ABSTRAK

Karakterisasi Sifat Mekanik dan Struktur Mikro Baja Karbon Rendah Untuk Cane Cutter Blade pada PT Gunung Madu Plantation

Oleh

Bayu Agung Permana

Cane cutter blade (pisau pencacah tebu), yaitu alat yang digunakan untuk mencacah batang tebu. Alat ini berperan sebagai penghancur batang tebu, terbuat dari baja SS 400. Kendala yang terjadi pada Cane Cutter Blade adalah tingkat keausan yang tinggi, sehingga menggangu produktivitas industri.

Pihak perusahaan menangani kendala ini dengan memberikan pelapisan pada cane cutter blade, hanya saja cara ini dinilai masih sangat kurang efektiv. Baja SS400 tergolong baja karbon rendah.

Karakterisasi sifat mekanik dan struktur mikro Baja SS400 dengan pengujian kekerasan serta pengujian tarik, sementara foto mikro menjadi pilihan untuk melihat hasil kondisi struktur mikro setelah mengalami perlakuan panas dengan media pendigin air.

KARAKTERISASI SIFAT MEKANIK DAN STRUKTUR MIKRO BAJA KARBON RENDAH UNTUK CANE CUTTER BLADE PADA

PT GUNUNG MADU PLANTATION (Skripsi)

Oleh

BAYU AGUNG PERMANA 0615021007

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

KARAKTERISASI SIFAT MEKANIK DAN STRUKTUR MIKRO BAJA KARBON RENDAH UNTUK CANE CUTTER BLADE PADA

PT GUNUNG MADU PLANTATION

Oleh

BAYU AGUNG PERMANA

Skripsi

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA TEKNIK MESIN

pada

Jurusan Teknik Mesin

Fakultas Teknik Universitas Lampung

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

LEMBAR PENGESAHAN

Judul Skripsi : KARAKTERISASI SIFAT MEKANIK DAN STRUKTUR MIKRO BAJA KARBON RENDAH UNTUK CANE CUTTER BLADE PADA PT GUNUNG MADU PLANTATION

Nama Mahasiswa : Bayu Agung Permana

Nomor Pokok Mahasiswa : 0615021007 Jurusan : Teknik Mesin Fakultas : Teknik

MENYETUJUI

1. Komisi Pembimbing Pembimbing I,

Dr. M. Badaruddin, S.T., M.T.

NIP. 197212111998031002

Pembimbing II,

Zulhanif, S.T., M.T.

NIP. 1973040220000031002 2. Ketua Jurusan Teknik Mesin

Harmen Burhanudin, S.T., M.T.

MENGESAHKAN

1. Tim Penguji

Ketua : M. Badaruddin, S.T., M.T., Ph.D.

Anggota Penguji : Zulhanif, S.T., M.T.

Penguji Utama : Dr. Eng. Shirley Savetlana, S.T., M.Met.

2. Dekan Fakultas Teknik

Dr. Ir. Lusmelia Afriani, DEA.

NIP. 19650510 199303 2 008

Riwayat Hidup

Penulis dilahirkan pada tanggal 2 Juli 1988 sebagai anak ke-enam dari enam bersaudara di Teluk betung, dilahirkan dari pasangan Marsudi Utomo dan Sutianah. Penulis memulia pendidikan formal di sekolah TK Dharmawanita Sungailangka kemudian penulis menyelesaikan pendidikan Sekolah Dasar (SD) Negeri 2 Sungailangka pada tahun 2000, kemudian penulis menyelesaikan di Sekolah Menengah Lanjutan Pertama (SLTP) Negeri 1 Gedongtataan pada tahun 2003.

Pada tahun 2006 penulis menyelesaikan pendidikannya dari Sekolah Menengah Atas (SMA) YP Unila. Dan sejak tahun 2006 penulis terdaftar sebagai Mahasiswa Teknik Mesin Fakultas Teknik Universitas Lampung melalui jalur PKAB.

bekerja di PT RTSP sebagai analisis produksi, kepala produksi pertambangan batu split, kepala maintenance, terakhir sebagai kepala produksi dan peralatan. Lalu penulis mulai menyukai kegiatan wirausaha dibidang engineering. Track record pertama penulis pernah membuat beberapa mesin, seperti mesin ayakan kopi automatis, mesin burner pupuk organik, dryer sagu dan dryer kerupuk, mesin perajang rumput.

Motto

Ketika Sudah Mengambil Posisi Start, Apapun yang

terjadi Berlarilah Hingga Finish

(Bayu Agung Permana)

Don’t Ask What Have the Country Give to you, But ask

What Have You Given For Your Country”

Karya kecil ini khusus aku

persembahkan untuk orang yang aku

cintai...

Papi dan mami, yang telah mendidik dan

membesarkan serta selalu mendo’akanku

selama ini...

Papi, ini hasil dari kerja kerasmu selama

ini agar aku bisa melanjutkan studi ke

Perguruan Tinggi...

mami, ini hasil dari tetesan air matamu

yang senantiasa selalu mendo’akan ku

selam ini...

Saudaraku, ini semua hasil dari motivasi

kalian selama ini...

Semoga karya kecil ini bisa membuat

kalian semua bahagia, meski karya ini

hanya berbentuk tulisan...

SANWACANA

Alhamdulillahirobbil’aalamin, puji syukur kehadirat Allah SWT yang telah memberikan rahmat dan karuniaNya, sehingga penulis dapat menyelesaikan skripsi ini sebagai salah satu syarat untuk mencapai gelar Srajana Teknik pada Jurusan Teknik Mesin Universitas Lampung. Shalawat serta salam juga selalu tercurah kepada Nabi Muhammad SAW.

Skripsi dengan judul ” Karakterisasi Sifat Mekanik dan Struktur Mikro Baja

Karbon Rendah untuk Cane Cutter Blade pada PT Gunung Madu Plantation” ini

dapat diselesaikan berkat bantuan, partisipasi, dan dukungan, serta do’a dari berbagai pihak. Sebagai rasa syukur penulis mengucapkan terima kasih kepada: 1. Ayah dan Ibu yang telah membuat saya bisa melanjutkan studi ke perguruan

tinggi, dan saya ucapkan terima kasih atas support, baik berupa materi

maupun do’a selama ini. Terima kasih Ayah dan Ibu atas semua yang telah engkau berikan selama ini.

3. Ibu Dr.Eng Shirley Savetlana,S.T.,M.Met selaku dosen pembahas yang telah memberikan saran dan masukan sebagai penyempurnaan penulisan skripsi ini.

4. Bapak HarmenBurhanudin, S.T., M.T. selaku Ketua Jurusan Teknik Mesin Universitas Lampung atas segala arahan dan motivasinya selama ini.

5. Ibu Dr. Ir. Lusmelia Afriani, DEA. selaku dekan Fakultas Teknik Universitas Lampung.

6. Seluruh dosen Jurusan Teknik Mesin atas ilmu yang telah diberikan selama penulis melaksanakan studi, baik materi akademik dan motivasi untuk masa yang akan datang. Tak lupa juga terima kasih kepada staff dan karyawan Gedung H Teknik Mesin Universitas Lampung.

7. Sahabat-sahabatku Teknik Mesin Angkatan 2006 : Dedi, Dino, Cholyan, Fauzi, Budi, Lucky, Agus dan semua teman-teman yang tidak bisa penulis

sebutkan satu persatu, terima kasih atas do’a nya. Selamat berjuang.

8. Keluarga besar Himpunan Mahasiswa Teknik Mesin Universitas Lampung. 9. Kakak-kaka ku: Lina Merliana, S.H., Diana Asih Aprianti, S.P., Veronika

Rahayu, S.Pd., Yunita Ramadhani, Rio Ponco Indrajid, S.E.

10. Spesial ST. Komala Dewi, S.T. yang senantiasa memberikan dukungan dan semangat agar skripsi ini cepat selesai.

11. Semua pihak yang tidak mungkin penulis sebutkan, yang telah ikut serta membantu dalam penulisan skripsi ini.

semua pihak. Penulis berharap skripsi ini bermanfaat bagi semua yang membaca dan bagi penulis sendiri.

Bandar Lampung, Februari 2013

DAFTAR ISI

DAFTAR GRAFIK

DAFTAR TABEL

Halaman

1. Tabel 3.1 Format Tabel Pengamatan Nilai Kekerasan (VHN) ... 36

2. Tabel 3.2 Format Tabel Pengujian Tarik ... 37

3. Tabel 4.1 Data Nilai Kekerasan ... 39

4. Tabel 4.2 Hasil Pengujian Tarik Raw Material ... 47

5. Tabel 4.3 Hasil Pengujian Tarik Raw Material dengan Perlakuan Panas .... 48

6. Tabel 4.4 Hasil Pengujian Tarik Cane Cutter ... 48

7. Tabel 4.5 Hasil Pengujian Tarik Cane Cutter dengan Perlakuan Panas ... 49

8. Tabel 4.6 Hasil Pengujan Tarik Cane Cutter dengan Pelapaisan ... 49

DAFTAR GAMBAR

Halaman

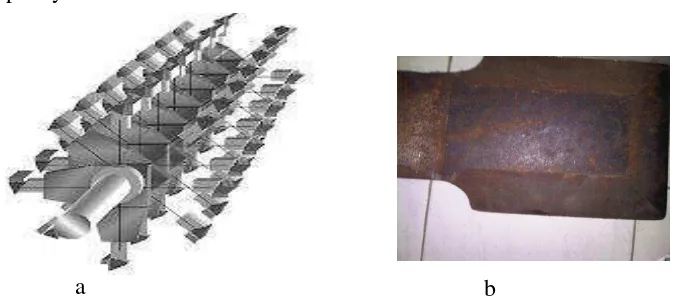

1. Gambar 1.1 Cane Shreeder dan Cane Cutter ... 2

2. Gambar 2.1 Bentuk Geometris Kristal ... 9

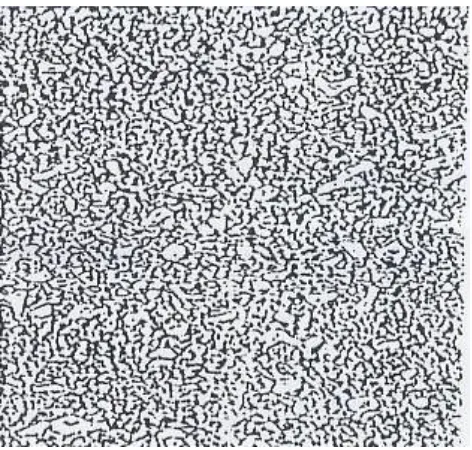

3. Gambar 2.2 Struktur Ferrite pada Baja Lunak ... 11

4. Gambar 2.3 Struktur Pearlite pada Baja Karbon Rendah ... 11

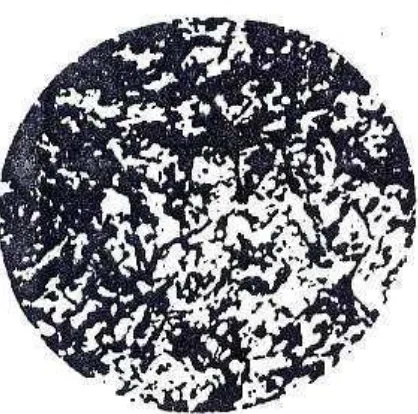

5. Gambar 2.4 Struktur Martensite... ... 12

6. Gambar 2.5 Struktur Sememtite... 13

7. Gambar 2.6 Perinsip Pengukuran Mikro Vickers... 17

8. Gambar 2.7 Alat Uji Kekerasan ... 18

9. Gambar 2.8 Seperangkat Mesin Uji Tarik Hydraulic.. ... 19

10. Gambar 2.9 Diagram Tegangan Regangan ... 21

11. Gambar 2.10 Bentuk Penampang Patahan ... 23

12. Gambar 2.11 Mesin Amplas ... 24

13. Gambar 2.12 Alat Uji Foto Mikro ... 22

14. Gambar 2.13 Proses Heat Treatment ... 25

15. Gambar 2.14 Diagram Fasa Fe-Fe3C ... 27

16. Gambar 2.15 Diagram TTT ... 28

17. Gambar 3.1 Sketsa Bentuk Spesimen Uji Kekerasan ... 30

18. Gambar 3.2 Sketsa Bentuk Spesimen Uji Tarik ... 31

vi

20. Gambar 3.4 Alur Proses Pengujian ... 34

21. Gambar 4.1 Struktur Mikro Raw Material ... 42

22. Gambar 4.2 Struktur Mikro Raw Material dengan Perlakuan Panas ... 42

23. Gambar 4.3 Struktur Mikro Cane Cutter Pasca Pemasinan ... 43

24. Gambar 4.4 Struktur Mikro Cane Cutter dengan Perlakuan Panas ... 44

25. Gambar 4.5 Struktur Mikro Cane Cutter dengan Pelapisan ... 45

26. Gambar 4.6 Struktur M ikro Cane Cutter dengan Pelapisan serta Perlakuan Panas ... 46

27. Gambar 4.7 Proses perlakuan panas ... 52

28. Gambar 4.8 Titik perlakuan panas pada diagram fasa Fe-Fe3C ... 52

1

I. PENDAHULUAN

1.1 Latar Belakang

PT. GUNUNG MADU PLANTATION (PT GMP) terletak di kabupaten Tulang Bawang propinsi Lampung, PT GMP merupakan salah satu perusahaan yang bergerak dibidang industri penghasil gula. PT GMP telah turut andil pada swasembada gula tahun 2010 lalu, dimana Indonesia berhasil dalam program swasembada gula.

PT. GMP menjadi cerminan terhadap hasil yang diperoleh dan telah memberikan kesan selaras terhadap kondisi proses produksi yang terjadi pada perusahaan tersebut, mulai dari perencanaan produksi, pengendalian kualitas hingga memperoleh hasil yang optimal. Proses produksi di PT GMP dibantu oleh teknologi modern, berupa mesin-mesin mekanis dari sejak proses penanaman, pemanenan, penggilingan tebu, pembentuka kristal gula serta pengemasan hingga menjadi produk out put perusahaan yang siap dikonsumsi masyarakat luas.

2

penghancur batang tebu, terbuat dari baja karbon rendah. Ratmanto (2010) dalam blognya (http://favetech.blogspot.com/) Cane cutter (cane knife ), berfungsi untuk memotong tebu yang masuk masih dalam bentuk batangan, menjadi potongan yang lebih kecil berukuran 10 - 15 cm, tujuannya untuk memperoleh luas permukaan pemerahan yang lebih besar sehingga air tebu (nira) dapat semaksimal mungkin terperah di mill station. Beberapa komponen (part) pada mesin ini antara lain :

Gambar 1.1 (a) Cane shreeder (b) Cane cutter blade (http://favetech.blogspot.com

danBlack Berry Camera)

Kendala yang sering terjadi pada alat ini adalah tingkat keausan yang sangat cepat, padahal pihak perusahaan sangat mengharapkan Cane Cuter tersebut dapat dipakai dalam jangka waktu yang lebih lama, sebab sering sekali Cane cutter

3

blade harus diganti pada saat produksi sedang berlangsung, hal ini sangat berpengaruh terhadap proses produksi, dimana ketika terjadi kendala, maka waktu produksi akan mundur dan biaya akan semakin besar, sehingga mempengaruhi HPP (harga pokok produksi). Pergantian ideal dilakukan 6 bulan, namun tidak jarang Cane cutter blade diganti sebelum waktunya, bahkan dengan umur pakai yang sangat singkat yaitu 2 minggu pemakaian pada saat proses giling.

Berdasasarkan informasi yang didapat dari pihak PT. GMP dan pihak bengkel yang menjadi subkontrak pengerjaan pembuatan blade cane cutter, material yang dipilih adalah baja karbon rendah.

Permasalahan yang dialami oleh Cane cutter blade disebabkan oleh beberapa faktor menurut operator yang ada di PT GMP, yaitu faktor kekerasan kulit tebu dan kadar keasaman (PH) air tebu. Dua faktor tersebut yang menyebabkan umur pakai Cane cutter blade relative lebih cepat mengalami keausan.

1.2 Tujuan

Adapun tujuan dari penulisan kali ini adalah:

1. Mengetahui karakter dari sifat mekanik bahan Cane Cutter Blade (baja karbon rendah) melalui pengujian kekerasan dan pengujian tarik

4

1.3 Batasan Masalah

Dalam penulisan proposal ini, masalah yang dibahas dibatasi pada:

Pembahasan karakter bahan, struktur mikro, perlakuan panas dan sifat mekanik yang diujikan adalah uji kekerasan dan uji tarik pada permukaan Cane cutter blade yang utuh dan Cane cutter blade yang sudah mengalami pelapisan serta raw material baja karbon rendah sebagai bahan pembuat cane cutter

1.4 Sistematika Penulisan

Sistematika penulisan dalam laporan tugas akhir ini adalah sebagai berikut:

Bab I. Pendahuluan

Bab ini berisi latar belakang permasalahan dari tugas akhir, tujuan dari pelaksanaan tugas akhir dan batasan masalah yang diambil sebagai bahasan utama dalam laporan tugas akhir serta sistematika penulisan laporan yang diguanakan.

Bab II. Tinjauan Pustaka

Bab ini berisi uraian tentang bantalan dan dasar teori yang digunakan dalam melakukan analisa.

Bab III. Metodologi

Bab ini menguraikan tentang tahapan-tahapan untuk melakukan analisa dan pembahasan.

Bab IV. Data Pengamatan, Perhitungan dan Pembahasan

5

Bab V. Simpulan dan Saran

Bab ini berisi simpulan dan saran dari laporan tugas akhir.

6

II. LANDASAN TEORI

2.1 Sifat-Sifat Logam

Dalam penggunaannya, logam yang digunakan akan mengalami gaya luar atau pembebanan. Setiap logam mempunyai daya tahan terhadap pembebanan yang berbeda-beda, perbedaan ini ditentukan oleh sifat dari logam tersebut. Sifat-sifat logam antara lain sebagai berikut:

1. Sifat mekanis

Sifat mekanis adalah kemampuan bahan untuk menerima pembebanan atau untuk menahan beban yang diterimanya baik beban statis maupun beban dinamis. Sifat mekanis terdiri dari aspek-aspek berikut ini:

a. Kekuatan bahan (strength)

Kekuatan bahan (strength) yaitu ketahanan suatu material menerima pembebanan tarik, tekan, lentur, puntir dan geser.

b. Kekerasan

7

c. Elastisitas

Merupakan kemampuan logam untuk kembali ke bentuk semula setelah menerima beban hingga berubah bentuk. Semakin tinggi batas elastisitas suatu material maka nilai elastisitas material tersebut juga semakin tinggi. d. Kekakuan

Kekakuan merupakan kemampuan suatu bahan untuk menahan perubahan bentuk.

e. Plastisitas

Plastisitas adalah kemampuan suatu bahan ketika mengalami perubahan bentuk tanpa mengalami kerusakan. Seperti halnya elastisitas, jika batas plastisitas material tersebut tinggi, maka nilai plastisitas material juga tinggi, namun batas elastisnya semakin rendah.

f. Kelelahan

Kelelahan merupakan kemampuan maksimal suatu bahan ketika menerima beban yang berganti-ganti dan secara terus-menerus dalam jangka waktu tertentu, dimana tegangan maksimal selalu diberikan selama proses pembebanan dilakukan.

2. Sifat fisis

Sifat fisis adalah kemampuan logam terhadap peristiwa-peristiwa fisika. Adapun sifat-sifat fisika tersebut antara lain adalah:

a. Titik lebur

8

b. Kepadatan

Faktor yang mempengaruhi dari kepadatan ini adalah berat dari atom dan jarak antar atom dari unsur-unsur pembentuknya. Semakin rapat jarak antar atom, maka nilai kepadatannya semakin tinggi.

c. Daya hantar panas

Merupakan kemampuan logam menghantarkan panas. Pada aplikasinya dibedakan menjadi konduktor, semi konduktor dan isolator. Daya hantar panas ini sebanding dengan kemampuan material untuk mengalirkan listrik.

d. Daya hantar listrik

Merupakan kemampuan logam untuk dialiri maupun mengalirkan arus listrik. Daya hantar listrik pada aplikasinya dibedakan menjadi konduktor, semikonduktor, dan isolator.

3. Sifat kimia

Sifat kimia merupakan kemampuan dari setiap logam terhadap reaksireaksi kimia. Pada umumnya sifat ini diindikasikan sebagai daya tahan terhadap karat pada suatu logam.

2.2 Struktur Logam

9

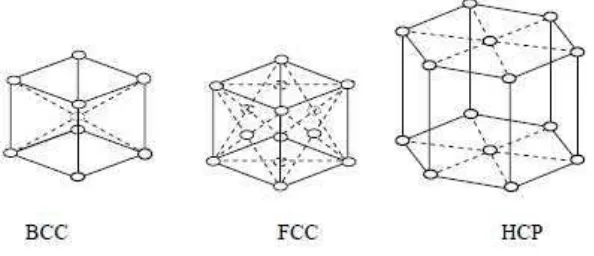

Unsur adalah material yang independen dan murni tanpa pengotor atau unsur-unsur lain. Unsur-unsur-unsur tersusun atas atom-atom yang mempunyai inti dan elektron. Inti atom bermuatan positif (+) yang terdiri dari neutron dan proton, sedangkan elektron sendiri bermuatan negatif (-). Karena adanya muatan ini setiap unsur akan saling tarik menarik sehingga mencapai kondisi yang stabil atau netral. Karena adanya gaya tarik menarik antar atom, maka atom-atom logam akan membentuk persenyawa satu dengan yang lain. Persenyawaan ini akan membentuk suatu bagan geometrik tertentu dalam keadaan padat, dan disebut sebagai kristalit. Bentuk geometri dari persenyawaan logam besi dan baja biasanya berupa kubus, yang tersusun dari atom-atomnya. Bentuk geometris inti adalah BCC ( Body Center Cubic), FCC (Face Center Cubic), HCP (Hexagonal Close Pocked). Seperti terdapat pada Gambar 2.1 berikut:

10

Macam-macam struktur logam antara lain:

1. Struktur ferrite

Struktur ferrite sering juga disebut besi murni. Struktur ferrite dapat berubah-ubah sifat apabila dipanaskan, perubahan tersebut antara lain :

a. Besi murni atau besi alfa (α)

Struktur besi murni (ferrite) atau besi alfa, dibawah suhu 723 ºC, sifatnya magnetis dan lunak serta susunan kristalnya berbentuk kubus pusat ruang (BCC), seperti terdapat pada Gambar 2.2.

b. Besi beta ( )

Struktur ferrite pada suhu 768 ºC - 910 ºC mulai berubah sifat dari magnetis menjadi tidak magnetis yang disebut besi beta, susunan kristalnya mulai berubah dari kubus pusat ruang (BCC) menjadi kubus pusat bidang (FCC).

c. Besi gamma (besi )

Struktur ferrite pada suhu 910 ºC - 1391 ºC mulai berubah menjadi struktur austenite (besi gamma) yang mempunyai sifat tidak magnetis serta susunan kristalnya dalam bentuk kubus pusat bidang (FCC).

d. Besi delta (besi δ)

11

Gambar 2.2. Struktur ferrite pada baja lunak (Supardi, 1999:140)

2. Struktur pearlite

Struktur pearlite adalah struktur yang terbentuk karena persenyawaan antara struktur ferrite dan struktur sementite yang seimbang dalam struktur pearlite,. Struktur pearlite jika dipanaskan sampai suhu 723 °C akan berubah menjadi struktur austenite. Struktur pearlite seperti terdapat pada Gambar 2.3. berikut:

12

3. Struktur sementite

Struktur sementite adalah suatu senyawa kimia antara besi (Fe) dan zat arang C. Struktur sementite dengan rumus kimia Fe3C yang terdiri 3 atom Fe yang mengikat sebuah atom zat arang C menjadi sebuah molekul. Jika suatu logam besi mengandung zat arang lebih banyak, di dalam bahan tersebut akan terdapat struktur sementite yang lebih besar. Struktur sementite adalah struktur yang sifatnya sangat keras. Struktur sementite seperti pada Gambar 2.4 berikut:

Gambar 2.4. Struktur sementite (Supardi,1999:141)

4. Struktur austenite

13

5. Sruktur martensite

Struktur martensite sifatnya sangat keras dengan susunan kristalnya berbentuk kubus pusat tetragonal (BCT). Sruktur martensite seperti terlihat pada Gambar 2.5. dibawah ini.

Gambar 2.5. Struktur sementite pada baja karbon rendah (0,25% C) (Suratman,1994:98)

2.3 Baja

Besi atau baja dihasilkan dari campuran antara besi (Fe) dan elemen pemadu, elemen pemadu utama besi atau karbon adalah karbon (C) dan juga ditambahkan unsur-unsur lain (S, P, Mg, Si, dll), namun unsur-unsur ini hanya dalam prosentase yang kecil. Kandungan karbon di dalam baja sekitar 0,1% sampai 1,7%, sedangkan unsur lainnya dibatasi oleh prosentasenya (Amanto,1999 :22).

14

a. Baja karbon rendah

Baja karbon rendah merupakan bukan baja yang keras karena kadar karbonnya tidak cukup untuk membentuk struktur martensite (Amanto, 1999:33) Baja karbon rendah yaitu kurang dari 0,3 %, sering disebut juga baja ringan (mild steel). Baja ini dapat dijadikan mur, baut, ulir skrup dan lain-lain. Baja karbon rendah yang pada penelitian ini mempunyai kadar karbon 0,135%. Baja jenis karbon rendah mempunyai sifat tidak terlalu keras, cukup kuat, ulet, mudah dibentuk dan ditempa, tetapi karena kurangnya kadar karbon maka tidak dapat disepuh keras.

b. Baja karbon sedang

Baja karbon sedang merupakan baja dengan kandungan karbon 0,3– 0,6%, cukup keras dibandingkan dengan baja karbon rendah. Baja ini memungkinkan untuk dikeraskan sebagian dengan pengerjaan panas (heat treatment) yang sesuai. Baja karbon sedang digunakan untuk roda gigi, poros engkol, ragum dan sebagainya.

c. Baja karbon tinggi

15

2.4 Pengaruh Unsur Paduan Terhadap Baja

Baja yang hanya mengandung unsur C tidak akan memiliki sifat seperti yang diinginkan, dengan penambahan unsur-unsur paduan seperti Si, Mn, Ni, Cr, V, W, dan lain sebagainya dapat menolong untuk mencapai sifat-sifat yang diinginkan. Penambahan beberapa unsur paduan spesifikasi terhadap sifat baja antara lain:

a. Unsur Silikon (Si)

Silikon merupakan unsur paduan yang ada pada setiap baja dengan jumlah kandungan lebih dari 0,4% yang mempunyai pengaruh kenaikan tegangan tarik dan menurunkan kecepatan pendinginan kritis (laju pendinginan minimal yang dapat menghasilkan 100% martensite)

b. Unsur Mangan (Mn)

Unsur Mangan dalam proses pembuatan baja berfungsi sebagai deoxider (pengikat O2) sehingga proses peleburan dapat berlangsung baik. Kadar Mn yang rendah dapat menurunkan kecepatan pendinginan kritis.

c. Nikel (Ni)

Nikel memberi pengaruh sama seperti Mn yaitu menurunkan suhu kritis dan kecepatan pendinginan kritis. Ni membuat struktur butiran menjadi halus dan menambah keuletan.

d. Unsur Krom (Cr)

Unsur krom meninggikan kekuatan tarik dan keplastisan, menambah mampu keras, meningkatkan tahan korosi dan tahan suhu tinggi.

e. Unsur Vanadium (V) dan Wolfram (W)

16

daya tahan panas yang cukup tinggi pada baja yang sangat diperlukan untuk pahat potong dengan kecepatan tinggi.

2.5 Pengujian Kekerasan Vickers

Pengujian kekerasan logam adalah untuk mengetahui seberapa besar tingkat kekerasan yang dimiliki oleh suatu logam. Tingkat kekerasan logam didasarkan pada standar satuan yang baku. Satuan baku yang disepakati dan diakui oleh standar industri ada tiga metode pengujian kekerasan yaitu: penekanan, goresan dan dinamik. Penjelasan tentang metode pengujian kekerasan yaitu:

a. Pengujian kekerasan dengan cara penekanan banyak digunakan oleh industri permesinan, hal ini dikarenakan prosesnya sangat mudah dan cepat dalam memperoleh angka kekerasan logam tersebut bila dibandingkan dengan metode pengujian kekerasan yang lainnya.

b. Pengujian kekerasan yang menggunakan metode penekanan ini ada tiga jenis yaitu pengujian kekerasan metode rockwell, brinnel dan Vickers. c. Proses pengujian kekerasan dapat diartikan sebagai kemampuan suatu

17

ada tiga jenis metode yaitu Rockwell, Brinnel dan Vickers, yang masing-masing mempunyai kelebihan dan kekurangan.

Pengujian yang digunakan dalam penelitian ini adalah dengan menggunakan metode penekanan yaitu metode Vickers. Pada pengukuran kekerasan menurut Vickers sebuah intan yang berbentuk limas (piramid), kemudian intan tersebut ditekankan pada benda uji dengan suatu gaya tertentu, maka pada benda uji terdapat bekas ijakan dari intan ini. Bekas ijakan ini akan lebih besar apabila benda uji tersebut semakin lunak dan bila beban penekanan bertambah berat.

Gambar 2.6 Prinsip pengukuran mikro Vickers (Supardi, 1999:58)

Perhitungan kekerasan didasarkan pada panjang diagonal segi empat bekas injakan dan beban yang digunakan. Nilai kekerasan hasil pengujian metode Vickers disebut juga dengan kekerasan HV atau VHN (Vickers Hardness Numbers) yang besarnya :

VHN =

Dimana :

18

Gambar 2.7 Alat uji kekerasan (www.google.com) Adapun keuntungan dari metode pengujian Vickers adalah :

a. Dengan pendesak yang sama, baik pada bahan yang keras maupun lunak nilai kekerasan suatu benda uji dapat diketahui.

b. Penentuan angka kekerasan pada benda-benda kerja yang tipis atau kecil dapat diukur dengan memilih gaya yang relatif kecil.

19

2.6 Pengujian Tarik

Pengujian tarik dilakukan terhadap batang uji yang standar. Pada bagian tengah

batang uji merupakan bagian yang menerima tegangan yang uniform, dan pada

bagian ini diukurkan panjang uji (gauge length), yaitu bagian yang dianggap

menerima pengaruh dari pembebanan.

Gambar 2.8 Seperangkat mesin uji tarik hydraulic (www.google.com)

Dasar yang digunakan untuk mengetahui kekuatan tarik dari suatu material adalah

kurva tegangan dan regangan. Donan (1952) menyatakan, The parameters which are

used to describe the stress - strain curve of metals are the tensile strength, yield

strength, percent elongation and reduction of area. Dari pernyataan tersebut dapat

diketahui bahwa komponen-komponen utama dari kekuatan tarik adalah kekuatan

maksimum (tensile strength), tegangan luluh dari material, regangan yang terjadi saat

20

Proses memudahkan dalam mengetahui kekuatan tarik dari suatu bahan, diadakan pengujian tarik pada bahan tersebut. Pengujian tarik dilakukan dengan memberikan suatu gaya tarik pada suatu spesimen yang bentuk dan ukurannya standar. Pembuatan spesimen disesuaikan dengan bentuk awal bahannya. Apabila bahan awal bebentuk silindris maka spesimen tariknyapun dikerjakan dengan proses permesinan sehingga berbentuk silindris pula, demikian juga untuk bahan yang berbentuk plat, maka spesimen tariknya akan berbentuk plat pula dengan dimensi-dimensi yang telah ditetapkan. Hasil pengukuran dari pengujian tarik adalah suatu kurva yang memberikan hubungan antara gaya yang dipergunakan dan perpanjangan yang dialami oleh spesimen.

Sifat mekanik pertama yang dapat diketahui berdasarkan kurva pengujian tarik yang dihasilkan adalah kekuatan tarik maksimum yang diberi simbol σu simbol u

didapat dari kata ultimate yang berarti puncak. Jadi besarnya kekuatan tarik ditentukan oleh tegangan maksimum yang diperoleh dari kurva tarik. Tegangan maksimum ini diperoleh dari :

dimana Pu = beban maksimum

Ao= luas Penampang awal

Sifat mekanik yang kedua adalah kekuatan luluh yang diberi simbol σy dimana y

21

adalah suatu titik perubahan pada kurva pada bagian yang berbentuk linier dan tidak linier.

Pada kurva tarik baja karbon rendah atau baja lunak batas ini mudah terlihat, tetapi pada bahan lain batas ini sukar sekali untuk diamati oleh karena daerah linier dan tidak linier bersambung secara berlanjut. Oleh karena itu untuk menentukan titik luluh diambil dengan metoda offset yaitu suatu metoda yang menyatakan bahwa titik luluh adalah suatu titik pada kurva yang menyatakan dicapainya regangan plastis sebesar 0,2 %.

Gamabar 2.9 Diagram tegangan regangan

a. Bahan tidak ulet, tidak ada deformasi plastis misalnya besi cor b. Bahan ulet dengan titik luluh misalnya pada baja karbon rendah

c. Bahan ulet tanpa titik luluh yang jelas misalnya alumunium. Diperlukan metode off set untuk mengetahui titik luluhnya.

d. Kurva tegangan regangan sesungguhnya regangan-tegangan nominal

σp = kekuatan patah, σu = kekuatan tarik maksimum, σy = kekuatan luluh, ef =

22

Sifat yang ketiga adalah modulus elastisitas. Modulus elastisitas biasa disebut sebagai modulus Young dan dinyatakan dengan simbol E. Sifat ini menyatakan kekakuan dari suatu bahan yang didalam kurva tarik menyatakan hubungan yang linier dari tegangan dan regangan. Daerah linier pada daerah tersebut mempunyai persamaan :

dimana E adalah modulus elastisitas atau modulus Young dan e adalah regangan yang terjadi.

Sifat yang keempat yang bisa didapatkan dari pengujian tarik adalah keuletan saat patah. Keuletan ini dinyatakan dengan regangan maksimum yang bisa dicapai oleh bahan, yaitu pada saat patah. Semakin besar regangan yang bisa dicapai oleh bahan, semakin ulet bahan tersebut. Regangan (e) merupakan perbandingan antara perpanjangan yang terjadi dengan panjang awal dari spesimen dan dirumuskan dengan

dimana lf = panjang saat patah

l0= panjang saat awal pembebanan

23

dimana A0= luas penampang awal

Af= luas pemapang patah

q = reduksi penampang

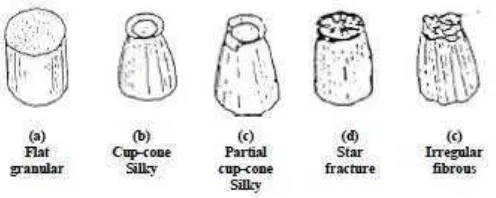

Saat spesimen mengalami patah, maka akan terbentuk suatu penampang patah yang bentuknya dapat diklasifikasikan menurut bentuk teksturnya. Jenis-jenis perpatahan menurut bentuknya adalah simetri, kerucut mangkok (cup cone), rata dan tak teratur bermacam-macam bentuk tekstur adalah silky (seperti sutera), butir halus, butir kasar atau granular, berserat (fibrous), kristalin, glassy (seperti kaca) dan pudar

Gambar 2.10 Bentuk penampang patahan

Tujuan pengujian tarik untuk mengetahui sifat-sifat mekanik dan perubahan-perubahan dari suatu logam terhadap pembebanan tarik. Kekuatan tarik maksimum (Ultimate tensile strength) adalah beban maksimum dibagi luas penampang lintang awal benda uji (spesimen)

2.7 Pengujian Struktur Mikro

24

kekasaran dari yang kasar (nomor ampelas kecil) sampai dengan ampelas yang paling halus (nomor ampelas besar), pengampelasan yang baik akan menghasilkan permukaan benda kerja dan rata, setelah pengampelasan benda kerja maka diteruskan dengan pemolesan dengan bubuk penggosok agar permukaan benda kerja rata, halus dan terlihat mengkilap.

Gambar 2.11 Mesin amplas

Proses selanjutnya dengan mencelupkan benda kerja kedalam larutan khusus yang disebut etsa (campuran 2,5% HNO3 dengan 97,5% alkohol) selama kurang lebih 5 detik dengan penjepit yang tahan karat, larutan ini berfungsi untuk mengkorosikan batas lapisan butir. Benda kerja kemudian dikeringkan dan difoto dengan mikroskop logam pembesaran tertentu. Pengujian struktur mikro bertujuan untuk memberikan informasi tentang bentuk struktur mikro benda kerja.

25

2.8 Perlakuan Panas

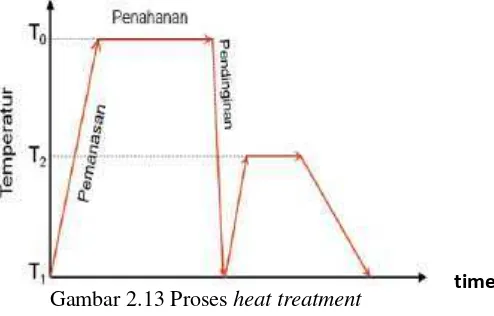

Heat Treatment atau Perlakuan Panas adalah suatu proses mengubah sifat

logam dengan cara mengubah struktur mikro melalui proses pemanasan dan pengaturan kecepatan pendinginan dengan atau merubah komposisi kimia logam yang bersangkutan. Secara umum perlakuan panas terdiri dari beberapa tahapan, dimulai dengan pemanasan sampai ke temperatur tertentu, lalu diikuti dengan penahan selama beberapa saat, baru kemudian dilakukan pendinginan dengan kecepatan tertentu.

Gambar 2.13 Proses heat treatment

Secara umum perlakuan panas diklasifikan dalam 2 jenis : Near Equilibrium (Mendekati Kesetimbangan)

Tujuan umum dari perlakuan panas jenis Near Equilibrium ini diantaranya adalah untuk melunakkan struktur kristal, menghaluskan butir, menghilangkan tegangan dalam dan memperbaiki machineability. Jenis dari perlakukan panas Near Equibrium, misalnya: Full Annealing (annealing), Stress relief Annealing, Process annealing, Spheroidizing, Normalizing dan Homogenizing.

26

Non Equilirium (Tidak setimbang)

Tujuan umum dari perlakuan panas jenis Non Equilibrium ini adalah untuk mendapatkan kekerasan dan kekuatan yang lebih tinggi. Jenis dari perlakukan panas Non Equibrium, misalnya: Hardening, Martempering, Austempering, Surface Hardening (Carburizing, Nitriding, Cyaniding, Flame hardening, Induction hardening)

27

Gambar 2.14 Diagram fasa Fe-Fe3C

2.9 Quenching

28

Gambar 2.12 Diagram TTT

Makin tinggi derajat kelewatan jenuh karbon, maka makin besar perbandingan satuan sumbu sel satuannya, martensit makin keras tetapi getas. Martensit adalah fasa metastabil terbentuk dengan laju pendinginan cepat, semua unsur paduan masih larut dalam keadaan padat. Pemanasan harus dilakukan secara bertahap (preheating) dan perlahan-lahan untuk memperkecil deformasi ataupun resiko retak. Setelah temperatur pengerasan (austenitizing) tercapai, ditahan dalam selang waktu tertentu (holding time) kemudian didinginkan cepat.

29

30

III. METODOLOGI

3.1 Material dan Dimensi Spesimen

Bahan yang dipilih dalam penelitian ini adalah baja karbon rendah. Baja karbon ini dibentuk menjadi spesimen kekerasan, spesimen uji tarik dan struktur mikro.

1. Spesimen Uji Kekerasan

Gambar 3.1 Spesimen Uji Kekerasan

Spesimen uji kekerasan (gambar 3.1) berjumlah 6 buah yang terdiri dari 1 buah material asli tanpa perlakauan, 1 buah material asli dengan perlakuan quenching, 1 buah material yang sudah dibentuk cane cutter, 1 buah material cane cutter yang telah mengalami perlakuan panas, 1 buah material yang sudah terlapis dan 1 buah material yang sudah terlapis dengan perlakuan quenching. Pengujian kekerasan menggunakan metode kekerasan mikro Vickers, menggunakan standar ASTM E40D

30

31

2. Spesimen Uji Tarik

Spesimen pengujian tarik mengacu pada spesimen berpenampang bulat menggunakan standard pengujian ASTM E8 dengan jumlah 18 buah yang terdiri dari 3 buah pembanding utama (raw material), 3 buah sebagai kontrol raw material yang diquenching dan 3 buah material yang telah mengalami proses pemesinan, 3 material yang telah mengalami permesinan dan diberikan perlakuan panas, 3 material yang telah dilapisi dan 3 material yang telah mengalami perlakuan panas.

Gambar 3.2 Spesimen uji tarik Panjang ukur : 50 mm

Diameter : 12.4 mm

3. Spesimen Uji Struktur Mikro

32

1. Cutting, yaitu mengetahui prosedur proses pemotongan sampel dan menetukan teknik pemotongan yang tepat dalam pengambilan sampel metalografi sehingga didapat benda uji yang representatif.

2. Mounting, yaitu menempatkan sampel pada suatu media, untuk memudahkan penanganan sampel yang berukuran kecil dan tidak beraturan tanpa merusak sampel.

3. Grinding, yaitu meratakan dan menghaluskan permukaan sampel dengan cara menggosokkan sampel pada kain abrasif atau ampelas.

4. Pemolesan (Polishing), yaitu mendapatkan permukaan sampel yang halus dan mengkilat seperti kaca tanpa menggores, sehingga diperoleh permukaan sampel yang halus bebas goresan dan mengkilap seperti

cermin, menghilangkan ketidakteraturan sampel hingga orde 0,01 μm.

5. Etsa, yaitu mengamati dan mengidentifikasi detil struktur logam dengan bantuan mikroskop optik setelah terlebih dahulu dilakukan proses etsa pada sampel, mengetahui perbedaan antara etsa kimia dengan elektro etsa serat aplikasinya.

3.2 Alat Penelitian

Adapun alat-alat yang digunakan dalam penelitian ini adalah, sebagai berikut: a. Furnace

b. Cutting Wheel

33

3.3 Alur Proses Pengambilan Data

Pada pengujian ini desain yang digunakan adalah metode eksperimental yang dilakukan di Laboratorium. Pengujian memerlukan langkah-langkah atau tindakan yang tersusun sehingga dapat menjawab permasalahan yang diteliti. Alur eksperimen dalam pengujian ini adalah sebagai berikut:

Pengenalan Spesimen

Pengamatan fisik

Penemuan masalah pada Cane Cutter

Bahan cane cutter adalah baja karbon rendah

Mulai

Konsultasi dengan dosen pembimbing

Mencari literature tentang Cane Cutter Blade

Menyusun Jadwal Penelitian

Pemotongan Spesimen dan Heat Treatment

34

Gambar 3.4 Alur Pengujian dan penyelesaian laporan Pengujian pembahasan (Bab IV dan V)

35

3.4 Variabel Penelitian

Variabel adalah objek penelitian yang bervariasi (Suharsimi, 1998:97). Variabel yang digunakan dalam penelitian ini adalah:

a. Variabel bebas

Variabel bebas dari penelitian ini adalah proses perlakuan pada spesimen b. Variabel terikat

Variabel terikat dalam penelitian ini adalah nilai kekerasan dan struktur mikro bahan baja karbon rendah yang telah mengalami proses perlakuan c. Variabel kontrol

Variabel kontrol adalah faktor lain di luar variabel penelitian yang diteliti, tetapi dapat mempengaruhi hasil penelitian. Faktor yang mempengaruhi penelitian adalah pelapisan.

3.5 Prosedur Percobaan

Adapun prosedur percobaan dalam penelitian ini adalah, sebagai berikut 1. Pembuatan spesimen

36

2. Pengujian kekerasan

a. Spesimen diberi resin (campuran 99% polyester dengan 1% hardener) yang berfungsi sebagai tempat spesimen.

b. Permukaan material dihaluskan dengan cara diampelas dengan urutanya ampelas No.120-320-400-600-1000-1500.

c. Setelah diampelas pada bagian permukaan spesimen diautosol

sampai mengkilap.

d. Memasang spesimen pada dudukannya. e. Menentukan besar pembebanan.

f. Menekan tombol untuk menggerakkan penginjak (indentor).

g. Mengukur bekas injakan indentor dengan mistar yang dilihat pada lensa pembesar.

h. Menentukan nilai kekerasan dari diameter bekas injakan sesuai dengan rumus atau tabel nilai kekerasan mikro.

Tabel 3.1 Lembar Pengamatan Nilai Kekerasan

37

3. Pengujian Tarik

a. Mempersiapkan spesimen dengan melakukan proses pemesinan hingga menjadi bentuk yang sesuai standar pengujian tarik.

b. Permukaan material dihaluskan dengan ampelas, Setelah diampelas pada bagian permukaan spesimen diautosol sampai mengkilap.

c. Pemberian titik panjang ukur dengan menggunakan penekanan sebagai tanda.

d. Meletakan spesimen pada alat uji tarik.

e. Mengoperasikan mesin alat uji tarik, hingga spesimen mengalami tarikan dan berubah bentuk hingga putus

f. Catat dan ukur perpanjangan yang terjadi, kekuatan tarik yang terekam oleh unit computer alat penguji.

Tabel 3.2 Pengamatan pengujian tarik

Spesimen Perlakuan Kekuatan Batas Perpanjangan Modulus

38

V. PENUTUP

5.1 Simpulan

Berdasarkan hasil penelitian dari pengujian dan evaluasi data serta pembahasan, maka dapat diambil kesimpulan:

1. Perlakuan panas sangat mempengaruhi perubahan sifat mekanik material, terbukti dengan adanya kenaikan nilai kekerasan dan kenaikan nilai kekeuatan tarik.

2. Pelapisan yang diberikan pada material memberikan kontribusi positif terhadap perubahan sifat mekanik suatu mekanik, terbukti dengan adanya pelapisan nilai kekerasan semakin besar, kekuatan tarik serta perpanjangan yang terjadi pasca pengujian tarik.

57

5.2 Saran

DAFTAR PUSTAKA

Amanto, Hari. 1999. Ilmu Bahan. Jakarta: Bumi Angkasa.

Arikunto, Suharsimi. 1998. Prosedur Penelitian. Jakarta: Bineka Cipta. Bandung.

Beumer, BJ M. Ilmu Bahan Logam Jilid 1. Jakarta: PT. Bathara Karya Aksara. Harry, firman. 1993. Kimia 1Untuk SMU Kelas 1. Jakarta: Depdikbud.

Koestoer, Radiartono. 2002. Perpindahan kalor. Jakarta: Salemba Teknik. Palallo, Frederick. 1995. Perlakuan Panas Logam. Bandung: PPPG Teknologi

Schonmentz, Alios. 1985. Pengetahuan Bahan Dalam Pengerjaan Logam. Bandung:Angkasa.

Sucahyo, Bagyo. 1995. Ilmu Logam. Solo: PT Tiga Serangkai Pustaka Mandiri. Supardi, Edih. 1999. Pengujian Logam. Bandung: Angkasa.