ABSTRAK

PRARANCANGAN PABRIK Propil Asetat

DARI Asam Asetat DAN PROPANOL DENGAN SULPHURIC ACID SEBAGAI KATALIS

KAPASITAS 30.000 TON/TAHUN (Prancangan Reaktor-202 (RE-201)

Oleh Timbo Sibarani

Propil Asetat , yang memiliki rumus kimia CH3COOC3H7, banyak digunakan dalam industri pelarut sintesis sebagai pelarut. Selain itu Propil Asetat dimanfaatkan sebagai Selulosa, yaitu suatu bahan tambahan dalam pembuatan bahan cat/tinta.

Dengan semakin meningkatnya kebutuhan tinta di Indonesia, maka semakin tinggi pula kebutuhan akan Propil Asetat. Sehingga pembangunan pabrik Propil Asetat sangat diperlukan untuk mendukung perkembangan industri di dalam negeri. Propil Asetat dihasilkan dengan cara mereaksikan Asam Asetat dan Propanol dengan bantuan katalis asam sulfat di dalam Reaktor CSTR pada suhu 90 oC dan tekanan 1 atm dengan konversi 75%. Hasil keluaran dari Reaktor dialirkan ke dalam Netralizer dengan memasukan NaOH yang berfungsi menetralisasi kandungan asam sulfat. Produk Propil Asetat dipisahkan dari komponen-komponen lain hasil dari reaksi dengan mengumpankan ke dalam dekanter. Hasil bawah dekanter dialirkan ke UPL dan hasil atas dekanter dimurnikan di dalam Menara Distilasi sehingga dihasilkan Propil Asetatdengan kemurnian 98%. Kapasitas produksi pabrik yang dirancang sebesar 30.000 ton/tahun dengan 330 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan didirikan di daerah kawasan industri Tuban yang terletak di Jawa Timur. Tenaga kerja yang dibutuhkan sebanyak 146 orang dengan bentuk Badan Usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur Utama yang dibantu oleh Direktur Produksi dan Direktur Keuangan dengan struktur organisasi line and staff.

Dari analisis ekonomi diperoleh:

Fixed Capital Investment (FCI) = Rp 71.314.334.437,285

Working Capital Investment (WCI) = Rp 290.022.477.004,60

Total Capital Investment (TCI) = Rp 343.755.687.573,277

Break Even Point (BEP) = 27 %

Shut Down Point (SDP) = 38 %

Pay Out Time before taxes (POT)b = 1,294 tahun Pay Out Time after taxes (POT)a = 1,567 tahun Before taxes Return on Investment (ROI)b = 27,166 % After taxes Return on Investment (ROI)a = 13,933 % Discounted cash flow (DCF) = 29,7346 %

DAFTAR ISI

Halaman DAFTAR ISI

DAFTAR TABEL DAFTAR GAMBAR

I. PENDAHULUAN

A. Latar Belakang ... 1

B. Analisis Pasar ... 2

C. Kapasitas Perancangan ... 3

D. Lokasi Pabrik ... 5

II. PEMILIHAN DAN URAIAN PROSES A. Jenis Proses Berdasarkan Bahan ... 7

B. Pemilihan Proses ... 9

C. Uraian Proses ... 17

III. SPESIFIKASI BAHAN DAN PRODUK A. Bahan Baku Utama ... 19

B. Bahan Baku Pembantu ... 20

C. Produk ………...….21

IV. NERACA MASSA DAN ENERGI A. Neraca Massa ... 23

B. Neraca Energi ... 27

V. SPESIFIKASI PERALATAN A. Peralatan Proses ... 31

B. Peralatan Utilitas ... 45

VI. UTILITAS DAN PENGOLAHAN LIMBAH A. Unit Pendukung Proses ... 66

1. Unit Penyediaan Air ... 66

2. Unit Penyediaan Steam ... 83

3. Unit Penyediaan Listrik ... 84

4. Unit Penyediaan Bahan Bakar ... 84

5. Unit Penyediaan Udara tekan ... 85

B. Laboratorium .. ... 85

VII. TATA LETAK PABRIK

A. Lokasi Pabrik ... 91

B. Tata Letak Pabrik ... 94

C. Prakiraan Areal Lingkungan ... 95

VIII. SISTEM MANAJEMEN DAN ORGANISASI PERUSAHAAN A. Bentuk Organisasi ... 98

B. Struktur Organisasi ... 98

C. Penggolongan Jabatan ... 103

D. Sistem Pengupahan ... 105

E. Rencana Kerja ... 106

F. Kesejahteraan Karyawan ... 109

IX. INVESTASI DAN EVALUASI EKONOMI A. Investasi ... 110

B. Evaluasi Ekonomi ... 113

C. Angsuran Pinjaman ... 116

D. Discounted Cash Flow ... 116

X. SIMPULAN DAN SARAN A. Simpulan ... 117

B. Saran ... 117

1

I. PENDAHULUAN

A. Latar Belakang

Kemajuan bidang ilmu pengetahuan dan teknologi memaksa manusia untuk

selalu melakukan inovasi-inovasi dan berkreasi dalam usahanya untuk memenuhi

kebutuhan hidup. Pola inipun diterapkan dalam dunia perindustrian khususnya

industri kimia. Industri kimia sangat diperlukan karena hampir setiap kebutuhan

primer maupun sekunder dari manusia dipasok dan dihasilkan dari proses sektor

ini. Maraknya industri kimia dewasa ini, secara otomatis akan meningkatkan

kebutuhan bahan - bahan penunjang guna menjamin kelangsungan proses

produksinya. Bahan-bahan penunjang yang digunakan dalam industri kimia

sangat beragam dan salah satu yang paling banyak digunakan dan cukup

menjanjikan adalah Propil Asetat.

Penggunaan produk Propil Asetat dalam dunia perindustrian sangat luas, antara

lain :

1. Sebagai pelarut coating dan tinta cetak (printing link) pada industri percetakan

2. Sebagai pelarut selulosa dan lemak, pada industri lem karet

3. Sebagai pelarut resin sintesis, pada industri thinner

2

Mengingat banyaknya penggunaan produk Propil Asetat ini pada dunia industri,

maka secara otomatis keperluan dari produk ini akan semakin meningkat dari

tahun ke tahun seiring dengan meningkatnya jumlah pemakaian produk dari

industri-industri pengguna Propil Asetat. Atas dasar pertimbangan inilah dirasa

perlu untuk membuat prarancangan pabrik Propil Asetat yang diharapkan dapat

menutupi kebutuhan Propil Asetat untuk masa yang akan datang.

B. Analisis Pasar

1. Harga bahan baku dan produk

Harga dari bahan baku dan produk pada pabrik Propil Asetat adalah

seperti terlihat pada Tabel 1.1.

Tabel 1.1 Harga bahan baku dan produk

Bahan Baku dan Produk Harga ($/kg)

CH3COOH (99%) 0,1

C3H7OH (85-99%) 1

CH3COOC3H7 (98%) 3

3

2. Kebutuhan pasar dan daya saing produk

Kebutuhan dunia terhadap produksi Propil Asetat terus meningkat dari

tahun ke tahun. Diperkirakan untuk tahun-tahun berikutnya kebutuhan

industri di Indonesia akan terus meningkat. Oleh karena itu, produksinya

mempunyai nilai jual yang baik, baik di dalam maupun luar negeri.

C. Kapasitas Perancangan

Kebutuhan Propil Asetat di Indonesia setiap tahun terus meningkat seiring

dengan laju pembangunan di berbagai bidang industri yang semakin pesat.

Berikut adalah data impor Propil Asetatmenurut Badan Pusat Statistik dari tahun

2008 – 2012 yang terlihat pada table 1.2

Tabel 1.2 Jumlah impor Propil Asetat di Indonesia (2008 – 2012)

Tahun Tahun ke Jumlah Impor (ton)

2008 1 7.639

2009 2 8.586

2010 3 11.055

2011 4 12.991

2012 5 15.654

Sumber: Data Badan Pusat Statistik Tahun 2012

Berdasarkan data pada Tabel 1.2 maka dapat dibuat regresi linier yang

4

Gambar 1.1 Jumlah impor Propil Asetat di Indonesia setiap tahun

Persamaan garis hasil regresi linier yang diperoleh adalah sebagai berikut:

y = 2035x + 5062

Pada tahun 2016 saat pembuatan pabrik Propil Asetat, diperkirakan impor

sebanyak 27.447 ton/tahun.

Tabel 1.3 Produsen Asam Asetat di Indonesia

Pabrik Kapasitas (Ton/Tahun)

Indo acidatama, PT 20.000

Indo alkohol, PT 4.500

Sarasa nugraha, PT 9.000

Admitra prima lestari, PT 18.000

Sumber . (http://Kemenprin.go.id)

Berdasarkan hasil perhitungan dan daftar produsen dari pabrik propil asetat maka

kapasitas rancangan pabrik Propil Asetat yang akan didirikan pada tahun 2016

sebesar 30.000 ton/tahun sangat diharapkan untuk memenuhi kebutuhan dalam

5

1. Selain dapat memenuhi kebutuhan propil asetat dalam negeri, pabrik propil

asetat ini juga diharapkan dapat membantu perekonomian Indonesia dengan

mengekspor produk tersebut ke luar negeri, khususnya ke negara-negara

ASEAN, seperti Malaysia, Thailand, Vietnam, dan Filipina, mengingat

kebutuhan akan propil asetat di negara-negara tersebut yang cenderung

meningkat setiap tahunnya. Berikut ini adalah data kebutuhan propil asetat di

empat negara besar di ASEAN tersebut:

Negara Tahun Jumlah Kebutuhan Propil Asetat

rata-rata (Ton/tahun)

Malaysia 1998-2008 1103,577

Thailand 1998-2006 760,070

Filipina 2000-2012 266,727

Vietnam 2001-2007 415,567

Jumlah total kebutuhan 4 negara per

tahun 2543,94214

Sumber: http://data.un.org/

2. Dari aspek bahan baku, kebutuhan asam asetat dapat terpenuhi untuk

6

D. Lokasi Pabrik

Lokasi pabrik didirikan di daerah Tuban, Jawa Timur berdasarkan

pertimbangan-pertimbangan sebagai berikut :

1. Letak daerah

Daerah pendirian pabrik merupakan kawasan perindustrian yang jauh dari

pemukiman penduduk, sehingga masyarakat tidak terganggu oleh limbah dan

polusi yang ditimbulkan oleh pabrik dan memiliki struktur tanah yang kering

sehingga tidak produktif, akan tetapi sangat cocok apabila digunakan untuk

pembangunan proyek.

2. Faktor keamanan

Daerah ini merupakan daerah yang aman, baik ditinjau secara alamiah seperti

tekstur tanah, kerawanan gempa, maupun secara sosial politik seperti

terjadinya kerusuhan.

3. Ketersediaan tenaga kerja

Tenaga kerja di Indonesia cukup banyak sehingga penyediaan tenaga kerja

tidak begitu sulit diperoleh. Tenaga kerja yang berpendidikan menengah atau

kejuruan dapat diambil dari daerah sekitar pabrik. Sedangkan untuk tenaga

kerja ahli dapat didatangkan dari kota lain.

117

X. SIMPULAN DAN SARAN

A. Simpulan

Berdasarkan hasil analisis ekonomi yang telah dilakukan terhadap

Prarancangan Pabrik Propil Asetat dari Asam Asetat dan propanol dengan

kapasitas 30.000 ton/tahun dapat ditarik simpulan sebagai berikut :

1. Percent Return on Investment (ROI) sesudah pajak adalah 27,933 %.

2. Pay Out Time (POT) sesudah pajak adalah 1,567 tahun.

3. Break Even Point (BEP) sebesar 45 % dimana syarat umum pabrik di

Indonesia adalah 30 – 60 % kapasitas produksi. Shut Down Point (SDP)

sebesar 13 %, yakni batasan kapasitas produksi sehingga pabrik

harus berhenti berproduksi karena merugi.

4. Discounted Cash Flow Rate of Return (DCF) sebesar 29,7346 %, lebih

besar dari suku bunga bank sekarang sehingga investor akan lebih

memilih untuk berinvestasi ke pabrik ini dari pada ke bank.

B. SARAN

Pabrik Propil Asetat dari Asam Asetat dan propanol dengan kapasitas 30.000

ton per tahun sebaiknya dikaji lebih lanjut baik dari segi proses maupun

DAFTAR PUSTAKA

, “Statistik Perdagangan Luar Negeri (Impor)”, jilid 1, Biro Pusat

Statistik, Jakarta.

, “Statistik Perdagangan Dalam Negeri (Ekspor)”, jilid 1, Biro Pusat

Statistik, Jakarta.

Aries, R.S. and Newton, R.D., 1955, “Chemical Engineering Cost Estimation”,

McGraw-Hill Book Company Inc., New York.

Brown, G.G., 1973, “Unit Operations”, 13rd ed., Charles E. Tuttle Co., Tokyo.

Brownell, L.E. and Young, E.H., 1959, “Process Equipment Design”, 1st ed.,

Wiley EasternLimited, New Delhi.

Coulson, J.M. and Richardson, J.F., 1983, “Chemical Engineering”, vol.6,

Pergamon Press, Oxford.

Evans, F.I.,1979, “Equipment Design Hand Book for Refineries and Chemical

Proses Plant ”, Vol .2, John Willey and Sons, Inc., New York.

Faith, W.L.,Keyes, D.B., and Clark’s, R.L., 1957, “Industrial Chemical, 2nd ed.,

Groggin, P.H., 1958, “Unit Process in Organic Chemitry”, 5th ed., McGraw – Hill

BookCompany, Kogakusha.

Himmelblau, D. M., “ Prinsip Dasar dan Kalkulasi dalam Teknik Kimia ”, Jilid 2,

187-189, PT Prenhalindo, Jakarta.

Holland, F. A. and Chapman, F. S., 1966, “Liquid Mixing and Processing in

Stired Tang”, 1st ed., Reinhold Publishing Co – Chapman & Hall, Ltd.,

London.

Kern, D.Q., 1988, “Process Heat Transfer”, McGraw-Hill Book Company Inc.,

New York.

Kirk, R.E., and Othmer, D.F, 1979, “Encyclopedia Of Chemical Engineer’s Hand

Book”, Vol VIII, The Inter Science Encyclopedia, Inc., New York.

Lorch, W., 1981, “Handbook of Water Purification”, McGraw – Hill Book

Company, UK.

Ludwig, E.E., 1979, “Applied Process Design for Chemical and Petrochemical

Plants”, Vol.1,2,3. 2nd ed., Jhon Wiley and Sons Inc., New York.

McCabe.W.L. and Smith.J.C., 1985, Operasi Teknik Kimia, Erlangga, Jakarta.

Mc. Ketta, J.J., 1976, “ Encyclopedia of Chemical Processing and Petrochemical

Plant”, Vol VIII, Marcel Dekker Inc., New York.

Perry, R.H. and Green, D., 1984, “Perry’s Chemical Engineers’ Handbook”, 6th

Petters, M.S. and Timmerhous, K.D.,1991, “Plant Design and Economics for

Chemical Engineers”, 3th ed., McGraw-Hill Book Company, Singapore.

Powell, S.T., 1954, “Water Conditioning For Industry”, McGraw – Hill Book

Company Inc., New York.

Smith, J. M., 1981, “Chemical Engineering Kinetics”, 3rd ed., McGraw - Hill Book Co – Kogakusha Ltd., Tokyo.

Smith, J.M. and Van Ness, H.C., 1959. “Introduction to Chemical Engineering

Thermodynamics”, 2nd ed., McGraw-Hill Book Company Inc. London.

Treyball, R.E., 1981, “Mass Transfer Operation”, 3th ed., McGraw – Hill Book

Company Inc., Tokyo.

Ulrich.G.D., 1987, A Guide to Chemical Engineering Process Design and Economics. John Wiley & Sons Inc, New York.

Yaws, C.L. 1999. Chemical Properties Handbook. McGraw Hill Company. New

York

Wallas. S.M., 1988, Chemical Process Equipment, Butterworth Publishers,

Stoneham USA.

www. matche.com, 2012

LAMPIRAN

PERHITUNGAN NERACA MASSA

Kapasitas Produksi : 30.000 ton/tahun

Operasi : 330 hari/tahun

Basis Perhitungan : 1 jam operasi

Proses : Kontinyu

Kapasitas Produksi :

: 3.787,8788 kg/jam 36,642 kmol/jam

Bahan Baku : Asam Asetat dan Propanol

Produk : Propil Asetat 98%

Komposisi bahan baku pada fresh feed : Asam Asetat

Tabel A.1. Komposisi Asam Asetat

Komposisi Fraksi Massa (%)

Asam Asetat 99

Air 1

Propanol

Tabel A.2. Komposisi Propanol

Komposisi Fraksi Massa (%)

Propanol 99,8

Komposisi Katalis H2SO4 (Asam Sulfat)

Tabel A.3. Komposisi H2SO4

Komposisi Fraksi Massa

(%)

Asam Sulfat 98

Air 2

Komposisi Produk : Propil Asetat

Tabel A.4. Komposisi Propil Asetat

Komposisi Fraksi Massa (%)

Propil Asetat 98

Air 2

Sedangkan berat molekul masing-masing komponen yang terlibat pada proses produksi

propyl acetate tertera pada tabel berikut :

Tabel A.5. Berat Molekul Komponen-komponen yang Terlibat Komponen Rumus Kimia Berat Molekul (kg/kgmol)

Asam Asetat CH3COOH 60

Propanol C3H7OH 60

Asam Sulfat H2SO4 98

Natrium Hidroksida NaOH 40

Dinatrium Sulfat Na2SO4 142

Air H2O 18

Secara umum, persamaan neraca massa adalah sebagai berikut :

Perhitungan neraca massa pada masing-masing alat adalah sebagai berikut :

1. Reaktor I (R-01)

Tugas : Mereaksikan Asam Asetat (CH3COOH) dengan Propanol (C3H7OH) menjadi Propyl Asetat (CH3COOC3H7).

Gambar A.1. Aliran Masssa Reaktor (R-201) Neraca Massa total :

F1 + F2 + F3 Keterangan :

Aliran 1, 2, 3 = aliran dari tangki Asam Asetat, Propanol dan H2SO4 Tabel A.6. Komposisi yang masuk Reaktor

R-01

Aliran 1, 2, 3

Stoikiometri reaksi : Konversi = 75 %

Asam Asetat yang bereaksi = 40,5197 kmol

= 40,5197 kmol x = 1.231,1796 kg Asam Asetat yang sisa = 10,1226 kmol

= 10,1226 kmol x = 967,355 kg Propanol yang bereaksi = 40,5197 kmol

= 40,5197 kmol x = 1.231,1796 kg Propanol yang sisa = 10,1226 kmol

= 10,1226 kmol x = 967,355 kg

Tabel A.7. Komposisi yang keluar Reaktor

generasi out konsumsi

komponen kg/jam kmol/jam

aliran 5

(kg/jam kmol/jam kg/jam kmol/jam

As. Asetat 0 0 604.954 10.0825 1814.8606 30.2476

Propanol 0 0 604.954 10.0825 1814.8606 30.2476

Propil Asetat 3085.2630 30.2476 3085.263 30.2476 0 0

Air 544.4581 30.2476 573.848 31.8804 0 0

H2SO4 0 0 4.839 0.0493 0 0

2. Netralizer (N-01)

Fungsi : Menetralkan katalis Asam Sulfat dengan Natrium Hidroksida Reaksi :

H2SO4 + 2NaOH Na2SO4 + 2H2O

Gambar A.2 Aliran Massa Netralizer (N-301)

Dimana :

F6 : Umpan masuk Netralizer F4 : NaOH dari tangki NaOH F7: Larutan keluar dari Netralizer

Netraliser merupakan tempat netralisasi H2SO4 menggunakan NaOH Reaksi yang terjadi di netraliser : H2SO4 + 2NaOH Na2SO4 + 2H2O NaOH yang digunakan berasal dari tangki.

Stoikiometri Reaksi :

1 H2SO4 + 2 NaOH Na2SO4 + 2H2O

Mula : 0,04 0,098

Bereaksi : 0,04 0,098 0,04 0,098 Sisa : 0 0 0,04 0,098

N-01

Aliran 6Tabel A. 8. Neraca massa total netralizer

4. Decanter ( DE-01)

Fungsi : Memisahkan produk yang keluar dari netralizer dengan prinsip perbedaan densitas dan kelarutan

Gambar A.3. Aliran massa di Dekanter (DE-301)

Keterangan:

F7 = Aliran umpan masuk ke dekanter F8 = Produk atas

F9 = Produk bawah ke UPL

Neraca massa total

Massa masuk – Massa keluar + Generasi – Konsumsi = Akumulasi F10 – (F11 + F12) 0 – 0 = 0

F10 = F11 + F12

DE-01

Aliran 7 Aliran 8

AC - 301 CD-301

RB- 301

12 13

14 15

16 17

8

Propil Asetat dan propanol merupakan fase ringan dimana akan berada di atas

sedangkan dinatrium sulfat dan asam asetat merupakan fase berat yang akan berada

di bawah dan air merupakan pembatas antara fraksi berat dan ringan

Tabel.A.9. Massa massa total Dekanter DE-01

5. Menara Distilasi (MD -01)

Fungsi : Memisahkan metanol dan air dari komponen beratnya berdasarkan perbedaan titik didih.

Neraca Massa total :

F8 = F10 + F11

Keterangan :

Aliran 8 (F8) = Laju alir bahan masuk menara destilasi (kg/jam) Aliran 10 (F10) = Laju alir bagian atas menara destilasi (kg/jam) Aliran 11 (F11) = Laju alir bagian bawah menara destilasi (kg/jam)

Dipilih : Light key = propanol

Heavy key = air

Menentukan kondisi operasi MD-01

Umpan dalam kondisi cair jenuh. Untuk menentukan temperatur umpan maka perlu ditrial temperatur bubble point feed pada tekanan operasi 1 atm. Tekanan uap tiap

komponen dihitung dengan menggunakan persamaan Riedel:

log10(P) = A + B/T + C LogT + DT + ET2 (Yaws, 1996) keterangan:

A, B, C,D,E = konstanta

P = tekanan uap komponen i (mmHg)

T = temperatur (K)

Konstanta untuk tiap – tiap komponen dapat dilihat pada Tabel A.13 berikut:

Tabel A.10. Konstanta Tekanan uap

A B C D E

Propanol 30.674 -3429.5 -7.2152 0.00E+00 0.00E+00 Propil Asetat 43.055 -3469.2 -12.217 2.47E-10 3.75E-06 Air 29.8050 -3152.2000 -7.3037 0.0000 0.0000

(sumber: Yaws)

Menentukan Temperatur Bubble point feed

Pada keadaan bubble point, yi = (Ki x xi) = 1. Dengan cara trial T pada tekanan

1,01 atm hingga yi = 1 maka akan diperoleh temperatur bubble point feed. Dengan

Tabel A.11. Hasil trial untuk penentuan bubble point feed

Komponen kmol/jam xF Log P Pi (mmHg) Pi (atm) Ki=Pi/p yf = Ki . Zf α = Ki/K HK Propanol 10.0826 0.0991 3.1825 1,522.1520 1.9788 1.9788 0.1961 1.287680898 Propil Asetat 10.0826 0.0991 3.0726 1,182.0879 1.5367 1.5367 0.1523 1 Air 30.2477 0.8018 2.7956 624.5378 0.8119 0.8119 0.6510 0.528334528

Total 50.4128 1.0000 0.9994

P = 1,01 atm

T trial = 116,6501oC (389,8001K)

Menentukan Temperatur Dew point distilat

Pada keadaan dew point, xi = (yi/Ki) = 1. Dengan cara trial T pada tekanan 1,01

atm hingga xi = 1 maka akan diperoleh temperatur dew point distilat. Dengan

menggunakan program solver-excel maka diperoleh hasil seperti pada Tabel A.15. berikut.

Tabel A.12. Hasil trial untuk penentuan dew point distilat

Komponen kmol/jam xF Log P Pi (mmHg) Pi (atm) Ki=Pi/p yf = Ki . Zf α = Ki/K HK Propanol 10.0826 1.0000 2.8862 769.4862 1.0003 1.0003 1.0003 0.650955139 Propil Asetat 0.0000 0.0000 3.0726 1,182.0879 1.5367 1.5367 0.0000 1 Air 0.0000 0.0000 2.7956 624.5378 0.8119 0.8119 0.0000 0.528334528

total 10.0826 1.0000 1.0003

P = 1,01 atm

T trial = 97,5275oC (370,6775K)

Menentukan Temperatur Bubble point bottom

Pada keadaan bubble point, yi = (Ki x xi) = 1. Dengan cara trial T pada tekanan

1,01 atm hingga yi = 1 maka akan diperoleh temperatur bubble point bottom. Dengan

Tabel A.13. Hasil trial untuk penentuan bubble point bottom

Komponen kmol/jam xF Log P Pi (mmHg) Pi (atm) Ki=Pi/p yf = Ki . Zf α = Ki/K HK Propanol 0.0000 0.0000 3.2430 1,749.7462 2.2747 2.2747 0.0000 1.480216673 Propil Asetat 4.0306 0.1100 3.1109 1,290.7911 1.6780 1.6780 0.1846 1.091958635 Air 32.6116 0.8900 2.8480 704.7562 0.9162 0.9162 0.8154 0.596196099

total 36.6422 1.0000 1.0000

P = 1,01 atm

T trial = 120,8722oC (394,0222K)

Volatilitas relatif rata – rata ( avg) ditentukan dengan persamaan :

bottom top

avg α α

α (Geankoplis, 1993)

keterangan :

avg = Volatilitas relatif rata – rata

top = Volatilitas relatif pada distilat bottom = Volatilitas relatif pada bottom

Dengan menggunakan persamaan tersebut diperoleh nilai avg sebagai berikut: Tabel A.14. Nilai avg tiap komponen

Komponen a top a bottom a avg

Propanol 0.650955139 1.480216673 0.9816

Propil Asetat 1 1.091958635 1.0450

Air 0.528334528 0.596196099 0.5612

Untuk menentukan distribusi komponen maka digunakan metode Shiras (Treybal pers. 9.164) dengan persamaan sebagai berikut :

Komponen LK dan HK akan berada diantara nilai -0,01 ≤ (

F x

D x

F j

D j

,

, ) ≤ 1,01

Tabel A.15. Distribusi Komponen

Komponen Xj D Xj F hasil keterangan

Propanol 1 0.099099099 1,0000 Terdistribusi Propil Asetat 0 0.099099099 1,0000 Terdistribusi Air 0 0.801801802 1,0000 Terdistribusi

Berdasarkan perhitungan neraca massa pada masing-masing komponen, maka dapat disusun tabel neraca massa komponen sebagai berikut :

Tabel A.16. Neraca massa MD-301

Komponen BM Arus masuk MD 1 Arus keluar MD 1

F 9 F10 (Distilat) F13 (Bottom)

Kmol/jam Kg/jam Kmol/jam Kg/jam Kmol/jam Kg/jam

Propanol 60 4.1667 250 4.1667 250 4.03065E-07 2.41839E-05

Propil Asetat 102 12.5000 1275 0 0 12.5000 1275

Air 18 16.1311 290.3594 3.26116E-07 5.87009E-06 16.1311 290.359

total 32.7977 1815.3594 4.030647394 241.8388299 28.6311 1565.3594

Neraca Massa Condensor

Fungsi : Mengkondensasikan produk atas DC-301

Menentukan Rasio Refluks Minimum (Rm)

Untuk menentukan Rm digunakan persamaan sebagai berikut :

i D i i x,

Rm + 1 (Coulson vol.6, 1989)

keterangan :

Rm = rasio refluks minimum

mencari nilai

Nilai ditentukan dengan metode trial and error dengan menggunakan persamaan

berikut :

i F i i x,

1 – q (Coulson vol.6, 1989)

keterangan :

xi,F = fraksi mol komponen i pada umpan

karena umpan masuk pada keadaan bubble point maka q = 1, sehingga:

i F i i x,

0

Nilai ditrial hingga

i F i i x,

0. Nilai harus berada di antara nilai

volatilitas relatif komponen LK dan HK. Dengan menggunakan program solver-excel maka diperoleh hasil sebagai berikut:

Tabel A.17. Hasil trial nilai = 8,493

Komponen avg xi,F avg . xi,F ( )

,

i F i i x

Propanol 2,594 0,0499 0,1295 -0,035

Propil Asetat 1,000 0,9494 0,9494 -0,118

H2O 2,292 0,000 0,0013 0,071

TOTAL 1,000 0.0000

Menghitung Rm

Rm dihitung dengan persamaan sebagai berikut:

i D i

i x, Rm + 1

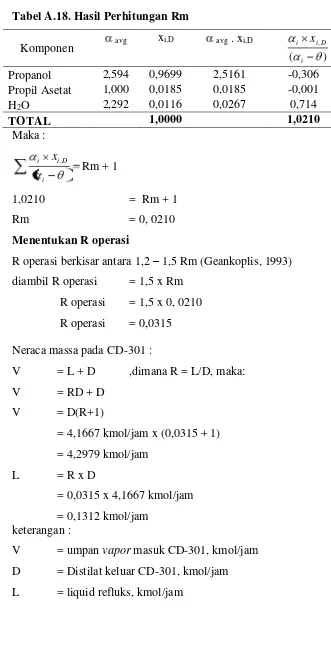

Tabel A.18. Hasil Perhitungan Rm

Komponen avg xi,D avg . xi,D

) (

,

i D i i x

Propanol 2,594 0,9699 2,5161 -0,306

Propil Asetat 1,000 0,0185 0,0185 -0,001

H2O 2,292 0,0116 0,0267 0,714

TOTAL 1,0000 1,0210

Maka :

i D i i x,

Rm + 1

1,0210 = Rm + 1

Rm = 0, 0210

Menentukan R operasi

R operasi berkisar antara 1,2 – 1,5 Rm (Geankoplis, 1993) diambil R operasi = 1,5 x Rm

R operasi = 1,5 x 0, 0210 R operasi = 0,0315

Neraca massa pada CD-301 :

V = L + D ,dimana R = L/D, maka: V = RD + D

V = D(R+1)

= 4,1667 kmol/jam x (0,0315 + 1) = 4,2979 kmol/jam

L = R x D

= 0,0315 x 4,1667 kmol/jam = 0,1312 kmol/jam

keterangan :

V = umpan vapor masuk CD-301, kmol/jam

Tabel A.19. Komposisi liquid refluks

Komponen L (Kmol/jam) L (Kg/jam) xL

Propanol 0,1312 1,8972 0,9699

Propil Asetat 0,0011 0,2190 0,0185

H2O 0,0007 0,0128 0,0116

Total 0,1330 2,1289 1,0000

Tabel A.20. Komposisi Distilat

Komponen D (kmol/jam) D (kg/jam) xD

Propanol 4,1667 60,2279 0,9699

Propil Asetat 0,0370 6,9514 0,0185

H2O 0,0226 0,4063 0,0116

Total 4,2263 67,5855 1,0000

Komposisi umpan vapor CD-301 (V = L + D):

Tabel A.21. Komposisi Vapor umpan kondensor

Komponen V (Kmol/jam) V (Kg/jam) yV

Propanol 4,2979 257,874 0,9699

Propil Asetat 0,0370 7,1704 0,0185

H2O 0,0233 0,4191 0,0116

Total 4,3582 2 1

Maka Neraca Massa CD-301 adalah: Tabel A.22. Neraca Massa CD-301

Komponen

Masuk Keluar

Destilasi Atas Liquid Refluk Kondensor Bawah

Kmol/Jam kg/Jam Kmol/Jam kg/Jam Kmol/Jam kg/Jam

Propanol 4,297 257,874 0,1312 7,872 4,166 250,002

Propil Asetat 0,000 0,000 0,001 0,219 0,000 0,000

H2O 0,023 4,19E-01 0,001 0,013 0,023 0,406

TOTAL 4,320 257,874 4,320 257,874

Neraca Massa Reboiler

Fungsi : menguapkan sebagian liquid keluaran DC-301 L* = F + L

keterangan :

L* = aliran masuk RB-301

F = aliran feed = 50,4128 kmol/jam

L = aliran refluks = 0,1330 kmol/jam Maka :

L* = 28,4981 kmol/jam + 0,1330 kmol/jam = 28,6311 kmol/jam

Liquid keluar dari RB-301 = komposisi bottom DC-301

= 36,6422 kmol/jam.

Uap yang keluar RB-301 = V*, dimana: V* = L* - B

= 50,4128 kmol/jam – 36,6422 kmol/jam = 13,7706 kmol/jam Komposisi umpan RB-301:

Tabel A.23. Komposisi umpan RB-301

Komponen L*

(Kmol/jam) L* (Kg/jam) xL*

Propanol 0,0020 0,0637 5,26E-05

Propil Asetat 50,4128 7332,7359 0,99994

H2O 1,2E-04 2,2E-03 3,24E-06

Total 50,4128 7332,8017 1

Komposisi liquid keluar RB-301 = Bottom DC-301:

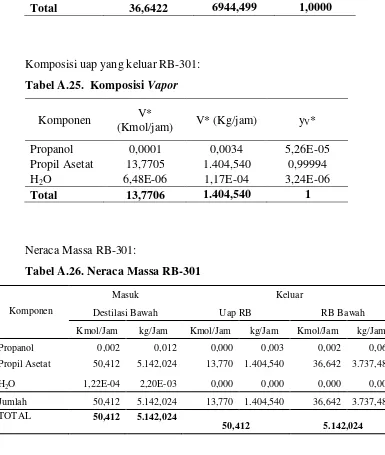

Tabel A.24. Komposisi Bottom

Komponen B (Kmol/jam) B (Kg/jam) xB

Propanol 0,0019 0,0603 0,0001

Propil Asetat 36,642 6944,437 0,9999

Total 36,6422 6944,499 1,0000

Komposisi uap yang keluar RB-301: Tabel A.25. Komposisi Vapor

Komponen (Kmol/jam) V* V* (Kg/jam) yV*

Propanol 0,0001 0,0034 5,26E-05

Propil Asetat 13,7705 1.404,540 0,99994

H2O 6,48E-06 1,17E-04 3,24E-06

Total 13,7706 1.404,540 1

Neraca Massa RB-301:

Tabel A.26. Neraca Massa RB-301

Komponen

Masuk Keluar

Destilasi Bawah Uap RB RB Bawah

Kmol/Jam kg/Jam Kmol/Jam kg/Jam Kmol/Jam kg/Jam

Propanol 0,002 0,012 0,000 0,003 0,002 0,060

Propil Asetat 50,412 5.142,024 13,770 1.404,540 36,642 3.737,484

H2O 1,22E-04 2,20E-03 0,000 0,000 0,000 0,002

Jumlah 50,412 5.142,024 13,770 1.404,540 36,642 3.737,484

TOTAL 50,412 5.142,024

LAMPIRAN

PERHITUNGAN NERACA ENERGI

Basis perhitungan : 1 Jam

Satuan : kilo Joule (kJ) Temperatur referensi (Treff) : 25 oC (298,15 K)

Bahan Baku : Asam Asetat dan Propanol Produk : Propil Asetat 98%

Neraca Energi:

{(Energi masuk ) – (Energi keluar) + (Generasi energi) – (Konsumsi energi)} = {Akumulasi energi}

(Himmelblau,ed.6,1996)

Data yang digunakan

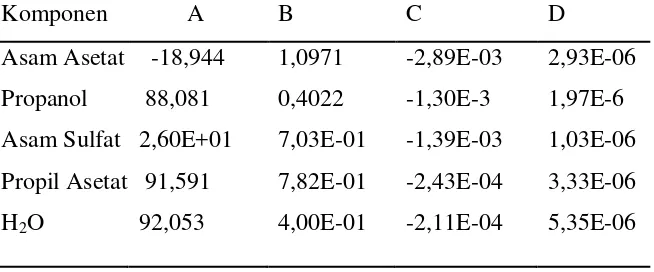

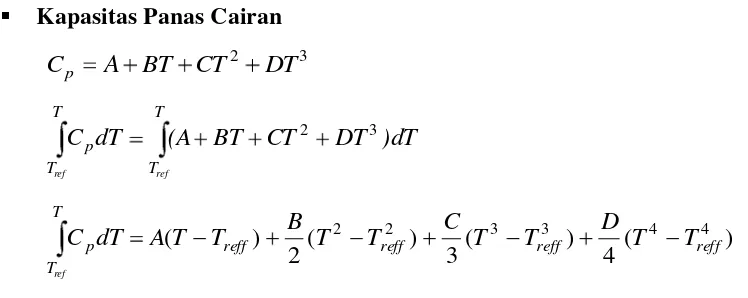

Kapasitas Panas Cairan 3

Tabel B.1. Data konstanta A, B, C, D untuk Cp cair dalam (KJ/Kmol.K)

Komponen A B C D

Asam Asetat -18,944 1,0971 -2,89E-03 2,93E-06 Propanol 88,081 0,4022 -1,30E-3 1,97E-6 Asam Sulfat 2,60E+01 7,03E-01 -1,39E-03 1,03E-06 Propil Asetat 91,591 7,82E-01 -2,43E-04 3,33E-06 H2O 92,053 4,00E-01 -2,11E-04 5,35E-06

Kapasitas Panas Cairan

Tabel B.2. Data konstanta A, B, C, D untuk Cp padatan dalam(KJ/Kmol.K)

Komponen A B C D E

Fungsi : Menaikkan temperatur propanol dari Tanki Propanol (T-101) dari

temperatur 30 oC menjadi temperatur 90 oC, agar siap untuk diumpankan ke dalam Reaktor (R-01) melalui pertukaran panas steam.

Aliran 1 : Propanol fresh dari Tanki Propanol (T-01)

Aliran out : Propanol keluaran Heater (HE-101) yang akan diumpanan ke Reaktor

a. Panas masuk

Aliran 1 (propanol keluaran ST-101)

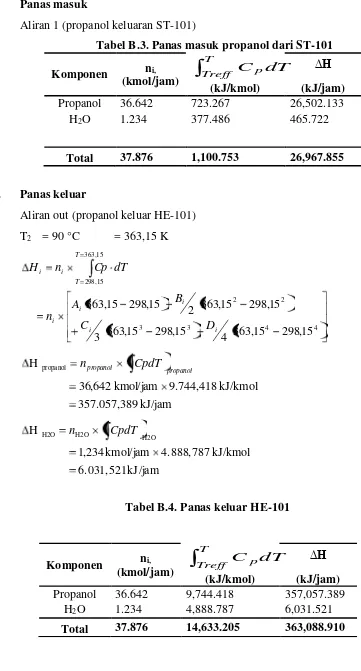

Tabel B.3. Panas masuk propanol dari ST-101

Komponen ni, (kmol/jam)

(kJ/kmol)

∆H

(kJ/jam)

Propanol 36.642 723.267 26,502.133

H2O 1.234 377.486 465.722

Total 37.876 1,100.753 26,967.855

b. Panas keluar

Aliran out (propanol keluar HE-101) T2 = 90 °C = 363,15 K

Tabel B.4. Panas keluar HE-101

Komponen ni, (kmol/jam)

(kJ/kmol)

∆H

(kJ/jam) Propanol 36.642 9,744.418 357,057.389

H2O 1.234 4,888.787 6,031.521

Total 37.876 14,633.205 363,088.910

T

Treff CpdT

T

c. Menghitung Jumlah Steam yang Digunakan Beban panas heater

∆Hsteam = ∆Hout –∆Hin

= (363.088,910 – 26.967,855) KJ/Jam = 336.121,055 KJ/Jam

Steam yang digunakan adalah jenis saturated steam pada P = 10.722,0212

kPa dan T = 316,131 °C, dengan data sebagai berikut:

Hvap = 2.756,700 kJ/kg (enthalpi saturated vapour) Hliq = 675,500 kJ/kg (enthalpi saturated liquid)

= 2.081,200 kJ/kg

Jumlah steam yang dibutuhkan:

steam steam s

Q

m = 161,503kg/jam

kJ/kg 2.081,200

kJ/jam 5

336.121,05

Tabel B.5. Neraca Energi Total HE-101

Aliran Energi Masuk (kJ/jam)

Aliran Energi Keluar(kJ/jam) ∆Hin 26.967,855 ∆Hin 363.088,910

∆Hsteam 336.121,055

Jumlah 363.088,910 Jumlah 363.088,910 TOTAL 363.088,910 363.088,910

2. Neraca Energi di Heater 02 (HE-102)

Fungsi : Menaikkan temperatur propanol dari Tanki Asam Asetat (ST-102) dari

temperatur 30 oC menjadi temperatur 90 oC, agar siap untuk diumpankan ke dalam Reaktor (R-201) melalui pertukaran panas steam.

Aliran 2 : Asam Asetat fresh dari Tanki Propanol (ST-101)

Steam Out Steam in

Aliran out : Asam Asetat keluaran Heater (HE-102) yang akan diumpanan ke

Reaktor (R-201)

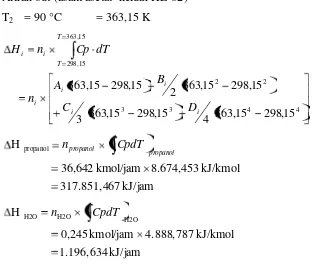

a. Panas masuk

Aliran 2 (Asam asetat keluaran ST-102)

Tabel B.6. Panas masuk asam asetat dari ST-102

Komponen ni, (kmol/jam)

(kJ/kmol)

∆H

(kJ/jam) Asam asetat 36.642 645.189 23,641.184

H2O 0.245 377.486 92.398

Total 36.887 1,022.676 23,733.582

b. Panas keluar

Tabel B.7. Panas keluar HE-102

c. Menghitung Jumlah Steam yang Digunakan Beban panas heater

∆Hsteam = ∆Hout –∆Hin

= (319,048.102– 23,733.582) KJ/Jam = 295.314,520 KJ/Jam

Steam yang digunakan adalah jenis saturated steam pada P = 10.722,0212

kPa dan T = 316,131 °C, dengan data sebagai berikut:

Hvap = 2.756,700 kJ/kg (enthalpi saturated vapour) Hliq = 675,500 kJ/kg (enthalpi saturated liquid)

= 2.081,200 kJ/kg

Jumlah steam yang dibutuhkan:

steam steam s

Q

m = 141,896kg/jam

kJ/kg 2.081,200

kJ/jam 0 295.314,52

Tabel B.8. Neraca Energi Total HE-102

Aliran Energi Masuk (kJ/jam)

Aliran Energi Keluar(kJ/jam) ∆Hin 23.733,582 ∆Hin 319.048,102

∆Hsteam 295.314,520

Jumlah 319.048,102 Jumlah 319.048,102 TOTAL 319.048,102 319.048,102 Komponen ni,

(kmol/jam)

(kJ/kmol)

∆H

(kJ/jam) Propanol 36.642 8,674.453 317,851.467

H2O 0.245 4,888.787 1,196.634

Total 36.887 13,563.240 319,048.102

T

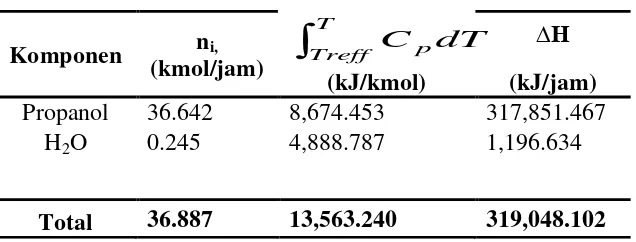

3. Neraca Energi di Heater 03 (HE-301)

Fungsi : Menaikkan temperatur produk dari Decanter (D-01) dari temperatur 50

oC menjadi temperatur 100 oC, agar siap untuk diumpankan ke dalam Menara Distilasi (MD-01) melalui pertukaran panas steam.

Aliran 9 : propanol,propil asetat, dan air fresh dari Decanter (D-01)

Aliran out : propanol,propil asetat, dan air keluaran Heater (HE-03) yang akan

diumpanan ke Menara Distilasi (MD-01)

a. Panas masuk

Aliran 9 (propanol,propil asetat,air keluaran MD-301)

Tabel B.9. Panas masuk produk dari MD-301

Komponen ni, (kmol/jam)

(kJ/kmol)

∆H

(kJ/jam) Propanol 4.1667 3.656,201 14.736,857 Propil Asetat 12.5000 4.985,025 162.569,641

H2O 16.1311 1.883,020 48.278,056

Total 32.7977 10.524,246 225.584,554

b. Panas keluar

kJ/jam

propil n CpdT

kJ/jam

Tabel B.10. Panas keluar HE-301

c. Menghitung Jumlah Steam yang Digunakan Beban panas heater

∆Hsteam = ∆Hout –∆Hin

= (694.368,856– 225.584,554) KJ/Jam = 468.784,301KJ/Jam

Steam yang digunakan adalah jenis saturated steam pada P = 10.722,0212

kPa dan T = 316,131 °C, dengan data sebagai berikut:

Hvap = 2.756,700 kJ/kg (enthalpi saturated vapour) Hliq = 675,500 kJ/kg (enthalpi saturated liquid)

= 2.081,200 kJ/kg

Jumlah steam yang dibutuhkan:

steam

Tabel B.11. Neraca Energi Total HE-301 Komponen ni,

(kmol/jam)

(kJ/kmol)

∆H

(kJ/jam) Propanol 4.1667 11.321,039 45.631,118 Propil Asetat 12.5000 15.456,400 504.057,969

H2O 16.1311 5.643,038 144.679,768

Total 32.7977 32.420,477 694.368,856

T

Aliran Energi Masuk (kJ/jam)

Aliran Energi Keluar(kJ/jam) ∆Hin 225.584,554 ∆Hin 694.368,856

∆Hsteam 468,784.301

Jumlah 694.368,856 Jumlah 694.368,856 TOTAL 694.368,856 694.368,856

4. Neraca panas di sekitar Reaktor (R-201)

Fungsi : Mereaksikan Asam asetat dengan Propanol sehingga akan terbentuk produk

propil asetat

Fungsi : Mereaksikan Asam Asetat dengan propanol menjadi Propil Asetat dalam kondisi isothermal dengan menggunakan katalis H2SO4.

Gambar B.3 Aliran panas di sekitar Reaktor

Dimana μ ∆H1 = Laju alir panas umpan propanol dari Heater (HE-01) (kJ/jam)

∆H2 = Laju alir panas umpan asam asetat dari Heater(HE-02 (kJ/jam)

∆H3 = Laju alir panas umpan H2SO4 yang keluar dari T-03 (kJ/jam)

∆Hpendingin in = Laju alir panas air pendingin masuk (kJ/jam)

∆Hpendingin out = Laju alir panas air pendingin keluar (kJ/jam)

∆Hcooling in

∆H4

∆H1

∆H2

R-201 ∆H3

∆Hcooling out

a. Menghitung panas reaksi

Reaksi yang terjadi di Reaktor:

Neraca panas umum di Reaktor:

(Pers. 8.2, Fogler., H. Scott, 3rd Ed)

Diasumsikan steady state maka akumulasi = 0 sehingga,

Karena sangat kecil dibandingkan dengan maka dapat diabaikan.

Reaktor dioperasikan secara isotermal maka = 0 sehingga,

dimana:

Panas pembentukan standar (∆HoRx 298,15 K)

Data ∆Ho

Rx masing-masing komponen pada keadaan standar (298,15 K):

ΔHfo CH3COOH(l) = -435.257 kJ/kmol

ΔHfo C3H7OH (l) = -301.0315 kJ/kmol

ΔHfo H2SO4(l) = -811.51 kJ/kmol

ΔHfo CH3COOC3H7 (l) = -466.257 kJ/kmol

ΔHfo H2O (l) = -286.944 kJ/kmol (Perry, 1997)

∆Ho

Rx 298,15 K = ΔHfo C3H7OH (l) x mol C3H7OH (l) = -301.0315 kj/kmol x 42.72 kmol = -8931.325588 kj

298

363.

363

298.

= ΔHfo (CH3COOC3H7 (l) + H2O(l)) - ΔHfo (CH3COOH(l) + C3H7OH (l))

Tabel B.12 Perhitungan ∆HoRx 298,15 K Komponen ΔHf

o

(kJ/kmol)

∆Ho

Rx 298,15 K

(kJ)

CH3COOH -435.257

-8931.325588

C3H7OH -301.0315

-6177.063984

H2SO4 -811.51 0

CH3COOC3H7 -466.257

-9567.435043

H2O -286.944

-5887.993276

Total

-347.0387472

∆H reaktan

Perubahan entalpi reaktan dari 363.15 K ke 298,15 K dapat ditentukan

dengan menggunakan persamaan berikut :

ΔHR =

CpReaktan dT

Hasil perhitungan perubahan entalpi reaktan dapat dilihat pada tabel berikut :

Tabel B.13 Perhitungan ∆Horeaktan

Komponen ∆H

o reaktan

(kJ/kmol)

n (kmol) ∆H reaktan

(kJ)

CH3COOH 8674.452844 36.64224973 317851.4674

C3H7OH 9744.417759 36.64224973 357057.389

H2SO4 9382.482538 20.51965985 192525.3502

Total 73.28449947 674908.8564

∆H produk

Perubahan entalpi produk dari 298,15 K ke 363.15 K dapat ditentukan

dengan menggunakan persamaan berikut:

ΔHP =

Hasil perhitungan perubahan entalpi produk dapat dilihat pada tabel berikut :

Tabel B.14 Perhitungan ∆Hoproduk

Komponen ∆H

o produk

(kJ/kmol)

n (kmol) ∆H produk

(kJ)

CH3COOC3H7 13300.38955 20.51965985 272919.4694

H2O 4888.78746 20.51965985 100316.2558

Total 41.0393197 373235.7252

Sehingga : ∆Hreaksi = ∆H

o

Rx 298,15 K + ∆Hoproduk - ∆Horeaktan

= (-347.0387472+ 373235.7252- 674908.8564) = -302020.17 kj/jam

b. Menghitung Jumlah Cooling Water yang Digunakan

Karena kondisi operasi temperatur harus dijaga tetap pada 90 ºC sedang reaksi di reaktor merupakan reaksi eksotermis yang melepas panas, Maka panas berlebih tersebut harus diserap atau disebut panas serap.

Qserap = Qin + Qreaksi + Qout Qserap = 4428.17008 + - 4428.17008+ 302020.17 Qserap = 302020.17 kJ/jam

Qserap merupakan beban panas yang diterima pendingin untuk mendinginkan reaktor agar suhu tetap terjaga pada 90 ºC adalah 302020.17 kJ/jam

Menghitung jumlah air pendingin

Untuk menjaga agar temperatur di reaktor tetap 90 oC maka dibutuhkan dibutuhkan pendingin yang harus ditransfer ke sistem. Media pendingin yang digunakan adalah cooling water, yaitu masuk pada T = 30 oC (303,15

K) dan keluar pada 45 oC (318,15 K) .

Maka jumlah cooling water yang dibutuhkan adalah:

maka Cp H2O dT = 1.129,668 kJ/kmol

Maka jumlah air pendingin yang dibutuhkan adalah:

m cooling water =

dT Cp

Q

O H2

=

kJ/kg 5265.5517

kJ/jam 76749

. 21651

= 1032.439404 kg/jam

Jadi dibutuhkan cooling water sebanyak 1032.439404 kg dalam 1 jam operasi.

Tabel B.15 Neraca Energi Total Reaktor

Aliran Panas Input (kJ/jam) Panas Output (kJ/jam)

Umpan 4428.17008 0

Produk 0 4428.17008

Cooler 21651.76749 323671.9375

Panas generasi 302020.17 0

Total 328100.1076 328100.1076

4. Neraca Energi di Cooler (CO-301)

Fungsi : Untuk mendinginkan keluaran Reaktor dari temperatur 90 oC menjadi 50oC sehingga siap untuk diumpankan di Netralizer.

Aliran 6 : Aliran keluaran RE-02

a. Panas Masuk

Aliran 6 (Umpan yang berasal dari keluaran RE-02)

Tabel B.16. Panas Masuk Cooler

b. Panas Keluar

Aliran out (Keluaran CL-01) Tout = 50 °C = 323,15 K

Tabel B.17. Panas Keluar Cooler

Komponen ni,

(kmol/jam) (kJ/kmol)

∆H (kJ/jam) Asam Asetat 4.031 3,263.173 13,152.710

Propanol 4.03E+00 3,656.201 14,738.146 Asam Sulfat 0.045 3,544.321 159.027 Propil Asetat 27.720 4,985.025 138,184.195

Air 34.095 1,883.020 64,201.767 Total 69.921 8,802.395 92,092.623

c. Menghitung Jumlah Cooling Water yang Digunakan Beban pendingin

Komponen ni, (kmol/jam)

(kJ/kmol)

∆H (kJ/jam)

Asam Asetat 4.031 8,674.453 34,963.683

Propanol 4.03E+00 9,744.418 39,279.748

Asam Sulfat 0.045 9,382.483 420.974

Propil Asetat 27.720 13,300.390 368,684.962

Air 34.095 4,888.787 166,683.720

Total 69.921 45,990.530 610,033.087

T

Treff CpdT T

∆Hcooling water = ∆H21–∆H20

= (92,092.623- 610,033.087) kJ/Jam = -517,940.464 kJ/Jam

Maka dapat diketahui jumlah panas yang harus diserap pendingin sebesar 517,940.464 kJ/Jam

Menghitung jumlah air pendingin

Untuk menjaga agar temperatur di cooler tetap 50 oC maka dibutuhkan dibutuhkan pendingin yang harus ditransfer ke sistem. Media pendingin yang digunakan adalah cooling water, yaitu masuk pada T = 30 oC (303,15

K) dan keluar pada 45 oC (318,15 K) Cp air = 4,181 kJ/kg.K

Maka jumlah cooling water yang dibutuhkan adalah:

T in = 30 oC (303,15 K) T out = 45 oC (318,15 K) maka Cp H2O dT = 1.129,668 kJ/kmol

Maka jumlah air pendingin yang dibutuhkan adalah:

m cooling water =

dT Cp

Q

O H2

=

kJ/kg 1.129,668

kJ/jam 446

1.226.073,

= 8,259.678kg/jam

Jadi dibutuhkan cooling water sebanyak 8,259.678 kg dalam 1 jam operasi.

Tabel B.18. Neraca Energi Total CO-301 Aliran Energi Masuk

(kJ/jam)

Aliran Energi Keluar (kJ/jam)

∆H6 610,033.087 ∆H7 92,092.623

∆Hcw 517,940.464

Jumlah 610,033.087 Jumlah 610,033.087

TOTAL 610,033.087 610,033.087

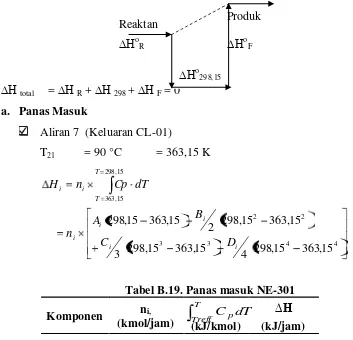

6. Neraca Energi di Netralizer (NE-301)

Reaktan Produk ∆Ho

F Aliran 7 : Aliran keluaran dari Cooler (CO-301)

Aliran 4 : Aliran keluaran dari Tanki NaOH (ST-301)

Aliran 8 : Aliran keluaran NE-01 yang akan diumpankan ke Dekanter (DE-301)

Reaktor yang digunakan adalah Reaktor Alir Tangki Berpengaduk yang dioperasikan secara adiabatis (Q=0).

Dalam menghitung neraca energi di Netralizer digunakan langkah perhitungan

seperti berikut:

∆Htotal = ∆HR + ∆H298 + ∆HF = 0 a. Panas Masuk

Aliran 7 (Keluaran CL-01)

T21 = 90 °C = 363,15 K

Tabel B.19. Panas masuk NE-301

Komponen ni,

(kmol/jam) (kJ/kmol)

Asam Asetat 4.031 3,263.173 13,152.710 Propanol 4.03E+00 3,656.201 14,738.146 Asam Sulfat 0.045 3,544.321 159.027 Propil Asetat 27.720 4,985.025 138,184.195

Air 34.095 1,883.020 64,201.767 Total 69.921 8,802.395 92,092.623

Aliran 4 (Keluaran ST-301) T4 = 30 °C = 300 K

Tabel B.20. Panas masuk NE-301

Komponen ni,

b. Panas Reaksi 298,15 Reaksi :

Data entalpi standar pada 25°C = -33.073,4284 kJ/Jam

c. Panas keluar

∆H25 = - (∆Hin + ∆Hreaksi) = 207.863,563 kJ/Jam

Tabel B.21. Panas keluar NE-301

Komponen ni, (kmol/jam)

(kJ/kmol)

∆H (kJ/jam) Asam asetat 1,884 1.465,493 2.760,997

Propanol 1,884 6.484,699 12.217,209

Asam sulfat 35,832 5.338,866 191.301,723

H2O 0,986 1.368,082 1.349,404

Propil asetat 0,028 2.758,637 78,529

Na2SO4 0,114 1.368,082 155,700

Total 40,729 18.783,860 207.863,563

Tabel B.22. Neraca Energi Total NE-301 Aliran Energi Masuk

(kJ/jam)

Aliran Energi Keluar (kJ/jam)

∆H7 170.511,041 ∆H298 33.073,428 ∆H8 207.863,563

∆H4 4.279,094

Jumlah 174.790,135 Jumlah 33.073,428 Jumlah 617.863,563

TOTAL 617.863,563 617.863,563

7. Neraca Energi di Decanter (DE-301)

Fungsi : Memisahkan fase ringan dan fase berat yang keluar dari Reaktor dengan prinsip perbedaan densitas dan kelarutan yang rendah.

DE-301 ∆H8

∆H9

∆H10

T

Aliran 8 : Umpan masuk dari NE-01

Aliran 9 : Keluaran Decanter (DE-301) Atas

Aliran 10 : Keluaran Decanter (DE-301) Bawah

a. Panas masuk

Aliran 8 (Keluaran NE-01) T8= 323,15 K (50 OC)

Tabel

B.23.

Nerac

a

Panas Masuk DE-301

Komponen

BM N Cp dT ∆H

(kg/kmol) Kmol kj/kmol kj/jam

Asam asetat 60 0,0285 2758,6374 0,078528922

Propanol 60 1,8840 1465,4933 2,76099744

Asam Sulfat 98 1,8840 6482,7497 12,21353644

Propil Asetat 102 35,8319 5338,8661 191,3017233

H2O 18 0,9863 2550531,9587 2515,71055

Na2SO4 142 0,1138 4054605,5627 461,4518803

Total 50,6300 6621183,2679 3183,5172

b. Panas Keluar

Aliran 10(Keluaran DE-301)

Tabel B.24. Neraca Panas Keluaran DE-301 Aliran Bawah

Tabel B.25. Neraca Energi Keluaran DE-01 Aliran Atas

Propil Asetat 102 12.5000 5338,8661 191,3017

H2O 18 16.1311 2550531,9587 57,8613

Total 32.7977 2566577,7052 251,9241

Tabel B.26. Neraca Energi Total DE-301

Panas Masuk (kj) Panas Keluar (kj)

Propil Asetat 102 0,0000 5338,8661 0,0000

8. Neraca Panas di Destilasi

Fungsi : Memisahkan komponen yang keluar dekanter atas dasar perbedaan titik didih.

Aliran 9 : aliran masuk ke menara distilasi (MD-01) Aliran 11 : aliran masuk ke condenser (Cd-301) Aliran 14 : aliran masuk ke reboiler (Rb-301)

Tabel B.27 Konstanta tekanan uap

Komponen A B C

Propanol 8,09126 1543,89 239,096 Propil Asetat 7,70841 2379,23 209,14

Tabel B.28. Panas Masuk

Komponen ni, (kmol/jam) (kJ/kmol)

(kJ/jam)

Propanol 4.1667 8.442,628 15.905,954

Propil Asetat 12.5000 29.993,454 1.074.722,490

H2O 16.1311 7.451,736 169,050

Total 32.7977 45.887,817 1.090.797,494

b. Panas distilat

Tabel B.29. Perhitungan Panas Distilat

Komponen ni, (kmol/jam)

(kJ/kmol) (kJ/jam) Propanol 1,882 10.267,377 19.324,448 Propil asetat 3,58E-02 36.147,578 1.295,236

H2O 2,26E-02 8.937,628 201,723

Total 1,941 55.352,583 20.821,408

c. Panas liquid refluks

Tabel B.30. Perhitungan ∆H liquid refluks

Komponen ni,

(kmol/jam) (kJ/kmol) (kJ/jam) propanol (LK) 0,059 5.342,737 316,754 Propil Asetat

(HK) 1,13E-03 19.231,444 21,707

H2O 7,1E-04 4.831,549 3,435

Total 0,061 29.405,730 341,896

d. Menghitung beban Condensor (CD-301)

Enthalpi Penguapan ( Hvap) dihitung dengan persamaan: Hvap = A.(1 - (T/Tc))n

Dimana:

Hvap : enthalpi penguapan, kJ/mol Tc : temperatur kritis, K

T : suhu operasi, K A,n : konstanta

Tabel B.31. Data Entalpi Penguapan

Komponen A Tc N

Propanol 52,723 512,58 0,377

Propil asetat 85,511 766 0,34

H2O 52,053 647,13 0,321

Tabel B.32.Panas Penguapan

Komponen Hvap

(kJ/mol) kJ/kmol Fraksi(kmol/jam) kJ/Jam

propanol (LK) 3,733 3.733,498 1,941 7.248,242

Propil asetat

(HK) 24,566 24.565,807 3,69E-02 907,967

H2O 13,273 13.272,959 2,32E-02 309,009

Total 41,572 41.572,264 2,002 8.465,218

T

Menghitung jumlah air pendingin ∆Hvapor = ∆H condenser + ∆H distilat + ∆H refluks

∆H condenser = ∆H vapor– (∆H distilat + ∆H refluks)

∆H condenser = 8.465,218– (20.821,408 + 341,896)

∆H condenser = -12.698,085 kJ/jam

Menghitung jumlah air pendingin

Untuk menjaga agar temperatur di condenser tetap 143,15 oC maka dibutuhkan dibutuhkan pendingin yang harus ditransfer ke sistem. Media pendingin yang digunakan adalah cooling water, yaitu masuk pada T = 30

oC (303,15 K) dan keluar pada 45 oC (318,15 K) Cp air = 4,181 kJ/kg.K Maka jumlah cooling water yang dibutuhkan adalah:

T in = 30 oC (303,15 K) T out = 45 oC (318,15 K) maka Cp H2O dT = 1.129,668 kJ/kmol

Maka jumlah air pendingin yang dibutuhkan adalah:

m cooling water =

Jadi dibutuhkan cooling water sebanyak 202.329,753 kg dalam 1 jam

Tabel B.33. Perhitungan Qbottom

Komponen ni,

(kmol/jam) (kJ/kmol) (kJ/jam)

propanol 0,002 18.127,261 34,152

Propil asetat 3,58E+01 60.886,845 2.179.509,759

H2O 1,16E-04 14.923,920 1,729

Total 35,798 93.938,026 2.179.545,640

f. Menghitung beban Reboiler (RB-01) ∆H in = ∆H out

∆H umpan +∆H reboiler = ∆Hbottom + ∆H distilat ∆H condenser

∆Hreboiler = (∆Hbottom+ ∆H distilat ∆H condenser) –∆H umpan

= 1.096.871,468 kJ/jam

Steam yang digunakan adalah jenis saturated steam pada P = 3347,8 kPa dan T

= 240°C, dengan data sebagai berikut:

Hvap = 2802,2 kJ/kg (enthalpi saturated vapour) Hliq = 1037,6 kJ/kg (enthalpi saturated liquid)

= 1764,6 kJ/kg

Jumlah steam yang dibutuhkan:

steam

Tabel B.34. Neraca panas total DC-301

Panas Masuk (kJ/jam)

Panas Generasi (kJ/jam)

Panas Konsumsi (kJ/jam)

13.Neraca Panas di Cooler-302 (CO-302)

Fungsi : Untuk mendinginkan keluaran bottom Menara Destilasi dari temperatur

100oC menjadi 35oC sehingga siap untuk disimpan di Storage Tank.

Aliran in : Aliran keluaran bawah Menara Destilasi

Aliran out : Aliran keluaran Cooler yang akan disimpan di tangki penyimpanan.

a. Panas Masuk

Aliran in (Produk keluaran Bawah DC-301) Suhu dari menara distilasi = 100 oC = 490,542 K

Tabel B.35. Panas Masuk Cooler

Komponen ni,

(kmol/jam) (kJ/kmol)

(kJ/jam)

Propanol 0,002 18.127,261 34,152

Propil Asetat 3,58E+01 60.886,845 2.179.509,759

H2O 1,16E-04 14.923,920 1,729

Total 35,798 93.938,026 2.179.545,640

b. Panas Keluar

Aliran out (Produk Propil Asetat keluaran CO-302) T35 = 35°C = 308,15 K

∆Hr

CO-302

∆HpT

4

Tabel B.36. Panas keluar Cooler

c. Menghitung Jumlah Cooling Water yang Digunakan Beban pendingin

∆Hcooling water = ∆H 35–∆H 34

= -2.074.578,804 KJ/Jam

Maka dapat diketahui jumlah panas yang harus diserap pendingin sebesar 2.074.578,804 kJ.

Menghitung jumlah air pendingin

Untuk menjaga agar temperatur Propil Asetat 35 oC maka dibutuhkan dibutuhkan pendingin yang harus ditransfer ke sistem. Media pendingin yang digunakan adalah cooling water, yaitu masuk pada T = 30 oC (303,15

K) dan keluar pada 45 oC (318,15 K) Cp air = 4,181 kJ/kg.K Maka jumlah cooling water yang dibutuhkan adalah:

T in = 30 oC (303,15 K) T out = 45 oC (318,15 K) maka Cp H2O dT = 1.129,668 kJ/kmol

Maka jumlah air pendingin yang dibutuhkan adalah: Komponen ni,

(kmol/jam) (kJ/kmol)

(kJ/jam)

Propanol 0,002 803,655 1,154

Propil Asetat 3,58E+01 3.632,312 104.965,235

Total 35,798 4.490,427 104.966,836

T

m cooling water =

dT Cp

Q

O H2

=

kJ/kg 1.129,668

kJ/jam 804

2.074.578,

= 33.083,635 kg/jam

Jadi dibutuhkan cooling water sebanyak 33.083,635 kg dalam 1 jam

operasi.

Tabel B.37. Neraca Energi total CO-302

Panas Masuk (kJ/jam)

Panas Generasi (kJ/jam)

Panas Konsumsi

(kJ/jam) Panas Keluar (kJ/jam) ∆H

reboiler 2.179.545,640 ∆H produk 104.966,836

∆Hcooling water 2.074.578,804

Jumlah 2.179.545,640 Jumlah Jumlah Jumlah 2.179.545,640

LAMPIRAN

SPESIFIKASI PERALATAN

Spesifikasi peralatan proses pabrik Propil Asetat dengan kapasitas 30.000 ton/tahun

dapat dilihat sebagai berikut:

1. Storage tank C3H7OH (ST-101)

Fungsi : Menyimpan Bahan Baku Propanol cair.

Tipe Tangki : Silinder vertikal dengan dasar datar (flat bottom) dan

atap (head) berbentuk torispherical flanged and dished

head.

Bahan : Carbon Steel SA-203 Grade C

Kondisi Operasi

Temperatur desain = 50 oC Temperatur fluida = 300C

Tekanan = 1 atm

ST-101

Gambar C.1. Tangki penyimpan Propanol C3H7OH

Siang hari, diperkirakan temperatur dinding tangki mencapai 50 oC. Perancangan akan dilakukan pada temperatur tersebut dengan tujuan untuk menjaga temperatur fluida di dalam tangki. Yaitu untuk menghindari adanya transfer panas dari dinding tangki ke fluida. Oleh karena temperatur dinding tangki pada siang hari diperkirakan mencapai 50 oC, dan apabila dinding tangki tidak dirancang sesuai kondisi tersebut, maka akan terjadi transfer panas dari dinding tangki ke fluida yang menyebabkan tekanan uap fluida semakin besar. Semakin tinggi tekanan uap, maka perancangan dinding tangki akan semakin tebal. Dimana semakin tebal dinding tangki, maka transfer panas dari dinding ke fluida akan semakin kecil, sehingga dapat diabaikan.

Berikut adalah perhitungan tekanan fluida pada temperatur 50 oC.

Dengan cara trial tekanan pada temperatur 50 oC, maka diperoleh hasil sebagai berikut:

a. Menentukan Temperatur dan Tekanan Penyimpanan

Tabel C.1. Konstanta Tekanan Uap Masing-masing komponen

Komponen A B C D E

C3H7OH 30,6740 -3429,5000 -7,2125 0 0

H2O 29,8605 -3.152,2000 -7,3037

2,4247E-09 1,8090E-06 Sumber : Yaws, Carl L.

Dengan cara trial tekanan pada temperatur 50 oC, maka diperoleh hasil sebagai berikut:

Tabel C.2. Hasil perhitungan tekanan fluida di dalam tangki

Kompone

n Kg/Jam

Kmol/Ja

m Zi

Log Po

Po (mmHg)

Ki=Po/ P

2 4 8 4 H2O 4,4059 0,2448 0.0066

1,911 4

81,53967 7

64,397 1

0,427319 9

Total 2423,9409 36,8870 1 72,3407

T = 50 oC

P = 0,0016 atm

Sehingga desain tangki dilakukan pada kondisi: T = 50 oC

P = 1 atm + 0.0016 atm = 1,0016 atm

= 14,7202 psi

b. Menghitung densitas campuran

Tabel C.8. Konstanta Densitas Masing-masing Komponen

Komponen A B Tc n

C3H7OH 0,2768 0,2720 536,7100 0,2494

H2O 0,3471 0,2740 647,1300 0,2857

Sumber : Yaws, Carl L.

Dengan T = 50 oC = 323,15 K

Tabel C.3. Perhitungan Densitas Campuran

Komponen Kg/Jam Kmol/Jam wi ρ (kg/m3) wi/ρ

C3H7OH 2419,814 40,6422 0,9980 792,8065 0,0013

H2O 4,4059 0,2448 0,0020 1018,2706 0

Total 2423,9409 40,8870 1 0,0013

liquid =

liquid = 792,8065 kg/m3 = 49,5151 lb/ft3 c. Menghitung Kapasitas Tangki

Jumlah C3H7OH = 2419,814 kg/jam x 24 jam x 15 hari = 871.133,0399 kg

=

= 499.1743 m3 = 233.369,5697 ft3

Over Design = 20 % (Peter and Timmerhaus, 1991,hal. 37)

Vtangki = (100/20) x Vliquid = (100/20) x 499,1743 m3 = 249.5871 m3

= 88.272,4223 ft3

d. Menentukan Rasio Hs/D

Vtangki = Vshell + Vtutup

= ¼ π D2 H + 0,000049 D3+ ¼ π D2 sf

Atangki = Ashell + Atutup

= (¼ π D2+ π D H) + 0,84β D2

Keterangan :

D = diameter tangki, in

sf = straight flange, in (dipilih sf = 3 in)

Berdasarkan Tabel 4-27 Ulrich 1984, dimana :

D Hs

Rasio H/D yang diambil adalah rasio yang memberikan luas tangki yang paling

kecil. Hasil trial rasio H/D terhadap luas tangki dapat dilihat pada Tabel C.10.

berikut.

Tabel C.4. Hasil Trial Hs/D Terhadap Luas Tangki

trial H/D D (ft) H (ft) A (ft2) Vsilinder , ft3 Vhead, ft3 Vsf, ft3 Vtotal (ft3) 1 0.4 60.33371965 24.13348786 10494.57473 68962.0163 18596.02499 714.38095 88272.422 2 0.5 56.84248283 28.42124141 10329.72393 72087.3032 15551.022 634.09707 88272.422 3 0.6 54.04130657 32.42478394 10253.74495 74335.87 13363.41143 573.14083 88272.422 4 0.62 53.54386244 33.19719471 10245.88877 74712.0125 12997.77177 562.638 88272.422 5 0.64 53.06426081 33.96112692 10239.99565 75068.1974 12651.62104 552.60385 88272.422 6 0.66 52.60141054 34.71693096 10235.9009 75405.9755 12323.44096 543.00577 88272.422 7 0.68 52.15431342 35.46493312 10233.45641 75726.741 12011.86702 533.81421 88272.422 8 0.7 51.72205411 36.20543787 10232.52862 76031.7505 11715.66948 525.00229 88272.422 9 0.71 51.51122308 36.57296839 10232.5953 76178.706 11572.98536 520.73095 88272.422 10 0.72 51.30379143 36.93872983 10232.99679 76322.1397 11433.7371 516.54551 88272.422 11 0.73 51.09966434 37.30275497 10233.71979 76462.177 11297.80203 512.44323 88272.422 12 0.74 50.89875073 37.66507554 10234.75157 76598.9375 11165.06324 508.4215 88272.422 13 0.76 50.50621721 38.38472508 10237.69367 76863.0787 10908.73382 500.6098 88272.422 14 0.78 50.12553003 39.09791342 10241.73278 77115.4138 10663.91689 493.09162 88272.422 15 0.8 49.75607713 39.8048617 10246.78659 77356.7189 10429.85367 485.84969 88272.422 16 0.9 48.05878425 43.25290582 10284.85695 78420.6625 9398.491625 453.26817 88272.422 17 1 46.57184401 46.57184401 10339.32103 79293.9329 8552.835527 425.65382 88272.422 18 1.1 45.25348537 49.77883391 10405.2678 80023.666 7846.860271 401.89605 88272.422

Dari tabel diatas terlihat bahwa rasio Hs/D yang memberikan luas tangki yang paling kecil yaitu 0,6-0,8.

Sehingga untuk selanjutnya digunakan rasio Hs/D = 0,7. D = 51,7221 ft

= 620,6646 in = 15,7651 m

Dstandar = 60 ft (720 in) H = 36,2054 ft

= 11,0354 m

Hstandar = 36 ft (432 in) Cek rasio H/D :

Hs/D = 30/43

= 0,6977 (Memenuhi)

e. Menentukan Jumlah Courses

Lebar plat standar yang digunakan :

L = 6 ft (Appendix E, item 2, Brownwll & Young)

Jumlah courses =

= 3 buah

f. Menentukan Tinggi Cairan di dalam Tangki

Vshell = ¼ π D2 H

= ¼ π (45 ft)2.30 ft = 102.453,0840 ft3

Vdh = 0,000049 D3

= 0,000049 (60)3 = 10,5840 ft3

Vsf = ¼ π D2 sf

Vtangki baru = Vshell + Vdh + Vsf

= 101.736 + 10.584 + 706,5

= 102.453,084 ft3 = 15.434,7163 m3 Vruang kosong = Vtangki baru - Vliquid

= 102.453,084 – 70.617,9387

= 31.835,1462 ft3

Vshell kosong = Vruang kosong– (Vdh + Vsf)

= 31.835,1462 – (10.584 + 706,5) = 31.118,0622 ft3

Hshell kosong =

=

= 11,0113 ft

Hliquid = Hshell– Hshell kosong = 30 – 11,0113

= 24,9887 ft

g. Menenetukan Tekanan desain

Ketebalan shell akan berbeda dari dasar tangki sampai puncak. Hal ini karena

tekanan zat cair akan semakin tinggi dengan bertambahnya jarak titik dari

permukaan zat cair tersebut ke dasar tangki. Sehingga tekanan paling besar

adalah tekanan paling bawah. Tekanan desain dihitung dengan persamaan :

Menentukan tekanan hidrostatis

camp = 999,0738 kg/m3 = 62,3700 lb/ft3

Phidrostatis =

=

= 8,5925 psi

Pabs = 8,5925 psi + 14,7202 psi = 23,3127 psi

Tekanan desain 5 -10 % di atas tekanan kerja normal/absolut (Coulson, 1988 hal. 637). Tekanan desain yang dipilih 10 % diatasnya. Tekanan desain pada

courses ke-1 (plat paling bawah) adalah:

Pdesain = 1,1 x Pabs

= 1,1 x 23,3172 psi

= 25,6439 psi = 6,205 atm

Berikut ini adalah tabel perhitungan tekanan desain untuk setiap courses :

Tabel C.5. Tekanan Desain Masing-masing Courses

Courses H (ft) HL (ft) P

hid (psi) Pabsolut(psi)

Pdesain (psi)

1 20 24,989 8,592 23,317 25,643

2 14 12,183 5,277 19,830 21,613

3 8 6,183 2,678 15,231 18,755

h. Menentukan Tebal dan Panjang Shell

Tebal Shell

Untuk menentukan tebal shell, persamaan yang digunakan adalah :

ts = (Brownell & Young,1959.hal.256)