PRA RANCANGAN PABRIK

PEMBUATAN ETIL AKRILAT DARI ESTERIFIKASI ASAM

AKRILAT DENGAN ETANOL DENGAN KAPASITAS

PRODUKSI 30.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

OLEH :

JENAL M. SIREGAR

NIM : 070405046

D E P A R T E M E N T E K N I K K I M I A

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji syukur Penulis panjatkan kepada Tuhan yang selalu memberikan kesehatan dan menunjukkan jalan dan pengharapan sehingga Penulis dapat menyelesaikan tugas akhir dengan judul “Pembuatan Etil Akrilat dari Esterifikasi Asam Akrilat dengan Etanol.”

Pra–rancangan pabrik ini disusun untuk melengkapi salah satu syarat dalam menyelesaikan perkuliahan pada Program Studi Strata Satu (S1) Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara. Dalam menyelesaikan Tugas Akhir ini, Penulis banyak menerima bantuan, bimbingan dan fasilitas dari berbagai pihak. Pada kesempatan ini Penulis mengucapkan terima kasih kepada :

1. Bapak Prof.Dr.Ir. M.Turmuzi, M.S., dosen pembimbing I yang telah banyak memberikan masukan, motivasi dan bimbingan serta pengertian kepada Penulis selama penulisan Tugas Akhir ini.

2. Ibu Dr.Ir. Hamidah Harahap, M.Sc, dosen pembimbing II yang telah banyak memberikan masukan dan bimbingan kepada Penulis selama penulisan Tugas Akhir ini.

3. Bapak Dr. Eng. Ir. Irvan, M.Si, Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

4. Ayahanda dan Ibunda yang selalu memotivasi dan tidak henti berdoa agar penulis dapat menyelesaikan Tugas Akhir ini.

5. Bapak dan Ibu dosen staf pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

6. Kawan – kawan di Angkatan ’07 yang telah banyak memberikan masukan, doa dan motivasinya kepada Penulis.

7. Abang dan Kakak Alumni dan senior yang tidak tersebutkan namanya yang telah banyak memberikan masukan, doa dan motivasinya kepada Penulis.

8. Partner TA saya, atas kerjasamanya dalam pengerjaan tugas akhir ini. 9. Adik – Adik di Teknik Kimia USU yang tidak tersebutkan namanya yang

10.Seluruh pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut memberikan bantuan kepada penulis dalam penyelesain tugas akhir ini.

Dalam penyusunan Tugas Akhir ini, Penulis menyadari masih banyak terdapat kekurangan baik isi ataupun kesalahan penulisan tugas akhir ini. Oleh karena itu Penulis mengharapkan saran dan kritik yang membangun dari pembaca sehingga tulisan ini dapat bermanfaat bagi kita semua.

Medan, Juli 2012

INTISARI

Salah satu industri kimia yang mempunyai kegunaan penting dan prospek yang bagus adalah industri etil akrilat. Etil akrilat adalah senyawa kimia yang mempunyai ikatan rangkap yang biasa digunakan sebagai komonomer (dengan acrylonitrile) dalam pembuatan acrylic dan modacrylic fibres. Ini digunakan dalam pembuatan produk pembersih antioxidant agent, untuk sintesa kimia, juga sesuai untuk reaksi addisi dengan berbagai senyawa organik atau non organik. Etil akrilat juga digunakan dalam formulasi cat dan membuat dispersi untuk cat, tinta, dan adhesive, juga digunakan untuk berbagai cairan resin dan dispersi untuk tekstil dan kertas.

Bahan baku pembuatan etil akrilat adalah asam akrilat yang direaksikan dengan etanol didalam reaktor tangki berpengaduk dengan bantuan katalis asam sulfat. Dan di netralisasi dengan NaOH didalam reaktor neutralizer berpengaduk kemudian hasilnya dimurnikan didalam destilasi untuk memperoleh etil akrilt dengan kemurnian 99,5%.

Etil akrilat yang diproduksi berkapasitas 30.000 ton/tahun dengan 330 hari kerja. Lokasi pabrik pembuatan etil akrilat ini direncanakan didirikan di daerah Hilir Sungai Ciujung, Tenjo Ayu, Jawa Barat dengan luas areal 30.585 m2. Bentuk hukum perusahaan yang direncanakan adalah Perseroan Terbatas (PT) dengan organisasi berbentuk garis dan staf dimana dipimpin oleh seorang direktur utama dan jumlah tenaga kerja yang dibutuhkan 170 orang.

Hasil analisa ekonomi pabrik pembuatan etil akrilat adalah sebagai berikut :

Total Modal Investasi : Rp 652.047.040.547,- Biaya Produksi : Rp 686.656.587.281,- Hasil Penjualan : Rp 944.792.960.823,- Laba Bersih : Rp 184.928.898.005,-

Profit Margin : 27,19 %

Break Even Point : 36,02 %

Return on Investment : 28,36 %

Return on Network : 47,27 %

Internal Rate of Return : 38,12

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ...iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xiii

DAFTAR LAMPIRAN ... xix BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan Pra-Rancangan Pabrik ... I-3 1.4 Manfaat Pra-Rancangan Pabrik ... I-3 BAB II TINJAUAN PUSTAKA ... II-1 2.1 Etil Akrilat ... II-1 2.2 Sifat-Sifat Fisis dan Kimia Bahan Baku dan Produk ... II-2 2.2.1 Sifat-sifat Bahan Baku ... II-2 2.2.2 Bahan Pembantu... II-3 2.2.3 Sifat-sifat Produk ... II-4 2.3 Proses Pembuatan Etil Akrilat ... II-6 2.3.1 Proses Reppe Tekanan Tinggi ... II-6 2.3.2 Proses Pembuatan Ester Akrilat dari Acetylene ... II-6 2.3.3 Proses Oksidasi Propilena ... II-7 2.3.4 Proses Ethyl 3-Ethoxypropionate ... II-7 2.3.5 Proses Etylen Sianohidrin ... II-8 2.3.6 Proses Esterifikasi Asam Akrilat ... II-8 2.4 Deskripsi Proses ... II-10

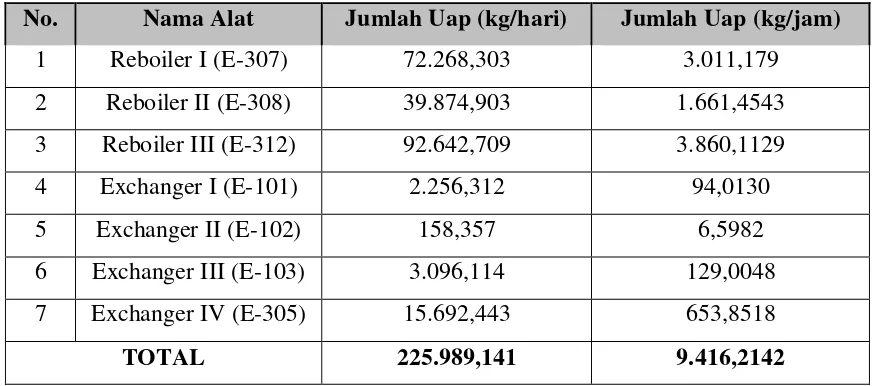

BAB V SPESIFIKASI PERALATAN ... V-1 5.1 Tangki Penyimpanan Larutan Etanol (T-101) ... V-1 5.2 Tangki Penyimpanan Larutan Asam Sulfat (T-102) ... V-1 5.3 Tangki Penyimpanan Larutan Asam Akrilat (T-103) ... V-2 5.4 Gudang Penyimpanan NaOH (Gp-201) ... V-2 5.5 Tangki Penyimpanan Hasil Destilasi (T-304) ... V-3 5.6 Tangki Penyimpanan Hasil Bawah Dekanter ... V-3 5.7 Tangki Pencampur (M-201)... V-4 5.8 Reaktor (R-201) ... V-4 5.9 Neutralizer (N-301) ... V-5 5.10 Dekanter (Dc-301)... V-5 5.11 Kolom Destilasi (D-301) ... V-6 5.12 Kolom Destilasi (D-302) ... V-7 5.12 Kolom Destilaisi (D-303) ... V-7 5.14 Pompa Bahan Asam Akrilat (P-103) ... V-8 5.15 Heater (E-102) ... V-10 5.16 Heater (E-101) ... V-10 5.17 Heater (E-103) ... V-11 5.18 Cooler (E-204) ... V-11 5.19 Heater (E-305) ... V-12 5.20 Kondensor (E-306) ... V-12 5.21 Reboiler (E-307)... V-13 5.22 Kondensor (E-309) ... V-13 5.23 Reboiler (E-308)... V-14 5.24 Kondensor (E-311) ... V-14 5.25 Reboiler (E-312)... V-15 5.26 Cooler (E-310) ... V-15 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ...VI-1

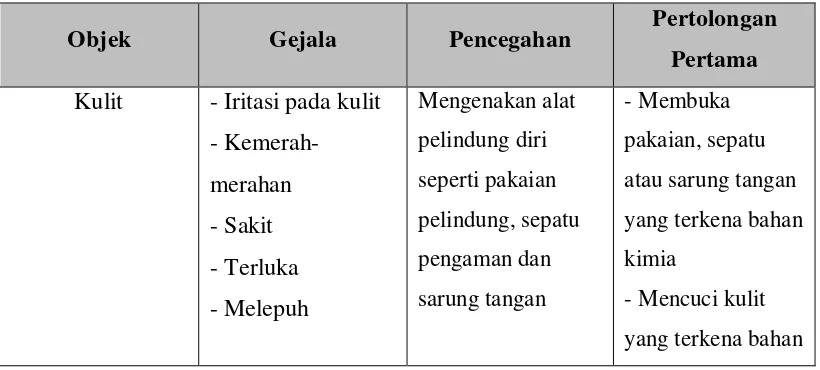

6.2 Keselamatan Kerja Pabrik ...VI-8 6.3 Pencegahan Bahaya pada Pabrik Pembuatan Etil Akrilat .. VI-10 6.3.1 Pencegahan Terhadap Kebakaran dan Peledakan .... VI-10 6.3.2 Peralatan Perlindungan Diri ... VI-11 6.3.3 Keselamatan Kerja terhadap Listrik ... VI-11 6.3.4 Pencegahan terhadap Gangguan Kesehatan... VI-12 6.3.5 Pencegahan terhadap Bahaya Mekanis ... VI-12 6.3.6 Penyediaan Poliklinik di Lokasi Pabrik ... VI-13 6.3.7 Pencegahan dan Pertolongan Pertama Jika Terkena

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN...IX-1 9.1 Organisasi Perusahaan ...IX-1 9.2 Manajemen Perusahaan ...IX-2 9.2.1 Perencanaan (Planning) ...IX-3 9.2.2 Pengorganisasian (Organizing) ...IX-3 9.2.3 Pengarahaan (Coordinating) ...IX-3 9.2.4 Pengendalian (Controlling) ...IX-4 9.3 Bentuk Hukum Badan Usaha ...IX-5 9.4 Uraian Tugas, Wewenang dan tanggung Jawab ...IX-7 9.4.1 Rapat Umum Pemengan Saham (RUPS) ...IX-7 9.4.2 Dewan Komisaris ...IX-7 9.4.3 Direktur ...IX-7 9.4.4 Staf Ahli ...IX-8 9.4.5 Sekretaris ...IX-8 9.4.6 Manajer Produksi ...IX-8 9.4.7 Manajer Teknik ...IX-8 9.4.8 Manajer Umum dan Keuangan ...IX-9 9.4.9 Manajer Pembelian dan Pemasaran ... IX-9 9.5 Sistem Kerja ...IX-9 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-11 9.7 Sistem Penggajian ... IX-12 9. 8 Tata Tertib... IX-14 9.9 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-15 BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap (MIT) / Fixed Capital

DAFTAR GAMBAR

Gambar E.1 Linearisasi Cost Index dari Tahun 2003-2008 ... LE-4 Gambar E.2 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

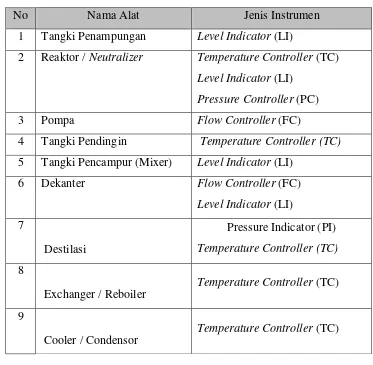

DAFTAR TABEL

Tabel 6.1 Daftar Instrumen pada Pra Rancangan Pabrik Pembuatan Etil Akrilat ...VI-8 Tabel 6.2 Metode Pencegahan dan Pertolongan Pertama Jika Terkena Bahan

Tabel A.16 Neraca MassaKondensor (E-306)...LA-20 Tabel A.17 Neraca Massa Reboiler (E-305) ...LA-22 Tabel A.18 Derajat Kebebasan pada Destilasi (D-302) ...LA-23 Tabel A.19 Neraca Massa Destilasi (E-302) ...LA-25 Tabel A.20 Konstanta Antoine Komponen ...LA-25 Tabel A.21 Titik Didih Umpan Masuk Destilasi (E-302) ...LA-26 Tabel A.22 Dew Point Destilasi ...LA-26 Tabel A.23 Boiling Point Destilasi ...LA-27 Tabel A.24 Omega Point Umpan Masuk Destilasi ...LA-28 Tabel A.25 Omega Point Destilasi ...LA-28 Tabel A.26 Neraca Massa Kondensor ...LA-29 Tabel A.27 Neraca Massa Reboiler ...LA-31 Tabel A.28 Derajat Kebebasan pada Destilasi (D-303) ...LA-32 Tabel A.29 Nearaca Massa Destilasi (D-303) ...LA-34 Tabel A.30 Konstanta Antoine Komponen ...LA-34 Tabel A.31 Titik Didih Umpan Masuk Destilasi ...LA-35 Tabel A.32 Dew Point Destilasi ...LA-35 Tabel A.33 Boiling Point Destilasi ...LA-36 Tabel A.34 Omega Point Umpan Masuk Destilasi ...LA-37 Tabel A.35 Omega Point Destilasi ...LA-37 Tabel A.36 Neraca Massa Kondensor (E-311) ...LA-38 Tabel A.37 Neraca Massa Reboiler (E-312) ...LA-40 Tabel A.38 Neraca Massa pada MixPoint ...LA-41 Tabel B.1 Kapasitas Panas Gas Cpg T°K = a + bT + cT2 + dT3 + eT4

[ KJ/Kmol K ] ... LB-1 Tabel B.2 Kapasitas Panas Cairan

Tabel B.40 Panas Masuk Alur Bawah (Qw)... LB-27 Tabel B.41 Neraca Panas Masuk Cooler pada Alur 20 ... LB-29 Tabel B.42 Neraca Panas Keluar Cooler pada Alur 20a ... LB-29 Tabel B.43 Panas yang Dibawa Input Feed (Qf) ... LB-31 Tabel B.44 Panas Refluks Keluar Kondensor (QLO) ... LB-32 Tabel B.45 Panas Destilat Keluar Kondensor (QD) ... LB-32 Tabel B.46 Panas yang Dibawa Uap Masuk Kondensor (Qv) ... LB-32 Tabel B.47 Panas Hasil Bawah (QB) ... LB-33 Tabel B.48 Panas Keluar Hasil Bawah (QLB) ... LB-33 Tabel B.49 Panas Masuk Alur Bawah (Qw)... LB-33 Tabel B.50 Panas Masuk pada Alur 4 ... LB-35 Tabel B.51 Panas Masuk pada Alur 30 ... LB-35 Tabel B.52 Panas pada Alur 1 ... LB-35 Tabel C.1 Data pada Tangki (T-101) ... LC-1 Tabel C.2 Data pada Tangki (T-102) ... LC-3 Tabel C.3 Data pada Tangki (T-103)... LC-5 Tabel C.4 Data padaTangki (T-304) ... LC-9 Tabel C.5 Data pada Tangki (T-305)... LC-11 Tabel C.6 Data pada Tangki Pencampur (M-201) ... LC-13 Tabel C.7 Data pada Reaktor (R-201) ... LC-16 Tabel C.8 Data pada Neutralizer (N-301) ... LC-21 Tabel C.9 Data pada Dekanter (Dc-301) ... LC-24 Tabel C.10 Komposisi Bahan pada AlurnVd Kolom Destilasi (D-301) ... LC-30 Tabel C.11 Komposisi Bahan Pada Alur Lb Kolom Distilasi (D-301) ... LC-31 Tabel C.12 Komposisi Bahan pada Alur Vd Kolom Destilasi (D-302) ... LC-36 Tabel C.13 Komposisi Bahan pada Alur Lb Kolom Destilasi (D-302) ... LC-36 Tabel C.14 Komposisi Bahan pada Alur Vd Kolom Destilasi (D-303) ... LC-41 Tabel C.15 Komposisi Bahan pada Alur Lb Kolom Destilasi (D-303) ... LC-42 Tabel C.16 Komposisi Bahan pada Tangki (T-103)... LC-46 Tabel D.1 Spesifikasi Pompa Pengolahan Air ... LD-6 Tabel D.2 Perhitungan Entalpi dalam Penentuan Tinggi Menara

Tabel E.1 Perincian Harga Bangunan ... LE-2 Tabel E.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel E.3 Estimasi Harga Peralatan Proses ... LE-6 Tabel E.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah... LE-8 Tabel E.5 Biaya Sarana Transportasi ... LE-11 Tabel E.6 Perincian Gaji Pegawai ... LE-15 Tabel E.7 Perincian Biaya Kas ... LE-17 Tabel E.8 Perincian Modal Kerja ... LE-18 Tabel E.9 Aturan Depresiasi Sesuai UU Republik Indonesia No.17

Tahun 2000... LE-19 Tabel E.10 Perhitungan Biaya Depresiasi sesuai UURI No. 17 Tahun

DAFTAR LAMPIRAN

BAB I

PENDAHULUAN

1.1. Latar Belakang

Dalam negara berkembang seperti Indonesia, berbagai kebutuhan produk-produk kimia belum seluruhnya dapat dihasilkan sendiri. Sebagian atau seluruhnya masih di impor dari berbagai negara, terutama bahan-bahan yang merupakan produk antara (intermediate) untuk dijadikan berbagai produk lain yang lebih bermanfaat dan luas penggunaannya. Produk antara yang banyak dibutuhkan tersebut antara lain adalah produk-produk akrilat, salah satunya adalah etil akrilat. Etil akrilat adalah senyawa kimia yang mempunyai ikatan rangkap yang biasa digunakan sebagai komonomer (dengan acrylonitrile) dalam pembuatan acrylic dan modacrylic fibres. Ini digunakan dalam pembuatan produk pembersih anti oxidant agent, untuk sintesa kimia, juga sesuai untuk reaksi addisi dengan berbagai senyawa organik atau non organik. Etil akrilat juga digunakan dalam formulasi cat dan membuat dispersi untuk cat, tinta, dan adhesive, juga digunakan untuk berbagai cairan resin dan dispersi untuk tekstil dan kertas, juga dalam pembuatan vitamin B1 (American Conference, 1991).

Hasil polimerisasi dari etil akrilat ini bisa memiliki sifat fisis yang bervariasi dengan mengontrol rasio monomer yang digunakan. Sifat dari hasil polimerisasi pada umumnya mempunyai daya tahan tinggi terhadap bahanbahan kimia dan juga terhadap lingkungan, sangat jernih, dan kuat. Begitu banyak manfaat dari etil akrilat, maka pendirian pabrik etil akrilat tentu berdampak bagus bagi industri-industri yang menggunakannya dalam proses-proses kimia karena akan semakin mudah untuk mendapatkannya didalam negeri.

Dalam rangka menunjang perkembangan industri yang semakin pesat, maka usaha untuk memenuhi kebutuhan bahan baku terhadap industri mempunyai peranan yang sangat penting.

untuk pembuatan fiber, sebagai bahan dasar semir, pembuatan kertas dan buku, sering digunakan pada industri tekstil sebagai pelapis.

Kebutuhan akan etil akrilat dari tahun ke tahun semakin meningkat dan di Indonesia masih mengimpor dari luar negeri. Hal ini dapat dilihat dari tabel dibawah ini,;

Tabel 1.1 Data Impor Etil Akrilat di Indonesia

Tahun Impor (Kg)

2001 15.566.789

2002 23.741.174

2003 19.705.137

2004 31.320.559

2005 33.664.535

2006 33.808.866

2007 39.935.580

2008 48.664.341

2009 41.354.405

2010 50.701.002

(Biro Pusat Statistik, 2010) Impor etil akrilat di Indonesia dari tahun 2001 sampai tahun 2010 berdasarkan dari data BPS (Biro Pusat Statistik) tiap tahun mengalami peningkatan yang cukup tinggi, kecuali pada tahun 2003 dan 2009 mengalami penurunan. Namun secara rata-rata peningkatan yang terjadi sekitar 5.014.912 kg (0,60%) tiap tahunnya. Oleh karena itu, dinilai penting adanya usaha untuk mendirikan pabrik etil akrilat di Indonesia.

1.2 Perumusan Masalah

1.3 Tujuan Pra-rancangan Pabrik

Secara umum, tujuan pra rancangan pabrik pembuatan etil akrilat adalah menerapkan disiplin ilmu teknik kimia khususnya di bidang perancangan dan operasi teknik kimia.

Secara khusus, tujuan pra rancangan pabrik pembuatan etil akrilat adalah adalah untuk mengatasi kebutuhan di dalam dan di luar negeri, untuk meningkatkan dan menghasilkan devisa negara yang sangat diperlukan bagi pembangunan. Selain itu juga menghasilkan lapangan pekerjaan sehingga dapat meningkatkan kesejahteraan masyarakat Indonesia.

1.4 Manfaat Pra-rancangan Pabrik

Pra-rancangan pabrik pembuatan etil akrilat dari asam akrilat dan etanol diharapkan dapat memberikan gambaran tentang kelayakan pabrik ini untuk dikembangkan di Indonesia. Sehingga dapat menjadi patokan untuk pengambilan keputusan mengenai pendirian pabrik tersebut.

BAB II

TINJAUAN PUSTAKA

2.1 Etil Akrilat

Etil akrilat merupakan campuran organik yang berbentuk cairan bening berbau sangat menyengat, yang biasa digunakan sebagai bahan preperasi dari jenis-jenis polimer (American Conference, 1991). Etil akrilat pertama kali dibuat oleh Redtenbacher pada tahun 1843, dengan mengoksidasi acrolein dan perak oksida, kemudian mereaksikan garam perak dengan etil ionida. Ini terus diproduksi secara komersial hingga awal tahun 1930. Di USA, proses oksidasi propilen digunakan secara esklusif untuk memproduksi campuran akrilat. Teknik ini terus berkembang hingga tahun 1970 melibatkan oksidasi propilen menjadi acrolien dan mensubsitusi oksida menjadi asam akrilat. Reaksi dilakukan pada kondisi uap pada shelland cube exchangers pada tekanan atmosfer. Kobalt oksida digunakan sebagai katalis untuk reaksi pertama, dan molybdium untuk reaksi yang kedua. Asam akrilat keluar dari reaktor yang kedua dengan diserap oleh air, kemudian diekstrak dengan organic solven dan dipisahkan dengan vakum destilasi. Etil ester dibentuk dengan meraksikan asam akrilat dengan etanol (Mannsville Chemicals Products Corp., 1984).

Ada empat perusahaan besar di Amerika serikat yang memproduksi etil akrilat pada tahun 1984 yang memproduksi sebanyak 131 juta kilogram. Di Francis hanya ada satu perusahaan yang memproduksi etil akrilat sebanyak 60 juta kilogram, yang merupakan pusat etil akrilat di eropa barat. Di jepang, membutuhkan 15 juta kilogram etil akrilat yang diproduksi oleh empat perusahaan besar disana pada tahun yang sama, 1984.

2.2 Sifat Fisis dan Kimia Bahan Baku dan Produk

2.2.1 Bahan Baku

a. Asam Akrilat (AA)

Sifat fisis :

- Berat molekul, : 72,064 g/mol

- Titik didih, : 141 oC

- Titik lebur, : 13,5 oC

- Tekanan kritis, : 56,6 bar

- Suhu kritis, : 380 oC

- Densitas (30oC), : 1,040 g/ml - Viskositas (25oC), : 1,149 mPa.s - Panas penguapan pada 101,3 kPa, : 45,6 kJ/mol

- Panas pembakaran, : 1376 kJ/mol

- Cairan dan tidak berwarna - Bau tajam

- Mudah terbakar

Sifat kimia :

- Reaksi esterifikasi

Reaksi esterifikasi terjadi jika asam akrilat direaksikan dengan suatu alkohol membentuk ester dari asam akrilat dan air.

Reaksi :

CH2 = CHCOOH + ROH CH2 = CHCOOR + H2O - Reaksi addisi

Asam akrilat dapat diadisi dengan halogen, hydrogen, dan hydrogen sianida.

Reaksi :

CH2 = CHCOOH + HX H2CX-CH2COOR

(Budavari, 1996)

b. Etanol

Sifat Fisis :

- Titik lebur : -114 oC - Tekanan kritis : 5,95 kPa - Suhu kritis : 243,1oC - Densitas (25 oC) : 0,789 g/ml - Viskositas (20 oC) : 0,2975 cP - Cairan dan tidak berwarna

- Bau sangat halus/khas - Mudah terbakar - Mudah menguap

Sifat kimia :

- Reaksi oksidasi

Reaksi oksidasi etanol dengan bantuan katalis K2Cr2O7, KMnO4, Na2Cr2O7 menghasilkan formaldehid.

Reaksi :

C2H5OH + O2 CH3COOH + H2O - Reaksi esterifikasi

Reaksi esterifikasi antara etanol dengan asam organik akan membentuk

ester dan air. Reaksi :

C2H5OH + HCOOH HCOOC2H5 + H2O - Reaksi subsitusi

Reaksi substitusi antara etanol dengan HCl dengan bantuan katalis ZnCl2

menghasilkan etil klorida. Reaksi :

C2H5OH + HCl C2H5Cl + H2O

2.2.2 Bahan pembantu

a. Asam Sulfat

Sifat Fisis :

- Bentuk : Cairan bening, tak berbau - Rumus molekul : H2SO4

- Berat molekul : 98,08 g/mol - Titik didih : 253,86 oC - Temperatur kritis : 762,89 oC - Tekanan kritis : 8698,43 kPa - Densitas pada suhu (25 oC) : 1,84 g/ml - Cairan dan tidak berwarna

- Tidak berbau

Sifat Kimia :

- Dengan basa membentuk garam dan air :

H2SO4 + 2 NaOH Na2SO4 + 2 H2O - Dengan garam membentuk garam dan asam lain

H2SO4 + 2 NaCl Na2SO4 + 2HCl (Baker, 2006)

b. Sodium Hidroksida

Sifat Fisis :

- Berat molekul : 39,997 g/mol - Densitas : 2,1 g/cm3 - Titik didih : 1390 oC - Titik leleh : 318 oC - Suhu kritis : 2546,85oC - Tekanan kritis : 253,31 bar - Padat

Sifat kimia :

- Dengan asam membentuk garam dan air :

H2SO4 + 2 NaOH Na2SO4 + 2 H2O - Dengan etanol akan menghasilkan Na Etoksida :

C2H5OH + NaOH NaOC2H5 + H2O

(Othmer Kirk, 1992)

2.2.3 Produk

a. Etil Akrilat

Sifat Fisis :

- Berat molekul : 100,12 g/mol - Titik didih : 99,8oC - Titik lebur : -71,2 oC - Tekanan kritis : 36,80 bar - Suhu kritis : 279,85 oC - Densitas (20oC) : 0,9234 g/ml - Viskositas (25oC) : 0,55 mPa.s - Cairan tidak berwarna

- Bau menusuk - Mudah terbakar

Sifat Kimia :

- Bereaksi secara tak terkendali dengan oksidan kuat yang akan menyebabkan ledakan dan kebakaran.

- Mudah terpolimerisasi pada suhu yang tinggi.

(Weast. C, 1984)

b. Air (H2O)

Sifat Fisis :

- Berat molekul : 18,016 g/mol - Melting point : 0 0C

- Boiling point : 100 0C

- Bentuk : Cair

- Temperatur Kritis : 374,3 0C - Tekanan Kritis : 217,6 Atm

- Panas pembentukan : - 99,972 kkal/mol - Panas penguapan : 9,717 kal/mol

- Cp : 1 kkal/mol0C

(Perry,1999)

Sifat Kimia :

- Merupakan senyawa polar karena memiliki pasangan elektron bebas

- Melarutkan banyak substansi sehingga banyak digunakan sebagai pelarut

- Membentuk ikatan hidrogen yang lemah antara atom hidrogen pada satu molekul dengan atom oksigen pada molekul lain

- Tidak bersifat asam atau basa, tetapi netral dengan pH 7 - Menyebabkan korosi pada logam besi

- Memiliki aktivitas katalitik tertentu seperti oksidasi loga

- Merupakan elektrolit lemah, mengionisasi menjadi H3O+ dan OH

(Perry, 1999)

2.3 Proses Pembuatan Etil Akrilat

Proses pembuatan etil akrilat ada beberapa macam, yaitu dari acetylen, asam sulfat, dan asam akrilat. Dari beberapa proses yang ada, perlu dipertimbangkan kelayakan proses dalam suatu perancangan supaya mempunyai nilai ekonomis yang tinggi. Kriteria yang harus diperhatikan dalam pemilihan suatu proses. Ada beberapa cara pembuatan etil akrilat, yaitu:

2.3.1 Proses Reppe Tekanan Tinggi

Reaksi:

C2H2 + CO + CH3OH → CH3 = CHCOOCH3 (Hahn dan Neier, 1998)

Namun proses ini tidak dikembangkan secara industri karena pemakaian katalis yaitu nikel yang tidak baik. Jumlah standar pemakaian katalis tidak pernah diketahui membuat proses ini terus diteliti saja, sehingga memunculkan proses kedua yaitu ester dari acetylene dengan reaksi yang lebih baik (Othmer Kirk, 1992).

2.3.2 Proses Pembuatan Ester Akrilat dari Acetylene.

Pada proses ini ester akrilat diperoleh dengan jalan mereaksikan acetylene dengan alkohol dalam suasana asam dengan adanya nikel karbonil. Reaksi berlangsung pada tekanan 1 atm dan suhu 40oC (Hahn dan Neier, 1998).

Reaksi:

4C2=H2 + 4 C2H5OH + HCl + Ni(CO)4→ 4CH2=CHCOOC2H5 + NiCl2 + H2

Proses ini dikembangkan kembali untuk mendapatkan nikel yang sedikit sehingga dilakukan penambahan karbon monoksida sebagai semikatalis :

4C2=H2 + 4 C2H5OH + 0,1 HCl + 0,05 Ni(CO)4 + 0,8 CO →

4CH2=CHCOOC2H5 + 0,05 NiCl2 + 0,05H2 ( Tedeschi, 1992).

2.3.3 Proses Oksidasi Propilena

Proses ini merupakan oksidasi katalitik terhadap propilena membentuk asam akrilat. Esterifikasi asam akrilat dan methanol dengan katalis asam atau kation exchange resin akan membentuk etil akrilat.

Reaksi:

Oksidasi Propilen

CH2 = CHCH3 + O2→ CH2 = CHCHO + H2O

CH2 = CHCHO + ½ O2→ CH2 = CHCOOCH3 + H2O Esterifikasi

CH2 = CHCOOH + CH3OH → CH2 = CHCOOCH3 + H2O (Othmer Kirk, 1992)

Proses ini sangat komersial digunakan dalam industri. Proses oksidasi berlangsung pada reaktor tipe fixed bed and tube shell, dengan pendingin didinding reaktor. Suhu operasi sekitar 330-430 oC disesuaikan dengan katalis yang dipakai. Hasil dari reaktor dilanjutkan ke kolom absorpsi untuk mengabsorpsi acrylic dan acetic acid dan gas-gas lain yang terikut didalam yang bersifat impuritis. Proses selanjutnya dilangsungkan di dalam kolom destilasi untuk memurnikan acrylic yang dihasilkan. Pada tahapan ini acrylic yang dapat dimurnikan hanya sekitar 73-83 % (Othmer Kirk, 1992).

2.3.4 Proses ethyl 3-ethoxypropionate

Pada proses ini bahan baku ethyl 3-ethoxypropionate dikondisikan pada suhu150oC dan tekanan atmosferis dengan menggunakan katalis mercury (II). Reaktor yang digunakan Jacketed kettle. Reaksi :

C2H5OCH2CH2COOCH3→ CH2 = CHCOOCH3 + C2H5OH

(U.S. Patent 2,980,730 )

potensial menghasilkan racun maka proses ini dihentikan (Othmer Kirk, 1992).

2.3.5 Proses Etylen Sianohidrin

Pada awalnya, etilen sianohidrin dihasilkan dari etilen klohidrin dan natrium klorida. Kemudian berkembang, dihasilkan dari ethylene oxide dan hydrogen cyanide dengan bantuan katalis. Etylen sianohidrin ini kemudian direaksikan dengan alkohol yang akan membentuk metil akrilat dengan katalis asam sulfat 85%. Reaksi:

CH2 – CH2 + HCN → HOCH2CH2CN

HOCH2CH2CN + CH3OH → CH2 = CHCOOCH3 + NH4HSO4

(Hahn dan Neier,

1998)

Reaksi ini hanya dapat menghasilkan ethil akrilat 60-70%. Selain itu, hasil reaksi ini juga berupa amoniumsulfida dan gas HCN yang sangat susah diolah kembali.

2.3.6 Proses Esterifikasi Asam Akrilat

Pada proses ini Asam akrilat direaksikan dengan Etanol dengan katalis Asam sulfat membentuk Etil akrilat. Reaksi esterifikasi ini berlangsung pada suhu 60-70oC dan tekanan 1 atm (Lee, 2005). Perbandingan mol Asam akrilat dan Etanol yang digunakan adalah 1:1,1 sampai 1,3. Asam sulfat ditambahkan sebesar 4-8% dari jumlah massa umpan. Reaksi tersebut terjadi didalam reaktor alir tangki berpengaduk. Hasil reaktor dilanjutkan dengan proses pemurnian didalam kolom destilasi dengan dua tahapan. Pada tahapan pertama untuk memurnikan etil akrilat dari etanol sekitar 80-90% dan dilanjutkan pada kolom destilasi kedua dengan yield produk etil akrilat sebesar 99,5% (Dougherty, 1989).

Reaksi :

CH2 = CHCOOH + C2H5OH CH2=CHCOOC2H5 + H2O

untuk pembentukan alkil akrilat, reaksi esterifikasi adalah yang terbaik. Dengan harga yang murah, baik dari bahan baku, maupun katalis (Hahn dan Neier, 1985).

Semua proses pembuatan etil akrilat memiliki keuntungan dan kerugian tersendiri. Seperti proses Reppe merupakan proses yang pertama sekali dilakukan untuk memproduksi etil akrilat, namun karena standar pemakaian katalis tidak pernah diketahui, proses ini dihentikan. Proses pembuatan etil akrilat dari acytilene juga sangat banyak dipakai dalam industri. Dengan proses yang sangat mudah dan tidak rumit menjadikan proses ini banyak dipakai. Namun, nikel karbonil yang dihasilkan membuat proses ini diganti dengan proses oksidasi propilena.. proses ini sangat baik dan banyak dipakai saat ini. Proses ini merupakan oksidasi katalitik terhadap propilena membentuk asam akrilat. Esterifikasi asam akrilat dan metanol dengan katalis asam atau kation exchange resin akan membentuk etil akrilat. Tetapi proses ini banyak dipakai hanya untuk mendapatkan asam akrilat saja. Esterifikasi asam akrilat dengan etanol merupakan reaksi yang paling sederhana untuk memproduksi etil akrilat. Dari semua proses diatas, tahapan akhir yang dilakukan ialah mengesterifikasi asam akrilat dengan senyawa alkohol. Sehingga, pada perancangan ini dipilih proses pembuatan etil akrilat dengan proses esterifikasi asam akrilat dan katalis asam sulfat dengan keuntungan sebagai berikut:

a) Harga bahan baku dan katalis yang murah.

b) Proses sederhana, sehingga alat yang digunakan untuk proses produksi tidak terlalu banyak dan lebih ekonomis.

c) Menghasilkan produk samping berupa air, yang dapat dibuang secara langsung.

d) Hasil yield Etil Akrilat sangat tinggi yaitu 99,5 %

2.4 Deskripsi Proses

Proses pembuatan etil akrilat dari etanol dan asam akrilat dapat dibagi menjadi tiga tahap, yaitu :

1. Penyiapan bahan baku 2. Pengolahan

Penjabaran dan uraian tiap-tiap tahap adalah sebagai berikut:

2.4.1 Penyiapan Bahan Baku

Bahan baku asam akrilat dari tangki penyimpan (T-103), dan etanol dari tangki penyimpan (T-101) pada kondisi suhu 30 oC dipompa menuju pemanas untuk menaikkan suhunya menjadi 70oC pada konsdisi 1 atm. Asam sulfat sebagai katalisator juga dipompa dari tangki penyimpan (T-102) pada suhu 30 oC dan tekanan 1 atm menuju menuju pemanas untuk menaikkan suhunya menjadi 70oC. Ketiga bahan ini dialirkan kedalam reaktor (R-201).

2.4.2 Pengolahan

Bahan baku asam akrilat dan etanol dengan perbandingan 1:1,2 diumpankan ke dalam reaktor. Katalis asam sulfat dimasukkan ke dalam reaktor dengan konsentrasi 4% dari bahan baku (Lee, 2005). Reaktor beroperasi secara isothermal pada suhu 70oC dan tekanan 1 atm. Reaktor yang digunakan adalah reaktor alir tangki berpengaduk (RATB) dengan waktu tinggal selama 3 jam (Dougherty, 1989). Reaksi yang terjadi bersifat eksotermis, sehingga untuk menjaga kondisi isothermal perlu pendingin sebagai penghilang panas yang dihasilkan reaksi. Panas dihilangkan dari dalam reaktor dengan cara mengalirkan air pendingin melalui jaket pendingin yang dibuat melapisi disamping reaktor (Lee, 2005).

2.4.3 Pemurnian Produk

BAB III

NERACA MASSA

Prarancangan pabrik pembuatan etil akrilat dilaksanakan untuk kapasitas produksi dengan basis sebesar 30.000 ton/tahun dengan ketentuan sebagai berikut :

1 tahun operasi = 330 hari kerja 1 hari kerja = 24 jam Basis = 1 jam operasi

Maka, kapasitas produksi etil akrilat tiap jam adalah : = 30.000 ton

tahun x

1000 kg ton x

tahun 330 hari x

hari 24 jam = 3787,8787 kg/jam

Perhitungan neraca massa dilakukan dengan alur mundur, dimana perhitungan dimulai dari alur produk sampai ke alur bahan baku. Untuk menghasilkan etil akrilat 30.000 ton/tahun, maka diperlukan asam akrilat sebanyak 3029,3614 kg/jam.

Berat molekul, (Perry, 1999; Weast, C, 1984; Baker, 2006; Budavari, S, 1996). - Asam akrilat = 72,064 kg/kmol

- Etanol = 46,069 kg/kmol

- Asam sulfat = 98,080 kg/kmol - Etil akrilat = 100,12 kg/kmol

- Air = 18,016 kg/kmol

3.1 REAKTOR (R-201)

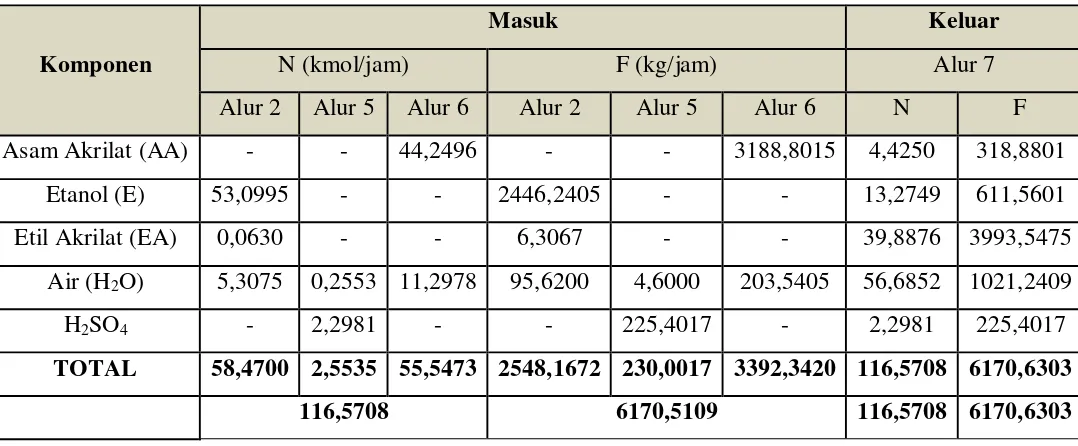

Perubahan neraca massa pada alat reaktor (R-201) dapat dilihat pada Tabel 3.1. Tabel 3.1 Neraca Massa di Reaktor (R-201)

Komponen

Masuk Keluar

N (kmol/jam) F (kg/jam) Alur 7

Alur 2 Alur 5 Alur 6 Alur 2 Alur 5 Alur 6 N F Asam Akrilat (AA) - - 44,2496 - - 3188,8015 4,4250 318,8801

Etanol (E) 53,0995 - - 2446,2405 - - 13,2749 611,5601

Etil Akrilat (EA) 0,0630 - - 6,3067 - - 39,8876 3993,5475 Air (H2O) 5,3075 0,2553 11,2978 95,6200 4,6000 203,5405 56,6852 1021,2409

H2SO4 - 2,2981 - - 225,4017 - 2,2981 225,4017

TOTAL 58,4700 2,5535 55,5473 2548,1672 230,0017 3392,3420 116,5708 6170,6303

116,5708 6170,5109 116,5708 6170,6303

3.2 TANGKI PELARUT NaOH

[image:38.595.40.579.145.368.2]Perubahan neraca massa pada alat pelarut NaOH (M-201) dapat dilihat pada Tabel 3..2

Tabel 3.2 Neraca Massa Mixer (M-201)

Komponen

Masuk Keluar

N (kmol/jam) F (kg/jam) Alur 9

Alur 9a Alur 9b Alur 9a Alur 9b N F

NaOH 4,5963 - 183,8375 - 4,5963 183,8375

H2O - 10,2041 - 183,8375 10,2041 183,8375

TOTAL 4,5963 10,2041 183,8375 183,8375 14,8004 367,6750

3.3 NEUTRALIZER (N-301)

[image:39.595.114.566.537.755.2]Perubahan neraca massa pada alat neutralizer (N-301) dapat dilihat pada Tabel 3.3.

Tabel 3.3 Neraca Massa di Neutralizer (N-301)

Komponen

Masuk Keluar

N (kmol/jam) F (kg/jam) Alur 10

Alur 8 Alur 9 Alur 8 Alur 9 N F

Asam Akrilat (AA) 4,4250 - 318,8801 - 4,4250 318,8801 Etanol (E) 13,2749 - 611,5601 - 13,2749 611,5601 Etil Akrilat (EA) 39,8876 - 3993,5475 - 39,8876 3993,5475

Air (H2O) 56,6852 10,2041 1021,2409 183,8375 71,4856 1287,8850

H2SO4 2,2981 - 225,4017 - - -

NaOH - 4,5963 - 183,8375 - -

Na2SO4 - - - - 2,2981 326,4280

TOTAL 116,5708 14,8004 6170,6303 367,6750 131,3712 6538,3007

131,3712 6538,3053 131,3712 6538,3007

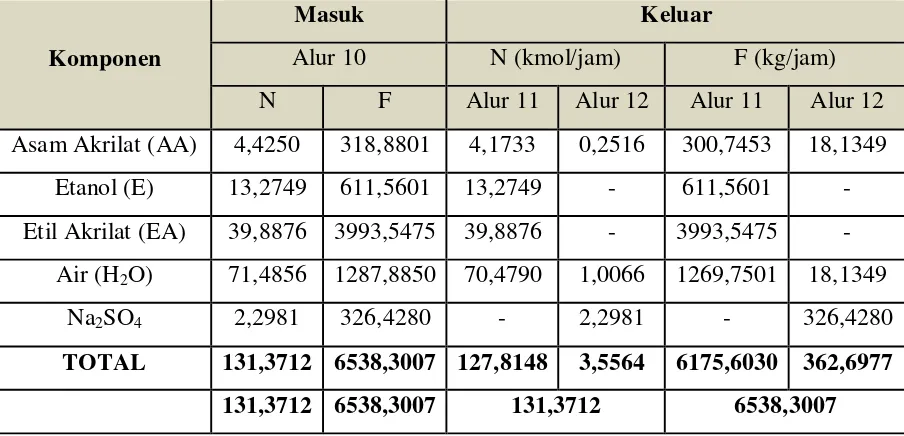

3.4 DECANTER (Dc-301)

Perubahan neraca massa pada alat dekanter (Dc-301) dapat dilihat pada Tabel 3.4. Tabel 3.4 Neraca Massa di Dekanter (Dc-301)

Komponen

Masuk Keluar

Alur 10 N (kmol/jam) F (kg/jam) N F Alur 11 Alur 12 Alur 11 Alur 12 Asam Akrilat (AA) 4,4250 318,8801 4,1733 0,2516 300,7453 18,1349

Etanol (E) 13,2749 611,5601 13,2749 - 611,5601 - Etil Akrilat (EA) 39,8876 3993,5475 39,8876 - 3993,5475 -

Air (H2O) 71,4856 1287,8850 70,4790 1,0066 1269,7501 18,1349 Na2SO4 2,2981 326,4280 - 2,2981 - 326,4280

TOTAL 131,3712 6538,3007 127,8148 3,5564 6175,6030 362,6977

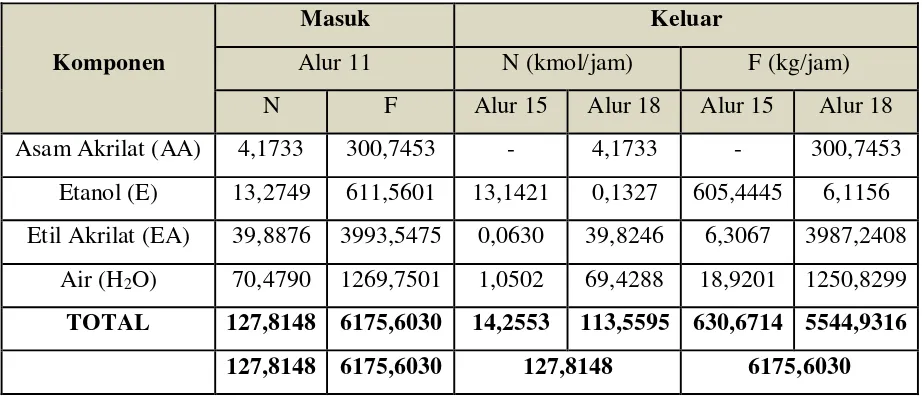

3.5 DESTILASI (D-301)

[image:40.595.112.573.146.347.2]Perubahan neraca massa pada alat destilasi I (D-301) dapat dilihat pada Tabel 3.5. Tabel 3.5 Neraca Massa di Destilasi (D-301)

Komponen

Masuk Keluar

Alur 11 N (kmol/jam) F (kg/jam) N F Alur 15 Alur 18 Alur 15 Alur 18 Asam Akrilat (AA) 4,1733 300,7453 - 4,1733 - 300,7453

Etanol (E) 13,2749 611,5601 13,1421 0,1327 605,4445 6,1156 Etil Akrilat (EA) 39,8876 3993,5475 0,0630 39,8246 6,3067 3987,2408

Air (H2O) 70,4790 1269,7501 1,0502 69,4288 18,9201 1250,8299

TOTAL 127,8148 6175,6030 14,2553 113,5595 630,6714 5544,9316

127,8148 6175,6030 127,8148 6175,6030

3.5.1 KONDENSOR (E-306)

Perubahan neraca massa pada alat kondensor (E-306) dapat dilihat pada Tabel 3.6. Tabel 3.6 Neraca Massa di Kondensor (E-306)

Komponen

Masuk Keluar

Alur 13 N (kmol/jam) F (kg/jam)

N F Alur 14 Alur 15 Alur 14 Alur 15

Asam Akrilat (AA) - - - -

Etanol (E) 189,3192 8721,7448 176,1770 13,1421 8116,3003 605,4445 Etil Akrilat (EA) 0,9074 90,8515 0,8444 0,0630 84,5448 6,3067

Air (H2O) 15,1285 272,5545 14,0783 1,0502 253,6344 18,9201

TOTAL 205,3551 9085,1508 191,0998 14,2553 8454,4794 630,6714

[image:40.595.114.576.449.649.2]3.5.2 REBOILER (E-307)

Perubahan neraca massa pada alat reboiler (E-307) dapat dilihat pada Tabel 3.7. Tabel 3.7 Neraca Massa di Reboiler (E-307)

Komponen

Masuk Keluar

Alur 16 N (kmol/jam) F (kg/jam)

N F Alur 17 Alur 18 Alur 17 Alur 18 Asam Akrilat (AA) 11,7201 844,5972 7,5468 4,1733 543,8519 300,7453

Etanol (E) 0,3728 17,1747 0,2401 0,1327 11,0591 6,1156 Etil Akrilat (EA) 111,8414 11197,5579 72,0168 39,8246 7210,3171 3987,2408

Air (H2O) 194,9803 3512,7652 125,5515 69,4288 2261,9352 1250,8299

TOTAL 318,9146 15572,0951 205,3551 113,5595 10027,1634 5544,9316

318,9146 15572,0951 318,9146 15572,0951

3.6 DESTILASI (D-302)

[image:41.595.111.585.146.347.2]Perubahan neraca massa pada alat destilasi II (D-302) dapat dilihat pada Tabel 3.8.

Tabel 3.8 Neraca Massa di Destilasi (D-302)

Komponen

Masuk Keluar

Alur 18 N (kmol/jam) F (kg/jam) N F Alur 20 Alur 24 Alur 20 Alur 24 Asam Akrilat (AA) 4,1733 300,7453 0,0000 4,1733 0,0000 300,7453

Etanol (E) 0,1327 6,1156 0,1327 0,0000 6,1156 0,0000 Etil Akrilat (EA) 39,8246 3987,2408 37,8334 1,9912 3787,8788 199,3620

Air (H2O) 69,4288 1250,8299 0,8452 68,5836 15,2277 1235,6023

TOTAL 113,5595 5544,9316 38,8114 74,7481 3809,2220 1735,7096

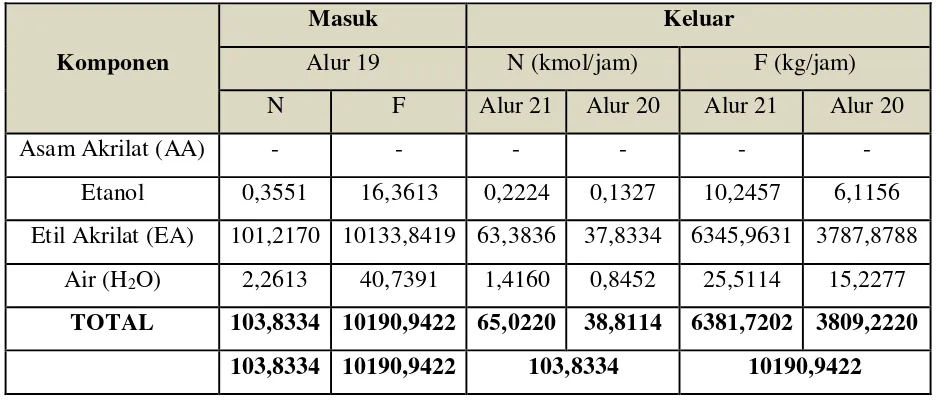

3.6.1 KONDENSOR (E-309)

Perubahan neraca massa pada alat kondensor (E-309) dapat dilihat pada Tabel 3.9. Tabel 3.9 Neraca Massa di Kondensor (E-309)

Komponen

Masuk Keluar

Alur 19 N (kmol/jam) F (kg/jam) N F Alur 21 Alur 20 Alur 21 Alur 20

Asam Akrilat (AA) - - - -

Etanol 0,3551 16,3613 0,2224 0,1327 10,2457 6,1156 Etil Akrilat (EA) 101,2170 10133,8419 63,3836 37,8334 6345,9631 3787,8788

Air (H2O) 2,2613 40,7391 1,4160 0,8452 25,5114 15,2277

TOTAL 103,8334 10190,9422 65,0220 38,8114 6381,7202 3809,2220

103,8334 10190,9422 103,8334 10190,9422

3.6.2 REBOILER (E-308)

[image:42.595.110.578.146.347.2]Perubahan neraca massa pada alat reboiler (E-308) dapat dilihat pada Tabel 3.10. Tabel 3.10 Neraca Massa di Reboiler (E-308)

Komponen

Masuk Keluar

Alur 22 N (kmol/jam) F (kg/jam)

N F Alur 23 Alur 24 Alur 23 Alur 24 Asam Akrilat (AA) 9,9705 718,5134 5,7972 4,1733 417,7682 300,7453

Etil Akrilat (EA) 4,7573 476,2978 2,7660 1,9912 276,9357 199,3620 Air (H2O) 163,8538 2951,9894 95,2702 68,5836 1716,3871 1235,6023

TOTAL 178,5815 4146,8006 103,8334 74,7481 2411,0910 1735,7096

3.7 DESTILASI (D-303)

[image:43.595.115.581.469.646.2]Perubahan neraca massa pada alat destilasi III (D-303) dapat dilihat pada Tabel 3.11.

Tabel 3.11 Neraca Massa di Destilasi (D-303)

Komponen

Masuk Keluar

Alur 24 N (kmol/jam) F (kg/jam) N F Alur 27 Alur 30 Alur 27 Alur 30 Asam Akrilat (AA) 4,1733 300,7453 0,0417 4,1316 3,0075 297,7378

Etil Akrilat (EA) 1,9912 199,3620 1,9912 0,0000 199,3620 0,0000 Air (H2O) 68,5836 1235,6023 67,5287 1,0549 1216,5978 19,0045

TOTAL 74,7481 1735,7096 69,5617 5,1864 1418,9672 316,7423

74,7481 1735,7096 74,7481 1735,7096

3.7.1 KONDENSOR (E-311)

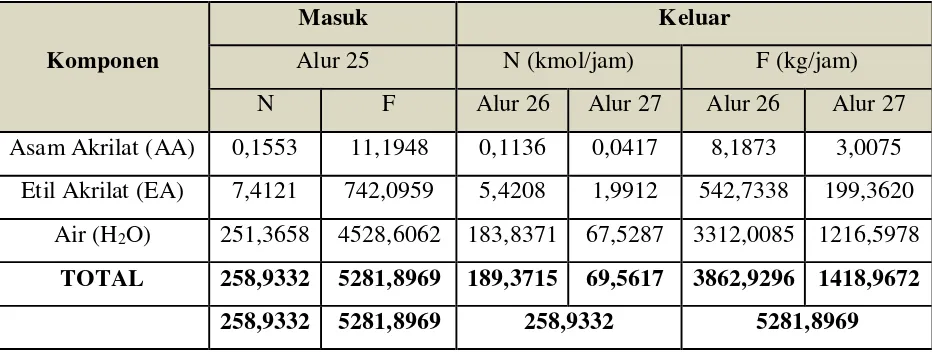

Perubahan neraca massa pada alat kondensor (E-311) dapat dilihat pada Tabel 3.12.

Tabel 3.12 Neraca Massa di Kondensor (E-311)

Komponen

Masuk Keluar

Alur 25 N (kmol/jam) F (kg/jam)

N F Alur 26 Alur 27 Alur 26 Alur 27 Asam Akrilat (AA) 0,1553 11,1948 0,1136 0,0417 8,1873 3,0075 Etil Akrilat (EA) 7,4121 742,0959 5,4208 1,9912 542,7338 199,3620

Air (H2O) 251,3658 4528,6062 183,8371 67,5287 3312,0085 1216,5978

TOTAL 258,9332 5281,8969 189,3715 69,5617 3862,9296 1418,9672

3.7.2 REBOILER (E-312)

Perubahan neraca massa pada alat reboiler (E-312) dapat dilihat pada Tabel 3.13. Tabel 3.13 Neraca Massa di Reboiler (E-312)

Komponen

Masuk Keluar

Alur 28 N (kmol/jam) F (kg/jam)

N F Alur 29 Alur 30 Alur 29 Alur 30 Asam Akrilat (AA) 210,4004 15162,2945 206,2688 4,1316 14864,5567 297,7378

Air (H2O) 53,7193 967,8060 52,6644 1,0549 948,8015 19,0045

TOTAL 264,1197 16130,1005 258,9332 5,1864 15813,3582 316,7423

264,1197 16130,1005 264,1197 16130,1005

3.8 MIX POINT I

Perubahan neraca massa pada alat mix point I dapat dilihat pada Tabel 3.14. Tabel 3.14 Neraca Massa di Mix Point I

Komponen

Masuk Keluar

N (kmol/jam) F (kg/jam) Alur 2

Alur 1 Alur 15 Alur 1 Alur 15 N F Etanol (E) 39,9574 13,1421 1840,7960 605,4445 53,0995 2446,2405 Etil Akrilat (EA) - 0,0630 - 6,3067 0,0630 6,3067

Air (H2O) 4,2573 1,0502 76,6998 18,9201 5,3075 95,6200

TOTAL 44,2147 14,2553 1917,4958 630,6714 58,4700 2548,1672

3.9 MIX POINT II

Perubahan neraca massa pada alat mix pointI I dapat dilihat pada Tabel 3.15. Tabel 3.15 Neraca Massa di Mix Point II

Komponen

Masuk Keluar

N (kmol/jam) F (kg/jam) Alur 6

Alur 4a Alur 26 Alur 4a Alur 26 N F Asam Akrilat (AA) 39,8689 4,3807 2873,1101 315,6913 44,2496 3188,8015

Air (H2O) 10,1793 1,1185 183,3900 20,1505 11,2978 203,5405

TOTAL 50,0482 5,4992 3056,5001 335,8419 55,5473 3392,3420

BAB IV

NERACA ENERGI

Perhitungan neraca panas pada proses pembuatan etil akrilat dari reaksi esterifikasi asam akrilat dengan etanol, dengan kapasitas 30.000 ton/tahun disajikan pada Lampiran B. Neraca Energi, didasarkan pada basis perhitungan 1 jam, satuan operasi dalam KJ/jam, dan temperatur referensi adalah 250C (298,15 K).

Peralatan yang mengalami perubahan panas adalah :

4.1 Heater (E-101)

Perubahan neraca panas pada alat heater (E-101) dapat dilihat pada Tabel 4.1. Tabel 4.1 Neraca Panas Heater (E-101)

Komponen Panas masuk

(KJ/jam)

Panas keluar

(KJ/jam)

Umpan 83629,5243 -

Produk - 282307,1761

Steam 198677,6518 -

Total 282307,1761 282307,1761

4.2 Heater (E-102)

Perubahan neraca panas pada alat heater (E-102) dapat dilihat pada Tabel 4.2. Tabel 4.2 Neraca Panas Heater (E-102)

Komponen Panas masuk

(KJ/jam)

Panas keluar

(KJ/jam)

Umpan 1706,8636 -

Produk - 15650,8581

Steam 13943,9945 -

4.3 Heater (E-103)

Perubahan neraca panas pada alat heater (E-103) dapat dilihat pada Tabel 4.3. Tabel 4.3 Neraca Panas Heater (E-103)

Komponen Panas masuk

(KJ/jam)

Panas keluar

(KJ/jam)

Umpan 105850,6972 -

Produk - 378476,4600

Steam 272625,7628 -

Total 378476,4600 378476,4600

4.4 Reaktor(R-201)

Perubahan neraca panas pada alat reaktor(R-201) dapat dilihat pada Tabel 4.4. Tabel 4.4 Neraca Panas Reaktor(R-201)

Komponen Panas Masuk (KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 676434,4942 -

Produk - 652547,7588

air pendingin - 69551,9617

∆Hr 45665,2264 -

Total 722099,7206 722099,7206

4.5 Cooler (E-204)

Perubahan neraca panas pada alat Cooler (E-204)dapat dilihat pada Tabel 4.5. Tabel 4.5 Neraca Panas Cooler (E-204)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 652547,7588 -

Produk - 71143,4889

Air Pendingin - 581404,2699

4.6 Neutralizer (N-301)

Perubahan neraca panas pada alat Neutralizer (N-301) dapat dilihat pada Tabel 4.6.

Tabel 4.6 Neraca Panas Neutralizer (N-301)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 75437,8950 -

Produk - 75372,2850

Air Pendingin - 1431,2830

∆Hr 1365,6730 -

Total 76803,5680 76803,5680

4.7 Heater (E-305)

Perubahan neraca panas pada alat Heater (E-305)dapat dilihat pada Tabel 4.7. Tabel 4.7 Neraca Panas Heater (E-305)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 74490,2497 -

Produk - 1456275,2409

Steam 1381784,9912 -

Total 1456275,2409 1456275,2409

4.8 Kondensor (E-306)

Perubahan neraca panas pada alat kondensor (E-306) dapat dilihat pada Tabel 4.8. Tabel 4.8 Neraca Panas Kondensor (E-306)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 8144610,1017 -

Produk - 871783,1461

Air Pendingin - 7272826,9556

4.9 Reboiler (E-307)

Perubahan neraca panas pada alat reboiler (E-307) dapat dilihat pada Tabel 4.9. Tabel 4.9 Neraca Panas Reboiler (E-307)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 2218265,4813 -

Produk - 8581790,6471

Steam 6363525,1657 -

Total 8581790,6471 8581790,6471

4.10 Kondensor (E-309)

Perubahan neraca panas pada alat kondensor (E-309) dapat dilihat pada Tabel 4.10. Tabel 4.10 Neraca Panas Kondensor (E-309)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 3718573,1024 -

Produk - 941030,6747

air pendingin - 2777542,4276

Total 3718573,1024 3718573,1024

4.11 Reboiler (E-308)

Perubahan neraca panas pada alat reboiler (E-308) dapat dilihat pada Tabel 4.11. Tabel 4.11 Neraca Panas Reboiler (E-308)

Komponen Panas Masuk (KJ/jam) Panas Keluar (KJ/jam)

Umpan 951075,7056 -

Produk - 4462227,0998

Steam 3511151,3942 -

4.12 Cooler (E-310)

Perubahan neraca panas pada alat cooler (E-310) dapat dilihat pada Tabel 4.12. Tabel 4.12 Neraca Panas Cooler (E-310)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 351743,2157 -

Produk - 35907,4582

Air Pendingin - 315835,7575

Total 351743,2157 351743,2157

4.13 Kondensor (E-311)

Perubahan neraca panas pada alat kondensor (E-311) dapat dilihat pada Tabel 4.13.

Tabel 4.13 Neraca Panas Kondensor (E-311)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 12736243,0370 -

Produk - 3769231,0023

air pendingin - 8967012,0348

Total 12736243,0370 12736243,0370

4.14 Reboiler (E-312)

Perubahan neraca panas pada alat reboiler (E-312) dapat dilihat pada Tabel 4.11. Tabel 4.14 Neraca Panas Reboiler (E-312)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 3047038,5027 -

Produk - 11204615,0726

Steam 8157576,5699 -

BAB V

SPESIFIKASI PERALATAN

5.1Tangki Penyimpanan Larutan Etanol (T-101)

Fungsi : Menyimpan larutan etanol untuk kebutuhan 30 hari. Bahan konstruksi : Carbon Steel SA – 285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Jenis sambungan : Double welded butt joints

Jumlah : 1 unit Kondisi operasi :

Tekanan = 1 atm = 101,325 kPa Temperatur = 300C = 303,15 0K Kapasitas : 2094,3450 m3

Kondisi fisik

Diameter : 12,1161 m Tinggi : 19,1838 m Tebal : 2 1/4 in

5.2Tangki Penyimpanan Larutan Asam Sulfat (T-102)

Fungsi : Menyimpan larutan asam sulfat untuk kebutuhan 30 hari. Bahan konstruksi : Carbon Steel SA – 285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Jenis sambungan : Double welded butt joints

Jumlah : 1 unit Kondisi operasi :

Tekanan = 1 atm = 101,325 kPa Temperatur = 300C = 303,15 0K Kapasitas : 111,2741 m3

Kondisi fisik

5.3 Tangki Penyimpanan Larutan Asam Akrilat (T-103)

Fungsi : Menyimpan larutan asam akrilat untuk kebutuhan 30 hari. Bahan konstruksi : Carbon Steel SA – 285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Jenis sambungan : Double welded butt joints

Jumlah : 1 unit Kondisi operasi :

Tekanan = 1 atm = 101,325 kPa Temperatur = 300C = 303,15 0K Kapasitas : 2121,2226 m3

Kondisi fisik

Diameter : 12,9301 m Tinggi : 20,4726 m Tebal : 2 1/2 in

5.4 Gudang Penyimpanan NaOH (Gp–101)

Fungsi : Tempat penyimpanan natrium hidroksida selama 30 hari Bentuk : Prisma segi empat beraturan

Bahan konstruksi : Beton Kondisi penyimpanan

: Temperatur = 30 0C Tekanan = 1 atm

Kapasitas : 101,6653 m3 Kondisi fisik

Panjang : 4,0771 m Lebar : 4,0771 m Tinggi : 6,1157 m

5.5Tangki Penyimpanan Hasil Destilasi (T – 304)

Fungsi : Menyimpan hasil destilasi untuk kebutuhan 10 hari. Bahan konstruksi : Carbon Steel SA – 285 Grade C

Jumlah : 1 unit Kondisi operasi :

Tekanan = 1 atm = 101,325 kPa Temperatur = 300C = 303,15 0K Kapasitas : 1202,3518 m3

Kondisi fisik

Diameter : 10,0699 m Tinggi : 15,9439 m Tebal : 2 in

5.6Tangki Penyimpanan Hasil Decanter (T – 305)

Fungsi : Menyimpan hasil bawah decanter untuk kebutuhan 30 hari.

Bahan konstruksi : Carbon Steel SA – 285 Grade C

Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal Jenis sambungan : Double welded butt joints

Jumlah : 1 unit Kondisi operasi :

Tekanan = 1 atm = 101,325 kPa Temperatur = 300C = 303,15 0K Kapasitas : 125,3789 m3

Kondisi fisik

Diameter : 4,7397 m Tinggi : 7,5046 m Tebal : 1 3/4 in

5.7Tangki Pencampur (M – 201)

Fungsi : Mencampur natrium hidroksida dengan air.

Jenis : tangki berpengaduk flat six blade open turbine dengan tutup dan alas ellipsoidal

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan : Carbon Steel SA – 285 Grade C

Jumlah : 1 unit Kondisi operasi :

Tekanan = 1 atm = 101,325 kPa Temperatur = 300C = 303,15 0K Kapasitas : 0,2941 m3

Diameter : 0,5571 m Tinggi : 1,3927m Pdesign : 142,0680 kPa Tebal dinding : 11/4 in

Jenis pengaduk : flat 6 blade turbin Daya motor : 0,5 Hp

5.8 Reaktor (R-201)

Fungsi : Mereaksikan asam akrilat dan etanol untuk memproduksi etil akrilat

Jenis : tangki berpengaduk flat six blade open turbine dengan tutup dan alas ellipsoidal

Bahan konstruksi : Carbon steel, SA-285, Gr. A

Waktu tinggal (τ) = 180 menit = 3 jam Kondisi operasi :

Temperatur (T) : 70oC (343,15 K) Tekanan (P) : 1 atm = 101,325 kPa Kapasitas : 24,2157 m3

Diameter : 2,6908m Tinggi : 4,2605m Pdesign : 159,8910 kPa Tebal dinding : 11/2in

5.9 Neutralizer (N-301)

Fungsi : Mereaksikan asam sulfat dan natrium hidroksida untuk menetralkan hasil produk etil akrilat

Jenis : tangki berpengaduk flat six blade open turbine dengan tutup dan alas ellipsoidal

Bahan konstruksi : Carbon steel, SA-285, Gr. A

Waktu tinggal (τ) = 60 menit = 1 jam Kondisi fisik Kondisi operasi :

Temperatur (T) : 70oC (343,15 K) Tekanan (P) : 1 atm = 101,325 kPa

Kapasitas : 7,9804 m3 Diameter : 1,8586m Tinggi : 2,9428 m Pdesign : 149,9441kPa Tebal dinding : 11/3in

Jenis pengaduk : flat six blade open turbin (turbin datar enam daun) Daya motor : 60 Hp

Jaket pemanas

Diameter : 1,9521 m Tinggi : 2,9428 m Tebal : 11/2 in

Jenis pengaduk : Turbin impeller daun enam Daya motor : 60 Hp

5.10 Dekanter (Dc-301)

Fungsi : memisahkan Natrium Sulfat dari Campuran Lainnya Bentuk : horizontal silinder

Bahan : Carbon steel, SA – 283, Gr.C Jumlah : 1 unit

Kondisi operasi

Temperatur(T) : 30 0C

Kapasitas : 0,3535 m3 Diameter : 0,5131 m Panjang : 1,5394m Tebal : 11/3 in

Tinggi zat ringan keluar : 1,3854 m Tinggi zat masuk : 0,7697 m Tinggi zat berat keluar : 0,9957 m

5.11 Kolom Destilasi (D-301)

Fungsi : Memisahkan Etanol dari campuran etil akrilat dan air Jenis : Sieve – tray

Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal Bahan konstruksi : Carbon Steel SA-283 Grade C

Jumlah : 1 unit Jumlah Tray : 30 piring

Tray Spacing : 0,4 m Hole Diameter : 4,5 mm

Space Between Hole Center : 12 mm

Weir Height : 5 cm

Downsput Area : 0,1450 m2 Active Area : 1,3580 m2

Weir Crest : 0,0171 m

Spesifikasi kolom destilasi Diameter : 1,4490 m Tinggi kolom : 12,9016 m Tebal : 11/2 in

5.12 Kolom Destilasi (D-302)

Fungsi : Memisahkan Etil Akrilat dari campuran hingga 99,5% Jenis : Sieve – tray

Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal Bahan konstruksi : Carbon Steel SA-283 Grade C

Jumlah Tray : 12 piring Tray Spacing : 0,4 m Hole Diameter : 4,5 mm

Space Between Hole Center : 12 mm

Weir Height : 5 cm

Downsput Area : 0,0764 m2 Active Area : 0,7157 m2

Weir Crest : 0,0083 m

Spesifikasi kolom destilasi Diameter : 1,0519 m Tinggi kolom : 5,2896 m Tebal : 11/2 in

5.13 Kolom Destilasi (D-303)

Fungsi : Memisahkan Etil akrilat dan air dari campuran, sehingga diperoleh asam akrilat 94% di bagian bawah

Jenis : Sieve – tray

Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal Bahan konstruksi : Carbon Steel SA-283 Grade C

Jumlah : 1 unit Jumlah Tray : 25 piring

Tray Spacing : 0,4 m Hole Diameter : 4,5 mm

Space Between Hole Center : 12 mm

Weir Height : 5 cm

Downsput Area : 0,1283 m2 Active Area : 1,2017 m2

Weir Crest : 0,0173 m

Spesifikasi kolom destilasi Diameter : 1,3630 m Tinggi kolom : 10,6843 m

5.14 Pompa Bahan Asam Akrilat (P-103)

Fungsi : memompa Asam Akrilat ke reaktor (R-201) Jenis : Pompa sentrifugal.

Bahan Konstruksi : commercial steel Jumlah : 1 unit

Laju Massa : 3056,5001 kg/jam Schedule number : 40

Diameter Dalam (ID) : 2,067 in Daya Motor : 1/10 hp

Dengan menggunakan perhitungan diatas, dapat diperoleh daya untuk pompa yang lain seperti dibawah ini :

5.15 Heater(E-102)

Fungsi : Memanaskan asam sulfat sebelum masuk reaktor (R-201) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 8 in Baffle Space (B) = 3 in Passes (n) = 1 Tube :

Diameter dalam (ID) = 0,56 in Diameter luar (OD) = 0,75 in

BWG = 13

Pitch (Triangular) = 1 in Panjang = 10 ft Passes (n) = 8

5.16 Heater(E-101)

Fungsi : Memanaskan campuran etanol sebelum masuk reaktor (R-201)

Jenis : 1-2 shell and tube exchanger Shell :

Diameter dalam (ID) = 8 in Baffle Space (B) = 1,5 in Passes (n) = 1 Tube :

Diameter dalam (ID) = 0,652 in Diameter luar (OD) = 0,75 in

BWG = 13

5.17 Heater (E-103)

Fungsi : Memanaskan campuran asam akrilat sebelum masuk reaktor (R-201)

Jenis : 1-2 shell and tube exchanger Shell :

Diameter dalam (ID) = 17,25 in Baffle Space (B) = 12 in Passes (n) = 1 Tube :

Diameter dalam (ID) = 0,652 in Diameter luar (OD) = 0,75 in

BWG = 18

Pitch (Triangular) = 1 in Panjang = 10 ft Passes (n) = 8

5.18 Cooler (E-204)

Fungsi : Mendinginkan campuran keluaran masuk reaktor (R-201) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 29 in Baffle Space (B) = 8 in Passes (n) = 1 Tube :

Diameter dalam (ID) = 0,652 in Diameter luar (OD) = 1 in

BWG = 18

5.19 Heater (E-305)

Fungsi : Memanaskan campuran keluaran decanter sebelum masuk ke distilasi (D-301)

Jenis : 1-2 shell and tube exchanger Shell :

Diameter dalam (ID) = 12 in Baffle Space (B) = 2 in Passes (n) = 1 Tube :

Diameter dalam (ID) = 0,9020 in Diameter luar (OD) = 1 in

BWG = 18

Pitch (Triangular) = 1 1/4 in Panjang = 20 ft Passes (n) = 4

5.20 Kondensor (E-306)

Fungsi : Mendinginkan campuran keluaran distilasi I (D-301) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 35 in Baffle Space (B) = 8 in Passes (n) = 1 Tube :

Diameter dalam (ID) = 1,4 in Diameter luar (OD) = 1 1/2 in

BWG = 18

5.21 Reboiler (E-307)

Fungsi : Memanaskan campuran keluaran distilasi I (D-301) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 17,25 in Baffle Space (B) = 4 in Passes (n) = 1 Tube :

Diameter dalam (ID) = 0,652 in Diameter luar (OD) = 3/4 in

BWG = 18

Pitch (Triangular) = 1 in Panjang = 15 ft Passes (n) = 4

5.22 Kondensor (E-309)

Fungsi : Mendinginkan campuran keluaran distilasi II (D-302) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 29 in Baffle Space (B) = 8 in Passes (n) = 1 Tube :

Diameter dalam (ID) = 1,4 in Diameter luar (OD) = 1 1/2 in

BWG = 18

5.23 Reboiler (E-308)

Fungsi : Memanaskan campuran keluaran distilasi II (D-302) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 12 in Baffle Space (B) = 4 in Passes (n) = 1 Tube :

Diameter dalam (ID) = 0,9020 in Diameter luar (OD) = 1 in

BWG = 18

Pitch (Triangular) = 1 1/4 in Panjang = 65 ft Passes (n) = 6

5.24 Kondensor (E-311)

Fungsi : Mendinginkan campuran keluaran distilasi III (D-303) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 35 in Baffle Space (B) = 6 in Passes (n) = 1 Tube :

Diameter dalam (ID) = 1,4 in Diameter luar (OD) = 1 1/2 in

BWG = 18

5.25 Reboiler (E-312)

Fungsi : Memanaskan campuran keluaran distilasi III (D-303) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 31 in Baffle Space (B) = 6 in Passes (n) = 1 Tube :

Diameter dalam (ID) = 1,4 in Diameter luar (OD) = 1 1/2 in

BWG = 18

Pitch (Triangular) = 1 7/8 in Panjang = 40 ft Passes (n) = 6

5.26 Cooler (E-310)

Fungsi : Mendinginkan produk keluaran distilasi II (D-302) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 29 in Baffle Space (B) = 8 in Passes (n) = 1 Tube :

Diameter dalam (ID) = 1,4 in Diameter luar (OD) = 1 1/2 in

BWG = 18

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang

diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error)yang paling minimum sehingga produk dapat dihasilkan secara optimal (Perry, 1999).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Secara umum, kerja dari alat-alat instrumentasi dapat dibagi dua bagian yaitu operasi secara manual dan operasi secara otomatis. Penggunaan instrumen pada suatu peralatan proses bergantung pada pertimbangan ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumentasi juga harus ditentukan apakah alat-alat itu dipasang pada peralatan proses (manual control) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control) (Perry, 1999).

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu : Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengendalian ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak instrumentasi dan instalasinya. Namun pengendalian ini berpotensi tidak praktis dan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari kesalahan.

Pengendalian secara otomatis

masih terlibat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara manual diambil alih oleh instrumentasi sehingga membuat sistem pengendalian ini sangat praktis dan menguntungkan.

6.1.1 Jenis-jenis Pengendalian dan Alat Pengendali

Sistem pengendalian yang digunakan pada pabrik ini menggunakan dan mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan keperluannya :

1. Feedback control

Perubahan pada sistem diukur (setelah adanya gangguan), hasil pengukuran dibandingkan dengan set point, hasil perbandingan digunakan untuk mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada input), hasil pengukuran digunakan untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

Sistem pengendalian yang dapat menyesuaikan parameternya secara otomatis sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang dikendalikannya, umumnya ditandai dengan adanya reset input pada controller (selain set point pada input dari sensor).

4. Inferential control

Seringkali variabel yang ingin dikendalikan tidak dapat diukur secara langsung, sebagai solusinya digunakan sistem pengendalian di mana variabel yang

terukur digunakan untuk mengestimasi variabel yang akan dikendalikan, variabel terukur dan variabel tak terukur tersebut dihubungkan dengan suatu persamaan matematika.

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback

Pengukuran nilai keempat variabel di atas menggunakan bantuan sensor untuk mendeteksi nilai masing-masing variabel proses. Sedangkan variabel proses yang lain termasuk dalam kategori tertentu karena variabel itu tergantung kebutuhan akan proses yang melibatkannya. Variabel proses tersebut antara lain :

a. Konsentrasi

b. Kepadatan (density) dan spesific gravity

c. Kelembaban (humidity) dan kadar air (moisture)

d. Kekeruhan zat cair (turbidity) dan derajat warna zat cair (clarity)

Untuk pengukuran nilai variabel proses di atas dapat digunakan sebuah penganalisis (analyzer).

Pada dasarnya sistem pengendalian terdiri dari (Considine,1985) : a. Elemen Primer (Primary Element)

Elemen Primer berfungsi untuk menunjukkan kualitas dan kuantitas suatu variabel proses dan menerjemahkan nilai itu dalam bentuk sinyal dengan

menggunakan transducer sebagai sensor. Ada banyak sensor yang digunakan tergantung variabel proses yang ada.

Sensor untuk temperatur, yaitu bimetal, thermocouple, termal mekanik, dll. Sensor untuk tekanan, yaitu diafragma, cincin keseimbangan, dll.

Sensor untuk level, yaitu pelampung, elemen radioaktif, perbedaan tekanan, dll.

Elemen Pengukuran (Measuring Element)

Elemen Pengukuran berfungsi mengonversikan segala perubahan nilai yang dihasilkan elemen primer yang berupa sinyal ke dalam sebuah harga pengukuran yang dikirimkan transmitter ke elemen pengendali.

Tipe Konvensional

Tipe ini menggunakan prinsip perbedaan kapasitansi. Tipe Smart

Tipe smart menggunakan microprocessor elektronic sebagai pemroses sinyal.

b. Elemen Pengendali (Controlling Element)

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang kemudian dibandingkan dengan set point di dalam pengendali (controller).

Hasilnya berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan processor (computer, microprocessor) sebagai pemroses sinyal pengendalian. Jenis elemen pengendali yang digunakan tergantung pada variabel prosesnya.

Untuk variabel proses yang lain misalnya :

a. Temperatur menggunakan Temperature Controller (TC) b. Tekanan menggunakan Pressure Controller (PC)

c. Aliran/flow menggunakan Flow Controller (FC) d. Level menggunakan Level Controller (LC) c. Elemen Pengendali Akhir

Elemen pengendali akhir berperan mengonversikan sinyal yang

diterimanya menjadi sebuah tindakan korektif terhadap proses. Umumnya industri menggunakan control valve dan pompa sebagai elemen pengendali akhir.

1. Controlvalve

Controlvalve mempunyai tiga elemen penyusun, yaitu: Positioner yang berfungsi untuk mengatur posisi actuator.

Actuator Valve berfungsi mengaktualisasikan sinyal pengendali (valve).

a. Actuatorspring/per.

Actuator ini menggunakan spring/per sebagai penggerak piston actuator.

b. Actuator aksi ganda (double acting)

Untuk menggerakkan piston, actuator ini menggunakan tekanan udara yang dimasukkan ke rumah actuator.

Valve, merupakan elemen pengendali proses. Ada banyak tipe valve berdasarkan bentuknya seperti butterfly valve, valve bola, dan valve segmen.

2. Pompa Listrik

Elemen pompa terdiri dari dua bagian, yaitu : Actuator Pompa.

Sebagai actuator pompa adalah motor listrik. Motor listrik mengubah tenaga listrik menjadi tenaga mekanik. Prinsip kerjanya berdasarkan induksi elektromagnetik yang menggerakkan motor.

Pompa listrik berfungsi memindahkan/menggerakkan fluida baik itu zat cair, gas dan padat.

Secara garis besar, fungsi instrumentasi adalah sebagai berikut : 1. Penunjuk (indicator)

2. Pencatat (recorder) 3. Pengontrol (regulator)

4. Pemberi tanda bahaya (alarm)

6.1.2 Variabel-Variabel Proses dalam Sistem Pengendalian

1. Tekanan

2. Temperatur

Peralatan untuk mengukur temperatur adalah thermocouple. Instrumen ini digunakan antara lain dalam pengukuran temperatur dalam reaktor, heat exchanger.

3. Laju Alir

Peralatan yang digunakan untuk mengukur laju alir fluida adalah venturimeter. Instrumen ini digunakan antara lain dalam pengukuran laju alir zat masukan reaktor.

4. Perbandingan Laju Alir

Peralatan yang digunakan adalah sambungan mekanik (mechanical linkage) yang dapat disesuaikan (adjustable), pneumatik, atau elektronik. Hasil pengukuran laju alir aliran yang satu menentukan (me-reset) set point laju alir aliran lainnya. Instrumen ini digunakan pada pengukuran laju alir umpan reaktor.

5. Permukaan Cairan