PRA RANCANGAN PABRIK

PEMBUATAN ETIL AKRILAT DARI ESTERIFIKASI ASAM

AKRILAT DENGAN ETANOL DENGAN KAPASITAS

PRODUKSI 20.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

OLEH :

NIM : 070405011

FREJER M. NAINGGOLAN

D E P A R T E M E N T E K N I K K I M I A

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji syukur Penulis panjatkan kepada Tuhan yang selalu memberikan kesehatan dan menunjukkan jalan dan pengharapan sehingga Penulis dapat menyelesaikan tugas akhir dengan judul “Pembuatan Etil Akrilat dari Esterifikasi Asam Akrilat dengan Etanol.”

Pra–rancangan pabrik ini disusun untuk melengkapi salah satu syarat dalam menyelesaikan perkuliahan pada Program Studi Strata Satu (S1) Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara. Dalam menyelesaikan Tugas Akhir ini, Penulis banyak menerima bantuan, bimbingan dan fasilitas dari berbagai pihak. Pada kesempatan ini Penulis mengucapkan terima kasih kepada :

1. Bapak Prof.Dr.Ir. M.Turmuzi, M.S., dosen pembimbing I yang telah banyak memberikan masukan, motivasi dan bimbingan serta pengertian kepada Penulis selama penulisan Tugas Akhir ini.

2. IbuDr.Ir. Hamidah Harahap, M.Sc, dosen pembimbing II yang telah banyak memberikan masukan dan bimbingan kepada Penulis selama penulisan Tugas Akhir ini.

3. Bapak dosen penguji Prof.Dr.Ir. M.Turmuzi, M.S., Ir. Bambang Trisakti, MT., Dr.Ir. M. Yususf Ritoga, MT., yang telah banyak memberikan masukan, motivasi dan bimbingan serta pengertian kepada Penulis selama penulisan Tugas Akhir ini.

4. BapakDr.Eng.Ir. Irvan, M.Si, Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

5. Ayahanda U.Nainggolan dan Ibunda R.Siallagan yang selalu memotivasi dan tidak henti berdoa agar penulis dapat menyelesaikan Tugas Akhir ini. 6. Bapak dan Ibu dosen staf pengajar Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara.

7. Kawan – kawan di Angkatan ’07 yang telah banyak memberikan masukan, doa dan motivasinya kepada Penulis.

8. Abang dan Kakak Alumni dan senioryang tidak tersebutkan namanya yang telah banyak memberikan masukan, doa dan motivasinya kepada Penulis. 9. Partner TA saya, Jenal M. Siregar, atas kerjasamanya dalam pengerjaan

10.Teman-teman dan Kakak Kelompok Tumbuh Bersama saya (KK Shine), Kak Imelda Panjaitan, Rumintang Sirait dan Sartika Simamora, atas dukungan berupa masukan, doa dan motivasi kepada penulis.

11.Adik – Adik di Teknik Kimia USU yang tidak tersebutkan namanya yang telah banyak memberikan bantuan, masukan, doa dan motivasinya kepada Penulis.

12.Seluruh pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut memberikan bantuan kepada penulis dalam penyelesain tugas akhir ini.

Dalam penyusunan Tugas Akhir ini, Penulis menyadari masih banyak terdapat kekurangan baik isi ataupun kesalahan penulisan tugas akhir ini. Oleh karena itu Penulis mengharapkan saran dan kritik yang membangun dari pembaca sehingga tulisan ini dapat bermanfaat bagi kita semua.

Medan, Juli 2012

INTISARI

Salah satu industri kimia yang mempunyai kegunaan penting dan prospek yang bagus adalah industri etil akrilat. Etil akrilat adalah senyawa kimia yang mempunyai ikatan rangkap yang biasa digunakan sebagai komonomer (dengan

acrylonitrile) dalam pembuatan acrylic dan modacrylic fibres. Ini digunakan dalam pembuatan produk pembersih anti oxidant agent, untuk sintesa kimia, juga sesuai untuk reaksi addisi dengan berbagai senyawa organik atau non organik. Etil akrilat juga digunakan dalam formulasi cat dan membuat dispersi untuk cat, tinta, dan adhesive, juga digunakan untuk berbagai cairan resin dan dispersi untuk tekstil dan kertas.

Bahan baku pembuatan etil akrilat adalah asam akrilat yang direaksikan dengan etanol didalam reaktor tangki berpengaduk dengan bantuan katalis asam sulfat. Dan di netralisasi dengan NaOH didalam reaktor neutralizer berpengaduk kemudian hasilnya dimurnikan didalam destilasi untuk memperoleh etil akrilt dengan kemurnian 99,5%.

Etil akrilat yang diproduksi berkapasitas 20.000 ton/tahun dengan 330 hari kerja. Lokasi pabrik pembuatan etil akrilat ini direncanakan didirikan di daerah Hilir Sungai Ciujung, Tenjo Ayu, Jawa Barat dengan luas areal 27.610 m2. Bentuk hukum perusahaan yang direncanakan adalah Perseroan Terbatas (PT) dengan organisasi berbentuk garis dan staf dimana dipimpin oleh seorang direktur utama dan jumlah tenaga kerja yang dibutuhkan 164 orang.

Hasil analisa ekonomi pabrik pembuatan etil akrilat adalah sebagai berikut :

Total Modal Investasi : Rp 489.513.583.922,-

Biaya Produksi : Rp 485.357.516.760,-

Hasil Penjualan : Rp 629.861.973.882,-

Laba Bersih : Rp 103.522.993.082,-

Profit Margin : 22,83 %

Break Even Point : 46,38 %

Return on Investment : 21,15 %

Pay Out Time : 4,73 tahun

Return on Network : 35,25 %

Internal Rate of Return : 29,55 %

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xiii

DAFTAR LAMPIRAN ... xix BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan Pra-Rancangan Pabrik ... I-3 1.4 Manfaat Pra-Rancangan Pabrik ... I-3 BAB II TINJAUAN PUSTAKA ... II-1 2.1 Etil Akrilat ... II-1 2.2 Sifat-Sifat Fisis dan Kimia Bahan Baku dan Produk ... II-2 2.2.1 Sifat-sifat Bahan Baku ... II-2 2.2.2 Bahan Pembantu ... II-3 2.2.3 Sifat-sifat Produk ... II-4 2.3 Proses Pembuatan Etil Akrilat ... II-6 2.3.1 Proses Reppe Tekanan Tinggi ... II-6 2.3.2 Proses Pembuatan Ester Akrilat dari Acetylene ... II-6 2.3.3 Proses Oksidasi Propilena ... II-7 2.3.4 Proses Ethyl 3-Ethoxypropionate ... II-7 2.3.5 Proses Etylen Sianohidrin ... II-8 2.3.6 Proses Esterifikasi Asam Akrilat ... II-8 2.4 Deskripsi Proses ... II-10

BAB V SPESIFIKASI PERALATAN ... V-1

5.1 Tangki Penyimpanan Larutan Etanol (T-101) ... V-1

5.2 Tangki Penyimpanan Larutan Asam Sulfat (T-102) ... V-1

5.3 Tangki Penyimpanan Larutan Asam Akrilat (T-103) ... V-2

5.4 Gudang Penyimpanan NaOH (Gp-201) ... V-2

5.5 Tangki Penyimpanan Hasil Destilasi (T-304) ... V-3

5.6 Tangki Penyimpanan Hasil Bawah Dekanter ... V-3

5.7 Tangki Pencampur (M-201) ... V-4

5.8 Reaktor (R-201) ... V-4

5.9 Neutralizer (N-301) ... V-5

5.10 Dekanter (Dc-301) ... V-5

5.11 Kolom Destilasi (D-301) ... V-6 5.12 Kolom Destilasi (D-302) ... V-7

5.12 Kolom Destilaisi (D-303) ... V-7

5.14 Pompa Bahan Asam Akrilat (P-103) ... V-8

5.15 Heater (E-102)... V-10

5.16 Heater (E-101) ... V-10

5.17 Heater (E-103) ... V-11

5.18 Cooler (E-204) ... V-11

5.19 Heater (E-305) ... V-12

5.20 Kondensor (E-306) ... V-12

5.21 Reboiler (E-307) ... V-13

5.22 Kondensor (E-309) ... V-13

5.23 Reboiler (E-308) ... V-14

5.24 Kondensor (E-311) ... V-14

5.25 Reboiler (E-312) ... V-15

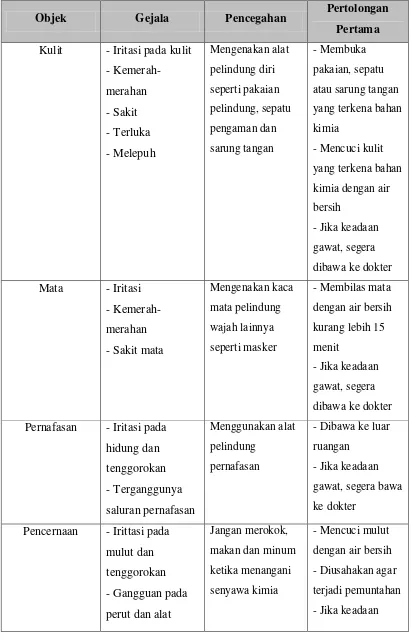

6.2 Keselamatan Kerja Pabrik ... VI-8 6.3 Pencegahan Bahaya pada Pabrik Pembuatan Etil Akrilat .. VI-10 6.3.1 Pencegahan Terhadap Kebakaran dan Peledakan .... VI-10 6.3.2 Peralatan Perlindungan Diri ... VI-11 6.3.3 Keselamatan Kerja terhadap Listrik ... VI-11 6.3.4 Pencegahan terhadap Gangguan Kesehatan ... VI-12 6.3.5 Pencegahan terhadap Bahaya Mekanis ... VI-12 6.3.6 Penyediaan Poliklinik di Lokasi Pabrik ... VI-13 6.3.7 Pencegahan dan Pertolongan Pertama Jika Terkena

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Organisasi Perusahaan ... IX-1 9.2 Manajemen Perusahaan ... IX-2 9.2.1 Perencanaan (Planning) ... IX-3 9.2.2 Pengorganisasian (Organizing) ... IX-3 9.2.3 Pengarahaan (Coordinating) ... IX-3 9.2.4 Pengendalian (Controlling) ... IX-4 9.3 Bentuk Hukum Badan Usaha ... IX-5

9.4 Uraian Tugas, Wewenang dan tanggung Jawab ... IX-7

9.4.1 Rapat Umum Pemengan Saham (RUPS) ... IX-7 9.4.2 Dewan Komisaris ... IX-7 9.4.3 Direktur ... IX-7 9.4.4 Staf Ahli ... IX-8 9.4.5 Sekretaris ... IX-8 9.4.6 Manajer Produksi... IX-8 9.4.7 Manajer Teknik ... IX-8 9.4.8 Manajer Umum dan Keuangan ... IX-9 9.4.9 Manajer Pembelian dan Pemasaran ... IX-9 9.5 Sistem Kerja... IX-9 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-11 9.7 Sistem Penggajian ... IX-12 9. 8 Tata Tertib ... IX-14 9.9 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-15 BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap (MIT) / Fixed Capital

DAFTAR GAMBAR

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback ... VI-3 Gambar 8.1 Peta Lokasi Pabrik Etil Akrilat ... VIII-2 Gambar 8.2 Tata Letak Pabrik Pembuatan Etil Akrilat ... VIII-7 Gambar 9.1 Struktur Organisasi Pabrik Pembuatan Etil Akrilat dari Esterifikasi

Gambar E.1 Linearisasi Cost Index dari Tahun 2003-2008 ... LE-4 Gambar E.2 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

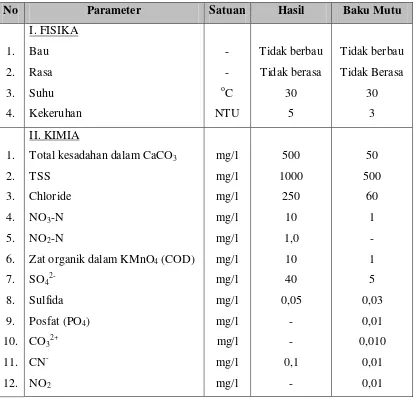

DAFTAR TABEL

Tabel 6.1 Daftar Instrumen pada Pra Rancangan Pabrik Pembuatan Etil Akrilat ... VI-8 Tabel 6.2 Metode Pencegahan dan Pertolongan Pertama Jika Terkena Bahan

Tabel A.16 Neraca MassaKondensor (E-306) ... LA-20 Tabel A.17 Neraca Massa Reboiler (E-305) ... LA-22 Tabel A.18 Derajat Kebebasan pada Destilasi (D-302) ... LA-23 Tabel A.19 Neraca Massa Destilasi (E-302) ... LA-25 Tabel A.20 Konstanta Antoine Komponen ... LA-25 Tabel A.21 Titik Didih Umpan Masuk Destilasi (E-302) ... LA-26 Tabel A.22 Dew Point Destilasi ... LA-26 Tabel A.23 Boiling Point Destilasi ... LA-27 Tabel A.24 Omega Point Umpan Masuk Destilasi ... LA-28 Tabel A.25 Omega Point Destilasi ... LA-28 Tabel A.26 Neraca Massa Kondensor ... LA-29 Tabel A.27 Neraca Massa Reboiler ... LA-31 Tabel A.28 Derajat Kebebasan pada Destilasi (D-303) ... LA-32 Tabel A.29 Nearaca Massa Destilasi (D-303) ... LA-34 Tabel A.30 Konstanta Antoine Komponen ... LA-34 Tabel A.31 Titik Didih Umpan Masuk Destilasi ... LA-35 Tabel A.32 Dew Point Destilasi ... LA-35 Tabel A.33 Boiling Point Destilasi ... LA-36 Tabel A.34 Omega Point Umpan Masuk Destilasi ... LA-37 Tabel A.35 Omega Point Destilasi ... LA-37 Tabel A.36 Neraca Massa Kondensor (E-311) ... LA-38 Tabel A.37 Neraca Massa Reboiler (E-312) ... LA-40 Tabel A.38 Neraca Massa pada MixPoint ... LA-41 Tabel B.1 Kapasitas Panas Gas Cpg T°K = a + bT + cT2 + dT3 + eT4

[ KJ/Kmol K ]... LB-1 Tabel B.2 Kapasitas Panas Cairan

Cpl T°K = a + bT + cT2 + dT3 + eT4 [KJ/Kmol K] ... LB-1

Tabel B.8 Panas Masuk Heater pada Alur 3 ... LB-6 Tabel B.9 Panas Keluar Heater pada Alur 5 ... LB-6 Tabel B.10 Panas Masuk Heater pada Alur 4 ... LB-7 Tabel B.11 Panas Keluar Heater pada Alur 6 ... LB-8 Tabel B.12 Panas Masuk pada Alur 1` ... LB-9 Tabel B.13 Panas Masuk pada Alur 15 ... LB-9 Tabel B.14 Neraca Panas Masuk Heater pada Alur 1 ... LB-10 Tabel B.15 Neraca Panas Keluar pada Alur 2 ... LB-10 Tabel B.16 Panas Masuk Reaktor pada Alur 5 ... LB-12 Tabel B.17 Panas Masuk Reaktor pada Alur 6 ... LB-12 Tabel B.18 Neraca Panas Masuk Reaktor pada alur 2 ... LB-12 Tabel B.19 Neraca Panas Keluar Reaktor pada Alur 7 ... LB-12 Tabel B.20 Neraca Panas Masuk Cooler pada Alur 7 ... LB-14 Tabel B.21 Neraca Panas Keluar Cooler pada Alur 8 ... LB-15 Tabel B.22 Neraca Panas Masuk Neutralizer pada Alur 8 ... LB-16 Tabel B.23 Neraca Panas Masuk Neutralizer pada Alur 9 ... LB-17 Tabel B.24 Neraca Panas Keluar Neutralizer pada Alur 10 ... LB-17 Tabel B.25 Neraca Panas Masuk Heater pada Alur 11 ... LB-19 Tabel B.26 Neraca Panas Keluar Heater pada Alur 11a ... LB-20 Tabel B.27 Panas yang Dibawa Input Feed (Qf) ... LB-21 Tabel B.28 Panas Refluks Keluar Kondensor (QLO) ... LB-22

Tabel B.29 Panas Destilat Keluar Kondensor (QD) ... LB-22

Tabel B.30 Panas yang Dibawa Uap Masuk Kondensor (Qv) ... LB-22

Tabel B.31 Panas Hasil Bawah (QB) ... LB-23

Tabel B.32 Panas Masuk Alur Bawah (Qw) ... LB-23

Tabel B.33 Panas Keluar Hasil Bawah (QLB) ... LB-23

Tabel B.34 Panas yang Dibawa Input Feed (Qf) ... LB-25 Tabel B.35 Panas Refluks Keluar Kondensor (QLO) ... LB-26

Tabel B.36 Panas Destilat Keluar Kondensor (QD) ... LB-26

Tabel B.37 Panas yang Dibawa Uap Masuk Kondensor (Qv) ... LB-26

Tabel B.38 Panas Hasil Bawah (QB) ... LB-27

Tabel B.40 Panas Masuk Alur Bawah (Qw) ... LB-27

Tabel B.41 Neraca Panas Masuk Cooler pada Alur 20 ... LB-29 Tabel B.42 Neraca Panas Keluar Cooler pada Alur 20a ... LB-29 Tabel B.43 Panas yang Dibawa Input Feed (Qf) ... LB-31 Tabel B.44 Panas Refluks Keluar Kondensor (QLO) ... LB-32

Tabel B.45 Panas Destilat Keluar Kondensor (QD) ... LB-32

Tabel B.46 Panas yang Dibawa Uap Masuk Kondensor (Qv) ... LB-32

Tabel B.47 Panas Hasil Bawah (QB) ... LB-33

Tabel B.48 Panas Keluar Hasil Bawah (QLB) ... LB-33

Tabel B.49 Panas Masuk Alur Bawah (Qw) ... LB-33

Tabel B.50 Panas Masuk pada Alur 4 ... LB-35 Tabel B.51 Panas Masuk pada Alur 30 ... LB-35 Tabel B.52 Panas pada Alur 1... LB-35 Tabel C.1 Data pada Tangki (T-101) ... LC-1 Tabel C.2 Data pada Tangki (T-102) ... LC-3 Tabel C.3 Data pada Tangki (T-103) ... LC-5 Tabel C.4 Data padaTangki (T-304) ... LC-9 Tabel C.5 Data pada Tangki (T-305) ... LC-11 Tabel C.6 Data pada Tangki Pencampur (M-201) ... LC-13 Tabel C.7 Data pada Reaktor (R-201) ... LC-16 Tabel C.8 Data pada Neutralizer (N-301)... LC-21 Tabel C.9 Data pada Dekanter (Dc-301) ... LC-24 Tabel C.10 Komposisi Bahan pada AlurnVd Kolom Destilasi (D-301) ... LC-30 Tabel C.11 Komposisi Bahan Pada Alur Lb Kolom Distilasi (D-301) ... LC-31

Tabel C.12 Komposisi Bahan pada Alur Vd Kolom Destilasi (D-302) ... LC-36 Tabel C.13 Komposisi Bahan pada Alur Lb Kolom Destilasi (D-302) ... LC-36

Tabel C.14 Komposisi Bahan pada Alur Vd Kolom Destilasi (D-303) ... LC-41 Tabel C.15 Komposisi Bahan pada Alur Lb Kolom Destilasi (D-303) ... LC-42

Tabel C.16 Komposisi Bahan pada Tangki (T-103) ... LC-46 Tabel D.1 Spesifikasi Pompa Pengolahan Air ... LD-6 Tabel D.2 Perhitungan Entalpi dalam Penentuan Tinggi Menara

Tabel E.1 Perincian Harga Bangunan ... LE-2 Tabel E.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel E.3 Estimasi Harga Peralatan Proses ... LE-6 Tabel E.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-8 Tabel E.5 Biaya Sarana Transportasi ... LE-11 Tabel E.6 Perincian Gaji Pegawai ... LE-15 Tabel E.7 Perincian Biaya Kas ... LE-17 Tabel E.8 Perincian Modal Kerja ... LE-18 Tabel E.9 Aturan Depresiasi Sesuai UU Republik Indonesia No.17

Tahun 2000 ... LE-19 Tabel E.10 Perhitungan Biaya Depresiasi sesuai UURI No. 17 Tahun

DAFTAR LAMPIRAN

INTISARI

Salah satu industri kimia yang mempunyai kegunaan penting dan prospek yang bagus adalah industri etil akrilat. Etil akrilat adalah senyawa kimia yang mempunyai ikatan rangkap yang biasa digunakan sebagai komonomer (dengan

acrylonitrile) dalam pembuatan acrylic dan modacrylic fibres. Ini digunakan dalam pembuatan produk pembersih anti oxidant agent, untuk sintesa kimia, juga sesuai untuk reaksi addisi dengan berbagai senyawa organik atau non organik. Etil akrilat juga digunakan dalam formulasi cat dan membuat dispersi untuk cat, tinta, dan adhesive, juga digunakan untuk berbagai cairan resin dan dispersi untuk tekstil dan kertas.

Bahan baku pembuatan etil akrilat adalah asam akrilat yang direaksikan dengan etanol didalam reaktor tangki berpengaduk dengan bantuan katalis asam sulfat. Dan di netralisasi dengan NaOH didalam reaktor neutralizer berpengaduk kemudian hasilnya dimurnikan didalam destilasi untuk memperoleh etil akrilt dengan kemurnian 99,5%.

Etil akrilat yang diproduksi berkapasitas 20.000 ton/tahun dengan 330 hari kerja. Lokasi pabrik pembuatan etil akrilat ini direncanakan didirikan di daerah Hilir Sungai Ciujung, Tenjo Ayu, Jawa Barat dengan luas areal 27.610 m2. Bentuk hukum perusahaan yang direncanakan adalah Perseroan Terbatas (PT) dengan organisasi berbentuk garis dan staf dimana dipimpin oleh seorang direktur utama dan jumlah tenaga kerja yang dibutuhkan 164 orang.

Hasil analisa ekonomi pabrik pembuatan etil akrilat adalah sebagai berikut :

Total Modal Investasi : Rp 489.513.583.922,-

Biaya Produksi : Rp 485.357.516.760,-

Hasil Penjualan : Rp 629.861.973.882,-

Laba Bersih : Rp 103.522.993.082,-

Profit Margin : 22,83 %

Break Even Point : 46,38 %

Return on Investment : 21,15 %

Pay Out Time : 4,73 tahun

Return on Network : 35,25 %

Internal Rate of Return : 29,55 %

BAB I

PENDAHULUAN

1.1. Latar Belakang

Dalam negara berkembang seperti Indonesia, berbagai kebutuhan produk-produk kimia belum seluruhnya dapat dihasilkan sendiri. Sebagian atau seluruhnya masih di impor dari berbagai negara, terutama bahan-bahan yang merupakan produk antara (intermediate) untuk dijadikan berbagai produk lain yang lebih bermanfaat dan luas penggunaannya. Produk antara yang banyak dibutuhkan tersebut antara lain adalah produk-produk akrilat, salah satunya adalah etil akrilat. Etil akrilat adalah senyawa kimia yang mempunyai ikatan rangkap yang biasa digunakan sebagai komonomer (dengan acrylonitrile) dalam pembuatan acrylic dan modacrylic fibres. Ini digunakan dalam pembuatan produk pembersih antioxidant agent, untuk sintesa kimia, juga sesuai untuk reaksi addisi dengan berbagai senyawa organik atau non organik. Etil akrilat juga digunakan dalam formulasi cat dan membuat dispersi untuk cat, tinta, dan adhesive, juga digunakan untuk berbagai cairan resin dan dispersi untuk tekstil dan kertas, juga dalam pembuatan vitamin B1 (American Conference, 1991).

Hasil polimerisasi dari etil akrilat ini bisa memiliki sifat fisis yang bervariasi dengan mengontrol rasio monomer yang digunakan. Sifat dari hasil polimerisasi pada umumnya mempunyai daya tahan tinggi terhadap bahanbahan kimia dan juga terhadap lingkungan, sangat jernih, dan kuat. Begitu banyak manfaat dari etil akrilat, maka pendirian pabrik etil akrilat tentu berdampak bagus bagi industri-industri yang menggunakannya dalam proses-proses kimia karena akan semakin mudah untuk mendapatkannya didalam negeri.

Dalam rangka menunjang perkembangan industri yang semakin pesat, maka usaha untuk memenuhi kebutuhan bahan baku terhadap industri mempunyai peranan yang sangat penting.

untuk pembuatan fiber, sebagai bahan dasar semir, pembuatan kertas dan buku, sering digunakan pada industri tekstil sebagai pelapis.

Kebutuhan akan etil akrilat dari tahun ke tahun semakin meningkat dan di Indonesia masih mengimpor dari luar negeri. Hal ini dapat dilihat dari tabel dibawah ini,;

Tabel 1.1 Data Impor Etil Akrilat di Indonesia

Tahun Impor (Kg)

2001 15.566.789

2002 23.741.174

2003 19.705.137

2004 31.320.559

2005 33.664.535

2006 33.808.866

2007 39.935.580

2008 48.664.341

2009 41.354.405

2010 50.701.002

(Biro Pusat Statistik, 2010) Impor etil akrilat di Indonesia dari tahun 2001 sampai tahun 2010 berdasarkan dari data BPS (Biro Pusat Statistik) tiap tahun mengalami peningkatan yang cukup tinggi, kecuali pada tahun 2003 dan 2009 mengalami penurunan. Namun secara rata-rata peningkatan yang terjadi sekitar 5.014.912 kg (0,60%) tiap tahunnya. Oleh karena itu, dinilai penting adanya usaha untuk mendirikan pabrik etil akrilat di Indonesia.

1.2 Perumusan Masalah

1.3 Tujuan Perancangan

Secara umum, tujuan pra rancangan pabrik pembuatan etil akrilat adalah menerapkan disiplin ilmu teknik kimia khususnya di bidang perancangan dan operasi teknik kimia.

Secara khusus, tujuan pra rancangan pabrik pembuatan etil akrilat adalah adalah untuk mengatasi kebutuhan di dalam dan di luar negeri, untuk meningkatkan dan menghasilkan devisa negara yang sangat diperlukan bagi pembangunan. Selain itu juga menghasilkan lapangan pekerjaan sehingga dapat meningkatkan kesejahteraan masyarakat Indonesia.

1.4 Manfaat Pra-rancangan Pabrik

Pra-rancangan pabrik pembuatan etil akrilat dari asam akrilat dan etanol diharapkan dapat memberikan gambaran tentang kelayakan pabrik ini untuk dikembangkan di Indonesia. Sehingga dapat menjadi patokan untuk pengambilan keputusan mengenai pendirian pabrik tersebut.

BAB II

TINJAUAN PUSTAKA

2.1 Etil Akrilat

Etil akrilat merupakan campuran organik yang berbentuk cairan bening berbau sangat menyengat, yang biasa digunakan sebagai bahan preperasi dari jenis-jenis polimer (American Conference, 1991). Etil akrilat pertama kali dibuat oleh Redtenbacher pada tahun 1843, dengan mengoksidasi acrolein dan perak oksida, kemudian mereaksikan garam perak dengan etil ionida. Ini terus diproduksi secara komersial hingga awal tahun 1930. Di USA, proses oksidasi propilen digunakan secara esklusif untuk memproduksi campuran akrilat. Teknik ini terus berkembang hingga tahun 1970 melibatkan oksidasi propilen menjadi

acrolien dan mensubsitusi oksida menjadi asam akrilat. Reaksi dilakukan pada kondisi uap pada shelland cube exchangers pada tekanan atmosfer. Kobalt oksida digunakan sebagai katalis untuk reaksi pertama, dan molybdium untuk reaksi yang kedua. Asam akrilat keluar dari reaktor yang kedua dengan diserap oleh air, kemudian diekstrak dengan organic solven dan dipisahkan dengan vakum destilasi. Etil ester dibentuk dengan meraksikan asam akrilat dengan etanol (Mannsville Chemicals Products Corp., 1984).

Ada empat perusahaan besar di Amerika serikat yang memproduksi etil akrilat pada tahun 1984 yang memproduksi sebanyak 131 juta kilogram. Di Francis hanya ada satu perusahaan yang memproduksi etil akrilat sebanyak 60 juta kilogram, yang merupakan pusat etil akrilat di eropa barat. Di jepang, membutuhkan 15 juta kilogram etil akrilat yang diproduksi oleh empat perusahaan besar disana pada tahun yang sama, 1984.

2.2 Sifat Fisis dan Kimia Bahan Baku dan Produk

2.2.1 Bahan Baku

a. Asam Akrilat (AA)

Sifat fisis :

- Berat molekul, : 72,064 g/mol

- Titik didih, : 141 oC

- Titik lebur, : 13,5 oC

- Tekanan kritis, : 56,6 bar

- Suhu kritis, : 380 oC

- Densitas (30oC), : 1,040 g/ml

- Viskositas (25oC), : 1,149 mPa.s

- Panas penguapan pada 101,3 kPa, : 45,6 kJ/mol

- Panas pembakaran, : 1376 kJ/mol

- Cairan dan tidak berwarna - Bau tajam

- Mudah terbakar

Sifat kimia :

- Reaksi esterifikasi

Reaksi esterifikasi terjadi jika asam akrilat direaksikan dengan suatu alkohol membentuk ester dari asam akrilat dan air.

Reaksi :

CH2 = CHCOOH + ROH CH2 = CHCOOR + H2O

- Reaksi addisi

Asam akrilat dapat diadisi dengan halogen, hydrogen, dan hydrogen sianida.

Reaksi :

CH2 = CHCOOH + HX H2CX-CH2COOR

(Budavari, 1996)

b. Etanol

Sifat Fisis :

- Berat molekul : 46,069 g/mol

- Titik didih : 78oC

- Titik lebur : -114 oC

- Tekanan kritis : 5,95 kPa

- Suhu kritis : 243,1oC

- Densitas (25 oC) : 0,789 g/ml - Viskositas (20 oC) : 0,2975 cP - Cairan dan tidak berwarna

- Bau sangat halus/khas - Mudah terbakar

- Mudah menguap

Sifat kimia :

- Reaksi oksidasi

Reaksi oksidasi etanol dengan bantuan katalis K2Cr2O7, KMnO4,

Na2Cr2O7 menghasilkan formaldehid.

Reaksi :

C2H5OH + O2 CH3COOH + H2O

- Reaksi esterifikasi

Reaksi esterifikasi antara etanol dengan asam organik akan membentuk

ester dan air. Reaksi :

C2H5OH + HCOOH HCOOC2H5 + H2O

- Reaksi subsitusi

Reaksi substitusi antara etanol dengan HCl dengan bantuan katalis ZnCl2

menghasilkan etil klorida. Reaksi :

C2H5OH + HCl C2H5Cl + H2O

2.2.2 Bahan pembantu

a. Asam Sulfat

Sifat Fisis :

- Bentuk : Cairan bening, tak berbau

- Rumus molekul : H2SO4

- Berat molekul : 98,08 g/mol

- Titik didih : 253,86 oC

- Temperatur kritis : 762,89 oC

- Tekanan kritis : 8698,43 kPa

- Densitas pada suhu (25 oC) : 1,84 g/ml - Cairan dan tidak berwarna

- Tidak berbau

Sifat Kimia :

- Dengan basa membentuk garam dan air :

H2SO4 + 2 NaOH Na2SO4 + 2 H2O

- Dengan garam membentuk garam dan asam lain H2SO4 + 2 NaCl Na2SO4 + 2HCl

(Baker, 2006)

b. Sodium Hidroksida

Sifat Fisis :

- Berat molekul : 39,997 g/mol

- Densitas : 2,1 g/cm3

- Titik didih : 1390 oC

- Titik leleh : 318 oC

- Suhu kritis : 2546,85oC

- Tekanan kritis : 253,31 bar

- Padat

Sifat kimia :

- Dengan asam membentuk garam dan air :

H2SO4 + 2 NaOH Na2SO4 + 2 H2O

- Dengan etanol akan menghasilkan Na Etoksida : C2H5OH + NaOH NaOC2H5 + H2O

(Othmer Kirk, 1992)

2.2.3 Produk

a. Etil Akrilat

Sifat Fisis :

- Berat molekul : 100,12 g/mol - Titik didih : 99,8oC - Titik lebur : -71,2 oC - Tekanan kritis : 36,80 bar - Suhu kritis : 279,85 oC - Densitas (20oC) : 0,9234 g/ml - Viskositas (25oC) : 0,55 mPa.s - Cairan tidak berwarna

- Bau menusuk - Mudah terbakar

Sifat Kimia :

- Bereaksi secara tak terkendali dengan oksidan kuat yang akan menyebabkan ledakan dan kebakaran.

- Mudah terpolimerisasi pada suhu yang tinggi.

(Weast. C, 1984)

b. Air (H2O)

Sifat Fisis :

- Berat molekul : 18,016 g/mol - Melting point : 0 0C

- Boiling point : 100 0C

- Warna : Tidak Berwarna

- Densitas : 998 kg/m3

- Temperatur Kritis : 374,3 0C - Tekanan Kritis : 217,6 Atm

- Panas pembentukan : - 99,972 kkal/mol - Panas penguapan : 9,717 kal/mol

- Cp : 1 kkal/mol0C

(Perry,1999)

Sifat Kimia :

- Merupakan senyawa polar karena memiliki pasangan elektron bebas

- Melarutkan banyak substansi sehingga banyak digunakan sebagai pelarut

- Membentuk ikatan hidrogen yang lemah antara atom hidrogen pada satu molekul dengan atom oksigen pada molekul lain

- Tidak bersifat asam atau basa, tetapi netral dengan pH 7 - Menyebabkan korosi pada logam besi

- Memiliki aktivitas katalitik tertentu seperti oksidasi loga

- Merupakan elektrolit lemah, mengionisasi menjadi H3O+ dan OH

(Perry, 1999)

2.3 Proses Pembuatan Etil Akrilat

Proses pembuatan etil akrilat ada beberapa macam, yaitu dari acetylen, asam sulfat, dan asam akrilat. Dari beberapa proses yang ada, perlu dipertimbangkan kelayakan proses dalam suatu perancangan supaya mempunyai nilai ekonomis yang tinggi. Kriteria yang harus diperhatikan dalam pemilihan suatu proses.

Ada beberapa cara pembuatan etil akrilat, yaitu:

2.3.1 Proses Reppe Tekanan Tinggi

senyawa hidroksil. Reaksi ini berlangsung pada temperatur 150oC, tekanan 15 – 30 atm dengan katalisator nikel.

Reaksi:

C2H2 + CO + CH3OH → CH3 = CHCOOCH3 (Hahn dan Neier,

1998)

Namun proses ini tidak dikembangkan secara industri karena pemakaian katalis yaitu nikel yang tidak baik. Jumlah standar pemakaian katalis tidak pernah diketahui membuat proses ini terus diteliti saja, sehingga memunculkan proses kedua yaitu ester dari acetylene dengan reaksi yang lebih baik (Othmer Kirk, 1992).

2.3.2 Proses Pembuatan Ester Akrilat dari Acetylene.

Pada proses ini ester akrilat diperoleh dengan jalan mereaksikan

acetylene dengan alkohol dalam suasana asam dengan adanya nikel karbonil. Reaksi berlangsung pada tekanan 1 atm dan suhu 40oC (Hahn dan Neier, 1998).

Reaksi:

4C2=H2 + 4 C2H5OH + HCl + Ni(CO)4 → 4CH2=CHCOOC2H5 + NiCl2 +

H2

Proses ini dikembangkan kembali untuk mendapatkan nikel yang sedikit sehingga dilakukan penambahan karbon monoksida sebagai semikatalis :

4C2=H2 + 4 C2H5OH + 0,1 HCl + 0,05 Ni(CO)4 + 0,8 CO →

4CH2=CHCOOC2H5 + 0,05 NiCl2 + 0,05H2 ( Tedeschi,

1992).

Pada awalnya reaksi dapat berjalan dengan sama, tetapi katalis lebih dominan. Sehingga pada akhirnya, karbon monoksida, acetylene, dan alkohol membentuk reaksi esterifikasi yang membentuk acrylate ester dengan bantuaan katalis. Nikel karbonil yang dihasilkan didaur ulang pada pengolahan nikel. Walaupun demikian, nikel karbonil bersifat volatil dan sangat beracun. Jika diolah kembali akan sangat berbahaya bagi operatornya. Maka biasanya nikel karbonil ini seringkali langsung dibakar di flare (Othmer Kirk, 1992).

Proses ini merupakan oksidasi katalitik terhadap propilena membentuk asam akrilat. Esterifikasi asam akrilat dan methanol dengan katalis asam atau

kation exchange resin akan membentuk etil akrilat. Reaksi:

• Oksidasi Propilen

CH2 = CHCH3 + O2→ CH2 = CHCHO + H2O

CH2 = CHCHO + ½ O2→ CH2 = CHCOOCH3 + H2O • Esterifikasi

CH2 = CHCOOH + CH3OH → CH2 = CHCOOCH3 + H2O (Othmer Kirk,

1992)

Proses ini sangat komersial digunakan dalam industri. Proses oksidasi berlangsung pada reaktor tipe fixed bed and tube shell, dengan pendingin didinding reaktor. Suhu operasi sekitar 330-430 oC disesuaikan dengan katalis yang dipakai. Hasil dari reaktor dilanjutkan ke kolom absorpsi untuk mengabsorpsi acrylic dan acetic acid dan gas-gas lain yang terikut didalam yang bersifat impuritis. Proses selanjutnya dilangsungkan di dalam kolom destilasi untuk memurnikan acrylic yang dihasilkan. Pada tahapan ini acrylic

yang dapat dimurnikan hanya sekitar 73-83 % (Othmer Kirk, 1992).

2.3.4 Proses ethyl 3-ethoxypropionate

Pada proses ini bahan baku ethyl 3-ethoxypropionate dikondisikan pada suhu150oC dan tekanan atmosferis dengan menggunakan katalis mercury (II). Reaktor yang digunakan Jacketed kettle. Reaksi :

C2H5OCH2CH2COOCH3→ CH2 = CHCOOCH3 + C2H5OH

(U.S. Patent 2,980,730 )

2.3.5 Proses Etylen Sianohidrin

Pada awalnya, etilen sianohidrin dihasilkan dari etilen klohidrin dan natrium klorida. Kemudian berkembang, dihasilkan dari ethylene oxide dan

hydrogen cyanide dengan bantuan katalis. Etylen sianohidrin ini kemudian direaksikan dengan alkohol yang akan membentuk metil akrilat dengan katalis asam sulfat 85%. Reaksi:

CH2 – CH2 + HCN → HOCH2CH2CN

HOCH2CH2CN + CH3OH → CH2 = CHCOOCH3 + NH4HSO4

(Hahn dan Neier,

1998)

Reaksi ini hanya dapat menghasilkan ethil akrilat 60-70%. Selain itu, hasil reaksi ini juga berupa amoniumsulfida dan gas HCN yang sangat susah diolah kembali.

2.3.6 Proses Esterifikasi Asam Akrilat

Pada proses ini Asam akrilat direaksikan dengan Etanol dengan katalis Asam sulfat membentuk Etil akrilat. Reaksi esterifikasi ini berlangsung pada suhu 60-70oC dan tekanan 1 atm (Lee, 2005). Perbandingan mol Asam akrilat dan Etanol yang digunakan adalah 1:1,1 sampai 1,3. Asam sulfat ditambahkan sebesar 4-8% dari jumlah massa umpan. Reaksi tersebut terjadi didalam reaktor alir tangki berpengaduk. Hasil reaktor dilanjutkan dengan proses pemurnian didalam kolom destilasi dengan dua tahapan. Pada tahapan pertama untuk memurnikan etil akrilat dari etanol sekitar 80-90% dan dilanjutkan pada kolom destilasi kedua dengan yield produk etil akrilat sebesar 99,5% (Dougherty, 1989).

Reaksi :

CH2 = CHCOOH + C2H5OH CH2=CHCOOC2H5 + H2O

(Hahn dan Neier, 1985)

Semua proses pembuatan etil akrilat memiliki keuntungan dan kerugian tersendiri. Seperti proses Reppe merupakan proses yang pertama sekali dilakukan untuk memproduksi etil akrilat, namun karena standar pemakaian katalis tidak pernah diketahui, proses ini dihentikan. Proses pembuatan etil akrilat dari

acytilene juga sangat banyak dipakai dalam industri. Dengan proses yang sangat mudah dan tidak rumit menjadikan proses ini banyak dipakai. Namun, nikel karbonil yang dihasilkan membuat proses ini diganti dengan proses oksidasi propilena.. proses ini sangat baik dan banyak dipakai saat ini. Proses ini merupakan oksidasi katalitik terhadap propilena membentuk asam akrilat. Esterifikasi asam akrilat dan metanol dengan katalis asam atau kation exchange

resin akan membentuk etil akrilat. Tetapi proses ini banyak dipakai hanya untuk mendapatkan asam akrilat saja. Esterifikasi asam akrilat dengan etanol merupakan reaksi yang paling sederhana untuk memproduksi etil akrilat. Dari semua proses diatas, tahapan akhir yang dilakukan ialah mengesterifikasi asam akrilat dengan senyawa alkohol. Sehingga, pada perancangan ini dipilih proses pembuatan etil akrilat dengan proses esterifikasi asam akrilat dan katalis asam sulfat dengan keuntungan sebagai berikut:

a) Harga bahan baku dan katalis yang murah.

b) Proses sederhana, sehingga alat yang digunakan untuk proses produksi tidak terlalu banyak dan lebih ekonomis.

c) Menghasilkan produk samping berupa air, yang dapat dibuang secara langsung.

2.4 Deskripsi Proses

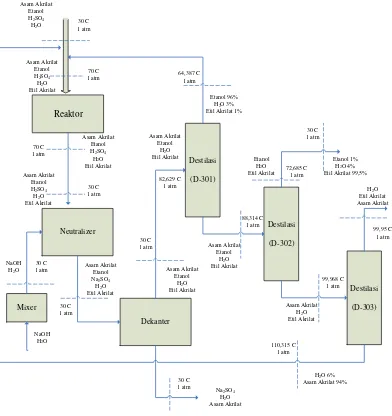

Proses pembuatan etil akrilat dari etanol dan asam akrilat dapat dibagi menjadi tiga tahap, yaitu :

1. Penyiapan bahan baku 2. Pengolahan

3. Pemurnian produk

Penjabaran dan uraian tiap-tiap tahap adalah sebagai berikut:

2.4.1 Penyiapan Bahan Baku

Bahan baku asam akrilat dari tangki penyimpan (T-103), dan etanol dari tangki penyimpan (T-101) pada kondisi suhu 30 oC dipompa menuju pemanas untuk menaikkan suhunya menjadi 70oC pada konsdisi 1 atm. Asam sulfat sebagai katalisator juga dipompa dari tangki penyimpan (T-102) pada suhu 30 oC dan tekanan 1 atm menuju menuju pemanas untuk menaikkan suhunya menjadi 70oC. Ketiga bahan ini dialirkan kedalam reaktor (R-201).

2.4.2 Pengolahan

Bahan baku asam akrilat dan etanol dengan perbandingan 1:1,2 diumpankan ke dalam reaktor. Katalis asam sulfat dimasukkan ke dalam reaktor dengan konsentrasi 4% dari bahan baku (Lee, 2005). Reaktor beroperasi secara

isothermal pada suhu 70oC dan tekanan 1 atm. Reaktor yang digunakan adalah reaktor alir tangki berpengaduk (RATB) dengan waktu tinggal selama 3 jam (Dougherty, 1989). Reaksi yang terjadi bersifat eksotermis, sehingga untuk menjaga kondisi isothermal perlu pendingin sebagai penghilang panas yang dihasilkan reaksi. Panas dihilangkan dari dalam reaktor dengan cara mengalirkan air pendingin melalui jaket pendingin yang dibuat melapisi disamping reaktor (Lee, 2005).

2.4.3 Pemurnian Produk

(Dc-301) yang beroperasi pada suhu 30 oC dan tekanan 1 atm untuk memisahkan Na2SO4 sebelum masuk ke menara distilasi (D-301) (Lee, 2005). Hasil bawah

dekanter berupa Na2SO4, asam akrilat dan air. Hasil atas dekanter berupa asam

2.5 Diagram Alir Proses Pembuatan Etil Akrilat Dari Etanol Dan Asam Akrilat Reaktor Neutralizer Dekanter Destilasi (D-301) Destilasi (D-303) Destilasi (D-302) Mixer Asam Akrilat Etanol H2SO4 H2O Etil Akrilat

70 C 1 atm

Asam Akrilat Etanol H2SO4 H2O Etil Akrilat 70 C

1 atm

Asam Akrilat Etanol Na2SO4

H2O Etil Akrilat 30 C 1 atm 30 C 1 atm NaOH

H2O

NaOH H2O

Na2SO4 H2O Asam Akrilat 30 C

1 atm

H2O 6% Asam Akrilat 94% 110,315 C 1 atm 30 C 1 atm Asam Akrilat Etanol H2SO4 H2O Etil Akrilat

Asam Akrilat Etanol

H2O Etil Akrilat

Etanol 1% H2O 4% Etil Akrilat 99,5% 30 C

1 atm

Etanol H2O

Etil Akrilat 72,685 C1 atm

H2O Etil Akrilat Asam Akrilat 99,95 C 1 atm 88,314 C 1 atm 82,629 C 1 atm Asam Akrilat Etanol H2O Etil Akrilat

Asam Akrilat Etanol

H2O Etil Akrilat 30 C 1 atm 64,387 C 1 atm Etanol 96% H2O 3% Etil Akrilat 1%

Asam Akrilat H2O Etil Akrilat

99,968 C 1 atm Asam Akrilat

Etanol H2SO4 H2O

[image:37.595.125.517.173.589.2]30 C 1 atm

BAB III

NERACA MASSA

Prarancangan pabrik pembuatan etil akrilat dilaksanakan untuk kapasitas produksi dengan basis sebesar 20.000 ton/tahun dengan ketentuan sebagai berikut :

1 tahun operasi = 330 hari kerja

1 hari kerja = 24 jam

Basis = 1 jam operasi

Maka, kapasitas produksi etil akrilat tiap jam adalah :

= 2525,2525 kg/jam

Perhitungan neraca massa dilakukan dengan alur mundur, dimana perhitungan dimulai dari alur produk sampai ke alur bahan baku. Untuk menghasilkan etil akrilat 20.000 ton/tahun, maka diperlukan asam akrilat sebanyak 2658,1606 kg/jam.

Berat molekul, (Perry, 1999; Weast, C, 1984; Baker, 2006; Budavari, S, 1996).

- Asam akrilat = 72,064 kg/kmol

- Etanol = 46,069 kg/kmol

- Asam sulfat = 98,080 kg/kmol

- Etil akrilat = 100,12 kg/kmol

- Air = 18,016 kg/kmol

- Sodium hidroksida = 39,997 kg/kmol

3.1 REAKTOR (R-301)

Perubahan neraca massa pada alat reaktor (R-201) dapat dilihat pada Tabel 3.1. Tabel 3.1 Neraca Massa di Reaktor (R-201)

Komponen

Masuk Keluar

N (kmol/jam) F (kg/ jam) Alur 7

Alur 2 Alur 5 Alur 6 Alur 2 Alur 5 Alur 6 N F

Asam Akrilat - - 29,4997 - - 2125,8676 2,9500 212,5868

Etanol (E) 35,3997 - - 1630,8270 - - 8,8499 407,7067

Etil Akrilat (EA) 0,0420 - 0,0000 4,2045 - 0,0000 26,5917 2662,3650

Air (H2O) 3,5383 0,1702 7,5318 63,7466 3,0667 135,6937 37,7901 680,8272

H2SO4 - 1,5321 - - 150,2678 - 1,5321 150,2678

TOTAL 38,9800 1,7023 37,0316 1698,7781 153,3345 2261,5613 77,7139 4113,7536

77,7139 4113,6739 77,7139 4113,7536

3.2 TANGKI PELARUTAN NaOH

Perubahan neraca massa pada alat pelarut NaOH (M-201) dapat dilihat pada Tabel 3..2

Tabel 3.2 Neraca Massa Mixer (M-201)

Komponen

Masuk Keluar

N (kmol/jam) F (kg/ jam) Alur 9

Alur 9a Alur 9b Alur 9a Alur 9b N F

NaOH 3,0642 - 122,5583 - 3,0642 122,5583

H2O - 6,8027 - 122,5583 6,8027 122,5583

TOTAL 3,0642 6,8027 122,5583 122,5583 9,8669 245,1167

3.3 NEUTRALIZER (N-301)

[image:40.595.107.560.165.432.2]Perubahan neraca massa pada alat neutralizer (N-301) dapat dilihat pada Tabel 3.3.

Tabel 3.3 Neraca Massa di Neutralizer (N-301)

Komponen

Masuk Keluar

N (kmol/jam) F (kg/ jam) Alur 10

Alur 8 Alur 9 Alur 8 Alur 9 N F

Asam Akrilat (AA) 2,9500 - 212,5868 - 2,9500 212,5868

Etanol (E) 8,8499 - 407,7067 - 8,8499 407,7067

Etil Akrilat (EA) 26,5917 - 2662,3650 - 26,5917 2662,3650

Air (H2O) 37,7901 6,8027 680,8272 122,5583 47,6571 858,5900

H2SO4 1,5321 - 150,2678 - - -

NaOH - 3,0642 - 122,5583 - -

Na2SO4 - - - - 1,5321 217,6186

TOTAL 77,7139 9,8669 4113,7536 245,1167 87,5808 4358,8672

87,5808 4358,8702 87,5808 4358,8672

3.4 DECANTER (Dc-301)

Perubahan neraca massa pada alat dekanter (Dc-301) dapat dilihat pada Tabel 3.4. Tabel 3.4 Neraca Massa di Dekanter (Dc-301)

Komponen

Masuk Keluar

Alur 10 N (kmol/jam) F (kg/ jam)

N F Alur 11 Alur 12 Alur 11 Alur 12

Asam Akrilat (AA) 2,9500 212,5868 2,7822 0,1678 200,4968 12,0899

Etanol (E) 8,8499 407,7067 8,8499 - 407,7067 -

Etil Akrilat (EA) 26,5917 2662,3650 26,5917 - 2662,3650 -

Air (H2O) 47,6571 858,5900 46,9860 0,6711 846,5001 12,0899

Na2SO4 1,5321 217,6186 - 1,5321 - 217,6186

TOTAL 87,5808 4358,8672 85,2099 2,3709 4117,0687 241,7985

[image:40.595.108.565.535.756.2]3.5 DESTILASI (D-301)

[image:42.595.105.570.146.347.2]Perubahan neraca massa pada alat destilasi I (D-301) dapat dilihat pada Tabel 3.5. Tabel 3.5 Neraca Massa di Destilasi (D-301)

Komponen

Masuk Keluar

Alur 11 N (kmol/jam) F (kg/ jam)

N F Alur 15 Alur 18 Alur 15 Alur 18

Asam Akrilat (AA) 2,7822 200,4968 - 2,7822 - 200,4968

Etanol (E) 8,8499 407,7067 8,7614 0,0885 403,6297 4,0771

Etil Akrilat (EA) 26,5917 2.662,3650 0,0420 26,5497 4,2045 2.658,1606

Air (H2O) 46,9860 846,5001 0,7001 46,2859 12,6134 833,8866

TOTAL 85,2099 4.117,0687 9,5035 75,7063 420,4476 3.696,6211

85,2099 4.117,0687 85,2099 4.117,0687

3.5.1 KONDENSOR (E-306)

Perubahan neraca massa pada alat kondensor (E-306) dapat dilihat pada Tabel 3.6. Tabel 3.6 Neraca Massa di Kondensor (E-306)

Komponen

Masuk Keluar

Alur 13 N (kmol/jam) F (kg/ jam)

N F Alur 14 Alur 15 Alur 14 Alur 15

Asam Akrilat (AA) 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000

Etanol (E) 126,2128 5814,4965 117,4514 8,7614 5410,8668 403,6297

Etil Akrilat (EA) 0,6050 60,5677 0,5630 0,0420 56,3632 4,2045

Air (H2O) 10,0856 181,7030 9,3855 0,7001 169,0896 12,6134

TOTAL 136,9034 6056,7672 127,3998 9,5035 5636,3196 420,4476

[image:42.595.108.570.450.650.2]3.5.2 REBOILER (E-307)

[image:43.595.105.571.146.347.2]Perubahan neraca massa pada alat reboiler (E-307) dapat dilihat pada Tabel 3.7. Tabel 3.7 Neraca Massa di Reboiler (E-307)

Komponen

Masuk Keluar

Alur 16 N (kmol/jam) F (kg/ jam)

N F Alur 17 Alur 18 Alur 17 Alur 18

Asam Akrilat (AA) 7,8134 563,0648 5,0312 2,7822 362,5680 200,4968

Etanol (E) 0,2485 11,4498 0,1600 0,0885 7,3728 4,0771

Etil Akrilat (EA) 74,5609 7465,0386 48,0112 26,5497 4806,8781 2658,1606 Air (H2O) 129,9869 2341,8435 83,7010 46,2859 1507,9568 833,8866

TOTAL 212,6097 10381,3967 136,9034 75,7063 6684,7756 3696,6211

212,6097 10381,3967 212,6097 10381,3967

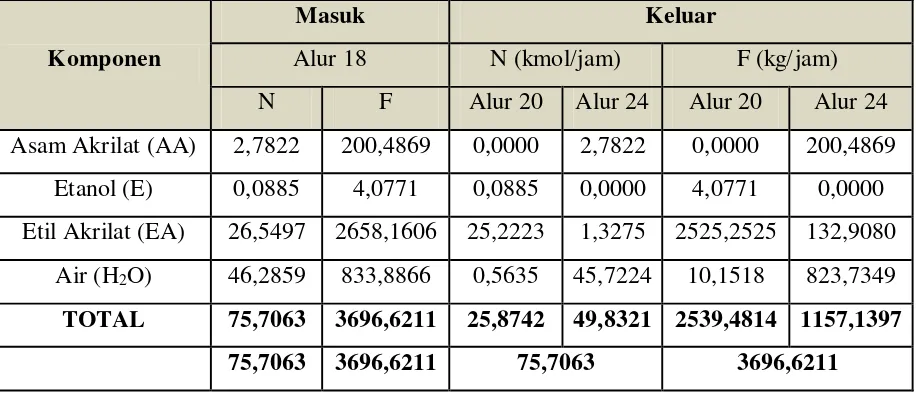

3.6 DESTILASI (D-302)

Perubahan neraca massa pada alat destilasi II (D-302) dapat dilihat pada Tabel 3.8.

Tabel 3.8 Neraca Massa di Destilasi (D-302)

Komponen

Masuk Keluar

Alur 18 N (kmol/jam) F (kg/ jam)

N F Alur 20 Alur 24 Alur 20 Alur 24

Asam Akrilat (AA) 2,7822 200,4869 0,0000 2,7822 0,0000 200,4869

Etanol (E) 0,0885 4,0771 0,0885 0,0000 4,0771 0,0000

Etil Akrilat (EA) 26,5497 2658,1606 25,2223 1,3275 2525,2525 132,9080

Air (H2O) 46,2859 833,8866 0,5635 45,7224 10,1518 823,7349

TOTAL 75,7063 3696,6211 25,8742 49,8321 2539,4814 1157,1397

[image:43.595.108.566.471.670.2]3.6.1 KONDENSOR (E-309)

[image:44.595.105.573.146.347.2]Perubahan neraca massa pada alat kondensor (E-309) dapat dilihat pada Tabel 3.9. Tabel 3.9 Neraca Massa di Kondensor (E-309)

Komponen

Masuk Keluar

Alur 19 N (kmol/jam) F (kg/ jam)

N F Alur 21 Alur 20 Alur 21 Alur 20

Asam Akrilat (AA) 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000

Etanol 0,2368 10,9075 0,1483 0,0885 6,8305 4,0771

Etil Akrilat (EA) 67,4780 6755,8946 42,2557 25,2223 4230,6421 2525,2525

Air (H2O) 1,5075 27,1594 0,9440 0,5635 17,0076 10,1518

TOTAL 69,2223 6793,9615 43,3480 25,8742 4254,4801 2539,4814

69,2223 6793,9615 69,2223 6793,9615

3.6.2 REBOILER (E-308)

Perubahan neraca massa pada alat reboiler (E-308) dapat dilihat pada Tabel 3.10. Tabel 3.10 Neraca Massa di Reboiler (E-308)

Komponen

Masuk Keluar

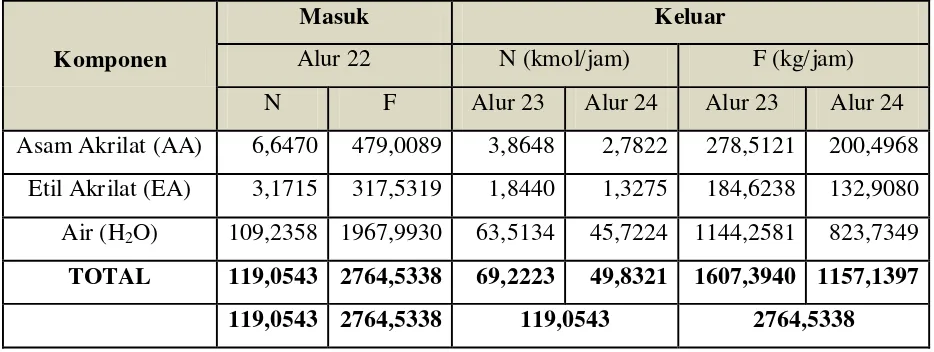

Alur 22 N (kmol/jam) F (kg/ jam)

N F Alur 23 Alur 24 Alur 23 Alur 24

Asam Akrilat (AA) 6,6470 479,0089 3,8648 2,7822 278,5121 200,4968

Etil Akrilat (EA) 3,1715 317,5319 1,8440 1,3275 184,6238 132,9080

Air (H2O) 109,2358 1967,9930 63,5134 45,7224 1144,2581 823,7349

TOTAL 119,0543 2764,5338 69,2223 49,8321 1607,3940 1157,1397

[image:44.595.105.572.450.626.2]3.7 DESTILASI (D-303)

Perubahan neraca massa pada alat destilasi III (D-303) dapat dilihat pada Tabel 3.11.

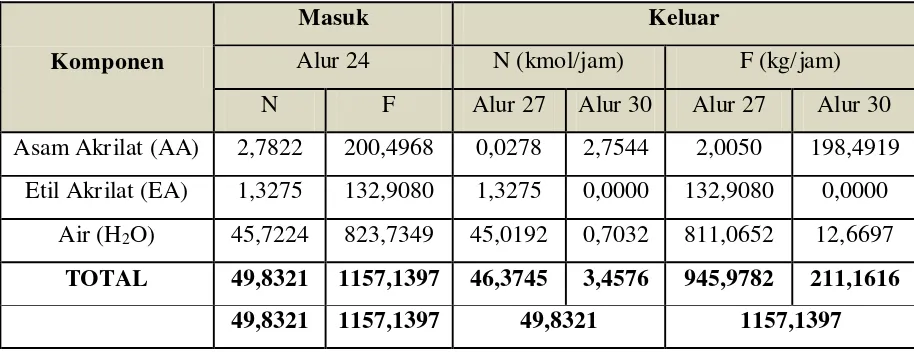

Tabel 3.11 Neraca Massa di Destilasi (D-303)

Komponen

Masuk Keluar

Alur 24 N (kmol/jam) F (kg/ jam)

N F Alur 27 Alur 30 Alur 27 Alur 30

Asam Akrilat (AA) 2,7822 200,4968 0,0278 2,7544 2,0050 198,4919

Etil Akrilat (EA) 1,3275 132,9080 1,3275 0,0000 132,9080 0,0000

Air (H2O) 45,7224 823,7349 45,0192 0,7032 811,0652 12,6697

TOTAL 49,8321 1157,1397 46,3745 3,4576 945,9782 211,1616

49,8321 1157,1397 49,8321 1157,1397

3.7.1 KONDENSOR (E-311)

[image:45.595.113.570.167.345.2]Perubahan neraca massa pada alat kondensor (E-311) dapat dilihat pada Tabel 3.12.

Tabel 3.12 Neraca Massa di Kondensor (E-311)

Komponen

Masuk Keluar

Alur 25 N (kmol/jam) F (kg/ jam)

N F Alur 26 Alur 27 Alur 26 Alur 27

Asam Akrilat (AA) 0,1036 7,4632 0,0757 0,0278 5,4582 2,0050

Etil Akrilat (EA) 4,9414 494,7306 3,6139 1,3275 361,8226 132,9080 Air (H2O) 167,5772 3019,0708 122,5580 45,0192 2208,0056 811,0652

TOTAL 172,6221 3521,2646 126,2477 46,3745 2575,2864 945,9782

3.7.2 REBOILER (E-312)

Perubahan neraca massa pada alat reboiler (E-312) dapat dilihat pada Tabel 3.13. Tabel 3.13 Neraca Massa di Reboiler (E-312)

Komponen

Masuk Keluar

Alur 28 N (kmol/jam) F (kg/ jam)

N F Alur 29 Alur 30 Alur 29 Alur 30

Asam Akrilat (AA) 140,2669 10108,1963 137,5126 2,7544 9909,7044 198,4919

Air (H2O) 35,8128 645,2040 35,1096 0,7032 632,5343 12,6697

TOTAL 176,0798 10753,4003 172,6221 3,4576 10542,2388 211,1616

176,0798 10753,4003 176,0798 10753,4003

3.8 MIX POINT I

Perubahan neraca massa pada alat mix point I dapat dilihat pada Tabel 3.14. Tabel 3.14 Neraca Massa di Mix Point I

Komponen

Masuk Keluar

N (kmol/jam) F (kg/ jam) Alur 2

Alur 1a Alur 15 Alur 1a Alur 15 N F

Etanol (E) 26,6382 8,7614 1227,1973 403,6297 35,3997 1630,8270

Etil Akrilat (EA) - 0,0420 - 4,2045 0,0420 4,2045

Air (H2O) 2,8382 0,7001 51,1332 12,6134 3,5383 63,7466

TOTAL 29,4765 9,5035 1278,3305 420,4476 38,9800 1698,7781

3.9 MIX POINT II

Perubahan neraca massa pada alat mix pointI I dapat dilihat pada Tabel 3.15. Tabel 3.15 Neraca Massa di Mix Point II

Komponen

Masuk Keluar

N (kmol/jam) F (kg/ jam) Alur 6

Alur 4a Alur 26 Alur 4a Alur 26 N F

Asam Akrilat (AA) 26,5792 2,9205 1915,4068 210,4609 29,4997 2125,8676

Air (H2O) 6,7862 0,7457 122,2600 13,4337 7,5318 135,6937

TOTAL 33,3654 3,6661 2037,6668 223,8946 37,0316 2261,5613

BAB IV

NERACA ENERGI

Perhitungan neraca panas pada proses pembuatan etil akrilat dari reaksi esterifikasi asam akrilat dengan etanol, dengan kapasitas 20.000 ton/tahun disajikan pada Lampiran B. Neraca Energi, didasarkan pada basis perhitungan 1 jam, satuan operasi dalam KJ/jam, dan temperatur referensi adalah 250C (298,15 K).

Peralatan yang mengalami perubahan panas adalah :

4.1 Heater (E-101)

Perubahan neraca panas pada alat heater (E-101) dapat dilihat pada Tabel 4.1. Tabel 4.1 Neraca Panas Heater (E-101)

Komponen Panas masuk

(KJ/jam)

Panas keluar

(KJ/jam)

Umpan 55753,0162 -

Produk - 188204,7840

Steam 132451,7678 -

Total 188204,7840 188204,7840

4.2 Heater (E-102)

Perubahan neraca panas pada alat heater (E-102) dapat dilihat pada Tabel 4.2. Tabel 4.2 Neraca Panas Heater (E-102)

Komponen Panas masuk

(KJ/jam)

Panas keluar

(KJ/jam)

Umpan 1137,9091 -

Produk - 10433,9054

Steam 9295,9963 -

4.3 Heater (E-103)

Perubahan neraca panas pada alat heater (E-103) dapat dilihat pada Tabel 4.3. Tabel 4.3 Neraca Panas Heater (E-103)

Komponen Panas masuk

(KJ/jam)

Panas keluar

(KJ/jam)

Umpan 70991,2405 -

Produk - 252317,6400

Steam 181326,3995 -

Total 252317,6400 252317,6400

4.4 Reaktor(R-201)

Perubahan neraca panas pada alat reaktor(R-201) dapat dilihat pada Tabel 4.4. Tabel 4.4 Neraca Panas Reaktor(R-201)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 450956,3295 -

Produk - 435031,8392

air pendingin - 46367,9745

∆Hr 30443,4842 -

Total 481399,8137 481399,8137

4.5 Cooler (E-204)

Perubahan neraca panas pada alat Cooler (E-204)dapat dilihat pada Tabel 4.5. Tabel 4.5 Neraca Panas Cooler (E-204)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 435031,8392 -

Produk - 47428,9926

Air Pendingin - 387602,8466

4.6 Neutralizer (N-301)

Perubahan neraca panas pada alat Neutralizer (N-301) dapat dilihat pada Tabel 4.6.

Tabel 4.6 Neraca Panas Neutralizer (N-301)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 50291,9300 -

Produk - 50248,1900

Air Pendingin - 954,1887

∆Hr 910,4487 -

Total 51202,3787 51202,3787

4.7 Heater (E-305)

Perubahan neraca panas pada alat Heater (E-305)dapat dilihat pada Tabel 4.7. Tabel 4.7 Neraca Panas Heater (E-305)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 49660,1665 -

Produk - 970850,1606

Steam 921189,9941 -

Total 970850,1606 970850,1606

4.8 Kondensor (E-306)

Perubahan neraca panas pada alat kondensor (E-306) dapat dilihat pada Tabel 4.8. Tabel 4.8 Neraca Panas Kondensor (E-306)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 5429740,0678 -

Produk - 581188,7640

Air Pendingin - 4848551,3037

4.9 Reboiler (E-307)

Perubahan neraca panas pada alat reboiler (E-307) dapat dilihat pada Tabel 4.9. Tabel 4.9 Neraca Panas Reboiler (E-307)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 1478843,6542 -

Produk - 5721193,7647

Steam 4242350,1105 -

Total 5721193,7647 5721193,7647

4.10 Kondensor (E-309)

Perubahan neraca panas pada alat kondensor (E-309) dapat dilihat pada Tabel 4.10.

Tabel 4.10 Neraca Panas Kondensor (E-309)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 2479048,7349 -

Produk - 627353,7832

Air pendingin - 1851694,9518

Total 2479048,7349 2479048,7349

4.11 Reboiler (E-308)

Perubahan neraca panas pada alat reboiler (E-308) dapat dilihat pada Tabel 4.11. Tabel 4.11 Neraca Panas Reboiler (E-308)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 634050,4704 -

Produk - 2974818,0665

Steam 2340767,5961 -

4.12 Cooler (E-310)

Perubahan neraca panas pada alat cooler (E-310) dapat dilihat pada Tabel 4.12. Tabel 4.12 Neraca Panas Cooler (E-310)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 234495,4771 -

Produk - 23938,3055

Air Pendingin - 210557,1716

Total 234495,4771 234495,4771

4.13 Kondensor (E-311)

Perubahan neraca panas pada alat kondensor (E-311) dapat dilihat pada Tabel 4.13.

Tabel 4.13 Neraca Panas Kondensor (E-311)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 8490828,6913 -

Produk - 2512820,6682

air pendingin - 5978008,0232

Total 8490828,6913 8490828,6913

4.14 Reboiler (E-312)

Perubahan neraca panas pada alat reboiler (E-312) dapat dilihat pada Tabel 4.11. Tabel 4.11 Neraca Panas Reboiler (E-312)

Komponen Panas Masuk

(KJ/jam)

Panas Keluar

(KJ/jam)

Umpan 2031359,0018 -

Produk - 7469743,3817

Steam 5438384,3799 -

BAB V

SPESIFIKASI PERALATAN

5.1Tangki Penyimpanan Larutan Etanol (T-101)

Fungsi : Menyimpan larutan etanol untuk kebutuhan 30 hari. Bahan konstruksi : Carbon Steel SA – 285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm = 101,325 kPa Temperatur = 300C = 303,15 0K Kapasitas : 1396,2300 m3

Kondisi fisik

Diameter : 10,5844 m Tinggi : 16,7586 m Tebal : 2 in

5.2Tangki Penyimpanan Larutan Asam Sulfat (T-102)

Fungsi : Menyimpan larutan asam sulfat untuk kebutuhan 30 hari. Bahan konstruksi : Carbon Steel SA – 285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm = 101,325 kPa Temperatur = 300C = 303,15 0K Kapasitas : 74,1827 m3

Kondisi fisik

Tebal : 1 1/2 in

5.3Tangki Penyimpanan Larutan Asam Akrilat (T-103)

Fungsi : Menyimpan larutan asam akrilat untuk kebutuhan 30 hari. Bahan konstruksi : Carbon Steel SA – 285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm = 101,325 kPa Temperatur = 300C = 303,15 0K Kapasitas : 1707,5822 m3

Kondisi fisik

Diameter : 11,3190 m Tinggi : 17,9217 m Tebal : 2 1/2 in

5.4 Gudang Penyimpanan NaOH (Gp–201)

Fungsi : Tempat penyimpanan natrium hidroksida selama 30 hari Bentuk : Prisma segi empat beraturan

Bahan konstruksi : Beton Kondisi penyimpanan

: Temperatur = 30 0C Tekanan = 1 atm

Kapasitas : 67,7768 m3 Kondisi fisik

Panjang : 3,5617 m

Lebar : 3,5617 m

5.5Tangki Penyimpanan Hasil Destilasi (T– 304)

Fungsi : Menyimpan hasil destilasi untuk kebutuhan 10 hari. Bahan konstruksi : Carbon Steel SA – 283 Grade C

Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm = 101,325 kPa Temperatur = 300C = 303,15 0K Kapasitas : 801,5678 m3

Kondisi fisik

Diameter : 8,7968 m Tinggi : 13,9283 m Tebal : 2 in

5.6Tangki Penyimpanan Hasil Bawah Dekanter (T– 305)

Fungsi : Menyimpan hasil bawah dekanter untuk kebutuhan 30 hari.

Bahan konstruksi : Carbon Steel SA – 283 Grade C

Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm = 101,325 kPa Temperatur = 300C = 303,15 0K Kapasitas : 84,0189 m3

Kondisi fisik

Diameter : 4,1477 m

Tinggi : 5,6572 m

5.7Tangki Pencampur (M – 201)

Fungsi : Mencampur natrium hidroksida dengan air.

Jenis : tangki berpengaduk flat six blade open turbine dengan tutup dan alas ellipsoidal

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal

Bahan : Carbon Steel SA – 285 Grade C

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm = 101,325 kPa Temperatur = 300C = 303,15 0K Kapasitas : 0,1960 m3

Diameter : 0,4867m

Tinggi : 1,0139m

Tebal dinding : 11/4 in

Jenis pengaduk : flat 6 blade turbin Daya motor : 0,2 Hp

5.8 Reaktor (R-201)

Fungsi : Mereaksikan asam akrilat dan etanol untuk memproduksi etil akrilat

Jenis : tangki berpengaduk flat six blade open turbine dengan tutup dan alas ellipsoidal

Bahan konstruksi : Carbon steel, SA-285, Gr. A

Waktu tinggal (τ) = 180 menit = 3 jam Kondisi operasi :

Temperatur (T) : 70oC (343,15 K) Tekanan (P) : 1 atm = 101,325 kPa Kapasitas : 16,1438 m3

Diameter : 2,3507m

Tinggi : 3,7219m

Tebal dinding : 11/2in

Daya motor : 183 Hp Jaket pemanas

Diameter : 2,4455 m

Tinggi : 3,7219 m

Tebal : 11/2 in

5.9 Neutralizer (N-301)

Fungsi : Mereaksikan asam sulfat dan natrium hidroksida untuk menetralkan hasil produk etil akrilat

Jenis : tangki berpengaduk flat six blade open turbine dengan tutup dan alas ellipsoidal

Bahan konstruksi : Carbon steel, SA-285, Gr. A

Waktu tinggal (τ) = 60 menit = 1 jam Kondisi fisik Kondisi operasi :

Temperatur (T) : 70oC (343,15 K)

Tekanan (P) : 1 atm = 101,325 kPa

Kapasitas : 5,3202 m3

Diameter : 1,6237m

Tinggi : 2,5708 m

Tebal dinding : 11/3in

Jenis pengaduk : flat six blade open turbin (turbin datar enam daun) Daya motor : 31 Hp

Jaket pemanas

Diameter : 1,1764 m

Tinggi : 2,5708 m

Tebal : 11/2 in

5.10 Dekanter (Dc-301)

Fungsi : memisahkan Natrium Sulfat dari Campuran Lainnya Bentuk : horizontal silinder

Bahan : Carbon steel, SA – 285, Gr.C

Kondisi operasi

Temperatur(T) : 30 0C

Tekanan (P) : 1 atm = 14,696 psia Kapasitas : 0,2357m3

Diameter : 0,4483 m

Panjang : 1,3448m

Tebal : 11/3 in

Tinggi zat ringan keluar : 1,2103 m Tinggi zat masuk : 0,6724 m Tinggi zat berat keluar : 0,8698 m

5.11 Kolom Destilasi (D-301)

Fungsi : Memisahkan Etanol dari campuran etil akrilat dan air Jenis : Sieve – tray

Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal Bahan konstruksi : Carbon Steel SA-283 Grade C

Jumlah : 1 unit

Jumlah Tray : 36 piring

Tray Spacing : 0,4 m

Hole Diameter : 4,5 mm

Space Between Hole Center : 12 mm

Weir Height : 5 cm

Downsput Area : 0,0966 m2

Active Area : 0,9054 m2

5.12 Kolom Destilasi (D-302)

Fungsi : Memisahkan Etil Akrilat dari campuran hingga 99,5%

Jenis : Sieve – tray

Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal Bahan konstruksi : Carbon Steel SA-283 Grade C

Jumlah : 1 unit

Jumlah Tray : 14 piring

Tray Spacing : 0,4 m

Hole Diameter : 4,5 mm

Space Between Hole Center : 12 mm

Weir Height : 5 cm

Downsput Area : 0,0509 m2

Active Area : 0,4772 m2

Weir Crest : 0,0074 m Spesifikasi kolom destilasi Diameter : 0,8589 m Tinggi kolom : 6,0294 m Tebal : 11/2 in

5.13 Kolom Destilasi (D-303)

Fungsi : Memisahkan Etil akrilat dan air dari campuran, sehingga diperoleh asam akrilat 94% di bagian bawah

Jenis : Sieve – tray

Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal Bahan konstruksi : Carbon Steel SA-283 Grade C

Jumlah : 1 unit

Jumlah Tray : 30 piring

Tray Spacing : 0,4 m

Hole Diameter : 4,5 mm

Space Between Hole Center : 12 mm

Weir Height : 5 cm

Downsput Area : 0,0855 m2

Weir Crest : 0,0152 m Spesifikasi kolom destilasi Diameter : 1,1129 m Tinggi kolom : 12,5558 m

Tebal : 11/2 in

5.14 Pompa Bahan Asam Akrilat (P-103)

Fungsi : memompa Asam Akrilat ke reaktor (R-201)

Jenis : Pompa sentrifugal.

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju Massa : 2050,3998 kg/jam

Dengan menggunakan perhitungan diatas, dapat diperoleh daya untuk pompa yang lain seperti dibawah ini :

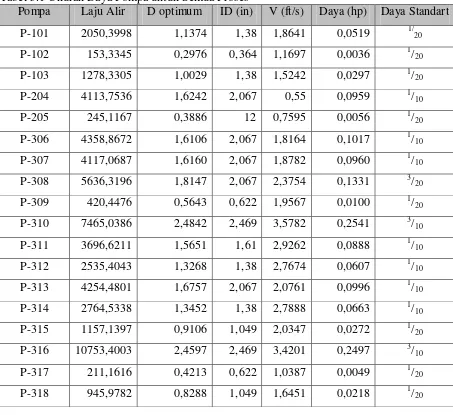

Tabel 5.1 Ukuran Daya Pompa untuk Semua Proses

Pompa Laju Alir D optimum ID (in) V (ft/s) Daya (hp) Daya Standart

P-101 2050,3998 1,1374 1,38 1,8641 0,0519 1/20

P-102 153,3345 0,2976 0,364 1,1697 0,0036 1/20

P-103 1278,3305 1,0029 1,38 1,5242 0,0297 1/20

P-204 4113,7536 1,6242 2,067 0,55 0,0959 1/10

P-205 245,1167 0,3886 12 0,7595 0,0056 1/20

P-306 4358,8672 1,6106 2,067 1,8164 0,1017 1/10

P-307 4117,0687 1,6160 2,067 1,8782 0,0960 1/10

P-308 5636,3196 1,8147 2,067 2,3754 0,1331 3/20

P-309 420,4476 0,5643 0,622 1,9567 0,0100 1/20

P-310 7465,0386 2,4842 2,469 3,5782 0,2541 3/10

P-311 3696,6211 1,5651 1,61 2,9262 0,0888 1/10

P-312 2535,4043 1,3268 1,38 2,7674 0,0607 1/10

P-313 4254,4801 1,6757 2,067 2,0761 0,0996 1/10

P-314 2764,5338 1,3452 1,38 2,7888 0,0663 1/10

P-315 1157,1397 0,9106 1,049 2,0347 0,0272 1/20

P-316 10753,4003 2,4597 2,469 3,4201 0,2497 3/10

P-317 211,1616 0,4213 0,622 1,0387 0,0049 1/20

5.15 Heater (E-102)

Fungsi : Memanaskan asam sulfat sebelum masuk reaktor (R-201) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 8 in Baffle Space (B) = 4 in

Passes (n) = 1

Tube :

Diameter dalam (ID) = 0,56 in Diameter luar (OD) = 0,75 in

BWG = 13

Pitch (Triangular) = 1 in

Panjang = 10 ft

Passes (n) = 8

5.16 Heater (E-101)

Fungsi : Memanaskan campuran etanol sebelum masuk reaktor (R-201)

Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 8 in Baffle Space (B) = 3 in

Passes (n) = 1

Tube :

Diameter dalam (ID) = 0,652 in Diameter luar (OD) = 0,75 in

BWG = 13

Pitch (Triangular) = 1 in

Panjang = 10 ft

5.17 Heater (E-103)

Fungsi : Memanaskan campuran asam akrilat sebelum masuk

reaktor (R-201)

Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 17,25 in Baffle Space (B) = 12 in

Passes (n) = 1

Tube :

Diameter dalam (ID) = 0,652 in Diameter luar (OD) = 0,75 in

BWG = 18

Pitch (Triangular) = 1 in

Panjang = 10 ft

Passes (n) = 2

5.18 Cooler (E-204)

Fungsi : Mendinginkan campuran keluaran masuk reaktor (R-201) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 25 in Baffle Space (B) = 8 in

Passes (n) = 1

Tube :

Diameter dalam (ID) = 0,652 in Diameter luar (OD) = 1 in

BWG = 18

Pitch (Triangular) = 1 1/4 in

Panjang = 10 ft

5.19 Heater (E-305)

Fungsi : Memanaskan campuran keluaran decanter sebelum masuk ke distilasi (D-301)

Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 12 in Baffle Space (B) = 2 in

Passes (n) = 1

Tube :

Diameter dalam (ID) = 0,9020 in Diameter luar (OD) = 1 in

BWG = 18

Pitch (Triangular) = 1 1/4 in

Panjang = 20 ft

Passes (n) = 2

5.20 Kondensor (E-306)

Fungsi : Mendinginkan campuran keluaran distilasi I (D-301) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 35 in Baffle Space (B) = 8 in

Passes (n) = 1

Tube :

Diameter dalam (ID) = 1,4 in Diameter luar (OD) = 1 1/2 in

BWG = 18

Pitch (Triangular) = 1 7/8 in

Panjang = 20 ft

5.21 Reboiler (E-307)

Fungsi : Memanaskan campuran keluaran distilasi I (D-301) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 21,25 in Baffle Space (B) = 4 in

Passes (n) = 1

Tube :

Diameter dalam (ID) = 0,652 in Diameter luar (OD) = 3/4 in

BWG = 18

Pitch (Triangular) = 1 in

Panjang = 15 ft

Passes (n) = 8

5.22 Kondensor (E-309)

Fungsi : Mendinginkan campuran keluaran distilasi II (D-302) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 23,25 in Baffle Space (B) = 8 in

Passes (n) = 1

Tube :

Diameter dalam (ID) = 1,4 in Diameter luar (OD) = 1 1/2 in

BWG = 18

Pitch (Triangular) = 1 7/8 in

Panjang = 10 ft

5.23 Reboiler (E-308)

Fungsi : Memanaskan campuran keluaran distilasi II (D-302) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 10 in Baffle Space (B) = 4 in

Passes (n) = 1

Tube :

Diameter dalam (ID) = 0,9020 in Diameter luar (OD) = 1 in

BWG = 18

Pitch (Triangular) = 1 1/4 in

Panjang = 65 ft

Passes (n) = 6

5.24 Kondensor (E-311)

Fungsi : Mendinginkan campuran keluaran distilasi III (D-303) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 29 in Baffle Space (B) = 6 in

Passes (n) = 1

Tube :

Diameter dalam (ID) = 1,4 in Diameter luar (OD) = 1 1/2 in

BWG = 18

Pitch (Triangular) = 1 7/8 in

Panjang = 30 ft

5.25 Reboiler (E-312)

Fungsi : Memanaskan campuran keluaran distilasi III (D-303) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 29 in Baffle Space (B) = 6 in

Passes (n) = 1

Tube :

Diameter dalam (ID) = 1,4 in Diameter luar (OD) = 1 1/2 in

BWG = 18

Pitch (Triangular) = 1 7/8 in

Panjang = 40 ft

Passes (n) = 8

5.26 Cooler (E-310)

Fungsi : Mendinginkan produk keluaran distilasi II (D-302) Jenis : 1-2 shell and tube exchanger

Shell :

Diameter dalam (ID) = 17,25 in Baffle Space (B) = 4 in

Passes (n) = 1

Tube :

Diameter dalam (ID) = 1,4 in Diameter luar (OD) = 1 1/2 in

BWG = 18

Pitch (Triangular) = 1 7/8 in

Panjang = 10 ft

Gambar

Dokumen terkait

Disamping itu etil akrilat juga digunakan untuk membentuk lapisan cat yang tahan terhadap air, sinar matahari dan cuaca, lapisan ini dapat mempertahankan

Selain itu, etil akrilat merupakan bahan baku pembuatan emulsion polymer.. Polimer emulsi dari etil akrilat banyak dimanfaatkan sebagai bahan perekat (adhesive),

banyak pabrik yang menggunakan etil akrilat sebagai bahan baku.. yaitu pabrik cat

Sulistyaningsih, 2016, Prarancangan Pabrik Metil Akrilat dari Asam Akrilat dan Metanol dengan Proses Esterifikasi Kapasitas 36.000 ton/tahun, Program Studi Sarjana

yang tinggi dalam asam lemak destilat diubah menjadi etil ester dengan etanol. dan katalis FeCl 3 melalui

Dari Metanol dan Asam Akrilat dengan Proses Esterifikasi Kapasitas 55.000 Ton / Tahun. Bab VI

Penambahan asam sulfat sebagai katalis untuk mempercepat reaksi karena reaksi antara asam sulfat dengan air (proses esterifikasi menghasilkan etil asetat dan air)

Kontinuitas ketersediaan bahan baku dalam pembuatan Etil akrilat adalah penting dan mutlak yang harus diperhatikan pada penentuan kapasitas produksi suatu pabrik. Bahan