PEMANFAATAN AMPOK JAGUNG TERMODIFIKASI

SEBAGAI EXPANDED FOOD PRODUCT

SKRIPSI

ADRIAN DHARMA P. TARIGAN

F34060036

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

UTILIZATION OF MODIFIED CORN-HOMINY FOR EXPANDED

FOOD PRODUCT

Adrian D. P. Tarigan, Ade Iskandar, and Titi Candra Sunarti

Department of Agroindustrial Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Dramaga Campus, PO BOX 220, Bogor 16002, West Java,

Indonesia.

Phone 62 85711591501, e-mail : adriantarigan@ymail.com

ABSTRACT

Hominy is a by-product of corn dry-milling industry, which has a low value, and produced from around 35% of the initial corn quantity. Hominy mainly consisted of starch, fiber, fat and protein; but since most of starch in hominy is resistant starch type I, the hominy should be modified to improve its digestibility. The modified corn-hominy flour were prepared by partial enzymatic hydrolysis of fiber using cellulase and xylanase, and pregelatinized using drum dryer, and then pulverized. This research is aimed to explore the utilization of modified corn-hominy flour for expanded food product such as waffle. The modified flour was substituted 25-50% of wheat flour in waffle batter, and characterized the chemical composition, physical properties and consumer preferences of the waffle products. Waffle produced from the batter which contained modified flour increased its nutrient content, but produced harder (980, 71 - 1909,76 gf) and less cryspy (220,73 - 834,65 gf) products compared to commercial ice cream cone. The waffle also can be accepted by consumer for its texture, color, aroma, taste and general performance, and most were preffered the waffle produced from 25% of modified flour.

Adrian Dharma P. Tarigan. F34060036. Pemanfaatan Ampok Jagung Termodifikasi sebagai Expanded Food Product. Di bawah bimbingan Ade Iskandar dan Titi Candra Sunarti. 2011

RINGKASAN

Produksi jagung pipil di Indonesia dari proses penggilingan kering mencapai 18.36 juta ton pada tahun 2010. Diperoleh hasil samping berupa ampok (germ, tip cap, dan endosperma) sebanyak 35% dari proses penggilingan tersebut. Ampok terdiri dari bagian-bagian yang tidak lolos ayakan karena struktur morfologinya yang didominasi oleh serat (25,5%). Selain serat, ampok juga terdiri atas pati (56,7%), protein (11,1%) dan sedikit lemak (5,3%) (Larson, 1993). Ampok merupakan sumber energi yang baik namun karena pati ampok tergolong dalam resistant starch tipe I dimana struktur patinya terperangkap dalam selubung kompleks yang mengakibatkan pati sulit dicerna manusia. Proses modifikasi secara enzimatis menggunakan enzim selulase dan xilanase serta modifikasi fisik menggunakan drum dryer dapat memperbaiki struktur pati ampok dan meningkatkan daya cerna ampok.

Penelitian ini bertujuan untuk memanfaaatkan ampok termodifikasi menjadi produk pangan olahan (expanded food product) dalam bentuk wafer dan mengetahui sifat fisik dan kimia wafer serta penerimaan konsumen terhadap wafer.

Ampok termodifikasi merupakan bahan baku pembuatan expanded food. Wafer dibuat dengan campuran ampok termodifikasi dengan tepung terigu dengan perbandingan 1 : 1 dan 1 : 3. Adonan yang dihasilkan dipanggang dengan alat AIGLE TH-L27 selama 4 menit. Wafer ampok yang diproduksi diuji berdasarkan tekstur (kerenyahan dan kekuatan), kandungan proksimat, dan uji organoleptik.

Proses modifikasi ampok memberikan perubahan terhadap kandungan komponen proksimat ampok. Kadar protein dan kadar pati ampok meningkat secara signifikan. Kadar protein meningkat dari 10,32%(bk) menjadi 11,32% (bk) (A3; inkubasi 3jam dan pragelatinisasi ω = 4 rpm). Peningkatan kadar pati tertinggi diperoleh dari perlakuan A5 (inkubasi 6 jam dan pregelatinasi ω = 4 rpm) sebesar 76,45%. Kadar serat ampok berkurang secara signifikan. Nilai kadar serat terendah adalah hasil perlakuan A1 (inkubasi 0 jam, pragelatinasi ω = 4rpm) sebesar 3,68% (bk).

Kerenyahan tertinggi diperoleh dari wafer ampok perlakuan A5C1 sebesar 11,98 x 10-4/gf sementara nilai kerenyahan terendah diperoleh dari wafer A6C2 sebesar 45,31 x 10-4/gf. Nilai kerenyahan wafer ampok dipengaruhi oleh formula ampok termodifikasi yang ditambahkan ke dalam adonan. Nilai kekerasan wafer tertinggi diperoleh dari wafer dengan perlakuan A6C2 sebesar 1909,76 gf, sementara nilai kekerasan terkecil diperoleh dari perlakuan A1C2 sebesar 980, 71 gf. Kekerasan ampok dipengaruhi oleh jenis ampok. Nilai kerenyahan dan kekerasan tekstur wafer ampok dibandingkan dengan produk komersil wafer cone merek D. Nilai kerenyahan dan kekerasan wafer ampok lebih tinggi daripada produk komersil.

Kandungan komponen proksimat beberapa jenis wafer tidak sesuai dengan standar SNI 01-2973-1992 tentang mutu biskuit. Kadar air wafer berada antara 3,68% - 7,34% (bk). Kadar abu wafer relatif tinggi antara 2,56% - 3,29%(bk). Kadar protein dan kadar lemak wafer ampok memenuhi SNI biskuit. Kadar protein berada antara 9,91% - 11,33% (bk). Kadar lemak wafer berada antara 19,63% (bk) - 21,86% (bk). Kadar serat wafer ampok tergolong tinggi yakni 11,60% (bk) hingga 17,96% (bk). Sementara kadar karbohidrat tergolong rendah yakni 44,51% (bk) hingga 51,37% (bk).

PEMANFAATAN AMPOK JAGUNG TERMODIFIKASI

SEBAGAI EXPANDED FOOD PRODUCT

SKRIPSI

Sebagai salah satu syarat memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh :

ADRIAN DHARMA P. TARIGAN

F34060036

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Judul Skripsi : Pemanfaatan Ampok Jagung Termodifikasi sebagai Expanded Food Product

Nama : Adrian Dharma Putra Tarigan NIM : F34060036

Menyetujui,

Pembimbing I, Pembimbing II,

( Ir. Ade Iskandar, MSi.) ( Dr. Ir. Titi Candra Sunarti, Msi) NIP : 196330205 198803 1 001 NIP : 19661219 199103 2 001

Mengetahui :

Kepala Departemen Teknologi Industri Pertanian,

(Prof. Dr. Ir. Nastiti Siswi Indrasti) NIP : 19621009 198903 2 001

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Saya yang bertandatangan di bawah ini menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul “PEMANFATAN AMPOK JAGUNG TERMODIFIKASI SEBAGAI EXPANDED FOOD PRODUCT” adalah karya asli saya sendiri, dengan arahan dosen pembimbing akademik. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka di bagian akhir skripsi ini.

Bogor, April 2011

RIWAYAT HIDUP

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke hadirat Tuhan Yesus Kristus atas segala berkat, penyertaan dan anugerah sehingga skripsi ini dapat diselesaikan tepat waktu. Adapun penyusunan skripsi yang berjudul “Pemanfaatan Ampok Jagung Termodifikasi sebagai Expanded Food Product” merupakan salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian pada Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Selama proses penyusunan skripsi penulis menyadari banyak sekali dukungan, bimbingan dan doa dari berbagai pihak. Dengan segala kerendahan hati izinkanlah kiranya penulis mengucapkan terimakasih kepada :

1. Ir. Ade Iskandar M.Si, selaku dosen pembimbing I atas bimbingan dan arahan selama penulis menimba ilmu serta dukungan dalam penyelesaian skripsi,

2. Dr. Ir. Titi Candra Sunarti, M.Si, selaku dosen pembimbing II yang telah sabar membimbing dan memberikan arahan, kritik, dan saran kepada penulis,

3. Dr. Ir. Sapta Rahardja, DEA, selaku dosen penguji atas arahan dan masukannya dalam penulisan skripsi,

4. Seluruh keluarga terutama Bapak dan Mamak, abang dan kakak atas dukungan, doa dan kasih sayang yang tiada henti kepada penulis,

5. Ir. Evi Savitri Iriani M,Si atas kerjasama dan arahan pada masa penelitian,

6. Seluruh dosen yang telah berbaik hati membagi ilmu selama penulis menempuh pendidikan di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, IPB.

7. Para Laboran; Bu Ega, Pak Sugiardi, Pak Edy, Pak Gun, Bu Sri dan segenap pegawai; Bu Nina, Bu Yuli, Pak Candra, Pak Anwar, Departemen Teknologi Industri Pertanian, FATETA atas bantuan dan kerjasamanya selama penulis melaksanakan penelitian, 8. Saudara segamparan ex-Bunglon’s; Radityo, Tatang, Jaka, Legran, Aditia, dan Parulian

atas kebersamaan dan dukungan selama ini,

9. Segenap penghuni dan alumni Asrama Sylvalestari atas dukungan, kebersamaan, ilmu dan semua hal indah yang penulis boleh dapatkan bersama kalian,

10. Seluruh teman-teman TIN 43 atas dukungan dan kebersamaan selama menempuh studi, 11. Pengurus Permata GBKP Bogor 2009 – 2011 dan segenap Permata GBKP Bogor untuk

pelayanan dan kebersamaan selama ini,

12. Terkhusus kepada Dian Wulandari Ginting yang banyak mendukung dan memberikan perhatian penuh kepada penulis selama masa penelitian hingga penyusunan skripsi. Penulis menyadari masih banyak kekurangan dalam skripsi ini sehingga penulis sangat mengharapkan masukan yang membangun untuk penulisan selanjutnya. Penulis sepenuhnya berharap tulisan ini dapat menjadi sumbangan positif terhadap perkembangan ilmu pengetahuan dan berguna bagi siapa saja yang membacanya.

Dramaga, Maret 2011

DAFTAR ISI

Halaman

KATA PENGANTAR... i

DAFTAR ISI ... ii

DAFTAR TABEL... iv

DAFTAR GAMBAR ... v

DAFTAR LAMPIRAN ... vi

I. PENDAHULUAN A. LATAR BELAKANG ... 1

B. TUJUAN PENELITIAN ... 2

II. TINJAUAN PUSTAKA A. AMPOK JAGUNG ... 3

B. PATI PRAGELATINISASI ... 4

C. MODIFIKASI ENZIMATIS ... 5

D. WAFER ... 6

III. METODOLOGI A. BAHAN DAN ALAT ... 9

B. METODE PENELITIAN ... 9

1. Karakteristik Ampok Termodifikasi ... 8

2. Proses Produksi Wafer ... 10

3. Karakterisasi Wafer ... 12

IV. HASIL DAN PEMBAHASAN A. KARAKTERISTIK AMPOK TERMODIFIKASI ... 14

B. PROSES PRODUKSI WAFER ... 19

C. KARAKTERISTIK WAFER ... 20

1. Tekstur (Kerenyahan dan Kekerasan) ... 21

a. Kerenyahan ... 21

2. Karakteristik Kimia Wafer ... 23

a. Kadar air ... 23

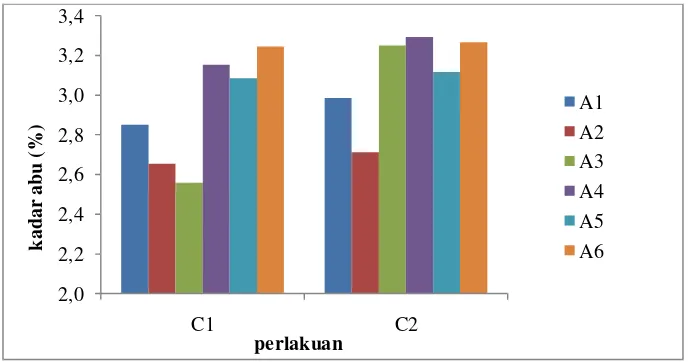

b. Kadar abu... 24

c. Kadar lemak... 25

d. Kadar protein ... 26

e. Kadar serat kasar ... 27

f. Kadar karbohidrat (by diffrence) ... 28

D. UJI ORGANOLEPTIK ... 29

1. Tekstur ... 29

2. Warna ... 30

3. Aroma ... 30

4. Rasa ... 31

5. Penerimaan umum (overall) ... 31

E. PELUANG APLIKASI ... 32

V. KESIMPULAN DAN SARAN A. KESIMPULAN ... 33

B. SARAN ... 33

DAFTAR PUSTAKA ... 34

DAFTAR TABEL

Halaman

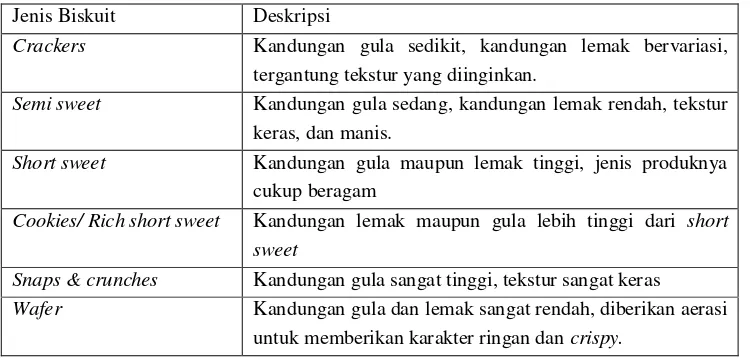

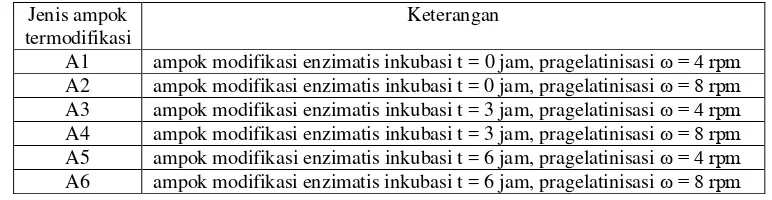

Tabel 1. Klasifikasi biskuit ... 7 Tabel 2. Jenis ampok termodifikasi ... 9 Tabel 3. Komposisi bahan adonan wafer ampok ... 11 Tabel 4. Data analisis proksimat ampok jagung alami dan ampok jagung

DAFTAR GAMBAR

Halaman

Gambar 1. Diagram alir penggilingan jagung kering (Sharma, et al., 2008) ... 4

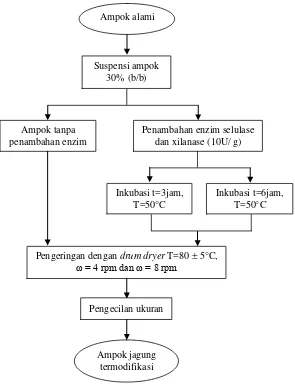

Gambar 2. Diagram alir proses modifikasi ampok jagung secara enzimatis dan fisik (Sunarti, et al. 2010) ... 10

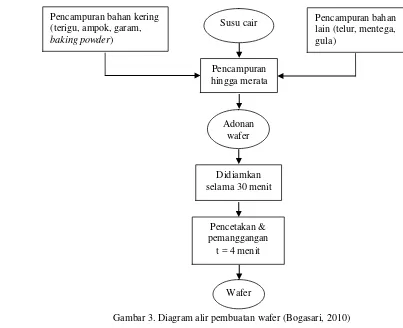

Gambar 3. Diagram alir pembuatan wafer (Bogasari, 2010) ... 11

Gambar 4. Probe dan alat texture analyzer TA-XT2 untuk uji kekerasan dan kerenyahan tekstur ... 12

Gambar 5. Nilai kadar air ampok termodifikasi ... 15

Gambar 6. Nilai kadar protein ampok temodifikasi ... 16

Gambar 7. Nilai kadar serat ampok termodifikasi ... 17

Gambar 8. Nilai kadar karbohidrat by diffrent ampok termodifikasi ... 18

Gambar 9. Nilai kadar karbohidrat pati ampok termodifikasi ... 18

Gambar 10. Proses pemanggangan wafer ampok ... 19

Gambar 11. Hasil pemanggangan wafer (a) 1 menit, (b) 2 menit, (c) 3 menit, (d) 4 menit ... 20

Gambar 12. Nilai kerenyahan wafer ampok ... 21

Gambar 13. Nilai kekerasan wafer ampok ... 22

Gambar 14. Nilai kadar air wafer ampok ... 24

Gambar 15. Nilai kadar abu wafer ampok ... 25

Gambar 16. Nilai kadar lemak wafer ampok ... 26

Gambar 17. Nilai kadar protein wafer ampok ... 27

Gambar 18. Nilai kadar serat wafer ampok ... 28

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Prosedur analisis proksimat ... 38

Lampiran 2. Prosedur analisis tekstur ... 40

Lampiran 3. Hasil analisis statistik terhadap kandungan proksimat ampok termodifikasi... 41

Lampiran 4. Analisis statistik terhadap kerenyahan (crispyness) wafer ampok ... 45

Lampiran 5. Analisis statistik terhadap kekerasan (hardness) wafer ampok ... 46

Lampiran 6. Analisis statistik terhadap kadar air wafer ampok ... 47

Lampiran 7. Analisis statistik terhadap kadar abu wafer ampok ... 48

Lampiran 8. Analisis statistik terhadap kadar lemak wafer ampok ... 49

Lampiran 9. Analisis statistik terhadap kadar protein wafer ampok ... 50

Lampiran 10. Analisis statistik terhadap kadar serat wafer ampok ... 51

Lampiran 11. Analisis statistik terhadap kadar karbohidrat (by diffrence) wafer ampok ... 52

Lampiran 12. Analisis statistik uji organoleptik ... 53

I.

PENDAHULUAN

A.

LATAR BELAKANG

Jagung merupakan salah satu komoditas pertanian andalan Indonesia karena merupakan komoditas serelia kedua yang paling banyak diproduksi di dunia setelah gandum. Produksi jagung pipilan kering di Indonesia mencapai 18,36 juta ton (BPS, angka sementara 2010). Selain dikonsumsi langsung, jagung juga dapat diolah menjadi berbagai produk yang banyak dikenal oleh masyarakat.

Pengolahan jagung pada umumnya melalui penggilingan kering (dry milling). Pada proses ini jagung dipisahkan menurut struktur morfologinya yang terdiri atas germ, tip cap dan endosperma. Penggilingan kering menghasilkan produk samping sebanyak 35% berupa lembaga jagung, kulit ari dan sedikit endosperma yang tidak diambil sebagai produk utama (tepung jagung) penggilingan jagung. Produk samping ini disebut ampok.

Ampok mengandung komponen seperti pati, protein, lemak dan serat. Sebagai produk samping pemanfaatan ampok hanya terbatas sebagai pakan ternak. Hal ini karena pati yang terkandung pada ampok tergolong resistant starch tipe I; pati resisten sebab terlindungi oleh selubung pati kompleks yang apabila dikonsumsi manusia dapat mengakibatkan gangguan pencernaan (Sajilata, 2006).

Pada dasarnya ampok dapat dimanfaatkan menjadi bahan pangan, namun perlu dilakukan modifikasi untuk memperbaiki struktur pati dan serat menjadi lebih sederhana dan tidak menimbulkan gangguan pencernaan. Menurut Tjiptadi (1990), pati termodifikasi didefinisikan sebagai pati yang telah mengalami modifikasi baik secara kimia, fisik, maupun enzimatik.

Proses modifikasi pati secara fisik berdasarkan prinsip pragelatinasi dilakukan dengan menggunakan drum dryer. Sementara modifikasi serat dilakukan secara enzimatis menggunakan enzim selulase dan xilanase. Enzim selulase merupakan enzim yang mendegradasi selulosa dan menghasilkan oligosakarida dan gula sederhana, sementara enzim xilanase akan menghidrolisis hemiselulosa menjadi xilooligosakarida dan xilosa.

Proses modifikasi ini diharapkan mampu mengubah struktur pati dan serat pada ampok jagung sehingga meningkatkan daya cerna ampok. Dengan demikian diharapkan ampok termodifikasi lebih mudah dicerna tubuh dan dapat diaplikasikan menjadi expanded food product. Expanded food product adalah bentuk pangan olahan yang melalui proses mixing, pemanasan suhu tinggi dan tekanan tinggi sehingga mengembang. Adapun produk expanded food diantaranya produk pangan ekstrusi, pasta, wafer/ wafel dan sebagainya. Salah satu

B.

TUJUAN PENELITIAN

Penelitian ini bertujuan untuk memanfaatkan ampok jagung yang telah dimodifikasi secara enzimatis dan fisik untuk pembuatan expanded food product dalam bentuk wafer. Adapun tujuan khusus diantaranya :

II.

TINJAUAN PUSTAKA

A.

AMPOK JAGUNG

Tanaman jagung terdiri atas kelobot (kulit), biji dan tongkol. Biji jagung tersusun dalam tongkol dengan susunan teratur memanjang dan ditutup oleh seludang (kelobot). Terdapat juga susunan biji yang teratur (mozaik). Diameter tongkol adalah 3-5 cm dan mengandung 300-1000 biji (Koswara, 1991).

Dalam taksonominya, sistematika tanaman jagung adalah sebagai berikut: Kingdom : Plantae

Divisio : Spermatophyta

Sub Divisio : Angisospermae

Classis : Monocotyledon

Ordo : Graminae

Familia : Graminaceace

Genus : Zea

Spesies : Zea mays L.

(Anonim, 2005)

Anonim (1982) menyebutkan bahwa biji jagung dapat diolah menjadi berbagai macam bahan baku industri maupun produk jadi seperti grits, tepung jagung, maizena, sirup jagung, dan homini. Homini atau ampok jagung adalah co-product dari proses pengolahan jagung kering (dry-milling) sebesar 35% dari total jagung dan bernilai jual sangat rendah ($83,7/ ton ~ ±Rp 800.000,-/ ton) (Sharma et al., 2008).

Homini atau ampok yang terdiri atas kandung lembaga, kulit ari, tip cap, dan sebagian endosperma yang keras merupakan pakan dengan kandungan energi tinggi dan merupakan pengganti jagung pipil bagi sejumlah ternak. Kandungan karatenoid yang tinggi pada ampok yang berasal dari jagung kuning merupakan pakan yang tepat untuk ayam karena akan memberikan warna kuning yang cerah pada kuning telur (yolk) (Duensing et al., 2003 dalam White dan Johnson 2007). Larson et al (1993) menyatakan homini atau ampok jagung terdiri atas pati (56,9%), serat kasar (25,2%), protein (11,1%), dan lemak (5,3%) dalam basis kering.

Ampok dihasilkan dari penggilingan jagung (dry milling). Tahapan penggilingan jagung meliputi perendaman jagung dengan air panas dan proses pemisahan lembaga yang diikuti proses

grinding (penggilingan), shifting (penyaringan), dan separation (pemisahan) kernel jagung atas lembaga, corn bran, dan endosperm. Tahapan proses tersaji pada Gambar 1.

Menurut Hardeman (1981) dalam White (2007) pemisahan bagian-bagian pada ampok/ homini pada skala industri menggunakan kaustik soda untuk melunakkan dan menghilangkan

Gambar 1. Diagram alir penggilingan jagung kering (Sharma et al., 2008)

B.

PATI PRAGELATINISASI

Pati pragelatinisasi adalah pati yang telah mengalami gelatinisasi dengan memanaskan pasta pati di atas suhu gelatinisasinya kemudian dikeringkan. Pemanasan pasta pati dalam air akan menyebabkan molekul air disekitar granula memutuskan ikatan hidrogen, masuk ke dalam granula dan granula akan mengembung secara irreversible, proses ini disebut gelatinisasi. Amilopektin akan tetap berada di dalam granula, sedangkan amilosa akan dilepas (tersollubilisasi) ke dalam larutan membentuk matriks intergranular sehingga terjadi peningkatan viskositas. Granula akan kehilangan sifat birefringence-nya (Wurzburg, 1989).

Pati pragelatinisasi dibuat dengan cara memasak pati. Pengeringan pati dilakukan dengan menggilingnya melewati rol-rol yang dipanaskan. Jika pati ini terkena air, maka dengan mudah akan larut tanpa memasaknya kembali (Tjokroadikusumo, 1986).

Modifikasi pati pragelatinisasi yang telah mengalami pemasakan awal dan dikeringkan dengan drum dryer menghasilkan produk yang dapat terdispersi dalam air dingin untuk membentuk suspensi yang stabil (Hodge dan Osman, 1976). Proses pengolahan pati pragelatinisasi dengan alat drum dryer melalui beberapa tahap. Pati yang telah dicampur air dengan kadar tertentu dimasukkan ke dalam ruang yang sangat panas diantara drum dryer pada suhu tertentu di atas suhu gelatinisasi bahan. Suspensi pati tersebut selanjutnya akan tergelatinisasi akibat pemasakan dan secara simultan langsung dikeringkan. Tidak semua granula pati dalam proses ini tergelatinisasi. Hal ini dikarenakan keterbatasan jumlah air yang digunakan (Snyder, 1984).

Anastasiades et al. (2002) menambahkan bahwa ada dua tahap utama dalam proses modifikasi pati dengan drum dryer ialah gelatinisasi dan pengeringan. Pada double drum dryer, gelatinisasi terjadi pada bagian tengah kedua drum. Pengeringan sebenarnya terjadi setelah

Ekstaksi minyak jagung Hammer mill Meja gravitasi Aspirator Shifter Roller mill Pengeringan/ pendinginan Aspirator Penghancuran germ Pengeringan/

pendinginan Shifter Pelunakan

Jagung

Air panas/ uap

bahan yang telah tergelatinisasi melewati celah sempit diantara kedua drum dan membentuk lapisan tipis pada permukaan drum.

C.

MODIFIKASI ENZIMATIS

Enzim adalah biokatalis yang diproduksi oleh sel hidup. Reaksi biokimia spesifik dalam proses metabolik sel disebabkan oleh enzim. Aksi enzim sangat spesifik pada substrat dan sering kali banyak enzim yang berbeda dibutuhkan sehingga terbentuk kerjasama dan keberhasilan reaksi metabolik yang dilakukan oleh sel hidup. Faktor yang mempengaruhi aktivitas enzim adalah pH, suhu, konsentrasi substrat, konsentrasi enzim dan waktu inkubasi. Suhu meningkatkan aktivitas enzim sampai suhu optimum setelah itu protein enzim akan terdenaturasi dan terjadi inaktivasi. Begitu pula halnya dengan pH, pada pH optimum aktivitasnya akan maksimum sedangkan di luar pH optimum aktivitas enzim akan turun. Konsentrasi substrat dan juga waktu inkubasi enzim yang bertambah akan akan meningkatkan aktivitas enzim sampai tingkat tertentu setelah itu aktivitasnya tetap. (Wijaya, 2001).

Gong (1981) menyatakan bahwa gula sederhana dapat dihasilkan oleh proses hidrolisis. Hidrolisis enzimatis adalah suatu cara yang baik untuk memproduksi gula dari bahan lignoselulosik karena tidak adanya hasil samping. Hemiselulase adalah kelompok enzim yang mempunyai kemampuan menghidrolisis hemiselulosa. Hidrolisis sempurna dari berbagai hemiselulosa dapat dipantau dari jumlah D-xilosa, L-aribinosa, dan asam D-glukoronat yang dihasilkan. Karena kemampuannya dalam menghidrolisis xilan, maka hemiselulase juga biasa disebut xilanase ( Krisnasari 2003). Hidrolisis xilan melibatkan endo-β-1,4-xilanase dan β -D-xilosidase. α-L-arabinofuranosil dan D-glukuronil residu dapat merupakan inhibitor kerja xilanase. Xilanase dapat terproduksi lebih banyak dan dapat lebih aktif pada substrat dengan rantai utama xilosa yang panjang (Kubata et all. 1994). Biosintesis enzim xilanolitik diinduksi oleh xilan atau xilobiosa dan terhalangi oleh adanya glukosa (Tsujibo et al. 2004).

Xilanase dapat dibagi menjadi tiga kelompok, yaitu β-xilosidase, eksoxilanase, dan endoxilanase. β-xilosidase memiliki kemampuan untuk menghidrolisi xilooligosakarida rantai pendek menjadi xilosa. Xilosa merupakan produk hidrolisis dan juga berperan sebagai inhibitor bagi β-xilosidase. Aktivitas β-xilosidase akan menurun dengan meningkatnya rantai xilooligosakarida. Eksoxilanase memutus rantai polimer pada ujung-ujung reduksi.

Selulase merupakan enzim kompleks yang bekerja secara sinergis satu sama lain. Miyamoto (1997) menyatakan selulase terdiri dari tiga komponen enzim penting yaitu :

1. Endoglukosidase

Enzim ini berfungsi memotong secara acak ikatan selulosa menjadi selooligosakarida. Enzim ini aktif menyerang pada bagian selulosa yang tersubstitusi seperti CMC.

2. Selobiohidrolase/ Eksoglukanase

Enzim ini menyerang ujung rantai selulosa non-pereduksi dan membebaskan selobiosa dari rantai selulosa.

3. β-glukosidase

Enzim ini menghidrolisis selobiosa menjadi glukosa.

Miyamoto (1997) juga menuliskan mekanisme kerja selulase sebagai berikut:

1. Endoglukanase menyerang bagian selulosa yang amorf, membuka jalan bagi eksoglukanase.

2. Eksoglukanase (selobiohidrolase) menyerang bagian selulosa yang telah terbuka oleh endoglukanase membebaskan selobiosa dari serat selulosa.

3. Terjadi kerjasama antara endoglukanase dan eksoglukanase merombak selulosa menjadi selo-oligosakarida dan selobiosa.

4. β-glukosidase mengubah selobiosa yaitu hasil kerjasama antara endoglukanase dan eksoglukanase menjadi glukosa.

Pengukuran aktivitas selulase lengkap dilakukan untuk mengukur aktivitas campuran enzim yang menghidrolisis bahan yang mengandung selulosa dan menghasilkan glukosa sebagai produk akhirnya (Darwis et al.,1995). Pengujian aktivitas enzim carboxy methyl cellulase

(CMC-ase) dapat mencerminkan aktivitas enzim endoglukanase yang menyerang selulosa yang telah diregangkan struktur seratnya ataupun selulosa yang telah tersubstitusi.

D.

WAFER

Biskuit adalah istilah yang menunjukkan kepada sekelompok makanan ringan (snack food) berkadar air rendah dengan tekstur renyah, terbuat dari campuran tepung, shortening (lemak), gula, air, dan sebgaian kecil leaving agent (yeast, soda, amonium bikarbonat) (Savitri 2000). Komposisi produk biskuit sangat beragam, namun demikian hampir semua produk biskuit mengandung air berkisar antara: 0,7% - 6,7%: lemak 1,9% - 30,7%; protein 5,0% - 45%; gula (sukrosa) 1,0% - 44,7%; abu 0,0% - 1,0%; garam (NaCl) 0,2% - 3,1% (Paul dan Southgate, 1978 dalam Savitri, 2000).

Manley (1983) membagi biskuit berdasarkan pada perbandingan air dan lemak, perbandingan antara jumlah bagian lemak terhadap tepung serta jumlah bagian gula terhadap tepung. Perbandingan antara air dan lemak digunakan untuk mengklasifikasi jenis adonan. Perbandingan antara jumlah bagian lemak dan gula terhadap jumlah bagian tepung digunakan untuk mengklasifikasikan produk akhir (Tabel 1).

likuid yang terdiri atas tepung, air, bahan pengembang dan sejumlah kecil bahan lain ( Almond

et al., 1991).

Tabel 1. Klasifikasi biskuit

Jenis Biskuit Deskripsi

Crackers Kandungan gula sedikit, kandungan lemak bervariasi, tergantung tekstur yang diinginkan.

Semi sweet Kandungan gula sedang, kandungan lemak rendah, tekstur keras, dan manis.

Short sweet Kandungan gula maupun lemak tinggi, jenis produknya cukup beragam

Cookies/ Rich short sweet Kandungan lemak maupun gula lebih tinggi dari short sweet

Snaps & crunches Kandungan gula sangat tinggi, tekstur sangat keras

Wafer Kandungan gula dan lemak sangat rendah, diberikan aerasi untuk memberikan karakter ringan dan crispy.

Sumber : Manley (1983)

Almond (1991) menyatakan formula wafer terdiri atas sekitar 40% tepung dan 60% air dengan sedikit minyak sayur, garam, lechitin, aerating agent (soda bikarbonat) dan gula serta pewarna. Kandungan air yang tinggi mengakibatkan komposisi lain tercampur hingga halus. Proses mixing harus dilakukan dengan cepat pada suhu yang rendah untuk mencegah kemungkinan batter (adonan) mengeras dan sebaiknya batter digunakan setelah 10 sampai 30 menit setelah mixing.

Wafer dipanggang diantara dua lempengan datar yang terbuat dari besi atau baja dan lempeng chromium. Kedua lempeng tersebut disambungkan pada satu sisi dan dikancingkan sehingga dapat tertutup dengan baik (Wade, 1991)

Air berfungsi untuk melarutkan garam, menahan, dan menyebarkan bahan bukan tepung secara seragam, membasahi, dan mengembangkan pati. Lemak dan minyak digunakan untuk memperbaiki citarasa, struktur (melunakkan dan menghaluskan tekstur), dan keempukan (membuat struktur elastis) (Winarno, 1992). Lemak yang ada antara lain margarine, minyak tumbuhan, mentega dan lemak hewan seperti sapi dan lemak babi (Matz dan Matz, 1978).

Garam dan gula yang digunakan terutama berperan dalam hal rasa. Gula yang biasa digunakan dalam pembuatan produk bakeri adalah gula sukrosa (gula putih dari tebu atau dari bit), baik berbentuk kristal maupun berbentuk tepung. Garam akan membangkitkan rasa pada bahan-bahan lainnya. Garam adalah suatu bahan pemadat (pengeras). Bila adonan tidak memakai garam, maka adonan akan menjadi agak basah (Maulana, 2003). Faktor yang dapat menentukan penambahan jumlah garam adalah resep atau formula yang dipakai. Dalam keadaan normal, garam yang digunakan adalah 2-2,25% (U.S. Wheat Associates, 1981).

III.

METODOLOGI PENELITIAN

A.

BAHAN DAN ALAT

Ampok jagung yang digunakan sebagai bahan dasar dalam penelitian ini berasal dari industri penggilingan jagung di Bojonegoro, Jawa Timur yang telah mengalami proses modifikasi secara enzimatis menggunakan enzim selulase dan xilanase serta modifikasi fisik menggunakan drum dryer. Bahan kimia untuk analisis adalah H2SO4 0,325N, NaOH 1,25 N, kertas Whatman No. 40, heksan, etanol, asam sitrat, Na2HPO4.2H2O, larutan iod, indikator phenolphthalein, dan akuades. Bahan untuk pembuatan wafer diantaranya tepung terigu, telur, mentega, gula, garam,

baking powder, dan susu cair.

Alat-alat yang digunakan pada penelitian ini meliputi alat cetak wafer AIGLE TH-L27,

Texture Analyzer TA-XT2, oven, desikator, blender, mixer, tanur, waterbath, soxhlet, wadah plastik, dan berbagai peralatan gelas.

B.

METODE PENELITIAN

1.

Karakteristik Ampok Termodifikasi

Ampok termodifikasi yang digunakan sebanyak enam jenis diperoleh dari kondisi proses yang berbeda, seperti tersaji pada Tabel 2. Proses penyiapan ampok termodifikasi disajikan pada Gambar 2. Ampok termodifikasi yang diperoleh terlebih dahulu dikarakterisasi kandungan proksimatnya berdasarkan uji kadar air, abu, lemak, protein, serat, karbohidrat (by difference) dan pati. Selain itu, bahan dasar ampok alami pun dilakukan analisis yang sama sebagai kontrol dan pembanding. Prosedur analisis disajikan pada Lampiran 1.

Tabel 2. Jenis ampok termodifikasi Jenis ampok

termodifikasi

Keterangan

A1 ampok modifikasi enzimatis inkubasi t = 0 jam, pragelatinisasi ω = 4 rpm A2 ampok modifikasi enzimatis inkubasi t = 0 jam, pragelatinisasi ω = 8 rpm A3 ampok modifikasi enzimatis inkubasi t = 3 jam, pragelatinisasi ω = 4 rpm A4 ampok modifikasi enzimatis inkubasi t = 3 jam, pragelatinisasi ω = 8 rpm A5 ampok modifikasi enzimatis inkubasi t = 6 jam, pragelatinisasi ω = 4 rpm A6 ampok modifikasi enzimatis inkubasi t = 6 jam, pragelatinisasi ω = 8 rpm

Gambar 2. Diagram alir proses modifikasi ampok jagung secara enzimatis dan fisik (Sunarti et al., 2010)

2.

Proses Produksi Wafer

Pembuatan wafer dilakukan dengan mencampur ampok termodifikasi dan tepung terigu dengan perbandingan 1 : 3 dan 1 : 1. Bahan tambahan yang digunakan meliputi mentega, telur, gula, baking powder, garam, dan susu. Komposisi bahan seperti disajikan pada Tabel 3.

Campuran ampok termodifikasi dan tepung terigu ditambahkan baking powder dan garam lalu diaduk hingga merata. Pada tempat terpisah diaduk mentega, gula, dan telur yang sebelumnya telah dikocok. Kedua adonan ini dicampur hingga merata sambil ditambahkan susu sedikit demi sedikit hingga kekentalan tertentu sehingga memudahkan proses homogenisasi adonan. Adonan yang telah homogen didiamkan selama 30 menit sebelum dicetak.

Pengecilan ukuran

Ampok jagung termodifikasi

Pengeringan dengan drum dryer T=80 ± 5°C, ω = 4 rpm dan ω = 8 rpm

Ampok tanpa penambahan enzim

Penambahan enzim selulase dan xilanase (10U/ g)

Inkubasi t=6jam, T=50°C Inkubasi t=3jam,

T=50°C Suspensi ampok

Tabel 3. Komposisi bahan adonan wafer ampok

Komposisi Jumlah

25% ampok 50% ampok

Terigu terigu 375 g 250 g

Ampok termodifikasi 125 g 250 g

Mentega 150 g 150 g

Gula 150 g 150 g

Telur utuh 200 g 200 g

Baking powder 10 g 10 g

Garam 2 g 2 g

Susu cair 500 g 500 g

Sumber : Bogasari (2010)

Pembuatan wafer dilakukan dengan menggunakan alat cetak wafflemaker merek AIGLE TH-L27. Adonan sebanyak 20 g dituangkan ke permukaan alat dan diratakan sedemikian dengan ketebalan yang relatif sama (± 3 mm) hingga menutupi permukaan alat cetak. Waktu pemanggangan ditentukan sebelumnya dengan metode trial and error pada waktu yang berbeda. Waktu pemanggangan yang diuji adalah 1 menit, 2 menit, 3 menit dan 4 menit. Waktu pemanggangan yang terpilih pada penelitian ini adalah pemanggangan selama 4 menit. Diagram alir pembuatan wafer disajikan pada Gambar 3.

Gambar 3. Diagram alir pembuatan wafer (Bogasari, 2010) Pencampuran

hingga merata

Didiamkan selama 30 menit

Susu cair Pencampuran bahan kering

(terigu, ampok, garam,

baking powder)

Pencampuran bahan lain (telur, mentega, gula)

Adonan wafer

Pencetakan & pemanggangan

t = 4 menit

Rancangan percobaan yang digunakan pada pembuatan wafer ini adalah Rancangan Acak Lengkap (RAL) Faktorial 6 x 2 dengan 2 kali ulangan. Faktor yang digunakan meliputi:

A : jenis ampok (Tabel 2) C : formula ampok C1 : 25% ampok C2 : 50% ampok

Model matematika yang digunakan adalah : Yijk = µ + Ai + Cj + (AC)ij + ɛk(ij) Keterangan :

Yijk : nilai pengamatan pada satuan percobaan ke-k yang memperoleh kombinasi perlakuan ij (taraf ke-i dari faktor A dan taraf ke-j dari faktor B)

µ :nilai tengah populasi Ai : pengaruh taraf ke-i faktor A Cj : pengaruh taraf ke-j faktor C

(AC)ij : pengaruh interaksi taraf ke-i faktor A dan taraf ke-j faktor C ɛk(ij) : pengaruh galat dari satuan percobaan yang menyebar normal

Data yang diperoleh kemudian diolah menggunakan software SPSS 15 untuk melihat pengaruh perlakuan-perlakuan yang diberikan. Uji lanjut Duncan digunakan untuk menunjukkan perbedaan nyata antar perlakuan.

3.

Karakterisasi Wafer

Karakterisasi produk wafer dibedakan atas analisis komponen proksimat, analisis tekstur, dan uji organoleptik. Analisis proksimat meliputi uji kadar air, kadar abu, kadar lemak, kadar protein, kadar serat, dan kadar karbohidrat (by difference). Prosedur analisis disajikan pada Lampiran 1. Analisis tekstur wafer yang dilakukan meliputi uji kekerasan dan uji kerenyahan menggunakan alat Texture Analyzer TA-XT2 di Laboratorium Rekayasa Pangan, Institut Pertanian Bogor seperti tersaji pada Gambar 4. Prosedur analisis tekstur dapat dilihat pada Lampiran 2.

IV.

HASIL DAN PEMBAHASAN

A.

KARAKTERISTIK AMPOK TERMODIFIKASI

Ampok adalah hasil samping (by-product) industri penggilingan jagung. Ampok terdiri dari bagian-bagian jagung seperti tip cap, germ/ lembaga, kulit ari dan sebagian endosperma. Komponen-komponen ini merupakan bagian jagung yang sulit digiling sehingga tidak lolos pada proses pengayakan. Hal ini disebabkan oleh kandungan serat pada ampok jagung yang tergolong tinggi (25,2%) dan sulit untuk dihancurkan.

Selain serat, ampok jagung juga didominasi oleh karbohidrat dan protein. Hal ini mengindikasikan bahwa ampok merupakan produk yang menyimpan energi yang cukup tinggi. Namun tingginya kadar serat pada ampok dapat mengakibatkan gangguan pencernaan pada manusia. Oleh sebab itu dilakukan proses modifikasi terhadap kandungan serat ampok jagung sehingga meningkatkan daya cerna ampok jagung.

Modifikasi komponen serat ampok jagung dilakukan dengan proses enzimatik dan fisik. Enzim selulase dan xilanase dapat memecah komponen serat yang terdiri dari selulosa dan hemiselulosa menjadi oligosakarida dan gula-gula sederhana yang akan membuka struktur pati pada ampok sehingga makin mudah dicerna. Kandungan serat tidak sepenuhnya terdegradasi sehingga pembentukan xilooligosakarida dan selooligosakarida akan meningkatkan komponen prebiotik. Kondisi ini memungkinkan ampok untuk dimanfaatkan sebagai bahan pangan.

Modifikasi fisik pada bahan dilakukan melalui proses pragelatinasi menggunakan drum dryer. Suspensi ampok dituangkan perlahan ke permukaan drum. Drum akan memanaskan suspensi ampok hingga mencapai suhu gelatinisasinya yang langsung dilanjutkan proses pengeringan. Kecepatan drum dryer diatur pada dua kondisi berbeda untuk melihat pengaruhnya pada produk akhir. Produk yang dihasilkan pada proses ini berupa lembaran berwarna coklat kekuningan. Rismana (2004) menyatakan pati pragelatinisasi yang dihasilkan menggunakan alat

drum dryer berbentuk tebal dengan dimensi tidak beraturan.

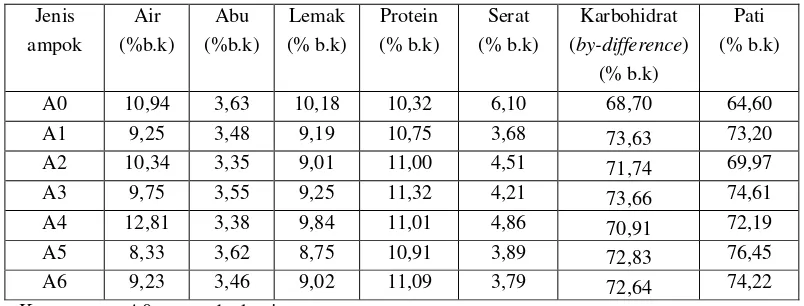

Produk akhir yang dihasilkan dari proses modifikasi adalah enam jenis ampok jagung termodifikasi. Sebelum diaplikasikan menjadi produk pangan, ampok jagung termodifikasi yang diperoleh dari enam perlakuan terlebih dahulu dikarakterisasi kandungan proksimatnya yang terdiri atas kadar air, abu, lemak, protein, serat, karbohidrat (by-difference) dan pati. Hasil pengujian disajikan pada Tabel 4.

Tabel 4. Data analisis proksimat ampok jagung alami dan ampok jagung termodifikasi Jenis ampok Air (%b.k) Abu (%b.k) Lemak (% b.k) Protein (% b.k) Serat (% b.k) Karbohidrat (by-difference)

(% b.k)

Pati (% b.k)

A0 10,94 3,63 10,18 10,32 6,10 68,70 64,60

A1 9,25 3,48 9,19 10,75 3,68 73,63 73,20

A2 10,34 3,35 9,01 11,00 4,51 71,74 69,97

A3 9,75 3,55 9,25 11,32 4,21 73,66 74,61

A4 12,81 3,38 9,84 11,01 4,86 70,91 72,19

A5 8,33 3,62 8,75 10,91 3,89 72,83 76,45

A6 9,23 3,46 9,02 11,09 3,79 72,64 74,22

Keterangan : A0 = ampok alami

Hasil analisis sidik ragam (Lampiran 3) diperoleh bahwa perlakuan yang diberikan berpengaruh terhadap kadar air ampok. Uji homogenitas menunjukkan kadar air ampok termodifikasi berbeda nyata dengan ampok alami. Ampok jenis A1 dan A6 tidak berbeda nyata sementara ampok termodifikasi lainnya berbeda nyata. Hal ini berarti bahwa ampok perlakuan A1 dan A6 memberikan pengaruh yang sama terhadap kadar air ampok termodifikasi.

Gambar 5. Nilai kadar air ampok termodifikasi

Kadar abu menunjukkan jumlah mineral yang terkandung dalam suatu produk pangan. Sumardji (1996) menyatakan abu merupakan residu anorganik dari pembakaran bahan-bahan organik yang biasanya terdiri dari kalsium, natrium, klor, fosfor, besi, magnesium, dan lain-lain. Luallen (2004) menambahkan abu merupakan residu yang tertinggal setelah suatu bahan pangan dibakar hingga bebas karbon. Semakin besar kadar abu suatu bahan, semakin tinggi pula mineral yang terkandung didalamnya.

Kadar abu ampok termodifikasi cenderung lebih kecil daripada ampok alami. Kadar abu ampok terendah diperoleh dari ampok A2 sebesar 3,35% (bk) dan tertinggi pada ampok A5 sebesar 3,62% (bk). Analisis sidik ragam (Lampiran 3) menunjukkan perlakuan yang diberikan

0,0 2,0 4,0 6,0 8,0 10,0 12,0 14,0

A0 A1 A2 A3 A4 A5 A6

mempengaruhi nilai kadar abu ampok. Uji homogenitas untuk mengetahui perbedaan kadar abu ampok termodifikasi diperoleh ampok A1, A6, A3 dan A6 tidak berbeda nyata dengan ampok alami. Sementara ampok jenis A2 dan A4 berbeda nyata dengan ampok alami.

Hasil uji kadar lemak menunjukkan adanya perubahan kandungan lemak pada ampok termodifikasi bila dibandingkan dengan ampok alami. Pada Tabel 4 diperoleh kadar lemak ampok termodifikasi cenderung berkurang. Kondisi ini disebabkan oleh waktu kontak antara bahan dengan drum dryer. Kadar lemak terendah diperoleh dari ampok A5 sebesar 8,75% (bk) dan yang tertinggi dari ampok A4 sebesar 9,84% (bk). Namun secara statistik menggunakan uji sidik ragam (Lampiran 3) diperoleh bahwa perlakuan yang diberikan tidak berpengaruh nyata terhadap nilai kadar lemak ampok. Uji homogenitas menunjukkan kadar lemak ampok perlakuan A2, A6 dan A5 berbeda nyata dengan ampok alami.

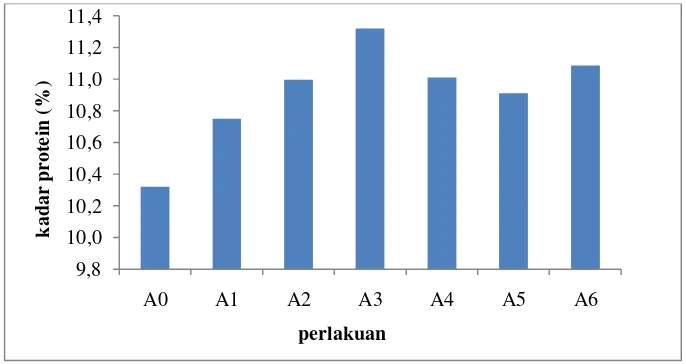

Kadar protein diperoleh dari hasil analisis kandungan total nitrogen pada ampok. Kadar protein ampok berada pada kisaran 10,75% - 11,32% (bk). Kadar protein terbesar diperoleh dari ampok A3 sebesar 11,32% sementara kadar protein terendah diperoleh dari ampok A4. Pada Gambar 6 ditunjukkan nilai kadar protein ampok termodifikasi lebih tinggi daripada ampok alami. Kondisi ini menunjukkan bahwa perlakuan yang diberikan pada ampok alami meningkatkan nilai kadar protein ampok. Proses modifikasi secara fisik dan enzimatis membuka matriks protein sehingga nilai protein meningkat.

Analisis sidik ragam (Lampiran 3) pada taraf α = 0,05 diperoleh perlakuan yang dilakukan tidak berpengaruh nyata terhadap perubahan kadar protein ampok. Uji homogenitas menunjukkan ampok perlakuan A1, A3, A4, A5 dan A6 berbeda nyata dengan ampok alami.

Gambar 6. Nilai kadar protein ampok temodifikasi

Kadar serat ampok termodifikasi yang tersaji pada Tabel 4 menunjukkan penurunan kadar serat ampok alami pada masing-masing perlakuan. Kadar serat A1 memiliki nilai terendah 3,68% (bk), sementara nilai kadar serat tertinggi diperoleh dari ampok A4 sebesar 4,86% (bk). Apabila dibandingkan dengan kadar serat ampok alami, penurunan kadar serat tidak terlalu besar seperti tersaji pada Gambar 7.

Pengujian secara statistik (Lampiran 3) pada taraf α=0,05 menggunakan analisis sidik ragam diperoleh bahwa perlakuan yang dilakukan memberikan pengaruh nyata terhadap perubahan nilai kadar serat ampok. Uji homogenitas menunjukkan perbedaan kadar serat masing-masing

9,8 10,0 10,2 10,4 10,6 10,8 11,0 11,2 11,4

A0 A1 A2 A3 A4 A5 A6

k

ad

ar

p

r

o

te

in

(%

)

ampok dimana kadar serat semua jenis ampok termodifikasi berbeda nyata dengan ampok alami. Penambahan enzim selulase dan xilanase secara nyata menyebabkan penurunan serat, sedangkan pemanasan akan merubah struktur serat menjadi lebih amorf.

Gambar 7. Nilai kadar serat ampok termodifikasi

Kadar karbohidrat diperoleh dengan mengurangkan total padatan dengan jumlah komponen air, abu, lemak, protein dan serat dan disebut kadar karbohidrat (by difference). Diperoleh kadar karbohidrat ampok termodifikasi cenderung meningkat bila dibandingkan dengan kadar karbohidrat ampok alami seperti disajikan pada Gambar 8.

Peningkatan kadar karbohidrat tertinggi berasal dari ampok perlakuan A5 sebesar 73,66% (bk) sementara peningkatan terendah dari ampok perlakuan A4 sebesar 70,91 % (bk). Peningkatan karbohidrat disebabkan oleh berubahnya komponen serat menjadi komponen oligosakarida dan gula-gula sederhana yang larut dalam air dan asam encer sehingga meningkatkan kandungan karbohidratnya.

Hasil uji statistik (Lampiran 3) pada taraf α = 0,05 menunjukkan perlakuan yang dilakukan berpengaruh nyata terhadap perubahan kadar karbohidrat (by difference) ampok. Uji homogenitas untuk melihat perbedaan masing-masing perlakuan menunjukkan ampok jenis A4 tidak berbeda nyata dengan ampok alami. Ampok A3 dan A2 berbeda nyata dengan ampok A1, A5.

0,0 1,0 2,0 3,0 4,0 5,0 6,0 7,0

A0 A1 A2 A3 A4 A5 A6

k

ad

ar

s

e

r

at

(%

)

Gambar 8. Nilai kadar karbohidrat (by difference) ampok termodifikasi

Pati terdiri atas amilosa dan amilopektin. Nilai kadar pati diperoleh dengan menghidrolisis kandungan gula-gula sederhana pada ampok. Pengujian terhadap kadar pati dilakukan untuk mengetahui perubahan kandungan pati akibat perlakuan yang diberikan. Nilai kadar pati tertinggi adalah pada ampok A5 sebesar 76,45% (bk) sementara yang terendah pada ampok A2 sebesar 69,97%. Secara menyeluruh, perlakuan yang diberikan memberikan pengaruh terhadap perubahan kadar pati ampok.

Proses modifikasi secara enzimatis menyebabkan struktur serat yang menyelimuti pati pecah dan menjadi terbuka. Kondisi ini menyebabkan pati ampok alami yang awalnya merupakan pati resisten tipe I yakni pati yang secara fisik terperangkap dalam sel jaringan tanaman terlepas sehingga dapat dicerna dan meningkatkan kandungan pati.

Pengujian statistik (Lampiran 3) pada taraf α = 0,05 diperoleh bahwa perlakuan yang diberikan berpengaruh nyata terhadap perubahan kandungan pati. Uji homogenitas menunjukkan seluruh ampok termodifikasi secara nyata berbeda dengan ampok alami.

Gambar 9. Nilai kadar pati ampok termodifikasi 65,00 66,00 67,00 68,00 69,00 70,00 71,00 72,00 73,00 74,00 75,00

A0 A1 A2 A3 A4 A5 A6

k ar b o h id r at ( by di ff re n c e ) (% ) perlakuan 58 60 62 64 66 68 70 72 74 76 78

A0 A1 A2 A3 A4 A5 A6

B.

PROSES PRODUKSI WAFER

Pembuatan wafer diawali dengan persiapan bahan baku karena bahan baku yang baik berpengaruh terhadap mutu produk akhir. Bahan utama adalah tepung ampok termodifikasi dan tepung terigu yang dicampur dengan perbandingan 1 : 3 dan 1 : 1. Sementara bahan-bahan tambahan lainnya adalah gula, mentega, telur, susu, garam, dan baking powder. Proses pembuatan wafer dimulai dengan pencampuran gula, mentega dan telur. Menurut Wahyuni (2006), pencampuran gula dan margarin sebaiknya hanya sekedar dicampur dan tidak dikocok terlalu lama. Pengadukan yang terlalu lama dapat mengakibatkan pelebaran motif dan bentuk setelah dipanggang.

Bahan-bahan kering seperti tepung ampok termodifikasi, tepung terigu, garam, dan baking powder dicampur sedemikian hingga merata. Adonan bahan kering ini kemudian dicampur dengan adonan gula, mentega dan telur dimana keduanya dicampur perlahan dengan penambahan susu sebagai molekul yang mengikat bahan dan memberikan flavor pada hasil adonan. Semua bahan diaduk hingga merata dan homogen.

Hasil adonan atau batter didiamkan selama ± 30 menit agar mengembang sempurna. Proses pemanggangan menggunakan alat AIGLE TH-L27. Alat ini memiliki pengatur panas otomatis yang bekerja pada suhu yang sama (±209°C) setiap saat. Waktu pemanggangan diperoleh dengan metode trial and error yang ditentukan terlebih dahulu. Waktu pemanggangan yang diujikan yakni 1 menit, 2 menit, 3 menit, dan 4 menit. Kriteria waktu optimal dipilih berdasarkan hasil yang diperoleh dari wafer yaitu yang telah cukup renyah, berwarna kecoklatan dan tidak gosong.

Gambar 10. Proses pemanggangan wafer ampok

(a) (b)

(c) (d)

Gambar 11. Hasil pemanggangan wafer (a) 1 menit, (b) 2 menit, (c) 3 menit, (d) 4 menit

Batter dituangkan ditengah alat panggang dan segera diratakan ketebalannya hingga menutupi permukaan alat cetak. Ketebalan yang merata akan berdampak pada proses pematangan yang sempurna. Setelah proses pemanggangan, wafer didinginkan sejenak dan kemudian dikemas. Proses pendinginan bertujuan untuk menurunkan suhu wafer dan mengeraskannya. Proses ini tidak boleh terlalu lama karena akan mengakibatkan wafer menjadi lembek. Hal ini terjadi karena sifatnya yang higroskopis dapat menghisap kandungan air di udara. Kondisi ini dapat mempengaruhi kekerasan dan kerenyahan wafer yang dihasilkan.

C.

KARAKTERISTIK WAFER

1.

Tekstur (Kerenyahan dan Kekerasan)

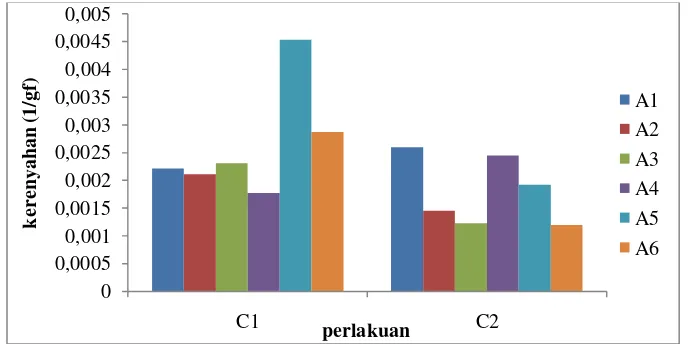

Tekstur merupakan sifat fisik bahan pangan yang berhubungan dengan perubahan bentuk, pemecahan, dan aliran karena gaya yang diberikan. Uji tekstur pada produk wafer ampok dibedakan atas atribut kerenyahan dan kekerasan. Uji ini bertujuan untuk membandingkan tekstur tiap sampel secara obyektif. Nilai kerenyahan dan kekerasan diukur tiga kali pada masing-masing sampel dan nilai rataannya dianggap mewakili nilai kerenyahan dan kekerasan wafer ampok. Nilai kerenyahan dan kekerasan dinyatakan dalam satuan gram force (gf). Sebagai pembanding digunakan produk komersial berupa cone ice cream merek D.

a. Kerenyahan

Salah satu ciri utama produk biskuit seperti wafer adalah teksturnya yang renyah. Kerenyahan bakery sangat menentukan penerimaan konsumen (Martin et al., 2006). Kerenyahan dipengaruhi oleh sejumlah kadar air terikat oleh matriks karbohidrat yang mempengaruhi pergerakan relatif dari daerah kristalin dan amorf. Struktur amorf atau

partially amorf dalam bahan pangan terbentuk karena proses, termasuk proses pemanggangan (Adawiyah, 2002).

Semakin kecil nilai gaya yang diperlukan untuk menghancurkan wafer maka sifatnya makin renyah/ makin mudah hancur dan sebaliknya. Kerenyahan wafer ampok tertinggi diperoleh dari wafer A5C1 sebesar 45,31 x 10-4/gf, sementara kerenyahan terrendah diperoleh dari wafer dengan bahan baku A6C2 11,98 x 10-4/gf (Gambar 12). Berdasarkan hasil pengujian terlihat bahwa semakin banyak ampok yang ditambahkan ke dalam adonan/batter wafer menyebabkan sifat wafer yang semakin sulit hancur/ kurang renyah. Kondisi ini disebabkan karena kandungan tepung terigu dalam formula lebih sedikit sehingga sifat renyah yang ditimbulkan dari kandungan gluten yang tinggi pada terigu semakin kecil. Menurut Marissa (2010), salah satu faktor yang mempengaruhi nilai kerenyahan adalah rasio amilosa dengan amilopektin. Rasio amilosa terhadap amilopektin yang tinggi dapat meningkatkan kerenyahan produk.

[image:34.595.161.505.565.737.2]Bila dibandingkan antara perlakuan formula C1 dan C2, kerenyahan wafer ampok formula C1 memiliki nilai kerenyahan yang lebih tinggi dari formula C2. Sementara itu, apabila dibandingkan dengan produk komersial wafer cone merek D yang memiliki nilai kerenyahan sebesar 65,27 x 10-4/gf, produk wafer ampok tergolong lebih tidak renyah. Hal ini dipengaruhi oleh kandungan tepung terigu yang digunakan pada produk. Produk wafer cone komersial menggunakan tepung terigu sebagai bahan dasar. Namun nilai kerenyahan yang tinggi memberikan keuntungan jika diaplikasikan sebagai cone ice cream, karena memiliki sifat yang tidak mudah hancur saat kontak dengan ice cream. Hal ini juga menunjukkan wafer cone dari ampok lebih tahan terhadap benturan.

Pengujian statistik (Lampiran 4) yang dilakukan pada taraf α = 0,05 menunjukkan formula berpengaruh nyata terhadap kerenyahan wafer ampok. Selain itu interaksi antara formula dan jenis ampok juga berpengaruh nyata terhadap kerenyahan wafer ampok. Uji lanjut Duncan menunjukkan kerenyahan wafer ampok A5C1 berbeda nyata dengan ampok A4C1, A2C2, A3C2, dan A6C2.

b. Kekerasan

Besarnya gaya yang dibutuhkan untuk membuat produk mengalami kerusakan menunjukkan nilai kekerasan suatu produk (Soekarto, 1985). Nilai kekerasan wafer terbesar diperoleh dari formulasi tepung ampok A6C2 sebesar 1909,76 gf, sementara nilai kekerasan terkecil diperoleh dari formulasi tepung A1C2 sebesar 980, 71 gf seperti tersaji pada Gambar 13. Apabila dibandingkan dengan produk komersial, wafer ampok tergolong lebih keras. Nilai kekerasan produk wafer cone merek D sebesar 572,03 gf. Hal ini menunjukkan ampok jagung termodifikasi yang dicampurkan dengan tepung terigu menyebabkan wafer semakin keras. Hal ini disebabkan oleh sifat tepung ampok yang relatif lebih tinggi kandungan seratnya.

Hasil uji statistik (Lampiran 5) pada taraf α = 0,05 diperoleh bahwa ternyata formula tidak memberikan pengaruh nyata terhadap nilai kekerasan wafer. Sebaliknya, jenis ampok berpengaruh nyata terhadap nilai kekerasan wafer ampok. Interaksi antara formula dan jenis ampok juga berpengaruh nyata terhadap kekerasan wafer ampok. Uji lanjut Duncan menunjukkan wafer ampok A1C2 berbeda nyata dengan wafer ampok A3C1, A5C1, A2C1, A4C1, A2C2, A6C2.

2.

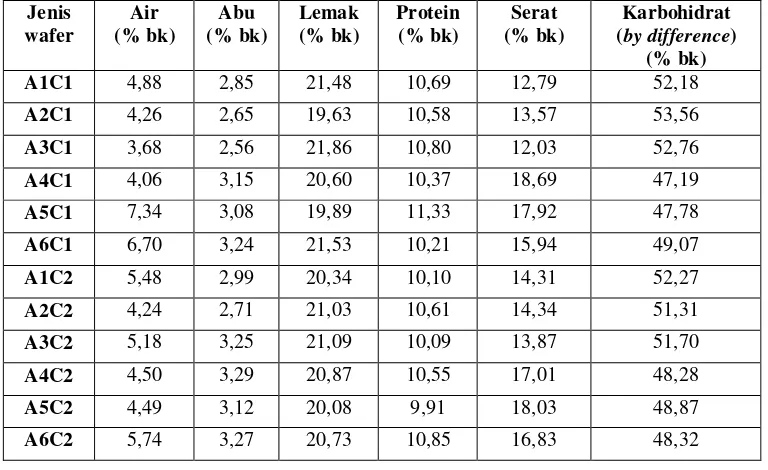

Karakteristik Kimia Wafer

[image:36.595.144.528.276.511.2]Kandungan gizi suatu produk pangan sangat penting untuk diketahui. Demikian halnya dengan wafer ampok, penting untuk diketahui kandungannya sehingga dapat diketahui kelayakannya menjadi produk pangan. Analisis yang dilakukan berupa analisis proksimat meliputi kadar air, abu, lemak, protein, serat kasar, dan karbohidrat (by difference). Kandungan gizi pada wafer ampok dibandingkan dengan SNI 01-2973-1992 tentang mutu biskuit sehingga didapatkan gambaran nilai gizi wafer ampok dengan produk pangan standar seperti biskuit. Data nilai kandungan proksimat wafer seperti tersaji pada Tabel 5.

Tabel 5. Nilai kandungan komponen proksimat wafer ampok

Jenis wafer

Air (% bk)

Abu (% bk)

Lemak (% bk)

Protein (% bk)

Serat (% bk)

Karbohidrat (by difference)

(% bk) A1C1 4,88 2,85 21,48 10,69 12,79 52,18

A2C1 4,26 2,65 19,63 10,58 13,57 53,56

A3C1 3,68 2,56 21,86 10,80 12,03 52,76

A4C1 4,06 3,15 20,60 10,37 18,69 47,19

A5C1 7,34 3,08 19,89 11,33 17,92 47,78

A6C1 6,70 3,24 21,53 10,21 15,94 49,07

A1C2 5,48 2,99 20,34 10,10 14,31 52,27

A2C2 4,24 2,71 21,03 10,61 14,34 51,31

A3C2 5,18 3,25 21,09 10,09 13,87 51,70

A4C2 4,50 3,29 20,87 10,55 17,01 48,28

A5C2 4,49 3,12 20,08 9,91 18,03 48,87

A6C2 5,74 3,27 20,73 10,85 16,83 48,32

a. Kadar air

Kadar air berpengaruh langsung terhadap tekstur (kerenyahan), citarasa, dan keawetan suatu produk pangan. Kandungan air juga menentukan penerimaan dan kesegaran produk pangan. Kadar air yang tinggi mengakibatkan produk tidak renyah (crispy) dan juga berpotensi meningkatkan aktivitas mikroba sehingga daya tahannya berkurang. Produk wafer ampok memiliki kadar air yang beragam. Nilai kadar air tertinggi adalah pada wafer ampok A5C1 sebesar 7,34% (bk) dan yang terendah pada wafer ampok A3C1 sebesar 3,68% (bk) (Gambar 14).

Uji statistik (Lampiran 6) pada taraf α = 0,05 menunjukkan jenis ampok berpengaruh nyata terhadap nilai kadar air wafer ampok. Uji lanjut Duncan menunjukkan kadar air produk wafer ampok A5C1 berbeda nyata dengan wafer A3C1, A4C1, A2C2, A2C1, A5C2, A4C2, A1C1, dan A3C2.

A1C2, A3C2, A5C1, A6C1 dan A6C2. Kadar air yang tinggi ini selain mempengaruhi tekstur juga akan mempengaruhi daya tahan wafer ampok pada proses penyimpanan.

Gambar 14. Nilai kadar air wafer ampok

b. Kadar abu

Kadar abu merupakan unsur mineral sebagai sisa yang tertinggal setelah bahan dibakar sampai bebas karbon. Kadar abu juga dapat diartikan sebagai komponen yang tidak mudah menguap, tetap tertinggal dalam pembakaran dan pemijaran senyawa organik (Soebito, 1988).

Berdasarkan SNI 01-2973-1992 tentang syarat mutu biskuit, kadar abu maksimum adalah 1,6%. Produk wafer ampok memiliki kadar abu yang lebih tinggi. Kadar abu tertinggi diperoleh dari wafer A4C2 sebesar 3,29% (bk) dan kadar abu terkecil pada wafer A3C1 sebesar 2,56% (bk) (Gambar 15). Kondisi ini disebabkan oleh pemakaian bahan baku ampok jagung termodifikasi yang juga memiliki kadar abu cukup tinggi ± 3% serta penggunaan Na-bikarbonat sebagai bahan pengembang.

Uji statistik (Lampiran 7) pada taraf α = 0,05 untuk kadar abu menunjukkan bahwa formula, jenis ampok dan interaksi keduanya berpengaruh nyata terhadap nilai kadar abu. Uji lanjut Duncan menunjukkan beberapa kelompok wafer ampok yang berbeda nyata. Kadar abu wafer A4C2 berbeda nyata dengan ampok A3C1, A2C1, A2C2, A1C1, A1C2, dan A5C1.

0,0 1,0 2,0 3,0 4,0 5,0 6,0 7,0 8,0

C1 C2

k

ad

ar

ai

r

(%

)

perlakuan

Gambar 15. Nilai kadar abu wafer ampok

c. Kadar lemak

Lemak memberikan citarasa dan memberikan tekstur yang lembut pada produk wafer. Matz (1978) menyatakan bahwa lemak dapat memperbaiki struktur fisik seperti pengembangan, kelembutan tekstur, dan aroma. Kadar lemak wafer ampok cukup tinggi. Kadar lemak yang terbesar dari wafer ampok A3C1 sebesar 21,86% (bk) dan yang terendah A2C1 sebesar 19,63% (bk) (Gambar 16).

Pengujian statistik (Lampiran 8) pada taraf α=0,05 menunjukkan bahwa jenis ampok dan interaksi antara formula dan jenis ampok berpengaruh nyata terhadap nilai kadar lemak. Uji lanjut Duncan menunjukkan kadar lemak wafer tergolong ke dalam beberapa kelompok. Wafer A5C1 berbeda nyata dengan wafer A6C2, A4C1, A4C2, A3C2, A2C2, A6C1, A1C1, A3C1. Sementara wafer A3C1 berbeda nyata dengan wafer A6C1, A2C2, A3C2, A4C2, A4C1, dan A6C2.

Berdasarkan SNI 01-2973-1992, kadar lemak produk biskuit minimal 9,5%. Dengan demikian produk wafer ampok memenuhi syarat mutu SNI bahkan jauh diatas nilai minimum sehingga dapat dikatakan produk wafer ampok cocok menjadi sumber makanan yang mengandung lemak tinggi. Kondisi ini disebabkan oleh penggunaan bahan baku lemak dalam hal ini mentega dan telur yang memiliki kandungan lemak yang cukup tinggi. Disamping itu, kandungan kadar lemak tepung ampok pun mempengaruhi kadar lemak produk.

2,0 2,2 2,4 2,6 2,8 3,0 3,2 3,4

C1 C2

k

ad

ar

ab

u

(%

)

perlakuan

[image:39.595.160.502.81.249.2]

Gambar 16. Nilai kadar lemak wafer ampok d. Kadar protein

Protein merupakan zat makanan yang penting bagi tubuh karena berperan sebagai komponen penyusun dan pembangun. Protein di dalam tubuh akan dipecah menjadi komponen sederhana asam-asam amino sehingga lebih mudah diserap tubuh. Kadar protein yang diperoleh dari wafer ampok terbesar pada A5C1 senilai 11,33% (bk) dan terendah pada A5C2 senilai 9,91% (bk). Nilai ini berasal dari bahan baku wafer ampok seperti telur, terigu dan tepung ampok. Kandungan protein pada tepung terigu yang digunakan tergolong pada kandungan sedang (8-9%). Kondisi ini memberikan pengaruh terhadap nilai kadar protein. Seperti disajikan pada Gambar 17, wafer dengan formula C1 relatif memiliki kadar protein yang lebih tinggi daripada formula C2.

Pengujian statistik (Lampiran 9) pada taraf α = 0,05 diperoleh bahwa formula dan interaksi antara formula dan jenis ampok berpengaruh nyata terhadap nilai kadar protein wafer. Uji lanjut Duncan menunjukkan kadar protein wafer A5C2, A6C1 dan A1C2 berbeda nyata dengan wafer A2C2, A1C1, A6C2, A3C1, dan A5C1.

Apabila mengacu pada SNI 01-2973-1992 tentang standar mutu biskuit, diperoleh kadar protein minimal sebesar 9%. Bila dibandingkan, produk wafer ampok memiliki nilai kadar protein yang lebih tinggi. Hal ini berarti produk wafer ampok memenuhi nilai standar kadar protein untuk produk biskuit.

18,5 19,0 19,5 20,0 20,5 21,0 21,5 22,0 22,5

C1 C2

k

ad

ar

l

e

m

ak

(%

)

perlakuan

[image:40.595.163.501.80.256.2]

Gambar 17. Nilai kadar protein wafer ampok

e. Kadar serat kasar

Serat kasar sangat penting dalam penilaian kualitas bahan makanan karena angka ini merupakan indeks dan menentukan nilai gizi bahan makanan tersebut. Serat dibedakan menjadi dua jenis yaitu serat kasar yang disusun oleh selulosa, lignin, dan sebagian kecil hemiselulosa serta serat pangan (dietary fiber) terdiri dari selulosa, hemiselulosa, lignin, dan substansi pektat (Lopulalan, 2008).

Kadar serat wafer ampok yang diperoleh pada penelitian ini berada pada kisaran 11,60% (bk) hingga 17,96% (bk) (Gambar 18). Nilai serat ini cukup besar untuk golongan produk pangan. Bila dibandingkan dengan kadar serat kasar biskuit (SNI 01-2973-1992) sebesar maksimum 0,5% maka nilai kadar serat kasar wafer ampok sangat jauh berbeda sehingga dapat dikatakan bahwa kadar serat wafer ampok relatif tidak memenuhi nilai standar produk pangan biskuit. Kadar serat yang tinggi tidak sepenuhnya menunjukkan kadar serat meningkat dari kadar awal produk, namun lebih disebabkan oleh pergeseran massa dari kandungan proksimat lain. Disamping itu, kadar serat yang tinggi pada produk pangan merupakan hal yang baik sebab serat pangan terutama oligosakarida sangat bermanfaat untuk kesehatan karena dapat berfungsi sebagai serat fungsional.

Pengujian statistik (Lampiran 10) pada taraf α = 0,05 diperoleh bahwa jenis ampok berpengaruh nyata terhadap nilai kadar serat wafer ampok. Uji lanjut Duncan menunjukkan wafer A3C1, A1C1, A2C1, A3C2, A1C2 berbeda nyata dengan wafer A6C2, A4C2, A5C1, A5C2, dan A4C1.

9,0 9,5 10,0 10,5 11,0 11,5

C1 C2

k

ad

ar

p

r

o

te

in

(%

)

perlakuan

Gambar 18. Nilai kadar serat wafer ampok

f. Kadar karbohidrat (by difference)

Karbohidrat merupakan sumber energi yang baik. Kandungan karbohidrat diperoleh dari total padatan wafer dikurangi kadar air, kadar abu, kadar lemak, kadar protein dan kadar serat. Diperoleh kadar karbohidrat tertinggi pada wafer ampok A2C1 sebesar 51,37% (bk) dan terendah pada wafer A5C1 sebesar 44,51% (bk) (Gambar 19).

Pengujian statistik (Lampiran 11) pada taraf α=0,05 menunjukkan bahwa jenis ampok berpengaruh nyata terhadap nilai kadar karbohidrat (by difference). Disamping itu interaksi antara formula dan jenis ampok juga berpengaruh nyata. Uji lanjut Duncan menunjukkan wafer ampok A5C1 berbeda nyata dengan wafer A5C2, A3C2, A2C2, A1C2, A1C1, A3C1, dan A2C1.

Menurut SNI 01-2973-1992, kadar karbohidrat pada produk biskuit minimal 70%. Bila dibandingkan dengan kadar karbohidrat pada wafer ampok maka diperoleh perbedaan angka yang cukup jauh yakni sekitar 20%. Namun bila dibandingkan kadar lemak dan kadar seratnya, maka produk wafer ampok unggul sebagai produk kaya lemak dan sumber serat alami.

D.

UJI ORGANOLEPTIK

Wafer ampok tidak hanya diuji secara kimiawi namun juga uji organoleptik untuk mengetahui penerimaan konsumen terhadap wafer ampok. Menurut Soekarto (1985), penilaian organoleptik (daya terima) banyak digunakan untuk menilai mutu komoditas pertanian dan makanan. Penilaian cara ini dapat dilaksanakan dengan cepat dan langsung. Dalam beberapa hal penilaian dengan indera bahkan melebihi ketelitian alat yang paling sensitif.

[image:42.595.127.526.326.545.2]Pengujian organoleptik wafer ampok dilakukan oleh 30 orang panelis semi terlatih. Uji yang dilakukan adalah uji hedonik dimana panelis diminta untuk mengutarakan pendapat pribadinya tentang kesukaan atau sebaliknya yang dinyatakan dalam skala angka. Atribut penilaian dibedakan meliputi tekstur (kerenyahan), warna, aroma, rasa, dan penerimaan umum. Hasil rataan penilaian oleh panelis seperti tersaji pada Tabel 6.

Tabel 6. Skor rataan uji organoleptik*

Jenis wafer

Tekstur Warna Aroma Rasa Penerimaan umum

Rata-rata

A1C1 3,62 3,20 3,29 3,13 3,25 3,30

A2C1 3,23 3,44 3,32 3,37 3,34 3,34

A3C1 3,04 3,34 3,20 3,37 3,30 3,25

A4C1 3,52 3,13 3,47 3,38 3,42 3,38

A5C1 3,75 3,07 3,40 3,29 3,29 3,36

A6C1 3,59 2,99 3,49 3,30 3,30 3,33

A1C2 3,39 3,20 3,15 3,00 3,07 3,16

A2C2 3,00 3,15 3,25 2,82 2,84 3,01

A3C2 2,99 2,55 3,25 2,60 2,82 2,84

A4C2 3,00 3,03 3,15 2,79 2,69 2,93

A5C2 2,93 2,54 2,89 2,70 2,72 2,75

A6C2 2,77 2,60 2,85 2,77 2,85 2,77

*skala penilaian 1 – 5

1.

Tekstur (kerenyahan)

Tekstur makanan dinilai berdasarkan tingkat kekerasan dan kerenyahan. Produk biskuit seperti wafer yang disukai umumnya bersifat renyah dan tidak keras. Tekstur yang dinilai pada uji ini adalah atribut kerenyahan. Apabila wafer ampok semakin mudah hancur atau pecah maka sifatnya semakin renyah.

daripada formula C2. Apabila dibandingkan dengan nilai uji kerenyahan secara obyektif (menggunakan alat), diperoleh nilai kerenyahan wafer formula C1 lebih tinngi daripada wafer formula C2. Sifat yang lebih mudah pecah cenderung disukai konsumen seperti halnya pada uji organoleptik.

Pengujian statistik (Lampiran 12) pada taraf α = 0,05 menunjukkan formula dan jenis ampok berpengaruh nyata terhadap nilai kesukaan tekstur (kerenyahan). Selain itu interaksi formula dan jenis ampok pun memberikan pengaruh nyata terhadap nilai kesukaan tekstur. Uji lanjut Duncan menunjukkan wafer ampok A6C2 berbeda nyata dengan wafer A1C2, A4C1, A6C1, A1C1, dan A5C1.

2.

Warna

Warna merupakan salah satu faktor yang menjadi penilaian konsumen terhadap suatu produk. Warna dapat mempengaruhi penerimaan atau penolakan konsumen. Penyajian warna yang menarik memberikan kesan tersendiri bagi konsumen. Warna wafer ampok dipengaruhi oleh berbagai bahan baku yang digunakan seperti mentega, telur, gula dan tepung terigu. Ampok termodifikasi yang berwarna coklat muda pun memberikan pengaruh terhadap warna akhir wafer ampok. Gambar wafer ampok disajikan pada Lampiran 13.

Kisaran skor warna berada antara 2,54 – 3,44. Skor tertinggi diperoleh dari wafer ampok A2C1 sebesar 3,44 atau berada pada kisaran suka dan netral dan yang terendah adalah wafer ampok A5C2 sebesar 2,54 atau berada pada kisaran netral dan tidak suka. Skor terhadap warna seperti pada Tabel 6 menunjukkan kesukaan terhadap warna tidak jauh berbeda dan berada pada taraf netral dan tidak suka.

Analisis statistik (Lampiran 12) untuk atribut warna pada taraf pengujian α = 0,05 menunjukkan faktor formula dan jenis ampok berpengaruh nyata terhadap nilai kesukaan warna. Formula C1 dan C2 berbeda nyata dimana wafer formula C1 cenderung lebih disukai warnanya daripada formula C2. Hal ini dapat disebabkan oleh pengaruh warna yang berasal dari tepung ampok yang berwana coklat. Semakin banyak ditambahkan mengakibatkan warnanya semakin coklat dan cenderung tidak disukai panelis. Uji lanjut Duncan diperoleh wafer ampok A5C2, A3C2, A6C2 berbeda nyata dengan wafer A6C1 dan A2C1.

3.

Aroma

Aroma merupakan hasil rangsangan kimia dari syaraf-syaraf olfaktori yang berada di bagian akhir dari rongga hidung. Aroma merupakan bau yang dicium karena sifatnya yang volatil (mudah menguap) (Setser,1995). Aroma pada wafer ampok dipengaruhi oleh beberapa bahan baku yang digunakan seperti susu, telur, mentega, dan tepung ampok. Aroma wafer ampok tercium terutama saat proses pemanggangan dimana air dalam adonan menguap dan melepaskan sensasi aromatik seperti lemak (mentega), telur, dan tepung ampok.

Analisis statistik (Lampiran 12) yang dilakukan pada taraf α = 0,05 menunjukkan adanya pengaruh nyata formula dan interaksi antara formula dan jenis ampok terhadap aroma wafer ampok. Apabila dibandingkan, aroma ampok formula C1 lebih disukai panelis daripada formula C2. Kondisi ini disebabkan aroma gosong yang lebih dominan pada formula C2. Aroma ampok yang lebih kental juga mempengaruhi penilaian panelis. Wafer formula C2 yang lebih banyak ditambahkan ampok termodifikasi memiliki aroma yang lebih kuat. Sehingga dapat dikatakan, panelis kurang menyukai aroma yang ditimbulkan dari ampok termodifikasi. Uji lanjut Duncan menunjukkan perbedaan nyata antara wafer A6C2, A5C2 dengan wafer A1C2, A4C2, A3C1 dan A4C1, A6C1.

4.

Rasa

Atribut yang paling menentukan pilihan konsumen adalah rasa. Walaupun warna, aroma, tekstur baik, namun jika rasanya tidak enak maka konsumen menolak makanan tersebut (Winarno,2002). Rasa pada makanan sangat ditentukan oleh komposisi produk tersebut. Pada wafer ampok, atribut rasa dipengaruhi oleh tepung, margarin, gula, garam, susu, dan telur. Hasil uji organoleptik menunjukkan kesukaan panelis terhadap rasa wafer ampok berada pada kisaran 2,60 – 3,38. Kondisi ini berada pada taraf suka-netral dan netral-tidak suka. Nilai tertinggi diperoleh dari wafer ampok A4C1, A3C1, dan A2C1 berturut-turut 3,38, 3,37, d