RANCANGAN DAN UJI KINERJA ALAT DISTILASI

ETANOL DENGAN METODE REKTIFIKASI

Oleh : SIGIT SUSILO

F14104035

2009

DEPARTEMEN TEKNIK PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

RANCANGAN DAN UJI KINERJA ALAT DISTILASI ETANOL DENGAN METODE REKTIFIKASI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh : SIGIT SUSILO

F14104035

2009

DEPARTEMEN TEKNIK PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

RANCANGAN DAN UJI KINERJA ALAT DISTILASI ETANOL DENGAN METODE REKTIFIKASI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh : SIGIT SUSILO

F14104035

Dilahirkan pada tanggal 3 Desember 1985 di Purworejo

Tangggal lulus : ... Menyetujui,

Bogor, Januari 2009 Dosen Pembimbing Akademik

Dr. Ir. Leopold Oscar Nelwan, M.Si. NIP. 132 240 430

Mengetahui,

Dr. Ir. Desrial, M.Eng

RIWAYAT HIDUP

Penulis bernama lengkap Sigit Susilo dengan nama panggilan sigit, dilahirkan di Purworejo pada tanggal 03 Desember 1985. Penulis dilahirkan dari pasangan Sudiharjo (Ayah) dan Sumirah (ibu) dan merupakan anak kesepuluh dari sepuluh bersaudara. Penulis menjalankan pendidikan dasar di SD N Rowobayem kemudian pada tahun 1998 melanjutkan pendidikan di SMP N1 Kutoarjo. Pada tahun 2002-2004 penulis menempuh pendidikan pada SMU N1 Purworejo. Selesai pendidikan SMU, penulis melanjutkan studi di departemen Teknik Pertanian IPB melalui jalur USMI (Undangan Seleksi Masuk IPB).

Selama kuliah penulis aktif di berbagai kegiatan akademis maupun non akademis. Penulis aktif di Badan Eksekutif Mahasiswa Fateta (BEM-F) periode 2006-2007 sebagai staf pengabdian masyarakat, di Himpunan Mahasiswa Teknik Pertanian (Himateta) IPB periode 2007-2008 sebagai kepala departemen kewirausahaan. Selain itu, penulis juga aktif dalam kegiatan sosial seperti pada kegiatan Kakak Asuh BEM-F sebagi ketua kegiatan dan Taman Belajar PPSDMS-Nurul Fikri sebagai koordinator kegiatan.

Dalam perjalanan kehidupan kampus penulis berhasil menorehkan beberapa prestasi diantaranya adalah sebagai peserta Program Pembinaan Sumber Daya Manusia Strategis Nurul Fikri (PPSDMS-NF) 2006-2007. Penulis juga berhasil meraih juara 3 pada kompetisi Pekan Ilmiah Mahasiswa Nasional (PIMNAS) 2008 di Semarang. Dalam lingkup kewirausahaan, penulis mengembangkan bisnis Food and Beverage dengan merek mr.BrownCo.

Sigit Susilo. F14104035. Rancangan dan Uji Kinerja Alat Distilasi Etanol dengan Metode Rektifikasi. Dibawah bimbingan: Leopold Oscar Nelwan. 2009

RINGKASAN

Pemanfaatan energi alternatif sedang digalakkan guna mengurangi ketergantungan terhadap bahan bakar minyak (BBM), dimana salah satunya adalah pemanfaatan bioetanol. Bioetanol dapat digunakan untuk menggantikan bahan bakar bensin. Dalam pengembangan industri bioetanol, 50% lebih biaya produksi terdapat pada proses pemurnian sehingga bagian pemurnian sangat penting dalam proses produksi bioetanol. Distilator merupakan alat pemurnian campuran etanol-air menjadi komponen-komponennya. Metode dalam pemisahan terdiri dari dua jenis yaitu distilasi sitem batch dan distilasi sistem kontinyu. Perbedaan kedua metode ini adalah pada sistem pengumpanan bahan yang akan didistilasi serta kapasitas produksi.

Penelitian ini bertujuan merancang alat distilasi etanol dengan metode rektifikasi dan menguji kinerja alat pada beberapa metode pengoperasian dan konsentrasi awal etanol. Penelitian dimulai pada bulan Maret sampai November 2008 di Laboratorium Metanium Leuwikopo dan laboratorium Energi dan Elektrifikasi Pertanian, Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, IPB.

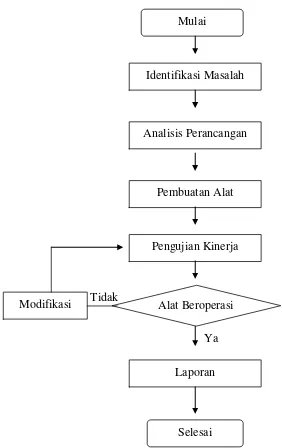

Tahap penelitian dibagi dalam dua yaitu rancang bangun dan pengujian alat distilasi etanol. Prosedur perancangan meliputi : identifikasi masalah, analisis perancangan, pembuatan alat, uji kinerja dan analisis data. Uji kinerja alat distilasi dilakukan untuk mengetahui tingkat efisiensi alat dengan menggunakan tiga metode yaitu metode sistem batch tanpa refluks (BTR), metode batch dengan refluks (BR) dan metode kontinyu dengan refluks (KR). Sampel etanol yang digunakan yaitu etanol dengan konsentrasi 10% dan 30%.

Hasil perancangan alat distilasi terdiri dari enam bagian utama, yaitu

steam boiler, bottom column, kolom tray, feed tank, kondensor, dan pipa

penampung distilat yang dilengkapi dengan pembagi distilat.

Tabung steam boiler dirancang dengan ukuran diameter 15.24 cm dan tinggi 22 cm. Bagian atas dibentuk merucut kemudian disambung dengan pipa cabang tiga yang berfungsi sebagai tempat pemasukan air dan pipa penyaluran uap panas ke pipa spiral di dalam kolom bawah. Bagian pipa penyalur uap panas diberi katup untuk mengatur besar-kecilnya pengeluaran uap dari steam.

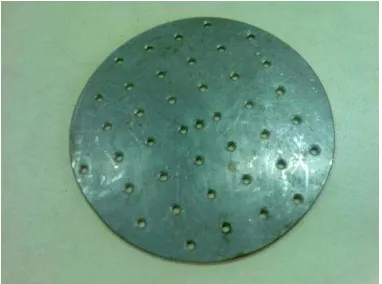

Kolom bawah dirancang dari bahan stainless steel dengan diameter 15.24 cm, tebal 0.5 cm dan tinggi 26 cm. Didalam kolom bawah terdapat pipa tembaga yang berbentuk spiral dan plate berlubang. Pipa spiral terbuat dari bahan tembaga dengan panjang 3 m, diameter luar 6.5 cm dan tebal 1 cm.

dirancang dari bahan steanless steel dengan diameter luar 7.62 cm, tebal 0.1 cm, dan tinggi 100 cm.

Tangki pemasukan berfungsi untuk memasukkan bahan umpan yang akan didistilasi. Bahan tangki pemasukan terbuat dari gelas ukur berskala dua liter.

Kondensor dirancang dari bahan stainless steel dengan ukuran diameter 5 cm, panjang 30 cm. Pipa didalam terdiri dari empat pipa kecil dengan ukuran diameter 0.5 cm, panjang 30 cm. Pipa didalam kondensor terdiri dari 4 pipa bertujuan untuk memperluas kontak uap etanol dengan air sehingga proses kondensasi dapat berlangsung sempurna.

Hasil distilasi ditampung dalam pipa penampung distilat yang dirancang dari pipa stainless steel dengan diameter 5 cm dan panjang 10 cm. Pada pipa penampung ini dibuat dua percabangan yang berfungsi sebagai pembagi hasil. Percabangan pertama berfungsi sebagai saluran refluks sedangkan percabangan lainnya sebagai hasil atas distilasi.

Perubahan suhu steam (Ts) terhadap waktu pada ketiga metode adalah konstan setelah katup dibuka, sedangkan perubahan suhu kondensat steam (Tsc) cenderung fluktuatif tetapi pada akhir pengujian menjadi konstan ketika seluruh

uap steam yang keluar berupa uap panas. Perubahan suhu kolom bawah (Tb)

cenderung meningkat pada metode batch dengan semakin menurunnya konsentrasi dalam kolom bawah sedangkan metode kontinyu suhu Tb konstan. Perubahan suhu di menara kolom tray (Tm) pada metode bacth menurun pada akhir pengujian karena etanol dalam sampel telah habis, sedangkan pada metode kontinyu suhu Tm konstan. Suhu air yang keluar dari kondensor (Tco) lebih besar dari pada suhu air yang masuk ke dalam kondensor (Tci) karena adanya pindah panas dari uap etanol ke air sehingga terjadi kondensasi.

Pengujian dengan metode refluks menghasilkan distilat dengan konsentrasi lebih tinggi dibandingkan dengan distilasi tanpa refluks yaitu pada metode KR.10 sebesar 94.84% dan metode BR.30 sebesar 97.6%.

Kebutuhan energi untuk pemurnian etanol pada ketiga metode dengan menggunakan sampel etanol 10% dan 30% berbeda-beda. Pemurnian etanol dengan metode pertama yaitu BTR.10 dan BTR.30 membutuhkan energi sebesar 2043.509 kJ dan 2417.206 kJ untuk memurnikan satu liter etanol. Metode kedua yaitu BR.10 dan BR.30 membutuhkan energi sebesar 2307.406 kJ dan 5186.549 kJ. Sedangkan metode KR.10 dan KR.30 membutuhkan energi sebesar 7532.46 kJ dan 6956.37 kJ.

Metode BR membutuhkan energi yang besar dibandingkan dengan metode BTR. Metode BR membutuhkan waktu 180 menit dan 450 menit, sedangkan metode BTR membutuhkan waktu 135 menit dan 165 menit.

i

KATA PENGANTAR

Puji syukur kehadirat Allah SWT atas limpahan rahmat, karunia serta hidayah-Nya sehingga penulis dapat menyelesaikan skripsi ini dengan baik. Skripsi ini berjudul “Rancangan dan Uji Kenerja Alat Distilasi Etanol dengan Metode Rektifikasi”.

Dalam penyusunan skripsi ini penulis banyak menerima bantuan dari berbagai pihak yang bersifat materiil, bimbingan maupun semangat. Oleh karena itu, penulis mengucapkan rasa penghargaan dan terima kasih kepada :

1. Kedua orang tua, kakak-kakakku tercinta dan segenap keluarga yang telah memberikan dukungan, doa dan semangat kepada penulis.

2. Dr. Leopold Oscar Nelwan, S.TP, M.Si selaku dosen pembimbing yang telah memberikan bimbingan dan arahan selama pelaksanaan kegiatan penelitian dan dalam penyusunan skripsi ini.

3. Bagian Energi dan Elektrifikasi Pertanian atas biaya penelitian yang digunakan dalam kegiatan penelitian ini.

4. Prof. Dr. Ir. Armansyah H. Tambunan, M.Agr Dan Dr. Ir. Rokhani Hasbullah, M.Si yang telah bersedia meluangkan waktunya menjadi penguji pada ujian akhir penulis.

5. Kepada seluruh staf Laboratorium Energi dan Elektrifikasi Pertanian yang telah memberikan bantuan peminjaman alat untuk pengujian.

6. Bapak Parma selaku teknisi bengkel METANIUM yang telah membantu dalam pembuatan alat pengering.

7. Mbak Rani, mbak Oni, mbak Meta selaku staf BRDST-BPPT Puspiptek, Sepong yang talah membantu dalam pengujian konsentrasi etanol.

8. Budi Septiawan yang telah banyak membantu dalam penelitian ini dari awal hingga akhir penyusunan skripsi.

9. Rekan–rekan di asrama PPSDMS-NF regional V Bogor atas dukungan dan inspirasi selama penelitian.

ii 11.Rekan-rekan sejurusan atas kebersamaannya selama empat tahun di

Teknik Pertanian.

12.Louis (Swiss German University) yang telah membantu selama pengujian yang penuh dengan semangat dan perjuangan.

13.Eni, dena, tuko, fadly, indra, irna, frima, heru, elvi, riska, cahya dkk atas bantuan dan dukungannya.

14.Seluruh pihak yang telah membantu secara langsung maupun tidak langsung, yang tidak dapat penulis sebutkan satu persatu.

Penulis menyadari bahwa dalam penulisan skripsi ini masih banyak kekurangan. Oleh karena itu, segala kritikan dan saran yang bersifat membangun sangat diharapkan demi kesempurnaan skripsi ini.

Bogor, Januari 2009

iii

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI... ii

DAFTAR TABEL... iii

DAFTAR GAMBAR... v

DAFTAR LAMPIRAN... vi

I. PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Tujuan Penelitian... 2

II. TINJAUAN PUSTAKA... 3

A. Etanol... 3

B. Mutu Etanol…...………...………... 4

C. Bioetanol... 6

D. Azeotrop... 8

E. Distilasi...………...………... 10

1. Teori Dasar Distilasi... 11

2. Proses Distilasi... 12

3. Distilasi Kontinyu dengan Refluks (Rektifikasi)... 13

4. Rasio Refluks... 14

F. Pindah Panas... 15

G. Konduksi Panas Dalam Silinder... 16

III. METODE PENELITIAN ... 19

A. Waktu Dan Tempat Penelitian ... 19

B. Bahan dan Alat... 19

C. Prosedur Penelitian... 20

D. Rancangan Fungsional... 22

E. Rancangan Struktural... 22

F. Uji Kinerja... ... 23

iv

IV. HASIL DAN PEMBAHASAN... 31

A. Perancangan alat distilasi etanol dengan metode rektifikasi... 31

B. Pengujian Alat Distilasi Etanol.. ... 37

1. Distilasi sistem batch tanpa refluks... 38

2. Distilasi sistem batch dengan refluks... 40

3. Distilasi sistem kontinyu dengan refluks... 48

C. Perbandingan Perubahan suhu dan volume distilat pada tiga metode pengujian ... 53

1. Pengujian dengan sampel etanol 10%... 53

2. Pengujian dengan sampel etanol 30%... 57

D. Konsentrasi Hasil Pengujian. ... 61

E. Kebutuhan Energi untuk proses distilasi... 64

V. KESIMPULAN DAN SARAN... 66

A. Kesimpulan ... 66

B. Saran ... 66

DAFTAR PUSTAKA ………...…... 67

RANCANGAN DAN UJI KINERJA ALAT DISTILASI

ETANOL DENGAN METODE REKTIFIKASI

Oleh : SIGIT SUSILO

F14104035

2009

DEPARTEMEN TEKNIK PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

RANCANGAN DAN UJI KINERJA ALAT DISTILASI ETANOL DENGAN METODE REKTIFIKASI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh : SIGIT SUSILO

F14104035

2009

DEPARTEMEN TEKNIK PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

RANCANGAN DAN UJI KINERJA ALAT DISTILASI ETANOL DENGAN METODE REKTIFIKASI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh : SIGIT SUSILO

F14104035

Dilahirkan pada tanggal 3 Desember 1985 di Purworejo

Tangggal lulus : ... Menyetujui,

Bogor, Januari 2009 Dosen Pembimbing Akademik

Dr. Ir. Leopold Oscar Nelwan, M.Si. NIP. 132 240 430

Mengetahui,

Dr. Ir. Desrial, M.Eng

RIWAYAT HIDUP

Penulis bernama lengkap Sigit Susilo dengan nama panggilan sigit, dilahirkan di Purworejo pada tanggal 03 Desember 1985. Penulis dilahirkan dari pasangan Sudiharjo (Ayah) dan Sumirah (ibu) dan merupakan anak kesepuluh dari sepuluh bersaudara. Penulis menjalankan pendidikan dasar di SD N Rowobayem kemudian pada tahun 1998 melanjutkan pendidikan di SMP N1 Kutoarjo. Pada tahun 2002-2004 penulis menempuh pendidikan pada SMU N1 Purworejo. Selesai pendidikan SMU, penulis melanjutkan studi di departemen Teknik Pertanian IPB melalui jalur USMI (Undangan Seleksi Masuk IPB).

Selama kuliah penulis aktif di berbagai kegiatan akademis maupun non akademis. Penulis aktif di Badan Eksekutif Mahasiswa Fateta (BEM-F) periode 2006-2007 sebagai staf pengabdian masyarakat, di Himpunan Mahasiswa Teknik Pertanian (Himateta) IPB periode 2007-2008 sebagai kepala departemen kewirausahaan. Selain itu, penulis juga aktif dalam kegiatan sosial seperti pada kegiatan Kakak Asuh BEM-F sebagi ketua kegiatan dan Taman Belajar PPSDMS-Nurul Fikri sebagai koordinator kegiatan.

Dalam perjalanan kehidupan kampus penulis berhasil menorehkan beberapa prestasi diantaranya adalah sebagai peserta Program Pembinaan Sumber Daya Manusia Strategis Nurul Fikri (PPSDMS-NF) 2006-2007. Penulis juga berhasil meraih juara 3 pada kompetisi Pekan Ilmiah Mahasiswa Nasional (PIMNAS) 2008 di Semarang. Dalam lingkup kewirausahaan, penulis mengembangkan bisnis Food and Beverage dengan merek mr.BrownCo.

Sigit Susilo. F14104035. Rancangan dan Uji Kinerja Alat Distilasi Etanol dengan Metode Rektifikasi. Dibawah bimbingan: Leopold Oscar Nelwan. 2009

RINGKASAN

Pemanfaatan energi alternatif sedang digalakkan guna mengurangi ketergantungan terhadap bahan bakar minyak (BBM), dimana salah satunya adalah pemanfaatan bioetanol. Bioetanol dapat digunakan untuk menggantikan bahan bakar bensin. Dalam pengembangan industri bioetanol, 50% lebih biaya produksi terdapat pada proses pemurnian sehingga bagian pemurnian sangat penting dalam proses produksi bioetanol. Distilator merupakan alat pemurnian campuran etanol-air menjadi komponen-komponennya. Metode dalam pemisahan terdiri dari dua jenis yaitu distilasi sitem batch dan distilasi sistem kontinyu. Perbedaan kedua metode ini adalah pada sistem pengumpanan bahan yang akan didistilasi serta kapasitas produksi.

Penelitian ini bertujuan merancang alat distilasi etanol dengan metode rektifikasi dan menguji kinerja alat pada beberapa metode pengoperasian dan konsentrasi awal etanol. Penelitian dimulai pada bulan Maret sampai November 2008 di Laboratorium Metanium Leuwikopo dan laboratorium Energi dan Elektrifikasi Pertanian, Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, IPB.

Tahap penelitian dibagi dalam dua yaitu rancang bangun dan pengujian alat distilasi etanol. Prosedur perancangan meliputi : identifikasi masalah, analisis perancangan, pembuatan alat, uji kinerja dan analisis data. Uji kinerja alat distilasi dilakukan untuk mengetahui tingkat efisiensi alat dengan menggunakan tiga metode yaitu metode sistem batch tanpa refluks (BTR), metode batch dengan refluks (BR) dan metode kontinyu dengan refluks (KR). Sampel etanol yang digunakan yaitu etanol dengan konsentrasi 10% dan 30%.

Hasil perancangan alat distilasi terdiri dari enam bagian utama, yaitu

steam boiler, bottom column, kolom tray, feed tank, kondensor, dan pipa

penampung distilat yang dilengkapi dengan pembagi distilat.

Tabung steam boiler dirancang dengan ukuran diameter 15.24 cm dan tinggi 22 cm. Bagian atas dibentuk merucut kemudian disambung dengan pipa cabang tiga yang berfungsi sebagai tempat pemasukan air dan pipa penyaluran uap panas ke pipa spiral di dalam kolom bawah. Bagian pipa penyalur uap panas diberi katup untuk mengatur besar-kecilnya pengeluaran uap dari steam.

Kolom bawah dirancang dari bahan stainless steel dengan diameter 15.24 cm, tebal 0.5 cm dan tinggi 26 cm. Didalam kolom bawah terdapat pipa tembaga yang berbentuk spiral dan plate berlubang. Pipa spiral terbuat dari bahan tembaga dengan panjang 3 m, diameter luar 6.5 cm dan tebal 1 cm.

dirancang dari bahan steanless steel dengan diameter luar 7.62 cm, tebal 0.1 cm, dan tinggi 100 cm.

Tangki pemasukan berfungsi untuk memasukkan bahan umpan yang akan didistilasi. Bahan tangki pemasukan terbuat dari gelas ukur berskala dua liter.

Kondensor dirancang dari bahan stainless steel dengan ukuran diameter 5 cm, panjang 30 cm. Pipa didalam terdiri dari empat pipa kecil dengan ukuran diameter 0.5 cm, panjang 30 cm. Pipa didalam kondensor terdiri dari 4 pipa bertujuan untuk memperluas kontak uap etanol dengan air sehingga proses kondensasi dapat berlangsung sempurna.

Hasil distilasi ditampung dalam pipa penampung distilat yang dirancang dari pipa stainless steel dengan diameter 5 cm dan panjang 10 cm. Pada pipa penampung ini dibuat dua percabangan yang berfungsi sebagai pembagi hasil. Percabangan pertama berfungsi sebagai saluran refluks sedangkan percabangan lainnya sebagai hasil atas distilasi.

Perubahan suhu steam (Ts) terhadap waktu pada ketiga metode adalah konstan setelah katup dibuka, sedangkan perubahan suhu kondensat steam (Tsc) cenderung fluktuatif tetapi pada akhir pengujian menjadi konstan ketika seluruh

uap steam yang keluar berupa uap panas. Perubahan suhu kolom bawah (Tb)

cenderung meningkat pada metode batch dengan semakin menurunnya konsentrasi dalam kolom bawah sedangkan metode kontinyu suhu Tb konstan. Perubahan suhu di menara kolom tray (Tm) pada metode bacth menurun pada akhir pengujian karena etanol dalam sampel telah habis, sedangkan pada metode kontinyu suhu Tm konstan. Suhu air yang keluar dari kondensor (Tco) lebih besar dari pada suhu air yang masuk ke dalam kondensor (Tci) karena adanya pindah panas dari uap etanol ke air sehingga terjadi kondensasi.

Pengujian dengan metode refluks menghasilkan distilat dengan konsentrasi lebih tinggi dibandingkan dengan distilasi tanpa refluks yaitu pada metode KR.10 sebesar 94.84% dan metode BR.30 sebesar 97.6%.

Kebutuhan energi untuk pemurnian etanol pada ketiga metode dengan menggunakan sampel etanol 10% dan 30% berbeda-beda. Pemurnian etanol dengan metode pertama yaitu BTR.10 dan BTR.30 membutuhkan energi sebesar 2043.509 kJ dan 2417.206 kJ untuk memurnikan satu liter etanol. Metode kedua yaitu BR.10 dan BR.30 membutuhkan energi sebesar 2307.406 kJ dan 5186.549 kJ. Sedangkan metode KR.10 dan KR.30 membutuhkan energi sebesar 7532.46 kJ dan 6956.37 kJ.

Metode BR membutuhkan energi yang besar dibandingkan dengan metode BTR. Metode BR membutuhkan waktu 180 menit dan 450 menit, sedangkan metode BTR membutuhkan waktu 135 menit dan 165 menit.

i

KATA PENGANTAR

Puji syukur kehadirat Allah SWT atas limpahan rahmat, karunia serta hidayah-Nya sehingga penulis dapat menyelesaikan skripsi ini dengan baik. Skripsi ini berjudul “Rancangan dan Uji Kenerja Alat Distilasi Etanol dengan Metode Rektifikasi”.

Dalam penyusunan skripsi ini penulis banyak menerima bantuan dari berbagai pihak yang bersifat materiil, bimbingan maupun semangat. Oleh karena itu, penulis mengucapkan rasa penghargaan dan terima kasih kepada :

1. Kedua orang tua, kakak-kakakku tercinta dan segenap keluarga yang telah memberikan dukungan, doa dan semangat kepada penulis.

2. Dr. Leopold Oscar Nelwan, S.TP, M.Si selaku dosen pembimbing yang telah memberikan bimbingan dan arahan selama pelaksanaan kegiatan penelitian dan dalam penyusunan skripsi ini.

3. Bagian Energi dan Elektrifikasi Pertanian atas biaya penelitian yang digunakan dalam kegiatan penelitian ini.

4. Prof. Dr. Ir. Armansyah H. Tambunan, M.Agr Dan Dr. Ir. Rokhani Hasbullah, M.Si yang telah bersedia meluangkan waktunya menjadi penguji pada ujian akhir penulis.

5. Kepada seluruh staf Laboratorium Energi dan Elektrifikasi Pertanian yang telah memberikan bantuan peminjaman alat untuk pengujian.

6. Bapak Parma selaku teknisi bengkel METANIUM yang telah membantu dalam pembuatan alat pengering.

7. Mbak Rani, mbak Oni, mbak Meta selaku staf BRDST-BPPT Puspiptek, Sepong yang talah membantu dalam pengujian konsentrasi etanol.

8. Budi Septiawan yang telah banyak membantu dalam penelitian ini dari awal hingga akhir penyusunan skripsi.

9. Rekan–rekan di asrama PPSDMS-NF regional V Bogor atas dukungan dan inspirasi selama penelitian.

ii 11.Rekan-rekan sejurusan atas kebersamaannya selama empat tahun di

Teknik Pertanian.

12.Louis (Swiss German University) yang telah membantu selama pengujian yang penuh dengan semangat dan perjuangan.

13.Eni, dena, tuko, fadly, indra, irna, frima, heru, elvi, riska, cahya dkk atas bantuan dan dukungannya.

14.Seluruh pihak yang telah membantu secara langsung maupun tidak langsung, yang tidak dapat penulis sebutkan satu persatu.

Penulis menyadari bahwa dalam penulisan skripsi ini masih banyak kekurangan. Oleh karena itu, segala kritikan dan saran yang bersifat membangun sangat diharapkan demi kesempurnaan skripsi ini.

Bogor, Januari 2009

iii

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI... ii

DAFTAR TABEL... iii

DAFTAR GAMBAR... v

DAFTAR LAMPIRAN... vi

I. PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Tujuan Penelitian... 2

II. TINJAUAN PUSTAKA... 3

A. Etanol... 3

B. Mutu Etanol…...………...………... 4

C. Bioetanol... 6

D. Azeotrop... 8

E. Distilasi...………...………... 10

1. Teori Dasar Distilasi... 11

2. Proses Distilasi... 12

3. Distilasi Kontinyu dengan Refluks (Rektifikasi)... 13

4. Rasio Refluks... 14

F. Pindah Panas... 15

G. Konduksi Panas Dalam Silinder... 16

III. METODE PENELITIAN ... 19

A. Waktu Dan Tempat Penelitian ... 19

B. Bahan dan Alat... 19

C. Prosedur Penelitian... 20

D. Rancangan Fungsional... 22

E. Rancangan Struktural... 22

F. Uji Kinerja... ... 23

iv

IV. HASIL DAN PEMBAHASAN... 31

A. Perancangan alat distilasi etanol dengan metode rektifikasi... 31

B. Pengujian Alat Distilasi Etanol.. ... 37

1. Distilasi sistem batch tanpa refluks... 38

2. Distilasi sistem batch dengan refluks... 40

3. Distilasi sistem kontinyu dengan refluks... 48

C. Perbandingan Perubahan suhu dan volume distilat pada tiga metode pengujian ... 53

1. Pengujian dengan sampel etanol 10%... 53

2. Pengujian dengan sampel etanol 30%... 57

D. Konsentrasi Hasil Pengujian. ... 61

E. Kebutuhan Energi untuk proses distilasi... 64

V. KESIMPULAN DAN SARAN... 66

A. Kesimpulan ... 66

B. Saran ... 66

DAFTAR PUSTAKA ………...…... 67

v

DAFTAR TABEL

Halaman

Tabel 1. Sifat fisika dan kimia etanol absolut dan etanol teknis……... 3

Tabel 2. Syarat mutu etanol berdasarkan Standar Nasional Indonesia... 6

Tabel 3. Rancangan fungsional alat distilasi etanol... 22

Tabel 4. Prosedur pengujian alat distilasi etanol... 26

vi

DAFTAR GAMBAR

viii DAFTAR LAMPIRAN

Halaman. Lampiran 1. Data pengujian metode BTR.10 ... 72 Lampiran 2. Data pengujian metode BTR.30 ... 73 Lampiran 3. Plot data pengujian BTR.10 dan BTR.30 ke diagram titik didih

etanol-air ... 74 Lampiran 4. Data pengujian metode BR.10 ... 75 Lampiran 5. Data pengujian metode BR.30 ... 76 Lampiran 6. Plot data pengujian BR.10 dan BR.30 ke diagram titik didih

etanol-air ... 78 Lampiran 7. Data pengujian metode KR.10 ... 79 Lampiran 8. Data pengujian metode KR.30 ... 80 Lampiran 9. Plot data pengujian KR.10 dan KR.30 ke diagram titik didih

1 I. PENDAHULUAN

A. Latar Belakang

Penyediaan energi di masa depan merupakan permasalahan yang senantiasa menjadi perhatian semua bangsa karena kesejahteraan manusia dalam kehidupan modern sangat terkait dengan jumlah dan mutu energi yang dimanfaatkan. Penyediaan energi merupakan faktor yang sangat penting dalam mendorong pembangunan terutama bagi negara sedang berkembang seperti Indonesia. Seiring dengan meningkatnya pembangunan, kebutuhan akan energi terus meningkat, terutama pembangunan di sektor industri, pertumbuhan ekonomi, dan pertumbuhan penduduk.

Sampai saat ini, minyak bumi merupakan sumber energi yang utama dalam memenuhi kebutuhan di dalam negeri. Selain itu minyak bumi juga berperan sebagai sumber devisa negara. Peranan minyak bumi yang besar tersebut terus berlanjut, sedangkan cadangan semakin menipis. Selain itu, produksi bahan bakar minyak (BBM) yang dilakukan melalui teknologi transformasi di dalam negeri, tidak mencukupi kebutuhannya.

Pemanfaatan energi alternatif sedang digalakkan guna mengurangi ketergantungan terhadap bahan bakar minyak (BBM), dimana salah satunya adalah pemanfaatan bioetanol. Bioetanol merupakan anhydrous alkohol yang berasal dari fermentasi jagung, sorgum, sagu, atau nira tebu, dan sejenisnya. Bioetanol dapat digunakan untuk menggantikan bahan bakar bensin. Kandungan dalam bioetanol adalah etanol (alkohol) yang sifatnya mudah menguap. Alkohol berupa larutan jernih tak berwarna, beraroma khas yang dapat diterima, berfasa cair pada temperatur kamar, dan mudah terbakar (Prihandana et al, 2007). Etanol dikategorikan dalam dua kelompok yaitu etanol berhidrat (etanol 95-96% v/v) dan etanol unhidrat (etanol > 99.6% v/v). Etanol kelompok kedua adalah etanol yang digunakan sebagai bahan bakar dan disebut fuel grade ethanol (FGE).

2 alkohol dengan cara distilasi biasa. Oleh karena itu, untuk mendapatkan fuel

grade ethanol dilaksanakan pemurnian lebih lanjut dengan cara azeotropic

distilation (Nurdyastuti, 2008).

Pengembangan alat distilasi etanol sangat penting dalam industri bioetanol. Produk bioetanol hasil fermentasi mengandung alkohol yang rendah yaitu 8-10% alkohol. Oleh karena itu, untuk mendapatkan mutu bioetanol yang tinggi diperlukan proses pemurnian lebih lanjut dengan jalan distilasi bertingkat. Metode distilasi kontinyu dengan refluks (rektifikasi) merupakan salah satu metode distilasi yang cukup efisien diterapkan dalam skala industri. Metode ini menggunakan sejumlah stage yang disusun secara cascade sehingga akan meningkatkan proses pemisahan. Metode rektifikasi memiliki beberapa keuntungan yaitu 1). kapasitas operasi lebih besar, 2) biaya lebih murah, 3). laju distilasi konstan, dan 4). hasil distilasi memiliki tingkat konsentrasi lebih tinggi.

Distilasi sistem batch umumnya digunakan dalam skala laboratorium dimana kapasitas yang digunakan relatif kecil dibandingkan sistem kontinyu. Laju distilasi dengan metode batch akan semakin menurun dengan semakin lamanya proses distilasi. Selain itu, perubahan suhu etanol didalam kolom distilasi akan semakin meningkat dengan semakin menurunnya konsentrasi etanol didalam bahan sampel. Sedangkan distilasi sistem kontinyu umumnya digunakan dalam skala industru dimana kapasitas relatif lebih besar. Prinsip distilasi kontinyu yaitu dengan mengalirkan bahan masuk dan bahan keluar secara kontinyu. Laju distilasi dan suhu pada kolom distilasi akan tetap karena aliran bahan umpan, produk atas dan bawah dialirkan secara kontinyu.

B. Tujuan Penelitian

3 persen (v/v)). Sifat-sifat fisika dan kimia etanol absolut dan etanol teknis dapat dilihat pada Tabel 1. Etanol juga memiliki sifat dapat bereaksi dengan logam membentuk etoksida, dapat diesterifikasi dengan asam organik maupun anorganik menjadi ester, dapat bereaksi dengan gugus karbonil aldehida dan keton membentuk asetal serta dapat dioksidasi menjadi asetaldehida dan asam asetat dengan bantuan katalis (Kirk dan Othmer, 1985).

Tabel 1. Sifat fisika dan kimia etanol absolut dan etanol teknis *)

Parameter Etanol absolut Etanol teknis Titik beku (°C)

Konduktivitas elektrik pada 25°C (ohm-1/cm)

-112,4

4 adalah hasil samping industri gula yang terdiri dari 35-40 persen sukrosa dan 15-20 persen gula invert (Kent, 1992).

Proses pembuatan etanol dengan menggunakan tetes tebu lebih sederhana karena hanya mencakup proses fermentasi dan distilasi. Selama proses fermentasi, yeast (khamir) akan mengubah glukosa hasil hidrolisis menjadi etanol dan CO2 serta senyawa ikatan lain seperti aldehida, amil alkohol, butil alkohol, dan propil alkohol. Senyawa ikatan tersebut harus dipisahkan dari etanol sampai pada batas-batas tertentu untuk mencapai tingkat mutu yang baik (Saraswati, 1985). Senyawa ikatan tersebut dapat berupa asam organik, aldehida, ester, dan alkohol tingkat tinggi (minyak fusel) (Paturau, 1982).

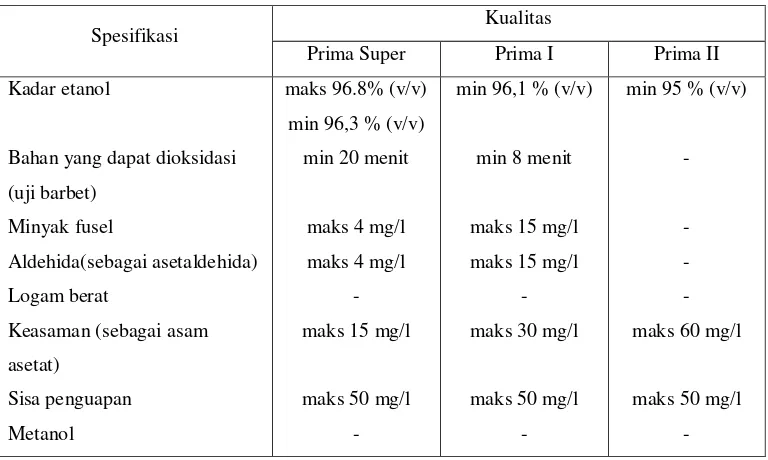

B. Mutu Etanol

Etanol dikategorikan dalam dua kelompok utama. Pertama, etanol 95-9θ% v/v, disebut ”etanol berhidrat”, yang dibagi dalam tiga grade : (1) technical/raw sprit grade, digunakan untuk bahan bakar spiritus, minuman,

desinfektan, dan pelarut; (2) industrial grade, digunakan untuk bahan baku industri dan pelarut; (3) potable grade, untuk minuman berkualitas tinggi. Kedua, etanol > 99,5% v/v, digunakan untuk bahan bakar. Jika dimurnikan lebih lanjut dapat digunakan untuk keperluan farmasi dan pelarut di laboratorium analisis. Etanol ini disebut fuel grade ethanol (FGE) atau anhydrous ethanol (etanol anhidrat) atau etanol kering, yaitu etanol yang

bebas air atau hanya mengandung air minimal (Prihandana et al, 2007).

5 baku spiritus, dan bahan antara produk lain. Etanol absolut adalah etanol dengan kadar yang sangat tinggi (lebih dari 96,5% (v/v)) dan digunakan untuk pembuatan obat-obatan, bahan pelarut, dan bahan antara produksi senyawa lain.

Paturau et al. (1982) menggolongkan mutu etanol menjadi 4 golongan yaitu : (1) etanol industri, (2) spiritus, (3) etanol murni, dan (4) etanol absolut. Etanol industri adalah etanol dengan kadar 96,5ºGL biasanya digunakan untuk industri dan tujuan lain seperti sebagai pelarut, bahan bakar, serta untuk bahan baku produksi senyawa kimia lain. Etanol industri biasanya didenaturasi oleh 0,5-1% piridin kasar dan biasanya diwarnai dengan metil violet supaya mudah dikenali. Spiritus adalah etanol industri asli yang telah didenaturasi dan diwarnai dengan kadar 88ºGL. Spiritus digunakan untuk bahan bakar pemanasan dan penerangan. Etanol murni adalah suatu jenis etanol dengan kadar 96,0-96,5ºGL yang digunakan terutama untuk industri farmasi dan kosmetik serta untuk minuman beralkohol sedangkan etanol absolut adalah etanol dengan kadar yang sangat tinggi yaitu 99,7-99,8ºGL.

Mutu etanol sangat dipengaruhi oleh tingkat konsentrasinya (kadar etanol dan senyawa ikatan yang terlarut didalamnya). Parameter mutu yang menentukan mutu etanol bedasarkan SNI diantaranya adalah kadar etanol, kadar asam, kadar minyak fusel, kadar aldehida, uji barbet, warna, kejernihan, dan bau (SNI, 1994).

Kadar etanol merupakan perbandingan antara jumlah etanol dengan jumlah total larutan dan dinyatakan dalam (b/b) atau (v/v). Selain itu juga kadar etanol dinyatakan dengan ukuran derajat Gay Lussac (ºGL) (Paturau, 1982).

6 konsentrasi etanol semakin tinggi. SNI menetapkan bahwa kadar asam (asam asetat) larutan etanol ”prima super” maksimal 1η mg/l.

Aldehida merupakan senyawa organik yang mengandung gugus karbonil dengan satu gugus alkil dan satu hidrogen yang terikat pada karbon karbonil serta memiliki rumus umum R-COH (Russel, 1992). SNI menetapkan bahwa kadar aldehida (asetaldehida) untuk etanol ”prima super” maksimal 4 mg/l.

Uji kualitatif untuk mengetahui ada/tidaknya senyawa ikatan etanol yang mudah dioksidasi oleh KMnO4 (diantaranya adalah asetaldehida) adalah uji barbet. SNI menetapkan bahwa uji barbet untuk etanol bermutu ”prima super” minimal 20 menit. Secara lengkap persyaratan mutu berdasarkan SNI 06-3565-1994 dapat dilihat pada Tabel 2.

Tabel 2. Syarat mutu etanol berdasarkan Standar Nasional Indonesia *)

Spesifikasi Kualitas

*) Standar Nasional Indonesia (1994)

C. Bioetanol

7 bahan berpati seperti jagung, dan ubi-ubian, bahan berserat yang berupa limbah pertanian masih dalam taraf pengembangan di negara maju

Hutrindo (2006) menyatakan bahwa bioetanol merupakan senyawa pengganti bensin yang terbentuk melalui proses fermentasi. Gasohol yang merupakan campuran 10 persen bioetanol dengan bensin menunjukkan karakteristik yang hampir sama dengan bensin pertamax. Bahkan hasil uji coba gasohol pada kendaraan bermesin bensin menunjukkan kualitas emisi gas hasil pembakarannya menjadi 30-40 persen lebih baik. Namun bioetanol hanya memiliki dua-pertiga energi bensin, karena itu penggunaan bioetanol murni pada kendaraan bermesin bensin akan menimbulkan masalah. Hal ini dapat diatasi dengan mengubah desain mesin dan reformulasi komposisi bahan bakar.

Alkohol merupakan bahan bakar yang bersih, hasil pembakaran menghasilkan CO2 dan H2O. Penambahan bahan yang mengandung oksigen pada sistem bahan bakar akan mengurangi emisi gas CO yang sangat beracun dari sisa pembakaran. Aditif MTBE pada mulanya dipergunakan untuk meningkatkan nilai oktan, namun saat ini dilarang dipergunakan. MTBE dapat dideteksi dan menyebabkan pencemaran pada air tanah sehingga alkohol merupakan alternatif yang menarik untuk mengurangi emisi gas CO. Penggunaan alkohol murni dibanding dengan bensin secara umum akan mengurangi kadar CO2 hingga 13% karena merupakan hasil dari pertanian. Seperti diketahui produk pertanian memerlukan gas CO2 untuk metabolismenya. Penggunaan alkohol bukan tanpa masalah pada lingkungan hidup, dimana VOC atau komponen bahan organik mudah menguap meningkat, kebutuhan lahan pertanian dikhawatirkan akan mengurangi jumlah hutan dan tentunya akan bersaing dengan kebutuhan makanan.

8 polimer. E10 dapat langsung dipergunakan pada mobil tanpa banyak perubahan. Campuran E85 dengan etanol 85%, bensin 15%, dipergunakan untuk mobil khusus untuk bahan bakar etanol. Jumlah bensin 15% diperlukan karena etanol kurang mudah menguap sehingga pada suhu dingin kesulitan untuk menyalakan mesin. Keluhan dari beberapa pengguna bensin-etanol adalah harus sering menguras air dari tangki minyak, etanol cenderung menyerap air dan air terpisah dalam tangki. Selain itu, energi menjadi berkurang atau jumlah bahan bakar bertambah, karena etanol telah mengandung oksigen.

D. Azeotrop

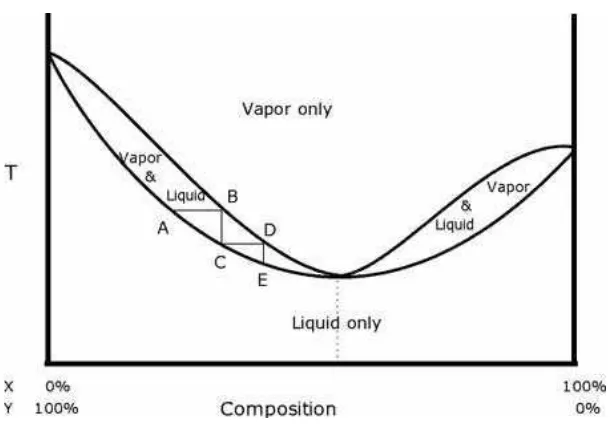

Hidayat (2007) menyatakan bahwa azeotrop merupakan campuran dua atau lebih komponen pada komposisi tertentu dimana komposisi tersebut tidak dapat berubah hanya melalui distilasi biasa. Ketika campuran azeotrop dididihkan, fasa uap yang dihasilkan memiliki komposisi yang sama dengan fasa cairnya. Campuran azeotrop ini sering disebut juga constant boiling

mixture karena komposisinya yang senantiasa tetap jika campuran tersebut

dididihkan. Untuk lebih jelasnya, perhatikan Gambar 1 berikut :

9 Titik A pada pada kurva merupakan boiling point campuran pada kondisi sebelum mencapai azeotrop. Campuran kemudian dididihkan dan uapnya dipisahkan dari sistem kesetimbangan uap cair (titik B). Uap ini kemudian didinginkan dan terkondensasi (titik C). Kondensat kemudian dididihkan, didinginkan, dan seterusnya hingga mencapai titik azeotrop. Pada titik azeotrop, proses tidak dapat diteruskan karena komposisi campuran akan selalu tetap. Pada gambar di atas, titik azeotrop digambarkan sebagai pertemuan antara kurva saturated vapor dan saturated liquid (ditandai dengan garis vertikal putus-putus) (Hidayat, 2007).

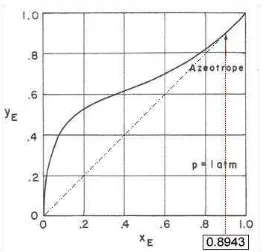

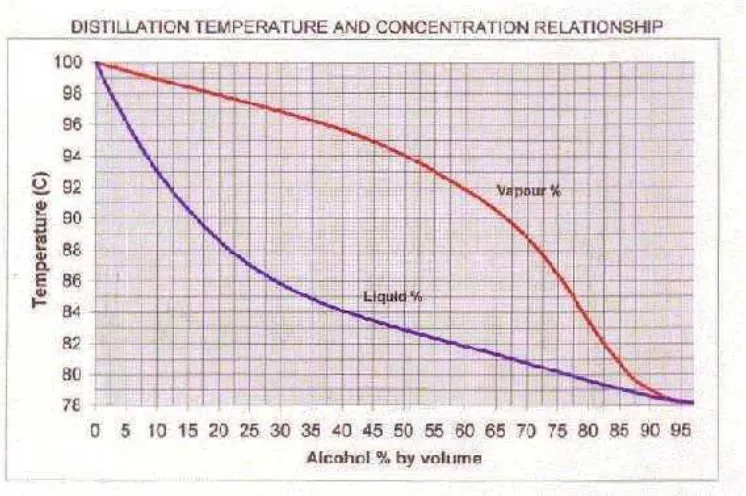

Sebagai contoh kita dapat memperhitungkan sistem etanol-air. Bentuk ini adalah azeotrop pada titik didih minimum yang homogen pada konsentarasi 0.8943 mol fraksi etanol, seperti yang ditunjukkan pada Gambar 2 dan 3 dibawah ini :

10 Gambar 3. Diagram titik didih etanol-air

Pemisahan komponen-komponen yang mempunyai titik didih hampir sama sulit dicapai dengan distilasi sederhana, walaupun jika campuran itu ideal, dan pemisahan yang sempurna kadang-kadang sama sekali tidak mungkin karena pembentukan azeotrop. Pemisahan campuran asal dapat dibantu dengan menambahkan pelarut yang membentuk azeotrop dengan salah satu komponen kunci. Proses ini disebut distilasi azeotropik. Salah satu contoh distilasi azeotropik ialah penggunaan benzene untuk memisahkan etanol dan air secara sempurna, dimana air dan etanol membentuk azeotrop bertitik didih rendah yang mengandung 95,6% bobot etanol. (McCabe et al, 1999)

E. Distilasi

11 Unit operasi distilasi merupakan metode yang digunakan untuk memisahkan komponen-komponen yang terdapat dalam suatu larutan atau campuran dan tergantung pada distribusi komponen-komponen tersebut antara fasa uap dan fasa cair. Semua komponen tersebut terdapat dalam fasa cairan dan uap. Fasa uap terbentuk dari fasa cair melalui penguapan (evaporasi) pada titik didihnya (Geankoplis, 1983).

Syarat utama dalam operasi pemisahan komponen-komponen dengan cara distilasi adalah komposisi uap harus berbeda dari komposisi cairan dengan terjadi keseimbangan larutan-larutan, dengan komponen-komponennya cukup dapat menguap. Suhu cairan yang medidih merupakan titik didih cairan tersebut pada tekanan atmosfer yang digunakan (Geankoplis, 1983).

Distilasi dilakukan melalui tiga tahap: evaporasi yaitu memindahkan pelarut sebagai uap dari cairan; pemisahan uap-cairan di dalam kolom, untuk memisahkan komponen dengan titik didih lebih rendah yang lebih volatil dari komponen lain yang kurang volatil; dan kondensasi dari uap, untuk mendapatkan fraksi pelarut yang lebih volatil.

1. Teori Dasar Distilasi

Titik didih dapat didefiniskan sebagai nilai suhu pada tekanan atmosfir atau ada tekanan tertentu lainnya, dimana cairan akan berubah menjadi uap atau suhu pada tekanan uap dari cairan tersebut sama dengan tekanan gas atau uap yang berada di sekitarnya. Jika dilakukan proses penyulingan pada tekanan atmosfir maka tekanan uap tersebut akan sama dengan tekanan air raksa dalam kolom setinggi 760 cmHg. Berkurangnya tekanan pada ruangan di atas cairan akan menurunkan titik didih. Sebaliknya peningkatan tekanan di atas permukaan cairan akan menaikkan titik didih cairan tersebut (Guenther, 1987).

12 kecepatan tertentu. Tetapi setiap molekul dalam cairan hanya bergerak pada jarak pendek sebelum dipengaruhi oleh molekul-molekul lain, sehingga arah geraknya diubah. Setiap molekul pada lapisan permukaan yang bergerak ke arah atas akan meninggalkan permukaan cairan dan akan menjadi molekul uap. Molekul-molekul uap tersebut akan tetap berada dalam gerakan yang konstan, dan kecepatan molekul-molekul dipengaruhi oleh suhu pada saat itu (Guenther, 1987).

Kondensasi atau proses pengembunan uap mejadi cairan, dan penguapan suatu cairan menjadi uap melibatkan perubahan fase cairan dengan koefisien pindah panas yang besar. Kondensasi terjadi apabila uap jenuh seperti steam bersentuhan dengan padatan yang temperaturnya di bawah temperatur jenuh sehingga membentuk cairan seperti air (Geankoplis, 1983).

2. Proses Distilasi

Menurut Brown (1984) dalam prakteknya ada berbagai macam proses distilasi. Hal ini disebabkan oleh keadaan-keadaan tertentu untuk pemisahan komponen dalam suatu campuran seperti perbedaan titik didih antar komponen yang cukup besar atau kecil dan tingkat kamurnian yang diinginkan terhadap produk yang dihasilkan.

Proses-proses distilasi yaitu proses distilasi normal, proses distilasi bertingkat dan proses distilasi vakum. Proses distilasi normal yaitu suatu proses distilasi dengan menggunakan tekanan atmosfer. Pada proses ini titik didih campuran cukup besar perbedaannya, sehingga proses pemisahannya mudah dikerjakan. Sebagai contoh yaitu campuran benzen dan toluen. Benzene pada tekanan 760 mmHg, titik didihnya 176.2ºC, sedangkan toluen pada tekanan 760 mmHg, titik didihnya adalah 231.1ºC. Proses penyulingan juga temasuk dalam kelompok proses distilasi normal.

13 distilasi campuran azeotrop dengan menambahkan komponen ketiga yang dapat larut dalam salah satu komponen pada campuran tersebut.

Proses distilasi vakum yaitu suatu proses distilasi dengan menggunakan tekanan yang sangat rendah (vakum), pada proses ini titik didih campuran yang akan dipisahkan mendekati sehingga pemisahannya menjadi sulit. Kemudian dengan jalan mengubah tekanan operasi akan memberikan perubahan tekanan uap masing-masing komponen, sehingga pemisahan dapat dijalankan, sebagai contoh campuran air dengan air berat.

3. Distilasi Kontinyu dengan Refluks (Rektifikasi)

Perkayaan arus uap di dalam kolom, yang berada dalam kontak dengan refluks disebut rektifikasi (rectification). Dalam hal ini tidak menjadi soal dari mana asal refluks itu, yang penting konsentrasi komponen bertitik didih rendahnya harus cukup besar untuk mnghasilkan produk yang dikehendaki. Sumber refluks biasanya berasal dari kondensat yang keluar dari kondensor (McCabe et al,1999). Kondensat dalam pipa penampung dibagi menjadi dua produk yaitu produk atas (distilat) dan refluks yang dikembalikan ke dalam kolom.

Metode rektifikasi adalah metode modern yang digunakan di laboratorium maupun di pabrik. Metode ini sangat efisien untuk sekala besar yang menghendaki hasil distilasi berupa komponen-komponen yang hampir murni.

Kolom fraksionasi kontinyu terdiri dari beberapa piringan (tray) yang meliputi piring umpan, seksi rektifikasi, dan seksi pelucutan. Piring umpan adalah piringan dimana umpan dimasukkan. Istilah piring umpan yaitu sebagai feed plate atau feed stage dan dilambangkan sebagai tray

”f”. Piringan-piringan diatas piring umpan disebut piringan-piringan pada

14 4. Rasio Refluks

Rasio refluks didefinisikan sebagai rasio antara jumlah mol uap yang diubah menjadi cairan yang dikembalikan ke dalam kolom fraksionasi dengan jumlah mol cairan yang dikumpulkan sebagai distilat dalam waktu tertentu. Rasio refluks seharusnya divariasikan sesuai dengan tingkat kesulitan pemisahan fraksionasi. Operasi pemisahan berefisiensi tinggi memerlukan rasio refluks yang tinggi (Furniss et al. 1984).

Menurut Earle (1969), kolom distilasi berfungsi sebagai tempat cairan mendidih dan menguap dan dari tahap di atas terjadi pengembunan di dalam keseimbangan kadua aliran cairan mendidih dan uap yang diperoleh. Keseimbangan massa dapat dibuat untuk keseluruhan kolom. Oleh karena itu, kolom distilasi yang umumnya dijumpai di dalam industri pangan dan kondisi operasinya agak rumit, hal ini disebabkan dimasukkannya umpan dan kembalinya cairan mendidih dan uap ke dalam kolom.

Menurut Cook dan Cullen (1987), rasio refluks adalah jumlah liter (kg) cairan yang ditampung dalam wadah penampung. Umumnya semakin tinggi nilai rasio refluks maka semakin besar efisiensi proses pemisahan. Ada dua macam rasio refluks yang biasa digunakan. Yang pertama adalah rasio refluks terhadap hasil-atas, dan yang kedua adalah rasio refluks terhadap uap (aliran uap komponen). Kedua rasio ini menunjukkan kuantitas yang terdapat pada bagian rektifikasi. Persamaan-persamaan rasio refluks adalah :

= = − ... (1)

= =

+ ... (2)

dimana: RD : Rasio refluks distilate RV : Rasio refluks vapor L : Liquid

15 F. Pindah Panas

Pindah panas adalah proses yang dinamis yaitu panas dipindahkan secara spontan dari satu bahan ke bahan lain yang lebih dingin (Earle, 1969). Kecepatan pindah panas tergantung pada perbedaan suhu antara kedua bahan, semakin besar perbedaan suhu antara kedua bahan, maka semakin besar kecepatan pindah panas antara kedua bahan tersebut. Perbedaan suhu antara sumber panas dan penerima panas merupakan gaya tarik dalam pindah panas. Peningkatan perbedan suhu akan meningkatkan gaya tarik sehingga meningkatkan kecepatan pindah panas.

Perpindahan panas dapat melalui tiga cara yaitu konduksi, konveksi, dan radiasi. Konduksi adalah transfer energi dari partikel yang memiliki energi lebih besar ke partikel yang berenergi lebih kecil yang merupakan interaksi antara partikel-partikel (Cengel, 2003). Konduksi dapat terjadi pada benda padat, cair, dan gas. Contoh konduksi adalah pindah panas melalui dinding padat pada ruangan pendinginan.

Konveksi adalah cara pindah panas dengan pergerakan sekelompok molekul di dalam bahan cair (Earle, 1969). Kumpulan molekul tersebut mungkin bergerak akibat perubahan kerapatan atau akibat pergerakan bahan cair. Contoh pindah panas secara konveksi adalah proses pemanasan air didalam kuali tertutup tanpa pengadukan, perubahan kerapatan menyebabkan pindah panas dengan konveksi alamiah. Apabila dengan pengadukan, maka pindah panas terjadi secara paksa.

16 G. Konduksi Panas Dalam Silinder

Konduksi panas yang mantap melalui pipa berisi aliran air panas, panas secara kontinyu akan hilang keluar melalui dinding pada pipa. Arah pindah panas melalui pipa secara normal dari dalam pipa ke permukaan pipa dan pindah panas di dalam pipa pada arah yang lain tidak terlalu penting. Dinding pipa yang ketebalannya sedikit lebih kecil, terpisah pada dua larutan yang berbeda suhu, maka gradien temperatur pada arah radial akan relatif besar. Selanjutnya, jika suhu larutan di dalam dan di luar pipa konstan, maka pindah panas yang melalui pipa adalah tetap (steady).

Pada operasi steady, tidak ada perubahan temperatur terhadap waktu pada beberapa titik pada pipa. Oleh karena itu, nilai pindah panas didalam pipa harus sama dengan nilai pindah panas di luar pipa. Dalam kata lain, pindah panas yang melalui pipa harus konstan, Qcond,cyl = konstan.

, = 1− 2 ... (3)

= ln(

2 1)

2 ... (4)

dimana : Q cond,cyl : Pindah panas konduksi pada silinder (W) T1 : Suhu dalam pipa (°C)

T2 : Suhu luar pipa (°C) Rcyl : Jari-jari silinder (m)

r1 : Jari-jari dalam (m) r2 : Jari-jari luar (m) L : Panjang silinder (m)

k : Konduktifitas panas (W/m.°C)

17 Sumber : Heat transfer a practical approach

Gambar 4. Hambatan panas pada tiga lapisan penyusun silinder

= ,1+ ,1+ ,2+ ,3+ ,2 ... (5)

= 1

1�1+

ln( 2/ 1)

2 1 +

ln( 3/ 2)

2 2 +

ln( 4/3)

2 3 +

1

2�4 ... (6)

dimana : h1 : Koefisien pindah panas di dalam pipa (W/m2.°C) h2 : Koefisien pindah panas di luar pipa (W/m2.°C) A1 : Luas permukaan pipa dalam (m2)

A4 : Luas permukaan pipa luar (m2)

r1, r2, r3, r4 : Jari-jari lapisan penyusun silinder (m)

Overall heat transfer coefficient dapat digunakan untuk menghitung

18 = �� ... (7)

= � ... (8)

19 III. METODE PENELITIAN

A Waktu Dan Tempat Penelitian

Penelitian ini dimulai pada bulan Maret sampai November 2008 dan bertempat di Laboratorium Metanim Leuwikopo dan laboratorium Energi dan Elektrifikasi Pertanian, Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, IPB.

B Bahan dan Alat 1. Bahan

Bahan Konstruksi : - Tabung stainless steel diameter 6 inchi - Tabung stainless steel diameter 3 inchi - Tabung stainless steel diameter 2 inchi

- Plat besi

- Pipa stainless steel beberapa ukuran - Mur dan skrup

- Besi siku, double naple

- Elektroda stainless steel dan besi - Gelas ukur 2 liter

- Termometer

- Isolator dan selang plastik - Katup ukuran ¼ inch dan ¾ inch - Pompa air

- Hot plate dan kompor gas Bahan Pengujian : - Etanol 70%

-Aquades

2. Alat

Peralatan yang digunakan selama melakukan penelitian ini terdiri dari : a Mesin las

20 d Software autocad

e Alkoholmeter dan piknometer f Termometer

C Prosedur Penelitian

Penelitian ini dibagi dalam dua tahap yaitu rancang bangun alat distilasi etanol dan pengujian alat distilasi yang telah dibuat. Diagram alir prosedur penelitian ini meliputi : identifikasi masalah, analisis perancangan, pembuatan alat, uji kinerja dan analisis data.

Tidak

Ya

Gambar 5. Diagram alir prosedur penelitian Mulai

Identifikasi Masalah

Analisis Perancangan

Pembuatan Alat

Pengujian Kinerja

Selesai Alat Beroperasi Modifikasi

21 1. Identifikasi Masalah

Mengidentifikasi masalah-masalah yang muncul pada penggunaan alat distilasi etanol untuk dilakukan perbaikan atau perancangan desain baru sesuai dengan permasalahan yang ditemui.

2. Analisis Perancangan

Analisis perancangan digunakan untuk menentukan kebutuhan komponen-komponen yang digunakan untuk membuat alat distilasi etanol. Analisis ini terdiri dari analisis fungsional dan analisis struktural yang dilengkapi dengan analisis teknik. Dalam analisis fungsional dilakukan penentuan komponen-komponen yang diperlukan untuk membuat alat distilasi etanol dengan metode rektifikasi. Sedangkan analisis struktural menentukan bentuk dan komponen-komponen yang sesuai dengan besarnya kebutuhan bahan yang digunakan.

3. Pembuatan Alat Distilasi Etanol

Pembuatan alat distilasi dilakukan di Bengkel Metanium, Laboratorium Lapang Leuwikopo, Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

4. Uji Kinerja

Uji kinerja bertujuan untuk mengetahui kinerja alat distilasi yang sudah dirancang apakah sudah berfungsi sebagaimana yang diharapkan serta mengetahui tingkat efisiensi alat distilasi dengan metode rektifikasi. 5. Alat Beroperasi

22 D. Rancangan Fungsional

Tabel 3. Rancangan fungsional alat distilasi etanol

No Bagian Alat Fungsi

1 Steam Boiler Sumber panas pada alat distilasi yaitu dengan

mentransfer uap panas melalui koil pemanas 2 Koil Pemanas Memanaskan bahan etanol yang akan

didistilasi sehingga bahan etanol-air dapat dipisahkan berdasarkan perbedaan titik didih. 3 Kolom Bawah Tempat bahan etanol-air dipanaskan, bagian

ini dilengkapi termometer untuk mengecek suhu etanol

4 Kolom Tray Menyalurkan aliran uap etanol yang cepat untuk disalurkan ke dalam pipa pendingan dan kondensor

5 Kondensor Penukar panas dimana sistem kerjanya dengan menyerap panas dari bahan etanol yang menguap sehingga akan mengembun kembali.

6 Penampung distilat Menampung distilat etanol yang sudah dimurnikan

E. Rancangan Struktural

Alat distilasi ini terdiri dari enam komponen penting yaitu : steam

boiler, kolom bawah, kolom tray, kondensor, pipa pendingin, dan tangki

penampung distilat. Kapasitas alat distilasi etanol yang di rancang adalah tiga liter bahan etanol.

Struktur alat distilasi meliputi :

1. Steam Boiler

Steam boiler berfungsi untuk memanaskan air hingga menghasilkan

23 boiler adalah kompor listrik atau kompor gas yang diletakkan dibawah

tangki steam. 2. Koil Pemanas

Koil pemanas berfungsi memanaskan bahan etanol yang akan didistilasi sehingga bahan etanol-air dapat dipisahkan berdasarkan perbedaan titik didih. Koil pemanas terbuat dari pipa tembaga dengan panjang 300 cm, diameter 6.5 cm dan tebal 1 cm.

3. Kolom Bawah

Kolom bawah terbuat dari pipa stainless steel dengan diameter luar 15.24 cm, tebal 0.5 cm, tinggi 20 cm. Kolom bawah berfungsi sebagai tempat memanaskan etanol yang akan didistilasi.

4. Kolom Tray

Kolom tray terbuat dari pipa stainless steel dengan diameter luar 7.62 cm, tebal 0.2 cm serta panjang 100 cm. Kolom tray dilengkapi dengan piringan yang terbuat dari bahan plat stainless steel dengan ketebalan 0.2 cm yang disertai lubang-lubang kecil. Kolom tray berfungsi sebagai pemurni etanol dengan menggunakan sistem tray yang dipasang secara bertingkat-tingkat.

5. Kondensor

Kondensor terbuat dari bahan pipa stainless steel dengan diameter luar 5 cm, tebal 0,2 cm dan panjang 30 cm. Kondensor berfungsi sebagai penukar panas yaitu dengan menyerap panas dari uap etanol ke air yang melewati kondensor sehinggi terjadi proses kondensasi.

6. Tangki Penampung Distilat

24 F. Uji Kinerja

Pengujian kinerja alat distilasi ini adalah untuk mengetahui tingkat efisiensi alat berdasarkan tujuan penelitian. Parameter yang digunakan dalam pengujian alat distilasi etanol dengan metode rektifikasi adalah :

1. Konsentrasi Etanol

Dalam pengujian alat digunakan bahan etanol 70% yang terdapat dipasaran. Sebelum dilakukan distilasi, bahan etanol ini diencerken dengan menambahkan aquades hingga diperoleh konsentrasi etanol 10% dan 30%. Penentuan konsentrasi awal bertujuan untuk mengetahui besarnya tingkat efisiensi dari alat ini untuk memurnikan bahan etanol.

2. Suhu

Suhu dalam proses distilasi sangat menentukan tingkat keberhasilan dalam proses pemurnian bahan. Titik didih etanol adalah 78.5ºC sedangkan titik didih air yaitu pada 100ºC. Dalam proses distilasi, suhu kolom bawah harus dijaga agar tetap konstan yaitu pada titik didihnya sehingga air dalam campuran etanol tidak ikut menguap.

3. Laju Distilasi

Laju distilasi digunakan untuk mengetahui kecepatan proses distilasi yang terjadi. Cara perhitungannya adalah dengan membagi banyaknya etanol hasil distilasi dibagi dengan lamanya proses distilasi.

G. Metode Pengujian

Pengujian data terdiri dari tiga metode yaitu metode sistem batch tanpa refluks (BTR), metode batch dengan refluks (BR) dan metode kontinyu dengan refluks (KR). Dari setiap metode pengujian menggunakan sampel etanol yang berbeda yaitu etanol dengan konsentrasi 10% dan etanol 30%.

1. Distilasi sistem batch tanpa refluks (BTR)

25 Komponen yang lebih volatil akan berkurang jumlahnya dalam residu yang tertinggal dalam kolom, dan sebaliknya, komponen yang kurang volatil akan meningkat konsentrasinya dalam residu. Metode ini menggunakan sampel etanol 10% (BTR.10) dan etanol 30% (BTR.30).

2. Distilasi sistem batch dengan refluks (BR)

Distilasi sistem batch dengan refluks adalah proses distilasi dengan memasukkan umpan ke dalam kolom bawah dan proses pemanasan secara terus menerus. Sistem ini menambahkan pipa di atas menara kolom tray dan mengirimkan sebagian dari kondensat kembali ke dalam kolom sebagai refluks sehingga proses pemisahan berlangsung lebih baik. Pengujian dengan metode ini terdiri dari dua metode yaitu batch dengan refluks sampel etanol 10% (BR.10) dan batch dengan refluks sampel etanol 30% (BR.30).

3. Distilasi sistem kontinyu dengan refluks (KR)

26 Tabel 4. Prosedur pengujian alat distilasi etanol.

NO BTR BR KR

1. Bahan etanol yang akan didistilasi disiapkan terlebih dahulu yaitu etanol dengan konsentrasi 10% dan 30%.

2.

Etanol sebanyak 1 liter dimasukkan ke dalam tangki pemasukan (feed tank) kemudian katup dibuka untuk mengalirkan etanol ke dalam kolom

bawah. 5. Pompa air dinyalakan untuk mengalirkan air ke kondensor

6.

- Besarnya rasio refluks (R) diatur dengan

Perubahan suhu pada titik-titik alat distilasi etanol dicatat setiap 15 menit yaitu suhu pada steam boiler (Ts), suhu air kondensat steam

boiler (Tsc), suhu kolom bawah (Tb), suhu menara kolom tray (Tm),

suhu air masuk kondensor (Tci), dan suhu air keluar kondensor (Tco). 8. Hasil distilasi/produk atas yaitu berupa etanol murni dicatat

penambahan volumenya setiap 15 menit.

27 tidak mengalir maka

proses distilasi telah selesai.

tidak mengalir maka proses distilasi telah selesai. kadar alkoholnya dengan menggunakan alkoholmeter dan piknometer. 15. Volume air dalam steam boiler yang terpakai dihitung yaitu dengan

persamaan Vterpakai = Vawal – Vakhir.

28 4. Pengukuran konsentrasi etanol pada produk atas dan produk bawah

Pengujian alat distilasi etanol bertujuan untuk mengetahui tingkat keberhasilan dari alat yang sudah dirancang dengan mengetahui konsentrasi produk atas dan produk bawah. Metode yang digunakan untuk mengetahui konsentrasi etanol yaitu dengan menggunakan alkoholmeter

dan piknometer. Nilai akurasi alkoholmeter belum diketahui sehingga

perlu pengkalibrasian terlebih dahulu. Alkoholmeter digunakan untuk mengetahu kadar etanol secara cepat (sebagai data awal) sedangkan piknometer digunakan untuk mengecek kadar alkohol dengan nilai akurasi

lebih baik.

Prinsip pengukuran kedua alat ini yaitu berdasarkan densitas. Alkoholmeter adalah alat pengukur konsentrasi alkohol paling sederhana yaitu dengan mencelupkannya kedalam sampel kemudian membaca nilai konsentrasi yang tertera pada alat. Pengukuran konsentrasi dengan piknometer memiliki nilai akurasi yang lebih baik tetapi dengan prosedur

yang lebih rumit.

Prosedur pengukuran kadar alkohol dengan piknometer :

1) Alat dan bahan dipersiapkan terlebih dahulu yaitu etanol hasil distilasi, aquades, timbangan digital, piknometer dan pipet.

2) Piknometer kosong ditimbang untuk mengetahui berat kosong pikno

3) Piknometer diisi dengan aquades kemudian ditimbang untuk

mengetahui berat pikno+aquades.

4) Berat aquades dalam pikno dapat dihitung dengan cara berat pikno+aquades dikurangi berat pikno kosong sesuai persamaan 9.

maq = mpic,aq - mpic,0 ...(9)

5) Suhu lingkungan diukur untuk mengetahui densitas aquades pada suhu tersebut.

29

= ρaq

...(10)

dimana : Vpic : Volume piknometer (cm3) maq : Massa aquades (gram)

ρaq : Massa jenis aquades (gram/cm3)

7) Piknometer diisi dengan sampel yang akan diuji kadar alkoholnya

(produk atas dan produk bawah) kemudian ditimbang untuk mengetahui perat pikno+sampel.

8) Berat sampel dihitung dengan persamaan 11.

mspl = mpic,spl– mpic,0 ...(11)

dimana : mspl : Massa sampel (gram)

mpic,spl : Massa pikno + sampel (gram) mpic,0 : Massa pikno awal (gram)

9) Densitas bahan sampel dihitung dengan perbandingan densitas aquades yang sudah diketahui sebelumnya dengan persamaan 13.

= ... (12)

karena Vaq = Vspl maka

= ... (13)

dimana : ρaq : Massa jenis aquades (gram/ cm3) ρspl : Massa jenis sampel (gram/ cm3) maq : Massa aquades (gram)

30 Vaq : Volume aquades (cm3)

Vspl : Volume sample (cm3)

10) Setelah densitas bahan sampel diketahui, konsentrasi bahan sampel dapat dicari dari tabel konsentrasi ethyl alcohol berdasarkan densitas dan suhu lingkungan pada Lampiran 7.

5. Perhitungan energi yang terpakai per volume etanol murni

Proses pemurnian etanol dengan cara distilasi membutuhkan energi sebagai sumber panasnya. Sumber energi yang digunakan dihitung dari banyaknya air yang diuapkan untuk memanaskan etanol selama proses distilasi berlangsung. Perhitungan jumlah energi yang digunakan adalah dengan mengalikan banyaknya massa air yang hilang dikalikan dengan nilai kalor seperti pada persamaan 13.

= � ……… (14)

� = − ……….. (15)

dimana Q : Energi yang terpakai (kJ) mair : Massa air yang terpakai (kg)

31 VI. HASIL DAN PEMBAHASAN

A. Perancangan Alat Distilasi Etanol Dengan Metode Rektifikasi

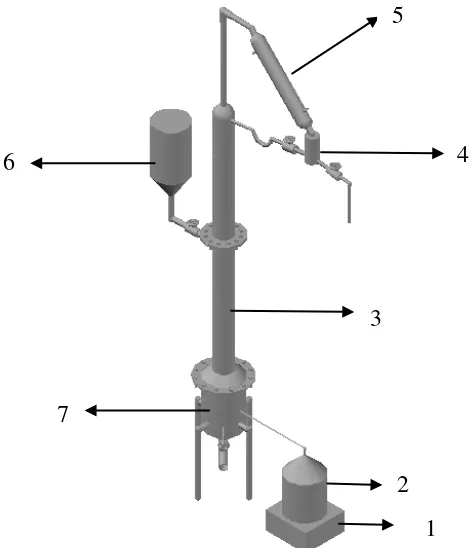

Pada penelitian ini dimulai dengan perancangan alat distilasi etanol dengan metode rektifikasi. Bagian-bagian penting dari alat distilasi ini adalah

steam boiler, kolom bawah (bottom column), menara kolom tray, tangki

pemasukan (feed tank), kondensor, dan tabung penampung distilat. Berikut ini adalah disain alat distilasi etanol metode rektifikasi.

Gambar 6. Rancangan alat distilasi etanol

Keterangan:

1. Kompor gas 2. Tabung steam 3. Kolom tray

4. Penampung distilat 5. Kondensor

6. Tangki pemasukan (feed tank) 7. Kolom bawah (bottom coloum)

2 7

3 6

5

4

32 Tabung steam boiler dirancang dengan ukuran diameter 15.24 cm dan tinggi 22 cm. Bagian atas dibentuk merucut kemudian disambung dengan pipa cabang tiga yang berfungsi sebagai tempat pemasukan air dan pipa penyaluran uap panas ke pipa spiral di dalam kolom bawah. Bagian pipa penyalur uap panas diberi katup untuk mengatur besar-kecilnya pengeluaran uap dari steam. Sepanjang pipa penyalur uap diselubungi dengan bahan isolator, dengan tebal 1 cm. Pemberian isolator sehingga tidak ada panas yang keluar dari sistem.

Prinsip kerja dari steam boiler yaitu dengan memanaskan air yang dimasukkan kedalam tabung steam dengan menggunakan kompor listrik atau kompor gas hingga mendidih dan terbentuk uap. Uap panas yang terkumpul kemudian disalurkan melalui pipa ke koil pemanas yang terdapat didalam kolom bawah. Katub steam dibuka setelah suhu steam mencapai 110°C agar proses pemanasan etanol berlangsung lebih cepat. Semakin besar beda suhu antara kedua bahan maka kecepatan pindah panas semakin besar.

Gambar 7. Steam boiler

33 kolom bawah dengan melewatkan uap panas dari steam sedangkan piringan berlubang berfungsi sebagai tray seksi stripping.

Gambar 8. Kolom bawah

Gambar 9. Piringan dalam kolom bawah

34 Kolom tray berfungsi sebagai unit pemisahan dengan sistem bertingkat. Kolom tray dirancang dari bahan stainless steel dengan panjang 1000 cm, diameter luar 7.62 cm dan tebal 0.2 cm. Panjang kolom tray dibagi menjadi dua bagian dan penggabungan kedua kolom menggunakan flange yang terdiri dari 8 buah mur. Kolom yang berisi tumpukan tray terdiri dari seksi enriching atau rectifying dan seksi stripping. Tray atau plate terbuat dari stainless steel dengan diameter 7.4 cm dengan satu lubang besar dan beberapa

lubang kecil. Tray dalam kolom ini berjumlah 10 buah dengan jarak tiap tray adalah 10 cm. Bagian kolom sendiri dirancang dari bahan stainless steel dengan diameter luar 7.62 cm, tebal 0.1 cm, dan tinggi 100 cm.

Gambar 11.Tray tampak samping

35 Gambar 12. Tangki pemasukan

Kondensor berfungsi sebagai penukar panas yang akan mengkondensasi uap etanol. Jenis kondensor yang digunakan yaitu jenis tabung dan pipa (shell and tube). Kondensor yang dirancang adalah untuk mengkondensasi etanol secara total (kondensasi total) sehingga produk akhir adalah etanol dalam bentuk cair seluruhnya. Kondensor ini terdiri dari dua jenis pipa yaitu pipa saluran etanol (pipa dalam) dan pipa saluran air pendingin (pipa luar). Pindah panas antara etanol dan air secara konduksi yaitu melalui pipa-pipa stainless steel.

Kondensor yang dirancang memilik ukuran yaitu panjang 30 cm, diameter luar 5 cm dan tebal 0.2 cm. Pipa bagian dalam terdiri dari empat pipa kecil dengan ukuran yaitu panjang 30 cm, diameter luar 0.5 cm, dan tebal 0.15 cm. Pipa didalam kondensor terdiri dari empat pipa. Hal ini dimaksudkan untuk memperluas kontak antara uap etanol dengan air sehingga mempercepat pindah panas.

36 Gambar 13. Kondensor

Hasil distilasi ditampung dalam pipa penampung distilat yang dirancang dari pipa stainless steel dengan diameter 5 cm dan panjang 10 cm. Pada pipa penampung ini dibuat dua percabangan yang berfungsi sebagai pembagi distilat. Percabangan pertama berfungsi sebagai saluran refluks sedangkan percabangan kedua sebagai saluran hasil atas (etanol murni). Pipa saluran refluks didesain dengan menambahkan selang melengkung sehingga hasil distilat dapat mengalir kembali ke kolom tray.

Prinsip pembagi distilat pada pipa penampung yaitu dengan menggunakan sistem grafitasi dimana disain katub dan pipa saluran dibuat miring agar distilat dapat mengalir. Rasio refluks dapat dtentukan dengan menggunakan katub yaitu dengan mengatur laju aliran pada refluks dan produk atas.