RANCANG BANGUN EVALUASI PENJADWALAN

PRODUKSI PADA PT. HUME SAKTI INDONESIA

TUGAS AKHIR

Program Studi

S1 Sistem Informasi

Oleh:

Angga Wahyu Prima Yogi

10.41010.0015

FAKULTAS TEKNOLOGI DAN INFORMATIKA

iv DAFTAR ISI

Halaman

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... xii

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 5

1.3 Batasan Masalah ... 5

1.4 Tujuan ... 5

1.5 Manfaat ... 6

1.6 Sistematika Penulisan ... 6

BAB II LANDASAN TEORI ... 8

2.1 Sistem Informasi ... 8

2.2 Proses Manufaktur ... 10

2.3 Penjadwalan ... 11

2.4 Forward Scheduling ... 12

2.5 Backward Scheduling ... 12

2.6 Penjadwalan Produksi ... 12

2.7 Priority Rules ... 13

v

Halaman

2.9 Shortest Processing Time (SPT) ... 15

2.10 Earlies Due Dates (EDD) ... 16

2.11 Longest Processing Time (LPT) ... 17

2.12 Siklus Hidup Pengembangan Sistem ... 17

2.13 Analisis Dan Perancangan Sistem ... 19

2.14 Document Flow ... 20

2.15 System Flow ... 20

2.16 Diagram Alir Data ... 21

2.17 Entity Relationship Diagram ... 21

2.18 Konsep Sistem Basis Data ... 23

2.18.1. Sistem Basis Data...23

2.18.2. Sistem Manajemen Basis Data ...24

2.19 Interaksi Manusia-Komputer ... 25

2.20 Testing Software ... 26

2.21 Black Box Testing ... 28

BAB III ANALISIS DAN PERANCANGAN SISTEM ... 29

3.1 Analisis Sistem ... 29

3.1.1 Identifikasi Masalah... 29

3.1.2 Analisis Kebutuhan Sistem... 33

3.2 Perancangan Sistem………... 33

3.2.1 Data Flow Diagram (DFD)... 40

3.2.2 Entity Relationship Diagram (ERD)... 44

vi

Halaman

3.2.4 Perancangan Desain Input Output ... 50

3.3 Desain Uji Coba ... 63

BAB IV IMPLEMENTASI DAN EVALUASI ... 68

4.1 Implementasi ... 68

4.1.1 Kebutuhan Perangkat Keras ... 68

4.1.2 Kebutuhan Perangkat Lunak ... 68

4.1.3 Instalasi Program dan Pengaturan Sistem ... 69

4.1.4 Pembuatan dan Implementasi Sistem ... 69

4.1.5 Pengoprasian Sistem ... 70

4.1.6 Halaman Login ... 70

4.1.7 Halaman Utama ... 71

4.1.8 Uji Coba Sistem ... 100

4.2 Evaluasi ... 113

BAB V Penutup ... 116

5.1 Kesimpulan ... 116

5.2 Saran ... 116

DAFTAR PUSTAKA ... 117

Biodata Penulis…... 118

1 BAB I

PENDAHULUAN

1.1 Latar Belakang

Persaingan industri yang sangat ketat pada saat ini menyebabkan

perusahaan harus mampu bersaing dalam memenuhi keinginan customer. Salah

satu keinginan customer mendapatkan barang dengan tepat waktu dan kualitas

yang baik. Cara untuk mencapai keinginan tersebut melalui kegiatan penjadwalan.

Penjadwalan produksi yang baik dapat meningkatkan efektivitas dan kelancaran

pada setiap stasiun kerja.

PT. Hume Sakti Indonesia adalah salah satu produsen tiang pancang dan

tiang listrik tertua di Indonesia yang sudah berdiri lebih dari 30 tahun. PT. Hume

Sakti Indonesia memiliki 3 pabrik yang terletak di Jakarta, Mojosari, Ujung

Pandang, dan berpusat di Jakarta.

Sistem produksi yang digunakan oleh PT. Hume Sakti Indonesia adalah

pull system yang berarti PT. Hume Sakti Indonesia hanya melakukan produksi

apabila ada pesanan dari customer. Proses penerimaan order saat ini pada PT.

Hume Sakti Indonesia, meliputi penerimaan order produksi dari marketing,

dilanjutkan dengan pengecekan stok dimana bagian produksi berkerjasama

dengan bagian stockyard untuk melakukan cek fisik stok dilapangan, setelah itu

dilanjutkan dengan pembuatan instruksi produksi dan kalkulasi mix design.

Instruksi produksi yang telah dibuat akan dijadwalkan, setelah itu dibuatlah

material requisition yang akan diberikan pada divisi gudang sebagai dasar

Gambar 1.1 Mix design

Instruksi produksi yang telah dibuat akan dijadwalkan, setelah itu

dibuatlah material requisition yang akan diberikan pada Divisi Gudang sebagai

dasar pengadaan barang. Dari proses bisnis diatas memakan waktu 3 jam, dan

untuk setting mesin dan peralatan memakan waktu 1 hari. PT. Hume Sakti

Indonesia mempunyai keterbatasan sumber daya manusia pada Bagian Produksi,

Bagian Produksi yang memiliki 150 tenaga kerja produksi dan juga beroperasi

selama 24 jam senin - sabtu hanya memiliki 2 orang admin dan 1 orang kepala

3

Pada PT Hume Sakti indonesia juga sering terjadi permasalahan apabila

terdapat order produksi yang masuk mendadak dan lead time yang singkat, pada

kondisi ini Divisi Produksi seringkali lebih memrioritaskan produksi terlebih

dahulu dari pada membuat dokumentasi terkait produksi (penjadwalan, instruksi

produksi, jadwal material) dan material yang digunakan untuk order lain, seperti

semen, pasir, batu, agregat, dipakai untuk melayani order yang mendadak.

Gambar 1.2 Material Requisition

Sebagai contoh PT. Hume Sakti Indonesia telah melayani order PT. A

dengan tipe tiang 15L-600-18 SPH jumlah 21, tipe 15U-600-18 CPH jumlah 12.

Dan PT. B dengan tipe tiang 6L-400-18 SPH jumlah 84, tipe 6U-400-18 SPH

jumlah 210. Kemudian PT. C melakukan order dengan type tiang 15U-500-14

CPH jumlah 300, 15L-500-14 SPH jumlah 300, 12L-600-18 SPH jumlah 1,

sangat singkat hanya 10 hari. Sehingga resource untuk PT. A dan PT. B dipakai

untuk produksi PT. C

Ditinjau dari seluruh permasalahan diatas, muncul dampak dari tidak

adanya suatu sistem yang dapat secara langsung membantu dalam proses

penjadwalan produksi. Maka dari itu dibuatlah Rancang Bangun Evaluasi

Penjadwalan Produksi Pada PT. Hume Sakti Indonesia yang dapat membantu

penjadwalan produksi dalam mengendalikan urutan produksi, sehingga dapat

memudahkan divisi produksi dan gudang dalam mendapatkan informasi yang

lebih akurat mengenai order barang.

5

1.2 Perumusan Masalah

Dari uraian latar belakang di atas, maka dapat dirumuskan suatu

permasalahan yaitu bagaimana membuat sebuah Rancang Bangun Evaluasi

Penjadwalan Produksi pada PT. Hume Sakti Indonesia.

1.3 Pembatasan Masalah

Adapun batasan-batasan masalah yang digunakan dalam tugas akhir ini

adalah:

1. Aplikasi yang dibangun berbasis desktop.

2. Periode penjadwalan adalah 10 hari

3. Sistem ini tidak membahas perencanaan kebutuhan material (material

requirement plan = MRP).

4. Sistem ini tidak membahas arus biaya yang diperlukan untuk melakukan

proses produksi barang.

5. Sistem hanya melakukan penjadwalan kerja sesuai dengan jam kerja

perusahaan.

6. Penjadwalan produksi pada PT. Hume Sakti Indonesia menggunakan hasil

evaluasi aturan Priority (FCFS, SPT, EDD, LPT).

1.4 Tujuan

Berdasarkan perumusan masalah di atas maka tujuan penelitian ini adalah

menghasilkan sebuah Rancang Bangun Evaluasi Penjadwalan Produksi pada PT.

1.5 Manfaat

Manfaat yang diharapkan dalam rancang bangun evaluasi penjadwaan

produksi pada PT.Hume Sakti Indonesia adalah sebagai berikut:

1. Memberikan penjadwalan yang paling efekif.

2. Meminimalkan penundaan dan pembatalan pemesanan oleh customer.

3. Meminimalkan waktu produksi untuk keseluruhan order.

1.6 Sistematika Penulisan

Untuk memberikan gambaran menyeluruh tentang masalah yang sedang

dibahas, maka sistematika penulisan laporan tugas akhir Rancang Bangun

Evaluasi Penjadwaan Produksi pada PT.Hume Sakti Indonesia adalah sebagai

berikut:

BAB I PENDAHULUAN

Bab ini menjelaskan mengenai latar belakang, perumusan masalah,

pembatasan masalah, tujuan, manfaat yang diberikan dan sistematika

dalam penulisan laporan tugas akhir ini.

BAB II LANDASAN TEORI

Bab ini berisi tentang definisi dan penjelasan yang lebih detil mengenai

konsep yang digunakan untuk merancang dan membangun evaluasi

penjadwalann produksi yaitu meliputi penjelasan mengenai sistem

informasi, proses manufaktur, penjadwalan produksi, aturan prioritas

yang terdiri dari First Come First Serve (FCFS), Earliest Due Date

(EDD), Shortest Processing Time (SPT), Longest Processing Time (LPT)

dan Critical Ratio (CR). Kemudian evaluasi terhadap hasil aturan

7

BAB III METODE PENELITIAN DAN PERANCANGAN SISTEM

Bab ini berisi penjelasan tentang metode penelitian dan langkah-langkah

untuk pemecahan masalah dalam tugas akhir ini, termasuk: menganalisis

permasalahan, identifikasi dari gambaran proses bisnis yang dijabarkan

dalam UML, tujuan penelitian, penyelesaiannya, struktur tabel, desain

Input/Output, dll.

BAB IV IMPLEMENTASI SISTEM

Bab ini berisi penjelasan tentang implementasi dan evaluasi sistem yang

dibuat, apakah sistem yang dirancang dan dibangun telah sesuai yang

diharapkan.

BAB V PENUTUP

Bab ini menjelaskan uraian dari kesimpulan tentang analisis sistem yang

dibuat dan saran bagi pengembangan sistem dari sistem informasi yang

8 BAB II

LANDASAN TEORI

Pada landasan teori akan dijelaskan dasar-dasar teori yang berhubungan

dengan permasalahan yang dibahas pada tugas akhir ini. Hal ini sangat penting

karena teori-teori tersebut digunakan sebagai landasan pemikiran dalam tugas

akhir ini, adapun teori-teori yang digunakan sebagai berikut:

2.1 Sistem Informasi

Menurut Fathansyah (2007) sistem informasi adalah suatu alat untuk

menyajikan informasi sedemikian rupa sehingga bermanfaat bagi penerimanya.

Tujuannya adalah untuk menyajikan informasi guna pengambilan keputusan pada

perencanaan, pemrakarsaan, pengorganisasian, pengendalian kegiatan operasi

suatu perusahaan yang menyajikan sinergi organisasi pada proses. Dengan

demikian Sistem informasi berdasarkan konsep (input, processing, output – IPO).

Menurut Herlambang dan Tanuwijaya (2005), sistem informasi adalah

elemen dari sistem yang terdiri dari tujuan, masukan keluaran, proses, mekanisme

pengendali dan umpan lingkungan dan sistem yang lain. Sistem sendiri menurut

Herlambang dan Tanuwijaya (2005) dapat didefinisikan melalaui dua

pendekatan, yaitu pendekatan prosedur yang mempunyai tujuan tertentu,

sedangkan pendekatan komponen, sistem merupakan kumpulan dari

9

9

1. Tujuan

Tujuan merupakan pedoman sistem untuk melaksanakan tugas serta

merupakan pemacu untuk mencapai hasil tertentu.

2. Masukan

Masukan (input) adalah segala sesuatu yang dimasukkan kedalam

karakter-karakter huruf maupun berupa numerik. Data ini akan diproses dengan

metode-metode tertentu dan akan menghasilkan output yang berupa informasi

yang dihasilkan dapat berupa laporan maupun solusi dari proses yang dijalankan.

3. Proses

Kegiatan yang ada dalam proses meliputi, mencatat, mengklasifikasi,

menghitung, menganasilis, membuat hipotesa dan perkiraan-perkiraan, menarik

kesimpulan, serta membuat keputusan. Hasil proses ini akan diberikan pada

bagian berikutnya yaitu output.

4. Keluaran

Keluaran (output) diterima dari proses yang dihasilkan. Hasil dari proses

bisa berupa informasi, laporan, gambar, dan grafik.

5. Batas

Batas merupakan pemisah antara sistem dengan daerah di luar sistem.

Sistem yang berada di luar sistem disebut lingkungan. Ada delapan elemen

lingkungan yang mempengaruhi sistem yaitu pemasok, pelanggan, serikat pekerja,

masyarakat keuangan, pemegang saham atau pemilik, pesaing, pemerintah, dan

10

2.2 Proses Manufaktur

Menurut Kusuma (2009: 5) proses manufaktur dapat digambarkan dalam

kerangka masukan-keluaran seperti terlihat pada Gambar 1. Masukannya berupa

bahan baku, selanjutnya bahan baku dikonversi (dengan bantuan peralatan, waktu,

keahlian, uang, manajemen, dan lain sebagainya) menjadi keluaran yang kita

sebut sebagai produk akhir. Pengendalian produksi berkepentingan dengan

peramalan atau perkiraan keluaran, penentuan input yang dibutuhkan, serta

perencanaan dan penjadwalan pengolahan bahan baku berdasarkan urutan

produksi atau konversi yang dibutuhkan.

Proses konversi dapat amat sederhana namun dapat pula amat rumit.

Aliran produk dapat berupa satuan yang kontinyu atau diskrit. Produk jadi dapat

terdiri atas beberapa komponen yang didapatkan dari beberapa pemasok. Terdapat

banyak hal yang mungkin terjadi selama material mengalir ke seluruh pabrik.

Tetapi satu hal yang pasti: harus ada pengendalian terhadap segala proses

konversi. Pada tempat inilah pengendalian produksi berperan.

MASUKAN

Bahan Baku

PROSES OPERASI

Manufakur

KELUARAN

Produk jadi PERENCANAAN DAN

PENGENDALIAN PRODUKSI

ALIRAN INFORMASI JALUR PENGARAHAN

11

11

Dalam suatu organisasi, pengendalian produksi berguna untuk

meningkatkan produktifitas. Definisi produktifitas adalah rasio nilai barang dan

jasa yang dihasilkan dibagi dengan nilai sumber daya yang digunakan dalam

produksi. Jika mesin atau orang menganggur karena tidak ada pekerjaan, atau

komponen menumpuk di gudang karena tidak tersedia mesin untuk mengolah

komponen tersebut, maka hal ini berarti sumber daya yang dimiliki terbuang

percuma. Peran pegendalian produksi adalah meminimasi pemborosan dengan

mengkoordinasikan ketersediaan tenaga kerja, peralatan dan bahan. Tak terhitung

banyaknya kasus yang membuktikan bahwa persediaan dan kapasitas yang terlalu

tinggi dapat menyebabkan organisasi kehilangan sejumlah besar uang. Perbaikan

produktifitas dapat dilakukan dengan meningkatkan rancangan dan tatacara kerja

produksi sehingga menjadi lebih efisien. Produktifitas juga dapat ditingkatkan

dengan pengendalian produksi yang lebih baik.

2.3 Penjadwalan

Penjadwalan didefinisikan sebagai proses pengaturan waktu dari suatu

kegiatan operasi, secara umum penjadwalan bertujuan untuk meminimalkan watu

proses, waktu tunggu langganan, dan tingkat persediaan, serta penggunaan yang

efisien dari fasilitas, tenaga kerja, dan peralatan. Penjadwalan disusun dengan

pertimbangan berbagai keterbatasan yang ada. Penjadwalan yang baik akan

memberikan dampak positif, yaitu rendahnya biaya operasi dan waktu

pengiriman, yang akhirnya dapat meningkatkan kepuasan pelanggan.

Adapun fungsi pokok dari penjadwalan produksi adalah untuk membuat

12

sehungga bekerja dengan kapasitas penuh dengan biaya seminimal mungkin serta

kuantitas produk yang diinginkan dapat diproduksi tepat pada waktunya.

Menurut Heizer (2008:203) terdapat dua jenis penjadwalan yaitu

penjadwalan forward scheduling dan penjadwalan backward scheduling.

2.4 Forward Scheduling

Penjadwalan forward scheduling dimulai ketika terdapat permintaan

pengerjaan untuk suatu produk yang kemudian dibuat sebuah penjadwalan untuk

waktu ke depan sampai produk selesai diproduksi. Contoh dari bidang usaha yang

menggunakan forward scheduling adalah rumah sakit, klinik, restaurant, dan jasa

antar makanan.

2.5 Backward Scheduling

Penjadwalan backward scheduling dimulai dari penjadwalan kegiatan

produksi yang paling akhir berdasarkan waktu batas pengerjaan produk yang

kemudian dikurangi dengan waktu yang dibutuhkan untuk pengerjaan produk

tersebut sehingga ditemukan waktu untuk memulai pengerjaan produk tersebut.

2.6 Penjadwalan Produksi

Menurut Heizer (2008:546) Penjadwalan produksi merupakan salah satu

fungsi dari pengawasan produksi yang mempunyai peranan yang cukup penting

karena dapat mempengaruhi keberhasilan pengawasan produksi itu sendiri. Pada

beberapa perusahaan, kegagalan atau kesalahan dalam penyusunan penjadwalan

produksi tidak hanya dapat megacaukan usaha pengawasan produksinya, tetapi

juga dapat mempengaruhi hal-hal lain dalam perusahaan seperti jumlah produk

13

13

Unsur-unsur vital dalam penjadwalan adalah sumber-sumber (resources)

yang dikenal dengan daya mesin, dan tugas-tugas (tasks) yang dikenal dengan

pekerjaan-pekerjaan (jobs), untuk dapat melakukan penjadwalan dengan baik,

maka waktu proses kerja setiap mesin serta jenis pekerjaan (job) yang akan

dijadwalkan perlu diketahui.

Dengan penjadwalan produksi yang baik tentunya mesin-mesin yang

digunakan dapat dioperasikan sesuai kapasitas yang dimiliki dan memperkecil

kemungkinan timbulnya waktu yang tidak produktif dari mesin-mesin yang

digunakan, meskipun belum tentu mesin tersebut dioperasikan sebatas kapasitas

maksimum, namun demikian setidak-tidaknya dengan suatu penjadwalan produksi

yang baik maka hasil produksi relatif akan lebih tinggi.

2.7 Priority Rules

Menurut Heizer (2008:612) priority rules menyediakan sebuah pedoman

untuk membuat sebuah urutan pekerjaan yang harus dikerjakan terlebih dahulu.

Priority rules berusaha untuk meminimalkan waktu penyelesaian proses, jumlah

pekerjaan didalam system, dan memaksimalkan utilisasi fasilitas.

Berikut ini merupakan priority rules yang paling popular:

1. FCFS (first come first serve) : pekerjaan diproses berdasarkan peerjaan yang

dating lebih awal pada suatu pusat kerja

2. SPT (shortest processing time) : pekerjaan diproses berdasarkan waktu proses

yang paling singkat yang terlebih dahulu dikerjakan.

3. EDD (earliest due date) : perkerjaan berdasarkan due date setiap pekerjaan,

14

4. CR (critical ratio) : pekerjaan yang mempunyai rasio paling kecil dari due

date terhadap lama waktu proses dikerjakan terlebih dahulu.

5. STR (slack time to remaining) : pekerjaan yang memiliki slack time yang

terkecil dikerjakan terlebih dahulu.

6. LPT: longest processing time. Pekerjaan dengan waktu proses paling panjang

akan diproses terlebih dahulu

Fokus penelitian ini adalah pada Priority rules dengan menggunakan

metode First Come First Serve (FCFS).

Tabel 2.1 Rules Priority

Pekerjaan Waktu Pekerjaan

(pemprosesan) (hari) Batas Waktu Pekerjaan (hari) A B C D E 6 2 8 3 9 6 8 16 19 28

2.8 First Come First Serve (FCFS)

Menurut Jay Heizer dan Barry Render (2008:271) pada metode First

Come First Serve (FCFS) yang pertama datang, yang pertama dilayani. Pekerjaan

pertama yang datang di sebuah pusat kerja diproses terlebih dahulu.

Tabel 2.2 Tabel Perhitungan FCFS

Urutan Pekerjaan Waktu Pekerjaan (pemprosesan) Aliran Waktu Batas Waktu Pekerjaan Keterlambatan A B C D E 6 2 8 3 9 6 8 16 19 28 8 6 18 15 23 0 2 0 4 5

15

15

Aturan FCFS menghasilkan ukuran efektivitas berikut.

a. Waktu penyelesaian rata-rata =

= = 15,4 hari

b. Utilisasi =

= = 36,4%

c. Jumlah pekerjaan rata-rata dalam sistem =

= = 2,75 pekerjaan

d. Keterlambatan pekerjaan rata-rata =

=

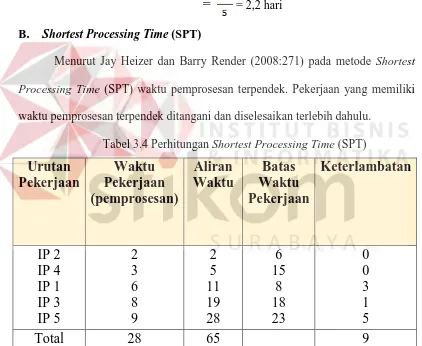

= 2,2 hari2.9 Shortest Processing Time (SPT)

Menurut Jay Heizer dan Barry Render (2008:271) pada metode Shortest

Processing Time (SPT) waktu pemprosesan terpendek. Pekerjaan yang memiliki

waktu pemprosesan terpendek ditangani dan diselesaikan terlebih dahulu.

Tabel 2.3 Tabel Perhitungan SPT

Urutan Pekerjaan Waktu Pekerjaan (pemprosesan) Aliran Waktu Batas Waktu Pekerjaan Keterlambatan B D A C E 2 3 6 8 9 2 5 11 19 28 6 15 8 18 23 0 0 3 1 5

Total 28 65 9

16

a. Waktu penyelesaian rata-rata = = 13 hari

b. Utilisasi = = 43,1%

c. Jumlah pekerjaan rata-rata dalam sistem =

=

2,32 pekerjaand. Keterlambatan pekerjaan rata-rata =

2.10 Earlies Due Dates (EDD)

Menurut Jay Heizer dan Barry Render (2008:271) pada metode Earliest

Due Date (EDD) batas waktu paling awal. Pekerjaan dengan batas waktu yang

paling awal dikerjakan terlebih dahulu.

Tabel 2.4 Tabel Perhitungan EDD

Urutan Pekerjaan Waktu Pekerjaan (pemprosesan) Aliran Waktu Batas Waktu Pekerjaan Keterlambatan B A D C E 2 6 3 8 9 2 8 11 19 28 6 8 15 18 23 0 0 0 1 5

Total 28 68 6

Aturan EDD menghasilkan ukuran efektivitas berikut.

a. Waktu penyelesaian rata-rata = = 13,6 hari

b. Utilisasi = = 41,2%

c. Jumlah pekerjaan rata-rata dalam sistem =

=

2,43 pekerjaan17

17

2.11 Longest Processing Time (LPT)

Menurut Jay Heizer dan Barry Render (2008:271) pada metode Longest

Processing Time (LPT) waktu pemprosesan terpanjang. Pekerjaan yang memiliki

waktu pemprosesan lebih panjang, lebih besar biasanya sangat penting dan

diutamakan terlebih dahulu.

Tabel 2.5 Tabel Perhitungan LPT

Urutan Pekerjaan Waktu Pekerjaan (pemprosesan) Aliran Waktu Batas Waktu Pekerjaan Keterlambatan E C A D B 9 8 6 3 2 9 17 23 26 28 23 18 8 15 6 0 0 15 11 22

Total 28 103 48

Aturan LPT menghasilkan ukuran efektivitas berikut.

e. Waktu penyelesaian rata-rata = = 20,6

e. Utilisasi = = 27,2%

f. Jumlah pekerjaan rata-rata dalam sistem =

=

3,68 pekerjaang. Keterlambatan pekerjaan rata-rata =

=

9,6 hari2.12 Siklus Hidup Pengembangan Sistem

Dalam merancang dan membangun sistem informasi, terdapat tahap-tahap

terstruktur yang harus dijalai pengembang, yakni siklus hidup pengembangan

sistem (SHPS) atau yang juga dikenal dengan system development life cycle

18

tahap untuk menganalisis dan merancang sistem yang dimana sistem tersebut

telah dikembangkan dengan sangat baik melalui penggunaan sklus kegiatan

penganalisis dan pengguna secara spesifik (Kendall, 2003:11).Tahapan-tahapan

tersebut adalah sebagai berikut.

1. Mengidentifikas masalah, peluang, dan tujuan.

Pada tahap ini, masalah, peluang, dan tujuan-tujuan yang hendak dicapai

dindetifikasi. Tahap pertama ini bertujuan untuk melihat apa yang terjadi

dalam bisnis, menentukan dengan tepat masalah-masalah yang terjadi, dan

peluang yang mungkin dapat tercapai melalui penggunaan sistem informasi.

2. Menentukan syarat-syarat informasi.

Informasi yang dibutuhkan mulai dikumpulkan dalam tahap ini. Data-data

yang diperlukan untuk perancangan sistem digali dari berbagi sumber dengan

metode pengumpulan data yang berbeda-beda: wawancara, observasi,

kuisoner, dan dokumentasi. Untuk setiap metode pengumpulan data,

diperlukan instrument yang sesuai.

3. Menganalisis kebutuhan sistem.

Pada tahapan ini sistem, baik yang sudah terkomputerisasi atau belum,

dianalisis dan diidentifikasi kebutuhannya. Tujuan dari analisis kebutuhan ini

adalah agar sistem yang akan dibuat mampu menjawab permasalahan yang

ada.

4. Merancang sistem yang direkomendasikan.

Dalam tahap desain dari siklus hidup pengembangan sistem,

informasi-informasi yang terkumpul sebelumnya digunakan untuk mencapai desain

19

19

mulai system flow, diagram aliran data, antarmuka pengguna, basis data,

perancangan fungsi-fungsi program dan file-file yang digunakan.

5. Mengembangkan dan mendokumentasikan perangkat lunak.

Pada tahapan ini sistem yang telah dirancang akan dikembangkan.

Pengembangan sistem informasi dilakukan dengan menggunakan bahasa

pemrograman dan tool pendukungnya sesuai rancangan yang telah dibuat

sebelumnya. Dokumentasi yang baik juga perlu dilakukan dengan pembuatan

user manual atau panduan penggunaan perangkat lunak.

6. Menguji dan mempertahankan sistem.

Pengujian harus dilakukan terlebih dahulu sebelum sistem informasi dapat

digunakan. Rangkaian pengujian ini dijalankan bersama-sama dengan data

contoh dan data akatual dari sistem yang telah ada.

7. Mengimplementasikan dan mengevaluasi sistem

Setelah sistem informasi yang telah dikembangkan diuji ketepatannya maka

sistem informasi tersebut siap untuk diimplementasikan dalam organisasi.

Sistem baru ini juga perlu dievaluasi, apakah sistem informasi yang telah

dibuat dapat mengatasi permasalahan yang ada, digunakan dan membantu

pengguna yang menggunakannya.

2.13 Analisis dan Perancangan Sistem

Menurut Kendall (2003:7), analisis dan perancangan sistem merupakan

kegiatan menganalisis input data atau aliran data secara sistematis, memproses

atau mentransformasikan data, menyimpan data, dan menghasilkan output

informasi dalam konteks bisnis khusus. Analisis dan perancangan sistem

20

peningkatan-peningkatan fungsi bisnis yang bisa dicapai melalui penggunaan

sistem informasi terkomputerisasi.

Analisis dan desain sistem ditujukan untuk menyusus analisis dan

perancangan sistem informasi, usaha yang banyak yang memungkinkan hal-hal

yang tidak terpikirkan diatasi dengan berbagai cara. Hal ini bisa dianggap sebagai

serangkaian proses yang secara sistematis dilakukan untuk meningkatkan bisnis

melalui penggunaan sistem informasi terkomputerisasi. Bagian terbesar dari

analisis dan perancangan sistem melibatkan kerja sama dengan pengguna sistem

informasi.

2.14 Document Flow

Menurut Kendall (2003:125) Document flow adalah diagram yang

menggambarkan aliran dokumen pada sistem. Dokumen tersebut dihasilkan dari

proses yang dilakukan oleh sistem. Document flow dapat digambarkan

berdasarkan sistem yang telah dibuat sebelumnya ataupun sistem yang akan

dibuat sehingga memudahkan pengembangan untuk membuat/mengembangkan

sistem.

2.15 System Flow

Menurut Kendall (2003:127) System Flow adalah diagram yang

menunjukan arus pekerjaan secara menyeluruh dari sebuah sistem dimana pada

bagian ini setiap prosedur dari sistem dijelaskan. Pada system flow ini juga bagian

dari sistem (subsistem) tergambarkan dengan jelas beserta fungsi-fungsi yang ada

di dalamnya. Beberapa macam symbol yang digunakan dalam pembuatan system

21

21

document, process, database, manual input, decision, off-line storage, on page

reference, dan off-page reference.

2.16 Diagram Aliran Data

Menurut Kendall (2003:263), diagram aliran data (DAD) atau yang juga

disebut data flow diagram (DFD) menggambarkan pandangan sejauh mungkin

mengenai masukan, proses, dan keluaran sistem, yang berhubungan dengan

masukan, proses, dan keluaran dari model sistem umum. Adapun beberapa

kelebihan pendekatan aliran data menurut Kendall adalah sebagai berikut.

1. Kebebasan dari menjalankan implementasi teknis sistem yang terlalu dini.

2. Pemahaman lebih jauh mengenai keterkaitan satu sama lain dalam sistem dan

subsistem.

3. Mengkomunikasikan pengetahuan sistem yang ada dengan pengguna melalui

diagram aliran data.

4. Menganalisis sistem yang diajukan untuk menentukan apakah data-data dan

proses yang diperlukan sudah ditetapkan.

2.17 Entity Relationship Diagram

Entity Relationship Digram (ERD) adalah diagram dari sistem yang

menggambarkan hubungan antar entitas beserta relasinya yang saling terhubung.

Menurut Marlinda (2004:28), relasi adalah hubungan antar entitas yang berfungsi

sebagai hubungan yang mewujudkan pemetaan antar entitas. ERD terdiri atas 3

22

1. Entitas

Entitas adalah sesuatu yang ada dan didefinisikan dalam sebuah organisasi.

Entitas dalam berbentuk abstrak dan nyata.

2. Relasi

Relasi merupakan hubungan antar entitas yang berfungsi untuk menunjukan

hubungan antar entitas.

3. Atribut

Atribut adalah keterangan yang menempel pada entitas dan relasi. Atribut

terdiri atas:

a) Simple attribute

Atribut tipe ini adalah atribut yang unik dan tidak dimiliki oleh atribut

yang lain.

b) Composite attribute

Atribut ini adalah atribut yang memiliki dua nilai.

c) Single value attribute

Atribut ini adalah atribut yang hanya memiliki satu nilai

d) Multi value attribute

Atribut ini adalah atribut yang memiliki banyak nilai.

e) Null value attribute

Atribut ini adalah atribut yang tidak memiliki nilai

Entity Relationship Diagram (ERD) diperlukan untuk

23

23

1. Conceptual Data Model

Conceptual Data Model (CDM) adalah jenis model data yang

menggambarkan hubungan antar table secara konseptual.

2. Physical Data Model

Physical Data Model (PDM) adalah jenis model data yang

menggambarkan hubungan antara table secara fisikal.

2.18 Konsep Sistem Basis Data

2.18.1 Sistem Basis Data

Menurut Marlinda (2004:1), sistem basis data adalah suatu sistem

menyusun dan mengola records menggunakan komputer untuk menyimpan atau

merekam serta memelihara dan operasional lengkap sebuah organisasi/perusahaan

sehingga mampu menyediakan informasi optimal yang diperlukan pemakai untuk

proses mengambil keputusan. Pada sebuah sistem basis data terdapat

komponen-komponen utama yaitu perangkat keras (hardware), sistem operasi (operating

system), basis data (database), sistem pengelola basis data (DBMS), pengguna

(user), dan aplikasi lain yang sifatnya opsional.

Kelebihan dari sistem basis data yang mendasari penggunaanya adalah

sebagai berikut.

1. Mengurangi kerangkapan data (redundancy), yaitu data yang sama disimpan

dalam berkas data yang berbeda-beda sehingga update dilakukan

berulang-ulang.

2. Mencegah ketidakkonsistenan.

3. Keamanan data dapat terjaga, yaitu data dapat dilindungi dari pemakai yang

24

4. Integritas dapat dipertahankan.

5. Data dapat dipergunakan bersama-sama.

6. Menyediakan recovery.

7. Memudahkan penerapan standarisasi.

8. Data bersifat mandiri (data independence).

9. Keterpaduan data terjaga, memelihara keterpaduan data berarti data harus

akurat. Hal ini sangat erat hubungannya dengan pengontrolan kerangkapan

data dan pemeliharaan keselarasan data.

Adapun kekurangan-kekurangan yang patut dipertimbangkan dalam

pengunaannya adalah sebagai berikut.

1. Diperlukan tempat penyimpanan yang besar.

2. Diperlukan tenaga yang terampil dalam mengolah data.

3. Kerusakan sistem basis data dapat mempengaruhi departemen yang

terkait.

2.18.2 Sistem Manajemen Basis Data

Menurut Marlinda (2004:6), Sistem Manajemen Basis Data atau Database

Management System (DBMS) merupakan kumpulan file yang saling berkaitan dan

program untuk pengelolanya. Basis Data adalah kumpulan datanya, sedang

program pengelolanya berdiri sendiri dalam suatu paket program yang komersial

untuk membaca data, menghapus data, dan melaporkan data dalam basis data.

Bahasa-bahasa yang terdapat dalam DBMS adalah sebagai berikut.

1. Data Definition Language (DDL)

Pola skema basis data dispesifikasikan dengan satu set definisi yang

25

25

perintah DDL adalah satu set table yang disimpan di dalam file khusus yang

disebut data dictionary/directory.

2. Data Manipulation Langguage (DML)

Bahasa yang digunakan untuk mengakses dan memanipulasi data yang ada di

dalam database.

Fungsi dasar dari sebuah DBMS adalahs sebagai berikut.

1. Data Definition

DBMS harus dapat melakukan pendefinisian data.

2. Data Manipulation

DBMS harus dapat melakukan perubahan/manipulasi data pada database.

3. Data Security and Integrity

DBMS dapat memeriksa keamanan dan integritas sesuai yang ditentukan

oleh DBA.

4. Data Recovery and Concurrency

DBMS harus dapat melakukan penanganan terhadap data-data yang hilang

akibat kesalahan sistem, kerusakan harddisk,dan lain sebagainya. DBMS

juga harus menjaga concurrency, yakni dimana ketika database diakses

lebih dari 1(satu)user.

5. Data Dictionary

DBMS harus mempunyai data dictionary.

2.19 Interaksi Manusia-Komputer

Rizky (2006:4) mendeskripsikan interaksi manusia-komputer sebagai

sebuah disiplin ilmu yang mempelajari desain, evaluasi, implementasi dari sistem

faktor-26

faktor utama dalam lingkungan interaksinya. Interaksi antara manusia dan

komputer bertemu pada user interface (atau yang sering disebut dengan interface)

yang meliputi software dan hardware. Input diterima melalui hardware seperti

keyboard dan mouse, kemudian diteruskan ke software untuk diolah dan

data/informasi hasil olahan tersebut dikeluarkan dalam bentuk tampilan layar

ataupun pada hardware yang lain. Interaksi Manusia dan Komputer ini penting

dalam pembuatan sistem dalam penelitian ini karena proses pembuatan website

(yang merupakan basis aplikasi yang akan dibuat) memerlukan desain interaksi

manusia dan komputer yang baik sehingga user yang menggunakannya dapat

mengerti dan dapat dengan mudah mengoperasikannya.

2.20 Testing Software

Menurut Romeo (2003:3), testing adalah proses mengoperasikan software

dalam suatu kondisi yang dikendalikan untuk melakukan verifikasi apakah telah

berlaku sebagaimana yang telah ditetapkan (menurut spesifikasi), mendeteksi

error, dan validasi apakah spesifikasi yang telah ditetapkan sudah memenuhi

keinginan atau kebutuhan dari pengguna yang sebenarnya. Verifikasi merupakan

pengecekan atau pengetesan entitas-entitas untuk pemenuhan dan konsistensi

dengan melakukan evaluasi hasil terhadap kebutuhan yang telah

ditetapkan.Validasi adalah proses melihat kebenaran sistem, apakah proses yang

telah ditulis dalam spesifikasi apakah sesuai dengan yang sebenarnya diinginkan

dan dibutuhkan oleh pengguna. Sedangkan dengan deteksi erro, testing

berorientasi untuk membuat kesalahan secara intensif, untuk menentukan apakah

suatu hal tersebut terjadi bilamana tidak seharusnya terjadi atau suatu hal tersebut

27

27

Testing merupakan suatu aktivitas menyeluruh dan terus menerus

sepanjang proses pengembangan. Hal ini dilakukan agar informasi yang

dibutuhkan dapat dikumpulkan untuk melakukan evaluasi efektivitas kerja. Tiap

aktivitas yang digunakan dengan obyektif untuk membantu proses evaluasi suatu

software dapat disebut sebagai suatu aktivitas testing.

Test case merupakan suatu tes yang dilakukan berdasarkan pada suatu

inisialisasi, masukan, kondisi, maupun hasil yang telah ditentukan sebelumnya.

Ada dua jenis test case yang dapat digunakan, yakni black box testing untuk

melakukan testing kesesuaian suatu komponen terhadap spesifikasi dan white box

testing yang digunakan untuk melakukan testing keseuaian komponen terhadap

desain.

White box testing adalah suatu metode desain test case yang menggunakan

struktur kendali dari desain procedural. Metode desain test case ini dapat

menjamin semua jalur (path) yang independen dapat dites setidaknya sekali tes,

semua logika keputusan dapat dites dengan jalur yang salah dan atau jalur yang

benar, semua loop dapat dites terhadap batasannya dan ikatan operasionalnya,

serta semua struktur internal data dapat dites untuk memastikan validitasnya.

Sedangkan black box testing dilakukan tanpa pengetahuan detil struktur internal

dari sistem atau komponen yang dites. Black box testing berfokus pada kebutuhan

fungsional pada software, berdasarkan spesifikasi kebutuhan dari software.

Kategori error yang akan diketahui melalui black box testing antara lain: fungsi

yang hilang atau tidak benar, error dari antarmuka, error dari struktur data atau

ekses eksternal database, error dari kinerja atau tingkah laku, error dari

28

2.21 Black box Testing

Black box testing, dilakukan tanpa pengetahuan detil struktur internal

dari sistem atau komponen yang ditest, juga disebut sebagai behavioral testing,

specification-based testing, input / output testing atau functional testing. Black

box testing berfokus pada kebutuhan fungsional pada software, berdasarkan pada

spesifikasi kebutuhan dari software. Kategori error yang akan diketahui melalui

black box testing adalah sebagai berikut:

1. Fungsi yang hilang atau tidak benar.

2. Error dari antar muka.

3. Error dari struktur data atau akses eksternal database.

4. Error dari kinerja atau tingkah laku.

5. Error dari inisialisasi dan terminasi.

Test di desain untuk menjawab pertanyaan sebagai berikut:

1. Bagaimana validasi fungsi yang akan ditest ?

2. Bagaimana tingkah laku kinerja dari sistem yang akan ditest ?

3. Kategori masukan apa saja yang bagus digunakan untuk test case ?

4. Apakah sebagian sistem sensitif terhadap suatu nilai masukan tertentu ?

5. Bagaimana batasan suatu kategori masukan ditetapkan ?

6. Sistem mempunyai toleransi jenjang dan volume data apa saja ?

7. Apa saja akibat dari kombinasi data tertentu yang akan terjadi pada operasi

29 BAB III

ANALISIS DAN PERANCANGAN SISTEM

3.1 Analisis Sistem

Dalam merancang dan membangun evaluasi penjadwalan produksi

dibutuhkan anasisis dan tahapan-tahapan dalam melakukan perancangan sistem.

Berikut ini adalah analisis dan tahapan-tahapan dalam melakukan perancangan

sistem.

3.1.1 Identifikasi Masalah

Sistem produksi yang digunakan oleh PT. Hume Sakti Indonesia adalah

pull system yang berarti PT. Hume Sakti Indonesia hanya melakukan produksi

apabila ada pesanan dari customer. Proses penerimaan order saat ini pada PT.

Hume Sakti Indonesia, meliputi penerimaan order produksi dari marketing,

dilanjutkan dengan pengecekan stok dimana bagian produksi berkerjasama

dengan bagian stockyard untuk melakukan cek fisik stok dilapangan, setelah itu

dilanjutkan dengan pembuatan instruksi produksi dan kalkulasi mix design.

Instruksi produksi yang telah dibuat akan dijadwalkan, setelah itu dibuatlah

material requisition yang akan diberikan pada Divisi Gudang sebagai dasar

pengadaan barang.

Instruksi produksi yang telah dibuat akan dijadwalkan, setelah itu

dibuatlah material requisition yang akan diberikan pada Divisi Gudang sebagai

dasar pengadaan barang. Dari proses bisnis diatas memakan waktu 3 jam, dan

untuk setting mesin dan peralatan memakan waktu 1 hari. PT. Hume Sakti

Bagian Produksi yang memiliki 150 tenaga kerja produksi dan juga

beroperasi selama 24 jam senin - sabtu hanya memiliki 2 orang admin dan 1 orang

kepala produksi sehingga dalam melakukan penjadwalan akan banyak memakan

waktu.

Pada PT Hume Sakti indonesia juga sering terjadi permasalahan apabila

terdapat order produksi yang masuk mendadak dan lead time yang singkat, pada

kondisi ini Divisi Produksi sering kali lebih memrioritaskan produksi terlebih

dahulu dari pada membuat dokumentasi terkait produksi (penjadwalan, instruksi

produksi, jadwal material) dan material yang digunakan untuk order lain, seperti

semen, pasir, batu, agregat, dipakai untuk melayani order yang mendadak, muncul

dampak dari tidak adanya suatu sistem yang dapat secara langsung membantu

dalam proses penjadwalan produksi. Document flow penjadwalan produksi dapat

31

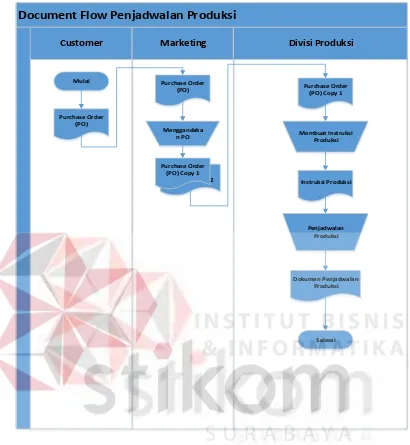

Document Flow Penjadwalan Produksi

Customer Marketing Divisi Produksi

Purchase O (PO) 2 Mulai

Purchase Order (PO)

Purchase Order (PO)

Purchase Order (PO) Copy 1 Menggandaka

n PO

Purchase Order (PO) Copy 1

Me mbuat Instruksi Produksi

Instruksi Produksi

Penjadwalan Produksi

Selesai Dokumen Penjadwalan

[image:35.595.100.510.84.529.2]Produksi

Gambar 3.1 Document Flow Penjadwalan Produksi

Proses penjadwalan produksi dimulai dari pesanan yang telah diterima

akan diberikan kepada Divisi Produksi, setelah dokumen produksi diterima oleh

Divisi Produksi, Kepala Pabrik mengeluarkan instruksi produksi, setelah instruksi

produksi dikeluarkan kemudian dilakukan penjadwalan produksi.

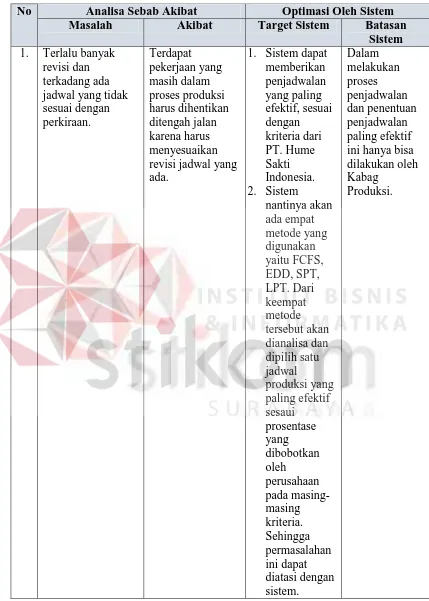

Pada tahap ini dilakukan identifikasi terhadap masalah yang ada pada PT.

Hume Sakti Indonesia dengan akibat yang ditimbulkan. Identifikasi masalah dapat

Tabel 3.1 Tabel Identifikasi Masalah

No Analisa Sebab Akibat Optimasi Oleh Sistem

Masalah Akibat Target Sistem Batasan

Sistem 1. Terlalu banyak

revisi dan terkadang ada jadwal yang tidak sesuai dengan perkiraan. Terdapat pekerjaan yang masih dalam proses produksi harus dihentikan ditengah jalan karena harus menyesuaikan revisi jadwal yang ada.

1. Sistem dapat

memberikan penjadwalan yang paling efektif, sesuai dengan kriteria dari PT. Hume Sakti Indonesia. 2. Sistem nantinya akan ada empat metode yang digunakan yaitu FCFS, EDD, SPT, LPT. Dari keempat metode tersebut akan dianalisa dan dipilih satu jadwal produksi yang paling efektif sesaui prosentase yang dibobotkan oleh perusahaan pada masing-masing kriteria. Sehingga permasalahan ini dapat diatasi dengan sistem. Dalam melakukan proses penjadwalan dan penentuan penjadwalan paling efektif ini hanya bisa dilakukan oleh Kabag

33

No Analisa Sebab Akibat Optimasi Oleh Sistem

Masalah Akibat Target Sistem Batasan

Sistem 2. Pemanfaatan mesin

produksi yang kurang optimal. Divisi produksi sering menunda pesanan karena tidak bisa dijadwalkan produksinya (batas waktu atau due date yang diminta

customer sangat pendek, sedangkan proses produksi masih berlangsung, sehingga customer harus menunggu antrian produksi.

Sistem yang bisa memberikan penjadwalan yang efektif sesuai dengan kriteria perusahaan akan dapat mengoptimalkan pemanfaatan mesin produksi. Dalam melakukan proses penjadwalan dan penentuan penjadwalan paling efektif ini hanya bisa dilakukan oleh Kabag

Produksi.

3.1.2 Analisis Kebutuhan Sistem

Ditinjau dari seluruh permasalahan diatas, Maka dibuatlah Rancang

Bangun Evaluasi Penjadwalan Produksi Pada PT. Hume Sakti Indonesia yang

dapat membantu penjadwalan produksi dalam mengendalikan urutan produksi,

sehingga dapat memudahkan divisi produksi dan gudang dalam mendapatkan

informasi yang lebih akurat mengenai order barang.

Dari hasil proses terebut akan menghasilkan output yaitu hasil evaluasi

(FCFS, SPT, EDD, LPT), laporan penjawalan, laporan pesanan pembeli, jadwal

produksi per kontrak, jadwal produksi bulanan, jadwal material per kontrak,

jadwal material bulanan, instruksi produksi.

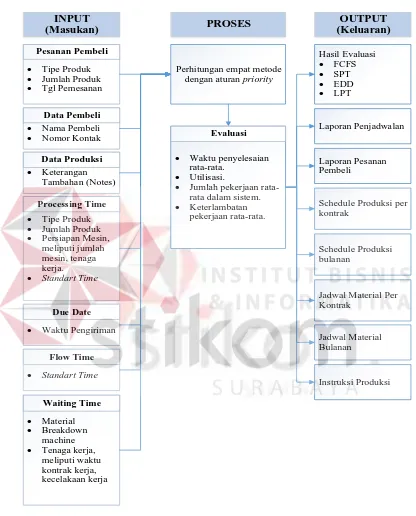

3.2 Perancangan Sistem

Berdasarkan analisis kebutuhan sistem di atas, maka dapat dibuat sebuah

model pengembangan yang berupa block diagram. Dengan adanya model

dengan kebutuhan. Berikut ini adalah block diagram yang dapat dilihat pada Gambar 3.2 INPUT (Masukan) PROSES OUTPUT (Keluaran)

Tipe Produk

Jumlah Produk

Tgl Pemesanan

Pesanan Pembeli

Nama Pembeli

Nomor Kontak

Data Pembeli

Keterangan

Tambahan (Notes)

Data Produksi Laporan Pesanan

Pembeli

Schedule Produksi per kontrak

Schedule Produksi bulanan

Jadwal Material Bulanan

Jadwal Material Per Kontrak

Instruksi Produksi Hasil Evaluasi

FCFS

SPT

EDD

LPT

Waktu penyelesaian

rata-rata.

Utilisasi.

Jumlah pekerjaan

rata-rata dalam sistem.

Keterlambatan

pekerjaan rata-rata.

Tipe Produk

Jumlah Produk

Persiapan Mesin,

meliputi jumlah mesin, tenaga kerja.

Standart Time Processing Time

Waktu Pengiriman

Due Date

Standart Time Flow Time

Material

Breakdown

machine

Tenaga kerja,

meliputi waktu kontrak kerja, kecelakaan kerja

Waiting Time

Perhitungan empat metode dengan aturan priority

Evaluasi

Laporan Penjadwalan

Gambar 3.2 Block Diagram Evaluasi Penjadwalan Produksi

Gambar diatas merupakan Block Diagram dari Rancang Bangun Evaluasi

Penjadwalan Produksi Pada PT. Hume Sakti Indonesia menggunakan aturan

35

Dan ada dua proses pada block diagram diatas, yaitu: Perhitungan empat metode

menggunakan aturan priority, dalam proses perhitungan data yang diinputkan

berupa :

1. Data pesanan pembeli, dalam pesanan pembeli terdapat inputan berupa

tipe produk (dari tipe produk nantinya akan diketahui jumlah material

yang akan dibutuhkan, jumlah produk, dan tanggal pemesanan.

2. Data pembeli, dalam data pembeli terdapat inputan berupa nama pembeli

dan nomor kontak

3. Data produksi, dalam data produksi data yang diinputkan berupa

keterangan tambahan (keterangan tambahan berfungsi untuk

menambahkan kebutuhan pelanggan diluar kontrak).

4. Processing time, dalam processing time data yang diinputkan berupa

waktu pengiriman.

5. Waiting Time, dalam waiting time data yang diinputkan berupa material,

breakdown machine, tenaga kerja yang meliputi tenaga kerja dan

kecelakaan kerja. tipe produk, jumlah produk, persiapan mesin yang

meliputi jumah mesin dan tenaga kerja.

6. Due Date, dalam due date data yang diinputkan berupa Pesanan pembeli,

dalam proses pesanan pembeli data yang diinputkan berupa tipe produk

7. Flow time, dalam proses flow time data yang diinputkan berupa standart

time (standart time adalah waktu yang telah di tetukan olah perusahaan

dalam produksi).

Kemudian terdapat proses perhitungan empat metode menggunakan aturan

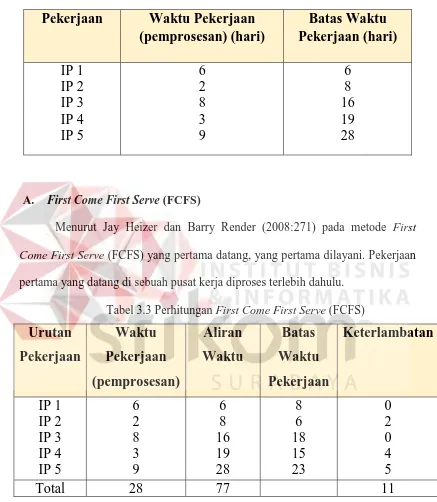

Tabel 3.2 Perhitungan Priority Rules

Pekerjaan

Waktu Pekerjaan

(pemprosesan) (hari)

Batas Waktu

Pekerjaan (hari)

IP 1

IP 2

IP 3

IP 4

IP 5

6

2

8

3

9

6

8

16

19

28

A. First Come First Serve (FCFS)

Menurut Jay Heizer dan Barry Render (2008:271) pada metode First

Come First Serve (FCFS) yang pertama datang, yang pertama dilayani. Pekerjaan

pertama yang datang di sebuah pusat kerja diproses terlebih dahulu.

Tabel 3.3 Perhitungan First Come First Serve (FCFS)

Urutan

Pekerjaan

Waktu

Pekerjaan

(pemprosesan)

Aliran

Waktu

Batas

Waktu

Pekerjaan

Keterlambatan

IP 1

IP 2

IP 3

IP 4

IP 5

6

2

8

3

9

6

8

16

19

28

8

6

18

15

23

0

2

0

4

5

Total

28

77

11

Aturan FCFS menghasilkan ukuran efektivitas berikut.

a. Waktu penyelesaian rata-rata =

37

b. Utilisasi =

= = 36,4%

c. Jumlah pekerjaan rata-rata dalam sistem =

= = 2,75 pekerjaan

d. Keterlambatan pekerjaan rata-rata =

=

= 2,2 hariB. Shortest Processing Time (SPT)

Menurut Jay Heizer dan Barry Render (2008:271) pada metode Shortest

Processing Time (SPT) waktu pemprosesan terpendek. Pekerjaan yang memiliki

[image:41.595.95.517.275.621.2]waktu pemprosesan terpendek ditangani dan diselesaikan terlebih dahulu.

Tabel 3.4 Perhitungan Shortest Processing Time (SPT)

Urutan

Pekerjaan

Waktu

Pekerjaan

(pemprosesan)

Aliran

Waktu

Batas

Waktu

Pekerjaan

Keterlambatan

IP 2

IP 4

IP 1

IP 3

IP 5

2

3

6

8

9

2

5

11

19

28

6

15

8

18

23

0

0

3

1

5

Total

28

65

9

Aturan SPT menghasilkan ukuran efektivitas berikut.

a. Waktu penyelesaian rata-rata = = 13 hari

c. Jumlah pekerjaan rata-rata dalam sistem =

=

2,32 pekerjaand. Keterlambatan pekerjaan rata-rata =

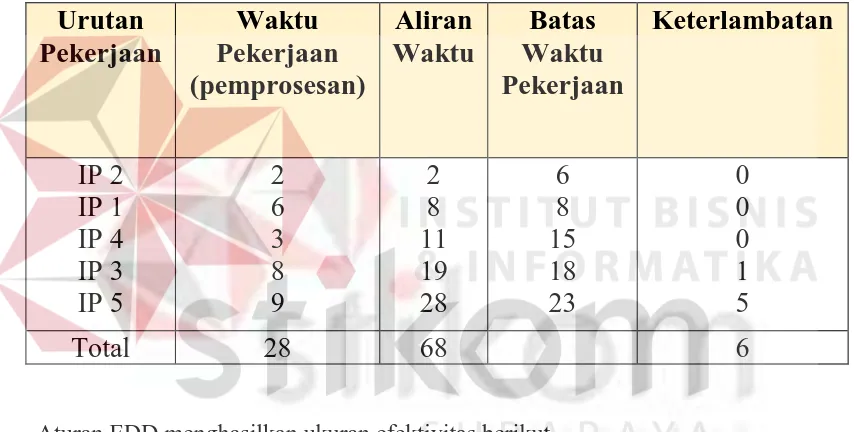

C. Eearlies Due Dates (EDD)

Menurut Jay Heizer dan Barry Render (2008:271) pada metode Earliest

Due Date (EDD) batas waktu paling awal. Pekerjaan dengan batas waktu yang

[image:42.595.95.522.299.515.2]paling awal dikerjakan terlebih dahulu.

Tabel 3.5 Perhitungan Eearlies Due Dates (EDD)

Urutan

Pekerjaan

Waktu

Pekerjaan

(pemprosesan)

Aliran

Waktu

Batas

Waktu

Pekerjaan

Keterlambatan

IP 2

IP 1

IP 4

IP 3

IP 5

2

6

3

8

9

2

8

11

19

28

6

8

15

18

23

0

0

0

1

5

Total

28

68

6

Aturan EDD menghasilkan ukuran efektivitas berikut.

a. Waktu penyelesaian rata-rata = = 13,6 hari

b. Utilisasi = = 41,2%

c. Jumlah pekerjaan rata-rata dalam sistem =

=

2,43 pekerjaan39

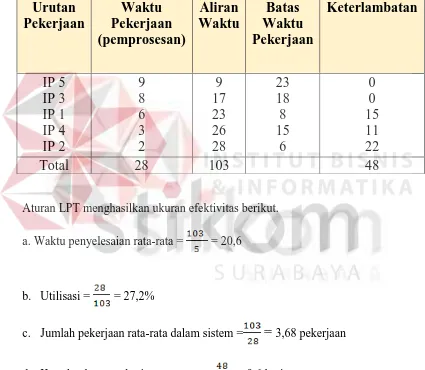

D. Longest Processing Time (LPT)

Menurut Jay Heizer dan Barry Render (2008:271) pada metode Longest

Processing Time (LPT) waktu pemprosesan terpanjang. Pekerjaan yang memiliki

waktu pemprosesan lebih panjang, lebih besar biasanya sangat penting dan

[image:43.595.91.516.245.615.2]diutamakan terlebih dahulu.

Tabel 3.6 Perhitungan Longest Processing Time (LPT)

Urutan

Pekerjaan

Waktu

Pekerjaan

(pemprosesan)

Aliran

Waktu

Batas

Waktu

Pekerjaan

Keterlambatan

IP 5

IP 3

IP 1

IP 4

IP 2

9

8

6

3

2

9

17

23

26

28

23

18

8

15

6

0

0

15

11

22

Total

28

103

48

Aturan LPT menghasilkan ukuran efektivitas berikut.

a. Waktu penyelesaian rata-rata = = 20,6

b. Utilisasi = = 27,2%

c. Jumlah pekerjaan rata-rata dalam sistem =

=

3,68 pekerjaand. Keterlambatan pekerjaan rata-rata =

=

9,6 hariHasil perhitungan empat metode menggunakan aturan priority di atas

akan dilakukan evaluasi berupa waktu penyelesaian rata-rata, utilisasi, jumlah

nantinya akan membantu mengevaluasi proses penjadwalan produksi pada PT.

Hume Sakti Indonesia.

Dari hasil proses terebut akan menghasilkan output yaitu hasil evaluasi

(FCFS, SPT, EDD, LPT), laporan penjawalan, laporan pesanan pembeli, jadwal

produksi per kontrak, jadwal produksi bulanan, jadwal material per kontrak,

jadwal material bulanan, instruksi produksi.

3.2.1 Data Flow Diagram (DFD)

A. Context Diagram

Context digram ini merupakan hal yang pertama yang harus dibuat dalam

rangkaian suatu DFD yang menggambarkan entitas-entitas yang berhubungan

dengan suatu sistem. Context diagram untuk sistem penjadwalan produksi

menggunakan aturan prioritas ini dapat dilihat pada Gambar 3.3

Instruks i Produksi Jadwal M aterial

Schedule Produksi Laporan Pesanan Pembeli

Laporan Penjadwalan Has il Evaluasi

Data Waiting Time Data Flow Time Data Due Date Data Processing Time Data Pesanan Pembeli

Data Pembeli

Data Produksi

0

Evaluas i Penjadwalan Produksi pada PT Hume

Sakti Indones ia

+

Admin Produks i

Kabag Produksi

41

B. Diagram Berjenjang

Langkah selanjutnya dalam rangkaian suatu DFD setelah membuat Context Diagram, adalah membuat diagram berjenjang.

Diagram berjenjang ini digunakan untuk menampilkan semua proses yang terdapat pada suatu aplikasi tertentu dengan jelas dan terstruktur.

Diagram berjenjang untuk sistem informasi penjadwalan produksi menggunakan aturan prioritas bisa dilihat pada Gambar 3.4

0

Rancang Bangun Evaluasi Penjadwalan Produksi pada

PT.Hume Sakti Indonesia

1 Perhitungan empat

metode dengan aturan priority

2 Evaluasi 1.1 Pesanan Pembeli 1.2 Data Pembeli 1.3 Data Produksi 1.4 Processing Time 1.5 Due Date 1.6 Flow Time 1.7 Waiting Time 2.1 Hasil Evaluasi 2.2 Cetak Laporan Penjadwalan 2.3 Cetak Laporan Pesanan Pembeli 2.4 Cetak Schedule Produksi Per Kontrak 2.5 Cetak Schedule Produksi Bulanan 2.6 Cetak Jadwal Material Per kontrak 2.7 Cetak Jadwal Material Bulanan 2.8 Cetak Instruksi Produksi

C. DFD Level 0 Rancang Bangun Evaluasi Penjadwalan Produksi

Langkah selanjutnya setelah membuat diagram berjenjang, yaitu

mengambarkan diagram yang lebih rinci lagi dari context diagram dan sesuai

dengan diagram berjenjang yang disebut dengan DFD Level 0 yang bisa dilihat

pada Gambar 3.5

Read Data Waiting Time

Read Due Date Read Data Processing Time

Read Data Pembeli Read Data Processing Time

Read Data Due Date Read Data Flow Time Read Data Waiting Time

Penyimpanan Data Waiting Time Data Due Date

Instruksi Produksi Jadwal Material Schedule Produksi Laporan Pesanan Pembeli

Laporan Penjadwalan Hasil Evaluasi P erhitungan Priority Read Data Hasil Evaluasi

Perhitungan Aturan Priority

Read Data Produksi Read Data Pembeli Penyimpanan Data Flow Time

Penyimpanan Data Due Date Penyimpanan Data Processing Time

Penyimpanan Data Produksi Penyimpanan Data Pembeli Penyimpaan Data Pesanan Pembeli

Data Waiting Time Data Flow Time Data Processing Time

Data Produksi Data Pembeli Data Pesanan Pembeli

Admin Produksi

1 Pesanan Pembeli

Kabag Produksi 2 Data Pembeli 3 Data Produksi 4 Processing Time 5 Due Date 6 Flow Time 1 Master Data + 2 Perhitungan Empat Metode Dengan Aturan Priority +

8 Hasil Evaluasi

3

Evaluasi

7 Waiting Time

43

D. DFD Level 1 Perhitungan Empat Metode Dengan Aturan Priority

Pada Gambar 3.6 adalah rincian proses / decompose dari sub proses

perhitungan empat metode dengan aturan priority yang ada pada DFD Rancang

Bangun Evaluasi Penjadwalan Produksi Pada PT. Hume Sakti Indonesia. Di

dalam sub proses perhitungan empat metode dengan aturan priority dibagi

menjadi tiga sub proses lagi yaitu approve pesanan, perhitungan aturan priority,

hasil perhitungan dengan aturan priority.

Gambar 3.6 DFD Level 1 Perhitungan Empat Metode Dengan Aturan Priority

E. DFD Level 2 Perhitungan Aturan Priority

Pada Gambar 3.7 adalah rincian proses / decompose dari sub proses

perhitungan aturan priority yang ada pada DFD Rancang Bangun Evaluasi

perhitungan aturan priority dibagi menjadi empat sub proses lagi yaitu metode

FCFS, SPT, EDD, dan LPT.

Gambar 3.7 DFD Level 2 Perhitungan Aturan Priority

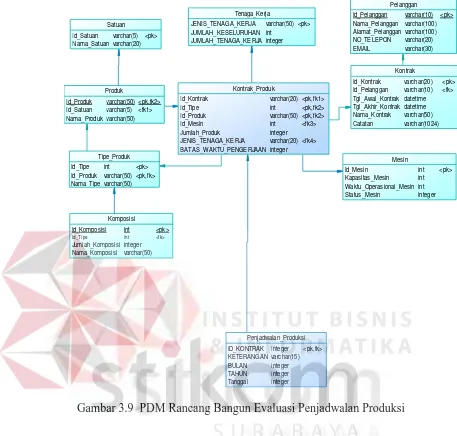

3.2.2 Entity Relationship Diagram (ERD)

ERD adalah suatu desain sistem untuk merepresentasikan model data

yang ada pada sistem dan didalamnya terdapat entity dan relationship. ERD ini

menggambarkan tabel-tabel dan relasinya yang ada pada rancang bangun evaluasi

penjadwalan produksi. ERD dibagi menjadi dua, yaitu Conceptual Data Model

45

A. Conceptual Data Model (CDM)

CDM menggambarkan secara keseluruhan konsep terstruktur basis data

yang dirancang untuk suatu program atau aplikasi. CDM dapat dilihat pada

Gambar 3.8 Pelanggan Satuan_Produk Tipe_Produk Kontrak Penjadwalan_Produksi Mesin Kontrak_Produk Tenaga Kerja Produk Id_Produk Nama_Produk

<pi> Variable characters (50) Variable characters (50)

<M> Identifier_1 <pi> Tipe_Produk Id_Tipe Nama_Tipe <pi> Integer

Variable characters (50) <M> Identifier_1 <pi> Komposisi Id_Komposisi Nama_Komposisi Jumlah_Komposisi <pi> Integer Variable characters (50) Integer <M> Identifier_1 <pi> Pelanggan Id_Pelanggan Bulan Tahun Tanggal EMAIL

<pi> Variable characters (10) Integer Integer Integer Variable characters (30)

<M> Identifier_1 <pi> Kontrak Id_Kontrak Tgl_Awal_Kontrak Tgl_Akhir_Kontrak Nama_Kontrak Catatan

<pi> Variable characters (20) Date

Date

Variable characters (50) Variable characters (1024)

<M> Identifier_1 <pi> Mesin Id_Mesin Kapasitas_Mesin Waktu_Operasional_Mesin Status_Mesin <pi> Integer Integer Integer Integer <M> Identifier_1 <pi> Satuan Id_Satuan Nama_Satuan

<pi> Variable characters (5) Variable characters (20)

<M>

Identifier_1 <pi>

Tenaga_Kerja JENIS_TENAGA_KERJA JUMLAH_KESELURUHAN

<pi> Variable characters (50) Integer <M> Identifier_1 <pi> Kontrak_Produk Nama_Tipe_Produk Bulan Tahun

Variable characters (20) Integer Integer Identifier_1 <pi> Penjadwalan_Produksi Keterangan Bulan Tahun Tanggal

Variable characters (10) Integer Integer Integer <M> Identifier_1 <pi> Komposisi_Produk

Gambar 3.8 CDM Rancang Bangun Evaluasi Penjadwalan Produksi

B. Physical Data Model (PDM)

PDM menggambarkan secara detail konsep rancangan basis data yang

dirancang untuk suatu program aplikasi. PDM merupakan hasil generate dari

Produk Id_Produk Id_Satuan Nama_Produk varchar(50) varchar(5) varchar(50) <pk,fk2> <fk1> Tipe_Produk Id_Tipe Id_Produk Nama_Tipe int varchar(50) varchar(50) <pk> <pk,fk> Komposisi Id_Komposisi Id_Tipe Jumlah_Komposisi Nama_Komposisi int int integer varchar(50) <pk> <fk> Pelanggan Id_Pelanggan Nama_Pelanggan Alamat_Pelanggan NO_TELEPON EMAIL varchar(10) varchar(100) varchar(100) varchar(20) varchar(30) <pk> Kontrak Id_Kontrak Id_Pelanggan Tgl_Awal_Kontrak Tgl_Akhir_Kontrak Nama_Kontrak Catatan varchar(20) varchar(10) datetime datetime varchar(50) varchar(1024) <pk> <fk> Mesin Id_Mesin Kapasitas_Mesin Waktu_Operasional_Mesin Status_Mesin int int int integer <pk> Satuan Id_Satuan Nama_Satuan varchar(5) varchar(20) <pk> Tenaga_Kerja JENIS_TENAGA_KERJA JUMLAH_KESELURUHAN JUMLAH_TENAGA_KERJA varchar(50) int integer <pk> Kontrak_Produk Id_Kontrak Id_Tipe Id_Produk Id_Mesin Jumlah_Produk JENIS_TENAGA_KERJA BATAS_WAKTU_PENGERJAAN varchar(20) int varchar(50) int integer varchar(20) integer <pk,fk1> <pk,fk2> <pk,fk2> <fk3> <fk4> Penjadwalan_Produksi ID_KONTRAK KETERANGAN BULAN TAHUN Tanggal integer varchar(15) integer integer integer <pk,fk>

Gambar 3.9 PDM Rancang Bangun Evaluasi Penjadwalan Produksi

3.2.3 Struktur Tabel

Daftar struktur tabel dalam rancang bangun evaluasi penjadwalan

produksi adalah sebagai berikut:

A. Tabel Master Kontrak

Nama Tabel : Kontrak

47

Tabel 3.8 Tabel Master Kontrak

Nama Field Tipe Data Constraint

ID_KONTRAK VARCHAR(20) Primary Key

ID_PELANGGAN VARCHAR(1O) Foreign key

TGL_AWAL_KONTRAK DATETIME

TGL_AKHIR_KKONTRAK DATETIME

NAMA_KONTRAK

VARCHAR (50)

CATATAN

VARCHAR (1024)

B. Tabel Master Mesin

Nama Tabel : Mesin

Fungsi : Menyimpan data master mesin

Tabel 3.9 Tabel Master Mesin

Nama Field Tipe Data Constraint

ID_MESIN INT Primary Key

KAPASITAS_MESIN INT

WKT_OPERASIONAL_MESIN INT

C. Tabel Master Tenaga Kerja

Nama Tabel : tenaga_kerja

Fungsi : Menyimpan data master tenaga kerja

Tabel 3.11 Tabel Master Tenaga Kerja

Nama Field Tipe Data Constraint

JENIS_TENAGA_KERJA VARCHAR(50) Primary Key

JUMLAH_KESELURUHAN INT

JUMLAH_TENAGA_KERJA INTEGER

D. Tabel Master Kontrak Produk

Nama Tabel : Kontrak_Produk

Fungsi : Menyimpan data master kontrak_produk

Tabel 3.12 Tabel Master kontrak produk

Nama Field Tipe Data Constraint

ID_KONTRAK VARCHAR (20)

Primary Key, Foreign Key

ID_TIPE INT

Primary Key, Foreign Key

ID_PRODUK VARCHAR (50)

Primary Key, Foreign Key

ID_MESIN INT Foreign Key

JUMLAH_PRODUK INT

JENIS_TENAGA_KERJA VARCHAR (20) Foreign Key

BATAS_WAKTU_PENGERJAAN INT

E. Tabel Master Penjadwalan Produksi

Nama Tabel : Penjadwalan_Produksi

49

Tabel 3.13 Tabel Master Penjadwalan Produksi

Nama Field Tipe Data Constraint

ID_KONTRAK INTEGER

Primary Key, Foreign Key

TANGGAL INTEGER

KETERANGAN VARCHAR(15)

BULAN INTEGER

TAHUN INTEGER

F. Tabel Master Komposisi

Nama Tabel : komposisi

Fungsi : Menyimpan data master komposisi

Tabel 3.14 Tabel Master komposisi

Nama Field Tipe Data Constraint

ID_KOMPOSISI INT Primary Key

ID_TIPE INT Foreign Key

JUMLAH_KOMPOSISI INT

NAMA_KOMPOSISI VARCHAR(50)

G. Tabel Master Tipe Produk

Nama Tabel : tipe_produk

Fungsi : Menyimpan data master tipe produk

Tabel 3.15 Tabel Master Tipe Produk

Nama Field Tipe Data Constraint

ID_TIPE INT Primary Key

KODE_PRODUK VARCHAR(50)

Primary Key, Foreign Key

H. Tabel Master Produk

Nama Tabel : produk

Fungsi : Menyimpan data master produk

Tabel 3.16 Tabel Master Produk

Nama Field Tipe Data Constraint

ID_PRODUK VARCHAR(50)

Primary Key, Foreign Key

ID_SATUAN VARCHAR(5) Foreign Key

NAMA_PRODUK VARCHAR(50)

I. Tabel Master Satuan

Nama Tabel : satuan

Fungsi : Menyimpan data master satuan

Tabel 3.17 Tabel Master Satuan

Nama Field Tipe Data Constraint

ID_SATUAN VARCHAR(5) Primary Key

NAMA_SATUAN VARCHAR(20)

3.2.4 Perancangan Desain Input dan Output

Desain input dan output merupakan acuan dalam menentukan desain

komponen sistem informasi. Desain input dan output ini berupa rancangan

form-form yang digunakan untuk membantu dalam rancang bangun evaluasi

51

3.2.5 Desain Output Data Perhitungan Empat Metoode Menggunakan

Aturan Priority

Gambar 3.10 Desain Output Data Perhitungan Empat Metode Menggunakan Aturan Priority.

Gambar 3.10 diatas adalah desain output data perhitungan empat metode

menggunakan aturan priority yang berfungsi untuk menampilkan hasil

perhitungan menggunakan aturan priority sesuai dengan periode yang dibutuhkan.

3.2.6 Desain Output Hasil Evaluasi Perhitungan Empat Metoode

Menggunakan Aturan Priority

Gambar 3.11 diatas adalah desain output hasil evaluasi perhitungan

empat metode menggunakan aturan priority berfungsi untuk menampilkan hasil

evaluasi produksi berupa kesimpulan metode yang akan digunakan.

3.2.7 Desain Output Update Penjadwalan

Gambar 3.12 Desain Output Update Penjadwalan

Gambar 3.12 diatas adalah desain output update penjadwalan yang

berfungsi untuk menampilkan hasil evaluasi dari perhitungan empat metode

menggunakan aturan prority, pada desain update penjadwalan terdapat hasil

evaluasi metode yang akan digunakan, admin juga dapat memilih metode sesuai

53

[image:57.595.92.511.99.685.2]3.2.8 Desain Output Status Mesin

Gambar 3.13 Desain Output Status Mesin

Gambar 3.13 diatas adalah desain output status mesin berfungsi untuk

menampilkan hasil kapasitas dan jumlah mesin yang telah digunakan sesuai

dengan periode yang dipilih.

3.2.9 Desain Output Pesanan Pembeli Per Periode

Gambar 3.14 diatas adalah desain output pesanan pembeli per periode

berfungsi untuk menampilkan hasil laporan pesanan pembeli per periode. Pada

desain