ABSTRACT

DESIGN AND MANUFACTURING MECHANICAL STRUCTURE OF VISION INSPECTION SYSTEM

OLEH ADI PURNOMO

The benefit of automatic vision inspection compared with human visual inspection is also able to work all the time, more consistent and accurate. The vision inspection is also able in detecting any the defective which are difficult to find by human vision. The objectives of this research are to design and to make the mechanical structure of vision inspection system. The structure should able to carry the camera to the X and Z axis. The straightness of made structure is measured to insure the movement of each axis is also straight. The measurement done by measuring the straightness of Z axis railtrack, straightness of X axis railtrack and the parallelness was of X axis railtrack. The material of the structure was ASTM A 500 hollow steel structure.

The result of the stress was 3302666.5 N/m2 which smaller than the allowable stress of material 268895534.6 N/m2. The for deflection 0.05443mm which smaller the measurement of straightness of Z axis railtrack highest deviation was at the point 75cm from the start point, At the measurement of straightness of X axis railtrack, the highest deviation is 1.4mm at the point 30cm from the first point and measurement of the parallel of X axis railtrack, highest deviation is 57cm from the first point. Several causes of the fault is detected from the point that have expansion of the chink of every rail, it caused during the assembly (welding) process, so that material is deformed cause of the thermal that arised in the welding process and the installation of the rail that is not straight cause the railtrack is not aligned.

PERANCANGAN DAN PEMBUATAN STRUKTUR MEKANIK SISTEM INSPEKSI VISI

OLEH ADI PURNOMO

Salah satu jenis sistem inspeksi visi otomatis telah didiskusikan oleh Gupta dkk (2003). Keuntungan inspeksi visi otomatis dibandingkan inspeksi visual manusia adalah dapat bekerja tanpa lelah, serta memiliki keakuratan dan kendali mutu yang konsisten. Selain itu inspeksi visi ini dapat mendeteksi adanya cacat yang sulit ditemukan oleh visual manusia. Adapun tujuan yang ingin dicapai dalam penelitan ini adalah untuk merancang dan membuat struktur mekanik sistem inspeksi visi. Dapat membawa kamera ke arah sumbu X dan Z, meja kerja dari struktur dibuat agar dapat berdiri dan tertidur. Dan struktur ini juga dirancang agar mudah dipindahkan mendekati benda kerja sehingga mempermudah proses inpeksi visi.

Pada penelitian ini merancang struktur mekanik sistem inspeksi visi, pemodelan dengan software solidworks, simulasi tegangan dan defleksi dengan aplikasi COSMOSXpress dan membuat struktur sebagai penopang dari seluruh komponen sistem inspeksi visi sehingga hasil pengukuran bisa terjamin keakuratan dan kepresisiannya. Alat ukur yang digunakan untuk pengambilan data menggunakan dial indicator dan jangka sorong. Pengujian dilakukan dengan mengukur kelurusan lintasan rel sumbu z, kelurusan lintasan rel sumbu x dan mengukur kesejajaran lintasan rel sumbu x. Material struktur yang dipilih adalah besi hollow tipe ASTM A 500.

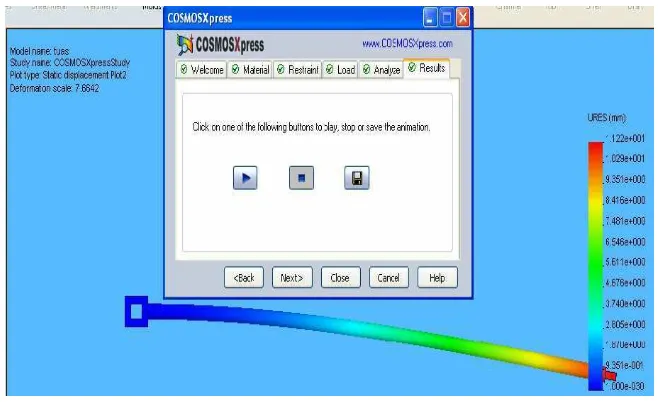

Hasil simulasi tegangan yang diperoleh yaitu 3302666.5 N/m2 lebih kecil dari tegangan ijin material 268895534.6 N/m2. Untuk simulasi defleksi yaitu 0.05443 mm lebih kecil dari defleksi ijin material yaitu 0.10688 mm. Dari pengujian yang telah dilakukan pada pengukuran kelurusan lintasan rel pada sumbu z, penyimpangan tertinggi yaitu pada titik 75 cm dari titik awal, karena pada titik tersebut terdapat tiang kamera yang mendorong rel keluar, ini menunjukkan bahwa lebar tiang kamera lebih lebar dibanding jarak antar rel pada sumbu z. Pada pengukuran kelurusan lintasan rel sumbu x, penyimpangan tertinggi yaitu 1,4 mm pada titik 30 cm dari titik awal dan pengukuran kesejajaran lintasan rel pada sumbu x, penyimpangan tertinggi yaitu 57 cm dari titik awal. Beberapa penyebab kesalahan ditinjau dari titik-titik tersebut terdapat pelebaran celah antar rel, dikarenakan selama proses perakitan (pengelasan) sehingga material tersebut terdeformasi akibat panas yang ditimbulkan dalam proses pengelasan dan juga pemasangan rel yang tidak lurus menyebabkan lintasan rel tidak sejajar.

I. PENDAHULUAN

A. Latar Belakang

Inspeksi merupakan aktivitas untuk menguji produk, komponen, perakitan, material yang akan diproses, agar sesuai dengan spesifikasi desain. Kegiatan inspeksi menjadi hal penting dalam proses produksi. Karena kegiatan inspeksi ini yang nantinya menyimpulkan nilai kualitas suatu produk baik atau tidak. Salah satu jenis sistem inspeksi adalah sistem inspeksi visi otomatis telah didiskusikan oleh Gupta dkk. (2003). Keuntungan inspeksi visi otomatis dibandingkan inspeksi visual manusia adalah dapat bekerja tanpa lelah, serta memiliki keakuratan dan kendali mutu yang konsisten. Selain itu inspeksi visi ini dapat mendeteksi adanya cacat yang sulit ditemukan oleh visual manusia.

Tujuan utama penerapan sistem inspeksi visi otomatis adalah untuk meminimalkan kesalahan akibat inspeksi manual yang tidak konsisten, penghematan biaya tenaga kerja serta meningkatkan produktifitas. Selain itu tujuannya juga untuk mengurangi resiko kecelakaan kerja, terutama pekerjaan inspeksi di tempat yang berbahaya atau beresiko tinggi seperti, instalasi nuklir, ketel uap atau sambungan listrik.

Pada kerangka atau struktur mekanik sistem inspeksi visi harus dirancang dengan baik, sehingga memiliki kekakuan yang mampu menahan beban dari komponen-komponen yang menimpanya. Hal ini dikarenakan rangka merupakan suatu komponen utama yang berfungsi sebagai penopang dari seluruh komponen pendukung sistem inspeksi visi. Rangka yang baik merupakan rangka yang bisa menahan distorsi yang disebabkan beban statik dan dinamik selama proses inspeksi sehingga hasil pengukuran bisa terjamin keakuratan dan kepresisiannya. Oleh karena itu analisis deformasi, dan getaran rangka perlu dilakukan untuk mengetahui kekakuan statik dan dinamiknya.

Mengingat pentingnya struktur sistem inspeksi visi, maka penulis tertarik untuk melakukan penelitian yang berjudul “Perancangan dan Pembuatan Struktur Mekanik Sistem Inspeksi Visi”. Penelitian ini lebih ditekan kan kepada analisis kekakuan statik Struktur dan kelurusan lintasan.

B. Tujuan Penelitian

Tujuan dari penelitian ini adalah merancang dan membuat struktur mekanik sistem inspeksi visi, dengan spesifikasi desain :

1. Struktur mekanik dapat membawa kamera ke arah sumbu X, dan Z. 2. Meja kerja dari struktur dibuat agar dapat berdiri dan tertidur.

C. Batasan Masalah

Agar pembahasan penelitian lebih terarah, maka ruang lingkup penelitian ini diberi batasan-batasan sebagai berikut:

1. Struktur yang akan dirancang dan dibuat mempunyai dimensi 100 cm x 80 cm x 64 cm

2. Penelitian ini hanya membahas tahapan-tahapan perancangan, analisis struktur, pembuatan struktur, dan pengukuran kelurusan lintasan.

3. Model rancangan dibuat menggunakan Software Solidworks. 4. Perhitungan beban statis dihitung secara manual.

5. Analisa tegangan dan defleksi dilakukan dengan menggunakan aplikasi COSMOSXpress.

6. Metode penyambungan dengan menggunakan proses pengelasan.

D. Sistematika Penulisan

1. Pendahuluan

Pada bab 1 ini menjelaskan tentang latar belakang, tujuan, batasan masalah, dan sistematika penulisan.

2. Tinjauan Pustaka

Pada bab 2 berisikan tentang teori-teori dasar yang berhubungan dengan laporan tugas akhir ini.

3. Metode Penelitian

4. Hasil dan Pembahasan

Pada bab 4 ini berisikan data-data yang diperlukan dan pembahasan tentang perancangan dan pembuatan struktur mekanik sistem inspeksi visi 5. Penutup

Pada bab 5 ini berisikan kesimpulan dan saran dari hasil penelitian yang dilakukan dan yang ingin di sampaikan untuk penyempurnaan penelitian ini maupun untuk penelitian selanjutnya.

Daftar Pustaka

Berisikan literatur-literatur atau referensi-referensi yang diperoleh penulis untuk menunjang penyusunan laporan penelitian.

Lampiran

II. TINJAUAN PUSTAKA

A. Fase – Fase Dalam Proses Perancangan

Perancangan merupakan rangkaian yang berurutan, karena mencakup seluruh kegiatan yang terdapat dalam proses perancangan. Kegiatan-kegiatan dalam proses perancangan tersebut dinamakan fase. Fase-fase dalam proses perancangan berbeda satu dengan yang lainya. Setiap fase dari proses perancangan tersebut masih terdiri dari beberapa kegiatan yang dinamakan langkah-langkah dalam fase (Harsokoesoemo,2000).

1. Perencanaan Produk dan Penyusunan Spesifikasi Teknis Produk

Ide produk yang akan dirancang dan dibuat, baik oleh bagian pemasaran maupun bagian-bagian lain dalam perusahaan. Dalam fase ini menghasilkan antara lain:

a. Pernyataan tentang masalah / produk yang akan dirancang. b. Kendala - kendala yang membatasi masalah tersebut. c. Spesifikasi teknis.

d. Kriteria keterimaan (acceptability criteria). e. Rancangan produk.

Spesifikasi teknis produk mengandung hal-hal berikut : a. Kinerja atau performance yang harus dicapai produk.

b. Kondisi lingkungan, operasi seperti temperatur, tekanan yang akan dialami oleh produk.

c. Kondisi pengoperasian dari produk. d. Jumlah produk yang akan dibuat. e. Dimensi produk.

f. Berat produk. g. Ergonomi. h. Keamanan.

Jika dalam spesifikasi tercantum waktu penyelesaian perancangan dan pembuatan, maka perlu dibuat jadwal penyelesaiaan setiap fase dan langkah dalam proses perancangan dan pembuatan produk.

2. Fase Perancangan Konsep Produk

3. Fase Perancangan Produk

Fase perancangan produk terdiri dari beberapa langkah, tetapi pada intinya pada fase ini solusi alternatif dalam bentuk skema atau sketsa dikembangkan lebih lanjut menjadi produk atau benda teknis, yang bentuk material dan dimensi elemen-elemennya ditentukan. Jika terdapat lebih dari satu solusi alternatif maka harus ditentukan satu solusi terakhir yang terbaik. Fase perancangan produk ini diakhiri dengan perancangan detail elemen-elemen produk yang kemudian dituangkan dalam gambar-gambar detail untuk proses pembuatan.

4. Gambar dan Spesifikasi Pembuatan Produk

Gambar dan spesifikasi pembuatan produk terdiri dari:

a. Gambar semua elemen produk lengkap dengan bentuk geometrinya, dimensi, kekasaran permukaan dan material.

b. Gambar susunan komponen (assembly). c. Gambar susunan produk.

d. Spesifikasi yang memuat keterangan-keterangan yang tidak dapat dimuat dalam gambar.

e. Bill of material dari semua komponen produk.

B. Analisa Perancangan Struktur

pendistribusian gaya-gaya yang akan bekerja pada alat yang dibuat. Analisa pendistribusian gaya-gaya bertujuan untuk mengetahui gaya yang akan bekerja pada alat yang dibuat sehingga tidak terjadi kegagalan produk. Analisa pendistribusian gaya dapat dilakukan dengan analisis struktur. Analisis struktur adalah ilmu yang menentukan efek dari beban gaya yang bekerja pada struktur fisik dan komponennya sehingga dapat dihitung deformasi struktur, tekanan gaya, tumpuan dan stabilitas gaya yang bekerja.

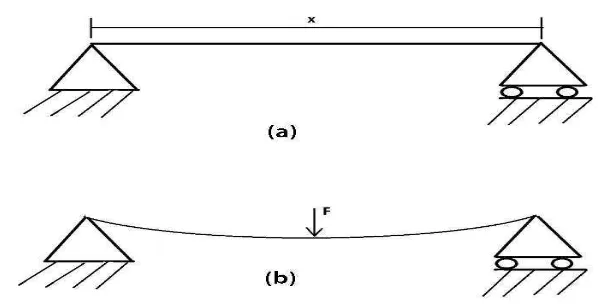

Gambar 1. Sebuah batang yang mengalami defleksi karena pembebanan Pada gambar a merupakan suatu bidang yang belum ada gaya yang bekerja dan pada gambar b merupakan suatu bidang yang di berikan gaya. Dari gambar b dapat diketahui dengan persamaan sebagai berikut: (Beer dan Johnston.1987)

(2.1)

dimana :

M = momen lentur I = momen inersia

= tegangan

dengan sumbu longitudinal lurus dibebani oleh gaya-gaya lateral, maka sumbu tersebut akan terdeformasi menjadi suatu lengkungan, yang disebut kurva defleksi balok. Perhitungan defleksi merupakan bagian penting di dalam analisis dan desain struktural. Mencari besar defleksi adalah hal penting dalam analisis struktur statis tak tentu. Defleksi juga penting dalam analisis dinamik, seperti pada penyelidikan getaran pesawat terbang atau respon sebuah gedung terhadap gempa. Defleksi kadang-kadang dihitung untuk menyelidiki apakah harganya masih dalam batas toleransi. Dalam desain mesin dan pesawat tebang, spesifikasi dapat membatasi defleksi untuk mencegah getaran yang tak dikehendaki. (Timoshenko,2002)

Gambar 2. Kurva defleksi balok kantilever (sumber : Timoshenko,2002)

keseimbangan suatu benda tegar dapat dinyatakan secara analisis dengan menuliskan:

Ʃ Fx = 0 ƩFy = 0 ƩMA= 0 (2.2)

Karena arah sumbu koordinat dan kedudukan titik A dapat dipilih sembarang, persamaan di atas menunujukkan bahwa gaya luar yang beraksi pada benda tegar tidak menimbulkan gerak translasi pada benda itu dan tidak menyebabkan rotasi pada titik mana pun. Aksi setiap gaya luar individual ditiadakan oleh aksi gaya lainnya dari sistem itu.

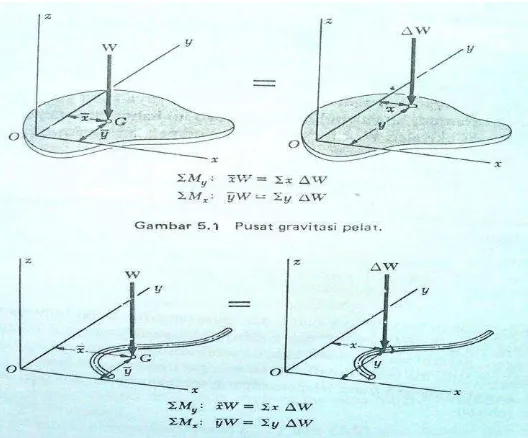

Perhitungan luas permukaan putaran dari suatu benda hasil putaran berhubungan langsung dengan penentuan titik berat. Penentuan titik berat suatu bidang memudahkan analisis bidang yang memikul beban terdistribusi dan perhitungan gaya yang dikerjakan pada permukaan.

Gambar 3. Titik berat suatu bidang (Sumber : Beer dan Johnston,1987)

ƩMy : w = Ʃx (2.3)

ƩMy : w = Ʃy (2.4)

dimana :

= luas bidang = luas bidang

W= gaya yang diberikan pada bidang

C. COSMOSXpress

Sebuah struktur mesin atau bagian dari struktur mesin biasanya dirancang untuk menjalankan fungsinya dalam rentang waktu tertentu. Perancang suatu komponen mesin harus memperhitungkan proses tegangan-tegangan yang akan terjadi sehingga dapat diketahui komponen yang dirancang handal atau tidak.

Analisis elemen hingga atau FEA (Fenite Element Analysis) adalah suatu teknik komputerisasi untuk memprediksi bagaiamana suatu benda akan bereaksi terhadap tekanan, getaran, panas dan defleksi dengan cara pembagian mesh struktur elemen hingga dianalisis secara matematis.

tahapan pra pengujian akan dapat meningkatkan efisiensi waktu dan tenaga kerja (kadkhodayan,2011).

Salah satu kelebihan lain dari solidwork adalah dapat digunakan untuk menganalisis tegangan (stress analysis), dan defleksi yang dilakukan dengan bantuan COSMOSXpress. COSMOSXpress sendiri buatan dari Structural Research And Analysis Corp (Uthami,2010).

Gambar 4 menunjukkan contoh tampilan COSMOSXpress yang diambil dari bahan struktural

Gambar 4. Tampilan COSMOSXpress (sumber : Uthami,2010)

D. Sambungan Dengan Menggunakan Las

baja yang akan di las, di pasaran biasanya disebut las listrik. Pada konstruksi baja biasanya terdapat 2 macam las, yaitu :

1. Las tumpul dan 2. Las sudut.

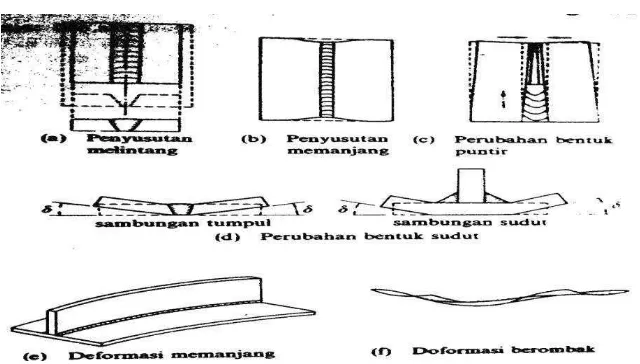

Las tumpul ialah bentuk sambungan dimana kedua bidang yang akan disambung berhadapan satu sama lain, tetapi sebelumnya dilakukan penyudutan (chamfering) sambungan tersebut untuk membentuk kampuh las agar didapatkan hasil sambungan pengelasan yang kuat (Suryana,1998). Sedangkan Las sudut adalah bentuk sambungan dimana kedua bidang sambungan diposisikan membentuk sudut kurang lebih 90° dengan sambungan las pada bagian luar bidang sambungan. Pada sambungan ini dapat terjadi penyusutan dalam arah tebal pelat yang dapat menyebabkan terjadinya retak lamel. Bila pengelasan dalam tidak dapat dilakukan karena sempitnya ruang maka pelaksanaannya dapat dilakukan dengan pengelasan tembus atau pengelasan dengan pelat pembantu. Sambungan las sudut digunakan untuk membentuk penampang boks segi empat terangkai seperti untuk balok baja yang membutuhkan ketahanan terhadap torsi yang tinggi (Suryana,1998).

E. Distorsi Sambungan Las Akibat Panas

Sedangkan bagian yang dingin tidak berubah sehingga terbentuk penghalangan pengembangan yang mengakibatkan terjadinya peregangan yang rumit. Kalau tidak dihindari, peregangan ini akan menyebabkan terjadinya perubahan bentuk tetap yang disebabkan karena adanya perubahan besaran mekanik.

Tegangan sisa dan perubahan bentuk yang terjadi sangat mempengaruhi sifat dan kekuatan dari sambungan, karena itu usaha untuk mengatur dan mengurangi tegangan sisa dan perubahan bentuk harus mendapat perhatian utama.

Seperti telah dijelaskan sebelumnya, karena adanya pencairan, pembekuan, pengembangan termal, perpendekan dan penyusutan maka pada konstruksi las selalu terjadi perubahan bentuk yang sangat rumit. Walaupun demikian secara kasar perubahan bentuk yang terjadi masih dapat dipisah-pisahkan. Untuk las tumpul dan las sudut pengelompokan dari perubahan bentuk yang terjadi dapat dilihat pada gambar 5.

Faktor yang mempengaruhi terbentuknya deformasi las dapat dibagi menjadi dalam dua kelompok yaitu, kelompok pertama yang erat hubungannya dengan masukan panas pengelasan dan kelompok dua yang disebabkan oleh adanya penahan atau penghalang pada sambungan las.

Faktor yang termasuk dalam kelompok pertama adalah masukan panas pengelasan (yang ditentukan oleh tegangan listrik, aliran listrik, kecepatan dan ukuran serta jenis elektroda), cara pengelasan, suhu pemanasan mula, tebal pelat, geometri sambungan dan jumlah lapisan dari lasan. Sedangkan yang tercakup dalam kelompok yang kedua adalah bentuk, ukuran serta susunan dari batang-batang penahan dan urutan pengelasan.

Setiap logam yang dipanaskan mengalami pemuaian dan ketika pendinginan akan mengalami penyusutan. Fenomena ini menyebabkan adanya ekspansi dan konstraksi pada logam yang dilas. Ekspansi dan konstraksi pada logam yang dilas ini menurut istilah metalurgi dinamakan distorsi

(Wiryosumarto,1985).

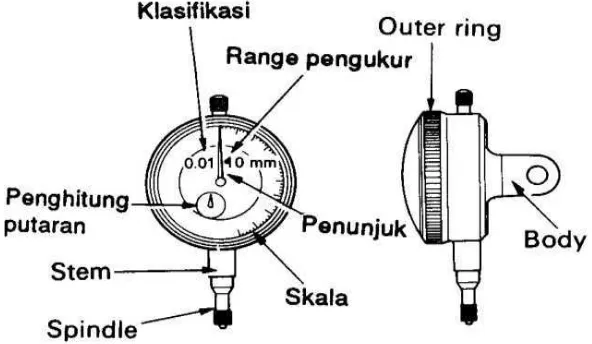

F. Jam Ukur (Dial Indicator)

Gambar 6. Dial indicator (Sumber : Djainul S.1992)

Gambar 7. Dial indicator lengkap dengan penyangga (Sumber :Djainul S.1992)

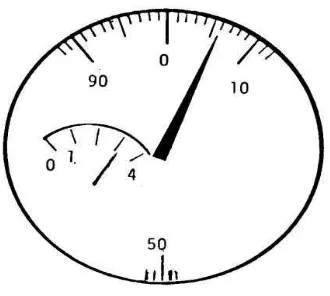

1. Cara membaca skala pengukuran pada Jam Ukur (Dial Indicator)

Untuk mengetahui hasil pengukuran, dapat ditentukan dengan melihat posisi jarum panjang dan jarum pendek. Sebagai contoh dapat dilihat gambar berikut ini.

Gambar 8. Skala pengukuran dial indicator (Sumber :Djainul S.1992)

2. Prosedur penggunaan Jam Ukur (dial indicator)

(a) Posisi spindle dial indicator harus tegak lurus dengan permukaan yang diukur.

(b) Garis imajinasi dari mata si pengukur ke jarum penunjuk harus tegak lurus pada permukaan dial indicator pada saat sedang membaca hasil pengukuran (c) Dial indicator harus dipasang dengan teliti pada batang penyangganya, artinya dial indicator tidak boleh goyang.

(d) Putarlah outer ring dan stel pada posisi nol. Gerakkan spindle ke atas dan ke bawah, kemudian periksalah bahwa jarum penunjuk selalu kembali ke posisi nol setelah spindle dibebaskan.

(e) Usahakan dial indicator tidak sampai terjatuh, karena terdapat mekanisme pengubah yang sangat presisi.

(f) Jangan memberi oli atau grease diantara spindle dan tangkainya, karena akan menghambat gerakan spindle.

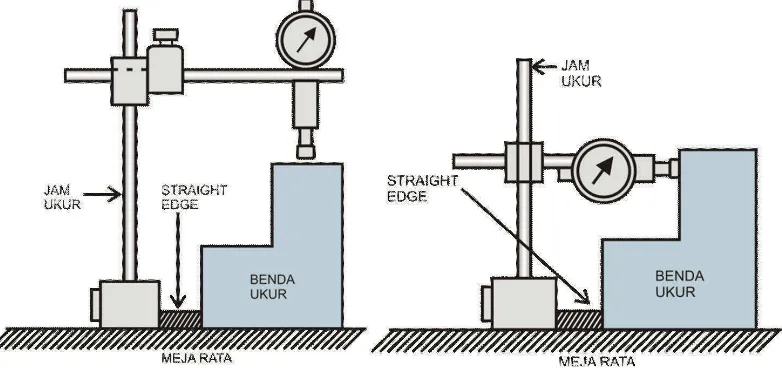

3. Pemeriksaan Kelurusan dengan Jam Ukur (Dial Indicator)

agar gerakan dari jam ukur tetap stabil sehingga tidak merubah posisi penekanan sensor terhadap muka ukur.

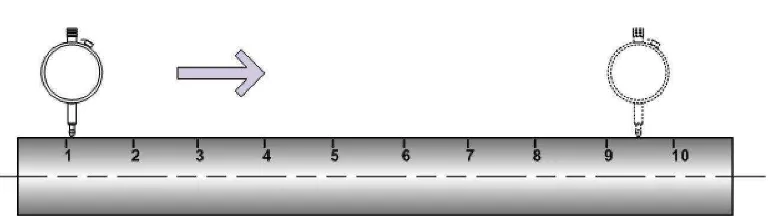

Pada waktu meletakkan sensor pada muka ukur sebaiknya jarum penunjuk menunjukkan skala pada posisi nol. Seandainya muka ukurnya relatif panjang maka sebaiknya panjang muka ukur tersebut dibagi dalam beberapa bagian yang besarnya jarak tiap-tiap bagian tergantung pada pertimbangan si pengukur sendiri. Antara bagian satu dengan yang lain diberi tanda titik atau garis pendek/strip. Pada masing-masing titik inilah nantinya dapat digambarkan besarnya penyimpangan dari kelurusan muka ukur yang tidak lurus. Sebagai contoh dapat dilihat Gambar 9a dan 9b.

Gambar 9a. Memeriksa kelurusan Gambar 9b. Memeriksa kelurusan untuk arah penyimpangan horizontal untuk arah penyimpangan vertikal (Sumber : http:staff.uny.ac.id/sites/default/files/Pengukuran%20kelurusan.pdf)

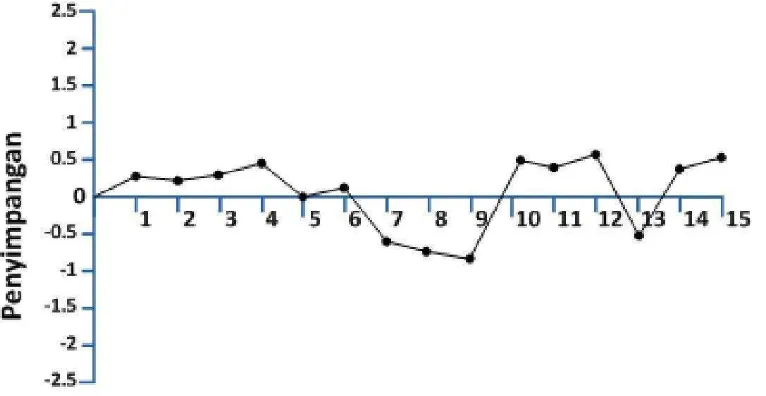

bahwa kalau penyimpangan ke arah atas atau ke kanan maka penyimpangan diberi tanda plus (+) dan sebaliknya bila terjadi penyimpangan ke arah bawah atau ke kiri maka penyimpangannya diberi tanda minus (-). Penyimpangan dengan tanda positif atau negatif bukan berarti bertanda positif (+) lebih baik dari pada yang bertanda negatif (-). Baik penyimpangan itu bertanda positif atau negatif, pengambilan keputusan didasarkan pada harga-harga batas yang diijinkan. Apabila hasil pemeriksaan ternyata melampaui harga-harga batas yang diijinkan maka dikatakan bahwa tingkat kelurusan dari muka ukur benda ukur adalah tidak baik atau rendah, tanpa memperhatikan apakah penyimpangannya ke arah yang bertanda plus (positif) atau ke arah yang bertanda minus (negatif). Secara grafis dapat dilihat sebuah contoh hasil pemeriksaan kelurusan yang sudah dinyatakan dalam bentuk garis, Gambar 10.

Gambar 10. Grafik hasil pemeriksaan kelurusan permukaan benda ukur dengan menggunakan jam ukur.

(Sumber : http:staff.uny.ac.id/sites/default/files/Pengukuran%20kelurusan.pdf)

milimeter. Dengan demikian ada 15 titik pemeriksaan yang pada tiap-tiap itulah dicantumkan harga pengukurannya. Dari harga-harga ini lalu dapat dibuat semacam grafik seperti tampak pada Gambar 10 tersebut. Dengan cara di atas nampaknya hanya cocok untuk pemeriksaan sisi muka ukur yang relatif sempit tanpa arahnya memanjang (bagian sisi tebal benda ukur). Seandainya muka ukur cukup lebar pada arahnya memanjangnya maka pemeriksaan kelurusan dapat dilakukan beberapa kali pada posisi yang berbeda-beda menurut pertimbangan yang lebih menguntungkan dalam proses pengukuran. Jadi, pemeriksaannya tidak hanya pada satu garis, melainkan bisa lebih dari satu garis.

Pemeriksaan kelurusan dengan jam ukur tidak saja bisa dilakukan terhadap benda berbentuk balok, tetapi juga bisa digunakan untuk memeriksa kelurusan poros. Gambar 11 menunjukkan salah satu contoh pemeriksaan kelurusan poros. Analisis hasil pemeriksaannya bisa dilakukan seperti yang sudah dibicarakan di atas.

III. METODOLOGI PENELITIAN

A. Waktu dan Tempat Penelitian

Penelitian ini dilakukan di Laboratorium Produksi Jurusan Teknik Mesin Fakultas Teknik Universitas Lampung pada bulan September 2012 sampai dengan bulan Maret 2013.

B. Perancangan dan Pembuatan Struktur Mekanik Sistem Inspeksi Visi 1. Menentukan Konsep Perancangan

Pada penelitian ini akan dibuat struktur mekanik inspeksi visi yang dapat membawa kamera, dimana kamera ini dapat bergerak ke arah sumbu X dan Z. Meja kerja Sistem Inspeksi Visi yang dibuat dapat diatur dalam posisi tertidur dan berdiri. Sistem inspeksi ini juga dirancang agar mudah dipindahkan.

2. Mengevaluasi Konsep Rancangan

Untuk mengevaluasi konsep rancangan, pada penelitian ini yang akan dievaluasi adalah kekuatan struktur dan proses simulasi desain.

- Kekuatan Struktur

dianalisis dengan menggunakan Metode Elemen Hingga (finite Element Method, FEM). Selain itu, titik berat (centre of gravity) struktur juga dievaluasi

dalam rangka menjamin keseimbangan dari struktur.

- Proses simulasi desain

Proses simulasi desain dilakukan dengan COSMOSXpress untuk mengetahui efek pemberian beban terhadap struktur sebelum dibuat, adapun langkah tersebut yaitu :

1. Menghitung beban statis dengan perhitungan manual

2. Mengambil data defleksi dengan menggunakan simulasi CosmosXpress dengan cara sebagai berikut :

a. Buka part yang akan disimulasikan b. Masuk ke menu solidworks simulation c. Buat New Study untuk penamaan simulasi d. Tentukan bagian yang akan menjadi Fixture

e. Masukkan force yang akan dikenakan/bekerja pada part f. Masukkan properties material yang akan digunakan g. Running simulation

3. Proses Pembuatan

Langkah pengerjaan pembuatan struktur untuk sistem inspeksi visi ini dirancang memiliki syarat dan ketentuan sebagai berikut :

rangka mampu menopang landasan;

rangka harus tegak;

Dari ketentuan serta syarat di atas, maka proses pembuatan struktur untuk sistem inspeksi visi ini urutan-urutannya adalah sebagai berikut :

a. Proses Penandaan Bahan

Penandaan dilakukan harus sesuai dengan ukuran yang ada pada gambar kerja karena setelah di tandai maka bahan tersebut akan dipotong untuk proses selanjutnya. Penandaan ini memerlukan beberapa alat diantaranya mistar, penggores, dan penyiku.

b. Pemotongan Bahan

Pemotongan bahan ditujukan untuk mendapatkan ukuran yang sesuai dengan gambar. Untuk pemotongan bahan digunakan gergaji potong, sedangkan untuk pembuatan lubang dilakukan menggunakan mesin bor duduk. Proses pengerjaan pemotongan dengan menggunakan gerinda potong karena lebih mudah dan cepat. Hasil dari pemotongan harus dikikir karena sisa dari pemotongan masih tajam. Sedangkan pada pembuatan lubang menggunakan mesin bor duduk.

c. Proses Pengelasan

Pengelasan merupakan suatu penggabungan dua buah benda atau lebih dengan menggunakan bantuan dari sebuah partikel benda lain yang memiliki fungsi sebagai perekat. Pada proses pembuatan struktur untuk sistem inspeksi visi ini, proses penyambungannya menggunakan mesin las busur listrik dan ada bagian yang perakitannya dengan menggunakan baut. d. Proses pendempulan dan pengamplasan.

C. Alat dan Bahan

Alat beserta fungsinya serta bahan yang digunakan dalam pembuatan Sistem Inspeksi Visi dapat dilihat pada tabel 1.

Tabel 1. Alat dan Bahan

No. Alat dan Bahan Gambar Fungsi

1 Mesin Las Busur ( Las Listrik )

Untuk penyambungan rangka

2 Mesin Bor Untuk pembuatan lubang

bulat pada plat

3 Mesin Gerinda Untuk perataan

permukaan

4 Mistar Untuk mengukur benda

kerja

5 Gergaji Besi Untuk memotong baja

hingga dimensi yang diinginkan

6 Dial Indikator Untuk pengukuran

7 Jangka Sorong Untuk pengukuran kesejajaran

Bahan Gambar Fungsi

1 Besi hollow tipe ASTM A 500

Sebagai struktur Inspeksi Visi

2 Bearing tipe NKN 6000 ZZ

Sebagai roda dan bantalan ulir

3 Stepper motor Sebagai penggerak sistem inspeksi visi

4 Poros ulir Sebagai pengubah gerak

rotasi menjadi gerak translasi

D. Pengujian dan Pengambilan Data

Pengambilan data dilakukan dengan langkah-langkah sebagai berikut:

1. Mengukur kelurusan lintasan rel sumbu z dengan menggunakan dial indikator.

2. Mengukur kelurusan lintasan rel sumbu x dengan menggunakan dial indikator.

E. Diagram Alir Penelitian

Perbaikan

Tidak Ya

Ya

Gambar 12. Diagram Alir Penelitian Mulai

Studi literatur

Konseptual desain dengan pemilihan material dan analisis gaya

Kesimpulan

Selesai

Pembuatan dan pengujian struktur

Analisis dan pembahasan

Simulasi kekuatan

V. SIMPULAN DAN SARAN

A. Simpulan

Dari hasil penelitian yang dilakukan, maka peneliti dapat menyimpulkan sebagai berikut :

1. Material yang dipakai untuk struktur mekanik ini yaitu material tipe ASTM - A 500.

2. Beban statis yang bekerja pada rel sebesar 27.8 N.

3. Besarnya tegangan yang diperoleh dari hasil simulasi yaitu 3302666.5 N/m2. Hal ini dikatakan aman untuk pembuatan struktur mekanik sistem inspeksi visi. Dikarenakan beban yang terbesar yang diterima pada rel dudukan kamera adalah 3302666.5 N/m2 lebih kecil dari tegangan ijin material 268895534.6 N/m2

4. Nilai defleksi maksimum dari hasil simulasi yaitu 5.443e-002 mm (0.05443 mm). Dari hasil defleksi tersebut perancangan masih memenuhi syarat keamanan, untuk pembuatan struktur mekanik sistem inspeksi visi. Karena beban defleksi yang terbesar yang diterima pada rel dudukan kamera adalah 0.05443 mm lebih kecil dari defleksi ijin material yaitu 0.10688 mm.

6. Pengukuran kelurusan lintasan rel pada sumbu z, penyimpangan tertinggi yaitu pada titik 75 cm dari titik awal, karena pada titik tersebut terdapat tiang kamera yang mendorong rel keluar. Ini menunjukkan bahwa lebar tiang kamera lebih lebar dibanding jarak antar rel pada sumbu z.

7. Pengukuran kelurusan lintasan rel pada sumbu x, penyimpangan tertinggi yaitu 1.4 mm pada titik 30 cm dari titik awal dan pengukuran kesejajaran lintasan rel pada sumbu x penyimpangan tertinggi yaitu 57 cm dari titik awal. Dikarenakan pada titik-titik tersebut terdapat pelebaran celah antar rel, dikarenakan selama proses perakitan (pengelasan) sehingga material tersebut terdeformasi akibat panas yang ditimbulkan dalam proses pengelasan dan juga pemasangan rel yang tidak lurus menyebabkan lintasan rel tidak sejajar.

B. Saran

Berikut ini beberapa saran yang ingin penulis sampaikan, yaitu:.

1. Pada saat metode penyambungan harus diperhatikan dengan baik agar tidak terjadi kesalahan pada penyambungan.

DAFTAR PUSTAKA

Djainul S,. (1992). Petunjuk Praktek Pengukuran dan Pemeriksaan Bahan. Dikmenjur. Petunjuk Praktek Pengukuran. Jakarta.

E. P. Popov, Zainal Astamar, 1996. Mekanika Teknik (Mechanics of Material). Jakarta : Erlangga.

Gere & Timoshenko. 2002. Mekanika Bahan Jilid 2 edisi 4. Erlangga. Jakarta

G. Sen Gupta,Tin Aung Win,Chris Messom, Serge Demidenko,Subhas Mukhopadhyay IIS&T, Massey University, Palmerston North, New Zealand, 2003.

Harsokusoemo, H. Dharmawan.2000. Pengantar Perancangan Teknik (perancangan produk).ITB Bandung

Hulton F, David. Fundamental Of Finite Elements. 2004. Mc. Graw Hill

Jurnal Penelitian..Yuwaldi away .2006.Sistem Visual Terpadu Untuk Proses Inspeksi Dalam Industri. Darussalam : Banda Aceh

Kou, S., “Welding Metalurgy”. John Wiley & sons, Singpore, 1987.

Sularso dan K. Suga. 1997. “Dasar-Dasar Pemilihan dan Perancangan

Elemen Mesin”. Jakarta : PT. Pradnya Paramitha.

Suryana, D. 1998. Petunjuk Praktek Las Asetilin Dan Las Listerik. Jilid 3. Penerbit DEPDIKBUD. Jakarta.

Shigley, joseph Edward dan Mitchell Larry D.2001. Perencanaan Teknik Mesin.Erlangga. Jakarta

Wiryosumarto, Harsono dan Toshie Okumura. 1985. Teknologi Pengelasan Logam: PT. Pertja Jakarta.

(www.ar.itb.ac.id/aswin/content/uploads/2012) di akses pada tanggal 29 april 2012

http://en.Wikipedia.org/wiki/ASTM A500 di akses pada tanggal 27 oktober 2012

http://ww.suplier on line.com di akses pada tanggal 24 november 2012