KAJIAN KINERJA SURFAKTAN ALKIL POLIGLIKOSIDA

(APG) UNTUK APLIKASI ENHANCED WATER FLOODING

SKRIPSI

RIZKY OKTAVIAN

F34070114

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

v

EXPERIMENTAL STUDY OF APG (ALKYL POLYGLICOSIDE)

SURFACTANT FOR ENHANCED WATERFLOODING

Erliza Hambali and Rizky Oktavian

Departement of Agricultural Industrial Technology, Faculty of Agricultural Technology, and Surfactant and Bioenergy Research Center, Bogor Agricultural University, IPB Darmaga Campus, PO

Box 220, Bogor, West Java, Indonesia

email : riz.kyo.tavian@gmail.com

Pudji Permadi

Department of Petroleum Engineering, Faculty of Mining and Petroleum Engineering, Institut Teknologi Bandung, Bandung, and Surfactant and Bioenergy Research Center, Bogor Agricultural

University, IPB Darmaga Campus

ABSTRACT

Since 1997, Indonesian oil production from year to year has been decreasing continuously. Meanwhile, the demand of national oil is increasing annually more than domestic production. Consequently, Indonesian government has already spent much money to solve is problem. Oil field condition is the main factor of decreasing oil production in Indonesia . Almost of the all oil fields in Indonesia are brown fields that only have been produced in the primary stage. Therefore, we have to do EOR methods to increase oil field production in Indonesia. One of EOR methods is chemical flooding using surfactant. Commonly, we used petroleum surfactant for chemical flooding. However, the petroleum surfactant has some disadvantages than plant-based surfactants. Petroleum surfactant does not resist to high salinity and high hardness. This study, we use alkyl polyglycoside surfactant that is extracted from fatty alcohol and starches to substitute the petroleum based surfactant. In investigating APG surfactant performance and knowing the best formula APG surfactant for enhanced water flooding, synthetic core, and crude oil are used for flooding tests. The result shows that the APG surfactant formula have very good performance on the compatibility, the thermal stability and phase behaviour tests. However it is still not good result on filtration. The best surfactant formula a found to be 0.2 PV of surfactant solution injected.

vi

RIZKY OKTAVIAN. F34070114. Kajian Kinerja Surfaktan APG (Alkil Poliglikosida) untuk Aplikasi Enhanced Waterflooding. Di bawah bimbingan Erliza Hambali dan Pudji Permadi. 2011

RINGKASAN

Produksi minyak Indonesia sejak tahun 1997 terus mengalami penurunan hingga pada tahun 2010 tercatat laju produksi sebesar 825.341 barel/hari. Sementara kebutuhan minyak nasional setiap tahun lebih kurang sebesar 1.300.000 barel/hari. Tren harga minyak yang terus mengalami kenaikan bahkan pada tahun 2011 tercatat menembus harga 100 dollar/barel menyebabkan negara harus mengeluarkan devisa jutaan dollar setiap hari untuk biaya impor minyak guna memenuhi kebutuhan ini. Faktor utama penyebab penurunan produksi minyak bumi di Indonesia adalah 80 persen dari sumur-sumur minyak di Indonesia merupakan ladang minyak tua (brown field) yang baru diproduksi pada tahap primary recovery. Untuk meningkatkan produksi minyak bumi nasional tersebut, maka perlu dilakukan metode EOR pada sumur-sumur minyak Indonesia. Salah satu metode EOR yang dilakukan adalah chemical flooding dimana salah satunya dapat dilakukan dengan menggunakan surfaktan. Surfaktan dilarutkan dalam air dimana metode ini dikenal dengan enhanced waterflooding.

Surfaktan yang digunakan umumnya disintesis dari petroleum sulfonat yang berasal dari minyak bumi. Kelemahan surfaktan ini yaitu tidak tahan terhadap kadar salinitas yang tinggi, densitas turun drastis pada air dengan kesadahan yang tinggi, harus diimpor, dan harganya meningkat seiring dengan peningkatan harga minyak bumi. Hal ini mendorong perlunya mencari alternatif bahan baku untuk pembuatan surfaktan yang lebih murah dan prospektif, terutama ditinjau dari aspek penyediaan bahan baku yang dapat diperbarui. Ini dapat dicapai dengan mengembangkan surfaktan yang berbasis minyak nabati, salah satunya adalah alkyl polyglicosida (APG). Di Indonesia, pengembangan serta produksi surfaktan APG sangat prospektif untuk dilakukan. Hal ini karena bahan baku pembuatan berupa fatty alcohol yang dapat disintesis dari minyak sawit dan minyak kelapa dan pati dengan ketersediaan bahan berpati yang cukup melimpah.

Penelitian ini bertujuan untuk mengetahui kinerja serta mendapatkan formula terbaik surfaktan Alkil Poliglikosida (APG) untuk enhanced waterflooding pada contoh fluida dari lapangan minyak dan core sandstone sintetik. Enhanced waterflooding dilakukan melalui coreflooding test

dengan dua kali ulangan. Coreflooding test dirancang dengan rancangan acak lengkap (RAL) dengan 1 faktor yaitu volume larutan surfaktan dengan 3 taraf yaitu 0,1 PV, 0,2 PV dan 0,3 PV dengan lama perendaman 12 jam. Berdasarkan hasil penelitian yang dilakukan Paulina Mwangi (2008), lama perendaman selama 12 jam mampu memberikan tambahan recovery sebesar 8 %.

Hasil penelitian menunjukkan bahwa formula surfaktan terpilih yaitu APG SK-50 0.3% dengan salinitas 7000 ppm NaCl dan alkali 1000 ppm NaOH dimana menghasilkan nilai IFT sebesar 2.94 x 10-3 dyne/cm. Fluida yang digunakan adalah minyak dan Air Formasi dari Lapangan S. Formula tersebut diuji kinerja melalui uji compatibility, uji thermal stability, uji phase behavior dan uji filtrasi. Formula memiliki kinerja sangat baik pada uji compatibility, uji thermal stability, dan uji

KAJIAN KINERJA SURFAKTAN ALKIL POLIGLIKOSIDA

(APG) UNTUK APLIKASI ENHANCED WATER FLOODING

SKRIPSI

Sebagai salah satu syarat untuk mendapatkan gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh:

RIZKY OKTAVIAN

F34070114

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

x

Judul Skripsi

: Kajian Kinerja Surfaktan Alkil Poliglikosida (APG) Untuk

Aplikasi Enhanced Water Flooding.

Nama

: Rizky Oktavian

NIM

: F34070114

Menyetujui,

Mengetahui :

Tanggal lulus : 28 Oktober 2011

Pembimbing I,

(Prof. Dr. Erliza Hambali) NIP 19620821 198703 2 003

Pembimbing II,

(Prof. Dr. Pudji Permadi) NIP 130889801

Ketua Departemen,

xi

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Kajian Kinerja Surfaktan Alkil Poliglikosida (APG) Untuk Aplikasi Enhanced Water Flooding adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka dibagian akhir skripsi ini.

Bogor, 28 Oktober 2011 Yang membuat pernyataan

xii

© Hak cipta milik Rizky Oktavian, tahun 2011

Hak cipta dilindungi

xiii

BIODATA PENULIS

Rizky Oktavian. Lahir di Depok, 2 Oktober 1988 dari ayah (Alm) H. Subondo dan ibu Hj. Amsanih, sebagai putra ke enam dari tujuh bersaudara. Pada tahun 2001 penulis menyelesaikan pendidikan dasar di SD Negeri V Depok, kemudian melanjutkan pendidikan menengah di SLTP Negeri 2 Depok dan lulus tahun 2004. Pada tahun yang sama penulis melanjutkan pendidikannya di SMA Negeri 1 Depok dan lulus tahun 2007. Melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB), penulis diterima masuk di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor pada tahun 2007. Selama menjadi mahasiswa, penulis aktif dalam kegiatan pengembangan potensi diri seperti pelatihan, seminar dan organisasi baik yang ada di dalam dan luar kampus. Organisasi yang pernah diikuti adalah Dewan Perwakilan Mahasiswa Tingkat Persiapan Bersama (DPM-TPB) sebagai ketua komisi Sosial Politik pada tahun 2007/2008, Badan Eksekutif Mahasiswa (BEM) FATETA sebagai staf departemen Politik dan Kajian Strategis (Polkastrad) pada tahun 2008/2009, Dewan Perwakilan Mahasiswa (DPM) FATETA sebagai staf komisi Pemberdayaan Sumber Daya Manusia pada tahun 2009/2010, Majelis Perwakilan Mahasiswa (MPM) KM IPB sebagai Koordinator Badan Pekerja Pemilihan Raya (PEMIRA) pada tahun 2009/2010, dan Paguyuban Karya Salemba Empat sebagai staf WO periode 2010/2011. Pada bulan Juli sampai Agustus tahun 2010, penulis melaksanakan praktek lapang di Pabrik Gula Jatitujuh, Majalengka dengan judul laporan praktek lapang “Mempelajari Aspek Proses Produksi Gula dan Pemanfaatan Biomassa Di PT.PG. Rajawali II unit PG. Jatitujuh Majalengka, Jawa Barat”. Tahun 2011 penulis melaksanakan penelitian di laboratorium Surfactant and Bioenergy Research Center (SBRC) dan Teknik Kimia Departemen

Teknologi Industri Pertanian dengan judul “ Kajian Kinerja Surfaktan Alkil Poliglikosida (APG)

i

KATA PENGANTAR

Puji syukur kehadirat Allah SWT yang telah memberikan rahmat dan hidayahnya hingga penulis dapat menyelesaikan laporan akhir yang berjudul: “Kajian Kinerja Surfaktan Alkil Poliglikosida (APG) untuk Aplikasi Enhanced Water Flooding”. Dalam penyusunan skripsi dan pelaksanaan penelitian ini tidak terlepas dari bantuan berbagai pihak. Pada kesempatan ini penulis ingin menyampaikan rasa terima kasih kepada :

1. Prof. Dr. Erliza Hambali dari Departemen Teknologi Industri Pertanian selaku dosen pembimbing I yang telah berkenan meluangkan waktunya untuk membimbing dan mengarahkan penulis selama kuliah hingga penyusunan skripsi.

2. Prof. Dr. Pudji Permadi dari Program Studi Teknik Perminyakan, Fakultas Teknik Pertambangan dan Perminyakan selaku dosen pembimbing II yang berkenan untuk mengarahkan penulis selama penelitian dan dalam penyusunan skripsi.

3. Dr.Ir. Liesbetini Hartoto, M.S. selaku Penguji Skripsi yang telah memberikan masukan dan arahan dalam perbaikan skripsi.

4. Ketua Departemen Teknologi Industri Pertanian beserta seluruh dosen dan karyawan atas bantuan dan dukungannya selama mengikuti pendidikan.

5. Donatur – donatur, serta Pengurus beasiswa Karya Salemba Empat (KSE) yang telah memberikan beasiswa kepada penulis baik untuk biaya pendidikan maupun biaya penulisan skripsi.

6. Ibunda Hj. Amsanih beserta keluarga yang telah mendukung baik secara materil maupun moril sehingga penelitian ini dapat terlaksana.

7. Putri Yasmin atas SEMANGAT dan dukungannya selama penelitian ini sehingga penelitian ini dapat terselesaikan.

8. Eko, Tiara, Epi, Dayu, dan rekan-rekan satu tempat penelitian yang telah membantu selama penelitian berlangsung.

9. Mas Arie, Mas Fery, Mas Encep, Mas Saiful, Wisnu, Egi, serta seluruh staf SBRC yang telah membantu selama penelitian ini.

10. Seluruh keluarga besar TIN 44 yang telah menemani perjalanan selama mengikuti pendidikan di Departemen TIN.

11. Seluruh pihak lainnya yang tidak dapat penulis sebutkan satu per satu yang telah senantiasa mendukung penulis hingga saat ini.

Demikian, semoga penyusunan skripsi ini bisa bermanfaat bagi kami khususunya dan rekan-rekan pembaca pada umumnya.

Amin....

Bogor, 28 Oktober 2011

ii

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... ii

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

DAFTAR LAMPIRAN ... vii

I. PENDAHULUAN ... 1

1.1. LATAR BELAKANG ... 1

1.2. TUJUAN ... 3

1.3. RUANG LINGKUP ... 3

II. TINJAUAN PUSTAKA ... 4

2.1. SURFAKTAN ... 4

2.2. SURFAKTAN ALKIL POLIGLIKOSIDA (APG) ... 8

2.3. TAHAP RECOVERY MINYAK BUMI ... 10

2. 4. SURFACTANT FLOODING ... 11

2. 5. AIR FORMASI ... 12

2. 6. POROSITAS ... 13

2. 7. PERMEABILITAS ... 14

2. 8. KELAKUAN FASA/ PHASE BEHAVIOR SURFAKTAN ... 14

III. METODOLOGI ... 17

3.1. ALAT DAN BAHAN ... 17

3.2. WAKTU DAN TEMPAT PENELITIAN... 17

3.3. METODE PENELITIAN ... 17

IV. HASIL DAN PEMBAHASAN ... 22

4.1. PERSIAPAN CORE SINTETIK ... 22

4.2. UJI KOMPATIBILITAS ... 24

4.3. PEMILIHAN SURFAKTAN ... 25

4.4. FORMULASI SURFAKTAN ... 28

4.4.1.OPTIMALISASI SALINITAS ... 28

4.4.2.OPTIMALISASI ALKALI ... 30

4.5. UJI KINERJA FORMULA SURFAKTAN ... 31

4.5.1.UJI THERMAL STABILITY ... 31

4.5.2.UJI PHASE BEHAVIOR ... 35

4.5.3.UJI FILTRASI ... 38

4.6. ENHANCED WATER FLOODING ... 42

4.6.1.KARAKTERISTIK MINYAK YANG DIGUNAKAN ... 42

4.6.2.COREFLOODING TEST ... 45

V. SIMPULAN DAN SARAN ... 48

DAFTAR PUSTAKA ... 49

iii

DAFTAR TABEL

Halaman

Tabel 1. Perkembangan luas lahan dan produksi Minyak Sawit Indonesia ... 2

Tabel 2. Nilai HLB dan aplikasinya berdasarkan konsep Grifin ... 7

Tabel 3. Porositas dan permeabilitas core sintetik ... 23

Tabel 4. Uji kompatibilitas surfaktan APG komersil dengan air formasi lapangan S ... 25

Tabel 5. Hasil analisis air formasi lapangan S ... 25

Tabel 6. Karakteristik surfaktan alkil poliglikosida (APG) yang digunakan ... 26

Tabel 7. Hasil pengujian thermal stability formula surfaktan pada suhu reservoir ... 32

Tabel 8. Karakteristik minyak bumi lapangan S ... 42

Tabel 9. Klasifikasi minyak bumi berdasarkan derajat API dan kerapatan relatif ... 43

iv

DAFTAR GAMBAR

Halaman

Gambar 1. Molekul surfaktan ... 4

Gambar 2. Proses reaksi dan struktur alkil poliglikosida (APG) ... 8

Gambar 3. Proses sintesis surfaktan alkil poliglikosida untuk aplikasi EOR ... 9

Gambar 4. Sintesis Fischer secara langsung ... 9

Gambar 5. Sintesis Fischer langsung dan dua tahap ... 10

Gambar 6. Skema mekanisme recovery minyak ... 11

Gambar 7. Emulsi yang terbentuk pada uji kelakuan fasa/phase behavior ... 15

Gambar 8.Gambar phase behavior yang dihasilkan pada saat pencampuran minyak, air garam dan surfaktan ... 16

Gambar 9. Diagram alir penelitian ... 21

Gambar 10. Core sintetis ... 23

Gambar 11. Uji kompatibilitas surfaktan APG komersil dengan air formasi lapangan S ... 24

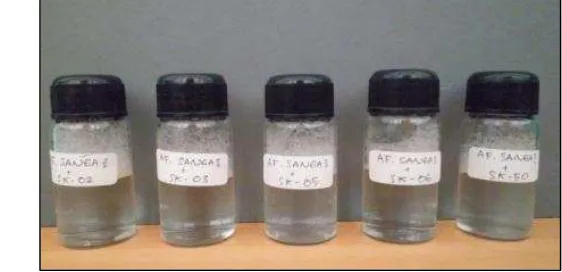

Gambar 12. Penampakan visual masing-masing surfaktan alkil poliglikosida ... 26

Gambar 13. Perbandingan jenis surfaktan terhadap penurunan nilai IFT ... 27

Gambar 14. Perbandingan penurunan nilai IFT antara APG SK-05 dan APG SK-50 ... 27

Gambar 15. Tahapan formulasi surfaktan untuk aplikasi EOR ... 28

Gambar 16. Perbandingan konsentrasi NaCl dalam larutan surfaktan terhadap nilai IFT ... 29

Gambar 17. Perbandingan kinerja masing-masing alkali terhadap penurunan nilai IFT ... 30

Gambar 18. Grafik hubungan lama pemanasan terhadap nilai IFT ... 32

Gambar 19. Grafik hubungan antara lama pemanasan dengan nilai pH formula surfaktan ... 33

Gambar 20. Grafik hubungan antara lama pemanasan dengan densitas formula surfaktan ... 34

Gambar 21. Grafik hubungan antara lama pemanasan dengan viskositas formula surfaktan ... 35

Gambar 22. Pengamatan phase behavior hari ke-0 sampai hari ke-30 ... 36

Gambar 23. Hasil pengamatan emulsi phase behavior dengan menggunakan mikroskop... 36

Gambar 24. Ilustrasi kelakuan fasa dalam perhitungan ... 37

Gambar 25. Grafik hubungan antara kelarutan minyak dan lama pemanasan ... 37

Gambar 26. Grafik perbandingan uji filtrasi pada kain saring 500 mesh ... 39

Gambar 27. Grafik perbandingan uji filtrasi pada kertas saring 21 µm ... 39

Gambar 28. Grafik perbandingan uji filtrasi pada kertas saring 0.45 µm. ... 40

Gambar 29. Hasil pengamatan mikroskop molekul pada formula surfaktan ... 40

Gambar 30. Pembentukan busa pada saat penyaringan... 41

Gambar 31. Hubungan filtrasi dengan nilai IFT pada formula surfaktan APG SK-50 ... 41

Gambar 32. Hubungan filtrasi dengan nilai densitas pada formula surfaktan APG SK-50 ... 42

Gambar 33. Uji Aspaltine minyak lapangan S ... 43

Gambar 34. Recovery minyak setelah injeksi dan soaking surfaktan ... 46

v

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Peralatan dan Instrumen yang digunakan pada penelitian ... 53

Lampiran 2. Prosedur Uji Kinerja Formula Surfaktan APG untuk enhanced water flooding ... 55

Lampiran 3. Prosedur Analisis Air Formasi Lapangan S ... 57

Lampiran 4. Prosedur Analisis Minyak Lapangan S ... 58

Lampiran 5. Ukuran Masing-masing core sintetik ... 59

Lampiran 6. Nilai IFT masing-masing surfaktan APG komersil terhadap minyak lapangan S ... 60

Lampiran 7. Nilai IFT surfaktan APG SK-50 0.3% dengan konsentrasi salinitas yang berbeda ... 61

Lampiran 8.Nilai IFT Surfaktan APG SK-50% 0.3% 7000 ppm dengan konsentrasi alkali yang berbeda ... 62

Lampiran 9.Hasil penyaringan 500 mesh Air Formasi Lapangan S dan Formula Surfaktan APG SK-50 7000 ppm NaCl 0.1% NaOH ... 63

Lampiran 10.Hasil penyaringan 21 µm Air Formasi Lapangan S dan Formula Surfaktan APG SK-50 7000 ppm NaCl 0.1% NaOH ... 64

Lampiran 11.Hasil penyaringan 0.45 µm Air Formasi Lapangan S dan Formula Surfaktan APG SK-50 7000 ppm NaCl 0.1% NaOH ... 65

Lampiran 12. Nilai densitas dan IFT Formula Surfaktan pada Uji Filtrasi ... 66

Lampiran 13. Hasil core flooding test ... 67

1

I.

PENDAHULUAN

1.1.

LATAR BELAKANG

Produksi minyak Indonesia sejak tahun 1997 terus mengalami penurunan. Berdasarkan data yang dicatat oleh BP Migas, pencapaian produksi tertinggi (peak production) pertama tahun 1977 sebesar 1,7 juta barel per hari (million barrel oil per day/ MBOPD) adalah puncak produksi minyak dari Lapangan-lapangan dengan tenaga alamiah (primary). Peak production kedua tahun 1995 sebesar 1,6 MBOPD terjadi dari hasil kegiatan injeksi air (water flooding) di sebagian besar Lapangan-lapangan Chevron dan berhasilnya injeksi steam (steam flood). Setelah puncak produksi kedua, produksi minyak Nasional terus mengalami penurunan dengan rata-rata penurunan produksi sekitar 6 % dan sempat stabil ditahun 2007. Tahun 2007 produksi minyak Indonesia total rata-rata 954.000 BOPD (barel per hari/bph) pada Agustus 2007 dan September 2007 angka produksi merambah naik sedikit demi sedikit serta puncaknya pada januari 2008, produksi minyak menembus satu juta BOPD lalu sempat turun tetapi naik kembali (BP MIGAS,2009). Jika permintaan minyak bumi Indonesia terus meningkat sedangkan produksi minyak bumi dunia terus menurun maka dunia akan mengalami krisis energi. Krisis energi memacu kenaikan harga minyak bumi. Minyak bumi terus mengalami kenaikan harga dari USD 85 per barel menjadi USD 100 per barel pada pertenghan Juni 2011.

Rendahnya kemampuan produksi minyak bumi Indonesia disebabkan karena sumur-sumur minyak Indonesia pada umumnya sudah merupakan lapangan tua (mature fields). Dari 214 lapangan yang diolah oleh Pertamina EP, 80 persennya merupakan lapangan tua (mature field atau brown field) dengan tingkat penurunan produksi alamiah rata-rata 5 -15 persen per tahun. Lapangan tua tersebut pada umumnya telah melewati masa puncak produksi, dimana proses produksi minyak yang dilakukan masih pada tahap primary recovery. Berdasarkan data Dirjen Migas (2010), hingga tahun 2010 total Original Oil in Place (OOIP) Indonesia mencapai 64.211 BSTB, dimana 31,80% berhasil diproduksikan secara kumulatif, dan diperkirakan remaining reserves hanya sebesar 5,72%, sedangkan sisanya sebesar 62,48%. Lake (1989) menyatakan bahwa residu minyak bumi pada sumur yang telah diproduksi masih besar, berkisar 40 -70 persen dari jumlah minyak bumi semula. Minyak bumi yang tertinggal tersebut merupakan minyak bumi yang terperangkap pada pori-pori batuan dan tidak dapat diproduksi dengan teknologi konvensional (tahap primer dan sekunder). Salah satu metode perolehan kembali minyak bumi setelah dengan teknologi konvensional diterapkan adalah peningkatan perolehan minyak bumi tahap lanjut (Enhanced Oil Recovery) melalui mekanisme penurunan tegangan antarmuka (Interfacial Tension disingkat IFT).

Fenomena tegangan antarmuka (IFT) memainkan peranan penting di dalam metode perolehan minyak bumi (Lakatos-Szabó dan Lakatos, 2001). Bahan yang umum digunakan untuk memodifikasi tegangan antarmuka dan tegangan permukaan suatu zat adalah surfaktan. Surfaktan merupakan zat aktif permukaan yang mampu menurunkan tegangan antarmuka (IFT) minyak-air ke tingkat yang lebih rendah. Penginjeksian surfaktan ke dalam reservoir dapat menurunkan tegangan antar muka antara minyak dan air sehingga tekanan kapiler minyak dan batuan berkurang. Menurut Emegwalu (2009)tekanan kapiler yang tinggi menyebabkan recovery factor yang rendah. Penurunan tegangan antarmuka antara air formasi dan minyak dapat meningkatkan capillary number. Peningkatan nilai capilary number mengindikasikan peningkatan recovery minyak sisa/residual oil.

2

reservoir. Proses perolehan kembali minyak bumi dengan menggunakan surfaktan termasuk ke dalam fase tersier atau tahap lanjut dalam produksi minyak bumi. Teknik perolehan minyak bumi menggunakan surfaktan dikenal dengan nama surfactant flooding.

Petroleum sulfonat merupakan jenis surfaktan yang selama ini banyak digunakan sebagai oil well stimulation agent dalam proses EOR. Penggunaan surfaktan petroleum sulfonat sebagai oil well stimulation agent memiliki beberapa kelemahan, yaitu cenderung menggumpal pada air dengan tingkat kesadahan yang tinggi dan sifat deterjensinya menurun dengan sangat tajam pada tingkat salinitas tinggi. Padahal sebagian besar air formasi reservoir minyak bumi mempunyai tingkat salinitas dan kesadahan yang tinggi (Watkins, 2001). Selain itu, harga minyak bumi yang terus meningkat turut mempengaruhi harga surfaktan berbahan baku minyak bumi ini. Hal ini mendorong perlunya mencari alternative surfaktan yang lebih murah serta mampu mengatasi kelemahan yang terdapat dalam surfaktan tersebut. Salah satu surfaktan yang memiliki prospek cerah untuk diaplikasikan pada proses EOR yaitu surfaktan Alkil Poliglikosida (APG) yang disintesis dari pati dan fatty alcohol. Sifatnya yang terbarukan serta ramah terhadap lingkungan (biodegradable), bersifat nonionik tidak membawa muatan sehingga sangat kompatibel dengan bahan kimia lainnya yang digunakan dalam operasi produksi sumur minyak, serta karakteristik deterjensi yang baik menjadi keunggulan surfaktan Alkil Poliglikosida (APG).

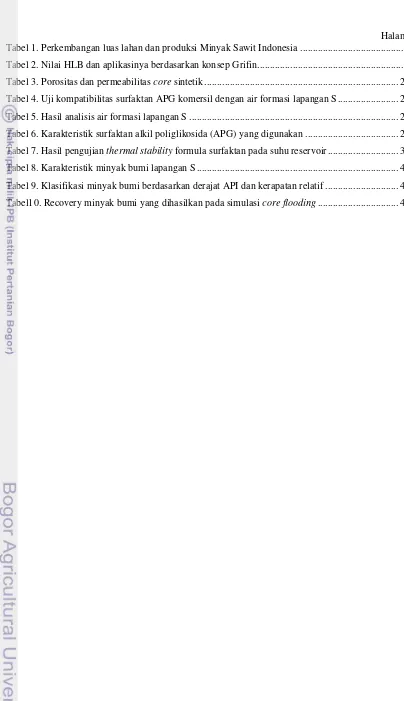

Dari segi produksi, bahan baku pembuatan surfaktan APG, yang berasal dari pati dan fatty alcohol (berasal dari minyak nabati), sangat melimpah di Indonesia. Indonesia merupakan negara berbasis pertanian yang memiliki potensi yang cukup besar sebagai penghasil pati-patian antara lain berasal dari sagu, tapioka, dan sumber pati-patian yang berasal dari serealia. Selain itu, salah satu minyak nabati yang bisa digunakan sebagai bahan baku fatty alcohol yaitu minyak sawit, tersedia cukup banyak di Indonesia. Indonesia merupakan penghasil minyak sawit terbesar didunia dengan perkembangan luas lahan dan produksi yang cukup tinggi. Perkembangan luas lahan serta produksi minyak sawit di Indonesia dapat dilihat pada Tabel 1.

Tabel 1. Perkembangan luas lahan dan produksi Minyak Sawit Indonesia

Tahun Produksi Minyak Sawit (ton) Luas Lahan (Ha)

2006 10,961,756 3,748,500

2007 11,437,986 4,101,700

2008 12,477,752 4,451,800

2009 13,872,602 4,888,000

2010 14,290,054 5,032,800

Sumber : BPS (2010)

3

Sa’id, 2001). Hambali et al. (2004) menyatakan bahwa surfaktan memiliki nilai tambah hampir

delapan kali lipat bila dibandingkan dengan minyak sawit mentah (CPO dan PKO).

Penelitian mengenai penggunaan surfaktan yang merupakan turunan minyak bumi untuk proses recovery minyak bumi telah banyak dilakukan, sedangkan penelitian mengenai penggunaan surfaktan yang berasal dari sumber terbarukan khususnya surfaktan alkil poligliksida yang disintesis dari pati dan fatty alcohol untuk proses recovery minyak bumi masih jarang dilakukan. Penggunaan surfaktan untuk proses recovery sumur minyak bumi harus disesuaikan dengan kondisi reservoir dimana surfaktan tersebut akan diaplikasikan. Parameter-parameter yang penting untuk diperhatikan dalam penginjeksian surfaktan adalah kadar garam, suhu, sifat batuan dan fluida formasi, kompatibilitas surfaktan dengan fluida formasi, serta tekanan reservoir. Parameter-parameter tersebut akan mempengaruhi daya kerja surfaktan yang diinjeksikan kedalam reservoir. Hal tersebut diatas mendorong dilakukannya penelitian mengenai kajian kinerja surfaktan Alkil Poliglikosida untuk mengetahui stabilitas kinerja formula surfaktan tersebut sebagai agent penurun tegangan antarmuka pada aplikasi Enhanced Water flooding.

1.2.TUJUAN PENELITIAN

Tujuan dari penelitian ini yaitu untuk mengetahui kinerja serta mendapatkan formula terbaik surfaktan Alkil Poliglikosida (APG) untuk aplikasi Enhanced Water Flooding pada contoh batuan pasir sintetik.

1.3. RUANG LINGKUP

4

II.

TINJAUAN PUSTAKA

2.1. SURFAKTAN

Surfaktan merupakan senyawa aktif penurun tegangan permukaan (surface active agent) yang mempunyai struktur bipolar. Bagian kepala bersifat hidrofilik dan bagian ekor bersifat hidrofobik menyebabkan surfaktan cenderung berada pada antarmuka antara fase yang berbeda derajat polaritas dan ikatan hidrogen seperti minyak dan air. Kegunaan surfaktan antara lain untuk menurunkan tegangan permukaan, tegangan antarmuka, meningkatkan kestabilan partikel yang terdispersi dan mengontrol jenis formasi emulsi, misalnya oil in water (O/W) atau water in oil (W/O) (Rieger,1985).

Molekul surfaktan dapat divisualisasikan seperti berudu ataupun bola raket mini yang terdiri atas bagian kepala dan ekor. Bagian kepala bersifat hidrofilik (suka air), merupakan bagian yang sangat polar, sedangkan bagian ekor bersifat hidrofobik (benci air/suka minyak), merupakan bagian non polar. Bagian kepala dapat berupa anion, kation atau nonion, sedangkan bagian ekor dapat berupa rantai linier atau cabang hidrokarbon. Konfigurasi kepala-ekor tersebut membuat surfaktan memiliki fungsi yang beragam di industri. Gambar dari molekul surfaktan terdapat pada Gambar 1.

Gambar 1. Molekul surfaktan (Gevarsio,1996)

Berdasarkan gugus hidrofiliknya, m olekul surfaktan dibedakan kedalam 4 kelompok, yaitu surfaktan anionik, surfaktan kationik, surfaktan nonionik, dan surfaktan amfoterik (Rieger, 1985; Rosen, 2004). Surfaktan anionik adalah molekul yang bermuatan negatif pada gugus hidrofilik atau aktif permukaan (surface-active), seperti gugus sulfat atau sulfonat. Surfaktan kationikH adalah senyawa yang bermuatan positif pada gugus hidrofiliknya atau bagian aktif permukaan ( surface-active), seperti quarternery ammonium salt (QUAT). Surfaktan nonionik adalah surfaktan yang tidak bermuatan atau tidak terjadi ionisasi molekul. Sifat hidrofilik disebabkan karena keberadaan gugus oksigen eter atau hidroksil. Surfaktan amfoterik adalah surfaktan yang bermuatan positif dan negatif pada molekulnya, dimana muatannya bergantung kepada pH. Pada pH rendah akan bermuatan negatif dan pada pH tinggi akan bermuatan positif (Matheson, 1996; Rosen, 2004).

5

Surfaktan kationik dengan muatan gugus hidrofilikya yang positif akan merubah wettability

batuan yang memiliki muatan positif menjadi water wet seperti batuan karbonat dan akan merubah

wettability batuan yang bermuatan negatif seperti batuan sandstone menjadi oil wet. Berbeda dengan surfaktan anionik dan kationik, surfaktan nonionik yang tidak memiliki muatan pada gugus hidrofiliknya menyebabkannya kompatible pada kedua jenis batuan. Surfaktan nonionik akan menyebabkan water wet baik pada batuan karbonat maupun sandstone. Sedangkan penggunaan surfaktan amfoterik pada kedua jenis batuan tersebut tergantung pada pH larutan dimana surfaktan tersebut bekerja. Pada kondisi pH>7 (basa), gugus hidrofilk surfaktan amfoterik akan bermuatan positif sehingga akan menyebabkan water wet pada batuan yang memiliki muatan positif (karbonat). Pada pH<7 (asam), gugus hidrofilik surfaktan amfoterik akan bermuatan negatif sehingga akan menyebabkan water wet pada batuan yang memiliki muatan negatif (sandstone), sedangkan pada pH=7, gugus hidrofilik surfaktan amfoterik tidak akan bermuatan. Namun pada aplikasi stimulasi surfaktan, surfaktan amfoterik digunakan terbatas sebagai pencegah korosi dan agen pembusa (Allen and Robert, 1993; Mulyadi, 2002)

Flider (2001) menyatakan bahwa surfaktan berbasis bahan alami dapat dibagi menjadi empat kelompok yaitu :

1. Berbasis minyak-lemak seperti; monogliserida, digliserida, dan poligliserol ester. 2. Berbasis karbohidrat seperti; alkyl poliglikosida, dan n-metil glukamida.

3. Ekstrak bahan alami seperti; lesitin dan saponin.

4. Biosurfaktan yang diproduksi oleh mikroorganisme seperti; rhamnolipid dan sophorolipid.

Pengujian surfaktan meliputi kemampuan untuk menstabilkan emulsi, kemampuan untuk menurunkan tegangan permukaan dan tegangan antar muka, mengontrol jenis formasi emulsi dengan hidrofil lipofil balance, dan penentuan gugus fungsi dengan FTIR (Fourier Transform Infra Red Spectroscopy).

1. Kestabilan Emulsi

Cara kerja bahan penstabil adalah dengan menurunkan tegangan permukaan, dengan cara membentuk lapisan pelindung yang menyelimuti globula fase terdispersi, sehingga senyawa yang tidak larut akan lebih mudah terdispersi dalam sistem dan bersifat stabil (Fennema, 1985). Emulsi yang stabil mengacu pada proses pemisahan yang berjalan lambat sedemikian rupa sehingga proses itu tidak teramati pada selang waktu tertentu yang diinginkan (Kemel, 1991).

6

2. Tegangan PermukaanPrinsip dasar tentang kestabilan emulsi adalah kesetimbangan antara gaya tarik-menarik dan gaya tolak menolak yang terjadi antar partikel dalam suatu sistem emulsi. Apabila gaya ini dapat dipertahankan tetap seimbang atau terkontrol, maka partikel-partikel dalam sistem emulsi dapat dipertahankan agar tidak bergabung (Suryani, et al. 2001).

Tegangan permukaan dirumuskan sebagai energi yang harus digunakan untuk memperbesar permukaan suatu cairan sebesar 1 cm2. Tegangan permukaan disebabkan oleh adanya gaya tarik menarik dari molekul cairan. Tegangan permukaan antara lain dapat diukur dengar menggunakan Tensiometer du Nouy dan dinyatakan dalam dyne per centimeter (dyne/cm) atau miliNewton per meter (mN/m).

Pada cairan, terdapat molekul-molekul yang tersebar di bawah permukaan dan pada permukaan cairan. Molekul-molekul ini saling tarik menarik. Gaya tarik-menarik molekul-molekul di bawah permukaan cairan adalah sama pada semua arahnya. Molekul-molekul-molekul di atas permukaan cairan tersebut kemudian mendapatkan gaya tarik dari molekul-molekul di bawahnya yang mencoba untuk menariknya kembali ke tubuh cairan. Hal ini menyebabkan cairan mengambil bentuk yang memungkinkan luas permukaan menjadi sekecil mungkin. Bentuk tersebut adalah bentuk bola (sphere). Besarnya energi yang mengendalikan bentuk cairan tersebut dinamakan tegangan permukaan. Semakin besar ikatan antar molekul-molekul dalam cairan maka semakin besar tegangan permukaan (Bodner dan Pardue, 1989).

3. Tegangan Antarmuka

Tegangan antar muka adalah pengukuran kekuatan sebagai usaha yang diperlukan untuk memperluas antar muka antara dua cairan immiscible persatuan luas (Shaw, 1980). Tegangan permukaan merupakan suatu gaya yang timbul sepanjang garis permukaan suatu cairan, sedangkan tegangan antar muka adalah energi yang bergerak melintang sepanjang garis permukaan. Gaya ini timbul karena adanya kontak antara dua cairan yang berbeda fase. Dalam satuan SI (Standard International) besaran tegangan antarmuka dinyatakan dengan mN/m atau dyne/cm.

Turunnya tegangan antarmuka akan menurunkan gaya kohesi dan sebaliknya meningkatkan gaya adhesi. Gaya kohesi adalah gaya antar molekul yang bekerja diantara molekul-molekul yang sejenis, sedangkan gaya adhesi adalah gaya antar molekul yang bekerja diantara molekul-molekul yang tidak sejenis.

Suatu surfaktan tersusun atas gugus hidrofobik dan hidrofilik pada molekulnya dan memiliki kecenderungan untuk berada pada antarmuka antara dua fase yang berbeda derajat polaritasnya atau dengan kata lain surfaktan dapat membentuk film pada bagian antar muka dua cairan yang berbeda fase. Pembentukan film tersebut menyebabkan turunnya tegangan permukaan kedua cairan berbeda fase tersebut sehingga mengakibatkan turunnya tegangan antar muka (Georgiou et al., 1992).

7

diantaranya jenis surfaktan yang digunakan, konsentrasi surfaktan dan co-surfaktan yang digunakan, kadar garam larutan, dan adsorpsi larutan surfaktan (Menurisita, 2002).

Menurut Shaw (1980), tegangan antarmuka merupakan faktor penting pada proses

enhanced oil recovery (EOR) dalam bidang pertambangan. Surfaktan dapat menurunkan tegangan antarmuka antara fluida dengan fluida, fluida dengan batuan, dan fluida dengan hidrokarbon. Di samping itu, surfaktan dapat memecah tegangan permukaan dari emulsi minyak yang terikat dengan batuan (emulsion block), mengurangi terjadinya water blocking

dan mengubah sifat kebasahan (wattability) batuan menjadi suka air (water wet). Dalam kondisi batuan yang bersifat water wet, minyak menjadi fasa yang mudah mengalir dan dengan demikian water cut dapat dikurangi.

4. Hydrophile -Lipophile Balance (HLB)

Menurut Suryani et. al. (2002), HLB adalah ukuran empiris untuk mengetahui hubungan antara gugus hidrofilik dan hidrofobik pada suatu surfaktan. Sistem HLB digunakan untuk mengidentifikasi emulsifikasi minyak dan air oleh surfaktan. Terdapat dua tipe emulsi, yaitu :

a. Water-in-oil (w/o), artinya air terdispersi di dalam minyak. Pada kondisi ini diperlukan surfaktan dengan nilai HLB rendah.

b. Oil-in-water (o/w), artinya minyak terdispersi di dalam air. Pada kondisi ini diperlukan surfaktan dengan nilai HLB tinggi.

Makin tinggi nilai HLB, maka surfaktan makin bersifat larut air. Sedangkan bila makin rendah nilai HLB, surfaktan makin bersifat larut minyak. Nilai HLB dan aplikasinya berdasarkan konsep Grifin disajikan pada Table 2.

Tabel 2. Nilai HLB dan aplikasinya berdasarkan konsep Grifin

Nilai HLB Aplikasi

3 – 6 Pengemulsi W/O

7 – 9 Wetting agent

8 – 14 Pengemulsi O/W

9 – 13 Detergen

10 -13 Solubilizer

12 -14 Dispersant

Sumber : Holmberg et al. (2003)

8

Compatibility : tidak ada endapan

Adsorbsion : < 0.25% atau 0.4 mg/g batuan Tegangan Antar Muka : 10-3 dyne/cm

Temperatur : tahan terhadap temperature reservoir minimal 3 bulan

pH : 6-8

Bentuk Phase : bawah atau tengah

Recovery oil : > 10% incremental tergantung keekonomian Filtrasi rasio : < 1,2

2.2. SURFAKTAN ALKIL POLIGLIKOSIDA (APG)

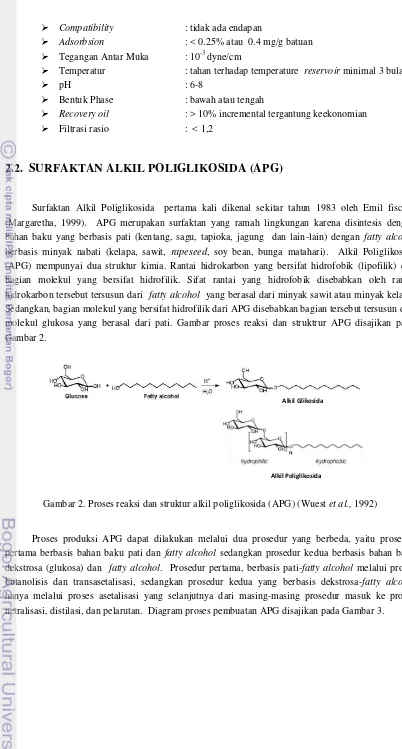

Surfaktan Alkil Poliglikosida pertama kali dikenal sekitar tahun 1983 oleh Emil fischer (Margaretha, 1999). APG merupakan surfaktan yang ramah lingkungan karena disintesis dengan bahan baku yang berbasis pati (kentang, sagu, tapioka, jagung dan lain-lain) dengan fatty alcohol

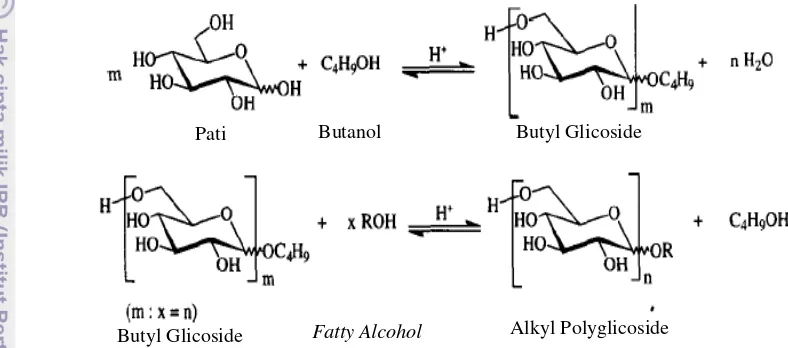

berbasis minyak nabati (kelapa, sawit, rapeseed, soy bean, bunga matahari). Alkil Poliglikosida (APG) mempunyai dua struktur kimia. Rantai hidrokarbon yang bersifat hidrofobik (lipofilik) dan bagian molekul yang bersifat hidrofilik. Sifat rantai yang hidrofobik disebabkan oleh rantai hidrokarbon tersebut tersusun dari fatty alcohol yang berasal dari minyak sawit atau minyak kelapa. Sedangkan, bagian molekul yang bersifat hidrofilik dari APG disebabkan bagian tersebut tersusun dari molekul glukosa yang berasal dari pati. Gambar proses reaksi dan struktrur APG disajikan pada Gambar 2.

Gambar 2. Proses reaksi dan struktur alkil poliglikosida(APG) (Wuest et al., 1992)

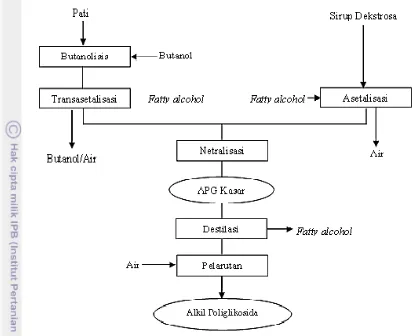

Proses produksi APG dapat dilakukan melalui dua prosedur yang berbeda, yaitu prosedur pertama berbasis bahan baku pati dan fatty alcohol sedangkan prosedur kedua berbasis bahan baku dekstrosa (glukosa) dan fatty alcohol. Prosedur pertama, berbasis pati-fatty alcohol melalui proses butanolisis dan transasetalisasi, sedangkan prosedur kedua yang berbasis dekstrosa-fatty alcohol

hanya melalui proses asetalisasi yang selanjutnya dari masing-masing prosedur masuk ke proses netralisasi, distilasi, dan pelarutan. Diagram proses pembuatan APG disajikan pada Gambar 3.

Alkil Glikosida

9

Gambar 3. Proses sintesis surfaktan alkil poliglikosida untuk aplikasi EOR

Proses produksi APG melalui proses asetalisasi dilakukan dengan mencampurkan fatty alcohol

dan glukosa dengan perbandingan 2:1 sampai dengan perbandingan 10:1 dengan katalis asam p-toluene sulfonat. Kondisi reaksi diatur pada suhu 100-120°C selama 3-4 jam pada tekanan 15-25 mmHg. Setelah itu, campuran bahan dilakukan netralisasi sampai pH 8-10 dengan menggunakan NaOH 50 % pada suhu 80°C. Setelah tahap tersebut akan terbentuk APG kasar yang masih bercampur dengan residu (air + fatty alcohol) yang tidak bereaksi sehingga dilakukan pemisahan dengan menggunakan distilasi vakum untuk mengeluarkan residu. Pemisahan fatty alcohol dilakukan pada suhu 160-200°C dan tekanan 15 mmHg (Indrawanto, 2007). Proses reaksi sintesa APG satu tahap/langsung dapat dilihat pada Gambar 4.

Gambar 4. Sintesis Fischer secara langsung(Wuest et al., 1992)

Menurut Wuest et al., (1992), sintesis surfaktan APG dapat pula dilakukan dengan reaksi 2 tahap dari pati atau hasil degradasi pati seperti poliglukosa atau sirup glukosa, tahap pertama

10

direaksikan dengan alkohol rantai pendek, terutama butanol, dan tahap kedua transasetalisasi direaksikan dengan rantai lebih panjang C 8-22 terutama C 12-18 dari fatty alkohol bahan baku alami. Reaksi butanolisis dilakukan pada temperatur diatas 125oC dan dibawah tekanan 4-10 bar dalam zone reaksi tertutup. Reaksi transasetalisasi dilaksanakan pada temperatur dibawah temperatur 115-118 oC dengan kondisi vakum. Campuran reaksi kedua rasio molar pati dihitung sebagai anhidroglukosa, terhadap alkohol rantai panjang 1: 1.5 - 1: 7, 1:2.5 ke 1:7, 1:3 ke 5. Sedangkan rasio molar sakarida : air = 1: 5 – 1:12, 1: 6-1:12, 1: 6-1: 9, 1: 6-1: 8. Proses reaksi sintesa APG dua tahap dapat dilihat pada Gambar 5.

Gambar 5. Sintesis Fischer secara langsung dan dua tahap (Wuest et al., 1992)

2.3. TAHAP

RECOVERY

MINYAK BUMI

Proses recovery minyak bumi dapat dikelompokkan menjadi tiga fase, yaitu fase primer (primary phase), fase sekunder (secondary phase) dan fase tersier (tertiary phase). Fase primer merupakan fase dimana proses produksi minyak tergantung kepada kandungan energi alam reservoir yaitu tekanan alami dari reservoir (natural flow) (Gomma, 1997). Menurut Sumotarto (1997), tekanan alami reservoir dapat berasal dari tekanan gas yang terlarut dalam fluida minyak (solution gas drive), kolom air di bawah lapisan minyak (water drive), atau tekanan dari lapisan batuan yang berada di atasnya (overburden pressure). Adanya energi alami reservoir memungkinkan minyak untuk keluar dengan sendirinya dari sumur.

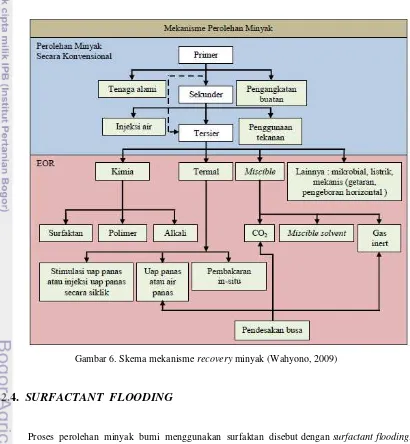

Fase sekunder dalam recovery minyak bumi merupakan fase dimana sudah melibatkan penginjeksian material kedalam reservoir. Pada fase ini diterapkan proses immiscible gas flood dan

water flood, sedangkan fase tersier merupakan fase dimana diterapkannya metode Enhanced Oil Recovery (EOR) (Gomma, 1997). Menurut Thamrin dan Sudibjo (1992), EOR atau metode pengurasan tahap lanjut merupakan usaha untuk meningkatkan produktivitas sumur minyak bumi yang sudah tidak produktif lagi pada tahap produksi pertama. Metode EOR dilakukan dengan menginjeksikan material kedalam batuan reservoir guna menguras sisa-sisa minyak bumi yang masih terkandung didalam batuan reservoir, yang pada umumnya berupa residual oil dan by-passed oil. Residual oil merupakan butir-butir minyak yang tersisa karena terperangkap di dalam pori-pori batuan (saturasi minyak tersisa). By-passed oil merupakan kandungan minyak di dalam bagian dari reservoir yang tidak tersapu dan terjangkau (by-passed) oleh injeksi air pada tahap sekunder.

Pati Butanol

Butyl Glicoside

Butyl Glicoside

11

Berdasarkan material yang diinjeksikan, metode EOR dikelompokkan kedalam empat kelompok, yaitu metode termal (air panas, steam stimulation, steamflood, fireflood), metode kimia (polimer, surfaktan, alkali), metode solvent-miscible (pelarut hidrokarbon, CO2, N2, gas hidrokarbon, dan campuran gas alam), dan metode lainnya (mikroba, listrik, mekanis). Meskipun metode EOR kadang disebut sebagai recovery tersier, namun beberapa metode EOR dapat diterapkan setelah fasa primer atau bahkan saat proses pencarian minyak (discovery) (Gomma,1997). Skema recovery minyak bumi ditunjukkan pada Gambar 6.

Menurut Allen dan Roberts (1993), karakteristik minyak dan reservoir perlu dipertimbangkan dalam pemilihan metode EOR, supaya memenuhi target yang hendak dicapai. Sebagai gambaran, reservoir yang dangkal tidak cocok bila dilakukan injeksi gas, karena tekanannya sangat tinggi sehingga dapat beresiko merusak formasi dan akan menimbulkan semburan liar.

Gambar 6. Skema mekanisme recovery minyak (Wahyono, 2009)

2.4.

SURFACTANT FLOODING

12

surfaktan (umumnya bahan kimia), disyaratkan tidak mengubah kondisi formasi yang telah ada di dalam reservoir minyak bumi.

Pada umumnya tidak hanya surfaktan yang digunakan dalam surfactant flooding, namun juga polimer umumnya partially hidrolized polyacrilamide (PMPA). Polimer diinjeksikan setelah campuran surfaktan dan air injeksi dipompakan ke dalam sumur minyak. Tujuannya adalah meningkatkan stabilitas genangan (flood) dan meningkatkan efisiensi penyapuan (sweep efficiency) minyak. Technology Assesment Board (1978), mengungkapkan bahwa surfactant flooding merupakan proses yang sangat kompleks, namun demikian mempunyai potensi recovery minyak yang superior.

Mekanisme reaksi yang terjadi di dalam sumur minyak setelah surfaktan diinjeksikan dijelaskan sebagai berikut: surfaktan memiliki gugus dasar hidrokarbon dan berikatan pada ujung dengan senyawa anorganik (gugus sulfonat) SO3. Rumus kimia surfaktan adalah R – SO3H, dengan gugus R – merupakan gugus rantai hidrokarbon. Surfaktan jenis ini dalam air akan terionisasi menjadi RSO3- dan H+. bila ion molekul RSO3- kontak dengan senyawa yang bersifat nonpolar (minyak), maka gugus R – akan berusaha untuk melakukan gaya adhesi (surfaktan-minyak), sedangkan pada molekul surfaktan itu sendiri akan bekerja gaya kohesi antara RSO3-. Pengaruh gaya adhesi ini akan mengurangi harga resultan gaya kohesi minyak itu sendiri, yang mengakibatkan gaya antar permukaan minyak dengan air akan menurun. Selain itu, terjadi gaya tolak-menolak antara kepala surfaktan yang bermuatan negatif karena adanya gugus RSO3- dengan batuan sandstone yang bermuatan negatif karena adanya senyawa silica (SiO2-). Gaya tolak-menolak ini mengakibatkan surfaktan yang mengikat minyak pada bagian gugus R akan bergerak menjauh dari batuan dan ini akan mengakibatkan wettability batuan berubah menjadi water wet (Ashayer et al.,2000).

Faktor-faktor yang perlu dipertimbangkan pada aplikasi surfactant flooding tergantung pada beberapa faktor seperti formulasi, biaya, ketersediaan bahan, dampak lingkungan, serta harga minyak bumu dipasar. Agar pemanfaatan surfaktan lebih efektif, beberapa kriteria harus dipenuhi yaitu surfaktan yang digunakan harus dapat menghasilkan IFT ultra low dan harus cukup sederhana pada saat disintesis untuk diproduksi secara komersial (Nasiri, 2011).

2.5. AIR FORMASI

Air formasi yang diambil dari lapangan mengandung berbagai ion. Hal ini dikarenakan air formasi tersebut telah bereaksi dengan batuan. Dengan kata lain telah mengalami interaksi dengan mineral-mineral lain yang terdapat pada batuan. Ion-ion tersebut dapat berupa padatan mineral dan logam yang tersuspensi maupun berupa gas yang terlarut di dalamnya. Kandungan utama dari air formasi terdiri dari kandungan anion dan kation. (Widiyowati, 2005)

1. Kandungan Kation, yang termasuk didalam kation, antara lain: a. Kalsium (Ca)

Ion kalsium adalah penyusun terbanyak pada air formasi yang dapat mencapai 30.000 ppm. b. Magnesium (Mg)

13

c. Besi (Fe)

Kadar besi secara alamiah yang terdapat pada air formasi mempunyai konsentrasi yang kecil. Keberadaan besi menunjukkan kecenderungan sifat korosif.

d. Barium (Ba)

Jumlah ion barium ini tidak cukup banyak terdapat didalam air formasi

2. Kandungan Anion, yang termasuk kandungan anion, antara lain: a. Klorida (Cl-)

Ion klorida pada umumnya merupakan anion yang terkadung didalam air formasi yang menyatu dengan garam NaCl sebagai sumber utamanya sehingga konsentrasi ion Cl dapat dijadikan sebagai pengukur tingkat keasaman air.

b. Karbonat (CO3-) dan Bikarbonat (HCO3-)

Ion-ion ini dapat membentuk scale yang mempunyai sifat tidak larut. c. Sulfat (SO4-)

Ion sulfat dapat membentuk scale setelah bereaksi dengan barium atau kalsium.

2.6. POROSITAS

Porositas merupakan ukuran ruang-ruang kosong dalam suatu batuan. Berdasarkan definisi, porositas merupakan perbandingan antara volume ruang yang terdapat dalam batuan yang berupa pori-pori terhadap volume batuan secara keseluruhan, biasanya dinyatakan dalam fraksi. Besar-kecilnya porositas suatu batuan akan menentukan kapasitas penyimpanan fluida reservoir. Secara matematis porositas dapat dinyatakan sebagai :

Ø

= =

Dimana :

Vb = volume batuan total (bulk volume)

Vs = volume padatan batuan total (volume grain) Vp = volume ruang pori-pori batuan

Porositas batuan reservoir dapat diklasifikasikan menjadi dua, yaitu :

1. Porositas absolut, adalah persen volume pori-pori total terhadap volume batuan total (bulk

volume)

Ø =

2. Porositas efektif, adalah persen volume pori-pori yang saling berhubungan terhadap volume batuan total (bulk volume).

Ø =

14

2.7. PERMEABILITAS

Permeabilitas didefinisikan sebagai kemampuan dari suatu batuan untuk mengalirkan fluida melalui pori-pori batuan tanpa merusak partikel pembentuk batuan. Definisi kuantitatif permeabilitas pertama-tama dikembangkan oleh Henry Darcy (1856) dalam hubungan empiris dengan bentuk differensial sebagai berikut:

Dimana:

V = kecepatan aliran ,cm/sec

= viskositas fluida yang mengalir, cP dP/dL = gradien tekanan dalam arah aliran, atm/cm

k = permeabilitas media berpori

Tanda negatif dalam persamaan tersebut menunjukkan bahwa bila tekanan bertambah dalam satu arah, maka arah alirannya berlawanan dengan arah pertambahan tekanan tersebut. Beberapa anggapan yang digunakan oleh Darcy dalam persamaan tersebut antara lain; alirannya mantap (steady state), fluida yang mengalir satu fasa, viskositas fluida yang mengalir konstan, kondisi aliran isothermal, formasinya homogen dan arah alirannya horizontal, fluidanya incompressible. Dalam batuan reservoir, permeabilitas dibedakan menjadi tiga, yaitu; permeabilitas absolut, adalah permeabilitas dimana fluida yang mengalir melalui media berpori tersebut hanya satu fasa, misal hanya minyak atau gas saja. Permeabilitas efektif, adalah permeabilitas batuan dimana fluida yang mengalir lebih dari satu fasa, misalnya minyak dan air, air dan gas, gas dan minyak atau ketiga-tiganya. Permeabilitas relatif, adalah perbandingan antara permeabilitas efektif dengan permeabilitas absolut.

2.8. KELAKUAN FASA/

PHASE BEHAVIOR

SURFAKTAN

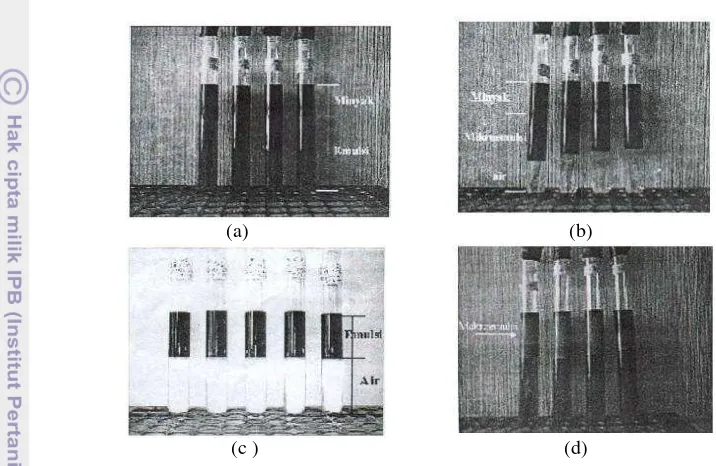

Penentuan kelakuan fasa campuran surfaktan-air-minyak merupakan faktor penting dalam memperkirakan kinerja peningkatan perolehan minyak pada proses injeksi surfaktan. Proses emulsifikasi dapat menurunkan tegangan antarmuka antara fluida pendorong dengan minyak. Pada dasarnya campuran surfaktan-air-minyak dapat membentuk beberapa macam jenis emulsi yang diantaranya dapat menurunkan tegangan antar muka ke tingkat yang sangat rendah, yaitu dengan orde 10-2 sampai dengan 10-4 dyne/cm, yang dapat digunakan dalam injeksi kimia (Sugihardjo, 2002). Ada beberapa jenis emulsi yang akan terbentuk pada proses uji kelakuan fasa, yaitu:

1. Emulsi fasa bawah, dimana emulsi yang terbentuk berada dalam fasa air, terjadi kelebihan fasa minyak (excess oil), dalam kondisi dua fasa, dan berwarna translusen (jernih tembus cahaya). Gambar emulsi fasa bawah terdapat pada Gambar 7 (a).

15

3. Emulsi fasa atas, dimana emulsi yang terbentuk berada dalam fasa minyak dan terjadi kelebihan fasa air (excess water), emulsi ini terdiri dari dua fasa. Gambar emulsi fasa atas terdapat pada Gambar 7 (c ).

4. Makroemulsi, emulsi yang berbentuk kental dan berwarna putih susu (milky). Gambar makroemulsi terdapat pada Gambar 7 (d).

(a) (b)

(c ) (d)

Gambar 7. Emulsi yang akan terbentuk pada uji kelakuan fase/ phase behavior. (a) Emulsi fasa bawah. (b) Emulsi fasa tengah (mikroemulsi). (c) Emulsi fasa atas . (d) Makroemulsi

Surfaktan yang digunakan dalam proses chemical flooding biasanya menunjukkan kelarutan yang baik dalam fase cairan dan kelarutan yang buruk dalam fase minyak pada salinitas garam rendah. Jadi pada salinitas air formasi rendah, susunan keseluruhan diantara dua fase akan terpecah menjadi; fase kelebihan minyak dan air diluar fase mikroemulsi. Fase kelebihan minyak terdiri dari minyak dan fase mikroemulsi terdiri dari air formasi, surfaktan dan minyak yang terlarut ditengah micelles. Kondisi ini disebut sebagai sistem Winsor’s type I, sistem mikroemulsi fase rendah atau tipe II (-). Istilah ini disebabkan berdasarkan fakta bahwa sistem terdiri dari dua fase dan kemiringan terhadap garis batas antara fase minyak dan fase cairan negatif. Perilaku dari sistem fase tipe II (-) dapat dilihat pada Gambar 8 (a).

Pada salinitas air formasi yang tinggi, kelarutan surfaktan dalam fase cair berkurang secara drastis karena gaya elektrostatik. Jadi pada salinitas air formasi yang tinggi, susunan keseluruhan diantara dua fase akan terpecah menjadi minyak diluar fase mikroemulsi dan kelebihan fase air formasi. Dalam kasus ini, fase air formasi tidak akan berisi surfaktan dan beberapa fase air formasi akan larut dalam fase mikroemulsi pada tengah micelle. Sistem ini disebut sebagai sistem Winsor’s tipe II, mikroemulsi fase atas atau sistem tipe II (+) (Gambar 8 (b)).

Diantara dua type salinitas air formasi yang dibahas diatas, terdapat tipe phase behavior yang ketiga dimana ketiga fase ( fase air formasi, fase mikroemulsi, dan fase minyak) menyatu. Fase mikroemulsi tengah sering disebut sebagai fase bicontinous yaitu terdapat pada minyak dan air.

Sistem ini dikenal sebagai Winsor’ tipe III, mikroemulsi fase tengah atau sistem tipe III (Gambar 8

16

Gambar 8. Gambar fase behavior yang dihasilkan pada saat pencampuran minyak, air garam dan surfaktan. (a) tipe II (-). (b) tipe II (+). (c ) tipe III (lake, 1989)

17

III.

METODOLOGI PENELITIAN

3.1. ALAT DAN BAHAN

Peralatan yang digunakan adalah jangka sorong, destilator, pompa vacum, pinset, labu vacum, gelas piala, timbangan analitik, tabung gelas/jar, pipet, sudip, stirer, labu pemisah, oven, serta core holder. Peralatan yang digunakan untuk analisa adalah spinning drop tensiometer TX 500 C, pH meter, Viskometer, dan Density Meter DMA 4500 M/ anton Paar. Peralatan yang digunakan pada penelitian ini dapat dilihat pada Lampiran 1.

Bahan baku yang digunakan adalah surfaktan Alkil Poliglikosida komersil yang diperoleh dari PT.Cognis dengan kode SK-02, SK-03, SK-05, SK-06 dan SK-50, core sandstone sintetik, air formasi Lapangan S, NaCl, NaOH, NaCO3, minyak bumi dari Lapangan S, toluene serta bahan kimia yang digunakan untuk analisa.

3.2. WAKTU DAN TEMPAT PENELITIAN

Pelaksanaan penelitian akan dilakukan mulai bulan Februari 2011 sampai Agustus 2011. Penelitian ini dilakukan di Pusat Penelitian Surfaktan dan Bioenergi (Surfactant and Bioenergy Research Center, SBRC) – LPPM IPB dan Laboratorium Teknik Kimia, Departemen Teknologi Indutri Pertanian, FATETA IPB, Bogor.

3.3. METODE PENELITIAN

3.3.1.

Persiapan

Core

sintetik

Uji kinerja surfaktan Alkil Poliglikosida (APG) membutuhkan core untuk melihat efektifitas dari penggunaan surfaktan tersebut. Core merupakan batuan dari dalam bumi yang akan digunakan untuk aplikasi enhanced waterflooding. Core yang digunakan dalam penelitian ini berjenis batuan pasir (sandstone). Core yang berasal dari dalam bumi ini terbatas jumlahnya sehingga perlu dibuat

core buatan atau sintetik dengan karakteristik yang menyerupai core/ batuan aslinya. Proses penyiapan core sintetik dari mulai awal pembuatan sampai core siap digunakan terdiri dari beberapa tahapan yaitu;

1.

Tahap Pembuatan

Core

Sintetik

Core sintetik dibuat semirip mungkin dengan karakteristik core asli. Core sintetik merupakan campuran pasir kuarsa dan semen dengan penambahan air. Perbandingan antara pasir kuarsa dengan semen sebesar 2 : 5 atau sesuai dengan porositas yang diinginkan. Penambahan air dilakukan sebanyak 10 % dari bobot total (pasir kuarsa dan semen). Campuran tersebut dicetak dengan menggunakan pipa dengan panjang sesuai ukuran core holder pada alat core apparatus

18

2.

Tahap Pencucian

Core

Sintetik

Core sintetik yang telah dikeringkan kemudian dicuci untuk membersihkan kotoran yang masih terdapat pada core tersebut. Pencucian dilakukan dengan cara destilasi dengan menggunakan pelarut toluene. Proses pencucian berlangsung selama 4 jam.

Setelah proses pencucian, dilakukan pengeringan dengan oven pada suhu 70 0 C selama minimal 1 hari lalu didinginkan dalam desikator. Kemudian core sintetik tersebut diukur berat kering serta dimensinya. Core yang telah diukur selanjutnya dibungkus dengan menggunakan alumunium foil agar tidak terkontaminasi dengan udara sekitar.

3.

Tahap Penjenuhan

Core

Sintetik

Core sintetik yang telah dicuci kemudian dijenuhkan dengan menggunakan pompa vakum. Penjenuhan dilakukan dengan dua langkah, langkah pertama yaitu pemvakuman dan langkah yang kedua yaitu penjenuhan. Tahap pemvakuman dilakukan untuk menghisap udara dari pori-pori core sehingga memudahkan fluida untuk masuk kedalamnya. Proses pemvakuman dilakukan selama 2 jam. Tahap penjenuhan dilakukan untuk memasukkan fluida berupa air formasi lapangan S ke dalam pori-pori core. Proses penjenuhan pada tahap ini berlangsung selama 4 jam.

Core yang telah dijenuhkan kemudian direndam dengan menggunakan air formasi 1-3 hari atau lebih. Perendaman ini bertujuan agar proses penjenuhan dalam core lebih optimal dan lebih menyerupai kondisi core reservoir di dalam bumi.

3.3.2.

Uji Kompatibilitas Surfaktan terhadap Air Formasi Lapangan S

Uji compatibility adalah uji untuk mengetahui kecocokan antara surfaktan dengan air injeksi dan air formasi dari lapangan minyak. Uji bertujuan apakah suatu surfaktan dapat larut atau tidak dalam air injeksi/air formasi. Tahap pengujian dilakukan dengan melarutkan 0.3 % dari masing-masing jenis surfaktan APG ke dalam air formasi. Uji bernilai positif jika surfaktan larut secara sempurna dalam air injeksi / air formasi sedangkan uji bernilai negatif jika surfaktan tidak larut secara sempurna dalam air injeksi/air formasi. Pengamatan uji ini dilakukan secara visual.

3.3.3.

Tahap Pemilihan Surfaktan

19

3.3.4.

Tahap Formulasi Surfaktan

Surfaktan yang terpilih kemudian diformulasikan dengan NaCl untuk mengetahui optimal salinitas dari surfaktan tersebut. Tujuan dari optimalisasi salinitas yaitu untuk mengetahui performa terbaik dari larutan surfaktan pada kondisi salinitas yang optimum pada air formasi. Air formasi lapangan S memiliki kandungan garam sebesar 7000 ppm. Tambahan konsentrasi NaCl yang digunakan kurang dari 10000 ppm dengan rentang variasi yaitu 1000 ppm, 3000 ppm, 5000 ppm, 7000 ppm, dan 9000 ppm. Penggunaan tambahan NaCl ini didasarkan oleh penelitian terdahulu yang dilakukan pihak SBRC-IPB bahwa konsentrasi diatas 10000 ppm menyebabkan timbulnya endapan dalam formula pada waktu penyimpanan. Optimalisasi salinitas dimulai dengan menambahkan salinitas pada air formasi sesuai dengan variasi yang telah ditentukan dengan perbandingan bobot/bobot antara NaCl dan air formasi. Selanjutnya, sebanyak 0.3 % surfaktan dicampurkan dengan air formasi pada masing-masing variasi tersebut. Formula tersebut kemudian diukur nilai tegangan antarmukanya dengan menggunakan spinning drop tensiometer TX 500 C. Formula dengan nilai tegangan antarmuka terendah menunjukkan optimal salinitas dari surfaktan yang digunakan. Selanjutnya, formula tersebut dikombinasikan dengan alkali untuk mencari optimal alkali dari surfaktan yang digunakan.

Proses optimalisasi alkali yang dilakukan bertujuan untuk menurunkan nilai tegangan antarmuka yang telah diperoleh dari formulasi sebelumnya. Alkali yang digunakan adalah NaOH (natrium hidroksida) dan Na2CO3 (natrium karbonat). Alkali merupakan zat aditif dengan penambahan konsentrasi minimal 1 % atau 10000 ppm. Penggunaan masing-masing alkali divariasikan dengan rentang 1000 ppm, 3000 ppm, 5000 ppm, 7000 ppm, dan 9000 ppm. Optimalisasi alkali dimulai dengan membuat larutan dengan optimal salinitasnya seperti yang dilakukan pada optimalisasi salinitas di atas. Selanjutnya, masing-masing alkali dengan variasi konsentrasi yang telah ditentukan ditimbang dan dicampurkan dengan larutan surfaktan pada optimal salinitas sampai dicapai berat yang ditentukan dengan perbandingan bobot/bobot antara alkali dan larutan. Setelah itu, formula tersebut diukur nilai IFT-nya menggunakan spinning drop tensiometer

TX 500 C untuk mengetahui alkali yang sesuai pada surfaktan yang digunakan. Selanjutnya, formula pada optimal alkali dan optimal salinitas ini digunakan untuk tahap analisis formula serta untuk uji

core flood.

3.3.5.

Tahap Analisis Formula untuk

Enhanced Water Flooding

Formula surfaktan yang dihasilkan kemudian dianalisis. Analisis yang dilakukan pada formula tersebut meliputi; uji Inter Facial Tension menggunakan alat spinning drop tensiometer TX 500 C untuk mengetahui besarnya tegangan antara muka minyak dan formula surfaktan, uji densitas menggunakan alat Density Meter DMA 4500 M/ anton Paar untuk mengetahui densitas atau berat jenis dari formula surfaktan, uji pH menggunakan alat pH meter/kertas pH untuk mengetahui kondisi pH pada formula surfaktan, uji viskositas menggunakan alat viskometer untuk mengetahui viskositas dari formula surfaktan, uji compatibilitas untuk mengetahui kecocokan antara surfaktan dengan air formasi, uji filtrasi untuk mengetahui keberadaan endapan dalam larutan surfaktan, uji thermal stability untuk mengetahui kestabilan surfaktan terhadap pengaruh panas, serta uji kelakuan phasa /

20

3.3.6.

Tahap Aplikasi

Enhanced Water Flooding

Tahapan terakhir adalah aplikasi formula larutan surfaktan untuk enhanced waterflooding

berupa coreflooding test. Coreflooding test dimulai dengan penginjeksian Air Injeksi T ke dalam batuan sandstone yang telah berisi minyak bumi mentah hingga tidak ada lagi minyak bumi mentah yang keluar. Proses injeksi air ini menghasilkan nilai recovery minyak setelah water flooding.

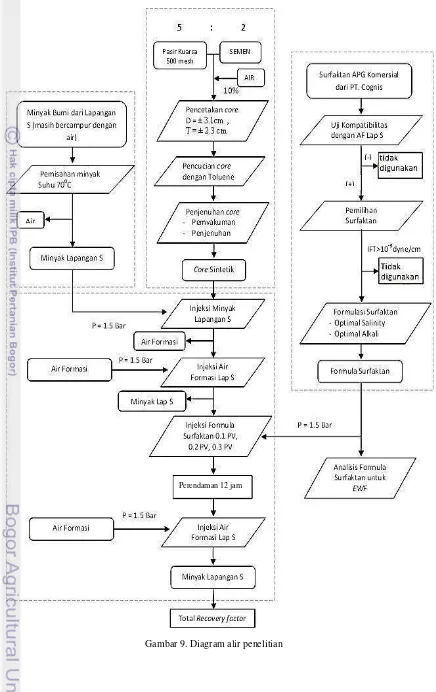

Selanjutnya, diinjeksikan formula larutan surfaktan dengan kombinasi 0,1 PV, 0,2 PV dan 0,3 PV dari volume pori-pori batuan. Kemudian batuan sandstone disoaking dengan lama perendaman 12 jam. Penentuan lama perendaman 12 jam merujuk pada penelitian yang telah dilakukan Mwangi (2008) dimana lama perendaman selama 12 jam mampu memberikan tambahan recovery sebesar 8%. Setelah mengalami perendaman, batuan sandstone diinjeksikan kembali dengan menggunakan air injeksi T hingga tidak ada lagi minyak bumi mentah yang keluar. Proses injeksi ini menghasilkan nilai recovery minyak setelah injeksi surfaktan. Nilai recovery setelah injeksi surfaktan ini yang akan dianalisis dengan menggunakan rancangan percobaan untuk melihat pengaruh injeksi surfaktan dengan kombinasi 0.1 PV, 0.2 PV, dan 0.3 PV. Hasil gabungan recovery minyak setelah water flooding dan injeksi surfaktan menghasilkan total recovery minyak keseluruhan. Diagram alir penelitian dapat dilihat pada Gambar 9.

Rancangan percobaan yang digunakan adalah rancangan acak lengkap faktorial dengan satu faktor dengan dua kali ulangan. Faktor yang divariasikan adalah volume larutan surfaktan. Faktor volume larutan surfaktan terdiri dari tiga taraf yaitu 0.1 PV, 0.2 PV dan 0.3 PV. Model matematika yang digunakan adalah:

Yij = µ + αi+ εij dengan :

Yij = Nilai pengamatan µ = Rata-rata

21

22

IV.

HASIL DAN PEMBAHASAN

4.1. PERSIAPAN

CORE

SINTETIK

Reservoir adalah suatu tempat terakumulasinya minyak dan gas bumi. Pada umumnya reservoir minyak memiliki karakteristik yang berbeda-beda tergantung dari komposisi, temperatur dan tekanan pada tempat dimana terjadi akumulasi hidrokarbon didalamnya. Suatu reservoir minyak biasanya mempunyai tiga unsur utama yaitu adanya batuan reservoir, lapisan penutup dan perangkap.

Berdasarkan penyusunnya secara umum batuan reservoir terdiri dari batuan sedimen, yang berupa batu pasir dan karbonat (sedimen klastik) serta batuan shale (sedimen non-klastik) atau kadang-kadang vulkanik. Masing-masing batuan tersebut mempunyai komposisi kimia yang berbeda, demikian juga dengan sifat fisiknya. Pada hakekatnya setiap batuan dapat bertindak sebagai batuan reservoir asal mempunyai kemampuan menyimpan dan menyalurkan minyak bumi.

Sifat fisik yang mempengaruhi batuan reservoir antara lain porositas, serta permeabilitas. Porositas didefinisikan sebagai perbandingan antara volume batuan yang tidak terisi oleh padatan terhadap volume batuan secara keseluruhan. Sedangkan, permeabilitas batuan didefinisikan sebagai kemampuan batuan tersebut untuk melewatkan fluida dalam medium berpori-pori yang saling berhubungan. Permeabilitas didefinisikan sebagai ukuran media berpori untuk meloloskan /melewatkan fluida. (Rachmat, 2009)

Penggunaan core/batuan reservoir yang berasal dari dalam lapangan minyak bumi sangat terbatas. Hal ini karena jumlahnya terbatas serta biaya yang dikeluarkan untuk mengambil dan mengangkut core/batuan reservoir tersebut sangat mahal. Untuk memenuhi kebutuhan analisis laboratorium diperlukan pengganti core reservoir lapangan atau core sintetik . Pembuatan core

sintetikdilakukan dengan mempertimbangkan karakteristik dari core reservoir lapangan minyak yang diamati. Hal ini dilakukan agar batuan sintetik yang dibuat dapat menyerupai batuan reservoir dari lapangan minyak tersebut. Secara umum, core reservoir lapangan S tersusun dari sebagian pasir (sandstone) dengan porositas lebih dari 20 persen.

Proses persiapan core sintetik sampai bisa digunakan untuk simulasi water flooding terdiri dari beberapa tahap yaitu; tahap pembuatan core, tahap pencucian, dan tahap penjenuhan. Pada tahap pembuatan core sintetik bahan utama yang digunakan yaitu pasir kuarsa ukuran 500 mesh serta semen untuk mengikat pasir kuarsa agar lebih kompak. Perbandingan yang digunakan pada proses ini sebesar 5:2 untuk pasir kuarsa dan semen. Perbandingan ini menghasilkan core dengan porositas sebesar 33 – 37 %, serta menghasilkan permeabilitas sebesar 44.4 – 46.6 mdarcy.

23

laju alir fluida yang melewati batuan semakin baik sehingga dapat mempermudah mengalirnya fluida dalam batuan tersebut.

Porositas pada batuan memiliki hubungan dengan permeabilitas pada batuan tersebut. Nilai porositas yang besar mengindikasikan lubang pada pori-pori core besar sehingga fluida dapat mengalir dengan cepat. Sehingga seharusnya nilai permeabilitas pada batuan tersebut pun besar dan sebaliknya. Berdasarkan penelitian Nurwidyanto dan Noviyanti (2005) pada batu pasir (study kasus formasi Kerek, Ledok, dan Selorejo) menyatakan terdapat hubungan yang nyata dan bersifat positif antara variabel porositas dan permeabilitas. Pada core sintetik yang dihasilkan kualitas porositas sangat baik sedangkan kualitas permeabilitas baik, hal ini disebabkan karena adanya semen yang membentuk interpartikel pada core sehingga tidak sepenuhnya berbentuk bola sehingga berdampak pada porositas yang besar tetapi permeabilitas yang kecil atau tidak sebaik dengan nilai porositasnya. Menurut Koesoemadinata (1978), jika bentuk butiran mendekati bentuk bola maka permeabilitas dan porositasnya akan lebih meningkat. Nilai porositas serta permeabilitas dari core yang dihasilkan ditunjukkan pada Tabel 3.

Tabel 3. Porositas dan permeabilitas core sintetik

Kode Core Porositas (%) Permeabilitas (mDarcy)

I 34.0 46.6

II 35.5 45.4

III 33.7 45.6

IV 34.0 46.5

V 36.5 46.5

VI 38.3 47.1

Core sintetik yang telah dibuat kemudian disesuaikan dengan ukuran dari core holder yang terdapat pada alat coreflooding apparatus. Ukuran dari masing-masing core sintetik dapat dilihat lebih jelas pada Lampiran 5. Setelah itu, core tersebut dicuci dengan menggunakan alat destilasi dengan pelarut toluene. Pemilihan pelarut toluene sebagai pelarut didasarkan pada penelitian yang dilakukan oleh Mwangi (2008) yang menyatakan kemampuan toluene dalam menghilangkan

hydrocarbons, termasuk aspal, dan pengotor lainnya sangat baik dan dapat mengembalikan wettability

batuan. Setelah itu, toluene yang terdapat dalam core selama proses pencucian harus dihilangkan dengan cara diuapkan dalam oven pada suhu 700C. Penguapan dilakukan sampai toluene didalam batuan dipastikan menguap dengan sempurna. Setelah itu, core kemudian ditimbang untuk mengetahui bobot kering sebelum dilakukan pemvakuman. Perhitungan bobot kering serta bobot basah sebelum dan setelah pemvakuman digunakan sebagai perhitungan porositas batuan. Adapun penampakan visual core yang dihasilkan dapat dilihat pada Gambar 10.

24

Tahap selanjutnya yaitu pemvakuman core yang telah dicuci. Pemvakuman dilakukan dengan menggunakan 2 langkah dimana pada langkah pertama dilakukan dengan menghisap udara yang ada didalam core. Langkah ini bertujuan agar core benar-benar porous dan tidak ada udara pada pori-porinya sehingga air formasi dapat dengan mudah masuk kedalam pori-pori core. Selain itu, menurut Mwangi (2008) proses pemvakuman bertujuan untuk memperbaiki permeabilitas core. Hal ini karena debu-debu serta sisa toluene akan terhisap oleh pompa vakum. Langkah kedua dilakukan dengan meneteskan air formasi lapangan S kedalam pori-pori core. Langkah ini bert