PEROLEHAN KEMBALI BAHAN DASAR PELUMAS DARI

LIMBAH PELUMAS MESIN DENGAN METODE ADSORPSI

DAN PENCIRIANNYA

ADHE MULAT KUSUMAH

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER

INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Perolehan Kembali Bahan Dasar Pelumas dari Limbah Pelumas Mesin dengan Metode Adsorpsi dan Penciriannya adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

ADHE MULAT KUSUMAH. Perolehan Kembali Bahan Dasar Pelumas dari Limbah Pelumas Mesin dengan Metode Adsorpsi dan Penciriannya. Dibimbing oleh HENNY PURWANINGSIH dan MUHAMMAD KHOTIB.

Limbah pelumas mesin dapat diolah kembali menjadi bahan dasar pelumas dengan cara menghilangkan pengotor-pengotor yang terkandung di dalamnya. Salah satu cara menghilangkan pengotor tersebut adalah dengan metode adsorpsi. Adsorben bentonit, zeolit, dan silika diujikan, dan hasil penelitian menunjukkan bahwa adsorben yang potensial untuk digunakan adalah bentonit, dengan persentase perolehan kembali sebesar 25%. Bahan dasar pelumas hasil perolehan kembali termasuk dalam golongan 3 menurut pengelompokan American Petroleum Institute. Metode adsorpsi dengan bentonit mampu mengurangi pengotor logam hingga 80% sehingga bahan dasar pelumas yang diperoleh dapat digunakan kembali setelah ditambahkan sejumlah aditif.

Kata kunci: adsorpsi, bentonit, limbah pelumas

ABSTRACT

ADHE MULAT KUSUMAH. Recovery of Lube Base Oil from Lube Engine Oil Waste with Adsorption Method and Its Characterization. Supervised by HENNY PURWANINGSIH and MUHAMMAD KHOTIB.

Engine lube oil waste can be recycled into lube base oil by removing the impurities. One way to eliminate the impurities is by adsorption method. The adsorbent studied were bentonite, zeolite, and silica and it was shown that bentonite was the potential adsorbent for the recovery process, with 25% recovery percentage. The lube base oil recovered was categorized as group 3 base oil base on the American Petroleum Institute classification. The adsorption method with bentonite could reduce the metal impurities up to 80%, so that the base oil can be reused after addition of some additives.

PEROLEHAN KEMBALI BAHAN DASAR PELUMAS DARI

LIMBAH PELUMAS MESIN DENGAN METODE ADSORPSI

DAN PENCIRIANNYA

ADHE MULAT KUSUMAH

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada

Departemen Kimia

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

Judul Skripsi : Perolehan Kembali Bahan Dasar Pelumas dari Limbah Pelumas Mesin dengan Metode Adsorpsi dan Penciriannya

Nama : Adhe Mulat Kusumah NIM : G44104011

Disetujui oleh

Dr Henny Purwaningsih, MSi Pembimbing I

M Khotib, SSi, MSi Pembimbing II

Diketahui oleh

Prof Dr Ir Tun Tedja Irawadi, MS Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Mei hingga Desember 2012 ini ialah limbah pelumas mesin, dengan judul Perolehan Kembali Bahan Dasar Pelumas dari Limbah Pelumas Mesin dengan Metode Adsorpsi dan Penciriannya.

Penulis mengucapkan terima kasih kepada Ibu Dr Henny Purwaningsih, MSi selaku pembimbing pertama dan Bapak M Khotib, SSi, MSi selaku pembimbing kedua yang senantiasa memberikan arahan, semangat, dan doa kepada penulis selama melaksanakan penelitian. Di samping itu, penghargaan penulis sampaikan kepada Bapak Asbari, SSi selaku Manajer Teknis Divisi Lubricant PT Petrolab dan seluruh staf karyawan Divisi Lubricant, yang telah membantu selama pengumpulan data. Ungkapan terima kasih juga disampaikan kepada Ayah, Ibu, kakakku Adhi Surya Perdana, serta seluruh keluarga dan sahabat atas saran, kritik, serta semangat selama penelitian.

Penulis berharap semoga karya ilmiah ini bermanfaat bagi perkembangan ilmu pengetahuan.

DAFTAR ISI

DAFTAR TABEL vii

DAFTAR LAMPIRAN vii

PENDAHULUAN 1

METODE 2

Ruang Lingkup Penelitian 2

Alat dan Bahan 2

Penyiapan Sampel Limbah Pelumas 3

Pemulihan Bahan Dasar Pelumas dengan Metode Adsorpsi 3 Pencirian Limbah Pelumas dan Bahan Dasar Pelumas 3

HASIL DAN PEMBAHASAN 5

Penghilangan Pengotor dengan Asam 5

Adsorben Potensial 6

Sifat Fisis Pelumas dan Bahan Dasar Pelumas 7

Sifat Kimia Pelumas dan Bahan Dasar Pelumas 9

Spektrum FTIR 11

SIMPULAN 13

SARAN 14

DAFTAR PUSTAKA 14

LAMPIRAN 16

DAFTAR TABEL

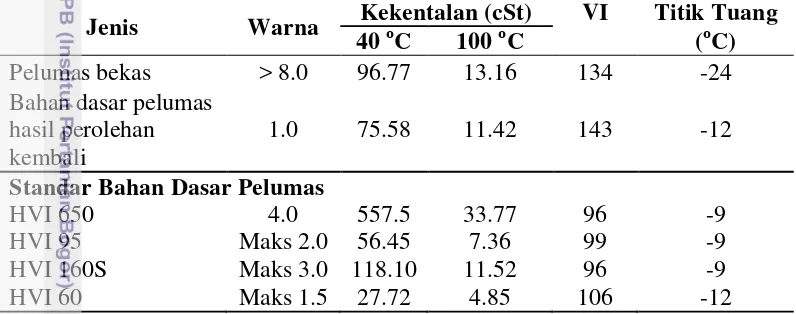

1 Sifat fisik pelumas bekas dan bahan dasar pelumas hasil perolehan

kembali 7

2 Penggolongan mutu bahan dasar pelumas 8

3 Sifat kimia pelumas bekas dan bahan dasar pelumas hasil perolehan

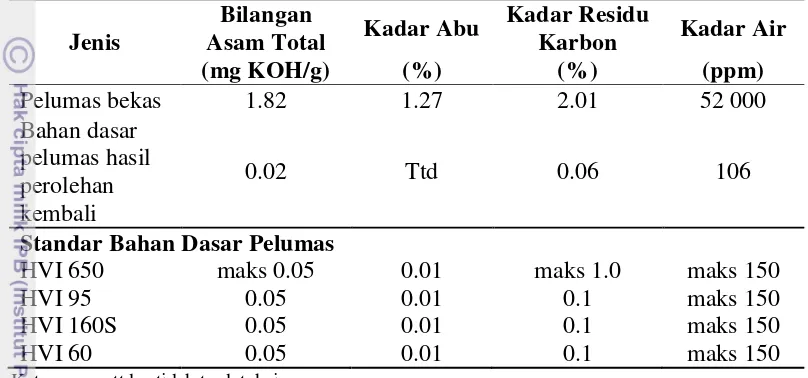

kembai 10

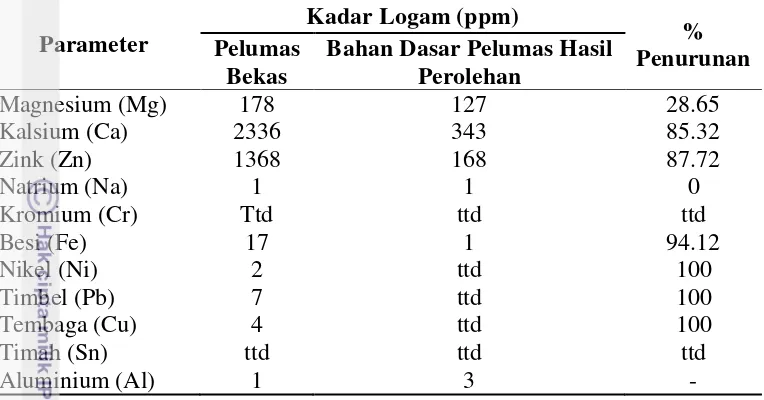

4 Kadar logam pelumas bekasdan bahan dasar pelumas hasil perolehan

kembali 11

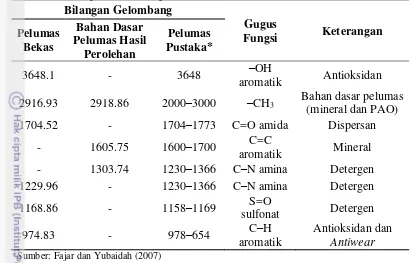

5 Analisis gugus fungsi dalam spektrum FTIR pelumas bekas dan bahan

dasar pelumas hasil perolehan kembali 12

6 Kondisi pelumas bekas dan bahan dasar pelumas hasil perolehan

kembali berdasarkan spektrum FTIR 12

DAFTAR LAMPIRAN

1 Diagram alir penelitian 16

2 Hasil pengendapan pelumas dengan H2SO4 17

3 Hasil adsorpsi dengan bentonit (a), zeolit (b) dan silika (c) 17 4 Contoh perhitungan indeks kekentalan (ASTM D 2270) 18 5 Perhitungan bilangan asam total (ASTM 974–04 2004 21 6 Perhitungan kadar abu (ASTM D 482–01 2001) dan kadar residu karbon

(ASTM D 189–01 2001) 22

7 Spektrum FTIR pelumas bekas dan bahan dasar pelumas hasil perolehan

1

PENDAHULUAN

Pelumas digunakan dalam perawatan mesin kendaraan bermotor, kendaraan diesel, mesin industri, mesin kapal, dan sebagainya untuk mengurangi gesekan sehingga meningkatkan efisiensi dan mengurangi keausan mesin. Fungsi lain pelumas ialah mendinginkan mesin dari kalor yang timbul akibat gesekan. Pada mesin automotif, pelumas juga berfungsi sebagai detergen untuk melarutkan pengotor hasil pembakaran.

Kebutuhan pelumas setiap tahun terus meningkat, terutama pada bidang automotif dan industri. Pemakaian pelumas di bidang automotif berdasarkan data statistik pada tahun 2001 ialah 112 218 ton dan terus meningkat setiap tahunnya hingga pada tahun 2007 mencapai 151 954 ton. Hal serupa terjadi di sektor industri, pemakaian pelumas di tahun 2001 sebesar 94 107 ton dan tahun 2007 mencapai 151 954 ton. Kebutuhan pelumas yang terus meningkat ini menimbulkan masalah ketersediaan minyak pelumas di Indonesia. Peningkatan produksi pelumas untuk kebutuhan dalam bidang automotif sebesar 2 300 L/tahun. Di sisi lain, hampir 16 100 L/tahun konsumsi pelumas tahun 2001–2007 ialah untuk kebutuhan sektor automotif yang terus meningkat seiring terus meningkatnya jumlah produksi automotif. Kebutuhan akan pelumas tersebut antara lain dipenuhi melalui impor, selain dengan cara meningkatkan jumlah produksi pelumas (BPS 2007).

Bahan baku pelumas sebagian besar masih diimpor. Impor pelumas automotif meningkat setiap tahunnya, dan tahun 2007, telah mencapai 123 568 ton per tahun. Dengan meningkatnya jumlah pelumas automotif, akan dihasilkan semakin banyak limbah pelumas bekas. Limbah ini perlu ditangani secara serius karena termasuk limbah bahan beracun dan berbahaya (B3). Perolehan kembali (recovery) bahan dasar pelumas dari limbah pelumas perlu dilakukan untuk mengurangi dampak pencemaran tanah dan air. Selain itu, juga dapat mengurangi kebergantungan pada impor bahan dasar pelumas.

Pelumas bekas pakai dapat berasal dari minyak mentah atau campuran dari beberapa pelumas sintetik (pelumas mesin bekas, pelumas turbin, pelumas kompresor, minyak transfer kalor) (Ladha et al. 2010). Pelumas bekas biasanya telah banyak mengandung zat pencemar yang sebagian sulit untuk dipisahkan, seperti jelaga, lumpur, air, garam, kotoran taklarut, residu bahan bakar, bahan teroksidasi, dan residu aditif terlarut (Rolly 2009).

Salah satu upaya menjernihkan pelumas bekas adalah dengan memisahkan zat-zat pengotor yang terkandung di dalamnya. Pengotor terbentuk sebagai hasil perubahan kimia maupun fisika, seperti air hasil pembakaran bahan bakar, partikel keausan logam, jelaga, serta hasil oksidasi pelumas (Pertamina 1998).

2 partikel, tetapi tidak boleh terlalu kecil agar tidak ikut terbawa dalam aliran fluida (Lianna et al. 2012). Salah satu jenis adsorben yang dapat digunakan untuk mengadsorpsi pengotor dalam pelumas bekas adalah bentonit. Bentonit banyak terdapat di alam. Sebelum digunakan sebagai adsorben, bentonit diaktivasi terlebih dulu untuk meningkatkan daya jerapnya (Hilyati dan Widihastono 1991).

Dalam penelitian ini, perolehan kembali bahan dasar pelumas dilakukan dengan cara adsorpsi dari limbah pelumas mesin. Konsumsi pelumas mesin lebih tinggi daripada pelumas nonmesin. Sebagai ilustrasi, kebutuhan pelumas mesin mobil sekitar 42 L setiap kali pengisian, dan harus diganti setiap 250 jam. Sementara itu, kebutuhan pelumas non-mesin 102 L, tetapi dapat digunakan hingga 1 000 jam bahkan lebih. Kebutuhan pelumas mesin lebih banyak karena pelumas tersebut lebih sering diganti (Carrey dan Haijen 2001).

Dalam penelitian sebelumnya, penjernihan pelumas bekas dengan metode adsorpsi menggunakan adsorben batu bara, karbon aktif, silika, dan alkil benzenasulfonat (ABS). Produk olahan yang dihasilkan mendekati bahan dasar pelumas dengan proses adsorpsi menggunakan adsorben batu bara dan kombinasi ABS murni-zeolit sebagai media penjernih (Lianna et al. 2012). Selain itu, penjernihan pelumas juga pernah dilakukan dengan H2SO4 dikombinasikan

dengan penggunaan tanah lempung, distilasi, dan filtrasi (Joseph 2010)

METODE

Ruang Lingkup Penelitian

Ruang lingkup penelitian ini mencakup pemanfaatan pelumas bekas untuk mendapatkan bahan dasar pelumas. Mutu bahan dasar pelumas ditentukan melalui beberapa pengujian, meliputi kekentalan, kadar logam, titik tuang, kadar abu, bilangan asam total, kadar residu karbon, warna, kadar air, dan spektrum inframerah transformasi Fourier (FTIR).

Alat dan Bahan

Alat-alat yang digunakan dalam penelitian ini antara lain tabung kaca untuk titik tuang, pelat pemanas, syringe, viskometer Ostwald, plasma gandeng induktif (ICP) Horiba, spektrofotometer FTIR Thermo Fischer Scientific, Karl Fisher Mitsubishi, kolorimeter Lovibond, cawan porselen, cawan besi, segitiga porselen, tutup cerobong (hood), insulator, tanur, dan peralatan kaca.

Bahan-bahan kimia yang digunakan adalah pelumas mesin bekas yang berasal dari mesin alat berat dengan merek Pertamina jenis mineral, H2SO4 p.a, es

3

Penyiapan Sampel Limbah Pelumas

Sampel pelumas bekas yang digunakan memiliki kekentalan SAE (Society of Automotive Engineers) 15W–40. Sebanyak 200 mL sampel dimasukkan ke dalam gelas piala kemudian diaduk dengan kecepatan 100 rpm. dan ditambahkan 40 mL H2SO4 p.a. Campuran terus diaduk selama 3 jam hingga diperoleh larutan

yang homogen, lalu didiamkan selama 48 jam hingga terbentuk 2 lapisan. Lapisan atas dipisahkan dengan menggunakan corong pisah untuk proses penjernihan selanjutnya (Joseph 2010).

Pemulihan Bahan Dasar Pelumas dengan Metode Adsorpsi

Pengotor pada pelumas bekas dihilangkan dengan menggunakan zeolit, bentonit, dan silika. Zeolit dan bentonit diaktivasi menggunakan HCl 1 N dengan nisbah zeolit/bentonit dan HCl 1:1. Aktivasi dilakukan dengan cara direfluks selama 2 jam kemudian campuran dicuci dengan akuades hingga padatan adsorben bebas asam (Daniel et al. 2012). Silika diaktivasi dengan cara dikemas di dalam kolom, lalu dielusi menggunakan pelarut heksana.

Perlakuan dengan Metode Adsorpsi

Seratus mL pelumas bekas yang sudah dihilangkan pengotornya dengan H2SO4 dipanaskan sambil diaduk hingga mencapai suhu >120 ᴏC. Zeolit/bentonit

yang telah diaktivasi dimasukkan ke dalam pelumas bekas panas tersebut. Suhu dijaga tetap konstan dalam keadaan teraduk selama 3 jam, kemudian campuran didiamkan selama 24 jam. Ke dalam silika yang sudah dikemas di dalam kolom dimasukkan sampel pelumas bekas sebanyak 100 mL, lalu dielusi dengan heksana. Bahan dasar pelumas yang diperoleh ditentukan tingkat kejernihannya secara visual dan yang memiliki tingkat kejernihan tertinggi dicirikan lebih lanjut.

Pencirian Limbah Pelumas dan Bahan Dasar Pelumas

Uji Kekentalan (ASTM D 445-09)

Sejumlah sampel dimasukkan ke dalam tabung kekentalan kinematik kemudian direndam pada bejana berisi silikon yang sudah dikondisikan suhunya pada 100 ᴏC. Laju alir diukur sebagai waktu alir mulai dari meniskus atas hingga meniskus bawah. Kekentalan kinematik diukur dengan waktu alir minimum 200 detik. Nilai kekentalan diperoleh dari hasil kali laju alir dengan faktor tabung viskometer. Pengukuran juga dilakukan pada suhu 40 ᴏC. Hasil pengukuran pada kedua suhu tersebut digunakan untuk mendapatkan nilai indeks kekentalan (VI). Uji Kadar Logam (ASTM D 5185-09)

4 Uji Titik Tuang (ASTM D 97-05)

Sampel dituang ke dalam tabung uji hingga batas meniskus. Tabung ditutup dengan gabus yang dilengkapi termometer, lalu dimasukkan ke dalam alat ukur. Tabung uji diselubungi kain agar uap dingin dari es kering tidak keluar, perubahan yang terjadi kemudian diamati. Titik tuang ialah suhu tertinggi saat minyak sudah tidak dapat dituang lagi, ditandai dengan cairan sampel yang tidak bergerak dalam 5 detik setelah dituang. Titik tuang sebenarnya ditentukan dengan menambahkan 3ᴏC pada titik tuang pengamatan ini (T = T0 + 3 °C).

Spektroskopi FTIR (ASTM E 2412-04)

Analisis kuantitatif dilakukan dengan menggunakan spektrofotometer FTIR Thermo Fischer Scientific dan perangkat lunak Integra, dengan metode baseline, yaitu membandingkan spektrum pelumas baru (standar) dengan sampel. Sejumlah data yang diperlukan dimasukkan, kemudian pengukuran dimulai dengan sejumlah sampel dituangkan ke dalam media kristal ZnSe dan selanjutnya dibaca oleh perangkat lunak, menghasilkan nilaijelaga, oksidasi, nitrasi, dan sulfasi.

Uji Kadar Abu (ASTM D 482-03)

Sampel dituang ke dalam cawan porselen yang sebelumnya telah dipanaskan pada suhu 775 ± 25 °C sedikitnya 10 menit, didinginkan dalam desikator tanpa bahan pengering (dessicant) hingga suhu kamar, dan ditimbang hingga ketelitian 0.1 mg. Cawan dan sampel dipanaskan dengan hati-hati hingga sampel terbakar dengan nyala yang merata. Setelah pembakaran berhenti, pemanasan dilanjutkan secara hati-hati hingga tidak menimbulkan asap dan buih. Cawan lalu dipanaskan di dalam tanur pada suhu 775 ± 25 ºC hingga oksidasi karbon selesai atau hampir selesai. Setelah didinginkan di dalam desikator hingga suhu kamar, cawan ditimbang kembali beserta isinya.

Uji Nilai Asam Total (ASTM D 974-04)

Standardisasi Larutan KOH. Sebanyak 0.2 g kalium hidrogenftalat (KHP) yang telah dikeringkan selama ±1 jam pada suhu 110 ± 1 ºC ditimbang dan dilarutkan ke dalam 40 ± 1 mL air bebas-CO2. Larutan baku primer ini dititrasi

dengan larutan KOH dalam alkohol sampai berwarna merah muda permanen (menggunakan indikator fenolftalein). Titrasi blangko dilakukan pada 40 mL air bebas-CO2 yang digunakan.

Wp = bobot KHP

204.23= bobot molekul KHP

Va = volume titran untuk menitrasi KHP (mL)

Vb = volume titran untuk menitrasi blangko (mL)

5

alkohol (1:1). Selanjutnya, ke dalam campuran ditambahkan 0.5 mL larutan indikator p-naftolbenzena dan terus dikocok sampai semua sampel larut. Campuran lalu dititrasi dengan KOH 0.1 N hingga diperoleh titik akhir berwarna hijau. Perhitungan bilangan asam total sebagai berikut:

A = larutan KOH untuk menitrasi sampel (mL) B = larutan KOH untuk menitrasi blangko (mL) N = normalitas KOH

W = bobot sampel (g)

Uji Kadar Residu Karbon (ASTM D 189-01)

Bobot kosong cawan kering dan bersih ditimbang, kemudian sampel pelumas ditimbang sebanyak 5 g ke dalam sebuah tabung bertutup dan dibakar di atas pembakar selama 10 menit. Cawan berisi sampel yang sudah dibakar lalu dimasukkan ke dalam tanur. Setelah sampel menjadi abu, cawan didinginkan ke suhu 25 ᴏC di dalam desikator dan ditimbang untuk memperoleh bobot abu.

Uji Warna Pelumas (ASTM D 1500-04a)

Tabung uji ditempatkan pada rumah tabung yang telah diisi air suling paling sedikit sampai kedalaman 50 mm. Sampel dimasukkan ke dalam tabung sampai tanda batas kemudian tabung dimasukkan ke dalam kompartemen kolorimeter. Sumber cahaya pada kolorimeter dihidupkan, kemudian warna sampel dibandingkan dengan warna standar. Nilai warna standar yang sama dengan warna sampel dicatat.

Uji Kadar Air Metode Karl Fischer (ASTM D 6304-04a)

Prinsip pengukuran ialah perubahan potensial elektrode Pt yang dicelupkan ke dalam larutan analisis pada saat pereaksi ditambahkan dengan titrator potensiometri. Titik akhir tercapai bila beda potensial mencapai 250 mV. Sampel dimasukkan ke dalam syringe sebanyak 1 mL kemudian ditimbang dan dimasukkan ke dalam alat Karl Fischer. Data hasil penimbangan bobot syringe kosong dengan bobot syringe berisi sampel dimasukkan pada alat. Kadar air akan terbaca secara langsung oleh software.

HASIL DAN PEMBAHASAN

Penghilangan Pengotor dengan Asam

Sebelum dilakukan adsorpsi, zat aditif dan pengotor yang terlarut dalam sampel pelumas bekas diendapkan dengan menggunakan H2SO4 p.a (Lampiran 1).

6 karena pengikisan logam mesin, atau dari zat aditif pelumas itu sendiri. Kandungan logam pada zat aditif pelumas di antaranya adalah Zn, Ca, dan Mg. Logam Ca dan Mg banyak ditemukan dalam aditif detergen, sedangkan logam Zn berasal dari aditif antioksidan, antikorosi, antiwear, extreme pressure, dan jumlahnya harus mencukupi agar pelumas dapat digunakan pada waktu tertentu (Fajar dan Yubaidah 2007). Warna hitam pelumas disebabkan oleh pemanasan saat mesin beroperasi dan sisa karbon hasil pembakaran bahan bakar. Pada proses pengendapan, asam kuat akan mengompleks logam-logam terlarut. Logam dan pengotor lain akan mengendap bersama dengan sisa karbon, dibuktikan dengan terbentuknya 2 lapisan (Lampiran 2).

Lapisan atas (pelumas) sudah terbebas dari logam dan pengotor lain, namun warnanya masih tampak hitam. Kekentalannya sudah jauh lebih rendah, yaitu 11.42 cSt pada suhu 100 ºC dan 75.58 cSt pada suhu 40 ºC, dibandingkan dengan sebelum perlakuan asam, yaitu 13.16 cSt pada suhu 100 ºC dan 96.77 cSt pada suhu 40 ºC. Kekentalan yang rendah tersebut akan mempermudah proses adsorpsi selanjutnya.

Adsorben Potensial

Silika merupakan adsorben pertama yang diujikan. Minyak pelumas bekas dialirkan melalui silika yang dikemas dalam kolom dengan menggunakan aseton sebagai fase gerak. Silika didapati tidak cukup efektif menjerap pengotor pada pelumas bekas. Warna pelumas bekas masih sama sebelum dan sesudah perlakuan (Lampiran 3). Proses adsorpsi diawali dengan mengencerkan sampel dalam pelarut heksana agar lebih mudah terjerap. Akan tetapi, hal ini tidak cukup membantu penjerapan pengotor dari dalam sampel.

Adsorben kedua yang diujikan ialah zeolit, salah satu adsorben yang memiliki kapasitas adsorpsi sangat baik karena memiliki pori-pori berukuran molekul sehingga mampu menyaring atau memisahkan molekul (molecular sieving) (Yoga dan Henry 2007). Zeolit diaktivasi dengan cara direfluks dalam H2SO4 p.a untuk membuka pori-pori zeolit. Dengan nisbah zeolit terhadap sampel

sebesar 1:1, yaitu 200 mL sampel pelumas bekas dicampur dengan 200 g zeolit, zeolit juga didapati tidak cukup baik untuk menjerap pengotor dan menjernihkan pelumas bekas. Pelumas hasil adsorpsi tetap berwarna kehitaman (Lampiran 3).

Adsorben ketiga yang digunakan, yaitu bentonit mempunyai struktur berlapis dengan kemampuan mengembang (swelling) dan memiliki kation-kation yang dapat ditukarkan (Katti dan Katti 2001). Meskipun lempung bentonit sangat berguna untuk adsorpsi, tetapi kemampuan adsorpsinya terbatas. Aktivasi dengan menggunakan asam (HCl, H2SO4, dan HNO3) sehingga menghasilkan bentonit

7

sifat fisis seperti tingkat kejernihan dengan uji warna, indeks kekentalan, dan titik tuang.

Sifat Fisis Pelumas dan Bahan Dasar Pelumas

Dalam kendali mutu pelumas, analisis warna merupakan indikator awal tingkat kemurnian bahan. Warna pelumas diamati dan dibandingkan dengan standar warna yang ada. Apabila warna berada di luar standar spesifikasi pelumas tersebut, maka pelumas mungkin telah tercampur dengan bahan lain (Naibaho 2008). Bahan dasar pelumas hasil adsorpsi dengan bentonit menunjukkan tingkat warna 1.0, jauh lebih jernih jika dibandingkan dengan produk pelumas high viscosity index (HVI) yang digunakan sebagai pembanding (Tabel 1).

Tabel 1 Sifat fisis pelumas bekas dan bahan dasar pelumas hasil perolehan sebesar 13.16 cSt (Lampiran 4). Jika dikategorikan berdasarkan ketentuan SAE J300 (100 ᴏC min 5.6 cSt), maka pelumas bekas tersebut termasuk kategori SAE 15W. Bahan dasar pelumas hasil perolehan kembali memiliki kekentalan pada 100 ᴏC lebih rendah, yaitu 11.42 cSt. Jika mengacu pada SAE J300 (100 ᴏC min 9.3 cSt, maks 12.5 cSt), maka termasuk dalam kategori SAE 30 (API 2004).

Suhu 100 ᴏC merupakan suhu operasional mesin. Jika pelumas terlalu kental pada suhu tersebut, maka mesin akan bekerja lebih berat sehingga memerlukan energi dan bahan bakar yang lebih banyak (Fajar dan Yubaidah 2007). Kekentalan juga diukur pada suhu 40 ᴏC yang merupakan suhu terendah saat kondisi pelumas paling stabil. Nilai kekentalan pada kedua suhu tersebut digunakan untuk memperoleh nilai indeks kekentalan (VI). Bahan dasar pelumas hasil perolehan kembali memiliki nilai VI sebesar 143 (Lampiran 1). Nilai ini telah sesuai dengan nilai VI pelumas sintetik yang berkisar 130–150 (Fajar dan Yubaidah 2007).

8 Meditran SX 15W–40 yang berdasarkan Lembaga Pengawasan Minyak dan Gas, mengandung campuran dari HVI 95, HVI 60, HVI 650, dan HVI 160S.

Kekentalan zat cair biasanya akan menurun bila terjadi kenaikan suhu. Pelumas yang baik adalah yang memiliki nilai VI tinggi (Sudrajat et al. 2007) karena nilai VI menunjukkan kemampuan pelumas mempertahankan kekentalan-nya terhadap perubahan suhu (Harjono 2001). Hal ini menunjukkan bahwa bahan dasar pelumas hasil perolehan kembali memiliki kestabilan kekentalan yang tinggi. Namun, Tabel 1 menunjukkan kekentalan yang lebih rendah pada suhu 100

ᴏC dibandingkan dengan pada suhu 40 ᴏC. Penambahan aditif diperlukan untuk

meningkatkan kinerja bahan dasar pelumas tersebut dalam jangka waktu tertentu. Analisis sifat fisis selanjutnya ialah pengukuran nilai titik tuang (pour point). Titik tuang diperoleh setelah pelumas benar-benar membeku. Titik beku merupakan batas suhu terendah dalam ᴏC pada saat pelumas membeku (tidak dapat mengalir). Titik beku dikurangi 3 poin merupakan titik tuang, yaitu suhu tertinggi dalam ᴏC pada saat pelumas mulai mengalir dari keadaan beku. Pada kondisi tersebut masih terdapat aditif pelumas jenis pour point dispersant yang dapat membantu mempertahankan mutu pelumas terhadap penurunan suhu di bawah kondisi normal. Tujuan uji ini adalah menentukan batas maksimum titik tuang minyak pelumas, dengan asumsi bahwa jumlah aditif pour point dispersant yang digunakan sudah sesuai dengan baku mutu minyak pelumas yang disyaratkan (Sardjito 2006).

Berdasarkan nilai titik tuang, pelumas bekas dapat dikategorikan dalam SAE 30 (maks. -18ᴏC) atau SAE 40 (maks. -15ᴏC). Sementara berdasarkan nilai kekentalan dan titik tuang, kategori yang sesuai ialah SAE 30 yang memiliki nilai titik tuang lebih rendah. Semakin rendah nilai titik tuang, semakin luas wilayah aplikasi pelumas (dapat diaplikasikan di daerah tropis maupun di daerah beriklim dingin) (Fajar dan Yubaidah 2007).

Setelah pelumas bekas mengalami perlakuan untuk diperoleh kembali bahan dasar pelumasnya, nilai titik tuang meningkat secara signifikan ke -12 ᴏC. Hal ini menunjukkan bahwa di dalam bahan dasar pelumas hasil perolehan kembali sudah tidak lagi terdapat aditif pour point dispersant. Akibatnya pelumas lebih mudah membeku. Juga berbeda dengan nilai VI, bahan dasar pelumas tidak mampu untuk secara optimum tetap dalam bentuk cair, kecuali dibantu dengan aditif.

Mengacu pada penggolongan mutu bahan dasar pelumas (Tabel 2), bahan dasar pelumas hasil perolehan kembali digolongkan dalam kategori III, berdasarkan nilai VI 143 dan titik tuang -12 ᴏC. Golongan ketiga ini jauh lebih unggul karena mengandung senyawa hidrokarbon jenuh di atas 90% dan sulfur di bawah 0.03%, serta nilai VI minimum 120 (Pertamina 1998).

9

Sifat Kimia Pelumas dan Bahan Dasar Pelumas

Bilangan Asam Total

Bilangan asam total atau total acid number (TAN) adalah jumlah basa, dinyatakan dalam mg KOH/g sampel, yang diperlukan untuk menitrasi sampel dalam pelarut sampai titik ekuivalen, yaitu terbentuk warna hijau/hijau kecokelatan dengan menggunakan larutan indikator p-naftolbenzena (ASTM D 974-04). Minyak pelumas bekas dapat mengandung asam atau basa yang berasal dari aditif atau sebagai hasil degradasi selama pemakaian. Asam organik yang terdapat di dalam pelumas meliputi vernis/resin. Jenis asam tersebut tidak mudah bereaksi dengan aditif dan dapat meningkatkan kekentalan pelumas. Bilangan asam total yang tinggi dapat membentuk lapisan kental, yang menurunkan efisiensi aliran pompa dan meningkatkan risiko korosi mesin terutama apabila terdapat cemaran air.

Hasil penelitian menunjukkan TAN pelumas bekas sebesar 1.82 mg KOH/g sampel pelumas (Lampiran 5). Kandungan asam aktif dalam sampel pelumas bekas ini dapat menyebabkan korosi. Namun, setelah perlakuan TAN jauh menurun menjadi 0.02 mg KOH/g sampel. Hasil ini menunjukkan bahwa bahan dasar pelumas hasil perolehan kembali telah memenuhi spesifikasi teknis parameter tingkat keasaman untuk pelumas HVI, yaitu rerata 0.05 mg KOH/g. Kadar Abu

Analisis kadar abu mengukur jumlah sisa abu ketika minyak dibakar sampai habis. Abu dapat berasal dari minyak bumi sendiri atau akibat proses korosi dalam sistem penyimpanan atau penimbunan (adanya partikel logam yang tidak bisa terbakar) (ASTM D 482-03). Pelumas bekas memiliki kadar abu tertinggi, yaitu 1.27% (Lampiran 6). Setelah diberi perlakuan, abu tidak dapat terdeteksi sehingga dapat dikatakan telah bersih dari cemaran.

Kadar Residu Karbon

Analisis kadar residu karbon atau conradson carbon residue (CCR) adalah pemeriksaan karbon/arang pada minyak solar dan minyak diesel yang mungkin terbentuk selama proses pembakaran dan dapat menyebabkan kerak arang pada penginjeksi mesin diesel (ASTM D 189-01). Pelumas bekas memiliki kadar residu karbon tertinggi. Setelah proses adsorpsi dengan menggunakan bentonit, residu karbon dalam pelumas hanya tersisa 0.06%. Nilai ini jauh lebih kecil dibandingkan dengan bahan dasar pelumas lainnya yang digunakan sebagai acuan, yaitu 0.1–1%. Residu karbon di dalam mesin disebabkan oleh terbentuknya asam di dalam pelumas sebagai hasil oksidasi. Bahan bakar yang berasal dari minyak bumi akan mengandung wax/lilin dan juga sulfur sehingga uji kadar residu perlu dilakukan.

Kadar Air

10 Pelumas HVI dianjurkan memiliki kadar air tidak lebih dari 150 ppm. Berdasarkan nilai bilangan asam total, kadar abu, kadar residu karbon, dan kadar air, dapat disimpulkan bahwa bahan dasar pelumas yang diperoleh telah bermutu baik (Tabel 3). pembuatannya, ditambahkan aditif yang mengandung logam. Aditif berfungsi meningkatkan sifat fisis bahan dasar pelumas, tetapi selama pemakaian, aktivitasnya akan terus menurun. Jenis aditif yang sering digunakan dalam

pelumas adalah antioksidan, antikorosi, detergen, dan extreme pressure. Dalam

penelitian ini, logam aditif yang diukur meliputi Zn, Ca, dan Mg. Selain logam aditif, di dalam pelumas bekas juga terdapat logam pencemar yang biasanya bersumber dari keausan mesin atau proses oksidasi antara lain Mg, Ca, Zn, Na, Cr, Fe, Ni, Pb, Cu, Sn, dan Al (Troyer dan Fitch 2001).

Kadar logam dalam pelumas bekas terutama logam aditif menunjukkan penurunan setelah perlakuan adsorpsi dengan bentonit (Tabel 4). Penurunan kadar logam pengotor rerata >80% (kecuali Mg) pada bahan dasar pelumas hasil perolehan kembali. Sampel yang cukup kental menghambat proses adsorpsi maka kekentalan diturunkan dengan memanaskan sampel hingga suhu 120 oC. Selama proses pemanasan disertai dengan pengadukan, adsorpsi sampel menjadi lebih optimum.

11

Penambahan HCl ketika proses aktivasi bentonit diduga menyebabkan proses dealuminasi. Konsentrasi HCl yang terlalu tinggi dapat melarutkan sebagian Al (Hilyati dan Widihastono 1991). Uji warna dapat menunjukkan bahwa dengan konsentrasi HCl yang semakin tinggi, semakin banyak logam yang terlarut: warna merah yang terukur pada alat lovibond tintometer semakin tinggi (Fikri dan Reni 2010). Faktor lain yang dapat menyebabkan kadar Al meningkat adalah suhu pemanasan yang terlalu tinggi. Al pada kisi struktur bentonit dapat terlepas dan mengakibatkan sedikit kerusakan pada struktur bentonit (Hairil 2001).

Spektrum FTIR

Pelumas tersusun oleh bahan dasar pelumas dan aditif, masing-masing mempunyai gugus fungsi khas yang dapat dideteksi dengan spektrofotometer FTIR. Alat ini dapat digunakan untuk menentukan proses kimia yang cenderung menurunkan mutu pelumas (Setiyono 2006). Setiap pelumas memiliki spektrum FTIR yang khas dan spektrum tersebut dapat dijadikan sebagai sidik jari atau identitas keasliannya. Lampiran 7 menampilkan spektrum pelumas bekas dan bahan dasar pelumas hasil perolehan kembali. Tabel 5 memuat analisis gugus fungsi yang ditemukan serta sumbernya.

12 Tabel 5 Analisis gugus fungsi dalam spektrum FTIR pelumas bekas dan bahan

dasar pelumas hasil perolehan kembali

Tabel 6 Kondisi pelumas bekas dan bahan dasar pelumas hasil perolehan kembali berdasarkan spektrum FTIR

Jelaga menyebabkan pelumas menjadi berwarna hitam, dan terbentuk oleh proses pembakaran selama pelumasan di dalam mesin. Jelaga dicirikan oleh serapan FTIR pada bilangan gelombang 2000 cm-1 (ASTM E 2412-04). Semakin lama pelumas terpakai melumasi mesin, jelaga akan semakin banyak dihasilkan sehingga pelumas bekas tampak sangat hitam. Jelaga yang terbentuk terlihat pada pelumas bekas mencapai 0.015 Abs/0.1 mm. Bentonit menjerap jelaga tersebut sehingga warna pelumas kembali ke kondisi awal.

13

Kadar nitrasi pelumas bekas terukur sebesar 0.03 Abs/0.1 mm. Reaksi nitrasi memasukkan gugus nitro pada suatu senyawa dan memunculkan serapan pada bilangan gelombang 1800–1670 cm-1 (ASTM E 2412-04). Selain itu, terukur kadar sulfasi pada pelumas bekas sebesar 0.07 Abs/0.1 mm. Oksida sulfur terbentuk ketika bahan bakar yang mengandung sulfur terbakar dan bereaksi dengan air hingga terbentuk asam sulfat. Asam tersebut sangat berbahaya karena bersifat korosif. Gugus sulfat dapat terbaca pada bilangan gelombang 1180–1120 cm-1 (ASTM E 2412-04).

Perlakuan awal berupa penambahan H2SO4 pekat menghilangkan beberapa

aditif pelumas. Hal itu menimbulkan perubahan yang jelas pada spektrum FTIR. Daerah sidik jari spektrum pelumas bekas memperlihatkan serapan di 1168.86 cm

-1

(gugus fungsi sulfonat) dan 1229.96 cm-1 (gugus C–N amina) yang terdapat dalam aditif detergen. Serapan pada bilangan gelombang 1704.52 cm-1 berasal dari gugus C–N amina yang dimiliki oleh aditif dispersan. Jenis aditif lain terdeteksi pada daerah sidik jari, yaitu di bilangan gelombang 974.83 cm-1 (gugus C–H aromatik) ialah antioksidan dan antiwear. Aditif jenis antioksidan juga terdeteksi pada 3648.1 cm-1 (gugus –OH aromatik).

Sampel bahan dasar pelumas hasil perolehan kembali mengandung gugus C=C aromatik (bilangan gelombang 1605.75 cm-1) yang merupakan ciri khas pelumas mineral, salah satu jenis penyusun bahan dasar pelumas. Masih terdapat aditif detergen yang ditunjukkan dengan serapan pada bilangan gelombang 1303.74 cm-1 (gugus C–N amina), tetapi beberapa jenis aditif yang lain telah hilang dengan penambahan asam dan proses adsorpsi menggunakan bentonit (Tabel 5).

Berbagai jenis bahan dasar pelumas khususnya yang sintetik tidak dapat dibedakan dengan pelumas mineral. Spektrum FTIR sampel pelumas bekas maupun hasil perlakuan tidak menunjukkan puncak pada bilangan gelombang 1600 cm-1, yangmenunjukkan gugus aromatik sebagai ciri khas pelumas mineral. Hal ini mendukung nilai VI yang diperoleh yang menunjukkan bahwa bahan dasar pelumas hasil perlakuan merupakan pelumas sintetik.

SIMPULAN DAN SARAN

Simpulan

14 Saran

Untuk mendapatkan bahan dasar pelumas dari pelumas bekas dengan perolehan kembali yang lebih baik dan memenuhi spesifikasi baku teknisnya, perlu diujikan penggunaan campuran berbagai adsorben lain.

DAFTAR PUSTAKA

[ASTM] American Society for Testing and Materials. 2004. ASTM E 2412-04, Condition monitoring of used lubricants by trend analysis using Fourier transform infrared (FTIR) spectrometry. West Conshohocken (US): ASTM International.

[ASTM] American Society for Testing and Materials. 2004. ASTM D 2270-04, Calculation viscosity index from kinematic viscosity at 40 ᴏC and 100 ᴏC. West Conshohocken (US): ASTM International.

[ASTM] American Society for Testing and Materials. 2004. ASTM D 1500-04a, Color of petroleum products (ASTM color scale). West Conshohocken (US): ASTM International.

[ASTM] American Society for Testing and Materials. 2001. ASTM D 189-01, Conradson carbon residue of petroleum products. West Conshohocken (US): ASTM International.

[ASTM] American Society for Testing and Materials. 2003. ASTM D 482-03, Ash from petroleum products. West Conshohocken (US): ASTM International.

[ASTM] American Society for Testing and Materials. 2004. ASTM D 974-04, Acid and base number by color-indicator titration. West Conshohocken (US): ASTM International.

[ASTM] American Society for Testing and Materials. 2009. ASTM D 445-09, Standard test method for kinematic viscosity of transparent and opaque liquids and calculation of dynamic viscosity. West Conshohocken (US): ASTM International.

[ASTM] American Society for Testing and Materials. 2004. ASTM D 6304-04a, Determination of water in petroleum products, lubricating oils, and additives by coulometric Karl Fischer titration. West Conshohocken (US): ASTM International. inductively couple plasma (ICP). West Conshohocken (US): ASTM International.

[API] American Petroleum Institute. 2004. Spesification 5L Forth. Spesification for line pipe Ed ke-2. Washington (US): API.

15

Bath DS, Jenal MS, Turmuzi L. 2012. Penggunaan tanah bentonit sebagai adsorben logam Cu. J Tek Kim. 1(1):1-12.

Fajar R, Yubaidah S. 2007. Penentuan kualitas pelumas mesin. J Lub Sci Tech. 1(9): 8-15.

Fikri ME, Reni K. 2010. Regenerasi bentonit bekas secara kimia fisika dengan aktivator asam klorida dan pemanasan pada proses pemucatan CPO [skripsi]. Lampung (ID): Universitas Lampung.

Harjono H. 2001. Teknologi Minyak Bumi. Yogyakarta (ID): Gadjah Mada Univ Pr.

Hairil P. 2001. Pemanfaatan zeolit lampung yang diaktivasi dengan NaOH sebagai adsorben uap pada kondensasi uap industri karet remah (crumb rubber) [skripsi]. Lampung (ID): Universitas Lampung.

Hilyati, Widihastono B. 1991. Adsorpsi zat warna tekstil pada zeolit alam dari Bayah. J Kim Terapan Indones. 1(2):47-53.

Joseph U. 2010. A comparative study of recycling of used lubrication oils using distillation, acid and activated charcoal with clay methods. J Petroleum & Gas Eng. 2(2):12-19.

Katti K, Katti D. 2001. Effect of Clay-Water Interactions on Swelling in Montmorillonite Clay. Fargo (US): North Dakota State University.

Kumar P, Jasra RV. 1995. Evolution of porosity and surface acidity in montmorillonite clay on acid activation, Chem Res. 34:1440-1448.

Ladha S, Molyneux P, Wang JX, Wang KR, Buckley JS. 2010. Evaluasi pengelolaan limbah pelumas sebagai limbah B3 [makalah]. Bandung (ID): Institut Teknologi Bandung.

Lianna J, Yunia K, Haerry S. 2012. Penjernihan minyak pelumas bekas dengan metode adsorpsi suatu usaha pemanfaatan kembali minyak pelumas bekas sebagai base oil. J Teknol Kim & Industri Univ Diponegoro. 1(1):252-257. Naibaho ABF. 2008. Pengaruh kekentalan dan tekanan terhadap jumlah persen

volume fraksi bensin [skripsi]. Medan (ID): Universitas Sumatera Utara. Pertamina. 1998. Pelumas dan Pelumasan. Cilacap (ID): Pertamina.

Rahmawati E. 2006. Adsorpsi senyawa residu klorin pada karbon aktif termodifikasi zink klorida [skripsi]. Bogor (ID): Intstitut Pertanian Bogor Rizvi SQA. 1992. Lubricant Additive and Their Function. Di dalam: Robinson

NB, editor. ASM Handbook Friction, Lubrication, and Wear Technology. Maryland (US): ASM International.

Rolly F. 2009. Pelumas Menurut Bahan Dasar dan Aditif. Jakarta (ID): Gramedia. Sardjito. 2006. Panduan Tentang Pelumas dan Pelumasan Edisi Pertama. Jakarta

(ID): Petrolab Services.

Sanusi W. 2006. Bahan Dasar Pelumas dan Formulasi Pelumas. Ed ke-1. Jakarta (ID): Buletin MASPI.

Setiyono. 2006. Potensi limbah bahan berbahaya dan beracun (B3) di wilayah DKI Jakarta dan strategi pengelolaannya. J Teknol Lingk. 3(1):1-20.

Sudrajat R, Ariatmi R, Setiawan D. 2007. Pengolahan minyak jarak pagar menjadi epoksi sebagai bahan dasar pelumas. J Petroleum & Gas Eng. 3: 1-22. Troyer D, Fitch J. 2001. Oil Analysis Basic. Ed ke-2. Texas (US): Noria

Corporation.

16

Bentonit

Lampiran 1 Diagram alir penelitian Aktivasi Bentonit

Metode Kerja

Pelumas:Bentonit Teraktivasi (1:1)

Pelumas Bekas

Ditambahkan 40 mL H2SO4 p.a

Lapisan atas dipisahkan lalu dipanaskan suhu 120 oC

Ditambahkan bentonit. Bentonit Aktif Ditambahkan HCl 1 N (1:1) Direfluks selama 2 jam.

Disaring dan dicuci dengan akuades. Dikeringkan

17

Lampiran 2 Hasil pengendapan pelumas dengan H2SO4

Lampiran 3 Hasil adsorpsi dengan bentonit (a), zeolit (b) dan silika (c)

18

Lampiran 4 Contoh perhitungan indeks kekentalan (ASTM D 2270)

Sampel Suhu (ᴏC) Faktor Tabung (C) Waktu (det) V (cSt) VI

V = kekentalan kinematik (mm2/det atau cSt) C = tetapan dari viskometer yang dikalibrasi t = waktu alir rerata

Kekentalan kinematik pada 100oC = 13.16 pada tabel terletak di antara 13.10 dan 13.20

13.10 nilai L = 235.0 13.20 nilai L = 238.1

Nilai H

Kekentalan kinematik pada 100 oC = 13.16 pada tabel terletak di antara 13.10 dan 13.20

19

lanjutan Lampiran 4 13.20 nilai H = 124.2

Mencari Nilai N

U = nilai kekentalan pada 40 oC Y = nilai kekentalan pada 100 ᴏC

20 lanjutan Lampiran 4

21

Lampiran 5 Perhitungan bilangan asam total (ASTM 974–04 2004 Standardisasi larutan KOH

Bobot KHP (kalium hidrogenftalat) = 0.2015 g

Volume Blangko = 0.05 mL

Volume KHP = 10.96 mL

Va = Larutan KOH yang diperlukan untuk titrasi sampel (mL)

Vb = Larutan KOH yang diperlukan untuk titrasi blangko (mL)

Wp = Bobot sampel (g)

Bilangan Asam Total

Sampel Bobot sampel (g)

Volume (mL)

TAN (mg KOH/g) Blangko

(B)

Sampel (A)

Pelumas bekas 10.1213 0.1 3.75 1.82

Bahan dasar pelumas hasil

perolehan 12.6543 0.1 0.25 0.06

22

Lampiran 6 Perhitungan kadar abu (ASTM D 482-01 2001) dan kadar residu karbon (ASTM D 189-01 2001)

Sampel Bobot (g) Kadar Abu

(%) Cawan Kering Sampel Cawan + Abu

Pelumas bekas 38.6190 5.0753 38.6837 1.27

Bahan dasar pelumas hasil

perolehan 38.1881 5.2481 38.1881 0

Contoh perhitungan :

Sampel

Bobot (g) Kadar Residu

karbon (%) Cawan Kering sampel Cawan + Abu

Pelumas Bekas 27.1281 5.0372 27.2295 2.01

Bahan dasar pelumas hasil

perolehan 26.9291 5.1645 26.9320 0.06

23

Lampiran 7 Spektrum FTIR pelumas bekas dan bahan dasar pelumas hasil perolehan kembali

24

RIWAYAT HIDUP

Penulis dilahirkan di Halim, Jakarta Timur, Provinsi DKI Jakarta pada

tanggal 1 November 1987 dari Ayah Sardjuni dan Ibu Warsiyem. Penulis merupakan putri kedua dari 2 bersaudara, dengan kakak lelaki bernama Adhi Surya Perdana.Tahun 2005, penulis lulus dari SMA PLUS YPHB Bogor. Pada tahun yang sama penulis masuk Program Diploma 3 Analisis Kimia, Institut Pertanian Bogor (IPB) dan lulus pada tahun 2008. Pada tahun 2010, penulis diterima di Program Alih Jenis Departemen Kimia, Fakultas MIPA, IPB.