FRAKSINASI DAN ASETILASI PATI SAGU

(Metroxylon sagu Rottb.) SERTA APLIKASI PRODUKNYA

SEBAGAI BAHAN CAMPURAN PLASTIK SINTETIK

PERNYATAAN MENGENAI DISERTASI DAN SUMBER INFORMASI

Dengan ini, saya menyatakan bahwa Disertasi yang berjudul “Fraksinasi dan Asetilasi Pati Sagu (Metroxylon sagu Rottb.) serta Aplikasi Produknya sebagai Bahan Campuran Plastik Sintetik” adalah karya saya sendiri dengan arahan Komisi Pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir Disertasi ini.

Bogor, April 2008 Yang Menyatakan

INDAH YULIASIH. Fraksinasi dan Asetilasi Pati Sagu (Metroxylon sagu Rottb.) serta Aplikasi Produknya sebagai Bahan Campuran Plastik Sintetik. Dibawah bimbingan Tun Tedja Irawadi, Illah Sailah, Hardaning Pranamuda, Krisnani Setyowati dan Titi Candra Sunarti.

RINGKASAN

Indonesia sebagai negara tropis memiliki keunggulan dalam keragaman sumber pati. Salah satu sumber pati yang potensial di Indonesia adalah tanaman sagu. Pati sagu dapat diaplikasikan sebagai bahan baku industri, baik pangan maupun non pangan. Salah satu aplikasinya adalah sebagai sumber biopolimer untuk campuran dengan plastik sintetik.

Karakteristik pati sangat menentukan sifat pembentukan film yang dibuat dari campuran pati dengan plastik sintetik. Kandungan amilosa dalam pati juga sangat menentukan sifat pembentukan film campuran tersebut. Menurut Nisperos-Carriedo (1994) di dalam Krochta et al. (1994), untuk membentuk film dan gel yang kuat, digunakan pati dengan kandungan amilosa yang tinggi. Selain itu, karakteristik termoplastik pati dapat ditingkatkan dengan melakukan modifikasi pati. Menurut Vilpoux dan Averous (2006), modifikasi pati secara esterifikasi (asetilasi) dilakukan untuk meningkatkan karakteristik termoplastik pati, seperti sifat hidrofobik dan kristalinitas.

Tujuan penelitian ini adalah untuk mendapatkan pati sagu termodifikasi yang mempunyai sifat pembentukan film dan mempunyai kesesuaian dengan plastik sintetik.

Penelitian ini dibagi menjadi empat tahap. Tahap pertama, karakterisasi sifat fisiko-kimia dan fungsional pati sagu dari beberapa daerah di Indonesia (Riau, Jawa Barat, Kalimantan Selatan, Sulawesi Utara dan Irian Jaya). Tahap kedua, proses fraksinasi pati sagu, yang dilakukan dengan memodifikasi suhu pemanasan suspensi pati (85, 90 dan 95°C) dan konsentrasi butanol sebagai senyawa pengompleks (8,3; 10,0 dan 12,5) secara bertahap. Tahap ketiga, proses asetilasi yang dilakukan dengan me-modifikasi suhu (30, 35, 40 dan 45°C) dan lama waktu reaksi asetilasi (15, 30, 45, 60, 75, 90, 105 dan 120 menit) secara bertahap. Tahap keempat, aplikasi pati sebagai bahan campuran plastik sintetik, dilakukan dengan cara blending PP dengan pati sagu dan modifikasinya, dengan perbandingan 9 : 1 menggunakan rheomix pada suhu 200 – 210 °C dan kecepatan putar 40 rpm selama 5 – 7 menit.

Pada proses fraksinasi, peningkatan suhu pemanasan suspensi pati dari 85 menjadi 90°C dapat meningkatkan rendemen amilosa sekitar 43 %, dari 24,16 menjadi 34,64 %, namun peningkatan suhu pemanasan suspensi pati lebih lanjut (sampai suhu 95°C) hanya mampu meningkatkan rendemen amilosa sekitar 24 %, dari 24,16 menjadi 29,96 %. Peningkatan konsentrasi butanol sebagai senyawa pengkompleks dari 8,3 menjadi 12,5 % dapat meningkatkan rendemen amilosa hasil fraksinasi dari 30,31 menjadi 39,21 %. Kondisi proses fraksinasi terbaik adalah pada suhu pemanasan suspensi 90°C dan konsentrasi butanol sebagai senyawa pengkompleks 10 %. Fraksi amilosa yang dihasilkan menunjukkan kroma-togram dengan satu puncak. Sifat fungsional amilosa hasil fraksinasi, seperti kelarutan dan swelling power pada suhu 70°C relatif lebih rendah, sedangkan nilai freeze-thaw stability dan oil retention capacity relatif lebih tinggi dibandingkan pati alaminya.

Pada proses asetilasi, peningkatan suhu reaksi asetilasi sampai 40°C menghasil-kan rendemen pati sagu asetat yang sama, dengan nilai rata-rata 84,76 %. Peningkatan suhu lebih lanjut menghasilkan rendemen pati asetat yang lebih rendah, yaitu 78,59 %. Peningkatan lama waktu reaksi asetilasi cenderung menurunkan rendemen pati asetat, tetapi meningkatkan kadar asetil dan nilai DS-nya. Untuk mendapatkan pati asetat dengan nilai DS intermediate (0,5 – 1,8), kondisi proses asetilasi yang digunakan adalah pada suhu 40°C dan lama waktu reaksi asetilasi 75 menit. Pati asetat yang dihasilkan memiliki derajat substitusi (DS) 1,16, dimana pada nilai DS tersebut menunjukkan sifat fungsional seperti freeze-thaw stability dan ORC lebih tinggi, serta nilai WRC lebih rendah dibandingkan nilai DS lainnya. Namun sifat fungsional yang lain seperti kejernihan pasta lebih rendah dibandingkan nilai DS lain.

Proses asetilasi pati alami dapat meningkatkan sifat fungsionalnya, seperti nilai frezee-thaw stability (dari 83,33 menjadi 75 % sineresis) dan oil retention capacity (dari 6,67 menjadi 8,87 %). Demikian juga dengan proses asetilasi amilosanya, dimana nilai frezee-thaw stability meningkat dari 83,33 menjadi 66,67 % sineresis, dan oil retention capacity meningkat dari 6,67 menjadi 16,33 %. Dalam aplikasi pati dan modifikasinya sebagai bahan campuran plastik sintetik, campuran PP dengan pati asetat atau amilosa asetatnya menunjukkan sifat morfologi dan nilai tensile strength (kekuatan tarik) yang lebih tinggi dibandingkan perlakuan lainnya. Campuran PP dengan amilosa asetat menunjukkan nilai E-modulus (elastisitas) lebih tinggi, yang berarti sifat elastisnya lebih tinggi dibandingkan perlakuan lainnya. Campuran PP dengan pati asetat menunjukkan nilai strain at break (perpanjangan putus) dan nilai toughness lebih tinggi, yang berarti bahan tersebut lebih bersifat plastis, kuat dan dapat mengabsorbsi energi lebih besar sebelum putus (patah) dibandingkan dengan perlakuan lainnya. Hasil pengujian sifat biodegradable secara kualitatif menunjukkan adanya pertumbuhan mikroba Aspergillus sp. di sekitar lembaran plastik hasil campuran PP dengan pati dan modifikasinya (10 %), sedangkan di sekitar lembaran plastik PP murni tidak ada pertumbuhan mikroba.

Berdasarkan hasil penelitian ini, didapatkan bahwa proses fraksinasi pati sagu (suhu pemanasan suspensi 90°C dan konsentrasi butanol 10 %), dan proses asetilasi dengan asetat anhidrida (suhu reaksi 40°C dan lama reaksi 75 menit) menghasilkan produk sebagai bahan campuran plastik sintetik (konsentrasi 10 %), sehingga campuran tersebut lebih mudah didegradasi oleh mikroba Aspergillus sp.

INDAH YULIASIH. 2008. The Fractionation and Acetylation of Sago Starch (Metroxylon sagu Rottb.), and Its Product Application as a Blending Material of Synthetic Plastics. Supervised by : Tun Tedja Irawadi, Illah Sailah, Hardaning Pranamuda, Krisnani Setyowati and Titi Candra Sunarti.

ABSTRACT

Sago is one of potential starch sources in Indonesia. However, the sago starch has some weaknesses if the sago starch and synthetic polymer was directly blended. The modification of sago starch was carried out to improve the film formation properties in sago starch and polymer synthetic blending.

Fractionation and acetylation have been proved to be two treatments in sago starch modification. The research indicated that the yield of amylose fraction was affected by increasing of the temperature of starch suspension and the concentration of buthanol as complexing agent. The temperature of starch suspension at 90 ºC with 10 % buthanol utilization were proved as suitable condition on fractionation process. On the other hand, the acetyl content was affected by increasing of the temperature and its duration of reaction. The best treatment for acetylation process were the temperature at 40 ºC and the duration of reaction at 75 min.

These modification increased the oil retention capacity properties, which was showed by the ORC value. The ORC value of native sago starch, sago starch acetate, amylose fraction and amylose acetate were 6,50; 8,67; 7,67; and 16,33 % respectively. For its application as blending material of synthetic plastics showed that blending between polypropylene and sago starch acetate or amylose acetate of 10 % has more homogeneous surface morphology as showed by SEM. The tensile strength and E-modulus properties of blending between polypropylene and amylose acetate showed relatively higher than blending of polypropylene with another treatment of sago starch, and its showed elastic properties. On the other hand, the blending between polypropylene and sago starch acetate showed that the tensile strength ant strain at break properties were relatively higher compared to another treatments and its showed plastic properties. The sheet of blending between polypropylene and sago starch acetate showed the higher of absorption energy value (toughness properties) compared to another treatment.

The result of qualitative biodegradability test showed that Aspergillus sp. was grown around the plastics sheet made from blending of polypropylene with native sago starch and its modification, which was not occurred in synthetic plastic sheet.

@ Hak Cipta milik Institut Pertanian Bogor, Tahun 2008 Hak Cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah b. Pengutipan tidak merugikan kepentingan yang wajar bagi IPB

FRAKSINASI DAN ASETILASI PATI SAGU

(Metroxylon sagu Rottb.) SERTA APLIKASI PRODUKNYA

SEBAGAI BAHAN CAMPURAN PLASTIK SINTETIK

INDAH YULIASIH

F326010011

Disertasi

Sebagai salah satu syarat untuk memperoleh gelar Doktor

Penguji Luar Komisi Ujian Tertutup : Prof. Dr. Ir. Abdul Aziz Darwis, MSc. Penguji Luar Komisi Ujian Terbuka : - Prof. Dr. Ir. Nadirman Haska

Judul Disertasi : Fraksinasi dan Asetilasi Pati Sagu (Metroxylon sagu Rottb.) serta Aplikasi Produknya sebagai Bahan Campuran Plastik Sintetik

Nama : Indah Yuliasih

NRP : F 326010011

Program Studi : Teknologi Industri Pertanian

Menyetujui, 1. Komisi Pembimbing

Prof. Dr. Ir. Tun Tedja Irawadi, MS. Ketua

Dr. Ir. Illah Sailah, MS. Anggota

Dr. Ir. Krisnani Setyowati Anggota

Dr. Hardaning Pranamuda Anggota

Dr. Ir. Titi Candra Sunarti, MSi. Anggota

Mengetahui, 2. Ketua Program Studi 3. Dekan

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT atas segala karunia, rahmat dan ridho-Nya, sehingga penulis dapat menyelesaikan Disertasi yang berjudul “Fraksinasi dan Asetilasi Pati Sagu (Metroxylon sagu Rottb.) serta Aplikasi Produknya sebagai Bahan Campuran Plastik Sintetik”. Dalam disertasi ini dibahas tentang karkateristik pati sagu dari beberapa daerah di Indonesia, fraksinasi dan asetilasi pati sagu, serta aplikasi produknya sebagai bahan campuran plastik sintetik. Penelitian dan penulisan disertasi dilakukan sejak bulan Juli 2005.

Penelitian dan penulisan disertasi ini dapat berjalan lancar berkat bimbingan dan dukungan dari Ketua Komisi Pembimbing Prof. Dr. Ir. Tun Tedja Irawadi, MS., dan Anggota Komisi Pembimbing : Dr. Ir. Illah Sailah, MS., Dr. Hardaning Pranamuda, Dr. Ir. Krisnani Setyowati, dan Dr. Ir. Titi Candra Sunarti, MSi., yang dengan penuh kesabaran mengarahkan dan memberikan masukan-masukan yang konstruktif. Untuk itu penulis mengucapkan terima kasih. Ucapan terima kasih juga kami sampaikan kepada ketua Program Studi Teknologi Industri Pertanian Dr. Ir. Irawadi Jamaran atas arahannya, penguji luar komisi ujian tertutup Prof. Dr. Ir. Abdul Aziz Darwis, MSc., penguji luar komisi ujian terbuka Prof. Dr. Ir. Nadirman Haska, dan Dr. Ir. Raffi Paramawati, MSi., atas kesediaan dan koreksinya.

Pada kesempatan ini, penulis juga menyampaikan terima kasih kepada jajaran pimpinan di Institut Pertanian Bogor yang telah memberikan kesempatan kepada penulis untuk menempuh pendidikan S3. Terima kasih juga penulis ucapkan kepada pegawai di lingkungan Departemen Teknologi Industri Pertanian yang telah membantu selama penelitian. Kepada Ir. Dina Akyuni, penulis mengucapkan terima kasih atas segala bantuan dan kerjasamanya selama penelitian.

atas dukungannya. Kepada suami tercinta Ir. Helmi Yudiarsafran Zuna, MSi., ananda Muhammad Alwanluthfi Zuna, Muhammad Alwanrifqi Zuna dan Addinia Putri Zuna, penulis menyampaikan permohonan maaf yang sedalam-dalamnya karena telah menyita waktu dan mengurangi perhatian walau tidak mengurangi rasa kasih sayang.

Akhirnya kepada semua pihak yang telah banyak membantu, memberi dukungan dan kontribusi baik secara langsung maupun tidak langsung, yang tidak dapat penulis sebutkan satu per satu, penulis ucapkan terima kasih dan tiada balasan yang dapat disampaikan melainkan doa tulus semoga Allah SWT membalas amal baik yang telah diberikan agar senantiasa dalam lindungan-Nya.

Tiada kesempurnaan selain kesempurnaan-Nya. Penulis mengharapkan kritik dan saran dari semua pihak agar Disertasi ini menjadi lebih baik dan bermakna.

Bogor, April 2008

RIWAYAT HIDUP

Penulis dilahirkan di Pasuruan pada tanggal 18 Juli 1970 sebagai anak ke lima dari enam bersaudara pasangan Drs. H. Laina Santosa dan Hj. Siti Ngaisyah. Penulis menyelesaikan pendidikan Sekolah Dasar (SD) sampai Sekolah Menengah Atas (SMA) di Pasuruan dan meraih gelar Sarjana Teknologi Pertanian di Institut Pertanian Bogor pada tahun 1993. Selanjutnya, penulis mendapat kesempatan menempuh jenjang pendidikan Master (S2) pada Program Studi Teknologi Industri Pertanian, Institut Pertanian Bogor dengan biaya dari TMPD (Tim Manajemen Program Doktor) pada tahun 1996. Pada tahun 2001, penulis kembali mendapat kesempatan melanjutkan studi pada jenjang Doktor (S3) pada Program Studi yang sama.

Penulis sebagai staf pengajar di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian – Institut Pertanian Bogor sejak tahun 1995. Selain sebagai staf pengajar, penulis sebagai auditor LPPOM MUI sejak tahun 1994 dan sebagai pengelola keuangan di Sekolah Pascasarjana – Institut Pertanian Bogor sejak tahun 2005.

DAFTAR ISI

Halaman

DAFTAR ISI ………... i

DAFTAR TABEL ………... iii

DAFTAR GAMBAR ………... iv

DAFTAR LAMPIRAN ………... viii

I. PENDAHULUAN ………... 1

A. Latar Belakang ………... 1

B. Tujuan ………... 3

C. Ruang LingkupPenelitian …...………... 4

D. Hipotesa ………... 4

II. TINJAUAN PUSTAKA ... 5

A. Pati Sagu ………... 5

B. Pemisahan Fraksi-Fraksi Pati …………... 11

C. Modifikasi Pati ………... 14

D. Pati sebagai Bahan Campuran Plastik …………... 16

E. Sifat Mekanik Bahan Polimer ... 18

III. METODOLOGI ………... 21

A. Karakterisasi Pati ………... 21

B. Fraksinasi ... ... 22

C. Asetilasi ... ... 24

D. Aplikasi ………... 27

IV. HASIL DAN PEMBAHASAN ………... 28

A. Karakteristik Pati Sagu ………... 29

1. Mutu Pati Sagu ………... 29

2. Sifat Fisiko-Kimia dan Fungsional Pati Sagu …………... 31

B. Fraksinasi Pati Sagu ………... 41

1. Pengaruh Suhu Pemanasan Suspensi Pati ………... 45

2. Pengaruh Penambahan Butanol sebagai Senyawa Pengompleks ………... 48

C. Asetilasi Pati Sagu ... ... 51

1 Pengaruh Suhu dan Lama Reaksi Asetilasi terhadap Rendemen, Kadar Asetil dan Nilai DS... 2. Pengaruh Nilai DS terhadap Sifat Fungsional Pati Asetat 54 57 D. Karakteristik Pati Sagu dan Modifikasinya ... 63

ii

Halaman

E. Aplikasi Pati Sagu dan Modifikasinya sebagai Bahan

Campuran Plastik Sintetik ………. 73

1. Rheologi Selama Proses Pencampuran Plastik Sintetik dengan Pati Sagu dan Modifikasinya ………. 73

2. Karakteristik Campuran Plastik Sintetik dengan Pati Sagu dan Modifikasinya ………... 76 V. KESIMPULAN DAN SARAN ... 86

A. Kesimpulan ... 86

B. Saran ... 87

DAFTAR PUSTAKA ………... 88

DAFTAR TABEL

No. Judul Halaman

1. Sifat fisik dan komposisi kimia berbagai jenis pati …... 7

2. Kandungan amilosa dan amilopektin, serta Nilai Degree of Polymerization (DP) berbagai jenis pati ……… 8

3. Karakteristik gelatinisasi berbagai jenis pati ……….. 9

4. Sifat-sifat pasta beberapa jenis pati ………... 10

5. Beberapa sifat umum amilosa dan amilopektin ... 11

6. Hubungan antara kadar asetil dan derajat substitusi... 16

7. Daftar produsen EDPs di dunia yang berbasis bahan baku pati 17 8. Contoh produk starch-based plasticsyang diproduksi secara komersial ... 17

9. Karakteristik bahan polimer berdasarkan sifat mekanik ……… 20

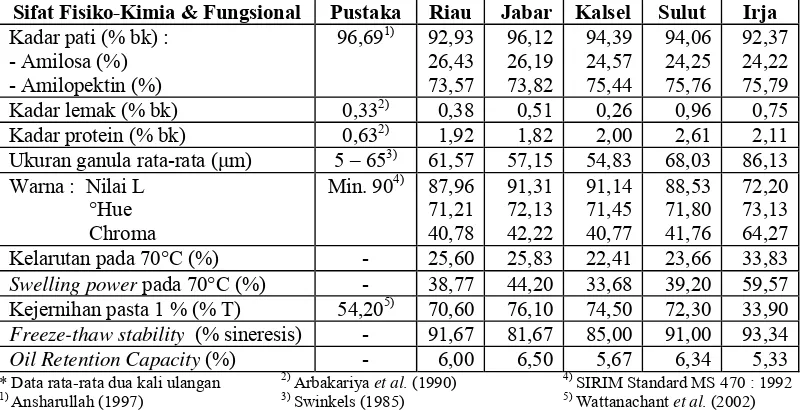

10. Karakteristik mutu pati sagu dari beberapa daerah di Indonesia 29 11. Sifat fisiko-kimia dan fungsional pati sagu dari beberapa daerah di Indonesia ……… 31

12. Rendemen amilosa hasil fraksinasi pada suhu pemanasan suspensi pati dan konsentrasi larutan butanol yang berbeda ….. 43

13. Rendemen dan sifat fungsional amilosa hasil fraksinasi pada suhu pemanasan suspensi pati yang berbeda ……….. 47

14. Rendemen dan sifat fungsional amilosa hasil fraksinasi pada konsentrasi butanol yang berbeda ……….. 50

15. Rendemen, kadar asetil dan DS pati sagu asetat pada suhu dan lama waktu reaksi asetilasi yang berbeda ……… 54 16. Hasil analisis sifat fungsional pati asetat berdasarkan nilai DS.. 58

17. Sifat thermal pati sagu dan modifikasinya ... 67

iv

DAFTAR GAMBAR

No. Judul Halaman

1. Ilustrasi tekstur film campuran pati alami dan plastik sintetik

(Griffin, 1977) ………... 2

2. Tekstur film campuran pati alami dan plastik sintetik dengan

metode SEM (Michler, 1992) ………. 2

3. Pati sagu (perbesaran 188 x) : a. cahaya normal; b. cahaya

polarisasi (Moss, 1976 di dalam Radley, 1976) ………. 5

4. Scanning Electron Microscopy(SEM) pati sagu (Ahmad et al.,

1999) ………... 6

5. (a) Pola difraksi beberapa jenis pati dengan sinar X; (b) Pola difraksi pati sagu, tipe Ca (tipe C mendekati A), yaitu struktur antara biji-bijian (tipe A) dan umbi-umbian (tipe B) (Takeda et

al., 1989) ………. ………... 8

6. Diagram X-ray diffractionpati sagu (Ahmad et al., 1999) …... 9

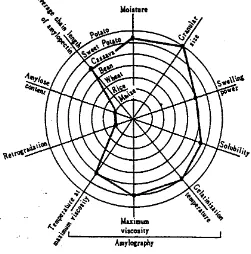

7. Diagram sifat-sifat pati sagu (Kaimuna, 1977) ... 10

8. Struktur kimia : (a) amilosa dan (b) amilopektin ... 11

9. Pola amilograph dan perubahan bentuk granula pati selama

proses gelatinisasi (Angela, 2001) ………. 12

10. Grafik persentase amylose leachedselama pemanasan pati

(Whistler et al., 1984) ……….... 12

11. Perubahan granula pati selama pemanasan dan pendinginan

(Whistler et al., 1984) ……… 13

12. Diagram alir pemisahan fraksi amilosa dan amilopektin dengan metode hot-water soluble/HWS (Mizukami et al.,

1999) ……... 14

13. Struktur kimia pati asetat (de Graafet al., 1995) ... 16

14. Kurva tegangan-regangan (stress-strain) bahan termoplastik

(Billmeyer, 1971) ………... 19

15. Kurva tegangan-regangan (stress-strain) untuk empat tipe

bahan polimer (Billmeyer, 1971) ………... 20

16. Diagram alir proses fraksinasi pati sagu (modifikasi metode

Mizukami et al., 1999) ………... 23

17. Diagram alir proses pembuatan pati asetat (modifikasi metode

No. Judul Halaman

18. Peta penyebaran tanaman sagu di Indonesia (Matanubun dan Maturbongs, 2005) ...

28

19. Grafik hubungan suhu pemanasan (°C) terhadap nilai water retention capacity (% WRC) pati sagu dari beberapa daerah di

Indonesia ……… 33

20. Diagram warna bubuk pati sagu dari beberapa daerah di

Indonesia ... 34

21. Grafik hubungan nilai Chroma terhadap nilai “L” dan

kejernihan larutan (% T) pati sagu ……….. 35

22. Grafik hubungan nilai “L” terhadap kejernihan larutan (% T)

pati sagu ... 35

23. Pola kurva Rapid Visco-Analyserpati (Thomas dan Atwell,

1999) ………... 36

24. Kurva Rapid Visco Amilograph(RVA-4) pati sagu dari

beberapa daerah di Indonesia ... 37

25. Grafik hubungan ukuran granula rata-rata (μm) dengan peak

viscosity (cP) pati sagu ... 38

26. Grafik hubungan nilai setback (cP) dengan nilai freeze-thaw

stability (% sineresis) pasta pati sagu ………... 39

27. Grafik rheologi pasta pati sagu dari beberapa daerah di

Indonesia pada suhu 25°C dan ukuran spindle3 ... 40

28. Grafik stabilitas pasta pati sagu dari beberapa daerah di Indonesia pada suhu 25°C dengan ukuran spindle 3 dan

kecepatan putaran 0,2 rps ... 40

29. Mekanisme pembentukan kompleks amilosa-butanol (Thomas

dan Atwell, 1999) ... 43

30. Kuva GPC pati sagu ... 44

31. Kurva GPC pati sagu dan fraksi amilosanya pada berbagai

suhu pemanasan suspensi pati ... 45

32. Grafik hubungan suhu pemanasan (oC) terhadap nilai water retention capacity (% WRC) amilosa hasil fraksinasi pada

berbagai suhu pemanasan suspensi pati …... 48

vi

No. Judul Halaman

34. Grafik hubungan suhu pemanasan (oC) terhadap nilai water retention capacity (% WRC) amilosa hasil fraksinasi pada

berbagai konsentrasi butanol (%) ………..………. 51

35. Reaksi asetilasi antara pati dengan asetat anhidrida (Daik et

al., 2004) ... 52

36. Model asetilasi granula pati dengan asetat anhidrida : (1)

daerah kristalin, dan (2) daerah amorf (Singh dan Sodhi, 2004) 53

37. Pengaruh suhu reaksi asetilasi (oC) terhadap rendemen (%),

kadar asetil (%) dan derajat substitusi (DS) pati sagu asetat ... 55

38. Pengaruh lama waktu reaksi asetilasi (menit) terhadap

rendemen (%), kadar asetil (%) dan derajat substitusi (DS) pati sagu asetat ...

56

39. Pengaruh derajat substitusi (DS) terhadap kelarutan (%) dan

swelling power (%) pati sagu asetat ... 59

40. Pengaruh derajat substitusi (DS) terhadap kejernihan pasta 1 % (% T) dan nilai freeze-thaw stability (% sineresis) pati sagu

asetat ... 60

41. Pengaruh derajat substitusi (DS) terhadap nilai oil retention

capacity (% ORC) pati sagu asetat ……… 61

42. Grafik hubungan suhu pemanasan (oC) terhadap nilai water retention capacity (% WRC) pati sagu asetat pada nilai DS

berbeda ... 62

43. Hasil analisis spektrum inframerah pati sagu dan pati asetatnya 64

44. Hasil analisis spektrum inframerah amilosa pati sagu dan

amilosa asetatnya ……….. 65

45. Kurva hasil analisis sifat thermal pati sagu dan modifikasinya : (a) pati alami, (b) amilosa, (c) amilosa asetat, dan (d) pati

asetat ………... 67

46. Grafik hubungan suhu pemanasan (oC) terhadap nilai water

retention capacity (% WRC) pati sagu dan modifikasinya……. 69

47. Diagram warna bubuk pati sagu dan modifikasinya …………. 70

48. Perubahan bentuk granula pati sagu dan modifikasinya : (a) pati alami, (b) amilosa, ( c) pati asetat, dan (d) amilosa asetat

(perbesaran 500 X) ………. 71

49. Perubahan bentuk granula pati sagu alami dan pati asetat

No. Judul Halaman

50. Grafik rheologi PP + pati sagu dan modifikasinya selama

proses pencampuran ... 74

51. Produk bahan plastik campuran PP dengan pati sagu dan

modifikasinya ... 77

52. Specimen plastik campuran PP dengan pati sagu dan

modifika-sinya yang digunakan dalam pengujian tensile strength... 77

53. Hasil SEM campuran PP dengan pati sagu dan modifikasinya

(perbesaran 450 x)... 78

54. Morfologi permukaanthermoplastic starchpati jagung dengan konsentrasi plasticizer ethylenebisformamide berbeda : (a) 0

%, (b) 25 % dan, (c) 35 % (Yang et al., 2006) ... 80

55. Hasil pengujian kualitatif sifat biodegradableplastik PP murni, campuran PP dengan pati sagu dan modifikasinya (10 %) oleh Aspergillus sp : (a) PP murni, (b) PP + pati alami, (c)

PP + pati asetat, (d) PP + amilosa, dan (e) PP + amilosa asetat 83

56. Morfologi permukaan film campuran LDPE dengan konsen-trasi pati jagung berbeda : (a) 20 %, (b) 30 %, dan (c) 40 %

viii

DAFTAR LAMPIRAN

No. Judul Halaman

1. Diagram alir penelitian ………... 95

2. Prosedur analisa karateristik mutu, sifat fisiko-kimia dan

fungsional pati ………... 96

3. Prosedur analisa karakteristik bahan kemasan plastik ……... 104

4. Data hasil analisa mutu pati sagu dari beberapa daerah di

Indonesia ... 106

5. Analisis statistik mutu pati sagu dari beberapa daerah di

Indonesia ... 107

6. Data hasil analisa sifat fisiko-kimia dan fungsional pati sagu

dari beberapa daerah di Indonesia ... 110

7. Analisis statistik sifat fisiko-kimia dan fungsional pati sagu

dari beberapa daerah di Indonesia ... 111

8. Bentuk dan ukuran granula pati sagu (perbesaran 500 X) ... 115

9. Data hasil analisa water retention capacity(WRC) pati sagu

dari beberapa daerah di Indonesia ... 117

10. Data hasil analisa apparent viscositypati sagu dari beberapa

daerah di Indonesia ... 118

11. Persen total karbohidrat hasil analisa GPC pati sagu dan fraksi

amilosanya ... 119

12. Data hasil analisa rendemen dan sifat fungsional amilosa pati

sagu... 120

13. Analisis statistik rendemen dan sifat fungsional amilosa pati

sagu ... 121

14. Data hasil analisa water retention capacity(WRC) amilosa

pati sagu ... 125

15. Data hasil analisa rendemen, kadar asetil dan nilai DS pati

sagu asetat... 126

16. Analisis statistik rendemen, kadar asetil, dan nilai DS pati sagu

asetat ... 127

17. Data hasil analisa sifat fungsioanal pati sagu asetat

berdasar-kan nilai DS... 130

18. Analisis statistik sifat fungsional pati sagu asetat berdasarkan

No. Judul Halaman

19. Data hasil analisa sifat fisiko-kimia dan fungsional pati sagu

dan modifikasinya ... 134

20. Analisis statistik sifat fisiko-kimia dan fungsional pati sagu

dan modifikasinya ... 135

21. Data hasil analisa water retention capacity(WRC) pati sagu

dan modifikasinya ... 139

22. Grafik hasil plastic tensile testcampuran PP dengan pati sagu

dan modifikasinya ……….. 140

23. Hasil analisa sifat mekanik campuran PP dengan pati sagu dan

modifikasinya ... 144

24. Perhitungan nilai toughnesscampuran PP dengan pati sagu dan

I. PENDAHULUAN

A. Latar Belakang

Indonesia sebagai negara tropis memiliki keunggulan dalam keragaman sumber pati. Salah satu sumber pati yang potensial di Indonesia adalah tanaman sagu. Berdasarkan hasil penelitian Oates dan Hichs (2002), menunjukkan bahwa lebih dari 2.500.000 ha tanaman sagu di dunia ditemukan di Asia, khususnya di PNG (41 %) dan di Indonesia (47 %). Matanubun dan Maturbongs (2005) menambahkan bahwa produktivitas (ton/ha/th) sagu sangat besar dibandingkan dengan sumber pati lainnya, yaitu sagu (14 – 15), padi (5 – 6), jagung (3 – 4) dan ubi kayu (10 – 15).

Pati sagu dapat diaplikasikan sebagai bahan baku industri, baik pangan maupun non pangan. Salah satu aplikasinya adalah sebagai sumber biopolimer dalam campuran dengan plastik sintetik. Menurut Flieger et al. (2003), untuk memproduksi biodegradable polymer (BDP) dari pati dapat dilakukan dengan tiga cara yaitu (1) mencampur pati dengan plastik sintetik (PE atau PP) dalam jumlah kecil (10 – 20 %), (2) mencampur pati dengan turunan hasil samping minyak bumi, seperti PCL, dalam komposisi yang sama (50 %), dan (3) menggunakan proses ekstrusi untuk mencampur pati dengan bahan-bahan seperti protein kedelai, gliserol, alginat, lignin dan sebagainya, sebagai plasticizer. Vilpoux dan Averous (2006) melaporkan potensi penggunaan pati sebagai bioplastik berkisar 85 – 90 % dari pasar bioplastik yang ada. Sumber pati yang banyak digunakan antara lain jagung, ubi kayu, gandum, beras dan kentang.

Karakteristik pati sangat menentukan sifat pembentukan film yang dibuat dari campuran pati dengan plastik sintetik. Pati mempunyai ukuran granula yang lebih besar dibandingkan ukuran partikel plastik sintetik, sehingga film hasil campuran kedua bahan tersebut tidak menunjukkan terjadinya kopolimerisasi, melainkan campuran pati yang terperangkap dalam matrik plastik sintetik (Gambar 1 dan 2). Tekstur film yang demikian ini menyebabkan sifat fisik mekaniknya tidak optimal.

suspensi 80°C dan konsentrasi butanol sebagai senyawa pengompleks sebesar 10 % merupakan kondisi optimum untuk memisahkan amilosa dari pati beras. Pada penelitian ini dilakukan modifikasi suhu pemanasan suspensi pati dan konsentrasi butanol yang ditambahkan. Hal ini berkaitan dengan sifat fisiko-kimia pati sagu yang berbeda dengan beras. Ukuran granula pati sagu lebih besar, demikian pula kandungan amilosanya relatif lebih tinggi dibandingkan dengan pati beras.

Gambar 1. Ilustrasi tekstur film campuran pati alami dan plastik sintetik (Griffin, 1977)

Gambar 2. Tekstur film campuran pati alami dan plastik sintetik dengan metode SEM (Michler, 1992)

dilaku-3 merupakan salah satu modifikasi pati secara esterifikasi. Asetilasi terhadap pati dan amilopektin akan membentuk film yang lemah dan patah, sedangkan hasil pengujian terhadap film amilosa asetat menunjukkan sifat lebih fleksibel dan kuat. Hasil penelitian Kiatkamjornwong et al. (2001) menunjukkan bahwa campuran pati singkong termodifikasi dengan matriks LDPE kompatibel berdasarkan morfologi permukaannya dan menunjukkan aksi seperti plasticizer dibandingkan pati singkong alami

Proses asetilasi ditujukan untuk mendapatkan pati asetat, yang dipengaruhi oleh jenis katalis, konsentrasi pereaksi, suhu dan lama waktu reaksi asetilasi. Menurut Sun dan Sun (2002), suhu dan lama waktu reaksi asetilasi berperan penting terhadap rendemen dan sifat-sifat pati asetat yang dihasilkan. Kedua faktor tersebut sangat menentukan besarnya derajat asetilasi yang dinyatakan sebagai derajat substitusi (DS). DS merupakan parameter yang menentukan penggunaan pati asetat secara komersial dan menentukan besarnya perubahan sifat fungsional pati asetat dari pati alaminya.

Mengingat pati dari sumber tanaman yang berbeda memiliki karakteristik yang berbeda, maka kondisi proses fraksinasi dan asetilasinya diduga tidak akan sama. Kondisi proses tersebut mencakup suhu pemanasan suspensi dan konsentrasi butanol sebagai senyawa pengompleks dalam proses fraksinasi pati, serta lama dan waktu reaksi asetilasi pati. Informasi tentang proses-proses tersebut masih sedikit ditemukan dalam literatur tentang penggunaan pati untuk bahan BDP.

B. Tujuan

Tujuan umum penelitian ini adalah untuk mendapatkan pati sagu termodifikasi yang mempunyai kemampuan membentuk film dan mempunyai kesesuaian dengan plastik sintetik.

Tujuan khusus tiap tahap penelitian ini adalah :

1. Mengetahui karakteristik fisiko-kimia dan fungsional pati sagu dari beberapa daerah di Indonesia.

2. Mengetahui pengaruh suhu pemanasan suspensi pati dan konsentrasi larutan butanol sebagai senyawa pengompleks dalam proses fraksinasi terhadap karakteristik fraksi amilosa yang dihasilkan.

4. Mengetahui karakteristik pati sagu dan modifikasinya sebagai bahan campuran plastik sintetik (polipropilen).

C. Ruang Lingkup Penelitian

Ruang lingkup penelitian ini dibatasi pada bahan baku berupa pati sagu yang diperoleh dari beberapa daerah, yaitu Riau, Jawa Barat, Kalimantan Selatan, Sulawesi Utara dan Irian Jaya. Pati sagu tersebut diolah secara tradisional oleh masyarakat setempat. Fokus penelitian akan diarahkan hanya pada dua proses penting, yaitu proses fraksinasi dan asetilasi. Hasil dari dua proses ini diharapkan akan menghasilkan produk pati termodifikasi yang mempunyai sifat pembentukan film dan sesuai bila dicampur dengan plastik sintetik polipropilen. Untuk itu, dalam penelitian ini juga dilakukan pengujian pencampuran pati sagu dan modifikasinya dengan polipropilen. Hasil kelayakan campuran tersebut ditunjukkan dengan hasil uji morfologi permukaan, uji mekanik dan kemampuan produk terdegra-dasi secara biologis

D. Hipotesa

Hipotesa dalam penelitian ini adalah :

1. Pati sagu dari daerah yang berbeda di Indonesia (kondisi tanah yang berbeda) mempengaruhi karakteristik fisiko-kimianya, yang selanjutnya dapat mempengaruhi sifat fungsionalnya.

2. Peningkatan suhu pemanasan dan konsentrasi larutan butanol yang ditambahkan sebagai senyawa pengompleks dalam proses fraksinasi pati sagu dapat meningkat-kan rendemen fraksi amilosa yang dihasilmeningkat-kan.

3. Peningkatan suhu dan lama waktu reaksi asetilasi dapat meningkatkan kadar asetil dan nilai derajat substitusi (DS) pati asetat yang dihasilkan.

4. Fraksinasi pati sagu dapat meningkatkan proporsi fraksi amilosanya, sehingga bersifat lebih fleksibel.

II. TINJAUAN PUSTAKA

A. Pati Sagu

Batang pohon sagu (Metroxylon sagu Rottb.) menghasilkan pati sagu yang mempunyai arti khusus sebagai bahan pangan tradisional sumber karbohidrat. Daerah penyebarannya sangat luas mulai dari Sumatra, Kalimantan, Jawa, Sulawesi dan yang terluas di Papua serta Kepulauan Maluku. Potensi pengembangan sagu cukup besar mengingat sagu dapat tumbuh di tempat yang tanaman lain tidak dapat tumbuh baik,

tidak memerlukan pemupukan dan sedikit perawatan (Stanton, 1993).

Granula pati sagu terdapat pada bagian empulur batang sagu dalam bentuk sel-sel (pith). Pertumbuhan batang sagu dapat dihitung berdasarkan jumlah ruas-ruas bekas daun. Periode pertumbuhan pohon sagu diperkirakan 135 – 141 bulan atau 11,25 – 11,75 tahun, dengan jumlah ruas bekas daun diperkirakan 207 ruas (Flach, 1993).

Granula pati sagu berbentuk oval seperti telur atau oval truncated dan ukurannya relatif

besar, berkisar 5 – 65 μm, dengan ukuran rata-rata 30,0 μm (Swinkels, 1985 di dalam

Van Beynum dan Roels, 1985). Sedangkan menurut Takahashi et al. (1995), ukuran

granula pati sagu berkisar 10 – 65 μm, dengan ukuran rata-rata 31,0 μm. Bentuk

granula pati sagu disajikan pada Gambar 3 dan 4.

Gambar 3. Pati sagu (perbesaran 188 x) : a. cahaya normal; b. cahaya polarisasi (Moss, 1976 di dalam Radley, 1976)

Bentuk dan komposisi kimia granula pati sagu dibandingkan dengan jenis pati yang lainnya (Tabel 1), mendekati pati ubi kayu, sedangkan ukuran granula mendekati

pati kentang (Swinkels, 1985 di dalam Van Beynum dan Roels, 1985). Hasil penelitian Ahmad et al. (1999), menunjukkan bahwa komposisi kimia pati sagu dari Asia Tenggara merupakan nilai kisaran, yaitu kadar air 10,6 – 20 %, abu 0,06 – 0,43 %, lemak kasar 0,8 – 0,13 %, serat 0,26 – 0,32 % dan protein kasar 0,19 – 0,25 %.

Pati terdiri dari fraksi amilosa dan amilopektin. Kandungan amilosa dan

amilopektin pati sagu menurut Swinkels (1985) di dalam Van Beynum dan Roels (1985) adalah 27 % dan 73 %, yang mendekati kandungan amilosa dan amilopektin pati jagung dan gandum (Tabel 2). Menurut Takeda et al. (1989), pati sagu mengan-dung 27,3 % amilosa dan 72,7 % amilopektin. Sedangkan hasil penelitian Ahmad et al.

(1999) menunjukkan bahwa kandungan amilosa dalam pati sagu bervariasi, antara 24 – 31 %.

Menurut Takeda et al. (1989), pola difraksi dengan sinar X memperlihatkan bahwa pati sagu adalah tipe Ca (tipe C mendekati A), yaitu struktur antara serealia (tipe A) dan umbi-umbian (tipe B). Persentase tipe A dan tipe B dalam pola difraksi sinar X

pati sagu, menurut Ahmad et al. (1999) adalah 65 % tipe A dan 35 % tipe B. Pola difraksi dengan sinar X untuk berbagai jenis pati (Takeda et al., 1989) dan pati sagu

7

Tabel 1. Sifat fisik dan komposisi kimia berbagai jenis pati

Sifat Granula Pati

Jenis Pati

Beras Jagung

eGandum

eKentang

eUbi

Kayu

eUbi

Jalar

eSagu

eSifat Fisik :

-

Tipe

-

Kisaran ukuran diameter (

μ

m)

-

Bentuk

Komposisi Kimia (rata-rata) :

-

Kadar air pada RH

a65%, 20

°

C

-

Lemak (% bk

b)

-

Protein dalam N

cx 6,25 (% bk

b)

-

Kadar Abu (% bk

b)

-

Fosfat (% bk

b)

Cereal

d1 – 3

dpolygonal

d12,00

f-

-

0,50

f-

Cereal

3 – 26

Bulat,

polygonal

13,00

0,60

0,35

0,10

0,02

Cereal

2 – 35

Bulat,

lenticular

14,00

0,80

0,40

0,15

0,06

Tuber

5 – 100

Oval,

spherical

19,00

0,05

0,06

0,40

0,08

Root

4 – 35

Oval,

truncated

13,00

0,10

0,10

0,20

0,01

Root

5 – 25

polygonal

13,00

-

-

0,10

-

Pith

5 – 65

Oval,

truncated

-

0,10

0,10

0,20

0,02

a RH = Kelembaban relatifb bk = Basis kering

c N = Kandungan nitrogen dSuparyono dan Agus (1997)

Tabel 2. Kandungan amilosa dan amilopektin, serta Nilai Degree of Polymerization (DP) berbagai jenis pati

Jenis Pati Amilosa (% b/b)

Amilopektin (% b/b)

DP Amilosa (rata-rata)

DP Amilopektin (rata-rata) Berasa

Jagungb Kentangb Gandumb Ubi Kayub Sagub

19 28 21 28 17 27

81 72 79 72 83 73

- 8.000 3.000 8.000 - -

- 2.000.000 2.000.000 2.000.000 2.000.000 - a

Thomas dan Atwell (1999)

b

Swinkels (1985) di dalam Van Beynum dan Roels (1985)

9 Gambar 6. Diagram X-ray diffraction pati sagu (Ahmad et al., 1999)

Pati sagu mempunyai suhu awal gelatinisasi sekitar 62 – 63oC, suhu pada

viskositas maksimum 72 – 74°C, dan viskositas maksimum berkisar 735 BU (Arai et al., 1981). Hasil penelitian Ahmad et al. (1999) menunjukkan bahwa suhu gelatinisasi pati sagu berkisar antara 69,4 – 70,1°C. Suhu gelatinisasi pati sagu lebih tinggi dibanding-kan dengan pati jagung, kacang polong dan kentang, tetapi lebih rendah dibandingkan pati ubi jalar, tania dan yam. Sedangkan menurut Swinkels (1985) di

dalam Van Beynum dan Roels (1985), sifat-sifat gelatinisasi pati sagu (kisaran suhu gelatinisasi Kofler, suhu brabender pasting, brabender viscosity, swelling power dan konsentrasi kritis pada suhu 95°C) mendekati sifat-sifat gelatinisasi pati ubi kayu.

Perbandingan sifat-sifat tersebut untuk beberapa jenis pati dapat dilihat pada Tabel 3.

Tabel 3. Karakteristik gelatinisasi berbagai jenis pati

Jenis Pati

Kisaran Suhu Gelatinisasi

Kofler (°C)

Suhu

Brabender Pasting

(8%; °C)a

Brabender Peak Viscosity (8 %; BU)a,b

Swelling Power

pada 95°C

Konsentrasi Kritis pada

95°C

Jagung Kentang Gandum Ubi Kayu Sagu Ubi Jalar 62-67-72 58-63-68 58-61-64 59-64-69 60-66-72 58-65-72 75-80 60-65 80-85 65-70 65-70 65-70 700 3000 200 1200 1100 - 24 1153 21 71 97 46 4,4 0,1 5,0 1,4 1,0 2,2 a

Konsentrasi pati, 8 %

b

BU = Brabender Units

Sumber : Swinkels (1985) di dalam Van Beynum dan Roels (1985)

dan laju retrogradasi, mendekati sifat-sifat pasta pati ubi kayu, kentang dan ubi jalar (Swinkels, 1985 di dalam Van Beynum dan Roels, 1985). Perbandingan lebih rinci sifat-sifat pasta berbagai jenis pati disajikan pada Tabel 4.

Tabel 4. Sifat-sifat pasta beberapa jenis pati

Jenis Pati Viskositas Pasta Kejernihan Pasta

Ketahanan Gesek

Laju Retrogradasi Jagung

Kentang Gandum Ubi Kayu Sagu Ubi Jalar

Sedang Sangat tinggi Sedang-Rendah

Tinggi Sedang-Tinggi

Tinggi

Tidak jernih Jernih Tidak jernih

Jernih Jernih Jernih

Sedang Sedang-rendah

Sedang Rendah Sedang-rendah

Rendah

Tinggi Sedang

Tinggi Rendah Sedang Sedang

Sumber : Swinkels (1985) di dalam Van Beynum dan Roels (1985)

Gambar 7. Diagram sifat-sifat pati sagu (Kainuma, 1977)

11 mirip pati ubi jalar; ukuran granula mirip pati kentang; sedangkan kandungan amilosa dan sifat retrogradasinya mirip pati jagung (Takahashi et al.,1995).

B. Pemisahan Fraksi-Fraksi Pati

Pati adalah karbohidrat, yang terdiri dari atom karbon, hydrogen dan oksigen dengan perbandingan 6:10:5 (C6H10O6)n. Pati merupakan polimer kondensasi dari glukosa yang tersusun dari dua jenis molekul, yaitu amilosa dan amilopektin. Amilosa

adalah polimer berbentuk linier yang mengandung ikatan α (1,4), dan amilopektin

adalah polimer bercabang yang mengandung ikatan α (1,4) dan α (1,6). Struktur kimia

amilosa dan amilopektin dapat dilihat pada Gambar 8. Sedangkan sifat umum amilosa dan amilopektin yang lebih rinci disajikan pada Tabel 5.

Tabel 5. Beberapa sifat umum amilosa dan amilopektin

Sifat Amilosa Amilopektin

Struktur molekul1)

Jenis ikatan1)

Bobot molekul1)

Derajat polimerisasi1)

Warna dengan iodine1)

Film2)

Pembentukan kompleks2)

Konfigurasi molekul dalam larutan2)

Stabilitas2)

Pemutusan oleh β-amilase1)

Retrogradasi1)

Linier, teratur

α(1,4)

100.000 – 1.000.000

< 7.000

biru tua kuat, lentur mudah

bergelung, heliks longgar cepat rusak

hampir lengkap tinggi

Bercabang, tidak teratur

α(1,4) dan α(1,6)

1.000.000 – 10.000.000

> 7.000

ungu kemerahan rapuh, kaku lambat, sulit tidak teratur sangat lambat rusak lebih dari 60% rendah

1)

Mark (1970)

2)

Koch et al. (1993)

Gambar 8. Struktur kimia : (a) amilosa dan (b) amilopektin

Secara prinsip mekanisme proses fraksinasi pati dilakukan dengan meng-gunakan air panas, yang merupakan proses gelatinisasi pati. Adanya air dan energi panas yang cukup, menyebabkan granula pati mengalami pembengkakan, yang

selanjut-nya granula pecah. Pecahselanjut-nya granula pati menyebabkan fraksi amilosaselanjut-nya luruh atau keluar dari granula. Perubahan bentuk granula pati selama proses gelatinisasi dapat dilihat pada Gambar 9.

Gambar 9. Pola amilograph dan perubahan bentuk granula pati selama proses gelatinisasi (Angela, 2001)

Persentase amylose leached selama pemanasan meningkat dengan mening-katnya suhu pemanasan (Gambar 10). Pada saat dilakukan pendinginan, fraksi amilosa berada di luar granula pati yang sudah berubah struktur dan fungsinya. Perubahan

granula pati selama pemanasan dan pendinginan disajikan pada Gambar 11.

V

isk

o

s

itas P

asta

Suhu (°C)

Amy

lo

s

e l

e

ac

he

d

(

m

g/

g

pa

ti

13 Beberapa metode pemisahan amilosa dan amilopektin telah banyak dikem-bangkan, antara lain metode pemisahan fasa padatan-cairan dengan pengendapan selektif menggunakan katalis pengompleks, pemisahan fasa cairan-cairan dalam larutan garam, pemisahan fasa padatan-cairan tanpa katalis pengompleks, pemisahan fasa

cairan-cairan tanpa larutan garam, pemisahan fasa padatan-cairan atau cairan-caiaran dalam larutan garam menggunakan katalis pengompleks dan fraksinasi dengan basa hidroksida (Potze, 1976).

Pati dapat membentuk kompleks dengan iodin dan berbagai komponen organik seperti butanol dan asam lemak. Kompleks tersebut bergabung dalam struktur heliks

amilosa membentuk gabungan yang tidak larut dalam air (Chen, 2003). Menurut Wang et al. (1998), amilosa dengan iodin membentuk kompleks yang akan mengakibatkan perubahan struktur molekul yang pada awalnya berbentuk double helix menjadi single helix. Perubahan struktur teramati pada saat iodin membentuk kompleks dengan amilosa berantai panjang. Perubahan ini sangat penting karena merupakan dasar untuk melakukan pemisahan amilosa dan amilopektin menggunakan molekul kecil yang bersifat hidrofobik, seperti 1-butanol dan thymol. Banks et al. (1973) meyatakan bahwa amilosa berada dalam bentuk heliks pada saat dilarutkan pada pH 12 dalam garam. Kondisi tersebut sangat memungkinkan terjadinya pembentukan kompleks.

Penambah-an butPenambah-anol menyebabkPenambah-an fraksi amilosa-butPenambah-anol kompleks mengendap secara tiba-tiba. Hal ini tidak terjadi pada amilopektin.

Fraksinasi pati umumnya menggunakan metode butanol kompleks. Pem-bentukan bulatan kristal teramati saat larutan pati dan air panas dicampur dengan 1-butanol dan didinginkan. Kompleks amilosa terkonsentrasi dipisahkan dengan

Pendinginan

Kristal Amilopektin Kristal Amilosa

Amorf Amilopektin Amorf Amilosa

Gambar 11. Perubahan granula pati selama pemanasan dan pendinginan (Whistler et al., 1984)

setrifugasi dan pemurniannya dilakukan melalui proses pencucian bertahap dengan etanol dan atau eter. Diagram alir proses fraksinasi pati dengan metode butanol kompleks disajikan pada Gambar 12.

C. Modifikasi Pati

Menurut BeMiller (1997) modifikasi pati dilakukan dengan berbagai tujuan : (1) memperbaiki karakteristik pemasakan, (2) menurunkan sifat retrogradasi, (3) menurun-kan kecenderungan pasta membentuk gel, (4) meningkatmenurun-kan stabilitas freeze-thaw pasta, (5) menurunkan sifat sineresis pasta dan atau gel, (6) meningkatkan kejernihan pasta dan atau gel, (7) meningkatkan tekstur pasta dan atau gel, (8) meningkatkan

pembentuk-an film, (9) meningkatkpembentuk-an sifat adhesi, dpembentuk-an (10) menambahkpembentuk-an gugus hidrofobik.

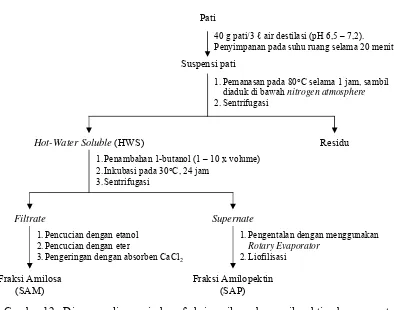

[image:35.612.115.509.134.444.2]Pati asetat merupakan salah satu pati termodifikasi secara kimia yang banyak digunakan di industri, yang diperoleh dengan cara esterifikasi pati menggunakan asetat Gambar 12. Diagram alir pemisahan fraksi amilosa dan amilopektin dengan metode

hot-water soluble/HWS (Mizukami et al., 1999)

Pati

40 g pati/3 ℓ air destilasi (pH 6,5 – 7,2).

Penyimpanan pada suhu ruang selama 20 menit

Suspensi pati

1.Penambahan 1-butanol (1 – 10 x volume)

2.Inkubasi pada 30°C, 24 jam

3.Sentrifugasi

Filtrate Supernate

1.Pencucian dengan etanol

2.Pencucian dengan eter

3.Pengeringan dengan absorben CaCl2

Hot-Water Soluble (HWS) Residu

Fraksi Amilosa (SAM)

Fraksi Amilopektin (SAP)

1. Pemanasan pada 80°C selama 1 jam, sambil

diaduk di bawah nitrogen atmosphere 2. Sentrifugasi

1.Pengentalan dengan menggunakan

15 pati dengan bahan pengesterifikasi (Fleche, 1985). Pati asetat memiliki sifat-sifat yang lebih baik daripada pati alaminya (Wurzburg, 1989).

Menurut Agboola et al. (1991), pati asetat umumnya memiliki stabilitas

viskositas dan kejernihan pasta yang lebih baik, daya tahan terhadap retrogradasi yang lebih tinggi dan stabilitas pada suhu yang sangat rendah lebih baik dibandingkan pati alaminya. Lebih lanjut Singh dan Sodhi (2004) menyatakan bahwa pati asetat memiliki kelarutan dan daya pembengkakan yang lebih tinggi daripada pati alaminya.

Menurut Singh dan Sodhi (2004), kekuatan gel pati asetat tergantung pada

detajat substitusi (DS). Pati asetat dengan nilai DS yang semakin tinggi menunjukkan kekuatan gel yang semakin rendah. Fennema (1985) menyatakan bahwa pati asetat dengan DS yang lebih tinggi memiliki kemampuan yang lebih rendah untuk membentuk gel. Betancur et al. (1997), menambahkan bahwa pati asetat memiliki daya tahan yang tinggi untuk mengalami sineresis ketika pasta pati didinginkan. Penambahan gugus

asetil secara dratis menurunkan atau bahkan menghilangkan terjadinya sineresis pada gel pati.

Nilai DS pati asetat digunakan sebagai parameter dalam aplikasinya. Menurut Singh dan Sodhi (2004), besarnya perubahan sifat-sifat fisiko-kimia pati asetat dibandingkan dengan pati alaminya tergantung pada derajat asetilasi atau derajat

substitusi C=O yang bergabung dengan molekul pati.

Derajat substitusi (DS) adalah jumlah rata-rata tapak (sites) pada setiap unit anhidroglukosa yang terdapat gugus substitusi. Jika satu hidroksil pada setiap unit anhidroglukosa sudah diesterifikasi oleh gugus asetil, maka DS = 1. Jika tiga gugus

hidroksil pada setiap unit anhidroglukosa sudah diesterifikasi seluruhnya oleh gugus asetil, maka DS = 3 (Wurzburg, 1989). Hubungan antara kadar asetil dan derajat substitusi disajikan pada Tabel 6. Sedangkan struktur kimia pati terasetilasi disajikan pada Gambar 13.

Pati asetat dengan DS 2 – 3 mempunyai keunggulan karena kemampuannya

dalam Wurzburg,1989). Sedangkan menurut Albertsson dan Huang (1994), untuk menghasilkan DS intermediate (DS = 0,5 – 1,8) menggunakan media bukan cair (unaqueous media) sehingga tidak terjadi degradasi pati selama proses esterifikasi

(asetilasi). Pati modifikasi yang dihasilkan lebih compatibility dengan polimer sintetik dan bahan pemlatis hidrofobik (hydrophobic plasticizers).

Tabel 6. Hubungan antara kadar asetil dan derajat substitusi

Kadar Asetil (%) DS

11,7 16,7 21,1 28,7 35,0 40,3 44,8

0,50 0,75 1,00 1,50 2,00 2,50 3,00 Sumber : Kirk dan Othmer (1993)

D. Pati sebagai Bahan Campuran Plastik

Potensi penggunaan pati sebagai bioplastik berkisar 85 – 90 % dari pasar bioplastik yang ada, termasuk polimer asam laktat yang diproduksi melalui fermentasi

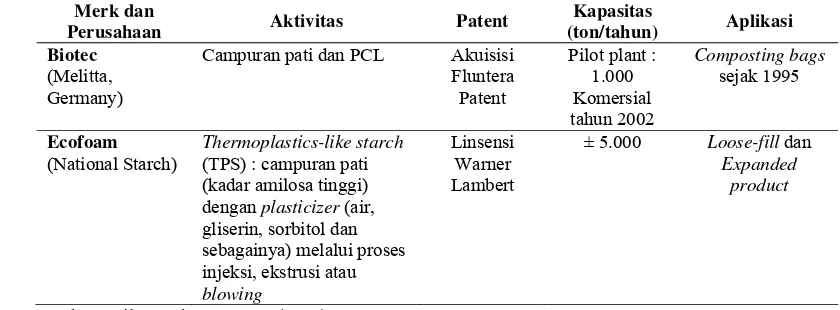

pati. Di antara bioplastik tersebut menggunakan pati alami dan modifikasinya dalam bentuk campuran dengan polimer sintetik (Vilpoux dan Averous, 2006). Beberapa produsen yang mengembangkan dan memproduksi environmentally degradable plastics/EDPs (bioplastik) di dunia yang berbasis pati disajikan pada Tabel 7.

17 jumlah berlimpah dan dapat diperbaruhi. Contoh produk starch-based plastics yang diproduksi secara komersial disajikan pada Tabel 8.

Tabel 7. Daftar produsen EDPs di dunia yang berbasis bahan baku pati

Produsen Nama merk dagang Komponen Inti

Eropa : Avebe Biopac Biotec EMS Chemie/Battelle Fluntera AG Neste OY Novamont

Novon Polymers AG Storopack Sunstarke Biopack Amylose Fluntera Plast Mater-BiTM Novan Potato starch Starch-based blends

Extrusionable starch materials Starch-based blends

Extrusionable starch materials Extrusionable starch materials Poly(lactic acid)

Starch-based blends

Extrusionable starch materials Foamable starch materials Foamable starch materials USA :

Amylum Archer Daniels Bioplastics

Cargill Dow Polymers Chronopol

National Starch

National Strach & Chemical Hydroxypropyl Starch Novon International St. Lawrence Starch USDA-Agritech Warner & Lambert

PE/Starch PE/Strach Envar EcoPla® HeplonTM DegraNovon® PE/Starch EAA/Starch Fluntera Plast

Extrusionable starch materials Extrusionable starch materials Starch/Polycaprolactone (PCL) Poly(lactic acid)

Poly(lactic acid) Starch-based blends Foamable starch materials

Starch-based derivatives Extrusionable starch materials Extrusionable starch materials Extrusionable starch materials Asia Pasific

Aicello

Chisso/Novon International Japan Corn Starch

Misui-Johatsu Nissei Shimadzu Dolon CC Novon EverCorn Lacea Eco-ware Lacty Chitosan/Cellulose/Starch Starch/PVA atau PCL blends Starch-based derivatives Poly(lactic acid) Starch-based Poly(lactic acid) Sumber : Chiellini (2001)

Tabel 8. Contoh produk starch-based plastics yang diproduksi secara komersial

Merk dan

Perusahaan Aktivitas Patent

Kapasitas

(ton/tahun) Aplikasi Biotec

(Melitta, Germany)

Campuran pati dan PCL Akuisisi

Fluntera Patent

Pilot plant : 1.000 Komersial tahun 2002 Composting bags sejak 1995 Ecofoam (National Starch) Thermoplastics-like starch (TPS) : campuran pati (kadar amilosa tinggi) dengan plasticizer (air, gliserin, sorbitol dan sebagainya) melalui proses injeksi, ekstrusi atau blowing

Linsensi Warner Lambert

± 5.000 Loose-fill dan

Expanded product

[image:38.612.101.521.547.702.2]Perbandingan amilosa dan amilopektin dalam pati sangat menentukan aplikasi-nya dalam industri. Menurut Nisperos-Carriedo (1994) di dalam Krochta et al. (1994), aplikasi yang membutuhkan viskositas, stabilitas dan kekuatan mengental yang tinggi,

digunakan pati dengan kandungan amilopektin yang tinggi. Sedangkan untuk mem-bentuk film dan gel yang kuat, digunakan pati dengan kandungan amilosa yang tinggi.

Menurut Jarowenko (1989) di dalam Wurzburg (1989), film yang lebih kuat dihasilkan dari amilosa, pati amilosa tinggi dan turunannya (amilosa atau pati asetat) dengan bobot molekul (BM) tinggi. Krochta et al. (1994) menambahkan bahwa film

yang dikembangkan dari amilosa mempunyai sifat tidak berbau, tidak berasa, tidak berwarna, tidak beracun, dan dapat diurai secara biologi.

Proses modifikasi kimiawi (esterifikasi) pati dilakukan untuk membentuk sifat-sifat film yang lebih baik. Menurut Jarowenko (1989) di dalam Wurzburg (1989), esterifikasi terhadap pati dan amilopektin akan membentuk film yang lemah dan patah.

Sedangkan hasil pengujian terhadap film amilosa asetat menunjukkan sifat lebih fleksibel dan kuat. Hasil penelitian Kiatkamjornwong et al. (2001) memperlihatkan adanya pati singkong termodifikasi dapat meningkatkan compatibility dengan matrik LDPE dan menunjukkan aksi seperti plasticizer dibandingkan pati singkong alamimya. Secara umum, penambahan pati dalam matrik LDPE menyebabkan sifat LDPE brittle,

tanpa adanya penambahan EBS wax sebagai plasticizer.

Hasil penelitian Rosa et al. (2004) yang menguji sifat mekanik campuran poly-caprolactone/PCL dengan pati jagung menunjukkan penambahan pati jagung 75 % dalam matriks PCL menyebabkan penurunan sifat mekanik, seperti tensile strength dan

strain at break, sedangkan, penambahan pati sagu sampai 50 % dalam matriks PCL menyebabkan peningkatan nilai E-modulus.

E. Sifat Mekanik Bahan Polimer

Kekuatan tarik merupakan salah satu sifat mekanik dari bahan. Menurut

19 Slope (kemiringan) awal yang ditunjukkan kurva tegangan-regangan merupakan nilai modulus elastisitas, yang mengukur kekakuan bahan. Tegangan tarik (stress) yang menyebabkan terjadinya bahan putus (patah) secara sempurna disebut tensile strength atau ultimate strength. Regangan pada saat bahan putus disebut strain at break (Lai dan Padua, 1997). Kurva tegangan-regangan juga menggambarkan daerah elastis dan plastis. Daerah kurva tegangan-regangan di bawah nilai yield stress dan yield strain menunjukkan sifat bahan elastis, artinya bahan yang mengalami regangan dapat kembali ke kondisi semula bila tidak ada gaya yang diberikan (Surdia dan Saito, 1995).

Toughness menunjukkan absorbsi energi oleh bahan sebelum bahan tersebut putus (patah), yang umumnya diekspresikan sebagai energy absorbed dalam pengujian benturan (impact test). Luas daerah di bawah kurva tegangan-regangan juga menentu-kan kekerasan bahan (toughness) (Lai dan Padua, 1997).

Kurva tegangan-regangan suatu bahan polimer menentukan tipe atau jenis bahan

tersebut. Pada Gambar 15 disajikan kurva tegangan-regangan bahan polimer yang dikelompokkan dalam empat tipe, yaitu hard and brittle, hard and strong, hard and tough, dan soft and tough. Karakteristik mekanik bahan polimer tersebut secara rinci disajikan pada Tabel 9.

Tensile Strength

Yield Stress

[image:40.612.121.514.76.308.2]Yield Strain Strain at Break

Tabel 9. Karakteristik bahan polimer berdasarkan sifat mekanik

Karaketeristik Bahan Polimer

Tipe Bahan Polimer

Hard & Brittle Hard & Strong Hard & Tough Soft & Tough E-Modulus

Yield Stress Tensile Strength Strain at Break

Tinggi Tidak ada

Sedang Rendah

Tinggi Tinggi Tinggi Sedang

Tinggi Tinggi Tinggi Tinggi

Rendah Rendah Sedang Tinggi Sumber : Billmeyer, 1971

Strain

Stress

Hard and Brittle

Hard and Strong

Hard and Tough

Soft and Tough

III. METODOLOGI

Penelitian ini terdiri dari beberapa tahap, meliputi karakterisasi pati, proses

fraksinasi, asetilasi dan aplikasinya. Diagram alir penelitian disajikan pada Lampiran 1.

A. Karakterisasi Pati

1. Bahan

Dalam penelitian ini dilakukan karakterisasi pati sagu dari beberapa daerah di Indonesia, yang merupakan hasil pengolahan masyarakat (secara tradisional), antara lain dari Selatpanjang – Kabupaten Bengkalis (Riau), Cimahpar – Kabupaten Bogor (Jabar),

sekitar sungai Martapura – Kabupaten Banjar (Kalsel), Kabupaten Sangirtalaud (Sulut) dan sekitar danau Sentani – Kabupaten Jayapura (Irja).

Bahan-bahan kimia yang digunakan antara lain H2SO4, NaOH, aseton, heksan, HCl, pereaksi DNS, glukosa standar, alkohol, HClO4, media PCA, indikator phenol red dan methyl blue, pereaksi Cu, pereaksi Nelson, asam asetat, larutan iod dan minyak.

2. Alat

Alat-alat yang digunakan antara lain kertas saring, cawan porselin, Erlenmeyer, tabung reaksi, cawan petri, gelas ukur, gelas piala, labu Kjeldahl, termometer, pipet volumetrik, oven, tanur, labu pendingin balik, labu ekstraksi Soxhlet, spektrofotometer,

timbangan kasar, timbangan analitik, pH meter, mikroskop polarisasi (Olympus model BHB, Nippon Kogaku, Jepang) dilengkapi dengan kamera (Olympus model C-35 A), Colortec, hot plate, magnetic stirer, vacuum filter, freezer, penangas air, sentrifus, saringan 80 mesh, inkubator, pengukur viskositas larutan dengan Brookfield Viscometer dan Rapid Visco Amilograph (VRA-4 Newport Scientific Pty Ltd).

3. Pengamatan

Karakterisasi pati sagu yang dilakukan meliputi mutu, sifat fisiko-kimia dan fungsionalnya. Analisis mutu pati sagu meliputi kadar air, serat kasar, abu, gula

70°C, kejernihan pasta pati 1 %, freeze-thaw stability, oil retention capacity (ORC) dan water retention capacity (WRC), serta viskositas dengan Brabender Visco Amilograph dan Apparent Viscosity dengan Brookfield Viscometer. Prosedur analisa karakterisasi mutu, sifat fisiko-kimia dan fungsional pati sagu disajikan pada Lampiran 2.

B. Fraksinasi

1. Bahan

Bahan utama yang digunakan adalah pati sagu yang terpilih pada tahap karakterisasi pati, dengan parameter penentu kadar pati dan amilosa tertinggi. Bahan kimia untuk proses fraksinasi adalah gas nitrogen, butanol, etanol, eter dan CaCl2. Bahan kimia untuk analisa kromatografi digunakan gel Sepharose-CL 6B, sedangkan untuk analisa sifat fungsional amilosa hasil fraksinasi menggunakan larutan iod, minyak

dan akuades.

2. Alat

Peralatan yang digunakan untuk fraksinasi antara lain labu leher tiga, tabung gas

nitrogen, sentrifus, cawan petri dan inkubator. Peralatan untuk analisa kromatografi yaitu kolom kromatografi dengan panjang 60 cm, diameter 1,5 cm dilengkapi dengan fraction collector. Alat-alat untuk karakterisasi antara lain kertas saring, cawan porselin, Erlenmeyer, tabung reaksi, gelas ukur, gelas piala, termometer, pipet volumetrik, spektrofotometer, timbangan kasar, timbangan analitik, mikroskop polarisasi (Olympus

model BHB, Nippon Kogaku, Jepang) dilengkapi dengan kamera (Olympus model C-35 A), hot plate, magnetic stirer, vacuum filter, freezer, dan penangas.

3. Pengamatan

Proses fraksinasi pati sagu dilakukan untuk mendapatkan fraksi amilosa. Pada

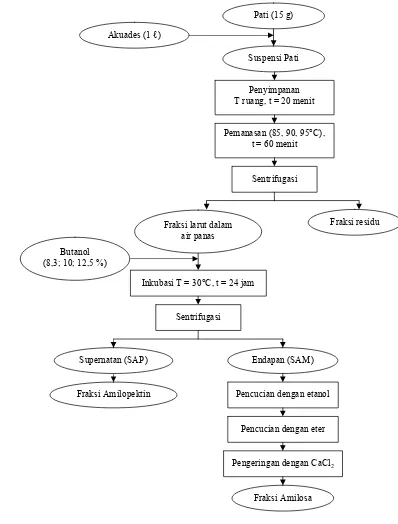

23 Suspensi pati (15 g dalam satu liter air destilasi, pH 6,5 – 7,2) didiamkan pada suhu ruang selama 20 menit, kemudian dipanaskan selama 1 jam dan diaduk dibawah nitrogen atmosphere. Fraksi yang larut dalam air panas (hot-water soluble/HWS) Gambar 16. Diagram alir proses fraksinasi pati sagu (modifikasi metode Mizukami et

al., 1999)

Fraksi residu Pati (15 g)

Suspensi Pati

Akuades (1 ℓ)

Penyimpanan T ruang, t = 20 menit

Sentrifugasi Pemanasan (85, 90, 95°C),

t = 60 menit

Inkubasi T = 30°C, t = 24 jam Fraksi larut dalam

air panas

Butanol (8,3; 10; 12,5 %)

Sentrifugasi

Supernatan (SAP) Endapan (SAM)

Fraksi Amilosa Pencucian dengan etanol

Pencucian dengan eter

Pengeringan dengan CaCl2

dipisahkan dengan setrifugasi pada 5.000 g selama 10 menit, kemudian ditambah 1-butanol dan diinkubasikan pada suhu 30°C selama 24 jam. Hasil presipitasi (fraksi amilosa) didapatkan dengan sentrifugasi pada 5.000 g selama 10 menit. Proses

pencucian dengan menggunakan etanol dan eter, dan kemudian dikeringkan dengan absorben CaCl2. Untuk mendapatkan rendemen fraksi amilosa yang tinggi, dilakukan pengujian secara bertahap terhadap perlakuan suhu pemanasan suspensi pati (85, 90 dan 95°C) dan konsentrasi butanol sebagai senyawa pengompleks (8,3; 10,0 dan 12,5 %).

Untuk menentukan kondisi proses fraksinasi terbaik dilakukan analisis sebaran

bobot molekul pati sagu dan fraksi amilosanya dengan Gel Permeation Chromato-graphy (GPC), rendemen dan sifat fungsionalnya, yang meliputi kelarutan dan swelling power pada suhu 70°C, freeze-thaw stability, kejernihan pasta, water retention capacity dan oil retention capacity. Prosedur analisa disajikan pada Lampiran 2.

C. Asetilasi

1. Bahan

Bahan utama adalah pati sagu yang sama dengan yang digunakan pada proses fraksinasi. Bahan kimia untuk proses asetilasi adalah asam asetat glasial, asetat

anhidrida dan katalis asam perklorat (HClO4) dengan konsentrasi 2 % (v/v) dalam asam asetat glasial. Bahan kimia yang digunakan untuk karakterisasi pati asetat yang dihasilkan antara lain NaOH, etanol, HCl, indikator fenolftalein, indikator merah metal, larutan iod, minyak dan akuades.

2. Alat

Alat-alat yang digunakan adalah kertas saring, cawan porselin, Erlenmeyer, tabung reaksi, cawan petri, gelas ukur, gelas piala, termometer, pipet volumetrik, spektrofotometer, timbangan kasar, timbangan analitik, mikroskop polarisasi (Olympus

25 3. Pengamatan

Pada tahap ini dilakukan proses asetilasi pati sagu. Metode asetilasi yang digunakan dalam penelitian ini adalah modifikasi metode Khalil et al. (1995). Diagram

alir pembuatan pati asetat disajikan pada Gambar 17.

Asam asetat glasial Pati (12 g)

Pencampuran (1 jam, T ruang)

Penyaringan Asam asetat glasial

(30 ml)

Pencampuran (1 jam, T ruang)

Penyaringan Asam perklorat 2 % (v/v)

(18 ml)

Asam perklorat 2 %

Pati teraktivasi

Reaksi Asetilasi T = 30, 35, 40, 45°C;

t = 15, 30, 45, 60, 75, 90, 105, 120 menit Asetat anhidrida

(10 ml)

Pengendapan dalam media air

Pencucian

Air Air

Pati Asetat Basah

Pengeringan

(40°C, 24 jam) Air

[image:46.612.84.516.170.639.2]Pati Asetat Kering

Tahapan proses asetilasi meliputi aktivasi, asetilasi dan pemurnian. Aktivasi dilakukan dengan menggunakan asam asetat glasial, sedangkan pereaksi pada proses asetilasi menggunakan asetat anhidrida. Tahapan ptoses asetilasi sebagai berikut : a. Aktivasi

Sebanyak 12 g pati sagu dicampur dengan 30 ml asam asetat glasial. Campuran tersebut diaduk menggunakan pengaduk magnet selama satu jam pada suhu ruang (± 28°C). Suspensi pati yang terbentuk disaring dengan penyaring vakum. Hasil penyaringan dicampur dengan 18 ml larutan asam perklorat 2 % (v/v) (dalam asam

asetat glasial) selama satu jam pada suhu ruang (± 28°C). Kemudian disaring kembali sehingga dihasilkan pati sagu yang telah teraktivasi.

b. Asetilasi

Asetilasi dilakukan dengan cara mencampur pati hasil aktivasi dengan 10 ml asetat anhidrida di dalam labu Erlenmeyer 100 ml. Campuran diasetilasi dalam

waterbath shaker. Untuk mendapatkan rendemen dan DS yang diinginkan (0,5 – 1,8), dilakukan pengujian bertahap terhadap perlakuan suhu (30, 35, 40 dan 45°C) dan lama waktu reaksi asetilasi (15, 30, 45, 60, 75, 90, 105 dan 120 menit).

c. Pengendapan dan Pemurnian

Campuran hasil asetilasi dituang ke dalam air yang diaduk kuat menggunakan

pengaduk magnet untuk mengendapkan pati yang terasetilasi. Endapan yang terbentuk dicuci dengan air dan disaring menggunakan penyaring vakum. Hasil penyaringan dikeringkan pada suhu 40°C selama 24 jam.

Untuk menentukan kondisi proses asetilasi yang baik berdasarkan pada

rendemen, kadar asetil dan nilai DS. Kadar asetil dan nilai DS menentukan dalam aplikasi pati asetat lebih lanjut. Penggunaan pati asetat sebagai bahan kemasan memerlukan nilai DS berkisar 0,5 – 1,8.

27 D. Aplikasi

1. Bahan

Bahan-bahan yang digunakan adalah pati sagu yang terpilih pada tahap karakterisasi, amilosa hasil fraksinasi pada kondisi proses yang terpilih, pati asetat dan amilosa asetat hasil asetilasi pada kondisi proses yang terpilih dan plastik polipropilen (PPH10HO).

2. Alat

Untuk analisa sifat thermal digunakan peralatan Differential Scanning Calori-metry (Mettler Toledo DSC 821) dan untuk analisa FTIR digunakan peralatan spektrofotometer infra merah (Shimadzu FTIR-8300). Peralatan yang digunakan untuk membuat campuran pati dengan plastik sintetik adalah rheomix (Haake Rheomix 600P)

dilengkapi dengan ulir (Roller Rotor). Pembuatan spesimen untuk uji kuat tarik dan elongasi digunakan compresion molding (Collin Presse 300P), sedangkan analisanya menggunakan alat tensile strength test (UTM Shimadzu AGS-10 KNG). Untuk analisa morfologi digunakan Scanning Electrone Microscope (Phillips XL 30).

3. Pengamatan

Pada tahap ini dilakukan aplikasi pati dan modifikasinya sebagai bahan campuran plastik sintetik. Untuk mengetahui karakteristik pati sagu dan modifikasinya

(amilosa, pati asetat dan amilosa asetat) yang akan digunakan sebagai bahan campuran plastik sintetik, dilakukan analisis sifat thermal, spektrofotometer infra merah dan perbandingan sifat fungionalnya, meliputi kelarutan dan swelling power pada suhu 70°C, freeze-thaw stability, kejernihan pasta, water retention capacity dan oil retention capacity.

Aplikasi pati sebagai bahan campuran plastik sintetik dilakukan dengan cara blending pati dan PP, dengan perbandingan 1 : 9 menggunakan rheomix pada suhu 210°C dan kecepatan putar 40 rpm selama 5 menit. Kondisi selama proses pencampuran (blending) dianalisis. Analisa sifat fisik campuran meliputi Scanning

IV. HASIL DAN PEMBAHASAN

Sagu merupakan salah satu komoditi tanaman pangan yang dapat dipergunakan sebagai sumber karbohidrat yang cukup potensial di Indonesia. Pati sagu dihasilkan

dari ekstraksi batang pohon sagu (Metroxylon sagu Rottb.). Daerah penyebaran tumbuhnya tanaman ini sangat luas, mulai dari Sumatera, Kalimantan, Sulawesi, Jawa Barat dan Papua, serta beberapa kepulauan, seperti Kepulauan Riau, Nias, Mentawai dan Maluku (Gambar 18). Potensi pengembangan sagu cukup besar, mengingat sagu

dapat tumbuh di tempat yang tanaman lain tidak dapat tumbuh baik, tidak memerlukan pemupukan dan sedikit perawatan (tanah rawa). Potensi sagu di Indonesia diperkirakan sekitar 4,5 – 23,5 juta ton tepung sagu kering per tahun (Matanubun dan Maturbongs, 2005).

Gambar 18. Peta penyebaran tanaman sagu di Indonesia (Matanubun dan Maturbongs, 2005)

Karakteristik pati sagu, baik kualitas atau mutu, komposisi kimia, sifat fisik maupun sifat fungsional sangat ditentukan oleh daerah atau tempat di mana tanaman sagu tersebut tumbuh. Selain itu, karakteristik pati sagu juga sangat menentukan aplikasinya dalam industri. Pada penelitian ini, dilakukan karakterisasi pati sagu dari daerah Irian Jaya (Irja), Sulawesi Utara (Sulut), Kalimantan Selatan (Kalsel), Riau dan

Scale 1 : 35.000.000

29

A. Karakteristik Pati Sagu

1. Mutu Pati Sagu

Pati sagu mempunyai arti khusus sebagai bahan pangan tradisional sumber karbohidrat. Selain itu, pati sagu juga dapat digunakan sebagai bahan baku industri

yang harus memenuhi standar mutu yang ditetapkan. Analisis mutu pati sagu yang dilakukan pada penelitian ini, meliputi kadar air, abu, serat kasar, total asam, gula pereduksi, pH, total coliform dan lolos saringan 80 mesh. Hasil analisis mutu pati sagu secara rinci dapat dilihat pada Tabel 10, sedangkan hasil analisis statistiknya dapat

dilihat pada Lampiran 5. Standar utama yang digunakan sebagai acuan adalah SNI 01-3729-1995, sedangkan SIRIM Standard MS 470 : 1992 digunakan sebagai acuan untuk parameter yang tidak tercantum dalam SNI.

Tabel 10. Karakteristik mutu pati sagu dari beberapa daerah di Indonesia

Standar Mutu Persyaratan Riau Jabar Kalsel Sulut Irja

Kadar Air (%) Maks. 131) 12,03 14,08 13,50 14,42 12,04

Kadar Abu (% bk) Maks. 0,51) 0,30 0,20 0,15 0,11 0,37

Kadar Serat Kasar (% bk) Maks. 0,11) 1,20 1,06 1,00 0,76 0,46

Kadar Gula Pereduksi (ppm) - 0,32 3,71 1,13 1,57 0,30

pH 4,5 – 6,52) 5,16 4,14 4,01 4,17 6,41

Total Asam

(ml NaOH 0.1N/g bahan) Maks. 4

1)

1,19 1,57 1,99 1,58 0,71

Total coliform (APM/g) Maks. 101) negatif negatif negatif negatif negatif

Lolos saringan 80 mesh (%) 1001) 48,06 47,70 43,34 47,42 37,08

* Data rata-rata dua kali ulangan 1) SNI 01-3729-1995 2) SIRIM