PENENTUAN ALTERNATIF OPTIMAL PENCEGAHAN KECELAKAAN KERJA BERDASARKAN KRITERIA COST BENEFIT RATIO

PADA PT. HIGH STEELINDO ERANUSA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh DINA LESTARI NIM. 0704230125

P R O G R A M P E N D I D I K A N S A R J A N A E K S T E N S I D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Alhamdulillahirobbil’alamin, segala puji dan syukur kehadirat Allah SWT atas rahmat dan hidayahnya yang diberikan kepada penulis, sehingga selesailah penyusunan Tugas Sarjana ini. Tugas Sarjana ini disusun untuk memenuhi persyaratan guna memperoleh gelar Sarjana Teknik (ST) pada Fakultas Teknik Jurusan Teknik Industri Universitas Sumatera Utara, dengan judul “Penentuan Alternatif Optimal Pencegahan Kecelakaan Kerja Berdasarkan Kriteria Cost Benefit Ratio Pada PT. HIGH STEELINDO ERANUSA“.

Penulis menyadari bahwa dalam penulisan Tugas Sarjana ini masih terdapat banyak kekurangan, untuk itu diharapkan adanya kritik dan saran dari para pembaca demi penyempurnaan hasil penelitian yang telah dilakukan.

Akhir kata penulis berharap agar Tugas Sarjana ini dapat bermanfaat bagi kita semua. Semoga Tugas Sarjana ini mendapat ridho ALLAH SWT, menjadi amal jariyah bagi semua pihak. Amin.

Medan, Agustus 2010 Penulis,

UCAPAN TERIMA KASIH

Puji dan syukur penulis panjatkan ke hadirat Allah SWT atas segala berkat dan rahmatNya sehingga penulis dapat menyelesaikan Tugas Sarjana ini dengan baik. Dalam penulisan Tugas Sarjana ini penulis banyak mendapat bantuan, kritikan dan masukan dari berbagai pihak sehingga Tugas Sarjana ini dapat diselesaikan. Pada kesempatan ini dengan kerendahan hati dan ketulusan hati penulis mengucapkan banyak terima kasih kepada:

1. Kedua orang tua penulis, Drs.A.Darbi Harahap dan Asminar M., SPd., yang banyak memberi dukungan secara material dan semangat untuk menyelesaikan Tugas Sarjana.

2. Ibu Rosnani Ginting, MT, selaku ketua Departemen Teknik Industri, Fakultas Teknik Universitas Sumatera Utara sekaligus sebagai dosen pembimbing I yang telah memberikan izin pelaksanaan Tugas Sarjana, membimbing penulis serta memberikan arahan selama penyelesaian Tugas Sarjana ini.

3. Bapak Buchari, ST, Mkes., selaku dosen pembimbing II, yang telah banyak memberikan kontribusi yang bermanfaat, membimbing penulis dan memberikan arahan serta masukan-masukan selama penyelesaian Tugas Sarjana ini.

5. Bapak Zakaria, selaku pembimbing perusahaan di Pabrik PT.High Steelindo Eranusa.

6. Seluruh staf dan karyawan Pabrik PT.High Steelindo Eranusa yang telah memberikan bantuan pihak berupa informasi dan dukungan moril selama penulis melaksanakan penelitian.

7. Seluruh staf pengajar dan pegawai di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

8. Abang (Yusman Suhairi, SH) dan Adik (Fitri Anggriani, AMKeb.) yang senantiasa memberikan dukungan serta semangat yang sangat berarti sekali bagi terselesaikannya Tugas Sarjana ini.

DAFTAR ISI

BAB HALAMAN

LEMBAR SAMPUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN ... xviii

ABSTRAK ... xix

DAFTAR ISI (lanjutan)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN ... II-1 2.1. Sejarah Perusahaan ... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-1 2.3. Organisasi dan Manajemen ... II-2 2.3.1. Struktur Organisasi... II-2 2.3.2. Pembagian Tugas dan Tanggung Jawab... II-3 2.3.3. Jumlah Tenaga Kerja dan Jam Kerja... II-8 2.3.4. Sistem Pengupahan dan Fasilitas Lainnya... II-10 2.4. Proses Produksi... II-11 2.4.1. Standard Mutu Bahan/ Produk... II-12 2.4.2. Bahan yang Digunakan... II-12 2.4.3. Uraian Proses ... II-15 2.4.4. Mesin dan Peralatan... II-19 2.4.4.1. Mesin Produksi... II-19 2.4.4.2. Peralatan (Equipment)... II-22 2.4.4.3. Utilitas... II-23

DAFTAR ISI (lanjutan)

BAB HALAMAN

3.3. Sebab Kecelakaan ... III-3 3.4. Pencegahan Kecelakaan... III-4 3.5. Keselamatan Kerja Industri ... III-6

3.5.1. Perencanaan... III-7 3.5.2. Tata Ruang ... III-8 3.5.3. Pakaian Kerja ... III-8 3.5.4. Peralatan Pelindung Diri... III-8 3.5.5. Pemakaian Warna, Peringatan, Tanda – tanda

DAFTAR ISI (lanjutan)

BAB HALAMAN

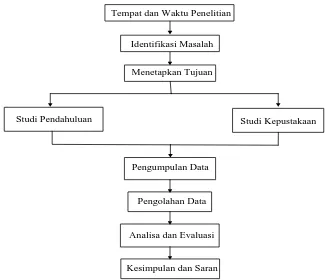

IV METODOLOGI PENELITIAN ... IV-1 4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Rancangan Penelitian ... IV-2 4.3. Objek Penelitian ... IV-2 4.4. Kerangka Konsep... IV-2 4.5. Variabel Penelitian... IV-3 4.6. Instrumen Penelitian ... IV-3 4.7. Pengumpulan Data ... IV-3 4.8. Pengolahan Data... IV-5 4.9. Analisa Data... IV-8 4.10.Kesimpulan dan Saran... IV-8

DAFTAR ISI (lanjutan)

BAB HALAMAN

5.2.2.2. Pengelompokan Event ke dalam

Head Event... V-16 5.2.3. Menghitung Probabilitas Kecelakaan (Event)... V-21

5.2.3.1. Menghitung Probabilitas Head Event dan

Kekritisan Awal... V-21 5.2.3.2. Menentukan Probabilitas Basic Event... V-22 5.2.3.3. Menghitung Ongkos Pencegahan

Basic Event... V-24

5.2.4. Menentukan Alternatif-Alternatif Pencegahan

Kecelakaan ...V-25 5.2.5. Menghitung Ongkos Setiap Alternatif

Pencegahan Kecelakaan ...V-30 5.2.5.1. Menghitung Probabilitas Head Event

Yang Baru... V-30 5.2.5.2. Menghitung Cost Benefit Ratio... V-34

DAFTAR ISI (lanjutan)

BAB HALAMAN

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran. ... VII-4

DAFTAR TABEL

TABEL HALAMAN

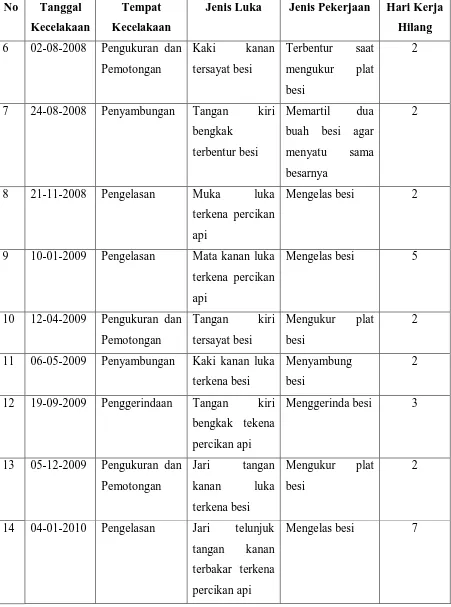

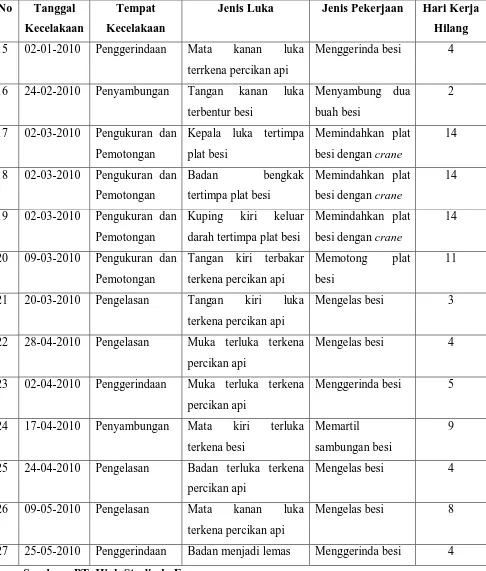

2.1. Jumlah Tenaga Kerja... ... II-9 2.2. Elektroda yang Digunakan Pada Pengelasan ... II-13 2.3. Jenis Mesin dan Spesifikasinya ... II-19 5.1. Data Kecelakaan Kerja Periode 2008-2010

di PT.High Steelindo Eranusa... V-1 5.2. Jenis, Harga dan Masa Pakai Peralatan Keselamatan Kerja ... V-4 5.3. Stratifikasi Kecelakaan Setiap Stasiun Kerja... V-5

5.4. Check Sheet Data Kecelakaan Kerja Pada

PT.High Steelindo Eranusa Tahun 2008-2010 ... V-6 5.5. Penjumlahan Data Kecelakaan Kerja Berdasarkan Check Sheet... V-6 5.6. Pengurutan Jumlah Kecelakaan ... V-8 5.7. Korelasi Tingkat Kecelakaan Kerja Berdasarkan Letak Luka

di Stasiun Pengukuran dan Pemotongan (X1),

dan Pengelasan (X4)... V-9 5.8. Perhitungan untuk Korelasi Tingkat Kecelakaan Kerja

Berdasarkan Letak Luka di Stasiun pengukuran dan

DAFTAR TABEL (lanjutan)

TABEL HALAMAN

5.12. Pemberian Nama Pada Head Event... V-18 5.13. Rekapitulasi Perhitungan...V-21

5.14. Probabilitas Basic Event Kecelakaan di Pengukuran

Dan Pemotongan... ... V-22 5.15. Probabilitas Basic Event Kecelakaan di Pengelasan... V-23 5.16. Rekapitulasi Biaya Pengadaan untuk Keselamatan Kerja ... V-24 5.17. Alternatif Pencegahan pada Area Pengukuran

dan Pemotongan... V-26 5.18. Alternatif Pencegahan pada Area pengelasan...V-29

5.19. Perhitungan Probabilitas Head Event untuk Setiap Alternatif Pencegahan Kecelakaan pada Area Pengukuran

dan Pemotongan... V-32 5.20. Perhitungan Probabilitas Head Event untuk Setiap Alternatif

Pencegahan Kecelakaan Pada Area Pengelasan... V-33 5.21. Ongkos Setiap Alternatif Pencegahan Kecelakaan dengan

Cost Benefit Ratio pada Departemen Pengukuran dan

Pemotongan... V-35 5.22. Ongkos Setiap Alternatif Pencegahan Kecelakaan dengan

DAFTAR TABEL (lanjutan)

TABEL HALAMAN

6.1. Ongkos Setiap Alternatif Pencegahan Kecelakaan dengan Cost Benefit Ratio pada Departemen Pengukuran dan

Pemotongan... VI-3 6.2. Ongkos Setiap Alternatif Pencegahan Kecelakaan dengan

DAFTAR GAMBAR

GAMBAR HALAMAN

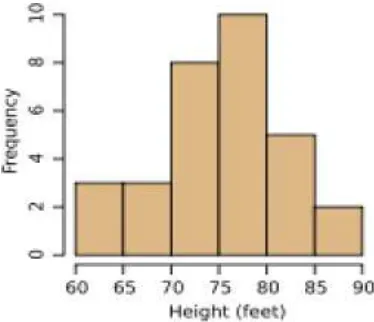

2.1. Struktur Organisasi PT.High Steelindo Eranusa ... II-3 2.2. Kekuatan Tarik Elektroda ... II-13 3.1. Simbol Standar Fault Tree ... III-18 3.2. Penggunaan AND Gate pada Fault Tree ... III-19 3.3. Penggunaan OR Gate pada Fault Tree ... III-19 3.4. Production Process Distribution Check Sheet... III-30 3.5. Defective Check Sheet... III-31 3.6. Diagram Batang... ... III-32 3.7. Diagram Pareto... ... III-34 3.8. Diagram Sebab Akibat... III-40 4.1. Block Diagram Metodologi Penelitian... ... IV-1 4.2. Kerangka Konsep... ... IV-2 4.3. Block Diagram Pengolahan Data ... IV-5 5.1. Histogram Total Kecelakaan Tiap Stasiun Kerja ... V-7 5.2. Pareto Diagram Kecelakaan Kerja ... V-8

5.3. Hubungan Tingkat Kecelakaan Kerja Berdasarkan Letak Luka di Stasiun Pengukuran dan Pemotongan (X1),

dan Pengelasan (X4)... ... V-10 5.4. Korelasi Kecelakaan Kerja di Pengukuran dan Pemotongan (X),

DAFTAR GAMBAR (lanjutan)

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

PT.High Steelindo Eranusa adalah perusahaan pengolah besi yang memproduksi alat – alat pengolahan pabrik kelapa sawit terutama lori. Masalah keselamatan kerja merupakan salah satu titik perhatian utama PT.High Steelindo Eranusa dikarenakan meningkatnya jumlah kecelakaan kerja dari tahun 2008 sampai dengan 2010. Kecelakaan kerja yang sering terjadi yaitu pada stasiun kerja pengukuran dan pemotongan, penggerindaan, penyambungan dan pengelasan. Tetapi setelah di analisa dengan seven tools dan perhitungan berdasarkan saverity rate tertinggi maka stasiun kerja pengukuran dan pemotongan, dan pengelasan yang dilanjutkan ke metode fault tree analysis. Data hasil pengamatan menunjukkan bahwa frekuensi kecelakaan yang terjadi pada stasiun kerja pengukuran dan pemotongan sebanyak 9 kali, dan stasiun kerja pengelasan sebanyak 8 kali.

Tujuan dari penelitian ini adalah untuk mencegah terjadinya kecelakaan kerja dengan analisa seven tools sebagai masukan untuk mencari penyebab dasar terjadinya kecelakaan dengan menggunakan metode fault tree analysis (FTA) dan pemilihan alternatif pencegahan kecelakaan kerja berdasarkan metode cost benefit ratio (CBR).

Hasil analisa dan pemecahan masalah yang telah dilakukan pada setiap lokasi terjadinya kecelakaan diperoleh beberapa alternatif berdasarkan nilai cost benefit ratio yang terendah. Alternatif pencegahan kecelakaan pada stasiun kerja pengukuran dan pemotongan adalah alternatif 3 yaitu memberikan pelindung kaki dengan nilai cost benefit ratio sebesar Rp.2.606.880,418 dan berdasarkan fault tree, basic event yang paling dominan penyebab kecelakaan adalah safety shoes rusak sedangkan alternatif pencegahan kecelakaan pada stasiun kerja pengelasan adalah alternatif 2 yaitu memberi face shield dengan nilai cost benefit ratio sebesar Rp.664.871,8901 dan berdasarkan fault tree, basic event yang paling dominan penyebab kecelakaan adalah face shield rusak. Alternatif tersebut diharapkan dapat berhasil dalam menekan jumlah kecelakaan yang terjadi.

ABSTRAK

PT.High Steelindo Eranusa adalah perusahaan pengolah besi yang memproduksi alat – alat pengolahan pabrik kelapa sawit terutama lori. Masalah keselamatan kerja merupakan salah satu titik perhatian utama PT.High Steelindo Eranusa dikarenakan meningkatnya jumlah kecelakaan kerja dari tahun 2008 sampai dengan 2010. Kecelakaan kerja yang sering terjadi yaitu pada stasiun kerja pengukuran dan pemotongan, penggerindaan, penyambungan dan pengelasan. Tetapi setelah di analisa dengan seven tools dan perhitungan berdasarkan saverity rate tertinggi maka stasiun kerja pengukuran dan pemotongan, dan pengelasan yang dilanjutkan ke metode fault tree analysis. Data hasil pengamatan menunjukkan bahwa frekuensi kecelakaan yang terjadi pada stasiun kerja pengukuran dan pemotongan sebanyak 9 kali, dan stasiun kerja pengelasan sebanyak 8 kali.

Tujuan dari penelitian ini adalah untuk mencegah terjadinya kecelakaan kerja dengan analisa seven tools sebagai masukan untuk mencari penyebab dasar terjadinya kecelakaan dengan menggunakan metode fault tree analysis (FTA) dan pemilihan alternatif pencegahan kecelakaan kerja berdasarkan metode cost benefit ratio (CBR).

Hasil analisa dan pemecahan masalah yang telah dilakukan pada setiap lokasi terjadinya kecelakaan diperoleh beberapa alternatif berdasarkan nilai cost benefit ratio yang terendah. Alternatif pencegahan kecelakaan pada stasiun kerja pengukuran dan pemotongan adalah alternatif 3 yaitu memberikan pelindung kaki dengan nilai cost benefit ratio sebesar Rp.2.606.880,418 dan berdasarkan fault tree, basic event yang paling dominan penyebab kecelakaan adalah safety shoes rusak sedangkan alternatif pencegahan kecelakaan pada stasiun kerja pengelasan adalah alternatif 2 yaitu memberi face shield dengan nilai cost benefit ratio sebesar Rp.664.871,8901 dan berdasarkan fault tree, basic event yang paling dominan penyebab kecelakaan adalah face shield rusak. Alternatif tersebut diharapkan dapat berhasil dalam menekan jumlah kecelakaan yang terjadi.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Keselamatan dan kesehatan kerja (K3) merupakan hal yang tidak te rpisahkan dalam sistem ketenagakerjaan dan sumber daya manusia (1). Keselamatan dan kesehatan kerja tidak saja sangat penting dalam meningkatkan jaminan sosial dan kesejahteraan para pekerjanya akan tetapi jauh dari itu keselamatan dan kesehatan kerja berdampak positif atas keberlanjutan produktivitas kerjanya. Oleh sebab itu isu keselamatan dan kesehatan kerja pada saat ini bukan sekedar kewajiban yang harus diperhatikan oleh para pekerja, akan tetapi juga harus dipenuhi oleh sebuah sistem pekerjaan. Dengan kata lain pada saat ini keselamatan dan kesehatan kerja bukan semata sebagai kewajiban, akan tetapi sudah menjadi kebutuhan bagi setiap para pekerja dan bagi setiap bentuk kegiatan pekerjaan. Hubungan antara kesehatan dengan produktivitas adalah Seorang tenaga kerja yang sakit biasanya kehilangan produktivitasnya secara nyata, bahkan tingkat produktivitasnya sering menjadi nihil sama sekali(2).

Sudah lewat 40 tahun setelah Asosiasi Keselamatan dan Kesehatan Industri Jepang (Japan Industrial Safety & Health Association (JISHA) (selanjutnya disebut JISHA)) didirikan dalam tujuan mendukung aktivitas

(1)

http:://www.google.co.id/keselamatan kerja,2008.

(2)

pencegahan kecelakaan kerja pemilik industri berdasarkan UU Organisasi Keselamatan dan Kesehatan pada tahun 1964 yang merupakan masa pertumbuhan ekonomi tinggi(3). Dalam kampanye partisipasi semua orang untuk kecelakaan nol (disingkat kampanye kecelakaan nol) telah melaksanakan berbagai usaha yang berhubungan dengan pencegahan kecelakaan kerja sejak berdiri. Akan tetapi, 10 tahun setelah JISHA berdiri, ada kampanye yang disebut “zero in on safety” (Landaskan pada keselamatan) di Konggres Keselamatan Nasional (NSC) Amerika, untuk mengembangkan kampanye baru mengenai aktivitas pencegahan kecelakaan kerja. Dengan mengambil pemikiran tersebut serta menjadikan aktivitas QC dan lain-lain sebagai referensi, dukungan dimulai dengan memperoleh dukungan kampanye oleh Stasiun kerja Tenaga Kerja pada tahun 1973.

UU NO.1 Tahun 1970 tentang keselamatan kerja mengamanatkan : setiap tenaga kerja berhak mendapat perlindungan atas keselamatan dan kesehatannya dalam melakukan pekerjaan untuk kesejahteraan hidup dan untuk meningkatkan produksi serta produktivitas nasional, Setiap orang lainnya yang berada di tempat kerja perlu juga dijamin keselamatannya, dan setiap sumber produksi perlu dipelihara dan dipergunakan secara aman , efektif dan efisien(4). Setiap undang – undang dimaksudkan untuk melindungi rakyat banyak dari sesuatu yang mungkin dapat mendatangkan kerugian.

(3)

http:://www.jniosh.go.jp/icpro/jicosh-old/english/.../zero_sai_kyt_ind.pdf.

(4)

PT. High Steelindo adalah perusahaan pengelolaan besi dimana masalah keselamatan kerja menjadi perhatian utama dikarenakan masih tingginya tingkat kecelakaan kerja yang terjadi. Berdasarkan data yang diperoleh dari perusahaan PT. High Steelindo Eranusa dari tahun 2008 – 2010, kecelakan yang terjadi di Stasiun kerja Pengukuran dan Pemotongan, Stasiun kerja Penggerindaan, Stasiun kerja Penyambungan dan Stasiun kerja Pengelasan berturut – turut adalah 9, 5, 5, 8 kali kecelakaan yang terjadi. Data kecelakaan menurut letak luka di kepala, muka, mata, tangan, badan dan kaki berturut – turut adalah 2, 3, 4, 12, 3, 3 kali terjadi kecelakaan. Kecelakaan di PT. High Steelindo Eranusa semakin meningkat sehingga perlu adanya pencegahan guna menanggulangi kecelakaan yang terjadi dan diharapkan untuk tidak ada lagi terjadi kecelakaan di perusahaan ini.

Berdasarkan uraian permasalahan diatas, maka perlu dianalisis faktor – faktor penyebab kecelakaan kerja, sehingga dapat diambil langkah – langkah untuk mencegah agar kecelakaan kerja tidak terjadi lagi ( zero accident ) dengan membuat alternatif – alternatif pencegahan kecelakaan yang optimal dengan biaya yang paling minimal, sehingga menghasilkan keadaan yang saling menguntungkan antara pekerja dan perusahaan.

1.2. Perumusan Masalah

Berdasarkan latar belakang diatas maka perumusan masalah dalam penelitian ini adalah

2. Bagaimana cara mencari akar penyebab terjadinya kecelakaan dengan menggunakan Fault tree ?

3. Alternatif apa yang paling optimal untuk mencegah terjadinya kecelakaan kerja berdasarkan Cost Benefit Ratio ?

1.3. Tujuan Penelitian

Tujuan yang dicapai dari penelitian ini adalah : 1.3.1. Tujuan Umum

1. Untuk menentukan alternatif optimal pencegahan kecelakaan kerja berdasarkan kriteria cost benefit ratio.

1.3.2. Tujuan Khusus

1. Melakukan analisa data kecelakaan kerja dengan Seven tools.

2. Menentukan faktor – faktor yang menjadi penyebab terjadinya kecelakaan sebagai dasar untuk dilakukannya perbaikan dengan menggunakan fault tree analysis.

3. Menentukan probabilitas penyebab – penyebab kecelakaan kerja.

4. Memberikan solusi perbaikan dari tiap – tiap penyebab kecelakaan kerja 5. Mendapatkan biaya optimal pencegahan kecelakaan kerja berdasarkan

1.4. Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah

1. Bagi mahasiswa penelitian ini diharapkan dapat bermanfaat dalam melatih kemampuan mahasiswa dalam memecahkan masalah.

2. Memberikan masukan kepada perusahaan dengan harapan nantinya dalam pencegahan kecelakaan kerja dilakukan dengan biaya yang paling minimal sehingga nantinya tercapai hubungan yang saling menguntungkan antara pekerja dan perusahaan.

3. Terpeliharanya keselamatan dan kesehatan kerja di perusahaan sehingga diharapkan dapat memberikan kenyamanan bagi para pekerja dan mendorong mereka untuk lebih giat dalam melakukan pekerjaan.

1.5. Batasan Masalah dan Asumsi

Batasan masalah yang digunakan dalam penelitian ini adalah :

1. Penelitian dilakukan di PT. High Steelindo Eranusa di kabupaten Asahan pada bulan Mei 2010 di Stasiun kerja Pengukuran dan Pemotongan, Stasiun kerja Penggerindaan, Stasiun kerja Penyambungan dan Stasiun kerja Pengelasan.

2. Analisa data kecelakaan dengan menggunakan Seven tools.

4. Penggambaran fault tree analysis hanya stasiun kerja pemotongan dan pengukuran, dan stasiun kerja pengelasan yang paling bermasalah berdasarkan cause and effect diagram dan perhitungan saverity rate tertinggi. 5. Metode yang digunakan dalam pengambilan keputusan pemilihan alternatif

pencegahan kecelakaan kerja dilakukan dengan analisis ekonomi dengan Cost Benefit Ratio.

6. Data kecelakaan kerja yang diambil dari tahun 2008 – 2010 di PT. High Steelindo Eranusa.

Adapun asumsi yang digunakan diantaranya adalah :

1. Pekerja dianggap sudah mengetahui segala peraturan mengenai keselamatan dan kesehatan kerja yang berlaku di perusahaan.

2. Pekerja dianggap sudah memahami pekerjaan pada bidangnya masing– masing.

3. Pekerja dianggap sudah sudah terampil dalam melakukan pekerjaannya dan tidak ada unsur paksaan secara pribadi untuk bekerja di perusahaan.

4. Sistem produksi berjalan dalam keadaan normal dan tidak ada gangguan yang mempengaruhi proses produksi.

1.6. Sistematika Penulisan Laporan

Sistematika penulisan laporan adalah sebagai berikut : BAB I : PENDAHULUAN

Meliputi pembahasan mengenai latar belakang, perumusan

permasalahan, tujuan dan manfaat penelitian, batasan dan asumsi penelitian serta sistematika penulisan laporan.

BAB II : GAMBARAN UMUM PERUSAHAAN

Bab ini menjelaskan secara ringkas mengenai perusahaan yang menjadi objek studi, sejarah perusahaan, uraian mengenai bahan baku, bahan penolong dan bahan tambahan proses produksi serta struktur organisasi dan manajemen dari perusahaan ( PT. High Steelindo Eranusa).

BAB III : LANDASAN TEORI

Bab ini berisikan secara singkat mengenai teeori – teori yang berkaitan dan mendukung dalam pemecahan permasalahan. BAB IV : METODOLOGI PENELITIAN

Bab ini menguraikan tahapan – tahapan yang dilakukan dalam pelaksanaan penelitian.

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

BAB VI : ANALISA PEMECAHAN MASALAH

Bab in berisikan tentang analisa pemecahan masalah dengan menggunakan hasil dari pengolahan data yang telah dilakukan. Analisa dilakukan dengan mengacu pada referensi dan literatur yang mendukung.

BAB VII : KESIMPULAN DAN SARAN

BAB II

GAMBAR UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Perusahaan ini didirikan pada tahun 1980, yang didirikan oleh beberapa orang pemegang saham. Awalnya perusahaan ini dikenal dengan nama bengkel cakrawala. Perusahaan ini berkembang terus – menerus hingga menjadi besar sampai saat ini. Perusahaan ini bergerak di bidang pengolahan besi khusus untuk pembuatan dan perbaikan mesin-mesin pada pabrik kelapa sawit. Perusahaan ini mempunyai anak perusahaan seperti pabrik kelapa sawit. Pada tahun 1995, perbengkelan ini berubah nama menjadi PT. High Steelindo Eranusa, yaitu sebuah perusahaan swasta yang bergerak dibidang pembuatan peralatan dan mesin-mesin pada pabrik kelapa sawit. PT. High steelindo ini lebih mengutamakan pesanan dari anak perusahaannya sendiri dibandingkan dengan pesanan pembeli.

PT. High Steelindo Eranusa terus berkembang dari segi kualitas produk dan semakin dipercaya oleh konsumen hingga wilayah pemasaran sudah mencapai ketingkat nasional dengan terus menjalin kerjasama dengan konsumen yang bergerak dibidang perindustrian kelapa sawit.

2.2. Ruang Lingkup Bidang Usaha

Sistem produksi yang dianut oleh perusahaan ini adalah menghasilkan barang berdasarkan pesanan (make to order), oleh sebab itu barang yang dihasilkan tidak tetap jenisnya. Meskipun produk yang dapat dihasilkan banyak jenisnya, pada saat ini perusahaan lebih memfokuskan pekerjaannya pada pembuatan lori untuk pabrik kelapa sawit. Pemasaran produk telah memasuki pasar – pasar diluar Propinsi Sumatera Utara seperti Riau, Palembang dan Kalimantan. Pemasaran ini meliputi perusahaan yang bergerak di industri kelapa sawit. PT.High Steelindo Eranusa lebih mengutamakan pemasaran produknya untuk anak perusahaannya sendiri.

2.3. Organisasi dan Manajemen

Untuk mengorganisasikan bagian-bagian yang berbeda dalam perusahaan diperlukan suatu struktur organisasi yang dapat mempersatukan sumber daya dengan cara yang teratur. Dengan adanya struktur organisasi, diharapkan dapat mengarahkan orang-orang yang berada dalam organisasi tersebut sehingga mengetahui batas kewajibannya, wewenang, serta tanggung jawab yang dilimpahkan kepadanya dan dapat melaksanakan aktivitas untuk mendukung tercapainya sasaran perusahaan.

2.3.1. Struktur Organisasi

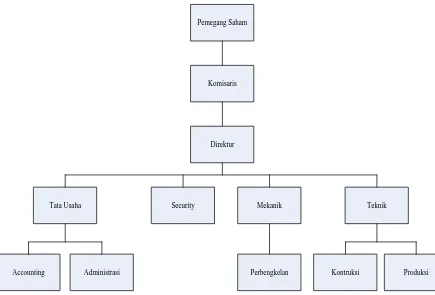

tingkat yang berada dibawahnya. Adapun gambar struktur organisasi PT. High Steelindo Eranusa dapat dilihat pada Gambar 2.1.

Pemegang Saham

Komisaris

Direktur

Tata Usaha Security Mekanik Teknik

Accounting Administrasi Perbengkelan Kontruksi Produksi

[image:30.595.117.552.175.470.2]

Gambar 2.1. Struktur Organisasi PT. HIGH STEELINDO ERANUSA

2.3.2. Pembagian Tugas dan Tanggung Jawab

1. Pemegang Saham Tugas :

a. Penanam modal dalam perusahaan Wewenang :

a. Memutuskan kebijakan didalam perusahaan Tanggung Jawab :

a. Penyediaan dana terhadap keperluan perusahaan 2. Komisaris

Tugas :

a. Pimpinan tertinggi dalam perusahaan Wewenang :

a. Memilih dan menentukan serta mengangkat direktur

b. Menentukan garis besar kebijakan umum dan program kerja perusahaan Tanggung Jawab :

a. Melakukan pengawasan dan evaluasi berdasarkan laporan direktur 3. Direktur

Tugas :

a. Mengelola perusahaan secara keseluruhan

b. Mengkoordinir serta mengontrol keahlian teknis, usulan proyek, penjualan, dan pembelanjaan.

Wewenang :

b. Pesanan-pesanan pembelian dan pekerjaan c. Faktur-faktur penjualan

d. Peneriamaan dan pengeluara uang Tanggung jawab :

a. Bertanggung jawab kepada Dewan Komisaris yang diketahui oleh Pemerintah R.I.

4. Tata Usaha Tugas :

a. Membuat anggaran perusahaan yang berhubungan dengan transaksi pembelian dan segala sesuatu yang dibutuhkan pabrik

Wewenang :

a. Mengeluarkan uang peruhasaahan dengan izin direktur Tanggung jawab :

a. Bertanggung jawab kepada direktur secara langsung

5. Accounting

Tugas :

a. Melaksanakan aktifitas akuntansi sehari-hari

b. Menyusun laporan akuntansi guna diberikan kepda atata usaha c. Melaksanakan pembayaran hutang perusahaan

Wewenang :

6. Administrasi Tugas :

a. Membuat laporan harian b. Membuat catatan administrasi Wewenang :

a. Melaksanakan administrasi kepegawaian seperti izin cuti, pelengkapan kerja, dan surat kepegawaian.

Tanggung jawab :

a. Bertanggung jawab dengan segala kegiatan administrasi diperusahaan. 7. Security

Tugas :

a. Melakukan pemeriksaan terhadap pekerja saat memasuki dan keluar dari wilayah perusahaan

b. Menjaga keamanan perusahaan dari hal-hal yang mengganggu Wewenang :

a. Mengambil tindakan untuk keamanan perusahaan Tanggung jawab :

a. Bertanggung jawab dengan segala kegiatan keamanan diperusahaan. 8. Mekanik

Tugas :

a. Membuat rencana penggunaan mesin-mesin atau instalasi alat produksi Wewenang :

Tanggung jawab :

a. Bertanggung jawab dengan segala maintenance mesin-mesin. 9. Perbengkelan

Tugas :

a. Melakukan perbaikan dan pemeliharaan terhadap mesin-mesin Wewenang :

a. Mengawasi segala kegiatan pemeliharaan pada mesin-mesin Tanggung jawab :

a. Bertanggung jawab memberikan laporan tentang keadaan mesin-mesin pada mekanik.

10.Teknik Tugas :

a. Mengawasi jalan kerja kontruksi dan produksi Wewenang

a. Memberikan persetujuan dan surat-surat yang sehubungan dengan konstruksi dan produksi

Tanggung jawab :

a. Bertanggung jawab memberikan laporan tentang keadaan konstruksi dan produksi diperusahaan.

11.Konstruksi Tugas :

Wewenang

a. Membuat keputusan tindakan yang akan dibuat pada konstruksi Tanggung jawab :

a. Bertanggung jawab memberikan laporan tentang keadaan konstruksi diperusahaan.

12.Produksi Tugas :

a. Melaksanakan inventari fisik dan mengevaluasi pelaksanaan b. Wewenang hasil pekerjaan bidang produksi

Wewenang

a. Membuat keputusan tindakan yang akan ddibuat pada produksi Tanggung jawab :

a. Bertanggung jawab memberikan laporan tentang keadaan produksi diperusahaan.

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja

Tabel 2.1. Jumlah Tenaga Kerja

No Tenaga Kerja Jumlah (orang)

1 Tata Usaha 10

2 Security 5

3 Mekanik 10

4 Teknik 45

Sumber : PT. High Steelindo Eranusa

Jam kerja yang berlaku di PT. High Steelindo Eranusa adalah 7 jam kerja sehari dan 6 hari kerja seminggu. Jam kerja ini berlaku baik untuk seluruh tenaga kerja yang ada. Perincian pembagian jam kerja PT. High Steelindo Eranusa adalah sebagai berikut :

1. Senin – Kamis

- Pukul 08.00 – 11.30 Kerja Aktif - Pukul 11.30 – 13.30 Istirahat

- Pukul 13.30 – 17.00 Kerja Aktif 2. Jum’at – Sabtu

- Pukul 08.00 – 11.30 Kerja Aktif - Pukul 11.30 – 14.00 Istirahat

- Pukul 14.00 – 16.30 Kerja Aktif

2.3.4. Sistem Pengupahan dan Fasilitas Lainnya

Pihak manajemen PT. High Steelindo Eranusa selalu melakukan peninjauan berkala terhadap para pekerjanya yang dilakukan setiap awal tahun. Besarnya kenaikan gaji ini didasarkan atas :

a. Prestasi Kerja

b. Tanggung jawab dan pekerjaannnya

c. Sikap pekerja dalam hubungannya dengan atasan atau sesama karyawan. Sistem pengupahan, terdiri dari :

1. Upah / Gaji bulanan

Upah diberikan kepada tenaga kerja baik tetap maupun tidak tetap, yang diberikan pada hari pertama setiap bulan sesuai dengan jabatan dan jenis pekerjaannya masing-masing.

2. Upah lembur

Upah lembur diberikan kepada tenaga kerja yang melibihi jam kerja biasa. Pembayaran upah lembur akan dibayar apabila kerja lembur dilakukan atas izin perusahaan an dibuktikan dengan catatan kehadiran.

Fasilitas lainnya untuk kesejahteraan pekerja seperti : 1. Tunjangan

2. Pelayanan Kesehatan

Perusahaan menyediakan biaya pengobatan dan perawatan untuk para pekerja yang dikirim kerumah sakit. Semua biaya ditanggung oleh perusahaan.

3. Asuransi

Perusahaan mengasuransikan seluruh karyawan pada PT. Jamsostek serta mengambil kebijaksanaan-kebijaksanaan dalam membayar pertanggungan tersebut. Jenis pertanggungan yang diasuransikan adalah :

a. Jaminan kecelakaan kerja b. Jaminan kematian

c. Jaminan hari tua

d. Jaminan pemeliharaan kesehatan 4. Tunjangan Hari Raya

Tunjangan Hari Raya (THR) diberikan kepada karyawan sebesar 1 bulan gaji.

2.4. Proses Produksi

2.4.1. Standard Mutu Bahan/Produk

Era industrialisasi dan teknologi sekarang ini menuntut setiap perusahaan untuk bersaing dan mempertahankan mutu dari produk yang dihasilkan oleh perusahaan tersebut jika ingin tetap bertahan.

Pihak PT. High Steelindo Eranusa selaku perusahaan berusaha untuk tidak mengecewakan konsumen yang memesan produk-produk buatan PT. High Steelindo Eranusa dengan membuat produk sesuai dengan spesifikasi yang ditentukan dan pengiriman produk yang tepat waktu.

2.4.2.Bahan yang Digunakan (Bahan Baku, Bahan Penolong, dan Tambahan) a. Bahan Baku

Bahan baku adalah semua bahan utama yang digunakan dalam pembuatan suatu produk dan ikut dalam proses produksi. Penggunaan bahan baku memiliki persentase terbesar dibandingkan dengan bahan-bahan lainnya.

Berdasarkan pengertian diatas, dalam memproduksi sebuah produk pada PT. High Steelindo Eranusa dibutuhkan bahan baku plat besi yang mampu beroperasi pada suhu tinggi serta tahan terhadap perubahan suhu yang besar.

b. Bahan Tambahan

1. Elektroda

Dalam memproduksi lori, operasi pengelasan begitu dominan. Proses pengelasan memerlukan bahan tambahan berupa elektroda dalam berbagai jenis diameter.

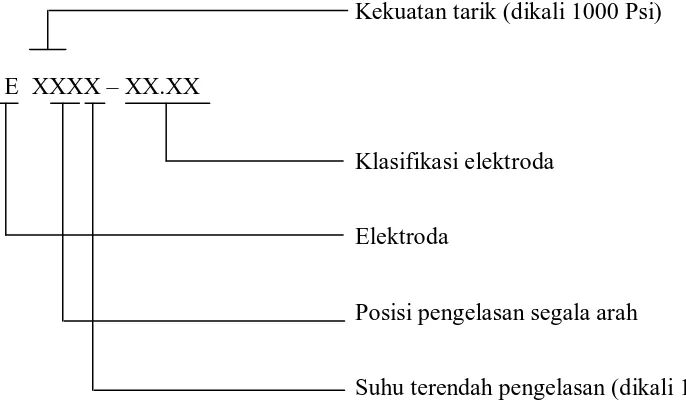

[image:40.595.129.472.458.662.2]Jenis – jenis elektroda yang digunakan dapat dilihat pada Tabel 2.2. Tabel 2.2. Elektroda yang Digunakan Pada Pengelasan Addictive AWS Weld Ø Elektroda (mm) Metoda

E 7016 – 53.04 3.2 x 350 SMAW

E 6013 – 46.00 2.5 x 350 SMAW

E 7016 – L 61 4.0 x 350 SMAW

Sumber : PT. High Steelindo Eranusa

Kekuatan tarik elektroda dapat dilihat pada Gambar 2.2.

Kekuatan tarik (dikali 1000 Psi)

E XXXX – XX.XX

Klasifikasi elektroda

Elektroda

Posisi pengelasan segala arah

Suhu terendah pengelasan (dikali 1000 F )

2. Cat

Cat ini digunakan untuk melapisi bagian luar lori yang fungsinya untuk mencegah karat sehingga umur lori menjadi lebih lama.

c. Bahan Penolong

Selain dari bahan baku dan bahan tambahan terdapat golongan bahan penolong yang digunakan dalam pembuatan lori. Bahan penolong merupakan bahan yang digunakan dalam pembuatan tetapi tidak ikut dalam proses produksi dan hanya bersifat sebagai pelengkap saja. Bahan tersebut umumnya digunakan setelah rampungnya tahap-tahap tertentu. Bahan penolong yang digunakan dalam pembuatan dan lori antara lain :

1. Thinner

Thinner digunakan sebagai pelarut cat maupun bahan-bahan lainnya.

2. Coolent

Coolent adalah bahan pendingin yang digunakan pada pengeboran.

Coolent berguna sebagai penarik panas yang ditimbulkan oleh gesekan

antara mata bor dan benda kerja. Panas yang ditimbulkan apabila terlalu tinggi akan menyebabkan berubahnya struktur mikro logam dan pada akhirnya akan merubah sifat mekanis logam tersebut. Logam kerja akan menjadi keras sehingga akan mengurangi kekuatannya.

3. Elpiji dan oksigen

2.4.3. Uraian Proses

Proses produksi adalah teknik atau metode untuk membuat barang dan jasa bertambah nilainya dengan menggunakan sumber-sumber yang ada.

a. Proses produksi pada pembuatan lori melewati beberapa tahapan yaitu : 1. Pengukuran

Tahapan pertama adalah proses pengukuran. Lempengan besi dibawa ketempat pengukuran dengan crane. Pada bagian ini dilakukan pemberian tanda garis potong, nomor identifikasi, jarak lubang baut, diameter lubang baut dan jumlah lubang baut yang sesuai dengan gambar produk yang akan dibuat. Untuk menjaga kualitas produk agar baik maka pemberian tanda harus dilakukan dengan akurat dan jelas. Hal ini untuk menghindari kesalahan pada proses selanjutnya yaitu pemotongan dan pelubangan. 2. Pemotongan

3. Pengeboran

Pembuatan lubang dilakukan pada lempengan besi yang akan menjadi bodi lori. Mesin yang digunakan untuk melubangi MS plate adalah mesin bor magnet yang menggunakan tenaga elektrik. Pengeboran ini dilakukan sesuai dengan ukuran yang telah dilakukan pada proses sebelumnya. Pada proses ini tidak memerlukan tenaga yang besar hanya saja perlu ketelitian pada saat pelubangan agar ukuran diameter yang dikehendaki tidak salah. 4. Pengerollan

Setelah plat besi dipotong dan dilubangi secara tepat, maka dilakukan pengerollan untuk membentuk bodi lori yang sedikit melengkung pada sisi kanan dan kirinya. Plat besi ini diangkat ke mesin pengerollan dengan menggunakan crane. Proses ini sedikit sulit karena harus memperhatikan lengkungan yang diinginkan agar sesuai dengan lori yang akan dibuat nantinya.

5. Penyetelan bodi dan sisi

6. Perakitan

Setelah menyiapkan sisi lori dan bodi maka dilakukan perakitan untuk menyatukan seluruh komponen. Material yang akan dirakit ini dipindahkan dengan menggunakan crane. Namun untuk yang ringan dipindahkan secara manual seperti sisi lori. Untuk merakitnya maka bodi lori terlebih dahulu harus dibalikkan keatas kemudian baru dapat dirakit dengan sisi lori, besi siku, besi strip, roda dan aksesoris lainnya.

Dalam pengerjaan perakitan ini. Tanda-tanda yang diberikan pada proses pengukuran sangatlah penting. Melalui tanda-tanda tersebut maka akan membantu pada proses menyatukan bodi dan sisi lori. Hal-hal yang perlu diperhatikan pada proses perakitan adalah pengaruh pada bentuk komponen yang akan terjadi sebagai akibat dari panas yang dihasilkan selama proses pengelasan. Selain mengakibatkan penyusutan pada panjang material, pengelasan juga dapat mengakibatkan perubahan bentuk pada material, karena itu perlu dilakukan pemilihan metode pengelasan yang dapat mengurangi terjadinya perubahan bentuk pada material. Untuk mengurangi perubahan bentuk yang terjadi pada material akibat pengelasan dapat juga dipasang alat bantu pengaku sementara. Sebelum proses perakitan harus dilakukan pemeriksaan terhadap komponen yang meliputi nomor identifikasi, jumlah dan kualitasnya dalam hal ini terhadap karat dan cacat.

dahulu sebelum proses perakitan untuk memastikan dihasilkannya produk yang sesuai. Bentuk bevel dan jarak antar komponen yang akan dilas harus diperiksa dan diperbaiki bila ditemukan ketidaksesuaian.

7. Pengelasan

Pada tahap ini bagian komponen yang telah disatukan, dilas sehingga tidak ada bagian yang terlewatkan. Proses pengelasan ini menggunakan mesin las. Metode pengelasan yang digunakan di PT. High Steelindo Eranusa dilakukan secara manual karena itu hasil dari pengelasan sangat tergantung kepada kecakapan dari operator las.

Bahan yang dipakai adalah elektrode yaitu kawat las yang dilapisi dengan fluks. Lapisan fluks menghasilkan terak las yang berfungsi untuk melindungi hasil las agar tidak terkontaminasi oleh gas oksigen dan nitrogen yang berada di udara. Kualitas hasil las yang terkontaminasi oleh kedua gas tersebut akan buruk.

8. Pengecatan

2.4.4. Mesin dan Peralatan 2.4.4.1. Mesin Produksi

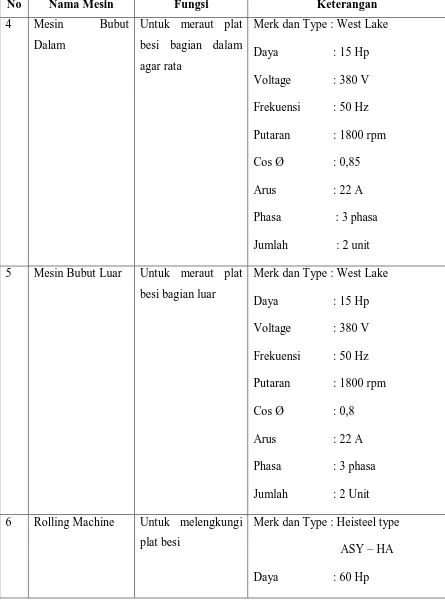

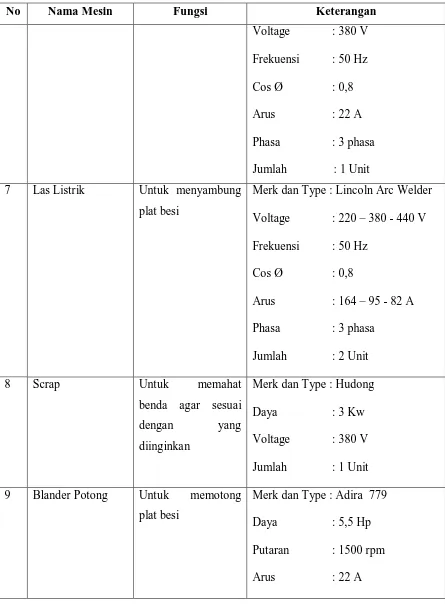

Adapun jenis dari mesin- mesin produksi yang digunakan oleh PT. High Steelindo Eranusa dapat dilihat pada Tabel 2.3.

Tabel 2.3. Jenis Mesin dan Spesifikasinya.

No Nama Mesin Fungsi Keterangan

1 Mesin Las Untuk menyatukan

beberapa komponen plat besi

Merk dan Type : West Lake Tegangan : 380 V Tenaga : 160 A Jumlah : 6 buah 2 Mesin Gerinda Untuk menghaluskan

atau merapikan permukaan plat

Merk dan Type : 618SE3 Daya : 2300 W Tegangan : 220 V Putaran : 8500 rpm Jumlah : 5 Unit

3 Mesin Bor Untuk melubangi

permukaan plat besi

Tabel 2.3. Jenis Mesin... (lanjutan)

No Nama Mesin Fungsi Keterangan

4 Mesin Bubut

Dalam

Untuk meraut plat besi bagian dalam agar rata

Merk dan Type : West Lake

Daya : 15 Hp

Voltage : 380 V Frekuensi : 50 Hz Putaran : 1800 rpm Cos Ø : 0,85

Arus : 22 A

Phasa : 3 phasa Jumlah : 2 unit 5 Mesin Bubut Luar Untuk meraut plat

besi bagian luar

Merk dan Type : West Lake

Daya : 15 Hp

Voltage : 380 V Frekuensi : 50 Hz Putaran : 1800 rpm Cos Ø : 0,8

Arus : 22 A

Phasa : 3 phasa Jumlah : 2 Unit 6 Rolling Machine Untuk melengkungi

plat besi

Merk dan Type : Heisteel type ASY – HA

Tabel 2.3. Jenis Mesin... (lanjutan)

No Nama Mesin Fungsi Keterangan

Voltage : 380 V Frekuensi : 50 Hz Cos Ø : 0,8

Arus : 22 A

Phasa : 3 phasa Jumlah : 1 Unit 7 Las Listrik Untuk menyambung

plat besi

Merk dan Type : Lincoln Arc Welder Voltage : 220 – 380 - 440 V Frekuensi : 50 Hz

Cos Ø : 0,8

Arus : 164 – 95 - 82 A Phasa : 3 phasa

Jumlah : 2 Unit

8 Scrap Untuk memahat

benda agar sesuai dengan yang diinginkan

Merk dan Type : Hudong

Daya : 3 Kw

Voltage : 380 V Jumlah : 1 Unit

9 Blander Potong Untuk memotong plat besi

Tabel 2.3. Jenis Mesin... (lanjutan)

No Nama Mesin Fungsi Keterangan

Jumlah : 2 Unit 10 Gergaji besi Untuk memotong

besi

Merk dan Type : G7016 Jumlah : 2 Unit 11 Rolling Machine Untuk melengkungi

plat besi

Merk dan Type : Heisteel type ASY – HA

Daya : 60 Hp

Voltage : 380 V Frekuensi : 50 Hz Cos Ø : 0,8

Arus : 22 A

Phasa : 3 phasa Jumlah : 3 Unit

12 Mesin Gerinda

Potong

Untuk merapikan plat besi

Merk dan Type : LG TGC 100 - SB Putaran : 1420 rpm

Jumlah : 1 Unit

Sumber : PT. High Steelindo Eranusa 2.4.4.2. Peralatan (Equipment)

1. Katrol 2. Dongkrak 3. Rantai Tarik 4. Tang Badan 5. Kawat Las 6. Kuas

Selain alat yang digunakan mempermudah pekerjaan, terdapat alat yang digunakan untuk melindungi diri ketika melakukan pekerjaan yang disebut dengan Alat Pelindung Diri (APD). Adapun bentuk dari Alat Pelindung Diri (APD) yang digunakan di PT. High Steelindo Eranusa adalah :

1. Safety Helmet 2. Safety shoes

3. Sarung Tangan (Safety Glove)

4. Kaca Mata Pengaman (Safety Glasses) 5. Face shield

2.4.4.3. Utilitas

Sistem utilitas yang digunakan pada PT. High Steelindo Eranusa terdiri dari air bersih, air kotor dan kotoran atau pembuangan sampah, sistem ventilasi yang berupa ventilasi alami dan sistem electrical serta sistem pemadaman kebakaran. 1. Pendistribusian air bersih

Untuk bagian produksi, air didapat dari sumur dengan bantuan pompa air yang kemudian disalurkan melalui pipa-pipa yang berada pada bagian produksi sehingga tersalurkan sampai dengan kantor staf. Sedangkan untuk pemukiman penduduk, distribusi air didapat melalui PDAM.

2. Sistem pembuangan limbah

Jenis limbah yang berasal dari toilet, wastafel, dapur ditampung terlebih dahulu dalam bak control lalu dibuang ke sumur resapan. Sedangkan untuk buangan berupa sampah, kotoran dapur dan debu untuk setiap ruangan dikumpulkan pada suatu tempat yang akhirnya dikumpulkan di kontainer sampah, lalu diangkut keluar bangunan dengan truk sampah.

3. Sistem ventilasi

Ventilasi buatan menggunakan AC split. Dari mesin AC air dingin dialirkan melalui pipa-pipa tembaga menuju saluran pembuangan.

4. Sistem elektrikal

BAB III

LANDASAN TEORI

3.1. Pengetian Keselamatan Kerja

Keselamatan kerja adalah keselamatan yang bertalian dengan mesin, pesawat, alat kerja, bahan dan proses pengolahannya, landasan tempat kerja dan lingkungannya serta cara-cara melakukan pekerjaan(5). Keselamatan kerja menyangkut segenap proses produksi dan distribusi, baik barang maupun jasa. Adapun tujuannya adalah melindungi tenaga kerja atas hak keselamatannya dalam melakukan pekerjaan untuk kesejahteraan hidup dan meningkatkan produksi serta produktivitas nasional, menjamin keselamatan setiap orang lain yang berada di tempat kerja, dan sumber produksi dipelihara dan dipergunakan secara aman dan efisien.

Biaya-biaya sebagai akibat kecelakaan kerja baik langsung maupun tidak langsung cukup besar dan bahkan sangat besar.

3.2. Kecelakaan Akibat Kerja dan Pencegahannya

Kecelakaan adalah kejadian yang tidak terduga yang tidak diharapkan. Tak terduga, oleh karena dibelakang peristiwa itu tidak terdapat unsur kesengajaan, lebih-lebih dalam bentuk perencanaan. Maka dari itu, peristiwa sabotase atau tindakan kriminal di ruang lingkup kecelakaan yang disertai kerugian material atau penderitaan dari yang paling ringan sampai yang paling berat. Kecelakaan akibat kerja adalah kecelakaan yang berkaitan dengan hubungan kerja pada perusahaan. Hubungan kerja disini dapat berarti bahwa kecelakaan terjadi dikarenakan oleh pekerjaan atau pada waktu melaksanakan pekerjaan. Maka dalam hal ini, terdapat dua permasalahan penting yaitu :

1. Kecelakaan adalah akibat langsung pekerjaan

2. Kecelakaan terjadi pada saat pekerjaan sedang dilakukan.

disini, melainkan pada ruang lingkup hygiene perusahaan dan kesehatan kerja. Terdapat tiga kelompok kecelakaan :

1. Kecelakaan akibat kerja di perusahaan 2. Kecelakaan lalu lintas

3. Kecelakaan dirumah

Bahaya pekerjaan adalah faktor-faktor dalam hubungan pekerjaan yang dapat mendatangkan kecelakaan. Bahaya tersebut disebut potensial, jika faktor-faktor tersebut belum mendatangkan kecelakaan. Jika kecelakaan telah terjadi, maka tersebut sebagai bahaya nyata.

3.3. Sebab Kecelakaan

Secara umum kecelakaan disebabkan oleh (6) :

1. Tindakan perbuatan manusia yang tidak memenuhi keselamatan (unsafe human act ).

Menurut penelitian 85% kecelakaan terjadi disebabkan faktor manusia yang melakukan tindakan tidak aman. Tindakan tidak aman ini dapat disebabkan oleh :

a. Karena tidak tahu yang bersangkutan tidak mengetahui bagaimana melakukan pekerjaan dengan aman dan tidak tahu bahaya – bahaya yang ada.

(6)

b. Karena tidak mampu / tidak bisa, yang bersangkutan telah mengetahui cara kerja aman dan bahaya yang ada, tetapi karena belum mampu dan kurang kurang terampil maka dia melakukan kesalahan.

c. Walaupun telah mengetahui cara kerja dan peraturan – peraturan serta yang bersangkutan dapat melaksanakannya, tetapi karena tidak mau melaksanakannya maka terjadi kecelakaan.

2. Keadaan lingkungan yang aman (unsafe condition).

Kondisi tidak aman dapat dijelaskan bahwa dalam pelaksanaan kegiatan pekerja di lingkungan kerja seharusnya mematuhi aturan dari industrial Hygiene, yang mengatur agar kondisi tempat kerja aman dan sehat.

Setiap keadaan / faktor adalah penting artinya bagi terjadinya kecelakaan, tetapi serentetan peristiwa keseluruhannyalah yang menyebabkan terjadinya kecelakaan(7). Apabila sebab satu bagian dari rentetan peristiwa dihilangkan kecelakaan tidak akan terjadi. Kecelakaan diselidiki untuk maksud :

a. Menentukan siapa yang bertanggung jawab atas terjadinya kecelakaan. b. Mencegah terjadinya peristiwa serupa.

3.4. Pencegahan Kecelakaan

Kecelakaan akibat kerja dapat dicegah, antara lain dengan : 1. Peraturan Perundangan

Ketentuan – ketentuan yang diwajibkan mengenai kondisi dan kerja pada umumnya perencanaan, konstruksi, perawatan & pemeliharaan,

(7)

pengawasan, pengujian dan cara kerja peralatan industri, tugas – tugas pengusaha/ buruh, latihan, supervisi medis, P3K dan pemeriksaan kesehatan. 2. Standarisasi

Penetapan standar resmi, misalnya mengenai konstruksi yang memenuhi konstruksi yang memenuhi syarat – syarat keselamatan, jenis – jenis peralatan industri tertentu, praktek – praktek keselamatan dan hygene umum atau alat – alat perlindungan diri.

3. Pengawasan

Pengawasan tentang dipatuhinya ketentuan – ketentuan perundang – undangan yang diwajibkan.

4. Penelitian teknik

Meliputi sifat dan ciri bahan yang berbahaya, penyelidikan tentang pagar pengaman, pengujian alat – alat perlindungan diri, penelitian tentang pencegahan peledakan gas/ debu atau pemahaman tentang bahan – bahan dan desain paling tepat untuk tambang – tambang, pengangkat dan peralatan angkat lainnya.

5. Riset medis

Penelitian tentang efek – efek psikologis dan patologis faktor – faktor lingkungan dan teknologis dan keadaan – keadaan fisik yang mengakibatkan kecelakaan.

6. Penelitian Psikologis

7. Penelitian secara statistik

Menetapkan jenis – jenis kecelakaan yang terjadi, banyaknya, mengenai siapa saja, dalam pekerjaan apa dan sebab – sebabnya.

8. Pendidikan

Pendidikan yang menyangkut pendidikan keselamatan dalam kurikulum teknik, sekolah, dan kursus.

9. Latihan – latihan

Latihan praktis bagi tenaga kerja khususnya tenaga kerja baru dalam keselamatan kerja.

10. Penggairahan

Penggunaan aneka cara penyuluhan atau pendekatan lain untuk menimbulkan sikap untuk selamat.

3.5. Keselamatan Kerja Industri

K3 tampaknya masih belum menjadi budaya kerja dan cenderung berbanding lurus dengan tingkat kesejahteraan masyarakat yang masih rendah(8). Mengikuti teori Maslow, semakin meningkat tingkat kesejahteraan, maka kebutuhan keselamatan (safety/security needs) juga semakin tinggi. Lebih dari 20% rakyat Indonesia masih hidup di bawah garis kemiskinan; dan oleh karena itu faktor keselamatan/kesehatan masih belum menjadi kesadaran dan kebutuhan yang terlalu mendesak. Keselamatan/kesehatan kerja masih merupakan barang mewah dan mahal bagi sebagian besar masyarakat.

(8)

Karena itu masyarakat memilih angkutan murah, meriah dan mengabaikan aturan keselamatan; rela berdesak-desakan di atas atap kereta api, berjubel dalam angkutan bus kota, dan lain-lain. Manajemen sendiri juga sering menempatkan masalah K-3 bukan sebagai first priority dan menganggap semua pengeluaran yang terkait dengan program-program K3 hanya sebagai biaya (costs) yang harus ditanggung, pemborosan dan bukan sebagai investasi untuk melindungi asset-asset (mesin, fasilitas dan infrastruktur produksi, dan/atau SDM)-nya.Pentingnya keselamatan kerja pada satu industri mengharuskan kita mengadakan pendekatan keselamatan kerja, seperti perencanaan yang tepat, sistem tata ruang yang baik, pakaian kerja yang sesuai, penggunaan alat – alat pelindung diri, pengaturan warna, tanda – tanda peringatan, tanda petunjuk, label, penerangan/ ventilasi yang baik dan usaha terhadap kebisingan(9).

3.5.1. Perencanaan

sebelumnya dari pada perbaikan sesudahnya. Pendidikan dan latihan dalam peningkatan keterampilan dan keselamatan kerja harus termasuk dalam perencanaan lebih – lebih hal itu bagi tenaga kerja baru.

3.5.2. Tata Ruang

Penentuan tata ruang dari suatu pabrik beserta peralatannya harus dipertimbangkan dengan baik. Biaya yang lebih besar dapat timbul dikemudian hari bila terjadi kekeliruan dalam menetapkan tata ruang dari sebuah pabrik.

3.5.3. Pakaian Kerja

Pakaian kerja termasuk sepatu kerja sering sekali tidak memadai untuk melakukan pekerjaan. Dalam pemilihan pakaian kerja harus memperhitungkan bahaya – bahaya yang mungkin timbul dan menimpa pekerja. Pakaian kerja harus dipilih menurut kemampuannya untuk mengurangi bahaya sebesar mungkin. Namun pakaian kerja biasanya tidak mampu melindungi pekerja terhadap logam panas, asam – asam, bagian – bagian yang tajam dan aneka resiko lainnya. Dalam hal ini alat pelindung diri harus digunakan.

3.5.4. Peralatan Pelindung Diri

penggunaan alat perlindungan diri mengganggu pelaksanaan kerja. Dalam hal ini penyuluhan dan bimbingan perlu diberikan. Alat – alat perlindungan diri meliputi: 1. Pelindung mata

Salah satu masalah tersulit dalam pencegahan kecelakaan adalah pencegahan kecelakaan yang menimpa mata. Orang yang tidak terbiasa dengan kaca mata biasanya tidak memakai perlindungan tersebut dengan alasan mengganggu pelaksanaan pekerjaan dan mengurangi kenikmatan kerja. Kecelakaan mata berbeda – beda dan aneka jenis kacamata perlindungan diperlukan, sebagai contoh pekerjaan dengan kemungkinan adanya resiko dari bagian – bagian yang melayang memerlukan kacamata dengan lensa kokoh sedangkan bagi pekerjaan las diperlukan lensa penyaringan sinar las yang tepat.

2. Pelindung telinga

Kebisingan yang berasal dari generator – generator listrik, mesin – mesin diesel, kompresor dan lain – lain merupakan masalah yang tidak kecil dalam industri. Salah satu cara penanggulanganya adalah dengan menggunakan perlindungan telinga.

3. Pelindung pernafasan

4. Alat pelindung diri lainnya a. Sepatu pengaman

Adanya kemungkinan tertimpa benda – benda berat memerlukan sepatu dengan ujung tertutup baja dan lapisan baja didalam solnya. Lapisan ini perlu untuk melindungi pekerja dari tusukan benda – benda runcing dan tajam, khususnya pada pekerja bangunan. Pekerja listrik harus memakai sepatu pengaman non konduktor, yaitu sepatu tanpa paku – paku logam dan pekerja ditempat yang menimbulkan loncatan api.

b. Sarung tangan

Sarung tangan harus diberikan kepada pekerja dengan pertimbangan akan bahaya dan persyaratan yang diperlukan, diantaranya bebasnya bergerak jari dan tangan.

c. Topi pengaman

Topi pengaman harus dipakai oleh pekerja yang mungkin tertimpa pada kepala karena benda jatuh atau melayang atau benda lain yang bergerak. Topi harus cukup keras dan kokoh, tetapi ringan, bahaya plastik dengan lapisan kain terbukti sangat cocok untuk keperluan ini.

3.5.5. Pemakaian Warna, Peringatan, Tanda – tanda dan Label Hal ini sangat penting dalam keselamatan kerja, dimana : a. Pemakaian Warna

1. Menandakan daerah – daerah berbahaya, peralatan penanggulangan kebakaran, perlengkapan P3K, jalan keluar, lalulintas angkut dan sebagainya.

2. Menunjukkan isi silinder gas dan pipa – pipanya. b. Peringatan dan tanda – tanda

Peringatan dan tanda – tanda dapat dipakai untuk berbagai tujuan, antara lain: 1. Membawa suatu pesan instruksi

2. Pesan peringatan

3. Pemberian keterangan secara umum

Peringatan dan tanda – tanda bukanlah pengganti tindakan keselamatan, melainkan penunjang tindakan tersebut.

c. Label

Bahan – bahan berbahaya dan kemasannya harus diberi label. Penggunaan lambang sangat membantu pekerja yang buat huruf, namun begitu tetap perlu keterangan sebagai penjelasan yang memuat:

1. Nama bahan

2. Uraian tentang bahaya utama dan bahaya – bahaya lain 3. Penjelasan cara – cara pencegahan yang harus diambil

3.6. Statistik Kecelakaan Akibat Kerja

Pokok – pokok pikiran dibawah ini sangat perlu untuk memenuhi sifat perbandingan yang diharapkan bagi statistik yang maksudnya adalah pencegahan kecelakaan(10) :

1. Statistik kecelakaan harus disusun atas dasar definisi yang seragam mengenai kecelakaan – kecelakaan dalam industri, dalam kerangka tujuan pencegahan pada umumnya dan sebagai ukuran resiko – resiko kecelakaan pada khususnya. Semua kecelakaan yang didefinisikan demikian harus dilaporkan dan ditabulasi secara seragam.

2. Angka – angka frekuensi dan beratnya kecelakaan harus dikumpulkan atas dasar cara – cara yang seragam. Harus ada pembatasan – pembatasan seragam tentang kecelakaan, cara – cara yang seragam untuk mengukur waktu menghadapi resiko, dan cara – cara seragam untuk mengatakan besarnya resiko.

3. Klasifikasi industri dan pekerjaan untuk keperluan statistik kecelakaan harus selalu seragam.

4. Klasifikasi kecelakaan menurut keadaan – keadaan yang terjadinya dan menurut sifatnya dan letak luka atau kelainan harus seragam, dan dasar – dasar yang dipakai untuk menetapkan kriteria pemikiran harus selalu sama.

Pengumpulan statistik atas dasar klasifikasi Organisasi Perburuhan

(10)

Internasional ini sangat berguna bagi usaha pencegahan kecelakaan. Selain itu, masih dapat ditambahkan jenis industri, lamanya cacat dan ketidakmampuan bekerja, serta cara – cara lain seperti jenis kelamin, usia, pekerjaan, keterampilan, pengalaman, hari – hari dalam sebulan dan dua bulan dalam setahun, saat kecelakaan menurut waktu kerja, besarnya perusahaan dan lain – lain.

Hal ini dapat dilakukan dengan menghitung angka frekuensi kecelakaan (F), yaitu banyaknya kecelakaan untuk jam kerja manusia.

Frequency rate = Banyaknya kecelakaan

Jam kerja manusia

Sebegitu jauh, dengan angka frekuensi kecelakaan barulah jumlah kecelakaan yang mendapat perhatian, dan hal ini bukanlah suatu ukuran yang tepat bagi pengaruh kecelakaan. Untuk mengukur pengaruh kecelakaan, juga harus dihitung angka beratnya kecelakaan. Angka beratnya kecelakaan (S) adalah jumlah total hilangnya hari kerja dibagi frekuensi terjadinya kecelakaan.

Saverity rate = Hari kerja yang hilang

Frekuensi terjadinya kecelakaan

3.7. Analisa Fault Tree 3.7.1. Teori Probabilitas

perbandingan dalam menghitung suatu kemungkinan dari keadaan sistem dan observasi kejadian masa lalu.

Kecelakaan merupakan suatu peristiwa yang tidak pasti kapan terjadinya, sehingga memerlukan penggunaan teori probabilitas. Aplikasi teori probabilitas bersifat empiris yaitu berdasarkan data masa lalu yang digunakan untuk memprediksi ekspektasi kecelakaan dimasa yang akan datang dengan sudut pandang yang berbeda. Jadi teori probabilitas yang dipakai adalah untuk kejadian dalam waktu tertentu. Berarti konsep trial (pengujian) berdasarkan waktu menjadi pilihan, hal ini karena situasi kecelakaan yang tidak terbatas pada jumlah tertentu namun dalam bentuk bermacam – macam bentuk kejadian.

Misalnya jenis kecelakaan tertentu terjadi 10 kali dalam 100 juta jam kerja (jjk). Ditentukan 1 jjk sebanyak 1 trial, probabilitas kejadian setiap trial = 10/100=0,1 kali jjk. Bila dipilih 5 jjk sebagai 1 trial, maka kemungkinannya menjadi 10/20 =0,5. Jika 1 trial diambil 10 jjk atau lebih maka hal ini diperbolehkan karena akan diperoleh kemungkinan 1 atau lebih besar. Untuk maksud inilah digunakan aturan skala unit waktu produksi “jika suatu unit produksi atau waktu dipilih untuk menyetarakan 1 trial, harus diskala dengan sedemikian rupa sehingga kemungkinan head event (jenis kecelakaan) pada umumnya antara 0 dan 0,1.”

3.7.2. Metodologi Fault Tree

Fault tree (pohon kegagalan) adalah suatu bentuk modifikasi diagram

banyak digunakan dalam perhitungan teori probabilitas karena membantu dalam menggambarkan hubungan yang rumit sehingga lebih mudah dilakukan perhitungan kemungkinannya. Diagram pohon sering pula disebut sebagai pohon keputusan yaitu alat untuk menyederhanakan perhitungan kemungkinannya. Analysis fault tree (FTA) digunakan untuk menggambarkan hubungan sebab –

sebab kecelakaan dan untuk merumuskan persamaan aljabar Boolean setiap kejadian kecelakaan. Maka penerapan metoda FTA perlu dipertimbangkan sebagai bahan tambahan untuk mengambil keputusan dan membuat laporan kejadian kecelakaan kerja sehingga diketahui akar penyebab kegagalan (fault) yang menyebabkan kerugian (loss)(11).

Analisa menggunakan Fault Tree Analysis (FTA) atau analisa pohon kegagalan akan dapat diketahui penyebab–penyebab dan juga kombinasi penyebab yang dapat menyebabkan terjadinya kecelakaan. Menentukan top problem pada permasalahan K3, membuat diagram FTA, dan memberikan hasil

analisa terhadap masalah FTA(12).

Metodologi fault tree adalah metode yang dikembangkan, dirancang secara khusus dalam hubungannya dengan kecelakaan(13). Beberapa definisi dasar dalam pembahasan analisis fault tree adalah :

1. Event yaitu terjadinya sesuatu dalam sistem. Mempunyai dua modus yaitu

terjadi atau tidak terjadi.

(11)

http://www.digilib.ui.ac.id//opac/themes/libri2/detail.jsp?id=125863&lokasi=lo kal

(12)

2. Fault tree yaitu salah satu event yang salah satu dari dua modusnya adalah kejadian tidak normal sehingga mengakibatkan kegagalan atau kesalahan.

3. Normal event yaitu sebuah event yang kedua modusnya diharapkan dan

cenderung terjadi pada waktu tertentu.

4. Basic event yaitu sebuah event yang merupakan bagian terkecil dalam analisis sistem.

5. Event primer yaitu sebuah event yang disebabkan oleh sifat di dalam

komponen itu sendiri.

6. Event sekunder yaitu sebuah event yang disebabkan oleh sumber dari luar.

7. Head event yaitu event pada puncak fault tree yang dianalisis dan

mengakibatkan terjadinya kecelakaan atau kegagalan.

Penggunaan fault tree dimulai dengan proses sintesa dan analisis sebagai berikut : a. Sintesa

1. Menentukan semua event dalam sistem yang dipandang fault. 2. Memisahkan event tersebut dalam kelompok mutually exclusive.

3. Menentukan sebuah event yang meliputi semua event dalam setiap kelompok dengan menggunakan hubungan biasa. Event ini menjadi head event dan dipandang secara terpisah.

b. Analisis

1. Memilih salah satu head event yang akan dicegah. Satu sistem mempunyai banyak head event.

3. Menentukan hubungan antara event sebab dan head event dalam bentuk operator Boolean AND dan OR.

4. Menentukan analisis selanjutnya untuk setiap event pada langkah 2 dan 3, yaitu menganalisa event sebab.

5. Mengulangi langkah 2,3 dan 4 sampai semua event dalam bentuk basic event atau tipe sebab yang tidak akan dianalisis lebih lanjut.

6. Menggambarkan diagram dengan menggunakan simbol – simbol yang akan dibahas kemudian.

7. Melakukan analisis kuantitatif dan kualitatif.

Faktor yang perlu diperhatikan dalam pemilihan event adalah keseriusan (berat ringan)/ saverity kecelakaan akibat head event tersebut, hal ini mempengaruhi analisis berikutnya.

3.7.3. Simbol Fault tree

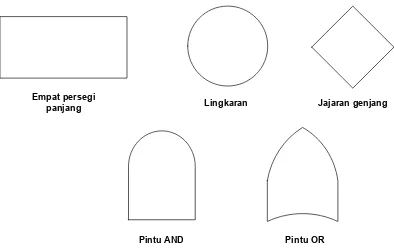

Dengan menggambarkan diagram digunakan simbol standar untuk mempermudah analisis, simbol yang digunakan Operator Boolean AND dan OR digunakan dalam menggambarkan diagram. Simbol yang dipakai adalah sebagai berikut :

1. Empat persegi panjang menyatakan event yang akan dianalisis selanjutnya. 2. Lingkaran menyatakan event dasar (basic event).

5. Pintu OR menyatakan supaya event diatasnya paling sedikit satu dari event dibawahnya harus terjadi. Simbol Fault tree dapat dillihat pada Gambar 3.1.

Empat persegi

panjang Lingkaran Jajaran genjang

[image:69.595.114.508.191.443.2]Pintu AND Pintu OR

Gambar 3.1. Simbol Standar Fault Tree

3.8. Teknik Aljabar Boolean

Kesulitan penggunaan analisis fault tree adalah dalam penentuan probability head event yang berasal dari perhitungan yang sangat panjang. Untuk

kemudahan dalam hal ini maka digunakan teknik aljabar Boolean dan probabilitas basic event, dimana basic event yang dalam hal ini dibantu dengan menggunakan

aljabar Boolean.

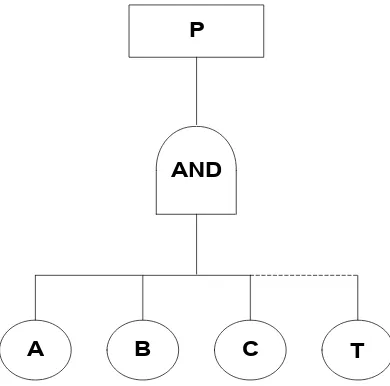

event. Untuk perhitungan probability dari head event penggunaan AND Gate pada

fault tree dapat dilihat pada Gambar 3.2.

P

AND

B C

[image:70.595.213.408.188.381.2]A T

Gambar 3.2. Penggunaan AND Gate pada Fault Tree Sehingga probability head event untuk P = A.B.C...T.

Untuk perhitungan probability dari head event penggunaan OR Gate pada fault tree dapat dilihat pada Gambar 3.3.

P

C B

A T

OR

[image:70.595.213.408.502.687.2]Berdasarkan keterangan diatas maka dapat dibuat kesimpulan langkah pengerjaan dengan fault tree diagram yaitu :

1. Menentukan semua event dalam sistem yang dipandang fault

2. Menentukan sebuah event yang meliputi semua event dalam setiap kelompok dengan menggunakan hubungan biasa. Event ini menjadi head event dan dipandang secara terpisah.

3. Memilih salah satu head event yang akan dicegah. Satu sistem mempunyai banyak head event.

4. Menentukan event primer dan event sekunder yang menyebabkan head event.

5. Menentukan hubungan antara event sebab dan head event dalam bentuk operator Boolean AND dan OR.

6. Menentukan analisis selanjutnya untuk setiap event pada langkah 4 dan 5, yaitu menganalisa event sebab.

7. Mengulangi langkah 4, 5 dan 6 sampai semua event dalam bentuk basic event atau tipe sebab yang tidak akan dianalisis lebih lanjut.

8. Menggambarkan diagram dengan menggunakan simbol – simbol yang telah dibahas diatas.

9. Menentukan saverity rate, probabilitas head event kemudian diperoleh kekritisan awal dengan mengalikan saverity rate dan head event.

11.Berdasarkan fault tree dapat diketahui jenis perbaikan yang dilakukan, kemudian perbaikan itu dikombinasikan antara satu dengan lainnya. Jenis perbaikan yang dilakukan pada setiap alternatiif akan mempengaruhi nilai probabilitas basic event. Perhitungan ongkos pada kombinasi alternatif merupakan penjumlahan ongkos pada masing – masing alternatif. Kemudian diperoleh probabilitas basic event setelah dilakukan perbaikan dan ongkos yang dibutuhkan untuk perbaikan.

12.Hitung probabilitas head event berdasarkan fault tree dan basic event tiap alternatif pencegahan kecelakaan.

13.Hitung dengan cost benefit ratio dengan cara :

a. Hitung cost dengan perhitungan ongkos pencegahan basic event

b. Hitung nilai kekritisan akhir dengan mengalikan saverity rate dengan probabilitas head event setiap alternatif.

c. Hitung benefit dengan mengurangkan kekritisan awal dengan kekritisan akhir.

d. Hitung cost benefit ratio dengan membagikan cost dan benefit.

3.9. Aplikasi Cost Benefit Ratio

Cost Benefit Ratio digunakan secara makro yang prinsipnya menyatakan

bahwa suatu proyek dikatakan layak jika manfaat (benefit) bagi masyarakat lebih besar dari pada ongkos yang dikeluarkan. Kriteria ini digunakan pada proyek – proyek pemerintah yang bersifat sosial seperti proyek pengairan, yang menghilangkan kesan bahwa pemerintah mendapat untung dalam pelaksanaan proyek tersebut. Kelemahannya adalah arti benefit sesungguhnya dapat dengan mudah menjadi kabur dan tidak terdefinisikan dengan jelas.

Cost disini merupakan biaya kualitas yang berhubungan dengan

penciptaan, pengidentifikasian, perbaikan dan pencegahan kerusakan serta dikelompokkan menjadi empat golongan yaitu :

1. Biaya pencegahan (prevention cost)

Merupakan biaya yang terjadi untuk mencegah kerusakan produk yang dihasilkan berhubungan dengan perancangan, pelaksanaan dan pemeliharaan sistem kualitas.

2. Biaya deteksi/ penilaian (detection/ apprasial cost)

Merupakan biaya yang terjadi untuk menentukan apakah produk atau jasa sesuai dengan persyaratan kualitas dengan tujuan untuk menghindari kesalahan sepanjang proses perusahaan.

3. Biaya kegagalan internal (internal failure cost)

4. Biaya kegagalan eksternal

Biaya ini terjadi karena produk atau jasa gagal memenuhi persyaratan yang diketahui setelah produk dikirim dan dapat mengakibatkan reputasi yang buruk, kehilangan pelanggan dan penurunan pangsa pasar.

Kriteria cost benefit ratio disini didefinisikan sebagai pengeluaran investasi untuk pencegahan kecelakaan per pengurangan nilai guna negatif. Satuan yang dipakai menyatakan dua besaran diatas tidak sama. Ongkos investasi dinyatakan dalam satuan mata uang rupiah. Sedangkan pengurangan nilai guna negatif dinyatakan dalam satuan jumlah jam kerja yang hilang akibat kecelakaan kerja. Secara matematis kriteria cost benefit ratio dapat ditulis sebagai berikut :

CBR = Cost/ Benefit

= Jumlah rupiah untuk pencegahan kecelakaan Ekspektasi pengurangan jumlah jam kerja yang hilang

Cost benefit ratio disini menunjukkan rasio jumlah rupiah pencegahan kecelakaan

per harapan pengurangan jumlah jam kerja yang hilang.

3.10. Pengadaan Peralatan Keselamatan Kerja

Peralatan keselamatan kerja dibedakan untuk masing – masing jenis kecelakaan yang terdiri dari :

- Pelindung kepala - Pelindung mata

- Pelindung pernafasan - Pelindung pendengaran

- Face shield

Peralatan keselamatan kerja jenis tertentu misalnya pelindung mata dapat terdiri dari beberapa jenis misalnya untuk debu, las, bubut, dan lain – lain. Demikian pula dengan harga alat yang bervariasi guna menentukan ongkos peralatan keselamatan kerja dipakai asumsi sebagai berikut :

1. Peralatan keselamatan kerja yang dipakai berasal dari satu pabrik dengan standar harga tertentu.

2. Harga peralatan adalah rata – rata dari daftar harga peralatan jenis produk tertentu.

3. Keandalan tiap jenis peralatan keselamatan kerja tidak sama sehingga dalam satu trial terjadi beberapa kalli pengadaan peralatan yang tidak sama untuk setiap peralatan keselamatan kerja.

Dengan demikian harga peralatan keselamatan kerja dihitung dengan : Ht = H x T

K

Dimana : Ht = Harga alat keselamatan dalam satu trial H = Harga alat keselamatan kerja per alat T = Jangka waktu satu trial

3.11. Pendidikan dan Pelatihan Karyawan

Pendidikan dan pelatihan karyawan mempunyai biaya yang jelas untuk satu orang karyawan dalam periode tertentu dan jam kerja yang hilang untuk pendidikan dan pelatihan diasumsikan sama dengan jam kerja yang dihemat karena adanya peningkatan produktivitas kerja setelah pendidikan dan pelatihan tersebut.

<