PAPAN PARTIKEL TANPA PEREKAT DARI BAMBU

ANDONG DAN KAYU SENGON MENGGUNAKAN

PERLAKUAN OKSIDASI

SUHASMAN

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DISERTASI DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa disertasi yang berjudul Papan Partikel tanpa Perekat dari Bambu Andong dan Kayu Sengon Menggunakan Perlakuan Oksidasi adalah karya saya sendiri dengan arahan komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber Informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi.

Bogor, Agustus 2011

Suhasman

ABSTRACT

SUHASMAN. Binderless Particleboard made from Andong Bamboo and Sengon Wood Using Oxidation treatment. Under Supervision of MUH. YUSRAM MASSIJAYA, YUSUF SUDO HADI and ADI SANTOSO.

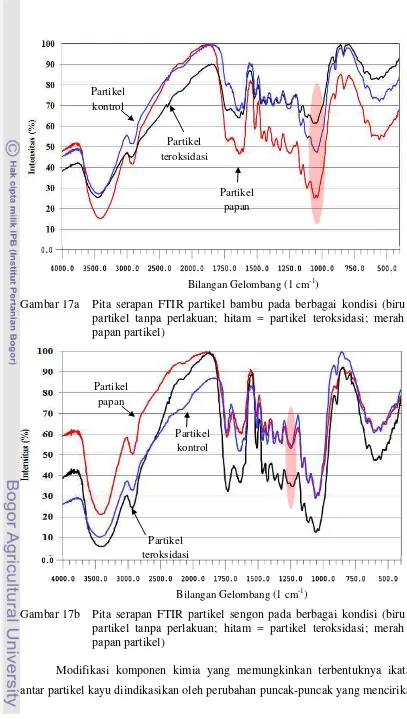

Nowadays, particleboard is manufactured using formaldehyde based adhesive as a binder. Formaldehyde emission from particleboard is a main concern in contrast to binderless particleboard (BP) which doesn’t cause such problem. The objective of this research was to find out BP production method using oxidation pretreatment. Materials used in this study were andong bamboo (Gigantochloa pseudoarundinaceae), and sengon wood (Paraserianthes falcataria) particles. The target density of BP was 0.75 g cm-3. There are five stages that have been conducted to achieve the research objective namely; determining the best pretreatment of particle, determining of optimum particle size, analyzes of oxidation time and BP characteristics correlation, determining of optimum oxidator level, and comparing BP characteristics with conventional particleboard that produced using urea formaldehyde, melamine formaldehyde, phenol formaldehyde, and isocyanate adhesives. The results indicated that BP made from particle with oxidation pretreatment performed superior characteristics compared to those of BP made from particle only with water boiling pretreatment. Oxidation pretreatment has successfully activated the chemical component of particles that indicated by changes of FTIR spectrum in wave number of 1050 cm-1 for bamboo, 1250 cm-1 and 1740 cm-1 in sengon wood, and decreasing of cellulose cristallinity in activated particles. Particle size which suitable as raw material for the manufacture of BP was particle size passes 10 mesh. Bamboo BP more sensitive on presence of fine particle compared to that of sengon BP. Oxidation pretreatment for 15 minutes was sufficient to produce BP with good physical and mechanical properties. The characteristics of the BP were similar to that of BP made of particles with a longer oxidation time in range of 15-90 minutes. Produced BP using 15%/7.5% (hydrogen peroxide/ferrous sulphate) for bamboo and 5%/5% (hydrogen peroxide/ferrous sulphate) for sengon were optimal oxidator level to produce BP and it’s have superior characteristics in term of dimensional stability and modulus of elasticity compared to those of conventional particleboard. Sengon wood more suitable as raw material for BP production compared to that of andong bamboo.

RINGKASAN

SUHASMAN. Papan Partikel tanpa Perekat dari Bambu Andong dan Kayu Sengon Menggunakan Perlakuan Oksidasi. Di bawah bimbingan MUH. YUSRAM MASSIJAYA, YUSUF SUDO HADI, dan ADI SANTOSO.

Pengembangan teknologi pembuatan papan partikel merupakan salah satu cara untuk meningkatkan efisiensi pemanfaatan kayu. Namun demikian, usaha pengembangan teknologi alternatif yang lebih ramah lingkungan masih perlu terus dilakukan. Hal ini disebabkan teknologi yang ada di industri dewasa ini senantiasa melibatkan penggunaan perekat. Padahal, sebagian besar (96,6%) perekat yang digunakan mengandung senyawa formaldehida yang potensial mengganggu kesehatan. Selain itu bahan baku perekat juga masih didominasi oleh senyawa turunan minyak bumi sehingga bahan bakunya tidak terbarukan.

Usaha untuk menemukan produk baru yang lebih ramah lingkungan antara lain dilakukan dengan mengembangkan perekat yang menggunakan bahan baku terbarukan seperti lignin. Sayangnya, perekat lignin masih perlu dikopolimerisasi dengan senyawa formaldehida. Potensi lignin sebagai perekat ini telah menjadi inspirasi untuk mengembangkan metode yang dapat mengaktifkan lignin dalam kayu sehingga ikatan antar partikel dapat terbentuk tanpa tambahan perekat. Penelitian ini ditujukan untuk menemukan teknik pembuatan papan partikel dari bambu andong (Gigantochloa pseudoarundinaceae (Steud) Wijaja) dan kayu sengon (Paraserianthes falcataria L.Nielsen) tanpa menggunakan perekat melalui perlakuan oksidasi. Penelitian tersebut dilakukan melalui analisis pengaruh perlakuan bahan baku terhadap sifat-sifat papan partikel dan perubahan komponen kimia akibat perlakuan pendahuluan dalam usaha pembuatan papan partikel tanpa perekat, analisis pengaruh ukuran partikel terhadap sifat-sifat papan partikel tanpa perekat, analisis korelasi waktu oksidasi dengan sifat fisik dan mekanis papan partikel, penentuan kadar oksidator optimal, serta menjelaskan kelebihan dan kelemahan papan partikel tanpa perekat dibandingkan dengan papan partikel yang menggunakan perekat.

Secara umum papan partikel yang dibuat berukuran 30 cm x 30 cm x 0,7 cm dengan kerapatan sasaran 0,75 g cm-3. Lama waktu pengempaan yang digunakan dalam pembuatan papan partikel tersebut adalah 15 menit dengan suhu 180°C serta tekanan spesifik 25 kgf cm-2. Untuk mencapai tujuan tersebut, telah dilaksanakan penelitian yang terbagi dalam lima tahapan. Dalam penelitian tahap pertama telah ditemukan bahwa kondisi bahan baku terbaik dalam pembuatan papan tanpa perekat adalah partikel kering udara yang diberi perlakuan oksidasi tanpa perebusan. Nilai-nilai pengembangan tebal maupun MOE-nya telah memenuhi JIS A 5908 2003. Dari tiga jenis bahan baku yang digunakan (bambu, sengon, dan pinus), hanya dua jenis yang memiliki sifat fisik dan mekanis yang cukup tinggi, yaitu bambu dan sengon. Dari ketiga jenis bahan baku yang digunakan tersebut, kayu sengon menghasilkan papan partikel dengan sifat fisik dan mekanis terbaik.

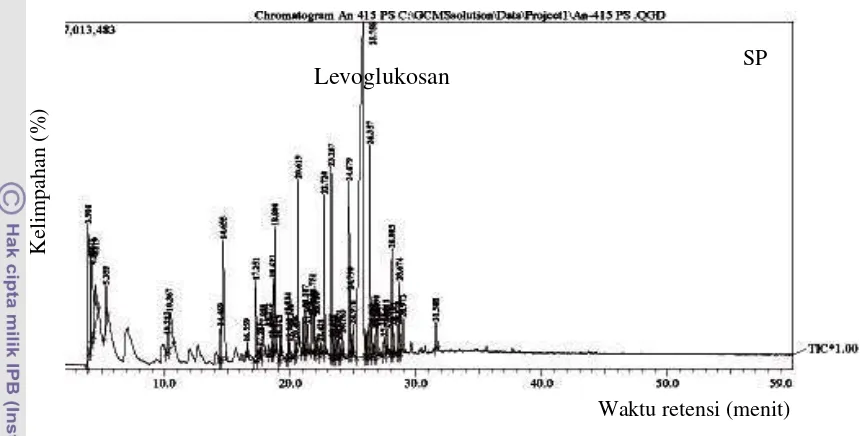

demikian oksidasi juga dapat menyebabkan penurunan kekuatan papan akibat terdegradasinya komponen karbohidrat. Sejumlah fakta yang membuktikan hal ini adalah turunnya derajat kristalinitas selulosa, meningkatnya kadar levoglukosan yang merupakan hasil degradasi karbohidrat, serta meningkatnya kelarutan partikel dalam NaOH 1%.

Hasil penelitian tahap kedua menunjukkan bahwa pada penggunaan partikel yang disaring satu kali terdapat kecenderungan penurunan stabilitas dimensi dan kekuatan mekanis papan partikel seiring dengan peningkatan ukuran partikel yang digunakan. Hal ini terutama tampak jelas pada papan partikel dari bambu. Kisaran ukuran partikel yang sesuai digunakan sebagai bahan baku papan partikel tanpa perekat dengan menggunakan bambu sebagai bahan baku adalah lolos saringan 10 mesh, atau 20 mesh, sementara pada papan sengon, ukuran partikel lolos 10 mesh atau lebih kasar layak digunakan. Penghilangan partikel halus melalui penyaringan 2 tahap menurunkan sifat fisik dan mekanis papan partikel bambu secara keseluruhan, akan tetapi pada papan partikel sengon cenderung tidak berpengaruh.

Dari hasil penelitian tahap ketiga disimpulkan bahwa suhu puncak proses oksidasi dicapai dalam waktu yang singkat (hanya 1,5 menit untuk sengon dan 8,3 menit untuk bambu), tetapi oksidasi yang sempurna baru selesai dalam jangka waktu yang lebih panjang. Dalam pembuatan papan partikel tanpa perekat, oksidasi dengan waktu minimal 15 menit adalah cukup untuk menghasilkan papan partikel dengan sifat fisik dan mekanis yang baik. Selanjutnya, berdasarkan hubungan antara waktu oksidasi dengan sifat fisik dan mekanis papan partikel tanpa perekat, dapat disimpulkan bahwa tidak ada kecenderungan tertentu pada sifat fisik dan mekanis papan partikel yang dihasilkan dari partikel yang dioksidasi dengan waktu yang bervariasi pada rentang 15-90 menit.

Hasil perbandingan stabilitas dimensi dan sifat mekanis papan partikel tanpa perekat dengan papan partikel yang menggunakan perekat menunjukkan bahwa produk ini memiliki stabilitas dimensi dan modulus elastisitas yang tinggi. Papan partikel tanpa perekat merupakan papan partikel yang cukup tahan air. Daya tahan tersebut setara dengan papan partikel yang menggunakan perekat MF namun masih lebih rendah dibandingkan dengan papan berperekat PF maupun IC.

© Hak Cipta milik IPB, tahun 2011

Hak Cipta dilindungi Undang-Undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah

b. Pengutipan tidak merugikan kepentingan yang wajar IPB

PAPAN PARTIKEL TANPA PEREKAT DARI BAMBU

ANDONG DAN KAYU SENGON MENGGUNAKAN

PERLAKUAN OKSIDASI

SUHASMAN

Disertasi

Sebagai salah satu syarat untuk memperoleh gelar Doktor pada

Mayor Teknologi Serat dan Komposit

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Disertasi : Papan Partikel tanpa Perekat dari Bambu Andong dan Kayu Sengon menggunakan Perlakuan Oksidasi

Nama : Suhasman NIM : E262070041

Mayor : Teknologi Serat dan Komposit

Disetujui Komisi Pembimbing

Prof. Dr. Ir. Muh. Yusram Massijaya, M.S. Ketua

Prof. Dr. Ir. Yusuf Sudo Hadi, M.Agr. Dr. Drs. Adi Santoso, M.Si. APU. Anggota Anggota

Diketahui,

Koordinator Mayor Dekan Sekolah Pascasarjana Teknologi Serat dan Komposit

Dr. Ir. I Wayan Darmawan, M.Sc. Dr. Ir. Dahrul Syah, M.Sc.Agr.

PRAKATA

Puji dan syukur penulis panjatkan kehadirat Allah SWT atas limpahan rahmat dan karunia-Nya, sehingga penyusunan disertasi ini dapat diselesaikan. Disertasi dengan judul “Papan Partikel tanpa Perekat dari Bambu Andong dan Kayu Sengon menggunakan Perlakuan Oksidasi” disusun sebagai tahapan akhir dalam penyelesaian studi untuk meraih gelar Doktor di Sekolah Pascasarjana Institut Pertanian Bogor.

Dengan selesainya disertasi ini, penulis menyampaikan terima kasih dan penghargaan yang setinggi-tingginya kepada Bapak Prof.Dr.Ir. Muh. Yusram Massijaya, M.S. selaku ketua komisi pembimbing, serta Bapak Prof.Dr.Ir. Yusuf Sudo Hadi, M.Agr. dan Bapak Dr.Drs.Adi Santoso M.Si. APU. selaku anggota komisi pembimbing. Diskusi dengan komisi pembimbing pada berbagai kesempatan, baik dalam sidang komisi maupun selama proses konsultasi pelaksanaan penelitian dan penyusunan disertasi telah memberikan kontribusi yang sangat signifikan baik untuk mempertajam dan memperdalam kajian penelitian maupun dalam usaha membangun kerangka pikir ilmiah penulis.

Ucapan terima kasih dan penghargaan yang setinggi-tingginya penulis sampaikan kepada Pimpinan Universitas Hasanuddin serta Pimpinan Fakultas Kehutanan Universitas Hasanuddin atas izin dan dukungan yang diberikan selama penulis menempuh studi. Ucapan yang sama juga disampaikan kepada Pimpinan Institut Pertanian Bogor, Sekolah Pascasarjana IPB, dan terkhusus kepada Civitas Akademika Departemen Hasil Hutan atas segala bantuan dan kerjasamanya selama ini. Terima kasih juga disampaikan kepada Dirjen Dikti Kemendiknas atas bantuan BPPS dalam menjalani studi Doktoral.

Dalam melaksanakan penelitian disertasi ini, penulis mendapat bantuan dana penelitian dari Ditjen Dikti Kemendiknas melalui Hibah Penelitian Strategis Nasional yang diketuai oleh Bapak Prof.Dr.Ir.Yusuf Sudo Hadi, M.Agr. Bantuan dana penelitian bambu juga penulis peroleh dari Osaka Gas Foundation (OGFICE) melalui Pusat Penelitian Lingkungan Hidup IPB. Atas bantuan dan dukungan dana tersebut penulis menyampaikan terima kasih yang sebesar-besarnya.

Pada kesempatan ini penulis tak lupa pula menyampaikan terima kasih kepada pihak-pihak yang telah memberikan kontribusi penting bagi penyusunan disertasi ini. Untuk itu penulis menyampaikan terima kasih kepada; Ibu Dr.Ragil Widyorini, M.P. dari Universitas Gadjah Mada atas artikel-artikel tentang Binderless Particleboard. Terima kasih juga penulis sampaikan kepada Dr. Petrie Widsten dari Austria atas kiriman artikel dan email singkatnya tentang penanganan hidrogen peroksida.

(Fak. Kehutanan Universitas Gadjah Mada) selaku penguji ujian tertutup, Bapak Dr.Ir.Dede Hermawan M.Sc. dan Bapak Prof.Dr.Ir. Bambang Subiyanto M.Agr. (Kepala Pusat Inovasi Lembaga Ilmu Pengetahuan Indonesia) selaku penguji ujian terbuka, Bapak Dr.Ir. I Wayan Darmawan M.Sc. selaku Koordinator Mayor Teknologi Serat dan Komposit sekaligus penguji pada ujian tertutup dan terbuka, Bapak Prof.Dr.Ir. Fauzi Febrianto selaku Wakil Dekan Fahutan dan pimpinan sidang sekaligus penguji pada ujian tertutup, serta Bapak Prof.Dr.Ir. Bambang Hero Saharjo, M.Agr. selaku Dekan dan pimpinan sidang sekaligus penguji pada ujian terbuka penulis.

Dalam melaksanakan penelitian, penulis mendapat banyak bantuan dari laboran dan teknisi dalam lingkup Departemen Hasil Hutan Fakultas Kehutanan IPB. Untuk itu penulis menyampaikan terima kasih yang sedalam-dalamnya kepada Pak Abdullah, Mas Kikin dan Pak Mahdi Mubaroq S.Si. di Laboratorium Biokomposit, Pak Suprihatin, Mas Gunawan dan Adi Cahyadi S.Hut di Laboratorium Kimia Hasil Hutan, Mas Irvan di Laboratorium Keteknikan Kayu, serta Pak Suhada dan Pak Kadiman di Workshop Penggergajian.

Kepada kedua orang tua dan mertua serta seluruh keluarga, penulis menyampaikan terima kasih yang tulus atas segala do’anya agar segala sesuatu yang penulis jalani bersama keluarga kecil kami senantiasa mendapat rahmat dan karunia dari Allah SWT. Terakhir, penulis ingin menyampaikan terima kasih kepada istri tercinta Dermayana Arsal S.Hut. M.P. dan putriku Siti Rabiatul Adawiyah serta putraku Sulhelmi Ahmad Fadhil atas dukungan, kerelaan, dan pengorbanan yang telah diberikan selama penulis menempuh studi. Kehadiran mereka adalah karunia yang tak ternilai bagi penulis.

Semoga Allah SWT membalas segala kebaikan mereka yang telah dengan ikhlas membantu penulis dengan caranya masing-masing, dan semoga keberadaan disertasi ini bermanfaat bagi pengembangan ilmu pengetahuan dan teknologi pengolahan hasil hutan pada umumnya. Amin!

Bogor, Agustus 2011

RIWAYAT HIDUP

Penulis lahir di Takkalasi Kabupaten Barru, Sulawesi Selatan pada tanggal 2 April 1970 dari ayah Sudirman dan ibu Hj. Musri dan merupakan anak pertama dari 2 bersaudara. Pendidikan sarjana ditempuh di Program Studi Teknologi Hasil Hutan Jurusan Kehutanan Fakultas Pertanian dan Kehutanan Universitas Hasanuddin (Unhas) Makassar dan lulus pada bulan April 1994. Pendidikan jenjang magister ditempuh sejak September 2003 di program studi Ilmu Pengetahuan Kehutanan Sekolah Pascarasarjana Institut Pertanian Bogor dan lulus pada bulan Agustus tahun 2005. Penulis melanjutkan pendidikan ke jenjang Doktoral pada tahun 2007 di Mayor Teknologi Serat dan Komposit atas biaya dari BPPS Dikti.

Setelah menamatkan pendidikan sarjana, penulis magang sebagai asisten dosen di Jurusan Kehutanan Fakultas Pertanian dan Kehutanan Unhas sampai awal tahun 1995. Sejak Maret 1995 penulis bekerja pada perusahaan Hak Pengusahaan Hutan di Sulawesi Tengah, masing-masing di PT. Bina Balantak Raya dari tahun 1995–1997 dan PT. Dwihutani Fitribakti Sulteng dari Tahun 1997 sampai September 2000, keduanya merupakan Group Usaha PT. Cipta Cakra Murdaya. Sejak Maret 2000 sampai sekarang penulis kembali mengabdi di almamater sebagai staf pengajar pada Fakultas Kehutanan Unhas. Selama menjadi staf pengajar, penulis bergabung sebagai anggota Masyarakat Peneliti Kayu Indonesia (MAPEKI) sejak 2002-sekarang, anggota Japan Society for the Promotion of Science (JSPS) bidang Wood Science pada tahun 2001-2006, serta anggota Masyarakat Standardisasi Nasional (MASTAN) sejak tahun 2004 sampai sekarang.

Selama menjalani pendidikan Doktoral penulis bergabung sebagai Pengurus Pusat MAPEKI periode 2009-2012 serta anggota redaksi pelaksana Jurnal Ilmu dan Teknologi Kayu Tropis sejak tahun 2009 sampai sekarang. Beberapa karya ilmiah yang telah ditulis yang berkaitan dengan penelitian disertasi adalah; “Hydrogen peroxide and ferrous sulphate activated wood particles for binderless particleboard” yang dimuatdi Jurnal Ilmu dan Teknologi Kayu Tropis Vol 8 No.1: 1-8 (Januari 2010), “Karakteristik papan partikel dari bambu tanpa menggunakan perekat” yang dimuat di Jurnal Ilmu dan Teknologi Hasil Hutan Vol 3 No. 1: 38-43 (Juli 2010), “Pengaruh ukuran partikel terhadap sifat fisik dan mekanis papan partikel tanpa perekat berbahan baku bambu” yang dimuat dalam Prosiding Seminar Nasional Masyarakat Peneliti Kayu XII, Bali (Novermber 2010), “Optimization of oxidator level to produce binderless bamboo particleboard”, Working Paper No. 26 Desember 2010 yang diterbitkan oleh Pusat Penelitian Lingkungan Hidup IPB, serta “Particle oxidation time for the manufacture of binderless particle board” yang dimuat dalam Wood Research Journal, Vol 2 No. 1 : 9-18, April 2011.

xiv

DAFTAR ISI

Halaman

HALAMAN JUDUL ... viii

HALAMAN PENGESAHAN ... ix

PRAKATA ... x

RIWAYAT HIDUP ... xii

DAFTAR ISI ... xiii

DAFTAR GAMBAR ... xv

PENDAHULUAN Latar Belakang ... 1

Perumusan Masalah ... 3

Tujuan Penelitian ... 5

Manfaat Penelitian ... 5

Hipotesis ... 6

Novelty ... 7

Kerangka Pikir ... 7

Ruang Lingkup Penelitian ... 9

TINJAUAN PUSTAKA Papan Partikel Tanpa Perekat ... 12

Potensi dan Karakteristik beberapa Jenis Bahan Baku untuk Papan Partikel ... 18

PENGARUH PERLAKUAN PENDAHULUAN TERHADAP KARAKTERISTIK PAPAN PARTIKEL Pendahuluan ... 25

Bahan dan Metode ... 26

Hasil dan Pembahasan ... 39

Sifat Fisik dan Mekanis Papan Partikel ... 39

Perubahan Komponen Kimia Partikel ... 59

Kesimpulan ... 67

PENENTUAN UKURAN PARTIKEL OPTIMAL Pendahuluan ... 68

Bahan dan Metode ... 69

Hasil dan Pembahasan ... 70

Saringan Satu Tahap ... 70

xv

Kesimpulan ... 85

KORELASI WAKTU OKSIDASI DENGAN SIFAT FISIK DAN MEKANIS PAPAN PARTIKEL Pendahuluan ... 86

Bahan dan Metode ... 87

Hasil dan Pembahasan ... 88

Suhu Oksidasi ... 88

Sifat Fisik dan Mekanis Papan Partikel ... 90

Kesimpulan ... 97

OPTIMASI KADAR HIDROGEN PEROKSIDA DAN FERO SULFAT Pendahuluan ... 98

Bahan dan Metode ... 98

Hasil dan Pembahasan ... 99

Kesimpulan ... 113

PERBANDINGAN KARAKTERISTIK PAPAN PARTIKEL TANPA PEREKAT DENGAN PAPAN PARTIKEL KONVENSIONAL Pendahuluan ... 114

Bahan dan Metode ... 115

Hasil dan Pembahasan ... 116

Kesimpulan ... 129

PEMBAHASAN UMUM ... 130

KESIMPULAN DAN SARAN Kesimpulan ... 134

Saran ... 135

DAFTAR PUSTAKA ... 136

xvi

DAFTAR TABEL

Halaman

1. Sifat fisis dan morfologis serta sifat kimia kayu sengon ... 23

2. Sifat fisik dan mekanis bambu, sengon, dan pinus ... 26

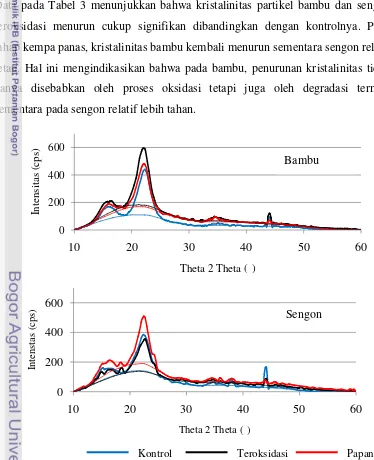

3. Tebal, panjang, dan derajat kristalinitas partikel pada berbagai kondisi ... 53

xvii

DAFTAR GAMBAR

Halaman

1. Kerangka pikir penelitian ... 8

2. Skema tahapan kegiatan penelitian ... 9

3. Reaksi antara unit aromatik lignin dengan hidroksil radikal ... 17

4. Proses ikatan yang mungkin terjadi melalui interaksi permukaan kayu yang teroksidasi. ... 18

5. Bahan-bahan penelitian ... 26

6. Pola pemotongan contoh uji ... 28

7. Pengujian keteguhan patah ... 30

8. Pengujian keteguhan rekat ... 31

9. Analisis komponen kimia kayu: (a) penentuan kadar holoselulosa, (b) analisis kelarutan dalam NaOH 1%, (c) analisis kelarutan dalam air panas, (d) ekstraksi dengan etanol benzena ... 34

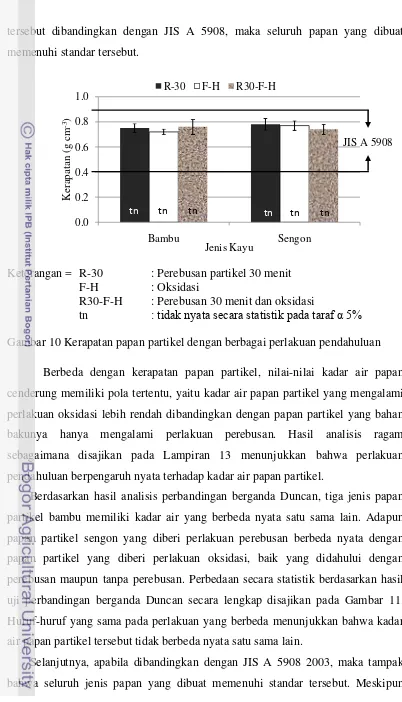

10. Kerapatan papan partikel dengan berbagai perlakuan pendahuluan ... 40

11. Kadar air papan partikel dengan berbagai perlakuan pendahuluan. ... 41

12. Daya serap air papan partikel dengan berbagai perlakuan pendahuluan ... 42

13. Pengembangan tebal papan partikel dengan berbagai perlakuan pendahuluan 43 14. MOR papan partikel dengan berbagai perlakuan pendahuluan ... 44

15. MOE papan partikel dengan berbagai perlakuan pendahuluan ... 45

16. Keteguhan rekat papan partikel dengan berbagai perlakuan pendahuluan ... 46

17. Pita serapan FTIR partikel pada berbagai kondisi. ... 49

18. Difraktogram partikel pada berbagai kondisi. ... 52

19. Kromatogram partikel pada berbagai kondisi ... 57

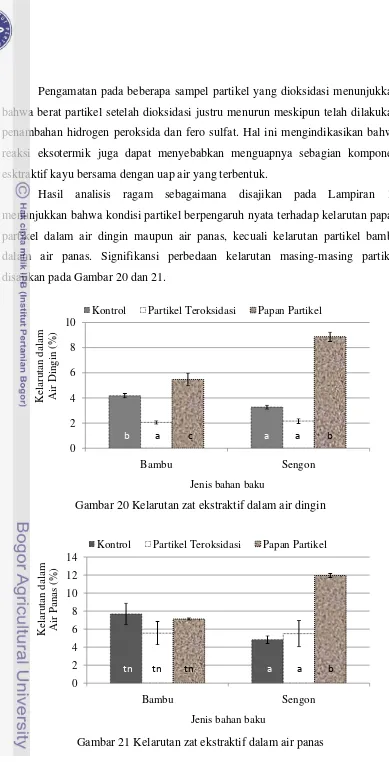

20. Kelarutan zat ekstraktif dalam air dingin ... 60

21. Kelarutan zat ekstraktif dalam air panas ... 60

22. Persentase lignin yang terlarut dalam air panas ... 61

23. Kelarutan zat ekstraktif dalam NaOH 1% ... 62

24. Kadar holoselulosa partikel. ... 63

xviii

26. Kadar hemiselulosa partikel ... 64

27. Kadar lignin partikel ... 65

28. Kadar abu partikel ... 66

29. Partikel bambu dan kayu sengon berbagai ukuran ... 69

30. Kerapatan papan pada berbagai ukuran partikel ... 72

31. Kadar air papan partikel dengan berbagai ukuran partikel ... 74

32. Daya serap air papan partikel dengan berbagai ukuran partikel... 74

33. Pengembangan tebal papan partikel dengan berbagai ukuran partikel ... 75

34. MOR papan partikel dengan berbagai ukuran partikel ... 77

35. MOE papan partikel dengan berbagai ukuran partikel ... 78

36. Keteguhan rekat papan partikel ... 79

37. Perbandingan pengembangan tebal dari partikel yang disaring dengan 2 saringan dan 1 saringan ... 81

38. Perbandingan MOR dari partikel yang disaring dengan 2 saringan dan 1 saringan ... 82

39. Perbandingan MOE dari partikel yang disaring dengan 2 saringan dan 1 saringan ... 83

40. Perbandingan keteguhan rekat dari partikel yang disaring dengan 2 saringan dan 1 saringan ... 84

41. Perubahan suhu reaksi oksidasi ... 89

42. Kerapatan papan partikel dengan berbagai waktu oksidasi ... 90

43. Kadar air papan partikel dengan berbagai waktu oksidasi ... 91

44. Daya serap air papan partikel dengan berbagai waktu oksidasi ... 92

45. Pengembangan tebal papan partikel dengan berbagai waktu oksidasi ... 93

46. MOR papan partikel dengan berbagai waktu oksidasi ... 94

47. MOE papan partikel dengan berbagai waktu oksidasi ... 95

48. Keteguhan rekat papan partikel dengan berbagai waktu oksidasi ... 96

49. Proses pembuatan papan partikel ... 99

50. Kerapatan papan partikel dengan berbagai kadar hidrogen peroksida dan kadar fero sulfat ... 100

xix 52. Daya serap air papan partikel dengan berbagai kadar hidrogen peroksida dan

kadar fero sulfat ... 103

53. Pengembangan tebal papan partikel dengan berbagai kadar hidrogen peroksida dan kadar fero sulfat ... 105

54. MOR papan partikel dengan berbagai kadar hidrogen peroksida dan kadar fero sulfat ... 107

55. MOE papan partikel dengan berbagai kadar hidrogen peroksida dan kadar fero sulfat ... 108

56. Keteguhan rekat papan partikel bamboo dengan berbagai kadar hidrogen peroksida dan kadar fero sulfat ... 110

57. Gradasi warna papan partikel sengon pada kadar hidrogen peroksida yang bervariasi ... 113

58. Perbandingan pengembangan tebal papan partikel tanpa perekat dan beberapa jenis papan partikel berperekat ... 117

59. Perbandingan MOR papan partikel tanpa perekat dengan beberapa jenis papan partikel berperekat ... 118

60. Perbandingan MOE papan partikel tanpa perekat dengan beberapa jenis papan partikel berperekat ... 119

61. Rasio MOE-MOR papan partikel ... 120

62. Perbandingan keteguhan rekat papan partikel tanpa perekat dengan beberapa jenis papan partikel berperekat ... 121

63. Perbandingan nilai MOR papan partikel pada uji basah ... 124

64. Perbandingan nilai MOE papan partikel pada uji basah ... 125

65. Strength retention MOR papan partikel pada uji basah ... 127

66. Strength retention MOE papan partikel pada uji basah ... 127

xx

DAFTAR LAMPIRAN

Halaman

1. Rekapitulasi data pengaruh perlakuan pendahuluan terhadap sifat fisik dan

mekanis papan partikel tanpa perekat ... 145

2. Data perhitungan lebar kristalin, panjang kristalin, derajat kristalinitas ... 147

3. Rekapitulasi data hasil analisis komponen kimia ... 148

4. Rekapitulasi data pengaruh ukuran partikel terhadap sifat fisik dan mekanis

papan partikel tanpa perekat ... 150

5. Rekapitulasi data perbandingan sifat fisik dan mekanis papan partikel tanpa

perekat yang dibuat dari partikel yang disaring satu tahap dan dua tahap ... 153

6. Rekapitulasi data sifat fisik dan mekanis papan partikel tanpa perekat dengan

berbagai waktu oksidasi ... 157

7. Rekapitulasi data sifat fisik dan mekanis papan partikel pada berbagai kadar

oksidator ... 160

8. Perbandingan sifat fisik dan mekanis papan partikel tanpa perekat dengan

papan partikel konvensional ... 164

9. Rasio MOE-MOR papan partikel ... 167

10. MOR dan MOE uji basah serta strength retention ... 169

11. Hasil analisis ragam dan uji perbandingan berganda Duncan pengaruh

perlakuan pendahuluan terhadap sifat fisik dan mekanis papan partikel tanpa

perekat ... 172

12. Hasil analisis ragam dan uji perbandingan berganda Duncan komponen kimia

partikel ... 179

13. Hasil analisis ragam dan uji perbandingan berganda Duncan pengaruh ukuran

partikel terhadap sifat fisik dan mekanis papan partikel tanpa perekat ... 185

14. Hasil analisis ragam dan uji t perbandingan sifat fisik dan mekanis papan

partikel tanpa perekat yang dibuat dari partikel yang disaring satu kali dan

xxi

15.Hasil analisis ragam dan uji perbandingan berganda Duncan pengaruh waktu

oksidasi terhadap sifat fisik dan mekanis papan partikel tanpa perekat ... 203

16. Hasil analisis ragam dan uji perbandingan berganda pengaruh kadar oksidator

terhadap sifat fisik dan mekanis papan partikel tanpa perekat ... 208

17.Hasil analisis ragam dan uji perbandingan berganda Duncan perbandingan

sifat fisik dan mekanis papan partikel tanpa perekat dengan papan partikel

konvensional ... 217

18.Hasil analisis ragam dan uji perbandingan berganda Duncan rasio MOE-

MOR papan partikel ... 223

19.Hasil analisis ragam dan uji perbandingan berganda Duncan uji basah papan

partikel ... 225

20. Hasil analisis ragam dan uji perbandingan berganda Duncan strength retention

1

I.

PENDAHULUAN

Latar Belakang

Papan partikel adalah salah satu jenis produk papan komposit yang dikembangkan untuk meningkatkan efisiensi pemanfaatan bahan baku kayu, serta

mengoptimalkan pemanfaatan bahan lignoselulosa lainnya. Namun demikian, ditinjau dari aspek lingkungan, teknologi papan partikel yang digunakan saat ini masih memiliki sejumlah permasalahan, khususnya yang terkait dengan pemakaian perekat. Oleh karena sebagian besar (96,6%) perekat yang digunakan berbasis formaldehida (Li 2002), maka produk papan partikel potensial menimbulkan emisi formaldehida selama penggunaannya. Senyawa formaldehida dapat menyebabkan kanker, menyebabkan iritasi pada mata dan kerongkongan serta gangguan pernapasan (Roffael 1993). Selain itu, perekat-perekat yang populer dewasa ini, seperti urea formaldehida, melamin formaldehida, phenol formaldehida, serta isosianat merupakan perekat yang menggunakan bahan baku senyawa turunan minyak bumi yang tidak terbarukan. Dengan demikian, ditinjau dari aspek bahan baku, perekat-perekat tersebut juga tidak ramah lingkungan.

Usaha untuk menemukan produk baru yang lebih ramah lingkungan antara lain dilakukan dengan mengembangkan perekat yang menggunakan bahan baku terbarukan, misalnya lignin. Pemanfaatan lignin sebagai perekat sesungguhnya telah lama dilakukan. Paten pertama tentang penggunaan lignin dari limbah industri pulp sebagai perekat bahkan telah ada sejak tahun 1900-an (Nimz 1983). Sayangnya, perekat lignin juga masih perlu dikopolimerisasi dengan senyawa formaldehida (Santoso 2003).

Potensi lignin sebagai perekat telah menginspirasi sejumlah peneliti untuk mengembangkan metode yang dapat mengaktifkan lignin dalam kayu secara langsung. Dengan metode ini, maka partikel ataupun serat kayu diharapkan dapat

berikatan sendiri tanpa tambahan perekat (Kharazipour & Hutterman 1998, Karlsson & Westermark 2002, Widsten et al. 2003, Widsten & Kandelbauer 2008a).

2 peneliti (Kawai et al. 2002; Xu et al. 2003; Widyorini et al. 2005a; Widyorini et

al. 2005b; Widyorini et al. 2005c; Xu et al. 2005; Xu et al. 2006). Penelitian yang intensif pada metode ini telah memberikan gambaran yang cukup komprehensif tentang metode pembuatan papan partikel tanpa perekat. Disimpulkan bahwa bahan-bahan bukan kayu yang kaya hemiselulosa lebih sesuai sebagai bahan baku pembuatan papan partikel tanpa perekat.

Penelitian dengan menggunakan hidrogen peroksida dan fero sulfat sebagai oksidator tampak tidak seintensif pada metode injeksi uap panas maupun perlakuan enzimatik. Penelitian metode oksidasi menggunakan hidrogen

peroksida dan fero sulfat untuk pembuatan papan partikel tanpa perekat dilakukan oleh Karlsson & Kandelbauer (2002). Peneliti tersebut berhasil membuat papan partikel tanpa perekat dengan menggunakan hidrogen peroksida dan katalis untuk mengaktivasi komponen lignin partikel kayu. Sementara itu, penelitian pembuatan papan serat dengan menggunakan oksidator yang sama dilakukan oleh Widsten et al. (2003). Investigasi lebih lanjut untuk memperoleh pemahaman tentang mekanisme ikatan yang terjadi dalam pembuatan papan partikel tanpa perekat telah dilakukan oleh Pantze et al. (2008).

Dibandingkan dengan metode injeksi uap panas, pembuatan papan partikel tanpa perekat melalui oksidasi partikel kayu tampak lebih sederhana sehingga peluang aplikasinya pada skala industri akan lebih prospektif. Namun demikian penelitian-penelitian tersebut masih terbatas pada pengungkapan karakteristik papan partikel yang dihasilkan dan mekanisme ikatan yang berperan penting dalam pembuatan papan partikel tersebut. Hasil evaluasi terhadap karakteristik produk yang dihasilkan dari penelitian-penelitian yang dilakukan dengan menggunakan kedua metode di atas juga menunjukkan adanya variasi sifat-sifat produk yang ekstrim ketika diaplikasikan pada jenis bahan baku yang berbeda-beda. Fakta ini menimbulkan pertanyaan tentang kesesuaian aplikasi teknologi tersebut pada jenis-jenis bahan baku yang terdapat di daerah tropis, khususnya di Indonesia. Hal ini didasari kenyataan bahwa teknologi tersebut diteliti dengan

menggunakan bahan baku yang kebanyakan berasal dari daerah sub tropis.

3 dengan metode oksidasi menggunakan hidrogen peroksida dan fero sulfat. Dalam penelitian ini digunakan bahan baku potensial yang ada di Indonesia. Parameter-parameter yang menjadi topik analisis meliputi; (1) pengaruh perlakuan pendahuluan terhadap karakteristik papan partikel serta perubahan komponen kimia yang terjadi pada partikel teroksidasi maupun partikel yang berasal dari produk yang telah dibuat, (2) analisis pengaruh ukuran partikel, (3) analisis pengaruh lama waktu oksidasi, (4) analisis pengaruh kadar oksidator, serta (5) analisis perbandingan karakteristik papan partikel tanpa perekat dengan papan partikel konvensional. Topik-topik tersebut dipilih karena selain belum

tersedianya informasi tentang aplikasi teknologi ini dengan menggunakan bahan baku dari daerah tropis, literatur-literatur yang tersedia juga belum melaporkan aspek-aspek yang diteliti tersebut.

Topik (1) dimaksudkan untuk mempelajari kemungkinan aplikasi aktivasi partikel melalui proses oksidasi dengan hidrogen peroksida dan fero sulfat berdasarkan metode yang dikembangkan di laboratorium, serta mempelajari perubahan-perubahan kimia yang terjadi. Dengan demikian akan diketahui proses yang terjadi yang menyebabkan partikel dapat berikatan tanpa kehadiran perekat. Topik (2), (3), dan (4) dimaksudkan untuk menemukan faktor-faktor kunci ditinjau dari aspek bahan baku dan perlakuannya yang dapat menghasilkan papan partikel berkualitas tinggi. Adapun topik (5) dimaksudkan untuk mendapatkan gambaran kelebihan dan kelemahan papan partikel tanpa perekat dibandingkan dengan papan partikel konvensional yang menggunakan perekat. Dengan demikian secara keseluruhan, dapat diperoleh informasi yang komprehensif dan mendalam baik ditinjau dari aspek ilmiahnya maupun kualitas produk yang dihasilkan.

Perumusan Masalah

Salah satu usaha yang dilakukan untuk mengatasi kelemahan papan partikel dalam hal penggunaan perekat yang cenderung tidak ramah lingkungan, adalah dengan mengembangkan teknologi pembuatan papan partikel tanpa perekat

4 menarik ditinjau dari kesederhanaan metodenya dan ketersediaan oksidatornya sendiri yang dapat diperoleh dari berbagai sumber.

Penelitian-penelitian yang telah dilakukan mengindikasikan bahwa teknologi tersebut memiliki prospek untuk dikembangkan lebih lanjut. Meskipun demikian, sejumlah permasalahan masih belum terjawab dalam penelitian-penelitian terdahulu yaitu:

1. Bagaimanakah karkateristik papan partikel yang dibuat dari jenis-jenis bahan baku yang secara fundamental berbeda (dari jenis kayu daun lebar, kayu daun jarum, serta bahan lignoselulosa bukan kayu)?

2. Bagaimanakah perubahan komponen kimia yang terjadi pada partikel yang

diberi perlakuan oksidasi untuk menghasilkan papan partikel tanpa perekat? 3. Bagaimana korelasi antara ukuran partikel dengan sifat-sifat papan partikel

yang dihasilkan? Hal ini didasari oleh pertimbangan bahwa untuk menghasilkan papan partikel dengan sifat mekanis yang tinggi dibutuhkan partikel dengan slenderness ratio yang optimal. Akan tetapi ukuran optimal tersebut belum tentu merupakan ukuran partikel yang ideal bagi assesibiltas bahan oksidator ke komponen kimia kayu. Dengan demikian ukuran optimal harus ditentukan berdasarkan perpaduan antara sifat fisik dan mekanis papan secara keseluruhan dengan efektivitas reaksi oksidasi yang terutama akan ditandai oleh nilai keteguhan rekat papan partikel.

4. Bagaimana korelasi antara waktu oksidasi dengan sifat fisik dan mekanis papan partikel yang dihasilkannya?

5. Berapa kadar oksidator optimal untuk menghasilkan papan partikel tanpa perekat dengan kualitas yang tinggi?

6. Bagaimana perbandingan karakteristik papan partikel tanpa perekat dengan papan partikel konvensional yang dibuat dengan menggunakan perekat?

Dengan kata lain, bahwa karakteristik papan partikel tanpa perekat merupakan resultante dari faktor jenis, dimensi, perlakuan bahan baku, dan proses pembuatan papan partikel. Oleh karena itu diperlukan penelitian yang

5 Tujuan Penelitian

Secara keseluruhan penelitian ini ditujukan untuk menemukan teknik pembuatan papan partikel dari bambu dan kayu sengon tanpa menggunakan perekat melalui perlakuan oksidasi. Berdasarkan tujuan umum penelitian ini, maka secara detail tujuan-tujuan penelitian dapat diuraikan sebagai berikut:

1. menganalisis pengaruh perlakuan bahan baku terhadap sifat-sifat papan partikel dan menganalisis perubahan komponen kimia akibat perlakuan pendahuluan dalam usaha pembuatan papan partikel tanpa perekat;

2. menganalisis pengaruh ukuran partikel terhadap sifat-sifat papan partikel tanpa

perekat, serta menentukan ukuran partikel yang optimal yang dapat menghasilkan papan dengan kualitas yang tinggi;

3. menentukan waktu oksidasi optimal serta kadar oksidator optimal;

4. menjelaskan kelebihan dan kelemahan papan partikel tanpa perekat dibandingkan dengan papan partikel yang menggunakan perekat.

Manfaat Penelitian

Dalam penelitian ini diharapkan dapat ditemukan metode yang tepat serta faktor kunci yang berpengaruh terhadap aplikasi pembuatan papan partikel tanpa perekat. Dengan demikian dari penelitian ini akan dapat diperoleh sejumlah manfaat yaitu:

1. ditemukannya cara yang tepat dalam pembuatan papan partikel tanpa perekat dengan menggunakan jenis bahan baku potensial yang ada di Indonesia, seperti bambu dan kayu sengon;

2. metode yang ditemukan dapat dijadikan dasar untuk mengembangkan produksi skala pabrik dalam pembuatan papan partikel sehingga penggunaan perekat yang tidak terbarukan dan berpotensi menimbulkan emisi formaldehida dapat dihindari;

3. menyediakan informasi-informasi ilmiah yang dapat berkontribusi terhadap pengayaan khasanah ilmu pengetahuan dalam bidang teknologi pengolahan hasil hutan serta upaya pengembangan produk papan partikel yang ramah

6 Hipotesis

Berdasarkan uraian pada bagian latar belakang, maka hipotesis yang diajukan dalam penelitian ini adalah :

1. Sifat fisik dan mekanis papan partikel tanpa perekat sangat dipengaruhi oleh jenis bahan baku yang digunakan sebagaimana halnya papan partikel konvensional. Terlebih lagi papan partikel tanpa perekat mengandalkan ikatan kimia antar komponen bahan. Dengan demikian kesesuaian penggunaan setiap jenis bahan baku akan berbeda.

2. Penggunaan kayu berkerapatan rendah yang dewasa ini banyak dikembangkan

di Indonesia memerlukan nisbah kempa yang tinggi untuk menghasilkan papan partikel dengan sifat-sifat mekanis yang memadai. Akan tetapi hal tersebut berimplikasi pada penurunan stabilitas dimensi papan. Mengingat papan partikel tanpa perekat dengan metode oksidasi mengandalkan ikatan kimia dari komponen lignin yang ada di dalam partikel kayu, maka pola hubungan stabilitas dimensi produk dengan nisbah kempa akan berbeda dengan pola yang terjadi pada papan partikel konvensional.

3. Untuk menghasilkan papan partikel dengan sifat-sifat mekanis yang tinggi, maka dibutuhkan partikel dengan slenderness ratio (nisbah panjang dengan tebal partikel) yang optimal. Akan tetapi ukuran partikel yang optimal seperti halnya dalam papan partikel konvensional dapat saja menyebabkan penurunan assesibilitas oksidator terhadap komponen kimia partikel sehingga diduga akan menurunkan sifat mekanis papan. Oleh karena itu, terdapat ukuran partikel yang optimal yang dapat menghasilkan papan partikel dengan kualitas yang tinggi.

4. Komponen radikal yang dihasilkan selama proses oksidasi secara teoretis tidak stabil seiring dengan berjalannya waktu, sehingga berpotensi memengaruhi sifat fisik dan mekanis papan partikel yang dihasilkannya.

5. Peningkatan kadar oksidator sampai taraf tertentu akan meningkatkan reaktivitas komponen kimia tertentu yang ditandai dengan perbaikan sifat fisik

7

Novelty

Novelty penelitian adalah: ditemukannya metode baru dalam pembuatan papan

partikel dari bambu andong dan kayu sengon tanpa menggunakan perekat.

Kerangka Pikir

Penelitian ini didasari oleh kenyataan adanya paradoks antara penurunan suplai bahan baku kayu di satu sisi dengan peningkatan kebutuhan produk-produk berbasis kayu dan bahan berlignoselulosa pada sisi yang lain. Oleh karena itu salah satu cara yang dapat dilakukan adalah dengan mengembangkan produk-produk papan komposit, di mana papan partikel merupakan salah satu bagiannya.

8 Gambar 1. Kerangka pikir penelitian

Tantangan dalam Teknologi Pengolahan Hasil Hutan:

peningkatan kebutuhan produk kayu/bukan kayu, keterbatasan suplai bahan baku,

masalah lingkungan

Solusi Alternatif :

optimasi pemanfaatan bahan baku, pengembangan produk dan teknologinya

Papan partikel konvensional

Memerlukan tambahan perekat dalam pembuatannya

Sebagian besar (96,6%) perekat yang digunakan berbasis formaldehida

Permasalahan : Emisi formaldehida, Bahan baku perekat tidak terbarukan

Pengembangan teknologi pembuatan papan partikel tanpa perekat dengan

metode oksidasi

Teknologi dan produk papan partikel tanpa perekat yang ramah lingkungan &

berkualitas tinggi Bahan baku alternatif: bambu dan

kayu sengon yang merupakan kayu berkerapatan rendah dari hutan rakyat

Produk alternatif:

9 Ruang Lingkup Penelitian

Penelitian ini dilakukan dalam beberapa tahapan untuk menghasilkan papan partikel dengan karakteristik yang dapat memenuhi standar produk-produk papan partikel yang menggunakan perekat, serta mengungkap fenomena ikatan yang terjadi. Tahapan-tahapan penelitian tersebut disajikan pada Gambar 2.

a. Pengaruh Perlakuan Pendahuluan Terhadap Karakteristik Papan tanpa

Perekat. Tahapan ini disajikan dalam Bab III yang terdiri atas dua bagian

yaitu analisis sifat fisik dan mekanis papan partikel dan analisis perubahan kimia partikel akibat perlakuan oksidasi. Pada bagian pertama dibahas sifat fisik dan mekanis papan yang dibuat dari partikel yang diberi beberapa

Gambar 2. Skema tahapan kegiatan penelitian

Sifat fisik dan mekanis papan partikel

Pengaruh perlakuan pendahuluan partikel terhadap karakteristik papan

tanpa perekat

Perubahan kadar holoselulosa, selulosa, hemiselulosa, lignin, &

ekstraktif partikel

Perekat UF, MF, PF, dan Isosianat Perbandingan karakteristik papan

partikel tanpa perekat dengan papan partikel konvensional

Lolos 20, 10, 5, 2,5 & 1,5 mesh (Klp I)

20/40, 10/20, 5/10 (Klp. II) Penentuan ukuran partikel optimal

5, 10, 15, 20 % (kadar H2O2)

5 & 7,5 % (kadar FeSO4)

Waktu oksidasi (durasi) 15,30,45, 60,75, 90menit Korelasi waktu oksidasi dengan

karakteristik papan partikel

10 perlakuan, yaitu perlakuan perebusan, perlakuan kombinasi perebusan dan oksidasi, serta perlakuan oksidasi tanpa perebusan. Selain dilakukan analisis terhadap sifat fisik dan mekanis papan partikel dengan menggunakan prosedur pengujian yang ditetapkan dalam JIS A 5908 2003, dilakukan pula analisis dengan menggunakan Fourier Transform Infra Red (FTIR) untuk melihat perubahan-perubahan ikatan yang terjadi, analisis dengan menggunakan Xray

difractometer untuk melihat perubahan derajat kristalinitas komponen selulosa serta analisis PyrolisisGas Chromatography-Mass Spectrofotometer (Pyr GC-MS) untuk melihat perubahan-perubahan komponen kimia penyusun partikel.

Dalam bagian kedua dibahas tentang perubahan kelarutan partikel akibat perlakuan oksidasi pada pelarut air dingin, air panas, dan NaOH 1%. Selain itu dibahas pula perubahan kadar holoselulosa, selulosa, hemiselulosa, lignin, serta kadar abu. Tahapan ini merupakan penjelasan dari indikator-indikator yang menunjukkan keberhasilan proses oksidasi dan pengaruhnya terhadap komponen kimia partikel

b. Analisis pengaruh ukuran partikel terhadap sifat-sifat papan partikel.

Dalam tahapan yang disajikan pada Bab IV ini dibahas tentang hubungan antara karakteristik papan partikel ditinjau dari sifat fisik dan mekanisnya dengan ukuran bahan baku yang digunakan. Selain itu, dibahas pula pengaruh keberadaan partikel halus terhadap karakteristik papan partikel. Hasil-hasil penelitian digunakan untuk menjelaskan perbedaan fenomena pengaruh ukuran partikel terhadap karakteristik papan yang dibuat dari jenis bahan baku yang berbeda yaitu bambu dan kayu sengon.

c. Analisis hubungan antara waktu oksidasi dengan karakteristik papan

partikel. Tahapan yang disajikan pada Bab V ini mendemonstrasikan

pergerakan suhu partikel selama proses oksidasi melalui pencatatannya dalam

cynorecorder. Digambarkan pula perbedaan kecepatan reaksi oksidasi yang

terjadi pada jenis bahan baku yang berbeda yang diindikasikan oleh perbedaan lama waktu yang diperlukan untuk mencapai suhu puncak. Dalam bagian ini

11

d. Analisis pengaruh kadar hidrogen peroksida, dan kadar fero sulfat optimal.

Tahapan yang sajikan dalam Bab VI ini menjelaskan perbedaan karakteristik papan partikel akibat perbedaan kadar oksidator. Dalam tahapan ini diulas perbedaan respon bahan baku dari jenis yang berbeda terhadap perbedaan kadar oksidator yang digunakan. Dalam tahapan ini juga dibahas penjelasan-penjelasan yang menjadi penyebab perbedaan respon tersebut.

e. Perbandingan karakteristik papan partikel tanpa perekat dengan papan

partikel yang menggunakan perekat. Dalam tahapan terakhir yang disajikan

pada Bab VII ini disajikan data perbandingan sifat fisik dan mekanis papan

12

II. TINJAUAN PUSTAKA

Papan Partikel Tanpa Perekat

Semakin tingginya perhatian masyarakat internasional terhadap permasalahan lingkungan membuat para peneliti dan ahli di bidang teknologi

papan komposit terus berusaha mengembangkan produk yang lebih ramah lingkungan. Masalah lingkungan yang potensial timbul pada proses produksi papan komposit adalah keberadaan perekat dalam proses pembuatannya. Sebagaimana diketahui, perekat yang paling populer digunakan dewasa ini adalah perekat-perekat berbasis formaldehida. Li (2002) menyatakan bahwa 96,6% perekat yang digunakan dalam industri kayu dewasa ini merupakan perekat yang berbasis formaldehida. Formaldehida ini memiliki sejumlah kelemahan karena selama proses pembuatan maupun penggunaannya, senyawa ini dapat terlepas ke udara dan membahayakan kesehatan. Emisi formaldehida potensial sebagai penyebab kanker, menyebabkan iritasi pada mata dan kerongkongan dan gangguan pernapasan (Roffael 1993). Selain itu perekat-perekat berbasis formaldehida umumnya menggunakan bahan baku turunan minyak bumi. Fakta ini menunjukkan bahwa keberlangsungan suplai bahan baku perekat tersebut tidak akan lestari atau tidak terbarukan.

Dengan demikian maka dibutuhkan inovasi teknologi untuk mencari teknologi alternatif yang dapat mengatasi kelemahan-kelemahan tersebut. Salah satu metode yang dikembangkan adalah teknologi papan partikel tanpa menggunakan perekat atau binderless particleboard. Beberapa metode yang digunakan dalam pengembangan teknologi papan partikel dan papan serat tanpa perekat adalah dengan metode steam explosion dalam penyiapan serat, perlakuan pendahuluan dengan enzim, injeksi uap panas, serta metode oksidasi.

13 sebesar 100 kgf cm-2 dan 3,2 kgf cm-2 untuk papan dengan tebal 12 mm dan 78 kgf cm-2 serta 7,8 kgf cm-2 untuk papan dengan tebal 6 mm. Disimpulkan bahwa

steam explosion dengan tekanan 25 kgf cm-2 selama 5 menit menghasilkan papan dengan sifat-sifat terbaik. Dijelaskan juga bahwa ikatan antar serat terjadi akibat adanya hubungan antara lignin dan furfural.

Penelitian penggunaan bambu sebagai bahan baku pembuatan papan serat tanpa perekat dengan menggunakan metode steam explosion juga telah dilakukan oleh Nugroho (2000). Dalam penelitian tersebut, digunakan bambu moso (Phyllostachys pubescens Mazel) dari Jepang. Hasil penelitiannya menunjukkan

bahwa papan serat yang memiliki keteguhan patah dan keteguhan rekat yang dapat memenuhi JIS A 5908 tipe 8 adalah papan dengan kerapatan 0,8 kgf cm-3 atau lebih, sementara papan yang memiliki modulus elastisitas yang memenuhi standar yang sama hanya papan yang memiliki kerapatan minimal 0,9 kgf cm-3.

Penelitan dengan metode steam explosion juga dilakukan oleh Kungsuwan

et al. (2005) yang menggunakan kayu bekas pakai sebagai bahan baku. Hasil

penelitiannya menunjukkan bahwa proses steam explosion menyebabkan sebagian lignin terekspos di permukaan serat dan ia menyimpulkan bahwa keberadaan lignin di permukaan serat inilah yang berperan dalam ikatan antar serat. Meskipun demikian, penelitian terdahulu yang dilakukan oleh Widsten et al. (2004), telah menyimpulkan bahwa reaktivitas lignin pada permukaan kayu bukan hanya sekadar diakibatkan oleh banyaknya lignin pada permukaan serat setelah perlakuan ekstraksi dengan aseton, tetapi kemungkinan disebabkan oleh jumlah lignin berberat molekul rendah.

Dalam penelitian lain, Okuda et al. (2005) mengemukakan bahwa pelunakan lignin akibat kempa panas, ikatan kimia yang dibentuk oleh asam karboksilat bebas dan peningkatan struktur lignin terkondensasi berperan penting dalam mekanisme ikatan antar serat. Ia menyimpulkan bahwa suhu kempa juga berperan penting dalam proses terjadinya ikatan.

Pembuatan papan partikel dengan perlakuan pendahuluan berupa aktivasi

14 peroksida. Hasil yang dilaporkan menunjukkan bahwa perbedaan perlakuan membutuhkan pH optimal yang berbeda. Dari penelitian tersebut juga diketahui bahwa nilai internal bond papan serat kerapatan sedang (MDF) yang dibuat cukup tinggi, yaitu masing-masing sebesar 11 kgf cm-2 dan 6,8 kgf cm-2. Faktor-faktor kunci yang perlu diperhatikan dalam aktivasi menggunakan enzim adalah pH, jumlah enzim, suhu, dan waktu inkubasi. Waktu inkubasi adalah masalah krusial karena ia harus cukup lama untuk memastikan bahwa lignin telah diaktivasi, namun di sisi lain tidak boleh terlalu lama agar lignin pada permukaan serat tidak terdegradasi.

Tinjauan pemanfaatan perlakuan enzimatik juga telah dilakukan oleh Widsten & Kandelbauer (2008a; 2008b) untuk memperbaiki ikatan dalam papan serat. Meskipun disimpulkan bahwa perlakuan pendahuluan sangat baik untuk memperbaiki kualitas ikatan pada papan serat, namun untuk papan partikel masih dibutuhkan tambahan lignin teknis untuk dapat menghasilkan papan partikel dengan kualitas yang baik. Dijelaskan juga bahwa untuk aplikasi di industri, teknologi tersebut masih menemui sejumlah kendala seperti harga enzim yang mahal, kebutuhan investasi untuk mengubah sistem produksi, serta adanya tambahan lignin teknis pada pembuatan papan partikel yang membuatnya tidak praktis. Masalah-masalah tersebut tampaknya masih memerlukan penelitian lebih lanjut.

Pengembangan papan partikel dengan menggunakan injeksi uap panas dikembangkan secara intensif oleh Kawai et al. (2002), Xu et al. (2003), Widyorini et al. (2005a), Widyorini et al. (2005b), Widyorini et al. (2005c), Xu et

al. (2005), Xu et al. (2006). Hasil penelitian Kawai et al. (2002) menunjukkan bahwa penggunaan metode injeksi uap panas dalam pembuatan papan partikel tanpa perekat dari core kenaf menghasilkan papan partikel dengan nilai keteguhan rekat yang cukup tinggi pada kerapatan papan 0,65 g cm-3 atau lebih. Disimpulkan bahwa sifat-sifat mekanis papan akan meningkat seiring dengan peningkatan kerapatannya. Dalam penelitian tersebut juga ditemukan bahwa tekanan injeksi

15 papan dengan sifat-sifat mekanisnya. Disimpulkan juga bahwa waktu injeksi uap panas yang lebih lama (20 menit) akan menghasilkan papan dengan stabilitas dimensi yang lebih baik dibandingkan dengan waktu injeksi uap panas yang lebih singkat (6 menit).

Usaha untuk meningkatkan sifat mekanis papan partikel dari core kenaf juga telah dilakukan oleh Xu et al. (2005). Dalam penelitian tersebut ditambahkan serat dari bagian luar batang kenaf sebagai pelapis permukaan papan. Metode yang digunakan terdiri atas dua macam yaitu proses satu tahap di mana serat kenaf pada bagian permukaan dan partikel dari core kenaf untuk core papan dikempa

langsung secara bersamaan, sementara proses dua tahap dilakukan dengan terlebih dahulu membuat papan partikel dari core kenaf kemudian tahap selanjutnya dilapisi dengan serat kenaf. Disimpulkan bahwa proses satu dan dua tahap menghasilkan papan dengan sifat-sifat yang relatif sama kecuali dalam hal pengembangan tebal. Namun demikian ia merekomendasikan proses pembuatan dua tahap untuk menghindari resiko delaminasi, khususnya pada papan dengan kerapatan di atas 0,45 g cm-3.

Keberhasilan aplikasi teknologi injeksi uap panas dalam pembuatan papan partikel tanpa perekat dengan menggunakan core kenaf juga telah diadopsi oleh Widyorini et al. (2005a) pada pembuatan papan partikel dengan menggunakan bagas sebagai bahan baku. Berbeda dengan yang ditemukan oleh Xu et al. (2003), waktu injeksi uap panas yang lama (15 menit) menyebabkan delaminasi papan, khususnya papan dengan kerapatan 0,6 g cm-3. Meskipun demikian, seperti halnya pada core kenaf, teknologi injeksi uap panas untuk pembuatan papan partikel tanpa perekat juga menghasilkan papan dengan sifat fisik dan mekanis yang lebih baik dibandingkan metode konvensional dengan kempa panas.

Untuk memahami proses kimia yang terjadi dalam pembuatan papan partikel dari core kenaf dengan metode injeksi uap panas, maka Widyorini et al. (2005b), melakukan penelitian perubahan kimia partikel kenaf akibat perlakuan injeksi uap panas. Ia berpendapat bahwa perlakuan injeksi uap panas akan

16 injeksi uap panas, komponen kimia akan terdegradasi, berpolimerisasi, dan membentuk jaringan yang stabil dalam waktu yang singkat. Selanjutnya untuk menemukan kondisi proses injeksi uap panasyang optimal, maka Widyorini et al. (2005c) telah melakukan penelitian mengenai topik tersebut dan ia menyimpulkan bahwa tekanan 0,8-1 MPa selama 10-15 menit adalah kondisi yang sesuai untuk menghasilkan papan partikel dengan ikatan yang optimal.

Usaha lebih lanjut untuk memanfaatkan core kenaf telah dilakukan oleh

Xu et al. (2006). Dalam penelitiannya ia membuat papan serat tanpa perekat

dengan menggunakan metode yang lebih sederhana yaitu kempa panas. Ia

menyimpulkan bahwa kondisi pembuatan serat kenaf akan menentukan kualitas papan serat yang dihasilkan. Secara umum kenaf yang dimasak dengan tekanan tinggi dan waktu yang lebih lama akan menghasilkan papan dengan kekuatan rekat yang lebih baik.

Hasil-hasil penelitian pemanfaatan core kenaf untuk pembuatan papan partikel dengan metode injeksi uap panas mengindikasikan bahwa peranan hemiselulosa sangat penting dalam teknik ini. Oleh karena itu aplikasi teknologi tersebut kemungkinan akan lebih menarik pada bahan-bahan yang kaya akan hemiselulosa.

Usaha pembuatan papan partikel tanpa perekat juga dikembangkan dengan

metode lain yaitu melalui oksidasi partikel atau serat kayu dengan menggunakan

hidrogen peroksida dan katalis. Dibandingkan dengan perlakuan enzimatik

maupun sistem injeksi uap panas, penelitian dengan metode ini tampak tidak

intensif dilakukan. Penelitian oksidasi dengan hidrogen peroksida dan katalis

dilakukan oleh Karlsson & Westermark (2002). Dalam penelitian tersebut, ia

menggunakan partikel kayu jenis norway spruce dan scot pine. Hasil

penelitiannya menunjukkan bahwa oksidasi partikel kayu dengan peroksida untuk

membuat papan partikel dengan ketebalan 4,2 mm menghasilkan papan dengan

nilai keteguhan rekat yang cukup tinggi yaitu 14 kgf cm-2 pada kadar peroksida 20%. Namun demikian, ia menyatakan bahwa papan partikel dengan kerapatan di

bawah 0,8 g cm-3 sulit menghasilkan sifat-sifat fisik dan mekanis yang baik.

Penelitian serupa juga dilakukan oleh Widsten et al. (2003) yang membuat

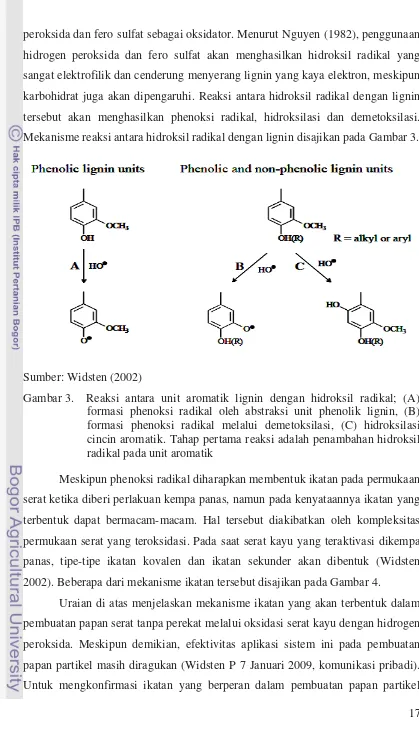

17 peroksida dan fero sulfat sebagai oksidator. Menurut Nguyen (1982), penggunaan

hidrogen peroksida dan fero sulfat akan menghasilkan hidroksil radikal yang

sangat elektrofilik dan cenderung menyerang lignin yang kaya elektron, meskipun

karbohidrat juga akan dipengaruhi. Reaksi antara hidroksil radikal dengan lignin

tersebut akan menghasilkan phenoksi radikal, hidroksilasi dan demetoksilasi.

Mekanisme reaksi antara hidroksil radikal dengan lignin disajikan pada Gambar 3.

[image:37.595.90.509.58.793.2]Sumber: Widsten (2002)

Gambar 3. Reaksi antara unit aromatik lignin dengan hidroksil radikal; (A) formasi phenoksi radikal oleh abstraksi unit phenolik lignin, (B) formasi phenoksi radikal melalui demetoksilasi, (C) hidroksilasi cincin aromatik. Tahap pertama reaksi adalah penambahan hidroksil radikal pada unit aromatik

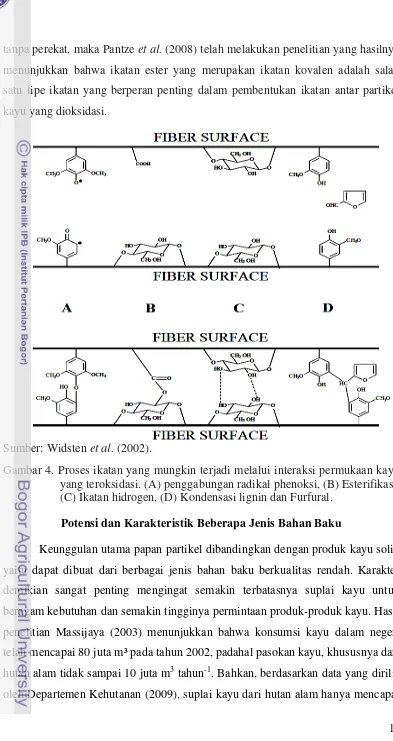

Meskipun phenoksi radikal diharapkan membentuk ikatan pada permukaan

serat ketika diberi perlakuan kempa panas, namun pada kenyataannya ikatan yang

terbentuk dapat bermacam-macam. Hal tersebut diakibatkan oleh kompleksitas

permukaan serat yang teroksidasi. Pada saat serat kayu yang teraktivasi dikempa

panas, tipe-tipe ikatan kovalen dan ikatan sekunder akan dibentuk (Widsten

2002). Beberapa dari mekanisme ikatan tersebut disajikan pada Gambar 4.

Uraian di atas menjelaskan mekanisme ikatan yang akan terbentuk dalam

pembuatan papan serat tanpa perekat melalui oksidasi serat kayu dengan hidrogen

peroksida. Meskipun demikian, efektivitas aplikasi sistem ini pada pembuatan

papan partikel masih diragukan (Widsten P 7 Januari 2009, komunikasi pribadi).

18 tanpa perekat, maka Pantze et al. (2008) telah melakukan penelitian yang hasilnya

menunjukkan bahwa ikatan ester yang merupakan ikatan kovalen adalah salah

satu tipe ikatan yang berperan penting dalam pembentukan ikatan antar partikel

kayu yang dioksidasi.

[image:38.595.82.475.43.784.2]

Sumber: Widsten et al. (2002).

Gambar 4. Proses ikatan yang mungkin terjadi melalui interaksi permukaan kayu yang teroksidasi. (A) penggabungan radikal phenoksi, (B) Esterifikasi, (C) Ikatan hidrogen, (D) Kondensasi lignin dan Furfural.

Potensi dan Karakteristik Beberapa Jenis Bahan Baku

19 4,6 juta m3 pada tahun 2008. Oleh karena itu diperlukan pengembangan pemanfaatan bahan baku alternatif.

Sumber bahan baku alternatif dapat berasal dari jenis-jenis kayu yang ada di hutan rakyat ataupun bahan berlignoselulosa bukan kayu. Data yang dirilis oleh Departemen Kehutanan (2009) menunjukkan bahwa suplai kayu dari hutan rakyat pada tahun 2008 mencapai 2 juta m3. Angka tersebut berarti hampir separuh dari jumlah kayu yang disuplai dari hutan alam. Angka realisasi ini sesungguhnya masih di bawah potensi kayu hutan rakyat secara nasional yang diperkirakan mencapai 9,3 juta m3 tahun-1 dengan jenis-jenis kayu seperti sengon, jati, mahoni,

akasia, dan pinus (Suhariyanto 2003). Perkiraan potensi tersebut diperoleh dari luas hutan rakyat yang telah mencapai 1.265.460 ha. pada saat itu.

Selain kayu dari hutan rakyat, potensi bahan baku lainnya untuk papan partikel adalah bambu. Meskipun data secara pasti belum diketahui, namun di Indonesia diperkirakan terdapat lebih dari 700.000 ha. hutan bambu (Muin et al. 2006). Meskipun luasan tersebut tampak kecil, namun pertumbuhan bambu yang sangat cepat membuatnya memiliki kemampuan menghasilkan biomassa dalam jumlah yang sangat besar. Hutan bambu dapat menghasilkan biomassa tujuh kali lebih banyak daripada pepohonan (PT. Bambu Nusantara), sementara menurut Nugroho (2000), bambu menghasilkan biomassa empat sampai lima kali lipat dibandingkan jenis kayu daun lebar. Bambu mencapai tinggi dan tebal maksimal dalam waktu yang sangat singkat. Cepatnya pertumbuhan bambu tersebut membuatnya telah tercatat dalam Guinness Book of Record (1999) di mana beberapa jenis bambu termasuk dalam kelompok tumbuhan yang pertumbuhannya paling cepat. Beberapa jenis di antaranya bahkan tumbuh luar biasa dengan pertambahan tinggi 91 cm hari-1.

Karakteristik Bambu

Bambu merupakan ‘perennial grasses’ yang termasuk dalam subfamili Bambusoidae, famili Poaceae atau Graminiae atau suku rumput-rumputan dengan batang berkayu dan beruas-ruas. Terdapat sekitar 1200-1300 jenis bambu yang

ada di dunia (Widjaja 2001), dan sekitar 100 jenis di antaranya memiliki nilai

20 (2004) menunjukkan semakin banyaknya jenis bambu yang dikenal, yaitu di Asia saja telah ditemukan lebih dari 1200 jenis.

Pemanfaatan bambu sebagai bahan baku industri sering dijumpai pada produk-produk konstruksi, tangga, pagar, kontainer, mebel, dan beberapa produk kerajinan tangan. Selain pemanfaatan bambu yang umum tersebut, maka untuk menggunakan bambu secara lebih tepat guna dan lebih luas, beberapa penelitian tentang karakteristik dan sifat-sifat dasarnya juga telah dilaksanakan.

Hasil penelitian Londono et al. (2002) menunjukkan bahwa batang bambu

jenis Guadua angustifolia dari Kolumbia terdiri atas 40% serat, 51% parenkim,

dan 9% jaringan vascular. Hasil penelitian Latif et al. (1990) pada jenis Bambusa

vulgaris, Bambusa bluemeana, dan Gigantochloa scortechinii berumur 1–3 tahun

menunjukkan bahwa ukuran vaskular bundle (rasio radial : tangensial) dan

panjang serat berkorelasi positif terhadap modulus elastisitas dan tegangan pada

batas proporsi. Ia menjelaskan bahwa bambu yang memiliki serat yang lebih

panjang akan lebih kaku jika ukuran vascular bundle-nya lebih besar. Adapun

hubungan antara panjang serat dengan keteguhan geser adalah negatif. Tebal

dinding serat berkorelasi positif dengan keteguhan tekan dan modulus elastisitas

akan tetapi berkorelasi negatif dengan keteguhan patah.

Li (2004) dan Li et al. (2004) melaporkan bahwa sifat mekanis bambu

meningkat dengan peningkatan umurnya. Penelitian yang ia lakukan lebih lanjut

menunjukkan bahwa konsentrasi vascular bundle meningkat dari bagian dalam ke

luar (Li et al. 2007). Dalam penelitian yang sama ditemukan pula bahwa terdapat

peningkatan berat jenis yang signifikan antara bambu berumur 1 tahun dan 3

tahun yang disebabkan oleh peningkatan jumlah sel dalam vascular bundle dan

penebalan sekunder dinding sel. Akan tetapi meskipun kandungan holoselulosa

dan lignin klason juga meningkat pada umur 3 tahun namun nilainya relatif kecil.

Demikian pula halnya dengan kandungan ekstraktif yang juga meningkat dari

umur 1 tahun ke umur 3 tahun

Hasil penelitian tentang sifat kimia bambu dikemukakan oleh Gusmailina

21 4,5%-9,9%, kadar ekstraktif (kelarutan dalam air panas) 5,3%-11,8% dan kadar ekstraktif (kelarutan dalam alkohol benzena) 0,9%-6,9%. Penelitian Li et al. (2007) menunjukkan bahwa bambu Phyllostachys pubescens mengalami peningkatan kandungan holoselulosa dan α-selulosa dari pangkal ke ujung batang, akan tetapi kandungan lignin (klason) dan kadar abunya tidak berbeda nyata. Lapisan luar batang memiliki kadar holoselulosa, α-selulosa, dan lignin (Klason) yang paling tinggi dibandingkan bagian lainnya dan memiliki kadar ekstraktif dan kadar abu yang paling rendah. Di sisi lain, kandungan silika epidermis tiga kali lebih tinggi dari lapisan paling dalam bambu.

Selanjutnya, penelitian tentang sifat fisik bambu dikemukakan oleh Dransfield & Widjaja (1995) yang menyatakan bahwa kadar air bambu meningkat dari bawah ke atas dari umur 1–3 tahun, tetapi kemudian menurun pada bambu yang berumur lebih dari 3 tahun. Kadar air meningkat pada musim hujan jika dibandingkan dengan pada musim kemarau. Hadjib dan Karnasudirdja (1986) mengemukakan bahwa beberapa hal yang memengaruhi sifat fisik dan mekanis bambu adalah umur, posisi ketinggian, diameter, tebal daging bambu, posisi beban (pada buku atau ruas), posisi radial dari luar sampai ke bagian dalam dan kadar air bambu. Berbeda dengan kayu yang mengalami perubahan dimensi setelah kadar air menurun di bawah titik jenuh serat, dinding sel dan diameter

bambu mengalami penyusutan segera setelah bambu kehilangan air (Tewari

1992). Bambu yang berumur lebih tua (3 tahun) memiliki stabilitas dimensi yang

lebih tinggi dibandingkan bambu yang lebih muda (1 tahun) (Latif et al. 1993).

Hasil penelitian Lee et al. (1994) menunjukkan bahwa penyusutan pada arah

radial jauh lebih besar, yaitu dua kali lipat dibandingkan dengan arah tangensial,

sementara penyusutan pada arah longitudinalnya relatif dapat diabaikan.

Berdasarkan pemahaman yang lebih baik tentang karakteristik dan sifat-sifat bambu, maka dewasa ini penggunaan bambu telah berkembang semakin luas di antaranya sebagai bahan baku produk panel. Panel bambu multi fungsi yang dibuat dengan cara menggabungkan produk bilik rakyat dengan bambu bulat

22 suatu rancang bangun laminasi lengkungan bambu sebagai sebuah fenomena desain berbasis teknologi menggunakan bambu betung, bambu tali, dan bambu andong. Pemanfaatan bambu sebagai bahan baku papan semen telah dilakukan oleh Suhasman et al. (2008a). Dalam penelitian tersebut ditemukan bahwa penggunaan bambu pada berbagai kelas umur (bambu muda, dewasa, dan tua) ternyata menghasilkan papan semen dengan kualitas yang relatif sama.

Selain itu, usaha perbaikan sifat-sifat bambu juga terus dilakukan oleh

Hadi et al. (2006, 2007, dan 2008) yang meneliti upaya perbaikan sifat-sifat fisik

dan mekanis bambu melalui modifikasi kimia maupun impregnasi dengan

monomer tertentu menemukan adanya perbaikan sifat fisik dan mekanis bambu

melalui berbagai perlakuan seperti penggunaan metil metakrilat maupun stirena.

Penelitian serupa juga telah dilakukan oleh Suhasman et al. (2008b) yang meneliti

perubahan sifat-sifat fisik dan mekanis dari tiga jenis bambu dengan perlakuan

stirena, di mana berdasarkan hasil penelitian tersebut diperoleh perbaikan

sifat-sifat fisik bambu.

Karakteristik Kayu Sengon

Sengon (Paraserianthes falcataria L. Nielsen) merupakan salah satu dari anggota genus Paraserianthes yang terdiri atas empat jenis dan termasuk dalam famili leguminosae (Mandang & Pandit 2002). Struktur anatomi secara makroskopik menunjukkan bahwa kayu tersebut tidak memiliki batas yang jelas antara kayu gubal dengan kayu teras. Kayu teras umumnya berwarna putih sampai merah jambu muda atau cokelat muda kemerahan dengan sedikit gambar atau bahkan tidak ada gambar sama sekali. Serat biasanya berpadu, kadang-kadang lurus, tekstur tergolong kategori sedang. Lingkaran tumbuh tidak jelas, pori dapat dilihat dengan mata telanjang. Parenkim termasuk parathrakea dan jarang. Secara mikroskopik struktur anatomi kayu sengon memiliki pori tersebar 1–3 mm

-2

, soliter, kebanyakan sirkular sampai oval dengan diameter tangensial rata-rata 160-340 m, perforasi sederhana, tidak terdapat tylosis. Parenkim sedikit,

parathracheal vasisentric dan tersebar. Jari-jari 6-12 mm-1, sempit, kebanyakan uniseriat dan yang lainnya biseriat (Soerianegara & Lemmens, 1994). Menurut

23 dengan kisaran berat jenis kayu yang dikemukakan oleh Mandang dan Pandit (2002) yang berkisar antara 0,24 sampai 0,49 dengan rata-rata 0,33. Kayu sengon termasuk kelas kuat IV – V dan kelas awet IV – V.

[image:43.595.95.514.233.505.2]Penelitian tentang sifat fisik dan morfologis serta sifat kimia kayu sengon telah dilakukan oleh Massijaya (1992). Data hasil penelitian tersebut disajikan pada Tabel 1.

Tabel 1. Sifat fisis dan morfologis serta sifat kimia kayu sengon

No. Sifat Nilai

1. Sifat fisik dan morfologis a. Panjang serat

- Minimum (mm) 0,57

- Maximum (mm) 1,48

- Rata-rata (mm) 1,01

b. Diameter serat

- luar, D (mikron) 30,77

- lumen, L (mikron) 24,49

c. Tebal dinding

W (mikron) 3,14

d. Bilangan runkel (2W/L) 0,26

2. Sifat Kimia

a. Selulosa alpha (%) 48,07

b. Holoselulosa (%) 77,27

c. Pentosan (%) 16,43

d. Ekstraktif (%) 2,84

e. Lignin (%) 21,58

f. Abu (%) 0,84

Sumber : Massijaya (1992)

Hasil penelitian Kambey et al. (1986) dalam Priyono (2002) menunjukkan bahwa keteguhan patah kayu sebesar 483 kgf cm-2 sementara modulus elastisitasnya sebesar 59.900 kgf cm-2. Berdasarkan hasil penelitian Yusuf et al. (2002) yang melakukan pengujian lapangan ketahanan kayu terhadap dua jenis rayap tanah menunjukkan tingkat kehilangan berat kayu setelah diekspos selama 1 bulan sebesar 3,2% untuk jenis Coptotermes sp. dan 50,5% untuk jenis

Macrotermes gilvus Hagen.

Penelitian tentang pemanfaatan kayu sengon sebagai bahan baku pembuatan waferboard telah dilakukan oleh Suhasman et al. (2005). Hasil penelitiannya menunjukkan bahwa dengan nisbah kempa 2,3 stabilitas dimensi

24

isocyanate menjadi sangat rendah. Pada perendaman 24 jam, pengembangan

tebalnya mencapai 88%. Adapun keteguhan patahnya adalah 177 kgf cm-2, sementara modulus elastisitasnya 16.000 kgf cm-2. Suhasman et al. (2008c) juga telah meneliti penggunaan kayu sengon untuk pembuatan papan partikel dengan menggunakan perekat melamin formaldehida serta jenis partikel berupa serutan. Pengembangan tebal papan pada perendaman 24 jam adalah 23%, sementara keteguhan patahnya adalah 216 kgf cm-2 dengan modulus elastisitas 12.060 kgf cm-2. Penelitian pemanfaatan kayu sengon untuk pembuatan papan partikel juga dilakukan oleh Erniwati (2008). Dalam penelitian tersebut digunakan partikel

25

III.

PENGARUH PERLAKUAN PENDAHULUAN

PARTIKEL TERHADAP KARAKTERISTIK PAPAN

PARTIKEL

Pendahuluan

Pembuatan papan partikel tanpa perekat pada dasarnya dapat dilakukan dengan berbagai cara. Prinsip dasar dari teknologi yang dikembangkan adalah memicu terbentuknya ikatan antar partikel kayu baik melalui ikatan hidrogen, maupun ikatan kovalen. Teknik perlakuan perebusan yang dilanjutkan dengan pengempaan panas telah dikembangkan oleh Hermawan (2007). Melalui teknik

ini telah dibuktikan bahwa dengan proses tersebut, ikatan kimia antar partikel dapat terbentuk yang ditandai dengan nilai keteguhan rekat yang tinggi. Sayangnya, dengan teknik ini, nilai-nilai keteguhan patah dan modulus elastisitasnya masih rendah yang kemungkinan disebabkan oleh terlalu halusnya ukuran partikel yang digunakan (serbuk gergaji). Di sisi lain, perlakuan perebusan juga sudah diketahui secara umum akan melarukan zat-zat ekstraktif yang terdapat dalam kayu. Padahal, menurut Okuda et al. (2006) keberadaan zat ekstraktif amat besar peranannya dalam menentukan kualitas ikatan yang terbentuk pada papan tanpa perekat. Kontribusi penting ekstraktif tersebut antara lain disebabkan oleh adanya senyawa aromatik berberat molekul rendah yang mengandung gugus-gugus karbonil yang dapat membentuk ikatan pada saat dikempa panas.

Perlakuan perebusan juga sebenarnya telah digunakan untuk meningkatkan kualitas papan partikel ataupun papan serat. Hasil penelitian yang dilakukan oleh Kuswarini (2009) menunjukkan bahwa papan partikel yang dibuat dari partikel yang terlebih dahulu diberi perlakuan perebusan menghasilkan papan partikel dengan karakteristik yang lebih baik dibandingkan dengan papan partikel yang hanya diberi perlakuan perendaman.

Informasi efek perebusan dalam pembuatan papan partikel tanpa perekat pada partikel yang diberi perlakuan oksidasi sejauh ini belum pernah dilaporkan. Penelitian ini ditujukan untuk mempelajari pengaruh perlakuan perebusan terhadap karakteristik papan partikel yang dibuat dengan metode oksidasi serta perubahan komponen kimia akibat perlakuan oksidasi. Penelitian ini juga

26 dibuat dari bahan baku yang berbeda dari kelompok kayu daun lebar (sengon), dan bahan lignoselulosa bukan kayu (bambu).

Bahan dan Metode

Pengaruh Perlakuan Pendahuluan

Bahan baku yang digunakan terdiri atas 2 jenis yaitu bambu andong (Gigantochloa pseudoarundinacea (Steud.) Wijaja), dan sengon (Paraserianthes

falcataria L. Nielsen). Beberapa karakteristik sifat fisik dan mekanis bahan baku tersebut disajikan pada Tabel 2.

Tabel 2 Sifat fisik dan mekanis bambu dan sengon

No. Jenis Kerapatan (g cm-3)

BJ KA

(%)

MOR (Kgf cm-2)

MOE (Kgf cm-2)

1. Bambu 0,61 0,60 11,10 1.003,571)

758,742) 624,333)