1

PENGEMBANGAN SISTEM

HEAT PUMP

KOMPRESI UAP

UNTUK PENGERINGAN GABAH

DAMAWIDJAYA BIKSONO

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DISERTASI DAN SUMBER

INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa disertasi “Pengembangan Sistem Heat

Pump Kompresi Uap untuk Pengeringan Gabah” adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada Perguruan Tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta karya tulis saya kepada Institut Pertanian Bogor.

RINGKASAN

DAMAWIDJAYA BIKSONO. Pengembangan Sistem Heat Pump Kompresi Uap untuk Pengeringan Gabah. Dibimbing oleh LEOPOLD OSCAR NELWAN, TINEKE MANDANG, DYAH WULANDANI dan YOGI SIRODZ GAOS.

Sistem heat pump kompresi uap (HPKU) merupakan suatu sistem yang dapat menyerap kalor pada tingkat suhu yang lebih rendah dan membuangnya ke tingkat suhu yang lebih tinggi. HPKU dapat memanfaatkan input panas lingkungan dan menghasilkan output panas yang lebih besar. Selain digunakan untuk meningkatkan kuantitas panas jika dibandingkan input panasnya sistem HPKU juga memiliki kemampuan dehumidifikasi udara yang digunakan untuk pengeringan. Kajian penerapan sistem HPKU pada pengeringan gabah terutama tentang karakteristik konfigurasi sistemnya belum banyak dilakukan. Selain itu pengembangan model dan simulasi diperlukan untuk prediksi prilaku termal dari sistem tersebut dapat diperoleh ketika konfigurasi atau variabel input sistem ini diubah atau ketika sistem ini ditempatkan pada kondisi lingkungan tertentu.

Penelitian ini secara garis besar, terdiri dari tiga bagian. Pertama adalah kajian karakteristik sistem HPKU dengan kompresor refrigerator. Pada bagian ini dipelajari karakteristik sistem HPKU konsumsi daya, panas evaporasi dan kondensasi dari sistem serta dilakukan model empirik untuk parameter-parameter karakteristik tersebut. Parameter-parameter tersebut divariasikan terhadap suhu kondensasi dan evaporasi. Bagian kedua adalah tentang kinerja pengeringan gabah dengan sistem HPKU. Pada bagian ini, konfigurasi HPKU yang secara garis besar mencakup siklus terbuka dan resirkulasi diuji untuk pengeringan gabah. Pada siklus resirkulasi bagian energi yang berasal dari pengering dimanfaatkan kembali sedangkan siklus terbuka pemanasannya hanya mengandalkan suhu lingkungan. Bagian terakhir adalah simulasi sistem HPKU. Simulasi dilakukan dengan sistem HPKU untuk pengering gabah dengan bantuan program computer, adalah untuk memprediksi performansi sistem HPKU dengan parameter simulasi adalah suhu lingkungan, kelembaban udara dan laju aliran massa udara, dengan cara simulasi matematik dan metode numerik serta adanya pengaruh perubahan suhu keluar evaporator dan kondensor kepengering karena adanya perubahan suhu lingkungan.

Hasil penelitian karakteristik sistem HPKU dengan kompresor refrigerator memperlihatkan daya kompresi cenderung mengalami peningkatan dari 0.351 kW sampai 0.562 kW terhadap suhu evaporasi dan suhu kondensasi pada interval suhu evaporasi antara 4-14oC dan suhu kondensasi 50-65oC. Panas evaporasi dan kondensasi juga mengalami peningkatan terhadap suhu evaporasi tetapi cenderung menurun terhadap suhu kondensasi. Nilai koefisien prestasi refrigerasi (COPRef) dan koefisien prestasi heat

(COPHeat) cenderung konstan menurun terhadap suhu kondensasi. Model yang dibentuk

untuk memprediksi daya kompresi dan laju aliran refrigeran yang menggunakan persamaan kuadratik berganda terhadap suhu evaporasi dan suhu kondensasi telah dapat menjelaskan dengan keeratan yang cukup baik dengan persentase error rata-rata (PER) 1.046%. Model panas evaporasi memiliki keeratan yang lebih rendah yaitu 0.756% sehubungan dengan kecenderungan terhadap suhu evaporasi dan kondensasi yang berbeda.

dengan daya kompresor 375 Watt, menghasilkan waktu pengeringan antara 11-12 jam dari masing-masing perlakuan dengan kadar air awal gabah 22-24%b.b. Pengujian berbagai konfigurasi ditujukan untuk mendapatkan konsumsi energi yang paling rendah per massa air yang diuapkan.

Pengeringan yang dihasilkan oleh seluruh konfigurasi sistem HPKU dan pemanas resistif pada studi ini hampir sama yaitu suhu 35.7-37.9oC dan RH 35.4-45.9oC Rasio peningkatan specific moisture exctraction rate total (SMERTot) terhadap pengering

pemanas resistif untuk berbagai konfigurasi pengering HPKU yang digunakan pada studi ini adalah 159–329%. Tingginya nilai SMERTot baik dari pengering sistem HPKU

maupun pemanas resistif disebabkan oleh pengoperasian intermittent pada kondisi suhu dan kelembaban udara lingkungan yang memadai. Metode pengeringan heat pump dengan sistem terbuka dengan pengoperasian HPKU yang intermittent memberikan specific moisture exctraction rate termal (SMERT) dan SMERTot yang paling tinggi yaitu

masing-masing 7.06 dan 5.06 kg/kWh. Pengoperasian intermittent tidak banyak mempengaruhi laju pengeringan, tetapi secara nyata menurunkan konsumsi energi. Penempatan udara masuk lingkungan pada sebelum evaporator dan sebelum kondensor pada siklus tertutup memberikan SMERTot yang berbeda yaitu 4.01 dan 3.07 kg/kWh.

Penggunaan udara lingkungan dengan menggunakan konveksi paksa pada penukar panas akan meningkatkan SMERTot, sedangkan penggunaan aliran udara dari keluaran akan

menurunkan nilai SMERTot.

Model untuk memprediksi kinerja sistem pengering HPKU ini dikembangkan berdasarkan karakteristik kompresor yang telah dihasilkan pada bagian penelitian pertama dan neraca energi dan massa uap air dari udara yang melalui evaporator dan kondensor. Selanjutnya simulasi dilakukan untuk menduga waktu pengeringan yang dibutuhkan menggunakan metode Hukill yang dilanjutkan dengan menghitung konsumsi energi termal spesifik.

Hasil simulasi menunjukkan bahwa pada kondisi udara lingkungan dengan suhu 26-34oC dan kelembaban relatif 45-95%, sistem HPKU mampu manghasilkan udara yang potensial untuk pengeringan. Suhu udara lingkungan sangat mempengaruhi kinerja sistem HPKU dimana pada suhu udara lingkungan yang lebih tinggi COPheat yang

dihasilkan cenderung menurun. Kelembaban udara lingkungan cenderung hanya sedikit mempengaruhi COPheat namun secara langsung menentukan kelembaban udara pengering.

Akan tetapi nilai kisaran COPheat yang dihasilkan pada keseluruhan kondisi masih cukup

tinggi yaitu antara 3.2-3.8. Laju aliran udara kurang signifikan dalam mempengaruhi COPheat, akan tetapi mempengaruhi besarnya suhu udara pengering yang dihasilkan.

COPheat yang tinggi tidak dengan sendirinya akan memberikan nilai konsumsi energi

termal spesifik (KETS) yang tinggi. KETS lebih banyak ditentukan oleh waktu pengeringan dibandingkan daya yang dikonsumsi. Oleh karena itu, suhu dan kelembaban udara lingkungan sangat menentukan besarnya KETS. Laju aliran udara cenderung sedikit menurunkan KETS. Dengan waktu pengeringan dari keseluruhan kondisi udara lingkungan dan laju aliran udara yang berkisar antara 6-15 jam, KETS yang dihasilkan cukup rendah yaitu berkisar pada nilai 0.5–1 MJ/kg air yang diuapkan.

SUMMARY

DAMAWIDJAYA BIKSONO. The Development of Vapor Compression Heat Pump System for Rough Rice Drying. Supervised by LEOPOLD OSCAR NELWAN, TINEKE MANDANG, DYAH WULANDANI and YOGI SIRODZ GAOS.

Vapor compression heat pump (VCHP) system is a system that absorbs heat at lower temperature and discharges at higher temperature. VCHP can utilize heat from the environment as input and produce higher heat as output. Besides of its function to increase heat quantity if compared with the incoming heat, VCHP system also has ability for dehumidification that can be used for drying. A study on the implementation of VCHP system for rough rice drying especially on the configuration characteristic is rarely conducted. In addition, a development on model and simulation which is needed to predict thermal characteristic can be obtained when the configurations or input variables of this system are changed or placed at certain environment condition.

In general, the objectives of this study consisted of three parts. The first was to study the characteristic of VCHP system with refrigerator compressor. At this part, researcher studied the characteristic of VCHP system including power consumption, evaporation heat and condensation as well as to develop empiric model from those characteristics. Those parameters were varied upon condensation and evaporation temperature. The second part was to study the performance of VCHP system for rough rice drying. At this part, VCHP configuration which generally consisted of an open and recirculation cycle was tested for rough rice drying. At recirculation cycle, energy produced from drying was re-utilized. Mean while, heating system of an open cycle only relied on ambient temperature. The third part was to carry out simulation of the VCHP system. Simulation was carried out using VCHP system for rough rice drying with computerized program to predict the performance of VCHP system with parameters consisted of ambient temperature, relative humidity and air mass flow rate by mathematic and numeric methods as well as the influence of temperature changes from evaporator and condenser to dryer because of ambient temperature changes.

The result of VCHP system characteristic with refrigerator compressor showed that compression power increased from 0.351 kW to 0.562 kW upon evaporation temperature (4-14oC) and condensation temperature (50-65oC). Evaporation and condensation heat also increased upon evaporation temperature but tended to decrease upon condensation temperature. Refrigeration Coefficient of Performance (COPRef) magnitude and heat Coefficient of Performance

(COPHeat) tended to decrease upon condensation temperature. A developed model

to predict compression power and refrigerant flow rate using multiple quadratic equation upon evaporation and condensation temperature could explain well with the average percentage error (APE) 1.046%. Evaporation heat model had lower that is 0.756% due to different tendency upon evaporation and condensation temperature.

configurations consisted of VCHP air cycle, utilization of heat exchanger with ambient air and application of intermittent method during drying process. The drying capacity was 150 kg of rough rice at every VCHP treatment with compressor power 375 Watt, drying time 11-12 hours with initial moisture content 22-24% wet bulb. Testing of various configurations was carried out to obtain the lowest energy consumption per vapored water mass.

Drying resulted from all VCHP configurations and resistive heating system at this study was almost similar i.e. at temperature 35.7-37.9oC and RH 35.4-45.9oC. The increment ratio of total specific moisture extraction rate total (SMERTot) upon resistive heating drying for various VCHP drying configurations

used at this study was 159–329%. High value of SMERTot either at VCHP drying

system or resistive heating was due to intermittent operation condition occurred at appropriate ambient temperature and relative humidity. An open cycle heat pump drying method with intermittent operation produced the highest specific moisture extraction rate which only calculated thermal energy (SMERT) and SMERTot at

7.06 and 5.06 kg/kWh, respectively. Intermittent operation didn’t much influence

drying rate but significantly reduced energy consumption. Ambient air inlet which placed before evaporator and condenser on a closed cycle could produce different SMERTot i.e. 4.01 dan 3.07 kg/kWh. The utilization of ambient air through force

convection in heat exchanger could increase SMERTot, while the utilization of air

flow from outlet could reduce SMERTot.

Model used to predict the performance of VCHP drying system was developed based on the characteristic of compressor that was resulted from the first research part, energy balance and vapored water mass through evaporator and condenser. Simulation was carried out to predict drying time using Hukill method and followed by calculating specific thermal energy consumption.

Simulation result showed that ambient air condition with temperature at 26-34oC and relative humidity 45-95%, VCHP system could produce potential condition for drying. Ambient air temperature significantly influenced the performance of VCHP system where higher ambient air temperature produced lower COPheat. Ambient relative humidity had little influence on COPheat but

directly influenced drying relative humidity. However, COPheat had high value

ranging from 3.2 to 3.8. Air flow rate didn’t much significantly influence COPheat

but it influenced drying temperature that was produced. High COPheat would not

give high spesific consumption of thermal energy (SCTE) for instance. SCTE was much more influenced by drying time compared with power consumption. Therefore, ambient temperature and relative humidity very influenced SCTE. Air flow rate tended to slightly reduce SCTE. With drying time 6-15 hours from all ambient air condition and air flow rate, SCTE occurred at relatively low condition ranging from 0.5-1 MJ/kg vapored water.

© Hak Cipta Milik IPB, Tahun 2016

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah ; dan pengutipan tersebut tidak merugikan kepentingan IPB

Disertasi

sebagai salah satu syarat untuk memperoleh gelar Doktor

pada

Program Studi Ilmu Keteknikan Pertanian

PENGEMBANGAN SISTEM

HEAT PUMP

KOMPRESI UAP

UNTUK PENGERINGAN GABAH

DAMAWIDJAYA BIKSONO

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Penguji Luar Komisi pada Ujian Tertutup : 1. Prof Dr Ir Mohammad Idrus Alhamid, MSc Staf Pengajar Departemen Teknik Mesin, Fakultas Teknik, Universitas Indonesia. 2. Prof Dr Ir Sutrisno, MAgr

Staf pengajar Departemen Teknik Mesin dan Bio-sistem, Fakultas Teknik Pertanian, Institut Pertanian Bogor.

Penguji Luar Komisi pada Sidang Promosi : 1. Prof Dr Ir Mohammad Idrus Alhamid, MSc Staf Pengajar Departemen Teknik Mesin, Fakultas Teknik, Universitas Indonesia. 2. Prof Dr Ir Sutrisno, MAgr

Judul Disertasi : Pengembangan Sistem Heat Pump Kompresi Uap untuk Pengeringan Gabah

Nama : Damawidjaya Biksono

NIM : F164110041

Disetujui oleh Komisi Pembimbing

Dr Ir Leopold Oscar Nelwan, MSi Ketua

Prof Dr Ir Tineke Mandang, MS Anggota

Dr Ir Dyah Wulandani, MSi Anggota

Dr Ir Yogi Sirodz Gaus, MT Anggota

Diketahui oleh

Ketua Program Studi Ilmu Keteknikan Pertanian

Dr Ir Wawan Hermawan, MS

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, MScAgr

Tanggal Ujian Tertutup : 28 Juli 2016

PRAKATA

Puji dan syukur ke hadirat Allah SWT yang telah melimpahkan segala rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan disertasi ini. Tema yang dipilih dalam penelitian ini dan dilaksanakan sejak Juli 2013 adalah Pengermbangan Sistem Heat Pump Kompresi Uap untuk Pengeringan Gabah.

Penghargaan setinggi-tingginya dan ucapan terima kasih kepada Bapak Dr Ir Leopold Oscar Nelwan, MSi, Ibu Prof Dr Ir Tineke Mandang, MS, Ibu Dr Ir Dyah Wulandani, MS dan Bapak Dr Ir Yogi Sirodz Gaos, MT selaku pembimnbing. Selanjutnya penghargaan penulis sampaikan kepada Rektor Universitas Jenderal Achmad Yani Mayor Jenderal TNI Witjaksono, MSc dan Dekan Fakultas Teknik Ir Susanto Sambasri, MT yang telah mendukung dan membantu selama proses penelitian. Ungkapan terima kasih juga disampaikan kepada kedua orang tua almarhum Bapak Benin Baiturridwan dan Ibu Ranih Lisnawati Maesyaroh, istri dan anak-anak tercinta Dra Erni Setiawati, MSi. Bagas Alif Putra Pratama dan Salsyabila Dwiputri Djayany serta adik-adik penulis atas

segala do’a dan kasih sayangnya.

Ucapan terima kasih juga disampaikan kepada seluruh pihak yang telah membantu proses penyelesaian studi doktor, khusunya kepada rekan-rekan program doktor Ilmu Keteknikan Pertanian, Ketua Program Studi Dr Ir Wawan Hermawan MS dan Dekan Fakultas Teknik Pertanian IPB. Penghargaan juga disampaikan kepada Prof Dr Ir Mohammad Idrus Alhamid, MSc dan Prof Dr Ir Sutrisno, MAgr sebagai penguji luar komisi pada saat ujian tertutup dan sidang promosi.

Terima kasih penulis sampaikan kepada Dirjen Pendidikan Tinggi yang telah memberikan Beasiswa Program Pascasarjana Dalam Negeri (BPPs/BPPDN) pendidikan S3 dan Kementrian Pertanian melalui program penelitian KP3N bantuan biaya penelitian dan sebagai Ketua Peneliti Bapak Dr Ir Leopold Oscar Nelwan, MSi yang telah memberikan saran, koreksi dan pemantauan semua kegiatan pelaksanaan penelitian dan penulisan disertasi.

Semoga karya ilmiah ini bermanfaat untuk pengembangan ilmu di bidang Ilmu Keteknikan Pertanian dan dapat diaplikasikan serta dikembangkan.

DAFTAR ISI

DAFTAR TABEL xiv

DAFTAR GAMBAR xv

DAFTAR LAMPIRAN xvii

1 PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 4

Manfaat Penelitian 4

Kebaruan Penelitian 5

Ruang Lingkup Penelitian 5

Kerangka Disertasi 6

2 KARAKTERISTIK HEAT PUMP KOMPRESI UAP DENGAN

KOMPRESOR REFRIGERATOR 8

Pendahuluan 8

Bahan dan Metode 10

Hasil dan Pembahasan 15

Simpulan 21

3 KINERJA PENGERINGAN GABAH DENGAN SISTEM HEAT PUMP

KOMPRESI UAP 22

Pendahuluan 22

Bahan dan Metode 23

Hasil dan Pembahasan 34

Simpulan 40

4 SIMULASI PENGERING SISTEM HEAT PUMP KOMPRESI UAP 42

Pendahuluan 42

Bahan dan Metode 43

Hasil dan Pembahasan 53

Simpulan 64

5 PEMBAHASAN UMUM 66

6 SIMPULAN DAN SARAN 69

DAFTAR PUSTAKA 71

DAFTAR TABEL

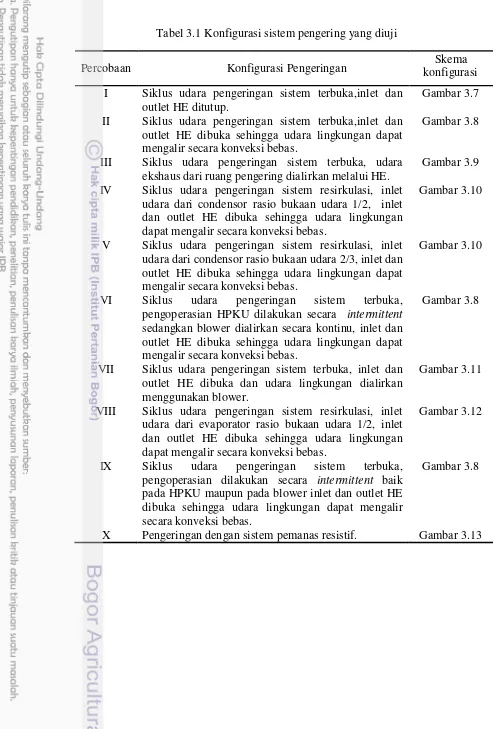

Tabel 2.1 Konstanta-konstanta hasil simulasi dengan metode least square harga numerik untuk persamaan (2.3), (2.4) dan (2.5). 19 Tabel 3.1 Konfigurasi sistem pengering yang diuji 29 Tabel 3.2 Konsumsi dan rasio energi terhadap pengeringan dengan pemanas

resistif serta SMERT dan SMERTot untuk masing-masing pengujian 36

Tabel 4.1 Hasil simulasi sistem HPKU 53

Tabel 4.2 Parameter input untuk simulasi 55

Tabel 4.3 Hasil proses perhitungan dengan input dari Tabel 4.2 dengan variasi

suhu ambien evaporator. 56

Tabel 4.4 Hasil proses perhitungan dengan input dari Tabel 4.2 dengan variasi

kelembaban mutlak evaporator 57

Tabel 4.5 Hasil proses perhitungan dengan input dari Tabel 4.2 dengan variasi

laju aliran massa udara 58

DAFTAR GAMBAR

Gambar 1.1 Kerangka Disertasi 7

Gambar 2.1 Sistem HPKU dengan komponen-komponen utamanya (Arora, 2000) 8 Gambar 2.2 Siklus sistem HPKU standar dan aktual pada diagram p-h (Arora,

2000) 9

Gambar 2.3 (a) Alat uji sistem HPKU : (b) Skematik Sistem HPKU dan lokasi

titik-titik pengukuran 12

Gambar 2.4 Konsumsi daya kompresor terhadap suhu kondensasi 16 Gambar 2.5 Konsumsi daya kompresor terhadap suhu evaporasi 16 Gambar 2.6 Kapasitas refrigerasi dan konsumsi daya kompresor terhadap 16 Gambar 2.7 Panas evaporasi terhadap suhu evaporasi 17 Gambar 2.8 Panas kondensasi terhadap suhu kondensasi 18 Gambar 2.9 Perbandingan laju aliran massa refrigerant terhadap koefisien prestasi

mesin. 18

Gambar 2.10 Hubungan antara Qe model terhadap Qe hasil pengukuran 20

Gambar 2.11 Hubungan antara P model terhadap P hasil pengukuran 20 Gambar 2.12 Hubungan antara �� model terhadap �� hasil pengukuran 20 Gambar 3.1 Konfigurasi sistem pengeringan heat pump (a) resirkulasi, (b)

terbuka 23

Gambar 3.2 (a) Alat uji sistem HPKU, (b) skematik sistem HPKU pengering

terbuka dengan lokasi titik-titik pengukuran 24 Gambar 3.3 Perubahan kondisi udara pada sistem HPKU siklus terbuka 25 Gambar 3.4 (a) Alat uji sistem HPKU, (b) skematik sistem HPKU pengering

resirkulasi dengan lokasi titik-titik pengukuran 26 Gambar 3.5 Skematik sistem HPKU dengan resirkulasi udara masuk sebelum

kondensor 27

Gambar 3.6 Skematik sistem HPKU dengan resirkulasi udara masuk sebelum

evaporator 27

Gambar 3.7 Siklus udara pengeringan sistem terbuka, inlet dan outlet HE

tertutup. 30

Gambar 3.8 Siklus udara pengeringan sistem terbuka, inlet dan outlet HE dibuka sehingga udara lingkungan dapat mengalir secara konveksi bebas. 30 Gambar 3.9 Siklus udara pengeringan terbuka, udara ekshaus dari ruang

pengering dialirkan melalui HE. 31

Gambar 3.10 Siklus udara pengering resirkulasi, inlet udara lingkungan dari kondensor rasio bukaan udara 1/2 dan percobaan V rasio bukaan udara 2/3, inlet dan outlet HE dibuka sehingga udara lingkungan

dapat secara konveksi bebas. 31

Gambar 3.12 Siklus udara pengering sistem resirkulasi, inlet udara lingkungan dari evaporator rasio bukaan udara 1/2, inlet dan outlet HE dibuka

sehingga udara lingkungan dapat mengalir secara konveksi bebas. 32 Gambar 3.13 Skematik sistem pengering dengan pemanas resistif 33 Gambar 3.14 Grafik perbandingan suhu pengering dan RH terhadap waktu

pengeringan untuk konfigurasi II 38

Gambar 3.15 Grafik perbandingan suhu pengering dan RH terhadap waktu

pengeringan untuk konfigurasi VI 38

Gambar 3.16 Grafik perbandingan suhu pengering dan RH terhadap waktu

pengeringan untuk konfigurasi IX 39

Gambar 3.17 Grafik perbandingan kadar air gabah rata-rata masing-masing

konfigurasi terhadap waktu pengeringan 39

Gambar 4.1 Diagram alir pemograman sistem pengering HPKU 50 Gambar 4.2 Grafik kelembaban udara masuk pengering hasil simulasi terhadap

percobaan 54

Gambar 4.3 Grafik suhu udara keluar kondensor ke pengering hasil simulasi

terhadap percobaan 54

Gambar 4.4 Perubahan suhu lingkungan terhadap laju pelepasan kalor 58 Gambar 4.5 Perubahan suhu lingkungan terhadap konsumsi daya 58 Gambar 4.6 Perubahan suhu lingkungan terhadap suhu ke pengering 59 Gambar 4.7 Perubahan suhu lingkungan terhadap laju COPheat 59

Gambar 4.8 Perubahan kelembaban udara terhadap laju pelepasan 59 Gambar 4.9 Perubahan kelembaban udara terhadap suhu udara ke pengering 60 Gambar 4.10 Perubahan laju aliran udara terhadap laju pelepasan kalor 60 Gambar 4.11 Perubahan laju aliran udara terhadap suhu udara ke pengering 60 Gambar 4.12 Perubahan laju aliran udara terhadap COPheat 61

Gambar 4.13 Daya kompresor terhadap suhu dan kelembaban udara lingkungan 63 Gambar 4.14 COPHeat terhadap suhu dan kelembaban udara lingkungan 63

DAFTAR LAMPIRAN

Lampiran 1 Menentukan luas dan panjang pipa kondensor 75 Lampiran 2 Menentukan luas dan panjang pipa evaporator 78 Lampiran 3 Tabel data dan model t (lingkungan, evaporator, kondensor), daya

kompresor, laju panas evaporator, laju panas kondensor dan laju

aliran massa refrigran. 81

Lampiran 4 Data tabel validasi suhu kelembaban pengering hasil percobaan dan

hasil simulasi 82

Lampiran 5 Data tabel hasil pengukuran suhu plenum dan lingkungan pada pengujuian konfigurasi I yaitu siklus udara pengering sistem terbuka

inlet dan outlet HE tertutup 83

Lampiran 6 Simulasi sistem heat pump kompresi uap untuk pengering 84

1

PENDAHULUAN

Latar Belakang

Pengeringan merupakan salah satu unit proses pascapanen yang umum dilakukan pada berbagai produk pertanian yang dimaksudkan untuk menurunkan kadar air produk sampai tingkat yang aman untuk penyimpanan atau proses lainnya, hampir semua proses pengeringan pada produk pertanian dilakukan dengan proses termal. Metode pengeringan yang paling umum dilakukan di negara-negara berkembang termasuk Indonesia adalah pengeringan dengan cara penjemuran, karena metode ini relatif sederhana dan murah walau demikian metode penjemuran ada beberapa kerugian pada metode ini diantaranya kebutuhan luas lahan, ketidak pastian cuaca membuat produk yang dijemur harus dipindah-pindahkan apabila kondisi cuaca berubah dari cerah ke hujan, dan kerusakan produk dapat terjadi apabila sinar matahari tidak diperoleh untuk jangka waktu yang panjang, dan dibutuhkan pembalikan bahan agar kadar air yang didinginkan dapat dicapai secara merata, dengan penggunaan teknologi pengeringan buatan diharapkan dapat mengatasi hal tersebut. Tujuan utama dari setiap proses pengeringan adalah untuk menghasilkan produk kering dari kualitas bahan yang diinginkan dengan biaya yang minimum dan hasil yang maksimum, sebuah sistem pengeringan yang lebih baik efisien energinya dan menjaga kualitas produk yang diinginkan (Adapa et al. 2002).

Pengeringan dengan alat pengering mekanis membutuhkan waktu yang lebih singkat dari pengeringan konvensional. Pengeringan mekanis memerlukan sumber panas buatan yang dapat berasal dari bahan bakar biomassa, bahan bakar minyak dan gas, elemen pemanas tenaga listrik maupun penggunaan limbah panas (Araullo 1976 , Heldman & Lund 2007, Smith 2010). Salah satu limbah panas yang berpotensi sebagai sumber panas untuk alat pengering mekanis adalah panas keluaran dari kondensor HPKU AC (air conditioner).

Pengeringan dikenal sebagai suatu proses yang intensif energi (Dincer & Sahin, 2004). Konsumsi energi merupakan faktor penentu dalam keberhasilan penerapan suatu teknologi. Upaya penurunan konsumsi energi akhir-akhir ini ditujukan paling tidak pada tiga hal penting yakni penghematan sumberdaya energi, pengurangan dampak lingkungan akibat emisi karbon dan tingginya harga energi. Oleh karena itu peningkatan efisiensi penggunaan energi pada pengeringan gabah yaitu penurunan konsumsi energi per satuan massa air yang diuapkan merupakan hal yang sangat penting dilakukan. Salah satu upaya penghematan energi untuk pengeringan yang dapat dilakukan adalah penggunaan sistem heat pump kompresi uap (HPKU).

menggunakan heat pump yang sesuai. Akan tetapi pengering yang memerlukan jumlah udara pengering yang besar tidak sesuai dengan operasi heat pump (Kiang dan Jon dalam Mujumdar, 2006).

Walaupun pengeringan heat pump terbatas suhunya karena penggunaan refrigeran yang ada saat ini (Jayaraman dan Gupta dalam Mujumdar, 2006) untuk kebanyakan bahan pertanian dan pangan hal ini tidak menjadi kendala. Sistem HPKU sangat bergantung pada jenis refrigeran yang digunakan. Salah satu jenis refrigeran untuk HPKU yang cukup populer adalah R-134a karena sifat termodinamikanya yang cukup baik dan bersifat tidak merusak ozon.

Pengeringan dengan menggunakan HPKU cukup menguntungkan karena koefisien prestasi (COP) yang besar. Aveces-Saborio (1992) melakukan analisis konsumsi energi untuk pengeringan heat pump resirkulasi (siklus tertutup) dan pengeringan konvensional resirkulasi. Hasil simulasi memperlihatkan bahwa pengering HPKU resirkulasi memiliki Specific Moisture Extraction Rate (SMER) yang secara signifikan lebih tinggi dibandingkan pengering konvensional untuk kondisi inlet, outlet dan suhu udara lingkungan yang sama.

Perera and Rahman (1997), dalam penelitiannya meninjau potensi pengering heat pump dehumidifier (HPD) dalam pengeringan pangan. Pengering HPD memberikan beberapa keunggulan dibandingkan pengering udara panas konvensional untuk pengeringan produk makanan seperti efisiensi yang tinggi, kualitas produk yang lebih baik, dan kemampuan untuk menyesuaikan dari dengan kondisi lingkungan. Selain itu, teknologi ini ramah lingkungan, gas dan sisa asap tidak dilepaskan ke atmosfer. Kondensatnya dapat di recovery dan dibuang dengan cara yang tepat, dan ada juga potensi untuk memulihkan senyawa volatil berharga dari kondensat itu sendiri.

Walaupun umumnya pengeringan dengan sistem HPKU mengkonsumsi energi yang lebih hemat dibandingkan pengering konvensional (Aveces-Sabiro, 1992, Harchegani et al. 2012), ada juga penelitian lain yang memperlihatkan peningkatan konsumsi energi sehubungan dengan waktu yang terlalu lama (Pal et al. 2010). Akan tetapi sehubungan dengan suhu yang relatif rendah maka kompensasi yang diperoleh adalah kualitas pengeringan yang lebih baik (Goh et al. 2011). Rossi et al. (1992) membuat pengeringan sayuran dengan pengeringan HPKU dan pengeringan konvensional menggunakan heater listrik dan dapat penghemat energi 40% dan waktu proses. Mellmann and Furll (2008) melaporkan hasil penelitiannya dengan penghematan energi dari 30% sampai dengan 50% dari biaya produk. Pengeringan dengan sistem HPKU untuk mengeringkan gabah memiliki potensi untuk digunakan secara lebih efisien, dan umumnya dilakukan pada suhu yang lebih rendah dari pengeringan konvensional sehingga dapat mempertahankan kualitas. Zigler et al. (2009) melakukan penelitian pengeringan tanaman obat dan rempah-rempah dengan menggunakan pengeringan batch yang ditambah dengan sistem HPKU mengurangi konsumsi energi 40% sampai dengan 55%. Parsertsan dan Sean-Saby (1998), melakukan penelitan pengeringan kayu dan pisang dengan memperoleh Specific Moisture Extraction Rate (SMER) antara 0.34 – 0.57 kg/kWh.

konsumsi energi sistem siklus resirkulasi lebih rendah, tidak ada jaminan apakah siklus resirkulasi ini menguntungkan. Akan tetapi penelitian yang komprehensif tentang sistem HPKU dengan sistem reserkulasi dengan penempatan udara lingkungan masuk sebelum evaporator dan sebelum kondensor pada sistem resirkulasi sebelum kondensor belum pernah dilakukan penelitian.

Pada produk yang berupa biji-bijian termasuk gabah, pengeringan dapat dibedakan menjadi pengeringan tumpukan stasioner (stasionary bed) dan tumpukan bergerak (moving bed) berdasarkan aliran produknya selama pengeringan. Metode pengeringan yang cukup sederhana yang sering digunakan terutama pada tingkat skala kecil adalah pengeringan dengan tumpukan stasioner yang biasanya dilakukan dalam bak pengering. Pada sistem pengeringan gabah seperti ini, penerapan suhu udara pengering yang rendah umum dilakukan untuk menghindari kerusakan gabah. Hal ini dapat dilihat dari hasil Inprasit dan Noomhorm et al. (2001) dimana gabah yang dikeringkan dengan suhu rendah <45oC memberikan head rice yield yang lebih tinggi dibandingkan 60oC. Penerapan kombinasi suhu tinggi dan suhu rendah juga dapat meningkatkan head rice yield dari pada pengeringan pada suhu tinggi saja (Wiset et al. 2001). Siebenmorgen et al. (2005) mendapatkan bahwa retakan (fissure) dapat terjadi setelah pengeringan dan retakan tersebut terjadi cukup tinggi pada suhu di atas 45oC. Dalam hal ini sistem HPKU cukup sesuai untuk diterapkan karena dengan kemampuan dehumidifikasinya suhu udara pengering tidak perlu terlalu tinggi.

Pengeringan secara intermittent pada gabah terbukti cukup menguntungkan baik dari sisi kualitas maupun dari sisi konsumsi energi. Cihan et al. (2007) mendapatkan bahwa pengurangan total periode pengeringan cukup signifikan diperoleh pada waktu tempering 1 jam. Hal ini tentu saja akan mengurangi konsumsi energi yang dibutuhkan.

Shei dan Chen (2002) melakukan simulasi persamaan lapisan tipis intermittent dua langkah untuk pengeringan gabah tipe resirkulasi. Dalam rentang waktu 40 sampai 120 menit dengan durasi periode pengeringan yang sama, durasi waktu tempering yang lebih pendek mengakibatkan laju pengeringan rata-rata lebih tinggi dari seluruh batch dan menghasilkan efisiensi waktu yang lebih baik. Namun hal tersebut mengakibatkan laju pengeringan lebih rendah di zona pengeringan, dan mengurangi efisiensi energi. Chen and Wu (2000) mendapatkan bahwa periode tempering yang diperlukan untuk gabah yang kadar airnya berkisar antara 18-20%bb adalah 2 sampai 3 jam. Teknik pengeringan intermittent pada gabah dapat meningkatkan laju pengeringan. Gabah yang patah juga dapat diperbaiki oleh teknik ini. Selanjutnya, Lima et al. (2016) menyatakan bahwa proses intermittent dapat diterapkan dalam pengering industri untuk meningkatkan efisiensi pengeringan, mengurangi biaya energi, dan mempertahankan kualitas produk pasca-pengeringan.

karena output dari dehumidifier yang digunakan suhunya rendah yaitu 15oC dan pemanasanya dilakukan di pengering surya. Harchegani (2012) melakukan kajian pada konsumsi energi pengeringan HPKU pada gabah akan tetapi tidak melakukan variasi konfigurasi pengeringan. Selain itu kinerja pengeringannya sangat rendah oleh karena COPnya yang rendah. Tidak dilaporkan jumlah massa gabah yang dikeringkan akan tetapi dari dimensi yang disebutkan diduga jumlah massa yang dikeringkan sangat rendah dibandingkan daya sistem HPKU yang digunakan. Soponronnarit et al. (2000) mengeringkan benih padi dengan konfigurasi HPKU siklus terbuka pada pengering aliran silang tipe LSU dengan menggunakan pada suhu 43oC. Hasilnya diperoleh bahwa germinasi benih sangat baik. SMER yang dihasilkan adalah 1-1.95 kg/kWh.

Simulasi merupakan metode yang efektif dalam melakukan analisis yang lebih mendalam untuk keperluan pengembangan desain dan pengoperasian suatu sistem termasuk sistem pengering yang menggunakan sistem HPKU. Dengan simulasi, prediksi prilaku termal dari sistem tersebut dapat diperoleh ketika konfigurasi atau variabel input sistem ini diubah atau ketika sistem ini ditempatkan pada kondisi lingkungan tertentu.

Berdasarkan permasalahan-permasalahan di atas, adalah penting untuk melakukan pengembangan penerapan sistem HPKU berbagai konfigurasi untuk pengeringan gabah yaitu mencakup konfigurasi sistem terbuka dan resirkulasi, metode intermittent dan membandingkannya dengan sistem pengeringan konvensional, khususnya ditinjau dari konsumsi energi yang digunakan selama pengeringan.

Tujuan Penelitian

1. Mengembangkan dan mengkaji karakteristik sistem refrigerasi kompresi uap dengan refrigeran R-134a sebagai sistem heat pump untuk maksud pengeringan gabah.

2. Mengembangkan konfigurasi siklus aliran udara serta kontinuitas pengoperasian sistem pengering heat pump kompresi uap tersebut secara eksperimental untuk mendapatkan konsumsi energi yang paling rendah per massa air yang diuapkan.

3. Mengembangkan model dan melakukan simulasi untuk memperoleh kondisi proses yang optimum untuk pengeringan gabah pada berbagai kondisi udara lingkungan

Manfaat Penelitian

Pengembangan sistem HPKU diharapkan dapat mengatasi permasalahan utama yaitu pengeringan konvensional dengan pengeringan sistem HPKU yaitu

tingginya konsumsi energi pengeringan. Sistem ini mampu meningkatkan kuantitas panas (dibandingkan input panasnya) serta memiliki kemampuan

dehumidifikasi udara yang digunakan untuk pengeringan. Pengembangan sistem HPKUuntuk pengeringan diharapkan dapat menjaga kualitas gabah sehubungan dengan penggunaan temperatur yang rendah serta menurunkan konsumsi energi.

konfigurasi sistem HPKU yang paling optimum untuk pengeringan gabah. Hasil penelitian sistem HPKU ini penting untuk pengeringan gabah dalam hal menghasilkan konfigurasi sistem HPKU yang optimum dari sisi energi dan dengan sendirinya memberikan biaya operasional yang rendah.

Kebaruan Penelitian

1. Metode sistem heat pump kompresi uap untuk pengering gabah memiliki kebaruan pada :

a. Penggunaan penukar panas antara evaporator dan kondensor yang berasal dari udara lingkungan maupun udara keluaran pengering.

b. Penggunaan sirkulasi udara sebagian sehingga resirkulasi dapat dilakukan tanpa kondensor eksternal.

c. Konfigurasi aliran siklus terbuka dan resirkulasi dengan inlet udara lingkungan masuk sebelum evaporator dan kondensor.

d. Pengoperasian secara intermittent pada sistem yang sengaja dihentikan maupun akibat tekanan lebih pada kompresor.

2. Pemodelan dan simulasi pada variasi laju aliran udara untuk memperoleh konsumsi energi pengeringan yang paling rendah pada berbagai suhu dan kelembaban udara lingkungan.

Ruang Lingkup Penelitian

Penelitian ini mengembangkan sistem heat pump kompresi uap untuk pengeringan gabah dan mendapatkan konsumsi energi yang rendah dari berbagai konfigurasi sistem. Agar penelitian ini dapat fokus pada tujuan maka ruang lingkup penelitian dibatasi pada aspek-aspek berikut:

1. Karakteristik HPKU dengan kompresor refrigerator.

Cakupan dari bagian ini adalah desain dan pengujian sistem HPKU dengan refrigeran R-134a untuk mendapatkan parameter-parameter kinerja yang meliputi panas kondensasi, panas evaporasi, konsumsi daya COP pada berbagai suhu di evaporator dan kondensor. Model karakteristik yang diperoleh digunakan untuk kebutuhan simulasi sistem HPKU.

2. Analisis pengeringan gabah dengan sistem HPKU.

Pengoperasian sistem heat pump kompresi uap secara umum mencakup siklus resirkulasi dan terbuka. Pada siklus resirkulasi, sebagian energi yang berasal dari pengering dimanfaatkan kembali sedangkan pada siklus terbuka pemanasan hanya mengandalkan suhu dari lingkungan. Pengembangan pengeringan gabah dengan sistem HPKU untuk mendapatkan konsumsi energi yang paling rendah per massa air yang diuapkan dari berbagai konfigurasi sistem HPKU yang mencakup penggunakan penukar panas dengan udara lingkungan atau udara ekshaus pada pengoperasian siklus terbuka dan resirkulasi serta membandingkannya dengan pengeringan gabah konvensional yang menggunakan pemanas resistif.

Pemodelan pada sistem HPKU dikembangkan berdasarkan neraca energi dan massa uap air pada udara secara steady state. Perpindahan panas dan konsumsi daya pada kompresor mengacu pada hasil pengujian karakteristik HPKU yang telah dilakukan. Validasi model hanya dilakukan untuk suhu dan kelembaban udara yang dikeluarkan dari HPKU. Selanjutnya suhu dan kelembaban udara tersebut digunakan sebagai input untuk menghitung waktu proses dan konsumsi energi pengeringan gabah

Kerangka Disertasi

Gambar 1.1 memperlihatkan skematik hubungan antar bab dari disertasi. Bab II membahas karakteristik HPKU dengan kompresor rerigerator. Selanjutnya pengujian dilakukan dengan variasi suhu di evaporator dan suhu di kondensor untuk mendapatkan model panas di evaporator, di kondensor, daya kompresor dan laju aliran massa refrigeran.

Pada bab III, sistem HPKU yang telah dibuat sebelumnya dilengkapi dengan ducting/saluran udara antara evaporator ke HE dan kondensor masuk ke pengering. Selanjutnya pengujian sistem HPKU dengan sistem terbuka dan berbagai konfigurasi untuk mendapatkan keluaran suhu dan kelembaban di kondensor ke plenum, sehingga spesifik moisture extraction rate (SMER) termal dan total (kg air yang diuapkan/kWh) diperoleh.

Mulai

Membuat sistem HPKU

Membuat model : Qe = f(te, tc)

P = f(te, tc) mdot = f(te, tc)

Dalam bentuk kuadratik Qc = Qe + P

Simulasi sistem HPKU untuk pengering Gabah

t

ambH

amb mdot udr Membuat sakuran sistem HPKU antara evap dan cond dengan HE Menguji sistem HPKU berbagai konsfigurasi sistem terbuka dan resirkulasi Plenumt

cH

c Specifik Moisture Extraction Rate (SMER) termal dantotal (kg air yg diuapkan/kWh)

t

c,H

c, P, Qc Metode Hukill Waktu pengeringan bahan Konsumsi Energi Termal Spesifik (KETS)(kJ/kg air yg diuapkan) Validasi

Melakukan pengujian

t

e,t

c, Pdan mdot

BAB III Kinerja pengering gabah dengan sistem HPKU

BAB II Karakte

ristik HPKU

BAB IV Simulasi pengering sistem HPKU

2

KARAKTERISTIK

HEAT PUMP

KOMPRESI UAP DENGAN

KOMPRESOR REFRIGERATOR

Pendahuluan

Sistem heat pump kompresi uap (HPKU) merupakan salah satu sistem termal yang dapat melakukan pendinginan dan pemanasan dalam waktu yang bersamaan. Pemanfaatan utama dari heat pump untuk berbagai kebutuhan pada umumnya adalah pemanfaatan panas yang dilepaskan di kondensor, akan tetapi untuk penerapan pada proses pengeringan efek pendinginan dan pemanasan dapat dimanfaatkan secara simultan. Proses pendinginan yang dibangkitkan dapat digunakan untuk mendehumidifikasi udara sedangkan pemanasannya digunakan untuk meningkatkan suhu udara sehingga kombinasinya sangat sesuai untuk diterapkan ke sistem pengering.

Sebagaimana telah diketahui bahwa komponen dasar dari HPKU terdiri dari kompresor, kondensor, katup ekspansi dan evaporator (Gambar 2.1). Kompresor merupakan jantung dari sistem HPKU. Kompresor berfungsi untuk menekan uap refrigeran menjadi tekanan tinggi, sekaligus membangkitkan aliran refrigeran pada siklus HPKU. Banyak jenis kompresor yang terdapat di pasaran dan salah satu di antaranya adalah kompresor untuk refrigerator yang bertekanan rendah. Kondensor berfungsi untuk mengubah fase uap menjadi cair. Selanjutnya cairan refrigeran akan melalui katup ekspansi sehingga tekanannya menurun dan fasenya berubah menjadi campuran cairan-uap. Selanjutnya campuran ini diuapkan seluruhnya pada evaporator selain komponennya, refrigeran yang digunakan merupakan faktor utama dalam menentukan kinerja sistem HPKU. Boloji (2011) menjelaskan bahwa pemilihan refrigeran dalam sistem heat pump kompresi uap perlu diperhatikan. Sifat refrigeran yang diinginkan diantaranya mencakup tidak mudah terbakar, tidak beracun, ramah terhadap lingkungan.

Gambar 2.1 Sistem HPKU dengan komponen-komponen utamanya (Arora, 2000) Keterangan :

Wk : Kerja Kompresor

(kJ/kg).

Gambar 2.2 memperlihatkan siklus refrigerasi (HPKU) pada diagram p-h yang terdiri dari evaporasi, kompresi, kondensasi, ekspansi dan kompresi. Siklus HPKU aktual mengalami penyimpangan dari siklus HPKU standar. Pada gambar tersebut siklus HPKU standar ditunjukkan oleh garis putus-putus yang melewati

titik 1’, 2’, 3’ dan 4’. Proses 1’-2’ merupakan proses kompresi uap oleh kompresor, sehingga tekanan dan entalpinya meningkat. Pada siklus standar

kompresi bersifat isentropi. Proses 2’-3’ merupakan proses kondensasi dengan melepas panas dari sistem yang berlangsung pada tekanan tetap sehingga hanya

terjadi penurunan entalpi. Pada proses 3’-4’ terjadi kehilangan tekanan ketika

refrigeran melalui katup ekspansi. Sedangkan 4’-1’ adalah proses evaporasi yang menyerap panas dari lingkungan pada tekanan tetap sehingga terjadi peningkatan entalpi.

Siklus HPKU aktual ditunjukkan oleh garis tebal yang melewati titik 1, 2, 3, dan 4. Siklus ini mengalami penyimpangan dari siklus standar dimana terjadi penurunan tekanan pada proses evaporasi dan kondensasi, serta kompresinya tidak mengikuti garis isentropik. Dari siklus pada diagram ini kinerja suatu sistem HPKU yang mencakup efek refrigerasi, laju pelepasan kalor, kerja kompresi dapat ditentukan dimana p adalah tekanan Pa dan entalpi kJ/kg.

Gambar 2.2 Siklus sistem HPKU standar dan aktual pada diagram p-h (Arora, 2000)

Karakteristik sistem HPKU sangat penting diketahui untuk pengembangan pemanfaatannya termasuk pemanfaatan sebagai sistem pengering. Dengan mengetahui karakteristik ini, parameter-parameter kinerja yang ingin diketahui seperti daya kompresor, panas yang diserap di evaporator, panas yang dilepas di kondensor, COPref atau COPheat dapat diduga pada berbagai kondisi operasi.

COPHeat siklus kompresi uap akan meningkat seiring dengan meningkatnya

kecepatan laju aliran massa udara heat pump pada evaporator. Kagoz S et al. (2003), dalam penelitian sistem HPKU yang menggunakan refrigeran R134a memperoleh bahwa pada saat suhu kondensasi tinggi Keterangan rasio kinerja dan suhu pemanasan pun meningkat. Effendi (2005) mendapatkan kecepatan laju aliran massa udara akan terus meningkat sehingga mencapai optimal pada kondisi tertentu, selanjutnya sampai kenaikan laju aliran massa udara tidak memberikan banyak pengaruh terhadap koefisien prestasi refrigerasi pada HPKU.

Pada penelitian ini, sistem HPKU yang menggunakan kompresor refrigerator dengan refrigeran R-134a akan dipelajari. Banyak model yang telah dikembangkan untuk melihat kinerja kompresor. Beberapa peneliti yang menggunakan model-model lain untuk pendugaan kompresor seperti McGovern (1990) atau Mackensen et al. (2002). Pada model-model ini, laju aliran refrigeran dan daya kompresor dimodelkan secara politropik terhadap tekanan hisap dan discharge. Akan tetapi model ini membutuhkan banyak parameter seperti volume perpindahan, rasio volume clearance dan kecepatan putaran motor. Model yang digunakan pada Stoecker untuk kapasitas refrigerasi dan daya kompresi jauh lebih sederhana karena keduanya dimodelkan terhadap suhu evaporator dan suhu kondensor secara empirik.

Tujuan penelitian ini adalah untuk mengetahui karakteristik sistem heat pump kompresi uap dari masing-masing komponen yaitu kompresor, kondensor, evaporator dan performansi sistem HPKU. Salah satu metode yang digunakan dalam menganalisis kinerja sistem HPKU dan untuk mengetahui karakteristiknya yaitu simulasi matematik dengan metode least square, yang secara langsung dapat menyelesaikan persamaan prestasi secara simultan sehingga dapat diperoleh konstanta-konstanta kinerja pada sistem heat pump kompresi uap.

Bahan dan Metode

Tempat dan Waktu Penelitian

Penelitian dilaksanakan pada bulan Desember 2014 sampai Maret 2015. Percobaan dilakukan di Laboratorium Teknik Energi Terbarukan Departemen Teknik Mesin dan Biosistem, Institut Pertanian Bogor.

Bahan dan Alat Penelitian

dilakukan dengan menggunakan oil bath dengan pembanding termometer standar yang kemudian diperoleh persamaan kalibrasi.

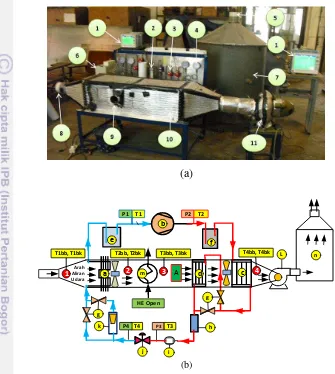

Set-up dan Prosedur Pengujian Alat

Komponen-komponen heat pump dirangkai sesuai dengan skema yang ditunjukkan pada Gambar 2.3. Sebanyak dua buah kondensor digunakan dan pada pipa refrigeran dirangkai dan dilengkapi katup-katup sedemikian hingga refrigerannya dapat dialirkan melalui salah satu atau kedua kondensor. Suhu refrigeran yang diukur mencakup keluaran evaporator dan keluaran kondensor. Pipa-pipa tembaga dengan diameter 3/8 in digunakan untuk menghubungkan komponen-komponen refrigerator. Pressure gauge dipasang pada inlet dan outlet kompresor serta sebelum dan setelah katup ekspansi. Dua buah blower dipasang di evaporator dan kondensor. Aliran massa udara yang melalui evaporator dan kondensor dapat diatur dengan mengatur bukaan saluran udaranya. Laju aliran refrigeran diukur menggunakan rotameter.

Pengambilan data dilakukan dengan mengoperasikan sistem heat pump kompresi uap (HPKU) dan memvariasikan kecepatan laju aliran massa udara di evaporator dan di kondensor. Kecepatan laju aliran massa udara diatur sehingga suhu dikeluaran evaporator (te) dari 4oC sampai dengan 14 0C dengan interval

kenaikan suhu di evaporator 2oC. Percobaan dilakukan untuk mencapai suhu di evaporator yang konstan pada nilai yang dituju melalui pengaturan kecepatan laju aliran massa udara. Kemudian suhu keluaran kondensor (tc) dari 50oC sampai

dengan 65oC dengan interval kenaikan suhu di kondensor 3oC. Percobaan dilakukan sampai suhu di kondensor mendapatkan nilai yang dituju dengan cara mengatur kecepatan laju aliran massa udara dikondensor sampai konstan. Pengambilan data daya kompresor menggunakan power analyzer Lutron DW-609 dan multimeter CD 800a, sedangkan pengukuran kecepatan laju aliran massa udara dengan menggunakan anemometer Kanomax.

Percobaan dan pengambilan data dilakukan secara bersamaan untuk mendapatkan interval suhu di evaporator maupun di kondensor. Pengukuran dan pengambilan data suhu dilakukan dengan menggunakan termokopel tipe T yang dihubungkan dengan hybrid recorder Yokogawa tipe MV-1000 sesuai dengan variasi dan tahapan interval kenaikan suhu di evaporator (te) yaitu 2oC dan

kenaikan suhu di kondensor (tc) adalah 3oC. Kalibrasi suhu menggunakan oil bath

(a)

(b)

Keterangan : 1.Kompresor, 2.Evaporator, 3.Kondensor 1, 4.Kondensor 2, 5.Katup TXV, 6.Receiver, 7.Oil sparator, 8.Pressusre gauge, 9.Filter dryer, 10.Hand valve, 11.Rota meter, 12.Glas penduga, 13.Fan Kondensor, te : Suhu refrigeran bagian

tengah evaporator, tei : Suhu refrigeran masuk evaporator, teo : Suhu refrigeran

keluar evaporator, tc : Suhu refrigeran bagian tengah kondensor, tci : Suhu

refrigeran masuk kondensor, tco : Suhu refrigeran keluar kondensor,

Gambar 2.3 (a) Alat uji sistem HPKU, (b) skematik sistem HPKU dan lokasi titik-titik pengukuran

P3

P1 P2

P4

Arah Aliran Udara ke Evap dan Condensor

Sight glass TXV Valve

Fil

ter D

ryer

Kompresor

Rot

ameter

Hand

Va

lve

Receiver

Evaporator

Kondensor

Oil Separato

r

Fan M

otor

Konden

sor

Blower Blower

Hand Valve

Pressure Gauge

Pressure Gauge

te

t

cPressure Gauge

t

cot

cit

eoPenentuan Panas Evaporator, Daya Kompresor dan Panas Kondensor

Panas untuk evaporasi dan daya kompresi tidak diukur secara langsung tetapi masing-masing ditentukan dari definisi termodinamikanya melalui beda entalpi masuk dan keluar evaporator dan beda entalpi masuk dan keluar kompresor, serta laju aliran refrigeran. Dengan pendekatan steady-state maka panas yang diserap evaporator dan daya kompresor masing-masing ditentukan melalui persamaan (2.1) dan (2.2) (Cengel and Boles, 2008), sebagai berikut:

= �̇� ℎ ,� − ℎ �,� , (2.1)

= �̇� ℎ ,� − ℎ ,� (2.2)

Keterangan :

Qed : Data laju pindah panas evaporator (kW)

Qcd : Data laju pindah panas kondensor (kW)

Pd : Daya kompresor dari data (kW)

�̇� : Laju aliran massa refrigeran (kg/s)

hei, ref : Entalpi refrigeran masuk evaporator (kJ/kg)

heo, ref : Entalpi refrigeran keluar evaporator (kJ/kg)

hci, ref : Entalpi refrigeran masuk kondensor (kJ/kg)

hco, ref : Entalpi refrigeran keluar kondensor(kJ/kg)

Nilai entalpi untuk masing-masing lokasi ditentukan berdasarkan suhu dan tekanan yang terukur dengan asumsi efisiensi isentropik di bawah 75% kecuali apabila P/P listrik > 100%, dengan menggunakan bantuan analisis siklus pada software Coolpack versi 1.48.

Model Panas Evaporator

Pada sistem refrigerasi, komponen-komponen evaporator, kondensor, kompresor dan katup ekspansi saling mempengaruhi. Oleh karena itu dalam memodelkan panas yang diserap oleh evaporator, dipilih model yang mengakomodasi perubahan kondisi baik pada evaporator maupun pada kondensor yang diwakili masing-masing oleh suhunya

Dengan menggunakan metode least square berbasis persamaan kuadratik berganda (Stoecker dan Jones, 1992), panas yang diserap oleh evaporator dikorelasikan dengan suhu evaporator (te) dan suhu kondensor (tc) dan

kombinasinya. Persamaan kuadratik berganda tersebut dinyatakan sebagai berikut:

= + � + � + � + � + � � + � � + � �

+ � � (2.3)

Model Daya Kompresi

dengan model evaporator, model daya kompresor (P) terhadap (te) dan (tc)

dinyatakan sebagai berikut (Stoecker dan Jones, 1992):

= + � + � + � + � + � � + � � + � �

+ � � (2.4)

Model Laju Aliran Massa Refrigeran

Laju aliran massa refrigran merupakan fungsi suhu di evaporator dan suhu di kondensor sebagai akibat proses kompresi dari kompresor. Dengan cara yang sama dengan model evaporator dan model daya kompresor (P) laju aliran massa refrigeran terhadap (te) dan (tc) dinyatakan sebagai berikut :

�̇� .= + � + � + � + � + � � + � � + � �

+ � � (2.5)

Prosedur Least Square

Prosedur least square diterapkan pada persamaan (2.3) – (2.5). Data panas evaporator dan daya ditentukan terlebih dahulu menggunakan persamaan (2.1) dan (2.2) sedangkan data laju refrigeran adalah hasil pengukuran langsung menggunakan rotameter. Selanjutnya least square diterapkan menggunakan prosedur regresi linier berganda pada Microsoft Excel dengan variabel-variabel bebas yang mencakup suhu evaporator, suhu kondensor serta kombinasinya sebagaimana yang dapat dilihat pada persamaan (2.3)–(2.5). Dengan demikian untuk masing-masing persamaan akan diperoleh 9 buah konstanta seperti yang ditampilkan dalam Tabel 2.1.

Model Kondensor

Dari neraca energi, maka panas yang dilepaskan di kondensor dapat dihitung dari merupakan penjumlahan dari panas yang dilepas selama evaporasi dan daya kompresi yang sebelumnya telah diperoleh dari model pada persamaan (2.4) dan (2.5) yaitu:

=

+

(2.6)

Koefisien Prestasi

Koefisien prestasi dari sistem refrigerasi (COPref) merupakan perbandingan

dampak refrigerasi (Qe) sedangkan COPHeat perbandingan jumlah kalor yang

dilepaskan (Qc) terhadap kerja kompresor (P) terhadap kerja kompresor (P) yang

masing-masing didefinisikan sebagai berikut (Cengel dan Boles, 2008 ; Stoecker dan Jones, 1992):

� = � (2.8)

atau dari persamaan (2.7) maka persamaan (2.9) dapat ditulis sebagai:

� = + = + = + = + (2.9)

Persentase Error Rata-rata Hasil Perhitungan dan Data Percobaan

Persentase error rata-rata (PER) merupakan jumlah perbandingan beda data percobaan (x) dan hasil perhitungan (y) terhadap data percobaan sebagai berikut :

PER = √∑ −

(2.10)

Hasil dan Pembahasan

[image:32.595.101.514.57.647.2]Konsumsi Daya Kompresor terhadap Suhu Kondensasi dan Suhu Evaporasi

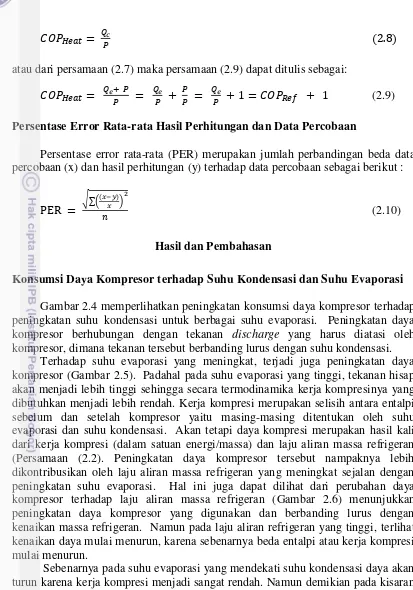

Gambar 2.4 memperlihatkan peningkatan konsumsi daya kompresor terhadap peningkatan suhu kondensasi untuk berbagai suhu evaporasi. Peningkatan daya kompresor berhubungan dengan tekanan discharge yang harus diatasi oleh kompresor, dimana tekanan tersebut berbanding lurus dengan suhu kondensasi.

Terhadap suhu evaporasi yang meningkat, terjadi juga peningkatan daya kompresor (Gambar 2.5). Padahal pada suhu evaporasi yang tinggi, tekanan hisap akan menjadi lebih tinggi sehingga secara termodinamika kerja kompresinya yang dibutuhkan menjadi lebih rendah. Kerja kompresi merupakan selisih antara entalpi sebelum dan setelah kompresor yaitu masing-masing ditentukan oleh suhu evaporasi dan suhu kondensasi. Akan tetapi daya kompresi merupakan hasil kali dari kerja kompresi (dalam satuan energi/massa) dan laju aliran massa refrigeran (Persamaan (2.2). Peningkatan daya kompresor tersebut nampaknya lebih dikontribusikan oleh laju aliran massa refrigeran yang meningkat sejalan dengan peningkatan suhu evaporasi. Hal ini juga dapat dilihat dari perubahan daya kompresor terhadap laju aliran massa refrigeran (Gambar 2.6) menunjukkan peningkatan daya kompresor yang digunakan dan berbanding lurus dengan kenaikan massa refrigeran. Namun pada laju aliran refrigeran yang tinggi, terlihat kenaikan daya mulai menurun, karena sebenarnya beda entalpi atau kerja kompresi mulai menurun.

Gambar 2.4 Konsumsi daya kompresor terhadap suhu kondensasi

Gambar 2.5 Konsumsi daya kompresor terhadap suhu evaporasi

Kapasitas Refrigerasi (Panas Evaporasi) terhadap Suhu Evaporasi dan Kondensasi

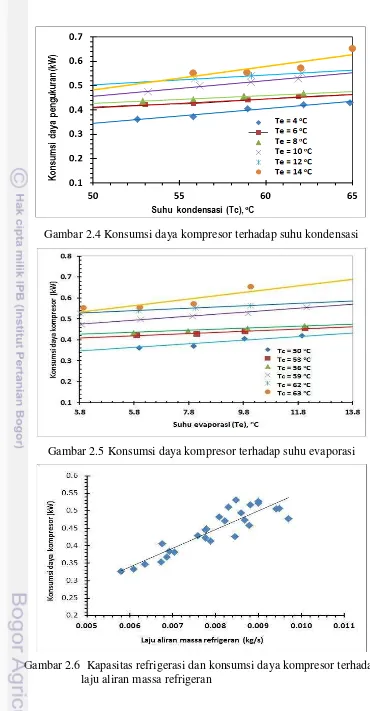

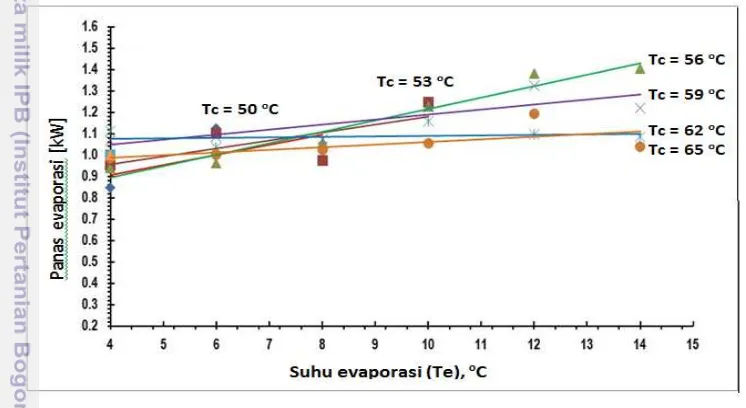

[image:34.595.122.495.300.504.2]Gambar 2.7 menunjukkan bahwa panas evaporasi cenderung meningkat seiring dengan kenaikan suhu evaporasi. Kenaikan suhu evaporasi akan menyebabkan kenaikan efek refrigerasi atau beda entalpi sebelum dan sesudah evaporator. Nilai entalpi kondisi uap jenuh (keluar evaporator) sedikit meningkat sejalan dengan peningkatan suhu evaporasi sedangkan entalpi sebelum evaporator cenderung tetap. Selain itu, sebagaimana telah dijelaskan sebelumnya bahwa laju aliran refrigeran meningkat terhadap suhu evaporasi, dan dari persamaan (2.1) panas evaporasi berbanding lurus terhadap laju aliran refrigeran. Terhadap suhu kondensasi dapat dilihat bahwa panas evaporasi cenderung menurun. Suhu kondensasi yang meningkat cenderung akan menurunkan laju aliran massa refrigeran akibat penurunan efisiensi volumetrik clearance kompresor.

Gambar 2.7 Panas evaporasi terhadap suhu evaporasi

Laju Pelepasan Kalor (Panas Kondensasi) terhadap Suhu Evaporasi dan Suhu Kondensasi

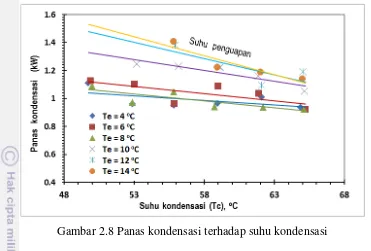

Panas kondensasi merupakan penjumlahan dari panas evaporasi dan daya kompresi (Persamaan 2.6). Oleh karena terjadi peningkatan daya kompresi dan panas evaporasi terhadap suhu evaporasi (Gambar 2.4, 2.5 dan 2.7), maka tentu panas kondensasi akan meningkat terhadap suhu evaporasi (Gambar 2.8).

Gambar 2.8 Panas kondensasi terhadap suhu kondensasi COP terhadap Suhu Evaporasi dan Suhu Kondensasi

Gambar 2.9 menunjukkan hubungan COPRef dan COPHeat terhadap suhu

kondensasi dan evaporasi. Dapat dilihat bahwa COPRef dan COPHeat akan turun

sejalan dengan peningkatan suhu kondensasi. Pada suhu kondensasi yang tinggi panas kondensasi dan evaporasi cenderung menurun (Gambar 2.7 dan 2.8) tetapi daya kompresi masih meningkat, sehingga dari definisi COP (Persamaan (2.7) dan (2.8) nilai COPRef dan COPHeat akan turun. Perubahan COPRef dan COPHeat

terhadap suhu evaporasi tidak memiliki kecenderungan tertentu. Hal ini dapat disebabkan oleh daya kompresi, panas evaporasi dan panas kondensasi seluruhnya meningkat terhadap suhu evaporasi.

[image:35.595.122.493.83.334.2]Konstanta-Konstanta Persamaan (2.3)-(2.5)

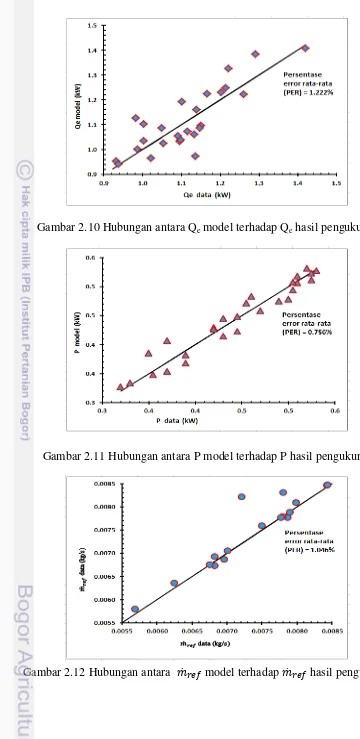

Tabel 2.1 menyajikan konstanta-konstanta hasil regresi untuk persamaan (2.3), (2.4) dan (2.5) yaitu masing-masing untuk Qe, P serta �̇� . Perbandingan

antara data dan hasil perhitungan dari ketiga parameter tersebut masing-masing disajikan pada Gambar 2.10-2.12. Kisaran untuk masing-masing parameter adalah 0.8-1.5 kW untuk Qe, 0.3-0.55 kW untuk P sedangkan untuk mref adalah 0.005 –

0.01 kg/s.

Dapat dilihat bahwa kesesuaian antara data percobaan dan model yang paling baik adalah model untuk daya kompresor. Model yang dibentuk pada laju aliran refrigeran memiliki keeratan (yang ditunjukkan oleh nilai R2) terhadap data cukup baik namun model untuk panas yang diserap di evaporasi memiliki keeratan yang tidak terlalu tinggi. Qe dari model cenderung lebih tinggi daripada data percobaan

pada nilai-nilai yang rendah tetapi lebih tinggi pada nilai-nilai yang lebih tinggi. Keeratan yang tinggi antara model dan data pada daya kompresi dapat disebabkan oleh peningkatan daya kompresi terhadap suhu evaporasi dan kondensasi, sedangkan panas evaporasi cenderung meningkat terhadap suhu evaporasi tetapi menurun terhadap suhu kondensasi. Hal ini dapat menyebabkan variasi yang lebih besar sehingga keeratannya antara model dan data pada panas evaporasi relatif rendah.

Tabel 2.1 Konstanta-konstanta hasil simulasi dengan metode least square harga numerik untuk persamaan (2.3), (2.4) dan (2.5).

Konstanta nilai (a) untuk Qe (pers. 2.3)

Konstanta nilai (b) untuk P (pers 2.4)

Konstanta nilai (c) untuk

Gambar 2.10 Hubungan antara Qe model terhadap Qe hasil pengukuran

Gambar 2.11 Hubungan antara P model terhadap P hasil pengukuran

Simpulan

Daya kompresi cenderung mengalami peningkatan dari 0.351 kW sampai 0.562 kW terhadap suhu evaporasi dan suhu kondensasi pada interval suhu evaporasi antara 4-14oC dan suhu kondensasi 50-65oC. Panas evaporasi dan kondensasi juga mengalami peningkatan terhadap suhu evaporasi tetapi cenderung menurun terhadap suhu kondensasi. Nilai COPRef dan COPHeat cenderung menurun

terhadap suhu kondensasi.

3

KINERJA PENGERINGAN GABAH DENGAN SISTEM

HEAT PUMP

KOMPRESI UAP

Pendahuluan

Pengeringan adalah penurunan kadar air bahan sampai batas tertentu yang diinginkan atau aman hingga bebas dari serangan mikroba, enzim dan insekta yang merusak (Henderson dan Perry, 1982). Secara lebih luas pengeringan merupakan proses yang terjadi secara serempak antara perpindahan panas dari udara pengering ke masa uap air dari bahan yang dikeringkan (Hall, 1970, Brooker et al. 1992). Mekanisasi pada pengeringan padi relatif tertinggal dibandingkan dengan tahapan pascapanen untuk penggilingan. Hal tersebut disebabkan oleh mahalnya biaya pengeringan artifisial gabah yang terutama disebabkan oleh biaya energinya, sedangkan nilai tambah yang diberikan oleh pengering ditinjau dari sisi kecepatan pengolahannya tidak terlalu besar, sehingga opsi penjemuran masih manjadi pilihan utama karena biaya operasional yang relatif murah.

Sistem HPKU diharapkan dapat mengatasi permasalahan utama tersebut, karena sistem ini mendapatkan panas yang diserap dari suhu lingkungan. Selain digunakan untuk meningkatkan kuantitas panas (dibandingkan input panasnya) sistem HPKU memiliki kemampuan dehumidifikasi udara yang digunakan untuk pengeringan. Umumnya pengeringan dengan sistem HPKU mengkonsumsi energi yang lebih hemat dibandingkan pengering konvensional (Aveces-Saborio 1992, Harchegani et al. 2012), walaupun ada juga penelitian lain yang memperlihatkan peningkatan konsumsi energi sehubungan dengan waktu yang terlalu lama (Pal et al. 2010). Akan tetapi sehubungan dengan suhu yang relatif rendah maka kompensasi yang diperoleh adalah kualitas pengeringan yang lebih baik (Goh et al. 2011). Rossi et al. (1992) membuat pengeringan sayuran dengan pengeringan heat pump dan pengeringan konvensional menggunakan heater listrik dan dapat penghemat energi 40% dan waktu proses. Mellmann and Furll (2008) melaporkan hasil penelitiannya dengan penghematan energi dari 30% sampai dengan 50% dari biaya produk. Pengeringan dengan sistem HPKU untuk mengeringkan gabah memiliki potensi untuk digunakan secara lebih efisien, dan umumnya dilakukan pada suhu yang lebih rendah dari pengeringan konvensional sehingga dapat mempertahankan kualitas.

jaminan apakah siklus resirkulasiini menguntungkan. Ketergantungan pada kondisi udara lingkungan menyebabkan kondisi yang demikian.

(a) (b)

Gambar 3.1 Konfigurasi sistem pengeringan heat pump (a) resirkulasi, (b) terbuka Pada penelitian ini dikaji berbagai konfigurasi HPKU untuk pengeringan gabah, oleh karena itu sistem pengering yang didesain untuk mengakomodasi konfigurasi yang akan diuji. Tujuannya adalah untuk mengembangkan pengeringan gabah dengan sistem HPKU untuk mendapatkan konsumsi energi yang paling rendah per massa air yang diuapkan dari berbagai konfigurasi sistem HPKU. Konfigurasi tersebut mencakup penggunaan penukar panas dengan udara lingkungan atau udara ekshaus pada pengoperasian siklus terbuka yang ditempatkan di antara evaporator dan kondensor dan pengoperasian resirkulasi serta membandingkannya dengan pengeringan gabah konvensional yang menggunakan pemanas resistif.

Bahan dan Metode

Tempat dan Waktu Penelitian

Penelitian dilaksanakan pada bulan Maret 2015 sampai Oktober 2015. Percobaan dilakukan di Laboratorium Teknik Energi Terbarukan Departemen Teknik Mesin dan Biosistem, Institut Pertanian Bogor.

Bahan dan Alat Penelitian

Bahan yang digunakan dalam penelitian ini adalah gabah varietas Ciherang dengan kadar air 22–24%b.b. dan alat ukur yang digunakan termokopel tipe T, pressure gauge, rotameter, multimeter CD 800a, moisture tester, clamp meter, power analyzer Lutron DW-6091, timbangan digital, oven, anemometer Kanomax, climd master model A 541, recorder Yokogawa type MV-1000 dan type MV-2000. Model Pengering dengan Sistem HPKU

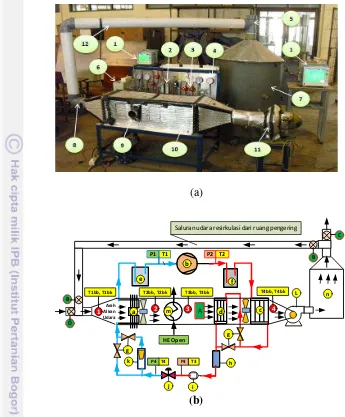

Gambar 3.2 menunjukkan skema desain dari sistem pengering HPKU untuk siklus yang terbuka yang dilengkapi dengan penukar panas dengan udara lingkungan atau udara ekshaus (HE), sedangkan Gambar 3.4 merupakan sistem pengering yang sama dengan siklus resirkulasi. Pada prinsipnya sistem pengering ini terdiri dari sistem HPKU yang telah dibuat pada bab II dan bak pengering

Evaporator

Kondensor

Pengering

Evaporator

Kondensor

berbentuk silinder. Pada sistem HPKU, sebuah saluran udara dibuat untuk menghubungkan evaporator dan kondensor sedemikian rupa aliran udara pada sistem HPKU arahnya secara berturut-turut mengalir melalui evaporator, penukar panas, kondensor dan plenum pengering. Tujuan dari aliran yang demikian adalah agar udara didehumidifikasi di evaporator untuk selanjutnya dipanaskan melalui kondensor.

(a)

c a

h

f

P1 T1 P2 T2

d

g Arah

Aliran Udara

i g

P3 T4

P4 T3

T1bb, T1bk T3bb, T3bk

A

HE Open

b e

j k

L n

m

T2bb, T2bk T4bb, T4bk

1 2 3 4

(b)

Keterangan : 1.Recorder, 2.Rota meter, 3.Hand valve, 4.Pressure gauge, 5.Udara keluar pengering, 6.Evaporator, 7.Ruang pengering, 8.Udara masuk HPKU, 9.Heat exchanger, 10. Kondensor, 11.Blower, a.Evaporator, b.Kompresor, c.Kondensor , d.Kondensor 2, e.Receiver, f.Suction accumulator, g.Hand valve, h.Filter dryer, i.Glas penduga, j.Katup TXV , k.Rota meter, l.Blower, m.Heat exchanger, n.Ruang pengering, P.Pressure gauge, T.Termokopel, tbk. Suhu bola kering, dan

tbb. Suhu bola basah.

Gambar 3.2 (a) Alat uji sistem HPKU, (b) skematik sistem HPKU pengering terbuka dengan lokasi titik-titik pengukuran

[image:41.595.128.463.175.549.2]udara lingkungan masuk ke sistem HPKU mengalir ke pengering dan ke luar lingkungan. Pada siklus resirkulasi aliran udara bersirkulasi dari sistem HPKU ke pengering dengan katup gate (B) dibuka, dan katup gate (A) atau (D) dibuka sesuai dengan konfigurasi yang diinginkan yaitu udara lingkungan masuk sebelum kondensor atau evaporator dan katup gate (C) dibuka untuk membuang udara dalam jumlah yang sama dengan yang masuk.

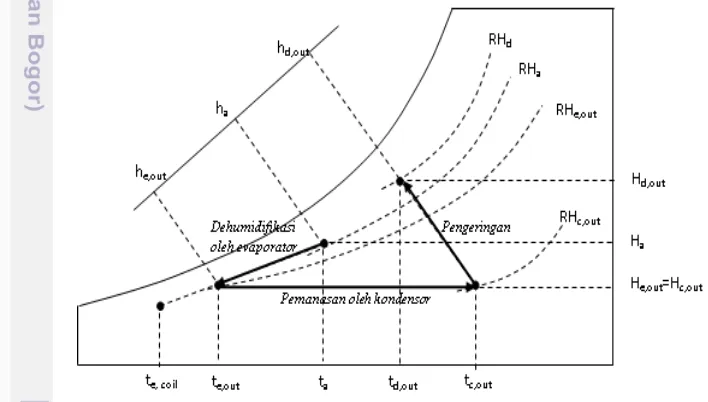

Saluran udara yang menghubungkan antara evaporator dan kondensor pada HPKU tersebut dibuat berbentuk segi empat ukuran (30 x 30) cm bahan plat baja 0.6 mm memudahkan pembentukan konstruksi dan diinsulasi polyurethane foam 5 mm untuk meminimalkan kontak termal dengan udara luar. Pada saluran udara HPKU di antara evaporator dan kondensor dipasang HE yang tujuannya untuk memperoleh tambahan panas dari udara lingkungan atau dari udara keluaran pengering. Alasan penempatan HE di antara evaporator dan kondensor, karena setelah evaporator suhu telah menjadi rendah akibat panas yang diserap evaporator. Sirkulasi udara dari ruang pengering ke sistem HPKU menggunakan pipa PVC ukuran 4 inchi dengan panjang 350 cm. Dengan penataan aliran udara melalui evaporator dan kondensor, perubahan kondisi udara dapat digambarkan pada diagram psikrometrik seperti pada Gambar 3.3 udara akan mengalami dehumidifikasi oleh evaporator sehingga suhu dan kelembaban mutlaknya turun. Selanjutnya setelah melalui kondensor, udara akan dipanaskan pada kelembaban mutlak yang konstan. Selanjutnya udara yang telah dipanaskan akan melalui tumpukan sehingga bahan mengalami proses pengeringan.

Bak pengering berbentuk silinder dengan diameter 82 cm, tinggi 90 cm. Lantai dari bak pengering merupakan pelat berpori untuk melewatkan udara pengering. Aliran udara dari blower masuk di bawah lantai berpori tersebut. Jarak bagian lantai berpori ke lantai penutup (tinggi ruang plenum) adalah 23 cm.

Keterangan : hdout : entalpi udara keluar pengering, h2 : entalpi udara lingkungan masuk evaporator,

heout : entalpi udara keluar evaporator, Hdout : kelembaban mutlak udara keluar pengering,

H2:kelembaban mutlak udara lingkungan, tg : suhu udara lingkungan masuk evaporator, teout : suhu

udara keluar evaporator, tdout : suhu udara keluar pengering, tcout : suhu udara keluar kondensor,

RHc,out : kelembaban relatif keluar kondensor, RHe,out : kelembaban relatif keluar evaporator, RHd :

[image:42.595.115.469.454.655.2]kelembaban relatif keluar pengering.

(a)

c <