PENGARUH KONSENTRASI AMONIUM LAURAT TERHADAP

KEKUATAN TARIK DAN KEMULURAN SERTA

KETAHANAN SOBEK FILM LATEKS

KARET ALAM

SKRIPSI

MISBAH HUSSUDUR 050802007

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH KONSENTRASI AMONIUM LAURAT TERHADAP

KEKUATAN TARIK DAN KEMULURAN SERTA

KETAHANAN SOBEK FILM LATEKS

KARET ALAM

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

MISBAH HUSSUDUR 050802007

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH KONSENTRASI AMONIUM LAURAT TERHADAP KEKUATAN TARIK DAN KEMULURAN SERTA KETAHANAN SOBEK FILM LATEKS KARET ALAM

Kategori : SKRIPSI

Nama : MISBAH HUSSUDUR

Nomor Induk Mahasiswa : 050802007

Program Studi : SARJANA (S-1) KIMIA

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di:

Medan, Juli 2011

Komisi Pembimbing:

Pembimbing II Pembimbing I

DR. Yugia Muis , M.Si. Drs.Abdi Negara Sitompul NIP. 19531027180032003 NIP. 194607161974031001

Diketahui/Disetujui oleh:

Departememen Kimia FMIPA USU, Ketua,

PERNYATAAN

PENGARUH KONSENTRASI AMONIUM LAURAT TERHADAP KEKUATAN TARIK DAN KEMULURAN SERTA

KETAHANAN SOBEK FILM LATEKS KARET ALAM

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan-ringkasan masing-masing disebutkan sumbernya.

Medan, Juli 2011

PENGHARGAAN

Syukur alhamdulillah penulis ucapkan atas kehadirat Allah S.W.T yang telah memberikan rahmat dan hidayah nya, serta salawat dan salam kepada Rasulullah Muhammad S.A.W, sehingga penulis dapat menyelesaikan studi penelitian dan penulisan skrifsi ini, dengan judul” Pengaruh Konsentrasi Amonium Laurat Terhadap Kekuatan Tarik dan Kemuluran serta Ketahanan Sobek Film Lateks Karet Alam”.

Pada kesempatan kali ini penulis memberikan penghargaan setinggi-tinggi nya serta ucapan terima kasih yang tulus kepada Ayahanda Thantawi Is dan Ibunda Bunsuraini Mis serta kakanda Alm. Yumna Ulfah, Elida Fitri dan Syafri Yanti serta adinda Haira Fiqa untuk segenap pengorbanan nya, motivasi dan kasih sayang yang telah diberikan kepada penulis sehingga penulis dapat menyelesaikan penulisan dan penelitian ini skrifsi ini.

Pada kesempatan ini dengan segala kerendahan hati, penulis ingin mengucapkan terima kasih kepada :

1. Bapak Drs. Abdi Negara Sitompul dan Ibu DR. Yugia Muis, Msi selaku pembimbing I dan II yang telah memberikan arahan dan bimbingan hingga selesainya sekrifsi ini.

2. Ibu Dr. Rumondang Bulan, MS dan Bapak Drs. Alber Pasaribu, MSc selaku ketua dan sekretaris jurusan Kimia FMIPA-USU Medan.

3. Bapak dan Ibu dosen serta staf administrasi jurusan Kimia FMIPA-USU yang telah membimbing dan memberi disiplin ilmu selama penulis menjalani studi. 4. Ibu Dra. Tini Sembiring, MS selaku dosen wali yang telah memberikan

nasehat-nasehat selama penulis melaksanakan studi dijurusan Kimia FMIPA-USU

5. Rekan-rekan asisten laboratorium Kimia Fisika Bang Edi, Alm Kak mas dan Kak Liza.

6. Sahabat-sahabat penulis Rahma, Rina, Mega, rivan, Soni, Sandri, Oven, Rahmadi, Hildan, Bg pendi, Bg Padli, Kak Kiki, Kak Sari dan Kak tarra.

8. Saudara-saudara penulis Edi, Iko, Cek sapta, Izan, Bembeng, Azhari, Sidiq, Heri, Nopri, Juni dan kawan-kawan yang telah banyak membantu penulis dalam memberi semangat dan dukungan nya.

Penulis menyadari bahwa skrifsi ini masih jauh dari kesempurnaan, karena keterbatasan penulis dari literatur maupun pengetahuan yang dimiliki. Oleh karena itu penulis mengharapkan kritik dan saran yang membangun demi kesempurnaan skrifsi ini. Semoga skrifsi ini dapat bermanfaat dan menjadi informasi bagi masyarakat dan peneliti selanjutnya.

Medan, Juli 2011 Penulis,

ABSTRAK

THE INFLUENCE OF AMMONIUM LAURATE CONCENTRATION ABOUT THE TENSILE STRENGTH, ELONGATION, AND TEAR STRENGTH FROM

NATURAL RUBBER LATEX FILM

ABSTRACT

DAFTAR ISI

Halaman

PERSETUJUAN ... ii

PERNYATAAN ... iii

PENGHARGAAN ... iv

ABSTRAK ... vi

DAFTAR SINGKATAN ... xiii

BAB I. PENDAHULUAN 1.1. LatarBelakang ... 1

1.2. Permasalahan ... 3

1.3. Pembatasan Masalah ... 3

1.4. Tujuan Penelitian ... 3

1.5. Manfaat Penelitian ... 4

1.6. Metodologi Penelitian ... 4

1.7. Lokasi Penelitian ... 5

BAB II. TINJAUAN PUSTAKA 2.1. Karet alam ... 6

2.2. Elemen-elemen getah karet ... 8

2.3. Kestabilan Lateks ... 9

2.4.Lateks Pekat ... 10

2.5. Vulkanisasi Karet Alam ... 14

2.5.1. Bahan-Bahan yang Digunakan dalam Proses Vulkanisasi ... 16

2.6. Pengujian Sifat Mekanik ... 19

2 .6.1. Pengujian Sifat Kekuatan Tarik, dan Kemuluran, ... 19

2.6.2 Ketahanan Sobek. ... 20

2.6.3.Morfologi Permukaan... 21

2.6.4. Penentuan waktu kemantapan mekanik... 22

2.6.5. Penentuan Jumlah Padatan total(TSC) ... 22

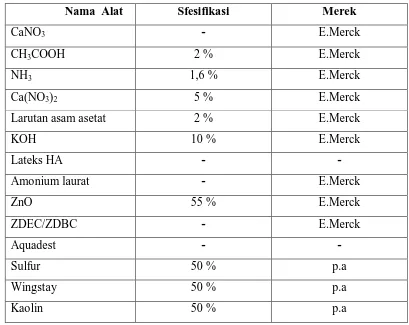

BAB III. BAHAN DAN METODE PENELITIAN 3.1. Bahan ... 23

3.2. Alat- alat yang digunakan ... 24

3.3. Metode Penelitian ... 25

3.3.3. Variabel ... 25

3.3.4. Pembuatan Reagen ... 26

3.3.4.1. Pencucian Alat ... 26

3.3.4.2. Bahan Pembuatan Reagen... 26

3.3.4.3. Kalibrasi Alat ... 28

3.3.4.4. Persiapan sampel Lateks dengan penambahan amonium laurat .... 28

3.3.4.5 Vulkanisasi lateks ... 28

3.3.5. Kalibrasi Alat ... 29

3.3.5.1. Kalibrasi Pipet Volumetrik ... 29

3.3.5.2. Kalibrasi Timbangan ... 29

3.3.6. Pengumpulan Data ... 30

3.3.6.1 Pengujian kekuatan Tarik dan Kemuluran... 30

3.3.6.2. Ketahanan sobek... 31

3.3.6.3. SEM ... 31

3.3.6.4. Penentuan Waktu Kemantapan Mekanik ... 31

3.3.6.5. Penentuan Padatan Total ... 32

3.4 Pengolahan Data ... 33

BAB V. KESIMPULAN DAN SARAN 5.1. Kesimpulan ... 50

5.2. Saran ... 51

DAFTAR PUSTAKA... 52

DAFTAR TABEL

Halaman

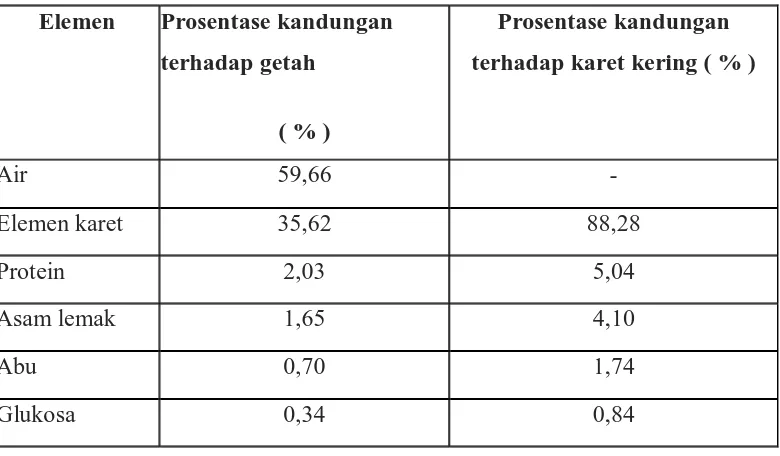

Tabel 2.1. Elemen Getah Hevea Brasiliensis ... 8

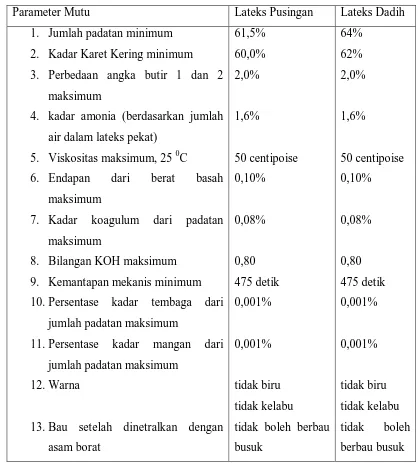

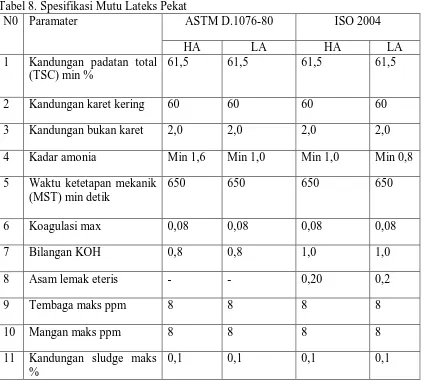

Tabel 2.4 Standar mutu lateks pekat ... 13

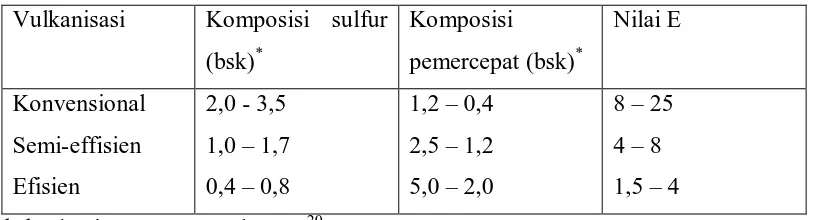

Tabel 2.5. Klasifikasi Sistem Vulkanisasi ... 15

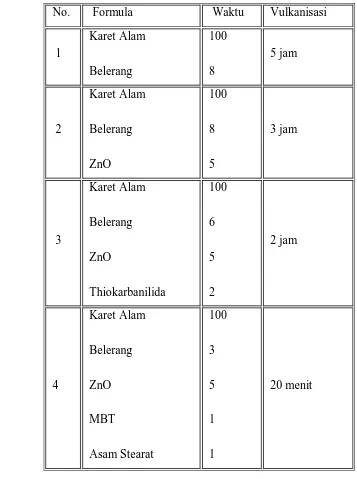

Tabel 2.5.1 . Pengaruh bahan kimia terhadap vulkanisasi pada suhu 1000C ... 18

Tabel 3.1 Bahan-bahan yang digunakan ... 23

DAFTAR GAMBAR

Halaman

DAFTAR LAMPIRAN

Halaman

1. Tabel Hasil Pengujian Sifat Mekanik ... 54

2. Tabel Hasil Analisa Data Uji Mekanik ... 55

3. Tabel Spesifikasi Mutu Lateks Pekat ... 56

4. Grafik Hasil Pengujian Sifat Mekanik dan MST lateks ... 57

5. Alat Untuk Pengujian Sifat Mekanik ... 59

6. Hasil Uji SEM Untuk konsentrasi Amonium Laurat 0,05% ... 60

Daftar singkatan

CBS : N-cyclohexylbenzothiazole MBS : 2-morpholinthiobenzothiazole ZDEC : Zinc diethyl dithio carbamate ZDCB : Zinc dibuthyl dithio carbamate TMTM : Tetramethylthiuram monosulfide TMTD : Tetramethylthiuram disulfide MBT : 2 – mercaptobenzothiazoles MBTS : 2,2- mercaptodithiobenzothiazol

KKK : Kadar karet kering

VFA : Volatil fatty acid

ZnO : Zink oxide

SEM : Scanning Elektron Microscopy

HA : High ammonia

TSC :Ttotal solid content

DRC : Dry rubber content

ABSTRAK

THE INFLUENCE OF AMMONIUM LAURATE CONCENTRATION ABOUT THE TENSILE STRENGTH, ELONGATION, AND TEAR STRENGTH FROM

NATURAL RUBBER LATEX FILM

ABSTRACT

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Karet merupakan hasil bumi yang bila diolah dapat menghasilkan berbagai macam produk yang sangat dibutuhkan dalam kehidupan sehari-hari. Teknologi karet sendiri semakin berkembang dan akan terus berkembang seiring berjalannya waktu dan semakin banyak produk yang dihasilkan dari industri ini.1

Industri-industri lateks karet alam selalu menggunakan teknik pencelupan untuk menghasilkan produk yang dapat dimanfaatkan bagi masyarakat. Produk tersebut digunakan baik di bidang medis maupun keperluan sehari-hari di masyarakat misalnya sarung tangan, industri, barang mainan dan sebagainya. Pembuatan produk dari lateks karet alam ini menggunakan bahan vulkanisasi yang berfungsi sebagai agen penyambung silang.

Pravulkanisasi lateks karet alam sangat baik digunakan untuk bahan baku produk film tipis karet alam. Karena ikatan silang awal berlangsung pada partikel karet selama pravulkanisasi berfungsi sebagai pengendali sifat akhir dari produk yang dihasilkan.2

Vulkanisasi ini merupakan suatu tahapan penting dalam pengolahan karet alam hasil penyadapan dari pohon karet (Hevea brasiliensis) yang banyak terdapat di daerah tropis yang lembab. Getah putih yang keluar dari pohon karet adalah butiran polyisoprene yang masih bercampur dengan air dengan konsentrasi sekira 20% - 30%. ________

1

Adi Riyadhi,,Vulkanisasi Karet Alam,[t,t],[t,p]. 2

Jika lateks dipekatkan dengan metode sentrifugasi akan diperoleh lateks pekat dengan kadar karet kering 60% untuk membuat berbagai macam alat yang terbuat dari karet alam seperti sarung tangan, balon dan produk lain yang diperlukan manusia. Barang karet yang mempunyai kekuatan tarik dan perpanjangan putus yang tinggi dapat diperoleh dengan proses vulkanisasi dengan mencampurkan sulfur/ belerang dan bahan kimia lainnya pada karet dengan bantuan panas. Dengan demikian karet berubah menjadi elastis dan mantap pada rentang suhu tertentu. Proses vulkanisasi yang berlangsung selama 5 jam ini ditemukan oleh Goodyear pada tahun 1839. 3

Lateks yang akan diolah dengan metode sentrifugasi adalah lateks yang belum menggumpal maka sebelum lateks itu diolah penambahan zat antikoagulan sangat penting. Lateks dikatakan mantap apabila sistem koloidnya stabil, yaitu tidak terjadi flokulasi ataupun penggumpalan selama penyimpanan. Menurut Meiza Vandaliza, penambahan bahan pengemulsi amonium laurat akan menyempurnakan lapisan pelindung lipida, protein dan lapisan amonium laurat bertindak sebagai pelindung partikel karet sehingga sifatnya hidrofilik. Interaksi partikel koloid karet dengan molekul air menghasilkan sistem dispersi koloid yang mantap sehingga menyebabkan tegangan permukaan lateks pekat menjadi turun.

Sistem pravulkanisasi dapat menimbulkan lateks karet alam terlalu matang dan dapat menyebabkan sifat kimia/fisika barang yang dihasilkan pada produk kurang baik. Hal ini dapat disebabkan karena proses penyambung silang yang terjadi dalam formulasi lateks sewaktu pencampuran/pemprosesan kurang terkontrol .4

Berdasarkan uraian diatas maka peneliti mencoba meneliti tentang pengaruh konsentrasi amonium laurat terhadap waktu vulkanisasi selama 30 menit untuk membuat suatu film lapis tipis dari lateks karet alam dengan menggunakan metode pencelupan.

__________

3

Dr. Purwadi Raharjo.Vulkanisasi Karet “Ditembaki” Elektron.[t,t],[t,p]

4

1.2. Permasalahan

- Apakah ada pengaruh konsentrasi amonium laurat terhadap kekuatan tarik film lateks karet alam

- Apakah ada pengaruh konsentrasi amonium laurat terhadap kemuluran film lateks karet alam

- Apakah ada pengaruh konsentrasi amonium laurat terhadap Ketahanan sobek film lateks karet alam

1.3. Pembatasan Masalah

1. Zat yang digunakan sebagai bahan pengemulsi adalah amonium laurat dengan variasi konsentrasi 0 %, 0,05 %, 0,07% dan 0,09 %

2. Sifat fisika kimia yang diamati yaitu Kekuatan tarik, kemuluran, Kekuatan sobek dan Morfologi permukaan.

1.4. Tujuan Penelitian

1. Untuk mengetahui pengaruh konsentrasi amonium laurat terhadap kekuatan tarik film lateks karet alam

2. Untuk mengetahui pengaruh konsentrasi amonium laurat terhadap kemuluran film lateks karet alam

1.5. Manfaat Penelitian

Dengan memperoleh gambaran yang jelas tentang pengaruh konsentrasi amonium laurat terhadap sifat fisika (kekuatan tarik, kemuluran dan ketahanan sobek), maka penelitian ini diharapkan berguna sebagai bahan perbandingan atau pengembangan dalam industri lateks karet alam.

1.6. Metodologi Penelitian

Penelitian ini merupakan eksperimen faktorial. Dengan perlakuan variasi pengemulsi amonium laurat . Waktu vulkanisasi yaitu 30 menit. Sementara itu sifat fisika yang diukur adalah Kekuatan tarik, Kemuluran, Ketahanan sobek dan morfologi permukaan.

Penelitian ini adalah penelitian faktorial dengan 4 level variasi konsentrasi dan 1 sifat fisika ( desain faktorial 4 X 1 ). Replikasi dilakukan tiga kali untuk setiap perlakuan dari masing-masing sampel.

Pengidentifikasian terhadap sumber-sumber ketidakpastian ditentukan cara dan metode yang valid. Hal ini bertujuan untuk mengurangi atau meniadakan kesalahan sistematik kemudian dihitung besarnya .Pengambilan data dari film tersebut meliputi :

1. Data pengukuran nilai tegangan putus (σ ),kemuluran(ε), ketahanan sobek

(γ), diperoleh dengan menggunakan seperangkat alat uji tarik dan kemuluran, serta seperangkat alat ketahanan sobek.

1.7. lokasi Penelitian

BAB 2

TINJAUAN PUSTAKA

2.1. Karet Alam

Sesuai dengan namanya karet alam berasal dari alam yakni terbuat dari getah tanaman karet, baik spesies Ficus elastica maupun Hevea brasiliensis sifat-sifat atau kelebihan karet alam diantara nya memiliki daya elastisitas atau daya lentingnya yang sempurna dan sangat plastis sehingga mudah diolah, karet alam juga tidak mudah panas dan tidak mudah retak. Kelemahan karet alam terletak pada keterbatasannya dalam memenuhi kebutuhan pasar . Saat pasar membutuhkan pasokan tinggi, para produsen karet alam tidak bisa mengenjot produksinya dalam waktu singkat, sehingga harganya cenderung tinggi. 5

Lateks karet alam secara umum didefinisikan sebagai cairan yang keluar dari

pembuluh lateks bila dilukai. Lateks itu sendiri adalah suatu sel raksasa yang

mempunyai banyak inti sel (multinukleotida). Oleh sebab itu lateks sebenarnya adalah

protoplasma. Lateks sewaktu keluar dari pembuluh lateks adalah dalam keadaan steril,

tetapi kemudian tercemar oleh mikroorganisme dari lingkungannya.6

Molekul karet alam terbentuk melalui reaksi adisi monomer-monomer

isoprene secara teratur yang terikat secara “kepala ke ekor”, memiliki susunan

geometri 98% cis-1,4 dan 2% trans-1,4 dengan berat molekul berkisar antara 1-2 juta

dan mengandung sekitar 15.000-20.000 ikatan tidak jenuh. 7

_______

5

Ir.Didit Heru Setiawan & Drs. Agus Andoko, Petunjuk Lengkap Budidaya Karet. [Jakarta ; Agromedia Pustaka, 2005],p,22

6Asril Darussamin & Maurid Ompusungu, Pengetahuan Mengenai Lateks dan

Teknologi Pengolahannya, [BPS;1985],p,1.

7

Karet alam merupakan suatu rantai hidrokarbon poliisopren yang memiliki rumus empiris (C5H8)n dimana n adalah derajat polimerisasi yang besarnya bervariasi dari satu rantai kerantai yang lain. Hidrokarbon dalam lateks asli berbentuk bulatan-bulatan kecil yang diameter nya kira-kira 0,5 µ ( 5 . 10 -5 cm) tersuspensi dalam medium berair atau serum, konsentrasi hidrokarbon sekitar 35 % dari berat total..

Dari lateks ini, karet padatan dapat diperoleh dengan mengeringkan atau dengan pengendapan menggunakan asam. Perlakuan terakhir menghasilkan karet yang lebih bersih, karena lebih banyak melepaskan unsur bukan karet dalam serum.8

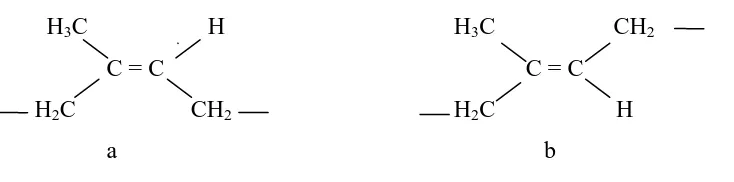

Berdasarkan struktur nya, karet alam dapat dibagi dua yaitu; karet hevea dan gutta percha yang hanya berbeda pada susunan atom nya sebelum dan sesudah ikatan rangkap. Pada karet, ditemukan susunan cis, mendekati dan menyambung dengan rantai molecular pada sisi yang sama pada ikatan rangkap, dimana pada gutta terdapat susunan trans mendekati dan menyambung pada sisi yang berlawanan dapat dilihat pada gambar berikut :

H3C H H3C CH2

C = C C = C

H2C CH2 H2C H

a b

Gambar 2.1. Struktur molekul dari a. karet hevea , b. gutta perca. 9

______________

8

L.R.G.Treloar, The Physics of Rubber Elasticity, Second edition, [Oxford : at The Claremdo Press,1967],p.3.

2.2. Elemen-Elemen Getah Karet

Getah karet merupakan cairan berbentuk koloid yang mengandung zat zat

seperti lateks, tepung, lemak, protein dan lain lain. Molekul molekul karet pada siang

hari terbentuk di bagian daun tumbuhan karet, dan bila hari menjelang sore, getah

dikirim ke bagian kulit pohon dalam bentuk polimer. Proses pengambilan getah karet

dilakukan pada pukul 5 sampai pukul 8 pagi hari, karena getah karet berkumpul pada

pagi hari.

Getah dari pohon Hevea Brasiliensis ( lateks ) dapat diperoleh sekitar 200 ~

400 ml, dan selain mengandung isopren, ia juga mengandung bermacam macam

elemen lainnya. Elemen elemen tersebut dapat dilihat pada tabel 2-1 di bawah ini

Tabel 2.1. Elemen Getah Hevea Brasiliensis 10

Elemen Prosentase kandungan

terhadap getah

( % )

Prosentase kandungan

terhadap karet kering ( % )

Air 59,66 -

Elemen karet 35,62 88,28

Protein 2,03 5,04

Asam lemak 1,65 4,10

Abu 0,70 1,74

Glukosa 0,34 0,84

____________

10

2.3. Kestabilan lateks

Lateks dikatakan mantap apabila sistem koloidnya stabil, yaitu tidak terjadi flokulasi ataupun penggumpalan selama penyimpanan. Adapun faktor-faktor yang mempengaruhi kestabilan lateks tersebut adalah sebagai berikut :

1. Adanya kecenderungan setiap partikel karet berinteraksi dengan fasa air (serum), misalnya assosiasi komponen-komponen bukan karet pada permukaan partikel-partikel karet.

2. Adanya interaksi antara partikel-partikel karet itu sendiri.

Faktor yang dapat menyebabkan sistem koloid partikel-pertikel karet menjadi tetap stabil, yaitu :

1. Adanya muatan listrik pada permukaan partikel karet sehingga terjadi gaya tolak menolak antara partikel karet tersebut.

2. Adanya interaksi antar molekul air dengan partikel karet, yang menghalangi terjadinya penggabungan partikel-partikel karet tersebut.

3. Energi bebas antar permukaan partikel karet yang rendah.

Sistem koloid lateks terbentuk karena adanya lapisan lipida yang teradsorpsi pada permukaan partikel karet (lapisan primer) dan lapisan protein pada lapisan luar (lapisan skunder) memberikan muatan pada permukaan partikel koloid. Penambahan bahan pengawet amonia dan bahan pemantap amonium laurat akan menyempurnakan lapisan pelindung tersebut.

Lapisan pelindung lipida, protein dan lapisan sabun asam lemak tersebut bertindak sebagai pelindung partikel karet dengan molekul air menghasilkan sistem dispersi koloid yang mantap.

1. Menurunkan energi potensial patikel koloid lateks yaitu dengan cara :

a. Menurunkan kelarutan stabilizer dengan menambahkan penggumpal (coaservant)

b. Menetralkan muatan listrik dari partikel koloid lateks dengan menambahkan ion-ion yang polaritasnya berlawanan dengan muatan partikel koloid lateks tersebut.

c. Menambahkan zat yang dapat mengadsorpsi lapisan pelindung partikel koloid (Colloidal stabilizer adsorpsed), sehingga disini terjadi persaingan antara pengadsorpsi (Coaservant precipitates) dengan partikel karet terhadap bahan pemantap.

2. Menaikkan energi kinetik partikel, dengan cara pengadukan (mechanical stirring).

Menurut Van Dalften, jika energi kinetik partikel semakin naik dan gaya tolak muatan antar partikel akan terlampaui sehingga daya tarik antar permukaan semakin besar dan frekwensi tumbukan semakin tinggi mengakibatkan dua partikel atau lebih jadi bersatu (coalesent) membentuk flokulat atau gumpalan.11

2.4. Lateks Pekat

Berbeda dengan janis karet lain yang berbentuk lembaran atau bongkahan, lateks pekat berbentuk cairan pekat. Pemrosesan bahan baku menjadi lateks pekat bisa melalui pendadihan (creamed latex) atau pemusingan (centrifuged latex). Lateks pekat ini biasanya merupakan bahan untuk pembuatan barang-barang yang tipis dan bermutu tinggi. 12

___________

11

M .Ompungsungu, dan Darussamin. A.. Pengetahuan Umum Latex. [Medan: BPP Sei Putih, 1989].hal 5-7

12

Lateks konsentrat atau lateks pekat merupakan satu-satunya produk karet alam yang diperdagangkan dalam bentuk cair (liquid rubber). Dengan jalan proses sentrifugasi, kadar karet kering lateks konsentrat ini adalah 60 %. Semua jenis karet alam lain yang diperdagangkan berbentuk karet kering (dry rubber) atau disebut juga karet padat (solid rubber).13

Telah diketahui bahwa lateks karet alam komersial high amonia dapat diproduksi dilapangan dengan menggunakan metode sentrifugasi yang berasal dari karet hevea. 14

Pada umumnya pengolahan lateks pekat di Indonesia sekarang ini adalah dengan cara ”pemusingan’(centrifuge) karena kapasitasnya tinggi dan pemeliharaan lebih mudah. Lateks kebun yang KKK-nya 28-38% dipusingkan pada kecepatan 5000-7000 rpm, pada bagian atas alat akan diperoleh lateks pekat yang KKK-nya 60% dengan rapat jenis 0,94 dan dari bagian bawah terpisah skim yang masih mengandung 4-8% karet kering dengan rapat jenis 1,02.Setiap lateks yang tiba di pabrik diperiksa kadar NH3 dan VFA nya dan hanya lateks yang memenuhi syarat (VFA < 0,05 dan NH3 > 0,5%) dikumpulkan dalam bak penerimaan/sedimentasi dan dibiarkan 1-2 jam untuk mengendapkan senyawa-senyawa fosfat.

Pembubuhan pengawet amoniak kedalam lateks harus dilakukan sedini mungkin dengan dosis yang cukup yaitu 3- 3,5 gram amoniak/liter lateks dibubuhkan kedalam lateks diember pengumpul pada saat pengutipan dan selanjut nya setelah lateks terkumpul di TPH ditambah lagi amoniak hingga dosis amoniak menjadi 6-7

gr/liter lateks. Lateks pusingan (centrifuged latex) juga membutuhkan penambahan

gas amonia pada lateks kebun seperti pada pembuatan creamed lateks tetapi jumlah yang ditambahkan lebih sedikit, cukup 2-3 g gas amonia untuk setiap liter lateks.

______________

13

Dr.James J. Spillane, Komoditi Karet

14 Umaporn P,

,[ Kanisius: Yogyakarta, 1989,], hal 27

Penambahan 2-3 g gas amonia memungkinkan lateks dapat disimpan selama 24 jam tanpa terjadi prokoagulasi. Salah satu bahan pengemulsi yang sering digunakan dalam pemisahan atau tempat pengolahan lateks karet alam adalah amonium laurat dan paling banyak digunkan. Bahan pengemulsi merupakan bahan yang apabila ditambahkan akan menghasilkan laju koagulan pada lateks pekat. Penggunaan bahan pegemulsi bertujuan untuk menjaga kestabilan lateks dan mengendapkan ion-ion logam yang dikandung lateks. Karena apabila ion-ion logam tersebut tidak diendapkan maka akan ikut mempercepat laju koagulasi dan mengakibat kan terjadinya penggumpalan.15

Pengendapan selama 24 jam diperlukan agar kotoran-kotoran dan magnesium amonium pospat mengendap, magnesium amonium pospat muncul karena penambahan amonium pada bahan lateks.

Lateks dapat dimasukkan ke dalam alat pemusing (centrifugal machine) setelah dibiarkan selama 24 jam. Kadar karet Kering yang diinginkan untuk hasil lateks pusingan adalah 60%, tetapi kadarnya bisa turun 1-2% pada proses produksi. Pada penambahan ammonia dan penyimpanan sering juga mengakibatkan terjadinya penurunan kadar karet kering. Oleh karena itu, kadar karet kering hasil biasanya dibuat 62% untuk mengatasi penurunan tersebut. Proses pemusingan memisahkan lateks dari kebun menjadi dua bagian yang berlainan. Lateks pekat atau creamed akan keluar dari bagian atas dan lateks encer atau skim akan keluar dari bagian bawah.

Lateks pekat lalu diambil dan dikumpulkan di tempat tersendiri. Lateks ini dianggap telah jadi. Penambahan gas amonia hingga kadarnya menjadi 7-10 g per liter lateks pekat yang dihasilkan perlu dilakukan. Umumnya penambahan sekitar 6 g gas amonia dianggap telah memenuhi karena sebelum lateks diolah telah diberi gas ammonia sebanyak 2-3 g. Selain dengan cara di atas, lateks pekat bisa juga dibuat dengan cara penguapan (evaporasi), filtrasi, pressure dialysis, dan electrodecantation.

ketat. Lateks pekat dari pabrik dapat dikirim apabila telah memenuhi kriteria mutu terpenting yaitu:

Tabel. 2.4. Standar mutu lateks pekat

Parameter Mutu Lateks Pusingan Lateks Dadih

1. Jumlah padatan minimum 2. Kadar Karet Kering minimum

3. Perbedaan angka butir 1 dan 2 maksimum

4. kadar amonia (berdasarkan jumlah air dalam lateks pekat)

5. Viskositas maksimum, 25 0C

6. Endapan dari berat basah maksimum

7. Kadar koagulum dari padatan maksimum

8. Bilangan KOH maksimum 9. Kemantapan mekanis minimum 10. Persentase kadar tembaga dari

jumlah padatan maksimum

11. Persentase kadar mangan dari jumlah padatan maksimum

12. Warna

13. Bau setelah dinetralkan dengan asam borat

tidak boleh berbau busuk

Lateks pekat dari setiap tangki pengangkutan pada saat mulai berangkat dari pabrik dan setibanya di pelabuhan harus diambil contohnya dan diperiksa mutunya. Selama penyimpanan dipelabuhan, untuk menjaga kualitas, lateks pekat harus dimonitori mutunya setiap selang waktu penyimpanan satu minggu.16

______________ 15

2.5 Vulkanisasi Karet Alam

Pada tahun 1832 F.ludersdorf di Jerman memberitahukan bahwa karet yang ditambahkan dengan sulfur, akan membentuk suatu gabungandia tidak mengerti akan pentingnya penemuannya itu. Pada tahun 1838 Charles Goodyear di Amerika dan Thomas Hancook diingris pada tahun 1843 menemukan hal yang sama.

Vulkanisasi dalam kaitannya dengan sifat fisik karet adalah setiap perlakuan yang menurunkan laju alir elastomer, meningkatkan tensile strength dan ,modulus serta preserve ekstensibilit. Meskipun vulkanisasi terjadi dengan adanya panas dan sulfur, proses itu tetap berlangsung secara lambat. Reaksi ini dapat dipercepat dengan penambahan sejumlah kecil bahan organik atau anorganik yang disebut akselerator. Untuk mengoptimalkan kerjanya akselerator membutuhkan bahan kimia lain yang dikeanal sebagai aktivator, yang dapat berfungsi sebagai aktivator adalah okisida-oksida logam seperti ZnO. 17

Vulkanisasi dari lateks karet alam dapat dibagi menjadi tiga kategori, vulkanisasi non sulfur dengan peroksida, senyawa nitro, kuinon atau senyawa azo sebagai curing agents; dan vulkanisasi dengan sulfur, selenium, dan tellurium dan vulkanisasi dengan irradiasi c-ray. Penggunaan yang masih umum digunakan adalah vulkanisasi dengan menggunakan sulfur karena alasan ekonomi maka penggunaan vulkanisasi non sulfur dan irradiasi c-ray diabaikan dan hanya sebagian saja yang mengaplikasikannya. 18

Penambahan 30-40 % sulfur akan memperbanyak jumlah ikatan silang (crosslink) antar rantai molekulnya yang akan berpengaruh terhadap sifat- sifat dan prilaku karet alam. Kekerasan dan kekakuan dari karet alam akan meningkat dengan proses vulkanisasi. Karet alam dengan ikat silang sedikit akan bersifat relatif lebih lunak dan fleksibel dari pada karet alam dengan jumlah ikatan silang lebih banyak. ____________

17

A.T. Mc Phersons ,Enginerring Uses of Rubber Publishing Corporation, 1956], p, 162

, [New York : Reinhold

18

Gambar 2.5. Gambar vulkanisasi karet alam. 19

Dalam pengolahan lateks karet alam yang bertujuan untuk menambah kekuatan lateks karet alam dari sifat fisik nya seperti yang telah dipaparkan diatas dengan penambahan sulfur sebagai agen penyambung silang (vulkanisasi). Sistem vulkanisasi dapat dibagi 3 yang dapat dilihat pada tabel di bawah ini:

Tabel 2.5. Klasifikasi Sistem Vulkanisasi. Vulkanisasi Komposisi sulfur

(bsk)*

Komposisi pemercepat (bsk)*

Nilai E

Konvensional Semi-effisien Efisien

2,0 - 3,5 1,0 – 1,7 0,4 – 0,8

1,2 – 0,4 2,5 – 1,2 5,0 – 2,0

8 – 25 4 – 8 1,5 – 4 bsk = bagian per-seratus karet. 20

______________

19

Rahmat Saptono, , Pengetahuan Bahan FTUI 2008],hal 115-116

2..5.1. Bahan-bahan yang digunakan dalam proses vulkanisasi :

1. Bahan vulkanisasi

Bahan vulkanisasi yang sering digunakan dalam industri pngolahan karet adalah belerang yang mempercepat kematangan kompon karet. Bahan lain untuk vulkanisasi adalah peroksida organik dan damar fenolik .21

Pada umumnya digunakan belerang dalam jumlah yang besar (kira-kira 6-10 %) untuk ditambahkan pada karet. Proses vulkanisasi perlahan dan memakan waktu beberapa jam sebelum vulkanisasi selesai. Dengan digunakannya bahan-bahan pencepat, jumlah belerang dapat dikurangi dan sekarang berjumlah kurang lebih 2 – 3 %, berdasarkan bobot karet nya . 22

2. Bahan pemercepat dan penggiat reaksi

Vulkanisasi dalam industri pengolahan lateks biasanya lambat, sehingga agar efisien perlu dipercepat. Banyak jenis bahan pemercepat reaksi yang bisa digunakan. Dari golongan sulfenamida, CBS dan MBS. Dari golongan dithiokarbonat antara lain ZDEC dan ZDBC. Dari golongan tiuransulfida adalah TMTD. Dari golongan Tiazol adalah MBT dan MBTS. Penggunaan bahan pemercepat reaksi ini bisa tunggal atau gabungan dari beberapa bahan tersebut .

Bahan penggiat reaksi berguna menambah kecepatan kerja bahan pemercepat reaksi. Meskipun tidak mutlak perlu, bahan ini bisa mengefisienkan proses pengolahan karet. Bahan reaksi yang umum digunakan antara lain seng oksida, dan asam stearat.23

___________

21

Ir.Didit Heru Setiawan & Drs. Agus Andoko. Op Cit

22

Rubber Stichting,

. Hal 147 Karet Alam

23

. Ir.Didit Heru Setiawan & Drs. Agus Andoko.

,[Kinta: Jakarta, 1983], hal. 62-63.

3. Bahan antioksidan dan anti ozon

Fungsi bahan ini untuk melindungi karet dari kerusakan karena pengaruh oksigen maupun ozon yang terdapat diudara. Bahan kimia ini biasanya juga tahan terhadap pengaruh ion-ion tembaga, mangan dan besi. Selain itu juga mampu melindungi terhadap suhu tinggi, retak-retak dan lentur .

4. Bahan pengisi

Ada dua macam bahan pengisi dalam proses pengolahan karet. Pertama bahan pengolahan yang tidak aktif .kedua, bahan pengisi yang aktif atau bahan pengisi yang menguatkan. Yang pertama hanya menambah kekerasan dan kekakuan pada karet yang dihasilkan, tetapi kekuatan dan sifat lainnya menurun.

Biasanya bahan pengisi tidak aktif lebih banyak digunakan untuk menekan harga karet yang dibuat karena bahan ini berharga murah, contohnya kaolin, tanah liat, kalsium karbonat, magnesium karbonat,barium sulfat, dan barit.

Bahan pengisi aktif atau penguat contohnya karbon hitam, silika, aluminium silikat, dan magnesium silikat. Bahan ini mampu menambah kekerasan, ketahanan sobek, ketahanan kikisan serta tegangan putus yang tinggi pada karet yang dihasilkan.24

Vulkanisasi / vulkanisir dikenal juga dengan istilah "cure" merupakan proses pengaplikasian tekanan dan panas terhadap campuran elastomer dan bahan kimia untuk menurunkan plastisitas dan meningkatkan elastisitas, kekuatan, dan kemantapan. Curing menyebabkan molekul karet yang panjang dan saling terkait diubah menjadi struktur 3 (tiga) dimensi melalui pembetukan crosslinking (ikatan silang) secara kimia.

__________

24

Dalam proses vulkanisasi dipakai bahan kimia yang dapat bereaksi dengan gugus aktif pada molekul karet untuk membentuk crosslinking antara molekul. Bahan kimia ini dikenal dengan istilah curing agent.25

Tabel berikut menguraikan pengaruh penambahan beberapa bahan kimia yang berperan dalam proses vulkanisasi dan pengaruhnya terhadap waktu vulkanisasi dalam perkembangan proses vulkanisasi.

Tabel 2.5.1. Pengaruh bahan kimia terhadap vulkanisasi pada suhu 1420C

Formula 4 merupakan formula dasar vulkanisasi belerang yang dapat berlangsung cepat terdiri dari karet, belerang sebagai curing agent, MBT sebagai akselerator, ZnO dan Asam Stearat sebagai activator. Untuk menghasilkan barang jadi karet yang tahan terhadap pengusangan perlu penyesuaian sistem vulkanisasi dan ditambahkan anti oksidan, anti ozon, dsb. 26

2.6. Pengujian Sifat Mekanik

2.6.1 . Pengujian Kekuatan Tarik dan Kemuluran

Pengujian sifat mekanik bahan polimer sangat penting karena penggunaan bahan polimer sebagai bahan industri sangat bergantung pada sifat mekanisnya. Sifat mekanik polimer merupakan salah satu sifat yang sering digunakan untuk karakterisasi suatu bahan polimer. Sifat mekanik merupakan gabungan antara kekuatan yang tinggi dan elastisitas yang baik, sifat ini disebabkan oleh adanya dua macam ikatan dalam bahan polimer, yakni ikatan yang kuat antara atom dan interaksi antara rantai polimer yang lemah.

Kekuatan tarik adalah salah satu sifat dasar dari bahan polimer. Kekuatan tarik suatu bahan didefenisikan sebagai besarnya beban maksimum (Fmaks) yang digunakan untuk memutuskan spesimen bahan dibagi dengan luas penampangnya pada keadaan semula.

0 A Fmaks = σ

Keterangan :

σ = Kekuatan tarik bahan (Kgf/mm2) Fmaks = Tegangan maksimum (Kgf)

Ao = Luas penampang mula-mula (mm2)

Bila suatu bahan dikenakan beban tarikan yang disebut tegangan (gaya persatuan luas), maka bahan akan mengalami perpanjangan (regangan).

Kenaikan regangan bahan polimer berbanding lurus dengan tegangan. Selain besaran kekuatan tarik (σ), sifat mekanik bahan juga diamati dari sifat kemulurannya (ε) yang didefenisikan sebagai pertambahan panjang yang dihasilkan oleh ukuran panjang spesimen akibat gaya yang diberikan.

%

I0 = Panjang spesimen mula-mula (mm)

It = Panjang spesimen setelah diberi beban (mm)

Besaran kemuluran ini berguna juga untuk mengamati sifat plastis dari bahan polimer .27

2.8 Ketahanan Sobek (Tear Resistance)

Ketahanan sobek (tear resistance) adalah Ketahanan yang diberikan oleh satu bagian percobaan karet terhadap pengoyakan setelah dipotong menurut cara tertentu

Uji ini penting untuk beberapa produk, misalnya untuk tapak, pipa, sarung kabel, kaus kaki dan lain-lain. Indikasi yang paling berat dari ketahanan terhadap sobekan didapatkan oleh torehan pada bagian dari karet dan sobekan oleh tangan.

Ketahanan sobek bergantung pada lebar dan ketebalan dari potongan uji dan hasil uji menunjukkan beban yang umum untuk menyobek sebuah spesimen dengan lebar dan tebal yang standart.

______________

L x t1

Kekuatan sobek =

t2

dimana

L = kekuatan maksimum yang digunakan

t1 = ketebalan standar dari potongan yang diuji (2,5 mm)

t2 = ketebalan dari spesimen yang diuji. 28

2.6.2. Morfologi Permukaan

Sem adalah alat yang dapat membentuk bayangan permukaan spesimen secara mikroskopik. Berkas elektron dengan diameter 5-10 nm diarahkan pada spesimen. Interaksi berkas elektron dengan spesimen menghasilkan beberapa fenomena yaitu hamburan balik berkas elektron, sinar x, elektron sekunder, dan absorbsi elektron.

Teknik SEM pada hakikat nya merupakan pemeriksaan dan analisa permukaan. Data atau tampilan yang diperoleh adalah data dari permukan atau dari lapisan yang tebalnya sekitar 20 µ m dari permukaan. Gambar permukaan yang diperoleh merupakan topografi segala tonjolan, lekukan dan lubang pada permukaan.

Gambar topografi diperoleh dari penangkapan elektron sekunder yang dipancarkan oleh spesimen. Sinyal elektron skunder yang dihasilkan ditangkap oleh detektor dan diteruskan ke monitor. Pada monitor akan diperoleh gambar yang khas yang menggambarkan struktur permukaan spesimen. Selanjutnya gambar dimonitor dapat dipotret dengan menggunakan film hitm putih atau dapat pula direkam kedalam suatu disket.29

___________ 28

Marthan., Rubber Enginering. [New Delhi : Mc. Graw Hill, Indian Rubber Institute., 1998] p 221-225,

29

2.6.3. Penentuan Waktu Kemantapan Mekanik

Waktu kemantapan mekanik adalah waktu yang dibutuhkan untuk memulai

menunjukkan flokulasi bila dipusingkan dengan kecepatan 14000 rpm. Waktu

kemantapan mekanik pada lateks pekat adalah sekitar 650 menit.

%

Untuk jumlah amonia dapat digunkan persamaan berikut:

contoh volume

amonia

jumlah =100−

Sampel lateks dipanaskan hingga suhu 35-360C, kemudian sampel disaring dan hasil penyaringan diambil sebanyak 80 gram kedalam wadah pengujian. Sampel diletakkan

kedalam alat pemutar dengan kecepatan tinggi (klaxon). Dengan batang pemutar berada di

tengah botol uji. Alat pemutar dipasang pada kecepatan 14000 rpm dan waktunya pun diukur.

Penentuan titik akhir dilakukan dengan cara mencelupkan batangan kaca kedalam lateks pekat

serta mencelupkannya kedalam wadah yang berisi air dan diamati pecahnya partikel karet.

2.6.4. Penentunan Jumlah Padatan Total (TSC)

Jumlah padatan total adalah jumlah yang menunjukan banyaknya zat padat yang terdapat di dalam lateks yang tidak dapat menguap bila dikeringkan pada suhu 70 0C selama 16 jam atau pada suhu 100 0C selama 2 jam.

Lateks dengan TSC yang tinggi, akan menghasilkan karet yang memiliki nilai kekuatan tarik yang tinggi. Dan hal ini dapat berpengaruh pada produksi pabrik, karena akan memakan biaya yang cukup tinggi.30

___________

30

BAB 3

BAHAN DAN METODE PENELITIAN

3.1 Bahan-Bahan Yang Digunakan

Adapun bahan-bahan kimia yang digunakan dalam penelitian ini ditampilkan dalam tabel 3.1.

Tabel 3.1 Bahan–bahan yang digunakan

Nama Alat Sfesifikasi Merek

CaNO3 - E.Merck

CH3COOH 2 % E.Merck

NH3 1,6 % E.Merck

Ca(NO3)2 5 % E.Merck

Larutan asam asetat 2 % E.Merck

KOH 10 % E.Merck

Lateks HA - -

Amonium laurat - E.Merck

ZnO 55 % E.Merck

ZDEC/ZDBC - E.Merck

Aquadest - -

Sulfur 50 % p.a

Wingstay 50 % p.a

3.2 Alat-Alat yang Digunakan

Adapun alat-alat yang digunakan dalam penelitian ini ditampilkan dalam tabel 3.2.

Tabel 3.2 Alat-alat penelitian

Nama Alat Spesifikasi Merek

Neraca analitik Presisi ±0,0001 g Mettler Toledo

Beaker glas 500 ml Pyrex

Seperangkat alat uji SEM - Shimadzu ASM-SX

Seperangkat alat uji DRC - -

Botol aquadest - -

Roller speed - -

Plat Aluminium 15 x 7,5 cm -

Seperangkat alat uji tarik dan kemuluran

- Tokyo testing

machine

Labu takar 100 ml

(presisi ±0,02 ml)

Pyrex

Pipet Volumetri 10 ml

toleransi ± 0,02 ml

3.3 Metode Penelitian

Jenis penelitian ini adalah eksperimen laboratorium dengan menggunakan hipotesa dan analisa variansi dengan 4 level konsentrasi amonium laurat.

3.3.1. Populasi

Dalam penelitian eksperimen ini yang digunakan sebagai populasi sasaran adalah lateks karet alam yang bersifat homogen.

3.3.2. Sampling

Berdasarkan sifat populasi yang homogen, maka teknik sampling yang digunakan adalah Teknik Sampling Acak Sederhana dan replikasi dilakukan tiga kali secara acak untuk setiap perlakuan dari masing-masing sampel.

3.3.3. Variabel

Dalam penelitian ini yang menjadi variabel adalah :

1. Variabel bebas : Variabel bebas adalah variasi dari konsentrasi amonium laurat (0 %, 0,05 %, 0,07% dan 0,09 %

2 .Variabel tetap : Variabel tetap adalah berat bahan kimia

( lateks 240 gram, KOH 2,25 gram, sulfur 3,75 gram,kaolin 30 gram,Wingstay 2,75 gram, ZDBC 0,75 gram,

ZnO 3,78 gram) dan waktu vulkanisasi 30 menit dengan suhu 1000C

3.3.4 Pembuatan Reagen

3.3.4.1 Pencucian alat

Pembuatan larutan pencuci

- Ditimbang 2,0 gram K2Cr2O7 dilarutkan dengan 5 ml air - Dipanaskan hingga semua garam nya larut

- Didinginkan dan ditambahkan 65 ml asam sulfat pekat secara perlahan-lahan sambil diaduk

Alat – alat kaca diisi dengan larutan asam kromat panas dan biarkan sekitar 15 menit. Kemudian larutan dikeluarkan dan alat kaca dibilas dengan akuades paling sedikit 4 kali. Lalu perhatikan apakah air mengalir tanpa meninggalkan tetesan pada dinding jika tidak , pembersihan harus diulang.

3.3.4.2 Bahan Pembuatan reagen

a. Calcium Nitrate Tetrahydrate Ca(NO3)2 5 % - Ditimbang 25 gram Ca(NO3)2

- Ditambah dengan aquadest sampai 500 ml propanol.

b. NH4OH 1,6 %

- Dipipet 16 ml larutan NH4OH p.a

- Dilarutkan dengan aquades sampai 250 ml

c. ZnO 60 %

- Dimasukkan demin water kedalam beaker glass sebanyak 114,777 gram - Ditambahkan anchoid sebanyak 4,795 gram sambil diaduk

- Ditambahkan NH4OH 23 % sebanyak 2,644 gram

d. ZDBC 50%

- Demin water sebanyak 24,817 gram dimasukkan ke dalam beaker glass setelah itu ditambahkan amonium cassenat 10% sebanyak 15 gram

- Dimasukkan KOH 10 %

- Dimasukkan bentonit 0,250 gram

- Dimasukkan anchoid sebanyak 1,6 gram

- Ditambahkan ZDBC sedikit demi sedikit sebanyak 50 gram sambil diaduk diatas stirer

e. Sulfur 55%

- Dimasukkan demin water ke dalam beaker glass sebanyak 35,1275 gram

- Ditambahkan dengan KOH 10% sebanyak 0,0625 gram

- Ditambahkan anchoid sebanyak 1,76 gram

- Dimasukkan sulfur powder sedikit demi sedikit sebanyak 55 gram sambil diaduk di atas stirrer

f. Kaolin 58%

- Dimasukkan demin water sebanyak 33,33 gram ke dalam beaker glass

- Ditambahkan NH4OH sebanyak 0,383 gram

- Ditambahkan darvan sebanyak 0,133 gram

- Ditambahkan D.M.A sebanyak 0,583 gram

- Ditambahkan kaolin sedikit demi sedikit sebanyak 60 gram sambil diaduk di atas stirer

g. Wingstay 55% (Anti Oksidan)

- Dimasukkan demin water sebanyak 28,7 gram

- Ditambahkan NH4OH 23% sebanyak 0,3655 gram

- Ditambahkan anchoid sebanyak 0,88 gram

- Ditambahkan amonium kasenat sebanyak 11,11 gram

- Ditambahkan wingstayl sebanyak 55,55 gram sedikit demi sedikit sambil diaduk di atas stirer

3.3.4.3 Kalibrasi alat (Standar Italia)

- Plat stainless ukuran p = 15 cm, l = 7,5 cm, tebal = 3 mm dibersihkan dengan merendamkan asam asetat 6 % dan KOH 10 % kemudian dicuci dengan air

- Setelah bersih dikeringkan dalam oven 1000C

- Setelah kering, plat dicelupkan kedalam koagulan Ca(NO3)2 5%

- Dianginkan/ dikeringkan 10 menit

- Plat dapat digunakan sebagai bahan pencetak

3.3.4.4 Persiapan sampel Lateks dengan penambahan amonium laurat

- Lateks HA 60% sebanyak 240 gram dimasukkan ke dalam beaker glass

- Ditambah kan pengemulsi amonium laurat dengan variasi 0 %, 0,04 %, 0,07 %, dan 0,09 %.

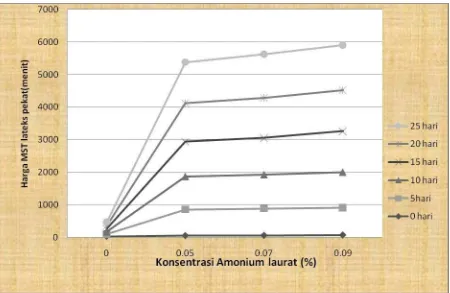

- Di analisa lateks HA dengan menentukan MST (waktu kestabilan lateks).

3.3.4.5 Vulkanisasi lateks

- Lateks HA 60% sebanyak 240 gram dimasukkan ke dalam beaker glass

- Ditambahkan KOH 10% sebanyak 2,25 gram

- Ditambahkan dengan sulfur 55% sebanyak 3,75 gram

- Ditambahkan kaolin sebanyak 30 gram

- Ditambahkan wingstay sebanyak 2,75 gram

- Ditambahkan 0,75 gram ZDBC

- Ditambahkan ZnO sebanyak 3,78 gram

- Pravulkanisasi pada suhu 700C

- Ditentukan bilangan pematangan dengan tekhnik CHCl3

- Didiamkam selama 24 jam

- Didiamkan selama 24 jam

- Divulkanisasi pada suhu 100oC selama 30 menit

3.3.5. Kalibrasi Alat

Alat-alat kaca volumetrik dikalibrasi dengan menghitung berat larutan (biasanya akuades) yang diisi dalam alat volumetrik yang telah diketahui densitas dan temperaturnya. Data penimbangan lebih dahulu dikoreksi dengan persamaan:

dengan : W1 = berat sesungguhnya W2 = berat dari pengukuran

Lalu volume alat pada temperatur kalibrasi (T) ditentukan dengan mengalikan densitas larutan dengan berat yang dikoreksi. Sehingga volume ini dikoreksi terhadap temperatur standar 20°C.

3.3.5.1. Kalibrasi Pipet Volumetrik

3.3.5.2. Kalibrasi Timbangan

Kalibrasi timbangan elektronik meliputi penggunaan beban massa standar dan penyesuaian arus sehingga massa dari standar diperlihatkan pada layar.

3.3.6. Pengumpulan Data

Pengambilan data yang dilakukan dengan melakukan Uji kekuatan tarik dan Kemuluran, ketahanan sobek serta Morfologi permukaan yang dijelaskan di bawah ini.

3.3.6.1 Uji kekuatan tarik dan kemuluran

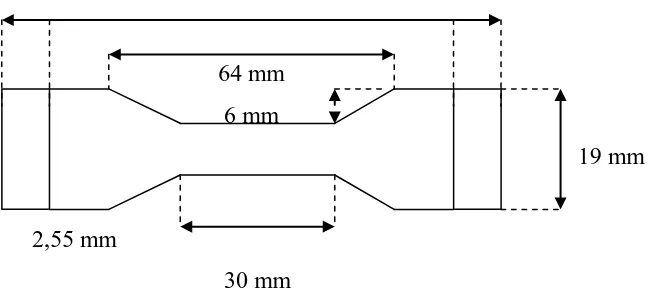

Film hasil spesimen dipilih dengan ketebalan 2 mm dan dipotong membentuk spesimen untuk uji tarik dan kemuluran sesuai dengan ASTM D-638-72-Type IV. Seperti pada gambar berikut:

Gambar.3.1. Bentuk Spesimen Untuk Uji Tarik dan Kemuluran ASTM D-638-72-Type IV.

115 mm

64 mm 6 mm

19 mm

2,55 mm

30 mm

Dicatat tegangan maksimum (Fmaks) dan regangannya (L). Data pengukuran tegangan regangan diubah menjadi kekuatan tarik (σt) dan kemuluran (ε).

3.3.6.2Ketahanan Sobek

Pengujian ketahanan sobek dilakukan dengan alat Tensiometer T-10 sesuai dengan ASTM D 571-2- Type II, dengan bentuk uji model sudut, sampel uji ditarik diantara dua jepitan alat dengan kecepatan 500 mm/menit hingga sampel uji koyak/sobek. Hasil pengujian dapat dibaca printer recorder Tensiometer T-10. Pengujian dilakukan sekurang-kurang 2 kali.

3.3.6.3Morfologi Permukaan (SEM)

Ruang mikroskop pada bagian dalam alat shimadzu ASM-SX dibuat menjadi kedap udara. Sumber listrik 30 KV dibuka secara perlahan hingga mencapai tegangan 20KV. Kompon film lateks sepatu diletakkan melintang diatas gelas preparat dan dimasukkan dalam ruang mikroskop yang telah kedap udara dari luar. Tampilan gambar permukaan sampel dapat dilihat pada layer tabung sinar katoda . Tampilan gambar difoto pada layer photograph dengan perbesaran lebih dari gambar preparat asli.

3.3.6.4 Penentuan Waktu Kemantapan Mekanik

Sampel lateks yang telah diketahui jumlah padatan totalnya ditimbang kemudian sampel tersebut diencerkan dengan menggunakan amonia 1,6%. Untuk mengetahui Jumlah sampel yang akan digunakan dapat dihitung dengan persamaan

% 100 55

x contoh

Untuk jumlah amonia dapat digunkan persamaan berikut:

contoh volume

amonia

jumlah =100−

Sampel lateks dipanaskan hingga suhu 35-360C, kemudian sampel disaring dan hasil penyaringan diambil sebanyak 80 gram kedalam wadah pengujian. Sampel diletakkan

kedalam alat pemutar dengan kecepatan tinggi (klaxon). Dengan batang pemutar berada di

tengah botol uji. Alat pemutar dipasang pada kecepatan 14000 rpm dan waktunya pun diukur.

Penentuan titik akhir dilakukan dengan cara mencelupkan batangan kaca kedalam lateks pekat

serta mencelupkannya kedalam wadah yang berisi air dan diamati pecahnya partikel karet.

3.3.6.5 Penentunan Jumlah Padatan Total (TSC)

Sampel ditimbang 3gram dalam beaker gelas yang telah diketahui beratnya kemudian

3.4 Pengolahan Data

3.4.1 Penentuan Kesalahan

3.4.1.1. Kesalahan Sistemetik

Tipe kesalahan ini memiliki nilai tertentu sehingga besarnya dapat dihitung. Kesalahan ini dapat dilihat dari rata-rata data yang berbeda dengan nilai yang sesungguhnya. Kesalahan ini terbagi tiga:

a. Kesalahan Instrumental, bersumber dari instrumennya sendiri. Timbul karena efek lingkungan pada instrumen, misalnya kesalahan nol atau penyimpangan nol dalam pembacaan skala. Kesalahan ini diminimalkan dengan kalibrasi seperti cara yang telah disebutkan pada bagian sebelumnya (kalibrasi alat) atau penggunaan blanko.

b. Kesalahan Metode terkandung secara inheren pada metode yang digunakan. Sumbernya adalah sifat kimia dari sistem. Dalam penelitian ini, zat-zat kimia yang dipakai terlebih dahulu distandardisasi untuk memastikan konsentrasinya.

c. Kesalahan Personal, adalah kesalahan yang dilakukan oleh seorang analis ataupun karena kesalahan prosedur. Kesalahan ini dapat dikurangi dengan meningkatkan ketilitian dan kedisiplinan analis.

3.4.1.2 Kesalahan Random (Indeterminate)

dilihat dari data-data yang tersebar di sekitar nilai rata-rata yang merefleksikan ketelitian

3.4.1.3 Kesalahan Gabungan Pengukuran

Kebanyakan hasil akhir dalam kimia fisika dihasilkan dari perhitungan pengukuran-pengukuran yang digabungkan. Hal ini penting untuk memastikan bagaimana kesalahan pengukuran individual mempengaruhi hasil akhir.Penjumlahan atau pengurangan; jika kuantitas diberi simbol A dan B, dan ketilitian (ketidakpastian) diberikan simbol a dan b, maka untuk memperoleh ketelitian c dari hasil C:

A(±a) + B(±b) = C(±c), maka c= a2 +b2 . … (3.2)

3.4.2. Penentuan Ketidakpastian dalam Significant Figure

3.4.2.1. Menghitung Ketidakpastian Penimbangan

Ketidakpastian Massa Sampel

Ketidakpastian berdasatkan kalibrasi neraca analitis yang tetera pada kalibrasi 0,0004g, yaitu :

= 0,0004 g pada tingkat kepercayaan 95 %

Ketidakpastian pembulatan angka diperoleh dari setengah digit terakhir dari neraca analitis, yaitu :

g

Ketidakpastian Gabungan Massa Sampel

2

3.4.2.2. Menghitung ketidakpastian volume

a. Ketidakpastian gelas ukur 25 ml

Ketidakpastian Pipet Volum 5 mL

Ketidakpastian Pipet Volum 5 mL, dengan toleransi + 0,05 mL dapat dihitung dari penggabuangan dua pengaruh utama terhadap volume, yaitu : kalibrasi, pengaruh suhu,dan keterulangan.

Suhu yang tertera pada alat gelas volumetri 20 0C, sedangkan suhu laboratorium bervariasi antara + 10 0C. Ketidakpastian karena pengaruh ini dapat dihitung dari perbedaan suhu dengan koefisien pemuaian volume air (2,1 x 10-40C-1), dimana akan memberikan :

+ V x ∆tx y

Ketidakpastian Gabungan Pipet 5 mL

mL

Ketidakpastian labu takar 100 mL, mL dapat dihitung dari penggabuangan tiga pengaruh utama terhadap volume, yaitu : kalibrasi, pengaruh suhu,dan keterulangan.

1) Kalibrasi

Toleransi labu takar yang diberikan oleh perusahaan adalah 100 mL + 0,02 mL, yang diukur pada suhu 20 0C, karena tidak diberikan informasi mengenai tingkat kepercayaan sehingga diasumsikan sebagai distribusi segitiga merupakan perkiraan yang sesuai, sebab peralatan gelas volumetrik dianggap cukup akurat.

2) Perbedaan suhu laboratorium dengan suhu kalibrasi

Suhu yang tertera pada alat gelas volumetri 20 0C, sedangkan suhu laboratorium bervariasi antara + 10 0C. Ketidakpastian karena pengaruh ini dapat dihitung dari perbedaan suhu dengan koefisien pemuaian volume air (2,1 x 10-40C-1), dimana akan memberikan variasi labu takar 100 mL sebagai berikut :

+ V x ∆tx y

Dalam penelitian ini perulangan tidak ditentukan secara langsung dalan laboratorium, maka diasumsikan ketidakpastian perulangan pengisian labu bakar adala + 1 tetes dengan distribusi seragam. Ini dikarenakan labu takar diisi setetes demi setetes.

Ketidakpastian Gabungan Labu Takar 100 mL

3.5 Analisa Data

3.6.1 Analisa Variansi

a. Analisis Jumlah Kuadrat (JK) Utama

1. Faktor Koreksi (FK)

FK = rn Tijk2

2. Jumlah Kuadrat perlakuan (JKperlakun)

JKp = T(Yijk)2 – FK

3. Jumlah Kuadrat Kelompok (JKkelompok)

JKk = FK n

TK2

−

4. Jumlah Kuadrat Galat (JKgalat)

JKg = JKtotal – JKperlakuan

b. Analisis Jumlah Kuadrat (JK) Faktorial

5. Derajat bebas

υperlakuan = n-1 υgalat = r(n-1)

6. Kuadrat Tengah (KT)

a. Kuadrat Tengah Perlakuan (KTp)

7. FHitung

Yang berarti bahwa tidak ada pengaruh konsentrasi amonium laurat terhadap kekuatan tarik film karet alam.

2,3)

Yang berarti tidak ada pengaruh konsentrasi amonium laurat terhadap kemuluran film lateks karet alam.

3)

Yang berarti tidak ada pengaruh konsentrasi amonium laurat terhadap ketahanan sobek film lateks karet alam.

Hipotesa Alternatif

Yang berarti bahwa ada pengaruh konsentrasi amonium laurat terhadap kekuatan tarik film lateks karet alam.

2)

3)

Yang berarti ada pengaruh konsentrasi amonium laurat terhadap ketahanan sobek film lateks karet alam.

Cara Pengujian

H1 dipakai statistik F1 = Ey Ay

M M

Dengan daerah kritis pengujian ditentukan oleh F (a-1), ab (n-1).

H2 dipakai statistik F2 = Ey By M M

Dengan daerah kritis pengujian ditentukan oleh F (b-1), ab (n-1).

H3 dipakai statistik F3 = Ey AB M M

Dengan daerah kritis pengujian ditentukan oleh F (a-1)(b-1), ab (n-1).

Kriteria Pengujian:

3.6 Skema Pengambilan Data

3.5.1. Kalibrasi Pencetak/Pembentuk (Standar Italia)

Dicelupkan dalam Ca(NO3)2

Dicelupkan dalam metanol

Dicuci dengan asam asetat 10 %

Dicuci dengan KOH 10 % Dicuci dengan air

Pencetak

Plat Pencetak Yang Sudah Bersih

Pencetak

Pencetak Pencetak Untuk Sampel

3.5.2 Penentuan Waktu Kemantapan Mekanik Lateks

Diencerkan dengan amonia 1,6 %

Dipanaskan pada suhu 35-360C Disaring

Ditimbang sebanyak 80 gram

Diletakkan pada alat klakson stirrer Sampel Lateks Yang

Telah diketahui TSC

Ditimbang

Sampel Lareks

Sampel lateks

MST

3.5.3 Penentuan Jumlah Padatan Total (TSC)

Sampel lateks

Lateks yang telah dipanaskan

Jumlah Padatan Total (TSC)

Ditimbang 3 gram

Dipanaskan dalam oven selama 1 jam pada suhu 700 C

Didinginkan

3.5.4 Bagan Alir Pencelupan Produk latek

Perlakuan yang sama diulangi dengan variasi amonium laurat 0,05, 0,07 dan 0,09 %.

Ditambahkan Sulfur 50 % (3,75 gram)

Ditambahkan kaolin 50 % (30 gram)

Ditambahkan ZDBC 50 % (0,75 gram) Ditambahkan ZnO 50 % (3,78 gram) Ditambahkan KOH 10 % (2,25 gram)

Ditambahkan wingstayl (2,75 gram)

Dicelupkan kedalam Plat

Menentukan Tahap Pematangan dengan teknik bilangan CHCl3

Maturasi selama 24 jam

Dicelupkan kedalam larutan CaNO3dan metanol

Lateks HA (AL) 240 gram

Bahan-bahan Kompon Pra vulkanisasi

Pra vulkanisasi pada suhu 700C

Kompon Pra vulkanisasi

Pendebuan

Vulkanisasi pada Suhu 1000C selama 30 menit Sampel dikeringkan dalam suhu kamar

Kompon Hasil Maturasi

Stirer selama 2 jam

Uji TSC

Kompon dalam Plat Pencelupan

Dikeringkan

CaCO3

Stripping

3.5.5 Pengujian Sifat Mekanik

Produk(film)

Dikarakterisasi

Morfologi Permukaan (SEM)

Kekuatan Tarik Ketahanan

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil

4.1.1. Karakteristik Sampel dan Pengujian Sifat Mekanik

Telah dilakukan pengujian sifat mekanik terhadap semua jenis sampel dalam penelitian ini, diperoleh hasil rata-rata. Data merupakan data awal rata-rata setiap sampel telah dibuat dalam bentuk grafik. Pengujian tarik dilakukan pada Torsces Electronik sistem (Universal system mechine). Alat penguji terdiri dari bagian pencatat yang dapat menunjukkan besarnya tenaga tarikan yang telah dilakukan dan diteruskan dalam bentuk grafik. Hasil pengujian didapatkan pengukuran harga Load dan Stroke. Harga Load mempunyai satuan dalam Kgf yang kemudian dikonfersikan ke satuan N/m2 dan Stroke dalam mm/menit. Hasil penelitian ini diolah kembali untuk mendapatkan regangan dan tegangan.

Harga tegangan dihitung dengan rumus

Tegangan = =

Contoh : - Sampel spesimen uji mempunyai tebal = 2mm dan lebar = 5 mm (maka : Ao = 0,3×0,5 mm2 = 0,15 mm2 dan bila harga load = 3,38 Kgf Maka harga tegangan di peroleh :

Tegangan =

Harga ini dirubah untuk menggunakan satuan N/m2, maka diperoleh

Tegangan = 22,53

Perhitungan yang sama juga dilakukan untuk setiap jenis sampel, hasil pengujian tarik yang lain.

Perhitungan ketahanan sobek dapat dilihat pada tabel 3 halaman 54 yang dapat dihitung dengan menggunakan persamaan :

L x t1

Kekuatan sobek =

t2

dimana

L = kekuatan maksimum yang digunakan

t1 = ketebalan standar dari potongan yang diuji (2,5 mm)

t2 = ketebalan dari spesimen yang diuji.

Selanjutnya dari data hasil perhitungan statistik dengan menggunakan ANAVA yang dapat dilihat pada tabel 5, tabel 6 dan tabel 7 pada halaman 56, dimana dapat dilihat bahwa F hitung untuk variasi konsentrasi amonium laurat terhadap kekuatan tarik dan kemuluran serta ketahanan sobek film lateks karet alam lebih besar dari F tabel.

4.2. Pembahasan

4.2.1. Hipotesa 1

Dari hipotesa-1 diperoleh harga FHitung lebih besar dari FTabel, maka H diterima dan 11 0

1

H ditolak, berarti ada pengaruh konsentrasi amonium laurat terhadap kekuatan tarik.

Dalam penelitian diperoleh dengan konsentrasi amonium laurat pada 0,05 % memiliki kekuatan tarik sebesar 45.998 x 106 N/m, dengan demikian konsentrasi yang baik digunakan dalam penelitian ini adalah 0,05 %.

berfungsi sebagai zat pemvulkanisasi. Semakin banyak zat pengemulsi yang ditambahkan maka akan semakin besar waktu kestabilannya dan hal ini akan mempengaruhi kekuatan tariknya .

4.2.2 Hipotesa 2

Dari hipotesa-2 diperoleh harga FHitung lebih besar dari FTabel, maka H 12 diterima dan H ditolak, berarti ada pengaruh konsentrasi amonium laurat terhadap 02 kemuluran film lateks karet alam .

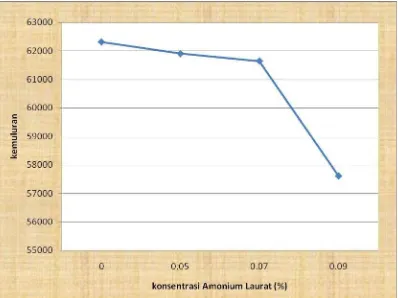

Dalam penelitian yang dilakukan dapat dilihat pada table 2 halaman 55, pada konsentrasi 0,05 % dan 0 % memiliki harga kemuluran yang tinggi, yaitu 61906.66 % dan 62316.66 % .

4.2.3 Hipotesa 3

Dari hipotesa-3 diperoleh harga FHitung lebih besar dari FTabel, maka H13

diterima dan 0 3

H ditolak, berarti ada pengaruh interaksi antara konsentrasi amonium

laurat terhadap sifat ketahanan sobek film lateks karet alam .

Dalam penelitian yang dilakukan dapat dilihat pada table 3 halaman 55, yang menunjukkan bahwa pada konsentrasi 0,07% dan 0,09 % ketahanan sobek nya lebih tinggi yaitu 18.479 x 106 dan 19.845 x 106 Hal ini terjadi karena bahan pengemulsi merupakan bahan yang apabila ditambahkan akan menghasilkan laju koagulan pada lateks pekat. Penggunaan bahan pengemulsi bertujuan untuk menjaga kestabilan lateks dan mengendapkan ion-ion logam yang dikandung lateks. Pengaruh. Semakin banyak konsentrasi zat antikoagulan yang ditambahkan maka ketahanan terhadap pengikisan akan semakin lama.

4.3 Analisis Morfologi Permukaan dengan Skanning Elektron Mikroskopi (SEM)

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil penelitian dan pembahasan yang kami lakukan, dapatlah diambil kesimpulan sebagai berikut:

1. Ada pengaruh konsentrasi amonium laurat terhadap kekuatan tarik film lateks karet alam dengan teknik pencelupan, hal ini ditandai dengan kenaikan kekuatan tarik yang terdapat pada konsentrasi amonium laurat 0,05 % memiliki kekuatan tarik sebesar 137,994 x 106 N/m .

2. Ada pengaruh konsentrasi amonium laurat terhadap kemuluran film lateks karet alam dengan teknik pencelupan dalam hal ini dengan konsentrasi ammonium laurat pada 0,05 % memiliki kemuluran sebesar 61906.66 %.

3. Ada pengaruh konsentrasi amonium laurat ketahanan sobek film lateks karet alam dengan teknik pencelupan dalam hal ini konsentrasi ammonium laurat yang baik digunakan adalah 0,07 %.

5.2. Saran

DAFTAR PUSTAKA

1. Riyad,A.,19 Februari 2009., Vulkanisasi Karet Alam.[tt]

2. Lerthititrakul. P. T C & Paiphansiri.U.,2001., Morphologi Of Natural Rubber Latex Particles Prevulcanised By Sulfur and Peroxid System,Bangkok; Department Of Chemistry ,Faculty Of Science, Mahidol University

:

diakses tanggal 15 April 2009

4. PS. Tim Penulis,1999, Karet, Jakarta : Penebar Swadaya

5. Setiawan. Ir. D. H, 2005,Petunjuk Lengkap Budi Daya Karet , Jakarta : Agromedia Pustaka

6. Ompungsungu, M dan A. Darussamin.,1985,. Pengetahuan Mengenai Lateks dan Pengolahannya, Medan :BPP Sei Putih

7.

15 April 2009

8. Treloar .L.R.G, 1967,The Physics of Rubber Elasticity,Second Edition, Oxford : The Claremdon

9. Aspolumin. Prof. N,1962, Rubber, New York: Linterscience Publisher, Inc

10. Mei 2009

11. Ompungsungu, M dan A. Darussamin.1989, Pengetahuan Umum Latex, BPP Sei Putih

12. Spillane, Dr.J.J.,1989,Komoditi Karet, Yogyakarta: Kanisius

13. A.T. Mc Phersons , 1956, Enginerring Uses of Rubber, New York : Reinhold Publishing Corporation

14. Paiphansiri .U & Lerthititrakul. P. T C., 2005, Prevulcanisation of skim latex:morphologiand its use in natural rubber based composite materal,Bangkok; Department Of Chemistry ,Faculty Of Science, Mahidol University

16. Rahmat .S, 2008 , Pengetahuan Bahan , Departemen Metalurgi dan Material FTUI

17. Indra. S., 2006,Buku Ajar Teknologi Karet, Departemen Teknik Kimia, Fakultan Teknik , USU : Medan

18. Stichting,R.,1983,Karet Alam, Jakarta: Kinta

19.

20. 2009

21. Wirjosentono. B.,1993,Upaya Pencegahan Pelepasan dan Kontaminasi Aditif Plastik, Medan: Media Farmasi FMIPA USU

22. Marthan.,1998, Rubber Enginering,Indiana Rubber Institute,New Delhi: Mc Graw Hill

23. Subaer., 2007,Pengantar Fisika Geopolimer, Solo : Program Penulisan Buku Teks Perguruan Tinggi. Direktorat Pemelitian dan Pengabdian Kepada Masyarakat Direktorat Jendral Pendidikan Tinggi

Lampiran 1. Tabel hasil pengujian sifat mekanik

Tabel 1. Hasil penentuan kekuatan tarik Vs % konsentrasi Amonium Laurat Konsentrasi

Amonium Laurat Tegangan Tarik Rata-rata

(%) I II III

0 54,936 x 106 52,974 x 106 16,35 x 106 41.42 x 106 0,05 46,434 x 106 70,632 x 106 20,928 x 106 45.998 x 106 0,07 70,632 x 106 39,24 x 106 26,16 x 106 45.344 x 106 0,09 51,012 x 106 12,426 x 106 45,126 x 106 36.188 x 106

Tabel 2. Hasil kemuluran (N/mm2) Vs % konsentrasi Amonium Laurat Konsentrasi

Amonium Laurat Kemuluran Rata-rata

(%) I II III

0 52294 77812 56844 62316.66

0,05 60242 45410 80068 61906.66

0,07 65478 52980 66594 61648

0,09 57634 61768 53425 57611.33

Tabel 3. Hasil penentuan Ketahanan sobek (N/mm2) Vs % konsentrasi Amonium laurat

Lampiran 2. Tabel hasil analisa data uji mekanik

Tabel 5. Data hasil sidik ragam pengaruh penambahan konsentrasi Amonium Laurat kekuatan tarik film lateks karet alam

Tabel 6. Data hasil sidik ragam pengaruh penambahan konsentrasi Amonium laurat kemuluran film lateks karet alam

SUMBER

Tabel 6. Data hasil sidik ragam pengaruh penambahan konsentrasi Amonium laurat terhadap ketahanan sobek film lateks karet alam .

Lampiran 3. Tabel Spesifikasi Mutu Lateks Pekat

Tabel 8. Spesifikasi Mutu Lateks Pekat

N0 Paramater ASTM D.1076-80 ISO 2004

HA LA HA LA

1 Kandungan padatan total (TSC) min %

61,5 61,5 61,5 61,5

2 Kandungan karet kering 60 60 60 60

3 Kandungan bukan karet 2,0 2,0 2,0 2,0

4 Kadar amonia Min 1,6 Min 1,0 Min 1,0 Min 0,8

5 Waktu ketetapan mekanik (MST) min detik

650 650 650 650

6 Koagulasi max 0,08 0,08 0,08 0,08

7 Bilangan KOH 0,8 0,8 1,0 1,0

8 Asam lemak eteris - - 0,20 0,2

9 Tembaga maks ppm 8 8 8 8

10 Mangan maks ppm 8 8 8 8

11 Kandungan sludge maks %

Lampiran 4. Grafik hasil pengujian sifat mekanik dan waktu kestabilan lateks karet

alam

Gambar 1. Grafik hubungan nilai kekuatan tarik (N/m2) Vs konsentrasi amonium laurat

Gambar 3. Grafik hubungan nilai Ketahanan sobek (%) Vs konsentrasi amonium laurat

Lampiran 5 Alat untuk pengujian sifat mekanik

Gambar 1. Seperangkat Alat Uji Tarik

Gambar 2. Seperangkat Alat Scanning Elektron Microscopy

Gambar 3. Hasil Scanning Elektron Microscopy dengan kkonsentrasi Amonium laurat 0,05% perbesaran 5000 kali.

Lampiran 7. Hasil uji SEM untuk konsentrasi amonium laurat 0,07 %

Gambar 5. Hasil Scanning Elektron Microscopy dengan konsentrasi Amonium laurat 0,07% dengan perbesaran 5000 kali