IMPLEMENTASI SISTEM KEAMANAN PANGAN BERBASIS

HACCP DALAM PROSES PRODUKSI

CRACKERS

SANDWICH

DI PT MONDELEZ INDONESIA

MANUFACTURING

–

CIKARANG, BEKASI

CITRA NOUR AZIZ MUTIARANI

ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Implementasi Sistem Keamanan Pangan Berbasis HACCP dalam Proses Produksi Crackers Sandwich di PT Mondelez Indonesia Manufacturing – Cikarang, Bekasi adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juli 2015

ABSTRAK

CITRA NOUR AZIZ MUTIARANI. Implementasi Sistem Keamanan Pangan Berbasis HACCP dalam Proses Produksi Crackers Sandwich di PT Mondelez Indonesia Manufacturing – Cikarang, Bekasi . Dibimbing oleh FERI KUSNANDAR.

Keamanan pangan merupakan masalah penting yang menjadi standar wajib bagi seluruh produsen makanan. Karena itu, diperlukan sistem terbaik untuk menjamin keamanan pangan di Indonesia. Hazard Analysis Critical Control Point (HACCP) dianggap memberikan jawaban bagi kesulitan-kesulitan yang dihadapi oleh industri pangan dalam menjamin keamanan pangan. Studi lapang mengenai implementasi HACCP dilakukan di PT Mondelez Indonesia Manufacturing. Metode analisis yang diterapkan adalah dengan mengikuti 15 langkah logis yang meliputi 5 langkah awal dan 7 prinsip HACCP yang sesuai dengan acuan Codex Alimentarius Commission (CAC). Rencana HACCP yang telah diverifikasi menghasilkan 2 jenis Critical Control Point (CCP) dan 3 jenis Specific Prerequisite Programs (sPP) yang diperoleh dari proses yang berjalan di perusahaan. Penerapan gap analysis menunjukkan bahwa terdapat gap pada jumlah anggota tim HACCP, diagram alir, analisis resiko, CCP, dan deskripsi produk.

Kata kunci: HACCP, crackers, Mondelez, CCP, keamanan pangan, sPP, gap analysis, sistem kualitas.

ABSTRACT

CITRA NOUR AZIZ MUTIARANI. Implementation of Food Safety System Based on HACCP in Production Process of Crackers Sandwich at PT Mondelez Indonesia Manufacturing - Cikarang, Bekasi . Supervised by FERI KUSNANDAR.

Food safety is an important issue which became mandatory standards for all food producers. Therefore, we need the best system to ensure food safety in Indonesia. Hazard Analysis Critical Control Point (HACCP) is considered to provide answers to the difficulties faced by food industry in ensuring food safety. Field studies about HACCP System Implementation was done in PT Mondelez Indonesia Manufacturing. The analytical method that applied to analyze the HACCP system is following 15 logical steps that includes 5 initial step and 7 HACCP principles in accordance with Codex Alimentarius Commission (CAC). HACCP plan that has been verified produce 2 type of Critical Control Point (CCP) and 3 type of Specific Prerequisite Programs (sPP) comes from process that run in company. The application of gap analysis shows that there are some gap in quantity of HACCP team, flow chart, risk analysis, CCP, and product descriptions.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

IMPLEMENTASI SISTEM KEAMANAN PANGAN BERBASIS

HACCP DALAM PROSES PRODUKSI

CRACKERS

SANDWICH

DI PT MONDELEZ INDONESIA

MANUFACTURING

–

CIKARANG, BEKASI

ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PETANIAN

INSTITUT PERTANIAN BOGOR BOGOR

2015

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga skripsi ini berhasil diselesaikan. Tema yang dipilih dalam studi lapang yang dilaksanakan sejak bulan Februari 2015 hingga Juni 2015 ini ialah sistem keamanan pangan, dengan judul Implementasi Sistem Keamanan Pangan Berbasis HACCP dalam Proses Produksi Crackers Sandwich di PT Mondelez Indonesia Manufacturing – Cikarang, Bekasi.

Tersusunnya skripsi ini tidak luput dari bantuan berbagai pihak. Untuk itu terima kasih penulis ucapkan kepada:

1. Papa, Mama, Kaka, Adik, serta seluruh keluarga tercinta atas segala doa dan kasih sayangnya.

2. Bapak Dr Ir Feri Kusnandar, M.Sc selaku pembimbing akademik.

3. Ibu Shanty Bernadet Halim selaku pembimbing lapang yang telah banyak memberi saran.

4. Bapak Rianto BD Banjarnahor selaku koordinator tim HACCP, Ibu Dewi Aprita, Bapak Soni A, Ibu Purwari, Bapak abu, mas unang, mas fauzi, pak triono, mas novi, pak sugang, dan mas lukman yang telah banyak membantu saya selama menjalani studi lapang di PT Mondelez Indonesia Manufacturing.

5. Sahabat terbaik selama kuliah: Dewi, Mima, Sarah, Suci, Rizka, Ifa, Chevia, Amalia, Meiska, Ulfa, Dini, Yustika, Fathma, Dian, Prita, Sisca, Nabila, Nicky, Diana, Rizki, Brahma, Samsul, Muji, Naufal, Ichsan, Anugrah, Muksin, Manaf, dan seluruh ITP angkatan 48 atas kebagiaan, keceriaan, semangat, dukungan, dan doanya.

Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR TABEL vii

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN vii

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 1

Tujuan 2

METODE 2

Lokasi dan Waktu 2

Bahan 2

Alat 2

Prosedur Analisis Data 2

HASIL DAN PEMBAHASAN 6

Observasi Lapang 6

Pendefinisian Ruang Lingkup Studi HACCP 7

Pengumpulan Data Tim HACCP 7

Pendeskripsian Produk 8

Pendeskripsian Kegunaan Produk 11

Pengambilan Data Diagram Alir Proses Produksi 11

Verifikasi Diagram Alir 12

Peninjauan Analisis Bahaya 12

Verifikasi Critical Control Point (CCP) 15

Peninjauan Critical Limit (CL) 18

Peninjauan Prosedur Monitoring 19

Peninjauan Tindakan Koreksi 19

Peninjauan Prosedur Verifikasi 20

Peninjauan Sistem Pencatatan dan Pembukuan Data 22

Pembahasan 24

SIMPULAN DAN SARAN 26

Saran 26

DAFTAR PUSTAKA 27

LAMPIRAN 30

DAFTAR TABEL

1 Tim HACCP PT Mondelez Indonesia Manufacturing 8

2 Deskripsi produk crackers sandwich 10

3 Batas untuk pertumbuhan Staphylococcus aureus dan produksi

enterotoksin ketika kondisi lain mendekati optimum (ICMSF 1996) 14 4 Penerapan 4 pertanyaan pohon keputusan yang dilakukan perusahaan

pada CCP pembuatan crackers sandwich 17

5 Peninjauan ulang terhadap 4 pertanyaan pohon keputusan untuk

penentuan CCP pembuatan crackers sandwich 17

6 Hasil kalibrasi pedeteksi logam tahap 1 untuk cemaran besi 22 7 Daftar dokumen pencatatan dan pembukuan pada proses pembuatan

crackers sandwich 24

8 Gap analysis dari penerapan sistem HACCP pada produksi crackers

sandwich 25

DAFTAR GAMBAR

1 Diagram alir metode analisis data yang digunakan 3 2 Sistem manajemen keamanan pangan pada tingkat industri (Dewanti

2013) 6

3 Pengelompokan crackers (Manley 2011) 8

4 Hubungan awcrackers dan krim dengan waktu penyimpanan 9

5 Hubungan kadar air crackers sandwich dengan waktu penyimpanan 10 6 Alur incoming material untuk bahan baku dalam PT Mondelez

Indonesia Manufacturing 11

7 Diagram alir proses produksi crackers sandwich yang telah

diverifikasi 13

8 Profil RH pada area proofing dan pengemasan produk crackers

sandwich 14

9 Skema analisis resiko yang diterapkan oleh PT Mondelez Indonesia

Manufacturing 15

10 Diagram pohon keputusan untuk penentuan CCP 16 11 Tindakan koreksi yang dilakukan PT Mondelez Indonesia

Manufacturing apabila pendeteksi logam tidak dapat mendeteksi

logam. 20

12 Tindakan koreksi yang dilakukan PT Mondelez Indonesia

Manufacturing terhadap kasus 2 CCP pendeteksi logam 21 14 Metal piece untuk verifikasi pendeteksi logam 23

DAFTAR LAMPIRAN

1 Fokus penilaian audit GMP yang dilakukan PT Mondelez Indonesia

Manufacturing 30

2 Contoh Formulir C analisis bahaya bahan baku PT Mondelez

3 Contoh Formulir D analisis bahaya proses PT Mondelez Indonesia

Manufacturing 32

4 Formulir E analisis bahaya alergen PT Mondelez Indonesia

Manufacturing 34

5 Formulir G CCP 26 PT Mondelez Indonesia Manufacturing 35 6 Formulir Released/Hold/Reject (RHR) PT Mondelez Indonesia

Manufacturing 36

7 Dokumen checklist pendeteksi logam PT Mondelez Indonesia

PENDAHULUAN

Latar Belakang

Keamanan pangan merupakan masalah penting yang menjadi standar wajib bagi seluruh produsen makanan. Dalam beberapa survei yang dilakukan menunjukkan bahwa kepedulian konsumen akan kualitas makanan yang akan dikonsumsi semakin meningkat. Dalam meningkatkan keamanan pangan, perlu diterapkan sebuah sistem yang sesuai dengan keadaan Indonesia. Penjaminan keamanan pangan lewat pengujian produk akhir juga sebaiknya dihindari karena hal tersebut tidak lagi dapat mengimbangi kemajuan pesat industri pangan (Dewanti 2005).

HACCP adalah sebuah sistem keamanan pangan yang diaplikasikan dengan cara analisis dan pengontrolan bahaya biologi, kimia, dan fisik. Sistem ini juga meninjau dari bahan baku, pengadaan, penanganan, proses, disribusi, hingga konsumsi publik (FDA 2014). HACCP telah diterapkan secara luas pada industri pangan sebab kemudahannya untuk dipahami dan diaplikasikan. HACCP juga dapat diaplikasikan pada proses produksi pangan apapun. Hasil dari penerapan HACCP sederhana namun tetap menjadi model manajemen resiko yang ampuh (Harrison dan Hester 2001). Bahkan International Organization for Standardization (ISO) memasukkan 12 langkah HACCP pada klausul 7 dalam dokumen food safety management system ISO 22000:2005 (ISO 2005). Indonesia mengadopsi sistem HACCP versi CAC dengan menuangkan dalam Standar Nasional Indonesia (SNI) 01-4852-1998 tentang Sistem Analisis Bahaya dan Pengendalian Titik Kritis. Pedoman penerapannya disajikan pada Badan Standardisasi Nasional (BSN) 1004/1999. Sejauh ini HACCP masih merupakan sistem yang bersifat sukarela dan digunakan oleh Departemen Pertanian RI dalam penyusunan pedoman umum Rencana Kerja Jaminan Mutu (RKJM) berdasarkan Pedoman Mutu Nomor 5 (Purnomo et al. 2014)

Mondelez International yang resmi terbentuk pada 1 oktober 2012 merupakan perusahaan terbesar dalam bidang biskuit, coklat, permen, dan minuman instan (Merced 2012). Mondelez International merupakan perusahaan multinasional asal Amerika Serikat yang memiliki nilai indeks ketahanan pangan terbaik (89.3) (EIU 2014).

PT Mondelez Indonesia Manufacturing yang memproduksi biskuit dan crackers memiliki kapasitas produksi 90 000 ton/tahun. Crackers adalah jenis produk makanan kering yang hampir mirip dengan biskuit, namun crackers melalui proses fermentasi dan pelapisan untuk membentuk lapisan pipih dengan rasa yang lebih mengarah ke asin dan renyah (Indrawati 2015).

Perumusan Masalah

2

dilakukan peninjauan implementasi sistem HACCP pada perusahaan multinasional asal Amerika Serikat yaitu PT Mondelez Indonesia Manufacturing yang dinilai sudah memiliki sistem HACCP yang baik. Rencana HACCP yang ada pada perusahaan ini kemudian akan diuraikan dan dilakukan gap analysis.

Tujuan

Tujuan kegiatan magang di PT Mondelez Indonesia Manufacturing adalah untuk menguraikan implementasi sistem HACCP dan melakukan gap analysis untuk membandingkan penerapan HACCP yang sudah dilakukan oleh perusahaan dan sistem HACCP yang ideal, sehingga didapatkan sistem HACCP yang lebih optimal yang nantinya mampu diterapkan oleh industri pangan lokal yang ada di Indonesia.

METODE

Lokasi dan Waktu

Kegiatan magang ini dilaksanakan pada bulan Februari hingga Juni 2015 di PT Mondelez Indonesia Manufacturing yang berlokasi di Jalan Jababeka VII Kav K-2 Cikarang - Bekasi. Perusahaan ini merupakan cabang dari Mondelez International yang berada di Northfield, Chichago, Illinois, Amerika Serikat.

Kegiatan magang dilaksanakan pada jam kerja normal (Senin – Jumat mulai pukul 08.00 WIB – 17.00 WIB, dengan waktu istirahat 30 menit). Kegiatan magang dilaksanakan di bawah pengawasan departemen quality yang difokuskan pada implementasi sistem HACCP.

Bahan

Pada kegitan magang ini bahan yang digunakan adalah crackers sandwich, biskuit sandwich, akuades, dan adonan crackers.

Alat

Alat-alat yang digunakan dalam peninjauan implementasi sistem HACCP terdiri dari grinder, infrared moisture analyzer, aw meter, pH meter, termohygro,

metal piece, dan lain lain.

Prosedur Analisis Data

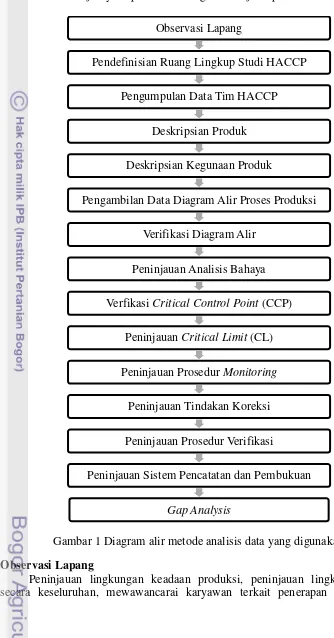

3 verifikasi, dan dokumentasi. Sedangkan 5 langkah awal rencana HACCP adalah penyusunan tim HACCP, deskripsi produk, penetapan penggunaan produk, penyusunan diagram alir proses, dan verifikasi diagram alir proses. Prosedur analisis data selanjutnya dapat dilihat dengan lebih jelas pada Gambar 1.

Gambar 1 Diagram alir metode analisis data yang digunakan

Observasi Lapang

Peninjauan lingkungan keadaan produksi, peninjauan lingkungan kerja secara keseluruhan, mewawancarai karyawan terkait penerapan pre-requisite

Observasi Lapang

Pendefinisian Ruang Lingkup Studi HACCP Pengumpulan Data Tim HACCP

Deskripsian Produk Deskripsian Kegunaan Produk

Pengambilan Data Diagram Alir Proses Produksi Verifikasi Diagram Alir

Peninjauan Analisis Bahaya Verfikasi Critical Control Point (CCP)

Peninjauan Critical Limit (CL) Peninjauan Prosedur Monitoring

Peninjauan Tindakan Koreksi Peninjauan Prosedur Verifikasi

4

program (PRP), peninjauan beberapa dokumen pelatihan Good Manufacturing Practice (GMP) dan sanitasi, dan ikut melakukan audit GMP internal.

Pendefinisian Ruang Lingkup Studi HACCP

Diskusi dengan ketua tim keamanan pangan dan koordinator HACCP dilakukan untuk menentukan sistem HACCP dari produk apa yang akan dipelajari.

Pengumpulan Data Tim HACCP

Pengumpulan data tim HACCP dilakukan dengan mewawancarai koordinator tim HACCP, mewawancarai anggota tim HACCP, dan meninjau rencana HACCP perusahaan.

Deskripsian Produk

Peninjauan dokumen rencana HACCP, pengamatan berbagai varian kemasan produk, pengamatan produk akhir, dan analisis kadar air dan aktivitas air. Analisis kadar air dilakukan dengan menghancurkan crackerssandwich dalam grinder, kemudian 3 gram crackers sandwich yang sudah hancur dibaca kadar airnya dengan menggunakan infrared moisture analyzer. Analisis aktivitas air dilakukan dengan memisahkan antara krim dan crackers. Krim langsung dimasukkan pada wadah analisis dan dibaca kadar airnya dengan alat aw meter,

sedangkan crackers dihancurkan dulu dalam grinder lalu dimasukkan pada wadah analisis dan dibaca kadar airnya dengan alat aw meter.

Deskripsian Kegunaan Produk

Peninjauan dokumen rencana HACCP perusahaan dan peninjauan langsung cara konsumsi produk.

Pengambilan Data Diagram Alir Proses Produksi

Peninjauan dokumen rencana HACCP perusahaan dan mewawancarai koordinator tim HACCP.

Verifikasi Diagram Alir

Peninjuan secara rutin ke dalam lini produksi, pengeditan dokumen perusahaan untuk memfokuskan pada produk yang ditinjau, wawancara kepada karyawan, dan wawancara pada koordinator tim HACCP mengenai proses yang merupakan proses opsional.

Peninjauan Analisis Bahaya

5 batang pengaduk, setelah homogen pH diukur dengan pH meter. Analisis suhu dan aktivitas air dilakukan dengan mengambil adonan dan menyimpannya pada wadah analisis setelah itu dilakukan pengukuran aktivitas air dan suhu dengan alat aw meter.

Verifikasi Critical Control Point (CCP)

Peninjauan dokumen rencana HACCP, mengikuti pelatihan HACCP perusahaan mengenai CCP, meninjau ulang CCP dengan decision tree CCP (Critical Control Limit), dan wawancara dengan koordinator HACCP.

Peninjauan Critical Limit (CL)

Batas kritis dilihat dengan meninjau dokumen rencana HACCP perusahaan, meninjau dari beberapa literatur, mengikuti pelatihan HACCP internal perusahaan, dan wawancara dengan staf bagian quality.

Peninjauan Prosedur Monitoring

Prosedur monitoring dilihat dengan meninjau dokumen HACCP, meninjau dokumen-dokumen monitoring yang dilakukan, dan meninjau proses monitoring yang dilakukan oleh perusahaan.

Peninjauan Tindakan Koreksi

Peninjauan dokumen HACCP perusahaan dan juga wawancara dengan anggota tim HACCP.

Peninjauan Prosedur Verifikasi

Prosedur verifikasi ditinjau dari dokumen rencana HACCP, meninjau proses verifikasi yang dilakukan di lini, dan melakukakan kalibrasi pada alat pendeteksi logam. Kalibrasi pendeteksi logam dilakukan secara 2 tahap. Tahap awal dilakukan dengan melewatkan 3 jenis metal piece pada pendeteksi logam. Masing-masing metal piece melewati pendeteksi logam sebanyak 10 kali dan dimulai dari diameter terbesar untuk mengetahui batas deteksi alat. Tahap kedua merupakan tahap verifikasi. Tahap ini dilakukan dengan melewatkan 360 produk bebas logam dan 40 produk yang diberi cemaran logam pada pendeteksi logam yang akan dikalibrasi. Penentuan apakah alat dapat digunakan atau tidak adalah dengan menghitung nilai False Reject Rate (FRR) dan Probability of Detection (POD) dengan menggunakan rumus berikut (persamaan 1 dan 2):

(1)

(2)

dengan : A = total penolakan yang dilakukan pendeteksi logam; B = jumlah produk dengan kontaminan yang ditolak pendeteksi logam; C = jumlah produk yang dilewatkan pendeteksi logam; D = jumlah kontaminan yang dilewatkan pada pendeteksi logam.

Peninjauan Sistem Pencatatan dan Pembukuan

6

Gap Analysis

Peninjauan dari berbagai literatur dan membandingkan dengan apa yang diimplementasikan di perusahaan. Dalam melakukan gap analysis AHRQ (2015) menggunakan tool D.5. Penulis menggunakan tool D.5 yang digabungkan dengan tabel analisa dari Smith (2015) dan dituangkan dalam bagian pembahasan.

HASIL DAN PEMBAHASAN

Observasi Lapang

Pada tahap observasi lapang, yang menjadi fokus pengamatan adalah prerequisite program (PRP). PRP berkaitan dengan penangan yang baik dan kepedulian terhadap pembangunan, sedangkan HACCP mengatur bahaya dari proses spesifik (FSIS 2015). World Health Organization (WHO) mendefinisikan PRP sebagai praktik dan kondisi yang diperlukan sebelum dan selama pelaksanaan HACCP dan merupakan hal yang penting untuk keamanan pangan. FSIS (2015) menyebutkan bahwa contoh dari PRP adalah program pengontrolan hama, GMP, pengontrolan bahan baku, pengontrolan proses produksi, dan pengontrolan proses sanitasi. Sedangkan Dewanti (2013) menyatakan bahwa HACCP dibangun dengan fondasi GMP dan SSOP. Hubungan antara GMP, SSOP, dan HACCP disajikan pada Gambar 2.

Gambar 2 Sistem manajemen keamanan pangan pada tingkat industri (Dewanti 2013)

7 ketahanan pangan, biovigilance, dan bioterorisme (ISO 2009). PRP ditinjau oleh perusahaan secara berkala. Beberapa fokus peninjauan PRP secara berkala yang dilakukan perusahaan dapat dilihat pada Lampiran 1. Secara keseluruhan penerapan PRP perusahaan tergolong baik, terutama di area kotak produk. PRP berjalan dengan lebih ketat dan terkontrol.

Pendefinisian Ruang Lingkup Studi HACCP

Pendefinisian ruang lingkup dilakukan dengan meninjau keseluruhan rencana HACCP perusahaan dan dipilih produk crackers sandwich yang mempunyai tingkatan bahaya yang paling tinggi dibandingkan produk lainnya. Crackers sandwich memiliki resiko paling tinggi karena mengandung bahan yang sensitif terhadap mikrobiologi seperti keju, enzim, tepung, dan protein susu. Selain itu adonan crackers yang sensitif mikrobiologi harus dibiarkan selama beberapa waktu pada suhu ruang. Pengamatan sistem HACCP meliputi proses pembuatan produk crackers sandwich hingga pendistribusian.

Pengumpulan Data Tim HACCP

Tim HACCP merupakan sekumpulan orang yang bertanggung jawab dalam menyusun, menerapkan, dan memutakhirkan sistem HACCP yang akan diaplikasikan pada proses produksi. Menurut Maharani (2008) untuk membentuk tim HACCP yang efektif diperlukan integrasi keahlian dan pengetahuan dari berbagai disiplin ilmu pada setiap individu dalam tim HACCP. Tim HACCP perusahaan terdiri dari seorang ketua tim keamanan pangan, seorang koordinator rencana HACCP, serta 7 orang anggota tim. Koordinator rencana HACCP bertugas dalam memastikan seluruh produk yang ada memenuhi standar HACCP, mendapatkan persetujuan dari rencana HACCP, mengimplementasikan rencana HACCP dengan mengembangkan instruksi kerja, pelatihan operator, meningkatkan sistem pencatatan pada lini produksi dan melakukan proses validasi dari rencana HACCP.

Anggota tim HACCP bertanggung jawab dalam melakukan meeting selama penyusunan rencana HACCP untuk memastikan seluruh informasi benar adanya dan berkesinambungan dengan kebutuhan standar HACCP pada Mondelez Global. Anggota tim juga berkewajiban dalam memastikan rencana HACCP telah lengkap dan disetujui sebelum dilakukan produksi secara komersial, rencana HACCP harus selalu dikaji ulang jika terjadi perubahan pada peralatan, proses atau hal lainnya sebelum diaplikasikan untuk memproduksi produk yang akan dijual.

8

anggota-anggota tim HACCP. Rencana HACCP juga pada akhirnya akan ditinjau ulang oleh manajer keamanan pangan dan mikrobiologi setelah di sah-kan oleh manajer quality. Susunan tim keamanan pangan dapat dilihat pada Tabel 1.

Tabel 1 Tim HACCP PT Mondelez Indonesia Manufacturing

Anggota tim Nama

Ketua tim keamanan pangan Santy B Halim

Quality Purwari

R & D Susan K

R & D Hanung HM

Produksi Thomson S

Produksi Wahyudi

Engineering A Budhairy Syam

Rencana HACCP diajukan oleh:

Koordinator rencana HACCP Rianto BD Banjarnahor

Rencana HACCP disetujui oleh:

Manajer QA – Indonesia Erisa Fabian

Rencana HACCP ditinjau ulang oleh:

Manajer keamanan pangan dan mikrobiologi Tan Menh Yee

Pendeskripsian Produk

Crackers merupakan makanan ringan yang banyak ditemui di pasaran. Crackers hampir sama seperti biskuit yang merupakan produk yang dibuat dari soft dough memiliki kandungan lemak yang cukup tinggi, renyah, dan membentuk tekstur kompak setelah melewati proses pemanggangan (BSN 1992). Produk ini merupakan produk yang dapat awet walaupun disimpan dalam kondisi ruang, karena memiliki aw yang rendah yaitu dibawah 0.25 (Manley 2011)

9 Crackers yang diproduksi di PT Mondelez Indonesia Manufacturing temasuk sebagai enzyme modified crackers. Pengelompokan ini berdasarkan peninjauan proses dan bahan baku, crackers yang diproduksi oleh perusahaan masih mengandung gula dan akan diberikan krim yang membuat rasanya sedikit manis, crackers ini juga menggunakan enzim untuk memodifikasi tekstur akhirnya. Enzyme modified cracker memiliki tekstur bagian dalam yang halus dan terasa lembut saat dikonsumsi (Manley 2011). Pembagian jenis crackers disajikan dalam Gambar 3.

Produk crackers yang diproduksi perusahaan memiliki warna crackers yang putih kekuningan dengan krim yang berwarna kuning. Kemasannya dibagi menjadi dua jenis, yaitu kemasan slug (12pcs) dan single serve (3pcs). masing-masing kemasan dikemas dengan plastic film.

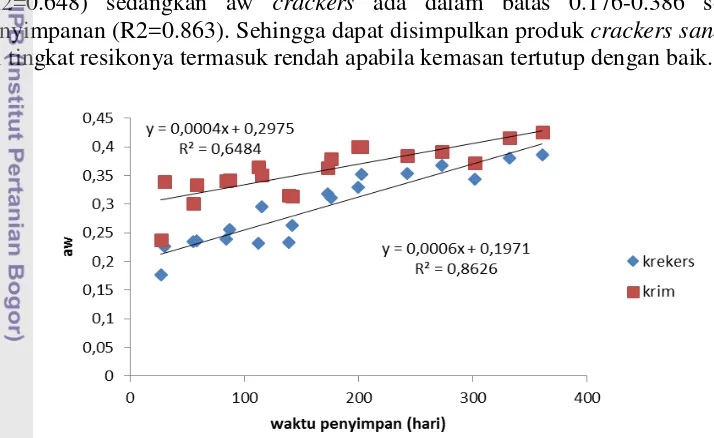

Crackers sandwich yang diproduksi perusahaan memiliki aw yang rendah,

sehingga tergolong aman terhadap bahaya mikrobiologi. Berdasarkan data yang diperoleh, didapatkan bahwa aktifitas air pada krim dan crackers berkorelasi positif dengan waktu penyimpanan krim dan crackers (Gambar 4). Hal ini menunjukkan terdapat air yang diserap crackers dan krim selama penyimpanan. Walau begitu aw krim masih dalam batas 0.238-0.426 selama masa penyimpanan (R2=0.648) sedangkan aw crackers ada dalam batas 0.176-0.386 selama penyimpanan (R2=0.863). Sehingga dapat disimpulkan produk crackerssandwich ini tingkat resikonya termasuk rendah apabila kemasan tertutup dengan baik.

Gambar 1 Hubungan awcrackers dan krim dengan waktu penyimpanan

10

ini menunjukkan hingga 361 hari penyimpanan, kadar air crackers masih sesuai dengan SNI.

Gambar 2 Hubungan kadar air crackerssandwich dengan waktu penyimpanan Spesifikasi produk disusun dan dikendalikan pada setiap tahap agar selalu sesuai dengan spesifikasi yang telah ditetapkan (Muhandri dan Kadarisman 2008). Deskripsi produk yang disusun perusahaan dalam rencana HACCP terdapat pada Tabel 2.

Tabel 2 Deskripsi produk crackers sandwich

kategori produk crackerssandwich, shelf stable product

proses Pencampuran, proofing, pelapisan, pembentukan,

pemanggangan,persiapan krim, Sandwiching, dan pengemasan

karakteristik keamanan pangan

melalui proses pemanggangan, aw (<0.85)

pasar yang dituju masyarakat umum

Pasar retail: lokal dan ekspor

saran penggunaan Dikonsumsi sebelum best before date, siap untuk dikonsumsi atau dapat ditambahkan sebagai komposisi dalam resep.

instruksi pelabelan Tanggal produksi dan tanggal best before

Menyatakan alergen : gandum, susu, dan kedelai* Diproduksi pada peralatan yang memproses biskuit yang mengandung kacang

*kedelai sebagai lesitin kedelai dinyatakan sebagai rekomendasi pelabelan AP

kemasan kemasan primer: Flexible Film crackerssandwich: Single Serve 27g; Slug 118g

umur simpan 365 hari pada suhu maksimal 35oC

penyimpanan dan pendistribusian

Didistribusi dan disimpan dalam kondisi kering dan pada suhu kamar (maksimal 35oC)

y = 0,0042x + 2,265 R² = 0,7604

0 0,5 1 1,5 2 2,5 3 3,5 4

0 100 200 300 400

kad

ar

ai

r (

%

)

11

Pendeskripsian Kegunaan Produk

Deskripsi kegunaan produk bertujuan untuk memberikan manfaat tepat bagi konsumen (Thaheer 2005). Crackerssandwich ini merupakan makanan yang siap dikonsumsi. Selain itu, produk ini dapat dikonsumsi langsung atau ditambahkan sebagai resep. Produk ini dapat dikonsumsi oleh semua usia kecuali orang-orang yang menderita alergi terhadap gandum, susu, dan kedelai. Produk ini juga diproduksi dengan alat yang sama dengan produksi produk yang mengadung kacang, sehingga sebaiknya tidak dikonsumsi oleh orang yang alergi terhadap kacang. Cara konsumsinya sendiri adalah dengan membuka kemasan dan langsung dikonsumsi. Dapat dikonsumsi langsung, atau dikonsumsi dengan pendamping seperti susu atau teh.

Pengambilan Data Diagram Alir Proses Produksi

Tahapan ini meliputi perumusan proses produksi dalam menghasilkan produk crackers sandwich. Perumusan disajikan menjadi sebuah diagram alir untuk mempermudah dalam analisis bahaya (Schafer 2011). Diagram alir proses produksi disajikan dalam bentuk flowchart. Flowchart adalah sebuah diagram yang menunjukkan operasi yang dilakukan dalam suatu sistem pengolahan informasi dan urutan dimana operasi dilakukan (IBM 1970). Secara umum, proses pengolahan produk crackers sandwich di PT Mondelez Indonesia Manufacturing diawali dengan penerimaan bahan baku. Setiap bahan baku yang datang akan di cek oleh departemen quality dengan melewati alur incoming material (Gambar 6).

Gambar 3 Alur incoming material untuk bahan baku dalam PT Mondelez Indonesia Manufacturing

Penerimaan surat jalan, Certificate of Analysis (COA), sertifikat halal, dan list approved vendor Mondelez

Pemeriksaan dokumen dan bahan baku

Input data bahan baku

Stempel yang menyatakan surat telah di-release

Bahan baku dibawa ke gudang

Penolakan bahan baku

sesuai tidak

12

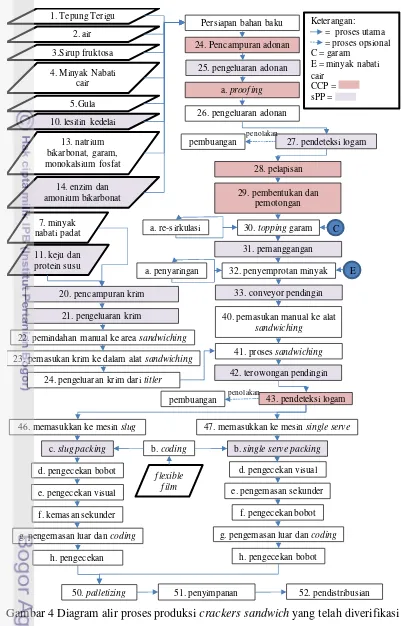

Setelah sampai ke gudang masing-masing bahan baku akan melewati perlakuan awal untuk mengurangi cemaran sebelum masuk ke dalam proses pembuatan crackers sandwich. Proses utama pembuatan crackers sandwich meliputi pencampuran adonan, proofing, pelapisan, pencetakan, pemanggangan, persiapan krim, sandwiching, dan pengemasan.

Verifikasi Diagram Alir

Verifikasi diagram alir perlu dilakukan secara berkala agar perubahan yang terjadi pada proses selalu terpantau dan dapat dikaji ulang keamanannya apabila terdapat perubahan dalam proses berupa mesin baru atau prosedur tambahan dalam penanganan produk (Norton 2003). Diagram alir yang telah terverifikasi disajikan dalam Gambar 7.

Peninjauan Analisis Bahaya

Analisis bahaya merupakan prinsip utama dalam pengembangan rencana HACCP. Menurut Arvanitoyannis dan Traikou (2005) analisis bahaya merupakan metode sistemantis untuk menentukan resiko bahaya yang dapat melampaui batas kritis dari setiap CCP sehingga resiko dapat dikurangi. Dalam melakukan analisis bahaya, kegiatan yang dilakukan meliputi: (1) identifikasi semua bahaya yang mungkin terdapat selama penanganan dan pengolahan bahan; (2) identifikasi sumber berbagai bahan tersebut; (3) penetapan tindakan pencegahan yang diperlukan untuk menentukan bahaya-bahaya yang ada sampai tingkat yang dapat diterima; dan (4) penetapan resiko atau signifikansi bahaya-bahaya yang sudah teridentifikasi (Dewanti 2013)

Pada produk crackers sandwich bahaya mikrobiologi tergolong rendah karena desain produk yang memiliki aw kurang dari 0.4. Namun bahaya bakteri

patogen masih dapat muncul dari bahan baku apabila jumlah bakteri awal telah melewati batas penerimaan dan masih tersisa pada produk akhir. Bahan baku yang tergolong sensitif mikrobiologi adalah tepung, enzim, keju, dan protein susu. Bahaya patogen dari tepung dan enzim dapat dikurangi pada proses pemanggangan yang menggunakan suhu hingga 200oC selama 3-4 menit. Sedangkan bahaya patogen pada protein susu dan keju dikendalikan dengan melihat COA. Patogen seperti salmonella masih dapat bertahan beberapa bulan pada produk dengan kadar lemak tinggi seperti krim. Lemak dapat menjadi pelindung untuk salmonella dalam menghadapi kondisi kadar air yang rendah dan juga untuk melewati asam lambung (Borrell 2009).

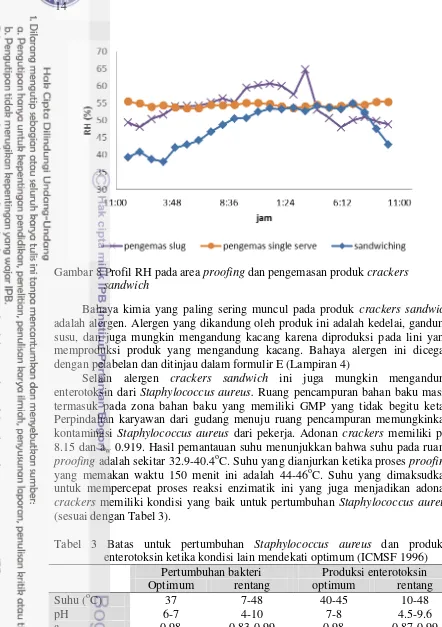

Setelah melewati proses pemanganggan, penerapan GMP menjadi lebih ketat sehingga kontaminasi dari pekerja tidak akan melebihi batas. Selain itu dilakukan pemantauan Relative Humidity (RH) pada ruang pengemasan dan sandwiching. RH akan sangat berpengaruh pada stabilitas aw produk. Pertambahan

13 menjaga kualitas dan keamanan produk, sebaiknya RH ruang produksi setelah proses pemanggangan dijaga agar tetap dibawah 40%.

Gambar 4 Diagram alir proses produksi crackers sandwich yang telah diverifikasi Persiapan bahan baku

10. lesitin kedelai

13. natrium

25. pengeluaran adonan

a. proofing

26. pengeluaran adonan

27. pendeteksi logam

40. pemasukan manual ke alat

sandwiching

41. proses sandwiching

42. terowongan pendingin

43. pendeteksi logam

46. memasukkan ke mesin slug

pembuangan

21. pengeluaran krim

22. pemindahan manual ke area sandwiching

23. pemasukan krim ke dalam alat sandwiching

24. pengeluaran krim dari titler

pembuangan penolakan

47. memasukkan ke mesin single serve

b. coding

g. pengemasan luar dan coding

h. pengecekan

50. palletizing 51. penyimpanan 52. pendistribusian b. single serve packing

d. pengecekan visual

e. pengemasan sekunder

f. pengecekan bobot

g. pengemasan luar dan coding

14

Gambar 8 Profil RH pada area proofing dan pengemasan produk crackers sandwich

Bahaya kimia yang paling sering muncul pada produk crackers sandwich adalah alergen. Alergen yang dikandung oleh produk ini adalah kedelai, gandum, susu, dan juga mungkin mengandung kacang karena diproduksi pada lini yang memproduksi produk yang mengandung kacang. Bahaya alergen ini dicegah dengan pelabelan dan ditinjau dalam formulir E (Lampiran 4)

Selain alergen crackers sandwich ini juga mungkin mengandung enterotoksin dari Staphylococcus aureus. Ruang pencampuran bahan baku masih termasuk pada zona bahan baku yang memiliki GMP yang tidak begitu ketat. Perpindahan karyawan dari gudang menuju ruang pencampuran memungkinkan kontaminasi Staphylococcus aureus dari pekerja. Adonan crackers memiliki pH 8.15 dan aw 0.919. Hasil pemantauan suhu menunjukkan bahwa suhu pada ruang

proofing adalah sekitar 32.9-40.4oC. Suhu yang dianjurkan ketika proses proofing yang memakan waktu 150 menit ini adalah 44-46oC. Suhu yang dimaksudkan untuk mempercepat proses reaksi enzimatik ini yang juga menjadikan adonan crackers memiliki kondisi yang baik untuk pertumbuhan Staphylococcus aureus (sesuai dengan Tabel 3).

Tabel 3 Batas untuk pertumbuhan Staphylococcus aureus dan produksi enterotoksin ketika kondisi lain mendekati optimum (ICMSF 1996)

Pertumbuhan bakteri Produksi enterotoksin

Optimum rentang optimum rentang

Suhu (oC) 37 7-48 40-45 10-48

pH 6-7 4-10 7-8 4.5-9.6

aw 0.98 0.83-0.99 0.98 0.87-0.99

15 membuat tahap persiapan bahan baku. Sedangkan pada tahapan proses bahaya fisik juga mungkin ada dari pekerja, kerusakan alat, dan lainnya. Tindakan pencegahan yang dilakukan adalah dengan menerapkan GMP yang benar. Namun sebelum menentukan bahaya, dilakukan analisis resiko terlebih dahulu. Analisis resiko merupakan proses pengidentifikasian nilai resiko keamanan pangan terhadap manusia dan lingkungan berdasarkan gabungan nilai kemungkinan muncul dan keparahan (Varzakas dan Arvanitoyannis 2007).

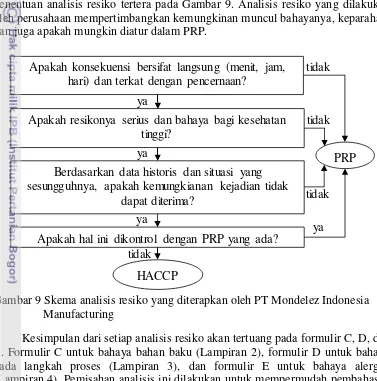

Dalam menganalisis resiko, perusahaan menggunakan 4 pertanyaan untuk memutuskan apakah bahan baku atau proses tersebut dapat ditanggulangi dengan prerequisite program (PRP) atau harus di atur dalam rencana HACCP. Skema penentuan analisis resiko tertera pada Gambar 9. Analisis resiko yang dilakukan oleh perusahaan mempertimbangkan kemungkinan muncul bahayanya, keparahan, dan juga apakah mungkin diatur dalam PRP.

Gambar 9 Skema analisis resiko yang diterapkan oleh PT Mondelez Indonesia Manufacturing

Kesimpulan dari setiap analisis resiko akan tertuang pada formulir C, D, dan E. Formulir C untuk bahaya bahan baku (Lampiran 2), formulir D untuk bahaya pada langkah proses (Lampiran 3), dan formulir E untuk bahaya alergen (Lampiran 4). Pemisahan analisis ini dilakukan untuk mempermudah pembahasan analisis bahaya pada tiap bahan, proses dan alergen.

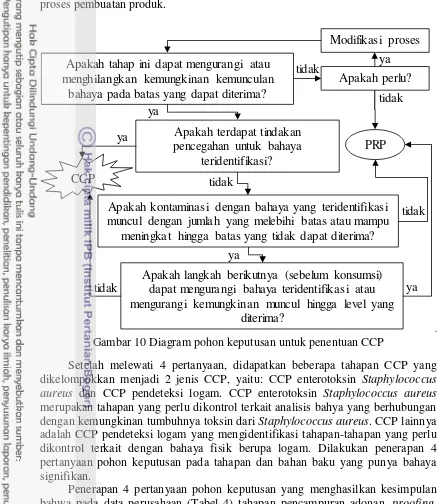

Verifikasi Critical Control Point (CCP)

Analisis bahaya yang dilakukan pada tahap sebelumnya dimaksudkan untuk mendapatkan titik pada proses produksi yang tergolong kritis dan harus dikontrol atau biasa disebut Critical Control Point (CCP). Penentuan CCP diterapkan pada proses dan bahan baku menggunakan menggunakan pohon keputusan (Gambar

Apakah konsekuensi bersifat langsung (menit, jam, hari) dan terkat dengan pencernaan?

Apakah resikonya serius dan bahaya bagi kesehatan tinggi?

Berdasarkan data historis dan situasi yang sesungguhnya, apakah kemungkianan kejadian tidak

dapat diterima?

Apakah hal ini dikontrol dengan PRP yang ada?

PRP

HACCP tidak

ya

ya

ya

ya tidak

tidak

16

11). Hal ini sejalan dengan SNI 01-4852-1998 mengenai penentuan CCP pada proses pembuatan produk.

Gambar 10 Diagram pohon keputusan untuk penentuan CCP

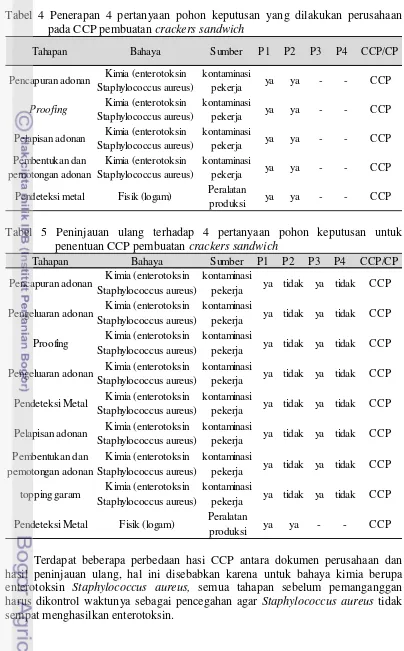

Setelah melewati 4 pertanyaan, didapatkan beberapa tahapan CCP yang dikelompokkan menjadi 2 jenis CCP, yaitu: CCP enterotoksin Staphylococcus aureus dan CCP pendeteksi logam. CCP enterotoksin Staphylococcus aureus merupakan tahapan yang perlu dikontrol terkait analisis bahya yang berhubungan dengan kemungkinan tumbuhnya toksin dari Staphylococcus aureus. CCP lainnya adalah CCP pendeteksi logam yang mengidentifikasi tahapan-tahapan yang perlu dikontrol terkait dengan bahaya fisik berupa logam. Dilakukan penerapan 4 pertanyaan pohon keputusan pada tahapan dan bahan baku yang punya bahaya signifikan.

Penerapan 4 pertanyaan pohon keputusan yang menghasilkan kesimpulan bahwa pada data perusahaan (Tabel 4) tahapan pencampuran adonan, proofing, pelapisan adonan, pembentukan adonan, dan pemotongan adonan merupakan tahap yang termasuk CCP enterotoksin Staphylococcus aureus. Sedangkan yang menjadi CCP pendeteksi logam adalah pengeluran adonan setelah proofing dan proses sandwiching. Penerapan ulang terhadap 4 pertanyaan pohon keputusan (Tabel 5) dilakukan dan dihasilkan tahapan yang termasuk CCP enterotoksin Staphylococcus aureus adalah seluruh tahap setelah pencampuran adonan dan sebelum pemanggangan yang meliputi pencampuran adonan, pengeluaran adonan, proofing, pengeluaran adonan, pendeteksi logam, pelapisan adonan, pembentukkan adonan, pemotongan adonan, dan topping garam. Sedangkan yang

Apakah terdapat tindakan pencegahan untuk bahaya

teridentifikasi?

Modifikasi proses Apakah tahap ini dapat mengurangi atau

menghilangkan kemungkinan kemunculan bahaya pada batas yang dapat diterima?

Apakah kontaminasi dengan bahaya yang teridentifikasi muncul dengan jumlah yang melebihi batas atau mampu

meningkat hingga batas yang tidak dapat diterima?

Apakah perlu?

Apakah langkah berikutnya (sebelum konsumsi) dapat mengurangi bahaya teridentifikasi atau mengurangi kemungkinan muncul hingga level yang

diterima? CCP

PRP ya tidak

ya ya

ya

ya tidak

tidak

tidak

17 termasuk sebagai tahapan CCP pendeteksi logam hanyalah tahap pendeteksi logam sebelum pengemasan.

Tabel 4 Penerapan 4 pertanyaan pohon keputusan yang dilakukan perusahaan pada CCP pembuatan crackers sandwich

Tabel 5 Peninjauan ulang terhadap 4 pertanyaan pohon keputusan untuk penentuan CCP pembuatan crackers sandwich

Terdapat beberapa perbedaan hasi CCP antara dokumen perusahaan dan hasil peninjauan ulang, hal ini disebabkan karena untuk bahaya kimia berupa enterotoksin Staphylococcus aureus, semua tahapan sebelum pemanganggan harus dikontrol waktunya sebagai pencegahan agar Staphylococcus aureus tidak sempat menghasilkan enterotoksin.

Tahapan Bahaya Sumber P1 P2 P3 P4 CCP/CP

Pencapuran adonan Kimia (enterotoksin Staphylococcus aureus)

Pelapisan adonan Kimia (enterotoksin Staphylococcus aureus)

Pendeteksi metal Fisik (logam) Peralatan

produksi ya ya - - CCP

Tahapan Bahaya Sumber P1 P2 P3 P4 CCP/CP

Pencapuran adonan Kimia (enterotoksin Staphylococcus aureus)

kontaminasi

pekerja ya tidak ya tidak CCP

Pengeluaran adonan Kimia (enterotoksin Staphylococcus aureus)

kontaminasi

pekerja ya tidak ya tidak CCP

Proofing Kimia (enterotoksin Staphylococcus aureus)

kontaminasi

pekerja ya tidak ya tidak CCP

Pengeluaran adonan Kimia (enterotoksin Staphylococcus aureus)

kontaminasi

pekerja ya tidak ya tidak CCP

Pendeteksi Metal Kimia (enterotoksin Staphylococcus aureus)

kontaminasi

pekerja ya tidak ya tidak CCP

Pelapisan adonan Kimia (enterotoksin Staphylococcus aureus)

kontaminasi

pekerja ya tidak ya tidak CCP Pembentukan dan

pemotongan adonan

Kimia (enterotoksin Staphylococcus aureus)

kontaminasi

pekerja ya tidak ya tidak CCP

topping garam Kimia (enterotoksin Staphylococcus aureus)

kontaminasi

pekerja ya tidak ya tidak CCP

Pendeteksi Metal Fisik (logam) Peralatan

18

Selain CCP terdapat juga sPP atau yang biasa disebut Operational Pre-requisite Program (OPRP). Perbedaan antara CCP dan OPRP adalah efek yang ditimbulkan bila bahaya tidak dapat dikendalikan (Cruz et al. 2006). Terdapat 3 jenis sPP yang muncul pada proses pembuatan crackers sandwich. Ketiga sPP itu adalah sPP COA, pelabelan, dan pemanggangan. Bahan baku yang tergolong sebagai sPP COA adalah bahan baku protein susu dan keju. Kedua bahan ini termasuk sebagai CCP COA karena kedua bahan ini merupakan komposisi dari krim yang tidak melewati tahap pemanggangan sehingga bahay bakteri patogen dicegah dengan meninjau COA produk.

sPP lainnya adalah sPP pemanggangan. Bahan baku yang tergolong sPP pemanggangan adalah tepung terigu dan enzim. Kedua bahan baku ini juga tergolong sensitif mikrobiologi, namun kedua bahan ini merupakan bahan baku adonan yang nantinya akan melewati proses pemanggangan yang menyebabkab bakteri patogen mati. Proses yang tergolong sPP pelabelan adalah pencampuran krim, pengeluran krim, pemindahan adonan ke bak proofing, pendeteksi logam sebelum pelapisan, pemanggangan, conveyor pendinginan,terowongan pendingin, pengemasan slug, dan pengemasan single serve.

Peninjauan Critical Limit (CL)

Batas kritis sebaiknya berupa hal yang mudah diukur, diidentifikasi, dan dipantau oleh operator produksi sehingga perlu dinyatakan dalam bentuk fisik daripada dalam bentuk kimia (Maharani 2008). Dalam penentuan batas kritis di lapangan, tim HACCP akan berupaya memperoleh data dari hasil percobaan pabrik maupun pemeriksaan mikrobiologi agar didapat batas kritis yang memenuhi keamanan pangan (Nabilah 2013).

Pada PT Mondelez Indonesia Manufacturing batas kritis untuk CCP pendetaksi logam adalah diameter tidak lebih besar dari 1.5 mm untuk besi, 2 mm untuk benda yang bukan besi (kuningan), dan 2.5 mm untuk baja tahan karat. Selain itu batas lainnya adalah tidak ada lebih dari 1 penolakan per 2 jam proses produksi. Sedangkan untuk CCP enterotoksin Staphylococcus aureus batas kritisnya yaitu waktu dan suhu. Waktu setelah pencampuran adonan pertama hingga proses pembersihan selanjutnya tidak boleh melebihi 72 jam, adonan tidak boleh dibiarkan lebih dari 6 jam, dan proses proofing harus terjaga pada suhu 34-50 oC. Batas kritis ini merupakan keputusan perusahaan yang sudah melewati beberapa riset yang dilakukan oleh Mondelez International.

19

Peninjauan Prosedur Monitoring

Monitoring merupakan kegiatan yang terjadwal yang diimplementasikan pada CCP untuk menjamin bahwa batas kritis-nya terpenuhi. Dalam melakukan prosedur monitoring hal yang perlu diperhatikan adalah: parameter apa yang dimonitor, siapa yang berhak melakukan monitoring, kapan proses monitoring dilakukan, dimana dilakukan proses monitoring tersebut, dan mekanisme monitoring yang dilakukan (Dewanti 2013).

Prosedur monitoring dapat dilakukan secara terjadwal atau tidak. Metodologi monitoring diawali dengan pengamatan CL lalu dilakukan analisis. Pengkajian hasil monitoring dituliskan pada database untuk dikaji guna menentukan kecenderungan bahayanya (Rahayu 2011). Karena itu tahap monitoring ini berhubungan dengan ketiga prinsip selanjutnya dan disusun dalam Formulir G CCP pendeteksi logam (Lampiran 5), formulir G CCP enterotoksin Staphylococcus aureus, formulir G sPP COA, formulir G sPP pelabelan, dan formulir G sPP pemanggangan. Monitoring setiap CCP dan sPP dijelaskan dengan menuliskan waktu, orang yang melakukan, prosedur, kepada siapa pelaporan dilakukan, bentuk pencatatan, dan lokasi dari proses monitoring.

Proses monitoring sPP COA dan pelabelan dilakukan pada setiap kedatangan barang oleh analis lab yang selanjutnya dilaporkan ke Quality Engineering (QE) sistem. Lokasi kegiatan monitoring ini adalah di bagian pengecekan bahan masuk di depan lab quality system. Staf departemen quality mengecek apakah COA atau sampel label sesuai dengan standar yang diterapkan perusahaan. Hal kritis yang diperhatikan pada sPP pelabelan adalah daftar alergen dan pada sPP COA adalah jumlah bakteri salmonella. Sedangkan pada sPP pemanggangan hal yang perlu di-monitoring adalah kadar air produk pada saat produksi dan memastikan suhu pada setiap zona pemanggangan dan waktu pemanggangan sesuai dengan standar.

CCP memiliki prosedur monitoring yang lebih sering dari sPP. Pada CCP pendeteksi logam monitoring meliputi pengecekan visual secara kontinu dan pengecekan jumlah produk di bin pendeteksi logam minimal 2 jam sekali. Pada CCP enterotoksin Staphylococcus aureus proses monitoring dilakukan dengan merekam waktu pertama kali melakukan pencampuran adonan dan kapan waktu perhentian produksi sejak pembersihan terakhir. Monitoring waktu dan suhu juga dilakukan pada setiap proses perlakuan untuk adonan crackers.

Peninjauan Tindakan Koreksi

Tindakan koreksi adalah tindakan yang harus diambil apabila hasil pemantauan melampaui titik kendali kritis menunjukkan kehilangan kendali (Darwis 2012). Tindakan koreksi perlu direncanakan untuk memberikan jaminan bahwa produk pangan yang dihasilkan aman. Menurut Dewanti (2013) tindakan koreksi terbagi menjadi 2 macam, yakni tindakan yang bersifat segera dan yang bersifat pencegahan penyimpangan.

20

ditempatkan pada kategori hold II. Jika hasil analisis menunjukkan hasil negatif, maka bahan baku dapat digunakan. Namun jika hasil menunjukkan positif patogen, maka bahan baku ditempatkan pada kategori hold I.

Tindakan koreksi penolakan bahan baku dilakukan pada sPP pelabelan. Sedangkan pada sPP pemanggangan, tindakan koreksi yang dilakukan adalah dengan menempatkan produk pada hold II jika terjadi penyimpangan terhadap standar baik suhu dan waktu pemanggangan atau kadar air produk. Supervisor quality akan melakukan peninjauan ulang terkait keamanan produk.

Tindakan koreksi untuk CCP pendeteksi logam terbagi menjadi 2. Tindakan koreksi pertama diterapkan ketika pendeteksi logam tidak mampu menolak logam saat dilakukan monitoring. Tindakan koreksi yang harus dilakukan jika terjadi kasus tersebut dijelakan pada Gambar 12.

Gambar 11 Tindakan koreksi yang dilakukan PT Mondelez Indonesia Manufacturing apabila pendeteksi logam tidak dapat mendeteksi logam.

Sedangkan tindakan koreksi yang kedua dilakukan jika terdapat lebih dari 1 penolakan produk dalam waktu 2 jam produksi. Tindakan koreksi yang dilakukan dijelakan pada Gambar 13.

Pada CCP enterotoksin Staphylococcus aureus jika proses atau bahan baku melewati CL yang ditetapkan maka tindakan perbaikan yang diambil adalah menempatkan adonan sebagai hold I hingga proses pembuangan adonan. Setelah pembuangan dilakukan pembersihan dan sanitasi sebelum proses produksi yang selanjutnya harus dilakukan.

Peninjauan Prosedur Verifikasi

Verifikasi adalah metode, prosedur, pengujian, dan evaluasi lain untuk mengetahui kesesuaian dengan rencana HACCP. Diagram alir proses harus

Hentikan produksi

Betulkan atau ganti pendeteksi logam

Tempatkan hasil produksi terakhir pada hold II

Lewatkan kembali produk pada pendeteksi logam yang benar

Jika pendeteksi logam tidak dapat diperbaiki. Produksi dapat terus dilakukan selama produk yang jadi dikategorikan sebagai hold II. Nantinya penanganan

21 diverifikasi di tempat dengan cara mengamati alir proses, kegiatan pengambilan sampel, wawancara, dan operasi rutin/non-rutin (Purnomo et al. 2012).

Gambar 12 Tindakan koreksi yang dilakukan PT Mondelez Indonesia Manufacturing terhadap kasus 2 CCP pendeteksi logam

Proses verifikasi juga dilakukan pada setiap jenis sPP dan CCP. Verifikasi sPP COA dilakukan dengan mengetes 10x25 g sampel ke laboratorium yang disetujui oleh Mondelez. Pengecekan dilakukan setiap 4 bulan sekali untuk memastikan spesifikasi bahan baku sesuai dengan COA. Verifikasi sPP pelabelan dilakukan minimal 1 tahun sekali dan ketika ada modifikasi atau perbaruan dari kemasan dengan melakukan penilaian alergen. Untuk proses pemanggangan verifikasi dilakukan dengan meninjau ulang pencatatan proses pemanggangan setiap perubahan karyawan. Kalibrasi termocouple oven juga dilakukan 2 kali dalam setahun. Sedang validasi suhu oven dan suhu produk dilakukan minimal setiap 2 tahun.

Verifikasi CCP dilakukan dengan lebih sering, untuk CCP pendeteksi logam verifikasi dilakukan dengan melewatkan 3 buah test piece pada pendeteksi logam untuk memastikan keefektifan pendeteksi logam. Verifikasi dilakukan minimum 2 jam sekali. Verifikasi harian juga dilakukan dengan melihat rekaman hasil verifikasi pertama. Setiap minggu dilakukan peninjauan ulang terhadap checklist pendeteksi logam dan rekaman lain tentang pendeteksi logam. Terakhir verifikasi yang dilakukan adalah dengan mengkalibrasi pendeteksi logam sebanyak 2 kali dalam 1 tahun. CCP lainnya adalah CCP enterotoksin Staphylococcus aureus, verifikasi CCP ini dilakukan dengan meninjau ulang dokumen yang ada setiap minggu dan setiap 72 jam.

Kalibrasi pendeteksi logam, dilakukan saat awal instalasi dan setiap 6 bulan. Hasil verifikasi pada pendeteksi logam offline lini 5 menujukan batas deteksi terkecil untuk besi adalah 1.0 mm, baja tahan karat 2.0 mm, dan yang bukan besi (kuningan) 1.0 mm. Hasil kalibrasi tahap 1 menunjukkan pendeteksi logam telah

Informasikan hal ini pada Quality Control Line Inspector

Hentikan produksi dan simpan semua produk dalam jangka waktu monitoring dalam hold II

Lakukan investigasi untuk menemukan penyebabnya dan lakukan perbaikan

Jika setelah diketahui masalahnya dan bukan merupakan isu keamanan pangan. Pertahankan produk dalam kategori hold II

22

memenuhi batas kritis CCP pendeteksi logam. Salah satu hasil kalibrasi tahap 1 dapat dilihat pada Tabel 6.

Tabel 6 Hasil kalibrasi pedeteksi logam tahap 1 untuk cemaran besi

Tabel 6 merupakan formulir yang diisi ketika akan memvalidasi batasan pendeteksian alat. Angka 1 hingga 10 menunjukkan ulangan pelewatan metal piece (Gambar 14) pada alat dan pengulangan ini dilakukan pada dengan metal piece yang memiliki diamter yang berbeda-beda. Tanda silang dituliskan pada kolom teredeteksi bila konveyor berhenti dan alarm menyala pada saat metal piece melewati pendeteksi logam, namun jika alat tidak bereaksi apapun saat metal piece dilewatkan pada pendeteksi logam maka tanda silang dituliskan pada kolom tidak terdeteksi. Pada tahap pertama ini dapat diketahui batas pendeteksian untuk beberapa jenis logam. Verifikasi tahap kedua fokus terhadap keefektifan pendeteksian logam dalam melakukan deteksi. Setelah dilakukan verifikasi didapatkan nilai FRR 0% dan POD 100%. Pendeteksi logam dapat digunakan jika nilai FRR yang kurang dari 0.1% dan nilai POD 100%. Maka pendeteksi metal offline lini 5 ini telah terkalibrasi dan dapat digunakan.

Peninjauan Sistem Pencatatan dan Pembukuan Data

Pencatatan membuktikan bahwa batas-batas kritis yang dipenuhi dan tindakan koreksi telah dilakukan sesuai dengan rencana HACCP yang dibuat

0.5 1.0 2.0 2.5 3.0

10 X X X

9 X X X

8 X X X

7 X X X

6 X X X

5 X X X

4 X X X

3 X X X

2 X X X

1 X X X

1 X X

2 X X

3 X X

4 X X

5 X X

6 X X

7 X X

8 X X

9 X X

10 X X

Diameter metal piece (mm)

Ulangan

ke-Terdeteksi

23 (Purnomo et al. 2012). Pencatatan juga merupakan hal yang sangat penting bagi Mondelez International, karena Mondelez merupakan perusahaan multinasional yang sudah terintegrasi. Sehingga pencatatan menjadi sangat penting, salah satu slogan perusahaan adalah “if it isn’t written down. It isn’t considered done” artinya pencatatan merupakan hal yang penting bagi perusahaan.

Gambar 14 Metal piece untuk verifikasi pendeteksi logam

Pencatatan dan pembukuan diperlukan pada tahapan yang perlu di kontrol dalam proses pembuatan crackers sandwich. Karena itu pencatatan dan pembukuan menjadi penting untuk sPP dan CCP yang dimiliki dalam proses pembutan crackers sandwich. Pencatatan yang umum dilakukan untuk proses pengontrolan proses yang kritis adalah dengan membuat checklist yang dapat dengan mudah diisi oleh operator di line. Selain itu setiap bahan atau produk yang harus dibuang, ditahan atau boleh didistribusikan dicatat dalam dokumen Release/Hold/Reject (RHR) yang terdapat pada Lampiran 6. Daftar pencatatan dan pembukuan yang digunakan pada setiap tahap ada pada Tabel 7.

Catatan ini yang menjadi bukti tertulis bahwa rencana HACCP telah diimplementasikan dalam proses pembuatan crackers sandwich dan dokumen ini yang nantinya akan diawasi oleh Mondelez International dan juga yang menjadi pendukung dalam sertifikasi FSSC 22000. Sertifikasi semacam ini yang nantinya mampu memberikan keamanan kepada konsumen dari produk yang tidak sesuai standar dan memberikan regulasi dan batas minimal untuk menjaga keamanan dan mutu dari produk yang dihasilkan (Rifqi 2014)

kuningan (3.5 mm) besi (0.5 mm)

24

Tabel 7 Daftar dokumen pencatatan dan pembukuan pada proses pembuatan crackers sandwich

Tahap Dokumen pencatatan

sPP COA Hasil pemeriksaan bahan baku yang diterima,

dokumen RHR, COA, dan hasil analisa

sPP pelabelan Hasil pemeriksaan bahan baku yang diterima, laporan

audit internal, spesifikasi label produk, dan formulir artwork kemasan yang telah disetujui

sPP pemanggangan Database produksi, dokumen RHR (Lampiran 6),

sertifikat kalibrasi, dan laporan validasi oven

CCP pendeteksi logam Checklist pendeteksi logam (Lampiran 7), rekaman tindakan perbaikan pada pendeteksi logam, dokumen RHR, dan sertifikat kalibrasi

CCP enterotoksin Staphylococcus aureus

Checklist proses pencampuran, checklist log sanitasi, dan dokumen RHR

Pembahasan

Dalam meninjau rencana HACCP perusahaan diterapkan gap analysisi.Gap analysis merupakan alat sederhana yang membantu dalam mengidentifikasi gap antara situasi sekarang dengan situasi yang akan dicapai. Bersamaan dengan itu ditentukan pula hal yang perlu dilakukan untuk menutup gap tersebut (Smith 2015). Hasil analisis dirangkum pada Tabel 8. Tabel 8 menyajikan beberapa perbedaan antara sistem ideal dan sistem yang diaplikasikan perusahaan. Perbedaan ini ditemukan dari pengamatan selama 4 bulan di lini produksi produk crackers sandwich.

Pada tahap observasi lapang ditemukan bahwa perusahaan telah menerapkan PRP dengan baik dan menyeluruh. Dibuktikan dengan data-data peninjauan yang dilakukan oleh departemen quality. Tahap selanjutnya pendefinisian ruang lingkup HACCP merupakan tahap yang dilakukan untuk mempermudah analisis. Pada pengumpulan data tim HACCP, ditemukan bahwa perusahaan memiliki anggota tim HACCP berjumlah 9 orang. Sedangkan Winarno (2012) mengatakan untuk membentuk tim HACCP yang efektif sebaiknya terdiri dari 3-5 orang. Namun jumlah ini juga harus ditinjau lagi sesuai besarnya perusahaan dan kebutuhan perusahaan sendiri. Pada PT Mondelez Indonesia Manufacturing koordinator HACCP membutuhkan perwakilan dari 4 departemen yang berhubungan dengan proses produksi crackers sandwich. Sehingga tindakan yang dapat dilakukan adalah dengan memilih 1 orang per departemen.

Pada tahapan pendeskripsian produk dicantumkan bahwa produk memiliki aw kurang dari 0.85. Kapang dan beberapa bakteri masih dapat tumbuh pada aw di

bawah 0.85 (Rahayu dan Nurwitri 2012) dan mikroorganisme yang dapat tumbuh di bawah aw 0.85 adalah golongan xerophiles dan bisa juga mengandung golongan

osmophiles dan halophiles (Lund et al. 2000). Hasil analisis aw crackers

menunjukkan bahwa aw produk adalah 0.2-0.4, sehingga akan lebih baik apabila

pendeskripsian produk mencantumkan aw kurang dari 0.75 untuk mempersempit

25

Jumlah tim 8 orang. Kurang efektifnya

Diagram alir yang dimiliki perusahaan telah disusun dengan baik. Diagram alirnya mengandung seluruh langkah dalam sistem produksi untuk setiap produk kecuali tahap inspeksi. Tahap inspeksi tidak dimasukkan dalam diagram alir, padahal terdapat kemungkinan kontaminasi pada tahapan inspeksi yang sebaiknya di identifikasi pada diagram alir. Diagram alir ini diverifikasi baik oleh pihak internal maupun pihak eksternal seperti auditor ISO 22000.

Analisis bahaya yang dilakukan perusahaan merupakan pohon keputusan yang membagi apakah proses termasuk kedalam hal yang harus diatur dalam HACCP atau hanya PRP. Penerapan sistem ini berbeda dengan yang diterapkan Dewanti (2013) yang menggunakan matriks peluang dan keparahan. Perusahaan merepkan 4 pertanyaan untuk menentukkan apakah bahan baku dan proses itu termasuk kedalam bahaya signifikan atau tidak.

26

perbedaan pada jawaban pada tiap pertanyaan namun hasil akhirnya tetap sama pada tahap yang sama.

Penentuan Critical Limit (CL) yang diterapkan perusahaan telah sesuai dengan bahaya yang dituju dan efektif. Setiap CL juga telah diberikan tahap monitoring dan tindakan koreksi dengan beberapa kondisi yang mungkin terjadi. Prosedur verifikasi sudah baik dengan frekuensi yang mencukupi untuk menyakinkan bahwa sistem HACCP berjalan dengan efektif. Terakhir adalah sistem pencatatan dan pembukuan. Sistem pencatatan dan pembukuan yang dimiliki perusahaan sudah lengkap pada setiap CCP.

SIMPULAN DAN SARAN

Simpulan

Implementasi sistem HACCP yang dilakukan PT Mondelez Indonesia Manufacturing telah mengikuti langkah yang sesuai dengan Codex Alimentarius Commission. Sistem HACCP ini menghasilkan 2 jenis CCP dan 3 jenis sPP yang diperoleh dari hasil analisis bahaya. CCP yang muncul adalah CCP enterotoksin Staphylococcus aureus, yang fokus terhadap bahaya toksin dari staphylococcus aureus yang beresiko muncul ketika adonan yang memiliki kadar air tinggi dibiarkan selama beberapa saat pada suhu 37.9-40.4oC. CCP lainnya adalah CCP pendeteksi logam yang berkaitan dengan bahaya fisik yang dicegah dengan instalasi pendeteksi logam. Selain CCP terdapat pula 3 jenis sPP yaitu: (1) sPP pelabelan untuk mencegah bahaya kimia berupa alergen; (2) sPP COA untuk mencegah bahaya mikrobiologi berupa bakteri patogen yang bersumber dari bahan baku; dan (3) sPP pemanggangan yang juga mengontrol cemaran mikrobiologi. Gap analysis yang dilakukan pada recana HACCP memunculkan beberapa perbedaan pada jumlah tim HACCP yang masih terlalu besar, pendeskripsian keamanan produk yang memunculkan resiko untuk bahaya kapang yang sesungguhnya dapat diatasi, metode analisis resiko, langkah inspeksi yang tidak dimunculkan pada diagram alir, dan juga tahapan yang tergolong CCP namun tidak diterapkan langkah monitoring.

Saran

27

DAFTAR PUSTAKA

[AHRQ] Agency for Healthcare Research and Quality. 2015. AHRQ Quality Indicators Toolkit. Rockville(US):AHRQ.

[BSN] Badan Standardisasi Nasional. 1992. Syarat Mutu Biskuit SNI 01-2973-1992. Jakarta(ID):BSN.

[CAC] Codex Allimentarius Commission. 2003. Hazard Analysis and Critical Control Point (HACCP) System and Guidelines for its Application. Maryland(US):CAC

[EIU] Economist Intelligence Unit. 2014. Global Food Security Index 2014. London (UK): EIU

[FAO] Food and Agriculture Organization. 1998. Food Quality and Safety Systems – A Training Manual on Food Hygiene and the Hazard Analysis and Critical Control Point (HACCP) System. Rome(US): FAO

[FDA] Food and Drug Administration. 2014. Hazard Analysis and Critical Control Points (HACCP). Maryland(US): FDA

[FSIS] Food Safety and Inspection Service. 2015. Traning Prerequisite Program. Washington(US):FSIS.

[IBM] International Business Machine Corporation. 1970. Data Processing Techniques. New York (US):IBM

[ICMSF] International Commission on Microbiological Specification for Food .1996. Microorganisms in Food: Staphylococcus Aureus. London (UK): ICMSF

[ISO] International Organization for Standardization. 2005. Food Safety Management System-Requirement for any Organization in the Food Chain. Geneva (CH): ISO

[ISO] International Organization for Standardization. 2009. Prerequisite Programmes on Food Safety-Part 1 Food Manufacturing. Geneva (CH):ISO. [SNI] Standar Nasional Indonesia 01-4852-1998. 1998. Sistem Analisa Bahaya

dan Pengendalian Titik Kritis (HACCP) serta Pedoman Penerapannya. Jakarta (ID):SNI

[SNI] Standar Nasional Indonesia 01-2973-1992. 1992. Mutu dan Cara Uji Biskuit. Jakarta (ID):SNI.

Arvanitoyannis I S, Traikou A. 2005. A Comprehensive Review of the Implementation of Hazard Analysis Critical Control Point (HACCP) to the Production of Flour and Flour-Based Production. Critical Rev in Food Sci and Nutr. 45(5):327-370.

Borrell B. 2009. How does salmonella get into peanut butter? And can kill it once

it’s there?. Sciencetificamerican [Internet]. [diunduh 2015 Sep 2014]. Tersedia pada: http//www.scientificamerican.com/article/salmonella-poisoning-peanut-butter/.

Cruz A B, Cenci S A, Maia M C A. 2006. Pre-requisite for Implementation of HACCP System in a Line of Processed Lettuce. Cien Tecnol Aliment. 26:104-109.

28

Penyedap Rasa di PT Unilever Indonesia Tbk. [skripsi]. Bogor(ID): Institut Pertanian Bogor.

Dewanti R. 2005. Menyusun Rencana HACCP. Bogor (ID): Departemen Ilmu dan Teknologi Pangan.

Dewanti R. 2013. Hazard Analysis Crytical Control Point Pendekatan Sistematik Pengendalina Keamanan Pangan. Bogor(ID): Dian Rakyat.

Harrison R M, Hester R E. 2001. Food Safety and Food Quality Issues in Environtmental Science and Technology. Cambridge(UK): The Royal Science Published.

Indrawati V. 2015. Pengaruh Penambahan Tepung Ikan Gabus (Ophiocephalus striatus) dan Air Terhadap Sifat Organoleptik Crackers. J Cul Sci Technol 04(1):46-55

Kusnandar F. 2010. Kimia Pangan Komponen Makro. Jakarta (ID): Dian Rakyat. Lund B M, Baird-Parker T C, Gould G W. 2000. The Microbiological Safety and

Quality of Food. Maryland(US): Aspen Publisher.

Maharani C A. 2008. Penyusunan rencana HACCP di PT. Pangan Rahmat Buana, Sentul – Bogor [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Manley D. 2011. Manley’s Technology of Biscuits, Crackers, and Cookies Forth edition. Cambridge (UK): CRC Press

Merced, Michael J De La. 2012 Mar 21. Kraft, Mondelez and the Art of Corporate Rebranding. New York Times. Rubrik Food and Beverage.

Muhandri T, Kadarisman D. 2008. Sistem Jaminan Mutu Industri Pangan. Bogor(ID): IPB Press.

Nabilah N H. 2013. Kaji Ulang Rencana HACCP pada Proses Pembuatan Produk Kakao di PT. Bumitangerang Mesindotama-Tanggerang [Skripsi]. Bogor(ID): Institut Pertanian Bogor.

Nurochman F. 2005. Pengembangan Produk Snack Crackers dengan Memanfaatkan Ampas Kecap di PT. Heinz ABC Indonesia, Jakarta. [skripsi]. Bogor (ID):Institut Pertanian Bogor.

Norton C. 2003. HACCP – Developing and Verifying a Flow Diagram for Food Production. Food Mgmt. 38(5):80-81

Purnomo E H, Kusnandar F, Hunaefi D, Nuraida L, Taqi F M, Pragdimurti E, Suyatma N E, Wulandari N, Faridah D N, Koswara S, Subarna, Kusumaningrum H D, Rahayu W P, Muhandri T, Nurjanah S, Syamsir E, Adawiyah D R, Lioe H N, Budiatman. 2014. Prinsip HACCP dan Penerapannya. Di dalam: Feri K, Nurheni S P, Nur W, Muhammad C K (Ed.). Penuntun Praktikum Terpadu Pengolahan Pangan. Bogor(ID): IPB Press. Hlm:169-185.

Rahayu W P. 2011. Keamanan Pangan: Kepedulian Kita Bersama. Bogor(ID): IPB Press.

Rahayu W P, Nurwitri C C. 2012. Mikrobiologi Pangan. Bogor(ID): IPB Press. Rifqi M. 2014. Aplikasi Sistem HACCP pada Produk Pineapple Fritter yang

Diintegrasikan dengan ISO 9001:2008 di PT. Schnifts Frozen Food (SFF) International [Skripsi]. Bogor(ID): Institut Pertanian Bogor.

29 Smith C. 2015. Gap Analysis Identifying What Needs to be Done in a Project. Midtools [Internet]. [diunduh 2015 Jun 28]. Tersedia pada: http://www.mindtools.com/pages/article/gap-analysis.htm.

Thaheer H. 2005. Sistem Manajemen HACCP. Jakarta (ID): Bumi Aksara.

Varzakas T H, Arvanitoyannis I S. 2007. Application of Failure Mode and Effect Analysis (FEMA), Cause and Effect Analysis, and Pareto Diagram in Conjunction with HACCP to a Corn Curl Manufacturing Plant. Critical Rev in Food Sci and Nutr. 47(4):368-387.doi:10.1080/10408390600781316.