KARAKTERISTIK PAPAN PARTIKEL TANPA PEREKAT

DARI SERAT SABUT KELAPA DENGAN PERLAKUAN

OKSIDASI, PENAMBAHAN PARAFIN DAN WAKTU KEMPA

YATI HARDIYANTI HARIS

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Karakteristik Papan Partikel Tanpa Perekat dari Serat Sabut Kelapa dengan Perlakuan Oksidasi, Penambahan Parafin dan Waktu Kempa adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juli 2014

Yati Hardiyanti Haris

ABSTRAK

YATI HARDIYANTI HARIS. Karakteristik Papan Partikel Tanpa Perekat dari Serat Sabut Kelapa dengan Perlakuan Oksidasi, Penambahan Parafin dan Waktu Kempa. Dibimbing oleh NASTITI SISWI INDRASTI.

Penelitian pembuatan papan partikel tanpa perekat dari serat sabut kelapa ini dilakukan sebagai upaya pemanfaatan bahan baku alternatif di industri perkayuan yang semakin terbatas dan mengurangi perekat sintetis yang mencemari lingkungan seperti urea formaldehid (UF). Adanya parafin diharapkan dapat membuat sifat fisik papan partikel lebih baik. Tujuan dari penelitian ini adalah mengetahui karakteristik papan partikel tanpa perekat dari serat sabut kelapa berdasarkan standar papan partikel JIS A 5908:2003 serta mengetahui pengaruh oksidasi, penambahan parafin dan waktu kempa terhadap karakteristik papan partikel. Metode Oksidasi ini dilakukan dengan penyemprotan hidrogen peroksida (15%) dan ferosulfat (7.5%), waktu kempa 10 menit dan 20 menit pada suhu 180 ºC dengan tekanan 25 kgf/cm2. Hasil uji kerapatan (0.44-0.56 g/cm3), kadar air (5.94-10.08%) semua perlakuan memenuhi standar. Hasil uji kuat pegang sekrup (19-80 kgf) hanya kombinasi dengan perlakuan oksidasi yang memenuhi standar. Hasil uji pengembangan tebal hanya kombinasi perlakuan oksidasi dengan parafin 0.5% dan tanpa parafin pada waktu kempa 20 menit (8% dan 12%) yang memenuhi standar. Hasil uji yang tidak sesuai standar JIS adalah parameter kuat rekat internal (IB), kekuatan lentur (MOE) dan keteguhan patah (MOR).

ABSTRACT

YATI HARDIYANTI HARIS. Characteristics of Binderless Particleboard from coconut fiber with Oxidation Treatment, Additional Paraffin and Pressing Time. Supervised by NASTITI SISWI INDRASTI.

Manufacture of binderless particleboard from coconut fiber research was done as an effort to use alternatives raw materials in timber industry which has become limited and to reduce adhesives synthetic that has pollute the environment such as urea formaldehyde (UF). Paraffin was expected to make the physical properties of particleboard better. The purpose of this research was to know the characteristics of binderless particleboard from coconut fiber based on particleboard standard JIS A 5908:2003 and determine the influence of oxidation treatment, additional paraffin and time of pressing on the characteristics of particleboard. Oxidation method was done by spraying hydrogen peroxide (15%) and ferrosulfate (7.5%), 10 minutes of pressing and 20 minutes at temperature 180 ºC with a pressure of 25 kgf/cm2. The results: density (0.44-0.56 g/cm3), moisture content (5.94-10.08%), all treatment met the standards. The results of strong hold spanner (19-80 kgf): only combination of oxidation treatment that met the standards. The result of thickness swelling: only combination of oxidation treatment, paraffin 0.5% and without paraffin with 20 minutes of pressing (8% and 12%) met the standards. In conclusion for all the treatment, the one that

didn’t meet JIS standard: Internal Bond (IB), Modulus of Elasticity (MOE) and Modulus of Rupture (MOR).

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

KARAKTERISTIK PAPAN PARTIKEL TANPA PEREKAT

DARI SERAT SABUT KELAPA DENGAN PERLAKUAN

OKSIDASI, PENAMBAHAN PARAFIN DAN WAKTU KEMPA

YATI HARDIYANTI HARIS

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Karakteristik Papan Partikel Tanpa Perekat dari Serat Sabut Kelapa dengan Perlakuan Oksidasi, Penambahan Parafin dan Waktu

Kempa

Nama : Yati Hardiyanti Haris NIM : F34100023

Disetujui oleh

Prof. Dr. Ir. Nastiti Siswi Indrasti Pembimbing

Diketahui oleh

Prof. Dr. Ir. Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga skripsi ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2014 ini ialah papan partikel, dengan judul Karakteristik Papan Partikel Tanpa Perekat dari Serat Sabut Kelapa dengan Perlakuan Oksidasi, Penambahan Parafin dan Waktu Kempa.

Terima kasih penulis sampaikan kepada Ibu Prof. Dr. Ir. Nastiti Siswi Indrasti selaku dosen pembimbing yang telah memberi arahan selama penelitian dan penulisan skripsi, Teknisi dan Laboran di Laboratorium Biokomposit, Laboratorium Rekayasa dan Desain Bangunan, serta Laboratorium Penggergajian Departemen Hasil Hutan, Fakultas Kehutanan serta Teknisi dan Laboran di Laboratorium Dasar Ilmu Terapan (DIT) Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor yang telah membantu penulis selama melakukan penelitian. Terima kasih juga penulis sampaikan kepada teman-teman sebimbingan Sutresno, Yoga Prasetyo, Dayyus Assegaf, dan Brilliant Meliaristiani serta seluruh teman-teman Teknologi Industri Pertanian angkatan 47 atas semangat dan bantuan yang telah diberikan selama penulis menempuh pendidikan. Ungkapan terima kasih yang sangat besar juga disampaikan kepada Ibunda tercinta Wiwin Suryaningsih dan Ayahanda tercinta Aris Juarsa, serta adik-adik saya Intan Winarti Haris dan Rasyid Ridho Haris atas segala doa dan kasih sayangnya. Semoga skripsi ini bermanfaat bagi semua pihak.

Bogor, Juli 2014

DAFTAR ISI

DAFTAR TABEL DAFTAR GAMBAR DAFTAR LAMPIRAN

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

METODE PENELITIAN 3

Waktu dan Tempat 3

Bahan dan Alat 3

Metode 4

Prosedur Analisis Data 6

HASIL DAN PEMBAHASAN 7

Karakteristik Sabut Kelapa 7

Sifat Fisik Papan Partikel 8

Sifat Mekanik Papan Partikel 15

SIMPULAN DAN SARAN 24

Simpulan 24

Saran 24

DAFTAR PUSTAKA 25

LAMPIRAN 27

DAFTAR TABEL

1 Delapan kombinasi perlakuan 5

2 Komposisi kimia sabut kelapa 8

3 Standar pengujian sifat fisis dan mekanis papan partikel 8

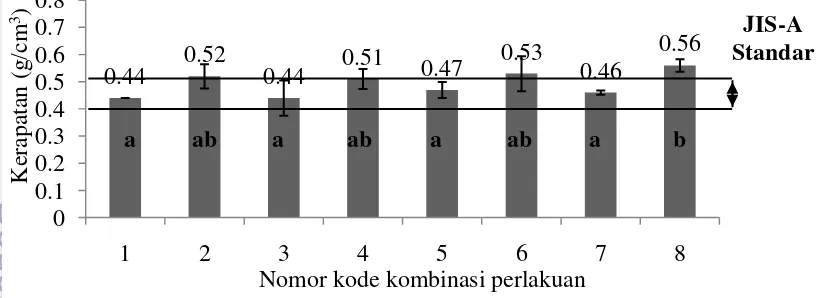

4 Nilai rata-rata kerapatan papan partikel 9

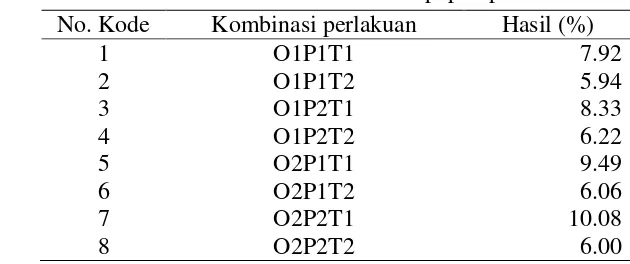

5 Nilai rata-rata kadar air papan partikel 10

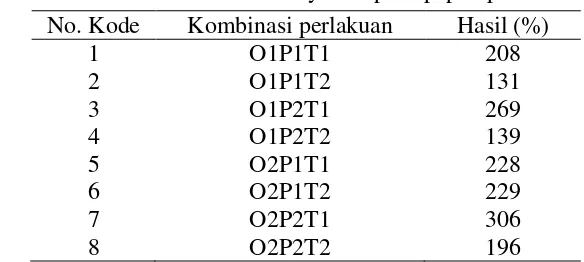

6 Nilai rata-rata daya serap air papan partikel 12 7 Nilai rata-rata pengembangan tebal papan partikel 14

8 Nilai rata-rata MOE papan partikel 15

9 Nilai rata-rata MOR papan partikel 19

10 Nilai rata-rata IB papan partikel 20

11 Nilai rata-rata kuat pegang sekrup papan partikel 22

DAFTAR GAMBAR

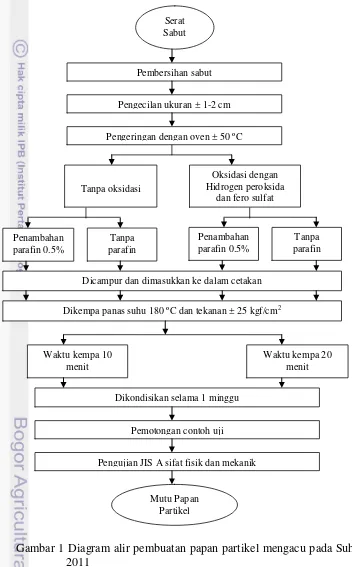

1 Diagram alir pembuatan papan partikel mengacu pada Suhasman 2011 4

2 Bentuk contoh uji mengacu pada JIS A 5908:2003 6

3 Kerapatan papan partikel dengan berbagai kombinasi perlakuan 9 4 Kadar air papan partikel dengan berbagai kombinasi perlakuan 11 5 Daya serap air papan partikel dengan berbagai kombinasi perlakuan 13 6 Pengembangan tebal papan partikel dengan berbagai kombinasi

perlakuan 14

7 MOE papan partikel dengan berbagai kombinasi perlakuan 16 8 Reaksi antara unit aromatik lignin dengan hidroksil radikal: (A) formasi

phenoksi radikal oleh abstraksi unit phenolik lignin; (B) formasi

phenoksi radikal melalui demetoksilasi; (C) Hidroksilasi cincin aromatik. Tahap pertama reaksi adalah penambahan hidroksil radikal

pada unit aromatik 17

9 Proses ikatan yang mungkin terjadi melalui interaksi permukaan serat yang teroksidasi. (A) Penggabungan radikal phenoksi. (B) Esterifikasi. (C) Ikatan hidrogen. (D) Kondensasi lignin dan furfural 18 10 MOR papan partikel dengan berbagai kombinasi perlakuan 19 11 IB papan partikel dengan berbagai kombinasi perlakuan 21 12 Kuat pegang sekrup papan partikel dengan berbagai kombinasi

perlakuan 22

DAFTAR LAMPIRAN

1 Pengujian sifat fisik dan sifat mekanik papan partikel sesuai standar JIS

A 5908:2003 27

PENDAHULUAN

Latar Belakang

Tingginya penggunaan kayu sebagai bahan baku industri perkayuan berpengaruh terhadap tingkat penebangan hutan. Konsumsi kayu dalam negeri mencapai 80 juta m3 (Massijaya 2003). Menurut CIFOR (2007), suplai kayu dari hutan alam hanya 22 juta m3 per tahunnya. Semakin lama persediaan kayu di hutan akan berkurang jika tidak adanya alternatif lain yang dapat menggantikan serat alam kayu sebagai bahan baku. Serat alam non-kayu dapat dijadikan sebagai pengganti dari serat alam kayu tersebut. Serat alam non-kayu mempunyai kelebihan antara lain kemudahan dipanen dalam waktu yang relatif lebih singkat dibandingkan pohon kayu serta kemudahannya dibudidayakan.

Serat alam berlignoselulosa yang berasal dari serat alam non-kayu terdapat melimpah yang salah satunya adalah hasil samping dari tanaman kelapa yaitu sabut kelapa. Sabut kelapa merupakan hasil samping dan bagian terbesar dari buah kelapa yaitu sekitar 35% dari bobot buah kelapa. Sabut kelapa mengandung lignoselulosa yang dapat dimanfaatkan sebagai bahan baku dari serat kelapa. Serat kelapa merupakan hasil pengolahan dari sabut kelapa yang biasa dikenal dengan nama coco fiber. Pengolahan sabut kelapa ini dapat menghasilkan serat panjang, serat pendek, dan debu sabut yang mempunyai fungsi masing-masing (Rindengan

et al. 1995).

Pertanaman kelapa tersebar di seluruh Kepulauan Indonesia. Pada tahun 2010, luas areal pertanaman kelapa 3.7 juta ha yang terdiri atas perkebunan rakyat (98.14%), perkebunan besar negara (0.10%), dan perkebunan besar swasta (1.73%). Pada tahun 2010, produksi kelapa sebesar 3.26 juta ton yang terdiri atas perkebunan rakyat sebesar 3.18 juta ton, perkebunan besar negara 2.33 ribu ton, dan perkebunan besar swasta 80.97 ribu ton (Direktorat Jenderal Perkebunan 2010). Penyebaran kelapa hampir di seluruh wilayah nusantara, yaitu di Sumatera dengan areal 1.20 juta ha (32.90%), Jawa 0.903 juta ha (24.30%), Sulawesi 0.716 juta ha (19.30%), Bali, NTB, dan NTT 0.305 juta ha (8.20%), Maluku dan Papua 0.289 juta ha (7.80%), dan Kalimantan 0.277 juta ha (7.50%). Kelapa diusahakan petani baik di kebun maupun pekarangan. Kelapa menempati areal seluas 3.70 juta ha atau 26% dari 14.20 juta ha total areal perkebunan (Supadi dan Nurmanaf 2006).

2

Papan partikel biasanya menggunakan perekat sintetis seperti urea formaldehid, melamin formaldehid atau fenol formaldehid. Perekat sintetis tersebut dikenal dengan emisi formaldehidnya yang dapat mencemari lingkungan, oleh karena itu pada penelitian ini memanfaatkan lignin yang terdapat pada sabut kelapa itu sendiri sebagai perekat alami. Pemanfaatan lignin ini didasari untuk mengurangi ketergantungan terhadap kebutuhan perekat sintetis sebagai hasil olahan asal minyak bumi yang merupakan sumber daya tidak terbaharukan, mengurangi pencemaran lingkungan dan menekan biaya perekat (Pizzi 1994).

Berdasarkan strukturnya yang merupakan polifenol, lignin sebagai perekat mirip dengan resin fenol formaldehid karena keduanya mempunyai komponen kimia yang hampir sama yaitu dari gugus fenolik, sehingga menyebabkan lignin dapat digunakan untuk mensubstitusi fenol formaldehid. Potensi lignin sebagai perekat telah memberikan inspirasi terhadap beberapa peneliti untuk mengembangkan metode yang dapat mengaktifkan lignin dalam kayu secara langsung yang diharapkan serat kayu dapat berikatan sendiri tanpa tambahan perekat (Widsten & Kandelbauer 2008a).

Metode-metode yang telah dikembangkan antara lain adalah metode oksidasi, metode injeksi uap panas, serta perlakuan enzimatik. Penelitian metode oksidasi menggunakan hidrogen peroksida dan fero sulfat untuk pembuatan papan partikel tanpa perekat dilakukan oleh Karlsson & Kandelbauer (2002). Peneliti tersebut berhasil membuat papan partikel tanpa perekat dengan menggunakan hidrogen peroksida dan katalis fero sulfat untuk mengaktivasi komponen lignin partikel kayu.

Antisipasi penyerapan air dalam papan partikel memerlukan bahan tambahan seperti parafin. Parafin mempunyai kemampuan untuk menghambat penetrasi air pada produk jadi (Forest Products Society 2010). Hal - hal tersebut melatarbelakangi dilaksanakannya penelitian mengenai karakteristik papan partikel tanpa perekat dari serat sabut kelapa dengan perlakuan oksidasi, penambahan parafin dan waktu kempa.

Perumusan Masalah

Masalah yang diteliti dalam penelitian ini adalah bagaimana karakteristik papan partikel dari serat sabut kelapa tanpa perekat dengan perlakuan oksidasi, penambahan parafin dan waktu kempa apakah sudah sesuai dengan standar JIS A 5908:2003 serta SNI 03-2105-2006 dan mengetahui pengaruh oksidasi, penambahan parafin dan waktu kempa pada karaktersitik papan partikel yang akan diketahui dengan cara analisis data hasil percobaan dengan menggunakan

software SPSS 16.0 (trial version).

Tujuan Penelitian

Tujuan dari penelitian ini adalah sebagai berikut:

3 2. Mengetahui pengaruh oksidasi, penambahan parafin dan waktu kempa

pengepresan terhadap karakteristik papan.

Manfaat Penelitian

Penelitian ini diharapkan memberikan informasi tentang karakteristik dari pembuatan papan partikel tanpa perekat yang terbuat dari serat sabut kelapa dengan perlakuan oksidasi, penambahan parafin dan waktu kempa pengepresan yang sesuai.

Ruang Lingkup Penelitian

Ruang lingkup penelitian ini adalah fokus pada pengaruh perlakuan oksidasi, penambahan parafin dan waktu kempa pengepresan yang sesuai pada pembuatan papan partikel tanpa perekat. Perlakuan oksidasi dilakukan dengan penyemprotan hidrogen peroksida (15% dari berat kering serat) dan fero sulfat (7.5% dari jumlah hidrogen proksida). Perlakuan penambahan parafin yang digunakan adalah 0% (tanpa parafin) dan 0.5%. Waktu kempa 10 menit dan 20 menit dengan suhu 180 ºC dan tekanan 25 kgf/cm2. Target kerapatan adalah 0.6 g/cm3. Dengan cara menguji sifat fisiknya meliputi kadar air, kerapatan, daya serap air dan pengembangan tebal serta sifat mekaniknya yang meliputi uji kuat lentur (modulus elastisitas), uji keteguhan patah (modulus patahan), uji kuat pegang sekrup, dan uji keteguhan rekat.

METODE PENELITIAN

Waktu dan Tempat

Penelitian dilaksanakan selama tiga bulan sejak 10 Maret 2014 sampai dengan 13 Mei 2014. Penelitian dilakukan di Laboratorium Dasar Ilmu Terapan (DIT) Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Laboratorium Biokomposit, Laboratorium Rekayasa dan Desain Bangunan, Laboratorium Penggergajian Departemen Hasil Hutan, Fakultas Kehutanan Institut Pertanian Bogor serta LIPI Biomaterial Cibinong.

Bahan dan Alat

4

Metode

Penelitian dilakukan dengan empat tahapan yaitu persiapan bahan baku, pembuatan papan partikel, pengkondisian papan partikel dan pengujian papan partikel. Seluruh tahapan penelitian dapat dilihat pada Gambar 1.

Gambar 1 Diagram alir pembuatan papan partikel mengacu pada Suhasman 2011

Serat Sabut Kelapa

Penambahan parafin 0.5%

Dicampur dan dimasukkan ke dalam cetakan

Dikempa panas suhu 180 ºC dan tekanan ± 25 kgf/cm2

Dikondisikan selama 1 minggu

Pemotongan contoh uji

Pengujian JIS A sifat fisik dan mekanik

Mutu Papan Partikel Tanpa oksidasi

Oksidasi dengan Hidrogen peroksida

dan fero sulfat Pembersihan sabut

Pengecilan ukuran ± 1-2 cm

Pengeringan dengan oven ± 50 ºC

Tanpa parafin

Penambahan parafin 0.5%

Tanpa parafin

Waktu kempa 10 menit

5

Persiapan Bahan Baku

Persiapan bahan baku meliputi pembersihan sabut kelapa dari kotoran-kotoran seperti tanah dan kulit daging kelapa yang masih menempel pada sabut. Proses dilanjutkan dengan pengecilan ukuran sabut kelapa menjadi ± 1-2 cm dengan alat ring flaker selanjutnya dilakukan penjemuran dengan sinar matahari dan pengeringan oven ± 50 ºC atau setara dengan penjemuran sinar matahari.

Pembuatan Papan Partikel

Proses pembuatan papan diawali dengan menimbang serat yang diperlukan sesuai dengan perhitungan bahan dengan target kerapatan 0.6 g/cm3. Setelah itu serat dimasukkan ke dalam blender drum sambil dilakukan penyemprotan dengan hidrogen peroksida (15% dari berat bahan partikel kering). Setelah selesai, dilanjutkan dengan penyemprotan fero sulfat (7.5% dari hidrogen peroksida yang digunakan) dan yang terakhir adalah penyemprotan parafin 0.5%. Selanjutnya serat dimasukkan ke dalam cetakan papan (mat) ukuran 30x30 cm dengan diberi alas alumunium foil. Setelah papan dibentuk, lalu diletakkan ke alat hot press

selama 10 menit dan 20 menit dengan suhu 180 ºC dan tekanan 25 kgf/cm2. Metode ini merupakan modifikasi dari Suhasman (2011). Terdapat tiga faktor yaitu faktor O, oksidasi (O1), tanpa oksidasi (O2); faktor P, parafin 0.5% (P1), tanpa parafin (P2); dan faktor T, waktu kempa 10 menit (T1) dan waktu kempa 20 menit (T2) dengan 8 kombinasi perlakuan disajikan pada Tabel 1.

Tabel 1 Delapan kombinasi perlakuan Nomor kode Kombinasi perlakuan

1 O1P1T1

Target kerapatan untuk papan partikel dari serat sabut kelapa tanpa perekat ini adalah 0.6 g/cm3 yang termasuk pada jenis kerapatan tingkat sedang. Penggunaan papan ini juga ditujukan untuk penggunaan interior yang lebih membutuhkan sifat fisik seperti daya serap air, pengembangan tebal, kadar air dan kerapatan. Penggunaan interior ini adalah untuk furniture (perabotan rumah tangga).

Pengkondisian Papan Partikel

6

Pengujian Papan Partikel

Setelah melewati proses pengkondisian, dilakukan pemotongan contoh uji. Pola pemotongan contoh uji untuk pengujian sifat fisik dan mekanik mengacu pada standar JIS 5908:2003 seperti yang terlihat pada Gambar 2. Selanjutnya papan diuji sesuai dengan metode pengujian yang diuraikan pada Lampiran 1.

Gambar 2 Bentuk contoh uji mengacu pada JIS A 5908:2003 Keterangan :

(a) Contoh uji kerapatan dan kadar air berukuran (10 x 10) cm2 (b) Contoh uji kuat pegang sekrup berukuran (5 x 10) cm2 (c) Contoh uji MOR dan MOE berukuran (5 x 20) cm2 (d) Contoh uji keteguhan rekat internal berukuran (5 x 5) cm2 (e) Contoh uji pengembangan tebal dan daya serap air (5 x 5) cm2

Prosedur Analisis Data

Analisis data pada penelitian ini dilakukan dengan menggunakan rancangan acak lengkap (RAL) dengan faktorial 2x2x2 sebanyak 2 kali ulangan. Faktor yang diteliti meliputi faktor O yaitu perlakuan oksidasi (O1) dan perlakuan tanpa oksidasi (O2). Faktor P yaitu faktor penggunaan parafin, parafin 0.5% (P1) dan tanpa parafin (P2). Selanjutnya faktor T yaitu faktor waktu pengempaan, waktu kempa 10 menit (T1) dan waktu kempa 20 menit (T2). Model liniernya adalah sebagai berikut.

Yijkl= μ + Oi + Pj + Tk + (OPT)ijk+ εijkl

Untuk :

30 cm c

a

b

d

*

*

e

*

*

7 perlakuan oksidasi taraf ke-i, perlakuan penambahan parafin taraf ke-j dan waktu kempa pada taraf ke-k

µ : Rataan umum

Oi : Pengaruh oksidasi taraf ke-i

Pj : Pengaruh penambahan parafin taraf ke-j

Tk : Pengaruh waktu kempa taraf ke-k

(OPT)ijk : Pengaruh interaksi kombinasi perlakuan oksidasi taraf ke-i, penambahan parafin taraf ke-j dan waktu kempa taraf ke-j

εijkl : Pengaruh acak dari interaksi perlakuan oksidasi, penambahan parafin dan waktu kempa pada ulangan ke-i

Data hasil penelitian diolah dengan menggunakan program aplikasi SPSS 16.0 dan Microsoft Office Excel 2007. F dihitung dari ANOVA dengan taraf kepercayaan 95% dan taraf signifikansi 5%. Besarnya peluang untuk salah menolak hipotesis nihil inilah yang disebut taraf signifikansi. Hipotesis nihil adalah hipotesis yang meniadakan perbedaan antar kelompok atau meniadakan hubungan antar variabel. Jika nilai taraf signifikannya lebih kecil dari 0.05 maka terdapat beda nyata dan dilanjutkan dengan uji Duncan Multiple Range Test

(DMRT) untuk melihat perlakuan mana saja yang beda nyata. Beda nyata disini maksudnya adalah terdapat pengaruh atau kecenderungan dari tiap kombinasi perlakuan yang berbeda, bisa dari perlakuan oksidasi, penambahan parafin serta waktu kempa.

HASIL DAN PEMBAHASAN

Karakteristik Sabut Kelapa

Tanaman kelapa merupakan tanaman yang serbaguna, karena dari akar sampai ke daun kelapa bermanfaat, demikian juga dengan buahnya. Buah adalah bagian utama dari tanaman kelapa yang berperan sebagai bahan baku industri. Buah kelapa terdiri dari beberapa komponen yaitu sabut kelapa, tempurung kelapa, daging buah kelapa dan air kelapa. Daging buah adalah komponen utama yang dapat diolah menjadi berbagai produk bernilai ekonomi tinggi. Sedangkan air, tempurung, dan sabut sebagai hasil samping dari buah kelapa juga dapat diolah menjadi berbagai produk yang nilai ekonominya tidak kalah dengan daging buah.

8

Hasil uji komposisi serat sabut kelapa berdasarkan SNI yang dilakukan Sarana Riset dan Standardisasi dapat dilihat pada Tabel 2.

Tabel 2 Komposisi kimia sabut kelapa

No Komponen Sabut (%) Serat sabut (%)

Berdasarkan komposisi kimia yang terdapat pada sabut kelapa hampir mirip dengan serat kayu, maka dapat dibuat papan partikel dari serat sabut kelapa. Papan partikel adalah papan yang terbuat dari partikel-partikel kayu atau bahan berlignoselulosa lainnya yang ditambahkan dengan suatu perekat atau bahan pengikat lainnya kemudian dikempa panas (Maloney 1993). Karakteristik dari papan partikel ini dapat diketahui dengan menguji sifat fisik (kerapatan, kadar air, pengembangan tebal dan daya serap air) dan sifat mekaniknya (kuat rekat internal, keteguhan patah, kekuatan lentur, dan kuat pegang sekrup) yang mengacu pada standar JIS A 5908:2003 dan SNI 03-2105-2006. Tabel 3 adalah standar pengujian sifat fisik dan mekanik papan partikel.

Tabel 3 Standar pengujian sifat fisik dan mekanik papan partikel No Sifat fisik dan mekanik JIS A 5905:2003 SNI 03-2105-2006

1 Kerapatan 0.40 – 0.90 g/cm3 0.40 – 0.90 g/cm3

2 Kadar air 5 – 13% Maksimum 14%

3 Pengembangan tebal Maksimum 12% Maksimum 12%

4 Daya serap air - -

5 Keteguhan patah Minimum 80 kgf/cm2 Minimum 82 kgf/cm2

6 Kuat lentur Minimum 20 000

9 tinggi (Haygreen dan Bowyer 1986). Nilai rata-rata kerapatan dapat dilihat pada Tabel 4.

Tabel 4 Nilai rata-rata kerapatan papan partikel No. Kode Kombinasi perlakuan Hasil (g/cm3)

1 O1P1T1 0.44

Berdasarkan hasil uji ragam ANOVA, nilai signifikansinya adalah 0.009. Nilai tersebut lebih kecil dari 0.05 sehingga dapat diartikan bahwa terdapat beda nyata dari beberapa kombinasi perlakuan tersebut. Selanjutnya dilakukan uji

Duncan untuk mengetahui kombinasi perlakuan yang mana yang berbeda nyata dan yang tidak berbeda nyata. Pada nilai kerapatan ini terdapat tiga kelompok yaitu a, ab dan b yang artinya pada kelompok yang sama nilai tidak berbeda nyata. Sebaliknya pada kelompok yang berbeda itu artinya nilai berbeda nyata. Pada kelompok ab berarti nilainya tidak berbeda nyata dengan kelompok a maupun kelompok b. Maksud dari beda nyata disini adalah kombinasi perlakuan tersebut memiliki pengaruh bisa dari perlakuan oksidasi, penambahan parafin atau waktu kempanya yang dapat dilihat pada Gambar 3.

Gambar 3 Kerapatan papan partikel dengan berbagai kombinasi perlakuan Nilai kerapatan tertinggi terdapat pada kombinasi perlakuan tanpa oksidasi, tanpa parafin dan waktu kempa 20 menit (O2P2T2) yaitu 0.56%. Hipotesis awal adalah nilai kerapatan tertinggi akan didapat oleh kombinasi perlakuan oksidasi, parafin 0.5% dan waktu kempa 20 menit (O1P1T2) karena adanya oksidasi dapat mempererat ikatan antar serat serta waktu kempa yang lebih lama akan memberikan peluang ikatan serat semakin kontak dengan baik dan menjadi

10

mampat (Xu et al. 2004). Namun, nilai rata-rata kerapatan dari O2P2T2 (0.56%) dengan O1P1T2 (0.52%) berdasarkan uji lanjut Duncan adalah tidak berbeda nyata.

Pengaruh oksidasi dan penambahan parafin pada sifat kerapatan ini tidak terlihat nyata hanya variasi acak saja. Sedangkan pada faktor waktu pengempaan berpengaruh nyata terhadap kerapatan papan partikel tanpa perekat, dimana nilainya meningkat seiring dengan bertambahnya waktu kempa. Pengaruh waktu kempa yang lebih lama yaitu 20 menit sangat berpengaruh pada nilai rata-rata kerapatan, karena menghasilkan nilai yang lebih tinggi dari waktu kempa 10 menit. Hasil uji ragam menggunakan ANOVA dan Duncan dari beberapa kombinasi perlakuan secara lengkap disajikan pada Lampiran 2.

Nilai kerapatan dari semua kombinasi perlakuan telah sesuai standar JIS (2003) dan SNI (2006) yaitu masih berkisar antara 0.4-0.9 g/cm3 meskipun belum memenuhi target kerapatan yaitu 0.6 g/cm3. Nilai kerapatan belum memenuhi target diduga akibat dari loss nya bahan pada saat pemindahan serat dari blender drum ke dalam cetakan papan sebelum dikempa sehingga massa bahan menjadi berkurang. Hal ini juga diduga karena beberapa tebal papan partikel yang dihasilkan melebihi target yang ditetapkan yaitu 1 cm yang dapat disebabkan masih adanya gabus pada saat pembuatan papan.

Ini juga disebabkan karena terjadinya efek springback pada papan, yaitu kecenderungan papan untuk kembali ke bentuk semula akibat usaha pembebasan dari tekanan yang dialami pada waktu pengempaan. Hal ini salah satunya disebabkan serat sabut kelapa yang digunakan memiliki bulk density (banyaknya partikel dibagi total volume yang ditempati) yang lebih tinggi dibandingkan dengan serbuk kayu sehingga dalam berat yang sama, sabut kelapa memiliki volume yang jauh lebih besar. Penyesuaian kadar air pada saat pengkondisian juga menyebabkan kenaikan tebal papan komposit yang dihasilkan (Setyawati et al.

2008).

Kadar air

Kadar air merupakan sifat fisik papan yang menunjukkan banyaknya kandungan air di dalam suatu bahan. Pengujian kadar air ini dilakukan dengan mengoven papan selama 24 jam pada suhu 103 ºC ± 2 ºC dengan tujuan untuk mengetahui jumlah kandungan air yang terdapat dalam papan karena jumlah air yang ada pada papan ini nantinya akan berpengaruh pada mutu papan partikel yang dihasilkan. Nilai rata-rata kadar air dapat dilihat pada Tabel 5.

Tabel 5 Nilai rata-rata kadar air papan partikel No. Kode Kombinasi perlakuan Hasil (%)

11 Berdasarkan hasil uji ragam ANOVA, nilai signifikansinya adalah 0.000. Nilai tersebut lebih kecil dari 0.05 sehingga dapat diartikan bahwa terdapat beda nyata dari beberapa kombinasi perlakuan tersebut. Selanjutnya dilakukan uji

Duncan untuk mengetahui kombinasi perlakuan yang mana yang berbeda nyata dan yang tidak berbeda nyata. Pada nilai kerapatan ini terdapat tiga kelompok yaitu a, b dan c yang artinya pada kelompok yang sama nilai tidak berbeda nyata. Sebaliknya pada kelompok yang berbeda itu artinya nilai berbeda nyata yang dapat dilihat pada Gambar 4.

Gambar 4 Kadar air papan partikel dengan berbagai kombinasi perlakuan Nilai kadar air dari semua kombinasi perlakuan telah sesuai dengan standar JIS A (2003) dan SNI (2006) yaitu maksimum 14%. Setiawan (2008) menyatakan bahwa fenomena yang terjadi pada umumnya adalah semakin tinggi nilai kerapatan maka nilai kadar air akan semakin rendah. Kadar air suatu papan menjadi faktor penting dalam menjaga stabilitas dimensi papan. Kadar air papan partikel yang rendah dapat meningkatkan stabilitas dimensi suatu papan yang nantinya akan berpengaruh juga pada mutu papan.

Menurut hasil uji lanjut Duncan, nilai rata-rata kadar air pada kombinasi perlakuan O1P1T2, O1P2T2, O2P1T2 dan O2P2T2 adalah tidak berbeda nyata. Namun berbeda nyata dengan 4 kombinasi perlakuan lainnya. Disini dapat dilihat faktor waktu kempa 20 menit berpengaruh nyata terhadap nilai kadar air. Li et al

(2009) menjelaskan bahwa pengepresan dalam waktu singkat menyebabkan air dalam bahan tidak teruapkan ke permukaan papan partikel secara sempurna. Air dalam bahan ini saling bergabung dan menggumpal di bagian dalam permukaan papan partikel dan dapat mengakibatkan penurunan sifat fisik dan mekanik papan partikel. Hasil uji ragam menggunakan ANOVA dan Duncan dari beberapa kombinasi perlakuan secara lengkap disajikan pada Lampiran 2.

12

banyak lignin yang berada pada permukaan serat. Suhasman et al. (2010) menyatakan bahwa lignin merupakan komponen yang cenderung bersifat hidrofobik sehingga akan menghambat penyerapan air dari udara. Kondisi itu menjadi penyebab sehingga kadar air kesetimbangan papan partikel dengan perlakuan oksidasi cenderung lebih rendah.

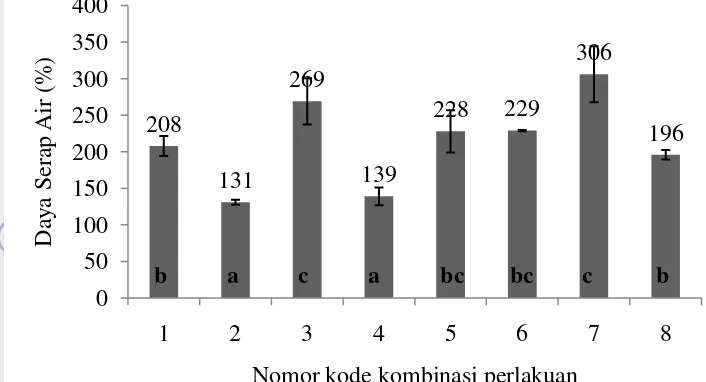

Daya serap air

Daya serap air papan dapat diartikan sebagai kemampuan papan partikel dalam menyerap air setelah direndam selama 24 jam. JIS (2003) dan SNI (2006) tidak menetapkan standar dari nilai daya serap air. Namun, pengujian ini penting dilakukan untuk mengetahui ketahanan papan terhadap air terutama jika penggunaanya untuk keperluan eksterior dimana papan akan kontak langsung dengan kondisi cuaca seperti kelembapan dan hujan (Lestari dan Kartika 2012). Nilai rata-rata daya serap air dapat dilihat pada Tabel 6.

Tabel 6 Nilai rata-rata daya serap air papan partikel No. Kode Kombinasi perlakuan Hasil (%)

1 O1P1T1 208

2 O1P1T2 131

3 O1P2T1 269

4 O1P2T2 139

5 O2P1T1 228

6 O2P1T2 229

7 O2P2T1 306

8 O2P2T2 196

Berdasarkan hasil uji ragam ANOVA, nilai signifikansinya adalah 0.001. Nilai tersebut lebih kecil dari 0.05 sehingga dapat diartikan bahwa terdapat beda nyata dari beberapa kombinasi perlakuan tersebut. Selanjutnya dilakukan uji

13

Gambar 5 Daya serap air papan partikel dengan berbagai kombinasi perlakuan Nilai daya serap air dari semua perlakuan lebih dari 100% memang tidak dapat dikatakan sesuai atau tidak dengan standar karena pada JIS (2003) ataupun SNI (2006) tidak menetapkan standar dari nilai daya serap air ini. Namun, semakin kecil nilai daya serap air maka kemampuan papan dalam menyerap air semakin baik. Rata-rata nilai daya serap air dengan perlakuan oksidasi lebih kecil dibandingkan yang tanpa oksidasi. Hal ini karena papan dengan perlakuan oksidasi menurunkan sifat hidrofilik serat sehingga lebih sulit menyerap air, yang disebabkan berikatannya gugus-gugus OH pada serat atau tersubstitusinya sebagian gugus OH menjadi O radikal yang membentuk ikatan silang dengan komponen lainnya (Widsten 2002).

Papan partikel dengan mutu yang baik adalah papan partikel yang memiliki daya serap air yang rendah karena besarnya jumlah air yang diserap dapat mengurangi kekuatan papan partikel saat digunakan. Nilai rata-rata daya serap air pada semua perlakuan tergolong tinggi karena lebih dari 100%. Hal ini membuat papan partikel kurang baik jika digunakan untuk keperluan eksterior. Nilai daya serap air terendah terdapat pada kombinasi perlakuan oksidasi pada waktu kempa 20 menit (O1P1T2 dan O1P2T2). Nilai daya serap air tertinggi adalah pada kombinasi perlakuan tanpa parafin pada waktu kempa 10 menit (O2P2T1 dan O1P2T1). Nilai daya serap air yang tinggi ini dapat disebabkan karena masih banyaknya volume rongga yang kosong sehingga mudah dimasuki oleh air.

Fenomena umum yang terjadi adalah nilai daya serap air akan semakin kecil dengan semakin tingginya nilai kerapatan, namun tidak terlihat signifikan dalam hal ini. Hasil uji pada ANOVA memperlihatkan ada beda nyata yaitu pada perlakuan O1P1T2 dan O1P2T2 (kelompok a) beda nyata dengan perlakuan lainnya. Terlihat kecenderungan perlakuan oksidasi dengan waktu kempa 20 menit memberi pengaruh terhadap sifat daya serap air ini karena memberi nilai terkecil dan berbeda nyata dengan kombinasi perlakuan lainnya. Hasil uji ragam menggunakan ANOVA dan Duncan dari beberapa kombinasi perlakuan secara lengkap disajikan pada Lampiran 2.

14

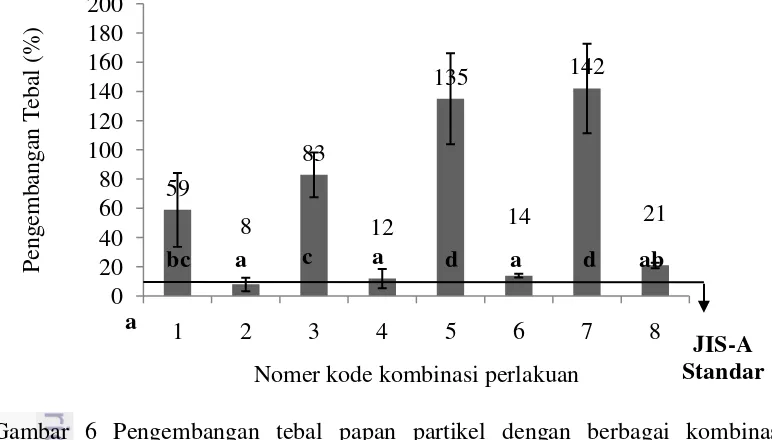

Pengembangan tebal

Nilai pengembangan tebal akan meningkat seiring dengan bertambah besarnya nilai daya serap air. Nilai rata-rata dari pengembangan tebal dapat dilihat pada Tabel 7.

Tabel 7 Nilai rata-rata pengembangan tebal papan partikel No. Kode Kombinasi perlakuan Hasil (%)

1 O1P1T1 59

Berdasarkan hasil uji ragam ANOVA, nilai signifikansinya adalah 0.000. Nilai tersebut lebih kecil dari 0.05 sehingga dapat diartikan bahwa terdapat beda nyata dari beberapa kombinasi perlakuan tersebut. Selanjutnya dilakukan uji

Duncan untuk mengetahui kombinasi perlakuan yang mana yang berbeda nyata dan yang tidak berbeda nyata. Pada nilai kerapatan ini terdapat lima kelompok yaitu a, ab, bc, c dan d yang artinya pada kelompok yang sama nilai tidak berbeda nyata. Sebaliknya pada kelompok yang berbeda itu artinya nilai berbeda nyata yang dapat dilihat pada Gambar 6.

Gambar 6 Pengembangan tebal papan partikel dengan berbagai kombinasi perlakuan

15 nilai 8% dan 12%. Nilai pengembangan tebal yang paling kecil merupakan pengembangan yang paling baik karena dapat mengantisipasi meresapnya air ke dalam papan melalui pori-pori partikel dan ruang kosong antar partikel secara perlahan (Widiyanto 2002). Hasil yang sesuai standar (8% dan 12%) dan mendekati standar (14% dan 21%) terdapat pada semua perlakuan waktu kempa 20 menit. Xu et al. (2004) menjelaskan bahwa waktu kempa yang semakin lama akan memberikan peluang antar serat untuk saling kontak dengan baik dan menjadi lebih mampat dan padat sehingga volume rongga kosong yang ada semakin sedikit yang menyebabkan air yang masuk ke dalam papan lebih sulit.

Nilai rata-rata pengembangan tebal pada kombinasi perlakuan oksidasi cenderung lebih rendah pada masing-masing waktu kempa yang sama. Fenomena ini dapat disebabkan oleh terjadinya ikatan silang antara gugus radikal yang dihasilkan akibat proses oksidasi maupun adanya ikatan silang antar gugus hidroksil (Widsten et al. 2003). Gugus radikal yang dihasilkan selama proses oksidasi terlihat dapat membentuk ikatan kovalen selama proses kempa panas sehingga ikatannya lebih kuat dan stabil. Menurut hasil uji lanjutan Duncan

terlihat perlakuan oksidasi dengan waktu kempa 20 menit memiliki kecenderungan nilai yang lebih kecil. Hal ini berarti bahwa perlakuan oksidasi dan waktu kempa 20 menit berpengaruh untuk sifat pengembangan tebal. Hasil uji ragam menggunakan ANOVA dan Duncan dari beberapa kombinasi perlakuan secara lengkap disajikan pada Lampiran 2.

Sifat Mekanik

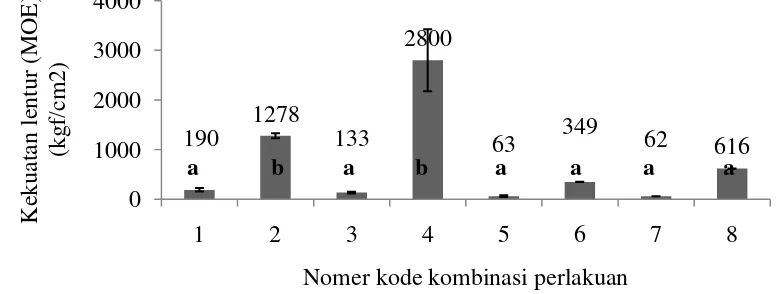

Kekuatan lentur / Modulus of Elasticity (MOE)

MOE merupakan perbandingan antara tegangan dan regangan di bawah batas elastis sehingga benda akan kembali pada bentuk semula jika beban dilepaskan (Mardikanto et al 2011). Kekuatan lentur dipengaruhi oleh kandungan dan jenis bahan perekat yang digunakan, daya ikat rekat dan panjang serat (Maloney 1993). Pada pengujian ini, nilai MOE belum mencapai standar JIS (2003) (minimum 20 000 kgf/cm2) dan SNI (2006) (minimum 20 400 kgf/cm2). Nilai rata-rata MOE dapat dilihat pada Tabel 8.

Tabel 8 Nilai rata-rata MOE papan partikel No. Kode Kombinasi perlakuan Hasil (kgf/cm2)

1 O1P1T1 190

16

nyata dari beberapa kombinasi perlakuan tersebut. Selanjutnya dilakukan uji

Duncan untuk mengetahui kombinasi perlakuan yang mana yang berbeda nyata dan yang tidak berbeda nyata. Pada nilai kerapatan ini terdapat tiga kelompok yaitu a dan b yang artinya pada kelompok yang sama nilai tidak berbeda nyata. Sebaliknya pada kelompok yang berbeda itu artinya nilai berbeda nyata yang dapat dilihat pada Gambar 7.

Gambar 7 MOE papan partikel dengan berbagai kombinasi perlakuan Waktu kempa yang lebih lama menyebabkan sisa-sisa air di dalam permukaan papan partikel teruapkan sempurna dan mendukung interaksi antara oksidator dan permukaan serat sehingga dihasilkan sifat mekanik yang lebih baik. Namun pada penelitian ini, waktu kempa 20 menit belum dapat memenuhi standar MOE dari JIS (2003) dan SNI (2006).

Nilai tertinggi MOE terdapat pada papan partikel dengan perlakuan oksidasi karena adanya kandungan lignin yang terdapat pada serat sabut kelapa yang berinteraksi dengan hidroksil radikal yang dihasilkan selama proses oksidasi. Hidroksil radikal yang sangat electrophilic tersebut akan menyerang gugus lignin yang kaya elektron. Reaksi dengan lignin ini akan menghasilkan phenoxy radical,

hydroxylasi, dan demethoxylasi (Nguyen 1982). Mekanisme reaksi antara hidroksil radikal dengan lignin dapat dilihat pada Gambar 8.

17

Sumber: Widsten (2002)

Gambar 8 Reaksi antara unit aromatik lignin dengan hidroksil radikal: (A) formasi

phenoksi radikal oleh abstraksi unit phenolik lignin; (B) formasi

phenoksi radikal melalui demetoksilasi; (C) Hidroksilasi cincin aromatik. Tahap pertama reaksi adalah penambahan hidroksil radikal pada unit aromatik.

18 .

Sumber: Widsten et al. (2002)

Gambar 9 Proses ikatan yang mungkin terjadi melalui interaksi permukaan serat yang teroksidasi. (A) Penggabungan radikal phenoksi. (B) Esterifikasi. (C) Ikatan hidrogen. (D) Kondensasi lignin dan furfural.

Hasil dari uji lanjutan Duncan, perlakuan O2P2T1, O2P1T1, O1P2T1, O1P1T1, O2P2T2 dan O2P1T2 tidak berbeda nyata namun beda nyata dengan O1P1T2 dan O1P2T2. Hal ini berarti bahwa kombinasi perlakuan oksidasi pada waktu kempa 20 menit memiliki nilai terbaik karena nilainya paling tinggi diantara kombinasi perlakuan lainnya dan berbeda nyata dengan yang lain. Hasil uji ragam menggunakan ANOVA dan Duncan dari beberapa kombinasi perlakuan secara lengkap disajikan pada Lampiran 2.

Keteguhan patah / Modulus of Rupture (MOR)

19 kandungan dan jenis bahan perekat yang digunakan, daya ikat perekat dan panjang serat. Pada pengujian ini, nilai MOR belum mencapai standar JIS (2003) (minimum 80 kgf/cm2) dan SNI (2006) (minimum 82 kgf/cm2). Nilai rata-rata MOR dapat dilihat pada Tabel 9.

Tabel 9 Nilai rata-rata MOR papan partikel No. Kode Kombinasi perlakuan Hasil (kgf/cm2)

1 O1P1T1 6

Berdasarkan hasil uji ragam ANOVA, nilai signifikansinya adalah 0.000. Nilai tersebut lebih kecil dari 0.05 sehingga dapat diartikan bahwa terdapat beda nyata dari beberapa kombinasi perlakuan tersebut. Selanjutnya dilakukan uji

Duncan untuk mengetahui kombinasi perlakuan yang mana yang berbeda nyata dan yang tidak berbeda nyata. Pada nilai kerapatan ini terdapat empat kelompok yaitu a, b, bc dan c yang artinya pada kelompok yang sama nilai tidak berbeda nyata. Sebaliknya pada kelompok yang berbeda itu artinya nilai berbeda nyata yang dapat dilihat pada Gambar 10.

20

tersebut. Nilai MOR yang belum memenuhi standar ini dapat disebabkan oleh kandungan lignin yang terdapat pada serat sabut kelapa yang keluar pada saat pengempaan panas tidak bereaksi secara sempurna dengan hidroksil radikal dari proses oksidasi sehingga ikatan kovalen yang dihasilkan tidak terlalu kuat untuk menahan beban yang diberikan pada papan.

Hasil dari uji lanjutan Duncan, perlakuan O1P1T1, O1P2T1, O2P1T1 dan O2P2T1 tidak berbeda nyata karena berada dalam kelompok yang sama namun beda nyata dengan empat kombinasi perlakuan lainnya. Begitu pula dengan perlakuan O1P1T2, O2P1T2 dan O2P2T2 yang berada dalam kelompok yang sama dan berbeda nyata dengan kombinasi perlakuan lainnya. Hal ini berarti bahwa kombinasi perlakuan oksidasi, tanpa parafin pada waktu kempa 20 menit (O1P2T2) memiliki nilai terbaik karena nilainya paling tinggi diantara kombinasi perlakuan lainnya dan berbeda nyata dengan yang lain. Hasil uji ragam menggunakan ANOVA dan Duncan dari beberapa kombinasi perlakuan secara lengkap disajikan pada Lampiran 2.

Keteguhan rekat / Internal Bond (IB)

Keteguhan rekat merupakan suatu uji pengendalian mutu yang penting karena menunjukkan kebaikan pencampurannya, pembentukkannya, dan pengepresannya serta merupakan ukuran terbaik tentang mutu pembuatan suatu papan karena menunjukkan ikatan antar partikel (Haygreen dan Bowyer 1986). Nilai rata-rata dari keteguhan rekat dapat dilihat pada Tabel 10.

Tabel 10 Nilai rata-rata IB papan partikel No. Kode Kombinasi perlakuan Hasil (kgf/cm2)

1 O1P1T1 0.06

Berdasarkan hasil uji ragam ANOVA, nilai signifikansinya adalah 0.000. Nilai tersebut lebih kecil dari 0.05 sehingga dapat diartikan bahwa terdapat beda nyata dari beberapa kombinasi perlakuan tersebut. Selanjutnya dilakukan uji

21

Gambar 11 IB papan partikel dengan berbagai kombinasi perlakuan Nilai rata-rata uji keteguhan rekat pada semua kombinasi perlakuan belum memenuhi standar JIS (2003) dan SNI (2006) yaitu minimum 1.5 kgf/cm2. Hasil uji keteguhan rekat yang belum memenuhi standar ini dapat disebabkan oleh ikatan kovalen yang dihasilkan dari proses oksidasi dan lignin tidak berinteraksi dengan sempurna, sehingga pencampuran lignin dengan hidroksil radikal yang membentuk ikatan kovalennya tidak kuat dan stabil. Selain itu pengempaan pada waktu yang lama dalam hal ini 20 menit masih kurang cukup untuk menghasilkan nilai IB yang baik. Nilai IB ini mengindikasikan bahwa kekuatan ikatan yang terbentuk secara kimia pada papan partikel tanpa perekat dengan perlakuan oksidasi ternyata masih rendah.

Ruhendi et al. (2007) menyatakan bahwa kekentalan perekat akan menentukan daya rekat dari perekat dengan bahan yang digunakan karena daya rekat dipengaruhi oleh jarak kontak antara bahan yang bersentuhan. Pada penelitian ini digunakan perekat alami yaitu lignin yang terdapat pada sabut kelapa itu sendiri, dimana proses oksidasi yang akan mengaktivasi komponen lignin sehingga keluar dari bahan pada waktu pengempaan panas. Namun, dimungkinkan lignin yang keluar tidak begitu kental sehingga daya rekat yang dihasilkan juga belum sesuai standar. Jarak kontak antara bahan yang bersentuhan dalam hal ini adalah komponen lignin yang bersentuhan dengan hidroksil dari proses oksidasi yang tidak saling kontak dengan sempurna sehingga ikatan yang terbentuk tidak kuat.

Berdasarkan hasil uji lanjutan Duncan nilai dari kombinasi perlakuan O1P2T2 tidak berbeda nyata dengan O1P1T2 yaitu 0.30 kgf/cm2 dengan 0.31 kgf/cm2. Hal ini berarti adanya parafin 0.5% tidak memberi pengaruh nyata pada hasil daya rekat. Namun, kombinasi perlakuan oksidasi dan waktu kempa 20 menit memberi pengaruh karena hasil dari beberapa perlakuan terdapat yang berbeda nyata. Hasil uji ragam menggunakan ANOVA dan Duncan dari beberapa kombinasi perlakuan secara lengkap disajikan pada Lampiran 2.

22

Kuat pegang sekrup

Kuat pegang sekrup merupakan salah satu sifat mekanik papan dimana menunjukkan seberapa kuat papan partikel dalam menahan gaya tarik sekrup dari luar. Nilai rata-rata dari uji kuat pegang sekrup dapat dilihat pada Tabel 11.

Tabel 11 Nilai rata-rata kuat pegang sekrup papan partikel No. Kode Kombinasi perlakuan Hasil (kgf)

1 O1P1T1 80

Berdasarkan hasil uji ragam ANOVA, nilai signifikansinya adalah 0.000. Nilai tersebut lebih kecil dari 0.05 sehingga dapat diartikan bahwa terdapat beda nyata dari beberapa kombinasi perlakuan tersebut. Selanjutnya dilakukan uji

Duncan untuk mengetahui kombinasi perlakuan yang mana yang berbeda nyata dan yang tidak berbeda nyata. Pada nilai kerapatan ini terdapat dua kelompok yaitu a dan b yang artinya pada kelompok yang sama nilai tidak berbeda nyata. Sebaliknya pada kelompok yang berbeda itu artinya nilai berbeda nyata yang dapat dilihat pada Gambar 12.

Gambar 12 Kuat pegang sekrup papan partikel dengan berbagai kombinasi perlakuan

Standar JIS A 5908:2003 untuk nilai kuat pegang sekrup adalah minimum 30 kgf dan 31 kgf untuk standar SNI 03-2105-2006. Semua kombinasi perlakuan

23 oksidasi telah memenuhi standar, sementara perlakuan tanpa oksidasi belum memenuhi standar.

Reaksi antara hidroksil radikal dan lignin membentuk ikatan pada permukaan serat waktu dikempa panas yang membuat papan lebih berongga dan lebih rapat sehingga proses pemasukan sekrup lebih mudah. Fenomena yang terjadi umumnya adalah semakin tinggi kerapatan maka nilai kuat pegang sekrup semakin tinggi pula. Hal ini disebabkan oleh keadaan papan yang lebih rapat sehingga meningkatkan nilai kuat pegang sekrup.

Kombinasi penambahan parafin 0.5% pada perlakuan oksidasi dengan waktu 20 menit menghasilkan nilai kuat pegang sekrup tertinggi. Hal ini dapat disebabkan oleh adanya penyatuan antara parafin hasil pencampuran perekat, serat dan parafin dengan terjadinya penyelubungan serat oleh parafin. Artinya parafin menyelubungi serat sehingga ada penyatuan antara serat dan parafin. Hal ini disebabkan oleh titik leleh parafin yang lebih rendah bila dibandingkan suhu kempa yaitu 155 ºC. Seperti yang dikatakan Maloney (1993) sebelumnya titik leleh parafin sekitar 48-55 ºC. Dengan terselubungnya parafin pada permukaan serat membuat papan tidak berongga dan lebih rapat sehingga pada saat proses pemasukkan sekrup, sekrup dapat terikat dengan baik.

24

SIMPULAN DAN SARAN

Simpulan

Karakteristik papan partikel dari serat sabut kelapa yang mendekati standar JIS dan SNI untuk penggunaan interior adalah pada kombinasi perlakuan oksidasi, parafin 0.5% dan waktu kempa 20 menit (O1P1T2), sedangkan jika untuk penggunaan eksterior adalah pada kombinasi perlakuan oksidasi, tanpa parafin dan waktu kempa 20 menit (O1P2T2). Pada perlakuan O1P1T2 memiliki sifat fisik yang lebih baik serta pada perlakuan O1P2T2 menunjukkan nilai sifat mekanik yang lebih baik. Oksidasi dan waktu kempa 20 menit memberi pengaruh pada semua sifat fisik maupun mekanik papan partikel. Sementara penambahan parafin 0.5% tidak berpengaruh nyata terhadap sifat fisik papan partikel namun pada parameter kadar air dan pengembangan tebal, papan partikel yang diberikan parafin lebih baik nilainya daripada papan tanpa parafin.

Saran

25

DAFTAR PUSTAKA

Center for International Forestry Research (CIFOR). 2007. Hutan tanaman dikelola intensif di Indonesia: Tinjauan tren terkini dan rencana terbaru. Pekanbaru. http://tfd.yale.edu/sites/default/files/cbarr_bahasa.pdf [Internet]. [diunduh pada 30 Mei 2014].

Direktorat Jenderal Perkebunan. 2010. Rencana strategis pembangunan perkebunan. Kementrian Pertanian, Jakarta. (TD).

Effendi R. 2007. Kajian sistem dan kebutuhan bahan baku. Info Sosial Ekonomi.

7(4):223-231.

Forest Product Society. 2010. Wood Handbook: Wood as an Engineering Material. Madison (US): USDA.

Haygreen JG, Bowyer JL. 1986. Hasil Hutan Ilmu Kayu, Suatu Pengantar. Hadikusumo SA, penerjemah. Yogyakarta (ID): UGM Press. Terjemahan dari: Forest Products and Wood Science, an Introduction.

[JIS] Japanese Industrial Standart. 2003. Japanese Industrial for Particleboard (JIS A 5908:2003). Japanese Standard Association. Jepang.

Karlsson O, Kandelbauer A, Westermark U. 2002. Resin-free particleboard by oxidation of wood. Di dalam: Humphrey PE, compiler. Proceedings of the 6th pacific rim bio-based composites symposium & workshop on the chemical modification of cellulosics. Portland, Oregon, USA. Hlm 149-153. Lestari S, Kartika IA. 2012. Pembuatan papan partikel dari ampas biji jarak pagar

pada berbagai kondisi proses. JAII. 1(1):11-17.

Li X, Li Y, Zhong Z, Wang D, Ratto JA, Sheng K, Sun XS. 2009. Mechanical and water soaking properties of medium density fiberboard with wood fiber and soybean protein adhesives. Bioresource Technology. 100(14):3556-3562. Maloney TM. 1993. Modern Particle Board and Dry Process Fiberboard

Manufacturing. Miller Freeman Publications. USA.

Manurung OMM. 2011. Karakteristik papan serat berkerapatan sedang yang dibuat dari serat bambu betung proses cmp sederhana [skripsi]. Medan (ID): Program Studi Kehutanan Fakultas Pertanian Universitas Sumatera Utara. Mardikanto TR, Karlinasari L, Bahtiar ET. 2011. Sifat Mekanis Kayu. Bogor (ID):

IPB Press.

Massijaya MY. 2003. Pemanfaatan limbah kayu dan karton sebagai bahan baku papan komposit: sifat-sifat dasar dan teknik pembuatan papan komposit dari limbah kayu dan karton [laporan penelitian hibah bersaing XI/I]. Bogor (ID): Perguruan Tinggi Tahun Anggaran 2003.

Nguyen T. 1982. The role of lignin in surface-activated bonding of lignosellulose-characterized by differential scanning calorymetry. J. Adhesive. 14(3-4): 283-294. Rindengan B, Lay A, Novarianto H, Kembuan H, Mahmud Z. 1995. Karakterisasi daging buah kelapa hibrida untuk bahan baku industri makanan [Laporan Hasil Penelitian]. Bogor (ID). Kerjasama Proyek Pembinaan Kelembagaan Penelitian Pertanian Nasional. Badan Litbang 49p.

26

Setiawan B. 2008. Papan partikel dari sekam padi [skripsi]. Bogor (ID): Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor. Setyawati D, Sirait SM, Rahmaniah D. 2008. Sifat – sifat papan komposit dari

sabut kelapa, limbah plastik dan perekat urea formaldehida. Jurnal Ilmu dan Teknologi Hasil Hutan. 1 (1) : 94 – 103.

[SNI] Standar Nasional Indonesia. 2006. Standar Nasional Indonesia (SNI 03-2105-2006). Badan Standardisasi Nasional (BSN). Indonesia.

Suhasman, Massijaya MY, Hadi YS, Santoso A. 2010. Karakteristik papan partikel dari bambu tanpa menggunakan perekat. Jurnal Ilmu dan Teknologi Hasil Hutan. 3(1): 38-43.

Suhasman. 2011. Papan partikel tanpa perekat dari bambu andong dan kayu sengon menggunakan perlakuan oksidasi [disertasi]. Bogor (ID): Sekolah Pascasarjana Institut Pertanian Bogor.

Supadi dan Nurmanaf AR 2006. Pemberdayaan petani kelapa dalam upaya peningkatan pendapatan. Jurnal Litbang Pertanian. 2006; Hal 26. Di dalam: Nogoseno; Reinventing agribisnis per-kelapaan nasional. Prosiding Konferensi Nasional Kelapa V; 2002 Oktober 22-24; Tembilahan, Indonesia. Bogor (ID): Pusat Penelitian dan Pengembangan Perkebunan. hlm 17−27. Tyas SIS. 2000. Studi netralisasi limbah serbuk sabut kelapa (Cocopeat) sebagai

media tanam. [skripsi]. Bogor (ID): Fakultas Peternakan. Institut Pertanian Bogor.

Pizzi A. 1994. Advance Wood Adhesives Technology I. New York (US). Marcel Dekker, Inc.

Widiyanto A. 2002. Kualitas papan partikel kayu karet (Hevea Brasiliensis Muell. Arg) dan bambu tali (Gigantohclon apus Kurz) dengan perekat likuida kayu [skripsi] Bogor (ID). Jurusan Teknologi Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Widsten. 2002. Oxidative activation of wood fibers for the manufacture of medium-density fiberboard (MDF). Finland (FI): Helsinki University Technology.

Widsten P, Qvintus-Leino P, Tuominen S, Laine JE. 2003. Manufacture of

fiberboard from wood fibers activated with fenton’s reagent (H2O2/FeSO4).

Holzforschung 57: 447–452.

Widsten PA, Kandelbauer. 2008a. Laccase applications in the forest products industry: A review. Journal of Enzyme and Microbial Technology. 42 : 293– 307.

27 Lampiran 1 Pengujian sifat fisik dan sifat mekanik papan partikel sesuai standar

JIS A 5908:2003 Pengujian Sifat Fisik

1. Pengujian Kadar Air

Pengujian kadar air bertujuan untuk mengetahui kadar air papan serat. Contoh uji berukuran 10 cm x 10 cm x 1 cmyang ditimbang massa awalnya (B1). Kemudian dioven selama 24 jam pada suhu 103 ºC ± 2 ºC, setelah itu ditimbang massanya (B2). Kadar air papan partikel dapat dihitung dengan menggunakan rumus (JIS A 5908-2003) sebagai berikut.

Kadar Air (%) = B 1−B 2 pengukuran tersebut dapat dihitung volume (V) contoh uji kemudian contoh uji ditimbang massanya (B). Nilai kerapatan papan partikel dapat dihitung dengan (JIS A 5908-2003) sebagai berikut.

Kerapatan = B V

Dimana:

B = Massa papan serat (g) V = Volume papan serat (cm3)

3. Pengujian Pengembangan Tebal

Pengembangan tebal dihitung berdasarkan pada selisih tebal sebelum dan setelah perendaman air selama 24 jam pada suhu ruang dengan contoh uji berukuran 5 cm x 5 cm x 1 cm. Pengembangan tebal dihitung dengan

T1 = Tebal sampel uji sebelum perendaman (g) T2 = Tebal sampel uji setelah perendaman (g)

4. Pengujian Daya Serap Air

Pengujian ini menggunakan contoh uji berukuran 5 cm x 5cm x 1 cm. Pengukuran daya serap air dilakukan dengan mengukur massa awal (B1), kemudian direndam dalam air selama 24 jam. Setelah dilakukan perendaman selama 24 jam, kemudian diukur kembali massanya (B2). Nilai daya serap air papan partikel dapat dihitung berdasarkan rumus (JIS A 5908-2003) sebagai berikut.

Daya serap air (%) = B 2−B 1

28

Dimana:

B1 = Massa awal (g) B2 = Massa akhir (g) Pengujian Sifat Mekanik

1. Pengujian Keteguhan Patah / Modulus of Rupture (MOR)

Contoh uji keteguhan patah berukuran 20 cm x 5 cm x 1 cm. Pengujian MOR dilakukan menggunakan Universal Testing Machine (UTM) dengan menggunakan lebar bentang (jarak penyangga) 15 kali tebal nominal, tetapi tidak kurang dari 15 cm. Nilai MOR dapat dihitung dengan rumus (JIS A 5908-2003) sebagai berikut.

MOR = 3 B S

2. Pengujian Kuat Lentur / Modulus of Elasticity (MOE)

Pengujian kuat lentur dilakukan bersama-sama dengan pengujian MOR dengan memakai contoh uji yang sama. Nilai MOE dapat dihitung dengan rumus (JIS A 5908-2003) sebagai berikut.

MOE = ΔB s 3

4 l ΔD t3 Dimana:

MOE (Modulus of Elasticity) = Modulus lentur (kgf/cm2)

ΔB = Beban sebelum batas proporsi (kgf)

S = Jarak sangga (cm)

ΔD = Lenturan pada beban (cm)

l = Lebar contoh uji (cm)

t = Tebal contoh uji (cm)

3. Pengujian Kuat Pegang Sekrup

Contoh uji kuat pegang sekrup berukuran 10 cm x 5 cm x 1 cm. Pengujian dilakukan untuk arah tegak lurus permukaan. Pada bagian tengah contoh uji kuat pegang sekrup dapat dibuat lubang pendahuluan sedalam 3 mm. Sekrup yang diameter kepalanya 3.1 mm dan panjang 13 mm dimasukkan melalui lubang pendahuluan hingga mencapai kedalaman 8 mm. Kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang dicapai.

4. Pengujian Kuat Rekat Internal

29

Kuat rekat internal (Internal Bond) dihitung dengan menggunakan rumus (JIS A 5908-2003) sebagai berikut.

IB = Pmax A Dimana:

IB = Kuat internal rekat (kg/cm2)

P = Beban tarikan maksimum pada saat sampel rusak (kg) A = Luas permukaan sampel uji (cm2)

Lampiran 2 Hasil analisis ragam uji ANOVA dan Duncan

ANOVA 1. Kerapatan

Sum of Squares df Mean Square F Sig

Between Groups 0.031 7 0.004 2.719 0.009

Within Groups 0.013 8 0.002

Total 0.044 15

DUNCAN 1. Kerapatan

Papan Serat N Subset for Alpha = 0.05

a b

1 2 0.43800

3 2 0.44000

7 2 0.45950

5 2 0.47300 0.47300

4 2 0.50600 0.50600

2 2 0.52350 0.52350

6 2 0.52650 0.52650

8 2 0.57100

31

ANOVA 3. Peng.tebal

Sum of Squares df Mean Square F Sig

Between Groups 43535.598 7 6219.371 17.459 0.000

Within Groups 2849.741 8 356.218

Total 46385.339 15

DUNCAN 4. Pengembangan tebal

Papan

Serat N

Subset for Alpha = 0.05

a b c d

2 2 6.70850

4 2 12.1960

6 2 14.1450

8 2 21.9260 21.9260

1 2 59.9140 59.9140

3 2 83.2200

5 2 135.900

7 2 142.412

32

ANOVA

5. 5.MOE

Sum of

Squares df Mean Square F Sig

Between Groups 5633832.021 7 804833.146 16.206 0.000 Within Groups 397296.250 8 49662.031

Total 6031128.271 15

DUNCAN 5. MOE

Papan Serat N Subset for Alpha = 0.05

a b

1 2 63.64700

7 2 74.56400

3 2 133.1660

5 2 190.7320

6 2 349.0440

8 2 616.9200

2 2 1290.0310

4 2 1758.0200

33

ANOVA

5. 6.MOR

Sum of

Squares Df Mean Square F Sig

Between Groups 1080.149 7 154.307 28.508 0.000

Within Groups 43.302 8 5.413

Total 1123.451 15

DUNCAN 6. MOR

Papan Serat N Subset for Alpha = 0.05

a b C

7 2 4.16500

5 2 4.33450

3 2 4.51500

1 2 6.34200

6 2 16.0090

8 2 19.4240

2 2 21.2460 21.2460

4 2 25.3740

34

ANOVA 7. Keteguhan rekat (IB)

Sum of

Squares df Mean Square F Sig

Between Groups 0.183 7 0.026 27.773 0.000

Within Groups 0.008 8 0.001

Total 0.191 15

DUNCAN 7. Keteguhan rekat (IB)

Papan Serat N Subset for Alpha = 0.05

a b c

7 2 0.02300

3 2 0.05100 0.05100

1 2 0.06400 0.06400

5 2 0.06650 0.06650

8 2 0.07600 0.07600

6 2 0.1450

4 2 0.30100

2 2 0.31250

35

ANOVA 8. Kuat pegang sekrup

Sum of

Squares df Mean Square F Sig

Between Groups 11727.821 7 1675.403 31.262

0.0 00

Within Groups 428.737 8 53.592

Total 12156.559 15

DUNCAN 8. Kuat pegang sekrup

Papan Serat N Subset for Alpha = 0.05

a b

6 2 19.78300

7 2 24.38850

5 2 25.41050

8 2 25.93650

3 2 69.24700

4 2 76.75500

1 2 80.87650

2 2 82.78600

36

RIWAYAT HIDUP

Penulis dilahirkan di Ciamis pada tanggal 24 April 1992 dari pasangan Aris Juarsa dan Wiwin Suryaningsih. Penulis adalah anak pertama dari tiga bersaudara. Tahun 2010 penulis lulus dari SMA Negeri 47 Jakarta Selatan dan pada tahun yang sama penulis lulus seleksi di Institut Pertanian Bogor melalui jalur Undangan Seleksi Mahasiswa IPB (USMI) dan diterima di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian.

Selama mengikuti perkuliahan, penulis pernah menjadi bendahara di departemen kewirausahaan Himpunan Mahasiswa Teknologi Industri (HIMALOGIN) tahun 2011/2012, anggota di departemen pengabdian masyarakat Himpunan Mahasiswa Teknologi Industri (HIMALOGIN) tahun 2012/2013, Asisten Praktikum mata kuliah Teknologi Pengemasan, Distribusi dan Transportasi tahun ajaran 2012/2013. Pada bulan Juli-Agustus 2013 penulis melaksanakan Praktik lapangan di PT. Bridgestone Tire Indonesia dengan judul Mempelajari Aspek Quality Assurance Management di PT. Bridgestone Tire Indonesia. Penulis juga pernah menjadi interviewer pada acara Survey Kepemimpinan Nasional Kompas Gramedia tahun 2014. Penulis pernah mengikuti kepanitiaan di Hari Warga Industri (Hagatri), Masa Perkenalan Departemen Fakultas Teknologi Pertanian, Agroindustrial Fair, Seminar Nasional dan Karya Tulis Al-Quran “Hallal is Scientific”, One Day Student Technopreneurship Program Workshop (One Step RAMP IPB) pada tahun 2012, dan kepanitian dalam Kompetisi Lomba Ilmu Pengetahuan se-FATETA pada tahun 2011.