PENGARUH PENGGUNAAN ABU AMPAS TEBU TERHADAP

KUAT TEKAN DAN POLA RETAK BETON

(

Kajian Eksperimental)TUGAS AKHIR

Diajukan untuk melengkapi tugas-tugas dan memenuhi syarat untuk menempuh

Ujian Sarjana Teknik Sipil

Disusun oleh : ABDUL GHAFUR

04 0404 001

SUB JURUSAN STRUKTUR DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

PENGARUH PENGGUNAAN ABU AMPAS TEBU TERHADAP

KUAT TEKAN DAN POLA RETAK BETON

(Kajian Eksperimental) TUGAS AKHIR

Diajukan Untuk Melengkapi Tugas-Tugas dan Memenuhi Syarat Untuk

Menempuh Ujian Sarjana Teknik Sipil

Disusun oleh :

04 0404 001 ABDUL GHAFUR

Pengesahan untuk disidangkankan :

`

SUB JURUSAN STRUKTUR DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

Pembimbing

Prof. DR. Ir. Bachrian Lubis, M.SC NIP. 130 810 777

Co Pembimbing

KATA PENGANTAR

Alhamdulillahirobbil’alamin, puji dan syukur kepada Allah SWT, karena

berkat rahmat dan ridho-Nya penulis dapat menyelesaikan tugas akhir yang

berjudul “Pengaruh Penggunaan Abu Ampas Tebu Terhadap Kuat Tekan

dan Pola Retak Beton ” dengan baik. Adapun tugas akhir ini disusun untuk

melengkapi persyaratan dalam menempuh Ujian Sarjana Teknik Sipil Bidang

Studi Struktur pada Departemen Teknik Sipil Fakultas Teknik Universitas

Sumatera Utara.

Penulis menyadari bahwa selesainya tugas akhir ini tidak terlepas dari

bimbingan, dukungan dan bantuan dari semua pihak baik moril maupun materil.

Untuk itu, pada kesempatan ini penulis ingin menyampaikan rasa hormat dan

terima kasih yang setulusnya kepada :

1. Ibunda dan Ayahanda tercinta atas segala pengorbanan, cinta, kasih sayang,

kepercayaan serta do’a yang tiada batas untuk penulis. Baktiku takkan dapat

membalas segalanya. Kepada kakanda Eva Yenni Rahayu dan Irma serta

bujing Masitoh (thanks atas support dan doa nya).

2. Bapak Prof. Dr. Ir. Bachrian Lubis, M.Sc dan Ibu Emilia Kadreni, ST, MT,

selaku pembimbing yang telah banyak meluangkan waktu, pikiran dan tenaga

untuk memberikan arahan dan bimbingan dalam penyelesaian tugas akhir ini.

3. Bapak Prof. Dr. Ing. Johanes Tarigan, selaku Ketua Departemen Teknik Sipil

Fakultas Teknik Universitas Sumatera Utara.

4. Bapak Ir. Terunajaya, selaku Sekretaris Departemen Teknik Sipil Fakultas

Teknik Universitas Sumatera Utara.

5. Seluruh staf pengajar dan pegawai Departemen Teknik Sipil Fakultas Teknik

Universitas Sumatera Utara.

6. PGSS Sei Semayang Binjai yang telah memberikan Abu Ampas Tebu sebagai

bahan tambah pada penelitian ini.

7. MH, Pratiwi SN for u’r support.

8. Gap-gap Production Team (bg-Iam, bg-Very Bulu, Krisna, Danil Com, Bayu,

9. Bu’ Soniem, dr. Edi Adriat Moko, K’ imel, B’ Acung, Jafar, Paris, dan Ic-To .

10. Asisten beserta staf Laboratorium Beton USU, Bg X-Rey, Bg Arlin (Dollz),

Bg’Nova (tulang Q), Bg’Hamzah (Arab maklum),Bg’ Fau (nge-bird), Andi

(bow-bow), Tami (kecil), Fahim (Desta Clubeighties), Usuf (Tiger mania) dan

Mas Bandi (Ingat Usia Mas) yang banyak memberikan masukan, membantu

dalam pengecoran, pengujian hingga penyusunan tugas akhir ini. .

11. THE JHONDOLZZ Team ( Bg’ Dian, Bg’ Sayed, Bg’ Ajo, Bg’ Yuli, Bg’

Rizki, Bg Abu (Kratoners), Bg’ Udin, Bg’ Kucing, Bg’ Rendi) dan abg” 03

yang lain.

12. BOAN BALLA Team ( Mario, Fauzi, Rizki (Paman Gober), Bolon, Roi-cot,

Leo’Ganjang, Mas Idol, Roby, Benny, Juntriman, Meyjer, Meyjen, Emir,

Hazian, Ferdi, Andrew, Egi, Budimen, Nueldan Futsal Boy’s yang lain).

13. Civil Boys ’04 ( Nailul Pohan’my KP Team, Aswin H. , Mabrur, Erik,

Helmy’Binjai, Rinal’Pembalap, Amex, Fredi, Aca Jerawat dan yang lain).

14. Civil Girls ’04 ( Ica, Seila, Fira’my KP team, Ani, Citra, Nova, Dini, Muti,

Grez, Siska, Dian, Zikrotul, Zahara dan civil girls ’04lainnya).

15. All civil ’05, ’06 & ’07 yang tak tersebutkan namanya satu persatu.

Penulis menyadari sepenuhnya bahwa tugas akhir ini masih jauh dari

sempurna, dikarenakan keterbatasan pengetahuan dan kemampuan dari penulis,

untuk itu penulis mengharapkan kritik dan saran yang membangun agar dapat

meningkatkan kemampuan menulis pada masa yang akan datang. Akhir kata,

semoga tugas akhir ini dapat bermanfaat dan memberikan sumbangan

pengetahuan bagi yang membacanya.

Medan, November 2009 Penulis

ABSTRAK

Beton merupakan bahan campuran antara semen, agregat kasar, agregat halus, air dan dengan atau tanpa bahan tambahan (admixture) dengan perbandingan tertentu yang akan membentuk beton segar. Bahan-bahan penyusun beton mudah diperoleh dari alam dan tersedia cukup banyak kecuali semen. Untuk itu perlu adanya variasi beton sesuai dengan kebutuhan dilapangan, salah satunya penggunaan bahan tambah Abu Ampas Tebu (AAT). AAT yang digunakan berasal dari Pabrik Gula Sei Semayang (PGSS) diharapkan mampu sebagai bahan bahan tambah dalam campuran beton dan sekaligus dapat memperbaiki sifat-sifat beton.

Pada penelitian ini, mutu beton yang direncanakan adalah K-300 pada umur 28 hari dan faktor air semen tetap sebesar 0,46. Menggunakan material batu pecah (ukuran max ¢ 40mm) dan pasir (ukuran max ¢ 5mm) yang berasal dari daerah Binjai. Semen yang digunakan semen Padang Portland Tipe I (1 zak =50 kg). Komposisi AAT yang ditambahkan pada campuran beton adalah sebesar 0%, 5%, 10% dan 15% dari berat semen. Standar pengujian adalah ASTM. Perawatan beton dengan cara perendaman dalam air untuk silinder. Pengujian kuat tekan silinder beton dilakukan pada umur 7 dan 28 hari, masing-masing 3 buah benda uji untuk setiap variasi beton yang berdiameter 15 cm dan tinggi 30 cm sedangkan 1 buah pelat beton tanpa tulangan (polos) yang berdimensi (100 x 100 x 8) cm pada masing-masing variasi untuk pengujian pola retak beton pada umur 90 hari. Benda uji pelat beton diletakkan diruang terbuka tanpa perawatan, terkena panas dan hujan. Nilai ekonomis tidak diperhitungkan.

DAFTAR ISI

I.2 Latar Belakang Masalah...3

I.3 Maksud dan Tujuan ...3

I.4 Pembatasan Masalah ...4

I.5 Metodologi Penelitian ...6

I.6 Manfaat Penelitian ...9

I.7 Sistematika Penulisan ...10

BAB II TINJAUAN PUSTAKA II.1 Bahan Dasar Beton ... ...11

II.1.1 Semen ...12

II.1.1.1 Umum ...12

II.1.1.2 Semen Portland ...12

II.1.1.3 Jenis-Jenis Semen Portland ...13

II.1.1.4 Pengerasan dan Pengikatan Semen ...15

II.1.2 Agregat ...17

II.1.2.1 Umum ...17

II.1.2.2 Jenis Agregat...18

II.1.2.2.3 Jenis Agregat Berdasarkan Ukuran Butir...22

II.1.2.2.4 Jenis Agregat Berdasarkan Berat...24

II.1.3 Air ...25

II.2 Sifat-Sifat Beton ...26

II.2.1 Sifat-Sifat Beton Segar ...26

II.2.1.1 Kemudahan Pengerjaan Beton (Workability)...27

II.2.1.2 Pemisahan Kerikil (Segregation)...29

II.2.1.3 Pemisahan Air (Bleeding)...30

II.2.2 Sifat-Sifat Beton Keras ...30

II.2.2.1 Kuat Tekan Beton ... ...31

II.2.2.1.1 Ukuran Dan Bentuk Agregat ...33

II.2.2.1.2 Faktor Air Semen ...33

II.2.2.1.3 Umur Beton ...34

II.2.2.1.4 Jenis Semen ...35

II.2.2.1.5 Jumlah Semen ...36

II.2.2.1.6 Rongga Udara (Voids) ...37

II.2.2.1.7 Perawatan Beton (Curing) ...37

II.3 Bahan Tambah ... ...38

II.3.1 Umum... ...38

II.3.2 Alasan Penggunaan Bahan Tamabah ...40

II.3.3 Jenis-Jenis Bahan Tambah Kimia ...41

II.4 Klasifikasi Retak ...50

II.4.1 Rangkak (Creep) dan Susut (Shrinkage) ...50

II.4.2 Plastic Shrinkage Crack ...51

II.4.2 Drying Shrinkage Beton ...53

BAB III METODE PENELITIAN

III.1 Umum ... ...55

III.2 Urutan Tahapan penelitian ... ...55

III.2.1 Penyedian Bahan Penyusun Beton ...55

III.2.1.1 Agregat Halus ...55

III.2.1.2 Agregat Kasar ...58

III.2.1.3 Semen ... ...60

III.2.1.3.1 Sifat-Sifat Semen ...61

III.2.1.4 Air ... ...62

III.2.2 Pemeriksaan Bahan Penyusun Beton ...63

III.2.2.1 Agregat Halus ...63

III.2.2.2 Agregat Kasar ...66

III.2.2.3 Semen ... ...69

III.2.2.3 Abu Ampas Tebu (AAT) ...70

III.2.3 Perencanaan Campuran Beton (Mix Design) ...71

III.2.4 Pembuatan Benda Uji Silinder dan Pelat Beton ...72

III.2.5 Pemeriksaan Nilai Slump ... ...73

III.2.6 Pengujian Kuat Tekan Beton Umur 7 dan 28 Hari... ...73

III.2.7 Pengujian Pola Retak Beton Umur 1, 3, 7, 14, 21, 28, 45 dan 90 Hari ... ...74

III.2.8 Analisa dan Kesimpulan ... ...74

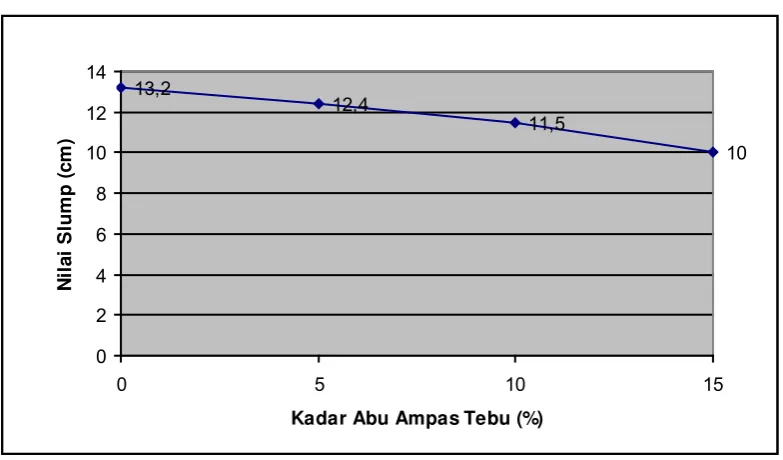

BAB IV PEMBAHASAN IV.1 Nilai Slump ... ...75

IV.2 Kuat Tekan Silinder Beton ...76

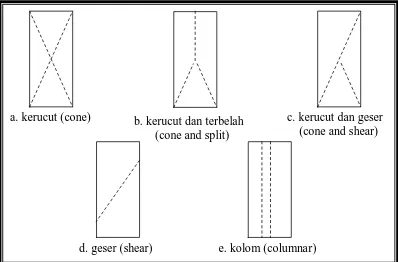

IV.2.1 Pola Retak Pada Pengujian Kuat Tekan...80

IV.3 Benda Uji Pelat ...82

IV.3.1 Umum ...82

IV.3.2 Hasil Pengamatan Retak ...82

IV.3.2.1 Pola Retak ...83

IV.3.2.3 Panjang Retak ...100

IV.3.2.4 Lebar Retak ...102

BAB V KESIMPULAN DAN SARAN

V.1 Kesimpulan ... ...104

V.2 Saran...105

DAFTAR GAMBAR

Gambar 1.1 Benda uji silinder beton ...………..4

Gambar 1.2 Benda uji pelat beton ………..…………...5

Gambar 2.1 Prosespengikatan dan pengerasan semen …………..…………...16

Gambar 2.2 Klasifikasi agregat halus berdasarkan sumber material ...………...18

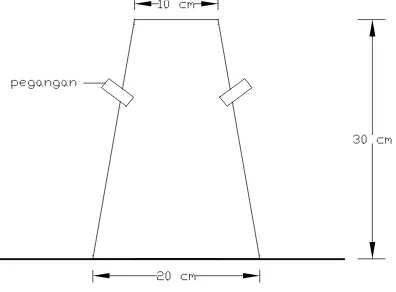

Gambar 2.3 Kerucut Abrams ..………27

Gambar 2.4 Slump sebenarnya ...………28

Gambar 2.5 Slump geser ……….….………... 28

Gambar 2.6 Slump runtuh………….………..……….29

Gambar 2.7 Grafik pengaruh ukuran agregat terhadap kuat tekan beton………33

Gambar 2.8 Hubungann antara fas terhadap kekuatan tekan beton ...34

Gambar 2.9 Hubungan antara umur beton dan kuat tekan beton...35

Gambar 2.10 Perkembangan kekuatan tekan mortar untuk berbagai tipe Portland Semen ...36

Gambar 2.11 Pengaruh jumlah semen terhadap kuat tekan beton pada faktor air semen sama ………36

Gambar 2.12 Grafik Pengaruh suhu perawatan beton terhadap kokoh tekan beton……….37

Gambar 2.12 Grafik Pengaruh suhu perawatan beton terhadap kokoh tekan beton……….37

Gambar 4.1 Perubahan nilai slump terhadap kadar abu ampas tebu ….………..78

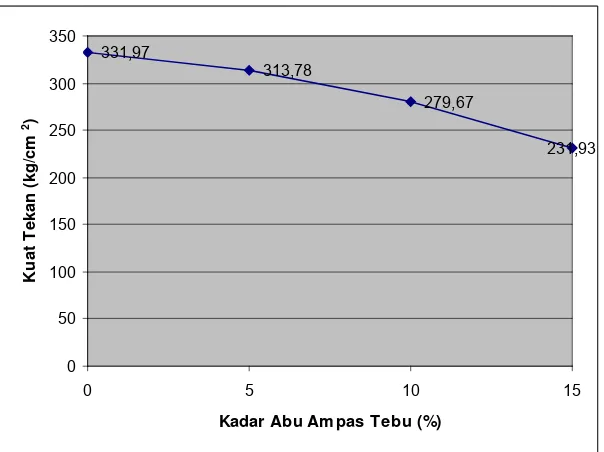

Gambar 4.2 Pengaruh penambahan abu ampas tebu terhadap kuat tekan beton umur 7 hari ………..80

Gambar 4.3 Pengaruh penambahan abu ampas tebu terhadap kuat tekan beton umur 28 hari...80

Gambar 4.4 Berbagai pola retak pada uji tekan silinder beton....…………...82

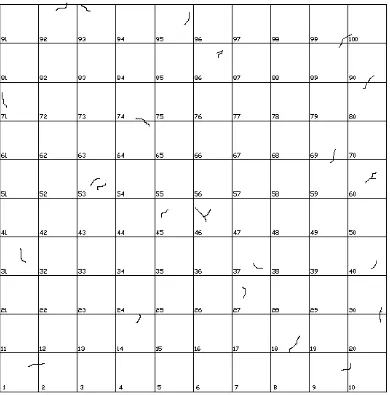

Gambar 4.6 Penyebaran retak pada pelat beton untuk variasi I (BN)

setelah umur beton 90 hari ……….89

Gambar 4.7 Penyebaran retak pada pelat beton untuk variasi II (AAT 5%) setelah umur beton 90 hari ……….……….93

Gambar 4.8 Penyebaran retak pada pelat beton untuk variasi III (AAT 10%) setelah umur beton 90 hari ……….……….97

Gambar 4.9 Penyebaran retak pada pelat beton untuk variasi IV (AAT 15%) setelah umur beton 90 hari ……….………...…………101

Gambar 4.10 Perubahan jumlah retak terhadap waktu pengamatan ...102

Gambar 4.11 Perubahan panjang retak terhadap waktu pengamatan ...104

DAFTAR TABEL

Tabel 1.1 Distribusi pengujian benda uji silinder dengan variasi abu ampas tebu...7

Tabel 1.2 Distribusi pengujian benda uji pelat beton...8

Tabel 2.1 Perbandingan kekuatan pada berbagai benda uji ………...32

Tabel 2.2 Faktor konversi untuk kuat tekan beton 28 hari ………...………...32

Tabel 2.3 Kandungan kimia fly ash ………44

Tabel 2.4 Komposisi kimia silica fume ………...…...46

Tabel 2.5 Kandungan kimia abu ampas tebu.………...48

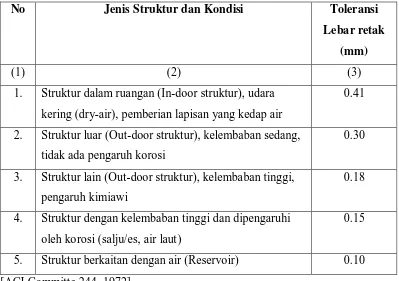

Tabel 2.6 Lebar retak maksimum yang diijinkan ………..………….54

Tabel 3.1 Susunan besar butiran agregat halus ( ASTM, 1991 ) ...57

Tabel 3.2 Susunan besar butiran agregat kasar ( ASTM, 1991)...59

Tabel 3.3 Kandungan senyawa kimia abu ampas tebu…………...72

Tabel 4.1 Nilai Slump berbagai jenis beton ………...…………..77

Tabel 4.2 Pengujian kuat tekan silinder ……….79

Tabel 4.3 Persentase Penurunan Kuat Tekan Silinder Beton Terhadap Beton Normal ……….81

Tabel 4.4 Hasil pengamatan retak pada pelat beton…...85

Tabel 4.5 Hasil pengamatan retak untuk variasi I (BN) pada slab beton.……...86

Tabel 4.6 Hasil pengamatan retak untuk variasi II (AAT 5%) pada slab beton………....90

Tabel 4.7 Hasil pengamatan retak untuk variasi III (AAT 10%) pada slab beton...94

Tabel 4.8 Hasil pengamatan retak untuk variasi IV (AAT 15%) pada slab beton...98

Tabel 4.9 Jumlah retak selama pengamatan...…….102

Tabel 4.10 Rata-rata panjang retak...…….102

ABSTRAK

Beton merupakan bahan campuran antara semen, agregat kasar, agregat halus, air dan dengan atau tanpa bahan tambahan (admixture) dengan perbandingan tertentu yang akan membentuk beton segar. Bahan-bahan penyusun beton mudah diperoleh dari alam dan tersedia cukup banyak kecuali semen. Untuk itu perlu adanya variasi beton sesuai dengan kebutuhan dilapangan, salah satunya penggunaan bahan tambah Abu Ampas Tebu (AAT). AAT yang digunakan berasal dari Pabrik Gula Sei Semayang (PGSS) diharapkan mampu sebagai bahan bahan tambah dalam campuran beton dan sekaligus dapat memperbaiki sifat-sifat beton.

Pada penelitian ini, mutu beton yang direncanakan adalah K-300 pada umur 28 hari dan faktor air semen tetap sebesar 0,46. Menggunakan material batu pecah (ukuran max ¢ 40mm) dan pasir (ukuran max ¢ 5mm) yang berasal dari daerah Binjai. Semen yang digunakan semen Padang Portland Tipe I (1 zak =50 kg). Komposisi AAT yang ditambahkan pada campuran beton adalah sebesar 0%, 5%, 10% dan 15% dari berat semen. Standar pengujian adalah ASTM. Perawatan beton dengan cara perendaman dalam air untuk silinder. Pengujian kuat tekan silinder beton dilakukan pada umur 7 dan 28 hari, masing-masing 3 buah benda uji untuk setiap variasi beton yang berdiameter 15 cm dan tinggi 30 cm sedangkan 1 buah pelat beton tanpa tulangan (polos) yang berdimensi (100 x 100 x 8) cm pada masing-masing variasi untuk pengujian pola retak beton pada umur 90 hari. Benda uji pelat beton diletakkan diruang terbuka tanpa perawatan, terkena panas dan hujan. Nilai ekonomis tidak diperhitungkan.

BAB I

PENDAHULUAN

I.1 Latar Belakang

Pelaksanaan pembangunan yang senantiasa dilaksanakan berakibat pada

meningkatnya kebutuhan akan konstruksi, seperti jalan dan jembatan, perumahan

atau gedung. Dalam bidang konstruksi, material konstruksi yang paling disukai

dan sering dipakai adalah beton. Penggunaan beton merupakan pilihan utama

karena beton merupakan bahan dasar yang mudah dibentuk dengan harga yang

relatif murah dibandingkan dengan bahan konstruksi lainnya.

Beton merupakan bahan campuran antara semen, agregat kasar, agregat

halus, air dan dengan atau tanpa bahan tambahan (admixture) dengan

perbandingan tertentu yang akan membentuk beton segar (Mulyono, 2003).

Sebagai negara yang mempuyai lahan pertanian dan perkebunan yang

sangat luas ( Negara Agraris ), tentunya tidak asing lagi dengan limbah-limbah

buangan yang diahasilkan oleh pengelolahan hasil-hasil alam itu. Limbah-limbah

tersebut seperti abu ampas tebu, cangkang sawit, atapun sabut kelapa pada

umumnya tidak dimanfaatkan lagi.

Dalam pembuatan beton, pemilihan akan bahan-bahan yang digunakan

sangat penting terutama untuk memperoleh mutu beton dengan sifat-sifat khusus

yang diinginkan untuk tujuan tertentu dengan cara yang paling ekonomis. Dewasa

ini dalam praktek pembuatan beton, bahan tambahan baik additive maupun

dimaksudkan untuk memperbaiki dan menambah sifat beton sesuai dengan sifat

yang diinginkan. Bahan tambahan tersebut ditambahkan kedalam campuran beton

atau mortar, dan dengan adanya bahan tambahan ini diharapkan beton yang

dihasilkan memiliki sifat yang lebih baik.

Beragam jenis dan kegunaan bahan tambahan kimia yang telah banyak

dipasarkan saat ini telah banyak membantu para ahli konstruksi dalam mengatasi

masalah-masalah di lapangan, seperti : pada tempat yang banyak mengandung air,

dapat digunakan bahan tambahanyang mampu mengurangi pemakaian air semen,

dan untuk jarak tempuh yang jauh dapat digunakan bahan tambahan yang mampu

memperlambat waktu ikat semen, dan sebagainya.

Dalam tugas akhir ini yang akan diteliti adalah pegaruh Abu Ampas Tebu

(Cane Pulp Ash) terhadap campuran beton ditinjau dari kuat tekan dan pola retak

beton.

Penggunaan Abu Ampas Tebu (AAT) tersebut didasari pada penelitian

(Ghozi, 2001). Penelitian dilakukan pada campuran beton dengan komposisi AAT

0℅, AAT 10℅, AAT 20℅ sebagai pengganti semen. Hasil Tes Tekan, Tes Tarik,

dan Uji Porositas pada penelitian beton telah membuktikan bahwa AAT telah

berfungsi sebagai pozzolan dengan kuat tekan terbesar, kuat tarik terbesar dan

porositas terkecil ada pada beton dengan 10℅ AAT.

Untuk itu penulis mengadakan pengujian mempergunakan Abu Ampas

Tebu (AAT) sebagai bahan tambah dalam campuran beton, untuk dapat

mengetahui kuat tekan dan pola retak beton yang dihasilkan dengan bahan

I.2 Latar Belakang Masalah

Dengan kandungan silika 70 % (Ghozi, 2001) yang terdapat pada abu

ampas tebu secara kimiawi, maka sejauh mana abu ampas tebu dapat digunakan

sebagai bahan tambah dalam campuran beton yang ditinjau terhadap sifat beton

terutama pada sifat kuat tekan dan pola retak beton. Kuantitas abu ampas tebu di

Indonesia dalam jumlah besar dan belum terkelolah dengan baik.

I.3 Maksud dan Tujuan

Penelitian ini meneliti bagaimana pengaruh dari penggunaan abu ampas

tebu terhadap nilai kuat tekan dan pola retak beton, sebagai bahan pembandingnya

digunakan beton normal dengan mutu yang sama. Dari penelitian ini kita akan

mendapatkan kesimpulan apakah beton yang dihasilkan lebih kuat dengan

penggunaan abu ampas tebu sebagai bahan subtitusi semen atau sebaliknya beton

yang dihasilkan semakin lemah dari beton normal. Tujuan penelitian ini adalah

untuk mengetahui pengaruh penggunaan abu ampas tebu terhadap kuat tekan dan

pola retak beton. Dan untuk mengetahui persentase penggunaan abu ampas tebu

1.4 Pembatasan Masalah

Untuk membatasi luasnya ruang lingkup masalah maka dibuat

batasan-batasan masalahnya yaitu :

a. Mutu beton yang direncanakan adalah K-300, pada umur 28 hari.

b. Faktor air semen tetap sebesar 0,46.

c. Abu Ampas Tebu (AAT) masing-masing sebesar 5%, 10%, dan 15% dari

berat semen.

d. Menggunakan material batu pecah (ukuran max ¢ 40mm) dan pasir

(ukuran max ¢ 5mm) yang berasal dari daerah Binjai.

e. Semen mengunakan semen Padang Portland tipe I (1 zak =50 kg).

f. Standar pengujian adalah ASTM.

g. Perawatan beton dengan cara perendaman dalam air untuk silinder.

h. Pengujian kuat tekan beton dilakukan pada umur 7 dan 28 hari,

masing-masing 3 buah untuk setiap variasi beton, dengan benda uji silinder

berdiameter 15 cm dan tinggi 30 cm.

i. Pengujian pola retak pada pelat beton dilakukan sampai umur benda uji 90

hari, dengan bentuk benda uji pelat beton tanpa tulangan (polos) yang

berdimensi (100 x 100 x 8) cm. Penelitian lebar retak (Karolina, 2004)

menggunakan Microscope Crack.

Gambar 1.2 Bentuk benda uji retak pada pelat beton

j. Benda uji pelat beton diletakkan diruang terbuka tanpa perawatan, terkena

panas dan hujan.

1.5 Metodologi Penelitian

Metode yang digunakan dalam penelitian tugas akhir ini adalah kajian eksperimental di Laboratorium Bahan Rekayasa Departemen Teknik Sipil

Fakultas Teknik Universitas Sumatera Utara.

Adapun tahap-tahap pelaksanaan penelitian sebagai berikut :

1. Penyediaan bahan penyusun beton : batu pecah, pasir, semen dan abu ampas

tebu.

2. Pemeriksaan bahan penyusun beton.

a. Analisa ayakan agregat halus dan agregat kasar.

b. Pemeriksaan kadar lumpur (pencucian pasir lewat ayakan no.200).

c. Pemeriksaan kadar liat (clay lump) pada agregat halus.

d. Pemeriksaan kandungan organik (colorimetric test) pada agregat halus.

e. Pemeriksaan berat isi agregat halus dan agregat kasar.

f. Pemeriksaan berat jenis dan absorbsi agregat halus dan agregat kasar.

3. Mix design (perencanaan campuran beton) berdasarkan metode SK. SNI.

T-15-1990-03.

Penimbangan/penakaran bahan penyusun beton berdasarkan uji

karakteristik bahan penyusun dan mutu beton yang direncanakan dalam

penelitian ini adalah K-300.

4. Percobaan / Pembuatan Benda Uji

4.1 Pembuatan benda uji silinder

Adapun variasi yang digunakan adalah :

a. Variasi I, beton normal, tanpa adanya subtitusi abu ampas tebu

b. Variasi II, dengan subtitusi abu ampas tebu terhadap semen sebesar

5% dari berat semen dinamakan AAT 5%.

c. Variasi II, dengan subtitusi abu ampas tebu terhadap semen sebesar

10% dari berat semen dinamakan AAT 10%.

d. Variasi IV, dengan subtitusi abu ampas tebu terhadap semen sebesar

15% dari berat semen dinamakan AAT 15%.

Untuk lebih jelasnya jumlah benda uji yang akan dibuat dapat dilihat

pada tabel 1.1 di bawah ini

Tabel 1.1 Distribusi Pengujian Benda Uji Silinder Dengan Variasi Abu Ampas Tebu

4.2 Pembuatan benda uji pelat beton

Adapun variasi yang digunakan adalah :

a. Variasi I, beton normal, tanpa adanya substitusi abu ampas tebu

terhadap semen dinamakan beton normal (BN).

b. Variasi II, dengan substitusi abu ampas tebu terhadap semen sebesar

5% dari berat semen dinamakan AAT 5%. Variasi Abu Ampas Tebu

Jumlah Benda Uji Untuk Kuat Tekan Beton

7 Hari 28 Hari

BN 3 3

AAT 5% 3 3

AAT 10% 3 3

AAT 15% 3 3

c. Variasi III, dengan substitusi abu ampas tebu terhadap semen sebesar

10% dari berat semen dinamakan AAT 10%.

d. Variasi IV, dengan substitusi abu ampas tebu terhadap semen sebesar

15% dari berat semen dinamakan AAT 15%.

Untuk lebih jelasnya jumlah benda uji yang akan dibuat dapat dilihat

pada tabel 1.1 di bawah ini

Tabel 1.2 Distribusi Pengujian Benda Uji Pelat Beton

Variasi Pelat Beton Jumlah Benda Uji

BN 1

AAT 5% 1

AAT 10% 1

AAT 15% 1

Jumlah 4

5. Pengujian nilai slump (slump test ASTM C143-90a)

Untuk mengetahui tingkat kemudahan pengerjaan beton.

6. Perawatan beton dengan cara perendaman dalam air untuk silinder.

7. Benda uji pelat beton diletakkan diruang terbuka tanpa perawatan, terkena

panas dan hujan.

8. Pengujian kuat tekan beton (ASTM C39-86) pada umur 7 dan 28 hari.

9. Pengujian lebar retak plat beton menggunakan Microscope Crack.

1.6 Manfaat Penelitian

Dari penelitian yang dilakukan diharapkan dapat memberikan beberapa

manfaat bagi perkembangan teknologi beton, antara lain sebagai berikut :

a. Memanfaatkan limbah dari proses pembuatan gula yang berlimpah.

b. Menjadi bahan pertimbangan bagi perusahan beton ready mix untuk

menggunakan abu ampas tebusebagai salah satu campuran dalam adukan

beton.

c. Penggunaan abu ampas tebu pada campuran beton dapat menjadi solusi

bahan tambah pada campuran beton.

d. Menjadi referensi untuk penelitian selanjutnya yang akan membahas

masalah penggunaan abu ampas tebu dengan mengkombinasikan dengan

bahan tambahan lainnya.

1.7. Sistematika Penulisan

Sistematika penulisan tugas akhir ini adalah :

BAB I : PENDAHULUAN

Pada bab ini berisikan latar belakang penelitian, permasalahan yang akan

diamati, tujuan yang akan dicapai, pembatasan masalah dan metodologi

penelitian yang dilaksanakan oleh penulis.

BAB II : TINJAUAN PUSTAKA

Pada bab ini berisikan keterangan umum dan khusus mengenai bahan

tambahan beton yang akan diteliti berdasarkan referensi-referrensi yang

BAB III : METODE PENELITIAN

Bab ini berisikan prosedur penyediaan bahan yang digunakan dalam

penelitian, yaitu : agregat halus, agregat kasar, semen, air dan bahan

ampas abu tebu. Selain itu disertai pembuatan benda uji dan proses

pengujian.

BAB IV : HASIL DAN PEMBAHASAN

Bab ini berisikan data dan analisa hasil pengujian beton dilaboratorium

serta pembahasannya.

BAB V : KESIMPULAN DAN SARAN

Pada bagian akhir laporan tugas akhir ini terdapat kesimpulan yang

diperoleh dari hasil penelitian yang dilakukan dan beberapa saran untuk

BAB II

TINJAUAN PUSTAKA

II.1 Bahan Dasar Beton

Beton merupakan hasil dari pencampuran bahan-bahan agregat halus dan

kasar yaitu pasir, batu, batu pecah atau bahan semacam lainnya, dengan

menambahkan semen secukupnya yang berfungsi sebagai perekat bahan susun

beton, dan air sebagai bahan pembantu guna keperluan reaksi kimia selama proses

pengerasan dan perawatan beton berlangsung. Agregat halus dan kasar, disebut

sebagai bahan susun kasar campuran, merupakan komponen utama beton. Nilai

kekuatan serta daya tahan (durability) beton merupakan fungsi dari banyak faktor,

diantaranya nilai banding campuran dan mutu bahan susun, metode pelaksanaan

pengecoran, pelaksanaan finishing, temperatur dan kondisi perawatan

pengerasannya.

Nilai kuat tekan beton relatif lebih tinggi dibanding dengan kuat tariknya,

dan beton merupakan bahan bersifat getas (runtuh seketika). Nilai kuat tariknya

hanya berkisar 9%-15% dari kuat tekannya. Pada penggunaan sebagai komponen

struktural bangunan, umumnya beton diperkuat dengan batang tulangan baja

sebagai bahan yang dapat bekerja sama dan dapat membantu kelemahannya,

terutama pada bagian yang menahan gaya tarik. Dengan demikian tersusun

pembagian tugas, dimana batang tulangan baja untuk memperkuat dan menahan

gaya tarik, sedangkan beton hanya diperhitungkan untuk menahan gaya tekan

II.1.1 Semen II.1.1.1 Umum

Semen adalah perekat hidrolis yang berarti bahwa senyawa-senyawa

yang terkandung di dalam semen tersebut dapat bereaksi dengan air dan

membentuk zat baru yang bersifat sebagai perekat terhadap batuan.

Semen merupakan hasil industri yang sangat kompleks, dengan

campuran serta susunan yang berbeda-beda. Semen dapat dibedakan menjadi 2

kelompok yaitu : 1). Semen non-hidrolik dan 2). Semen hidrolik.

Semen hidrolik mempunyai kemampuan untuk mengikat dan mengeras

didalam air. Contoh semen hidrolik antara lain semen portland, semen

pozzolan,semen alumina, semen terak, semen alam dan lain-lain. Lain halnya

dengan semen hidrolik, semen non hidrolik tidak dapat mengikat dan mengeras

didalam air, akan tetapi dapat mengeras di udara. Contoh utama dari semen non

hidrolik adalah kapur (Mulyono, 2003).

II.1.1.2 Semen Portland

Semen Portland merupakan perekat hidrolis yang dihasilkan dari

penggilingan klinker yang kandungan utamanya adalah kalsium silikat dan satu

atau dua buah bentuk kalsium sulfat sebagai bahan tambahan.

Komposisi yang sebenarnya dari berbagai senyawa yang ada

berbeda-beda dari jenis semen yang satu dengan yang lain, untuk berabagai jenis semen

II.1.1.3 Jenis-Jenis Semen Portland

Sesuai dengan kebutuhan pemakaian semen yang disebabkan oleh

kondisi lokasi maupun kondisi tertentu yang dibutuhkan pada pelaksanaan

konstruksi, dalam perkembangannya dikenal berbagai jenis semen Portland antara

lain :

1. Semen Portland Biasa

Semen Portland jenis ini digunakan dalam pelaksanaan konstruksi beton

secara umum apabila tidak diperlukan sifat-sifat khusus, misalnya ketahanan

terhadap sulfat, panas hidrasi rendah, kekuatan awal yang tinggi dan

sebagainya. ASTM mengklasifikasikan jenis semen ini sebagai tipe I.

2. Semen Portland dengan Ketahanan Sedang Terhadap Sulfat

Semen jenis ini digunakan pada konstruksi apabila sifat ketahanan terhadap

sulfat dengan tingkat sedang, yaitu kandungan sulfat (SO3) pada air tanah dan

tanah masing-masing 0,8% - 0,17% dan 125 ppm, serta pH tidak kurang dari

6. Pada daerah lokasi tertentu, yang dimanan suhu agak tinggi maka untuk

mengurangi penguapan air selama pengeringan agar tidak terjadi retak akibat

susut (shrinkage) yang besar, maka perlu ditambahkan sifat moderat “heat of

hydration”. ASTM mengklasifikasikan semen jenis ini sebagai tipe II.

3. Semen Portland dengan Kekuatan Awal Tinggi

Merupakan semen Portland yang digiling lebih halus dan mengandung

tricalsium silikat (C3S) lebih banyak dibanding semen Portland biasa

(Murdock, 1991). ASTM mengklasifikasikan semen ini sebagai tipe III.

Portland biasa, umumnya digunakan pada keadaan-keadaan darurat, misalnya

pembetonan pada musim dingin.

4. Semen Portland dengan Panas Hidrasi Rendah

Semen jenis ini memiliki kandungan tricalsium silikat (C3S) dan tricalsium

aluminat (C3A) yang lebih sedikit, tetapi memiliki kandungan C3S yang lebih

banyak dibanding semen Portland biasa dan memiliki sifat-sifat :

a. Panas hidrasi rendah

b. Kekuatan awal rendah, tetapi kekuatan tekan pada waktu lama sama

dengan semen Portland biasa

c. Susut akibat proses pengeringan rendah

d. Memiliki ketahanan terhadap bahan kimia, terutama sulfat

ASTM mengklasifikasikan semen jenis ini sebagai tipe IV.

5. Semen Portland dengan Ketahanan Tinggi Terhadap Sulfat

Semen jenis ini memiliki ketahanan yang tinggi terhadap sulfat. Kekuatan

tekan pada umur 28 hari lebih rendah dibanding semen Portland biasa. Semen

ini diklasifikasikan sebagai tipe V pada ASTM. Semen jenis ini digunakan

pada konstruksi apabila dibutuhkan ketahanan yang tinggi terhadap sulfat,

yaitu kandungan sulfat (SO3) pada air tanah dan tanah masing-masing 0,17% -

1,67% dan 125 ppm – 1250 ppm, seperti pada konstruksi pengolah limbah

atau konstruksi dibawah permukaan air.

6. Semen Portland dengan Kekuatan Awal Sangat Tinggi

Semen jenis ini memiliki pengembangan kekuatan awal yang sangat tinggi.

semen dengan kekuatan awal tinggi. Semen ini digunakan pada konstruksi

yang perlu segera diselesaikan atau pekerjaan perbaikan beton.

7. Semen Portland Koloid

Semen jenis ini digunakan untuk pembetonan pada tempat dalam dan sempit.

Pada penggunaanya semen ini digunakan dalam bentuk koloid dan dipompa.

8. Semen Portland Blended

Semen Portland blended dibuat dengan mencampur material selain gypsum

kedalam klinker. Umumnya bahan yang dipakai adalah terak dapur tinggi

(balst-furnase slag), pozzolan, abu terbang (fly ash) dan sebagainya.

Jenis-jenis semen Portland blended adalah :

a. Semen Portland Pozzolan (Portland Pozzolanic Cement)

b. Semen Portland Abu Terbang (Portland Fly Ash Cement)

c. Semen Portland Terak Dapur Tinggi (Portland Balst-Furnase Slag

Cement)

d. Semen Super Masonry

II.1.1.4 Pengerasan dan Pengikatan Semen

Apabila air ditambahkan kedalam semen portland, maka terjadi reaksi

antara komponen-komponen semen dengan air yang dinamakan Hidrasi. Reaksi

tersebut akan menghasilkan senyawa-senyawa hidrat. Senyawa hidrat terdiri dari:

1. Calcium Silicate hydrate + Ca(OH)2.

2. Calcium Aluminate Hydrate (3CaO.Al2O3.3H2O).

Mekanisme proses pengikatan (setting) dan Pengerasan (hardening)

Gambar 2.1 Proses pengikatan dan pengerasan semen (Mulyono, 2003).

Keterangan :

1. Pada awal mula reaksi hydrasi tersebut akan menghasilkan pengendapan

Ca(OH)2, etteringite dan C-S-H akan membentuk coating pada partikel semen

serta etteringite akan membentuk coating pada 3CaO.Al2O3, hal ini akan

mengakibatkan reaksi hydrasi akan tertahan, periode ini disebut Dormant Periode.

2. Dormant Periode ini terjadi pada 1 jam hingga 2 jam, dan selama itu pasta

masih dalam keadaan plastis dan workable. Periode ini berakhir dengan

pecahnya coating tersebut dan segera reaksi hydrasi terjadi kembali dan Initial Set segera tercapai.

DORMANT PERIODE INITIAL SETTING

TIME MIN. 45 MENIT

S E T T I N G

FINAL SETTING TIME MAX. 8 JAM

3. Selama periode beberapa jam, reaksi hydrasi dari 3CaO.SiO2 terjadi dan

menghasilkan H dengan volume lebih dari dua kali volume semen.

C-S-H ini akan mengisi rongga dan membentuk titik-titik kontak yang

menghasilkan kekakuan.

4. Pada tahap berikutnya terjadi konsentrasi dari C-S-H dan konsentrasi dari

titik-titik kontak yang akan menghalangi mobilitas partikel-partikel semen,

yang akhirnya pasta menjadi kaku dan Final Setting dicapai dan proses pengerasan mulai terjadi secara steady.

II.1.2 Agregat II.1.2.1 Umum

Agregat merupakan material yang dominan pemakaiannya dalam dunia

rekayasa sipil. Agregat dapat digunakan langsung (seperti dasar jalan dan

timbunan) dan juga dapat digunakan dengan penambahan semen untuk

membentuk suatu kesatuan material atau disebut dengan beton. Agregat

menempati 70% sampai dengan 75% dari volume beton, sehingga karekteristik

dan sifat dari agregat memiliki pengaruh langsung terhadap kualitas dan sifat-sifat

beton (Nugraha, 2007).

Sifat yang paling penting dari suatu agregat (batu-batuan, kerikil, pasir,

dan lain sebagainya) ialah kekuatan hancur dan ketahanan terhadap benturan,

yang dapat mempengaruhi ikatannya dengan pasta semen, porositas dan

karekteristik penyerapan air yang mempengaruhi daya tahan terhadap agresi

II.1.2.2 Jenis Agregat

Hampir semua faktor yang berkenaan dengan kelayakan suatu agregat

endapan (quarry) berhubungan dengan sejarah geologi dari daerah sekitarnya.

Proses geologis yang membentuk suatu quarry atau modifikasi yang berurutan,

menentukan ukuran, bentuk, lokasi, jenis, keadaan dari batuan, serta gradasi, dan

sejumlah faktor lainnya.

Agregat dapat dibedakan atas dua jenis yaitu: agregat alam dan agregat

buatan (pecahan). Agregat alam dan buatan inipun dapat dibedakan berdasarkan

beratnya, asalnya, diameter butirnya (gradasi) dan tekstur permukaannya. Pada

Gambar 2.2 dapat dilihat pembagian jenis agregat berdasarkan sumber

materialnya.

(Mulyono, 2003). JENIS-JENIS AGREGAT

AGREGAT BERAT AGREGAT NORMAL AGREGAT RINGAN

AGREGAT

II.1.2.2.1 Jenis Agregat Berdasarkan Bentuk

Secara alamiah bentuk agregat dipengaruhi oleh proses geologi batuan.

Setelah dilakukan penambangan, bentuk agregat dipengaruhi oleh teknik

penambangan yang dilakukan, dapat berupa dengan cara peledakan ataupun

dengan mesin pemecah batu.

Jika dikonsolidasikan butiran yang berat akan menghasilkan campuran

beton yang lebih baik jika dibandingkan dengan butiran yang pipih. Penggunaan

pasata semennya akan lebih ekonomis. Bentuk–bentuk agregat ini lebih banyak

berpengaruh terhadap sifat pengerjaan pada beton secar (fresh concrete).

Test standar yang dapat dipergunakan dalam menentukan bentuk agregat

ini adalah ASTM D-3398. Klasifikasi agregat berdasarkan bentuknya adalah

sebagai berikut:

1. Agregat bulat

Agregat bulat terbentuk karena terjadinya pengikisan oleh air atau

keseluruhannya terbentuk karena penggeseran. Rongga udaranya minimum

33%, sehingga rasio luas permukaannnya kecil. Beton yang dihasilkan dari

agregat ini kurang cocok untuk beton mutu tinggi, karena ikatan antara agregat

kurang kuat.

2. Agregat bulat sebagian atau tidak teratur

Agregat ini secara alamiah berbentuk tidak teratur. Sebagian terbentuk karena

pergeseran sehingga permukaan atau sudut–sudutmya berbentuk bulat.

Rongga udara pada agregat ini lebih tinggi, sekitar 35%–38%, sehingga

dihasilkan dari agregat ini belum cukup baik untuk mutu tinggi karena ikatan

antara agregat belum cukup baik (masih kurang kuat).

3. Agregat bersudut

Agregat ini mempumyai sudut–sudut yang tampak jelas, yang terbentuk di

tempat–tempat perpotongan bidang–bidang dengan permukaan kasar. Rongga

udara pada agregat ini berkisar antara 38%– 40%, sehingga membutuhkan

lebih banyak lagi pasta semen agar mudah dikerjakan. Beton yang dihasilkan

dari agregat ini cocok untuk struktur yang menekankan pada kekuatan atau

untuk beton mutu tinggi karena ikatan antara agregatnya baik (kuat).

4. Agregat panjang

Agregat ini panjangnya jauh lebih besar dari pada lebarnya dan lebarnya jauh

lebih besar dari tebalnya. Agregat ini disebut panjang jika ukuran terbesarnya

lebih dari 9/5 dari ukuran rata–rata. Ukuran rata–rata ialah ukuran ayakan

yang meloloskan dan menahan butiran agregat. Sebagai contoh, agregat

dengan ukuran rata–rata 15 mm akan lolos ayakan 19 mm dan tertahan oleh

ayakan 10 mm. Agregat ini dinamakan panjang jika ukuran terkecil butirannya

lebih kecil dari 27 mm (9/5 x 15 mm). Agregat jenis ini akan berpengaruh

buruk pada mutu beton yang akan dibuat. Agregat jenis ini cenderung

menghasilkan kuat tekan beton yang buruk.

5. Agregat pipih

Agregat disebut pipih jika perbandingan tebal agregat terhadap ukuran–ukuran

lebar dan tebalnya kecil. Agregat pipih sama dengan agregat panjang, tidak

baik untuk campuran beton mutu tinggi. Dinamakan pipih jika ukuran

agregat pipih mempunyai perbandingan antara panjang dan lebar dengan

ketebalan rasio 1 : 3 yang dapat digambarkan sama dengan uang logam.

6. Agregat pipih dan panjang

Agregat ini mempunyai panjang yang jauh lebih besar daripada lebarnya,

sedangkan lebarnya jauh lebih besar dari tebalnya.

II.1.2.2.2 Jenis Agregat Berdasarkan Tekstur Permukaan

Ukuran susunan agregat tergantung dari kekerasan, ukuran molekul,

tekstur batuan dan besarnya gaya yang bekerja pada permukaan butiran yang telah

membuat licin atau kasar permukaan tersebut. Secara umum susunan permukaan

ini sangat berpengaruh pada kemudahan pekerjaan. Semakin licin permukaan

agregat akan semakin sulit beton untuk dikerjakan. Umumnya jenis agregat

dengan permukaan kasar lebih disukai. Jenis agragat berdasarkan tekstur

permukaannya dapat dibedakan sebagai berikut:

1. Agregat licin / halus (glassy)

Agregat jenis ini lebih sedikit membutuhkan air dibandingkan dengan agregat

dengan permukaan kasar. Dari hasil penelitian, kekasaran agregat akan

menambah kekuatan gesekan antara pasta semen dengan permukaan butiran

agregat sehingga beton yang menggunakan agragat ini cenderung mutunya

lebih rendah. Agregat licin terbentuk dari akbat pengikisan oleh air, atau

akibat patahnya batuan (rocks) berbutir halus atau batuan yang berlapis–lapis.

2. Berbutir (granular)

3. Kasar

Pecahannya kasar dapat terdiri dari batuan berbutir halus atau kasar yang

mengandung bahan–bahan berkristal yang tidak dapat terlihat dengan jelas

melalui pemeriksaan visual.

4. Kristalin (Cristalline)

Agregat jenis ini mengandung kristal–kristal yang tampak dengan jelas

melalui pemeriksaan visual.

5. Berbentuk sarang lebah (honey combs)

Tampak dengan jelas pori–porinya dan rongga–rongganya. Melalui

pemeriksaan visual kita dapat melihat lubang–lubang pada batuannya.

II.1.2.2.3 Jenis Agregat Berdasarkan Ukuran Butir

Cara membedakan jenis agregat yang paling banyak dilakukan ialah

dengan didasarkan pada ukuran butir–butirnya. Menurut ukuran butirnya, agregat

dapat dikelompokkan menjadi dua kelompok, yaitu :

1. Agregat Halus

Agregat halus (pasir) berasal dari hasil disintegrasi alami dari batuan alam

atau pasir buatan yang dihasilkan dari alat pemecah batu (stone crusher)

Agregat alami yang digunakan untuk agregat campuran beton dapat

digolongkan menjadi 3 macam, yaitu:

a. Pasir galian

Pasir golongan ini diperoleh langsung dari permukaan tanah atau

dengan cara menggali terlebih dahulu. Pasir ini biasanya tajam,

bersudut, berpori dan bebas dari kandungan garam, tetapi biasanya

harus dibersihkan dari kotoran tanah dengan cara mencucinya.

b. Pasir sungai

Pasir ini diperoleh langsung dari dasar sungai, umumnya berbutir

halus, bulat-bulat akibat proses gesekan. Daya lekat antar butir – butir

agak kurang karena butir yang bulat. Karena besar butir–butirnya kecil,

maka baik dipakai untuk memplaster tembok, juga dapat dipakai untuk

keperluan yang lain.

c. Pasir laut

Pasir laut ini adalah pasir yang diambil dari pantai. Butir–butirnya

halus dan bulat karena gesekan. Pasir ini merupakan pasir yang paling

jelek karena banyak mengandung garam–garaman. Garam–garaman ini

menyerap kandungan air dari udara dan ini mengakibatkan pasir selalu

agak basah dan juga menyebabkan pengembangan bila sudah menjadi

bangunan.

Agregat halus yang digunakan pada penelitian ini merupakan pasir sungai

2. Agregat Kasar

Agregat kasar (kerikil/batu pecah) berasal dari disintegrasi alami dari

batuan alam atau berupa batu pecah yang dihasilkan oleh alat pemecah

batu (stone crusher), dan mempunyai ukuran butir antara 5-40 mm.

Agregat kasar yang digunakan pada penelitian ini adalah agregat alami

yang berasal dari Sungai Wampu dengan ukuran maksimum 40 mm.

II.1.2.2.4 Jenis Agregat Berdasarkan Berat

Agregat berdasarkan beratnya dapat dibedakan menjadi tiga golongan,

yaitu:

1. Agregat normal

Agregat normal dapat dihasilkan dari pemecahan batuan dari quarry

ataupun langsung diambil dari alam. Agregat ini biasanya memiliki berat

jenis rata-rata 2,5 sampai dengan 2,7. Beton yang dibuat dengan agregat

normal adalah beton yang memiliki berat isi 2.200 -2.500 kg/m3. Beton

yang dihasilkan dengan menggunakan agregat ini memiliki kuat tekan

sekitar 15-40 Mpa (SK.SNI.T-15-1990:1).

2. Agregat ringan

Agregat ringan dipergunakan untuk menghasilkan beton yang ringan

dalam sebuah konstruksi yang memperhatikan berat dirinya. Berat isi

agregat ringan ini berkisar antara 350-880 kg/m3 untuk agregat kasar, dan

3. Agregat berat

Agregat berat memiliki berat jenis lebih besar dari 2.800 kg/m3. Agregat

ini biasanya dipergunakan untuk menghasilkan beton untuk proteksi

terhadap radiasi nuklir (SK.SNI.T-15-1990:1).

II.1.3 Air

Air diperlukan pada pembuatan beton untuk memicu proses kimiawi

semen, membasahi agregat dan memberikan kemudahan dalam pekerjaan beton.

Air yang dapat diminum umumnya dapat digunakan sebagai campuran beton. Air

yang mengandung senyawa-senyawa berbahaya , yang tercemar garam, minyak,

gula, atau bahan kimia lainnya, bila dipakai dalam campuran beton akan

menurunkan kulitas beton, bahkan dapat mengubah sifat-sifat beton yang

dihasilkan. Air yang digunakan dapat berupa air tawar (dari sungai, danau, telaga,

kolam, situ, dan lainnya), air laut maupun air limbah, asalkan memenuhi syarat

mutu yang telah ditetapkan (Mulyono, 20003).

Nilai banding berat air dan semen untuk suatu adukan beton dinamakan

water cement ratio ( w.c.r). Agar terjadi prses hidrasi yang sempurna dalam

adukan beton, pada umumnya dipakai nilai w.c.r 0,40-0,65 tergantung mutu beton

yang hedak dicapai umumnya menggunakan nilai w.c.r yang rendah, sedangkan

dilain pihak untuk menambah daya workability (kemudahan pengerjaan)

Kekuatan dan mutu beton umumnya sangat dipengaruhi oleh air yang

digunakan. Air yang digunakan harus disesuaikan pada batas yang memungkinkan

untuk pelaksanaan pekerjaan campuran beton dengan baik. Jumlah air yang

digunakan pada campuran beton dapat dibagi menjadi dua kategori, yaitu :

1. Air bebas, yaitu air yang diperlukan untuk hidrasi semen

2. Air resapan agregat

II.2 Sifat-Sifat Beton

Karakteristik dari beton dipertimbangkan dalam hubungannya dengan

kualitas yang dituntut untuk suatu tujuan konstruksi tertentu. Pendekatan praktis

yang paling baik adalah mengusahakan kesempurnaan semua sifat beton. Adapun

sifat sifat beton yaitu:

II.2.1 Sifat-Sifat Beton Segar

Beton segar merupakan suatu campuran antara air, semen dan agergat

dan bahan tambahan jika diperlukan setelah selesai pengadukan, usaha-usaha

seperti pengangkutan, pengecoran, pemadatan, penyelesaian akhir dan perawatan

beton dapat mempengaruhi beton segar itu sendiri setelah mengeras. Pada

tiap-tiap pengolahan beton segar ini sangat diperhatikan agar bahan-bahan campuran

tetap kompak dan tercampur merata dalam seluruh adukan.

Tiga hal penting yang perlu diketahui dari sifat-sifat beton segar , yaitu :

kemudahan pengerjaan (workabilitas), pemisahan kerikil (segregation),

II.2.1.1 Kemudahan Pengerjaan (Workability)

Beton segar yang baik terlihat dari kemudahan adukan tersebut

dikerjakan (workability) yang mempunyai sifat:

1. Mobilitas, yaitu kemudahan spesi beton dapat dituangkan (dialirkan)

kedalam cetakan pada saat pengecoran.

2. Kompaktibilitas, yaitu kemudahan spesi beton dipadatkan dan rongga udara

dihilangkan.

3. Stabilitas, yaitu kemampuan spesi beton untuk tetap sebagai masa yang

homogen dan stabil selama dikerjakan dan digetarkan tanpa terjadi segregasi

dari bahan utamanya.

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian

slump yang didasarkan pada ASTM C 143-74. Percoban ini menggunakan corong

baja yang berbentuk konus berlubang pada kedua ujungnya, yang disebut kerucut

Abrams. Bagian bawah berdiameter 20 cm, bagian atas berdiameter 10 cm, dan

tinggi 30 cm (disebut sebagai kerucut Abrams), seperti yang ditunjukkan pada

gambar 2.3.

Variasi yang terjadi antara nilai slump adanya beberapa ukuran akibat

tiga buah jenis slump yang terjadi dalam praktek yaitu:

1. Penurunan umum dan seragam tanpa ada yang pecah, oleh karena itu dapat

disebut slump yang sebenarnya. Pengambilan nilai slump sebenarnya

dengan mengukur penurunan minimum dari puncak kerucut.

2. Slump geser yang terjadi bilamana paruh puncaknya tergeser atau

tergelincir ke bawah pada bidang miring. Pengambilan nilai slump geser

ini ada dua cara yaitu dengan mengukur penurunan minimum dan

penurunan rata–rata dari puncak kerucut.

nilai slump

Gambar 2.4 Slump sebenarnya

Gambar 2.6 Slump runtuh

3. Campuran beton pada kerucut runtuh seluruhnya. Pengambilan nilai slump

collapse dengan mengukur penurunan minimum dari puncak kerucut.

nilai slump

II.2.1.2 Pemisahan Kerikil (Segregation)

Kecenderungan butir-butir kasar untuk lepas dari campuran beton

dinamakan segregasi. Hal ini akan menyebabkan sarang kerikil, yang pada

akhirnya akan menyebabkan keropos pada beton. Segregasi ini disebabkan oleh

beberapa hal, antara lain :

1. Campuran kurus atau kurang semen.

2. Terlalu banyak air.

3. Besar ukuran agregat maksimum lebih dari 40 mm.

4. Permukaan butir agregat kasar, semakin kasar permukaan butir agregat

Untuk mengurangi kecenderungan segregasi maka diusahakan air yang

diberikan sedikit mungkin, adukan beton jangan dijatuhkan dengan ketinggian

yang terlalu besar dan cara pengangkutan, penuangan maupun pemadatan harus

mengikuti cara-cara yang betul.

II.2.1.3 Pemisahan Air (Bleeding)

Kecenderungan air untuk naik ke permukaan beton yang baru

dipadatkan dinamakan bleeding. Air yang naik ini membawa semen dan

butir-butir pasir halus, yang pada saat beton mengeras akan membentuk selaput

(laitence).Bleeding dapat dikurangi dengan cara :

• Memberi lebih banyak semen.

• Menggunakan air sedikit mungkin.

• Menggunakan pasir lebih banyak.

II.2.2 Sifat-Sifat Beton Keras

Sifat-sifat beton yang telah mengeras mempunyai arti yang penting

selama masa pemakaiannya. Sifat-sifat penting dari beton yang telah mengeras

adalah kekuatan tekannya, modulus elastisitas beton, ketahanan beton (durability),

II.2.2.1 Kuat Tekan Beton

Kuat tekan beton merupakan sifat yang paling penting dalam beton keras,

dan umumnya dipertimbangkan dalam perencanaan campuran beton. Kuat tekan

beton umur 28 hari berkisar antara 10-65 MPa. Untuk struktur beton bertulang

pada umumnya menggunakan beton dengan kekuatan berkisar 17-30 MPa,

sedangkan untuk beton prategang berkisar 30-45 MPa. Untuk keadaan dan

keperluan struktur khusus, beton ready mix sanggup mencapai nilai kuat tekan

62 MPa dan untuk memproduksi beton kuat tinggi tersebut umumnya

dilaksanakan dengan pengawasan ketat dalam laboratorium (Dipohusodo, 1994).

Beberapa faktor seperti ukuran dan bentuk agregat, jumlah pemakaian

semen, jumlah pemakaian air, proporsi campuran beton, perawatan beton (curing),

usia beton ukuran dan bentuk sampel, dapat mempengaruhi kekuatan tekan beton.

Kekuatan tekan benda uji beton dihitung dengan rumus :

P

fc’ = ………(1)

A

dengan : fc’ : kekuatan tekan (kg/cm2)

P : beban tekan (kg)

A : luas permukaan benda uji (cm2)

Standar deviasi dihitung berdasrakan rumus :

s = √Σ (σ’b – σ’bm)2

_________________ ……… (2)

dengan: s = deviasi standar (Kg/cm2)

σ’b = Kekuatan masing – masing benda uji (Kg/Cm2)

σ’bm = Kekuatan Beton rata –rata ( Kg/cm2 )

N = Jumlah Total Benda Uji hasil pemeriksaan

Berdasarkan PBI ’71 Bagian 3, Bab 4 Pekerjaaan Beton bahwa kekuatan

tekan beton pada berbagai umur benda uji adalah, seperti tabel berikut :

Tabel 2.1 Perbandingan Kekuatan pada berbagai benda uji Benda Uji Perbandingan Keuatan Tekan

Kubus 15x15x15 cm 1.00

Kubus 20x20x20 cm 0.95

Silinder 15x30 cm 0.83

Untuk estimasi kekuatan tekan masing – masing benda uji terhadap beton

yang berumur 28 hari , dapat diambil dari PBI ‘71, seperti tabel berikut ini

Tabel 2.2 Faktor Konversi Untuk Kuat Tekan Beton 28 Hari Umur Beton (hari) 3 7 14 21 28 90 365

Semen Porland Biasa 0.40 0.65 0.88 0.95 1.00 1.20 1.35

Semen Porland dengan

Kekuatan awal tinggi

II.2.2.1.1 Ukuran Dan Bentuk Agregat

Semakin kecil area permukaan agregat, maka semakin kecil kebutuhan

air untuk campuran beton. Dengan semakin kecilnya faktor air semen, maka

kekuatan beton semakin meningkat. Penggunaan agregat dengan ukuran butir

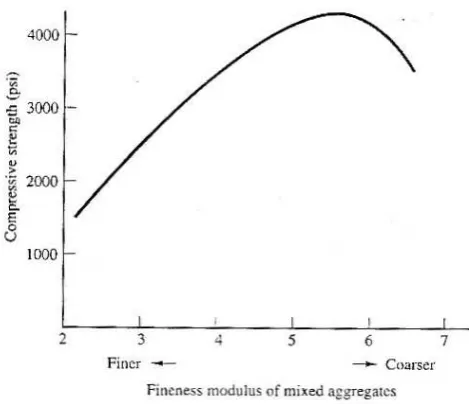

maksimum yang lebih besar, dapat menurunkan kekuatan beton. Pada Gambar 2.7

dapat dilihat hubungan antara efek ukuran agregat dengan kekuatan tekan beton.

Gambar 2.7 Grafik pengaruh ukuran agregat terhadap kuat tekan beton (Dipohusodo, 1994).

II.2.2.1.2 Faktor Air Semen

Secara umum, semakin besar nilai f.a.s, semakin rendah mutu kekuatan

beton. Dengan demikian, untuk menghasilkan sebuah beton yang bermutu tinggi

f.a.s dalam beton haruslah rendah, sayangnya hal ini menyebabkan kesulitan

dalam pengerjaannya. Umumnya nilai f.a.s minimum untuk beton normal sekitar

0,4 dan nilai maksimumnya 0,65. Tujuan pengurangan f.a.s ini adalah untuk

mengurangi hingga seminimal mungkin porositas beton yang dibuat sehingga

Kekuatan tekan beton dapat diperhitungkan dengan penggunaan faktor

air semen. Pada Gambar 2.8 terlihat bahwa kekuatan tekan beton menurun jika

perbandingan jumlah berat pemakaian air tehadap berat semen ditingkatkan.

Gambar 2.8 Grafik hubungann antara faktor air semen terhadap kekuatan tekan Beton (Dipohusodo, 1994).

II.2.2.1.3 Umur Beton

Kekuatan tekan beton akan bertambah dengan naiknya umur beton.

Biasanya nilai kuat tekan ditentukan pada waktu beton mencapai umur 28 hari.

Kekuatan beton akan naik secara cepat (linear) sampai umur 28 hari, tetapi setelah

itu kenaikannya tidak terlalu signifikan (Gambar 2.9). Umumnya pada umur 7 hari

kuat tekan mencapai 70% dan pada umur 14 hari mencapai 85% - 90% dari kuat

Gambar 2.9 Hubungan antara umur beton dan kuat tekan beton (Dipohusodo, 1994).

II.2.2.1.4 Jenis semen

Jenis Portland semen yang digunakan ada 5 jenis yaitu : I, II, III, IV, V.

Jenis-jenis semen tersebut mempunyai laju kenaikan kekuatan yang berbeda

sebagaimana tampak pada Gambar 2.10.

II.2.2.1.5 Jumlah semen

Jika faktor air semen sama (slump berubah), beton dengan jumlah

kandungan semen tertentu mempunyai kuat tekan tertinggi sebagaimana tampak

pada Gambar 2.11. Pada jumlah semen yang terlalu sedikit berarti jumlah air juga

sedikit sehingga adukan beton sulit dipadatkan yang mengakibatkan kuat tekan

beton rendah. Namun jika jumlah semen berlebihan berarti jumlah air juga

berlebihan sehingga beton mengandung banyak pori yang mengakibatkan kuat

tekan beton rendah. Jika nilai slump sama (fas berubah), beton dengan kandungan

semen lebih banyak mempunyai kuat tekan lebih tinggi.

II.2.2.1.6 Rongga Udara (Voids)

Peningkatan faktor air semen dapat menyebabkan rongga udara

meningkat, sehingga dapat mempengaruhi penurunan durabilitas, sifat kedap air

pada beton, dan juga kekuatan beton. Kebutuhan air dalam pencampuran beton

diharapkan cukup untuk mendukung proses hidrasi pada semen, penambahan air

pada pencampuran beton dapat menyebabkan terjadinya rongga pada beton,

sehingga kualitas beton yang dihasilkan menurun.

II.2.2.1.7 Perawatan Beton (Curing)

Kekuatan tekan beton bertanbah seiring dengan umur beton dan

perawatan beton. Pengaruh perawatan beton dapat dilihat pada Gambar 2.12

peningkatan suhu air baik untuk perawatan beton ataupun pencampuran beton

dapat meningkatkan kekuatan beton lebih cepat. Penggunaan curing dengan

sistem uap dapat meningkatkan kekuatan beton lebih cepat dibandingkan dengan

sistem perawatan beton dengan metode perendaman.

II.3 Bahan Tambah II.3.1 Umum

Bahan tambah (admixture) adalah bahan-bahan yang ditambahkan ke

dalam campuran beton pada saat atau selama percampuran berlangsung. Fungsi

dari bahan ini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih

cocok untuk pekerjaan tertentu, atau untuk menghemat biaya.

Admixture atau bahan tambah yang didefenisikan dalam Standard

Definitions of terminology Relating to Concrete and Concrete Aggregates (ASTM

C.125-1995:61) dan dalam Cement and Concrete Terminology (ACI SP-19)

adalah sabagai material selain air, agregat dan semen hidrolik yang dicampurkan

dalam beton atau mortar yang ditambahkan sebelum atau selama pengadukan

berlangsung. Bahan tambah digunakan untuk memodifikasi sifat dan karakteristik

dari beton misalnya untuk dapat dengan mudah dikerjakan, mempercepat

pengerasan, menambah kuat tekan, penghematan, atau untuk tujuan lain seperti

penghematan energi (Mulyono, 2003).

Bahan tambah biasanya diberikan dalam jumlah yang relatif sedikit, dan

harus dengan pengawasan yang ketat agar tidak berlebihan yang justru akan dapat

memperburuk sifat beton.

Di Indonesia bahan tambah telah banyak dipergunakan. Manfaat dari

penggunaan bahan tambah ini perlu dibuktikan dengan menggunakan bahan

agregat dan jenis semen yang sama dengan bahan yang akan dipakai di lapangan.

Dalam hal ini bahan yang dipakai sebagai bahan tambah harus memenuhi

tambah kimia harus memenuhi syarat yang diberikan dalam ASTM C.494,

“Standard Spesification for Chemical Admixture for Concrete”.

Untuk memudahkan pengenalan dan pemilihan admixture, perlu

diketahui terlebih dahulu kategori dan penggolongannya, yaitu :

1. Air entraining Agent (ASTM C 260), yaitu bahan tambah yang ditujukan

untuk membentuk gelembung-gelembung udara berdiameter 1 mm atau lebih

kecil didalam beton atau mortar selama pencampuran, dengan maksud

mempermudah pengerjaan beton pada saat pengecoran dan menambah

ketahanan awal pada beton.

2. Chemical admixture (ASTM C 494), yaitu bahan tambah cairan kimia yang

ditambahkan untuk mengendalikan waktu pengerasan (memperlambat atau

mempercepat), mereduksi kebutuhan air, menambah kemudahan pengerjaan

beton, meningkatkan nilai slump dan sebagainya.

3. Mineral admixture (bahan tambah mineral), merupakan bahan tambah yang

dimaksudkan untuk memperbaiki kinerja beton. Pada saat ini, bahan tambah

mineral ini lebih banyak digunakan untuk memperbaiki kinerja tekan beton,

sehingga bahan ini cendrung bersifat penyemenan. Keuntunganannya antara

lain : memperbaiki kinerja workability, mempertinggi kuat tekan dan

keawetan beton, mengurangi porositas dan daya serap air dalam beton.

Beberapa bahan tambah mineral ini adalah pozzolan, fly ash, slang, dan silica

• Miscellanous admixture (bahan tambah lain), yaitu bahan tambah yang

tidak termasuk dalam ketiga kategori diatas seperti bahan tambah jenis

polimer (polypropylene, fiber mash, serat bambu, serat kelapa dan

lainnya), bahan pencegah pengaratan dan bahan tambahan untuk perekat

(bonding agent).

II.3.2 Alasan Penggunaan Bahan Tambah

Penggunaan bahan tambah harus didasarkan pada alasan-alasan yang

tepat misalnya untuk memperbaiki sifat-sifat tertentu pada beton. Pencapaian

kekuatan awal yang tinggi, kemudahan pekerjaan, menghemat harga beton,

memperpanjang waktu pengerasan dan pengikatan, mencegah retak dan lain

sebagainya. Para pemakai harus menyadari hasil yang diperoleh tidak akan sesuai

dengan yang diharapkan pada kondisi pembuatan beton dan bahan yang kurang

baik.

Keuntungan penggunaan bahan tambah pada sifat beton, antara lain :

a. Pada beton segar (fresh concrete)

Memperkecil faktor air semen

Mengurangi penggunaan air.

Mengurangi penggunaan semen.

Memudahkan dalam pengecoran.

b. Pada beton keras (hardened concrete)

Meningkatkan mutu beton

Kedap terhadap air (low permeability).

Meningkatkan ketahanan beton (durability).

Berat jenis beton meningkat.

II.3.3 Jenis-Jenis Bahan Tambah Kimia

Menurut standar ASTM C.494 jenis bahan tambah kimia dibedakan

menjadi tujuh tipe. Jenis dan defenisi bahan tambahan kimia ini sebagai berikut:

1. Tipe A ”Water Reducing Admixture”

Water Reducing Admixture adalah bahan tambah yang mengurangi air

pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi

tertentu.

2. Tipe B ”Retarding Admixture”

Retarding Admixture adalah bahan tambah yang berfungsi untuk

menghambat waktu pengikatan beton. Ready mix untuk lokasi yang sulit

dijangkau dan pada daerah yang mempunyai empat musim cuaca, banyak

dipakai pada saat pembangunan konstruksi pada waktu musim panas.

3. Tipe C ”Accelerating Admixture”

Accelerating Admixture adalah bahan tambah yang berfungsi untuk

mempercepat pengikatan dan pengembangan kekuatan awal beton. Bahan

ini digunakan untuk mengurangi lamanya waktu pengeringan (hidrasi) dan

4. Tipe D ”Water Reducing and Retarding Admixture”

Water Reducing and Retarding Admixture adalah bahan tambahan yang

berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan

untuk menghasilkan beton dengan konsistensi tertentu dan menghambat

pengikatan awal.

5. Tipe E ”Water Reducing and Accelerating Admixture”

Water Reducing and Accelerating AdmixtureI adalah bahan tambah yang

berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan

untuk menghasilkan beton yang konsistensinya tertentu dan mempercepat

pengikatan awal. Bahan ini digunakan untuk manambah kekuatan beton,

dan juga mengurangi kandungan semen yang sebanding dengan

pengurangan kandungan air artinya FAS yang digunakan tetap dengan

mengurangi kadar air.

6. Tipe F ”Water Reducing, High Range Admixture”

Water Reducing, High Range Admixture adalah bahan tambah yang

berfungsi untuk mengurangi jumlah air pencampur yang diperlukan untuk

menghasilkan beton dengan konsistensi tertentu, sebanyak 12% atau lebih.

7. Tipe G ”Water Reducing, High Range Retarding Admixture”

Water Reducing, High Range Retarding Admixture adalah bahan tambah

yang berfungsi untuk mengurangi jumlah air pencampur yang diperlukan

untuk menghasilkan beton dengan konsistensi tertentu, sebanyak 12% atau

lebih dan juga untuk menghambat pengikatan beton. Jenis bahan tambah

ini merupakan gabungan superplasticizer dengan menunda waktu

pengikatan beton.

II.3.4 Bahan Tambah Mineral (Mineral Admixture )

Bahan tambah mineral ini merupakan bahan tambah yang dimaksudka n

untuk memperbaiki kinerja beton. Pada saat ini, bahan tambah mineral ini lebih

banyak digunakan untuk memperbaiki kinerja tekan beton, sehingga bahan

tambah mineral ini cenderung bersifat penyemenan. Beberapa bahan tambah

mineral ini adalah abu terbang (fly ash), slag, silica fume dan abu ampas tebu

(cane pulp ash).

II.3.4.1 Abu Terbang (Fly Ash)

Menurut ASTM C.618 (ASTM, 1995:304) abu terbang (fly ash)

didefenisikan sebagai butiran halus hasil residu pembakaran batubara atau bubuk

batu bara. Fly ash dapat dibedakan menjadi dua, yaitu abu terbang yang normal

yang dihasilkan dari pembakaran batubara antrasit atau batubara bitomius dan

Abu terbang kelas C kemungkinan mengandung kapur (lime) lebih dari 10%

beratnya. Kandungan kimia yang dibutuhkan dalam fly ash tercantum dalam

Tabel 2.3.

Tabel 2.3 Kandungan Kimia Fly Ash

Senyawa Kimia Jenis F Jenis C

* Penggunaan sampai dengan 12% masih diijinkan jika ada perbaikan kinerja atau hasil test laboratorium menunjukkan demikian.

Sumber : ASTM C.618-95:305.

II.3.4.2 Slag

Slag merupakan hasil residu pembakaran tanur tinggi. Defenisi slag

dalam ASTM C.989, ”Standard spesification for ground granulated

Blast-Furnace Slag for use in concrete and mortar”, (ASTM, 1995:494) adalah produk

non-metal yang merupakan material berbentuk halus, granular hasil pembakaran

yang kemudian didinginkan, misalnya dengan mencelupkannya dalam air.

Keuntungan penggunaan slag dalam campuran beton adalah sebagai

berikut (Lewis, 1982).

a. Mempertinggi kekuatan tekan beton karena kecendrungan melambatnya

kenaikan kekuatan tekan.

b. Menaikkan ratio antara kelenturan dan kuat tekan beton.

c. Mengurangi variasi kekuatan tekan beton.

e. Mengurangi serangan alkali-silika.

f. Mengurangi panas hidrasi dan menurunkan suhu.

g. Memperbaiki penyelesaian akhir dan memberi warna cerah pada beton.

h. Mempertinggi keawetan karena pengaruh perubahan volume.

i. Mengurangi porositas dan serangan klorida.

Faktor-faktor untuk menentukan sifat penyemenan (cementious) dalam

slag adalah komposisi kimia, konsentrasi alkali dan reaksi terhadap sistem,

kandungan kaca dalam slag, kehalusan, dan temperatur yang ditimbulkan selama

proses hidrasi berlangsung(Cain, 1994:505).

II.3.4.3 Silika Fume

Menurut standard ”Spesification for Silica Fume for Use in

Hydraulic-Cemen Concrete and Mortar” (ASTM.C.1240, 1995: 637-642) silica fume adalah

material pozzolan yang halus, dimana komposisi silika lebih banyak yang

dihasilkan dari tanur tinggi atau sisa produksi silikon atau alloy besi silikon

(dikenal sebagai gabungan antara microsilika dengan silica fume).

Penggunaan silica fume dalam campuran beton dimaksudkan untuk

menghasilkan beton dengan kekuatan tekan yang tinggi. Beton dengan kekuatan

tinggi digunakan, misalnya untuk kolom struktur atau dinding geser, pre-cast atau

beton pra-tegang dan beberapa keperluan lain. Kriteria kekuatan beton berkinerja

tinggi saat ini sekitar 50-70 Mpa untuk umur 28 hari. Penggunaan silica fume

beton dengan faktor air semen sebesar 0.34 dan 0.28 dengan atau tanpa bahan

superplastisizer dan nilai slump 50 mm(Yogendran, et al, 1987:124-129):

Komposisi kimia dan fisika dari silika-fume dapat dilihat pada tabel 2.4.

Tabel 2.4 Komposisi Kimia Silica Fume

Kimia Berat (%)

Rata-rata ukuran partikel, µ m,

Lolos ayakan No.325 dala, %

Keasaman pH (10% air dalam slurry)

2.02

0.1

99.00

7.3