KERETA API

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

ALBIN MONIAGO SIMANJUNTAK NIM. 100421038

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

I(ARAKTERISASI KOMPOSIT MATRIKS

LOGAM

AL.SiC PAI}A

PRODUK

KAI\TVASREM KERf,TA API

ALBIN

MOhIIAG'OSIMANJT]NTAK

NIM.100421038

Telah

Disetujui

Oleh:Pembimbing/Penguji

fu*t

-Ir.

SyahrulAbda.

M.Sc.NIP.19570E05 19E811 1 001

FrrP. 19641A24 W9202

I

000Dilretahui OIeh : Departemen Teknik Mesin

Kstu?

(g

Dr.

Ine.Ir.

Ikhwanwah Isranuri

FuP. 1964t224t992tl I

00r

ffi

KOMPOSIT

MATRII$

LOGA}I

AT.SiCPAI}A

PRODUK KAITTVAS

REM KERETA

API

ALBIN

MOhTIAGOSIMANJT]NTAK

IYIM.

1m421038Diketahui/disyatrkan oleh:

Departemen Teknik Mesin Fakultas

TeknikUSU

Kettr4

q

Dr.Ine.In Ikhwrnsvah Isranuri

NrP. t96dt2?.4

tryztl

I

001Disetujui oleh: Dosen Peabimbing,

[^/1,,[4r"

KARAKTUruSASI KOMPOSIT MATRII(S

LOGAM AI-SiC

PAI'A

PRODT'K KANTVAS

REM

KERETA API

ALBIN MOIrIAGO SIMANJUNTAK

nrM.1fi),421038

Telah Disetujui Dari Hasit Seminar S*dpsr

Periode ke 189, Pada Tanggal06

April

2013Dr.Ep&Ir.Indra.

MT.

ItrP.

19641024 t9p{202r

frm

Pembanding

II,

/{

E

Dr.Inc.Ir.Ikhwflnsvah

Isranuri

PROGRAM PENDIDIKAN SARJANA

EKSTENST

FAKULTAS

TEKNIK

USU.

KA.NDTDAT:

NamaArllM

Tugas Sarjana

Judul Tugas Sarjana

fuUi*

,o/

srpralieotck

Zcttbaffu*

Kctr:q$*{*t

1<wM

Mot

x

b,gq,

*/=ttC

Pcd*

prolult

kanhd

,<pr%

<

*n-Dosen

pernbimbing

fr.,

Cf.Q/ttl

44d{,

rc:. .

..DosenPembanding t

.lr,.gy In**

,

&7

I. a.

EVALUASI PELAKSANAAN SEMINAR ::

Baik/Cukup/Perlu Perbaikanrt"Q^ lrnfu'

Lo*

3.

BahasaTulisan

artA,.7

4. Penyampaian

. eil^/

5.

Kemampuan Menjawabpertanyaan

, C*U*,

6. Sikap

-Cu

0.-

f

b.

KESIMPULAN SEMINAR.:Kandidat dapat mengikuti Sidang Sarjana :

L

Tanpa perlu melakukan PerbaikanC

SeElah mernperbaiki Tugas Sarjana, dibirnbing oleh Dosen Pembanding3.

Setelah mernperbaiki Tugas Sar.yana lebih rnendasar, dibirnbing oleh Dosen PernbimbrngII. a.

MATERI YANG PERLU PERBAIKAN :1

tubl

F,.;,u-

h;

ll-

s'c

2. firLron'iga'g'

quh'-'

lal"

[;t,.t*t

Achdt.

hht'/

i

-y,,J,od;;

t*

ff#i;i;::',,t^6eL

b.

PERBAIKAN GAMBARDosen Pembirnbing,

l.

Judul2.

SistematikaPenulisanDiketahui oleh :

Deparlerrrerr Teknik Mesin,

t,&il,

MAHASISWA DEPARTEMEN

TEKNIK

MESIN

PROGRAM PENDIDIKAN SARJANA EKSTEI\SI

FAKULTAS

TEKNIK

USU.

KANDTDAT :

Nama/NIM

Tugas Sa{ana

4//a

/"{

9i"a*i.wff"A

Metu/uryr'f

LryA

'Tudurrugas Sa{ana

'

Kankfirttdtr'

Ki:rt/psrt

fita*tb

To*0A

?'f,4

*r-i

fu;,

,bt-t

/t- lFl

Tdt * /'4*(T

l.

2.

J.

b.

PERBAIKAN GAMBARKar?da

Dosen Pernbimbing

Dosen Pernbanding

I. a.

EVALUASI PELAKSANAAN SF.t,4INAR :1. Judul

Barki Cukup/perlu perbaikan3.

Bahasa Tulisan4.

Penyampaian5.

Kemampuan Menjarvab pefianvaan6.

Sikapb.

KESIMPULAN SEM]NAR:Kandidat dapat mengikuti Sidang Sarjana :

1.

Tanpa perlu melakukan perbaikan@

Setelah memperbaiki Tugas Sarjana, clibirnbing oleh Dosen pembanding3.

Setelah mernperbaiki Tugas Szrrjana lebih rnendasar, dibirnbing oleh Dosen pernbimbingII. a.

IVIATERI YANG PERLU PERBAIKAN :AB

SENSI

PEMBANDING

BEBAS

MAHASISWA

PADA

SEMINAR TUGAS

SARIAN

SKRIPSI

DEPARTEMEN

TEKNIK

MESIN

PROGRAM

PENDIDIKAN

SARJANA EKSTENSI FT.USU

r

PERIODE

:

lBg

HARTTTANGGAL

:sA6Tu

/

OoAgriL

2Ol7

NAMA

,Albiq

Nloniago SioaojuataK

NIM.

:lao4zl??l9

No. Nama

MM

Tanda\angan

I

ZAr*nrn

B€RlDft f$OO \0O1tzto9 (>&ek

2.

?lchwo

hJ4tlr 6goLa.rr

eDAzuEl

3.

TTcoal

i.^

Ioorruoro

&-,1

4.KA

il

naosyuu

t{I1l?t0

/g

wry

5.

f,r[?!

t\*NuuuF{,

t$g{7_19

Qtt

k

6.

l,vl.iRWL

08042totx

u

til,

7.

f

(

'1,

I

8.

\

Ketua Semjnar

{ut't*

[.

f

r"(rri$i.,1.*

MEDAI.I

PARAF

TUGAS SKRIPSI

NAMA

NIM

MATAPELAJARAN

SPESIFIKASI

DIBERIKAN

TANGGALSELESAI TANGGAL

Ketua Departemen Teknik Mesin

Fakultas TeknikUSU,

/

I

DR.Ing.k. Ikhwansvah Isranuri

NIP. 19641224199211

I

001Albin Moniago Simanjuatak

100421038

Metalurgi Fisik

Kamkterisasi Komposisi Matriks Logam A1-SiC padaProduk

Kanvas Rem Kereta Api.

Lakukan survsy danpengarnbilan contoh kanvas rem kereta

api berbahan baku besi cor di bengkel PT

KAI

Brayan.Perancangan meliputi :

-

Perancangan pola kaovas rem dan cetakan-

Perhitungan perancangan pengecortm Al-SiC-

Pengujian sifat mekanis hasil pengecoran 27/0812012

0r /04 /2013

Medan,27 Agustus 2012

Dosen Pembimbing,

DEPARTEMEN

TEKMKMESIN

PROGRAM PENDIDIKANI

SARIANA

EKSTENSIFAKULTAS

TEKNIK

T.JNT\TERSITAS SUMATERA

UTARA

MEDA}.I

KARTU

BIMBINGAhI

Sub Program Bidang Tugas Judul Tugas

Diberikan Tgl Dosen Pembimbing

TUGAS SKRIPSI

MAIIASISWA

TeknikMesin

MetalurgiFisik

KARAKTERISASI KOMPOSIT

MATRIKS

LOGAMAl.SiC

PADAPRODUK

KANVAS

REM KERETAAPI

27 Agustus

2012

SelesaiTgl

: 01April2013

k

SyarulAbda

M.sc

NarnaMs

: Albin Moniago SNIM

:100421038N

o Tanggal Kegiatan Asistensi Bimbingan

Tandatangan

DosenPembimbins

I 27 Agustus 2012 Pemberiantugas

fqll

2 O3 September2Al2 Asistensi Bab

I

,tl-3

l0

September 2012 Asisitemi perbaikan Bab 1#r{,1

4 01 Oktober2012 Asisteirsi Bab 2

Iol,l"

5 08 Oktober 2012

Asistffiiperbaikan

Bab2

filt

6 05 November 2012 Asistensi Bab 3

fill

7

l9November2012

Asistensi perbaikan Bab 3'

{ldt

8

l0

Desember 2012 Asistensi Bab 4{,ll

9 07 Januari 2013 Asistensi perbaikan Bab 4

frtl

10 14 Januari 2013 Asistensi perbaikan Bab 4fi//-

'

l1

It

Febuari2013 Asistensi daftar gambar, tabel dan simbol'

&aU-t2

27Muet2073

Melengkapi power poin presentasit41-t3

0l

April2013

ACC seminar'

fill-Catatan:

- Diketahui,1.

Karil

ini

harus diperlihatkan kepada DosenPembimbing

y'K"t*

O"nurte*.o

Teknik Mesin,Setiap

asistensi

/

F'T'U'S'U

./

2. Katu ini harus dijaga bersih dan

rapi

I

n

3. Kartu

iri

harus dikembalikan ke departemen, bilakegiatan

ttq

Asistensi telah

selesai

-

'\h I I'en||[U!ma||

Jl. sisirqamansaraja No.24, relp. (061) 7*y71,236s37e, Fax. (ffi1) 2362s30"{

R['UBL,K

rHOOn,fSm

eman: [email protected]MEDAN

-20217

IABORATORIUM UJI BIDANG MEKANIS DAN INSPEKSI

TEIfiII(

SURAT

PERI\TYATAA]\IMELAKUKAIT KEGIATAI\I PENELITIAN

Yang bertanda tangan di bawah

ini

:Nama

NIP

Pangkat/golongan ruang

Jabatan

Unit kerja

Menyatakan bahwa

Nama

NIM

Jabatan

Jimmy Gifson Simaqiuntak

197507082002121008

Penata,IIVc

Perekayasa Muda

Balai Riset dan Standardisasi lndusfti Medan

Albin Moniago Simanjuntak

100421038

Mahasiswa FT. Universitas Sumatera Utara

Telah

ikut

membantu saya melahrkan kegiatan penelitian dan pengembangan indusfri TahunAnggaran 2012 pada

Balai

Riset dan StandaxdisasiIndusti

Medan. Denganjudul

penelitian "PengembonganMaterial Blok

Rem Menggunakan KompositMatrik Ingam,

KML

(MetalMatrix

Composite, MMCr) tmtuk KeretaApi'.

Demikian pemyataan

ini

diperbuat untuk dapat dipergrrnakan semestinya.uedar-

o$

Mei

zot3

Yang menyatakan,

Pertama-tama penulis panjatkan puji dan syukur kepada Tuhan Yang Maha Esa sehingga penulis dapat menyelesaikan laporan skripsi ini. Skripsi yang berjudul Karakterisasi Komposit Matriks Logam Al-SiC Pada Produk Kanvas

Rem Kereta Api ini dimaksudkan untuk memenuhi persyaratan dalam

menyelesaikan pendidikan tingkat sarjana strata satu (S1) pada Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

Dalam kesempatan ini penulis ingin menyampaikan rasa hormat dan terima kasih kepada semua pihak yang telah membantu dan memberikan dorongan kepada penulis selama penyusunan skripsi ini, antara lain:

1. Jimmi G. Simanjuntak, ST selaku kepala Laboratorium Pengujian Mekanik dan Material Teknik Baristand Industri Medan (Balai Riset dan Standardisasi Industri Medan) yang mengizinkan saya untuk kerja sama melakukan penelitian di laboratorium tersebut.

2. Ir. Syarul Abda, Msc selaku dosen pembimbing yang telah memberikan bimbingan dalam menyusun skripsi ini

3. Dr.Eng.Indra, MT. selaku dosen pembanding satu

4. DR.Ing. Ir. Ikhwansyah Isranuri selaku dosen pembanding dua di seminar skripsi dan Ketua Departemen Teknik Mesin

5. Ir. Jaya Arjuna, Msc selaku dosen pembanding dua di sidang skripsi. 6. Ir. Tugiman, MT selaku koordinator skripsi

7. Rekan-rekan yang telah membantu dalam penyusunan laporan skripsi ini 8. Semua pihak yang telah banyak membantu yang tidak dapat disebutkan satu

persatu.

Penulis berharap semoga laporan skripsi ini dapat bermanfaat bagi yang membacanya, serta ada kelanjutan dari penelitian ini untuk penyempurnaan dari apa yang telah diperoleh demi kemajuan di masa mendatang.

Medan, Mei 2013 Penulis,

KATA PENGANTAR ... i

ABSTRAK ... ii

ABSTRACT ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... x

DAFTAR SIMBOL ... xi

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Batasan Masalah ... 3

1.3 Tujuan Penelitian ... 3

1.4 Metodologi Penulisan ... 3

1.5 Manfaat Penelitian ... 4

1.6 Sistematika Penulisan ... 4

BAB II TINJAUAN PUSTAKA ... 5

2.1 Material Rem Kereta Api ... 5

2.1.2 Aluminium ... 7

2.1.3 Material Keramik SiC ... 12

2.2 Material Komposit ... 15

2.2.1 Komposit Matriks Logam ... 16

2.2.2 Komposit Matriks Logam Al-SiC ... 18

2.2.3 Perkembangan Pemakaian Komposit Matriks Logam Pada Rem Kereta Api ... 20

2.3.3 Pola ... 27

2.4 Sifat Mekanik Material Uji ... 28

2.4.1 Konsep Dasar Pengereman ... 28

2.4.2 Kekerasan ... 30

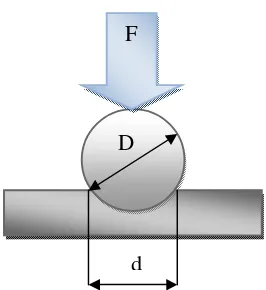

2.4.2.1 Brinell (HB / BH) ... 30

2.4.2.2 Rockwell (HR / RHN) ... 32

2.4.2.3 Vickers (HV / VHN) ... 34

2.4.2.4 Micro Hardness (Knoop Hardness) ... 36

2.4.3 Keausan ... 36

2.4.3.1 Keausan Abrasif ... 37

2.4.3.2 Keausan Adhesi ... 38

2.4.3.3 Keausan Oksidasi ... 38

2.4.3.4 Keausan Erosi ... 38

2.4.3.5 Keausan Friting ... 38

2.4.4 Kuat tarik ... 41

2.5 Hubungan Antara Kekerasan, Kekuatan dan Keausan ... 47

BAB III METODOLOGI PENELITIAN ... 48

3.1 Metodologi ... 48

3.2 Alat dan Bahan ... 50

3.3 Prosedur Pembuatan ... 61

3.3.1 Pembuatan Cetakan ... 61

3.3.1.1 Cetakan Kanvas Rem ... 63

3.3.1.2 Cetakan Sampel Uji ... 63

3.3.2 Pembuatan Kanvas Rem dan Sampel Pengujian Al-SiC ... 64

3.3.2.4 Perlakuan Panas ... 68

3.3.3 Pengujian Material... 71

3.3.3.1 Pengujian Kekerasan ... 71

3.3.3.2 Pengujian Keausan ... 72

3.3.3.3 Pengujian Tarik ... 74

3.4 Waktu dan Tempat Pembuatan ... 76

BAB IV HASIL DAN PEMBAHASAN ... 77

4.1 Kekerasan (Rockwell Hardness Test) ... 78

4.2 Keausan (Pin On Disk) ... 80

4.3 Kekuatan Tarik (Tensile Test) ... 82

BAB V KESIMPULAN DAN SARAN ... 86

5.1 Kesimpulan ... 86

5.2 Saran ... 86

Gambar 2.1. Aplikasi material gesek pada rem kereta api ... 6

Gambar 2.2. Diagram fasa aluminium ... 9

Gambar 2.3. Pengaruh suhu pada kelarutan hidrogen dalam aluminium ... 11

Gambar 2.4. (a) Struktur β-SiC (b) Struktur heksagonal α-SiC ... 13

Gambar 2.5. Pembagian komposit berdasarkan jenis penguat ... 15

Gambar 2.6. Ilustrasi komposit berdasarkan penguatnya ... 17

Gambar 2.7. Kanvas rem kereta api berbahan besi cor ... 21

Gambar 2.8. Diagram alir proses pengecoran ... 22

Gambar 2.9. Proses pembuatan cetakan ... 26

Gambar 2.10 . Ilustrasi Pengereman ... 29

Gambar 2.11. Pengujian brinell ... 31

Gambar 2.12. Perumusan pengujian brinell ... 31

Gambar 2.13. Pengujian Rockwell ... 32

Gambar 2.14. Prinsip kerja metode pengukuran kekerasan Rockwell ... 32

Gambar 2.15. Pengujian Vickers ... 35

Gambar 2.16. Bentuk indentor Vickers ... 35

Gambar 2.17. Bentuk indentor Knoop ... 36

Gambar 2.18. Ilustrasi uji keausan metode ogoshi ... 39

Gambar 2.19. Skema uji keausan metode pin on disk ... 40

Gambar 2.20. Kurva uji tarik ... 42

Gambar 2.21. Kurva tegangan-regangan ... 43

Gambar.2.22. Dimensi spesimen uji tarik batang... 44

Gambar 2.23. Dimensi spesimen uji tarik plat ... 44

Gambar 2.24. Profil data hasil uji tarik ... 45

Gambar 2.25. Grafik hubungan kekerasan, kekuatan dan keausan ... 47

Gambar 3.4. Stirr casting ... 51

Gambar 3.5. Ladel ... 51

Gambar 3.6. Pola kanvas rem ... 52

Gambar 3.7. Cetakan kanvas rem ... 52

Gambar 3.8. Cetakan sampel ... 53

Gambar 3.9. Tungku pemanas ... 53

Gambar 3.10. Timbangan digital ... 54

Gambar 3.11. Jangka sorong ... 54

Gambar 3.12. Pengukur suhu ... 55

Gambar 3.13. Alat uji kekerasan ... 55

Gambar 3.14. Alat uji keausan ... 57

Gambar 3.15. Mesin uji tarik ... 57

Gambar 3.16. Aluminium bekas ... 58

Gambar 3.17. Partikel silikon karbida ... 58

Gambar 3.18. Pasir silika ... 59

Gambar 3.19. Bahan bakar minyak ... 59

Gambar 3.20. Cover flux 770 ... 60

Gambar 3.21. Degasser ... 60

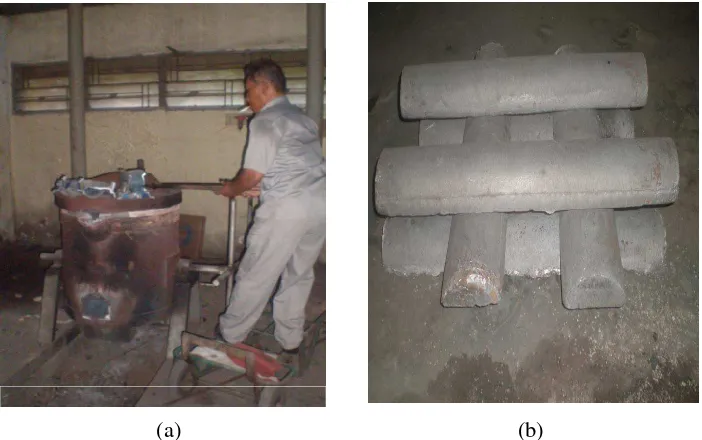

Gambar 3.22. Water glass ... 61

Gambar 3.23. Proses pencampuran pasir dan water glass ... 62

Gambar 3.24. Cope dan drag ... 63

Gambar 3.25. (a) Pembentukan cetakan sampel, (b) Hasil pembentukan cetakan sampel ... 64

Gambar 3.26. Peleburan aluminium billet ... 64

Gambar 3.27. Proses pengadukan ... 65

Gambar 3.28. Proses penuangan pada cetakan kanvas rem ... 65

Gambar 3.32. Sampel uji kekerasan ... 67

Gambar 3.33. Sampel uji keausan ... 67

Gambar 3.34. Sampel uji tarik ... 68

Gambar 3.35. Proses pembubutan sampel uji ... 68

Gamabr 3.36. Skema proses perlakuan panas T6 standar ... 69

Gambar 3.37. Diagram alir pengecoran kanvas rem al-sic dan sampel pengujian ... 70

Gambar 3.38. Pengujian kekerasan ... 72

Gambar 3.39. Pengujian keausan ... 73

Gambar 3.40. Pengujian tarik ... 75

Gambar 4.1. Kanvas rem kereta api berbahan Al-Sic 18% ... 77

Gambar 4.2. Spesimen benda uji Al-Sic 18 % ... 77

Gambar 4.3 Grafik perbandinga Al-SiC 18% dengan besi cor terhadap nilai Kekerasan ... 79

Gambar 4.4. Grafik pengaruh %SiC terhadap nilai kekerasan ... 79

Gambar 4.5. Grafik perbandingan Al-SiC18% dengan besi cor terhadap nilai keausan ... 82

Tabel 2.1 Sifat-sifat Aluminium ... 10

Tabel 2.2 Sifat-sifat Keramik SiC ... 14

Tabel 2.3. Hasil penelitian kekerasan KML Al-SiC ... 17

Tabel 2.4. Skala kekerasan rockwell ... 34

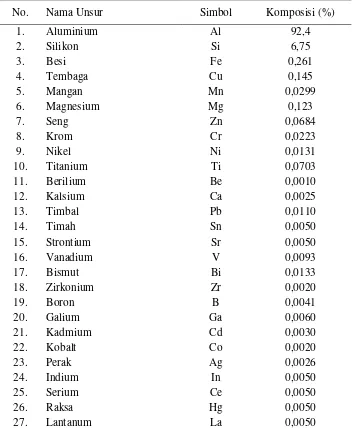

Tabel 3.1. Komposisi kimia billet aluminium ... 49

Tabel 3.2 Spesifikasi digital rockwell hardness tester FR-3e ... 56

Tabel 4.1. Data hasil pengujian kekerasan Al-SiC 18% dan Besi cor ... 78

Tabel 4.2. Data hasil pengujian laku keausan Al-SiC 18% ... 81

Tabel 4.3. Data hasil pengujian laju keausan Besi cor ... 81

Tabel 4.4. Data hasil pengujian tarik Al-SiC 18% ... 84

SIMBOL KETERANAGN SATUAN

A Luas spesimen uji mm2

b Lebar celah material yang terabrasi mm

B Tebal revolving disc mm

d Impression diameter mm

d Diagonal mm

D Diameter bola mm

Do Diameter mula mm

Dp Diameter putus mm

e Jarak antara beban mm

E Jarak antara indentor mm

E Modulus elastisitas kgf/mm2

F Load (beban) kgf

F Total beban kgf

F0 Beban Minor(Minor Load) kgf

F1 Beban Mayor(Major Load) kgf

Fm Beban maksimum kgf

HB Hardness Brinell kgf/mm2

HK Hardness Knoop kgf/mm2

HR Rockwell Hardness HRB

HV Hardnes Vickers kgf/mm2

l Jarak tempuh proses pengausan mm

l Panjang indentor mm

Lo Panjang mula mm

Lp Panjang putus mm

P Beban tekan saat pengausan kg

P Beban ulur kgf

r Jari-jari revolving disc mm

Rm Kuat tarik kgf/mm2

t Waktu/lama pengausan detik

V Laju keausan mm3/m

V Laju keausan gr/mm2.detik

W0 Berat awal spesimen sebelum diuji gram

W1 Berat setelah dilakukan pengujian gram

Ws Keausan spesifik mm2/kg

x Jarak luncur (setting pada mesin uji) m

Z Susut penampang %

Ѡ Kecepatan putar rpm

σ Tegangan/Kuat ulur kgf/mm2

σE Batas elastic kgf/mm2

σp Batas proporsional kgf/mm2

σuy Tegangan luluh atas kgf/mm2

σly Tegangan luluh bawah kgf/mm2

ε Regangan %

εy Regangan luluh %

εe Regangan elastis %

BAB I PENDAHULUAN

1.1Latar Belakang

Pengembangan awal komposit matrik logam (Metal Matrix Composite,MMC)

telah dimulai sejak tahun tujuh puluhan. Secara umum pengembangan teknologi

komposit bertujuan untuk meningkatkan efisiensi struktur dan karakterisasi sifat

material yang signifikan, seperti untuk aplikasi material yang ringan tetapi sangat

kuat (S. Deni, et.all., 2008). Material komposit adalah dua material atau lebih

yang digabungkan sehingga menghasilkan sifat mekanis yang merupakan

gabungan dari komponen penyusunnya. Teknologi ini terus diaplikasikan demi

memenuhi tuntutan efisiensi produk industri yang membutuhkan material yang

kuat, ringan, tahan aus, dan tahan pada temperatur tinggi. Material komposit yang

sedang diteliti secara serius saat ini adalah Metal Matrix Composite. MMC adalah

teknologi komposit dengan logam sebagai matriksnya. MMC biasanya perpaduan

dengan keramik. Salah satu kerugian dengan memanfaatkan paduan keramik

tersebut adalah besarnya rentang nilai CTE (Thermal Expansion Coefficient) metal dengan keramik. Besarnya perbedaan tersebut menyebabkan ikatan

antarmuka (interface) pada paduan tersebut sangat rendah. Kemudian

dikembangkan MMC dengan logam sebagai matriks dan logam juga sebagai

penguatnya. Adapun salah satu MMC yang sudah sering dikembangkan adalah

MMC Al-based, dengan Aluminium sebagai matriksnya, seperti; Al/SiC, Al/TiO2,

Al/BN, Al/TiC, dan lain-lain.

Pembentukan komposit matriks logam dapat dilakukan dengan berbagai cara,

salah satu diantaranya pembentukan dengan metode metalurgi serbuk.

Keuntungan metode metalurgi serbuk dapat langsung dihasilkan tanpa perlu

dilakukan permesinan dan dapat diproduksi dalam skala kecil maupun massal.

Kelemahan metode metalurgi serbuk yaitu penggabungan antara bahan penyusun

relatif sulit, karena keramik SiC memiliki tingkat kebasahan yang rendah

dibandingkan logam Al dan kecenderungan keramik SiC untuk mengelompok.

Salah satu komponen yang termasuk penting pada kereta api sebagai

khususnya mengurangi dan menghentikan kendaraan. Berdasarkan pengamatan

yang telah dilakukan di beberapa DAOP PT.KAI (Daerah Operasi) PT. Kereta

Api Indonesia ditemukan bahwa umur pakai kanvas rem untuk kereta api yang

beroperasi di daerah tersebut sangat singkat, yaitu sekitar dua minggu operasi atau

sekitar 252 jam operasi. Secara visual kerusakan yang terjadi bukan hanya sekadar

aus atau menipis tetapi juga pecah, robek bahkan terlepas dari pelat pemegangnya

(Agung, 2009).

Prediksi kebutuhan PT. KAI akan kanvas rem kereta api adalah sebagai

berikut: Jika PT. KAI mempunyai 50 rangkaian kereta yang rutin beroperasi,

dengan rata-rata 5 gerbong setiap rangkaian maka ada 250 gerbong. Setiap

gerbong mempunyai 2 bogie, setiap bogie mempunyai 2 atau 3 gandar. Setiap

gandar mempunyai 2 roda dan setiap roda mempunyai 2 kanvas rem. Maka

diperlukan 4000 buah kanvas dengan selang waktu penggantian setiap 1 minggu

atau minimum 192.000 buah kanvas rem per tahun. Apabila kanvas rem produk

dalam negeri dapat ditingkatkan kwalitasnya dengan umur pakai minimum 1

bulan saja maka kebutuhan kanvas rem pertahun sudah dapat ditekan menjadi

setengah dari kebutuhan yang ada sekarang ini. Selain itu waktu produktif operasi

dapat ditingkatkan, jika penggantian tiap kanvas adalah 6 menit (buka dan pasang)

maka waktu operasi meningkat sampai 1.152.000 menit atau 19.200 jam atau 800

hari kerja operasi. Dengan perbaikan kwalitas kanvas rem saja akan mampu

menyumbang peningkatan kinerja PT. KAI sekitar 4,5%.

Komposit Matriks Logam Al-SiC (KML Al-SiC) menggunakan aluminium

sebagai matriks dan partikel SiC sebagai penguat. Aluminium dipanaskan sampai

ke titik lelehnya, lalu dicampur dengan SiC serbuk, selanjutnya dituang ke dalam

cetakan. Material komposit matrik aluminium dengan penguat keramik SiC atau

disebut komposit isotropik Al-SiC merupakan kombinasi yang sangat sesuai

dalam peningkatan performa mekanik dan ketahanan dalam kerusakan korosif.

Adapun pemilihan logam Al sebagai matrik dikarenakan logam ini memiliki berat

jenis yang ringan, yaitu 2,7 gr/cm3 sehingga dapat digunakan sebagai substitusi

1.2Batasan Masalah

Berdasarkan latar belakang diatas maka batas masalah pada penelitian ini

hanya di batasi dengan:

1. Jenis komposit yang dilakukan adalah komposit matriks logam (Metal Matrix

Composite)

2. Jumlah pencampuran matriks Al 82 % dengan penguat SiC 18 % dari seluruh

jumlah bahan coran

3. Meskipun kanvas rem ini digunakan pada kereta api, dimana diketahui sering

mengalami fatik namun pada pengujian ini tidak dibahas karena ruang lingkup

penelitian ini adalah uji kekerasan, keausan, dan uji tarik.

1.3Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengetahui sifat-sifat mekanik

komposit matriks logam Al-SiC pada produk pembuatan kanvas rem kereta api

setelah di lakukan pengujian kekerasan, keausan dan tarik.

1.4Metodologi Penulisan

Metode yang di gunakan untuk menyelesaikan penelitian dan pengujian bahan

pembuatan sepatu atau kampas rem kereta api ini yaitu dengan cara :

1. Metodologi perancangan

Perancangan kanvas rem dirancang dengan menggunakan pola dari kayu yang

sesuai dengan ukuran kanvas rem kereta api. Ukuran cetakan 45 cm x 25 cm x

7 cm dimana cetakan dibuat dari pasir silika.

2. Metodologi pembuatan

Pembuatan kanvas rem dan sampel pengujian dibuat dengan cara komposit

partikulat (Partikel), dimana alat stirr casting digunakan sebagai pengaduk

cairan logam Al dengan penguat partikel SiC yang dicampur kedalam tungku

3. Metodologi pengujian

Cetakan sampel pengujian dicetak dari cetakan besi yang dilapisi pasir silika

dengan ukuran cetakan ϴ2 cm x 25 cm. Untuk pengujian sampel digunakan

alat uji kekerasan dengan metode Rockwell (Hardnes Rockwell Tester) ASTM

E-18, alat uji keausan (Pin On Disk) ASTM G99-04, dan Uji tarik dengan

ASTM E8.

1.5Manfaat Penelitian

Manfaat penelitian ini untuk mencari dan memperoleh bahan alternatif untuk

kanvas rem kereta api yang lebih baik dari bahan kanvas rem besi cor seperti yang digunakan selama ini.

1.6Sistematika Penulisan

Adapun sistematika penulisan skripsi ini adalah sebagai berikut :

Bab I Pendahuluan, bab ini berisi latar belakang, batasan masalah, tujuan

penelitian, manfaat, metodologi penulisan dan sistematika penulisan.

Bab II Tinjauan Pustaka, bab ini berisi landasan teori yang mendasari

perencanaan, pembuatan dan pengujian komposit matriks logam Al-SiC dan

pengujian logam.

Bab III Metode Penelitian, bab ini berisi rancangan penelitian, prosedur

pelaksanaan, spesifikasi peralatan dan material uji serta prosedur pelaksanaan.

Bab IV Hasil dan Pembahasan, bab ini berisi data-data hasil yang diperoleh

selama penelitian, pentabelan, pembuatan grafik, pembahasan dari data yang

diperoleh sesuai dengan permasalahan yang ditetapkan pada penelitian.

Bab V Kesimpulan dan Saran, bab ini berisi kesimpulan dari penelitian dan

saran yang diharapkan dapat berguna pada penelitian selanjutnya.

Daftar Pustaka, berisikan literatur yang digunakan dalam penelitian dan

penyusunan laporan ini.

Lampiran, pada bagian ini berisikan lampiran-lampiran dan data-data sebagai

BAB II

TINJAUAN PUSTAKA

2.1 Material Rem Kereta Api

Pemakaian blok rem komposit menggantikan blok rem berbahan besi cor

untuk kanvas kereta api di Indonesia sudah dimulai sejak dasa warsa terakhir.

Blok rem komposit pada mulanya diperkenalkan di Indonesia oleh para importir

asing dengan blok rem merek Fituris (Australia), Ferodo (Inggris), Marquist

(China), Nabco (Jepang) dan dari Sideria (Ipung Kurniawan, et.all., 2011). Baru

sejak tahun 2002 blok rem komposit diproduksi di tanah air, dan saat ini sudah

ada sekurang-kurangnya 3 pabrik blok rem komposit lokal dan 2 diantaranya telah

mendapat sertifikasi dari PT. KAI (Agung, 2009).

Blok rem yang terbuat dari material besi cor mempunyai berat 11-12 kg. Blok

rem seberat ini dapat mempersulit proses pemasangan atau biaya pemasangan

yang tinggi. Umur pemakaian hanya mencapai satu bulan dan nilai jual bahan

bekasnya masih relatif tinggi (Agung, 2009). Berbagai macam usaha dilakukan

untuk mencari alternatif material yang mempunyai sifat ringan, keras dan tahan

aus sebagai pengganti blok rem berbahan besi cor. Namun demikian hasil yang

diperoleh belum bisa seperti yang diharapkan. Salah satu upaya yang telah

ditempuh adalah menggabungkan dua material penyusunnya, yaitu matriks dan

penguat. (Ipung, et.all., 2011).

Keunggulan dari blok rem berbahan komposit adalah tidak memiliki salvage

value atau nilai jual bahan bekasnya tidak ekonomis, sehingga anti pencurian.

Disamping itu gesekan dengan roda tidak menimbulkan percikan api sehingga

sangat layak untuk applikasi di kereta barang (kereta parcel) khususnya kereta

yang mengangkut bahan yang explosive seperti minyak atau gas dan lain lain.

Penggantian blok rem metalik (Cast Iron) menjadi blok rem komposit dengan

mempertimbangkan aspek ekonomis dimana kanvas rem komposit memiliki

keunggulan dibanding rem metalik.

Keunggulan blok rem komposit adalah sebagai berikut :

1. Rem komposit memiliki umur ekonomis 3 kali lipat disbanding blok rem besi

2. Rem komposit lebih ringan, sehingga memudahkan penggantian

(replacement).

3. Rem komposit memiliki harga lebih murah , karena usia pakai lebih panjang.

4. Rem komposit tidak rawan pencurian karena tidak bisa dijual kiloan seperti

rem besi (metalik).

5. Rem komposit tidak memercikan api yang terjadi saat pengereman (gesekan)

sehingga aman jika digunakan untuk kerena yang mengangkut bahan bakar

seperti minyak, gas, batubara dan lain-lain.

Bahkan menurut rencana secara gradual PT KAI akan mengganti rem blok

metalik (Cast Iron) menjadi rem blok komposit, karena alasan ekonomis, dengan

memakai rem blok komposit maka efisiensi yang di dapat hampir 3 kali dibanding

rem blok metalik (Cast Iron). Rem jenis ini telah digunakan di perkeretaapian

PT.KAI dan juga di luar negeri seperti di Jepang, Eropa, Australia dan beberapa

Negara tetangga di Asia, seperti Malaysia, Thailand dan India (Agung, 2009).

Bagaimanapun blok rem komposit harus tahan aus atau memiliki ketahanan

aus minimal 3 bulan (umur ekonomis), memiliki bobot ringan, memiliki sifat ulet,

cukup keras tapi tidak mudah pecah/hancur, dan memiliki konduktivitas panas

tertentu untuk menghantarkan panas yang timbul akibat gaya gesek radial,

sehingga panas tidak berbalik ke roda yang menyebabkan thermal crack (Agung,

2009).

(a) (b)

(c) (d)

Gambar 2.1. Aplikasi material gesek pada rem kereta api : a) brake pad,

2.1.1 Aluminium

Aluminium ditemukan oleh Sir Humphrey Davy pada tahun 1809 sebagai

suatu unsur dan pertama kali direduksi dengan logam oleh H. C. Oersted pada

tahun 1825. Secara industri tahun 1886, Paul Herould di Prancis dan C. N. Mall di

Amerika Serikat secara terpisah telah memperoleh logam aluminium dari alumina

dengan cara elektrolisa dari garamnya yang terfusi. Sampai sekarang proses

Herould Hall masih dipakai untuk memproduksi aluminium. Bahan dasar

pembuatan aluminium adalah bauksit (biji aluminium) yang kemudian di ubah

menjadi Alumina. Alumina inilah yang akan dielektrolisa membentuk aluminium

ingot. Biji Aluminium biasanya berupa senyawa oksida berupa Bayerit , Gibbsit

atau hidrargilat , diaspor , Bohmit.

Aluminium merupakan unsur yang sangat reaktif sehingga mudah teroksidasi.

Karena sifat kereaktifannya maka aluminium tidak ditemukan di alam dalam

bentuk unsur melainkan dalam bentuk senyawa baik dalam bentuk oksida alumina

maupun silikon. Sumber aluminium yang sangat ekonomis adalah bauksit. Bauksit

adalah biji yang banyak mengandung alumina (Al2O3) yakni 30 – 60% serta 12 –

30% adalah air. Makin banyak oksida besi yang mengotori maka akan semakin

gelap warnanya. Bauksit dapat berwarna putih, krem, kuning, merah atau coklat

dapat sekeras batu. Namun ada pula yang selembek tanah lempung.

Paduan aluminium mengandung 99% aluminium dan 1% mengandung

mangan, besi, silikon, tembaga, magnesium, seng, krom, dan titanium. Menurut

Schenk, paduan aluminium mengandung logam lain, seperti: besi 0,5%, Silikon 2

– 3 %, tembaga 1 – 2%, seng 0,9%, Mangan 0,5 – 0,8% , Magnesium 0,7%, Krom

0,3%, dan Titanium 0,3%. Aluminium juga memiliki sifat yang lebih unggul

dibandingkan dengan sifat logam lain. Sifat-sifat aluminium yang lebih unggul

bila dibandingkan dengan logam lain adalah sebagai berikut:

1. Ringan

Massa jenis Aluminium pada suhu kamar 29 oC sekitar 2,7 gr/cm3.

2. Kuat

Aluminium memiliki daya renggang 8 kg/mm3, tetapi daya ini dapat berubah

pencairan atau roling. Aluminium juga menjadi lebih kuat dengan

ditambahkan unsur-unsur lain seperti Mg, Zn, Mn, Si.

3. Ketahanan terhadap korosi

Aluminium mengalami korosi dengan membentuk lapisan oksida yang tipis

dimana sangat keras dan pada lapisan ini dapat mencegah karat pada

Aluminium yang berada di bawahnya. Dengan demikian logam Aluminium

adalah logam yang mempunyai daya tahan korosi yang lebih baik

dibandingkan dengan besi dan baja lainnya.

4. Daya hantar listrik yang baik

Aluminium adalah logam yang paling ekonomis sebagai penghantar listrik

karena massa jenisnya lebih kecil dari massa jenis tembaga, dimana kapasitas

arus dari aluminium kira-kira dua kali lipat dari kapasitas arus pada tembaga.

5. Anti magnetis

Aluminium adalah logam yang anti magnetis.

6. Toksifitas

Aluminium adalah logam yang tidak beracun dan tidak berbau.

7. Kemudahan dalam proses

Aluminium mempunyai sifat yang baik untuk proses mekanik dari

kemampuan perpanjangannya, hal ini dapat dilihat dari proses penuangan,

pemotongan, pembengkokan, ekstrusi dan penempaan aluminium

8. Sifat dapat dipakai kembali

Aluminium mempunyai titik lebur yang rendah, oleh karena itu kita dapat

memperoleh kembali logam aluminium dari scrap.

Aluminium merupakan logam ringan yang mempunyai sifat ketahanan korosi

yang baik. Material ini digunakan dalam bidang yang luas bukan hanya untuk

peralatan rumah tangga saja tetapi juga dipakai untuk kepentingan industri,

misalnya untuk industri pesawat terbang, mobil, kapal laut dan

konstruksi-konstruksi yang lain. Untuk mendapatkan peningkatan kekuatan mekanik,

biasanya logam aluminium dipadukan dengan unsur Cu, Si, Mg, Ti, Mn, Cr, Ni,

dan sebagainya.

Aluminium didapat dalam keadaan cair dengan elektrolisa, umumnya

menjadi aluminium memerlukan energi yang besar, sedangkan sumber biji

aluminium semakin berkurang. Salah satu usaha untuk mengatasi hal ini adalah

dengan melakukan daur ulang. Pada perusahaan pengecoran industri kecil

kebanyakan tidak semua menggunakan bahan aluminium murni, tetapi

memanfaatkan sekrap ataupun rijek materials dari peleburan sebelumnya. Proses pengecoran dengan menggunakan bahan baku yang sebelumnya pernah dicor

[image:33.612.138.511.239.511.2]dinamakan remelting.

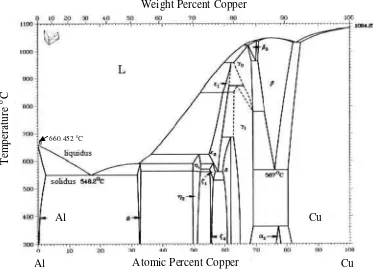

Gambar 2.2. Diagram Fasa Aluminium (fannowidy.blogspot.com).

Aluminium juga mempunyai sifat kimia dan fisika yang khas. Sifat ini

membedakan Aluminium dari logam-logam lain. Sifat-sifat khas Aluminium

tersebut adalah sebagai berikut:

1. Sifat kimia

Aluminium mempunyai nomor atom 13, dan massa atom relatif 26,98.

Aluminium juga bersifat amfoter. Ini dapat ditunjukkan pada reaksi sebagai

berikut:

Atomic Percent Copper

T

em

p

er

atu

re

o C

Al Cu

Al Cu

660.452 o

C

a. Al2O3 + 3H2SO4 Al2(SO4)3 + 3H2O

b. Al2O3 + 6NaOH 2Na3AlO2 + 6H2O

2. Sifat Fisika

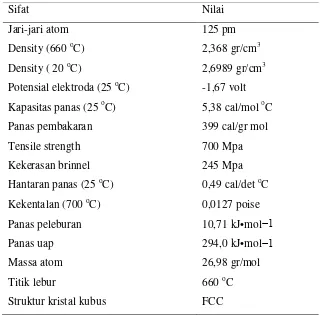

Aluminium memiliki sifat fisika seperti yang ditunjukkan pada tabel 2.1

[image:34.612.158.479.214.529.2]berikut:

Tabel 2.1 Sifat-sifat Aluminium

Sifat Nilai

Jari-jari atom 125 pm

Density (660 oC) 2,368 gr/cm3

Density ( 20 oC) 2,6989 gr/cm3

Potensial elektroda (25 oC) -1,67 volt

Kapasitas panas (25 oC) 5,38 cal/mol oC

Panas pembakaran 399 cal/gr mol

Tensile strength 700 Mpa

Kekerasan brinnel 245 Mpa

Hantaran panas (25 oC) 0,49 cal/det oC

Kekentalan (700 oC) 0,0127 poise

Panas peleburan 10,71 kJ•mol−1

Panas uap 294,0 kJ•mol−1

Massa atom 26,98 gr/mol

Titik lebur 660 oC

Struktur kristal kubus FCC

Sumber :Douglas M. Considin P. E., 1983

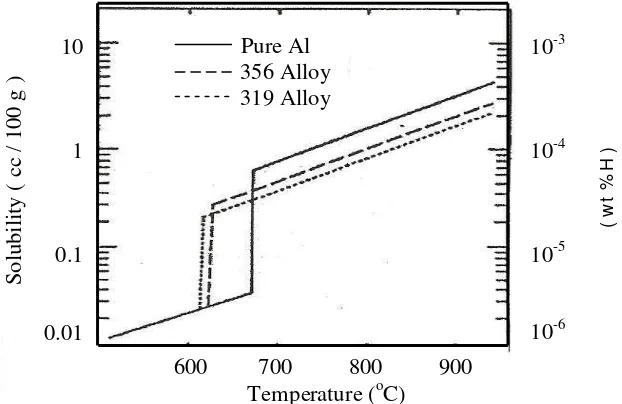

Neff (2002) dalam papernya menjelaskan bahwa untuk memenuhi tuntutan

pasar dari aluminium tuang dewasa ini harus memfokuskan pada peningkatan

kualitas logam dengan pengembangan pada proses peleburan. Proses difokuskan

pada eliminasi berbagai kotoran yaitu inklusi yang mcrupakan problem serius

dalam memproduksi hasil coran yang berkualitas. Inklusi yang dimaksud adalah

gas hidrogen yang dapat larut pada aluminium cair yang menyebabkan porositas

kelarutan hidrogen pada paduan aluminium tidak sama. Pada saat pembekuan, gas

hidrogen masih tersisa sehingga pada hasil pengecoran terdapat cacat. Dijelaskan

pula bahwa tidak semua porositas diakibatkan oleh gas hidrogen tetapi disebabkan

pula oleh penyusutan. Penyusutan yang terjadi pada saat aluminium membeku

[image:35.612.167.478.200.402.2]sebesar 6% dari volume ketika aluminium bertransformasi dari cair ke padat.

Gambar 2.3. Pengaruh suhu pada kelarutan hidrogen dalam aluminium.

(Charis. S. H., 2006).

Hal-hal yang mempengaruhi sifat-sifat paduan aluminium antara lain adalah

unsur-unsur sebagai berikut :

a. Silisium (Si)

Unsur Si dalam paduan aluminium mempunyai pengaruh positif antara lain

adalah :

1. Meningkatkan daya tahan terhadap korosi

2. Memperbaiki sifat-sifat atau karakteristik coran

3. Menurunkan penyusutan dalam hasil cor

Pengaruh negatif yang ditimbulkan unsur Si adalah sebagai berikut :

1. Penurunan keuletan bahan terhadap beban kejut

2. Hasil cor akan rapuh jika kandungan silikon terlalu tinggi.

b. Tembaga (Cu)

Pure Al 356 Alloy 319 Alloy

600 700 800 900 Temperature (oC)

Pengaruh positif yang dapat ditimbulkan oleh unsur Cu dalam paduan

aluminium antara lain adalah :

1. Meningkatkan kekerasan bahan

2. Memperbaiki kekuatan tarik

3. Mempermudah proses pengerjaan dengan mesin.

Pengaruh negatif yang dapat ditimbulkan oleh unsur Cu adalah :

1. Menurunkan daya tahan terhadap korosi

c. Unsur Magnesium (Mg)

Pengaruh positif yang dapat ditimbulkan oleh unsur Mg dalam paduan

aluminium antara lain adalah :

1. Meningkatkan daya tahan terhadap korosi

2. Meningkatkan kekuatan mekanis

3. Menghaluskan butiran kristal secara efektif

4. Meningkatkan ketahanan beban kejut/impak.

Pengaruh negatif yang ditimbulkan oleh unsur Mg :

1. Meningkatkan kemungkinan timbulnya cacat pada hasil pengecoran

2.1.2 Material Keramik SiC

Keramik mempunyai ikatan ionik yang tinggi, keadaan sedemikian

menyebabkan bahan ini dikategorikan sebagai bahan yang bersifat kuat dan rapuh.

Selain material keramik bersifat rapuh, tetapi juga mempunyai kelebihan, antara

lain : koefisien ekspansi termalnya rendah sehingga lebih tahan terhadap kejut

suhu. Ketahanannya pada suhu tinggi merupakan sifat penting dan menjadi faktor

utama untuk dipertimbangkan dalam pemilihan bahan baru keramik yang

berkekuatan tinggi. Kelemahan dari material keramik adalah sifat rapuhnya,

sehingga bila terjadi retak mikro, maka akan mudah menjalar retakan tersebut dan

dapat menyebabkan kerusakan (failure).

Silikon karbida dengan formula SiC tergolong salah satu jenis material

keramik non oksida. SiC membentuk struktur tetrahedral dari ikatan atom karbon

C dan atom Si. Material ini tergolong material yang sangat keras dan tahan

terhadap abrasive. Serbuk keramik SiC ada dua macam, dapat di bagi berdasarkan

Silikon karbida (SiC) memiliki kurang lebih 70 bentuk kristal, dan yang paling

terkenal adalah struktur kristal heksagonal dengan komponen alpha silikon

karbida (α-SiC) dan mulai terbentuk pada suhu sekitar 2000oC. selain α-SiC juga

ada struktur beta silikon karbida (β-SiC), fasa ini terbentuk dibawah suhu 2000oC,

dan terbanyak yang beredar dipasaran adalah β-SiC (Khairul Sakti, 2009).

Silikon karbida SiC memiliki densitas sekitar 3.2 g/cm3, memiliki temperatur

sublimasi sekitar 2700 oC sehingga banyak dipergunakan sebagai bearings dan

sparepart untuk tungku. Silikon karbida tidak mudah melebur pada berbagai

kondisi tekanan, dan relatif lebih tahan terhadap bahan kimia. Pada gambar di

bawah diperlihatkan (a) struktur kubus β-SiC, dan (b) struktur heksagonal α-SiC

(Surdia, T. dan Shinroku,S., 1995).

(a) (b)

Gambar 2.4. (a) struktur β-SiC, (b) struktur heksagonal α-SiC

(Surdia, T. dan shinroku, S., 1995).

Keramik SiC memiliki kuat tekan sebesar 4600 Mpa, dan koefisien ekspansi

termal yang relatif rendah, yaitu: 4.51 – 4.73 µm/m oC (Zheng Ren dan Sammy

Lap Ip Chan, 2000). Sifat-sifat SiC yang paling istimewa, antara lain: daya hantar

panas tinggi, tahan pada temperatur tinggi, nilai kekerasan tinggi, tahan kejutan

termal dan tahan terhadap korosi. Ketahanan SiC terhadap korosi ditunjukkan

dengan adanya abu batubara, slag asam, dan slag netral pada saat material tersebut

mencapai 2200 – 2700 oC. Pada 1000 oC terbentuk lapisan oksidasi berupa SiO2.

Material SiC mempunyai ketahanan oksidasi di udara terbuka mampu mencapai

suhu 1700 oC (Peter,T.B, 1990).

Silikon karbida dibuat melalui proses reduksi silika dengan karbon pada suhu

tinggi. Untuk mendapatkan SiC dengan kemurnian tinggi maka terlebih dahulu

silika dicuci dengan hydrofluoric acid (Dynacer, 2009).

Tabel 2.2 Sifat-sifat keramik SiC

Property Unit Typical Value

Composition - SiC

Grain Size µ m 4 – 10

Density g/cm3 3.10

Hardnees (Knoop) kg/mm2 2800

Flexural Strengh 4 pt @ RT MPa x 10 3 lb/in2

380 55 Flexural Strenght 3pt @ RT MPa

x 10 3 lb/in2

550 80 Compressive strenght @ RT MPa

x 10 3 lb/in2

3900 560 Modulus of Elasticity @ RT GPa

x 106 lb/in2

410 59

Welbull Modulus (2 Parameter) 8

Poisson Ratio 0,14

Fracture Toughness @ RT MPa x m1/2 4,60 Double Torsion & SEN B x 103 lb/in2 x in1/2 4,20 Coefficient of Thermal Expansion x 104 mm/mmk 4,02

RT to 700 oC x 104 in/in oF 2,20

Maximum Service Temp. oC 1900

Air oF 3450

Mean Specific Heat @ RT J/gmk 0,67

Thermal Conductivity @ RT W/mK Btu/ft h of

125,6 72,6 @ 200 oC W/mK

Btu/ft h of

102,6 59,3 @ 400 oC W/mK

Btu/ft h of

77,5 44,8 Permeability @ RT to 1000 oC Impervious to gases over 31 MPa Electrical Resistivity @ RT Ohm-cm 102 - 1011 @ 1000 oC Ohm-cm 0.001 – 0.2

Emissivity 0,9

2.2 Material Komposit

Komposit merupakan gabungan material multifasa yang memiliki interface

makroskopis yang dapat dibedakan secara makro dan memiliki sifat-sifat yang

merupakan penggabungan sifat positif material penyusunnya. Komposit

berdasarkan jenis penguatnya dibagi menjadi 3 macam yaitu komposit partikulat,

komposit fiber dan komposit structural.

Gambar 2.5. Pembagian komposit berdasarkan jenis penguat (widyastuti, 2009).

Berdasarkan sifat penguatnya, komposit dibagi menjadi dua yaitu komposit

isotropik dan anisotropik. Komposit isotropik adalah komposit yang penguatnya

memberikan penguatan yang sama untuk berbagai arah (baik dalam arah

transversal maupun longitudinal) sehingga segala pengaruh tegangan atau

regangan dari luar akan mempunyai nilai kekuatan yang sama. Sebaliknya

komposit anisotropik adalah komposit yang penguatnya memberikan penguatan

tidak sama terhadap arah yang berbeda, sehingga segala pengaruh tegangan atau

regangan dari luar akan mempunyai nilai kekuatan yang tidak sama (baik arah

transversal maupun longitudinal).

Partikulat struktural

Kontinyu

Terikat (aligned)

Fiber

Partikulat besar

Diskontinyu Panel

sandwich

Acak (random) Penguatan

dispersi

Salah satu contoh komposit isotropik adalah komposit dengan penguat partikel

atau lebih dikenal dengan sebutan (komposit partikulit), partikel dikatagorikan

sebagai partikulit bila tidak mempunyai dimensi panjang (nonfibrous). Bahan

komposit partikulit pada umumnya lebih lemah ketahanan terhadap kerusakan

dibanding komposit berserat panjang. Tetapi dari segi yang lain, bahan ini sering

lebih unggul, seperti dalam hal ketahanan terhadap aus. Bahan komposit partikulit

terdiri dari partikel-partikel yang diikat matrik. Bentuk partikel ini dapat

bermacam-macam seperti bulat, kubik tetragonal atau bahkan bentuk-bentuk yang

tidak beraturan secara acak, tetapi secara rata-rata berdimensi sama.

Partikel-partikel ini pada umumnya digunakan sebagai pengisi dan penguat bahan

komposit bermatrik keramik. Pada jenis ini keramik merupakan bahan yang keras

dan getas, juga mudah retak dan pecah. Disinilah fungsi partikel tersebut berada.

Mekanisme penguatan tertentu, partikel ini berguna untuk mencegah perambatan

retak yang terjadi, dengan demikian akan menaikkan keuletannya.

2.2.1 Komposit Matriks Logam

Komposit adalah perpaduan dari beberapa bahan yang dipilih berdasarkan

kombinasi sifat fisik masing-masing material penyusunnya untuk menghasilkan

material baru yang unik, dibandingkan dengan sifat material dasarnya sebelum

dikombinasikan, terjadi ikatan antara masing-masing material penyusunnya

(Scity, 2002). Berdasarkan bahan matriks yang digunakan, maka komposit dapat

diklasifikasikan ke dalam tiga kelompok, yaitu :

a. Komposit matriks logam (Metal Matrix Composite)

b. Komposit matriks polimer (Polimer Matrix Composite)

c. Komposit matriks keramik (Composite Matrix Ceramics)

Sedangkan berdasarkan jenis penguatnya, maka material komposit dapat

dijelaskan sebagai berikut :

a. Particulate composite, penguatnya berbentuk partikel

b. Fibre composite, penguatnya berbentuk serat

c. Structural composite, penguatnya berbentuk lapisan

Adapun ilustrasi dari komposit berdasarkan penguatnya dapat dilihat pada

a. Partikel b. Fiber c. Struktur

Gambar 2.6. Ilustrasi komposit berdasarkan penguatnya (Agus, 2008).

Material yang ulet tahan korosi seperti: Al dan material yang kuat dan

tangguh, seperti: keramik SiC. Merupakan pemikiran yang tepat untuk

menggabungkan kedua material tersebut menjadi material baru, yaitu: komposit.

Material komposit yang diharapkan dengan proses pembuatannya mempunyai

kekuatan mekanik yang tinggi, daya tahan vibrasi dan konduktivitas panas baik

seperti: kekakuan, tahan aus dan stabil pada temperatur tinggi (Saravanan, R.A et

all.2008).

Komposit logam dapat diaplikasikan pada berbagai komponen mesin seperti:

velg, housing disc brake, sudu-sudu gas turbin (turbin blade), mesin roket piston, penukar panas (heat exchanger), dapur temperatur tinggi (furnace), struktur pesawat terbang, dan kemasan elektronik (packaging).

Ipung Kurniawan dan Amat Umron (2011) meneliti pembuatan Komposit

Matriks Logam (KML) Al-SiC dengan metode stir casting untuk pembuatan komponen blok rem kereta api. Variasi paremeter dalam penelitian ini

penambahan serbuk SiC dengan fraksi berat 5 %, 10 % dan 15%. Hasil

penelitiannya dapat ditunjukkan pada tabel di bawah ini.

Tabel 2.3. Hasil penelitian kekerasan KML Al-SiC

Material Kekerasan (HRB)

Al-SiC 5% 56

Al-SiC 10% 61

Al-SiC 15 % 78

Besi cor 80

Sumber : Ipung kurniawan dan Amat umron (2011). Material A

Material B

2.2.2 Komposit Matriks Logam Al-SiC

Logam aluminium yang telah dicampur dengan partikel silicon carbida (SiC)

untuk membentuk komposit bermatriks logam akan mengalami perubahan

beberapa sifat fisik dan ketahanan korosinya. Nilai kekuatan spesifik komposit ini

lebih unggul dibandingkan dengan logam aluminium murni, baik pada suhu kamar

ataupun suhu tinggi (< 200oC). Nilai kekuatan spesifik dengan unit Gpa/g cm-3,

merupakan perbandingan nilai modulus young dengan berat jenis. Komposit ini

memiliki ketahanan korosi yang rendah bila dibandingkan dengan aluminium

murni. Semakin tinggi kandungan SiC, kecepatan korosi meningkat (Prayitno,

2006).

Metode pembuatan komposit bermatriks logam dengan bahan penguat

berbentuk partikel ialah vortek dan compocasting. Pada metode vortek, logam

matriks dileburkan terlebih dahulu dan dilanjutkan pada pengadukan sehingga

memunculkan pusaran (vortek). Bahan penguat partikel ditaburkan pada pusat

pusaran. Pengadukan dihentikan bila partikel telah tersebar secara merata pada

cairan logam. Logam cairan kemudian dituang ke dalam cetakan.

Metode compocasting disebut juga dengan rheocasting dimana logam dengan

wujud campuran padatan dan cair (lumpur) dituang kedalam cetakan. Proses

compocasting sebagai berikut. Pertama logam matriks dileburkan sehingga cair

dan kemudian didinginkan sampai cairan logam berubah wujud seperti lumpur

logam. Tahap kedua adalah pengadukan lumpur logam dan pemasukan bahan

penguat partikel. Setelah partikel tersebar merata, pengadukan dihentikan dan

lumpur logam dituang dalam cetakan (Prayitno, 2006).

Proses pelapisan permukaan partikel SiC dengan perlakuan panas diatas suhu

878,52oC meningkatkan terbentuknya fase oksida dengan semakin tingginya suhu

yang diberikan. Pengaruh pelapisan oksida pada partikel SiC berkorelasi terhadap

kenaikan nilai densitas dan penurunan nilai porositas komposit Al-SiC.

Berdasarkan pengamatan SEM (Scanning Electron Microscope) dan XRD (X-Ray

Difragtion) fase-fase yang terbentuk pada komposit Al-SiC didaerah antarmuka

antara SiC dan Al adalah SiO2, Al2O3 dan mullit. Dimana fase-fase tersebut

berperan sebagai pengikat antara matrik Al dan penguat SiC pada komposit

SiC terlapisi, pada semua fraksi volume penguat nilai modulus elastisitas

komposit masuk dalam zona Upper dan lower bound, sedangkan komposit Al-SiC dengan penguat SiC tanpa terlapisi mempunyai nilai modulus elastisitas diluar

Upper dan lower bound. Kenaikan nilai kekerasan komposit dipengaruhi oleh penambahan fraksi volum penguat dan suhu pelapisan oksida logam pada

permukaan SiC dalam komposit Al-SiC.

Silicon carbida (SiC) merupakan senyawa kristalin yang mempunyai sifat

mekanik dengan kekerasan paling tinggi dan mempunyai titik leleh tinggi yaitu

sekitar 2837oC. SiC yang memiliki kemurnian paling tinggi. Memiliki berat atom

40,1 gram, terdiri atas 70,04% Si dan 39,06% C. Sifat lainnya adalah tidak larut

dalam air dan pelarut lainnya, lebih dikenal dengan nama carborundum dan moissanite (Tofan, et.all. 2009).

Adapun sifat mekanik dari Al/SiC untuk pengujian kekerasan, keausan dan

kuat tarik adalah sebagai berikut:

1. Kekerasan.

Kekerasan yang diperoleh dari pengujian menunjukkan peningkatan seiring

meningkatnya suhu, kekerasan terendah adalah 124 BHN sedangkan kekerasan

tertinggi 440 BHN. Peningkatan nilai kekerasan meningkat signifikan pada range

suhu 1000°C-1100°C yaitu dari 245 BHN menjadi 440 BHN (A. Zulfia, 2006).

Sifat kekerasan pada umumnya merupakan fungsi dari kekuatan ikatan logam

aluminium dengan keramik silikon karbida. Material dengan densitas yang tinggi

memiliki kekerasan yang cenderung meningkat karena adanya ikatan antara

partikel dan proses pembasahan. Kekerasan material juga dipengaruhi oleh reaksi

produk yang terbentuk seperti fasa AIN dan Mg2Si, yang dapat meningkatkan

kekerasan.

2. Keausan.

Pada temperatur yang tinggi diperoleh semakin banyaknya kandungan

material penguat keramik SiC yang terinfiltrasi oleh leburan Al sehingga

kekerasan meningkat dan laju aus menurun. Oleh karena itu terdapat hubungan

yang terbalik antara keausan dan kekerasan. Nilai laju aus semakin kecil

Menurut pendapat Rigney, factor utama yang mempengaruhi ketahanan aus logam

adalah kekerasan permukaannya terutama pada keausan adhesive dan abrasif,

dimana pada kekerasan yang tinggi laju keausan adhesif maupun abrasif rendah

(A. Zulfia. et.all, 2006).

3. Kuat tarik

Dalam penelitian sebelumnya telah dicoba untuk menambahkan partikel SiC

dari 0 sampai 12,98% volume ke dalam tuangan paduan logam

Aluminium-Silikon untuk meningkatkan sifat mekanis paduan tersebut. Pembuatan campuran

ini adalah dengan metode pengecoran, yakni menggunakan dapur krusibel dan

cetakan yang digunakan adalah cetakan logam. Dalam pengamatan yang

dilakukan, didapat hasil bahwa dengan meningkatnya prosentase partikel SiC,

didapat sifat mekanis bahan yaitu kuat tarik dan kekerasannya yang meningkat.

Juga pengamatan jejak keausan dan hasil perhitungan laju keausan menunjukkan

bahwa semakin tinggi prosentase SiC yang ditambahkan dalam campuran

mempunyai titik optimal yaitu pada 11,25% volume SiC dimana pada

penambahan partikel SiC dalam prosentase yang lebih besar lagi sifat mekanisnya

akan turun (Ariati, 2009).

2.2.3 Perkembangan Pemakaian Komposit Matriks Logam Pada Rem Kereta Api.

Di Negara-negara maju seperti Uni Eropa, Amerika dan Jepang penggunaan

kanvas rem komposit untuk perkereta apian sudah dimulai sejak setengah abad

lebih. Bahkan penggunaannya tidak terbatas pada blok rem komposit untuk kereta

api dengan kecepatan rendah atau dibawah 100 km/jam (low friction brake),

tetapi aplikasi untuk high friction berupa disc brake untuk kereta api kecepatan

tinggi sudah dikembangkan sejak dulu. Bahkan dewasa ini hampir semua kanvas

rem otomotifpun sudah memakai bahan komposit.

Bahan komposit terdiri dari bahan pengisi (filler), resin bonding (bahan

perekat), reinforce material (bahan penguat serat) dan plastisizer ruberry (bahan

karet) dan lain-lain. Pada aplikasi khususnya untuk kanvas rem komposit,

beberapa keunggulan dari kanvas rem kereta api berbahan komposit di

(berat maksimum rem komposit 3 kg, sedangkan cast iron 11 s/d 12 kg, sehingga

memudahkan pemasangan / biaya pemasangan kecil), blok rem komposit juga

memiliki umur ekonomis (life time) yang lebih panjang. Rata-rata blok rem

berbahan komposit lebih tahan aus karena memiliki koefisien friksi yang lebih

rendah dibanding cast iron. Umur rata-rata dari kanvas rem komposit adalah 3

bulan masa aus atau lebih kurang 3 s/d 4 kali dari masa aus kanvas rem cast iron

(besi tuang kelabu).

Gambar 2.7. Kanvas rem kereta api berbahan besi cor (PT.KAI).

Keunggulan lain dari rem berbahan komposit adalah tidak memiliki salvage

value atau nilai jual bahan bekasnya tidak ekonomis, sehingga anti pencurian.

Disamping itu gesekan dengan roda tidak menimbulkan percikan api sehingga

sangat layak untuk applikasi di kereta parcel (kereta barang) khususnya kereta

yang mengangkut bahan yang explosive seperti minyak atau gas dan lain-lain

(Agung, 2009).

2.3 Pengecoran Logam

Pengecoran adalah suatu proses manufaktur yang menggunakan logam cair

dan cetakan untuk menghasilkan parts dengan bentuk yang mendekati bentuk

geometri akhir produk jadi. Logam cair akan dituangkan ke dalam cetakan yang

memiliki rongga sesuai dengan bentuk yang diinginkan. Setelah logam cair

memenuhi rongga dan kembali ke bentuk padat, selanjutnya cetakan disingkirkan

dan hasil cor dapat digunakan untuk proses sekunder.

Keunggulan proses pengecoran adalah kemampuannya untuk memproduksi

komponen dengan bentuk kompleks secara masal. Terdapat tiga bagian utama

proses pengecoran. Pertama proses pembuatan cetakan pasir, kedua proses

pembuatan inti dan ketiga proses peleburan logam. Proses pembuatan cetakan

pasir adalah hal terpenting, apabila cetakan sudah siap maka dipasangkan inti dan

kemudian dilanjutkan dengan penuangan logam cair. Cairan dibiarkan beberapa

lama didalam cetakan sampai membeku, selanjutnya dilakukan pembongkaran

dan dilakukan proses finishing.

Ilmu pengecoran logam terus berkembang dengan pesat. Berbagai macam

metode pengecoran logam telah ditemukan dan terus disempurnakan, diantaranya

adalah centrifugal casting, investment casting, dan sand casting serta masih

banyak lagi metode-metode lainnya. Pengecoran logam dapat dilakukan untuk

bermacam-macam logam seperti, besi, baja paduan tembaga (perunggu, kuningan,

perunggu aluminium), paduan ringan (paduan aluminium, paduan magnesium),

serta paduan lain misalnya paduan seng, monel (paduan nikel dengan sedikit

tembaga), hasteloy (paduan yang mengandung molibdenum, khrom, dan silikon).

Gambar 2.8. Diagram alir proses pengecoran

Bahan baku Tungku Ladel

Penuangan dalam cetakan

Pembekuan dalam cetakan

Pembongkaran

Pembersihan Pembuatan

cetakan

Rangka cetakan Pembuatan

model/pola

Pengolahan pasir cetakan

Pasir

Ya Tidak

Pada pengecoran logam, dibutuhkan pola yang merupakan tiruan dari benda

yang hendak dibuat dengan pengecoran. Pola dapat terbuat dari logam, kayu,

stereofoam, lilin, dan sebagainya. Pola mempunyai ukuran sedikit lebih besar dari

ukuran benda yang akan dibuat dengan maksud untuk mengantisipasi penyusutan

selama pendinginan dan pengerjaan finishing setelah pengecoran. Selain itu, pada

pola juga dibuat kemiringan pada sisinya supaya memudahkan pengangkatan pola

dari pasir cetak.

Jenis-jenis pengecoran adalah sebagai berikut:

1. Sand Casting, Yaitu jenis pengecoran dengan menggunakan cetakan pasir. Jenis pengecoran ini paling banyak dipakai karena ongkos produksinya murah

dan dapat membuat benda coran yang berkapasitas berton–ton.

2. Centrifugal Casting, Yaitu jenis pengecoran dimana cetakan diputar bersamaan dengan penuangan logam cair kedalam cetakan. Yang bertujuan

agar logam cair tersebut terdorong oleh gaya sentrifugal akibat berputarnya

cetakan. Contoh benda coran yang biasanya menggunakan jenis pengecoran

ini ialah pelek dan benda coran lain yang berbentuk bulat atau silinder.

3. Die Casting, Yaitu jenis pengecoran yang cetakannya terbuat dari logam. Sehingga cetakannya dapat dipakai berulang-ulang. Biasanya logam yang

dicor ialah logam non ferrous.

4. Investment Casting, Yaitu jenis pengecoran yang polanya terbuat dari lilin (wax), dan cetakannya terbuat dari keramik. Contoh benda coran yang biasa

menggunakan jenis pengecoran ini ialah benda coran yang memiliki

kepresisian yang tinggi misalnya rotor turbin.

Jenis pengecoran logam yang digunakan pada penelitian ini adalah jenis

pengecoran logam sand casting.

2.3.1 Pembuatan Coran

Pembuatan coran harus dilakukan dengan beberapa proses seperti pencairan,

pembuatan cetakan, penuangan, pembongkaran dan pembersihan coran. Ada

bermacam-macam dapur yang dipakai dalam proses pencairan logam. Umumnya

kupola (dapur induksi frekwensi rendah) dipergunakan untuk besi cor, dapur

dapur krus untuk paduan tembaga atau coran paduan ringan, karena dapur ini

dapat memberikan logam cair yang baik dan sangat ekonomis untuk logam-logam

tersebut.

Menurut jenis cetakan yang digunakan, proses pengecoran dapat diklasifikan

menjadi dua katagori, yaitu:

1. Pengecoran dengan cetakan sekali pakai.

2. Pengecoran dengan cetakan permanen.

Pada proses pengecoran dengan cetakan sekali pakai, untuk mengeluarkan

produk corannya cetakan harus dihancurkan. Jadi selalu dibutuhkan cetakan yang

baru untuk setiap pengecoran baru, sehingga laju proses pengecoran akan

memakan waktu yang relatif lama. Pada proses cetakan permanen, cetakan

biasanya di buat dari bahan logam, sehingga dapat digunakan berulang-ulang.

Dengan demikian laju proses pengecoran lebih cepat dibanding dengan

menggunakan cetakan sekali pakai, tetapi logam coran yang digunakan harus

mempunyai titik lebur yang lebih rendah dari pada titik lebur logam cetakan.

2.3.2 Cetakan Pasir

Proses pembentukan benda kerja dengan metoda penuangan logam cair ke

dalam cetakan pasir (sand casting), secara sederhana cetakan pasir ini dapat diartikan sebagai rongga hasil pembentukan dengan cara mengikis berbagai

bentuk benda pada bongkahan dari pasir yang kemudian rongga tersebut diisi

dengan logam yang telah dicairkan melalui pemanasan (molten metals). Cetakan pasir untuk pembentukan benda tuangan melalui pengecoran harus dibuat dan

dikerjakan sedemikian rupa dengan bagian-bagian yang lengkap sesuai dengan

bentuk benda kerja sehingga diperoleh bentuk yang sempurna sesuai dengan yang

kita kehendaki. Bagian-bagian dari cetakan pasir ini antara lain meliputi :

1. Pola, mal atau model (pattern) 2. Inti (core)

Cetakan pasir merupakan cetakan yang paling banyak digunakan, karena

memiliki keunggulan :

a. Dapat mencetak logam dengan titik lebur yang tinggi, seperti baja, nikel dan

titanium

b. Dapat mencetak benda cor dari ukuran kecil sampai dengan ukuran besar

c. Jumlah produksi dari satu sampai jutaan.

Ada beberapa syarat bagi pasir untuk cetakan yang harus dipenuhi agar hasil

coran tersebut sempurna, antara lain:

1. Kemampuan pembentukan : sifat ini memungkinkan pasir cetak bisa mengisi

semua sisi dari ujung dan pola sehingga menjamin bahwa hasil coran memiliki

dimensi yang benar.

2. Plastisitas : bisa bergerak naik maupun turun mengisi rongga-rongga yang

kosong. Sifat plastisitas ini berkait erat dengan kandungan air pada pasir cetak

yang bertindak sebagai pelumas sehingga memungkinkan pasir cetak mudah

bergerak antara satu dengan lainnya.

3. Kekuatan basah : kekuatan ini menjamin cetakan tidak hancur/rusak ketika

diisi dengan cairan logam ataupun ketika dipindah-pindahkan. Kekuatan ini

tergantung pada jumlah dan jenis pengikat dari pasir cetak.

4. Kekuatan kering : kekuatan ini diperlukan pada saat cetakan mengering karena

perpindahan panas dengan cairan logam. Kekuatan ini juga tergantung pada

jumlah dan jenis pengikat.

5. Permeabilitas : sifat ini memungkinkan udara dan uap atau gas-gas lain dari

evaporasi air dan pengikat. Jika bahan-bahan ini menempati rongga cetakan

maka akan menjadi hasil pengecoran yang kurang baik terutama bila terjebak

Gambar 2.9. Proses pembuatan cetakan (Surdia.T, 1976).

Pasir cetak yang lazim digunakan dalam proses pengecoran adalah sebagai

berikut:

1. Pasir Silika

Pasir silika didapat dengan cara menghancurkan batu silika, kemudian

disaring untuk mendapatkan ukuran butiran yang diinginkan.

2. Pasir Zirkon

Pasir Zirkon berasal dari pantai timur australia yang mempunyai daya yahan

api yang efektif untuk mencegah sinter

3. Pasir Olivin

Pasir Olivin didapat dengan cara menghancurkan batu yang membentuk

2MgO, SiO2 dan 2FeO.SiO2. Pasir olivin mempunyai daya hantar panas yang

2.3.3 Pola

Pola, mal atau model (pattern), adalah bentuk dan ukuran benda yang menyerupai bentuk asli benda yang dikehendaki, dimana pola ini yang nantinya

akan dibentuk pada cetakan pasir dalam bentuk rongga atau yang disebut mold jika model ini dikeluarkan yang kedalamnya akan dituangkan logam cair.

Pola menentukan hasil dari coran, oleh karena itu diperlukan dasar-dasar

pengetahuan tentang perancangan. Sebelum kita membuat pola, terlebih dahulu

memerlukan gambar perancangan. Bahan-bahan pola yang biasa digunakan yaitu

kayu, lilin (wax), logam. Pola kayu banyak dipakai karena lebih murah, cepat dibuatnya dan mudah diolah. Oleh karena itu untuk pola kayu biasanya dipakai

untuk cetakan pasir. Alat-alat yang digunakan untuk membentuk pola dari kayu

ialah pahat, mesin bubut kayu, gerinda kayu, amplas dan lain-lain.

Pada proses pembuatan pola ada beberapa hal penting yang harus

diperhatikan, yaitu:

1. Permukaan pola (baik pola benda coran, gatting system dan riser) harus baik dan halus agar tidak merusak cetakan pada proses pelepasan pola.

2. Dimensi dari pola benda coran harus dibuat penambahan ±5 mm dari ukuran

sebenarnya untuk mencegah penyusutan yang terjadi dan untuk proses

finishing dari benda coran.

3. Faktor kemiringan pola sangat diutamakan, hal ini bertujuan agar

memudahkan pengangkatan pola dari cetakan, sehingga tidak merusak

cetakan.

Adapun jenis-jenis pola untuk pembuatan cetakan pasir antara lain:

a. Pola padat (disebut juga pola tunggal)

Pola padat dibuat sesuai dengan geometri benda cor dengan

mempertimbangkan penyusutan dan kelonggaran untuk permesinan. Biasanya

digunakan untuk jumlah produksi yang sangat kecil. Walaupun pembuatan pola

ini mudah, tetapi untuk membuat cetakannya lebih sulit, seperti membuat garis

pemisah antara bagian atas cetakan (cope) dengan bagian bawah cetakan (drug).

Demikian pula untuk membuat sistem saluran masuk dan riser diperlukan tenaga

b. Pola belah

Terdiri dari dua bagian yang disesuaikan dengan garis pemisah (belahan)

cetakannya. Biasanya digunakan untuk benda coran yang memiliki