ABSTRAK

PENGARUH VARIASI GEOMETRI DAN JUMLAH KONSENTRASI CAMPURAN TEPUNG TAPIOKA, AQUADES DAN ZEOLIT DALAM ZEOLIT PELET YANG DIAKTIVASI FISIK TERHADAP NILAI KEKERASAN DAN PRESTASI MOTOR DIESEL 4 LANGKAH

Oleh

RUDY OKTO GUNARYO

Nitrogen N2 merupakan jumlah unsur terbanyak dalam udara (78%) sedangkan oksigen O2 (21%) .Pembakaran tidak sempurna disebabkan oleh adanya nitrogen dan uap air dapat menggangu proses pembakaran karena panas hasil kompresi juga diambil oleh unsur pengganggu tadi (N2, H2O dll.). Akibatnya, oksigen dan bahan bakar menerima panas lebih kecil, dengan demikian gas yang dihasilkan (CO2 dan H2O) juga semakin kecil. Penyaringan udara konvensional tidak dapat menyaring gas-gas pengganggu yang terkandung di dalam udara, namun hanya dapat menyaring partikel-partikel debu ataupun kotoran-kotoran yang tampak oleh mata. Oleh karena itu diperlukan filter udara yang dapat menyaring nitrogen, uap air dan gas-gas lain agar dapat menghasilkan udara pembakaran yang kaya oksigen.

Penelitian ini memanfaatkan zeolit pelet dengan variasi gemoetri serta komposisi campuran tapioka dan aquades yang ditinjau dari nilai kekerasan serta peningkatan prestasi pada motor diesel 4-langkah. Variasi geometri zeolit pelet yang digunakan adalah 10 mm dan 15 mm dengan komposisi tapioka 2%, 4%, 6%, 8% dan 10% yang telah diaktivasi fisik hingga temperatur aktivasi 225 °C dengan waktu pemanasan 2 jam. Pengujian yang dilakukan adalah pengujian kekerasan dengan metode Micro Vickers Hardness Test, pengujian penghembusan udara bertekanan dengan menggunakan kompresor elektrik kapasitas 1,5hp serta pengujian prestasi motor diesel 4-langkah.

Nilai kekerasan tertinggi adalah zeolit pelet dengan konsentrasi tapioka 6% diameter 10 mm, yaitu 3,907 VHN. Peningkatan daya engkol terbaik diperoleh sebesar 0,311 kW (13,1%) pada penggunaan zeolit pelet dengan komposisi tapioka 6% dan diameter 15 mm pada putaran 3000 rpm. Untuk penurunan konsumsi bahan bakar spesifik yang terbaik diperoleh sebesar 0,024 kg/kWh (13,81%) terjadi pada penggunaaan zeolit pelet dengan komposisi tapioka 10% dan diameter 15 mm pada putaran 2500 rpm.

PENGARUH VARIASI GEOMETRI DAN JUMLAH KONSENTRASI CAMPURAN TEPUNG TAPIOKA, AQUADES DAN ZEOLIT DALAM ZEOLIT PELET YANG DIAKTIVASI FISIK TERHADAP NILAI KEKERASAN DAN PRESTASI MOTOR DIESEL 4-LANGKAH

(Tugas Akhir)

Oleh

RUDY OKTO GUNARYO

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

ZEOLIT PELET YANG DIAKTIVASI FISIK TERHADAP NILAI KEKERASAN DAN PRESTASI MOTOR DIESEL 4-LANGKAH Nama Mahasiswa : Rudy Okto Gunaryo

Nomor Pokok Mahasiswa : 0315021083

Jurusan : Teknik Mesin

Fakultas : Teknik

MENYETUJUI 1. Komisi Pembimbing

Harnowo Supriadi, S.T., M.T. Ir. Herry Wardono, M.Sc. NIP 19690909 199703 1 002 NIP 19660822 199512 1 001

2. Ketua Jurusan Teknik Mesin

Dr. Asnawi Lubis

1. Tim Penguji

Ketua : Harnowo Supriadi, S.T., M.T. ...

Anggota : Ir. Herry Wardono, M.Sc. ...

Penguji Utama : Muhammad Irsyad, S.T., M.T. ...

2. Dekan Fakultas Teknik Universitas Lampung

Dr. Ir. Lusmelia Afriani, DEA. NIP 19650510 199303 2 008

TUGAS AKHIR INI DIBUAT OLEH PENULIS DAN BUKAN HASIL PLAGIAT SEBAGAIMANA DIATUR DALAM PASAL 44 PERATURAN AKADEMIK UNIVERSITAS LAMPUNG DENGAN SURAT KEPUTUSAN REKTOR No. 159/H26/PP/2008.

YANG MEMBUAT PERNYATAAN

Dilahirkan di Jakarta tahun 1985, Penulis merupakan putra pertama dari dua bersaudara pasangan Kasyadi dan Gina. Jenjang pendidikan yang pernah ditempuh Penulis, tamat pada tahun 1997 di SD Negeri 02 Cipondoh. Penulis melanjutkan pendidikan di SMP Negeri 01 Tangerang dan tamat pada tahun 2000, penulis mengeyam pendidikan di SMA Negeri 2 Tangerang dan tamat pada tahun 2003. Penulis melanjutkan pendidikannya di Teknik Mesin Universitas Lampung melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB) tahun 2003.

Dengan rasa ikhlas dan bangga Aku persembahkan karya tulis ini untuk

Allah SWT

Atas kebesaranNya Atas PerlindunganNya Atas Rizki & NikmatNya

Ibu dan Bapak

atas segala doa yang telah dipanjatkan atas keikhlasan dan kesabaran atas curahan cinta dan kasih sayangnya

Esti Yashinta Sari

atas doa dan motivasi yang tak henti-hentinya

Almamater Tercinta

“Jangan Takut Akan Segala Sesuatu Yang Belum Kau Hadapi Sebelum Kau Menghadapinya, Kecuali Pada Sang Pencipta”

( Ibundaku )

“Sesungguhnya Bersama Kesulitan Terdapat Kemudahan”

( Q.S. Al-Insyiraoh : 5 )

“Don’t Worry About The Things ‘coz Every Little Things Gonna be Allright”

( Bob Marley )

“Orang Biasa Adalah Orang Yang Mengikuti Kemana Dunia Berputar Sedangkan Orang Yang Tak Biasa Adalah Orang Yang Bisa Membuat Dunia

Berputar Mengikutinya”

( Rudy Okto Gunaryo)

“Teruslah Berproses, Hadapi Pesimis Dengan Syukur Atas Hal Baik Yang Diperoleh Walau Hanya Seujung Kuku Jari ”

SANWACANA

Assalamu'alaikum Wr. Wb.

Alhamdulillaahirabbil'aalamiin, puji syukur kehadirat Allah SWT yang telah memberikan rahmat, taufik, dan hidayah-Nya, sehingga penulis dapat menyelesaikan tugas akhir yang berjudul ″Pengaruh Variasi Geometrid dan Konsentrasi Campuran Tepung Tapioka, Aquades, Zeolit dalam Zeolit Pelet Yang Diaktivasi Fisik Terhadap Nilai Kekerasan dan Prestasi Motor Diesel 4-Langkah″. Tugas akhir ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Teknik di Jurusan Teknik Mesin Fakultas Teknik Universitas Lampung.

Dalam pelaksanaan dan penyusunan tugas akhir ini, penulis banyak mendapatkan bantuan dan sumbangan pikiran dari berbagai pihak, oleh karena itu penulis mengucapkan terima kasih kepada:

1. Bapak Dr. Ir. Lusmelia Afriani, D.E.A., selaku Dekan Fakultas Teknik Universitas Lampung.

2. Bapak Dr. Asnawi Lubis, selaku Ketua Jurusan Teknik Mesin Universitas Lampung.

akhir ini.

5. Bapak Ir. Herry Wardono, M.Sc. selaku Pembimbing Pendamping atas kesediaannya untuk memberikan bimbingan, saran, dan kritik dalam proses penyelesaian tugas akhir ini.

6. Bapak M. Irsyad, S.T., M.T., selaku dosen Pembahas yang telah memberikan masukan dalam penulisan laporan tugas akhir ini.

7. Ibu Novri Tanti, S.T., M.T., selaku dosen Pembimbing Akademik yang telah memberi bimbingan dan saran-sarannya dalam merencanakan rencana studi penulis.

8. Bapak M. Dyan Susila E.S, S.T., M.Eng., selaku dosen Koordinator Tugas Akhir.

9. Seluruh Dosen Pengajar Jurusan Teknik Mesin yang telah banyak memberikan ilmu selama penulis melaksanakan studi, baik berupa materi perkuliahan maupun tauladan dan motivasi sehingga dapat kami jadikan bekal untuk terjun ke tengah-tengah masyarakat.

10.Ibu Gina dan Bapak Kasyadi yang tersayang atas nasehat, doa restu, motivasi, cinta, kesabaran dan kasih sayangnya.

11.Adikku Esti Yashinta Sari yang selalu memberikan motivasi dan senantiasa membuatku tersenyum.

dan penyelesaian tugas akhir ini.

14.Staff LIPI Serpong, Pak Agus dan Pak Cahyo, yang telah membantu penulis dalam melakukan pengujian kekerasan Mikro Vickers.

15.Tim Zeolit, Doran F.S, Leo Jaya S, dan Agus Aopik yang telah banyak memberikan sumbangan ide tugas akhirnya kepada penulis.

16.Rekan-rekan setia M’03, Beny, Achan, Anthonyus (Alm.), Riyanto, Yogi, Nandar, Andrian, Bobby, Krepty, Fitrizal, Elwin, Andhi, Ikhwan, Tono, Eko Efendi, Reo, Dedi, Iwan, Anton F, Anton M, Arif Y, ZF Arif, Yamin, Afi, Yuda, Yance, Xander, Fadlil, Sando, Ajie, Budi, Andri F, Andriyanto, Rangga.

17.Rekan-rekan M’04, Rendy, Hengki, Puput, Barlian, Rastra, Ichan, Gabe, Bli Gede, Parulian dan Suwardi atas kebersamaannya.

18.Rekan-rekan Komunitas Mesin seluruh angkatan, semoga kebersamaan ini tetap terjaga hingga akhir hayat.

19.Rekan-rekan Skebi Boys, Pep, Ucok, Fadli, Dewa, Nurman, Hendi, Bintang, Dicko, Reza, Ferdi, Ical dan Ozan atas persahabatannya.

20.Crew Centralnet, Boz Haviv, Bang Edi, Mas Ifan dan Joni.

21.Sepdika Sukma Kirana yang selalu memberi dukungan dan doanya serta setia mendampingi penulis hingga terselesaikannya laporan tugas akhir ini.

membangun dari semua pihak. Penulis berharap semoga tugas akhir ini dapat berguna dan bermanfaat bagi kita semua. Amin.

Bandar Lampung, April 2010

Penulis

I. PENDAHULUAN

A. Latar Belakang

Dunia telah membuktikan bahwa cadangan minyak mulai menyusut sejak tahun lalu; penurunan pertama sejak 1998 yang dipimpin oleh Rusia, Norwegia, dan China. Hal ini ditegaskan oleh BP Plc. Saat ini cadangan minyak berada di level 1,258 triliun barrel pada akhir tahun 2008, turun dibandingkan dengan 1,261 triliun barrel pada tahun sebelumnya. (Kompas Jum’at, 12 Juni 2009).

Seiring dengan menurunnya persediaan minyak maka membuat harga minyak dunia juga meningkat. Kenaikan harga minyak dunia membuat pemerintah harus mengurangi subsidi untuk menyelamatkan APBN dengan menaikkan harga BBM. Kebijakan itu mendapat penolakan dari berbagai elemen masyarakat di seluruh penjuru nusantara. Pemerintah menghimbau seluruh kalangan masyarakat untuk melakukan penghematan energi khususnya bagi instansi pemerintahan (Lampung Post).

kepada energi alternatif terbarukan dan pemanfaatan zeolit alam. Potensi cadangan bahan tambang zeolit di Provinsi Lampung yang tersebar di Kabupaten Tanggamus dan Kabupaten Way Kanan, mencapai 72 juta ton, dengan sumber daya sekitar 300 juta ton. Selain itu, konsumen zeolit sangat potensial, tapi pasar terkendala karena zeolit kurang dikenal luas. Gubernur Lampung Sjachroedin Z.P mengatakan bahwa zeolit merupakan mineral masa depan karena memiliki banyak kegunaan di berbagai bidang antara lain pertanian, perkebunan, perikanan, peternakan, kelestarian lingkungan, bahan bangunan, penjernihan air, dan berbagai industri. (Lampung Post).

Berkaitan dengan hal tersebut di atas, salah satu solusi yang dapat dilakukan adalah dengan memaksimalkan udara yang akan digunakan untuk proses pembakaran. Komponen utama yang diperlukan dalam proses pembakaran adalah udara, panas, dan bahan bakar. Kondisi udara pembakaran yang masuk ke ruang bakar sangat berpengaruh dalam menghasilkan prestasi mesin yang tinggi. Udara lingkungan yang dihisap masuk untuk proses pembakaran terdiri atas bermacam-macam gas, seperti nitrogen, oksigen, uap air, karbon monoksida, karbon dioksida, dan gas-gas lain. Sementara gas yang dibutuhkan pada proses pembakaran adalah oksigen untuk membakar bahan bakar yang mengandung molekul karbon dan hidrogen

(Wardono, 2004).

menyebabkan pembakaran tidak sempurna. Penyaringan udara konvensional tidak dapat menyaring gas-gas pengganggu yang terkandung di dalam udara, namun hanya dapat menyaring partikel-partikel debu ataupun kotoran-kotoran yang tampak oleh mata. Oleh karena itu diperlukan filter udara yang dapat menyaring nitrogen, uap air dan gas-gas lain agar dapat menghasilkan udara pembakaran yang kaya oksigen.

Berdasarkan penelitian yang dilakukan oleh Tobing M. HL.(2005) penggunaan zeolit alam Lampung pada motor diesel 4 - Langkah dapat meningkatkan daya engkol sebesar 0,070 kW (8,055 %) dan menurunkan konsumsi bahan bakar spesifik sebesar 0,009 kg/kWh (6,164 %). Daya adsorb dari zeolit yang digunakan oleh Tobing M. HL belum maksimum karena zeolit yang digunakan masih alami (belum teraktivasi) dimana dalam pori zeolit masih terdapat H2O, dan partikel-partikel lain yang mempersempit pori-pori dari zeolit dan menghambat proses pengayakan oksigen. Selanjutnya dilakukan penelitian oleh Mahdi (2006) pada penggunaan zeolit alam lampung dengan aktivasi fisik pada motor diesel 4 - Langkah diperoleh peningkatan daya engkol sebesar 0,215 kW (12,088 %) dan penurunan konsumsi bahan bakar spesifik sebesar 0,011 kg/kWh (8,641 %). Setelah itu penelitian Ajie Susandi (2008) pada motor bensin 4-langkah 1500 cc dengan menggunakan zeolit teraktivasi H2SO4-fisik diperoleh penghematan bahan bakar sebesar 23,87 % (61,66 ml) pada jarak tempuh 2,5 km, dan 22,26 % (105 ml) pada jarak tempuh 5 km.

yang melalui saringan udara. Untuk itu perlu diperhtikannya tingkat kekerasan material zeolit. Penelitian selanjutnya yang dilakukan oleh Doran FS (2009) dimana zeolit yang dicampur dengan perekat (tepung tapioka) di cetak menjadi suatu bentuk yang lebih kokoh/kuat dan menarik yaitu dengan bentuk tablet (disebut juga dengan zeolit pelet) dan diperoleh hasil bahwa zeolit pelet aktivasi fisik dengan berat 150 gram pada putaran 2000 rpm dengan temperatur pemanasan 225 ºC serta jumlah perekat 4% dapat meningkatkan daya engkol sebesar 0,172 kW (11,389 %) dan menurunkan konsumsi bahan bakar sebesar 0,0214 kg/kWh (13,6122 %). Sedangkan pada putaran 3500 rpm dengan temperatur pemanasan 225 ºC dan jumlah perekat 4% dapat menurunkan konsumsi bahan bakar sebesar 0,028 kg/kWh (14,516 %) dan peningkatan daya engkolnya sebesar 0,371 kW (11,132 %).

Menurut Suyartono, 1992 pengaktivasian zeolit secara fisik dapat mengurangi kadar air yang terperangkap pada pori-pori kristal zeolit sehingga luas spesifik pori-pori zeolit bertambah. Zeolit mempunyai beberapa sifat antara lain : mudah melepas air akibat pemanasan, tetapi juga mudah mengikat kembali molekul air dalam udara lembab (Wikipedia Foundation. 2005). Hal ini tentu berpengaruh dari nilai tingkat kekerasan yang akan menentukan pori yang terdapat pada zeolit.

B. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah melihat pengaruh variasi geometri dan konsentrasi campuran pada zeolit pelet yang teraktivasi fisik terhadap nilai kekerasan dan prestasi mesin diesel 4 langkah berdasarkan :

1. Perbandingan konsentrasi tepung tapioka, aquades dan zeolit (%). 2. Variasi geometri tablet zeolit

3. Nilai kekerasan tablet zeolit. 4. Berat tablet zeolit.

5. Putaran mesin dari motor diesel.

C. Batasan Masalah

Dalam penelitian ini masalah yang dibahas dibatasi pada :

1. Mesin yang digunakan adalah motor diesel 4 langkah 1 silinder yang terdapat pada laboratorium motor bakar dan propulsi jurusan Teknik Mesin Universitas Lampung. 2. Zeolit yang digunakan merupakan zeolit jenis klinoptilolit yang berasal dari

Sidomulyo, Lampung Selatan dalam bentuk tepung 200 mesh.

3. Pengaruh variasi geometri dan konsentrasi campuran pada zeolit pelet yang teraktivasi secara fisik hanya terhadap nilai kekerasan, daya engkol dan konsumsi bahan bakar spesifik.

4. Pengaruh ukuran penampang dan getaran tidak dibahas dalam laporan ini.

D. Hipotesa

Dengan adanya variasi geometri serta jumlah konsentrasi pada zeolit pelet akan dapat diketahui perbandingan nilai kekerasan antara masing-masing variasi zeolit pelet terhadap peningkatkan prestasi mesin diesel 4 – langkah.

E. Sistematika Penulisan

Adapun sistematika penulisan dari penelitian ini adalah : I. PENDAHULUAN

Terdiri dari latar belakang, tujuan, batasan masalah, hipotesa, dan sistematika penulisan dari penelitian ini.

II. TINJAUAN PUSTAKA

Memuat tentang zeolit, tepung tapioka, teori dasar motor bakar diesel 4-langkah, teori pembakaran, pengujian kekerasan dan aktivasi zeolit.

III. METODOLOGI

Berisi beberapa tahapan persiapan bahan, persiapan pengujian, prosedur pengujian, dan diagram alir pengujian.

IV. HASIL DAN PEMBAHASAN

V. KESIMPULAN DAN SARAN

Berisikan hal-hal yang dapat disimpulkan dan saran-saran yang ingin disampaikan dari penelitian ini.

DAFTAR PUSTAKA

II. TINJAUAN PUSTAKA

A. Zeolit

Zeolit ditemukan pertama kali oleh Cronstedt pada tahun 1756 di Swedia. Zeolit (Zeinlithos) atau berarti juga batuan mendidih. Zeolit merupakan mineral hasil tambang yang bersifat lunak dan mudah kering. Warna dari zeolit adalah putih keabu-abuan, putih kehijau-hijauan, atau putih kekuning-kuningan. Zeolit terbentuk dari abu vulkanik yang telah mengendap jutaan tahun silam. Sifat-sifat mineral zeolit sangat bervariasi tergantung dari jenis dan kadar mineral zeolit.

Rumus kimia zeolit secara empiris ditunjukkan sebagai berikut (Bekkum, 1991):

Mx/n.[(AlO2)x.(SiO2)y].wH2O,

dimana notasi M adalah kation logam alkali atau alkali tanah, x, y, dan w adalah bilangan-bilangan tertentu sedangkan n adalah muatan dari ion logam. Dari rumus zeolit diatas dapat dilihat adanya tiga komponen yang merupakan bagian dari zeolit, yaitu:

kerangka aluminosilikat . [(AlO2)x.(SiO2)y]

Logam Alkali (Mx/n) (Be,Mg,Ca,Sr,Ba,Ra)

Air (wH2O)

Gambar 1. Struktur Bangun Ruang Zeolit Klinoptilolit (ZeoponiX, Inc. and Boulder Innovative Technologies, Inc. 2000)

Mineral ini merupakan kelompok alumino silikat terhidrasi dengan unsur utama terdiri dari kation, alkali dan alkali tanah, berstruktur tiga dimensi serta mempunyai pori-pori yang dapat diisi oleh molekul air. Kandungan air yang terperangkap dalam rongga zeolit biasanya berkisar 10-50 %. Bila terhidrasi kation-kation yang berada dalam rongga tersebut akan terselubungi molekul air, molekul air ini sifatnya labil atau mudah terlepas. Sifat umum zeolit antara lain mempunyai susunan kristal yang agak lunak, berat jenis 2-2,4, berwarna kebiruan-kehijauan, putih dan coklat.

Bentuk batuan zeolit alam dapat dilihat pada Gambar 2 berikut ini :

B. Sifat unik zeolit

Karena sifat fisika dan kimia dari zeolit yang unik, sehingga dalam dasawarsa ini, zeolit oleh para peneliti dijadikan sebagai mineral serba guna. Sifat-sifat unik tersebut meliputi dehidrasi, adsorben dan penyaring molekul, katalisator dan penukar ion.

Zeolit mempunyai sifat dehidrasi (melepaskan molekul H20) apabila dipanaskan. Pada umumnya struktur kerangka zeolit akan menyusut. Tetapi kerangka dasarnya tidak mengalami perubahan secara nyata. Disini molekul H2O seolah-olah mempunyai posisi yang spesifik dan dapat dikeluarkan secara reversibel. Sifat zeolit sebagai adsorben dan penyaring molekul, dimungkinkan karena struktur zeolit yang berongga, sehingga zeolit mampu menyerap sejumlah besar molekul yang berukuran lebih kecil atau sesuai dengan ukuran rongganya. Selain itu kristal zeolit yang telah terdehidrasi merupakan adsorben yang selektif dan mempunyai efektivitas adsorpsi yang tinggi.

dengan jumlah yang sama. Akibat struktur zeolit berongga, anion atau molekul berukuran lebih kecil atau sama dengan rongga dapat masuk dan terjebak.

Pada aplikasinya zeolit juga banyak digunakan sebagai bahan baku water treatment, pembersih limbah cair dan rumah tangga, untuk industri pertanian, peternakan, perikanan, industri kosmetik dll (Pusat Penelitian dan Pengembangan Tekonologi Mineral dan Batubara. 2005).

Zeolit dengan bentuknya yang menyerupai sarang lebah yang berongga mempunyai kemampuan dalam mengadsorbsi, dimana zeolit dapat digunakan untuk menyerap bermacam material. Dalam hal ini zeolit digunakan untuk menyerap N2 dan H2O. Zeolit dalam mengadsorbsi molekul yang diserapnya didasarkan 2 hal, yaitu : ukuran molekul dan selektifitas permukaan (Sifat dari molekul yang diadsorbsi).

(1) Ukuran molekul.

(2) Selektifitas permukaan

Selektifitas permukaan artinya sifat dari molekul gas seperti gas N2 yang mempunyai 4 kutub (quadropole) lebih mudah ditangkap oleh zeolit dibandingkan gas O2 yang mempunyai 2 kutub (Bekkum H.V., Flanigen E.M., Jansen J.C. 1991). Kristal zeolit yang telah didehidrasi merupakan adsorben yang selektif dan mempunyai efektifitas adsorbsi yang tinggi, yaitu dapat memisahkan molekul-molekul berdasarkan ukuran dan konfigurasi molekul, dan merupakan adsorben yang selektif terhadap molekul yang polar (Bekkum, 1991). Penyaringan molekul dapat dilustrasikan seperti terlihat pada Gambar 3.

(1). Berdasarkan perbedaan ukuran (2). Sifat zeolit yang selektif

molekul terhadap molekul polar

Gambar 3. Analogi N2 yang terikat oleh zeolit (MSI. 2005)

zeolit juga dapat dimodifikasi dengan cara dealuminasi, yaitu meningkatkan silika dan meningkatkan kandungan alami hidropobic dari zeolit (Ribeiro F.R., Rodrigues A.E., Rollmann L.D., Naccache C. 1984 dalam Tobing M.HL. 2004).

Zeolit memiliki stabilitas termal yang tinggi, untuk zeolit alam lampung yaitu sampai 400 ºC, kerangka zeolit tidak berubah walaupun penggunaan zeolit tidak dilakukan pada lingkungan yang bersifat asam dan bersuhu tinggi (Hendri, J. 2000). Selain itu zeolit memiliki afinitas terhadap molekul-molekul baik polar maupun non polar. Zeolit dapat digunakan berulang-ulang dengan cara pemanasan untuk memindahkan material yang dijerapnya atau diletakkan pada aliran udara bertekanan untuk memindahkan material yang ditangkapnya.

C. Proses Aktivasi Fisik Zeolit Alam

Pengaktivasian zeolit alam secara fisik dilakukan dengan pemanasan. Proses pemanasan zeolit alam dilakukan pada suhu 200-400 0C dan waktu pemanasan dalam sistem vakum 2-3 jam, sedangkan jika diruang terbuka sekitar 5-6 jam (Suyartono dan Husaini,1992). Pemanasan ini bertujuan untuk menguapkan air yang terperangkap dalam pori-pori kristal zeolit sehingga jumlah pori dan luas permukaan spesifiknya bertambah.

D. Tepung Tapioka

yang berdaya guna,bahan baku berbagai industri, dan pakan ternak. Setyadi(1987) dan Malau (2001) mendefinisikan tepung tapioka sebagai hasil ekstraksi ubi kayu yang telah mengalami pencucian secara sempurna serta dilanjutkan dengan pengeringan dan penggilingan. Komponen utama tepung tapioka adalah pati, merupakan senyawa yang tidak mempunyai rasa dan bau.

Bila pati dimasukkan dalam air panas maka molekul-molekul rantai panjang akan terurai dan campuran pati atau air akan menjadi kental (Gaman dan Sherringtom, 1994). Bila energi kinetik molekul-molekul air menjadi lebih kuat dari daya tarik menarik antar molekul pati dalam granula, air dapat masuk dalam butir-butir pati. Hal ini akan menyebabkan pembengkakan granula yang dikenal dengan istilah gelatinisasi (Winarno, 1997).

Mc Ready (1970) dalam menyatakan bahwa mekanisme gelatinisasi terjadi pada suhu 60 – 850 C yang mana pada temperatur inilah pati mengembang dan mengental dengan cepat dan pada saat itu tepung tapioka (pati) memiliki daya rekat yang cukup tinggi.

Tepung tapioka mempunyai banyak kegunaan baik dalam industri pangan maupun non pangan. Menurut Grace (1977), tepung tapioka maupun hasil olahannya digunakan pada industri pangan dengan berbagai tujuan, yaitu :

1. Langsung dimakan sebagai bahan makanan.

2. Sebagai pengental (thickner) dengan menggunakan sifat pasta tapioka (sup, saus, makanan bayi dll).

4. Sebagai bahan pengikat (binder) untuk menggabungkan massa dan mencegahnya dari penguapan selama pemasakan (sosis dan daging olah). 5. Sebagai bahan penstabil (stabilizer), karena pati mempunyai sifat daya

mengikat air yang tinggi, misalnya pada pembuatan es krim.

E. Motor Bakar

Motor bakar adalah alat yang berfungsi untuk mengkonversikan energi termal dari pembakaran bahan bakar menjadi energi mekanis, dimana proses pembakaran berlangsung di dalam silinder mesin itu sendiri sehingga gas pembakaran bahan bakar yang terjadi langsung digunakan sebagai fluida kerja untuk melakukan kerja mekanis. Motor bakar pada umumnya dibedakan menjadi dua bagian yaitu motor diesel dan motor bensin (Wardono, 2004)

1. Motor Diesel

motor diesel dua langkah yang biasanya digunakan sebagai mesin traktor, truk serta bus (Maleev V.L., terjemahan Priambodo B. 1995).

Motor diesel memiliki ciri utama yaitu pembakaran bahan bakar di dalam silinder berlangsung pada tekanan konstan, dimana gas yang dihisap pada langkah hisap yang merupakan udara murni tersebut berada di dalam silinder pada waktu piston berada di titik mati atas . Bahan bakar yang masuk kedalam silinder oleh injector terbakar bersama dengan udara oleh suhu kompresi yang tinggi.

2. Siklus Motor Diesel

terjadi pada motor bakar bensin ini dapat dijelaskan melalui siklus ideal dari siklus udara bahan bakar volume konstan (siklus diesel) seperti yang ditunjukan pada gambar 4 (Wardono, H. 2004).

Gambar 4. Diagram P – V dari siklus Tekanan Konstan

Proses-proses yang terjadi pada siklus udara bahan bakar tekanan konstan (siklus diesel) adalah sebagai berikut (Wardono, H.,dkk. 2004):

Gambar 5. Siklus operasi motor bakar diesel 4-langkah (Maleev, 1995). 1. langkah isap (0-1) hanya udara segar yang diisap masuk ke dalam

silinder.

menggunakan injector / atomizer bertekanan tinggi dan langsung dikontakkan dengan udara terkompres bertemperatur dan bertekanan tinggi. Sesaat kemudian campuran udara terkompres butir halus bahan bakar ini terbakar dengan sendirinya (autoignition).

3. Proses pembakaran (2-3) ini dianggap terjadi pada tekanan konstan. Selanjutnya sama halnya dengan proses yang berlangsung pada motor bakar bensin, yaitu terjadinya pendorongan piston dari TMA menuju TMB pada langkah ekspansi (3-4), dan diakhiri dengan langkah buang (4-1-0).

F. Proses Pembakaran

reaksi cukup oksigen: CO2CO2393.5kJ, reaksi kurang oksigen: C 21O2 CO110.5 kJ.

Keadaan yang penting untuk pembakaran yang efisien adalah gerakan yang cukup antara bahan bakar dan udara, artinya distribusi bahan bakar dan bercampurnya dengan udara harus bergantung pada gerakan udara yang disebut pusaran. Energi panas yang dilepaskan sebagai hasil proses pembakaran digunakan untuk menghasilkan daya motor bakar tersebut. Reaksi pembakaran sebenarnya atau aktual dapat berupa seperti dibawah ini (Heywood, 1998) :

CxHy + (O2 + 3,773N2) CO2 + H2O + N2 + CO + NOx + HC

Secara lebih detail dapat dijelaskan bahwa proses pembakaran adalah proses oksidasi (penggabungan) antara molekul-molekul oksigen (‘O’) dengan molekul-molekul (partikel-partikel) bahan bakar yaitu karbon (‘C’) dan

hidrogen (‘H’) untuk membentuk karbon dioksida (CO2) dan uap air (H2O) pada kondisi pembakaran sempurna. Disini proses pembentukan CO2 dan H2O hanya bisa terjadi apabila panas kompresi atau panas dari pemantik telah mampu memisah/memutuskan ikatan antar partikel oksigen (O-O) menjadi

partikel ‘O’ dan ‘O’, dan juga mampu memutuskan ikatan antar partikel bahan

bakar (C-H dan/atau C-C) menjadi partikel ‘C’ dan ‘H’ yang berdiri sendiri.

Baru selanjutnya partikel ‘O’ dapat beroksidasi dengan partikel ‘C’ dan ‘H’

G. Pengujian Kekerasan (Hardness)

Kekerasan didefinisikan sebagai ketahanan bahan terhadap penetrasi pada permukaannya. Kekerasan yang baik berarti bahwa bahan tahan terhadap goresan dan keausan. Kekerasan bahan dipertinggi oleh kuatnya ikatan antar molekul, tingginya kristalinitas dan ikatan silang maupun struktur tiga dimensi. Pengujian kekerasan biasanya digunakan untuk memperkirakan sifat-sifat bahan.

Terdapat tiga jenis ukuran kekerasan berdasarkan cara melakukan pengujian, yaitu: kekerasan goresan (stracth hardness), kekerasan lekukan (indentation hardness), kekerasan pantulan (rebound) (Badaruddin, 2003).

Beberapa pengujian kekerasan lekukan di antaranya metode Brinell, Vickers, Knoop, Shore, dan Rockwell.

1. Metode Vickers

Angka kekerasan Vickers (VHN) didefinisikan sebagai beban dibagi luas permukaan jejak. Uji kekerasan Vickers dapat digunakan untuk menguji bahan yang sangat lunak dan sangat luas penggunaannya. Uji kekerasan ini memberikan hasil berupa skala kekerasan yang kontinu untuk beban tertentu, sehingga banyak dipakai pada penelitian dan lebih sesuai untuk keperluan industri.

Skema jejak indentor dapat dilihat pada gambar

d2

d1

Gambar 6. Skema jejak indentor.

2. Metode Brinell

Pengujian kekerasan dengan metode Brinnell bertujuan untuk menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja (identor) yang ditekankan pada permukaan material uji tersebut (speciment). Idealnya, pengujian Brinnell diperuntukan bagi material yang memiliki kekerasan Brinnell sampai 400 HB, jika lebih dari nilai tersebut maka disarankan menggunakan metode pengujian Rockwell ataupun

Vickers.

3. Metode Knoop

Kekerasan yang berukuran mikro dapat ditentukan dengan metode ini. Material yang bersifat getas (brittle) seperti gelas dan keramik dapat diukur dengan melakukannya indentor intan berbentuk piramida dengan sudut 130o – 172o. Bentuk yang dihasilkan berupa rombohedral yang diukur kedalamannya, untuk mengetahui kekerasan material.

4. Metode Shore

Metode ini biasa digunakan untuk mengukur kekerasan karet atau elastomer dan plastik yang lunak seperti fluoropolimer dan vinil. Material yang akan diukur kekerasannya ditempatkan dalam suatu alat yang disebut durometer. Material ditekan oleh suatu beban yang terbuat dari baja atau intan.

5. Metode Rockwell

pada yang diperkeras, dan ukuran lekukannya kecil sehingga bagian yang mendapat perlakuan panas yang lengkap dapat diuji kekerasannya tanpa menimbulkan kerusakan. Pengujian kekerasan Rockwell merupakan metode yang paling umum digunakan karena simpel dan tidak menghendaki keahlian khusus. Digunakan kombinasi variasi indentor dan beban untuk bahan metal dan campuran mulai dari bahan lunak sampai keras.

H. Parameter Prestasi dan Operasi Motor Diesel 4 Langkah

Semakin besar daya engkol yang dihasilkan semakin baik kinerja dari motor bakar. Untuk mengetahui besarnya daya engkol dari motor bakar 4 langkah digunakan persamaan (Wardono, H dkk. 2004):

kW dengan menggunakan persamaan berikut (Wardono, H dkk. 2004):

jam menggunakan persamaan berikut (Wardono, H dkk. 2004):

,

bP m

III. METODOLOGI PENELITIAN

A. Alat dan Bahan Pengujian

1. Motor Diesel 4-Langkah Satu Silinder

Pengujian dengan memanfaatkan zeolit alam Lampung berbentuk pelet pada motor bakar menggunakan beberapa alat dan bahan. Dalam Pengambilan data ini menggunakan motor diesel 4-langkah satu silinder dengan spesifikasi sebagai berikut :

Tabel 1. Data Spesifikasi Motor Diesel

Jenis Motor Diesel, 1 silinder

Posisi katup Diatas

Valve rocker clearance 0,10 mm (Dingin) Volume Langkah Torak 230 cm3

Langkah Torak 60 mm

Diameter Silinder 70 mm

Perbandingan Kompresi 21

Torsi Maksimum 10,5 Nm pada 2200 revs/min Daya Engkol Maksimum 3,5 kW pada 3600 revs/min Putaran Maksimum 3600 revs/min

Waktu Injeksi Bahan-Bakar 23˚ BTDC

Gambar 7. Motor Diesel ROBIN – FUJI DY23D

2. Instrumentasi Penguji

Adapun rangkaian dari motor diesel fuji DY23D dan Unit Instrumentasi TD 114 adalah sebagai berikut :

Gambar 9. Rangkaian Alat Uji dan Unit Instrumentasi

Wadah Penampung Zeolit

3. Alat Yang Digunakan

Berikut adalah alat-alat yang digunakan selama penelitian beserta keterangannya :

a. Stopwatch

Stopwatch digunakan untuk mengukur waktu pemakaian bahan bakar saat pengujian.

b. Tachometer

Tachometer yang dipakai dalam penelitian ini digunakan untuk mengetahui putaran mesin. Tachometer yang dipakai adalah

tachometer digital (Gambar 10).

Gambar 10. Tachometer Digital

c. Termometer Air Raksa

Termometer air raksa ini digunakan untuk mengetahui temperatur ruangan saat pengujian

d. Gelas Ukur Dengan Ukuran 500 ml

Gelas ukur 500 ml yang digunakan mempunyai ketelitian 10 ml. Alat ini digunakan untuk mengukur volume aquades yang digunakan dalam proses pembuatan pelet.

Gambar 12. Gelas Ukur

e. Ampia

Sebagai alat untuk memperhalus permukaan dan memadatkan campuran zeolit dan tepung tapioka dengan menggunakan ukuran tebal 5 mm.

f. Mixer

Mixer digunakan sebagai alat untuk mencampur tepung tapioka, zeolit dengan aquades.

Gambar 14. Mixer

g. Cetakan

Cetakan yang digunakan merupakan pipa aluminium dengan diameter 10 mm dan 15 mm, digunakan untuk mencetak hasil campuran tepung tapioka dengan zeolit yang sebelumnya telah dihaluskan permukaannya dengan ampia.

Gambar 15. Cetakan

h. Timbangan digital

Gambar 16. Timbangan digital

i. Oven

Digunakan untuk melakukan aktivasi fisik zeolit pelet tekan. Oven yang digunakan dapat dilihat pada gambar 17 dan data spesifikasinya pada tabel 2.

Gambar 17. Oven Tabel 2. Data Spesifikasi Oven

Nama / Model Maspion Electric Oven MOT-600

Sumber tenaga AC 220 V

Daya 850 W

Waktu 60 menit dengan bel

Tingkat pengatur derajat 100 °C – 250 °C

Elemen Pemanas

Upper : Pemanas yang dibuat dari keramik campuran dengan kaca

Lower : Pemanas yang dibuat dari

Steel Pipe

Accessories Drip tray, Baking grill, Tray handle

Berat 8,3 kg

4. Alat Uji Udara Bertekanan (Kompresor)

Uji ini dimaksudkan untuk mengetahui sejauh mana kekuatan dari zeolit pelet yang dibentuk terhadap hembusan angin, karena dalam prakteknya zeolit pelet ini akan diaplikasikan pada mesin-mesin industri yang keadaan lingkungan sekitarnya dimungkinkan adanya udara bertekanan tinggi. Dimana pada uji ini udara bertekanan dari kompresor dihembuskan secara langsung terhadap zeolit pellet yang telah dibentuk dengan kecepatan aliran udara yang dapat diatur, seperti pada gambar 18.

Adapun spesifikasi dari kompresor udara yang digunakan dalam pengujian kali ini adalah seperti pada tabel 3 :

Tabel 3. Data Spesifikasi Kompresor

Nama PRO-QUIP Air Compressor

Model QXA24

Tahun Pembuatan 2008

Jenis Electrical Air Compressor

Tegangan Kerja 230 V/50 H Kecepatan Udara Masuk 118 L/min Daya Tampung Tangki 24 L

Daya Motor 1100 W/1,5 hP

Tekanan Udara Maksimal 8 Bar

Putaran Motor 2850 rpm

5. Alat Uji Micro Vickers

Untuk mengetahui nilai kekerasan dari zeolit pelet maka dilakukan pengujian menggunakan metode Micro Vickers Hardness Test yang dilakukan di Laboratorium Pusat Penelitian Metalurgi LIPI Serpong. Adapun alat yang digunakan adalah Micro Vickers Hardness Tester HV1000, dapat dilihat pada gambar 19.

Spesifikasi alat uji kekerasan yang digunakan sebagai berikut: Tabel 4. Data spesifikasi alat uji kekerasan

Nama Micro Vickers Hardness Tester HV1000 Tahun Pembuatan 1997 Power Supply AC 100/120/220/240 V, 50 Hz

6. Bahan Utama a. Zeolit Alami

Zeolit alami yang digunakan untuk pengujian dalam penelitian ini adalah jenis klinoptilolit dalam bentuk tepung 200 mesh, dengan komposisi kimia 64,37 % SiO2, 10,93 % Al2O3, 1,29 % Fe2O3, 0,16 % TiO2, 18,61 % L.O.I, 1,31 % CaO, 0,68 % MgO, 1,54 % K2O, 0,75 % Na2O (sumber: CV. Minamata Lampung).

b. Air Aquades

Air ini dipakai untuk mencuci zeolit baik yang alami maupun yang telah diaktivasi. Pada zeolit yang telah diaktivasi bertujuan untuk menetralkan kembali zeolit agar pHnya menjadi seimbang (pH 7). c. Tepung Tapioka

B. Waktu dan Tempat

Penelitian ini dilakukan dari bulan Agustus 2009 sampai dengan Februari 2010. Kegiatan yang dilakukan pada penelitian ini meliputi persiapan alat dan bahan hingga pengambilan data uji kekerasan, uji penghembusan udara bertekanan dan uji prestasi mesin diesel 4-langkah. Adapun deskripsi kegiatan yang dilakukan pada penelitian ini secara umum dapat dilihat pada tabel 5 sebagai berikut:

Tabel 5. Deskripsi kegiatan penelitian

Kegiatan Waktu Tempat

Pesiapan alat dan bahan Agustus 2009

Laboratorium Motor Bakar dan Propulsi Teknik Mesin Universitas Lampung

Pembuatan Zeolit Pelet September 2009

Laboratorium Motor

Tabel 6. Jumlah Konsentrasi pada Zeolit Pelet

Setelah ditimbang sesuai dengan komposisi seperti pada tabel diatas maka zeolit dan tapioka terlebih dahulu dimasukkan kedalam wadah dan diaduk hingga merata dengan mixer kemudian tuangkan aquades agar campuran mengental.

Selanjutnya campuran tersebut digiling dengan menggunakan ampia hingga permukaannya rata dan selanjutnya dicetak menggunakan cetakan seperti pada gambar 15 hingga dihasilkan tablet zeolit dengan dengan diameter masing-masing geometri 15 dan 10 mm.

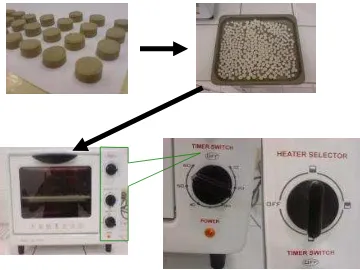

D. Prosedur Pengaktivasian Zeolit

Tablet zeolit yang telah selesai dicetak kemudian dibiarkan mengering dahulu sebelum diaktivasi fisik. Setelah zeolit pelet yang sudah tampak mengering yang ditandai dengan warna permukaan yang memutih maka selanjutnya disiapkan untuk pengaktivasian dengan pemanasan pada temperatur 225oC selama 2 jam pada oven pemanas. Langkah-langkahnya adalah oven

dipanaskan dari temperatur ruangan sekitar 29oC sampai 225oC selama 20 menit. Saat tercapai temperatur yang diinginkan, oven dibuka dan memasukkan tablet zeolit yang telah ditempatkan ke dalam wadah oven

tablet zeolit ini diusahakan singkat, sehingga temperatur di dalam oven tidak turun secara signifkan. Setelah dua (2) jam berlalu, oven dibuka kembali, tablet zeolit yang telah dipanaskan dikeluarkan yang kemudian diletakkan di temperatur ruangan (pendinginan secara alami). Oven dan wadah oven yang digunakan dapat dilihat pada Gambar 20. Tablet zeolit yang sudah dingin tadi dimasukkan ke dalam stoples agar tidak terkontaminasi dengan udara luar. Untuk lebih jelasnya tentang prosedur persiapan dan pengaktivasian zeolit

pelet tekan dapat dilihat pada Gambar 20

E. Prosedur Pengujian

1. Prosedur Pengujian Micro Vickers Hardness Test

Uji kekerasan dilakukan dengan menggunakan alat Micro Vickers Hardness Tester HV1000 di laboratorium Pusat Penelitian Metalurgi LIPI Serpong dengan skala mikro Vickers. Sebelum diuji sampel dibersihkan permukaannya terlebih dahulu dengan proses pengamplasan. Hal ini bertujuan untuk mempermudah dalam pengambilan data. Uji kekerasan

Gambar 21. Diagram Alir Persiapan dan Pengaktivasian Zeolit Pengeringan Zeolit Pelet

Pengelompokan Zeolit Pelet Tekan

Penyimpanan

Selesai

Pemanasan Zeolit Pelet (Aktivasi) Mulai

Mempersiapkan Alat dan Bahan

Mencampurkan zeolit, tapioka dan aquades

Vickers menggunakan indentor piramida intan yang dasarnya berbentuk bujur sangkar. Pengujian kekerasan ini dilakukan sebanyak 3 titik untuk masing-masing sampel dengan beban indentor 10 gram dan lama indentasi selama 15 detik.

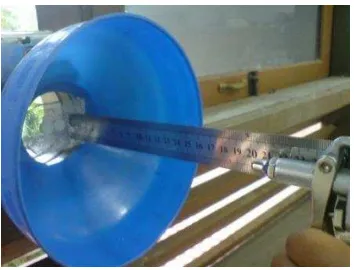

2. Prosedur Pengujian Penghembusan Udara Bertekanan

Pengujian udara bertekanan ini dimaksudkan untuk mengetahui seberapa kuat zeolit pelet yang dibentuk tahan terhadap pengikisan akibat adanya udara yang mengalir melalui saringan. Pengujian udara bertekanan dilakukan dengan menggunakan Kompresor Elektrik PRO-QUIP Air Compressor yang terdapat di Laboratorium Motor Bakar Teknik Mesin Unila dengan tekanan udara maksimal 8 bar.

Berikut ini prosedur pengujian penghembusan udara bertekanan dengan PRO-QUIP Air Compressor:

a. Menyiapkan Zeolit

Menyiapkan zeolit yang akan diuji, memilih zeolit dengan bentuk fisik yang baik dan seragam.

b. Menimbang Penampang Zeolit

Menimbang dan mengatur zeolit beserta penampangnya sebagai zero point.

c. Menimbang Penampang beserta Zeolitnya

d. Meletakkan penampang pada wadah

Meletakkan penampang yang berisi zeolit pada wadah yang telah disiapkan terlebih dahulu.

e. Mengatur ulang Kompresor

Menyiapkan kompresor dengan menyalakan tombol ON. Mengisi tabung kompresor hingga tekanan pada pressure gauge menunjukkan angka 7,5 bar.

f. Mengukur Jarak Hembusan

Mengukur jarak hembusan antara zeolit dengan noozle menggunakan mistar.

g. Melakukan Penghembusan Udara Kompresor

Udara bertekanan dihembuskan kearah kompresor hingga udara dalam tabung kompresor habis. Selanjutnya melakukan kembali penghembusan dengan tekanan 7,5 bar selama 5 menit. Cara penghembusan udara bertekanan dapat dilihat seperti pada gambar 22. h. Menggunakan Stopwatch untuk menghitung waktu

Menghitung waktu hembusan selama 5 menit dengan menggunakan

stopwatch.

i. Menimbang Berat Akhir zeolit

Gambar 22. Pengujian Udara Bertekanan.

3. Pengkalibrasian Torsimeter TD114

Sebelum melakukan pengujian mesin, torsimeter harus dinolkan dan dikalibrasi terlebih dahulu. Adapun caranya adalah sebagai berikut :

a. Menghubungkan unit instrumentasi TD114 ini dengan arus listrik dan menghidupkan unit instrumentasi TD114 tersebut.

b. Memutar span control hingga posisi maksimum (searah putaran jarum jam).

c. Dinamometer diguncangkan untuk mengatasi kekakuan seal

bantalannya. Vibrasi terjadi secara otomatis bila mesin berputar. d. Memutar zero control hingga torsimeter terbaca nol.

e. Dinamometer diguncangkan lagi untuk memeriksa keakuratan posisi nol tersebut.

f. Menggantungkan beban sebesar 3,5 kg pada lengan dinamometer tersebut.

g. Dinamometer diguncangkan lagi hingga pembacaan torsimeter stabil. h. Memutar span control hingga torsimeter TD114 menunjukkan bacaan

i. Beban 3,5 kg tadi disingkirkan dan mengulangi langkah-2 hingga langkah-8 agar penyetelan zero control dan span control benar-benar akurat.

4. Variabel-variabel Operasi

Untuk berbagai kondisi, nilai parameter prestasi motor bakar akan bervariasi sehingga dapat menggambarkan karakteristik motor bakar tersebut. Variabel-variabel operasi yang dapat diukur dalam pengujian ini adalah:

a. Putaran mesin, rpm b. Torsi, Nm

c. Pemakaian bahan bakar, kg/jam d. Pemakaian udara, kg/jam e. Temperatur gas buang, C f. Temperatur udara masuk, C g. Tekanan udara masuk, Pa

5. Pengambilan Data

pengujian adalah komposisi tepung tapioka 2%, 4%, 6%, 8%, 10% serta berdasarkan variasi dari geometri zeolit.

Proses pengambilan data dilakukan sebanyak tiga tahap dalam putaran yang sama, tahap pertama merupakan pengambilan data tanpa menggunakan zeolit, tahap kedua adalah pengambilan data menggunakan zeolit alami dan tahap ketiga adalah pengambilan data menggunakan zeolit perekat yang berbentuk tablet. Pengambilan data dilakukan untuk setiap putaran mesin dengan menggunakan berat zeolit 25 gram, 50 gram dan 100 gram. Dalam hal ini zeolit diletakkan di wadah penampungan (kawat parabola) sebelum saluran udara masuk sehingga udara yang masuk ke ruang bakar melewati zeolit dan mengalami proses adsorpsi yang dilakukan oleh zeolit, setelah torsi stabil dan putaran mesin stabil maka data diambil.

Contoh:

3000 dan 3500 rpm. Prosedur pengujian pengambilan data dan analisa dapat juga dijelaskan menggunakan diagram alir yang ditunjukkan pada Gambar 23.

Gambar 23. Diagram Alir Pengambilan Data Memasukkan Zeolit ke saringan buatan dengan

IV. HASIL DAN PEMBAHASAN

A. Hasil

1. Pengujian Penghembusan Udara Bertekanan

Data hasil pengujian penghembusan udara adalah data perhitungan selisih berat awal zeolit awal sebelum diuji kompresor dengan berat zeolit akhir setelah diuji kompresor. Kemudian data tersebut disajikan pada Tabel 7 berikut:

Tabel 7. Data Hasil Pengujian Penghembusan Udara Bertekanan

No. Jenis Zeolit

dirata-ratakan yang mana titik pengambilan data pada masing – masing jenis zeolit yaitu 3 (tiga) titik sehingga didapat nilai kekerasan (VHN) rata – rata seperti yang ditunjukkan pada tabel 8 di bawah ini.

Tabel 8. Data Hasil Pengujian Kekerasan Micro Vickers No. Konsentrasi Zeolit Pelet Nilai VHN

Tabel 9. Data Hasil Pengujian Prestasi Mesin Diesel 4 Langkah

Putaran Mesin, rpm : 2000 Bahan Bakar : Solar Aktivasi : Fisik Spesific Gravity : 0,84

Temperatur pemanasan, °C : 225 Nilai Kalor B. Bakar : 42.000 kJ/kg Waktu pemanasan, jam : 2 Tek. Udara Ruangan : 101325 Pa ≈

1,013 bar Jenis Zeolit Pelet : Tapioka

4%

Tabel 10. Data Hasil Perhitungan

bsfc, kg/kWh 0.15284 0.14772 0.14754 0.14554 0.14464

Δ bsfc, kg/kWh - -0.00512 -0.00017 -0.0073 -0.0082

% - -3.35 -0.11 -4.78 -5.36

Daya engkol dan konsumsi bahan bakar kemudian dibandingkan berdasarkan variasi konsentrasi, temperatur pemanasan dan berat zeolit. Hasil perhitungan di atas disajikan dalam bentuk grafik. Untuk contoh perhitungan konsumsi bahan bakar spesifik dan daya engkol dapat dilihat pada lampiran.

B. Pembahasan

mesin ini digolongkan menjadi putaran sedang yaitu putaran 2000 dan 2500 rpm sedangkan putaran tinggi yaitu 3000 dan 3500 rpm.

1. Pengaruh Konsentrasi Zeolit Dan Ukuran Zeolit Pelet Terhadap Hembusan Udara Bertekanan

Pada Gambar 24 di atas, dapat dilihat bahwa penyusutan terbesar terjadi pada zeolit pelet dengan konsentrasi tapioka 10% dengan ukuran diameter 15 mm yaitu sebesar 5,42%, sedangkan penyusutan terkecil terjadi pada zeolit pelet dengan konsentrasi tapioka 6% yaitu pada zeolit pelet dengan ukuran Gambar 24. Pengaruh Konsentrasi Zeolit Dan Ukuran Zeolit Pelet

diamater 10 mm yaitu dengan penyusutan sebesar 1,78%. Hal ini memperlihatkan bahwa dengan konsentrasi tapioka yang lebih banyak akan menyebabkan zeolit pelet akan mudah mengalami penyusutan yang disebabkan akibat zeolit pelet terlalu basah. Zeoli pelet dengan konsentrasi campuran aquades 90 ml dan konsentrasi tapioka 4% dan 6% merupakan konsentrasi campuran yang dapat dinilai tepat karena memiliki nilai penyusutan yang kecil dibandingkan dengan konsentrasi tapioka 2%, 8% dan 10%.

2. Pengaruh Konsentrasi Zeolit Dan Ukuran Zeolit Pelet Terhadap Nilai Kekerasan Vickers

Zeolit pelet ini terbagi menjadi sepuluh jenis yang digunakan sebagai adsorben pada motor diesel yaitu zeolit pelet dengan konsentrasi tapioka 2%, 4%, 6%, 8% dan 10% dengan variasi ukuran diameter 15 mm dan 10 mm, untuk tiap konsentrasinya. Kesepuluh zeolit pelet yang memiliki konsentrasi zeolit dan ukuran diameter yang berbeda-beda ini diaktivasi dengan temperatur yaitu 225ºC. Untuk mengetahui nilai dari kekerasan zeolit pelet yang telah diaktivasi, dilakukan pengujian kekerasan menggunakan metode pengujian Micro Vickers yang dilakukan di laboratorium Pusat Penelitian Metalurgi Lipi Serpong.

Dari gambar 25, terlihat bahwa nilai kekerasan Vickers rata-rata terbesar terjadi pada zeolit pelet yang memiliki konsentrasi tapioka 6% dalam berbagai ukuran. Nilai rata-rata kekerasan Vickers paling besar adalah sebesar 3,904 VHN yaitu terjadi pada zeolit pelet dengan ukuran diamater 15 mm. Sedangkan nilai kekerasan Vickers rata-rata terkecil terjadi pada zeolit pelet dengan konsentrasi tapioka 10% dengan berbagai ukuran, dan nilai terkecilnya pada ukuran diameter 15 mm dengan nilai kekerasan Vickers sebesar 2,941 VHN.

3. Pengaruh Konsentrasi Zeolit Dan Ukuran Zeolit Pelet Terhadap Daya Engkol

pemanasan yaitu 225˚C. Grafik disajikan dengan membandingkan konsentrasi zeolit dan ukuran zeolit pelet berdasarkan berat dan putaran mesin.

a. Pengaruh Pemanfaatan Zeolit Pelet 25 Gram Terhadap Daya Engkol (bP)

Dari Gambar 26 dapat dilihat bahwa peningkatan daya engkol yang paling besar untuk berat zeolit 25 gram terjadi pada putaran tinggi yaitu pada putaran 3500 rpm yaitu dengan peningkatan daya engkol sebesar 0,07 kW (2,8%). Peningkatan ini terjadi pada penggunaan zeolit pelet dengan konsentrasi tapioka 4 % dan 2% dengan ukuran diameter 15mm dan 10 mm. Sedangkan pada putaran 3000 rpm didapat peningkatan daya engkol maksimum sebesar 0,124 kW (9,18%) dan menggunakan zeolit pelet tekan konsentrasi tapioka 6% dengan ukuran diameter 15 mm. Pada putaran 2500 Gambar 26. Pengaruh Pemanfaatan Zeolit Pelet 25 Gram Terhadap Daya Engkol

rpm terjadi peningkatan daya engkol terbesar sebesar 0,075 kW (4,22%) dengan menggunakan zeolit pelet dengan konsentrasi tapioka 4% dengan ukuran diameter 10 mm, sedangkan penggunaan zeolit pelet dengan konsentrasi tapioka 6% dengan ukuran diameter 15 mm hanya mampu meningkatkan daya engkol sebesar 0,043 (3,13%) pada putaran mesin 2000 rpm.

Pada Gambar 27, terlihat bahwa kenaikan daya engkol rata-rata terbesar jika mengunakan zeolit pelet dengan berat 25 gram terjadi bila menggunakan zeolit pelet tekan konsentrasi tapioka 6% dan terjadi pada putaran mesin 3500 rpm, yaitu mampu meningkatkan daya engkol rata-rata sebesar 5,99%.

b. Pengaruh Pemanfaatan Zeolit Pelet 50 Gram Terhadap Daya Engkol (bP)

Pada Gambar 28, dapat dilihat bahwa peningkatan daya engkol yang paling besar untuk berat zeolit 50 gram terjadi pada putaran tinggi yaitu pada putaran 3500 rpm yaitu dengan peningkatan daya engkol sebesar 0,08 kW (2,91%), peningkatan ini terjadi pada penggunaan zeolit pelet dengan konsentrasi tapioka 2% dengan ukuran diameter 10 mm.Pada putaran 3000 rpm, penggunaan zeolit pelet tekan konsentrasi tapioka 6% dengan ukuran diameter 15 mm dapat meningkatkan daya engkol sebesar 0,238 kW (10,38%). Sedangkan pada putaran sedang yaitu putaran 2500 rpm dan 2000 rpm, peningkatan daya engkol terbesar masing-masing sebesar 0,121 kW (6,76%) dengan menggunakan zeolit pelet konsentrasi tapioka 10% dengan Gambar 28. Pengaruh Pemanfaatan Zeolit Pelet 50 Gram Terhadap Daya Engkol

ukuran diameter 10 mm, dan sebesar 0,046 kW (3,39%) dengan menggunakan zeolit pelet konsentrasi tapioka 4% dengan ukuran diameter 15 mm.

Pada Gambar 29, terlihat bahwa penggunaan zeolit pelet 50 gram dengan konsentrasi 6% dapat meningkatkan daya engkol rata-rata paling besar yaitu sebesar 7,01% dan terjadi pada putaran 3000 rpm.

c. Pengaruh Pemanfaatan Zeolit Pelet Tekan 100 Gram Terhadap Daya Engkol (bP)

Pada Gambar 30, menunjukkan bahwa peningkatan daya engkol yang paling besar untuk berat zeolit 100 gram terjadi pada putaran tinggi yaitu pada putaran 3500 rpm yaitu dengan peningkatan daya engkol sebesar 0,099 kW (3,61%), peningkatan ini terjadi pada penggunaan zeolit pelet dengan konsentrasi tapioka 4 % dengan ukuran diameter 15 mm dan pada putaran 3000 rpm didapatkan peningkatan daya engkol terbesar terjadi pada penggunaan zeolit pelet konsentrasi tapioka 6% dengan ukuran diameter 15 mm dengan peningkatan sebesar 0,301 kW (13,1%).Sedangkan pada putaran sedang yaitu putaran 2500 rpm dengan menggunakan zeolit pelet konsentrasi tapioka 10% dengan diameter 10 mm dapat meningkatkan daya engkol Gambar 30. Pengaruh Pemanfaatan Zeolit Pelet Tekan 100 Gram Terhadap Daya

maksimum sebesar 0,103 kW (5,76%). Pada putaran 2000 rpm terjadi peningkatan daya engkol terbesar yaitu sebesar 0,055 kW (4,02%) dengan menggunakan zeolit pelet konsentrasi tapioka 4% dengan ukuran diameter 10 mm.

Pada Gambar 31, di atas dapat dilihat bahwa penggunaan zeolit pelet dengan berat 100 gram dengan konsentrasi tapioka 6% dapat meningkatkan daya engkol rata-rata paling besar yaitu terjadi pada putaran 3000 rpm dengan peningkatkan daya engkol rata-rata sebesar 8,445%.

Dari ulasan di atas dapat disimpulkan bahwa peningkatan daya engkol terbesar adalah dengan menggunakan zeolit pelet dengan konsentrasi tapioka 6% dan berukuran diameter 15 mm terjadi pada putaran mesin 3000 rpm dengan berat zeolit pelet sebesar 100 gram dapat meningkatkan daya engkol Gambar 31. Pengaruh Konsentrasi Zeolit Pelet 100 Gram Terhadap Persentase

sebesar 0,301 kW (13,1%). Namun secara umum penggunaan zeolit pelet dengan konsentrasi tapioka 10% menghasilkan peningkatan daya engkol rata-rata paling besar dari semua variasi putaran mesin dan ukuran zeolit pelet yaitu sebesar 3,87%. Seperti terlihat pada Gambar 32. Terlihat bahwa persentase daya engkol naik seiring dengan banyaknya konsentrasi tapioka, namun terjadi penurunan pada konsentrasi tapioka 8% yang dikarenakan adanya faktor teknis.

4. Pengaruh Konsentrasi Zeolit Dan Ukuran Zeolit Pelet Terhadap Konsumsi Bahan Bakar Spesifik (bsfc)

Zeolit pelet dibagi menjadi tiga berat zeolit yang digunakan sebagai adsorben pada motor diesel yaitu 25 gram, 50 gram dan 100 gram. Pengaruh dari Gambar 32. Pengaruh Konsentrasi Zeolit Pelet Pada Semua Variasi Putaran Mesin

pemanfaatan zeolit pelet ini dibandingkan antara besar persentase penurunan konsumsi bahan bakar spesifik tanpa menggunakan zeolit, menggunakan zeolit granular, dan yang menggunakan zeolit pelet berdasarkan putaran mesin.

a. Pengaruh Pemanfaatan Zeolit Pelet 25 Gram Terhadap Konsumsi Bahan Bakar Spesifik (bsfc)

Dari Gambar 33, terlihat bahwa penurunan konsumsi bahan bakar spesifik terbesar terjadi pada putaran 3500 rpm yaitu pada penggunaan zeolit pelet dengan konsentrasi tapioka 10% dengan ukuran diameter 10 mm yaitu sebesar 0,014 kg/kWh (7,99 %). Pada putaran 3000 rpm penurunan konsumsi bahan bakar spesifik yang terjadi sebesar 0,013 kg/kWh (7,86%) dengan menggunakan zeolir pelet konsentrasi tapioka 10% dengan ukuran Gambar 33. Pengaruh Pemanfaatan Zeolit Pelet 25 Gram Terhadap Konsumsi

diameter 10 mm. Sedangkan pada putaran sedang yaitu pada putaran 2500 rpm penurunan konsumsi bahan bakar spesifik yang terjadi sebesar 0,004 kg/kWh (2,4%) dengan menggunakan zeolit pelet konsentrasi tapioka 10% dengan ukuran diameter 10 mm. Dan pada putaran 2000 rpm dengan menggunakan zeolit pelet dengan konsentrasi tapioka 10% dengan ukuran diameter 10 mm terjadi penurunan konsumsi bahan bakar spesifik sebesar 0,002 kg/kWh (0,58%).

Dari Gambar 34, dapat dilihat bahwa penurunan bsfc rata-rata terbesar pada zeolit pelet 25 gram dengan konsentrasi tapioka 10%, terjadi pada putaran 3500 rpm sebesar 8,05%.

b. Pemanfaatan Zeolit Pelet 50 Gram Terhadap Konsumsi Bahan Bakar Spesifik (bsfc)

Pada Gambar 35, menunjukkan bahwa penurunan konsumsi bahan bakar spesifik terbesar terjadi pada putaran 3500 rpm pada penggunaan zeolit pelet dengan konsentrasi tapioka 10% dengan ukuran diameter 10 mm yaitu sebesar 0,015 kg/kWh (8,46%). Pada putaran 3000 rpm penurunan konsumsi bahan bakar spesifik yang terjadi sebesar 0,012 kg/kWh (7,58%) dengan menggunakan zeolit pelet konsentrasi tapioka 10% dan ukuran 10 mm, pada putaran 2500 rpm penurunan konsumsi bahan bakar spesifik yang terjadi sebesar 0,009 kg/kWh (5,75%) dengan menggunakan zeolit pelet konsentrasi tapioka 10% ukuran diameter 10 mm, sedangkan pada putaran 2000 rpm terjadi penurunan konsumsi bahan bakar spesifik Gambar 35. Pengaruh Pemanfaatan Zeolit Pelet 50 Gram Terhadap Konsumsi

sebesar 0,006 kg/kWh (3,95%) dengan mengunakan zeolit pelet konsentrasi tapioka 10% dengan ukuran 10 mm.

Pada Gambar 36 di atas, dapat dilihat bahwa penggunaan zeolit pelet dengan berat 50 gram konsentrasi tapioka 10% dapat menghasilkan persentase penurunan konsumsi bahan bakar spesifik (bsfc) rata-rata terbesar yaitu sebesar 8,37%, dan terjadi pada putaran 2500 rpm.

c. Pengaruh Pemanfaatan Zeolit Pelet 100 Gram Terhadap Konsumsi Bahan Bakar Spesifik (bsfc)

Pada Gambar 37, terlihat bahwa penurunan konsumsi bahan bakar spesifik terbesar terjadi pada putaran 3500 rpm pada penggunaan zeolit pelet dengan konsentrasi tapioka 10% dengan ukuran diameter 10 mm yaitu sebesar 0,011 kg/kWh (5,63 %). Pada putaran 3000 rpm penggunaan zeolit pelet konsentrasi tapioka 10% ukuran diamater 10 mm menghasilkan penurunan konsumsi bahan bakar spesifik yang terjadi sebesar 0,014 kg/kWh (8,26 %), pada putaran 2500 rpm penurunan konsumsi bahan bakar spesifik yang terjadi sebesar 0,013 kg/kWh (6,51 %) dengan menggunakan ukuran zeolit pelet konsentrasi tapioka 10% Gambar 37. Pengaruh Pemanfaatan Zeolit Pelet 100 Gram Terhadap Konsumsi

dengan ukuran diameter 10 mm, sedangkan pada putaran 2000 rpm terjadi penurunan konsumsi bahan bakar spesifik sebesar 0,006 kg/kWh (3,8%) dengan menggunakan zeolit pelet konsentrasi tapioka 10% dengan ukuran diameter 10 mm.

Pada Gambar 38 di atas, dapat dilihat bahwa penurunan konsumsi bahan bakar spesifik (bsfc) rata-rata terbesar pada zeolit pelet tekan dengan berat 100 gram terjadi pada putaran 2500 rpm dengan menggunakan zeolit pelet konsentrasi tapioka 10% dengan penurunan rata-rata sebesar 10,16%.

Dari pembahasan tentang konsumsi bahan bakar spesifik (bsfc) di atas dapat diketahui bahwa pengunaan zeolit pelet dapat menurunkan konsumsi bahan bakar spesifik (bsfc). Pengunaan zeolit pelet dengan konsentrasi tapioka 10% ukuran diameter 10 mm dengan berat 100 gram mampu Gambar 38. Pengaruh Pemanfaatan Zeolit Pelet 100 Gram Terhadap Persentase

menghasilkan penurunan bsfc terbesar yaitu sebesar 0,024 kg/kWh (13,81%) dan terjadi pada putaran 2500 rpm. Namun secara umum penggunaan zeolit pelet konsentrasi tapioka 10% mampu menghasilkan penurunan bsfc rata-rata sampai dengan 6,38% untuk setiap kemasan berat 25 gram, 50 gram, dan 100 gram, seperti ditunjukan pada Gambar 39 berikut.

Dari keseluruhan data yang telah diperoleh melalui pengamatan dan diolah melalui perhitungan dan ditampilkan dalam grafik, maka dapat dilihat bahwa peningkatan daya engkol (bP) yang terbesar diperoleh pada penggunaan zeolit pelet konsentrasi tapioka 6% dengan diameter 15 mm, berat 100 gr yang terjadi pada putaran mesin tinggi yaitu 3500 rpm. Gambar 39. Pengaruh Konsentrasi Zeolit Pelet Pada Semua Variasi Putaran Mesin

Peningkatan daya engkol (bp) dapat mencapai 0,301 kW (13,1%). Sedangkan untuk penurunan kosumsi bahan bakar spesifik (bsfc) yang terbesar diperoleh pada penggunaan zeolit pelet dengan konsentrasi tapioka 10% dengan diameter 15 mm, berat 100 gr, dengan nilai penurunan konsumsi bahan bakar spesifik (bsfc) sebesar 0,024 kg/kWh (13,81%) terjadi pada putaran mesin sedang yaitu 2500 rpm.

Penggunaan zeolit pelet konsentrasi tapioka 6%, diameter 15 mm dan 10 mm secara rata-rata total dapat meningkatkan nilai daya engkol untuk setiap kemasannya (25, 50 dan 100 gr) yang terjadi pada putaran mesin tinggi, yaitu 3000 rpm.

Begitupun halnya dengan penggunaan zeolit pelet konsentrasi tapioka 10%, diameter 10 mm secara rata-rata total tampak mendominasi dalam penurunan nilai konsumsi bahan bakar spesifik (bsfc) untuk setiap kemasan pada putaran mesin sedang yaitu 2500 rpm.

zeolit pelet dengan diameter 15 mm yaitu zeolit pelet dengan konsentrasi

penggambilan data pada penggunaan zeolit pelet dengan konsentrasi tapioka 8%. Kerusakan pada mesin mengakibatkan penggantian ring piston yang mengalami keausan, sehingga keadaan standarnya berubah dari sebelumnya, sedangkan dinamometer juga sempat mengalami kebocoran seal sehingga dapat menyebabkan pembacaan torsi yang tidak stabil. Perubahan ini yang menyebabkan data yang diperoleh pada penggunaan zeolit pelet konsentrasi 8% menjadi lebih rendah jika dibandingkan dengan data sebelumnya.

5. Pengaruh Putaran Mesin Terhadap Daya Engkol Dan Konsumsi Bahan Bakar Spesifik

Berdasarkan data di atas, walaupun tidak terlalu signifikan namun dapat dilihat bahwa pemanfaatan zeolit pelet secara umum mampu meningkatkan prestasi dari motor diesel walaupun dengan nilai peningkatan daya engkol dan penurunan pemakaian bahan bakar spesifik. Peningkatan rata–rata daya engkol (bP) paling besar dan penurunan pemakaian bahan bakar spesifik rata-rata (bsfc) terbesar terjadi pada putaran tinggi yaitu 3500 rpm untuk kelima jenis berat kemasan zeolit pelet tekan. Hal ini terjadi karena pada putaran mesin tinggi dengan kecepatan aliran udara yang relatif tinggi menyebabkan udara yang mengalir melalui zeolit pelet berkontak lebih banyak dengan zeolit dan menyaring udara dengan lebih maksimal sehingga kadar nitrogen dan uap air dapat lebih banyak terserap oleh zeolit.

6. Pengaruh Nilai Kekerasan Vickers Zeolit Pelet Terhadap Daya Engkol Dan Konsumsi Bahan Bakar Spesifik

V. SIMPULAN DAN SARAN

A. Simpulan

Setelah melakukan pengujian, pengambilan data dan perhitungan dari data-data yang diperoleh berdasarkan prosedur pengujian yang telah dibuat, serta menggambarkannya dalam bentuk grafik dan menganalisa dari grafik dan tabel perhitungan, maka diperoleh beberapa kesimpulan yaitu:

1. Pemakaian zeolit pelet aktivasi fisik 225°C pada motor diesel 4-langkah mampu meningkatkan prestasi dari motor diesel tersebut berdasarkan peningkatan dari daya engkol dan penurunan konsumsi bahan bakar spesifik.

3. Peningkatan daya engkol (bP) terbaik diperoleh pada penggunaan zeolit pelet konsentrasi tapioka 6% ukuran 15 mm yang diaktivasi fisik 225°C pada putaran 3000 rpm sebesar 0,301 kW (13,1 %) dengan penurunan konsumsi bahan bakar spesifik (bsfc) sebesar 0,011 kg/kWh (7,1%).

4. Penurunan konsumsi bahan bakar spesifik (bsfc) terbaik diperoleh pada penggunaan zeolit pelet konsentrasi tapioka 10% ukuran 15 mm yang diaktivasi fisik 225°C pada putaran 2500 rpm sebesar 0,024 kg/kWh (13,81%) namun mengalami penurunan pada daya engkolnya sebesar 0,164 kW (9,64 %).

5. Penggunaan zeolit pelet konsentrasi tapioka dengan diameter 15 mm lebih baik dari zeolit pelet konsentrasi tapioka dengan diameter 10 mm ditinjau dari nilai peningkatan daya engkol dan penurunan bahan bakar spesifik pada prestasi mesin diesel 4 langkah.

6. Zeolit pelet tekan yang diuji dalam penelitian ini mampu meningkatkan prestasi motor diesel 4-langkah jauh lebih baik dibandingkan dengan menggunakan zeolit granular secara total berdasarkan semua variasi konsentrasi, ukuran, berat, dan putaran mesin. Secara rata-rata total zeolit pelet mampu meningkatkan daya engkol sebesar 3,87% sedangkan zeolit granular hanya sebesar 0,76%, dan secara rata-rata total zeolit pelet mampu menurunkan konsumsi bahan bakar spesifik sebesar 6,38% sedangkan zeolit granular hanya sebesar 1,67%.

B. Saran

Adapun saran-saran yang penulis sampaikan adalah:

1. Mengusahakan agar temperatur udara lingkungan yang tidak rendah dan lembab sehingga zeolit pelet memiliki daya absorb yang baik.

2. Melakukan penelitian lebih lanjut untuk mendapatkan jumlah konsentrasi yang tepat antara zeolit, tapioka dan aquades sehingga dapat diperoleh zeolit pelet yang lebih baik dalam peningkatan prestasi mesin.

3. Melakukan pengujian lebih lanjut untuk pengaplikasian zeolit pada kehidupan sehari-hari, contohnya: mobil, traktor yang menggunakan mesin diesel.