KARYA AKHIR

PERANCANGAN CAKE BREAKER

CONVEYOR PADA PENGOLAHAN KELAPA SAWIT

DENGAN KAPASITAS PABRIK 60 TON / JAM

KARYA AKHIR YANG DIAJUKAN UNTUK MEMENUHI SALAH SATU SYARAT MEMPEROLEH

IJAZAH SARJANA SAINS TERAPAN

JEPRI SIANIPAR NIM : 015202031

PROGRAM STUDI TEKNOLOGI MEKANIK INDUSTRI

PROGRAM DIPLOMA-IV FAKULTAS TEKNIK

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa yang telah memberikan karunia serta rahmat-Nya sehingga penulis dapat menyelesaikan Laporan Karya Akhir ini dengan judul “PERANCANGAN CAKE BREAKER CONVEYOR PADA PENGOLAHAN KELAPA SAWIT DENGAN KAPASITAS PABRIK 60 TON TBS / JAM”.

Penyusunan laporan Karya Akhir ini dilakukan guna untuk menyelesaikan Study di Program Diploma-IV (D-IV). Tenik Mekanik Industri Universitas Sumatera Utara, sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains Terapan.

Dalam kegiatan penulis untuk menyelesaikan Karya Akhir ini, penulis telah banyak mendapat bantuan berupa bimbingan, arahan dan saran dari berbagai pihak. Untuk itu maka dalam kesempatan ini penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Alfian Hamsi, MSc, selaku Pembantu Dekan I Teknik dan pembimbing dalam tugas karya akhir ini.

2. Bapak Dr. Ing. Ir. Ikwansyah Isranuri selaku Ketua Jurusan Teknik Mesin. 3. Staf pengajar dan staf administrasi di Departemen Teknik Mesin, USU. 4. Para staf dan karyawan PTP Nusantara IV Bah Jambi.

6. Buat Kakaku tersayang Lince dan adekku Linda, Rio, Riko, Herman, yang memberikan dorongan dan Doa.

7. Buat adekku tersayang Bermawan Purnama Hasibuan terimakasi atas bantuan, doa dan dukungan yang diberikan dalam penyusunsn laporan ini. 8. Buat DR. Boloni Sahdani terimakasi atas semua doa dan dukungannya. 9. Rekan - rekan mahasiswa di Departemen Teknik Mesin, FT. USU yang

telah memberi dukungan dan motivasi dalam penyelesaian tugas ini.

Penulis menyadari bahwa dalam penulisan tugas sarjana ini masih banyak terdapat kekurangan baik bahasa maupun materinya, oleh sebab itu punulis mengharabkan saran dan kritik yang bersifat membangun untuk kesempurnaan tulisn ini.

Akhirkata penulis mengucapkan terimakasih kepada semua pihak yang telah membantu dalam menyelesaikan tugas akhir ini.

Medan, Maret 2008

Penulis,

DAFTAR ISI

Halaman

KATA PENGANTAR... i

DAFTAR ISI... iii

DAFTAR GAMBAR... vii

DAFTAR TABEL ... ix

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Tujuan Perancangan... 2

1.3. Sistematika Penulisan ... 2

1.4. Batasan Masalah ... 3

BAB II TINJAUAN PUSTAKA 2.1 Conveyor... 4

2.1.1 Klasifikasi Conveyor ... 5

2.1.1.1 Belt Conveyor... 5

2.1.1.2 Chain Conveyor... 6

2.1.1.3 Screw Conveyor ... 12

2.1.1.4 Pnumatik Conveyor ... 16

2.2 Dasar Pemilihan Conveyor ... 18

2.3 Dasar Perhitungan Bagian – Bagian Utama Konveyor... 18

2.3.1 Daya Motor Penggerak ... 19

2.3.2 Sistem Transmisi... 20

2.3.4 Poros ... 23

2.3.4.1 Poros dengan Beban Puntir ... 23

2.3.4.2 Poros dengan Beban Puntir dan Lentur ... 25

2.3.4.3.Defleksi pada Poros... 25

2.3.4.4 Putaran Kritis Poros... 27

2.3.5 Pasak ... 28

2.3.6 Screw Konveyor... 31

2.3.7 Bantalan ... 32

BAB III PENETAPAN SFESIFIKASI 3.1 Material yang Diangkat ... 35

3.2 Penetapan Panjang Lintasan Konveyor... 35

3.3 Penetapan Kapasitas Konveyor... 35

3.4 Penetapan sistem transmisi ... 36

3.5 Spesifikasi Perencanaan dan Cara Kerja Konveyor... 36

BAB IV ANALISA PERHITUNGAN DAN KEKUATAN BAHAN BAGIAN-BAGIAN UTAMA SCREW KONVENYOR 4.1 Daya Motor Penggerak ... 38

4.2 Sistem Transmisi Roda gigi ... 39

4.2.1 Ukuran-ukuran utama roda gigi ... 39

4.2.2 Tegangan-tegangan yang timbul pada roda gigi ... 42

4.2.3 Pemilihan bahan roda gigi ... 45

4.3 Poros ... 45

4.3.1.1 Analisa Deflaksi pada Poros Penghubung Motor Listrik

dengan Roda Gigi 1 ... 48

4.3.1.2 Analisa Putaran Kritis Poros Penghubung Motor Listrik dengan Roda Gigi 1 ... 50

4.3.2 Poros pada Roda Gigi 2 dan Roda Gigi 3 ... 51

4.3.2.1 Analisa Deflaksi pada Poros Penghubung Roda Gigi 2 dan Roda Gigi 3 ... 54

4.3.2.2 Analisa Putaran Kritis Poros Roda Gigi 2 dan Roda Gigi 3 ... 56

4.3.3 Poros pada Roda Gigi 4 ... 57

4.3.3.1 Analisa Deflaksi pada Poros Roda Gigi 4 ... 60

4.3.3.2 Analisa Putaran Kritis Poros Roda Gigi 4 ... 61

4.3.4 Poros pada Screw Konveyor ... 62

4.4 Screw Konveyor... 63

4.4.1 Ukuran Screw Konveyor... 63

4.4.2 Tegangan-tegangan yang Terjadi pada Screw Konveyor .... 63

4.4.3 Pemilihan Bahan Screw Konveyor ... 64

4.5 Rumah konveyor ... 64

4.6 Bantalan ... 65

4.6.1 Bantalan pada Poros Motor Listrik dan Roda Gigi 1... 65

4.6.2 Bantalan pada Poros Roda Gigi 2 dan Roda Gigi 3... 66

BAB V KESIMPULAN

DAFTAR GAMBAR

Halaman

Gambar 2.1 Belt Conveyor Drive ... 6

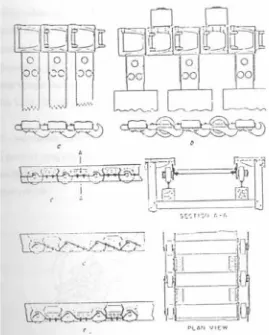

Gambar 2.2 Scraper Conveyor... 7

Gambar 2.3 Apron Conveyor... 9

Gambar 2.4 Bucket Conveyor... 10

Gambar 2.5 Bucket Elevator ... 11

Gambar 2.6 Gambar 2.6 Screw Conveyor : a Sectional ; b. Helicoid; c. Cast Iron; d. Riboon ; e. Cut Flight ... 11

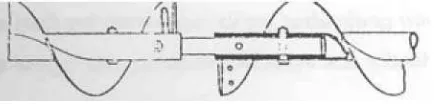

Gambar 2.7 Screw Conveyor Coupling ... 13

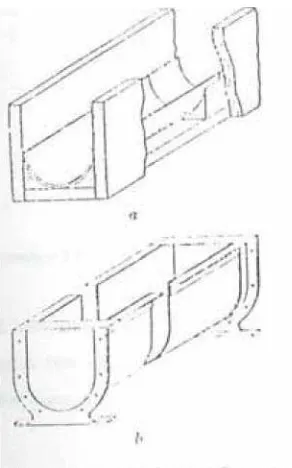

Gambar 2.8 Wadah Screw Conveyor... 13

Gambar 2.9 Screw Conveyor Hanger ... 14

Gambar 2.10 Screw Conveyor Box End ... 15

Ganbar 2.11 Pnumatic Conveyor ... 15

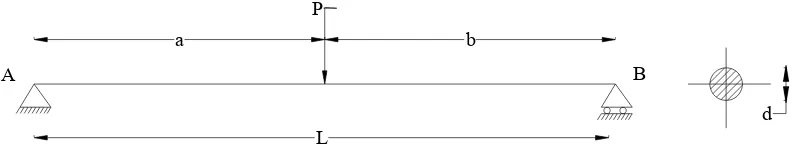

Gambar 2.12 Defleksi akibat beban terbagi rata... 17

Gambar 2.13 Defleksi satu beban ... 26

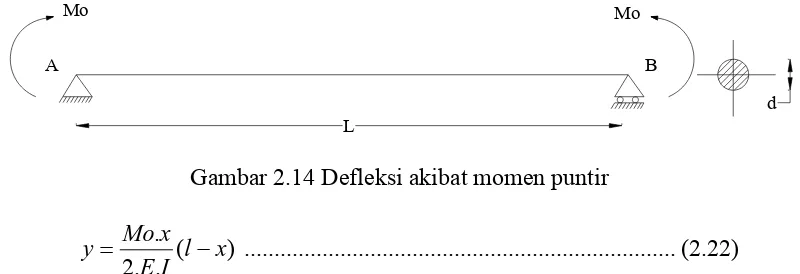

Gambar 2.14 Defleksi akibat momen punter ... 26

Gambar 2.15 Defleksi yang salah satu ujungnya ditumpuh dan diberi momen Gambar 2.16 Screw Konveyor... 27

Gambar 3.1 Sistem Transmisi Screw Konveyor ... 27

Gambar 4.1 Gaya-gaya yang bekerja pada poros... 31

Gambar 4.2 Gaya-gaya pada poros ... 45

Gambar 4.3 Penguraian gaya-gaya pada poros ... 48

Gambar 4.5 Gaya-gaya pada poros ... 51

Gambar 4.6 Penguraian gaya-gaya pada poros ... 54

Gambar 4.7 Gaya-gaya yang bekerja pada poros... 55

Gambar 4.8 Gaya-gaya pada poros ... 57

Gambar 4.9 Penguraian gaya-gaya pada poros ... 60

DAFTAR TABEL

Halaman

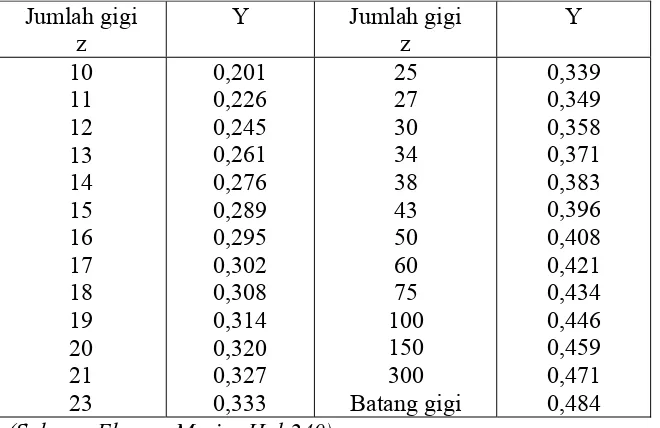

Tabel 2.1 Faktor Bentuk... 21

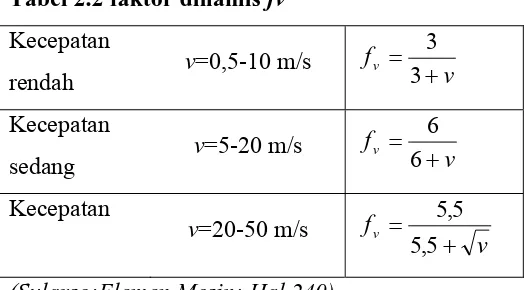

Tabel 2.2 faktor dinamis fv... 22

Tabel 2.3 Ukuran-ukuran utama roda gigi ... 22

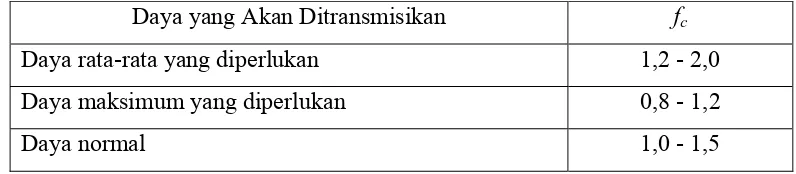

Tabel 2.4 faktor koreksi daya yang akan ditransmisikan... 24

Tabel 2.5 Ukuran standart pasak... 28

Tabel 2.6 faktor-faktor X,V dan Y... 33

BAB I PENDAHULUAN

1.1. Latar Belakang

Seiring dengan meningkatnya perkembangan teknologi yang dicapai manusia dewasa ini khususnya dalam bidang teknologi, maka perlu dibutuhkan suatu peningkatan dibidang serana dan prasarana penunjang dalam meningkatkan produksi dengan peralatan tepat guna dan efisien. Peralatan Perancangan ini merupakan pesawat angkut yang dapat memindahkan material berupa curahan ketempat lain, dan salah satu jalanya adalah Cake Breaker Conveyor. Adapun arah dari pemindahan dengan menggunakan alat pengangkut ini adalah arah mendatar (Horizintal).

1.2. Tujuan Perancangan

Adapun tujuan dari Perancangan Cake Breaker Screw adalah

1. Secara umum mempelajari tentang kontruksi mesin dan tahap–tahap perencanaan berdasarkan literature yang ada.

2. Meningkatkan kemampuan penulis dalam pengaplikasikan dilapangan sesuai dengan yang diperoleh dibangku kuliah.

3. Menambah wawasan pengetahuan pada disiplin ilmu yang akan menjadi profesi.

4. Untuk menentukan ukuran–ukuran utama dari konveyor yang digunakan pada pabrik kelapa sawit (PKS) denga kapasitas 36 ton TBS / Jam

1.3. Batasan Masalah

Memacu pada masalah dalam perancangan Cake Breaker Screw, penulis membatasi masalah yang akan diuaraikan yakni Perancangan pesawat pengangkut ( Cake Breaker Conveyor ). Perencanaan meliputi :

1. Daya motorPoros dan ulir 2. Sistem transmisi roda gigi 3. Poros dan pasak

4. Screw 5. Bantalan

6. Pengembaran secara Teknik.

1.4. Sistematika Penulisan

Adapun sistematis penulisan Karya Akhir ini adalah sebagai berikut: BAB I : Terdiri dari latar belakang masalah, maksud dan tujuan, batasan masalah dan sistematika penulisan.

BAB II : Tinjauan kepustakaan, berisikan teori–teori tentang, jenis dan pemelihan pesawat pengangkut, dasar-dasar perhitungan perancangan

sebagai landasan pembahasan.

BAB III : Penetapan spesifikasi, terdiri dari rancangan spesifikasi yang meliputi panjang lintasa, kapasitas dan cara kerja Cake Breaker Conveyor.

BAB IV : Analisa perancangan kontruksi, berisikan perhitungan meliputi Poros, Pasak, screw dan rumah konveyor, roda gigi dan bantalan.

BAB II

TINJAUAN PUSTAKA

2.1 Conveyor

Di dalam industri, bahan-bahan yang digunakan kadangkala merupakan

bahan yang berat maupun berbahaya bagi manusia. Untuk itu diperlukan alat

transportasi untuk mengangkut bahan-bahan tersebut mengingat keterbatasan

kemampuan tenaga manusia baik itu berupa kapasitas bahan yang akan diangkut

maupun keselamatan kerja dari karyawan.

Salah satu jenis alat pengangkut yang sering digunakan adalah Conveyor

yang berfungsi untuk mengangkut bahan -bahan industri yang berbentuk padat.

Pemilihan alat transportasi (conveying equipment) material padatan antara lain

tergantung pada :

1. Kapasitas material yang ditangani

2. Jarak perpindahan material

3. Kondisi pengangkutan : horizontal, vertikal atau inklinasi

4. Ukuran (size), bentuk (shape) dan sifat material (properties)

2.1.1 Klasifikasi Conveyor

Secara umum jenis/type Konveyor yang sering digunakan dapat diklasifikasikan

sebagai berikut :

1. Belt Conveyor

2. Chain Conveyor :

a. Scraper Conveyor

b. Apron Conveyor

c. Bucket Conveyor

d. Bucket Elevator

3. Screw Conveyor

4. Pneumatic Conveyor

2.1.1.1 Belt Conveyor

Belt Conveyor pada dasarnya mernpakan peralatan yang cukup sederhana.

Alat tersebut terdiri dari sabuk yang tahan terhadap pengangkutan benda padat.

Sabuk yang digunakan pada belt conveyor ini dapat dibuat dari berbagai jenis

bahan misalnya dari karet, plastik, kulit ataupun logam yang tergantung dari jenis

dan sifat bahan yang akan diangkut. Untuk mengangkut bahan -bahan yang panas,

sabuk yang digunakan terbuat dari logam yang tahan terhadap panas.

Karakteristik dan performance dari belt conveyor yaitu :

1. Dapat beroperasi secara mendatar maupun miring dengan sudut

maksimum sampai dengan 18.

2. Sabuk disanggah oleh plat roller untuk membawa bahan.

3. Kapasitas tinggi.

5. Dapat beroperasi secara continiue.

6. Kapasitas dapat diatur.

7. Kecepatannya sampai dengan 600 ft/m.

8. Dapat naik turun.

9. Perawatan mudah.

Kelemahan -kelemahan dari belt conveyor:

1. Jaraknya telah tertentu.

2. Biaya relatif mahal.

3. Sudut inklinasi terbatas.

2.1.1.2 Chain Conveyor

Chain conveyor dapat dibagi atas beberapa jenis conveyor, yaitu :

1. Scraper Conveyor

2. Apron Conveyor

3. Bucket Conveyor

Keempat jenis elevator tersebut pada dasarnya menggunakan rantai

sebagai alat bantu untuk menggerakkan material.

Scraper Conveyor

Scraper conveyor merupakan konveyor yang sederhana dan paling murah

diantara jenis -jenis conveyor lainnya. Conveyor jenis ini dapat digunakan dengan

kemiringan yang besar. Conveyor jenis ini digunakan untuk mengangkut material

- material ringan yang tidak mudah rusak, seperti : abu, kayu dan kepingan.

Karakteristik dan performance dari scaper conveyor:

1. Dapat beroperasi dengan kemiringan sampat 45°.

2. Mempunyai kecepatan maksimum 150 ft/m.

3. Kapasitas pengangkutan hingga 360 ton/jam.

4. Harganya murah.

Kelemahan - kelemahan pada scraper conveyor:

1. Mempunyai jarak yang pendek.

2. Tenaganya tidak konstan.

3. Biaya perawatan yang besar seperti service secara teratur.

Apron Conveyor

Apron Conveyor digunakan untuk variasi yang lebih luas dan untuk beban

yang lebih berat dengan jarak yang pendek. Apron Conveyor yang sederhana

terdiri dari dua rantai yang dibuat dari mata rantai yang dapat ditempa dan

ditanggalkan dengan alat tambahan A. Palang kayu dipasang pada alat tambahan

A diantara rantai dengan seluruh tumpuan dari tarikan conveyor. Untuk bahan

yang berat dan pengangkutan yang lama dapat ditambahkan roda (roller) pada alat

tambahan A. Selain digunakan roller, palang kayu dapat juga digantikan dengan

plat baja untuk mengangkut bahan yang berat.

Karakteristik dan performance dan apron conveyor:

1. Dapat beroperasi dengan kemiringan hingga 25°.

2. Kapasitas pcngangkutan hingga 100 ton/jam.

3. Kecepatan maksimum 100 ft/m.

4. Dapat digunakan untuk bahan yang kasar, berminyak maupun yang

besar.

5. Perawatan murah.

Kelemahan -kelemahan apron konveyor :

1. Kecepatan yang relatif rendah.

2. Kapasitas pengangkutan yang kecil

Gambar 2.3 Apron Conveyor

Bucket Conveyor

Bucket Conveyor sebenarnya merupakan bentuk yang menyerupai

conveyor apron yang dalam.

Karakteristik dan performance dari bucket conveyor:

1. Bucket terbuat dari baja

2. Bucket digerakkan dengan rantai

3. Biaya relatif murah.

4. Rangkaian sederhana.

5. Dapat digunakan untuk mengangkut bahan bentuk bongkahan.

6. Kecepatan sampai dengan 100 ft/m.

Kelemahan -kelemahan bucket conveyor:

1. Ukuran partikel yang diangkut 2-3 in.

2. Investasi mahal.

3. Kecepatan rendah.

Bucket Eleyator

Belt, scraper maupun apron conveyor mengangkut material dengan

kemiringan yang terbatas. Belt conveyor jarang beroperasi pada sudut yang lebih

besar dari 15-20° dan scraper jarang melebihi 300. Sedangkan kadangkala diperlukan pengangkutan material dengan kemiringan yang curam. Untuk itu

dapat digunakan Bucket Elevalor. Secara umum bucket elevator terdiri dari timba

-timba (bucket) yang dibawa oleh rantai atau sabuk yang bergerak. Timba -timba

(bucket) yang digunakan memiliki beberapa bentuk sesuai dengan fungsinya

masing -masing. Bentuk - bentuk dari timba -timba (bucket) dapat dibagi atas :

1. Minneapolis Type

2. Buckets for Wet or Sticky Materials

3. Stamped Steel Bucket for Crushed Rock

4. Minneapolis Type

ii. Dipergunakan untuk mengangkut butiran dan material

kering yang sudah lumat.

5. Buckets for Wet or Sticky Materials.

i. ¾ Bucket yang lebih datar.

ii. Dipergunakan untuk mengangkut material yang cenderung

lengket.

6. Stamped Steel Bucket for Crushed Rock

i. ¾ Dipergunakan untuk mengangkut bongkahan -bongkahan

besar dan material yang berat.

2.1.1.3 Screw Conveyor

Jenis konveyor yang paling tepat untuk mengangkut bahan padat

berbentuk halus atau bubur adalah konveyor sekrup (screw conveyor)Alat ini pada

dasarnya terbuat dari pisau yang berpilin mengelilingi suatu sumbu sehingga

bentuknya mirip sekrup. Pisau berpilin ini disebut flight.

Macam-macam flight adalah:

1. Sectional flight

2. Helicoid flight

3. Special flight, terbagi: ~cast iron flight ~ribbon flight ~cut flight

Konveyor berfiight section (Gambar 2.6-a) dibuat dari pisau-pisau pendek

yang disatukan -tiap pisau berpilin satu putaran penuh- dengan cara disimpul tepat

pada tiap ujung sebuah pisau dengan paku keling sehingga akhirnya akan

membentuk sebuah pilinan yang panjang.

Sebuah helicoid flight, bentuknya seperti pita panjang yang berpilin

mengelilingi suatu poros (Gambar 2.6-b). Untuk membentuk suatu konveyor,

flight-flight itu disatukan dengan cara dilas tepat pada poros yang bersesuaian

dengan pilinan berikutnya.

Flight khusus digunakan dimana suhu dan tingkat kerusakan tinggi adalah

flight cast iron. Flight-flight ini disusun sehingga membentuk sebuah konveyor

(Gambar 2.6-c).

Untuk bahan yang lengket, digunakan ribbon flight (Gambar 2.6-d). Untuk

mengaduk digunakan cut flight (Gambar 2.6-e). Flight pengaduk ini dibuat dari

flight biasa, yaitu dengan cara memotong-motong flight biasa lalu membelokkan

Untuk mendapatkan konveyor panjang yang lebih sederhana dan murah,

biasanya konveyor tersebut itu disusun dari konveyor-konveyor pendek. Sepasang

konveyor pendek disatukan dengan sebuah penahan yang disebut hanger dan

disesuaikan pasangan pilinannya.

Tiap konveyor pendek mempunyai standar tertentu sehingga dapat

dipasang dengan konveyor pendek lainnya, yaitu dengan cara memasukkan salah

satu poros sebuah konveyor ke lubang yang terdapat pada poros konveyor yang

satunya lagi (Gambar 2.7)

.

Gambar 2.6 Screw Conveyor : a Sectional ; b. Helicoid; c. Cast Iron; d.

Riboon ; e. Cut Flight

Gambar 2.7 Screw Conveyor Coupling

Wadah konveyor biasanya terbuat dan lempeng baja (Gambar 2.8),

(Gambar 2.8-a) hanya bagian dasarnya, yang berbentuk setengah lingkaran dan

terbuat dari baja, sedangkan sisi-sisi lurus lainnya terbuat dari kayu.

Untuk mendapatkan sebuah wadah yang panjang, wadah-wadah pendek

disusun sehingga sesuai dengan panjang konveyor. Gambar 2.8-b menunjukkan

wadah yang lebih rumit yang konstruksinya semuanya terbuat dari besi.

Perlu diketahui bahwa poros konveyor harus digantung pada

persambungan yang tetap sejajar. Dua buah persambungan dibuat pada ujung

wadah, dan sepanjang wadah harus tetap ada hanger atau penahan, Biasanya ada

sebuah hanger untuk tiap bagian.

Gambar 2.9 menunjukkan beberapa tipe hanger. Gbr 2.9-a menunjukkan

tipe paling sederhana dan paling murah. Gbr 2.9-b menunjukkan tipe yang

mempunyai persambungan terpisah dan ditempatkan di wadah baja. Bentuk yang

lebih rumit mempunyai persambungan yang dapat disetel dan juga dengan cara

Jika bahan yang diangkut konveyor bersentuhan dengan persambungan

hanger, seringkali minyak atau pelumas tidak dapat dipakai karena akan

mencemari bahan tersebut, dan wadah kayu akan basah oleh minyak. 0leh karena

itu, wadah dalam hanger dibuat dari besi putih cor (Gbr 2. 9-c) sehingga tempat

bergerak dapat digunakan walaupun tanpa pelumas.

Ujung dari wadah konveyor disebut box ends . Umumnya box ends awal

berbeda konstruksinya dengan box ends akhir. Box ends awal memiliki roda gigi

2.1.1.4 Pneumatic Conveyor

Konveyor yang digunakan unluk mcngangkul bahan yang ringan atau

berbentuk bongkahan kecil adalah konvenyor aliran udara (pneumatic conveyor).

Pada jenis konveyor ini bahan dalam bentuk suspensi diangkut oleh aliran udara.

Pada konveyor ini banyak alat dipakai, antara lain:

1. Sebuah pompa atau kipas angin untuk menghasilkan aliran udara.

2. Sebuah cyclone untuk memisahkan partikel-partikel besar.

3. Sebuah kotak penyaring (bag filter) untuk menyaring debu.

Pada tipe yang sederhana (Gambar 2.11), sebuah pompa cycloida akan

menghasilkan kehampaan yang sedang dan sedotannya dihubungkan dengan

sistem pengangkulan. Bahan -bahan akan terhisap naik melalui selang yang dapat

dipindahpindahkan ujungnya.

Kemudian, aliran udara yang mengangkut bahan padat dalam bentuk

suspensi akan menuju siklon dan selanjutnya menuju ke pompa.

Jika bahan-bahan ini mengandung debu, debu ini tentunya akan merusak

pompa dan debu ini juga akan membahayakan jika dibuang ke udara, dengan kala

lain debu adalah produk yang tidak diinginkan. Karenanya, sebuah kotak

penyaring ditempatkan diantara siklon dan pompa.

Jenis konveyor ini terutama digunakan untuk mengangkut bahan yang

kebersihannya harus tetap terjaga baik (seperti biji-bijian, bahan-bahan lumat

seperti soda abu, dan lain-lain) supaya keadaannya tetap baik dan tidak

mengandung zat-zat beracun seperti timbal dan arsen.

Konveyor ini juga dapat dipakai untuk mengangkut bahan-bahan yang

yang sejenis. Kadang-kadang juga digunakan bila jalan yang dilalui bahan

berkelokkelok atau jika bahan harus diangkat dan lain-lain hal yang pada tipe

konveyor lainnya menyebabkan biaya pengoperasian lebih tinggi.

Kecepatan aliran udara pada kecepatan rendah adalah 3000-7500 fpm dan

pada kecepatan tinggi adalah 10000-20000 fpm. Sedangkan jumlah udara yang

digunakan untuk mengangkut tiap ton bahan per jam adalah 50-200 cfm, tergantung

pada keadaan dan berat bahan,jarak dan kemiringan pengangkutan, dan lain-lain.

Kerugian menggunakan jenis konveyor ini adalah pemakaian energinya lebih

besar dibanding jenis konveyor lainnya untuk jumlah pengangkutan yang sama.

Perhitungan-perhitungan pada konveyor pneumatik sama sekali empiris dan

2.2 Dasar Pemilihan Conveyor

Untuk melakukan pemilihan suatu tipe pesawat pengangkut diperlukan

pengetahuaan tentang rancangan dan disesuaikan dengan kemampuan

pengoperasiannya.

Dalam pemilihan pesawat pengangkut perlu diketehui sebagai berikut :

1. Jenis dari ukuran beban yang akan ditangani, misalnya beban padu (unit bulk)

dan beban tumpahan (bulk load).

2. Kondisi perjam dari unit serta kontinius pemindahan

3. Kondisi lingkungan yang menentukan arah dan lintasan pesawat pengangkut.

4. Prinsip – prinsip ekonomis meliputi ongkos pembuatan dan pemeliharaan.

Berdasarkan keterangan diatas maka dipilih konveyor yang membantu

material berupa. Beban tumpahan (bulk load) dengan berputarnya poros yang

dililiti lempengan plat yang berfungsi sebagai pendorong yang berbentuk ulir

(screw) sehingga material Nut dan Fiber dapat diangkut dan dipindahkan.

2.3Dasar Perhitungan Bagian – Bagian Utama Konveyor.

Didalam perencanaan konveyor terdapat bagian-bagian yang harus terkena

beban seperti motor listrik, roda gigi, poros, bantalan. Bagian-bagian ini harus

diamati secara tepat agar dapat menerima beban tekanan cukup kuat.

Kekuatan bahan harus diperhitungkan sesuai dengan kondisi operasi yang

akan berlangsung, untuk itu perencanaan bahan yang akan digunakan harus

benar-benar diteliti untuk memberikan informasi yang akurat serta perangkat peralatan

pengaman yang menjamin konveyor tersebut bekerja pada kondisi yang telah

2.3.1 Daya Motor Penggerak

Dalam perencanaan screw konveyor digunakan tenaga motor listrik. Poros

motor penggerak dirangkai dengan sistem transmisi roda gigi yang mana daya dan

putaran dari motor listrik direduksi dan diteruskan keporos penggerak konveyor.

Daya penggerak poros screw konveyor dapat dihitung dengan persamaan :

102 .l Q

Pp ... (2.1)

Dimana : Pp = Daya penggerak poros konveyor (kW) Q = Kapasitas konveyor (kg/s)

l = Panjang lintasan konveyor atau panjang poros konveyor (m) Bila Q dalam Ton/jam dan P dalam Hp, maka persamaan 2.1 menjadi :

102 3600

34 , 1 . . . 1000

Ql

Pp

03 , 274

. . .Ql

Pp ... (2.2)

Karena ada faktor-faktor lain maka daya penggerak poros haruslah dikalikan

dengan faktor resistansi total (Wo) yaitu sebesar 4,0 (Spivakopsky,1969),

persaman 2.2 menjadi :

Wo l

Q

Pp

03 , 274

. . .

... (2.3)

Untuk menentukan daya motor penggerak dapat dihitung dengan persamaan

berikut :

mek p m

P P

. .

... (2.4)

Dimana : Pm = Daya motor penggerak (Hp)

mek

2.3.2 Sistem Transmisi

Sistem transmisi memakai mekanisme roda gigi lurus. Adapun

perbandingan transmisi dapat dihitung dengan menggunakan rumus sebagai

berikut :

1 2 2 1

Z Z n n

i ... (2.5)

Dimana : n = Putaran (rpm)

Z = Jumlah gigi

2.3.3 Roda Gigi Lurus

Untuk mentransmisikan daya yang besar maka digunakan dengan roda

gigi. Keunggulan menggunakan roda gigi yaitu lebih ringkas , putaran lebih

tinggi dan tepat dengan daya lebih besar. Jika diameter jarak bagi adalah db1(mm)

,maka kecepatan keliling v (m/s) yang mempunyai putaran n1(rpm):

1000 60

1 1

d n

v b

... (2.6)

Hubungan antara daya yang ditransmisikan P (kW) gaya tangensial Ft (kg), dan

kecepatan keliling v (m/s) adalah

102 v F

P t ... (2.7)

Dalam hal ini perlu dipergunakan daya perencana yaitu :

Pd = fc.P

Dimana Pd = daya perencana (kW)

fc = faktor koreksi daya (dapat dipilih fc = 1,2)

atau harga Ft dapat dicari dengan

Y m b

Ft b (Sularso;Elemen Mesin; Hal 239) (2.9)

Dimana b =tegangan lentur (kg/mm2)

b = lebar gigi(mm) m = modul gigi

Y = faktor bentuk gigi

[image:31.595.110.440.310.524.2]Faktor bentuk gigi dapat dilihat pada tabel 2.1

Tabel 2.1 Faktor Bentuk Gigi Jumlah gigi

z

Y Jumlah gigi

z Y 10 11 12 13 14 15 16 17 18 19 20 21 23 0,201 0,226 0,245 0,261 0,276 0,289 0,295 0,302 0,308 0,314 0,320 0,327 0,333 25 27 30 34 38 43 50 60 75 100 150 300 Batang gigi 0,339 0,349 0,358 0,371 0,383 0,396 0,408 0,421 0,434 0,446 0,459 0,471 0,484 (Sularso;Elemen Mesin; Hal 240)

Besarnya beban lentur yang diizinkan per satuan lebar sisi (kg/mm2) dapat

dihitung dari besarnya modul (m),jumlah gigi (z), faktor bentukgigi (Y), dengan

sudut tekan 20º dan faktor dinamis fv sebagai berikut:

' b F

(Sularso;Elemen Mesin; Hal 240) (2.10) fv

Y m Fb' a

Maka lebar sisi b adalah

' b F Ft

b (Sularso;Elemen Mesin; Hal 240) (2.11)

Tabel 2.2 faktor dinamis fv Kecepatan

rendah v=0,5-10 m/s v

fv

3 3

Kecepatan

sedang v=5-20 m/s v

fv

6 6

Kecepatan

v=20-50 m/s

v fv

5 , 5

5 , 5

(Sularso;Elemen Mesin; Hal 240)

Untuk menentukan ukuran-ukuran roda gigi dapat dilihat pada Tabel 2.3 :

Tabel 2.3 Ukuran-ukuran utama roda gigi Satuan : mm

Diameter jarak bagi (Db) Db mZ Diameter kepala (Dk) Dk (Z 2)m Diameter dasar (Dd) Dd Zmcos

Jarak bagi (p) pm

Tebal gigi (t)

2 p t

Lebar gigi (b) b2m

Tinggi kepala gigi (ha) ham Tinggi kaki gigi (hf) hf 1,25m Tinggi gigi (h) hhahf Kelonggaran puncak gigi (Ck) Ck 0,25m

Jarak sumbu poros antar roda gigi (a) a Z Z m 2

[image:32.595.110.493.326.625.2]2.3.4 Poros

Poros merupakan salah satu bagian terpenting dari setiap mesin. Hampir

semua mesin meneruskan tenaga bersama-sama dengan putaran.

2.3.4.1 Poros dengan Beban Puntir

Jika diketahui bahwa poros yang akan direncanakan tidak mendapat beban

lain kecuali torsi, maka perencanaan diameter porosnya adalah sebagai berikut :

3 .

. 16

s d

T

Supaya konstruksi aman maka izin(a)timbul (kg/mm2)

3 .

. 16

s a

d T

3 1

. . 16

a s

T d

3 1

. . 1 , 5

a s

T d

... (2.12)

Dimana : ds = Diameter poros (mm) T = Torsi (kg.mm)

a = Tegangan izin (kg/mm 2

)

Jika P adalah daya nominal output dari motor penggerak (kW), maka berbagai faktor keamanan bisa diambil, sehingga koreksi pertama bisa diambil kecil. Jika

faktor koreksi adalah fc, maka daya perencana adalah :

... (2.13) P

fc Pd .

Dimana Pd = Daya perencana (kW)

Tabel 2.4 faktor koreksi daya yang akan ditransmisikan

Daya yang Akan Ditransmisikan fc Daya rata-rata yang diperlukan 1,2 - 2,0 Daya maksimum yang diperlukan 0,8 - 1,2

Daya normal 1,0 - 1,5

(Sularso;Elemen Mesin; Hal 7)

Untuk menghitung Torsi T (kg.mm) dapat dihitung dari daya perencana (kW)

sebagai berikut :

Pd T

n Pd

T

2

1000 60 102

n Pd

T 9,74105 ... (2.14)

Tegangan izin dapat dihitung sebagai berikut :

2 1 sf sf

B a

(Sularso;Elemen mesin;hal 8)(2.15)

Dimana : B = Kekuatan tarik bahan (kg/mm2)

Sf1 = Faktor keamanan bahan, untuk bahan

SF = 5,6

S-C = 6,0

Sf2 = Faktor keamanan akibat alur pasak (1,33,0)

Dalam perencanaan diameter poros, ada faktor-faktor lain seperti faktor koreksi

akibat momen puntir (Kt) dan faktor akibat beban lenturan (Cb), maka persamaan

3 1

. . 1 , 5

T Kt Cb

d

a s

(Sularso;Elemen mesin;hal:8)(2.16)

Dimana harga Kt = 1,0 (jika beban halus)

1,0 1,5 (Jika terjadi sedikit kejutan atau tumbukan)

1,5 3,0 (Jika beban dikenakan dengan kejutan)

Cb = 1,2 2,3(jika tidak ada beban lentur maka Cb = 1)

2.3.4.2 Poros dengan Beban Puntir dan Lentur

Jika poros yang direncanakan mendapat beban puntiran dan lenturan maka

persamaan (2.12) menjadi :

3 1 2 2 .

. 1 , 5

M T

d

a s

... (2.17)

Dimana M = Momen lentur (kg.mm)

Dalam perencanaan diameter poros ada faktor-faktor seperti faktor koreksi akibat

momen puntir (Kt) dan faktor koreksi untuk momen lentur (Km), maka persamaan

(2.17) menjadi :

3 1 2 2

) ( ) . ( .

. 1 , 5

KmM KtT

d

a s

(Sularso;Elemen mesin;hal:18)(2.18)

Dimana harga Km = 1,5 (Untuk beban momen lentur yang tetaps)

1,52,0 (Untuk beban dengan tumbukan ringan) 2,03,0 (Untuk beban dengan tumbukan berat)

2.3.4.3.Defleksi pada Poros

Kekakuan terhadap poros terhadap lenturan juga perlu diperiksa. Bila

suatu poros baja yang ditumpuh oleh bantalan pada kedua ujungnya dan mendapat

q

d

L

[image:36.595.100.511.90.152.2]B A

Gambar 2.12 Defleksi akibat beban terbagi rata

) 2 ( . . 24

. 3 3 3

x lx l I E l q

y

I E l g ymak . . 384 5 4

... (2.19)

Dimana E = Modulus elastisitas baja (2,069 × 108 kN/m2), bila beban dalam kg maka E = 2,11 × 1010 kg/m2

I = Momen inersia lingkaran pejal m4

4 64d

l = Panjang poros (m)

q = Beban (kN)

jika pembebanan seperti pada gambar 2.13 maka defleksi yang terjadi :

[image:36.595.114.511.479.554.2]L B A P b a d

Gambar 2.13 Defleksi satu beban

Sebelah kiri gaya P (0x a)

) . . . 6 .. 2 2 2

x b l I E l x b P

y . . l2 b2 x2

I E l x b Py ... (2.20) ... (2.20)

Sebelah kanan gaya P (ax Sebelah kanan gaya P (axb)

P xEaIx b l I E l x b P y . . 6 ) ( ) . . . 6 .

. 2 2 2 3

Jika diberi momen puntir maka,

d L

B A

[image:37.595.112.511.96.411.2]Mo Mo

Gambar 2.14 Defleksi akibat momen puntir

) ( . . 2

. x l I E

x Mo

y ... (2.22)

Jika salah satu ujungnya ditumpuh dan diberi momen puntir maka,

P Mo

A

L

d

Gambar 2.15 Defleksi yang salah satu ujungnya ditumpuh dan diberi momen

puntir

) 3 ( . . 6

2

x l I E Px

y ... (2.23)

2.3.4.4 Putaran Kritis Poros

Bila beberapa diameter poros seragam ds (mm), maka putaran kritis poros

adalah :

W l l l

d

nc s

2 1

2 . 52700

(Sularso;Elemen mesin;hal:19)(2.24)

Dimana nc = Putaran kritis poros (rpm)

l1 dan l2 = Jarak bantalan terhadap beban (mm) l = Panjang poros (mm)

[image:37.595.112.512.114.251.2]Bila terdapat beberapa beban pada poros maka putaran kritis poros adalah :

2 3 2

2 2

1 2

1 1 1 1

c c c

c n n n

n ... (Sularso;Elemen mesin;hal:19)(2.25)

Menurut Sularso Perbandingan putaran yang baik antara putaran sebenarnya

dengan putaran kritis adalah lebih kecil dari 0,60,8

c n

n

= 0,6 0,8 (Sularso;Elemen mesin;hal:20)(2.26)

2.3.5 Pasak

Pasak adalah suatu elemen yang dipakai untuk menetapkan bagian-bagian

mesin seperti roda gigi, sproket, puli, kopling dan lain-lain pada poros. momen

diteruskan dari poros kenaaf atau tari naaf ke poros.

Ukuran dan bentuk standart pasak diberikan dalam tabel 2.5.Untuk pasak

umumnya dipilih bahan yang memiliki kekuatan tari lebih dari 60 (Kg/mm ),

lebih kuat dari pada porosnya. Kadang-kadang sengaja dipilih bahan yang lemah,

sehingga pasak akan lebih mudah rusak dari pada poros. Ini disebabkan harga

pasak yang murah serta mudah menggantinya.

[image:38.595.120.512.540.813.2]2

Jika momen rencana dari poros adalah T(Kg.mm) dan diameter poros

adalah ds (mm), maka gaya tangensial F (Kg) Pada permukaan poros adalah :

) 2 / (ds

T

F ...(2.27)

Tegangan geser yang ditimbulkan adalah :

bl F k

...(2.28)

Dimana : k = Tegangan geser yang terjadi (kg/mm2)

b = Lebar pasak (mm)

l = Panjang pasak (mm) Tegangan geser izin didapat dengan :

2 1 fk fk

b ka

S S

...(2.29)

Dimana : Sfk1 = Faktor keamanan (umumnya diambil 6)

Sfk2 = Faktor keamanan

= 1,0 – 1,5 (jika beban dikenakan perlahan-lahan)

= 1,5 – 3,0 (jika beban dikenakan tumbukan ringan)

= 2,0 – 5,0 (jika beban dikenakan secara tiba-tiba dengan

tumbukan berat)

Dari tegangan geser izin, panjang pasak yang diperlukan dapat diperoleh dengan :

1 bl

F ka

...(2.30)

Gaya keliling F (kg) yang sama seperti diatas dikenakan pada luas permukaan

) (1 2 2

l t atau t F

... (2.31)

= kedalaman alur pasak pada poros atau naf (mm)

dari harga tekanan permukaan yang di izinkan, panjang pasak yang diperlukan

dapat dihitung dengan : P

Dimana : P = tekanan permukaan (kg/mm2)

` l2 = panjang pasak (mm) t1 atau t2

) (1 2 2

Dimana : Pa = Tekana permukaan izin (kg/mm2)

Harga Pa adalah sebesar 8 kg/mm2 untuk poros dengan diameter kecil, 10 kg/mm2

untuk poros dengan diameter besar, dan setengah dari harga-harga diatas untuk

poros berputaran tinggi. Perlu diperhatikan bahwa lebar pasak sebaiknya antara

25-35% dari diameter poros, dan panjang pasak jangan terlalu panjang

dibandingkan dengan diameter poros. Karena lebar dan tinggi pasak t

atau t l

F a

... (2.32)

sudah

distandartkan, maka beban yang ditimbulkan oleh gaya F yang besar hendaknya P ...

datasi dengan penyesuaian panjang pasak. Menurut Sularso perbandingan :

Baik ds

Lk ds b

5 , 1 75 , 0

35 , 0 25 , 0

2.3.5 Screw Konveyor

= Diameter poros (mm)

Untuk menentukan pitch secrew (p)mm dapat dihitung dengan rumus: .3.5 Screw Konveyor

= Diameter poros (mm)

Untuk menentukan pitch secrew (p)mm dapat dihitung dengan rumus:

[image:41.595.117.489.84.313.2]

Gambar 2.16 Screw Konveyor Gambar 2.16 Screw Konveyor

d = Diameter luar srew (mm) d = Diameter luar srew (mm)

ds ds

2 . 2

1

tg d

p

2 . 2dtg

p ... (2.33)

Bila panjang poros penggerak adalah l (mm) maka banyaknya screw (n) adalah

p l n

Sedangkan kecepatan dorong muatan adalah :

6000

v pn ... (2.34)

Dimana n = Putaran poros penggerak konveyor (rpm).

Screw konveyor membawa nut dan fiber dengan berat per meternya adalah :

v , 3

Q q

6

... (2.35)

iman /m)

D a : q =Berat muatan per meter (kg

v = Kecepatan dorong (m/s)

Dengan memasukkan persamaan (2.34) ke persamaan (2.35) maka diperoleh:

Pn Q q

6 , 3

60

Q1000 n p. q

06 , 0

... (2.36)

n fiber dapat dihitung dengan rumus :

... (2.37)

iman s

l = Panjang lintasan konveyor(m)

Koefisien gesek material (f diambil 0,60)

ya disebut

beban ekivalen dinamis. Misalkan se )

maka beban ekivalen dinamis P (kg) adalah :

;Elemen Mesin; Hal 135) (2.38)

imana : X,V dan Y = faktor-faktor beban arga X,V dan Y dapat dilihat pada tabel 2.6

Untuk gaya dorong screw terhadap nut da

f l

Fs q.. ...

D a : F = gaya dorong screw (kg)

f =

2.3.6 Bantalan

Tujuan merencanakan bantalan adalah untuk mendapatkan umur bantalan.

Suatu beban yang besarnya sedemikian rupa hingga memberikan umur yang sama

dengan umur yang diberikan oleh beban dan kondisi putaran sebenarn

buah bantalan membawa beban radial Fr (kg

dan beban aksial Fa (kg),

YFa XVFr

Pr (Sularso

D

Tabel 2.6 faktor-faktor X,V dan Y

Baris tunggal Baris ganda Baris tunggal Baris ganda Beba n pada putar cinci n dala m Beba cinci n

luar Fa/VF Fa/VFr n

punti r pada

r>e eFa/VFr>e Jenis bantalan

V X X Y X

e

Xo Yo Xo Yo

Y Y

Bantalan bola alur dalam

Fa/Co =

= 0,28

1 1,2 0,56 2, 0

1,15

1 0 0,56

2,

1,15 0,

0,38

0,6 0,5 0,6 0,5 0,014 = 0,028 = 0,084 = 0,11 = 0,17 = 0,42 = 0,56 3 1,99 1,71 1,55 1,45 1,31 1,04 1,00 30 1,90 1,71 1,55 1,45 1,31 1,04 1,00 190 ,22 0,26 0,28 0,30 0,34 0,42 0,44 Bantalan bola sudut α = 30º

= 35º 1 1,2 0,39 0,76 0,66 0,55 0 0,78 0,66 0,55 0,63 0,60 0,57 1,24 1,07 0,93 0,80 0,95 1,14

0,5 0,33 0,29 0,26 1 0,58 0,52 = 20º = 25º

= 40º 0,37

0,35 0,43 0,41 1,00 0,87 1,09 0,92 0,70 0,67 1,63 1,41 0,57 0,68 0,42 0,38 0,84 0,76 0,66

(Sularso;Elemen Mesin; Hal 135)

Umur nominal L dapat ditentukan sebagai berikut :

10 / 3 3 / 1 3 , 33 , 3 , 33 , n f rol bantalan untuk n f Bola bantalan untuk n n

(Sularso;Elemen Mesin; Hal 135) (2.39)

Faktor umur :

P C fn

Untuk kedua bantalan,fh = (Sularso;Elemen Mesin; Hal 135) (2.40)

Umur nominal Lh adalah

(Sularso;Elemen Mesin; Hal 135) (2.41)

ik (kg)

is (kg)

500 h

h f ro bantalan untuk 10 / 3 3 / 1 , 500

, h h

f l f L Bola bantalan untuk

Dimana C = Beban nominal dinamik spesif P = Beban ekivalen dinam

Tabel 2.7 Beban nominal dinamik spesifik

BAB III

PENETAPAN SPESIFIKASI

3.1 Material Yang Diangkut.

Peninjauan pada material yang diangkut perlu dilakukan dalam perencanaan konveyor. Material yang diangkut adalah yang termasuk dalam klasifikasi bahan curah (bulk load ) yaitu nut dan fiber (serabut).

3.2 Penetapan Panjang Lintasan Konveyor.

Untuk menentukan panjang lintasan konveyor perlu diperhitungkan kondisi sekitar konveyor tersebut dan pengembangannya dimasa yang akan datang. Panjang lintasan konveyor direncanaka sebagai berikut:

Panjang Lintasan Konveyor = 18 m(direncanakan)

3.3 Penetapan Kapasitas Konveyor

Kapasitas konveyor adalah berat fiber (serabut) dan nut atau beban yang dipindahkan (diangkut) persatuan waktu. Hal ini berdasarkan pada kapasitas pabrik, dimana kapasitas oleh pabrik dalam perencanaan adalah 60 Ton TBS/ jam (bebantumpahan basah ). Dari hasil pengambilan data pada laboratorium pabrik pengolahan kelapa sawit didapat presentase kontaminasi dari sawit.

Kontaminasi ini berasal dari nut dan serabut yang basah, kotoran- kotoran lainnya. Besarnya presentase kontaminasi sebesar ± 60%, jadi kapasitas angkut sawit adalah: 60% dari 60 Ton TBS/jam =36Ton /jam

3.4 Perencanaan Sistem Transmisi

[image:46.595.203.418.236.436.2]Untuk memindahkan putaran motor ke poros penggerak direncanakan menggunakan sistim transmisi roda gigi dan disesuaikan dengan kebutuhannya. Dalam perencanaan konveyor ini direncanakan roda gigi lurus yang dipergunakan untuk memindahkan gerakan putaran antara poros–poros sejajar seperti pada gambar 3.1 dibawah ini:

RG 4 RG 3 RG 2

RG 1

Gambar 3.1 Sistem Transmisi Screw Konveyor 3.5 Spesifikasi Perencanaan.

Jenis Material :Beban tumpahan basah (bulk load) Yaitu nut dan fiber (serabut) Kapasitas Konveyor : 36 ton / jam

Panjang Lintasan Konveyor : 18 meter Selanjutnya adalah cara kerja konveyor:

2. Pada sistem ini serew conveyor ini dilengkapi dengan motor penggerak sebagai penggerak utama , dimana dalam perencanaan ini motor penggerak yang dipergunakan adalah elektromotor.

3. Tenaga yang dihasilkan elektromotor ditransmisikan melalui kopling sebelum diteruskan ke sistim transmisi (Gear Box) dan poros penggerak konveyor.

BAB IV

ANALISA PERHITUNGAN DAN KEKUATAN BAHAN BAGIAN-BAGIAN UTAMA SCREW KONVENYOR

4.1 Daya Motor Penggerak

Daya motor yang dipergunkan untuk menggerakan screw konveyor perlu

diperhitungkan. Daya pada poros screw adalah daya yang dibutuhkan pada motor

penggerak dibagi dengan effisiensi mekanismenya. Besarnya daya pada poros

penggerak dapat dihitung dengan menggunakan persamaan (2.3) sebagai berikut :

Pada spesifikasi perencanaan, kapasitas konveyor (Q) adalah 36 Ton/jam

dan panjang lintasan konveyor (l) adalah 18 meter, maka :

Wo l

Q

Pp

03 , 274

. . .

458 , 9 4 03 , 274

. 18 36 .

p

P Hp

Jadi besarnya daya pada poros penggerak (Pp) adalah 9,458 Hp

Daya motor penggerak dapat dihitung dengan menggunakan persamaan (2.4)

sebagai berikut :

mek p m

P P

. .

652 , 9 98 , 0

. 458 , 9 .

m

P Hp

Jadi besarnya daya motor penggerak (Pm) = 9,652 Hp

Dari lampiran A-1 daya motor penggerak yang mendekati hasil perhitungan

4.2 Sistem Transmisi Roda gigi

Sistem transmisi pada konveyor adalah dengan roda gigi lurus, dengan

putaran motor 1440 rpm dan putaran pada screw konveyor 70 rpm. Dari gambar

3.1 dapat dilihat susunan sistem transmisi, maka banyaknya jumlah gigi tiap roda

gigi atau putaran tiap roda gigi dapat dihitung :

nmotor = n1

n2 = n3

n4 = nscrew

Bila perbandingan roda gigi 1 dan roda gigi 2 direncanakan adalah sama dengan

perbandingan roda gigi 3 dan 4, maka putaran pada roda gigi 2 dan 3 adalah :

4 3

2 1

n n n n

,

70 1440 3

2

n

n k

Karena n2 = n3, maka

100800 2

2n

n rpm

100800

2 2

n rpm

490 , 317 100800 3

2 n

n rpm

Jadi nmotor = n1 = 1440 rpm, n2 = n3 = 317,490 rpm, n4 = nscrew 70 rpm.

4.2.1 Ukuran-ukuran utama roda gigi

Dalam perencanaan roda gigi, modul yang dipilih adalah sebesar 5, maka

mengenai ukuran-ukuran roda gigi 1, 2, 3, dan 4 dapat dihitung dengan

Untuk roda gigi 1

Bila Z = 18 (direncanakan), maka

Diameter jarak bagi (Db) Db 51890 mm

Diameter kepala (Dk) Dk (182)5100 mm

Diameter dasar (Dd) Dd 185cos2084,572 mm

Jarak bagi (p) p5 15,7 mm

Tebal gigi (t) 7,85

2 7 , 15

t mm

Lebar gigi (b) b2531,4 mm

Tinggi kepala gigi (ha) ha5 mm

Tinggi kaki gigi (hf) hf 1,2556,25 mm

Tinggi gigi (h) h56,25 =11,25 mm

Kelonggaran puncak gigi (Ck) Ck 0,2551,25 mm

Untuk roda gigi 2

Untuk roda gigi 2 jumlah gigi (Z2) dapat dihitung dengan persamaan 2.5 sebagai

berikut :

1 2

2 1

Z Z n n

18 490 , 317

1440 Z2

82 640 , 81 490 , 317

18 1440

2

Z gigi

Diameter jarak bagi (Db) Db 582410 mm

Diameter kepala (Dk) Dk (822)5420 mm

Diameter dasar (Dd) Dd 825cos20385,274 mm

Tebal gigi (t) 7,85 2

7 , 15

t mm

Lebar gigi (b) b2531,4 mm

Tinggi kepala gigi (ha) ha5 mm

Tinggi kaki gigi (hf) hf 1,2556,25 mm

Tinggi gigi (h) h56,25 =11,25 mm

Kelonggaran puncak gigi (Ck) Ck 0,2551,25 mm

Jarak sumbu poros antar roda gigi 1 dan

2 (a)

250 5 2

82 18

a mm

Untuk roda gigi 3

Bila Z = 21 (direncanakan), maka

Diameter jarak bagi (Db) Db 521105 mm

Diameter kepala (Dk) Dk (212)5115 mm

Diameter dasar (Dd) Dd 215cos2098,668 mm

Jarak bagi (p) p5 15,7 mm

Tebal gigi (t) 7,85

2 7 , 15

t mm

Lebar gigi (b) b2531,4 mm

Tinggi kepala gigi (ha) ha5 mm

Tinggi kaki gigi (hf) hf 1,2556,25 mm

Tinggi gigi (h) h56,25 =11,25 mm

Kelonggaran puncak gigi (Ck) Ck 0,2551,25 mm

Untuk roda gigi 4

Untuk roda gigi 4 jumlah gigi (Z4) dapat dihitung dengan persamaan 2.5 sebagai

berikut :

3 4

4 3

Z Z n n

21 70

490 ,

317 Z4

95 247 , 95 70

21 490 , 317

4

Z gigi

Diameter jarak bagi (Db) Db 595475 mm

Diameter kepala (Dk) Dk (952)5485 mm

Diameter dasar (Dd) Dd 955cos20446,354 mm

Jarak bagi (p) p5 15,7 mm

Tebal gigi (t) 7,85

2 7 , 15

t mm

Lebar gigi (b) b2531,4 mm

Tinggi kepala gigi (ha) ha5 mm

Tinggi kaki gigi (hf) hf 1,2556,25 mm

Tinggi gigi (h) h56,25 =11,25 mm

Kelonggaran puncak gigi (Ck) Ck 0,2551,25 mm

Jarak sumbu poros antar roda gigi 3 dan

4 (a)

290 5 2

95 21

a mm

4.2.2 Tegangan-tegangan yang timbul pada roda gigi

Untuk menghitung kecepatan roda gigi dapat dihitung dengan

menggunakan persamaan (2.6) sebagai berikut :

Untuk roda gigi 1

1000 60

1 1

d n

v b

7824 , 6 1000 60

1440 90

v m/s

Dalam hal ini Daya perencanaanya adalah :

Maka untuk gaya tangensial dapat dihitung dengan persamaan (2.8) sebagai

berikut :

v Pd Ft 102

674 , 134 7824 , 6 955 , 8 102 Ft kg

Dari tabel 2.2 dapat dilihat bahwa kecepatan roda gigi 1 adalah tergolong

kecepatan sedang dengan faktor dinamis :

469 , 0 7824 , 6 6 6 6 6 v

fv m/s

Maka tegangan tarik yang timbul pada roda gigi adalah adalah :

840 , 2 4 , 31 302 , 0 5 674 , 134 . . . b Y m Ft b

kg/mm2

Untuk roda gigi 2

812 , 6 60000 490 , 317 410 1000 60 2

2

d n

v s m/s

Dalam hal ini Daya perencanaanya adalah :

Pd2 =Pd1× ηpdimana effisiensi roda gigi diambil 0,98

= 12 ×0,98 = 11,76 Hp = 8,769 kW

Maka untuk gaya tangensial dapat dihitung sebagai berikut :

298 , 131 812 , 6 769 , 8 102 102 v Pd Ft kg

Dari tabel 2.2 dapat dilihat bahwa kecepatan roda gigi 2 adalah tergolong

kecepatan sedang dengan faktor dinamis :

425 , 0 812 , 6 6 6 6 6 v

fv m/s

912 , 1 4 , 31 437 , 0 5 298 , 131 . . . b Y m Ft b

kg/mm2

Untuk roda gigi 3

745 , 1 60000 490 , 317 105 1000 60 3

3

d n

v b m/s

Dalam hal ini Daya perencanaanya adalah :

Pd3 =Pd2 ×ηp dimana effisiensi roda gigi diambil 0,98

= 11,76 × 0,98 = 11,52 Hp = 8,594 kW

Maka untuk gaya tangensial dapat dihitung sebagai berikut :

456 , 502 745 , 1 594 , 8 102 102 v Pd Ft kg

Dari tabel 2.2 dapat dilihat bahwa kecepatan roda gigi 3 adalah tergolong

kecepatan rendah dengan faktor dinamis :

632 , 0 745 , 1 3 3 3 3 v

fv m/s

Maka tegangan tarik yang timbul pada roda gigi adalah adalah :

787 , 9 4 , 31 327 , 0 5 456 , 502 . . . b Y m Ft b

kg/mm2

Untuk roda gigi 4

740 , 1 60000 70 475 1000 60 4

4

d n

v b m/s

Dalam hal ini Daya perencanaanya adalah :

Pd3 =Pd2 ×ηp dimana effisiensi roda gigi diambil 0,98

= 11,52 × 0,98 = 11,19 Hp = 8,419 kW

Maka untuk gaya tangensial dapat dihitung sebagai berikut :

Dari tabel 2.2 dapat dilihat bahwa kecepatan roda gigi 4 adalah tergolong

kecepatan rendah dengan faktor dinamis :

633 , 0 740 , 1 3

3 3

3

v

fv m/s

Maka tegangan tarik yang timbul pada roda gigi adalah adalah :

078 , 7 4 , 31 444 , 0 5

515 , 493 .

.

.

b Y m

Ft b

kg/mm2

4.2.3 Pemilihan bahan roda gigi

Jika keempat roda gigi dirancang dari bahan yang sama, maka diambil

harga tegangan yang timbul adalah yang paling besar yaitu 9,787 kg/mm2. Dalam

pemilihan bahan harus dipilih bahan dengan tegangan tarik izinya lebih besar dari

tegangan yang timbul, sehingga dipilih bahan S35C dengan tegangan tarik 52

kg/mm2 (dapat dilihat pada lampiran A-2) dengan faktor keamanan diambil 5.

4.3 Poros

4.3.1 Poros pada Roda Gigi 1 dan Motor Listrik

Poros pada motor listrik dan roda gigi 1 terkena beban puntiran dan

lenturan. Panjang poros direncanakan l = 650 mm, seperti pada gambar (4.1)

RG 1 100

125

425

Fn 20°

Ft = 134,674 kg Fs

RHB

RVB

RHA

RVA

B

[image:55.595.147.482.549.750.2]A

Daya pada motor penggerak adalah 10 Hp , bila fc diambil 1,2 maka daya

perencana adalah :

948Pd 1,,210Hp12Hp8, kW

Untuk Torsi (kg.mm)

328 , 6052 1440 948 , 8 10 74 ,

9 5

T kg.mm

ΣMVA = 0

0 550 . 20 . 425 . tg Ft RVB 434 , 63 425 550 364 , 0 674 , 134 425 552 . 20 . Fttg

RVB kg

ΣMVB = 0

0 125 . 20 . 425

. Fttg RVA 417 , 14 425 125 364 , 0 674 , 134 425 125 . 20 .

Fttg

RVA kg

ΣMHA = 0

0 550 . 425

.

RHB Ft

284 , 174 425 550 674 , 134 425 550 . Ft RHB kg

ΣMHB = 0

0 125 . 425

. Ft

RHA 61 , 39 425 125 674 . 134 425 125 . Ft RHA kg

Harga-harga momen lentur harizontal dan vertikal pada posisi roda gigi 1 adalah :

MH = -174,284 ×125 = -21785,5 kg.mm

637 , 23183 ) 25 , 7929 ( ) 5 , 21785

( 2 2

MR kg.mm

Poros direncanakan dari bahan S55C dengan kekuatan tarik (B) = 66 kg/mm

2 ,

bila Sf1diambil 2, maka a adalah :

5 , 5 2 6 66 2

1 Sf Sf B a

kg/mm2

Besarnya poros akibat puntiran dan lendutan dapat dihitung dengan menggunakan

persamaan (2.18), sebagai berikut dengan mengambil harga Km = 2,0 dan Kt = 1,5

3 1 2 2 ) 328 , 6052 5 , 1 ( ) 637 , 23183 2 ( 5 , 5 . . 1 , 5 s d mm 35 253 , 65 s d

Untuk menentukan ukuran pasak dapat dilihat pada tabel (2.5), untuk diameter

poros 35 mm penampang pasak adalah 10 × 8 dengan kedalaman alur pasak pada

poros t1 = 4,5 mm dan kedalaman alur pasak pada naf t2 = 3,5 mm. Bahan pasak

direncanakan S45C dengan B = 70 kg/mm2, Sf1 = 6, Sf2 = 3, maka tegangan

geser izin adalah :

889 , 3 3 6 70 2

1 Sf Sf B a

kg/mm2

Karena poros termasuk berdiameter kecil maka harga Pa adalah 8 kg/mm2

Untuk gaya tarik F adalah :

847 , 345 35 328 , 6052 2 2 ds T F kg

Untuk menentukan panjang pasak dapat ditentukan sebagai berikut :

Dengan menggunakan persamaan (2.31) 12,352 5 , 3 8 847 , 345

l mm

Diambil harga l = 12,352 mm, karena pasak digunakan pada roda gigi 1 maka

panjang pasak adalah sama dengan lebar gigi yaitu 31,4 mm

28 , 0 35 10 ds b

baik karena 0.25<0,28<0,35

8 , 0 35 40 , 31 ds l

baik karena 0,75<0,8<1,5

4.3.1.1 Analisa Deflaksi pada Poros Penghubung Motor Listrik dengan Roda Gigi 1

Gaya-gaya pada poros dapat diperlihatkan pada gambar (4.2) dibawah ini :

d A

WRg1

425 125 100

q B

[image:58.595.113.510.360.438.2]MR MR

Gambar 4.2 Gaya-gaya pada poros

Poros mendapat beban akibat berat poros dan roda gigi, berat poros adalah :

0478 , 0 5 , 76 650 , 0 035 , 0 4 . . 4 2

2

baja

poros ds l

W kN = 4,879 kg

Sedangkan untuk berat roda gigi 1 adalah

d

bajaRg bthz d ds b

W

2 2

1

4 . . .

0,084572 0,035

0,0314 76,5 4 18 01125 , 0 00785 , 0 0314 ,0 2 2

1 Rg W 0149 , 0 1 Rg

W kN = 1,530 kg

B A

MR MR MR WRg1

425 125 100

q

1

raian gaya-gaya pada poros

aka defleksi kese ruhan adalah :

[image:59.595.111.508.78.176.2]2

Gambar 4.3 Pengu

M lu

2 1 y

y

y

Untuk menghitung y1 dapat digunakan persamaan (2.22) sebagai berikut :

) ( . .

2EI l x y

Dengan mengambil bahwa beban adalah dip .x

MR

usat batang maka x 12l 212,5mm

2125 m. Untuk E = 2,11×104 kg/ 2.

I =

= 0, mm

6 4

4 0,035 1,177 10

4 4

ds m4

) 2125 , 0 425 , 0 ( 10 177 , 1 10 11 , 2 2 2125 , 0 10 637 , 23183 6 10 3 1 y 2 5

1 2,107 10 2,107 10

m

y mm

Untuk menghitung y2 digunakan persamaan (2.23) sebagai berikut :

) 3 ( . .

6EI l x

y

2

Px

Untuk P adalah berat roda gigi 1 = 0,0478 kN

) 125 , 0 225 , 0 3 ( 10 177 , 1 10 069 , 2 6 125 , 0 0478 , 0 6 8 2

2

y 4 7

2 2,811 10 2,811 10

m

y mm

Jadi y = 2,107×10-2 + 2,811×10-4 = 0,02135 mm

4.3.1.2 Analisa Putaran Kritis Poros Penghubung Motor Listrik dengan Roda Gigi 1

Untuk Wporos= 4,879 kg ; WRg1 = 1,530 kg

Kecepatan poros masing-masing benda yang berputar adalah :

445 , 6262997 530

, 1

225 125 35 52700

2

1

c

n rpm

135 , 13343 879

, 4

425 5 , 212 5 , 212

35 52700

2

2

c

n rpm

Dari persamaan (2.25) maka nc adalah :

2 2

2

) 135 , 13343 (

1 )

445 , 6262997 (

1 1

c n

9 2 5 10

1

c n

104 , 13343

c

n rpm

Jadi putaran kritis poros = 13343,104 rpm

108 , 0 104 , 13343

1440

c n

n

4.3.2 Poros pada Roda Gigi 2 dan Roda Gigi 3 Fn RHA RVA A RVB RHB B Fs Rg2 Ft = 131,298 kg

20° Fn

Fn Fs

20°

Rg3 Ft = 502,456 kg

125

325

125

Panjang poros direncanakan l = 575 mm seperti pada gambar (4.4)

[image:61.595.139.487.138.337.2]dibawah ini :

Gambar 4.4 Gaya-gaya yang bekerja pada poros

Dengan mengambil harga fc = 1,2 dan effisiensi roda gigi = 0,98, maka daya

perencanaanya adalah :

Pd = 1,2 × 10Hp × 0,98 = 11,76 Hp = 8,769 kW

Untuk torsi (kg.mm)

654 , 26901 790 , 317 769 , 8 10 74 ,

9 5

T kg.mm

ΣMVA = 0

0 575 . 450 . 20 . . 125 . 20 .

.tg Fttg RVB

Ft

575 ) 450 364 , 0 456 , 502 ( ) 125 364 , 0 298 , 131 ( 575 450 . 20 . . 125 . 20 .

Fttg Fttg

RVB 511 , 153 RVB kg

ΣMVB = 0

0 575 . 125 . 20 . . 450 . 20 . . 575

. Fttg Fttg RVB

RVA

575 125 . 20 . . 450 . 20

.tg Fttg

Ft

156 , 77 575 ) 125 364 , 0 456 , 502 ( ) 450 364 , 0 298 , 131 ( RVA kg

ΣMHA = 0

0 575 . 450 . 125

. Ft RHB

Ft 575 450 . 125 . Ft Ft

RHB

769 , 421 575 ) 450 456 , 502 ( ) 125 298 , 131 ( RHB kg

ΣMHB = 0

0 575 . 125 . 450 .

Ft Ft RHA

575 125 . 450 . Ft Ft

RHA

984 , 211 575 450 . ) 125 456 , 502 ( ) 450 298 , 131 ( Ft RHA kg

Harga-harga momen lentur harizontal dan vertikal pada posisi roda gigi 2 dan 3

adalah :

MHA = 421,769 ×125 = 52721,125 kg.mm

MHB = 211,948 ×125 = 26498 kg.mm

MVA = 77,156 × 125 = 6944,5 kg.mm

MVB = 153,511 × 125 = 19188,875 kg.mm

Momen lentur gabungan :

020 , 53596 ) 5 , 9644 ( ) 125 , 52721

( 2 2

MRA kg.mm 310 , 32716 ) 875 , 19188 ( ) 26498

( 2 2

MRB kg.mm

Poros direncanakan dari bahan yang sama dengan poros 1 yaitu S55C, maka

3 1 2 2 ) 652 , 26901 5 , 1 ( ) 020 , 53596 2 ( 5 , 5 . 1 , 5 s d mm 47 357 , 47 s d

Ukuran pasak untuk kedua roda gigi dengan diameter poros 47 mm adalah 14 × 9

dengan kedalaman alur pasak pada poros t1= 5,5 mm dan kedalaman alur pasak

naf t2 = 3,5 mm.

Bahan pasak untuk kedua roda gigi direncanakan sama dengan bahan pasak pada

roda gigi 1 yaitu S45C. Karena poros termasuk berdiameter kecil maka harga Pa

adalah 8 kg/mm2. untuk gaya tarik F adalah :

1144,751

47 328 , 6546052 , 26901 2 2 ds T F kg

Untuk menentukan panjang pasak dapat ditentukan sebagai berikut :

Dengan menggunakan persamaan (2.30) 21,025 889 , 3 14 751 , 1144 l mm

Dengan menggunakan persamaan (2.31) 40,884 5 , 3 8 751 , 1144

l mm

Diambil harga l = 40,884 mm, karena panjang pasak haruslah sama dengan lebar

roda gigi yaitu 31,4mm

298 , 0 47 14 ds b

baik karena 0.25<0,298<0,35

668 , 0 47 40 , 31 ds l tidak sesuai

4.3.2.1 Analisa Defleksi pada Poros Penghubung Roda Gigi 2 dan 3

Gaya-gaya pada poros dapat diperlihatkan pada gambar (4.5) dibawah ini

B

A

MR

MR

WRg2

WRg3

[image:64.595.116.505.110.251.2]125

325

125

Gambar 4.5 Gaya-gaya pada poros

Poros mendapat beban dari roda gigi 2 dan 3 , berat poros adalah

0763 , 0 5 , 76 0575 047 , 0 4 . . 4 2

2

baja

poros ds l

W kN = 7,783 kg

Sedangkan untuk berat roda gigi 2 adalah

d

bajaRg bthz d ds b

W

2 2

2

4 . . .

0,385274 0,047

0,0314 76,5 4 82 01125 , 0 00785 , 0 0314 ,0 2 2

2 Rg W 293 , 0 2 Rg

W kN = 29,911 kg

Untuk berat roda gigi 3 adalah

d

bajaRg bthz d ds b

W

2 2

3

4 . . .

0,098668 0,047

0,0314 76,5 4 21 01125 , 0 00785 , 0 0314 ,0 2 2

3 Rg W 0186 , 0 3 Rg

Gaya pada gambar (4.5) dapat diuraikan menjadi : B A MR MR WRg2 125 450 287,5 1 A MR B MR WRg3 287,5 450 125 2

Gambar 4.6 Penguraian gaya-gaya pada poros

Maka defleksi keseluruhan adalah :

2 1 y

y

y

Untuk menghitung y1 dapat digunakan persamaan (2.21) sebagai berikut :

WRg ExI a x b l <