REKONSENTRASI LARUTAN GULA

PADA PROSES DEHIDRASI OSMOTIK IRISAN MANGGA

(Mangifera indica L.) DENGAN TEKNIK DISTILASI MEMBRAN DCMD

LILIS SUCAHYO

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN SUMBER

INFORMASI

Dengan ini saya menyatakan bahwa tesis Rekonsentrasi Larutan Gula pada Proses Dehidrasi Osmotik Irisan Mangga (Mangifera indica L.) dengan Teknik Distilasi Membran DCMD adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Juni 2013

ABSTRACT

LILIS SUCAHYO. Recocentration of Sugar Solution in Osmotic Dehydration Slices Mango (Mangifera indica L.) with Membrane Separation Technique of Direct Contact Membrane Distillation. Supervised by LEOPOLD O NELWAN and DYAH WULANDANI.

Osmotic dehydration (OD) involves the immersion of fruits in concentrated sugar solutions, where both partial dehydration of the tissue and solid uptake take place. During the dehydration process, the concentration of sugar solution will decrease because the water loss of fruits. Direct contact membrane distillation (DCMD) with ultrafiltration membrane PP (polypropylene) was used to reconcentrated sugar solution on the osmotic dehydration of mango (Indramayu variety). Variables used were the concentration of solution at 30, 35, 40 oBx and cold temperatures permeate membrane at 5, 10, 15 OC for 480 minutes with the membrane feed temperature at 50 OC. The results showed that the concentration of sugar solution increased the rate of water loss, solids gain, mass and volume shrinkage. Temperature differences between feed and permeate also lead to increased flux membranes. Flux membrane and water loss in mango were measurement of determine the optimal ratio of product : sugar solution on the osmotic dehydration (w/w). Permeate flux obtained in this study was 0.051-0136 l/m2h. Osmotic dehydration with initial concentration 40 oBx will decrease to 35.6 o

Bx, while reconcentration using DCMD show the concentration 38.8 oBx. The concentration degree (CD) of membrane DCMD was 96.5%, indicating the effective of the process sugar solution reconcentration.

RINGKASAN

LILIS SUCAHYO. Rekonsentrasi Larutan Gula pada Proses Dehidrasi Osmotik Mangga (Mangifera indica L.) dengan Teknik Distilasi Membran DCMD. Dibimbing oleh LEOPOLD O NELWAN dan DYAH WULANDANI.

Dehidrasi osmotik merupakan salah satu metode pengawetan bahan pangan menggunakan prinsip perbedaan tekanan osmotik untuk mengeluarkan sebagian kandungan air pada bahan. Pada proses dehidrasi osmotik, bahan pangan direndam ke dalam media osmosis yang memiliki tekanan osmotik lebih tinggi dari tekanan osmotik bahan sehingga air dari dalam bahan akan keluar ke arah media untuk menyeimbangkan tekanan. Keunggulan dari dehidrasi osmotik diantaranya adalah suhu pengeringan yang relatif rendah sehingga kandungan vitamin dan mineral pada bahan terjaga dengan baik. Dehidrasi osmotik menghasilkan produk IMF (intermediate moisture foods) atau produk pangan semi basah yang dapat dijadikan bahan baku produk antara dalam industri pengolahan lanjut.

Meskipun banyak keunggulan dan kemudahan yang ditawarkan pada proses dehidrasi osmotik, dalam skala industri besar masih terdapat kendala dalam hal penggunaan larutan osmotik serta waktu dehidrasi yang diperlukan. Selama proses dehidrasi berlangsung air dari bahan akan keluar menuju larutan, sehingga dapat menyebabkan konsentrasi larutan osmotik menjadi rendah atau encer. Dengan demikian, dari sudut pandang proses serta nilai ekonomi, diperlukan suatu metode untuk mendaur ulang serta mengoptimalkan penggunaan larutan osmotik. Jika konsentrasi larutan dapat dipertahankan tetap tinggi, maka efektivitas pengeringan menjadi lebih baik.

Teknologi distilasi membran yang layak digunakan untuk rekosentrasi larutan adalah Direct Contact Membrane Distilation (DCMD), yaitu pemisahan molekul zat (dalam fase cairan) dimana bagian yang dipanaskan (suhu tinggi) dan yang didinginkan (suhu rendah) bersentuhan/kontak secara langsung dengan permukaan membran. Dalam penelitian ini jenis membran ultrafiltrasi hidrofobik polypropylene akan difungsikan sebagai DCMD. Tujuan umum dari penelitian ini adalah untuk mengkaji penggunaan distilasi membran DCMD dalam rekonsentrasi larutan gula pada proses dehidrasi osmotik irisan mangga. Sedangkan tujuan khusus penelitian adalah untuk menganalisis pengaruh konsentrasi larutan dan perbedaan suhu permeat terhadap kinerja fluks membran, menentukan perbandingan massa larutan terhadap buah serta kajian proses pindah panas dan simulasi rekonsentrasi larutan gula dengan metode distilasi membran DCMD pada dehidrasi osmotik mangga.

liter/menit pada kondisi tekanan 1 atm. Untuk menjaga keseragaman larutan, digunakan stirrer yang menghomogenkan larutan osmotik. Proses distilasi DCMD dilakukan selama 480 menit.

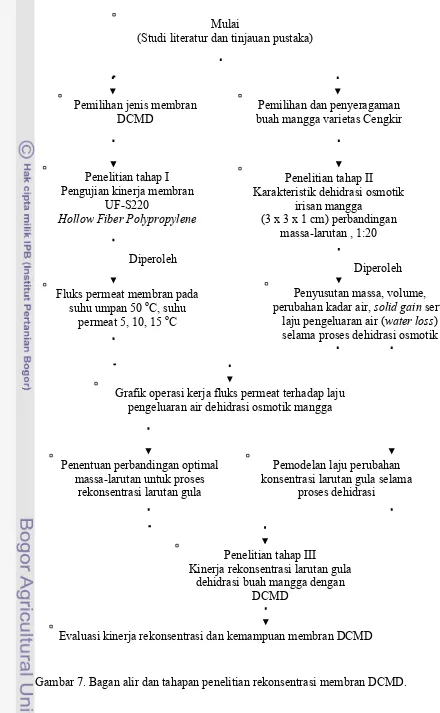

Penelitian tahap kedua berupa pengamatan karakteristik dehidrasi osmotik irisan mangga. Buah mangga varietas Cengkir/Indramayu dengan tingkat kematangan serta kadar gula (oBx) yang seragam diiris melintang dengan ukuran 3 x 3 x 1 cm. Proses dehidrasi osmotik irisan mangga menggunakan larutan gula dengan konsentrasi 30, 35 dan 40 oBx. Dehidrasi dilakukan selama 480 menit dengan rasio sampel dan larutan gula 1:20 (massa/volume). Suhu larutan osmotik diatur menggunakan heater pada kondisi tetap 50 oC.

Penelitian tahap ketiga dilakukan untuk mengetahui kinerja rekonsentrasi proses dehidrasi buah mangga dengan DCMD. Hasil pengukuran fluks permeat pada tahap pertama diplotkan dalam grafik hubungan konsentrasi larutan dengan laju massa air yang dipindahkan pada berbagai kondisi perlakuan suhu permeat. Kemudian diplotkan kembali dengan hasil pengukuran WL pada penelitian tahap kedua untuk menentukan perbandingan massa bahan dan larutan yang optimal dalam proses rekonsentrasi dengan membran.

Distilasi membran DCMD dengan ultrafiltrasi hollow fiber PP dapat digunakan untuk merekonsentrasikan larutan gula pada tingkat konsentrasi awal 30, 35 dan 40 oBxdengan fluks permeat rata-rata berkisar antara 0.051 - 0.136 liter/m2h. Fluks permeat menurun seiring dengan peningkatan konsentrasi larutan gula dan suhu permeat. Fluks permeat dapat ditingkatkan dengan memperbesar perbedaan suhu antara umpan-permeat, sehingga diperoleh gradien perbedaan tekanan uap yang tinggi. Peningkatan konsentrasi larutan gula pada proses dehidrasi osmotik akan meningkatkan nilai WL, densitas, porositas penyusutan massa serta shrinkage. Nilai WL berbanding lurus terhadap laju perpindahan air dari bahan ke larutan. Dalam penelitian ini diperoleh nilai WL pada konsentrasi 30, 35 dan 40 oBx sebesar 25.66 %, 33.72 % dan 37.81 %.

Perbandingan jumlah bahan : larutan gula dapat ditentukan dengan mengetahui fluks permeat membran serta nilai WL dehidrasi osmotik sehingga akan diperoleh grafik operasi kerja membran. Evaluasi kinerja rekonsentrasi gula dengan distilasi membran DCMD pada konsentrasi 40 oBx, perbandingan massa bahan : larutan gula sebesar 1:3, suhu umpan 50 oC, suhu permeat 5 oC selama 480 menit. Perubahan konsentrasi larutan tanpa rekonsentrasi menunjukkan perubahan dari 40 oBx menjadi 35.6 oBx dengan nilai WL 36.79 % dan SG 1.74 %,. Sedangkan perubahan konsentrasi dengan rekonsentrasi membran DCMD sebesar 40 oBx menjadi 38.8 oBx dengan nilai WL 38.05 % dan SG 2.15 % pada akhir proses rekonsentrasi. Derajat konsentrasi membran DCMD dalam penelitian ini sebesar 96.5 %.

® Hak Cipta milik IPB, tahun 2013

Hak Cipta dilindungi Undang-undang

Dilarang mengutip sebagian atas seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah.

Pengutipan tersebut tidak merugikan kepentingan yang wajar IPB.

REKONSENTRASI LARUTAN GULA

PADA PROSES DEHIDRASI OSMOTIK IRISAN MANGGA (Mangifera indica L.) DENGAN TEKNIK DISTILASI MEMBRAN DCMD

LILIS SUCAHYO

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Teknik Mesin Pertanian dan Pangan

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Judul Tesis : Rekonsentrasi Larutan Gula pada Proses Dehidrasi Osmotik Irisan Mangga (Mangifera indica L.) dengan Teknik Distilasi Membran DCMD

Nama : Lilis Sucahyo NRP : F151100031

Disetujui : Komisi Pembimbing

Diketahui :

Tanggal Ujian : 28 Juni 2013 Tanggal Lulus : Dr. Ir. Leopold O Nelwan, M.Si.

Ketua

Dr. Ir. Dyah Wulandani, M.Si. Anggota

Ketua Program Studi Teknik Mesin Pertanian dan Pangan

Dr. Ir. Setyo Pertiwi, M. Agr.

Dekan Sekolah Pascasarjana

PRAKATA

Segala puji dan syukur kepada Allah SWT semoga senantiasa tercurah dari lisan dan hati, yang telah memberikan kemampuan dan kemudahan kepada kita dalam menuntut ilmu dan mengamalkannya. Shalawat serta salam kepada Rasulullah SAW yang menjadi sauri teladan dalam mengarungi kehidupan ini.

Ucapan terima kasih atas segala bantuan, bimbingan, saran serta masukan, penulis sampaikan kepada pihak-pihak yang telah bersedia meluangkan waktunya dan membantu dalam tahap pelaksanaan hingga penyelesain tesis ini. Penghormatan dan ucapan terima kasih penulis sampaikan kepada :

1. Dr. Ir. Leopold O Nelwan, M.Si. serta Dr. Ir. Dyah Wulandani, M.Si. selaku Komisi Pembimbing Akademik yang telah memberikan ilmu, arahan dan saran kepada penulis dalam penyusunan dan penyelesaian penelitian ini. 2. Dr. Ir. Y. Aris Purwanto, M.Sc. , selaku penguji luar komisi pembimbing

serta Dr. Ir. Setyo Pertiwi , M.Agr. selaku ketua Program Studi Teknik Mesin Pertanian dan Pangan yang telah memberikan saran dalam perbaikan tesis ini.

3. Ayahanda Sutino serta Ibunda Rohmayati selaku orang tua serta Adik Isna Nurul tercinta yang terus memberikan dukungan dan motivasi dalam menempuh dan menyelesaikan studi pascasarjana IPB.

4. Direktorat Kemahasiswaan Institut Pertanian Bogor, Dr. Rimbawan, dan Dr. Bambang Riyanto, S,Pi., M.Si. selaku Pimpinan yang telah memberikan kesempatan untuk menimba pengalaman kerja serta dukungan moril dan materi dalam menempuh pendidikan pascasarjana.

5. Rekan-rekan TMP dan TPP 2010, Para Teknisi Laboratorium Energi Terbarukan IPB serta rekan kerja Saungkuriang yang telah banyak membantu dan memberikan semangat dalam penyelesaian studi.

6. Bantuan dalam payung penelitian UNU KIRIN dengan no kontrak 600 UU-2010-536, yang telah membantu membiayai penelitian ini.

Semoga karya ini dapat memberikan banyak manfaat dan sumbangan bagi ilmu pengetahuan. Atas segala kekurangan yang terdapat di dalamnya penulis menyampaikan permohonan maaf yang serta mengharap kritik dan saran untuk perbaikan di masa mendatang. Terimakasih.

DAFTAR RIWAYAT HIDUP

DAFTAR ISI

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... viii

PENDAHULUAN ... 1

Latar Belakang ... 1

Perumusan Masalah ... 4

Tujuan Penelitian ... 4

Manfaat Penelitian ... 4

TINJAUAN PUSTAKA ... 5

Buah Mangga ... 5

Pangan Semi Basah (Intermediate Moisture Foods) ... 7

Dehidrasi Osmotik ... 9

Filtrasi Membran ... 13

Distilasi Membran ... 17

Direct Contact Membrane Distillation (DCMD) ... 19

METODOLOGI PENELITIAN ... 22

Waktu dan Tempat Penelitian ... 22

Bahan dan Alat ... 22

Prosedur Penelitian ... 22

Penelitian Tahap Pertama ... 24

Pengujian Kinerja Distilasi Membran DCMD ... 24

Penelitian Tahap Kedua ... 28

Karakteristik Dehidrasi Osmotik Irisan Mangga ... 28

Penelitian Tahap Ketiga ... 34

Rekonsentrasi Proses Dehidrasi Osmotik Irisan Mangga dengan DCMD ... 34

Proses Pindah Panas dan Massa pada Distilasi Membran DCMD ... 36

HASIL DAN PEMBAHASAN ... 41

Karakteristik Dehidrasi Osmotik Irisan Mangga ... 45

Distilasi Membran DCMD pada Dehidrasi Osmotik Irisan Mangga ... 56

KESIMPULAN DAN SARAN ... 69

Kesimpulan ... 69

Saran ... 70

DAFTAR PUSTAKA ... 71

DAFTAR TABEL

Tabel 1. Aplikasi pengeringan osmotik dalam produk pangan ... 12 Tabel 2. Kombinasi perlakukan karakteristik membran UF-S220 DCMC ... 26 Tabel 3. Kombinasi perlakuan karakteristik dehidrasi osmotik irisan

mangga ... 29 Tabel 4. Parameter kinerja distilasi membran DCMD pada proses

rekonsentrasi larutan gula. ... 57 Tabel 5. Parameter kinerja pindah panas distilasi membran DCMD pada

proses rekonsentrasi larutan gula. ... 60 Tabel 6. Karakteristik sifat hidrofobik dari beberapa material membran

DAFTAR GAMBAR

Gambar 1. (a) Tanaman mangga (b) dan (c) berbagai bentuk dan macam

buah mangga. ... 6 Gambar 2. Ilustrasi perpindahan air pada sel produk (buah) akibat

perendaman dengan larutan hipertonik selama proses dehidrasi

osmotik. ... 11 Gambar 3. Skema modul operasi dasar dead-end (a), crossflow (b). ... 14 Gambar 4. Parameter operasional sistem filtrasi membran yang umumnya

digunakan pada industri pengolahan pangan menurut Tetra

Pak A/B, Lund, Sweden 2010. ... 15 Gambar 5. Berbagai jenis metode distilasi membran : (a) DCMD, (b)

VMD, (c) SGMD dan (d) AGMD (Khayet, 2008). ... 18 Gambar 6. Skema perbedaaan suhu antara umpan dan permeat yang

menyebabkan beda tekanan transmembran. ... 20 Gambar 7. Bagan alir dan tahapan penelitian rekonsentrasi membran

DCMD. ... 23 Gambar 8. (a) Foto dan (b) Skema peralatan dehidrasi osmotik dengan

distilasi membran DCMD. ... 25 Gambar 9. Skema dan mekanisme membran backwash pada proses

distilasi membran DCMD. ... 27 Gambar 10. Sampel irisan buah mangga yang digunakan dalam dehidrasi

osmotik. ... 28 Gambar 11. Perlakuan sampel irisan mangga dalam dehidrasi osmotik. ... 29 Gambar 12. Skema pengukuran volume sampel dengan metode

Archimedes. ... 30 Gambar 13. Profil suhu dan tekanan uap pada proses distilasi membran. ... 36 Gambar 14. Struktur molekul sukrosa. ... 41 Gambar 15. Perubahan konsentrasi larutan gula dengan distilasi membran

DCMD pada (a) 30 oBx, (b) 35 oBx , (c) 40 oBx. ... 43 Gambar 16. Hubungan antara nilai rata-rata fluks dan konsentrasi larutan

Gambar 17. Grafik perubahan kadar air irisan mangga selama proses

dehidrasi osmotik pada berbagai konsentrasi perlakukan. ... 46 Gambar 18. Perubahan nilai WL pada konsentrasi 30, 35 dan 40 oBx

selama proses dehidrasi osmotik. ... 47 Gambar 19. Perubahan nilai SG pada konsentrasi 30, 35 dan 40 oBx

selama proses dehidrasi osmotik. ... 49 Gambar 20. Model dehidrasi osmotik (Azzuara) pada berbagai tingkat

konsentrasi larutan (a) 30 , (b) 35 dan (c) 40 oBx. ... 50 Gambar 21. Perubahan nilai WR pada konsentrasi 30, 35 dan 40 oBx

selama proses dehidrasi osmotik. ... 52 Gambar 22. Perubahan nilai shrinkage pada konsentrasi 30, 35 dan 40 oBx

selama proses dehidrasi osmotik. ... 52 Gambar 23. Perubahan bahan antara sebelum dan sesudah proses dehidrasi

osmotik akibat perubahan massa dan shrinkage. ... 53 Gambar 24. Perubahan nilai densitas bahan pada konsentrasi 30, 35 dan 40

o

Bx selama proses dehidrasi osmotik berlangsung. ... 54 Gambar 25. Perubahan nilai porositas bahan pada konsentrasi 30, 35 dan

40 oBx selama proses dehidrasi osmotik berlangsung. ... 56 Gambar 26. Hubungan antara perbedaan tekanan uap terhadap rata-rata

fluks permeat membran pada berbagai konsentrasi larutan gula. ... 59 Gambar 27. Kondisi operasi kerja fluks membran DCMD dan massa bahan

terhadap konsentrasi larutan gula. ... 62 Gambar 28. Perubahan konsentrasi larutan gula selama dehidrasi osmotik

dengan rekonsentrasi membran DCMD. ... 65 Gambar 29. Perubahan nilai WL dan SG selama proses rekonsentrasi tanpa

DAFTAR LAMPIRAN

Lampiran 1. Perubahan konsentrasi larutan gula selama proses

rekonsentrasi dengan distilasi membran DCMD. ... 76 Lampiran 2. Perubahan kadar air, WL dan SG pada irisan mangga selama

proses dehidrasi osmotik. ... 86 Lampiran 3. Perubahan penyusutan massa WR dan shrinkage selama

proses dehidrasi osmotik. ... 89

Lampiran 4. Perubahan nilai densitas dan porositas selama proses

dehidrasi osmotik irisan mangga. ... 92 Lampiran 5. Simulasi perubahan konsentarasi larutan selama proses

dehidrasi osmotik irisan mangga dengan metode numerik

Euler. ... 95 Lampiran 6. Simulasi perubahan konsentarasi larutan selama proses

rekonsentrasi membran DCMD pada dehidrasi osmotik irisan

PENDAHULUAN

Latar Belakang

Mangga (Mangifera indica L.) merupakan salah satu jenis buah tropis yang kaya akan polifenol, vitamin C, kalium, mineral, asam amino, karotenoid, beta cryptoxanthin, mangiferin, serta serat makanan prebiotik yang sangat bermanfaat untuk kesehatan tubuh (Olivia 2010). Selain dikonsumsi dalam bentuk segar, kini mangga disajikan dalam berbagai jenis produk turunannya seperti konsentrat juice, es krim, aneka cake, selai, manisan, sirup dan lain sebagainnya. Hal ini tentu saja membuka peluang bagi industri pengolahan untuk menciptakan berbagai inovasi produk olahan mangga. Akan tetapi pengembangan industri tersebut mengalami kendala karena umur simpan buah segar yang singkat serta mangga termasuk dalam kategori buah musiman yang tidak selalu tersedia sepanjang tahun. Salah satu cara untuk mengatasi permasalahan tersebut adalah dengan metode pengawetan buah mangga melalui pengeringan/dehidrasi osmotik (osmotic dehydration).

Dehidrasi osmotik merupakan salah satu metode pengawetan bahan pangan menggunakan prinsip perbedaan tekanan osmotik untuk mengeluarkan sebagian kandungan air pada bahan. Pada proses dehidrasi osmotik, bahan pangan direndam ke dalam media osmosis yang memiliki tekanan osmotik lebih tinggi dari tekanan osmotik bahan sehingga air dari dalam bahan akan keluar ke arah media (larutan) untuk menyeimbangkan tekanan (Sablani et al. 2003). Beberapa kelebihan dari dehidrasi osmotik diantaranya adalah penggunaan suhu pengeringan yang relatif rendah sehingga dapat menjaga kandungan vitamin dan mineral pada bahan terjaga dengan baik, perbaikan karakteristik sensori, rasa, tekstur serta penampakan produk akhir serta penghematan dan peningkatan efisiensi energi karena tidak terjadi perubahan fase zat selama proses pengeringan berlangsung (Alves 2005). Dehidrasi osmotik menghasilkan produk IMF (intermediate moisture foods) atau produk pangan semi basah yang dapat dijadikan bahan baku produk antara dalam industri pengolahan lanjut.

penggunaan larutan osmotik serta waktu dehidrasi yang diperlukan. Selama proses dehidrasi berlangsung air dari bahan akan keluar menuju larutan, sehingga dapat menyebabkan konsentrasi larutan osmotik menjadi rendah atau encer. Untuk produk buah umumnya digunakan perbandingan bahan dan larutan hingga 1:22 (1 kg bahan : 22 liter larutan) dengan waktu dehidrasi 5-10 jam (Sablani et al. 2003). Dengan demikian, dari sudut pandang proses serta nilai ekonomi, diperlukan suatu metode untuk mendaur ulang serta mengoptimalkan penggunaan larutan osmosik. Jika konsentrasi larutan dapat dipertahankan tetap tinggi, maka efektivitas pengeringan menjadi lebih baik.

Salah satu teknik yang dapat digunakan untuk menjaga konsentrasi larutan osmotik adalah dengan pemurnian kembali (memisahkan konsentrat dengan air) atau rekonsentrasi larutan menggunakan teknik distilasi membran. Pemisahan zat dengan distilasi membran merupakan suatu teknik filtrasi membran selektif yang dipengaruhi oleh perbedaan suhu dan tekanan uap antara kedua sisi membran yang dapat digunakan untuk memisahkan berbagai jenis molekul ion, koloid serta komponen makromolekul dengan tingkat rejeksi yang tinggi (El-Bourawi et al. 2006). Distilasi membran didasarkan pada prinsip evaporasi-kondensasi uap melalui pori membran hidrofobik karena adanya perbedaan suhu dan tekanan uap larutan yang dipisahkan. Molekul dalam fase uap akan berpindah melalui membran selektif dari kondisi tekanan uap tinggi ke tekanan uap rendah (Khayet dan Matsuura 2011). Syarat yang harus terpenuhi untuk mencapai kondisi ini adalah penggunaan jenis membran hidrofobik dimana hanya fase uap yang dapat melewati membran serta perbedaan suhu yang cukup tinggi antara sisi membran.

dipisahkan. Pemilihan metode yang tepat akan menentukan efektivitas dan efisiensi distilasi membran.

Beberapa penelitian dan industri pangan saat ini banyak mengembangkan metode DCMD karena alasan kemudahan dalam pengoperasian serta efisiensi dalam penggunaan energi. Metode DCMD dapat dioperasikan pada tekanan membran yang relatif rendah. DCMD merupakan pemisahan molekul zat (dalam fase cairan) dimana bagian yang dipanaskan (suhu tinggi) dan yang didinginkan (suhu rendah) bersentuhan/kontak secara langsung dengan permukaan membran. El-Bourawi et al. (2006) menerangkan bahwa aplikasi DCMD telah secara luas digunakan pada berbagai industri diantaranya digunakan pada proses desalinasi dan pemurnian air laut, pada industri tekstil (pemurnian air limbah dari zat pewarna), pada industri kimia dan biomedis serta pada industri pengolahan pangan (pemekatan konsentrat, pengolahan susu, whey serta dan lainnya). Gunko et al. (2006) menggunakan DCMD untuk memekatkan konsentrat apel hingga mencapai konsentrasi 50 %. Bui et al. (2004) melakukan rekonsentrasi glukosa melalui distilasi membran dengan fluks permeat sebesar 1-2.87 kg/m2h.

Perumusan Masalah

Proses dehidrasi osmotik memerlukan tingkat konsentrasi larutan yang tetap tinggi agar laju pengeluaran air dari bahan dapat berlangsung secara optimal. Selama proses dehidrasi osmotik berlangsung akan terjadi perpindahan massa air yang menyebabkan perubahan konsentrasi larutan menjadi rendah, hal ini tentu saja dapat mengurangi efektivitas dehidrasi serta menurunkan laju kehilangan air pada bahan. Salah satu cara untuk menjaga konsentrasi larutan agar tetap tinggi adalah dengan merekonsentrasikan kembali larutan gula yang digunakan selama proses dehidrasi berlangsung dengan menggunakan distilasi membran DCMD.

Tujuan Penelitian

Secara umum tujuan dari penelitian ini adalah untuk mengkaji penggunaan metode distilasi membran DCMD yang menggunakan membran PP jenis hollowfiber dalam memurnikan kembali (rekonsentrasi) larutan gula pada proses dehidrasi osmotik mangga. Sedangkan tujuan khusus dari penelitian ini adalah :

1. Menganalisis pengaruh konsentrasi awal larutan gula serta perbedaan suhu permeat terhadap fluks membran PP.

2. Menentukan perbandingan massa larutan terhadap buah yang efektif dalam proses rekonsentrasi gula pada dehidrasi osmotik mangga.

3. Melakukan aplikasi rekonsentrasi larutan gula dengan metode distilasi membran pada dehidrasi osmotik mangga.

4. Melakukan kajian proses pindah panas dan simulasi rekonsentrasi larutan gula dengan metode distilasi membran pada dehidrasi osmotik mangga.

Manfaat Penelitian

TINJAUAN PUSTAKA

Buah Mangga

Mangga (Mangifera indica L.) merupakan jenis tanaman yang berasal dari sekitar perbatasan India dengan Burma. Tanaman ini kemudian menyebar ke wilayah Asia Tenggara termasuk Indonesia. Pohon mangga termasuk tumbuhan tingkat tinggi yang struktur batangnya (habitus) termasuk ke dalam kelompok arboreus, yaitu tumbuhan berkayu yang mempunyai tinggi batang lebih dari 5 m. Umumnya pohon mangga dapat tumbuh mencapai tinggi 10-40 m. Jenis yang banyak ditanam di Indonesia, diantaranya adalah mangga arumanis, Indramayu, golek, gedong, manalagi dan cengkir serta dari jenis Mangifera foetida yaitu kemang dan kweni. Penampakan tanaman serta berbagai macam bentuk buah mangga ditunjukkan oleh Gambar 1. Klasifikasi botani tanaman mangga adalah sebagai berikut (Prihatman 2000) :

Kerajaan : Plantae

Divisi : Spermatophyta Sub divisi : Angiospermae Kelas : Dicotyledoneae Bangsa : Sapindales Keluarga : Anarcadiaceae Marga : Mangifera

Jenis : Mangifera indica L.

(a) (b)

(c)

Tanaman mangga cocok untuk hidup di daerah dengan musim kering selama 3 bulan. Masa kering diperlukan sebelum dan sewaktu berbunga. Jika ditanam di daerah basah, tanaman mengalami banyak serangan hama dan penyakit serta gugur bunga/buah jika bunga muncul pada saat hujan. Mangga yang ditanam di dataran rendah dan menengah dengan ketinggian 0-500 m dpl dapat menghasilkan buah yang lebih bermutu dan jumlahnya lebih banyak dari pada di dataran tinggi (Prihatman 2000).

Buah mangga mengandung banyak vitamin, fitokimia dan nutrisi. Buah ini kaya serat makanan prebiotik, vitamin C, polifenol, dan karotenoid provitamin A. Mangga mengandung vitamin A (25%), C (76%) dan E (9%), vitamin B6 (piridoksin, 11%), vitamin K (9%) berdasarkan referensi asupan diet dalam 165 gram sajian (Olivia 2010). Mangga juga mengandung vitamin B dan nutrisi penting seperti kalium, tembaga dan 17 asam amino. Daging buah mangga umumnya memiliki kandungan air 70%-85% dan kandungan energi sebesar 73 kal per 100 gram. Mangga mengandung karbohidrat berupa gula sebesar 16-18 % yang didominasi oleh sukrosa hingga mencapai mencapai 7-12 % (Federich dan Setiawan 2011).

Selain itu, mangga juga mengandung serat tinggi, kalsium dan fosfor yang sangat dibutuhkan oleh tubuh. Di Indonesia, banyak jenis mangga yang memiliki keunggulan untuk dibuat produk olahan. Sebagai contoh mangga kopyor (kadar sarinya tinggi, baik untuk jus, sirup dan selai), mangga kweni (aromanya kuat, bagus untuk sirup dan selai), mangga gadung (warna dan aromanya menarik, cocok dijadikan buah kering dan jus), mangga lalijiwo (berserat halus, bagus untuk jus, selai, dan buah kering), serta mangga cedang dan cempora (berserat halus, warnanya menarik, beraroma kuat dan baik).

Pangan Semi Basah (Intermediate Moisture Foods)

Christine (2008), IMF adalah produk pangan yang memiliki tekstur lunak, diolah menggunakan satu perlakuan atau lebih, dapat dikonsumsi langsung serta memiliki daya simpan panjang tanpa perlakuan sterilisasi termal, pendinginan ataupun pembekuan.

Pada pengolahan IMF, aktivitas air, kadar air, maupun tekanan uap air dalam berbagai keadaaan sangat berpengaruh terhadap reaksi kimia, tekstur, kandungan gizi serta daya tahan produk terhadap mikroba. Kadar air yang terdapat dalam bahan pangan sangat berperan besar dalam reaksi oksidasi dan pencoklatan non enzimatis. Sedangkan aktivitas air merupakan faktor utama pengendali mikroorganisme pada IMF. Setiap mikroorganisme membutuhkan jumlah air dan aw minimum yang berbeda untuk mendukung pertumbuhannya. Pada umumnya, bakteri hidup pada aw >0.9, kapang hidup pada aw 0.6-0.7 dan khamir hidup pada aw 0.8-0.9 (Fennema 1996). Proses pengolahan IMF sebagai metode pengawetan produk menggunakan energi yang lebih rendah jika dibandingkan dengan metode pengeringan konvensional, refrigerasi, pembekuan dan pengalengan. Proses pembuatan IMF terbagi menjadi 4 kategori (Christine 2008), antara lain:

1. Pengeringan parsial dengan menggunakan matahari atau dehidrator yang biasanya digunakan pada bahan makanan yang banyak mengandung humektan alami. Contoh IMF kategori ini adalah buah kering seperti kismis, sirup maple dan lain-lain. Humektan adalah bahan yang dapat menurunkan nilai aw tetapi dapat mempertahankan kandungan air yang terdapat pada produk serta dapat berfungsi sebagai plasticizer (Taoukis et. al. 1999). Terdapat beberapa kategori senyawa higroskopik yang dapat digunakan sebagai humektan yaitu garam mineral dan organik, gula dan turunan protein.

2. Pengeringan/ dehidrasi osmosi (osmotic drying), dimana potongan bahan direndam dalam larutan campuran air dan humektan untuk menurunkan aw. Adanya perbedaan tekanan osmolalitas menyebabkan air berdifusi keluar dari bahan dan humektan akan berdifusi ke dalam bahan.

direndam dalam larutan air-humektan sampai mencapai aw yang diinginkan.

4. Pencampuran (blending), dimana berbagai bahan pangan termasuk humektan dicampur kemudian diikuti dengan perlakuan ekstrusi, pemasakan, dan perlakuan lain untuk mencapai kondisi aw yang diinginkan. Menurut Sudarsono (1981), pangan semi basah dapat digolongkan berdasarkan daya awetnya, yaitu daya awet antara 0-1 minggu (seperti tape ubi kayu), daya awet antara 1 minggu sampai 1 bulan (seperti ikan pindang), dan daya awet lebih dari 1 bulan (seperti dodol garut dan kecap).

Pembuatan IMF terutama didasarkan pada penurunan nilai kadar air diikuti oleh nilai aktifitas air sampai tingkat mikroba patogen dan pembusuk tidak dapat tumbuh, tetapi kandungan air pada bahan masih cukup. Produk IMF dibagi menjadi dua tipe, yaitu tradisional dan modern. Jenis IMF tradisional dibuat menggunakan pengeringan dari panas matahari untuk mengurangi kandungan air yang terdapat di dalam produk. IMF tradisional juga merupakan hasil olahan tanpa penambahan humektan, hasil olahan dengan penambahan gula, hasil olahan dengan penambahan gula dan garam, serta aneka produk roti (bakery product). Jenis IMF modern diolah dengan menggunakan pendekatan teknologi pangan, antara lain (1) menurunkan nilai aw dengan penambahan polihidrat alkohol, gula dan atau garam, (2) pencegahan pertumbuhan mikroorganisme dengan penambahan komponen antimikroba dan komponen antibakteri, seperti propilen glikol dan asam sorbat, dan (3) mempertahankan faktor organoleptik, seperti tekstur dan flavor melalui perlakuan fisika dan kimiawi.

Dehidrasi Osmotik

akan keluar ke arah media untuk menyeimbangkan tekanan. Proses osmosis juga dapat didefinisikan sebagai perpindahan larutan hipotonik (larutan dengan konsentrasi zat terlarut yang lebih rendah) ke larutan hipertonik (larutan dengan konsentrasi zat terlarut yang lebih tinggi) melalui sebuah membran semi permeabel. Sebagai akibat pengeluaran air dari dalam bahan tanpa perubahan fase cairan, maka proses dehidrasi osmotik dianggap sebagai metode pengawetan bahan pangan dan hasil pertanian yang menghasilkan mutu tinggi (Rastogi et al. 1997).

Dehidrasi osmotik dilakukan dengan perendaman bahan (sayuran, buah-buahan atau daging) ke dalam larutan hipertonik seperti gula, garam dapur, sorbitol, gliserol dan lain sebagainya. Karena adanya beda tekanan osmotik antara struktur biologis sel yang berfungsi sebagai membran dan larutan hipertonik, serta sifat membran alami yang tidak 100% semi permeabel, maka terjadi suatu transfer massa yang kompleks (Saputra 2001). Pada dehidrasi osmotik terjadi penurunan kadar air bahan yang diikuti dengan peningkatan padatan pada bahan serta pertukaran komponen kimia. Difusifitas padatan (gula, garam dan sebagainnya) pada larutan lebih lambat dari laju difusifitas air keluar dari bahan. Kecepatan laju reaksi proses pengeringan osmotik dipengaruhi oleh beberapa parameter utama, yaitu suhu, konsentrasi dan waktu (Rastogi et al. 1997, Karathanos et al. 1995). Produk akhir dehidrasi osmotik akan memiliki massa yang lebih rendah serta ukuran yang relatif menyusut dibandingkan dengan produk segar sebagai akibat adanya perpindahan air dari produk ke larutan seperti ditunjukkan oleh ilustrasi pada Gambar 2.

diakibatkannya pada produk akhir. Proses dehidrasi osmotik dapat digunakan untuk perlakuan pengeringan awal yang dapat menurunkan kadar air bahan sampai 50% dari kadar air awal bahan (Karathanos et al. 1995).

Gambar 2. Ilustrasi perpindahan air pada sel produk (buah) akibat perendaman dengan larutan hipertonik selama proses dehidrasi osmotik.

• Komposisi dan konsentrasi dari larutan osmotik.

• Karakteristik fisika-kimia dan struktur bahan pangan tersebut ; porositas sel dan permeabilitas membran.

• Parameter operasional seperti waktu, suhu (optimum pada 20-50 oC), tekanan operasi dan lain-lain.

• Hubungan antara volume larutan osmotik dengan bahan yang dikeringkan.

• Penanganan pasca panen bahan ; fisik, mekanik dan kimiawi.

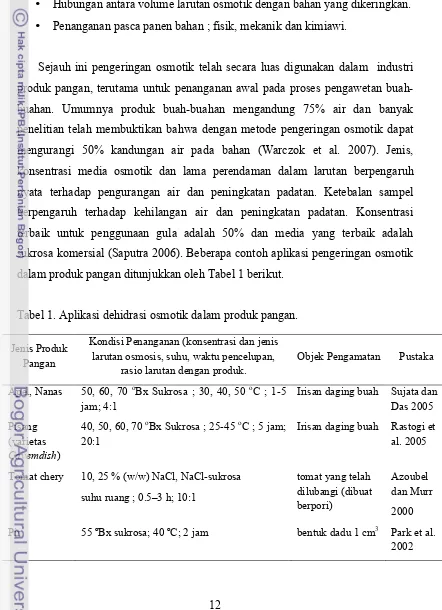

Sejauh ini pengeringan osmotik telah secara luas digunakan dalam industri produk pangan, terutama untuk penanganan awal pada proses pengawetan buah-buahan. Umumnya produk buah-buahan mengandung 75% air dan banyak penelitian telah membuktikan bahwa dengan metode pengeringan osmotik dapat mengurangi 50% kandungan air pada bahan (Warczok et al. 2007). Jenis, konsentrasi media osmotik dan lama perendaman dalam larutan berpengaruh nyata terhadap pengurangan air dan peningkatan padatan. Ketebalan sampel berpengaruh terhadap kehilangan air dan peningkatan padatan. Konsentrasi terbaik untuk penggunaan gula adalah 50% dan media yang terbaik adalah sukrosa komersial (Saputra 2006). Beberapa contoh aplikasi pengeringan osmotik dalam produk pangan ditunjukkan oleh Tabel 1 berikut.

Tabel 1. Aplikasi dehidrasi osmotik dalam produk pangan.

Jenis Produk Pangan

Kondisi Penanganan (konsentrasi dan jenis larutan osmosis, suhu, waktu pencelupan,

rasio larutan dengan produk.

Objek Pengamatan Pustaka

Apel, Nanas 50, 60, 70 oBx Sukrosa ; 30, 40, 50 oC ; 1-5

jam; 4:1

Irisan daging buah Sujata dan Das 2005

Irisan daging buah Rastogi et al. 2005

Tomat chery 10, 25 % (w/w) NaCl, NaCl-sukrosa

Filtrasi Membran

Membran adalah suatu fase permeabel atau semi permeabel berupa padatan polimer tipis yang dapat menahan pergerakan bahan tertentu. Menurut Scott dan Hughes (1996), kegunaan utama membran dalam industri ialah untuk filtrasi padatan tidak larut berukuran mikron dan submikron dari cairan dan gas yang mengandung padatan terlarut, perpindahan makromolekul dan koloid dari cairan yang mengandung ion, pemisahan campuran terlarut, pemisahan selektif gas dan uap dari aliran gas dan uap, transpor selektif ion, serta pemindahan semua bahan yang larut maupun tidak larut dalam air.

Secara umum, bahan membran dapat diklasifikasikan menjadi 3 jenis, yaitu polimer sintetik, produk alami-termodifikasi yang berbahan dasar selulosa, serta bahan lainnya seperti bahan anorganik, keramik, logam, dan membran cair. Sifat-sifat yang harus dimiliki membran diantaranya ialah ketahanan kimia, stabilitas mekanik, stabilitas termal, permeabilitas tinggi, selektivitas tinggi, serta mempunyai jumlah pengoperasian yang tinggi. Aplikasi umum membran pada penanganan air, aplikasi proses, dan penanganan limbah membuka peluang aplikasi membran yang potensial pada dunia industri (Scott dan Hughes 1996).

Menurut Toledo (1991), filtrasi adalah suatu proses pemisahan dua atau lebih komponen dalam suatu aliran fluida. Proses ini digunakan untuk memisahkan padatan, komponen tidak larut, dan partikel lain yang tidak dikehendaki dalam suatu cairan. Filtrasi dibagi menjadi 2 bagian, yaitu filtrasi partikel konvensional (dead-end filtration) dan filtrasi membran (crossflow filtration). Pemisahan partikel tersuspensi yang berukuran lebih besar dari 10 µm dapat dilakukan dengan menggunakan filtrasi partikel konvensional, sedangkan partikel yang berukuran lebih kecil dari 10 µm dipisahkan menggunakan filtrasi membran.

melalui membran. Sementara pada sistem crossflow, aliran umpannya sejajar dengan membran sehingga fouling dapat dikurangi.

Gambar 3. Skema modul operasi dasar dead-end (a), crossflow (b).

Kinerja dan efisiensi membran ditentukan oleh dua parameter utama, yaitu selektivitas dan fluks membran (Mulder 1996). Fluks ialah jumlah volume permeat yang melewati satu satuan luas membran dalam waktu tertentu dengan adanya gaya dorong. Faktor-faktor yang mempengaruhi nilai fluks antara lain tekanan membran, kecepatan crossflow, dan konsentrasi larutan. Permasalahan utama pada filtrasi membran adalah munculnya fouling dan polarisasi konsentrasi yang dapat menurunkan kinerja fluks membran.

Menurut Henry (1988), fouling disebabkan oleh akumulasi partikel pada permukaan membran yang semakin lama semakin menumpuk sehingga mengakibatkan penurunan fluks dan perubahan selektivitas. Menurut Cheryan (1998), fouling sangat dipengaruhi oleh karakteristik membran dan interaksinya dengan material yang akan difiltrasi. Sedangkan polarisasi konsentrasi intensitasnya dipengaruhi oleh parameter operasi proses filtrasi membran seperti tekanan transmembran, laju aliran dan suhu. Perbedaan ukuran molekul umpan juga dapat menurunkan nilai fluks, karena semakin besar ukuran molekul zat yang dialirkan melalui membran, semakin mungkin terbentuk lapisan gel pada permukaan membran yang dapat menghambat laju alir. Menurut Cheng dan Wu (2001), terdapat dua parameter penting yang berpengaruh terhadap kinerja membran, yaitu resistansi (rejeksi) membran dan fluks permeat. Secara umum, fluks akan menentukan jumlah permeat yang dapat dihasilkan, sedangkan

Umpan

Umpan

Permeat (a)

Retentat

selektivitas membran berkaitan dengan kualitas permeat. Selektivitas membran merupakan suatu ukuran membran dalam menahan atau melewatkan suatu spesi tertentu. Selektivitas membran tergantung kepada interaksi antarmuka dengan spesi yang akan melewatinya, ukuran spesi serta ukuran pori membran.

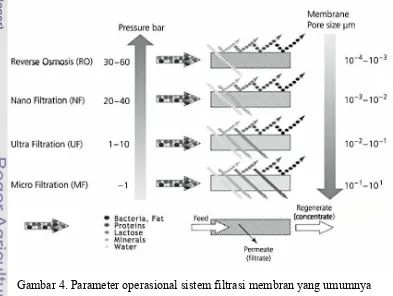

Filtrasi membran adalah sebuah teknik pemisahan partikel di dalam suatu komponen larutan tertentu dengan memanfaatkan pori-pori selektif membran. Partikel akan terpisah berdasarkan ukuran dan bentuknya dengan bantuan tekanan yang diberikan serta karakteristik pori membran yang digunakan. Ukuran pori membran merupakan salah satu karakteristik membran yang dapat diperoleh dengan meninjau energi bebas ion ketika berada dalam membran. Energi bebas ion dapat diperoleh dari hubungan konduktansi listrik dengan variabel suhu. Dengan bantuan teknik linearisasi dari energi bebas maka diperoleh nilai ukuran pori membran. Terdapat beberapa metode filtrasi membran dilihat dari ukuran pori, diantaranya adalah osmosis balik/reverse osmosis (RO), nanofiltrasi (NF), ultrafiltrasi (UF), dan mikrofiltrasi (MF). Karakteristik masing-masing metode filtrasi ditunjukkan oleh Gambar 4.

Gambar 4. Parameter operasional sistem filtrasi membran yang umumnya digunakan pada industri pengolahan pangan menurut Tetra Pak A/B, Lund,

Reverse Osmosis / Osmosis Balik (RO)

• Dapat digunakan untuk memisahkan molekul garam, glukosa, dan asam amino/protein.

• Ukuran pori membran : < 0.005 µm.

• Tekanan operasi : 200-1,000 psig. Nanofiltrasi (NF)

• Dapat digunakan untuk memisahkan molekul mono-, di- dan oligosakarida.

• Ukuran pori membran : < 0.005 µm.

• Tekanan operasi : 100-500 psig. Ultrafiltrasi (UF)

• Dapat digunakan untuk memisahkan molekul protein, lemak dan polisakarida.

• Ukuran pori membran : 0.5-0.05 µm.

• Tekanan operasi : 20-200 psig. Mikrofiltrasi (MF)

• Dapat digunakan untuk memisahkan berbagai jenis molekul besar.

• Ukuran pori membran : 0.05-5 µm.

• Tekanan operasi : 10-50 psig.

Distilasi Membran

Distilasi membran adalah suatu teknik filtrasi membran untuk memisahkan komponen cairan dengan memanfaatkan prinsip tekanan uap akibat perbedaan suhu antara komponen zat yang dipisahkan dengan media oleh membran. Distilasi membran umumnya digunakan untuk larutan dimana komponen yang akan dipisahkan mengandung sebagian besar air. Larutan pada sisi umpan akan dipanaskan sehingga molekul air yang terdapat di dalamnya berubah fase menjadi uap, selanjutnya berpindah melewati pori membran dan terkondensasi pada sisi membran permeat karena suhu yang lebih rendah.

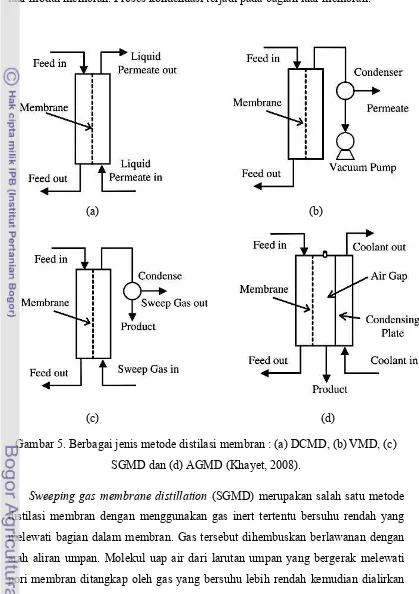

Proses distilasi membran harus memenuhi beberapa kriteria diantaranya ; menggunakan membran simetrik atau asimetrik berpori, bahan membran tidak terbasahkan oleh cairan dan bersifat hidrofobik serta prinsip pemisahan menggunakan perbedaan tekanan uap sehingga hanya fase uap yang akan melewati membran selama proses pemisahan berlangsung. Perbedaan tekanan uap memiliki peran yang sangat besar dalam proses perpindahan uap air. Beberapa jenis metode distilasi membran dibedakan berdasarkan kemampuan meningkatkan perbedaan tekanan uap serta bagian sisi permeat yang mengalami kontak dengan membran, diantaranya adalah sebagai berikut (Gambar 5).

Direct contact membrane distillation (DCMD) merupakan sebuah metode distilasi membran dimana larutan permeat yang memiliki suhu lebih rendah dari suhu larutan umpan bersentuhan langsung/kontak dengan permukaaan sisi membran. Larutan umpan dan permeat dialirkan dengan arah berlawanan melewati permukaan membran dengan menggunakan pompa secara sirkulasi. Dalam hal ini perbedaan suhu transmembran akan menyebabkan perbedaan tekanan uap antara kedua sisi membran. Sehingga komponen volatil dari larutan seperti air pada larutan umpan akan menguap dan menyebrang/melewati pori membran dalam bentuk molekul uap air, kemudian terkondensasi menjadi air pada sisi larutan permeat.

transmembran ini menyebabkan molekul uap pada sisi umpan bergerak menyebrang dan melewati membran kemudian terkondensasi pada sisi permeat di luar modul membran. Proses kondendasi terjadi pada bagian luar membran.

(a) (b)

(c) (d)

Gambar 5. Berbagai jenis metode distilasi membran : (a) DCMD, (b) VMD, (c) SGMD dan (d) AGMD (Khayet, 2008).

ke sisi permeat membran hingga terjadi kondensasi. Pada SGMD proses kondensasi terjadi pada bagian luar membran.

Air gap membrane distillation (AGMD) menggunakan sebuah celah udara pada bagian antara membran dengan sisi permeat. Molekul uap dari larutan feed akan bergerak melewati pori membran kemudian melewati bagian udara dan terkondensasi pada sisi permeat membran. Selama proses AGMD berlangsung, proses kondensasi terjadi pada bagian dalam model membran.

Setiap jenis metode konfigurasi distilasi membran di atas memiliki kelebihan dan kekurangan masing-masing, tergantung pada komponen larutan/zat yang akan dipisahkan. Pemilihan metode yang tepat akan menentukan efektivitas dan efisiensi distilasi membran. Dalam kegiatan agro-industri, membran distilasi telah banyak digunakan untuk memurnikan bahan yang mengandung unsur garam tinggi (monovalent ion) karena cukup efektif dalam memisahkan molekul ion yang berukuran kecil dengan laju aliran fluks padatan yang tinggi (Suarez et al 2006).

Berdasarkan pertimbangan karakteristik pemisahannya, membran distilasi dengan nanofiltrasi juga digunakan dalam permurnian dan fraksinasi molekul dengan berat di bawah 1 kDa pada media yang kompleks. Pendekatan tersebut telah digunakan dalam pemurnian oligosakarida pada susu (Martinez et al. 2006). Selain itu aplikasi membran filtrasi juga telah banyak digunakan dalam teknologi pemurnian air dengan paduan reverse osmosis dan penghilangan garam-garaman serta pemisahan karbohidrat, asam amino, peptida dan protein dalam bioproses.

Direct Contact Membrane Distillation (DCMD)

terkondensasi. Gambar 6 menunjukkan mekanisme perbedaan suhu yang menjadi driving force dalam distilasi membran DCMD. Syarat yang harus dipenuhi agar mekanisme tersebut dapat berlangsung yaitu membran bersifat tidak terbasahkan oleh molekul air atau hidrofobik, sehingga hanya uap air atau komponen volatil yang dapat melewati membran. Material yang umumnya digunakan unuk jenis membran ini diantaranya PVDF (Polyvinylidenefluoride), PTFE (Polytetrafluoroethylene) serta PP (Polypropylene). Beberapa jenis dan bentuk membran yang digunakan dalam konfigurasi DCMD antara lain flat sheet, spiral wound, tubular dan hollow fiber (Drioli et al 2006).

Gambar 6. Skema perbedaaan suhu antara umpan dan permeat yang menyebabkan beda tekanan transmembran.

permeat yang menjadi batasan dan hambatan dalam proses perpindahan komponen volatil yang melewati membran.

Perbedaan tekanan uap yang menyebabkan adanya tekanan transmembran sebagai driving force adalah perbedaan tekanan pada suhu membran Tmf dan Tmp . Perbandingan atau rasio perbedaan suhu pada kedua sisi membran dan pada kedua sisi larutan disebut dengan TPC (temperatur polarization coefficient) yang memiliki nilai antara 0-1. Semakin besar nilai TPC, maka perpindahan uap komponen volatil pada membran akan semakin besar. Perbedaan suhu larutan (Tbf dan Tbp) diharapkan dapat seminimal mungkin dengan suhu membran (Tmf dan Tmp) agar proses distilasi membran dapat berlangsung dengan efisien dan optimal. Jumlah permeat dalam hal ini uap air yang melewati pori membran disebut juga dengan fluks permeat yang dilambangkan dengan notasi J. Fluks permeat merupakan fungsi dari koefisien distilasi membran c dengan perbedaan tekanan transmembran ΔP pada suhu Tmf dan suhu Tmp.

METODOLOGI PENELITIAN

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan selama 10 bulan, mulai dari bulan Juni 2012 hingga Maret 2013 di Laboratorium Teknik Energi Terbarukan (TET), Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah buah mangga (Mangifera indica L.) varietas Cengkir/Indramayu dengan tingkat kematangan yang seragam, gula putih komersial (sukrosa), akuades serta air mineral. Sedangkan peralatan yang digunakan antara lain, set osmotik dehidrator, heater, stirrer, hollow fiber membran PP (polypropylene), evaporator, pompa membran RO 50 GPD, pomp air mini AT380, pressure gauge, hand refractometer ATAGO N1-K Fuji 13976, timbangan digital Excellent DJ-Serries, drying oven SS-204D, hybrid recorder , termokopel tipe CC, termometer, kertas saring, tissue, mistar penggaris, wadah plastik serta pisau buah. Spesifikasi jenis membran yang digunakan dalam penelitian ini yaitu membran ultrafiltrasi tipe UF S-220 yang akan difungsikan sebagai DCMD, jenis hollow fiber membrane, material polypropylene (hydrophobic membrane), diameter 2 inch, panjang 495 mm, konektor umpan-permeate ¼ inch, berat 1.12 kg, pore size diameter 0.05 micron / 2400 hollow fiber, luas membran efektif 0.8 m2, tekanan operasi 1-2.5 bar, temperatur operasi maks. 50 oC. Membran diperoleh melalui pemesanan yang diproduksi oleh PT GDP Membran Filter, Bandung Jawa Barat.

Prosedur Penelitian

Gambar 7. Bagan alir dan tahapan penelitian rekonsentrasi membran DCMD. Mulai

(Studi literatur dan tinjauan pustaka)

Penelitian tahap I perubahan kadar air, solid gain serta

laju pengeluaran air (water loss) selama proses dehidrasi osmotik

Grafik operasi kerja fluks permeat terhadap laju pengeluaran air dehidrasi osmotik mangga

Penentuan perbandingan optimal

Evaluasi kinerja rekonsentrasi dan kemampuan membran DCMD Diperoleh

Penelitian Tahap Pertama

Pengujian Kinerja Distilasi Membran DCMD

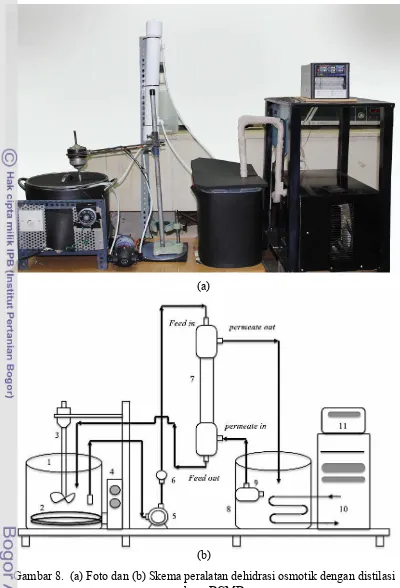

Penelitian tahap pertama bertujuan untuk mengetahui kemampuan membran polypropylene dalam memisahkan komponen air dan larutan osmotik dengan teknik DCMD. Perlakuan yang digunakan pada tahap ini yaitu variasi konsentrasi larutan osmotik dan suhu permeat (sisi dingin). Gambar 8 menunjukkan skema distilasi membran DCMD. Pada bagian umpan, sebanyak 5 liter larutan gula dimasukkan ke dalam wadah dehidrator dengan perlakukan konsentrasi 30, 35 dan 40 oBx pada suhu 50 oC. Larutan kemudian dialirkan secara sirkulasi menggunakan pompa membran dengan laju konstan sebesar 0.67 liter/menit dan tekanan 1 atm menuju saluran feed in lalu keluar melalui saluran feed out dan kembali lagi ke wadah dehidrator. Untuk menjaga keseragaman suhu dan konsentrasi larutan digunakan heater sebagai pemanas dan stirrer untuk pengadukan larutan.

Pada sisi permeat, akuades digunakan sebagai larutan sisi dingin dengan perlakuan suhu pada 5, 10 dan 15 oC. Suhu akuades dijaga konstan dengan menggunakan evaporator. Akuades dialirkan menggunakan pompa dengan laju konstan sebesar 0.67 liter/menit dan tekanan 1 atm menuju saluran permeat in dan keluar melalui saluan permeat out, kemudian kembali ke wadah permeat. Hal tersebut terjadi secara terus-menerus selama proses rekonsentrasi. Rekonsentrasi larutan dilakukan selama 480 menit dengan pengamatan dan pengukuran perubahan konsentrasi dilakukan setiap selang 20 menit.

(a)

(b)

Gambar 8. (a) Foto dan (b) Skema peralatan dehidrasi osmotik dengan distilasi membran DCMD.

� = pori membran menuju sisi permeat membran (Gunko et al. 2006). Fluks permeat membran dalam penelitian ini diperoleh dengan mengamati perubahan konsentrasi yang terjadi selama proses rekonsentrasi, yaitu menghitung volume air yang dipisahkan oleh membran. Massa jenis air (ρ) yang digunakan sebesar 1 kg/liter sehingga massa air akan sama dengan volume air. Fluks permeat diperoleh dengan mengitung volume air dibagi dengan luasan membran serta waktu rekonsentrasi (Persamaan 2). Kombinasi perlakuan penelitian tahap I ditunjukkan oleh Tabel 2.Kombinasi perlakuan penelitian tahap I ditunjukkan oleh Tabel 2.

�=

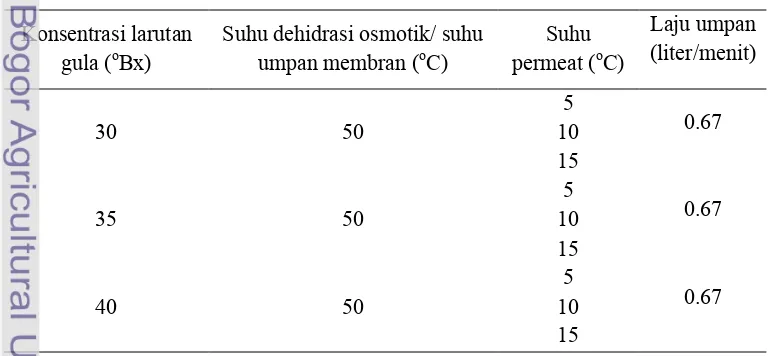

Tabel 2. Kombinasi perlakukan karakteristik membran UF-S220 DCMC.

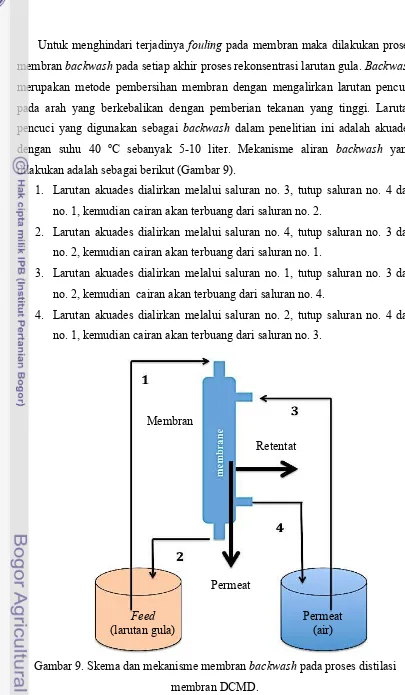

Untuk menghindari terjadinya fouling pada membran maka dilakukan proses membran backwash pada setiap akhir proses rekonsentrasi larutan gula. Backwash merupakan metode pembersihan membran dengan mengalirkan larutan pencuci pada arah yang berkebalikan dengan pemberian tekanan yang tinggi. Larutan pencuci yang digunakan sebagai backwash dalam penelitian ini adalah akuades dengan suhu 40 oC sebanyak 5-10 liter. Mekanisme aliran backwash yang dilakukan adalah sebagai berikut (Gambar 9).

1. Larutan akuades dialirkan melalui saluran no. 3, tutup saluran no. 4 dan no. 1, kemudian cairan akan terbuang dari saluran no. 2.

2. Larutan akuades dialirkan melalui saluran no. 4, tutup saluran no. 3 dan no. 2, kemudian cairan akan terbuang dari saluran no. 1.

3. Larutan akuades dialirkan melalui saluran no. 1, tutup saluran no. 3 dan no. 2, kemudian cairan akan terbuang dari saluran no. 4.

4. Larutan akuades dialirkan melalui saluran no. 2, tutup saluran no. 4 dan no. 1, kemudian cairan akan terbuang dari saluran no. 3.

Gambar 9. Skema dan mekanisme membran backwash pada proses distilasi membran DCMD.

Feed (larutan gula)

Permeat (air) Permeat

Penelitian Tahap Kedua

Karakteristik Dehidrasi Osmotik Irisan Mangga

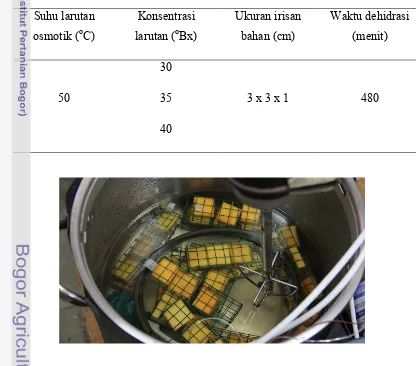

Buah mangga varietas Cengkir/Indramayu dengan tingkat kematangan serta kadar gula (oBx) yang seragam diperoleh dari pasar buah segar setempat. Mangga kemudian dikupas dan diiris tipis melintang dengan ukuran panjang 3 cm lebar 3 cm dan tebal 1 cm menggunakan pisau pengiris buah. Sampel kemudian dimasukkan ke dalam wadah (kawat) berongga dengan dimensi 12 x 2 x 4 cm dan di kelompokkan sebanyak 3 sampel pengulangan untuk memudahkan dalam pengukuran, seperti yang ditunjukkan oleh Gambar 10. Kadar air bahan diukur dengan menggunakan metode oven pada suhu 105 oC selama 24 jam. Kadar air menunjukkan jumlah kandungan air persatuan bobot bahan yang dapat dinyatakan dalam persen basis berat basah atau dalam persen basis berat kering. Dalam penelitian ini kadar air dinyatakan dalam persen basis basah dengan batas maksimum teoritis sebesar 100 % yang dapat ditentukan oleh Persamaan 3.

Gambar 10. Sampel irisan buah mangga yang digunakan dalam dehidrasi osmotik.

� =

�−�

� ×100% (3)

Dimana : m = kadar air basis basah (% b.b) a = massa sampel awal (g)

b = massa sampel setelah oven (g)

osmotik dilakukan sama seperti pada penelitian tahap I yang telah disebutkan sebelumnya. Pengukuran TPT sampel buah mangga dilakukan dengan mengekstrak sampel kemudian diletakkan di lensa refraktometer. Sampel buah mangga ditimbang untuk mengetahui massa awal, kemudian dimasukkan ke dalam larutan gula dengan rasio sampel dan larutan gula 1:20 (massa/volume). Dehidrasi dilakukan selama 480 menit dengan waktu pengukuran pada menit ke 0, 30, 60, 90, 120, 150, 180, 240, 360 serta 480. Suhu larutan osmotik diatur menggunakan heater pada kondisi tetap sebesar 50 oC. Kombinasi perlakuan penelitian tahap II ditunjukkan oleh Tabel 3. Gambar 11 menunjukkan perlakukan sampel untuk menentukan karakteristik dehidrasi osmotik.

Tabel 3. Kombinasi perlakuan karakteristik dehidrasi osmotik irisan mangga.

Suhu larutan osmotik (oC)

Konsentrasi larutan (oBx)

Ukuran irisan bahan (cm)

Waktu dehidrasi (menit)

50

30

3 x 3 x 1 480

35

40

4 5

6

Setelah proses dehidrasi osmotik selesai, sampel kemudian dibilas dengan air, dikeringkan dan ditimbang massa, volume, densitas, porositas dan kadar air akhir. Massa bahan diukur secara langsung dengan menggunakan timbangan digital. Volume bahan dihitung menggunakan prinsip Archimedes dengan menghitung perbedaan berat di udara dan di dalam air (Yuliana 2012). Bahan di timbang untuk mengetahui massa awal di udara. Selanjutnya bahan diletakkan pada wadah yang telah dilengkapi pemberat, kemudian dimasukkan ke dalam air dan ditimbang dengan skema yang ditunjukkan oleh Gambar 12. Untuk menyeimbangkan posisi dan pembacaan pada skala timbangan digunakan papan serta benang penyangga yang diletakkan di atas timbangan. Persamaan 4 menunjukkan perhitungan volume bahan.

Gambar 12. Skema pengukuran volume sampel dengan metode Archimedes.

Keterangan gambar : (1) papan penyangga, (2) timbangan digital, (3) wadah bahan/sampel dan pemberat, (4) wadah berisi air, (5) benang pengait dan (6) meja penyangga.

� =

�!−�!

�!"# ×100% (4)

Dimana : v = volume sampel (cm3) ws = berat sampel (gf) w’ = berat sampel di air (gf)

y = berat jenis air (0.9957 gf/cm3) 1

2

Densitas adalah ukuran kerapatan suatu zat yang dinyatakan dalam perbandingan banyaknya massa zat persatuan volume. Pengukuran densitas dapat dinyatakan dalam Persamaan 5.

Porositas pada bahan merupakan fraksi udara yang berperan penting dalam pergerakan air dan udara pada rongga bahan. Porositas dapat diketahui dengan

Densitas sampel diperoleh melalui pengukuran langsung perbandingan massa dan volume dengan Persamaan (5). Mangga terdiri dari jenis karbohidrat yang didominasi oleh sukrosa sebesar 7-12 % yang menyebabkan rasa manis. Densitas apparent sampel (ρa) pada produk mangga didekati melalui jumlah karbohidrat

Penyusutan massa pada proses dehidrasi osmotik terjadi karena perubahan kandungan air yang keluar bahan (kehilangan air). Hal tersebut menyebabkan bagian rongga pada bahan menyusut karena jumlah air yang hilang. Penyusutan massa dinyatakan dalam persentase (%) dengan Persamaan 8.

�

! =−

�!−�!

�! × 100% (8)

Dimana : WR = penyusutan massa (% w/w) Wt = massa sampel pada waktu t (g)

Wo = massa sampel pada waktu ke-0 menit (g)

Penyusutan volume pada dehidrasi osmotik juga disebabkan sebagai akibat kehilangan kandungan air dalam bahan sehingga rongga pada bahan menyusut. Pada umumnya penyusutan volume juga berbanding lurus dengan penyusutan massa. Penyusutan volume dapat dinyatakan dalam Persamaan 9.

�

! =−

�!−�!

�! × 100% (9)

Dimana : VR = penyusutan volume (% w/w) Vt = volume sampel pada waktu t (cm3)

Vo = volume sampel pada waktu ke-0 menit (cm3)

��! = �!−�! �!

�! 10

��! =

�! 100−�! −�! 100−�!

�! (11)

Dimana : WLt = water loss pada waktu t (%) SGt = solid gain pada waktu t (%) w0 = massa awal bahan (gram)

wt = massa bahan pada waktu ke t menit (gram) m0 = kadar air awal bahan (%)

mt = kadar air bahan pada waktu ke t menit (%)

Kehilangan air pada proses dehidrasi osmotik akan terus berlangsung hingga mencapai kondisi kesetimbangan, dimana tekanan dalam sel pada bahan akan sam dengan tekanan osmotik lingkungan. Kondisi tersebut menggambarkan jumlah kehilangan air optimal pada waktu tertentu selama proses berlangsung. hal tersebut dapat digunakan untuk memprediksi laju kehilangan air optimal pada dehidrasi osmotik. Untuk mengetahui kehilangan air selama proses osmotik pada kondisi kesetimbangan, dapat dilakukan dengan pemodelan dehidrasi osmotik yang dikembangkan oleh Azuara (1992) menggunakan Persamaan 12.

��! =

�

!�(��!)

1+�

!�

(12)

Penelitian Tahap Ketiga

Rekonsentrasi Proses Dehidrasi Osmotik Irisan Mangga dengan DCMD Hasil pengukuran fluks permeat pada tahap I selanjutnya diplotkan dalam grafik hubungan antara konsentrasi larutan dengan laju massa air yang dipindahkan pada berbagai kondisi perlakuan suhu permeat. Tahap berikutnya, nilai WL yang diperoleh pada tahap II diplotkan dalam grafik hubungan antara konsentrasi larutan gula dengan laju massa air yang keluar dari bahan pada berbagai massa buah awal yang digunakan. Dari kedua grafik tersebut akan diperoleh hubungan antara massa air yang keluar bahan dengan massa air yan mampu dipisahkah dari larutan sehingga akan diperoleh perbandingan massa buah : larutan yang optimal dalam proses rekonsentrasi dengan membran DCMD. Proses evaluasi kinerja distilasi membran DCMD dalam memekatkan larutan gula pada dehidrasi osmotik irisan buah mangga meliputi perubahan nilai konsentrasi larutan serta beberapa parameter dehidrasi osmotik berupa WLt, SG, penyusutan massa dan volume (shrinkage).

Pada tahap III ini juga dilakukan pengukuran dan pemodelan laju perubahan konsentrasi larutan gula pada proses dehidrasi osmotik tanpa membran DCMD. Nilai koefisien dehidrasi osmotik serta WL∞ yang diperoleh, dijadikan sebagai acuan dalam menentukan besarnya nilai WLt pada t menit untuk berbagai tingkat konsentrasi larutan. Solusi persamaan non linear dari hasil perhitungan diselesaikan dengan menggunakan metode numerik Euler, sehingga diperoleh besar nilai konsentrasi larutan pada waktu yang ditentukan dengan Persamaan 13. Tingkat efektivitas rekonsentrasi membran DCMD dihitung dengan membandingkan konsentrasi akhir larutan menggunakan membran dan tanpa menggunakan membran DCMD.

�!!

! =�! +Δ�.� �

dimana f(t) adalah turunan pertama yang dinyatakan dengan ;

�!

�!

Proses Pindah Panas dan Massa pada Distilasi Membran DCMD Proses pindah massa dan panas pada distilasi membran DCMD dapat dibagi menjadi 5 bagian seperti yang ditunjukkan oleh Gambar 13, yaitu : bagian bulk feed atau sisi umpan, lapisan batas umpan, area membran, lapisan batas permeat serta bulk permeate atau bagian sisi permeat (Sharmiza 2012). Perbedaan suhu pada sisi umpan dan permeat membran ( Tmf dan Tmp ) menyebabkan timbulnya tekanan uap pada kedua sisi membran sehingga uap air berpindah dari tekanan uap yang lebih tinggi ke tekanan yang lebih rendah. Tekanan uap yang juga merupakan tekanan transmembran menjadi driving force dalam proses DCMD.

Perbandingan atau rasio perbedaan suhu pada kedua sisi membran dan pada kedua sisi larutan disebut dengan TPC (Temperatur Polarization Coefficient) yang dirumuskan dengan Persamaan 15. Semakin besar nilai TPC, maka perpindahan uap komponen volatil pada membran akan semakin besar. Perbedaan suhu larutan (Tbf dan Tbp) diharapkan dapat seminimal mungkin dengan suhu membran (Tmf dan Tmp) agar proses distilasi membran dapat berlangsung dengan efisien dan optimal.

���= �!" −�!" �!" −�!"

(15)

Dimana : TPC = koefisien polarisasi suhu (tanpa dimensi)

Tmf = suhu pada permukaan membran sisi umpan (oC) Tmp = suhu pada permukaan membran sisi permeat (oC) Tbf = suhu pada membran sisi umpan (oC)

Tbp = suhu pada membran sisi permeat (oC)

Pindah massa yang terjadi selama proses distilasi membran DCMD berlangsung dapat dinyatakan secara linear sebagai fungsi dari koefisien distilasi membran dengan perbedaan tekanan uap antara kedua sisi membran seperti yang ditunjukkan oleh Persamaan 16. Dalam hal ini hanya molekul uap air yang berpindah melewati membran dan terkondensasi pada bagian permeat.

�= � �!" −�!" (16) Dimana : J = fluks permeat membran (W/m2K)

C = koefisien distilasi membran (kg/m2hPa)

Pmf = tekanan parsial uap larutan pada suhu Tmf (Pa) Pmp = tekanan parsial uap air pada suhu Tmp (Pa)

Tekanan uap parsial diantara kedua sisi membran merupakan tekanan uap larutan gula dan air. Besarnya tekanan parsial pada larutan gula (Pmf) ditentukan oleh hukum Raoult yang menyatakan bahwa tekanan uap larutan ideal dipengaruhi oleh tekanan uap pelarut dan fraksi mol zat terlarut yang terkandung dalam larutan tersebut (Smith 2011) seperti yang ditunjukkan oleh Persamaan 17.

�! = �! × � !

(17)

Proses pindah panas pada distilasi membran sangat mempengaruhi kinerja keseluruhan dari pengoperasian dan efisiensi membran. Dalam DCMD, umpan dengan suhu tinggi yang dimasukkan akan bersentuhan langsung (kontak) dengan permukaan membran. Sementara pada sisi yang berseberangan, permeat dengan suhu rendah juga kontak langsung dengan permukaan membran. Hal tersebut menyebabkan suhu pada sisi umpan TbF akan mengalami penurunan menjadi Tmf . Pada bagian ini besarnya pindah panas Qf dirumuskan dengan Persamaan 18.

�! = ℎ! �!"−�!" (18)

Dimana : Qf = pindah panas pada sisi umpan (W/m2)

hf = koefisien pindah panas pada sisi umpan (W/m2K) Tbf = suhu umpan (oC)

Tmf = suhu lapisan batas umpan (oC)

Kemudian, suhu pada sisi permeat Tbp akan mengalami peningkatan menjadi Tmp dengan besarnya pindah panas Qp pada bagian ini dapat dirumuskan dengan Persamaan 19.

�! = ℎ! �!"−�!" (19)

Dimana : Qp = pindah panas pada sisi permeat (W/m2)

hp = koefisien pindah panas pada sisi permeat (W/m2K) Tbp = suhu permeat (oC)

Tmp = suhu lapisan batas permeat (oC)

penelitian ini, konduktivitas termal membran ditentukan melalui data sekunder yang diperoleh dari referensi yaitu sebesar 0.23 W/m2 (Sharmiza et al. 2012).

�! = ��!+ �!

�! �!" −�!" (20)

Dimana : Qm = pindah panas pada membran (W/m2) λv = panas laten uap (J/kg)

km = konduktivitas termal membran (W/mK) δm = ketebalan membran (m)

Besarnya nilai Tmf dan Tmp tidak dapat diketahui secara langsung karena keterbatasan cara pengukuran suhu pada bagian lapisan batas larutan yang bersentuhan langsung dengan membran. Sejauh ini penelitian untuk menentukan nilai pindah panas keseluruhan serta koefisien pindah panas membran dilakukan dengan memprediksi nilai Tmf dan Tmp dari beberapa parameter yang telah diketahui. Dalam penelitian ini, nilai Tmf dan Tmp ditentukan melalui perhitungan dengan mensubtitusi Persamaan 18, 19 dan 20 dimana pada kondisi steady state nilai Qf = Qp = Qm dengan menggunakan Schofield model sehingga diperoleh solusi Persamaan 21 dan 22 berikut.

besarnya nilai Nu yang digunakan mengacu pada penelitian yang telah dilakukan oleh Sharmiza et al. (2012) dalam Persamaan 25 dan 26 berikut.

��= ���!

Dimana : Re = Reynold number (tanpa dimensi) v = kecepatan aliran (m/s2)

Evaluasi kinerja rekonsentrasi distilasi membran DCMD dilakukan dengan mengitung derajat konsentrasi/ rejeksi gula (Warczok et al. 2007) seperti yang

HASIL DAN PEMBAHASAN

Kinerja Distilasi Membran DCMD

Salah satu parameter kinerja distilasi membran DCMD dalam memekatkan larutan gula berkaitan dengan fluks permeat yang dapat dihasilkan selama proses rekonsentrasi berlangsung. Semakin tinggi nilai fluks maka akan semakin baik kinerja membran tersebut dalam memisahkan molekul atau zat. Faktor-faktor yang mempengaruhi nilai fluks dalam distilasi membran DCMD antara lain perbedaan tekanan uap pada sisi membran, kecepatan aliran proses, dan konsentrasi larutan yang digunakan (Khayet dan Matsuura 2011). Dalam penelitian ini perbedaan tekanan uap diperoleh melalui perlakuan perbedaan suhu umpan dan permeat membran, dimana suhu umpan dijaga tetap pada 50 oC dan variasi suhu permeat pada 5, 10 dan 15 oC sehingga menghasilkan beda suhu sebesar 35, 40 dan 45 oC. Kecepatan aliran fluida pada umpan dan permeat yang digunakan sebesar 0.08 m/s. Konsentrasi larutan yang digunakan memiliki perbedaan sebesar 5 oBx, yaitu pada perlakukan 30, 35 dan 40 oBx.

Larutan osmotik yang dipekatkan dengan distilasi membran DCMD dalam penelitian ini adalah larutan gula kristal/putih yang sebagian besar terdiri dari jenis gula sukrosa dan termasuk ke dalam golongan disakarida dengan rumus molekul C12H22O11 . Sukrosa terdiri dari komponen glukosa dan fruktosa dengan berat molekul sebesar 342.30 g/mol serta memiliki struktur kimia seperti yang ditunjukkan oleh Gambar 14. Larutan gula banyak digunakan dalam proses dehidrasi osmotik khususnya untuk produk buah-buahan karena memiliki rasa yang masih dapat diterima dan disukai oleh konsumen dibandingkan jenis larutan osmotik lainnya.