ESTERIFIKASI SELULOSA MIKROFIBRIL DENGAN

BERBAGAI ANHIDRIDA SEBAGAI PENINGKAT

SIFAT TERMAL DAN MEKANIK KOMPOSIT

POLIASAM LAKTAT

AJENG MAWANGI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Esterifikasi Selulosa Mikrofibril dengan Berbagai Anhidrida sebagai Peningkat Sifat Termal dan Mekanik Komposit Poliasam Laktat adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, November 2013

Ajeng Mawangi

ABSTRAK

AJENG MAWANGI. Esterifikasi Selulosa Mikrofibril dengan Berbagai Anhidrida sebagai Peningkat Sifat Termal dan Mekanik Komposit Poliasam Laktat. Dibimbing oleh SUMINAR SETIATI ACHMADI dan LISMAN SURYANEGARA

Selulosa dalam ukuran nano yang disebut selulosa mikrofibril (MFC) telah diketahui dapat dijadikan sebagai penguat bagi komposit poliasam laktat (PLA). Sifat MFC yang hidrofilik membuat MFC tidak tersebar merata pada matriks PLA yang bersifat hidrofobik. Hal ini memengaruhi sifat termal dan fisiknya. Pada penelitian ini MFC diesterifikasi menggunakan anhidrida asetat, anhidrida butirat, dan anhidrida maleat untuk memperbaiki sifat tersebut. Komposit PLA/MFC-butirat meningkatkan sifat termal komposit PLA paling baik. Suhu transisi kaca naik sebesar 0.64 °C dan suhu kristalisasi dingin turun sebesar 13.8 °C. Namun, suhu leleh PLA paling baik dipercepat oleh MFC dengan penurunan 0.9 °C. Berdasarkan nilai regangan maksimum, MFC-maleat menurunkan sifat regas PLA paling baik. Komposit PLA/MFC-maleat meningkatkan kuat tarik PLA sebesar 51% dan komposit PLA/MFC-asetat meningkatkan modulus elastisitas sebesar 35%. Pengaruh panjang rantai karbon dan keberadaan ikatan rangkap pada MFC-maleat tidak konsisten.

Kata kunci: esterifikasi, poliasam laktat, selulosa mikrofibril

ABSTRACT

AJENG MAWANGI. Esterification of Microfibrillated Cellulose with Various Anhydrides to Improve Thermal and Mechanical Properties of Polylactic Acid Composite. Supervised by SUMINAR SETIATI ACHMADI and LISMAN SURYANEGARA.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada

Departemen Kimia

AJENG MAWANGI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

BOGOR 2013

ESTERIFIKASI SELULOSA MIKROFIBRIL DENGAN

BERBAGAI ANHIDRIDA SEBAGAI PENINGKAT

Judul Skripsi : Esterifikasi Selulosa Mikrofibril dengan Berbagai Anhidrida sebagai Peningkat Sifat Termal dan Mekanik Komposit Poliasam Laktat

Nama : Ajeng Mawangi NIM : G44090098

Disetujui oleh

Prof Ir Suminar S Achmadi, PhD Pembimbing I

Dr Lisman Suryanegara, MAgr Pembimbing II

Diketahui oleh

Prof Dr Dra Purwantiningsih Sugita, MS Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala rahmat dan karunia-Nya sehingga karya ilmiah dengan judul Esterifikasi Selulosa Mikrofibril dengan Berbagai Anhidrida sebagai Peningkat Sifat Termal dan Mekanik Komposit Poliasam Laktat berhasil diselesaikan. Penelitian ini dilaksanakan sejak bulan Maret sampai Agustus 2013 di Laboratorium Kimia Organik, Departemen Kimia, Institut Pertanian Bogor dan UPT Biomaterial LIPI Cibinong.

Terima kasih penulis ucapkan kepada Ibu Prof Ir Suminar S Achmadi, PhD dan Bapak Dr Lisman Suryanegara, MAgr selaku pembimbing, serta Bapak Budi Arifin yang telah banyak memberikan arahan. Di samping itu, penghargaan penulis sampaikan kepada Bapak Sabur, Ibu Yeni, Mbak Nia, dan Bapak Manto beserta staf UPT Biomaterial LIPI, Cibinong, atas bantuan dan saran selama penelitian ini dilaksanakan. Ungkapan terima kasih juga disampaikan kepada kedua orang tua, adik-adik, dan keluarga atas doa dan kasih sayangnya, serta semua teman-teman atas kebersamaan dan semangatnya. Penghargaan juga penulis sampaikan kepada Direktorat Jenderal Perguruan Tinggi, Kementerian Pendidikan dan Kebudayaan yang telah memberikan Beasiswa Bantuan Mahasiswa selama masa perkuliahan penulis.

Penelitian ini disponsori oleh Kementerian Riset dan Teknologi melalui LIPI pada Program Kompetitif Material Maju tahun 2013 yang diraih oleh Dr Lisman Suryanegara, MAgr.

Semoga karya ilmiah ini bermanfaat.

Bogor, November 2013

DAFTAR ISI

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN vii

PENDAHULUAN 1

METODE 2

Bahan dan Alat 2

Prosedur Kerja 2

HASIL DAN PEMBAHASAN 5

Morfologi Serat Selulosa Mikrofibril (MFC) 5

MFC-ester dan Kompositnya 6

Sifat Termal Komposit PLA 7

Sifat Mekanik Komposit PLA 8

SIMPULAN DAN SARAN 9

Simpulan 9

Saran 10

DAFTAR PUSTAKA 10

LAMPIRAN 12

DAFTAR GAMBAR

1. Morfologi permukaan MFC menggunakan SEM pada perbesaran

1000× 5

2. Komposit PLA/MFC (a), PLA/MFCA (b), PLA/MFCB (c), dan

PLA/MFCM (d) 7

3. Termogram DSC PLA dan kompositnya 7

4. Regangan maksimum PLA dan kompositnya 8

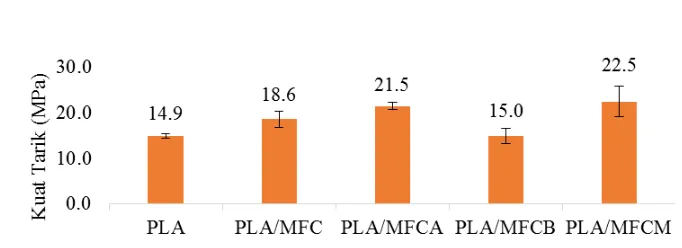

5. Kuat tarik PLA dan kompositnya 9

6. Modulus elastisitas (MOE) PLA dan kompositnya 9

DAFTAR LAMPIRAN

1. Bagan alir penelitian 12

2. Analisis morfologi MFC menggunakan SEM perbesaran 5000× 13

3. Kadar air MFC dan esternya 14

4. Pencirian FTIR MFC dan esternya 15

5. Penentuan kadar asetil dan DS MFCA 17

6. Derajat substitusi (DS) MFCB dan MFCM 19

7. Sifat termal PLA dan kompositnya 20

PENDAHULUAN

Selulosa merupakan serat yang paling melimpah di alam (Iwatake et al.

2008). Polimer ini sering digunakan sebagai penguat pada banyak komposit terutama dalam ukuran nano yang disebut selulosa mikrofibril (MFC). Hal ini disebabkan oleh sifatnya yang kuat dan kaku dikombinasikan dengan bobotnya yang rendah, biodegradabel, dan keberadaannya yang berkelanjutan (Siro dan Plackett 2010). Menurut Henriksson dan Berglund (2007), MFC berukuran 10– 100 nm.

Salah satu matriks komposit yang dipelajari ialah poliasam laktat (PLA). PLA dipilih karena bersifat biodegradabel dan memiliki sifat mekanik yang baik, tetapi getas dan tidak stabil terhadap panas sehingga dibutuhkan bahan penguat (Ljungberg dan Wesslen 2002). PLA merupakan poliester alifatik hasil turunan asam laktat (asam 2-hidroksipropanoat) yang dapat diperoleh dari sumber terbarukan dan berkelanjutan seperti jagung (Auras et al. 2004). Jika dilihat dari strukturnya yang memiliki gugus –CH3, PLA termasuk ke dalam polimer hidrofobik (Mohanty et al. 2000).

Interaksi antarmuka komposit PLA-selulosa kurang baik karena ketercampurannya rendah akibat sifat hidrofilik selulosa dan sifat hidrofobik PLA. Untuk meningkatkan ketercampurannya, dikembangkan berbagai senyawa sebagai bahan pencampur komposit PLA, antara lain polipropilena termodifikasi anhidrida maleat dan PLA termodifikasi anhidrida maleat (MAPLA) (Takatani et al. 2008). Di sisi lain, Huda et al. (2006) melaporkan bahwa tambahan MAPLA tidak memperbaiki modulus elastisitas (MOE) komposit PLA.

Selain penambahan bahan pencampur, hal lain yang dapat dilakukan untuk meningkatkan interaksi komposit PLA dengan selulosa ialah melalui modifikasi selulosa (Takatani et al. 2008). Modifikasi yang dibuat ialah esterifikasi selulosa dengan berbagai anhidrida guna menurunkan hidrofilisitas selulosa. Menurunnya hidrofilisitas selulosa pada komposit PLA diharapkan memengaruhi interaksinya pada komposit dan meningkatkan sifat termal dan mekaniknya.

Esterifikasi selulosa yang telah lazim dilakukan ialah asetilasi selulosa. Selulosa asetat merupakan plastik biodegradabel yang terbentuk dari reaksi anhidrida asetat dengan selulosa. Ifuku et al. (2007) telah berhasil membuat selulosa bakteri terasetilasi dengan derajat substitusi (DS) gugus asetil sampai 1.76. Proses asetilasi ini dapat menurunkan higroskopisitas selulosa secara efektif sehingga sifat hidrofiliknya menurun. Selain itu, serat selulosa yang telah diasetilasi memiliki diameter yang lebih lebar. Takatani et al. (2008) telah mengesterifikasi selulosa menggunakan asam karboksilat dengan jumlah atom karbon 2–12. Ester selulosa tersebut digunakan sebagai bahan pencampur pada komposit serbuk kayu-PLA dan meningkatkan sifat mekanik komposit. Rendahnya kereaktifan asam karboksilat pada reaksi tersebut menjadi bahan pertimbangan.

2

antara selulosa dan PLA. Anhidrida dipilih karena reaktivitasnya lebih tinggi dan mengurangi penggunaan bahan seperti katalis yang digunakan oleh Takatani et al.

(2008). Anhidrida yang digunakan ialah anhidrida asetat, anhidrida butirat, dan anhidrida maleat. Pengaruh panjang rantai asil dan adanya ikatan rangkap terhadap komposit PLA akan dipelajari pada penelitian ini.

Penelitian ini bertujuan meningkatkan dan membandingkan sifat termal dan mekanik komposit PLA melalui esterifikasi MFC dengan anidrida asetat, anhidrida butirat, dan anhidrida maleat.

METODE

Bahan dan Alat

Bahan-bahan yang digunakan ialah PLA dengan nama dagang LACEA H-400 yang diproduksi oleh Mitsui, Co, Jepang dan MFC dengan nama dagang Celish KY-100G yang diproduksi oleh Daicel Chemical Industries, Ltd, Jepang dengan kandungan serat 10% (b/b). Bahan kimia lain ialah asam asetat glasial Merck, asam butirat Sigma-Aldrich, anhidrida asetat Merck, anhidrida butirat Sigma-Aldrich, anhidrida maleat Merck, dan piridina.

Alat-alat yang digunakan adalah peramas Rheumix; ultra-turrax IKA® T25 digital, rotor IKA® EUROSTAR, spektrometer inframerah transformasi Fourier (FTIR) Perkin Elmer Spectrum One, mikroskop pemayaran elektron (SEM) Zeiss Evo50, kalorimeter pemayaran diferensial (DSC) DSC-60A, dan mesin pengujian universal (UTM) Shimadzu AG-IS 50 kN.

Prosedur Kerja

Penelitian ini dilakukan dalam 3 tahap, yaitu (1) esterifikasi MFC menjadi MFC-asetat (MFCA), MFC-butirat (MFCB), dan MFC-maleat (MFCM), (2) pembuatan komposit PLA/MFCA, PLA/MFCB, PLA/MFCM, dan (3) pencirian sifat termal dan sifat mekanik komposit dengan skema seperti pada Lampiran 1. Preparasi MFC Basis Kering

Air yang terkandung dalam MFC sebanyak 90% dihilangkan dengan cara diperas menggunakan kain penyerap hingga kadar airnya menjadi 70% dan dilanjutkan dengan inklusi pelarut. Pelarut yang digunakan ialah etanol dan aseton. Sebanyak 12.5 g MFC dimasukkan ke dalam labu erlenmeyer, kemudian ditambahkan 85 mL etanol. Campuran diaduk menggunakan batang magnetik selama 20 menit, kemudian disaring, lalu proses yang sama diulangi menggunakan aseton.

Pembuatan MFC-asetat (MFCA) (Modifikasi Ifuku et al. 2007)

3 perendaman dalam 120 mL anhidrida asetat selama 2 jam. Reaksi dihentikan menggunakan akuades, lalu dilanjutkan dengan pencucian dengan akuades dan penyaringan vakum.

Penentuan Kadar Asetil pada MFC-asetat (MFCA) (ASTM 1991)

Ke dalam labu erlenmeyer dimasukkan 1 g MFCA basis kering, ditambahkan 40 mL etanol 75% (v/v), lalu labu dipanaskan di penangas air bersuhu (55±3) °C selama 30 menit. Labu dikeluarkan dari penangas, kemudian dimasukkan 40 mL NaOH 0.5 N menggunakan buret. Labu dipanaskan kembali selama 15 menit pada suhu yang sama. Selanjutnya labu ditutup rapat dengan kertas aluminium dan didiamkan selama 72 jam pada suhu ruang.

Sisa NaOH dititrasi dengan HCl 0.5 N standar dengan menggunakan indikator fenolftalein sampai lenyapnya warna merah muda. Sebanyak 1 mL titran dilebihkan dari titik akhir, lalu labu ditutup rapat kembali dan dibiarkan selama 24 jam pada suhu kamar untuk menarik NaOH yang berdifusi ke dalam selulosa. Setelah itu, sisa HCl dititrasi dengan NaOH 0.5 N standar sampai terjadi perubahan warna dari tidak berwarna ke merah muda. Titrasi dilakukan dengan hati-hati karena titrat tidak berwarna. Perlakuan blangko dilakukan juga pada MFC dengan proses serupa dengan penetapan kadar asetil MFCA. Kadar asetil MFCA didapat dari persamaan berikut.

Keterangan

A = volume NaOH untuk titrasi contoh (mL) B = volume NaOH untuk titrasi blangko (mL) C = volume HCl untuk titrasi contoh (mL) D = volume HCl unutk titrasi blangko (mL) Nb = normalitas NaOH

Na = normalitas HCl

M = kadar air sampel (%) W = bobot sampel (g)

Derajat substitusi (DS) diperoleh dari persamaan berikut:

Preparasi MFC-butirat (MFCB) (Modifikasi Ifuku et al. 2007)

4

Preparasi MFC-maleat (Modifikasi Lee dan Biermann 1992)

Sebanyak 3.75 g MFC basis kering dimasukkan ke dalam labu erlenmeyer dan ke dalamnya ditambahkan 18.75 g anhidrida maleat yang telah dilarutkan dalam 85 mL aseton, lalu dimasukkan piridina sebanyak 18.75 mL sebagai katalis. Reaksi dilakukan pada suhu 50 °C dengan pengadukan pada 6 jam pertama dan didiamkan sampai 12 jam. Reaksi dihentikan dengan menambahkan akuades dan diikuti pencucian dengan akuades untuk menghilangkan katalis. MFC-maleat didapat dengan penyaringan vakum.

Penentuan DS MFC-butirat dan MFC-maleat (Takatani et al. 2008)

Derajat substitusi MFC-butirat dan MFC-maleat dihitung berdasarkan pertambahan bobot dengan persamaan sebagai berikut:

Keterangan

Wp = selisih bobot produk dengan MFC (g)

Wr = bobot MFC (g)

Mw = bobot molekul gugus butiril atau maleil

Preparasi Komposit PLA/MFC-ester (PLA/MFCe) (Modifikasi Suryanegara et al. 2009)

Komposit dengan kandungan serat 10% disiapkan sebagai berikut. Sebanyak 5.25 g MFCe diaduk dalam 500 mL etanol selama 15 menit menggunakan ultra turrax kemudian disaring vakum. Proses ini diulangi hingga 4 kali. Selanjutnya proses dilakukan dengan aseton dan diulangi sebanyak 3 kali, kemudian dilanjutkan menggunakan diklorometana dan dilakukan sebanyak 2 kali, dengan ulangan kedua MFCe tetap disuspensikan dalam diklorometana. Suspensi MFCe dimasukkan sedikit demi sedikit ke dalam 45 g PLA yang telah dilarutkan sempurna dalam 300 mL diklorometana. Presipitat diaduk selama 1 jam hingga homogen menggunakan rotor. Setelah itu, komposit dicetak dalam nampan yang telah dilapisi teflon dan pelarut diuapkan dalam lemari asam pada suhu ruang semalaman dan dilanjutkan dengan pengeringan dalam oven pada suhu 50 °C semalaman.

Komposit yang telah kering ditimbang bobotnya, lalu dipotong kecil˗kecil (±1 cm2) untuk dilanjutkan ke tahap homogenisasi dengan peramasan menggunakan Rheumix pada suhu 160 °C pada kecepatan 40 rpm selama 8 menit. Selanjutnya komposit dikempa panas pada suhu 180 °C dengan tekanan 400 Pa selama 3 menit.

Pengamatan Morfologi Permukaan

5 Analisis FTIR

Sampel MFC dan hasil esterifikasinya masing-masing dicampur dengan KBr dan digerus halus. Campuran tersebut kemudian dijadikan pelet dan diukur spektrumnya menggunakan FTIR pada bilangan gelombang 4000400 cm-1. Pengujian Sifat Termal

Pengukuran DSC dialiri gas nitrogen dengan laju alir 50 mL/menit pada kisaran suhu 27–200 °C dengan kecepatan 5 °C/menit menggunakan ±5 mg PLA dan kompositnya. Sifat-sifat termal seperti suhu transisi kaca (Tg), suhu kristalisasi dari keadaan dingin (Tcc), dan suhu leleh (Tm) merupakan hasil dari DSC dengan sistem pemanasan.

Pengujian Sifat Mekanik

Sampel dipotong menjadi beberapa spesimen dengan ukuran panjang 40 mm, lebar 5 mm, dan tebal 1 mm. Informasi yang diperoleh dari pengujian ini adalah regangan maksimum (%), kuat tarik (MPa), dan modulus elastisitas (GPa), yang semua hasilnya ditunjukkan dengan nilai rata-rata dari 3 kali pengukuran.

HASIL DAN PEMBAHASAN

Morfologi Serat Selulosa Mikrofibril (MFC)

Selulosa yang digunakan pada penelitian ini merupakan selulosa mikrofibril (MFC) yang memiliki diameter serat berukuran nano. Analisis SEM pada MFC menunjukkan sampel tersusun dari serat-serat yang membentuk jaringan yang saling membelit dengan ukuran diameter serat beragam, 111.7–162.6 nm (Gambar 1) yang didapat dari 2 bagian pengukuran (Lampiran 2). Jaring-jaring serat MFC yang saling membelit ini juga ditemukan oleh Nakagaito et al. (2009). Belitan jaringan ini membuat MFC dapat dijadikan penguat bagi matriks polimer seperti PLA. Hal yang serupa juga disampaikan oleh Iwatake et al. (2008). Diameter serat yang didapat masih lebih besar dibandingkan dengan yang disampaikan oleh Henrikson dan Berglund (2007), yaitu 10–100 nm. Hal ini dapat disebabkan oleh pembentukan selulosa mikrofibril yang berbeda.

6

MFC-ester dan Kompositnya

MFC-ester yang dihasilkan ialah MFC-asetat (MFCA), MFC-butirat (MFCB), dan MFC-maleat (MFCM) dengan kadar air seperti yang ditampilkan pada Lampiran 3. Setiap MFC-ester dicirikan menggunakan spektrometer FTIR untuk membuktikan telah terbentuk ester pada serat selulosa. Analisis gugus fungsi menghasilkan spektrum (Lampiran 4) dengan rangkuman serapan seperti yang ditampilkan pada Tabel 1.

Sampel MFC-ester memiliki puncak dengan pola yang mirip dengan kontrol MFC, terutama pada puncak khas selulosa, yaitu puncak vibrasi regang OH dan regang C-H. Terbentuknya ester pada MFC dibuktikan dengan keberadaan puncak regang C-O karbonil pada bilangan gelombang sekitar 1300 cm-1 yang muncul pada setiap MFC-ester dan puncak regang C=O ester di sekitar 1700 cm-1 yang muncul pada sampel MFCA dan MFCM. Puncak yang dimiliki MFCM bergeser ke bilangan gelombang yang lebih rendah jika dibandingkan dengan MFCA. Hal ini disebabkan adanya konjugasi C=C pada MFCM. Keberadaan gugus C=C pada MFCM juga ditunjukkan dengan puncak vibrasi regang C=C pada 1633.70 cm-1.

Tabel 1 Gugus fungsi pada MFC dan esternya Tipe vibrasi Bilangan gelombang (cm

-1)

Regang C-O karbonil — 1340.59 1340.47 1340.18

Analisis kuantitatif juga dilakukan pada MFC-ester melalui penentuan kadar asetil dan DS MFCA (Lampiran 5) dan penentuan DS MFCB dan MFCM (Lampiran 6). Dari analisis tersebut diperoleh kadar asetil dan DS MFCA masing sebesar 6.04% dan 0.24, sedangkan DS MFCB dan MFCM masing-masing sebesar 0.07 dan 0.14. DS MFCB yang kecil diperkirakan menjadi alasan tidak munculnya puncak C=O ester pada spektrum MFCB.

7

Gambar 2 Komposit PLA/MFC (a), PLA/MFCA (b), PLA/MFCB (c), dan PLA/MFCM (d)

Sifat Termal Komposit PLA

Setelah MFC-ester berhasil disintesis, serat ini dikompositkan dengan PLA lalu diuji termal dan mekaniknya. Sifat termal PLA murni dan keempat kompositnya diuji menggunakan DSC. Analisis ini menghasilkan termogram (Gambar 3) yang menginformasikan sifat termal meliputi suhu transisi kaca (Tg), suhu kristalisasi dingin (Tcc), dan suhu leleh (Tm) (Lampiran 7).

Gambar 3 Termogram DSC PLA dan kompositnya

Pemanasan membuat PLA mengalami titik transisi kaca pada suhu 49.85 °C. Adanya MFCB menaikkan Tg PLA sebesar 0.64 °C, tetapi MFC dan MFCA menurunkan Tg masing-masing sebesar 1.49 °C dan 2.29 °C , sedangkan MFCM tidak memberikan pengaruh berarti pada Tg PLA. Hal ini mengindikasikan MFCB dapat memperlambat proses perubahan sifat PLA menjadi sifat karetnya. Mathew

et al. (2006) menyatakan peningkatan nilai Tg menunjukkan peristiwa relaksasi polimer tertunda akibat gerak rantai polimer yang terbatas karena peningkatan kristalinitas polimer. Tingginya nilai Tg menawarkan keberadaan komposit PLA/MFCB berguna dalam bidang otomotif.

Penambahan MFC dan esternya pada PLA terlihat pengaruhnya pada nilai

8

mengindikasikan MFC dan esternya, terutama MFCB, berperan sebagai

nucleating agent dalam kristalisasi PLA sehingga kristalisasi berlangsung lebih cepat, seperti halnya yang ditemukan oleh Suryanegara (2009) pada komposit PLA/MFC. Nilai Tg dan TccPLA lebih baik jika dikompositkan dengan MFCB. Hal ini diduga akibat adanya rantai butiril yang tersubstitusi pada MFC yang memiliki rantai C lebih panjang daripada MFCA. Akan tetapi, adanya ikatan rangkap dengan panjang rantai C yang sama pada MFCM menghilangkan pengaruh tersebut, terlihat dari nilai Tg dan TccMFCM yang hampir sama dengan PLA. Secara umum, penambahan MFC dan esternya tidak memengaruhi nilai Tm

PLA murni.

Sifat Mekanik Komposit PLA

Sifat mekanik PLA dan kompositnya diuji dan menghasilkan nilai-nilai seperti regangan maksimum, kuat tarik, dan modulus elastisitas (MOE) yang didapat dari kurva hubungan tegangan dan regangan (Lampiran 8). Regangan maksimum PLA meningkat setelah dikompositkan dengan MFC, MFCA, dan MFCM, tetapi relatif tetap pada komposit MFCB (Gambar 4). Regangan maksimum dipengaruhi oleh nisbah aspek serat (Mathew et al. 2005). Nisbah aspek merupakan nisbah antara diameter dan panjang serat. Dengan demikian, MFC, MFCA, dan MFCM memiliki nisbah aspek yang tinggi dan dapat mengurangi sifat regas PLA.

Gambar 4 Regangan maksimum PLA dan kompositnya

9

Gambar 5 Kuat tarik PLA dan kompositnya

Pada kurva hubungan tegangan dan regangan yang diperoleh dari analisis UTM, modulus elastisitas (MOE) ialah kemiringan kurva tersebut. Secara umum kemiringan kurva yang tinggi dimiliki oleh polimer yang regas dengan nilai MOE yang tinggi. Kurva dengan pola tersebut muncul pada PLA dan komposit yang dipreparasi pada penelitian ini (Lampiran 8) sehingga PLA dan kompositnya dikatakan sebagai polimer yang regas, sesuai dengan yang dikemukakan oleh Mathew et al. (2005).

Gambar 6 Modulus elastisitas (MOE) PLA dan kompositnya

Matriks PLA yang dikomposit dengan MFC dan esternya memiliki MOE yang lebih tinggi dibandingkan dengan PLA murni (Gambar 6). Peningkatan paling baik diberikan oleh MFCA berturut-turut diikuti oleh MFCB, MFC, dan MFCM, masing-masing sebesar 35%, 29%, 24%, dan 6%. Nilai MOE yang tinggi menggambarkan ketercampuran PLA dan serat yang baik (Lu et al. 2005) dan adanya adhesi antarmuka yang baik di antara matriks dan pengisinya (Suryanegara et al. 2009). Hal ini mengindikasikan MFC dan esternya tercampur dengan PLA dan dapat menjadi penguat pada PLA. Berdasarkan nilai MOE, ketercampuran yang paling baik diberikan oleh MFCA dan optimum pada komposit ini.

SIMPULAN DAN SARAN

Simpulan

10

dan esternya. Panjang rantai karbon dan adanya ikatan rangkap pada MFC-ester memberikan pengaruh berbeda-beda terhadap sifat termal dan mekanik PLA. Suhu transisi kaca dan suhu kristalisasi dingin paling baik ditingkatkan oleh MFC-butirat. Peningkatkan regangan dan kuat tarik terjadi pada komposit maleat, sedangkan modulus elastisitas pada komposit PLA/MFC-asetat. Akibat perbedaan hasil pada sifat termal dan mekanik, komposit PLA yang terbaik dalam penggunaan di bidang otomotif belum dapat ditentukan. Namun, temuan pada penelitian ini dapat mengindikasikan sifat termal dan mekanik komposit PLA dapat diperbaiki dengan esterifikasi MFC.

Saran

Morfologi serat MFC setelah diesterifikasi sebaiknya diamati agar terlihat adanya penebalan diameter serat. Optimasi reaksi maleasi MFC sebaiknya dilakukan. Analisis sifat termal dengan DSC yang memiliki sistem pendinginan sebaiknya dilakukan agar data dapat dimanfaatkan dalam bidang industri. Pengaruh suhu pada sifat mekanik komposit PLA/MFC-ester juga perlu dipelajari berkaitan dengan aplikasi komposit ini. Analisis SEM dapat dilakukan untuk melihat keadaan morfologi serat setelah diberi suatu gaya.

DAFTAR PUSTAKA

[ASTM] American Society for Testing and Materials. 1991. ASTM D 871: Standard Methods of Testing Cellulose Acetate. Philadelphia (US): ASTM. Auras R, Harte B, Selke S. 2004. An overview of polylactides as packaging

materials. Macromol Biosci. 4(9):835-864. doi: 10.1002/mabi.200400043. Henriksson M, Berglund LA. 2007. Structure and properties of cellulose

nanocomposite films containing melamine formaldehyde. J Appl Polym Sci.

106(4):2817-2824 doi: 10.1002/app.26946

Huda MS, Drzal LT, Misra M, Mohanty AK. 2006. Wood-fiber reinforced poly(lactic acid) composites: evaluation of the physicomechanical and morphological properties. J Appl Polym Sci. 102(5):4856-4869. doi: 10.1002/app.24829.

Ifuku S, Nogi M, Abe K, Handa K, Nakatsubo F, Yano F. 2007. Surface modification of bacterial cellulose nanofibers for property enhancement of optically transparent composites: dependence on acetyl-group DS.

Biomacromolecules 8(6):1973-1978. doi: 10.1021/bm070113b.

Iwatake A, Nogi M, Yano H. 2008. Cellulose nanofiber-reinforced polylactic acid.

Compos Sci Technol. 68(9):2103-2106. doi: 10.1016/j.compscitech.2008.03. 006.

11 Ljungberg N, Wesslen B. 2002. The effects of plasticizers on the dynamic mechanical and thermal properties of poly(lactic acid). J Appl Polym Sci.

86(5):1227-1234. doi: 10.1002/app.11077

Lu JZ, Negulescu II, Wu Q. 2005. Maleated wood-fiber/high-density-polyethylene composites: Coupling mechanisms and interfacial characterization. Composite Interfaces 12(1-2):125-140. doi: 10.1163/1568554053542133.

Mathew AP, Oksman K, Sain M. 2006. The effect of morphology and chemical characteristics of cellulose reinforcements on the crystallinity of polylactic acid. J Appl Polym Sci. 101(1): 300-310. doi: 10.1002/app.23346.

Mathew AP, Oksman K, Sain M. 2005. Mechanical properties of biodegradable composites from poly lactic acid (PLA) and microcrystalline cellulose (MCC). J Appl Polym Sci. 97(5):2014-2025. doi: 10.1002/app.21779.

Mohanty AK, Misra M, Hinrichsen G. 2000. Biofibres, biodegradable polymers and biocomposites: an overview. Macromol Mater Eng. 276-277(1):1-24. doi: 10.1002/(SICI)1439-2054(20000301)276:1<1::AID-MAME1>3.0.CO;2-W. Nakagaito AN, Fujimura A, Sakai T, Hama Y, Yano H. 2009. Production of

microfibrillated cellulose (MFC)-reinforced polylactic acid (PLA) nanocomposites from sheets obtained by a papermaking-like process. Compos Sci Technol. 69(7-8):1293-1297.doi:10.1016/j.compscitech.2009.03.004. Siro I, Plackett D. 2010. Microfibrillated cellulose and new nanocomposite

materials: a review. Cellulose 17(3):459-494. doi: 10.1007/s10570-010-9405-y

Suryanegara L, Nakagaito AN, Yano H. 2009. The effect of crystallization of PLA on the thermal and mechanical properties of microfibrillated cellulose-reinforced PLA composites. Compos Sci Technol. 69(7-8):1187-1192. doi: 10.1016/j.compscitech.2009.02.022.

12

Lampiran 1 Bagan alir penelitian

Peramasan komposit PLA/MFCe MFC KA 90%

Komposit PLA/MFCe Analisis FTIR

Pembuatan komposit Analisis SEM

Esterifikasi

MFC-maleat

Analisis DSC Analisis UTM MFC KA 70%

MFC-butirat MFC-asetat

13 Lampiran 2 Analisis morfologi MFC menggunakan SEM perbesaran 5000×

Bagian 1

14

Lampiran 3 Kadar air MFC dan esternya

Sampel

Bobot cawan (W1) (g)

Bobot sampel (W2) (g)

Bobot cawan + sampel (W3) (g)

Kadar air (%)

MFC 40.0376 0.2413 40.1091 70.40

MFC-asetat DS 0.2 21.3321 0.1116 21.3464 87.19

MFC-butirat 32.7942 0.5062 32.8915 80.78

MFC-maleat 41.0717 1.0137 41.3167 75.84

15 Lampiran 4 Pencirian FTIR MFC dan esternya

Spektrum MFC

16

lanjutan Lampiran 4

Spektrum MFCB

17 Lampiran 5 Penentuan kadar asetil dan DS MFCA

Standardisasi HCl dengan boraks

Standardisasi NaOH dengan asam oksalat Ulangan

Asam oksalat Volume NaOH (mL)

Konsentrasi

Bobot asam oksalat = 1.9030 g

Konsentrasi NaOH

(V × N) asam oksalat = (V × N) NaOH 10.00 mL × 0.3019 N = 6.50 mL × N NaOH

18

lanjutan Lampiran 5

Kadar asetil dan DS MFCA

Sampel

A = volume NaOH untuk titrasi contoh (mL) B = volume NaOH untuk titrasi blangko (mL) C = volume HCl untuk titrasi contoh (mL) D = volume HCl unutk titrasi blangko (mL) Nb = normalitas NaOH

Na = normalitas HCl

19 Lampiran 6 Derajat substitusi (DS) MFCB dan MFCM

Sampel

MFC awal MFC setelah modifikasi

DS

20

Lampiran 7 Sifat termal PLA dan kompositnya

Sampel Tg(°C) Tcc (°C) Tm (°C)

PLA 49.85 100.13 166.95

PLA/MFC 48.36 87.81 166.01

PLA/MFCA 47.56 87.42 166.15

PLA/MFCB 50.49 86.29 166.32

PLA/MFCM 49.84 94.55 166.66

Keterangan

Tg = suhu transisi kaca

Tcc = suhu kristalisasi dingin

21 Lampiran 8 Analisis UTM pada PLA dan kompositnya

Dimensi spesimen uji PLA Ulangan Tebal

(mm)

Lebar (mm)

Panjang (mm) 1 1.2100 5.9100 40.1700 2 1.1100 5.6000 39.8700 3 0.9800 6.1700 39.4100

Kurva tegangan-regangan PLA

Sifat mekanik PLA Ulangan

Regangan maksimum

(%)

Kuat tarik (MPa)

Modulus elastisitas

(GPa)

1 1.0705 14.3553 1.4684

2 0.9870 15.2982 1.6551

22

lanjutan Lampiran 8

Dimensi spesimen uji komposit PLA/MFC Ulangan Tebal

23 lanjutan Lampiran 8

Kurva tegangan-regangan komposit PLA/MFCA

Sifat mekanik komposit PLA/MFCA Ulangan

Regangan maksimum

(%)

Kuat tarik (MPa)

Modulus elastisitas

(GPa)

1 1.5014 22.1680 1.7969

2 1.0462 20.5790 2.4073

24

lanjutan Lampiran 8

Dimensi spesimen uji komposit PLA/MFCB Ulangan Tebal

(mm)

Lebar (mm)

Panjang (mm) 1 1.0600 4.9700 40.0000 2 1.0100 4.9100 40.0000 3 1.0900 4.9100 40.0000 Kurva tegangan-regangan komposit PLA/MFCB

Sifat mekanik komposit PLA/MFCB Ulangan

Regangan maksimum

(%)

Kuat tarik (MPa)

Modulus elastisitas

(GPa)

1 0.9675 14.9600 2.2672

2 1.0925 16.6298 2.2695

25 lanjutan Lampiran 8

Dimensi spesimen uji komposit PLA/MFCM Ulangan Tebal

(mm)

Lebar (mm)

Panjang (mm) 1 1.0100 5.2300 40.0000 2 1.0200 5.1900 40.0000 3 1.0300 4.7500 40.0000 Kurva tegangan-regangan komposit PLA/MFCM

Sifat mekanik komposit PLA/MFCM Ulangan

Regangan maksimum

(%)

Kuat tarik (MPa)

Modulus elastisitas

(GPa)

1 1.5750 26.3438 2.3190

2 1.6188 21.0210 1.5993

26

RIWAYAT HIDUP

Penulis lahir di Jakarta pada 25 November 1991. Penulis merupakan anak pertama dari 3 bersaudara dari pasangan Alm. Masiran Sandi Ismaya dan Narti. Penulis lulus dari SMP Negeri 139 Jakarta pada tahun 2006 dan lulus dari SMA Negeri 81 Jakarta. Penulis melanjutkan studi di Departemen Kimia, Institut Pertanian Bogor pada tahun 2009 melalui jalur SNMPTN.