DAFTAR PUSTAKA

Barnes, Ralph. M. Motion and Time Study: Design and Measurrement of Work. University of California. 1985

European Commission Working Group Assessment of Exposure to Noise (WG-AEN). 2003

J.I, Consul. dkk. 2014. Analysis of Noise Level From Different Sawmills And Its Evironmental Effects In Yenagoa Metropolis. Jurnal Vol 2 No 6. Wilberforce Island, Nigeria.

Keputusan Menteri Tenaga Kerja dan Transmigrasi RI No.Per.13/MEN/X/2011. Keputusan Mentri Negara Lingkungan Hidup. No. 48 Tahun. 1996.

Mediastika, Christina E. 2009. Material Akustik Pengendali Kualitas Bunyi pada Bangunan. Yogyakarta: Penerbit Andi

Occupational Safety and Health Administration (OSHA)

Petrovic. Zvanko.dkk. 2012. Design Of Noise Protection Of Industrial Plants. University Of Kragujevag : Serbia.

Q. S, Guide. 2012. Surfer 11 counturing &3D Surface Mapping For Scientist and Enginers. USA.

Saenz, A. Lara, dkk. 1986. Noise Pollution (Editing). Paris: ICSU&SCOPE. Satwiko, Prasasto. 2009. Fisika Bangunan. Yogyakarta: Penerbit Andi.

DAFTAR PUSTAKA (Lanjutan)

Suma’mur. 1976. Higene Perusahaan dan Kesehatan Kerja, Jakarta: Penerbit CV. Gunung Agung.

BAB III

TINJAUAN PUSTAKA

3.1 Bunyi

4

Bunyi (sound) adalah gelombang getaran mekanis dalam udara atau benda padat yang masih bisa ditangkap oleh telinga normal manusia, dengan rentang frekuensi antara 20-20.000 Hz. Kepekaan telinga manusia terhadap rentang ini semakin menyempit sejalan dengan pertambahan umur. Di bawah rentang tersebut disebut bunyi infra (infrasound), sedangkan di atas rentang tersebut disebut bunyi ultra (ultrasound). Suara (voice) adalah bunyi manusia. Bunyi udara (airborne sound) adalah bunyi yang merambat lewat udara. Bunyi struktur adalah (structural sound) adalah bunyi yang merambat melalui struktur bangunan.

5

1. Sumber bunyi

Ada 3 aspek yang diperlukan dalam waktu bersamaan agar bunyi dapat didengar manusia, yaitu:

2. Medium penghantar gelombang bunyi 3. Telinga dan saraf pendengaran yang sehat

Ada dua hal yang menentukan kualitas suatu bunyi, yaitu frekuensi dan intensitas bunti. Frekuensi didefinisikan sebagai jumlah dari gelombang-gelombang yang sampai di telinga dalam satu detik dan mempunyai satuan Hertz

4 Satwiko, Prasasto. 2008. Fisika Bangunan. Yogyakarta: Penerbit Andi. Hal 264

5 Mediastika, Christina E. 2009. Material Akustik Pengendali Kualitas Bunyi pada Bangunan.

atau jumlah gelombang per detik. Maka suatu sumber bunyi yang menghasilkan 2000 gelombang per detik dikatakan mempunyai frekuensi 2000 Hz sedangkan intensitas bunyi adalah daya melalui suatu unit luasan dalam ruang dan sebandingdengan kuadrat tekanan suara, biasanya dinyatakan dalam satuan decibel (dB). Bunyi yang tidak memberikan keninkmatan disebut kebisingan. Dengan demikian, kebisingan dianggap sebaga polutan yang mengakibatkan pengaruh terhadap hasil pekerjaannya, misalnya waktu penyelesaian pekerjaan.

3.2 Perambatan Bunyi

6

besar. Bunyi merambat lebih cepat pada udara yang bersuhu tinggi karena molekulnya lebih renggang. Semakin tinggi suhu udara, semakin tinggi kecepatan bunyi. Pada kondisi lain, udara yang bergerak (angin) dapat mendistorsi bunyi. Bunyi searah dengan arah angin akan dipercepat, sedangkan bunyi yang berlawanan dengan arah angin akan diperlambat. Kecepatan rambat bunyi menurut medium rambatnya dapat ditunjukkan pada Tabel 3.1.

Tabel 3.1 Kecepatan Rambat Bunyi Menurut Medium Rambatnya

Medium Kecepatan

(meter/detik)

Gas Hidrogen 1.284

Air Murni 1.437

Air Laut 1.541

Baja 6.100

Sumber: Mediastika, 2009

3.3. Kebisingan8

Kebisingan (noise) adalah bunyi atau suara yang tidak dikehendaki atau mengganggu. Gangguan bunyi hingga tingkat tertentu dapat diadaptasi oleh fisik, namun syaraf dapat terganggu. Ambang bunyi (threshold of audibility) adalah intensitas bunyi sangat lemah yang masih dapat didengar telinga manusia, berenergi 10-12 W/m2. Ambang bunyi ini disepakati mempunyai tingkat bunyi 0

dB. Ambang sakit (threshold of pain) adalah kekuatan bunyi yang menyebabkan sakit pada telinga manusia, berenergi 1 W/m2.

3.4 Jenis-jenis Kebisingan9

1. Bising yang kontinyu dengan spektrum frekuensi yang luas (steady state wide band noise). Bising ini relatif tetap dalam batas kurang lebih 5 dB untuk periode 0,5 detik berturut-turut, seperti: mesin, kipas angin, dapur pijar.

Suma’mur (1976) membagi jenis-jenis kebisingan berdasarkan atas sifat

dan spektrum frekuensi, sebagai berikut:

2. Bising yang kontinyu dengan spektrum sempit (steady state narrow band noise). Bising ini juga relatif tetap, akan tetapi ia hanya mempunyai frekuensi tertentu saja (pada frekuensi 500, 1000, dan 4000 Hz), seperti: gergaji sirkuler. 3. Bising terputus-putus (intermittent noise).

Bising jenis ini tidak terjadi secara terus-menerus, melainkan ada periode relatif tenang, seperti: lalu lintas, kapal terbang dilapangan udara.

4. Bising impulsif (impact or impulsive noise).

Bising jenis ini memiliki perubahan tekanan suara melebihi 40 dB dalam waktu sangat cepat dan biasanya mengejutkan pendengarnya, seperti: tembakan, ledakan, pukulan, meriam dan lain-lain.

5. Bising impulsif berulang

Sifat dan spektrum frekuensi bunyi akan mempengaruhi waktu dan derajat gangguan pendengaran yang ditimbulkan. Berdasarkan atas pengaruhnya terhadap manusia, bunyi dapat dibagi sebagai berikut:

1. Bising yang mengganggu (irritating noise), intensitasnya tidak keras (mendengkur).

2. Bising yang menutupi (masking noise)

Merupakan bising yang menutupi pendengaran yang jelas. Secara tidak langsung bunyi ini akan membahayakan kesehatan dan keselamatan tenaga kerja, karena teriakan atau isyarat tanda bahaya tenggelam dalam kebisingan. 3. Bising yang merusak (damaging/injurious noise)

Merupakan bunyi yang intensitasnya melampaui NAB, bunyi jenis ini akan merusak atau menurunkan fungsi pendengaran.

3.5. Daily Noise Dose (DND)10

...(7)

Dimana :

D = dosis kebisingan (harus ≤ 1)

Daily Dose Noise merupakan istilah paparan kebisingan harian yang diterima seseorang. Daily Noise Dose menyatakan perbandingan jumlah waktu untuk kebisingan tertentu dengan lama waktu yang diizinkan untuk tingkat kebisingan tersebut. Dosis kebisingan dihitung dengan persamaan:

10 Occupational Safety and Health Administration (OSHA)

D =

∑

i i

Ci = waktu paparan kebisingan

Ti = waktu yang diizinkan untuk tingkat kebisingan tertentu.

Apabila dosis kebisingan > 1, maka kondisi tersebut sangat berisiko (berbahaya) bagi pendengaran operator.

Sedangkan Ti dihitung menggunakan rumus berikut :

3.6. Metode Pengumpulan Data

11

3.7. Penentuan Titik Pengukuran

Teknik pengumpulan data adalah kegiatan atau aktifitas fisik yang dilakukan dalam mengumpulkan data yang dibutuhkan. Metode pengumpulan data adalah cara pendekatan terhadap sumber data sehingga data yang terkumpul benar-benar dapat menggambarkan atau mewakili populasinya. (Sinulingga, Sukaria. 2013).

12

1. Pengukuran langsung

Menurut European Commission Working Group Assessment of Exposure to Noise (WG-AEN) ada 2 cara mengukur kebisingan yakni:

2. Peta Kontur

Pemetaan kontur dan penentuan daerah yang terkena kebisingan oleh titik tertentu, memerlukan perhitungan ukuran dalam penandaan. Umumnya, jarak grid harus lebih dari 10 meter di kelompokkan. Sebuah jarak yang lebih luas di daerah terbuka dapat memberikan akurasi yang dapat diterima meskipun jarak grid tidak biasanya harus melebihi 30 meter. Beberapa lokasi, terutama di daerah perkotaan, mungkin dapat disarankan menggunakan spasi grid kurang dari 10 meter. Secara khusus, hal ini dikarenkan mungkin posisi bangunan yang saling berhadapan di jalan-jalan sempit.

Penelitian Muh. Isran Ramli (2015) penentuan titik-titik sampling noise mapping menggunakan metode kontur yakni melakukan pembagian lokasi menjadi beberapa kotak yang berukuran sama. Tahap pertama, dengan menandai titik lokasi pada aplikasi google earth mewakili setiap tempat dengan jarak titik ±10 meter.

3.8. Metode Pengukuran Kebisingan13

13 Keputusan Mentri Negara Lingkungan Hidup No. 48 Tahun 1996

Terdapat dua cara atau metode pengukuran akibat kebisingan di lokasi kerja, yaitu :

1) Cara Sederhana

2) Cara Langsung

Dengan sebuah integrating sound level meter yang mempunyai fasilitas pengukuran LTMS, yaitu Leq dengan waktu ukur setiap 5 detik, dilakukan pengukuran selama 10 (sepuluh) menit.

Waktu pengukuran dilakukan selama aktifitas 24 jam (LSM) dengan cara pada siang hari tingkat aktifitas yang paling tinggi selama 10 jam (LS) pada selang waktu 06.00 - 22.00 WIB dan aktifitas dalam hari selama 8 jam (Lm) pada selang 22.00 - 06.00 WIB.

Setiap pengukuran harus dapat mewakili selang waktu tertentu dengan menetapkan paling sedikit 4 waktu pengukuran pada siang hari dan pada malam hari paling sedikit 3 waktu pengukuran, sebagai contoh :

- L1 diambil pada jam 7.00 mewakali jam 06.00 - 09.00 - L2 diambil pada jam 10.00 mewakili jam 09.00 - 11.00 - L3 diambil pada jam 15.00 mewakili jam 14.00 - 17.00 - L4 diambil pada jam 20.00 mewakili jam 17.00.- 22.00 - L5 diambil pada jam 23.00 mewakili jam 22.00 - 24.00 - L6 diambil pada jam 01.00 mewakili jam 24.00 - 03.00 - L7 diambil pada jam 04.00 mewakili jam 03.00 - 06.00 Keterangan :

3.12. Nilai Ambang Batas Kebisingan

Niali ambang batas (NAB) ini akan digunakan sebagai (pedoman) rekomendasi pada praktek higene perusahaan dalam melakukan penatalaksanaan lingkungan kerja sebagai upaya untuk mencegah dampaknya terhadap kesehatan. Dengan demikian NAB antara lain dapat pula digunakan:

1. Sebagai kadar standar untuk perbandingan.

2. Sebagai pedoman untuk perencanaan proses produksi dan perencanaan teknologi pengendalian bahaya-bahaya di lingkungan kerja.

3. Menentukan pengendalian bahan proses produksi terhadap bahan yang lebih beracun dengan bahan yang sangat beracun.

4. Membantu menentukan diagnosis gangguan kesehatan, timbulnya penyakitpenyakit dan hambatan-hambatan efisiensi kerja akibat faktor kimiawi dengan bantuan pemeriksaan biologi.

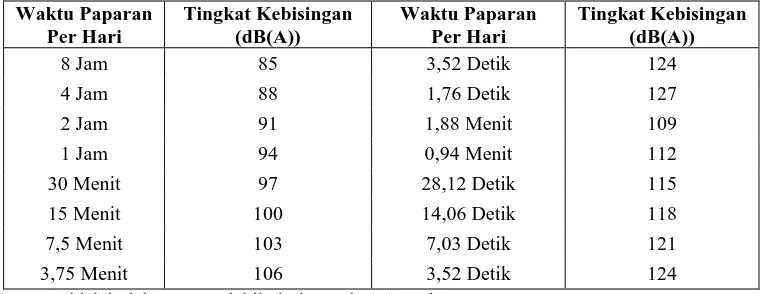

Ketentuan ini membahas jam kerja yang diperkenankan berkaitan dengan tingkat tekanan bunyi dari lingkungan kerja yang terpapar ke operator dapat ditunjukkan pada Tabel 3.2.

Tabel 3.2 Nilai Ambang Batas Kebisingan

Waktu Paparan

Catatan: Tidak boleh terpapar lebih dari 140 dB(A), walaupun sesaat

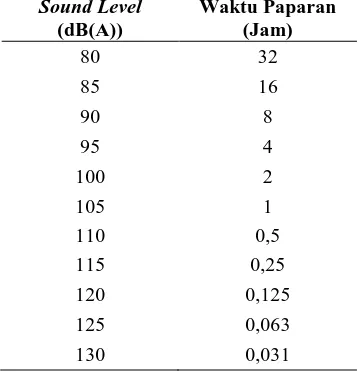

Selain itu, Occupational Safety and Health Administration (OSHA) juga menetapkan nilai ambang batas (permissible noise exposure) kebisingan bagi orang yang bekerja di industri. Tingkat yang diizinkan tergantung pada lamanya bekerja. Nilai ambang batas yang diizinkan OSHA dapat ditunjukkan pada Tabel 3.3.

Tabel 3.3. Nilai Ambang Batas Kebisingan Menurut OSHA

Sound Level

3.14. Noise Reduction (NR) Oleh Penghalang Exterior 14

Pengendalian kebisingan dapat dilakukan dengan berbagai cara seperti pada instalasi. Pengendalian kebisingan dilakukan bertujuan untuk mereduksi tingkat kebisingan itu sendiri. Noise reduction (NR) didefinisikan sebagai pengurangan kekuatan bunyi, diukur dalam dB.

Dengan NR : Pengurangan kebisingan (dB) N : 0,006f (A+B-d) (dB)

A+B : Jarak terdekat melewati penghalang (m)

D : Jarak lurus antara sumber bunyi dan penerima bunyi (m)

3.15. Noise Mapping

Noise mapping adalah pemetaan kebisingan yang menggambarkan distribusi tingkat kebisingan pada suatu lingkungan kerja. Cara pembuatan noise mapping adalah dengan melakukan pengukuran tingkat kebisingan pada beberapa titik pengukuran di sekitar sumber bising dimana terdapat pekerja yang terpapar bising. Titik-titik yang mempunyai tingkat kebisingan yang sama tersebut dihubungkan sehingga terbentuk suatu garis pada peta yang menunjukkan tempat dengan tingkat tekanan bunyi yang sama. Tujuan dari dilakukannya noise mapping adalah:

1. Sebagai pedoman dalam mengambil langkah-langkah SMK3 (sistem manajemen keselamatan dan kesehatan kerja) berdasarkan peta yang dibuat. Contohnya adalah membuat peraturan mengenai keharusan menggunakan alat pelindung diri berupa earplug maupun earmuff pada daerah tertentu, membuat batas berupa pengumuman dilarang masuk ke area kerja atau jika masuk ke area kerja yang tingkat kebisingannya tinggi wajib menggunakan alat pelindung diri, serta memberikan sanksi kepada operator yang melanggar ketentuan tersebut.

3. Mengetahui jumlah tenaga kerja yang terpapar kebisingan di area kerja sehingga manajemen dapat mengetahui operator yang berisiko tinggi menderita gangguan pendengaran, untuk keperluan treatment berupa pengadaan program konservasi pendengaran, asuransi kesehatan, maupun pemberian santunan kepada operator yang mengalami penyakit pendengaran akibat kerja.

4. Kepentingan terhadap uji audiometri untuk mengetahui gangguan pendengaran yang dialami operator.

3.16. Pengenalan Software Surfer15

3.17. Teknik Sampling16

1. Probability Sampling

Sampling adalah metode pengumpulan data yang sangat popular karena manfaatnya yang demikian besar dalam penghematan sumberdaya waktu dan biaya dalam kegiatan pengnpulan data. Teknik sampling secara umum dapat dibagi menjadi dua kelompok besar, yaitu :

Probability sampling merupakan teknik pengambilan sampel dimana setiap elemen dari populasi diberi kesempatan untuk ditarik menjadi anggota dari sampel. Metode Probability sampling ini apabila faktor keterewakilan oleh sampel terhadap populasi sangat dibutuhkan dalam penelitian antara lain agar hasil penelitian dapat digeneralisasi secara lebih luas.

2. Non-probabilty sampling

Non-probablity sampling merupakan teknik pengambilan sampel dimana setiap elemen populasi yang akan ditarik menjadi anggota sampel tidak berdasarkan pada probablitas yang melekat pada setiap elemen tetapi berdasarkan karakteristik khusus masing-masing elemen. Hal ini mengindikasikan bahwa temuan-temua dari analisis terhadap sampel terpilih tidak dimaksudkan untuk generalisasi tapi untuk mendapatkan informasi awal yang cepat dengan cara yang murah.

3.18. Work Sampling17

N P) P(1 k

L= −

Sampling kerja atau sering disebut sebagai work sampling adalah salah satu teknik untuk mengadakan sejumlah besar pengamatan terhadap aktivitas kerja dari mesin, proses atau pekerja/operator. Pengukuran harus dilakukan secara langsung ditempat kerja yang diteliti. Metode sampling kerja dikembangkan berdasarkan hukum probabilitas atau sampling. Oleh karena itu pengamatan terhadap suatu obyek yang ingin diteliti tidak perlu dilaksanakan secara menyeluruh (populasi) melainkan cukup dilaksanakan secara mengambil sampel pengamatan yang diambil secara acak (random). Suatu sampel yang diambil secara random dari suatu grup populasi yang besar akan cenderung memiliki pola distribusi yang sama seperti yang dimiliki oleh populasi trsebut. Rumus yang digunakan dalam perhitungan akurasi waktu produktif adalah sebagai berikut:

...(10)

Dimana:

L : Nilai akurasi yag diperbolehkan

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilaksanakan pada unit produksi departemen Precured Liner di PT. Kharisma Cakranusa Rubber Industry yang berlokasi di Jl. Pulau Irian Kawasan Industri Medan II Sumatera Utara Indonesia. Penelitian dilakukan pada

tahun 2015 sampai 2016.

Gambar 4.1. Lokasi PT. Kharisma Cakranusa Rubber Industry

4.2. Jenis Penelitian18

Jenis penelitian yang digunakan adalah penelitian deskriptif. Penelitian deskriptif ialah suatu penyelidikan yang dilakukan untuk mendeskripsikan secara sistematik, faktual dan akurat tentang fakta-fakta dan sifat-sifat suatu objek guna untuk mencari pemecahan masalah yang ada dalam objek tersebut dan bahan evaluasi dalam menghadapi masalah untuk menetapkan rencana dan keputusan.

4.3. Objek Penelitian

Objek penelitian dilakukan pada departemen Precured Liner di PT. Kharisma Cakranusa Rubber Industry dengan pengukuran tingkat kebisingan dan persentase waktu produktif operator.

4.4. Jenis dan Sumber Data

Jenis data yang dikumpulkan dalam penelitian ini adalah sebagai berikut :

1. Data Primer

Data primer merupakan data yang diperoleh dari hasil wawancara dan pengukuran secara langsung selama penelitian, yaitu data tingkat kebisingan dan data waktu produktif operator yang dinilai dari work dan idle.

2. Data skunder

Data skunder diperoleh dengan mengumpulkan catatan data instansi perusahaan sebagai data tambahan, seperti struktur organisasi, jam kerja, data penurunan pendengaran operator dan lain –lain.

4.5. Variabel Penelitian19

1. Variabel bebas, yaitu jarak operator ke sumber bising (m), tingkat kebisingan (dB),

4.6. Kerangka Konseptual Penelitian

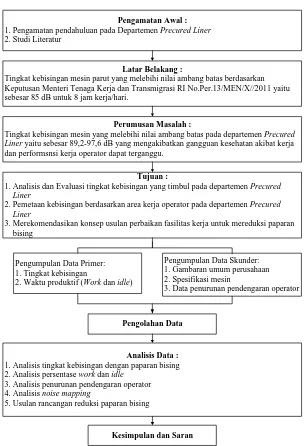

Kerangka konseptual penelitian dapat dilihat pada Gambar 4.2.

Tingkat

Gambar 4.2. Kerangka Konseptual Penelitian

4.7. Variabel Operasional

Definisi operasional dari kerangka konseptual penelitian ialah:

1. Jarak operator ke sumber bising merupakan jarak area kerja operator dengan sumber

bising yaitu mesin parut.

2. dengan sumber bunyi acuan dB(A), tingkat bunyi ekuivalen (Leq).

3. Durasi kerja merupakan waktu kerja selama operator terpapar bising.

4. Waktu produktif operator merupakan persentasi waktu yang digunakan operator

untuk berkerja (work) dan menganggur (idle) selama jam kerja. Pengamatan waktu

produktif operator dilakukan dengan metode work sampling dan pengumpulan

sampel menggunakan simple random sampling.

5. Usulan rancangan reduksi paparan bising merupakan alat (barrier) yang dirancang

yang terbuat dari bahan logam dengan campuran karet guna untuk mereduksi

paparan bising.

4.8. Instrumen Penelitian

Gambar 4.3. Four in One Multi Function Environment Meter

Merek : Krisbow Tipe : KRW 06-291 Fungsi :

• Untuk mengukur tingkat kebisingan

• Untuk mengukur kelembaban udara (%RH) • Untuk mengukur tingkat pencahayaan (Lux) • Untuk mengukur temperatur udara (oC)

2. Meteran

Gambar 4.4. Meteran

Fungsi : untuk mengukur pengambilan jarak setiap titik pengukuran tingkat kebisingan

4.9. Prosedur Penelitian

Prosedur penelitian untuk melakukan pengumpulan data di PT. Kharisma Cakranusa Rubber Industry adalah sebagai berikut.

1. Pengamatan pendahuluan di unit produksi PT. Kharisma Cakranusa Rubber Industry,

dengan menyebarkan kuesioner untuk diisi oleh operator.

2. Menyiapkan peralatan pengukuran, yaitu 4 in 1 Multi Function Environment Meter.

3. Melakukan pengukuran tingkat kebisingan

4. Mengukur waktu produktif operator dengan menggunakan work sampling yang didefinisikan dengan lamanya work dan idle.

a) Work didefinisikan dengan operator berdiri dan mengambil ban yang akan di parut kemudian memasukkan ban ke mesin parut untuk proses pemarutan menggunakan mesin parut.

b) Idle didefinisikan bahwa operator meninggalkan tempat kerjanya dalam jarak minimal 1 meter (mengobrol dengan operator lain ataupun pergi untuk keperluan pribadinya).

Mekanisme dalam pengumpulan data penelitian dapat dilihat pada Gambar 4.5.

P2

Gambar 4.5. Mekanisme Pengumpula Data Penelitian

Keterangan: P1 : Persiapan

4.10. Pengolahan Data

Data yang diperoleh dari hasil pengukuran maupun dari file record perusahaan diolah secara kuantitafif.

Pengamatan Awal :

1. Pengamatan pendahuluan pada Departemen Precured Liner 2. Studi Literatur

Latar Belakang :

Tingkat kebisingan mesin parut yang melebihi nilai ambang batas berdasarkan Keputusan Menteri Tenaga Kerja dan Transmigrasi RI No.Per.13/MEN/X//2011 yaitu sebesar 85 dB untuk 8 jam kerja/hari.

Perumusan Masalah :

Tingkat kebisingan mesin yang melebihi nilai ambang batas pada departemen Precured

Liner yaitu sebesar 89,2-97,6 dB yang mengakibatkan gangguan kesehatan akibat kerja

dan performsnsi kerja operator dapat terganggu.

Tujuan :

1. Analisis dan Evaluasi tingkat kebisingan yang timbul pada departemen Precured bbLiner

2. Pemetaan kebisingan berdasarkan area kerja operator pada departemen Precured bbLiner

3. Merekomendasikan konsep usulan perbaikan fasilitas kerja untuk mereduksi paparan bbbising

Pengumpulan Data Primer: 1. Tingkat kebisingan

2. Waktu produktif (Work dan idle)

Pengumpulan Data Skunder: 1. Gambaran umum perusahaan 2. Spesifikasi mesin

3. Data penurunan pendengaran operator

Pengolahan Data

Analisis Data :

1. Analisis tingkat kebisingan dengan paparan bising 2. Analisis persentase work dan idle

3. Analisis penurunan pendengaran operator 4. Analisis noise mapping

5. Usulan rancangan reduksi paparan bising

Kesimpulan dan Saran

4.11. Analisis Pemecahan Masalah

Analisis yang dilakukan adalah analisis tingkat kebisingan pada

departemen Precured Liner PT. Kharisma Cakranusa Rubber Industry dengan standar kebisingan yang diizinkan oleh pemerintah melalui Keputusan Menteri Tenaga Kerja dan Transmigrasi Republik Indonesia No.Per.13/MEN/X/2011 yaitu 85 dB dengan 8 jam kerj/hari.

4.12. Pelaksanaan Penelitian

Pengamatan dan pengumpulan data dilaksanakan dengan urutan kegiatan sebagai

berikut:

1. Pengamatan pendahuluan dilakukan pada departemen Precured Liner yang memiliki

tingkat kebisingan yang melebihi nilai ambang batas.

2. Pengumpulan data historis dan data penunjang lainnya dari pihak perusahaan.

3. Melakukan pengukuran tingkat kebisingan secara langsung pada departemen

Precured Liner.

4. Melakukan rekapitulasi waktu produktif operator dan penurunan pendengaran

operator.

4.13. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Layout Pengukuran Tingkat Kebisingan pada Masing-masing Titik

Pengukuran

Gambar 5.1. Layout Pengukuran Tingkat Kebisingan pada Departemen

Precured Liner

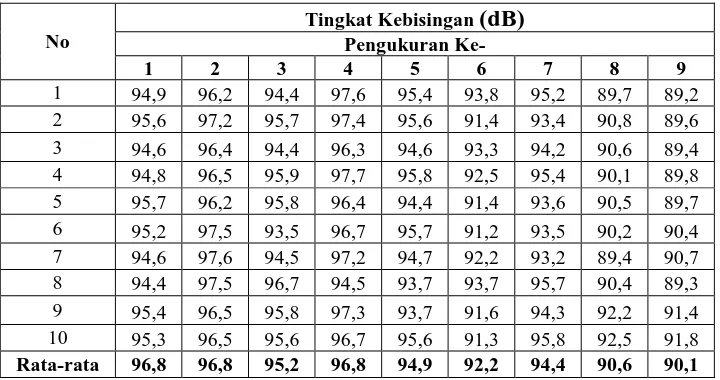

5.1.1. Hasil Pengukuran Tingkat Kebisingan

Setelah menentukan titik pengukuran maka dilanjutkan dengan pengukuran tingkat kebisingan dengan menggunakan Four in One Multi Function Environment Meter. Pengukuran ini dilakukan selama 10 hari dengan 9 titik pengukuran. Setiap pengukuran harus dapat mewakili selang waktu tertentu dengan penetapannya sebagai berikut:

1. L1 diambil pada jam 08.00 – 10.00 2. L2 diambil pada jam 10.00 – 12.00 3. L3 diambil pada jam 13.00 – 16.00

Rekapitulasi hasil pengukuran tingkat kebisingan dari titik 1 sampai titik 10 untuk setiap jam 08.00-10.00 WIB, 10.00-12.00 WIB, 13.00-16.00 WIB selama 10 hari pengamatan dapat dilihat pada Tabel 5.1, 5.2, dan 5.3 dibawah ini.

No

Tingkat kebisingan rata-rata pada masing-masng titik pengukuran, dapat dilihat pada Tabel 5.2.

Tabel 5.2. Tingkat Kebisingan Rata-rata

Titik Pengukuran

Tingkat Kebisingan (dB) Waktu Pengukuran (WIB)

08.00-10.00 10.00-12.00 13.00-16.00

1 96,8 94,4 95,2

Gambar 5.2. Grafik Tingkat Kebisingan Setiap Waktu Pnegukuran

5.2. Perhitungan Tingkat Kebisingan Equivalen

Tingkat kebisingan equivalen adalah kebisingan pada siang dan malam hari. Namun, pada penelitian ini hanya menghitung tingkat kebisingan pada siang hari (Ls). Pengukuran tingkat kebisingan dilakukan pada 9 titik pada departemen Precured Liner selama 10 hari pengamatan. Tingkat kebisingan equivalen adalah suatu angka tingkat kebisingan tunggal dalam beban (weighting network) A, yang menunjukkan energi bunyi yang equivalen dengan energi yang berubah-ubah dalam selang waktu tertentu, secara matematis adalah sebagai berikut :

Leq = 10 log[tj10Lj/10 ] ...(1) Dimana :

Leq = Tingkat bising sinambung equivalen dalam dB(A) Lj = Tingkat tekanan suara ke-1

5.2.1. Tingkat Kebisingan Equivalen Pada Setiap Titik Pengukuran

Data tingkat kebisingan pada setiap titik dan waktu pengukuran selama 10 hari diwakili oleh tingkat kebisingan equivalen. Contoh perhitungan sebagai berikut: Pada titik 1, untuk Leq Jam 08.00

Hari 1 = 94,9 dB Hari 6 = 95,2 dB Hari 2 = 95,6 dB Hari 7 = 94,6 dB Hari 3 = 94,6 dB Hari 8 = 94,4 dB Hari 4 = 94,8 dB Hari 9 = 95,4 dB Hari 5 = 95,7 dB Hari 10 = 95,3 dB

Perhitungan Leq pada titik 1 dengan tingkat kebisingan (tj1-16) = 94,9; 95,6; 94,6;…..95,3 dB pada pengukuran jam 08.00 WIB selama 10 hari sebagai berikut:

Leq = 10 log[Ʃtj10Lj/10]

Leq = 10 log[1/10 x 1094,9/10] + 10 log[1/10 x 1095,6/10] +10 log[1/10 x 1094,6/10] +……..+ 10 log[1/10 x 1095,3/10]

Leq = 95,1 dB

Tabel 5.3. Hasil Rekapitulasi Tingkat Kebisingan Equivalen (Leq) pada Semua Titik Pengukuran

Titik Pengukuran

Tingkat Kebisingan (dB)

Equivalen (Leq) pada Jam

08-10 10-12 13-16

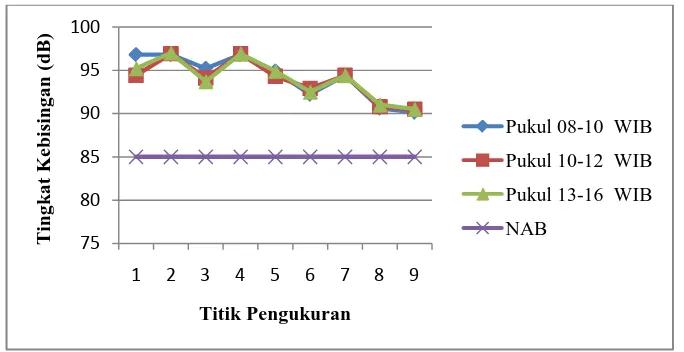

Berdasarkan Tabel 5.3, dapat dibuat grafik yang menunjukkan tingkat kebisingan equivalen dari setiap titik pengukuran pada departemen Precured Liner. Pembuatan grafik tersebut akan mengetahui titik-titik yang memiliki tingkat kebisingan tertinggi dan terendah. Grafik tingkat kebisingan equivalen dapat dilihat pada Gambar 5.4.

Gambar 5.4. Grafik Tingkat Kebisingan Equivalen

Berdasarkan Gambar 5.4, dapat dilihat bahwa dari titik pengukuran 1 sampai titik 9 melebihi nilai ambang batas berdasarkan Keputusan Menteri Tenaga Kerja dan Transmigrasi Republik Indonesia No.Per.13/MEN/X/2011 yaitu 85 dB untuk 8 jam kerja/hari.

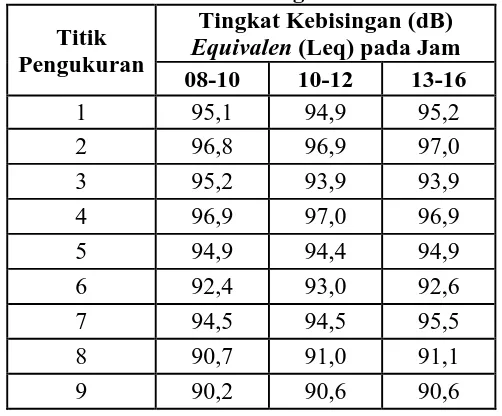

5.2.2. Perhitungan Tingkat Kebisingan Siang Hari (Ls)

Sesuai ketentuan dari menteri Negara lingkungan hidup data tingkat kebisingan ekivalen pada setiap titik diklasifikasikan dalam 2 jenis waktu yakni tingkat kebisingan siang hari dan malam hari. Tingkat kebisingan yang dihitung hanya pada siang hari karena pengukuran hanya dilakukan pada jam 08.00, 10.00 dan 13.00. Berikut perhitungan tingkat kebisingan pada titik 1. Pada titik 1 : L1 (08-10) = 95,1 dB; L2 (10-12) = 94,9 dB; L3 (14-16) = 95,2 dB

dengan menggunakan formula :

Leq = 10 log[t110L1/10+ t210L2/10+ t310L3/10]...(1) Dimana, t1 = fraksi waktu mewakili jam 08.00-10.00 (yaitu = 1/3)

t2 = fraksi waktu mewakili jam 10.00-12.00 (yaitu = 1/3) t3 = fraksi waktu mewakili jam 13.00-16.00 (yaitu = 1/3) Maka, Leq = 10 log[131095,1/10 +131094,9/10 +131095,2/10] Leq = 95,1 dB

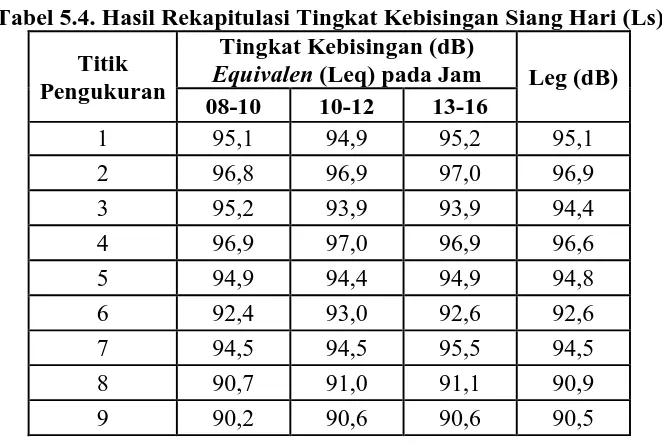

Tabel 5.4. Hasil Rekapitulasi Tingkat Kebisingan Siang Hari (Ls)

Berdasarkan Tabel 5.4, dapat dibuat grafik yang menunjukkan tingkat kebisingan siang hari (Ls) dari setiap titik pengukuran pada departemen Precured Liner Pembuatan grafik tersebut akan mengetahui titik-titik yang memiliki tingkat kebisingan tertinggi dan terendah. Grafik tingkat kebisingan siang hari (Ls) dapat dilihat pada Gambar 5.5.

Gambar 5.5. Grafik Tingkat Kebisingan Siag Hari (Ls)

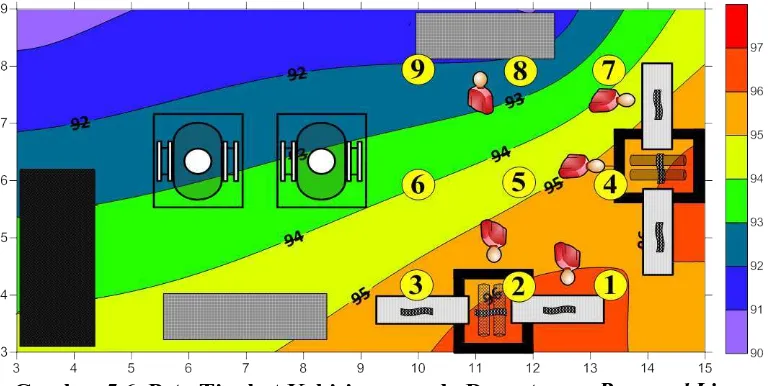

5.3. Pemetaan Kebisingan (Noise Mapping)

Deskripsi arah/pola penyebaran kebisingan pada departemen Precured Liner dapat dilakukan dengan membuat peta kebisingan (noise mapping) dengan menggunakan software surfer 11.0. Jumlah titik kebisingan yang diambil sebanyak 9 titik. Data yang digunakan adalah total tingkat kebisingan di departemen Precured Liner. Tabel 5.6, menunjukkan titik koordinat noise mapping departemen Precured Liner.

Tabel 5.6. Titik Koordinat Pengukuran Tingkat Kebisingan

No X (M) Y (M) Tingkat Kebisingan Leg (dB)

1 15 3 95,1

2 12 3 96,9

3 3 3 94,4

4 15 6 96,6

5 12 6 94,8

6 3 6 92,6

7 15 9 94,5

8 12 9 90,9

9 3 9 90,5

Berdasarkan Tabel 5.6, maka dapat dibuat noise mapping pada departemen Precured Liner dapat dilihat pada Gambar 5.6.

≤ 85 dB

BAB VI

ANALISIS DAN PEMBAHASAN HASIL

6.1. Analisis

6.1.1. Analisis Tingkat Kebisingan dengan Paparan Bising

Gambar 6.1. Daily Noise Dose Setiap Operator

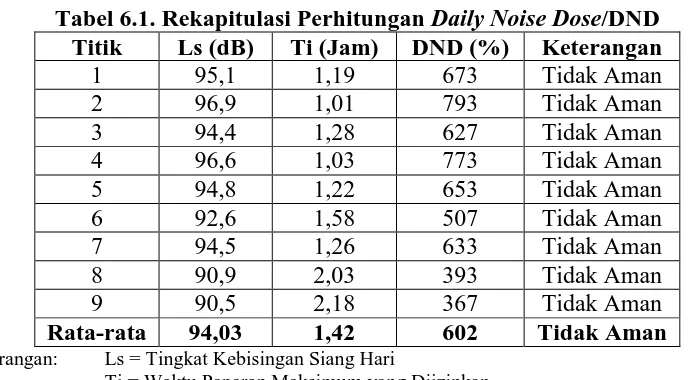

Berdasarkan data yang diperoleh bahwa paparan kebisingan di area kerja Departemen Precured Liner telah melebihi standar yang telah ditetapkan. waktu paparan yang diizinkan dapat dilihat pada Tabel 6.1.

Tabel 6.1. Rekapitulasi Perhitungan Daily Noise Dose/DND Titik Ls (dB) Ti (Jam) DND (%) Keterangan

Keterangan: Ls = Tingkat Kebisingan Siang Hari

Ti = Waktu Paparan Maksimum yang Diizinkan

DND/Daily Noise Dose (Menurut NIOSH kriteria dosis aman adalah tidak lebih dari 100%)

Grafik perbandingan waktu kerja actual dengan waktu kerja ideal dapat dilihat pada gambar 6.2. di bawah.

.

Gambar 6.2. Perbandingan Waktu Kerja Aktual dengan Waktu Kerja Ideal

Berdasarkan Gambar 6.2. terlihat bahwa waktu kerja aktual lebih besar dibandingkan dengan waktu kerja ideal. Hal ini diakibatkan karena tingginya tingkat paparan kebisingan. Semakin tinggi tingkat kebisingan maka semakin rendah pula waktu maksimum yang diizinkan.

Hubungan tingkat kebisingan dan paparan kebisingan dapat dilihat dari nilai koefisien korelasi yang menunjukkan tingkat hubungan kebisingan yang tinggi atau rendah. Nilai korelasi dan persamaan regresi dapat dilihat pada Tabel 6.2 di bawah ini.

Tabel 6.2. Hubungan Tingkat Kebisingan dengan Paparan Bising

Variabel Rata-rata Persamaan Regresi Koefisien

Korelasi

Tingkat Kebisingan (dB) 94,75

Y = 0,665x – 56,69 1 Paparan Bising (%) 602

Berdasarkan Tabel 6.2, dapat dilihat bahwa koefisien korelasi sebesar 1 yang menandakan koefisien hubungan yang sangat tinggi. Hal ini menandakan bahwa perubahan tingkat kebisingan (dB) sangat mempengaruhi tingginya paparan kebisingan (%). Dengan kata lain, semakin tinggi tingkat kebisingan (dB) maka semakin tinggi pula paparan kebisingan yang diterima operator.

6.1.2. Analisis Persentase Work dan Idle

Tingkat kinerja operator diidentifikasi melalui persentasi work dan idle selama 2 minggu, dimana dala satu minggu pengamatan dilakukan selama 5 hari. Persentase waktu produktif pekerja secara rata-rata sebesar 69,5%. Hal ini menandakan bahwa kinerja operator belum maksimal yang disebabkan tingginya intensitas kebisingan yang diterima oleh operator pada saat kerja. Rekapitulasi waktu produktif operator secara lengkap dapat dilihat pada Tabel 6.3.

Tabel 6.3. Perhitungan Waktu Produktif Rata-rata

Minggu

Total Rata-rata

Work Idle Total

L (%)

Waktu

Produktif (%)

Durasi

Kerja (Jam)

I 71 25 96 9 73,9 5,9

II 71 25 96 9 73,6 5,9

Rata-rata 71 25 96 9 73,8 5,9

Gambar 6.3. Hubungan Waktu produktif Terhadap Aktivitas Work

Berdasarkan Tabel 6.2, dapat dilihat bahwa koefisien korelasi (R) sebesar 1 yang menunjukkan hubungan yang sangat tinggi.

6.1.3. Analisis Penurunan Pendengaran Operator

Berdasarkan hasil penelitian Jayawardana “tingkat kebisingan menjadi masalah yang serius dan menjadi resiko bahaya terhadap pendengaran pekerja di industri”. Menurut Occupational Safety and Health Administration (OSHA) nilai derajat ketulian dapat ditunjukkan pada Tabel 6.4.

Tabel 6.4. Derajat Ketulian Menurut OSHA Derajat Ketulian

>100 dB Tuli Sangat Berat Sumber : OSHA

Berdasarkan Gambar 6.4. dapat dilihat bahwa kemampuan pendengaran operator sudah melebihi nilai ambang dengar normal yang disebabkan oleh tingginya tingkat kebisingan yang berasal dari Departemen Precured Liner.

6.1.4. Analisis Noise Mapping

Berdasarkan hasil pengolahan data yang diambil dari 9 titik pengukuran, nilai equivalen dari setiap titik yang mewakili dari setiap bagian waktu pengukuran kemudian digunakan untuk membuat peta kebisingan dengan menggunakan Software Surfer 11.0. Berdasarkan pemetaan ruang dikatakan bahwa seluruh bagian Departemen Precured Liner dalam kondisi yang tidak aman bagi operator. Hal ini dipengaruhi karena tingkat kebisingan yang ditimbulkan oleh mesin parut pada Departemen Precured Liner melebihi nilai ambang batas berdasarkan standar Keputusan Menteri Tenaga Kerja dan Transmigrasi Republik Indonesia No.Per.13/MEN/X/2011 yaitu 85 dB, sehingga mengakibatkan kondisi tidak aman bagi pekerja pada Departemen Precured Liner yang terpapar selama 8 jam kerja/per hari.

6.2. Pembahasan Hasil

6.2.1. Penanggulangan Kebisingan Secara Engineering Control

Beberapa faktor yang mempengaruhi perancangan barrier di lantai produksi adalah:

1. Material barrier

Pemilihan material barrier harus dilakukan dengan baik yaitu memiliki kriteria kedap suara. Berdasarkan hasil penelitian Zvanko Petrovic, dkk mendeskripsikan bahwa barrier berbahan logam yang dikombinasikan dengan karet dapat mereduksi kebisingan sampai 14 dB. Berdasarkan penelitian tersebut maka pemilihan material untuk rancangan barrier berbahan logam yang dikombinasikan dengan karet sangat sesuai untuk diterapkan pada Departemen Precured Liner.

2. Bentuk barrier

Perancangan bentuk barrier di rancang dengan menutupi keseluruhan mesin, dimodifikasi dengan bentuk portable untuk mempermudah operator dalam melakukan maintanance.

3. Posisi barrier

4. Dimensi barrier

Perancangan yang dilakukan juga memperhatikan dimensi barrier. Dimensi barrier disesuaikan dengan ukuran panjang mesin yaitu 135 cm. Adapun rumus yang digunakan untuk menghitung nilai noise reduction yaitu:

NR = 20 log [(2.π.N)0.5/tan(2.π.N)0.5] + 5 dB ...(1)

Gambar 6.7. Mekanisme Pengurangan Tingkat Kebisingan Oleh Barrier

Dimana A = 0,1 m, B = 1,78 m, d = 0,15 m Sehingga: N = 0,006f(A+B-d)

= 0,006(1000)(0,1 + 1,78 – 0,15) = 7,73 NR = 20 log [(2.π.N)0.5/tan(2.π.N)0.5] + 5 dB

= 20 log [(2x 3,14x 7,73)0.5/tan(2 x 3,14x 7,73)0.5] + 5 dB = 20 log [6,96/0,10] + 5 dB

= 20 log (69,6) + 5 dB = 20 (1,84) + 5 dB = 41,8 dB

Tabel 6.5. Rekapitulasi Nilai Noise Reduction (NR)

Deskripsi dimensi rancangan barrier yang akan dilakukan dapat dilihat pada Tabel 6.6. dan hasil rancangan barrier dapat dilihat pada Gambar 6.7.

Gambar 6.7. Rancangan Bentuk Barrier

Tabel 6.6. Deskripsi Dimensi Rancangan Dimensi Satuan (cm)

Lebar 135

Panjang 135

Tinggi 178

Tebal 0,5

Tabel 6.7. Perbandingan Tingkat Kebisingan Sebelum dan Sesudah Reduksi

Berdasarkan Tabel 6.6. dapat dilihat perbandingan Ls sebelum dan sesudah direduksi pada Gambar 6.8.

Gambar 6.8. Perbandingan Ls Sebelum dan Sesudah Direduksi

Gambar 6.9. Peta Kebisingan Sesudah Penanggulangan

Keterangan: =≤ 85 dB (Aman)

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Kesimpulan yang diperoleh berdasarkan hasil analisis dan pembahasan yang telah dilakukan adalah sebagai berikut :

1. Tingkat kebisingan Ekuivalen di departemen Precured Liner pada siang hari telah melebihi standar Keputusan Menteri Tenaga Kerja dan Transmigrasi RI No.Per.13/MEN/X/2011 yaitu 85 dB untuk 8 jam kerja/hari.

2. Penanggulangan kebisingan dilakukan dengan pemasangan barrier pada sumber bising yang mampu mereduksi tingkat kebisingan 41,8 dB sehingga menghasilkan area kerja departemen Precured Liner dalam kondisi aman yang didominasikan warna hijau.

3. Pemetaan kebisingan mengunakan software surfer 11.0 menujukkan bahwa kondisi lingkungan kerja departemen Precured Liner tidak aman dari 9 titik pengukuran yang didominasikan warna merah dan orange.

7.2. Saran

Saran yang diberikan adalah sebagai berikut:

2. Bagi karyawan PT. Kharisma Cakranusa Rubber Industry khususnya pada departemen Precured Liner agar lebih disiplin untuk menggunakan APD (Alat Pelindung Diri) guna meminimalkan resiko kecelakaan kerja.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Kharisma Cakranusa Rubeer Industry adalah perusahaan yang bergerak dalam industri produk ban vulkanisir. Perusahaan ini didirikan pada tahun 1995 dan memulai proses memproduksi karet compound untuk ban vulkanisir dengan proses masak panas serta mulai mendistribukannya. PT. Kharisma Cakranusa Rubber Industry pada tahun 2004 memproduksi karet compound untuk ban vulkanisir dengan masak dingin dan mendsitribusikannya. Perusahaan MAHKOTA GROUP merupakan salah satu pelopor pabrik karet dan sawit di Asia Tenggara.

vulkanisir, pabrik karet ataupun pengguna karet lain di Indonesia. Hasil produksi perusahaan dipasarkan di dalam negeri daerah Sumatera dan Jawa.

2.2. Ruang Lingkup Bidang Usaha

PT. Kharisma Cakranusa Rubber Indsustry bergerak dalam usaha produksi ban vulkanisir. PT. Kharisma Cakranusa Rubber Indsustry berproduksi 4.000 rol ban sebagai produk utama setiap bulan. Jenis-jenis produk yang dihasilkan terdiri dari jenis kenderaan roda empat seperti ban mobil truk, angkutan umum sedan dan lain-lain. Bahan baku produk ban vulkanisir yaitu karet mentah yang berasal dari perusahaan-perusahaan karet di sekitar medan. Daerah pemasaran produk ban PT. Kharisma Cakranusa Rubber Industry dipasarkan ke wilayah Sumatera, Pekanbaru dan Jawa.

2.3. Organisasi dan Manajemen Perusahaan

2.3.1. Struktur Organisasi

Direktur

Manager Pergudangan Manager Maintenance

Manager Produksi Manager Umum Manager Administrasi

dan Keuangan

Staff Keselamatan dan

Keamanan

Staff Humas

Staff Pengangkutan

Staff Kebersihan

Teknisi Staff

Pengendalian mutu

Manager Pemasaran

Staff Administrasi dan

Keuangan Staff Pemasaran Staff Pergudangan Pemilik

Pengawas/Supervisi

2.3.2. Jam Kerja

PT. Kharisma Cakranusa Rubber Industry beroperasi secara kontinu selama 16 jam/hari. Tenaga kerja secara umum bekerja 40 jam/minggu. Waktu kerja bagi karyawan PT. Kharisma Cakranusa Rubber Industry dapat dikelompokkan menjadi dua shift, yaitu:

Tabel 2.1. Jam Kerja

Shift Hari dan Waktu

Senin - Jum’at Sabtu &Minggu

I 08.00 – 16.00 WIB Libur II 16.00 – 24.00 WIB Libur Sumber: Data Perusahaan

2.4. Proses Produksi

Proses produksi adalah upaya untuk menciptakan atau menambah nilai suatu barang atau jasa dengan menggunakan sumber-sumber yang ada yaitu bahan baku, tenaga kerja, mesin, metode dan juga materi. Proses produksi dilakukan berdasarkan keinginan dan kebutuhan konsumen dengan volume produksi dan laju produksi yang tinggi.

2.4.1. Bahan Baku

1. Karet mentah

Karet mentah merupakan polimer hidrokarbon yang terkandung pada lateks yang sudah diolah sebelumnya untuk dapat diproses lebih lanjut. Karet mentah yang digunakan pada PT. Kharisma Cakranusa Rubber Industry berasal dari perusahaan pengolahan karet dari yang disekitar medan seperti pabrik karet BUMN di gunung paradiba di siantar, deli serdang.

2. Carbon black

Carbon black adalah serbuk yang sangat halus yang terdiri dari hanya atom karbon yang digunakan untuk menstabilkan proses produksi, menambah kekatan dan kelenturan, dan sebagai pigmen atau pewarna.

3. Belerang

Belerang adalah salah satu unsur kimia yang dapat digunakan pada proses produksi pembuatan ban vulkanisir. Fungsi belerang pada proses pembuatan ban vulkanisir yaitu untuk membentuk karet agar mudah dibentuk dengan mengggunakan belerang murni.

4. Rubber Procession Oil (RPO)

Rubber procession oil (RPO) adalah minyak yang digunakan pada proses pencampuran bahan kimia pada mesin blumberry supaya tidak lengket pada proses pencampuran dan untuk melunakkan karet.

2.4.2. Bahan Tambahan

mempengaruhi kualitas produk. Adapun bahan tambahan yang digunakan adalah:

a) Belerang : belerang (sebagai bahan pelunak)

b) Zat additive : RPO (memudah proses pencampuran bahan) c) Silica : (menambah kekuatan ban)

2.4.3. Bahan Penolong

Bahan penolong adalah bahan yang tidak tampak dalam produk jadi tetapi hanya menolong proses produksi agar berjalan dengan lancar dan digunakan sebagai pelengkap produk saja. Adapun bahan penolong yang digunakan adalah: 1. Air

2. Bahan bakar solar dan minyak pelumas

2.5. Uraian Proses

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Kebisingan merupakan bunyi atau suara yang tidak dikehendaki. Bising dapat menyebabkan berbagai gangguan seperti gangguan fisiologis, gangguan psikologis, gangguan komunikasi dan ketulian. Dalam rangka perlindungan kesehatan tenaga kerja kebisingan diartikan sebagai bunyi yang bersumber dari mesin-mesin proses produksi yang pada tingkat tertentu dapat menimbulkan gangguan pendengaran (Keputusan Menteri Tenaga Kerja, 2011).

Berdasarkan hasil penelitian 1

Berdasarkan hasil penelitian

T.S.S.Jayawardana, dkk. 2014 bahwa peningkatan tingkat kebisingan dengan kemajuan teknologi menjadi masalah yang serius dan menjadi resiko bahaya terhadap pendengaran pekerja di industri tekstil. Artikel ini menganalisis kualitas suara dan distribusinya di dalam pabrik dengan model matematika yang dikembangkan untuk memprediksi pola distribusi kebisingan.

2

Jumlah mesin yang di gunakan pada departemen Precured Liner 2 unit yaitu mesin pres dan mesin parut. Dalam pengamatan tingkat kebisingan yang dilakukan menggunakan alat Four In One pada departemen Precured Liner bahwa tingkat kebisingan pada mesin parut melebihi nilai ambang batas sedangkan pada mesin pres memiliki tingkat kebisingan dibawah nilai ambang batas. Layout pengamatan departemen Precured Liner dapat ditunjukkan pada Gambar 1.1.

Gambar 1.1. Layout Pengukuran Tingkat Kebisingan pada Departemen

Precured Liner

Sedangkan data pengamtan tingkat kebisingan pada mesin parut dapat ditunjukkan pada Tabel 1.1.

Tabel 1.1. Tingkat Kebisingan Mesin Parut Tingkat Kebisingan (dB)

Rata-rata Titik

1 2 3 4 5 6 7 8 9

94,9 96,2 94,4 97,6 95,4 93,8 95,2 89,7 89,2 94,0

Sumber: Data Pengamatan

mengakibatkan gangguan kesehatan akibat kerja dan performansi kerja dapat terganggu. Kondisi tersebut berlangsung selama 8 jam/hari di setiap hari kerja dengan jumlah operator yang bekerja pada mesin parut sebanyak 5 orang.

Gambar 1.2. Grafik Tingkat Kebisingan pada Penelitian Awal

1.2. Perumusan Masalah

Berdasarkan latar belakang yang telah diuraikan, maka permasalahan yang terdapat pada perusahaan adalah tingkat kebisingan mesin yang melebihi nilai ambang batas pada departemen Precured Liner yaitu sebesar 89,2-97,6 dB yang mengakibatkan gangguan kesehatan akibat kerja dan performansi kerja operator dapat terganggu.

1.3. Tujuan dan Manfaat Penelitian

Tujuan dari melakukan penelitian ini adalah sebagai berikut:

1. Menganalisis dan mengevaluasi tingkat kebisingan pada departemen Precured Liner.

2. Pemetaan kebisingan berdasarkan area kerja operator pada departemen Precured Liner.

3. Merekomendasikan konsep usulan rancangan reduksi paparan bising. Manfaat dilakukannya penelitian ini adalah sebagai berikut. 1. Bagi Mahasiswa

a. Mampu mengaplikasikan ilmu ergonomi dan K3 dalam upaya perbaikan paparan kebisingan.

b. Menerapkan teori engineering noise control dalam menyelesaikan permasalahan kebisingan yang terjadi di perusahaan PT. Kharisma Cakranusa Rubber Industry.

2. Bagi Perusahaan

a. Memberi masukan kepada pihak perusahaan PT. Kharisma Cakranusa Rubber Industry terhadap upaya yang dapat dilakukan dalam mengelola kebisingan di tempat kerja.

b. Sebagai pedoman bagi pekerja di lingkungan kerja yang bising untuk mengantisipasi terjadinya pengaruh kebisingan di tempat kerja.

c. Sebagai bahan masukan bagi peningkatan kinerja perusahaan PT. Kharisma Cakranusa Rubber Industry dan pengembangan berbagai aspek dalam perusahaan.

3. Bagi Departemen Teknik Industri

ABSTRAK

PT. Kharisma Cakranusa Rubber Industry bergerak dalam industri produk ban vulkanisir. Salah satu departemen PT. Kharisma Cakranusa Rubber Industry yaitu Precured Liner. Departemen tersebut merupakan area produksi untuk melakukan proses pembuatan ulir dan pemarutan lembaran ban vulkanisir. Pada departemen Precured Liner terdapat permasalahan kebisingan yang ditimbulkan oleh mesin parut dan mempengaruhi tingkat kinerja operator. Tingkat kebisingan pada departemen Precured Liner tersebut sebesar 89,2-97,6 dB yang berlangsung selama 8 jam kerja/hari. Tingkat kebisingan tersebut melewati nilai ambang batas kebisingan berdasarkan standar Keputusan Menteri Tenaga Kerja dan Transmigrasi Republik Indonesia No.Per.13/MEN/X/2011 yaitu sebesar 85 dB untuk 8 jam kerja/hari. Kondisi tersebut mengakibatkan performansi kerja operator dapat terganggu sehingga menyebabkan pendengaran operator menurun. Penelitian dilakukan selama dua minggu terhadap tingkat kebisingan pada siang hari dengan tujuan untuk menganalisis dan mengevaluasi tingkat kebisingan serta merekomendasikan usulan konsep rancangan reduksi kebisingan yang ada pada departemen Precured Liner agar paparan kebisingan yang melebihi nilai ambang batas yang diterima oleh operator dapat direduksi. Rancangan penelitian yang digunakan adalah rancangan deskriptif. Variabel penelitian yang diukur pada departemen Precured Liner adalah tingkat kebisingan, dosisi paparan bising dan persentase waktu produktif operator. Data tingkat kebisingan diukur menggunakan Four in One Multi Function Environment Meter. Hasil analisa mengenai tingkat kebisingan didapatkan bahwa nilai rata-rata pada departemen Precured Liner sebesar 94,0 dB yang dikategorikan dalam kondisi berbahaya. Sedangkan persentase waktu produktif operator yaitu sebesar 69,5%. Peneliti sadar bahwa penelitian ini masih belum sempurna sehingga masih perlu dilakukan penelitian lebih lanjut untuk medapatkan hasil yang lebih baik dan dapat digunakan sebagai bahan untuk penelitian lebih lanjut.

Kata Kunci: Kebisingan, persentase waktu produktif, paparan bising, reduksi

ANALISIS DAN PERANCANGAN ALAT UNTUK MEREDUKSI

PAPARAN BISING TERHADAP OPERATOR DI PT.

KHARISMA CAKRANUSA RUBBER INDUSTRY

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh:

MHD. HASAYANGAN. PSB

NIM. 1 1 0 4 0 3 0 2 5

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah SWT yang telah memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, khususnya program studi reguler strata satu, Fakultas Teknik, Universitas Sumatera Utara. Adapun judul untuk tugas sarjana ini adalah “Analisis Dan Perancangan Alat Untuk Mereduksi Paparan Bising Terhadap operator di PT. Kharisma Cakranusa Rubber Industry”.

Sebagai manusia yang tidak luput dari kesalahan, maka penulis menyadari masih banyak kekurangan dalam penulisan tugas sarjana ini. Oleh karena itu, penulis sangat mengharapkan saran dan masukan yang sifatnya membangun demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat bermanfaat bagi penulis sendiri, perpustakaan Universitas Sumatera Utara, dan pembaca lainnya.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

UCAPAN TERIMAKASIH

Syukur dan terimakasih penulis ucapkan yang sebesar-besarnya kepada Allah SWT yang telah memberikan kesempatan kepada penulis untuk merasakan dan mengikuti pendidikan di Departemen Teknik Industri USU serta telah membimbing penulis selama masa kuliah dan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT. dan Bapak Ir. Ukurta Tarigan, MT selaku Ketua dan Sekretaris Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

2. Ibu Dr.Eng. Ir. Listiani Nurul Huda, MT selaku Dosen Pembimbing I atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini. Bapak Ikhsan Siregar ST, M.Eng selaku Dosen Pembimbing II atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana. 3. Ayahanda Sarmadan Pasaribu dan Ibunda Harnida Hasibuan yang tiada

4. Bapak Irwansyah selaku Manager dan Bapak Dolly Tanjung selaku penanggung jawab HRD di PT. Kharisma Cakranusa Rubber Industry yang telah memberikan izin dan berbagai fasilitas sehingga memudahkan penulis dalam mengumpulkan data.

5. Seluruh dosen Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan pengajaran selama perkuliahan yang menjadi bekal penulis dalam meyelesaikan penulisan tugas sarjana ini.

6. Staf pegawai Teknik Industri, Bang Nurmansyah, Bang Ridho, Bang Mijo, Kak Dina, Kak Ani dan Kak Rahma, terimakasih atas bantuannya dalam hal penyelesaian administrasi untuk melaksanakan tugas sarjana ini.

7. Seluruh keluarga saya yang selalu membantu baik moril maupun doa dan mendukung saya untuk secepatnya menyelesaikan laporan ini.

8. Rekan-rekan seperjuangan TA di PT.Kharisma Cakranusa Rubber Industry MHD. Andi Namora Siregar, Abdul Rozak Dalimunthe dan Nanda Trihadi yang telah banyak memberi saran kepada penulis dalam menyelesaikan laporan ini.

9. Rekan Adriman Tanjung yang sudah membantu saya untuk menyelesikan penulisan laporan ini.

10.Teman-teman GIELAS yang telah memberi dukungan kepada penulis.

11.Adinda Zulfirmansyah yang sudah membantu saya dalam pencarian tempat penelitian tugas sarjana ini dan menyelesikan penulisan laporan ini.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMAKASIH... v

DAFTAR ISI ... vii

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvii

ABSTRAK ... xviii

I PENDAHULUAN ... I-1

1.1 Latar Belakang Permasalahan ... I-1 1.2 Perumusan Masalah... I-4 1.3 Tujuan dan Manfaat Penelitian ... I-4 1.4 Batasan Masalah dan Asumsi Penelitian ... I-6 1.5 Sistematika Penulisan Tugas Akhir ... I-6

II GAMBARAN UMUM PERUSAHAAN ... II-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.2 Ruang Lingkup Bidang Usaha ... II-2 2.3 Organisasi dan Manajemen Perusahaan ... II-3 2.3.1 Struktur Organisasi ... II-3 2.3.2 Jam Kerja ... II-5 2.4 Proses Produksi ... II-4 2.4.1 Bahan Baku ... II-4 2.4.2 Bahan Tambahan ... II-5 2.4.3 Bahan Penolong ... II-6 2.5 Uraian Proses... II-6

III LANDASAN TEORI ... III-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.10 Penentuan Titik Pengukuran ... III-16 3.11 Metode Pengukuran Kebisingan ... III-17 3.12 Nilai Ambang Batas Kebisingan ... III-18 3.13 Pengendalian Kebisingan ... III-20 3.14 Noise Reduction (NR) Oleh Penghalang Exterior... III-22 3.15 Noise Mapping ... III-23 3.16 Pengenalan Software Surfer ... III-24 3.17 Teknik Sampling ... III-25 3.18 Work Sampling ... III-26

IV METODOLOGI PENELITIAN ... IV-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

4.10 Pengolahan Data ... IV-6 4.11 Analisis Pemecahan Masalah ... IV-8 4.12 Pelaksanaan Penelitian... IV-9 4.13 Kesimpulan dan Saran ... IV-9

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1

5.1 Layout Pengukuran Tingkat Kebisingan pada Masing-masing

Titik Pengukuran ... V-1 5.1.1 Hasil Pengkuran Tingkat Kebisingan ... V-2 5.2. Perhitungan Tingkat Kebisingan Equivalen ... V-7

5.2.1 Tingkat Kebisingan Equivalen Pada Setiap Titik

Pengukuran ... V-8 5.2.2 Perhitungan Tingkat Kebisingan Siang Hari (Ls) ... V-10 5.3. Pemetaan Kebisingan (Noise Mapping) ... V-12 5.4. Perhitungan Intensitas Bunyi ... V-13 5.5 Waktu Paparan Maksimum yang Diizinkan... V-20 5.6 Daily Noise Dose (DND) ... V-22

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.8 Perhitungan Persentase Work dan Idle ... V-25 5.9 Penurunan Pendengaran Operator ... V-30

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1 Analisis ... VI-1 6.1.1 Analisis Tingkat Kebisingan dengan Paparan Bising ... VI-1 6.1.2 Analisis Persentase Work dan Idle ... VI-4 6.1.3 Analisis Penurunan Pendengaran Operator ... VI-4 6.1.4 Analisis Noise Mapping ... VI-6 6.2 Pembahasan Hasil ... VI-6

6.2.1 Penanggulangan Kebisingan Secara Engineering

Control ... VI-6

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan... VII-1 7.2. Saran ... VII-1

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

1.1 Tingkat Kebisingan Mesin Parut ... I-2 1.2 Data Audiometri Operator ... I-4 2.1 Jam Kerja ... II-4 3.1 Kecepatan Rambat Bunyi Menurut Medium Rambatnya ... III-3 3.2 Drajat Ketulian Menurut OSHA ... III-10 3.3 Sumber Bunyi dan Intensitas Bunyi ... III-11 3.4 Nilai Ambang Batas Kebisingan ... III-19 3.5 Nilai Ambang Batas Kebisingan Menurut OSHA ... III-20 5.1 Hasil Pengukuran Tingkat Kebisingan (dB) pada Pukul 08.00-

10.00 WIB ... V-3 5.2 Hasil Pengukuran Tingkat Kebisingan (dB) pada Pukul

10.00-12.00 WIB ... V-3 5.3 Hasil Pengukuran Tingkat Kebisingan (dB) pada Pukul 13.00-

16.00 WIB ... V-3 5.4 Tingkat Kebisingan Rata-rata ... V-4 5.5 Hubungan Waktu Pengukuran Kebisingan Terhadap Paparan

Bising Pukul 08.00-10.00 WIB ... V-4 5.6 Hubungan Waktu Pengukuran Kebisingan Terhadap Paparan

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.8 Rekapitulasi Hasil Uji Regresi ... V-6 5.9 Hasil Rekapitulasi Tingkat Kebisingan Equivalen (Leq) pada ..

Semua Titik Pengukuran ... V-9 5.10 Hasil Rekapitulasi Tingkat Kebisingan Siang Hari (Ls)... V-11 5.11 Titik Koordinat Pengukuran Tingkat Kebisingan ... V-12 5.12 Hasil Perhitungan Intensitas Bunyi Pukul 08.00 di Setiap

Titik Pengukuran ... V-13 5.13 Hasil Perhitungan Intensitas Bunyi Pukul 10.00 di Setiap

Titik Pengukuran ... V-14 5.14 Hasil Perhitungan Intensitas Bunyi Pukul 13.00 di Setiap

Titik Pengukuran ... V-16 5.15 Hasil Perhitungan Energi Sumber Bunyi Pukul 08.00 di Setiap

Titik Pengukuran ... V-18 5.16 Hasil Perhitungan Energi Sumber Bunyi Pukul 10.00 di Setiap

Titik Pengukuran ... V-18 5.17 Hasil Perhitungan Energi Sumber Bunyi Pukul 13.00 di Setiap

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.21 Perhitungan Regresi Linier ... V-24 5.22 Persamaan Regresi dan Nilai Korelasi antara Tingkat Kebisingan

DAFTAR GAMBAR

GAMBAR HALAMAN

1.1 Layout Pengukuran Tingkat Kebisingan pada Departemen Precured Liner ... I-2 1.2 Grafik Tingkat Kebisingan pada Penelitian Awal ... I-3 2.1 Struktur Organisasi PT.Kharisma Cakranusa Rubber Industry ... II-3 3.1 Anatomi Telinga Manusia ... III-6 3.2 Telinga Bagian Luar ... III-7 3.3 Telinga Bagian Tengah ... III-7 3.4 Telinga Bagian Dalam ... III-8 3.5 Mekanisme Perjalanan Suara ... III-8 3.6 Pengurangan Tingkat Kebisingan Akibat Jarak ... III-12 3.7 Skema Pengendalian Bising ... III-22 4.1. Lokasi PT. Kharisma Cakranusa Rubber Industry ... IV-1 4.2 Kerangka Konseptual Penelitian ... IV-3 4.3 Four in One Multi Function Environment Meter ... IV-4 4.4 Meteran ... IV-4 4.5 Mekanisme Pengumpulan Data Penelitian ... IV-6 4.6 Blok Diagram Metodologi Penelitian ... IV-7 4.7 Blok Diagram Pengolahan Data... IV-8 5.1 Layout Pengukuran Tingkat Kebisingan pada Departemen

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

5.2 Hubungan Waktu Pengukuran Kebisingan Terhadap Paparan Bising Pukul 08.00-10.00 WIB ... IV-5 5.3 Hubungan Waktu Pengukuran Kebisingan Terhadap Paparan

Bising Pukul 10.00-12.00 WIB ... V-5 5.4 Hubungan Waktu Pengukuran Kebisingan Terhadap Paparan

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Pembagian Tugas dan Tanggung Jawab ... L-1 2. Keputusan Mentri Negara Lingkungan Hidup No. 48 Tahun

1996 ... L-2 3. Occupational Safety and Health Administration (OSHA) ... L-3 4. European Commission Working Group Assessment of Exposure

to Noise (WG-AEN) Tahun 2003 ... L-4 5. Guide Q. S. 2012. Surfer 11 counturing &3D Surface Mapping

For Scientist and Enginers. USA. ... L-5 6. Peraturan Menteri Tenaga Kerja dan Transmigrasi Republik