LAMPIRAN A

1. GAMBAR ALAT – ALAT PERCOBAAN

CETAKAN KOMPOSIT dan PLAT BESI

BEAKER GLASS 500 ml KEMPA PANAS (hot press)

OVEN NERACA ANALITIK DIGITAL

ALUMINIUM FOIL WADAH PERENDAMAN

ELECTRONIC SYSTEM UNIVERSAL IMPACKTOR WOLPERT

TENSILE MACHINE TYPE SC-2DE

2. GAMBAR BAHAN – BAHAN PERCOBAAN

SERAT PALEM SARAY NaOH dan AQUADEST

LAMPIRAN B

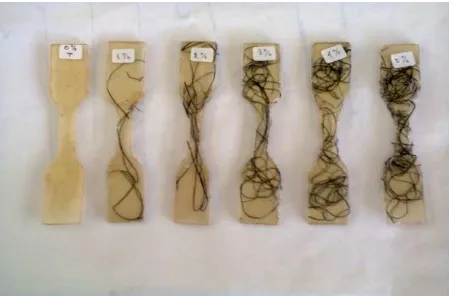

GAMBAR SAMPEL SEBELUM DAN SESUDAH PENGUJIAN

1. Sampel sebelum pengujian kekuatan tarik dengan masing – masing komposisi

3. Sampel sebelum pengujian kekuatan lentur dengan masing – masing komposisi

4. Sampel setelah pengujian Lentur dengan masing – masing komposisi

5. Sampel sebelum pengujian impak dengan masing – masing komposisi

LAMPIRAN C (PERHITUNGAN DATA PENGUJIAN)

1. Menghitung Densitas sampel komposit

Persamaan yang digunakan untuk menghitung densitas yaitu :

ρ =

Dengan :

ρ = densitas atau kerapatan (gr/cm3) m = massa komposit (gram)

V = volume komposit (cm3)

a. Komposisi 0 %

Massa komposit = 7,08 gram Volume komposit = 5,85 cm3

Sehingga :

ρ

=

, ,ρ

= 1,21 gr/cm3b. Komposisi 1 %

Massa komposit = 6,14 gram Volume komposit = 5,85 cm3

Sehingga :

ρ

=

ρ

= 1,05 gr/cm3c. Komposisi 2 %

Massa komposit = 5,38 gram Volume komposit = 5,85 cm3

Sehingga :

ρ

=

ρ

=

, ,ρ

= 0,92 gr/cm3d. Komposisi 3 %

Massa komposit = 5,21 gram Volume komposit = 5,85 cm3

Sehingga :

ρ

=

ρ

=

, ,ρ

= 0,89 gr/cm3e. Komposisi 4 %

Massa komposit = 5,09 gram Volume komposit = 5,85 cm3

ρ

=

, ,ρ

= 0,87 gr/cm3f. Komposisi 5 %

Massa komposit = 4,97 gram Volume komposit = 5,85 cm3

Sehingga :

ρ

=

ρ

=

, ,ρ

= 0,85 gr/cm32. Menghitung Daya serap air sampel komposit

Daya serap air dapat dihitung daya dengan persamaan sebagai berikut :

Daya serap air (%) = x 100 %

Dengan :

Mk = Massa kering komposit (gram) Mb = Massa basah komposit (gram)

a. Komposisi 0 %

Massa kering = 4,75 gram Massa basah = 4,81 gram

Daya serap air (%) = x 100 %

= , – ,

= 1,26 %

b. Komposisi 1 %

Massa kering = 4,94 gram Massa basah = 4,86 gram

Daya serap air (%) = x 100 %

= , – ,

, x 100 %

= 1,64 %

c. Komposisi 2 %

Massa kering = 5,13 gram Massa basah = 5,04 gram

Daya serap air (%) = x 100 %

= , – ,

, x 100 %

= 1,78 %

d. Komposisi 3 %

Massa kering = 5,22 gram Massa basah = 5,11 gram

Daya serap air (%) = x 100 %

= , – ,

, x 100 %

e. Komposisi 4 %

Massa kering = 5,35 gram Massa basah = 5,19 gram

Daya serap air (%) = x 100 %

= , – ,

, x 100 %

= 3,08 %

f. Komposisi 5 %

Massa kering = 5,43 gram Massa basah = 5,25 gram

Daya serap air (%) = x 100 %

= , – ,

, x 100 %

= 3,42 %

3. Menghitung Kadar air sampel komposit

Kadar air dapat dihitung dengan menggunakan persamaan berikut :

Kadar air (%) = −

x 100 %

Dengan :

a. Komposisi 0 %

Massa awal komposit = 5,01 gram Massa akhir komposit = 4,91 gram

Kadar air (%) = m1m2−m2

=

, – ,, x 100 %

= 2,04 %

b. Komposisi 1 %

Massa awal komposit = 5,09 gram Massa akhir komposit = 4,98 gram

Kadar air (%) = m1m2−m2

=

, – ,, x 100 %

= 2,21 %

c. Komposisi 2 %

Massa awal komposit = 5,02 gram Massa akhir komposit = 5,18 gram

Kadar air (%) = m1m2−m2

=

, – ,, x 100 %

d. Komposisi 3 %

Massa awal komposit = 5,26 gram Massa akhir komposit = 5,05 gram

Kadar air (%) = m1m2−m2

=

, – ,, x 100 %

= 4,15 %

e. Komposisi 4 %

Massa awal komposit = 5,37 gram Massa akhir komposit = 5,12 gram

Kadar air (%) = m1m2−m2

=

, – ,, x 100 %

= 4,88 %

f. Komposisi 5 %

Massa awal komposit = 5,51 gram Massa akhir komposit = 5,32 gram

Kadar air (%) = m1m2−m2

=

, – ,, x 100 %

4. Menghitung Kekuatan lentur sampel komposit

Kekuatan lentur dihitung dengan menggunakan persamaan berikut :

UFS= Dengan :

P = Load atau beban (N) L = Jarak Span (10 cm = 0,1 m) b = Lebar sampel (cm)

h = Tebal sampel (cm)

a. Komposisi 0 %

Load (beban) = 5,96 kgf Lebar sampel = 15 mm Tebal sampel = 3 mm Jarak Span = 0,1 m

Sehingga :

Load/ beban (P) = 5,96 kgf

= 5,96 kgf x 9,8 m/s2 = 58,41 N

3PL = 3 x 58,41 N x 0,1 m = 17,52 Nm

2bh2 = 2 x 15 mm (3 mm)2 = 270 mm3

= 0,27 x 10-6m3

UFS =

= ,

= 64,89 MPa

b. Komposisi 1 %

Load (beban) = 6,31 kgf Lebar sampel = 15 mm Tebal sampel = 3 mm Jarak Span = 0,1 m

Sehingga :

Load/ beban (P) = 6,31 kgf

= 6,31 kgf x 9,8 m/s2 = 61,84 N

3PL = 3 x 61,84 N x 0,1 m = 18,55 Nm

2bh2 = 2 x 15 mm (3 mm)2 = 270 mm3

= 0,27 x 10-6m3

UFS =

= ,

,

= 68,7 MPa

c. Komposisi 2 %

Load (beban) = 7,64 kgf Lebar sampel = 15 mm Tebal sampel = 3 mm Jarak Span = 0,1 m

Load/ beban (P) = 7,64 kgf

= 7,64 kgf x 9,8 m/s2 = 74,87 N

3PL = 3 x 74,87 N x 0,1 m = 22,46 Nm

2bh2 = 2 x 15 mm (3 mm)2 = 270 mm3

= 0,27 x 10-6m3

UFS =

= ,

,

= 83,19 MPa

d. Komposisi 3 %

Load (beban) = 6,98 kgf Lebar sampel = 15 mm Tebal sampel = 3 mm Jarak Span = 0,1 m

Sehingga :

Load/ beban (P) = 6,98 kgf

= 6,98 kgf x 9,8 m/s2 = 68,4 N

3PL = 3 x 68,4 N x 0,1 m = 20,52 Nm

2bh2 = 2 x 15 mm (3 mm)2 = 270 mm3

UFS =

= ,

, = 76 MPa

e. Komposisi 4 %

Load (beban) = 5,16 kgf Lebar sampel = 15 mm Tebal sampel = 3 mm Jarak Span = 0,1 m

Sehingga :

Load/ beban (P) = 5,16 kgf

= 5,16 kgf x 9,8 m/s2 = 50,57 N

3PL = 3 x 50,57 N x 0,1 m = 15,17Nm

2bh2 = 2 x 15 mm (3 mm)2 = 270 mm3

= 0,27 x 10-6m3

UFS =

= ,

,

= 56,19 MPa

f. Komposisi 5 %

Tebal sampel = 3 mm Jarak Span = 0,1 m

Sehingga :

Load/ beban (P) = 4,71 kgf

= 4,71 kgf x 9,8 m/s2 = 46,16 N

3PL = 3 x 46,16 N x 0,1 m = 13,85 Nm

2bh2 = 2 x 15 mm (3 mm)2 = 270 mm3

= 0,27 x 10-6m3

UFS =

= ,

,

= 51,3 MPa

5. Menghitung Kekuatan Impak sampel komposit

Nilai kekuatan Impak dapat dihitung dengan persamaan berikut :

Is

= Dengan :Is = Kekuatan Impak Es = Energi serap (J)

a. Komposisi 0 %

Energi serap = 2,433 J Lebar sampel = 20 mm Tebal sampel = 5 mm

Sehingga : A = b x d

= 20 mm x 5 mm = 100 mm2

Is

== ,

= 24,33 kJ/m2

b. Komposisi 1 %

Energi serap = 2,651 J Lebar sampel = 20 mm Tebal sampel = 5 mm

Sehingga : A = b x d

= 20 mm x 5 mm = 100 mm2

Is

== ,

c. Komposisi 2 %

Energi serap = 3,126 J Lebar sampel = 20 mm Tebal sampel = 5 mm

Sehingga : A = b x d

= 20 mm x 5 mm = 100 mm2

Is

== ,

= 31,26 kJ/m2

d. Komposisi 3 %

Energi serap = 3,347 J Lebar sampel = 20 mm Tebal sampel = 5 mm

Sehingga : A = b x d

= 20 mm x 5 mm = 100 mm2

Is

== 33,47 kJ/m2

e. Komposisi 4 %

Energi serap = 3,282 J Lebar sampel = 20 mm Tebal sampel = 5 mm

Sehingga : A = b x d

= 20 mm x 5 mm = 100 mm2

Is

== ,

= 32,82 kJ/m2

f. Komposisi 5 %

Energi serap = 3,243 J Lebar sampel = 20 mm Tebal sampel = 5 mm

Sehingga : A = b x d

= 20 mm x 5 mm = 100 mm2

Is

== 32,43 kJ/m2

6. Menghitung Kekuatan Tarik sampel komposit

Nilai kekuatan tarik dapat dihitung dengan menggunakan persamaan berikut :

σ =

Dengan :

σ

= Kuat tarik (Mpa) F = Gaya (N)A = Luas permukaan (mm2)

a. Komposisi 0 %

Beban sampel = 23,84 kgf Tebal sampel = 3 mm Lebar sampel = 20 mm

Sehingga :

Luas (A) = b x d

= 20 mm x 3 mm = 60 mm2

Load/beban (P) = 23,84 x 9,8 m/s2 = 233,63 N

σ =

b. Komposisi 1 %

Beban sampel = 35,45 kgf Tebal sampel = 3 mm Lebar sampel = 20 mm

Sehingga :

Luas (A) = b x d

= 20 mm x 3 mm = 60 mm2

Load/beban (P) = 35,45 kgf x 9,8 m/s2 = 347,41 N

σ =

=

,= 5,8 MPa

c. Komposisi 2 %

Beban sampel = 37,05 kgf Tebal sampel = 3 mm Lebar sampel = 20 mm

Sehingga :

Luas (A) = b x d

= 20 mm x 3 mm = 60 mm2

σ =

=

,= 6,05 MPa

d. Komposisi 3 %

Beban sampel = 63,93 kgf Tebal sampel = 3 mm Lebar sampel = 20 mm

Sehingga :

Luas (A) = b x d

= 20 mm x 3 mm = 60 mm2

Load/beban (P) = 63,93 kgf x 9,8 m/s2 = 626,51 N

σ =

=

,= 10,4 MPa

e. Komposisi 4 %

Beban sampel = 46,76 kgf Tebal sampel = 3 mm Lebar sampel = 20 mm

Sehingga :

= 20 mm x 3 mm = 60 mm2

Load/beban (P) = 46,76 kgf x 9,8 m/s2 = 458,25 N

σ =

=

,= 7,64 MPa

f. Komposisi 5 %

Beban sampel = 44,47 kgf Tebal sampel = 3 mm Lebar sampel = 20 mm

Sehingga :

Luas (A) = b x d

= 20 mm x 3 mm = 60 mm2

Load/beban (P) = 44,47 kgf x 9,8 m/s2 = 435,81 N

σ =

LAMPIRAN D

STANDAR PEMBUATAN SAMPEL

ASTM D256

Significance and Use

Before proceeding with these test methods, reference should be made to the specification of the material being tested. Any test specimen preparation, conditioning, dimensions, and testing parameters covered in the materials specification shall take precedence over those mentioned in these test methods. If there is no material specification, then the default conditions apply.

The pendulum impact test indicates the energy to break standard test specimens of specified size under stipulated parameters of specimen mounting, notching, and pendulum velocity-at-impact.

The energy lost by the pendulum during the breakage of the specimen is the sum of the following:

Energy to initiate fracture of the specimen;

Energy to propagate the fracture across the specimen;

Energy to throw the free end (or ends) of the broken specimen (“toss correction”); Energy to bend the specimen;

Energy to produce vibration in the pendulum arm;

Energy to produce vibration or horizontal movement of the machine frame or base;

Energy to overcome friction in the pendulum bearing and in the indicating mechanism, and to overcome windage (pendulum air drag);

Energy to overcome the friction caused by the rubbing of the striker (or other part of the pendulum) over the face of the bent specimen.

For relatively brittle materials, for which fracture propagation energy is small in comparison with the fracture initiation energy, the indicated impact energy absorbed is, for all practical purposes, the sum of factors 5.3.1 and 5.3.3. The toss correction (see 5.3.3) may represent a very large fraction of the total energy absorbed when testing relatively dense and brittle materials. Test Method C shall be used for materials that have an Izod impact resistance of less than 27 J/m (0.5 ft·lbf/in.). (See Appendix X4 for optional units.) The toss correction obtained in Test Method C is only an approximation of the toss error, since the rotational and rectilinear velocities may not be the same during the re-toss of the specimen as for the original toss, and because stored stresses in the specimen may have been released as kinetic energy during the specimen fracture.

For tough, ductile, fiber filled, or cloth-laminated materials, the fracture propagation energy (see 5.3.2) may be large compared to the fracture initiation energy (see 5.3.1). When testing these materials, factors (see 5.3.2, 5.3.5, and 5.3.9) can become quite significant, even when the specimen is accurately machined and positioned and the machine is in good condition with adequate capacity. (See Note 7.) Bending (see 5.3.4) and indentation losses (see 5.3.8) may be appreciable when testing soft materials.

Note 7—Although the frame and base of the machine should be sufficiently rigid and massive to handle the energies of tough specimens without motion or excessive vibration, the design must ensure that the center of percussion be at the center of strike. Locating the striker precisely at the center of percussion reduces vibration of the pendulum arm when used with brittle specimens. However, some losses due to pendulum arm vibration, the amount varying with the design of the pendulum, will occur with tough specimens, even when the striker is properly positioned.

In a well-designed machine of sufficient rigidity and mass, the losses due to factors 5.3.6 and 5.3.7 should be very small. Vibrational losses (see 5.3.6) can be quite large when wide specimens of tough materials are tested in machines of insufficient mass, not securely fastened to a heavy base.

many materials, whether a brittle, low-energy break or a ductile, high energy break will occur, it is necessary that the width be stated in the specification covering that material and that the width be reported along with the impact resistance. In view of the preceding, one should not make comparisons between data from specimens having widths that differ by more than a few mils.

The type of failure for each specimen shall be recorded as one of the four categories listed as follows:

1. Scope

1.1 These test methods cover the determination of the resistance of plastics to “standardized” (see Note 1) pendulum-type hammers, mounted in “standardized” machines, in breaking standard specimens with one pendulum swing (see Note 2). The standard tests for these test methods require specimens made with a milled notch (see Note 3). In Test Methods A, C, and D, the notch produces a stress concentration that increases the probability of a brittle, rather than a ductile, fracture. In Test Method E, the impact resistance is obtained by reversing the notched specimen 180° in the clamping vise. The results of all test methods are reported in terms of energy absorbed per unit of specimen width or per unit of cross-sectional area under the notch. (See Note 4.)

Note 1—The machines with their pendulum-type hammers have been “standardized” in that they must comply with certain requirements, including a fixed height of hammer fall that results in a substantially fixed velocity of the hammer at the moment of impact. However, hammers of different initial energies (produced by varying their effective weights) are recommended for use with specimens of different impact resistance. Moreover, manufacturers of the equipment are permitted to use different lengths and constructions of pendulums with possible differences in pendulum rigidities resulting. (See Section 5.) Be aware that other differences in machine design may exist. The specimens are “standardized” in that they are required to have one fixed length, one fixed depth, and one particular design of milled notch. The width of the specimens is permitted to vary between limits.

Note 2—Results generated using pendulums that utilize a load cell to record the impact force and thus impact energy, may not be equivalent to results that are generated using manually or digitally encoded testers that measure the energy remaining in the pendulum after impact.

differences in the elastic and viscoelastic properties of plastics, response to a given notch varies among materials. A measure of a plastic's “notch sensitivity” may be obtained with Test Method D by comparing the energies to break specimens having different radii at the base of the notch.

Note 4—Caution must be exercised in interpreting the results of these standard test methods. The following testing parameters may affect test results significantly:

2. Referenced Documents (purchase separately) The documents listed below are referenced within the subject standard but are not provided as part of the standard.

ASTM Standards

D618Practice for Conditioning Plastics for Testing D883Terminology Relating to Plastics

D3641 Practice for Injection Molding Test Specimens of Thermoplastic Molding and Extrusion Materials

D4066Classification System for Nylon Injection and Extrusion Materials (PA) D5947Test Methods for Physical Dimensions of Solid Plastics Specimens

D6110 Test Method for Determining the Charpy Impact Resistance of Notched Specimens of Plastics

E691Practice for Conducting an Interlaboratory Study to Determine the Precision of a Test Method

ISO Standard

ISO180:1993 Plastics--Determination of Izod Impact Strength of Rigid Materials Available from American National Standards Institute (ANSI), 25 W. 43rd St., 4th Floor, New York, NY 10036, http://www.ansi.org.

testing--Charpy; Impact testing--plastics; Izod impact testing; Loading tests--plastics; Notched plastic specimens; Notch sensitivity;

ICS Code

ICS Number Code 29.035.20 (Plastic and rubber insulating materials)DOI: 10.1520/D0256-10

ASTM International is a member of CrossRef. ASTM D256 Citing ASTM Standards

ASTM D790

Significance and Use

Flexural properties as determined by these test methods are especially useful for quality control and specification purposes.

Materials that do not fail by the maximum strain allowed under these test methods (3-point bend) may be more suited to a 4-point bend test. The basic difference between the two test methods is in the location of the maximum bending moment and maximum axial fiber stresses. The maximum axial fiber stresses occur on a line under the loading nose in 3-point bending and over the area between the loading noses in 4-point bending.

Flexural properties may vary with specimen depth, temperature, atmospheric conditions, and the difference in rate of straining as specified in Procedures A and B (see also Note 7).

Before proceeding with these test methods, reference should be made to the ASTM specification of the material being tested. Any test specimen preparation, conditioning, dimensions, or testing parameters, or combination thereof, covered in the ASTM material specification shall take precedence over those mentioned in these test methods. Table 1 in Classification System D4000 lists the ASTM material specifications that currently exist for plastics.

1. Scope

cut from sheets, plates, or molded shapes. These test methods are generally applicable to both rigid and semirigid materials. However, flexural strength cannot be determined for those materials that do not break or that do not fail in the outer surface of the test specimen within the 5.0 % strain limit of these test methods. These test methods utilize a three-point loading system applied to a simply supported beam. A four-point loading system method can be found in Test Method D6272.

1.1.1 Procedure A, designed principally for materials that break at comparatively small deflections.

1.1.2 Procedure B, designed particularly for those materials that undergo large deflections during testing.

1.1.3 Procedure A shall be used for measurement of flexural properties, particularly flexural modulus, unless the material specification states otherwise. Procedure B may be used for measurement of flexural strength only. Tangent modulus data obtained by Procedure A tends to exhibit lower standard deviations than comparable data obtained by means of Procedure B.

1.2 Comparative tests may be run in accordance with either procedure, provided that the procedure is found satisfactory for the material being tested.

1.3 The values stated in SI units are to be regarded as the standard. The values provided in parentheses are for information only.

1.4 This standard does not purport to address all of the safety concerns, if any, associated with its use. It is the responsibility of the user of this standard to establish appropriate safety and health practices and determine the applicability of regulatory limitations prior to use.

Note 1—These test methods are not technically equivalent to ISO 178.

2. Referenced Documents (purchase separately) The documents listed below are referenced within the subject standard but are not provided as part of the standard.

ASTM Standards

D883 Terminology Relating to Plastics

D4000 Classification System for Specifying Plastic Materials

D4101 Specification for Polypropylene Injection and Extrusion Materials D5947 Test Methods for Physical Dimensions of Solid Plastics Specimens

D6272 Test Method for Flexural Properties of Unreinforced and Reinforced Plastics and Electrical Insulating Materials by Four-Point Bending

E4 Practices for Force Verification of Testing Machines

E691 Practice for Conducting an Interlaboratory Study to Determine the Precision of a Test Method

ISO Standard

ISO 178 Plastics--Determination of Flexural Properties Keywords

flexural properties; plastics; stiffness; strength; Electrical insulating plastics; Flexural testing--electrical insulating materials; Flexural testing--plastics; Reinforced plastics; Stiffness--plastics; Unreinforced plastics ;

ICS Code

ICS Number Code 29.035.20 (Plastic and rubber insulating materials)

DOI: 10.1520/D0790-10

ASTM International is a member of CrossRef.

ASTM D638

Significance and Use

This test method is designed to produce tensile property data for the control and specification of plastic materials. These data are also useful for qualitative characterization and for research and development. For many materials, there may be a specification that requires the use of this test method, but with some procedural modifications that take precedence when adhering to the specification. Therefore, it is advisable to refer to that material specification before using this test method. Table 1 in Classification D4000 lists the ASTM materials standards that currently exist.

Tensile properties may vary with specimen preparation and with speed and environment of testing. Consequently, where precise comparative results are desired, these factors must be carefully controlled.

It is realized that a material cannot be tested without also testing the method of preparation of that material. Hence, when comparative tests of materials per se are desired, the greatest care must be exercised to ensure that all samples are prepared in exactly the same way, unless the test is to include the effects of sample preparation. Similarly, for referee purposes or comparisons within any given series of specimens, care must be taken to secure the maximum degree of uniformity in details of preparation, treatment, and handling.

Tensile properties may provide useful data for plastics engineering design purposes. However, because of the high degree of sensitivity exhibited by many plastics to rate of straining and environmental conditions, data obtained by this test method cannot be considered valid for applications involving load-time scales or environments widely different from those of this test method. In cases of such dissimilarity, no reliable estimation of the limit of usefulness can be made for most plastics. This sensitivity to rate of straining and environment necessitates testing over a broad load-time scale (including impact and creep) and range of environmental conditions if tensile properties are to suffice for engineering design purposes.

method, almost always show a linear region at low stresses, and a straight line drawn tangent to this portion of the curve permits calculation of an elastic modulus of the usually defined type. Such a constant is useful if its arbitrary nature and dependence on time, temperature, and similar factors are realized. 1. Scope

1.1 This test method covers the determination of the tensile properties of unreinforced and reinforced plastics in the form of standard dumbbell-shaped test specimens when tested under defined conditions of pretreatment, temperature, humidity, and testing machine speed.

1.2 This test method can be used for testing materials of any thickness up to 14 mm (0.55 in.). However, for testing specimens in the form of thin sheeting, including film less than 1.0 mm (0.04 in.) in thickness, Test Methods D882 is the preferred test method. Materials with a thickness greater than 14 mm (0.55 in.) must be reduced by machining.

1.3 This test method includes the option of determining Poisson's ratio at room temperature.

Note 1—This test method and ISO 527-1 are technically equivalent.

Note 2—This test method is not intended to cover precise physical procedures. It is recognized that the constant rate of crosshead movement type of test leaves much to be desired from a theoretical standpoint, that wide differences may exist between rate of crosshead movement and rate of strain between gage marks on the specimen, and that the testing speeds specified disguise important effects characteristic of materials in the plastic state. Further, it is realized that variations in the thicknesses of test specimens, which are permitted by these procedures, produce variations in the surface-volume ratios of such specimens, and that these variations may influence the test results. Hence, where directly comparable results are desired, all samples should be of equal thickness. Special additional tests should be used where more precise physical data are needed.

Note 3—This test method may be used for testing phenolic molded resin or laminated materials. However, where these materials are used as electrical insulation, such materials should be tested in accordance with Test Methods D229 and Test Method .

1.4 Test data obtained by this test method are relevant and appropriate for use in engineering design.

1.5 The values stated in SI units are to be regarded as standard. The values given in parentheses are for information only.

1.6 This standard does not purport to address all of the safety concerns, if any, associated with its use. It is the responsibility of the user of this standard to establish appropriate safety and health practices and determine the applicability of regulatory limitations prior to use.

A3.1.1 This test method covers the determination of Poisson’s ratio obtained from strains resulting from uniaxial stress only.

A3.1.2 Test data obtained by this test method are relevant and appropriate for use in engineering design.

A3.1.3 The values stated in SI units are regarded as the standard. The values given in parentheses are for information only.

Note A3.1—This standard is not equivalent to ISO 527-1.

2. Referenced Documents (purchase separately) The documents listed below are referenced within the subject standard but are not provided as part of the standard.

ASTM Standards

D229 Test Methods for Rigid Sheet and Plate Materials Used for Electrical Insulation

D412 Test Methods for Vulcanized Rubber and Thermoplastic Elastomers-Tension

D618 Practice for Conditioning Plastics for Testing

D651 Test Method for Test for Tensile Strength of Molded Electrical Insulating Materials

D1822 Test Method for Tensile-Impact Energy to Break Plastics and Electrical Insulating Materials

D3039/D3039M Test Method for Tensile Properties of Polymer Matrix Composite Materials

D4000 Classification System for Specifying Plastic Materials

D4066 Classification System for Nylon Injection and Extrusion Materials (PA) D5947 Test Methods for Physical Dimensions of Solid Plastics Specimens E4 Practices for Force Verification of Testing Machines

E83 Practice for Verification and Classification of Extensometer Systems E132 Test Method for Poissons Ratio at Room Temperature

E691 Practice for Conducting an Interlaboratory Study to Determine the Precision of a Test Method

E1012 Practice for Verification of Testing Frame and Specimen Alignment Under Tensile and Compressive Axial Force Application

ISO Standard ISO 527-1 Determination of Tensile Properties ISO 527–1 Determination of Tensile Properties

Keywords modulus of elasticity; percent elongation; plastics; tensile properties; tensile strength; Engineering criteria/design; Reinforced plastics; Tensile properties/testing--plastics; Unreinforced plastics;

ICS CodeICS Number Code 83.080.01 (Plastics in general)

DOI: 10.1520/D0638-10

DAFTAR PUSTAKA

Brouwer, W. D. 2000. Natural fibre composites in structural components, alternative for sisal, on the occasion of the joint FAO/CFC Seminar. Rome. Itally.

Bukit, N. 2005. Beberapa Pengujian Sifat Mekanik Dari Komposit Yang Diperkuat Dengan Serat Gelas. [Skripsi]. Universitas Sumatera Utara, Medan.

Chandrabakty, S. 2011. Pengaruh Panjang Serat Tertanam Terhadap Kekuatan Geser Interfacial Komposit Serat Batang Melinjo-Matriks Resin Epoxy.

Jurnal Mekanikal2.

Christian,Petra. 2010. Kajian Kekuatan Komposit Sekam Padi Sebagai Bahan Pembuat Bumper Mobil. [Skripsi]. Universitas Diponegoro, Semarang.

Christiani, E. 2007. Karakterisasi Ijuk Pada Papan Komposit Ijuk Serat Pendek Sebagai Perisai Radiasi Neutron. [Tesis]. Universitas Sumatera Utara, Medan.

Herbi, Asrima. 2011. Sifat Kelenturan Hibrid Serat Gelas-Coremart Dengan Matriks Poliester 157 BQTN-Ex. [Skripsi]. Universitas Sumatera Utara, Medan.

Jamasri. 2000. The fracture characterization of unidirectional CFRP composites using a numerical technique, First International Seminar NAE. Medan.

JIS. 2003. Japanese Industrial Standard A 5905 : 2003. Japanese Standard Association. Japanese.

Meri D., dan Alimin M. 2013. Pengaruh Penambahan Serat Ijuk Terhadap Sifat Fisis dan Mekanik Papan Semen-Gipsum, Jurnal FMIPA2.

M. Budi N. R., Bambang R., dan Kuncoro D. 2011. Pengaruh Fraksi Volume Serat dan Lama Perendaman Alkali Terhadap Kekuatan Impak Komposit Serat Aren-Poliester,Jurnal Ilmiah Semesta Teknika14.

Muhib, Zainuri. 2009. Kekuatan Bahan. Andi Offset. Yogyakarta.

Nasmi H. S., Ahmad T., dan IGNK Yi. 2011. Ketahanan Bending Komposit Hybrid Serat Batang Kelapa/ Serat Gelas Dengan Matrik Urea Formaldehyde,Jurnal Ilmiah Teknik Mesin5.

Paryanto Dwi Setyawan, Nasmi Herlina Sari, dan Dewa Gede Pertama Putra. 2012. Pengaruh Orientasi Fraksi Volume Serat Daun Nanas Terhadap Kekuatan Tarik Komposit Poliester (UP),Jurnal Imliah Teknik Mesin2.

Pratama. 2011. Analisa Sifat Mekanik Komposit Bahan Kampas Rem Dengan Penguat Fly Ash Batubara, [Skripsi]. Universitas Hasanuddin, Makasar.

I Putu. L., Ngakan P.G.S., dan I Made G. K. 2009. Efek Fraksi Volume Serat dan Penyerapan Air Tawar Terhadap Kekuatan Bending Komposit Tapis Kelapa-Poliester,Jurnal Ilmiah Teknik Mesin3.

Rangkuti, Zulkarnain. 2011. Pembuatan dan Karakterisasi Papan Partikel Dari Campuran Resin Poliester dan Serat Kulit Jagung. [Tesis]. Universitas Sumatera Utara, Medan.

Sari, Suci W. 2008. Karakteristik Komposit Laminat Kudzu Dengan Matriks Poliester. [Skripsi]. Universitas Sumatera Utara, Medan.

Setiabudy, Rudy. 2007. Material Teknik Listrik. UI-Press. Jakarta.

Stevens, Malcolm P. 2001. Kimia Polimer. PT Pradnya Paramita. Jakarta.

Wicaksono, Arif. 2006. Karakteristik Kekuatan Bending Komposit Berpenguat Kombinasi Serat Kenaf Acak dan Anyam. [Skripsi]. Universitas Negeri Malang, Malang.

Witono, J. R. 2000. Koleksi Palem Kebun Raya Cibodas 11.

Zainuddin. 1996. Komposit Ijuk Serat Panjang Dengan Resin Poliester. [Skripsi]. Universitas Sumatera Utara, Medan.

BAB 3

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian ini dilakukan di Laboratorium Penelitian dan Pengujian

Terbaru (LPPT) UGM, laboratorium Polimer Kimia FMIPA USU dan

laboratorium penelitian FMIPA USU Medan bulan Maret 2013 sampai Juli 2013

3.2. Peralatan dan Bahan

3.2.1. Peralatan

Peralatan yang digunakan dalam penelitian ini adalah :

1. Plat besi

Berfungsi sebagai alas dan penutup cetakan

2. Motor stirrer

Berfungsi sebagai alat untuk mencampurkan poliester dengan katalis

MEKPO

3. Beaker glass 500 ml

Berfungsi sebagai wadah untuk mengukur dan mencampurkan poliester

dengan katalis MEKPO

4. Spatula atau pengaduk batang

Berfungsi sebagai alat untuk meratakan sampel saat dituangkan ke dalam

cetakan

5. Kempa panas (Hot Press)

Berfungsi alat untuk menekan alat cetakan agar didapatkan komposit yang

padat sesuai dengan ketebalan

6. Cetakan komposit

Berfungsi sebagai tempat untuk mencetak sampel

7. Aluminium foil

8. Neraca Analitik digital

Berfungsi untuk menimbang atau menentukan jumlah atau massa

komposit poliester dan serat palem saray yang digunakan sesuai dengan

komposisi yang ditetapkan

9. Oven

Berfungsi sebagai tempat untuk menguji kadar air sampel

10. Wadah perendaman

Berfungsi sebagai tempat untuk merendam serat palem saray

11.Electronic System Universal Tensile Machine Type SC-2DE

Alat ini digunakan untuk pengujian sifat mekanis komposit terutama

kekuatan lentur dengan kapasitas 200 kgf dan kekutan tarik dengan

kapasitas 100 kgf

12. Impacktor Wolpert

Alat ini digunakan untuk pengujian kekuatan impak komposit serat palem saray yang dilengkapi dengan skala.

13. Alat – Alat Lain

Perlengkapan lain yang digunakan pada saat pembuatan komposit,

diperlukan juga alat – alat seperti : penggaris, serbet, gunting, pisau,

sarung tangan, masker, jangka sorong, stopwach dan lain-lain.

Gambar alat dapat dilihat dalam lampiran A.

3.2.2. Bahan – Bahan

Adapun bahan – bahan yang digunakan dalam penelitian ini antara lain :

1. Serat palem saray (Caryota mitis)

2. Resin poliester 157 BQTN – Ex dari PT Justus Kimia Raya cabang Medan

3. Katalis metyl etyl keton perioksida(MEKPO) dari PT Justus Kimia Raya

cabang Medan

4. NaOH 5 % 200 gram

Berfungsi untuk menghilangkan peptin dan lignin pada serat

5. Aquadest 4 liter

Berfungsi untuk melarutkan NaOH

3.3 Prosedur Percobaan

Prosedur percobaan yang dilakukan pada penelitian ini adalah sebagai

berikut :

3.3.1 Perlakuan pada Serat Palem Saray (Caryota mitis)

1. Dipilih serat palem saray dengan diameter yang hampir sama

2. Direndam serat palem saray dalam air selama 24 jam

3. Di bersihkan serat palem saray pada air yang mengalir

4. Dikeringkan serat palem saray pada ruang terbuka di bawah sinar matahari.

5. Direndam serat palem saray dengan NaOH 5 % selama 1 jam

6. Dibersihkan serat palem saray dari NaOH 5 % dengan air mengalir.

7. Dikeringkan serat palem saray yang telah direndam dengan NaOH 5 % pada

ruang terbuka di bawah sinar matahari.

3.3.2 Perlakuan pada Poliester

1. Ditimbang Poliester dengan neraca analitik digital sesuai komposisi yang telah

ditentukan.

2. Dicampur Poliester dan MEKPO 5% dari jumlah Poliester untuk setiap

komposisi.

3. Diaduk campuran Poliester dan MEKPO dengan motor stirrer hingga diperoleh

larutan yang merata.

3.3.3 Pembuatan Komposit

1. Ditimbang serat palem saray sesuai komposisi yang telah ditentukan

dengan menggunakan neraca analitik digital.

2. Dibersihkan cetakan agar kotoran tidak melekat pada cetakan.

3. Dilapisi kedua Plat besi dengan aluminium foil untuk bagian alas cetakan

dan penutup cetakan.

4. Diletakan cetakan pada lempengan besi.

5. Dicampurkan Resin poliester dan katalis MEKPO 5 % dari jumlah

6. Dituangkan campuran poliester dengan katalis MEKPO pada cetakan dan

diratakan dengan spatula.

7. Ditutup cetakan dengan menggunakan lempengan besi yang dilapisi

aluminium foil dan diletakkan pada kempa panas (hot press) kemudian

ditekan dengan tekanan setara 5 ton untuk mendapatkan ketebalan

komposit yang sesuai dengan cetakan pada suhu 50oC selama 20 menit.

8. Supaya seluruh serat terbasahi oleh resin maka cetakan harus ditekan

berulang kali. Proses pencetakan diusahakan secepat mungkin untuk

menghindari pengentalan resin sebelum dimasukkan ke dalam cetakan.

9. Dilakukan seperti pembuatan sampel pertama ( tanpa serat ) untuk sampel

2, sampel 3, sampel 4, sampel 5 dan sampel 6 .

10. untuk sampel 2, sampel 3, sampel 4, sampel 5 dan sampel 6, disusun serat

palem saray secara acak sesuai dengan komposisi serat mulai dari 1 %, 2

%, 3 %, 4 % dan 5 % pada cetakan.

11. Kemudian hasil komposit yang telah terbentuk diuji sifat mekanik dan

3.3 Diagram Alir Penelitian

3.3.1. Penyiapan serat palem saray

Dipilih serat palem saray dengan

diameter yang hampir sama.

Direndam serat palem saray 24 jam

dan dibersihkan serat palem saray

pada air yang mengalir.

Dikeringkan serat palem saray

di bawah sinar matahari.

Direndam serat palem saray dengan

NaOH 5 % selama 1 jam.

Dibersihkan serat palem saray dari

NaOH 5 % dengan air mengalir.

Dikeringkan serat palem saray yang

telah direndam dengan NaOH 5 %

di bawah sinar matahari.

Serat Palem Saray (Caryota mitis)

Serat Palem Saray

Sifat Fisis

1. Densitas

2. Kadar air

Hasil Data Serat Palem Saray

3.3.2. Pembuatan Komposit

Diatur serat palem saray secara

acak dan merata di dalam cetakan.

Dituang resin poliester yang telah

diaduk dengan katalis MEKPO.

Diletakkan pada kempa panas (hot

press)dengan suhu 50oC selama

20 menit. Serat Palem Saray

Ditimbang

Resin poliester dan katalis MEKPO

Cetakan

Sampel Uji

Sifat Fisis

1. Densitas

2. Daya Serap Air

3. Kadar Air

Sifat Mekanik

1. Uji Impak (ASTM D-256)

2. Uji Kekuatan Lentur

(ASTM D-790)

3. Uji Kuat Tarik (ASTM D- 638)

Data

Analisa Data

BAB 4

HASIL DAN PEMBAHASAN

4.1 PENGUJIAN SIFAT FISIS

4.1.1 Pengujian Densitas

Densitas komposit merupakan sifat fisis yang menunjukkan perbandingan antara

massa komposit dengan volume komposit. Besarnya densitas dapat dihitung

dengan mengunakan persamaan 2.1.

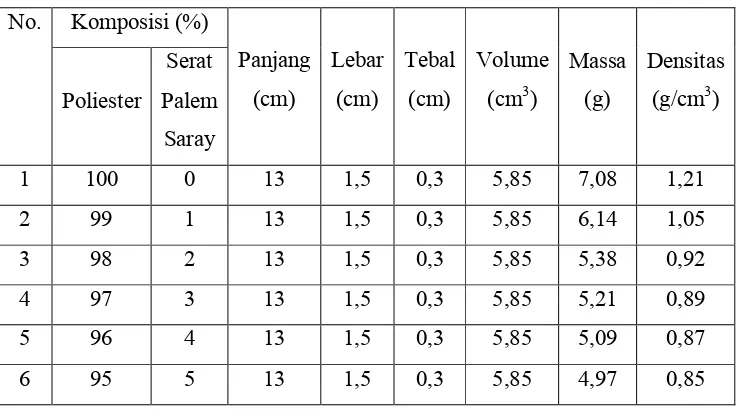

Data – data hasil pengujian densitas Komposit Serat Palem Saray – Poliester

[image:46.612.136.506.368.574.2]yang diperoleh terlihat pada Tabel 4.1 berikut :

Tabel 4.1 Hasil Pengujian Densitas Komposit Serat Palem Saray-Poliester

No. Komposisi (%)

Panjang

(cm)

Lebar

(cm)

Tebal

(cm)

Volume

(cm3)

Massa

(g)

Densitas

(g/cm3) Poliester

Serat

Palem

Saray

1 100 0 13 1,5 0,3 5,85 7,08 1,21

2 99 1 13 1,5 0,3 5,85 6,14 1,05

3 98 2 13 1,5 0,3 5,85 5,38 0,92

4 97 3 13 1,5 0,3 5,85 5,21 0,89

5 96 4 13 1,5 0,3 5,85 5,09 0,87

6 95 5 13 1,5 0,3 5,85 4,97 0,85

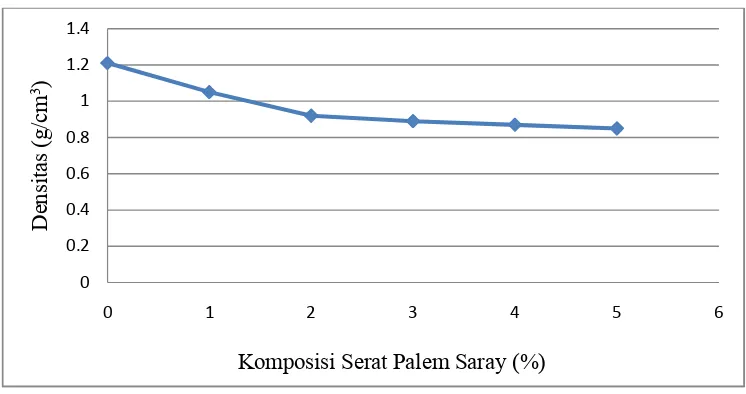

Dari Tabel 4.1 dapat ditunjukkan hubungan antara densitas komposit serat

palem saray – poliester dengan komposisi serat palem saray yang ditampilkan

Grafik 4.1 Hubungan antara densitas vs komposisi serat palem saray

Dari Tabel 4.1 menunjukkan densitas komposit yang dihasilkan yaitu 0,85 g/cm3

sampai 1,21 g/cm3. Densitas minimum pada saat komposisi tanpa serat 0 % yaitu

0,85 g/cm3 dan densitas maksimum pada saat komposisi serat palem saray 5 %

yaitu 1,21 g/cm3.

Dari Grafik 4.1 dapat dilihat bahwa pengaruh pertambahan serat palem

saray pada komposit. Sehingga dapat disimpulkan bahwa semakin bertambah

serat yang digunakan maka semakin kecil densitasnya. Demikian sebaliknya

dengan berkurangnya serat yang digunakan maka semakin besar densitasnya.

Berdasarkan, JIS A5905 – 2003 densitas komposit ini sesuai dengan

standar komposit papan serat yaitu 0,8 – 1,3 g/cm3.

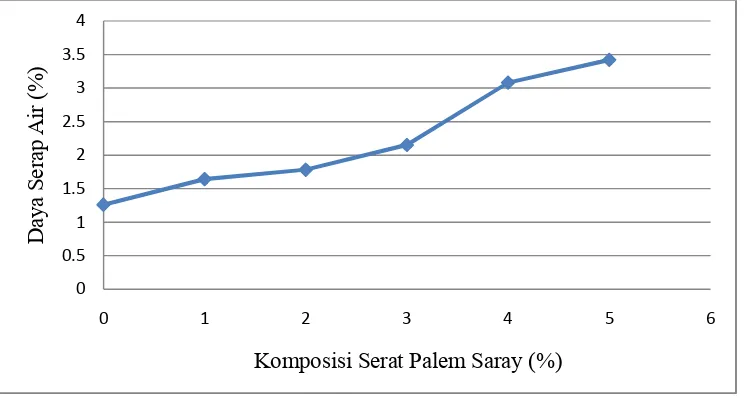

4.1.2 Pengujian Daya Serap Air (DSA)

Pengujian daya serap air dilakukan untuk mengetahui besarnya persentase air

yang terserap oleh sampel yang direndam selama 24 jam. Pengujian daya serap air

telah dilakukan pada semua sampel dengan masing-masing komposisi. Besarnya

daya serap air dapat dihitung dengan menggunakan persamaan 2.2.

0 0.2 0.4 0.6 0.8 1 1.2 1.4

0 1 2 3 4 5 6

D

ens

it

as

(

g

/c

m

3)

Data- data hasil pengujian densitas Komposit Serat Palem Saray – Poliester yang

[image:48.612.168.474.160.360.2]diperoleh terlihat pada Tabel 4.2 berikut :

Tabel 4.2 Hasil Pengujian Daya serap air Komposit Serat Palem Saray-Poliester

Dari tabel 4.2 dapat ditunjukkan hubungan antara daya serap air komposit

serat palem saray – poliester dengan komposisi serat palem saray yang

ditampilkan pada Grafik 4.2 berikut:

Grafik 4.2 Hubungan antara daya serap air vs komposisi serat palem saray

0 0.5 1 1.5 2 2.5 3 3.5 4

0 1 2 3 4 5 6

D ay a S er ap A ir ( % )

Komposisi Serat Palem Saray (%)

No. Komposisi (%) Massa

Kering (g) Massa Basah (g) Penyerapan air (%) Poliester Serat Palem Saray

1 100 0 4,75 4,81 1,26

2 99 1 4,86 4,94 1,64

3 98 2 5,04 5,13 1,78

4 97 3 5,11 5,22 2,15

5 96 4 5,19 5,35 3,08

[image:48.612.136.508.456.655.2]Dari Tabel 4.2 menunjukkan daya serap air yang dihasilkan yaitu 1,26 % sampai

3,42 %. Daya serap air minimum pada saat komposisi tanpa serat 0 % yaitu 1,26

dan Nilai penyerapan air maksimum pada saat komposisi serat palem saray 5 %

yaitu 3,42 %.

Dari Grafik 4.2 dapat dilihat pengaruh pertambahan serat palem saray

pada komposisi komposit. Berdasarkan JIS A5905 – 2003, daya serap air

komposit ini sesuai dengan komposit papan serat yaitu maksimum 25 %. Maka

dari semua sampel yang telah diujikan telah memenuhi standar minimum daya

serap air.

4.1.3 Pengujian Kadar Air

Kadar air merupakan besarnya kandungan air di dalam suatu komposit yang

dinyatakan dalam persen. Besarnya kadar air dapat dihitung dengan menggunakan

persamaan 2.3.

Data – data hasil pengujian kadar air Komposit Serat Palem Saray – Poliester

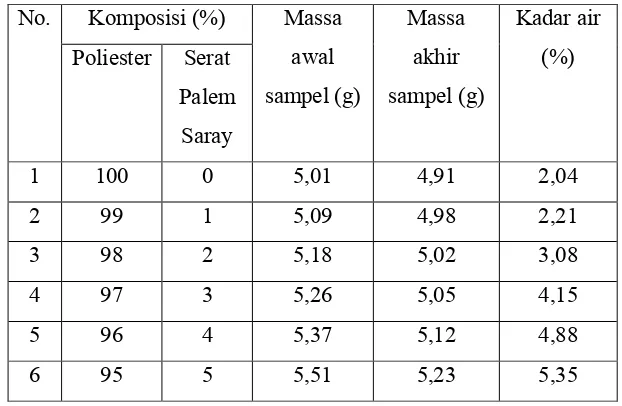

[image:49.612.163.474.467.670.2]yang diperoleh terlihat pada Tabel 4.3 berikut :

Tabel 4.3 Hasil Pengujian Kadar Air Komposit Serat Palem Saray-Poliester

No. Komposisi (%) Massa

awal

sampel (g)

Massa

akhir

sampel (g)

Kadar air

(%) Poliester Serat

Palem

Saray

1 100 0 5,01 4,91 2,04

2 99 1 5,09 4,98 2,21

3 98 2 5,18 5,02 3,08

4 97 3 5,26 5,05 4,15

5 96 4 5,37 5,12 4,88

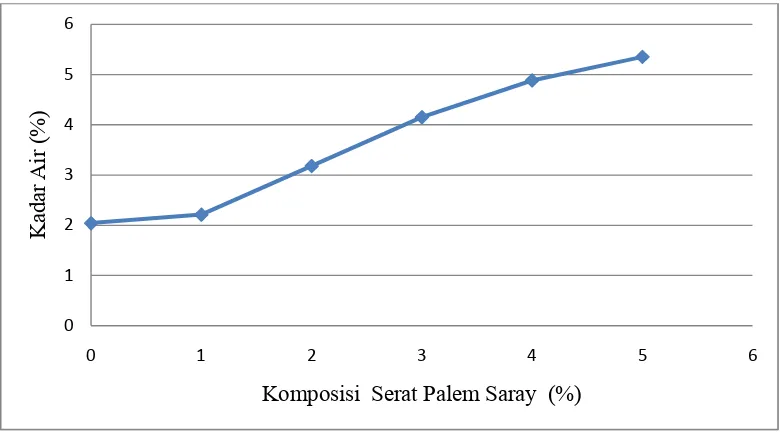

Dari Tabel 4.3 dapat ditunjukkan hubungan antara kadar air komposit serat

palem saray – poliester dengan komposisi serat palem saray yang ditampilkan

[image:50.612.134.524.156.374.2]pada Grafik 4.3 berikut :

Grafik 4.3 Hubungan antara kadar air vs komposisi serat palem saray

Dari Tabel 4.3 menunjukkan Kadar air yang dihasilkan yaitu 2,04 % sampai 5,35

%. Kadar air minimum pada saat komposit tanpa serat yaitu 2,04 % dan kadar air

maksimum pada saat komposit serat 5 % yaitu 5,35 %.

Dari Grafik 4.3 dapat dilihat pengaruh pertambahan serat palem saray

pada komposisi komposit. Sehingga dapat disimpulkan bahwa semakin bertambah

serat yang digunakan maka semakin besar kadar airnya. Demikian sebaliknya

dengan berkurangnya serat yang digunakan maka semakin kecil kadar airnya.

Berdasarkan JIS A5905 – 2003, bahwa kadar air dalam komposit 5 %

sampai 13 %. Dari hasil pengujian semua sampel yang dihasilkan sudah mencapai

kadar minimum kadar air yang disyaratkan Standar Industri Jepang.

0 1 2 3 4 5 6

0 1 2 3 4 5 6

K

ada

r

A

ir

(

%

)

4.2 Pengujian Sifat Mekanik

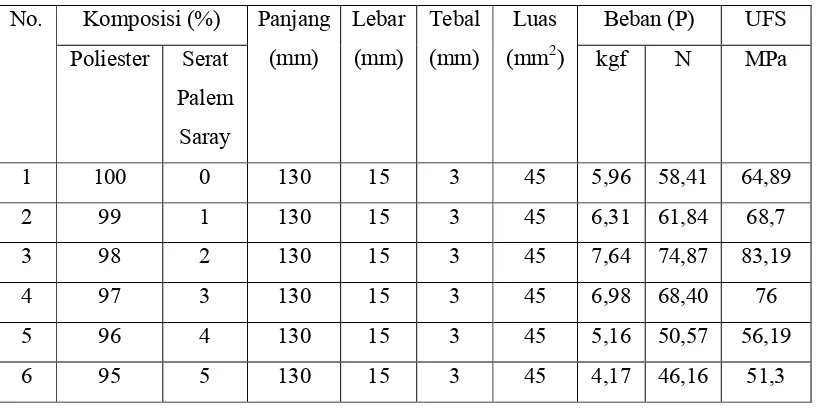

4.2.1 Pengujian Kekuatan Lentur(Flexural strength test)

Sampel uji berbentuk persegi panjang dengan ukuran 130 mm x 15 mm x 3 mm

yang disesuaikan dengan standar ASTM D–790. Pengujian kuat lentur

menggunakan Electronic System Universal Tensile Machine Type SC-2DE.

Pengujian Kuat Lentur dimaksudkan untuk mengetahui ketahanan komposit

terhadap pembebanan pada tiga titik lentur dan juga untuk mengetahui

keelastisitasan suatu bahan. Besar kekuatan lentur dapat dihitung dengan

menggunkan persamaan 2.4

Data- data hasil pengujian kuat lentur Komposit Serat Palem Saray – Poliester

[image:51.612.119.527.379.583.2]yang diperoleh terlihat pada Tabel 4.4 berikut :

Tabel 4.4 Hasil Pengujian Kuat Lentur Komposit Serat Palem Saray-Poliester

Dari Tabel 4.4 dapat ditunjukkan hubungan antara kuat lentur komposit

serat palem saray – poliester dengan komposisi serat palem saray yang

ditampilkan pada Grafik 4.4 berikut :

No. Komposisi (%) Panjang

(mm)

Lebar

(mm)

Tebal

(mm)

Luas

(mm2)

Beban (P) UFS

Poliester Serat

Palem

Saray

kgf N MPa

1 100 0 130 15 3 45 5,96 58,41 64,89

2 99 1 130 15 3 45 6,31 61,84 68,7

3 98 2 130 15 3 45 7,64 74,87 83,19

4 97 3 130 15 3 45 6,98 68,40 76

5 96 4 130 15 3 45 5,16 50,57 56,19

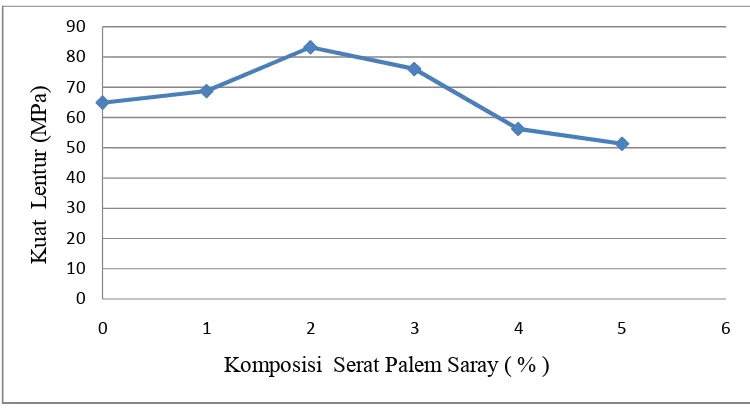

Grafik 4.4 Hubungan antara kuat lentur vs komposisi serat palem saray

Dari Tabel 4.4 menunjukkan kuat lentur yang dihasilkan yaitu 64,89 MPa sampai

51.3 MPa. Kuat lentur minimum pada komposit serat palem saray 5 % yaitu 51,3

MPa dan kuat lentur pada komposit serat palem saray 2 % yaitu 83,19 MPa.

Berdasarkan Grafik 4.4 dapat dilihat hubungan antara pengaruh

pertambahan serat palem saray terhadap kuat lentur komposisi komposit.Dapat

disimpulkan bahwa semakin besar serat palem saray yang digunakan maka

semakin meningkat kuat lenturnya. Dan sebaliknya semakin berkurang serat

palem saray yang digunakan maka semakin menurun kuat lenturnya.

Namun pada penelitian ini pada komposisi serat palem saray 3 % yaitu

56,19 MPa dan komposisi serat palem saray 5 % yaitu 51,3 MPa, kuat lenturnya

menurun. Hal ini dikarenakan oleh beberapa faktor yaitu faktor pengempahan

berulang, pengaturan serat yang tidak merata dan pencampuran yang tidak

homogen sehingga kuat lenturnya menurun. Berdasarkan JIS A5905 – 2003, kuat

lentur komposit lebih besar dari 35 MPa sehingga komposit ini telah memenuhi

Standar Industri Jepang. Kuat lentur komposit serat palem saray dengan matriks

polister juga memenuhi sebagai bahan pembuatan bumper mobil yaitu lebih besar

dari 32 MPa (Christian, Petra, 2010).

0 10 20 30 40 50 60 70 80 90

0 1 2 3 4 5 6

K ua t L ent ur ( M P a)

4.2.2 Pengujian Kekuatan Impak(Impact test)

Sampel uji berbentuk persegi panjang dengan ukuran 100 mm x 20 mm x 5 mm

yang disesuaikan dengan standar ASTM D-256. Pengujian kuat lentur

menggunakan Impacktor Wolpert. Pengujian kekuatan impak bertujuan untuk

mengetahui ketangguhan suatu sampel terhadap pembebanan dinamis sehingga

dapat diketahui suatu bahan yang diuji bersifat rapuh atau kuat. Pada pengujian

impak ini kedua ujung sampel diletakkan pada penumpu, kemudian dlepaskan

dengan beban dinamis secara tiba-tiba dan cepat menuju sampel.Besar kekuatan

impak dapat dihitung dengan menggunakan persamaan 2.5.

Data-data hasil pengujian kuat impak Komposit Serat Palem Saray – Poliester

[image:53.612.140.499.367.574.2]yang diperoleh terlihat pada Tabel 4.5 berikut :

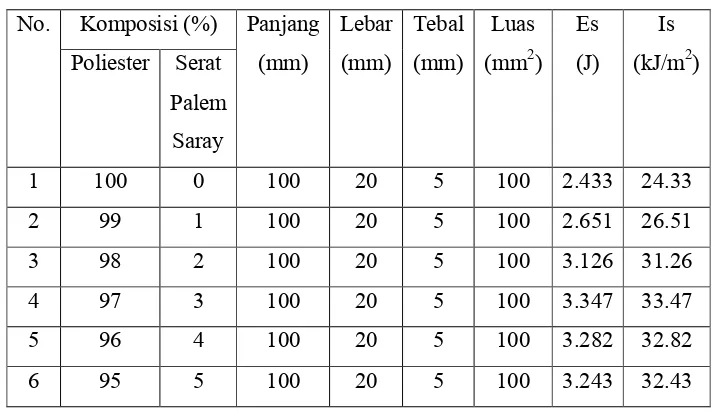

Tabel 4.5 Hasil Pengujian Kuat ImpakKomposit Serat Palem Saray-Poliester

No. Komposisi (%) Panjang

(mm)

Lebar

(mm)

Tebal

(mm)

Luas

(mm2) Es

(J)

Is

(kJ/m2) Poliester Serat

Palem

Saray

1 100 0 100 20 5 100 2.433 24.33

2 99 1 100 20 5 100 2.651 26.51

3 98 2 100 20 5 100 3.126 31.26

4 97 3 100 20 5 100 3.347 33.47

5 96 4 100 20 5 100 3.282 32.82

6 95 5 100 20 5 100 3.243 32.43

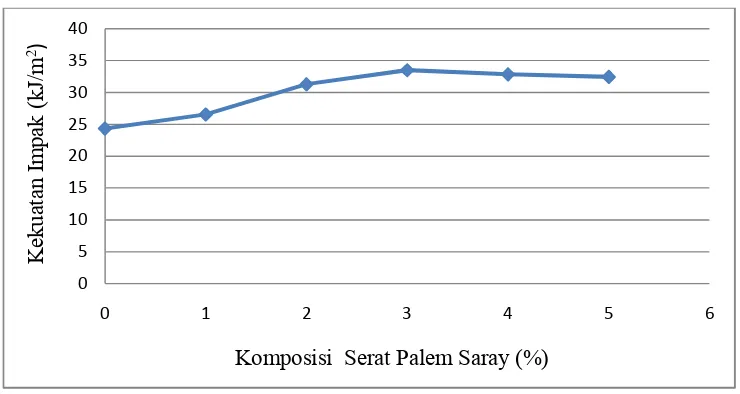

Dari Tabel 4.5 dapat ditunjukkan hubungan antara kuat impak komposit serat

palem saray – poliester dengan komposisi serat palem saray yang ditampilkan

Grafik 4.5 Hubungan antara kuat impak vs komposisi serat palem saray

Dari Tabel 4.5 menunjukkan kuat impak yang dihasilkan yaitu 24,33 kJ/m2

sampai 32,43 kJ/m2. Kuat impak minimum pada komposit tanpa serat palem saray

yaitu 24,33 kJ/m2dan Kuat impak maksimum pada komposit serat palem saray 3

% yaitu 33,47 kJ/m2.

Pada Grafik 4.5 dapat dilihat hubungan antara pengaruh pertambahan serat

palem saray terhadap kekuatan lentur komposisi komposit. Dapat disimpulkan

bahwa semakin besar serat palem saray yang digunakan maka semakin meningkat

kuat impaknya. Dan sebaliknya semakin berkurang serat palem saray yang

digunakan maka semakin menurun kuat impaknya.

Tetapi pada hasil penelitian ini komposisi serat palem saray 4 % yaitu

32,82 kJ/m2 dan komposisi serat palem saray 5 % yaitu 32,43 kJ/m2.Hal ini

disebabkan oleh pengempahan berulang, pencampuran yang tidak homogen dan

pengaturan serat yang tidak merata sehingga kuat impaknya menurun.

0 5 10 15 20 25 30 35 40

0 1 2 3 4 5 6

K

ekua

ta

n

Im

pa

k

(kJ

/m

2)

4.2.3 Pengujian Kekuatan Tarik(Tensile strength test)

Ukuran sampel uji kuat tarik adalah 115 mm x 20 mm x 3 mm yang disesuaikan

dengan standar ASTM D-638.Pengujian kuat tarik menggunakan Electronic

System Universal Tensile Machine Type SC-2DE. Pengujian kekuatan tarik adalah

pengujian makanis secara statis dengan cara sampel ditarik dengan pembebanan

pada kedua ujungnya. Pengujian ini bertujuan untuk mengetahui sifat-sifat

mekanik dari komposit yang diperkuat dengan serat palem saray adalah kekuatan

tarik, pertambahan panjang dan kekuatan tarik maksimum. Besar kekuatan tarik

dapat dihitung dengan persamaan 2.6.

Data-data hasil pengujian kuat tarik Komposit Serat Palem Saray – Poliester yang

[image:55.612.110.525.352.574.2]diperoleh terlihat pada Tabel 4.6 berikut :

Tabel 4.6 Hasil Pengujian Kuat Tarik Komposit Serat Palem Saray-Poliester

No. Komposisi (%)

Panjang (mm) Lebar (mm) Tebal (mm) Luas (mm) Beban (P) Kuat Tarik Poliester Serat Palem Saray

kgf N MPa

1 100 0 115 20 3 60 23.84 233.63 3,9

2 99 1 115 20 3 60 35.45 347.41 5,8

3 98 2 115 20 3 60 37.05 363.09 6,05

4 97 3 115 20 3 60 63.93 626.51 10,4

5 96 4 115 20 3 60 46.76 458.25 7,64

6 95 5 115 20 3 60 44.47 435.81 7,3

Dari Tabel 4.6 dapat ditunjukkan hubungan antara kuat tarik komposit serat palem

saray – poliester dengan komposisi serat palem saray ditampilkan pada Grafik 4.6

Grafik 4.6 Hubungan antara kuat tarik vs komposisi serat palem saray

Dari Tabel 4.5 menunjukkan kuat tarik yang dihasilkan yaitu 3,9 MPa sampai 7,3

MPa. Kuat tarik minimum pada komposit tanpa serat palem saray yaitu 3,9 MPa

dan kuat tarik maksimum pada komposit serat palem saray 3 % yaitu 10,4 MPa.

Dari Grafik 4.4 dapat dilihat hubungan antara pengaruh pertambahan serat

palem saray terhadap kuat tarik komposisi komposit. Dapat disimpulkan bahwa

semakin besar serat palem saray yang digunakan maka semakin meningkat

kuattariknya. Dan sebaliknya semakin berkurang serat palem saray yang

digunakan maka semakin menurun kuat tariknya.

Tetapi pada hasil penelitian ini komposisi serat palem saray 4 % yaitu

7,64 MPa dan komposisi serat palem saray 5 % yaitu 7,3 MPa. Hal ini disebabkan

oleh pengempahan berulang, pencampuran yang tidak homogen dan pengaturan

serat yang tidak merata sehingga kuat impaknya menurun. Berdasarkan JIS

A5905 – 2003, nilai kuat tarik komposit minimal 0,4 MPa sehingga telah

memenuhi Standar Industri Jepang.

0 2 4 6 8 10 12

0 1 2 3 4 5 6

K

ekua

ta

n

T

ar

ik

(M

P

a)

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil penelitian komposit serat palem saray dengan matriks poliester

poliester maka dapat disimpulkan bahwa :

1. Sifat fisis komposit serat palem saray dengan matriks poliester meliputi :

densitas 0,85 g/cm3– 1,21 g/cm3, daya serap air 1,26 % - 3,42 % dan kadar air

2,04 % - 5,35 %. Hasil sifat fisis komposit serat palem saray dengan matrik

poliester sesuai dengan Standar Industri Jepang (JIS) A5905 – 2003.

2. Sifat mekanik komposit serat palem saray dengan matriks poliester meliputi :

kuat lentur 64,89 MPa – 51,3 MPa, kuat impak 24,33 kJ/m2– 32,43 kJ/m2dan

kuat tarik 3,9 MPa – 7,3 MPa. Hasil sifat mekanik komposit serat palem saray

dengan matrik poliester sesuai dengan Standar Industri Jepang (JIS) A5905 –

2003.

3. Sifat fisis serat palem saray meliput: densitas 1,2833 g/cm3dan kadar air 10,58

%.

4. Aplikasi komposit serat palem saray dengan matriks poliester dapat digunakan

sebagai bahan bumper mobil dengan syarat kelenturan lebih besar dari 32 MPa.

5.2 Saran

1. Untuk penelitian selanjutnya diharapkan menggunakan serat alam yang belum

pernah digunakan sebagai penguat komposit.

2. Untuk penelitian selanjutnya diharapkan komposisi seratnya lebih divariasikan.

3. Untuk penelitian selanjutnya diharapkan lebih memperhatikan saat pengadukan

resin agar homogen, pengaturan serat yang merata, penghempahan komposit

BAB 2

TINJAUAN PUSTAKA

2.1 Komposit

2.1.1 Defenisi Komposit

Komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih

material, dimana sifat mekanik dari material pembentuknya berbeda – beda.

Komposit yang dibentuk dari dua jenis material yang berbeda, yaitu:

1. Penguat (reinforcement).

2. Matriks, meliputi transfer energi pengikat

Dalam mendesain material komposit harus berdasar pada dua hal pokok pikiran

yaitu:

1. Bahan/material yang dibuat harus dipahami sifat mekanisnya, mencakup proses

teknologi yang akan digunakan untuk pembuatan material.

2. Harus ada efek sinergetik dari bahan atau material yang akan di buat. Ini berarti

penggabungan dari dua bahan/material atau lebih didapatkan material baru yang

lebih unggul dari material dasarnya ( Christiani, Evi, 2007).

2.1.2 Kelebihan Komposit

Menurut Nasmi H. S., dkk, bahan komposit mempunyai beberapa kelebihan

dibandingkan dengan bahan konvensional seperti bahan logam. Kelebihan

tersebut pada umumnya dapat dilihat dari beberapa sudut yang penting seperti

sifat fisis, mudah dalam proses pembentukan, biaya dan sifat mekanik. Seperti

yang diuraikan dibawah ini:

a. Sifat fisis

Sifat fisis bahan komposit mempunyai density yang jauh lebih

rendah dibandingkan dengan bahan konvensional. Ini memberikan

implikasi yang lebih penting dalam konteks penggunaan karena komposit

akan mempunyai kekuatan dan kekakuan spesifik yang lebih tinggi dari

bahan konvensional. Implikasi adalah produk komposit akan mempunyai

b. Mudah dibentuk

Komposit yang mudah dibentuk merupakan suatu kriteria yang

peting dalam penggunaan suatu bahan untuk menghasilkan produk. Ini

karena dikaitkan dengan produktivitas dan mutu suatu produk.

Perbandingan antara produktivitas dan mutu adalah penting dalam konteks

pemasaran produk yang berasal dari pabrik. Selain dari itu kemampuan

untuk mudah dibentuk juga dikaitkan dengan berbagai teknik pabrikasi

yang dapat digunakan untuk memproses suatu produk. Dari hal tersebut

jelas bahwa bahan komposit mudah dibentuk dengan berbagai teknik

pabrikasi yang merupakan daya tarik yang dapat membuka ruang yang

lebih luas bagi penggunaan bahan komposit.

c. Biaya

Faktor biaya juga memberikan peranan yang sangat penting

dalam membantu perkembangan industri komposit. Biaya yang berkaitan

erat dengan penghasilan suatu produk seharusnya memperhitungkan

beberapa aspek seperti biaya, bahan mentah, pemrosesan, tenaga

manusia dan sebagainya.

d. Sifat- sifat Mekanik

Matriks dan serat memiliki peranan penting dalam menentukan sifat

mekanik dan fisis dari komposit. Sifat mekanik dari komposit antara lain

(Muhib Zainuri, 2008) :

1. kekakuan (stiffness), adalah sifat bahan yang mampu renggang pada

tegangan tinggi tanpa diikuti regangan yang besar. Ini merupakan

ketahanan terhadap deformasi. Kekakuan bahan merupakan fungsi dari

modulus elastisitas.

2. Kekuatan( strength), adalah sifat bahan yang ditentukan oleh tegangan

paling besar material mampu renggang sebelum rusak (failure). Ini

dapat didefeniskan oleh batas proporsional, titik mulur atau tegangan

maksimum.

3. Elastisitas (elasticity), adalah sifat material yang dapat kembali

4. Keuletan (ductility), adalah sifat bahan yang mampu deformasi

terhadap beban tarik sebelum benar-benar patah (rupture).

5. Kegetasan (brittleness), menunjukkan tidak adanya deformasi plastis

sebelum rusak. Material yang getas akan tiba-tiba rusak tanpa adanya

tanda terlebih dahulu.

6. Kelunakan (malleability), adalah sifat bahan yang mengalami

deformasi plastis terhadap beban tekan yang bekerja sebelum

benar-benar patah.

7. Ketangguhan (toughness),adalah sifat material yang mampu menahan

beban impak tinggi atau beban kejut.

8. Kelenturan (resilience), adalah sifat material yang mampu menerima

beban impak tinggi tanpa menimbulkan tegangan lebih pada batas

elastis.

2.1.3 Kegunaan Bahan Komposit

Kegunaan bahan komposit yang diperkuat dengan serat antara lain

(Zainuddin, 1996) :

1. Industri pesawat terbang seperti sayap, roda pendarat, dan baling-baling

helicopter.

2. Industri mobil seperti bagian badan mobil, bumper, lampu mobil, jok

mobil, pegas, dan persneling.

3. Industri kapal laut seperti badan kapal, dek, dan tiang kapal.

4. Industri kimia seperti pipa, tangki, dan selang.

5. Industri listrik seperti panel dan bahan isolator.

6. Industri olahraga seperti tangki pancing, pemukul golf, kolam renang,

sky, dan sampan.

7. Industri perabot dan perlengkapannya seperti panel, kursi, meja, dan

2.1.4 Klasifikasi bahan komposit

Secara garis besar ada lima jenis komposit berdasarkan penguat yang

digunakan :

1. Komposit serat (fiber composite)

Merupakan jenis komposit yang hanya terdiri dari satu lamina atau satu lapisan

menggunakan serat penguat. Serat yang digunakan biasanya berupa serat ijuk,

serat rami, serat gelas, serat karbon, dan sebagainya. Serat ini bisa disusun

secara acak maupun dengan orientasi tertentu bahkan bisa juga dalam bentuk

yang lebih kompleks seperti anyaman. Gambar komposit serat dapat dilihat

pada Gambar 2.1 di bawah ini :

Gambar 2.1 Komposit Serat

Komposit yang diperkuat dengan serat dapat digolongkan menjadi fua bagian

yaitu:

a. Komposit serat pendek (short fiber composite)

Komposit yang diperkuat dengan serat pendek umumnya sebagai

matriknya adalah resin termoset yang amorf atau semikristalin. Material

komposit yang diperkuat dengan serat pendek dapat dibagi menjadi dua

bagian yaitu :

1. Material komposit yang diperkuat dengan serat pendek orientasi

secara acak (inplane random orientasi). Secara acak biasanya derajat

orientasi dapat terjadi dari suatu bagian ke bagian lain. Akibat

langsung dari distribusi serat acak ini adalah nilai fraksi volume

rendah dalam material yang menyebabkan bagian resin lebih besar.

Fraksi berat yang lebih rendah berhubungan dengan ketidakefesienan

2. Material komposit yang diperkuat dengan serat pendek yang orientasi

atau sejajar satu dengan yang lain.

Tujuan pemakaian serat pendek adalah memungkinkan pengolahan yang

mudah, lebih cepat, produksi lebih murah dan lebih beraneka ragam.

b. Komposit serat panjang (long fiber composite)

Keistimewaan komposit serat panjang adalah lebih mudah diorientasikan,

jika dibandingkan dengan serat pendek. Walaupun demikian serat pendek

memiliki rancangan lebih banyak. Secara teoritis serat panjang dapat

menyalurkan pembebanan atau tegangan daru suatu titik serat panjang

pemakaiannya. Pada prakteknya, hal ini tidak mungkin memperoleh

kekuatan tarik melampaui panjangnya. Perbedaan serat panjang dan serat

pendek yaitu serat pendek dibebani secara tidak langsung atau kelemahan

matriks akan menentukan sifat dari produk komposit tersebut yakni jauh

lebih kecil dibandingkan dengan besaran yang terdapat pada serat

panjang. Bentuk serat panjang memiliki kemampuan yang tinggi,

disamping itu kita tidak perlu memotong-motong serat. Fungsi

penggunaan serat sebagai penguat secara umum adalah sebagai bahan

yang dimaksudkan untuk memperkuat komposit, disamping itu

penggunaan serat juga mengurangi pemakaian resin sehingga akan

diperoleh suatu komposit yang lebih kuat, kokoh dan tangguh jika

dibandingkan produk bahan komposit yang tidak menggunakan serat

penguat.

2. Komposit laminat (laminated composite)

Merupakan jenis komposit yang terdiri dari dua lapisan atau lebih yang

digabungkan menjadi satu dan setiap lapisan yang memiliki karakteristik

khusus. Komposit laminat ini terdiri dari empat jenis yaitu komposit serat

kontinu, komposit serat anyam, komposit serat acak dan komposit serat hibrid.

Komposit yang terdiri dari lapisan yang diperkuat oleh matriks sebagai contoh

Pada umumnya manipulasi makroskopis dilakukan yang tahan terhadap

korosi, kuat dan tahan terhadap temperatur.

[image:63.612.258.374.160.209.2]Gambar komposit laminat dapat dilihat pada Gambar 2.2 di bawah ini :

Gambar 2.2 Komposit laminat

3.Komposit partikel(particulated composite)

Merupakan komposit yang menggunakan partikel atau serbuk sebagai

penguatnya dan terdistribusi secara merata dalam matriks. Komposit yang

terdiri dari partikel dan matriks yaitu butiran (batu, pasir) yang diperkuat semen

yang kita jumpai sebagai beton, senyawa komplek ke dalam senyawa komplek.

Komposit partikel merupakan produk yang dihasilkan dengan menempatkan

partikel-partikel dan sekaligus mengikatnya dengan suatu matriks bersama-sama

dengan satu atau lebih unsur-unsur perlakuan seperti panas, tekanan,

kelembaban, katalisator dan lain-lain. Komposit partikel ini berbeda dengan

jenis serat acak sehingga bersifat isotropis. Kekuatan komposit serat

dipengaruhi oleh tegangan koheren diantara fase partikel dan matriks yang

menunjukkan sambungan yang baik.

[image:63.612.256.442.545.596.2]Gambar komposit partikel dapat dilihat pada Gambar 2.3 berikut :

Gambar 2.3 Komposit Partikel

4. Komposit serpihan (flake composite)

Pengertian dari serpihan adalah partikel kecil yang telah ditentukan sebelumnya

permukaannya. Suatu komposit serpihan terdiri atas serpih-serpih yang saling

menahan dengan mengikat permukaan atau dimasukkan ke dalam matriks.

Sifat-sifat khusus yang dapat diperoleh dari serpihan adalah bentuknya besar dan datar

sehingga dapat disusun dengan rapat untuk menghasilkan suatu bahan penguat

yang tinggi untuk luas penamapang lintang tertentu. Pada umumnya

serpihan-serpihan saling tumpang tindih pada suatu komposit sehingga dapat membentuk

lintasan fluida ataupun uap yang dapat mengurangi kerusakan karena penetrasi

atau perembesan.

5. Komposit pengisi (filler composite)

Komposit ini terdiri dari struktur tiga dimensi yang menerobos struktur dimensi

atau impregnasi dengan dua fase material pengisi. Pengisi juga mempunyai bentuk

tiga dimensi yang ditentukan oleh kekosongan di dalam matriks.

(Panjaitan, Kristina, 2011)

2.3 Serat

. Serat berfungsi sebagai penguat dalam komposit. Serat dicirikan oleh

modulus dan kekuatannya sangat tinggi, elongasi (daya rentang) yang baik,

stabilitas panas yang baik, spinabilitas (kemampuan untuk diubah menjadi

filamen-filamen) dan sejumlah sifat-sifat lain yang bergantung pada pemakaian dalam

tekstil, kawat, tali dan kabel, dan lain-lain (Steven Malcolm P., 2001).

2.2.1 Serat Sebagai Penguat

Secara umum dapat dikatakan bahwa fungsi serat adalah sebagai penguat

bahan untuk memperkuat komposit sehingga sifat mekaniknya lebih kaku,

tangguh dan lebih kokoh dibandingkan dengan tanpa serat penguat, selain itu serat

juga menghemat penggunaan resin. Kaku adalah kemampuan dari suatu bahan

untuk menahan perubahan bentuk jika dibebani dengan gaya tertentu dalam

daerah alastis (pada pengujian tarik), tangguh adalah bila pemberian gaya atau

beban yang menyebabkan bahan-bahan tersebut menjadi patah (pada pengujian