LAMPIRAN A

DATA PENELITIAN

A.1 DATA HASIL DENSITAS (DENSITY) Tabel A.1 Data Hasil Analisis Densitas (Density)

Run Komposisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata

1 70 : 30 1,486 1,492 1,494 1,490

2 2,5% 1,545 1,539 1,545 1,543

3 5% 1,580 1,579 1,580 1,580

4 7,5% 1,818 1,828 1,811 1,819

5 10% 1,829 1,821 1,966 1,872

6 12,5% 2,003 1,900 1,811 1,905

A.2 DATA HASIL KADAR AIR (MOISTURE CONTENT) Tabel A.2 Data Hasil Analisis Kadar Air (Moisture Content)

Run Komposisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata

1 70 : 30 0,2163 0,2205 0,2089 0,2152

2 2,5% 0,2675 0,235 0,241 0,2478

3 5% 0,2483 0,25 0,249 0,2491

4 7,5% 0,2400 0,258 0,252 0,2500

5 10% 0,2535 0,256 0,254 0,2545

6 12,5% 0,2646 0,263 0,265 0,2642

A.3 DATA HASIL PENGEMBANGAN TEBAL

Tabel A.3 Data Hasil Analisis Pengembangan Tebal

Run Komposisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata

1 70 : 30 0,314 0,442 0,368 0,375

2 2,5% 0,315 0,436 0,390 0,380

3 5% 0,31348 0,47 0,378 0,387

4 7,5% 0,63291 0,435 0,432 0,500

5 10% 0,65789 0,451 0,548 0,552

A.4 DATA HASIL MODULUS OF RUPTURE (MOR) & MODULUS OF

ELASTICITY (MOE)

Tabel A.4 Data Hasil Analisis Modulus of Rupture (MOR) & Modulus of Elasticity (MOE)

Run Komposisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata

MOR MOE MOR MOE MOR MOE MOR MOE 1 70 : 30 41,524 181,069 40,28 176,422 41,02 183,879 40,941 180,4567 2 2,5% 43,210 208,024 42,325 208,102 41,052 207,78 42,196 207,9687 3 5% 47,678 248,969 46,558 249,21 47,008 249,105 47,081 249,0947 4 7,5% 38,116 219,113 38,921 218,999 37,993 218,436 38,343 218,8493 5 10% 37,097 215,927 36,1 220,303 37,271 215,054 36,823 217,0947 6 12,5% 37,788 215,087 35,81 215,01 35,823 215,22 36,474 215,1057

A.5 DATA HASIL KETEGUHAN REKAT INTERNAL (INTERNAL BOND / IB)

Tabel A.5 Data Hasil Analisis Keteguhan Rekat Internal (Internal Bond / IB) Run Komposisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata

1 70 : 30 13,597 13,786 13,432 13,605

2 2,5% 15,381 14,280 15,450 15,037

3 5% 15,873 15,752 15,802 15,809

4 7,5% 15,505 14,786 13,432 14,574

5 10% 13,785 13,534 13,800 13,706

6 12,5% 13,679 13,534 13,552 13,588

A.6 DATA HASIL ANALISIS KEKUATAN BENTUR (IMPACT

STRENGTH)

Tabel A.6 Data Hasil Analisis Kekuatan Bentur (Impact Strength)

Run Komposisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata 1 70 : 30 10135,10 9850,50 10623,00 10202,87

2 2,5% 10360,28 10552,32 10987,00 10633,20

3 5% 11000,00 10,476,34 10587,98 10793,99

4 7,5% 10996,20 10534,52 10520,55 10683,76

5 10% 10987,23 10346,00 10611,23 10648,15

LAMPIRAN B

CONTOH PERHITUNGAN

Untuk pengujian keteguhan patah (modulus of rupture), keteguhan lentur (modulus of elasticity), keteguhan rekat internal (internal bonding), dan kekuatan bentur (impact

strength) telah dihitung oleh Universal Testing Machine AL-GOTECH 7000 M.

B.1 CONTOH PERHITUNGAN FRAKSI MASSA BAHAN BAKU

Contoh Perhitungan Fraksi Massa Bahan Baku Papan Partikel Berpengisi Serbuk Kulit Kerang dengan Komposisi Matriks : Pengisi adalah 70 : 30 (%b/b) dan penambahan bahan pengeras gypsum 2,5% dengan basis 700 gram adalah sebagai berikut:

Massa Pengisi =

x 700 = 210 gram

Massa Total Matriks =

x 700 = 490 gram

Massa Gypsum (Pengeras) =

x 490 = 12,25 gram

Massa Matriks = 490 gram - 12,25 gram = 477,75 gram Massa Metil Etil Keton Peroksida (Katalis) =

x 477,75 = 4,77 gram

B.2 PERHITUNGAN KADAR AIR PAPAN PARTIKEL

Berikut persamaan untuk menghitung kadar air :

Contoh perhitungan kadar air sampel : Massa awal = 232,40 gram

Massa akhir = 231,78 gram

B.3 PERHITUNGAN PENGEMBANGAN TEBAL PAPAN PARTIKEL

Berikut persamaan untuk menghitung pengembangan tebal :

Contoh perhitungan pengembangan tebal sampel : Tebal awal = 14,70 mm

Tebal akhir = 14,70 mm

B.4 PERHITUNGAN DENSITAS

Berikut persamaan untuk menghitung densitas :

Contoh perhitungan pengembangan tebal sampel : Massa sampel = 231,78 gram

Volume awal = 700 ml Volume akhir = 850 ml

LAMPIRAN C

DOKUMENTASI PENELITIAN

C.1 MATRIKS POLIESTER TAK JENUH

Gambar C.1 Matriks Poliester Tak Jenuh

C.2 PENGISI SERBUK KULIT KERANG DARAH

C.3 BAHAN PENGERAS GYPSUM

Gambar C.3 Bahan Pengeras Gypsum

C.4 PROSES PEMBUATAN PAPAN PARTIKEL

C.5 PROSES PENCETAKAN PAPAN PARTIKEL

Gambar C.5 Proses Pencetakan Papan Partikel

C.6 PRODUK PAPAN PARTIKEL No Produk Papan

Partikel

Keterangan

1 Papan partikel dengan penambahan

bahan pengeras 2,5%

2 Papan partikel dengan penambahan

bahan pengeras 5%

3 Papan partikel dengan penambahan

4 Papan partikel dengan penambahan bahan pengeras 10%

5 Papan partikel dengan penambahan

bahan pengeras 12,5%

Gambar C.6 Produk Papan Partikel

C.7 ALAT UJI KUAT REKAT INTERNAL (INTERNAL BOND)

C.8 ALAT UJI MOR DAN MOE (MODULUS OF RAPTURE DAN

MODULUS OF ELASTICITY)

Gambar C.8 Alat Uji MOR dan MOE (Modulus of Rapture dan Modulus of Elasticity)

C.9 ALAT UJI BENTUR

LAMPIRAN D

HASIL PENGUJIAN LAB ANALISIS DAN INSTRUMEN

D.1 HASIL FTIR PAPAN PARTIKEL POLYESTER BERPENGISI SERBUK KULIT KERANG TANPA PENAMBAHAN BAHAN PENGERAS GYPSUM

D.2 HASIL FTIR HASIL FTIR PAPAN PARTIKEL POLYESTER BERPENGISI SERBUK KULIT KERANG DENGAN PENAMBAHAN BAHAN PENGERAS GYPSUM

DAFTAR PUSTAKA

[1] Sujasman , Adi. “Penyediaan Papan Pertikel Kayu Kelapa Sawit (KKS) Dengan Resin Poliester Tak Jenuh (Yukalac 157 BQTN-EX)”. Tesis Sekolah Pascasarjana, Juni 2009.

[2] Tantra, Addryanus, Tommy dan Halimatuddahliana. “Pengaruh Komposisi Dan Ukuran Makro Serbuk Kulit Kerang Darah (Anadora Granosa) Terhadap Komposit Epoksi-PS/ Serbuk Kulit Kerang Darah (SKKD)”. Jurnal Teknik Kimia USU, Vol.4, No. 4. Fakultas Teknik. Departemen Teknik Kimia. Universitas Sumatera Utara. 2015.

[3] Sudarsono. “Kajian Sifat Mekanik Material Komposit Propeller Kincir Angin Standard Naca 4415 Modifikasi” Prosiding Seminar Nasional Aplikasi Sains & Teknologi (SNAST) Periode III ISSN:1979-911X, November 2012.

[4] Kartini, Ratni, H.Darmasetiawan, A. Karo Karo dan Sudirman.

“Pembuatan Dan Karakteristik Komposit Polimer Berpenguat Serat Alam” Jurnal Sains Materi Indonesia Volume 3, No. 3, Juni 2002.

[5] Azwar. “Studi Perilaku Mekanik Komposit Berbasis Polyester Yang Diperkuat Dengan Partikel Serbuk Kayu Keras Dan Lunak”Jurnal Reaksi. Jurusan Teknik Kimia Politeknik Negeri Lhoksumawe, Vol. 7, No. 16, Desember 2009.

[6] Wati. “Immobilisasi Limbah Cair Transuranium Simulasi Dari Instalasi Radiometalurgi Dengan Polimer Poliester Tak Jenuh”. Seminar Nasional V, ISSN 1978-0176, November 2009.

[7] Carli, S.A. Widyanto dan Ismoyo Haryanto. “Analisi Kekuatan Tarik Dan Lentur Komposit Serat Gelas Jenis Woven Dengan Matriks Epoxy Dan Polysester Berlapis Simetri Dengan Metoda Manufaktur Hand Lay-Up”. Teknis Vol.7, No.1, April 2012.

[8] Armando, Arif W. “Pemanfaatan Limbah Kulit Kerang Simping Menjadi

Elemen Estetika Bangunan”. Kementerian Pendidikan Dan Kebudayaan.

Fakultas Teknik. Jurusan Arsitektur Malang. Universitas Brawijaya. 2013. [9] Kencono, Lucky Cahyo. “Pemanfaatan Kerang Hijau (Perna viridis Linn)

Sebagai Bioindikator Pencemaran Logam Timbal (Pb) di Perairan Kamal

Muara, Teluk Jakarta”. Departemen Biologi. Fakultas Matematika dan

Ilmu Pengetahuan Alam. Institut Pertanian Bogor. 2006.

[10] Siregar, S.M. “Pemanfaatan Kulit Kerang dan Resin Epoksi Terhadap

[11] Andre. “Studi Sifat Mekanik Paving Block Terbuat Dari Campuran Limbah Adukan Beton Dan Serbuk Kerang”. Jurusan Teknik Sipil, Fakultas Teknik. Universitas Indonesia. Depok. 2012.

[12] Nadjib, M. “Studi Pemanfaatan Kulit Kerang Sebagai Bahan Penyusun Pada Pembuatan Lem Kaca”. Jurusan Kimia, Institut Sepuluh November. 2008.

[13] Yuniaty. “Studi Pemanfaatan Kulit Kerang (Anadora ferruginea) Sebagai

Bahan Pengisi Produk Latex Karet Alam Dengan Teknik Pencelupan”.

Tesis Program Pascasarjana. USU. Medan. 2010.

[14] Hudaya, R. "Pengaruh Pemberian Belimbing Wuluh (Averrhoa bilimbi) Terhadap Kadar Kadmium (Cd) pada Kerang (Bivalvia) yang Berasal dari Laut Belawan Tahun 2010". Fakultas Kesehatan Masyrakat, Universitas Sumatera Utara. 2010.

[15] Kusuma, E.W. “Pemanfaatan Limbah Kulit Kerang Sebagai Bahan Campuran Pembuatan Paving Block”. Teknik Lingkungan, Fakultas Teknis Sipil dan Perencanaan, Universitas Pembangunan Nasional Veteran Jatim Surabaya. 2012.

[16] Mei, Sheng Xia, Zhi-tong Yao, Liu-qin Ge, Tao Chen and Hai-yan Li. “A Potential Bio-Filler: The Substitution Effect Of Furfural Modified Clam Shell For Carbonate Calcium In Polypropylene”. Journal of Composite Materials. 2014

[17] Othman, Nor Hazurina, Badorul Hisham Abu Bakar, Maasitah Mat Don and Megat Azmi Megat Johari. “ Cockle Shell Ash Replacement For

Cement And Filler In Concrete”. Malaysian Journal of Civil engineering 25(2):201-211.2013.

[18] Yao, Zhitong, Meisheng Xia, Liu-qin Ge, Tao Chen, Hai-yan Li, Ying Ye and Hao Zheng. “Mechanical and Thermal Properties of Polypropylene (PP) Composites Filled with CaCO3 and Shell Waste Derived Bio-fillers”. Journal of Fiber and Polymers. 2014.

[19] Yusof, M dan M. A. Amalina. “Effect of Filler Size on Flexural Properties of Calcium Carbonate Derived from Clam Shell Filled With Unsaturated Polyester Composites”. Vol : 594-595, Key Engineering Materials. 2014. [20] Alian, Helmi. “ Pengaruh Variasi Fraksi Volume Semen Putih Terhadap

Kekuatan Tarik dan Impak Komposit Glass Fiber Reinforce Plastic (GFRP) Berpenguat Serat E-Glass Chop Strand Mat dan Matriks Resin

[21] Porwanto, Daniel Andri dan Lizda Johar. “Karakterisasi Komposit Berpenguat Serat Bambu Dan Serat Gelas Sebagai Alternatif Bahan Baku Industri”. Jurusan Teknik Fisika FTI. ITS : Surabaya. 2011.

[22] Suwanto, Bodja. “Pengaruh Temperatur Post-Curing Terhadap Kekuatan Tarik Komposit Epoksi Resin Yang Diperkuat Woven Serat Pisang”. Jurusan Teknik Sipil. Politeknik Negeri: Semarang. 2012.

[23] Sudarsono. “Kajian Sifat Material Komposit Propeler Kincir Angin Standard Naca 4415 Modifikasi”. ISSN: 1979-911X. Jurusan Teknik Mesin. Institut Sains & Teknologi AKPRIND: Yogyakarta. 2012.

[24] Nurmawati. “Pengaruh Waktu Tahan Sinter dan Fraksi Volume Penguat Al203 terhadap Karakteristik Komposit Laminat Hibrid AlSiC-Al203 Produk Metalurgi Serbuk”. Teknik Metalurgi dan Material, Fakultas Teknik, Universitas Indonesia. Jakarta. 2008.

[25] Hamid, Tengku Faisal Zulkifli. “Pengaruh Modifikasi Kimia Terhadap Sifat-Sifat Komposit Polietilena Densitas Rendah (LDPE) Terisi

Tempurung Kelapa”. Sekolah Pascasarjana. USU. Medan. 2008.

[26] Mulana, Farid , Hisbullah dan Iskandar. “Pembuatan Papan Komposit dari Palstik daur Ulang dan Serbuk Kayu serta Jerami Sebagai Filler”. Jurnal Rekayasa Kimia dan Lingkungan. Vol.8, No. 1, hal. 17-22. Jurusan Teksnik Kimia. Fakultas Teknik. Universitas Syiaj Kuala Banda Aceh. 2011.

[27] Danu, S., A. Sunarni dan Darsono. “ Kopolimerisasi Radiasi Sistem Poliester Tak Jenuh- Vinil Ester”. Prosiding Simposium Nasional Polimer II. ISSN 1410-2897. Pusat Aplikasi Isotop dan Radiasi, BATAN. 2010. [28] Najib, Muhammad. “ Optimasi Kekuatan Tarik Komposit Serat Rami

Polyester”. Teknik Mesin. Fakultas Teknik. Universitas Sebelas Maret. Surakarta. 2010

[29] Nayiroh, Nurun. “Teknologi Material Komposit”. Buku Pengantar. Universitas Islam Negeri Malang. 2013.

.

[30] Agustian, Andri Ichfan. “Pengaruh Persentase Penambahan Tepung Tapioka Terhadap Tingkat Kesukaan Baso Kerang Darah”. Jurusan Perikanan, Fakultas Perikanan dan Ilmu Kelautan, Universtitas Padjadjaran. 2013.

[32] Siregar, Ika Gustiani. “Studi Keanekaragaman Makrozoobentos Di Pantai Mutiara 88 Kabupaten Serdang Bedagai Sumatera Utara”. Jurusan Biologi, Fakultas Matematika dan Ilmu Pengetahuan Alam. Universitas Negeri Medan. 2012.

[33] Rice, B.L. “Fabrication Process Assignment”. Meen 4336 Composites. 2004.

[34] Irwan, Yusril. “ Pembuatan Uji Karakteristik Akustik Komposit Papan Serat Sabut Kelapa”. Penelitian Hibah Fundamental. Institut Teknologi Bandung. 2013.

[35] Maail, Rohny Setiawan. “Physical and Mechanical Properties of Cement-Gypsum Board Made from Core-Kenaf (Hibiscus cannabinus L.) Using Autoclave Curing Technology”. Department of Forest Product Technology. Faculty of Agriculture. Universitu Pattimura: Maluku. 2006. [36] Singh, Manjit, C.L Verma, Mridul Grag, S.K. Handa dan Rakesh Kumar.

“Studies on Sisal Fibre Reinforced Gypsum Binder for Substitution of

Wood” Vol. 39, March 1994, pp55-59. Central Building Research

Institute, Roorkee-247 667. 1994.

[37] Fuadi. “ Kualitas Papan Partikel Tandan Kosong Kelapa Sawit (Elaeis guineensis Jacq.). Departemen Hasil Hutan. Institut Pertanian Bogor. 2009.

[38] Hartanto, L. “Study Perlakuan Alkali dan Fraksi Volume Serat Terhadap Kekuatan Bending, Tarik, dan Impak Komposit Berpenguat Serat Rami Bermatrik Poliester BQTN 157”. Jurusan Teknik Mesin FT UMS. 2009. [39] Matweb, Flexural Property Testing of Plastics. Matweb, LCC, 1996. [40] Fauziah, Dwiria Wahyuni dan Boni P. Lapanporo. “ Analisis Sifat Fisik

dan Mekanik Partikel Berbahan Dasar Sekam Padi”. ISSN: 2301-4970. Positron,Vol. IV, No.2. Jurusan Fisika. Fakultas Matematika dan Ilmu Pengetahuan Alam. Universitas Tanjungpura. 2014.

[41] Callister, W.D., Material Science and Engineering. Seventh Edition. John Wiley & Sons, Inc. 2007.

[42] Lumintang, Romels C.A., Rudy Soenoko dan Slamet Wahyudi. “ Komposit Hibrid Polyester Berpenguat Serbuk Batang dan Serat Sabut

Kelapa”. ISSN 0216-468X. Jurnal Rekayasa Mesin Vol.2, No.2: 145-153. Program Magister dan Doktor Fakultas Teknik. Universitas Brawijaya: Malang. 2011

Logam”. Fakultas Matematika dan Ilmu Pengetahuan Alam. Universitas Sumatera Utara. 2015.

[44] Paino. “ Pemanfaatan Serat Bambu Sebagai Campuran Gipsum Untuk Pembuatan Profil Plafon Dengan Bahan Pengikat Lateks Akrilik”. Program Pasca Sarjana. Universitas Sumatera Utara. 2011.

[45] Pavia, D.L., Lampman, G.M., Chris, G.S., “Intoduction to Spectroscopy” Brooks/Cole Thomson Learning: USA, pp. A1-A7. 2001.

[46] Fan, Jimpeng, Daqing Zhao, Minsheng Wu, Zening Xu dan Jun Song. “ Preparation and Microstructure of Multi-Wall Carbon Nanotubes-Toughened Al2O3 Composite”. J.Am. Ceram. Soe., 89 [2] 750-753.

Departmenr of Mechanical Engineering, Tsinghua University. Beijing. 2006. Hal: 751

[47] Tsoumis, G. “Science and Technology Wood. Stucture, Properties,

Utilization”. Publish by Van Vonstrand Reinhold Inc. USA. 1991.

[48] Rajadunsyah. “Pembuatan Dan Karakterisasi Papan Partikel Dengan Menggunakan Serat Batang Kecombrang (Nicolaia Speciosa Horan) Campuran SiO2 Dan Resin Polyester”. Magister Ilmu Fisika. 2013 Hal : 52 [49] Malau, Krisna Margaretta. “Pemanfaatan Ampas Tebu Sebagai Bahan Baku Dalam Pembuatan Papan Partikel”. Fakultas Pertanian. Universitas Sumatera Utara. 2009. Hal: 41

[50] Kollman FFP, Kuenzi EW, dan Stamm AJ. “Principle of Wood Science and Technology”. New York: Spinger-Verlag Berlin Heidelberg. 1975. [51] Haygreen JG dan Bowyer JL. “Hasil Hutan dan Ilmu Kayu: Suatu

Pengantar”. [Cetakan Ketiga] Hadikusumo SA. Penerjemah. Yogyakarta : UGM Press. 1996.

[52] Zhan, Guo-Dong, Joshua D. Kuntz, Julin Wan dan Amiya K. Mukherjee.

“Single-Wall Carbon Nanotubes as Attractive Toughening Agents in Alumina-Based Nanocomposites”. Vol.2. Department of Chemical Engineering and Materials Science. University of California. United States. 2002. Hal: 40

[53] Maloney TM. “Modern Particle board and Dry-Process Fiber board Manufacturing”. San Francisco: Miller Freeman Inc. 1993.

[54] Yang, Han-Seung, Dae-Jun Kim dan Hyun-Joong Kim. “Rice Straw-Wood Particle Composite for Sound Absorbing Wooden Construction

Materials”. Bioresource Technology 86 (2003) 117-121. Labpratory of

[55] Sampathrajan A., N.C. Vijayaraghavan dan K.R. Swaminathan. “Mechanical and Thermal Properties of Particle Boards Made from Farm Residues”. Bioresource Technology 0960-8524/92/$05.00. Elsevier Science Publishers Ltd. Tamil Nadu G.D. Naidu Agricultural University. India. 1992. Hal:3.

[56] Day, R.J., P.A. Lovell dan A.A. Wazzan. “Toughened Carbon/ Epoxy Composites Made by Using Core/ Shell Particles”. Composite Science and Technology 61 (2001) 41-56. Manchester Materials Science Centre, Grosvenor Street, Manchester M17HS. United Kingdom. 2001. Hal: 46-47 [57] Garcıa, M.G., Marchese, J., Ochoa, N.A., “Effect of the Particle Size and

Particle Agglomeration On Composite Membrane Performance”. Journal Of Applied Polymer Science,Vol. 118. 2010. Hal 2421-2422

[58] Xiaoli, Wang, Zhu Yimin, Han Yuexin, Yuan Zhitao dan Yin Wanzhong.

“Toughening of Polypropylene with Calcium Sulfate Whiskers Treated by Xoupling Agents”. Advanced Materials Research Vol. 58 (2009) pp 225-229. School of Resources and Civil Engineering. Northeastern University. China. 2009. Hal 227

BAB III

METODOLOGI PENELITIAN

3.1 Lokasi dan Waktu Penelitian

Penelitian dilakukan di Laboratorium Penelitian dan Laboratorium Operasi Teknik Kimia, Fakultas Teknik, Departemen Teknik Kimia, Universitas Sumatera Utara. Penelitian ini dilakukan dari bulan Januari sampai bulan Maret.

3.2 Bahan dan Peralatan

3.2.1 Bahan

Bahan baku yang digunakan sebagai matriks adalah resin poliester yang merupakan campuran antara resin dengan katalis Methyl Ethyl Keton Peroksida (MEKPO) berasal dari tempat penjualan bahan kimia plastik PT Justus Raya, gypsum sebagai toughning agent (pengeras) dari toko Adil. Sementara sebagai pengisi digunakan serbuk kulit kerang darah dari rumah makan seafood kecamatan Medan Timur, Medan, Sumatera Utara.

3.2.1.1Sifat Fisika dan Kimia Poliester

Tabel 3.1 Sifat fisika dan kimia poliester [42] No. Sifat dan Wujud Keterangan

1. Bentuk Cairan

2. Warna Kuning terang dan coklat terang 3. Viskositas 20-50

4. Densitas 1,05±0,05 g/cm3 5. Kapasitas

pengerasan

3.2.1.2Sifat Fisika dan Kimia Metyl Ethyl Keton Peroksida (MEKPO) Tabel 3.2 Sifat fisika dan kimia MEKPO [43]

No. Sifat dan Wujud Keterangan

1. Wujud dan bau Cairan bening dan sedikit berbau tajam 2. Titik leleh Cair pada suhu normal

3. Titik nyala 82oC 4. Berat jenis 1,11 g/ml 5. Kelarutan dalam

air

Kurang dari 1% pada 25oC

6. Sifat korosif Tidak korosif

3.2.1.3Sifat Fisika dan Kimia Gypsum

Tabel 3.3 Sifat fisika dan kimia Gypsum [44] No. Sifat dan Wujud Keterangan

1. Warna Putih, kuning abu-abu, merah jingga, hitam 2. Spesifik grafity 2,31- 2,35

3. Bentuk Kristalin, serabut dan masif 4. Konduktivitas Rendah

5. Kelarutan dalam air

2,1 gram tiap liter suhu 40oC

6. Sistem kristalin Monoklinik

3.2.2 Peralatan

Alat yang digunakan dalam penelitian ini adalah: 1. Neraca Elektrik

2. Ball Mill 3. Ayakan 4. Gelas Ukur 5. Wadah

7. Alat Uji Lentur 8. Alat Uji Bentur 9. Compression Molding

10.Mikrometer Sekrup Digital Mitutoyo 11.Jangka Sorong

3.3 Prosedur Penelitian

3.3.1 Penyediaan Matriks Komposit

Matriks merupakan salah satu bahan baku utama dalam pembuatan papan partikel dimana nantinya akan ada katalsi / bahan pengeras untuk mengeraskan matriks tersebut. Berikut prosedur penyediaan matriks sebagai berikut:

1. Resin poliester tak jenuh dicampurkan katalis MEKPO dengan komposisi katalis 1% dari berat resin.

2. Resin poliester tak jenuh yang sudah disiapkan kemudian dicampurkan dengan gypsum 2,5%, 5%, 7,5%, 10% dan 12,5%.

3. Campuran diaduk selama 10-15 menit hingga merata menggunakan sendok besi.

Pada Gambar 3.1 di bawah ditunjukkan flowchart prosedur penyediaan matriks komposit.

Gambar 3.1 Gambar Flowchart Prosedur Penyediaan Matriks Komposit Mulai

Selesai

Dicampurkan resin poliester tak jenuh dan katalis MEKPO 1% dari berat resin

Dicampurkan resin resin poliester tak jenuh yang telah disiapkan dengan gypsum 2,5%, 5%, 7,5%, 10% dan 12,5%.

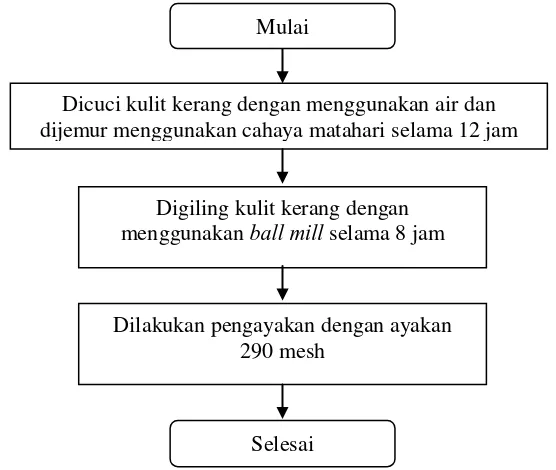

3.3.2 Penyediaan Pengisi Komposit

Filler dibuat dengan prosedur sebagai berikut:

1. Kulit kerang dicuci dengan menggunakan air dan dikeringkan dengan cara dijemur diatas cahaya matahari selama 12 jam.

2. Kulit kerang kemudian digiling dengan ball mill sehingga kerang tersebut menjadi serbuk selama 8 jam.

3. Dilakukan pengayakan denganayakan290 mesh

Flowchart prosedur penyediaan pengisi komposit ditunjukkan pada Gambar 3.2 di bawah ini.

Gambar 3.2 Gambar Flowchart Prosedur Penyediaan Pengisi Komposit

Mulai

Selesai

Dicuci kulit kerang dengan menggunakan air dan dijemur menggunakan cahaya matahari selama 12 jam

Digiling kulit kerang dengan menggunakan ball mill selama 8 jam

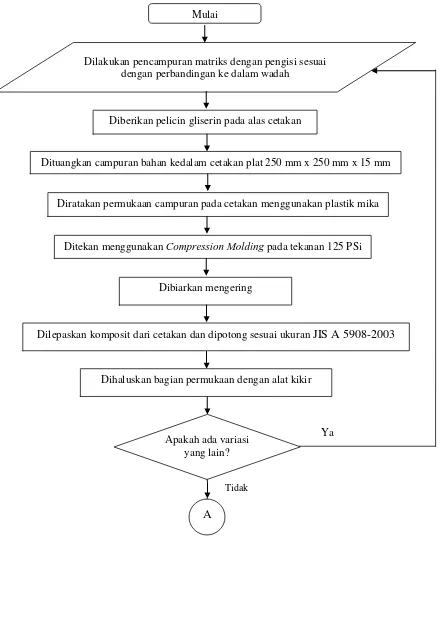

3.3.3 Proses Pembuatan Komposit

1. Dilakukan percampuran antara matriks dan pengisi dengan perbandingan matriks : pengisi serbuk kulit kerang 70:30 dan ukuran serbuk kulit kerang 290 mesh ke dalam wadah.

2. Alas cetakan besi terlebih dahulu diberikan bahan pelicin seperti gliserin agar resin tidak melekat pada cetakan.

3. Dituangkan campuran bahan ke dalam cetakan besi berukuran 250 mm x 250 mm x 15 mm.

4. Ratakan permukaan campuran menggunakan plastik mika.

5. Ditekan dengan menggunakan alat Compresssion Molding pada tekanan 125 PSi

6. Komposit yang sudah kering dilepas dari cetakan dan dipotong sesuai ukuran JIS A 5908-2003 kemudian dihaluskan bagian-bagian permukaannya dengan alat kikir dan amplas.

Gambar 3.3 di bawah ini menunjukkan gambar flowchart proses pembuatan komposit.

Mulai

Dilakukan pencampuran matriks dengan pengisi sesuai dengan perbandingan ke dalam wadah

Diberikan pelicin gliserin pada alas cetakan

Dituangkan campuran bahan kedalam cetakan plat 250 mm x 250 mm x 15 mm

Diratakan permukaan campuran pada cetakan menggunakan plastik mika

Ditekan menggunakan Compression Molding pada tekanan 125 PSi

Dibiarkan mengering

Dilepaskan komposit dari cetakan dan dipotong sesuai ukuran JIS A 5908-2003

Dihaluskan bagian permukaan dengan alat kikir

Apakah ada variasi yang lain?

Ya

Tidak

Gambar 3.3 Gambar Flowchart Prosedur Pembuatan Komposit

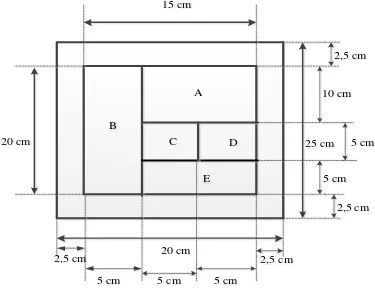

Berikut adalah gambar alat-alat yang digunakan selama pelaksanaan penelitian: B B A A C

C DD

E E 15 cm 15 cm 20 cm 20 cm 20 cm 20 cm 25 cm

25 cm 5 cm5 cm 10 cm 10 cm 5 cm 5 cm 2,5 cm 2,5 cm 2,5 cm 2,5 cm 2,5 cm 2,5 cm 5 cm

5 cm 5 cm5 cm 5 cm5 cm

2,5 cm 2,5 cm

Gambar 3.4 Gambar Sketch Cetakan Pengujian Papan Komposit Keterangan gambar 3.4 :

A.Sampel untuk uji MOR dan MOE B.Sampel untuk uji kerapatan dan kadar air C.Sampel untuk uji pengembangan tebal D.Sampel untuk uji kuat rekat internal E. Sampel untuk uji kuat impak

Selesai

Dilakukan pengujian terhadap komposit

Gambar 3.5 Gambar Compression Molding

Gambar 3.7 Gambar Alat Uji Bentur

3.4 Pengujian Komposit

3.4.1 Uji Kerapatan dengan JIS A 5908-2003

Spesimen yang akan diuji kerapatan memiliki ukuran 200 mm x 50 mm x 15 mm dan pengujian dengan melakukan pengukuran pada empat titik di setiap sisinya

(panjang, lebar, dan tebal) yang kemudian dihitung rata-ratanya. Gambar 3.8

menunjukkan sepsifikasi spesimen yang digunakan pada uji kerapatan:

Gambar 3.8 Ukuran Dimensi Spesimen Uji Kerapatan JIS A 5908-2003

3.4.2 Uji Kadar Air dengan JIS A 5908-2003

Spesimen yang akan diuji memiliki bentuk sama seperti pengujian kerapatan. Pada pengujian ini dilakukan dengan menimbang berat sampel setelah dikeringkan dalam oven selama 24 jam sehingga diperoleh berat yang konstan. Gambar 3.9 menunjukkan sepsifikasi spesimen yang digunakan pada uji kadar air:

200 mm 50 mm

Gambar 3.9 Ukuran Dimensi Spesimen Uji Kadar Air JIS A 5908-2003

3.4.3 Uji MOE dan MOR dengan JIS A 5908-2003

Spesimen yang akan diuji pada MOR dan MOE memiliki bentuk yang sama yaitu 100 mm x 100 mm x 15 mm dimana pertama dilakukan pengujian MOE terlebih dahulu yang dilakukan dengan perlakuan uji tiga titik tekuk (three point bend test). Selanjutnya dilakukan uji MOR hingga patah pada sampel yang sama

dengan cara mengamati sifat kekukatan tarik (t) menggunakan alat tensometer. Secara praktis kekuatan tarik diartikan sebagai besarnya beban maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen bahan dibagi dengan luas penampang bahan. Gambar 3.10 menunjukkan sepsifikasi spesimen yang digunakan pada uji MOE dan MOR:

Gambar 3.10 Ukuran Dimensi Spesimen Uji MOE dan MOR JIS A 5908-2003

3.4.4 Uji Pengembangan Tebal dan Kekuatan Rekat dengan JIS A 5908-2003

Spesimen pengujian ini memiliki bentuk 50 mm x 50 mm x 15 mm. Pada uji pengembangan tebal dapat dilakukan dengan mengukur tebal dari sampel setelah direndam dalam air selama 24 jam. Sedangkan pada uji kekuatan rekat dilakukan dengan merekatkan pada dua buah median (balok aluminium) menggunakan perekat

200 mm 50 mm

15 mm

100 mm 100 mm

epoxy merk Araldite dan dibiarkan mengering selama selama 24 jam. Kedua median

ditarik lurus permukaan contoh uji sampai beban maksimum. Gambar 3.11

menunjukkan spesimen yang digunakan pada uji pengembangan tebal:

Gambar 3.11 Ukuran Dimensi Spesimen Uji Pengembanagan Tebal dan Kekuatan Rekat JIS A 5908-2003

3.4.5 Uji Kekuatan Bentur (Impact Strength) dan dengan JIS A 5908-2003 Spesimen yang akan diuji mempunyai bentuk 100 mm x 50 mm x 15 mm. Pada pengujian bentur dilakukan mengikuti metoda Unnotched Izod. Sedangkan pada uji kuat pegang sekrup dilakukan dengan memasukkan sekrup ke dalam papan dan selanjutnya dicabut dan diukur besar beban maksimum yang dicapai. Gambar 3.12 menunjukkan sepsifikasi spesimen yang digunakan pada uji kekuatan bentur dan kuat pegang sekrup:

Gambar 3.12 Ukuran Dimensi Spesimen Metoda Izod dan pada JIS A 5908-2003

50 mm 50 mm

15 mm

100 mm 50 mm

BAB IV

HASIL DAN PEMBAHASAN

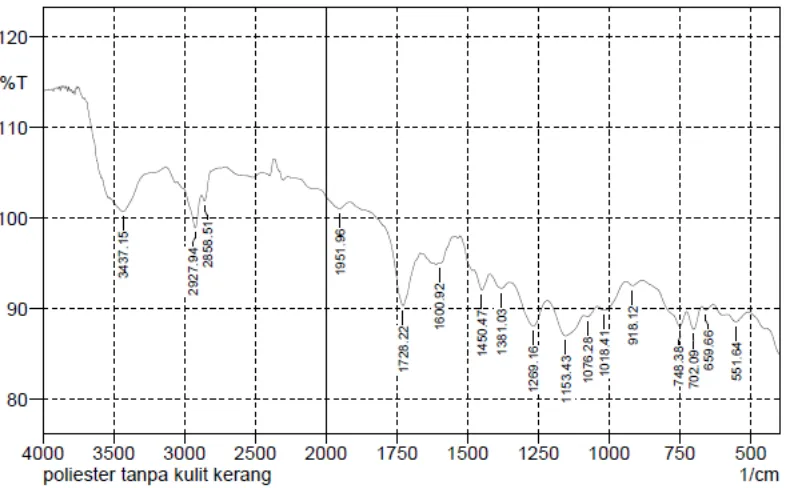

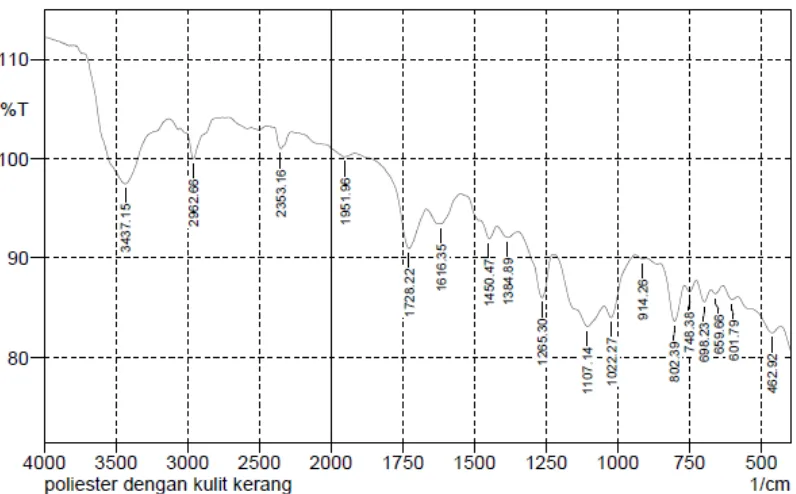

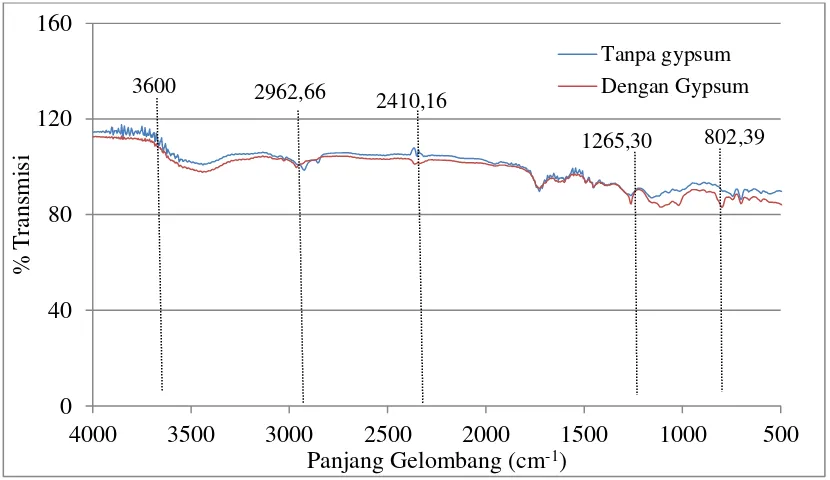

4.1 KARAKTERISTIK FTIR (FOURIER TRANSFORM INFRA RED) PAPAN PARTIKEL RESIN POLIESTER BERPENGISI KULIT KERANG DAN PENAMBAHAN BAHAN PENGERAS GYPSUM

Karakterisasi FTIR (Fourier Transform Infra Red) papan partikel resin poliester berpengisi kulit kerang dan papan partikel resin poliester berpengisi kulit kerang dengan penambahan bahan pengeras gypsum untuk mengidentifikasi gugus fungsi dari senyawa resin poliester berpengisi kulit kerang dan penambahan bahan pengeras gypsum. Karakteristik FTIR dari papan partikel resin poliester berpengisi kulit kerang dan papan partikel resin poliester berpengisi kulit kerang dengan penambahan bahan pengeras gypsum dapat dilihat pada Gambar 4.1 di bawah ini.

Keterangan analisa gugus fungsi [45] :

- 3600 cm-1 : regang alkohol (O-H) - 2962,66 cm-1 : regang alkana (C-H)

- 2410,16 cm-1 : regang asam karboksil (O-H) - 1265,30 cm-1 : regang sulfat (S=O)

- 802,39 cm-1 : regang Si-OH

Gambar 4.1 Karakteristik FTIR Papan Partikel Resin Poliester Berpengisi Kulit Kerang dan Papan Partikel Poliester Berpengisi Kulit Kerang dengan Penambahan Bahan Pengeras Gypsum

0 40 80 120 160 500 1000 1500 2000 2500 3000 3500 4000 % T ra nsmi si

Panjang Gelombang (cm-1)

Tanpa gypsum Dengan Gypsum 3600 2962,66

2410,16

Dari gambar diatas dapat dilihat bahwa, terjadi penurunan puncak serapan bilangan gelombang pada 3600 cm-1 yang merupakan regang alkohol (OH) yang menunjukkan bahwa penambahan bahan pengeras gypsum memodifikasi/mengikat pengisi kulit kerang dan matriks resin polyester. Terputusnya gugus karbon dari alkana pada bilangan gelombang 2962,66 cm-1 yang menunjukkan gugus alkana pada poliester telah berikatan dengan gypsum dan pengisi kulit kerang sehingga kekuatan interfasa meningkat dan meningkatkan kekerasan produk papan partikel. Munculnya bilangan gelombang pada 2410,16 cm-1 dan 802,39 cm-1 yang merupakan gugus karboksilat dan Si-OH dimana pada gugus karboksilat terjadi ikatan antar gugus O dari CaO gypsum dan pengisi kulit kerang dengan gugus H dari matriks poliester yang membuktikan bahwa telah terjadinya interaksi gypsum dengan pengisi dan matriks resin polyester. Pada puncak serapan bilangan gelombang 1265,30 yang merupakan gugus sulfat (S=O) yang merupakan gugus khas dari bahan pengeras gypsum.

4.2 PENGARUH VARIASI KOMPOSISI BAHAN PENGERAS GYPSUM TERHADAP KERAPATAN PAPAN PARTIKEL

Pengujian kerapatan bertujuan untuk mengetahui sifat fisis suatu papan partikel yang nantinya akan berpengaruh pada sifat mekanik papan partikel. Selain itu pengujian kerapatan juga dapat melihat apakah berat produk berbanding lurus terhadap volume bahan yang digunakan.

Gambar 4.2 Pengaruh Variasi Komposisi Bahan Pengeras Gypsum Terhadap Kerapatan Papan Partikel

1,490 1,543 1,580

1,819 1,872 1,905

0,0 0,5 1,0 1,5 2,0 2,5

70:30 2,5% 5% 7,5% 10% 12,5%

Ker ap at an ( gr /m l)

[image:30.595.128.513.529.702.2]Gambar diatas menunjukkan hubungan penambahan bahan pengeras gypsum terhadap kerapatan papan partikel dimana nilai kerapatan papan partikel tertinggi yaitu pada penambahan 12,5% gypsum yaitu sebesar 1,905 gram/ml, sedangkan nilai kerapatan terendah adalah pada perbandingan tanpa penambahan gypsum yaitu sebesar 1,490 gram/ml. Hal tersebut menjelaskan bahwa adanya pengaruh penambahan bahan pengeras gypsum terhadap kerapatan papan partikel. Dengan semakin bertambahnya jumlah bahan pengeras gypsum dapat menyebabkan nilai kerapatan papan partikel semakin meningkat. Hal ini sesuai dengan pengujian FTIR yang menyatakan adanya gugus CaO dari gypsum maupun pengisi terikat satu sama lain dengan gugus –OH dari matriks resin poliester sehingga dapat meningkatkan sifat-sifat papan partikel. Kerapatan struktur papan partikel ini dapat meningkatkan densitas dari papan partikel. Berdasarkan penelitian Fan et al [46] mengemukakan bahwa ketika pengisi terikat dengan molekul bahan pengeras maka densitas akan semakin tinggi karena pengisi yang telah ditambahkan pengeras akan terdispersi ke dalam matriks.

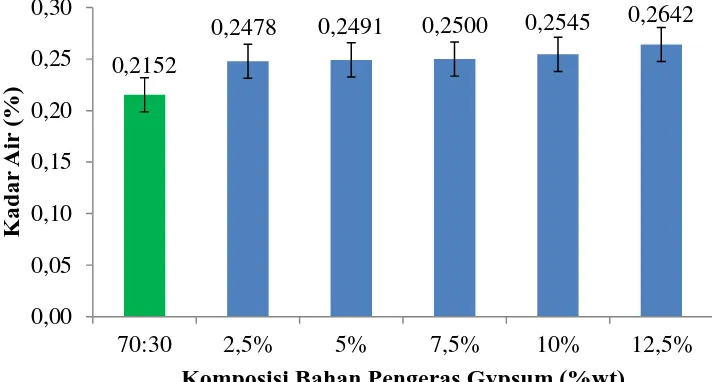

4.3 PENGARUH VARIASI KOMPOSISI BAHAN PENGERAS GYPSUM TERHADAP KADAR AIR PAPAN PARTIKEL

[image:32.595.142.498.209.400.2]Kadar air menunjukkan besarnya kandungan air di dalam suatu benda yang dinyatakan dalam persen. Tujuan pengujian kadar air papan partikel adalah jumlah air yang masih tinggal di dalam rongga sel dan antar partikel selama proses pengerasan perekat dengan kempa panas [49].

Gambar 4.3 Pengaruh Variasi Komposisi Bahan Pengeras Gypsum Terhadap Kadar Air Papan Partikel

Gambar diatas menunjukkan hubungan penambahan bahan pengeras gypsum terhadap kadar air papan partikel dimana nilai kadar air papan partikel tertinggi yaitu pada penambahan 12,5% gypsum sebesar 0,2642%, sedangkan nilai kadar air terendah adalah pada perbandingan tanpa penambahan gypsum sebesar 0,2152%. Hal ini menjelaskan bahwa adanya pengaruh penambahan bahan pengeras gypsum terhadap kadar air papan partikel. Dengan semakin bertambahnya jumlah bahan pengeras gypsum dapat menyebabkan nilai kadar air papan partikel semakin meningkat. Hal ini sesuai dengan pengujian FTIR yang menyatakan adanya gugus CaO dari gypsum maupun pengisi terikat satu sama lain dengan gugus –OH dari matriks resin poliester sehingga dapat meningkatkan sifat-sifat papan partikel. Selain itu kerapatan struktur papan partikel juga berhubungan dengan kadar air dari suatu papan partikel. Papan partikel berkerapatan tinggi, memiliki susunan partikel yang rapat sehingga tidak banyak molekul-molekul air yang dapat mengisi rongga atau pori di antara jalinan partikel papan partikel tersebut [50]. Berdasarkan penelitian

0,2152

0,2478 0,2491 0,2500 0,2545 0,2642

0,00 0,05 0,10 0,15 0,20 0,25 0,30

70:30 2,5% 5% 7,5% 10% 12,5%

Kad

ar

Air

(%

)

Fan et al [46] mengemukakan bahwa ketika pengisi terikat dengan molekul bahan pengeras maka kemampuan dispersi air akan bertambah namun tegangan permukaan air berkurang ketika bahan pengeras ditambahkan.

JIS A 5908-2003 papan partikel,mensyaratkan nilai kadar air papan partikel tidak boleh > 14%. Jadi semua papan partikel yang dihasilkan termasuk kategori kadar air yang kecil karena kadar air papan berada di bawah 14% sehingga memenuhi standar. Dari hasil terlihat semakin tinggi bahan pengeras gypsum maka semakin tinggi kadar air. Hal ini juga dipengaruhi oleh komposisi dominan dari gypsum yaitu kalsium oksida (CaO) [34]. Kalsium oksida (CaO) bersifat sangat higroskopis, dan dapat menyerap air dengan cepat. Kemampuan penyerapan air dari CaO berasal dari perbedaan keelektronegatifan dari atom logam dengan atom oksigen. Atom oksigen merupakan atom yang memiliki elektronegatifan yang tinggi, sehingga mampu membentuk ikatan hidrogen dengan air [2].

4.4 PENGARUH VARIASI KOMPOSISI BAHAN PENGERAS GYPSUM TERHADAP PENGEMBANGAN TEBAL PAPAN PARTIKEL

Pengembangan tebal dilakukan bertujuan untuk mengetahui persentase tebal yang berkembang setelah direndam di dalam air. Dimana dalam pengujian ini disesuaikan metodenya yaitu perendaman dilakukan hingga waktu 72 jam sehingga dapat diketahui kemampuan produk yang dapat menyerap air. Semakin tinggi nilai pengembangan tebal maka semakin rendah kestabilan bentuknya karena partikel-partikel air telah masuk kedalam volume papan.

Gambar 4.4 Pengaruh Variasi Komposisi Bahan Pengeras Gypsum Terhadap Pengembangan Tebal Papan Partikel

0,375 0,380 0,387

0,500 0,552

0,592 0,00 0,10 0,20 0,30 0,40 0,50 0,60 0,70 0,80

70:30 2,5% 5% 7,5% 10% 12,5%

Pe n ge m b an agan T eb al (% )

[image:33.595.159.492.531.705.2]Gambar diatas menunjukkan hubungan penambahan bahan pengeras gypsum terhadap pengembangan tebal papan partikel dimana nilai pengembangan tebal papan partikel yang semakin meningkat yaitu dari 0,380 % sampai dengan 0,592 % dengan nilai pengembangan tebal perbandingan 70:30 0,375 %. Hal ini menjelaskan bahwa adanya pengaruh penambahan bahan pengeras gypsum terhadap pengembangan tebal papan partikel. Dengan semakin bertambahnya jumlah bahan pengeras gypsum dapat menyebabkan nilai pengembangan tebal papan partikel meningkat. Hal ini sesuai dengan pengujian FTIR yang menyatakan adanya gugus CaO dari gypsum maupun pengisi terikat satu sama lain dengan gugus –OH dari matriks resin poliester sehingga dapat meningkatkan sifat-sifat papan partikel. Kerapatan struktur papan partikel juga berhubungan dengan pengembangan tebal dari suatu papan partikel. Apabila semakin rapat papan partikel yang dihasilkan maka akan mengurangi lubang-lubang yang merupakan celah untuk masuknya air ataupun udara. Hal ini sesuai dengan pernyataan pengembangan tebal juga berhubungan erat dengan kerapatan papan partikel. Papan partikel berkerapatan tinggi, memiliki susunan partikel yang rapat sehingga tidak banyak molekul-molekul air yang dapat mengisi rongga atau pori di antara jalinan partikel papan partikel tersebut [50]. Namun dari hasil yang diperoleh semakin banyak bahan pengeras, pengembangan tebal semakin tinggi. Hal ini disebabkan karena komponen utama dari gypsum CaO bersifat higroskopis (mudah menyerap air). Berdasarkan penelitian Fan et al [46] mengemukakan bahwa ketika pengisi terikat dengan molekul bahan pengeras maka kemampuan dispersi air akan bertambah namun tegangan permukaan air berkurang ketika pengeras ditambahkan.

4.5 PENGARUH VARIASI KOMPOSISI BAHAN PENGERAS GYPSUM TERHADAP KETEGUHAN PATAH (MODULUS OF RUPTURE) PAPAN PARTIKEL

Modulus of Rupture (MOR) atau keteguhan patah adalah sifat mekanik suatu bahan yang menunjukkan kuat lentur maksimum yang dapat diterima bahan sampai bahan mengalami rusak atau patah [51].

Gambar 4.5 Pengaruh Variasi Komposisi Bahan Pengeras Gypsum Terhadap Keteguhan Patah (Modulus of Rupture) Papan Partikel

Gambar diatas menunjukkan hubungan penambahan bahan pengeras gypsum terhadap keteguhan patah (Modulus of Rupture) papan partikel dimana nilai keteguhan patah papan partikel tertinggi yaitu pada penambahan 5% gypsum sebesar 47,081 MPa, sedangkan nilai keteguhan patah terendah adalah pada penambahan 12,5% gypsum sebesar 36,474 MPa. Hal ini menjelaskan bahwa adanya pengaruh penambahan bahan pengeras gypsum terhadap keteguhan patah (Modulus of Rupture) papan partikel. Dengan semakin bertambahanya jumlah bahan pengeras

gypsum dapat menyebabkan keteguhan patah (Modulus of Rupture) papan partikel semakin meningkat. Hal ini sesuai dengan pengujian FTIR yang menyatakan adanya gugus CaO dari gypsum maupun pengisi terikat satu sama lain dengan gugus –OH dari matriks resin poliester sehingga dapat meningkatkan sifat-sifat papan partikel. Namun peningkatan hanya terjadi hingga penambahan bahan pengeras 5%, untuk penambahan diatas 5% nilai keteguhan patah (Modulus of Rupture) akan turun. Hal ini dikarenakan gypsum yang ditambahkan mengikat dengan matriks dengan nilai

40,941 42,196

47,081

38,343 36,823 36,474

0 10 20 30 40 50 60

70:30 2,5% 5% 7,5% 10% 12,5%

Ket egu h an Pat ah ( M Pa)

[image:35.595.142.503.204.407.2]kerapatan yang tinggi dan kadar air dari papan partikel semakin berkurang sehingga keteguhan patah akan semakin meningkat. Efek penambahan bahan pengeras gypsum terhadap pengisi adalah untuk memperbaiki sifat papan partikel yang berpengisi serbuk kulit kerang sehingga dalam hal ini penambahan bahan pengeras gypsum akan mempererat ikatan atau penyebaran partikel pengisi ke dalam matriks. Sehingga apabila penambahan bahan pengeras yang berlebih akan mengakibatkan terjadinya aglomerasi antara pengisi kulit kerang dengan bahan pengeras gypsum dan membuat papan partikel menjadi getas. Berdasarkan penelitian Zhan et al [52] mengemukakan bahwa bahan pengeras dapat terdispersi secara homogen ke dalam matriks, namun apabila komposisi bahan pengeras yang berlebih akan mengakibatkan terjadinya aglomerasi sehingga ikatan antara bahan pengeras dan matriks tidak beraturan dan akan terbentuk intergranular karena butir-butiran.

4.6 PENGARUH VARIASI KOMPOSISI BAHAN PENGERAS GYPSUM TERHADAP KETEGUHAN LENTUR (MODULUS OF ELASTICITY) PAPAN PARTIKEL

Keteguhan lentur atau Modulus lentur (Modulus of Elasticity) merupakan ukuran kemampuan material dalam menahan perubahan bentuk sampai pada batas proporsi yang menunjukkan sifat elastisitas bahan [53]. Semakin tinggi nilai keteguhan lentur, maka semakin elastis papan tersebut.

Gambar 4.6 Pengaruh Variasi Komposisi Bahan Pengeras Gypsum Terhadap Keteguhan Lentur (Modulus of Elasticty) Papan Partikel

Gambar diatas menunjukkan hubungan penambahan bahan pengeras gypsum terhadap keteguhan lentur (Modulus of Elasticity) papan partikel dimana nilai keteguhan lentur papan partikel tertinggi yaitu pada penambahan 5% gypsum sebesar 249,09 MPa, sedangkan nilai keteguhan patah terendah adalah perbandingan tanpa penambahan bahan pengeras gypsum sebesar 180,46 MPa. Hal ini menjelaskan bahwa adanya pengaruh penambahan bahan pengeras gypsum terhadap keteguhan lentur (Modulus of Elasticity) papan partikel. Dengan semakin bertambahanya jumlah bahan pengeras gypsum dapat menyebabkan nilai keteguhan lentur (Modulus of Elasticity) papan partikel semakin meningkat. Hal ini sesuai dengan pengujian

FTIR yang menyatakan adanya gugus CaO dari gypsum maupun pengisi terikat satu sama lain dengan gugus –OH dari matriks resin poliester sehingga dapat meningkatkan sifat-sifat papan partikel. Efek penambahan bahan pengeras gypsum

180,46

207,97

249,09

218,85 217,09 215,11

0 50 100 150 200 250 300

70:30 2,5% 5% 7,5% 10% 12,5%

Ket egu h an Pat ah ( M Pa)

[image:37.595.144.499.244.443.2]terhadap pengisi adalah untuk memperbaiki sifat papan partikel yang berpengisi serbuk kulit kerang dari elastis menjadi lebih kaku sehingga penambahan bahan pengeras gypsum akan mempererat ikatan atau penyebaran partikel pengisi ke dalam matriks. Namun apabila bahan pengeras ditambahkan lebih besar 5% akan mengakibatkan penurunan pada nilai keteguhan lentur papan partikel karena bahan pengeras yang berlebih akan menghambat proses substitusi pengisi dan pengeras terhadap matriks.

Secara umum, papan akan rapuh apabila mempunyai nilai keteguhan lentur (Modulus of Elasticity) yang tinggi sebaliknya apabila nilai keteguhan lentur (Modulus of Elasticity) rendah akan membuat papan bersifat elastis [54]. Berdasarkan penelitian Yang et al [54] mengemukakan bahwa penambahan komposisi pengeras yang sedikit memberikan sifat mekanik papan yang baik namun apabila penambahan komposisi pengeras yang terlalu banyak akan menghasilkan sifat mekanik papan yang tidak jauh beda daripada yang murni karena proses substitusi terhadap matriks yang terjadi tidak merata.

4.7 PENGARUH VARIASI KOMPOSISI BAHAN PENGERAS GYPSUM TERHADAP KUAT REKAT INTERNAL (INTERNAL BOND) PAPAN PARTIKEL

Pengujian kuat rekat internal dilakukan untuk mengetahui untuk seberapa besar gaya yang diperlukan untuk menarik bahan hingga patah. Semakin besar nilai kekuatan rekat internal suatu bahan maka bahan tersebut membutuhkan gaya yang lebih besar untuk menarik bahan.

Gambar 4.7 Pengaruh Variasi Komposisi Bahan Pengeras Gypsum Terhadap Kuat Rekat Internal (Internal Bond) Papan Partikel

Gambar diatas menunjukkan hubungan penambahan bahan pengeras gypsum terhadap kuat rekat internal (Internal Bond) papan partikel dimana nilai kuat rekat internal (Internal Bond) papan partikel tertinggi yaitu pada penambahan 5% gypsum sebesar 15,809 MPa, sedangkan nilai kuat rekat internal (Internal Bond) terendah yaitu pada penambahan 12,5% gypsum sebesar 13,588 MPa. Hal ini menjelaskan bahwa adanya pengaruh penambahan bahan pengeras gypsum terhadap kuat rekat internal (Internal Bond) papan partikel. Dengan semakin bertambahanya jumlah bahan pengeras gypsum dapat menyebabkan kuat rekat internal (Internal Bond) papan partikel semakin meningkat. Hal ini sesuai dengan pengujian FTIR yang menyatakan adanya gugus CaO dari gypsum maupun pengisi terikat satu sama lain dengan gugus –OH dari matriks resin poliester sehingga dapat meningkatkan sifat-sifat papan partikel. Efek penambahan bahan pengeras gypsum terhadap pengisi adalah untuk memperbaiki sifat papan partikel yang berpengisi serbuk kulit kerang

13,605 15,037

15,809

14,574 13,706 13,588

0 2 4 6 8 10 12 14 16 18 20

70:30 2,5% 5% 7,5% 10% 12,5%

Ku at Re k at In te rn al (M Pa)

[image:39.595.137.507.224.418.2]sehingga penambahan bahan pengeras gypsum akan mempererat ikatan atau penyebaran partikel pengisi ke dalam matriks. Namun apabila komposisi bahan pengeras yang ditambahkan melewati titik optimum, maka akan terjadi aglomerasi antara pengisi dan bahan pengeras yang mengakibatkan menurunnya kuat rekat internal papan partikel. Kekuatan tarik juga sangat dipengaruhi oleh kerapatan suatu bahan. Hal ini didukung oleh penelitian Sampathrajan et al [55] yang menyatakan difusivitas rendah akan membuat densitas meningkat sehingga akan meningkatkan sifat mekanik dan kekuatan pengikat papan partikel. Dalam hal ini semakin rapat suatu bahan maka akan meningkatkan kekuatan tarik papan partikel. Berdasarkan penelitian Day et al [56] mengemukakan bahwa semakin banyak bahan pengeras yang digunakan, kekuatan dan perpanjangan juga akan meningkat di sisi lain akan menurunkan kekakuan. Peningkatan kekuatan tarik/ ultimate tensile strength (UTS) komposit akan terjadi ketika penambahan bahan pengeras, namun apabila bahan pengeras yang ditambahkan terlalu banyak maka kekuatan tarik yang dihasilkan tidak beda jauh terhadap penambahan komposisi pengeras sebelumnya. Hal ini dikarenakan penambahan bahan pengeras yang terlalu banyak membuat komposit menjadi tidak praktis karena susahnya partikel untuk terdispersi dalam matriks karena komposisi bahan pengeras yang terlalu banyak.

4.8 PENGARUH VARIASI KOMPOSISI BAHAN PENGERAS GYPSUM

TERHADAP KUAT BENTUR (IMPACT STRENGTH) PAPAN

PARTIKEL

Kekuatan bentur merupakan suatu indikator apakah suatu bahan bersifat kuat atau rapuh. Kekuatan bentur menunjukkan seberapa besar energi yang dihasilkan untuk menghancurkan bahan melalui hantaman pada suatu permukaan. Bahan yang kuat memiliki nilai kekuatan bentur yang tinggi sedangkan bahan yang rapuh memiliki nilai kekuatan bentur yang rendah.

Gambar 4.8 Pengaruh Variasi Komposisi Bahan Pengeras Gypsum Terhadap Kuat Bentur (Impact Strength) Papan Partikel

Dari gambar diatas dapat dilihat nilai kuat bentur (Impact Strength) papan partikel tertinggi yaitu pada penambahan 5% gypsum yaitu sebesar 10793,99 J/m2, sedangkan nilai kuat bentur (Impact Strength) terendah yaitu pada perbandingan tanpa penambahan bahan pengeras gypsum sebesar 10202,87 J/m2. Hal ini menjelaskan bahwa adanya pengaruh penambahan bahan pengeras gypsum terhadap kuat bentur (Impact Strength) papan partikel. Dengan semakin bertambahanya jumlah bahan pengeras gypsum dapat menyebabkan kuat rekat internal (Internal Bond) papan partikel semakin meningkat. Hal ini sesuai dengan pengujian FTIR

yang menyatakan adanya gugus CaO dari gypsum maupun pengisi terikat satu sama lain dengan gugus –OH dari matriks resin poliester sehingga dapat meningkatkan sifat-sifat papan partikel. Efek penambahan bahan pengeras gypsum terhadap pengisi adalah untuk memperbaiki sifat papan partikel yang berpengisi serbuk kulit kerang

10202,87

10633,20

10793,99

10683,76 10648,15 10611,94

9400 9600 9800 10000 10200 10400 10600 10800 11000 11200

70:30 2,5% 5% 7,5% 10% 12,5%

Keku at an B en tur ( J/m 2 )

[image:41.595.139.504.244.436.2]BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Adapun beberapa kesimpulan yang dapat diambil dari penelitian ini, yaitu : 1. Hasil analisa kerapatan terhadap papan partikel berpengisi serbuk kulit kerang

dan tambahan bahan pengeras gypsum, diperoleh nilai kerapatan yang terus meningkat seiring dengan penambahan komposisi bahan pengeras gypsum 12,5% dengan nilai kerapatan maksimum yaitu 1,905 gr/ml dan telah memenuhi JIS A 5908-2003.

2. Hasil analisa kadar air terhadap papan partikel berpengisi serbuk kulit kerang dan tambahan bahan pengeras gypsum, diperoleh nilai kadar air yang terus meningkat seiring dengan penambahan komposisi bahan pengeras gypsum 12,5% dengan nilai kadar air maksimum yaitu 0,2642 % dan telah memenuhi JIS A 5908-2003.

3. Hasil analisa pengembangan tebal terhadap papan partikel berpengisi serbuk kulit kerang dan penambahan bahan pengeras gypsum, dengan bertambahnya komposisi bahan pengeras gypsum hingga 12,5 % menyebabkan nilai pengembangan tebal meningkat dan telah memenuhi JIS A 5908-2003.

4. Hasil analisa keteguhan patah terhadap papan partikel berpengisi serbuk kulit kerang dan tambahan bahan pengeras gypsum diperoleh keadaan maksimum yaitu pada penambahan komposisi bahan pengeras gypsum 5 % dengan nilai keteguhan patah sebesar 47,081 MPa dan telah memenuhi JIS A 5908-2003. 5. Hasil analisa keteguhan lentur terhadap papan partikel berpengisi serbuk kulit

kerang dan tambahan bahan pengeras gypsum diperoleh keadaan maksimum yaitu pada penambahan komposisi bahan pengeras gypsum 5 % dengan nilai keteguhan lentur sebesar 249,09 MPa dan tidak ada satupun percobaan yang memenuhi JIS A 5908-2003.

dengan nilai keteguhan rekat internal sebesar 15,809 MPa dan telah memenuhi JIS A 5908-2003.

7. Hasil analisa kekuatan bentur terhadap papan partikel berpengisi serbuk kulit kerang dan tambahan bahan pengeras gypsum diperoleh keadaan maksimum yaitu pada penambahan komposisi bahan pengeras gypsum 5 % dengan nilai kekuatan bentur sebesar 10793,99 MPa.

5.2 SARAN

Adapun saran yang dapat diberikan untuk kesempurnaan penelitian ini adalah : 1. Perlunya dilakukan pre treatment pada gypsum dengan proses kalsinasi untuk

menjadi nano partikel.

2. Dilakukan penganalisaan komponen dari gypsum terlebih dahulu untuk memastikan bahwa kandungan yang dapat mengeraskan komposit, misalnya analisa X-Ray Fluorescence (XRF).

BAB II

TINJAUAN PUSTAKA

2.1 Komposit

Material komposit yaitu material yang tersusun dari campuran atau kombinasi dua atau lebih unsur-unsur utama yang secara makro berbeda di dalam bentuk dan atau komposisi material yang pada dasarnya tidak dapat dipisahkan. Kelebihan material komposit dibandingkan dengan logam adalah ketahanan terhadap korosi atau pengaruh lingkungan bebas dan untuk jenis komposit tertentu memiliki kekuatan dan kekakuan yang lebih baik. Oleh karena itu penelitian yang berkelanjutan berbanding lurus dengan perkembangan teknologi bahan tersebut khususnya komposit. Perkembangan komposit tidak hanya dari komposit sintetis tetapi juga komposit natural yang terbarukan sehingga mengurangi pencemaran lingkungan hidup. Penelitian mengenai material komposit maupun komponen yang terbuat dari material komposit telah banyak dilakukan [21].

Secara umum komposit tersusun dari material pengikat (matriks) dan material penguat (reinforce). Logam, keramik, dan polimer dapat digunakan sebagai material pengikat pada pembuatan komposit tergantung dari sifat yang ingin dihasilkan. Namun, polimer merupakan material yang paling luas digunakan sebagai matriks dalam komposit modern yang lebih dikenal dengan reinforced plastic [22].

2.2 Interface dan Interfasa

matriks dan penguat yang mengalami kontak dengan keduanya dengan membuat suatu ikatan antara keduanya untuk perpindahan beban. Ikatan yang terjadi pada interface matriks – penguat terbentuk saat permukaan penguat telah terbasahi oleh matriks [23].

Interface yang ada pada komposit ini berfungsi sebagai penerus (transmitter) beban antara matriks dan penguat. Bila energi permukaan semakin kecil maka akan semakin mudah terjadi pembasahan. Hubungannya dengan kelarutan (adsorbsi) adalah, bila semakin besar adsorbsi maka energi permukaan akan semakin kecil. Adsorbsi merupakan reaksi permukaan yang tergantung pada konsentrasi dan temperatur. Hubungan daya ikat antara matriks – penguat terhadap sifat mekanis komposit sangatlah erat, karena apabila daya ikat antara matrik – penguat baik maka dapat meningkatkan sifat mekanis dan performa dari komposit. Interface matriks – penguat merupakan suatu batas dua dimensi, sementara interphase matriks – penguat merupakan batas tiga dimensi [23].

Ada lima mekanisme yang menerangkan pengikatan pada antarmuka pada komposit, yaitu sebagai berikut [24] [25]:

1. Adsorpsi dan Pembasahan

Pembasahan merupakan kontak antara fasa cair dan permukaan fasa padat, dihasilkan dari interaksi antara molekul ketika keduanya terbawa secara bersamaan. Pada mekanisme ini, leburan fasa matriks (resin) harus menutupi seluruh permukaan pengisi agar udara dapat disingkirkan

2. Interdifusi

Menurut mekanisme ini, suatu ikatan akan terbentuk apabila molekul-molekul polimer meresap dari suatu permukaan ke dalam struktur molekul-molekul permukaan yang lain. Kekuatan ikatannya bergantung pada jumlah peresapannya.

3. Daya Elektrostatik

4. Ikatan Kimia

Pengikatan kimia ini dapat terjadi apabila pencampuran komposit menggunakan agen penghubung atau bahan penyerasi. Pengikatan terbentuk sebagao hasil dari suatu reaksi kimia antara bahan pengisi dengan bahan penyerasi yang digunakan. Kekuatan pengikatannya bergantung pada jenis ikatan kimianya.

5. Ikatan Mekanik

Pengikatan mekanik ini terjadi secara interlocking mekanik apabila geometri permukaan matrik dan bahan pengisi yang digunakan dalam pembuatan komposit tidak rata. Beberapa faktor yang mempengaruhi ikatan mekanik ini adalah kekerasan permukaan, aspek geometri dan tekanan yang digunakan dalam proses pabrikasi.

2.3 Matriks

Matriks adalah fasa dalam komposit yang mempunyai bagian atau fraksi volume terbesar (dominan). Matrik, umumnya lebih ulet tetapi mempunyai kekuatan dan kekakuan yang lebih rendah [21].

Matriks mempunyai fungsi sebagai berikut [21] :

• Mentransfer tegangan ke serat.

• Membentuk ikatan koheren, permukaan matrik/serat. • Melepas ikatan.

• Tetap stabil setelah proses manufaktur.

pengurangan kebutuhan energi dan biaya. Pada reinforceed plastics dapat dipilih matriks dari jenis thermoplastic atau thermosetting [22].

Salah satu contoh penggunaan plastik sebagai matriks adalah penelitian yang dilakukan oleh (Mulana, dkk., 2011) dalam pembuatan papan komposit dari plastik daur ulang dari polietilen sebagai matriks dengan pengisi serbuk kayu dan jerami. Hasil yang terbaik yang diperoleh pada pengujian kekerasan terdapat pada perbandingan filler dan matriks 80:20 sebesar 79,5 dan 67 sedangkan pada pengujian kekuatan tarik terdapat pada perbandingan 60:40 sebesar 3,62 MPa (megapascal) [26].

2.3.1 Resin Poliester Tak Jenuh

Matriks yang digunakan dalam penelitian ini adalah resin poliester. Resin poliester merupakan resin yang paling banyak digunakan dalam berbagai aplikasi yang menggunakan resin termoset, baik itu secara terpisah maupun dalam bentuk materal komposit. Walaupun secara mekanik, sifat mekanik yang dimiliki oleh poliester tidaklah terlalu baik atau hanya sedang – sedang saja. Hal ini karena resin ini mudah didapat, harga relatif terjangkau serta yang terpenting adalah mudah dalam proses fabrikasinya. Jenis dari resin poliester yang digunakan sebagai matriks komposit adalah tipe yang tidak jenuh (unsaturated polyester) yang merupakan termoset yang dapat mengalami pengerasan (curing) dari fasa cair menjadi fasa padat saat mendapat perlakuan yang tepat. Berbeda dengan tipe polister jenuh (saturated polyester) seperti Terylene™, yang tidak bisa mengalami curing dengan cara seperti

Gambar 2.1 Struktur Kimia Poliester Tak Jenuh Tabel 2.1 Spesifikasi Resin Poliester Tak Jenuh Yukalac BQTN 157 [28]

No Spesifikasi Satuan Nilai Tipikal

1 Berat Jenis Gr/cm3 1,215

2 Kekerasan - 40

3 Suhu Dispersi Panas oC 70

4 Penyerapan Air

(Suhu Ruangan)

%

%

0,188

0,446

5 Kekuatan Flestural 9,4

6 Modulus Flestural Kg/mm2 300

7 8 9 Daya Rentang Modulus Rentang Elongasi Kg/mm Kg/mm2 % 5,5 300 1

2.3.2 Katalis Methyl Ethyl Keton Peroksida (MEKPO)

Sudah banyak penelitan yang telah dilakukan dengan menggunakan bahan-bahan alami yang terdapat di alam dengan komposit resin poliester tak jenuh, untuk memperbaiki sifat nya maka ditambahkan pengisi yang berasal dari alam seperti yang telah dilakukan oleh (Sudarsono, 2012) yang menggunakan poliester tak jenuh sebagai matriks dengan katalis MEKPO dan pengisi bahan kayu sengon laut dan serat alami jenis rami diperoleh hasil berupa tegangagan tekuk 45,663 Mpa dengan modulus young 1,244 GPa dan regangan 1,795 % [3]. (Kartini, dkk., 2002) menggunakan resin poliester sebagai matriks dan pengisi serat ijuk diperoleh nikai kekuatan tarik 56,47 MPa dan kekerasan 94,6[4]. (Azwar, 2009) menggunakan resin poliester tak jenuh dengan filler serbuk kayu diperoleh sifat mekanik yang paling bagus yaitu 0,0722 kN/mm2 untuk filler kayu lunak dan 0,0657 kN/mm2 untuk filler kayu keras.

[5]. Dan (Carli, dkk., 2012) menggunakan Fiberglass jenis E- Glass ( Woven roving ), berupa benang panjang yang dianyam dan digulung pada silinder. Untuk matriks nya menggunakan Epoxy dan Polyester. Hasil yang diperoleh berupa pengujian tarik maksimum rata-rata 118,8 MPa, regangan 9,1 % dan modulus Elastisitas 1,3 GPa, untuk uji bendingnya tegangan bending rata-rata 79,92 MPa, momen bending 1540,17 Nmm [7].

2.4 Bahan Pengisi (Filler)

Bahan pengisi adalah penanggung beban utama pada komposit. Bahan pengisi ini biasanya ditambahkan ke dalam matriks untuk meningkatkan sifat mekanik dari komposit misalnya kekuatan atau kekakuan komposit. Berikut adalah beberapa sifat yang dapat diperoleh dengan penambahan bahan pengisi [29]:

a. Peningkatan sifat fisik.

b. Penyerapan kelembapan yang rendah. c. Sifat pembasahan yang baik.

d. Biaya yang rendah.

e. Ketahanan terhadap api yang baik.

f. Ketahanan terhadap bahan kimia yang baik.

2.4.1 Kulit Kerang Darah (Anadora granosa)

karena banyak diminati masyarakat Adapun klasifikasi dan identifikasi dari spesies kerang darah ini adalah sebagai berikut [30]:

Kingdom : Animalia Phyllum : Mollusca Class : Bivalvia Subclass : Pteriomorphia Ordo : Arcoida Famili : Archidae Genus : Anadara

Species : Anadara granosa

[image:51.595.152.486.355.458.2]Berikut adalah gambar kulit kerang darah yang biasa dikonsumsi oleh masyarakat dalam bentuk utuh dan serbuk:

Gambar 2.2 Kulit Kerang Darah (Anadora granosa)

Anadara granosa hidup dengan cara membenamkan diri di pantai-pantai dan

terdapat di pantai laut pada substrat lumpur berpasir dengan kedalaman 10 m sampai 30 m [31]. Anadora granosa mempunyai ciri khas yaitu ditutupi oleh dua keping cangkang (valve) yang dapat dibuka dan ditutup karena terdapat sebuah persendian berupa engsel elastis yang merupakan penghubung kedua valve tersebut [32].

Cangkang berwarna putih ditutupi periostrakum yang berwarna kuning

kecoklatan sampai coklat kehitaman, ukuran kerang dewasa 6 cm – 9 cm. Komposisi

kimia kerang darah adalah mengandung protein 9%-13%, lemak mencapai 2%, glikogen

1%-7 % dan memiliki 80 kalori dalam 100 gram daging segar. Adapun karakteristik dari

kerang darah adalah berbau amis, teksturnya lunak namun kenyal dan dagingnya

berwarna merah kecoklatan [30].

kulit kerang hanya dimanfaatkan sebagai kerajinan tangan atau seni dekoratif, juga sebagai campuran makanan ternak guna memenuhi kadar kalsium [12].

Beberapa penelitian dengan bahan baku kulit kerang telah dilakukan untuk memaksimalkan pengunaan dari limbah kulit kerang ini, diantaranya adalah (Mei, dkk., 2014) menggunakan kulit kerang yang dimodifikasi sebagai pengisi yang akan disubstitusi dengan kalsium karbonat dalam polipropilen dengan variasi komposisi tertentu dan dicampur dalam twin-screw extruder. Hasil yang diperoleh didapat rasio pengisi optimal kulit kerang termodifikasi adalah 15% (wt) untuk mencapai keseimbangan yang baik antara kekuatan dan ketangguhan dari komposit polipropilen [16]. (Othman, dkk., 2013) menggunkan kulit kerang abu kulit kerang sebagai bahan pengisi dan pengganti semen pada pembuatan beton. Hasil yang diperoleh struktur morfologi beton yang tampak lebih padat adalah 5% dan 10% (wt) dimana memengaruhi kekuatan, modulus elastisitas, permeabilitas air dan porositas konkrit [17]. (Yao, dkk., 2012) menggunakan limbah kulit kerang yang modifikasi dengan furfural dan asam klorida sebagai pengisi FCS dan ACS yang kemudian digunakan dalam polipropilen dan kalsium karbonat. Hasil yang diperoleh menunjukkan bahwa modifikasi kulit kerang menjadi FCS dapat meningkatkan kompatibilitas dan afinitas antara partikel FCS dan matriks polipropilen sehingga meningkatkan stabilitas termal komposit tersebut [18]. (Yusof dan Amalina, 2013) menggunakan pengisi kalsium karbonat dari kulit kerang yang digunakan dalam polyester tak jenuh (UP). Hasil yang diperoleh pengisi berukuran mikro yaitu 574,81 µm, modulus lentur meningkat seiring penambahan pengisi ke dalam komposit bermatriks UP [19].

[image:52.595.180.460.611.746.2]Adapun komposisi kimia dalam cangkang kulit kerang darah (Anadora granosa) adalah sebagai berikut [10]:

Tabel 2.2 Komposisi Kimia Serbuk Kulit Kerang

Komponen Kimia Komposisi (%)

CaO 66,70

SiO2 7,88

Fe2O3 0,03

MgO 22,28

Dari data komposisi serbuk kulit kerang di atas, dapat dilihat bahwa serbuk kulit kerang mengandung kalsium oksida (CaO) dan magnesium oksida (MgO) yang relatif cukup tinggi dan berpotensi untuk dijadikan sebagai pengisi komposit untuk meningkatkan sifat mekanik dari komposit tersebut.

2.5 Gypsum

Gypsum adalah batu putih yang terbentuk karena pengendapan air laut,

kemudian dipanaskan 175 ºC disebut STUCCO. Gypsum adalah salah satu mineral

terbanyak dalam lingkungan sedimen yaitu batu yang terdiri dari mineral yang

diproduksi secara besar-besaran biasanya dengan persipitasi dari air asin. Kristal gypsum

dapat tidak berwarna dan transparan secara ekstrim membuat kontras yang kuat untuk

pemakaian paling banyak di dinding kering. Gypsum adalah penyekat alami, hangat bila

disentuh dibandingkan dengan batu biasa.

Gypsum mempunyai beberapa kandungan yang terkandung di dalamnya dimana

dapat dilihat pada tabel 2.3 di bawah ini [34]:

No Bahan Kandungan (%)

1 Calcium (Ca) 23,28

2 Hydrogen (H) 2,34

3 Calsium Oksida (CaO) 32,57

4 Air (H2O) 20,93

5 Sulfur (S) 18,62

Adapun keuntungan dari gypsum ketika digunakan sebagai material dari suatu benda adalah [38]:

Ringan

Berat dinding panel gypsum hanya 20% dari berat dinding batu bata

Tahan api

Sistem dinding partisi gypsum tidak mudah terbakar

Fleksibilitas untuk disain

dan dapat dibuat melengkung, diharuskan penggunaannya dalam gedunggedung tinggi.

Meredam suara

Bermacam-macam sistem tersedia untuk memenuhi kebutuhan peredam suara

Pemasangan yang cepat

Sistem dinding partisi gypsum sangat cepat pemasangannya sehingga mempercepat penyelesaian suatu pekerjaan.

Beberapa penelitian dengan bahan baku gypsum telah dilakukan untuk memaksimalkan pembuatan papan komposit ini, diantaranya adalah (Maail, 2006) menggunakan semen-gypsum sebagai matriks dan serat inti kenaf (Hibisculs cannabinus L.) sebagai pengisi dengan perbandingan 40:60, 50:50 dan 60:40.

Selanjutnya dilakukan pengeringan selama 2 ,4, 8 dan 16 jam. Hasil pengujian water absorption dan uji mekanik menunjukkan bahwa kualitas terbaik dari papan komposit terdapat pada perbandingan 40:60 dengan waktu pengeringan 8 jam [35] dan (Singh, dkk., 1994) menggunakan pengisi serat sisal dan serat kaca sebagai pengganti kayu dicampur dengan matriks gypsum untuk membuat pintu. Hasil yang diperoleh pengujian kekuatan impact dan water absorption lebih besar dari serat kaca sedangkan pada kekuatan tarik serat kaca lebih besar dari serat sisal. Sedangkan dalam faktor ekonomi penggunaan serat silsa lebih hemat dan lebih cocok dibuat sebagai pintu [36].

2.6 Metode Penyediaan Papan Komposit

Metoda penyediaan komposit yang umum dilakukan, yaitu [33]:

1. Metoda Vacuum Bagging yang menggunakan kombinasi ruang vakum dan sebuah film penyerap resin.

2. Metoda Vacuum Resin Transfer Moulding (RTM) menggunakan pemanasan dan proses pemvakuman.

3. Metoda Filament Winding menggunakan sebuah mesin pemintal untuk membentuk jaringan filament.

4. Metoda Pultrusi menggunakan peralatan untuk membentuk komposit menjadi bentuk-bentuk struktural. Metoda ini banyak digunakan untuk produksi dalam skala besar.

5. Metoda Hand Lay-Up menggunakan cetakan yang telah diberi gel coat pada permukaannya kemudian ditambahkan resin dan pengisi kedalam cetakan tersebut dan dibiarkan mongering (curing)

6. Metoda Compression Molding menggunakan cetakan yang ditekan pada tekanan tinggi sampai mencapai 1000 psi, diawali dengan mengalirkan resin dan zat pengisi dengan viskositas tinggi ke dalam cetakan, kemudian mold ditutup dan dilakukan penekanan terhadap material komposit tersebut, sehingga mengakibatkan mengerasnya material komposit secara permanen mengikuti bentuk cetakan.

Pada penelitian yang akan dilakukan kami menggunakan metode Compression Molding yang menggunakan alat Hot Press, karena:

a) Penyebaran komposit lebih merata b) Meminimalkan adanya void

2.7 Papan Komposit

akustik yang baik dan isolasi panas yang baik. Selain itu keuntungan dari papan komposit antara lain [1]:

Papan partikel merupakan bahan konstruksi yang cukup kuat

Bahan isolasi dan akustik yang baik.

Dapat menghasilkan bidang yang luas.

Pengerjaan mudah dan cepat.

Tahan api.

Mudah difinishing, dilapisi kertas dekor, dilapis finil dan lain sebagainya.

Memiliki kestabilan dimensi.

Jenis papan yang dihasilkan adalah jenis papan partikel biasa dengan ketentuan ketebalan ≥ 15 mm

2.8 Pengujian dan Karakterisasi Bahan pada PapanKomposit 2.8.1 Penyiapan Contoh Uji

Lembaran-lembaran papan partikel yang telah mendapatkan perlakuan

pengkondisian, kemudian dipotong untuk mendapatkan contoh uji sifat fisis dan mekanis

menurut standar JIS A 5908-2003.

B

B

A

A

C

C DD

E E 15 cm 15 cm 20 cm 20 cm 20 cm 20 cm 25 cm

25 cm 5 cm5 cm 10 cm 10 cm 5 cm 5 cm 2,5 cm 2,5 cm 2,5 cm 2,5 cm 2,5 cm 2,5 cm 5 cm

5 cm 5 cm5 cm 5 cm5 cm

2,5 cm

[image:56.595.177.481.447.646.2]2,5 cm

Gambar 2.3 Pola Pemotongan Uji Keterangan:

C : Sampel untuk uji pengembangan tebal ( 5 x 5 cm) D : Sampel untuk uji kuat rekat internal (5 x 5 cm) E : Sampel untuk uji kuat impak ( 5 x 10 cm)

2.8.2Uji Kerapatan

Pada uji ini, contoh uj