STRATEGI UNTUK MEMAKSIMALKAN

KINERJA PEMELIHARAAN DI PT INALUM

GELADIKARYA

Oleh:

JEVI AMRI

LEMBAR PENGESAHAN

JUDUL : STRATEGI UNTUK MEMAKSIMALKAN

KINERJA PEMELIHARAAN DI PT INALUM

NAMA : Jevi Amri

NIM : 087007065

PROGRAM STUDI : Magister Manajemen

Menyetujui Komisi Pembimbing

Ketua

Prof. Dr. Ir. A. Rahim Matondang, MSIE Anggota

LEMBAR PERNYATAAN

Dengan ini saya menyatakan bahwa Laporan Geladikarya yang berjudul:

Strategi Untuk Memaksimalkan Kinerja Pemeliharaan di PT Inalum

adalah benar hasil karya sendiri dan sepanjang pengetahuan, judul yang dimaksud

belum pernah dimuat atau dipublikasikan. Semua sumber data dan informasi yang

dipergunakan telah dinyatakan secara jelas.

Medan, Maret 2012

(Jevi Amri)

RINGKASAN EKSEKUTIF

Industri aluminium primer adalah capital intensive. Pada industri

aluminium primer, kinerja maintenance terbaik menjadi salah satu isu strategis di

dalam organisasi karena berdampak potensial terhadap bottom line melalui

perbaikan produktivitas dan profitabilitas secara keseluruhan perusahaan.

Produktivitas dan profitabilitas tercapai apabila didukung kinerja maintenance

maksimal yang ditunjukkan oleh availability peralatan yang tinggi disertai dengan

biaya maintenance optimum.

Availability equipment PT Inalum dari tahun ke tahun menunjukkan

peningkatan namun masih dibawah benchmarking availability equipment industri

aluminium sebesar 95%. Biaya maintenance menunjukkan penurunan, namun

masih di atas benchmarking biaya maintenance industri manufaktur 3%. Untuk

itu dilakukan penelitian untuk memperbaiki kinerja maintenance PT Inalum

sehingga mampu meningkatkan kinerja produksi.

Penelitian dilakukan dengan membandingkan level penerapan sistem

manajemen maintenance di PT Inalum dengan sistem manajemen maintenance

dan perputaran persediaan (inventory turn over) dibandingkan dengan best

practice dunia.

Berdasarkan hasil kajian yang dilakukan, penulis berkesimpulan bahwa

level maintenance PT Inalum pada level kompeten yang mengacu kepada

manajemen maintenance kelas dunia.

Hasil taktikal strategi yang direkomendasikan berdasarkan analisa gap

yaitu meningkatkan sistem manajemen maintenance PT Inalum dari level

RIWAYAT HIDUP

Penulis dilahirkan di Pabatu, Kecamatan Tebing Tinggi Kota Madya Tebing

Tinggi, Propinsi Sumatera Utara, pada 8 Agustus 1972, sebagai anak kedua dari

lima bersaudara dari pasangan Alm. Azwir NT dan Syafrida Siregar.

Riwayat Pendidikan

1. Tahun 1985 tamat dari Sekolah Dasar Negeri 102083 Kebun Pabatu,

Kecamatan Tebing Tinggi Kota Madya Tebing Tinggi, Propinsi Sumatera

Utara.

2. Tahun 1988 tamat dari Sekolah Menengah Pertama SMP Yapendak PTPN-4

Pabatu, Kecamatan Tebing Tinggi, Kota Madya Tebing Tinggi, Propinsi

Sumatera Utara.

3. Tahun 1991 tamat dari Sekolah Menengah Atas Negeri 1 Tebing Tinggi Kota

Madya Tebing Tinggi, Propinsi Sumatera Utara.

4. Tahun 2000 tamat dari Program S1 Jurusan Mesin Fakultas Teknik,

Universitas Sumatera Utara, Propinsi Sumatera Utara.

Riwayat Pekerjaan

1. Tahun 1997~1999 Mengikuti Pelatihan Kerja Teknik Pengelasan diprakarsai

Departemen Sosial di Prefecture Nagano, Jepang.

2. Tahun 2000~2001 sebagai Site Engineer Mitsubishi Cable Co. Ltd untuk

Proyek Penggantian 275 KV Power Cable Tangga Power, PT Inalum,

Paritohan, Sumatera Utara.

3. Tahun 2002~2003 sebagai Site Manajer CV. Jaka Purwa, Tebing Tiinggi,

Sumatera Utara.

4. Tahun 2003~2010 sebagai Staff PT Indonesia Asahan aluminium, Kuala

Tanjung, Batu Bara, Sumatera Utara.

5. Tahun 2010~sekarang sebagai Junior Manager PT Indonesia Asahan

KATA PENGANTAR

Puji syukur ke hadhirat Allah SWT, Tuhan Yang Maha Esa atas berkat rahmat-Nya akhirnya Geladikarya ini dapat diselesaikan dengan judul :

“STRATEGI UNTUK MEMAKSIMALKAN KINERJA PEMELIHARAAN DI PT INALUM”

Geladikarya ini dibuat dalam rangka penyelesaian tugas akhir program Magister S-2 Magister Manajemen, Sekolah Pasca Sarjana, Universitas Sumatera Utara.

Di dalam penulisan Geladikarya ini, penulis banyak mendapat arahan, bimbingan, saran maupun petunjuk dari berbagai pihak. Pada kesempatan ini secara khusus penulis menyampaikan rasa hormat dan terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Syahril Pasaribu, DTMH, MSc (CTM), SpA (K) selaku Rektor Universitas Sumatera Utara.

2. Bapak Prof. Dr. Ir. A. Rahim Matondang, MSIE selaku dosen pembimbing dan Direktur Sekolah Pascasarjana Universitas Sumatera Utara.

3. Bapak Prof. Dr. Ir. Darwin Sitompul, M.Eng selaku Ketua Program Studi Magister Manajemen Sekolah Pascasarjana Universitas Sumatera Utara.

7. Kedua orang tua, mertua, istri tercinta dan anak-anakku tersayang Zidan, Royyan dan Yasmin yang selalu menghibur dan memberikan inspirasi kepada penulis.

8. Rekan-rekan Mahasiswa Program Magister Manajemen Sekolah Pascasarjana Universitas Sumatera Utara khususnya Executive Class angkatan XIII dan XIV terutama Bambang Irianto, Ismadi YS dan Muhammad Ridwan yang tak henti-hentinya mendukung penulis.

Penulis mengucapkan banyak terima kasih atas segala koreksi, kritik dan saran serta bantuan yang diberikan sehingga Geladikarya ini dapat diselesaikan dengan baik.

Medan, Maret 2012

(Jevi Amri)

DAFTAR ISI

Halaman

LEMBAR PENGESAHAN ... i

LEMBAR PERNYATAAN ...ii

RINGKASAN EKSEKUTIF ... iii

RIWAYAT HIDUP... v

KATA PENGANTAR ...vii

DAFTAR ISI ... ix

DAFTAR TABEL ... xi

DAFTAR GAMBAR ...xii

DAFTAR LAMPIRAN...xiii

BAB I. PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 4

1.3 Tujuan Penelitian ... 4

1.4 Manfaat Penelitian ... 4

1.5 Batasan dan Ruang Lingkup Penelitian ... 5

BAB IV. METODE PENELITIAN

4.1 Lokasi dan Waktu Penelitian... 28

4.2 Sumber dan Jenis Data ... 28

4.3 Teknik Pengumpulan Data ... 29

4.4 Analisis Data ... 31

BAB V. DESKRIPSI PERUSAHAAN 5.1 Deskripsi PT. Inalum... 32

5.2 Visi, Misi dan Nilai PT. Inalum ... 36

5.3 Struktur Organisasi Maintenance PT. Inalum ... 38

5.4 Sistem Maintenance PT. Inalum ... 39

BAB VI. HASIL DAN PEMBAHASAN 6.1 Hasil Pengumpulan Data ... 41

6.2 Diagnosis Sistem ... 41

6.3 Benchmarking ... 45

6.4 Perumusan Taktikal Strategi ... 51

BAB VII. KESIMPULAN DAN SARAN 7.1 Kesimpulan ... 53

7.2 Saran ... 54

DAFTAR TABEL

No. Teks Halaman

1. Tabel 4.1 Jadwal Penelitian 27

2. Tabel 4.2 Populasi Berdasarkan Bagian dan Level Manajemen 29 3. Tabel 4.3 Quota Sampel Berdasarkan Bagian dan Level Manajemen 30

4. Tabel 6.1 Tabulasi Hasil Kuisioner 42

DAFTAR GAMBAR

No. Teks Halaman

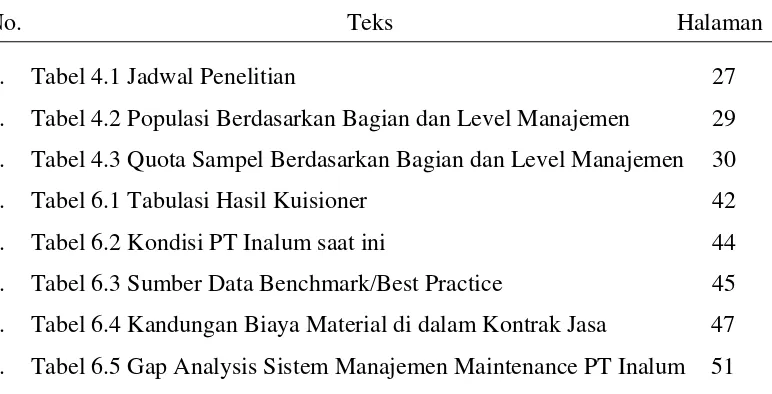

1. Gambar 1.1 Availability dan Maintenance Cost PT Inalum 2

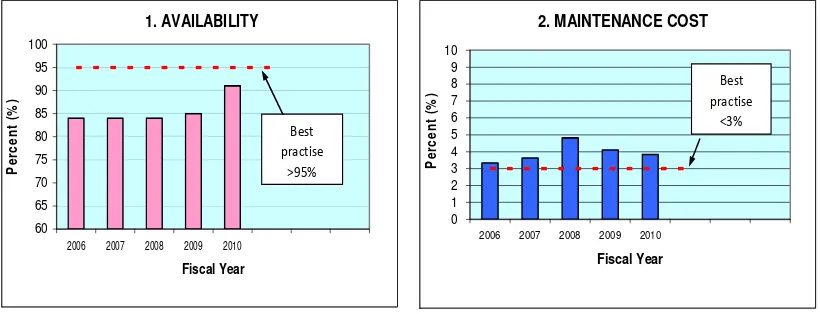

2. Gambar 2.1 Klasifikasi Perawatan 7

3. Gambar 2.2 Maintenance Viscous Circle 13

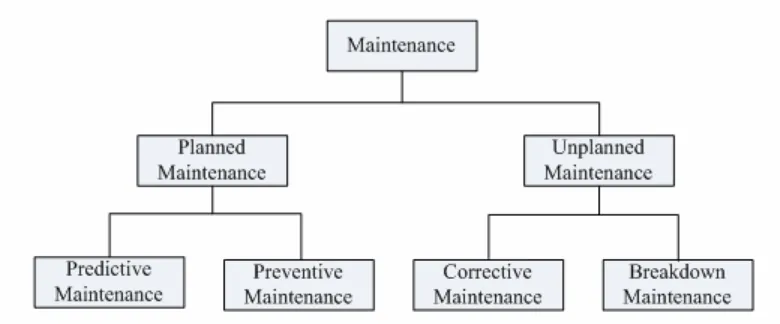

4. Gambar 2.3 World Class Maintenance 14

5. Gambar 2.4 Langkah-langkah Plan & Scheduling 16 6. Gambar 2.5 Langkah-langkah Menuju World Class Maintenance 17 7. Gambar 2.6 Langkah-langkah Fundamental RCM 21 8. Gambar 2.7 Proses Redesign dan Continuous Improvement 24

9. Gambar 3.1 Kerangka Konseptual 26

DAFTAR LAMPIRAN

No. Teks Halaman

RINGKASAN EKSEKUTIF

Industri aluminium primer adalah capital intensive. Pada industri

aluminium primer, kinerja maintenance terbaik menjadi salah satu isu strategis di

dalam organisasi karena berdampak potensial terhadap bottom line melalui

perbaikan produktivitas dan profitabilitas secara keseluruhan perusahaan.

Produktivitas dan profitabilitas tercapai apabila didukung kinerja maintenance

maksimal yang ditunjukkan oleh availability peralatan yang tinggi disertai dengan

biaya maintenance optimum.

Availability equipment PT Inalum dari tahun ke tahun menunjukkan

peningkatan namun masih dibawah benchmarking availability equipment industri

aluminium sebesar 95%. Biaya maintenance menunjukkan penurunan, namun

masih di atas benchmarking biaya maintenance industri manufaktur 3%. Untuk

itu dilakukan penelitian untuk memperbaiki kinerja maintenance PT Inalum

sehingga mampu meningkatkan kinerja produksi.

Penelitian dilakukan dengan membandingkan level penerapan sistem

manajemen maintenance di PT Inalum dengan sistem manajemen maintenance

kelas dunia. Diagnosis sistem management dilakukan melalui kuesioner terhadap

dan perputaran persediaan (inventory turn over) dibandingkan dengan best

practice dunia.

Berdasarkan hasil kajian yang dilakukan, penulis berkesimpulan bahwa

level maintenance PT Inalum pada level kompeten yang mengacu kepada

manajemen maintenance kelas dunia.

Hasil taktikal strategi yang direkomendasikan berdasarkan analisa gap

yaitu meningkatkan sistem manajemen maintenance PT Inalum dari level

BAB I

PENDAHULUAN

1.1 Latar Belakang

Industri aluminium adalah industri logam dasar yang mulai dikembangkan di

Indonesia pada awal tahun 1982. Hal ini ditandai dengan beroperasinya Pabrik

Peleburan Aluminium, PT Indonesia Asahan Aluminium (PT Inalum) di Sumatera

Utara. PT Inalum didirikan dengan dana investasi sebesar 411 Miliar Yen atau 950

juta USD. Investasi ini adalah investasi terbesar di Indonesia untuk satu proyek

sampai sekarang. (http://www.otorita-asahan).

Industri aluminium primer adalah industri padat modal. Di dalam struktur

industri aluminium biaya modal mencapai 24 % (CRU, 2010). Besarnya kontribusi

biaya modal tersebut akan mempengaruhi biaya produksi aluminium secara total.

Biaya modal diperlukan untuk membangun fasilitas produksi (pabrik peleburan

aluminium) yang terdiri dari: tungku reduksi, pabrik anoda, pabrik pencetakan

aluminium, pergudangan, pelabuhan, workshop dan fasilitas pendukung lainnya.

Dalam menjalankan kegiatan produksi terdapat dua hal yang perlu

diperhatikan guna menjamin produktivitas dan efisiensi yang tinggi yaitu

ketersediaan dan kehandalan. Ketersediaan dan kehandalan yang tinggi diperoleh

melalui perawatan seluruh fasilitas produksi dan pendukungnya dengan baik. Agar

perawatan dapat terlaksana dengan baik maka harus dibangun suatu sistem

perawatan pabrik dan dikelola melalui pendekatan manajemen maintenance. Proses

manajemen maintenance dimulai dari perencanaan, pengadaan suku cadang,

Untuk menjalankan kegiatan maintenance diperlukan biaya yang disebut

maintenance cost. Maintenance cost harus efisien agar biaya produksi secara

keseluruhan menjadi rendah. Maintenance cost efisien bila biaya tenaga kerja,

material (spare part) dan over head rendah dengan tetap menjaga availability dan

reliability peralatan yang tinggi untuk memuaskan pemakai, pemilik dan pelanggan

sejalan dengan peningkatan produktivitas.

Oleh sebab itu maintenance adalah merupakan proses bisnis yang kritis dan

berdampak potensial terhadap bottom line yaitu return on asset, profit margin dan

asset turnover. Pada industri aluminium primer, kinerja maintenance terbaik

menjadi salah satu isu strategis di dalam organisasi. Maintenance berperan dalam

menurunkan produk cacat, meningkatkan kapasitas produksi dan memperbaiki

produktifitas serta profitabilitas secara keseluruhan perusahaan.

Kinerja maintenance PT Inalum dari data beberapa tahun terakhir

dibandingkan best praktis terhadap ketersediaan (availability) dan biaya

maintenance (dibagi biaya investasi) untuk industri dapat dilihat pada Gambar 1.1

1. AVAILABILITY

2006 2007 2008 2009 2010

Fiscal Year

2006 2007 2008 2009 2010

Fiscal Year

Walaupun availability equipment PT Inalum dari tahun ke tahun

menunjukkan peningkatan namun masih dibawah benchmarking availability

equipment industri aluminium sebesar 95% (Campbell JD, 1995). Begitu juga

dengan biaya maintenance yang juga menunjukkan penurunan, namun masih di atas

benchmarking biaya maintenance industri manufaktur 3% (Frampton C, 2001).

Bila biaya maintenance PT Inalum dibandingkan dengan industri

manufaktur diperoleh posisi PT Inalum berada pada posisi tinggi. Namun

perbandingan ini tidak bisa dijadikan acuan fair untuk menilai posisi biaya

maintenance karena jenis industri yang berbeda. Sementara itu biaya maintenance

PT Inalum dibanding industri aluminium sejenis belum diketahui.

Untuk melihat posisi biaya maintenance PT Inalum relatif terhadap industri

sejenis dilakukan dengan cara membandingkan biaya maintenance rata-rata industri

aluminium dunia. Posisi biaya maintenance yang diperoleh bisa dijadikan acuan

dalam menyusun program maintenance untuk mendukung strategi perusahaan.

Dari pembahasan di atas maka kinerja maintenance PT Inalum belum bisa

dinilai apakah sudah berada pada kondisi terbaik. Karena satu variabel yaitu posisi

biaya maintenance terhadap industri sejenis belum diketahui. Karena kinerja

maintenance belum dapat dinilai, maka strategi maintenance yang dilaksanakan

juga belum bisa dinilai. Apabila posisi kinerja maintenance diketahui maka kita

dapat menyusun strategi maintenance yang sesuai untuk mendapatkan kinerja

1.2 Rumusan Masalah

Berdasarkan uraian di atas maka dirumuskan permasalahan sebagai berikut:

Bagaimana posisi sistem manajemen maintenance PT Inalum dibandingkan

dengan sistem manajemen maintenance kelas dunia dan bagaimana kinerja

maintenance dibandingkan dengan benchmarking.

1.3 Tujuan Penelitian

1. Untuk mengetahui posisi sistem manajemen maintenance dan kinerja

manajemen maintenance PT Inalum dibandingkan industri aluminium

dunia.

2 Menyusun strategi yang diperlukan untuk memaksimalkan kinerja manajemen maintenance guna mendukung strategi perusahaan untuk bersaing di pasar global.

1.4 Manfaat Penelitian 1. Bagi Perusahaan

Sebagai dokumen yang dapat digunakan untuk memperkaya kajian

strategi fungsional maintenance di PT Inalum.

2. Bagi Peneliti

Untuk mengembangkan pengetahuan dan wawasan manajemen yang

diterima pada sekolah Pascasarjana, Program Magister Manajemen dan

aplikasinya di Perusahaan.

3. Bagi Masyarakat

Memahami secara strategis PT Inalum di dalam manajemen

1.5 Batasan dan Ruang Lingkup Penelitian

Dibatasi untuk pekerjaan maintenance semua peralatan (asset) di Smelter

Site, Kuala Tanjung yang meliputi penggunaan spare part dan pekerjaan

contracted work dan tidak termasuk aktivitas investasi. Sementara untuk

BAB II

LANDASAN TEORI

2.1 Perawatan (Maintenance)

Perawatan (maintenance) adalah semua tindakan yang dibutuhkan untuk

memelihara suatu unit mesin atau alat di dalamnya atau memperbaiki sampai pada

kondisi tertentu yang bisa diterima. Perawatan (maintenance) merupakan suatu

kombinasi dari setiap tindakan yang dilakukan untuk menjaga suatu mesin atau

untuk memperbaikinya sampai suatu kondisi yang bisa diterima (Corder, 1992)

2.1.1 Tujuan Perawatan

Tujuan utama dari perawatan (maintenance) adalah (Corder, 1992):

1. Untuk memperpanjang usia kegunaan aset (yaitu setiap bagian dari suatu tempat

kerja, bangunan, dan isinya). Hal ini paling penting di negara berkembang

karena kurangnya sumber daya modal untuk pergantian.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi

(atau jasa) dan mendapatkan laba investasi (return on investment) maksimum

yang mungkin.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan

dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam

kebakaran dan penyelamat, dan sebagainya.

2.1.2 Pengklasifikasian Perawatan

Pendekatan perawatan pada dasarnya dapat dibagi menjadi 2 bagian yaitu

Planned dan Unplanned. Klasifikasi dari pendekatan sistem perawatan tersebut

dapat dilihat pada Gambar 2.1.

Gambar 2.1. Klasifikasi Perawatan (Corder, 1992)

Adapun Klasifikasi dari Perawatan Mesin (Corder, 1992) adalah:

1. Planned Maintenance, suatu tindakan atau kegiatan perawatan yang

pelaksanaannya telah direncanakan terlebih dahulu. Planned maintenance

terbagi atas 2, yaitu:

a. Preventive Maintenance, suatu sistem perawatan yang terjadwal dari suatu

peralatan/komponen yang didesain untuk meningkatkan keandalan suatu

mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak

Preventive maintenance terbagi atas:

1) Time based maintenance

Kegiatan perawatan ini berdasarkan periode waktu, meliputi inspeksi

harian, service, pembersihan harian dan lain sebagainya.

2) Condition based maintenance

Kegiatan perawatan ini menggunakan peralatan untuk mendiagnosa

perubahan kondisi dari peralatan/asset, dengan tujuan untuk

memprediksi awal penetapan interval waktu perawatan.

b. Predictive maintenance didefinisikan sebagai pengukuran yang dapat

mendeteksi degradasi sistem, sehingga penyebabnya dapat dieliminasi atau

dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi

indikasi kapabilitas fungsi sekarang dan masa depan.

2. Unplanned maintenance, suatu tindakan atau kegiatan perawatan yang

pelaksanaannya tidak direncanakan. Unplanned maintenance terbagi atas 2,

yaitu:

a. Corrective maintenance, suatu kegiatan perawatan yang dilakukan untuk

memperbaiki dan meningkatkan kondisi mesin sehingga mencapai standar

yang telah ditetapkan pada mesin tersebut.

b. Breakdown maintenance, yaitu suatu kegiatan perawatan yang

pelaksanaannya menunggu sampai dengan peralatan tersebut rusak lalu

dilakukan perbaikan. Cara ini dilakukan apabila efek failure tidak bersifat

2.1.2.1 Preventive Maintenance

Preventive maintenance adalah suatu sistem perawatan yang terjadual dari

suatu peralatan/komponen yang didesain untuk meningkatkan kehandalan mesin

serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan

sebelumnya (Worsham, 2002).

Kegiatan preventive maintenance dilakukan erat kaitannya dalam hal

menghindari suatu sistem atau peralatan mengalami kerusakan. Pada kenyatannya,

kerusakan masih mungkin saja terjadi meskipun telah dilakukan preventive maintenance.

Ada tiga alasan mengapa dilakukan tindakan preventive maintenance yaitu:

1. Menghindari terjadinya kerusakan.

2. Mendeteksi awal terjadinya kerusakan.

3. Menemukan kerusakan yang tersembunyi.

Sedangkan keuntungan dari penerapan preventive maintenance antara lain

adalah sebagai berikut (Worsham, 2002):

1. Mengurangi terjadinya perbaikan (repairs) dan downtime.

2. Meningkatkan umur penggunaan dari peralatan.

3. Meningkatkan kualitas dari produk.

4. Meningkatkan availibilitas dari peralatan.

5. Meningkatan kemampuan dari operator, bagian mekanik dan keselamatan.

6. Mengurangi waktu untuk merespon terjadinya kerusakan yang parah.

7. Menjamin peralatan dapat digunakan sesuai dengan fungsinya.

8. Meningkatkan kontrol dari peralatan dan mengurangi inventorylevel.

9. Memperbaiki sistem informasi terhadap peralatan/komponen.

2.1.2.2 Corrective Maintenance

Corrective maintenance merupakan kegiatan perawatan yang dilakukan

untuk mengatasi kegagalan atau kerusakan yang ditemukan selama masa waktu

preventive maintenance. Pada umumnya, corrective maintenance bukanlah aktivitas

perawatan yang terjadwal, karena dilakukan setelah sebuah komponen mengalami

kerusakan dan bertujuan untuk mengembalikan kehandalan sebuah komponen atau

sistem ke kondisi semula (Worsham, 2002):

Corrective maintenance di dalam buku “Maintanability, Maintenance and

Realibility for Engineers”, diasumsikan bahwa corrective maintenance dapat

dilaksanakan dengan lima langkah berikut (Dhillon, 2006):

1. Mengetahui penyebab kegagalan (failure recognition).

2. Lokasi kegagalan (failure location).

3. Mendiagnosa peralatan atau unit-unit yang gagal (dianogsis within the

equipment or item).

4. Mengganti atau memperbaiki bagian yang gagal (failed part replacement or

repair).

5. Mengembalikan sistem ke kondisi menjalankan tugasnya kembali (system to

service).

2.2 Praktek Manajemen Maintenance Terbaik

Tekanan untuk merespon pelanggan dan meningkatkan keuntungan

perusahaan telah mengubah peran pemeliharaan. Tujuan pemeliharaan pabrik adalah

pada kemampuan pabrik untuk memenuhi tujuan strategis perusahaan diluar

kualitas, layanan pelanggan, keselamatan dan pengendalian lingkungan. Lingkungan

industri persaingan global telah mengarah pada penciptaan optimalisasi

pemeliharaan untuk mencapai kinerja kelas dunia.

Model pemeliharaan DuPont untuk mencapai keunggulan diringkas dalam enam

poin (Espinoza, 2005):

1. Hilangkan cacat.

2. Meningkatkan presisi semua pekerjaan.

3. Merancang ulang peralatan sehingga cocok untuk tujuan bisnis saat ini.

4. Lebih berfokus pada nilai jangka panjang dan kesinambungan, bukan pada biaya

jangka pendek.

5. Memiliki disiplin dalam seluruh organisasi, dalam mengejar hal yang benar serta

proaktif dalam setiap keputusan.

6. Jangan hanya memperbaiki, tetapi melakukan perbaikan sebagai aktivitas harian.

2.3 Maintenance pada Industri Aluminium dan Tantangannya

Strategi manufaktur yang digunakan ditambah dengan teknologi baru, telah

menempatkan efektivitas pemeliharaan suatu bagian yang penting bagi bisnis

manufaktur aluminium. Pemeliharaan dalam industri aluminium terlibat dalam

kemitraan strategis dengan fungsi lain dari organisasi. Untuk mengidentifikasi dan

mendukung pabrik cara-cara tertentu difokuskan pada keandalan proses

pemeliharaan sehingga dapat berkontribusi pada pencapaian tujuan bisnis yang telah

ditetapkan.

Dalam upaya untuk mendapatkan keuntungan kompetitif atas pesaing utama,

industri menggunakan sejumlah indikator kinerja pemeliharaan dengan cara yang

pemeliharaan yang efektif untuk memindahkan rasio aktivitas dari tidak terencana

menjadi terencana. Selain itu, tekanan anggaran pemeliharaan dan persaingan sengit

dalam industri yang mendorong organisasi untuk pindah ke pendekatan yang lebih

proaktif yaitu pendekatan pemeliharaan berbasis kondisi. Manfaat dari kehandalan

organisasi bersifat strategis yang bertujuan meningkatkan pendapatan dan output,

meningkatkan kepuasan pelanggan, keamanan dan integritas lingkungan.

2.3.1 Tantangan Pemeliharaan

Pemeliharaan merupakan fungsi bisnis yang kritis dan berdampak pada

risiko komersial, output pabrik, kualitas produk, biaya produksi, keselamatan dan

kinerja lingkungan. Pemeliharaan dalam praktek organisasi terbaik tidak hanya

sebagai biaya yang harus dihindari, tapi bersama-sama dengan keandalan rekayasa,

sebagai fungsi pengungkit bisnis yang tinggi. Hal ini dianggap sebagai mitra bisnis

yang berharga, yang berkontribusi dengan kemampuan dan perbaikan kinerja aset

secara terus-menerus.

Dilema yang dihadapi oleh supervisor maintenance dalam organisasi adalah

bahwa mereka nyaris tidak memiliki sumber daya yang cukup untuk menjaga pabrik

bekerja, apalagi menemukan cara-cara untuk meningkatkan kehandalan kinerja. Bila

perusahaan melakukan praktik pemeliharaan darurat, perawatan dengan sumber

daya yang terbatas akan gagal . Dalam kasus ini preventive maintenace gagal dan

pasti menghasilkan lebih banyak kerusakan secara terus menerus. Selain kehilangan

produktifitas, pemeliharaan yang tidak terencana sering memperburuk situasi.

Perbaikan sementara membutuhkan tambahan tenaga kerja, atau dalam kasus

terburuk, gagal sebelum diperbaiki. Seringkali dalam usaha untuk mengontrol biaya,

karena lebih sedikit karyawan yang tersisa, hampir menyerah dan putus asa. Hal ini

ditunjukkan seperti gambar berikut:

Gambar 2.2 Maintenance Viscous Circle (Champbell, 1995)

2.4 Struktur Biaya Maintenance

Struktur biaya maintenance dibagi dua, yaitu biaya maintenance langsung

dan biaya maintenance tidak langsung (Frampton, 2001). Biaya maintenance

langsung terdiri dari:

1. Biaya tenaga kerja.

2. Biaya material.

3. Biaya overhead.

Sedangkan biaya maintenance tidak langsung terdiri dari:

1. Availabilty peralatan.

2. Kapasitas yang tidak digunakan.

3. Biaya umur peralatan.

5. Karyawan produksi yang berlebih.

6. Bahan terbuang dan kerja ulang.

7. Pengiriman yang terlambat.

8. Kehilangan pelanggan.

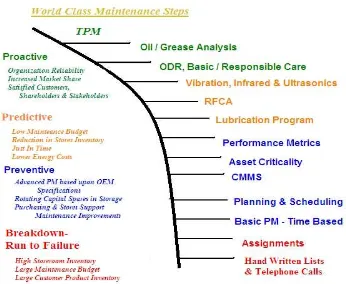

2.5 World ClassMaintenance

World class maintenance digambarkan oleh Campbell adalah perusahaan

yang menerapkan continous improvement melalui tools RCM & TPM. Tahapan

yang harus dilalui adalah melalui "basic fundamental" seperti yang digambarkan

oleh ‘Campbell trian' (Campbell, 95)

Gambar 2.3 World Class Maintenance (Campbell, 1995)

1. Membangun organisasi yang mendukung terjaminnya aktivitas analisa

perawatan melalui RCM agar terlaksana dengan kondusif.

Apapun bentuk organisasinya apakah dilekatkan di organisasi existing ataukah

sebagai organisasi independen harus dimunculkan formal. Ada koordinator

aktivitas analisa RCM, pelaksana (mekanik, elektrik, instrument-computer),

planner, produksi, nara sumber/expert, serta steering committee.

2. Strategies adalah kebijakan-kebijakan struktural corporate yang memberikan

payung hukum sebagai jaminan kontrol menuju world class maintenance.

Format kongkritnya bisa berupa instruksi tertulis manajemen puncak &

menengah, dijabarkan sebagai salah satu bagian dari business blue print

perusahaan, serta di tataran pelaksanaan melalui penetapan KPI (Key

Performance Indicator) yang menetapkan angka-angka pencapaian RCM dilevel

pelaksana analisa RCM.

3. Information System adalah jaringan informasi yang mendukung aplikasi

penerapan RCM dimana diharapkan pemilihan IT dapat

mengakomodir/memudahkan upload hasil analisa RCM ke jaringan IT

(contohnya: SAP R3, Avantis) sehingga memungkinkan monitoring aplikasi

analisanya. Sebaliknya sistem IT yang dipilih bisa memberikan input/masukan

yang optimal dalam memberikan bahan-bahan analisa RCM yang diperlukan

seperti metoda maintenance, time scheduling (frekuensi, durasi), work center,

spare part & tools.

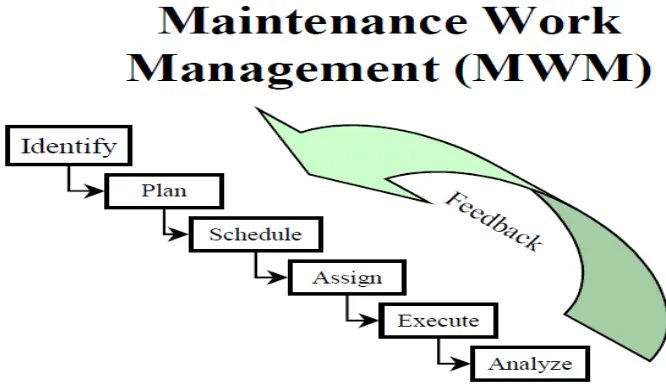

4. Planning & Scheduling

Planning & scheduling adalah bagian dari maintenance work management

seperti ditunjukkan pada Gambar 2.4, yang merupakan sistem yang harus

tersedia untuk memutar roda hasil analisa RCM yang telah dihasilkan oleh tim

perencanaan jangka panjang dan scheduling adalah sistem perencanaan yang

mengarahkan ke operasional jangka pendek (harian, mingguan, bulanan) dan

mengkoordinasikan pelaksanaan perawatan rutin maupun yang tidak terencana

dengan kondisi plant yang up to date.

Gambar 2.4 Langkah-langkah Plan & Scheduling (Campbell, 1995)

5. Pro Active Maintenance

Ini merupakan icon yang mengarahkan jenis perawatan Tradisional ke jenis

perawatan modern (Continous Improvement) yang real aplikasinya seperti

ditunjukkan pada Gambar 2.5, yang mengakomodir pengukuran-pengukuran

baik secara manual ataupun menggunakan tools, dapat dituangkan kedalam

format tertentu, sehingga dapat dianalisa dengan mudah trend atau

kecenderungan mesin. Lebih lanjut dapat dijadikan input balik (feed-back) yang

Gambar 2.5 Langkah-langkah Menuju World Class Maintenance

(www.nccer.org)

6. TPM (Total Produktive Maintenance)

Adalah format maintenance yang secara penuh mampu mendukung World Class

Manufacturing. Dasar dari TPM adalah pelaksanaan 5R (Ringkas, Rapi, Resik,

Rawat, Rajin).

• TPM adalah strategi maintenance pada tingkat dasar yang memiliki 3 prinsip

yaitu: Maintenance Engineering, Total Quality Management (TQM), dan

Just-in-Time Operation.

Tujuan utama dari TPM yaitu:

- Memaksimalkan keefektifan dan produktivitas peralatan dan mengurangi

kerugian-kerugian dari peralatan.

- Menciptakan rasa memiliki dari operator yang menjalankan peralatan

melalui program pelatihan dan keterlibatan karyawan.

- Mempromosikan perbaikan terus-menerus melalui kegiatan-kegiatan grup

kecil di produksi, engineering dan personel maintenance.

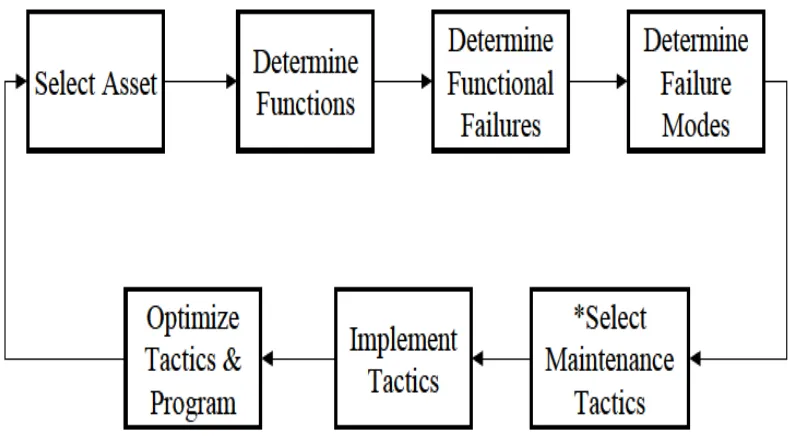

7. RCM (Reliability Centered Maintenance)

Yaitu sistem perawatan yang berbasiskan kehandalan. Kehandalan yang

dimaksud disini adalah kemampuan mempertahankan fungsi dari

mesin/peralatan pabrik pada prestasi yang diharapkan dan pada kondisi yang

ditentukan.

Reliability Centered Maintenance (RCM) merupakan sebuah proses teknik

logika untuk menentukan tugas-tugas pemeliharaan yang akan menjamin sebuah

perancangan sistem keandalan dengan kondisi pengoperasian yang spesifik pada

sebuah lingkungan pengoperasian yang khusus. Penekanan terbesar pada Reliability

Centered Maintenance (RCM) adalah menyadari bahwa konsekuensi atau resiko

dari kegagalan adalah jauh lebih penting dari pada karakteristik teknik itu sendiri.

RCM dapat didefinisikan sebagai sebuah proses yang digunakan untuk menentukan

apa yang harus dilakukan untuk menjamin bahwa beberapa asset fisik dapat berjalan

secara normal melakukan fungsi yang diinginkan penggunaanya dalam konteks

operasi sekarang (Dhillon, 2006).

Penelitian mengenai RCM pada dasarnya berusaha menjawab 7 pertanyaan

Ketujuh pertanyaan mendasar tersebut (Dhillon, 2006) adalah:

1. Apakah fungsi dan hubungan performansi standar dari item dalam konteks pada

saat ini (system function)?

2. Bagaimana item/peralatan tersebut rusak dalam menjalankan fungsinya

(functional failure)?

3. Apa yang menyebabkan terjadinya kegagalan fungsi tersebut (failure mode)?

4. Apakah yang terjadi pada saat terjadi kerusakan (failure effect)?

5. Bagaimana masing-masing kerusakan tersebut terjadi (failure consequence)?

6. Apakah yang dapat dilakukan untuk memprediksi atau mencegah

masing-masing kegagalan tersebut (proactive task and task interval)?

7. Apakah yang harus dilakukan apabila kegiatan proaktif yang sesuai tidak

berhasil ditemukan?

RCM merupakan suatu teknik yang dipakai untuk mengembangkan

Preventive Maintenance. Hal ini didasarkan pada prinsip bahwa keandalan dari

peralatan dan stuktur dari kinerja yang akan dicapai adalah fungsi dari perencanaan

dan kualitas pembentukan Preventive Maintenance yang efektif. Perencanaan

tersebut juga meliputi komponen pengganti yang telah diprediksikan dan

direkomendasikan. Reliability Centered Maintenance (RCM) didefinisikan sebagai

sebuah proses yang digunakan untuk menentukan kebutuhan perawatan terhadap

aset yang bersifat fisik dalam konteks operasinya. Secara mendasar, metodologi

RCM menyadari bahwa semua peralatan pada sebuah fasilitas tidak memiliki

tingkat prioritas yang sama. RCM menyadari bahwa disain dan operasi dari

peralatan berbeda-beda sehingga memiliki peluang kegagalan yang berbeda-beda

Pendekatan RCM terhadap program maintenance memandang bahwa suatu

fasilitas tidak memiliki keterbatasan finansial dan sumber daya, sehingga perlu

diprioritaskan dan dioptimalkan. Secara ringkas, RCM adalah sebuah pendekatan

sistematis untuk mengevaluasi sebuah fasillitas dan sumber daya untuk

menghasilkan reliability yang tinggi dan biaya yang efektif. RCM sangat

bergantung pada predictive maintenance tetapi juga menyadari bahwa kegiatan

maintenance pada peralatan yang tidak berbiaya mahal dan tidak penting terhadap

reliability peralatan lebih baik dilakukan pendekatan reactive maintenance.

Pendekatan RCM dalam melaksanakan program maintenance dominan bersifat

predictive dengan pembagian sebagai berikut:

1. < 10% Reactive.

2. 25% - 35% Preventive.

3. 45% - 55% Predictive.

RCM memerlukan langkah-langkah sebagai berikut:

1. Pemeliharaan fungsi. Pemeliharaan fungsi merupakan ciri RCM yang penting

dan juga sulit. Sasaran RCM adalah memelihara fungsi sistem (preserve system

function).

2. Identifikasi kegagalan. Kegagalan dapat terjadi dalam berbagai bentuk dan

ukuran. Hal yang penting adalah mengidentifikasi bentuk kegagalan khusus ada

komponen tertentu yang secara potensial menghasilkan kegagalan fungsi yang

tidak diinginkan.

3. Prioritas kebutuhan fungsi. Usaha untuk dapat menentukan keputusan secara

tidak diciptakan sama sehingga semua kegagalan fungsi dan komponen yang

berhubungan dan bentuk kegagalan tidaklah sama. Sehingga kita ingin untuk

memprioritaskan bentuk kegagalan yang penting.

4. Pemilihan preventive maintenance yang effective dan applicable. Dikatakan

applicable bila tugas dapat dijalankan, maka akan melakukan satu dari tiga

alasan untuk melakukan preventive maintenance yaitu mencegah kegagalan,

mendeteksi kegagalan dan menemukan kegagalan tersembunyi. Dikatakan

effective bila kita menginginkan sumber kita (fasilitas yang ada) melakukan

tugas tersebut.

Langkah-langkah fundamental dari RCM di atas digambarkan pada Gambar 2.6

Prinsip-Prinsip RCM, antara lain:

1. RCM memelihara fungsional sistem, bukan sekedar memelihara suatu sitem/alat

agar beroperasi tetapi memelihara agar fungsi sistem/alat tersebut sesuai dengan

harapan.

2. RCM lebih fokus kepada fungsi sistem daripada suatu komponen tunggal, yaitu

apakah sistem masih dapat menjalankan fungsi utama jika suatu komponen

mengalami kegagalan.

3. RCM berbasiskan pada kehandalan yaitu kemampuan suatu sistem/equipment

untuk terus beroperasi sesuai dengan fungsi yang diinginkan.

4. RCM bertujuan menjaga agar kehandalan fungsi sistem tetap sesuai dengan

kemampuan yang didesain untuk sistem tersebut.

5. RCM mengutamakan keselamatan (safety) baru kemudian untuk masalah

ekonomi.

6. RCM mendefinisikan kegagalan (failure) sebagai kondisi yang tidak

memuaskan (unsatisfactory) atau tidak memenuhi harapan, sebagai ukurannya

adalah berjalannya fungsi sesuai performance standard yang ditetapkan.

7. RCM harus memberikan hasil-hasil yang nyata/jelas, Tugas yang dikerjakan

harus dapat menurunkan jumlah kegagalan (failure) atau paling tidak

menurunkan tingkat kerusakan akibat kegagalan.

Tujuan dari RCM adalah:

1. Untuk membangun suatu prioritas disain untuk memfasilitasi kegiatan

2. Untuk merencanakan preventive maintenance yang aman dan handal pada

level-level tertentu dari sistem.

3. Untuk mengumpulkan data-data yang berkaitan dengan perbaikan item dengan

berdasarkan bukti kehandalan yang tidak memuaskan.

4. Untuk mencapai ketiga tujuan di atas dengan biaya yang minimum.

Karena RCM sangat menitikberatkan pada penggunaan predictive

maintenance maka keuntungan dan kerugiannya juga hampir sama. Adapun

keuntungan RCM adalah sebagai berikut:

1. Dapat menjadi program perawatan yang paling efisien.

2. Biaya yang lebih rendah dengan mengeliminasi kegiatan perawatan yang tidak

diperlukan.

3. Minimisasi frekuensi overhaul.

4. Minimisasi peluang kegagalan peralatan secara mendadak.

5. Dapat memfokuskan kegiatan perawatan pada komponen-komponen kritis.

6. Meningkatkan reliability komponen.

7. Menggabungkan root cause analysis.

Adapun kerugian RCM adalah dapat menimbulkan biaya awal yang tinggi

untuk training, peralatan dan sebagainya.

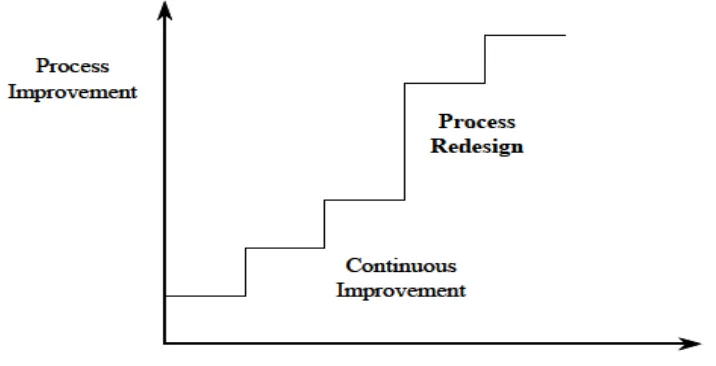

8. Proses Redesign (or Reengineering)

Proses Redesign adalah analisa dan rekonstrukti proses bisnis kunci dengan

tujuan perbaikan yang dramatis terhadap biaya, kualitas, pelayanan dan

kecepatan. Proses redesign membutuhkan usaha yang lebih besar dibanding

Gambar 2.7. Proses Redesign dan Continuous Improvement (Campbell, 1995)

9. Indikator Maintenance

Beberapa definisi indikator kinerja maintenance diformulasikan sebagai

berikut:

Availability : (Periode waktu - Jumlah jam Planned Maintenance -

Jumlah jam Forced Maintenance) / Periode waktu

Service Level (SL) : Spare parton time / Total spare part x 100%

Turn Over Ratio (TOR) : Consumption one year / Inventory value ending x 100%

PM schedule compliance : PM schedule realisasi / Total PM schedule x 100%

2.6 Taktikal Strategi

Strategi mendeskripsikan arah umum yang akan dituju suatu organisasi untuk

mencapai arah tujuannya (Anthony. R.N, 2005). Secara umum strategi terbagi 3

yaitu: Strategi Korporasi, Strategi Bisnis Unit dan Strategi Fungsional. Strategi di

strategi. Taktikal strategi merupakan serangkaian langkah dengan horizon waktu

yang dibutuhkan untuk melaksanakan rencana strategis maintenance (Campbell,

BAB III

KERANGKA KONSEPTUAL

Secara umum kinerja maintenance ditunjukkan oleh availabilitas peralatan

yang tinggi disertai dengan biaya maintenance yang optimum. Kinerja maintenance

ini dapat dicapai dengan penerapan strategi maintenance yang tepat. Misalnya

melalui penerapan model strategi RCM (Reliability Center Maintenance), TPM

(Total Productive Maintenance) ataupun model lainnya.

Geladikarya ini membahas penerapan strategi yang sesuai, diawali dengan

membandingkan level penerapan sistem manajemen maintenance di PT Inalum

dengan sistem manajemen maintenance kelas dunia menurut Campbell dengan 4

faktor yaitu: Leadership, metode, sistem, dan proses serta 9 segmen yaitu: strategi,

manajemen SDM, pemberdayaan karyawan, maintenance taktik, analisa reliability,

pengukuran performance, teknologi informasi, perencanaan & scheduling serta

proses reengineering.

Kerangka konseptual disajikan dalam gambar 3.1 berikut:

BAB IV

METODE PENELITIAN

4.1 Lokasi dan Waktu Penelitian A. Lokasi Penelitian

Penelitian dilaksanakan di PT Inalum, Kuala Tanjung Kabupaten

Batubara.

B. Waktu Penelitian

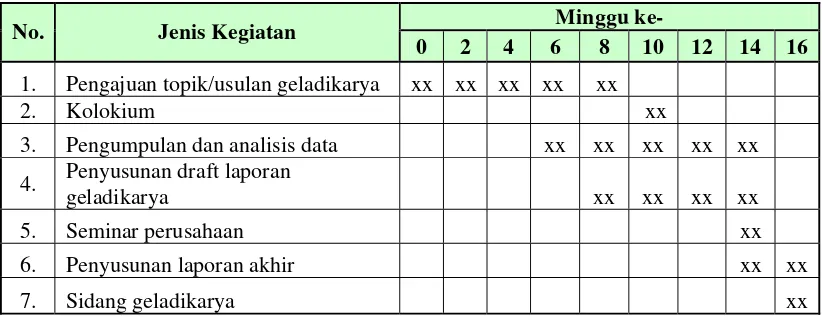

Penelitian telah dilaksanakan selama 16 minggu dimulai pada bulan

Desember 2011 seperti terlihat pada tabel 4.1

Tabel 4.1 Jadwal Penelitian

Minggu ke-

No. Jenis Kegiatan

0 2 4 6 8 10 12 14 16

1. Pengajuan topik/usulan geladikarya xx xx xx xx xx

2. Kolokium xx

3. Pengumpulan dan analisis data xx xx xx xx xx

4. Penyusunan draft laporan

geladikarya xx xx xx xx

5. Seminar perusahaan xx 6. Penyusunan laporan akhir xx xx

7. Sidang geladikarya xx

4.2 Sumber dan Jenis Data

Data yang digunakan dalam penelitian ini bersumber dari PT Inalum dan

beberapa sumber lainnya. Jenis data yang dikumpulkan adalah data primer dan

sekunder. Data primer adalah merupakan hasil penelitian atau pengamatan langsung

melalui kuesioner terhadap karyawan level manajemen PT Inalum yang terkait dan

Data sekunder yang digunakan dalam penelitian ini adalah hasil dari

laporan-laporan kinerja tahunan PT Inalum, jurnal, buletin, maupun konferensi internasional

tentang aluminium serta website lembaga konsultan tentang industri aluminium.

4.3 Metode Pengumpulan Data

Pengumpulan data dilakukan dengan menggunakan cara sebagai berikut:

1. Daftar pertanyaan atau kuesioner (terlampir), yang diberikan kepada para

responden. Dalam penelitian ini kuesioner dilakukan untuk mengetahui

persepsi karyawan di level manajemen terhadap sistem manajemen

maintenance PT Inalum saat ini.

2. Studi dokumentasi yang dilakukan terhadap hasil dari laporan-laporan

kinerja tahunan PT Inalum, jurnal, buletin, maupun konferensi internasional

tentang aluminium serta website lembaga konsultan tentang industri

aluminium untuk mengukur kinerja maintenance PT Inalum.

4.3.1 Populasi dan Sampel

Penentuan jumlah sampel dalam penelitian sangat ditentukan oleh keadaan

dari populasi, jika populasi homogen atau sifat-sifat tertentu dari populasi hampir

tidak ditemukan maka jumlah sampel tidak terlalu banyak dengan keadaan populasi

yang heterogen. Besar kecilnya jumlah sampel dari suatu populasi tidak menjamin

ketepatan suatu kesimpulan, akan tetapi ketepatan suatu kesimpulan sangat

ditentukan oleh sampel yang benar-benar representatif. Dengan kata lain, sampel itu

harus representatif dalam arti segala karakteristik populasi hendaknya tercerminkan

Obyek penelitian ini adalah sistem manajemen maintenance di PT Inalum.

Ada beberapa departemen/bagian yang berhubungan dengan sistem manajemen

maintenance tersebut yaitu bagian maintenance sebagai pelaksana kegiatan

maintenance, bagian warehouse sebagai pengelola logistik material untuk

mendukung kegiatan maintenance dan bagian produksi sebagai pengguna asset

sekaligus konsumen dari bagian maintenance.

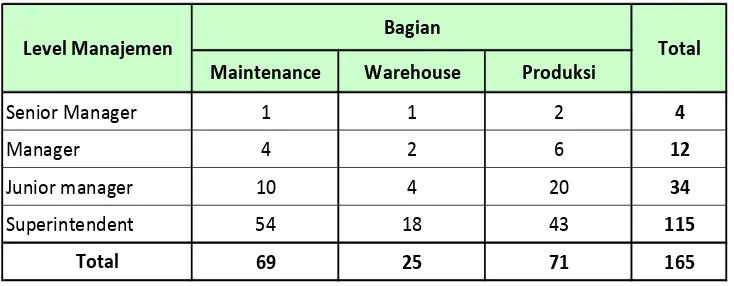

1. Populasi adalah semua karyawan level manajemen PT Inalum yang terlibat

dengan sistem manajemen maintenance, yaitu bagian maintenance, produksi

dan warehouse. Yang dimaksud dengan level manajemen yaitu level

manajemen lini yaitu superintendent, level manajemen madya yaitu junior

manager dan manager serta level manajemen puncak yaitu senior manager.

Jumlah populasi dapat dilihat pada Tabel 4.2.

Tabel 4.2 Populasi Berdasarkan Bagian dan Level Manajemen

Maintenance Warehouse Produksi

Senior Manager 1 1 2 4

Manager 4 2 6 12

Junior manager 10 4 20 34

Superintendent 54 18 43 115

69 25 71 165

Sampel adalah sebuah subset dari populasi. Sebuah subset terdiri dari

sejumlah elemen dari populasi ditarik sebagai sampel melalui mekanisme

tertentu dengan tujuan tertentu. Elemen yang ditararik dari populasi disebut

seluruh elemen-elemen yang ditarik tersebut merepresentasikan karakteristik

dari populasi (Sinulingga S, 2011). Sampling dilakukan untuk mendapatkan

data persepsi tentang sistem manajemen maintenance PT Inalum. Sampling

dilakukan dengan alasan penghematan sumber daya waktu dan biaya dalam

pengumpulan data. Metode sampling yang digunakan adalah simplerandom

sampling. Dalam simple random sampling yang sering juga disebut

unrestricted probability sampling, setiap elemen dari populasi memiliki

kesempatan atau peluang yang sama untuk terpilih menjadi anggota sampel

(Sinulingga S, 2011).

Jumlah sampel (n) dihitung dengan formula Slovin (Umar, 2004):

n = N/(1+Ne

2)

dimana N = dengan jumlah populasi 165 orang

e = tingkat kelonggaran ketidaktelitian (error) 15%

maka

n = 165/(1+165 x 0.152)

n = 35

Sehingga diperoleh jumlah sampel 35 orang.

4.4 Analisis Data

Data yang telah dikumpulkan kemudian ditabulasikan dengan statistik

deskriptif untuk mengetahui level manejemen maintenance merujuk kepada

maintenance kelas dunia oleh Campbell dan digambarkan dengan radar map.

Benchmark untuk biaya maintenance dilakukan terhadap biaya maintenance

rata-rata industri aluminium dunia dan analisis posisi biaya maintenance dengan analisis

(availability), PM schedule complieance, perputaran persediaan (inventory

turnover) dan service level dibandingkan terhadap rata-rata industri manufaktur

dengan kurva trend. Selanjutnya dilakukan perumusan strategi menggunakan

BAB V

DESKRIPSI PERUSAHAAN

5.1 Deskripsi PT Inalum

PT Inalum didirikan pada 6 Januari 1976. Jenis perusahaan adalah

penanaman modal asing (PMA) dalam bentuk Joint Venture antara Permerintah

Indonesia dan konsorsium perusahaan Jepang dengan PT Inalum memiliki 2 (dua)

bisnis yaitu Pembangkit Listrik Tenaga Air (PLTA) dan Pabrik Peleburan

Aluminium dengan kapasitas desain 225.000 Ton/tahun. Produk yang dihasilkan

adalah aluminium ingot (batangan) dengan penjualan ekspor ke Jepang dan

penjualan dalam negeri sesuai komposisi saham.

5.1.1 Riwayat Singkat

•Tahun 1908 : Gagasan untuk mengolah tenaga air sungai Asahan sebagai

Pembangkit Tenaga Listrik.

•Tahun 1919 : Pemerintah Hindia Belanda mengadakan studi kelaikan proyek

atas gagasan tersebut.

•Tahun 1939 : MEWA (Perusahaan Belanda) memulai pembangunan PLTA

Sigura-gura, namun sehubungan dengan pecah Perang Dunia II,

proyek ini tidak dapat diteruskan.

•Tahun 1962 : Pemerintah RI dan Rusia (USSR) menandatangani Perjanjian

Kerjasama untuk mengadakan studi kelaikan tentang

pembangunan Proyek Asahan.

•Tahun 1968 : Nippon Koei (Perusahaan Konsultan Jepang) menyerahkan

•Tahun 1970 : Penandatanganan perjanjian antara Departemen Pekerjaan Umum

& Tenaga Listrik (PUTL), dengan Nippon Koei tentang

perencanaan dan penelitian.

•7 Jul. 1975 : Pemerintah RI dan para Penanam Modal Jepang menandatangani

Perjanjian Induk untuk membangun PLTA dan pabrik Peleburan

Aluminium Asahan.

•6 Jan. 1976 : PT Inalum didirikan di Jakarta yang merupakan perusahaan

patungan antara pemerintah RI dengan 12 perusahaan Penanaman

Modal Jepang yaitu Nippon Asahan Aluminium (NAA Co. Ltd)

untuk melaksanakan pembangunan dan pengoperasian PLTA dan

Pabrik Peleburan Aluminium.

•20 Jan. 1982 : Presiden Suharto meresmikan operasi tahap pertama Pabrik

Peleburan Aluminium PT Inalum Kuala Tanjung, dan menyebut

proyek ini sebagai “ImpianyangMenjadiKenyataan”.

•14 Okt. 1982 : Expor perdana produksi PT Inalum ke Jepang.

5.1.2 Jenis Usaha

1. Pembangkit Listrik Tenaga Air (PLTA)

•Lokasi: Paritohan, Pintu Pohan Meranti, Kabupaten Toba Samosir, Sumatera

Utara.

•Kapasitas: Sungai Asahan dengan panjang 150 km memiliki potensi debit pada

musim kemarau 60 m3/detik dan pada musim hujan lebih dari 100 m3/detik.

Potensi tersebut dimanfaatkan untuk menggerakkan 2 (dua) stasiun PLTA yaitu

- Kapasitas terpasang: 603 MW

- Output tetap: 426 MW

- Output puncak: 513 MW

• PLTA Sigura-gura: berada 200 m di dalam perut bumi dengan 4 generator

masing-masing berkapasitas 71,5 MW dan merupakan PLTA bawah tanah

pertama di Indonesia.

• PLTA Tangga: dari bendungan Tangga, air disalurkan melalui sebuah

terowongan bawah tanah yang panjangnya 3.150 m. Terpasang 4 unit

generator masing-masing berkapasitas 79,2 MW dan berada di atas

permukaan tanah.

• Jaringan transmisi: tenaga listrik yang dihasilkan PLTA Sigura-gura dan

Tangga disalurkan melalui jaringan transmisi ke pabrik peleburan aluminium

Kuala Tanjung Batubara.

- Panjang jaringan: 120 km

- Jumlah menara: 271 unit

- Tegangan: 275 KV

2. Pabrik Peleburan Aluminium

Pabrik peleburan aluminium merupakan bagian utama dari PT Inalum dibangun

di atas areal seluas 200 ha berlokasi di Kuala Tanjung, Kecamatan Sei Suka,

Kabupaten Batubara, Propinsi Sumatera Utara sekitar 117 km dari kota Medan.

Terdiri dari 3 (tiga) pabrik utama, yaitu:

a. Pabrik carbon (carbon plant): tempat memproduksi balok-balok anoda

Pabrik carbon terdiri dari 3 (tiga) bagian yaitu:

1. Pabrik carbon mentah (green plant)

2. Pabrik pemanggangan (baking plant)

3. Pabrik penangkaian (rodding plant)

b. Pabrik reduksi (reduction plant): tempat peleburan alumina menjadi

aluminium cair.

- Terdiri dari 3 (tiga) gedung utama, masing-masing gedung terpasang 170

unit tungku tipe anoda prapanggang dengan desain 170 KA dan telah

dikembangkan menjadi 190 KA.

- Kapasitas produksi 225.000 ton/tahun dari 510 unit tungku reduksi.

Kapasitas tersebut telah dikembangkan sampai 260.000 ton/tahun

Pada tungku reduksi bahan baku alumina (Al2O3) dilebur dengan proses

elektrolisa menjadi cairan aluminium.

c. Pabrik penuangan (casting plant): tempat pencetakan aluminium cair menjadi

aluminium batangan.

Aluminium cair dari tungku reduksi diangkut ke bagian penuangan, setelah

dimurnikan lebih lanjut dalam tungkui-tungku penampung dibentuk menjadi

aluminium batangan (ingot) yang beratnya masing-masing 50 pon (± 22,7 kg)

dan merupakan produk akhir PT Inalum. Di gedung ini terdapat 10 buah

tungku penampung masing-masing berkapasitas 30 ton/jam dan 7 unit mesin

5.2 Visi, Misi dan Nilai PT Inalum

Visi:

PT Inalum menjaga hubungan yang harmonis dengan masyarakat, dan dalam 10

(sepuluh) tahun ke depan setelah tahun 2009 akan menjadi perusahaan yang terkenal

dalam produktifitas dan daya saing di industri aluminium dunia.

Misi:

1. Menciptakan manfaat bagi semua pihak yang berkepentingan melalui bisnis

yang menguntungkan serta mampu bersaing di pasar global

2. Mendukung pengembangan ekonomi regional dan nasional dan selalu menjaga

hubungan yang harmonis dengan masyarakat

Nilai:

Nilai dari Perusahaan adalah:

• Tanggap: kami menanggapi dengan segera terhadap segala sesuatu yang

berhubungan dengan peningkatan produktifitas kami

• Integritas: kami memperlakukan diri kami untuk bertanggung jawab dalam

menjalankan seluruh urusan bisnis kami dengan integritas

• Tanggung jawab: kami berusaha untuk bertanggung jawab secara terbuka dan

bersedia untuk menyelaraskan kekuatan pengambilan keputusan dengan

tanggung jawab pada semua tingkat perusahaan

Kepercayaan dan Keterbukaan:

Inti dari semua etika bisnis, harus ada kepercayaan. Kami harus terbuka dalam hal

berkomunikasi dengan pihak-pihak lain, memberikan informasi yang akurat dan

tepat waktu.

Komitmen kami terhadap kepedulian lingkungan, tanggung jawab sosial, kesehatan

dan keselamatan tidak dapat ditawar.

5.2.1 Kebijakan dan Sasaran PT Inalum

Kebijakan: Top manajemen dan karyawan bertekad untuk meningkatkan kinerja dan

mutu produk secara berkesinambungan dengan operasi yang aman, stabil dan ramah

lingkungan serta mentaati peraturan dan perundang-undangan yang berlaku agar

dapat memenuhi kepuasan pelanggan, karyawan, pemegang saham, pemerintah dan

masyarakat.

Sasaran:

1. Memaksimalkan keuntungan perusahaan dengan memaksimalkan penerimaan

kas melalui peningkatan produksi dan penjualan aluminium ingot serta

pendapatan lainnya termasuk pendapatan bunga, meminimalkan pengeluaran kas

dan mengoptimalkan biaya keuangan.

2. Meningkatkan kepuasan pelanggan melalui peningkatan pelayanan dengan

memanfaatkan sistem jaringan bisnis serta mengurangi keluhan pelanggan, dan

memperkuat reputasi atau citra perusahaan yang baik melalui pelaksanaan

3. Menjaga operasi yang efektif, efisien, aman dan stabil tanpa kecelakaan, meningkatkan

sistem perawatan, meningkatkan produktifitas, mutu produk, dan pelayanan jasa melalui

peningkatan standar dan prosedur kerja serta meminimalkan limbah yang dihasilkan dan

mengoptimalkan sistem penggunaan kembali atau daur ulang.

4. Meningkatkan kemampuan adaptasi perusahaan melalui peningkatan kompetensi

karyawan dengan peningkatan sistem pelatihan, program regenerasi dan

kepuasan karyawan serta dengan mengoptimalkan sistem informasi dan

koordinasi.

5.3 Struktur Organisasi Maintenance PT Inalum

PT Inalum memiliki tujuh divisi. Bagian/Departemen Maintenance berada

dibawah divisi Produksi. Departemen Maintenance terdiri atas 4 seksi yaitu: Seksi

Service & Workshop bertugas mengelola proses outsorcing di departemen

Maintenance, seksi Maintenance Plant 1 bertugas melakukan perawatan pabrik

anoda dan Material Handling, seksi Maintenance Plant 2 bertugas melakukan

perawatan gedung reduksi dan penuangan, serta seksi Electric Supply yang bertugas

mendistribusikan energi listrik untuk proses produksi dan pendukung. Struktur

Organisasi Maintenance PT Inalum dapat dilihat pada Gambar 5.1.

5.4 Sistem Maintenance PT Inalum

Proses perawatan membutuhkan sumber daya yang terdiri dari:

1. Tenaga kerja untuk pekerjaan repair, overhaul, replacement dan

2. Spare part / Consumable parts.

Untuk penyediaan sumber daya tersebut dilakukan secara internal maupun secara

outsourcing. Sumber daya internal dalam bentuk SDM terutama untuk pekerjaan

inspeksi dan minor repair serta supervisi pekerjaan outsourcing. Sumber daya

internal dalam bentuk sparepart dan consumable parts dikelola oleh manajemen

warehouse untuk menjamin ketersediaan spare parts sehingga pekerjaan

maintenance dapat dilakukan tepat waktu. Sedangkan sumber daya untuk pekerjaan

outsourcing dapat berupa jasa penyediaan tenaga kerja saja ataupun tenaga kerja

sekaligus spare part.

Dari gambar di atas dapat dilihat sistem maintenance di PT Inalum dimulai

dengan pembuatan hirarki peralatan yang ada dimana bagian perencanaan

(planner) Departemen Maintenance seksi Service and Workshop

menetapkan rencana maintenance dari setiap peralatan dalam bentuk jadual

perawatan. Selanjutnya data tersebut sebagai trigger bagi departemen terkait

seperti seksi Warehouse, seksi Pengadaan Barang/Jasa, seksi Perencanaan

dan Budget untuk menyediakan spare part ataupun equipment sebelum

waktu pelaksanaan pekerjaan perawatan. Proses pelaksanaan pekerjaan

(eksekutor) dilakukan oleh seksi Maintenance Plant 1, seksi Maintenance

Plant 2, seksi Electric Supply serta sub seksi Workshop.

Sumber data penyediaan spare part/jasa berasal dari 2 sumber yaitu:

preventive maintenance (PM) schedule dan work request (corrective

maintenance). Untuk penyediaan spare part untuk PM schedule ditrigger

secara regular sesuai jadwal perawatan yang diterbitkan oleh bagian

perencanaan (planner). Sedangkan penyediaan spare part untuk work

request berdasarkan data history sebelumnya berupa stok spare part

min/max.

Proses maintenance didukung dengan perangkat sistem informasi

manajemen berupa Erterprise Resource Planning (ERP). Dengan bantuan

perangkat ERP tersebut, selain sistem database, transaction process, juga

menghasilkan executive report yang digunakan untuk melaporkan dan

mengevaluasi kinerja maintenance dalam indikator seperti : frekuensi

kerusakan, downtime, availability, planned maintenance, unplanned

maintenance, schedule compliance, inventory turnover, MRO service level

BAB VI

HASIL DAN PEMBAHASAN

6.1 Hasil Pengumpulan Data

Pengumpulan data-data untuk analisis internal dilaksanakan di PT Inalum.

Diagnosis manajemen PT Inalum dilakukan dengan pengambilan data terhadap 35

orang dibagian maintenance, gudang dan produksi. Pengambilan data persepsi

responden tentang sistem manajemen maintenance PT Inalum saat ini. Kriteria

pengukuran menggunakan model Maintenance Excellent Grid - Campbel.

Faktor-faktor yang dinilai meliputi: leadership (strategi, manajemen SDM dan

pemberdayaan karyawan), metode (maintenance taktik dan reliability analysis),

sistem (performance measure dan informasi teknologi) dan proses (planning &

scheduling dan process reengineering).

6.2 Diagnosis Sistem

Penilaian masing-masing level menurut Campbell dibagi menjadi 5 level

yaitu: Innocence, Awareness, Understanding, Competence dan Excellence dimana

dalam tabulasi hasil kuisioner dikonversikan dalam bentuk angka yaitu:

• score 0-20 untuk Level Innocence

• score 21-40 untuk Level Awareness

• score 41-60 untuk Level Understanding

• score 61-80 untuk Level Competence

Hasil kuisioner ditampilkan pada tabel 6.1

Tabel 6.1 Tabulasi hasil kuisioner

Respondance Perseption Score

Grid

Production Logistic &

Maintenance Total

Dari tabel di atas dapat dilihat bahwa persepsi responden pada bagian

produksi terhadap sistem maintenance PT Inalum berada pada posisi “competence”

bila dibandingkan sistem manajemen kelas dunia. Persepsi responden pada bagian

logistik dan maintenance terhadap sistem maintenance PT Inalum juga berada pada

posisi “competence” dengan skor mendekati exellence bila dibandingkan sistem

manajemen kelas dunia. Perbedaan skor antara 68 dan 79 ini terutama terlihat pada

strategi, taktikal maintenance, pengukuran kinerja dan teknologi informasi.

Penyebab perbedaan skor dapat disebabkan kurangnya informasi atau sosialisasi

strategi maintenance kepada bagian produksi, ketidaktahuan/kurang memahami

aktivitas yang dilakukan oleh pihak maintenance dan logistik serta keterbatasan

waktu dan fasilitas dalam mengakses teknologi informasi yang berkaitan dengan

Level sistem manajemen berdasarkan segmen juga dapat dilihat dalam

bentuk Bell Mason Type Spider Diagram seperti berikut:

Gambar 6.1 Bell Mason Type Spider hasil kuisioner

Dari gambar di atas dapat dilihat bahwa faktor leadership dengan segmen

keterlibatan karyawan memiliki skor paling rendah yaitu 66 dan level competence.

Dari hasil kuisioner diperoleh informasi bahwa rendahnya faktor ini karena

karyawan hanya dilibatkan pada perbaikan di lokasi kerja saja. Sedangkan untuk

faktor lainnya berada pada level competence. Ini berarti bahwa untuk mencapai

sistem manajemen kelas dunia PT Inalum hanya membutuhkan perbaikan sistem

Jika dianalisis level untuk masing-masing segmen disajikan dalam tabel 6.2

berikut:

Tabel 6.2 Kondisi PT Inalum saat ini

No Segman Level Kondisi PT Inalum saat ini

1 Strategi Kompeten

Untuk kegiatan manajemen asset telah memiliki pelaksanaan improvement jangka panjang

2 Manajemen SDM Kompeten Man power di bagian Maintenance sebagian telah memiliki multi-skilled

3 Keterlibatan

Karyawan Kompeten

Inalum memiliki tim continuous improvement yang diintegrasikan dalam performance aprisal untuk improvement formal di lokasi kerja

4 Taktikal

Maintenance Kompeten

Taktikal maintenance sebagian berdasarkan condition base, sebagian time base dan sebagian lagi breakdown

5 Analisa Reliability Kompeten

Sebagian peralatan kritikal telah menerapkan sistem FMECA (Failure Modes, Effects and Criticality Analysis)

6 Pengukuran Kinerja Kompeten

Pengukuran kinerja maintenance dimonitor secara regular diantaranya Availability, PM Schedule Complience, Maintenace Cost, dan lain-lain

7 Teknologi

Informasi Kompeten

Menerapkan CMS/ERP dengan Software Avantis, sangat berfungsi dan terhubung dengan bagian keuangan dan warehouse

8 Analisa Proses Kompeten

Beberapa kali melakukan peninjauan terhadap proses administrasi, engineering & ketrampilan bagian Maintenance

9 Planning &

Scheduling Kompeten

6.3 Benchmarking

Benchmarking dilakukan dengan indikator yang dibandingkan meliputi

maintenance cost, availability, PM schedule compliance, inventory turn over dan

service level. Pengumpulan data referensi sebagai pembanding dalam bentuk best

praktis dan data industri. Khusus untuk maintenance cost diperoleh melalui studi

literatur. Nilai dan sumber data disajikan pada tabel berikut:

Tabel 6.3 Sumber Data Benchmark/Best Practice

No Performance Indikator Benchmark/Best Practice Sumber Data

1 Maintenace Cost Industri Aluminium

Kurva Maintenance Cost

industry Aluminium (2004) Espinoza, 2005

2 Availability > 95% Campbell, 1995

3 PM Schedule Compliance > 90% Frampton, 2001

4 Inventory Turn Over > 1.8 Campbell, 1995

5 Service Level > 91% Campbell, 1995

6.3.1 Maintenace Cost Industri Aluminium

Kurva maintenance cost industri diperoleh dari Espinoza (2005) yang

merupakan hasil survey maintenance cost dari 30 smelter aluminium di dunia pada

tahun 2004. Maintenance cost terdiri dari material cost dan labour cost. Material

cost terdiri dari spare part, consumable part, termasuk material untuk kegiatan

maintenance. Sedangkan labour cost terdiri dari kontrak kerja dan gaji karyawan di

bagian maintenance.

Untuk biaya material PT Inalum bersumber dari data pembelian spare part,

material untuk kegiatan maintenance dan consumable part pada tahun 2004. Biaya

PT Inalum bagian Maintenance tahun 2004. Data maintenance cost disajikan dalam

satuan US$ per ton aluminium. Nilai tersebut diperoleh dari biaya maintenance

dibagi produksi aluminium dalam satu tahun buku.

Hasil benchmarking untuk maintenance cost ditunjukkan pada Gambar 6.2

Gambar 6.2 Hasil Benchmarking untuk Maintenance Cost

Dari kurva tersebut diperoleh rata-rata labour cost sebesar 36 US$/t-Al, rata-rata

repair material sebesar 70 US$/t-Al dan rata-rata total maintenance cost sebesar

106 US$/t-Al. Posisi PT Inalum berada pada sedikit di atas rata-rata dunia dengan

total maintenance cost sebesar 108 US$/t-Al. Dilihat dari labour cost PT Inalum

sebesar 39 US$/t-Al, sedikit di atas rata-rata dunia. Sedangkan rata-rata repair dan

maintenance sebesar 69 US$/t-Al sedikit di bawah rata-rata dunia.

Untuk nilai man power cost yang diambil dari kontrak jasa perlu dilakukan

koreksi karena kontrak jasa tersebut ada yang mengandung komponen biaya

material seperti terlihat pada Tabel 6.4. Kandungan biaya material di dalam kontrak

Tabel 6.4 Kandungan biaya material di dalam kontrak jasa

No Out Sourcing Jumlah

Pekerjaan

Persentase Biaya Material

1 Pekerjaan Mekanikal 50 % 20 %

2 Pekerjaan Elektrikal 13 % 45 %

3 Pekerjaan Sipil 37% 60 %

4 Rata-rata 38,05 %

Dari data diatas maka koreksi untuk biaya man power adalah 30 USD per

ton Aluminium dan biaya material menjadi 78 USD per ton Aluminium. Rata-rata

biaya material PT Inalum lebih tinggi dibanding rata-rata dunia (78 dibanding 70

USD per ton aluminium).

6.3.2 Ketersediaan (Availability)

Ketersediaan mencerminkan ketersedian asset saat dibutuhkan untuk

beroperasi. Semakin tinggi nilai ketersediaan semakin baik karena menunjang

produktivitas.

Hasil Benchmarking untuk ketersediaan ditunjukkan pada Gambar 6.3

Berdasarkan best practice nilai ketersediaan > 95%. Ketersediaan PT Inalum dalam

lima tahun terakhir masih lebih rendah dari best practice. Namun sejak tahun 2006

sampai tahun 2010 terus mengalami perbaikan dari 84% menjadi 91%.

6.3.3 PM Schedule Compliance

PM schedule complience mencerminkan realisasi pelaksanaan preventive

maintenance yang dijadualkan sesuai dengan jadual yang direncanakan. Semakin

tinggi PM schedule compliance semakin baik, berarti realisasi preventive

maintenance tepat waktu.

Hasil benchmarking untuk PM schedule compliance seperti ditunjukkan

pada Gambar 6.4

Gambar 6.4 Hasil benchmarking untuk PM schedule compliance

Berdasarkan best practice nilai PM schedule compliance > 90%. PM schedule

compliance PT Inalum dalam lima tahun terakhir lebih tinggi dari best practice.

Namun sejak tahun 2009 sampai tahun 2010 sedikit mengalami penurunan sehingga

mendekati 90%. Hal ini disebabkan keterbatasan spare part dan pelaksanaan