PENGARUH MILLING TERHADAP PENINGKATAN

KUALITAS PASIR BESI SEBAGAI BAHAN BAKU INDUSTRI

LOGAM

IRFAN SEPTIYAN NIM 105097003201

PROGRAM STUDI FISIKA

FAKULTAS SAIN DAN TEKNOLOGI

UIN SYARIF HIDAYATULLAH JAKARTA

PENGARUH MILLING TERHADAP PENINGKATAN

KUALITAS PASIR BESI SEBAGAI BAHAN BAKU INDUSTRI

LOGAM

Skripsi

Diajukan kepada Fakultas Sain dan Teknologi Untuk Memenuhi Syarat-syarat Mencapai

Gelar Sarjana Strata

IRFAN SEPTIYAN NIM 105097003201

PROGRAM STUDI FISIKA

FAKULTAS SAIN DAN TEKNOLOGI

UIN SYARIF HIDAYATULLAH JAKARTA

PENGESAHAN UJIAN

Skripsi berjudul Pengaruh Milling Terhadap Peningkatan Kualitas Pasir Besi Sebagai Bahan Baku Industri Logam. Telah diajukan dalam sidang munaqasyah fakultas Sains dan Teknologi UIN Syarif Hidayatullah Jakarta pada tanggal 24 Juni 2010. Skripsi ini telah diterima sebagai salah satu syarat memperoleh gelar sarjana sains (S.Si) pada Program Studi Fisika.

Jakarta 24 Juni 2010

Sidang Munaqasyah

Penguji I Penguji II

(Ambran Hartono, M.Si) (Drs, Sutrisno, M.Si)

NIP: NIP:19590202 1982031

005

Mengetahui

Dekan Ketua

Fakutas Sains dan Teknologi Program Studi Fisika

LEMBAR PERNYATAAN

Dengan ini saya menyatakan bahwa :

1. Skripsi ini merupakan hasil karya saya asli yang diajukan untuk memenuhi salah satu persyaratan memperoleh gelar strata 1 di UIN Syarif Hidayatullah Jakarta.

2. Semua sumber yang saya gunakan dalam penulisan ini telah saya cantumkan sesuai dengan ketentuan yang beraku di UIN Syarif Hidayatullah Jakarta.

3. Jika dikemudian hari terbukti bahwa karya ini bukan hasil asli saya atau merupakan jiplakan dari karya orang lain, maka saya bersedia menerima sanksi yang berlaku di UIN Syarif Hidayatullah Jakarta.

Jakarta, Juni 2010

PERSETUJUAN PEMBIMBING

PENGARUH MILLING TERHADAP PERUBAHAN FASA DAN MIKROSTRUKTUR PADUAN MAGNESIUM JENIS AZ61

Skripsi

Diajukan kepada Fakultas Sain dan Teknologi untuk Memenuhi Syarat-syarat Mencapai

Gelar Serjana Strata

Andrian Kurniawan NIM 105097003189

Pembimbing I Pembimbing II

Arif Tjahjono, ST, M.Si DR. Eng, Nurul Taufiqu Rochman

NIP : 150 389 715 NIP : 320 006 166

Mengetahui

Ketua program studi fisika

KATA PENGANTAR

Syukur alhmadulillah penulis panjatkan kahadirat Allah SWT, atas segala rahamat dan hidayah-Nya, serta segala nikamat dan kesehatan yang diberikan-nya sehingga penulis dapat menyelesaiakan skripsi ini.

Sholawat beriring salam semoga tercurahkan kepada makhluk paling mulia di muka bumi, pemimpin umat manusia, Nabi akhir zaman Muhammad SAW, yang telah membawa umatnya dari jaman jahiliyah menuju zaman ilmu pengetahuan yang bisa kita rasakan sampai sekarang ini.

Sebgai insan biasa penulispun menyadari bahwa tiada satupun pekerjaan yang dapat diselsesaiakn sendirian, terselesaikannya skripsi ini tak lepas dari dukungan, doraongan, serta bantuan dari semua pihak. Oleh karena itu dengan kerendahan hati penulis menghaturkan terima kasih kepada:

1. Bapak Arif Tjahjono, S.T, M.Si, dosen pembimbing utama yang telah membimbing dengan tekun memberiakn petunjuk penulisan dalam menyesesaiakan skripsi dan telah banyak mengajarkan tentang kebaikan.

2. Bapak DR. Taufiqu Rochman pembimbing di PUSPIPTEK LIPI Fisika yang telah banyak membantu dalam bimbingan selama penelitian.

3. Bapak Sutrisno, M.Si, selaku ketua jurusan fisika. 4. Bapak asrul aziz, M.Si selaku pembimbing akademik

5. Dosen-dosen jurusan fisika UIN Syarif Hidayatullah yang tanpa lelah mendidik penulis dan memberiakn ilmu yang bermanfaat.

6. Bapak Firman, bapak Wahyu dan seluruah staf peneliti LIPI Fisika Serpong terima kasih atas bimbinganya serta bantuannya yang telah meluangkan waktunya membimbing selama penelitian.

7. Bapak priyanbodo, S.Si, selaku staf laboratorium fisika UIN syarif Hidayatullah Jakarta yang telah membibing dalam pengujian sampel.

8. Hadiah special dan berharga untuk ayahanda tercinta Solihin dan ibunda tercinta Siti Bahriah yang telah mendidik penulis dari kecil, terima kasih atas pengorbanannya baik berupa materi maupun non material, penulis sadar semua itu tidak mungkin penulis bisa balas. Dan untuk adik-adikku, Ahmad Bainuri, Hayatun Nufus, Ismiyatul Kibtiyah, dan Siti Robiatul Adawiyah. 9. Teman-teman Fisika, terutama teman-teman Fisika Material Andrian

Kurniawan, Syahrul Romadonal, A. Dae Robi, dan Aris krisnawan, terima kasih atas dukungan serta bantuannya.

10.Teman-teman seperjuangan jawir, iqbal, bahtiar, nurul madon, adi, uya, halim, imuh, kang agus dan lain-lain yang, yang selalu memberiakan canda, dan bantuan dikala sedang kesulitan.

11.Teman-Teman al-athfal, serta anak-anak Assa’adah, bersamamu merupakan kenangan yang terindah.

12.Bagi semua pihak yang telah membantu dalam proses penulisan skripsi ini.

Akhirnya, tidak ada yang bisa penulis ucapkan selain ucapan teriama kasih yang mendalam atas dukungannya dan bantauannya, semoga kebaikkan yang telah membantu penulis dalam menyelesaiakn skripsi ini akan mendapatkan balasan dari Allah SWT.

Ciputat, 20 Maret 2010

Irfan Septiyan

ABSTRAK

Telah dilakukan penelitian pasir besi dengan memisahkan pasir besi dari pengotornya, dan dilakukan mechanical milling menggunakan pbm dengan interval waktu 20,40, dan60 jam, kemudian pasir besi dicampur karbon dengan komposisi 20 dan 10% dan dilalukan mechanical alloying dengan interval waktu 40, 20 dan 60 jam. Analisis karakterisasi diakukan dengan menggunakan XRF dan XRD. Hasil pemisahan pasir besi dari pengotornya dengan magnet separator terlihat adanya peningkatan unsure Fe mnjadi 5%. Dan setelah mengalami mechanical milling terlihat adanya pengecilan ukuran bitiran pada pasir besi dengan bertambahnya waktu milling, begitupun dengan proses mechanical alloying dengan campuran karbon, hasil mecahanical milling pasir besi dibandingkan dengan proses mechanical alloying pasir besi dengan karbon. Hasil menunjukkan penghancuran butiran pasir besir dengan mechanical alloying pasir besi dengan karbon berjalan lebih cepat dari proses mechanical milling. Hal ini disebabkan karena karbon memiliki sifat yang rapuh.

Kata kunci: pasir besi, mechanical alloying, magnet separator

ABSTRACT

The research separation of iron sand from its impurities was done with magnetic separator, followed mechanical milling was subjected to iron sand and mechanical alloying was subjected to iron sand-carbon mixture with composition of 10at% and 20at% carbon, Sample was milled using high energy ball mill (PBM4A) for 20, 40, 60, and 100 hours. Characterization using X-ray Fluorescence (XRF) and X-ray diffraction (XRD). The result separation of iron sand from his impurities show that element of Fe increasing become 5% than after separation. And the result of mechanical milling of iron sand show that grain size of iron sand become smaller with increasing time. The result of mechanical alloying of iron sand mixture with carbon show that fracture grain size of iron sand faster than mechanical milling without carbon, due to carbon have a brittle characterization.

Key words : iron sand, mechanical alloying, magnetic separator

2.5 XRF (X-ray Fluorescence) ... 23

2.6 XRD (X-ray Diffraction) ... 25

2.7 Sistem Kristal ... 28

BAB III METODE PENELITIAN 3.1 Waktu dan Tempat Penelitian ... 33

BAB IV HASIL PENELITIAN DAN PEMBAHASAN \4.1 Hasil Pemisahan Pasir Besi dengan Magnet Separator... 42

4.1.1 Pasir Besi Sebelum Separasi ... 42

4.1.2 Pasir Besi Setelah Separasi Dengan Magnet Separator ... …. 43

4.2 Hasil Karakterisasi Pasir Besi Yang Mengalami Mechanical Milling... 45

4.3 Hasil Karakterisasi pasir Besi yang Mengalami Mechanical Aloying ... 47 4.3.1 Hasil Karakterisasi campuran 90% pasir Besi dengan 10%

karbon yang mengalami mechanical alloying ... 47 4.3.2 Hasil Karakterisasi Campuran 80% pasir besi dengan 20%

Karbon yang Mengalami Mechanical Alloying ... 49 4.4. Identifikasi Puncak Difraksi dan persentasi berat Pasir Besi

dengan Menggunakan Xpowder ... 50 4.5 Identifikasi Ukuran Kristalin Pasir Besi dengan Xpowder

Berdasarkan Persamaan Scherrer ... 54 4.5.1 Menentukan ukuran kristalin pasir besi

dengan Xpowde ... 54 4.5.2 Menentukan ukuran kristalin pasir besi dengan persamaan

DAFTAR TABEL

Tabel 2.1 : Mineral-mineral bijih Bernilai Ekonomis ... 6

Tabel 2.2 : Sistem Kristal ... 28 Tabel 4.1 : Hasil Xrf, Komposisi Unsur Kimia dari Pasir Besi

Sebelum Separasi... 42 Tabel 4.2 : Hasil XRF, komposisi unsur kimia dari pasir besi

sesudah separasi ... 43 Tabel 4.3 : Hasil identifikasi puncakdifraksi pasir besi ... 52

Tabel 4.4 : Persentasi Berat Pasir Besi yang Mengalami

Mechanical Milling... 53

Tabel 4.5 : Persentasi Berat Pasir Besi yang Mengalami Mechanical Alloying

dengan Karbon ... 53

Tabel 4.6 : Ukuran Kristal Pasir Besi yang Mengalami Mechanical Milling ... 55

Tabel 4.7 : Ukuran kristal pasir besi yang mengalamimechanical alloying dengan

Karbon ... 56

DAFTAR GAMBAR

Gambar 2.6 : Difraksi dari bidang Kristal (Hukum Bragg) ... 26

Gambar 2.7 : Struktur Kubik Pemusatan Ruang (BCC) ... 30

Gambar 2.8 : Struktur Kubik Pemusatan Sisi (FCC) ... 31

Gambar 3.1 : Magnet Separator ... 34

Gambar 3.2 : Diskmill ... 35

Gambar 3.3 : Planetary ball mill (Pbm4a), Jar, Dan Bola-Bola Milling ... 37

Gambar 3.4 : XRF ... 37

Gambar 3.4 : XRD ... 38

Gambar 3.5 : Diagram Alir Penelitian ... 41

Gambar 4.1: Foto pasir besi yang dipisahkan dengan magnet separator ... 45

xi

Gambar 4.2 : Hasil XRD dari pasir besi yang telah di milling dengan planetary ball

mill selama interval waktu tertentu ... 46

Gambar 4.3 : Hasil XRD dari pasir besi campuran karbon 90% dan 10% yang telah

dimillingdengan planetary ball mill dengan interval waktu tertentu

... 48

Gambar 4.4 : Hasil XRD dari pasir besi campuran karbon 80% dan 20% yang telah

dimilling dengan planetary ball mill selama interval waktu tertentu

... 49

Gambar 4.5 : Proses fitting pasir besi dengan magnetite (Fe3O4)

dengan xpowder ... 51

Gambar 4.6 : Grafik ukuran kristalin pasir besi yang mengalami

Mechanical Milling ... 56

Gambar 4.7 : Grafik ukuran kristalin pasir besi yang mengalami mechanical alloying

dengan karbon komposisi 10% dan 20%... 56

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dewasa ini hampir semua peralatan logam yang digunakan manusia 95%

terbuat dari baja. Oleh karenanya kebutuhan suatu negara akan baja sangatlah tinggi.

Salah satu indikator suatu negara dapat dikatakan maju jika produksi baja dan

pemakaian di negara tersebut lebih tinggi dari negara-negara lainnya. Seperti halnya

China merupakan negara produsen dan pekonsumsi baja terbesar di dunia. Setiap

tahunnya negara ini mengalami peningkatan cukup signifikan dalam mengkomsumsi

baja, dimana hampir sepertiga kebutuhan baja dunia dimanfaatkan oleh China.

Sementara itu, produksi baja Indonesia menempati peringkat 37 dengan indeks

konsumsi yang tergolong relatif rendah yaitu hanya sekitar 33 kg per kapita per

tahun. Namun kebutuhan baja nasional terus mengalami peningkatan seiring dengan

perkembangan sektor industri dan semakin intensnya pembangunan infrastruktur di

Indonesia. Pada saat ini komsumsi baja di perkirakan mencapai 6,3 juta ton,

sementara produksinya hanya 3,8 juta ton, kekurangan baja sebesar 2.5 juta ton

dipasok dari luar negeri(1).

Besarnya kebutuhan baja nasional ini sebenarnya dapat dipenuhi dan diatasi

tanpa harus mengimport bahan baku dari luar negeri, yaitu apabila potensi bahan

baku baja yang ada di negeri ini dikelola secara optimal. Dari hasil survei yang

dilakukan oleh beberapa instansi terkait sebagaimana data yang diperoleh dari

Direktorat Industri Logam, DitJen ILMEA, dan juga Dit.Jen. Pertambangan Umum,

bahwa cadangan bijih besi di Indonesia cukup besar yang tersebar di beberapa pulau,

meskipun dengan kadar kandungan Fe yang masih rendah atau kurang efisien jika

diolah untuk dijadikan produk logam. Bijih besi yang terkandung di dalam perut

bumi secara garis besar digolongkan menjadi tiga bagian yaitu besi laterit, pasir besi,

dan besi hematite, namun hingga kini pemanfaatan khusunya pasir besi masih belum

maksimal, padahal pasir besi tersedia secara luas di Indonesia yang tersebar di

sepanjang pesisir pulau Jawa, Sumatera, Kalimantan dan Bangka. Di dalam pasir besi

juga diduga adanya kandungan mineral-mineral dengan nilai tambah yang tinggi

seperti magnetit (Fe3O4), ilmenit (FeTiO3), rutile (TiO2), hematite (Fe2O3), dan

lain-lain.(2-4)

Masih minimnya penggunaan pasir besi sebagai bahan baku industri logam

diakibatkan karena masih banyaknya unsur pengotor yang terkandung di dalam pasir

besi, seperti V, Si, Ti dan lain-lain. Selain itu ukuran butir yang tidak seragam dari

pasir besi (cendrung besar) juga menyebabkan tingkat efesiensi penggunaan pasir

besi dalam proses peleburan untuk membuat produk logam menjadi rendah. Oleh

karenanya sangat menarik untuk dilakukan penelitian tentang cara untuk

meningkatkan kualitas dari pasir besi hasil penambangan terutama untuk mengurangi

unsur-unsur pengotornya melalui metode magnet separator dan memperhalus butiran

pasir besi agar pemanfaatnnya dalam proses peleburan menjadi lebih efesien melalui

metode milling.

1.2 Rumusan Masalah

Sebagaimana yang telah diterangkan di atas bahwa pemanfaatan pasir besi di

Indonesia masih belum optimal, karena masih banyaknya pengotor dalam pasir besi

dan masih besar dan belum seragamnya ukuran butiran pasir besi, sehingga proses

reduksi menjadi tidak maksimal, maka permasalahan dalam penelitian ini adalah

sebagai berikut :

1. Bagaimanakah proses pemisahan pasir besi dari pengotornya agar unsur

Fe-nya menjadi optimal.

2. Bagaimanakah cara untuk memperhalus ukuran butiran pasir besi sehingga

pada saat dilebur menjadi efesien.

1.3 Tujuan Penilitian

Tujuan dari penelitian ini adalah :

1. Mengetahui hasil pemisahan pengotor dalam pasir besi dengan menggunakan

metode magnet separator.

2. Mengetahui pengaruh proses milling terhadap perubahan ukuran butiran pasir

besi

3. Mengetahui adakah pengaruh penambahan karbon dalam proses milling pasir

besi untuk meningkatkan kontak reduksi saat dilebur.

1.4 Manfaat Penelitian

Dengan mengurangi unsur pengotor dan memperhalus ukuran butiran pasir

besi diharapkan dapat meningkatkan efesiensi penggunaan pasir besi sebagai bahan

baku industri logam sekaligus dapat dijadikan bahan baku alternatif selain bijih besi

hematite.

1.5 Sistematika Penulisan

Dalam sistematika skripsi ini dibagi menjadi lima bab, tiap- tiap bab terdiri

dari subab-subab sebagai berikut:

Bab I. Pendahuluan yang terdiri dari latar belakang, rumusan masalah dan

ruang lingkup penelitian, tujuan penelitian, manfaat penelitian, dan sistematika

penulisan.

Bab II. Studi pustaka yang terdiri dari besi, bijih besi lokal, pasir besi, prose

milling, reduksi oksidasi besi, XRF (X-ray Fluorescence), XRD (X-Ray Difraction),

dan sistem kristal

Bab III. Metode penelitian yang terdiri dari tempat dan waktu penelitian,

bahan penelitian, peralatan penelitian, dan metode penelitian penelitian.

Bab IV. Analisis dan pembahasan yang terdiri dari hasil pemisahan pasir besi

dengan magnet separator, hasil karakterisasi pasir besi yang mengalami mechanical

milling, dan hasil karakterisasi mechanicall alloying pasir besi dan karbon.

Bab V. Penutup yang terdiri dari kesimpulan dan saran.

BAB II

DASAR TEORI

2.1 Besi

Besi merupakan logam kedua yang paling banyak di bumi ini yang

membentuk 5% dari pada kerak bumi. Karakter endapan besi ini berupa endapan

yang berdiri sendiri namun seringkali ditemukan berasosiasi dengan mineral logam

lainya. Kadang besi sebagai kandungan logam tanah (residual), namun jarang

memiliki nilai ekonomis yang tinggi. Kebanyakkan besi ini hadir dalam berbagai

jenis oksidasi, endapan besi yang ekonomis umumnya berupa Magnetite, Hematite,

Limonite, dan Siderite. Dari mineral-mineral bijih besi magnetite adalah mineral

dengan kandungan Fe paling tinggi, tetapi terdapat dalam jumlah kecil. Sementara

hematite merupakan mineral bijih utama yang dibutuhkan dalam industri besi.

Beberapa jenis genesa dan endapan yang memungkinkan endapan besi bernilai

ekonomis

• Magnetik: Magnetite dan Titaniferous magnetite

• Metasomatik kontak: magnetite dan specularite

• Pergantian/replacement: magnetite dan hematite

• Sendimentasi/placer: hematite, limonite, dan siderite

• Kosentrasi mekanik dan residual: hematite, magnetite, dan limonite

• Oksidasi: limonite dan hematite.

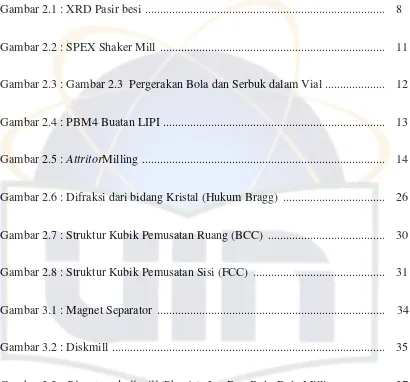

Table 2.1 Mineral-Mineral Bijih Besi Bernilai Ekonomis

MINERAL SUSUNAN

siderite FeCO3 48,2 Spathic, black band,

clay ironstone

2.2 Bijih Besi Lokal

Indonesia kaya akan kandungan alamnya, begitupun bahan baku bijih besi

terdapat dalam jumlah yang cukup besar, bijih besi ini ditemukan dalam berbagai

oksidasi, di antaranya bijih besi yang terdapat di Indonesia yang ditemukkan di

Indonesia seperti bijih besi hematite, magnetite, laterit, dan pasir besi, adapun

karakteristik dari setiap bijih besi lokal adalah sebagai berikut:

• Bijih Besi Hematite

Rumus kimianya Fe2O3. kandungan Fe-nya bervariasi (low-high grade).

Biasanya terdapat bersama pengotor seperti silika dan alumina. Proses

benefisiasi untuk meningkatkan kadar Fe biasanya dengan metode flotasi.

Jenis bijh besi primer ini merupakan bahan baku utama untuk memproduksi

besi atau baja dunia. Bijih besi hematite di Indonesia terdapat antara lain di

Ketapang (Kalbar), Belitung, Tasik, dan lain-lain • Bijih Besi Magnetite

Rumus kimianya Fe3O4 atau FeO, Fe2O3, bersifat magnet kuat, sehingga

proses benefesiasinya menggunakan magnet separator. Di luar negeri seperti

RRC, bijih besi magnetite dengan kadar Fe dibawah 30% bisa diolah secara

ekonomis. Proses reduksi bijih besi magnetite relatif lebih sulit dibandingkan

hematite, hal ini disebabkan karena ikatan antara oksigen dengan Fe lebih

kompak. Di Indonesia bijih besi magnetite terdapat antara lain di Pagelaran –

Lampung, Air Abu – Sumbar, dan lain-lain. • Bijih Besi Laterite

Bijih besi laterite merupakan hasil pelapukan batuan ultra basic. Jenis

batuannya berupa goethite atau ilmonite. Kadar Fe-nya tidak terlalu tinggi,

karena menggandung air kristal. Di Indonesia bijih besi laterite banyak

terdapat di Pulau Sebuku, Gunung Kukusan, Geronggang (Kalsel), Pomala,

Halmahera.

• Pasir Besi

Jenis materialnya adalah Titanomagnetite dan bersifat magnet kuat,

kandungan Fe-nya relstif lebih rendah karena mengandung Titan oksida.

Pengolahan bijih sampai menjadi besi baja secara komersil sudah dilakukan di

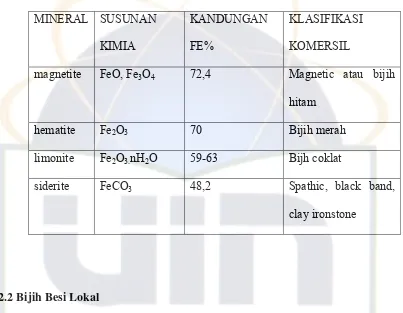

New Zealand Steel – Selandia baru dan di Panzhihua Steel – RRC.(5)

Gambar 2.1 XRD Pasir besi

2.3 Proses Milling(6,7)

Mechanical alloying adalah proses pencampuran serbuk yang meliputi

pengulangan pengelasan dingin dan penghancuran partikel serbuk pada energi tinggi

ball mill yang dihasilkan dari tumbukkan dari bola-bola. Proses sebenarnya dari

mechanical alloying adalah mencampurkan serbuk dan medium gerinda (biasanya

bola besi/baja). Campuran ini kemudian dimilling beberapa lama sehingga keadaan

tetap dari serbuk tercapai dimana komposisi serbuk semuanya sama seperti ukuran

elemen-elemen pada awal pencampuran serbuk. Hal-hal yang mempengaruhi proses

milling antara lain adalah bahan baku, tipe milling dan variabel proses milling. Disini

akan di jelaskan bagian-bagian dari proses mechanical alloying satu persatu.

2.3.1 Bahan Baku

Bahan baku untuk MA secara luas terdapat secara komersil serbuk yang

memiliki ukuran kira-kira1-200 µm Distribusi dari ukuran dan area permukaan dari

partikel serbuk adalah parameter yang penting dalam mechanical alloying dan

milling. Ukuran-ukuran partikel akan mempengaruhi reaksi kimia selama proses

milling, namun ukuran tidaklah telalu kritis, asalkan ukuran material itu haruslah

lebih kecil dari ukuran bola grinda. Ini disebabkan ukuran partikel serbuk berkurang

dan akan mencapai ukuran mikron walau hanya setelah beberapa menit dimilling.

Bahan baku yang termasuk untuk katagori diatas antarnya, material murni, campuran

logam, serbuk prealloyed, efactory compound. Penguatan dispersi material biasanya

ditambahkan kabida, nitride, dan oksida. Oksida adalah yang yang paling umum

digunakan dan materialnya sering disebut dengan materil ODS.

Adakalanya serbuk dimilling dengan media cairan dan dikenal dengan proses

penggilingan basah. Dan jika dilakukan bukan dengan media cairan dikenal dengan

penggilingan kering. Dan telah dilaporkan bahwa kecepatan asmofir lebih cepat

selama proses penggilingan basah dari pada penggilingan kering. Kerugian dari

penggilingan basah adalah meningkatnya kontaminasi serbuk. Maka dari itu proses

mechanical alloying dilakukan dengan penggilingan kering.

3.3.2 Tipe Milling

Tip-tipe berbeda dari peralatan high energy milling digunakan untuk

memproduksi serbuk mechanical alloying. Perbedaannya pada kapasitasnya, efesiansi

milling, dan pengaturan dingin, panas dan lain-lain. Gambaran lengkap dari

perbedaan milling yang dapat digunakan untuk mechanical alloying akan dijelaskan

di bawah ini.

• SPEX Shaker Mills

Shaker mill seperti SPEX mills, yang dapat memilling kir-kira 10-20 g

serbuk dalam satu kali milling. biasanya SPEX mill digunakan untuk

penelitian di laboratorium dan untuk tujuan skenering alloy. SPEX

mengerakkan serbuk dan bola-bola pada tiga gerakan yang saling tegak lurus,

kira-kira pada 1200 rpm. Kapasitas wadah bisa mencapai 55x10-6 m3

persamaan pengurangan dan getaran bola-bola mill adalah energi yang tinngi.

Energi tinggi milling bisa diperoleh dengan frekuensi yang tinggi dan

amplitude yang besar dari getaran(6).

.

Gambar 2.2 SPEX Shaker Mill

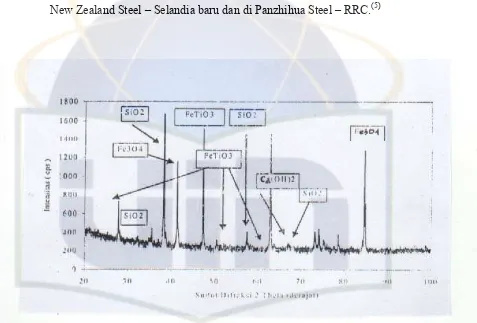

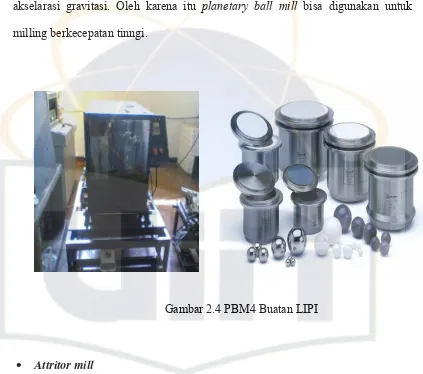

• Planetary ball mill

Planetary ball mill (PBM) adalah alat yang sering digunakan untuk

mechanical alloying. Khususnya di Eropa. Karena Planetary ball mill bisa

memilling seratus gram dalam satu kali milling Nama planetary ball mill

diambil dari seperti pergerakan palnet, dimana prinsiap kerja dari planetary

ball mill adalah didasarkan pada rotasi relatif pergerakan antara jar grinda dan

putaran disk (7). Ball mill terdiri dari satu putaran disk (kadang disebut putaran

meja) dan dua atau empat mangkok (vial). Putaran disk dalam satu arah

sementara itu mangkok (vial) berotasi pada arah yang berlawanan. Gaya

sentrifugal dibuat dari vial yang mengelilingi sumbunya bersama-sama

dengan rotasi arah yang dipakai oleh serbuk dan bola-bola mill didalam

mangkok. Campuran serbuk mengalami penghancuran dan pengelasan dingin

di bawah impek energi tinggi.

Gambar 2.3 Pergerakan Bola dan Serbuk dalam Vial

Gambar 2.3 melihatkan gerakkan bola-bola dan serbuk selama arah rotasi

mangkok dan putaran disk berlawanan, gaya sentifugal bertukaran secara

singkron. Hasil gesekan dari bola-bola milling dan campuran serbuk digiling

bergantian berputar terhadap dinding mangkok, dan hasil impek ketika bola-bola

dan sebuk terangkat dan terlempar menyilang wadah yang menumbuk secara

berlawanan. Impek menguat ketika bola-bola menubruk bola-bola yang lainnya.

Energi impek bola-bola milling pada arah normal mencapai 40 kali lebih dari

akselarasi gravitasi. Oleh karena itu planetary ball mill bisa digunakan untuk

milling berkecepatan tinngi.

Gambar 2.4 PBM4 Buatan LIPI

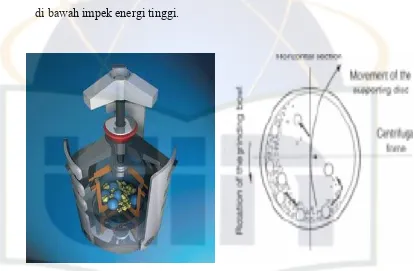

• Attritor mill

Mechanical attritor adalah salah satu proses mechanical paling awal

untuk mensintesis tipe berbeda dari material dalam jumlah yang besar.

Metode ini telah dikembangkan sejak tahun 1970-an sebagai proses industri

untuk membuat alloy yang baru. Batang utama dalam rotasi attritor pada

kecepatan untuk bertubrukkan dengan bola-bola dan menghasilkan energi

tubrukkan yang sangat tinngi antara bola-bola steel dan isi serbuk untuk

membiarkan mechanical alloying terjadi. Attritor yang kecil telah digunakan

untuk penilitian dan tujuan pengembangan. Bisaanya 1 kg campuran serbuk

bisa dimilling dalam attritor. Kapasitas maksimum attritor untuk mechanical

alloying kira-kira 3,8 x 10-3 m3 dengan batang utama berotasi pada kecepatan

250 rpm. Kerena kecepatan batang yang tinngi, maka kapsitasnya agak

terbatas. Kecepatan pengancuran yang tinngi secara relatif antara batang

utama dan bola-bola steel, dan antara wadah dan bola-bola steel dengan

mudah menyebabkan kontaminasi keserbuk. Kenaikan temperatur selama

proses alloying sederhana dan diperkirakan kurang lebih 100 sampai 200 oC.

selama milling wadah stasioner, wadah dengan mudah didinginkan dengan

air. Untuk mengurangi kontaminasi, peralatan miling yang digunakan bisa

dilapisi dengan material yang sama seperti material yang dimiling. Gambar

attrior dapat dilihat pada gambar 4.

Gambar 2.5 AttritorMilling

2.3.3Parameter Milling

Mechanical alloying adalah proses yang komplek dan karenanya melibatkan

optimasi dari beberapa variable untuk mencapai tahap produk yang diinginkan dan

ukuran mikrostruktur. Beberapa parameter yang penting yang mempengaruhi hasil

dari proses milling diantarnya: tipe milling, wadah milling, kecepatan milling, lama

penggilingan, media penggilingan, ruang pada vial, perbandingan bubuk dengan bola,

atsmofir milling, control agen, dan temperatur milling. • Tipe Milling

Seperti yang telah diterangkan diatas beberapa tipe milling

diantaranya; shaker mill, planetary ball mill, attrior mill, dan lain. Perbedaan

dari tipe-tipe milling diatas terletak pada kapasitasnya, kecepatan operasinya,

dan kemampuan mengontrol operasi dengan variasi temperatur dan

meminimalisir pengotor terhadap serbuk. • Wadah milling

Material yang digunakan untuk wadah miiling (vasel, viar,jar, atau

mangkok) ini penting karena impek media penggiling pada bagian dalam

dinding ruang vial beberapa material bisa terlepas dan menyatu dengan

serbuk. Ini bisa mengkontaminasi serbuk atau merubah sifat kimia dari serbuk

yang dimilling.

• Kecepatan Milling

Mudah sekali untuk menyatakan bahwa rotasi milling yang cepat akan

memberikan energi yang besar kepada serbuk.tetapi berdasarkan tipe milling

ada batasan untuk kecepatan maksimum yang dapat digunakan. karena

kecepatan yang tinggi akan menyebabkan temperatur pada vial akan

meningkat. Ini akan memberikan keuntungan dalam beberapa kasus dimana

difusi dibutuhkan untuk menghasilkan homogenesis dan paduan serbuk.

Namun pada kasus lain pertambahan temperatur akan memberikan kerugian

karena pertambahan temperatur dapat mempercepat proses tranformasi dan

menyebabkan dekomposisi larutan padat super jenuh atau akan terbentuk fase

metastabil lainya selama proses milling. Temperatur yang tinggi yang

dihasilkan dari kecepatan milling yang tinggi juga dapat mengkontaminasi

bubuk.

• Waktu Milling

Waktu milling adalah parameter yang penting, bisaanya waktu dipilih

untuk mencapai keadaan yang tetap antar penghancuran dan pengelasan

dingin dari partikel. Waktu yang dibutuhkan tergantung dari tipe milling yang

digunakan, intesitas milling, rasio bola-serbuk, dan temperatur milling. Waktu

milling yang lama dari waktu yang diperlukan akan meningkatkan

kontaminasi dan beberapa fase yang tidak diinginkan akan terbentuk. Oleh

karena itu memilling serbuk untuk waktu yang diperlukan saja dan jangan

terlalu lama. • Media Penggiling

Media penggiling adalah bola-bla milling yang digunakan untuk

menghaluskan bubuk. Tipe material yang umumya digunakan untuk media

penggiling diantarnya, hardenes steel, tool steel, stainlees steel, hardenes

chromium steel, dan lain-lain. Berat jenis dari media penggiling haruslah

tinggi, dikarenakan bola-bola mengalami gaya impek terhadap serbuk. Dan

harus diperhatikan juga untuk memungkinkan media penggiling mempunyai

material yang sama pada ruang milling dan pada bubuk yang dimilling hal ini

guna menghindari terjadinya kontaminasi.

Ukuran media juga mempunyai pengaruh terhadap efesiensi milling,

umunya dikatakan bahwa ukuran yang besar (berat jenis yang besar) dari

media penggiling berguna karena masa yang berat dari bola-bola akan

memberikan energi impek yang lebih besar terhadap parikel-partikel serbuk.

Tapi kenyataanya dalam beberapa kasus, fasa yang amorf tidak terbentuk dan

hanya senyawa Kristal yang terbentuk ketika menggunakan bola-bola yang

berukuran besar. Dalam penilitian yang lain melaporkan bahwa fasa amourf

terbentuk dengan menggunakan boal-bola milling yang berukuran kecil. Hal

ini bisa diungkapkan karena bola-bola yang berukuran kecil akan

menghasilkan aksi friksi yang besar ketika proses milling sehingga

mendorong untuk terbentuknya fasa amourf.

Walaupun umumnya investigasi menggunakan hanya satu ukuran

media grinda, tetapi ada juga yang menggunakan ukuran yang berbeda pada

invetigasi yang sama. Telah diprediksikan bahwa energi tubrukkan yang besar

terjadi ketika menggunakan bola-bola yang berukuran berbeda dan telah

dilaporkan bahwa dengan mengkombinasiakan bola-bola besar dan kecil akan

selama milling akan meminimalisir jumlah pengelasan dingin dan banyaknya

serbuk yang menempel pada permukaan serbuk.walaupun tak ada penjelasan

yang spesifik tentang pertambahan yield pada keadaan ini. Tapi ini

memungkinkan bahwa ukuran yang berbeda dari bola-bola menghasilkan gaya

geser yang membantu tidak menempelnya serbuk pada permukaan bola.

Menggunakan media penggiling yang sama akan berputar menghasilkan jalur

trek konsekuensinya bola-bola akan berputar sepanjang jalur peluru dari pada

mengenai akhir permukaan dengan tidak beraturan. Oleh karena itu

dibutuhkan beberapa bola kombinasi antara bola-bola kecil dan beasr agar

gerakan bola tidak teratur.

• Rasio Berat Bola – Serbuk

Rasio berat bola-serbuk/ball-powder weight ratio (BPR) adalah

variabel yang penting dalam proses milling. Rasio berat-serbuk mempunyai

pengaruh yang signifikan terhadap waktu yang dibutuh untuk mencapai fasa

tertentu dari bubuk yang dimilling. Semakin tinggi BPR, semakin pendek

waktu yang dibutuhkan. Hal ini dikarenakan peningkatan berat bola .

tumbukkan persatuan waktu meningkat dan konsekuensinya adalah banyak

energi yang ditransfer ke partikel-partikel serbuk dan proses alloying berjalan

lebih cepat. Beberapa penelitian yang lain juga melaporkan hasil yang sama.

Kemungkinan in dikarenakan energi yang lebih tinggi, semakain banyak

panas yang dihasilkan dan ini juga akan merubah sifat dasar bubuk. • Ruang Kosong pada Vial

Terjadinya partikel serbuk alloying dikarena adanya gaya impek yang

terjadi terhadap serbuk-serbuk itu. Dalam proses milling dibutuhkan tempat

yang kosong yang cukup untuk bola-bola milling dan partikel-partikel serbuk

bergerak bebas di dalam wadah. Jadi ruang kosong pada vial dengan bola-bola

dan serbuk itu penting. Jika jumlah dari bola dan serbuk benyak dan tidak ada

cukup tempat untuk bola-bola untuk bergerak, maka energi impek yang

dihasilkan sedikit, maka proses pemaduan tidak berjalan secara optimal, dan

membutuhkan waktu yang lama. Maka perlu diperhatikan ruang kosong pada

vial, dan bisaanya 50% tempat yang kosong yang disediakan untuk proses

miling.

• Atsmosfer Milling

Untuk menjaga terjadinya oksidasi dan kontaminasi selama proses

mechanical alloying bisaanya proses MA dilakuakan dalam keadaan atsmofir

yang inert atau keadaan vakum pada ball mill. Oleh karena itu serbuk

dimilling.didalam wadah yang sudah divakumkan atau diisi dengan gas mulia

seperti argon atau helium (nitrogen ditemukan apat bereaksi dengan serbuk

logam, konsekuensinya nitrogen tidak bisa digunakan untuk mencegah

kontaminasi selama milling, tetapi dapat mengurangi terbentuknya nitrida).

Atsmofir berbeda telah digunakan selama milling untuk tujuan

tertentu. Nitrogen atau atsmofir ammonia telah digunakan untuk

menghasilakan nitrida, atsmofir hydrogen digunakan untuk menghasilakn

hidrida. Adanya udara dalam vial menunjukkan produksi nitride dan oksida

pada serbuk.

• Agen control proses

Ketika proses milling powder mengalami pengelasan dingin dan

penghancuran berulang-ulang. Ditambahkanya agen control proses ke dalam

campuran serbuk adalah bertujuan untuk mengurangi pengaruh dari

pengelasan dingin, karena kondisi yang esensial untuk berhasilnya proses

mechanical alloying adalah terjadi keseimbangan antara pengelasan dingin

dan penghancuran karena biasanya keadaan seimbang ini bisa tidak terjadi

selama proses milling. PCA atau proses control agen bisa berupa padatan,

cairan, atau gas. PCA yang banyak dipakai berupa senyawa organik.yang

mana perlaku seperti surface-actvie agent. PCA akan terserap kedalam

permukaan serbuk dan meminimalisir terjadinya pengelasan dingin antara

partikel-partikel serbuk dan dengan demikian mencegah aglomerasi.surface

agent terserap pada pemukaan partikel yang turut tercampur dengan

pengelasan dingin dan memperendah tegangan permukaan dari pertikel padat.

Selama energi yang dibutuhkan untuk proses fisik pengurangan ukuran, E

diberikan oleh

E = .ΔS

Dimana adalah energi permukan spesifik dan ΔS adalah pertambahan area permukaan. Pengurangan energi permukaan menghasilkan waktu milling

lebih pendek dan atau bubuk yang lebih halus.

• Temperatur milling

Temperatur milling adalah parameter lain yang penting dalam

menetukan keadaan dari serbuk milling. Sejak proses difusi mempengaruhi

dalam pembentukkan fasa paduan dengan mengabaikan apakah hasil akhir

fasanya solid, intermetalic, nanostructure, atau fasa amourf, yang diharapkan

bahwa temperatur miling akan memiliki pengaruh yang signifikan pasda

sistim paduan apapun.

Hanya ada sedikit investigsi yang melaporkan dimana temperatur

milling dapat berpengaruh. Penilitian ini dilakukan dengan membasahi cairan

nitrogen pada wadah milling untuk memperkecil temperatur atau memasang

pemanas elektrik pada vial milling untuk meningkatkan temperatur milling.

Penelitian ini dilakukan untuk mempelajari pengaruh temperatur milling atau

menetukan apakah fasa amourf dan nanokristalin akan terbentuk pada

temperatur yang berbeda. Selama pembentukkan nanokristalin telah

dilaporkan bahwa akar kuadrat rata-rata renggangan akan menjadi lebih

rendan dan ukuran butiran menjadi lebih besar unhtuk material yang dimilling

pada temperatur yang tinggi.

2.4 Reduksi Oksidasi Besi

Reduksi oksidasi adalah penggabungan dan pengurangan oksigen, jadi reduksi

oksiadasi besi bisa bearti pengurangan oksigen pada besi sehingga menjadi besi

murni atau Fe. Secara umum reduksi oksidasi besi dibagi menjadi dua(8):

1). Proses reduksi langsung, dimana terjadi interaksi langsung antara Fe dan C

Fe

nOm + mC nFe + mCO (1)

2). Reduksi tidak langsung, dimana karbon monoksida (CO) sebagai reduktan

digunakan dan dihasilkan oleh padatan.

mCO + Fe

nOm nFe + mCO2 (2)

mCO

2 + mC 2mCO

Pada percobaan ini dilakukan pencampuran pasir besi dengan karbon

menggunakan mechanical alloying selama beberapa waktu untuk memperkecil

ukuran partikel serbuk denga dan diharapkan akan terjadi kontak anatara pasir besi

dan karbon dalam level atom. Dengan kandungan pasir besi yang telah disebutkan

diatas maka diharapkan akan adanya proses reduksi selama milling. Secara umum

proses reduksi besi dengan karbon dapat terjadi seperti berikut.

Untuk senyawa magnetite (Fe2O3) yang terdapat pada pasir besi reduksi antara

besi dan karbon dapat terjadi seperti berikut

3 Fe2O3 + C 2 Fe3O4 + CO (3)

Fe3O4 + C 3 FeO + CO (4)

FeO + C Fe + CO (5)

2.5 XRF (X-ray Fluorescence)

XRF adalah alat yang digunakan untuk menganalisis kandungan unsur dalam

bahan yang menggunakan metode spektrometri. Alat ini mempunyai keunggulan

analisis yaitu lebih sederhana dan lebih cepat dibanding analisisdengan alat lain. Alat

XRF merupakan alat uji tak merusak yang mampu menentukan kandungan unsur

dalam suatu bahan padat maupun serbuk secara kualitaif dan kuantitatif dalam waktu

yang relatif singkat. XRF merupakan pemancaran sinar X dari atom tereksitasi yang

dihasilkan oleh tumbukan elektron berenergi tinggi, partikel-partikel lain, atau suatu

berkas utama dari sinar X lain. Fluoresensi sinar X digunakan pada beberapa teknik

seperti pada mikroanalisis dengan kuar elektron.Analisis menggunakan XRF

dilakukan berdasarkan identifikasi dan pencacahan sinar-X karakteristik yang terjadi

dari peristiwa efekfotolistrik. Efekfotolistrik terjadi karena elektron dalam atom target

(sampel) trkena sinar berenergi tinggi (radiasi gamma, sinar-X). Bila energi sinar

tesebut lebih tinggi dari pada energi ikat elektron dalm orbit K, L, atau Matom target,

maka elektron target akan akan keluar dari orbitnya, dengan demikian atom target

akan mengalami kekosongan elektron. Kekosongan ini akan diisi oleh elektron dari

orbital yang lebih luar dikiuti pelepasan energi yang berupa sinar-X. Sinar-X yang

dihasilkan merupakan gabungan spektrum sinambung dan spektrum berenergi

tertentu (discreet) yang berasal dari bahan sasaran yang tertumbuk elektron. Jenis

spektrum discreet yang terjadi tergantung pada perpindahan elektron yang terjadi

dalam atom bahan. Spektrum ini dikenal dengan spektrum sinar-X karakteristik.

Spektrometri XRF memanfaatkan sinar-X yang dipancarkan oleh bahan yang

selanjutnya ditangkap detektor untuk dianalisis kandungan unsur dalam bahan. Bahan

yang dianalisis dapat berupa padat massif, pelet, maupun serbuk. Analisis unsur

dilakukan secara kualitatif maupun kuantitatif. Analisis kualitatif menganalisis jenis

unsur yang terkandung dalam bahan dan analisis kuantitatif dilakukan untuk

menentukan kosentrasi unsur dalam bahan. Analisis menggunakan alat XRF

mempunyai keunggulan analisi yang cepat dan tidak memerlukan preparasi yang

rumit. Waktu yang digunakan untuk satu kali pengukuran selama 300 detik (5 menit).

Sedangkan preparasi sampel tidak perlu dilakukan dengan uji merusak, sehingga

sampel dapat segera diukur.

2.6 XRD (X-Ray Diffraction)

Pemanfaatan metode difraksi memegang peran sangat penting untuk analisis

padatan kristalin. Selain untuk meneliti ciri utama struktur, seperti parameter kisi dan

tipe struktur, juga dimanfaatkan untuk mengetahui rincian lain seperti susunan

berbagai jenis atom dan kristal, kehadiran cacat, orientasi, ukuran subbutir dan butir,

ukuran dan kerapatan presipitat(10).

Sinar X adalah radiasi elektromagnetik dengan energi tinggi. Sinar X

mempunyai rentang energi sekitar 200 eV sampai 1 MeV, yaitu diantara radiasi sinar

gamma dan ultraviolet (UV) pada spectrum elektromagnetik. Sinar X dan gamma

pada umumnya identik, tetapi sinar gamma lebih energetic tetapi lebih pendek pada

panjang gelombangnya dibandingkan dengan sinar X, perbedaan utamanya adalah

pada bagaimana sinar X dan gamma diproduksi dalam atom. Sinar X diproduksi oleh

interaksi antara sinar luar dari elektron dan elektron pada kulit atom[10]. Sinar X

mempunyai panjang gelombang kira-kira λ = 0,1 nm yag lebih pendek dibandingkan gelombang cahaya λ = 400-800 nm.

Apabila logam ditembakkan dengan elektron cepat dalam tabung vakum maka

dihasilkan sinar-X. radiasi yang dipancarkan dapat dipisahkan menjadi dua

komponen, spectrum kontinu dengan rentang panjang gelombang yang lebar dan

spectrum garis superimpos sesuai karakteristik logam yang ditembak. Radiasi

karakteristik terjadi bila elktron yang terekselarasi mempunyai cukup energi untuk

mengeluarkan satu elektron dalam dari kulitnya

Gambar 2.6 memperlihatkan berkas sinar –X dengan panjang gelombang λ yang jatuh dengan sudut θ bersifat riil, apabila berkas dari bidang berikutnya saling memperkuat. Agar ini dipenuhi, jarak tambahan yang harus ditempuh oleh berkas

yang dipantulkan oleh tiap bidang berikutnya (atau selisih jarak) harus sama dengan

bidang bilang bulat dikalikan dengan panjang gelombang, nλ. Sebagai contoh, berkas

kedua yang diperlihatkan gambar harus menempuh jarak yang lebih besar dari pada

jarak yang ditempuh oleh berkas pertama; selisih jarak tersebut adalah PO + OQ.

Persyaratan pemantulan dan saling memprkuat menjadi

Gambar 2.6 Difraksi dari bidang Kristal (Hukum Bragg)

nλ = PO + OQ = 2ON sin θ = 2d sin θ

Persamaan ini adalah hukum Bragg yang terkenal dan nilai sudut kritis θyang

memenuhiu hukum ini disebut sudut Bragg.

Arah berkas yang dipantulkan semata-mata ditentukan oleh geometri kisi,

yang bergantung pada orientasi dan jarak bidang kristal. Apabila kristal memiliki

simentri kubik dengan ukuran struktur sel, a, maka sudut difraksi berkas dari bidang

kristal (hkl) dapat dihitung dengan mudah dari hubungan jarak interplanar

d(hkl) = al (h2+k2 +l2)

Telah menjadi kebisaan untuk memasukkan orde refleksi n bersama dengan

indeks miller, dan apabila ini diterapkan maka hukum Bragg menjadi

λ = 2d sin θ/ n2h2 +n2k2+n2l2) = 2d sin θ/ N

Di mana N adalah bilangan refleksi (pemantulan) atau bilangan garis. Untuk

menjelaskan hal ini kita ambil sebagai contoh refleksi orde kedua dari bidang (1 0 0).

Jadi karena n = 2, h = 1, k = 0, dan l = 0, refleksi ini disebut refleksi 2 0 0 atau garis

4. Bidang kisi yang menghasilkan refleksi sudut Bragg terkecil adalah bidang dengan

jarak yang lebih besar, yaitu bidang dengan jarak sama dengan sisi sel, d100. Bidang

orde berikutnya dengan jarak yang lebih kecil adalah {1 1 0} dengan d110 = al ,

sedang bidang octahedral {1 1 1} mempunyai jarak sama dengan al, sudut pantul

bidang dalam kristal yang memantulkan berkas sinar-X dengan panjang gelombang λ dapat dihitung dengan memasukkan nilai d terkait dalam persamaan Bragg(11)

2.7 Sistem Kristal

Semua logam, sebagian besar keramik dan beberapa polimer membentuk

kristal ketika bahan tersebut membeku. Dengan ini dimaksudkan bahwa atom-atom

mengatur diri secara teratur dan berulang dalam pola 3 dimensi. Struktur macam ini

disebut kristal. Pola teratur dalam jangkuan panjang yang menyangkut puluhan jarak

atom dihasilkan oleh koordinasi atom dalam bahan. Disamping itu pola ini

menetukan pula bentuk luar dari kristal. Ada tujuh sistem kristal, dengan karakteristik

geometriknya seperti tercancum dalam tabel 2.2. Pada penelitan ini perhatian tertuju

pada sistim kristal kubik yang lebih sederhana.

Table 2.2 sistem kristal

SISTEM SUMBU (AXES) SUDUT SUMBUN (AXIAL

Kristal kubik terdiri dari tiga bentuk kisi, kubik sederhana, kubik pemusatan

ruang (BCC), dan kubik pemusatan sisi (FCC) . suatu kisi adalah pola yang berulang

dalam tiga dimensi yang terbentuk dalam kristal. Sebagian besar logam memiliki kisi

kubik pemusatan ruang (BCC) atau kisi kubik pemusatan sisi (FCC).

• Logam Kubik Pemusatan Ruang (KPR/BCC)

Besi mempunyai struktur kubik. Pada suhu ruang sel satuan besi

mempunyai atom pada setiap titik sudut kubus dan satu karbon pada pusat

kubus. Besi merupakan logam yang paling umum dengan struktur kubik

pemusatan ruang, tetapi besi bukan satu-satunya kristal yang mempunyai

struktur kubik pemusatan ruang , krom, tungsten, dan unsur lainnya juga

mempunyai susunan kubik pemusata ruang.

Tiap atom besi dalam struktur kubik pemusatan ruang(KPR)/(BCC)

ini dikelilingi oleh delapan atom tetangga; hal ini berlaku untuk setiap atom

baik yang terletak pada titik sudut maupun atom dipusat sel satuan. Oleh

karena itu setiap atom mempunyai mempunyai lingkungan geometric yang

sama. Sel satuan logam kpr mempuyai dua atom. Satu atom dipusat kubus dan

delapan seperdelapan atom pada delapan titik sudutnya. Dalam logam antara

konstanta kisi a dan jari jari atom R terdapat hubungan sebagai berikut.

(akpr)logam =

3 4R

Kita dapat menerapkan konsep tumbukkan atom (FT) pada logam kpr dengan

menggunakan model keras maka fraksi volum dari sel satuan yang ditempati

oleh bola-bola tersebut.

Faktor tumpukkan =

atuan volumesels

Volumeatom

Karena dalam sel aruan logam kpr terdapat dua buah atom :

FT = 3

Gambar 2.7 Struktur Kubik Pemusatan Ruang (BCC)

• Logam Kubik Pemusatan Sisi (FCC)

Struktur kubik pemusatan kisi ini (kps) ini lebih sering dijumpai pada

logam, antara lain, aluminium, tembaga, timah hitam, perak dan nikel

mempunyai pengaturan atom seperti ini, demikian pula halnya dengan besi

pada suhu tinggi.

Logam dengan struktur kps mempunyai empat kali lebih banyak atom.

Kedelapan atom pada titik sudut menghasilkan satu atom, dan keenam bidang

sisi menghasilkan tiga atom per sel satuan. Dalam logam hubungan antara

konstanta kisi a dengan jari-jari atau R dinyatakan oleh persamaan:

(akpr)logam =

2 4R

Gambar 2.8 Struktur Kubik Pemusatan Sisi (FCC)

32 Kita dapat menggunakan konsep tumbukkan atom (FT) seperti diatas

pada logam kps. Karena dalam sel satuan logam kps terdapat empat buah

atom maka persamaanya sebagai berikut :

FT = 3

dapat dihitung dengan :

FT =

Dengan ini jelas bahwa faktor tumpukkan untuk logam kps adalah

0,74, yang ternyata lebih besar dari nilai tumpukkan logam kpr. Hal ini

memang wajar oleh karena setiap atom dalam logam kpr dikelilingi oleh

delapan atom, sedang setiap atom dalam logam kps mempunyai dua belas

BAB III

METODE PENELITIAN

3.1Waktu dan Tempat Penelitian

Penelitian ini dilakukan selama sebelas bulan terhitung dari bulan Februari

2009 sampai Desember 2009 dan penelitian ini dilakukan di Pusat Penelitian Fisika

Lembaga Ilmu Pengetahuan Indonesia (P2F LIPI) Serpong, UI salemba, dan UIN

Syarif hidayatullah jakarta.

3.2Bahan Penelitian

Bahan yang dipakai pada penelitian ini adalah Pasir besi, pasir besi yang

digunakan adalah pasir besi yang berasal dari garut yang diduga di dalamnya terdapat

mineral-mineral seperti magnetit (Fe3O4), ilmenit (FeTiO3), rutile (TiO2), hematite

(Fe2O3), dan lain-lain. Dan unsur karbon yang ditambahkan pada proses milling.

3.3Peralatan Penelitian

Peralatan yang diguanakan dalam penelitian ini untuk misahkan pasir besi dan

pengotornya, menghaluskan butiran pasir besi, dan pengujian adalah sebagai berikut:

1. Magnet Separator

Separator atau pemisah yang digunakan pada penelitian adalah magnet

separator yang terdiri dari pengumpat getar yang berfungi untuk meratakan dan

mengatur jumlah pasir besi yang jatuh di atas sabuk pada bagian pemisah magnet

yang menghubungkan antara rol penggerak dan rol magnet. Selain itu, di antara rol

penggerak dan rol magnet terdapat rol penghubung yang berfungsi untuk

mengantarkan partikel dari rol magnet menuju tempat penampungan. Dengan

sabuk penghubung tersebut, pasir besi diantarkan menuju rol magnet yang

merupakan gabungan dari magnet-magnet yang berdiameter sama pada posisi

sejajar. Selama rol magnet berputar partikel yang tidak bersifat magnet akan

jatuh. Pasir besi dengan kandungan utama oksidasi besi yang bersifat magnet akan

terus melewati rol penghubung yang tidak bermagnet hingga terpisah pada tempat

penampungan

Gambar 3.1 Magnet Separator

2. Diskmill

Alat diskmill yang digunakan pada penelitian ini adalah siebtechnik GmbH

Platanenallee 46 45478 Mulheim an der Ruhl buatan Jerman. Alat ini terdapat

di Pusat Penelitian Fisika Lembaga Ilmu Pengetahuan Indonesia (P2F LIPI)

Serpong.

Gambar 3.2 Diskmill

3. Planetary ball mill (PBM4)

Planetary ball mill yang memiliki 4 buah jar dimana poros pusat yang

digerakkan dengan motor, dihubungkan dengan sabuk pada salah satu jar yang

telah dihubungkan juga dengan tiga jar yang lain sehingga keempat jar tersebut

berputar secara rotasi pada sumbunya sambil berputar secara revolusi mengitari

pusat pusatnya. PBM4 ini merupakan instrumaten hasi kreasi Pusat Penelitian

Fisika LIPI. Pengaturan dan karakteristik Planetary ball mill untuk ini adalah

sebagai berikut

• Putaran

Perbandingan putaran plate ddan jar : 1 : 26. Kecepatan putaran motor=

86,675 rpm, kecepatan putaran pulley bawah= kecepata putaran pulley jar

= 235 rpm, kecepatan putaran sumbu utama = 51,3 rpm, kecepatan putaran

plate : 180,8 rpm dan kecepatan putaran jar : 470 rpm. Tipe putara

discontinue/hidup-mati, hidup : 5 menit, mati : 1 menit.

• Vial

Rechargerable atmosphere jar, volume max : 600 ml/jar. Jenis material

jar : stainless steel jar (hardness: max 50-58 HRC).

• Bola-Bola Penghancur

Material bola-boal mill : SKD11. Dengan massa bola besar : 28,5 gram

dan massa bola kecil : 3,5 gram. Perbandingan berat bola dan bahan =

20 : 1.

Gambar 3.3 Planetary ball mill (Pbm4a), Jar, Dan Bola-Bola Milling

4. X ray Flouresence (XRF)

Alat uji Xrf tipe JSX-3211 yang terdapat di Departemen Fisika UI dengan

kapasitas voltase tube 30kV

Gambar 3.4 XRF

5. X-Ray Diffraction (XRD)

Berikut ini adalah spesifikasi dan pengaturan parameter alat XRD di

jurusan Ilmu Material, program Pascasarjana Fakultas Matematika dan Ilmu

Pengetahuan Alam, Universitas Indonesia :

Diffractometer type : PW370 BASED, tube anode : Co, Generator tension

[kV] : 40, Generator current [mA] : 30, Wavelength Alpha1 [Å]: 1.78896,

Wavelength Alpha 2 [Å]; 1.79285, Intensity rasio (alpha2/alpha1): 0.500,

divergence slit: 1/4o, Receiving slit: 0.2, monochromator used: NO, start

angel [o2θ]: 20.025, end angel [o2θ]: 99.925, step size [o2θ]: 0.050, maximum intensity: 2735.290, Time per step [s]: 1.000, Type of scan:

CONTINUOUS, Minimum peak tip width: 0.00, maximu peak tip width:

1.00, peak base width: 2.00, Minimum significance: 0.75.

Gambar 3.4 XRD

3.4 Metode Penelitian

Langkah awal dari penelitian ini adalah memisahkan pasir besi dari

pengotornya dengan magnet separator, pemisahan ini dilakukan sebanyak tiga kali

berulang-ulang. Pemisahan menggunakan magnet separator didasari atas sifat

magnetik dari suatu unsur dan bukan berdasarkan dari besar kecilnya butiran, jadi

pemisahan dengan magnet separator sangat efesien sehingga material besi yang

memiliki sifat magnetik kuat akan tertarik oleh magnet sedangkan pengotor yang

memiliki sifat magnet lemah atau bahkan tidak memiliki sifat magnet akan terpisah

dengan unsur Fe (besi) yang memiliki sifat magnet yang kuat. Dilakukannya proses

pemisahan ini sebanyak tiga kali bertujuan agar meminimalisir pengotor, sebab

apabila dilakukan pemisahan sebanyak satu atau dua kali diperkirakan masih ada

pengotor yang terperangkap selama proses pemisahan. Setelah dilakukan pemisahan

pasir besi dari pengotornya kemudian dilakukan penghalusan partikel serbuk dengan

menggunakan Diskmil. Proses penghalusan partikel pasir besi dengan mengunakan

disk mill dilakukan selama 20 menit. sehingga diharapkan dengan penghalusan

menggunakan disk mill akan mengoptimalkan proses penghalusan selanjutnya

dengan menggunakan Planetary ball mill (PBM 4) buatan LIPI. Penghalusan butiran

berlanjut menggunakan PBM 4 buatan LIPI, pengahancuran ini didasari dari

tumbukkan bola-bola, serbuk dan vial sehingga akan menghasilkan energi yang

sangat tinggi, dan partikel diharapkan akan mencapai ukuran berorde nano.

Penghalusan butiran pasir besi dengan menggunakan PBM 4 dilakukan selama 0 jam,

20 jam, 40 jam, 60 jam, dan 100 jam. Untuk perbandingan ada tidaknya pengaruh

energi ball mill terhadap fasa pasir besi maka selanjutnya dilakukan mechanical

alloying dari pasir besi dengan reduktan karbon (graffit). Mechanical alloying pasir

besi karbon dilakukan menggunakan PBM4 buatan LIPI, adapun lamanya proses

alloying dilakukan selama 40 jam, 60 jam, dan 100 jam.

Pengujian karakteristik dari mechanical milling pasir besi dan mechanical

alloying pasir besi dan karbon dilakukan menggunakan X-RD. Pengujian XRD

dilakuakan di laboratorium Fakultas Matematika dan Imu Pengetahuan Alam

Universitas Indonesia (UI) Salemba Depok, dan Universitas Islam Negeri Syarif

Hidayatullah Jakarta (UIN Syarif Hidayatullah), adapun dilakukan pengujian ini

untuk mengetahui sifat karakteristik dan kandungan senyawa dan unsur yang terdapat

dalam pasir besi yang telah mengalami mechanical alloying. Penelitian ini merupakan

penelitian yang bersifat eksploratif, dimana secara umum tahapan penelitian yang

digunakan dapat diuraikan seperti diagram alur proses penelitian ini pada gambar 3.4.

Pasir besi hasil Pemisahan pasir besi dengan magnet

separator sebanyak tiga kali

Penghalusan pasir besi dengan disk mill selama 20 menit Pengujian

dengan XRF

Milling pasir besi dengan ball mill PBM4 selama 20,

40, dan 60 jam

Milling pasir besi+karbon komposisi 10% dan 20% dengan ball mill PBM4 selama

40, 60, dan 100 jam

Pengujian dengan X-RD

Kesimpulan Analisis Pasir besi murni

mulai

Gambar 3.5 Diagram alir penelitian

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1 Hasil Pemisahan Pasir Besi dengan Magnet Separator

4.1.1 Pasir Besi Sebelum Separasi

Data XRF pasir besi sebelum separasi dengan magnet separator dapat dilihat

pada tabel 4.1 di bawah ini.

Tabel 4.1 Hasil XRF, komposisi unsur kimia dari pasir besi sebelum separasi

Berdasarkan hasil XRF di atas, pasir besi sebelum separasi mengandung

sepuluh unsur. Unsur-unsur yang memiliki persentasi fraksi berat lebih dari 1% yaitu,

Fe, Ti, Si, Mg, dan Al. Sedangkan unsur-unsur lain yang memiliki fraksi berat

dibawah 1% adalah Ca, V, Mn, dan Te. Unsur Fe memiliki persentasi fraksi berat

yang paling besar yaitu 77,5112%, hal ini menunjukkan bahwa pasir besi memiliki

kandungan Fe yang cukup besar.

4.1.2 Pasir Besi Setelah Separasi dengan Magnet Separator

Data XRF pasir besi setelah separasi dengan magnet separasi dapat dilihat

pada tabel 4.2.

Tabel 4.2 Hasil XRF, komposisi unsur kimia dari pasir besi sesudah separasi

Setelah dilakukan separasi dengan magnet separator sebanyak tiga kali terlihat

adanya kenaikkan fraksi berat pada unsur Fe dari 77.5112% menjadi 83.3887%, dan

menurunkan persentasi fraksi berat pada unsur Ti dari 14.184% menjadi 9.8348%, Si

dari 3.2633% menjadi 1.3394%. Dari data XRF pasir besi sebelum dan sesudah

separasi terlihat ada unsur yang hilang dan muncul setelah separasi sebanyak tiga

kali. Unsur yang hilang yaitu Te dan unsur yang muncul yaitu P dan Sn. Hilangnya

unsur Te mungkin disebabkan karena persentasi berat Te yang kecil pada pasir besi

dan sifat Te yang nonmagnet sehingga ketika melewati magnet separator unsur Te

terbuang dan menghilang. Sedangkan munculnya unsur baru mungkin disebabkan

karena sebelum separasi unsur ini tidak terdektesi oleh XRF karena jumlah persentasi

fraksi beratnya sangatlah kecil, namun setelah separasi unsur P dan Sn muncul. Hal

ini dapat disebabkan karena hilangnya unsur-unsur yang tidak mempunyai sifat

magnet, sehingga persentasi fraksi berat dari unsur Sn dan P terdektesi setelah

dilakukan separasi. Hal ini menunjukkan separasi magnetik yang dilakukan cukup

berhasil untuk memisahkan unsur Fe yang bersifat magnetik dengan

unsur-unsur pengotor lainya, meskipun masih ada sebagian kecil pengotor yang bersifat

magnetik lemah dan unsur yang terperangkap setelah separasi

Pengaruh separasi pasir besi dengan magnet separator dari pengotornya dapat

dilihat dari warna sampel pasir besi sebelum dan sesudah separasi sebagaimana

ditunjukkan pada gambar 4.1, pada gambar 4.1a adalah gambar pasir besi yang belum

mengalami separasi dan gambar 4.1b adalah gambar pasir besi yang telah mengalami

separasi dengan magnet separator sebanyak tiga kali. Dari gambar terlihat perbedaan

warna yang sangat mencolok dari pasir besi yang belum mengalami separasi dengan

yang sudah mengalami separasi sebanyak tiga kali. Pada pasir besi yang telah

mengalami separasi terlihat lebih hitam daripada pasir besi yang belum mengalami

separasi. Hal ini disebabkan telah berkurangnya pengotor dari pasir besi sehingga

pasir besi terlihat lebih hitam setelah mengalami separasi. Hal ini menunjukkan

bahwa pemisahan pasir besi dari unsur-unsur pengotornya dengan separasi magnetik

berjalan degan efektif.(8,13)

a b

Gambar 4.1 Foto pasir besi yang dipisahkan dengan magnet separator

4.2 Hasil Karakterisasi Pasir Besi yang Mengalami Mechanical Milling

Hasil XRD dari pasir besi ditunjukkan oleh gambar 4.2 yang telah dimilling

dengan planetary ball mill selama interval waktu 0 jam, 20 jam, 40 jam dan 60 jam.

Perubahan yang terjadi pada pasir besi yang dimilling tidaklah terlalu signifikan

untuk waktu 0 jam dan 20 jam, namun pada 40 jam dan 60 jam terlihat intensitas

peaknya mulai menurun dan agak melebar dari peak 20 jam dan 0 jam

0

Gambar 4.2 Hasil XRD dari pasir besi yang telah di milling dengan planetary ball

mill selama interval waktu tertentu.

Penurunan dan pelebaran peak pada XRD dapat disebabkan dari tiga faktor

yaitu pengecilan butiran, proses reaksi micro strain, dan kesalahan alat(8,13). Namun

penurunan dan pelebaran peak pasir besi pada penelitian ini diakibatkan karena

ukuran butiran yang mengecil akibat adanya deformasi mekanis yang hebat ketika

proses mechanical milling, dimana selama proses ini terjadi tumbukkan yang sangat

hebat antara bola-bola milling, serbuk pasir besi dan dinding vial yang terjadi terus

menerus, sehingga dari tumbukkan itu akan dihasilkan energi tumbukkan yang dapat

memperkecil ukuran butiran

Dalam proses milling juga terjadi penghancuran dan pengelasan dingin. Hal

ini juga dapat menyebabkan pengecilan ukuran butiran dan terjadinya amorfisasi

parsial. Dengan mengecilnya ukuran butiran pasir besi, maka data yang terbaca XRD

akan menghasilkan peak yang menurun dan melebar.(12)

4.3 Hasil Karakterisasi Campuran Pasir Besi dengan Karbon yang Telah

Mengalami Mechanical Alloying

Dalam penelitian ini juga dilalukan pencampuran karbon terhadap pasir besi

selama proses milling, hal ini dilakukan guna mengetahui ada atau tidaknya pengaruh

reduktan selama proses milling, adapun komposisi karbon yang digunakan dalam

penelitian ini adalah 10% dan 20%. Tujuan dari penambahan karbon dengan beda

komposisi adalah agar mengetahui seberapa besar pengaruh kosentrasi karbon

terhadap perubahan pasir besi selama proses milling.

4.3.1 Hasil Karakterisasi Campuran 90% Pasir Besi dengan 10 % karbon yang

Mengalami Mechanical Alloying

Hasil XRD pasir besi yang dicampur karbon dengan komposisi 90% pasir besi

dan 10% karbon yang telah mengalami proses milling selama interval 40 jam, 60

jam, dan 100 jam ditunjukkan oleh gambar. 4.3, pada interval waktu 40 sampai 60

jam perubah peak tidak begitu signifikan, akan tetapi selama milling 100 jam terlihat

pelebaran/broadening yang terjadi sangatlah drastis dan terlihat ada beberapa peak

yang mulai hilang.

XRD 90% P

Gambar 4.3 Hasil XRD dari pasir besi campuran karbon 90% dan 10% yang telah

dimilling dengan planetary ball mill dengan interval waktu tertentu

Jika hasil proses milling pasir besi dengan karbon dibandingkan dengan hasil

proses milling pasir besi tanpa karbon terlihat adanya perbedaan hasil peak diantara

keduanya, dimana peak pasir besi yang menggunakan karbon terlihat lebih lebar dan

menurun, hal ini mungkin disebabkan oleh sifat karbon yang rapuh, sehingga proses

penghancuran serbuk dengan bola-bola milling lebih cepat dari pada proses milling

pasir besi tanpa karbon(8,13). Dari hasil XRD, peak unsur karbon tak terlihat,hal ini

mungkin disebabkan ukuran karbon yangrelatif kecil sehingga ketika proses milling

terjadi unsur karbon terintertisi ke dalam unsur Fe.

4.3.2 Hasil Karakterisasi Campuran Pasir Besi dan karbon 80% dan 20 % yang

Mengalami Mechanical Alloying

Hasil Xrd pasir besi yang dicampur karbon dengan komposisi 80% pasir besi

dan 20% karbon yang telah mengalami proses milling selama interval 40 jam, 60

jam, dan 100 jam ditunjukkan oleh gambar. 4.4.

XRD 80% P

Gambar 4.4 Hasil XRD dari pasir besi campuran karbon 80% dan 20% yang telah

dimilling dengan planetary ball mill selama interval waktu tertentu

Dari gambar hasil XRD pasir besi yang dicampur dengan karbon dengan

komposisi 80% dan 20% dibandingkan dengan pasir besi yang dicampur dengan

karbon dengan komposisi 90% dan 10% tampak tidak ada perbedaan yang signifikan

di antara keduanya, namun pada saat bertambahnya waktu milling tampak adanya

perubahn peak yang berarti dan terlihat adanya perbedaan intensitas peak yang

berbeda antara pasir besi yang dicampur dengan karbon 90% dan 10% dengan

komposisi 80% dan 20% khususnya pada saat milling 100 jam. Pada pasir besi

komposisi 90% dan 10% tampak peak lebih tinggi dibandingkan dengan peak pasir

besi komposisi 80 dan 20%, hal ini dapat dimungkinkan karena sifat karbon yang

rapuh, sehingga banyaknya campuran karbon akan mempengaruhi kecepatan

penghancuran serbuk pasir besi ketika dimilling.

4.4 Indentifikasi Puncak Difraksi dan Persentasi Berat Pasir Besi dengan

Menggunakan XPowder

Dengan menggunakan program X powder senyawa yang terkandung dalam

pasir besi dapat diidentifikasi dengan menyesuaikan pola peak pasir besi dengan data

pdf dari ICDD. Parameter input yang digunakan untuk analisis X powder adalah data

kristalografi dari senyawa hasil indentifikasi manual antara lain magnetite (Fe3O4)

yang memiliki space group Fd3m, sistem kristal kubik no set 02 file 1035 dan

ilmenite (FeTiO3) yang memiliki space group R3c dengan sistem kristal trigonal no

set 83 file 192. Hasil fitting antara kurva pola difraksi dari pasir dengan Fe3O4 dan

FeTiO3 menggunakan xpowder mempelihatkan kesesuain pola peak antara pasir besi

Fe3O4 dan FeTiO3, hal ini dapat dilihat dari perbandingan d puncak-puncak difraksi

pasir besi dengan nilai d senyawa Fe3O4 dan FeTiO3 dari data pdf, Hasil identifikasi

pasir besi dengan menggunakan X powder dapat dilihat pada tabel 4.1, dan gambar

proses indentifikasi difraksi pasir besi dapat dilihat pada gambar 4.5.

51

Fe3O4 Fe3O4

Fe(TiO3) Fe(TiO3)

Fe3O4

Fe3O4

Gambar 4.5 Pola difraksi sinar-x dari sampel pasir besi dan senyawa penyusun

Berdasarkan tabel 4.3 tersebut, nilai d hasil fitting umumnya memiliki

kesesuaian sampai 2 angka desimal di belakang koma dengan nilai d senyawa Fe3O4

dan FeTiO3. Disamping berhasil mengindentifikasi senyawa dalam pasir besi,

dengan menggunakan x powder juga bisa ditentukan persentasi berat dari senyawa

yang ada. Dari hasil penelitian didapat hasil persentasi berat Fe3O4 dan Fe(TiO)3 yang

Tabel 4.3 Hasil identifikasi puncakdifraksi pasir besi

Hasil identifikasi fraksi berat dari masing-masing sampel pasir besi yang

mengalami mechanical milling dan mechanical alloying menggunakan karbon dapat

dilihat pada tabel 4.4 dan 4.5

Tabel 4.4 Persentasi berat pasir besi yang mengalami mechanical milling

Tabel 4.5 Persentasi berat pasir besi yang mengalami

mechanical alloying dengan karbon

W%

Dari Tabel 4.4 dan 4.5 terlihat kandungan senyawa magnetite pada pasir besi

cukup besar berkisar antara 85% sedangkan senyawa Fe(TiO3) yang terkandung

dalam pasir besi berkisar antara 15%. Hal ini menunjukkan pasir besi mempunyai

kandungan unsur besi yang cukup besar. Adapun perbedaan persentasi fraksi berat

kandungan magnetite dalam pasir besi yang hampir 10% antara pasir besi yang

mengalami mechanical milling dan pasir besi campuran karbon yang mengalami

mechanical alloying pada tabel diatas dapat dijelaskan, bahwa hal ini disebabkan

penggunaan alat XRD yang berbeda sehingga terjadi danya perbedaan letak peak

antara data XRD pasir besi yang mengalami mechanical milling dan data XRD pasir

besi campuran karbon yang mengalami mechanical alloying.

4.5 Identifikasi Ukuran Kristal Pasir Besi dengan Xpowder Berdasarkan

Persamaan Scherrer

Identifikasi ukuran kristal suatu bahan yang diuji menggunakan XRD dapat

dilakukan dengan menggunakan program yang mendukung seprti GSAS, Xpowder

dan lain-lain, adapun dalam penelitian ini dilakukan pengukuran ukuran kristal

menggunakan program Xpowder, dan perhitungan manual untuk menentukan ukuran

kristal dalam penelitian ini dilakuakn mengunakan persamaan scherrer.

4.5.1. Menentukan Perubahan Ukuran Kristal Pasir Besi dengan X Powder

Belum banyaknya pemanfaatan pasir besi dalam industri logam karena

disebabkan masih banyaknya pengotor yang terkandung dalam pasir besi sehingga

ketika proses metalisasi berlangsung masih banyak slag yang mengganggu