IKAT SILANG PATI SAGU DENGAN GLUTEN UNTUK

MENINGKATKAN DAYA MENGEMBANG SAGU

SEBAGAI BAHAN UTAMA ADONAN

ARDI PATRIADI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Ikat Silang Pati Sagu dengan Gluten untuk Meningkatkan Daya Mengembang Sagu Sebagai Bahan Utama Adonan adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2015

Ardi Patriadi

ABSTRAK

ARDI PATRIADI. Ikat Silang Pati Sagu dengan Gluten untuk Meningkatkan Daya Mengembang Sagu Sebagai Bahan Utama Adonan. Dibimbing oleh SAPTA RAHARJA dan PRAYOGA SURYADARMA.

Pengikatan silang antara pati sagu dan gluten dilakukan dalam upaya meningkatkan pemanfaatan sagu yang potensinya sangat besar di Indonesia. Upaya pengikatan silang antara keduanya dilakukan untuk menghasilkan sagu dengan daya mengembang yang lebih baik. Penelitian ini bertujuan menghasilkan tepung sagu yang terikatsilang dengan gluten serta mengetahui pengaruh penambahan gluten dan suhu proses ikat silang. Penelitian dilakukan dengan mencampur pati sagu dan gluten dengan penambahan gluten 10%, 30%, dan 50% dari bobot sagu, baik dengan reaksi pemanasan suhu 50 dan 65 ˚C maupun tanpa reaksi. Hasil penelitian menunjukkan tepung yang di buat dengan proses ikat silang pada 50 ˚C dan penambahan gluten 30% (CL30P50C) memiliki swelling power dan baking expansion terbesar yaitu 61 ± 2% dan 1.03 ml/g ± 2% dengan derajat pengembangan sebesar 21% dari sagu murni dan kadar protein 9.44%. Daya serap tepung terhadap air semakin meningkat dengan dilakukannya reaksi pemanasan dan seiring ditingkatkannya penambahan gluten. Analisis FTIR menunjukkan terjadinya ikatan silang antara pati sagu dan gluten pada produk CL30P50C dengan menguatnya puncak spektrum inframerah ikatan C-N pada bilangan gelombang 1158.8 cm-1.

ABSTRACT

ARDI PATRIADI. Crosslink of Sago Starch with Gluten to Improve Its Swelling Capacity As Dough Material. Supervised by SAPTA RAHARJA and PRAYOGA SURYADARMA.

Crosslink between sago starch and gluten is conducted to increase the using of sago which has very big potential in Indonesia. The effort of the crosslink between the two of those is to get sago product with better baking expansion. The research aims to produce crosslinked sago flour with gluten and to know the influence of adding the gluten content and the temperature process of the crosslink. This research is carried out by mixing sago starch and gluten with 10%, 30%, 50% gluten adding with and without heating reaction at 50 and 65 ˚C. The result show that flour which made by crosslink process at 50 ˚C and 30% gluten adding has the biggest swelling power and baking expansion i.e 61 ± 2% and 1.03 ml/g ± 2% with 21% expansion degree of native starch and 9.44% protein content. Water absorbing capacity of the flour is increasing along with gluten content adding and heating process. Analysis of FTIR show that sago starch and gluten was crosslinked in CL30P50C product by peak strengthening of the infrared spectrum of the C-N bond at 1158.8 cm-1.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

IKAT SILANG PATI SAGU DENGAN GLUTEN UNTUK

MENINGKATKAN DAYA MENGEMBANG SAGU

SEBAGAI BAHAN UTAMA ADONAN

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

2015

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah yang berjudul Ikat Silang Pati Sagu dengan Gluten untuk Meningkatkan Daya Mengembang Sagu Sebagai Bahan Utama Adonan ini berhasil diselesaikan. Kesempatan ini penulis gunakan untuk mengucapkan terima kasih kepada:

1. Departemen Teknologi Industri Pertanian yang telah membantu mendanai penelitian ini.

2. Bapak Dr Ir Sapta Raharja, DEA selaku Dosen Pembimbing Akademik dan Skripsi I atas nasihat dan bimbingan yang diberikan.

3. Bapak Dr Prayoga Suryadarma S.TP MT selaku Dosen Pembimbing II Skripsi atas arahan, nasihat, dan bimbingan yang diberikan.

4. Ibu Dr Ir Titi Candra Sunarti, M.Si selaku dosen penguji, atas arahan dan masukan yang diberikan.

5. Ibu dan Bapakku, Ibu Maryam dan Bapak Kasino atas segala doa, keridhoan, pengorbanan dan kasih sayang yang tidak putus selama ini.

6. Kakak-kakakku, Mas Eko, Mba Wiwik, dan Mba Iwah yang selalu memberikan semangat dan bantuan selama Saya menjalani pendidikan di IPB serta keponakan-keponakanku Ulya, Nadiya, Abda, Shabrina, Aisyah, Riri, Ririn, dan Hasna yang lucu-lucu dan dapat memberi semangat dan keceriaan. 7. Para laboran di laboratorium TIN serta Bapak-Ibu yang bertugas di Unit

Pelayanan Terpadu dan Departemen TIN yang tidak dapat disebutkan satu per satu.

8. Teman-teman satu bimbingan, Fairuz, Taufiq, Maya Zalena, Sugiyono, Ari Permana, Nurul Muhibbah, dan Hijran karena telah saling menyemangati dan membantu.

9. Teman-teman Praktik Lapangan di Indesso Aroma; Alfyandi dan Fachrizal. 10. Teman-teman Wisma Komando Bateng.

11. Teman-teman TINagers, semoga ilmu yang kita dapatkan di TIN bermanfat. Semoga Allah membalas kebaikan kalian dan memberi keberkahan atas ilmu dan rezeki yang didapat.

Penulis berharap agar karya ilmiah ini bermanfaat bagi berbagai pihak. Penulis menyadari bahwa masih banyak kekurangan dalam pelaksanaan penelitian dan penyusunan karya ilmiah ini. Oleh karena itu, kritik dan saran yang membangun sangat diharapkan.

Bogor, Februari 2015

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Hipotesis 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 3

METODE 3

Bahan 3

Alat 3

Tahapan Penelitian 3

HASIL DAN PEMBAHASAN 5

Karakteristik Bahan Baku 5

Karakteristik pati sagu 5

Karakteristik tepung gluten gandum 6

Pembuatan Tepung Sagu-Gluten 7 Sifat Tepung Sagu Termodifikasi 9 Swelling power 9

Daya serap tepung terhadap air 10

Suhu gelatinisasi 11

Baking expansion 12

Analisa spektrum inframerah 12

SIMPULAN DAN SARAN 15

Simpulan 15

Saran 16

DAFTAR PUSTAKA 16

LAMPIRAN 19

DAFTAR TABEL

1 Rancangan pembuatan produk tepung sagu-gluten 4

2 Karakteristik fisikokimia pati sagu 6

3 Komposisi kimia tepung gluten gandum 7

4 Kadar protein produk tepung sagu-gluten 9

5 Interpretasi puncak spektrum inframerah sagu murni, SCG30, dan

CL30P50C 13

DAFTAR GAMBAR

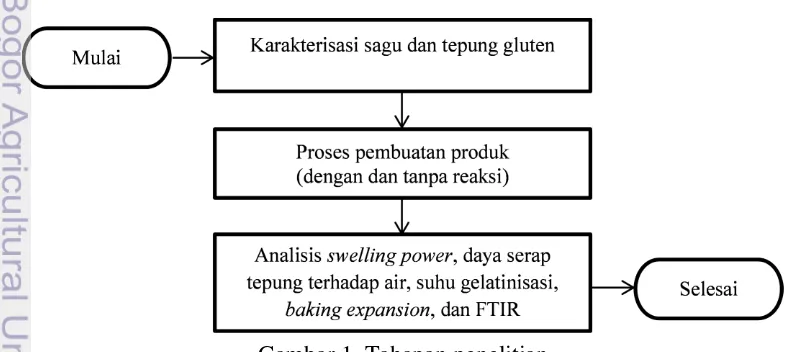

1 Tahapan penelitian 3

2 Proses ikat silang pati sagu-gluten 5

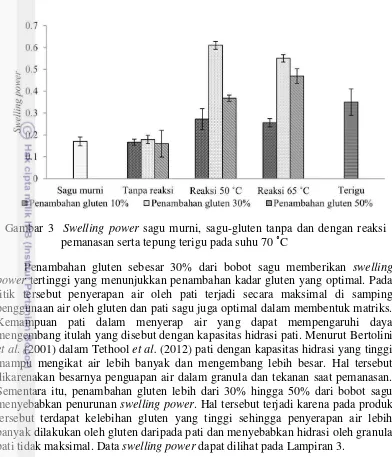

3 Swelling power sagu murni, sagu-gluten tanpa dan dengan reaksi

pemanasan serta tepung terigu pada suhu 70 ˚C 10

4 Daya serap sagu murni, sagu-gluten tanpa dan dengan reaksi

pemanasan serta tepung terigu terhadap air 11

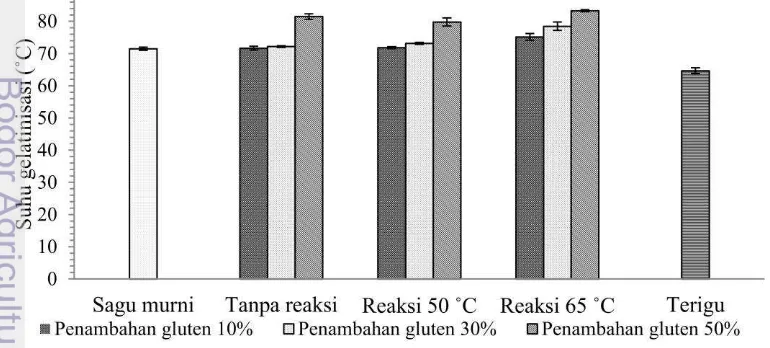

5 Suhu gelatinisasi sagu murni, sagu-gluten tanpa dan dengan reaksi

pemanasan serta tepung terigu 11

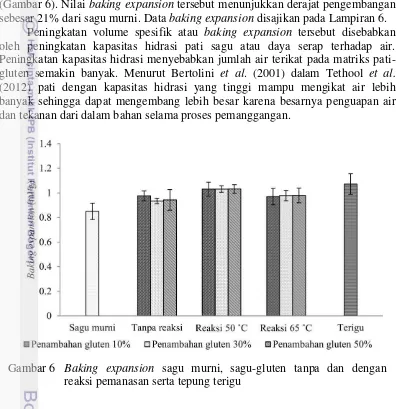

6 Baking expansion sagu murni, sagu-gluten tanpa dan dengan reaksi

pemanasan serta tepung terigu 12

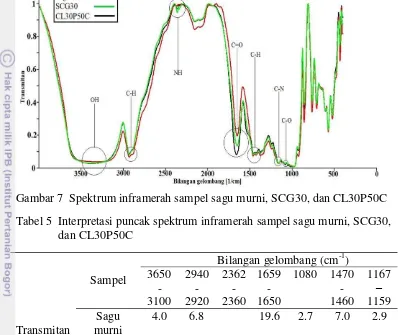

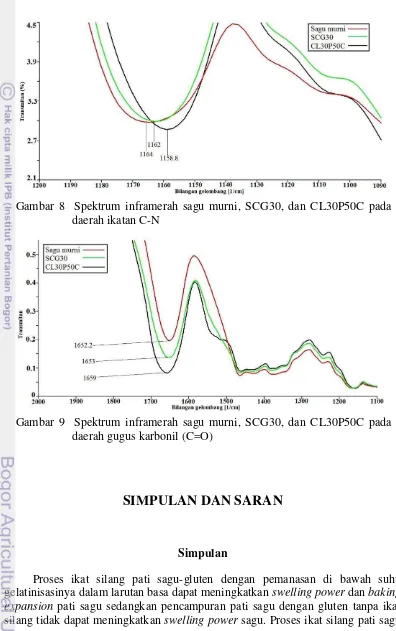

7 Spektrum inframerah sampel pati sagu murni, SCG30, dan CL30P50C 13 8 Spektrum inframerah sagu murni, SCG30, dan CL30P50C pada daerah

ikatan C-N 15

9 Spektrum inframerah sagu murni, SCG30, dan CL30P50C pada daerah

gugus karbonil (C=O) 15

DAFTAR LAMPIRAN

1

Prosedur karakterisasi pati sagu

192 Prosedur pengujian produk 21

3 Data swelling power sampel 22

4 Data daya serap sampel terhadap air 23

5 Data suhu gelatinisasi sampel 24

PENDAHULUAN

Latar Belakang

Sagu (Metroxylon sp.) memiliki potensi pemanfaatan yang sangat besar karena 60% luas tanaman sagu dunia berada di Indonesia (Arisanti 2014). Persebaran tanaman sagu di Indonesia mulai dari Sumatera, Kalimantan, Sulawesi, Maluku, hingga Papua. Kabupaten Kepulauan Meranti, Provinsi Riau memiliki sekitar 45.000 ha tanaman sagu yang 44%-nya merupakan semi budidaya (Arisanti 2014). Menurut Ditjen Bina Produksi Pertanian (2003), Papua memiliki potensi produksi sagu hingga 6 juta ton dengan produktivitas 9 ton/ha.

Potensi sagu yang besar ini tidak diiringi dengan pemanfaatannya secara optimal. Di Indonesia bagian timur seperti Sulawesi, Maluku, dan Papua, sagu hanya dijadikan makanan tradisional padahal ketersediaannya sangat berlimpah. Banyak pohon sagu yang mati dan rusak oleh usia sehingga tidak termanfaatkan dengan baik. Menurut Kertopermono dalam Limbongan (2007) sekitar 300 000 ha sagu produktif siap panen yang ada di Papua hanya termanfaatkan kurang dari 1% dan sisanya rusak atau mati. Belum adanya upaya yang riil dalam mengembangkan potensi sagu membuat tanaman sagu sedikit termanfaatkan.

Salah satu alasan masih kurangnya pemanfaatan sagu karena sagu memiliki kelemahan dalam hal baking properties dan menurut Breemer (2012) kelemahan sagu yaitu kurangnya kandungan protein. Sagu tidak dapat dibuat adonan yang baik, tidak dapat mengembang atau biasa disebut bantat. Hal yang membuat sagu sangat berbeda dengan terigu yaitu pada kandungan proteinnya. Menurut Limbongan (2007) sagu memiliki kandungan protein yang sangat kecil sekitar 0.18–0.25%. Hal ini berbeda dengan terigu yang memiliki kandungan protein 8 – 14% yang mayoritas adalah gluten, sementara itu menurut Wieser (2007) kandungan glutennya mengandung protein sebesar 75–85% serta 5–10% lipid. Menurut Wieser (2007) gluten pada terigu memiliki peran kunci dalam menentukan kualitas adonan, kohesifitas, dan kapasitas penyerapan air. Adonan terigu dapat bersifat elastis, kuat, dan mudah mengembang dengan adanya gluten sehingga memiliki baking properties yang baik.

Permasalahannya, terigu merupakan komoditi impor. Australia menjadi negara importir gandum dan terigu terbesar yaitu sekitar 70%, Kanada 15%, dan Amerika Serikat sekitar 11%, sisanya yaitu India, Pakistan, Turki, dan Rusia. Pengembangan potensi sagu ini sangat tepat dengan diwacanakannya penghentian impor gandum oleh Pemerintah yang menilai impor gandum bukanlah terkait pemenuhan kebutuhan pangan nasional, namun sekedar monopoli dan bisnis yang menghambat berkembangnya kedaulatan pangan di Indonesia (Koran Jakarta 2014).

2

Hal ini menimbulkan dugaan bahwa gugus amina pada gluten juga dapat diikatsilangkan pada pati sagu. Ikat silang antara pati sagu dan gluten itulah yang nantinya diharapkan menghasilkan sagu dengan karakteristik yang baik menyerupai terigu.

Perumusan Masalah

Pencampuran sagu dan gluten untuk membuat suatu adonan memang dapat dilakukan sebagai suatu bahan, namun campuran tersebut memiliki kelemahan yaitu ketidakhomogenan keduanya karena perbedaan massa jenis, bobot molekul, ukuran partikel, dan kelarutannya terhadap suatu pelarut. Untuk menghomogenkan keduanya diperlukan suatu perlakuan menggunakan pelarut dan pemanasan. Pelarut yang digunakan harus memiliki kemampuan melarutkan keduanya dalam suatu suspensi. Untuk itu, reaksi pencampuran ini menggunakan larutan CaCl2 karena gluten merupakan protein yang larut dalam basa. Sementara itu, untuk melarutkan pati dalam suspensi diperlukan pemanasan karena pati sagu tidak larut dalam air dingin. Pemanasan yang digunakan dalam penelitian ini pun berada di bawah suhu gelatinisasi pati sagu yaitu 50 ˚C dan 65 ˚C. Hal ini dilakukan untuk menghindari kerusakan granula pati atau lisisnya granula pati dan kerusakan protein gluten. Penambahan larutan CaCl2 dan pemanasan tersebut dilakukan untuk menghomogenkan keduanya hingga keduanya berikatan silang. Pengeringan produk pun dilakukan pada suhu di bawah suhu gelatinisasi yaitu 65 ˚C setelah dilakukan dekantasi dan pengistirahatan pada suhu ruang.

Hipotesis

Pengikatan silang pati sagu dan gluten akan meningkatkan swelling power

dan baking expansion. Selain itu, ikat silang pati sagu dengan gluten terjadi melalui mekanisme substitusi yang dilakukan gugus amina pada gluten terhadap gugus fungsi pada pati sagu sehingga terjadi ikatan antara gugus amina dan atom C pati. Seiring ditingkatkannya persentase gluten dalam pengikatan silang antara keduanya akan meningkatkan pula swelling power dan daya serap tepung terhadap air.

Tujuan Penelitian

Tujuan penelitian ini untuk menghasilkan tepung sagu terikatsilang dengan gluten dan mengetahui pengaruh penambahan gluten dan pengaruh suhu pemanasan.

Manfaat Penelitian

3

Ruang Lingkup Penelitian

Ruang lingkup penelitian ini antara lain karaktearisasi bahan baku, pembuatan produk pati sagu-gluten dengan tiga tingkat penambahan gluten dalam pati sagu (10%, 30%, dan 50%) tanpa dan dengan ikat silang serta karakterisasi produk yang meliputi swelling power, suhu gelatinisasi, daya serap terhadap air,

baking expansion serta konfirmasi ikat silang yang terjadi pada produk menggunakan uji FTIR (Fourier Transform Infra Red).

METODE

Bahan

Pati sagu yang digunakan dalam penelitian ini merupakan pati sagu murni yang berasal dari pabrik ekstraksi batang sagu yang berada di Kedunghalang, Tanah Baru, Bogor. Bahan yang digunakan dalam proses ikat silang pati sagu dengan gluten yaitu tepung gluten gandum, CaCl2 dan akuades.

Alat

Alat utama yang digunakan dalam proses ikat silang pati sagu dengan gluten antara lain water bath, seperangkat agitator, pengering blower, termometer, dan gelas piala. Alat lain yang digunakan antara lain oven, centrifuge, neraca analitik,

crusher, loyang alumunium, plastik PE, dan instrumen FTIR.

Tahapan Penelitian

Penelitian ini dilakukan secara eksperimental di Laboratorium Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor pada Juni–Oktober 2014. Tahapan penelitian disajikan pada Gambar 1.

4

Karakterisasi bahan baku (Sagu dan gluten)

Karakterisasi bahan baku dilakukan dengan uji proksimat untuk mengetahui kualitas pati sagu dan gluten meliputi komposisi kimia dan karakteristik fisikokimia keduanya. Pengujian kualitas pati sagu yang dilakukan adalah pengujian komposisi kimia yang meliputi kadar air dengan metode oven, kadar abu, dan kadar lemak dengan metode ekstraksi soxhlet, kadar protein dengan metode Kjeldahl, dan kadar karbohidrat dengan metode by difference (AOAC 2005). Prosedur uji proksimat pati sagu dapat dilihat pada Lampiran 1.

Rancangan pembuatan produk

Pembuatan tepung campuran pati sagu-gluten dilakukan tanpa dan dengan reaksi pemanasan dalam larutan basa. Perlakuan tanpa reaksi dilakukan hanya dengan mencampur pati sagu dengan gluten dengan komposisi yang telah ditentukan menggunakan blender tanpa adanya perlakuan suhu dan penambahan bahan lainnya, sedangkan perlakuaan menggunakan reaksi dilakukan dengan pemanasan suhu 50 dan 65 ˚C serta penambahan larutan kalsium klorida dengan konsentrasi 2%. Rancangan pembuatan tepung campuran sagu-gluten tanpa dan dengan reaksi pemanasan secara ringkas disajikan pada Tabel 1.

Proses Ikat Silang Sagu-Gluten

Proses pengikatan silang dilakukan dengan reaksi pemanasan pati di bawah suhu gelatinisasinya dalam larutan basa. Pati sagu dicampur gluten dengan konsentrasi gluten yang telah ditentukan (10%, 30%, dan 50% dari bobot sagu) hingga merata. Campuran tersebut kemudian ditambahkan akuades dengan volume 1.2 kali bobot campuran pati sagu dan gluten. Setelah itu, suspensi diaduk dengan kecepatan 30 rpm sambil dipanaskan dalam water bath pada suhu yang telah ditentukan (50 ˚C atau 65 ˚C) lalu ditambahkan larutan CaCl2 dengan konsentrasi 2%. Volume larutan CaCl2 yang ditambahkan sebanding dengan bobot campuran pati sagu dan gluten. Setelah suhu dalam suspensi mencapai kestabilan, pengadukan dan pemanasan dilanjutkan hingga 10 menit. Setelah itu suspensi diendapkan dan didinginkan pada suhu ruang. Endapan dikeringkan dalam pengering blower dengan suhu 65 ˚C selama 16–18 jam. Kemudian endapan yang telah kering ditepungkan hingga halus. Proses selengkapnya disajikan dalam diagram alir pada Gambar 2.

Tabel 1 Rancangan pembuatan tepung sagu-gluten Perlakuan Penambahan gluten ke dalam pati sagu

Suhu Reaksi

10% 30% 50%

Tanpa reaksi SCG10 SCG30 SCG50

Melalui reaksi

CL10P50C CL30P50C CL50P50C 50 ˚C

5

Pengujian dan analisis produk

Pengujian produk dilakukan dengan menguji swelling power, daya serap tepung terhadap air, suhu gelatinisasi, dan baking expansion serta uji FTIR untuk mengetahui gugus fungsi yang terbentuk dengan dilakukannya reaksi pemanasan dan ditambahkannya gluten ke dalam pati sagu. Prosedur pengujian produk terdapat pada Lampiran 2.

HASIL DAN PEMBAHASAN

Karakteristik Bahan Baku Karakteristik pati sagu

Analisa fisikokimia sagu dilakukan untuk mengetahui karakteristik sagu yang akan digunakan dalam penelitian. Karakterisasi penting dilakukan untuk

6

mengetahui mutu dan kondisi bahan sebelum diproses agar perlakuan yang diberikan tidak merusak bahan dan sesuai harapan. Analisa yang dilakukan meliputi kadar air, kadar abu, kadar lemak, kadar protein, dan kadar karbohidrat. Karakteristik fisikokimia pati sagu disajikan pada tabel 2.

Kadar air pati sagu hasil pengujian memiliki persentase yang lebih besar dari pati sagu yang diuji oleh Jading et al. (2011) dengan pengeringan secara konvensional dan sagu yang diuji oleh Yuliasih et al. (2009). Kadar abu yang diuji tidak menunjukkan perbedaan yang signifikan yaitu sekitar 0.20–0.21%. Kadar lemak pati sagu kurang dari 1%, kadar protein sebesar 1.14% dan diperoleh kadar karbohidrat melalui by difference sebesar 83.29%.

Secara umum, pati sagu yang dikeringkan secara konvensional memiliki suhu gelatinisasi yang sama yaitu sekitar 65–71 ˚C. Suhu 65 ˚C merupakan suhu pada saat pati sagu mulai tergelatinisasi sedangkan 71 ˚C merupakan puncak gelatinisasi. Menurut Radley (1976) dalam Jading et al. (2011) struktur dan ukuran granula pati sagu berkaitan dengan suhu gelatinisasi. Suhu gelatinisasi yang tidak berbeda antara sampel yang diuji dengan literatur menunjukkan bahwa pati sagu memiliki kualitas yang baik untuk digunakan dalam penelitian.

Karakteristik tepung gluten gandum

Karakteristik kimia tepung gluten gandum yang diuji antara lain kadar air, kadar abu, kadar lemak, dan kadar protein yang disajikan pada Tabel 3.

Kadar air tepung gluten yang digunakan memiliki kadar air yang cukup tinggi jika dibandingkan dengan kadar air pada Cloudualdo et al. (1994) yaitu sebesar 9.18%. Hal tersebut terjadi karena menurut Wieser (2007) gluten memiliki kapasitas penyerapan air yang cukup baik sehingga pada proses produksinya memungkinkan terjadinya penyerapan air yang banyak disamping metode produksi tepung gluten yang digunakan. Cloudualdo et al. (1994) menunjukkan bahwa gluten dengan kadar air yang cukup tinggi hingga 8.20% merupakan gluten yang diproduksi menggunakan metode flash dried.

Kadar abu tepung gluten gandum yang hasil uji relatif lebih kecil dari kadar abu gluten pada Cloudualdo et al. (1994) yang dibuat dengan metode flash dried. Sementara itu, kadar lemak gluten hasil uji relatif jauh lebih besar dari gluten yang diproduksi menggunakan metode flash dried pada Cloudualdo et al. (1994).

Kadar protein gluten yang digunakan dalam penelitian ini lebih besar 1.25% dari gluten yang dihasilkan dengan metode flash dried pada Cloudualdo et al.

Tabel 2 Karakteristik fisikokimia pati sagu

7 (1994). Sedangkan menurut Wieser (2007) gluten mengandung protein sebesar 75 – 85% yang terbentuk dari dua komponen terbesarnya yaitu gliadin dan glutenin.

Pembuaatan Tepung Sagu-Gluten

Proses ikat silang pati sagu-gluten dilakukan dalam gelas piala dengan sumber panas berasal dari water bath. Prosesnya yaitu gluten gandum dicampurkan ke dalam pati sagu dengan perbandingan yang telah ditentukan (10%, 30%, dan 50% dari bobot sagu) dan ditambahkan akuades. Setelah itu dilakukan pengadukan dengan kecepatan 30 rpm disertai pemanasan dengan suhu yang telah ditentukan yaitu 50 ˚C atau 65 ˚C. Sesaat setelah dilakukan pemanasan, larutan CaCl2 dengan konsentrasi 2% dimasukkan ke dalam suspensi sagu-gluten. Volume larutan CaCl2 yang digunakan sebanding dengan bobot campuran sagu-gluten.

Penambahan akuades dilakukan untuk memudahkan pengadukan bahan dan distribusi panas di dalam reaktor. Sementara itu penambahan larutan CaCl2 dilakukan dalam upaya melarutkan gluten dalam air. Pemanasan di bawah suhu gelatinisasi dilakukan hanya untuk melemahkan atau menurunkan interaksi hidrogen dalam pati sehingga struktur pati menjadi lebih amorf dan mudah dimasuki oleh air, tidak sampai membuat granula pati lisis. Melemahnya ikatan hidrogen memungkinkan gluten yang terlarut ikut masuk ke dalam granula pati bersama air.

Proses pemanasan pada suspensi sagu-gluten ini berlangsung selama 10 menit dihitung sejak stabilnya suhu suspensi sagu-gluten dalam reaktor. Penentuan lamanya reaksi dilakukan dengan pertimbangan bahwa semakin lama proses pemanasan dengan air berlebih dilakukan, semakin banyak pula air yang terserap dan membuat granula pati rentan dengan kerusakan sebagaimana menurut Salim dan Widya (2015) yang mengatakan bahwa penyerapan air semakin banyak seiring peningkatan waktu perendaman bahan.

Setelah itu, suspensi didekantasi untuk memisahkan endapan pati-gluten dan larutan sisa proses (residu). Dekantasi dilakukan pada suhu ruang hingga campuran gluten mengendap. Bersamaan dengan itu, suhu campuran sagu-gluten diturunkan perlahan-lahan hingga suhu ruang sebelum dikeringkan dalam oven blower.

Residu dari proses dekantasi berupa larutan dengan warna keruh kekuningan. Muncul dugaan bahwa larutan tersebut masih banyak mengandung protein terlarut. Uji biuret terhadap larutan tersebut menunjukkan warna ungu atau positif

8

mengandung protein. Dengan demikian diketahui bahwa terjadi kehilangan protein dengan dilakukannya proses ini.

Selanjutnya pengeringan dilakukan dalam oven blower dengan suhu 65 ˚C selama 16–18 jam. Setelah kering, campuran pati sagu-gluten menjadi agak kekuningan yang menandakan terjadinya reaksi Maillard. Menurut Aminah dan Joko (2010) reaksi Maillard terjadi karena reaksi antara asam amino dan gula pereduksi dengan bantuan panas. Hal ini sering terjadi pada pengeringan bahan yang mengandung protein dan gula seperti umbi-umbian yang diolah dengan pemanasan. Sementara itu menurut Yokotsuka (1986) dalam Rosida et al. (2011) reaksi Maillard terjadi karena gugus karbonil (C=O) dari gula bereaksi dengan asam amino, sedangkan menurut Palupi et al. (2007) reaksi Maillard terjadi melalui ikat silang antara protein dan gugus karbonil atau dikarbonil pada gula pereduksi yang terbentuk.

Selanjutnya penepungan dilakukan dengan menggunakan crusher setelah campuran pati-gluten kering didiamkan hingga mencapai suhu ruang. Tepung yang telah halus kemudian dikemas dalam plastik polietilen. Setelah itu, tepung diuji kadar proteinnya untuk mengetahui banyaknya protein yang tersisa setelah dilakukannya proses pemanasan dan pengeringan yang menyebabkan reaksi Maillard.

Selain tepung yang dibuat dengan reaksi pemanasan dalam larutan basa, dibuat pula tepung tanpa reaksi yang dibuat hanya dengan mencampur gluten ke dalam pati sagu berdasarkan persentase yang telah ditentukan (10%, 30%, dan 50% dari bobot sagu) sebagai pembanding. Pencampuran dilakukan menggunakan

blender dalam kondisi kering.

Pencampuran gluten ke dalam sagu tanpa proses ikat silang dapat meningkatkan kandungan protein tepung sagu-gluten. Semakin besar kadar penambahan gluten ke dalam sagu, semakin besar pula kadar proteinnya (Tabel 4). Hal tersebut terjadi karena gluten yang digunakan sudah memiliki kadar protein yang cukup tinggi yaitu sebesar 70.25%.

Tabel 4 juga menunjukkan perbandingan kadar protein tepung yang dibuat tanpa dan dengan reaksi pemanasan dalam larutan basa (ikat silang). Tepung yang dihasilkan dari proses pemanasan dalam larutan basa (ikat silang) memiliki kadar protein yang relatif lebih kecil dari tepung yang dihasilkan hanya dengan pencampuran. Selain itu, tepung sagu-gluten hasil ikat silang mengalami penurunan kadar protein yang semakin besar dengan ditingkatkannya konsentrasi penambahan gluten. Penurunan kadar protein terbesar terjadi pada tepung yang dihasilkan dengan proses pemanasan 65 ˚C dan penambahan gluten 50% (CL50P65C) yaitu sebesar 14.16%.

9 kehilangan protein sebanyak dua kali yaitu ketika larutan residu dibuang dan pengeringan dalam oven blower.

Sifat Tepung Sagu Termodifikasi

Analisa yang dilakukan terhadap produk meliputi analisa swelling power, daya serap produk terhadap air, suhu gelaitinisasi, baking expansion dan analisa gugus fungsi menggunakan uji FTIR (Fourier Transform Infra Red).

Swelling power

Uji swelling power pada suhu 70 ˚C menunjukkan peningkatan dengan dilakukannya proses ikat silang. Penambahan kadar gluten ke dalam sagu tanpa adanya proses ikat silang tidak dapat meningkatkan swelling power sagu. Masing-masing perlakuan memiliki swelling power terbesar pada produk dengan penambahan gluten 30% dari bobot sagu sedangkan swelling power terbesar dari seluruh perlakuan terdapat pada produk yang dibuat dengan reaksi pemansan 50 ˚C dan penambahan gluten 30% dari bobot sagu (CL30P50C) (Gambar 3). Hal ini menunjukkan bahwa dengan adanya proses perebusan pati sagu-gluten di bawah suhu gelatinisasi menghasilkan pati yang memiliki daya mengembang lebih besar daripada sagu murni dan sagu-gluten dengan hanya pencampuran tanpa reaksi pemanasan.

Menurut Hapsari et al. (2011) perebusan memberikan pemanasan yang menyebabkan penyerapan air ke dalam granula pati hingga glanula membengkak dan ikatan hidrogen dalam granula melemah. Granula yang telah membengkak oleh pemanasan memiliki ukuran yang lebih besar daripada pati murni. Selain itu, adanya perlakuan perebusan dan pengeringan memudahkan granula pati mengembang dengan maksimal. Hal itulah yang menjadikan pati dengan proses tersebut mudah dan cepat mengembang serta memiliki swelling power yang tinggi.

Penambahan gluten dan reaksi pemanasan dapat meningkatkan swelling power karena antara gluten dan pati terbentuk matriks yang memerangkap granula pati lainnya yang menyerap air sehingga saat diberi pemanasan 70 ˚C (uji swelling power) granula pati dapat mengembang maksimal namun tidak sampai pecah dan larut air. Syamsir (2011) menyatakan bahwa matriks akan terbentuk oleh ikatan silang antar polimer gluten, antar polimer pati, dan interaksi keduanya kemudian matriks memerangkap pati dalam berbagai bentuk baik pati yang membengkak maupun yang tergelatinisasi.

10

Penambahan gluten sebesar 30% dari bobot sagu memberikan swelling power tertinggi yang menunjukkan penambahan kadar gluten yang optimal. Pada titik tersebut penyerapan air oleh pati terjadi secara maksimal di samping penggunaan air oleh gluten dan pati sagu juga optimal dalam membentuk matriks. Kemampuan pati dalam menyerap air yang dapat mempengaruhi daya mengembang itulah yang disebut dengan kapasitas hidrasi pati. Menurut Bertolini

et al. (2001) dalam Tethool et al. (2012) pati dengan kapasitas hidrasi yang tinggi mampu mengikat air lebih banyak dan mengembang lebih besar. Hal tersebut dikarenakan besarnya penguapan air dalam granula dan tekanan saat pemanasan. Sementara itu, penambahan gluten lebih dari 30% hingga 50% dari bobot sagu menyebabkan penurunan swelling power. Hal tersebut terjadi karena pada produk tersebut terdapat kelebihan gluten yang tinggi sehingga penyerapan air lebih banyak dilakukan oleh gluten daripada pati dan menyebabkan hidrasi oleh granula pati tidak maksimal. Data swelling power dapat dilihat pada Lampiran 3.

Daya serap tepung terhadap air

Daya serap terhadap air dari sampel semakin besar dengan dilakukannya proses pemanasan pada pati sagu-gluten dalam larutan basa dan seiring penambahan kadar gluten pada setiap perlakuan (Gambar 4). Peningkatan daya serap terhadap air disebabkan kandungan gluten yang mampu menyerap air lebih besar untuk membentuk matriks bersama pati. Setelah matriks terbentuk, air juga terperangkap di dalam matriks bersama pati.

Kemampuan pati menyerap air juga disebabkan oleh proses pemanasan dengan air berlebih yang diberikan. Menurut Puung (2012), interaksi hidrogen intra dan intermolekul antar amilosa, amilosa dan amilopektin, maupun antar amilopektin diturunkan oleh energi panas yang diberikan. Interaksi hidrogen dalam pati yang melemah tersebut memungkinkan granula dapat menyerap air lebih banyak dibandingkan dengan pati yang tidak dilakukan proses pemanasan dalam air.

11 Peningkatan daya serap terhadap air seiring peningkatan penambahan kadar gluten memiliki kecendrungan yang sama dengan swelling power produk dengan penambahan gluten 10 dan 30% di setiap perlakuan. Hal ini menunjukkan pengembangan produk yang besar disebabkan kemampuan produk tersebut mengikat air yang besar pula. Data daya serap tepung terhadap air disajikan pada Lampiran 4.

Suhu gelatinisasi

Peningkatan suhu gelatinisasi terjadi seiring penambahan kadar gluten pada setiap perlakuan, namun tidak ada perbedaan suhu gelatinisasi yang signifikan antar perlakuan (Gambar 5). Peningkatan suhu gelatinisasi seiring penambahan persentase gluten disebabkan energi panas yang dibutuhkan untuk menggelatinisasikan pati juga digunakan oleh gluten sehingga energi yang dibutuhkan lebih besar dan suhu gelatinisasinya lebih tinggi. Data lengkap suhu gelatinisasi tepung disajikan pada Lampiran 5.

Gambar 4 Daya serap sagu murni, sagu-gluten tanpa dan dengan reaksi pemanasan serta tepung terigu terhadap air

12

Baking expansion

Menurut Demiate et al. (2000) baking expansion merupakan sifat adonan yang dinyatakan dalam volume spesifik dengan membagi volume dengan massa hasil panggangan (ml/g). Nilai terbesar ditunjukkan oleh produk yang dibuat dengan ikat silang bersuhu 50 ˚C, sedikit lebih kecil dari tepung terigu dengan selisih 0.04 ml/g dan lebih besar dari sagu murni dengan selisih 0.18 ml/g (Gambar 6). Nilai baking expansion tersebut menunjukkan derajat pengembangan sebesar 21% dari sagu murni. Data baking expansion disajikan pada Lampiran 6.

Peningkatan volume spesifik atau baking expansion tersebut disebabkan oleh peningkatan kapasitas hidrasi pati sagu atau daya serap terhadap air. Peningkatan kapasitas hidrasi menyebabkan jumlah air terikat pada matriks pati-gluten semakin banyak. Menurut Bertolini et al. (2001) dalam Tethool et al.

(2012) pati dengan kapasitas hidrasi yang tinggi mampu mengikat air lebih banyak sehingga dapat mengembang lebih besar karena besarnya penguapan air dan tekanan dari dalam bahan selama proses pemanggangan.

Analisa spektrum inframerah

Uji FTIR (Fourier Transform Infra Red) dilakukan untuk mengetahui gugus fungsi yang terbentuk dan perubahan yang terjadi pada struktur pati setelah reaksi pemanasan dan penambahan gluten. Sampel yang digunakan dalam uji FTIR ini antara lain sampel sagu murni, SCG30 dan CL30P50C. Hal yang mendasari penggunaan sampel SCG30 dan CL30P50C tersebut karena masing-masing mewakili sampel tepung yang dibuat tanpa dan dengan reaksi ikat silang serta memiliki nilai swelling power terbesar.

Terdapat tujuh buah puncak spektrum sampel yang dianalisa dari diuji FTIR (Gambar 7). Gugus yang ditunjukkan oleh puncak ketiga sampel tersebut antara lain OH pada bilangan gelombang 3650–3100 cm-1, C-H pada 2940–2920 cm-1

13 dan 1470–1460 cm-1, C-O pada 1080 cm-1, C=O pada 1659–1650 cm-1 serta C-N pada 1167–1159 cm-1 kecuali ikatan N-H pada 2362–2360 cm-1 yang hanya ada pada sampel SCG30 dan CL30P50C (Tabel 5).

Berkurangnya kuantitas ikatan C-H pada panjang gelombang 2940–2920 cm-1 dan 1470–1460 cm-1 menunjukkan terjadinya pelepasan hidrogen dalam granula pati karena adanya proses pemanasan. Menurut Puung (2012) energi panas mampu menurunkan interaksi hidrogen inter dan intra molekul antar amilosa, amilosa dengan amilopektin maupun antar amilopektin. Adanya penurunan interaksi hidrogen dalam pati hingga ikatannya melemah dan terjadi pelepasan hidrogen memudahkan granula pati dimasuki oleh air saat reaksi berlangsung.

Sementara itu puncak spektrum inframerah pada bilangan gelombang 2362– 2360 cm-1 menunjukkan ikatan NH sebagaimana dalam Butoliya (2010) bahwa ikatan NH ditunjukkan oleh bilangan gelombang 2362–2379 cm-1. Puncak spektrum inframerah tersebut mengalami pelemahan setelah campuran sagu-gluten dilakukan pemanasan dalam larutan basa (ikat silang). Melemahnya puncak spektrum inframerah ikatan NH dapat digunakan untuk menunjukkan terjadinya penurunan kadar protein pada sampel.

Gambar 7 Spektrum inframerah sampel sagu murni, SCG30, dan CL30P50C Tabel 5 Interpretasi puncak spektrum inframerah sampel sagu murni, SCG30,

14

Selain terjadinya pelemahan puncak spektrum inframerah yang menunjukkan berkurangnya kuantitas suatu gugus fungsi, terjadi pula penguatan puncak spektrum inframerah sampel setelah dilakukan proses pemanasan pati sagu-gluten dalam larutan basa (ikat silang) ditandai dengan peningkatan persentase absorbansi (berkurangnya persentase transmitan). Peningkatan persentase absobansi sampel terjadi pada ikatan C-N, gugus hidroksil (OH), C-O dan karbonil (C=O).

Puncak spektrum inframerah yang menguat pada bilangan gelombang 1158.8 cm-1 mengindikasikan terjadinya penambahan kuantitas ikatan C-N pada tepung atau pengikatan antara pati sagu dan gluten (Gambar 8). Sampel campuran sagu-gluten tanpa reaksi (SCG30) memiliki ikatan C-N yang hanya berasal dari gluten saja, sedangkan sampel yang dihasilkan dengan reaksi pemanasan (CL30P50C) memiliki ikatan C-N yang berasal dari gluten dan ikatan antara sagu-gluten. Mekanisme pengikatan keduanya yaitu dengan substitusi yang dilakukan oleh gugus NH gluten terhadap gugus OH pada atom C2 pati sehingga menghasilkan ikatan C-N antara pati dan gluten. Selain itu, adanya reaksi Maillard ketika pengeringan juga memungkinkan terjadinya ikat silang antara gugus karbonil (C=O) yang terbentuk pada pati dengan protein sebagaimana menurut Yokotsuka (1986) dalam Rosida et al. (2011) sehingga menambah jumlah ikatan C-N yang terbentuk.

Sementara itu, meningkatnya gugus hidroksil (OH) berdasarkan spektrum inframerah sampel mengindikasikan peningkatan kadar air. Hal tersebut juga ditunjukkan dengan peningkatan ikatan C-O. Ikatan tersebut menunjukkan terjadinya penyerapan air oleh pati sehingga membentuk gugus C-OH dan menyebabkan struktur pati menjadi lebih amorf. Menurut Sukardi et al. (2012) proses perendaman pati dapat meningkatkan kemampuan pati dalam menahan air melalui ikatan hidrogen, sedangkan suhu berperan terhadap penetrasi air masuk ke dalam pati. Sementara itu, Salim dan Widya (2015) menyatakan bahwa bahan dengan kandungan pati jika dilakukan perendaman akan menyerap air lebih banyak seiring peningkatan waktu perendaman.

Terbentuknya gugus karbonil (C=O) dengan jumlah yang lebih banyak ditunjukkan puncak spektrum inframerah pada bilangan gelombang 1659 – 1650 cm-1 (Gambar 9). Hal tersebut terjadi pada campuran sagu-gluten dilakukan proses ikat silang. Menurut Wang dan Wang (2003) gugus karbonil berkontribusi terhadap kapasitas hidrasi pati sagu, begitu pula gugus karboksil (-COOH) yang terbentuk dari gugus OH, C-O, dan C=O. Peningkatan kapasitas hidrasi sagu menurut Bertolini et al. (2001) dalam Tethool et al. (2012) menyebabkan jumlah air yang terikat dalam pati semakin banyak dan mempengaruhi daya mengembang pati.

15 terkandung dalam tepung masih cukup tinggi dan masih adanya gugus karbonil yang terbaca oleh spektrum inframerah setelah uji FTIR.

SIMPULAN DAN SARAN

Simpulan

Proses ikat silang pati sagu-gluten dengan pemanasan di bawah suhu gelatinisasinya dalam larutan basa dapat meningkatkan swelling power dan baking expansion pati sagu sedangkan pencampuran pati sagu dengan gluten tanpa ikat silang tidak dapat meningkatkan swelling power sagu. Proses ikat silang pati sagu

Gambar 8 Spektrum inframerah sagu murni, SCG30, dan CL30P50C pada daerah ikatan C-N

16

dengan gluten pada suhu 50 ˚C dan penambahan gluten 30% dari bobot sagu (CL30P50C) memberikan nilai swelling power dan baking expansion tertinggi yaitu masing-masing 61 ± 2% dan 1.03 ml/g ± 2% dengan derajat pengembangan sebesar 21% dari sagu murni serta memiliki kadar protein sebesar 9.44%. Daya serap tepung terhadap air sedikit meningkat dengan dilakukannya ikat silang pati sagu dengan gluten. Ikatan silang ditunjukkan dengan bertambahnya jumlah ikatan C-N yang terjadi pada sampel CL30P50C oleh puncak spektrum inframerah pada panjang gelombang 1158.8 cm-1.

Saran

Perlu dilakukan kajian lebih lanjut mengenai kualitas adonan yang dihasilkan dari tepung sagu-gluten yang telah diikatsilang melalui proses pemanasan dalam larutan basa meliputi daya kembang adonan mentah dan daya kembang adonan setelah dipanggang dengan metode basic bread. Selain itu, perlu dilakukan kajian lebih lanjut pada metode ikat silang sehingga produk tidak mengalami kehilangan kadar protein yang cukup tinggi.

DAFTAR PUSTAKA

Aminah S, Joko TI. 2010. Analisis akrilamida pada keripik dan kudapan goreng dari umbi-umbian. Prosiding Seminar Nasional UNIMUS. Teknologi Pangan Universitas Muhammadiyah Semarang.

Anonim. 2006. Sagu Sebagai Bahan Pangan. Ebookpangan.com.

[AOAC] Association of Official Agricultural Chemist. 2005. Official methods of

Analysis of AOAC International. Arlington, Virginia. USA.

Arisanti. 2014. Sagu Selatpanjang Meranti dilepas sebagai varietas benih bina tanaman perkebungan. [Internet]. [diunduh: 11 April 2014]. Tersedia pada: http://ditjenbun.pertanian.go.id/tanhun/berita-252-sagu-selatpanjang-meranti-dilepas-sebagai-varietas-benih-bina-tanaman-perkebunan.html.

Arisanti. 2014. Varietas sagu baru “SAGU BARUQ”. [Internet]. [diunduh: 15 Juli 2014]. Tersedia pada: http://ditjenbun.pertanian.go.id/tanhun/berita-264-varietas-sagu-baru-%E2%80%9Csagu-baruq%E2%80%9D.html.

Breemer R. 2012. Studi perbandingan tepung kedelai dan tepung sagu terhadap mutu kue Bangket Sagu. J Budid Pertan. 8:51-54.

Butoliya SS, Gurnule WB, Zade AB. 2010. Study of non-isothermal decomposition and kinetic analysis of 2,4-dihidroxybenzoic acid-melamine-formaldehyde copolymer. J Chem. 7(3):1101-1107.

Chowdary KPR, Udaya C. 2009. Preparation and evaluation of cross linked starch urea – a new polymer for controlled release of diclofenac. Int J Chem Sci. 7(4):2239-2245.

Clodualdo C, Maningat, Sukh B, Hesser JM. 1994. Wheat gluten in food and non-food system. Tech Bull. 16:6.

17 Ditjen Bina Produksi Pertanian. 2003. Arah kebijakan pengembangan agribisnis sagu di Indonesia. Dalam: Sagu untuk ketahanan pangan. Prosiding Seminar Sagu. Manado, 6 Oktober 2003. Puslitbangbun 2003.

Hapsari TP, Zainul A, Nugroho. 2011. Pengaruh pre gelatinisasi terhadap karakteristik tepung singkong. J Teknol Pangan. 1(1):1-14.

Jading A, Eduard T, Paulus P, Sarman G. 2011. Karakteristik fisikokimia pati sagu hasil pengeringan secara fluidisasi menggunakan alat pengering cross

flow fluidized bed bertenaga surya dan biomassa. J Univ Neg Papua.

13(3):155-164.

Koran Jakarta. 2014. Perlu kebijakan tegas hentikan impor gandum. www.koran-jakarta.com (Jumat, 11 April 2014) [Internet]. [diunduh: 14 Juli 2014]. Tersediapada:http://www.koranjakarta.com/?9790perlu%20kebijakan%20teg as%20hentikan%20impor%20gandum.

Limbongan J. 2007. Morfologi beberapa jenis sagu potensial di Papua. J Litbang Pertan. 26(1):16-24.

Muchtadi TR, Sugiyono. 1992. Petunjuk laboratorium ilmu pengetahuan bahan pangan. Departemen Pendidikan dan Kebudayaan. PAU-Pangan dan Gizi Institut Pertanian Bogor, Indonesia.

Palupi NS, Zakaria FR, Prangdimurti. 2007. Pengaruh Pengolahan Terhadap Nilai Gizi Pangan. Modul e-Learning ENPB, Departemen Ilmu dan Teknologi Pangan, Fateta, IPB.

Puung FV. 2012. Karakteristik sifat fisiko-kimia pati ubi jalar ungu (Ipomoea batatas L.) varietas ayamurasaki termodifikasi proses perendaman dan heat

moisturetreatment (HMT) [skripsi]. Malang (ID): Universitas Brawijaya.

Raina C, Singh S, Bawa A, Saxena D. 2006. Some characteristic of acetylated, cross-linked and dual modified Indian rice starches: Eu Food Res Technol. 223:561-570.

Rosida DF, Wijaya CH, Apriyanto A, Zakaria FR. 2011. Efektifitas metode aktivitas antioksidan pada fraksi kecap manis dan model glukosa-glisin-sistein. REKAPANGAN J Teknol Pangan. 5(1):15-22.

Salim AR, Widya DRP. 2015 April. Pengaruh suhu dan lama annealing terhadap sifat fisik-kimia tepung ubi jalar putih varietas manohara. J Pangan Agroindust, siap terbit.

Stuart B. 2004. Infrared Spectroscopy: Fundamentals and Applications. John Wiley and Sons, Ltd.

Sukardi M, Hindun P, Hidayat. 2012. Optimasi penurunan kandungan oligosakarida pada pembuatan tepung ubi jalar dengan cara fermentasi. J

Teknol Indust Pert. Fakultas Teknologi Pertanian. Universitas Brawijaya,

Malang.

Syamsir E. 2011. Pesona Bakery. Kuloinologi Indonesia. 3(5):20.

Tethool EF, Abadi J, Budi S. 2012. Pengaruh konsentrasi hydrogen peroxida dan irradiasi ultraviolet terhadap sifat fisikokimia dan baking expansion pati sagu.

J Univ Neg Papua. 0969:331-335.

Wang YJ, Wang L. 2003. Physicochemical properties of common and waxy corn starch oxidized by different level of sodium pypochloride. Carbohyd Polym. 52:207-217.

18

19 Lampiran 1 Prosedur karakterisasi pati sagu

1. Kadar air (AOAC 2005)

Cawan alumunium kosong dikeringkan dalam oven dengan suhu 105 ˚C selama 15 menit. Cawan lalu diangkat dan didinginkan dalam desikator selama 5 menit. Setelah itu ditimbang dan dicatat beratnya. Sampel sebanyak 5 g dimasukkan ke dalam cawan dan dikeringkan dalam oven pada suhu 105 ˚C selama 3 jam atau hingga beratnya konstan (perubahan berat tidak lebih dari 0.003 g). Cawan lalu diangkat, didinginkan dalam desikator, dan ditimbang berat akhirnya. Kadar air dapat dihitung dengan persamaan sebagai berikut:

Kadar air (% b/b) =

Keterangan:

x = berat cawan dan sampel sebelum dikeringkan (g)

y = berat cawan dan sampel setelah dikeringkan (g)

a = berat cawan kosong (g) 2. Kadar abu (AOAC 2005)

Cawan porselin dipanaskan dalam tanur selama 15 menit kemudian didinginkan dalam desikator. Setelah dingin, cawan ditimbang dan dicatat beratnya. Kemudian 5 g sampel dimasukkan ke dalam cawan lalu diabukan di dalam tanur hingga diperoleh abu berwarna putih dan beratnya konstan. Pengabuan dilakukan dalam dua tahap yaitu tahap I bersuhu 400 ˚C lalu dilanjutkan pada suhu 550 ˚C. Cawan lalu diangkat, didinginkan dalam desikator, dan ditimbang. Kadar abu dapat dihitung dengan persamaan sebagai berikut.

Kadar abu (%b/b) =

Labu lemak dikeringkan di dalam oven, didinginkan dalam desikator, dan ditimbang. Sampel sebanyak 5 g dibungkus dalam kertas saring kemudian ditutup kapas yang bebas lemak. Sampel dimasukkan ke dalam alat ekstraksi soxhlet, kemudian dipasang kondensor dan labu pada ujung-ujungnya. Lalu dimasukkan pelarut heksana ke dalam alat dan sampel direfluks selama 5 jam. Setelah itu, pelarut didestilasi dan ditampung pada tempat lain. Labu lemak dikeringkan di dalam oven pada suhu 105 ˚C sampai diperoleh berat tetap. Labu lemak kemudian dipindahkan ke desikator untuk didinginkan, lalu ditimbang dan dicatat beratnya. Berikut perhitungan kadar lemak.

Kadar lemak =

20

Keterangan:

W1 = berat sampel (g)

W2 = berat lemak (g)

4. Kadar protein (AOAC 2005)

Sampel sebanyak kurang lebih 0.2 g (kira-kira membutuhkan 3–10 ml HCl 0.01N/0.02N) ditimbang dan dimasukkan ke dalam labu Kjeldahl 30 ml. Lalu ditambahkan 2 g K2SO4, 50 mg HgO, 2 ml H2SO4 pekat, dan batu didih. Sampel kemudian didekstruksi selama 1–1.5 jam hingga jernih dan didinginkan. Setelah itu, ditambahkan 2 ml air yang dimasukkan secara perlahan ke dalam labu dan didinginkan kembali. Cairan hasil dekstruksi (cairan X) dimasukkan ke dalam alat destilasi dan labu dibilas dengan air. Air bilasan juga dimasukkan ke dalam alat destilasi. Erlenmeyer 125 ml berisi 5 ml H3BO3 dan 2 tetes indikator (Methylen red : Methylen blue = 2:1) diletakkan di ujung kondensor alat destilasi dengan ujung selang kondensor terendam dalam larutan H3BO3. Cairan X ditambahkan 10 ml NaOH-Na2S2O3 dan destilasi dilakukan hingga larutan dalam erlenmeyer ± 50 ml. Larutan dalam erlenmeyer kemudian dititrasi dengan HCl 0.02 N. Titik akhir titrasi ditandai dengan perubahan warna larutan dari hijau menjadi abu-abu. Prosedur yang sama dilakukan juga untuk penetapan blanko. Berikut perhitungan kadar nitrogen dan kadar protein.

Kadar N (%) = Kadar protein (%) = %N x 5,95 Keterangan:

Vs = volume HCl untuk titrasi sampel (mL) Vb = volume untuk titrasi blanko (mL) C = konsentrasi HCl (N)

W = berat sampel (mg)

5. Kadar karbohidrat (by difference)

Kadar karbohidrat ditentukan dengan metode by difference yaitu dengan perhitungan melibatkan kadar air, kadar abu, kadar protein dan kadar lemak. Berikut ini adalah persamaan yang digunakan dalam menghitung kadar karbohidrat dengan metode by difference. Kadar karbohidrat (%) =

21 Lampiran 2 Prosedur pengujian produk

1. Swelling power (Raina et al. 2006)

Pati ditimbang (0.5 g berat kering) dan dimasukkan ke dalam gelas piala. Pati dilarutkan dalam akuades 25 mL sambil diaduk dengan kecepatan 200 rpm selama 30 menit pada suhu 70 ˚C lalu didinginkan pada suhu ruang sebelum disentrifugasi dengan kecepatan 3 000 rpm selama 15 menit. Untuk mengukur swelling power endapan hasil sentrifugasi ditimbang dan nilainya dibandingkan dengan berat sampel kering.

2. Daya serap terhadap air (Muchtadi dan Sugiyono 1992)

Sampel sebanyak 25 g diletakkan dalam wadah dan ditambahkan air sebanyak 10–20 mL menggunakan buret. Campuran tersebut diuleni menggunakan tangan hingga kalis dan tidak lengket di tangan. Daya serap terhadap air dihitung menggunakan rumus:

Daya serap terhadap air =

3. Suhu gelatinisasi (Radley 1976 dalam Jading et al. (2011))

Suspensi pati 10% (b/v) dipanaskan pada penangas air sambil dilakukan pengadukan. Pengukuran suhu gelatinisasi dilakukan menggunakan termometer dari awal pati bergelatinisasi hingga gelatinisasi sempurna.

4. Prosedur uji baking expansion (Demiate et al. 2000 dengan sedikit modifikasi)

Sampel sebanyak 20 g diletakkan dalam wadah dan ditambahkan air untuk dibentuk adonan hingga kalis. Setelah jadi, adonan dibagi menjadi beberapa buah dan dicetak. Lalu adonan dipanggang pada suhu 200 ˚C selama 20 menit. Adonan yang telah dipanggang kemudian didinginkan pada suhu ruang selama 10 menit dan ditimbang. Setelah itu dilapisi parafin, cat, atau gemuk untuk kemudian diukur volumenya. Sampel yang telah dilapisi parafin dimasukkan ke dalam gelas ukur yang telah diisi air. Pertambahan volume air pada gelas ukur merupakan volume sampel. Baking expansion dihitung sebagai berikut.

Baking expansion =

22

23

24

Lampiran 5 Data suhu gelatinisasi sampel

25

Lampiran 6 Data baking expansion

26

1.09

1.07

CL50P65C 1.04

0.98 4

0.94

0.97

0.97

0.99

Terigu 1.06

1.07 6

1.05

1.00

1.16

1.09

Sagu murni 0.83

0.85 4

0.82

0.84

0.91

27

RIWAYAT HIDUP

Penulis bernama lengkap Ardi Patriadi dilahirkan di Jakarta pada 13 Oktober 1991. Penulis merupakan putera bungsu empat bersaudara dari pasangan Bapak Kasino dan Ibu Mariyam. Penulis memulai pendidikan formalnya di TK Tunas Bangsa Klender Jakarta Timur pada 1996–1997, kemudian meneruskan pendidikan dasar di MI Alfalah Klender tahun 1997–2004 , pendidikan menengah pertama di MTs Alfalah Klender tahun 2004–2007, dan pendidikan menengah atas di SMA Negeri 59 Jakarta tahun 2007–2010.