LAMPIRAN 1

Hasil Pengujian Distribusi Menggunakan Software Easy Fit Profesional 5.5. 1. Termokopel LS

Goodness of Fit-Summary Kolmogorov Smirnov Test

Rank Distribution Statistic Parameter

1 Normal 0.24716 σ=5.8692 µ=19.278

2 Gamma 0.28540 α=10.788 β=1.7869

3 Weibull 0.31605 α=2.3524 β=21.799

4 Lognormal 0.32654 σ=0.39236 µ=2.8971

5 Exponential 0.47487 λ=0.05187

2. Thermocontrol LS

Goodness of Fit-Summary Kolmogorov Smirnov Test

Rank Distribution Statistic Parameter

1 Normal 0.18641 σ=47.353 µ=54.6

2 Gamma 0.28331 α=1.3295 β=41.068

3 Exponential 0.2903 λ=0.01832

4 Weibull 0.34719 α=1.9331 β=76.753

3. Termokopel ESU

Goodness of Fit-Summary Kolmogorov Smirnov Test

Rank Distribution Statistic Parameter

1 Weibull 0.16146 α=7.6531 β=20.029

2 Lognormal 0.16855 σ=0.15805 µ=2.9519

3 Gamma 0.18287 α=34.68 β=0.55908

4 Normal 0.20415 σ=3.2924 µ=19.389

5 Exponential 0.51425 λ=0.05158

4. Thermocontrol ESU

Goodness of Fit-Summary Kolmogorov Smirnov Test

Rank Distribution Statistic Parameter

2 Lognormal 0.24910 σ=0.67624 µ=3.7754

3 Normal 0.25240 σ=36.787 µ=53.6

4 Exponential 0.32587 λ=0.01866

5 Weibull 0.35748 α=1.2786 β=48.718

5. Termokopel ESL

Goodness of Fit-Summary Kolmogorov Smirnov Test

Rank Distribution Statistic Parameter

1 Gamma 0.26771 α=23.564 β=0.76612

2 Lognormal 0.26933 σ=0.21197 µ=2.8721

3 Weibull 0.26960 α=4.8084 β=19.195

4 Normal 0.29512 σ=3.7189 µ=18.053

6. Thermocontrol ESL

Goodness of Fit-Summary Kolmogorov Smirnov Test

Rank Distribution Statistic Parameter

1 Normal 0.20318 σ=28.29 µ=43.4

2 Gamma 0.20945 α=2.3536 β=18.44

3 Lognormal 0.21837 σ=0.6669 µ=3.5681

4 Weibull 0.22389 α=1.2321 β=41.53

LAMPIRAN 2

Total Minimum Downtime 1. Termokopel LS

t FT HT DT

2. Thermocontrol LS

t FT HT DT

3. Termokopel ESU

t FT HT DT

0 0.00000000 0.00000000 1.00000000 1 0.00000000 0.00000000 0.04000000 2 0.00000000 0.00000000 0.02040816 3 0.00000001 0.00000001 0.01369863 4 0.00000227 0.00000227 0.01030928 5 0.00019827 0.00019827 0.00826449 6 0.00761297 0.00761448 0.00689860 7 0.15424778 0.15542230 0.00598474 8 0.91196515 1.05370487 0.00638929 9 1.00000000 2.05370487 0.01189197 10 1.00000000 3.05370487 0.01693177 11 1.00000000 4.05370487 0.02105871 12 1.00000000 5.05370487 0.02450020 13 1.00000000 6.05370487 0.02741392 14 1.00000000 7.05370487 0.02991263 15 1.00000000 8.05370487 0.03207911 16 1.00000000 9.05370487 0.03397547 17 1.00000000 10.05370487 0.03564928 18 1.00000000 11.05370487 0.03713755 19 1.00000000 12.05370487 0.03846949

4. Thermocontrol ESU

t FT HT DT

t FT HT DT

5. Termokopel ESL

t FT HT DT

t FT HT DT 0 0.00000000 0.00000000 1.00000000 1 0.06696759 0.06696759 0.02040816 2 0.07167698 0.07647701 0.01134486 3 0.07663637 0.08249729 0.00768769 4 0.08185250 0.08860511 0.00582252 5 0.08733182 0.09506987 0.00470086 6 0.09308043 0.10192957 0.00395365 7 0.09910402 0.10920565 0.00342105 8 0.10540786 0.11691900 0.00302288 9 0.11199677 0.12509132 0.00271450 10 0.11887503 0.13374526 0.00246910 11 0.12604638 0.14290449 0.00226960 12 0.13351398 0.15259373 0.00210460 13 0.14128036 0.16283886 0.00196622 14 0.14934738 0.17366694 0.00184882 15 0.15771623 0.18510632 0.00174827 16 0.16638735 0.19718670 0.00166146 17 0.17536044 0.20993918 0.00158602 18 0.18463443 0.22339643 0.00152013 19 0.19420743 0.23759268 0.00146232 20 0.20407676 0.25256390 0.00141143 21 0.21423888 0.26834789 0.00136655 22 0.22468941 0.28498433 0.00132689 23 0.23542311 0.30251501 0.00129183 24 0.24643391 0.32098387 0.00126086 25 0.25771484 0.34043714 0.00123354 26 0.26925810 0.36092356 0.00120949 27 0.28105505 0.38249444 0.00118842 28 0.29309621 0.40520388 0.00117007 29 0.30537128 0.42910891 0.00115420 30 0.31786919 0.45426969 0.00114064 31 0.33057810 0.48074971 0.00112922 32 0.34348542 0.50861594 0.00111979 33 0.35657790 0.53793911 0.00111225 34 0.36984161 0.56879387 0.00110650 35 0.38326200 0.60125907 0.00110243

t FT HT DT

DAFTAR PUSTAKA

Chopra, Amit. 2014. Importance of Training and Data Management Issues in Implementing Reliability Centered Maintenance. International Journal of Engineering and Technical Research (IJIETR)

Corder, Antony. 1992. Teknik Manajemen Pemeliharaan. Jakarta: Erlangga Dhillon, B.S. 2006. Maintanability, Maintenance, and Realibility for Engineers.

Taylor and Francis Group. New York: LLC

Frederick Stapelberg, Rudolph, 2009. Handbook of Reliability, Availability, Maintainability and Safety in Engineering Design. Griffith University. Queensland. Australia

Gaspersz, Vincent. Analisis Sistem Terapan Berdasarkan Pendekatan Teknik Industri. Bandung: Tarsito

Govil, A.K. 1993. Reliability Engineering. New Delhi: Mc Graw Hill Publishing Hartono, Gunawarman. 2003. Analisis Penerapan Total Preventive Maintenance

Untuk Meningkatkan Availability dan Reliability pada Mesin Injeksi Melalui Minimisasi Downtime. Jakarta: Universitas Bina Nusantara

IAEA. 2008. Application of Reliability Centered Maintenance to Optimize Operation and Maintenance in Nuclear Power Plants.

Kholid, Ahmad. 2006. Perencanaan Pemeliharaan Mesin Ballmill Dengan Basis RCM (Reliability Centered Maintenance). Surakarta: Jurusan Teknik Industri Universitas Muhammadiyah Surakarta.

M. Gross, John, 2002. Fundamentals of Preventive Maintenance. AMACOM. United State of America

Madya, S, (2006). Teori dan Praktik Penelitian Tindakan (Action Research), Bandung: Alfabeta

Moubray, John, 1997. Reliability Centered Maintenance. NewYork: Industrial Press Inc. 2nd edition.

Nakagawa, Toshio, 2005. Maintenance Theory of Reliability. Aichi Institute of Technology. Japan.

Rother, M dan Shook, J. 2003. Learning to See, Value Stream Mapping to Create Value and Eliminate Muda. The Lean Enterprise Institute, Inc.

Sinulingga, Sukaria. 2010. Manajemen dan Rekayasa Produktivitas. Medan: USU Press. Hal 2

Smith, Anthony M dan Glenn R. Hinchcliffe. 2004. RCM – Gateaway to World Class Maintenance. London: Elsevier Inc.

3.1. Produktivitas3

1. Perusahaan dapat menilai kinerja setiap unit sumberdaya produksi pada tahun ini dengan membandingkan dengan kinerja tahun-tahun sebelumnya.

Istilah produktivitas ini pertama sekali muncul pada tahun 1776 oleh seorang ekonom berkebangsaan Perancis bernama Francois Quesnay dalam makalahnya dan beberapa usulannya telah berkontribusi dalam meningkatkan produktivitas dalam sektor pertanian. Produktivitas didefinisikan sebagai rasio output terhadap input dimana output dihitung sebagai keseluruhan hasil yang diperoleh perusahaan dalam satu satuan periode. Pada dasarnya hasil yang diperoleh dinyatakan dalam satuan fisik, misalnya jumlah potong, ton, dan lain-lain maka apabila output perusahaan lebih dari satu jenis menjadi tidak wajar apabila produk yang berbeda dijumlahkan dalam satuan fisik sehingga harus dikonversikan terlebih dahulu ke dalam satuan fisik yang sama.

Adapun manfaat dari pengukuran produktivitas bagi perusahaan antara lain:

2. Masing-masing unit kerja dapat mengetahui capaian produktivitas unitnya dibandingkan dengan capaian unit-unit kerja lainnya sehingga menumbuhkan semangat kompetisi yang sehat dalam perusahaan dan sangat efektif digunakan sebagai dasar pemberian insentif berdasarkan unit kerja.

3

3. Manajemen perusahaan dapat mengetahui informasi berharga dalam menilai sumberdaya apa saja yang dimiliki yang termasuk dalam sumberdaya kritis, semi kritis dan non-kritis sehingga penentuan target output dan perencanaan sumberdaya dan prioritas untuk periode berikutnya dapat disusun lebih akurat. 4. Hasil pengukuran dapat digunakan sebagai salah satu faktor utama dalam

menlai daya saing perusahaan dengan perusahaan kompetitor.

5. Hasil pengukuran sangat membantu dalam penentuan target-target perbaikan. 6. Data capaian produktivitas dari satu periode ke periode lainnya merupakan

salah satu faktor pendukung kuat bagi manajemen dalam melakukan aktivitas tawar-menawar bisnis secara kolektif.

3.2. Rekayasa Produktivitas

Rekayasa produktivitas merupakan bagian dari rekayasa industri dimana seorang perekayasa industri mendesain, mengembangkan dan menginstalasi dari sistem integrasi manusia, mesin dan material sedangkan seorang perekayasa produktivitas berfokus pada mendesain, menginstalasi dan melakukan perawatan terhadap sistem pengukuran produktivitas, evaluasi dan perencanaan produktivitas serta pengembangan produktivitas.

Secara umum, rekayasa produktivitas didefinisikan sebagai perancangan, pengembangan dan pemeliharaan sistem pengukuran, evaluasi, perencanaan baik dalam perusahaan manufaktur maupun jasa. Ada 5 tipe basis pendekatan dalam rekayasa produktivitas antara lain:

2. Rekayasa berbasis tenaga kerja 3. Rekayasa berbasis produk 4. Rekayasa berbasis tugas 5. Rekayasa berbasis bahan

3.3. Rekayasa Berbasis Teknologi

Rekayasa berbasis teknologi dalam perbaikan produktivitas mempunyai peranan yang signifikan dibandingkan dengan teknik-teknik perbaikan

produktivitas lainnya. Pengertian teknologi dalam konteks ini adalah penggunaan metode-metode ilmiah dalam menangani masalah-masalah produktivitas, seperti Computer Aided Design, Computer Aided Manufacturing, Integrated CAM, Robotics, Laser Beam Technology, Energy Technology, Group Technology, Computer Graphics, Emulation, Maintenance Management dan Rebuilding Old Machinery

3.4. Maintenance Management

Manajemen perawatan (maintenance management) adalah suatu

pendekatan formal pemeliharaan untuk menjamin maintenability dan kehandalan mesin dan peralatan yang digunakan saat ini dapat berjalan sesuai harapan. Adapun tujuan dari perawatan (maintenance) yang utama dapat didefinisikan sebagai berikut:4

4

1. Untuk memperpanjang usia kegunaan aset (yaitu setiap bagian dari suatu tempat kerja, bangunan, dan isinya). Hal ini paling penting di negara berkembang karena kurangnya sumber daya modal untuk pergantian.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi (atau jasa) dan mendapatkan laba investasi (return on investment) yang maksimum.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu.

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

3.4.1. Pengklasifikasian Perawatan

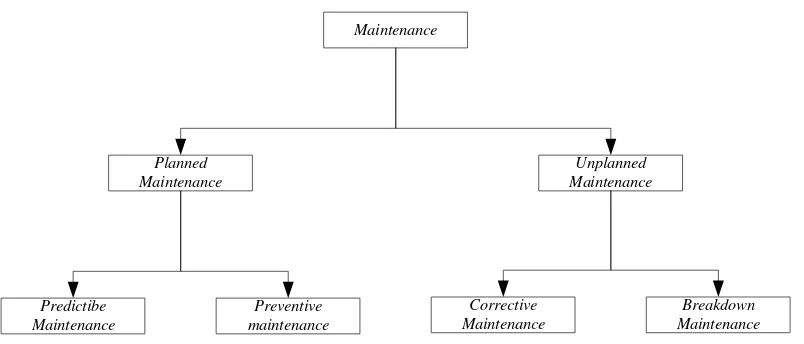

Pendekatan perawatan pada dasarnya dapat dibagi menjadi 2 bagian yaitu Planned dan unplanned. Klasifikasi dari pendekatan sistem perawatan tersebut dapat dilihat pada Gambar 3.1.

Maintenance

Gambar 3.1. Klasifikasi Perawatan

Adapun klasifikasi dari perawatan mesin adalah:

1. Planned Maintenance, suatu tindakan atau kegiatan perawatan yangpelaksanaannya telah direncanakan terlebih dahulu. Planned maintenance terbagi atas 2, yaitu:

a. Preventive Maintenance, suatu sistem perawatan yang terjadwal dari suatu peralatan/komponen yang didesain untuk meningkatkan keandalan suatu mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan sebelumnya. Preventive Maintenance terbagi atas:

1. Time based Maintenance

Kegiatan perawatan ini berdasarkan periode waktu, meliputi inspeksi harian, service, pembersihan harian dan lain sebagainya.

2. Condition based Maintenance

Kegiatan perawatan ini menggunakan peralatan untuk mendiagnosa perubahan kondisi dari peralatan/asset, dengan tujuan untuk

memprediksi awal penetapan interval waktu perawatan.

b. Predictive maintenance didefinisikan sebagai pengukuran yang dapat mendeteksi degradasi sistem, sehingga penyebabnya dapat dieliminasi atau dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi indikasi kapabilitas fungsi sekarang dan masa depan.

2. Unplanned Maintenance, suatu tindakan atau kegiatan perawatan yangpelaksanaannya tidak direncanakan. Unplanned maintenance terbagi atas 2, yaitu:

untukmemperbaiki dan meningkatkan kondisi mesin sehingga mencapai standar yang telah ditetapkan pada mesin tersebut.

b. Breakdown Maintenace, yaitu suatu kegiatan perawatan yang pelaksanaannya menunggu sampai dengan peralatan tersebut rusak lalu dilakukan perbaikan. Cara ini dilakukan apabila efek failure tidak bersifat signifikan terhadap operasi ataupun produksi.

3.4.1.1. Preventive Maintenance

Preventive maintenance adalah suatu sistem perawatan yang terjadwal dari suatu peralatan/komponen yang didesain untuk meningkatkan keandalan mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan sebelumnya.

Kegiatan preventive maintenance dilakukan erat kaitannya dalam hal menghindari suatu sistem atau peralatan mengalami kerusakan.Pada kenyatannya, kerusakan masih mungkin saja terjadi meskipun telah dilakukan

preventivemaintenance. Ada tiga alasan mengapa dilakukan tindakan preventive maintenance yaitu :

1. Menghindari terjadinya kerusakan 2. Mendeteksi awal terjadinya kerusakan 3. Menemukan kerusakan yang tersembunyi

Sedangkan keuntungan dari penerapan preventive maintenance antara lain adalah sebagai berikut :

2. Meningkatkan umur penggunaan dari peralatan 3. Meningkatkan kualitas dari produk

4. Meningkatkan availibilitas dari peralatan

5. Meningkatan kemampuan dari operator, bagian mekanik dan keselamatan 6. Mengurangi waktu untuk merespon terjadinya kerusakan yang parah 7. Menjamin peralatan dapat digunakan sesuai dengan fungsinya

8. Meningkatkan kontrol dari peralatan dan mengurangi inventory level. 9. Memperbaiki sistem informasi terhadap peralatan/komponen

10.Meningkatkan identifikasi dari masalah yang dihadapi

3.4.1.2. Corrective Maintenance

Corrective Maintenance merupakan kegiatan perawatan yang

dilakukanuntuk mengatasi kegagalan atau kerusakan yang ditemukan selama masa waktu preventive maintenance.Pada umumnya, corrective maintenance

bukanlahaktivitas perawatan yang terjadwal, karena dilakukan setelah sebuah komponen mengalami kerusakan dan bertujuan untuk mengembalikan kehandalan sebuah komponen atau sistem ke kondisi semula.

Corrective Maintenance di dalam buku “Maintanability, Maintenance and Realibility for Engineers”, diasumsikan bahwa corrective maintenance dapat dilaksanakan dengan lima langkah berikut:

1. Mengetahui penyebab kegagalan (failure recognition). 2. Lokasi kegagalan (failure location).

equipment or item).

4. Mengganti atau memperbaiki bagian yang gagal (failed part replacement orrepair).

5. Mengembalikan sistem ke kondisi menjalankan tugasnya kembali (system to service).

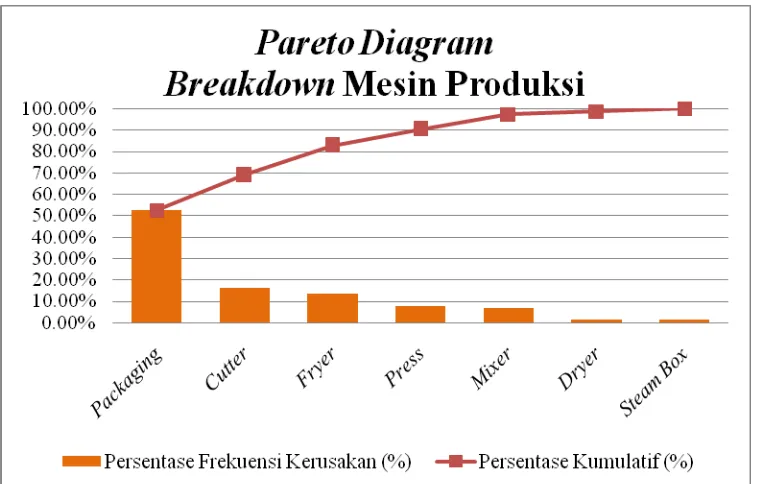

3.4.2. Teknik-teknik dalam Analisis Sistem Perawatan 3.4.2.1. Pareto Diagram

Pareto Diagram dikembangkan oleh seorang ahli ekonomi Italia yang bernama Vilredo Pareto pada abad ke 19. Pareto Diagram digunakan untuk memperbandingkan berbagai kategori kejadian yang disusun menurut ukurannya, dari yang paling besar disebelah kiri ke yang paling kecil disebelah kanan.

Susunan tersebut akan membantu kita untuk menentukan pentingnya atau prioritas kategori kejadian-kejadian atau sebab-sebab kejadian yang dikaji. Dengan bantuan Pareto Diagram tersebut kegiatan akan lebih efektif dengan memusatkan

perhatian pada sebab-sebab yang mempunyai dampak yang paling besar terhadap kejadian daripada meninjau berbagai sebab suatu waktu.

3.4.2.2. Diagram Sebab Akibat

pertama kali diperkenalkan oleh Prof. Kaoru Ishikawa dari Universitas Tokyo pada tahun 1943. Langkah-langkah dalam pembuatan diagram ini dapat dikemukakan sebagai berikut:

1. Dimulai dengan pernyataan masalah-masalah utama yang penting dan mendesak untuk diselesaikan.

2. Tuliskan pernyataan masalah itu pada kepala ikan, yang merupakan akibat (effect). Tuliskan pada sisi sebelah kanan dari kertas (kepala ikan), kemudian gambarkan tulang belakang dari kiri ke kanan dan tempatkan pernyataan masalah tersebut dalam kotak.

3. Tuliskan faktorfaktor penyebab utama yang mempengaruhi masalah kualitas sebagai tulang besar. Faktor ini dapat dikembangkan melalui: stratifikasi ke dalam pengelompokan dari faktor-faktor manusia, mesin/peralatan, metode kerja, lingkungan kerja dan lain-lain.

4. Tuliskkan penyebab sekunder yang mempengaruhi penyebab-penyebab utama dan dinyatakan sebagai tulang-tulang berukuran sedang.

5. Tuliskan penyebab-penyebab tersier yang mempengaruhi penyebab sekunder dan dinyatakan sebagai ulang-tulang kerukuran kecil.

6. Tentukan item-item yang penting dari setiap faktor. 7. Catatah informasi yang perlu di dalam diagram tersebut.

3.5. Reliability Centered Maintenance (RCM)

menghasilkan reliability yang tinggi dan biaya yang efektif. Pendekatan RCM dalam melaksanakan program maintenance dominan bersifat predictive dengan pembagian sebagai berikut:

1. < 10% Reactive 2. 25% - 35% Preventive 3. 45% - 55% Predictive.

Tujuan dari RCM adalah:

1. Untuk membangun suatu prioritas disain untuk memfasilitasi kegiatan perawatan yang efektif.

2. Untuk merencanakan preventive maintenance yang aman dan handal pada level-level tertentu dari sistem.

3. Untuk mengumpulkan data-data yang berkaitan dengan perbaikan item dengan berdasarkan bukti kehandalan yang tidak memuaskan.

4. Untuk mencapai ketiga tujuan di atas dengan biaya yang minimum. Karena RCM sangat menitikberatkan pada penggunaan predictive maintenance maka keuntungan dan kerugiannya juga hampir sama. Adapun keuntungan RCM adalah sebagai berikut:

1. Dapat menjadi program perawatan yang paling efisien.

2. Biaya yang lebih rendah dengan mengeliminasi kegiatan perawatan yang tidak diperlukan.

3. Minimisasi frekuensi overhaul.

4. Minimisasi peluang kegagalan peralatan secara mendadak.

6. Meningkatkan reliability komponen. 7. Menggabungkan root cause analysis.

Adapun kerugian RCM adalah dapat menimbulkan biaya awal yang tinggin untuk training, peralatan dan sebagainya.

3.5.1. Langkah-Langkah Penerapan RCM

Sebelum menerapkan RCM, harus ditentukan terlebih dahulu langkah-langkah yang diperlukan dalam RCM. Adapun langkah-langkah-langkah-langkah yang diperlukan dalam RCM dijelaskan dalam bagian berikut:

1. Pemilihan Sistem dan Pengumpulan Informasi

Berikut ini akan dibahas secara terpisah antara pemilihan sistem dan pengumpulan informasi.

a. Pemilihan Sistem

Untuk melaksanakan pemilihan system muncul pertanyaan tentang prosedur apa yang harus dilakukan untuk mengetahui potensial terbesar untuk

dilakukan proses analisis. Cara yang langsung dan terpercaya yang dapat menyelesaikan pertanyaan ini adalah aturan 80-20. Untuk menerapkan aturan 80-20 sebagai dasar dalam pemilihan sistem, kita harus

mengumpulkan data yang berhubungan dengan downtime dan menggambarkannya dalam diagram pareto

b. Pengumpulan Informasi

bekerja. Pengumpulan informasi juga akan dapat digunakan dalam analisis RCM pada tahapan selanjutnya. Informasi-informasi yang dikumpulkan dapat melalui pengamatan langsung di lapangan, wawancara, dan sejumlah buku referensi. Informasi yang dikumpulkan antara lain cara kerja mesin, komponen utama mesin, spesifikasi mesin dan rangkaian sistem

permesinan.

2. Pendefinisian Batasan Sistem

Jumlah sistem dalam suatu fasilitas atau pabrik sangat luas tergantung dari kekompleksitasan fasilitas, karena itu perlu dilakukan definisi batas sistem. Lebih jauh lagi pendefinisian batas sistem ini bertujuan untuk menghindari tumpang tindih antara satu sistem dengan sistem lainnya.

3. Deskripsi Sistem dan Diagram Blok Fungsi

Dalam tahap ini ada tiga informasi yang harus dikembangkan yaitu deskripsi sistem, blok diagram fungsi, dan system work breakdown structure (SWBS). a. Deskripsi Sistem

Langkah pendeskripsian sistem diperlukan untuk mengetahui komponen-komponen yang terdapat di dalam sistem tersebut dan bagaimana

1. Sebagai dasar informasi tentang desain dan cara sistem beroperasinya yang dipakai sebagai acuan untuk kegiatan pemeliharaan pencegahan di kemudian hari.

2. Diperoleh pengetahuan sistem secara menyeluruh.

3. Dapat diidentifikasi parameter-parameter yang menyebabkan kegagalan sistem.

b. Blok Diagram Fungsi

Melalui pembuatan blok diagram fungsi suatu sistem maka masukan, keluaran dan interaksi antara susb-sub sistem tersebut dapat tergambar dengan jelas.

c. System Work Breakdown Structure (SWBS)

System Work Breakdown Structure dikembangkan bersamaan dengan Program Evaluation and Review Technique (PERT) oleh Departemen Pertahanan Amerika Serikat (DoD). Pada tahap ini akan digambarkan himpunan daftar peralatan untuk setiap bagian-bagian fungsi sub sistem. Sistem ini terdiri dari dua komponen utama yaitu diagram dan kode dari subsistem/komponen.

4. Fungsi Sistem dan Kegagalan Fungsi

5. Failure Mode and Effect Analysis (FMEA)

Failure Mode and Effect Analysis (FMEA) merupakan suatu metode yang bertujuan untuk mengevaluasi desain sistem dengan mempertimbangkan bermacam-macam mode kegagalan dari sistem yang terdiri dari komponen komponen dan menganalisis pengaruh-pengaruhnya terhadap keandalan sistem tersebut. Dengan penelusuran pengaruh-pengaruh kegagalan komponen sesuai dengan level sistem, item-item khusus yang kritis dapat dinilai dan tindakan-tindakan perbaikan diperlukan untuk memperbaiki desain dan mengeliminasi atau mereduksi probabilitas dari mode-mode kegagalan yang kritis.

Dalam FMEA, dapat dilakukan perhitungan Risk Priority Number (RPN) untuk menentukan tingkat kegagalan tertinggi. RPN merupakan hubungan antara tiga buah variabel yaitu Severity (Keparahan), Occurrence (Frekuensi Kejadian), Detection (Deteksi Kegagalan) yang menunjukkan tingkat resiko yang

mengarah pada tindakan perbaikan. RPN dapat dirunjukkan dengan persamaan sebagai berikut: RPN = Severity * Occurrence * Detection

Hasil dari RPN menunjukkan tingkatan prioritas peralatan yang dianggap beresiko tinggi, sebagai penunjuk ke arah tindakan perbaikan. Ada tiga komponen yang membentuk nilai RPN tersebut. Ketiga komponen tersebut adalah:

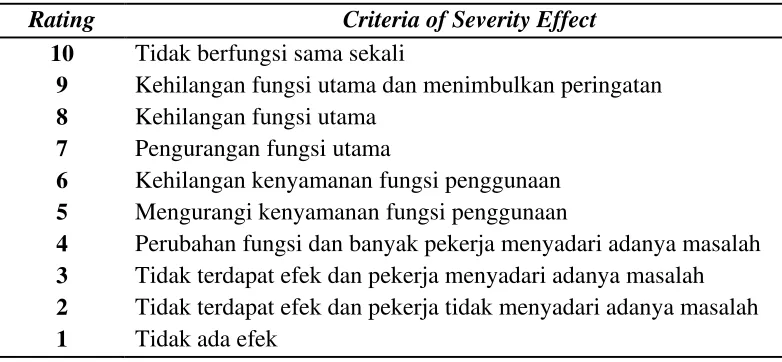

a. Severity

terhadap keseluruhan mesin. Nilai rating Severity antara 1 sampai 10. Nilai 10 diberikan jika kegagalanyang terjadi memiliki dampak yang sangat besar terhadap sistem. Tingkatan efek ini dikelompokkan menjadi beberapa tingkatan seperti pada Tabel 3.1.berikut ini.

Tabel 3.1. Tingkatan Severity Rating Criteria of Severity Effect

10 Tidak berfungsi sama sekali

9 Kehilangan fungsi utama dan menimbulkan peringatan 8 Kehilangan fungsi utama

7 Pengurangan fungsi utama

6 Kehilangan kenyamanan fungsi penggunaan 5 Mengurangi kenyamanan fungsi penggunaan

4 Perubahan fungsi dan banyak pekerja menyadari adanya masalah 3 Tidak terdapat efek dan pekerja menyadari adanya masalah 2 Tidak terdapat efek dan pekerja tidak menyadari adanya masalah 1 Tidak ada efek

(Sumber: Harpco Systems)

b. Occurrence

Tabel 3.2. Tingkatan Occurence

(Sumber: Harpco Systems)

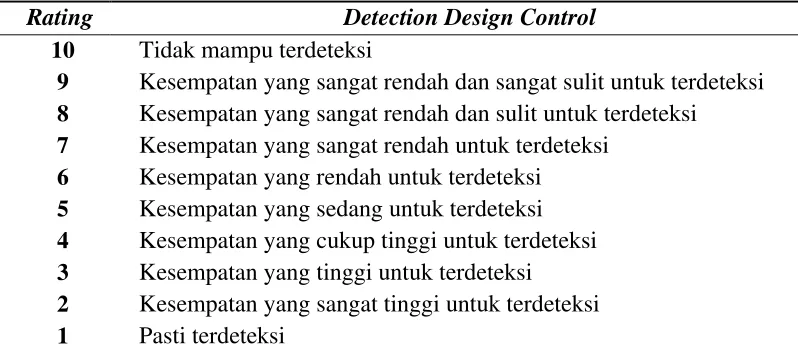

c. Detection

Detection adalah pengukuran terhadap kemampuan mengendalikan ataumengontrol kegagalan yang dapat terjadi. Nilai detection dapat dilihat pada Tabel 3.3. berikut ini.

Tabel 3.3. Tingkatan Detection

Rating Detection Design Control

10 Tidak mampu terdeteksi

9 Kesempatan yang sangat rendah dan sangat sulit untuk terdeteksi 8 Kesempatan yang sangat rendah dan sulit untuk terdeteksi 7 Kesempatan yang sangat rendah untuk terdeteksi

6 Kesempatan yang rendah untuk terdeteksi 5 Kesempatan yang sedang untuk terdeteksi 4 Kesempatan yang cukup tinggi untuk terdeteksi 3 Kesempatan yang tinggi untuk terdeteksi

2 Kesempatan yang sangat tinggi untuk terdeteksi 1 Pasti terdeteksi

(Sumber: Harpco Systems)

Rating Probability of Occurrence

10 Lebih besar dari 50 per 7200 jam penggunaan 9 35-50 per 7200 jam penggunaan

8 31-35 per 7200 jam penggunaan 7 26-30 per 7200 jam penggunaan 6 21-25 per 7200 jam penggunaan 5 15-20 per 7200 jam penggunaan 4 11-14 per 7200 jam penggunaan 3 5-10 per 7200 jam penggunaan

6. Logic (Decision) Tree Analysis (LTA)

Penyusunan Logic Tree Analysis (LTA) memiliki tujuan untuk memberikan prioritas pada tiap mode kerusakan dan melakukan tinjauan fungsi, kegagalan fungsi sehingga status mode kerusakan tidak sama. Prioritas suatu mode

kerusakan dapat diketahui dengan menjawab pertanyaan-pertanyaan yang telah disediakan dalam LTA ini. Analisis kekritisan menempatkan setiap mode kerusakan ke dalam satu dari empat kategori. Empat hal yang penting dalam analisis kekritisan yaitu sebagai berikut:

a. Evident, yaitu apakah operator mengetahui dalam kondisi normal, telah terjadi ganguan dalam sistem?

b. Safety, yaitu apakah mode kerusakan ini menyebabkan masalah keselamatan?

c. Outage, yaitu apakah mode kerusakan ini mengakibatkan seluruh atau sebagian mesin terhenti?

d. Category, yaitu pengkategorian yang diperoleh setelah menjawab pertanyaan-pertanyaan yang diajukan.

8. Pemilihan Tindakan

Pemilihan tindakan merupakan tahap terakhir dalam proses RCM. Proses ini akan menentukan tindakan yang tepat untuk mode kerusakan tertentu. Tugas yang dipilih dalam kegiatan preventive maintenance harus memenuhi syarat berikut:

b. Efektif, tugas tersebut harus merupakan pilihan dengan biaya yang paling efektif diantara kandidat lainnya.

3.6. Keandalan (Reliability)

3.6.1. Definisi Keandalan (Reliability)

Pemeliharaan komponen atau peralatan tidak bisa lepas dari pembahasan mengenai keandalan (reliability).Selain keandalan merupakan salah satu ukuran keberhasilan sistem pemeliharaan juga keandalan digunakan untuk menentukan penjadwalan pemeliharaan sendiri.Akhir-akhir ini konsep keandalan digunakan juga pada berbagai industri, misalnya dalam penetuan interval penggantian komponen mesin/spare part.

Ukuran keberhasilan suatu tindakan pemeliharaan (maintenance) dapat dinyatakan dengan tingkat reliability.Secara umum reliability dapat didefinisikan sebagai probabilitas suatu sistem atau produk dapat beroperasi dengan baik tanpa mengalami kerusakan pada suatu kondisi tertentu dan waktu yang telah

ditentukan5

1. Probabilitas

. Berdasarkan definisi reliability dibagi atas empat komponen pokok, yaitu:

Merupakan komponen pokok pertama, merupakan input numerik bagi pengkajian reliability sutau sistem yang juga merupakan indeks kuantitatif untuk menilai kelayakan suatu sistem. Menandakan bahwa reliability menyatakan kemungkinan yang bernilai 0-1

5

2. Kemampuan yang diharapkan (Satisfactory Performance)

Komponen ini memberikan indikasi yang spesifik bahwa kriteria dalam menentukan tingkat kepuasan harus digambarkan dengan jelas. Untuk setiapunit terdapat suatu standar untuk menentukan apa yang dimaksud dengankemampuan yang diharapkan.

3. Tujuan yang Diinginkan

Tujuan yang diinginkan, dimana kegunaan peralatan harus spesifik.Hal ini dikarenakan terdapat beberapa tingkatan dalam memproduksi suatu barang konsumen.

4.Waktu (Time)

Waktu merupakan bagian yang dihubungkan dengan tingkat penampilan sistem, sehingga dapat menentukan suatu jadwal dalam dalam fungsi reliability.Waktu yang dipakai adalah MTTF (Mean Time to Failure) untukmenentukan waktu kritis dalam pengukuran reliability.

5. Kondisi Pengoperasian (Specified Operating Condition)

Faktor-faktor lingkungan seperti: getaran (vibration), kelembaban (humidity), lokasi geografis yang merupakan kondisi tempat berlangsungnya

Ukuran pemenuhan performa dinyatakan dalam sebuah notasi peluang. Pemenuhan performa tersebut bukan bersifat deterministik, sehingga tidak dapat diketahui dengan pasti terjadi atau tidak. Oleh sebab itu, kita harus

menggunakanpeluang dimana sebuah komponen akan sukses atau gagal dalam batasan tertentu karena tidak mungkin untuk menyatakannya secara pasti.

3.6.2. Konsep Reliability

Dalam teori reliability terdapat empat konsep yang dipakai dalam pengukuran tingkat keandalan suatu sistem atau produk, yaitu:

1. Fungsi Kepadatan Probabilitas6

Pada fungsi ini menunjukkan bahwa kerusakan terjadi secara terus-menerus (continiuous) dan bersifat probabilistik dalam selang waktu∞).(0, Pengukuran kerusakan dilakukan dengan menggunakan data variabel seperti tinggi, jarak, jangka waktu. Untuk suatu variabel acak x kontinu didefinisikan berikut:

a. f

(

x)≥

0 b.c.

Dimana fungsi f(x) dinyatakan fungsi kepadatan probabilitas. 2. Fungsi Distribusi Kumulatif

Fungsi ini menyatakan probabilitas kerusakan dalam percobaan acak, dimana variabel acak tidak lebih dari x:

6

3. Fungsi Keandalan

Bila variabel acak dinyatakan sebagai suatu waktu kegagalan atau umur komponen maka fungsi keandalan R(t) didefinisikan:

R(X) = P(T>t)

T : Waktu operasi dari awal sampai terjadi kerusakan (waktu kerusakan) dan f(x) menyatakan fungsi kepadatan probabilitas, maka f(x) dx adalah probabilitas dari suatu komponen akan mengalami kerusakan pada interval (ti + ∆t ). F(t) dinyatakan sebagai probabilitas kegagalan komponen sampai

waktu ke t, maka:

Maka fungsi keandalan adalah: R(t) =1-P(T<t)

= = 1-F(t)

Fungsi keandalan/ R(t) untuk preventive maintenance dirumuskan sebagai berikut7

dimana n adalah jumlah pergantian pencegahan yang telah dilakukan sampai kurun waktu t, T adalah interval pergantian komponen, dan F(t) adalah Frekuensi Distribusi Kumulatif Komponen.

: (t-nT)=1-F(t-nT)

7

4. Fungsi Laju Kerusakan

Fungsi laju kerusakan didefinisikan sebagai limit dari laju kerusakan dengan panjang interval waktu mendekati nol, maka fungsi laju kerusakan adalah laju kerusakan sesaat. Rata-rata kerusakan yang terjadi dalam interval waktu t1-t2

dinyatakan. Kerusakan rata-rata dinyatakan sebagai berikut:

Jika disubstitusi t1= t, dan t2= t + h maka akan diperoleh laju kerusakan

rata-rata ( λ ) adalah: =

Berdasarkan persamaan diatas maka fungsi laju kerusakan.

3.6.3. Pola Distribusi Data dalam Keandalan/Reliability

Pola distribusi data dalam Keandalan/Reliability antara lain: 1. Pola Distribusi Weibull

dan keandalan pada komponen. Fungsi-fungsi dari distribusi Weibull: a. Fungsi Kepadatan Probabilitas

b. Fungsi Distribusi Kumulatif

c. Fungsi Keandalan

d. Fungsi Laju Kerusakan

Parameter β disebut dengan parameter bentuk atau kemiringan weibull(weibull slope), sedangkan parameter α disebut dengan parameter skala atau karakteristik

hidup. Bentuk fungsi distribusi weibull bergantung pada parameter bentuknya (β),

yaitu:

β < 1: Distribusi weibull akan menyerupai distribusi hyper-exponential dengan laju kerusakan cenderung menurun.

β = 1: Distribusi weibull akan menyerupai distribusi eksponensial dengan laju kerusakan cenderung konstan.

2. Pola Distribusi Normal

Distribusi normal (Gausian) mungkin merupakan distribusi probabilitas yang paling penting baik dalam teori maupun aplikasi statistik. Fungsi-fungsi dari distribusi Normal:

a. Fungsi Kepadatan Probabilitas

b. Fungsi Distribusi Kumulatif

c. Fungsi Keandalan

d. Fungsi Laju Kerusakan

Kosep reliabilitydistribusi normal tergantung pada nilai μ (rata-rata) dan σ (standar deviasi).

3. Pola Distribusi Lognormal

Distribusi lognormal merupakan distribusi yang berguna untuk

distribusi Lognormal:

a. Fungsi Kepadatan Probabilitas

b. Fungsi Distribusi Kumulatif

c. Fungsi Keandalan

R(t)=1− F (t)

d. Fungsi Laju Kerusakan

h(t)=

Konsep reliabilitydistribusi Lognormal tergantung pada nilai μ (rata-rata) dan

σ (standar deviasi).

4. Pola Distribusi Eksponensial

Distribusi eksponensial sering digunakan dalam berbagai bidang, terutama dalam teori keandalan. Hal ini disebabkan karena pada umumnya

datakerusakan mempunyai perilaku yang dapat dicerminkan oleh distribusi

eksponensial. Distribusi eksponensial akan tergantung pada nilai λ, yaitu laju

b. Fungsi Distribusi Kumulatif

F(t)=1−e c. Fungsi Keandalan

−λt

R(t)= e d. Fungsi Laju Kerusakan

−λt

h(t)=λ

5. Pola Distribusi Gamma

Distribusi Gamma memiliki karakter yang hampir mirip dengan distribusi Weibull dengan shape parameterβ dan scale parameterα. Dengan

memvariasikan nilai kedua parameter tersebut maka ada banyak jenis sebaran data yang dapat diwakili oleh distribusi Gamma.

Fungsi-fungsi dari distribusi Gamma: 1. Fungsi Kepadatan Probabilitas

2. Fungsi Distribusi Kumulatif

3. Fungsi Keandalan

R(t)=1− F (t)

Ada dua kasus khusus berkaitan dengan distribusi gamma. Kasus yang

pertama saat β = 1 dan yang kedua β = integer, maka saat:

3.7. Uji Kolmogorov-Smirnov

Dalam menganalisis kesesuaian data dapat dimanfaatkan Uji Goodness of fit (kesesuaian) antara frekuensi hasil pengamatan dengan frekuensi

yangdiharapkan. Alternatif dari uji goodness of fit yang dikemukakan oleh A. Kolmogorov dan N.V.Smirnov dua matematikawan yang berasal dari Rusia,adalah Kolmogorov–Smirnov, yang beranggapan bahwa distribusi variabel yang sedang diuji bersifat kontinu dan sampel diambil dari populasi sederhana.Dengan demikian uji ini hanya dapat digunakan bila variabel yang diukur paling sedikit dalam skala ordinal.

Ada beberapa keuntungan dan kerugian relatif dari uji kesesuaian Kolmogorov–Smirnov dibandingkan dengan uji kesesuaian Chi-Kuadrat, yaitu : 1. Data dalam uji Kolmogorov–Smirnov tidak perlu dilakukan kategorisasi.

Dengan demikian semua informasi hasil pengamatan terpakai.

2. Uji Kolmogorov–Smirnov bisa dipakai untuk semua ukuran sampel, sedang uji Chi-Kuadrat membutuhkan ukuran sampel minimum tertentu.

populasi. Sebaliknya uji Chi-Kuadrat bisa digunakan untuk memperkirakan parameter populasi dengan cara mengurangi derajat bebas sebanyak parameter yang diperkirakan.

4. Uji Kolmogorov–Smirnov memakai asumsi bahwa distribusi populasi teoritis bersifat kontinu.

Langkah–langkah uji Kolmogorov–Smirnov sebagai berikut:

1. Susun frekuensi-frekuensi berurutan dari nilai terkecil sampai nilai terbesar. 2. Susun frekuensi kumulatif dari nilai–nilai teramati itu.

3. Konversikan frekuensi kumulatif itu ke dalam probabilitas, yaitu ke dalam fungsi distribusi frekuensi kumulatif (fs(x)).

4. Carilah probabilitas (luas area) kumulatif untuk setiap nilai teramati. Hasilnya ialah apa yang kita sebut Ft(xi).

5. Susun Fs(x) berdampingan dengan Ft(x). Hitung selisih absolut antara Fs(xi)

dan Ft(xi) pada masing – masing nilai teramati.

6. Statistik uji Kolmogorov – Smirnov ialah selisih absolut terbesar Fs(xi) dan

Ft(xi) yang juga disebut deviasi maksimum D, ditulis sebagai berikut:

D = │Fs (xi) – Ft (xi

Prinsip dari uji Kolmogorov–Smirnov ialah menghitung selisih absolut antara fungsi distribusi frekuensi kumulatif sampel (Fs(x)) dan fungsi distribusi

frekuensi kumulatif teoritis (Ft(x)) pada masing – masing interval kelas.

)│maks, I = 1,2,…..N

Hipotesis yang diuji dinyatakan sebagai berikut, yaitu: Ho : F(x) = Ft(x) untuk semua x dari −∼sampai + ∼

Dengan F(x) adalah fungsi distribusi frekuensi kumulatif populasi pengamatan. Statistik uji Kolmogorov – Smirnov ialah selisih absolut terbesar Fs(xi) dan

Ft(x) yang kita sebut deviasi maksimum D. Statistik D ditulis sebagai berikut :

D = F (x)s – F (x)t

3.8. Interval Penggantian Komponen dengan Total Minimum Downtime maks, i = 1,2,…n

Nilai D kemudian dibandingkan dengan nilai kritis pada tabel distribusi pengambilan sebagian data, pada ukuran sampel n dan tingkat kemaknaan α. Ho ditolak bila nilai teramati maksimum D lebih besar atau sama dengan nilai kritis D maksimum. Dengan penolakan Ho berarti distribusi teoritis berbeda secara bermakna.Sebaliknya dengan menolak Ho berarti terdapat perbedaan bermakna antara distribusi teramati dan distribusi teoritis.

8

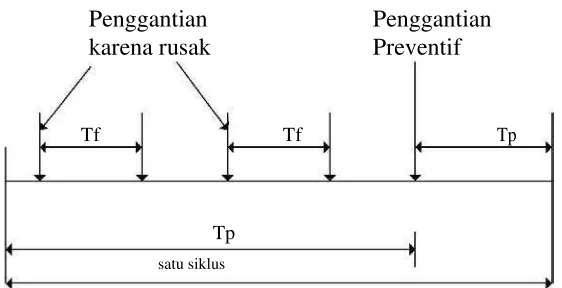

Pada dasarnya downtime didefinisikan sebagai waktu suatu komponen sistem tidak dapat digunakan (tidak berada dalam kondisi yang baik), sehingga membuat fungsi sistem tidak berjalan.Berdasarkan kenyataan bahwa pada dasarnya prinsip utama dalam manajemen perawatan adalah untuk menekan periode kerusakan (breakdown period) sampai batas minimum, maka keputusan penggantian komponen sistem berdasarkan downtime minimum menjadi sangat penting. Pembahasan berikut akan difokuskan pada proses pembuatan keputusan penggantian komponen sistem yang meminimumkan downtime, sehingga tujuan utama dari manajamen sistem perawatan untuk memperpendek periode kerusakan

8

sampai batas minimum dapat dicapai. Penentuan tindakan preventif yang optimum dengan meminimumkan downtimeakan dikemukakan berdasarkan interval waktu penggantian (replacement interval).

Tujuan untuk menentukan penggantian komponen yang optimum berdasarkan interval waktu, tp, diantara penggantian preventif dengan

menggunakan kriteria meminimumkan total downtime per unit waktu, dapat dijelaskan melalui Gambar 3.2 berikut.

Penggantian Penggantian

karena rusak Preventif

Tf Tf Tp

Tp

Gambar 3.2. Penggantian Komponen Berdasarkan Interval Waktu

satu siklus

Dari Gambar 3.2 dapat dilihat bahwa total downtime per unit waktu untuk tindakan penggantian preventif pada waktu tp, dinotasikan sebagai D(tp) adalah:

Dimana: H(tp)

T

= Banyaknya kerusakan (kagagalan) dalam interval waktu (0,tp), merupakan

nilai harapan (expected value)

f

T

= Waktu yang diperlukan untuk penggantian komponen karena kerusakan.

preventif (komponen belum rusak). tp + Tp = Panjang satu siklus.

Meminimumkan total minimum downtimeakan diperoleh tindakan penggatian komponen berdasarkan interval waktu tp yang optimum. Untuk

komponen yang memiliki distribusi kegagalan mengikuti distribusi peluang tertentu dengan fungsi peluang f(t), maka nilai harapan (expected

value)banyaknya kegagalan yang terjadi dalam interval waktu (0,tp) dapat

dihitung sebagai berikut:

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di departemen produksi pada mesin produksi di PT. Jakarana Tama Medan yang beralamat di Jalan Raya Medan-Tanjung Morawa Km 9,5 Kelurahan Timbang Deli Amplas, Sumatera Utara. Pengumpulan data dilakukan selama 1 bulan.

4.2. Jenis Penelitian

Jenis penelitian ini merupakan penelitian grounded research karena bertujuan untuk mengeneralisasi empiris, menetapkan konsep dan membuktikan atau mengembangkan teori. Grounded research juga dilakukan untuk menemukan sifat-sifat penting dari setiap gejala serta mengelompokkkan atas dasar kesamaan karakteristik yang menjadi konsep.

4.3. Objek Penelitian

4.4. Variabel Penelitian

Adapun variabel-variabel yang terdapat dalam penelitian ini adalah sebagai berikut:

1. Variabel Independen

Variabel independen ataupun variabel bebas merupakan variabel penelitian yang mempengaruhi dan menjadi penyebab perubahan atau timbulnya variabel terikat. Yang menjadi variabel bebas dalam penelitian ini adalah:

a. Frekuensi kerusakan mesin b. Waktu perbaikan mesin 2. Variabel Dependen

Variabel dependen atau variabel terikat (variabel yang dipengaruhi) dalam penelitian ini adalah downtime mesin. Downtime mesin merupakan jumlah waktu dimana suatu mesin tidak dapat beroperasi disebabkan adanya kerusakan (failure).

4.5. Kerangka Konseptual Penelitian

perhitungan Total Minimum Downtime untuk menentukan interval penggantian komponen. Hasil yang diharapkan dari penelitian ini adalah rancangan tindakan perawatan dan jadwal perawatan komponen mesin sehingga perusahaan dapat mempertahankan kehandalan mesin produksinya yang akan berpengaruh terhadap peningkatan produktivitas perusahaan tersebut. Kerangka konseptual dari penelitian ini dapat dilihat pada Gambar 4.1.

Input - Data Waktu Downtime

- Data Historis Kerusakan

Process

- Analisis Cause and Effect Diagram

- Analisis RCM - Perhitungan Kehandalan - Perhitungan Total Minimum Downtime Waktu produksi menjadi optimal dan

target produksi tercapai

Peningkatan Profit Visi Perusahaan

Gambar 4.1. Kerangka Konseptual Penelitian

4.6. Instrumen Penelitian

Instrumen penelitian yang digunakan dalam penelitian ini antara lain: 1. Lembar checklist yang digunakan untuk mengarahkan observasi (pengamatan)

agar terfokus pada objek penelitian.

4.7. Pengumpulan Data 4.7.1. Sumber Data

Berdasarkan cara memperolehnya maka sumber data yang diperoleh dari penelitian ini adalah:

1. Data primer

Data-data primer dikumpulkan dengan cara pengamatan atau pengukuran langsung, antara lain uraian proses produksi pembuatan mie instan serta data jenis dan cara kerja penggunaan mesin.

2. Data sekunder

Data sekunder diperoleh berdasarkan data dokumentasi yang telah dikumpulkan dan diolah oleh perusahaan,, antara lain sejarah perusahaan, data waktu downtime produksi, data historis kerusakan mesin periode Januari 2013 - Desember 2013, cara perawatan dan perbaikan mesin aktual dan komponen-komponen mesin produksi mie instan.

4.7.2. Metode Pengumpulan Data

Pada penelitian ini, teknik pengumpulan data dilakukan adalah:

1. Observasi, yaitu melakukan pengamatan secara langsung terhadap uraian proses produksi, mesin-mesin produksi dan cara kerja mesin produksi tersebut.

3. Pedoman dokumentasi data perusahaan, yaitu dengan melihat arsip-arsip perusahaan yang berhubungan dengan data waktu kerusakan mesin dan jenis kerusakan mesin.

4. Studi Literatur, yaitu dengan membaca buku-buku dan jurnal-jurnal yang berkaitan dengan penerapan metode Reliability Centered Maintenance dalam perancangan preventive maintenance.

4.8. Metode Pengolahan Data

Berikut ini merupakan langkah-langkah dalam melakukan pengolahan data:

1. Metode yang digunakan dalam pengolahan data adalah metode Reability Centered Maintenance (RCM). Adapun langkah-langkahnya adalah sebagai berikut:

a. Melakukan seleksi sistem dan pengumpulan informasi b. Definisi batasan sistem

c. Deskripsi sistem dan blok diagram fungsi d. Fungsi sistem dan kegagalan fungsi e. FMEA

f. Logic (Decision) Tree Analysis g. Pemilihan Tindakan

2. Pengujian reliabilitas dengan menggunakan software EasyFit

4. Perhitungan produktivitas setelah dilakukan perbaikan sistem perawatan mesin.

4.9. Analisis Pemecahan Masalah

Pada tahap ini dilakukan analisis dari pengolahan data, yaitu:

1. Analisis FMEA untuk menentukan perawatan terhadap komponen mesin kritis.

2. Analisis Logic (Decision) Tree Analysis untuk menentukan kategori komponen mesin kritis.

3. Prosedur perawatan berdasarkan kegiatan pemilihan tindakan untuk menentukan tindakan yang akan diambil.

4. Ringkasan penurunan downtime yang membandingkan sistem perawatan sekarang (sebelum dilakukan perbaikan) dan usulan (sesudah dilakukan perbaikan) serta mengetahui besarnya nilai penurunan downtime.

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Penelitian dilakukan di departemen produksi pada mesin produksi lini II di PT. Jakarana Tama Medan. Adapun dalam proses produksinya, perusahaan didukung oleh beberapa mesin, yaitu : mesin mixer, feeder, press, slitter, steam box, cutter, fryer, dryer dan mesin packaging.

5.1.1. Data Waktu Downtime

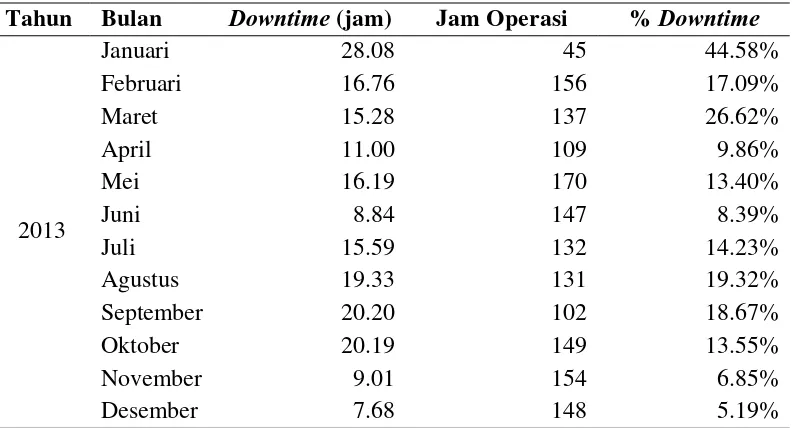

Data waktu downtime pada mesin produksi lini II di PT. Jakarana Tama Medan dapat dilihat pada Tabel 5.1 berikut ini.

Tabel 5.1. Downtime Mesin Produksi Lini II Tahun 2013

Tahun Bulan Downtime (jam) Jam Operasi % Downtime

2013

Januari 28.08 45 44.58%

Februari 16.76 156 17.09%

Maret 15.28 137 26.62%

April 11.00 109 9.86%

Mei 16.19 170 13.40%

Juni 8.84 147 8.39%

Juli 15.59 132 14.23%

Agustus 19.33 131 19.32%

September 20.20 102 18.67%

Oktober 20.19 149 13.55%

November 9.01 154 6.85%

Desember 7.68 148 5.19%

5.1.2. Data Historis Kerusakan Mesin Produksi

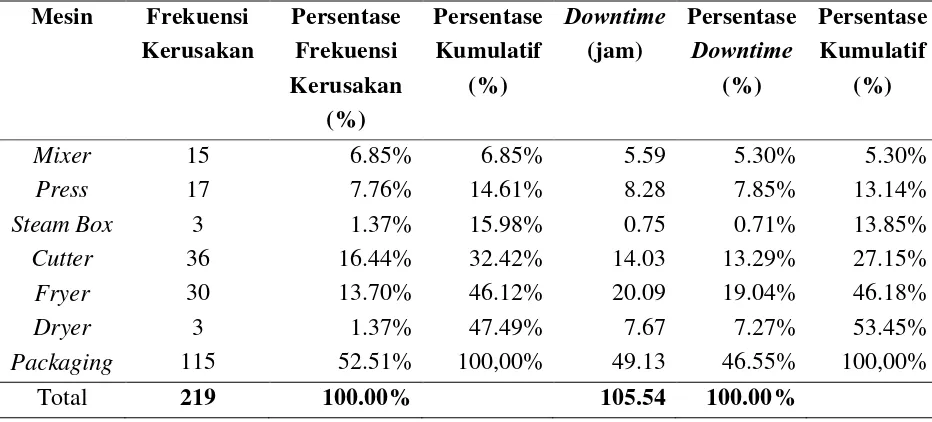

Data frekuensi breakdown dan persentase kumulatif dari kerusakan mesin produksi lini II di PT. Jakarana Tama Medan dapat dilihat pada Tabel 5.2 dan Tabel 5.3 berikut ini.

Tabel 5.2. Frekuensi Breakdown Mesin Produksi Lini II Tahun 2013

Mesin Bulan Total (Sumber: Departemen Teknik PT Jakarana Tama Medan)

Gambar 5.1. Pareto Diagram Breakdown Mesin Produksi Lini II PT Jakarana Tama Medan

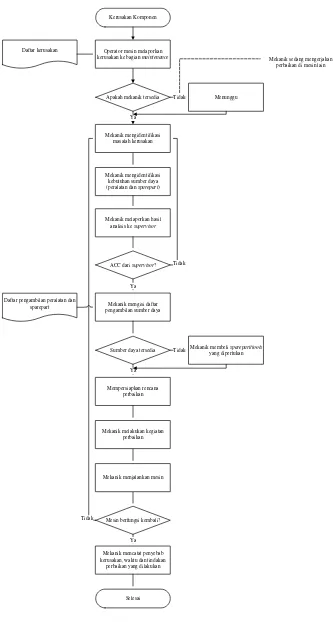

Adapun sistem perawatan mesin dan peralatan PT Jakarana Tama Medan saat ini antara lain :

1. Perawatan mesin sebelum proses pengolahan dimulai

Perawatan dilakukan dengan membersihkan mesin-mesin dan memeriksa pelumas motor penggerak jika diperlukan.

2. Pembersihan mesin setelah proses pengolahan selesai

Membersihkan tepung-tepung yang terdapat pada mesin setelah proses produksi selesai.

3. Pembongkaran mesin untuk mengganti komponen mesin yang rusak

Perawatan dilakukan dengan mengganti/memperbaiki komponen yang rusak bila diketahui terdapat kegagalan fungsi akibat kerusakan komponen-komponen pada mesin tertentu.

4. Pembongkaran mesin secara keseluruhan jika diperlukan

Pembongkaran mesin secara keseluruhan dilakukan apabila mesin tidak dapat berfungsi sama sekali. Lamanya waktu perbaikan bervariasi tergantung pada kerusakan yang ditemukan pada waktu pembongkaran.

Kerusakan Komponen

Apakah mekanik tersedia

Mekanik mengidentifikasi kebutuhan sumber daya (peralatan dan sparepart)

Mekanik melaporkan hasil analisis ke supervisor

ACC dari supervisor?

Mekanik mengisi daftar kerusakan, waktu dan tindakan

perbaikan yang dilakukan

Selesai

Mekanik membeli sparepart/tools

yang diperlukan Daftar pengambilan peralatan dan

sparepart

kerusakan ke bagian maintenance

Mekanik mengidentifikasi masalah kerusakan

Mekanik menjalankan mesin Mekanik melakukan kegiatan

perbaikan

Sumber: Departemen Teknik PT Jakarana Tama Medan

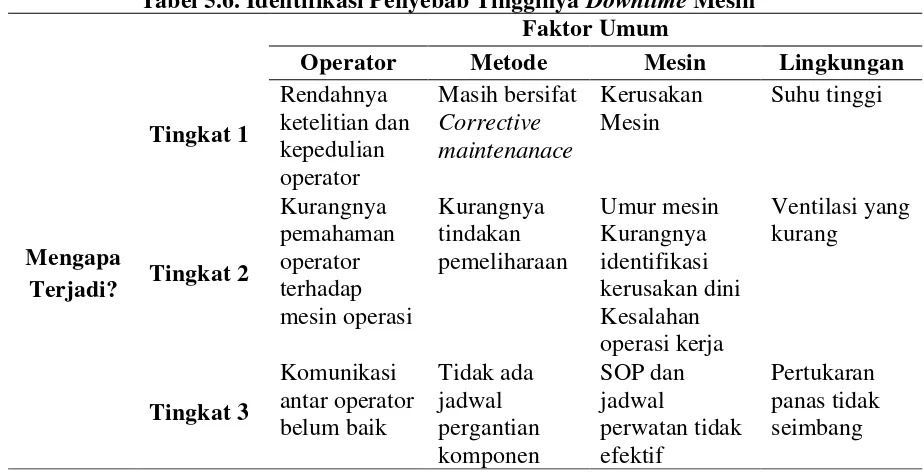

Dengan sistem perawatan yang diterapkan oleh perusahaan saat ini, tingkat kerusakan yang terjadi pada mesin-mesin produksi masih cukup tinggi dan memiliki kelemahan yaitu tidak adanya jadwal pergantian komponen yang mengakibatkan kurangnya persiapan sumber daya dalam menghadapi kerusakan komponen. Faktor yang mungkin menjadi penyebab masalah adalah manusia, mesin, material/peralatan dan lingkungan. Untuk dapat mengidentifikasi lebih detail penyebab masalah tersebut, maka digunakan pertanyaan “Mengapa Terjadi?” sehingga dapat diperoleh akar atau sumber penyebab masalah dalam bentuk level yang diyakini merupakan akar masalah yang ingin dipecahkan9. Berdasarkan hasil identifikasi penyebab tingginya downtime pada Tabel 5.6, maka digambarkan diagram sebab akibat (cause and effect diagram) yang dapat dilihat pada Gambar 5.3.

Tabel 5.6. Identifikasi Penyebab Tingginya Downtime Mesin Faktor Umum

Operator Metode Mesin Lingkungan

Mengapa Sumber : Hasil Observasi dan Wawancara di PT. Jakarana Tama Medan

9

Mesin/Peralatan Operator

operasi kerja Umur mesin dan

peralatan yang sudah tua

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis Tindakan Perawatan Berdasarkan Pendekatan RCM 6.1.1. Analisis FMEA

Berdasarkan hasil penyusunan FMEA pada setiap subsistem mesin packaging dapat diperoleh nilai RPN (Risk Priority Number) untuk setiap komponen sehingga dapat diberikan perhatian yang lebih terhadap komponen utama yang memiliki nilai prioritas terbesar dalam kegagalan sistem produksi yaitu dengan cara menerapkan tindakan pemeliharaan yang tepat. Nilai RPN untuk setiap komponen yang telah diurutkan berdasarkan prioritasnya dapat dilihat pada Tabel 6.1.

Tabel 6.1. RPN Kegagalan Komponen Mesin Packaging

Berdasarkan tabel tersebut, dapat dilihat bahwa terdapat 6 (enam) komponen utama yang memiliki nilai prioritas terbesar dalam kegagalan sistem

No Komponen RPN

1. Termokopel LS 300 2. Termokopel ESU 300 3. Termokopel ESL 300 4. Thermocontrol LS 150 5. Thermocontrol ESU 150 6. Thermocontrol ESL 150 7. Date Printer 84

8. Rantai DC 64

9. Mark Sensor 60

10. Rantai TC 48

produksi mie instan, yaitu Termokopel LS, Termokopel ESU, Termokopel ESL, Thermocontrol LS, Thermocontrol ESU dan Thermocontrol ESL.

6.1.2. Analisis Kategori Komponen Berdasarkan LTA

Berdasarkan analisis LTA, maka dapat diperoleh masing-masing kategori kegagalan masing-masing komponen mesin. Pengkategorian komponen dilakukan berdasarkan beberapa pertimbangan, antara lain:

1. Kategori A (Safety problem) yaitu komponen yang dapat mengakibatkan gangguan keselamatan pada operator dan lingkungan.

2. Kategori B (Outage problem) yaitu komponen yang dapat mengakibatkan kegagalan pada seluruh atau sebagian sistem.

3. Kategori C (Economic problem) yaitu komponen yang dapat tidak menyebabkan kegagalan pada seluruh atau sebagian sistem tetapi menyebabkan kerugian pada perusahaan karena fungsi komponen berkurang. 4. Kategori D (Hidden failure) yaitu komponen yang kegagalan fungsinya tidak

disadari dan sulit dideteksi oleh operator karena tersembunyi dari penglihatan operator

Tabel 6.2. Rekapitulasi Kategori Komponen Mesin

No Kategori Jenis Kegagalan Jumlah

Kegagalan Persentase

1 A - - -

2 B

Aus pada Rantai DC

16 66.67%

Korosi pada Rantai DC Overload pada Rantai DC Aus pada Rantai TC Korosi pada Rantai TC Overload pada Rantai TC Overload pada Mark Sensor Heater Termokopel LS rusak

Kuningan karbon Termokopel LS putus/kendur Valve pada Thermocontrol LS bocor

Heater Termokopel ESU rusak

Kuningan karbon Termokopel ESU putus/kendur Valve pada Thermocontrol ESUbocor

Heater Termokopel ESL rusak

Kuningan karbon Termokopel ESL putus/kendur Valve pada Thermocontrol ESL bocor

3 C

Grease pada Rantai DC kurang

8 33.33%

Grease pada Rantai TC kurang

Pemasangan Date Printer yang tidak tepat Pemasangan Bad Length yang tidak tepat Pemasangan Mark Sensor yang tidak tepat Pemasangan Thermocontrol LS yang tidak tepat Pemasangan Thermocontrol ESU yang tidak tepat Pemasangan Thermocontrol ESL yang tidak tepat

4 D - - -

Total 24 100%

6.1.3. Analisis Prosedur Perawatan Berdasarkan Pemilihan Tindakan

1. Tindakan perawatan Condition Directed (CD)

Tindakan perawatan ini bertujuan untuk mendeteksi kegagalan berdasarkan kondisi aktual komponen dengan cara visual inspection dan pemeriksaan mesin. Apabila pada proses pendeteksian ditemukan gejala-gejala kerusakan, maka dilanjutkan dengan proses perbaikan atau penggantian komponen. Rencana tindakan perawatan CD untuk masing-masing komponen dapat dilihat pada Tabel 6.3.

2. Tindakan perawatan Time Directed (TD)

Tindakan perawatan ini bertujuan untuk menghindari kegagalan komponen dengan berfokus pada kegiatan penggantian komponen kritis secara berkala. Rencana tindakan perawatan TD untuk masing-masing komponen dapat dilihat pada Tabel 6.4.

3. Tindakan perawatan Find Failure (FF)

Tindakan perawatan ini bertujuan untuk menemukan kerusakan yang tersembunyi pada mesin dengan melakukan pemeriksaan berkala. Rencana tindakan perawatan FF untuk masing-masing komponen dapat dilihat pada Tabel 6.5.

Tabel 6.3. Rencana Tindakan Perawatan CD

No Komponen Tindakan CD

1. Rantai DC

1. Pemeriksaan rantai (harus dalam keadaan terpasang dengan baik)

2. Pemeriksaan sambungan rantai (sambungan rantai harus terpasang dengan baik)

Tabel 6.3. Rencana Tindakan Perawatan CD (Lanjutan)

Tabel 6.4. Rencana Tindakan Perawatan TD

No Komponen Tindakan TD

1. Termokopel LS Mempersiapkan pergantian komponen setiap 15 hari 2. Thermocontrol LS Mempersiapkan pergantian komponen setiap 53 hari 3. Termokopel ESU Mempersiapkan pergantian komponen setiap 7 hari 4. Thermocontrol ESU Mempersiapkan pergantian komponen setiap 40 hari 5. Termokopel ESL Mempersiapkan pergantian komponen setiap 22 hari 6. Thermocontrol ESL Mempersiapkan pergantian komponen setiap 37 hari

Tabel 6.5. Rencana Tindakan Perawatan FF

No Komponen Tindakan FF

1. Date Printer Pemeriksaan apakah setelan tanggal produksi dan tanggal kadaluarsa produk telah tepat dan date printer telah terpasang dengan baik. Jika tanggal pada kemasan belum tepat, perbaiki setelan dan jika tinta printer telah pudar, maka lakukan pergantian.

2. Bad Length Jika ukuran kemasan belum sesuai, periksa bad length. Apabila setelan ukuran kemasan belum sesuai dengan jenis produk yang sedang diproduksi, perbaiki setelan bad length.

3. Mark Sensor Jika terjadi kesalahan pada langkah-langkah pemotongan kemasan, periksa setelan mark sensor.

6.2. Rekomendasi Jadwal Pergantian Komponen

No Komponen Tindakan CD

2. Rantai TC

1. Pemeriksaan rantai (harus dalam keadaan terpasang dengan baik)

2. Pemeriksaan sambungan rantai (sambungan rantai harus terpasang dengan baik)

Berdasarkan hasil pendekatan RCM, perhitungan reliability dilakukan pada komponen yang membutuhkan tindakan perawatan berdasarkan waktu (time directed) yaitu komponen Termokopel LS, Thermocontrol LS, Termokopel ESU, Thermocontrol ESU, Termokopel ESL dan Thermocontrol ESL. Perhitungan interval pergantian komponen-komponen tersebut diperoleh dengan pendekatan Total Minimum Downtime yang paling kecil. Untuk menentukan nilai TMD komponen, interval kerusakan dari masing-masing komponen diuji distribusi kerusakannya dan ditentukan parameter yang mempengaruhi distribusi kerusakan komponen.

Hasil rekapitulasi perhitungan Total Minimum Downtime komponen tersebut dapat dilihat pada Tabel 6.6.

Tabel 6.6. Rekapitulasi Perhitungan Total Minimum Downtime No Komponen Interval Pergantian Optimum

(hari)

1 Termokopel ESL 22

2 Thermocontrol ESL 37

3 Termokopel LS 15

4 Thermocontrol LS 53

5 Termokopel ESU 7

6 Thermocontrol ESU 40

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Kesimpulan yang didapatkan berdasarkan analisis pemecahan masalah adalah penerapan metode Reliability Centered Maintenance di PT Jakarana Tama merupakan konsep maintenance yang efektif untuk menurunkan downtime mesin. Hasil perhitungan dengan metode RCM tersebut dapat diuraikan sebagai berikut:

1. Berdasarkan hasil penyusunan FMEA (Failure Mode and Effect Analysis) didapatkan bahwa komponen Termokopel LS, Termo kopel ESU, Termokopel ESL, Thermocontrol LS, Thermocontrol ESU dan Thermocontrol ESL memiliki nilai prioritas terbesar dalam kegagalan sistem (RPN) sehingga membutuhkan perhatian yang lebih dan tindakan pemeliharaan yang tepat. 2. Hasil penyusunan Logic Tree Analysis (LTA) menunjukkan 66.67% dari

komponen yang tergolong kategori B (outage problem) atau dikategorikan sebagai komponen yang dapat mengakibatkan kegagalan pada sebagian atau keseluruhan sistem dan sebesar 33.33% tergolong kategori C (economic problem) atau dikategorikan sebagai komponen yang dapat menyebabkan kerugian pada perusahaan karena fungsi komponen berkurang sedangkan tidak ada komponen yang termasuk dalam kategori A dan D.

komponen kritis yang direncanakan dengan perawatan TD (Time Directed) dan 3 komponen yang direncanakan dengan perawatan FF (Find Failure). 4. Interval pergantian optimum komponen Termokopel LS, Termokopel ESU,

Termokopel ESL, Thermocontrol LS, Thermocontrol ESU dan Thermocontrol ESL masing-masing adalah sebesar 15 hari, 7 hari, 22 hari, 53 hari, 40 hari dan 37 hari.

5. Dengan diterapkannya metode RCM sebagai metode perawatan yang baru, maka dapat dilihat adanya potensi penurunan downtime sebesar 27.57% atau sekitar 51.87 jam downtime, peningkatan reliability komponen dan peningkatan profit sebesar Rp. 88700129.28/tahun.

7.2. Saran

Adapun saran-saran yang dapat diberikan sebagai masukan bagi perusahaan antara lain:

1. Perusahaan menerapkan metode Reliability Centered Maintenance (RCM) sebagai metode perawatan yang baru untuk mengurangi kerugian biaya perawatan sebagaimana yang disebabkan oleh metode perawatan sekarang. 2. Perusahaan tidak ragu dalam mempersiapkan sejumlah anggaran yang

ditujukan untuk pengadaan komponen-komponen kritis di Departemen Teknik PT Jakarana Tama Medan agar perusahaan dapat menerapkan metode RCM. 3. Penerapan RCM ini memerlukan sosialisasi dan pelatihan kepada operator

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Jakarana Tama merupakan salah satu anak perusahaan PT. Wicaksana Group yang didirikan pada tahun 1984 yang memulai kiprahnya dalam bidang distributor. Tahun 1988 dilakukan penyederhanaan di PT. Wicaksana Group dimana semua anak perusahaan yang bergerak dalam bidang usaha distributor digabungkan menjadi PT. Wicaksana, sedangkan PT. Jakarana Tama beralih bidang usaha menjadi usaha produksi bidang makanan. Pemilihan usaha dalam bidang industri makanan ini juga dapat dikaitkan dengan himbauan dan usaha pemerintah pada saat itu, yakni pengadaan makanan yang bergizi dan non beras.

Dalam perjalanan perusahaan ini, dapat dilihat bahwa disamping mencapai tujuan-tujuan bagi pihak perusahaan sendiri, terdapat pula tugas dan tanggung jawab yang senantiasa dilaksanakan, yakni:

1. Membantu pemerintah dalam meningkatkan gizi masyarakat. 2. Membantu mengembangkan produksi makanan yang bergizi.

3. Memperluas lapangan pekerjaan bagi masyarakat, khususnya masyarakat di sekitar pabrik.

2.2. Ruang Lingkup Bidang Usaha

Perusahaan PT. Jakarana Tama Medan merupakan perusahaan yang bergerak di dalam bidang industri makanan instan dengan produk akhir berupa mie instan. Adapun produk mie instan yang telah diluncurkan oleh PT. Jakarana Tama Medan di pasar domestik pada saat ini adalah mie instan dengan merek Gaga Mie 100 dan Gaga Mie 1000.

Bahan-bahan yang digunakan dalam memproduksi mie instan adalah tepung terigu, tepung tapioka, minyak goreng, bumbu, kemasan dan karton. PT. Jakarana Tama Medan pada saat ini hanya memproduksi mie saja sedangkan bumbu sebagai salah satu bahan baku didatangkan dari PT Jakarana Tama Bogor di Ciawi mengingat besarnya biaya peralatan yang dikeluarkan apabila memproduksi bumbu sendiri dibandingkan dengan mendatangkan dari Ciawi yang mampu memproduksi sebanyak yang dibutuhkan.

1. Gaga Mie 100 Ayam Bawang 2. Gaga Mie 100 Soto Mie

3. Gaga Mie 100 Soto Cabe Rawit 4. Gaga Mie 1000 Kaldu Ayam 5. Gaga Mie 1000 Ayam Bawang 6. Gaga Mie 1000 Rasa Soto 7. Gaga Mie 1000 Goreng Spesial

Pada dasarnya efisiensi bahan dalam proses produksi mie instan ini sangat tinggi dimana bahan yang terbuang masih dapat dimanfaatkan kembali seperti makanan ringan. Krip-krip adalah merupakan pecahan-pecahan mie (remah-remah) yang diperoleh dari lintasan produksi yang masih steril dan kemudian diolah kembali menjadi makanan ringan.

2.3. Lokasi Perusahaan

PT. Jakarana Tama Medan berlokasi di Jalan Raya Medan-Tanjung Morawa Km. 9,5 Medan, Sumatera Utara yang didirikan di atas tanag seluas 1,1, hektar di Kawasan Industri Medan (KIM)

2.4. Daerah Pemasaran

lebih jelasnya, aliran pendistribusian mie instan perusahaan ini dapat dilihat pada Gambar 2.1.

2.5. Organisasi dan Manajemen

CSF (Central Supply Facilities) PT. Jakarana Tama Gudang T. Morawa

Retail Wilayah Medan

Grosir Wilayah Medan

Distribution Centre Banda Aceh

Distribution Centre Palembang Distribution Centre Padang Distribution Centre Pekan Baru Distribution Centre Pematang Siantar

Distribution Centre Lhokseumawe

Retail Wilayah Banda Aceh

Grosir Wilayah Banda Aceh

Retail Wilayah Lhokseumawe

Grosir Wilayah Lhokseumawe

Retail Wilayah Pematang Siantar

Grosir Wilayah Pematang Siantar

Retail Wilayah Pekan Baru

Grosir Wilayah Pekan Baru

Retail Wilayah Padang

Grosir Wilayah Padang

Retail Wilayah Palembang

Grosir Wilayah Palembang

FACTORY MANAGER

PRODUKSI SPV SENIOR KEPALA PERSONALIA

(HRD) QC SPV

Teknik Field Opr. Mixer

Opr. Press

Gambar 2.2. Struktur Organisasi PT Jakarana Tama Medan

BAB I

PENDAHULUAN

1.1. Latar Belakang

Tingkat roduktivitas merupakan faktor yang penting dalam menentukan apakah suatu perusahaan dapat dikatakan mengalami kemajuan atau kemerosotan. Ketika tingkat produktivitas meningkat, maka perusahaan dikatakan mengalami kemajuan dan sebaliknya jika tingkat produktivitas menurun maka perusahaan dikatakan mengalami kemerosotan. Oleh karena itu, setiap perusahaan perlu melakukan pengukuran tingkat produktivitas sebagai penilaian manajemen terhadap capaian produktivitas itu dan bila capaian tersebut dinilai masih sangat rendah maka perlu dilakukan perbaikan produktivitas.

Pendekatan perbaikan produktivitas yang sering dilakukan adalah pendekatan yang berbasis teknologi yang sering juga disebut sebagai pendekatan metode ilmiah dalam mengatasi masalah produktivitas, memberikan dampak perbaikan produktivitas yang paling signifikan dibandingkan dengan pendekatan-pendekatan lainnya. Salah satu metode ilmiah dari pendekatan-pendekatan berbasis teknologi ini adalah maintenance management. Maintenance management merupakan suatu pendekatan formal dalam pemeliharaan mesin dan peralatan untuk mendapatkan situasi dimana mesin dan peralatan tersebut dapat berfungsi sesuai dengan karakteristik maintenability dan reliability yang dimilikinya.

berpusat di Ancol Jakarta dan bergerak dalam bidang industri makanan berupa mie instan. Perusahaan ini memiliki anak cabang di Medan. Dalam kegiatan produksinya, PT Wicaksana Overseas Internasional ini didukung oleh sejumlah mesin dan peralatan produksi untuk mencapai produktivitas yang optimal, seperti: mesin mixer, mesin feeder, mesin press, mesin slitter, mesin steam box, mesin cutter, mesin fryer, mesin dryer dan mesin packaging. Faktor-faktor produksi tersebut diharapkan dapat bekerja secara efektif dan efisien sehingga kelancaran produksi perusahaan dapat terjaga dengan baik dan target perusahaan dalam memenuhi kebutuhan konsumen dapat tercapai. Dalam kenyataannya, perusahaan mengalami kehilangan waktu produksi akibat tingginya tingkat downtime mesin yang terjadi selama periode Januari 2013 hingga Desember 2013 dan menyebabkan kelancaran produksi menjadi terganggu. Tingginya tingkat downtime mesin yang terjadi selama tahun 2013 dapat dilihat pada Tabel 1.1.

Mesin

Tabel 1.1. Tingkat Downtime Mesin Periode Januari 2013 - Desember 2013

Lini Total