DAFTAR PUSTAKA

Jr. Patton DJoseph. 1996.Preventive Maintenance. Instrument of America, Prentice-Hall, Inc. Englewood Cliffs, N.J 07632.

SUHARTO. IR, Sistem Perawatan Terpadu, jakarta : RINEKA CIPTA

Bastanta, Joel. 2016.PENERAPAN TOTAL PRODUCTIVE MAINTENANCE UNTUK PENINGKATAN EFISIENSI PRODUKSI DENGAN

MENGGUNAKAN METODE OVERALL EQUIPMENT

EFFECTIVENESS PADA TURBIN UAP TYPE C5 DS II – GVS DI PT. PP LONDON SUMATERA INDONESIA Tbk BEGERPANG POM (Skripsi Sarjana). Medan : Fakultas Teknik Sumatera Utara.

Keith, R. M. 1957.Maintenance Engineering Handbook-Seventh Edition. United State of Amerika : The McGraw-Hill Companies, Inc.

Ljungberg, O. 1998.Measurement of overall equipment effectiveness as a basis for TPM activities. International Journal of Operations & Production Management.

Nakajima, S. 1988.Introduction to Total Productive Maintenance. Cambridge: MA,Productive Press, Inc.

Springer. 2003.Handbook of reliability engineering. New Jersey USA : Sunrise Setting Ltd, Torquay, Devon, UK

S.,Nehete, E., Narhede, and K., Mahajan.Total Productive Maintenance: A Critical Review.

http://www.plant-maintenance.com/articles/RCMvTPM.shtml www.oee.com/world-class-oee.html, diakses pada 09 Mei 2016.

BAB III

LANDASAN TEORI

3.1. Total Productive Maintenance(TPM)

Total Productive Maintenance (TPM) merupakan salah satu konsep inovasi dari Jepang, dan Nippondenso adalah perusahaan pertama yang menerapkan dan mengembangkan konsep TPM pada tahun 1960. TPM menjadi sangat populer dan tersebar luas hingga keluar jepang dengan sangat cepat. Hal ini terjadi karena dengan penerapan TPM mendapatkan hasil yang baik, yaitu peningkatan pengetahuan dan keterampilan dalam produksi dan perawatan mesin bagi pekerja.

3.1.1. Definisi Total Productive Maintenance (TPM)

TPM merupakan suatu system perawatan mesin yang melibatkan operator produksi dan semua departemen termasuk produksi, pengembangan pemasaran dan administrasi. TPM memerlukan partisipasi penuh dari semuanya, mulai dari manajemen puncak sampai karyawan lini terdepan. Operator bukan hanya bertugas menjalankan mesin, tetapi juga merawat mesin sebelum dan sesudah pemakaian.

TPM bertujuan untuk membentuk kultur budaya yang mengejar dengan tuntas peningkatan efisiensi system produksi Overall Equipment Effectiveness (OEE). Sasaran penerapan TPM adalah tercapainya Zero Breakdown, Zero Defect, dan Zero Accident sepanjang siklus hidup dari system produksi sehingga memaksimalkan efektifitas pengguna mesin. TPM telah dirasakan manfaatnya dalam menunjang kemajuan perusahaan serta kemampuan bersaing secara global. TPM merupakan strategi improvement yang diperuntukkan bagi perusahaan secara menyeluruh, yang telah terbukti keberhasilannya, yang utamanya adalah melibatkan seluruh karyawan, tidak hanya karyawan bagian Maintenance dan produksi.

Definisi lengkap TPM memuat 5 hal JIPM (Japan Institute of Plant Maintenance) 1971 antara lain:

2. Menerapkan sistem Preventive Maintenance yang komprehensif sepanjang umur mesin/peralatan.

3. Melibatkan seluruh departemen perusahaan.

4. Melibatkan semua karyawan dari top management sampai karyawan lapangan.

5. Mengembangkan Preventive Maintenance melalui manajemen motivasi aktivitas kelompok kecil mandiri.2

3.1.2. Keuntungan TPM

Apabila TPM berhasil diterapkan, maka keuntungan-keuntungan yang akan diperoleh perusahaan sebagai berikut:

1. Untuk Operator Produksi

a. Lingkungan kerja yang lebih bersih, rapi, dan aman sehingga dapat meningkatkan efektifitas kerja operator.

b. Kerusakan ringan dari mesin dapat langsung diselesaikan oleh operator.

c. Efektifitas mesin itu sendiri dapat ditingkatkan.

d. Kesempatan operator untuk menambah keahlian dan pengetahuan serta melakukan perbaikan dan metode kerja yang lebih aik dan lebih efisien.

2. Untuk departemen pemeliharaan

a. Mesin, peralatan, dan lingkungan kerja selalu bersih dan dalam kondisi baik.

b. Frekuensi dan jumlah pemeliharaan darurat semakin berkurang, departemen pemeliharaan hanya mengerjakan pekerjaan yang membutuhkan keahlian khusus saja.

2

“Total Productive Maintenance” diakses dari

c. Waktu untuk melakukan Preventive Maintenance lebih banyak dan mempunyai kesempatan untuk meningkatkan keterampilan dan pengetahuan.

3.2. Pengertian dan Tujuan Maintenance

3.2.1. Pengertian Maintenance

Setiap sistem industry atau khususnya pabrik pasti mengalami kendala

dengan perawatan dari berbagai fasilitas yang dimilikinya. Hali ini karena semua fasilitas tersebut bersifat fisik dan pasti mengalami penurunan performansi dari waktu ke waktu. Sementara, setiap sistem tersebut diharapkan untuk selalu beroperasi dalam rangka mencapai target yang telah disepakati dengan konsumen. Mesin/peralatan boleh efisien tetapi kalau produk yang dihasilkan banyak yang tidak memenuhi persyaratan kualitas, tetap saja tidak akan mendukung perusahaan dalam bersaing. Harus dicari titik optimum dimana mesin tetap efisien, tetapi harus mampu mendukung kebutuhan produksi dalam jumlah dah kualitas produk yang dihasilkan.

Pemeliharaan adalah suatu kombinasi dari setiap tindakan yang dilakukan untuk menjaga suatu barang dalam, atau untuk memperbaiki sampai suatu kondisi yang bias diterima. Pada dasarnya hasil yang diharapkan dari kegiatan pemeliharaan mesin/peralatan (equipmentMaintenance) mecakup dua hal sebagai berikut:

1. ConditionMaintenance yaitu mempertahankan kondisi mesin/peralatan agar berfungsi dengan baik sehingga komponen-komponen yang terdapat dalam mesin juga berfungsi sesuai dengan umur ekonomisnya.

2. ReplacementMaintenance yaitu melakukan tindakan perbaikan dengan mengganti komponen mesin tepat pada waktunya sesuai dengan jadwal yang telah direncanakan sebelum terjadi kerusakan.

mesin sehingga pemeliharaan mesin sebaiknya dilakukan di luar waktu produksi atau pemeliharaan dijadwalkan pada waktu tertentu yang tidak mendadak. Semakin sering pemeliharaan dilakukan maka akan semakin meningkatkan biaya pemeliharaan.

Namun di sisi lain jika pemeliharaan tidak dilakukan, akan mengurangi performa kerja mesin. Semakin tinggi level perbaikan pemeliharaan maka akan semakin tinggi biaya pemeliharaan yang ditanggung tetapi biaya kerusakan yang ditanggung semakin kecil. Maka dari itu perlu dicari pola pemeliharaan kombinasi antara biaya perawatan dan biaya kerusakan pada tingkat biaya total yang paling minimum. Pada posisi biaya kombinasi yang terendah inilah keputusan pemeliharaan dipilih sehingga dapat mengoptimalkan semua sumber daya yang ada.

3.2.2. Tujuan Maintenance

Dalam istilah perawatan (Maintenance) disebutkan bahwa disana tercakup dua pekerjaan yaitu istilah perawatan dan perbaikan. Perawatan dimaksudkan sebagai aktifitas untuk mencegah kerusakan, sedangkan istilah perbaikan dimaksudkan sebagai tindakan untuk memperbaiki kerusakan. Pemilihan program perawatan akan mempengaruhi kelangsungan produktivitas produksi pabrik. Karena itu perlu dipertimbangkan secara cermat mengenai bentuk perawatan yang akan digunakan terutama berkaitan dengan kebutuhan produksi, waktu, biaya, keterandalan tenaga perawatan dan kondisi peralatan yang dikerjakan.

Tujuan penelitian yang utama antara lain:

1. Untuk memperpanjang usia kegunaan asset yaitu setiap bagian dari suatu tempat kerja, bangunan dan isinya.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi dan mendapatkan laba investasi yang maksimum.

4. Untuk menjamin kesiapan oprasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan penyelamatan dan sebagainya.

3.3. Pembagian Maintenance

3.3.1. Pemeliharaan Terencana (PlannedMaintenance)

PlannedMaintenance (pemeliharaan terencana) adalah pemeliharaan yang diorganisasi dan dilakukan dengan pemikiran ke masa depan, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya.

Keuntungan dilakukan plannedMaintenance antara lain:

1. Pengurangan pemeliharaan darurat, ini tidak diragukan lagi merupakan alasan utama untuk merencanakan pekerjaan pemeliharaan.

2. Pengurangan waktu nganggur, hal ini tidaklah sama dengan pengurangan wakru reparasi pemeliharaan darurat. Waktu yang digunakan untuk pembelian suku cadang, baik dibeli dari luar atau buatan local, mengakibatkan waktu nganggur meskipun pekerjaan darurat tersebut misalnya hanya memasang bagian mesin yang tidak lama.

3. Menaikkan ketersediaan (availability) untuk produksi, hal ini erat hubungannya dengan pengurangan waktu nganggur pada mesin atau pelayanan.

4. Meninggkatkan penggunaan tenaga kerja untuk pemeliharaan dan produksi.

5. Pengurangan penggantian suku cadang. 6. Meningkatan efisiensi mesin/peralatan.

Preventive Maintenance adalah pemeliharaan yang dilakukan pada selang waktu yang sudah ditentukan. Secara umum manfaat dari preventiveMaintenance antara lain:

a. Meminiumkan downtime serta meningkatkan efektivitas mesin/peralatan dan menjaga agar mesin dapat berfungsi tanpa ada gangguan. Yang di tentukan sebelumnya, atau terhadap kriteria lain yang diuraikan dan dimaksudkan untuk mengurangi kemungkinan bagian-bagian lain tidak memenuhi kondisi yang bisa di terima. Ruang lingkup pekerjaan preventive termasuk inspeksi, perbaikan kecil, pelumasan dan penyetelan, sehingga peralatan atau mesin-mesin selama beroprasi terhindar dari kerusakan.

b. Meningkatkan efisiensi dan umur ekonomis mesin/peralatan

Kegiatan Preventive Maintenance dapat digolongkan menjadi dua kategori yaitu:

1. Routine Preventive Maintenance

Routine Preventive Maintenance adalah semua aktivitas yang berkaitan dengan pembersihan dan aktivitas rutin yang dilakukan oleh operator mesin. Dengan adanya keterlibatan operator mesin terhadap kegiatan ini dapat mengurangi keterlibatan personel pemeliharaan dalam mengerjakan tugas harian ini.

2. Major Preventive Maintenance

3. CorrectiveMaintenance

CorrectiveMaintenance (pemeliharaan perbaikan) adalah pemeliharaan yang dilakukan untuk memperbaiki suatu bagian termasuk penyetelan dan reparasi yang telah terhenti untuk memenuhi suatu kondisi yang bisa diterima.

Dalam perbaikan dapat dilakukan peningkatan-peningkatan sedemikian rupa, seperti melakukan perubahan atau modifikasi rancangan agar peralatan menjadi lebih baik.

Pemeliharaan ini bertujuan untuk mengubah mesin sehingga operator yang menggunakan mesin tersebut menjadi lebih mudah dan dapat memperkecil breakdown mesin.

4. Pemeliharaan Perbaikan (predictiveMaintenance)

PredictiveMaintenance adalah pemeliharaan pencegahan yang diarahkan untuk mencegah kegagalan (failure) suatu sarana, dan dilaksanakan dengan memeriksa mesin-mesin tersebut pada selang waktu yang teratur dan ditentukan sebelumnya. Pelaksanaan tingkat reparasi selanjutnya tergantung pada apa yang ditemukan selama pemeriksaan.

3.3.2. Pemeliharaan Tak Terencana (UnplannedMaintenance)

Pada unplannedMaintenance hanya ada satu jenis pemeliharaan yang dapat dilakukan yaitu emergencyMaintenance. EmergencyMaintenance adalah pemeliharaan yang dilakukan seketika ketika mesin mengalami kerusakan yang tidak terdeteksi sebelumnya. EmergencyMaintenance dilakukan untuk mencegah akibat serius yang akan terjadi jika tidak dilakukan menanganan segera. Adanya berbagai jenis pemeliharaan di atas diharapkan dapat menjadi alternatif untuk melakukan pemeliharaan sesuai dengan kondisi yang dialami di perusahaan. Sebaiknya pemeliharaan yang baik adalah pemeliharaan yang tidak mengganggu jadwal produksi atau dijadwalkan sebelum kerusakan mesin sehingga tidak mengganggu produktifitas mesin.

Adanya berbagai jenis pemeliharaan diatas diharapkan dapat menjadi alternatif untuk melakukan pemeliharaan sesuai dengan kondisi yang dialami di perusahaan. Sebaiknya pemeliharaan yang baik adalah pemeliharaan yang tidak mengganggu jadwal produksi atau dijadwalkan sebelum kerusakan mesin terjadi sehingga tidak mengganggu produktifitas mesin.

3.4. Perawatan Mandiri (AutonomousMaintenance)

Perawatan mandiri adalah kegiatan yang dirancang untuk melibatkan operator dengan sarana utama untuk mengembangkan pola hubungan antara manusia, mesin dan tempat kerja yang bermutu. Perawatan mandiri ini juga dirancang untuk melibatkan operator dalam merawat mesinnya sendiri. Kegiatan tersebut, seperti pembersihan, pelumasan, pengencangan baut/mur, pengecekan harian, pendeteksian penyimpangan, dan reparasi sederhana. Tujuan dari kegiatan ini adalah untuk mengembangkan operator yang mampu mendeteksi berbagai sinyal dari kerugian (loss). Selain itu juga bertujuan untuk menciptakan tempat kerja yang rapid an bersih, sehingga penyimpangan dari kondisi normal dapat dideteksi dalam waktu sekejap. Dalam perawatan mandiri ada 6 langkah, yaitu:

1. Pembersihan awal

a. Menyingkirkan item yang tidak diperlukan dan jarang digunakan, yang dapat mengganggu kinerja alat dan mengurangi kualitas. b. Menghilangkan debu dan kotoran dari peralatan dan sekelilingnya. c. Mengenali pengaruh kontaminasi yang membahayakan

keselamatan kerja, kualitas dan peralatan.

d. Mengungkapkan permasalahan, seperti kerusakan kecil, sumber kontaminasi, dan area yang sulit dibersihkan.

e. Mengamati dan memperbaiki kerusakan pada peralatan.

2. Pencegaha sumber kontaminasi dan tempat yang sulit dibersihkan Kegiatan yang dilakukan dalam langkah ini adalah:

a. Mengendalikan dan melihat kembali sebagai sumber kontaminasi dan bagian-bagian yang sulit dibersihkan yang telah didaftar dan dikaitkan dengan pengaruhnya terhadap keselamatan kerja, kualitas, dan peralatan.

b. Mngambil langkah-langkah untuk perbaikan dalam rangka menyelesaikan pembersihan peralatan dalam waktu yang telah ditentukan.

c. Mempelajari tentang keselamatan kerja dan kualitas, dan prinsip proses produksi melalui tindakan-tindakan perbaikan terhadap sumber-sumber kontaminasi.

3. Pengembangan standar pembersihan dan pelumasan Kegiatan yang dilakukan dalam langkah ini adalah:

a. Mengadakan program pendidikan untuk pelumasan kepada operator.

b. Mengembangkan inspeksi pelumasan secara menyeluruh. c. Memeriksa semua titik dan permukaan lokasi pelumasan.

d. Mengamati dan memperbaiki bagian-bagian yang rusak pada peralatan yang berkaitan dengan pelumasan.

4. Inspeksi menyeluruh

Kegiatan yang dilakukan dalam langkah ini adalah:

a. Melaksanakan pendidikan dan pelatihan untuk setiap kategori, seperti electrical, powertransmission, dan lain-lain.

b. Menciptakan inspeksi menyeluruh pada bagian-bagian yang rusak. 5. Pengembangan standar perawatan mandiri

Kegiatan yang dilakukan dalam langkah ini adalah:

a. Menetapkan standar dan jadwal perawatan mandiri. b. Membersihkan, melumasi dan menginspeksi peralatan.

c. Meningkatkan metode kerja dan peralatan supaya dapat menyelesaikan rutinitas pembersihan, pelumasan dan inspeksi dalam waktu yang telah ditentukan.

6. Pelaksanaan perawatan mandiri dan kegiatan peningkatan berkesinambungan.

3.5. OEE (Overall Equipment Effectiveness)

Overall Equipment Effectiveness (OEE) merupakan produk dari Six Big Losses pada mesin/peralatan. Keenam faktor dalam Six Big Losses telah dijelaskan di atas, dapat dikelompokkan menjadi tiga komponen utama dalam OEE untuk dapat digunakan dalam mengukur kinerja mesin/peralatan yakni, downtime losses, speed losses, dan defect losses seperti dapat di lihat pada gambar 2.1.

Overall Equipment Effectiveness (OEE) merupakan ukuran menyeluruh yanga mengindikasi tingkat produktivitas mesin/peralatan dan kinerjanya secara teori. Pengukuran ini sangat penting untuk mengetahui area mana yang perlu untuk ditingkatkan produktivitas ataupun efisiensi mesin/peralatan dan juga dapat menunjukkan area bottleneck yang terdapat pada lintasan produksi. OEE juga merupakan alat ukur untuk mengevaluasi dan memberikan cara yang tepat untuk menjamin peningkatan produktivitas penggunaan mesin/peralatan.

Formula matematis dari Overall Equipment Effectiveness (OEE) dirumuskan sebagai berikut:

OEE = Availability (AV) × Performance efficiency (PE) × Rate of quality product (RQP) × 100%

OEE = AV × PE × RQP × 100% ... (3.1)

Kondisi operasi mesin/peralatan produksi tidak akan akurat ditunjukkan jika hanya didasarkan pada perhitungan satu faktor saja, misalnya performance efficiency saja. Enam faktor pada Six Big Losses baru minor stoppages saja yang dihitung pada performace efficiency harus diikutkan dalam perhitungan OEE, kemudian kondisi actual dari mesin/peralatan dapat dilihat secara akurat.

1. Ketersediaan (Availability)

Merupakan rasio operation time terhadap waktu Loading Timenya. Sehingga untuk dapat menghitung availability mesin dibutuhkan nilai-nilai dari:

a. Waktu Operasi (operating time) b. Waktu persiapan (Loading Time) c. Waktu tidak bekerja (downtime)

Nilai availability dihitung dengan rumus sebagai berikut:

������������= �������������

����������� � 100 % ������������= ������� ���� −��������

Loading Time adalah waktu yang tersedia (availability time) perhari atau perbulan dikurangi dengan waktu downtime mesin yang direncanakan (planned downtime).

Loading time = Total availability time – Planned downtime ... (3.3)

Operation Time = Loading Time –Downtime ... (3.4)

Downtime = Breakdown + Set up ... (3.5)

Planned downtime adalah jumlah waktu downtime yang telah direncanakan dalam rencana produksi termasuk didalamnya waktu downtime mesin untuk pemeliharaan (scheduled Maintenance) atau kegiatan manajemen lainnya.

Operation time merupakan hasil pengurangan Loading Time dengan waktu downtime mesin (non-operation time), dengan kata lain opertation time adalah waktu operasi yang tersedia (available time) setelah waktu-waktu downtime mesin dikeluarkan dari total available time yang direncanakan. Downtime mesin adalah waktu proses yang seharusnya digunakan mesin akan tetapi karena adanya gangguan pada masin/peralatan (equipment failure) mengakibatkan tidak ada output yang dihasilkan. Downtime mesin berhenti beroperasi akibat kerusakan mesin/peralatan, penggantian cetakan (dies), pelaksanaan prosedur setup and adjustment dan sebagainya.

2. Performance efficiency performance effieciency

Merupakan hasil perkalian dari perkalian dari operating speed rate dan net operating speed, atau rasio kuantitas produk yang dihasilkan dikalikan dengan waktu siklus idealnya terhadap waktu yang tersedia untuk melakukan proses produksi (operation time).

Operating speed rate merupakan perbandingan antara kecepatan ideal mesin sebenarnya (theoretichal/ideal cycle time) dengan kecepatan actual mesin (actual cycle time). Persamaan matematikanya dapat ditunjukkan sebagai berikut:

������������������= ����� ���������

����������������= ������ ���������� ����

��������� ���� � 100 % ... (3.7)

Net operating time merupakan perbandingan antara jumlah produk yang diproses (processed amount) dikalikan dengan actual cycle time dengan operation time. Net operating time berguna untuk menghitung rugi-rugi yang diakibatkan oleh minor stoppages dan menurunnya kecepatan produksi (reduced speed). Tiga faktor penting yang dibutuhkan untuk menghitung Performance efficiency:

a. Ideal cycle time (waktu siklus ideal/waktu standar) b. Processed amount (jumlah produk yang diproses) c. Operating time (waktu operasi mesin)

Performancy effieciency dapat dihitung sebagai berikut : Performance effieciency = Net operating x operating speed rate

=�������������������������������

������������� �

�������������� ���������������

���������������������=��������� ������ ������ ����� ����

��������� ���� � 100 %... (3.8)

3. Rasio kualitas produk (rate of quality products)

Rasio kualitas produk adalah rasio jumlah produk yang baik terhadap jumlah total produk yang diproses. Jadi rasio kualitas produk adalah hasil perhitungan dengan menggunakan 2 faktor berikut:

a. Processed amount (jumlah produk yang diproses) b. Defect amount (jumlah produk yang cacat)

Rate of quality products dapat dihitung sebagai berikut:

��������������������= ��������� ������ −������ ������

TPM mereduksi rugi-rugi mesin/peralatan dengan cara meningkatkan availability, performance efficiency dan rate of duty of quality product. Sejalan dengan meningkatnya ketiga faktor yang terdapat dalam OEE maka kapabilitas perusahaan juga meningkat.

Dengan memasukkan keenam faktor yang terdapat dalam Six Big Losses dalam perhitungan OEE pada pertama kali umumnya perusahaan hanya mempunyai tingkat OEE sekitar 50% sampai 60%, dengan kata lain pabrik hanya menggunakan setengah dari potensi kapasitas efektifitas mesin/peralatan yang mereka miliki.3

Untuk standar benchmark world class yang dianjurkan JIPM, yaitu OEE = 85%, Tabel 2.1. menunjukkan skor yang perlu dicapai untuk masing-masing faktor OEE.

Tabel 3.1. World Class OEE

Berdasarkan pengalaman perusahaan yang sukses menerapkan TPM dalam perusahaan mereka nilai OEE yang ideal yang diharapkan adalah: - Availability ≥ 90%

- Performancyefficiency ≥ 95% - Rate of quality ≥ 99%

Sehingga nilai OEE ideal yang diharapkan adalah :

OEE Factor World Class

Availability 90.0% Performance 95.0%

Quality 99.0%

OEE 85.0%

Sumber :

3

Standar benchmark world class OEE tersebut relatif karena pada beberapa buku dan perusahaan menunjukkan standar skor yang berbeda, standar word class ini selalu didorong lebih tinggi sejalan meningkatnya persaingan dan harapan. Misal jika di pabrik sepatu mungkin quality

rate>90% dapat diterima, tapi jika di pabrik ban pesawat terbang quality rate

99.9% atau setara ~3σ mungkin merupakan minimal word class, dan tentu

saja bagi perusahaan yang mempunyai program kualitas six sigma tidak akan puas dengan quality rate 99.9%.

3.6. Analisis Produktivitas : Six Big Losses(Enam Kerugian Besar)

Rendahnya produktivitas mesin/peralatan yang menimbulkan kerugian bagi perusahaan sering diakibatkan oleh penggunaan mesin/peralatan yang tidak efektif dan efisiensi terdapat dalam enam faktor yang disebut enam kerugian besar (Six Big Losses). Efisiensi adalah ukuran yang menunjukkan bagaimana sebaiknya sumber-sumber daya digunakan dalam proses produksi untuk menghasilkan output. Efisiensi merupakan karakteristik proses yang mengukur performansi aktual dari sumber daya relatif terhadap standar yang ditetapkan. Sedangkan efektivitas mesin merupakan karakteristik dari proses yang mengukur derajat pencapaian output mesin dalam suatu sistem produksi. Efektivitas diukur dari rasio output actual terhadap output yang direncanakan. Dalam era persaingan bebas saat ini pengukuran sistem produksi yang hanya mengacu pada kuantitas output semata akan dapat menyesatkan (Misleading), karena pengukuran ini tidak memperhatikan karakateristik utama dari proses yaitu : kapasitas, efisiensi dan efektivitas. Menggunakan mesin/peralatan seefisien mungkin artinya adalah memaksimalkan fungsi dari kinerja mesin/peralatan produksi dengan tepat gunadan berdaya guna. Untuk dapat meningkatkan produktivitas dan mesin/peralatan yang digunakan maka perlu dilakukan analisis produktivitas dan efisiensi mesin/peralatan pada Six Big Losses. Adapun enam kerugian besar (Six Big Losses) tersebut adalah sebagai berikut :

1. Kerugian Waktu (Downtime)

2. Kehilangan Kecepatan (Speed Losses)

a.Gangguan kecil dan waktu nganggur (Idling and Minor Stoppages) b. Kecepatan rendah (Reduced Speed Losses)

3. Produk Cacat (Defect)

a. Cacat produk dalam proses (Process Defect Losses) b. Hasil rendah (Reduced Yield Losses)4

4

“six big losses” diakses dar

BAB IV

METODE PENELITIAN

4.1. Tempat dan Waktu penelitian

4.1.1. Tempat penelitian

Tempat penulis melakukan penelitian adalah di PT. Indonesia Asahan Aluminium (INALUM), Kuala Tanjung, Kab. Batu Bara, Sumatera Utara.

4.2.1. Waktu penelitian

Penelitian ini dimulai dari 2 Mei 2016 – 13 Mei 2016. 4.2. Rancangan penelitian

Penelitian dilakukan menurut tingkat eksplanasi yaitu tingkat penjelasan, penelitian bermaksud menjelaskan kedudukan variabel-variabel yang diteliti serta hubungan antara satu variabel dengan variabel yang lain. Berdasarkan ini penelitian yang digunakan adalah penelitian komparatif.

Penelitian komparatif adalah suatu penelitian yang bersifat membandingkan. Penelitian dilakukan untuk sampel lebih dari satu, atau dalam waktu yang berbeda.

4.3. Objek penelitian

Objek yang diteliti adalah mesin Turntable Vibrating Compactor yang berada diarea pabrik peleburan aluminium tersebut.

4.4. Instrumen penelitian

Didalam penelitian dibutuhkan alat-alat yang mendukung serta digunakan yaitu: a. Alat tulis yang digunakan untuk mencatat keterangan yang diperoleh dalam

melakukan penelitian.

b. Penerapan Total Productive Maintenance.

4.5. Pelaksanaan Penelitian

digunakan pendekatan-pendekatan dengan metode Total Productive Maintenance yang dimulai dengan :

1. Menentukan masalah

Dalam menentukan permasalahan dilakukan analisa dengan cara stratifikasi data yang ada dari beberapa segi.

2. Peninjauan lapangan

Peneliti melakukan tinjauan ke perusahaan tempat melakukan penelitian serta mengamati sesuai dengan tujuan yang telah dibuat.

3. Studi literatur

Peneliti melakukan studi literatur dari berbagai buku yang sesuai dengan permasalahan yang diamati di perusahaan.

4. Pengumpulan data

Kegiatan yang dilakukan dalam pengumpulan data, antara lain :

a. Pengamatan langsung, melakukan pengamatan langsung ke pabrik, terutama di Mesin Turntable Vibtrating Compactor pabrik tersebut.

b. Wawancara, mewawancarai berbagai pihak yang berhubungan dan berwenang dalam hal perawatan mesin.

c. Merangkum data tentang hal-hal yang berkaitan dengan penelitian.

5. Pengolahan data

Data yang terkumpul diolah dengan menggunakan metode Overall Equipment Effectiveness.

6. Analisa dan pemecahan masalah

Hasil dari pengolahan data yang berupa perhitungan akan dianalisa, dilakukan pemecahan masalah, lalu diberikan rekomendasi perbaikan.

7. Langkah terakhir menarik kesimpulan dari hasil penelitian. 4.6. Pengolahan Data

1. Perhitungan Availability

Availability, adalah rasio waktu operation time terhadap loading time-nya.

2. Perhitungan Performance Efficiency

Performance efficiency adalah rasio kuantitas produk yang dihasilkan dikalikan dengan waktu siklus idealnya terhadap waktu yang tersedia untuk melakukan proses produksi (operation time).

3. Perhitungan Rate of Quality Product

Rate of quality product adalah rasio produk yang baik (good production) yang sesuai dengan spesifikasi kualitas produk yang telah ditentukan terhadap jumlah produk yang di proses.

4. Perhitungan Overall Equipment Effectiveness (OEE)

Setelah nilai availability, performance efficiency dan rate of quality product pada mesin Turntable Vibrating Compactor diperoleh maka dilakukan perhitungan nilai overall equipment effectiveness (OEE) untuk mengetahui besarnya efektivitas penggunaan mesin.

5. Perhitungan OEE Six Big Losses a. Perhitungan Downtime Losses

-Perhitungan Equipment Failure (Breakdowns)

Kegagalan mesin melakukan proses (equipment failure) atau kerusakan (breakdown) yang tiba-tiba dan tidak diharapkan terjadi adalah penyebab kerugian yang terlihat jelas, karena kerusakan tersebut akan mengakibatkan mesin tidak menghasilkan output.

-Perhitungan Setup dan Adjustment

b. Perhitungan Speed Loss

Speed loss terjadi pada saat mesin tidak beroperasi sesuai dengan kecepatanproduksi maksimum yang sesuai dengan kecepatan mesin yang dirancang. Faktor yang mempengaruhi speed losses ini adalah idling and minor stoppage dan reduced speed.

-Perhitungan Idling dan Minor Stoppages

Idling dan minor stoppages terjadi jika mesin berhenti secara berulang-ulang atau mesin beroperasi tanpa menghasilkan produk. Jika idling dan minor stoppages sering terjadi maka dapat mengurangi efektivitas mesin.

-Perhitungan Reduced Speed

Reduced speed adalah selisih antara waktu kecepatan produksi actual dengan kecepatan produksi yang ideal.

c. Perhitungan Defect Loss

Defect loss adalah mesin tidak menghasilkan produk yang sesuai dengan spesifikasi dan standar kualitas produk yang telah ditentukan dan scrap sisa hasil proses selama produksi berjalan. Faktor yang dikategorika ke dalam defect loss adalah rework loss dan yield/scrap loss.

-Perhitungan Rework Loss

Rework loss adalah produk yang tidak memenuhi spesifikasi kualitas yang telah ditentukan walaupun masih dapat diperbaiki ataupun dikerjakan ulang.

-Perhitungan Yield/Scrap Loss

4.7. Analisis Data dan Pemecahan Masalah

Analisa dilakukan pada hasil perhitungan equipment availability, performance efficiency, rate quality product, OEE, OEE six big losses, dan analisa diagram sebab akibat.

Langkah-langkah penelitian dan blok diagram perhitungan overall equipment effectiveness ini dapat dilihat pada gambar di bawah ini

Gambar 4.1. Tahapan proses pemecahan masalah Studi Pendahuluan

Pemecahan Masalah dan Tujuan Pemecahan Masalah

Studi Pustaka Studi Orientasi

Pengumpulan Data

1. Data Primer (Observasi Langsung) - Proses produksi - Struktur Organisasi - Jumlah tenaga kerja

- Jam kerja - Mesin dan peralatan

2. Data Sekunder (Dokumen Perusahaan) - Data waktu kerusakan mesin - Data waktu pemeliharaan mesin

- Data waktu setup mesin - Data produksi mesin

Pengolahan Data Penerapan pengukuran tingkat efektivitas dan efisiensi dengan metode OEE

Analisa pemecahan masalah 1. Analisa OEE 2. Analisa OEE Six Big Losses 3. Analisa diagram Sebab Akibat

4 Usulan Penyelesaian masalah

Gambar 4.2 Diagram alir perhitungan Overall Equipment Effectiveness (OEE)

MULAI

DATA : - LOADING TIME - DOWN TIME

- PROCESSED AMOUNT - OPERATION TIME - DEFECT AMOUNT

Dihitung : - AVAILABILITY (AV)

- PERFORMANCE EFFICIENCY (PE) - RATE OF QUALITY PRODUCT (RQP)

Overall Equipment Effectiveness = Availability x Performance Efficiency x Rate Of Quality Product

Perhitungan Six big losses pada OEE

- Down time losses

- Speed Losses

- Defect Losses

BAB V

PENGOLAHAN DAN ANALISA DATA

5.1. Pengumpulan DataTurntable Vibrating Compactor yang terdapat di PT. Indonesia Asahan Aluminium (persero), Kuala Tanjung yang di buat sebagai objek penelitian. Karena mesin ini berfungsi sebagai alat pencetak anoda karbon yang akan digunakan sebagai penghantar listrik di proses peleburan aluminium. Maka dari itu ketika terjadi kerusakan pada mesin ini akan mengakibatkan terganggunya proses produksi dan pada mesin ini sering dilakukan penggantian komponen mesin dan peralatan.

Tujuan dari penerapan TPM adalah meminimumkan Six Big Losses yang terdapat pada mesin Turntable Vibrating Compactor, sehingga dapat memperoleh efektivitas penggunaan mesin pada area tersebut secara maksimal. Maka terlebih dahulu dilakukan pengukuran untuk dapat mengetahui tingkat efektivitas mesin/peralatan yang digunakan saat ini dengan menggunakan indicator OEE (overall equipment effectiveness). Dengan peningkatan OEE akan menghasilkan peningkatan efisiensi dan produktivitas pada mesin turbin uap.

Untuk pengukuran efektivitas dengan menggunakan OEE pada mesin ini dibutuhkan data yang bersumber dari laporan produksi.

Data yang digunakan adalah dalam periode April 2015 – Maret 2016, yaitu: 1. Data waktu Downtime mesin Turntable Vibrating Compactor 2. Planned Downtime untuk mesin Turntable Vibrating Compactor 3. Data waktu setup mesin Turntable Vibrating Compactor

4. Data waktu produksi mesin Turntable Vibrating Compactor 5. Data lain yang mendukung dalam pemecahan masalah

5.1.1. Data waktu Downtime

Kerusakan (Breakdown) atau kegagalan proses pada mesin/peralatan yang terjadi tiba-tiba. Downtime merupakan kerugian yang dapat terlihat dengan jelas karena terjadi kerusakan mengakibatkan tidak adanya output yang dihasilkan disebabkan mesin tidak berproduksi. Data waktu Downtime dapat dilihat pada table 5.1.

Tabel 5.1. Data waktu kerusakan mesin Turntable Vibrating Compactor

Sumber : PT. Indonesia Asahan Aluminium (persero), Kuala Tanjung

Menurut data di atas, waktu Breakdown paling tinggi adalah di bulan Agustus. Hal ini disebabkan oleh banyaknya kerusakan yang tiba-tiba seperti kebocoran pada air bellow, kerusakan pada sensor, hood clamp patah, dan tidak stabilnya aliran listrik. Kerusakan terjadi karena kurangnya perhatian pada inspeksi dan melakukan not good maintenance pada proses pemeliharaan. Pada bulan April, waktu Breakdown yang dibutuhkan sangat sedikit yaitu hanya 20 jam. Ini terjadi karena baiknya proses pemeliharaan yang di lakukan pada bulan sebelumnya. Maka dari itu waktu Breakdown pada bulan April tidak banyak. 5.1.2. Planned Downtime

Planned Downtime merupakan waktu yang sudah dijadwalkan dalam rencana produksi, termasuk pemeliharaan terjadwal dan kegiatan manajemen yang lain seperti pertemuan. Pemeliharaan terjadwal dilakukan oleh pihak perusahaan untuk menjaga agar mesin tidak rusak dalam proses produksi berlangsung.

Pemeliharaan ini dilakukan secara rutin dan sesuai jadwal yang dibuat oleh departemen maintenance. Data waktu pemeliharaan dapat dilihar pada table 4.2. Tabel 5.2. Data waktu pemeliharaan mesin Turntable Vibrating Compactor

Sumber : PT. Indonesia Asahan Aluminium (persero), Kuala Tanjung

Dari tabel diatas dapat kita lihat data perawatan mesin yang terencana, diamana pada periode April, Mei, Agustus, Desember dan Januari tidak ada jadwal pemeliharaan terencana, sedangkan pada periode Juni dan Juli merupakan total waktu pemeliharaan tertinggi yang mencapai angka 143 jam & 143,5 jam. Sesungguhnya pemeliharaan terencana ini tidak banyak dilakukan pada mesin Turntable Vibrating Compactor. Mesin-mesin lain yang mendukung kinerja Turntable Vibrating Compactor yang banyak dilakukan perawatan pada periode Juni dan Juli. Pada mesin Turntable Vibrating Compactor hanya dilakukan beberapa pengecekan dan dilakukan grease up.

5.1.3. Data Waktu Setup

Waktu setup adalah waktu dimana mesin Turntable Vibrating Compactor melakukan penyesuaian hingga menghasilkan blok karbon. Waktu yang dibutuhkan untuk melaksanakan setup mesin Turntable Vibrating Compactor mulai dari waktu berhenti sampai proses untuk produksi berikutnya adalah 20 menit. Data ini merupakan data dimana mesin melakukan start up serta

penyesuaian-penyesuaian sebelum mesin dapat menghasilkan produk, adapun data waktu setup Turntable Vibrating Compactor dapat dilihat dari table 4.3. Tabel 5.3. Data waktu Set Up mesin Turntable Vibrating Compactor

Sumber : PT. Indonesia Asahan Aluminium (persero), Kuala Tanjung

Waktu set up pada mesin Turntable Vibrating Compactor cukup banyak karena pada bagian penimbang (scale) harus sering dibersihkan. Maka dari itu setiap bulan pasti ada set up pada mesin ini. Cleaning scale sendiri memakan waktu 20 menit dan set up ketika mesin baru dinyalakan tidak tentu, tergantung kepada kondisi mesin pendukung. Set up paling tinggi terdapat di periode Desember dan Januari yaitu 7 jam dan 7,66 jam. Hal ini dikarenakan tidak dilakukannya planned Downtime jadi cleaning scale harus sering dilakukan. Tetapi pada periode April waktu set up hanya 1,67 jam dikarenakan pada bulan sebelumnya dilakukan pemeliharaan terhadap mesin Turntable Vibrating Compactor.

5.1.4. Data Waktu Produksi

Data Produksi (jumlah blok) Turntable Vibrating Compactor di PT. Indonesia Asahan Aluminium (persero), Kuala Tanjung pada periode April 2015 – Maret 2016 adalah:

Periode Total waktu set up (jam)

a. Total available time adalah total waktu Turntable Vibrating Compactor yang tersedia untuk melakukan proses produksi dalam satuan jam.

b. Total product processed adalah total produk yang diproses oleh Turntable Vibrating Compactor

c. Total good product adalah total produk yang baik sesuai dengan spesifikasi produk yang telah ditentukan.

d. Total actual hours adalah total waktu actual proses operasi pada Turntable Vibrating Compactor.

e. Total reject product adalah jumlah produk yang tidak sesuai dengan spesifikasi kualitas produk

Tabel 5.4. Data Produksi Turntable Vibrating Compactor periode April 2015 – Maret 2016

0 2000 4000 6000 8000 10000 12000 14000 16000

Total Produksi (blok)

Gambar 5.1. Total Produksi (blok) mesin Turntable Vibrating Compactor periode April 2015 – Maret 2016

Dari gambar di atas dapat kita lihat bahwa produksi blok anoda yang tertinggi adalah pada bulan Mei 2015 dan Januari 2016 yaitu sebesar 14.380 blok. Sementara produksi terendah terdapat pada bulan Juni 2015 yaitu hanya 10.860 blok. Hal ini disebabkan banyaknya pemeliharaan pada bulan Juni 2015 tersebut. Total blok anoda reject terbanyak terdapat pada bulan Januari. Hal ini disebabkan kurang baiknya hasil pasta yang akan di cetak dan juga keadaan mesin yang kurang baik karena tidak dilakukannya pemeliharaan pada bulan Desember dan Januari.

5.2. Pengolahan Data

Setelah semua data dikumpulkan, maka langkah selanjutnya adalah mengolah data tersebut.

5.2.1. Perhitungan Availability

Availability, adalah rasio waktu operation time terhadap loading time-nya. Untuk menghitung nilai availability digunakan persamaan (3.2) :

Operation time adalah total waktu proses yang efektif. Dalam hal ini operation time adalah hasil pengurangan loading time dengan Downtimemesin.

Nilai Availability untuk mesin Turntable Vibrating Compactor pada bulan April 2015 adalah sebagai berikut :

Loading Time =720 – 0 = 720

Downtime = 20 + 1,67 = 21,67

Operation Time = 720 – 21,67 = 698,33

������������= 698,33

720 � 100 % = 96,99 %

Dengan perhitungan yang sama untuk menghitung availability sampai periode Januari dapat dilihat pada Tabel 5.5.

Table 5.5. Availability mesin Turntable Vibrating Compactor pada periode April 2015 – Maret 2016

Periode Loading Time

Gambar 5.2. Diagram Availability mesin Turntable Vibrating Compactor Dari gambar di atas dapat kita lihat persentase availability tertinggi pada periode april yaitu mencapai 96,99%. Hal ini disebabkan rendahnya Breakdown pada periode april. Persentase terendah terdapat pada periode agustus yang hanya mencapai 85,75%. Hal ini disebabkan banyaknya Breakdown pada periode ini. Penyebab dari Breakdown yaitu kurang telitinya operator ketika melakukan inspeksi yang menyebabkan beberapa masalah antara lain aliran arus listrik yang tidak stabil dan rusaknya beberapa bagian dari Turntable Vibrating Compactor.

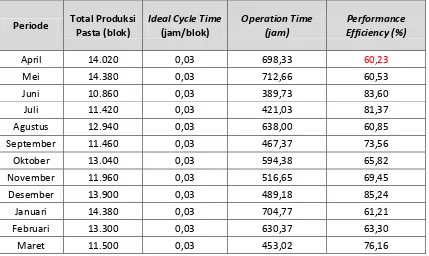

4.2.2. Perhitungan Performance Efficiency

Performance efficiency adalah rasio kualitas produk yang dihasilkan dikalikan dengan waktu siklus idealnya terhadap waktu yang tersedia untuk melakukan proses produksi (operation time). Untuk menghitung nilai performance efficiency digunakan persamaan (3.8) :

blok anoda adalah 1 jam dengan blok anoda yang dihasilkan 30 blok. Sehingga Ideal Cycle Time mesin Turbin Uap tersebut adalah : 1 jam / 30 blok = 0,03 jam/blok.

Nilai Performance Efficiency mesinTurntable Vibrating Compactor pada periode April 2015 adalah sebagai berikut :

�� = 14.020 � 0,03

698,33 � 100% = 60,23 %

Dengan perhitungan yang sama untuk menghitung Performance Efficiency sampai periode Maret 2016 dapat dilihat pada tabel 4.6.

Tabel 5.6. Performance Efficiency periode April 2015 – Maret 2016

Periode Total Produksi Pasta (blok)

Gambar 5.3. Diagram Performance Efficiency

Dari tabel dan grafik di atas dapat kita lihat persentase Performance Efficiency tertinggi didapat pada periode desember yang mencapai 85,24%. Hal ini disebabkan baiknya kondisi mesin pada saat periode ini. Sedangkan pada periode April persentase Performance Efficiency hanya mecapai 60,23%. Hal ini disebabkan banyaknya kurang baiknya kualitas hasil pencampuran pasta yang menyebabkan banyaknya produk yang reject.

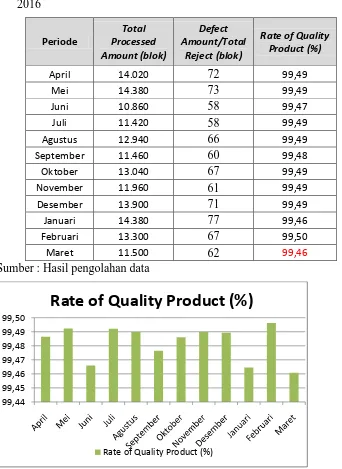

5.2.3. Perhitungan Rate Of Quality Product (RQP)

Rate of quality product adalah rasio produk yang baik (good products)yang sesuai dengan spesifikasi kualitas produk yang telah ditentukan terhadapjumlah produk yang diproses. Perhitungan rate of quality product menggunakandata produksi pada tabel 4.4. . Dalam perhitungan ratio rate of quality product ini,process amount adalah total product processed sedangkan defect amount adalahtotal broke product, dengan menggunakan persamaan (3.9).Rate of quality product untuk bulan April 2015 adalah :

���= 14.020−72

14.020 � 100% = 99,49%

Tabel 5.7 Perhitungan Rate of quality product periode April 2015 – Maret

Sumber : Hasil pengolahan data

Gambar 5.4. Diagram Rate of Quality Product

Dari tabel dan grafik diatas dapat kita lihat persentase dari Rate of Quality Product tertinggi terdapat pada periode Februari yang mencapai 99,20%. Hal ini disebabkan baiknya pasta yang ihasilkan dari mesin pengaduk. Sedangkan yang paling rendah terdapat pada periode maret yang hanya mencapai 99,46%. Sesungguhnya dari hasil perhitungan data terbukti untuk Rate of Quality Product pada mesin Turntable Vibrating Compactor termasuk baik karena setiap periode dapat mencapai diatas 99%.

99,44

Rate of Quality Product (%)

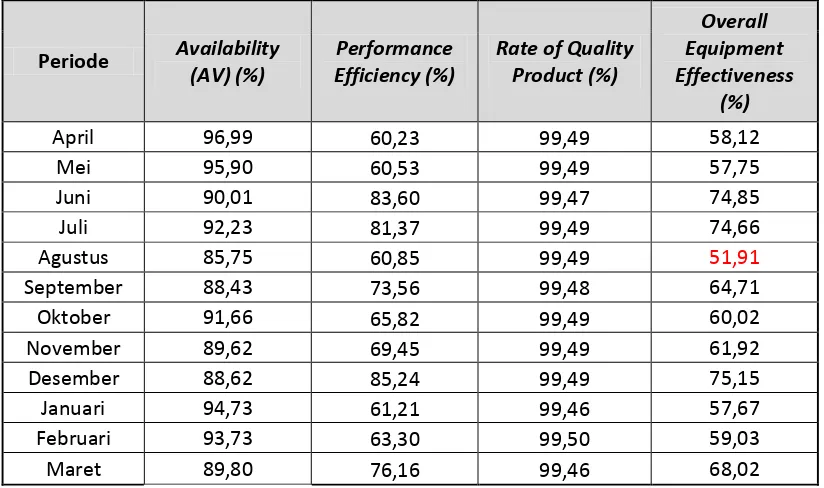

5.2.4. Perhitungan Overall Equipment Effectiveness (OEE)

Setelah nilai availability, performance efficiency dan rate of qualityproduct pada mesin Turntable Vibrating Compactor diperoleh maka dilakukan perhitungan nilaioverall equipment effectivenes (OEE) untuk mengetahui besarnya efektivitaspenggunaan mesin Turntable Vibrating Compactor pada PT. Inalum (persero). Dengan menggunakan persamaan (3.1) nilai OEE Turbin Uap pada periode April 2015 adalah :

OEE = 99,99% x 60,23% x 99,49% = 58,12%

Dengan perhitungan yang sama, maka nilai Overall Equipment Effectiveness mesin Turntable Vibrating Compactor pada Periode April 2015 – Maret 2016, adalah:

Tabel 5.8. Nilai Overall Equipment Effectiveness (OEE) mesin Turntable Vibrating Compactor periode April 2015 – Maret 2016

Periode Availability

0,00

Gambar 5.5. Diagram perolehan OEE mesin Turntable Vibrating Compactor selama periode April 2015 – Maret 2016

Dari gambar diagram diatas tersebut dapat kita lihat bahwa perolehan OEE tertinggi terdapat pada bulan Desember yaitu sebesar 75,15%. Dan perolehan terendah terdapat pada bulan Agustus denga nilai 51,91%. Secara keseluruhan nilai OEE yang dicapai oleh mesin pengaduk Turntable Vibraating Compactor di Pabrik Anoda Karbon belum memenuhi World Class of OEE 85 %. Hal ini disebabkan karena rendahnya beberapa faktor yang mempengaruhi nilai OEE itu sendiri seperti nilai Performance Efficiency, Availibility, Rate of Quality Product. Pencapaian nilai OEE yang rendah dari mesin Turntable Vibrating Copactorjuga dipengaruhi faktor kurangnya ketelitian ketikan melakukan perawatan dan juga kurang baiknya suku cadang yang digunakan untuk mesin ini.

5.2.5. Perhitungan Six Big Losses

Perhitungan Six Big Losses atau enam besar factor kerusakan yang diantaranya : Downtime Losses (Equipment failure dan setup and adjustmen), speed losses (idling and minor stoppages loss dan reduce speed), defect losses (rework loss dan yield/scraf loss) yang akan dijelaskan di bawah ini:

1. Downtime Losess

produksi sebagaimana semestinya. Dalam perhitungan Overal equipment effectiveness (OEE), equipment failures dan waktu setup dan adjustment dikategorikan sebagai kerugian waktu Downtime(Downtime losses).

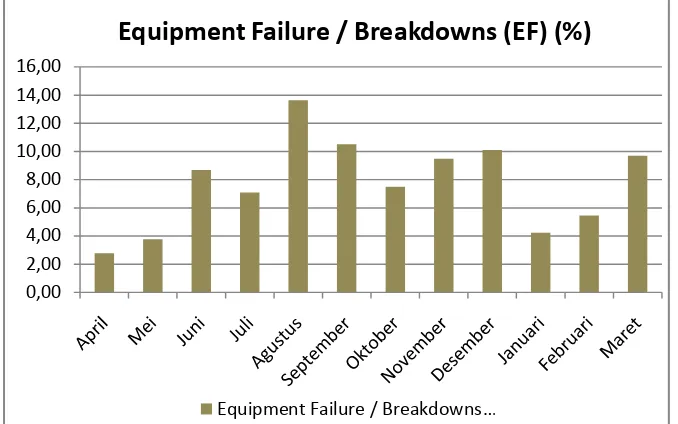

a. Equipment Failure/Breakdowns (EF)

Equipment failure ataupun Breakdown adalah kegagalan mesin melakukan proses produksi ataupun kerusakan yang terjadi secara tiba-tiba serta yang tidak diharapkan terjadi sehingga menyebabkan kerugian yang terlihat jelas, yaitu tidak menghasilkan output. Untuk mencari besarnya persentase efektivitas mesin yang hilang akibat dari faktor Breakdownlosses dapat dihitung dengan menggunakan rumus sebagai berikut :

EF = ����� ��������� ����

������� ���� × 100% ... (5.1)

Dengan persamaan (5.1) maka dapat dihitung BreakdownMesin Turntable Vibrating Compactoryang terjadi pada bulan April 2015, sebagai berikut :

EF = 20

720 × 100% = 2,78 %

Dengan perhitungan yang sama untuk menghitung nilai Breakdown LossPeriode April 2015 - Maret 2015 seperti pada tabel berikut ini:

Tabel 5.9. Equipment Failure/Breakdowns (EF) periode April 2015-Maret 2016

Periode Breakdown (Jam) Loading

Time (jam)

0,00

Equipment Failure / Breakdowns (EF) (%)

Equipment Failure / Breakdowns …

Dari tabel diatas dapat dilihat nilai Equipment Failure / Breakdowns (EF) yang terjadi pada mesin pengaduk Turntable Vibrating Compactor. Periode April 2015 merupakan periode dengan Equipment Failure / Breakdowns (EF) paling rendah 2,78 % karena hanya sedikit terjadi gangguan ataupun Breakdown yang terjadi. Periode Agustus 2015 merupakan periode dengan Equipment Failure / Breakdowns (EF) tertinggi yang mencapai 13,63 % karena pada periode Agustus 2015 banyak terjadi Breakdownseperti patahnya clamp mould, KWh abnormal dan rusaknya sensor pengukur ketinggian.

Gambar 5.6 : Diagram Equipment Failure/Breakdown Lossperiode April 2015 - Maret 2016

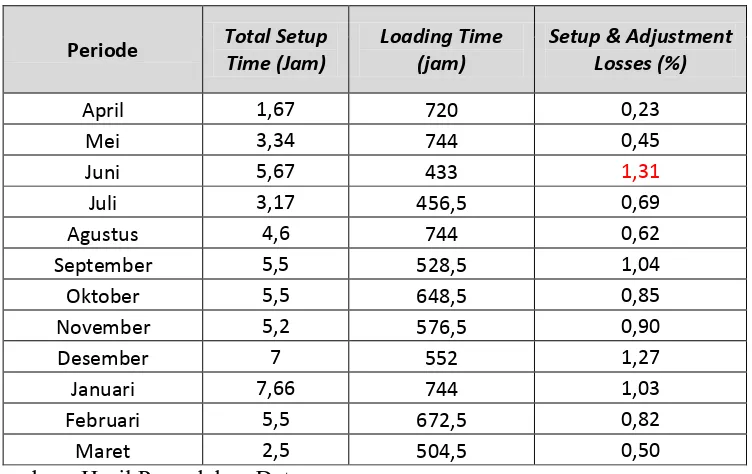

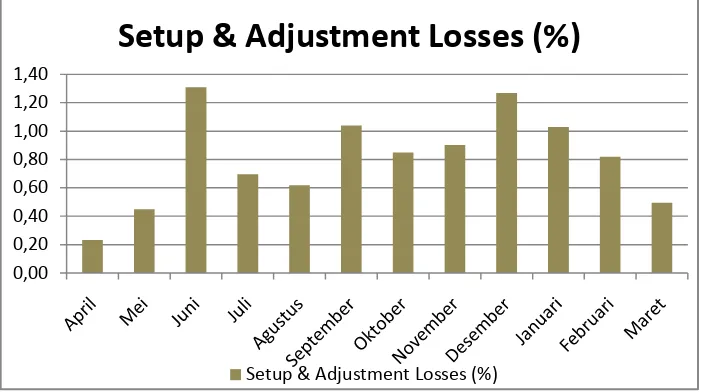

b. Setup and Adjustment loss (SA)

Karena adanya pemeliharaan serta kerusakan-kerusakan yang terjadi serta kerusakan-kerusakan maupun trip yang terjadi sehingga mesin harus diberhentikan dahulu. Saat mesin dioperasikan kembali, mesin akan melakukan penyesuaian-penyesuaian terhadap fungsi mesin tersebut dan proses tersebut disebut Setup and Adjustment mesin. Di dalam perhitungan setup and Adjustment mempergunakan data waktu setup mesin yang dibagikan dengan waktu loading time dari Mesin Turntable Vibrating Compactor.

SA=����� ����� /���������

������� ���� × 100% ... (5.2)

Dengan persamaan (5.2) maka dapat dihitung Setup and adjustment losses Mesin Turntable Vibrating Compactoryang terjadi pada bulan April 2015, sebagai berikut :

SA = 1,67

720 × 100% = 0,23 %

Dengan perhitungan yang sama untuk menghitung Setup and Adjustment LossesPeriode April 2015 - Maret 2016 seperti pada tabel berikut ini:

Tabel 5.10. Setup and Adjustment losses Periode April 2015-Maret 2016

Periode Total Setup

Time (Jam)

Sumber : Hasil Pengolahan Data

Gambar 5.7. Diagram Setup and Adjustment losses periode April 2015 - Maret 2016

2.Speed Losses

Speed losses terjadi oleh karena mesin tidak beropersi sesuai dengan kecepatan maksimum yang telah ditentukan saat perancanagan mesin. Faktor-faktor yang mempengaruhi speed loss adalah Idling and Minor Stoppages dan Reduce Speed.

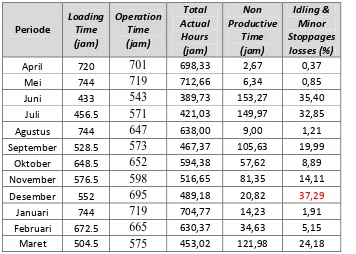

a. Idling and Minor Stoppages Losses (IMS).

Idling and Stoppages terjadi jika Mesin berhenti secara berulang- ulang atau mesin tidak menghasilkan produk, kemungkinan besar Idling and Minor Stoppages yang terjadi pada Mesin tidak sepenuhnya terekam. Saat Idling and Minor Stoppages sering terjadi maka akan dapat mengurangi keefektivitas mesin.

Untuk dapat mengetahui besarnya faktor efektivitas yang hilang akibat dari terjadinya Idling and Minor Stoppages digunakan rumus sebagai berikut :

IMS= ��� ���������� ����

������� ���� × 100% ... (5.3)

Dengan persamaan (5.3) maka dapat dihitung Idling and Minor Stoppages losses Mesin Turntable Vibrating Compactor yang terjadi pada bulan April 2015, sebagai berikut :

Setup & Adjustment Losses (%)

Non Productive Time = Operation Time – Total Actual Hours....(5.4)

= 701 Jam –698.33Jam = 2,67Jam

Idling and Minor Stoppages loss= 2,67

720 × 100%

= 0,37 %

Dengan perhitungan yang sama dapat ditentukannilaiIdling and Minor Stoppages Losses untuk periode April 2015 - Maret 2015

Tabel 5.11. Idling and Minor Stoppages Losses untuk periode April 2015 - Maret 2015.

.

Sumber : Hasil Pengolahan Data

Dari tabel diatas dapat dilihat nilai Idling and Minor Stoppages Losses untuk periode April 2015 - Maret 2015. Dimana yang tertinggi terjadi pada periode Desember 2015 yang mencapai 37,29 %. Hal ini terjadi disebabkan oleh sedikitnya operation time dan banyaknya setup. Ini dapat terjadi karena pada bulan desember tidak ada dilakukan planned Downtime sehingga cleaning scale harus sering dilakukan. Persentase terendah terjadi pada periode April 2015 yang

mencapai 0,37 %. Hal ini disebabkan karena pada periode april tidak banyak dilakukan set up sehingga memiliki operation time yang cukup tinggi. Idling and Minor Stoppages Lossessangat berpengaruh pada kinerja mesin karena merupakan kerugian yang harus diminimalisir demi tercapainya target produksi.

Gambar 5.8. Diagram Idling and Minor Stoppages Lossesperiode April 2015 - Maret 2016.

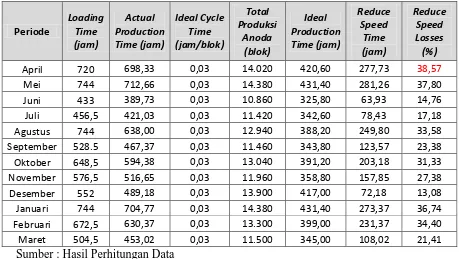

b. Reduce Speed Losses(RS)

Reduce Speed Losses adalah selisih antar waktu kecepatan produksi aktual dengan kecepatan produksi mesin yang ideal. Untuk mengetahui besarnya persentase Reduce Speed Losses, maka digunakan rumus sebagai berikut :

RS= ������ ���������� ���� – ����� ���������� ����

������� ���� × 100%

RS= ������ ���������� ���� –(����� ��������� ���������������� )

������� ���� × 100% ... (5.5)

Dengan persamaan (5.5) maka Reduce speed lossesMesin Turntable Vibrating Compactor pada bulan April 2015 adalah :

RS = 698,33 − 420,6

Idling & Minor Stoppages losses (%)

Dengan perhitungan yang sama dapat ditentukan nilai Reduce speed losses periode April 2015 – Maret 2016 seperti pada tabel berikut.

Tabel 5.12. Reduce speed losses untuk periode April 2015 – Maret 2016.

Periode

Sumber : Hasil Perhitungan Data

Dari tabel diatas dapat dilihat nilai Reduce speed losses yang terajadi pada mesin Turntable Vibrating Compactorselama satu tahun periode. Dimana yang tertinggi terjadi pada periode April 2015 yang mencapai 38,57 %. Hal ini disebabkan karena sering terjadinya arus listrik yang tidak stabil yang menyebabkan gangguan pada kecepatan mesin.Persentase terendah terjadi pada periode Desember 2015 yang mencapai 13,08 %. Reduce speed lossessangat berpengaruh pada kinerja mesin karena merupakan kerugian yang harus diminimalisir demi tercapainya target produksi yang optimal.

3. Defect Loss

Defect loss adalah keadaan mesin pada saat tidak menghasilkan produk yang sesuai dengan spesifikasi dan standar kualitas produk yang telah ditetapkan dan scrap yaitu kerugian yang timbul selama proses produksi belum mencapai keadaan produksi yang stabil pada saat proses produksi mulai dilakukan sampai terjadinya keadaan proses yang stabil. Faktor yang tergolongkan kedalam Defect Loss adalah Rework Loss dan Yield/ Scrap Loss.

a. Rework Loss (RL)

Rework loss adalah produk yang tidak memenuhi spesifikasi standar kualitas yang telah ditentukan walaupun masih dapat diperbaiki ataupun dikerjakan ulang.Untuk mengetahui persentase faktor rework loss yang mempengaruhi efektivitas penggunaan mesin. Digunakan rumus sebagai berikut :

RL = ����� ����� ���� ���� �������

������� ���� × 100%….(5.6)

Maka dapat dihitung Rework lossesMesin Turntable Vibrating Compactor yang terjadi pada bulan April 2015, sebagai berikut :

RL = 0,03�27

720 × 100%

= 0,02%

Tabel 5.13. Rework losses untuk periode April 2015 –Maret 2016

Sumber : Hasil Perhitungan Data

Dari tabel diatas dapat dilihat nilai Rework Losses (RL) yang terajadi pada mesin Turntable Vibrating Compactor selama satu tahun periode hanya 0,1%-0,2% saja. Hal ini dikarenakan product reject di mesin ini tidak terlalu jauh berbeda dari setiap periode. Rework losses (RL) sangat berpengaruh pada kinerja mesin karena merupakan kerugian yang harus diminimalisir demi tercapainya target produksi yang optimal.Rework Losses juga dipengaruhi oleh banyaknya waktu yang terbuang untuk proses produksi ulang pasta yang rejectatau tidak sesuai spesifikasi yang diinginkan.

b. Yield/Scrap Loss

Untuk Proses pencetakan anoda blok tidak ada Yield/Scrap Losses yang terjadi pada mesin Turntable Vibrating Compactor. Hal ini

disebabkan tidak ada produk blok yang terbuang selama proses produksi pencetakan anoda blok di Anode Green Plant PT. INALUM (Persero), semua anoda blok yang reject digunakan kembali sebagai bahan baku awal pembuatan anoda blok. Yield/Scrap Losses sendiri sangat

berpengaruh pada kinerja mesin karena merupakan kerugian yang harus diminimalisir demi tercapainya target produksi yang optimal. Yield/Scrap Losses dipengaruhi oleh banyaknya jumlah blok yang reject atau tidak sesuai spesifikasi yang diinginkan, sehingga harus dibuang.

5.3. Analisa Perhitungan

Menganalisa hasil perhitungan dari Overal Equipment Effectiveness (OEE) dan Six Big Losses, yang akan disajikan dalam bentuk tabel dan diagram seperti di bawah ini.

5.3.1. Analisa perhitungan Overall Equipment Effectiveness (OEE)

Tabel 5.14. Persentase pencapaian mesin Turntable Vibrating Compactor periode April 2015 – Maret 2016

Periode Availability

Sumber : Hasil Pengolahan Data

Gambar 5.11. Grafik Perbandingan OEE Mesin Turntable Vibrating Compactor periode April 2015-Maret 2016 dengan Standar JIPM (Japan

Dari grafik pada gambar diatas dapat kita lihat bahwa pencapaian OEE Mesin Turntable Vibrating Compactor selama periode April 2015 – Maret 2016 yang pencapaiannya masih dibawah standar JIPM (Japan Institute Of Plant Maintenance). Pencapaian tertinggi terdapat pada bulan Desember dimana angka OEEnya mencapai 75,15%, sementara pencapaian terendah yaitu pada bulan Agustus yaitu hanya 51,91%. Penyebab dari rendahnya nilai tersebut adalah karena kurang pedulinya operator dengan kebutuhan maintenance mesin tersebut, sehingga memaksakan mesin untuk terus-menerus bekerja demi mencapai target produksi harian, mingguan dan bulanan.

5.3.2 Analisa perhitungan OEE Six Big Losses

Dengan melakukan analisis perhitungan OEE Six Big Losses maka kita dapat melihat lebih jelas yang mempegaruhi efektivitas Mesin Turntable Vibrating Compactor, maka akan dilakukan perhitungan Time Losses pada masing-masing faktor di dalam Six Big Lossestersebut seperti yang terlihat pada hasil perhitungan di tabel berikut ini.

Tabel 5.15. Persentase Faktor Six Big LossesMesin Turntable Vibrating Compactor periode April 2015 – Maret 2016

No Six Big Losses Total Time

Dari tabel 5.13 diatas dijelaskan bahwa persentase faktor terbesar dari Losses disebabkan oleh Reduce Speed Losses yaitu sebesar 66,03% dengan total kehilangan waktu sebesar 2120,69 jam. Dengan ini kita ketahui bahwa mesin Turntable Vibrating Compactor sering mengalami penurunan kecepatan produksi. Hal ini disebabkan sering terjadi KWh abnormal (tidak stabilnya arus listrik) pada mesin Turntable Vibrating Compactor dan sering terjadi gangguan pada mesin pendukung Turntable Vibrating Compactor seperti mesin pengaduk KO-Kneader yang mengalami gangguan sehingga menurunkan kecepatan produksi pada mesin ini.

Gambar 5.12. Diagram persentase Six Big Losses

Dari hasil perhitungan Six Big Losses kita dapat membandingkan persentase rata-rata dari setiap losses yang di dapat dengan target pencapaian Six Big Losses. Perbandingan akan disajikan dalam bentuk tabel di bawah ini.

Idling/Minor Stoppages Losses; 29,35

Yield/Scrap losses; 66,03

Reduce Speed Losses; 1,59

Breakdown Losses; 1,78

Setup and Adjustment Losses; 1,24

Tabel 5.16. Perbandinganrata-rata Six Big LossesMesin Turntable Vibrating Compactor

Six Big Losses Total Time Losses (jam)

Stoppages Losses 942,51

15,18

Adjustment Losses 57,31

0,81

Minimized

Rework Losses 39,82 0,02 Minimized

Sumber : Hasil Pengolahan Data

Dari tabel di atas dapat kita lihat hanya Yield/Scrap Losses yang mencapai target. Untuk Setup and Adjustment Lossesdan Rework Lossescukup memuaskan karena dalam target tidak ditentukan dalam bentuk angka melainkan hanya diminimalisir. Maka dari itu Setup and Adjustment Lossesdan Rework Losses yang dicapai sudah cukup kecil. Akan tetapi padaIdling/Minor Stoppages Lossesdan Reduce Speed Lossesmasih cukup jauh dari target. Hal ini disebabkan masih seringnya terjadi pemberhentian mesin dan penurunan kecepatan produksi yang diakibatkan oleh gangguan seperti KWh abnormal ataupun ternyadinya kerusakan pada mesin pendukung Turntable Vibrating Compactor.

5.4. Analisa diagram sebab akibat (Fish Bone Diagram)

Untuk mendapatkan penanganan masalah secepat mungkin, maka perlu dilakukannya analisa sebab akibat terhadap faktor – faktor yang mengakibatkan masalah - masalah tersebut. Diagram sebab akibat ini sering juga disebut sebagai diagram tulang ikan (Fish Bone Diagram).

Analisa ini dilakukan dengan pengamatan secara langsung dilapangan, wawancara dengan operator, dan juga wawancara dengan shift engineer di pabrik Anoda Karbon. Hasil wawancara tersebut, merupakan salah satu kemungkinan penyebab dari sulitnya pencapaian OEE yang diharapkan.

Dalam wawancara yang didapat maka diambil parameter – parameter yang mempengaruhi terjadinya kerugian/Losses tersebut, yaitu : mesin, manusia, metode, produksi.

Gambar 5.13. Diagram Sebab Akibat (Fish Bone)

Dari diagram sebab akibat diatas menerangkan bahwa penyebab mesin mengalami kerugian atau losses oleh karena 4 kategori yaitu manusia, mesin, metode dan produksi. Hal ini bisa terjadi karena disebabkan oleh :

1. Manusia

karyawan juga harus memiliki etos kerja yang baik ketika dalam melakukan pekerjaaanya agar setiap pekerjaan dapat diselesaikan dengan baik.

Dari hasil wawancara yang dilakukan kepada karyawan bagian maintenance, ada suatu hal yang membuat mereka menjadi kurang teliti ketika melakukan perawatan kepada mesin yaitu terbatasnya waktu yang diberikan bagian produksi dengan alas an demi tercapainya target produksi. Tetapi operator dari bagian produksi sendiri sering tidak memperdulikan keadaan mesin dan kadang memaksa kinerja mesin. Operator bagian produksi juga tidak ikut serta dalam proses maintenance.

Sementara faktor yang lain adalah kurang disiplinnya karyawan terhadap waktu (jam kerja), masih banyak waktu yang terbuang ketika akan memulai pekerjaan, hal ini juga dipengaruhi oleh sistem absensi yang masih menggunakan metode manual.

2. Mesin

Ketika terjadi kerusakan pada mesin ini dan harus dilakukan penggantian suku cadang, sering dilakukan penggantian suku cadang yang tidak asli. Hal ini dilakukan karena mahalnya suku cadang yang asli dan akan memakan waktu ketika melakukan pemesanan.

Sementara faktor lain adalah adanya gangguan secara tiba – tiba. Bisa saja penyebabnya adalah arus listrik (Kwh) pada motor penggerak yang tidak stabil sehingga mengakibatkan trip dan hunting yang bisa menyebabkan kelebihan arus yang dihasilkan ataupun kurang arus. Kerusakaan pada mesin lain yang berhubungan dengan mesin Turntable Vibrating Compactor juga berpengaruh karena pada proses pencetakan blok anoda ada banyak proses yang harus dilalui hingga akhirnya ke mesin Turntable Vibrating Compactor. Maka dari itu jika terjadi kerusakan pada mesin pendukung, mesin Turntable Vibrating Compactor juga harus dihentikan.

3. Metode

secara terjadwal atau preventif. Beberapa komponen utama bahkan diganti hanya jika terjadi Breakdown Jika ini terus terjadi maka akan menyebabkan performa mesin menurun dan menyebabkan losses.

4. Produksi (Target Produksi)

Produksi menjadi salah satu faktor yang mengakibatkan losses di mesin ini karena target pencapaian produksi yang tinggi membuat Bagian Produksi mengurangi waktu pemeliharaan mesin, Hal ini tentu bertentangan dengan prinsip maintenance itu sendiri, karena jika maintenance dilakukan dengan metode yang benar tepat akan meningkatkan hasil produksi.

Target produksi yang tinggi ini juga membuat operator mesin sering kurang memperhatikan perawatan mesin dan hanya mengutamakan target produksi yang diberikan bagian produksi.

5.5. Usulan pemecahan masalah

5.5.1 Usulan penyelesaian masalah Six Big Losses

Tabel 5.17. Usulan penyelesaian masalah Six Big Losses

No. Faktor-faktor Usulan Penyelesaian

1. Manusia

a. Disiplin waktu kerja yang kurang.

a. Penggantian metode absensi konvensional ke metode absensi fingerprint.

b. Ditanamkan komitmen kerja efisian bagi semua karyawan, terkhusus leader di tim masing-masing departemen.

c. Penerapan dasar Total Productive Maintenance (TPM) pada karyawan termasuk operator produksi.

a. Bekerjasama dengan kontraktor atau perusahaan yang bergerak dibidang material yang profesional dalam membuat komponen mesin.

3. Metode

a. Jadwal Maintenance tidak teratur.

a. Penerapan Preventive Maintenance yang benar dan terjadwal dengan baik.

b. Mulai melakukan penerapan Total Productive Maintenance (TPM). 4. Produksi (Target Produksi)

a. Fokus perusahaan lebih ke Target Produksi.

a. Perlu dilakukan penyelarasan pemikiran bahwasanya Maintenance yang baik akan menghasilkan produksi yang baik juga. b. Perlu dilakukan penyeimbangan waktu

produksi dan waktu pemeliharaan mesin.

5.5.2 Penerapan Total Productive Maintenance (TPM)

1. Meningkatkan efektivitas mesin dengan mengeliminasi faktor dominan dari Six Big Losses.

2. Meningkatkan pemahaman standar prosedur perbaikan mesin (SOP maintenance).

BAB VI

KESIMPULAN DAN SARAN

6.1 KesimpulanDari pengolahan dan analisa data maka dapat disimpulkan bahwa :

1. Nilai Availability mesin Turntable Vibrating Compactor pada periode April 2015 – Maret 2016 berada dalam range 85,75% - 96,99% cukup baik bila dibandingkan dengan standar JIPM (Japan Institute of Plant Maintenance) yaitu 90,0 %. Nilai Performance Efficiency berada pada 60,23% - 85,24% merupakan nilai yang kurang bagus. Bahkan nilai tertinggi tidak melelewati standar JIPM 95,0 %. Range Rate of Quality Product yaitu 99,46% - 99,50% merupakan nilai yang baik karena melebihi standar yaitu 99,0 %. Sementara nilai OEE yang diperoleh berada pada range 51,91% - 75,15% merupakan nilai yang tidak baik. Nilai ini masih dibawah standar JIPM yaitu sebesar 85,0 % namun masih banyak ruang untuk improvement walaupun pencapaian sudah dianggap wajar.

2. Besar Losses yang terjadi dalam Six Big Losses adalah Reduce Speed Losses 66,03% nilai ini menunjukkan kecepatan mesin untuk memproduksi sering menurun, yaitu mengalami kehilangan waktu sebesar 2120,69jam, Yield/Scrap losses 0% dengan total waktu 0 jam,Idling/Minor Stoppages Losses29,35% dengan total waktunya 942,51jam,Breakdown Losses 1,59 % nilai ini menunjukkan tingginya waktu kerusakan yang dialami mesin yaitu mengalami kehilangan waktu sebesar 50,2 jam., Setup and Adjustment Losses 1,78 % nilai ini dikarenakan tidak adanya standar untuk setup time sehingga menyebabkan kerugian waktu dalam proses produksi,dan Rework Losses 1,24%yang memakan waktu sebanyak 39,82 jam.

3. Total Productive Maintenance (TPM) dapat diterapkan di PT. INALUM (persero), hal ini dilihat dari syarat-syarat dan kondisi yang sudah terdapat pada perusahaan untuk menerapkan TPM.

6.2. Saran

Setelah melakukan pengolahan dan analisa data maka peneliti memberikan saran kepada PT. Indonesia Asahan Aluminium (persero), Kuala Tanjung, sebagai berikut :

1. Dengan nilai OEE yang diperoleh mesin Turntable Vibrating Compactorhanya rata – rata 63,65% pada periode April 2015 – Maret 2016, sudah seharusnya menerapkan sistem perawatan mesin dengan Total Productive Maintenance agar produktivitas pun lebih optimal lagi.

2. Sebaiknya dilakukan perhitungan OEE untuk semua mesin sehingga efektivitasnya dapat diketahui demi evaluasi kedepannya.

3. Pergantian ataupun perhentian mesin diwaktu yang seharusnya harus dilakukan, karena pemeliharaan itu sangat penting menjaga supaya keberlangsungan masapakai mesin lebih awet.

4. Perusahaan sebaiknya menanamkan kesadaran kepada seluruh karyawan dalam upaya peningkatan produktivitas hasil yang di dapat sehingga dapat menguntungkanperusahaan.