PELAPISAN DAN KARAKTERISASI LAPISAN NiCoCr PADA

SUBSTRAT BAJA KOMERSIAL

SKRIPSI

MARTIN PIPIN GIRSANG

070801041

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PELAPISAN DAN KARAKTERISASI LAPISAN NiCoCr PADA

SUBSTRAT BAJA KOMERSIAL

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar sarjana

MARTIN PIPIN GIRSANG

070801041

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PEMBUATAN DAN KARAKTERISASI LAPISAN NiCoCr PADA SUBSTRAT BAJA KOMERSIAL

Kategori : SKRIPSI

Nama : MARTIN PIPIN GIRSANG

Nomor Induk Mahasiswa : 070801041

Program Studi : SARJANA (S1) FISIKA

Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU

PENGETAHUAN ALAM (FMIPA)

UNIVERSITAS SUMATERA UTARA

Diluluskan di Medan, 3 April 2012

Diketahui/Disetujui oleh

Departemen Fisika FMIPA USU Pembimbing Ketua,

PERNYATAAN

PEMBUATAN DAN KARAKTERISASI LAPISAN NiCoCr PADA SUBSTRAT BAJA KOMERSIAL

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, 3 April 2012

PENGHARGAAN

Terpujilah Allah Bapa yang memberikan kehidupan, hikmat dan pengetahuan melalui anak-Nya Tuhan Yesus Kristus yang penuh kasih memberikan keselamatan dan kehidupan yang kekal dan Allah Roh Kudus yang memberi kekuatan dan penghiburan bagi umat manusia sehingga penulis dapat menyelesaikan skripsi yang berjudul Pembuatan dan Karakterisasi Lapisan NiCoCr Pada Substrat Baja Komersial.

Penulis menyadari bahwa keberhasilan penyusunan skripsi ini tidak terlepas dari bantuan berbagai pihak baik langsung maupun tidak langsung . Dalam kesempatan ini, penulis ingin menyampaikan rasa terimakasih yang sebesar-besarnya kepada:

1.Bapak Dr Kemas Ahmad Zaini Thosin , Didik Prasetya, S.Si, mbak Eni Sugiarti, M.Eng, dan mbak Dina Destyorini S.Si yang juga selaku pembimbing lapangan yang banyak memberi bimbingan, dorongan dan masukan kepada penulis.

2.Bapak Prof.Dr.Timbangen Sembiring,MSc selaku pembimbing yang telah banyak memberikan bimbingan,dorongan dan masukan dalam pelaksanaan Tugas Akhir ini.

3.Ketua dan Sekretaris Departemen Fisika, Dr. Marhaposan Situmorang dan Dra. Justinon, M.Si, Dekan dan Pembantu Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam universitas Sumatera Utara, semua dosen Departemen Fisika FMIPA USU dan Pegawai di FMIPA USU.

4.Rekan-rekan mahasiswa Fisika khususnya stambuk 2007, terkhusus buat adekku Delovita Ginting yang dengan segenap hati turut serta membantu dalam penyelesaian kajian ini.

5.Tidak terlupakan dan yang teristimewa kepada Papaku tercinta E Girsang dan Mamak’e tercinta S Saragih serta kakak-kakak (Lela, Sabeth, Ronna) dan abangku Bona & eda Ida beserta boruku Elvaretta tersayang yang selalu mendukung dan menyemangati saya dalam penyelesaian skripsi ini baik dukungan dalam segi moril, materi maupun doa.

Menyadari akan keterbatasan ilmu dan waktu yang dimiliki penulis maka laporan tugas akhir ini masih jauh dari sempurna , untuk itu dengan segala kerendahan hati, penulis mengharapkan segala saran dan kritik yang bersifat membangun untuk menyempurnakan tugas akhir ini.

PEMBUATAN DAN KARAKTERISASI LAPISAN NiCoCr PADA SUBSTRAT BAJA KOMERSIAL

ABSTRAK

Masalah korosi menyerang hampir semua bahan logam, untuk mengurangi masalah korosi dilakukanlah pencegahan awal dengan pelapisan NiCoCr pada substrat baja komersial melalui teknik electroplating dan pack-cementation. Metode perendaman berdasarkan ASTM G31 digunakan untuk melakukan uji korosi dalam lingkungan HCl. Pengujian sifat mekanik dilakukan dengan pengujian kekerasan Vickers. Sampel dianalisis dengan menggunakan alat SEM (Scanning Electron Microscope) yang dilengkapi dengan EDS (Energy DispersiveX-Ray Spectroscopy). Dari hasil analisis mikrostruktur terlihat bahwa lapisan NiCoCr telah berhasil melindungi substrat baja komersial dari masalah korosi. Penelitian ini telah berhasil meningkatkan nilai kekerasan Vickers dari 118,75 menjadi 696,40 VHN dan meningkatkan daya tahan korosi dari 4299,90 mdd menjadi 124,32 mdd. Penelitian ini telah berhasil melapiskan lapisan NiCoCr pada substrat baja komersial dengan metode Electroplating dan Pack Cementation.

FABRICATIONS AND CHARACTERIZATION NiCoCr LAYER ON COMMERCIAL STEEL SUBSTRATE

ABSTRACT

Corrosion problem affects nearly all metallic materials, to reduce corrosion problems with the coating NiCoCr on commercial steel substrate by electroplating techniques and pack-cementation was performed in the early prevention. Immersion method based on ASTM G31 is used for corrosion tests in HCl environment. Testing of mechanical properties is done by Vickers hardness test. Samples were analyzed by using SEM (Scanning Electron Microscope) that equipped with EDS (Energy dispersive X-Ray Spectroscopy). From the results of microstructural analysis shows that the NiCoCr layered has been successfully protecting commercial steel substrate from corrosion problems. This research has been successful in increasing the value of Vickers hardness of 118.75 to 696.40 VHN and increased corrosion resistance from 4299.90 mdd to 124.32 mdd. This study has succeeded superimposing NiCoCr layers on substrate commercial steel with Electroplating and Pack Cementation method.

DAFTAR ISI

1.4 Tujuan Penelitian ... 4

1.5 Manfaat Penelitian ... 4

1.6 Tempat Penelitian ... 4

1.7 Sistematika Penulisan ... 5

Bab II Tinjauan Pustaka ... 6

2.1 Metode-metode Pelapisan dengan Logam... 6

2.1.1 Electroplating ... 6

2.1.1.1 Unsur-unsur Pokok Electroplating ... 7

2.1.1.2 Faktor-Faktor yang Mempengaruhi Electroplating ... 9

2.1.2 Pencelupan Panas (hot dipping) ... 10

2.1.3 Pelapisan dengan Penyemprotan (thermal spraying) ... 10

2.1.4 Pelapisan dengan Pack Cementation 11 2.1.4.1 Teori Difusi dalam Atom 11 2.1.4.2 Mekanisme Pack Cementation 12 2.2 Baja ... 16

2.2.1 Pengertian Baja ... 16

2.2.2 Klasifikasi dan Sifat Baja ... 16

2.3 Nikel ... 17

2.3.1 Sifat-sifat Nikel ... 17

2.3.2 Keuntungan dan Kelemahan Pelapisan Nikel ... 18

2.3.3 Nikel dan Paduannya ... 19

2.4 Kobalt ... 20

2.4.1 karakteristik kobal ... 20

2.5 Krom ... 20

2.5.1 Sifat-sifat Krom ... 20

2.5.2 Keuntungan dan Kelemahan Pendeposisian Krom ... 21

2.6 Paduan Intermetalik FeNiCoCr ... 22

2.7 Karakteristik Pengujian Material ... 23

2.7.1 Ketebalan ... 23

2.7.2.1 Korosi dalam Lingkungan Berair ... 24

2.7.2.2 Perhitungan laju korosi ... 26

2.7.3 Pengukuran Kekerasan Vickers ... 27

2.7.3.1 Keuntungan dan Kerugian Kekerasan Vickers... 28

2.7.4 Analisa Struktur Mikro ... 28

Bab III Metodologi Penelitian ... 31

3.1 Peralatan dan Bahan-Bahan ... 31

3.1.1 Peralatan ... 31

3.1.2 Bahan-Bahan ... 32

3.1.2.1 Bahan pada Metode Electroplating ... 32

3.1.2.2 Bahan pada Metode Pack Cementation ... 34

3.1.2.3.Bahan pada Metode Preparasi Uji SEM ... 35

3.2 Diagram Alir Penelitian ... 36

3.2.1 Diagram Alir Penelitian Keseluruhan ... 36

3.2.2 Diagram Alir Electroplating ... 37

3.2.3 Diagram Alir Pack Cementation ... 37

3.3 Variabel Eksperimen ... 38

3.3.1 Variabel Penelitian ... 38

3.3.2 Variabel Percobaan yang Diuji ... 38

3.4 Prosedur Penelitian ... 38

3.4.1 Metode Polishing Substrate ... 38

3.4.2 Persiapan Electroplating NiCo 1% ... 39

3.4.2.1 Membuat Larutan Ni-Srtike ... 39

3.4.2.2 Membuat larutan Ni-Watt ... 39

3.4.3 Metode Electroplating ... 39

3.4.4 Persiapan Pack Cementation ... 41

3.4.4.1 Membuat serbuk Pack Mixture ... 41

3.4.5 Metode Pack Cementation ... 41

3.4.6 Metode Preparasi Sampel SEM dan EDS ... 42

3.5 Pengujian ... 42

3.5.1 Sifat Fisis ... 42

3.5.1.1 Ketebalan (Thickness) ... 42

3.5.1.2 Ketahanan Korosi (Corrsion Resistance) ... 43

3.5.2 Sifat Mekanik ... 44

3.5.2.1 Uji Kekerasan (Vickers Hardness Test) ... 44

3.5.3 Analisa Mikrostruktur ... 44

3.5.3.1 Analisa SEM dan EDS ... 44

Bab IV Hasil dan Pembahasan ... 45

4.1 Hasil Penelitian ... 45

4.1.1 Sifat Fisis ... 44

4.1.1.1 Hasil Pengujian Ketebalan ... 45

4.1.1.2 Hasil Pengujian Korosi ... 46

4.1.2 Sifat Mekanik ... 48

4.1.2.1 Hasil Pengujian Kekerasan ... 48

4.1.3 Analisa Mikrostruktur ... 49

4.1.3.1 SEM dan EDS ... 49

4.2.1 Sifat Fisis ... 51

4.2.1.1 Ketebalan (Thickness) ... 51

4.2.1.2 Ketahanan Korosi (Corrosion Resistance) ... 52

4.2.2 Sifat Mekanik ... 54

4.2.2.1 Kekerasan (Vickers Hardness) ... 54

Bab V Kesimpulan dan Saran ... 55

5.1 Kesimpulan ... 55

5.2 Saran ... 55

DAFTAR PUSTAKA ... 56

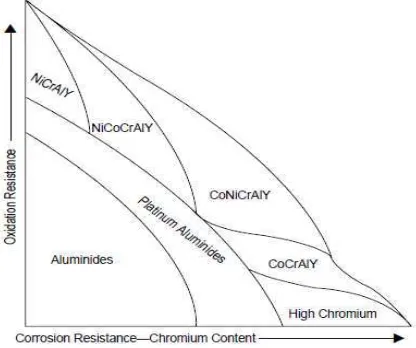

DAFTAR TABEL

Halaman

Tabel 2.1. Konstanta Laju Korosi ... 26

Tabel 3.1. Komposisi Larutan Elektrolit Ni-strike ... 32

Tabel 3.2. Komposisi Larutan Elektrolit Ni-watts ... 33

Tabel 3.3. Komposisi Pack Mixture... 34

Tabel 4.1. Tebal Lapisan NiCo ... 46

Tabel 4.2. Perubahan Massa Per luas Awal ... 46

Tabel 4.3. Laju Korosi Sampel Uji ... 47

DAFTAR GAMBAR

Halaman

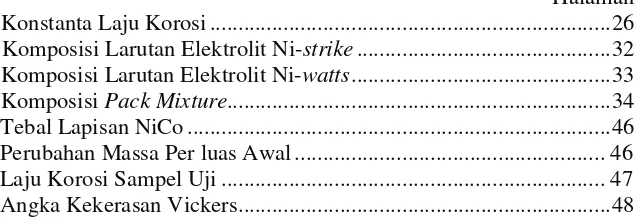

Gambar 2.1. Proses Electroplating ... 8

Gambar 2.2. Mekanisme difusi yang mungkin terjadi di dalam logam, (a) kekosongan, (b) interstisi, (c) tukar tempat ... 12

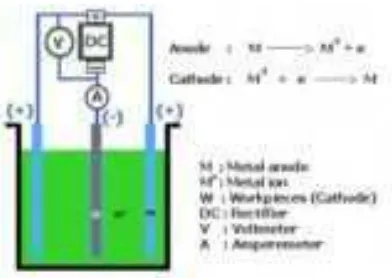

Gambar 2.3 Ilustrasi proses Pack-Cementation untuk mendifusikan Cr pada suatu substrat ... 13

Gambar 2.4. Paduan elemen yang digunakan dalam Nikel-Paduan. Tinggi blok menunjukkan jumlah yang mungkin hadir. Elemen menguntungkan ditandai dengan arsir silang dan elemen berbahaya ditandai dengan garis horizontal ... 19

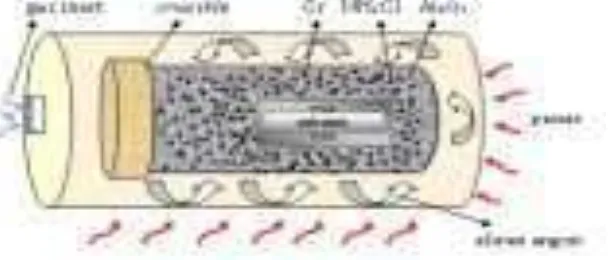

Gambar 2.5. Ketahanan relatif oksidasi dan korosi pada sistem pelapisan suhu tinggi ... 22

Gambar 2.6. Korosi basah dari sebuah logam M pada sebuah larutan elektrolit yang mengandung oksigen ... 25

Gambar 2.7. Uji kekerasan Vickers ... 27

Gambar 3.1. Diagram alir penelitian keseluruhan ... 36

Gambar 3.2. Diagram alir electroplating ... ... 37

Gambar 3.3. Diagram alir Pack-Cementation ... 37

Gambar 3.4. Electroplating Ni-Strike ... 40

Gambar 4.1. (a)Analisa sampel FeNiCoCr secara cross-section sebelum uji korosi (b) Analisa sampel FeNiCoCr secara surface sebelum uji korosi ... 49

Gambar 4.2. (a) Analisa mikrostruktur secara cross-section untuk sampel tanpa lapisan NiCoCr setelah uji korosi dalam lingkungan HCl 37% (b) Analisa mikrostrukltur secara cross-section untuk sampel dengan lapisan NiCoCr setelah uji korosi dalam lingkungan HCl 37% ... 50

Gambar 4.3. Grafik tebal lapisan NiCo yang dielektroplating pada substrat baja Komersial ... 51

Gambar 4.4. Grafik perubahan massa perluas terhadap waktu ... 52

Gambar 4.5. Grafik perbandingan laju korosi antara sampel Fe tanpa lapisan dengan sampel FeNiCoCr ... 53

PEMBUATAN DAN KARAKTERISASI LAPISAN NiCoCr PADA SUBSTRAT BAJA KOMERSIAL

ABSTRAK

Masalah korosi menyerang hampir semua bahan logam, untuk mengurangi masalah korosi dilakukanlah pencegahan awal dengan pelapisan NiCoCr pada substrat baja komersial melalui teknik electroplating dan pack-cementation. Metode perendaman berdasarkan ASTM G31 digunakan untuk melakukan uji korosi dalam lingkungan HCl. Pengujian sifat mekanik dilakukan dengan pengujian kekerasan Vickers. Sampel dianalisis dengan menggunakan alat SEM (Scanning Electron Microscope) yang dilengkapi dengan EDS (Energy DispersiveX-Ray Spectroscopy). Dari hasil analisis mikrostruktur terlihat bahwa lapisan NiCoCr telah berhasil melindungi substrat baja komersial dari masalah korosi. Penelitian ini telah berhasil meningkatkan nilai kekerasan Vickers dari 118,75 menjadi 696,40 VHN dan meningkatkan daya tahan korosi dari 4299,90 mdd menjadi 124,32 mdd. Penelitian ini telah berhasil melapiskan lapisan NiCoCr pada substrat baja komersial dengan metode Electroplating dan Pack Cementation.

FABRICATIONS AND CHARACTERIZATION NiCoCr LAYER ON COMMERCIAL STEEL SUBSTRATE

ABSTRACT

Corrosion problem affects nearly all metallic materials, to reduce corrosion problems with the coating NiCoCr on commercial steel substrate by electroplating techniques and pack-cementation was performed in the early prevention. Immersion method based on ASTM G31 is used for corrosion tests in HCl environment. Testing of mechanical properties is done by Vickers hardness test. Samples were analyzed by using SEM (Scanning Electron Microscope) that equipped with EDS (Energy dispersive X-Ray Spectroscopy). From the results of microstructural analysis shows that the NiCoCr layered has been successfully protecting commercial steel substrate from corrosion problems. This research has been successful in increasing the value of Vickers hardness of 118.75 to 696.40 VHN and increased corrosion resistance from 4299.90 mdd to 124.32 mdd. This study has succeeded superimposing NiCoCr layers on substrate commercial steel with Electroplating and Pack Cementation method.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Jenis logam yang tergolong murah dan banyak dijual dipasaran adalah baja. Realitanya, jenis logam yang banyak digunakan didalam pembuatan berbagai macam peralatan industri yang dibutuhkan manusia adalah baja. Penggunaan baja ini bervariasi, mulai dari peralatan rumah tangga seperti peralatan memasak hingga peralatan industri seperti tanki, pipa, komponen mesin, dan lain-lain.

Teknologi material adalah bagian yang sangat penting dari teknologi modern. Teknologi pembangunan sering dibatasi oleh sifat bahan dan pengetahuan tentang bahan tersebut. Seperti contoh menentukan perilaku korosi, yang paling sulit untuk digambarkan dan untuk dikontrol.(2) Sehingga mengimplikasikan bahwa logam baja ini yang banyak memungkinkan mengalami korosi. Korosi menyerang semua logam, sekalipun logam tahan karat.

dengan penyemprotan (Thermal Spraying), pencelupan panas (Hot Dipping) dan lain-lain.

Banyak material yang menggunakan pelapisan pelindung pada permukaannya agar tahan terhadap lingkungan. Dalam penelitian ini material yang digunakan untuk pelapisan adalah nikel kobalt krom. Alasan menggunakan nikel karena pelapisan nikel sudah sangat popular di dunia plating dan beberapa keuntungannya seperti tahan terhadap korosi, menambah keindahan benda yang dilapisi, menambah kekerasan, dan lain-lain.

Sejarah dan perkembangan nikel kobalt dan krom serta paduannya paralel satu sama lain dalam beberapa cara. Nikel pertama kali digunakan oleh Pria kuno untuk pedang dan mengimplementasikan dibuat dari meteor besi-nikel. Paduan nikel-base pertama dikembangkan adalah "Monell Logam" (sekarang dikenal sebagai Paduan monel 400). Nikel saat ini banyak digunakan sebagai konstituen utama dalam baja stainless, baja paduan rendah dan besi cor, sebagai elemen dasar untuk masalah korosi dan paduan tahan panas, sebagai pelapis atau pelapis tahan korosi, dan tujuan khusus bahan seperti paduan magnet dan ekspansi paduan terkontrol.(4)

Penelitian ini diharapkan dapat memperoleh performa dan karakteristik material yang jauh lebih baik dengan menggunakan teknik pelapisan yang lebih sederhana.

1.2 Rumusan Masalah

1. Bagaimana proses pelapisan NiCoCr pada substrat baja dengan metode deposisi electroplating dan pack cementation?

a. Bagaimana proses pelapisan NiCo dengan metode electroplating pada substrat baja komersial?

2. Bagaimana perilaku korosi lapisan NiCoCr yang terbentuk pada substrat baja komersial melalui kombinasi metode deposisi electroplating dan pack cementation?

3. Bagaimana struktur mikro lapisan NiCoCr yang terbentuk pada subtrat baja komersial melalui proses kombinasi metode deposisi electroplating dan pack cementation?

1.3 Batasan Masalah

Beberapa batasan perlu diberikan agar permasalahan yang akan dibahas menjadi terarah. Batasan tersebut adalah sebagai berikut :

1. Bentuk baja karbon yang akan di-coating adalah berbentuk plat tipis yang banyak terdapat dipasaran.

2. Elektroda yang digunakan pada proses electroplating adalah model elektroda ganda berbentuk pelat yang terbuat dari nikel murni.

3. Komposisi larutan elektrolit Ni-strike yang digunakan adalah NiCl2 (250 g/liter), HCl 37%, dan aquades.

4. Komposisi larutan elektrolit Ni-watts yang digunakan adalah NiCl2 (45 g/liter), NiSO4 (330 g/liter), CoSO4 (16,5 g/liter), dan H3BO3 (40 g/liter).

5. Temperatur larutan elektrolit Ni-watts yang digunakan selama proses electroplating adalah 50°C dengan pH 2-4.

6. Electroplating Ni-strike dilakukan selama 30 detik sedangkan electroplating Ni-watts dilakukan selama 2 jam.

7. Komposisi pack mixture yang digunakan untuk proses pack cementation adalah 15 wt% Cr, 30wt% Al2O3, dan 4 wt% NH4Cl.

8. Pack cementation dilakukan dengan memanaskan sampel perlahan-lahan dari temperatur ruang hingga mencapai temperatur 800 °C dengan laju pemanasan 6,25

°C/menit, kemudian sampel ditahan pada temperatur 800 °C selama 10 jam. 9. Uji korosi dilakukan dalam lingkungan asam (HCl)

digital microhardness tester, dan uji struktur mikro dengan menggunakan SEM (Scanning Electron Microscope) yang dilengkapi dengan EDS.

1.4 Tujuan Penelitian

Adapun tujuan penelitian yang ingin dicapai dalam penyusunan tugas akhir ini adalah: 1. Untuk mengetahui pengaruh lapisan NiCoCr terhadap peningkatan daya tahan

korosi baja komersial

2. Untuk mengetahui pengaruh lapisan NiCoCr terhadap sifat mekanik kekerasan baja komersial

3. Untuk mempelajari teknik pendeposisian NiCo dan Cr menggunakan metode electroplating dan pack cementation

1.5 Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan manfaat sebagai berikut:

1. Mendapatkan cara bagaimana meningkatkan performa material (baja komersial) agar memiliki ketahanan terhadap korosi.

2. Meningkatkan sifat kekerasan dan mikrostruktur dari sifat sebelum dan sesudah pelapisan.

3. Mendapatkan metode atau cara yang lebih sederhana namun handal dalam pendeposisian logam pelapis ke substrat baja.

1.6 Tempat Penelitian

1.7 Sistematika Penulisan

Sistematika penulisan pada masing-masing bab adalah sebagai berikut:

Bab I Pendahuluan

Bab ini mencakup latar belakang penelitian, batasan masalah yang akan diteliti, tujuan penelitian, manfaat penelitian, tempat penelitian, dan sistematika penulisan.

Bab II Tinjauan Pustaka

Bab ini membahas tentang landasan teori yang menjadi acuan untuk proses pengambilan data, analisa data serta pembahasan.

Bab III Metodologi Penelitian

Bab ini membahas tentang peralatan dan bahan penelitian, diagram alir penelitian dan prosedur penelitian.

Bab IV Hasil dan Pembahasan

Bab ini membahas tentang data hasil penelitian dan analisa data yang diperoleh dari penelitian.

Bab V Kesimpulan dan Saran

BAB II

TINJAUAN PUSTAKA

2.1 Metode-metode Pelapisan dengan Logam

Logam pelapis diaplikasikan dengan cara mencelupkan, electroplating, penyemprotan, cementation dan pendifusian. Pemilihan proses pelapisan untuk aplikasi yang lebih spesifik tergantung pada beberapa faktor, termasuk ketahanan korosi yang diperlukan untuk antisipasi bahan yang dilapisi, jumlah bagian yang diproduksi, tingkat produksi yang diperlukan, dan pertimbangan lingkungan.(11)

Berdasarkan aplikasi dari pelapisan, korosi dapat dicegah dengan salah satu atau kombinasi dua cara dari tiga cara berikut:

i) Efek Barrier dimana kontak antara media pengkorosi dan bahan logam dicegah

ii) Perlindungan katodik dimana bahan pelapis bertindak sebagai anoda korban.

iii) Penghambat/pasivasi, termasuk dalam perlindungan anodik.(2)

Metode pelapisan yang akan digunakan pada penelitian ini adalah metode pendeposisian electroplating dan pendifusian dengan cara pack cementation. Mengingat metode pelapisan ini tergolong sederhana dan memerlukan biaya yang relatif murah dibandingkan dengan metode pelapisan yang lain.

2.1.1 Electroplating

sebagai permukaan finishing. Dengan demikian, lapisan tipis yang dilapiskan pada permukaan logam atau logam paduan berfungsi untuk meningkatkan penampilannya, ketahanan korosi, ketahanan aus, dan meningkatkan estetika untuk perhiasan. Film tersebut harus menyesuaikan dan seragam pada permukaan logam teratur maupun tidak teratur yang harus dibersihkan sebelum elektrodeposisi. Sebaliknya, lapisan yang gaya adhesinya kurang dan deposisi yang tidak lengkap tidak akan melindungi logam dasar dan penampilannya tidak akan begitu menarik.

Benda logam atau plastik dapat dilapisi dengan logam pelapis yang berbeda dari larutan elektrolit yang merupakan larutan konduktor dengan melewatkan arus dari anoda (-) melalui larutan menuju ke katoda (+). Dalam proses elektrokimia ini muatan ion positif (kation) adalah pembawa muatan yang bergerak secara paralel dengan arah arus terhadap katoda.

Deposisi electroplating telah menjadi cara yang tradisional dan masih mendominasi teknik dalam pelapisan nikel. Dalam beberapa tahun terakhir, aplikasi dari pelapisan nikel dengan cara electroplating telah berkembang, seperti dibagian pompa, katup, kompressor, tempat penyimpanan bahan kimia dll. Dibandingkan dengan metode pelapisan yang lain, pendeposisian dengan cara electroplating lebih disukai pada suhu rendah. Sehingga perlu dihindari efek panas lain yang dapat mengakibatkan perubahan struktur, bentuk dan sifat mekanik.(2)

2.1.1.1 Unsur-Unsur Pokok Electroplating

Gambar 2.1. Proses Electroplating(14)

Unsur-unsur pokok dalam suatu proses electroplating dapat diuraikan sebagai berikut: 1. Sirkuit Luar

Sirkuit luar terdiri dari sumber arus DC dan peralatan terkait seperti Amperemeter, Voltmeter dan alat pengatur tegangan dan arus.

2. Katoda

Katoda ialah elektroda negatif yang merupakan benda kerja yang akan dilapisi. Katoda atau benda kerja dapat memiliki bentuk dan dapat terbuat dari beraneka logam, yang terpenting katoda harus memiliki kumpulan atom-atom yang terikat dimana elektron-elektronnya dapat bergerak bebas sehingga proses electroplating dapat berlangsung dengan baik dan logam dapat menempel dengan kuat pada katoda. Agar mendapatkan hasil pelapisan yang baik, maka diperlukan proses preparasi atau penyiapan sebelum dilakukan pelapisan. Logam-logam yang biasa digunakan sebagai logam dasar, yaitu baja, perak dan tembaga.

3. Larutan Pelapis

Didalam larutan pelapis terdapat ion-ion logam pelapis yang sering disebut “Bath”.

4. Anoda

2.1.1.2Faktor-Faktor Yang Mempengaruhi Electroplating

Ada beberapa hal yang harus diperhatikan pada saat proses electroplating, yakni: a) Suhu

Suhu sangat penting untuk menyeleksi cocoknya jalannya reaksi dan melindungi pelapisan. Keseimbangan suhu ditentukan oleh beberapa faktor seperti ketahanan, jarak anoda dan katoda, serta kuat arus yang digunakan. b) Kerapatan Arus

Kerapatan arus yang baik adalah arus yang tinggi pada saat arus diperkirakan masuk, bagaimanapun nilai kerapatan arus mempengaruhi waktu plating untuk mencapai ketebalan yang diperlukan.

c) Konsentrasi Ion

Merupakan faktor yang berpengaruh pada struktur depoit, dengan naiknya konsentrasi logam dapat menaikkan seluruh kegiatan anion yang membantu mobilitas ion.

d) Agitasi

Yaitu terdiri dari dua macam; jalannya katoda dan jalannya larutan. Agitasi yang besar mungkin akan merusak dan agitasi seharusnya disalurkan dengan tujuan untuk menghindari bentuk/struktur, penampilan, dan ketebalan pelapisan yang tidak seragam.

e) Throwing Power

Yaitu kemampuan larutan penyalur menghasilkan lapisan dengan ketebalan merata dan sejalan dengan terus berubahnya jarak antara anoda dan permukaaan komponen selama proses pelapisan.

f) Konduktivitas

Konduktivitas larutan tergantung pada konsentrasi ion yang besar atau jumlah konsentrasi molekul.

g) Nilai pH

h) Pasivitas

Gejala ini sering ditemui pada logam yang mengalami korosi, dimana hasil korosi menjadi lebih pasif. Bila hal ini terjadi pada anoda, maka ion-ion logam pelapis terus menurun sehingga akan mengganggu proses.

i) Waktu Pelapisan

Waktu lapisan sangat berpengaruh pada ketebalan lapisan yang diharapkan. Berdasarkan hasil penelitian sebelumnya, variasi waktu telah menghasilkan perbedaaan ketebalan lapisan yang sangat signifikan. Semakin lama pencelupan maka ketebalan lapisan semakin bertambah.(13)

Dalam proses electroplating, substrat atau bahan dasar logam dibuat pada katoda dalam larutan elektrolit yang mana lapisan akan diendapkan. Meskipun tujuan pokok dari pelapisan elektroplating adalah untuk memperoleh ketahanan terhadap korosi, pelapisan ini juga dapat memperindah dengan kilau logam setelah proses pemolishan.(11)

2.1.2 Pencelupan Panas (Hot Dipping)

Hot dipping dilakukan dengan mencelupkan logam yang akan dilapiskan, biasanya baja kedalam wadah yang berisi logam cair biasanya seng ada juga aluminium dan paduan seng-alumunium. Hot dipping dapat berupa proses yang berkesinambungan, seperti dalam lembaran baja galvanisasi, atau proses batch. Misalnya bagian pembuatan galvanisasi, mur, baut, dan alat pengunci.

2.1.3 Pelapisan Dengan Penyemprotan (Thermal Spraying)

untuk membentuk lapisan, dan sifat dari bahan yang membentuk lapisan (bubuk, batang, kawat, atau cairan).

Pelapis termal dengan penyemprotan cenderung berpori, meskipun porositas dapat dikontrol dengan mengoptimalkan proses variabel. Lapisan ini dapat dibuat patuh pada hampir semua bagian dengan ketebalan yang diinginkan dan lapisan ini dapat diterapkan pada struktur yang sudah dibuat. Terkadang, pori-pori diisi dengan resin termoplastik untuk meningkatkan perlindungan korosi.(11)

2.1.4 Pelapisan Dengan Pack-Cementation

Cementation terdiri dari pengerjaan pengadukan dalam campuran serbuk logam dan sebuah fluks pada temperatur tinggi yang memungkinkan logam untuk berdifusi kedalam logam dasar.(11)

Pelapisan dengan metode pack cementation akan menghasilkan lapisan yang lebih kuat dibanding dengan metode electroplating. Pada metode electroplating, hanya akan terjadi ikatan adhesi antar permukaan substrat dengan logam pelapisnya, sehingga lapisan yang menempel pada substrat tidak terlalu kuat. Sedangkan pada metode pack cementation,akan terjadi proses difusi atom milik logam pelapis menuju substrat. Sehingga pelapisan permukaan yang terjadi akan sangat kuat bahkan akan terjadi proses alloying (perpaduan antara logam dasar/substrat dengan logam pelapis). Proses pack chromizing pada prinsipnya sama dengan proses cementation. Pada proses ini bahan baja yang akan dilapisi dibungkus dalam bubuk yang mengandung Kromium (Cr2O3) dan bahan garam halida seperti NH4CL, NH4Br dan NH4I. Penambahan amonium klorida dimaksudkan untuk membentuk gas aktif (Actifator) yang membantu mempercepat proses difusi atom-atom Cr ke dalam substrat.(12)

2.1.4.1 Teori Difusi dalam Atom

baja dan sistem logam lainnya. Proses difusi dalam logam umumnya atom-atom yang berdifusi berbentuk sebagai atom tunggal bukan dalam bentuk molekul. Hal ini disebabkan mobilitas jauh lebih tinggi dari malekul.

Penyebab difusi dalam atom secara sederhana adalah bahwa atom-atom dalam benda padat selalu melompat dari satu posisi dalam suatu struktur kristal ke posisi terdekatnya. Selama proses ini berlangsung, akan selalu diperlukan adanya gradien konsentrasi antara lokasi yang satu dengan yang lainnya dan juga temperatur. Mekanisme perpindahan massa berlangsung dari konsentrasi tinggi ke konsentrasi rendah. Pergerakan ini akan sangat bergantung pada energi penggerak yang dimiliki oleh atom-atom dan awal proses. Sedangkan temperatur akan mempercepat proses perpindahan atom-atom tersebut.

2.1.4.2 Mekanisme Pack Cementation

Dalam proses pedifusian atom-atom logam, ada tiga mekanisme perpindahan dan posisi logam yang mungkin terjadi, yakni:

1. Mekanisme Kekosongan 2. Mekanisme Interstisi

3. Mekanisme Tukar Tempat / subtitusi

Gambar 2.2. Mekanisme difusi yang mungkin terjadi di dalam logam,

(a) kekosongan, (b) interstisi, (c) tukar tempat

untuk membentuk uap halida metalik. Uap inilah yang akan mengenai permukaan substrat hingga akhirnya terbentuk proses pelapisan.

Aplikasi metode pack cementation untuk melapiskan kromium pada suatu substrat disebut pack chromizing (Gambar 2.3). Pada proses ini, substrat dimasukkan dalam campuran serbuk aluminium, Al2O3, dan garam halida (ammonium klorida, NH4Cl) sebagai aktivator. Temperatur yang sesuai akan menyebabkan Cr bereaksi dengan NH4Cl untuk membentuk senyawa gas. Gas ini merupakan medium transfer yang membawa Cr pada permukaan substrat.

Gambar 2.3 Ilustrasi proses Pack-Cementation untuk mendifusikan. Cr pada suatu substrat

Selanjutnya, gas akan terurai pada permukaan substrat tempat Cr terdeposit dan membebaskan aktivator halogen. Aktivator halogen kemudian kembali menuju pack dan bereaksi lagi dengan Cr. Dengan demikian, proses transfer terus berlangsung hingga semua kromium dalam pack terpakai atau hingga proses tersebut dihentikan melalui proses pendinginan. Proses tersebut berlangsung pada temperatur 700 hingga 1100 °C selama beberapa jam.

Berikut adalah reaksi-reaksi yang berlangsung selama proses pack chromizing hingga terbentuk lapisan kromium. Proses reaksi ini terjadi dalam wadah (crucible) tertutup dan berlangsung terus seiring dengan jalannya pemanasan dan adanya ketersediaan krom.

2. Reaksi pembentukan garam kromium 6HCl(g) + 2Cr (pack) → 2CrCl3(g) + 3H2(g) CrCl3 + 2Cr (pack) → 3CrCl3

3. Reaksi peresapan kromium pada permukaan substrat (baja) a. Displacement reaction

Bila unsur kromium ditambahkan pada baja karbon, maka atom karbon dan atom besi berkoordinasi dengan atom kromium sehingga kadar karbon eutektoid dan temperatur eutektoid berubah. Kromium menaikkan temperatur eutektoid karena kromium berbentuk BCC (body centered cubic), sehingga merupakan penstabil ferit dalam baja. Kromium dalam baja akan larut dalam bentuk tukar tempat (subtitusion), selain itu juga akan membentuk karbida krom. Cr yang berdisfusi yaitu CrFe sebagai logam paduan.

Kemampuan chromizing adalah kemampuan baja menyerap kromium. Faktor-faktor utama yang mempengaruhi chromizing adalah komposisi baja karbon, waktu chromizing, aktivitas kromium, temperatur dan struktur mikro.

a) Komposisi baja karbon

yaitu (Fe,Cr)7C3 yang sangat besar pengaruhnya membatasi daya larut kromium dalam Fe austenite.

b) Kedalaman Difusi

Untuk pemanasan pada suhu konstan , maka semakin lama waktu proses chromizing akan semakin tebal lapisannya dan kedalaman difusi semakin besar.

c) Aktivitas Kromium

Aktivitas kromium adalah salah satu faktor utama yang memerlukan pengontrolan selama chromizing. Sedangkan sesuai dengan hukum difusi yang berlaku, derajat penetrasi logam ditentukan oleh temperatur dan kadar kromium yang bertambah pada lapisan luar baja. Dalam pack chromising, aktivitas kromium dapat dikontrol oleh zat aktivator yaitu kadar NH4Cl yang dipertahankan pada sekitar 2-5 %. Dari reaksi-reaksi kimia yang terjadi selama proses chromizing dapat diketahui bahwa bila kadar NH4CL berkurang akan mengurangi aktivitas chromium karena gas HCl yang mengikat Cr menjadi CrCl2 akan berkurang pula. Suatu aktivitas kromium yang tinggi dapat dicapai dengan menaikkan temperatur, sehingga penguraian NH4Cl akan tinggi. Pemanasan dengan volume konstan pada ruangan tertutup akan meningkatkan tekanan dalam ruang yang diakibatkan aktivitas kromium akan meningkat pula.

d) Koefisien Difusi

Temperatur chromizing mempunyai efek kedalaman chromizing. Temperatur chromizing yang lebih rendah menurunkan kemampuan difusi kromium. Akibat naiknya temperatur menyebabkan kedalaman lapisan kromium bertambah. Dimana kedalaman difusi akan ditentukan oleh koefisien difusi dan lamanya proses difusi.

e. Temperatur

rendah menurunkan kedalaman chromizing, karena temperatur mempengaruhi kecepatan difusi.(12)

2.2 Baja

2.2.1 Pengertian Baja

Baja pada dasarnya adalah paduan murni dari besi dan karbon dengan konsentrasi karbon yang lebih rendah. Umumnya berkisar antara 0,01 sampai 1,7%, tetapi bisa juga sampai dengan 2 %. Kandungan karbon yang menyeluruh akan membuat baja ini menjadi lembut dan tidak dapat digunakan untuk sebagian besar tujuan. Karena itu, pembuatan baja tidak lain adalah penghapusan karbon yang terkandung dalam besi dengan pembakaran. Hasilnya struktur dari logam menjadi lebih tangguh, lebih fleksibel, kuat dan lebih baik untuk diterapkan pada besi.

Selain karbon, belerang dan fosfor juga terhapus oleh oksidasi. Sedikit mangan dan silikon ditambahkan untuk meningkatkan sifat mekanik baja (jika terlalu banyak ditambahkan, akan membentuk baja paduan). Beberapa bijih besi juga ditambahkan untuk menyediakan oksigen sebagai bahan bakar pemanasan dan pengontrol impuritas yang akan dihapus dalam bentuk kerak.(3)

2.2.2 Klasifikasi dan Sifat Baja

Berdasarkan persentase karbon dan unsur-unsur paduan, logam besi dapat diklasifikasikan menjadi beberapa kelompok yakni:

(a) Baja Karbon Rendah

(b) Baja Karbon Menengah

Material ini mengandung karbon antara 0,3% sampai 0,6%. Kekuatan bahan material ini tinggi tetapi daya lasnya relatif kurang.

(c) Baja Karbon Tinggi

Material Ini mengandung karbon bervariasi dari 0,65% sampai 1,5%. Materialnya keras dan tangguh karena perlakuan panas tetapi daya lasnya buruk. Baja yang dibentuk dengan kandungan karbon hingga 1,5%, silika

Nikel (Ni), besi (Fe), dan kobalt (Co) adalah logam yang termasuk dalam kelompok transisi dari seri ke-empat pada tabel periodik unsur. Ni temasuk dalam grup VIIIB dengan nomor atom 28 dengan sifat-sifat sebagai berikut:

1. Struktur Kristal. Struktur normal dari nikel seluruh rentang waktu sampai mencapai titik leleh adalah FCC (Face Center Cubic), panjang kisi dalam bentuk FCC secara konstan adalah 0,35167 nm (20°C)

2. Massa Jenis. Massa jenis nikel pada suhu 25°C adalah 8,902 g/cm3. Massa jenis nikel pada titik didihnya adalah 7,9 g/cm3.

3. Sifat Termal. Suhu mencair dan mendidihnya nikel adalah pada suhu 1453°C dan 2730°C. Koefisien suhu ekspansi bernilai 13,3 µm/m.K pada suhu 0 sampai 100°C. Konduktivitas suhu bernilai 82,9 W/m.K pada suhu 100°C. 4. Sifat Mekanik. Nilai kekerasan yang terendah pada anil nikel dengan

2.3.2 Keuntungan dan Kelemahan Pelapisan Nikel

Elektrodeposisi nikel adalah salah satu proses penyepuhan logam yang paling umum, kebanyakan dari produksi nikel digunakan untuk pelapisan. Satu kelebihan dari nikel adalah kecenderungan untuk pasivasi yakni menyediakan ketahanan korosi dalam sejumlah media, khususnya di air, alkali, asam organik dan mineral.

Keuntungan pelapisan nikel:

1. Nikel memiliki ketahanan aus yang relatif baik, yang dapat ditingkatkan dengan paduan atau dengan pendeposisian logam yang lebih keras atau paduannya pada permukaan lapisan tipis.

2. Kekerasan yang relatif tinggi. Pendeposisian Ni secara elektrokimia, lebih keras dari kebanyakan bahan logam.

3. Daktilitas yang baik, terutama ketika diendapkan dari larutan sulfamate. 4. Properti anti-difusi yang sangat baik. Nikel secara luas digunakan sebagai

lapisan penghalang pendifusian bahan substrat untuk masuk (cth emas) atau sebaliknya.

5. Konduktivitas listrik yang relatif baik.

6. Nikel menunjukkan ketahanan korosi yang baik pada media konvensional, pada lingkungan kelembapan yang tinggi atau lingkungan alkali atau asam organik.

7. Deposit nikel mudah untuk disolder dengan alat solder konvensional. Nikel tidak ikut berdifusi pada solder.

8. Pelapisan nikel hitam memperlihatkan properti penyerapan cahaya yang baik dan pelepasan panas yang efisien.

9. Kehalusan, kecerahan, dan pendifusian yang merata dapat diperoleh tanpa polishing.

Kelemahan pelapisan nikel:

1. Setelah nikel dideposisikan pada besi, sifat mekanik dari substrat lebih memburuk, khususnya pada saat pendeposisian kecerahan, salah satu alasannya adalah hidrogenasi.

3. Nikel tidak memberikan lapisan pelindung kepada baja. Pelapisan yang tidak kontiunitas dapat menyebabkan dan mempercepat korosi dari baja.

4. Nikel adalah logam magnetik, oleh sebab itu nikel tidak dapat digunakan pada bahan yang tidak memiliki sifat magnet.

5. Deposit nikel mungkin sering mengelupas dari logam dasar.

Deposisi Nikel sangat sensitif terhadap pengotor dalam elektrolit.(5)

2.3.3 Nikel dan Paduannya

Nikel dan paduannya sangat penting dalam industri modern karena kemampuan untuk menahan berbagai kondisi yang berat yakni yang melibatkan lingkungan korosif, suhu yang tinggi, dan kombinasi dari dua keadaan ini. Ada beberapa alasan untuk memilih kemampuan ini yakni, nikel murni adalah ulet dan tangguh karena memiliki struktur FCC (face centered cubic)sampai dengan titik leleh (1453°C). Oleh karena itu, nikel dan paduan nikel mudah dibuat dengan konvensional dan menawarkan transisi perilaku ulet-getas pada perilaku logam dan paduannya, termasuk baja. Pemakaian logam dapat dilihat melalui gambar 2.4.

Nikel memiliki ketahanan yang baik terhadap korosi dalam suasana normal, dalam asam non-oxidizing, dan korosi oleh alkali. Sehingga nikel baik dikembangkan pada paduan khusus untuk memanfaatkan sifat unik unsur paduan tertentu.(4)

2.4 Kobalt

2.4.1 Karakteristik Kobalt

Kobalt diklasifikasikan sebagai bahan strategis dan penting karena aplikasi yang bertahan didalam perindustrian. Kobalt digunakan pada pembuatan superalloy tahan panas, tahan korosi , paduan tahan aus, dan alat baja berkecepatan tinggi.

Kobalt (Co) dengan nomor atom 27, berada diantara Fe dan Ni pada tabel periodik unsur. Kobal memiliki massa jenis 8,85 g/cm3 yang nilainya hampir mirip dengan nikel (8,902 g/cm3).

1. Sifat termal. Titik lebur pada suhu 1493°C, titik didih pada suhu 3100°C. koefisien ekspansi termal 13,8 µm/m.K pada suhu kamar. Konduktivitas termal: 69,04 W/m°K.

2. Struktur Kristal. Pada suhu 417°C kobal memiliki struktur hexagonal close-packed (hcp). Pada suhu 417°C sampai 1493°C (titik lebur), kobalt mempunyai struktur FCC (Face Centered Cubic).

3. Sifat mekanik. Pada suhu kamar, kekerasan dari logam ini berada antara 140 sampai 250 HV. Untuk anil sampel yang memiliki kemurnian yang tinggi, nilai kekerasan berada pada nilai 140 sampai 160 HV. (4)

2.5 Krom

2.5.1 Sifat-Sifat Krom

Sifat lain yang sangat menonjol adalah mudah teroksidasi dengan udara membentuk lapisan kromium oksida Cr2O3 pada permukaan . Lapisan tersebut bersifat kaku, tahan korosi, tidak berubah warna terhadap pengaruh cuaca, tetapi larut dalam asam klorida, sedikit larut dalam asam sulfat dan tidak larut dalam asam nitrat.

2.5.2 Keuntungan dan Kelemahan Pendeposisian Krom

Keuntungan Pendeposisian Krom:

1. Lapisan Cr memiliki kekerasan yang tinggi (mencapai 11000 MPa), lebih besar daripada kebanyakan logam dan memberikan peningkatan ketahanan aus pada permukan yang dilapisi. Kekerasan dapat dipertahankan sampai pada suhu 350°C, masih bisa beroperasi pada suhu 480°C.

2. Krom mempertahankan ketahanan korosi pada suhu tinggi.

3. Kromium menunjukkan ikatan adhesi yang baik dengan baja, nikel dan tembaga.

4. Koefisien gesekan relatif kecil, khususnya ketika menggunakan pelumas. 5. Memungkinkan pendeposisian lapisan yang sangat tipis dan tebal (sampai 0,5

mm).

6. Kromium memliki kecerahan yang bagus dan penampilan yang baik.

7. Kromium hitam memiliki koefisien absorbsi yang sangat tinggi (97%), deposisi yang stabil dalam ruang vakum.

Kekurangan Pendeposisian Krom:

1. Daktilitas yang rendah dan kemungkinan keretakan. 2. Menimbulkan korosi pada larutan HF dan HCl.

3. Tekanan internal yang agak tinggi seperti kerapuhan, hidrogenasi, dan keretakan.

4. Ketahanan solder dan kemampuan las yang rendah juga konduktivitas yang kurang.

2.6 Paduan Intermetalik Fe-Ni-Co-Cr

Nikel-kobalt adalah paduan yang menarik untuk sifat mekaniknya dan untuk potensi sifat magnetiknya yang keras. Paduan peningkatan kekerasan nikel dan kesesuaian bahan digunakan dalam electroforming. Dengan mikrostruktur yang tepat, lapisan tipis Ni-Co ditandai oleh kekuatan koersif yang relatif tinggi.

Paduan diendapkan dari larutan yang mengandung 150 g/ l Ni dan Co sulfat (atau 200 g /l masing-masing dari sulfamates) bersama dengan asam borat (30 g/l) dan kalium klorida atau magnesium (15 g/l). Menggunakan aditif anti-pit (0,1-1 g/l natrium lauril sulfat). Larutan sulfat beroperasi pada pH 4-5 dan 40-60°C, sedangkan kondisi optimal untuk sulfamate-satu adalah pH 2-4 dan 20-25°C. Kerapatan arus dalam kedua kondisi ini adalah 10-25 mA /cm2. Komposisi paduan dapat bervariasi dengan variasi rasio konsentrasi Ni / Co dalam larutan.(5)

Alasan pemilihan paduan intermetalik NiCoCr ini dapat dilihat pada peta ketahanan oksidasi dan ketahanan korosi dibawah ini:

Gambar 2.5 Ketahanan relatif oksidasi dan korosi pada sistem pelapisan suhu tinggi(10)

2.7 Karakteristik Pengujian Material

2.7.1 Ketebalan

Michael Faraday menemukan hubungan antara produk suatu endapan dari ion logam dengan jumlah arus untuk mengendapkannya. Hubungan ini dapat diungkapkan dalam Hukum Faraday sebagai berikut:

1. Jumlah bahan yang terdekomposisi saat berlangsung elektrolisa berbanding lurus dengan kuat arus dan waktu pengaliran dalam larutan elektrolit.

2. Jumlah arus yang sama akan membebaskan jumlah ekivalen yang sama dari

W : Massa endapan pelapis (gram) I: Arus (ampere)

t : Waktu (detik)

e: berat ekivalen kimianya (massa atom dibagi dengan valensinya) Dari rumus tersebut, volume endapan diperoleh dengan perhitungan:

densitas (gram). Dengan mengukur langsung permukaan benda kerja, maka ketebalan dapat ditentukan: (1)

Ketebalan lapisan yang terbentuk dapat pula dicari dengan cara mate-matis, yakni dengan formula sebagai berikut:

Menurut Lowenheim(13),

T = (2.3)

Dengan :

T = Tebal lapisan yang terbentuk (cm)

W = m2-m1 = Massa lapisan yang terbentuk (gr) ρ = Massa jenis pelapis (gr/cm3)

A = Luas permukaan setelah dilapisi (cm2)

2.7.2 Korosi

Korosi didefenisikan dengan cara-cara yang berbeda, tetapi penafsirannya biasanya adalah serangan perusakan terhadap bahan logam melalui reaksi kimia atau elektrokimia dengan lingkungannya. Korosi pada bahan logam dapat digolongkan pada tiga bagian, yakni:

1. Korosi basah, yang mana lingkungan korosif adalah air dengan jenis terlarut. Cairannya adalah larutan elektrolit dan jenis prosesnya adalah secara elektrokimia.

2. Korosi dalam cairan lain seperti paduan garam dan logam cair.

3. Korosi kering, yang mana lingkungan korosif adalah udara kering. Korosi kering juga sering disebut dengan korosi kimiawi dan contoh yang paling dikenal adalah korosi pada temperatur tinggi.(2)

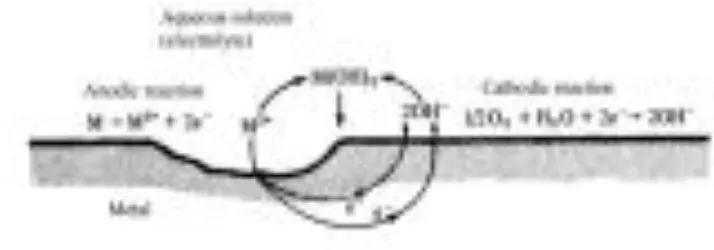

2.7.2.1 Korosi dalam Lingkungan Berair

Gambar 2.6 Korosi basah dari sebuah logam M pada sebuah larutan elektrolit yang mengandung oksigen(2)

Elektron dibebaskan oleh reaksi anodik ke daerah katodik yang memerlukan elektron dalam reaksinya. Kondisi yang diperlukan oleh suau proses korosi adalah larutan elektrolit yang bereaksi dengan logam. Rangkaian listrik tertutup oleh konduksi ion melalui larutan elektrolit. Sesuai dengan kondisi kelarutan, maka disebut korosi basah dan mekanismenya secara elektrokimia.(2)

Korosi logam dalam lingkungan berair hampir selalu merupakan proses elektrokimia. Hal ini terjadi ketika dua atau lebih reaksi elektrokimia berlangsung pada permukaan logam. akibatnya, beberapa elemen logam atau paduan logam berubah dari logam menjadi non-logam. Hasil korosi dapat berupa larutan atau padatan.

Jika pada suhu ruang, lingkungan yang dipakai untuk mengkorosi logam adalah Hydrochloric asam HCl maka akan terbentuk gelembung-gelembung hidrogen. Lingkungan ini adalah lingkungan korosi yang kuat, larutan asam HCl adalah sebagai oksidator dan laju korosi logam meningkat sangat cepat. Pada umumnya, reaksi yang terjadi pada permukaan logam besi karena lingkungan asam dapat dilihat pada reaksi berikut ini.

Fe → Fe2+ + 2e -2HCl → H2+ + 2Cl -2H+ + 2e- → H2↑

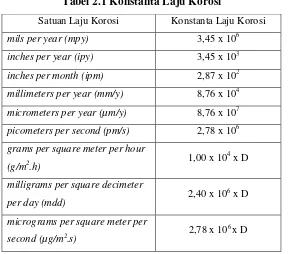

-2.7.2.2 Perhitungan Laju Korosi

Untuk menghitung laju korosi dari logam atau paduannya dengan mengacu pada ASTM G-31, yaitu berdasarkan metode perendaman (Immersion). Perhitungan laju korosi dapat dinyatakan dalam persamaan sebagai berikut:

Laju Korosi = (2.4)

Dengan :

K = Konstanta pada persamaan korosi berdasarkan satuan (Tabel 2.1) Konstanta pada penelitian menggunakan satuan mm/y bernilai 8,76 x 104

T = Waktu perendaman (jam) A = Luas permukaan (cm2) W = massa yang hilang (gr) D = Densitas (gr/cm3)

Tabel 2.1 Konstanta Laju Korosi

Satuan Laju Korosi Konstanta Laju Korosi

mils per year (mpy) 3,45 x 106

inches per year (ipy) 3,45 x 103

inches per month (ipm) 2,87 x 102

millimeters per year (mm/y) 8,76 x 104

micrometers per year (µm/y) 8,76 x 107

picometers per second (pm/s) 2,78 x 106

grams per square meter per hour

(g/m2.h) 1,00 x 10

micrograms per square meter per

second (µg/m2.s) 2,78 x 10

6 x D

Untuk menangani masalah media kimia yang menyerang secara menyeluruh, logam diklasifikasikan dalam tiga kelompok berdasarkan laju korosi dan aplikasi yang diharapkan. Pengelompokannya adalah sebagai berikut:

seperti contoh gagang pompa, komponen mesin, pegas, sudu turbin, dan dudukan katup.

2. Laju korosi 0,15 sampai 1,5 mm/y (0,005 sampai 0,05 ipy), logam dalam kelompok ini baik digunakan jika laju korosi yang tinggi dapat ditoleransi, seperti contoh untuk tanki, pipa, bagian katup, dan kepala baut.

3. Laju korosi >1,5 mm/y (>0,05 ipy), tidak dapat digunakan.(11)

2.7.3 Pengujian Kekerasan Vickers

Pada umumnya kekerasan menyatakan ketahanan terhadap deformasi dan untuk logam dengan sifat tersebut merupakan ukuran ketahanannya terhadap deformasi plastik atau deformasi permanen.

Uji kekerasan Vickers menggunakan penumbuk piramida intan yang dasarnya berbentuk bujur sangkar. Besarnya sudut antara permukaan-permukaan piramid yang saling berhadapan adalah 136°. Sudut ini dipilih karena nilai tersebut mendekati sebagian besar nilai perbandingan yang diinginkan antara diameter lekukan dan diameter bola penumbuk. Karena bentuk penumbuknya pyramid seperti terlihat pada gambar 2.7, maka pengujian ini sering dinamakan uji kekerasan piramida intan. Angka kekerasan piramida intan (DPH), atau angka kekerasan Vickers (VHN atau VPH), didefenisikan sebagai beban dibagi luas permukaan lekukan.

Pada prakteknya, luas permukaan dihitung dari pengukuran mikroskopik panjang diagonal jejak. VHN dapat ditentukan dari persamaan berikut :

VHN =2 sin(2 /2)

VHN = Angka kekerasan Vickers (MPa) P = Beban yang diterapkan ( 200 kgf) D = Panjang diagonal rata-rata (mm)

Ө = Sudut antara permukaan intan yang berlawanan (1360)

Uji kekerasan Vickers banyak dilakukan pada pekerjaan penelitian, karena metode tersebut memberikan hasil berupa skala kekerasan yang kontinu untuk suatu beban tertentu dan digunakan pada logam yang sangat lunak (VHN=5) hingga logam yang sangat keras (VHN 1500).(7)

2.7.3.1 Keuntungan dan Kerugian Kekerasan Vickers

Keuntungan pengukuran kekerasan menurut Vickers adalah :

1. Dengan benda-penekan yang sama kekerasan dapat ditentukan tidak hanya untuk bahan lunak akan tetapi juga untuk bahan keras.

2. Dengan bekas-tekanan yang kecil bahan percobaan merusak lebih sedikit. 3. Pengukuran kekerasan adalah teliti.

4. Kekerasan benda kerja yang amat tipis atau lapisan permukaan yang tipis dapat diukur dengan memilih gaya kecil.

Kerugian pengukuran kekerasan menurut Vickers adalah :

1. Dengan bekas-tekanan yang kecil kekerasan rata-rata bahan yang tidak homogen tidak dapat ditentukan misalnya; besi tuang.

2.7.4 Analisis Mikrostruktur

Untuk menentukan karakter dari struktural suatu material, diperlukan pendekatan yang umum diambil, yakni meneliti material dengan berkas radiasi atau partikel dengan energi tinggi. Scanning Electron Microscope (SEM) dikembangkan untuk mempelajari secara langsung struktur permukaan, mikrostruktur, dan morfologi bahan. Alat SEM yang digunakan pada penelitian ini dilengkapi dengan EDS (Energy Dispersive Spectroscopy). EDS dihasilkan dari Sinar-X karakteristik, yaitu dengan menembakkan sinar-X pada posisi yang ingin kita ketahui komposisinya. Maka setelah ditembakkan pada posisi yang diinginkan maka akan muncul puncak – puncak tertentu yang mewakili suatu unsur yang terkandung.

Scanning Electron Microscope (SEM) merupakan sejenis mikroskop yang menggunakan elektron sebagai pengganti cahaya untuk melihat benda dengan resolusi tinggi. Analisa SEM bermanfaat untuk mengetahui mikrostruktur (termasuk porositas dan bentuk retakan) benda padat. Berkas sinar elektron dihasilkan dari filamen yang dipanaskan, disebut electron gun. Cara kerja SEM adalah gelombang elektron yang dipancarkan electron gun terkondensasi dilensa kondensor dan terfokus sebagai titik yang jelas oleh lensa objekstif. Scanning coil yang diberi energi menyediakan medan magnetik bagi sinar elektron. Berkas sinar elektron yang mengenai cuplikan menghasilkan elektron sekunder dan kemudian dikumpulkan oleh detektor sekunder atau detektor backscatter. Gambar yang dihasilkan terdiri dari ribuan titik berbagai intensitas dipermukaan Cathoda Ray Tube (CRT) sebagai topografi gambar. Pada sistem ini berkas elektron dikonsentrasikan pada specimen, bayangannya diperbesar dengan lensa objektif dan diproyeksikan pada layar.

Cuplikan yang akan dianalisis dalam kolom SEM perlu dipersiapkan dahulu, walaupun telah ada jenis SEM yang tidak memerlukan pelapisan (coating) cuplikan. Terdapat tiga tahap persiapan cuplikan, antaralain:

1. Plat dipotong dengan menggunakan gergaji intan. Seluruh kandungan air, larutan dan semua benda yang dapat menguap apabila divakum, dibersihkan. 2. Cuplikan dikeringkan pada suhu 60°C minimal selama 1 jam.

Sistem penyinaran dan lensa pada SEM sama dengan mikroskop cahaya biasa. Pada pengamatan yang menggunakan SEM lapisan cuplikan harus bersifat konduktif agar dapat memantulkan berkas elektron dan mengalirkannya ke ground.

BAB III

METODOLOGI PENELITIAN

3.1Peralatan dan Bahan – Bahan

3.1.1 Peralatan

1. Rectifier (Buatan P2F LIPI)

Berfungsi sebagai pengubah arus listrik dari arus AC ke DC dan dilengkapi dengan pengontrol tegangan (volt) dan arus (0-5A) yang mengalir dalam katoda dan anoda.

2. Wadah

Berfungsi untuk tempat larutan elektrolit, larutan pencuci dan air pembilas. 3. Kertas Pasir (emery paper) grid 150, 400, 600, 800, dan 1200

Berfungsi untuk membersihkan dan memperhalus permukaan baja. 4. Gelas Ukur

Berfungsi sebagai pengukur larutan elektrolit , aquades dan nanopure water 5. Electronic balance (merek Sartorius tipe Cp 225 D buatan jerman)

Berfungsi untuk menimbang massa bahan sebelum dan sesudah dilapisi. 6. Stopwatch

Berfungsi untuk menghitung lamanya waktu pelapisan dengan arus yang di variasikan.

7. Hair Dryer

Berfungsi untuk mengeringkan sampel setelah pencucian. m 8. Doctor-lab

Berfungsi sebagai alat pengasah logam agar permukaannya terlihat halus. 9. Ultrasonic cleaner

10. Pengaduk magnetik (magnetic stirrer) merek REXIM Tipe RS-4A. Untuk mengaduk larutan elektrolit maupun suspensi agar homogen 11. Jangka sorong

Untuk mengukur dimensi sampel.

12. Peralatan electroplating, terdiri dari bak elektroplating yang dilengkapi dengan

pengontrol suhu Thermo Robo TR-1A dan magnetic stirrer F-624N serta

dihubungkan ke power supply sebagai pengatur arus DC, tegangan, dan kerja

elektroda.

13. Bejana electroplating, terdiri dari gelas beaker beserta tutup dan pipa kaca beserta penyekat

Untuk wadah larutan elektrolit dan sampel yang akan dilapisi 14. Ceramic crucible

Tempat untuk meletakkan sampel yang dikubur dalam pack mixture 15. Penjepit sampel

Untuk memasukkan dan mengeluarkan sampel dari furnace

16. Horizontal heated furnace yang dilengkapi dengan tabung argon (buatan P2F LIPI Tangerang)

Untuk memanaskan sampel pada lingkungan inert dalam proses pack cementation

17. Cetakan resin

Untuk wadah sampel yang akan diresin 18. Cutting machine

Untuk memotong sampel yang akan diuji SEM

3.1.2 Bahan-Bahan

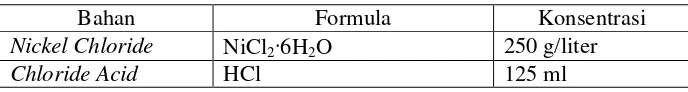

3.1.2.1Bahan pada Metode Electroplating

Tabel 3.1 Komposisi Larutan Elektrolit Ni-strike

Bahan Formula Konsentrasi

Nickel Chloride NiCl2⋅6H2O 250 g/liter

Tabel 3.2 Komposisi Larutan Elektrolit Ni-watts

Bahan Formula Konsentrasi

Nickel Chloride NiCl2⋅6H2O 45 g/liter

Nickel Sulphate NiSO4⋅6H2O 330 g/liter

Boric Acid H3BO3 40 g/liter

Cobalt Sulfate CoSO4.7H2O 3,3 g/liter

1) NiSO4⋅6H2O (Nickel(II) Sulfate Hexahydrate)

a. Wujud fisik: Serbuk berwarna hijau kebiruan

b. Produksi: Kanto Chemical Co. Inc., Tokyo, Japan

c. Purity: 99,0 – 100%

a. Wujud fisik: Serbuk berwarna putih

b. Produksi: Kanto Chemical Co. Inc., Tokyo, Japan

4. Calcium (Ca)

: Max. 0,001%

3. NiCl2⋅6H2O (Nickel(II) Chloride Hexahydrate) a. Wujud fisik: Serbuk berwarna hijau muda

b. Produksi: Kanto Chemical Co. Inc., Tokyo, Japan

c. Purity: 98%.

4. CoSO4.7H2O (Cobalt (II) Sulfate Heptahydrate)

a. Wujud fisik: Serbuk berwarna merah muda

b. Produksi: Kanto Chemical Co. Inc., Tokyo, Japan

c. Purity: 99%

5. Nanopure water, resistivitas 12 MΩ untuk melarutkan komposisi bahan-bahan

6. Larutan aseton merek Merck KgaA, 64271 Darmstandt, Germany 7. Baja karbon komersial sebagai katoda, terletak di terminal negatif (-) 8. Nikel sebagai anoda, terletak di terminal positif (+)

3.1.2.2Bahan pada Metode Pack Cementation

Tabel 3.3 Komposisi Pack Mixture

Bahan Formula Konsentrasi

Kromium Cr 15 g

Alumina Al2O3 30 g

Ammonium Chloride NH4Cl 4 g

1) Al2O3

a. Nama: Aluminium oxide (α-type) b. Wujud fisik: Serbuk berwarna putih

c. Produksi: Kanto Chemical Co. Inc., Tokyo, Japan

1 Purity : Min. 99,0% 2 Soluble in water : Max. 0,005% 3 Loss on ignition : Max. 1,0% 4 Chloride (Cl) : Max. 0,001% 5 Sulphate (SO4) : Max. 0,005%

6 Heavy metals (Pb) : Max. 5 ppm

7 Iron (Fe) : Max. 0,01%

8 Ammonium (NH4) : Max. 0,005% 2) Cr (Chromium)

a. Wujud fisik: Serbuk berwarna abu-abu

b. Produksi: Kanto Chemical Co. Inc., Tokyo, Japan

c. Purity: 98%.

3) NH4Cl (ammonium chloride), berbentuk serbuk dengan warna putih

4) Na2SiO3 (sodium silicate), atau biasa disebut water glass

5) Clay dan air

3.1.2.3Bahan pada Metode Preparasi Uji SEM

1) CuSO4 (Copper Sulfat)

2) H2SO4 97%

3) Aquades

4) Resin

3.2 Diagram Alir Penelitian

3.2.2 Diagram Alir Electroplating

Gambar 3.2 Diagram alir electroplating

3.2.3 Diagram Alir Pack Cementation

Gambar3.3 Diagram alir Pack-Cementation

Substrat baja Pelat Nikel Larutan Ni-strike Larutan Ni-watt

Electroplating 1

(Ni-strike plating±1-2µm) Sumber arus 3A, selama ±30s,

temperatur ruang

Lapisan NiCo pada substrat baja YES

3.3 Variabel Eksperimen

3.3.1 Variabel Penelitian

Variabel penelitian adalah material yang dilapisi dan material tanpa lapisan

3.3.2 Variabel Percobaan yang Diuji

a. Sifat Fisis

- Ketebalan (Thickness)

- Ketahanan Korosi (Corrosion Resistance) b. Sifat Mekanik

- Kekerasan (Hardness) c. Analisa Mikrostruktur

- SEM dan EDS

3.4 Prosedur Penelitian

3.4.1 Metode Polishing substrat

Substrat yang akan dilapisi terlebih dahulu dipotong berbentuk plat. Dengan dengan dimensi panjang, lebar, dan tinggi.

1. Disiapkan emery paper grid 150, 400, 600, 800, 1200

2. Substrat digosok pada emery paper mulai dari yang grade terkecil pada air yang mengalir

3. Diulangi langkah 2 untuk grade yang lebih besar / halus sampai baja mengkilap

4. Substrat dicuci dengan aquades 5. Dikeringkan dengan hair dryer

6. Dilanjutkan dengan penimbangan substrat

3.4.2 Persiapan Electroplating NiCo 1%

3.4.2.1 Membuat larutan Ni-strike

Wadah yang digunakan dicuci dengan menggunakan nanopure water. Penimbangan bahan menggunakan spatula nonlogam.

1. Ditimbang NiSO4.6H2O : 165 gram

2. Dituang HCl 37 : 67,5 ml pada gelas ukur

3. Dicampur NiCl2.6H2O + 300 ml nanopure water kedalam wadah dan diaduk dengan magnetik stirrer

4. Dimasukkan HCl 37 kedalam campuran larutan

5. Ditambahkan nanopure water sehingga volume larutan menjadi 500 ml

3.4.2.2 Membuat larutan Ni-Watt

1. Ditimbang NiSO4.6H2O : 33 g 2. Ditimbang NiCl2.6H2O : 4,5 g 3. Ditimbang H3BO3 : 4 g 4. Ditimbang CoSO4. 6H2O : 0,33 g

5. Keempat bahan dicampur dengan 100 ml nanopure water dalam wadah 6. Diaduk dengan magnetik stirrer selama 2 jam.

3.4.3 Metode Electroplating

1. Substrat yang sudah ditimbang dicuci dengan aseton yang dimasukkan kedalam ultrasonic cleaner selama 5 menit

2. Sampel diambil dengan pinset dan dicuci dengan air

Gambar 3.4 Electroplating Ni-Strike

4. Dilakukan elektroplating dengan larutan Ni-strike selama 30 detik dengan arus 3 ampere.

5. Substrat dicuci dengan aquades

6. Dinyalakan water bath dan suhu diset pada 50°C 7. Dinyalakan magnetik stirrer

8. Substrat dielektroplating dengan larutan Ni-Watt selama 120 menit didalam water bath diatas magnetik stirrer dan diatur arus sesuai dengan luasan substrat, rapat arus ≈20 mA/cm2. Rapat arus (J)=I/A.

9. Setelah selesai, sampel diangkat dari bath, dicuci dengan aquades dan dikeringkan dengan hair driyer

10. Dilakukan penimbangan dan perhitungan selisih massa sebelum dan sesudah plating.

3.4.4 Persiapan Pack Cementation

3.4.4.1Membuat Serbuk Pack Mixture

1. Ditimbang Cr : 15 g 2. Ditimbang Al2O3 : 30 g 3. Ditimbang NH4Cl: 4 g

NH4Cl merupakan aktivator yang berfungsi untuk mempercepat proses difusi Cr menuju substrat, sedangkan Al2O3 adalah balance inert filter yang berfungsi mencegah terjadinya reaksi antara Cr dengan NH4Cl.

3.4.5 Metode Pack Cementation

1. Pack Mixture yang telah dibuat digunakan untuk membungkus sampel dalam wadah ceramic crucible.

2. Sampel dibungku hingga semua permukaannya bersentuhan langsung dengan Pack Mixture

3. Ceramic crucible ditutup dan disegel dengan semen berbasis alumina Pembuatan semen dilakukan dengan cara mencampurkan water glass dengan air dan ditambahkan clay. Semen dioleskan secara merata pada tutup crucible kemudian dikeringkan pada temperatur 80ºC selama 24 jam. Gunanya selain mengeraskan semen, pengeringan ini juga bertujuan untuk menghilangkan kelembapan pada Pack Mixture.

4. Pack cementation dilakukan dengan menempatkan crucible pada tungku atau horizontal heated furnace.

5. Pemanasan diawali dengan menaikkan temperatur tungku dari temperatur ruang selama 2 jam hingga mencapai 800°C, kemudian ditahan selama 10 jam.

6. Dialirkan Argon dengan laju alir 50 ml/menit dan tekanan 1 atm ketungku untuk menciptakan lingkungan inert.

7. Setelah ditahan selama 10 jam, sampel didinginkan hingga temperatur ruang kemudian dipindahkan dariPack Mixture.

3.4.6 Metode Preparasi Sampel SEM dan EDS

Untuk menyiapkan uji SEM, sampel perlu dicetak dalam cairan resin. Namun, sebelumnya sampel terlebih dulu dilapisi dengan tembaga (Cu). Pelapisan Cu bertujuan untuk menyelaraskan koefisien refleksi antara logam (sampel) dengan resin. Pelapisan Cu dilakukan dengan metode electroplating dengan kuat arus ≈ 1A selama 24 jam. Larutan elektrolit 500 ml dibuat dengan serbuk CuSO4 100 g/liter, H2SO4 100 ml/liter, dan aquades.

Sampel yang telah diberi resin kemudian dipotong dengan menggunakan cutting machine setelah itu diampelas dengan kertas ampelas grid #150, #400, #600, #800, dan #1200. Kemudian sampel di-polish di atas kain bludru yang diberi serbuk alumina ukuran 10 dan 0,05 mikron dengan mesin polisher.

3.5 Pengujian

Pengujian yang dilakukan dalam penelitian ini meliputi: ketebalan, ketahanan korosi, kekerasan (Vickers Hardness) dan analisis mikrostruktur (SEM dan EDS).

3.5.1 Sifat Fisis

3.5.1.1 Ketebalan (Thickness)

3.5.1.2 Ketahanan Korosi (Corrosion Resistance)

Uji korosi pada penelitian ini dilakukan dalam lingkungan basah, yakni dalam larutan HCl. Untuk menentukan laju perubahan massa persatuan luas terhadap waktu, digunakan lartutan HCl 37%. Untuk menentukan laju korosi, digunakan larutan pengkorosi HCl dengan konsentrasi 10% sebagai pendekatan terhadap lingkungan sebenarnya dalam aplikasi material.

a. Untuk mengetahui perubahan massa terhadap waktu.

Sampel yang telah dilapisi diukur luas penampangnya dan dicatat. Sampel ditimbang sebelum direndam dan dicatat nilainya. Dipersiapkan gelas kimia, larutan HCl 37% dimasukkan kedalam gelas kimia sebanyak 10 ml dan diberi tanda untuk setiap jenis sampel. Diukur nilai pH dengan menggunakan pH meter dan dicatat nilainya. Sampel dimasukkan kedalam cairan bersamaan dengan penghitungan waktu. Perubahan yang terjadi diamati dan dicatat. Setelah direndam selama satu jam, sampel diangkat, dibersihkan dengan air mengalir dan dikeringkan. Ditimbang berat akhir dan diukur dimensi akhir sampel, dicatat nilainya. Diukur nilai pH akhir dan dicatat. Dihitung perubahan massa perluasan awal terhadap waktu setiap jam selama lima jam dan dicatat hasilnya.

b. Untuk mengetahui laju korosi sampel

3.5.2 Sifat Mekanik

3.5.2.1 Uji Kekerasan (Vickers Hardness Test)

Sampel yang akan diuji diletakkan pada head mesin uji kekerasan dan dipastikan permukaan benda uji halus dan rata. Fokus pembebanan ditempatkan pada daerah yang telah ditentukan dengan cara melihata pada lensa okuler. Beban utama 200 kgf dan beban akan turun menekan bahan uji, ditahan selama 30 detik. Permukaan yang akan diamati harus dalam kondisi datar dan fokus.

Pengujian sebanyak lima kali pada masing-masing sampel pada permukan atas dan bawah sampel uji. Panjang masing-masing diagonal diukur dari hasil penekanan sehingga nilai kekerasan yang terukur dapat dibaca. Proses selanjutnya yaitu perhitungan hasil uji kekerasan Vickers sesuai dengan persamaan (2.5).

3.5.3 Analisa Mikrostruktur

3.5.3.1 Analisa SEM dan EDS

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Penelitian

4.1.1 Sifat Fisis

4.1.1.1 Hasil Pengujian Ketebalan

Dari hasil percobaan menggunakan perhitungan matematis, maka ketebalan lapisan yang terbentuk pada substrat yang dilapisi dapat diperoleh dengan menggunakan rumus persamaan (2.3).

Perhitungan salah satu tebal lapisan plating pada substrat Fe adalah sebagai berikut;

Sampel uji Fe dengan kuat arus 0,11 A. Diketahui: densitas (ρ) = 8,9522 gr/cm3

Panjang (p) = 1,57 cm lebar (l) = 1,50 cm tebal (t) = 0,13 cm massa awal (m0) = 2,366 gr massa akhir (m1) = 2,600 gr waktu lapis(t)= 2 jam Ditanya: tebal lapisan (T)= ?

Penyelesaian: A= 2 ((p x l)+(p x t)+(l x t))

A= 2 ((1,57x1,50)+(1,57x0,13)+(1,50x0,12) A= 5,508 cm2

Tebal lapisan yang terbentuk:

Tabel 4.1 Tebal Lapisan NiCo

No Luas Sampel

4.1.1.2 Hasil Pengujian Korosi

a. Hasil pengukuran perubahan massa per luas awal untuk lingkungan HCl 37% yang diukur tiap-tiap jam selama lima jam dapat dilihat dalam tabel 4.2 berikut ini.

Tabel 4.2 Perubahan Massa Per luas Awal

Jam