PENGARUH VARIASI PUTARAN MESIN TERHADAP KEBISINGAN (NOISE) PADA KNALPOT KOMPOSIT YANG DILENGKAPI SALURAN DALAM GANDA

PADA MOBIL BENSIN KIJANG 7K TESIS

OLEH SUPRIYADI 057015009/TM

PROGRAM MAGISTER TEHNIK MESIN FAKULTAS TEHNIK

UNIVERSITAS SUMATERA UTARA MEDAN

PENGARUH VARIASI PUTARAN MESIN TERHADAP NOISE PADA KNALPOT KOMPOSIT YANG DILENGKAPI

SALURAN DALAM GANDA PADA MOBIL BENSIN KIJANG 7K

TESIS

Untuk Memperoleh Gelas Magister Teknik Pada Program Studi Teknik Mesin

Sekolah Pasca sarjana Universitas Sumatera Utara

OLEH SUPRIYADI 057015009/TM

PROGRAM MAGISTER TEHNIK MESIN FAKULTAS TEHNIK

UNIVERSITAS SUMATERA UTARA MEDAN

Judul : PENGARUH VARIASI PUTARAN MESIN TERHADAP NOISE PADA KNALPOT KOMPOSIT YANG

DILENGKAPI SALURAN DALAM GANDA MOBIL BENSIN KIJANG 7K

Nama Mahasiswa : Supriyadi Nomor Pokok : 057015009 Program Studi : Teknik Mesin

Menyetujui Komisi Pembimbing

(Dr.-Ing. Ikhwansyah Isranuri) Ketua

(Prof.Dr.Ir. Bustami Syam, MSME) (Prof. Basuki Wirjosentono, MS, Ph.D) Anggota Anggota

Ketua Program Studi Dekan FT-USU

Tanggal Lulus : 25 Pebruari 2010 Telah diuji pada

Tanggal : 25 Pebruari 2010

PANITIA PENGUJI TESIS

Ketua : Dr._ Ing. Ikhwansyah Isranuri

Anggota : 1. Prof. Dr. Ir. Bustami Syam, MSME 2. Prof. Basuki Wirjosentono, MS, Ph.D 3. Ir. Alfian Hamsi, M.Sc

ABSTRAK

Kebisingan di kota umumnya disebabkan suara kendaraan yang melintas di jalan raya. Suara tersebut berasal dari tekanan gas buang dari hasil pembakaran di dalam ruang bakar mesin. Variasi putaran mesin akan mempengaruhi tinggi rendahnya tingkat kebisingan. Semakin tinggi putaran mesin maka semakin tinggi suara kebisingan yang keluar dari knalpot. Knalpot sebagai alat peredam bunyi yang umumnya terbuat dari bahan logam seperti mild steel, aluminium dan bahan lainnya, kurang mampu menurunkan tingkat kebisingan. Hal ini dikarenakan material tersebut mempunyai nilai koefisien serap bunyi yang kecil. Riset ini bertujuan membandingkan 3 jenis knalpot. Knalpot pertama yakni knalpot standar yang terbuat dari bahan mild steel, knalpot kedua yaitu knalpot komposit saluran tunggal dan knalpot ketiga, yakni knalpot komposit saluran ganda. Ketiga knalpot yang diriset tersebut mempunyai konstruksi dan isi di dalamnya sama dengan yang lain. Mesin yang digunakan pada riset tersebut adalah mesin kijang bensin 7K yang ditempatkan pada stand mesin (engine stand). Variasi putaran yang dilakukan pada mesin 900 rpm, 1500 rpm, 2000 rpm, 2500 rpm dan 3000 rpm. Pengukuran tingkat tekanan bunyi dilakukan dengan jarak 1 meter dari tabung knalpot dengan metode setengah bola. Hasil pengujian pada knalpot standar dengan putaran 900 rpm sampai 3000 rpm diperoleh nilai tekanan bunyi rata-rata sebesar 27,98134 dB dan pada knalpot komposit saluran tunggal tekanan bunyi rata-rata 18,57912 dB serta pada knalpot komposit saluran ganda tekanan bunyi rata-rata 13,95578 dB. Dari penjelasan diatas bahwa pada knalpot komposit saluran tunggal yakni mampu menurunkan tingkat tekanan bunyi rata-rata sebesar 9.41 dB, bila dibandingkan dengan knalpot standar pada putaran 900 sampai 3000 rpm. Kemudian pada knalpot komposit saluran ganda mampu menurunkan tingkat tekanan bunyi rata-rata sebesar 14.03 dB, jika dibandingkan dengan knalpot standar pada putaran mesin 900 sampai 3000 rpm. Hasil riset menyimpulkan bahwa knalpot komposit saluran ganda dapat menurunkan kebisingan sebesar 39,98 % dibanding dengan knalpot standar.

ABSTRACT

Noise in the town is mostly caused by the traffic of cars. It comes from the exhaust gas pressure in the engine chamber. Engine revolution will cause the noise level rises or increases. If revolution of the engine is high, the noise level outside from the silencer rises. Silencer as equipment of reduction of the noise is generally made of metal such as mild steel, aluminium, or aluminium alloys, the materials had been found not good in reducing the noise, because they have low absorbtion coefficient. This research compares the performance of three kinds of silencers. The first silencer made of mild steel, is called standard silencer. The second silencer body is made from the composite material, but the inner construction of the second silencer is the same with the first silencer. The body of the third silencer is made of composite material.The third silencer is eqquiped with double intake port. The research used petrolium 7K stationary engine. The engine setup of the revolution of engine is 900 rpm,1500 rpm, 2000 rpm, 2500 rpm, 3000 rpm. Meassurement of the noise level uses a half ball method. Meassurement of the level noise is conducted by SPL meter is plared 1 m from silencer. Results of the research show that standard silencer generate the noise up to 27,98134 dB, composite silencer is 18,57912 dB and inner tubes composite silencer is 13,95578 dB. It was found that the inner tubes composite silencer can be able to reduce the noise 14,03 dB compared to standard silencer using engine revolution of 900 rpm until 3000 rpm. The second silencer is be able to reduce the noise up to 9.41 dB compared to standard silencer with the revolution engine of 900 rpm until 3000 rpm. Result of research shows that the inner tubes composite silencer is be able to reduce noise up to 39,98 % compared to standard silencer.

KATA PENGANTAR

Segala Puji bagi Allah yang telah memberikan limpahan Rahmat dan Nikmat

kesehatan dan kelapangan waktu sehingga dapat diselesaikan penulisan Tesis yang

berjudul : PENGARUH VARIASI PUTARAN MESIN TERHADAP NOISE PADA KNALPOT KOMPOSIT YANG DILENGKAPI SALURAN DALAM GANDA PADA MOBIL BENSIN KIJANG 7K

. Dalam kesempatan ini saya mengucapkan rasa terima kasih yang sebesar- besarnya

kepada, Dr . Ing - Ikhwansyah Isranuri, selaku ketua pembimbing , Prof. Dr. Ir. Bustami

Syam, MSME selaku anggota pembimbing dan sekaligus ketua Program Studi Pasca

Sarjana Tehnik Mesin USU Medan, serta kepada Prof.Basuki Wirjosentono,MS, Ph.D,

dan juga kepada Direktur Program Pasca Sarjana Prof. Dr. Ir. T. Chairun Nisa B, MSc,

dan tak lupa kepada rekan–rekan mahasiswa, dan seluruh personil adaministratif di

Program Magister Tehnik Mesin USU Medan

Penulis menyadari bahwa Tesis ini masih terdapat kekurangan, untuk ini tentunya

penulis mengharap kritik dan saran yang membangun .

Medan , Januari 2010

Penulis

DAFTAR RIWAYAT HIDUP

Nama : SUPRIYADI

Tempat /Tgl lahir : Medan /13 Pebruari 1961

Agama : Islam

Status : Kawin

Alamat : Kompleks Perumahan Sri Gunting

Blok 8 No 85 Sunggal

Latar belakang Pendidikan : 1968-1973 SD Muhammadiyah Sei Sikambing C

1974-1976 ST Negri 2 Medan

1977-1981 STM Negri 2 Medan

1983-1989 ITM Medan

Pengalaman Kerja : 1981-1981 di PT Inalum Kuala Tanjung (Asahan)

1982-2008 di P4 TK Medan

Pengalaman Mengajar : 1986-1995 D3GK Otomotif PPPGT Medan

1996-2008 Program Pelatihan Ketrampilan Guru

SMK Teknologi Wilayah Sumatera dan Kalimantan

DAFTAR ISI

Halaman

ABSTRAK ... i

ABSTACT ... ii

KATA PENGANTAR ... iii

DAFTAR RIWAYAT HIDUP ... iv

DAFTAR ISI ... v

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xvii

DAFTAR ISTILAH . ... xvii

BAB 1. PENDAHULUAN ... .. 1

1.1. Latar Belakang ... 1

1.1.1. Pendahuluan... ... 1

1.1.2. Penelitian yang dilakukan terhadap knalpot ... 3

1.1.3. Road Map Penelitian ... 6

1.2. Perumusan Masalah ... 7

1.3. Tujuan Penelitian ... 7

1.4. Manfaat Penelitian ... 8

BAB 2. TINJAUAN PUSTAKA ... 9

2.1. Bunyi ... 9

2.2. Bising ... 11

2.3. Mesin Sebagai Sumber Kebisingan ... 12

2.4. Knalpot ... 14

2.5. Knalpot Komposit ... 16

2.6.1. Klasifikasi komposit ... 17

2.6.2. Keunggulan bahan komposit ... 18

2.7. Penyerapan Bunyi Pada Material ... 19

2.8. Hubungan Kecepatan Gas Terhadap Bahan dan Temperatur ... 21

2.9. Hubungan Radiasi dan Intensitas Bunyi ... 22

2.10. Hubungan Kecepatan Gas,Frekwensi,Tekanan Bunyi dan Daya Bunyi ... 23

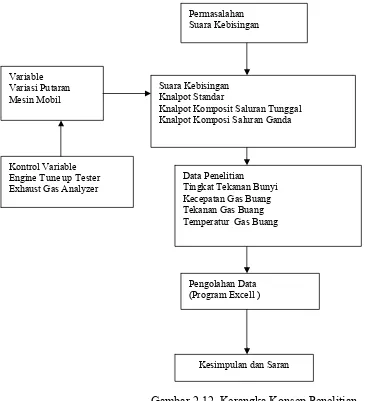

2.11. Kerangka Konsep ... 29

BAB 3. METODE PENELITIAN ... 30

3.1. Tempat dan Waktu ... 30

3.1.1. Tempat ... 30

3.1.2. Waktu ... 30

3.2. Bahan dan Alat ... 30

3.2.1. Bahan ... 30

3.2.2. Alat Pengujian ... 31

3.3. Variabel yang diamati ... 31

3.4. Rancangan Kegiatan ... ... 32

3.4.1. Pembuatan Knalpot ... 32

3.4.2. Persiapan alat ... 34

3.4.3. Pelaksanaan Pengujian ... 34

3.5. Metode pengukuran ... 35

3.6. Pengukuran dan Pengolahan Data ... 39

3.7. Aliran Pelaksanan Penelitian ... 39

4.2. Pembahasan ... 42

4.2.1. Anallisa Karakteristik Kebisingan Suara Knalpot ... 42

4.2.2. Perbandingan Tingkat Tekanan Bunyi Rata-rata pada Ketiga Knalpot ... 44

4.2.3. Perbandingan Tingkat Daya Bunyi Rata-rata pada ketiga Knalpot ... 46

4.2.4. Hubungan Kenaikan Putaran Mesin Terhadap Kebisingan.. 48

4.2.5. Perbandingan Tingkat Tekanan Bunyi Rata-rata Teori Dibanding denganTingkat Tekanan Bunyi Praktek ... 50

4.3. Analisa Kebisingan pada Bagian Dalam Knalpot ... 53

4.4. Rugi-rugi Bunyi di Dalam Tabung Knalpot ... 57

4.5. Perbandingan Tingkat Daya Bunyi pada Setiap Kamar Knalpot.. 63

4.6. Sifat dan Karakteristik Knalpot Saluran Ganda ... ... 66

BAB 5. KESIMPULAN DAN SARAN ... 72

5.1. Kesimpulan ... 72

5.1.1. Kebisingan pada Bagian Luar Tabung Knalpot... 72

5.1.2. Kebisingan pada Bagian Dalam Tabung Knalpot ... 73

5.1.3. Rugi-rugi Bunyi Dalam Tabung Knalpot ... 73

5.2. Saran ... 74

DAFTAR KEPUSTAKAAN ... 76

LAMPIRAN ... 78

DAFTAR TABEL

Halaman

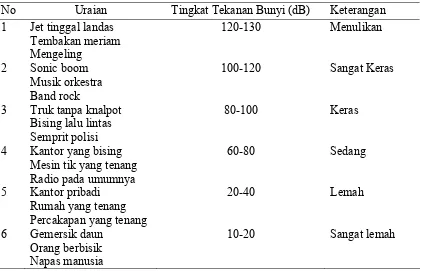

Tabel 2.1 Kondisi Akustik Lingkungan Kita 11

Tabel 2.2 Kondisi Proses Kerja Motor 4 Tak 13

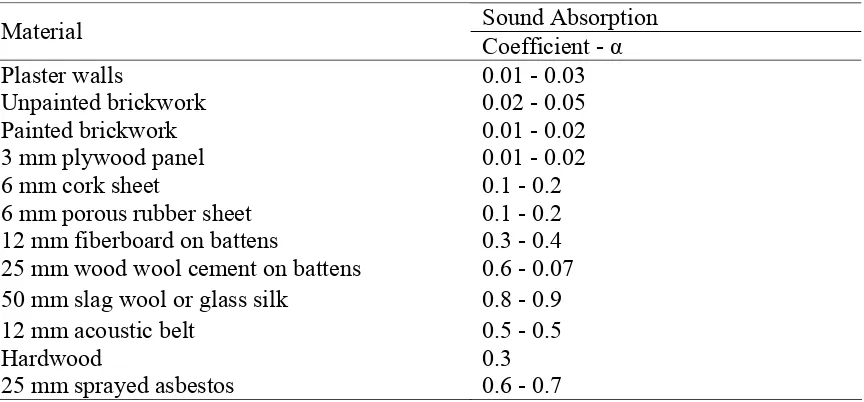

Tabel 2.3 Koefisien Serap Bunyi (α) dari Beberapa Material 21

Tabel 3.1 Ukuran Knalpot Standar 36

Tabel 4.1 Hasil Pengukuran Tingkat Kebisingan Knalpot Standar 44

Tabel 4.2 Hasil Pengukuran Tingkat Kebisingan Knalpot Komposit

Saluaran Tunggal

44

Tabel 4.3 Hasil Pengukuran Tingkat Kebisingan Knalpot Komposit

Saluaran Ganda

45

Tabel 4.4 Hasil Perhitungan Kebisingan pada Knalpot Standar 46

Tabel 4.5 Hasil Perhitungan Kebisingan pada Knalpot Komposit

Saluran Tunggal

47

Tabel 4.6 Hasil Perhitungan Kebisingan pada Knalpot Komposit

Saluran Ganda

47

Tabel 4.7 Tingkat Tekanan Bunyi rata-rata (Lw) pada ketiga Jenis

Knalpot

48

Tabel 4.8 Tingkat Daya Bunyi Rata–rata (lav) pada ketiga Jenis Knalpot 50

Tabel 4.9 Hasil Perhitungan Kenaikan Tekanan Bunyi Rata-rata (Lw)

pada Ketiga Jenis Knalpot

52

Tabel 4.10 Hasil Perhitungan Penurunan Tekanan Bunyi Rata-rata (Lav)

pada Ketiga Jenis Knalpot

54

Tabel 4.11 Hasil Perhitungan Kebisingan Dalam Tabung Knalpot Standar 57

Tabel 4.12 Analisa Tingkat Daya Bunyi pada Sumber Bunyi Ketiga Jenis

Knalpot

Tabel 4.13 Kerugian Bunyi dalam Tabung Knalpot Standar 63

Tabel 4.14 Kerugian Bunyi dalam Tabung Knalpot Komposit Saluran

Tunggal

63

Tabel 4.15 Kerugian Bunyi dalam Tabung Knalpot Komposit Saluran

Ganda

63

Tabel 4.16 Tingkat Daya Bunyi di dalam Tabung Knalpot Standar 66

Tabel 4.17 Perbedaan Tingkat Daya Bunyi Rata-rata Teoritis Dibanding

Tingkat Daya Bunyi Rata-rata Praktek (dB) pada Knalpot

Standar

67

Tabel 4.18 Perbedaan Tingkat Daya Bunyi Rata-rata Teoritis Dibanding

Tingkat Daya Bunyi Rata-rata Praktek (%) pada Knalpot

Standar

68

Tabel 4.19 Perbedaan Tingkat Daya Bunyi Rata-rata Teoritis Dibanding

Tingkat Daya Bunyi Rata-rata Praktek pada Knalpot

Komposit Saluran Tunggal

68

Tabel 4.20 Perbedaan Tingkat Daya Bunyi Rata-rata Teoritis Dibanding

Tingkat Daya Bunyi Rata-rata Praktek pada Knalpot

Komposit Saluran Ganda

69

Tabel 4.21 Hubungan Variasi Putaran Mesin dibanding Tingkat Tekanan

Bunyi Rata-rata pada Knalpot Komposit Saluran Ganda

70

Tabel 4.22 Hubungan Variasi Putaran Mesin dibanding Tingkat Daya

Bunyi pada Knalpot Komposit Saluran Ganda

71

Tabel 4.23 Hubungan Kecepata Gas terhadap Tingkat Tekanan Bunyi

pada Knalpot Komposit Saluran Ganda

72

Tabel 4.24 Rugi-Rugi Bunyi Dalam Tabung Knalpot Komposit Saluran

Ganda

DAFTAR GAMBAR

Halaman

Gambar 2.1 Situasi akustik tiga elemen 8

Gambar 2.2 Perubahan tekanan dan getaran garpu tala 8

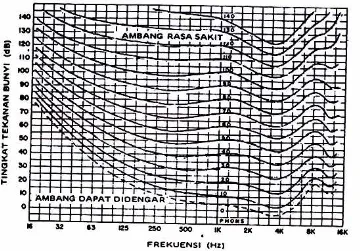

Gambar 2.3 Grafik countour kekerasan bunyi 10

Gambar 2.4 Proses kerja motor bensin 4 tak 12

Gambar 2.5 Gas buang yang masuk dalam tabung knalpot 13

Gambar 2.6 Aliran gas pada knalpot komposit saluran ganda 15

Gambar 2.7 Isi dalam knalpot komposit saluran ganda 15

Gambar 2.8 Knalpot komposit saluran ganda 15

Gambar 2.9 Pemantulan dan penyerapan bunyi pada dua media akustik 18

Gambar 2.10 Pemantulan dan penyerapan energi bunyi pada media akustik 19

Gambar 2.11 Gelombang longitudinal 25

Gambar 2.12 Kerangka konsep penelitian 26

Gambar 3.1 Bentuk luar knalpot standar 29

Gambar 3.2 Konstruksi bagian dalam knalpot standar dan knalpot

komposit saluran tunggal 29

Gambar 3.3 Konstruksi bagian dalam knalpot standart dan aliran gas

buang dalam knalpot 30

Gambar 3.4 Konstruksi bagian dalam knalpot komposit saluran ganda 30

Gambar 3.5 Konstruksi bagian dalam knalpot komposit saluran dalam

ganda dan aliran gas buang dalam knalpot 30

Gambar 3.6 Ukuran luar knalpot standar 31

Gambar 3.7 Ukuran luar knalpot standar 31

Gambar 3.8 Belahan knalpot komposit saluran tunggal dan knalpot

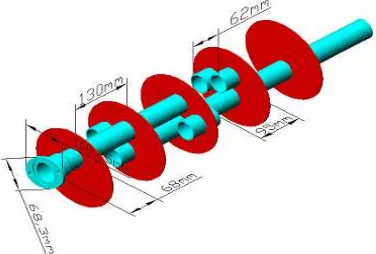

Gambar 3.10 Saluran pipa di dalam knalpot komposit saluran ganda 32

Gambar 3.11

Skema pengukuran setengah bola dengan jarak 1 meter dari

titik pengukuran 34

Gambar 3.12

Pengukuran kebisingan atau tingkat tekanan bunyi dengan

spl meter pada jarak 1 meter 35

Gambar 3.13 Posisi titik pengukuran kebisingan 35

Gambar 3.14 Pengukuran tekanan pada tabung knalpot 36

Gambar 3.15 Garis koordinat pengukuran setengah bola 36

Gambar 3.16 Pengukuran setengah bola 36

Gambar 3.17 Pengukuran sound pressure level 37

Gambar 3.18 Set up alat engine tune up tester 38

Gambar 3.19 Set up alat exhaus gas analyzer 39

Gambar 3.20 Persiapan pengoperasian mesin 40

Gambar 3.21 Sound pressure level meter 40

Gambar 3.22 Exhaust gas analyser ( star gas 889 ) 40 Gambar 3.23 Engine tune up tester ( Okuda Koki ea-800a) 41

Gambar 3.24 Diagram alir penelitian 42

Gambar 4.1 Titik pengukuran pada tabung knalpot 44

Gambar 4.2 Titik pengukuran tingkat tekanan bunyi pada knalpot 45

Gambar 4.3

Arah pengukuran tingkat tekanan bunyi pada sumbu X,Y,Z

dengan jarak 1 meter 45

Gambar 4.4 Memanaskan dan memeriksa kondisi mesin 46

Gambar 4.5

Mengukur tingkat tekanan bunyi dengan jarak 1 meter pada

permukaan knalpot 46

Gambar 4.7 Knalpot komposit 47

Gambar 4.8 knalpot standar yang dipasang pada mobil 47

Gambar 4.9 Pengukuran tekanan bunyi pada 3 bidang koordinat 48

Gambar 4.10 Grafik tingkat daya bunyi rata-rata (Lw) ketiga knalpot yang

di uji 53

Gambar 4.11 Grafik tingkat tekanan bunyi rata-rata (Lav) pada ketiga

knalpot yang di uji 53

Gambar 4.12 Penurunan tingkat tekanan bunyi rata-rata pada ketiga

knalpot 57

Gambar 4.13 Aliran gas dalam tabung knalpot standar 58

Gambar 4.14 Aliran gas dalam tabung knalpot komposit saluran ganda 58

Gambar 4.15 Grafik tingkat daya bunyi berbanding putaran pada knalpot

DAFTAR ISTILAH

Notasi/ simbol Satuan

N = Putaran Mesin rpm

c = Kecepatan Gas m/s

ρ = Masa Jenis kg/m3

m = Masa Knalpot kg

ΔP = Tekanan Gas pa

A = Luas Penampang Tabung / Pipa m2

Wa = Daya Akustik Watt

Lav = Tingkat Tekanan Bunyi Rata-rata dB

Li = Tingkat Daya Bunyi dB

I = Intensitas Bunyi Watt/m2

t = Temperatur °C/ °K

P = Tekanan bunyi pa

d = Diameter Pipa /Tabung m

f = Frekwensi Hz

cl = Cepat Rambat Bunyi m/dt

TL = Transmisi Loss dB

NR = Noise Reduction dB

= Poisson ratio dB

ABSTRAK

Kebisingan di kota umumnya disebabkan suara kendaraan yang melintas di jalan raya. Suara tersebut berasal dari tekanan gas buang dari hasil pembakaran di dalam ruang bakar mesin. Variasi putaran mesin akan mempengaruhi tinggi rendahnya tingkat kebisingan. Semakin tinggi putaran mesin maka semakin tinggi suara kebisingan yang keluar dari knalpot. Knalpot sebagai alat peredam bunyi yang umumnya terbuat dari bahan logam seperti mild steel, aluminium dan bahan lainnya, kurang mampu menurunkan tingkat kebisingan. Hal ini dikarenakan material tersebut mempunyai nilai koefisien serap bunyi yang kecil. Riset ini bertujuan membandingkan 3 jenis knalpot. Knalpot pertama yakni knalpot standar yang terbuat dari bahan mild steel, knalpot kedua yaitu knalpot komposit saluran tunggal dan knalpot ketiga, yakni knalpot komposit saluran ganda. Ketiga knalpot yang diriset tersebut mempunyai konstruksi dan isi di dalamnya sama dengan yang lain. Mesin yang digunakan pada riset tersebut adalah mesin kijang bensin 7K yang ditempatkan pada stand mesin (engine stand). Variasi putaran yang dilakukan pada mesin 900 rpm, 1500 rpm, 2000 rpm, 2500 rpm dan 3000 rpm. Pengukuran tingkat tekanan bunyi dilakukan dengan jarak 1 meter dari tabung knalpot dengan metode setengah bola. Hasil pengujian pada knalpot standar dengan putaran 900 rpm sampai 3000 rpm diperoleh nilai tekanan bunyi rata-rata sebesar 27,98134 dB dan pada knalpot komposit saluran tunggal tekanan bunyi rata-rata 18,57912 dB serta pada knalpot komposit saluran ganda tekanan bunyi rata-rata 13,95578 dB. Dari penjelasan diatas bahwa pada knalpot komposit saluran tunggal yakni mampu menurunkan tingkat tekanan bunyi rata-rata sebesar 9.41 dB, bila dibandingkan dengan knalpot standar pada putaran 900 sampai 3000 rpm. Kemudian pada knalpot komposit saluran ganda mampu menurunkan tingkat tekanan bunyi rata-rata sebesar 14.03 dB, jika dibandingkan dengan knalpot standar pada putaran mesin 900 sampai 3000 rpm. Hasil riset menyimpulkan bahwa knalpot komposit saluran ganda dapat menurunkan kebisingan sebesar 39,98 % dibanding dengan knalpot standar.

ABSTRACT

Noise in the town is mostly caused by the traffic of cars. It comes from the exhaust gas pressure in the engine chamber. Engine revolution will cause the noise level rises or increases. If revolution of the engine is high, the noise level outside from the silencer rises. Silencer as equipment of reduction of the noise is generally made of metal such as mild steel, aluminium, or aluminium alloys, the materials had been found not good in reducing the noise, because they have low absorbtion coefficient. This research compares the performance of three kinds of silencers. The first silencer made of mild steel, is called standard silencer. The second silencer body is made from the composite material, but the inner construction of the second silencer is the same with the first silencer. The body of the third silencer is made of composite material.The third silencer is eqquiped with double intake port. The research used petrolium 7K stationary engine. The engine setup of the revolution of engine is 900 rpm,1500 rpm, 2000 rpm, 2500 rpm, 3000 rpm. Meassurement of the noise level uses a half ball method. Meassurement of the level noise is conducted by SPL meter is plared 1 m from silencer. Results of the research show that standard silencer generate the noise up to 27,98134 dB, composite silencer is 18,57912 dB and inner tubes composite silencer is 13,95578 dB. It was found that the inner tubes composite silencer can be able to reduce the noise 14,03 dB compared to standard silencer using engine revolution of 900 rpm until 3000 rpm. The second silencer is be able to reduce the noise up to 9.41 dB compared to standard silencer with the revolution engine of 900 rpm until 3000 rpm. Result of research shows that the inner tubes composite silencer is be able to reduce noise up to 39,98 % compared to standard silencer.

BAB 1 PENDAHULUAN 1.1. Latar Belakang

1.1.2. Pendahuluan

Knalpot adalah alat peredam kebisingan pada kendaraan, apakah itu mobil, sepeda

motor, dan lain sebagainya. Untuk tujuan tersebut maka knalpot dirancang sedemikian

rupa agar suara yang keluar tidak begitu keras. Salah satu penyebab utama kebisingan di

kota-kota besar adalah diakibatkan oleh suara knalpot. Knalpot yang terbuat dari bahan

logam, umumnya tidak mampu memberikan tingkat peredaman suara yang besar, oleh

karena itu suara yang keluar menjadi bising.

Kebisingan yang mempunyai nilai diluar ambang batas dapat mengganggu

konsentrasi manusia dan menurunkan tingkat produktivitas dan kinerja manusia, selain itu

dampak lain yang ditimbulkan pada manusia yakni rusaknya koklea telinga, dan naiknya

tekanan darah serta dampak lainnya.

Untuk mengantisipasi suara kebisingan tersebut. Menteri Kesehatan Republik

Indonesia mengeluarkan Peraturan Pemerintah No. 718 /1987 [1], yang isinya yakni

mengatur tingkat kebisingan pada berbagai zona, khususnya untuk zona C. Adapun zona C

tersebutut meliputi daerah perkantoran, perdagangan, serta pemukiman. Batas kebisingan

yang diizinkan pada zona C tersebut yakni antara 50 – 60 dB. Pernyataan tersebut yakni

Dengan dilandasi penjelasan di atas, dimana tingkat kebisingan suara knalpot

ditentukan berbagai macam faktor. Salah satu faktor penyebab kebisingan pada knalpot

tersebut terletak pada penggunaan bahan.Umumnya hampir semua knalpot yang dibuat dari

bahan logam, seperti mild steel, stainless steel, dan alumunium, mempunyai kebisingan

yang tinggi. Sebab bahan-bahan logam tersebut mempunyai tingkat penyerapan bunyi yang

kecil.

Suara kebisingan pada knalpot yang bersumber dari kecepatan gas buang yang

masuk kedalam tabung knalpot melalui pipa penyalur, selalu berubah-ubah sesuai dengan

tingkat variasi putaran mesin. Kecepatan gas yang berubah-ubah tersebut menghantam

bagian dalam knalpot dan dinding knalpot. Bagian yang terkena hantaman gas tersebut

menjadi bergetar, dan getaran tersebut menjalar keseluruh dinding knalpot sehingga

menjadi suara kebisingan. Kecepatan gas buang yang masuk kedalam tabung knalpot,

mempunyai hubungan terhadap variasi putaran mesin. Apabila putaran mesin tinggi, maka

kecepatan gas buang yang masuk dalam tabung knalpot tinggi, maka bunyi yang keluar dari

knalpot semakin tinggi pula tingkat kebisingannya.

Disebabkan oleh permasalahan di atas, penulis ingin membuktikan bahwa bahan

komposit dari jenis Thermosetting diharapkan dapat digunakan untuk menjadi bahan

knalpot. Penelitian ini tentunya sebagai solusi untuk membuktikan bahwa bahan dari

komposit tersebut mampu meredam suara kebisingan. Pada saat ini bahan komposit

salah satu bahan alternatif yang digunakan di segala sisi kehidupan, mulai peralatan rumah

tangga, peralatan kedokteran, peralatan farmasi, dan dunia transportasi, serta peralatan

militer dan pesawat udara. Dari penjelasan di atas, penulis memilih bahan komposit dari

jenis thermosetting sebagai bahan untuk pembalut pada bagian tabung luar knalpot. Hal ini

dikarenakan komposit mempunyai sifat peredam suara yang besar, dan sifat vibrasi yang

lebih baik bila dibandingkan dengan bahan logam. Untuk mendukung pelaksanaan

penelitian ini, kiranya dipandang sangat perlu mengambil pendapat para ahli dan periset

yang telah banyak melakukan penelitian tentang knalpot. Peneliti dan para ahli tersebut,

dalam melakukan riset ada yang menggunakan analisa program komputer dan ada yang

menggunakan metoda pengujian lapangan.

1.1.2. Penelitian yang telah dilakukan terhadap knalpot

Gerges S.N.Y dan Jordan R, et al [2], melakukan pengujian pada Muffler dengan

program komputer TMM (transfer Matrix Method). Analisa ini untuk mendapatkan

transmisiloss dan frekuensi pada knalpot bentuk oval. Pelaksanaan percobaan tersebut

yakni dengan memvariasikan jumlah lubang, panjang saluran masuk, luas penampang, dan

volume knalpot.

Perbedaan tekanan bunyi antara knalpot lama dan baru pada motor diesel telah

diriset dan dianalisa oleh Sanjay S. Gosavi, Vinayak Juge, Mayur M. et al [3], mereka

melakukan penelitian terhadap knalpot tersebut dengan menggunakan Taguchi’s Doe

di beri tekanan udara dengan kompresor. Knalpot yang mereka gunakan adalah knalpot

lama dan knalpot baru. Hasil uji laboratorium tersebut menunjukkan pada knalpot baru

diperoleh penurunan sekitar 10% kebisingan, atau setara dengan 4 dB. Selanjutnya mereka

membandingkan dengan hasil Software Fluent-CDC tool, yang hasilnya tidak begitu jauh

berbeda. Adapun yang menjadi variabel penelitian mereka meliputi panjang saluran,

jumlah lubang, dan diameter oulet pipa.

Jebasinski Roff dan Eberspacher J. et al [4], melakukan pengamatan dengan

menggunakan analisa komputer terhadap tingkat tekanan bunyi pada bermacam-macam

jenis knalpot. Pengamatan tersebut dilakukan pada knalpot yang menggunakan saluran

pipa lurus, pipa berbelok, serta campuran pipa lurus dan berbelok. Analisa tersebut

menggunakan komputer dengan Software Wave dari jenis yang terbaru. Software tersebut

dalam penggunannya dikhususkan untuk menganalisa kerja fluida. Adapun hasil dari

analisa program komputer tersebut menyatakan bahwa tekanan suara knalpot pada putaran

kurang dari 3000 rpm pada ketiga saluran knalpot tersebut hampir sama. Tetapi pada

putaran di atas 3000 rpm mengalami perbedaan yang sangat besar.

Wu T.W et al [5] melakukan penelitian terhadap Reactive Muffler dan Catalic

Converter pada mesin diesel. Reactive Muffler tersebut dipasang pada saluran knalpot dan

kemudian dilakukan pengamatan dengan metode Computer Boundary Element Method

(BEM). Analisa ini menggunakan hambatan Parallel Buffles yang terbuat dari Ceramic

tinggi, akan tetapi tekanan gas yang keluar dari Converter Catalitic menjadi rendah.

Ben S. Carl Cazzolo, Howard Q., Hansen Colin, et al [6], melakukan penelitian

tentang resonansi pada knaplot dengan model Rhomboid Quarte wave. Pengamatan

terhadap resonansi tersebut dilakukan dengan menggunakan metoda Finite Element (FEA)

pada 2 model Rhomboid, yakni Single Cell dan Double Cell dengan ketebalan dinding yang

berbeda. Hasil penelitian ini menyatakan semakin tebal dinding knalpot, maka semakin

tinggi pula transmision loss yang terjadi.

Penelitian tentang hubungan vibrasi dan tingkat tekanan bunyi [7], juga telah

dilakukan pada knalpot mobil Honda Civic 2001 oleh Frederiek Amanda Bradi Sarah.

Mereka dalam melakukan penelitiannya memberikan beban impak (Hand hammer) pada

permukaan dinding luar knalpot yang diberi 12 titik. Pemberian titik-titik tersebut dengan

jarak tertentu, sehingga getaran rambat dapat mencapai ke titik lain. Beban impak yang

diberikan dianggap sama dengan gaya yang terjadi pada knalpot yang sebenarnya.

Perambatan gelombang yang terjadi pada material knalpot ini diukur dan diolah dengan

menggunakan Software Matlab. Hasil penelitian menyatakan bahwa analisa dengan

menggunakan program Matlab mengalami perbedaan bila dibandingkan dengan data

pengujian di lapangan.

Peng X. Q, Co J. et al [8], melakukan penelitian tentang sifat atau prilaku material

Unidirectional Fiber Renforced Composite dengan analisa pendekatan metoda homogen

Coeffisien of Viscosity. Hasil penelitian mereka menyatakan bahwa sifat mate

1.1.3. Road Map Penelitian

Penelitian ini menggunakan Road Map, dimana mahasiswa program S1 Fakultas

Tehnik Mesin USU yang akan mengambil tugas akhir diikut sertakan dalam riset. Adapun

Road map tersebut diperlihatkan pada Gambar 1.1.

Road Map Penelitian Kebisingan Suara Knalpot

Gambar 1.1. Rod Map Penelitian Knalpot Nurdiana +

(Mahasiswa S1 Fakultas Tehnik Mesin USU) -Konstruksi knalpot -Pengaruh medan magnit terhadap kebisingan Supriyadi +

(Mahasiswa S1 Fakultas Tehnik Mesin USU)

-Pengujian kebisingan pada knalpot komposit (bentuk oval) - pengujian kebisingan pada knalpot standar bentuk oval

Reza Harianda +

(Mahasiswa S1 Fakultas Tehnik Mesin USU)

- Pengujian kebisingan pada knalpot komposit (bentuk segitiga) dan kajian lubang pada knalpot

- pengujian kebisingan pada knalpot standar bentuk segitiga

1.2. Perumusan Masalah

Adapun pada rumusan masalah yang menjadi kajian utama adalah :

1.Kebisingan suara yang ditimbulkan dari knalpot harus diturunkan, sehingga

orang tidak lagi terganggu dengan suara knalpot.

2.Penurunan suara kebisingan yang dapat disikapi dengan membuat knalpot

komposit saluran ganda.

3.Perlunya pembuktian berapa besar tingkat kebisingan yang dapat diturunkan

oleh knalpot komposit saluran ganda, bila dibandingkan dengan knalpot

standar, dan knalpot komposit saluran tunggal.

4.Diperoleh sifat dan karakteristik knalpot komposit saluran ganda.

1.3. Tujuan Penelitian

1.3.1. Tujuan Umum

Tujuan umum dari penelitian ini adalah untuk mengetahui sejauh mana pengaruh

variasi putaran terhadap penurunan kebisingan pada knalpot komposit yang dilengkapi

dengan saluran dalam ganda, yang dipasang pada mobil kijang 7K.

1.3.2. Tujuan Khusus

Adapun tujuan khusus dari riset yang akan dilakukan adalah :

komposit saluran tunggal, membandingkan suara kebisingan knalpot

standar dengan knalpot komposit saluran ganda, serta membandingkan

suara kebisingan knalpot komposit saluran tunggal dengan knalpot

komposit saluran ganda.

2. Mengetahui tingkat daya bunyi di dalam tabung masing-masing knalpot

seiring dengan kenaikan putaran mesin.

3. Mengetahui tingkat peredaman bunyi dan kehilangan bunyi pada masing

masing knalpot yang di uji.

4. Mengetahui sifat dan karakteristik knalpot komposit saluran ganda pada

berbagai variasi putaran mesin bensin kijang 7K.

1.4. Manfaat Penelitian

Penelitian ini diharapkan mempunyai manfaat :

1. Memperoleh data dan informasi tentang knalpot standar, knalpot

komposit salura tunggal dan knalpot komposit saluran ganda, serta sebagai

kajian awal dengan harapan dapat dikembangkan oleh peneliti lain maupun

pihak perguruan tinggi.

2. Memberikan informasi kepada masyarakat dan industri bahwasanya

BAB 2

TINJAUAN PUSTAKA

2.1 Bunyi

Bunyi secara fisis adalah penyimpangan tekanan akibat pergeseran partikel benda

pada medium udara. Adapun tiga elemen utama yang perlu diperhatikan dalam setiap

situasi akustik adalah sumber, jejak perambatan, telinga si penerima, contoh bunyi yang

sampai ketelinga kita tersebut dapat dilihat pada Gambar 2.1.

Gambar 2.1. Situasi Akustik Tiga Elemen

Peristiwa penyimpangan tekanan tersebut biasanya disebabkan oleh benda yang

bergetar seperti garpu tala yang dipukul. Penjalaran gelombang bunyi yang diakibatkan

oleh pukulan tersebut di udara akan berubah tekanan dan getarannya. Penjalaran bunyi,

perambatan, serta tekanan dari bunyi tersebut dapat dilihat pada Gambar 2.2.

Pada sumber bunyi yang ditransmisikan di udara terdapat tekanan dan frekwensi,

dimana frekuensi yang dapat ditangkap oleh telinga kita adalah 20-20000 Hz, dengan

panjang gelombang 17-25 m. Frekuensi diatas 20000 Hz disebut frekuensi Ultra Sonic [10].

Pada frekuensi ultra sonic tersebut telinga manusia tak dapat menerima maupun

mendengarkan bunyi tersebut.

Secara umum tingkat frekuensi yang dipakai dalam pengukuran akustik

lingkungan adalah 125, 250, 500, 1000, 2000 dan 4000 Hz atau 128, 256, 512, 1024, 2048

Hz. Tekanan bunyi sangat membawa pengaruh kebisingan kepada telinga kita bila

dibandingkan dengan frekuensi. Kenaikan tingkat tekanan bunyi sampai mencapai 30 dB

akan sangat berpengaruh sekali terhadap pendengaran. Kenaikan frekuensi bila tidak diikuti

dengan kenaikan tingkat tekanan bunyi maka kurang berpengaruh sekali terdadap

pendengaran kita, walaupun kenaikan frekuensi mempunyai pengaruh terhadap sensasi

pendengaran di telinga kita. Sebagai contoh bunyi yang mempunyai frekuensi 1000 Hz,

jika tekananannya rendah sebesar 4 dB hampir tidak terdengar oleh kita, tetapi bunyi yang

mempunyai frekuensi 63 Hz dengan tekanan bunyi 35 dB dapat didengar. Dari penjelasan

di atas bahwa tekanan bunyi mempunyai pengaruh yang sangat besar terhadap tingkat

kebisingan. Tingkat tekanan bunyi yang diukur dengan satuan decible, apabila terlalu besar

akan dapat membahayakan pada sistem pendengaran kita dan kenaikan tekanan darah dan

Hubungan frekuensi dan tingkat tekanan bunyi dapat dilihat pada Gambar 2.3 yakni

grafik gelombang kekerasan bunyi atau equal loudness countours.

Gambar 2.3. Grafik Gelombang Kekerasan Bunyi

Pada grafik gelombang kekerasan bunyi dengan nada 63 Hz mempunyai TTB (Tingkat

Tekanan Bunyi) sebesar 53. Untuk nada 125 Hz mempunyai TTB sebesar 40 dB.

2.2. Bising

Bising adalah suara keras yang mengganggu, ini umumnya disebabkan oleh

kenaikan tekanan bunyi itu sendiri. Kebisingan dapat dirasakan apabila pada bunyi tersebut

bunyi yang terjadi pada lingkungan hidup kita sehari–hari. Kondisi berbagai sumber bunyi

tersebut dapat kita lihat pada tabel 2.1.

Tabel 2.1. Kondisi Akustik Lingkungan Kita

No Uraian Tingkat Tekanan Bunyi (dB) Keterangan 1 Jet tinggal landas

100-120 Sangat Keras

3 Truk tanpa knalpot Bising lalu lintas Semprit polisi

80-100 Keras

4 Kantor yang bising Mesin tik yang tenang Radio pada umumnya

10-20 Sangat lemah

2.3. Mesin Sebagai Sumber Kebisingan

Temperatur gas yang keluar dari saluran buang mesin (Exhaust port) dapat

mencapai 300 - 500°C (pada putaran langsam), dan pada putaran tinggi temperatur gas

buang dapat mencapai 700 s/d 1000 °C [11]. Tekanan gas yang keluar dari saluran gas

buang tersebut berkisar antara 1–5 bar yang masuk dalam knalpot dapat menimbulkan

suara kebisingan. Penyebab naik dan turunnya tingkat kebisingan tersebut sangat

piston, tempratur, tekanan gas buang semakin tinggi pula, dan akibatnya pada mesin akan

mengeluarkan suara kebisingan yang dapat menulikan telinga kita (mobil tanpa knalpot).

Informasi tentang tekan kerja motor, temperatur, derajat poros engkol dan temperatur

pembakaran serta proses kerja pada motor bensin 4 tak (Gasoline four strokes engine)

dapat dilihat pada Gambar 2.4 dan Tabel 2.2. Sedangkan untuk aliran gas buang yang

keluar dari mesin menuju ke knalpot mobil dapat dilihat pada Gambar 2.5,

Gambar 2.4. Proses Kerja Motor Bensin 4 Tak

Tabel 2.2. Kondisi Proses Kerja Motor 4 Tak

Uraian Langkah Isap Langkah

Kompresi Langkah Usaha Langkah Buang Temperatur

Gas 120° C

Temperatur 300-600° C

Pembakaran 2000- 3000 ° C

Gambar 2.5. Gas Buang yang Masuk dalam Tabung Knalpot

2.4. Knalpot

Knalpot merupakan alat untuk mereduksi kebisingan pada kendaraan. Knalpot yang

dipasang pada kendaraan mempunyai banyak macam dan jenis serta ukuran. Masing–

masing pabrik knalpot merancang sedemikian rupa bentuk dan modelnya, sehingga sesuai

dengan jenis kendaraan dan tipe kendaraan yang dipesan oleh pabrik pemesanannya. Tinggi

dan rendahnya suara kebisingan pada knalpot akan tergantung pada faktor dibawah ini :

1. Volume knalpot.

2. Bentuk dan konstruksi knalpot.

3. Panjang saluran keluar antara mesin ke knalpot.

4. Bahan yang dipakai pada knalpot.

2.5. Knalpot Komposit

yang mempunyai sifat berbeda dari material pembentuknya. Sifat dan karakteristik

komposit akan berbeda satu dengan lain, hal ini akan tergantung pada bahan yang dipakai

pada komposit itu sendiri. Knalpot komposit yang akan dibuat dari bahan rockwool dengan

pengikat resin dari jenis thermoset. Dengan bahan tersebut diharapkan knalpot mampu

menurunkan tingkat kebisingan dan tahan terhadap panas serta dapat dipakai.

Tabung knalpot komposit saluran tunggal dan knalpot komposit saluran ganda

tersebut menggunakan resin BTQN 157. Tabung knalpot tersebut dibuat dengan 3 lapis

serat, dengan tebal dinding 6 mm. Metode pengerjaan pembuatan knalpot tersebut, yakni

dengan menggunakan sistem penguasan (Hand-lay up). Sebagaimana penjelasan diatas,

bahwa knalpot komposit saluran tunggal dan knalpot komposit saluran ganda yang dibuat

dari bahan komposit, yakni hanya pada tabung pembungkus luarnya saja, sedangkan isi

dalamnya seperti sekat dan pipa masuk, pipa keluar, dibuat dari logam sebagaimana

knalpot standar.

Bahan komposit yang umumnya mempunyai koefisien penyerapan yang besar bila

di banding dengan logam, tentunya mampu menyerap tingkat tekanan bunyi yang besar,

sehingga knalpot tersebut dapat menurunkan tingkat kebisingan yang begitu besar pula.

Khusus saluran masuk yang berada didalam knalpot komposit saluran ganda dibuat dengan

pipa berlubang berdiameter luar 4,2 cm (pipa 1). Pada bagian tengah pipa1 dibuat banyak

lubang. Selain pipa1 yang terdapat pada saluran masuk juga dilengkapi dengan pipa 2.

mengurangi kecepatan gas yang masuk pada kamar 4 dan kamar 5 pada ruang knalpot.

Kecepatan gas yang tinggi tentunya akan menghasilkan gaya pemukulan yang semakin

besar pada dinding knalpot, sehingga menghasilkan tingkat kebisingan yang besar pula.

Bentuk knalpot dan Aliran gas pada knalpot standar, knalpot komposit saluran tunggal

dan knalpot komposit saluran ganda tersebut dapat dilihat pada Gambar 2.6 - 2.9.

Gambar 2.6. Knalpot Standar Gambar 2.7. Aliran Gas pada Knalpot Standar

Gambar 2.8. Aliran Gas Knalpot Gambar 2.9. Aliran Gas Knalpot Komposit Saluran Tunggal Komposit Saluran Ganda

2.6. Komposit

2.6.1. Klasifikasi komposit

Bahan komposit yang pada umumnya terdiri dari serat dan matrik, secara umum

1. Komposit serat atau fibricus composite, yaitu komposit yang terdiri dari serat

dan matriks (bahan dasar) yang diproduk secara fabrikasi, misalnya serat + resin

sebagai bahan perekat.sebagai contoh adalah FRP (Fiber Reinforce Plastic),

atau plastik diperkuat dengan serat, yang sering disebut fiber glass.

2. Komposit lapis atau laminated composite, yaitu komposit yang terdiri dari lapisan

dan matriks, yaitu lapisan yang diperkuat oleh resin sebagai contoh plywood,

laminated glass yang sering digunakan sebagai bahan bangunan dan

kelengkapannya.

3. Komposit partikel atau particulate composite, yaitu komposit yang terdiri

dari partikel dan matriks yaitu butiran (batu, pasir) yang diperkuat dengan

semen yang kita jumpai sebagai bahan untuk beton.

2.6.2. Keungulan bahan komposit

Sifat-sifat mekanikal dan fisikal:

1. Pada umumnya pemilihan bahan matriks dan serat memainkan peranan penting

dalam menentukan sifat-sifat mekanik dan sifat komposit.

2. Bahan komposit mempunyai density yang jauh lebih rendah berbanding dengan

bahan konvensional. Ini memberikan implikasi yang penting dalam penggunaan

karena komposit akan mempunyai kekuatan dan kekakuan spesifik yang lebih

dihasilkan akan mempunyai kerut yang lebih rendah dari logam. Pengurangan

berat adalah satu aspek yang penting dalam industri pembuatan, seperti mobil

dan pesawat ruang angkasa. Hal ini sangat berhubungan erat dengan

penghematan bahan bakar.

3. Banyak bahan komposit yang digunakan pada industri angkasa, industri

otomotif, dunia kedokteran dan lain sebagainya. Mengingat bahan komposit

dapat mempunyai sifat tahanan terhadap pengikisan, temperatur yang tinggi,

anti korosi, anti kimia dan mampu menurunkan tingkat kebisingan pada suara

knalpot, dan lain sebagainya.

4. Bahan komposit juga digunakan dalam industri otomotif, pembuatan komponen

tersebut terutama pada blok silinder mesin dan kepala silinder, dan komponen

lainya kmoponen mesin lainya. Bahan yang disebutkan tersebut tahan terhadap

panas yang tingi dan tahan terhadap tekanan dan pengikisan.

2.7. Penyerapan Bunyi Pada Material

Gas yang masuk pada knalpot akan menjadi gaya pukul pada dinding knalpot, besar

kecilnya gaya pukul dan penyerapan energi gelombang bunyi akan menentukan tingkat

kebisingan bunyi yang keluar. Penyerapan dan pantulan bunyi tersebut dapat dilihat pada

1 1c

ρ ρ2c2

Gambar 2.10. Pemantulan dan Penyerapan Bunyi pada Dua Media Akustik

Misalkan dua media akustik dengan sifat impedansi ρ1c1 dan ρ2c2, dimana

gelombang bunyi datang dari arah kiri merambat tegak lurus terhadap permukaan datar,

jika ρ1c1 lebih kecil dari ρ2c2, maka sebagian energi gelombang bunyi akan diserap atau

ditramisisikan kedalam material akustik dan sebagian lagi akan dipantulkan. Semakin besar

perbedaan nilai ρ1c1 dan ρ2c2 semakin besar daya penyerapan gelombang bunyi oleh

material akustik.

Pemantulan bunyi adalah fenomena dimana gelombang bunyi dibalikkan dari suatu

permukaan yang memisahkan dua media. Pemantulan bunyi ini juga mengikuti kaidah

pemantulan, dimana sudut datangnya bunyi selalu sama dengan sudut pantulan bunyi.

Jumlah energi bunyi yang dipantulkan oleh suatu permukaan bergantung pada luas

permukaan yang dikenainya. Dinding lantai, dan langit-langit datar dapat menjadi pemantul

yang baik maupun sebaliknya. Bahan-bahan yang kurang tegar dan berpori seperti kain,

tirai dan taplak perabotan merupakan bahan penyerap bunyi yang sangat baik, besar tingkat

ketika mengenai permukaan material akan memantul dan sebagian akan terserap, tetapi

secara teoritis ada bunyi yang seluruh nya terpantul , sehingga tak ada yang terserap.

Semakin besar koefisien serap bunyi maka bunyi yang akan keluar semakin kecil.

Koefisien serap bunyi berbagai macam material tersebut dapat dilihat pada Tabel 2.3.

Tabel 2.3 Koefisien Serap Bunyi (α) dari Beberapa Material Sound Absorption

Material

Coefficient - α

Plaster walls 0.01 - 0.03

Unpainted brickwork 0.02 - 0.05

Painted brickwork 0.01 - 0.02

3 mm plywood panel 0.01 - 0.02

6 mm cork sheet 0.1 - 0.2

6 mm porous rubber sheet 0.1 - 0.2

12 mm fiberboard on battens 0.3 - 0.4 25 mm wood wool cement on battens 0.6 - 0.07 50 mm slag wool or glass silk 0.8 - 0.9

12 mm acoustic belt 0.5 - 0.5

Hardwood 0.3

25 mm sprayed asbestos 0.6 - 0.7

Rumus untuk memperoleh koefisien serapan bunyi (α) adalah :

α = Ia / Ii ( 2.1)

Dimana :

Ia = Intensitas bunyi yang diserap (watt/m2).

Total luas daerah yang diserap (total room sound absorption):

α = S1α1 + S2α2 + .. + Snαn = ∑ Siαi (2.2)

Dimana :

α = Luas permukaan bahan yang diserap (m2)

Sn = Luas daerah permukaan bahan (m2)

αn = Koefisien serapan dari permukaan bahan

2.8. Hubungan Kecepatan Gas Terhadap Bahan dan Tempratur Gas

Proses pemindahan daya bunyi atau pengurangan tingkat tekanan bunyi dalam

ruangan tertentu disebut penyerapan bunyi. Proses ini berkaitan dengan penurunan jumlah

energi di udara yang menjalar hingga mengenai suatu media berpori atau fleksibel. Energi

terserap ketika gelombang bunyi yang dipantulkan disebut koefisien serapan bunyi. Harga

koefisien serapan bunyi akan berbeda – berbeda pada suatu benda, hal ini akan sangat

tergantung pada jenis materialnya.

Kecepatan rambat bunyi pada media gas atau udara dipengaruhi oleh kerapatan,

suhu, dan tekanan :

c =

ρ

Dimana :

c = Cepat rambat bunyi di udara (m/s)

γ = Rasio panas spesifik (Untuk udara = 1,41)

Pa = Tekanan udara luar (Pascal)

ρ = Rapat masa udara (kg/m3)

Pada media udara kecepatan rambat bunyi bergantung pada modulus elastisitas dan

kerapatan bahan yang dipakai, sedangkan pada media cair bergantung pada modulus bulk

dan kerapatan. Kecepatan rambat bunyi pada bahan dapat dihitung dengan menggunakan

rumus ini :

c =

ρ

E

(2.4)

Dimana :

E = Modulus elasitas young bahan (Mpa)

ρ = Massa jenis bahan (kg/m3)

2.9. Hubungan Radiasi dan Intensitas bunyi

Intensitas bunyi adalah aliran energi yang dibawa gelombang udara dalam suatu daerah per

satuan luas. Intensitas bunyi pada tiap titik dari sumber dinyatakan dengan rumus :

I = A W

Dimana :

I = Intensitas bunyi (watt/m2)

W = Daya akustik (watt)

A = Luas area (m2)

Untuk menghitung Intensitas bunyi rata-rata adalah :

10 / ) 120 (

10

−=

IiI

(2.6)Intensitas bunyi sangat penting diperhatikan untuk mengetahui radiasi total yang

menuju udara oleh sumber bunyi dan untuk mengetahui tekanan bunyi. Intensitas bunyi

tergantung pada posisi dalam daerah persatuan luas dimana gelombangnya bergerak secara

pararel. Intensitas bunyi akan bernilai maksimum jika arah gelombangnya tegak lurus dari

sumber bunyi.

Hubungan intensitas bunyi, tekanan bunyi, kecepatan rambat bunyi dan kerapatan

partikel di udara adalah sebagai berikut adalah :

p2rms =Imas.ρ.c (2.7)

Dimana :

rms

p = Sumber tekanan bunyi (Pa)

I = Intensitas bunyi (watt/m2).

ρ = Kerapatan partikel di udara (kg/m3).

2.10 Hubungan Kecepatan Gas, Frekwensi,Tekanan Bunyi dan Daya Bunyi

Kecepatan gas yang keluar dari hasil pembakaran menimbulkan gelombang aliran

gas yang menyebabkan timbulnya frekuensi yang akan menjalar pada dinding knalpot,

rumus untuk menghitung frekuensi :

T=1 / f (2.8)

Dimana :

f = Frekuensi (cycle/s).

T = Waktu (s).

Frekuensi mempunyai hubungan erat terhadap panjang gelombang dan kecepatan

rambat bunyi dalam tabung knalpot. Panjang gelombang bunyi pada knalpot tersebut dapat

dilihat pada Gambar 2.11.

Gambar 2.11. Gelombang Longitudinal

Panjang gelombang bunyi pada sumber bunyi akan semakin kecil apabila angka

frekuensi semakin besar. Hubungan antara kecepatan rambat gelombang dan frekuensi

T

Tingkat tekanan bunyi tersebut dapat dihitung dengan menggunakan rumus :

SPL = 20 Log 10 ( Ps / Pref ) (2.10)

Dimana :

Pref = Tekanan referensi 2 10-5 ( Pa).

Ps = Tekanan sumber bunyi (Pa)

Tingkat tekanan bunyi rata-rata (Lav) adalah :

(2.11)

Dimana :

N = Jumlah titik pengukuran = 16.

R = Jarak pengukuran dari tabung knalpot (m).

Faktor koreksi (CT ) :

CT=

c

ρ

400 log

10 (2.13)

c = Kecepatan bunyi di udara (m/s).

ρ = Kerapatan udara (kg/m3).

Tingkat daya bunyi pada Sumber :

W = I S (2.14)

Dimana :

I = Intensitas (watt/m2).

S = Luas penampang pipa (m2).

Perhitungan tingkat intensitas bunyi dapat digunakan rumus (LI):

LI = Lav+10logCT (2.15)

Dimana :

LI = Tingkat daya bunyi rata-rata (dB).

Lav = Tingkat tekanan tekanan bunyi rata-rata (dB).

CT = Faktor koreksi.

Daya akustik pada sumber bunyi (Wa) dalam tabung knalpot dapat dihitung dengan

menggunakan rumus dibawah ini yakni

Wo Wa Log Lwin =10 Dimana :

ΔP = Tekanan gas (pa).

A = Luas penampang pipa (m2).

V = Kecepatan gas masuk (m)

Intensitas bunyi sumber (I) dalam tabung knalpot adalah :

Intensitas bunyi I = 2 4 r

Wa

π (2.17)

Dimana :

ΔP = Tekanan gas (pa)π

A = Luas penampang pipa (m2)

V = Kecepatan gas masuk (m)

π = 3,14

r = Radius tabung / pipa (m)

Untuk menghitung tingkat daya bunyi pada sumber (Lwm) :

(2.18)

Dimana :

Wo = Daya akustik referensi (10-12 watt).

Tingkat tekanan bunyi bunyi dalam tabung knalpot dapat dihitung dengan

Lpin = 20 log

Dimana TL = Transmission loss (dB)

Se = Luas daerah masuk atau keluar (m2)

= Sudut pantul, dalam radians

Penurunan tingkat kebisingan (noise reduction) akibat penyerapan suara oleh

material mild steel pada knalpot standar :

NR(α) = 1,05 x α1,4

h c c f

l c

81 , 1

) 1

( 2 1/2

2 −μ =

S = Luas penampang knapot (m2).

α = Koefisien absorpsi mild steel .

Frekuensi kritis yang diperoleh pada bahan :

(2.22)

Dimana :

c = Kecepatan bunyi di udara (m/s) = 20,04 T .

Kecepatan bunyi pada mild steel cl =ρ E = (m/s ).

ρ = Massa jenis mild steel ( kg/m3).

E = Modulus elastisitas mild steel (Gpa).

μ = Angka poisson rasio mild steel.

h = Tebal mild steel (m).

Transmission loss mild steel pada bahan adalah :

TL1 = 20log (fcm) +10logη- 45 (2.23)

Dimana :

m = Massa bahan (kg).

Suara Kebisingan Knalpot Standar

Knalpot Komposit Saluran Tunggal Knalpot Komposi Saluran Ganda Variable

Variasi Putaran Mesin Mobil

Data Penelitian Tingkat Tekanan Bunyi Kecepatan Gas Buang Tekanan Gas Buang Temperatur Gas Buang

Pengolahan Data (Program Excell )

Kesimpulan dan Saran Permasalahan

Suara Kebisingan

Kontrol Variable Engine Tune up Tester Exhaust Gas Analyzer

2.11. Kerangka Konsep

Untuk lebih jelasnya dalam penelitian ini, maka alur penelitian yang akan dilakukan

seperti Gambar 2.12 pada bagan dibawah ini :

BAB 3

METODE PENELITIAN 3.1. Tempat dan Waktu

3.1.1. Tempat

Pengujian akan dilakukan di dua tempat, yaitu di Laboratorium Pusat Research and

Vibration Departemen Teknik Mesin Fakultas Teknik USU dan Jurusan Otomotif Pusat

Pengembangan Penataran Pendidikan dan Tenaga Kependidikan Bidang Bangunan dan

Listrik (P4 TK Medan) di Jln. Setia Budi No. 75 Helvetia Medan. Pengujian pengukuran

kebisingan pada knalpot dilakukan di dalam bengkel otomotif. Pengujian tersebut

dilakukan pada saat kegiatan pelatihan dan belajar mahasiswa tidak ada, sehingga dengan

demikian proses pengujian dan pengambilan data kebisingan tidak terganggu.

3.1.2. Waktu

Waktu penelitian ini direncanakan dari persetujuan yang diberikan komisi

pembimbing. Pembuatan spesimen uji dan persiapan alat serta pengambilan data hingga

riset dinyatakan selesai.

3.2. Bahan dan Alat

3.2.1. Bahan

1. Knalpot standar dengan bentuk oval (elips) sebagaimana yang dipakai pada mobil

kijang bensin 7K, dengan ukuran serta bentuk knalpot sama seperti aslinya.

Knalpot ini dibeli dari toko penjual suku cadang mobil.

2. Knalpot komposit saluran tunggal dibuat dengan ukuran yang sama volume dan

seluruh isi dalamnya, sebagaimana konstruksi knalpot standar tetapi tabung knalpot

terbuat dari bahan komposit.

3. Knalpot komposit saluran ganda. Konstruksi bagian dalam dari knalpot tersebut

sama seperti knalpot saluran tunggal, namun untuk saluran masuknya diberi dua

pipa penyalur.

3.2.2. Alat Pengujian

Adapun alat-alat ukur yang dipakai dalam pengujian sebagai berikut :

1. Engine Analyser

2. Noise Inspector Exhaust Gas

3. Ezhaust Gas Tester

4. Thermometer

5. Air Flow Meter

3.3. Variabel yang diamati

Adapun variabel yang diamati dalam pengujian ini adalah :

1. Variasi putaran mesin dari putaran lambat 900 rpm sampai 3000 rpm, dimana

putaran mesin yang digunakan dalam pengujian di mulai dari putaran 900 rpm,

1500 rpm, 2000 rpm, 2500 rpm hingga putaran tertinggi yakni 3000 rpm

2. Tingkat tekanan bunyi pada berbagai variasi putaran mesin

3.4. Rancangan Kegiatan

3.4.1. Pembuatan knalpot

Dimensi ukuran knalpot komposit saluran ganda dapat dilihat pada Tabel 3.1.

Tabel 3.1. Ukuran Knalpot Standar

Parameter Dimensi

Bentuk knalpot Lebar knalpot Tinggi knalpot Panjang knalpot

Diameter pipa masuk dan pipa keluar

Oval 190 mm 170 mm 520 mm 42 mm

Tabung knalpot komposit tersebut di buat sebagaiman knalpot standar yakni berbentuk

oval. Bagian luar tabung atau pembungkus knalpot komposit saluran ganda maupun

saluran tunggal di buat dari bahan rockwool dan resin 157 BTQN. Tebal tabung knalpot

komposit 6 mm, dan di buat dengan tiga lapis (Resin + Rockwool). Pembuatan knalpot

yang terdiri dari pipa dan sekat sama ukuran dan jenis bahannya yang digunakan oleh

knalpot standar. Untuk lebih jelasnya bentuk bagian dalam knalpot komposit dapat di lihat

pada Gambar 3.1. s.d 3.7.

Gambar 3.1. Knalpot Standar Gambar 3.2. Bagian Dalam Knalpot Standar

Gambar 3.3. Bagian Dalam Knalpot Gambar 3.4. Ukuran Knalpot Standar Komposit Saluran Ganda

Gambar 3.6. Belahan Knalpot Komposit Gambar 3.7. Belahan Knalpot Komposit Saluran Tunggal Saluran Ganda

3.4.2. Persiapan Alat

Agar pelaksanaan peitian berjalan lancar maka kita harus mempersiapkan

keseluruhan peralatan yang akan di pakai dengan baik, seperti resin mesin mobil harus

terlebih dahulu diservis serta peralatan uji yang siap untuk digunakan dan peralatan

perbengkelan serta peralatan pendukung lainnya yang telah dipersiapkan. Adapun alat uji

alat atau alat ukur yang dipakai dalam pengujian antara lain seperti Air Flow Meter,

Thermometer, SPl Meter, dan alat pemeriksa kemampuan mesin seperti Engine Tune Up

Tester, Ezhaust Gas Analyzer dan Peralatan mesin dan kunci-kunci.

3.4.3. Pelaksanaan Pengujian

Pelaksanaan riset dilakukan di dalam bengkel terbuka dengan menggunakan mesin

kijang bensin 7 K (Engine Stand) dengan langkah pelaksanaan :

memperoleh kondisi kerja mobil yang baik sebelum melakukan pengujian, dan

mesin harus di servis atau diperbaiki terlebih dahulu.

2. Pemasangan dan penyetelan alat-alat yang akan digunakan dalam pengujian seperti

Engine Tune Up, Exhaust Gas Analyzer dan Thermometer, serta peralatan

pendukung lainnya.

3. Melakukan pengambilan data pada knalpot standar dari putaran mesin 900 rpm,

1500 rpm, 2000 rpm, 2500 rpm dan diakhiri dengan putaran 3000 rpm.

4. Melakukan pengujian dan pengambilan data pada knalpot komposit saluran tunggal,

knalpot komposit saluran ganda.

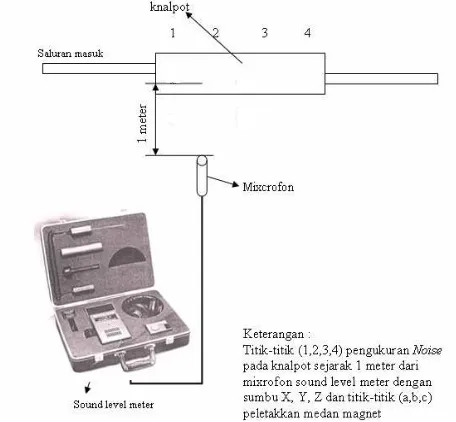

3.5. Metode Pengukuran

Pengambilan data kebisingan suara knalpot dalam penelitian ini, yakni dengan

menggunakan metoda pengukuran setengah bola. Pada metoda ini knalpot ditempatkan di

tengah-tengah (pusat) pengukuran. Titik (posisi mikrofon) pengukuran dilakukan berjarak

satu meter dari badan knalpot. Pengukuran tingkat tekanan bunyi tersebut dilaksanakan di

dalam ruangan bengkel otomotif. Pada pelaksanaan pengukuran, diusahakan tidak

dibenarkan ada sumber bunyi lain yang mengganggu, dan oleh karena itu dalam

pelaksanaannya dicarikan waktu tertentu untuk dilakukan riset. Di dalam pengambilan data

kebisingan, juga dianjurkan tempat yang dipakai harus tenang dan nyaman, serta tidak

tingkat kebisingan suara knalpot dilakukan pada setiap titik sebanyak empat kali, dengan

titik koordinat searah sumbu (X+, X-, Y+, Z-) dengan jarak satu meter dari permukaan luar

tabung knalpot. Pelaksanaan pengukuran koordinat tingkat tekanan bunyi tersebut dapat di

lihat pada Gambar 3.8 dan Gambar 3.9

Gambar 3.8. Pengukuran Setengah Bola dengan Jarak Satu Meter dari Badan Knalpot

Gambar 3.9. Pengukuran Tingkat Tekanan Bunyi dengan SPL Meter

X-X Y

Z-Titik pengukuran aliaran gas pada tabung knalpot di bagi empat. Hal ini

dikarenakan pada tabung knalpot terdapat empat ruangan dan letak titik di tengah-tengah

tiap ruangan pada knalpot tersebut. Ukuran knalpot yang diuji tersebut dapat di lihat pada

Gambar 3.10. Untuk titik pengukuran panas/temperatur pada knalpot dengan

menggunakan Thermometer adalah 1, 2, 3, 4, 5, 6. Dimana pengukuran gas buang yang

masuk dalam tabung knalpot dengan menggunakan Air Flow Meter dapat di lihat pada

Gambar 3.10 dan Gambar 3.11.

Gambar 3.10. Posisi Titik Pengukuran Kebisingan

Pengukuran tingkat tekanan bunyi yang dihubungkan dengan putaran mesin, yang

di mulai dari putaran 900 rpm, 1500 rpm, 2000 rpm, 2500 rpm, dan putaran tertinggi yakni

3000 rpm. Pengukuran tingkat tekanan bunyi dengan metode setengah bola tersebut dan

setting alat sound pressure level pada jarak 1m dapat dilihat pada Gambar 3.13 dan Gambar

3.14.

3.6. Pengukuran dan Pengolahan Data

Pengukuran putaran mesin dilakukan dengan menggunakan Engine Tune up Tester

atau Exhaust Gas Analyzer dengan terlebih dahulu menyetel alat tersebut. Hasil

pengukuran dapat di lihat pada layar alat dan dapat di printer, untuk pengukuran temperatur

pada saluran masuk, bagian tengah dan ujung knalpot dilakukan, yakni dengan

menggunakan Thermometer 100 – 5000C. Alat tersebut dimasukkan ke dalam knalpot yang

telah diatur sedemikian rupa pada knalpot standar maupun knalpot komposit. Untuk

pengukuran tingkat tekanan bunyi atau kebisingan yakni dilakukan dengan menggunakan

sound pressure level meter, yakni dengan metode setengah. Pengukuran kebisingan

dilakukan pada empat titik, yakni pada saluran masuk, dan dua bagian tengah dan di ujung

knalpot, dengan masing-masing pengukuran berjarak satu meter pada sumbu X, Y, dan Z.

Data yang diambil dalam pengujian pada knalpot standar dan kanlpot komposit, nantinya

kan di olah dengan menggunakan program komputer exell. Data yang di olah tersebut

adalah kecepatan masuk gas buang ke tabung knalpot, temperatur gas, tekanan gas buang,

dan tingkat tekanan bunyi atau kebisingan pada masing-masing knalpot.

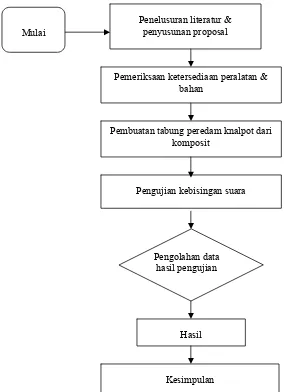

3.7. Aliran Pelaksanaan Penelitian

Dalam pelaksanaan pengujian pengukuran tingkat tekanan bunyi, pada ketiga

knalpot yang akan dilakukan tersebut dapat di lihat pada diagram alir sebagaimana Gambar

Aliran Pelaksanaan Penelitian Kebisingan Pada Knalpot komposit

Gambar 3.15. Diagram Alir pelaksaan penelitian Penelusuran literatur &

penyusunan proposal

Pembuatan tabung peredam knalpot dari komposit

Hasil

Pengujian kebisingan suara Pemeriksaan ketersediaan peralatan &

bahan

Pengolahan data hasil pengujian

BAB 4

HASIL PENELITIAN DAN PEMBAHASAN 4.1. Hasil Penelitian

Hail pengukuran kebisingan yang dilakukan dengan menggunakan SPL Meter

dengan jarak satu meter dari knalpot standar pada 4 knalpot komposit saluran tunggal dan

knalpot komposit saluran ganda. Pengukuran pada 4 titik dalam setiap kanlpot dapat di

lihat tingkat nilai kebisingan dalam satuan dB. Nilai pengukuran 3 knalpot tersebut dapat

kita lihat pada Tabel 4.1 s.d 4.3.

Tabel 4.1. Hasil Pengukuran Kebisingan pada Knalpot Standar

SPL pada sumbu

Tabel 4.2. Hasil Pengukuran Kebisingan Knalpot Komposit Saluran Tunggal

SPL pada sumbu

Tabel 4.3. Hasil Pengukuran Kebisingan pada Knalpot Komposit saluran Ganda

Sumber : Data Penelitian

4.2. Pembahasan

4.2.1. Analisa Karakteristik Kebisingan Suara Knalpot

Tingkat tekanan bunyi atau yang lazim disebut dengan kebisingan bunyi yang dapat

kita dengar, dapat di ukur dengan SPL Meter dengan satuan dB. Bunyi tersebut akan

sampai kepada kita tentu ada media penghantarnya, yakni udara. Besar dan kecilnya

tingkat tekanan bunyi tersebut tentunya akan tergantung pada temperatur udara, frekuensi,

daya bunyi, intensitas bunyi, dan lain sebagainya. Untuk mendukung analisa perhitungan

dan pengolahan data pada pengujian (experimental) yang dilakukan pada knalpot standar,

knalpot komposit saluran tunggal, knalpot komposit saluran ganda, maka dapat digunakan

rumus-rumus di bawah ini:

a. Tingkat tekanan bunyi rata-rata di udara (Lav)

= 21,71044698 dB

Lwtotal=Lav+10logCT=21,71044698dB+10log6,28–0,07908= 29,609843dB

d. Tingkat Intensitas bunyi (Li)

LI = Lav +10logCT= 21,71044698 – 0,07908 = 21,63024718 dB

e. Intensitas bunyi I =10(Ii−120)/10 = 10(20.821−120)/10= 1,45554 10-10 w/m2 f. Daya bunyi , W = I S = 1.45554 x 10-10 W/m2 x 62.8 m2 = 9,1408 10-10 w

Hasil perhitungan daya bunyi, tingkat daya bunyi dan intensitas bunyi dan

perhitungan lainnya dapat di lihat pada Tabel 4.4. s.d 4.6.

Tabel 4.4. Hasil Perhitungan kebisingan pada Knalpot Standar

Putaran

Tabel 4.5. Hasil Perhitungan Kebisingan Knalpot Komposit Saluran Tunggal

Data dari hasil perhitungan analisa kebisingan pada ke tiga knalpot (Halaman Lampiran A2)

Tabel 4.6. Hasil Perhitungan Kebisingan Knalpot Komposit Saluran Ganda

Putaran

Data dari hasil perhitungan analisa kebisingan pada ke tiga knalpot (Halaman lampiran A3)

4.2.2. Perbandingan Tingkat Tekanan Bunyi Rata-rata pada Ketiga Knalpot

Setelah di dapat nilai tingkat tekanan bunyi rata-rata yang telah di hitung pada

ketiga knalpot tersebut, dimana nilai tingkat tekanan bunyi tersebut dapat di lihat dalam

Tabel 4.7. Hasil tingkat tekanan bunyi rata-rata pada ketiga knalpot tersebut nantinya akan

dibandingkan antara knalpot yang satu dengan knalpot lainnya. Perbandingan tingkat

tersebut dapat dilihat pada Gambar 4.1 yang berbentuk grafik yang akan diamati sifat dan

karakteristiknya.

Tabel 4.7. Tingkat Tekanan Bunyi Rata-rata (Lav) untuk ketiga Jenis Knalpot

Putaran

Jumlah 139,9067 92,8956 69,7789

Rata-rata 27,98134 18,57912 13,95578

Sumber : data Penelitian

Pada Gambar 4.1. dimana tingkat tekanan bunyi rata-rata (Law) yang dihubungkan

dengan variasi putaran mesin menunjukkan tingkat kebisingan yang paling tinggi pada

ketiga knalpot yang diuji adalah knalpot standar. Selanjutnya knalpot komposit saluran

tunggal dan terkecil, yakni pada knalpot komposit saluran ganda. Sedangkan tingkat

tekanan bunyi yang dihubungkan dengan kenaikan putaran mesin pada ketiga knalpot yang

diuji mempunyai nilai tingkat tekanan bunyi yang terbesar yakni terletak pada putaran 3000

rpm.

Adapun nilai kebisingan rata-rata yang tertinggi sebasar 35,7423 dB, yakni pada

knalpot standar pada putaran 3000 rpm. Selanjutnya nilai kebisingan rata-rata terbesar

kedua yakni pada knalpot komposit saluran tunggal 23,5785 dB. Untuk nilai kebisingan

rata-rata terkecil, yakni pada knalpot komposit saluran ganda sebesar 20,0627 dB.

Selanjutnya untuk nilai tingkat tekanan bunyi rata-rata pada ketiga knalpot yang

dinilai dari putaran mesin 900 rpm sampai 3000 rpm adalah knalpot standard yakni sebesar

27,98134 dB, knalpot komposit saluran tunggal sebesar 18,57912 dB, dan knalpot komposit

saluran ganda sebesar 13,95578 dB.. Jadi tingkat tekanan bunyi rata-rata pada ketiga

knalpot yang diuji adalah nilai tingkat tekanan bunyi yang terkecil, yaitu pada knalpot

komposit saluran ganda.

4.2.3. Perbandingan Tingkat Daya Bunyi Rata-rata pada ketiga Knalpot.

Sebagai mana pembahasan pada sub bab 4.2.1, dimana nilai tingkat daya bunyi

tungkat daya bunyi rata-rata pada ketiga knalpot yang diuji dapat kita lihat bahwa nilai

tingkat daya bunyi rata-rata bertambah nilainya sebesar 7,89939 dB pada seluruh tingkat

putaran, dan pada seluruh knalpot yang diuji pertambahan tingkat kebisingan tersebut

diakibatkan karena kehilangan bunyi pada jarak pengukuran satu meter. Nilai tingkat daya

bunyi rata-rata pada 3 knalpot yang diuji tersebut dapat dilihat pada Tabel 4.8 dan Gambar

4.2.

Tabel 4.8.Tingkat Daya Bunyi Rata-rata (Lw) untuk ketiga Jenis Knalpot

Putaran

Jumlah 179,4037 132,3926 122,7776

Rata-rata 35,88074 26,47852 24,55552

Sumber : data Penelitian