KETAHANAN PAPAN SEMEN-SERAT LIMBAH KERTAS KARDUS TERHADAP PERENDAMAN AIR

SKRIPSI

Oleh : Tigor Barus

041203022

DEPARTEMEN KEHUTANAN FAKULTAS PERTANIAN UNIVERSITAS SUMATERA UTARA

Judul Skripsi : Ketahanan Papan Semen-Serat Limbah Kardus Terhadap Perendaman Air

Nama : Tigor Barus

NIM : 041203022

Program Studi : Teknologi Hasil Hutan

Disetujui, Komisi Pembimbing

Luthfi Hakim, S.Hut. M.Si Arif Nuryawan, S.Hut. M.Si

Ketua Anggota

Mengetahui,

Ketua Departemen Kehutanan

ABSTRACT

TIGOR BARUS : Resilience-Fiber Cement Board Cartons Paper Waste Of Water Immersion. Supervisied by Luthfi Hakim and Arif Nuryawan.

Cement board has great potential as a substituted wood for building construction. The research was conducted in Laboratoruim Forestry Department of Forest Products Technology, Faculty of Agriculture, University of North Sumatera aim of this study was to evaluate the durability of cement boards from cardboard waste to water depth. Cement board under test measuring 50 mm x 50 mm x 10 mm with the addition of catalyst Calcium Chloride (CaCl2), Aluminum

sulfate (Al2(SO4 3), and Sodium Silicate (SiSO2) and without catalyst as a control.

Tests physical properties based on the standard JIS A 5908-2003 obtained an average density value of cement board around 0.68 g/cm3 - 1.04 g/cm3, the moisture content ranges from 14.31% - 14.92%, rated power Water absorpted, development of thick and cyclic tests

ABSTRAK

TIGOR BARUS : Ketahanan Papan Semen-Serat Limbah Kertas Kardus Terhadap Perendaman Air. Dibimbing oleh LUTHFI HAKIM dan ARIF NURYAWAN.

Papan semen berpotensi besar sebagai subsitusi kayu untuk kontruksi bangunan. Penelitian ini dilaksanakan di Laboratoruim Teknologi Hasil Hutan Departemen Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara Tujuan penelitian ini adalah untuk mengevaluasi ketahanan papan semen dari limbah kardus terhadap rendaman air. Papan semen yang diuji berukuran 50 mm x 50 mm x 10 mm dengan penambahan katalis Kalsium Klorida (CaCl2), Alumunium

Sulfat ( Al2(SO4)3), dan Sodium Silikat (SiSO2) dan tanpa katalis sebagai kontrol.

Pengujian sifat fisis berdasarkan pada standar A JIS 5908-2003 diperoleh nilai kerapatan rata-rata papan semen berkisar 0,68 g/cm3 - 1,04 g/cm3, nilai kadar air berkisar 14,31 % - 14,92 %, nilai daya serap air, nilai pengembangan tebal dan uji siklis

ABSTRAK

TIGOR BARUS : Ketahanan Papan Semen-Serat Limbah Kertas Kardus Terhadap Perendaman Air. Dibimbing oleh LUTHFI HAKIM dan ARIF NURYAWAN.

Papan semen berpotensi besar sebagai subsitusi kayu untuk kontruksi bangunan. Penelitian ini dilaksanakan di Laboratoruim Teknologi Hasil Hutan Departemen Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara Tujuan penelitian ini adalah untuk mengevaluasi ketahanan papan semen dari limbah kardus terhadap rendaman air. Papan semen yang diuji berukuran 50 mm x 50 mm x 10 mm dengan penambahan katalis Kalsium Klorida (CaCl2), Alumunium

Sulfat ( Al2(SO4)3), dan Sodium Silikat (SiSO2) dan tanpa katalis sebagai kontrol.

Pengujian sifat fisis berdasarkan pada standar A JIS 5908-2003 diperoleh nilai kerapatan rata-rata papan semen berkisar 0,68 g/cm3 - 1,04 g/cm3, nilai kadar air berkisar 14,31 % - 14,92 %, nilai daya serap air, nilai pengembangan tebal dan uji siklis

RIWAYAT HIDUP

Penulis dilahirkan di Pangururan pada tanggal 25 Nopember 1983 dari Bapak R. Barus dan Ibu R. br. Simbolon. Penulis merupakan anak ketiga dari enam bersaudara.

Tahun 1996 penulis lulus dari SD N Inpress Pangururan, tahun 1999 penulis lulus dari SMP S Budi Mulia Pangururan. Selanjutnya pada tahun 2002 penulis lulus dari SMU S Raksana Medan. Pada tahun 2003 penulis diterima di D-3 Komputer FMIPA USU melalui jalur SPMD (Seleksi Penerimaan Mahasiswa Daerah) dan lulus pada tahun 2006. Pada tahun 2004 penulis juga diterima di USU melalui jalur SPMB.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena atas berkat dan kasih karunia-Nya maka penulis dapat menyelesaikan usulan penelitian ini. Adapun judul dari penelitian ini adalah “Ketahanan Papan Semen-Serat Limbah Kertas Kardus Terhadap Perendaman Air” .

Pada kesempatan ini penulis tak lupa memberikan ucapan terimakasih kepada kedua orangtua terkasih yang sampai saat ini masih memberikan bantuan baik secara materil maupun spiritual. Penulis juga tak lupa mengucapkan terimakasih kepada dosen pembimbing yaitu bapak Lutfhi Hakim, S.Hut, M.Si dan Arif Nuryawan, S.Hut, M.Si atas bimbingannya terhadap laporan usul penelitian ini.

Pada hakekatnya penulis menyadari bahwa usulan penelitian ini masih jauh dari kesempurnaan, oleh karena itu penulis akan dengan senang hati menerima saran dan kritik yang membangun guna perbaikan dan kesempurnaan usulan penelitian ini.

DAFTAR ISI

Halaman

ABSTRACT ... i

ABSTRAK ... ii

RIWAYAT HIDUP ...iii

KATA PENGANTAR ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ...viii

DAFTAR LAMPIRAN ... ix

PENDAHULUAN Latar Belakang ... 1

Tujuan Penelitian ... 2

Manfaat Penelitian ... 2

TINJAUAN PUSTAKA Definisi Semen ... 3

Pengertian Papan Semen ... 4

Mekanisme Pembuatan Papan Semen ... 4

Karakteristik Papan Semen ... 4

METODELOGI Lokasi dan Waktu ... 8

Alat dan Bahan ... 9

Metode Penelitian ... 9

Prosedur Pengujian ... 9

Kerapatan ... 9

Kadar Air ... 9

Daya Serap Air ... 10

Pengembangan Tebal ... 10

Evaluasi Stabilitas Dimensi ... 10

HASIL DAN PEMBAHASAN Kerapatan ... 12

Kadar Air ... 13

Daya Serap Air ... 16

Pengembangan Tebal ... 18

Evaluasi Stabilitas Dimensi ... 20

KESIMPULAN DAN SARAN Kesimpulan ... 21

Saran ... 21 DAFTAR PUSTAKA

ABSTRAK

TIGOR BARUS : Ketahanan Papan Semen-Serat Limbah Kertas Kardus Terhadap Perendaman Air. Dibimbing oleh LUTHFI HAKIM dan ARIF NURYAWAN.

Papan semen berpotensi besar sebagai subsitusi kayu untuk kontruksi bangunan. Penelitian ini dilaksanakan di Laboratoruim Teknologi Hasil Hutan Departemen Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara Tujuan penelitian ini adalah untuk mengevaluasi ketahanan papan semen dari limbah kardus terhadap rendaman air. Papan semen yang diuji berukuran 50 mm x 50 mm x 10 mm dengan penambahan katalis Kalsium Klorida (CaCl2), Alumunium

Sulfat ( Al2(SO4)3), dan Sodium Silikat (SiSO2) dan tanpa katalis sebagai kontrol.

Pengujian sifat fisis berdasarkan pada standar A JIS 5908-2003 diperoleh nilai kerapatan rata-rata papan semen berkisar 0,68 g/cm3 - 1,04 g/cm3, nilai kadar air berkisar 14,31 % - 14,92 %, nilai daya serap air, nilai pengembangan tebal dan uji siklis

ABSTRAK

TIGOR BARUS : Ketahanan Papan Semen-Serat Limbah Kertas Kardus Terhadap Perendaman Air. Dibimbing oleh LUTHFI HAKIM dan ARIF NURYAWAN.

Papan semen berpotensi besar sebagai subsitusi kayu untuk kontruksi bangunan. Penelitian ini dilaksanakan di Laboratoruim Teknologi Hasil Hutan Departemen Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara Tujuan penelitian ini adalah untuk mengevaluasi ketahanan papan semen dari limbah kardus terhadap rendaman air. Papan semen yang diuji berukuran 50 mm x 50 mm x 10 mm dengan penambahan katalis Kalsium Klorida (CaCl2), Alumunium

Sulfat ( Al2(SO4)3), dan Sodium Silikat (SiSO2) dan tanpa katalis sebagai kontrol.

Pengujian sifat fisis berdasarkan pada standar A JIS 5908-2003 diperoleh nilai kerapatan rata-rata papan semen berkisar 0,68 g/cm3 - 1,04 g/cm3, nilai kadar air berkisar 14,31 % - 14,92 %, nilai daya serap air, nilai pengembangan tebal dan uji siklis

PENDAHULUAN

Latar Belakang

Di beberapa belahan dunia, papan semen digunakan sebagai pelengkap untuk dinding dan pelapis lantai bangunan. Pada bagian luar bangunan berfungsi sebagai papan untuk melapisi dan pada bagian dalam berfungsi sebagai pelindung. Papan berkerapatan tinggi digunakan untuk lantai, penutup atap, pintu tahan api, dinding penahan muatan, dan pembentuk lapisan semen (Youngquist, 1999).

Kardus atau Corrugated Paper sebagai sebuah bahan dasar kemasan memiliki daur hidup yang sangat singkat, dihargai hanya selama proses distribusi produk dari produsen kekonsumen berlangsung. Material kardus untuk saat ini dipandang sebagai kebutuhan sekunder dalam suatu proses produksi industri. Kenyataannya kardus sangat rasionil dan potensial dalam satu rekayasa desain, memenuhi kriteria untuk digunakan sebagai bahan baku utama (Willy dan Yahya, 2001).

Papan semen adalah papan tiruan yang menggunakan semen sebagai perekatnya (matriks) sedangkan bahan bakunya dapat dapat berupa partikel kayu atau partikel bahan berlignoselulosa lainnya. Seperti halnya dengan papan partikel maka bentuk partikel untuk papan semen antara lain dapat berupa selumbar (flake), serutan (shaving), untai (strand), suban (splinter) atau wol kayu (excelsior). Papan semen mempunyai sifat lebih baik dibanding papan partikel yaitu lebih tahan terhadap jamur, tahan air dan tahan api (Maloney, 1977).

perekat (semen) yang dibutuhkan sangat penting untuk diperhatikan. Namun, dalam pembuatan papan semen dari serat kertas kardus, belum diketahui kadar atau konsentrasi optimal semen dan serat yang dapat memberikan hasil yang optimum terhadap sifat papan semen yang dihasilkan. Menurut Suprayitno dan Prayitno (1998) dalam Silaban (2006), semakin tinggi kadar semen papan yang digunakan akan meningkatkan mutu papan semen.

Katalisator berfungsi untuk meningkatkan daya ikat bahan pengikat terhadap partikel kayu agar tercapai suatu ikatan yang optimum, dan untuk mempercepat proses sehingga diperoleh hasil akhir yang baik. Penggunaan katalisator ini juga dimaksudkan untuk mempercepat proses pengerasan (pengeringan) dan memperkuat daya rekat semen terpakai.

Atas dasar pemikiran tersebut maka perlu dilakukan penelitian untuk mengevaluasi ketahanan papan semen-serat limah kertas kardus terhadap perendaman air. Penelitian diharapkan memperoleh rasio papan semen yang tahan terhadap air, yang dapat digunakan sebagai alternatif dalam memenuhi kebutuhan kayu sebagai bahan konstruksi bangunan.

Tujuan Penelitan

Penelitian ini bertujuan untuk mengevaluasi ketahanan papan semen dari limbah kardus terhadap rendaman air.

Manfaat Penelitian

TINJAUAN PUSTAKA

Definisi Semen

Semen (cement) adalah hasil industri dari paduan bahan baku : batu kapur/gamping sebagai bahan utama dan lempung / tanah liat atau bahan pengganti lainnya dengan hasil akhir berupa padatan berbentuk bubuk/bulk, tanpa memandang proses pembuatannya, yang mengeras atau membatu pada pencampuran dengan air. Batu kapur/gamping adalah bahan alam yang mengandung senyawa Calcium Oksida (CaO), sedangkan lempung/tanah liat adalah bahan alam yang mengandung senyawa : Silika Oksida (SiO2),

Alumunium Oksida (Al2O3), Besi Oksida (Fe2O3) dan Magnesium Oksida (MgO).

Untuk menghasilkan semen, bahan baku tersebut dibakar sampai meleleh, sebagian untuk membentuk clinkernya, yang kemudian dihancurkan dan ditambah dengan gips (gypsum) dalam jumlah yang sesuai. Hasil akhir dari proses produksi dikemas dalam kantong/zak dengan berat rata-rata 40 kg atau 50 kg (Anonim, 2009).

Witney dan Washa (1954) dalam Fatimah (1989) menyatakan bahwa semen terdiri atas mineral penyusun C3S, C2S, C3A, dan C4AF, disamping adanya

MgO dan CaO bebas. Dengan C = CaO, S = SiO2, A = Al2O3, dan F = Fe2O3.

Pengertian Papan Semen

Papan semen merupakan papan tiruan yang menggunakan semen sebagai perekatnya (matriks) sedangkan bahan bakunya dapat dapat berupa partikel kayu atau partikel bahan belignoselulosa lainnya.

Mekanisme Pembuatan Papan Semen

Menurut Suprayitno dan Prayitno (1998) dalam Silaban (2006), proses pembuatan papan semen tidak begitu rumit, sehingga dapat dilakukan dengan keterampilan tangan manusia. Mesin-mesin pembuat papan semen sudah diproduksi dan dipasarkan secara luas sehingga produksi papan semen akan menjadi sangat mudah dan dapat dilakukan produksi dalam jumlah besar dan akhirnya dapat memenuhi ketentuan akan perumahan.

Menurut Suprayitno dan Prayitno (1998) dalam Silaban (2006), proses pembuatan papan semen dimulai dengan persiapan bahan bakunya, dan bahan yang dipergunakan adalah kayu atau bahan berlignoselulosa lainnya. Bahan baku tersebut dicampur dengan semen sebagai bahan perekatnya. Upaya yang dapat dilakukan dalam meningkatkan sifat kekerasan papan dapat ditambahkan dengan bahan additive (bahan pengeras) dengan cara disemprot atau dicampur. Kemudian campuran tersebut dimasukkan dalam cetakan untuk selanjutnya dikempa sesuai dengan waktu tertentu (± 24 jam). Selanjutnya papan tersebut dikondisikan selama tujuh hari untuk mendapatkan papan yang benar-benar mengeras. Setelah bagian tepi papan diperbaiki, papan tersebut siap dipasarkan.

Karakteristik Papan Semen

dalam penggunaanya, sehingga biaya pemeliharaan rumah yang terbuat dari papan semen akan lebih murah. Di samping itu, industri papan semen dapat memanfaatkan kayu dengan ukuran yang kecil seperti limbah kayu, limbah eksploitasi, kayu hasil penjarangan dan kayu diameter kecil dari hutan tanaman sehingga kayu dapat ditingkatkan. Industri papan semen sudah lama dikenal di Indonesia, tetapi perkembangannya lambat (Sukartana et al., 2000).

Papan semen di samping memiliki kelebihan juga memiliki kelemahan dibandingkan papan tiruan lainnya, yaitu berat dan penggunaanya lebih terbatas. Menurut Moslemi dan Pfister (1987) dalam Sulastiningsih dan Sutigno (2008) diperlukan waktu yang lama bagi papan semen untuk benar-benar mengeras sebelum mencapai kekuatan yang cukup. Kelemahan lainnya adalah tidak semua jenis kayu atau bahan berlignoselulosa dapat digunakan sebagai bahan baku papan semen karena adanya zat ekstraktif seperti gula, tanin dan minyak yang dapat menghambat pengerasan semen.

Dewasa ini terjadi perkembangan pabrik komposit wol semen di seluruh dunia, khususnya di wilayah Asia Pasifik. Keberhasilan subsitusi serat asbes dengan serat kayu yang dilapisi semen merupakan merupakan hasil penelitan awal di Australia, yang memimpin perkembangan industri serat kayu semen secara cepat di Australia dan Amerika Utara. Seiring dengan perkembangan industri tersebut, telah terjadi diversifikasi produk yang dihasilkan industri. Saat ini komposit serat wol yang digunakan untuk penerapan bahan perumahan seperti bufflet, sirap, lantai, pipa dan kolom. Perkembangan terknologi pabrik komposit

mengembangkan kegiatan tersebut di beberapa negara maju karena akses pemasaran atau keuntungan harga produksi lebih tinggi (Evans, 2002).

Berdasarkan kesesuaian jenis kayu sebagai bahan papan semen dikenal tiga macam mutu yaitu baik, sedang dan jelek. Pengujiannya dilakukan berdasarkan uji hidratasi, yaitu mengukur suhu maksimum yang terjadi pada saat reaksi antara semen, kayu dan air. Bila suhu maksimum lebih dari 40 0C termasuk baik, 36 0C-410C termasuk sedang dan kurang dari 36 0C termasuk jelek. Berdasarkan pengalaman dalam pembuatan papan semen wol kayu ternyata tidak selalu penggolongan tersebut sesuai dengan sifat papan semen wol kayu yang diuji menurut standar Jerman adalah kerapatan, keteguhan lentur dan pengurangan tebal akibat tekanan 3 kg/cm2 (Sulastiningsih dan Sutigno, 2008).

METODE PENELITIAN

Lokasi dan Waktu

Penelitian ini dilakukan di Laboratorium Teknologi Hasil Hutan Departemen Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara. Penelitian dilaksanakan pada bulan Juni sampai bulan Nopember 2010.

Alat dan Bahan

Alat yang digunakan pada penelitian adalah oven, timbangan elektrik, ember, kaliper, kamera digital, mikrometer skrup dan alat tulis. Sedangkan bahan yang digunakan adalah papan semen dari kertas kardus dengan katalis Aluminium Sulfat (Al2(SO4)3), Sodium Silikat (SiSo2), Kalsium Klorida (CaCl2) dan tanpa

katalis sebagai kontrol.

Prosedur Penelitian

Papan semen yang terbuat dari kertas kardus dengan katalis Aluminium Sulfat, Sodium Silikat, Kalsium Klorida dan tanpa katalis sebagai kontrol dipotong menjadi contoh uji berukuran 50 mm x 50 mm x 10 mm, Perbandingan antara katalis dengan bahan baku adalah 60 : 40, 50 : 50, dan 60 : 40 kecuali pada Kalsium Klorida perbandingan katalis dengan bahan baku adalah 60 : 40, 50 : 50 dengan jumlah sampel sebanyak 64 buah.

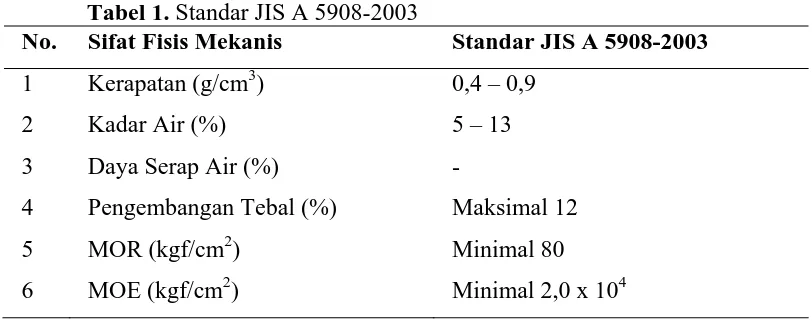

Tabel 1. Standar JIS A 5908-2003

No. Sifat Fisis Mekanis Standar JIS A 5908-2003 1 Kerapatan (g/cm3) 0,4 – 0,9

2 Kadar Air (%) 5 – 13

3 Daya Serap Air (%) -

4 Pengembangan Tebal (%) Maksimal 12

5 MOR (kgf/cm2) Minimal 80

6 MOE (kgf/cm2) Minimal 2,0 x 104

Kerapatan

Masing-masing contoh uji diukur kerapatannya berdasarkan bobot dan volume kering udara dengan menggunakan rumus:

V

Penentuan kadar air masing-masing contoh uji dilakukan dengan menghitung selisih bobot awal contoh uji dengan bobot setealah dikeringkan dalam oven selama 24 jam pada suhu (103 ± 2) 0C. Kadar air contoh uji dihitung dengan rumus :

B0 : bobot awal contoh uji setelah pengkondisian (g)

Daya Serap Air

Perhitungan daya serap air papan semen dilakukan dengan mengukur selisih berat sebelum dan setelah perendaman dalam air dingin pada suhu kamar dalam selang waktu yang telah ditentukan, yaitu 2 jam-22 jam dan 2 hari-30 hari.

Daya serap air papan semen dihitung dengan rumus :

%

B2 : berat papan semen setelah perendaman (g)

B1 : berat papan semen sebelum perendaman (g)

Pengembangan Tebal

Perhitungan pengembangan tebal contoh uji didasarkan pada hasil pengukuran pengembagan setelah contoh uji direndam sesuai dengan waktu yang telah ditentukan, yaitu selama 1 bulan. Pengembangan tebal yang terjadi ini dihitung dengan rumus:

%

T2 : tebal contoh uji setelah perendaman (mm)

T1 : tebal contoh uji sebelum perendaman (mm)

Evaluasi Stabilitas Dimensi

HASIL DAN PEMBAHASAN

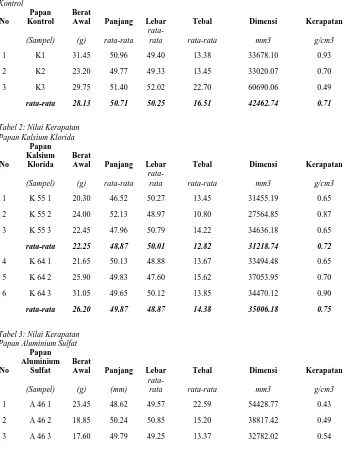

Sifat Fisis Papan Semen Kerapatan

Kerapatan merupakan salah satu sifat fisis yang menunjukkan perbandingan antara massa benda terhadap volumenya atau dengan kata lain menunjukkan banyaknya massa persatuan volume. Hasil penelitian menunjukkan bahwa setiap kerapatan papan semen berbeda pada setiap variasi komposisi bahan, baik dengan menggunakan katalis maupun tanpa katalis.

Keterangan:

K = Sampel Kontrol papan semen K

64 = Sampel Papan Semen dari Kardus + Katalis Kalsium Klorida 60:40 K

55 = Sampel Papan Semen dari Kardus + Katalis Kalsium Klorida 50:50 A

46 = Sampel Papan Semen dari Kardus + Katalis Aluminium Sulfat 40:60 A

55 = Sampel Papan Semen dari Kardus + Katalis Aluminium Sulfat 50:50 A

64 = Sampel Papan Semen dari Kardus + Katalis Aluminium Sulfat 60:40 S

55 S

64 = Sampel Papan Semen dari Kardus + Katalis Sodium Silikat 60:40

Gambar.1 Rata-rata nilai kerapatan dengan katalis dan tanpa katalis (kontrol) Nilai kerapatan rata-rata yang diperoleh untuk papan semen dengan penambahan katalis sebesar 0,48 g/cm3-0,83 g/cm3 sedangkan pada papan semen kontrol mempunyai kerapatan sebesar 0,71 g/cm3.

Hal ini menunjukkan bahwa kerapatan terendah papan semen terdapat pada A46 (Katalis Aluminium Sulfat dengan Semen 40 : Kardus 60) sebesar 0,48 g/cm3, sedangkan kerapatan tertinggi terdapat pada Papan Semen A64 (Aluminium Sulfat dengan perbandingan 60 Semen : 40 Kardus) sebesar 0,83 g/cm3.

Hasil peneletian menunjukkan bahwa tinggi rendahnya kerapatan papan semen tergantung pada komposisi semen dan serat yang digunakan. Semakin tinggi komposisi semen yang digunakan maka semakin tinggi pula nilai kerapatan dan sebaliknya.

Berdasarkan standar JIS A 5908-2003, papan semen dengan penambahan atau tanpa katalis semuanya dinyatakan lulus syarat uji, karena nilai kerapatan papan semen berada diantara 0,40-0,90 g/cm3. Kecuali pada K1 (Kontrol satu) tidak lulus standar JIS A 5908-2003 karena memeliki nilai sebesar 0,93 (lampiran 1).

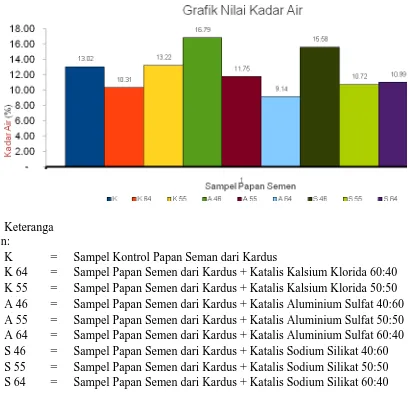

Kadar Air

Kadar air adalah banyaknya air yang terkandung dalam sebuah benda dinyatakan sebagai persentase dari perbandingan berat benda dalam keadaan kering udara dengan berat benda kering oven. Banyaknya kandungan air pada kayu bervariasi tergantung dari suhu dan kelembapan udara disekitarnya dan tergantung dari jenis kayu. Semua sifat fisik kayu sangat dipengaruhi oleh perubahan kadar air kayu karena berat kayu per unit volume akan berubah jika kadar air kayu berubah. (Dumanauw, 1984).

Keteranga n:

K = Sampel Kontrol Papan Seman dari Kardus

K 64 = Sampel Papan Semen dari Kardus + Katalis Kalsium Klorida 60:40 K 55 = Sampel Papan Semen dari Kardus + Katalis Kalsium Klorida 50:50 A 46 = Sampel Papan Semen dari Kardus + Katalis Aluminium Sulfat 40:60 A 55 = Sampel Papan Semen dari Kardus + Katalis Aluminium Sulfat 50:50 A 64 = Sampel Papan Semen dari Kardus + Katalis Aluminium Sulfat 60:40 S 46 = Sampel Papan Semen dari Kardus + Katalis Sodium Silikat 40:60 S 55 = Sampel Papan Semen dari Kardus + Katalis Sodium Silikat 50:50 S 64 = Sampel Papan Semen dari Kardus + Katalis Sodium Silikat 60:40 Gambar 2. Perbedaan nilai kadar air rata-rata kontrol dan dengan katalis papan

Nilai rata-rata kadar air tertinggi terdapat pada papan semen dengan perlakuan A46 sebesar 16,79%. Hal ini menandakan bahwa tinggi rendahnya kadar air papan semen tergantung pada komposisi semen dan serat yang digunakan. Semakin tinggi komposisi semen yang digunakan maka semakin semakin tinggi pula nilai kerapatan dan sebaliknya.

Berdasarkan standar JIS A 5908-2003, nilai kadar air rata-rata papan semen kontrol maupun dengan katalis pada perlakuan K, K55, A46 dan S46 yang masing-masing nilainya sebesar 13,02%, 13,22%, 16,79% dan 15,58% dinyatakan tidak memenuhi standar, karna nilai Kadar Air-nya lebih besar dari 13%.

Hal ini menunjukkan bahwa semakin banyak serat yang digunakan maka akan semakin tinggi pula kadar air papan semen dan sebaliknya. Disamping itu, tingginya kadar air juga dipengaruhi oleh sifat higroskopis kardus yang mudah menyerap air, sehingga kadar air cendrung akan lebih tinggi pada komposisi yang tinggi pula.

Menurut Willy dan Yahya (2001), kelemahan kardus diantaranya adalah kertas sebagai bahan dasarnya tidak tahan terhadap air dan kelembapan (hidrofilik), baik yang disebabkan oleh zat cair atau kelembapan udara. Dalam keadaan kadar air tinggi, kardus sangat mudah terjadi perubahan permukaan atau kekuatan struktur gelombang dan yang paling parah terbukanya rekatan antar lapisan.

hidrat, air gel ialah air yang mengisi pori-pori kapiler yang tersebar di seluruh pasta dan air permukaan adalah air yang terdapat dipermukaan pasta semen.

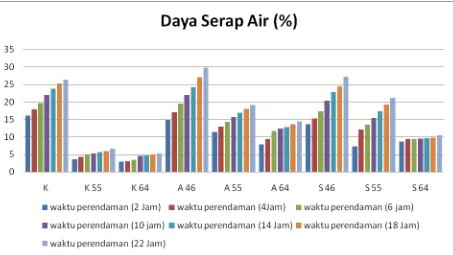

Daya Serap Air

Daya serap air merupakan kemampuan papan untuk menyerap air dalam jangka waktu tertentu. Pengujian daya serap air dilakukan setelah contoh uji direndam dalam air dingin selama 2 jam-22 jam dan 2 hari-31 hari.

Gambar. 3 Rata-rata Daya Serap Air 2-22 jam

Papan Semen Kontrol

proses pengeringannya lebih lambat sehingga menyebabkan ikatan antar serat dan semen tidak maksimal.

Papan Semen dengan Penambahan Katalis Alumunium Sulfat ( Al2(SO4)3)

Hasil pengujian daya serap air pada papan semen menunjukkan bahwa nilai daya serap air selama 2-22 jam berada antara 7,77%-29,79%. Hal ini menunjukkan bahwa komposisi papan semen sangat mempengaruhi nilai daya serap air. Semakin tinggi komposisi semen yang digunakan maka semakin kecil daya serap air dan sebaliknya.

Tingginya kandungan semen menyebabkan lapisan permukaan pada papan semen semakin tebal sehingga lebih sulit untuk ditembus air dan dapat mengurangi inetensitas serapan air pada papan semen. Kandungan semen yang tinggi akan mempenetrasi permukaan serat dan menembus ruang-ruang kosong yang terdapat pada papan semen. Menurut Fernandez and Vanessa (1996) kandungan semen yang tinggi akan menyebabkan pengembangan kristal-kristal semen dari partikel semen selama proses hidrasi sehingga mempenetrasi permukaan serat dan menembus ruang-ruang kosong yang tersedia dan mengisi tempat tersebut. Oleh karena itu, semakin besar kandungan semen maka akan semakin kuat ikatan antar kristal semen dan serat, sehingga akan menghasilkan produk komposit semen yang kuat.

Hasil pengujian daya serap air pada papan semen menunjukkan bahwa nilai daya serap air berada antara 12,12-27,14%. Pengaruh komposisi papan dengan semen sangat mempengaruhi daya serap papan semen terhadap air.

Kondisi di atas menunjukkan bahwa papan semen berbahan dasar limbah kardus bersifat higoskopis, sehingga mudah untuk menyerap air. Sama halnya dengan kadar air, nilai daya serap air sangat berpengaruh terhadap komposisi semen dengan serat, semakin tinggi komposisi serat maka semakin tinggi pula daya serap air tersebut dan sebaliknya.

Tingginya kandungan semen menyebabkan lapisan permukaan pada papan semen semakin tebal sehingga lebih sulit untuk ditembus air dan dapat mengurangi inetensitas serapan air pada papan semen. Kandungan semen yang tinggi akan mempenetrasi permukaan serat dan menembus ruang-ruang kosong yang terdapat pada papan semen. Menurut Fernandez and Vanessa (1996) kandungan semen yang tinggi akan menyebabkan pengembangan kristal-kristal semen dari partikel semen selama proses hidrasi sehingga mempenetrasi permukaan serat dan menembus ruang-ruang kosong yang tersedia dan mengisi tempat tersebut. Oleh karena itu, semakin besar kandungan semen maka akan semakin kuat ikatan antar kristal semen dan serat, sehingga akan menghasilkan produk komposit semen yang kuat.

Pengembangan Tebal

pembangan tebal papan semen dilakukan setelah perendaman dalam air selama 2 jam dan 30 hari.

Pengembangan Tebal pada Papan Semen dengan Katalis Kalsium Clorida (CaCl2)

Hasil penelitian menunjukkan bahwa, pengembangan tebal rata-rata papan semen berada antara 2,64% - 8,74%. Dimana pengembangan tebal rata-rata yang paling kecil terdapat pada K642 sebanyak 2,64% dan pengembangan tebal terbesar terdapat pada papan semen K551 sebanyak 8,74%. Berdasarkan Standar JIS A 5908-2003 dinyatakan bahwa rata-rata papan semen dinyatakan memenuhi standar karena pengembangan tebal rata-ratanya di bawah 12%.

Pengembangan Tebal pada Papan Semen dengan Katalis Aluminium Sulfat (Al2(SO4)3)

Hasil penelitian menunjukkan bahwa, pengembangan tebal rata-rata papan semen berada antara 3,83% - 21,13%. Dimana pengembangan tebal rata-rata yang paling kecil terdapat pada A643 dan pengembangan tebal terbesar terdapat pada papan semen A461. Berdasarkan Standar JIS A 5908-2003 dinyatakan bahwa rat-rata papan semen dinyatakan lulus standar kecualai pada perbandingan semen 40 % dan seratnya 60 % tidak lulus standar uji.

Berdasarkan Standar JIS A 5908-2003 dinyatakan bahwa rata-rata papan semen dinyatakan lulus standar kecuali pada perbandingan semen 40 % dan seratnya 60 % tidak lulus standar uji.

Dari hasil penelitian menunjukkan bahwa sifat higokopis kardus yang menyebabkan tingginya pengembangan tebal yang terjadi pada papan semen, terutama pada papan semen komposisi serat yang lebih banyak. Pengembangan tebal yang terjadi berkaitan dengan sifat ketidakstabilan dimensi papan semen. Semakin besar pengembangan tebal papan, maka papan yang dihasilkan mempunyai tingkat kestabilan yang rendah.

Pengembangan tebal yang terjadi pada papan semen juga erat kaitannya dengan daya ikat antar serat dengan semen yang berfungsi sebagai perekat. Ikatan yang kuat antar serat dan semen akan menghambat terjadinya pengembangan tebal pada papan semen.

Evaluasi Stabilitas Dimensi

Uji siklis dilakukan untuk mengevaluasi stabilitas dimensi papan semen setelah direndam selama 24 jam setelah itu contoh uji diovenkan dengan suhu 103 ± 2 0C selama 48 jam. Perlakuan ini dilakukan terus menerus sampai papan semen hancur.

KESIMPULAN DAN SARAN

Kesimpulan

1. Nilai pengujian sifat fisis papan semen tidak seluruhnya memenuhi standar JIS A 5098-2003.

2. Komposisi serat dan semen sangat berpengaruh terhadap semua pengujian fisis papan semen.

Saran

DAFTAR PUSTAKA

Evans, P.D. 2000. Wood-Composites In The Asia-Pasific Region: An Introduction to Wood-Cement Composites. Canberra. Australia.

Fernandez, E.C., and P.T Vanessa.1996. The Use and Processing of Rice Straw in The Manufacture of Cement-Bonded Fiberboard. Departement of Forest Products and Paper Science, Colege and Forestry and Natural Resoucerses. University of The Philippines. Los Banos.

Maloney, T.M. 1997. Modern Particleboard & Dry-Process Fiberboard

Manufacturing. Miler Freeman Publication, San Fracisco. California.

McNatt, JD dan TL, Laufenberg. 2000. How Moistrure Changes Affect Long

Term-Load Performance of Wood-Base Panels in I-Beams and Other

Structural Composite Members. USDA, Forest Service, Forest Products

Laboratory. Wiscosin, USA.

Nuryawan, A. Dan Massijaya MY. 2006. Mengenal Oriented Strand Board

(OSB). Departemen Ilmu Kehutanan Fakultas Pertanian Sumatera Utara.

Medan.

Pasaribu, M. 2008. Pengembangan Tebal Oriented Standart Board (OSB) dari Kayu Cepat Tumbuh Berdiameter Kecil. Skripsi Departemen Kehutanan. Fakultas Pertanian. Universitas Sumatera Utara. Medan

Saputra, D. 2010. Karakteristik Papan Semen dari Limbah Kardus dengan Penambahan Katalis Aluminium Sulfat. Skripsi Departemen Kehutanan. Fakultas Pertanian. Universitas Sumatera Utara. Medan

Silaban, M. 2006. Pengaruh Ukuran Serat, Perendaman Serat dan Kadar Semen

Sawit. Skripsi Departemen Kehutanan. Fakultas Pertanian. Universitas

Sumatera Utara. Medan. Tidak dipublikasikan.

Sukartana, P., R. Rushelia and I.M. Sulastiningsih. 2000. Resistance of Wood-and

Bamboo-Cement Boards to Subterranean Termite Coptotermes Gestroi

Wasmann (Isoptera: Rhinotermitidae). Wood-Cement Composites in The

Asia-Pasific Region. ACIAR Proceedings. Canbera. No 107: 62-65.

Sulastiningsih, I.M. dan P.Sutigno. 2008. Standardisasi Mutu Kayu untuk Bahan

Papan Semen. Peneliti pada Pusat Penelitian dan pengembangan Hasil

Hutan. Bogor.

Syamani, A.F., K. W. Prasetiyo, I. Budiman, Subyakto, dan B. Subiyanto. 2008.

Sifat Fisis dan Mekanis Papan Partikel dari Serat Sisal atau Serat Abaka

setelah Perlakuan Uap. Jurnal Tropical Wood Science and Technology.

Vol 6. No. 2.

Willy, D. dan M. Yahya. 2001. Kardus Sebagai Bahan Baku Furniture Murah.

Institut Teknologi Bandung. Bandung.

Youngquist, J.A. 1999. Wood-Based Composites and Panel Product. Wood

LAMPIRAN

Awal Panjang Lebar Tebal Dimensi Kerapatan

(Sampel) (g) rata-rata

rata-Tabel 2: Nilai Kerapatan Papan Kalsium Klorida

Awal Panjang Lebar Tebal Dimensi Kerapatan

(Sampel) (g) rata-rata

rata-Tabel 3: Nilai Kerapatan Papan Aluminium Sulfat

Awal Panjang Lebar Tebal Dimensi Kerapatan

rata-rata 19.97 49.55 49.89 17.05 42009.40 0.48

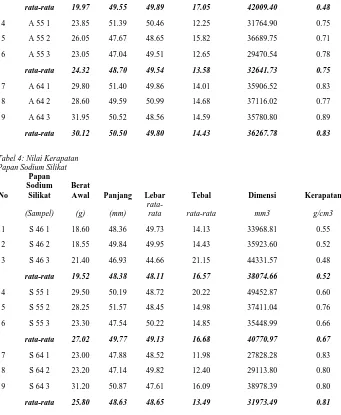

Tabel 4: Nilai Kerapatan Papan Sodium Silikat

Awal Panjang Lebar Tebal Dimensi Kerapatan