KARAKTERISTIK PAPAN SEMEN DARI LIMBAH KERTAS

KARDUS DENGAN PENAMBAHAN KATALIS

NATRIUM SILIKAT

SKRIPSI

Oleh

Ance Trisnawati Gultom 061203040/Teknologi Hasil Hutan

PROGRAM STUDI KEHUTANAN FAKULTAS PERTANIAN UNIVERSITAS SUMATERA UTARA

KARAKTERISTIK PAPAN SEMEN DARI LIMBAH KERTAS

KARDUS DENGAN PENAMBAHAN KATALIS

NATRIUM SILIKAT

SKRIPSI

Oleh

Ance Trisnawati Gultom 061203040/Teknologi Hasil Hutan

Skripsi sebagai salah satu syarat untuk memperoleh gelar sarjana di Fakultas Pertanian

Universitas Sumatera Utara

PROGRAM STUDI KEHUTANAN FAKULTAS PERTANIAN UNIVERSITAS SUMATERA UTARA

HALAMAN PENGESAHAN

Judul Hasil : Karakteristik Papan Semen dari Limbah Kertas Kardus dengan Penambahan Katalis Natrium Silikat.

Nama : Ance Trisnawati Gultom NIM : 061203040

Disetujui oleh: Komisi Pembimbing

Tito Sucipto, S.Hut, M.Si Luthfi Hakim, S.Hut, M.Si

Ketua Anggota

Mengetahui:

ABSTRAK

Ance Trisnawati Gultom : Karakteristik Papan Semen dari Limbah Kertas Kardus dengan Penambahan Katalis Natrium Silikat. Dibimbing oleh Tito Sucipto S.Hut, M.Si dan Luthfi Hakim, S.Hut, M.Si.

Papan semen berbahan dasar limbah kardus masih belum diteliti. Papan semen berpotensi besar sebagai bahan substitusi kayu untuk konstruksi bangunan. Tujuan penelitian adalah mengevaluasi kualitas papan semen dari sifat fisis dan mekanis papan semen serta ketahanannya terhadap serangan rayap. Papan dibuat dengan ukuran 30 cm x 30 cm x 1 cm dan kerapatan 1 g/cm3 pada variasi komposisi semen : fiber : air dengan penambahan katalis natrium silikat.

Sifat fisis dan mekanis papan semen yang memenuhi standar adalah kerapatan, daya serap air dan MOE sedangkan kadar air, pengembangan tebal dan MOR belum memenuhi standar. Nilai papan semen dengan menggunakan katalis natrium silikat yang memenuhi standar adalah 1,01 g/cm3- 1,08 g/cm3, daya serap air 13,01%-28,31%, MOE 562,76 kg/cm2-1015,68 kg/cm2, sedangkan papan semen tanpa katalis kerapatan berkisar 1,06 g/cm3-1,09 g/cm3, daya serap air 17,83%-26,96%, MOE 172,93 kg/cm2-465,48 kg/cm2. Papan semen memiliki keawetan yang cukup tinggi terhadap serangan rayap. Papan semen yang memiliki kualitas terbaik berdasarkan pengujian sifat fisis, mekanis dan ketahanan terhadap serangan rayap terdapat pada komposisi perbandingan semen : fiber : air (2,5 : 1 : 1,25) dengan adanya penambahan katalis natrium silikat.

ABSTRACT

Ance Trisnawati Gultom : Characteristics of Cement Board made from Corrugated Paper Waste with Sodium Silicate Catalyst Addition. Supervised by Tito Sucipto, S.Hut, M.Si and Luthfi Hakim, S.Hut, M.Si.

Cement board based of corrugated paper waste still has not been researched. Cement board holds great potential as a wood substitute materials for building construction. The research objective was to evaluate the physical and mechanical properties of cement board as well resistance to termite attack. Boards made with size 30 cm x 30 cm x 1 cm and a density 1 g/cm3 under various composition of cement : fiber : water ratio with addition of sodium silicate catalysts.

Physical and mechanical properties of cement board that fulfill the standards were the density, water absorption and MOE, while the moisture content, thickness swelling and MOR not fulfill the standards. The value of the cement board using sodium silicate catalyst that fulfill the standards is the density ranges from 1,01 g/cm3- 1,08 g/cm3, water absorption 13,01%-28,31%, MOE 562,76 kg/cm2-1015,68 kg/cm2 while the cement board without catalyst density ranges from 1,06 g/cm3-1,09 g/cm3, water absorption 17,83%-26,96%, MOE 172,93 kg/cm2-465,48 kg/cm2. The cement board has a relatively high durability against termite attack. Cement board that has the best quality based on the testing of physical properties, mechanical properties and resistance to termite attack there on the composition ratio of cement : fiber : water (2,5 : 1 : 1,25) with an addition of sodium silicate catalyst.

RIWAYAT HIDUP

Penulis dilahirkan di Lubuk Pakam Provinsi Sumatera Utara pada tanggal 26 Oktober 1988 dari Ayah T. Gultom dan Ibu N. Naibaho. Penulis adalah anak ketiga dari tiga bersaudara. Abang bernama Dedy Fransniko Gultom dan kakak bernama Desflin Nova Delina Gultom.

Pendidikan formal yang telah ditempuh oleh penulis yaitu Pendidikan Dasar di SD Negri No.101908 Lubuk Pakam lulus tahun 2000, Pendidikan lanjutan di SLTP N 2 Lubuk Pakam lulus tahun 2003, Pendidikan menengah atas di SMA Negri 1 Lubuk Pakam lulus tahun 2006. Pada tahun 2006 lulus ujian Seleksi Penerimaan Mahasiswa Baru (SPMB) pada Program Studi Teknologi Hasil Hutan Departemen Kehutanan Fakultas Pertanian Universitas Sumatera Utara.

Selama mengikuti perkuliahan, penulis pernah menjadi asisten laboratorium Hama Penyakit Hasil Hutan dan laboratorium Perlindungan Bangunan pada tahun 2010 serta laboratorium Mikrobiologi Akuatik pada tahun 2011. Penulis melaksanakan Praktik Pengenalan Pengolahan Hutan (P3H) di Hutan Tangkahan dan Hutan Mangrove Pulau Sembilan Kabupaten Langkat pada tahun 2008. Penulis melaksanakan Praktik Kerja Lapang (PKL) di HPHTI PT. Arara Abadi Distrik Duri II provinsi Riau pada tahun 2010.

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa yang telah memberikan segala berkat, kasih dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul “Karakteristik Papan Semen dari Limbah Kertas Kardus dengan Penambahan Katalis Natrium Silikat”. Skripsi ini disusun dengan harapan dapat memberikan sebuah alternatif pemanfaatan limbah kardus untuk menghasilkan produk yang bermanfaat, mempunyai nilai ekonomi yang cukup tinggi dan dapat dikembangkan sebagai alternatif untuk substitusi kayu.

Penulis menyampaikan terima kasih kepada ayah dan ibu yang selalu mendoakan, memberi dukungan, kasih sayang dan materi serta menginspirasi penulis untuk tetap semangat dalam mewujudkan skripsi ini. Abang dan kakak serta teman-teman yang mendoakan dan memberi dorongan dalam mengerjakan skripsi ini. Komisi pembimbing skripsi yaitu Bapak Tito Sucipto, S.Hut, M.Si dan Bapak Luthfi Hakim, S.Hut, M.Si yang telah membimbing dan memberi masukan-masukan serta saran dalam pembuatan skripsi selama ini.

Penulis menyadari masih terdapat kekurangan dalam penulisan skripsi ini, untuk itu penulis memohon maaf atas kekurangan yang ada. Penulis mengharapkan agar skripsi ini dapat bermanfaat bagi mahasiswa kehutanan secara khusus dan masyarakat secara umum. Akhir kata penulis menyampaikan terima kasih.

Medan, Juni 2011

DAFTAR ISI

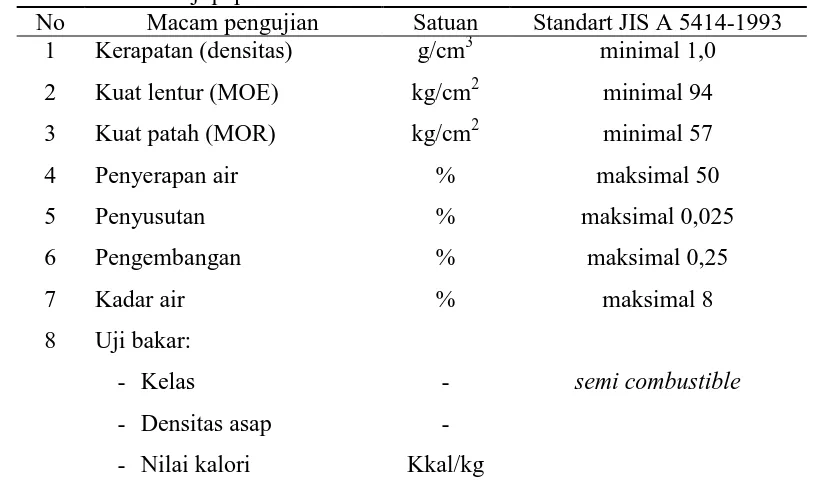

Kualitas papan semen menurut JIS A 5414-1993 ... 13

BAHAN DAN METODE

Pembentukan lembaran papan ... 17

pengkondisian ... 17

Pengujian kualitas ... 17

Pengujian sifat fisis ... 18

Pengujian sifat mekanis ... 20

Sifat ketahanan terhadap serangan rayap ... 23

Pengujian Sifat Mekanis ... 37

MOE (Modulus of elasticity) ... 37

MOR (Modulus of rupture) ... 39

IB (Internal Bond) ... 41

Kuat Pegang Sekrup ... 43

Sifat ketahanan terhadap serangan rayap ... 44

Uji kubu44 KESIMPULAN DAN SARAN Kesimpulan ... 47

Saran ... 47

DAFTAR PUSTAKA ... 48

DAFTAR TABEL

No. Halaman 1. Standar uji papan semen menurut JIS A 5414-1993 ... 14 2. Kriteria ketahanan papan semen terhadap serangan rayap ... 14 3. Proporsi bahan baku pembuatan papan semen ... 16 4. Rekapitulasi nilai uji sifat fisis, mekanis dan ketahanan papan semen terhadap

DAFTAR GAMBAR

No. Halaman

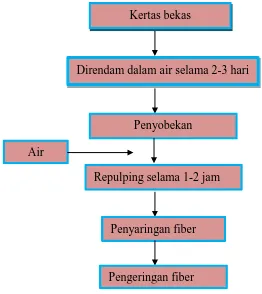

1. Skema proses pembuatan bahan baku ... 16

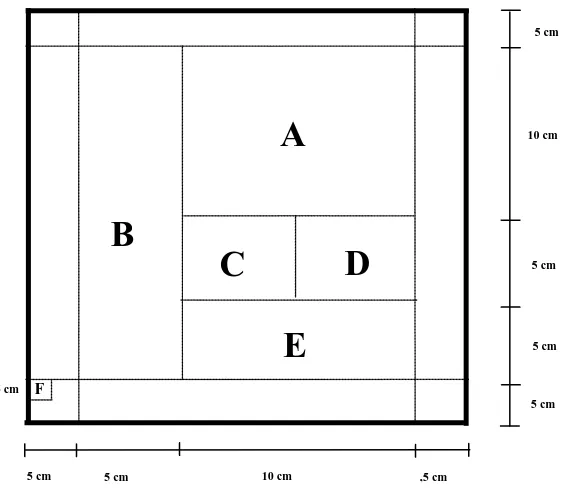

2. Pola pengambilan contoh uji pada masing-masing pengujian ... 18

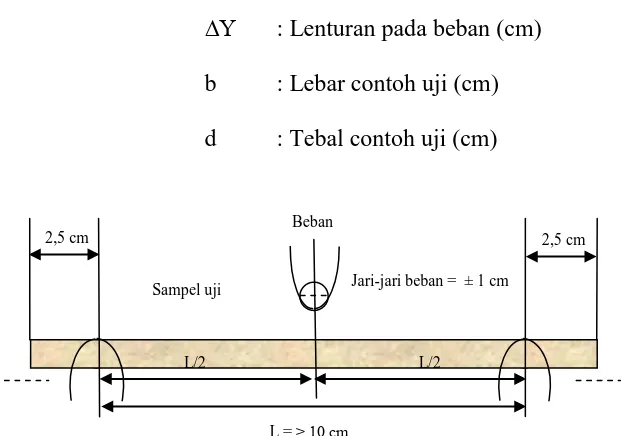

3. Pengujian MOE dan MOR ... 21

4. Pengujian Internal bond ... 21

5. Pengujian kuat pegang sekrup... 22

6. Perbedaan nilai kerapatan pada berbagai variasi komposisi S:F:A ... 27

7. Perbedaan nilai kadar air pada berbagai variasi komposisi S:F:A ... 29

8. Perbedaan nilai daya serap air setelah perendaman selama 2 jam ... 32

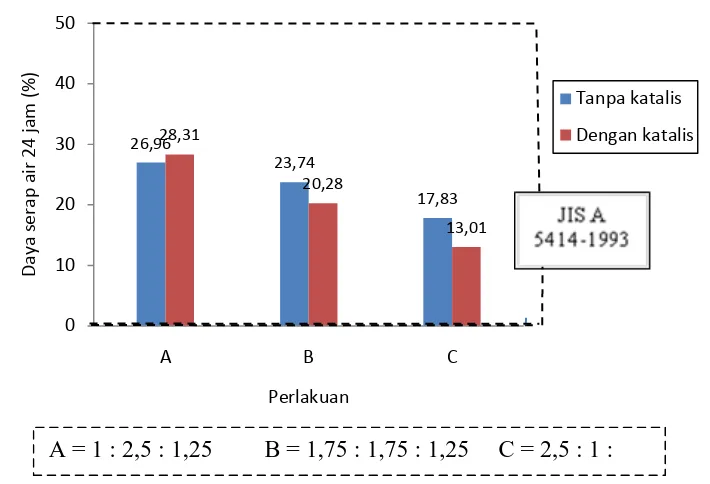

9. Perbedaan nilai daya serap air setelah perendaman selama 24 jam ... 32

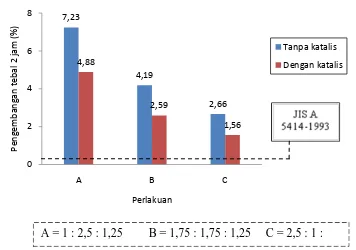

10. Perbedaan nilai pengembangan tebal setelah perendaman 2 jam ... 35

11. Perbedaan nilai pengembangan tebal setelah perendaman 24 jam ... 36

12. Perbedaan nilai MOE pada tingkat variasi komposisi S:F:A ... ……... 38

13. Perbandingan nilai MOR pada tingkat variasi komposisi S:F:A ... …….. 40

14. Perbandingan nilai rata-rata keteguhan rekat papan semen ... …….. 42

15. Nilai rata-rata kuat pegang sekrup pada variasi komposisi S:F:A .... …….. 44

ABSTRAK

Ance Trisnawati Gultom : Karakteristik Papan Semen dari Limbah Kertas Kardus dengan Penambahan Katalis Natrium Silikat. Dibimbing oleh Tito Sucipto S.Hut, M.Si dan Luthfi Hakim, S.Hut, M.Si.

Papan semen berbahan dasar limbah kardus masih belum diteliti. Papan semen berpotensi besar sebagai bahan substitusi kayu untuk konstruksi bangunan. Tujuan penelitian adalah mengevaluasi kualitas papan semen dari sifat fisis dan mekanis papan semen serta ketahanannya terhadap serangan rayap. Papan dibuat dengan ukuran 30 cm x 30 cm x 1 cm dan kerapatan 1 g/cm3 pada variasi komposisi semen : fiber : air dengan penambahan katalis natrium silikat.

Sifat fisis dan mekanis papan semen yang memenuhi standar adalah kerapatan, daya serap air dan MOE sedangkan kadar air, pengembangan tebal dan MOR belum memenuhi standar. Nilai papan semen dengan menggunakan katalis natrium silikat yang memenuhi standar adalah 1,01 g/cm3- 1,08 g/cm3, daya serap air 13,01%-28,31%, MOE 562,76 kg/cm2-1015,68 kg/cm2, sedangkan papan semen tanpa katalis kerapatan berkisar 1,06 g/cm3-1,09 g/cm3, daya serap air 17,83%-26,96%, MOE 172,93 kg/cm2-465,48 kg/cm2. Papan semen memiliki keawetan yang cukup tinggi terhadap serangan rayap. Papan semen yang memiliki kualitas terbaik berdasarkan pengujian sifat fisis, mekanis dan ketahanan terhadap serangan rayap terdapat pada komposisi perbandingan semen : fiber : air (2,5 : 1 : 1,25) dengan adanya penambahan katalis natrium silikat.

ABSTRACT

Ance Trisnawati Gultom : Characteristics of Cement Board made from Corrugated Paper Waste with Sodium Silicate Catalyst Addition. Supervised by Tito Sucipto, S.Hut, M.Si and Luthfi Hakim, S.Hut, M.Si.

Cement board based of corrugated paper waste still has not been researched. Cement board holds great potential as a wood substitute materials for building construction. The research objective was to evaluate the physical and mechanical properties of cement board as well resistance to termite attack. Boards made with size 30 cm x 30 cm x 1 cm and a density 1 g/cm3 under various composition of cement : fiber : water ratio with addition of sodium silicate catalysts.

Physical and mechanical properties of cement board that fulfill the standards were the density, water absorption and MOE, while the moisture content, thickness swelling and MOR not fulfill the standards. The value of the cement board using sodium silicate catalyst that fulfill the standards is the density ranges from 1,01 g/cm3- 1,08 g/cm3, water absorption 13,01%-28,31%, MOE 562,76 kg/cm2-1015,68 kg/cm2 while the cement board without catalyst density ranges from 1,06 g/cm3-1,09 g/cm3, water absorption 17,83%-26,96%, MOE 172,93 kg/cm2-465,48 kg/cm2. The cement board has a relatively high durability against termite attack. Cement board that has the best quality based on the testing of physical properties, mechanical properties and resistance to termite attack there on the composition ratio of cement : fiber : water (2,5 : 1 : 1,25) with an addition of sodium silicate catalyst.

PENDAHULUAN

Latar Belakang

Kayu berperan penting dalam berbagai aspek kehidupan masyarakat, tidak bisa dipungkiri bahwa secara tidak langsung ketergantungan masyarakat terhadap kayu sangat tinggi dalam memenuhi kebutuhan hidup. Namun, pada kenyataannya ketersediaan kayu di alam juga semakin menipis seiring bertambahnya jumlah penduduk. Mengantisipasi hal tersebut berbagai upaya pun dilakukan demi mencari alternatif pengganti kayu, yaitu dengan memanfaatkan bahan-bahan lain yang berlignoselulosa menjadi produk yang baru yang lebih homogen, kekuatan yang lebih tinggi dan bermanfaat.

Kertas kardus (Corrugated Paper) merupakan salah satu bahan yang mengandung lignoselulosa. Kertas kardus ini bahan yang berbiaya murah, fleksibilitas tinggi, juga dalam estetika desain akan memiliki positioning yang kuat, tetapi pemakaian dan pemanfaatan kertas kardus hanya sebatas sebagai tempat untuk menyimpan barang-barang tanpa ada proses yang lebih lanjut. Oleh karena itu, dengan menggunakan serat kertas kardus tersebut akan dilakukan

pengolahan atau proses pemanfaatan lebih lanjut untuk menghasil kan produk yang bermanfaat.

kayu semen digunakan dalam penerapan perumahan seperti bupet, sirap, lantai, pipa dan kolom (Evans, 2000).

Papan semen adalah papan tiruan yang menggunakan semen sebagai perekatnya sedangkan bahan bakunya dapat berupa partikel kayu atau partikel bahan berlignoselulosa lainnya. Seperti halnya dengan papan partikel maka bentuk partikel untuk papan semen antara lain dapat berupa selumbar (flake), serutan (shaving), untai (strand), suban (splinter) atau wol kayu (excelsior). Papan semen mempunyai sifat yang lebih baik dibanding papan partikel yaitu lebih tahan terhadap jamur, tahan air dan tahan api (Maloney, 1977). Pembuatan papan semen dari bahan-bahan berlignoselulosa memerlukan bahan tambahan /aditif untuk peningkatan kualitasnya. Salah satu bahan aditif yang dapat digunakan adalah katalis untuk mempercepat proses pengeringan dan pengerasan papan semen berdasarkan penelitian-penelitian sebelumnya diantaranya adalah natrium silikat.

Berdasarkan kondisi tersebut, dengan penggunaan serat kertas kardus dan kadar semen yang sesuai dengan penggunaan natrium silikat sebagai katalis diharapkan dapat dihasilkan produk yang berkualitas atau memenuhi standar. Atas dasar pemikiran diatas, maka dilakukan penelitian tentang pemanfaatan limbah kertas kardus menjadi papan semen dengan penambahan katalis natrium silikat.

Tujuan penelitian

Manfaat Penelitian

Penelitian berguna untuk memberikan alternatif pemanfaatan limbah kardus menjadi produk yang lebih bernilai ekonomis, ramah lingkungan dan mempunyai nilai tambah serta dapat menjadi sumber informasi bagi pihak-pihak yang membutuhkan.

Hipotesis Penelitian

TINJAUAN PUSTAKA

Kertas Kardus

Kardus atau Corrugated Paper sebagai sebuah bahan dasar kemasan memiliki daur hidup yang sangat singkat, dihargai hanya selama proses distribusi produk dari produsen kekonsumen berlangsung. Material kardus untuk saat ini dipandang sebagai kebutuhan sekunder dalam suatu proses produksi industri. Kenyataannya kardus sangat rasionil dan potensial dalam satu rekayasa desain,

memenuhi kriteria untuk digunakan sebagai bahan baku utama (Willy dan Yahya, 2001).

Karton dupleks adalah karton yang terdiri dari dua lapisan atau lebih. Lapisan atas berwarna putih dan mempunyai sifat cetak yang baik. Beberapa perubahan spesifikasi karton dupleks dilakukan untuk mengantisipasi kemajuan dan perkembangan baru dibidang industri kertas dan karton serta untuk memenuhi berbagai tuntutan dari konsumen. Spesifikasi karton dupleks dibuat berdasarkan hasil studi literatur, pengujian contoh karton dupleks yang ada di pasaran, spesifikasi yang diusulkan oleh pabrik kertas, dan keinginan pengguna karton dupleks (BSN, 2008).

Kardus sebagai bahan dasar kemasan yang memiliki daur hidup singkat, memiliki kelebihan dan kelemahan, diantaranya yaitu :

a. Struktur kardus olahan atau hasil recycle tidak jauh berbeda dengan kardus baru, perbedaan utamanya adalah ketebalan yang terjadi karena penambahan lapisan gelombang.

b. Proses cetak dilakukan dengan sistem cetak sablon (silk-screen printing),

masking, atau hand-painting. Teknik pencetakan sablon cukup sulit untuk

diterapkan karena permukaan material ini tidak begitu rata, disebabkan alur gelombang atau flute; sehingga bagian yang cekung tidak dapat tercapai oleh screen sablon dan tinta tidak dapat tercetak dengan merata.

c. Kertas sebagai bahan dasar tidak tahan terhadap air, dan kelembaban; baik yang disebabkan oleh zat cair, atau kelembaban udara. Sehingga harus dilakukan penjemuran, atau pemanasan dengan plat lain (misalnya lampu sorot, oven dll) untuk mengembalikan kekuatan struktur material. dalam keadaan kadar air tinggi, sangat mudah terjadi perubahan permukaan, atau kekuatan struktur golombang, dan yang paling parah, terbukanya rekatan antar lapisan.

d. Ketebalan material yang tersusun dari lapisan-lapisan kardus berdampak langsung terhadap kekuatan struktur material. semakin banyak lapisan; atau semakin tebal material, maka semakin kuat pula struktur material tersebut. ketebalan material dapat disesuaikan dengan kebutuhan kekuatan struktur untuk aplikasi pembuatan produk.

e. Penyusunan lapisan dengan menggunakan sistem modul pada saat perekatan, mempermudah proses pembuatan material untuk menyesuaikan ukuran material yang dibutuhkan untuk membuat sebuah produk. Hal ini dapat menekan banyaknya material yang terbuang.

g. Berasal dari bahan baku yang dapat didaur ulang, dan karena penambahan unsur lain (perekat) berbasis air; maka material ini layak untuk diproses daur ulang, dan bersifat bio-degradable (dapat diurai oleh tanah).

h. Proses produksi tidak membutuhkan peralatan khusus yang mahal, dan tidak membutuhkan keahlian khusus, maka kardus olahan dapat dibuat/diproduksi dalam skala pribadi, rumah tangga, industri kecil, hingga industri besar, untuk menanggulangi kardus bekas menjadi limbah.

i. Pengolahan dapat dilakukan dengan mudah untuk menghasilkan produk dengan sistem bongkar-pasang.

(Willy dan Yahya, 2001). Papan Semen

Papan semen merupakan papan tiruan yang menggunakan semen sebagai perekat (matriks) sedangkan bahan bakunya dapat berupa partikel kayu atau partikel bahan berlignoselulosa lainnya. Seperti halnya dengan papan partikel maka bentuk partikel untuk papan semen antara lain dapat berupa selumbar (flake), serutan (shaving), untai (strand), suban (splinter), atau wol kayu (excelcior). Papan semen memiliki sifat yang lebih baik dibanding dengan partikel yaitu lebih tahan terhadap jamur, tahan air dan tahan api (Maloney, 1977).

sehingga pemanfaatan kayu dapat ditingkatkan. Industri papan semen sudah lama dikenal di Indonesia, tetapi perkembangannya lambat (Sukartana et al., 2000).

Menurut Suprayitno dan Prayitno (1998) dalam Silaban (2006), pada dasarnya sifat-sifat papan semen partikel/serat ditentukan oleh dua komponen dasar, yaitu kayu atau bahan yang mengandung lignoselulosa sebagai bahan baku dan semen sebagi perekatnya. Selain itu beberapa faktor yang mempengaruhi sifat papan semen yaitu, jumlah air yang dicampur dalam semen, kadar semen, jenis partikel/serat, bahan tambahan (additive), waktu pengempaan, waktu pengkondisian dan besar tekanannya. Faktor-faktor tersebut akan mempengaruhi produk akhir yang dihasilkan pada pembuatan papan semen. Dengan adanya ketetapan terhadap faktor-faktor tersebut diharapkan dapat memberikan manfaat yang besar terhadap sifat suatu jenis papan semen.

Beberapa belahan dunia, papan semen digunakan sebagai pelengkap untuk dinding dan pelapis lantai bangunan. Pada bagian luar bangunan berfungsi sebagai papan untuk melapisi dan pada bagian dalam berfungsi sebagai pelindung. Papan berkerapatan tinggi digunakan untuk lantai, penutup atap, pintu tahan api, dinding penahan muatan, dan pembentuk lapisan semen (Youngquist, 1999).

Modal intensif dan pengalaman teknologi dari pabrik serat kayu semen telah dibuat sebagai rem untuk pengembangan industri pada negara-negara berkembang, kecuali ada perusahaan multinasional yang memilih mengembangkan kegiatan mereka kepada beberapa negara sebagai alasan akses pemasaran atau keuntungan dari harga produksi yang lebih rendah. Seringkali, kebanyakan bukan permasalahan papan wol kayu semen, lazimnya dan mungkin paling baik diketahui turunan komposit kayu semen. Secara jelas komposit serat kayu semen dan papan partikel semen, papan wol kayu semen dapat dibuat dalam pabrik yang kecil, pengeluaran yang rendah, dan ketahanannya terhadap kelembaban dan biodeteriorasi, khususnya serangan rayap, membuatnya secara khusus sesuai untuk bangunan di daerah tropis dan sub-tropis. Jadi, pabrik papan wol kayu semen menjadi dikembangkan pada banyak Negara berkembang. Contohnya, sekarang ini di Pilipina ada industri papan wol kayu semen yang menggunakan jenis-jenis asli cepat tumbuh (atau limbah pertanian) dan secara lokal pabrik pengembangan. Industri menghasilkan variasi yang lebar dari produk panel disesuaikan dengan pasar lokal. Ironisnya, pada beberapa penerapan, produk-produk ini dalam persaingan langsung dengan produk semen bertulang serat kayu. Ketika pengembangan industri papan wol kayu semen di negara berkembang lainnya tidak sesuai di Filipina, menariknya dalam produk dan komposit kayu semen lainnya tetap tinggi dan ada program penelitian yang berjalan untuk mendukung industri dalam kebanyakan Negara-negara yang lebih besar di wilayah Asia Pasifik (Evans, 2000).

terbatas. Menurut Moslemi dan Pfister (1987) dalam Sulastiningsih dan Sutigno (2008) diperlukan waktu yang lama bagi papan semen untuk benar-benar mengeras sebelum mencapai kekuatan yang cukup. Kelemahan lainnya adalah tidak semua jenis kayu atau bahan berlignoselulosa dapat digunakan sebagai bahan baku papan semen karena adanya zat ekstraktif seperti gula, tanin dan minyak yang dapat mengganggu pengerasan semen dengan bahan baku tersebut. Berdasarkan kesesuaian jenis kayu sebagai bahan papan semen dikenal tiga macam mutu yaitu baik, sedang dan jelek. Pengujiannya dilakukan berdasarkan uji hidratasi, yaitu mengukur suhu maksimum yang terjadi pada saat reaksi antara semen, kayu dan air. Bila suhu maksimum lebih dari 41°C termasuk baik, 36°C– 41°C termasuk sedang dan kurang dari 36°C termasuk jelek.

papan wol semen tetap berjalan untuk mendukung industri negara-negara berkembang di wilayah Asia Pasifik (Evans, 2002).

Semen

Semen adalah hasil industri dari paduan batu kapur/gamping sebagai bahan utamanya dan lempung/tanah liat atau bahan pengganti lainnya sebagai bahan campuran, dengan hasil akhir berupa padatan berbentuk bubuk (bulk ). Batu kapur/gamping adalah bahan alam yang mengandung senyawa kalsium oksida (CaO), sedangkan lempung/tanah liat adalah bahan alam yang mengandung senyawa silika oksida (SiO2), aluminium oksida (Al2O3), besi oksida (F2O3) dan

magnesium oksida (MgO). Dalam proses produksi semen, bahan baku tersebut dibakar sampai meleleh. Sebagian bahan digunakan untuk membentuk clinker (bahan setengah jadi yang dibutuhkan untuk pembuatan semen) kemudian dihancurkan dan ditambah dengan gips (gipsum) dalam jumlah yang sesuai. Hasil akhir dari proses produksi dikemas dalam kantong/zak dengan berat rata-rata 40 kg atau 50 kg (Ditjen Bea Cukai, 2000).

Witney dan Washa (1954) dalam Fatimah (1989) menyatakan bahwa semen terdiri dari mineral penyusun C3S, C2S, C3A, dan C4AF, disamping adanya

MgO dan CaO bebas. Dengan C = CaO, S = SiO2, A = Al2O3, dan F = Fe2O3.

Apabila semen dicampur dengan air maka terbentuk massa koloidal tipis yang plastis. Plastisitas semakin lama, semakin hilang menjadi massa yang kaku dan semakin lama semakin keras.

1. Semen abu atau semen portland adalah bubuk/bulk berwarna abu kebiru-biruan, dibentuk dari bahan utama batu kapur/gamping berkadar kalsium tinggi yang diolah dalam tanur yang bersuhu dan bertekanan tinggi. Semen ini biasa digunakan sebagai perekat untuk memplester. Semen ini berdasarkan prosentase kandungan penyusunannya terdiri dari 5 (lima) tipe, yaitu tipe I sd. V.

2. Semen putih (gray cement) adalah semen yang lebih murni dari semen abu dan digunakan untuk pekerjaan penyelesaian (finishing), seperti sebagai filler atau pengisi. Semen jenis ini dibuat dari bahan utama kalsit (calcite limestone) murni.

3.Semen sumur minyak (oil well cement) adalah semen khusus yang digunakan dalam proses pengeboran minyak bumi atau gas alam, baik di darat maupun di lepas pantai.

4. Mixed & fly ash cement adalah campuran semen abu dengan Pozzolan buatan (fly ash) merupakan hasil sampingan dari pembakaran batubara yang mengandung amorphous silika, aluminium oksida, besi oksida dan oksida lainnya dalam berbagai variasi jumlah. Semen ini digunakan sebagai campuran untuk membuat beton, sehingga menjadi lebih keras.

Semakin baik mutu semen maka semakin lama mengeras atau membatu jika dicampur air, dengan angka-angka hidrolitas yang dapat dihitung dengan rumus:

(%SiO2 + %Al2O3 + %Fe2O3) : (%CaO + %MgO)

teliti untuk mendapatkan mutu yang baik dan tetap, yaitu antara 1-1,9 dan 1-2,15 (Ditjen Bea Cukai, 2000).

Proses pembuatan semen dapat dibedakan menjadi dua yaitu:

1. Proses basah yaitu dengan mencampur semua bahan baku yang ada dengan air, dihancurkan dan diuapkan kemudian dibakar dengan menggunakan bahan bakar minyak (bunker crude oil). Peoses ini jarang digunakan karena keterbatasan energi bahan bakar minyak.

2. Proses kering yaitu dengan menggunakan teknik penggilingan dan pencampuran, kemudian dibakar dengan bahan bakar batubara. Proses ini meliputi lima tahap pengelolaan yaitu:

a. Proses pengeringan dan penggilingan bahan baku dimesin pengering (rotary dryer) dan mesin penggiling bahan (roller meal).

b. Peoses pencampuran (homogenizing raw meal) untuk mendapatkan campuran yang homogen.

c. Proses pembakaran bahan mentah (rawa meal) untuk menghasilkan terak. d. Proses pendinginan terak.

e. Proses penggilingan akhir antara clinker dan gipsum yang digiling dengan

cement mill.

Natrium Silikat

Natrium atau sodium adalah memiliki simbol Na dan lunak, keperakan, dan seperti lilin, yang termasuk ke terdapat dalam senyawa alam (terutam berwarna kuning harus disimpan dalam ditemukan dalam bent

Sifat utama natrium sama seperti logam alkali lainnya, natrium adalah unsur reaktif yang lunak, ringan, dan putih keperakan, yang tak pernah berwujud sebagai unsur murni di alam. Natrium mengapung di air, menguraikannya menjadi gas meledak dalam air secara spontan. Namun, biasanya ia tidak meledak di bersuhu di bawa

Sodium silikat diperoleh dengan melebur pasir dan sodium karbonate atau sodium sulphate. Bentuk bubuk atau kristal tidak berwarna, seperti kaca (waterglass) atau sebagai larutan cair yang agak lekat, digunakan sebagai bahan pengisi untuk sabun silikat, bahan perekat kertas karton, mengawetkan telur, pengeras semen, anti karat dan sebagainya (TPMPBC, 2007)

Kualitas Papan Semen Menurut JIS A 5414-1993

berdasarkan JIS A 5414-1993 disajikan pada Tabel 1 sedangkan kriteria uji ketahanan papan semen terhadap serangan rayap disajikan pada Tabel 2.

Tabel 1. Standar uji papan semen menurut JIS A 5414-1993

No Macam pengujian Satuan Standart JIS A 5414-1993 1

Tabel 2. Kriteria ketahanan papan semen terhadap serangan rayap No Kehilangan berat (%) Kelas ketahanan

1

METODE PENELITIAN

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan Juni – Desember 2009. Penelitian dilakukan di Laboratorium Teknologi Hasil Hutan, Workshop Departemen Kehutanan Universitas Sumatera Utara dan di Laboratorium Keteknikan Kayu Institut Pertanian Bogor.

Alat dan Bahan Penelitian

Alat-alat yang digunakan dalam penelitian ini adalah ember, mesin mixer

repulping (pendaur ulang kertas), terpal plastik, saringan ukuran 40 mesh, kotak

kayu pencetak papan semen, plat besi ukuran 30 cm x 30 cm x 1 cm, mesin kempa, band saw, timbangan analitik, oven, kalifer, aluminium foil, kamera, kalkulator, alat tulis. Sedangkan bahan yang digunakan adalah serat kertas kardus, semen portland, natrium silikat, dan air.

Prosedur Penelitian

Persiapan bahan baku

Pengadonan

Papan semen yang dibentuk berukuran 30 cm x 30 cm x 1 cm dengan spilasi 10% dan kerapatan 1 g/cm3. Kertas kardus dan semen dicampur kemudian diaduk secara merata di dalam wdah (ember). Papan semen dibuat dengan variasi komposisi bahan (semen:fiber:air), tanpa dan dengan penambahan katalis natrium sulfat yang bertujuan untuk mempercepat proses pengeringan dan pengerasan papan semen.

Tabel 3. Proporsi bahan baku pembuatan papan semen

No Semen (S) Fiber (F) Air (A) Total

Direndam dalam air selama 2-3 hari

Penyobekan Air

Repulping selama 1-2 jam

Penyaringan fiber

Pengeringan fiber

Pembentukan lembaran papan

Pembentukan lembaran dilakukan dengan pengorientasian bahan baku secara manual. Bahan baku kardus yang telah siap dalam pengadonan kemudian dimasukkan ke dalam plat pencetak lembaran berukuran 30 cm x 30 cm x 1 cm. Pembentukan lembaran papan semen dilakukan dengan sistem pengempaan dingin dengan tekanan 50-75 kg/cm2 selama 5 menit. Kemudian plat pencetak lembaran dibaut dengan menggunakan mur sampai mencapai ketebalan 1 cm.

Pengkondisian

Papan semen yang telah dibentuk menjadi lembaran papan pada plat pencetak lembaran kemudian dikondisikan selama 2-3 hari hingga papan semen kering dan bersifat kaku. Selanjutnya papan semen tersebut dikeluarkan dari plat pencetak dan dimasukkan ke dalam oven selama 48 jam pada suhu 50 0C sampai kekerasan papan semen merata. Papan semen yang telah dioven dibiarkan selama ±2 minggu pada suhu ruang, dengan tujuan agar kadar airnya seragam dan memiliki kekerasan yang cukup tinggi.

Pengujian kualitas

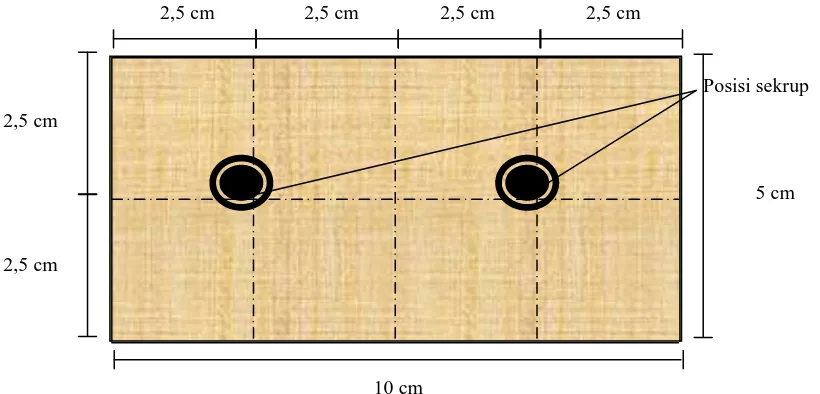

uji kubur di lapangan (grave yard test). Ukuran contoh uji sifat fisis, mekanis dan ketahanan papan terhadap biodeteriorasi ditampilkan pada Gambar 2.

Keterangan gambar:

A = Contoh uji kadar air dan kerapatan (10 cm x 10 cm)

B = Contoh uji untuk MOE dan MOR (20 cm x 5 cm)

C = Contoh uji untuk daya serap air dan pengembangan tebal (5 cm x 5 cm)

D = Contoh uji untuk IB (5 cm x 5 cm)

E = Contoh uji untuk kuat pegang sekrup (10 cm x 5 cm)

F = Contoh uji untuk keawetan (5 cm x 5 cm)

Pengujian Sifat Fisis 1.Kadar Air (KA)

Penetapan kadar air papan semen dilakukan dengan menghitung selisih berat awal (B0) dan berat kering (B) setelah diovenkan selama 24 jam pada suhu

103±2 0C. pengukuran berat kering papan semen dilkaukan sampai beratnya Gambar 2. Pola pengambilan contoh uji pada masing-masing pengujian

10 cm 5 cm

5 cm 5 cm

5 cm

A

B

C

D

E

F10 cm ,5 cm

5 cm 5 cm

konstan. Contoh uji berukuran 10 cm x 10 cm x 1 cm. Nilai KA papan semen dihitung berdasarkan rumus:

Kadar air (%) = x100%

BKO BKO

BA−

2.Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara. Contoh uji berukuran 10 cm x 10 cm x 1 cm, ditimbang beratnya, lalu diukur rata-rata panjang, lebar dan tebalnya untuk menentukan volume contoh uji. Nilai kerapatan papan semen dihitung berdasarkan rumus :

Kerapatan (gr/cm3) =

3.Daya Serap Air (DSA)

Pengujian daya serap air papan semen dilakukan dengan mengukur selisih berat contoh uji sebelum dan setelah perendaman dalam air dingin selama 2 jam dan 24 jam. Contoh uji berukuran 5 cm x 5 cm x 1 cm. Nilai daya serap air papan semen dihitung berdasarkan rumus:

DSA (%) = 100%

Pengembangan tebal berdasarkan pada tebal sebelum (T1) yang

diukur pada keempat sudut dan dirata-ratakan dalam kondisi kering udara dan tebal setelah perendaman (T2) dalam air selama 2 dan 24 jam. Contoh uji

Pengembangan Tebal (T) (%) = 100%

Pengujian Sifat Mekanis Papan Semen

1.Keteguhan Patah (Modulus of Rupture = MOR)

Keteguhan patah menunjukkan ukuran ketahanan papan menahan beban dalam batas proporsi (sebelum patah). Contoh uji MOR berukuran 5 cm x 20 cm x 1 cm. Pengujian keteguhan patah dilakukan dengan menggunakan

Universal Testig Mechine. Nilai MOR dihitung dengan menggunakan rumus:

Dimana : 2.Keteguhan Lentur (Modulus of Elasticity = MOE)

Pengujian modulus lentur papan semen dilakukan bersama-sama dengan pengujian keteguhan patah dengan memakai contoh uji yang sama. Gambar 3 menunjukkan pengujian MOE dan MOR. Nilai MOE dihitung berdasarkan rumus

Keterangan:

MOE : Modulus lentur (kg/cm2)

∆Y : Lenturan pada beban (cm) b : Lebar contoh uji (cm) d : Tebal contoh uji (cm)

3.Keteguhan Rekat Internal (Internal Bond)

Keteguhan rekat diperoleh dengan cara merekatkan kedua permukaan contoh uji pada balok besi, kemudian balok besi tersebut ditarik secara berlawanan sampai pada beban maksimum. Contoh uji ukuran 5 cm x 5 cm x 1 cm. Gambar 4 menunjukkan metode pengujian internal bond.

L/2 L/2

Beban 2,5 cm

L = ≥ 10 cm

Jari-jari beban = ± 1 cm

Gambar 3. Pengujian MOE dan MOR

Sampel uji

2,5 cm

Sampel uji

P

Posisi sekrup Nilai keteguhan rekat internal dihitung berdasarkan rumus :

IB =

A P max

Keterangan:

IB = Keteguhan rekat internal (kg/cm2) P max = Beban maksimum (kg)

A = Luas permukaan contoh uji (cm2)

4.Kuat Pegang Sekrup

Sekrup dimasukkan ke dalam contoh uji yang berukuran 5 cm x 10 cm x 1 cm hingga mencapai kedalaman 8 cm. Sekrup yang digunakan berdiameter 27 mm dan panjangnya 16 mm. Nilai kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang dicapai dalam kilogram. Gambar 5 menunjukkan metode pengujian kuat pegang sekrup.

2,5 cm

2,5 cm

2,5 cm 2,5 cm 2,5 cm

2,5 cm

10 cm

5 cm

Sifat ketahanan terhadap serangan rayap (biodeteriorasi)

Uji kubur

Uji kubur dilakukan untuk mengetahui sifat ketahanan papan semen terhadap serangan rayap dan organism lain. Contoh uji yang digunakan pada uji kubur berukuran 5 cm x 5 cm x 1 cm. sebelum dilakukan penguburan di lapangan contoh uji terlebih dahulu dioven selama 24 jam pada suhu 103±2 0C, kemudian ditimbang berat awal kering oven contoh uji tersebut (BKO1). Selanjutnya contoh uji dikubur di Hutan Tri Dharma USU yang diketahui terdapat sarang rayap, dengan jarak kubur antar contoh uji 0,5-1 m. contoh uji dikubur di dalam tanah dengan kedalaman 3 cm dari permukaan papan semen selama 50 hari. Setelah itu, contoh uji diangkat, dibersihkan dan dioven kembali pada suhu 103±2

0

C selama 24 jam dan ditimbang kembali beratnya (BKO2). Pengukuran berat

kering oven dilakukan sampai beratnya konstan. Nilai kehilangan berat contoh uji dihitung dengan rumus:

Kehilangan berat (%) = Keterangan:

W0 = berat kering oven awal (g)

W1 = berat kering oven akhir (g)

Analisis Data

Analisis data penelitian menggunakan rancangan petak terpisah (Split Plot

Design) yang terdiri dari petak utama dan anak petak. Model statistik rancangan

percobaan yang digunakan adalah:

Keterangan:

Yij = nilai pengamatan pada faktor katalis taraf ke-i dan faktor variasi

komposisi bahan taraf ke-j pada ulangan ke-k µ = nilai rataan umum (nilai tengah)

αi = pengaruh utama katalis taraf ke-i δik = komponen acak dari petak utama

βj = pengaruh utama variasi komposisi bahan taraf ke-j

(αβ)ij = interaksi antara faktor katalis taraf ke-i dan faktor variasi komposisi bahan taraf ke-j

εk ( ij) = pengaruh acak (galad) percobaan pada faktor katalis taraf ke-i dan

faktor variasi komposisi bahan taraf ke-j pada ulangan ke-k Hipotesis yang digunakan adalah:

Pengaruh katalis

H0 : Penambahan katalis tidak berpengaruh nyata terhadap sifat fisis, mekanis

dan ketahanan papan semen terhadap serangan rayap.

H1 : Penambahan katalis berpengaruh nyata terhadap sifat fisis, mekanis dan

ketahanan papan semen terhadap serangan rayap.

Pengaruh variasi komposisi bahan

H0 : Variasi komposisi bahan tidak berpengaruh nyata terhadap sifat fisis,

mekanis, dan ketahanan papan semen terhadap serangan rayap.

H1 : Variasi komposisi bahan berpengaruh nyata terhadap sifat fisis, mekanis,

Pengaruh interaksi katalis dan variasi komposisi bahan

H0 : Interaksi antara katalis dan variasi komposisi bahan tidak berpengaruh

nyata terhadap sifat fisis, mekanis dan ketahanan papan semen terhadap serangan rayap.

H1 : Interaksi antara katalis dan variasi komposisi bahan berpengaruh nyata

terhadap sifat fisis, mekanis dan ketahanan papan semen terhadap serangan rayap.

Uji F dilakukan untuk mengetahui perlakuan yang berbeda nyata satu dengan lainnya. Jika F hitung lebih besar dari F tabel, maka faktor perlakuan mempengaruhi kualitas dari papan semen.

HASIL DAN PEMBAHASAN

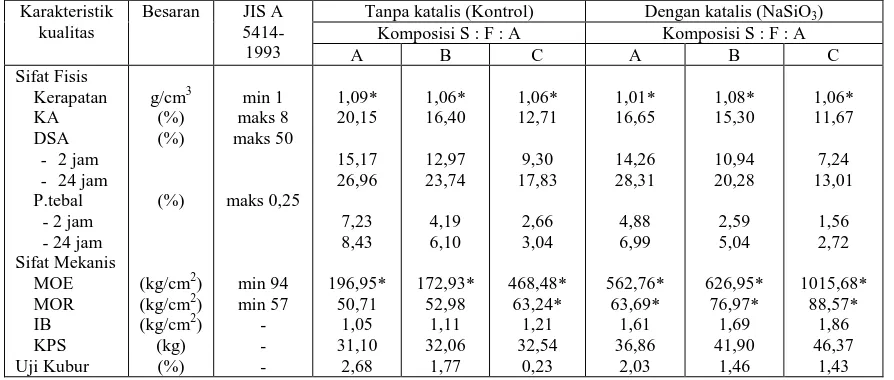

Kelayakan papan semen sebagai bahan konstruksi bangunan dapat dilihat dari hasil pengujian sifat fisis, mekanis, dan ketahanannya terhadap serangan rayap (biodeteriorasi) yang disesuaikan dengan standar JIS A 5414-1993. Hasil pengujian sifat fisis, mekanis, dan ketahanannya terhadap rayap disajikan pada Tabel 4.

Tabel 4. Rekapitulasi nilai uji sifat fisis, mekanis dan ketahanan papan semen terhadap serangan rayap

Tanpa katalis (Kontrol) Dengan katalis (NaSiO3)

Komposisi S : F : A Komposisi S : F : A Keterangan: * = nilai yang memenuhi standar JIS A 5414-1993

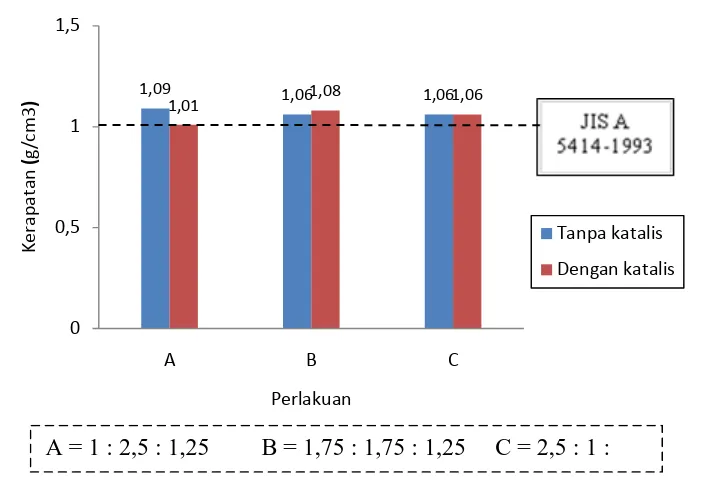

Sifat Fisis Papan Semen Kerapatan

Kerapatan merupakan salah satu sifat fisis yang menunjukkan perbandingan antara massa benda terhadap volumenya atau dengan kata lain menunjukkan banyaknya massa zat per satuan volume. Hasil penelitian menunjukkan bahwa nilai kerapatan papan semen berbeda pada setiap variasi komposisi bahan (semen : fiber : air), baik tanpa menggunakan katalis maupun dengan penambahan katalis.

g/cm3 dan 1,01 g/cm3-1,08 g/cm3. Kerapatan tertinggi papan semen terdapat pada perlakuan A (1 : 2,5 : 1,25) untuk papan semen tanpa katalis dengan nilai 1,09 g/cm3 dan kerapatan tertinggi papan semen terdapat pada perlakuan B (1,75 : 1,75 : 1,25) untuk papan semen dengan katalis dengan nilai 1,08 g/cm3, sedangkan kerapatan papan semen terendah terdapat pada perlakuan B (1,75 : 1,75 : 1,25) dan C (2,5 : 1 : 1,25) untuk papan semen tanpa katalis dengan nilai 1,06 g/cm3 dan untuk papan semen terendah dengan katalis terdapat pada perlakuan A (1 : 2,5 : 1,25) dengan nilai 1,01 g/cm3. Perbedaan nilai rata-rata kerapatan papan semen pada msing-masing perlakuan dapat dilihat pada Gambar 6.

Gambar 6. Perbedaan nilai kerapatan pada berbagai variasi komposisi S : F : A Gambar 6 menunjukkan nilai kerapatan papan semen bervariasi pada tiap perlakuan baik dengan katalis maupun tanpa katalis. Hal ini menandakan bahwa tinggi rendahnya kerapatan papan semen tergantung pada komposisi semen dan fiber yang digunakan. Semakin tinggi komposisi fiber maka semakin tinggi pula nilai kerapatan dan sebaliknya. Semen yang berfungsi sebagai perekat, dalam hal

ini akan menyebabkan terjadinya ikatan yang kuat antar fiber atau aksi bersikunci antara fiber dan semen sehingga meningkatkan kerapatan papan semen.

Berdasarkan standar JIS A 5414-1993, papan semen dengan penambahan katalis dan tanpa katalis semuanya dinyatakan lulus syarat uji dimana nilai kerapatan yang disyaratkan minimal 1 g/cm3. Hasil uji sidik ragam juga menunjukkan bahwa kerapatan papan semen

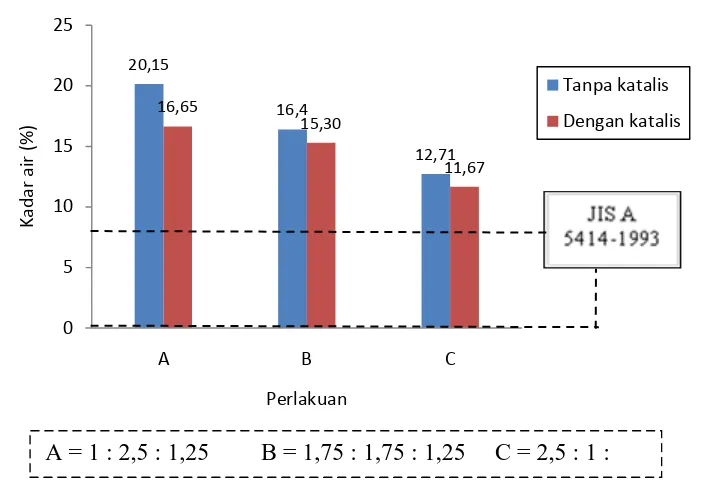

Kadar air

Kadar air merupakan salah satu sifat fisis dari bahanstruktural yang menunjukkan besarnya kandungan air di dalam bahan yang dinyatakan dalam persen. Hasil penelitian menunjukkan bahwa nilai rata-rata kadar air papan semen tanpa katalis dan dengan menggunakan katalis, masing-masing berkisar antara 12,71%-20,15% dan 11,67%-16,65%.

Gambar 7. Perbedaan nilai kadar air pada berbagai variasi komposisi S : F : A Gambar 7 menunjukkan kadar air tertinggi terletak pada perlakuan A (1 : 2,5 : 1,25). Hal ini disebabkan variasi komposisi bahan yang digunakan dalam pembuatan papan semen. Pada perlakuan A (1 : 2,5 : 1,25), komposisi fiber yang digunakan lebih tinggi dibanding dengan perlakuan B (1,75 : 1,75 : 1,25) dan C (2,5 : 1 : 1,25). Hal ini menunjukkan bahwa semakin banyak fiber yang digunakan maka akan semakin tinggi pula kadar air papan semen dan sebaliknya. Disamping itu, tinggi rendahnya kadar air papan semen pada penelitian ini juga disebabkan oleh sifat higroskopis kardus (fiber) yang mudah untuk menyerap air, sehingga kadar air cenderung akan lebih tinggi pada komposisi fiber yang tinggi pula.

Menurut Willy dan Yahya (2001), kelemahan kardus diantaranya adalah kertas sebagai bahan dasarnya tidak tahan terhadap air dan kelembaban (hidrofilik), baik yang disebabkan oleh zat cair atau kelembaban udara. Dalam keadaan kadar air tinggi, kardus sangat mudah terjadi perubahan permukaan atau

kekuatan struktur gelombang dan yang paling parah terbukanya rekatan antar lapisan.

Kadar air papan semen tanpa menggunakan katalis diketahui lebih tinggi daripada papan semen dengan penambahan katalis. Hal ini menunjukkan bahwa katalis natrium silikat (NaSiO3) dalam hal ini sangat berperan untuk menurunkan

kadar air papan semen. Pemberian katalis pada papan semen. Pemberian katalis pada papan semen bertujuan untuk mempercepat proses pengeringan dan pengerasan papan semen sehingga dapat meningkatkan kualitasnya. Katalis yang ditambahkan pada papan semen diduga menyebar ke seluruh pori-pori atau rongga yang biasanya ditempati air dan menurunkan air yang dikandung papan semen baik itu air yang terdapat pada permukaan, air yang berada dalam rongga atau pori dan tempat lainnya.

Hasil uji sidik ragam menunjukkan bahwa kadar air papan semen tidak berpengaruh nyata pada berbagai variasi komposisi semen : fiber : air. Berdasarkan standar JIS A 5414-1993, nilai kadar air papan semen yang diperoleh pada masing-masing perlakuan seluruhnya tidak lulus syarat uji, yang mensyaratkan kadar air maksimal yaitu 8%. Hasil ini berbanding terbalik dengan penelitian Subyakto dan Prasetya (1996) tentang sifat fisik dan mekanik papan pulp semen dari bahan lignoselulosa yang menunjukkan bahwa kadar air yang dihasilkan papan pulp semen yang dibuat dari kertas Koran bekas maupun bambu telah memenuhi standar yaitu lebih kecil dari 10%.

Daya serap air

direndam dalam air dingin selama 2 jam dan 24 jam. Hasil pengujian daya serap air pada papan semen menunjukkan bahwa nilai daya serap air pada 2 kondisi tersebut berbeda.

Berdasarkan hasil penelitian menunjukkan bahwa nilai daya serap air papan semen setelah perendaman selama 2 jam untuk papan semen tanpa katalis maupun dengan menggunakan katalis masing-masing berkisar 9,3%-15,17% dan 7,24%-14,26%, sedangkan daya serap air papan semen setelah perendaman selama 24 jam masing-masing berkisar 17,83%-26,96% dan 13,01%-28,31%. Nilai daya serap air papan semen tertinggi setelah perendaman selama 2 jam dan 24 jam terdapat pada perlakuan A (1 : 2,5 : 1,25) sedangkan terendah terdapat pada perlakuan C (2,5 : 1 : 1,25).

Kondisi diatas menunjukkan bahwa papan semen berbahan dasar limbah kardus bersifat higroskopis, sehingga mudah untuk menyerap air. Semakin tinggi komposisi fiber maka akan semakin tinggi pula daya serap air papan semen tersebut.

Penelitian Subyakto dan Prasetya (1996), papan pulp semen yang terbuat dari kertas karton tidak semuanya dinyatakan memenuhi standar. Hal tersebut berhubungan dengan jenis serat yang digunakan. Serat kertas Koran diduga memberikan penyerapan air yang lebih tinggi daripada kertas kardus.

semen tidak maksimal. Perbedaan nilai hasil uji fisis daya serap air papan semen setelah perendaman selama 2 jam dan 24 jam dapat dilihat pada gambar 8 dan 9.

Gambar 8. Perbedaan nilai daya serap air setelah perendaman selama 2 jam

Gambar 9. Perbedaan nilai daya serap air setelah perendaman 24 jam

Gambar 8 dan 9 menunjukkan bahwa papan semen dengan menggunakan katalis cenderung memiliki daya serap air lebih rendah dibandingkan papan semen

tanpa katalis. Hal ini disebabkan katalis yang ditambahkan pada papan semen diduga dapat meningkatkan ikatan antara semen dan fiber dalam proses pembuatannya.katalis juga cenderung akan mempercepat terjadinya proses pengerasan dan pengeringan pada papan semen. Di samping itu, penambahan katalis diduga mempercepat reaksi hidratasi semen, fiber dan air sehingga meningkatkan ikatan yang kuat pada ruang atau rongga-rongga kosong yang terdapat pada papan semen.

Hasil penelitian menunjukkan bahwa nilai daya serap air tertinggi setelah perendaman selama 2 jam dan 24 jam terdapat pada perlakuan A (1 : 2,5 : 1,25), sedangkan nilai daya serap air terendah terdapat pada perlakuan C (2,5 : 1 : 1,25). Sama halnya dengan kadar air, nilai daya serap air juga berhubungan dengan komosisi semen dan fiber yang digunakan. Semakin banyak kandungan semen maka semakin rendah daya serap air dan sebaliknya.

Berdasarkan hasil uji sidik ragam menunjukkan bahwa daya serap air papan semen selama 2 jam dan 24 jam tidak berpengaruh nyata pada berbagai variasi komposisi semen : fiber : air. Berdasarkan standar JIS A 5414-1993, nilai daya serap air papan semen selama 2 jam dan 24 jam pada masing-masing perlakuan seluruhnya lulus syarat uji, yang mensyaratkan daya serap air maksimal 50%.

Pengembangan tebal

Pengembangan tebal papan semen merupakan sifat fisis untuk mengukur kemampuan papan menjaga stabilitas dimensinya selama perendaman dalam air pada selang waktu 2 jam dan 24 jam. Semakin tinggi nilai pengembangan tebal maka semakin rendah kestabilan dimensinya, demikian pula sebaliknya. Pengukuran pengembangan tebal papan semen dilakukan setelah perendaman dalam air dingin selama 2 jam dan 24 jam.

Hasil pengujian pengembangan tebal papan semen menunjukkan bahwa nilai pengembangan tebal pada selang waktu 2 jam dan 24 jam berbeda. Nilai pengembangan tebal papan semen tanpa katalis dan dengan menggunakan katalis setelah perendaman selama 2 jam masing-masing berkisar antara 2,66%-7,23% dan 1,56%-4,88%, sedangkan setelah perendaman selama 24 jam masing-masing berkisar antara 3,04%-8,43% dan 2,72%-6,99%. Nilai pengembangan tebal tertinggi pada selang waktu 2 jam dan 24 jam terdapat pada papan semen dengan perlakuan A (1 : 2,5 : 1,25), sedangkan terendah terdapat pada perlakuan C (2,5 : 1 : 1,25).

bahwa tingkat kestabilan dimensi papan semen dengan katalis lebih baik daripada tanpa menggunakan katalis.

Berdasarkan hasil penelitian menunjukkan bahwa nilai pengembangan tebal tertinggi terdapat pada perlakuan A (1 : 2,5 : 1,25), sedangkan terendah terdapat pada perlakuan C (2,5 : 1 : 1,25). Semakin tinggi komposisi fiber maka semakin tinggi pula pengembangan tebal yang terjadi dan sebaliknya. Sifat higroskopis kardus menyebabkan tingginya pengembnagan tebal yang terjadi pada papan semen, terutama pada papan semen dengan komposisi fiber yang lebih banyak. Perbedaan nilai rata-rata pengembangan tebal papan semen setelah perendaman selama 2 jam dan 24 jam dapat dilihat pada Gambar 10 dan 11.

Gambar 10. Perbedaan nilai pengembangan tebal setelah perendaman 2 jam

Gambar 11. Perbedaan nilai pengembangan tebal setelah perendaman 24 jam

Pengembangan tebal yang terjadi berkaitan dengan sifat ketidakstabilan dimensi papan semen. Semakin besar pegembangan tebal, maka papan yang dihasilkan mempunyai tingkat kestabilan yang rendah. Pengembangan tebal yang terjadi pada papan semen juga erat kaitannya dengan daya ikat antara fiber dengan semen yang berfungsi sebagai perekat. Ikatan yang kuat antara semen dan fiber akan menghambat terjadinya pengembangan tebal pada papan semen.

Pengembangan tebal yang terjadi pada papan semen dipengaruhi oleh bahan dasar yang berasal dari serta limbah kardus. Bahan berlignoselulosa pembentuk papan semen ini tersusun atas serat-serat kayu sebagai bahan penyusun kardus yang sangat mudah menyerap air dan mengalami perubahan dimensi. Pada umumnya semakin tinggi sifat pengembangan tebal maka semakin tinggi pula sifat daya serap air, dan begitu juga sebaliknya semakin rendah sifat pengembangan tebal papan maka semakin rendah pula sifat daya serap airnya.

Hasil uji sidik ragam menunjukkan bahwa pengembangan tebal papan semen setelah perendaman selama 2 jam dan 24 jam tidak berpengaruh nyata pada berbagai variasi komposisi semen : fiber : air. Berdasarkan standar JIS A 5414-1993, nilai pengembangan tebal rata-rata papan semen seluruh contoh uji dinyatakan tidak memenuhi standar dengan ketentuan nilai maksimal 0,25%. Sifat Mekanis Papan Semen

Modulus lentur

Gambar 12. Perbedaan nilai MOE pada variasi komposisi S : F : A

Gambar 12 menunjukkan bahwa nilai MOE tertinggi papan semen tanpa katalis maupun dengan menggunakan katalis terdapat pada perlakuan C (2,5 : 1 : 1,25), dengan nilai masing-masing yaitu 465,48 kg/cm2 dan 1015,68 kg/cm2, sedangkan nilai terendah papan semen tanpa katalis terdapat pada perlakuan B (1,75 : 1,75 : 1,25) yaitu 172,93 kg/cm2 dan untuk papan semen dengan katalis terdapat pada perlakuan A (1 : 2,5 : 1,25) yaitu 562,76 kg/cm2.

Nilai MOE papan semen dengan menggunakan katalis diketahui lebih tinggi daripada tanpa menggunakan katalis. Hal ini menunjukkan bahwa kualitas papan semen dengan menggunakan katalis lebih baik dibanding tanpa menggunakan katalis, karena sifat ini sangat penting untuk bahan yang akan digunakan untuk keperluan konstruksi. Berdasarkan standar JIS A 5414-1993, nilai rata-rata MOE yang diperoleh pada masing-masing perlakuan dinyatakan memenuhi standar, yang mensyaratkan nilai MOE minimal sebesar 94 kg/cm2.

Hasil penelitian menunjukkan bahwa tinggi rendahnya nilai MOE terletak pada komposisi fiber dan semen yang digunakan. Gambar 12 menunjukkan bahwa perlakuan dengan komposisi semen lebih banyak memiliki nilai MOE yang lebih tinggi dan sebaliknya. Komposisi semen yang lebih tinggi akan cenderung akan meningkatkan ikatan antar fiber dan semen pada saat pengempaan sehingga meningkatkan kekuatan lentur papan dalam menahan tekanan atau beban. Menurut Ellyawan dan Wibowo (2008) pengaruh rasio pemadatan yang bertambah besar meningkatkan kekakuan atau elastisitas terhadap beban lengkung, hal ini disebabkan kepadatan semakin meningkat dan jumlah rongga berkurang sehingga meningkatkan kekuatan material.

Hasil uji sidik ragam menunjukkan bahwa sifat mekanik MOE berpengaruh nyata pada berbagai variasi komposisi semen, fiber dan air. Hasil uji lanjutan DMRT menunjukkan bahwa perlakuan A (1 : 2,5 : 1,25) tidak berbeda nyata dengan perlakuan B (1,75 : 1,75 : 1,25), namun perlakuan B (1,75 : 1,75 : 1,25) berbeda nyata dengan perlakuan C (2,5 : 1 : 1,25).

Modulus patah

Gambar 13. Perbandingan nilai MOR pada variasi komposisi S : F : A

Gambar 13 menunjukkan bahwa nilai MOE terbesar papan semen tanpa katalis dan dengan menggunakan katalis terdapat pada perlakuan C (2,5 : 1 : 1,25) dengan nilai masing-masing sebesar 63,24 kg/cm2 dan 88,57 kg/cm2 , sedangkan MOR terkecil terdapat pada perlakuan A (1 : 2,5 : 1,25) dengan nilai masing-masing sebesar 50,71kg/cm2 dan 63,69 kg/cm2 . Berdasarkan standar JIS A 5414-1993, nilai keteguhan patah papan semen dengan menggunakan katalis memenuhi standar tetapi papan semen tanpa katalis hanya perlakuan C (2,5 : 1 : 1,25) yang memenuhi standar untuk perlakuan A (1 : 2,5 : 1,25) dan B (1,75 : 1,75 : 1,25)

tidak memenuhi syarat, yang mensyaratkan nilai minimum MOR sebesar 57 kg/cm2.

Tinggi rendahnya nilai MOR pada papan semen berhubungan dengan komposisi bahan yang digunakan. Semakin tinggi komposisi semen maka semakin tinggi nilai MOR yang diperoleh dan sebaliknya. Kandungan semen yang

tinggi akan meningkatkan ikatan rekat antar bahan penyusun papan semen sehingga kekuatan papan semen dalam menahan beban/tekanan semakin tinggi. Hasil penelitian Fernandez dan Vanessa (1996) tentang ikatan antar semen dan papan dari perlakuan limbah air dan kertas daur ulang menunjukkan bahwa semakin tinggi isi semen pada papan maka semakin besar gaya yang diperlukan papan semen sebelum patah.

Hasil uji sidik ragam MOR menunjukkan nilai MOR papan semen berpengaruh nyata pada berbagai variasi kompsisi bahan. Hasil uji lanjutan DMRT menunjukkan bahwa perlakuan A (1 : 2,5 : 1,25) tidak berbeda nyata dengan perlakuan B (1,75 : 1,75 : 1,25), namun perlakuan B (1,75 : 1,75 : 1,25) berbeda nyata dengan perlakuan C (2,5 : 1 : 1,25).

Keteguhan rekat

Keteguhan rekat merupakan salah satu sifat mekanis dari papan semen yang menunjukkan besarnya nilai daya rekat dan ikatan antar bahan penyusun yang dipadukan untuk membentuk papan semen.

Hasil penenlitian menunjukkan bahwa nilai keteguhan rekat terbesar papan semen tanpa katalis maupun dengan katalis masing-masing adalah 1,21 kg/cm2 dan 1,86 kg/cm2, sedangkan yang terkecil adalah 1,05 kg/cm2 dan 1,61 kg/cm2 . Nilai keteguhan rekat papan semen tanpa katalis diketahui lebih redah disbanding papan semen menggunakan katalis. Hal ini menunjukkan bahwa daya rekat dan ikatan antar bahan penyusun papan semen dengan menggunakan katalis lebih baik daripada papan semen tanpa katalis.

meningkatkan keteguhan rekat papan semen. Pernyataan ini sesuai dengan pernyataan Subiyanto et al,. (1987) pada penelitiannya terhadap papan wol semen yang menyatakan bahwa kekuatan rekat antara kayu dan bahan tambahan (katalisator) dalam campuran antara kayu dan semen. Perbedaan hasil pengujian keteguhan rekat papan semen dapat dilihat pada Gambar 14.

Gambar 14. Perbandingan nilai rata-rata keteguhan rekat papan semen

Gambar 14 menunjukkan bahwa keteguhan rekat papan semen terbesar terdapat pada perlakuan C (2,5 : 1 : 1,25) sedangkan terendah terdapat pada perlakuan A (1 : 2,5 : 1,25). Hal ini menunjukkan bahwa tinggi rendahnya keteguhan rekat papan semen tergantung pada variasi komposisi semen dan fiber yang digunakan. Semakin banyak semen yang digunakan maka keteguhan rekatnya semakin baik dan sebaliknya.

Hasil uji sidik ragam keteguhan rekat menunjukkan bahwa keteguhan rekat papan semen tidak berpengaruh nyata pada berbagai perlakuan. Pada standar JIS A 5414-1993, keteguhan rekat papan semen tidak dipersyaratkan.

Kuat pegang sekrup

Kuat pegang sekrup merupakan sifat mekanis papan semen yang menunjukkan kekuatan menahan sekrup akibat adanya gaya tarik pada sekrup dari luar. Hasil penelitian menunjukkan bahwa nilai rata-rata kuat pegang sekrup papan semen tanpa katalis dan dengan menggunakan katalis masing-masing berkisar antara 31,1 kg - 32,54 kg dan 36,86 kg – 46,37 kg. nilai kuat pegang sekrup tertinggi terdapat pada papan semen dengan perlakuan C (2,5 : 1 : 1,25) sedangkan nilai terendah terdapat pada papan semen perlakuan A (1 : 2,5 : 1,25).

Hasil penenlitian menunjukkan bahwa kuat pegang sekrup juga tergantung pada variasi komosisi semen dan fiber. Semakin tinggi komposisi semen maka nilai kuat pegang sekrup yang diperoleh semakin tinggi dan sebaliknya. Kuat pegang sekrup merupakan salah satu factor penting yang perlu diperhatikan untuk mengevaluasi papan semen yang akan dijadikan sebagai bahan konstruksi bangunan.

Gambar 15. Nilai rata-rata kuat pegang sekrup pada variasi komposisi S : F : A Hasil uji sidik ragam menunjukkan bahwa kuat pegang sekrup papan semen tidak berpengaruh nyata pada berbagai variasi komposisi bahan (semen : fiber : air). Pada standar JIS A 5414-1993, kuat pegang sekrup papan semen yang diuji tidak dipersyaratkan.

Sifat Ketahanan terhadap Serangan Rayap (Biodeteriorasi) Uji kubur

Uji kubur papan semen bertujuan untuk mengetahui ketahanan papan semen terhadap serangan rayap dan mikroorganisme lain. Hasil uji kubur didasarkan pada kehilangan berat papan semen pada saat dilapangan. Hasil kehilangan berat uji kubur papan semen dapat dilihat pada Gambar 16.

Gambar 16. Nilai rata-rata kehilangan berat pada variasi komposisi S : F : A

Gambar 16 menunjukkan nilai rata-rata kehilangan berat papan semen tanpa katalis dan dengan menggunakan katalis masing-masing berkisar antara 0,23% - 2,68% dan 1,43% - 2,03%. Hasil penenlitian menunjukkan bahwa nilai kehilangan berat terbesar terdapat pada perlakuan A (1 : 2,5 : 1,25) yaitu 2,68% dan 2,03% sedangkan kehilangan berat terkecil terdapat pada perlakuan C (2,5 : 1 : 1,25) yaitu 0,23% dan 1,43%.

Papan semen tanpa menggunakan katalis pada masing-masing perlakuan diklasifikasikan dalam tingkat tahan sampai sangat tahan terhadap serangan rayap (biodeteriorasi), sedangkan papan semen dengan menggunakan katalis diklasifikasikan pada tingkat tahan terhadap serangan rayap. Papan semen tanpa katalis pada perlakuan C (2,5 : 1 : 1,25) digolongkan pada tingkat sangat tahan sedangkan pada perlakuan A (1 : 2,5 : 1,25) dan B (1,75 : 1,75 : 1,25) diklasifikasikan dalam tingkatan tahan terhadap serangan rayap atau

mikroorganisme lain. Klasifikasi ketahanan papan semen terhadap serangan rayap disajikan pada Tabel 3.

Hasil uji kubur menunjukkan bahwa papan semen menunjukkan bahwa papan semen mempunyai sifat ketahanan yang tinggi terhadap serangan rayap atau mikroorganisme lain. Diduga campuran fiber (kardus) dan semen sebagai bahan pembentuk papan semen tidak begitu disukai rayap sebagai bahan makanannya. Sukartana et al. (2000) menyatakan bahwa papan semen lebih tahan terhadap serangan rayap tanah dibanding bahan baku kayunya.

Kehilangan berat terbesar terdapat pada perlakuan A (1 : 2,5 : 1,25), hal ini disebabkan pada perlakuan ini komposisi penyusunnya lebih banyak limbah kardus. Kondisi ini menunjukkan bahwa semakin banyak komposisi kardus maka kehilangan berat semakin besar. Diduga kehilangan berat yang terjadi di lapangan tidak hanya disebabkan oleh serangan rayap maupun organisme lain, tetapi disebabkan oleh faktor lingkungan.

KESIMPULAN DAN SARAN

Kesimpulan

1. Nilai pengujian sifat fisis dan mekanis papan semen belum seluruhnya memenuhi standar JIS A 5414-1993. Sifat fisis dan mekanis papan semen yang memenuhi standar JIS A 5414-1993 adalah kerapatan, daya serap air dan MOE sedangkan yang tidak memenuhi standar adalah kadar air, pengembangan tebal dan MOR.

2. Papan semen yang memiliki kualitas terbaik berdasarkan hasil uji fisis, mekanis dan sifat ketahanan terhadap serangan rayap adalah papan semen dengan perbandingan semen : fiber : air (2,5 : 1 : 1,25), sedangkan yang terburuk terdapat pada perbandingan (1 : 2,5 : 1,25).

3. Hasil pengujian sifat fisis, mekanis dan ketahanan papan semen terhadap serangan rayap menunjukkan bahwa kualitas papan semen dengan penambahan katalis lebih baik daripada tanpa katalis.

Saran

DAFTAR PUSTAKA

Badan Pusat Statistik. 2000. Penerimaan Cuksi terhadap Produksi Semen dalam Negri. Data BPS. Jakarta.

Badan Standarisasi Nasional [BSN]. 2008. Karton Dupleks. SNI 14-0123 ICS. 85.060. Jakarta.

Ditjen Beacukai. 2000. Kajian terhadap Semen Sebagai Calon Barang Kena Cukai dalam Rangka Ekstensifikasi Obyek BKC.

Ellayawan, S, A., dan H. Wibowo. 2008. Modulus Elastisitas dan Mudulus Pecah Papan Partikel Sekam Padi. Jurnal Teknologi Technoscientia. ISSN:1979-8415. Vol 1. No. 1.

Evans, P.D. 2000. Wood-Composites In The Asia-Pasific Region: An Introduction

to Wood-Cement Composites. Canberra. Australia.

Evans, P.D. 2002. Wood-Cement Composites In The Asia-Pasific Region: ACIAR Proceedings. Proceedings of a Workshop held in Canberra. Australia. pp No. 107, 165.

Fatimah, S. 1989. Papan Semen – Ijuk – Abu Sekam padi. Media Teknik Edisi No.1.

Fernandez, E.C., and P.T. Vanessa. 1996. The Use and Processing of Rice Straw in The Manufacture of Cement-Bonded Fiberboard. Department of Forest Products and Paper Science, Colege of Forestry and Natural Resources. University of The Philippines. Los Banos.

[JIS] Japanese Industrial Standard. 1993. Cement Board. JIS A 5414. Japanese Standard Association. Japan.

Maloney, T.M. 1977. Moders Particleboard & Dry-Process Fiberboard

Maskar. 2009. Sifat papan Semen Empulur Batang Kelapa Sawit (Elaesis guineensis)

Nuriyatin, N., A. Enggar, S. Novi, dan Saprinurdin. 2003. Ketahanan Lima Jenis Kayu Berdasarkan Posisi Pohon terhadap Serangan Rayap. Jurnal Ilmu-Ilmu

Pertanian Indonesia. Vol. 5 no. 2, Hal 77-82.

Silaban, M. 2006. Pengaruh Ukuran Serat, Perendaman Serat dan Kadar Semen terhadap Sifat Fisik dan Mekanik Papan Semen dari Tandan Kosong Sawit. Skripsi Departemen Kehutanan. Fakultas Pertanian. Universitas Sumatera Utara. Medan. Tidak dipublikasikan.

Subiyanto, B., Subiyakto dan N. Kahar. 1987. Pengaruh Komposisi Campuran Semen dan Kayu terhadap Sifat-Sifat papan Wol Semen. Jurnal Teknologi

Indonesia. Jilid X No. 1.

Subyakto dan B. Prasetya. 1996. Sifat Fisik dan Mekanik Papan Pulp Semen (Pulp Cement Board) dari Bahan Lignoselulosa. Laboratorium Bahan Komposit, Puslitbang Fisika terapan-LIPI. Jurnal Teknologi Indonesia ISSN

0854-4058.

Sukartana, P., R. Rushelia and I.M. Sulastiningsih. 2000. Resistance of Wood and Bamboo-Cement Boards to Subterranean Termite Coptotermes gestroi Wasmann (Isoptera: Rhinotermitidae). Wood Cement Composites in The Asia Pacific Region. ACIAR Proceedings. Canberra.

Sulastiningsih, I.M. dan P.Sutigno. 2008. Standardisasi Mutu Kayu untuk Bahan Papan Semen. Peneliti pada Pusat Penelitian dan pengembangan Hasil Hutan. Bogor.

.

Tim Penyusun Modul Pusdiklat Bea dan Cukai. 2007. Bahan dan Produk Kimia. Pusat Pendidikan dan Latihan Bea dan Cukai. Pendidikan dan Pelatihan Keuangan Departemen Keuangan RI

Willy, D. dan M. Yahya. 2001. Kardus Sebagai Bahan Baku Furniture Murah. Institut Teknologi Bandung. Bandung.

Wikipedia. 2009. Natrium Youngquist, J.A. 1999. Wood-Based Composites and Panel Product. Wood