Lampiran 1. Data kerapatan papan semen

Kalsium klorida (CaCl2

Kerapatan

Lampiran 2. Data kadar air papan semen

Kalsium klorida (CaCl2) Kode Berat awal

(g)

Berat kering tanur (g)

Kalsium klorida (CaCl2)

Lampiran 4. Data pengembangan tebal setelah perendaman selama 2 jam dan 24 jam

Kode

Kalsium klorida (CaCl2

Pengembangan

Kalsium klorida (CaCl2

Pengembangan

Kode Modulus elastisitas

Kuat pegang sekrup

) (kg)

Lampiran 6. Data kehilangan berat papan semen

3. Hasil pengujian sifat fisis dan mekanis menunjukkan bahwa kualitas papan

semen dengan penambahan katalis lebih baik daripada tanpa katalis.

Saran

Perlu dilakukan penelitian lanjutan mengenai papan semen ini dengan

menggunakan uji Scanning Electron Microscopy (SEM) untuk mengetahui tingkat

kekuatan ikatan antara bahan baku fiber berlignoselulosa dengan semen.

DAFTAR PUSTAKA

[BSN] Badan Standardisasi Nasional. 2009. Cara uji kadar selulosa dalam pulp. SNI 14-0444-2009. Badan Standardisasi Nasional. Jakarta.

Direktorat Jenderal Bea dan Cukai. 2009. Kajian terhadap semen sebagai calon

barang kena cukai dalam rangka ekstensifikasi obyek BKC. Departemen Keuangan Republik Indonesia. Jakarta.

Djalal, M. 1984. Peranan kerapatan kayu dan kerapatan lembaran dalam usaha perbaikan sifat-sifat mekanik dan stabilitas dimensi papan partikel dari beberapa jenis kayu dan campurannya. Disertasi. Fakultas Pasca Sarjana. IPB. Bogor.

Ellayawan, S, A., dan H. Wibowo. 2008. Modulus elastisitas dan mudulus pecah papan partikel sekam padi. Jurnal Teknologi Technoscientia. ISSN:1979-8415. Vol 1. No. 1.

Fernandez, E.C., and P.T. Vanessa. 1996. The use and processing of rice straw in the manufacture of cement-bonded fiberboard. Department of Forest Products and Paper Science, Colege of Forestry and Natural Resources. University of the Philippines. Los Banos.

Fithriani, D., Nugroho, T., dan Basmal, J. 2006. Pengaruh waktu pengempaan terhadap karakteristik papan partikel dari limbah padat pengolahan

Gracilaria sp. Jurnal Pascapanen dan Bioteknologi Kelautan dan

Perikanan Vol. 1 No. 2. Jakarta.

[ISO] International Organisation for Standardisation. 1995.

Determination of grammage. Retrieved 2009-07-18.

[JIS] Japanese Industrial Standards. 1993. JIS A 5414. Cements boards. Japan.

Kawai, Hidenori, Nekota and Takeshi. 1990. Wood cement board and a manufacturing method thereof. USA.

Kumoro, C. 2008. Papan semen partikel. Teknologi Hasil Hutan. Fakultas Kehutanan. Universitas Gadjah Mada. Yogyakarta.

Litbang Pertahanan Indonesia. 2007. Pemanfaatan serat rami untuk pembuatan selulosa. STT No. 2289 Volume 10 Nomor 18 Tahun 2007. Balitbang Dephan. Jakarta.

Lubis, M. J., Risnasari, I. Nuryawan, A., dan Febrianto, F. 2006. Kualitas papan komposit dari limbah batang kelapa sawit (Elaeis guineensis Jacq.) dan polyethylene (PE) daur ulang. Jurnal Teknik Industri Pertanian Vol. 19(1), 16-20. Universitas Sumatera Utara. Medan.

Martawijaya, A. 1996. Keawetan kayu dan faktor yang mempengaruhinya. Petunjuk Teknis. Pusat Penelitian dan Pengembangan Hasil Hutan dan Sosial Ekonomi Kehutanan, Bogor.

Maskar. 2010. Sifat papan semen.[15 Oktober

2009].

Nopianto, E. 2009. Pengetahuan bahan agroindustri. http://eckonopianto.

blogspot.com.html. [15 Oktober 2009].

Nuriyatin, N., A. Enggar, S. Novi, dan Saprinurdin. 2003. Ketahanan lima jenis kayu berdasarkan posisi pohon terhadap serangan rayap. Jurnal Ilmu-Ilmu Pertanian Indonesia. Vol. 5(2): 77-82.

Petra Christian University Library. 2003. Jurnal Klinker–Chapter 2. Petra Christian University. Surabaya.

Subiyanto, B., Sudijo. S., Gopar. M., dan Munawar, S. S. 1996. Pemanfaatan limbah tandan kosong dari industri pengolahan kelapa sawit untuk papan partikel dengan perekat penol formaldehida. UPT Balai Litbang Biomaterial – LIPI (Research and Development Unit for Biomaterials – LIPI). Bogor.

Sukartana, P., R. Rushelia & I.M. Sulastiningsih. 2000. Resistance of wood-and bamboo-cement boards to subterranean termite Coptotermes gestroi Wasmann. (Isoptera: Rhinotermitidae). Wood-cement composites in the Asia-Pacific Region. ACIAR Proceedings No. 107: 62-65. Canberra.

Sulastiningsih, I.M. dan P. Sutigno. 2008. Standardisasi mutu kayu untuk bahan papan semen. Pusat Penelitian dan pengembangan Hasil Hutan. Bogor.

[TIS] Transport Information Services. 2007. Types of corrugated paper. Transport Information Services. Germany.

Triyanto, H. S. 1991. Karton gelombang dan kotak karton gelombang (Sifat–sifat dan spesifikasinya). Makalah Seminar Kotak Karton Gelombang : 9 Juli 1991. Hyatt Regency. Surabaya.

Willy, D dan Yahya, M. 2001. Kardus sebagai bahan baku furniture murah. Institut Teknologi Bandung, Bandung.

LAMPIRAN

METODOLOGI

Lokasi dan Waktu Penelitian

Penelitian ini dilakukan di Laboratorium Teknologi Hasil Hutan

Departemen Kehutanan, Fakultas Pertanian Universitas Sumatera Utara dan

Laboratorium Keteknikan Kayu, Fakultas Kehutanan, Institut Pertanian Bogor.

Penelitian ini dilaksanakan mulai bulan Juli 2009 sampai September 2009.

Alat dan Bahan Penelitian

Alat yang digunakan pada penelitian ini adalah mesin kempa dingin,

ember, oven, mesin mixer repulping, timbangan elektrik, plat besi berukuran 30

cm x 30 cm x 1 cm, mesin Instron untuk uji sifat mekanis, saringan ukuran 40

mesh, kamera digital, kalkulator, dan alat tulis. Sedangkan bahan yang digunakan

adalah fiber kertas kardus, semen, katalis kalsium klorida (CaCl2), alumnunium

foil, dan air.

Prosedur Penelitian

Persiapan Bahan Baku

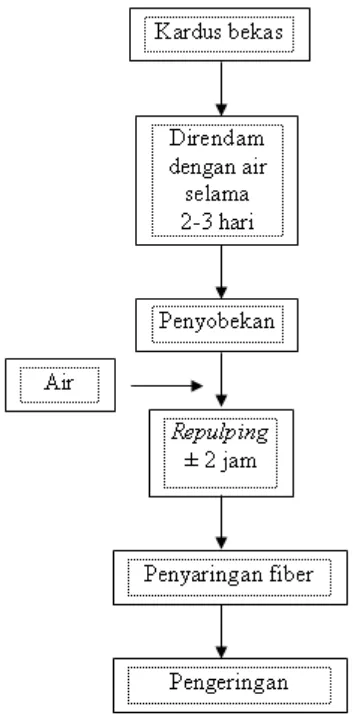

Kertas kardus bekas direndam dalam air selama beberapa hari sampai

kertas menjadi lunak, kemudian disobek-sobek menjadi lembaran-lembaran kecil.

Selanjutnya sobekan kertas dimasukkan ke dalam wadah mixer repulping dan

dicampur air dengan perbandingan kertas : air = 4 : 10. Campuran bahan

dihancurkan dalam mixer repulping selama +2 jam sampai menjadi bubur kertas.

Bubur kertas kardus dijemur dan dikeringkan sampai kadar air kesetimbangan

(kering udara) yaitu 10-18%. Proses persiapan bahan baku dapat dilihat dengan

jelas pada Gambar 5.

Gambar 5. Bagan alir proses persiapan bahan baku

Pengadonan

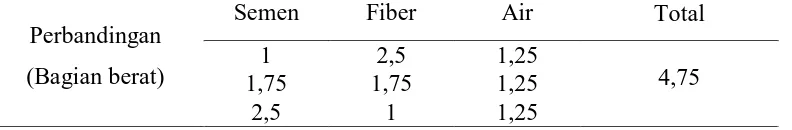

Papan semen dibuat berukuran 30 cm x 30 cm x 1 cm dengan spilasi 10%

dan kerapatan 1 gr/cm3. Pembuatan papan semen ini dilakukan menggunakan

sistem pengempaan dingin dengan tekanan rata-rata yang digunakan 50-75 kg/cm2

selama 15 menit. Papan semen dibuat dengan variasi perbandingan fiber : semen :

2% kalsium klorida (CaCl2

Adapun proporsi yang dibuat untuk papan semen dengan variasi semen :

fiber : air yang digunakan, masing-masing adalah sebagai berikut:

) untuk mempercepat proses pengeringan papan

semen.

Tabel 5. Proporsi bahan baku pembuatan papan semen

Perbandingan

1. Proporsi bahan baku untuk perbandingan 1 :2,5 : 1,25

Berat semen yang digunakan:

1

Berat fiber yang digunakan:

1

Berat air yang digunakan:

1

Berat bahan baku fiber di atas belum merupakan berat bahan baku

sebenarnya yang akan digunakan. Berat bahan baku di atas adalah berat sebelum

memperhitungkan pengaruhnya terhadap kandungan kadar air sampel. Untuk

menentukan berat fiber sebenarnya, maka terlebih dahulu sampel bahan baku

ditentukan kadar airnya dengan pengovenan pada suhu 103+2 oC selama 1 jam.

Adapun perhitungan berat bahan baku sebenarnya yang digunakan dapat dihitung

dengan rumus sebagai berikut:

BB =

Untuk mempercepat proses pengeringan dalam pembuatan papan semen,

dilakukan penambahan katalis kalsium klorida (CaCl2

2% x 208,42 g = 4,17 g

) sebanyak 2% dari berat

semen ke dalam adonan. Maka berat katalis yang digunakan adalah :

2. Proporsi bahan baku untuk perbandingan 1,75 : 1,75 :1,25

Berat semen yang digunakan sama dengan berat fiber, yaitu:

1

Berat air yang digunakan:

1

Sedangkan berat katalis yang digunakan adalah:

2% x 364,74 g = 7,29 g

3. Proporsi bahan baku untuk perbandingan 2,5 : 1 : 1,25

Berat semen yang digunakan:

Berat fiber yang digunakan:

Berat air yang digunakan:

1

Berat katalis yang digunakan adalah:

2 % x 521,05 g = 10,42 g

Pembentukan Lembaran

Pembentukan lembaran dilakukan dengan pengorientasian secara manual

dan dilakukan pengempaan selama 15 menit tanpa suhu kempa. Adonan bahan

baku dimasukkan ke dalam pencetak lembaran contoh uji dengan ukuran 30 cm x

30 cm x 1 cm. Kemudian plat pencetak lembaran diikat dengan baut dan mur

sampai mencapai ketebalan 1 cm.

Pengkondisian (Conditioning)

Papan semen yang telah dibentuk menjadi lembaran pada plat pencetak

lembaran, kemudian dikondisikan selama 2-3 hari hingga papan semen kering dan

bersifat kaku. Selanjutnya, papan semen tersebut dikeluarkan dari plat pencetak

dan dimasukkan ke dalam oven selama 48 jam pada suhu 50 oC sampai kekerasan

papan semen merata. Papan semen yang telah dioven, dibiarkan selam ± 2 minggu

dengan tujuan agar kadar airnya seragam dan papan semen memiliki kekerasan

pada temperatur 20±2 oC dan kelembaban (65 + 5)%.

Pengujian Kualitas

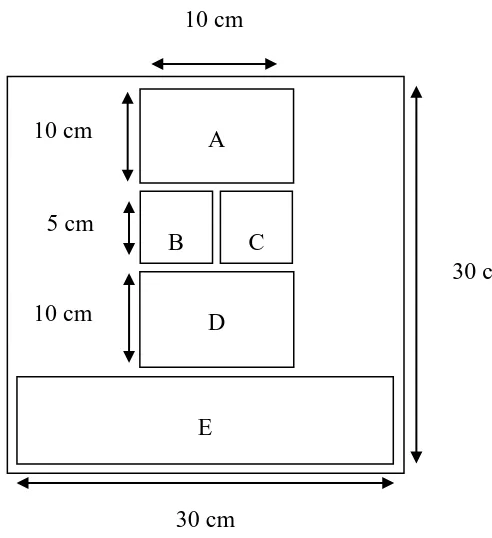

Ukuran contoh uji sifat fisis, mekanis dan ketahanan papan semen

terhadap serangan rayap ditampilkan pada Gambar 6 berikut ini:

Gambar 6. Pola pemotongan contoh uji papan semen

Keterangan :

A = contoh uji untuk kadar air dan kerapatan (10 cm x 10 cm x 1 cm)

B = contoh uji untuk daya serap air dan pengembangan tebal (5 cm x 5 cm x 1

cm)

C = contoh uji untuk uji ketahanan terhadap serangan rayap (5 cm x 5 cm x 1

cm)

D = contoh uji untuk kuat pegang sekrup (10 cm x 10 cm x 1 cm)

E = contoh uji untuk keteguhan rekat, MOE dan MOR (20 cm x 5 cm x 1 cm)

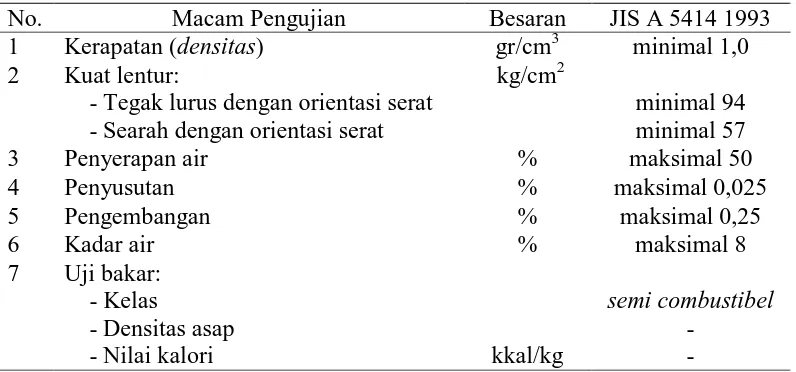

Pengujian sifat fisis dan mekanis dilaksanakan berdasarkan standar

pengujian JIS A 5414-1993. Hasil pengujian tersebut dikoreksi pada

masing-masing contoh uji dan dicocokkan dengan standar pengujian tersebut. Parameter

kualitas papan yang diuji adalah: sifat fisis yang meliputi kerapatan, kadar air, E

A

D

B C

30 cm

30 cm 10 cm

10 cm

5 cm

pengembangan tebal, dan daya serap air serta dilakukan juga uji ketahanan

terhadap serangan rayap untuk mengetahui persentase kehilangan berat papan

semen. Sedangkan untuk sifat mekanis adalah: kuat pegang sekrup, keteguhan

rekat, modulus patah (MOR), dan modulus elastisitas (MOE). Berikut adalah

standar pengujian JIS A 5414-1993:

Tabel 6. Standar pengujian JIS A 5414 1993

No. Macam Pengujian Besaran JIS A 5414 1993

1 Kerapatan (densitas) gr/cm3 minimal 1,0

2 Kuat lentur:

- Tegak lurus dengan orientasi serat - Searah dengan orientasi serat

kg/cm2

- Densitas asap

- Nilai kalori kkal/kg

semi combustibel

- -

Pengujian Sifat Fisis

Kerapatan

Kerapatan papan semen merupakan suatu ukuran yang menyatakan bobot

papan semen per satuan luas. Kerapatan erat hubungannya dengan kekuatan,

makin tinggi kerapatan makin tinggi pula kekuatan papan. Semakin tinggi

kerapatan lembaran papan akan menyebabkan semakin luas pula kontak antar

partikel dengan perekatnya, sehingga akan dihasilkan kekuatan papan yang lebih

tinggi pula. Kerapatan dihitung berdasarkan berat dan volume kering udara contoh

Keterangan:

ρ = kerapatan (g/cm³)

B = berat contoh uji kering udara (g) V = volume contoh uji kering udara (cm³)

Kadar Air

Papan semen mengandung air hidrat, air gel, air kapiler dan air

permukaan. Air hidrat merupakan air yang terikat pada senyawa hidrat, air gel

ialah air yang mengisi pori-pori semen, air kapiler merupakan air yang mengisi

pori-pori kapiler yang tersebar di seluruh pasta dan air permukaan adalah air yang

terdapat dipermukaan pasta semen.

Penetapan kadar air papan dilakukan dengan menghitung selisih berat

awal contoh uji dengan berat setelah dikeringkan dalam oven selama 24 jam pada

suhu 103±2 ºC. Contoh uji berukuran 10 cm x 10 cm x 1 cm. Kadar Air papan

dihitung dengan rumus:

Keterangan:

KA = kadar air (%)

B0 = berat awal contoh uji (g)

B1 = berat kering oven contoh uji (g)

Pengembangan Tebal

Air yang mengisi pori-pori semen dan pori-pori kapiler yang tersebar di

Pengembangan tebal berhubungan erat dengan ikatan semen dengan bahan baku,

semakin baik ikatannya, semakin kecil pengembangan tebalnya.

Perhitungan pengembangan tebal didasarkan pada selisih tebal sebelum

dan setelah perendaman dalam air dingin selama 2 dan 24 jam. Contoh uji

berukuran 5 cm x 5 cm x 1 cm. Pengembangan tebal dihitung dengan rumus:

Keterangan:

TS = pengembangan tebal (%)

T1 = tebal contoh uji sebelum perendaman (g)

T2 = tebal contoh uji setelah perendaman (g)

Daya Serap Air

Daya serap air papan dilakukan dengan mengukur selisih berat contoh uji

sebelum dan setelah perendaman dalam air dingin selama 2 dan 24 jam. Contoh

uji berukuran 5 cm x 5 cm x 1 cm. Daya serap air tersebut dihitung dengan

Uji Ketahanan Terhadap Serangan Rayap

Uji ketahanan terhadap serangan rayap papan semen dilakukan untuk

mengetahui sifat ketahanan papan terhadap serangan rayap dan organisme perusak

lainnya. Ukuran contoh uji yang digunakan pada uji kubur ini adalah 5 cm x 5 cm

x 1 cm. Lokasi uji kubur adalah hutan tri darma pada tempat yang diketahui

terdapat sarang rayapnya. Sebelum dilakukan penguburan di lapangan contoh uji

terlebih dahulu dioven selama 24 jam pada suhu 103+2 oC kemudian ditimbang

berat kering oven contoh uji tersebut. Selanjutnya, contoh uji dikubur di lapangan

dengan jarak antara contoh uji adalah 0,5–1 m. Contoh uji dikubur di sekitar

sarang rayap selama 50 hari. Setelah itu, contoh uji diangkat, dibersihkan serta

dioven kembali pada suhu 103+2 o

C selama 24 jam dan ditimbang kembali

beratnya. Contoh uji dihitung persen kehilangan beratnya dengan rumus:

Keterangan :

BKO1

BKO

= berat kering oven sebelum penguburan (g)

2 = berat kering oven sesudah penguburan (g)

Pengujian Sifat Mekanis

Modulus Patah (MOR)

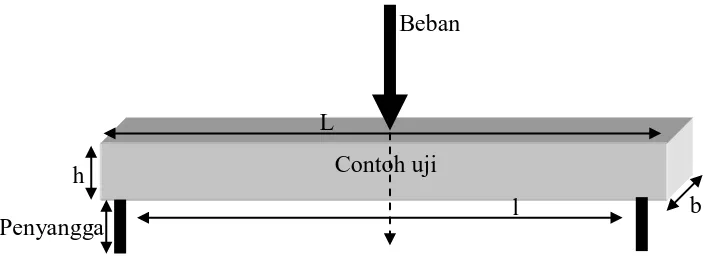

Pengujian MOR dilaksanakan bersamaan dengan pengujian MOE. Contoh

Gambar 7. Cara pembebanan pengujian MOR

Modulus patah (MOR) adalah sifat mekanis papan yang menunjukkan

kekuatan dalam menahan beban. Untuk memperoleh nilai MOR, maka pengujian

pembebanan dilakukan sampai contoh uji patah.

Rumus yang digunakan adalah:

Keterangan:

Modulus Elastisitas (MOE)

Modulus elastisitas (MOE) menunjukkan ukuran ketahanan papan

menahan beban dalam batas proporsi (sebelum patah). Sifat ini sangat penting

jika papan digunakan sebagai bahan konstruksi. Rumus yang digunakan adalah:

Keterangan:

MOE = modulus elastisitas (kg/cm2

ΔP = beban sebelum proporsi (kg)

)

L = jarak sangga (15 cm)

ΔY = lenturan pada beban sebelum batas proporsi (cm)

b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

Kuat Pegang Sekrup

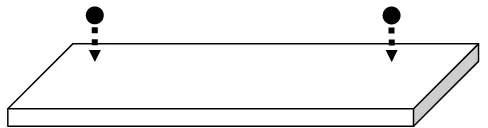

Pengujian kuat pegang sekrup dilakukan pada sisi permukaan panel seperti

pada Gambar 8. Contoh uji berukuran 10 cm x 5 cm x 1 cm. Nilai kuat pegang

sekrup dinyatakaan oleh besarnya beban maksimum yang dicapai dalam kilogram.

Gambar 8. Posisi sekrup pada pengujian kuat pegang sekrup

Keteguhan Rekat Internal

Pengujian keteguhan rekat internal dilakukan pada panel contoh uji yang

berukuran 10 cm x 5 cm x 1 cm. Pengujian keteguhan rekat internal merupakan

pengujian yang dilakukan untuk menetukan ikatan internal pada papan semen

(cement board). Pengujiannya dapat dilakukan seperti pada Gambar 9 berikut:

Y bh

PL MOE

∆ ∆

= 3

3

Sumber:

Gambar 9. Pengujian keteguhan rekat internal instron.com

Berdasarkan Gambar 9, skema pengujian adalah beban tarikan

diaplikasikan secara vertikal pada kedua bagian permukaan papan. Pengukuran

beban maksimum dilakukan pada saat sampel uji mengalami kerusakan. Pada

pengujian ini kecepatan beban tarikan sekitar 20 mm/menit. Selanjutnya data-data

pengukuran dimasukkan ke dalam rumus berikut:

Keterangan:

P = beban tarikan maksimum pada saat sampel rusak (N) b = lebar sampel (mm)

L = panjang sampel (mm)

bL P Rekat

HASIL DAN PEMBAHASAN

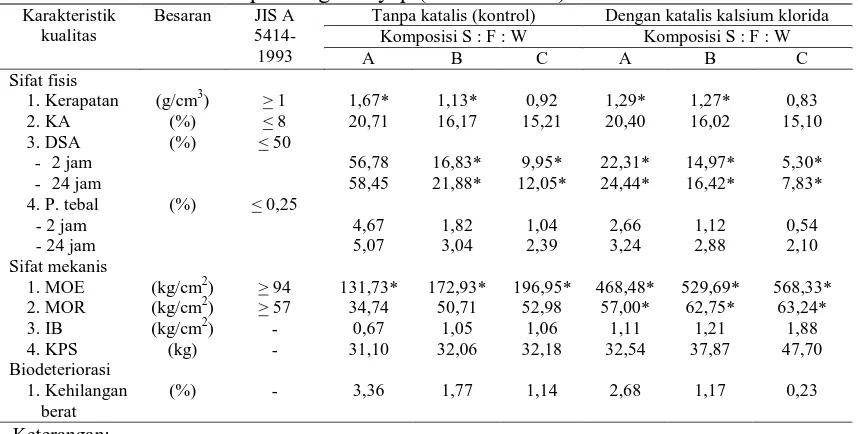

Layak atau tidaknya papan semen dipergunakan sebagai bahan konstruksi

bangunan dapat dilihat dari hasil pengujian sifat fisis, mekanis, dan ketahanannya

terhadap serangan rayap (biodeteriorasi) yang kemudian disesuaikan dengan

standar JIS A 5414-1993. Hasil pengujian sifat fisis, mekanis, dan ketahanannya

terhadap serangan rayap disajikan pada Tabel 7.

Tabel 7. Rekapitulasi nilai pengujian sifat fisis, mekanis dan ketahanan papan semen terhadap serangan rayap (biodeteriorasi)

Karakteristik kualitas

Besaran JIS A

5414-1993

Tanpa katalis (kontrol) Dengan katalis kalsium klorida Komposisi S : F : W Komposisi S : F : W

* = nilai yang memenuhi standar JIS A 5414-1993 S = semen

Sifat Fisis Papan Semen

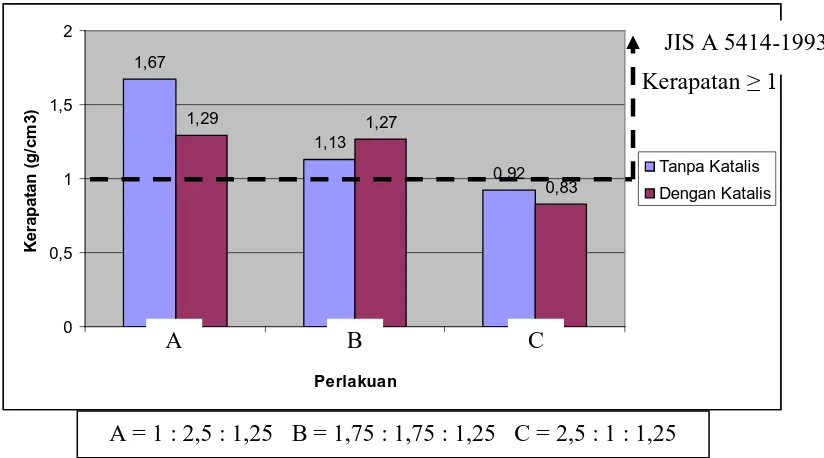

Kerapatan

Kerapatan merupakan salah satu sifat fisis yang menunjukkan

perbandingan antara massa benda terhadap volumenya atau dengan kata lain

menunjukkan bahwa nilai kerapatan papan semen berbeda pada setiap variasi

komposisi bahan (semen : fiber : air), baik tanpa menggunakan katalis maupun

dengan penambahan katalis.

Nilai rata-rata kerapatan yang diperoleh untuk papan semen tanpa katalis

dan dengan menggunakan katalis masing-masing berkisar antara 0,92 g/cm3-1,67

g/cm3 dan 0,83 g/cm3-1,29 g/cm3. Kerapatan tertinggi papan semen terdapat pada

perlakuan A (1 : 2,5 : 1,25) untuk papan semen tanpa katalis dengan nilai 1,67

g/cm3 dan juga kerapatan tertinggi papan semen terdapat pada perlakuan A (1 :

2,5 : 1,25) untuk papan semen dengan katalis dengan nilai 1,29 g/cm3, sedangkan

kerapatan papan semen terendah terdapat pada perlakuan C (2,5 : 1 : 1,25) untuk

papan semen tanpa katalis dengan nilai 0,92 g/cm3 dan untuk papan semen

terendah dengan katalis terdapat pada perlakuan C (2,5 : 1 : 1,25) juga dengan

nilai 0,83 g/cm3. Perbedaan nilai rata-rata kerapatan papan semen pada

masing-masing perlakuan dapat dilihat pada Gambar 10.

Gambar 10. Perbedaan nilai kerapatan pada berbagai variasi komposisi S : F : W 1,67

JIS A 5414-1993

A B C

A = 1 : 2,5 : 1,25 B = 1,75 : 1,75 : 1,25 C = 2,5 : 1 : 1,25

Gambar 10 menunjukkan nilai kerapatan papan semen bervariasi pada tiap

perlakuan baik dengan katalis maupun tanpa katalis. Hal ini menandakan bahwa

tinggi rendahnya kerapatan papan semen tergantung pada komposisi semen dan

fiber yang digunakan. Semakin tinggi komposisi fiber maka semakin tinggi pula

nilai kerapatan dan sebaliknya. Semen yang berfungsi sebagai perekat, dalam hal

ini akan menyebabkan terjadinya ikatan yang kuat antar fiber atau aksi bersikunci

antara fiber dan semen sehingga meningkatkan kerapatan papan semen.

Berdasarkan standar JIS A 5414-1993, papan semen dengan penambahan

katalis dan tanpa katalis tidak semuanya dinyatakan lulus syarat uji dengan nilai

kerapatan yang disyaratkan minimal 1 g/cm3. Kerapatan merupakan salah satu

sifat fisis penting yang menunjukkan kualitas papan semen. Semakin tinggi

kerapatan, biasanya semakin tinggi pula kekuatan papan semen.

Kadar Air

Kadar air merupakan salah satu sifat fisis dari bahan struktural yang

menunjukkan besarnya kandungan air di dalam bahan yang dinyatakan dalam

persen. Hasil penelitian menunjukkan bahwa nilai rata-rata kadar air papan semen

tanpa katalis dan dengan menggunakan katalis, masing-masing berkisar antara

15,21%-20,71% dan 15,10%-20,40%.

Kadar air tertinggi terdapat pada papan semen dengan perlakuan A (1 : 2,5

: 1,25) yaitu 20,71% untuk papan semen tanpa katalis dan 20,40% untuk papan

semen menggunakan katalis. Sedangkan kadar air terendah terdapat pada papan

semen dengan perlakuan C (2,5 : 1 : 1,25) dengan nilai masing-masing yaitu

katalis. Pada perlakuan B (1,75 : 1,75 : 1,25) rata-rata kadar air yang diperoleh

untuk papan semen tanpa katalis dan dengan menggunakan katalis masing-masing

adalah 16,17% dan 16,02%. Perbedaan rata-rata kadar air papan semen dapat

dilihat pada Gambar 11.

Gambar 11. Perbedaan nilai kadar air pada berbagai variasi komposisi S : F : W

Gambar 11 menunjukkan kadar air tertinggi terletak pada perlakuan A (1 :

2,5 : 1,25). Hal ini disebabkan oleh variasi komposisi bahan yang digunakan

dalam pembuatan papan semen. Pada perlakuan A (1 : 2,5 : 1,25), komposisi fiber

yang digunakan lebih tinggi dibanding dengan perlakuan B (1,75 : 1,75 : 1,25)

dan C (2,5 : 1 : 1,25). Hal ini menunjukkan bahwa semakin banyak fiber yang

digunakan maka akan semakin tinggi pula kadar air papan semen dan sebaliknya.

Di samping itu, tinggi rendahnya kadar air papan semen pada penelitian ini juga

disebabkan oleh sifat higroskopis kardus (fiber) yang mudah untuk menyerap air,

sehingga kadar air cenderung akan lebih tinggi pada komposisi fiber yang tinggi

pula.

JIS A 5414-1993

A B C

A = 1 : 2,5 : 1,25 B = 1,75 : 1,75 : 1,25 C = 2,5 : 1 : 1,25

Menurut Willy dan Yahya (2001), kelemahan kardus diantaranya adalah

kertas sebagai bahan dasarnya tidak tahan terhadap air dan kelembaban

(hidrofilik), baik yang disebabkan oleh zat cair atau kelembaban udara. Dalam

keadaan kadar air tinggi, kardus sangat mudah terjadi perubahan permukaan atau

kekuatan struktur gelombang dan yang paling parah terbukanya rekatan antar

lapisan.

Kadar air papan semen tanpa menggunakan katalis diketahui lebih tinggi

daripada papan semen dengan penambahan katalis (Gambar 11). Hal ini

menunjukkan bahwa katalis kalsium klorida (CaCl2

Berdasarkan standar JIS A 5414-1993, nilai kadar air papan semen yang

diperoleh pada masing-masing perlakuan seluruhnya tidak lulus syarat uji, yang

mensyaratkan kadar air maksimal yaitu 8%. Hasil ini berbanding terbalik dengan

penelitian Djalal (1984), tentang sifat fisik dan mekanik papan pulp semen dari

bahan lignoselulosa yang menunjukkan bahwa kadar air yang dihasilkan papan

pulp semen yang dibuat dari kertas karton maupun bambu telah memenuhi standar

yaitu lebih kecil dari 10%.

) dalam hal ini sangat

berperan untuk menurunkan kadar air papan semen. Pemberian katalis pada papan

semen bertujuan untuk mempercepat proses pengeringan dan pengerasan papan

semen sehingga dapat meningkatkan kualitasnya. Katalis yang ditambahkan pada

papan semen diduga menyebar ke seluruh pori-pori atau rongga yang biasanya

ditempati air dan menurunkan air yang dikandung papan semen baik itu air yang

terdapat pada permukaan, air yang berada dalam rongga atau pori dan tempat

Daya Serap Air

Daya serap air merupakan kemampuan papan untuk menyerap air dalam

jangka waktu tertentu. Pengujian daya serap air dilakukan setelah contoh uji

direndam dalam air dingin selama 2 jam dan 24 jam. Hasil pengujian daya serap

air pada papan semen menunjukkan bahwa nilai daya serap air pada kedua kondisi

tersebut berbeda.

Berdasarkan hasil penelitian, menunjukkan bahwa nilai daya serap air

papan semen setelah perendaman selama 2 jam untuk papan semen tanpa katalis

maupun dengan menggunakan katalis masing-masing berkisar 9,95%-56,78% dan

5,30%-22,31%, sedangkan daya serap air papan semen setelah perendaman

selama 24 jam masing-masing berkisar 12,05%-58,45% dan 7,83%-24,44%. Nilai

daya serap air papan semen tertinggi setelah perendaman selama 2 jam dan 24 jam

terdapat pada perlakuan A (1 : 2,5 : 1,25) sedangkan terendah terdapat pada

perlakuan C (2,5 : 1 : 1,25). Kondisi tersebut menunjukkan bahwa papan semen

berbahan dasar limbah kardus bersifat higroskopis, sehingga mudah untuk

menyerap air. Semakin tinggi komposisi fiber maka akan semakin tinggi pula

daya serap air papan semen tersebut.

Penelitian Djalal (1984), menunjukkan bahwa papan pulp semen yang

terbuat dari kertas karton semuanya tidak memenuhi standard. Hal tersebut

berhubungan dengan jenis serat yang digunakan. Serat kertas koran diduga

memberikan penyerapan air yang lebih tinggi daripada kertas kardus.

Nilai daya serap air papan semen setelah perendaman selama 2 jam dan 24

dengan papan semen dengan menggunakan katalis pada setiap variasi komposisi

semen : fiber : air. Hal ini disebabkan papan semen pada perlakuan kontrol proses

pengeringannya berjalan lambat sehingga menyebabkan ikatan antar fiber dan

semen tidak maksimal. Perbedaan nilai hasil uji fisis daya serap air papan semen

setelah perendaman selama 2 jam dan 24 jam dapat dilihat pada Gambar 12 dan

13.

Gambar 12. Perbedaan nilai daya serap air setelah perendaman selama 2 jam

Gambar 13. Perbedaan nilai daya serap air setelah perendaman selama 24 jam 56,78

JIS A 5414-1993

A B C Daya serap air

JIS A 5414-1993

A B C

A = 1 : 2,5 : 1,25 B = 1,75 : 1,75 : 1,25 C = 2,5 : 1 : 1,25

Daya serap air

Gambar 12 dan 13 menunjukkan bahwa, papan semen dengan

menggunakan katalis cenderung memiliki daya serap air lebih rendah

dibandingkan papan semen tanpa katalis. Hal ini disebabkan katalis yang

ditambahkan pada papan semen diduga dapat meningkatkan ikatan antara semen

dan fiber dalam proses pembuatannya. Katalis juga cenderung akan mempercepat

terjadinya proses pengerasan dan pengeringan pada papan semen. Di samping itu,

penambahan katalis diduga mempercepat reaksi hidratasi semen, fiber dan air

sehingga meningkatkan ikatan yang kuat pada ruang atau rongga-rongga kosong

yang terdapat pada papan semen.

Hasil penelitian menunjukkan bahwa nilai daya serap air tertinggi setelah

perendaman selama 2 jam dan 24 jam terdapat pada masing-masing perlakuan A

(1 : 2,5 : 1,25), sedangkan nilai daya serap air terendah terdapat pada

masing-masing perlakuan C (2,5 : 1 : 1,25). Sama halnya dengan kadar air, nilai daya

serap air juga berhubungan dengan komposisi semen dan fiber yang digunakan.

Semakin banyak kandungan semen maka semakin rendah daya serap air dan

sebaliknya.

Kandungan semen yang tinggi juga akan menyebabkan lapisan semen

pada permukaan papan semakin tebal sehingga lebih sulit untuk ditembus air dan

dapat mengurangi intensitas serapan air pada papan semen. Menurut Fernandes

dan Vanessa (1996), kandungan semen yang tinggi akan menyebabkan

pengembangan kristal-kristal semen dari partikel semen selama proses hidrasi

sehingga mempenetrasi permukaan serat dan menembus ruang-ruang kosong yang

semen maka akan semakin kuat ikatan antar kristal semen dan fiber, sehingga

akan menghasilkan produk komposit semen dan fiber yang kuat.

Berdasarkan standar JIS A 5414-1993, nilai daya serap air papan semen

selama 2 jam dan 24 jam pada masing-masing perlakuan tidak seluruhnya lulus

syarat uji JIS A 5414-1993, yang mensyaratkan daya serap air maksimal 50%.

Pengembangan Tebal

Pengembangan tebal papan semen merupakan sifat fisis untuk mengukur

kemampuan papan menjaga stabilitas dimensinya selama perendaman dalam air

pada selang waktu 2 jam dan 24 jam. Semakin tinggi nilai pengembangan tebal

maka semakin rendah kestabilan dimensinya, demikian pula sebaliknya.

Pengukuran pengembangan tebal papan semen dilakukan setelah perendaman

dalam air dingin selama 2 jam dan 24 jam.

Hasil pengujian pengembangan tebal papan semen menunjukkan bahwa

nilai pengembangan tebal pada selang waktu 2 jam dan 24 jam berbeda. Nilai

pengembangan tebal papan semen tanpa katalis dan dengan menggunakan katalis

setelah perendaman selama 2 jam masing-masing berkisar antara 1,04%-4,67%

dan 0,54%-2,66%, sedangkan setelah perendaman selama 24 jam masing-masing

berkisar antara 2,39%-5,07% dan 2,10%-3,24%. Nilai pengembangan tebal

tertinggi pada selang waktu 2 jam dan 24 jam terdapat pada masing-masing papan

semen dengan perlakuan A (1 : 2,5 : 1,25), sedangkan terendah terdapat pada

masing-masing perlakuan C (2,5 : 1 : 1,25).

Nilai pengembangan tebal papan semen tanpa katalis lebih tinggi

bahwa tingkat kestabilan dimensi papan semen dengan katalis lebih baik daripada

tanpa menggunakan katalis.

Berdasarkan hasil penelitian menunjukkan bahwa nilai pengembangan

tebal tertinggi terdapat pada perlakuan A (1 : 2,5 : 1,25), sedangkan terendah

terdapat pada perlakuan C (2,5 : 1 : 1,25). Semakin tinggi komposisi fiber maka

semakin tinggi pula pengembangan tebal yang terjadi dan sebaliknya. Sifat

higroskopis kardus menyebabkan tingginya pengembangan tebal yang terjadi pada

papan semen, terutama pada papan semen dengan komposisi fiber yang lebih

banyak. Perbedaan nilai rata-rata pengembangan tebal papan semen setelah

perendaman selama 2 jam dan 24 jam dapat dilihat pada Gambar 14 dan 15.

Gambar 14. Perbedaan nilai pengembangan tebal setelah perendaman 2 jam

4,67

JIS A 5414-1993

A B C

JIS A 5414-1993

A B C

Pengembangan tebal

Gambar 15. Perbedaan nilai pengembangan tebal setelah perendaman 24 jam Pengembangan tebal yang terjadi berkaitan dengan sifat ketidakstabilan

dimensi papan semen. Semakin besar pegembangan tebal, maka papan yang

dihasilkan mempunyai tingkat kestabilan yang rendah. Pengembangan tebal yang

terjadi pada papan semen juga erat kaitannya dengan daya ikat antara fiber dengan

semen yang berfungsi sebagai perekat. Ikatan yang kuat antara semen dan fiber

akan menghambat terjadinya pengembangan tebal pada papan semen.

Pengembangan tebal pada papan semen erat kaitannya dengan ikatan

antara semen dan serat kardus. Ikatan antara semen dan kardus yang kuat akan

menyempitkan rongga-rongga atau pori-pori pada papan semen sehingga

kemungkinan air untuk masuk ke dalam rongga tersebut semakin kecil. Menurut

Sulastiningsih et al. (1998), pengembangan tebal berhubungan erat dengan ikatan

semen dengan bahan baku, semakin baik ikatannya maka semakin kecil

pengembangan tebalnya.

Pengembangan tebal yang terjadi pada papan semen dipengaruhi oleh

bahan dasar yang berasal dari serta limbah kardus. Bahan berlignoselulosa

pembentuk papan semen ini tersusun atas serat-serat kayu sebagai bahan

penyusun kardus yang sangat mudah menyerap air dan mengalami perubahan

dimensi. Pada umumnya semakin tinggi sifat pengembangan tebal maka semakin

tinggi pula sifat daya serap air, dan begitu juga sebaliknya semakin rendah sifat

Berdasarkan standar JIS A 5414-1993, nilai pengembangan tebal rata-rata

papan semen seluruh contoh uji dinyatakan tidak memenuhi standar dengan

ketentuan nilai maksimal 0,25%.

Sifat Mekanis Papan Semen

Modulus Lentur

Modulus lentur (MOE) merupakan ukuran ketahanan papan semen

menahan beban sebelum patah (sampai batas proporsi). Semakin tinggi nilai

keteguhan lentur, maka semakin elastis papan tersebut. Sifat ini erat hubungannya

dengan kemampuan papan semen untuk dijadikan bahan konstruksi bangunan.

Hasil pengujian MOE dapat dilihat pada Gambar 16.

Gambar 16. Perbedaan nilai MOE pada variasi komposisi S : F : W

Gambar 16 menunjukkan bahwa nilai MOE tertinggi papan semen tanpa

katalis maupun dengan menggunakan katalis terdapat pada perlakuan C (2,5 : 1 :

1,25), dengan nilai masing-masing yaitu 196,95 kg/cm2 dan 568,33 kg/cm2

131,73 JIS A 5414-1993

A B C

A = 1 : 2,5 : 1,25 B = 1,75 : 1,75 : 1,25 C = 2,5 : 1 : 1,25

MOE ≥ 94

sedangkan nilai MOE terendah papan semen tanpa katalis terdapat pada perlakuan

A (1 : 2,5 : 1,25) yaitu 131,73 kg/cm2 dan untuk papan semen dengan katalis

terdapat pada perlakuan A (1 : 2,5 : 1,25) juga yaitu 468,48 kg/cm2

Nilai MOE papan semen dengan menggunakan katalis diketahui lebih

tinggi daripada tanpa menggunakan katalis. Hal ini menunjukkan bahwa kualitas

papan semen dengan menggunakan katalis lebih baik dibanding tanpa

menggunakan katalis, karena sifat ini sangat penting untuk bahan yang akan

digunakan untuk keperluan konstruksi. Berdasarkan standar JIS A 5414-1993,

nilai rata-rata MOE yang diperoleh pada masing-masing perlakuan dinyatakan

seluruhnya memenuhi standard JIS A 5414-1993 mensyaratkan nilai MOE

minimal sebesar 94 kg/cm

.

2

Hasil penelitian menunjukkan bahwa tinggi rendahnya nilai MOE terletak

pada komposisi fiber dan semen yang digunakan. Gambar 16 menunjukkan bahwa

perlakuan dengan komposisi semen lebih banyak memiliki nilai MOE yang lebih

tinggi dan sebaliknya. Komposisi semen yang lebih tinggi cenderung akan

meningkatkan ikatan antar fiber dengan semen pada saat pengempaan sehingga

meningkatkan kekuatan lentur papan dalam menahan tekanan atau beban.

Menurut Ellyawan dan Wibowo (2008), pengaruh rasio pemadatan yang

bertambah besar meningkatkan kekakuan atau elastisitas terhadap beban

lengkung, hal ini disebabkan kepadatan semakin meningkat dan jumlah rongga

berkurang sehingga meningkatkan kekuatan material. .

Modulus patah (MOR) papan semen merupakan sifat mekanis yang

menunjukkan kekuatan material dalam menahan beban yang bekerja terhadapnya.

Berdasarkan hasil pengujian diketahui bahwa rata-rata nilai MOR untuk papan

semen tanpa katalis dan dengan menggunakan katalis masing-masing berkisar

34,74 kg/cm2-52,98 kg/cm2 dan 57,00 kg/cm2-63,24 kg/cm2. Perbandingan nilai

uji MOR dapat dilihat pada Gambar 17.

Gambar 17. Perbandingan nilai MOR pada variasi komposisi S : F : W

Gambar 17 menunjukkan bahwa nilai MOR terbesar papan semen tanpa

katalis dan dengan menggunakan katalis terdapat pada perlakuan C (2,5 : 1 : 1,25)

dengan nilai masing-masing sebesar 52,98 kg/cm2 dan 63,24 kg/cm2 , sedangkan

MOR terkecil terdapat pada perlakuan A (1 : 2,5 : 1,25) dengan nilai

masing-masing sebesar 34,74 kg/cm2 dan 57,00 kg/cm2

34,74

. Berdasarkan standar JIS A

5414-1993, nilai keteguhan patah papan semen dengan menggunakan katalis seluruhnya

memenuhi standar. Hal ini berbanding terbalik dengan nilai keteguhan patah JIS A 5414-1993

A B C

A = 1 : 2,5 : 1,25 B = 1,75 : 1,75 : 1,25 C = 2,5 : 1 : 1,25

MOR ≥ 57

papan semen tanpa menggunakan katalis seluruhnya tidak memenuhi syarat JIS A

5414-1993 mensyaratkan nilai minimum MOR sebesar 57 kg/cm2

Tinggi rendahnya nilai MOR pada papan semen berhubungan dengan

komposisi bahan yang digunakan. Semakin tinggi komposisi semen maka

semakin tinggi nilai MOR yang diperoleh dan sebaliknya. Kandungan semen yang

tinggi akan meningkatkan ikatan rekat antar bahan penyusun papan semen

sehingga kekuatan papan semen dalam menahan beban/tekanan semakin tinggi.

Hasil penelitian Fernandez dan Vanessa (1996), tentang ikatan antar semen dan

papan dari perlakuan limbah air dan kertas daur ulang menunjukkan bahwa

semakin tinggi komposisi semen pada papan maka semakin besar gaya yang

diperlukan papan semen sebelum patah.

.

Keteguhan Rekat Internal (Internal Bond)

Keteguhan rekat internal (Internal bond) merupakan salah satu sifat

mekanis dari papan semen yang menunjukkan besarnya nilai daya rekat dan

ikatan antar bahan penyusun yang dipadukan untuk membentuk papan semen.

Hasil penenlitian menunjukkan bahwa nilai internal bond terbesar papan semen

tanpa katalis maupun dengan katalis masing-masing adalah 1,06 kg/cm2 dan 1,88

kg/cm2, sedangkan yang terkecil adalah 0,67 kg/cm2 dan 1,11 kg/cm2. Nilai

keteguhan rekat papan semen tanpa katalis diketahui lebih redah dibanding

dengan papan semen menggunakan katalis. Hal ini menunjukkan bahwa daya

rekat dan ikatan antar bahan penyusun papan semen dengan menggunakan katalis

Katalis yang digunakan dalam pembuatan papan semen ini berfungsi

untuk mempercepat proses pengeringan. Katalis ini juga diduga dapat

meningkatkan keteguhan rekat papan semen. Hal ini sesuai dengan pernyataan

Subiyanto et al. (1987) pada penelitiannya terhadap papan wol semen yang

menyatakan bahwa kekuatan rekat internal (internal bond) antara kayu dan semen

tergantung pada jenis kayu, perlakuan terhadap kayu dan bahan tambahan

(katalisator) dalam campuran antara kayu dan semen. Perbedaan hasil pengujian

keteguhan rekat papan semen dapat dilihat pada Gambar 18.

Gambar 18. Perbandingan nilai rata-rata keteguhan rekat internal (internal bond) papan semen

Gambar 18 menunjukkan bahwa keteguhan rekat internal (internal bond)

papan semen terbesar terdapat pada perlakuan C (2,5 : 1 : 1,25) sedangkan

terendah terdapat pada perlakuan A (1 : 2,5 : 1,25). Hal ini menunjukkan bahwa

tinggi rendahnya keteguhan rekat internal papan semen tergantung pada variasi

digunakan maka keteguhan rekatnya semakin baik dan sebaliknya. Pada standar

JIS A 5414-1993, keteguhan rekat papan semen tidak dipersyaratkan.

Kuat Pegang Sekrup

Kuat pegang sekrup merupakan sifat mekanis papan semen yang

menunjukkan kekuatan menahan sekrup akibat adanya gaya tarik pada sekrup dari

luar. Hasil penelitian menunjukkan bahwa nilai rata-rata kuat pegang sekrup

papan semen tanpa katalis dan dengan menggunakan katalis masing-masing

berkisar antara 31,10 kg-32,18 kg dan 32,54 kg–47,70 kg. Nilai kuat pegang

sekrup tertinggi terdapat pada papan semen dengan perlakuan C (2,5 : 1 : 1,25)

sedangkan nilai terendah terdapat pada papan semen perlakuan A (1 : 2,5 : 1,25).

Hasil penelitian menunjukkan bahwa kuat pegang sekrup juga tergantung

pada variasi komposisi semen dan fiber. Semakin tinggi komposisi semen maka

nilai kuat pegang sekrup yang diperoleh semakin tinggi dan sebaliknya. Kuat

pegang sekrup merupakan salah satu faktor penting yang perlu diperhatikan untuk

mengevaluasi papan semen yang akan dijadikan sebagai bahan konstruksi

bangunan.

Fernandez dan Vanessa (1996) menyatakan bahwa faktor lain yang harus

dipertimbangkan ketika mengevaluasi kesesuaian produk panel untuk konstruksi

bangunan adalah kemampuannya untuk menahan paku, terutama ketika menahan

beban. Perbedaan hasil pengujian kuat pegang sekrup pada masing-masing

perlakuan dapat dilihat pada Gambar 19. Pada standar JIS A 5414-1993, kuat

pegang sekrup papan semen yang diuji tidak dipersyaratkan.

Gambar 19. Nilai rata-rata kuat pegang sekrup pada variasi komposisi S : F : W Sifat Ketahanan Terhadap Serangan Rayap (Biodeteriorasi)

Uji kubur papan semen bertujuan untuk mengetahui ketahanan papan

semen terhadap serangan rayap dan mikroorganisme lain. Hasil uji kubur

didasarkan pada kehilangan berat papan semen pada saat di lapangan. Hasil

kehilangan berat papan semen dapat dilihat pada Gambar 20.

Gambar 20. Nilai rata-rata kehilangan berat pada variasi komposisi S : F : W

Gambar 20 menunjukkan nilai rata-rata kehilangan berat papan semen

tanpa katalis dan dengan menggunakan katalis masing-masing berkisar antara

kehilangan berat terbesar terdapat pada perlakuan A (1 : 2,5 : 1,25) yaitu 3,36%

dan 2,68% sedangkan kehilangan berat terkecil terdapat pada perlakuan C (2,5 : 1

: 1,25) yaitu 1,14% dan 0,23%.

Berdasarkan klasifikasi tingkat ketahanan Sornnuwat et al (1995) dalam

Nuriyatin et al (2003), papan semen dengan menggunakan katalis pada

masing-masing perlakuan diklasifikasikan dalam tingkat tahan sampai sangat tahan

terhadap serangan rayap (biodeteriorasi), sedangkan papan semen tanpa

menggunakan katalis diklasifikasikan pada tingkat tahan terhadap serangan rayap.

Papan semen dengan menggunakan katalis pada perlakuan C (2,5 : 1 : 1,25)

digolongkan pada tingkat sangat tahan sedangkan pada perlakuan A (1 : 2,5 :

1,25) dan B (1,75 : 1,75 : 1,25) diklasifikasikan dalam tingkatan tahan terhadap

serangan rayap atau mikroorganisme lain. Klasifikasi ketahanan papan semen

terhadap serangan rayap disajikan pada Tabel 8.

Tabel 8. Rata-rata kehilangan berat papan semen

Komposisi bahan (S : F : W)

Rata-rata kehilangan

berat (%) Tingkat ketahanan

*

Non

katalis Katalis

Non

katalis Katalis

1 : 2,5 : 1,25 3,36 2,68 Tahan Tahan

1,75 : 1,75 : 1,25 1,77 1,17 Tahan Tahan

2,5 : 1 : 1,25 1,14 0,23 Tahan Sangat tahan

Keterangan: * = Klasifikasi tingkat ketahanan Sornnuwat et al. (1995) dalam Nuriyatin et al. (2003)

Berdasarkan klasifikasi SNI 01-7207-2006, nilai penurunan berat papan

semen dapat diklasifikasikan sangat tahan pada semua contoh uji sehingga

termasuk kelas awet 1. Berdasarkan hasil klasifikasi tersebut bahwa papan semen

memiliki kekuatan yang baik. Klasifikasi ketahanan papan semen terhadap

Tabel 9. Klasifikasi ketahanan papan semen terhadap serangan rayap berdasarkan SNI 01-7207-2006

Komposisi bahan (S : F : W)

Rata-rata

kehilangan berat(%) Tingkat ketahanan

Non

katalis Katalis

Non

katalis Katalis

1 : 2,5 : 1,25 3,36 2,68 Sangat tahan Sangat tahan

1,75 : 1,75 : 1,25 1,77 1,17 Sangat tahan Sangat tahan

2,5 : 1 : 1,25 1,14 0,23 Sangat tahan Sangat tahan

Hasil uji kubur menunjukkan bahwa papan semen mempunyai sifat

ketahanan yang tinggi terhadap serangan rayap atau mikroorganisme lain. Hal ini

disebabkan karena rayap tidak suka dengan semen yang sifatnya keras. Sukartana

et al. (2000) menyatakan bahwa papan semen lebih tahan terhadap serangan rayap

tanah dibanding bahan baku kayunya.

Kehilangan berat terbesar terdapat pada perlakuan A (1 : 2,5 : 1,25), hal

ini disebabkan pada perlakuan ini komposisi penyusunnya lebih banyak limbah

kardus. Kondisi ini menunjukkan bahwa semakin banyak komposisi kardus maka

kehilangan berat semakin besar. Diduga kehilangan berat yang terjadi di lapangan

tidak hanya disebabkan oleh serangan rayap maupun organisme lain, tetapi

disebabkan oleh faktor lingkungan. Pada standar JIS A 5414-1993, uji kubur

KESIMPULAN DAN SARAN

Kesimpulan

1. Nilai pengujian sifat fisis dan mekanis papan semen tidak seluruhnya

memenuhi standar JIS A 5414-1993. Sifat fisis dan mekanis papan semen

yang memenuhi standar JIS A 5414-1993 adalah kerapatan (perlakuan A dan

perlakuan B baik tanpa katalis maupun dengan katalis), daya serap air baik

setelah 2 jam maupun setelah 24 jam (kecuali perlakuan A tanpa

menggunakan katalis), MOE dan MOR pada seluruh perlakuan dengan

menggunakan katalis. Sedangkan yang tidak memenuhi standar adalah

kerapatan pada perlakuan C baik tanpa katalis maupun dengan katalis, kadar

air, pengembangan tebal baik setelah 2 jam maupun setelah 24 jam dan MOR

pada seluruh perlakuan tanpa menggunakan katalis.

2. Papan semen yang memiliki kualitas terbaik berdasarkan hasil uji fisis,

mekanis dan sifat ketahanan terhadap serangan rayap adalah papan semen

dengan perbandingan semen : fiber : air = 1,75 : 1,75 : 1,25, sedangkan yang

TINJAUAN PUSTAKA

Selulosa

Pengertian Selulosa

Selulosa adal, dan

merupakan

dari sepuluh ribu β (1→4) yang terkait dengan

polimer rantai lurus, tidak melingkar serta tidak bercabang, bersifat sedikit kaku,

merupakan molekul yang dapat diperluas menjadi molekul-molekul lain yang

lebih jamak, serta memiliki sifat yang berbeda dengan pati (Gambar 1). Kelompok

hidroksil ganda pada residu glukosa berasal dari satu rantai

dengan molekul oksigen yang sama atau pada rantai cabang, saling berikatan erat

membentuk mikrofibril denga

penting dalam dinding sel, karena mikrofibril berikatan menjadi matriks

karbohidrat dan bekerjasama untuk meningkatkan sifat kekakuan sel tumbuhan.

Gambar 1. Rantai selulosa

Selulosa merupakan bagian penyusun utama jaringan tanaman berkayu.

Bahan tersebut utamanya terdapat pada tanaman kertas, namun demikian pada

dasarnya selulosa terdapat pada setiap jenis tanaman, termasuk tanaman semusim,

tersebut terdapat juga pada tumbuhan perdu seperti paku, lumut, ganggang dan

jamur. Penggunaan terbesar selulosa yang berupa serat kayu adalah dalam industri

kertas dan produk turunan kertas lainnya. Industri lain yang banyak menggunakan

bahan baku ini adalah industri pertekstilan yang dikenal sebagai serat rayon.

Indonesia memiliki sumberdaya hasil hutan maupun hasil pertanian sebagai

potensi bahan selulosa yang sangat kaya. Potensi selulosa alam yang melimpah ini

merupakan cadangan bahan baku bagi kepentingan pembangunan baik untuk

keperluan kesejahteraan maupun untuk kepentingan pertahanan negara (Litbang

Pertahanan Indonesia, 2007).

Pembagian Selulosa

Berdasarkan derajat polimerisasi (DP) dan kelarutan dalam senyawa

natrium hidroksida (NaOH) 17,5%, selulosa dapat dibedakan atas tiga jenis, yaitu:

1. Selulosa α (alpha cellulose) adalah selulosa berantai panjang, tidak larut

dalam larutan NaOH 17,5% atau larutan basa kuat dengan DP 600–1500.

Selulosa α dipakai sebagai penduga dan atau penentu tingkat kemurnian

selulosa.

2. Selulosa β (betha cellulose) adalah selulosa berantai pendek, larut dalam

larutan NaOH 17,5% atau basa kuat dengan DP 15-90, dan dapat mengendap

bila dinetralkan.

3. Selulosa µ (gamma cellulose) adalah sama dengan selulosa β, tetapi DP nya

kurang dari 15. Selain itu ada yang disebut hemiselulosa (polisakarida yang

bukan selulosa, jika dihidrolisis akan menghasilkan manova, galaktosa,

bebas dan sari dan lignin, terdiri dari campuran semua selulosa dan

hemiselulosa) (SNI 14–0444–2009).

Penggunaan Selulosa

Penggunaan terbesar selulosa di dalam industri adalah berupa serat kayu

dalam industri kertas dan produk kertas dan karton. Pengunaan lainnya adalah

sebagai serat tekstil yang bersaing dengan serat sintetis. Untuk aplikasi lebih luas,

selulosa dapat diturunkan menjadi beberapa produk, antara lain mikrokristalin

selulosa, karboksimetil selulosa, metil selulosa dan hidroksipropil metil selulosa.

Produk-produk tersebut dimanfaatkan antara lain sebagai bahan antigumpal,

emulsifier, stabilizer, dispersing agent, pengental, dan sebagai gelling agent

(Nopianto, 2009).

Untuk keperluan industri, selulosa yang berasal dari bubur kayu dan kapas

dipergunakan untuk memproduksi kardus dan kertas. Pada tingkat yang lebih

kecil bahan ini dipergunakan sebagai bahan untuk memproduksi produk derivatif

seperti selofan dan rayon. Selain itu, selulosa ini juga dapat dikonversi menjadi

biofuel seperti cellulosic ethanol sebagai alternatif sumber bahan bakar.

Kertas Kardus

Pengertian dan Karakteristik Kertas Kardus

Kertas kardus sebagai sebuah bahan dasar kemasan memiliki daur hidup

yang sangat singkat, dihargai hanya selama proses distribusi produk dari produsen

sangat rasional dan potensial dalam satu rekayasa desain, ia memenuhi kriteria

untuk digunakan sebagai bahan baku utama (Willy dan Yahya, 2001).

Gambar 2. Kertas kardus

Bahan dasar utama kertas kardus berasal dari limbah industri pemotongan

kayu (sisa-sisa potongan, serutan, dan serbuk gergaji). Karena sifatnya merupakan

bahan-bahan organik membuat kardus mudah untuk diolah kembali atau di daur

ulang beberapa kali, baik untuk bahan pembuatan kardus baru atau papan daur

ulang MDF (multi-density fibre board). Bahan bakunya sangat berlimpah dan

didukung dengan sifatnya yang ramah lingkungan, serta memiliki siklus

perputaran (closing loop) tersendiri yang membuatnya menjadi bahan yang ramah

lingkungan (biodegradable) sehingga kardus menjadi satu material yang sangat

ekonomis (Willy dan Yahya, 2001).

Kertas kardus umumnya lebih tebal (biasanya di atas 0, 25mm) daripada

pembuata

mudah dipotong dan dibentuk, ringan, serta kuat untuk dijadika

Corrugated paper (kertas kardus) dibedakan atas beberapa jenis

berdasarkan jumlah lapisannya, antara lain: single face corrugated paper terdiri

dari kertas bergelombang dengan satu lapisan, single wall (double face)

corrugated paper terdiri dari kertas bergelombang dengan dua lapisan, double

wall corrugated paper terdiri dari dua kertas bergelombang dengan empat lapisan

serta memiliki satu lapisan tengah, dan tri-wall corrugated paper terdiri dari tiga

kertas bergelombang dengan enam lapisan serta memiliki dua lapisan tengah (TIS,

2010).

Karakteristik kertas didasarkan pada berat atau ketebalannya. Berdasarkan

berat maka kertas dapat dinyatakan dalam berat (1b)/3000 ft2 atau yang disebut

juga dengan rim. Di USA banyaknya rim standar untuk kertas kemasan adalah

500 lembar dengan ukuran 24 x 36 inchi (61 x 91, 5 cm). Di Eropa, Jepang dan

negara–negara lainnya ukuran yang lebih umum adalah grammage (gr/m2).

Gramatur untuk kemasan berkisar antara 30 gr/m2 – 150 gr/m2 , sedangkan untuk

kertas kardus (corrugated paper) berkisar antara 117 gr/m2 – 300 gr/m2 (Triyanto,

1991).

Katalis Kalsium Klorida (CaCl2

Kalsium klorida (CaCl )

2) merupakan garam yang memiliki

secara langsung dari batu kapur, tetapi jumlah besarnya diproduksi dari

Kalsium klorida dapat digunakan sebagai sumber kalsium

terdisosiasi:

3 CaCl 2 + 2 K 3 PO 4 (aq) 2 + 2 K 3 PO

4 (aq)

CaCl2 cair dapat

CaCl 2 (l) → Ca (s) + Cl 2 (gas) CaCl 2 (l) → Ca (s) + Cl 2

Kalsium klorida pada dasarnya memiliki warna putih ataupun abu-abu

keputih-putihan, berbau, bersifat eksotermik (dapat larut dalam air), kepadatannya

2,15 gr/cm

(gas).

3

, titik didihnya lebih dari 1600 o

Kalsium klorida merupakan bahan yang mudah menyerap air dari

sekitarnya (hidroskopis), biasanya dapat digunakan untuk mengeringkan udara

dan gas lainnya. Proses hidroskopis ini melibatkan konversi kalsium klorida

menjadi air garam baik karena menyerap uap air atau air dari gas yang perlu

dikeringkan. Penggunaan lain dari kalsium klorida ini adalah sebagai senyawa

pencair es. Dimasa sekarang ini penggunaan kalsium klorida berbentuk bola kecil

putih yang diameternya hanya beberapa milimeter dan biasanya disebut prills

(butiran seperti garam yang biasanya digunakan untuk mencairkan es). Hal ini C dan pH-nya adalah 8 hingga 9.

Selain itu, kalsium klorida memiliki sifat mudah menguap baik dalam keadaan

padat maupun cair (likuid). Hal inilah yang pada umumnya yang menjadi ciri khas

disebabkan karena penggunaan kalsium klorida yang berlebihan dapat berbahaya

terhadap tanah dan tanaman.

Sumber: en

Gambar 3. Kalsium klorida .wikipedia.org

Semen

Pengertian Semen

Semen (cement) adalah hasil industri dari paduan bahan baku batu

kapur/gamping sebagai bahan utama dan lempung/tanah liat atau bahan pengganti

lainnya dengan hasil akhir berupa padatan berbentuk bubuk (bulk), tanpa

memandang proses pembuatannya yang mengeras atau membatu pada

pencampuran dengan air. Batu kapur/gamping adalah bahan alam yang

mengandung senyawa kalsium oksida (CaO), sedangkan lempung/tanah liat

adalah bahan alam yang mengandung senyawa silika oksida (SiO2), alumunium

oksida (Al2O3), besi oksida (Fe2O3) dan magnesium oksida (MgO). Untuk

menghasilkan semen, bahan baku tersebut dibakar sampai meleleh, sebagian

untuk membentuk clinker (bahan semen setangah jadi), yang kemudian

dihancurkan dan ditambah dengan gips (gypsum) dalam jumlah yang sesuai. Hasil

Semen secara umum adalah material-material yang bersifat adhesif dan

memiliki kemampuan untuk mengikat fragmen-fragmen atau partikel-partikel

secara bersamaan sehingga menjadi suatu benda padat yang menyatu. Fungsi

semen adalah mengikat butir–butir agregat hingga berbentuk suatu massa padat

dan mengisi rongga–rongga udara di antara butir–butir agregat (Petra Christian

University Library, 2003).

Pembagian Semen

Jenis-jenis semen adalah:

1. Semen abu (portland cement) adalah bubuk/bulk berwarna abu kebiru-biruan,

dibentuk dari bahan utama batu kapur/gamping berkadar kalsium tinggi yang

diolah dalam tanur yang bersuhu dan bertekanan tinggi. Semen ini biasa

digunakan sebagai perekat untuk memplester. Semen ini berdasarkan

persentase kandungan penyusunannya terdiri dari 5 tipe, yaitu tipe I-V.

2. Semen putih (gray cement) adalah semen yang lebih murni dari semen abu

dan digunakan untuk pekerjaan penyelesaian (finishing), seperti sebagai filler

atau pengisi. Semen jenis ini dibuat dari bahan utama kalsit (calcite) limestone

murni.

3. Oil well cement atau semen sumur minyak adalah semen khusus yang

digunakan dalam proses pengeboran minyak bumi atau gas alam, baik di darat

maupun di lepas pantai.

4. Mixed and fly ash cements adalah campuran semen abu dengan pozzolan

buatan (fly ash). Pozzolan buatan (fly ash) merupakan hasil sampingan dari

besi oksida dan oksida lainnya dalam berbagai variasi jumlah. Semen ini

digunakan sebagai campuran untuk membuat beton, sehingga menjadi lebih

keras (Direktorat Jenderal Bea dan Cukai, 2009).

Semakin baik mutu semen maka semakin cepat mengeras jika dicampur

dengan air, dengan angka-angka hidrolitas yang dapat dihitung dengan rumus:

(% SiO2 + % Al2O3 + Fe2O3

Angka hidrolitas ini berkisar antara > 1/1,5 (lemah) hingga < 1/2 (keras

sekali). Namun demikian dalam industri semen angka hidrolitas ini harus dijaga

secara teliti untuk mendapatkan mutu yang baik dan tetap, yaitu antara > 1/1,9

hingga < 1/2,15 (Direktorat Jenderal Bea dan Cukai, 2009).

) : (% CaO + % MgO)

Proses Pembuatan Semen

Proses pembuatan semen dapat dibedakan:

1. Proses basah yaitu semua bahan baku yang ada dicampur dengan air,

dihancurkan dan diuapkan kemudian dibakar dengan menggunakan bahan

bakar berupa minyak bakar (bunker crude oil). Proses ini jarang digunakan

karena masalah keterbatasan energi.

2. Proses kering yaitu menggunakan teknik penggilingan dan blending kemudian

dibakar dengan bahan bakar batubara. Proses ini meliputi lima tahap

pengelolaan yaitu:

a. Proses pengeringan dan penggilingan bahan baku di rotary dryer dan

roller meal.

b. Proses pencampuran (homogenizing raw meal) untuk mendapatkan

c. Proses pembakaran raw meal untuk menghasilkan terak (clinker: bahan

setengah jadi yang dibutuhkan untuk pembuatan semen).

d. Proses pendinginan terak.

e. Proses penggilingan akhir, meliputi proses clinker dan gypsum digiling

dengan cement mill.

Dari proses pembuatan semen di atas akan terjadi penguapan karena pembakaran

dengan suhu mencapai 900 0C sehingga menghasilkan residu (sisa) yang tak larut,

sulfur trioksida, silika yang larut, besi dan alumunium oksida, oksida besi,

kalsium, magnesium, alkali, fosfor, dan kapur bebas (Direktorat Jenderal Bea dan

Cukai, 2009).

Semen Portland

Semen portland menurut SII.0013-1981 dalam Direktorat Jenderal Bea

dan Cukai (2009), adalah semen hidrolis yang dihasilkan dengan cara

menghaluskan clinker yang terutama terdiri dari silikat-silikat kalsium yang

bersifat hidraulis, bersama bahan tambahan yang biasanya digunakan adalah

gipsum. Clinker merupakan bahan setengah jadi yang dibutuhkan untuk

pembuatan semen.

Material anorganik utama yang digunakan dalam produksi semen adalah

senyawa-senyawa kalsium. Kalsium merupakan mineral yang sangat banyak

terdapat pada lapisan kerak bumi, ditambahkan dengan material-material lain

menghasilkan semen. Kalsium hidroksida menghasilkan mortar dan kapur,

kalsium sulfat menghasilkan plaster, dan kalsium silikat menghasilkan semen

Semen portland dihasilkan dengan cara menghaluskan portland clinker

yang banyak mengandung silikat kalsium yang dilakukan dengan jalan pemberian

panas pada material-material dasar sehingga terbentuk clinker yang mengandung

sebagian besar silika dan kalsium dengan sedikit alumina dan oksida besi (Petra

Christian University Library, 2003).

Komposisi Kimia Semen Portland

Komposisi kimia dari semen Portland dapat dilihat pada tabel 1:

Tabel 1. Komposisi kimia semen portland

Oksida Singkatan Kandungan di dalam semen (%)

Batas bawah Batas atas

CaO C 60 67

Si02 S 17 25

Al203 A 3 8

Fe203 F 0,5 6

MgO M 0,2 4

Na20 N 0,5 1,3

Ti02 T 0,1 0,4

P205 P 0,1 0,2

S03 S 1 3

Sumber: Petra Christian University Library, 2003.

Komposisi Utama Semen Portland

Komposisi utama semen portland terutama seperti oksida kapur (CaO),

oksida silika (SiO2), oksida alumina (Al2O3

1. Tri kalsium silikat (C

) dan oksida besi (FeO), akan

membentuk senyawa-senyawa sebagai berikut:

3S) yang bersifat hampir sama dengan sifat semen, yaitu

akan mengeras. C3

2. Di kalsium silikat (C

S menunjang kekuatan awal semen dan menimbulkan

panas hidrasi kurang lebih 58 cal/gram setelah 3 hari.

2S), pada penambahan air segera terjadi reaksi,

menyebabkan pasta mengeras dan menimbulkan panas 12 cal/gram setelah 3

hari. Pasta yang mengeras, perkembangan kekuatannya stabil dan lambat pada

beberapa minggu, kemudian mencapai kekuatan tekan akhir hampir sama

dengan C3

3. Tri kalsium aluminat (C

S.

3

4. Tetra kalsium alumino ferrite (C

A), dengan air bereaksi menimbulkan panas hidrasi

yang tinggi yaitu 212 cal/gram setelah 3 hari. Perkembangan kekuatan terjadi

pada satu sampai dua hari, tetapi sangat rendah.

4AF), dengan air bereaksi dengan cepat dan

pasta terbentuk dalam beberapa menit, menimbulkan panas hidrasi 69

cal/gram. Warna abu-abu pada semen disebabkan oleh C4AF (Petra Christian

University Library, 2003).

Jenis - Jenis Semen Portland

Ada lima jenis Semen Portland yang diproduksi di seluruh dunia, yaitu:

1. Semen portland jenis I

Semen portland untuk penggunaan umum yang tidak memerlukan

persyaratan-persyaratan khusus seperti yang disyaratkan pada jenis-jenis lain. Semen

portland jenis ini biasa disebut semen portland biasa (ordinary portland

2. Semen portland jenis II

Semen portland yang dalam penggunaannya memerlukan ketahanan terhadap

sulfat dan panas hidrasi sedang. Semen jenis II dipergunakan untuk pembetonan

di tepi pantai, di laut dan di tempat dengan kadar garam tanah sedang.

3. Semen portland jenis III

Semen portland yang dalam penggunaannya memerlukan kekuatan yang tinggi

pada fase permulaan setelah pengikatan terjadi. Semen portland jenis III ini

dipergunakan untuk pembetonan yang memerlukan kekuatan awal yang tinggi,

antara lain untuk membuat jembatan, pondasi dan lain-lain.

4. Semen Portland jenis IV

Semen portland jenis IV dipakai untuk bangunan di tepi laut, untuk pembetonan

yang besar dan luas seperti dam dan irigasi.

5. Semen portland jenis V

Semen portland yang dalam penggunaannya memerlukan ketahanan yang tinggi

terhadap sulfat. Semen jenis ini dipergunakan untuk pembetonan di tepi pantai

dan di lokasi dengan kandungan garam sulfat tinggi (Petra Christian University

Library, 2003).

Papan Semen

Papan semen (cement board) menyerupai papan partikel yaitu hasil

pengempaan campuran potongan kayu kecil dengan perekat. Perekat yang dipakai

dalam papan semen adalah semen, sedangkan dalam papan partikel adalah perekat

organik seperti urea formaldehida. Tidak semua jenis kayu sesuai untuk papan

Pengujiannya dilakukan berdasarkan uji hidratasi, yaitu mengukur suhu

maksimum yang terjadi pada saat reaksi antara semen kayu dan air.

Sumber:

Gambar 4. Papan semen tilebackerboard.com

Papan semen berdasarkan asal muasal bahan bakunya dibedakan atas

papan semen yang bahan bakunya berasal langsung dari kayu baik dalam bentuk

partikel ataupun serat dan papan semen yang bahan bakunya berasal dari bahan

baku daur ulang atau limbah. Berdasarkan bentuk bahan bakunya dibedakan atas

papan semen dari partikel-partikel kayu, papan semen dari serat kayu dan papan

semen dari fiber-fiber daur ulang hasil hutan kayu (Kumoro, 2008).

Pada dasarnya mutu dari papan semen dibedakan atas mutu baik, mutu

sedang, dan mutu jelek. Papan semen mutu baik adalah papan semen yang

memiliki nilai pengujian sifat fisis dan mekanis seluruhnya memenuhi standar

pengujian papan semen yang ada. Papan semen mutu sedang adalah papan semen

yang memiliki nilai pengujian sifat fisis dan mekanis hampir seluruhnya

memenuhi standar pengujian papan semen yang ada. Sedangkan papan semen

mekanis seluruhnya tidak memenuhi standar pengujian papan semen yang ada

sehingga tidak cocok untuk dijadikan sebuah produk (Kumoro, 2008).

Proses pembuatan papan semen dimulai dengan persiapan bahan. Limbah

fiber yang telah berukuran kecil disaring dengan ayakan dan diambil fiber yang

lolos saringan saring ukuran 1 cm x 1 cm dan tertahan 0,5 cm x 0,5 cm kemudian

dikeringanginkan hingga kadar air kesetimbangan. Penimbangan berat semen,

berat fiber dan katalis sebanyak 2% dari berat semen yang dibutuhkan. Bahan

baku yang telah di timbang beratnya kemudian dilakukan pencampuran fiber kayu

dengan semen dan diaduk dengan merata. Katalis yang telah dilarutkan dalam air

dimasukkan ke dalam campuran sambil terus diaduk sampai seluruh bahan

tercampur merata. Hasil pencampuran fiber dan bahan-bahan lainnya kemudian

dimasukkan dalam cetakan berukuran 25 cm x 25 cm x 10 cm dan campuran

diratakan secara manual sehingga memenuhi ruangan cetakan dan tersebar merata.

Selanjutnya dilakukan pengempaan pendahuluan berupa penekanan secara manual

dan kemudian dilakukan pengepresan dengan menutup bagian atas mat dengan

plat penutup dan diberi tekanan sebesar 6 ton selama 3 menit. Selanjutnya

dilakukan pengkleman selam 24 jam. Hari selanjutnya cetakan di buka dan

dikeringkan selama 24 hari sampai mencapai kadar air kurang dari 15%.

Pemotongan dan pengujian menggunakan standar yang telah ditentukan dengan

menguji sifat fisis yang meliputi kadar air, kerapatan, absorbsi air, pengembangan

tebal dan sifat mekanis meliputi, pengurangan tebal akibat tekanan 3 kg/cm3 dan

lengkung statis (MOE dan MOR) (Kumoro, 2008).

Menurut Primananda (2007) dalam Maskar (2010), suhu hidratasi adalah

konsekuensi dari proses hidratasi ialah pengerasan dan terbentuknya fase baru,

yaitu hidrat. Perubahan dasar dari sifat fisika dan kimia ini merupakan dasar

penggunaan akhir dari sifat-sifat semen yaitu kekuatan awal, perkembangan

kekuatan, perubahan volume, perkembangan panas, dan ketahanan kimia.

Menurut Taylor (1979) dalam Maskar (2010), pengerasan semen dapat

terhambat oleh adanya zat ekstraktif yang ditunjukkan dengan terhambatnya

pencapaian suhu maksimum dari suhu reaksinya. Tingkat penghambatan

pengerasan semen yang disebabkan oleh adanya bahan berlignoselulosa,

merupakan perbedaan waktu atau suhu hidratasi, campuran semen dengan bahan

berlignoselulosa dibandingkan dengan waktu atau suhu hidratasi semen.

Suhu hidratasi merupakan suhu maksimum yang dihasilkan pada saat

semen dan air bereaksi. Pada dasarnya suhu hidratasi dapat diperoleh dengan cara

pengujian dan pencatatan suhu yang dihasilkan pada saat pencampuran bahan

berlignoselulosa, semen dan air sedang berlangsung dalam proses pembuatan

papan semen. Menurut Kamil (1970) dalam Maskar (2010), ada 3 kategori yang

menggambarkan baik tidaknya pengikatan antara bahan berlignoselulosa dengan

perekat semen, yaitu bila suhu maksimum di atas 41 oC maka bahan tersebut

dikatakan baik, antara 36–41 oC adalah sedang dan di bawah 36 o

Penentuan kelayakan papan semen sebagai bahan konstruksi bangunan

meliputi beberapa kriteria pengujian. Kualitas papan semen yang dihasilkan dapat

dilihat dari hasil pengujian sifat fisis, mekanis dan ketahanannya terhadap

serangan rayap (biodeteriorasi). Standar uji sifat fisis dan mekanis papan semen C tidak baik,

karena zat ekstraktif pada bahan baku papan semen akan menghambat pencapaian

berdasarkan JIS A 5414-1993 disajikan pada tabel 2 sedangkan kriteria ketahanan

papan semen terhadap serangan rayap disajikan pada tabel 3 dan klasifikasi

penurunan berat papan semen terhadap serangan rayap disajikan pada tabel 4.

Tabel 2. Standar uji papan semen menurut JIS A 5414-1993

No Macam pengujian Satuan Standart JIS A 5414-1993

1 Kuat lentur (MOE) Kuat patah (MOR) Penyerapan air

- Densitas asap

- Nilai kalori

Tabel 3. Kriteria ketahanan papan semen terhadap serangan rayap

No Kehilangan berat (%) Kelas ketahanan* 1

Keterangan: * = klasifikasi tingkat ketahanan Sornnuwat et al. (1995) dalam Nuriyatin et al. (2003)

Tabel 4. Klasifikasi penurunan berat papan semen terhadap serangan rayap berdasarkan SNI 01-7207-2006

Kelas Ketahanan Penurunan berat (%)

I Sangat tahan < 3,52

II Tahan 3,52-7,50

III Sedang 7,50-10,96

IV Buruk 10,96-18,95

PENDAHULUAN

Latar Belakang

Laju pertumbuhan penduduk yang sangat tinggi berakibat pada tingginya

kebutuhan akan sarana perumahan. Pengembangan kawasan-kawasan perumahan

lebih lanjut akan memacu meningkatnya kebutuhan bahan bangunan.

Bahan-bahan tersebut harus disediakan dalam jumlah besar dari alam maupun buatan.

Salah satu cara untuk mengatasi permintaan kebutuhan bahan bangunan tersebut

adalah dengan cara meningkatkan pemberdayaan sumberdaya lokal yang berada

di lingkungan kita.

Pemberdayaan sumberdaya lokal dapat berupa pemanfaatan sampah

maupun limbah. Pemanfaatan sampah maupun limbah disamping dapat

mengurangi pencemaran lingkungan juga dapat digunakan sebagai alternatif

pengganti bahan bangunan yang sudah ada. Salah satu sampah atau limbah yang

dapat dimanfaatkan dengan baik adalah limbah kertas kardus.

Papan semen umumnya mempergunakan kayu atau bahan berlignoselulosa

lainnya dan semen sebagai bahan utama. Bahan–bahan seperti selumbar kayu

(flakes), wol kayu (excelsior), pulp kayu dan sejenisnya merupakan bahan–bahan

yang dipergunakan sebagai bahan baku pembuatan papan semen. Namun

demikian, sumberdaya kayu pada masa sekarang ini menunjukkan penurunan

yang signifikan, dan dengan menghemat sumberdaya kayu diharapakan dapat

melestarikan lingkungan (Kawai et al, 1990).

Oleh karena itu, untuk menghemat sumberdaya kayu maka berkembanglah

penggunaan bahan baku kayu berupa potongan-potongan kayu yang dipergunakan