DAFTAR PUSTAKA

Agus Susanto. “Teknik Manufaktur”. 7 Juli 2010. http://agssutanto.wordpress.com/teknik-manufaktur/

Azom, “Composite Casting Resin”, 6 Agustus 2013. http://www.azom.com/article

Chawla, K.K., Composite Materials, First Ed., Berlin: Springer-Verlag New York Inc, 1987

Guritno, Purboyo. Wirjosentono , Basuki. Sifat Fisik dan Mekanis Batang Kelapan Sawit, Jurnal Rispa. Medan, 1997

Hahim, Jasmi, Pemprosesan Bahan, Universiti Teknologi Malaysia, Skudai, Johor Darul Ta’zim, 2003

Herman, Sinaga. “Defenisi Komposit”. 24 Februari 2010. http://material-teknik.blogspot.com/2010/02/defenisi-komposit.html

Hull, Derek, Introduction to Composite Materials, First Pub., New York: Cambridge University Press, 1981

Illazir, “Polyol/Polypropilene Glicol PPG”. 14 April 2012. http://foamku.wordpress.com/2012/04/14/polyol-polypropilene-glicol-ppg/

Phillips N, Leslie, Design with Advance Composite Materials, First Published, Springer-Verlag, Berlin Heidelberg New York, the united kingdom London SWIY 4SU. 1989

PRITCHARD G., "Developments in Reinforced Plastic-3", Elsevier Applied Science Publisher, New York, 1984

Romels C. A. Lumintang Komposit Hibrid Polyester Berpenguat Serbuk Batang dan Serat Sabut Kelapa, 2011

BAB III

METODOLOGI PENELITIAN 3.1 Tempat dan Waktu

Penelitian ini dilaksanakan dalam beberapa tahapan, yaitu seperti diuraikan pada Tabel 3.1.

Tabel 3.1. Lokasi dan waktu penelitian

No. Waktu Aktifitas Lokasi

Knalpot berbentuk silinder (Gambar 3.1) dengan dimensi sebagai berikut : Panjang (l) : 395 mm

Diameter luar (d1) : 100 mm

Diameter dalam (d2) : 80 mm

Volume ruang gas buang = 7.536.000 mm3

3.3Bahan dan Peralatan 3.3.1 Bahan

1. Batang Kelapa Sawit

Digunakan sebagai bahan untuk penguat knalpot komposit hybrida. Penggunaan batang kelapa sawit ini dikarenakan pemanfaatan limbah kelapa sawit yang memiliki nilai koefisien absorbsi yang baik. Nantinya batang ini akan dihaluskan menjadi serbuk setelah melalui beberapa proses kimiawi dan fisik.

2. Resin (Polyester)

Resin merupakan material polimer kondensat yang dibentuk berdasarkan reaksi antara kelompok polyol , yang merupakan organik gabungan dengan alkohol multiple atau gugusan fungsi hidroksi, dan

polycarboxylic yang mengandung ikatan ganda. Resin seperti yang

ditunjukkan pada Gambar 3.2 adalah jenis polimer thermoset yang memiliki rantai karbon yang panjang. Matriks jenis ini memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan proses pembentukan.

Gambar 3.2 Resin 3. Katalis MEKP (Methyl Ethyl Keton Peroksida)

Gambar 3.3 Katalis MEKP

3.3.2 Peralatan 1. Parang

Digunakan untuk mencacah batang kelapa sawit menjadi potongan-potongan kecil. Parang yang digunakan ditunjukkan pada Gambar 3.4.

Gambar 3.4 Parang 2. Mesin Giling

Digunakan untuk menghasilkan serbuk dari batang kelapa sawit yang telah dicacah menjadi potongan-potongan kecil dan kemudian menjadi serat karena proses kimiawi. Mesin giling yang digunakan ditunjukkan pada Gambar 3.5

Gambar 3.5 Mesin Giling 3. Saringan / Ayakan (Mesh 40)

Gambar 3.6 Ayakan Mesh 40 4. Mesin Bor Tangan

Digunakan untuk mengaduk campuran resin dan serbuk batang kelapa sawit. Mata mesin bor diganti dengan mata mixer. Mesin bor tangan yang digunakan ditunjukkan pada Gambar 3.7

Gambar 3.7 Mesin Bor Tangan 5. Timbangan Digital

Digunakan untuk menakar massa resin dan serbuk batang kelapa sawit agar sesuai dengan komposisi yang diharapkan. Timbangan digital yang digunakan ditunjukkan pada Gambar 3.8.

6. Baskom

Digunakan untuk merendam cacahan batang kelapa sawit pada air dan larutan NaOH. Seperti yang ditunjukkan pada Gambar 3.9.

Gambar 3.9 Baskom 7. NaOH

Digunakan untuk membersihkan lemak yang tersisa pada cacahan batang kelapa sawit setelah direndam dengan air. NaOH yang digunakan ditunjukkan pada Gambar 3.10

Gambar 3.10 NaOH 8. Air bersih

Digunakan untuk membersihkan cacahan batang kelapa sawit dari kotoran-kotoran yang lengket.

9. Ceret plastik

Gambar 3.11 Ceret plastik 10.Mirror glaze

Digunakan untuk melumasi cetakan agar tidak lengket ketika resin dan serbuk batang kelapa sawit sudah mengeras. Sehingga memudahkan proses pelepasan produk komposit. Mirror glaze ditunjukkan pada Gambar 3.12.

Gambar 3.12 Mirror Glaze 11.Penjepit

Digunakan untuk menjepit kedua bagian knalpot saat proses pencetakan campuran telah mengeras. Penjepit yang digunakan ditunjukkan pada Gambar 3.13

12.Spons

Digunakan untuk mengoleskan mirror glaze pada cetakan knalpot agar memudahkan proses pelepasan produk dari cetakan. Spons yang digunakan ditunjukkan pada Gambar 3.14

Gambar 3.14 Spons

13.Kuas

Digunakan untuk mengoleskan resin pada pinggiran produk coran ketika produk telah mengeras. Kuas yang digunakan ditunjukkan pada Gambar 3.15

3.4Diagram Alir Penelitian

Gambar 3.16 Diagram Alir Penelitian

START

Persiapan Alat & Bahan

Pemilihan

Komposisi Yang

Digunakan

Pembuatan Serbuk BKS

Pembuatan Cetakan Knalpot

Pembuatan Knalpot

Studi Literatur

Kesimpulan

Selesai

BAB IV

HASIL DAN PEMBAHASAN 4.1 Pendahuluan

Pada bab ini akan dijelaskan tentang proses pembuatan knalpot metal komposit hybrida yang diperkuat serbuk limbah batang kelapa sawit. Tahap pertama ialah tahap pemilihan variasi yang akan digunakan sebagai bahan knalpot komposit yang dipilih berdasarkan hasil pengujian tensile (tarik) dan impact. Masa jenis juga menjadi pertimbangan dalam pemilihan variasi komposisi. Setelah di dapatkan hasil dari masing-masing pengujian tersebut barulah dapat diketahui variasi yang tepat untuk dijadikan knalpot komposit.

Pada bab ini juga akan dibahas tentang proses pembuatan serbuk batang kelapa sawit, proses pembuatan cetakan knalpot, dan proses pengecoran knalpot komposit. Dimensi dari knalpot yang dibuat dapat dilihat pada lampiran yang dicetak pada kertas A0.

Knalpot komposit ini dirancang dengan tujuan untuk mengurangi kebisingan pada sepeda motor 4 tak 150 cc. Nantinya knalpot ini juga akan dipasangi dua sekat aliran pada bagian dalamnya dengan material aluminium.

4.2 Proses Pembuatan Serbuk Batang Kelapa Sawit

Untuk membuat knalpot komposit hybrida diperlukan bahan dasar sebagai penguatnya, yaitu serbuk batang kelapa sawit. Dan proses pembuatan serbuk batang kelapa sawit dilakukan dengan beberapa langkah berikut ini :

Gambar 4.1 Batang Kelapa Sawit

Gambar 4.2 Hasil cacahan batang kelapa sawit

2. Merendam cacahan batang kelapa sawit dengan larutan NaOH 1M selama 72 jam (3 hari) setelah sebelumnya ditiris dari rendaman air bersih. Proses perendaman dengan NaOH ditunjukkan pada Gambar 4.3.

3. Mengeringkan cacahan batang kelapa sawit dengan cara menjemur di bawah panas matahari setelah sebelumnya ditiris dari rendaman NaOH. Setelah mengering cacahan BKS akan terurai dan membetuk serat. Proses pengeringan cacahan BKS ditunjukkan pada Gambar 4.4. Dan setelah kering, cacahan BKS membentuk serat seperti yang ditunjukkan pada gambar 4.5

Gambar 4.4 Penjemuran cacahan batang kelapa sawit

Gambar 4.5 Serat BKS

4. Melakukan proses penggilingan serat batang kelapa sawit dengan menggunakan mesin giling untuk mendapatkan serbuk batang sawit.

Gambar 4.6 Proses pengayakan

Gambar 4.7 Serbuk batang kelapa sawit hasil pengayakan

4.3 Pemilihan Variasi Campuran Komposit

Dalam pembuatan knalpot komposit hybrida yang diperkuat dengan serbuk batang kelapa sawit, terdapat 3 variasi yang akan diuji kekuatannya berdasarkan pengujian impact dan tensile, serta perhitungan massa jenisnya. Ketiga variasi tersebut adalah :

1. Resin 80% , serbuk batang kelapa sawit 20%. 2. Resin 85% , serbuk batang kelapa sawit 15%. 3. Resin 90% , serbuk batang kelapa sawit 10%

Gambar 4.8 Spesimen menghitung massa jenis Dimensi spesimen yang telah dibuat adalah sebagai berikut :

p = 35 mm

l = 20 mm

t = 7 mm

Dengan dimensi tersebut didapatkan perhitungan volume sebagai berikut :

v = p × l × t

= 35 × 20 × 7 mm = 4900 mm3 = 0,0000049 m3

Setelah didapatkan volume, dibutuhkan massa spesimen. Dan hasil perhitungan didapatkan dengan menimbang spesimen pada timbangan digital. Hasil timbangan spesimen adalah sebagai berikut :

- Massa variasi pertama = 0,006 kg - Massa variasi kedua = 0,005 kg - Massa variasi ketiga = 0,0055 kg

Setelah mengumpulkan data volume dan massa. Langkah selanjutnya adalah menghitung massa jenis spesimen :

- Variasi pertama.

- Variasi kedua.

� =�� = , , �� � = , ��/�

- Variasi ketiga.

� =�� = , , �� � = , ��/�

Berdasarkan hasil pengujian impact, pengujian tensile dan hasil perhitungan masa jenisnya, maka diperoleh kesimpulan sebagai berikut :

- Variasi pertama mempunyai mempunyai massa jenis yang paling besar diantara semua variasi yaitu sebesar 1224,48 kg/m3 sehingga variasi ini tidak dipilih untuk knalpot komposit hybrida ini. Sementara hasil pengujian tensile pada spesimen dengan variasi ini juga tidak terlalu baik, sedangkan pengujian impact paling baik.

- Variasi kedua mempunyai massa jenis paling kecil diantara semua variasi yaitu sebesar 1020,408 kg/m3 sehingga variasi ini dipilih pada knalpot komposit hybrida ini. Sementara hasil pengujian impact dan tensile pada spesimen variasi ini juga paling baik. Massa jenis semakin kecil maka juga akan mengurangi bobot motor sehingga meningkatkan performa mesin.

- Variasi ketiga mempunyai massa jenis yang sedang diantara semua variasi yaitu sebesar 1122,448 kg/m3 sehingga variasi ini tidak dipilih. Sementara hasil pengujian impact dan tensile pada specimen variasi ini juga paling rendah.

4.4 Proses Pembuatan Knalpot Komposit 4.4.1 Cetakan Knalpot

Cetakan knalpot terbuat dari material besi coran yang telah mengalami proses pembubutan dan pengelasan. Karena proses pengecoran menggunakan metode teknik cetak tekan, maka cetakan knalpot terdiri dari dua komponen. Yaitu

cavity dan dies seperti yang ditunjukkan pada Gambar 4.9. Pada kedua sisi

a. (b) Gambar 4.9 (a) Die (b) Cavity

4.4.2 Proses Pengecoran Produk

Tahapan dalam melakukan proses pengecoran produk dengan menggunakan metode teknik cetak tekan adalah sebagai berikut :

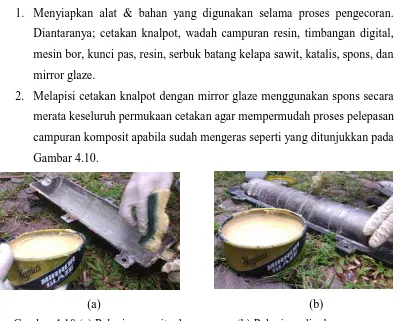

1. Menyiapkan alat & bahan yang digunakan selama proses pengecoran. Diantaranya; cetakan knalpot, wadah campuran resin, timbangan digital, mesin bor, kunci pas, resin, serbuk batang kelapa sawit, katalis, spons, dan mirror glaze.

2. Melapisi cetakan knalpot dengan mirror glaze menggunakan spons secara merata keseluruh permukaan cetakan agar mempermudah proses pelepasan campuran komposit apabila sudah mengeras seperti yang ditunjukkan pada Gambar 4.10.

(a) (b)

Gambar 4.10 (a) Pelapisan cavity dengan wax (b) Pelapisan die dengan wax 3. Menyiapkan wadah sebagai tempat serbuk batang kelapa sawit dan resin.

ini ditunjukkan pada Gambar 4.11. Banyak resin yang digunakan adalah seberat 1.360 gr, sedangkan serbuk BKS 240 gr. Total resin dan serbuk BKS yang digunakan pada campuran ini adalah sebesar 1.600 gr.

(a) (b)

Gambar 4.11 (a) Proses penuangan & penimbangan serbuk batang kelapa sawit (b) Proses dan penimbangan resin pada wadah yang telah diisi serbuk batang

kelapa sawit

4. Melakukan proses pengadukan pada wadah yang telah diisi serbuk batang kelapa sawit dan resin dengan menggunakan mesin bor bermata mixer hingga merata selama ± 30 detik (Gambar 4.12a). Setelah merata campuran dicampur katalis (Gambar 4.12b) untuk mempercepat proses pengerasan pada campuran.

(a) (b)

Gambar 4.12 (a) Proses pengadukan campuran serbuk batang kelapa sawit dengan resin (b) Katalis untuk mempercepat proses pengerasan campuran resin

Gambar 4.13 Proses penuangan campuran komposit pada cavity

6. Menutup cetakan (cavity) dengan die (Gambar 4.14) dan gunakan kunci pas untuk mengunci baut dan mur pada lubang yang telah disediakan.

Gambar 4.14 Menutup cetakan yang telah diisi campuran komposit

Pada tahapan ini terjadi reaksi ikat silang antara katalis (MEKP) dengan resin polyester sehingga campuran mengalami kenaikan temperatur dan mengeras. Pada saat resin dan serbuk BKS dicampur, temperatur campuran awalnya berada pada suhu 29 °C. Ketika campuran ditambahkan katalis MEKP, campuran

mengalami reaksi dengan ditandai peningkatan temperatur seperti yang terlihat pada Gambar 4.15. Pada 1 menit pertama campuran resin dan serbuk BKS berada pada suhu 32 °C. Kemudian pada menit ke-3 campuran mengalami pengerasan

akibat reaksi kimia. Temperatur pada menit ini berada pada suhu 37 °C.

Temperatur campuran terus mengalami peningkatan hingga pada suhu maksimal berada di 151 °C bertahan di menit ke 7 sampai dengan 8. Dan setelah

itu setiap menitnya campuran yang sudah mengalami pengerasan mengalami penuruhan temperatur 2 °C secara konstan setiap menitnya hingga pada pada

menit ke 67 temperatur campuran yang sudah mengeras berada pada suhu awal, yaitu 29 °C. Data kenaikan temperatur terhadap waktu ini didapatkan dengan

Gambar 4.15 Grafik kenaikan temperatur pada proses pengerasan campuran

4.4.3 Proses Perakitan Produk Knalpot

Setelah proses pengecoran bagian knalpot selesai, maka proses selanjutnya adalah merakit produk komposit untuk dijadikan knalpot komposit utuh. Langkah yang dibutuhkan dalam proses ini adalah sebagai berikut :

1. Lakukan proses pengecoran yang sama untuk mendapatkan bagian knalpot lainnya. Dan setelah proses pengecoran kedua bagian knalpot komposit (Gambar 4.16) telah selesai maka proses selanjutnya adalah menyatukan kedua bagian knalpot menjadi satu untuk menjadi knalpot utuh

2. Menyiapkan resin sebagai bahan perekat kedua bagian knalpot dan kuas (Gambar 4.17) sebagai alat untuk mengoleskan resin pada permukaan pinggiran komposit.

Gambar 4.17 Resin dan kuas

3. Mengoleskan resin pada masing-masing pinggiran (Gambar 4.18) komposit menggunakan kuas secara merata.

Gambar 4.18 Pengolesan resin pada pinggiran komposit

4. Menggabungkan kedua bagian komposit setelah dioleskan resin secara merata. Setelah digabungkan maka knalpot komposit dijepit menggunakan jepitan (Gambar 4.19) agar tidak terjadi pergeseran saat resin mengeras.

(a) (b)

4.4.4 Produk Knalpot Komposit

Hasil pengecoran dan perakitan campuran komposit diperlihatkan pada Gambar 4.20. Bila dibandingkan dengan knalpot pabrikan Suzuki Satria 150 (Gambar 4.21) yang terbuat dari material full metal maka bobot knalpot komposit lebih ringan dibandingkan knalpot full metal yaitu 1,4 Kg sedangkan knalpot pabrikan Suzuki sebesar 2,5 Kg. Massa kedua knalpot didapatkan dengan menimbang di timbangan digital. Selain itu diameter dalam knalpot komposit lebih kecil bila dibandingkan knalpot pabrikan dikarenakan ketebalan dinding knalpot komposit lebih tebal dari knalpot pabrikan Suzuki.

Gambar 4.20 Knalpot Komposit Hybrida

Gambar 4.21 Knalpot Pabrikan Suzuki Satria FU 150 4.5 Persen Ralat

Panjang knalpot yang dirancang = 395 mm Panjang knalpot yang terbentuk = 397 mm

Persen ralat = − 5

5 × % = , %

Diameter luar knalpot yang dirancang = 100 mm Diameter luar knalpot yang terbentuk = 100,9 mm

Persen ralat = , − × % = , %

Diameter dalam knalpot yang dirancang = 80 mm Diameter dalam knalpot yang terbentuk = 82,3 mm

Persen ralat = , − × % = , %

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil proses pembuatan diperoleh kesimpulan sebagai berikut :

1. Formulasi yang baik untuk pembuatan knalpot komposit polimer hybrida adalah resin 85% dan serbuk batang kelapa sawit 15%.

2. Dalam proses pembuatan knalpot komposit polimer hybrida lamanya campuran resin dan serbuk batang kelapa sawit untuk mengeras adalah 3 menit. Dan selama proses pengerasan campuran, terjadi kenaikan suhu hingga 151 °C yang dikarenakan reaksi pencampuran resin dan serbuk

BKS dengan katalis.

3. Knalpot komposit memiliki bobot yang lebih ringan 1,2 Kg bila dibandingkan dengan knalpot pabrikan dengan material full metal.

5.2 Saran

Saran-saran yang perlu diperhatikan untuk dilakukan pada penelitian lebih lanjut adalah :

1. Peneliti bisa mencampur resin dan serbuk batang kelapa sawit dengan

chemical blowing agent jenis polyurethane untuk mendapatkan variasi

baru knalpot komposit hybrida.

BAB II

TINJAUAN PUSTAKA 2.1 Proses Produksi

Banyak proses dapat dipergunakan untuk menghasilkan sebuah produk yang memiliki bentuk, ukuran dan kualitas permukaan tertentu. Menurut Agus Susanto, proses manufaktur (atau dalam buku ini disebut juga proses produksi) tersebut dapat dibagi atas 8 (delapan) kelompok besar yaitu :

1. Prores pengecoran (Casting Processes) 2. Proses pembentukan (Forming Processes) 3. Proses pemesinan (Machining Processes) 4. Proses produksi polimer (Polymer Processing) 5. Proses metalurgi serbuk (Powder Metalurgy) 6. Proses penggabungan (Joining Processes)

7. Proses penyelesaian akhir seperti heat treatment dan surface treatment (Finishing Processes)

8. Proses perakitan (Assembly Processes)

2.1.1 Proses Pengecoran

Pengecoran adalah suatu proses manufaktur yang menggunakan logam cair dan cetakan untuk menghasilkan komponen dengan bentuk yang mendekati bentuk geometri akhir produk jadi. Logam cair akan dituangkan atau ditekan ke dalam cetakan yang memiliki rongga sesuai dengan bentuk yang diinginkan. Setelah logam cair memenuhi rongga dan kembali ke bentuk padat selanjutnya cetakan disingkirkan dan hasil cor dapat digunakan untuk proses sekunder.

Secara umum proses pengecoran sendiri dibedakan menjadi dua macam, yaitu traditional casting dan non traditional atau comtemporary casting. Perbedaan secara mendasar di antara keduanya adalah bahwa contemporary

casting tidak bergantung pada pasir dalam pembuatan cetakannya dan biasanya

tidak memerlukan proses tambahan untuk penyelesaian permukaan. Jenis logam yang kebanyakan digunakan di dalam proses pengecoran adalah logam besi bersama-sama dengan aluminium, kuningan, perak, dan beberapa material non logam lainnya.

Beberapa proses pengecoran tradisional yang dikenal antara lain adalah

sand-mold casting, dry-sand casting, shell mold casting, full mold casting, dan

vacuum mold casting. Sedangkan beberapa teknik non tradisional yang banyak

dipakai antara lain high pressure die casting, permanent mold casting, centrifugal

mold casting, investment casting, dan plaster mold casiting.

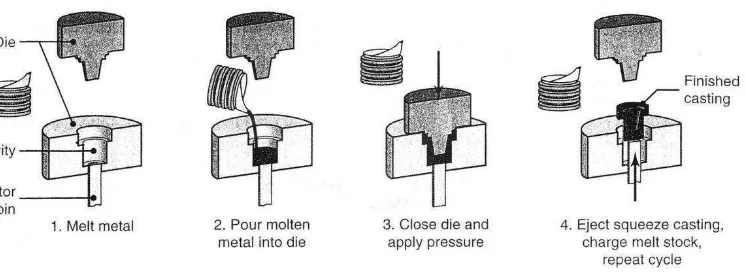

Teknik Cetak Tekan (Die Casting)

Proses pengecoran dengan cetakan logam prinsip penuangannya tidak jauh

beda dengan penuangan pada cetakan pasir, yang berbeda pada system ini ialah

bahan cetakan itu sendiri yakni cetakan dibuat dari bahan logam, tentu saja salah

satu syarat dari cetakan logam ini adalah logam bahan cetakan harus tahan

terhadap temperatur tinggi seingga apabila bahan logam cair dituangkan kedalam

cetakan tersebut tidak mengakibatkan perubahan bentuk pada cetakan tersebut

yang akan mengakibatkan berubahnya bentuk produk hasil cetakan itu sendiri.

Disamping itu pula produk hasil pencetakan harus mudah dikeluarkan dari

dalam cetakannya. Untuk kebutuhan ini sebagai bahan cetakan (dies) dipilih dari

baja paduan (alloy steel) atau dapat pula menggunakan baja tuang dengan

kandungan fosphor dan sulphur atau besi tuang perlitis.

Pembuatan Dies ini memerlukan biaya yang cukup mahal serta pengguaan

Mesin dan peralatan khusus serta disain yang cermat, namun demikian

perkembangan teknologi dan rekayasa industri melalui sistem komputerisasi

rancangan dan manufactur (CAD/CAM), pemakaian mesin EDM dan lain-lain,

pembuatan dies relatif menjadi lebih mudah. Oleh karena itu die casting biasanya

diterapkan dalam pembuatan produk-produk dengan tingkat ketelitian tinggi dan

produksi terus menerus (mass production) atau produksi dengan jumlah banyak

dan seragam. Seperti yang ditunjukkan pada Gambar 2.1

Dalam perkembangannya pemakaian mesin pembuat cetakan logam ini

pengecoran dapat dipertimbangkan sebagai suatu proses yang cukup efisien

dengan menghasilkan produk dengan kualitas yang dikendalikan sejak bahan

berbentuk bahan baku yang diformulasikan secara sistematis, proses pembentukan

melalui pemesinan serta memungkinkan diperbaiki sifatnya melalui proses

perlakuan panas. Namun untuk itu pula diperlukan berbagai kemampuan serta

senantiasa mengembangkannya sesuai dengan kebutuhan dan perkembangan Ilmu

Pengetahuan dan Teknologi.

Gambar 2.1 Proses Teknik Cetak Tekan

2.1.2 Proses Pembentukan

Proses pembentukan adalah melakukan perubahan bentuk pada benda kerja dengan cara memberikan gaya luar sehingga terjadi deformasi plastis. Deformasi yang terjadi pada proses pembentukan memanfaatkan sifat material ( biasanya logam) untuk mengalir secara plastis pada keadaan padat ke bentuk yang kita inginkan tanpa ada material yang terbuang dalam bentuk geram.

Beberapa proses pembentukan yang dikenal luas antara lain adalah proses tempa (tempa panas atau tempa dingin), ekstruksi, proses penarikan kawat, deep drawing, blanking, spinning, rolling, shearing, bending (membengkokkan), stamping dan lain-lain.

2.1.3 Proses pemesinan

benda kerja sehingga dengan adanya gerakan relatif dan disertai dengan terjadinya gaya geser antara pasar dan benda kerja maka material benda kerja akan terpotong. Tujuan proses pemesinan secara umum adalah untuk menghasilkan benda kerja sesuai dengan ukuran bentuk dan kekasaran permukaan yang diminta. Tiga hal yang terakhir ini sering disebut dalam istilah manufaktur adalah keterpenuhan atas spesifikasi geometrik yang diminta pada produk. Proses pemesinan secara umum merupakan proses akhir dari proses pembuatan komponen. Proses pemesinan dewasa ini sering dikategorikan atas proses pemotongan dengan pahat, proses abrasif dan proses pemesinan non konvensional.

Beberapa proses pemesinan yang dikenal luas adalah proses bubut (turning), proses freis (milling), proses gurdi (drilling), memperbesar lubang (boring), gergaji, pembuatan roda gigi gerinda (grinding), EDM (electric-discharge machining) dan lain-lain.

2.1.4 Proses produksi polimer

Polimer atau dikenal sebagai plastik oleh banyak orang adalah material non logam yang terdiri dari molekul-molekul yang menyertakan rangkaian atau lebih dari satu monomer. Polimer memiliki sifat yang khas dibandingkan material lain yaitu polimer jauh lebih ringan tahan korosi cukup kuat murah dan mudah dibentuk menjadi bentuk yang kompleks. Dengan sifat ini banyak produk dibuat dengan memakai material polimer sebagai substitusi bahan logam.

Tipe polimer secara garis besar dapat dibedakan antara polimer termoplastik polimer termoset dan polimer elastomer. Polimer termoplastik bersifat lunak dan viscos pada saat dipanaskan dan menjadi keras dan kaku pada saat didinginkan secara berulang-ulang. Sedangkan polimer termoset hanya melempar pada saat pertama kali dipanaskan dan selanjutnya mengarah secara permanen pada saat didinginkan. Polimer jenis elastomer misalnya karet alam memiliki daerah yang sangat besar.

sebuah orifice), blow molding ( diekstruksi membentuk pipa kemudian ditiup di dalam cetakan) ataupun thermoforming (lembaran polimer yang dipanaskan ditekan kedalam suatu cetakan).

2.1.5 Proses Metalurgi Serbuk

Bahan dasar teknologi ini adalah serbuk metal (metallic powder). Secara umum proses dalam metalurgi serbuk yaitu, sejumlah serbuk dari bahan murni atau bahan paduan dipadatkan (ditekan) di dalam cetakan, kemudian disinter atau dipanaskan di dalam tungku (furnace) pada temperature tertentu.

Keuntungan dari teknologi metalurgi serbuk adalah menghilangkan atau meminimalisasi proses pemesinan, tidak ada material yang terbuang, ketelitian dan kehalusan permukaan tinggi, kekuatan dan ketahanan aus meningkat, serta bentuk yang kompleks.

2.1.6 Proses Penyambungan

Proses penyambungan adalah proses menggabungkan dua atau lebih benda kerja menjadi satu kesatuan. Proses penyambungan (joining) yang paling banyak dipakai adalah proses pengelasan (welding). Selain itu proses penyambungan yang sering dipakai dalam soldering, brazing, adhesive (bahan perekat), keeling (riveting) serta sambungan tidak tetap dengan menggunakan baut dan mur.

Proses pengelasa juga dapat dibedakan menjadi dua kategori proses yaitu

fusion welding dan solid-state welding. Yang termasuk pada kategori fusion

welding antara lain las karbit (oxyacytelene), gas-tungsten arac welding, plasma arc welding shielded-metal arc welding, dan submerged-arc welding. Sedangkan yang termasuk kategori solid state welding antara lain adalah las titik (spot welding), friction welding, seam welding, stud welding, dan flash welding.

2.1.7 Perlakuan Panas dan Permukaan

didinginkan pada media pendingin seperti udara, air, garam, oli, dan solar yang masing-masing mempunyai kerapatan pendinginan yang berbeda-beda. Dengan adanya pemananasan atau pendingnian dengan kecepatan tertentu maka logam dan paduan memperlihatkan perubahan strukturnya yang akan mengubah juga sifat mekanik logam tersebut.

Beberapa perlakuan panas bertujuan untuk melunakkan struktur kristal, menghaluskan butir, menghilangkan tegangan dalam dan memperbaiki machineability. Jenis dari perlakuan panas antara lain disebut dengan amneaning, normalizing dan homogenizing. Sedangkan perlakuan panas untuk mendapatkan kekerasan dan kekuatan yang lebih tinggi antara lain adalah celup cepat (quenching), hardening, martempering dan austempering.

Sedangkan perlakuan permukaan (surface treatment) merupakan proses untuk meningkatkan karakteristik permukaan logam seperti tahan terhadap korosi, tahan geser dan aus, permukaan yang lebih kuat dan keras serta memberikan aspek estetika tertentu. Yang termasuk dalam proses ini adalah surface hardening (seperti: carburizing, nitriding, dan flame hardening), electroplating, coating, pengecatan, dan lain-lain.

2.1.8 Proses Perakitan

Proses perakitan (assembly) adalah proses penggabungan beberapa atau banyak parts atau komponen menjadi kesatuan untuk menghasilkan suatu produk akhir. Proses perakitan memerlukan suatu lini perakitan yang terdiri dari urutan banyak stasiun kerja dengan tugas penggabungan tertentu. Proses perakitan dapat dilakukan secara manual (dilakukan oleh operator), gabungan manual dan otomatik ataupun secara otomatik murni dengan mempergunakan robot industry.

2.2 Proses Pembuatan Produk Komposit Matriks Polymer

Menurut Siswo, bahan polymer memiliki keunggulan dari pada bahan logam dan ceramic yakni lebih liat juga lebih murah tetapi juga memiliki kekurangan antara lain kurang kuat, kurang baik terhadap suhu tinggi juga kurang sesuai digunakan untuk menanggung beban tinggi. Oleh sebab itu sifat bahan polymer ini harus diperbaiki lagi. Salah satu metode yang digunakan adalah dengan mencampurkan bahan serat kedalamnya, yaitu dengan menjadikannya komposit. Berbagai macam proses pembuatan produk komposit matriks polymer.

1. Cara Hand Lay-Up

Cara ini merupakan metode yang paling mudah dan murah namun lambat dan membutuhkan tenaga kerja yang berpengalaman dan mahir. Prosesnya dilakukan dengan tangan dan peralatan yang sederhana yakni roller dan kuas saja, seperti diperlihatkan pada gambar 2.2. Bahan yang digunakan serat kaca sebagai tulangan dan polyester resin sebagai matriksnya. Kebanyakan produk yang dihasilkan adalah badan boat, sampan, tangki air, dan sebagainya.

Gambar 2.2 Cara Hand Lay-Up 2. Cara Semprot/Semburan

Gambar 2.3 Cara Semprot/Semburan

3. Cara kantong Vakum (vacuum bag)

Melalui cara ini cairan komposit resin dan cetakan dimasukkan ke dalam kantong atau membrane yang lentur kemudian bagian dalam kantong dikeluarkan dengan cara divakum, diperlihatkan gambar 2.4

Gambar 2.4 Cara Kantong Vakum

Ini menyebabkan tekanan atmosfir dari arah luar menekan kantong atau membrane secara seragam ke atas resin komposit yang basah ini. Tekanan kerja sekitar 383 kPa.

4. Cara Kantong Tekanan (Preassure Bag)

Cara kantong tekanan digunakan apabila dibutuhkan tekanan yang lebih besar dari tekanan kantong vakum. Tekanan yang diberikan dari sebelah luar seperti ditampilkan pada gambar 2.5.

5. Cetakan Autoklaf

Cara ini dilakukan apabila tekanan kerja melebihi dari kantong bertekanan. Tekanan yang diberikan dapat mencapai 1380 kPa, diperlihatkan pada gambar 2.6 (a) dan (b).

Gambar 2.6 Cetakan Autoklaf

Umumnya produk yang dihasilkan dengan standar aeronautical dipergunakan antara lain untuk komponen struktur pesawat terbang (bagian ekor dan sayap), mobil racing F1 dan raket tenis.

6. Cara Cetakan Suntikan (Injection Molding)

Metode suntikan sesuai untuk produksi masal tetapi hanya untuk komponen kecil. Cara ini dapat menghemat tenaga kerja selain juga lingkungan kerja yang bersih dan terjamin keselamatan kerja. Cara ini merupakan penggabungan antara metode suntik dan juga dibantu dengan alat vakum (gambar 2.7). Produk yang dihasilkan banyak digunakan untuk komponen otomotid dan tempat duduk kereta api.

7. Proses Pultrusi (pultrusion)

Pultrusi merupakan teknik pemprosesan istimewa yang menggabungkan serat penguat dan resin matriks dalam alat yang sesuai untuk menghasilkan profil penguatan dengan ketahanan membujur yang baik. Serat ditarik keluar melalui rendaman resin juga melalui pewarna yang dipanaskan, seperti diperlihatkan gambar 2.8. Proses ini merupakan cara yang cepat dan ekonomis dimana kandungan resin dan serat dapat diatur takarannya sesuai dengan yang diinginkan. Sifat struktur juga sangat baik karena profil yang dihasilkan mempunyai serat yang lurus dan pecahan isi paduan serat yang tinggi. Contoh produk yang dihasilkan adal ah sambungan yang digunakan dalam struktur jembatan, tangga, dan sebagainya.

Gambar 2.8 Proses Pultrusi 2.3 Komposit

Menurut Herman, komposit adalah bahan yang dicampurkan dua atau lebih tahap yang berbeda. Oleh karena itu komposit bersifat heterogen. Komposit adalah material yang satu tahap berlaku sebagai sebuah penguatan terhadap tahap kedua. Tahap kedua disebut matriks.

Pada umumnya konsep material komposit yang dibuat dapat dibagi ke dalam tiga kelompok utama :

1. Komposit Matrik Polimer (Polymer Matrix Composites-PMC). Bahan ini merupakan bahan komposit yang sering digunakan disebut, Polimer Berpenguatan Serat (FRP –Fibre Reinforced Polymers or Plastic)-bahan ini menggunakan suatu polimer berdasar resin sebagai matriknya dan suatu jenis serat seperti kaca, karbon dan aramid (Kevlar) sebagai penguatan. 2. Komposit Matriks Logam (Metal Matriks Composites-MMC). Ditemukan

berkembang pada indurstri otomotif, bahan ini menggunakan suatu logam seperti aluminium sebagai matrik dan penguatnya dengan serat seperti silicon karbida.

3. Komposit Matrik Keramik (Ceramic Matrix Composites –CMC). Digunakan pada lingkungan bertemperatur sangat tinggi, bahan ini menggunakan keramik sebagai matrik dan diperkuat dengan serat pendek, atau serabut-serabut (whiskers) dimana terbuat dari silicon karbida atau boron nitride.

Secara garis besar komposit dapat diklasifikasikan menjadi empat macam, antara lain :

1. Material serat komposit (Fibrous Composites Materials)

Terdiri dari dua komponen penyusun yaitu matriks dan serat. Skema penyusunan serat dapat dibagi menjadi tiga:

a. Serat berturut b. Serat terputus c. Serat acak terputus

2. Material komposit berlapis (laminated composites material)

Terdiri dari dua atau lebih lapisan material yang berbeda dan digabung secara bersama-sama. Laminated composite dibentuk dari berbagai lapisan-lapisan dengan berbagai macam arah penyusunan serat yang ditentukan yang disebut lamina.

b. Cladmetals c. Laminated glass d. Plastic based laminates

3. Material komposit partikel (particulate composites materials)

Terdiri dari suata atau lebih partikel yang tersuspensi di dalam matriks dari matriks lainnya. Partikel logam dan non-logam dapat digunakan sebagai matriks. Empat kombinasi yang digunakan sebagai matriks komposit partikel:

a. Material komposit partikel non-logam di dalam matriks non-logam b. Material komposit partikel logam di dalam matriks non-logam c. Material komposit partikel non-logam di dalam matriks logam d. Material komposit partikel logam di dalam matriks logam

4. Kombinasi dari ketiga tipe di atas

Secara umum, sifat-sifat komposit ditentukan oleh : a. Sifat-sifat serat

b. Sifat-sifat resin

c. Rasio serat terhadap resin dalam komposit (fraksi volume serat – fibre volume fraction)

d. Geometri dan orientasi serat pada komposit

2.4 Composite Casting Resin

Menurut Azom, composite casting resin adalah proses pengecoran plastic di mana resin sintetik cair diisi dalam cetakan dan dibiarkan mengeras. Secara tradisional proses ini digunakan untuk produksi skala kecil seperti prototype industri dan produk kedokteran gigi. Hal ini juga dapat digunakan oleh penggemar dan produsen untuk membuat mainan, model skala, model objek, patung-patung, dan produksi perhiasan skala kecil. Casting resin relative sangat mudah digunakan.

Proses sederhana untuk pengecoran resin adalah pengecoran gravitasi. Dalam proses ini, resin dituangkan ke dalam cetakan dan dibiarkan mengalir oleh gravitasi. Bila resin dicampur, gelembung udara dapat terjadi dalam cairan, ini dapat dihapus dalam ruang vakum. Pengecoran ini juga dapat dilakukan dalam ruang vakum terutama ketika menggunakan cetakan terbuka, untuk mengekstrak gelembung. Hal ini juga dapat dilakukan dalam panic tekanan untuk mengurangi ukuran gelembung udara ke titik di mana meraka tidak terlihat. Akhirnya, tekanan dan gaya sentrifugal dapat digunakan untuk mendorong cairan resin sesuai dengan cetakan.

2.4.1 Jenis Resin Casting untuk Manufaktur Komposit Ada beberapa jenis resin pengecoran tersedia di pasar :

1. Polyurethane casting resin digunakan bersama dengan cetakan karet silicon untuk menghasilkan coran plastic yang tepat dari bagian asli atau prototype cepat. Resin ini memiliki stabilitas termal yang sangat baik, viskositas yang sangat rendah, ketahanan pasn yang tinggi, dan dapat dengan mudah berpigmen untuk mencapai berbagai macam warna. Mereka mampu mereproduksi detail permukaan yang sangat unik. Hal ini relative murah, dan biayanya bahkan efektif untuk coran dengan ukuran yang lebih besar. Ini juga sangat mudah dibentuk dan dicetak.

2. Water clear polyurethane casting resin memiliki kinerja tinggi, ultra clear casting resin dapat digunakan dalam clear casting, prototyping cepat, dan objek embedding / enkapsulasi dapat dipoles pada gloss tinggi dan UV yang stabil.

3. Water clear polyester casting resins ini cocok untuk objek embedding, pengecoran patung, membuat perhiasan dan mengatur desain.

4. Aluminium filled epoxy casting resin ini dirancang untuk aplikasi perkakas suhu tinggi dan dikenal untuk property sangat keras.

2.4.2 Material Komposit Resin Casting

plexi glass, yang lebih dari polimer plastic bukan kaca. Resin ini sangat ideal untuk embedding objek.

2. Epoxy – resin epoxy memiliki viskositas rendah dari pada resin poliuretan. Ini adalah resin polyester yang mengandung lebih dari satu kelompok epoxy. Mereka mampu diubah menjadi bentuk thermoset.

3. Polyester-resin polyester tak jenuh yang diproduksi oleh reaksi kondensasi antara asam seperti anhidra ftalat, anhidra maleat, asam isoftalat, dan glikol (propilen glikol, di-etilena glikol, mono-etilena glikol). Umumnya digunakan untuk aplikasi plastic yang diperkuat.

Didalam penelitian ini dibahas proses pembentukan knalpot dengan bahan komposit yang diuji dengan Polimer Thermosetting jenis Polyester.

2.4.3 Resin Polyester

Resin Polyester didefinisikan sebagai suatu molekul-molekul zat yang mengandung lebih dari satu digolongkan kedalam polyester-α (yang termasuk proses internal, proses terminal atau pada suatu siklus struktur yang mampu diubah bentuk aplikasi thermoset. Istilah-istilah ini digunakan untuk mengindikasikan resin berada diantara golongan thermoset resin cair dengan viskositas relatif rendah, mengeras pada suhu kamar dengan penggunaan katalis tanpa menghasilkan gas sewaktu pengesetan yaitu tidak perlu diberi tekanan pada saat pencetakan.

2.4.4 Sifat-sifat Resin Polyester

1. Didalam sifat termalnya, resin polyester memiliki suhu deformasi termal lebih rendah dari pada resin termoset lainnya.

2. Matriks tersebut dapat menghasilkan keserasian matriks-penguat dengan mengontrol faktor jenis dan jumlah komponen, katalis, waktu dan suhu. 3. Memiliki sifat listirik yang cukup baik diantara resin termoset lainnya. 4. Mengenai ketahanan kimia, kuat terhadap asam tetapi lemah terhadap

5. Kemampuan terhadap cuaca sangat baik, tahan terhadap kelembapan dan sinar Ultra Violet bila dibiarkan diluar.

2.4.5 Aplikasi dalam Bahan Komposit

Berikut ini adalah area aplikasi utama resin komposit pengecoran :

1. Kaki palsu dan aplikasi lain yang berhubungan.

2. UV stabilized yang dimodifikasi untuk translucent sheets.

3. Encapsulation potting for chokes dan transformer untuk aplikasi isolator listrik.

4. Aplikasi pada pultrusion. 5. Vacuum forming.

6. Alat tekan platen. 7. Garage kits.

8. Aplikasi yang membutuhkan kejelasan ekstrim. 9. Dekorasi dan aplikasi artistic.

2.5 Proses Manufaktur

2.5.1 Dasar-Dasar Proses Manufaktur

Menurut Slamet, perkembangan proses manufaktur modern dimulai sekitar tahun 1980-an. Terjadinya perang sipil membuat banyak kemajuan proses manufaktur di Amerika. Eksperimen dan analis pertama dalam proses manufaktur dibuat oleh Fred W. Taylor ketika menerbitkan tulisan tentang pemotongan logam yang merupakan dasar-dasar dari proses manufaktur. Kemudian diikuti oleh Myron L. Begemen sebagai pengembangan lanjutan proses manufaktur.

Sejak pertama dipergunakannya mesin-mesin perkakas, secara perlahan berkencederungan untuk menggunakan mesin lebih efisien, yaitu dengan mengkombinasikan proses manufaktur dan semakin digunakannya mesin sebagai pengganti manusia untuk menurunkan waktu pemrosesan dan jumlah tenaga kerja.

inchangeeable mengharuskan pengendalian dimensi produk secara ketat, sehingga proses perakitan dapat berjalan cepat, biasa rendah khususnya pada produksi massal.

Untuk menjaga agar dimensi produk tetap terkendali, maka mengharuskan penyedian fasilitas inspeksi yang memadahi.

Untuk menghasilkan produk yang kompetitif, maka menjadi penting untuk merancang produk yang lebih murah, berkaitan dengan material, proses manufaktur atau pemindahan dan penyimpanan. Suatu produk dirancang mempunyai kekuatan yang tinggi, tahan korosi, mempunyai umur pakai yang panjang atau yang lain, namun demikian kriteria ekonomis tetap dipertimbangkan. Untuk komponen-komponen yang diproduksi secara masal, perancangan disesuaikan dengan mesin-mesin yang ada, yaitu untuk minimasi berbagai macam waktu set-up.

Pemilihan mesin atau proses manufaktur untuk menghasilkan produk merupakan pengetahuan tentang metode proses manufaktur. Faktor-faktor yang dipertimbangkan dalam pemilihan proses manufaktur meliputi jumlah produk, kualitas akhir produk, dan keterbatasan dari peralatan yang ada. Kenyataannya, suatu produk dapat dibuat melalui berbagai macam metode, tetapi secara ekonomis biasanya ada satu jalan yang dipilih.

2.5.2 Faktor-Faktor Proses Manufaktur

Proses manufaktur merupakan suatu proses pembuatan benda kerja dari bahan baku sampai barang jadi atau setengah jadi dengan atau tanpa proses tambahan. Suatu produk dapat dibuat dengan berbagai cara, di mana pemilihan cara pembuatannya tergantung pada :

Kualitas produk yang ditentukan oleh fungsi dari komponen tersebut. Kualitas produk yang akan dibuat harus mempertimbangkan kemampuan dari produksi yang tersedia.

Fasilitas produksi yang dimiliki yang dapat digunakan sebagai pertimbangan segi kualitas dan kuantitas produksi yang akan dibuat.

Penyeragaman (standarisasi), terutama pada produk yang merupakan komponen atau elemen umum dari suatu mesin, yaitu harus mempunyai sifat mampu tukar (interchangeable). Penyeragaman yang dimaksud meliputi bentuk geometri dan keadaan fisik.

2.6 Bahan Komposit Polymer 2.6.1 Polyester Resin

Menurut Siswo, bahan ini tergolong polimer thermoset dan memiliki sifat yang dapat mengeras pada suhu kamar dengan penggunaan katalis tanpa pemberian tekanan ketika proses pencetakannya menjadi suatu peralatan tertentu.

Resin polyester tak jenuh merupakan hasil reaksi antara asam basa tak jenuh

seperti anhidrid ftalat dengan alcohol dihidrat seperti etilen glikol. Struktur material yang digunakan dalam penelitian ini ialah jenis struktur crosslink dengan keunggulan pada daya tahan yang lebih baik terhadap pembebanan tertentu. Hal ini disebabkan molekul yang dimiliki bahan ini adalah dalam bentuk rantai molekul raksasa atom-atom karbin yang saling berhubungan satu dengan lainnya. Pada gambar 2.9 dengan menggunakan dwi fungsi asam dan dwi fungsi alkohol (glikol) dihasilkan suatu polyester linier.

Gambar 2.9 Reaksi Pembentukan Ester (Frank A, 1998)

Tabel 2.1 Karakteristik Mekanik Polyester Resin / Tak Jenuh

Sifat Mekanik Satuan Besaran

Berat Jenis

*Sumber data : Siswo Pranoto (2010)

Pada temperatur kamar resin ini cukup stabil, tetapi dengan penambahan suatu peroksida (biasanya disebut katalis) akan terjadi pengerasan (curing). Pengerasan ini terjadi karena reaksi ikat silang secara radikal bebas dari poliester dengan monomer reaktif yang ditambahkan dalam resin poliester tersebut. Sebagai monomer aktif, dalam hal ini ditambahkan stirena yang pada umumnya dengan komposisi 30/70 resin. Dalam reaksi ini terjadi konversi ikatan rangkap menjadi ikatan tunggal. Adanya radikal bebas yang terbentuk setelah terjadinya dekomposisi, memungkinkan terjadi reaksi propagasi antara resin polyester dengan stirena takjenuh (monomer reaktif). Reaksi ini akan merubah resin poliester dan molekul stirena menjadi radikal bebas sehingga terjadi mekanisme reaksi berikutnya dengan molekul resin selanjutnya. Reaksi antara stirena dengan ikatan rangkap yang reaktif dari polyester (Pritchard G, 1984), akan menghasilkan ikatan silang dalam bentuk polimer jaringan tiga dimensi. Struktur molekul dalam bentuk padat dapat digambarkan sebagai berikut (Gambar 2.10) :

Dimana :

M = komponen asam maleat anhidrat P = komponen phtalik anhidrat G = komponen glikol

X = monomer reaktif yang ditambahkan (stirena)

2.6.2. Batang Kelapa Sawit (BKS)

Menurut Rahmadhani, kelapa sawit (Elais guineensis Jacq) yaitu merupakan tumbuhan dari ordo : Palmales family : Palmaceae, sub family Cocoideae. Tumbuhan ini termasuk tumbuhan monokotil dengan ciri-ciri tidak memiliki kambiumm, pertumbuhan sekunder, lingkaran tahun, sel jari-jari, kayu awal, kayu akhir, cabang, mata kayu. Pertumbuhan dan pertambahan diameter batang berasal dari pembelahan secara keseluruhan dan pembebasan sel pada jaringan dasar pembesaran serat dari berkas pembuluh. Batang terdiri dari serat dan parenkim. Pohon kelapa sawit produktif sampai umur 25 tahun, ketinggian 9-12 meter dan diameter 45-65 cm yang diukur pada ketinggian 1,5 meter dari permukaan tanah. Jika tanaman telah mencapai dari 12 meter sudah sulit untuk dipanen, maka pada umumnya tanaman di atas 25 tahun sudah diremajakan. Batang kelapa sawit memiliki jaringan parenkim dan serat (Gambar 2.11)

Gambar 2.11 Penampang Melintang Batang Kelapa Sawit

mekanik batang kelapa sawit juga rendah, yaitu mudah patah, retak dan mudah diserang rayap (Tomimura, 1992).

Kerapatan kayu betang kelapa sawit berkisar dari 0,2 g/ml sampai 0,6 g/ml dengan kerapatan rata-rata 0,37 g/ml (Lubis, A. U. 1994). Persentase kandungan dari kayu kelapa sawit dapat dilihat pada Tabel 2.2.

Tabel 2.2 Persentase Komponen-Komponen Kayu Kelapa Sawit

Komponen Kandungan %

Air 12,5

Abu 2,25

SiO2 0,48

Lignin 17,22

Hemiselulosa 16,81

α-selulosa 30,77

Pentosa 20,05

2.6.3 Pembersih Serat

Pembersih serat yang digunakan adalah sodium hydroxide (NaOH) konsentrasi 1molar dengan volume pemakaian sebesar 1% dari volume air yang digunakan untuk merendam TKKS. Bahan ini berfungsi sebagai pengikat sisa lemak perebusan TKKS sehingga membentuk larutan sabun yang terpisah dengan serat.

2.6.4 Hardener

Bahan hardener merupakan bahan yang memungkinkan terjadinya proses curing, yaitu proses pengerasan pada resin (Romels C. A, 2011). Hardener ini terdiri dari dua bahan yaitu katalisator dan accelerator. Katalisator dan

mempercepat proses pengeringan sehingga bahan menjadi kuat. Namun apabila panasnya terlalu tinggi maka akan merusak ikatan-ikatan antar molekul dan juga akan merusak seratnya. Katalisator adalah bahan yang mempercepat terbukanya ikatan rangkap molekul polimer kemudian akan terjadi pengikatan-pengikatan antar molekul molekulnya. Katalisator yang digunakan adalah Methyl Ethyl

Ketone Peroxide (MEKP) yang merupakan hasil dari reaksi Methyl Ethyl Ketone

dengan HidrogenPeroxide. Produk dari reaksi ini merupakan sebuah percampuran sesungguhnya dari dua campuran ganda atau majemuk peroxide yang berbeda yang disebut monomer dan dimer. Setiap campuran majemuk ini menunjukkan sebuah perbedaan reaksi terhadap cobalt. Accelerator, bahan yang mempercepat terjadinya ikatan-ikatan diantara molekul molekul yang sudah mempunyai ikatan tunggal dan untuk mempercepat proses curing (pengerasan).

Katalis yang digunakan untuk mempercepat proses pengerasan komposit pada kondisi suhu kamar dan kondisi udara terbuka. Selain itu pemberian katalis dapat digunakan untuk mengatur pembentukan blowing agent, sehingga tidak mengembang secara berlebihan, atau terlalu cepat mengeras yang dapat mengakibatkan terhambatnya pembentukan gelembung. Jenis katalis yang digunakan ini adalah metil etil keton peroxida (MEKP) atau dikenal juga dengan istilah butanone peroxide.

2.7 Karakteristik Material

Dalam mencari karakteristik material, kami melakukan pengujian tensile dan impact dengan menggunakan 3 variasi komposisi :

1. Resin 80% , serbuk batang kelapa sawit 20%. 2. Resin 85% , serbuk batang kelapa sawit 15%. 3. Resin 90% , serbuk batang kelapa sawit 10%

Berdasarkan pengujian tensile dan impact yang dilakukan oleh teman saya Hutomo Wicaksono maka diperoleh hasil dengan rata-rata pengujian tensile sebagai berikut :

1. Pada variasi pertama dihasilkan dengan nilai rata-rata Maximum Stress sebesar 7.006667 MPa.

3. Pada variasi ketiga dihasilkan dengan nilai rata-rata Maximum Stress sebesar 5.693333 MPa.

Sedangkan dalam pengujian impact diperoleh hasil sebagai berikut :

1. Pada variasi pertama dihasilkan dengan nilai rata-rata Maximum Stress sebesar 30.18133 MPa.

2. Pada variasi kedua dihasilkan dengan nilai rata-rata Maximum Stress sebesar 33.87333 MPa.

3. Pada variasi ketiga dihasilkan dengan nilai rata-rata Maximum Stress sebesar 50.29867 MPa.

2.8 Pengaruh Perlakuan Alkali (NaOH)

Alkali apabila dicampur dengan serat akan akan mengubah sifat fisis mekanis serat kelapa sawit. Berdasarkan penelitian yang dilakukan Widya maka dihasilkan tabel perlakuan alkali terhadap variasi konsentrasi dan variasi waktu perendaman. Seperti ditampilkan pada tabel 2.3

Keterangan:

- A1 = konsentrasi 1% - A2 = konsentrasi 3% - A3 = konsentrasi 5%

- B1 = waktu perendaman 24 jam - B2 = waktu perendaman 48 jam - B3 = waktu perendaman 72 jam - C1 = spesimen pertama

Ket :

KKU = kondisi kering udara KKO = kondisi kering oven KA = kadar air

PT = pengembangan tebal DS = daya serap

IB = internal bond KPS = kuat pegang sekrup MOE = modulus of elastic MOR = modulus of rupture

BAB I PENDAHULUAN 1.1Latar Belakang

Knalpot adalah alat peredam kebisingan pada kendaraan, apakah itu mobil, sepeda motor, dan lain sebagainya. Untuk tujuan tersebut maka knalpot dirancang sedemikian rupa agar suara yang keluar tidak begitu keras, dalam artian mampu menyerap bising yang dihasilkan oleh motor bakar penggerak. Salah satu penyebab utama kebisingan di kota-kota besar diakibatkan oleh suara kendaraan bermotor (khususnya di Indonesia sepeda motor) yang jumlahnya sangat banyak. Oleh karena itu kajian-kajian knalpot yang mampu memberikan tingkat peredaman suara yang besar, terus dilakukan untuk mencari solusi alternatif.

Makin berkembangnya industri dibidang kimia polimer komposit, maka penggunaan komposit semakin meningkat di segala bidang. Komposit berpenguat serat alam banyak diaplikasikan pada alat-alat material yang mempunyai dua perpaduan sifat dasar, yaitu kuat dan ringan. Serat yang berbeda akan menghasilkan kualitas bahan yang berbeda.

Salah satu bahan yang jarang digunakan dalam kelapa sawit adalah bagian batangnya. Batang kelapa sawit (BKS), sebagai limbah di pabrik kelapa sawit (PKS) jumlahnya cukup banyak, yaitu 3,23 juta batang pertahun. Pemanfaatan BKS untuk produk teknologi bermanfaat masih sangat terbatas jumlahnya. Pada umumnya BKS akan diolah menjadi pupuk kompos yang diberikan kembali ke tanaman kelapa sawit. Namun saat ini BKS telah diolah menjadi bahan alternatif pengganti kayu seperti panel/dinding dan kertas.

Knalpot sepeda motor Suzuki Satria menggunakan material metal, namun penyerapan kebisingan pada knalpot jenis ini rendah. Suara kebisingan pada knalpot yang bersumber dari kecepatan gas buang yang masuk kedalam tabung knalpot melalui pipa penyalur, selalu berubah-ubah sesuai dengan tingkat variasi putaran mesin. Kecepatan gas yang berubah-ubah tersebut menerpa bagian dalam knalpot dan dinding knalpot. Fenomena ini sering disebut dengan istilah noise

generation mechanism untuk airborne. Maka dari itu pada penelitian ini, peneliti

menggunakan serbuk limbah batang kelapa sawit sebagai penguatnya. Diharapkan material ini mampu menyerap kebisingan diatas kemampuan material pada knalpot dengan material metal tersebut.

1.2Perumusan Masalah

Dimensi, bentuk, dan material dari sebuah silencer knalpot sepeda motor dapat menentukan seberapa besar kekuatan benda dan kemampuan serap bising pada sebuah mesin sepeda motor. Selain itu dari dimensi dan material juga menentukan kekuatan silencer knalpot dalam menerima perlakuan fisik yang aplikatif. Pada umumnya bentuk yang digunakan pada knalpot adalah tabung silinder dengan material mild steel, stainless steel, dan alumunium. Sedangkan dimensi pada silencer knalpot ditentukan dari besarnya kapasitas mesin kendaraan tersebut. Penelitian ini akan membandingkan tiga bentuk silencer knalpot material komposit polimer yang diperkuat serbuk batang kelapa sawit.

1.3Tujuan Penelitian

1. Mengetahui formulasi (komposisi) yang baik dalam pembuatan knalpot sepeda motor dengan bahan polymeric composite yang diperkuat serbuk batang kelapa sawit.

2. Mengetahui proses pembuatan knalpot dengan bahan polymeric composite yang diperkuat serbuk batang kelapa sawit.

3. Membuat knalpot sepeda motor dari bahan polymeric composite yang diperkuat serbuk batang kelapa sawit.

1.4Batasan Masalah

Melihat banyaknya faktor dalam perancangan dan pembuatan knalpot komposit ini, peneliti menetapkan batasan masalah agar dapat memenuhi rumusan masalah yang telah dituliskan di atas. Batasan masalah dari penelitian ini adalah : 1. Proses pembuatan knalpot komposit hybrida yang diperkuat serbuk batang

kelapa sawit.

3. Proses pembuatan bahan baku serbuk yang didapatkan dari batang kelapa sawit.

1.5 Sistematika Penulisan

Agar penyusunan skripsi ini dapat tersusun secara sistematis dan mempermudah pembaca memahai tulisan ini, maka dilakukan pembagian bab berdasarkan isinya.

Bab I Pendahuluan. Berisi tentang latar belakang yang menentukan pengambilan penelitian dan dilanjutkan dengan tujuan penelitian, batasan penelitian, manfaat penelitian, dan sistematika penulisan skripsi ini.

Bab II Tinjauan Pustaka. Pada bab ini menjelaskan tentang ulasan teori-teori yang berhubungan dengan penelitian skripsi ini baik dari pun teori-teori penunjang lainnya. Dasar teori didapatkan dari berbagai sumber, diantaranya berasal dari: buku - buku pedoman, jurnal, paper, tugas akhir, e-book, dan e-news.

Bab III Metodologi Penelitian. Pada bab ini akan dibahas mengenai metode yang akan digunakan untuk menyelesaikan penulisan skripsi. Pada bab ini juga akan dibahas mengenai langkah-langkah penelitian, pengolahan, dan analisa data yang akan digunakan untuk menyelesaikan permasalahan dari topik yang diangkat.

Bab IV Hasil dan Pembahasan. Bab ini akan menjelaskan hasil yang didapat dari hasil percobaan yang diperoleh dari hasil uji langsung di lapangan dan hasil penganalisaan data.

ABSTRAK

Pemanfaatan limbah kelapa sawit seperti batang kelapa sawit untuk menjadi bahan baru bisa menjadi alternatif untuk membuat material komposit yang menggunakan penguat serbuk batang kelapa sawit. Batang kelapa sawit diolah untuk dijadikan serbuk dan dicampur dengan resin poliester untuk selanjutnya dibuat komposit polimer. Kemudian bahan tersebut digunakan sebagai bahan pembuatan knalpot sepeda motor. Tujuan penelitian ini adalah untuk mengetahui formulasi campuran yang baik dalam pembuatan knalpot sepeda motor dengan bahan komposit polimer yang diperkuat serbuk batang kelapa sawit, mengetahui proses pembuatan dengan bahan komposit polimer yang diperkuat serbuk batang kelapa sawit, dan membuat knalpot komposit polimer yang diperkuat serbuk batang kelapa sawit. Knalpot sepeda motor dibuat dengan menggunakan metode cetak tekan. Dari hasil penelitian diperoleh komposisi yang baik dalam membuat knalpot sepeda motor adalah 85% resin dan 15% serbuk batang kelapa sawit. Selama proses pengerasan campuran resin dan serbuk batang kelapa sawit terjadi kenaikan suhu dikarenakan reaksi resin dan katalis hingga 151 °C dan diperlukan waktu 3 menit agar campuran komposit dapat mengeras sepenuhnya. Dengan menggunakan limbah batang kelapa sawit ini didapatkan produk knalpot komposit yang lebih ringan 1,2 Kg dibandingkan dengan knalpot pabrikan (konvensional).

ABSTRACT

The utilization of palm oil waste such as oil palm trunk to be new material can be alternative for making composite material that use oil palm trunk amplifier powder. Oil palm trunk is processed for pulverized and mixed with polyester resin for further made the polymer composite. Then, the material is used as material of production motorcycle exhaust. The aim of this research is to determine the good mixture formulation in production motorcycle exhaust with polymer composite materials reinforced with oil palm trunk powder, determine production process with polymer composite materials reinforced with oil palm trunk powder, and making motorcycle exhaust polymer composite reinforced with oil palm trunk powder. Based on experiment can be obtained that the good composition in making motorcycle exhaust is 85% resin and 15% oil palm trunk powder. During the hardening process of resin mixture and oil palm trunk powder occurs temperature rise due to resin reaction and catalytic until 151 °C and it takes 3 minutes to make composite mixture can be hardened completely. By using waste oil palm trunk is obtained that the composite exhaust product is 1,2 kg lighter than the exhaust manufacturer (conventional).

PROSES MANUFAKTUR KNALPOT KOMPOSIT POLIMER

HYBRIDA YANG DIPERKUAT SERBUK LIMBAH BATANG

KELAPA SAWIT UNTUK SEPEDA MOTOR SUZUKI SATRIA

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

ACHMAD FADHLAN YAZID 100401085

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

M E D A N

ABSTRAK

Pemanfaatan limbah kelapa sawit seperti batang kelapa sawit untuk menjadi bahan baru bisa menjadi alternatif untuk membuat material komposit yang menggunakan penguat serbuk batang kelapa sawit. Batang kelapa sawit diolah untuk dijadikan serbuk dan dicampur dengan resin poliester untuk selanjutnya dibuat komposit polimer. Kemudian bahan tersebut digunakan sebagai bahan pembuatan knalpot sepeda motor. Tujuan penelitian ini adalah untuk mengetahui formulasi campuran yang baik dalam pembuatan knalpot sepeda motor dengan bahan komposit polimer yang diperkuat serbuk batang kelapa sawit, mengetahui proses pembuatan dengan bahan komposit polimer yang diperkuat serbuk batang kelapa sawit, dan membuat knalpot komposit polimer yang diperkuat serbuk batang kelapa sawit. Knalpot sepeda motor dibuat dengan menggunakan metode cetak tekan. Dari hasil penelitian diperoleh komposisi yang baik dalam membuat knalpot sepeda motor adalah 85% resin dan 15% serbuk batang kelapa sawit. Selama proses pengerasan campuran resin dan serbuk batang kelapa sawit terjadi kenaikan suhu dikarenakan reaksi resin dan katalis hingga 151 °C dan diperlukan waktu 3 menit agar campuran komposit dapat mengeras sepenuhnya. Dengan menggunakan limbah batang kelapa sawit ini didapatkan produk knalpot komposit yang lebih ringan 1,2 Kg dibandingkan dengan knalpot pabrikan (konvensional).

ABSTRACT

The utilization of palm oil waste such as oil palm trunk to be new material can be alternative for making composite material that use oil palm trunk amplifier powder. Oil palm trunk is processed for pulverized and mixed with polyester resin for further made the polymer composite. Then, the material is used as material of production motorcycle exhaust. The aim of this research is to determine the good mixture formulation in production motorcycle exhaust with polymer composite materials reinforced with oil palm trunk powder, determine production process with polymer composite materials reinforced with oil palm trunk powder, and making motorcycle exhaust polymer composite reinforced with oil palm trunk powder. Based on experiment can be obtained that the good composition in making motorcycle exhaust is 85% resin and 15% oil palm trunk powder. During the hardening process of resin mixture and oil palm trunk powder occurs temperature rise due to resin reaction and catalytic until 151 °C and it takes 3 minutes to make composite mixture can be hardened completely. By using waste oil palm trunk is obtained that the composite exhaust product is 1,2 kg lighter than the exhaust manufacturer (conventional).

KATA PENGANTAR

Assalamu’alaikum Wr. Wb.

Alhamdulillah segala puji bagi ALLAH SWT karena limpahan nikmat dan berkah dari-Nya penulis dapat menyelesaikan skripsi ini. Shalawat dan salam kepada baginda Rasulullah Muhammad SAW, sosok yang menghantarkan manusia dari zaman kejahiliyahan menuju zaman penuh ilmu pengetahuan.

Skripsi ini adalah salah satu syarat untuk dapat lulus menjadi Sarjana Teknik di Departemen Teknik Mesin, Fakultas Teknik Universitas Sumatera Utara. Adapun judul skripsi yang dipilih diambil dari mata kuliah Proses Produksi

Non-Logam, yaitu “PROSES MANUFAKTUR KNALPOT KOMPOSIT

POLIMER HYBRIDA YANG DIPERKUAT SERBUK LIMBAH BATANG KELAPA SAWIT UNTUK SEPEDA MOTOR SUZUKI SATRIA”.

Dalam penulisan skripsi ini, penulis banyak mendapatkan bantuan, motivasi, pengetahuan, dan lain-lain dalam penyelesaian skripsi ini. Penulis telah berupaya dengan segala kemampuan pembahasan dan penyajian, baik dengan disiplin ilmu yang diperoleh dari perkuliahan, menggunakan literatur, serta bimbingan dan arahan dari Dr. Ing. Ir. Ikhwansyah Isranuri sebagai Dosen Pembimbing.

1. Kedua orang tua tercinta, Bapak Ir. Zulkarnain dan Mama drg. Yustati serta

kedua adikku Ulfa dan Yaumil yang selalu mendo’akan dan memberikan

semangat kepada penulis sehingga skripsi bisa terselesaikan.

2. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri sebagai Dosen Pembimbing sekaligus Kepala Departemen Teknik Mesin USU yang memberikan banyak sekali pelajaran dan hikmah berharga selama penulis mengemban pendidikan serta tak lupa bimbingan yang diberikan selama penulis mengerjakan penelitian dan skripsi ini.

4. Rekan-rekan seperjuangan angkatan 2010 Teknik Mesin USU Bayu, Sigit, Aby, Fahmi, Ilham, Roji, Zaki, Afrinedi, dan lain-lain yang tak dapat penulis sebutkan satu persatu yang memberikan bantuan, motivasi, dan nasehat kepada penulis dalam pelaksanaan Tugas Akhir ini.

5. Bang Fadhli dan Bang Amma senior di Teknik Mesin yang juga sudah memberikan bantuan pengajaran kepada penulis dalam melewati tahapan-tahapan penelitian ini.

6. Rekan-rekan di UKMI Ad-Dakwah USU, K3MI Al-Hadiid FT USU, dan PEMA USU 2015 yang sudah memberikan bantuan fasilitas organisasinya dan dorongan moril kepada penulis ketika mengerjakan penelitian ini.

Semoga skripsi ini bermanfaat bagi kita semua dan dapat digunakan sebagai pengembangan ilmu yang didapat selama dibangku kuliah. Apabila terdapat kesalahan dalam penyusunan serta bahasa yang tidak tepat dalam skripsi ini sebagai manusia yang tak luput dari kesalahan penulis mengharapkan masukan dan kritikan yang bersifat membangun dalam penyempurnaan skripsi ini. Akhir kata penulis mengucapkan terimakasih, semoga skripsi ini dapat bermanfaat bagi seluruh kalangan yang membacanya.

Wassalamu’alaikum Wr. Wb.

Medan, November 2015 Penulis

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR GAMBAR ... viii

DAFTAR TABEL... x

DAFTAR NOTASI ... xi

BAB 1 PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 2

1.3 Tujuan Penelitian ... 2

1.4 Batasan Masalah ... 2

1.5 Sistematika Penulisan ... 3

BAB 2 TINJAUAN PUSTAKA ... 4

2.1 Proses Produksi ... 4

2.1.1 Proses Pengecoran ... 4

2.1.2 Proses Pembentukan ... 6

2.1.3 Proses Pemesinan ... 6

2.1.4 Proses Produksi Polimer... 7

2.1.5 Proses Metalurgi Serbuk ... 8

2.1.6 Proses Penyambungan ... 8

2.1.7 Perlakuan Panas dan Permukaan ... 8

2.1.8 Proses Perakitan ... 9

2.2 Proses Pembuatan Produk Komposit Matrik Polymer ... 10

2.4 Composite Casting Resin ... 15

2.4.1 Jenis Resin Casting untuk Manufaktur Komposit ... 16

2.4.2 Material Komposit Resin Casting ... 16

2.4.3 Resin Polyester ... 17

2.4.4 Sifat-sifat Resin Polyester ... 17

2.4.5 Aplikasi dalam Bahan Komposit... 18

2.5 Proses Manufaktur ... 18

2.5.1 Dasar-Dasar Proses Manufaktur... 18

2.5.2 Faktor-Faktor Proses Manufaktur ... 19

2.6 Bahan Komposit Polymer ... 20

2.6.1 Polyester Resin ... 20

2.6.2 Batang Kelapa Sawit ... 22

2.6.3 Pembersit Serat ... 23

2.6.4 Hardener ... 23

2.7 Karakteristik Material... 24

2.8 Pengaruh Perlakuan Alkali (NaOH) ... 25

BAB 3 METODOLOGI PENELITIAN ... 28

3.1 Tempat dan Waktu ... 28

3.1.1 Tempat ... 28

3.1.2 Waktu ... 28

3.2 Perancangan Produk ... 28

3.3 Bahan dan Peralatan ... 29

3.3.1 Bahan ... 29

3.3.2 Peralatan ... 30

3.4 Diagram Alir Penelitian ... 35

4.1 Pendahuluan ... 36

4.2 Proses Pembuatan Serbuk Batang Kelapa Sawit ... 36

4.3 Pemilihan Variasi Campuran Komposit ... 39

4.4 Proses Pembuatan Knalpot Komposit ... 41

4.4.1 Cetakan Knalpot ... 41

4.4.2 Proses Pengecoran Produk ... 42

4.4.3 Proses Perakitan Produk Knalpot ... 45

4.4.4 Produk Knalpot Komposit ... 47

4.5 Persen Ralat ... 47

BAB V HASIL DAN KESIMPULAN ... 49

DAFTAR GAMBAR

Gambar 2.1 Proses Teknik Cetak Tekan ... 6

Gambar 2.2 Cara Hand Lay-Up ... 10

Gambar 2.3 Cara Semprot ... 11

Gambar 2.4 Cara Kantong Vakum ... 11

Gambar 2.5 Cara Kantong Tekanan ... 11

Gambar 2.6 Cetakan Autoklaf... 12

Gambar 2.7 Cetakan Suntikan... 12

Gambar 2.8 Proses Pultrusi ... 13

Gambar 2.9 Reaksi Pembentukan Ester ... 20

Gambar 2.10 Struktur Molekul Padat Polimer dan Stirena... 21

Gambar 2.11 Penampang Melintang Batang Kelapa Sawit ... 22

Gambar 3.1 Desain Knalpot ... 28

Gambar 3.2 Resin ... 29

Gambar 3.3 Katalis MEKP ... 30

Gambar 3.4 Parang ... 30

Gambar 3.5 Mesin Giling ... 30

Gambar 3.6 Ayakan Mesh 40... 31

Gambar 3.7 Mesin Bor Tangan ... 31

Gambar 3.8 Timbangan Digital... 31

Gambar 3.9 Baskom ... 32

Gambar 3.10 NaOH ... 32

Gambar 3.11 Ceret Plastik ... 33

Gambar 3.12 Mirror Glaze ... 33

Gambar 3.13 Penjepit ... 33

Gambar 3.14 Spons ... 34

Gambar 3.15 Kuas ... 34

Gambar 3.16 Diagram Alir Penelitian ... 35

Gambar 4.1 Batang Kelapa Sawit ... 37

Gambar 4.2 Hasil Cacahan Batang Kelapa Sawit ... 37

Gambar 4.3 Cacahan Batang Kelapa Sawit Direndam larutan NaOH ... 38