PRA RANCANGAN PABRIK

PEMBUATAN SILIKON KARBIDA (SiC) DARI PASIR SILIKA

(SiO

2) DAN KARBON (C) DENGAN KAPASITAS PRODUKSI

20.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH :

SRIWIL PANI DAMANIK

NIM : 070405035

D E P A R T E M E N T E K N I K K I M I A

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

Syukur saya kepada Tuhan Yang Maha Esa Tanpa Restu-Nya, tidak ada yang dapat terjadi

Tugas Akhir ini saya dedikasikan untuk: Papa, Mama dan sahabat

atas dukungan dan doa mereka serta

Semua dosen dan teman-teman di Teknik Kimia USU atas kebersamaan yang tak ternilai selama ini

Judul :

PRA RANCANGAN PABRIK

PEMBUATAN SILIKON KARBIDA (SiC) DARI PASIR SILIKA

(SiO2) DAN KARBON (C) KAPASITAS PRODUKSI 20.000 TON/TAHUN

Judul dalam bahasa Inggris :

THE PRELIMINARY DESIGN FOR

SILICON CARBIDE (SiC) PRODUCTION PLAN BY MEANS SILICA SAND (SiO2) AND CARBON (C)

KATA PENGANTAR

Puji syukur Penulis panjatkan kepada Tuhan yang selalu memberikan kesehatan dan menunjukkan jalan dan pengharapan sehingga Penulis dapat menyelesaikan tugas akhir dengan judul “Pembuatan Silikon Karbida (SiC) dari Pasir Silika (SiO2) dan Karbon (C) dengan Kapasitas 20.000/Tahun.”

Pra–rancangan pabrik ini disusun untuk melengkapi salah satu syarat dalam menyelesaikan perkuliahan pada Program Studi Strata Satu (S1) Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara. Dalam menyelesaikan Tugas Akhir ini, Penulis banyak menerima bantuan, bimbingan dan fasilitas dari berbagai pihak. Pada kesempatan ini Penulis mengucapkan terima kasih kepada :

1. Bapak Dr. Eng. Ir. Irvan, M.Si., Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

2. Ibu Dr. Ir. Fatimah. M.T., Sekretaris Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

3. Bapak Prof. Ir. Turmuzi, M.S., dosen pembimbing I yang telah banyak memberikan masukan, motivasi dan bimbingan serta pengertian kepada Penulis selama penulisan Tugas Akhir ini.

4. Ibu Ir. Renita Manurung, M.T., Koordinator Tugas Akhir Departemen Teknik Kimia dan dosen pembimbing II yang telah banyak memberikan masukan, motivasi dan bimbingan serta pengertian kepada Penulis selama penulisan Tugas Akhir ini.

5. Ibu Dr. Ir. Hamidah Harahap, M.Sc dan Bapak Dr. Eng. Ir. Irvan, M.Si., dosen penguji I dan II.

6. Bapak dan Ibu dosen staf pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

7. Seluruh pegawai Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

8. Ayahanda O. Damanik dan Ibunda B. Sinaga, serta kakanda Elbe, Parman, Rohni, dan Fitri yang selalu memotivasi dan tidak henti berdoa agar penulis dapat menyelesaikan Tugas Akhir ini.

10.Kawan –kawan di Angkatan ’07 (Bresman, Jenal, Ganda L, Ganda S, Julius, Daniel, Boyke, Harmaja, Rumintang, Yanti, Windi, Amelia, dan Ratih) yang telah banyak memberikan masukan, doa dan motivasinya kepada Penulis. Teristimewa buat Frejer, Melva dan Yessi yang sangat membantu dalam memperjuangkan penyelesaian Tugas Akhir ini.

11.Abang dan Kakak Alumni dan senior yang tidak tersebutkan namanya yang telah banyak memberikan masukan, doa dan motivasinya kepada Penulis. 12.KK Okuli dan adik-adik KK (Yustina, Marina, Torasman, dan Jeki) atas doa

dan motivasinya kepada Penulis.

13.Adik – Adik di Teknik Kimia USU yang tidak tersebutkan namanya yang telah banyak memberikan bantuan, masukan, doa dan motivasinya kepada Penulis.

14.Seluruh pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut memberikan bantuan kepada penulis dalam penyelesain tugas akhir ini. Dalam penyusunan Tugas Akhir ini, Penulis menyadari masih banyak terdapat kekurangan baik isi ataupun kesalahan penulisan tugas akhir ini. Oleh karena itu Penulis mengharapkan saran dan kritik yang membangun dari pembaca sehingga tulisan ini dapat bermanfaat bagi kita semua.

Medan, Mei 2012

INTISARI

Silikon karbida dibuat dari bahan baku utama pasir silika dan karbon. Bahan baku dicampur di dalam mixer kemudian dilebur di dalam furnace listrik dengan kondisi operasi 16000C dan tekanan 1 atm. Silikon karbida yang dihasilkan berupa granula.

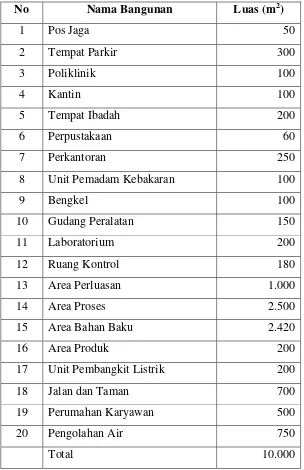

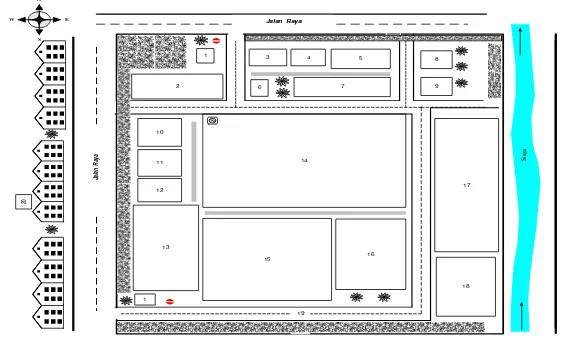

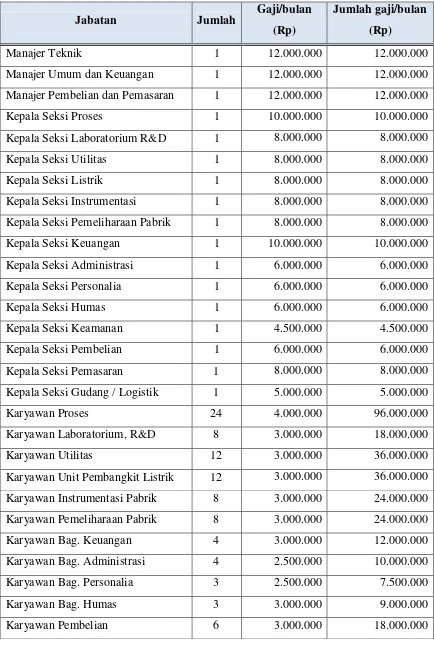

Pabrik silikon karbida ini direncanakan akan berproduksi dengan kapasitas 20.000 ton/tahun (2.525,2525 kg/jam) dan beroperasi selama 330 hari kerja dalam setahun. Lokasi pabrik yang direncanakan adalah daerah hilir Sungai Peusangan, Lhokseumawe, Nanggroe Aceh Darussalam, dengan luas tanah yang dibutuhkan sebesar 10.000 m2. Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 170 orang. Bentuk Badan usaha yang direncanakan adalah Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur dengan struktur organisasi garis dan staff.

Hasil analisa ekonomi pabrik Silikon karbida adalah sebagai berikut: Total Modal Investasi : Rp 832.949.969.624,-

Biaya Produksi : Rp 363.104.945.339,- Hasil Penjualan : Rp 619.999.993.800,- Laba Bersih : Rp 184.039.612.717,- Profit Margin : 41,23 %

Break Even Point : 54,31 % Return on Investment : 22,09 % Pay Out Time : 4,53 tahun Return on Network : 36,82 % Internal Rate of Return : 34,21

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xi

3.4 Rotary Kiln Preheater (B-102) ... III-3 3.5 Electric Furnace (B-103) ... III-3 3.6 Mixing Point (M-102) ... III-4 3.7 Steam Boiler (E-201) ... III-4 BAB IV NERACA ENERGI ... IV-1 4.1 Pelletizing Machine (L-102) ... IV-1 4.2 Bucket Elevator (C-110) ... IV-1 4.3 Burner (B-101) ... IV-2 4.4 Rotary KilnPre-Heater (B-102) ... IV-2 4.5 Electric Furnace (B-103) ... IV-3 4.6 Cooling Yard ... IV-4 4.7 Mixing Point (M-102) ... IV-4 4.8 Gas Turbine (JJ-201)... IV-5 4.9 Steam Boiler (E-201) ... IV-5 4.10 Steam Turbine (JJ-202) ... IV-6 BAB V SPESIFIKASI PERALATAN ... V-1 5.1 Gudang Penyimpanan FePO4 (TT-101) ... V-1

5.2 Gudang Penyimpanan Pasir Silika (SiO2) (TT-102)... V-1

5.3 Gudang Penyimpanan Coke (TT-103) ... V-2 5.4 Tangki Penyimpanan Larutan 10Na2O.30SiO2.60H2O

6.3.5 Penyediaan Poliklinik di Lokasi Pabrik ... VI-11 BAB VII UTILITAS ... VII-1 7.1 Kebutuhan Air ... VII-1 7.1.1 Penyaringan ( Screening) ... VII-4 7.1.2 Pengendapan ... VII-4 7.1.3 Klarifikasi ... VII-5 7.1.4 Filtrasi ... VII-6 7.1.5 Demineralisasi ... VII-8 7.1.6 Deaerasi ... VII-12 7.2 Kebutuhan Listrik ... VII-12 7.3 Kebutuhan Bahan Bakar ... VII-12 7.4 Kebutuhan Bahan Kimia ... VII-13 7.5 Unit Pengolahan Limbah ... VII-13

DAFTAR GAMBAR

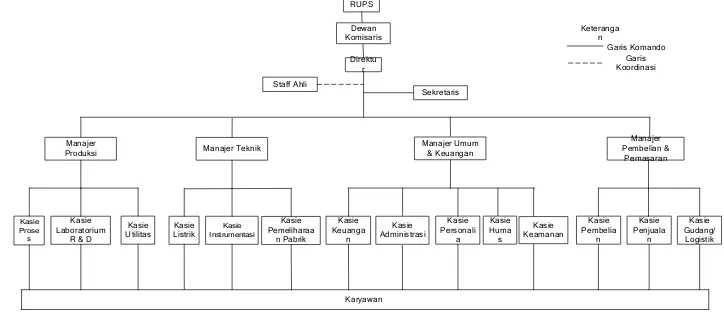

Gambar 8.1 Peta lokasi pabrik Silikon Karbida ... VIII-2 Gambar 8.2 Tata Letak Pabrik Silikon Karbida ... VIII-8 Gambar 9.1 Struktur Organisasi Pabrik Pembuatan Silikon Karbida dari

Pasir Silika dan Karbon ... IX-6 Gambar D.1 Sketsa Sebagian Bar Screen (dilihat dari atas) ... LD-1 Gambar D.2 Sketsa pompa PU-01 (dilihat dari samping) ... LD-2 Gambar D.3 Sketsa 3D Bak Sedimentasi ... LD-7 Gambar D.4 Sketsa clarifier (C-701)... LD-8 Gambar D.5 Sketsa pengaduk tangki pelarutan alum ... LD-14 Gambar D.6 Sketsa pengaduk tangki pelarutan soda... LD-18 Gambar D.7 Sketsa 3D Bak penampung sementara hasil clarifier ... LD-19 Gambar D.8 Sketsa menara air (M-01) ... LD-25 Gambar D.9 Sketsa pengaduk tangki pelarutan asam sulfat ... LD-29 Gambar D.10 Sketsa pengaduk tangki pelarutan NaOH ... LD-34 Gambar D.11 Sketsa pengaduk tangki pelarutan Kaporit ... LD-41 Gambar E.1 Linearisasi cost index dari tahun 2003 – 2008 ... LE-4 Gambar E.2 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

INTISARI

Silikon karbida dibuat dari bahan baku utama pasir silika dan karbon. Bahan baku dicampur di dalam mixer kemudian dilebur di dalam furnace listrik dengan kondisi operasi 16000C dan tekanan 1 atm. Silikon karbida yang dihasilkan berupa granula.

Pabrik silikon karbida ini direncanakan akan berproduksi dengan kapasitas 20.000 ton/tahun (2.525,2525 kg/jam) dan beroperasi selama 330 hari kerja dalam setahun. Lokasi pabrik yang direncanakan adalah daerah hilir Sungai Peusangan, Lhokseumawe, Nanggroe Aceh Darussalam, dengan luas tanah yang dibutuhkan sebesar 10.000 m2. Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 170 orang. Bentuk Badan usaha yang direncanakan adalah Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur dengan struktur organisasi garis dan staff.

Hasil analisa ekonomi pabrik Silikon karbida adalah sebagai berikut: Total Modal Investasi : Rp 832.949.969.624,-

Biaya Produksi : Rp 363.104.945.339,- Hasil Penjualan : Rp 619.999.993.800,- Laba Bersih : Rp 184.039.612.717,- Profit Margin : 41,23 %

Break Even Point : 54,31 % Return on Investment : 22,09 % Pay Out Time : 4,53 tahun Return on Network : 36,82 % Internal Rate of Return : 34,21

BAB I

PENDAHULUAN

1.1 Latar Belakang

Saat ini pemerintah Indonesia menitikberatkan pembangunan pada sektor industri, termasuk industri kimia sebagai salah satu strategi pembangunan nasional. Pembangunan sektor industri bertujuan untuk memperkuat struktur ekonomi nasional, meningkatkan daya tahan perekonomian nasional dan menciptakan iklim usaha yang baik, yang dapat menyerap tenaga kerja sehingga dapat mendorong berkembangnya sektor lain. Perkembangan industri kimia di Indonesia telah mengalami peningkatan dari tahun ke tahun. Hal ini tampak dengan bertambahnya jumlah pabrik kimia di Indonesia.

Untuk menopang kelangsungan industri-industri yang bergerak dalam

menghasilkan barang jadi maka dibutuhkan industri yang dapat menghasilkan bahan intermediet. Sampai saat ini kebutuhan bahan baku dan bahan penunjang di

Indonesia masih banyak didatangkan dari luar negeri. Jika bahan baku dan bahan penunjang tersebut bisa dihasilkan di dalam negeri, hal ini tentu akan menghemat devisa. Di samping dapat menghasilkan barang jadi, kebutuhan akan bahan baku dan bahan penunjang lain ada di Indonesia.

China merupakan negara produsen SiC terbesar di dunia dengan produksi SiC hampir 600.000 ton per tahun dan diikuti oleh Amerika Serikat, Jepang, Korea, Meksiko dan negara-negara Eropa. Adapun Amerika Serikat, Jepang, Korea, dan Meksiko sendiripun masih mengimpor bahan SiC dari Cina. Sedangkan di Indonesia, untuk keperluan industri, masih mengimpor SiC dari negara lain karena belum ada pabrik pembuatan SiC di Indonesia (Asian Metal Ltd, 2007). Tabel 1.1 menunjukkan statistik data impor kebutuhan SiC di Indonesia .

Tabel 1.1 Data Statistik Impor Silikon Karbida

Tahun Kebutuhan Silika Karbida (kg) 2004

2005 2006 2007 2008 2009 2010

3.716.331 3.827.861 2.808.650 2.879.071 4.540.125 1.898.652 3.051.087 (sumber: www.bps.go.id, 2011)

Industri pembuatan SiC patut di kembangkan, mengingat jumlah bahan baku pembuatan silikon karbida yang sangat melimpah di Indonesia. Di samping itu, pertimbangan lain yang melatarbelakangi berdirinya pabrik SiC ini, pada prinsipnya adalah sama dengan sektor-sektor lain yaitu untuk melakukan usaha yang secara sosial-ekonomi cukup menguntungkan, karena lokasi Indonesia yang strategis untuk mengekspor produk ke negara-negara yang maju yang membutuhkan SiC.

1.2 Perumusan Masalah

1.3 Tujuan Pra Rancangan Pabrik

Pra rancangan pabrik pembuatan silikon karbida ini bertujuan untuk menerapkan disiplin Ilmu Teknik Kimia, khususnya pada mata kuliah Perancangan Pabrik Kimia, Perancangan Proses Teknik Kimia, Teknik Reaktor, dan Operasi Teknik Kimia, sehingga akan memberikan gambaran kelayakan pra rancangan pabrik pembuatan silikon karbida.

BAB II

TINJAUAN PUSTAKA

2.1 Silikon Karbida

Sebelum tahun 1891, semua kebutuhan bahan abrasif yang digunakan adalah bahan-bahan alam, seperti intan, korundum, dan kuarsa. Adapun bahan-bahan abrasif terus berkembang karena dibutuhkan dalam pembuatan berbagai suku alat presisi untuk kendaraan bermotor, pesawat terbang, mesin, cetakan dan berbagai barang-barang buatan industri lainnya. Karena jumlahnya yang sedikit di alam, maka mulai dipikirkan untuk memproduksi bahan-bahan tersebut secara sintetis. Produksi SiC sintetis pertama kali dipatenkan oleh Edward Acheson pada 1893 serta memperkenalkan electric batch furnace sebagai alat produksi SiC yang sampai saat ini masih dipakai dan mendirikan The Carborundum Company, untuk membuat SiC yang secara luas digunakan sebagai bahan abrasive (Anonim, 2011a).

Silkon karbida atau juga dikenal dengan carborundum adalah suatu turunan senyawa silikon dengan rumus molekul SiC, terbentuk melalui ikatan kovalen antara unsur Si dan C (Anonim, 2011a). Silikon karbida merupakan salah satu material keramik non-oksida paling penting, dihasilkan pada skala besar dalam bentuk bubuk (powder), bentuk cetakan, dan lapisan tipis. Teknik untuk membentuk bubuk SiC menjadi bentuk keramik dengan menggunakan agen pengikat, kemudian memberi pengaruh yang besar terhadap nilai komersial SiC. Sekarang ini, SiC merupakan salah satu material yang memiliki kegunaan yang besar dan memiliki peranan penting dalam berbagai industri seperti industri penerbangan dan angkasa, elektonik, industri tanur, dan industri-industri komponen mekanik berkekuatan tinggi. Umumnya, industri metalurgi, abrasif dan refraktori juga merupakan pengguna SiC dalam jumlah paling besar (Kirk dan Othmer, 1981).

Material-material mentah SiC relatif murah, dan dapat dibuat dalam bentuk-bentuk kompleks, dimana memungkinkan disiasati melalui proses fabrikasi konvensional. Hasil akhir mempunyai harga kompetitif disamping menawarkan keuntungan-keuntungan teknis yang unggul dan berdaya guna lebih dari material-material penyusunnya (Suparman, 2010).

2.2 Sifat-Sifat Bahan yang Terlibat dalam Proses

2.2.1 Sifat-Sifat Bahan-Bahan Baku

2.2.1.1 Pasir Silika

1. Nama : Silica Dioxide

2. Rumus molekul : SiO2

3. Berat molekul : 60,08 g/mol

4. Bentuk : Padatan

5. Warna : Putih

6. Densitas : 2.648 kg/m3 7. Titik leleh : 1.515°C 8. Titik didih : 2.230 °C

9. Kelarutan dalam air : 0,012 g/100 mL

10. Kapasitas panas : - c, quartz, α : 10,87 + 0,008712T – 241200/T2 (273 K-873 K)

11. Panas pembentukan (ΔH) pada 2η ºC : - 203,35 kcal/mol 12. Energi bebas pembentukan pada 25 ºC : - 190,4 kcal/mol 13. Dekomposisi tetraetil ortosilikat pada suhu 680 – 730°C

menghasilkan silika dioksida:

Si(OC2H5)4 SiO2 + H2O + 2C2H4

14. Oksidasi SiH4 pada suhu 400-4500C menghasilkan silika dioksida

SiH4 + 2O2 SiO2 + 2H2O

2.2.1.2. Karbon

1. Nama : Carbon

2. Rumus molekul : C

3. Bentuk : Padatan

4. Warna : Hitam

5. Struktur atom : heksagonal

6. Berat atom : 12,0107 g/mol

7. Titik lebur : 3652 oC

8. Densitas : 1,9 – 2,3 g/cm3

9. Kapasitas panas pada 25 oC : 8,517 J/mol K

Kapasitas panas :2,673 + 0,002617T-116900/T2

(273 K-1373 K)

(Sumber : Anonim 2011c ; Perry’s, 2007; Barin dan Gregor, 199η)

2.2.1.3Besi Posfat

1. Nama : Iron phosphate

2. Rumus molekul : FePO4

3. Bentuk : Padatan

4. Warna : krem

5. Berat molekul : 150,8164 g/mol

6. Titik lebur : 1240 oC

7. Densitas : 2870 kg/m3

8. Kapasitas panas pada 25 oC : 93,5 J/mol K

2.2.1.4Natrium Silikat

1. Nama : Sodium silicate

2. Rumus molekul : 10NaO.30SiO2.60H2O

3. Wujud : Larutan

4. Warna : Putih

5. Berat molekul : 140,0806 gr/mol

6. Densitas : 1428,889 kg/m3

7. Entalpi pembentukan standar : 1561,43 kJ/mol (Sumber : Anonim, 2011e)

2.2.2 Sifat-Sifat Produk

2.2.2.1 Silikon Karbida (SiC)

1. Nama : Silicon carbide

2. Rumus molekul : SiC

3. Berat molekul : 40,0962 gr/mol

4. Young’s modulus of elasticity : 3896 Kbar

5. Densitas : 2.923,8574 kg/m3

6. Titik leleh : 2830 oC

7. Indeks refraksi (nD) : 2,55

8. Mobilitas elektron : 900 cm2/(V-s) (Sumber : Anonim, 2011f dan Anonim, 2011g)

2.3 Aplikasi Silikon Karbida

SiC yang termasuk dalam bahan keramik memiliki beberapa kelebihan yang dapat digunakan pada bidang industri dan otomotif. Pada kondisi tertentu dapat lebih memenuhi criteria yang diperlukan bila dibandingkan dengan logam, karena keunggulannya yang tahan korosi, gesekan, dan temperatur tinggi. Selanjutnya akan dijelaskan berbagai aplikasi silicon karbida sebagai bahan keramik.

1. Furnace

mampu bertahan pada sifat kimia yang korosif, temperatur, dan tekanan tinggi. Satu-satunya bahan yang mampu memenuhi syarat diatas adalah bahan keramik seperti SiC. Dengan penggunaan SiC sebagai bahan dinding

furnace maka temperatur, tekanan, dan sifat kimia yang korosif bukan masalah lagi.

2. Elemen Panas

Beberapa bahan keramik memiliki suatau derajat tingkat hantaran elektrik terbatas dengan hambatan listrik tertentu. Pada saat listrik berusaha untuk melewatinya, panas akan dihasilkan. Contoh keramik yamg dapat digunakan elemen pemanas adalah SiC.

3. Alat Penukar Panas

Alat penukar panas atau heat exchanger memiliki tujuan untuk menggunakan kembali panas yang merupakan buangan untuk memanaskan udara yang akan digunakan untuk proses pembakaran. Dengan menggunakan bahan keramik dapat dihasilkan pengurangan bahan bakar yang digunakan sampai 50%.

4. Motor Bakar

Salah satu contoh penggunaan SiC dalam motor bakar adalah turbine inlet guide vanes. Komponen turbine inlet guide vanes digunakan untuk menghasikan aliran udara pendingin gas turbine engine. Pada penggunaan keramik SiC yang lebih tahan terhadap temperatur tinggi dapat membuat sistem pendingin bekerja dengan baik bila dibandingkan dengan material lainnya. Apabila sistem pendingin pada turbine engine dapat bekerja dengan baik akan berdampak pada emisi gas buang NOx dan CO yang dihasilkan

sebagai hasil dari pembakaran. 5. Seal

6. Ceramic Ball

Ceramic ball biasanya digunakan pada bearing, valve, dan sebagai

grinding ball.

7. Bahan Abrasif

SiC merupakan bahan keramik yang juga bersifat abrasive sehingga dapat digunakan untuk berbagai keperluan industri seperti mengikis, menghaluskan, membuat kasar mauoun memotong permukaan benda kerja. (Kirk dan Othmer, 1981)

2.4 Proses Pembuatan Silikon Karbida

Proses Pembuatan Silikon Karbida merupakan reaksi karbotermal yakni proses yang melibatkan reaksi antara kuarsa dengan tingkat kemurnian tinggi atau pecahan-pecahan kuarsit dengan karbon (grafit, karbon black atau batu bara pada temperatur antara 1600°C - 2500°C). Disebut reaksi Acheson karena pertama kali ditemukan Edward Acheson dengan menggunakan tanur listrik yang pada saat itu juga baru diperkenalkan (Austin, 1996).

Karbon didapat dari kokas migas dan pasirnya mengandung 98 sampai 99,5 % silika. Persamaan reaksinya dapat digambarkan menurut reaksi berikut:

1. SiO2 + 2C Si+ 2CO ∆H = + θ0θ kJ

2. Si+ C SiC ∆H = - 127,7 kJ

Sehingga reaksi totalnya dapat dituliskan sebgai berikut: SiO2+ 3C SiC+ 2CO ∆H = + 478,3 kJ

Lowe, 1958, menemukan proses pembuatan bubuk silikon karbida dengan menambahkan komposisi dan campuran bahan baku yang berbeda untukmendapatkan konversi yang lebih tinggi seperti di berikut ini.

Komposisi % berat

Pasir silika, SiO2 160 mesh 56,5

Karbon, C 160 mesh 36

Larutan natrium silikat, 10Na2O30SiO260H2O 6,5

Campuran dipanaskan dalam tanur bersuhu 16000C selama dua jam, diperoleh hasil berupa 87% berat silikon karbida, sisanya impurities berupa SiO2

(4,93%), C (3,21%), Na2O (2,60%) dan FePO4 (2,26%) (Lowe, 1958).

Proses pembuatan silikon karbida meliputi tahap-tahap sebagai berikut:

2.4.1 Tahap Persiapan Bahan Baku

Pada tahap ini dilakukan pemisahan bahan baku dari pengotor-pengotornya, penggilingan, penimbangan serbuk bahan baku sesuai komposisi masing-masing.

2.4.2 Tahap Pencampuran Bahan Baku

Pada tahap ini seluruh bahan baku yang sudah sesuai komposisi dicampur dalam mixer. Dilakukan pengadukan seluruh campuran bahan baku agar campuran menjadi homogen dan mempermudah saat peleburan.

2.4.3Tahap Peleburan (Melting)

Pada tahap ini bahan baku yang sudah homogen dibuat dalam bentuk pellet dahulu sebelum dimasukkan ke dalam tungku (furnace) bersuhu 16000C. Selama proses peleburan, masing-masing bahan baku akan saling berinteraksi membentuk reaksi kimia. Pada tahap inilah terbentuk silika karbida (SiC). Tungku yang digunakan sebagai tempat meleburkan (meleburkan) campuran bahan baku adalah tanur listrik.

2.4.4 Tahap Pendinginan

Pada tahap pendinginan, bongkahan SiC yang terbentuk diturunkan temperaturnya pada cooling yard.

2.4.4 Tahap Pengemasan Produk

2.5 Deskripsi Proses

2.5.1 Unit Proses Produksi

Bahan baku pasir silika di tampung dalam gudang penyimpanan (TT-102), lalu disalurkan dengan conveyor (C-102) menuju screening (S-101) kemudian dihaluskan dengan grinder (SR-101) menjadi serbuk berukuran 160 mesh. Karbon di alur yang berbeda dari tangki penyimpanan (TT-103) dihaluskan dengan grinder (SR-102) sampai berukuran 160 mesh. Seluruh bahan baku yang telah halus kemudian diangkut melalui belt conveyor untuk dibawa ke belt conveyor feeder (C-107). Dengan menggunakan bucket conveyor (C-108) bahan baku diangkut ke dalam

storage bins (TT-105), lalu diangkut melalui screw conveyor (C-109) untuk kemudian ditimbang sesuai komposisi masing-masing bahan baku yang diperlukan dengan menggunakan weigh scale (L-101). Bahan baku yang sudah sesuai dengan komposisi dimasukkan ke dalam mixer (M-101) untuk diaduk secara merata. Pengadukan campuran bahan baku dalam suatu mixer dilakukan agar campuran menjadi homogen dan mempermudah proses peleburan (melting). Bahan baku yang sudah homogen dilewatkan pada pelletizing machine (L-102), selanjutnya dialirkan melalui bucket elevator (C-110) menuju rotary kiln pre-heater (B-102). Di dalam

rotary kiln pre-heater, bahan dipanaskan hingga suhu mencapai 617 0C. Panas yang digunakan dalam proses pemanasan ini berasal dari proses pembakaran gas alam dengan suhu pembakaran 863 0C di dalam burner (B-101). Dari rotary kiln pre-heater (B-102) bahan menuju electric furnace (B-103). Pada electric furnace terjadi reaksi antara karbon dengan silika pada suhu 16000C yang menghasilkan silikon karbida (SiC). Selama proses, masing-masing bahan baku akan saling berinteraksi membentuk reaksi kimia berikut:

SiO2+ 3C SiC+ 2CO

Dengan konversi 96 %, diperoleh SiC dengan kemurnian 87%, sisa karbon 3,21 %, selebihnya silika dan abu. Setelah tahap reduksi, produk akan diteruskan ke

cooling yard (A-101) untuk diturunkan suhunya. Bongkahan silikon karbida berukuran besar diperkecil dengan crusher (SR-103), sehingga diperoleh produk berupa butiran granula silikon karbida yang disimpan ke dalam silo penyimpanan SiC (TT-106). Dari silo penyimpanan produk SiC dikemas di packaging machinery

2.5.3 Unit Pemanfaatan Gas Buang

Selama proses dihasilkan gas panas dalam jumlah yang besar, yakni gas buang dari rotary kiln pre-heater (B-102) yang terdiri dari oksigen (O2), nitrogen

(N2), karbon dioksida (CO2) dan uap air (H2O), dengan suhu 6250C, tekanan 1 atm,

serta gas buang dari electric furnace (B-103), yang terdiri dari gas karbodioksida (CO2) dan nitrogen (N2), dengan suhu 1400 0C, tekanan 1 atm. Dimana gas karbon

monoksida (CO) yang dihasilkan dari reaksi peleburan dioksidasi oleh oksigen dari udara menghasilkan CO2. Gas buang dari rotary kiln pre-heater (B-102) dan gas

buang dari electric furnace (B-103) dinaikkan tekanannya menjadi 5 atm, masing-masing dengan menggunakan compressor (JC-102) dan compressor (JC-103), untuk dialirkan menuju mixing point (M-201). Pada mixing point (M-201), gas-gas dari

rotarykiln pre-heater (B-102) dan electric furnace (B-103) dicampurkan, dan keluar sebagai gas panas dengan suhu 1.0310C, tekanan 5 atm. Campuran gas dimanfaatkan dalam gas turbine (JJ-201) untuk menghasilkan energi kinetik yang akan menggerakkan generator menghasilkan energi listrik. Gas keluar dari turbin pada suhu 600 0C, 1 atm, masih dapat dimanfaatkan untuk membangkitkan uap. Uap dihasilkan dengan menggunakan steam boiler (E-201). Air umpan boiler dipompakan dari boiler feed water pump dengan tekanan 15 MPa, pada suhu 900C ke

BAB III

NERACA MASSA

Hasil perhitungan mundur neraca massa pada proses produksi silikon karbida dari pasir silika dan karbon dengan kapasitas 20.000 ton/tahun, dapat diuraikan sebagai berikut :

Basis perhitungan = 1 jam operasi Waktu bekerja/tahun = 330 hari

1 hari = 24 jam

Satuan operasi = kg/jam

3.1 Mixer (M-101)

Tabel 3.1 Neraca massa pada Tangki Mixer (M-101)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 4 Alur 5 Alur 6

10Na2O.30SiO2.60H2O - 371,0914 -

SiO2 3.225,6404 - 3.416,7525

C 2.055,2753 - 2.055,2753

FePO4 57,0910 - 57,0910

Na2O - - 65,6683

H2O - - 114,3110

Subtotal 371,0914 5.338,0067 5.709,0981

3.2 Pelletizing Machine (L-102)

Tabel 3.2 Neraca massa pada Pelletizing Machine (L-102)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 7 Alur 8

SiO2 3.416,7525 - 3.416,7525

C 2.055,2753 - 2.055,2753

FePO4 57,0910 - 57,0910

Na2O 65,6683 - 65,6683

H2O 114,3110 788,9125 903,2235

Subtotal 5.709,0981 788,9125 6.498,0105

Total 6.498,0105 6.498,0105

3.3 Burner (B-101)

Tabel 3.3 Neraca massa pada Burner (B-101)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Alur 10 Alur 12 Alur 13

CH4 321,3633 - -

C2H6 50,1968 - -

C3H6 12,2685 - -

C4H8 16,1714 - -

O2 - 2.633,2744 1.061,9920

N2 - 8.672,3349 8.672,3349

CO2 - - 1.114,1914

H2O - - 857,0910

Subtotal 400,0000 11.305,6092 11.705,6092

3.4 Rotary Kiln Preheater (B-102)

Tabel 3.4 Neraca Massa Rotary Kiln Preheater (B-102)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 9 Alur 13 Alur 15 Alur 14

SiO2 3.416,7525 - 3.416,7525 -

C 2.055,2753 - 2.055,2753 -

FePO4 57,0910 - 57,0910 -

Na2O 65,6683 - 65,6683 -

O2 - 1.061,9920 - 1.061,9920

N2 - 8.672,3349 - 8.672,3349

CO2 - 1.114,1914 - 1.114,1914

H2O 903,2235 857,0910 - 1.760,3144

Subtotal 6.498,0105 11.706,6092 5594,7871 12.608,8327

Total 18.203,6198 18.203,6198

3.5 Electric Furnace (B-103)

Tabel 3.5 Neraca Massa di Electric Furnace (B-103)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 15 Alur 16 Alur 17 Alur 18

SiO2 3.416,7525 - - 124,5406

C 2.055,2753 - - 81,0298

FePO4 57,0910 - - 57,0910

Na2O 65,6683 - - 65,6683

O2 - 1.753,2558 - -

N2 - 5.774,1120 5.774,1120 -

CO2 - - 4.822,7903 -

SiC - - - 2.196,9228

Subtotal 5.594,7870 7.527,3678 10.596.9023 2.525,2525

3.6 Mixing Point (M-102)

Tabel 3.6 Neraca Massa di Mixing Point (M-102)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 22 Alur 23 Alur 24

O2 1.061,9920 - 1.061,9920

N2 8.672,3349 5.774,1120 14.447,3349

CO2 1.114,1914 4.822,7903 5.936,9817

H2O 1.760,3144 - 1.760,3144

Subtotal 12.608,8327 10.596,9023 23.205,7350

Total 23.205,7350 23.205,7350

3.7 Steam Boiler (E-201)

Tabel 3.7 Neraca Massa di Steam Boiler (E-201)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 24 Alur 26 Alur 28 Alur 27

O2 1.061,9920 - - 1.061,9920

N2 14.447,4469 - - 14.447,4469

CO2 5.936,9817 - - 5.936,9817

H2O 1.760,3144 7.300 7.300 1.760,3144

Subtotal 23.205,7350 7.300 7.300 23.205,7350

BAB IV

NERACA ENERGI

Basis perhitungan = 1 jam Satuan operasi = kJ/jam Temperatur referensi = 25oC (298 K)

4.1 Pelletizing Machine (L-102)

Tabel 4.1 Neraca Panas Pelletizing Machine (L-102)

Komponen Masuk (kJ) Keluar (kJ)

SiO2 104.662,8578 130.875,3542

C 90.597,4426 106.433,9294

Na2O 367,0758 1.112,5017

FePO4 179,6469 553,6239

H2O 2.377,4888 7.143,1090

Jumlah 198.184,5119 246.118,5182

Q 47.934,0063 -

Total 246.118,5182 246.118,5182

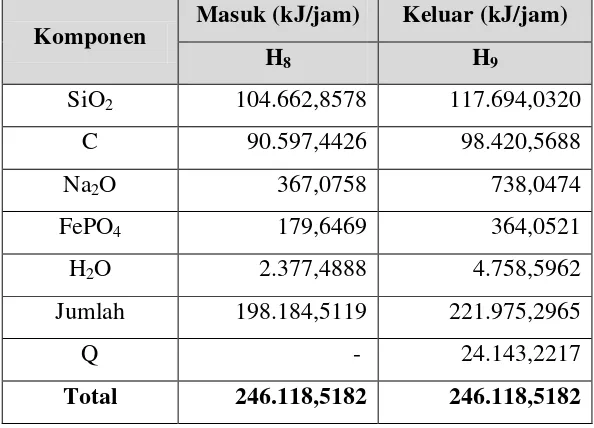

[image:31.595.112.409.522.736.2]4.2 Bucket Elevator (C-110)

Tabel 4.2 Neraca Panas Bucket Elevator (C-110)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H8 H9

SiO2 104.662,8578 117.694,0320

C 90.597,4426 98.420,5688

Na2O 367,0758 738,0474

FePO4 179,6469 364,0521

H2O 2.377,4888 4.758,5962

Jumlah 198.184,5119 221.975,2965

Q - 24.143,2217

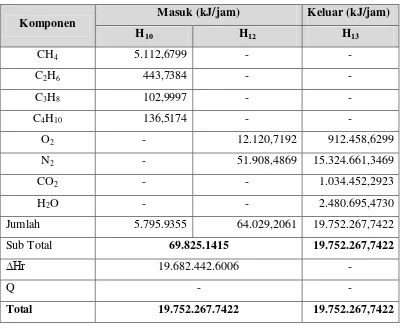

4.3 Burner (B-101)

Tabel 4.3 Neraca Panas pada Burner (B-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H10 H12 H13

CH4 5.112,6799 - -

C2H6 443,7384 - -

C3H8 102,9997 - -

C4H10 136,5174 - -

O2 - 12.120,7192 912.458,6299

N2 - 51.908,4869 15.324.661,3469

CO2 - - 1.034.452,2923

H2O - - 2.480.695,4730

Jumlah 5.795.9355 64.029,2061 19.752.267,7422

Sub Total 69.825.1415 19.752.267,7422

∆Hr 19.682.442.6006 -

Q - -

Total 19.752.267.7422 19.752.267,7422

[image:32.595.113.516.122.451.2]4.4 Rotary KilnPre-Heater (B-102)

Tabel 4.4 Neraca Panas Rotary KilnPre-Heater (B-102)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H9 H13 H15 H14

SiO2 117.694,0320 - 2.671.355,9083 -

C 98.420,5688 - 1.673.793,8874 -

FePO4 364,0521 - 37.597,9135 -

Na2O 738,0474 - 58.688,3334 -

H2O 4.758,5962 2.480.695,4730 - 4.934.335,2931

O2 - 912.458,6299 - 635.351,9220

Tabel L.B.8 Neraca Energi pada Rotary Kiln…….. (Lanjutan)

CO2 - 1.034.452,2923 - 820.748,5786

Jumlah 221.975,2965 19.752.267,7422 4.441.436,0427 15.532.806,9960

Sub Total 19.974.243,0387 19.974.243,0387

∆Hr - -

Q - -

Total 19.974.243,0387 19.974.243,0387

4.5 Electric Furnace (B-103)

Tabel 4.5 Neraca Panas Electric Furnace (B-103)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H15 H16 H17 H18

SiO2 2.671.355,9083 - - 255.595,3521

C 1.673.793,8874 - - 237.645,8671

FePO4 37.597,9135 - - 143.242,0035

Na2O 58.688,3334 - - 219.255,9652

SiC - - - 41.98.999,2511

O2 - 8.070,748 - -

N2 - 38.384,7444 24.705.031,1608 -

CO2 - - 7.849.714,6188 -

Jumlah 4.441.436,0427 46.454,8192 32.554.745,7796 5.054.738,4390

Sub Total 4.487.890,8619 37.609.484,2186

∆Hr 3.128.641,0432 -

Q 29.992.952,3136 -

4.6 Cooling Yard (A-101)

Tabel 4.6 Neraca Panas pada Cooling Yard (A-101)

Komponen Qin (kJ/jam) Qout (kJ/jam)

Umpan 5.054.738,4390 -

Produk - 64.075,6876

Udara - 4.990.662,7514

Total 5.054.738,4390 5.054.738,4390

4.7 Mixing Point (M-102)

Tabel 4.7 Neraca Panas Mixing Point (M-102)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H22 H23 H24

O2 635.351,9220 - 1.111.670,2508

H2O 4.951.462,6314 - 5.418.737,1112

N2 9.142.371,2023 24.705.031,1608 34.783.399,9431

CO2 820.748,5786 7.849.714,6188 6.790.872,8089

Jumlah 15.549.934,3343 32.554.745,7796 48.104.680,1140

Sub Total 48.104.680,1140 48.104.680,1140

∆Hr - -

Q - -

4.8 Gas Turbine (JJ-201)

Tabel 4.8 Neraca Panas Gas Turbine (JJ-201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H24 H25

O2 1.111.670,2508 607.541,5294

H2O 5.418.737,1112 4.802.377,0773

N2 34,783.399,9431 14.343.054,2748

CO2 6.790.872,8089 3587528,9248

Jumlah 48.104.680,1140 23.340.501,8063

W - 11.545.220,5400

∆Hr - -

Q - 13.218.957,7677

Total 48.104.680,1140 48.104.680,1140

4.9 Steam Boiler (E-201)

Tabel 4.9 Neraca Panas Steam Boiler (E-201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H25 H26 H28 H27

O2 607.541,5294 - - 74.092,2539

CO2 3.587.528,9248 - - 393.042,4723

N2 14.343.054,2748 - - 1.346.246,0678

H2O 4.802.377,0773 1.989.332,6916 18.838.730,1913 4.677.723,5125

Jumlah 23.340.501,8063 1.989.332,6916 18.838.730,1913 6.491.104,3066

Sub Total 25.329.834,4979 25.329.834,4979

∆Hr - -

Q - -

4.10 Steam Turbine (JJ-202)

Tabel 4.10 Neraca Panas Steam Turbine (JJ-202)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H28 H29

H2O 18.838.730,1913 15.182.759,00

Jumlah 18.838.730,1913 15.182.759,00

Sub Total 18.838.730,1913 15.182.759,00

W - 7.430.741,9050

∆Hr - -

Q 3.774.770,7137

BAB V

SPESIFIKASI PERALATAN

5.1 Gudang Penyimpanan FePO4 (TT-101)

Fungsi : Menyimpan bahan-bahan FePO4 sebelum

diproses selama 30 hari.

Jenis : Gedung berbentuk balok dengan atap berbentuk

limas.

Bahan Kontruksi : Bangunan Beton

Kapasitas : 20,0732 m3

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300C

Ukuran : -Panjang : 4 m

- Lebar : 3 m - Tinggia : 5 m

5.2 Gudang Penyimpanan Pasir Silika (SiO2) (TT-102)

Fungsi : Menyimpan bahan-bahan SiO2 sebelum

diproses selama 30 hari.

Jenis : Gedung berbentuk balok dengan atap berbentuk

limas.

Bahan Kontruksi : Bangunan Beton

Kapasitas : 1.227,8873 m3

Kondisi : Tekanan : 1 atm

Suhu : 300C

Jumlah : 1 unit

Ukuran : Panjang = 22 m

5.3 Gudang Penyimpanan Coke (TT-103)

Fungsi : Menyimpan bahan-bahan coke sebelum

diproses selama 30 hari.

Jenis : Gedung berbentuk balok dengan atap berbentuk

limas.

Bahan Kontruksi : Bangunan Beton

Kapasitas : 2.690,5422 m3

Kondisi : Tekanan : 1 atm

Suhu : 300C

Jumlah : 1unit

Ukuran : Panjang = 34 m

Lebar = 40 m Tinggi = 5 m

5.4 Tangki Penyimpanan Larutan 10Na2O.30SiO2.60H2O (TT-104)

Fungsi : Menyimpan bahan 10Na2O.30SiO2.60H2O

sebelum diproses selama 30 hari Bahan konstruksi : Carbon Steel SA –285Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi : Tekanan : 1 atm Temperatur : 30 oC Laju alir massa : 371,0914 kg/jam

5.5 Belt Conveyor (C-101)

Fungsi : Mengangkut FePO4 dari gudang penyimpanan

ke belt conveyor feeder

Jenis : Horizontalbelt conveyor

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300C Jumlah materi : 57,0910 kg/jam Faktor kelonggaran : 20 %

Kapasitas materi : 69,5092 kg/jam

Panjang : 100 ft

Daya conveyor : ½ hp

5.6 Belt Conveyor (C-102)

Fungsi : Mengangkut pasir silika (SiO2) dari gudang

penyimpanan ke screen

Jenis : Horizontalbelt conveyor

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300 Jumlah materi : 3.225,6404 kg/jam Faktor kelonggaran : 20 %

Kapasitas materi : 3.870,7685 kg/jam

Panjang : 50 ft

Daya conveyor : 1 ½ hp

5.7 Belt Conveyor (C-103)

Fungsi : Mengangkut pasir silika (SiO2) dari screen ke

grinder

Jenis : Horizontalbelt conveyor

Jumlah : 1 unit

Suhu : 300 Jumlah materi : 3.225,6404 kg/jam Faktor kelonggaran : 20 %

Kapasitas materi : 1,2 x 3.225,6404 kg/jam = 3.870,7685 kg/jam : 3,8708 ton/jam

Panjang : 30 ft

Daya conveyor : 1 hp

5.8 Belt Conveyor (C-104)

Fungsi : Mengangkut pasir silika (SiO2) dari grinder ke

belt conveyor feeder

Jenis : Horizontalbelt conveyor

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300 Jumlah materi : 3.225,6404 kg/jam Faktor kelonggaran : 20 %

Kapasitas materi : 1,2 x 3.225,6404 kg/jam = 3.870,7685 kg/jam : 3,8708 ton/jam

Panjang : 50 ft

Daya conveyor : 1 ½ hp

5.9 Belt Conveyor (C-105)

Fungsi : Mengangkut coke dari gudang penyimpanan ke

grinder

Jenis : Horizontalbelt conveyor

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300C Jumlah materi : 2.055,2723 kg/jam Faktor kelonggaran : 20 %

: 2,4663 ton/jam

Panjang : 50 ft

Daya conveyor : 1 hp

5.10 Belt Conveyor (C-106)

Fungsi : Mengangkut coke dari grinder ke belt conveyor feeder

Jenis : Horizontalbelt conveyor

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300C Jumlah materi : 2.055,2723 kg/jam Faktor kelonggaran : 20 %

Kapasitas materi : 1,2 x 2.055,2723 kg/jam = 2.466,3304 kg/jam : 2,4663 ton/jam

Panjang : 50 ft

Daya Conveyor : 1 hp

5.11 Screen (S-101)

Fungsi : Sebagai alat untuk memisahkan pasir silika (SiO2) dari partikel-partikel lain yang

berukuran lebih besar

Jenis : Vibrating Screen

Bahan konstruksi : Stainless steel

Jumlah : 1 unit

Kapasitas screen : 1,2181 m3/jam Spesifikasi :

Screen Size = 30” x θ0 “

Sieve Clear Opening = 0,0195 in = 0,495 mm

Nominal Wire Diameter = 0,3 mm = 0,0118

Kecepatan : 1800 rpm

5.12 Grinder (SR-101)

Fungsi : Sebagai alat untuk lebih menghaluskan pasir silika (SiO2)

Jenis : Ring-Roll Grinder

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 3.225,6404 kg/jam

Daya motor : 10 Hp

Diameter Ring : 24 in Diameter Roll : 14 in Kecepatan Roll : 125 rpm

5.13 Grinder (SR-102)

Fungsi : Sebagai alat untuk lebih menghaluskan coke

Jenis : Ring-Roll Grinder

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 2.055,2723 kg/jam Daya motor : 75 Hp

Diameter Ring : 44 in Diameter Roll : 18 in Kecepatan Roll : 70 rpm

5.14 Pompa 1 (P-101)

Fungsi : Memompa larutan natrium silikat 10Na2O.30SiO2.60H2O dari

tangki ke Mixer

Jenis Pompa : Centrifugal Pump

Jumlah : 1 unit

Spesifikasi,

Diameter pipa = 0,2614 in Schedule Number = 40

Kecepatan alir = 1,9155 ft/s Total friksi = 2.248,9751 J/kg Kerja poros = 3.354,7906 J/kg Daya pompa = 1 hp.

5.15 Belt Conveyor Feeder (C-107)

5.15.1 Belt Conveyor Feeder SiO2

Fungsi : Mengangkut semua bahan baku dari belt conveyor pasir silika (SiO2) bahan ke bucket

elevator

Jenis : Horizontal Belt Conveyor withhopper

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C, Tekanan (P) : 1 atm Laju alir masuk : 3.225,6404 kg/jam

Kapasitas materi : 1,2 x 3.225,6404 kg/jam = 3.878,7685 kg/jam : 3,8708 ton/jam

Panjang : 20 ft

Daya Conveyor : 1 hp. Panjang hopper : 1 m Tinggi hopper : 2 m Lebar hopper : 0,8771 m

5.15.2 Belt Conveyor Feeder Coke

Fungsi : Mengangkut semua bahan baku dari belt conveyor coke bahan ke bucket elevator

Jenis : Horizontal Belt Conveyor withhopper

Jumlah : 1 unit

Kapasitas materi : 1,2 x 2.055,2753 kg/jam = 2.466,3304 kg/jam : 2,4663 ton/jam

Panjang : 20 ft

Daya Conveyor : 1/2 hp Panjang hopper : 1 m Tinggi hopper : 2 m Lebar hopper : 2 m

5.15.3 Belt Conveyor Feeder FePO4

Fungsi : Mengangkut semua bahan baku dari belt conveyor FePO4 bahan ke bucket elevator

Jenis : Horizontal Belt Conveyor withhopper

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Jumlah materi : 57,0910 kg/jam

Kapasitas materi : 1,2 x 57,0910 kg/jam = 68,5092 kg/jam : 0,0685 ton/jam

Panjang : 20 ft

Daya Conveyor : 1/2 hp Panjang hopper : 0,25 m Tinggi hopper : 0,5 m Lebar hopper : 0,3 m

5.16 Bucket Elevator (C-108)

5.16.1 Bucket Elevator SiO2

Fungsi : Mengangkut pasir silika SiO2 dari belt conveyor

feeder ke storage bins

Jenis : Continuous-bucket Elevator

Bahan : Malleable-iron

Jumlah : 1 unit

Tekanan (P) : 1 atm Laju alir masuk : 3.225,6404 kg/jam Kapasitas materi : 1,0035 kg/s Tinggi elevator : 25 ft

Ukuran bucket : (6 x 4 x 4 ¼ ) in Jarak antar bucket : 12 in

Kecepatan putaran : 28 rpm Daya standar : 1hp

5.16.2 Bucket Elevator Coke

Fungsi : Mengangkut Coke dari belt conveyor feeder ke

storage bins

Jenis : Continuous-bucket Elevator

Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Laju alir masuk : 2055,2753 kg/jam Kapasitas materi : 0,6394 kg/s

Tinggi elevator : 25 ft

Ukuran bucket : (6 x 4 x 4 ¼ ) in Jarak antar bucket : 12 in

Kecepatan putaran : 28 rpm Daya standar : 1 hp

5.16.3 Bucket Elevator FePO4

Fungsi : Mengangkut pasir silika FePO4 dari belt

conveyor feeder ke storage bins

Jenis : Continuous-bucket Elevator

Bahan : Malleable-iron

Jumlah : 1 unit

Tekanan (P) : 1 atm Laju alir masuk : 57,0910 kg/jam Kapasitas materi : 0,0178 kg/s

Tinggi elevator = 25 ft

Ukuran bucket = (6 x 4 x 4 ¼ ) in Jarak antar bucket = 12 in

Kecepatan putaran : 28 rpm Daya standar : ½ hp

5.17 Storage Bins (TT-105)

5.17.1 Storage Bins SiO2

Fungsi : Menampung pasir silika (SiO2) dari bucket

elevator

Jenis : Mass-Flow Bins

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Laju alir masuk : 3.225,7685 kg/jam

Volume : 294,6929 m3

Diameter valley : 1,0004m

Tinggi valley : 3,0011m

Ukuran Bin opening(valley) B : 1 m yang sesuai : 220.

5.17.2 Storage Bins Coke

Fungsi : Menampung coke dari bucket elevator

Jenis : Mass-Flow Bins

Jumlah : 2 unit

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Laju alir masuk : 2.055,2753 kg/jam

Diameter valley : 1,0312m

Tinggi valley : 3,0938m

Ukuran Bin opening(valley) B : 1,03 m yang sesuai : 220

5.17.3 Storage Bins FePO4

Fungsi : Menampung FePO4 dari bucket elevator

Jenis : Mass-Flow Bins

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Laju alir masuk : 57,0910 kg/jam

Volume : 4,8124 m3 Diameter valley : 0,2537m

Tinggi valley : 0,7614m

Ukuran Bin opening(valley) B : 1 m yang sesuai : 220

5.18 Screw Conyeyor (C-109)

5.18.1 Screw Conyeyor SiO2

Fungsi : Mengangkut SiO2 dari storage bins menuju

weigh scale

Jenis : horizontal screw conveyor

Bahan konstruksi : carbon steel

Panjang : 10 m

Kondisi operasi : Temperatur : 30°C Tekanan : 1 atm

Daya conveyor : 1 hp.

5.18.2 Screw Conyeyor Coke

Fungsi : Mengangkut coke dari storage bins menuju

Jenis : horizontal screw conveyor

Bahan konstruksi : carbon steel

Panjang : 10 m

Kondisi operasi : Temperatur : 30°C Tekanan : 1 atm Daya conveyor : 1 hp.

LC.18.3 Screw Conyeyor FePO4

Fungsi : Mengangkut FePO4 dari storage bins menuju

weigh scale

Jenis : horizontal screw conveyor

Bahan konstruksi : carbon steel

Panjang : 10 m

Kondisi operasi : Temperatur : 30°C Tekanan : 1 atm Daya conveyor : 1/2 hp.

5.19 Mixer (M-101)

Fungsi : Mencampurkan semua bahan baku agar menjadi homogen. Jenis : Pan Muller

Jumlah : 2 unit

Bahan Konstruksi : Carbon steel, SA – 285, Grade C Kondisi operasi :

Temperatur : 30°C

Tekanan : 1 atm

Diameter tangki : 2,2186 m Tinggi tangki 2,2186 m Tebal dinding tangki : 5/16 in Daya standar motor : 225 hp

Fungsi : Mengubah dan membentuk slurry bahan baku menjadi pellet Jenis : Rotary drum Granulator

Jumlah : 1 unit

Bahan konstruksi : Carbon steel, SA – 285, Grade C Laju alir slurry : 1300,1134 kg/ jam

Diameter tangki, D : 1,7396 m Panjang tangki, L : 3,4793 m Tebal shell : 5/16 in Daya motor : 12,5 hp

5.21 Bucket Elevator (C-110)

Fungsi : Mengangkut semua bahan baku dari pelletizing machine ke rotary kiln preheater

Jenis : Continuous-bucket Elevator

Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Laju alir masuk : 5.280,9157 kg/jam

Faktor kelonggaran : 12 %

Kapasitas materi : 1,6430 kg/s Tinggi elevator = 25 ft

Ukuran bucket = (6 x 4 x 4 ¼ ) in Jarak antar bucket= 12 in

Daya yang dibutuhkan : 1 1/2 hp

5. 22 Kompresor Udara (JC-101)

Fungsi : Menaikkan tekanan udara sebelum diumpankan ke burner Tipe : reciprocating compressor

Jumlah : 4 unit

Daya motor : 88 hp.

5.23 Rotary Kiln Preheater (B-102)

Fungsi : Memanaskan campuran bahan baku sampai suhu 6000C sebelum diumpankan ke electric furnace (B-103). Jenis : Direct Fired Rotary Kiln

Material konstruksi : Carbon Steel SA-285 grade C

Jumlah : 2 unit

gas stream range : 1500 lb/ft2.jam

Diameter : 3,0285 m

Panjang : 7,6672 m

Kecepatan putaran : 5 rpm Sudut inklinasi : 50. Daya motor : 33 hp. Tebal shell : 3/8 in

5. 24 Kompresor Udara (JC-102)

Fungsi : Menaikkan tekanan udara pembakar CO pada electric furnace

Tipe : reciprocating compressor

Jumlah : 1 unit

Tekanan masuk : 1 atm = 101,325 kPa Tekanan keluar : 1,2 atm = 121, 59 kPa Daya motor : 57 hp

5.25 Electric Furnace (B-103)

Fungsi : Tempat terjadinya reaksi pembentukan terbentuknya produk SiC.

Material konstruksi : Refractorybrick dengan dinding dalam magnesite (86.8% MgO, 6.3% Fe2O3, 3%, CaO, 2.6% SiO2), dinding tengah

kaolin insulating firebrick, dinding luar carbon steel plate SA-Grade B, dengan elektroda grafit.

Jumlah : 2 unit

D : 2,7335 m

L : 2,7335 m

Tebal diding tungku reduksi

Magnesite : 0,028 m

Kaolin insulating firebrick : 0,008 m

Carbon steel plate SA-135 Grade B : 0,028 m

5.26 Belt Conveyor (C-111)

Fungsi : Mengangkut produk dari electric furnace ke

cooling yard

Jenis : Horizontalbelt conveyor

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 16000C Jumlah materi : 2525,2525 kg/jam Faktor kelonggaran : 20 %

Kapasitas materi : 1,2 x 2525,2525 kg/jam = 3030,3031 kg/jam : 3,0303 ton/jam

Panjang : 30 ft

Daya : ½ hp.

5.27 Belt Conveyor (C-112)

Fungsi : Mengangkut produk dari cooling yard ke

crusher

Jenis : Horizontalbelt conveyor

Jumlah : 1 unit

Suhu : 300C Jumlah materi : 2.525,2525 kg/jam Faktor kelonggaran : 20 %

Kapasitas materi : 1,2 x 2.525,2525 kg/jam =3.303,3031 kg/jam : 3,0303 ton/jam

Panjang : 30 ft

Daya : 1 hp.

5.28 Crusher (SR-103)

Fungsi : Memecah/mengecilkan ukuran produk

Jenis : Smooth Roll crusher

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 0,7015 kg/s

Daya : 5 hp

Diamete Roll : 24 in

Diameter Lump Max : 14 in Kecepatan Roll : 125 rpm

5.29 Belt Conveyor (C-113)

Fungsi : Mengangkut produk dari crusher ke bucket elevator

Jenis : Horizontalbelt conveyor

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300C Jumlah materi : 2.525,2525 kg/jam Faktor kelonggaran : 20 %

Kapasitas materi : 1,2 x 2.525,2525 kg/jam =3.303,3031 kg/jam : 3,0303 ton/jam

Panjang : 15 ft

5.30 Bucket Elevator (C-114)

Fungsi : Mengangkut produk dari belt conveyor ke Silo

Jenis : Continuous-bucket Elevator

Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Kapasitas materi : 0,7856 kg/s

Tinggi elevator = 25 ft

Ukuran bucket = (6 x 4 x 4 ¼ ) in Jarak antar bucket= 12 in

Daya : 1 hp.

5.31 SiC Silo (TT-106)

Fungsi : Menampung produk dari bucket elevator

Jenis : Mass-Flow Bins

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Kapasitas materi : 1,2 x 2.525,2525 kg/jam Volume ruang yang dibutuhkan : 208,9394 m3

Diameter valley : 0,8920m

Tinggi valley : 2,6761m

Ukuran Bin opening(valley) B : 0,89 m yang sesuai : 220.

5.32 Belt Conveyor (C-115)

Fungsi : Mengangkut produk dari crusher ke bucket elevator

Jenis : Horizontalbelt conveyor

Kondisi : Tekanan : 1 atm Suhu : 300C Jumlah materi : 2.525,2525 kg/jam Faktor kelonggaran : 20 %

Kapasitas materi : 1,2 x 2.525,2525 kg/jam =3.303,3031 kg/jam : 3,0303 ton/jam

Panjang : 100 ft

Daya : 2 hp

5.33 Gudang Penyimpanan Produk SiC (TT-107)

Fungsi : Menyimpan produk SiC selama 30 hari.

Jenis : Gedung berbentuk balok dengan atap berbentuk

limas.

Bahan Kontruksi : Bangunan Beton

Kondisi : Tekanan : 1 atm

Suhu : 300C Ukuran : Panjang = 20 m

Lebar = 22 m Tinggi = 5 m

5.34 Kompresor Gas Buang (JC-103)

Fungsi : Menaikkan tekanan dan mengalirkan gas buang dari rotary kiln pre-heater menuju mixing point

Tipe : reciprocating compressor

Jumlah : 4 unit

P1 : tekanan masuk = 1 atm = 101,325 kPa

P2 : tekanan keluar = 5 atm = 506,625 kPa

Daya motor standar : 829 hp

5. 35 Kompresor Gas Buang (C-104)

Fungsi : Menaikkan tekanan dan mengalirkan gas buang dari

electric furnace menuju mixing point

Jumlah : 4 unit

P1 : tekanan masuk = 1 atm = 101,325 kPa

P2 : tekanan keluar = 5 atm = 506,625 kPa

Daya motor : 1028 hp

5. 36 Gas Turbine (JJ-201)

Fungsi : mengubah energi panas gas buang menjadi energi mekanik yang akan menggerakkan generator untuk membangkitkan listrik.

Jenis : Automatic Exctraction Turbine

Bahan konstruksi : Carbon Steel

Jumlah : 1 unit

Kondisi operasi :

Laju alir, F = 23.205,354 kg/jam Tekanan suction, P1 = 5 atm

Suhu suction, T1 = 1031 oC = 1304 K

Tekanan discharge, P2 = 1 atm

Suhu discharge, T2 = 600 oC = 873 K

Effisiensi turbin, t = 80%

Effisiensi generator, G = 94%

Effisiensi transmisi, tr = 100%

Daya turbin,Pt = 11.545.220,54 kJ/jam

Daya semu (NG = 8.682.005,846 kJ/jam

Daya nyata = 1,93 MW

5.37 Steam Boiler (E-201)

Fungsi : Menyediakan superheated steam

Jenis : Water tube boiler

Bahan Konstruksi : Carbon steel

Jumlah : 1

- L = 30 ft

-Diameter tube 16 in

-Luas permukaan pipa, a = 4,189 ft2/ft -jumlah tube = 500 buah

5. 38 Steam Turbine (JJ-202)

Fungsi : Mengubah energi panas dari uap yang dibangkitkan boiler menjadi energi mekanik berupa putaran poros turbin untuk menggerakkan generator pembangkit listrik.

Desain : Automatic Exctraction Turbine

Bahan konstruksi : Carbon Steel

Jumlah :1 unit

Kondisi operasi :

Laju alir, F = 7300 kg/jam Tekanan suction, P1 = 148 atm

Suhu suction, T1 = 565 oC

Tekanan discharge, P2 = 0,1 atm

Suhu discharge, T2 = 46 oC

Effisiensi turbin, t = 85%

Effisiensi generator, G = 94 %

Effisiensi transmisi, tr = 100%

Pt = 2, 064 MW

Daya semu (NG) : 6.984.897,391 kJ/jam

P (daya nyata):

NG = 6.984.897,391 kJ/jam

5.39 Cooling Yard (A-101)

Fungsi : Mendinginkan produk selama 3 hari

Jenis : Gedung berbentuk balok dengan atap berbentuk

limas dengan satu sisi dinding terbuka

Bahan Kontruksi : Bangunan Beton

Kondisi : Tekanan : 1 atm

Suhu : 300C

Laju alir : 2.525,2525 kg/jam

Perhitungan desain bangunan : Panjang = 20 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah alat-alat yang digunakan untuk pengukuran dan pengendalian dalam suatu sistem yang lebih besar dan lebih kompleks. Untuk memenuhi persyaratan tersebut diperlukan pengawasan (monitoring) yang terus menerus terhadap operasi pabrik kimia dan intervensi dari luar (external intervention) untuk mencapai tujuan operasi. Hal ini dapat terlaksana melalui suatu rangkaian peralatan (alat ukur, kerangan, pengendali, dan komputer) dan intervensi manusia (plant managers, plants operators) yang secara bersama membentuk control system. Dalam pengoperasian pabrik diperlukan berbagai prasyarat dan kondisi operasi tertentu sehingga diperlukan usaha-usaha pemantauan terhadap kondisi

operasi pabrik dan pengendalian proses supaya kondisi operasinya stabil (Poerwanto, 2008).

Agar proses selalu stabil dibutuhkan instalasi alat-alat pengendalian. Alat-alat pengendalian dipasang dengan tujuan (Hutagalung, 2008):

1. Menjaga keamanan dan keselamatan kerja

Keamanan dalam operasi suatu pabrik kimia merupakan kebutuhan primer untuk orang-orang yang bekerja di pabrik dan untuk kelangsungan perusahaan. Untuk menjaga terjaminnya keamanan, berbagai kondisi operasi pabrik seperti tekanan operasi, temperatur, konsentrasi bahan kimia, dan lain sebagainya harus dijaga tetap pada batas-batas tertentu yang diizinkan.

2. Memenuhi spesifikasi produk yang diinginkan

Pabrik harus menghasilkan produk dengan jumlah tertentu (sesuai kapasitas desain) dan dengan kualitas tertentu sesuai spesifikasi. Untuk itu dibutuhkan suatu sistem pengendali untuk menjaga tingkat produksi dan kualitas produk yang diinginkan.

3. Menjaga peralatan proses dapat berfungsi sesuai yang diinginkan dalam desain.

dipertahankan NPSH, temperatur dan tekanan pada reaktor harus dijaga agar tetap beroperasi aman dan konversi menjadi produk optimal, isi tangki tidak boleh luber ataupun kering, serta masih banyak kendala lain yang harus diperhatikan.

4. Menjaga agar operasi pabrik tetap ekonomis.

Operasi pabrik bertujuan menghasilkan produk dari bahan baku yang memberi keuntungan yang maksimum, sehingga pabrik harus dijalankan pada kondisi yang menyebabkan biaya operasi menjadi minimum dan laba yang diperoleh menjadi maksimum.

5. Memenuhi persyaratan lingkungan

Operasi pabrik harus memenuhi berbagai peraturan lingkungan yang memberikan syarat-syarat tertentu bagi berbagai buangan pabrik kimia.

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah (Considine, 1985) :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari : 1. Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen pengontrol (controlling element)

diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Peter, dkk., 2004) :

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Instrumentasi yang umum digunakan dalam pabrik adalah : 1. Untuk variabel temperatur:

Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk menunjukkan temperatur dari suatu alat.

controller, para engineer dapat melakukan pengendalian terhadap peralatan sehingga temperatur peralatan tetap berada dalam range yang diinginkan.

Temperature controller kadang-kadang juga dapat mencatat temperatur dari suatu peralatan secara berkala (Temperature Recorder).

Temperature Indicator Control Alarm (TICA) adalah instrumen yang digunakan untuk tiga fungsi instrumen temperatur sekaligus yaitu menunjukkan, mengkontrol temperatur dan membunyikan alarm jika terjadi perubahan temperatur dari suatu peralatan

2. Untuk variabel tinggi permukaan cairan

Level Indicator (LI) adalah instrumentasi yang digunakan untuk menunjukkan ketinggian cairan dalam suatu alat.

Level Controller (LC) adalah instumentasi yang digunakan untuk mengkontrol ketinggian cairan dalam suatu alat. Dengan menggunakan level controller, para engineer juga dapat melakukan pengendalian ketinggian cairan dalam peralatan tersebut.

3. Untuk variabel tekanan

Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk menunjukkan tekanan operasi suatu alat.

Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat. Para engineer juga dapat melakukan perubahan tekanan dari peralatan operasi. Pressure controller dapat juga dilengkapi pencatat tekanan dari suatu peralatan secara berkala (Pressure Recorder).

Pressure Indicator Control Alarm (PICA) adalah instrumen yang digunakan untuk tiga fungsi instrumen tekanan sekaligus yaitu menunjukkan tekanan, membunyikan alarm jika terjadi perubahan tekanan dan mengkontrol tekanan dari suatu peralatan

4. Untuk variabel aliran bahan

Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir bahan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan Silikon Karbida

No Nama alat Jenis instrumen Kegunaan

1. Tangki cairan LI Menunjukkan tinggi cairan dalam tangki

2. Pompa FC Mengontrol laju alir cairan dalam pipa

3. Mixer LC Mengontrol tinggi bahan dalam Mixer

4. Electric Furnace TC Mengontrol temperatur dalam Electric

Furnace

5. Steam Boiler

PC Mengontrol tekanan dalam Steam Boiler

FC Mengontrol laju alir air masuk ke dalam Steam Boiler

6. Compressor PC

Mengontrol tekanan operasi dalam kompresor

7. Rotary Kiln

Preheater TC

Mengontrol suhu dalam Rotary Kiln Preheater

8. Conveyor FC Mengontrol laju alir bahan pada conveyor

6.2 Keselamatan Kerja Pabrik

tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut (Alamsyah, 2007):

1. Penanganan dan pengangkutan bahan harus seminimal mungkin . 2. Adanya penerangan yang cukup dan sistem pertukaran udara yang baik. 3. Jarak antar mesin-mesin dan peralatan lain cukup luas.

4. Setiap ruang gerak harus aman dan tidak licin.

5. Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran. 6. Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya. 7. Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja Pada Pabrik Pembuatan Silikon Karbida Dalam rancangan pabrik pembuatan Silikon Karbida, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut:

6.3.1 Pencegahan Terhadap Kebakaran dan Ledakan

Pencegahan kebakaran dan ledakan adalah usaha mewaspadai akan faktor-faktor yang menjadi sebab munculnya atau terjadinya kebakaran dan mengambil langkah-langkah untuk mencegah kemungkinan tersebut menjadi kenyataan

Pencegahan kebakaran membutuhkan suatu program pendidikan dan pengawasan beserta pengawasan karyawan, suatu rencana pemeliharaan yang cermat dan teratur atas bangunan dan kelengkapannya, inspeksi/pemeriksaan, penyediaan dan penempatan yang baik dari peralatan pemadam kebakaran termasuk memeliharanya baik segi siap-pakainya maupun dari segi mudah dicapainya.

Kebakaran adalah suatu nyala api, baik kecil atau besar pada tempat yang tidak kita hendaki, merugikan dan pada umumnya sukar dikendalikan. Api terjadi karena persenyawaan dari (Safe, 2000) :