BAB III

NERACA MASSA

Hasil perhitungan mundur neraca massa pada proses produksi silikon karbida dari pasir silika dan karbon dengan kapasitas 20.000 ton/tahun, dapat diuraikan sebagai berikut :

Basis perhitungan = 1 jam operasi Waktu bekerja/tahun = 330 hari

1 hari = 24 jam

Satuan operasi = kg/jam

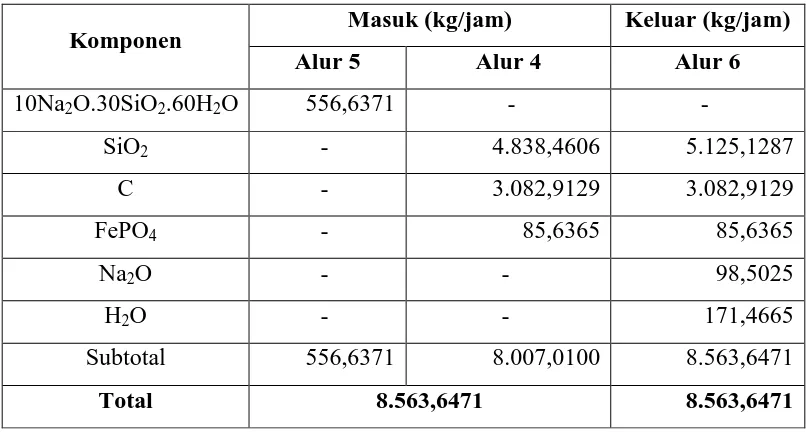

3.1 Mixer (M-101)

Tabel 3.1 Neraca massa pada Tangki Mixer (M-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 5 Alur 4 Alur 6

10Na2O.30SiO2.60H2O 556,6371 - -

SiO2 - 4.838,4606 5.125,1287

C - 3.082,9129 3.082,9129

FePO4 - 85,6365 85,6365

Na2O - - 98,5025

H2O - - 171,4665

Subtotal 556,6371 8.007,0100 8.563,6471

3.2 Pelletizing Machine (L-102)

Tabel 3.2 Neraca massa pada Pelletizing Machine (L-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 7 Alur 8

SiO2 5.125,1287 - 5.125,1287

C 3.082,9129 - 3.082,9129

FePO4 85,6365 - 85,6365

Na2O 98,5025 - 98,5025

H2O 171,4665 1.183,3687 1.354,8352

Subtotal 8.563,6471 1.183,3687 9.747,0158

Total 9.747,0158 9.747,0158

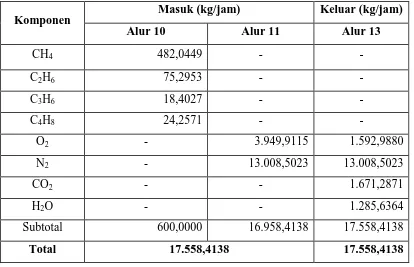

3.3 Burner (B-101)

Tabel 3.3 Neraca massa pada Burner (B-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 10 Alur 11 Alur 13

CH4 482,0449 - -

C2H6 75,2953 - -

C3H6 18,4027 - -

C4H8 24,2571 - -

O2 - 3.949,9115 1.592,9880

N2 - 13.008,5023 13.008,5023

CO2 - - 1.671,2871

H2O - - 1.285,6364

Subtotal 600,0000 16.958,4138 17.558,4138

3.4 Rotary Kiln Preheater (B-102)

Tabel 3.4 Neraca Massa Rotary Kiln Preheater (B-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 9 Alur 13 Alur 15 Alur 14

SiO2 5.125,1287 - 5.125,1287 -

C 3.082,9129 - 3.082,9129 -

FePO4 85,6365 - 85,6365 -

Na2O 98,5025 - 98,5025 -

O2 - 1.592,9880 - 1.592,9880

N2 - 13.008,5023 - 13.008,5023

CO2 - 1.671,2871 - 1.671,2871

H2O 1.354,8352 1.285,6364 - 2.640,4716

Subtotal 9.747,0158 17.558,4138 8.392,1806 18.913,2490

Total 27.305,4296 27.305,4296

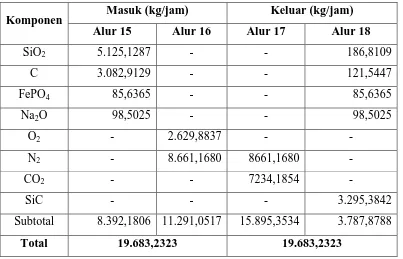

3.5 Electric Furnace (B-103)

Tabel 3.5 Neraca Massa di Electric Furnace (B-103)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 15 Alur 16 Alur 17 Alur 18

SiO2 5.125,1287 - - 186,8109

C 3.082,9129 - - 121,5447

FePO4 85,6365 - - 85,6365

Na2O 98,5025 - - 98,5025

O2 - 2.629,8837 - -

N2 - 8.661,1680 8661,1680 -

CO2 - - 7234,1854 -

SiC - - - 3.295,3842

Subtotal 8.392,1806 11.291,0517 15.895,3534 3.787,8788

3.6 Mixing Point (M-102)

Tabel 3.6 Neraca Massa di Mixing Point (M-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 22 Alur 23 Alur 24

O2 1.592,9880 - 1.592,9880

N2 13.008,5023 8661,1680 21.669,6703

CO2 1.671,2871 7234,1854 8.905,4725

H2O 2.640,4716 - 2.640,4716

Subtotal 18.913,2490 15895,3534 34.808,6025

Total 34.808,6025 34.808,6025

3.7 Steam Boiler (E-201)

Tabel 3.7 Neraca Massa di Steam Boiler (E-201) Komponen

Masuk (kg/jam) Keluar (kg/jam)

Alur 24 Alur 26 Alur 28 Alur 27

O2 1.592,9880 - - 1.592,9880

N2 21.669,6703 - - 21.669,6703

CO2 8.905,4725 - - 8.905,4725

H2O 2.640,4716 24.016,2058 24.016,2058 2.640,4716 Subtotal 34.808,6025 24.016,2058 24.016,2058 34.808,6025

BAB IV

NERACA ENERGI

Basis perhitungan = 1 jam Satuan operasi = kJ/jam Temperatur referensi = 25oC (298 K)

4.1 Pelletizing Machine (L-102)

Tabel 4.1 Neraca Panas Pelletizing Machine (L-102)

Komponen Masuk (kJ) Keluar (kJ)

SiO2 156.994,2867 196.313,0313

C 135.896,1639 159.650,8941

Na2O 269,4703 1.668,7526

FePO4 550,6137 830,4358

H2O 3.566,2332 10.714,6635

Jumlah 297.276,7679 369.177,7774

Q 71.901,0095 -

Total 369.177,7774 369.177,7774

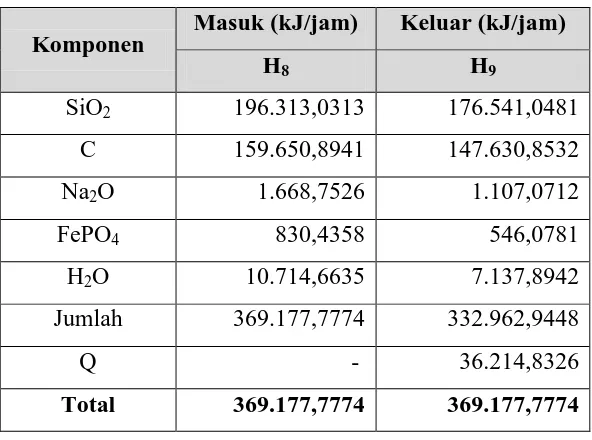

4.2 Bucket Elevator (C-110)

Tabel 4.2 Neraca Panas Bucket Elevator (C-110)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H8 H9

SiO2 196.313,0313 176.541,0481

C 159.650,8941 147.630,8532

Na2O 1.668,7526 1.107,0712

FePO4 830,4358 546,0781

H2O 10.714,6635 7.137,8942

Jumlah 369.177,7774 332.962,9448

Q - 36.214,8326

4.3 Burner (B-101)

Tabel 4.3 Neraca Panas pada Burner (B-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H10 H12 H13

CH4 7.669,0199 - -

C2H6 665,6076 - -

C3H8 154,4995 - -

C4H10 204,7761 - -

O2 - 18.181,0788 1.368.687,9449

N2 - 77.862,7303 22.986.992,0204

CO2 - - 1.551.678,4385

H2O - - 3.721.043,2095

Jumlah 8.693,9032 96.043,8091 29.628.401,6133

Sub Total 104.737,7123 29.628.401,6133

∆Hr 29.523.663,9010 -

Total 29.628.401,6133 29.628.401,6133

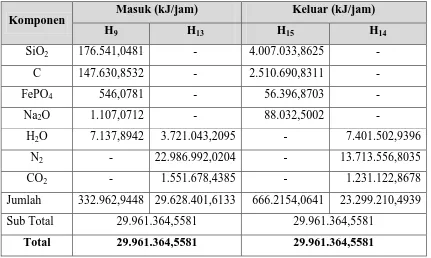

4.4 Rotary Kiln Pre-Heater (B-102)

Tabel 4.4 Neraca Panas Rotary Kiln Pre-Heater (B-102)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H9 H13 H15 H14

SiO2 176.541,0481 - 4.007.033,8625 -

C 147.630,8532 - 2.510.690,8311 -

FePO4 546,0781 - 56.396,8703 -

Na2O 1.107,0712 - 88.032,5002 -

H2O 7.137,8942 3.721.043,2095 - 7.401.502,9396

N2 - 22.986.992,0204 - 13.713.556,8035

CO2 - 1.551.678,4385 - 1.231.122,8678

Jumlah 332.962,9448 29.628.401,6133 666.2154,0641 23.299.210,4939

Sub Total 29.961.364,5581 29.961.364,5581

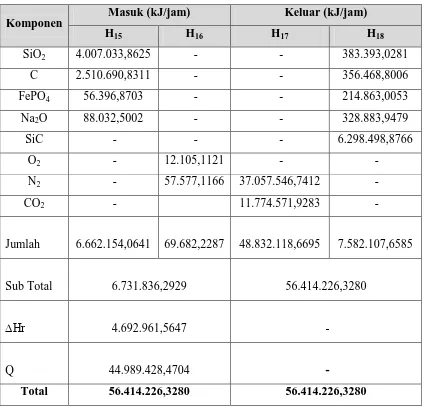

4.5 Electric Furnace (B-103)

Tabel 4.5 Neraca Panas Electric Furnace (B-103)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H15 H16 H17 H18

SiO2 4.007.033,8625 - - 383.393,0281

C 2.510.690,8311 - - 356.468,8006

FePO4 56.396,8703 - - 214.863,0053

Na2O 88.032,5002 - - 328.883,9479

SiC - - - 6.298.498,8766

O2 - 12.105,1121 - -

N2 - 57.577,1166 37.057.546,7412 -

CO2 - 11.774.571,9283 -

Jumlah

6.662.154,0641 69.682,2287 48.832.118,6695 7.582.107,6585

Sub Total

6.731.836,2929

56.414.226,3280

∆Hr

4.692.961,5647 -

Q

44.989.428,4704 -

Total 56.414.226,3280 56.414.226,3280

4.6 Cooling Yard (A-101)

Tabel 4.6 Neraca Panas pada Cooling Yard (A-101)

Komponen Qin (kJ/jam) Qout (kJ/jam)

Umpan 7.582.107,6585 -

Produk - 96.114,6300

Udara - 7.485.993,0285

4.7 Mixing Point (M-102)

Tabel 4.7 Neraca Panas Mixing Point (M-102)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H22 H23 H24

O2 953.027,8831 1.667.505,3763

H2O 7.427.193,9471 8.128.105,6669

N2 13.713.556,8035 37.057.546,7412 52.175.099,9145 CO2 1.231.122,8678 11.774.571,9283 10.186.309,2133 Jumlah 23.324.901,5015 48.832.118,6695 72.157.020,1709 Sub Total 72.157.020,1709 72.157.020,1709

∆Hr -

Q -

Total 72157020.1709 72.157.020,1709

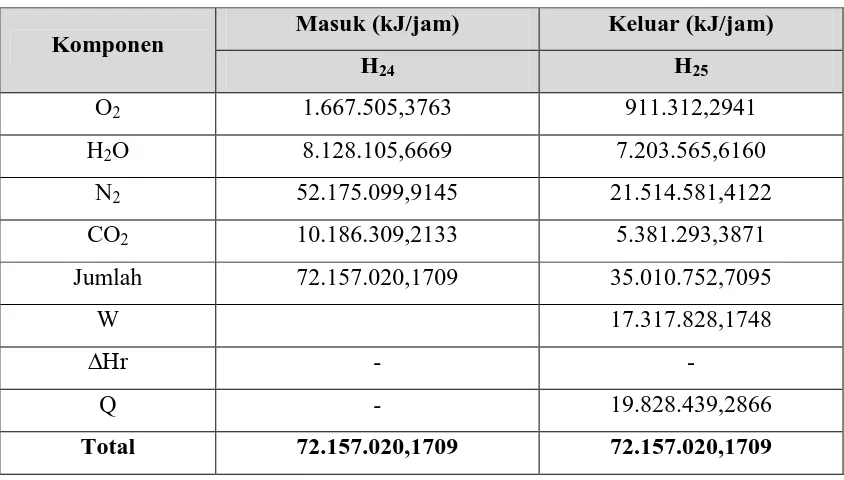

4.8 Gas Turbine (JJ-201)

Tabel 4.8 Neraca Panas Gas Turbine (JJ-201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H24 H25

O2 1.667.505,3763 911.312,2941

H2O 8.128.105,6669 7.203.565,6160

N2 52.175.099,9145 21.514.581,4122

CO2 10.186.309,2133 5.381.293,3871

Jumlah 72.157.020,1709 35.010.752,7095

W 17.317.828,1748

∆Hr - -

Q - 19.828.439,2866

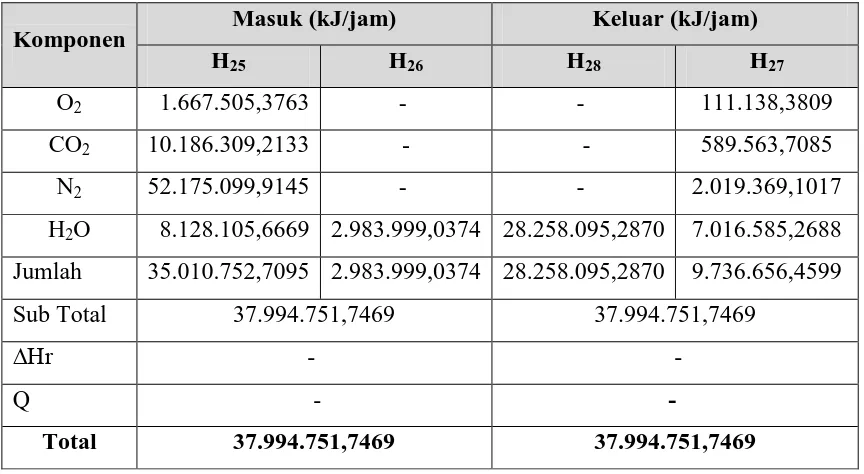

4.9 Steam Boiler (E-201)

Tabel 4.9 Neraca Panas Steam Boiler (E-201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H25 H26 H28 H27

O2 1.667.505,3763 - - 111.138,3809

CO2 10.186.309,2133 - - 589.563,7085

N2 52.175.099,9145 - - 2.019.369,1017

H2O 8.128.105,6669 2.983.999,0374 28.258.095,2870 7.016.585,2688 Jumlah 35.010.752,7095 2.983.999,0374 28.258.095,2870 9.736.656,4599

Sub Total 37.994.751,7469 37.994.751,7469

∆Hr - -

Q - -

Total 37.994.751,7469 37.994.751,7469

4.10 Steam Turbine (JJ-202)

Tabel 4.10 Neraca Panas Steam Turbine (JJ-202)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

H28 H29

H2O 28258095.2870 22774138.5000

Jumlah 28258095.2870 22774138.5000

Sub Total 28258095.2870 22774138.5000

W - 11146112.8575

∆Hr - -

Q 5662156.0705 -

LAMPIRAN C

SPESIFIKASI PERALATAN

5.1 Gudang Penyimpanan FePO4 (TT-101)

Fungsi : Menyimpan bahan-bahan FePO4 sebelum

diproses selama 30 hari.

Jenis : Gedung berbentuk balok dengan atap berbentuk limas.

Bahan Kontruksi : Bangunan Beton

Kondisi : Tekanan : 1 atm

Suhu : 300C

Kapasitas : 21,4983 m3

Ukuran : Panjang = 4 m Lebar = 4 m Tinggi = 5 m

5.2 Gudang Penyimpanan Pasir Silika (SiO2) (TT-102)

Fungsi : Menyimpan bahan-bahan SiO2 sebelum

diproses selama 30 hari.

Jenis : Gedung berbentuk balok dengan atap berbentuk limas.

Bahan Kontruksi : Bangunan Beton

Kondisi : Tekanan : 1 atm

Suhu : 300C Kapasitas : 1.841,8309 m3

Lebar = 33 m Tinggi = 5 m

5.3 Gudang Penyimpanan Coke (TT-103)

Fungsi : Menyimpan bahan-bahan coke sebelum

diproses selama 30 hari.

Jenis : Gedung berbentuk balok dengan atap berbentuk limas.

Bahan Kontruksi : Bangunan Beton

Kondisi : Tekanan : 1 atm

Suhu : 300C Kapasitas : 4.035,8133 m3

Ukuran : Panjang = 40 m

Lebar = 51 m Tinggi = 5 m

5.4 Tangki Penyimpanan Larutan 10Na2O.30SiO2.60H2O (TT-104)

Fungsi : Menyimpan bahan 10Na2O.30SiO2.60H2O sebelum diproses selama 30 hari

Bahan konstruksi : Carbon Steel SA – 285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi : Tekanan : 1 atm Temperatur : 30 oC Kebutuhan perancangan : 30 hari

Tebal dinding tangki : 5/8 in

5.5 Belt Conveyor (C-101)

Fungsi : Mengangkut FePO4 dari gudang penyimpanan ke belt conveyor feeder

Jenis : Horizontal belt conveyor

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300C Kapasitas materi : 102,7638 kg/jam

Panjang : 100 ft

Daya conveyor : 1 hp

5.6 Belt Conveyor (C-102)

Fungsi : Mengangkut pasir silika (SiO2) dari gudang penyimpanan ke screen

Jenis : Horizontal belt conveyor

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300 Kapasitas materi : 5.806,1527 kg/jam

Panjang : 50 ft

Daya conveyor : 2 hp

5.7 Belt Conveyor (C-103)

Fungsi : Mengangkut pasir silika (SiO2) dari screen ke

grinder

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300 Kapasitas materi : 5.806,1527 kg/jam

Panjang : 30 ft

Daya conveyor : 1½ hp. 5.8 Belt Conveyor (C-104)

Fungsi : Mengangkut pasir silika (SiO2) dari grinder ke

belt conveyor feeder

Jenis : Horizontal belt conveyor

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300 Kapasitas materi : 5.806,1527 kg/jam

Panjang : 50 ft

Daya conveyor : 2 hp

5-9 Belt Conveyor (C-105)

Fungsi : Mengangkut coke dari gudang penyimpanan ke

grinder

Jenis : Horizontal belt conveyor

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300C Kapasitas materi : 3.699,4955 kg/jam

Panjang : 50 ft

Daya conveyor : 1½ hp

5. 10 Belt Conveyor (C-106)

Fungsi : Mengangkut coke dari grinder ke belt conveyor

feeder

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300C Kapasitas materi : 3.699,4955 kg/jam

Panjang : 50 ft

Daya conveyor : 1½ hp 5.11 Screen (S-101)

Fungsi : Sebagai alat untuk memisahkan pasir silika (SiO2) dari partikel-partikel lain yang berukuran lebih besar

Jenis : Vibrating Screen

Bahan konstruksi : Stainless steel

Jumlah : 1 unit

Kapasitas screen : 1,8272 m3/jam

Screen Size : 30” x 60 “

Sieve Clear Opening : 0,0195 in = 0,495 mm

Nominal Wire Diameter = 0,3 mm: 0,0118 in

Daya motor : 2 Hp Kecepatan : 1800 rpm

5.12 Grinder (SR-101)

Fungsi : Sebagai alat untuk lebih menghaluskan pasir silika (SiO2)

Jenis : Ring-Roll Grinder

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 4.838,4606 kg/jam

Daya motor : 10 Hp

Diameter Ring : 24 in Diameter Roll : 14 in

5.13 Grinder (SR-102)

Fungsi : Sebagai alat untuk lebih menghaluskan coke

Jenis : Ring-Roll Grinder

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 3.699,4955 kg/jam

Ukuran grinder :

Daya motor = 75 Hp Diameter Ring = 44 in Diameter Roll = 18 in Kecepatan Roll = 70 rpm

5.14 Pompa (P-101)

Fungsi : Memompa larutan natrium silikat 10Na2O.30SiO2.60H2O dari tangki ke Mixer

Jenis Pompa : Centrifugal Pump Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm

Temperatur = 30 oC Spesifikasi :

Ukuran nominal pipa = 3/8 in - Schedule pipa = 40

- Inside Diameter = 0,493 in = 0,0411 ft (0,0125 m) - Outside Diameter = 0,675 in

- Luas penampang pipa (A) = 0,00133ft2

Kerja Poros = 5.796,0270 J/kg Daya pompa, P = 1½ hp.

5.15 Belt Conveyor Feeder (C-107)

Fungsi : Mengangkut semua bahan baku dari belt

conveyor pasir silika (SiO2) bahan ke bucket

elevator

Jenis : Horizontal Belt Conveyor with hopper

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C, Tekanan (P) : 1 atm Kapasitas materi : 5.806,1527 kg/jam

Panjang : 20 ft

Daya conveyor : 1½ hp.

Ukuran Hopper : panjang hopper = 1 m

tinggi hopper = 2 m

lebar hopper = 1,3 m

5.15.2 Belt Conveyor Feeder Coke

Fungsi : Mengangkut semua bahan baku dari belt

conveyor coke bahan ke bucket elevator

Jenis : Horizontal Belt Conveyor with hopper

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Kapasitas materi : 3.699,4955 kg/jam

Panjang : 20 ft

Daya conveyor : 1 hp

Ukuran Hopper : panjang hopper = 1,5 m

tinggi hopper = 2 m lebar hopper = 1,3 m

5.15.3 Belt Conveyor Feeder FePO4

Fungsi : Mengangkut semua bahan baku dari belt

conveyor FePO4 bahan ke bucket elevator Jenis : Horizontal Belt Conveyor with hopper

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Faktor kelonggaran : 20 %

Kapasitas materi : 102,7638 kg/jam

Panjang : 20 ft

Daya : 1 hp

Ukuran Hopper : panjang hopper = 0,25 m

tinggi hopper = 0,5 m

lebar hopper = 0,5 m

5.16 Bucket Elevator (C-108)

5.16.1 Bucket Elevator SiO2

Fungsi : Mengangkut pasir silika SiO2 dari belt conveyor

feeder ke storage bins

Jenis : Continuous-bucket Elevator

Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Laju alir masuk : 4.838,4606 kg/jam

Faktor kelonggaran : 12 %

Kapasitas materi : 5.419,0759 kg/jam Spesifikasi :

• Tinggi elevator = 25 ft

• Ukuran bucket = (6 x 4 x 4 ¼ ) in • Jarak antar bucke t = 12 in

Daya : 1½ hp.

5.16.2 Bucket Elevator Coke

Fungsi : Mengangkut Coke dari belt conveyor feeder ke

storage bins

Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C

Tekanan (P) : 1 atm Kapasitas materi : 3.452,8625 kg/jam

Spesifikasi :

• Tinggi elevator = 25 ft

• Ukuran bucket = (6 x 4 x 4 ¼ ) in • Jarak antar bucke t = 12 in

Daya : 1 hp

5.16.3 Bucket Elevator FePO4

Fungsi : Mengangkut pasir silika FePO4 dari belt

conveyor feeder ke storage bins

Jenis : Continuous-bucket Elevator

Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Kapasitas materi : 95,9128 kg/jam

Spesifikasi :

• Tinggi elevator = 25 ft

• Ukuran bucket = (6 x 4 x 4 ¼ ) in • Jarak antar bucket = 12 in

Daya : 1/2 hp.

5.17 Storage Bins (TT-105)

5.17.1 Storage Bins SiO2

Fungsi : Menampung pasir silika (SiO2) dari bucket

elevator

Jenis : Mass-Flow Bins

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Kapasitas materi : 5.806,1527 kg/jam

Volume : 442,0394 m3 Diameter valley : 1,1451m

Tinggi valley : 3,4354m

Ukuran Bin opening(valley) B : 1,2 m θ sesuai : 220.

5.17.2 Storage Bins Coke

Fungsi : Menampung coke dari bucket elevator

Jenis : Mass-Flow Bins

Jumlah : 2 unit

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Volume : 484,2976m3

Diameter valley : 1,1805m

Tinggi valley : 3,5415m

Ukuran Bin opening(valley) B: 1,2 m θ sesuai : 220.

5.17.3 Storage Bins FePO4

Fungsi : Menampung FePO4 dari bucket elevator

Jenis : Mass-Flow Bins

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Volume : 7,2183 m3

Diameter valley : 0,2905m

Tinggi valley : 0,8716m

θ yang sesuai : 220.

5.18 Screw Conyeyor (C-109)

5.18.1 Screw Conyeyor SiO2

Fungsi : Mengangkut SiO2 dari storage bins menuju

weigh scale

Jenis : horizontal screw conveyor

Bahan konstruksi : carbon steel

Panjang : 10 m

Kondisi operasi : Temperatur : 30°C Tekanan : 1 atm

Daya : 1½ hp.

5.17.2 Screw Conyeyor Coke

Fungsi : Mengangkut coke dari storage bins menuju

weigh scale

Jenis : horizontal screw conveyor

Bahan konstruksi : carbon steel

Panjang : 10 m

Kondisi operasi : Temperatur : 30°C Tekanan : 1 atm Daya conveyor : 1½ hp.

5.18.3 Screw Conyeyor FePO4

Fungsi : Mengangkut FePO4 dari storage bins menuju

weigh scale

Jenis : horizontal screw conveyor

Bahan konstruksi : carbon steel

Panjang : 10 m

5.19 Mixer (M-101)

Fungsi : Mencampurkan semua bahan baku agar menjadi homogen Jenis : Pan Muller

Jumlah : 1 unit

Bahan Konstruksi : Carbon steel, SA – 285, Grade C Kondisi operasi :

Temperatur = 30°C

Tekanan = 1 atm

Dimensi Pencampur :

Volume Tangki, Vt = 15,0009 m³ Diameter, D = 2,5396 m t

Tinggi tangki = 3,5597 m Tebal shell tangki = 5/16 in Daya standard = 280 hp (Perrys)

5.20 Pelletizing Machine (L-1023)

Fungsi : Mengubah dan membentuk slurry bahan baku menjadi pellet Jenis : Rotary drum Granulator

Jumlah : 1 unit

Bahan konstruksi : Carbon steel, SA – 285, Grade C Volume : 12,3982 m3

Diamater tangki : 1,9914 m Panjang tangki, L : 3,9741 m Daya : 14,3907 hp. Tebal shell : 5/16 in

5.21 Bucket Elevator (C-110)

Fungsi : Mengangkut semua bahan baku dari pelletizing

machine ke rotary kiln preheater

Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Kapasitas materi : 10916,6577 kg/jam Spesifikasi :

• Tinggi elevator = 25 ft

• Ukuran bucket = (6 x 4 x 4 ¼ ) in • Jarak antar bucket = 12 in

Daya : 2 hp.

5. 22 Kompresor Udara (JC-101)

Fungsi : Menaikkan tekanan udara sebelum diumpankan ke burner Tipe : reciprocating compressor

Jumlah : 4 unit dengan 1 tahap Laju alir udara masuk : 4.239,6035 kg/jam

P1 : tekanan masuk = 1 atm = 101,325 kPa P2 : tekanan keluar = 2 atm = 202,650 kPa

Daya : 132 hp

5.23 Rotary kiln Preheater (B-102)

Fungsi : Memanaskan campuran bahan baku sampai suhu 6000C sebelum diumpankan ke Electric furnace (B-103). Jenis : Direct Fired Rotary Kiln

Material konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Diameter : 3,7575 m

Panjang : 8,390

Kecepatan putaran : 5 rpm Sudut inklinasi : 50.

m

5. 24 Kompresor Udara (JC-102)

Fungsi : Menaikkan tekanan udara pembakar CO pada Electric

furnace (B-103)

Tipe : reciprocating compressor Jumlah : 2 unit

Laju alir udara masuk : 5.645,5256 kg/jam P1 tekanan masuk : 1 atm = 101,325 kPa P2, tekanan keluar :1,2 atm = 121,59 kPa Daya motor : 43 hp

5.25 Electric Furnace (B-103)

Fungsi : Tempat terjadinya reaksi pembentukan terbentuknya produk SiC.

Jenis : Electric Arc Furnace

Material konstruksi : Refractory brick dengan dinding dalam magnesite (86.8% MgO, 6.3% Fe2O3, 3%, CaO, 2.6% SiO2), dinding tengah

kaolin insulating firebrick, dinding luar carbon steel plate

SA-Grade B, dengan elektroda grafit.

Jumlah : 2 unit

Magnesite : 0,028 m

Kaolin insulating firebrick : 0,008 m

Carbon steel plate SA-135 Grade B : 0,028 m

Daya, P : 1616,1009 hp

5.25 Belt Conveyor (C-111)

Fungsi : Mengangkut produk dari electric furnace ke

cooling yard

Jenis : Horizontal belt conveyor

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 16000C Jumlah materi : 3.787,8788 kg/jam Faktor kelonggaran : 20 %

Kapasitas materi : 4.545,4646 kg/jam

Panjang : 30 ft

Daya : 1 hp

5.26 Belt Conveyor (C-112)

Fungsi : Mengangkut produk dari cooling yard ke

crusher

Jenis : Horizontal belt conveyor

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300C Jumlah materi : 3.787,8788 kg/jam Faktor kelonggaran : 20 %

Kapasitas materi : 4.545,4646 kg/jam

Panjang : 30 ft

5.27 Crusher (SR-103)

Fungsi : Memecah/mengecilkan ukuran produk

Jenis : Smooth Roll crusher

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 3.787,8788 kg/jam = 1,0522 kg/s

Diamete Roll : 24 in

Diameter Lump Max : 14 in

Kecepatan Roll : 125 rpm

Daya : 7 hp

5. Belt Conveyor (C-113)

Fungsi : Mengangkut produk dari crusher ke bucket

elevator

Jenis : Horizontal belt conveyor

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300C Kapasitas materi : 4.545,4646 kg/jam

Panjang : 15 ft

Daya : 1 hp

5.28 Bucket Elevator (C-114)

Fungsi : Mengangkut produk dari belt conveyor ke Silo Jenis : Continuous-bucket Elevator

Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C

Tekanan (P) : 1 atm Kapasitas materi : 1,1785 kg/s

Spesifikasi :

• Ukuran bucket = (6 x 4 x 4 ¼ ) in • Jarak antar bucket = 12 in

Daya : 1 hp

5.29 SiC Silo (TT-106)

Fungsi : Menampung produk dari bucket elevator

Jenis : Mass-Flow Bins

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 0C Tekanan (P) : 1 atm Jumlah materi : 3.787,8788 kg/jam

Faktor kelonggaran : 20 %

Kapasitas materi : 4.545,4546 kg/jam Volume : 313,4091 m3

Diameter valley : 1,0211m

Tinggi valley : 3,0633m

Ukuran Bin opening(valley) B : 1 m

θ : 220.

5.30 Belt Conveyor (C-115)

Fungsi : Mengangkut produk dari Silo ke Gudang Produk (TT-107)

Jenis : Horizontal belt conveyor

Jumlah : 1 unit

Kondisi : Tekanan : 1 atm

Suhu : 300C Kapasitas materi : 4.545,4546 kg/jam

Panjang : 100 ft

Daya : 2½ hp.

5.31 Gudang Penyimpanan Produk SiC (TT-107)

Jenis : Gedung berbentuk balok dengan atap berbentuk limas.

Bahan Kontruksi : Bangunan Beton

Kondisi : Tekanan : 1 atm

Suhu : 300C Ukuran : Panjang = 24 m

Lebar = 28 m Tinggi = 5 m

5.32 Kompresor Gas Buang (JC-103)

Fungsi : Menaikkan tekanan dan mengalirkan gas buang dari rotary

kiln pre-heater menuju mixing point .

Tipe : reciprocating compressor

Jumlah : 5 unit

Laju alir udara masuk : 3.782,6347 kg/jam P1, tekanan masuk : 1 atm = 101,325 kPa P2, tekanan keluar : 5 atm = 506,625 kPa daya motor : 994 hp

5.33 Kompresor Gas Buang (JC-104)

Fungsi : Menaikkan tekanan dan mengalirkan gas buang dari Electric furnace menuju mixing point .

Tipe : Reciprocating Compressor

Jumlah : 4 unit dengan 1 tahap Laju alir gas masuk : 3.178,9704 kg/jam P1,tekanan masuk : 1 atm = 101,325 kPa P2: tekanan keluar : 5 atm = 506,625 kPa

Daya : 1233,08 hp

5. 36 Gas Turbine (JJ-201)

Fungsi : Pembangkit listrik

Bahan konstruksi : Carbon Steel

Jumlah : 1 unit Kondisi operasi:

Laju alir, F = 34.808.0257 kg/jam Tekanan suction, P1= 5 atm

Suhu suction, T1 = 1031 oC

Entalpi suction, h1= 1400,728 kJ/kg Tekanan discharge, P2= 1 atm Suhu discharge, T2= 600 oC = 873 K Effisiensi turbin, ηt = 80%

Effisiensi generator, ηG = 94% Effisiensi transmisi, ηtr = 100%

Daya turbin,Pt = 17.317.828,1748 kJ/jam Daya semu (NG)= 13.023.006,7975 kJ/jam

P (daya nyata) = 10.418.405,43 kJ/jam= 2,894 MW

5.37 Steam Boiler (E-201)

Fungsi : Menyediakan superheated steam Jenis : Water tube boiler

Bahan Konstruksi : Carbon steel

Jumlah : 1 unit

Tube dengan spesifikasi:

- Panjang tube, L = 30 ft - Diameter tube 16 in

- Luas permukaan pipa, a′ = 4,189 ft2/ft -Jumlah tube, 559 buah

5. 38 Steam Turbine (JJ-202)

Fungsi : Mengubah energi dari uap yang dibangkitkan boiler menjadi energi mekanik berupa putaran poros turbin untuk

Bahan konstruksi : Carbon Steel

Jumlah :1 unit

Kondisi operasi:

Laju alir, F = 10.950 kg/jam Tekanan suction, P1 = 148 atm

Suhu suction, T1 = 565 oC

Tekanan discharge, P2 = 0,1 atm Suhu discharge, T2 = 46 oC

Effisiensi turbin, ηt = 85% Effisiensi generator, ηG = 94 % Effisiensi transmisi, ηtr = 100% Pt, = 11.146.112,8575 kJ/jam

Daya Semu (NG) = 10.477.346,0861 kJ/jam Daya Nyata= 8.905.744,1731 kJ/jam

5.39 Cooling Yard (A-101)

Fungsi : Mendinginkan produk selama 3 hari

Jenis : Gedung berbentuk balok dengan atap berbentuk limas dengan satu sisi dinding terbuka

Bahan Kontruksi : Bangunan Beton

Kondisi : Tekanan : 1 atm

Suhu : 300C

Desain bangunan : Panjang = 20 m

Lebar = 13 m Tinggi = 8 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

intervention) untuk mencapai tujuan operasi. Hal ini dapat terlaksana melalui suatu

rangkaian peralatan (alat ukur, kerangan, pengendali, dan komputer) dan intervensi manusia (plant managers, plants operators) yang secara bersama membentuk control

system. Dalam pengoperasian pabrik diperlukan berbagai prasyarat dan kondisi

operasi tertentu sehingga diperlukan usaha-usaha pemantauan terhadap kondisi

operasi pabrik dan pengendalian proses supaya kondisi operasinya stabil (Poerwanto, 2008).

Agar proses selalu stabil dibutuhkan instalasi alat-alat pengendalian. Alat-alat pengendalian dipasang dengan tujuan (Hutagalung, 2008):

1. Menjaga keamanan dan keselamatan kerja

Keamanan dalam operasi suatu pabrik kimia merupakan kebutuhan primer untuk orang-orang yang bekerja di pabrik dan untuk kelangsungan perusahaan. Untuk menjaga terjaminnya keamanan, berbagai kondisi operasi pabrik seperti tekanan operasi, temperatur, konsentrasi bahan kimia, dan lain sebagainya harus dijaga tetap pada batas-batas tertentu yang diizinkan.

2. Memenuhi spesifikasi produk yang diinginkan

Pabrik harus menghasilkan produk dengan jumlah tertentu (sesuai kapasitas desain) dan dengan kualitas tertentu sesuai spesifikasi. Untuk itu dibutuhkan suatu sistem pengendali untuk menjaga tingkat produksi dan kualitas produk yang diinginkan.

3. Menjaga peralatan proses dapat berfungsi sesuai yang diinginkan dalam desain.

Peralatan-peralatan yang digunakan dalam operasi proses produksi memiliki kendala-kendala operasional tertentu yang harus dipenuhi. Pada pompa harus dipertahankan NPSH, temperatur dan tekanan pada reaktor harus dijaga agar tetap beroperasi aman dan konversi menjadi produk optimal, isi tangki tidak boleh luber ataupun kering, serta masih banyak kendala lain yang harus diperhatikan.

4. Menjaga agar operasi pabrik tetap ekonomis.

kondisi yang menyebabkan biaya operasi menjadi minimum dan laba yang diperoleh menjadi maksimum.

5. Memenuhi persyaratan lingkungan

Operasi pabrik harus memenuhi berbagai peraturan lingkungan yang memberikan syarat-syarat tertentu bagi berbagai buangan pabrik kimia.

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah (Considine, 1985) :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari : 1. Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Peter, dkk., 2004) :

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Instrumentasi yang umum digunakan dalam pabrik adalah : 1. Untuk variabel temperatur:

• Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk

menunjukkan temperatur dari suatu alat.

• Temperature Controller (TC) adalah instrumentasi yang digunakan untuk

mengkontrol temperatur suatu alat. Dengan menggunakan temperature

controller, para engineer dapat melakukan pengendalian terhadap peralatan

sehingga temperatur peralatan tetap berada dalam range yang diinginkan.

Temperature controller kadang-kadang juga dapat mencatat temperatur dari

suatu peralatan secara berkala (Temperature Recorder).

• Temperature Indicator Control Alarm (TICA) adalah instrumen yang

digunakan untuk tiga fungsi instrumen temperatur sekaligus yaitu menunjukkan, mengkontrol temperatur dan membunyikan alarm jika terjadi perubahan temperatur dari suatu peralatan

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk

menunjukkan ketinggian cairan dalam suatu alat.

• Level Controller (LC) adalah instumentasi yang digunakan untuk

mengkontrol ketinggian cairan dalam suatu alat. Dengan menggunakan level

controller, para engineer juga dapat melakukan pengendalian ketinggian

cairan dalam peralatan tersebut. 3. Untuk variabel tekanan

• Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk

menunjukkan tekanan operasi suatu alat.

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi suatu alat. Para engineer juga dapat melakukan perubahan tekanan dari peralatan operasi. Pressure controller dapat juga dilengkapi pencatat tekanan dari suatu peralatan secara berkala (Pressure

Recorder).

• Pressure Indicator Control Alarm (PICA) adalah instrumen yang digunakan

untuk tiga fungsi instrumen tekanan sekaligus yaitu menunjukkan tekanan, membunyikan alarm jika terjadi perubahan tekanan dan mengkontrol tekanan dari suatu peralatan

4. Untuk variabel aliran bahan

• Flow Indicator (FI) adalah instrumentasi yang digunakan untuk

menunjukkan laju aliran bahan dalam suatu alat.

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk

mengamati laju alir bahan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

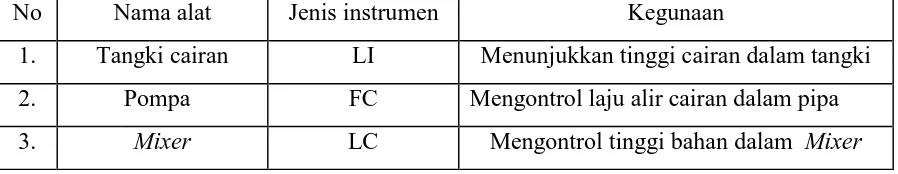

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan Silikon Karbida

No Nama alat Jenis instrumen Kegunaan

1. Tangki cairan LI Menunjukkan tinggi cairan dalam tangki 2. Pompa FC Mengontrol laju alir cairan dalam pipa

4. Electric Furnace TC Mengontrol temperatur dalam Electric

Furnace

5. Steam Boiler

PC Mengontrol tekanan dalam Steam Boiler FC Mengontrol laju alir air masuk ke dalam

Steam Boiler

6. Compressor PC

Mengontrol tekanan operasi dalam kompresor

7. Rotary Kiln

Preheater TC

Mengontrol suhu dalam Rotary Kiln

Preheater

8. Conveyor FC Mengontrol laju alir bahan pada conveyor

6.2 Keselamatan Kerja Pabrik

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan. Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut (Alamsyah, 2007):

1. Penanganan dan pengangkutan bahan harus seminimal mungkin . 2. Adanya penerangan yang cukup dan sistem pertukaran udara yang baik. 3. Jarak antar mesin-mesin dan peralatan lain cukup luas.

4. Setiap ruang gerak harus aman dan tidak licin.

5. Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran. 6. Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya. 7. Penyediaan fasilitas pengungsian bila terjadi kebakaran.

Dalam rancangan pabrik pembuatan Silikon Karbida, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut:

6.3.1 Pencegahan Terhadap Kebakaran dan Ledakan

Pencegahan kebakaran dan ledakan adalah usaha mewaspadai akan faktor-faktor yang menjadi sebab munculnya atau terjadinya kebakaran dan mengambil langkah-langkah untuk mencegah kemungkinan tersebut menjadi kenyataan

Pencegahan kebakaran membutuhkan suatu program pendidikan dan pengawasan beserta pengawasan karyawan, suatu rencana pemeliharaan yang cermat dan teratur atas bangunan dan kelengkapannya, inspeksi/pemeriksaan, penyediaan dan penempatan yang baik dari peralatan pemadam kebakaran termasuk memeliharanya baik segi siap-pakainya maupun dari segi mudah dicapainya.

Kebakaran adalah suatu nyala api, baik kecil atau besar pada tempat yang tidak kita hendaki, merugikan dan pada umumnya sukar dikendalikan. Api terjadi karena persenyawaan dari (Safe, 2000) :

1. Sumber panas, seperti energi elektron (listrik statis atau dinamis), sinar matahari, reaksi kimia dan perubahan kimia.

2. Benda mudah terbakar, seperti bahan-bahan kimia, bahan bakar, kayu, plastik dan sebagainya.

3. Oksigen (tersedia di udara)

Peralatan Pencegahan Kebakaran (Safe, 2000) :

1. Memasang sistem alarm pada tempat yang strategis dan penting, seperti

power station, laboratorium, dan ruang proses.

2. Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire

station.

3. Fire Hydran ditempatkan di daerah storage, proses dan perkantoran.

ditempatkan pada beberapa titik yang memungkinkan Unit Pemadam Kebakaran suatu kota mengambil cadangan air.

4. Fire Extinguishers /APAR /Racun Api disediakan pada bangunan pabrik

untuk memadamkan api yang relatif kecil.

Peralatan ini merupakan peralatan reaksi cepat yang multi guna karena dapat dipakai untuk jenis kebakaran. Peralatan ini mempunyai berbagai ukuran beratnya, sehingga dapat ditempatkan sesuai dengan besar-kecilnya resiko kebakaran yang mungkin timbul dari daerah tersebut, misalnya tempat penimbunan bahan bakar terasa tidak rasional bila di situ kita tempatkan racun api dengan ukuran 1,2 Kg dengan jumlah satu tabung. Bahan yang ada dalam tabung pemadam api tersebut ada yang dari bahan kimia kering, busa (foam) dan CO2, untuk Halon tidak diperkenankan dipakai di Indonesia. 5. Gas Detector dipasang pada daerah proses, storage, dan daerah perpipaan

dan dihubungkan dengan gas alarm di ruang kontrol untuk mendeteksi kebocoran gas.

6. Detektor Asap (Smoke Detector)

Peralatan yang memungkinkan secara otomatis akan memberitahukan kepada setiap orang apabila ada asap pada suatu daerah maka alat ini akan berbunyi, khusus untuk pemakaian dalam gedung.

7. Sprinkler

Peralatan yang dipergunakan khusus dalam gedung, yang akan memancarkan air secara otomatis apabila terjadi pemanasan pada suatu suhu tertentu pada daerah di mana ada sprinkler tersebut

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No.Per/13/Men/2003 tentang instalansi alarm kebakaran otomatis, yaitu (Frankiest, 2003) :

1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

a. Alarm kebakaran (Fire Alarm)

b. Gas Detector adalah detector yang bekerja berdasarkan kenaikan

konsentrasi gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar.

c. Smoke Detector adalah detector yang bekerja berdasrkan terjadinya

akumulasi asap dalam jumlah tertentu. 2. Panel Indikator Kebakaran

Panel Indikator Kebakaran adalah suatu komponen dari sistem deteksi dan

alarm kebakaran yang berfungsi mengendalikan kerja sistem dan terletak di

ruang operator.

6.3.2 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah (Ishak, 2004):

1. Alat-alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

3. Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak menghalangi kendaraan yang lewat.

4. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran.

5. Pada alat-alat yang bergerak atau berputar harus diberikan tutup pelindung untuk menghindari terjadinya kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai disiplin bagi para karyawan yaitu :

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan.

5. Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

6. Setiap kontrol secara periodik terhadap alat instalasi pabrik oleh petugas maintenance.

6.3.3 Pencegahan Terhadap Bahaya Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah (Ishak, 2004) : 1. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian

sekering atau pemutus arus listrik otomatis lainnya.

2. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

3. Penempatan dan pemasangan motor-motor listrik tidak boleh mengganggu lalu lintas pekerja.

4. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi.

5. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

7. Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada suhu tinggi harus diisolasi secara khusus.

6.3.4 Menggunakan Alat Pelindung Diri (ADP)

Alat Pelindung Diri (APD) adalah kelengkapan yang wajib digunakan saat bekerja sesuai kebutuhan untuk menjaga keselamatan pekerja itu sendiri dan orang di sekelilingnya. Kewajiban itu sudah disepakati oleh pemerintah melalui adalah :

Berfungsi sebagai pelindung kepala dari benda yang bisa mengenai kepala secara langsung.

2. Tali Keselamatan (safety belt)

Berfungsi sebagai alat pengaman ketika menggunakan alat transportasi ataupun peralatan lain yang serupa (mobil,pesawat, alat berat, dan lain-lain).

3. Sepatu Karet (sepatu boot)

Berfungsi sebagai alat pengaman saat bekerja di tempat yang becek ataupun berlumpur. Kebanyakan di lapisi dengan metal untuk melindungi kaki dari benda tajam atau berat, benda panas, cairan kimia, dan sebagainya.

4. Sepatu pelindung (safety shoes)

Seperti sepatu biasa, tapi dari bahan kulit dilapisi metal dengan sol dari karet tebal dan kuat. Berfungsi untuk mencegah kecelakaan fatal yang menimpa kaki karena tertimpa benda tajam atau berat, benda panas, cairan kimia.

5. Sarung Tangan

Berfungsi sebagai alat pelindung tangan pada saat bekerja di tempat atau situasi yang dapat mengakibatkan cedera tangan. Bahan dan bentuk sarung tangan di sesuaikan dengan fungsi masing-masing pekerjaan.

6. Tali Pengaman (Safety Harness)

Berfungsi sebagai pengaman saat bekerja di ketinggian. Diwajibkan menggunakan alat ini di ketinggian lebih dari 1,8 meter.

7. Penutup Telinga (Ear Plug / Ear Muff)

Berfungsi sebagai pelindung telinga pada saat bekerja di tempat yang bising. 8. Kaca Mata Pengaman (Safety Glasses)

Berfungsi sebagai pelindung mata ketika bekerja (misalnya mengelas).

9. Masker (Respirator)

Berfungsi sebagai penyaring udara yang dihirup saat bekerja di tempat dengan kualitas udara buruk (misal berdebu, beracun).

10. Pelindung wajah (Face Shield)

Berfungsi sebagai pelindung wajah dari percikan benda asing saat bekerja (misal pekerjaan menggerinda)

Berfungsi melindungi dari percikan air saat bekerja (misal bekerja pada waktu hujan atau sedang mencuci alat).

Semua jenis APD harus digunakan sebagaimana mestinya, gunakan pedoman yang benar-benar sesuai dengan standar keselamatan kerja K3L (Kesehatan, Keselamatan Kerja dan Lingkungan).

6.3.5 Penyediaan Poliklinik di Lokasi Pabrik

Poliklinik disediakan untuk tempat pengobatan akibat kecelakaan di lokasi pabrik seperti terhirup gas beracun, luka terbakar, patah tulang dan lain sebagainya (Ishak, 2004).

BAB VII

UTILITAS

dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan silikon karbida dari pasir silika dan karbon adalah sebagai berikut:

1. Kebutuhan air

2. Kebutuhan bahan kimia 3. Kebutuhan tenaga listrik 4. Kebutuhan bahan bakar 5. Unit pengolahan limbah

7.1 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Adapun kebutuhan air pada pabrik pembuatan silikon karbida dari pasir silica dan karbon adalah sebagai berikut:

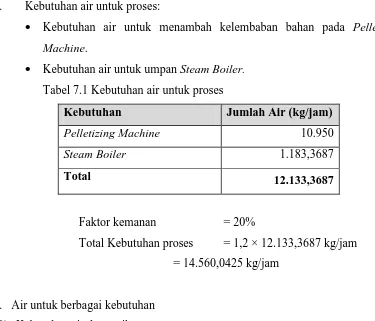

1. Kebutuhan air untuk proses:

• Kebutuhan air untuk menambah kelembaban bahan pada Pelletizing

Machine.

• Kebutuhan air untuk umpan Steam Boiler. Tabel 7.1 Kebutuhan air untuk proses

Kebutuhan Jumlah Air (kg/jam)

Pelletizing Machine 10.950

Steam Boiler 1.183,3687

Total 12.133,3687

Faktor kemanan = 20%

Total Kebutuhan proses = 1,2 × 12.133,3687 kg/jam = 14.560,0425 kg/jam

2. Air untuk berbagai kebutuhan 1) Kebutuhan air domestik

ρair pada 30oC = 995,68 kg/m3 Jumlah karyawan = 170 orang

Maka total air domestik = 3,3333 liter/jam × 170

= 566.661 ltr/jam × 0,99568 kg/liter = 564,2187 kg/jam

2) Kebutuhan air laboratorium

Kebutuhan air untuk laboratorium adalah 1000 – 1800 ltr/hari (Metcalf dan Eddy, 1991). Maka diambil 1500 ltr/hari = 62,23 kg/jam

3) Kebutuhan air kantin dan tempat ibadah

Kebutuhan air untuk kantin dan rumah ibadah adalah 40 – 120 liter/hari (Metcalf dan Eddy, 1991), Maka diambil 120 liter/hari = 5 liter/jam

ρair pada 30oC= 995,68 kg/m3 ; Pengunjung rata – rata = 150 orang.

Maka total kebutuhan airnya = 5 × 150 = 750 ltr/jam × 0,99568 kg/liter = 746,76 kg/jam

4) Kebutuhan air poliklinik

Kebutuhan air untuk poliklinik adalah 400 – 600 ltr/hari. (Metcalf dan Eddy, 1991), Maka diambil 600 ltr/hari = 24,892 kg/jam

Tabel 7.2 Pemakaian air untuk berbagai kebutuhan

Kebutuhan Jumlah Air (kg/jam)

Domestik 564,2187

Laboratorium 62,23

Kantin dan Tempat Ibadah 746,76

Poliklinik 24,892

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah : = 14.560,0425 + 1.398,1007

= 15.958,1431 kg/jam

Sumber air untuk pabrik pembuatan silikon karbida dari karbon dan silika ini berasal dari Sungai Peusangan, Lhokseumawe, NAD, dengan panjang 130,796 km, luas daerah aliran sungai 2.590,79 km2. Sungai tersebut selalu mempunyai debit air yang besar walaupun pada musim kemarau, yakni potensi air per-tahun sebesar 16.573.744.800 m3 (Anonim, 2012b). Kualitas air Sungai Peusagan dapat dilihat pada Tabel 7.3.

Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal dari air sungai. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya.

Pengolahan air pabrik terdiri dari beberapa tahap, yaitu: 1. Penyaringan

Parameter Satuan Kadar

Posfat (PO4) (Sumber: Exe Summary, 2008)

7.1.1 Penyaringan ( Screening)

Proses ini merupakan proses fisis, yaitu proses penyaringan terhadap air industri untuk memisahkan partikel–partikel atau benda–benda yang berukuran besar yang terikut oleh air untuk proses selanjutnya. Screening merupakan tahap awal dari pengolahan air. Adapun tujuan screening adalah memudahkan pemisahan dan menyingkirkan partikel-partikel padat yang besar yang terbawa dalam air sungai yang mungkin dapat merusak fasilitas unit utilitas (Degremont, 1991)

7.1.2 Pengendapan

Proses pengendapan yaitu proses pengendapan partikel – partikel padat dalam air yang menyebabkan kekeruhan berupa lumpur atau zat padat berat lainnya.

Adapun tujuan pengendapan adalah : • Menghilangkan kekeruhan

• Mengurangi kesadahan • Menghemat bahan bakar

Ada beberapa hal yang mempengaruhi proses pengendapan , yaitu: • Waktu pengendapan

Pemberian waktu harus cukup sehingga partikel–partikel padat memisah sempurna.

• Perbedaan berat jenis partikel atau lumpur dengan air

Semakin besar berat jenis partikel, maka waktu pengendapan akan semakin pendek.

Partikel–partikel mempunyai berat, dan oleh karena gaya gravitasi maka partikel akan turun.

• Kecepatan aliran

Semakin lambat aliran, maka akan semakin baik hasil yang diperoleh.

7.1.3 Klarifikasi

Pada bak clarifier, akan terjadi proses koagulasi dan flokulasi. Tahap ini bertujuan menyingkirkan Suspended Solid (SS) dan koloid (Degremont, 1991) Koagulasi dan flokulasi merupakan proses penghilangan kekeruhan di dalam air dengan cara mencampurkannya dengan larutan Al2(SO4)3 dan Na2CO3 (soda abu). Larutan Al2(SO4)3 berfungsi sebagai koagulan utama dan larutan Na2CO3 sebagai bahan koagulan tambahan yaitu berfungsi sebagai bahan pambantu untuk mempercepat pengendapan dan penetralan pH.

Koagulan yang biasa dipakai adalah koagulan trivalent. Reaksi hidrolisis akan terjadi menurut reaksi :

M3+ + 3H2O M(OH)3 + 3 H+

Dalam hal ini, pH menjadi faktor yang penting dalam penyingkiran koloid. Kondisi pH yang optimum penting untuk terjadinya koagulasi dan terbentuknya flok-flok (flokulasi). Koagulan yang biasa dipakai adalah larutan alum Al2(SO4)3. Sedangkan pengatur pH dipakai larutan soda abu Na2CO3 yang berfungsi sebagai bahan pembantu untuk mempercepat pengendapan dan penetralan pH. Dua jenis reaksi yang akan terjadi adalah (Degremont, 1991) :

Al2(SO4)3 + 6 Na2CO3 + 6H2O 2Al(OH)3↓ + 12Na+ + 6HCO3- + 3SO43- 2Al2(SO4)3 + 6 Na2CO3 + 6H2O 4Al(OH)3↓ + 12Na+ + 6CO2 + 6SO4 3-Reaksi koagulasi yang terjadi :

Al2(SO4)3 + 3H2O + 3Na2CO3 2Al(OH)3 + 3Na2SO4 + 3CO2 Selain penetralan pH, soda abu juga digunakan untuk menyingkirkan kesadahan permanent menurut proses soda dingin menurut reaksi (Degremont, 1991):

Selanjutnya flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan abu soda = 1 : 0,54 ( Crities dan George, 1998).

Perhitungan alum dan abu soda yang diperlukan

Total kebutuhan air = 15.958,1431 kg/jam :

Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 × 50 = 27 ppm

Larutan alum Al2(SO4)3 yang dibutuhkan = 50.10-6 ×15.958,1431 kg/jam = 0,7979 kg/jam

Larutan abu soda Na2CO3 yang dibutuhkan = 27.10-6 ×15.958,1431 kg/jam = 0,4309 kg/jam

7.1.4 Filtrasi

Filtrasi dalam pemurnian air merupakan operasi yang sangat umum dengan tujuan menyingkirkan Suspended Solid (SS), termasuk partikulat BOD dalam air (Metcalf, 1984).

Material yang digunakan dalam medium filtrasi dapat bermacam-macam: pasir, antrasit (crushed anthracite coal), karbon aktif granular (Granular Carbon

Active atau GAC), karbon aktif serbuk (Powdered Carbon Active atau PAC) dan batu

garnet. Penggunaan yang paling umum dipakai di Afrika dan Asia adalah pasir dan gravel sebagai bahan filter utama, menimbang tipe lain cukup mahal (Kawamura, 1991).

Unit filtrasi dalam pabrik pembuatan silikon karbida dari pasir silika dan karbon menggunakan media filtrasi granular (Granular Medium Filtration) sebagai berikut :

2. Untuk menghasilkan penyaringan yang efektif, perlu digunakan medium berpori misalnya atrasit atau marmer. Untuk beberapa pengolahan dua tahap atau tiga tahap pada pengolahan effluent pabrik, perlu menggunakan bahan dengan luar permukaan pori yang besar dan daya adsorpsi yang lebih besar, seperti Biolite, pozzuolana ataupun Granular Active Carbon/GAC) (Degremont, 1991). Pada pabrik ini, digunakan antrasit setinggi 12,5 in (31,75 cm).

3. Lapisan bawah menggunakan batu kerikil/gravel setinggi 7 in (17,78 cm) (Metcalf & Eddy, 1991).

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand

filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai

kebutuhan.

Untuk air domestik, laboratorium, kantin, dan tempat ibadah, serta poliklinik, dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(ClO)2.

Perhitungan kebutuhan kaporit, Ca(ClO)2

Untuk air domestik, laboratorium, kantin dan tempat ibadah, poliklinik serta perkantoran dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(ClO)2. Khusus untuk air minum, setelah dilakukan proses klorinasi diteruskan ke penyaring air (water treatment system) sehingga air yang keluar dari penyaring merupakan air sehat dan memenuhi syarat-syarat air minum tanpa harus dimasak terlebih dahulu. Saat ini telah tersedia beberapa jenis water treatment system di pasaran, sehingga dapat dipilih salah satu yang memenuhi persyaratan.

:

• Total kebutuhan air yang memerlukan proses klorinasi = 1.398,1007 kg/jam • Kaporit yang digunakan direncanakan mengandung klorin 70 %

• Kebutuhan klorin = 2 ppm dari berat air Total kebutuhan kaporit = (2.10-6 x 1.398,1007 kg/jam)/0,7 = 0,004 kg/jam

Air untuk umpan boiler harus murni dan bebas dari garam-garam terlarut. Oleh karena itu harus dilakukan pengolahan air umpan boiler. Pengolahan ini dibagi menjadi 2 jenis, yaitu:

1) Pengolahan Internal

Dilakukan didalam ketel

Dengan penambahan bahan kimia didalam ketel,

Misalnya : pada penyesuaian pH dan penghilangan O2 terlarut 2) Pengolahan Eksternal

Dilakukan diluar ketel, misalnya pada proses pelunakan air demineralisasi, proses evaporasi untuk air bahan baku yang banyak mengandung garam, seperti air laut atau air payau.

Pada proses demineralisasi alat demineralisasi dibagi atas 2 bagian, yaitu : 1. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari resin. Resin yang digunakan bertipe gel dengan merek IR-122 (Lorch, 1981). Reaksi yang terjadi:

2H+R + Ca2+ → Ca2+R2 + 2H+ 2H+R + Mg2+ → Mg2+R2 + 2H+

Untuk regenerasi dipakai H2SO4 berlebih dengan reaksi: Ca2+R2 + 2 H2SO4→ CaSO4 + 2H+R

Mg2+R2 + 2 H2SO4 → MgSO4 + 2H+R

Perhitungan Kesadahan Kation :

Air Sungai Peusagan, Lhokseumawe mengandung kationNH4+, Cu2+, Cd+2, Pb2+, dan Hg2+ masing-masing 0,0335 ppm; 0,0545 ppm; 0,4845 ppm; dan 0,0028 ppm( Tabel 7.4).

Diketahui, 1 gr/gal = 17,1 ppm.

= 3,1908/17,1 gr/gal = 0,1866 gr/gal

Air yang diolah adalah air umpan steam boiler Jumlah air yang diolah = 14.560,0425 kg/jam

= 3 x 264,17gal/m3 = 17.303,2529 gr/hari = 17,3032 kg/hari

Air yang diolah adalah air umpan ketel uap. Perhitungan ukuran Cation Exchanger :

Jumlah air yang diolah = 14.560,0425 kg/jam = 64,396 gal/menit Dari Tabel 12.4, Nalco, 1988 diperoleh:

- Diameter penukar kation = 4 ft-0 in - Luas penampang penukar kation = 9,62 ft2 - Jumlah penukar kation = 1 unit Volume Resin yang Diperlukan:

Total kesadahan air = 17,3032 kg/hari Dari Tabel 12.2, Nalco, 1988 diperoleh: - Kapasitas resin = 20 kg/ft3

- Kebutuhan regenerant = 6 lb H2SO4/ft3 resin

Kebutuhan resin per alat penukar kation =

1

Volume minimum resin pada 30 in = 32 ft3 (Tabel 12.4, Nalco, 1988) Tinggi resin yang dibutuhkan per alat penukar kation =

= 5,191 lb/hari = 0,0981 kg/jam

2. Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar anion yang terdapat dalam air dengan ion hidroksida dari resin. Resin yang digunakan bermerek IRA-410. Resin ini merupakan kopolimer stirena DVB (Lorch,1981). Reaksi yang terjadi:

2ROH- + SO42- R2SO4- + 2OH -ROH- + Cl- RCl- + OH-

Untuk regenerasi dipakai larutan NaOH dengan reaksi: R2SO4- + 2NaOH Na2SO4 + 2ROH- RCl- + NaOH NaCl + ROH-

Perhitungan Kesadahan Anion

Air Sungai Peusagan, Lhokseumawe mengandung Anion PO42- dan NO3- masing-masing 0,265 ppm, dan 0,5405 ppm (Tabel 7.).

Total kesadahan anion = 0,535 + 1,086 ppm = 1,621/17,1 gr/gal

= 0,1 gr/gal

Air yang diolah adalah air umpan ketel uap. Jumlah air yang diolah = 14.560,0425 kg/jam

= 3 x 264,17gal/m3 kg/m

995,5

kg/jam 5

14.560,042

= 3.863,7131 gal/jam

Kesadahan air = 0,1 gr/gal x 3.863,7131 gal/jam x 24 jam/hari = 9.272,912 gr/hari = 9,273 kg/hari

Air yang diolah adalah air umpan ketel uap.

Jumlah air yang diolah = = 3.863,7131 gal/jam = 64,396 gal/menit Jumlah air yang diolah = 14.560,0425 kg/jam = 64,396 gal/menit Dari Tabel 12.4, Nalco, 1988 diperoleh:

- Diameter penukar kation = 4 ft-0 in - Luas penampang penukar kation = 9,62 ft2 - Jumlah penukar kation = 1 unit

Volume resin yang diperlukan

Total kesadahan air = 9,273 kg/hari Dari Tabel 12.7, Nalco, 1988, diperoleh : - Kapasitas resin = 12 kg/ft3

- Kebutuhan regenerant = 5 lb NaOH/ft3 resin Kebutuhan resin per alat penukar anoin =

1 Volume minimum resin pada 30 in = 32 ft3 (Tabel 12.4, Nalco, 1988) Tinggi resin yang dibutuhkan per alat penukar kation =

62

Kebutuhan regenerant NaOH = 9,273 kg/hari x 3 3

7.2 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut: Perincian kebutuhan listrik diperkirakan sebagai berikut: 1. Unit Proses = 27.836,6009 hp

2. Unit Utilitas = 86,186 hp 3. Ruang kontrol dan laboratorium = 30 hp 4. Penerangan dan kantor = 30 hp

5. Bengkel = 30 hp

6. Perumahan = 100 hp

Total kebutuhan listrik = 28.112,7869 hp

Kebutuhan listrik = 28.112,7869 hp × 0,7456999 kW/hp = 20.963,7023 kW

Safety factor = 20%

Total Kebutuhan listrik = 25.156,4428 kW

Listrik yang dibangkitkan oleh turbin = 5.367,8227 kW Maka kebutuhan listrik = 19.788,62 kW

7.3 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk burner (B-101) adalah gas alam karena mempunyai nilai bakar yang tinggi dan harga yang lebih murah.

Keperluan bahan bakar burner:

Jumlah Gas Alam = 600 kg/jam (Lamp. A)

Nilai bakar LNG = 21.000 btu/lb x 600 kg/jam x 2,2045 lb/kg = 277.767.000 btu/jam

= 2,78 mmbtu/jam

7.4 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia pada pabrik pembuatan Silikon karbida adalah: 1) Al2(SO4)2 = 0,7979 kg/jam

4) H2SO4 = 0,0981 kg/jam 5) NaOH = 0,07302 kg/jam

7.5 Unit Pengolahan Limbah

Limbah dari suatu pabrik harus diolah sebelum dibuang ke badan air atau atmosfer, karena limbah tersebut mengandung bermacam-macam zat yang dapat membahayakan alam sekitar maupun manusia itu sendiri. Demi kelestarian lingkungan hidup, maka setiap pabrik harus mempunyai unit pengolahan limbah.

Sumber-sumber limbah pabrik pembuatan silokon karbida meliputi :

1. Limbah cair hasil pencucian peralatan pabrik. Limbah ini diperkirakan mengandung kerak dan kotoran-kotoran yang melekat pada peralatan pabrik. 3. Limbah domestik dan kantor

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari kamar mandi di lokasi pabrik, serta limbah dari kantin berupa limbah padat dan cair. 4. Limbah laboratorium

Limbah yang berasal dari laboratorium ini mengandung bahan-bahan kimia yang digunakan untuk menganalisa mutu bahan baku yang dipergunakan dan mutu produk yang dihasilkan, serta yang dipergunakan untuk penelitian dan pengembangan proses.

5. Limbah gas

Limbah gas yang dihasilkan berupa O2, N2, CO2, dan H2O. Gas tergolong gas tidak beracun, sehingga langsung dibuang ke udara melalui corong yang tinggi dan disekitarnya ditanami pohon.

Pengolahan limbah pabrik ini dilakukan dengan menggunakan metode Netralisasi, dengan alasan bahwa limbah yang dihasilkan dalam volume yang tidak terlalu besar yaitu 0,3679 m3/jam hanya sebagian kecil dalam bentuk padatan yang merupakan impuritis dari bahan baku dengan komposisi limbah adalah air 96 %.

Perhitungan untuk Sistem Pengolahan Limbah

Diperkirakan jumlah air buangan pabrik : 1. Pencucian peralatan pabrik

2. Laboratorium diperkirakan = 30 L/jam 3. Limbah domestik dan kantor

Diperkirakan air buangan tiap orang untuk :

- domestik = 10 L/hari (Metcalf & Eddy, 1991) - kantor = 25 L/hari (Metcalf & Eddy, 1991) Jumlah karyawan = 170 orang

Jadi, jumlah limbah domestik dan kantor

= 170 × ((10 + 25) L/hari × (1 hari / 24 jam)) = 247,9167 L/jam Total air buangan pabrik = 150 + 30 + 247,9167 = 427,9167 L/jam = 0,4279 m3/jam

7.5.1 Bak Penampungan (BP)

Fungsi : tempat menampung air buangan sementara Jumlah : 1 unit

Laju volumetrik air buangan = 0,4279 m3/jam Waktu penampungan air buangan = 15 hari

Volume air buangan = (0,4279 × 15 × 24) = 154,0440 m3/jam Bak terisi 90 % maka volume bak =

9 , 0 154,0440

= 171,16 m3 Direncanakan ukuran bak sebagai berikut :

panjang bak (p) = 2 × lebar bak (l) dan tinggi bak (t) = lebar bak (l) Volume bak V = p × l × t

171,16 m3 = 2l × l × l l = 4,4068m

Jadi, panjang bak (p) = 8,8136 m lebar bak (l) = 4,4068m tinggi bak (t) = 4,4068m luas bak A = 38.8399 m2

tinggi air = 0,9 (4,4068 m) = 3,9661 m

7.5.2 Bak Pengendapan Awal (BPA)

Laju volumetrik air buangan = 0,4279 m3/jam = 10,2696m3/hari

Waktu tinggal air = 2 jam = 0,08333 hari Volume bak (V) = 10,2696m3/hari × 0,08333 hari × 24 = 20,5392 m3

Bak terisi 90 % maka volume bak = 9 , 0 20,6213

= 22,8213 m3 Direncanakan ukuran bak sebagai berikut:

panjang bak (p) = 2 × lebar bak (l) dan tinggi bak (t) = lebar bak (l) Volume bak V = p × l × t

22,8213 m3 = 2l × l × l l = 2,25132 m

Jadi, panjang bak p = 4,5026 m lebar bak = 2,2513 m tinggi bak t = 2,25132 m luas bak A = 10,1369 m2

tinggi air = 0,9(2,25132) = 2,0262 m

7.5.3 Bak Netralisasi (BN)

Fungsi : Tempat menetralkan pH limbah. Laju volumetrik air buangan = 0,4279 m3/jam

Direncanakan waktu penampungan air buangan selama 1 hari. Volume air buangan =0,4279 m3/jam x 24 jam/hari x 1 hari

= 10,2696 m3

Air buangan pabrik (limbah industri) yang mengandung bahan organik mempunyai pH = 5 (Hammer, 1998). Limbah cair bagi kawasan industri yang terdiri dari bahan-bahan organik harus dinetralkan sampai pH = 6 sesuai dengan Kep.No.3/Menlh/01/1998. Untuk menetralkan limbah digunakan soda abu(Na2CO3). Kebutuhan Na2CO3 untuk menetralkan pH air limbah adalah 0,15 gr Na2CO3 / 30 ml air limbah (Lab. Analisa FMIPA USU,1999).

Jumlah air buangan = 10,2696 m3/hari = 10.269,6 L/hari

Kebutuhan Na2CO3 :