KAJIAN SUHU PEMOTONGAN PEMESINAN BUBUT MENGGUNAKAN PAHAT POTONG BERPUTAR PADA MATERIAL PADUAN

MAGNESIUM AZ31

( Skripsi )

Oleh Baron Hariyanto

FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

ABSTRAK

KAJIAN SUHU PEMOTONGAN PEMESINAN BUBUT MENGGUNAKAN PAHAT POTONG BERPUTAR PADA MATERIAL PADUAN

MAGNESIUM AZ31 Oleh

Baron Hariyanto

Magnesium merupakan material yang ringan dan memiliki karakteristik pemotongan yang baik pada proses pemesinan. Namun pada proses pemesinan bubut konvensional magnesium memiliki kelemahan yaitu mudah sekali terbakar disebabkan titik nyala yang rendah. Untuk mengatasi hal tersebut biasa digunakan cairan pendingin, namun penggunaan cairan pendingin saat ini berusaha diminimalisir karena berakibat percemaran lingkungan. Salah satu metode untuk menurunkan suhu pemotongan adalah dengan menggunakan pahat potong berputar (rotary cutting tool). Dengan metode pemotongan ini, mata pisau mengalami pendinginan selama periode tanpa pemotongan (non cutting period) dalam satu putaran pahat potong. Hasil pengujian menggunakan material magnesium tipe AZ31 pada parameter kecepatan potong benda kerja (Vw) 120, 140, 160, 180 dan 200 m/menit, kecepatan potong pahat putar (Vt) 10, 35 dan 50 m/menit, gerak makan (f) sebesar 0,05 mm/rev serta kedalaman potong (d) 0,05 mm dan 0,1 mm dengan suhu pemotongan dilihat menggunakan aplikasi thermovision diperoleh hasil suhu minimum 83,5882°C dan suhu maksimum 176,235°C. Hasil tersebut menunjukkan bahwa suhu pemotongan menggunakan pahat potong berputar mengalami penurunan sebesar 70°C atau kurang lebih 45% dibandingkan dengan suhu pemotongan menggunakan pahat diam. Hasil yang lainnya menunjukkan terdapat pengaruh dari variasi parameter yang digunakan. Semakin tinggi kecepatan putar pahat (Vt) maka suhu pemotongan akan semakin menurun dan semakin tinggi kecepatan putar benda kerja (Vw) maka suhu pemotongan akan semakin meningkat. Thermovision juga memperlihatkan bahwa disana terdapat perbedaan distribusi temperatur, dimana temperatur terbesar terdapat pada daerah pemotongan (cutting point), kemudian suhu menurun akibat perputaran pahat yang menjauhi titik pemotongan.

ABSTRAKT

STUDY OF TEMPERATURE CUTTING TURNING MACHINING USING A ROTARY CUTTING TOOL ON AZ31 MAGNESIUM ALLOY

MATERIAL By

Baron Hariyanto

Magnesium is a lightweight material and has the characteristics of a good cut on the machining process. However, the conventional lathe machining process has the disadvantage of magnesium easy to get burned due to a low flash point. To overcome this commonly used coolant, but the use of coolant is now trying to be minimized because the resulting environment pollution. One method to lower the temperature of the cutting is to use a rotary cutting tool. With this cutting method, blade cooling during periods without cutting in one round tool cutting. Test results using the type AZ31 magnesium materials on the workpiece parameters cutting speed (Vw) 120, 140, 160, 180 and 200 m / min, tool rotational speed (Vt) 10, 35 and 50 m / min, the feeding (f) 0.05 mm / rev and depth of cut (d) of 0.05 mm and 0.1 mm with cutting temperatures seen using thermovision application results obtained 83.5882 ° C minimum temperature and maximum temperature of 176.235 ° C. These results indicate that the cutting temperature using a rotary cutting tool decreased by 70 ° C or approximately 45% compared to the cutting temperature using a non-rotating tool. Other results showed that there is an influence of variations in the parameters used. The higher the tool rotational speed (Vt), the cutting temperature will decrease and the higher the rotational speed of the workpiece (Vw), the cutting temperature will increase. Thermovision also shows that there are differences in the temperature distribution, which are the largest temperature on the cutting area (cutting point), then the temperature decreases causes of the rotation far away from the tool cutting point.

KAJIAN SUHU PEMOTONGAN PEMESINAN BUBUT MENGGUNAKAN PAHAT POTONG BERPUTAR PADA MATERIAL PADUAN

MAGNESIUM AZ31

Oleh

BARON HARIYANTO

Skripsi

Sebagai salah satu syarat untuk mencapai gelar SARJANA TEKNIK

pada

Jurusan Teknik Mesin Fakultas Teknik Universitas Lampung

FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

RIWAYAT HIDUP

Penulis dilahirkan di Desa Sripendowo Kabupaten Lampung Selatan pada tanggal 20 Desember 1992, sebagai anak pertama dari dua bersaudara pasangan Bapak Purwanto dan Ibu Siswati. Penulis menyelesaikan pendidikan Sekolah Dasar di SD Negeri 2 Sripendowo pada tahun 2004, pendidikan Sekolah Menengah Pertama di SMP Negeri 1 Ketapang pada tahun 2007, Pendidikan Sekolah Menengah Kejuruan di SMK Negeri 1 Kertosono pada tahun 2010. Semasa sekolah penulis memiliki pengalaman praktek kerja langsung di PT DOK DAN PERKAPALAN Surabaya selama 3 bulan.

Program Kreativitas Mahasiswa (PKM).

Pada tahun 2013, penulis melaksanakan kerja praktek di BALAI MESIN PERKAKAS, TEKNIK PRODUKSI DAN OTOMASI Gedung Balai MEPPO Kawasan PUSPIPTEK Serpong Tangerang. Pada tahun 2014 penulis melakukan penelitian pada bidang konsentrasi Produksi sebagai tugas akhir dengan judul “Kajian Suhu Pemotongan Pemesinan Bubut Menggunakan Pahat Potong

Dengan menghaturkan rasa syukur kepada sang pencipta Alam Allah SWT

saya persembahkan karya sederhana ini

Kepada:

Kedua orang tua, Bapak Purwanto dan Ibu Siswati yang sampai dengan sekarang banyak memberikan perhatian, kasih sayang serta do’a yang tidak ada putusnya

bagi kelancaran dan kesuksesan anaknya.

Adikku, Rangga Hariyanto yang menjadi salah satu motivasi bagi penulis agar selalu semangat berjuang.

Almamater tercinta Fakultas Teknik Universitas Lampung

Program Studi S1 Teknik Mesin

Keluarga teknik mesin (abang tingkat, adik tingkat dan alumni) yang selalu memberikan pengajaran serta berbagi segala hal tentang pengalaman

Dan, Sahabat-sahabat teknik mesin 2010 yang sudah berjuang bersama-sama dengan penulis, sebuah kehormatan bagi penulis menjadi bagian dari kalian

“Dan Aku tidak menciptakan jin dan manusia melainkan supaya mereka mengabdi kepada-Ku.”

(QS. Adz-Dzariyat [51]: 56) “Iman yang benar tidak cukup diyakini dalam hati, tetapi harus diucapkan dengan lisan dan diamalkan dengan anggota badan. Islam tidak membenarkan pemeluknya hanya mengaku telah beriman, namun ia enggan untuk beramal. (Baron Hariyanto) Katakanlah, “Wahai kaumku, berbuatlah sepenuh kemampuanmu, sesungguhnya akupun berbuat (pula). Kelak kamu akan mengetahui, siapakah (diantara kita) yang akan memperoleh hasil yang baik di dunia ini. Sesungguhnya orang-orang yang zalim itu tidak akan mendapatkan keberuntungan.” (QS. Al-An’am [6]: 135) “Dan bahwasannya seorang manusia tidak memperoleh selain apa yang telah

diusahakannya.” (QS. An-Najm [53]: 39) “Dan sampaikanlah berita gembira kepada mereka yang beriman dan berbuat baik, bahwa bagi mereka disediakan surga-surga yang mengalir di bawahnya

sungai-sungai . . . .” (QS. Al-Baqarah [2]: 25) “Hai hamba-hamba-Ku, tiada kekhawatiran terhadapmu pada hari ini dan tidak pula kamu bersedih hati. (Yaitu) orang-orang yang beriman kepada ayat Kami dan mereka dahulu orang-orang yang berserah diri. Masuklah kamu kedalam surga, kamu dan istri-istri kamu digembirakan. Diedarkan kepada mereka piring-piring dari emas dan piala-piala, dan di dalam surga itu terdapat segala apa yang diinginkan oleh hati dan sedap (dipandang) mata dan kamu kekal di dalamnya. Dan itulah surga yang diwariskan kepada kamu disebabkan amal-amal yang dahulu kamu kerjakan. Di dalam surga itu ada buah-buahan yang banyak untukmu yang sebagiannya kamu makan.”

KATA PENGANTAR

Assalamu’alaikum Wr.Wb

Bismillahirrahmanirrahim, segala puji bagi Allah, Rabb semesta alam. Shalawat dan salam semoga selalu tercurah kepada Nabi junjungan kita, Muhammad SAW, serta para keluarga, shahabat dan pengikut beliau hingga akhir zaman.

Alhamdulillah, akhirnya penulis dapat menyelesaikan penulisan skripsi ini sebagai salah satu syarat dalam meraih gelar sarjana teknik pada jurusan Teknik Mesin Fakultas Teknik Universitas Lampung. Skripsi ini berjudul “ KAJIAN

SUHU PEMOTONGAN PEMESINAN BUBUT MENGGUNAKAN PAHAT POTONG BERPUTAR (ROTARY CUTTING TOOL) PADA MATERIAL PADUAN MAHNESIUM AZ31 “

Penulis sangat berterimakasih dan memberikan penghargaan sedalam-dalamnya kepada seluruh pihak yang membantu penulis menyelesaikan laporan skripsi ini. Penulis terutama ingin mengucapkan terima kasih dengan setulus hati kepada:

1. Prof. Suharno MS, M.Sc., PhD. selaku Dekan Fakultas Teknik Universitas Lampung.

3. Bapak Dr. Yanuar Burhanuddin Bapak Dr. Gusri Akhyar Ibrahim, S.T., M.T sebagai dosen pembimbing yang telah memberikan segala bantuan, pengetahuan, saran dan motivasi kepada penulis.

4. Bapak Dr. Eng. Suryadiwansa Harun, S.T., M.T. sebagai dosen pembahas yang memberikan saran dan komentar agar penulis dapat menyelesaikan skripsi dengan sebaik mungkin.

5. Ibu Novri Tanti, M.T. selaku dosen koordinator tugas akhir sekaligus sebagai dosen pembimbing akademik yang selama ini banyak memberikan saran sehingga penulis selalu termotivasi dalam menyelesaikan skripsi. 6. Kedua orang tuaku (Ibu dan Bapak), adikku (Rangga Hariyanto) dan semua

teman-teman penulis di desa.

7. Dosen Teknik Mesin sebagai pendidik dan pengajar.

8. Anggota Langkers: Prancana M. Riyadi (ketua), Yayang Rusdiana (wakil), Dwi Andri Wibowo (pembina), Noer alatast saiin & Dwi novriadi (Legend), serta anggota terhormat Rahmat dani, Galih koritawa, M. Zen syarief, Chikal Noviansyah, Ivan safalas dan Cecep tarmansyah. Yang dari awal semester 3 terbentuk hingga sekarang ini selalu hadir menjadi sahabat buat penulis dalam susah maupun senang.

9. Teman-teman kontrakan Villa Mutiara: Mechot, Bondan, Chim-lim, Jo, Khamdun, Rusdian, Opung, Ape’, Ricko, Rion dan terakhir Bang Doni yang

selalu memberikan semangat baru dan motivasim anyar bagi penulis. 10.Teman teman futsal: Fiskan Yulistiawan, yulian nugraha, ahmad yonanda,

11.Perempuan satu-satunya di angkatan 2010 Rabiah Suriyaningsih.

12.Teman-teman 2010 yang lain Riski, Lilik setiadi, Robertus dian, Imron, Hendy, nanjar, dian purnama, irfan ST, angga robi, tomi, salfa, deden, fajar, feri fariza dan Rio arman triatmoko.

13.Teman-teman teknik mesin (abang tingkat & adik tingkat).

14.Dan untuk seluruh pihak yang telah mendoakan, membantu dan memotivasi penulis sehingga skripsi ini tersusun dengan baik.

Semoga semua pihak yang telah membantu dalam penyelesaian penulisan tugas akhhir ini mendapatkan balasan berupa rahmat dan berkah dari Allah SWT, dan semoga tugas akhir ini dapat memberikan manfaat bagi siapa yang membacanya

Penulis menyadari bahwa skripsi ini masih memiliki kekurangan dalam penulisan dan penyusunannya, sehingga penulis sangat mengharapkan saran dan kritik yang bersifat membangun dari para pembaca. Penulis sangat berharap agar skripsi ini dapat memberi inspirasi dan bermanfaat bagi penulis, kalangan civitas akademik Unila dan masyarakat.

Wassalamu’alaikum Wr.Wb

Bandar Lampung, 26 Januari 2015. Penulis,

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR LAMPIRAN ... viii

DAFTAR GAMBAR ... ix

DAFTAR SIMBOL ... xii

I. PENDAHULUAN 1.1Latar Belakang ... 1

1.2Tujuan ... 4

1.3Batasan Masalah ... 4

1.4Sistem Penulisan ... 5

II. TINJAUAN PUSTAKA 2.1Proses Pemesinan ... 6

2.1.1 Proses Bubut ... 7

2.1.2 Parameter Proses Bubut ... 9

2.1.4 Pemesinan Kering ... 15

2.2Pemesinan Kecepatan Tinggi Dengan Pahat Putar ... 19

2.3Suhu Pemotongan Dalam Proses Pemesinan Pahat Putar ... 20

2.4Magnesium Dan Paduannya ... 22

2.4.1 Pemesinan Magnesium ... 28

2.4.2 Penyalaan Paduan Magnesium ... 29

2.5Pemrosesan Citra Untuk Pengukuran Suhu ... 30

2.6Thermovision ... 31

III. METODOLOGI PENELITIAN 3.1Waktu Dan Tempat Penelitian ... 34

3.2Alur Penelitian ... 34

3.3Bahan Dan Alat Penelitian ... 36

3.4Prosedur Penelitian ... 46

3.4.1 Persiapan Bahan ... 46

3.4.2 Set-up Pemesinan AZ31B ... 46

3.4.3 Proses Pembubutan Spesimen ... 47

3.4.4 Pengolahan Data Video ... 49

3.4.5 Pengambilan Data ... 50

IV. HASIL DAN PEMBAHASAN 4.1Hasil Pengujian ... 53

4.2.2 Pengaruh Kecepatan Putar Pahat (Vt) Terhadap Suhu

Pemotongan ... 61 4.2.3 Pengaruh Kecepatan Putar Benda Kerja (Vw) Terhadap Suhu

Pemotongan ... 66 4.2.4 Distribusi Suhu Pahat Putar ... 68

V. KESIMPULAN DAN SARAN

5.1Kesimpulan ... 71 5.2Saran ... 72

DAFTAR TABEL

Halaman

Tabel 2.1 Sifat Fisik Magnesium ... 25

Tabel 2.2 Komposisi magnesium pada paduan magnesium ... 27

Tabel 3.1 Rencana kegiatan penelitian ... 34

Tabel 3.2 Karakteristik fisik dan thermal paduan magnesium AZ31 ... 36

Tabel 3.3 Spesifikasi mesin bubut konvensional ... 37

Tabel 3.4 Spesifikasi kamera ... 40

Tabel 3.5 Spesifikasi laptop yang digunakan ... 41

Tabel 3.6 Parameter pemotongan ... 48

Tabel 3.7 Tabel acuan pengambilan data hasil pengukuran suhu pemotongan dengan keadaan kedalaman potong 0.05 mm ... 51

Tabel 3.8 Tabel acuan pengambilan data hasil pengukuran suhu pemotongan dengan keadaan kedalaman potong 0.1 mm ... 52

Tabel 4.1 Data hasil pengukuran suhu pemotongan dengan keadaan kedalaman potong 0,05 mm ... 55

Tabel 4.2 Data hasil pengukuran suhu pemotongan dengan keadaan kedalaman potong 0,1 mm ... 56

DAFTAR LAMPIRAN

Lampiran

DAFTAR GAMBAR

Halaman

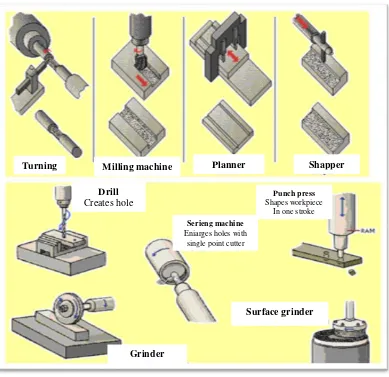

Gambar 2.1 Beberapa proses pemesinan : Bubut (Turning/Lathe), Frais (Milling), Sekrap (Planning, Shaping), Gurdi (Drilling),

Gerinda (Grinding), Bor (Boring), Pelubang (Punching Press),

Gerinda Permukaan (Surface Grinding)... 7

Gambar 2.2 Mesin bubut ... 8

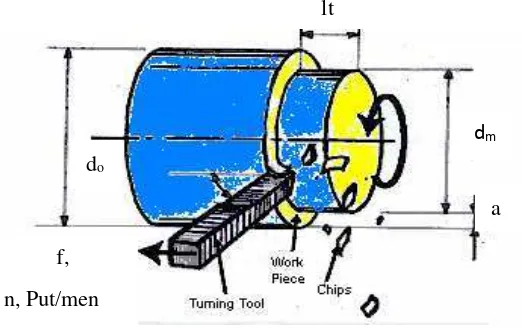

Gambar 2.3 Gambar skematis proses bubut ... 9

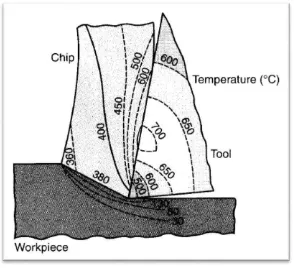

Gambar 2.4 Area distribusi suhu pada pahat potong ... 12

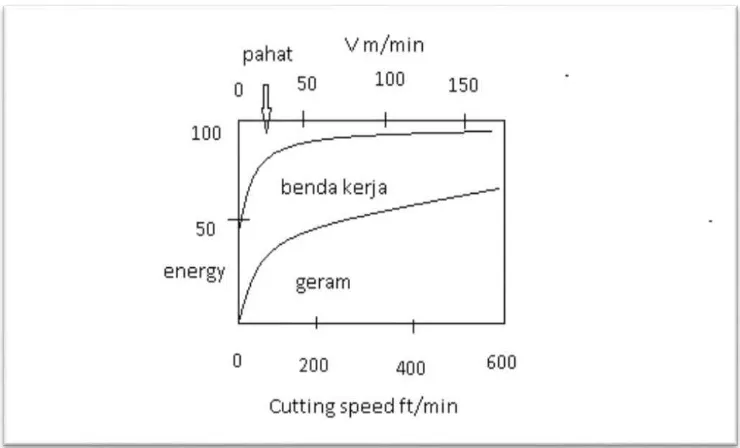

Gambar 2.5 Variasi distribusi energi dengan kecepatan potong untuk kondisi pemotongan ... 15

Gambar 2.6 Proses pemesinan dengan berbagai metode ... 16

Gambar 2.7 Presentasi pembagian ogkos produksi ... 18

Gambar 2.8 Ilustrasi proses pemesinan bubut dengan pahat berputar ... 20

Gambar 2.9 Aliran panas selama proses pemesinan bubut dengan pahat berputar ... 21

Gambar 2.10 Magnesium dan rumus kimianya ... 23

Gambar 2.11 Penamaan paduan magnesium ... 26

Gambar 2.12 Aplikasi Thermografi ... 32

Gambar 2.13. Gambar sample sebelum diproses ... 33

Gambar 3.2. Material Magnesium AZ31 ... 36

Gambar 3.3 Mesin Bubut Konvensional ... 38

Gambar 3.4 Sistem pahat putar (holder rotary) ... 39

Gambar 3.5 Kamera Berinframerah MERK SECAM ... 40

Gambar 3.6 TV Combo ... 43

Gambar 3.7 Hygrometer ... 44

Gambar 3.8. Aplikasi thermografi ... 45

Gambar 3.9 Set-up Pemesinan Magnesium ... 47

Gambar 3.10 Pengukuran diameter awal Magnesium ... 48

Gambar 4.1 Geometri awal magnesium sebelum dilakukan proses pemesinan .... 54

Gambar 4.2 Grafik perbandingan suhu hasil pemotongan pahat diam dengan pahat potong berputar ... 59

Gambar 4.3 Grafik hubungan antara ketebalan pemakanan dengan suhu pemotongan pada kecepatan putar pahat (Vt) 10 m/menit ... 60

Gambar 4.4 Grafik hubungan antara kecepatan pahat putar dengan suhu pemotongan pada kedalaman makan 0.05 mm ... 61

Gambar 4.5 Grafik hubungan antara kecepatan putar pahat dengan suhu pemotongan pada kedalaman potong 0.1 mm ... 62

Gambar 4.6 Suhu pemotongan pada kec.putar pahat (Vt) 50 m/menit ... 63

Gambar 4.7 Suhu pemotongan pada kec.putar pahat (Vt) 35 m/menit ... 64

Gambar 4.8 Suhu pemotongan pada kec.putar pahat (Vt) 10 m/menit ... 64

dengan suhu pemotongan pada kedalampotong 0.05 mm ... 66 Gambar 4.11 Grafik hubungan antara kecepatan putar benda kerja (Vw)

dengan suhu pemotongan pada kedalaman potong 0.1 mm ... 67 Gamber 4.12 distribusi suhu pemotongan, Vw = 200 m/menit,

Vt = 50 m/menit dan d = 0.1 mm ... 69 Gamber 4.13 distribusi suhu pemotongan, Vw = 200 m/menit,

DAFTAR SIMBOL

d0 Daimeter mula mm

dm Diameter akhir mm

lt Panjang pemotongan mm

a Kedalaman potong mm

f Gerak makan mm

n Putaran poros utama putaran/menit

Vc Kecepatan potong m/menit

� Phi 3,14

F Gerak makan mm/rev

Vf Kecepatan makan mm/menit

tc Waktu pemotongan menit

Z Kecepatan penghasilan geram cm3/menit

BAB I. PENDAHULUAN

1.1Latar Belakang

Dewasa ini magnesium banyak digunakan sebagai salah satu bahan komponen otomotif dan elektronik. Sifat magnesium yang ringan berperan penting sebagai pengganti komponen otomotif yang terbuat dari besi cor dan baja yang relatif berat. Dengan berat komponen yang berkurang maka berat kendaraan secara keseluruhan juga akan berkurang, sehingga akan menghemat pemakaian bahan bakar. Selain itu, pengurangan berat kendaraan akan mengurangi produksi emisi karbon sehingga akan menjaga kelestarian alam dan lingkungan (Burhanudin, 2009).

Penggunaan magnesium penting lainnya adalah pada produk-produk elektronik seperti laptop, natebook, kamera dll. Magnesium digunakan sebagai pengganti bahan-bahan komponen seperti alumunium dan titanium yang saat ini bahan-bahan tersebut memilik harga yang relatif mahal. Sehingga dengan penggunan magnesium tersebut akan mengurangi biaya bahan baku komponen pada produksi alat-alat elektronik (Harun, 2009).

yang baik serta dapat dipotong pada kecepatan pemotongan dan pemakanan yang tinggi. Dengan perbandingan gaya pemotongan spesifik rendah berarti tuntutan kinerja untuk pemesinan magnesium adalah sangat rendah dibandingkan logam lain. Nilai gaya pemotongan spesifik beberapa bahan diantaranya adalah; paduan magnesium = 1, paduan alumunium = 1.9, besi cor = 4, baja (Rm = 600 N/mm²s) = 6.5, dan titanium = 7.8 (Harun, 2012).

Meski demikian magnesium juga dikenal sebagai bahan logam yang mudah terbakar karena memiliki titik nyala yang rendah, seperti contoh magnesium AZ31, mempunyai suhu penyalaan pada tekanan atmosfir berada dibawah titik cairnya yaitu 623o C. Pada tekanan 500 Psi, suhu penyalaan mendekati titik cairnya yaitu 650o C (White and Ward 1996).

Penelitian magnesium yang awal dilakukan oleh Peloubet (1959), dalam penelitian itu dia melakukan percobaan pemesinan kering pada paduan magnesium dengan kandungan alumunium tinggi yang bertujuan untuk mengetahui batas-batas dimana terbakarnya magnesium dapat dihindari, hasil percobaan didapatkan percikan bunga api mulai terlihat pada kecepatan 600 sfm-1200 sfm dengan feeding 0.003 in/rev.

Pengamatan suhu magnesium pada mesin bubut dilaksanakan oleh Tonshoff (2011), dalam penelitian magnesium dengan parameter Vc = 2100 m/min, f = 0.01-0.5 mm serta d = 0.2 mm, Tonshoff mengutarakan bahwa semakin kecil gerak makan yang diberikan maka suhu geram akan mendekati titik penyalaan.

Dari beberapa penelitian yang telah dilakukan, belum ditemukan cara terbaik untuk mengurangi suhu pemotongan pada proses pemesinan kering magnesium. Saat ini langkah yang biasa digunakan adalah dengan menggunakan cairan pendingin. Namun dalam perkembangannya proses pemesinan dengan menggunakan cairan pendingin berusaha untuk diminimalisir, hal ini berkaitan dengan isu pencemaran lingkungan, kesehatan operator dan biaya operasional (Kauppinen, 2002). Oleh sebab itu, proses pemesinan saat ini memiliki kecenderungan menggunakan proses kering dan menggunakan udara sebagai media pendingin.

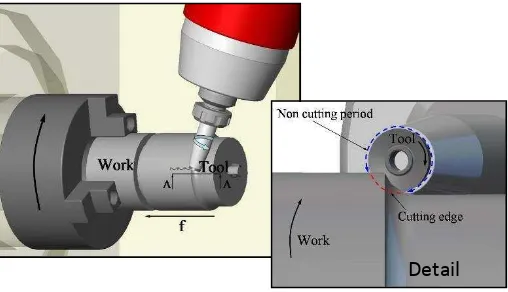

Salah satu metode untuk menurunkan suhu pemotongan serta untuk meningkatkan produktivitas pemesinan yang telah dicoba adalah dengan menggunakan pahat potong berputar ( Rotary Cutting Tool) pada proses pemesinan bubut (Harun et al., 2009). Dalam metode pemotongan dengan pahat potong berputar, mata pisau (cutting edge) mengalami pendinginan selama periode tanpa pemotongan (non cutting period)

dalam satu putaran pahat potong. Selama periode itu diharapkan suhu pahat potong menurun. Jika dibandingkan dengan proses pemesinan bubut konvensional (pahat potong diam), maka progres aus yang berlaku akan lebih lambat, karena suhu yang dihasilkan lebih rendah.

diperoleh dengan pemotongan pahat diam. Sedangkan suhu pemotongan pada pemesinan pahat putar berkurang 150˚ C dari suhu pemotongan dengan pahat diam.

Berdasarkan latar belakang diatas, maka penulis tertarik untuk melakukan penelitian dengan mengambil judul “KAJIAN SUHU PEMOTONGAN PEMESINAN BUBUT MENGGUNAKAN PAHAT POTONG BERPUTAR (ROTARY CUTTING TOOL) PADA MATERIAL PADUAN MAGNESIUM AZ31”.

1.2 Tujuan

Tujuan yang hendak dicapai dalam penelitian ini adalah:

1. Mendapatkan hasil suhu pemotongan pada magnesium pada pemesinan bubut menggunakan pahat potong berputar.

2. Mengetahui pengaruh beberapa parameter pemotongan terhadap hasil suhu pemotongan.

3. Mengetahui distribusi suhu pahat putar pada pembubutan magnesium.

1.3 Batasan Masalah

Agar pengerjaan dalam penelitian ini dapat lebih terarah, maka penulis membatasi ruang lingkup pembahasan pada:

1. Material yang diuji pada penelitian ini adalah magnesium tipe AZ31

2. Pahat yang dipakai pada pamesinan bubut adalah pahat potong berputar (rotary cutting tool) serta memakai mesin bubut konvensional.

1.4Sistematika Penulisan

Adapun Sistematika penulisan yang terdapat pada laporan penelitian ini terdiri dari: Bab I. Pendahuluan. Bab ini berisi latar belakang, tujuan, batasan masalah dan sistematika penulisan.

Bab II. Tinjauan Pustaka. Pada bab ini memuat teori mengenai hal-hal yang berkaitan dengan penelitian, yaitu: penjelasan material magnesium, pengertian magnesium, pemesinan magnesium, pemesinan kecepatan tinggi dengan pahat berputar dan suhu pemotongan dalam proses pemesinan dengan pahat berputar. Bab III. Metodologi Penelitian. Pada bab ini terdiri atas hal-hal yang berhubungan dengan pelaksanaan penelitian, yaitu tempat penelitian, bahan penelitian, peralatan, dan prosedur pengujian.

Bab IV. Data Dan Pembahasan. Pada bab ini berisikan hasil dan pembahasan dari data-data yang diperoleh saat pengujian dilaksanakan.

Bab V. Penutup. Pada bab ini berisi hal-hal yang dapat disimpulkan dan saran-saran yang ingin disampaikan dari penelitian yang dilakukan.

Daftar Pustaka. Memuat referensi yang digunakan penulis untuk menyelesaikan laporan tugas akhir.

LAMPIRAN

BAB II. TINJAUAN PUSTAKA

2.1Proses Pemesinan

Pemesinan adalah suatu proses produksi dengan menggunakan mesin perkakas dengan memanfaatkan gerakan relatif antara pahat dengan benda kerja sehingga menghasilkan suatu produk sesuai dengan hasil geometri yang diinginkan. Pada proses ini tentu terdapat sisa dari pengerjaan produk yang biasa disebut geram. Pahat dapat diklasifikasikan sebagai pahat bermata potong tunggal (single point cutting tool) dan pahat bermata potong jamak (multiple point cutting tool). Pahat

dapat melakukan gerak potong (cutting) dan gerak makan (feeding). Proses pemesinan dapat diklasifikasikan dalam dua klasifikasi besar yaitu proses pemesinan untuk membentuk benda kerja silindris atau konis dengan benda kerja atau pahat berputar, dan proses pemesinan untuk membentuk benda kerja permukaan datar tanpa memutar benda kerja. Klasifikasi yang pertama meliputi proses bubut dan variasi proses yang dilakukan dengan menggunakan mesin bubut, mesin gurdi (drilling machine), mesin frais (milling machine), mesin gerinda (grinding machine). Klasifikasi kedua meliputi proses sekrap (shaping planing), proses slot (sloting), proses menggergaji (sawing), dan proses pemotongan roda gigi (gear cutting) (Widarto, 2008).

mekanik, menggunakan satu (bubut), dua (milling), atau beberapa (pengikisan) mata potong. Jumlah pemotongan tepi, bentuk lekuk mata potong, dan posisi pemakanan untuk benda kerja diketahui pada Gambar 2.1

Gambar 2.1 Beberapa proses pemesinan : Bubut (Turning/Lathe), Frais (Milling), Sekrap (Planning, Shaping), Gurdi (Drilling), Gerinda (Grinding),

Bor (Boring), Pelubang (Punching Press), Gerinda Permukaan (Surface Grinding).

(Sumber : Widarto, 2008)

2.1.1 Proses Bubut

Mesin bubut sepeti yang tertara pada Gambar 2.2 merupakan salah satu mesin perkakas yang menggunakan prinsip dimana proses pemesinan dilakukan dengan

Turning Milling machine Planner Shapper

Drill Creates hole

Serieng machine Eniarges holes with

single point cutter

Punch press Shapes workpiece

In one stroke

Grinder

cara menghilangkan beberapa bagian dari benda kerja untuk memperoleh bentuk geometri tertentu.

Gambar 2.2 Mesin bubut

(Sumber: https://nanafrmana.blogspot.com, 2014)

Mesin bubut mempunyai gerak utama berputar pada benda kerja yang dicekam pada poros spindel dan pahat yang ditempatkan sedemikian rupa dengan posisi kaku sehingga gerakan benda kerja terhadap pahat mampu mengubah bentuk dan ukuran benda dengan jalan menyayat benda tersebut dengan menggunakan pahat penyayat, posisi benda kerja berputar sesuai dengan sumbu mesin dan pahat bergerak kekanan dan kekiri searah sumbu mesin bubut menyayat benda kerja tersebut.

terhadap benda kerja yang berputar, penggunaan ini dirancang untuk memotong bagian material yang tidak diinginkan sehingga benda kerja mencapai dimensi, toleransi dan tingkat penyelesaian yang sesuai dengan rancangan teknisnya. Selain itu juga fungsi mesin bubut adalah membentuk benda kerja sesuai dengan spesifikasi geometri yang ditentukan, biasanya berpenampang silinder dan umumnya terbuat dari bahan logam, sesuai bentuk dan ukuran yang diinginkan dengan cara memotong atau membuang (removal) bagian dari benda kerja menjadi geram dengan menggunakan pahat potong yang jenisnya lebih keras dari benda kerja yang dipotong (Rochim, 1993).

2.1.2 Parameter Proses Bubut

Ada beberapa parameter utama yang perlu diperhatikan pada proses pemesinan, terutama pada proses bubut. Dengan menggunakan persamaan berikut kita dapat menetukan beberapa parameter utama dan Gambar 2.3 menunjukkan skema proses bubut.

Gambar 2.3 Gambar skematis proses bubut (Sumber: Widarto, 2008)

Put/ do

f,

n, Put/men

a lt

Keterangan :

Benda kerja :

do = diameter mula (mm) dm = diameter akhir (mm) lt = panjang pemotongan (mm)

Mesin bubut :

a = kedalaman potong (mm) f = gerak makan (mm/putaran)

n = putaran poros utama (putaran/menit)

a. Kecepatan potong

Kecepatan potong untuk proses bubut dapat didefinisikan sebagai kerja rata-rata pada sebuah titik lingkaran pada pahat potong dalam satu menit. Kecepatan putar (speed), selalu dihubungkan dengan sumbu utama (spindle) dan benda kerja. Secara sederhana kecepatan potong diasumsikan sebagai keliling benda kerja dikalikan dengan kecepatan putar. Kecepatan potong biasanya dinyatakan dalam unit satuan m/menit (Widarto, 2008). Kecepatan potong ditentukan oleh diameter benda dan putaran poros utama.

�� = �� ; m/menit (1)

b. Kecepatan makan

sebagai jarak dari pergerakan pahat potong sepanjang jarak kerja untuk setiap putaran dari spindel (Widarto, 1998).

vf = f.n ; mm/menit (2) c. Waktu pemotongan

Waktu pemotongan adalah waktu yang dibutuhkan untuk menghasilkan suatu produk (Rochim, 1993). Rumus waktu pemotongan adalah :

tc = �

�� ; menit (3) d. Kedalaman potong

Kedalaman potong didefinisikan sebagai kedalaman geram yang diambil oleh pahat potong. Dalam pembubutan kasar, kedalaman potong maksimum tergantung pada kondisi dari mesin, tipe pahat potong yang digunakan, dan ketermesinan dari benda kerja (Rochim,1993). Rumus kedalaman potong adalah:

a = �

(BUE) tersebut. Suhu lingkungan kerja mendekati zona pemotongan juga penting karena secara langsung mempengaruhi suhu pada bidang geser, muka pahat dan permukaan sayatan.

Energi yang digunakan dalam pemesinan terkonsentrasi pada suatu kawasan yang sangat kecil. Hanya sebagian dari energi ini yang tersimpan dalam benda kerja dan pahat dalam bentuk kerapatan dislokasi yang meningkat, sedangkan sebagian besar energi lainnya diubah menjadi panas. Pemesinan pada dasarnya adalah memanfaatkan energi yang dihasilkan oleh gerakan mekanik dan diubah menjadi bentuk energi panas yang digunakan untuk memotong benda kerja. Seperti yang diketahui, bahwa energi tidak dapat dimusnahkan namun dapat diubah menjadi bentuk lain. Dengan memanfaatkan gerakan relatif antara pahat potong dan benda kerja, maka akan menghasilkan energi panas yang cukup untuk memotong benda kerja.

Transfer energi panas yang dibutuhkan untuk memotong benda kerja disesuaikan agar dapat terjadi pemotongan dengan memanfaatkan energi panas yang dihasilkan oleh pergerakan makan pahat. Karena kawasan pemotongan terus bergerak pada benda kerja maka tingkat pemanasan di depan alat ini menjadi kecil, dan setidaknya pada kecepatan potong yang tinggi, sebagian besar panas (lebih dari 80%) terbawa oleh geram (Shaw, 1984).

Pada Gambar 2.4 memperlihatkan luas distribusi suhu pahat potong. Karena sumber panas dalam pemesinan terkonsentrasi di area geser utama dan pada permukaan pahat-geram. Jelas terlihat bahwa pola suhu tergantung pada beberapa faktor yang berkaitan dengan sifat material dan kondisi pemotongan, termasuk jenis cairan pemotongan apabila digunakan selama proses pemesinan. Berbeda menurut pendapat Shaw (1984), Diperkirakan 90 % dari energi yang dikeluarkan terbawa oleh geram selama proses pemesinan berlangsung (Kalpakjian, 1992).

yang disebut " kalori ". Itu juga diketahui bahwa beberapa energi yang berkaitan dengan deformasi plastik tetap dalam deformasi material.

(Taylor,1934; Quinney,1937) menggunakan teknik kalori metrik yang sangat akurat untuk mengukur energi sisa yang terjadi ketika batang logam yang mengalami deformasi torsi. Ditemukan bahwa persentase energi deformasi ditahan oleh bar menurun seiring dengan peningkatan energi regangan yang terlibat. Ketika hasil ini diekstrapolasi terhadap tingkat tegangan energi dalam pembentukan geram, diperkirakan bahwa energi yang tidak diubah menjadi energi panas hanya antara 1 dan 3 persen dari total energi pemotongan. marshall dkk (1953) secara langsung mengukur energi yang tersimpan dalam sisa logam geram pemotongan dan Titchener (1974) telah membahas energi yang tersimpan dalam benda dalam bentuk deformasi plastis dari titik pandang yang luas (Shaw, 1984).

Gambar 2.5 Variasi distribusi energi dengan kecepatan potong untuk kondisi pemotongan (Sumber: Shaw, 1984)

Sebagai contoh apabila kita menggunakan kecepatan potong sebesar 500 ft/min maka akan didapatkan distribusi energi panas pada geram sebesar 60 % dan pada benda kerja sebesar 30 % dan sisanya sebesar 10 % pada pahat. Hal ini menujukkan bahwa distribusi suhu terbanyak dihasilkan pada geram semakin tinggi kecepatan potong yang digunakan maka semakin besar distribusi suhu yang akan diperoleh pada geram (Shaw, 1984).

2.1.4 Pemesinan kering

meningkat. Pemesinan kering diinginkan secara ekologi dan akan menjadi keharusan bagi perusahaan manufaktur di tahun-tahun mendatang (Sreejith dan Ngoi, 2000). Hal ini sangat relevan terhadap kondisi bahwa pemesinan yang menggunakan cairan pendingin atau pelumas pada proses pengerjaannya dapat memberikan dampak kurang baik terhadap operator maupun lingkungan. Ada dua hal mengapa minat akan penggunaan pemesinan kering meningkat (Burhanudin.dkk, 2012):

a. Mengurangi atau menghilangkan terbukanya operator terhadap resiko-resiko kesehatan yang mungkin akan terjadi seperti keracunan, iritasi kulit, gangguan pernafasan dan infeksi mikroba.

b. Mengurangi biaya pemesinan. Sebuah kajian yang dilakukan sebuah perusahaan otomotif menunjukkan bahwa cairan pendingin memberikan kontribusi 16% dari biaya komponen yang dimesin.

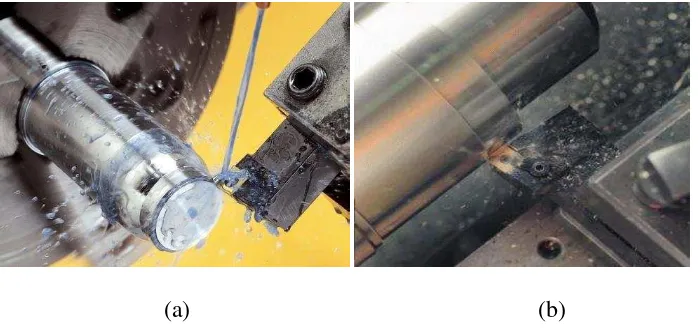

Gambar 2.6a memperlihatkan proses pemesinan menggunakan cairan pendingin atau wet machining dan Gambar 2.6b memperlihatkan proses pemesinan kering tanpa menggunakan cairan pendingin atau pelumas.

(a) (b)

Alasan kuat mengapa pemesinan kering mulai mendapat perhatian serius yaitu karena pada pemesinan basah, cairan hasil pemotongan yang telah habis masa pakainya sebagai buangan dari industri pemotongan logam dapat mengancam kelestarian ligkungan. Cairan pemotongan bekas ini biasanya hanya dimasukkan ke dalam kontainer dan di timbun di bawah tanah. Selain itu, masih banyak praktek yang membuang cairan pemotongan bekas langsung ke alam bebas. Hal ini tentu berdampak merusak terhadap lingkungan sekitar (Mahayatra, 2012).

Pemesinan kering dilakukan terutama untuk menghindari pengaruh buruk bagi kesehatan seperti yang telah diterangkan diatas, dari sudut pandang inilah kita dapat menyimpulkan bahwa pemesinan kering termasuk dalam pemesinan yang ramah lingkungan. Walaupun ada beberapa kelemahan dari proses pemesinan kering ini terutama gesekan antara permukaan benda kerja dengan pahat potong, pengeluaran geram yang dapat merusak benda kerja, serta suhu potong yang tinggi. Keuntungan lain dari penggunaan pemesinan kering adalah sebagai berikut (Mahayatra, 2012).

a. Ramah lingkungan, karena tidak menggunakan cairan pendingin.

b. Penanganan produk dan geram lebih mudah karena tidak tercampur dengan cairan pendingin yang dapat saja mengganggu kesehatan operator. c. Ongkos produksi lebih murah karena dapat mengurangi ongkos terhadap

pembelian, penyimpanan dan penanganan limbah cairan pendingin. d. Tidak memerlukan pompa sebagai media penyemprotan pada cairan

e. Dapat digunakan pada seluruh pengerjaan pemesinan dan juga dapat melakukan pemotongan dengan berbagai material dari yang lunak hingga keras.

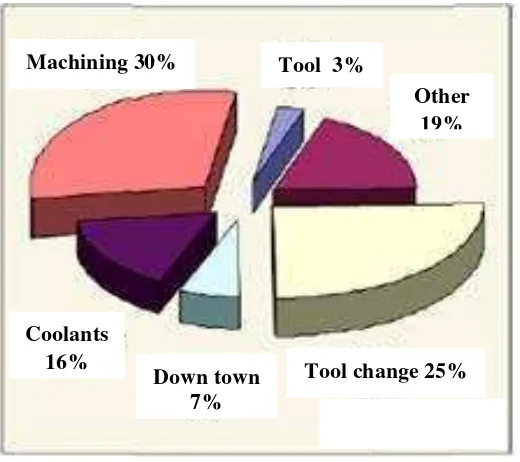

Seperti yang telah dilansir oleh sebuah perusahaan yang meyakini bahwa pengurangan penggunaan pendingin dapat menghemat biaya produksi pada Gambar 2.7

Gambar 2.7 Presentasi pembagian ogkos produksi (Sumber : http://pemesinanpintar.blogspot.com, 2014)

Beberapa bahan sudah dikerjakan tanpa menggunakan cairan pendingin seperti besi cor dan aluminium. Namun hal tersebut dapat dikerjakan apabila menggunakan pahat yang tepat ataupun pahat yang telah dilapisi maupun menggunakan intan yang sangat keras sebagai media pemotongnya. Karena akan sukar memotong dengan pahat yang tidak sesuai dengan material benda yang akan dipotong, dapat mengakibatkan mata pahat dapat cepat tumpul bahkan dapat mengakibatkan cacat pada permukan benda kerja karena penumpulan pada pahat potong. Pemesinan kecepatan tinggi dilakukan untuk menaikkan produktifitas

melalui kenaikan kecepatan pembuangan geram, mengendalikan dimensi oleh karena pemanasan dan pencegahan Built-up Edge (BUE) (Stephenson dan Agapiou, 2006).

2.2Pemesinan Kecepatan Tinggi dengan Pahat Berputar

Gambar 2.8 Ilustrasi proses pemesinan bubut dengan pahat berputar (Harun, 2009)

2.3Suhu pemotongan dalam proses pemesinan dengan pahat putar

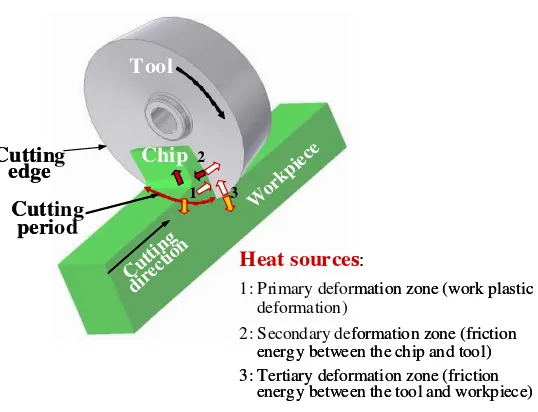

Panas yang dihasilkan akibat deformasi geram selama proses pemesinan bubut dengan pahat berputar berpotensi dihasilkan dari sumber panas (heat source). Sumber panas ini terdiri atas tiga zona deformasi yang dekat dengan mata pisau pahat (tool cutting edge) seperti terlihat pada gambar 2.9, dimana biasanya disebut masing – masing dengan zona deformasi utama (primary), kedua (secondary) dan ketiga (tertiary). Selain itu, sumber panas yang lain adalah akibat akumulasi panas pada mata pisau pahat.

Gambar 2.9 Aliran panas selama proses pemesinan bubut dengan pahat berputar (Harun, 2009)

Pada daerah deformasi plastik (primary deformation zone), mata pisau (cutting edge) pahat berbentuk lingkaran berputar dan secara kontinnyu memotong material benda kerja sehingga menyebabkan terjadinya deformasi plastik material benda kerja menjadi geram (chip). Usaha untuk mendeformasi material benda kerja menjadi geram membutuhkan deformasi yang besar dengan laju regangan yang tinggi sehingga menyebabkan timbulnya panas pada daerah deformasi geser (Trent et al., 2000). Harun (2008) dalam penelitiannya melakukan eksperimen pengaruh kecepatan putar pahat terhadap gaya potong pada pemesinan bubut material baja S45C dengan pahat berputar. Dari eksperimen tersebut diperoleh hasil yaitu peningkatan kecepatan putar pahat menyebabkan suatu penurunan kecepatan potong sehingga diharapkan dapat memicu reduksi daya geser. Hal ini dapat menyebabkan penurunan energi geser spesifik dan selanjutnya penurunan panas yang dihasilkan selama deformasi geser.

Material yang digeser kemudian terdeformasi menjadi geram selanjutnya mengalir di atas permukaan geram pahat pada daerah deformasi kedua (secondary

Tool

1: Primary deformation zone (work plastic deformation)

2: Secondary deformation zone (friction energy between the chip and tool) 3: Tertiary deformation zone (friction

energy between the tool and workpiece) Tool

1: Primary deformation zone (work plastic deformation)

2: Secondary deformation zone (friction energy between the chip and tool) 3: Tertiary deformation zone (friction

deformation zone). Panas yang timbul dari daerah deformasi kedua adalah

dihasilkan akibat deformasi plastik material benda kerja dan energi gesek antara pahat potong dan geram. Oleh karena itu panas yang tinggi biasanya terjadi pada daerah deformasi kedua ini (Dudzinski, 2004). Panas yang timbul pada daerah deformasi ini dialirkan menuju geram dan pahat potong.

Selanjutnya pada daerah deformasi ketiga (tertiary deformation zone), panas yang dihasilkan pada daerah antarmuka (interfece) antara pahat dan benda kerja, dimana tepi pahat (flank tool) berputar sambil bergerak sepanjang permukaan benda kerja dan menghasilkan panas melalui energi gesek antara pahat dan benda kerja. Suhu yang meningkat akibat panas yang timbul oleh pembentukan permukaan baru benda kerja pada daerah deformasi ketiga adalah dialirkan kedalam benda kerja.

Pada pemesinan bubut dengan pahat berputar, periode tanpa pemotongan (non cutting period) menjadi pendek dengan peningkatan kecepatan putar pahat, hal ini mengartikan bahwa periode pendinginan pahat menjadi pendek. Oleh karena itu pada batas kecepatan tertentu, suhu mata pisau pahat pada ujung periode pendinginan belum cukup dingin ketika masuk kembali kedalam daerah pemotongan sehingga suhu mata pisau pahat terus meningkat akibat akumulasi panas.

2.4Magnesium Dan Paduannya

ketiga terbanyak pada air laut. Logam alkali tanah ini terutama digunakan sebagai zat campuran (alloy) untuk membuat campuran alumunium-magnesium yang sering disebut "magnalium" atau "magnelium" (Anonim, 2014).

Gambar 2.10 Magnesium dan rumus kimianya (Sumber: http://en.wikipedia.org/wiki/Magnesium, 2014)

garam pada kelembaban udara sangat mempengaruhi ketahanan lapisan oxid pada magnesium dalam melindunginya dari gangguan korosi. Untuk itu benda kerja yang menggunakan bahan magnesium ini diperlukan lapisan tambahan perlindungan seperti cat atau meni (Hadi, 2008).

Magnesium murni memiliki kekuatan tarik sebesar 110 N/mm2 dalam bentuk hasil pengecoran (Casting), angka kekuatan tarik ini dapat ditingkatkan melalui proses pengerjaan. Magnesium bersifat lembut dengan modulus elsatis yang sangat rendah. Magnesium memiliki perbedaan dengan logam-logam lain termasuk dengan aluminium, besi tembaga dan nickel dalam sifat pengerjaannya dimana magnesium memiliki struktur yang berada didalam kisi hexagonal sehingga tidak mudah terjadi slip. Oleh karena itu, magnesium tidak mudah dibentuk dengan pengerjaan dingin. Disamping itu, presentase perpanjangannya hanya mencapai 5% dan hanya mungkin dicapai melalui pengerjaan panas.

a. Sifat Kimia Magnesium

1. Magnesium oksida merupakan oksida basa sederhana 2. Reaksi dengan air:

MgO + H2O → Mg(OH)2 3. Reaksi dengan udara:

Menghasilkan MgO dan M3N2 jika dipanaskan. 4. Reaksi dengan Hidrogen:

Tidak bereaksi

b. Sifat Mekanik Magnesium

1. Rapat massa magnesium adalah 1.738 gram/cm3

2. Magnesium murni memiliki kekuatan tarik sebesar 110 N/mm2 dalam bentuk hasil pengecoran (Casting)

c. Sifat Fisik Magnesium

Tabel 2.1 Sifat Fisik Magnesium

Paduan magnesium sering digunakan terutama untuk bahan yang memerlukan massa yang ringan namun juga tetap memiliki kekuatan yang baik. Magnesium biasa dicampur dengan bahan lain sepeti alumunium, mangan, dan juga zinc untuk meningkatkan sifat fisik, namun dengan beberapa persentase yang berbeda. AZ91 merupakan salah satu contoh paduan magnesium dengan alumunium dan zinc dimana persentase dari masing-masing paduan sekitar 9% dan 1%. Seperti pada penggunaan paduan magnesium dengan material yang ditunjukkan pada Gambar 2.11

Gambar 2.11 Penamaan paduan magnesium (Sumber : Buldum, 2011)

Tabel 2.2 Komposisi magnesium pada paduan magnesium

Paduan Pembuatan Al Zn Mn Si RE Zn Th

AM60A CD 6 >0,13

AZ31B WB+WS 3 1 0,3

AS41A CD 4 0,3 1

AZ80A WB 8 0,5 0,2

AZ91B CD 9 0,7 >0,13

AZ91D** CD 9 0,7 0,2

EZ33A CS 3 3 0,8

HK31A WS 0,7 3

(Sumber : Buldum, 2011)

Penggunaan campuran magnesium dengan bahan lain pada aplikasi otomotif seperti pada pembuatan komponen kendaraan bermotor, pesawat terbang dan hardware komputer sering digunakan karena memiliki kekuatan spesifik yang tinggi. Paduan magnesium dengan Seri AZ dan AM (AZ91D, AM50A, dan AM60B) merupakan kombinasi paduan terbaik untuk beberapa aplikasi otomotif karena paduan magnesium pula dapat memperbaiki sifat mekanik, ketahanan terhadap korosi dan mampu cor dengan baik (Buldum, 2011).

kecepatan tinggi. Dibanding dengan material polymer, magnesium memiliki sifat mekanik yang lebih baik, tahan terhadap penuaan, sifat konduktor listrik dan panas yang lebih baik dan juga dapat didaur ulang. Namun dibalik kelebihan yang dimiliki, paduan magnesium juga memilki kelemahan yaitu modulus elastisitas yang rendah, terbatasnya ketahanan mulur dan kekuatan pada suhu tinggi dan reaktif pada beberapa senyawa.

2.4.1 Pemesinan Magnesium

Ada dua perhatian utama dalam pemesinan magnesium yaitu resiko kebakaran dan pembentukan Built-up Edge (BUE). Magnesium terbakar jika dipanaskan sampai suhu lelehnya. Dalam pemesinan magnesium, api sangat mungkin terjadi jika geram tipis atau halus dengan perbandingan luas permukaan-terhadap-volume yang tinggi dihasilkan dan dibiarkan menumpuk. Sumber penyalaan mungkin juga pemanasan gesekan disebabkan pahat tumpul, rusak, diasah secara salah atau dibiarkan berhenti sebentar pada akhir pemotongan. Untuk meminimumkan resiko kebakaran, praktek-praktek berikut harus diperhatikan:

a. Pahat yang tajam dengan sudut relief sebesar mungkin. b. Kecepatan makan yang besar harus digunakan.

c. Secepatnya pahat dijauhkan dari benda kerja jika pemotongan berakhir d. Geram-geram harus sering dikumpulkan dan dibuang.

e. Menggunakan pendingin yang tepat pada pemesinan kecepatan makan dan kedalaman potong sangat kecil.

yang diterima adalah pemotongan kering bila mungkin dan menggunakan pendingin minyak mineral bila perlu. Pemesinan kering komponen magnesium dalam volume besar menimbulkan masalah pemeliharaan kebersihan terutama untuk proses gurdi dan pengetapan yang menghasilkan geram halus.

Sekarang ini pendingin berbasis air yang menghasilkan sedikit hidrogen ketika bereaksi dengan magnesium telah digunakan dalam produksi. Dilaporkan juga pendingin ini dapat meningkatkan umur pahat dan mengurangi resiko kebakaran dibandingkan pemesinan kering. Namun masalah pembuangan limbah cairan pendingin tetap menjadi masalah. Bila dibuang begitu saja jelas dapat mencemari lingkungan. Sebaliknya bila limbah diolah sebelum dibuang jelas akan memerlukan biaya yang cukup besar (Dow Chemical, 1982).

Pembentukan BUE diamati ketika pemesinan kering paduan magnesium-aluminium cor dengan pahat Baja Kecepatan Tinggi (HSS) atau Karbida. Pembentukan BUE dapat dikurangi atau dihilangkan dengan pemakaian pendingin minyak mineral atau penggantian dengan pahat intan. Jelas pemakaian pendingin minyak mineral akan mencemari lingkungan sedangkan pemakaian pahat intan akan menaikkan biaya produksi (Videm dkk, 1994; Tomac dan Tonnessen, 1992).

2.4.2 Penyalaan Paduan Magnesium

Dua definisi penyalaan diusulkan, bersesuaian dengan suhu terendah ketika nyala terlihat atau pada suhu dimana reaksi oksida eksotermik berkelanjutan pada kelajuan yang menyebabkan peningkatan suhu signifikan. Karena kaitan kuat antara penyalaan dan oksidasi, usaha-usaha telah dibuat pada masa lalu untuk mempelajari oksidasi magnesium pada suhu tinggi (Blandin, 2004).

Suhu penyalaan magnesium pada tekanan atmosfir sedikit di bawah titik cairnya yaitu 623˚C. Pada tekanan 500 Psi, suhu penyalaan mendekati titik cairnya yaitu 650˚C.

Titik nyala sejumlah paduan magnesium dengan logam lain telah diselidiki, suhu penyalaan berkisar antara 500˚C sampai 600˚C. Semata-mata bersentuhan dengan

beberapa logam lain juga mengubah suhu penyalaan magnesium. Bersentuhan dengan nikel, kuningan dan alumunium memperendah suhu penyalaan, sedangkan bersentuhan dengan baja dan perak tidak mempengaruhinya (White & Ward, 1966).

Magnesium masih menunjukkan akan menyala di udara pada suhu yang sama sebagaimana nyala dalam oksigen. Serbuk magnesium di udara menyala pada suhu 620˚C. Penyelidikan lain menunjukkan bahwa kepadatan partikel-partikel

mempengaruhi suhu penyalaan. Partikel-partikel yang kurang padat memerlukan suhu yang lebih tinggi untuk menyala berkisar antara 700˚C sampai 800˚C jauh diatas titik

cair. Suhu nyala serbuk dalam oksigen adalah sama kisaran sebagaimana udara. Namun kajian impak menunjukkan magnesium sensitif terhadap perubahan beban atau tumbukkan massa (White & Ward, 1966).

2.5 Pemrosesan Citra Untuk Pengukuran Suhu

dengan mengolah data-data yang diperoleh. Pada umumnya pengukuran suhu dengan metode kontak menggunakan alat seperti termokopel, RTD (Resistance Temperature Detectors), dan termometer dengan cara dikenakan secara langsung

oleh objek yang akan diukur, dan respon alat-alat tersebut terhadap pengukuran relatif lambat, tetapi tidak terlalu mahal.

Pengukuran secara tidak langsung (nonkontak) menggunakan sensor-sensor suhu untuk mengukur radiasi pancaran energi inframerah dari target. Pengukuran non kontak mempunyai tanggapan cepat, juga dapat digunakan untuk mengukur suhu target yang bergerak, dan terputus-putus. Kelebihan lain dari pengukuran non kontak yaitu dapat mengukur pada daerah hampa, dan target yang tidak dapat diakses secara langsung karena terletak pada daerah yang membahayakan atau yang beresiko. Dengan kelebihan-kelebihan itu pengukuran nonkontak dipandang lebih efisien dibandingkan dengan yang lainnya walapun harganya relatif mahal.

2.6 Thermivision

Thermovision merupakan salah satu aplikasi yang bertujuan untuk dapat

membaca suhu dari sebuah citra berformat JPG dan distribusi suhu melalui warna merah yang menunjukkan bagian terpanas. Thermovision memanfatkan kondisi suhu yang dipancarkan oleh suatu benda dalam bentuk gelombang inframerah, kemudian ditangkap oleh kamera inframerah. Gambar 2.12 menunjukkan aplikasi thermografi menggunakan software matlab. Pengambilan gambar menggunakan

Gambar 2.12. Aplikasi thermografi (Sumber: Mahrudi, 2013)

Hasil video yang ditangkap oleh kamera inframerah yang terbaca dikomputer kemudian diolah menggunakan sebuah aplikasi freeware video2image converter menjadi beberapa frame image sehingga menghasilkan keluaran berupa

Gambar 2.13. Gambar sample sebelum diproses. (sumber: Mahrudi, 2013)

Setelah selesai mengkonversi video menjadi citra yang disimpan dalam bentuk JPG, kemudian citra-citra ini diolah dengan menggunakan perangkat lunak yang mampu mengkonversi energi inframerah menjadi warna yang dapat dilihat oleh mata. Visualisasi suhu dalam bentuk warna menunjukkan distribusi suhu sesuai dengan tinggi rendah suhu yang diinginkan dari fungsi aplikasi thermovision yang sebelumnya telah ditentukan parameter Tmax dan Tmin pada aplikasi thermovision. Aplikasi thermovision yang digunakan menggunakan apikasi matlab

BAB III. METODOLOGI PENELITIAN

3.1Waktu Dan Tempat Penelitian

Penelitian ini dilaksanakan dalam 4 bulan yaitu dari bulan Agustus 2014 sampai dengan November 2014. Penelitian sudah dilakukan di Laboratorium Teknik Produksi dan Laboratorium CNC/CAM Fakultas Teknik Universitas Lampung.

Tabel 3.1 Rencana kegiatan penelitian

Kegiatan

Agustus September Oktober November 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4

Gambar 3.1 Flowchart penelitian

Data hasil pengujian berupa video rekaman aktivitas pemesinan, diubah menjadi beberapa part gambar yang selanjutnya diolah menggunakan aplikasi matlab untuk

mengetahui nilai distribusi panas.

Analisa data dan pembahasan

Simpulan dan saran

Selesai Mulai

Studi Literatur: a. Pemesinan kering magnesium, b. Sistem pahat putar, c. Magnesium AZ31, d.

Pengolahan citra suhu

Setting mesin bubut dan memasang magnesium pada

mesin

Melakukan pemesinan bubut dengan memvariasikan semua parameter berikut:

-Vw = 120,140,160,180,200 m/min - f = 0,05 mm/rev

- Vt = 10, 35 dan 50 m/menit - d = 0.05 dan 0.1 mm

Merekam aktivitas pemakanan dengan kamera inframerah untuk mendapatkan rekaman video pemakanan pahat terhadap

3.3Bahan Dan Alat Penelitian

Adapun bahan yang digunakan dalam penelitan ini adalah: 1. Material Magnesium AZ31

Gambar 3.2. Material Magnesium AZ31

Material Magnesium memiliki karakterisitik fisik dan thermal sebagai berikut:

Tabel 3.2 Karakteristik fisik dan thermal paduan magnesium AZ31

Density [kg/mm3] 1,77 x 10-6 Young’s Modulus [kN/mm2] 45,000

Possion’s ratio 0.35

Melting temperature [K] 891

Konduktifitas thermal [w/(mK)] 77 + 0.096T

Kapasitas Spesifik panas [J/(kgK)] 1000 + 0.666T Koefisien muai panas[K-1] 2.48 x 10-5

Adapun alat yang digunakan dalam penelitian ini adalah: 1. Mesin bubut konvensional

Mesin bubut konvensional adalah mesin perkakas manual yang digunakan untuk memotong benda yang berputar. Bubut merupakan suatu proses pemakanan benda kerja yang sayatannya dilakukan dengan cara memutar benda kerja kemudian dikenakan pada pahat yang digerakkan secara translasi sejajar dengan sumbu putar dengan benda kerja. Gerakan putar dari benda kerja disebut gerak potong relatif dan gerakan translasi dari pahat disebut gerak makan.

Dalam penelitian ini, mesin bubut digunakan untuk melakukan pemesinan terhadap magnesium dengan menggunakan parameter-parameter pengujian yang sudah ditentukan. Kemudian dari proses pemesinan bubut ini hasilnya akan diambil dan diolah menggunakan aplikasi lain.

Mesin bubut yang digunakan memiliki spesifikasi seperti yang ditunjukkan pada tabel 3.3 diberikut, dan ditunjukkan pada Gambar 3.3

Tabel 3.3 Spesifikasi mesin bubut konvensional

Merk PHINACO

Type S-90/200

Motor Main Motor Power: 4 Kw

Central High 200 mm

Central Distance 750-1150 mm

Swing Over Bed 400 mm

Swing Over Grap 600 mm

Swing Over Carriage 370 mm

Gambar 3.3 Mesin Bubut Konvensional

2. Sistem Pahat Putar (Rotary Tool System).

Pahat putar (holder rotary) merupakan sistem pahat yang digunakan dalam penelitian ini, metode pemotongan pahat putar dengan pahat potong yang berputar ini mata pisau (cutting edge) akan didinginkan selama periode tanpa pemotongan (non cutting period) dalam satu putaran pahat potong. Hal ini diharapkan bahwa suhu pahat

Gambar 3.4 Sistem pahat putar (holder rotary)

3. Kamera Berinframerah

Kamera berinframerah adalah kamera yang digunakan dalam bidang fotografi untuk merekam cahaya yang oleh mata telanjang tidak dapat dilihat. Pada kamera ini diperlukan filter yang menyaring hingga mendekati semua cahaya spektrum yang terlihat oleh kita dan mengijinkan cahaya inframerah (IR) untuk diteruskan masuk ke kamera.

Tabel 3.4 Spesifikasi kamera

Merk SECAM

Model SC-2900

TYPE 1/3’ SONY CCD 663 IR Colour

Camera

Power DC 12 V RoHS

System PAL-420

Video Output 1 V p-p 75Ω

Berikut adalah gambar kamera berinframerah yang digunakan.

Gambar 3.5 Kamera Berinframerah MERK SECAM

4. Laptop

Laptop merupakan alat yang memiliki fungsi sama dengan komputer destop

(desktop computers) pada umumnya. Komponen yang terdapat di dalamnya sama

lebih ringan, lebih tidak panas, dan lebih hemat daya. Dalam penelitian ini laptop

dipakai sebagai media penerima hasil video dari kamera inframerah, yang kemudian akan diolah kembali melalui program matlab yang terdapat di dalam laptop.

Berikut spesifikasi laptop yang digunakan:

Tabel 3.5 Spesifikasi laptop yang digunakan

Merk Dell Inspiron N4050

Processor Intel Core i3-2310M

Operating System Linux Ubuntu 10.10

Memory 4GB DDR3

Display 14.1 Inch Wide LED HD

(1366x768) Truelife

Video Card Integrated Intel (R) HD Graphics

Hard Drive 500GB SATA

5. Aplikasi pengelola image

Aplikasi pengolahan image yang digunakan pada eksperimen ini ada dua macam. aplikasi yang pertama digunakan adalah aplikasi untuk mengubah video hasil kamera infrared menjadi bentuk image dengan beberapa frame menggunakan aplikasi video image converter. Aplikasi selanjutnya adalah aplikasi thermovision menggunakan program MATLAB.

hanya untuk beroperasi sebagai alat pemrograman, tetapi sekaligus sebagai alat visualisasi yang berhubungan langsung dengan ilmu matematika. Oleh karena itu, matlab semakin banyak digunakan oleh para programmer yang menghendaki kepraktisan dalam membuat program.

GUI MATLAB merupakan sebuah Graphical User Iterface (GUI) yang dibangun dengan obyek grafik seperti tombol (button), kotak teks, slider, menu dan lain-lain. Aplikasi yang menggunakan GUI umumnya lebih mudah dipelajari dan digunakan karena pada penggunaanya tidak perlu mengetahui perintah-perintah untuk membuka aplikasi dan bagaimana kerjanya. GUI merupakan tampilan grafis yang memudahkan user berinteraksi dengan perintah teks. Dengan GUI, program yang telah dibuat dengan menggunakan MATLAB menjadi lebih user friendly sehingga mudah untuk user menjalankan suatu aplikasi program.

6. TV Combo

Gambar 3.6 TV Combo

7. Hygrometer

Hygrometer (Higrometer) adalah perangkat untuk menentukan kelembaban

Gambar 3.7 Hygrometer

8. Thermovision sebagai salah satu proses pengolahan citra suhu

Thermovision merupakan salah satu aplikasi yang bertujuan untuk dapat membaca

suhu dari sebuah citra berformat JPG dan distribusi suhu melalui warna merah yang menunjukkan bagian terpanas. Thermovision memanfatkan kondisi suhu yang dipancarkan oleh suatu benda dalam bentuk gelombang inframerah, kemudian ditangkap oleh kamera inframerah. Gambar 3.8 menunjukkan gambar aplikasi thermografi menggunakan software matlab. Pengambilan gambar menggunakan

Gambar 3.8. Aplikasi thermografi

Hasil video yang ditangkap oleh kamera inframerah yang terbaca dikomputer kemudian diolah menggunakan sebuah aplikasi freeware video2image converter menjadi beberapa frame image sehingga menghasilkan keluaran berupa

gambar berformat jpg. Pemilihan gambar berformat jpg beralasan karena menggunakan format umum ini suhu dari citra sudah terbaca jadi tidak perlu mengubah ke format gambar lain seperti bmp.

thermovision. Aplikasi thermovision yang digunakan menggunakan apikasi matlab

sebagai media pengolah.

3.4Prosedur Penelitian

Prosedur dari penelitian memiliki beberapa tahapan diantaranya: 3.4.1 Persiapan Bahan

Magnesium AZ31 yang sebelumnya berbentuk balok memanjang dilakukan pembubutan rata sehingga berubah bentuk menjadi silinder dengan diameter 50 mm seperti tampak pada gambar 3.2 diatas. Selanjutnya magnesium dilakukan proses roughing (bubut) untuk mendapatkan ukuran panjang 310 mm dan 75 mm. Ketika

akan melakukan pengujian benda kerja menggunakan mesin bubut maka benda kerja harus diberikan lubang center pada permukaan muka. Centering dimaksudkan agar pengujian yang akan berlangsung pada magnesium menjadi lebih stabil.

3.4.2 Set-up Pemesinan AZ31

Gambar 3.9 Set-up Pemesinan Magnesium

3.4.3 Proses Pembubutan Spesimen

Setelah mesin di set-up, maka proses pembubutan material magnesium AZ31 dapat dilakukan tanpa menggunakan cairan pendingin. Pelaksanaan penelitian ini dilakukan untuk mendapatkan video dari proses pengerjaan bubut.

Adapun tahapan pelaksanaan awal untuk pemesinan sebagai berikut :

a. Melakukan set-up mesin bubut seperti yang dilihatkan pada Gambar 3.9. b. Mengukur diameter awal benda untuk menetukan rpm yang akan digunakan

Gambar 3.10 Pengukuran diameter awal Magnesium c. Menentukan parameter pemotongan sebagai berikut:

Tabel 3.6 Parameter pemotongan. Kecepatan Benda Kerja

Vw, m/menit

Kecepatan

Makan

f, mm/ref

Kedalaman

Makan

d, mm

Kecepatan Pahat

Putar

Vt, m/menit

120 140 160 180 200 0.05 0.05 0.1 10 35 50

tahun 1959. Dimana pada penelitian tersebut, parameter kecepatan benda kerja 120-200 m/menit merupakan parameter yang memungkinkan terjadinya titik penyalaan pada paduan magnesium. Hal ini sesuai dengan tujuan yang hendak di capai oleh Setiawanyaitu mengetahui parameter yang mempengaruhi permulaan penyalaan pada magnesium AZ31.

d. Mencatat angka kelembaban relatif (kelembaban udara) dan suhu ruangan pada setiap kondisi pemotongan menggunakan hygrometer sebelum melakukan pembubutan.

e. Menghidupkan mesin dan mulai melakukan pemesinan dengan menghidupkan record kamera ber inframerah.

f. Semua parameter diatas dilakukan pemotongan satu persatu sambil dilakukan perekaman. Satu kali pemotongan menghasilkan satu rekaman. 3.4.4 Pengolahan Data Video

Setelah mendapatkan rekaman dari video kamera inframerah, Selanjutnya dilakukan proses pengolahan data image. Prosedur pengolahan data video thermografi seperti berikut :

a. Mengubah video yang telah direkam sehingga diubah menjadi bentuk gambar menggunakan aplikasi Video to JPG Converter.

b. Memasukkan salah satu frame gambar yang telah di convert menggunakan aplikasi Video to JPG Converter.

d. Adapun langkah-langkah yang dilakukan untuk mengoperasikan aplikasi Thermovison sebagai berikut :

Membuka aplikasi Thermovision dengan mula-mula membuka program MATLAB.

Mengatur temperatur maksimal dan temperatur minimal kondisi pemotongan.

Memilih file lalu load image.

Mencari letak image (JPG) yang telah disimpan dalam beberapa frame.

Image akan muncul di lembar kerja aplikasi thermovision.

Memilih tombol tool, kemudian memilih temperatur region crop (digunakan untuk menghitung rata-rata temperatur daerah yang ditandai).

distribusi suhu akan muncul pada aplikasi thermovision. 3.4.5 Pengambilan Data

Data yang telah didapatkan dengan menggunakan aplikasi thermovision untuk mendapatkan nilai distribusi suhu tiap-tiap parameter yaitu Vw (120,140,160,180, 200 m/min); f (0.05mm/rev); d (0.05; 0.1mm); dan Vt (10, 35, dan 50, m/menit) dimasukkan dalam tabel acuan agar dapat dianalisa. Selanjutnya data yang telah dimasukkan kedalam tabel ditampilkan dalam bentuk grafik untuk melihat karakterisasi tiap faktor yaitu kecepatan potong terhadap suhu geram pada berbagai gerak makan, kecepatan potong pahat putar dan kedalaman pemotongan.

pemotongan dengan kedalaman potong 0.05 mm. Dan Tabel 3.8 menunjukkan data hasil pengukuran suhu pemotongan dengan kedalaman potong 0.1 mm

Tabel 3.7 Tabel acuan pengambilan data hasil pengukuran suhu pemotongan dengan keadaan kedalaman potong 0.05 mm.

Tabel 3.8 Tabel acuan pengambilan data hasil pengukuran suhu pemotongan dengan keadaan kedalaman potong 0.1 mm.

BAB V. KESIMPULAN DAN SARAN

5.1 Kesimpulan

Adapun kesimpulan yang dapat diambil dari hasil penelitian yang didapat adalah:

1. Suhu pemotongan minimum didapatkan pada parameter kecepatan potong pahat putar (Vt) 50 m/menit dengan kecepatan potong benda kerja (Vw) 120 m/menit dan kedalaman potong 0.1 mm yaitu sebesar 83,5882ºC.

2. Suhu pemotongan maksimum didapatkan pada parameter kecepatan potong pahat putar (Vt) 10 m/menit dengan kecepatan potong benda kerja (Vw) 200 m/menit dan kedalaman potong 0.05 mm yaitu sebesar 176,235ºC.

3. Suhu pemotongan menggunakan pahat potong berputar pada material magnesium mengalami penurunan suhu dibandingkan dengan menggunakan pahat diam sebesar kurang lebih 45 %.

4. Pemakanan yang lebih tebal yaitu 0.1 mm akan menghasilkan suhu pemotongan yang lebih rendah dibandingkan dengan tebal pemakanan 0.05 mm.

5. Semakin tinggi kecepatan pahat putar (Vt) yang digunakan maka suhu pemotongan yang dihasilkan akan semakin rendah.

7. Aplikasi thermografi menunjukkan distribusi temperatur terbesar terdapat pada daerah pemotongan (cutting point), kemudian suhu menurun akibat perputaran pahat yang menjauhi titik pemotongan.

5.2 Saran

Dalam penelitian meggunakan pahat potong berputar ini peneliti memasukkan beberapa saran yang diberikan untuk dikembangkan dan harapan mendapatkan hasil yang maksimal, diantaranya:

1. Penambahan parameter kecepatan potong pahat berputar (Vt) untuk melihat sampai dengan kecepatan berapa ketinggian kecepatan potong berpengaruh terhadap penurunan suhu pemotongan.

DAFTAR PUSTAKA

Anonim. Magneium.http://en.wikipedia.org/wiki/Magnesium (diakses 01 Agustus 2014).

Anonim. Mesin Bubut. https://nanafrmana.blogspot.com (diakses 02 Agustus 2014).

Anonim. Pemesinan Kering. www.iwu.fraunhofer.de(diakses 02 Agustus 2014).

Anonim. Presentasi Pembagian Ongkos Produksi. http://pemesinanpintar. blogspot.com (diakses tanggal 02 Agustus 2014)

Anonim. Sifat Fisik Magnesium. http://en.wikipedia.org/wiki/Magnesium (diakses 03 Agustus 2014)

B.B. Buldum, A. Sik, I. Ozkul. 2011. Investigation of Machining Alloys Machinability. International Journal of Electronic: Mechanical and

Mechatronics Engineering Vol.2 Num.3 pp.(261-268).

Blandin, J.J. Grosjean, E. Suery, M. Ravi Kumar, N.V. Mebarki, N. 2004. Ignition Resistance Of Various Magnesium Alloys. Journal Magnesium Technology

Burhanudin, Yanuar.Wardono, Herry. Su’udi, Ahmad. 2012. Karakterisasi Penyalaan Geram Pada Pemesinan Kecepatan Tinggi Magnesium AZ31 dan

Magnesium AZ91 Menggunakan Analisis Termografi dan Jaringan Syaraf

Tiruan. Laporan Penelitian Hibah Fundamental. Unila.

D.A. Stephenson, J.S. Agapiou. 2006. Metal Cutting Theory and Practice, 2ed. Taylor & Francis, Boca Raton.

E.L. White & J.J. Ward. 1966. Ignition of Metals in Oxygen. DMIC Report No. 224

E.M. Trent P.K. Wright, Metal Cutting, fourth ed., Butterworth-Heinemann, London, 2000.

Hadi Surya, Lukman. 2008. Proses Perolehan Magnesium. Universitas Indonesia. Depok.

Harun, Suryadiwansa. Hibasaka, T. dkk. 2008. Cutting Temperature Measurement in Turning with Actively Driven Rotary Tool. Jurnal Ilmiah. Kobe University.

Kalpakjian, Serope.,(1992), Manufacturing Engineering and Technology 2nd Edition, Addison Publishing Company Inc, California.

Kauppinen, V., (2002), Environmentally reducing of coolant in metal cutting, proceedings University’s Days 8th International Conference, Helsinki University of Technology.

K. Tonnesen, N. Tomac dan F.O. Rasch. Machining magnesium alloys with use of oil-water emulsions. 8th Int. Colloquium, Tribology 2000 (1992).

Mahayatra, I Gde. 2013. Pemesinan Kering Dry Machining. Tugas Akhir.Universitas Lampung.

M. Haris, B. Yanuar. 2013. Rancang Bangun Aplikasi Thermovision Untuk Pemetaan Distribusi Suhu dan Permulaan Penyalaan Magnesium Pada

Pembubutan Kecepatan Tinggi. Jurnal Ilmiah. Universitas Lampung.

Peloubet, John A. 1959. Machining Of Magnesium. The Dow Metal Products Company

P.S. Sreejith, B.K.A. Ngoi. Dry Machining : Machining of the future. J.Mater. Processing Technology 101 (2002) 287-291.

Manufacture 48 (2008) 841–850.

Setiawan, F. B. Yanuar. 2013. Karakterisasi Penyalaan Magnesium AZ31 Pada Proses Bubut Menggunakan Aplikasi Thermografi Jurnal Ilmiah.

Universitas Lampung.

Shaw, Milton.C. 1984. Metal Cutting Principle. Oxford. Newyork

Sreejith, P.S and Ngoi, B.K.A. Dry machining, machining of the future.

Journal of Materials Processing Technology 2000.

Stephenson, D.A., Agapiou, J.S., (2006), Metal Cutting Theory and Practice, 2nd Ed., Taylor & Francis.

Tonshoff H.K, Denkena B dkk. 2004. Technology of Magnesium and Magnesium Alloys.