(Perancangan Menara Distilasi (MD-301)) Nama Mahasiswa : Galuh Ajeng Wekridhany

No. Pokok Mahasiswa : 0615041041

Jurusan : Teknik Kimia

Fakultas : Teknik

MENYETUJUI 1. Komisi Pembimbing

Simparmin Br. Ginting, S.T., M.T Muhammad Hanif, S.T., M.T

NIP. 196611111994022001 NIP. 19810402200912002

2. Ketua Jurusan

1. Tim Penguji

Ketua : Simparmin Br. G., S.T., M.T. ...

Sekretaris : Muhammad Hanif, S.T., M.T. ...

Penguji

Bukan Pembimbing : Dr. Elida Purba, S.T., M.Sc. ...

Sri Ismiyati D., S.T., M.Eng. ...

2. Dekan Fakultas Teknik Universitas Lampung

Dr. Ir. Lusmeilia Afriani, D.E.A NIP. 196505101993032008

(Perancangan Reaktor (R-201)) Nama Mahasiswa : Subiyantoro

No. Pokok Mahasiswa : 0615041071

Jurusan : Teknik Kimia

Fakultas : Teknik

MENYETUJUI 1. Komisi Pembimbing

Simparmin Br. Ginting, S.T., M.T Muhammad Hanif, S.T., M.T

NIP. 196611111994022001 NIP. 19810402200912002

2. Ketua Jurusan

1. Tim Penguji

Ketua : Simparmin Br. G., S.T., M.T. ...

Sekretaris : Muhammad Hanif, S.T., M.T. ...

Penguji

Bukan Pembimbing : Heri Rustamaji., S.T., M.Eng. ...

Dr. Elida Purba, S.T., M.Sc. ...

2. Dekan Fakultas Teknik Universitas Lampung

Dr. Ir. Lusmeilia Afriani, D.E.A NIP. 196505101993032008

PRARANCANGAN PABRIK ISOPROPIL ALKOHOL DARI PROPILEN DAN AIR

KAPASITAS 35.000 TON/TAHUN (Perancangan Menara Distilasi 1 (MD-301))

Oleh

GALUH AJENG WEKRIDHANY

Isopropil alkohol adalah alkohol sekunder yang dikenal juga dengan nama isopropil alkohol, 2-propanol, 2-hidroksil propan, sec-propanol, dan sering disingkat dengan nama IPA. Produk isopropil alkohol telah banyak digunakan dalam industry,yaitu sebagai pelarut dan bahan baku dalam pembuatan kosmetik, sebagai antiseptik dan desinfektan, sterilizer jarum akupuntur, pengurang ketegangan pada otot, pembersih dan pelumas (gemuk) peralatan elekronik dan komponen PC (personal computer), pelarut untuk pernis cair, addesive PVC, cat, dan tinta cetak.

Isopropil alkohol merupakan jenis alkohol terbesar kedua yang diproduksi setelah metanol. Hingga kini, produksi isopropil alkohol terus meningkat dengan proses yang terus berkembang Sehingga pembangunan pabrik Isopropil Alkohol ini sangat diperlukan untuk mendukung perkembangan industri di dalam Negeri.

Isopropil Alkohol (IPA) diproduksi dengan cara mereaksikan propilen dan air di dalam reaktor fixbed multitube pada suhu 135 oC dan tekanan 60 atm dengan konversi 80%. Hasil bawah reaktor berupa campuran IPA, DIPE, air, dan sisa gas propilen, propana yang tidak terkonversi di reaktor. Produk dari reaktor tersebut dialirkan ke expander valve dan cooler untuk diturunkan tekanan dan suhunya, dan kemudian dipisahkan dengan separator drum dan menara distilasi sampai kemurniannya 99 %.

ii

Penyediaan kebutuhan utilitas pabrik berupa sistem pengolahan dan penyediaan air, sistem penyediaansteam, sistem penyediaan udara instrumen, dan sistem pembangkit tenaga listrik.

Dari analisis ekonomi diperoleh:

Fixed Capital Investment (FCI) = Rp. 209.840.222.298 Working Capital Investment (WCI) = Rp. 37.030.627.464 Total Capital Investment (TCI) = Rp. 246.870.849.762

Break Even Point (BEP) = 40 %

Shut Down Point (SDP) = 32 %

Pay Out Time before taxes (POT)b = 1,027 tahun

Pay Out Time after taxes (POT)a = 1,22 tahun

Return on Investment before taxes (ROI)b = 74 %

Return on Investment after taxes (ROI)a = 61 %

Discounted cash flow (DCF) = 54,412 %

Usaha produksi dalam pabrik kimia membutuhkan berbagai sistem proses dan sistem pemroses yang dirangkai dalam suatu sistem proses produksi yang disebut teknologi proses. Secara garis besar, sistem proses utama dari sebuah pabrik kimia adalah sistem reaksi serta sistem pemisahan dan pemurnian.

A. Macam-macam Proses Pembuatan

1. Indirect Hydration

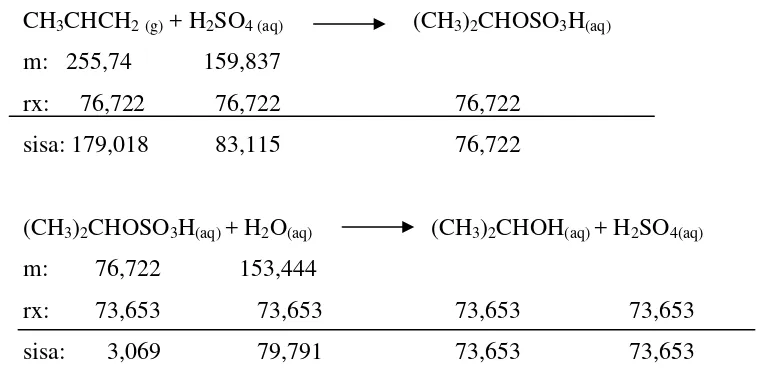

Proses ini melalui dua tahapan reaksi, yaitu :

Tahap I : CH3CHCH2 (g)+ H2SO4 (aq) (CH3)2CHOSO3H(aq)

Tahap II : (CH3)2CHOSO3H(aq)+ H2O(aq) (CH3)2CHOH(aq)+ H2SO4(aq)

Propilen direaksikan dengan asam sulfat pada tekanan 10 -70 atm pada temperatur 20 - 30 oC, sehingga terbentuk isopropil hidrogen sulfat, lalu dihidrolisa menghasilkan isopropil alkohol.(Kirk, R.E and Othmer,D.F.,1997)

2. Direct Hydration

sulfat. Pada proses ini propilen direaksikan dengan air dan ditambahkan suatu katalis untuk membentuk isopropil alkohol. Reaksi terjadi pada temperatur 120 – 180oC dan tekanan 60 – 200 bar. Reaksi ini bersifat eksotermis yang menghasilkan panas sekitar 50,2 kJ/mol. (US Patent. No. 4.456.776)

Reaksi : CH3CHCH2 (g)+ H2O(aq) (CH3)2CHOH(aq)

3. Hidrogenasi Aseton

Proses ini berlangsung pada tekanan 10 - 40 atm dan temperatur 40 -150

o

C. Pada proses iniacetonedan gas hidrogen direaksikan dengan katalis metal oxidemembentuk isopropil alkohol. (US Patent. No. 6.939.995)

Reaksi : CH3COCH3 (l)+ H2 (g) (CH3)2CHOH(l)

B. Pemilihan Proses

Dalam pemilihan proses mempertimbangkan beberapa faktor seperti Bahan baku yang digunakan, panas reaksi pada keadaan standar, yield, hasil samping, biaya bahan baku (perhitungan ekonomi kasar) dan harga pembuatan Isopropil Alkohol /kg.

1. Perhitungan ekonomi kasar berdasarkan bahan baku yang dibutuhkan.

a.Indirect Hydration

Konversi 30%, yield 96%, perbandingan mol propilen : H2SO4= 1,6 : 1,

CH3CHCH2 (g)+ H2SO4 (aq) (CH3)2CHOSO3H(aq)

rx: 73,653 73,653 73,653 73,653

sisa: 3,069 79,791 73,653 73,653

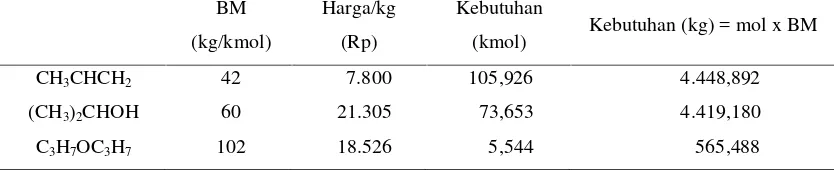

Tabel 2.1 Kebutuhan bahan baku dan produk prosesindirect hydrationper tahun.

BM (kg/kmol) Harga/kg (Rp)

Kebutuhan

(kmol) Kebutuhan (kg) = mol x BM

CH3CHCH2 42 7.800 255,74 10.741,08

H2SO4 98 750 159,837 15.664,026

(CH3)2CHOH 60 23.158 73,653 4419,18

• Harga penjualan produk (isopropyl alcohol) per tahun:

Harga = 4419,18 x Rp. 21.305/kg = Rp. 94.150.630

• Harga pembelian bahan baku per tahun:

a. Propilen = 10.741,08 x Rp. 7.800/kg = Rp. 83.780.424 b. Asam Sulfat = 15.664,026 x Rp. 750/kg = Rp. 9.398.400 +

Total pembelian bahan baku = Rp. 93.178.824

• Keuntungan per tahun = harga jual produk–harga beli bahan baku = Rp. 94.150.630 - Rp. 93.178.824

b.Direct Hydration

Konversi 80%, yield 93%, perbandingan mol propilen : H2O = 1 : 2,5

C3H6 + H2O CH3CH(OH)CH3

Tabel 2.2 Kebutuhan bahan baku dan produk prosesdirect hydrationper tahun. BM

(kg/kmol)

Harga/kg

(Rp)

Kebutuhan

(kmol) Kebutuhan (kg) = mol x BM

CH3CHCH2 42 7.800 105,926 4.448,892

(CH3)2CHOH 60 21.305 73,653 4.419,180

C3H7OC3H7 102 18.526 5,544 565,488

• Harga penjualan produk utama dan produk samping per tahun:

a. Isopropyl alcohol = 4.419,18 x Rp. 21.305/kg = Rp. 94.150.630 b. Diisopropil alkohol = 565,488 x Rp. 18.526/kg = Rp. 10.476.231 +

Total harga penjualan = Rp. 104.626.861

• Harga pembelian bahan baku per tahun:

Propilen = 4.448,892 x Rp. 7.800/kg = Rp. 34.701.358

• Keuntungan per tahun = harga jual produk–harga beli bahan baku

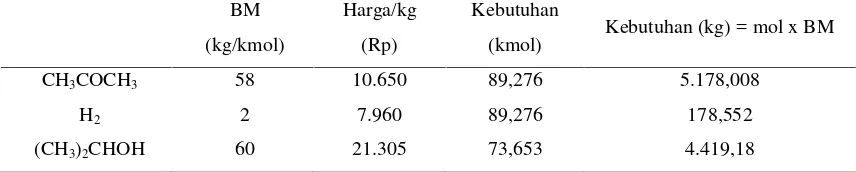

c. Hidrogenasi Aseton

Tabel 2.3 Kebutuhan bahan baku dan produk proses hidrogenasi aseton per tahun. BM

(kg/kmol)

Harga/kg

(Rp)

Kebutuhan

(kmol) Kebutuhan (kg) = mol x BM

CH3COCH3 58 10.650 89,276 5.178,008

H2 2 7.960 89,276 178,552

(CH3)2CHOH 60 21.305 73,653 4.419,18

• Harga penjualan produk (isopropyl alcohol) per tahun:

Harga = 4.419,18 x Rp. 23.158/kg = Rp. 94.150.630

• Harga pembelian bahan baku per tahun:

a. Aseton = 5.178,008 x Rp. 10.650/kg = Rp. 55.145.785 b. Hidrogen = 178,552 x Rp. 7.960/kg = Rp. 1.421.274 + Total pembelian bahan baku = Rp. 56.567.059

• Keuntungan per tahun = harga jual produk–harga beli bahan baku = Rp. 94.150.630 - Rp. 56.567.059

= Rp. 37.583.571

menguntungkan jika dibandingkan dengan menggunakan prosesindirect hydrationdan proses hidrogenasi aseton.

2. Pemilihan proses meninjau dari panas reaksi (Δ Hrx)

Δ H menunjukkan panas reaksi yang dihasilkan selama proses berlangsungnya reaksi kimia, seperti pada reaksi pembentukkan produk berupa Isopropil Alkohol. Besar atau kecil nilai Δ H tersebut menunjukkan jumlah energi yang dibutuhkan maupun dihasilkan. Δ H bernilai positif (+) menunjukkan bahwa reaksi tersebut membutuhkan panas untuk berlangsungnya reaksi sehingga semakin besar Δ H maka semakin besar juga energi yang dibutuhkan. Sedangkan Δ H bernilai negatif (-) menunujukkan bahwa reaksi tersebut menghasilkan panas selama proses berlangsungnya reaksi.

Δ Hf pada 25oC :

Δ HfCH3CHCH2 = 19,71 kJ/mol

Δ HfH2O = -285,83 kJ/mol

Δ HfCH3COCH3 = -249,4 kJ/mol

Δ HfH2 = 0 kJ/mol

Δ Hf(CH3)2CHOH = -318,7 kJ/mol

Δ Hf(CH3)2CHOSO3H = 16,657 kJ/mol

Δ HfH2SO4 = 0 kJ/mol

∆HfC3H7OC3H7 = -351,5 kJ/mol

a. Indirect Hydration

Reaksi pada suhu 30oC (303 K):

CH3CHCH2 (g)+ H2SO4 (aq) (CH3)2CHOSO3H(aq)

∆Hrx1 = (∆Hproduk-∆Hreaktan) 298

∆H298= (∆H298(CH3)2CHOSO3H–(∆H298CH3CHCH2+∆H298H2SO4)

∆H298= [16,657] - [(19,71) + (0)]

∆H298= - 3 kJ/mol

(CH3)2CHOSO3H(aq)+ H2O(aq) (CH3)2CHOH(aq)+ H2SO4(aq)

∆Hrx2 = (∆Hproduk-∆Hreaktan) 298

∆H298= (∆H298(CH3)2CHOH +∆H298H2SO4)–

(∆H298(CH3)2CHOSO3H +∆H298H2O)

∆H298= [-318,7 +0] - [(16,657) + (-285.83)]

∆H298= -50 kJ/mol

∆Hrx = ∆Hrx1+∆Hrx2

= -3 kJ/mol + (-50 kJ/mol) = -53 kJ/mol

b. Direct Hydration

Reaksi pada suhu 135oC (408 K):

CH3CHCH2 (g)+ H2O(aq) (CH3)2CHOH(aq)

∆Hrx1= (∆Hproduk-∆Hreaktan) 298

∆H298= [-318,7] - [(19,71) + (-285,83)]

∆H298= -53 kJ/mol

(CH3)2CHOH + CH3CHCH2 C3H7OC3H7

∆Hrx2= (∆Hproduk-∆Hreaktan) 298

∆H298= (∆H298C3H7OC3H7)–(∆H298(CH3)2CHOH +∆H298CH3CHCH2)

∆H298= [-351,5] - [-318,7 + 19,71]

∆H298= -52,51 kJ/mol

∆Hrx = ∆Hrx1+∆Hrx2

= -53 kJ/mol + (-52,51 kJ/mol) = -105,51 kJ/mol

c. Hidrogenasi Aseton

Reaksi pada suhu 120oC (393 K):

CH3COCH3 (l)+ H2 (g) (CH3)2CHOH(l)

∆Hrx = (∆Hproduk-∆Hreaktan) 298

∆H298= (∆H298(CH3)2CHOH)–(∆H298CH3COCH3 +∆H298H2)

∆H298= [-318,7] - [(-249,4) + (0)]

∆H298= -69 kJ/mol

3. Pemilihan proses meninjau dari energi Gibbs (Δ Go).

berlangsung secara spontan, sehingga dibutuhkan energi tambahan dari luar. Sedangkan Δ Go bernilai negatif (-) menunujkkan bahwa reaksi tersebut dapat berlangsung secara spontan dan hanya sedikit membutuhkan energi. Oleh karena itu, semakin kecil atau negatif Δ Gomaka reaksi tersebut akan semakin baik karena untuk berlangsung spontan energi yang dibutuhkan semakin kecil.

Δ Gopada 25oC :

Δ GoCH3CHCH2 = 62,205 kJ/mol

Δ GoH2O = -237,129 kJ/mol

Δ GoCH3COCH3 = -153,2 kJ/mol

Δ GoH2 = 0 kJ/mol

Δ Go(CH3)2CHOH = - 173,5 kJ/mol

Δ Go(CH3)2CHOSO3H = -738,42 kJ/mol

Δ GoH2SO4 = -744,530 kJ/mol

Δ GoC3H7OC3H7 = -122 kJ/mol

Sumber: Yaws, 1999

a. Indirect Hydration

CH3CHCH2 (g)+ H2SO4 (aq) (CH3)2CHOSO3H(aq)

Δ Go(25oC) = Δ Goproduk -Δ Goreaktan :

Δ Gorx1 = (Δ Go(CH3)2CHOSO3H) - (Δ GoCH3CHCH2+ Δ GoH2SO4)

(CH3)2CHOSO3H(aq)+ H2O(aq) (CH3)2CHOH(aq)+ H2SO4(aq)

= (-173,5 + (-744,530))–(-738,42+ (-237,129)) = 57,519 kJ/mol

Δ G = Δ Grx1+ Δ Grx2

= -56,095 kJ/mol + 57,519 kJ/mol=1,424 kJ/mol

b. Direct Hydration

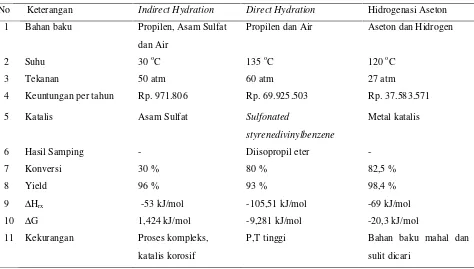

c. Hidrogenasi Aseton Tabel 2.4. Perbandingan proses produksi Isopropil Alkohol

No Keterangan Indirect Hydration Direct Hydration Hidrogenasi Aseton

1 Bahan baku Propilen, Asam Sulfat

dan Air

Propilen dan Air Aseton dan Hidrogen

2 Suhu 30oC 135oC 120oC

3 Tekanan 50 atm 60 atm 27 atm

4 Keuntungan per tahun Rp. 971.806 Rp. 69.925.503 Rp. 37.583.571

5 Katalis Asam Sulfat Sulfonated

styrenedivinylbenzene

Metal katalis

6 Hasil Samping - Diisopropil eter

-7 Konversi 30 % 80 % 82,5 %

8 Yield 96 % 93 % 98,4 %

9 ∆Hrx -53 kJ/mol -105,51 kJ/mol -69 kJ/mol

10 ∆G 1,424 kJ/mol -9,281 kJ/mol -20,3 kJ/mol

11 Kekurangan Proses kompleks,

katalis korosif

P,T tinggi Bahan baku mahal dan

sulit dicari

Dari ketiga proses tersebut di atas, dipilih proses kedua yaitu Direct Hydrationdengan pertimbangan sebagai berikut:

2. Keuntungan paling besar (Perhitungan Ekonomi Kasar), karena harga bahan baku yang murah.

3. Proses yang digunakan ramah terhadap lingkungan hidup.

C. Uraian Proses

Proses pembuatan isopropil alkohol dengan menggunakan Proses Direct Hydration, dapat dibagi menjadi beberapa tahap yaitu :

1. Tahap Preparasi

Pada tahap preparasi mencakup seluruh tahapan preparasi bahan baku. Bahan baku berupa propylene berasal dari PT. Chandra Asri, Anyer-Merak. Air disiapkan dari unit utilitas. Bahan baku propilen (kemurnian 99% mol) dicampur dengan aliran recycle propilen di MP-101. Bahan baku air dari utilitas dicampur dengan aliran recycle air dari RB-301 di MP-102. Kemudian masing-masing bahan baku yaitu propilen dan air dipanaskan pada HE-101 dan HE-102 sampai temperatur 135oC sebelum memasuki reaktor (R-201).

2. Tahap Hidrasi Propilen

eter (DIPE) Proses ini terjadi pada kondisi operasi 135oC dan tekanan 60 atm. Reaksi yang terjadi adalah sebagai berikut :

C3H6 + H2O CH3CH(OH)CH3

Propylene air Isopropil alkohol (IPA)

C3H6 + CH3CH(OH)CH3 C3H7OC3H7 Propylene Isopropil alkohol (IPA) Diisopropil Eter (DIPE)

Dimana persamaan di atas bila disimbolkan menjadi :

A + B C

A + C D

Reaksi hidrasi propilen merupakan reaksi berorde dua dengan persamaan laju reaksi terhadap propilen untuk reaksi di atas adalah:

- rA1= k1. CA. CB

- rA2= k2. CA. CC

dimana : -rA1 = laju reaksi 1,

-rA2 = laju reaksi 2

k1 = konstanta laju reaksi 1,

k2 = konstanta laju reaksi 2,

CA, CB, CC = konsentrasi propilen, air dan IPA sisa,

k2

k1

dengan nilai konstanta kecepatan reaksi, yaitu : k1= 1,076 x 10-3 m3/kmol.jam

k2= 1,404 x 10-3m3/kmol.jam

Sumber :Chemical Engineering Science, Vol.39, No.3, pp.433-446

Panas reaksi yang timbul akibat reaksi yang terjadi di dalam reaktor (R-201) dikontrol dengan Cooling Water. Produk dan bahan baku yang tidak bereaksi keluar melalui bagian bawah reaktor. Kemudian aliran tersebut diturunkan tekanannya dengan memasang expander valve hingga tekanan turun mencapai 1 atm. Setelah itu aliran didinginkan sampai 50oC dengan mengalirkannya melalui cooler (CO-01). Aliran yang telah didinginkan dialirkan ke Separator Drum (SD-301) untuk memisahkan aliran gas (propilen dan propana) dengan aliran liquid (DIPE, IPA, dan air).

3. Tahap Pemurnian Produk

disimpan pada tangki (T-301). Produk atas MD-302 adalah DIPE yang kemudian ditampung di tangki by product (T-302).

4. Tahap Recycle Bahan Baku

A. Bahan Baku

a) Propilen

Rumus Kimia : CH3CHCH2

Berat Molekul : 42,08 kg/kmol

Titik Leleh : 87,85 K ( -185,3oC) Titik Didih : 225,35 K ( -47,8oC) Temperatur Kritis : 365 K

Tekanan Kritis : 46,2 bar Spesific Gravity : 0,522

Δ Hf298 : 20,43 kJ/mol

Δ Go298 : 62,205 kJ/mol

Panas Laten : 18.422 kJ/kmol

b) Air

Rumus Kimia : H2O

Berat Molekul : 18,01 kg/kmol

Titik Beku : 273,15 K (0oC)

Titik Didih : 373,15 K (100oC)

Temperatur Kritis : 647,3 K Tekanan Kritis : 220,5 bar

Densitas : 998 kg/m3

Δ Hf298 : -242,0 kJ/mol

Δ Go298 : -237,129 kJ/mol

Panas Laten : 40.683 kJ/kmol

Kapasitas Panas : 75,4 J/mol.oK (liquid)

Wujud : Cairan

c) Propana

Rumus Kimia : CH3CH2CH3

Berat Molekul : 44,09 kg/kmol

Titik Beku : 85,45 K (-187,7oC)

Titik Didih : 231,05 K (-42,1oC) Temperatur Kritis : 369,8 K

Panas Laten : 18.786 kJ/kmol

Wujud : Gas

B. Produk

a) Isopropil Alkohol (IPA)

Rumus Kimia : CH3CH(CH3)OH

Berat Molekul : 60,10 kg/kmol

Titik Beku : 184,65 K (-88,5oC)

Titik Didih : 355,35 K (82,2oC)

Temperatur Kritis : 508,3 K Tekanan Kritis : 47,6 atm Spesific Gravity : 0,789

Δ Hf298 : -272,6 kJ/mol

Δ Go298 : -173,5 kJ/mol

Panas Laten : 39.858 kJ/kmol

Sifat : Mudah terbakar, larut sempurna dalam air dan eter.

Wujud : Cairan tidak berwarna

b) Diisopropil Eter (DIPE)

Rumus Kimia : CH3CH(CH3)OCH(CH3)CH3

Titik Leleh : 187,65 K (-85,5oC)

Titik Didih : 341,45 K (68,3oC)

Temperatur Kritis : 500,0 K Tekanan Kritis : 28,8 atm Spesific Gravity : 0,724

Δ Hf298 : -319,03 kJ/mol

Δ Go298 : -122 kJ/mol

Panas Laten : 29.349 kJ/kmol

Sifat : Mudah terbakar

A. Latar Belakang Pendirian Pabrik

Pembangunan Nasional Indonesia bertujuan untuk mewujudkan masyarakat yang adil dan makmur berdasarkan Pancasila. Untuk itu Pemerintah telah melaksanakan pembangunan di segala bidang, baik fisik dan non-fisik. Salah satu wujud pembangunan itu adalah pembangunan industri di Indonesia. Peningkatan pembangunan pada sektor ini diharapkan dapat memberikan devisa bagi negara, menambah lapangan pekerjaan dan mengurangi ketergantungan terhadap produk negara lain.

Industri kimia belakangan ini terus berkembang secara terintegrasi. Perkembangan industri hilir dan juga industri bahan setengah jadi yang pesat selama ini, merupakan pendorong dibangunnya industri-industri hulu. Dengan kata lain, kebutuhan bahan baku atau penyedia bahan baku dalam sektor industri saling terkait. Oleh karena itu, pembangunan industri kimia haruslah seimbang antara industri hulu yang merupakan penyedia bahan baku, dengan industri hilir yang akan memproses bahan baku tersebut menjadi produk

mereaksikan propilen dengan air. Hal ini juga merupakan contoh pertama pembuatan petrokimia dari produk kilang minyak bumi. Selanjutnya, isopropil alkohol juga mulai diproduksi di beberapa negara lainnya antara lain Jerman, Inggris, dan Jepang.

Isopropil alkohol merupakan jenis alkohol terbesar kedua yang diproduksi setelah metanol. Hingga kini, produksi isopropil alkohol terus meningkat dengan proses yang terus berkembang.

Isopropil alkohol adalah alkohol sekunder yang dikenal juga dengan nama isopropil alkohol, 2-propanol, 2-hidroksil propan, sec-propanol, dan sering disingkat dengan nama IPA. Isopropil alkohol pada suhu kamar berwujud cair dan tidak berwarna.

B. Kegunaan Produk

Produk isopropil alkohol telah banyak digunakan dalam industri diantaranya ialah:

• Sebagai pelarut dan bahan baku dalam pembuatan kosmetik

• Dalam bidang farmasi, isopropil alkohol digunakan sebagai antiseptik dan desinfektan,sterilizerjarum akupuntur, pengurang ketegangan pada otot. • Pembersih dan pelumas (gemuk) peralatan elekronik dan komponen PC

(personal computer),

• Dapat dicampur dengan fragrance untuk membuat deodorant dan penyegar ruangan

C. Ketersediaan Bahan Baku

Bahan baku yang digunakan pada pabrik pembuatan isopropil alkohol ini adalah propilen dan air. Propilen dapat diperoleh dari PT. Chandra Asri yang berlokasi di Anyer-Merak. Air didapat dari sungai yang mengalir dekat pendirian pabrik ini. Dengan demikian ketersediaan bahan baku tidak menjadi masalah karena cukup tersedia dan mudah diperoleh.

D. Analisa Pasar

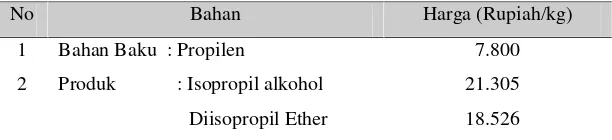

1. Harga Bahan Baku dan Produk

Berikut ini perbandingan harga bahan baku dan harga isopropil alkohol pada tahun-tahun terakhir.

Tabel 1.1 Harga bahan baku dan produk

No Bahan Harga (Rupiah/kg)

1 Bahan Baku : Propilen 7.800

2 Produk : Isopropil alkohol 21.305

Diisopropil Ether 18.526

Sumber: www.alibaba.com, 2012

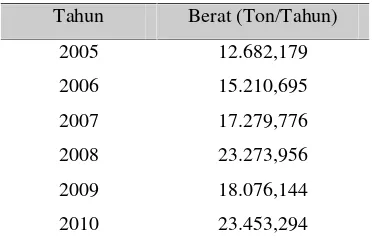

2. Kebutuhan Pasar

Tabel 1.2. Data impor isopropil alkohol di Indonesia

Sumber: Biro Pusat Statistik, 2011

Dari Tabel 1.2. di atas dapat digambarkan grafik kebutuhan isopropil alkohol di Indonesia seperti di bawah ini :

Gambar 1.1.Kebutuhan Isopropil Alkohol di Indonesia

E. Kapasitas Pabrik

Berdasarkan data tersebut dapat diperkirakan kebutuhan isopropyl alcohol di Indonesia dengan persamaan sebagai berikut:

Y = a. X + b

2005 2006 2007 2008 2009 2010

Dimana:

Y = kebutuhanisopropyl alcohol(ton) X = tahun

Dengan mensubstitusikan harga tahun (X) = 2016 ke persamaan di atas, maka diperoleh:

Y = 34.945 ton

SIMPULAN DAN SARAN

A. Simpulan

Berdasarkan hasil analisis ekonomi yang telah dilakukan terhadap Isopropil Alkohol dengan kapasitas 35.000 ton per tahun dapat diambil kesimpulan sebagai berikut:

1. Percent Return on Investment(ROI) sesudah pajak sebesar 61%. 2. Pay Out Time(POT) sesudah pajak 1,22 tahun.

3. Break Even Point(BEP) sebesar 40 % danShut Down Point(SDP) sebesar 32 %, yakni batasan kapasitas produksi sehingga pabrik harus berhenti berproduksi karena merugi.

4. Discounted Cash Flow Rate of Return(DCF) sebesar 54,412 %, lebih besar dari suku bunga bank saat ini, sehingga investor akan lebih memilih untuk menanamkan modalnya ke pabrik ini daripada ke bank

B. Saran

(Skripsi)

Oleh SUBIYANTORO

(0615041071)

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

Gambar Halaman 1.1 Grafik Kebutuhan Impor Isopropil Alkohol di Indonesia 4

6.4 Diagram Alir Pengolahan Air 79

7.1 Lokasi Pabrik 101

7.2 Tata letak pabrik 102

7.3 Tata letak alat proses 103

8.1 Struktur organisasi perusahaan 111

9.1 Grafik Analisis Ekonomi 141

Halaman

DAFTAR ISI xii

DAFTAR TABEL xv

DAFTAR GAMBAR xvi

I. PENDAHULUAN

A. Latar Belakang ... 1

B. Kegunaan Produk ... 2

C. Ketersediaan Bahan Baku ... 3

D. Analisis Pasar ... 3

E. Kapasitas Pabrik ... 4

II. PEMILIHAN DAN URAIAN PROSES A. Macam-Macam Proses ... 6

B. Pemilihan Proses ... 7

C. Uraian Proses ... 17

III. SPESIFIKASI BAHAN DAN PRODUK A. Bahan Baku ... 21

B. Produk ... 23

IV. NERACA MASSA DAN ENERGI A. Neraca Massa ... 25

B. Neraca Energi ... 29

V. SPESIFIKASI PERALATAN A. Peralatan Proses ... 30

B. Peralatan Utilitas ... 50

VI. UNIT PENDUKUNG PROSES DAN LABORATORIUM A. Unit Pendukung Proses ... 72

1. Unit Penyediaan Air ... 73

2. Unit Penyediaan Steam ... 85

3. Unit Penyediaan Listrik ... 86

4. Unit Pengadaan Bahan Bakar ... 87

5. Unit Penyediaan Udara tekan ... 88

B. Laboratorium ... 88

C. Instrumentasi Dan Pengendalian Proses ... 92

VII. SPESIFIKASI PERALATAN A. Lokasi Pabrik ... 95

B. Struktur Organisasi Perusahaan ... 106

C. Tugas dan Wewenang ... 112

D. Status Karyawan dan Sistem Penggajian ... 121

E. Pembagian Jam Kerja Karyawan ... 122

F. Jumlah Tenaga Kerja ... 124

G. Kesejahteraan Karyawan ... 127

H. Manajemen Produksi ... 132

IX. INVESTASI DAN EVALUASI EKONOMI A. Investasi ... 136

B. Evaluasi Ekonomi ... 139

C. Angsuran Pinjaman ... 141

D. Discounted Cash Flow ... 141

X. SIMPULAN DAN SARAN A. Simpulan ... 143

B. Saran ... 143 DAFTAR PUSTAKA

Alfa Laval Pump Handbook. 2001. Alfa Laval. USA.

Badan Pusat Statistik, 2011,”Data Ekspor-Impor”, Jakarta.

Badger.W.L.& Banchero.J.L., 1988,Introduction to Chemical Engineering, McGraw-Hill, Australia.

Brown.G.George., 1950,Unit Operation 6ed, Wiley&Sons, USA.

Brownell, L.E., and Young, E.H., 1959, “Process Equipment Design”, John Willey and Sons Inc., New York.

Brownell.L.E. and Young.E.H., 1979, Process Equipment Design 3ed, John Wiley & Sons, New York.

Cheremisinoff Nicholas P. 2002. Handbook of Water and Wastewater Treatment Technologies. Butterworth-Heinemann. U.S.A

Coulson.J.M. and Ricardson.J.F., 1989, Chemical Engineering vol 6, Pergamon Press Inc, New York.

Coulson.J.M. and Ricardson.J.F., 2005, Chemical Engineering 5th ed, Pergamon Press Inc, New York.

Evans, F. L. Jr., 1979, “Equipment Design Handbook for Refineries and Chemical Plant”, Volume 2, Book Division Gulf Publishing, Houston, Texas.

Fogler.A.H.Scott, 1999, Elements of Chemical Reaction Engineering, Prentice Hall International Inc, New Jersey.

Geankoplis.Christie.J., 1993, Transport Processes and unit Operation 3th ed, Allyn & Bacon Inc, New Jersey.

Himmeblau.David., 1996, Basic Principles and Calculation in Chemical Engineering, Prentice Hall Inc, New Jersey.

Hollman, J.P., 1986, “Heat Transfer:, 6thed., Mc Graw Hill Book Company, London.

Kirk, R.E and Othmer, D.F., 1997, “Encyclopedia of Chemical Technologi”, 4nd ed., vol. 22., John Wiley and Sons Inc., New York.

Levenspiel.O., 1972,Chemical Reaction Engineering 2nd edition, John Wiley and Sons Inc, New York.

Ludwig.E.Ernest., 1984,Applied Process Design for Chemical and Petrochemical Plants vol II, Gulf Publishing Company, Houston.

Mahajani, S. M, 2002, “Direct Hydration of Propylene in Liquid Phase under Supercritical Conditions in the Presence ofSolid Acid Catalysts”, Australia, Elsevier Science Ltd.

McCabe.W.L. and Smith.J.C., 1985,Operasi Teknik Kimia, Erlangga, Jakarta. Megyesy.E.F., 1983, Pressure Vessel Handbook, Pressure Vessel Handbook

Publishing Inc, USA.

Missen, R.1928.Introduction to Chemical Reaction Engineering and Kinetics.John Wiley and Sons : New York

Perry.R.H. and Green.D., 1999, Perry’s Chemical Engineer Handbook 7thed, McGraw-Hill Book Company, New York.

Peter, M.S., and Timmerhans, E.D., 1991, “Plant Design and Economics for Chemical Engineers”,4thed., Mc Graw Hill Book Company, Singapore. Peter, M.S., and Timmerhans, E.D., 2003, “Plant Design and Economics for

Chemical Engineers”, 5thed., Mc Graw Hill Book Company Inc.

Petrus, L., et al, 1984,“Kinetics andEquilibria of the Hydration of Propene Over a Strong Acid Ion Exchange Resin as Catalist”, Chemical Engineering Science Vol 39 No.3 pp 433-446

Powell, S.T., 1954,Water Conditioning for Industry, Mc Graw Hill Book Company, New York.

Raju,B.S.N.,1995, “Water Supply and Wastewater Engineering”, Mc Graw Hill.,New Delhi

Treyball.R.E., 1984,Mass Transfer Operation 3ed, McGraw-Hill Book Company, New York.

Ulrich.G.D., 1987, A Guide to Chemical Engineering Process Design and Economics. John Wiley & Sons Inc, New York.

US Patent No. 4.456.776, Process for The Production of a Lower Aliphatic Alcohol, Juni 1984

US Patent No. 6.939.995, Process for The Preparation of Isopropanol, September 2005

Villbrandt, F. C. and Dryden.,1959,ChemicalEnginering Plant Design, 4thed, Mc Graw Hill Kogakusha Ltd, Tokyo

Wallas. S.M., 1990, Chemical Process Equipment, Butterworth Publishers, Stoneham USA.

Weissermel, Klaus, 1997, Industrial Organic Chemistry, Germany, VCH Publishers, Inc.

Yaws, Carl. L., 1999, Chemical Properties Handbook, Mc Graw Hill Book Company, New York.

Software ChemCAD 5.2

www.chemeo.com, tanggal akses 18 September 2011 www. matche.com, 2007, tanggal akses 11 Mei 2012 www.che.com/pci, tanggal akses 25 Mei 2012 http://www.alibaba.com, tanggal akses 25 Mei 2012

Tabel Halaman

1.1 Harga bahan baku dan produk 3

1.2 Data inpor Isopropil Alkohol di Indonesia 4

2.1 Kebutuhan bahan baku dan produk prosesIndirect

Hydrationper tahun 8

2.2 Kebutuhan bahan baku dan produk prosesDirect

Hydrationper tahun 9

2.3 Kebutuhan bahan baku dan produk proses Hidrogenasi

Aseton per tahun 10

2.4 Perbandingan proses produksi Isopropil Alkohol 16

4.1 Neraca massa Mix Point (MP-101) 25

4.2 Neraca massa Mix Point (MP-102) 25

4.3 Neraca massa Reaktor (R-201) 26

4.4 Neraca massa Separator Drum (SD-301) 26

4.5 Neraca massa di purging 27

4.6 Neraca massa Menara Distilasi (MD-301) 27

4.7 Neraca massa Kondensor (CD-301) 27

4.8 Neraca massa Reboiler (RB-301) 28

4.9 Neraca massa Menara Distilasi (MD-302) 28

4.10 Neraca massa Kondensor (CD-302) 28

4.11 Neraca massa Reboiler (RB-302) 29

4.12 Neraca energi Expander Valve (EV-101) 29

4.13 Neraca energi Mix Point (MP-101) 29

4.14 Neraca energi Heater (HE-101) 30

4.15 Neraca energi Kompresor (K-101) stage 1 30

4.16 Neraca energi Kompresor (K-101) stage 2 30

4.20 Neraca energi Reaktor (R-201) 31

4.21 Neraca energi Expander Valve 2 (EV-302) 32

4.22 Neraca energi Cooler (CO-301) 32

4.23 Neraca energi Separator Drum (SD-301) 32

4.24 Neraca energi Heater (HE-301) 32

4.25 Neraca energi Menara Distilasi (MD-301) 33

4.26 Neraca energi Menara Distilasi (MD-302) 33

4.27 Neraca energi Cooler (CO-302) 33

4.28 Neraca energi Cooler (CO-303) 33

5.1 SpesifikasiStorage Bin-101(BN-101) 30

5.2 SpesifikasiScrew Conveyor-101(SC-101) 31

5.3 Spesifikasi SpesifikasiBucket Elevator-101 (BE-101) 31

5.4 SpesifikasiHopper-101 (HP–101) 32

5.5 Spesifikasi AlatSolution tank-101 (ST–101 ) 32

5.6 SpesifikasiPump-101 (P-101) 33

5.7 Spesifikasi Asam nitratStorage-101 (S-101) 33

5.8 SpesifikasiPump–102 (P-102) 34

5.9 SpesifikasiPump-103 (PP-103) 34

5.10 SpesifikasiHeater-101 (HE-101) 35

5.11 SpesifikasiHeater-102 (HE-102) 36

5.12 SpesifikasiReactor-201 (RE-201) 37

5.13 SpesifikasiPump-201 (PP-201) 37

5.14 SpesifikasiEvaporator-301 (EV-301) 38

5.15 SpesifikasiPump-302 (PP-302) 38

5.16 SpesifikasiCondensor-301 (CD-301) 39

5.17 SpesifikasiPump-301 (PP-301) 39

5.18 SpesifikasiCrystalizer(CR–301) 40

5.19 SpesifikasiPump-303 (PP-303) 40

5.23 SpesifikasiRotary Dryer-301(RD–301) 42

5.24 SpesifikasiScrew Conveyor-302 (SC-302) 42

5.25 Spesifikasi SpesifikasiBucket Elevator-301 (BE-301) 43

5.26 SpesifikasiAir Heater(AH-301) 43

5.27 SpesifikasiBlower-301((BL-301) 44

5.28 SpesifikasiStorage Bin-401 (BN-401) 44

5.29 SpesifikasiBelt Conveyer- 401 (BC-401) 45

5.30 SpesifikasiWareHouse-401 (WH–401) 45

5.31 SpesifikasiAbsorber-301(T-301) 46

5.32 SpesifikasiCompressor stage1 -301 (CM-301) 46 5.33 SpesifikasiCompressor stage2 - 302 (CM-302) 47 5.34 SpesifikasiCompressor stage3 -303 (CM-303) 47 5.35 SpesifikasiCompresor stage4 - 304 (CM-304) 48

5.36 SpesifikasiPump-401 (PP-401) 48

5.37 Spesifikasi KlorinStorage(S-401) 49

5.38 Spesifikasi Nitrosil kloridaStorage-402 (S-402) 49

5.39 Spesifikasi Bak Sedimentasi -501 (BS-501) 50

5.40 Spesifikasi Bak Penggumpal -501 (BP-501) 50

5.41 Spesifikasi Tangki Alum -501 (TI-501) 51

5.42 Spesifikasi Tangki Soda Kaustik-502 (TI-502) 51

5.43 Spesifikasi Tangki Klorin-503 (TI-503) 52

5.44 SpesifikasiClarifier(CF-501) 52

5.45 Spesifikasi Sand Filter (SF-501) 53

5.46 Spesifikasi Tangki Penyimpanan Air-501 (TF-501) 53 5.47 Spesifikasi Tangki Penyimpanan Air -502 (TF-502) 54

5.48 Spesifikasi Hot Basin -501(HB-501) 54

5.49 Spesifikasi Cooling Tower -501 (CT -501) 55

5.50 Spesifikasi Cold Basin -501 (CB-501) 55

5.54 Spesifikasi Tangki Penyimpanan Dispersant (TI-507) 57 5.55 Spesifikasi Cation Exchanger (CE–501 A/B) 58 5.56 Spesifikasi Tangki Penyimpanan Asam Sulfat 2 (TI–508) 58

5.57 Spesifikasi Anion Exchanger (AE–501) 59

5.58 Spesifikasi Tangki larutan NaOH (TI-509) 59

5.59 Spesifikasi Tangki Penyimpanan Air Demin TP-501 60

5.60 Spesifikasi Deaerator (DA-501) 60

5.61 Spesifikasi Tangki Larutan Hidrazin (TI-510) 61 5.62 Spesifikasi Tangki penyimpanan air Hidran (TF-503) 61 5.63 Spesifikasi Tangki Penyimpanan Umpan Boiler (TP–502) 62

5.64 Spesifikasi Pompa Utilitas -501 (PU-501) 62

5.65 Spesifikasi Pompa Utilitas -502( PU-502) 63

5.66 Spesifikasi Pompa Utilitas -503 (PU-503) 63

5.67 Spesifikasi Pompa Utilitas -504 (PU-504) 63

5.68 Spesifikasi Pompa Utilitas -505 (PU-505) 64

5.69 Spesifikasi Pompa Utilitas -506 (PU-506) 64

5.70 Spesifikasi Pompa Utilitas -507(PU-507) 64

5.71 Spesifikasi Pompa Utilitas -508 (PU-508) 65

5.72 Spesifikasi Pompa Utilitas -509 (PU-509) 65

5.73 Spesifikasi Pompa Utilitas -510 (PU-510) 65

5.74 Spesifikasi Pompa Utilitas -511 (PU-511) 66

5.75 Spesifikasi Pompa Utilitas -512 (PU-512) 66

6.76 Spesifikasi Pompa Utilitas -513 (PU-513) 66

6.77 Spesifikasi Pompa Utilitas -514 (PU-514) 67

6.78 Spesifikasi Pompa Utilitas - 515 (PU-515) 67

6.79 Spesifikasi Pompa Utilitas-516 (PU-516) 67

6.80 Spesifikasi Pompa Utilitas -517 (PU-517) 68

6.81 Spesifikasi Pompa Utilitas -518 (PU-518) 68

6.85 Spesifikasi Pompa Utilitas -522 (PU-522) 69

6.86 Spesifikasi Pompa Utilitas -523 (PU-523) 70

6.87 Spesifikasi Pompa Utilitas -523 (PU-523) 70

6.88 Spesifikasi Pompa Utilitas -525 (PU-525) 70

6.89 Spesifikasi Pompa Utilitas -526 (PU-526) 71

6.90 Spesifikasi Pompa Utilitas -527 (PU-527) 71

6.91 Spesifikasi Pompa Utilitas -528 (PU-528) 71

8.1 Jadwal Kerja ReguShift 123

8.2 Jumlah Operator Berdasarkan Jenis Alat 125

8.3 Penggolongan Tenaga Kerja 126

9.1 Fixed Capital Investment 137

9.2 Manufacturing Cost 138

9.3 General Expenses 139