PRARANCAN

DICHLOROHYD

KA

(P

FAKULTA

ANGAN PABRIK

EPICHLOROHYDRI

YDRIN

DAN SODIUM HIDROKSIDA

KAPASITAS 50.000 TON/TAHUN

(Perancangan Menara Distilasi (DC-301))(Skripsi)

Oleh

ADEK AYSAH RAMADHANI

JURUSAN TEKNIK KIMIA

LTAS TEKNIK UNIVERSITAS LAMP

BANDAR LAMPUNG

2015

RIN

DARI

DA DENGAN

ABSTRAK

PRARANCANGAN PABRIKEPICHLOROHYDRIN DARIDICHLOROHYDRINDAN SODIUM HIDROKSIDA

KAPASITAS 50.000 TON/TAHUN (Perancangan Menara Distilasi (DC-301))

Oleh

ADEK AYSAH RAMADHANI

Pabrik epichlorohydrin berbahan baku dichlorohydrin dan sodium hidroksida, akan didirikan di Purwakarta, Jawa Barat. Pabrik ini berdiri dengan mempertimbangkan ketersediaan bahan baku, sarana transportasi yang memadai, tenaga kerja yang mudah didapatkan dan kondisi lingkungan.

Pabrik direncanakan memproduksi epichlorohydrin sebanyak 50.000 ton/tahun, dengan waktu operasi 24 jam/hari, 330 hari/tahun. Bahan baku yang digunakan adalah dichlorohydrin sebanyak 862,78 kg/jam dan sodium hidroksida sebanyak 795,29 kg/jam.

Jumlah karyawan sebanyak 175 orang dengan bentuk perusahaan adalah Perseroan Terbatas (PT) menggunakan struktur organisasilinedanstaff.

Dari analisis ekonomi diperoleh:

Fixed Capital Investment(FCI) = Rp

451.126.572.835,51,-Working Capital Investment(WCI) = Rp

78.049.580.075,35,-Total Capital Investment(TCI) = Rp

529.176.152.910,86,-Break Even Point(BEP) = 52%

Shut Down Point(SDP) = 30%

Pay Out Time after Taxes(POT)a = 3 tahun

Return on Investment after Taxes(ROI)a = 20 %

Annual Net Profit(Pa) = Rp 99.679.724.646,25/tahun Mempertimbangkan paparan di atas, sudah selayaknya pendirian pabrik

ABSTRACT

PRADESIGN OF EPICHLOROHYDRIN PLANT FROM DICHLOROHYDRIN AND SODIUM HYDROXIDE

CAPACITY 50.000 TONS/YEAR (Design Distillation Columns (DC-301))

By

ADEK AYSAH RAMADHANI

A plant to produce epichlorohydrin from dichlorohydrin and sodium hydroxide is planned to be located at Purwakarta, West Java. The plant is established by considering availability of raw materials, transportation facilities, readily available labor and environmental conditions.

Capacity of the plant is 50.000 tons/year operating 24 hour/day and 330 working days/year. The plant required 862,78 kg/hr dichlorohydrin and 795,29 kg/hr sodium hydroxide.

Quantity of labor is around 175 people. The plant is managed as a Limited Liability Company (PT), which is headed by a Director who is assisted by a Director of Production and Director of Finance. The company is organized in the form of line and staff structure. From analysis of the plant economy is obtained: Fixed Capital Investment (FCI) = Rp

451.126.572.835,51,-Working Capital Investment (WCI) = Rp 78.049.580.075,35,-Total Capital Investment (TCI) = Rp

529.176.152.910,86,-Break Even Point (BEP) = 52%

Shut Down Point (SDP) = 30%

Pay Out Time after Taxes (POT)a = 3 year Return on Investment after Taxes (ROI)a = 20 %

Annual Net Profit (Pa) = Rp 99.679.724.646,25/year

PRARANCANGAN PABRIK

EPICHLOROHYDRIN

DARI

DICHLOROHYDRIN

DAN SODIUM HIDROKSIDA

KAPASITAS 50.000 TON/TAHUN

(Perancangan Menara Distilasi (DC-301))Oleh

ADEK AYSAH RAMADHANI

(Skripsi)

Sebagai salah satu syarat untuk mencapai gelar Sarjana Teknik

Pada

Jurusan Teknik Kimia

Fakultas Teknik Universitas Lampung

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

RIWAYAT HIDUP

Penulis dilahirkan di Bandar Lampung pada tanggal 22 Maret

1991, sebagai anak kelima dari lima bersaudara, dari pasangan

Bapak H. Sukimin (Alm) dan Ibu Siti Romlah.

Penulis telah menyelesaikan pendidikan sebelumnya di TK Pembina pada tahun

1997, Sekolah Dasar (SD) di SD N 1 Pahoman pada tahun 2003, Sekolah

Menengah Pertama (SMP) di SMP N 1 Bandar Lampung pada tahun 2006 dan

Sekolah Menengah Atas (SMA) di SMA N 4 Bandar Lampung pada tahun 2009.

Pada tahun 2009, penulis terdaftar sebagai Mahasiswa Jurusan Teknik Kimia

Fakultas Teknik Universitas Lampung melalui jalur PKAB. Selama menjadi

mahasiswa, penulis aktif dalam organisasi kemahasiswaan yaitu, Himpunan

Mahasiswa Teknik Kimia (HIMATEMIA) FT Unila sebagai Kepala Departemen

Dana dan Usaha Periode 2011-2012.

Pada tahun 2013, penulis melakukan Kerja Praktek di PT Semen Baturaja Pabrik

Baturaja, Kabupaten Ogan Komering Ulu, Sumatera Selatan di Unit Process

Engineering dengan tugas Khusus Evaluasi Kinerja Rotary Kiln. Pada tahun

2013-2014 melakukan penelitian dengan judul “Optimisasi Biaya Proses

Pembuatan Biobriket dari Kulit Ubi Kayu dan Sekam Padi sebagai Bahan Bakar

MOTO

Karena sesungguhnya sesudah kesulitan itu ada kemudahan.

(Al-insyirah :5)

Belajarlah memenangkan diri, karena sejatinya setiap hal dan usaha

yang dilakukan bearawal dari dirimu sendiri.

SANWACANA

Puji dan syukur penulis panjatkan kepada Allah SWT, atas karunia dan

rahmatNya sehingga tugas akhir ini dapat diselesaikan. Tugas akhir dengan judul

“Prarancangan Pabrik Epichlorohydrin dari Dichlorohydrin dan Sodium

Hidroksida dengan Kapasitas 50.000 Ton/Tahun” dapat diselesaikan dengan baik.

Tugas akhir ini disusun dalam rangka memenuhi salah satu syarat guna

memperoleh derajat kesarjanaan (S-1) di Jurusan Teknik Kimia Fakultas Teknik

Universitas Lampung.

Penyusunan tugas akhir ini tidak lepas dari bantuan dan dukungan dari beberapa

pihak. Oleh karena itu penulis mengucapkan terima kasih kepada:

1. Bapak Prof. Dr. Suharno, B.Sc., M.S., M.Sc. Ph.D. selaku Dekan Fakultas

Teknik Universitas Lampung.

2. Bapak Ir. Azhar, M.T. selaku Ketua Jurusan Teknik Kimia Universitas

Lampung

3. Ibu Simparmin Br. Ginting, S.T., M.T., selaku dosen pembimbing I, yang

telah memberikan pengarahan, masukan, bimbingan, kritik dan saran selama

penyelesaian tugas akhir.

4. Ibu Yuli Darni, S.T., M.T., selaku Dosen Pembimbing II, atas ilmu, saran,

masukan dan pengertiannya dalam penyelesaian tugas akhir. Semoga ilmu

5. Bapak Edwin Azwar, S.T., P.GD., M.T.A., Ph.D., selaku Dosen Penguji I

7. Seluruh Dosen Teknik Kimia Universitas Lampung, atas semua ilmu dan

bekal masa depan yang akan selalu bermanfaat.

8. Keluargaku tercinta, Bapak dan Ibu, atas pengorbanan, doa, cinta dan kasih

sayang yang selalu mengiringi disetiap langkahku. Kakak–kakak ku atas kasih

sayang, doa, dukungan, kepercayaan, ketulusan, bantuan dan semangat.

9. Redilla Pratiwi S., selaku rekan seperjuangan dalam suka dan duka yang telah

membantu penulis dalam penyelesaian Laporan Tugas Akhir.

10. Teman-teman terbaik Innes Aliya P., Tiya Safitri, Mustaina, Wiwit Ratna J.,

Trigustiani, Dery Widiana, Juni Kartika P.S., Rizki Novitantri., Regina

Anggun, dan Engki Julianto atas motivasi, doa, dukungan dan segala

semangatnya yang telah mengiringi perjalanan kuliah penulis dalam suka dan

duka.

11. Teman-teman angktan 2009 di Teknik Kimia Vian, Ngudi, Manuel, Ridho,

Mu’arif, Andi, Ardi, Donni, Hermanto, Ahdan, Tosty dan Lidia. Terima kasih

atas bantuan semangatnya selama penulismenyelesaikan tugas akhir ini dan

persaudaraannya dari awal kuliah sampai saat ini. Sukses untuk kita semua.

12. Kakak tingkat dan adek tingkat yang telah membantu penulis meyelesaikan

13. Semua pihak yang telah membantu dalam penyusunan tugas akhir ini.

Penulis berharap agar skripsi ini dapat diterima dan bermanfaat bagi

perkembangan ilmu pengetahuan.

Bandar Lampung, 10 Juli 2015

Penulis,

xv

DAFTAR ISI

Halaman

DAFTAR ISI... xv

DAFTAR TABEL ... xviii

DAFTAR GAMBAR... xxiii

I. PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Kegunaan Produk ... 2

1.3 Ketersediaan Bahan Baku ... 2

1.4 Kapasitas Rancangan ... 3

1.5 Lokasi Pabrik ... 13

II. PEMILIHAN DAN URAIAN PROSES 2.1 Jenis–Jenis Proses ... 16

2.2 Pemilihan Proses ... 17

2.3 Uraian Proses ... 22

III. SPESIFIKASI BAHAN DAN PRODUK 3.1 Bahan Baku ... 24

3.2 Produk ... 26

IV. NERACA MASSA DAN ENERGI 4.1 Neraca Massa ... 27

xvi V. SPESIFIKASI PERALATAN

5.1 Peralatan Proses ... 40

5.2 Peralatan Utilitas ... 62

VI. UTILITAS DAN PENGOLAHAN LIMBAH 6.1 Kebutuhan Air ... 83

6.2 Sistem Penyedia Steam ... 99

6.3 Unit Penyedia Udara Instrumen ... 100

6.4 Unit Pembangkit Tenaga Listrik ... 101

6.5 Unit Pengadaan Bahan Bakar... 101

6.6 Laboratorium... 102

6.7 Pengolahan Limbah... 108

VII. TATA LETAK DAN LOKASI PABRIK 7.1 Lokasi Pabrik ... 110

7.2 Tata Letak Pabrik ... 114

7.3 Prakiraan Areal Lingkungan ... 114

VIII. SISTEM MANAJEMEN DAN ORGANISASI PERUSAHAAN 8.1 Bentuk Perusahaan ... 118

8.2 Struktur Organiasi Perusahaan ... 119

8.3 Tugas dan Wewenang ... 123

8.4 Status Karyawan dan Sistem Penggajian ... 131

8.5 Pembagian Jam Kerja Karyawan ... 132

8.6 Penggolongan Jabatan dan Jumlah Karyawan ... 135

xvii IX. INVESTASI DAN EVALUASI EKONOMI

9.1 Investasi ... 143

9.2 Evaluasi Ekonomi... 147

9.3 Angsuran Pinjaman ... 149

9.4Discounted Cash Flow... 149

X. KESIMPULAN DAN SARAN 10.1 Kesimpulan ... 151

10.2 Saran ... 151

DAFTAR PUSTAKA

LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA

LAMPIRAN B PERHITUNGAN NERACA ENERGI

LAMPIRAN C SPESIFIKASI PERALATAN

LAMPIRAN D UTILITAS

LAMPIRAN E INVESTASI DAN EVALUASI EKONOMI

xviii

DAFTAR TABEL

Tabel Halaman

1.1 Data ImporEpichlorohydrindi Indonesia ... 4

1.2 Data KebutuhanEpichlorohydrindi Pabrik Karet... 6

1.3 Data KebutuhanEpichlorohydrindi Pabrik Resin Epoxy ... 7

1.4 Data KebutuhanEpichlorohydrindi Pabrik Detergen ... 8

1.5 Data KebutuhanEpichlorohydrindi Pabrik Kosmetik, Obat, Sabun dan Pasta gigi ... 10

2.1 Harga Bahan Baku dan Produk ... 17

2.2Data Energi Gibbs (Δ Gf°) ... 20

2.3 Perbandingan Proses PembuatanEpichlorohydrin... 21

4.1 Data Hasil Perhitungan Neraca Massa MT-101start up... 27

4.2 Data Hasil Perhitungan Neraca Massa MT-101steady state... 28

4.3 Data Hasil Perhitungan Neraca Massa MT-102... 28

4.4 Data Hasil Perhitungan Neraca Massa RE-201 ... 29

4.5 Data Hasil Perhitungan Neraca Massa CO-201 ... 30

4.6 Data Hasil Perhitungan Neraca Massa DE-301 ... 30

4.7 Data Hasil Perhitungan Neraca Massa DC-301 ... 31

4.8 Data Hasil Perhitungan Neraca Massa CD-301 ... 32

4.9 Data Hasil Perhitungan Neraca Massa RB-301 ... 33

4.10 Data Hasil Perhitungan Neraca Massa DC-302 ... 34

4.11 Data Hasil Perhitungan Neraca Massa CD-302 ... 34

4.12 Data Hasil Perhitungan Neraca Massa RB-302 ... 35

4.13 Data Hasil Perhitungan Neraca MassaOverall... 36

4.14 Neraca Energi MT-101 ... 36

4.15 Neraca Energi MT-102 ... 37

4.16 Neraca Energi HE-101 ... 37

xix

4.18 Neraca Energi HE-103 ... 37

4.19 Neraca Energi RE-201 ... 38

4.20 Neraca Energi CO-201... 38

4.21 Neraca Energi DE-301 ... 38

4.22 Neraca Energi HE-301 ... 39

4.23 Neraca Energi DC-301... 39

4.24 Neraca Energi DC-302... 39

4.25 Neraca Energi HE-302 ... 39

5.1 Spesifikasi Tangki C3H5Cl2O (ST-101) ... 40

5.2 Spesifikasi Tangki NaOH (ST-102)... 41

5.3 Spesifikasi Tangki C3H5Cl3(ST-103)... 41

5.4 Spesifikasi Tangki C3H5ClO (ST-104) ... 42

5.5 SpesifikasiMixing Tank(MT-101)... 43

5.6 SpesifikasiMixing Tank NaOH (MT-102) ... 44

5.7 Spesifikasi Reaktor (RE-201) ... 45

5.8 Spesifikasi Heater (HE-101) ... 46

5.9 Spesifikasi Heater (HE-102) ... 46

5.10 Spesifikasi Heater (HE-103) ... 47

5.11 Spesifikasi Heater (HE-301) ... 47

5.12 Spesifikasi Heater (HE-302) ... 48

5.13 Spesifikasi Cooler (CO-201)... 48

5.14 Spesifikasi Decanter (DE-301) ... 49

5.15 Spesifikasi Menara Distilasi (DC-301) ... 49

5.16 Spesifikasi Menara Distilasi (DC-302) ... 50

5.17 Spesifikasi Condensor (CD-301) ... 51

5.18 Spesifikasi Condensor (CD-302) ... 52

5.19 Spesifikasi Reboiler (RB-301) ... 53

5.20 Spesifikasi Reboiler (RB-302) ... 54

5.21 Spesifikasi Accumulator (AC-301)... 54

5.22 Spesifikasi Accumulator (AC-302)... 55

5.23 Spesifikasi Pompa (PP-101)... 55

xx

5.25 Spesifikasi Pompa (PP-103)... 56

5.26 Spesifikasi Pompa (PP-104)... 57

5.27 Spesifikasi Pompa (PP-105)... 57

5.28 Spesifikasi Pompa (PP-201)... 58

5.29 Spesifikasi Pompa (PP-301)... 58

5.30 Spesifikasi Pompa (PP-302)... 59

5.31 Spesifikasi Pompa (PP-303)... 59

5.32 Spesifikasi Pompa (PP-304)... 60

5.33 Spesifikasi Pompa (PP-305)... 60

5.34 Spesifikasi Pompa (PP-306)... 61

5.35 Spesifikasi Bak Sedimentasi (BS-401) ... 62

5.36 Spesifikasi Tangki Alum (ST-401) ... 62

5.37 Spesifikasi Tangki Kaporit (ST-402) ... 63

5.38 Spesifikasi Tangki Soda Kaustik ... 63

5.39 Spesifikasi Clarifer (CF-401)... 64

5.40 Spesifikasi Sand Filter (SF-401) ... 64

5.41 Spesifikasi Tangki Air Filter (FWT-401) ... 65

5.42. SpesifikasiDosmetic Water Tank(DOWT-401) ... 65

5.43 SpesifikasiHydran Water Tank(HWT-401) ... 66

5.44 SpesifikasiCooling Tower(CT-401) ... 66

5.45 Spesifikasi Tangki Asam Sulfat (ST-404) ... 67

5.46 Spesifikasi Tangki Dispersan (ST-405) ... 67

5.47 Spesifikasi Tangki Inhibitor (ST-406) ... 68

5.48 SpesifikasiCation Exchanger(CE-401)... 68

5.49 SpesifikasiAnion Exchanger(AE-401) ... 69

5.50 SpesifikasiDemin Water Tank(DWT-401)... 69

5.51 SpesifikasiDearator(DE-401) ... 70

5.52 Spesifikasi Tangki Hidrazin (ST-407) ... 70

5.53 Spesifikasi Boiler (B-401)... 71

5.54 Spesifikasi Tangki Bahan Bakar (ST-408) ... 71

5.55 Spesifikasi Blower Steam (BS-401)... 72

xxi

5.57 Spesifikasi Air Compresor (AC-401) ... 72

5.58 Spesifikasi Blower Udara 1 (BU-401) ... 73

5.59 Spesifikasi Blower Udara 2 (BU-402) ... 73

5.60 Spesifikasi Generator Listrik (GS-401) ... 73

5.61 Spesifikasi Bak Pengenceran (BP-401) ... 74

5.62 Spesifikasi Pompa (PU-401) ... 74

5.63 Spesifikasi Pompa (PU-402) ... 75

5.64 Spesifikasi Pompa (PU-403) ... 75

5.65 Spesifikasi Pompa (PU-404) ... 76

5.66 Spesifikasi Pompa (PU-405) ... 76

5.67 Spesifikasi Pompa (PU-406) ... 77

5.68 Spesifikasi Pompa (PU-407) ... 77

5.69 Spesifikasi Pompa (PU-408) ... 78

5.70 Spesifikasi Pompa (PU-409) ... 78

5.71 Spesifikasi Pompa (PU-410) ... 79

5.72 Spesifikasi Pompa (PU-411) ... 79

5.73 Spesifikasi Pompa (PU-412) ... 80

5.74 Spesifikasi Pompa (PU-413) ... 80

5.75 Spesifikasi Pompa (PU-414) ... 81

5.76 Spesifikasi Pompa (PU-415) ... 81

6.1 Kebutuhan Air Untuk Air Pendingin ... 85

6.2 Kebutuhan Air Untuk Air Umpan Boiler... 88

6.3 Kebutuhan Air Untuk Proses ... 90

6.4 Tingkat Kebutuhan Informasi dan Sistem Pengendalian ... 107

6.5 Pengendalian Variabel Utama Proses ... 108

8.1 Jadwal Kerja Masing-Masing Regu ... 134

8.2 Perincian Tingkat Pendidikan ... 136

8.3 Jumlah Operator Berdasarkan Jenis Alat ... 137

8.4 Jumlah Karyawan Berdasarkan Jabatan... 138

9.1Fixed Capital Investment... 144

9.2Manufacturing cost... 146

xxii

DAFTAR GAMBAR

Gambar Halaman

1.1. Grafik ImporEpichlorohydrindi Indonesia ... 4

1.2. Grafik KebutuhanEpichlorohydrindi Pabrik Karet ... 6

1.3. Grafik KebutuhanEpichlorohydrindi Pabrik Resin Epoxy ... 7

1.4. Grafik KebutuhanEpichlorohydrindi Pabrik Detergen ... 9

1.5. Grafik Kebutuhan Epichlorohydrin di Pabrik Kosmetik, Obat, Sabun dan Pasta Gigi ... 10

1.6. Lokasi Pabrik ... 13

4.1. Neraca Massa MT-101 ... 27

4.2. Neraca Massa MT-102 ... 28

4.3. Neraca Massa RE-201 ... 29

4.4. Neraca Massa CO-201 ... 29

4.5. Neraca Massa DE-301 ... 30

4.6. Menara Distilasi (DC-301) ... 31

4.7. Condensor (CD-301) ... 32

4.8. Reboiler (RB-301) ... 32

4.9. Menara Distilasi (DC-302) ... 33

4.10. Condensoor (CD-302) ... 34

4.11. Reboiler (RB-302) ... 35

7.1. Lokasi Pabrik ... 115

7.2. Tata Letak Pabrik ... 116

7.3. Tata Letak Alat Proses ... 117

8.1. Struktur Organisasi Perusahaan ... 122

9.1. KurvaBreak Even PointdanShut Down Point... 149

BAB I

PENDAHULUAN

1.1 Latar Belakang

Indonesia sebagai negara berkembang sedang giat melaksanakan

pembangunan di segala bidang guna meningkatkan taraf hidup masyarakat.

Salah satu bidang pembangunan yang paling diharapkan dapat memacu

kemajuan bangsa adalah bidang ekonomi dan salah satu sektor dalam bidang

ekonomi adalah sektor industri. (Analisa, 2008).

Perkembangan industri di Indonesia khususnya industri kimia semakin pesat,

baik industri yang memproduksi bahan jadi maupun bahan baku antara

(intermediate). Kebutuhan bahan baku antara (intermediate) di Indonesia

selama ini sebagian dipenuhi oleh produk dalam negeri sedangkan beberapa

bahan lainnya masih di impor dari luar negeri. Oleh karena itu, pembangunan

industri dalam negeri yang menyediakan bahan baku antara (intermediate)

perlu dikembangkan lagi.

Salah satu bahan baku antara (intermediet) yang banyak digunakan adalah

epichlorohydrin.Epichlorohydrin digunakan untuk pembuatangliserol, resin

dan lainnya. Epichlorohydrin dengan rumus kimia C3H5ClO

2

beracun, larut dalam bahan pelarut organik dan sedikit larut dalam air (Perry,

1984)

1.2 Kegunaan Produk

Epichlorohydrinbanyak digunakan sebagai :

1. Bahan dasar pembuatan karet

2. Bahan baku intermediate dari produk gliserol antara lain untuk

pembuatan obat, kosmetik, sabun dan pasta gigi

3. Sebagaiion-exchanger resinsuntukwater treatment

4. Sebagaisurface active agentpada deterjen

5. Kegunaan lainnya meliputi zat tahan karat dan perekat lapisan, pembasmi

serangga, zat aktif permukaan, zat pengering dan pencegah korosi

Berdasarkan uraian diatas banyak kegunaan dari epichlorohydrin maka

timbul pemikiran untuk mendirikan pabrik epichlorohydrin agar dapat

memenuhi kebutuhan epichlorohydrin di Indonesia dan meningkatkan

komoditas ekspor untuk memenuhi kebutuhan internasional serta membantu

usaha pemerintah dalam meningkatkan pendapatan nasional.

1.3 Ketersediaan Bahan Baku

Bahan baku utama dalam memproduksi epichlorohydrin adalah

dichlorohydrindan sodium hidroksida. Sodium hidroksida diperoleh dari PT

Pindo Delli, Karawang-Jawa Barat adapun dichlorohydrin dan solvent

3

Dengan memperhatikan hal diatas maka pra-rancangan pabrik

ephichlorohyrin layak untuk didirikan dengan pertimbangan sebagai berikut:

a. Dari aspek bahan baku, kebutuhan akan dichlorohydrin dan sodium

hidroksida dapat tercukupi dengan baik.

b. Dapat merangsang berdirinya industri-industri kimia yang menggunakan

bahan bakuepichlorohydrin.

c. Dapat memperluas lapangan kerja.

1.4 Kapasitas Rancangan

Dalam menentukan kapasitas pabrik epichlorohydrin perlu diperhatikan

beberapa pertimbangan yaitu kebutuhan akan epichlorohydrin dan

ketersediaan bahan baku.

Selama iniepichlorohydrin di Indonesia diperoleh impor dari negara Jepang,

Korea, Taiwan, China, Thailand, Singapur, United State, Jerman, Belgia, dan

4

1. Data ImporEpichlorohydrinpada Tabel 1.1:

Tabel 1.1 Data ImporEpichlorohydrindi Indonesia

Sumber: BPS 2007-2012

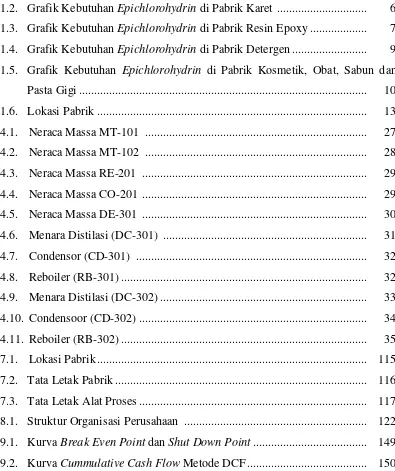

Gambar 1.1 Grafik ImporEpichlorohydrindi Indonesia

Tahun Ton

2007

2008

2009

2010

2011

2012

1.580,41

2.033,39

2.536,88

5.128,08

6.342,55

5

Untuk menghitung kebutuhan impor epichlorohydrin tahun

berikutnya maka menggunakan persamaan garis lurus :

y = ax + b

Keterangan : y = kebutuhan imporepichlorohydrin(ton/tahun)

x = tahun

b =intercept

a = gradien garis miring

Diperoleh persamaan garis lurus:

y = 1513 x–3035982 (ton/tahun)

Dari persamaan di atas diketahui bahwa kebutuhan impor

epichlorohydrindi Indonesia pada tahun 2020 adalah :

y = (1513 x 2020) - 3035982

y =20.278 ton/tahun

a. Data KebutuhanEpichlorohydrindi Indonesia

Untuk menentukan kapasitas pabrik epichlorohydrin, maka

dilakukan prediksi kebutuhan epichlorohydrin pada tahun 2020

dengan cara mengregresi kebutuhan pabrik yang menggunakan

epichlorohydrin hingga 2020. Adapun pabrik yang menggunakan

epichlorohydrin adalah pabrik karet, pabrik resin epoxy, pabrik

detergen dan pabrik kosmetik, obat, sabun serta pasta gigi.

Kebutuhan pada tiap-tiap jenis pabrik tersebut adalah sebagai

6

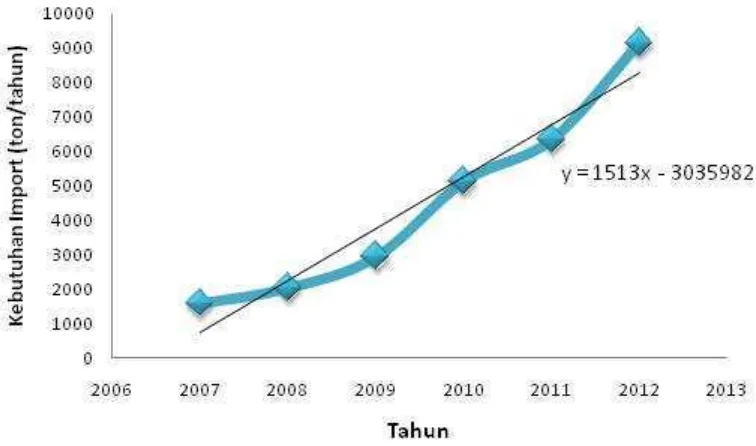

Data kebutuhan epichlorohydrin di pabrik karet pada Tabel 1.2

Tabel 1.2 Data Kebutuhan Epichlorohydrin di Pabrik Karet

Tahun Ton

2006 7224

2007 7949

2008 8316

2009 8484

2010 10752

Sumber :https://gatotibnusantosa.files.wordpress.com

Grafik 1.2 Grafik KebutuhanEpichlorohydrindi Pabrik Karet

Dari regresi linier pada grafik 1.2 diperoleh persamaan sebagai

berikut:

y = 759,15x–1515828,30

7

Dari persamaan diatas diperoleh data kebutuhan

epichlorohydrin pada pabrik karet tahun 2020 adalah 17.655

ton/tahun.

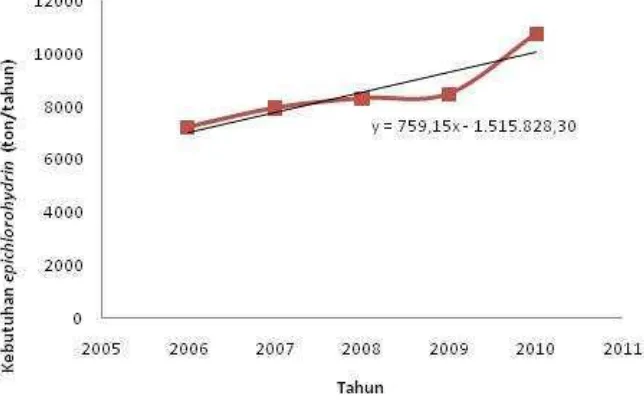

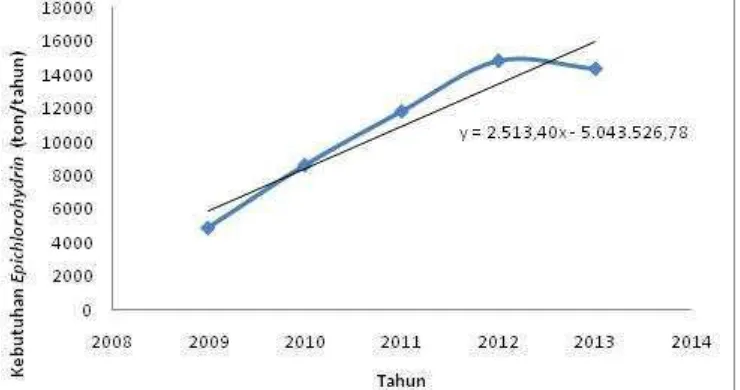

Data kebutuhan epichlorohydrin di pabrik resin epoxy pada Tabel 1.3

Tabel 1.3 Data Kebutuhan Epichlorohydrin di Pabrik Resin Epoxy

Tahun Ton

2009 6000

2010 6884

2011 8170

2012 11252

2013 11388

Sumber: BPS 2007-2013

8

Dari regresi linier pada grafik 1.3 diperoleh persamaan sebagai

berikut:

y = 1514,4x–3036719,4

dimana y adalah kapasitas (ton) dan x adalah tahun

Dari persamaan diatas diperoleh data kebutuhan

epichlorohydrin pada pabrik resin epoxy tahun 2020 adalah

22.369 ton/tahun.

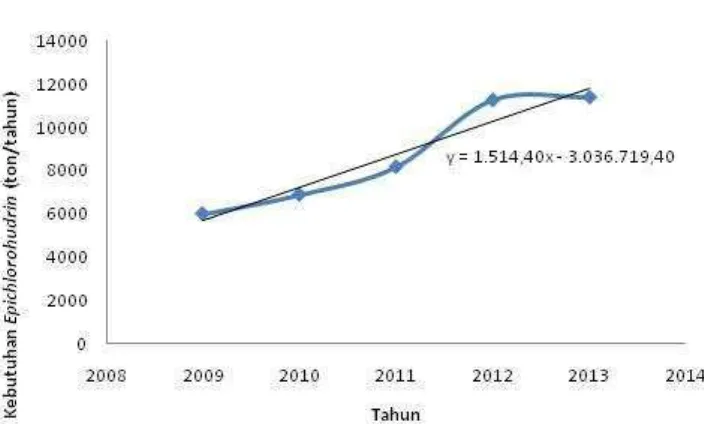

Data kebutuhanepichlorohydrindi pabrik detergen pada Tabel 1.4

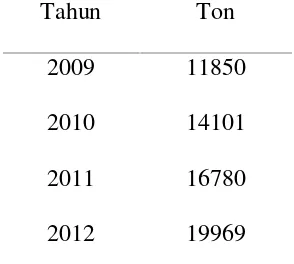

Tabel 1.4 Data kebutuhan epichlorohydrin di pabrik detergen

Tahun Ton

2009 11850

2010 14101

2011 16780

2012 19969

9

Grafik 1.4 Grafik kebutuhanepichlorohydrindi pabrik detergen

Dari regresi linier pada Grafik 1.4 diperoleh persamaan

sebagai berikut:

y = 2703,6x–5419912,8

dimana y adalah kapasitas (ton) dan x adalah tahun

Dari persamaan diatas diperoleh data kebutuhan

epichlorohydrin pada pabrik detergen tahun 2020 adalah

10

Data kebutuhan epichlorohydrin di pabrik kosmetik, obat, sabun dan pasta gigi pada Tabel 1.5

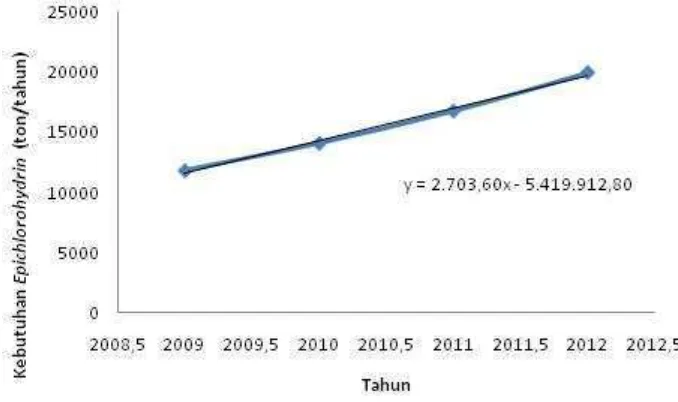

Tabel 1.5 Data kebutuhan epichlorohydrin di pabrik kosmetik, obat, sabun dan pasta gigi

Tahun Ton

2009 4910

2010 8638

2011 11836

2012 14845

2013 14373

Sumber: BPS 2009-2013

Grafik 1.5 Grafik kebutuhanepichlorohydrindi pabrik kosmetik, obat, sabun dan pasta gigi

Dari regresi linier pada Grafik 1.5 diperoleh persamaan

sebagai berikut:

y = 2513,4x–5043526,78

11

Dari persamaan diatas diperoleh data kebutuhan

epichlorohydrin pada pabrik kosmetik, obat, sabun dan pasta

gigi tahun 2020 adalah33.541 ton/tahun.

Berdasarkan masing masing prediksi jumlah kebutuhan

epichlorohydrin, maka diperoleh jumlah kebutuhan

epichlorohydrin total tahun 2020 adalah 114.924 ton/tahun.

Maka peluang kapasitas pendirian pabrikepichlorohydrindi tahun

2020 dapat dihitung dengan persamaan sebagai berikut:

KP = JK–IMP

Ket: KP = Kapasitas PabrikEpichlorohydrinTahun 2020

(ton/tahun)

JK = Jumlah KebutuhanEpichlorohydrinTahun 2020

(ton/tahun)

KP=114.924 ton/tahun–20.278 ton/tahun

KP = 94.646 ton/tahun

Sehingga diperoleh kapasitas pabrik epichlorohydrin tahun 2020

adalah sebesar 94.646 ton/tahun. Berdasarkan kebutuhan

epichlorohydrin yang besar, maka prarancangan pabrik ini layak

12

2. Ketersediaan Bahan Baku

Bahan baku yang digunakan dalam pabrik epichlorohydrin ini adalah

sodium hidroksida dan dichlorohydrin. Sodium hidroksida diperoleh

dari PT.Pindo Delli, Karawang-Jawa Barat dengan kapasitas produksi

50.000 ton/tahun sedangkan dichlorohydrin diperoleh dengan impor

dari Solvay Company, Jepang dengan apasitas produksi 150.000

ton/tahun.

3. Kapasitas pabrik yang sudah ada

Di Indonesia belum terdapat pabrik epichlorohydrin, sehinga pabrik

ini sangat layak untuk didirikan.

Dengan memperhatikan ketiga hal di atas, maka dalam pra-rancangan pabrik

epichlorohydrin dengan prediksi kebutuhan dalam negeri akan

epichlorohydrin pada tahun 2020 adalah sebesar 94.646 ton/tahun sehingga

dipilih kapasitas 53% dari kebutuhan dalam negri yaitu sebesar 50.000

13

1.5 Lokasi Pabrik

Pemilihan lokasi merupakan hal yang penting dalam perancangan suatu

pabrik, karena berhubungan langsung dengan nilai ekonomis dari pabrik yang

akan didirikan.

Gambar 1.6 Lokasi Pabrik

Pertimbangan pemilihan lokasi pada umumnya sebagai berikut:

a. Persediaan Bahan Baku

Bahan baku yang digunakan dalam pabrik epichlorohydrin ini adalah

sodium hidroksida dan dichlorohydrin. Sodium hidroksida diperoleh dari

PT.Pindo Delli, Karawang-Jawa Barat dengan kapasitas produksi NaOH

50.000 ton/tahun sedangkan dichlorohydrin diperoleh dengan impor dari

14

b. Pemasaran.

Produk pabrik ini merupakan produk yang kebutuhannya masih di import,

dengan adanya pabrik ini diharapkan pemasarannya dapat memenuhi

kebutuhan dalam negeri yang selama ini masih import.

Epichlorohydrin dipasarkan ke pabrik yang menggunakan

epichlorohydrin, pabrik karet, detergen, resin epoxy, pabrik kosmetik,

obat, sabun dan pasta gigi. Sebagian besar dari pabrik tersebut berada di

pulau Jawa, seperti Karawang, Jakarta, Bekasi dan Surabaya sehingga

pabrik ini bisa didirikan di Purwakarta.

c. Tenaga Listrik

Penyediaan tenaga listrik dipenuhi dari PLN dan generator.

d. Persediaan air

Mengingat lokasi pabrik yang terletak di daerah Purwakarta, maka

kebutuhan air dipenuhi dari Bendugan Jatiluhur.

e. Transportasi

Transportasi sangat dibutuhkan sebagai penunjang utama untuk

penyediaan bahan baku dan pemasaran produk. Di lokasi ini terdapat

transportasi yang lancar baik darat dan laut, sehingga arus dari bahan baku

impor lebih mudah dan lancar serta transportasi darat yang memiliki

infrastruktur yang cukup baik. Keadaan tersebut dapat mempermudah

15

f. Waste deposal

Hal ini merupakan persoalan penting karena pabrik diharuskan tidak

membuang sisa-sisa yang membahayakan kesehatan. Sisa-sisa buangan

sebelum dibuang diolah dulu di unit pengolahan limbah dan buangan yang

tidak berbahaya dan tidak terpakai tersebut dialirkan ke sungai yang

letaknya dekat pabrik.

g. Tenaga Kerja.

Tenaga kerja merupakan hal yang cukup penting untuk menunjang

kelancaran proses produksi. Sebagian tenaga kerja yang dibutuhkan adalah

tenaga kerja yang berpendidikan kejuruan atau menengah kejuruan.

Penyediaan tenaga kerja diperoleh dari Purwakarta dan sekitarnya,

sehingga dalam perekrutan tenaga kerja tidak akan mengalami kendala.

h. Kebijakan pemerintah

Pendirian suatu pabrik perlu mempertimbangkan faktor kebijakan

pemerintah yang terkait didalamnya, kebijaksanaan pengembangan

industri, hubungannya dengan pemerataan kesempatan kerja dan

kesejahteraan masyarakat. Letak pabrik ini di daerah yang memang telah

disediakan oleh pemerintah daerah Purwakarta khusus untuk kawasan

industri terpadu (jauh dari kepadatan penduduk dan tersedianya cadangan

air yang cukup banyak). Oleh karena itu pembangunan dan pengembangan

DAFTAR PUSTAKA

Anonim, 2012, Continuous Process for preparing Epichlorohydrin from Dichlorohydrin,Patent WO2014064127A1

Anonim, 1984, Continuous Process for production Epichlorohydrin, United States Patent, USA

Anonim, 2013,equipment Cost, www.matche.com (Accessed18 Mei 2015)

Aries, R.S., Newton, R.D., 1955, Chemical Engineering Cost Estimation, McGraw-Hill Book Company, New York

Brown.G.George., 1950,Unit Operation 6ed, Wiley&Sons, USA.

Brownell, L.E., Young, E.H., 1959, Process Equipment Design Vessel Design, Michigan

Coulson, J.M., and Richardson, J.F., 1989,An Introduction to Chemical Engineering, Allyn and Bacon Inc., Massachusets

Evans, F.L., 1980, “Equipment Design Handbook”, Vol. 1, 2nd ed., Gulf Publishing Co., Houston.

Fogler.A.H.Scott, 1999, Elements of Chemical Reaction Engineering, Prentice Hall International Inc, New Jersey.

Geankoplis, C.J., 2003, Transport Processes and Unit Operations, 4nd ed., Prentice-Hall International, Tokyo

Himmeblau.David., 1996, Basic Principles and Calculation in Chemical Engineering, Prentice Hall Inc, New Jersey.

http://daftarperusahaanindonesia.com

https://gatotibnusantosa.files.wordpress.com

153

Kirk, R.E., Othmer, V.R., 1999, Encyclopedia of Chemical Technology, John Wiley & Sons Inc., New York

Ludwig, E.E., 1965,Applied Process Design for Chemical and Petrochemical Plants, volume 1, Gulf Publishing Company, Houston

Megyesy.E.F., 1983, Pressure Vessel Handbook, Pressure Vessel Handbook Publishing Inc, USA.

Perry, R.H., Green, D., 1997, Perry’s Chemical Engineers’ Handbook, 7th ed., McGraw Hill Companies Inc., USA.

Peters, M.S., Timmerhaus, K.D., West, R.E., 2003, Plant Design and Economics for Chemical Engineers, 5thed., Mc-Graw Hill, New York.

Powell, S.T., 1954, Water Conditioning for Industry, 1st ed., McGraw-Hill Book Company, Inc., New York.

Rase, H.F., Holmes, J.R., 1977, Chemical Reactor Design for Process Plant, vol 2 : Principles and Techniques, John Wiley & Sons Inc., Kanada

Smith, J.M., Van Ness, H.C., Abbott, M.M., 2001, Introduction to Chemical Engineering Thermodynamics, 6th ed, McGraw-Hill Book Company, Inc., New York.

Treyball, R.E., 1979, “Mass Transfer Operations”, 3rd ed., McGraw Hill Book Kogakusha, Tokyo

Ullmann’s, 1999, Encyclopedia of Industrial Chemistry, vol.A11, VCH Verlagsgesellschaft, Weinheim

Ullrich, G.D., 1984, A Guide to Chemical Engineering Process Design and Economics, John Wiley & Sons, New York.

Walas, S.M., 1988, Chemical Process Equipment, 3rd ed., Butterworths series in chemical engineering, USA

Yaws, C.L., 1999, Chemical Properties Handbook, McGraw Hill Companies Inc., USA

www.bps.go.id, Data Import Epichlorohydrin 5 Januari 2015

154

www.osha.gov, Harga bahan kimia, 5 Januari 2015

www.pln.co.id, Tarif listrik, 5 Januari 2015.