ABSTRAK

PRARANCANGAN PABRIK KALSIUM HIDROKSIDA DARI KALSIUM OKSIDA DAN AIR

KAPASITAS 30.000 TON/TAHUN (Perancangan Menara Distilasi -201 (D-201))

Oleh

MANUEL SIREGAR

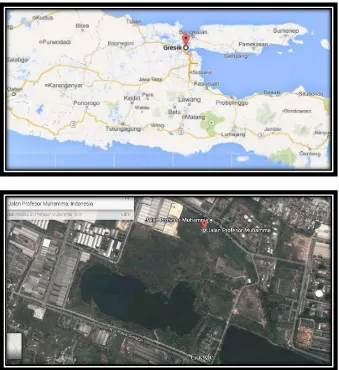

Pabrik Kalsium Hidroksida berbahan baku Kalsium Oksida dan Air, direncanakan didirikan di Gresik, Jawa Timur. Pendiriaan pabrik berasarkan atas pertimbangan akan ketersediaan bahan baku, sarana transportasi yang memadai, tenaga kerja yang mudah didapatkan dan kondisi lingkungan.

Pabrik direncanakan memproduksi Kalsium Hidroksida sebanyak 30.000 ton/tahun, dengan waktu operasi 24 jam/hari, 333 hari/tahun. Bahan baku yang digunakan adalah Kalsium Oksida sebanyak 2990.5752 kg/jam dan Air sebanyak 1152.8933 kg/jam.

Penyediaan kebutuhan utilitas pabrik terdiri dari unit pengadaan air, pengadaan listrik, udara instrument, pengadaan steam.

Bentuk perusahaan adalah Perseroan Terbatas (PT) menggunakan struktur organisasi line dan staff dengan jumlah karyawan sebanyak 163 orang.

Dari analisis ekonomi diperoleh:

ABSTRACT

MANUFACTURING OF CALCIUM HYDROXIDE FROM CALCIUM OXIDE AND WATER

CAPACITY 30.000 TONS/YEAR (Design of Distilation Tower -201 (D-201))

By

MANUEL SIREGAR

Calcium Hydroxide plant with raw materials, calcium oxide and water is planned to be built in Gresik, East Java. Establishment of this plant is based on some consideration due to the raw material resourcess, the transportation, the labors availability and also the environmental condition.

This plant is meant to produce 30,000 tons/year with 333 working days in a year. The raw materials used consist of 2990.5752 kg/hour of calcium oxide and 1152.8933 kg/hour of water.

The utility units consist of water supply system, power generation system, instrumentation & control system and steam supply system.

The bussines entity form is Limited Liability Company (Ltd) using line and staff organizational structure with 163 labors.

From the economic analysis, it is obtained that:

Fixed Capital Investment (FCI) = Rp 205,740,256,298.81

PRARANCANGAN PABRIK KALSIUM HIDROKSIDA

DARI KALSIUM OKSIDA DAN AIR

KAPASITAS 30.000 TON/TAHUN

(Perancangan Menara Distilasi (D-201))

Oleh

MANUEL SIREGAR

Skripsi

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA TEKNIK

Pada

Jurusan Teknik Kimia

Fakultas Teknik Universitas Lampung

FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

RIWAYAT HIDUP

Penulis dilahirkan di Kisaran pada Tanggal 10 Agustus 1991, sebagai anak ketiga dari tiga bersaudara dari pasangan Bapak Robinson Siregar dan Ibu Sarmawati Purba.

Penulis menyelesaikan pendidikan Taman Kanak-Kanak di TK Methodist 2, Kisaran pada tahun 1996. Sekolah Dasar di SD Panti Budaya, Kisaran pada tahun 2003. Sekolah Menengah Pertama di SMP Negeri 1, Kisaran pada tahun 2006, dan Sekolah Menengah Umum di SMA Negeri 1, Kisaran pada tahun 2009.

Pada tahun 2009, penulis terdaftar sebagai mahasiswa Jurusan Teknik Kimia, Fakultas Teknik, Universitas Lampung melalui Seleksi Penerimaan Mahasiswa Baru (SPMB).

Pada tahun 2012, penulis melakukan Kerja Praktek di PT PERTAMINA RU III Plaju-Sungai Gerong, Palembang, dengan Tugas Khusus “Re-Design dan Optimasi Kolom Depropanizer C-302 C/A/B”. Selain itu penulis melakukan penelitian dengan judul “Penentuan Periode Pencahayaan dan Penambahan Molases Optimum Pada Kultivasi

Motto

“Karena Sebuah Hasil Tidak Akan Pernah Mengkhianati

Prosesnya”

Sebab Aku ini mengetahui rancangan-rancangan apa yang

ada padaKu mengenai kamu, demikianlah Firman Tuhan,

yaitu rancangan damai sejahtera dan bukan rancangan

kecelakaan, untuk memberikan kepadamu hari depan yang

Sebuah Karya kecilku....

Dengan segenap hati kupersembahkan tugas akhir ini kepada:

Tuhan Yesus Kristus,

Atas Anugerah-Nya semua ini ada

Atas berkatnya semua ini aku dapatkan

Atas kekuatan dari-Nya aku bisa bertahan.

Orang tuaku sebagai tanda baktiku, terima kasih atas segalanya,

doa, kasih sayang, pengorbanan, dan keikhlasannya.

Ini hanyalah bagian terkecil balasan yang tidak bisa dibandingkan

dengan berjuta-juta pengorbanan dan kasih sayang

yang tidak setara dengan apapun di dunia ini.

Kakak dan Abangku, atas doa, kasih sayang dan dukungan.

Para pengajar sebagai tanda hormatku,

terima kasih atas ilmu yang telah diberikan.

SANWACANA

Puji syukur penulis panjatkan kepada Tuhan Yesus yang telah memberikan berkat, kasih dan kekuatan sehingga skripsi ini dapat diselesaikan dengan baik.

Skripsi dengan judul “Prarancangan Pabrik Kalsium Hidroksida dari Kalsium Oksida

dan Air Kapasitas 30.000 Ton/Tahun” adalah salah satu syarat untuk memperoleh gelar sarjana di Jurusan Teknik Kimia Fakultas Teknik Universitas Lampung.

Penyusunan tugas akhir ini tidak lepas dari bantuan dan dukungan dari beberapa pihak. Penulis mengucapkan terima kasih kepada :

1. Bapak Ir.Azhar, M.T., selaku Ketua Jurusan Teknik Kimia Fakultas Teknik Universitas Lampung dan Dosen Pembimbing I yang telah banyak memberikan ilmu dan pengetahuan, bimbingan, kritik dan saran selama penyelesaian tugas akhir. Semoga ilmu yang bermanfaat ini dapat berguna dikemudian hari.

2. Ibu Dr. Elida Purba, S.T., M.sc., selaku Dosen Pembimbing II dan juga sebagai orangtua saya di Jurusan. Terima kasih atas segala ilmu, saran, arahan, dukungan, nasehat serta kesabaran dalam masa bimbingan. Semoga ilmu yang didapat kelak akan sangat berguna di kemudian hari.

4. Seluruh Dosen Jurusan Teknik Kimia Fakultas Teknik Universitas Lampung, atas segala ilmu dan bekal masa depan yang telah dititipkan kepada penulis yang semoga akan selalu bermanfaat.

5. Keluargaku dirumah, Bapak dan Mama, terimakasih atas semuanya. Terimakasih bisa menjadi inspirasi dalam hidupku. Terimakasih juga atas waktu dan kasih sayang yang tak terbatas, doa, dukungan, bimbingan, pengajaran, pengorbanan, dalam setiap perjalanan hidupku dari kecil sampai sekarang. Buat kakakku Yohana Afrini yang selalu memberikan teladan, dukungan, doa, motivasi dan kasih sayang serta buat abangku Chandra Siregar yang selalu memberikan bantuan, doa dan dukungan dalam setiap langkah hidupku. Semoga semuanya selalu diberikan kesehatan oleh Tuhan. 6. Saudari Tosty Maylangi S selaku partner pengerjaan tugas akhir atas

kesabaran, kerja keras dan perjuangannya.

7. Teman-teman seperjuangan di angkatan 2009 yang tidak dapat disebutkan satu persatu, teman teman satu jurusan angkatan 2007, 2008, 2010, 2011, 2012, 2013.

8. Teman-teman satu kosan Puri Kencana : Hermanto, Widodo, Antonius, Indra,

Tipo, Lexono, Panly, B’Roy, Joel, Jonhar, Freddy, dan Gomgom.

Terimakasih atas dukungannya.

10.Sahabat di Kuliah Kerja Nyata KKN : Sharon N. Sinaga, Novita, Roy, Susi, Cahya, Kemal, Prasaputra, Melia dan Adi Kurniawan yang selalu berbagi canda tawa dan yang selalu memneri dukungan.

11.Semua pihak yang telah membantu dalam penyelesaian tugas akhir ini.

Demikian dan semoga Tuhan Yesus membalas segala kebaikan mereka.

Bandar Lampung, 16 Maret 2015 Penulis,

iv

DAFTAR ISI

halaman

Abstrak ... iii

Daftar Isi ... iv

Daftar Tabel ... vii

Daftar Gambar ... xi

I. Pendahuluan ... 1

1.1. Latar Belakang ... 1

1.2. Kegunaan Produk ... 2

1.3. Lokasi Pabrik ... 2

1.4. Analisis Peluang dan Pasar ... 5

II. Deskripsi Proses ... 13

2.1. Proses Secara Umum ... 13

2.2. Tinjauan Termodinamika ... 14

2.3. Pemilihan Proses Berdasarkan Jenis Liquid Surfactant... 17

2.4. Kelayakan Ekonomi ... 18

2.4.1. Menggunakan Etanol Sebagai Liquid Surfactant ... 20

2.4.2. Menggunakan Metanol sebagai liquid Surfantant ... 21

2.5. Uraian Proses Menggunakan Liquid Surfactant Metanol-Air ... 22

2.5.1. Tahapan Persiapan Bahan Baku ... 22

2.5.2. Proses Hidrasi ... 23

2.5.3. Tahapan Pengeringan dan Penggilingan ... 23

v

6.1.2. Unit Pembangkit dan Pendistribusian Listrik ... 105

6.2. Pengolahan Limbah ... 106

6.3. Laboratorium ... 110

6.4. Instrumentasi dan Pengendalian Proses ... 114

VII. Tata Letak Pabrik ... 117

7.1. Lokasi Pabrik ... 117

7.2. Tata Letak Pabrik ... 119

vi

VIII. Sistem Manajemen dan Operasi Perusahaan ... 125

8.1. Bentuk Perusahaan ... 125

8.2. Struktur Organisasi Perusahaan ... 128

8.3. Tugas dan Wewenang ... 132

8.4. Status Karyawan dan Sistem Penggajian ... 139

8.5. Pembagian Jam Kerja Karyawan ... 140

8.6. Jumlah Tenaga Kerja ... 143

8.7. Kesejahteraan Karyawaan ... 146

8.8. Manajemen Produksi ... 151

IX. Investasi dan Evaluasi Ekonomi ... 155

9.1. Investasi ... 155

9.2. Working Capital Invenstment (Modal Kerja) ... 157

9.3. Manufacturing Cost (Biaya Produksi) ... 157

9.4. General Expenses (Biaya Umum) ... 158

9.5. Total Production Cost (TPC) ... 159

9.6. Evaluasi Ekonomi... 159

9.7. Discounted Cash Flow (DCF) ... 161

X. Kesimpulan dan Saran ... 163 Daftar Pustaka

Lampiran A (Neraca Massa) Lampiran B (Neraca Energi)

Lampiran C (Spesifikasi Peralatan Proses) Lampiran D (Spesifikasi Peralatan Utilitas) Lampiran E (Investasi dan Evaluasi Ekonomi)

vii

DAFTAR TABEL

Tabel halaman

1.1. Jumlah Konsumsi Kalsium Hidroksida pada setiap pabrik Indonesia ... 6

1.2. Data Impor Kalsium Hidroksida Indonesia ... 7

1.3. Data Produksi Kalsium Hidroksida Indonesia ... 8

1.4. Jumlah Konsumsi Kalsium Hidroksida pabrik-pabrik yang akan menjadi sasaran penjualan produk di Jawa Timur ... 10

2.1. Nilai ΔH°f Masing-Masing Komponen Pada Suhu 298 K ... 15

2.2. Konstanta A B C D Setiap Komponen ... 16

2.3. Jenis Liquid Surfactant ... 17

2.4. Komponen Reaktan & Produk ... 18

2.5. Data Bahan Baku dan Produk Menggunakan Etanol ... 20

2.6. Data Bahan Baku & Produk Menggunakan Metanol ... 21

2.7. Perbandingan Proses Berdasarkan Jenis Liquid Surfactant ... 21

4.1. Neraca Massa di Mixing Tank (MT-201) ... 28

4.2. Neraca Massa di Reaktor (R-201) ... 28

4.3. Neraca massa Centrifuge (CF-201) ... 29

4.4. N eraca Massa Rotary Dryer (RD-301) ... 30

4.5. Neraca Massa Menara distilasi (D-201) ... 30

4.6. Neraca Massa di Mixing Point (MP-201) ... 31

4.7. Neraca Massa Siklon (CL-201) ... 31

4.8. Neraca Massa di Mixing Point (MP-202) ... 32

4.9. Neraca Energi Mixing Tank (MT-201) ... 32

4.10. Neraca Energi Heat Exchanger (HE-201) ... 33

4.11. Neraca Energi di Reaktor (R-201) ... 33

4.12. Neraca Panas di Centrifuge CF-201 ... 33

4.13. Neraca Panas Total di Menara Distilasi (D-201) ... 34

viii

4.15. Neraca Panas Rotary Dryer (RD-301) ... 34

4.16. Neraca Panas Heat Exchanger (HE-202) ... 35

4.17. Neraca Panas di Mixing Point MP-202 ... 35

4.18. Neraca Panas di Jacketed Screw Conveyor JSC-01 ... 36

5.1. Spesifikasi Tangki Metanol (ST-102) ... 37

5.2. Spesifikasi Solid Storage (SS-101) ... 38

5.3. Sapesifikasi Alat Mixing Tank (MT-201) ... 38

5.4. Spesifikasi Heat Exchanger (HE-201) ... 40

5.5. Sapesifikasi Alat Reaktor (R-201) ... 41

5.6. Spesifikasi Centrifuge (CF – 201)... 43

5.7. Spesifikasi Menara Distilasi (D-201) ... 43

5.8. Spesihikasi Condensor (CD-201 ... 44

5.9. Spesifikasi Accumulator (AC-201) ... 45

5.10. Spesifikasi Reboiler (RB-201) ... 46

5.11. Spesifikasi Rotary Dryer (RD – 301)... 47

5.12. Spesifikasi Heat Exchanger (HE- 202) ... 48

5.13. Spesifikasi Siklon (CL-201) ... 49

5.14. Spesifikasi Air Classifier Mill (ACM-401) ... 50

5.15. Spesifikasi Solid Storage (SS-102)) ... 50

5.16. Spesifikasi Ware House (WH-401) ... 51

5.17. Spesifikasi Screw Conveyor (SC-301)) ... 51

5.18. Spesifikasi Bucket Elevator (BE -401) ... 52

5.19. Spesifikasi Screw Conveyor (SC-302) ... 52

5.20. Spesifikasi Bucket Elevator (BE-402) ... 53

5.21. Spesifikasi Belt Conveyor (BC-301) ... 53

5.22. Spesifikasi Fan (F– 101) ... 54

5.23. Spesifikasi Fan (F – 102) ... 54

5.24. Spesifikasi Fan (F – 103) ... 55

5.25. Spesifikasi Jacketed Screw Conveyor (JSC – 301) ... 55

5.26. Spesifikasi Feeder (FE-201) ... 56

5.27. Spesifikasi Pompa Proses (P–101) ... 57

ix

5.38. Spesifikasi Sand Filter (SF-401) ... 64

5.39. Spesifikasi Tangki Air Filter (FWT – 401) ... 64

5.40. Hot Basin (HB – 401) ... 65

5.41. Spesifikasi Tangki Dispersant (ST-404) ... 66

5.42. Spesifikasi Tangki Asam Sulfat (ST-405) ... 67

5.43. Spesifikasi Tangki Inhibitor (ST-406) ... 68

5.44. Spesifikasi Cooling Tower (CT –401) ... 68

5.45. Cold Basin (CB – 401) ... 69

5.46. Spesifikasi Tangki Penyimpanan Air Kondensat (SCT – 401) ... 70

5.47. Spesifikasi Cation Exchanger ... 70

5.48. Spesifikasi Anion Exchanger ( AE – 401) ... 71

5.49. Spesifikasi Tangki Hidrazin (ST-407) ... 72

5.50. Spesifikasi Tangki Penyimpanan Air Proses (DWT–401)... 73

x

5.61. Spesifikasi Pompa Utilitas (PU – 410) ... 82

5.62. Spesifikasi Pompa Utilitas (PU – 411) ... 83

5.63. Spesifikasi Pompa Utilitas (PU – 412) ... 84

5.64. Spesifikasi Pompa Utilitas (PU – 413) ... 85

5.65. Spesifikasi Pompa Utilitas (PU – 414) ... 86

5.66. Spesifikasi Pompa Utilitas (PU – 415) ... 86

5.67. Spesifikasi Boiler (B-401)... 87

5.68. Spesifikasi Steam Blower ... 88

5.69. Spesifikasi Compressor (AC-401) ... 88

5.70. Spesifikasi Tangki BBM (TB-401) ... 89

6.1. Kebutuhan air untuk general uses ... 91

6.2. Kebutuhan air untuk pembangkit steam (Boiler Feed Water) ... 92

6.3. Kebutuhan air proses (Process Water) ... 93

6.4. Kebutuhan air pendingin (Cooling Water) ... 94

6.5. Syarat – syarat kualitas (mutu) air limbah ... 107

6.6. Tingkatan kebutuhan informasi dan sistem pengendalian ... 115

6.7. Pengendalian variabel utama proses ... 116

7.1. Perincian Luas Area Pabrik Kalsium Hidroksida ... 121

8.1. Jadwal kerja regu shift ... 142

8.2. Jumlah Operator Berdasarkan Jenis Alat ... 143

8.3. Penggolongan Tenaga Kerja ... 144

9.1. Fixed Capital Investment ... 156

9.2. Manufacturing Cost ... 157

9.3. General Expenses ... 158

xi

DAFTAR GAMBAR

Gambar halaman

1.1. Lokasi Prarancangan Pabrik Kalsium Hidroksida ... 3

1.2. Konsumsi Kalsium Hidroksida di Indonesia ... 6

1.3. Impor Kalsium Hidroksida di Indonesia ... 7

1.4. Produksi Kalsium Hidroksida di Indonesia ... 8

1.5. Konsumsi Kalsium Hidroksida di Jawa Timur ... 11

6.1. Diagram alir pengolahan air ... 98

7.1. Peta Lokasi Pabrik... 122

7.2. Tata letak alat proses ... 123

7.3. Tata Letak Pabrik dan Fasilitas Pendukung ... 124

8.1. Struktur Organisasi Perusahaan ... 130

9.1. Kurva Break Even Point dan Shut Down Point ... 161

BAB I PENDAHULUAN

1.1.Latar Belakang

Pertumbuhan jumlah penduduk di Indonesia yang seiring dengan peningkatan jumlah konsumen suatu barang, mempengaruhi perkembangan pembangunan sektor industri di Indonesia. Salah satu industri yang banyak berkembang adalah industri bahan kimia, dimana salah satunya adalah kalsium hidroksida atau slaked lime atau hydrated lime. Secara konvensional kalsium hidroksida dihasilkan melalui reaksi kalsium oksida (CaO) dengan air, dimana kalsium oksida (CaO) berasal dari batu kapur (CaCO3) yang jumlahnya melimpah di Indonesia.

Tingginya kebutuhan kalsium hidroksida harus diimbangi dengan peningkatan produksinya, sehingga kebutuhan dapat terpenuhi. Selama ini Indonesia belum sepenuhnya dapat memenuhi kebutuhan kalsium hidroksida dengan memproduksinya sendiri, sehingga Indonesia mengimpornya dari berbagai Negara. Contohnya : Australia, China, Malaysia, dan Thailand.

Di Indonesia senyawa kalsium hidroksida Ca(OH)2 memiliki prospek yang baik

2

(Ca(OH)2), dengan tujuan utama yaitu untuk memenuhi kebutuhan dalam negeri

yang cenderung meningkat setiap tahunnya, mengurangi ketergantungan impor dari luar negeri, dan membuka lapangan kerja baru untuk mengurangi jumlah pengangguran di Indonesia.

1.2. Kegunaan Produk

Kalsium hidroksida digunakan sebagai : 1. Bahan pembuatan gypsum, DCPD. 2. Zat aditif kimia :

Dalam campuran endapan kalsium sitrat pada produksi asam sitrat

untuk memisahkan campuran endapan dari larutan glukosa sisa.

Dalam campuran nira untuk menaikkan PH nira,mencegah inversi

dengan membuat pH mendekati netral, mengikat dan mengendapkan pengotor yang ada pada nira.

1.3. Lokasi Pabrik

3

Gambar 1.1. Lokasi Prarancangan Pabrik Kalsium Hidroksida (Sumber : https://maps.google.com)

1. Penyediaan bahan baku

4

bahan baku, maka pemilihan lokasi di daerah Gresik (Jawa Timur) adalah tepat.

2. Fasilitas transportasi

Transportasi sangat dibutuhkan sebagai penunjang utama untuk penyediaan bahan baku dan pemasaran produk. Gresik memiliki sarana transportasi darat yang cukup baik juga pelabuhan yang cukup besar yaitu pelabuhan Tanjung Perak. Sebagai transportasi udara, Jawa Timur juga memiliki bandara Juanda. Tersedianya sarana transportasi darat, laut dan udara dapat menghubungkan Jawa Timur dengan kota-kota lain sehingga dapat memperlancar distribusi hasil produksi dan diharapkan hubungan antar daerah tidak mengalami hambatan.

3. Unit Pendukung (Utilitas)

Fasilitas yang terdiri dari penyediaan air, bahan bakar dan listrik mengharuskan lokasi pabrik dekat dengan sumber tersebut. Kebutuhan pabrik akan air sangat banyak, untuk itu diperlukan lokasi yang dapat memenuhinya. Gresik juga memiliki sumber air yang dapat digunakan untuk keperluan air pabrik, yaitu Sungai Brantas dan Sungai Bengawan Solo. Untuk kebutuhan bahan bakar dapat diperoleh dari PT. Pertamina RU-VI Balongan dan PT Indogas Kriya Dwiguna, untuk cadangan kebutuhan akan listrik didapat dari PT. PLN (Perusahaan Listrik Negara). 4. Tenaga Kerja

5

universitas - universitas ternama sehingga tenaga kerja berpendidikan tinggi, menengah maupun tenaga terampil dapat tercukupi.

5. Perijinan

Lokasi pabrik dipilih pada daerah khusus untuk kawasan Industri, sehingga memudahkan dalam perijinan pendirian pabrik.

1.4. Analisis Peluang dan Pasar

Peluang kapasitas berdirinya suatu pabrik dilihat dari besarnya produksi dan konsumsi akan produk yang dibutuhkan, dengan cara mengurangi jumlah produk yang dibutuhkan untuk dikonsumsi dengan jumlah produksinya.

PKPP = JK – IMP – PDN

PKPP = Peluang Kapasitas Pendirian Pabrik Pada Tahun Pendirian (Ton). JK = Jumlah Kebutuhan/Konsumsi Produk Pada Tahun Pendirian (Ton). IMP = Jumlah Impor Produk Pada Tahun Pendirian (Ton).

6

Tabel 1.1 Jumlah Konsumsi Kalsium Hidroksida pada setiap pabrik Indonesia

X Tahun

Kuantitas (Ton) Total

Gula** Gypsum* DCPD*** Asam Sitrat* (Ton) 1 2008 5336.858 338.3712 463.5567 3479.22193 9618.008 2 2009 4599.006 767.2946 686.9859 4444.61441 10497.9 3 2010 4428.978 598.1875 982.8798 7244.27221 13254.32 4 2011 4456.518 18173.27 4391.857 7244.27221 34265.91 Sumber. *) Badan Pusat Statistik

**) Sekertariat Dewan Gula Indonesia, 2013 ***) Badan Pusat Statistik

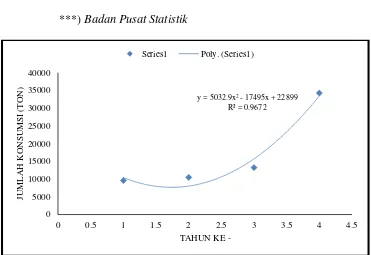

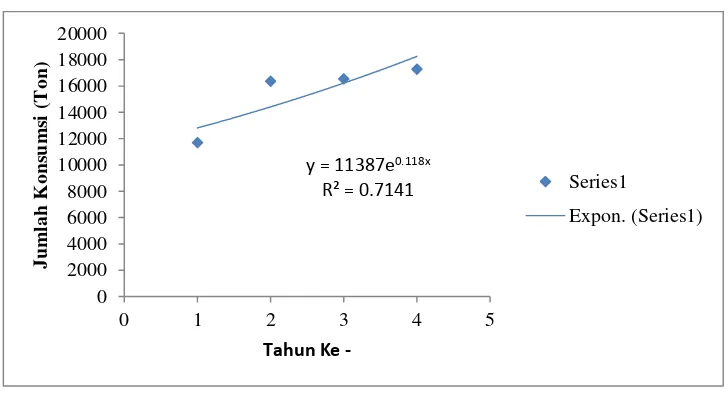

Gambar 1.2. Konsumsi Kalsium Hidroksida di Indonesia

Dari grafik diatas, dilakukan regresi non linear dengan trendline polynomial untuk memprediksi jumlah konsumsi kalsium hidroksida di Indonesia. Sehingga diperoleh persamaan garis, yaitu :

y = 5032.9x2– 17495x + 22899

Dengan korelasi, R2 = 0.9672 (mendekati satu)

7

dimana y adalah jumlah konsumsi (ton) dan x adalah tahun. Dari perolehan persamaan diatas dapat dapat diprediksi jumlah konsumsi kalsium hidroksida di Indonesia pada tahun 2019 sebesar 537696.6 ton.

Kalsium hidroksida yang dikonsumsi Indonesia berasal dari produksi dalam negeri (Indonesia) dan luar negeri (impor). Berikut merupakan data produksi dalam negeri dan impor kalsium hidroksida.

Tabel 1.2. Data Import Kalsium Hidroksida Indonesia

X Tahun Kapasitas (Ton)

untuk memperoleh prediksi impor kalsium hidroksida, maka dilakukan linierisasi dari Tabel 1.2.

Gambar 1.3. Impor Kalsium Hidroksida di Indonesia

8

Dengan melakukan regresi non linear trendline polynomial pada gambar 1.2 diperoleh persamaan sebagai berikut.

y = 961.8x2 – 2892x + 6857.3

Dengan korelasi, R2 = 0.9976 (mendekati satu)

dimana y adalah kapasitas (ton) dan x adalah tahun. Dari persamaan diatas diperoleh prediksi data jumlah impor kalsium hidroksida pada tahun 2019 adalah 91422 ton.

Tabel 1.3. Data Produksi Kalsium Hidroksida Indonesia

X Tahun Produksi (Ton)

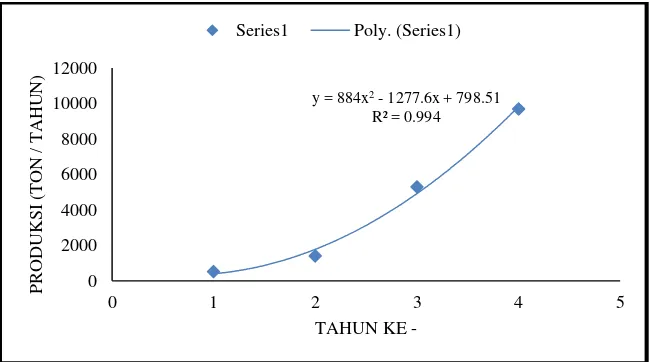

untuk memperoleh prediksi produksi kalsium hidroksida, maka dilakukan linierisasi dari Tabel 1.3.

Gambar 1.4. Produksi Kalsium Hidroksida di Indonesia

9

Dengan melakukan regresi non linear trendline polynomial pada gambar 1.3 diperoleh persamaan sebagai berikut.

y = 884x2 – 1277.6x + 798.51

Dengan korelasi, R2 = 0.994 (mendekati satu)

dimana y adalah kapasitas (ton) dan x adalah tahun. Dari persamaan diatas diperoleh prediksi produksi dalam negeri kalsium hidroksida Indonesia pada tahun 2019 adalah 112763.31 ton.

Maka peluang kapasitas pendirian pabrik kalsium hidroksida di tahun 2019 dapat dihitung dengan persamaan sebagai berikut.

PKPP = JK – IMP – PDN

PKPP = Peluang Kapasitas Pendirian Pabrik Tahun 2019 (Ton)

JK = Jumlah Kebutuhan/Konsumsi Kalsium Hidroksida Tahun 2019 (Ton) EKS = Jumlah Ekspor Kalsium Hidroksida Tahun 2019 (Ton)

IMP = Jumlah Impor Kalsium Hidroksida Tahun 2019 (Ton)

PDN = Jumlah Produksi Dalam Negeri Kalsium Hidroksida Tahun 2019 (Ton) PKPP = 537696.6 Ton – 91422 Ton - 112763.31 Ton

PKPP = 333511.29 Ton

Berdasarkan perhitungan peluang kapasitas pabrik kalsium hidroksida diatas, maka prarancangan pabrik ini layak untuk didirikan di Indonesia.

10

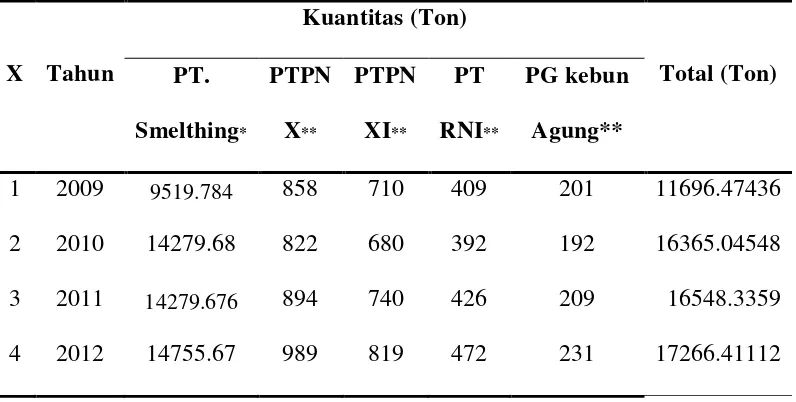

Peluang mendirikan pabrik kalsium hidroksida berdasarkan analisis pasar dapat dilihat dari organisasi pembelian dan saingan perusahan. Organisasi pembelian merupakan pihak konsumen yang menggunakan kalsium hidroksida. Semakin besar konsumen, maka peluang pendirian pabrik semakin besar juga. Di Gresik, sangat banyak perusahan yang menggunakan produk kalsium hidroksida dalam jumlah besar, yaitu PTPN X, PTPN XI , PT. RNI, PG Kebun Agung, dan PT. Smelting. Sedangkan pada saingan perusahaan di daerah gresik tidak ada, karena selama ini pengadaan kalsium hidroksida di Gresik berasal dari daerah luar gresik, Jawa Timur. Sehingga peluang pendirian pabrik kalsium hidroksida di daerah Gresik, Jawa Timur berdasarkan analisis pasar cukuplah besar.

Berikut adalah jumlah konsumsi tiap tahun kalsium hidroksida pabrik-pabrik yang akan menjadi sasaran penjualan produk di Jawa Timur.

Tabel 1.4. Jumlah Konsumsi Kalsium Hidroksida pabrik-pabrik yang akan menjadi sasaran penjualan produk di Jawa Timur

11

www.majalahtambang.com/detail_berita.php?category=3&newsnr=38. (2

kedalaman struktur industri yang mempunyai daya saing di pasar global, 2010. (3

Pusat data dan informasi energy dan sumber daya mineral kementerian energy dan

sumber daya mineral, 2012. (4

**). www.ptpn10.co.id

Gambar 1.5. Konsumsi Kalsium Hidroksida di Jawa Timur

Dengan melakukan trendline exponential pada gambar 1.4 diperoleh persamaan sebagai berikut.

y = 11387 e0.118x

Dengan korelasi, R2 = 0.7141 ( mendekati 1 )

dimana y adalah konsumsi kalsium hidroksida (ton) dan x adalah tahun. Dari persamaan diatas diperoleh data konsumsi kalsium hidroksida pada pabrik-pabrik yang akan menjadi sasaran penjualan produk di Jawa Timur tahun 2019 adalah 37057.55905 ton/tahun. Karena di Gersik ( Jawa Timur ) tidak memproduksi dan hanya mengkonsumsi maka peluang kapasitas berdirinya pabrik kalsium hidroksida di Jawa Timur tahun 2019 adalah 37057.55905 ton/tahun. Berdasarkan

12

BAB II

DESKRIPSI PROSES

Kalsium hidroksida adalah senyawa kimia dengan rumus kimia Ca(OH)2. Dalam bahasa Inggris, kalsium hidroksida juga dinamakan slaked lime, atau hydrated lime (kapur yang di-airkan). Suspensi partikel halus kalsium hidroksida dalam air disebut juga milk of lime (Bahasa Inggris:milk = susu, lime=kapur). Kalsium hidroksida dihasilkan melalui reaksi kalsium oksida (CaO) dengan air. Kalsium hidrokida berupa bubuk putih.

Larutan Ca(OH)2disebut air kapur dan merupakan basa dengan kekuatan sedang. Larutan tersebut bereaksi hebat dengan berbagai asam, dan bereaksi dengan banyak logam dengan adanya air. Larutan tersebut menjadi keruh bila dilewatkan karbon dioksida, karena mengendapnya kalsium karbonat. (www.bionity.com, 2013).

2.1. Proses Secara Umum

14

alkohol dan air. Fungsi lain dari liquid surfactant ini adalah mempertahankan campuran hidrasi dibawah titik didih air (sehingga mencegah atau memperkecil tingkat hidrasi fasa gas, yang mana dapat menghambat pembangunan luas area permukaan. Didalam penambahannya, penggunaan alkohol dapat memperkecil tegangan permukaan dan membantu mencegah penggumpalan, yang mana dapat menaikkan luas permukaan produk. Sebelum dimasukkan di dalam hydrator (jenis reaktor menggunakan air sebagai bahan baku), slurry yang telah bercampur dengan liquid surfactant dipanaskan terlebih dahulu di preheater. Slurry yang keluar dari preheater mempunyai suhu keluaran sekitar 60-80 oC tergantung pada titik didih alkohol yang digunakan. Kemudian slurry dimasukkan kedalam hydrator dan secara bersamaan sejumlah air juga ditambahkan. Suhu pada hydrator dipertahankan kurang dari suhu titik didih air. Setelah keluar dari hydrator, campuran Ca(OH)2 dengan air dan alkohol dipisahkan untuk kemudian dikeringkan

pada alat pengering dryer untuk menghilangkan sisa air dan alkohol. Kemudian Ca(OH)2 yang dihasilkan digiling untuk mengecilkan ukuran luas permukaan sesuai dengan ukuran pasar ( Paten no. 5,223,239, 1993).

2.2. Tinjauan Termodinamika

Tinjauan secara termodinamika bertujuan untuk mengetahui apakah reaksi bersifat endotermis atau eksotermis. Penentuan panas reaksi yang berjalan secara eksotermis atau endotermis dapat dihitung dengan perhitungan panas pembentukan

standar (ΔH°f) pada P = 1 atm dan T = 298 K. Reaksi yang terjadi adalah :

15

Kalsium oksida Air Kalsium hidroksida

Nilai ΔH°f masing-masing komponen pada suhu 298 K dapat dilihat pada Tabel

2.1.

Tabel 2.1. Nilai ΔH°f Masing-Masing Komponen Pada Suhu 298 K

Komponen

Kalsium Hidroksida Ca(OH)2 -986090 -898490 83.4

sumber:

* Smith’s, 2001

** Journal of Physical and Chemical Reference Data, M. V. Korobov

Persamaan :

Sedangkan untuk persamaan ∫ΔCop dT adalah sebagai berikut.

∫ΔCop dT = ΔA (T-T0) + Δ (T2-T02) + Δ (T3-T03) + Δ (T4-T04)

16

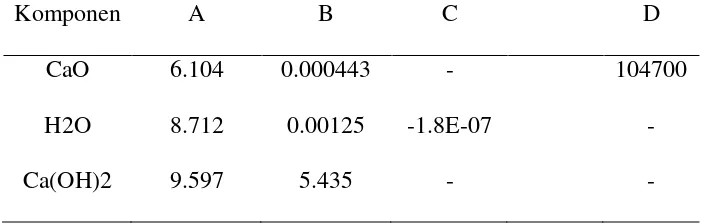

Dimana masing masing konstanta A, B, C dan D pada masing-masing komponen adalah sebagai berikut :

Tabel 2.2 Konstanta A B C D Setiap Komponen

Komponen A B C D

CaO 6.104 0.000443 - 104700

H2O 8.712 0.00125 -1.8E-07 -

Ca(OH)2 9.597 5.435 - -

Sumber : Smith’s, 2001

Kondisi : To = 298 K T = 333.15 K t = T/To = 1.110

Sehingga diperoleh nilai

∫ΔCop dT = 224.045

∫�� ������� = 181380.876

Maka,

ΔH°fT = ΔH°f298 + ∫ �°� ���

ΔH°fT = -65170 + 181380.876 J/mol

ΔH°fT = -64945.955 J/mol = -64.945 kJ/mol

17

Berdasarkan data yang telah diketahui dan dihitung diperoleh nilai ΔGo 333.15 K sebesar -236.906 kJ/mol. Ini menunjukkan bahwa bahwa reaksi yang terjadi di dalam reaktor dapat berlangsung secara spontan, karena diinginkan nilai ∆Go < 0.

Dalam parameter perancangan pabrik kimia berupa parameter termodinamika

bahwa nilai ∆Go < 0 dapat terpenuhi.

2.3. Pemilihan Proses Berdasarkan Jenis Liquid Surfactant.

Secara produksi, jenis liquid surfactant yang sering digunakan pada produksi kalsium hidrokisida adalah jenis alkohol metanol dan etanol.

Tabel 2.3. Jenis Liquid Surfactant

NO Jenis Liquid Surfactant Rumus Molekul Berat Molekul

18

2. Etanol**) C

2H5OH 46 kg/kmol

Sumber :

*) http://www.sciencelab.com, 2013

**) www.nafaa.org, 2001

2.4. Kelayakan Ekonomi

Dari reaksi hidrasi dengan air, didapatkan mol masing-masing reaktan dan produk yang dapat dilihat pada Tabel 2.4.

Tabel 2.4. Komponen Reaktan & Produk

Komponen Mol (kg/kmol) Berat Molekul (kg/kmol)

Kalsium Hidroksida 1 74.1

Kalsium oksida 1 56.08

Air 1,2 18

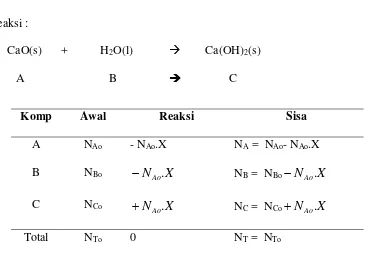

Reaksi :

CaO(s) + H2O(l) Ca(OH)2(s)

A B C

Komp Awal Reaksi Sisa

A NAo - NAo.X NA = NAo- NAo.X

B NBo N X

Ao.

NB = NBoNAo.X

C NCo NAo.X NC = NCoNAo.X

19

Basis : 1 kg Ca(OH)2 terbentuk =

. / = 0.0135 kmol Dik : X = 0.95 (Patent Number:5,223,239)

Nc = 0.0135 kmol pada 1 kg Ca(OH)2

Nc = NCoNAo.X

0.0135 kmol = 0 NAo.0.95

NAo = 0.0142 kmol

NAo = 0.0142 kmol x 56.08 kg/kmol = 0.7963 kg CaO

NBo = NAo.X.(1.2)

Nbo = 0.0142 x 0.95 x 1.2 NBo = 0.0162 kmol

NBo = 0.0162 kmol x 18 kg/kmol

NBo = 0.2916 kg H2O

Harga penjualan produk utama :

Ca(OH)2 = 1 kg x $ 1.55 = $ 1.55

Total = $ 1.55

Biaya pembelian bahan baku :

CaO = 0.7963 kg x $ 0.08 = $ 0.0637 H2O = -

Total = $ 0.0637

Profit Keuntungan = harga penjualan – biaya pembelian bahan baku

20

Selain profif keuntungan secara umum dari reaksi hidrasi dengan air, akan dihitung juga ekonomi potensial jika menggunakan liquid surfactant metanol dan etanol.

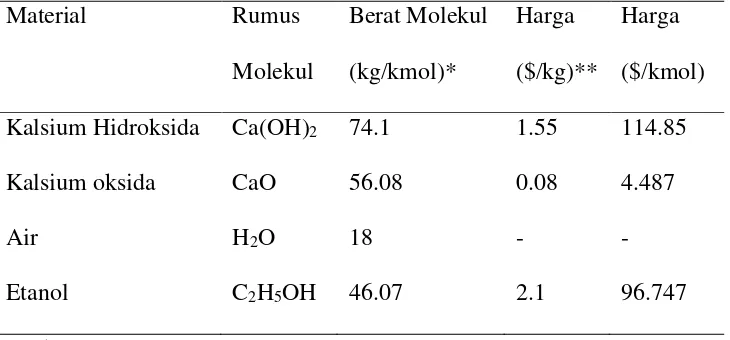

2.4.1. Menggunakan etanol sebagai liquid surfactant.

Tabel 2.5. Data Bahan Baku dan Produk Menggunakan Etanol

Material Rumus

Kalsium Hidroksida Ca(OH)2 74.1 1.55 114.85

Kalsium oksida CaO 56.08 0.08 4.487

Kalsium oksida Air Kalsium Hidroksida

Persamaan untuk mendapatkan ekonomi potensial dari proses ini adalah sebagai berikut:

EP = (total harga produk) – (total harga bahan baku) EP = (harga Ca(OH)2-(harga CaO + harga C2H5OH)

21

2.4.2. Menggunakan metanol sebagai liquid surfactant.

Tabel 2.6. Data Bahan Baku & Produk Menggunakan Metanol

Material Kalsium Hidroksida Ca(OH)2 74.1 1.55 114.85

Kalsium oksida CaO 56.08 0.08 4.487

Kalsium oksida Air Kalsium Hidroksida

Persamaan untuk mendapatkan ekonomi potensial dari proses ini adalah sebagai berikut:

EP = (total harga produk) – (total harga bahan baku) EP = (harga Ca(OH)2)-(harga CaO + harga CH3OH)

EP = (114.85) - ( 4.487+30.72) $/kmol EP = 79.26 $/kmol

Tabel 2.7. Perbandingan Proses Berdasarkan Jenis Liquid Surfactant

NO. Kondisi Etanol Metanol

22

2. Harga ($/kmol) 96.747 57,6

3. Ekonomi Potensial ($/kmol) 13.621 79.26

4. Tekanan operasi (atm)** 1 1

5. Suhu keluaran Preheater pada slurry (oC)**

75 60

Sumber :

*)Icis.com

**)Paten no. 5,223,239, 1993

Sehingga liquid surfactant yang digunakan untuk memproduksi kalsium hidroksida adalah metanol. Pertimbangannya adalah :

Dari segi harga, dapat dilihat pada Tabel 2.7 bahwa harga metanol

lebih murah dari pada etanol. Sehingga biaya produksi lebih kecil.

Dari ekonomi potensial, dapat dilihat Tabel 2.7 bahwa metanol

mempunyai Ekonomi Potensial yang lebih tinggi dari etanol sehingga lebih menguntungkan.

Dari kondisi operasi pada saat di preheater, suhu keluaran

menggunakan metanol lebih rendah dari pada menggunakan etanol. Semakin rendah suhu keluaran pada saat di preheater, maka panas yang dibutuhkan dalam hal ini menggunakan steam semakin kecil, sehingga mengurangi biaya produksi.

2.5. Uraian Proses Menggunakan Liquid Surfactant Metanol-Air 2.5.1. Tahap persiapan bahan baku

23

Bahan baku quicklime atau sering disebut dengan kalsium oksida diperoleh dari PT. Tjiwi Kimia Sidoarjo Jawa Timur. CaO disimpan didalam tangki penyimpanan silo. Ukuran butiran CaO yang disarankan untuk memproduksi Kalsium Hidroksida adalah kurang dari 100 mesh.

Proses pencampuran (mixing)

Kemudian bahan baku CaO diumpan kedalam mixer bersama dengan metanol. Selama proses pencampuran, dilakukan pemanasan hingga suhu proses 600C.

2.5.2. Proses Hidrasi.

Slurry keluaran dari mixing tank dimasukkan kedalam hydrator. Secara perlahan juga, sejumlah air ditambahkan kedalam hydrator dimana Rasio perbandingan jumlah metanol : air yang digunakan adalah 3 : 1. Kondisi didalam hydrator adalah tekanan 1 atm, dan suhu keluaran hydrator 60oC. Waktu tinggal didalam hydrator berkisar 14 menit. Keluaran hydrator, berupa slurry yang kemudian akan dipisahkan antara padatan dan cairannya untuk kemudiaan dikeringkan.

2.5.3. Tahap pengeringan dan penggilingan

Produk keluaran separator (centrifuge) berupa slurry yang kemudian dikeringkan utnuk mendapatkan Ca(OH)2 kering/padat. Dikeringkan

menggunakan dryer dengan suhu 80 oC. Dengan lama pengeringan 4 menit. Kemudian keluaran dari dryer produk Ca(OH)2 masuk ke dalam mesin

24

sehingga ukuran partikel Ca(OH)2 padat yang dihasilkan berkisar 300-325

mesh.

2.5.4. Tahap packaging

BAB III

SPESIFIKASI BAHAN BAKU DAN PRODUK

3.1. Bahan Baku

3.1.1. Nama Kimia : Calcium Oxide

Nama lain : Lime, Quicklime, Burnt Lime, Unslaked Lime, Fluxing Lime, Calcia Lime, Pebble Lime, Calx. Rumus Molekul : CaO

Komposisi : 80,78 % CaO ; 7,58 % CaCO3; 4.03 % MgO

3,79 % SiO2 ; 2,69 % Al2O3 ; dan 1,09 % Fe2O3.

Berat molekul : 56,08 (g / mol)

Bentuk : Padat

PH : 12.5 (1.65 g / L aq sol) Titik leleh : 2570 °C (2843 K) Titik didih : 2850 °C (3123 K) Specific gravity : 3.33

Bulk density : 3340 kg / m3

ΔHf 0solid ; T= 298 K :−635,09 kJ / mol

ΔGo

f (J/mol)* ; T= 298 K : -604,030 kJ / mol

S0

26

3.1.2. Nama Kimia : Air Rumus Molekul : H2O

PH : 7 (Netral)

Berat Molekul : 18 g/mol Titik Didih : 100 0C

Titik Beku : 0 0C Temperatur Kritis : 374.2 °C Tekanan Kritis : 218.29 atm Specific gravity : 1.000

Bentuk : Cair

ΔHf 0liquid ; T= 298 K :-285,830 kJ / mol

ΔGo

f liquid (J/mol); T= 298 K : -237,129 kJ / mol

S0liquid ; T= 298 K : 70 J / mol·K (sumber : MSDS)

3.2. Bahan Pembantu

3.2.1 Nama Kimia : Methanol Rumus Molekul : CH3OH

27

3.3 Produk

3.3.1 Nama Kimia : Calcium Hydroxide

Nama Lain : High Calcium Hydrated Lime, Slaked Lime, Lime Putty, Lime Slurry, Milk Of Lime

Komposisi : Ca(OH)2 81.3% ; CaO 3.2% ; MgO 3.2% ; CaCO3

6.032% ; Al2O3 2.14% ; H2O 0.05% ; Fe2O3 0.87% ;

SiO2 : 3.05%.

Warna : Putih kristalin

Bentuk : Padat

Specific Gravity : 2.3 – 2.4

PH : 12.45 (saturated solution 25oC) Bulk Density : 690 kg/m3

Titik lebur : Melepas air pada suhu 580 oC Rumus Kimia : Ca(OH)2

Berat Molekul : 74,096 (anhydrous) Kelarutan dalam air : 1.85 g / L at 0oC

: 10-6 x 1.195 kg/m3 ΔHf 0liquid ; T= 298 K : -986,090 kJ / mol

ΔGo

f liquid (J/mol); T= 298 K : -898,490 kJ / mol

S0liquid ; T= 298 K : 83,4 J / mol·K

BAB X

KESIMPULAN DAN SARAN

10.1. KESIMPULAN

Berdasarkan hasil analisis ekonomi yang telah dilakukan terhadap prarancangan pabrik kalsium hidroksida dari kalsium oksida dan air dengan kapasitas 30.000 ton/tahun dapat ditarik simpulan sebagai berikut :

1. Percent Return on Investment (ROI) sebelum pajak 56.68 % dan sesudah pajak 45.35 %

2. Pay Out Time (POT) sesudah pajak 1.3 tahun (metode linier) dan 1.58 tahun sebelum pajak.

3. Break Even Point (BEP) sebesar 35.93 %. Shut Down Point (SDP) sebesar 23.21 %, yakni batasan kapasitas produksi sehingga pabrik harus berhenti berproduksi karena merugi.

4. Discounted Cash Flow Rate of Return (DCF) sebesar 48 %, lebih besar dari suku bunga bank sekarang sehingga investor akan lebih memilih untuk berinvestasi ke pabrik ini dari pada ke bank.

10.2. SARAN

DAFTAR PUSTAKA

Banchero, B.1955.Chemical Engineering Series.Mc Graw Hill in Chemical Engineering : New York.

Brownell E Lloyd, Young H Edwin. 1959. Equipment Design. Wiley Eastern Limited. New Delhi.

Coulson, Richardson.1983.Chemical Engineering, Vol. 6th. Pergamon Press : New York.

Coulson, Richardson.1955.Chemical Engineering, Vol. 2nd. Butterworth-Heinemann : Boston.

Chopey. P. 1984. Nicolas. Handbook of Chemical Engineering Calculations, 3rd Edition. Mc Graw Hill.

Fogler, Scott, H.1999.Elements of Chemical Reaction Engineering, Ed. 3th.Prentice Hall International : London

Geankoplis, C. J.1983.Transport Processes and Unit Operations, Ed. 2nd.Allyn and Bacon, Inc : London.

Hassibi Mohamad. 1999. An Overview Of Lime Slaking And Factors That Affect The Process. Chemco System, L.P.

Himmelblau.1996.Basic Principles and Calculations in Chemical Engineering.Prentice Hall International : London.

Kern, D.1950.Process Heat Transfer.Mc Graw Hill International Book Company: London.

Levenspiel, O.1999.Chemical Reaction Engineering, Ed. 3rd. John Wiley and Sons : New York

Ludwig’s. 1996. Applied Process Design for Chemical and Petrochemical Plants, Volume 1.

Morganstern. 2010. Chemical Reaction Engineering. Institute for Process Engineering.

Matsuda Hitoki, Ishizu T, Lee K, Hasatani. Kinetic Study of Ca(OH)2/CaO Reversible Thermochemical Reaction for Thermal Energy Storage by Means of Chemical Reaction. Journal. Nagoya University. Japan Mc Cabe.1985. Unit Operation of Chemical Engineering, Jilid. 2nd, Ed. 4th. Mc

Graw Hill Book Company : New York.

Megyesy F Eugene. 1992. Pressure Vessel Handbook 10th Edition. USA.

Miller C T. 1960. Study of The Reaction Between Calcium Oxide and Water. National Gypsum Company. New York.

Missen, R.1928.Introduction to Chemical Reaction Engineering and Kinetics.John Wiley and Sons : New York.

Moss, D.2004.Pressure Vessel Design Manual, Ed. 3th.Elvesier : Boston

Perry’s.1950.Chemical Engineer’s Handbook, Ed. 3th.Mc Graw Hill Book Company : London.

Perry’s.1999.Chemical Engineer’s Handbook, Ed. 7th.Mc Graw Hill Book Company : London.

Perry’s.2008.Chemical Engineer’s Handbook, Ed. 8th.Mc Graw Hill Book Company : London

Peter, Timmerhaus.2002.Plant Design and Economics for Chemical Engineers.Mc Graw Hill Higher Education : New York.

Smith, J.M.1981.Chemical Engineering Kinetics, Ed. 3th. Mc Graw Hill International Edition : New York.

Smith, R.2005.Chemical Process Design and Integration.John Wiley and Sons : New York .

Ulrich, G.1984.A Guide to Chemical Engineering Process Design and Economics.University of New Hampshire : USA.

US Patent Number 5223239. Method of Preparing Hydrated Lime. Jun. 29, 1993

US Patent Number 13397769. Method of Producing Hydrated Lime. Aug. 22, 2013

Wallas, M.1990.Chemical Process Equipment. Butterworth-Heinemann : Boston

Yaws L Carl. 1999. Chemical Properties Handbook. McGRAW-HILL. New York

http://www.ptsmelting.com/product.htm

http://kaltimmethanol.com/indo/index.php

http://www.hagi.or.id/paper/potensi-daerah-aliran-sungai-das-bengawan-solo-untuk-pembangkit-listrik-tenaga-mikro-hidro-pltmh/

http://felin.blog.uns.ac.id/

www.bps.go.id

www.ptpn10.co.id