ABSTRAK

PRARANCANGAN PABRIK ASAM SALISILAT DARI FENOL DAN SODIUM HIDROKSIDA

KAPASITAS 40.000 TON/TAHUN (Perancangan Reaktor (RE-201))

Oleh DAMAYANTI

Asam Salisilat merupakan salah satu produk industri kimia yang digunakan sebagai bahan intermediet produk, farmasi dan kosmetik.

Kebutuhan asam salisilat di Indonesia mengalami peningkatan setiap tahun dan selama ini kebutuhan bahan tersebut masih diimpor dari luar negeri. Selain itu, kebutuhan asam salisilat di dunia juga semakin meningkat dengan meningkatnya perkembangan industri – industri yang menggunakan asam salisilat sebagai bahan baku utama. Oleh karena itu, pembangunan pabrik asam salisilat sangat diperlukan untuk mendukung perkembangan industri di dalam dan luar negeri.

Asam salisilat diproduksi dengan cara mereaksikan fenol dan sodium hidroksida pada suhu 92oC kemudian membentuk sodium phenolate, carbon dioksida ditambahkan untuk membentuk sodium phenyl carbonate. Sodium phenyl carbonate berubah membentuk sodium salicylate pada suhu 170 oC. Pada tahapan terakhir sodium salicylate direaksikan dengan asam sulfat sehingga menghasilkan asam salisilat.

Penyediaan kebutuhan utilitas pabrik berupa sistem pengolahan dan penyediaan air, sistem penyediaan steam, system penyedia udara tekan, sistem penyedia udara instrumen, dan sistem pembangkit tenaga listrik.

Dari analisis ekonomi diperoleh:

Fixed Capital Investment (FCI) =Rp936.480.682.308 Working Capital Investment (WCI) = Rp165.261.296.878 Total Capital Investment (TCI) = Rp1.101.741.979.186 Break Even Point (BEP) = 43,651 %

Shut Down Point (SDP) = 27,26% Pay Out Time after taxes (POT)a = 2,25tahun

Return on Investment after taxes (ROI)a = 38,09%

Discounted cash flow (DCF) = 39%

ABSTRACT

PREDESIGN MANUFACTURING OF SALICYLIC ACIDFROM PHENOL AND SODIUM HYROXIDE WITH CAPACITY OF

40.000 TONS/YEAR (Reactor 201( RE-201) Design)

By DAMAYANTI

Salicylic acid is one of the chemical industry products that used as a intemediate product, pharmaceutical and cosmetic.

Salicylic acid demand in Indonesia is increased every year and it’s still imported from abroad. Afterwards the global demand is getting increased by the increase of industry development - Salicylic acid user industries for their raw material, therefore Salicylic acid plant has a big role to support the industrial development both in Indonesia and abroad.

Salicylic acid is produced by reacting phenol and sodium hydroxide form sodium phenolate at 92oC, then carbon dioxide added to the sodium phenolate forms sodium phenyl carbonate. Sodium phenyl carbonate transformed into sodium salicylate at 170 oC, and the last stage is sodium phenolate react with sulfuric acid and the product is salicylic acid.

It is planned to build with the capacity of 40,000 tons / year with 330 working days in a year. Manufacturing site for the industrial park is found in the region of Tuban in East Java Province. The workers needed is 184 people with a business entity form Limited Liability Company (PT) which is headed by a Director who is assisted by the Director of Production and Director of Finance with line and staff organizational structure.

From the economic analysis, it is obtained that:

Fixed Capital Investment (FCI) =Rp936.480.682.308 Working Capital Investment (WCI) = Rp165.261.296.878 Total Capital Investment (TCI) = Rp1.101.741.979.186 Break Even Point (BEP) = 43,651 %

Shut Down Point (SDP) = 27,26% Pay Out Time after taxes (POT)a = 2,25 year

Return on Investment after taxes (ROI)a = 38,09%

Discounted cash flow (DCF) = 39%

PRARANCANGAN PABRIK ASAM SALISILAT

DARI FENOL DAN SODIUM HIDROKSIDA DENGAN

KAPASITAS PRODUKSI 40.000 TON/TAHUN

(Perancangan Reaktor (RE-201))

Oleh

DAMAYANTI

Skripsi

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA TEKNIK

Pada

Jurusan Teknik Kimia

Fakultas Teknik Universitas Lampung

JURUSAN TEKNIK

UNIVERSITAS LAMPUNG

PRARANCANGAN PABRIK ASAM SALISILAT

DARI FENOL DAN SODIUM HIDROKSIDA DENGAN

KAPASITAS PRODUKSI 40.000 TON/TAHUN

(Perancangan Reaktor (RE-201))

(Skripsi)

Oleh

DAMAYANTI

JURUSAN TEKNIK

UNIVERSITAS LAMPUNG

“If You Not Part Of Solution,

It’s Means You Part of

Problem”

Dedicated to the memory of my beloved mom and dad,

RIWAYAT HIDUP

Penulis dilahirkan di Tanjung Karang 14 April 1993. Penulis merupakan putri pertama dari dua berasudara, dari pasangan Bapak Ir. Hendra S dan Dra Sugirah dan penulis memiliki seorang adik laki – laki bernama Nugroho Andrianto

Penulis menyelesaikan pendidikan Sekolah Dasar di SD Kartika Jaya II – 5 Bandar Lampung pada tahun 2004, menyelesaikan Sekolah Menegah Pertama di SMP N 16 Bandar Lampung pada tahun 2007, dan menyelesaikan Sekolah Menengah Atas di SMA N 10 Bandar Lampung.

Pada tahun 2010, penulis terdaftar sebagai Mahasiswa Jurusan Teknik Kimia Fakultas Teknik Universitas Lampung mealalui jalur Seleksi Masuk Perguruaan Tinggi Negeri (SNMPTN). Dalam masa perkuliahan, penulis juga melaksanakan Kerja Praktek di PT. PERTAMINA REFINERY UNIT III Plaju/Sungai Gerong – Palembang dengan tugas khusus Evaluasi Kinerja Kolom Depropanizer (1-2) Unit BB Distiller Kilang Crude Distiller dan Gas Plant.

Barat, Lampung.

Puji dan syukur penulis panjatkan kepada Allah SWT yang Mahakuasa dan Maha Penyayang, atas segala rahmat dan hidayah-Nya, sehingga tugas akhir ini dengan judul “Prarancangan Pabrik Asam Salisilat Dari Fenol dan Sodium Hidroksida Dengan Kapasitas Produksi 40.000 Ton/Tahun” dapat diselesaikan dengan baik.

Tugas akhir ini disusun dalam rangka memenuhi salah satu syarat guna memperoleh derajat kesarjanaan (S-1) di Jurusan Teknik Kimia Fakultas Teknik Universitas Lampung.

Penyusunan tugas akhir ini tidak lepas dari bantuan dan dukungan dari beberapa pihak. Oleh karena itu penulis mengucapkan terima kasih kepada:

1. Bapak Ir. Azhar, M.T., selaku Ketua Jurusan Teknik Kimia Fakultas Teknik Universitas Lampung.

2. Bapak Taharuddin, S.T., M.Sc, selaku dosen pembimbing I, yang telah memberikan bimbingan, masukan, kritik dan saran selama penyelesaian tugas akhir. Semoga ilmu bermanfaat yang diberikan dapat berguna dikemudian hari. 3. Bapak Donny Lesmana , S.T., M.Sc, selaku Dosen Pembimbing II, yang telah

memberikan banyak ilmu, arahan, nasihat dan masukan yang sangat bermanfaat bagi penulis.

memberikan saran dan kritik, yang sangat bermanfaat bagi penulis. 6. Seluruh Dosen dan Staff di Jurusan Teknik Kimia Universitas Lampung

7. Keluargaku tercinta, Ayahanda dan Ibunda, atas pengorbanan, doa, cinta dukungan, kepercayaan, ketulusan, bantuan dan semangat. Semoga Allah yang Mahakuasa dan Maha Penyayang memberikan perlindungan dan Karunia-Nya. 8. Wike Wingtias Arnesa S.T., selaku rekan seperjuangan, sahabat, keluarga yang

selalu ada dalam suka dan duka yang telah membantu penulis dalam menyelesaikan laporan tugas akhir.

9. Rangga Aris Munandar S.T., Novianti Diah Anggeraini S.T., selaku teman, sahabat, keluarga yang telah memberikan dukungan penuh agar penulis dapat menyelesaikan tugas akhir ini.

10. Teman-teman seperjuangan 2010 di Teknik Kimia, Nia, Sika, Tresya, Vbe, Uni, Handoko, Azis, Wildan, Nico, Fahmi, Octe, Lisa, Debora, Bulan, Yunita, dan teman – teman angkatan 2010 lainnya. Kakak – kakak tingkat yang telah membantu penulis dalam menyelesaikan tugas akhir ini dan maaf untuk merepotkan kalian semua, Adik – adik tingkat yang slalu memberikan dukungan kepada penulis agar dapat menyelesaikan tugas akhir ini.

masih banyak kekurangan yang dikarenakan keterbatasan pengetahuan yang dimiliki oleh penulis. Besar harapan penulis untuk kritik dan saran dari para pembaca yang bersifat membangun demi kesempurnaan laporan tugas akhir ini. Semoga laporan skripsi ini dapat bermanfaat dan dapat dipergunakan dengan sebaik – baiknya.

Bandar Lampung, 29 Desember 2015

iv III. SPESIFIKASI BAHAN BAKU DAN PRODUK A. Bahan Baku Utama ... 46

B. Bahan Baku Pembantu... 48

C. Produk... 50

IV. NERACA MASSA DAN NERACA ENERGI A. Neraca Massa ... 54

v

A. Alat Proses ... 71

B. Alat Utilitas ... 96

VI. UTILITAS DAN PENGOLAHAN LIMBAH A. Unit Penyediaan Air ... 128

B. Unit Penyediaan Steam ... 146

C. Unit Penyediaan Udara Instrumen... 149

D.Unit Pembangkit Tenaga Listrik... 149

E. Unit Penyediaan Bahan Bakar ... 150

F. Laboratorium ... 150

G. Instrumentasi dan Pengendalian Proses... 154

H. Pengolahan Limbah... 160

vi

B. Evaluasi Ekonomi ... 210

X. SIMPULAN DAN SARAN

A. Simpulan ... 214 B. Saran ... 214

DAFTAR PUSTAKA

xi

DAFTAR GAMBAR

Gambar Halaman

1.1. Pembuatan Aspirin dari Asam Salisilat... 3

1.2. Data Impor Asam Salisilat... 5

1.3. Data Konsumsi Asam Salisilat pada bidang farmasi... 7

1.4. Data Konsumsi Asam salisilat pada Intermediate Product... 8

1.5. Data Konsumsi Asam salisilat pada Bidang Kosmetik... 9

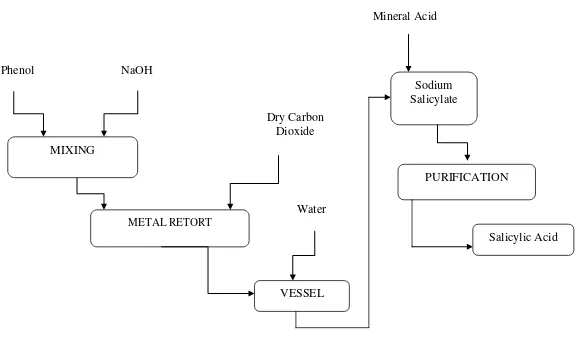

2.1. Blok Diagram Pembuatan Asam Salisilat Dengan Proses Kolbe ... 44

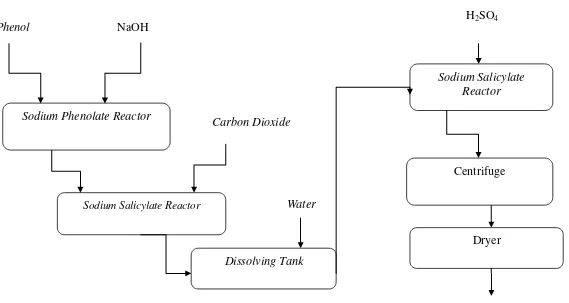

2.2. Blok Diagram Pembuatan Asam Salisilat Dengan Proses Kolbe - Schmitt... 45

3.1. Diagram kelarutan NaOH... 47

3.2. Diagram kelarutan Asam Salisilat... 51

3.3. Diagram Kelarutan Na2SO4... 52

3.4. Diagram Kelarutan 4- - HBA... 53

6.1. Diagram Cooling Water System... 137

6.2. Mekanisme Siklus Refrigerasi Pada Water Chiller Unit... 139

6.3. Deaerator... 151

7.1. Tata Letak Pabrik... 173

7.2. Tata Letak Alat Proses... 178

7.3. Peta Gresik... 179

8.1. Struktur Organisasi Perusahaan... 184

DAFTAR TABEL

Tabel Halaman

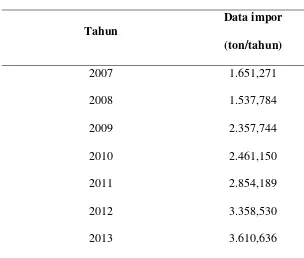

1.1. Data Impor Asam Salisilat ... 5

1.2. Data Konsumsi Asam Salisilat pada Bidang Farmasi ... 6

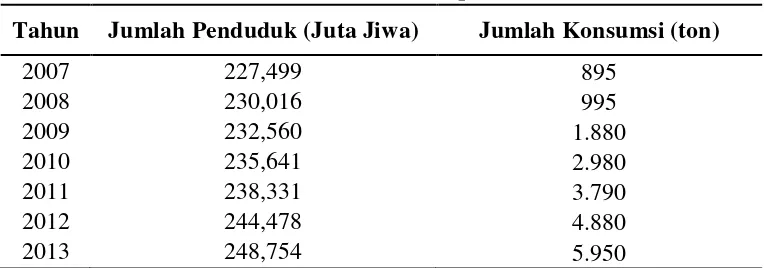

1.3. Data Konsumsi Asam Salisilat pada Intermediate Product ... 7

1.4. Data Konsumsi Asam Salisilat pada Kosmetik ... 9

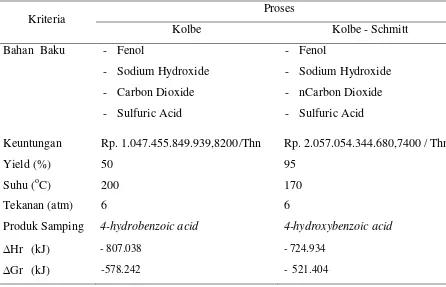

2.8. Perbandingan Proses Pembuatan Asam Salisilat... 40

6.6. Daftar Instrumentasi Alat... 163 6.7. Syarat-Syarat Kualitas (Mutu) Air Limbah... 165 7.1. Perincian Luas Area Pabrik Asam Salisilat ... 175 8.1. Jadwal Kerja Masing-Masing Regu... 195 8.2. Perincian Tingkat Pendidikan... 197 8.3. Jumlah Operator Berdasarkan Jenis Alat Proses... 198 8.4. Jumlah Operator Bedasarkan Jenis Alat Utilitas... 199 8.5. Jumlah Operator Bedasarkan Jenis Alat di CO2 Plant... 199

8.6. Perincian Jumlah Karyawan Berdasarkan Jabatan... 200 9.1. Fixed Capital Investment... 206 9.2. Manufacturing Cost... 207 9.3. General Expenses ... 208 9.4. Biaya Administratif ... ... 208 9.5. Minimum acceptable persent return on investment... 210 9.6. Acceptable payout time untuk tingkat resiko pabrik... 211

I. PENDAHULUAN

A. Latar Belakang

Indonesia merupakan salah satu negara berkembang yang sedang giat melakukan pembangunan di segala bidang. Salah satunya adalah pembangunan di sektor ekonomi yang sedang digiatkan oleh pemerintah untuk mencapai kemandirian perekonomian nasional. Untuk mencapai tujuan ini pemerintah menitik beratkan pada pembangunan di sektor industri. Pembangunan industri ditujukan untuk memperkokoh struktur ekonomi nasional dengan keterkaitan yang kuat dan saling mendukung antar sektor, meningkatkan daya tahan perekonomian nasional, meningkatkan ekspor, menghemat devisa untuk menunjang pembangunan selanjutnya.

Seiring dengan perkembangan industri yang terus berjalan, kebutuhan akan bahan kimia semakin meningkat. Kebutuhan asam salisilat di Indonesia masih diimpor dari negara lain. Hal ini menjadi salah satu alasan perlunya didirikan pabrik asam salisilat di Indonesia. Adapun faktor – faktor lain yang menjadi landasan pendirian pabrik pembuatan asam salisilat ini sebagai berikut:

1. Dengan adanya pabrik ini diharapkan dapat mendorong perkembangan industri Indonesia secara umum.

2. Dari segi sosial dan ekonomi dengan adanya pabrik ini dapat menyerap tenaga kerja dan secara tidak langsung meningkatkan perekonomian masyarakat.

3. Dengan adanya pabrik ini diharapkan dapat mendorong berdirinya industri kimia lain, yang menggunakan asam salisilat sebagai bahan baku utama atau bahan baku penunjang.

4. Dalam sasaran jangka panjang, dengan bertambahnya permintaan asam salisilat di pasaran dunia, diharapkan Indonesia menjadi salah satu produsen yang memproduksi asam salisilat sekaligus dapat menambah devisa negara.

5. Asam salisilat dibutuhkan dalam berbagai industri kimia lainnya, seperti bahan baku utama dalam proses pembuatan metil salisilat.

B. Kegunaan Produk

Asam salisilat merupakan salah satu bahan kimia yang cukup penting. Adapun kegunaannya adalah :

Untuk pembuatan aspirin (menghilangkan rasa sakit, nyeri atau demam), mencegah pembekuan darah, desinfektan, obat untuk penyakit kulit seperti kutil, jamur, dan terapi pada rematik juga encok.

2. Intermediate Product

Bahan Intermediate dalam pembuatan salicylic acid salts dan juga untuk agrokimia (pemberantasan hama pada tanaman).

3. Dalam Kosmetik

Dapat menangani masalah jerawat, kulit iritasi dan sebagai sunscreen. Hal ini terdapat di dalam bedak dan lotion.

Gambar 1.1. Pembuatan Aspirin dari Asam Salisilat

C. Kapasitas Perancangan

Kapasitas produksi pabrik akan mempengaruhi perhitungan teknis maupun ekonomis dalam perancangan pabrik. Semakin besar kapasitas produksi maka kemungkinan keuntungan juga akan semakin besar. Kapasitas produksi yang direncanakan sebesar 40.000 ton / tahun dengan beberapa pertimbangan antara lain :

1. Ketersediaan Bahan Baku

a. Fenol dalam bentuk cair diperoleh dari PT. Indopherin Jaya Probolinggo, Jawa Timur dengan kapasitas produksi sebesar 12.000 ton/tahun. Dan PT. Kumenindo Kridanusa, Balongan dengan kapasitas produksi sebesar 160.000 ton/tahun dengan kemurnian 99,99%.

b. Sodium Hidroksida dalam bentuk padat dari PT. Asahimas Subentra Chemical, Banten. Kapasitas produksi pabrik ini sebesar 370.000 ton/tahun dengan kemurniannya 98%.

c. Asam sulfat diperoleh dari PT. Petrokimia, Gresik. Kapasitas produksi pabrik ini sebesar 550.000 ton/tahun deengan kemurniannya 98%.

d. Karbon dioksida diproduksi sendiri pada pabrik ini

2. Data Impor Asam salisilat di Indonesia

Tabel 1.1. Data Impor Asam Salisilat

Tahun

Bila dilakukan pendekatan dengan menggunakan persamaan regresi linier yang memiliki nilai R tinggi pada gambar 1.1, maka diperkirakan kebutuhan asam salisilatIndonesia pada tahun 2020 adalah sebesar:

y = 357,72x – 716.460,68 y = 6.133,72 ton/tahun

3. Jumlah Konsumsi Asam Salisilat di Indonesia

Asam salisilat dikonsumsi sebanyak 0,2 kg/orang tiap tahunnya

(www.bbc.co.uk/indonesia/majalah/)

Jumlah Konsumsi Asam salisilat di Indonesia, dapat dijadikan parameter untuk menentukan kapasitas produksi asam salisilat di Indonesia. Adapun jumlah konsumsi asam salisilat sebagai berikut :

Tabel 1.2. Data Konsumsi Asam Salisilat pada Bidang Farmasi Tahun Jumlah Penduduk (Juta Jiwa) Jumlah Konsumsi (ton)

2007 227,499 3.900

2008 230,016 4.420

2009 232,560 5.254

2010 235,641 6.583

2011 238,331 7.490

2012 244,478 8.632

2013 248,754 9.893

Gambar 1.3. Data Konsumsi Asam Salisilat pada bidang farmasi

Dari grafik di atas, dilakukan regresi non linear dengan trendline polynomial untuk memprediksi jumlah konsumsi asam salisilat di bidang farmasi Indonesia. Sehingga diperoleh persamaan garis, yaitu :

y = 52,39x2– 603,6x + 3.133,43 Dengan korelasi, R2 = 1

Di mana y adalah jumlah konsumsi (ton) dan x adalah jumlah penduduk. Dari perolehan persamaan di atas dapat dapat diprediksi jumlah konsumsi asam salisilat pada bidang farmasi di Indonesia pada tahun 2020 sebesar 21.853 ton

Tabel 1.3. Data Konsumsi Asam Salisilat pada Intermediate Product

Tahun Jumlah Penduduk (Juta Jiwa) Jumlah Konsumsi (ton)

2007 227,499 895

Jumlah Penduduk pada tahun ke-

Konsumsi Pada Bidang Farmasi

Konsumsi Pada Bidang Farmasi

Gambar 1.4. Data Konsumsi Asam salisilat pada Intermediate Product

Dari grafik di atas, dilakukan regresi non linear dengan trendline polynomial untuk memprediksi jumlah konsumsi asam salisilat pada bahan Intermediate Product di Indonesia. Sehingga diperoleh persamaan garis, yaitu :

y = 63,04x2– 383,04x + 260 Dengan korelasi, R2 = 0,99 (mendekati 1)

di mana y adalah jumlah konsumsi (ton) dan x adalah jumlah penduduk. Dari perolehan persamaan di atas dapat dapat diprediksi jumlah konsumsi asam salisilat pada Intermediate Product di Indonesia pada tahun 2020 sebesar

17.978,4 ton

Julmlah penduduk pada tahun ke-

Konsumsi pada

Intermediate Product

Konsumsi pada Intermediete Product

Tabel 1.4.. Data Konsumsi Asam Salisilat padaKosmetik Tahun Jumlah Penduduk (Juta Jiwa) Jumlah Konsumsi (ton)

2007 227,499 2.975

Sumber : http://www.datacon.co.id ; www.ncbi.nlm.nih.gov

Gambar 1.5. Data Konsumsi Asam salisilat pada Bidang Kosmetik

Dari grafik di atas, dilakukan regresi non linear dengan trendline polynomial untuk memprediksi jumlah konsumsi asam salisilat pada bahan Intermediete Product di Indonesia. Sehingga diperoleh persamaan garis, yaitu :

y = 24,70x2 – 797,56x + 2.175,71

Jumlah penduduk pada tahun ke-

Konsumsi pada Kosmetik

Konsumsi pada Kosmetik

di mana y adalah jumlah konsumsi (ton) dan x adalah jumlah penduduk. Dari perolehan persamaan di atas dapat dapat diprediksi jumlah konsumsi asam salisilat pada Intermediate Product di Indonesia pada tahun 2020 sebesar

18.182,75 ton

Maka Jumlah Konsumsi Asam Salisilat di Indonesia pada tahun 2020 adalah: = 21.853 ton + 17.978,4 ton + 18.182,75 ton

= 58.015 ton

Kebutuhan Asam Salisilat di Indonesia yang belum terpenuhi di tahun 2020 : = Kebutuhan Asam Salisilat 2020 – Data Impor 2020

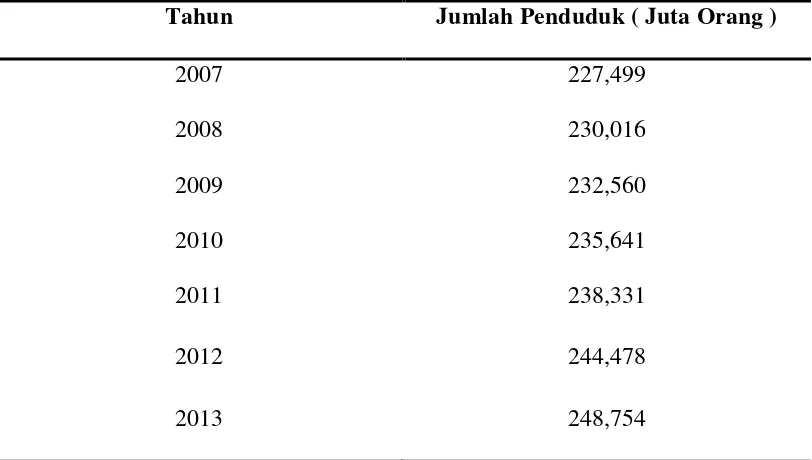

4. Jumlah Penduduk a. Penduduk Indonesia

Tabel. 1.5. Jumlah Penduduk Indonesia Tahun 2007 – 2013

Tahun Jumlah Penduduk ( Juta Orang )

2007 227,499

2008 230,016

2009 232,560

2010 235,641

2011 238,331

2012 244,478

2013 248,754

Sumber : BPS, 2007 – 2013

Jumlah Penduduk di Indonesia pada tahun 2020 dapat diperkirakan dengan persamaan sebagai berikut:

Y = Y0 ekt

Keterangan : Y = Jumlah penduduk pada tahun ke i Y0 = Jumlah Penduduk pada tahun ke 0 k = Konstanta

t = waktu (tahun) Menentukan Konstanta k:

Y(2011) = 238,331 Juta Jiwa

t = 2 tahun

Y(2013) = Y(2011) ekt

Diperoleh konstanta, k = 0,0214 Jumlah Penduduk tahun 2020 adalah :

t = 9 tahun Y(2020) = Y(2013) e0,0214 t

Y(2020) = 248,754 e0,0214 ( 9 )

Y(2020) = 288,952 Juta Jiwa

b. Penduduk Dunia

Tabel 1.6. Jumlah Penduduk Dunia

Tahun Jumlah Penduduk (Miliar Jiwa)

2005 6,5

2010 6,9

2015 7,3

2020 7,8

Sumber : UN Data, 2005 – 2020

Kebutuhan Asam Salisilat di dunia pada tahun 2020:

Maka kebutuhan asam salisilat di dunia pada tahun 2020 sebesar : 1.566.062,875 ton

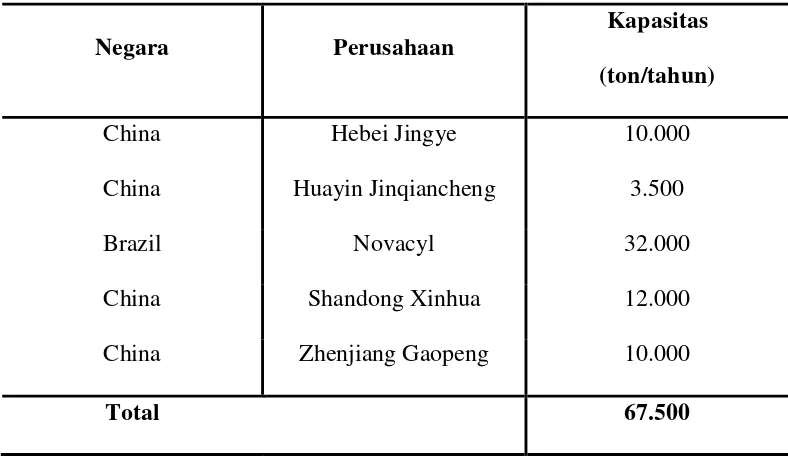

5. Data Produksi Asam Salisilat

Tabel 1.7. Data Produksi Pabrik Asam Salisilat di dunia

Negara Perusahaan

Kapasitas (ton/tahun)

China Hebei Jingye 10.000

China Huayin Jinqiancheng 3.500

Brazil Novacyl 32.000

China Shandong Xinhua 12.000

China Zhenjiang Gaopeng 10.000

Total 67.500

Sumber : http://www.novacyl.eu; /http://www.hbjyjt.com,

http://www.grandviewresearch.com/press-release/global-salicylic-acid-market

Dari data konsumsi di Indonesia, konsumsi di dunia , data impor di Indonesia dan data produksi pabrik asam salisilat di dunia, maka dapat ditentukan kapasitas produksi pabrik di Indonesia di tahun 2020. Adapun persamaan kapasitas produksi adalah sebagai berikut:

di mana :

KP = Kapasitas Produksi Pada Tahun 2020 DK = Data Kebutuhan Pada Tahun 2020 DI = Data Impor Pada Tahun 2020

DP = Data Produksi Telah Ada Pada Tahun 2020

KP = DK - DI – DP

KP = 1.566.062,875 ton – 6.133,72 ton – 67.500 ton KP = 1.492.429,155 ton

Pabrik sasaran yang membutuhkan produk asam salisilat di Indonesia adalah :

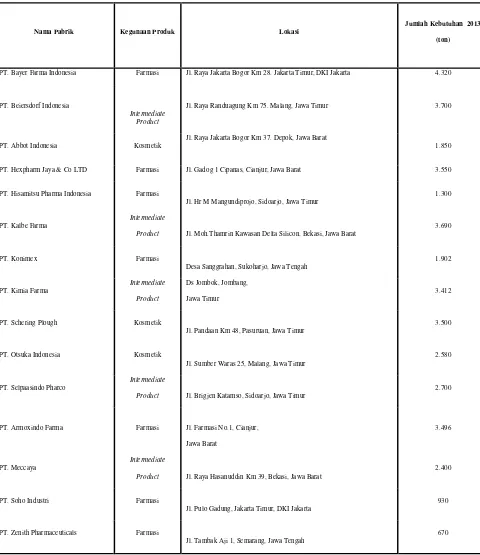

Tabel 1.8 Pabrik Sasaran Asam Salisilat

Nama Pabrik Kegunaan Produk Lokasi

Jumlah Kebutuhan 2013

(ton)

PT. Bayer Farma Indonesia Farmasi Jl. Raya Jakarta Bogor Km 28. Jakarta Timur, DKI Jakarta 4.320

PT. Beiersdorf Indonesia

Intermediate Product

Jl. Raya Randuagung Km 75. Malang, Jawa Timur 3.700

PT. Abbot Indonesia Kosmetik

Jl. Raya Jakarta Bogor Km 37. Depok, Jawa Barat

1.850

PT. Hexpharm Jaya & Co LTD Farmasi Jl. Gadog 1 Cipanas, Cianjur, Jawa Barat 3.550

PT. Hisamitsu Pharma Indonesia Farmasi

Jl. Hr M Mangundiprojo, Sidoarjo, Jawa Timur

1.300

PT. Kalbe Farma

Intermediate

Product Jl. Moh.Thamrin Kawasan Delta Silicon, Bekasi, Jawa Barat

3.690

PT. Konimex Farmasi

Desa Sanggrahan, Sukoharjo, Jawa Tengah

1.902

PT. Schering Plough Kosmetik

Jl. Pandaan Km 48, Pasuruan, Jawa Timur

3.500

PT. Otsuka Indonesia Kosmetik

Jl. Sumber Waras 25, Malang, Jawa Timur

2.580

PT. Selpaasindo Pharco

Intermediate

Product Jl. Brigjen Katamso, Sidoarjo, Jawa Timur

2.700

PT. Armoxindo Farma Farmasi Jl. Farmasi No.1, Cianjur,

Jawa Barat

3.496

PT. Meccaya

Intermediate

Product Jl. Raya Hasanuddin Km 39, Bekasi, Jawa Barat

2.400

PT. Soho Industri Farmasi

Jl. Pulo Gadung, Jakarta Timur, DKI Jakarta

930

PT. Zenith Pharmaceuticals Farmasi

Jl. Tambak Aji 1, Semarang, Jawa Tengah

670

D.Lokasi Pabrik

Penentuan lokasi pabrik sangat penting pada suatu perancangan karena akan berpengaruh secara langsung terhadap kelangsungan hidup pabrik. Secara singkat dapat dikatakan bahwa orientasi perusahaan dalam menentukan lokasi pabrik yaitu untuk mendapatkan keuntungan teknis dan ekonomis yang seoptimal mungkin. Berdasarkan faktor-faktor di bawah ini maka pabrik yang akan didirikan berlokasi di Kawasan Industri Gresik, dengan pertimbangan sebagai berikut :

1. Penyediaan Bahan Baku

Lokasi pabrik sebaiknya dekat dengan penyediaan bahan baku, untuk menghemat biaya transportasi. Bahan baku yang digunakan dalam pembuatan asam salisilat adalah Fenol yang diperoleh dari PT. Indopherin Jaya Probolinggo,Gresik sedangkan H2SO4 dan NaOH diperoleh dari PT. Petrokimia

Gresik dan PT. Asahimas Subentra Chemical, Banten.

2. Pemasaran Produk

3. Penyediaan Utilitas

Untuk menjalankan proses produksi pabrik diperlukan sarana pendukung seperti pembangkit tenaga listrik dan penyediaan air. Air untuk keperluan pabrik, baik untuk proses maupun untuk keperluan sanitasi dan lainnya perlu diperhatikan. Untuk penggunaannya, air ini harus diolah terlebih dahulu agar memenuhi persyaratan terutama untuk keperluan proses dan steam. Sumber air diperoleh dari sungai yang berada di sekitar pabrik yakni Sungai Bengawan Solo.

4. Fasilitas

Lokasi pabrik yang berada di kawasan industri akan mempermudah mendapatkan fasilitas yang ada misalnya sarana untuk belanja dan prasarana yang menunjang lainnya serta jaringan telekomunikasi yang baik karena daerah kawasan industri merupakan daerah yang dapat padat penduduk.

5. Letak Geografis

Lokasi yang dipilih memiliki kondisi geografis yang cukup baik berupa dataran rendah dan rata. Struktur tanah yang cukup baik sehingga memungkinkan tidak adanya faktor gangguan cuaca maupun bencana alam seperti gempa bumi dan banjir.

6. Tenaga Kerja

Masyarakat sekitar pabrik.

Tenaga ahli yang berasal dari daerah sekitar pabrik dan luar daerah. Sebagai kawasan industri, daerah ini merupakan salah satu tujuan para pencari kerja. Tenaga kerja ini merupakan tenaga kerja yang produktif dari berbagai tingkatan baik yang terdidik maupun yang belum terdidik.

7. Sosial Masyarakat

II. DESKRIPSI PROSES

A. Jenis Proses

Pada proses pembuatan asam salisilat dapat digunakan berbagai proses seperti: Proses Kolbe dan Kolbe – Schmit.

1. Proses Kolbe

Asam pertama kali ditemukan oleh R. Piria pada tahun 1839, dengan menggabungkan salicylic aldehyde dengan potassium hydroxide. Pada tahun 1843 Calhours mengembangkan dengan menggunakan minyak dari daun wintergreen untuk menjadi produk methyl salicylate. Pada tahun 1853 A.Hofman mengubah anthranilic acid menjadi asam salisilat dengan menggunakan nitrous acid dan pada tahun 1873 Kolbe dan Lautemann mensintesis asam salisilat dari phenol, sodium dan carbon dioxide.

pengadukan yang konstan, kemudian diuapkan dan dilakukan pengeringan yang bertujuan untuk mengurangi kadar air. Produk yang dihasilkan berupa sodium phenolate, sodium phenolate telah kering kemudian dihancurkan di dalam metal retort dan direaksikan dengan menambahkan carbon dioxide pada suhu 100oC, setelah itu temperatur akan naik secara perlahan hingga mencapai 200oC, produk yang dihasilkan pada proses ini adalah crude sodium salicylate.

Crude sodium saliyclate dilarutkan dengan air dan dilakukan penggendapan dengan mineral acid, seperti sulfuric acid, penambahan asam berfungsi untuk mengendapkan asam salisilat yang kemudian dilakukan pemurnian (Markham J.H, 1919).

Berikut ini merupakan reaksi yang digunakan pada proses pembuatan asam salisilat (C6H4(OH)COOH) dengan mengunakan proses Kolbe:

C6H5OH(Aq) + NaOH(Aq) → C6H5ONa(S) + H2O(L)

C6H5ONa(S) + CO2(gas) → C6H5OCO2Na(s)

C6H5OCO2Na(s) → C6H4 (OH) (COONa)(s)

C6H4 (OH) (COONa)(S) + H2SO4(Aq) → C6H4 (OH) (COOH)(S) + Na2SO4(L)

2. Proses Kolbe – Schmitt.

Proses Kolbe – Schmitt adalah proses lanjutan yang telah dilakukan oleh Kolbe dan Lautemann. Proses Kolbe – Schmitt merupakan proses yang paling sering digunakan untuk mensintesis asam salisilat. Pada proses Kolbe – Schitt, produk berupa asam salisilat dihasilkan dengan cara mereaksikan fenol (C6H5OH)

dengan sodium hydroxide (NaOH). Rasio molar reaksi yang digunakan antara fenol dengan sodium hydroxide yaitu 1:1, selain menghasilkan sodium phenolate, reaksi tersebut juga akan menghasilkan produk samping berupa air (H2O) (US Patent No. 4.376.867, 1983).

Sodium phenolate (C6H5ONa) dan carbon dioxide dimasukan ke dalam reactor.

Sehingga membentuk sodium salicylate pada suhu 100oC, setelah itu temperatur akan naik secara perlahan hingga mencapai 170oC. Sodium saliylate (C6H4(OH)(COONa)) yang terbentuk dilarutkan dengan menggunakan air

untuk mendapatkan asam salisilat yang murni. Sodium saliylate yang terbentuk, kemudian dilakukan pengasaman dengan penambahan mineral acid seperti sulfuric acid (H2SO4). Pengasaman sendiri dilakukan pada dissolving tank setelah itu, sodium saliylate masuk ke dalam centrifuge dan rotary dryer sehingga menghasilkan asam salisilat (Kirk-Othmer, 2006).

C6H5OH(Aq) + NaOH(Aq) → C6H5ONa(S) + H2O(L)

C6H5ONa(S) + CO2(gas) → C6H5OCO2Na(s)

C6H5OCO2Na(s) → C6H4 (OH) (COONa)(s)

C6H4 (OH) (COONa)(S) + H2SO4(Aq) → C6H4 (OH) (COOH)(S) + Na2SO4(L)

Sumber : (R.Poliakoff, 1961).

B. Perbandingan Proses 1. Proses Kolbe

2. Proses Kolbe – Schmitt

Pada proses Kolbe – Schitt, produk berupa asam salisilat dihasilkan dengan cara mereaksikan fenol (C6H5OH) dengan sodium hydroxide (NaOH). Rasio molar

reaksi yang digunakan antara phenol dengan sodium hydroxide yaitu 1:1, selain menghasilkan sodium phenolate, reaksi tersebut juga akan menghasilkan produk samping berupa air (H2O).

Berdasarkan US Patent No. 4.376.867 tahun 1983, NaOH yang digunakan untuk tahapan reaksi ini adalah 50% (w/w). Sehingga NaOH padatan yang dibeli harus diencerkan terlebih dahulu dengan menambahkan air dengan perbandingan 1:1. fenol dan sodium hydroxide direaksikan membentuk sodium phenolate, kemudian sodium phenolate direaksikan dengan carbon dioxide pada suhu 100oC, setelah itu temperatur akan naik secara perlahan hingga mencapai 170oC pada tekanan 6 atm, yang selanjutnya dilakukan penambahan mineral acid dan pemurnian produk sehingga menghasilkan asam salisilat.

C. Pemilihan Proses

1. Berdasarkan Tinjauan Ekonomi a. Proses Kolbe

Tabel 2.1 Harga Bahan Baku dan Produk Kolbe Process

No Komponen Harga

(USD/Kg)

Harga (Rp/Kg)

1 C6H5OH 2,403 34.576,171

2 NaOH 0,8854 12.742,002

3 CO2 -

4 H2SO4 0,3677 5.292,099

5 C6H4(OH)(COOH) 6,800 97.858,80

Sumber : - //www.ICIS.com, diakses pada tanggal 8 September 2015. -Kurs 1 USD = Rp14.391,000

//www.bi.go.id/id/monoter/informasi.kurs/transaksi.bi/default, diakses pada tanggal 8 September 2015.

C6H5OH(Aq) + NaOH(Aq) → C6H5ONa(S) + H2O(L)

C6H5ONa(S) + CO2(gas) → C6H5OCO2Na(s)

C6H5OCO2Na(s) → C6H4 (OH) (COONa)(s)

C6H4 (OH) (COONa)(S) + H2SO4(Aq) → C6H4 (OH) (COOH)(S) + Na2SO4(L)

% Konversi

69%

umpan Kmol/Jam

Massa C6H5OH =

(87.378.631,7199 Kg/ Tahun)

Mol NaOH umpan =

= 211,9709 Kmol/Jam

Massa NaOH = mol NaOH x BM

= 211,9709 Kmol/Jam x 40 Kg/Kmol

= 8478,2381 Kg/ Jam (74.269.365,4739 Kg/ Tahun)

Mol CO2 umpan =

= 105,9855Kmol/Jam

Massa CO2 = mol CO2 x BM

= 105,9855 Kmol/Jam x 44 Kg/Kmol

= 4.664,4154 Kg/ Jam (40.860.279,1277 Kg/ Tahun)

Mol H2SO4 umpan =

= 105,9855 x 98 Kg/Kmol

= 10.394,5826 Kg/ Jam (91.056.543,8044 Kg/Tahun)

Tabel 2.2. Harga Komponen/ Tahun Kolbe Process

No Komponen Massa

(Kg/Tahun)

Massa x Harga (Rp/Tahun) 1 C6H5OH

87.378.631,7199 1.438.675.468.644,5500

2 NaOH

74.269.365,4739 946.340.434.848,9630 3 CO2

40.860.279,1277 0,0000 4 H2SO4

91.056.543,8044 546.646.925.773,7100 5 C6H4(OH)(COOH)

40.000.000,0000 4.312.100.800.000,0000

b. Proses Kolbe – Schmitt

Tabel 2.3 Harga Bahan Baku dan Produk Kolbe – Schmitt Process

No Komponen Harga

(USD/Kg)

Harga (Rp/Kg)

1 C6H5OH 2,403 34.576,171

2 NaOH 0,8854 12.742,002

3 CO2 -

4 H2SO4 0,3677 5.292,099

5 C6H4(OH)(COOH) 6,800 97.858,80

Sumber : - //www.ICIS.com, diakses pada tanggal 8 September 2015. -Kurs 1 USD = Rp14.391,000

//www.bi.go.id/id/monoter/informasi.kurs/transaksi.bi/default, diakses pada tanggal 8 September 2015.

C6H5OH(Aq) + NaOH(Aq) → C6H5ONa(S) + H2O(L)

C6H5ONa(S) + CO2(gas) → C6H5OCO2Na(s)

C6H5OCO2Na(s) → C6H4 (OH) (COONa)(s)

C6H4 (OH) (COONa)(S) + H2SO4(Aq) → C6H4 (OH) (COOH)(S) + Na2SO4(L)

(36.473.839,0119 Kg/ Tahun)

Mol NaOH umpan =

= 88,4815 Kmol/Jam

Massa NaOH = mol NaOH x BM

= 88,4815 Kmol/Jam x 40 Kg/Kmol

= 3.539,0104 Kg/ Jam (31.001.731,5045 Kg/ Tahun)

Mol CO2 umpan =

= 44,2408 Kmol/Jam

Massa CO2 = mol CO2 x BM

= 44,2408 Kmol/Jam x 44 Kg/Kmol

= 1.947,0337 Kg/ Jam (17.056.014,8809 Kg/ Tahun)

Mol H2SO4 umpan =

= 44,2408 Kmol/Jam Massa H2SO4 = mol H2SO4 x BM

= 44,2408 Kmol/Jam x 98 Kg/Kmol

Tabel 2.4. Harga Komponen/ Tahun Kolbe – Schmitt Process

Jadi selisih harga produk dan bahan baku sebesar: = Harga Produk – Harga Bahan Baku = Rp 2.057.054.344.680,7400 /Tahun

2.. Berdasarkan Tinjauan Termodinamika

merupakan data energi pembentukan (ΔHf°) pada 25 oC untuk masing – masing

komponen :

Tabel 2.5 Data Energi Pembentukan pada Suhu 25 OC Komponen ΔHf 298 (kJ/Kmol)

C6H5OH -96670

NaOH -469150

CO2 -393770

H2SO4 -909300

C7H6O3 -365210

Na2SO4 -1387000

H2O -285830

Sumber: (Perry, 2008),(Coulson, 2003),(Yaws, 1996), (David R. Lide,2005).

Diketahui data energi bebas Gibbs (ΔGf°) pada 25 oC untuk masing – masing

komponen :

Tabel 2.4 Data Energi Bebas Gibbs pada Suhu 25OC Komponen ΔG 298 (kJ /Kmol)

C6H5OH -33125

NaOH -379494

CO2 -394380

H2SO4 -744500

C7H6O3 -466350

Na2SO4 -1268400

H2O -237553

Reaksi pada suhu 298OC:

∆Hrx = (∆Hproduk - ∆Hreaktan) 298

∆H298 = (∆H298 C6H4 (OH) (COOH) + ∆H298 Na2SO4 +∆H298 2H2O) – (∆H298

C6H5OH + ∆H298 2 NaOH + ∆H298 CO2 + ∆H298 H2SO4)

∆H298 = ((-365210) + (-1387000) + (2 x-285830)) – (-96670 +(2 x-469150) +

(-39377+(-285830) ∆H298 = -340.223 kJ/Kmol

∆Grx = (∆Hproduk - ∆Hreaktan) 298

∆G298 = (∆G298 C6H4 (OH) (COOH) + ∆G298 Na2SO4 +∆G298 2H2O) – (∆G298

C6H5OH + ∆G298 2 NaOH + ∆G298 CO2 + ∆G298 H2SO4)

∆G298 = ((-466350) + (-1268400) + (2 x -237553)) – ((-33125) + (-379494 x

Dari persamaan reaksi:

Maka untuk menentukan ΔHro

digunakan persamaan Smith & Van Ness (4-4), (4-19) 6 edition page 132:

Tabel 2.5 Data Cp (kJ /Kmol.K) Masing – masing Komponen

Sehingga dapat dihitung:

∆A = ΣAproduk - ΣAreaktan

∆A = (36,7800+ (-8,0400) + (2 x 33,9330)) - ((38,6220) + (2 x-31,8000) + (27,4370) + (9,4860))

∆A = 84,6610 kJ /Kmol.K

∆B = ΣBproduk - ΣBreaktan

∆B = (0,3199+ 0,9340+ (2 x-0,0084)) + (1,0983- (2 x 0,8455) + 0,0423+ 0,3380)

∆B = -1,9325 kJ /Kmol.K

∆C = ΣCproduk - ΣCreaktan

∆C = ((3,79 x 10-4) + (-2,24 x 10-3) + ( 2 x (2,99 x 10-5)) – ((2,49 x 10-3) + (2x (-3,07 x 10-3)) + (-1,96 x 10-5) + (-3,81 x 10-4))

∆C = 0,0022 kJ /Kmol.K

∆D = ΣDproduk - ΣDreaktan

∆D = ((2,14 x 10-6) + (2 x (-1,78 x 10-8))) - ((2,28 x10-6) + (2 x (5,07 x 10

-6

Untuk menentukan ΔHro

digunakan persamaan (2.2) :

∫

Untuk menentukan ΔGrdigunakan persamaan (2.4) :

∫ ∫

∫

Sehingga didapatkan ∫ = -131.401,6825 kJ

∫ ∫

-578.242 kJ

b. Proses Kolbe - Schmitt

Tabel 2.6 Data Cp (kJ /Kmol.K) Masing – masing Komponen

Komponen A B C D

C6H5OH 38,6220 1,0983 -2,49 x 10-3 2,28 x 10-7

NaOH -31,8000 0,8455 -3,07 x 10-3 5,07 x 10-6 CO2 27,4370 0,0423 -1,96 x 10-5 6,00 x 10-9

H2SO4 9,4860 0,3380 -3,81 x 10-4 2,13 x 10-7

C7H6O3 36,7800 0,3199 3,79 x 10-4

Na2SO4 -8,0400 0,9340 -2,24 x 10-3 2,14 x 10-6

H2O 33,9330 -0,0084 2,99 x 10-5 -1,78 x 10-8

Sumber: (Yaws, 1996).

Sehingga dapat dihitung:

∆A = ΣAproduk - ΣAreaktan

∆A = (36,7800+ (-8,0400) + (2 x 33,9330)) - ((38,6220) + (2 x-31,8000) + (27,4370) + (9,4860))

∆B = ΣBproduk - ΣBreaktan

Untuk menentukan ΔHr digunakan persamaan (2.2) :

∫ = -384.711,2376 kJ

Maka:

∫

∆Hr = -340223+ (-384.711,2376) ∆Hr = -724.934 kJ

Untuk menentukan ΔGr digunakan persamaan (2.4) :

∫

∫

∫

Sehingga didapatkan ∫ kJ

Maka:

∫ ∫

-521.404,1216 kJ

Tabel 2.5 Perbandingan Proses Pembuatan Asam Salisilat

Keuntungan Rp. 1.047.455.849.939,8200/Thn Rp. 2.057.054.344.680,7400 / Thn

Yield (%) 50 95

Suhu (oC) 200 170

Tekanan (atm) 6 6

Produk Samping 4-hydrobenzoic acid 4-hydroxybenzoic acid

∆Hr (kJ) - 807.038 - 724.934

∆Gr (kJ) -578.242 - 521.404

Berdasarkan tabel 2.5 di atas dapat dijelaskan sebagai berikut :

1. Yield yang diperoleh pada proses Kolbe sebesar 50 % sedangkan yield pada proses Kolbe – Schmitt adalah 95 %, hal ini menandakan bahwa yield pada proses Kolbe – Schmitt lebih tinggi dari pada proses Kolbe sehingga produk yang didapat akan lebih banyak.

3. Pada proses Kolbe suhu yang digunakan lebih besar yaitu 200 oC yang berdampak pada penggunaan energi yang lebih besar, sedangkan pada proses Kolbe – Schmitt suhu yang digunakan sebesar 170 oC.

4. Keuntungan yang diperoleh pada proses Kolbe – Schmitt lebih besar bila dibandingkan dengan proses Kolbe (Perhitungan Ekonomi Kasar)

Berdasarkan kedua proses di atas, dipilih proses kedua yaitu proses Kolbe – Schmitt.

D. Uraian Singkat Proses

Proses pembuatan asam salisilat secara garis besar dibagi menjadi beberapa tahap yaitu:

1. Persiapan Bahan Baku

Bahan baku yang digunakan dalam proses pembuatan asam salisilat adalah fenol (C6H5OH) dan sodium hydroxide (NaOH). Berdasarkan US Patent No.

4.376.867 tahun 1983, NaOH yang digunakan untuk tahapan reaksi ini adalah 50% (w/w). Sehingga NaOH padatan yang dibeli harus diencerkan terlebih dahulu dengan menambahkan air dengan perbandingan 1:1.

2. Proses Pembentukan Sodium Salicylate

Setelah penghilangan air pada crude sodium phenolate, sodium phenolate yang terbentuk kemudian direaksikan dengan carbon dioxide pada reactor 301 dengan temperatur yang digunakan 100oC, setelah itu temperatur akan naik secara perlahan hingga mencapai 170oC, sehingga menghasilkan sodium salicylate di reactor 302.

Sodium salicylate yang terbentuk selanjutnya dilakukan penambahan air proses pada dissolving tank, air berfungsi untuk menghasilkan suatu konsentrat di dalam larutan sodium salicylate kemudian sodium salicylate masuk ke dalam centrifuge untuk mengurangi kadar air sebelum masuk ke dalam reactor 401.

3. Proses Pembentukan Asam Salisilat

Konsentrat sodium salicylate akan masuk ke dalam reactor 401 yang selanjutnya dilakukan penambahan mineral acid seperti sulfuric acid. Sulfuric acid yang digunakan sebesar 60% dengan temperatur reaksi 60 oC, sulfuric acid berfungsi untuk mengendapkan asam salisilat, sehingga didapatkan asam salisilat dan by product berupa Na2SO4

4. Purifikasi Produk

untuk melarutkan Na2SO4, kemudian asam salisilat dikeringkan dalam rotary

dryer, sehingga akan didapatkan asam salisilat dengan kemurnian 99,5%.

5. Penyimpanan dan Penjualan Produk

Produk asam salisilat yang sudah berupa kristal disimpan dalam kantong polypropylene dengan berat 25 Kg, yang kemudian dijahit dan siap untuk distribusikan dengan menggunakan truk container.

6. Produk Samping

Gambar 2.1. Blok Diagram Pembuatan Asam Salisilat Dengan Proses Kolbe. VESSEL

NaOH

MIXING

METAL RETORT

Sodium Salicylate

PURIFICATION

Salicylic Acid Phenol

Dry Carbon Dioxide

Mineral Acid

Gambar 2.2. Blok Diagram Pembuatan Asam Salisilat Dengan Proses Kolbe - Schmi Dissolving Tank

NaOH

Sodium Phenolate Reactor

Sodium Salicylate Reactor

Sodium Salicylate Reactor

Centrifuge

Dryer Phenol

Carbon Dioxide

H2SO4

Water

III. SPESIFIKASI BAHAN BAKU DAN PRODUK

A.Bahan Baku 1. Fenol (Phenol)

Nama Lain : Carbolic acid, benzenol, phenylic acid, hydroxybenzene, phenic acid

Rumus Molekul : C6H5OH

Rumus Bangun : OH

BM : 94 gr/mol

Wujud : Cair

Warna : Tak berwarna

Densitas : 1,07 gr/cm3 (20°C)

Titik Didih : 182 ºC (1 atm)

Titik Leleh : 40,5 oC

Komposisi : 99,99% C6H5OH (0,01 % H2O)

Kelarutan : 1 gr/ 15 ml H2O

2. Sodium Hidroksida ( Sodium Hydroxide )

Nama Lain : Sodium oxidanide, Caustic soda, Lye, Ascarite, White caustic Sodium hydrate

Rumus Molekul : NaOH

3. Karbon dioksida (Carbon dioxide)

Nama Lain : Carbonic acid gas, Carbonic anhydride, Carbonic oxide, Carbon oxide, Carbon(IV) oxide, Dry ice (solid phase)

Rumus Molekul : CO2

Rumus Bangun : C

O O

BM : 44 gr/mol

Wujud : Gas (25oC)

Warna : Tak berwarna

Densitas : 1,539 gr/cm3 (25 °C)

Titik Didih : -78,5 oC

Titik Leleh : -56,6 oC

Komposisi : 99,7 % CO2 (0,3% H2O)

(Sumber : Perry’s Ed 8th, 2008)

B.Bahan Pembantu

1. Asam Sulfat ( Sulfuric Acid )

Rumus Molekul : H2SO4

Rumus Bangun : O

BM : 98 gr/mol

Wujud : Cair (30°C; 1 atm)

Warna : Bening, tidak berwarna

Densitas : 1,834 gr/m3

Titik Didih : 340 ºC

Titik Leleh : 10,49 ºC

Komposisi : 98% H2SO4 (2% H2O)

(Sumber : Perry’s Ed 8th

, 2008)

2. Air

Rumus Molekul : H2O

Rumus Bangun : O

H H

BM : 18 kg/kmol

Wujud (25°C; 1 atm) : Cair

Warna : Jernih, tidak berwarna

Densitas (25°C) :1 g/cc Titik Didih : 100 oC

C.Produk

1. Produk Utama

Asam Salisilat ( Salicylic Acid )

Nama Lain : 2-Hydroxybenzoic acid

Rumus Molekul : C7H6O3

Rumus Bangun :

BM : 138 kg/kmol

Wujud : Padat, monoclinic crystal (30°C; 1 atm)

Warna : Putih

Densitas : 1,443 gr/cm3 (20°C)

Titik Leleh : 159 oC

Gambar 3.2. Diagram kelarutan Asam Salisilat

Gambar 3.4. Diagram Kelarutan 4- - HBA

V. SPESIFIKASI PERALATAN

A. Peralatan Proses

1. Tangki Asam Sulfat (ST - 101)

Tabel 5. 1. Spesifikasi Tangki Asam Sulfat (ST - 101)

Alat : Tangki penyimpan Asam Sulfat

Kode : ST-101

Fungsi : Menyimpan Asam Sulfat

Bentuk : Silinder tegak (vertical) dengan dasar datar (flat bottom) dan atap (head) berbentuk torispherical

Kapasitas : 331,4264 m3

Dimensi : Diameter shell (D) 30 ft Tinggi shell (Hs) 24 ft Tebal shell (ts) 0,6250 in

Tinggi atap 5,3301 ft

Tebal head 1 in

Tinggi total(Ht) 29,3301 ft Tekanan Desain 29,6400 psi

Bahan : Stainless Steel SA-240 grade S

2. Tangki Fenol (ST-102)

Tabel 5.2. Spesifikasi Tangki Fenol (ST-102)

Alat : Tangki penyimpan Fenol

Kode : ST-102

Fungsi : Menyimpan Fenol

Bentuk : Silinder tegak (vertical) dengan dasar datar (flat bottom) dan atap (head) berbentuk torispherical

Tabel 5.3. Spesifikasi Alat Solid Storage (S-101)

Alat : Solid Storage

Kode Alat : S-101

Fungsi : Menyimpan NaOH 98% dalam fasa solid selama 10 hari

Tipe : Silo Storage

Kapasitas : 282,7147 m3

Diameter konis bawah (d)

Tabel 5.4. Spesifikasi Tangki Pelarutan (DT-101) Alat : Dissolving Tank

Tipe Pengaduk Marine propeller 3 Blade Putaran Pengaduk 155 rpm

Daya Pengaduk 3,6233 Hp Dimensi Coil :

Diameter Coil 44,52 in

Pitch 5 in

Turn of Coil 19

Bahan : AISI SS 316

5. Tangki Pelarutan (DT-301)

Tabel 5.5. Spesifikasi Tangki Pelarutan (DT-301) Alat : Dissolving Tank

Kode : DT - 301

Fungsi : Untuk menghasilkan suatu konsentrat di dalam larutan sodium salicylate

:

Suhu : 60 C Tekanan : 1 atm

Tipe Tangki : Vertical Tank, Elliptical Flanged and Dished head Dimensi Shell :

Diameter shell (D) 9,5000 ft Tinggi shell (Hs) 18,8412 ft Tebal shell (ts) 0,3750 in

Dimensi Pengaduk :

Tipe Pengaduk Marine propeller 3 Blade Putaran Pengaduk 283 rpm

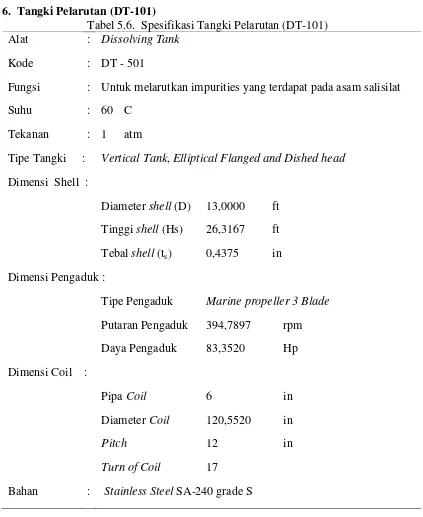

6. Tangki Pelarutan (DT-101)

Tabel 5.6. Spesifikasi Tangki Pelarutan (DT-101) Alat : Dissolving Tank

Kode : DT - 501

Fungsi : Untuk melarutkan impurities yang terdapat pada asam salisilat Suhu : 60 C

Tekanan : 1 atm

Tipe Tangki : Vertical Tank, Elliptical Flanged and Dished head Dimensi Shell :

Diameter shell (D) 13,0000 ft Tinggi shell (Hs) 26,3167 ft Tebal shell (ts) 0,4375 in

Dimensi Pengaduk :

Tipe Pengaduk Marine propeller 3 Blade Putaran Pengaduk 394,7897 rpm Daya Pengaduk 83,3520 Hp Dimensi Coil :

Pipa Coil 6 in

Diameter Coil 120,5520 in

Pitch 12 in

Turn of Coil 17

7. Reaktor (RE-201)

Tabel 5.7. Spesifikasi Reaktor (RE-201)

Nama Alat : Reaktor

Tipe Reaktor : Reaktor Alir Tangki Berpengaduk (RATB) Dimensi Shell :

Diameter shell (D) 5,5000 ft Tinggi shell (Hs) 8,0000 ft Tebal shell (ts) 0,3125 in

Dimensi Pengaduk :

Tipe Pengaduk Marine propeller 3 Blade Putaran Pengaduk 155,0000 rpm

Daya Pengaduk 4,6395 Hp

8. Evaporator Efek I (EV-301)

Tabel 5.8. Spesifikasi Evaporator Efek I (EV-301)

Alat : Evaporator I

Kode : EV – 301

Fungsi : Menguapkan sejumlah air yang terkandung pada produk keluaran Reaktor (RE – 301)

Dimensi Tinggi total evaporator = 6,8637 m

9. Evaporator Efek II (EV-302)

Tabel 5.9. Spesifikasi Evaporator Efek II (EV-302)

Alat : Evaporator II

Kode : EV – 302

Fungsi : Menguapkan sejumlah air yang terkandung pada produk keluaran EV - 301

Tipe : Shell and Tube Short Vertical Evaporator Kapasitas : 7.338,0319 kg/jam

10. Evaporator Efek III (EV-303)

Tabel 5.10. Spesifikasi Evaporator Efek III (EV-303)

Alat : Evaporator III

Kode : EV – 303

Fungsi : Menguapkan sejumlah air yang terkandung pada produk keluaran EV-302

Tipe : Shell and Tube Short Vertical Evaporator Kapasitas : 6.513,1819 kg/jam

Dimensi Tinggi total evaporator = 3,00 m

11. Barometric Condensor (CD-301)

Tabel 5.11. Spesifikasi Barometric Condensor (CD-301)

Alat : Barometric Condensor

Kode Alat : CD-301

Fungsi : Mengembunkan uap air dari evaporator

Jenis : Wet air counter current barometric condensor Dimensi : Diameter = 0,2908 m

Bagian dasar : Kerucut dengan sudut 70o terhadap garis horisontal

Jumlah pendingin : 2.927,4876 kg/jam

Jumlah : 1 buah

12. Crystallizer (CR – 301)

Tabel 5.12. Spesifikasi Crystallizer (CR – 301)

Alat : Crystallizer

Kode Fungsi

: CR-301

: Mengkristalkan larutan sodium phenolate Tipe Alat

Bentuk

: Continuous Stirred Tank Crystallizer (CSTC) : Silinder tegak (vertikal) dengan dasar (bottom) konis dan atap (head)

13. Heater (HE-301)

Tabel 5.13. Spesifikasi Heater (HE-301) Nama alat : Heater

Panjang tube : 12 ft

Rd : 0,0014 Btu/(hr)(ft2)(oF)

Bahan Kontruksi : AISI 316

15. Rotary Dryer ( RD – 301 )

Tabel 5.15. Rotary Dryer ( RD – 301 ) Nama Alat : Rotary Dryer

Fungsi : Menghilangkan kadungan air yang masih tersisa pada sodium phenolate.

Kode Alat : RD - 301

Bahan kontruksi : Stainless Steel AISI 316 Dimensi : Diameter = 6,4937 ft

Panjang = 59,7414 ft Putaran = 3,8499 rpm Waktu tinggal = 0,6622 jam Jumlah radial flight = 16 flight Tinggi flight = 0,2474 m Daya Rotary = 28,2740 Hp Kondisi Operasi : T. Udara masuk = 115 oC

16. Rotary Dryer ( RD – 501 )

Tabel 5.16. Rotary Dryer ( RD – 501 ) Nama Alat : Rotary Dryer

Fungsi : Menghilangkan kadungan air yang masih tersisa pada produk asam salisilat

Kode Alat : RD - 501

Bahan kontruksi : Stainless Steel AISI 316 Dimensi : Diameter = 5,1448 ft

Panjang = 44,6580 ft Putaran = 4,86 rpm Waktu tinggal = 0,3522 jam Jumlah radial flight = 13 flight Tinggi flight = 0,196 m Daya Rotary = 17,748 Hp Kondisi Operasi : T. Udara masuk = 115 oC

17. Fan (F-301)

Tabel 5.17. Spesifikasi Fan (F-301)

Nama Alat : Fan

Kode Alat : F-301

Fungsi Alat : Untuk mengalirkan udara dan uap air dari Rotary Dryer (RD-301)

Tipe : Centrifugal Multiblade Forward Curved Fan Power : 8,4249 hp

Jumlah : 1 buah

18. Fan (F-501)

Tabel 5.18. Spesifikasi Fan (F-501)

Nama Alat : Fan

Kode Alat : F-501

Fungsi Alat : Untuk mengalirkan udara dan uap air dari Rotary Dryer (RD-501)

Tipe : Centrifugal Multiblade Forward Curved Fan Power : 3,9109 hp

Jumlah : 1 buah

19. Reaktor (RE-301)

Tabel 5.19. Spesifikasi Reaktor (RE-301)

Nama Alat : Reaktor

Fungsi : Tempat terjadinya reaksi antara sodium phenolate dan karbon dioksida sehingga menghasilkan sodium phenyl carbonate.

Kode : RE 301

Tekanan : 1 atm

Tipe Pengaduk Standard Sectional Flight Screw Putaran Pengaduk 2, 5164 rpm

Daya Pengaduk 3,6259 Hp

20. Reaktor (RE-302)

Tabel 5.20. Spesifikasi Reaktor (RE-302)

Nama Alat : Reaktor

Tipe Pengaduk Standard Sectional Flight Screw Putaran Pengaduk 2,0285 rpm

21. Screw Conveyor (SC-301)

Tabel 5.21. Spesifikasi Screw Conveyor (SC-301) Nama Alat : Screw Conveyor

Kode Alat : SC-301

Fungsi : Membawa kristal C6H5ONa dari Rotary Dryer

(RD – 301) ke Reactor II (RE-301)

Jenis : Helicoid Screw Conveyor

Kapasitas : 5.821,4591 kg/jam

22. Screw Conveyor (SC-101)

Tabel 5.22. Spesifikasi Screw Conveyor (SC-101) Nama Alat : Screw Conveyor

Kode Alat : SC-101

Fungsi : Mengangkut NaOH 98% dari Solid Storage ke Dissolving Tank I (DT-101)

Jenis : Helicoid Screw Conveyor

Daya Motor : 0,5 hp

Jumlah : 1 buah

23. Screw Conveyor (SC-302)

Tabel 5.23. Spesifikasi Screw Conveyor (SC-302) Nama Alat : Screw Conveyor

Kode Alat : SC-302

Fungsi : Membawa produk C6H5(OCO2)(Na) dari Reaktor II

(RE-301) ke Reaktor III (RE-302)

Jenis : Helicoid Screw Conveyor

Kapasitas : 7.718,3694 kg/jam

Dimensi : Panjang screw = 6,2122 m Diameter pipa = 2,5 in Diameter shaft = 2 in Diameter screw = 12 in Maximum kapasitas torque = 7.600 in-lb Kecepatan = 40 rpm

Daya Motor : 1 hp

Jumlah : 1 buah

24. Screw Conveyor (SC-303)

Tabel 5.24. Spesifikasi Screw Conveyor (SC-303) Nama Alat : Screw Conveyor

Kode Alat : SC-303

Fungsi : Membawa produk C6H4(OH)(COONa) dari Reaktor III

(RE-302) menuju (DT-301)

Jenis : Helicoid Screw Conveyor

Kapasitas : 7.715,5614 kg/jam

Diameter pipa = 2,5 in Diameter shaft = 2 in Diameter screw = 12 in Kecepatan = 40 rpm

Daya Motor : 1 hp

Jumlah : 1 buah

25. Screw Conveyor (SC-304)

Tabel 5.25. Spesifikasi Screw Conveyor (SC-304) Nama Alat : Screw Conveyor

Kode Alat : SC-304

Fungsi : Membawa produk C6H4(OH)(COOH) dari

Centrifuge I (CE-301) ke Reactor IV (RE-401)

Jenis : Helicoid Screw Conveyor

Kapasitas : 7.226,4963 kg/jam

Dimensi : Panjang screw = 6,8512 m Diameter pipa = 2,5 in Diameter shaft = 2 in Diameter screw = 12 in Kecepatan = 40 rpm

Daya Motor : 1,69 hp

26. Screw Conveyor (SC-501)

Tabel 5.26. Spesifikasi Screw Conveyor (SC-501) Nama Alat : Screw Conveyor

Kode Alat : SC-501

Fungsi : Membawa produk C6H4(OH)(COOH) dari Centrifuge II

(CE-401) ke Rotary Dryer II (RD-401)

Jenis : Helicoid Screw Conveyor

Kapasitas : 5.329,7251 kg/jam

Dimensi : Panjang screw = 4,241 m

27. Screw Conveyor (SC-502)

Tabel 5.27. Spesifikasi Screw Conveyor (SC-502)

Alat : Screw Conveyor

Kode Alat : SC-502

Fungsi : Mengangkut produk kristal C6H4(OH)(COOH)

Dari Rotary Dryer (RD-501) ke Storage (S-601)

Jenis : Helicoid Screw Conveyor

Jumlah : 1 buah

28. Centrifuge I (CE-301)

Tabel 5.28. Spesifikasi Centrifuge I (CE-301)

Nama Alat : Centrifuge

Fungsi Alat Memisahkan kristal C6H4(OH)(COONa) dari

liquidnya Maximum centrifugal force = 10.400 Throughput = 5-50 gpm

Bahan Konstruksi : Hastelloy G (42Ni, 22,2 Cr, 19,5 Fe, 6,5 Mo, 2Cu)

29. Centrifuge II(CE-302)

Dimensi : Silinder tegak dengan alas elipsoidal dan tutup elipsoidal

Diameter Bowl = 13 in Putaran Centrifuge = 7.500 rpm Power = 6 hp

Maximum centrifugal force = 10.400 Throughput = 5-50 gpm

Bahan Konstruksi : Hastelloy G (42Ni, 22,2 Cr, 19,5 Fe, 6,5 Mo, 2Cu)

30. Pompa Proses (P103 A/B)

Tabel 5.30. Spesifikasi Pompa Proses (P103 A/B)

Nama Alat : Pompa Proses

Kode : P 103

Fungsi :

Untuk mengalirkan larutan sodium hydroxide menuju ke reaktor (RE-201)

Jenis : Centrifugal Pump, Singel Suction

Bahan Konstruksi Pipa : Stainless Steels AISI 316

Kapasitas : 7,936 gpm

Tabel 5.31. Spesifikasi Pompa Proses (P101 A/B)

Nama Alat : Pompa Proses

Kode : P 101

Fungsi :

Untuk mengalirkan larutan sulfuric acid menuju ke reaktor (RE-401)

Jenis : Centrifugal Pump, Singel Suction Bahan Konstruksi Pipa : Stainless Steels AISI 316

Kapasitas : 3,040 gpm

Efisiensi Pompa : 60%

Dimensi Pipa : NPS : 0,8 in

Power motor : 0,1 hp

NPSHA : 2,847 m

Jumlah : 2 buah (1 cadangan)

32. Pompa Proses (P102 A/B)

Tabel 5.32. Spesifikasi Pompa Proses (P102 A/B)

Nama Alat : Pompa Proses

Kode : P 102

Fungsi : Untuk mengalirkan larutan fenol menuju ke reaktor (RE-201) Jenis : Centrifugal Pump, Singel Suction

Bahan Konstruksi Pipa : Stainless Steels AISI 316

Kapasitas : 3,9455 gpm

Tabel 5.33. Spesifikasi Pompa Proses (P201 A/B)

Nama Alat : Pompa Proses

Kode : P 201

Fungsi :

Untuk mengalirkan larutan sodium phenolate menuju ke evaporator (EV-301)

Jenis : Centrifugal Pump, Singel Suction Bahan Konstruksi Pipa : Stainless Steels AISI 316

34. Pompa Proses (P301 A/B)

Tabel 5.34. Spesifikasi Pompa Proses (P301 A/B)

Nama Alat : Pompa Proses

Kode : P 301

Fungsi :

Untuk mengalirkan sodium phenolate menuju ke crystallizer (CR-301)

Jenis : Centrifugal Pump, Singel Suction Bahan Konstruksi Pipa : Stainless Steels AISI 316

Kapasitas : 37,048 gpm

35. Pompa Proses (P302 A/B)

Tabel 5.35. Spesifikasi Pompa Proses (P302 A/B)

Nama Alat : Pompa Proses

Kode : P 302

Fungsi :

Untuk mengalirkan larutan sodium phenolate menuju ke reaktor (RE-401)

Jenis : Centrifugal Pump, Singel Suction Bahan Konstruksi Pipa : Stainless Steels AISI 316

36. Pompa Proses (P401 A/B)

Tabel 5.36. Spesifikasi Pompa Proses (P401 A/B)

Nama Alat : Pompa Proses

Kode : P 401

Fungsi :

Untuk mengalirkan larutan asam salisilat menuju ke dissolving tank (DT 501)

Jenis : Centrifugal Pump, Singel Suction Bahan Konstruksi Pipa : Stainless Steels AISI 316

Kapasitas : 27,936 gpm

37. Pompa Proses (P501 A/B)

Tabel 5.37. Spesifikasi Pompa Proses (P501 A/B)

Nama Alat : Pompa Proses

Kode : P 501

Fungsi :

Untuk mengalirkan larutan sodium hydroxide menuju ke reaktor (RE-201)

Jenis : Centrifugal Pump, Singel Suction Bahan Konstruksi Pipa : Stainless Steels AISI 316

B.Peralatan Utilitas

1. Bak sedimentasi (SB – 701)

Tabel 5.38. Spesifikasi Bak sedimentasi (SB – 701) Alat Bak Sedimentasi

Kode SB – 701

Fungsi Mengendapkan lumpur dan kotoran air sungai sebanyak 138,6600 m3/jam dengan waktu tinggal 1 jam

Bentuk Bak rektangular

Tabel 5.38. Spesifikasi Tangki Alum (ST–701)

Alat : Tangki Alum

Kode Alat : ST – 701

Fungsi Alat : Menyimpan larutan alum 26% v/v selama 7 hari untuk diinjeksikan ke dalam SB-701

Tinggi Tangki : 2,563 m Tebal Lantai : 0,5 in

Bahan Konstruksi : Carbon Steel SA 283

Jumlah : 1 Buah

3. Tangki Kaporit (ST – 702)

Tabel 5.39. Spesifikasi Tangki Kaporit (ST – 702)

Alat : Tangki Kaporit

Kode Alat : ST – 702

Fungsi Alat : Menyimpan larutan kaporit 30% v/v selama 1 hari untuk diinjeksikan ke dalam CL-701 Bentuk : Silinder vertical dengan flat bottom dan head

berbentuk conical.

Kapasitas : 40,2197 m3

Dimensi Shell : Diameter : 3,962 m Tinggi : 2,134 m Tebal : 0,25 in Dimensi Head : Tinggi : 0,144 m

: Tebal : 0,4375 in Tinggi Tangki : 2,440 m

Tebal Lantai : 0,5 in

Bahan Konstruksi : Carbon Steel SA 283

4. Tangki Soda Kaustik (ST– 703)

Tabel 5.40. Spesifikasi Tangki Soda Kaustik (ST– 703)

Alat : Tangki Soda Kaustik

Kode Alat : ST – 703

Fungsi Alat : Menyiapkan dan menyimpan larutan soda kaustik untuk diinjeksikan ke dalam Clarifier dan sebagai regeneran anion exchanger.

Bentuk : Silinder vertical dengan flat bottom dan head berbentuk conical.

Kapasitas : 121,6524 m3

Dimensi Shell : Diameter : 6,678 m

Bahan Konstruksi : Carbon Steel SA 283

Jumlah : 1 Buah

5. Clarifier (CL–701)

Tabel 5.41. Spesifikasi Klarifier (CL–701)

Alat : Klarifier

Kode : CL-701

Fungsi : Mengendapkan gumpalan-gumpalan kotoran Bentuk : Bak berbentuk bottom kerucut terpancung

Kapasitas : 153,6168 m3

Platforms : 8 x 8 ft (2,4 x 2,4 m) Dimensi Rake :Tipe : Beam rabble arms

Diameter : 8,5 ft (2,591 m)

Power : 0,5 hp

Bahan Konstruksi : Carbon Steel SA 283

Jumlah : 1 Buah

6. Sand Filter (SF–701)

Tabel 5.42. Spesifikasi Sand Filter (SF–701)

Alat : Sand Filter

Kode : SF-701

Fungsi : Menyaring kotoran-kotoran yang terbawa air. Bentuk : Silinder tegak (vertikal) dengan head dan bottom

berbentuk torisperical dengan multi media filter. Kapasitas tangki : 139,6543 m3

Dimensi Shell Diameter : 1,5240 m Tinggi : 4,8768 m Tebal : 0,1875 in Dimensi Head &Bottom Tebal : 0,25 in

Tinggi : 0,3125 m Tinggi tangki : 5,640 m

Tekanan Desain : 16,1700 psi Waktu Backwash : 27,5178 menit Bahan Konstruksi : Carbon steel SA 283

7. Tangki Air Filter (ST – 704)

Tabel 5.43. Spesifikasi Tangki Air Filter (ST – 704) Alat : Tangki Air Filter

Kode Alat : ST-704

Fungsi Alat Kapasitas

: Menampung air keluaran sand filter : 153,5868 m3

Bentuk : Silinder tegak (vertikal) dengan dasar datar (flat bottom) dan atap (head) berbentuk conical

Dimensi : Diameter shell (D) = 4,5721 m

Bahan konstruksi : Carbon Steel SA-283

Jumlah : 1 Buah

8. Domestic Water Tank (DOWT – 701)

Tabel 5.44. Spesifikasi Domestic Water Tank (DOWT – 701)

Alat : Domestic Water Tank

Kode Alat : DOWT-701

Fungsi Alat : Tempat penyimpanan bahan baku air untuk keperluan umum dan sanitasi pada suhu 30oC dan pada tekanan atmosferik selama 16 jam.

Bentuk : Silinder tegak (vertikal) dengan dasar datar (flat bottom) dan atap (head) berbentuk conical

Kapasitas : 1,2366 m3