PE

DEN

EMBUAT

NGAN KA

Dia

IR

UN

PRA R

TAN ASA

APASITA

ajukan Un

Ujian

RZA MEN

N

DEPART

FA

NIVERSI

RANCANG

AM AKRI

PROPI

AS PROD

TUGAS A

ntuk Mem

Sarjana T

Ole

NKA DEV

NIM : 08

TEMEN T

AKULTAS

ITAS SUM

MED

201

GAN PAB

ILAT DE

ILEN

DUKSI 10

AKHIR

menuhi P

Teknik K

eh

VILIANY

0405026

TEKNIK

S TEKNI

MATERA

DAN

13

BRIK

NGAN O

00.000 TO

ersyarata

Kimia

Y KABAN

KIMIA

K

A UTARA

OKSIDAS

ON/TAHU

an

N

A

I

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Kuasa atas berkat dan rahmatNya penulis dapat menyelesaikan Tugas Akhir yang berjudul: “Pra Rancangan Pabrik Pembuatan Asam Akrilat dengan Oksidasi Propilen dengan kapasitas 100.000 ton/tahun.

Tugas akhir ini disusun untuk melengkapi tugas-tugas dan merupakan salah

satu syarat untuk mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini penulis banyak menerima bantuan, bimbingan dan dukungan dari berbagai pihak, oleh karena itu penulis mengucapkan terima kasih kepada :

1. Bapak Dr. Eng Ir. Irvan, M.Si., selaku dosen pembimbing penyusunan tugas akhir ini

2. Bapak Ir. Bambang Trisakti, MT.,selaku co-dosen pembimbing penyusunan tugas akhir ini.

3. Ibu Ir. Renita Manurung, MT., Koordinator Tugas Akhir Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

4. Bapak Dr.Eng Ir. Irvan, M.Si, Ketua Jurusan Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

5. Ibu Dr. Ir. Fatimah, MT., Sekretaris Jurusan Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

(Irza Menka Deviliany Kaban)

I N T I S A R I

Salah satu sektor industri yang berkembang cukup pesat di dunia saat ini yaitu industri Petrokima yang memproduksi asam akrilat. Permintaan global untuk asam akrilat mentah diperkirakan tumbuh pada 4,8% per tahun selama 2010-2015. Indonesia masih mengandalkan produk impor untuk mencukupi kebutuhan domestik dalam konsumsi asam akrilat tersebut. Hal ini dikarenakan sampai sekarang hanya ada satu pabrik asam akrilat di dalam negeri yaitu PT. Nippon Shokubai yang berkapasitas 60.000 ton per tahun.

Dengan minimnya produksi asam akrilat di Asia Tenggara dan sekitarnya termasuk di dalam negeri Indonesia mengakibatkan berbagai aplikasi produk turunan asam akrilat diimpor dari Cina, Jepang, dan Korea Selatan. Dan mengingat di Indonesia, terkhusus Pertamina telah memproduksi bahan baku berupa propilen dalam jumlah yang cukup besar di tahun 2013 untuk pembuatan asam akrilat ini sehingga hal ini mendorong untuk dibuatnya suatu pra rancangan pabrik pembuatan asam akrilat dengan tujuan mencukupi kebutuhan domestik dan mancanegara.

Asam akrilat diproduksi 100.000 ton/tahun dengan 300 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di Indramayu, Jawa Barat dengan luas areal 18.118 m2, tenaga kerja yang dibutuhkan berjumlah 175 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi Pabrik Pembuatan Asam Akrilat ini adalah sebagai berikut :

Total Modal Investasi : Rp 906.499.818.501,-

Total Biaya Produksi : Rp 1.860.245.233.143,-

Hasil Penjualan : Rp 2.303.556.965.721,-

Laba Bersih : Rp 308.819.121.740,-

Profit Margin (PM) : 19,1484 %

Break Even Point (BEP) : 53,8710 %

Return on Investment (ROI) : 34,0690 %

Pay Out Time (POT) : 2,93 tahun

Return on Network (RON) : 56,7818 %

Internal Rate of Return (IRR) : 37,493

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iii

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... viii BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan Pra Rancangan ... I-2 1.4 Manfaat Pra Rancangan ... I-3 BAB II TINJAUAN PUSTAKA ... II-1 2.1 Asam Akrilat ... II-1 2.2 Proses-Proses Umum Pembuatan Asam Akrilat ... II-1 2.3 Sifat-Sifat Bahan Baku dan Produk ... II-2 2.3.1 Sifat-Sifat Bahan Baku ... II-2 2.3.2 Sifat-Sifat Produk ... II-4 2.4 Pemilihan Proses ... II-6 2.5 Deskripsi Proses ... II-7 BAB III NERACA MASSA ... III-1 BAB IV NERACA ENERGI ... IV-1 BAB V SPESIFIKASI PERALATAN... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1 6.2 Elemen-Elemen Sistem Pengendalian Proses ... VI-4

6.2.4 Pengendalian ... VI-5 6.3 Tujuan Pengendalian ... VI-5

9.4 Uraian Tugas, Wewenang, dan Tanggung Jawab ... IX-9 9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-9 9.4.2 Dewan Komisaris ... IX-9

9.4.3 Direktur ... IX-9 9.4.4 Staf Ahli ... IX-10

9.4.5 Sekretaris ... IX-10 9.4.6 Manager Produksi ... IX-10

9.4.7 Manager Teknik ... IX-10 9.4.8 Manager Umum dan Keuangan ... IX-11 9.4.9 Manager Pembelian dan Pemasaran ... IX-11 9.5 Tenaga Kerja dan Jam Kerja ... IX-11 9.5.1 Jumlah dan Tingkat Pendidikan Tenaga Kerja ... IX-11 9.5.2 Sistem Penggajian ... IX-13 9.5.3 Pengaturan Jam Kerja ... IX-14 9.6 Tata Tertib ... IX-15 9.7 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-16 BAB X ANALISIS EKONOMI ... X-1

10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap (MIT) ... X-1

BAB XI KESIMPULAN DAN SARAN ... XI-1

11.1 Kesimpulan ... XI-1 11.2 SARAN ... XI-1 DAFTAR PUSTAKA ... xii

DAFTAR GAMBAR

DAFTAR TABEL

Tabel 1.1 Kebutuhan Impor Asam Akrilat di Indonesia ... I-2 Tabel 3.1 Neraca Massa Splitter (S-101) ... III-1 Tabel 3.2 Neraca Massa Mixing Point I (M-101) ... III-1 Tabel 3.3 Neraca Massa Reaktor Oksidasi I (R-101) ... III-2 Tabel 3.4 Neraca Massa KO Drum I (SP-101) ... III-2 Tabel 3.5 Neraca Massa Mixing Point II (M-102) ... III-3 Tabel 3.6 Neraca Massa Reaktor Oksidasi II (R-102) ... III-3 Tabel 3.7 Neraca Massa KO Drum II (SP-102) ... III-4 Tabel 3.8 Neraca Massa Menara Destilasi (D-101) ... III-4 Tabel 3.9 Neraca Massa Kondensor (CD-01) ... III-5 Tabel 3.10 Neraca Massa Reboiler (RB-01) ... III-5 Tabel 3.11 Neraca Massa Menara Destilasi (D-102) ... III-5 Tabel 3.12 Neraca Massa Kondensor (CD-02) ... III-6 Tabel 3.13 Neraca Massa Reboiler(RB-02) ... III-6 Tabel 4.1 Neraca Panas E-101 ... IV-1 Tabel 4.2 Neraca Panas R-101 ... IV-1 Tabel 4.3 Neraca Panas E-102 ... IV-1 Tabel 4.4 Neraca Panas E-103 ... IV-1 Tabel 4.5 Neraca Panas R-102 ... IV-2 Tabel 4.6 Neraca Panas E-104 ... IV-2 Tabel 4.7 Neraca Panas E-105 ... IV-2 Tabel 4.8 Neraca Panas CD-101 ... IV-2 Tabel 4.9 Neraca Panas RB-101 ... IV-3 Tabel 4.10 Neraca Panas CD-102 ... IV-3 Tabel 4.11 Neraca Panas RB-102 ... IV-3 Tabel 4.12 Neraca Panas E-106 ... IV-3 Tabel 4.13 Neraca Panas E-107 ... IV-3 Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan

Tabel LA-20 Neraca Massa Kondensor (CD-02) ... LA-26 Tabel LA-21 Komposisi Komponen Bottom ... LA-27 Tabel LA-22 Neraca Massa Reboiler (Rb-02) ... LA-28 Tabel LB-1 Nilai Konstanta a, b, c, d dan e untuk Perhitungan Cp Gas ... LB-1 Tabel LB-2 Nilai Konstanta a, b, c, d dan e untuk Perhitungan Cp Cairan ... LB-2 Tabel LB-3 Data Panas Laten ... LB-2 Tabel LB-4 Data Panas Pembentukan Standar ... LB-2 Tabel LC-1 Kondisi Umpan Masuk Knock Out Drum ... LC-29 Tabel LC-2 Viskositas Bahan Keluar Knock Out Drum ... LC-32 Tabel LC-3 Kondisi Umpan Masuk Knock Out Drum ... LC-44 Tabel LC-4 Viskositas Bahan Keluar Knock Out Drum ... LC-47 Tabel LC-5 Komposisi Bahan pada Alur Vd Menara Destilasi (D-101) ... LC-56 Tabel LC-6 Komposisi Bahan pada Alur Lb Menara Destilasi (D-101) ... LC-56 Tabel LC-7 Viskositas Bahan Keluar Accumulator (AC-101) ... LC-67 Tabel LC-8 Viskositas Bahan Keluar Destilasi I(D-101) ... LC-69 Tabel LC-9 Viskositas Bahan Keluar Destilasi I(D-101) ... LC-76 Tabel LC-10 Komposisi Bahan pada Alur Vd Menara Destilasi (D-102) ... LC-86 Tabel LC-11 Komposisi Bahan pada Alur Lb Menara Destilasi (D-102) ... LC-86 Tabel LC-12 Viskositas Bahan Keluar Accumulator (AC-102) ... LC-96 Tabel LC-13 Viskositas Bahan Keluar Destilasi I(D-102) ... LC-99 Tabel LC-14 Viskositas Bahan Keluar Destilasi I(D-102) ... LC-106 Tabel LD-1 Perhitungan Entalpi dalam Penentuan Tinggi Menara

Pendingin ... LD-71 Tabel LE-1 Estimasi Perincian Harga Bangunan ... LE-2

Tabel LE-10 Estimasi Harga Peralatan Pengolahan Limbah ... LE-10 Tabel LE-11 Rangkuman Total Harga Peralatan dan Jumlah Peralatan ... LE-10 Tabel LE-12 Biaya Sarana Transportasi ... LE-13 Tabel LE-13 Perincian Gaji Karyawan ... LE-16 Tabel LE-14 Perincian Biaya Kas ... LE-18 Tabel LE-15 Perincian Modal Kerja ... LE-20 Tabel LE-16 Aturan Depresiasi Sesuai UU Republik Indonesia

(Irza Menka Deviliany Kaban)

I N T I S A R I

Salah satu sektor industri yang berkembang cukup pesat di dunia saat ini yaitu industri Petrokima yang memproduksi asam akrilat. Permintaan global untuk asam akrilat mentah diperkirakan tumbuh pada 4,8% per tahun selama 2010-2015. Indonesia masih mengandalkan produk impor untuk mencukupi kebutuhan domestik dalam konsumsi asam akrilat tersebut. Hal ini dikarenakan sampai sekarang hanya ada satu pabrik asam akrilat di dalam negeri yaitu PT. Nippon Shokubai yang berkapasitas 60.000 ton per tahun.

Dengan minimnya produksi asam akrilat di Asia Tenggara dan sekitarnya termasuk di dalam negeri Indonesia mengakibatkan berbagai aplikasi produk turunan asam akrilat diimpor dari Cina, Jepang, dan Korea Selatan. Dan mengingat di Indonesia, terkhusus Pertamina telah memproduksi bahan baku berupa propilen dalam jumlah yang cukup besar di tahun 2013 untuk pembuatan asam akrilat ini sehingga hal ini mendorong untuk dibuatnya suatu pra rancangan pabrik pembuatan asam akrilat dengan tujuan mencukupi kebutuhan domestik dan mancanegara.

Asam akrilat diproduksi 100.000 ton/tahun dengan 300 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di Indramayu, Jawa Barat dengan luas areal 18.118 m2, tenaga kerja yang dibutuhkan berjumlah 175 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi Pabrik Pembuatan Asam Akrilat ini adalah sebagai berikut :

Total Modal Investasi : Rp 906.499.818.501,-

Total Biaya Produksi : Rp 1.860.245.233.143,-

Hasil Penjualan : Rp 2.303.556.965.721,-

Laba Bersih : Rp 308.819.121.740,-

Profit Margin (PM) : 19,1484 %

Break Even Point (BEP) : 53,8710 %

Return on Investment (ROI) : 34,0690 %

Pay Out Time (POT) : 2,93 tahun

Return on Network (RON) : 56,7818 %

Internal Rate of Return (IRR) : 37,493

1.1 Lat

Seir dapat leb maupun p penting d memang m besar pula dalam neg Market Re beberapa absorbent ekonomi t kegiatan k permintaa Ber Pad akrilat (CA tar Belakan ring berkem ih meningk pengemban dalam rangk merupakan a. Hal ini di geri maupun

esearch, pa tahun tera t dan perek tetap menja

konstruksi an untuk asa

rikut ini gra

Gamb

da akhir tah AE) menca

P

ng

mbangnya p katkan tekn

gan teknol ka turut m

sebuah bisn sebabkan ka n ekspor, sa asar asam a akhir karen

kat. Pening adi pendoron dan bangu am akrilat se afik yang me

ar 1.1 Kons

hun 2011, ka apai 5,32 ju

BAB

PENDAH

peradaban m nologinya, logi sebelu meningkatkanis besar y arena poten alah satunya akrilat globa na mening gkatan perm ng utama un unan di neg

elama perio enunjukkan

sumsi Dunia (IH

apasitas glo uta ton dan

B I

HULUAN

manusia, dun baik deng umnya. Indu an kemajua ang bisa m nsi pasarny a Asam Akr al telah men katnya per mintaan un ntuk indust gara diperk ode proyeksi n konsumsi da untuk Asa HS, 2011)

obal asam a 4,77 juta to

nia industri an penemu ustri kimia an bangsa.

endatangka a yang luar rilat (Anoni nyaksikan p rmintaan d ntuk polim ri ini . Sela irakan akan i.

dunia untuk

am Akrilat T

krilat menta on, terutam

i pun ditunt uan-penemu a memegan Sektor pe an keuntung biasa besar im, 2012). pertumbuha dari polime mer penyera ain itu , pen

n terus me

k asam akril

Tahun 2010

Amerika Serikat, Eropa, Jepang dan China, yang menyumbang total 88.42% dan 81,4%. Sedangkan, konsumsi asam akrilat dunia sebesar 5,21 juta ton, yang digunakan untuk memproduksi polimer penyerap super (SAP), cat & coating, perekat menempati 63%. Pada tahun 2012, permintaan akan asam akrilat telah mencapi 7,55 juta ton. Permintaan global untuk asam akrilat mentah diperkirakan tumbuh pada 4,8% per tahun selama 2010-2015, didorong oleh pertumbuhan polimer super absorbent (SAP) di ester 5,6% dan akrilat sebesar 4,3%. Asam Akrilat glasial (GAA) diperkirakan tumbuh sebesar 5,4% per tahun selama 2010-2015 (HIS, 2011). Meningkatnya industri konstruksi di negara seperti Cina , Korea Selatan dan India telah mendorong pertumbuhan asam akrilat dan pasar derivatif di kawasan Asia Pasifik.

Di Indonesia, industri petrokimia yang kini mulai berkembang merupakan salah satu tulang punggung dalam mengisi dan menunjang pertumbuhan industri-industri lainnya. Salah satu industri-industri petrokimia yang berkembang pesat dewasa ini adalah produksi asam akrilat berikut esternya. Akan tetapi, hingga saat ini Indonesia masih mengandalkan produk impor untuk mencukupi kebutuhan domestik dalam konsumsi Asam Akrilat tersebut. Hal ini dikarenakan sampai sekarang hanya satu pabrik Asam Akrilat di dalam negeri yaitu PT. Nippon Shokubai 60.000 ton per tahun (Icis, 2006).

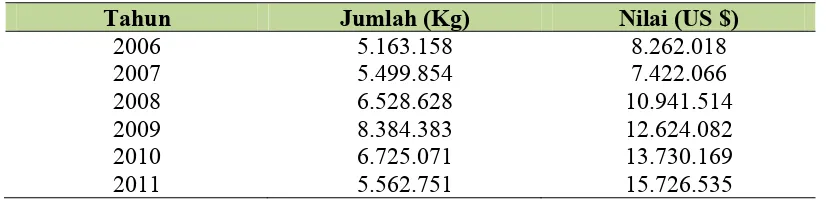

[image:16.595.111.524.539.639.2]Adapun kebutuhan impor asam akrilat untuk Indonesia mulai tahun 2006 sampai 2011 dapat dilihat pada tabel berikut ini.

Tabel 1.1 Kebutuhan Impor Asam Akrilat di Indonesia.

Tahun Jumlah (Kg) Nilai (US $)

2006 5.163.158 8.262.018

2007 5.499.854 7.422.066

2008 6.528.628 10.941.514

2009 8.384.383 12.624.082

2010 6.725.071 13.730.169

2011 5.562.751 15.726.535

1.2 Perumusan Masalah

Mengingat kebutuhan luar negeri dan dalam negeri Indonesia akan Asam Akrilat yang cukup tinggi, tidak didukung dengan adanya industri domestik yang memproduksi Asam Akrilat, sedangkan di Indonesia bahan baku berupa propilen sudah diproduksi dalam jumlah besar maka hal ini mendorong untuk dibuatnya suatu pra rancangan pabrik pembuatan Asam Akrilat dari Propilen.

1.3 Tujuan Pra Rancangan

Secara umum, tujuan pra rancangan pabrik pembuatan Asam Akrilat ini adalah menerapkan disiplin ilmu Teknik Kimia khususnya di bidang perancangan, proses, dan operasi teknik kimia sehingga dapat memberikan gambaran kelayakan Pra Rancangan Pabrik Pembuatan Asam Akrilat. Secara khusus, tujuan pra rancangan pabrik pembuatan Asam Akrilat ini adalah untuk memenuhi kebutuhan dalam negeri akan Asam Akrilat sehingga dapat mengurangi ketergantungan impor Indonesia serta menjadi pensuply asam akrilat di Asia Tenggara.

1.4 Manfaat Perancangan

Manfaat pra perancangan pabrik pembuatan Asam Akrilat adalah memberikan gambaran kelayakan dari segi rancangan dan ekonomi pabrik sehingga akan mendukung pertumbuhan industri petrokimia Indonesia. Hal ini, diharapkan akan dapat memenuhi kebutuhan Asam Akrilat domestik dan negara-negara sekitar.

BAB II

TINJAUAN PUSTAKA

2.1Asam AkrilatAsam akrilat adalah senyawa organik dengan rumus C3H4O2 yang dikenal

dengan nama lain acroleic acid, 2-propenoic acid, vinilformic acid, propene acid dan ethylenecarboxylic acid. Asam ini merupakan asam karboksilat yang paling sederhana yang terdiri dari gugus vinil terhubung langsung ke terminal asam karboksilat. Berupa cairan tak berwarna yang memiliki bau tajam atau khas yang larut dalam air , alkohol , eter , dan kloroform . Lebih dari satu miliar kilogram asam akrilat yang diproduksi setiap tahunnya (Anonim, 2012).

Asam akrilat merupakan bahan kimia industri yang penting karena merupakan bahan kimia intermediate yang banyak digunakan dalam proses-proses produksi pada industri dan produk-produk konsumen.

Ada dua penggunaan utama untuk asam akrilik. Yang pertama adalah dengan menggunakan asam akrilik sebagai intermediate bahan kimia dalam produksi ester akrilat dan resin. Ester akrilat meliputi etil akrilat, butil akrilat, metil akrilat, dan 2-etilheksil akrilat. Mereka kemudian dipolimerisasi dan menjadi bahan dalam formulasi cat, pelapis, tekstil (tenun dan non-woven), perekat, polis, dan plastik. Metil akrilat juga digunakan dalam pembuatan vitamin B1.

Penggunaan kedua asam akrilat adalah sebagai sebuah blok bangunan dalam produksi polimer asam poliakrilat. Polimer-polimer ini merupakan jenis cross-linked poliacrilat dan absorben dengan kemampuan untuk menyerap dan mempertahankan lebih dari seratus kali berat mereka sendiri. Mereka digunakan untuk membuat popok, dan produk kesehatan feminin. Asam akrilat juga digunakan dalam produksi polimer dan deterjen dalam produksi flokulan yang digunakan dalam pengelolaan air limbah pabrik (Solventis,2010).

2.2Proses-Proses Umum Pembuatan Asam Akrilat

Reaksi sangat cepat pada tekanan atmosfer dan suhu ringan. Hidrogen yang ditunjukkan dalam persamaan yang menyertainya tidak muncul dalam bentuk gas tetapi dikonsumsi oleh reaksi samping.

2. Reaksi Karbonil

Bahan baku dasar dalam penyusunan asam akrilat dengan reaksi karbonil adalah asetilena karbon monoksida (diberikan sebagai atau dalam bentuk karbonil nikel), dan air.

3. Etilen Cyanohidrin

Proses ini dilakukan dengan mereaksikan etilen dengan asam sianida (HCN) menggunakan katalis basa. Selanjutnya dilakukan hidrolisis dengan asam kuat. C2H4O + HCN HOCH2CH2CN CH2=CHCO2H

Namun dalam perkembangannya, proses ini tidak digunakan kembali karena alasan penanganan limbah HCN dan asam kuat (Mc.Ketta, 1978).

4. Metode Propiolactone

Metode komersial didasarkan pada polimerisasi propiolactone dan distilasi polimer ini untuk membentuk asam akrilat.

5. Karbonil Reaksi Katalitik:

Reaksi katalitik membutuhkan suhu tinggi dan tekanan superatmospheric. Garam nikel atau kompleks daripadanya digunakan sebagai katalis.

6. Metode Propylene

Proses baru ini melibatkan oksidasi dari propilen menjadi asam hydroxy propionic: Oksida nitrogen atau asam nitrat bertindak sebagai katalis dalam reaksi. Setelah dehidrasi menghasilkan asam akrilat. Alternatif lain adalah oksidasi katalitik menjadi akrolein, CH2CHCHO, dan kemudian menjadi asam

akrilat dengan oksigen dan katalis logam tertentu seperti Mo, Co, atau Fe. 7. Metode Vinyl Grignard

Sintesis yang menarik ini melibatkan penggunaan karboksilasi reagen Grignard terkenal untuk membentuk asam akrilat (Prasad dan Kumar, 2008).

2.3Sifat – Sifat Bahan Baku dan Produk

2.3.1 Sifat-Sifat Bahan Baku

A. Propilen

2. Titik didih : 225,4 K (-47,70C) 3. Titik beku : 87,9 K

4. Temperature kritis : 365 K 5. Tekanan kritis : 4,6 MPa 6. Volume kritis : 181 cm3/mol 7. Densitas cairan pada 223K : 0,612 gr/cm3 8. Entalpi pembentukan : 20,42 kJ/mol4

9. Wujud : gas

(Kirk- Orthmer, 1998) B. Nitrogen (N2)

1. Berat molekul : 28,0134 gram/mol

2. Fasa cair : densitas cairan (1,013 bar pada titik didih) : 808,607 kg/m3

titik didih (1,013 bar) : 195,90C 3. Titik kritis : suhu kritis: -1470C

tekanan kritis : 33,9999 bar 4. Fasa gas : tidak berwarna, tidak berbau

densitas (1,013 bar pada titik didih) :

4,61kg/m3

densitas (1,013 bar dan 150C) : 1,185 kg/m3 faktor kompresibilitas (1,013 bar dan 150C) :

0,9997

volume spesifik (1,013 bar dan 210C) :

0,862 m3/kg

5. Kelarutan dalam air : (1,013 bar dan 00C) : 0,0234 vol/vol 6. Konsentrasi dalam udara : 78,08 % vol

(Air liquide, 2009;Air Products and Chemicals, Inc., 1994)

C. Oksigen (O2)

1. Kondisi fisik pada 200C : gas

4. Titik leleh (00C) : -219 5. Titik didih (00C) : -183 6. Temperatur kritis (00C) : -118 7. Densitas relatif, gas (udara=1) : 1,1 8. Densitas relatif, cairan (air=1) : 1,1 9. Kelarutan dalam air (mg/l) : 39

10.Kisaran flammability (% vol dalam udara) : oksidator (Air Liquide Australia Limited, 2010)

2.3.2 Sifat-Sifat Produk

A. Air (H2O)

1. Berat molekul : 18 gram/mol 2. Rumus molekul : H2O

3. Bentuk fisik : cairan jernih, tidak berwarna

4. Bau : tidak berbau

5. Kelarutan : sempurna (100%)

6. Spesifik graviti : 1,00

7. pH : 7

8. % volatil volume @ 210C (70F) : 100

9. Titik didih : 1000C (212F) 10.Titik leleh : 00C (32F)

11.Densitas uap : tidak dipakai (udara=1) 12.Tekanan uap : 17,5 mmHg @ 200C (68F) (Mallinckrodt Baker Inc, 1999)

B. Karbon dioksida (CO2)

1. Kondisi fisik pada 200C : liquefied gas 2. Warna : tidak berwarna

3. Bau : tidak memiliki karakteristik peringatan dalam hal bau

7. Temperatur kritis (00C) : 30 8. Tekanan uap (200C) : 57,3 bar

9. Densitas relatif, gas (udara=1) : 1,52 10.Densitas relatif, cairan (air=1) : 1,03 11.Kelarutan dalam air (mg/l) : 2000 (Air Liquide Australia Limited, 2010)

C. Asam Asetat (CH3COOH)

1. Berbentuk cairan tidak berwarna atau kristal 2. Bersifat higroskopis

3. Berat molekul : 60,05 gr/mol 4. Spesific gravity : 1,04920/4

5. Melting point : 16,7 0C 6. Boiling point : 118,1 0C 7. Keasaman (pKa) : 4,76 pada 25 0C (Perry’s Chemical Engineers Handbook, 2008)

D. Akrolein (C3H4O)

1. Berbentuk cairan tidak berwarna atau kekuning-kuningan. 2. Berbau tajam dan pedas

3. Larut dalam pelarut-pelarut organic ( alkohol, keton, benzene, dll) 4. Berat molekul : 56,06 g/mol

5. Spesific gravity : 1,04920/4 6. Melting point : -87,7 0C 7. Boiling point : 52,6 0C 8. Density at 200C : 0,840 g/cm3 9. Kelarutan dalam air pada 250C : 2,12 x 106 mg/l (Anonim, 2007)

E. Asam Akrilat (C3H4O2)

1. Berbentuk cairan tidak berwarna. 2. Berbau tajam dan pedas

3. Mudah terbakar

6. Tekanan kritis : 56,6 bar 7. Viskositas 250C : 1,149 mPa.s 8. Boiling point : 52,6 0C

9. Density at 300C : 1,04 g/ml (Budavari, 1996)

2.4Pemilihan Proses

Berbagai metode untuk pembuatan asam akrilat telah disebutkan di atas. Cara yang menarik untuk dikomersialkan harus memperhatikan biaya bahan baku dan pemanfaatan yang rendah, investasi dan biaya operasi tidak berlebihan, dan biaya pembuangan limbah yang minimal. Peninjauaan waktu beberapa tahun ke depan untuk melakukan proses pengembangan dan perencanaan konstruksi penting dilakukan dalam periode yang memungkinkan ketersediaan bahan baku hidrokarbon yang berubah dengan cepat dan secara signifikan. Biaya gas alam diperkirakan meningkat ketika pasokan menurun. Pasokan asetilen sedikit dengan meningkatnya biaya dalam dekade berikutnya kecuali dikembangkan teknologi baru dengan memanfaatkan batubara. Oleh karena itu, pembuatan asam akrilat dengan metode asetilena akan semakin tidak ekonomis. Biaya etilen, tergantung pada minyak mentah yang diperkirakan meningkat, walaupun tidak tajam. Propilen merupakan produk sampingan dari pembuatan etilen dalam volume besar dengan bahan baku minyak bumi. Dari beberapa bahan baku yang digunakan, pemanfaatan propilen akan lebih ekonomis dibandingkan dengan penggunaan bahan kimia lainnya (polipropilen, akrilonitril, propilen oksida, isopropanol). Oleh karena itu, meskipun biaya dari propilena diperkirakan akan meningkat, pastinya akan berada pada tingkat yang lebih lambat dari kenaikan untuk salah satu bahan baku lainnya. Proses yang paling ekonomis untuk pembuatan asam akrilat didasarkan pada oksidasi dua tahap fase uap propilen menjadi asam akrilik. Proses oksidasi propilena menarik karena ketersediaan katalis sangat aktif dan selektif dan biaya yang relatif rendah dari propilena (Prasad dan Kumar, 2008).

Berdasarkan uraian sebelumnya maka digunakan proses oksidasi propilen dengan 2 tahapan reaksi hingga menghasilkan asam akrilat. Pada reaksi 1, propilen dioksidasi menghasilkan akrolein dengan produk samping air (H2O), asam akrilat

(C3H4O2), karbondioksida (CO2) dan asam asetat (CH3COOH). Selanjutnya, pada

reaksi 2 akrolein dioksidasi menghasilkan asam akrilat dengan produk samping asam asetat (CH3COOH) dan karbondioksida (CO2).

Reaktor oksidasi (I) yang digunakan adalah catalytic fixbed reactor dengan kondisi operasi suhu 355 0C dan tekanan 5 atm. Catalytic fixbed reactor dapat didefinisikan sebagai suatu tube silindrikal yang dapat diisi dengan partikel-partikel katalis. Selama operasi, gas akan melewati tube dan partikel-partikel katalis, sehingga akan terjadi reaksi. Catalytic fixbed reactor adalah reaktor yang dalam prosesnya mempunyai prinsip kerja pengontakan langsung antara pereaktan dengan partikel-partikel katalis.

Bahan baku berupa propilen, udara, dan steam dengan perbandingan 1:7:0,746. Propilen yang disimpan dalam fasa cair (30 0C, 13 atm) disesuaikan dengan tekanan operasi (-4,63 0C, 5 atm), saturated steam (151,8 0C, 5 atm), udara yang mengandung 21 % oksigen dan nitrogen 79 % (300C, 1 atm) dikompres hingga tekanan operasi (250,6 0C, 5 atm) kemudian dicampur pada mixing point I (M-101) dengan keluaran suhu 72,5 0C dan tekanan 5 atm . Campuran gas tersebut dipanaskan dalam heat exchanger (E-101) kemudian diumpankan ke reaktor 1 (R-101). Berikut ini adalah reaksi yang terjadi di reaktor 1:

C3H6 + O2 C3H4O + H2O (reaksi utama)

C3 H6 +3/2O2 C3 H4O2 + H2O (reaksi samping)

C3 H6 + 5/2 O2 C2H4O2 + CO2+ H2O (reaksi samping)

CH3COOH) dengan prinsip kerja yang memanfatakan gaya gravitasi mengakibatkan

cairan jatuh ke bawah, sedangkan uap bergerak ke atas pada laju desain minimum entrainment butiran cairan ke dalam uap

Cairan hasil bawah dari knock out drum dicampur dengan udara pada mixing point II menghasilkan kondisi suhu 44 0C dan tekanan 5 atm. Kemudian campuran dipanaskan pada heat exchanger (E-102) yang memanfaatkan suhu keluaran reaktor I (R-101) hingga kondisi operasi reaktor II (R-102) dengan suhu 300 0C dan tekanan 5 atm. Pada reaktor 2 berlangsung 2 reaksi, yakni :

C3H4O + 1/2 O2 C3 H4O2 (reaksi utama)

C3H4O + 3/2 O2 C2H4O2 + CO2 (reaksi samping)

Pada reaksi kedua, katalis yang digunakan adalah molybdenum vanadium menghasilkan konversi akrolein 100 % dengan yield asam akrilat 97,5 %. Kedua tahapan reaksi bersifat eksotermis sehingga air pendingin diperlukan pada masing-masing reaktor untuk menjaga agar suhu pada reaktor konstan. Produk dari reaktor kedua berupa asam akrilat (C3H4O2), asam asetat (C2H4O2) , air (H2O), nitrogen

(N2), oksigen (O2), dan karbodioksida (CO2) diturunkan suhunya hingga 300 C pada

cooler (E-105) untuk dipisahkan pada knock out drum (SP-102). Cairan hasil bawah dari knock out drum (H2O, CH3COOH, C3H4O2) dipanaskan pada heat exchanger

(E-104) sebelum dipisahkan pada menara destilasi (D-101).

Perbedaan komposisi fasa cair dan fasa uap setiap zat dalam campuran pada saat kesetimbangan atau perbedaan titik didih (boiling point)/tekanan uap (vapor pressure) setiap zat dalam campuran pada kondisi operasi alat (Walas, 1988). Perpindahan yang terjadi saat campuran mencapai kesetimbangan, zat dengan komposisi fasa cair yang lebih banyak akan berada pada bagian bottom sedangkan zat dengan komposisi fasa uap yang lebih banyak akan berada di bagian atas (menguap) (Geankoplis, 1977).

Produk bottom kolom destilasi I (D-101) berupa asam akrilat 99,98 % diturunkan suhunya hingga 300C pada cooler (E-106) untuk disimpan dalam tangki penyimpanan produk (TT-101). Sedangkan produk atas kolom destilasi (H2O,

CH3COOH, C3H4O2) dipisahkan kembali di menara destilasi (D-102). Produk

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan asam akrilat dengan kapasitas produksi 100.000 ton/tahun atau setara dengan 13888,8 8 kg/jam sebagai berikut :

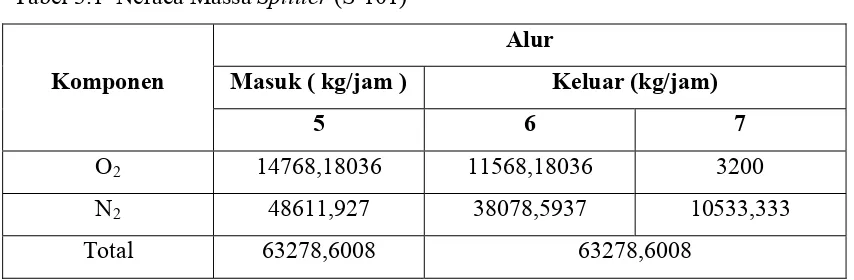

[image:27.595.107.534.287.427.2]Basis perhitungan : 1 jam operasi Waktu operasi : 300 hari / tahun Satuan operasi : 13888,8 kg/jam 3.1 Splitter (S-101)

Tabel 3.1 Neraca Massa Splitter (S-101)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

5 6 7

O2 14768,18036 11568,18036 3200

N2 48611,927 38078,5937 10533,333

Total 63278,6008 63278,6008

[image:27.595.109.533.483.659.2]3.2 Mixing Point I (M-101)

Tabel 3.2 Neraca Massa Mixing Point I (M-101)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

2 3 6 8

C3H6 10328,7324 - - 10328,7324

O2 - - 11568,18036 11568,18036

N2 - - 38078,5937 38078,5937

H2O - 3303,09432 - 3303,09432

3.3 Reaktor Oksidasi I (R-101)

Tabel 3.3 Neraca Massa Reaktor Oksidasi (R-101)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

9 10

C3H6 10328,7324 -

O2 11568,18036 1023,0363

N2 38078,5937 38078,5937

H2O 3303,09432 7729,6939

C3H4O - 9640,1502

CH3COOH - 2803,513

CO2 - 2055,9096

C3H4O2 - 1947,7038

Total 63278,6008 63278,6008

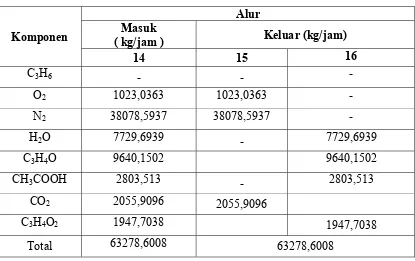

3.4 KO Drum I(SP-101)

Tabel 3.4 Neraca Massa KO Drum (SP-101)

Komponen

Alur Masuk

( kg/jam ) Keluar (kg/jam)

14 15 16

C3H6 - - -

O2 1023,0363 1023,0363 -

N2 38078,5937 38078,5937 -

H2O 7729,6939 - 7729,6939

C3H4O 9640,1502 9640,1502

CH3COOH 2803,513 - 2803,513

CO2 2055,9096 2055,9096

C3H4O2 1947,7038 1947,7038

[image:28.595.110.525.437.698.2]3.5 Mixing Point II (M-102)

Tabel 3.5 Neraca Massa Mixing Point II (M-102)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

7 17 18

C3H6 - - -

O2 3200 - 3200

N2 10533,333 - 10533,333

H2O - 7729,6939 7729,6939

C3H4O - 9640,1502 9640,1502

CH3COOH - 2803,513 2803,513

CO2 - - -

C3H4O2 - 1947,7038 1947,7038

Total 35854,39451 35854,39451

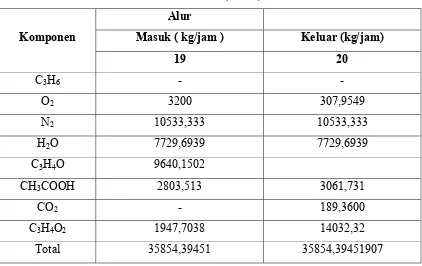

[image:29.595.109.531.476.742.2]3.6 Reaktor Oksidasi II (R-102)

Tabel 3.6 Neraca Massa Reaktor Oksidasi II (R-102)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

19 20

C3H6 - -

O2 3200 307,9549

N2 10533,333 10533,333

H2O 7729,6939 7729,6939

C3H4O 9640,1502

CH3COOH 2803,513 3061,731

CO2 - 189,3600

C3H4O2 1947,7038 14032,32

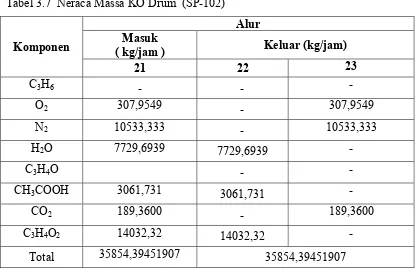

3.7 KO Drum II(SP-102)P

Tabel 3.7 Neraca Massa KO Drum (SP-102)

Komponen

Alur Masuk

( kg/jam ) Keluar (kg/jam)

21 22 23

C3H6 - - -

O2 307,9549 - 307,9549

N2 10533,333 - 10533,333

H2O 7729,6939 7729,6939 -

C3H4O - -

CH3COOH 3061,731 3061,731 -

CO2 189,3600 - 189,3600

C3H4O2 14032,32 14032,32 -

Total 35854,39451907 35854,39451907

3.8 Menara Destilasi( D-101)

Tabel 3.8 Neraca Massa Menara Destilasi (D-101)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

25 29 32

H2O 7729,6939 7729,6939

CH3COOH 3061,7314 3046,4228 15,3087

C3H4O2 14032,00 140,2825 13891,68

Total 24823,4254 24823,4254

3.9 Kondensor (CD-01)

Tabel 3.9 Neraca Massa Kondensor (CD-01)

Komponen

VD LD D

kg/jam kmol/

jam kg/jam

kmol/

jam kg/jam

kmol/

jam

CH3COOH 6003,3938 100,0566 2934,1707 48,9028 3046,4228 50,773

C3H4O2 13,5670 0,1884 6,6309 0,0921 140,32 1,949

∑ 21171,2906 942,1522 10347,5106 460,4788 10916,4367 481,6734

3.10 Reboiler (RB-01)

Tabel 3.10 Neraca Massa Reboiler (RB-01)

Komponen

VB LB B

kg/jam kmol/

jam kg/jam

kmol/

jam kg/jam

kmol/

jam

CH3COOH 5,6529 0,0942 6,8121 0,1135 15,3087 0,2551

C3H4O2 67828,1751 942.0580 81736,8345 1135,233 13891,96 192,94

∑ 67833,8280 942.1522 81743,6466 1135,347 13906,9887 193,1951

[image:31.595.108.533.405.576.2]3.11 Menara Destilasi( D-102)

Tabel 3.11 Neraca Massa Menara Destilasi (D-102)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

29 37 40

H2O 7729,6939 7727,5 0,0939

CH3COOH 3046,4228 2,5761 3043,8459

C3H4O2 140,3200 0,011 140,3049

Total 10916,4367 10916,4367

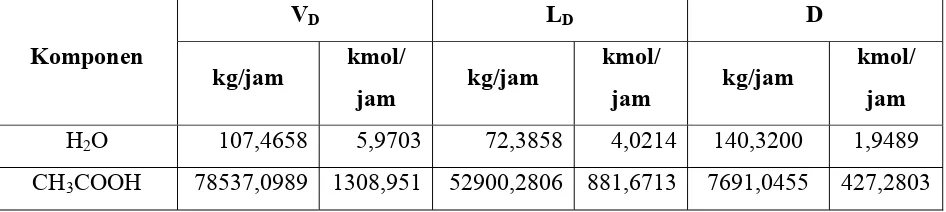

[image:31.595.110.583.636.742.2]3.12 Kondensor (CD-02)

Tabel 3.12 Neraca Massa Kondensor (CD-01)

Komponen

VD LD D

kg/jam kmol/

jam kg/jam

kmol/

jam kg/jam

kmol/

jam

H2O 107,4658 5,9703 72,3858 4,0214 140,3200 1,9489

C3H4O2 111,9907 1,5554 75,4337 1,0477 30,4642 0,5077

∑ 78756,5554 1316,477 53048,1001 886,7405 7861,8297 429,7369

3.13 Reboiler (RB-02)

Tabel 3.13 Neraca Massa Reboiler (RB-02)

Komponen

LB VB B

kg/jam kmol/

jam kg/jam

kmol/

jam kg/jam

kmol/

jam

H2O 3364,6493 56,0775 3235,8211 53,9304 38,6485 2,1471

C2H4O2 94522,5376 1312,813 90903,3873 1262,547 3015,9585 50,2660

BAB IV

NERACA PANAS

Basis perhitungan : 1 jamSatuan operasi : kiloJoule/jam (kJ/jam) Temperatur basis : 25oC (298,15 K)

4.1 Heater (E-101)

Tabel 4.1 Neraca Panas E-101

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 3.839.360,4 -

Produk - 33.961.194,86

Steam 30.121.834,48 -

Total 33.961.194,86 33.961.194,86

4.2 Reaktor Oksidasi (R-101) Tabel 4.2 Neraca Panas R-101

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 438.115.798,6 -

Produk - 54.172.104,38

∆Hr 114.330.522,9 -

Air Pendingin 498.274.217-

Total 552.446.321,6 552.446.321,6

4.3 Heater (E-102)

Tabel 4.3 Neraca Panas E-102

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1.624.546,3 -

Produk - 41.524.167,85

Steam 39.899.621,59 -

Total 41.524.167,85 41.524.167,85

[image:33.595.103.452.41.814.2]4.4 Cooler (E-103)

Tabel 4.4 Neraca Panas E-103

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 458.371.963,7 -

Produk - 566.167,7704

Air Pendingin - 428.618.765,8

4.5 Reaktor Oksidasi (R-102)

Tabel 4.5 Neraca Panas R-102

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 41.524.168 -

Produk - 52.955.514,98

∆Hr 37.000.000 -

Air Pendingin - 25.600.000

Total 78.600.000 78.600.000

4.6 Heater (E-104)

Tabel 4.6 Neraca Panas E-104

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 356.647,455 -

Produk - 29.543.677,56

Steam 29.187.030,1

Total 29.543.677,56 29.543.677,56

4.7 Cooler (E-105)

Tabel 4.7 Neraca Panas E-105

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 52.955.514,98 -

Produk - 653.304,05

Air Pendingin - 52.302.210,93

Total 52.955.514,98 52.955.514,98

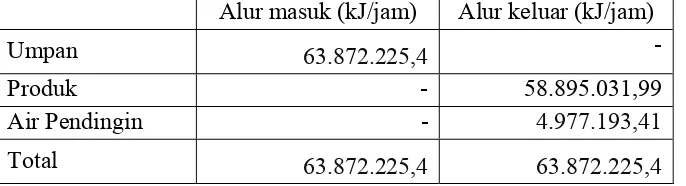

4.8 Destilasi I (D-101)

[image:34.595.110.453.606.699.2]4.8.1 Kondensor Destilasi I (CD-101) Tabel 4.8 Neraca Panas CD-101

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 63.872.225,4 -

Produk - 58.895.031,99

Air Pendingin - 4.977.193,41

4.8.2 Reboiler Destilasi I (RB-101) Tabel 4.9 Neraca Panas RB-101

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 64.681.152,5 -

Produk - 193633218,7

Saturated Steam 128.952.066,2 -

Total 193.633.218,7 193.633.218,7

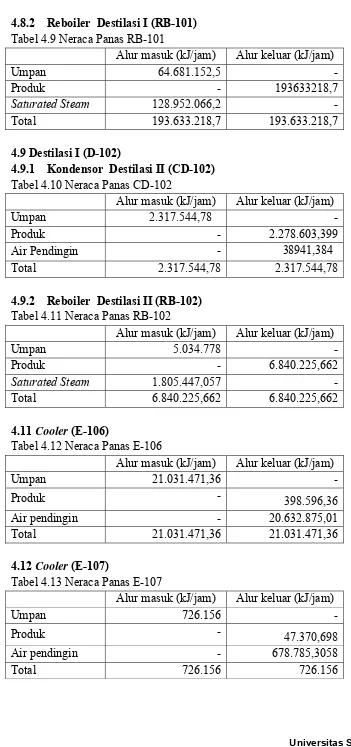

4.9 Destilasi I (D-102)

4.9.1 Kondensor Destilasi II (CD-102) Tabel 4.10 Neraca Panas CD-102

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 2.317.544,78 -

Produk - 2.278.603,399

Air Pendingin - 38941,384

Total 2.317.544,78 2.317.544,78

4.9.2 Reboiler Destilasi II (RB-102) Tabel 4.11 Neraca Panas RB-102

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 5.034.778 -

Produk - 6.840.225,662

Saturated Steam 1.805.447,057 -

Total 6.840.225,662 6.840.225,662

4.11 Cooler (E-106)

Tabel 4.12 Neraca Panas E-106

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 21.031.471,36 -

Produk - 398.596,36

Air pendingin - 20.632.875,01

Total 21.031.471,36 21.031.471,36

4.12 Cooler (E-107)

Tabel 4.13 Neraca Panas E-107

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 726.156 -

Produk - 47.370,698

Air pendingin - 678.785,3058

4.13 Cooler (E-108)

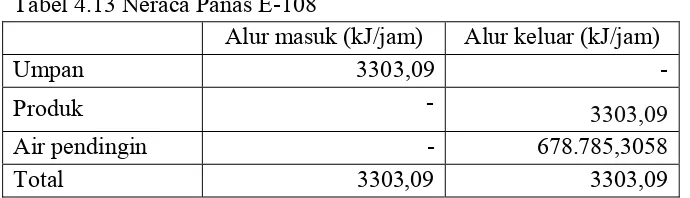

Tabel 4.13 Neraca Panas E-108

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 3303,09 -

Produk - 3303,09

Air pendingin - 678.785,3058

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan Propilen C3H6 (V-101)Fungsi : Menyimpan propilen untuk kebutuhan 10 hari Bahan Konstruksi : Low alloy steel SA-353

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal Jenis Sambungan : Double welded butt joints

Jumlah : 4 unit

Temperatur : -4,63° C Tekanan : 13 atm

Laju alir massa : 10328,7325 kg/jam Volume tangki : 1221,1309 m3 Diameter tangki : 10,5609 m Tebal shell tangki : 4 in

5.2 Tangki Penyimpanan Larutan Asam Akrilat (TT-101)

Fungsi : Menyimpan larutan asam akrilat untuk kebutuhan 10 hari Bahan Konstruksi : Carbon Steel SA – 285 Grade C

Bentuk : Silinder vertical dengan alas datar dan tutup ellipsoidal Jenis Sambungan : Double welded butt joints

Jumlah : 3 unit

Temperatur : 30° C

5.3 Tangki Penyimpanan Larutan Asam Asetat (TT-102)

Fungsi : Menyimpan larutan asam asetat untuk kebutuhan 10 hari Bahan Konstruksi : Carbon Steel SA – 285 Grade C

Bentuk : Silinder vertical dengan alas datar dan tutup ellipsoidal Jenis Sambungan : Double welded butt joints

Jumlah : 1 unit

Temperatur : 30° C

Tekanan : 1 atm = 14,696 psia Laju alir massa : 13906,58 kg/jam Volume tangki : 1271,345 m3 Diameter tangki : 10,0726 m Tebal shell tangki : 5,5 in

5.4 Kompresor (JC-101)

Fungsi : Menaikkan tekanan udaraagar sesuai dengan kondisi operasi reaktor (R-101).

Jenis : Reciprocating compressor Jumlah : 1 unit

Laju alir massa : 49646,77 kg/jam Tekanan masuk : 1 atm

Tekanan keluar : 5 atm

Daya : 1384,6 hp

5.5 Heater (E-101)

Fungsi : menaikkan temperatur campuran gas sebelum

diumpankan ke reaktor (R-101).

Tipe : Shell and tube heat exchanger Dipakai : ¾ in BWG 16, panjang 16 ft, 6 pass

Jumlah : 1 unit

Dipakai : Pipa ¾ in OD, 16 BWG, panjang = 16 ft Pitch (PT) : 1 5/16 in triangular pitch

Diameter shell : 23,25 in

5.6 Heater (E-102)

Fungsi : Menaikkan temperatur hasil campuran pada mixer (M-101) dari 44 oCmenjadi 300 oC sebelum masuk ke dalam reactor

(R-102)

Jenis : 2-4 shell and tube heat exchanger

Jumlah : 1 unit

Dipakai : Pipa ¾ in OD, 16 BWG, panjang = 16 ft Pitch (PT) : 1 5/16 in triangular pitch

Jumlah tube : 1144 Diameter shell : 37 in

5.7 Reaktor Oksidasi(R-101)

Fungsi : Tempat terjadinya reaksi osidasi

Tipe : Fixed Bed Reactor

Bentuk : Silinder vertikal dengan tutup dan alas ellipsoidal

Bahan konstruksi : Stainless steel SA-340 Jenis Sambungan : Double welded butt joints

Jumlah : 1 unit

Temperatur : 355oC (628,15 K) Tekanan : 5 atm

Waktu tinggal ( ) : 8 detik Volume tangki : 72,26734 m3 Diameter tangki : 4,551 m Tinggi reaktor : 6,82655 m Tekanan desain : 816,2476 kPa Tebal silinder : 1 in

5. 8 Cooler (E-103)

Fungsi : mengkondisikan feed yang akan masuk ke Knock Out Drum

(SP-101)

Jenis : 2-4 shell and tube heat exchanger Jumlah : 3 buah heat exchanger disusun paralel Dipakai : Pipa 1,25 in OD, 16 BWG, panjang = 16 ft Pitch (PT) : 1 ¼ in triangular pitch

Jumlah tube : 297 Diameter shell : 33 in

5.9 Knock Out Drum (SP-101)

Fungsi : Memisahkan fasa gas dan cair dari produk keluaran reaktor (R-101)

Jenis : Vertical knockout drum

Bahan konstruksi : Alloy Steel (18 Cr-8 Ni) SA-240 Grade 340

Jumlah : 1 unit

Temperatur : 300C Tekanan : 5 atm Diameter : 16,456 ft Tinggi tangki : 21,9562 ft Tebal plat : 0,25 in

5.10 Blower I (BL-101)

Fungsi : Menghisap gas hasil buangan knock out drum (SP-101) untuk dialirakan ke udara bebas.

Jenis : Blower sentrifugal Bahan konstruksi : Stainless steel

Jumlah : 1 unit

5.11 Pompa (P-101)

Fungsi : Memompa campuran dari SP-101 menuju ke R-102

Tipe : Centrifugal Pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Spesifikasi,

Debit pompa : 0,198709 ft3/s Diameter pipa (ID) : 0,2956 ft Schedule Number : 40

Kecepatan alir : 2,8924 ft/s Total friksi : 1,1874 lbf.ft/lbm Kerja poros : 22,399 lbf.ft/lbm Daya pompa : 0,5 hp

5.12 Reaktor Oksidasi(R-102)

Fungsi : Tempat terjadinya reaksi osidasi

Tipe : Fixed Bed Reactor

Bentuk : Silinder vertikal dengan tutup dan alas ellipsoidal Bahan konstruksi : Stainless steel SA-340

Jenis Sambungan : Double welded butt joints

Jumlah : 1 unit

Temperatur : 300oC (628,15 K) Tekanan : 5 atm

Waktu tinggal ( ) : 8 detik Volume tangki : 34,361 m3 Diameter tangki : 3,3436 m Tinggi reaktor : 5,0155 m Tekanan desain : 768,590 kPa Tebal silinder : 1 in

5. 13 Cooler (E-105)

Fungsi : mengkondisikan feed yang akan masuk ke Knock Out Drum

(SP-101)

Jenis : 2-4 shell and tube heat exchanger Jumlah : 2 buah heat exchanger disusun paralel Dipakai : Pipa 1,25 in OD, 16 BWG, panjang = 16 ft Pitch (PT) : 1,5625 in triangular pitch

Jumlah tube : 335 Diameter shell : 35 in

5.14 Knock Out Drum (SP-102)

Fungsi : Memisahkan fasa gas dan cair dari produk keluaran reaktor (R-102)

Jenis : Vertical knockout drum

Bahan konstruksi : Stainless Steel (18 Cr-8 Ni) SA-240 Grade 340

Jumlah : 1 unit

Temperatur : 300C Tekanan : 5 atm Diameter : 2,6891 ft Tinggi tangki : 13,2073 ft Tebal plat : 0,25 in

5.15 Blower II (BL-102)

Fungsi : Menghisap gas hasil buangan knock out drum (SP-102) untuk dialirakan ke udara bebas.

Jenis : Blower sentrifugal Bahan konstruksi : Stainless steel

Jumlah : 1 unit

Kapasitas : 1926,7508 m3/jam

5.16 Pompa (P-102)

Fungsi : Memompa campuran dari R-102 menuju ke D-101

Tipe : Centrifugal Pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Spesifikasi,

Debit pompa : 0,201035 ft3/s Diameter pipa (ID) : 0,3355 ft Schedule Number : 40

Kecepatan alir : 2,24741 ft/s Total friksi : 1,0907 lbf.ft/lbm Kerja poros : 78,03 lbf.ft/lbm Daya pompa : 2 hp

5. 17 Heater (E-104)

Fungsi : menaikkan temperatur campuran gas sebelum diumpankan

ke menara destilasi (D-101)

Jenis : 2-4 shell and tube heat exchanger Jumlah : 2 buah heat exchanger disusun paralel Dipakai : Pipa 1,25 in OD, 16 BWG, panjang = 16 ft Pitch (PT) : 1,5625 in triangular pitch

Jumlah tube : 164 Diameter shell : 25 in

5.18 Kolom Destilasi (D-101)

Fungsi : Memisahkan asam akrilat dari campurannya Jenis : sieve tray

Bentuk : Silinder vertikal dengan tutup alas dan tutup ellipsoidal Bahan konstruksi : Carbon Steel SA-285 Grade A

Jumlah : 1 unit

Puncak : P = 0,9 atm , T = 94 oC Dasar : P = 1,1 atm, T = 144,75 oC Design kolom :

Tray spacing = 0,6 m Hole diameter = 4,5 mm Space between hole center = 12 mm

Weir height = 5 cm

Pitch = triangular ¾in Column Diameter (T) = 10,5366 m Weir length (W) = 8,4292 m Downsput area (Ad) = 10,54615 m2

Active area (Aa) = 66,0584m2

Weir crest (h1) = 0,00662848

Tinggi kolom : 24 m Tinggi tutup : 2,6341 m Tekanan desain : 15,431 psi Tebal sheell : ½ in

5. 19 Kondensor Kolom Destilasi(CD-101)

Fungsi : menurunkan temperatur campuran gas sampai temperatur

dew point tercapai.

Jenis : 2-4 Shell ang tube heat exchanger

Dipakai : Pipa 1,25 in OD, 16 BWG, panjang = 16 ft Pitch (PT) : 1,5625 in triangular pitch

Jumlah tube : 155 Diameter shell : 25 in

5. 20 Accumulator (AC-101)

Fungsi : Menampung distilat pada kolom distilasi (D-101) Bentuk : Silinder horizontal dengan tutup ellipsoidal

Jumlah : 1 unit

Laju alir massa (F) : 21.336 kg/jam Volume tangki : 26,5021 m3 Kondisi Fisik

- Panjang tangki : 4 m Kondisi Operasi

- Temperatur : 98,85° C

- Tekanan : 0,9 atm = 13,2264 psia Silinder

- Diameter : 3,18 m - Panjang : 0,7952 - Tebal : ½ in

Tutup

- Diameter : 3,18 m - Panjang : 2,4095 m - Tebal : ½ in

5.21 Pompa Refluks Kolom Destilasi 1 (P-103)

Fungsi : Memompa campuran refluks dari accumulator ke kolom destilasi (D-101)

Tipe : Centrifugal Pump Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Spesifikasi,

Debit pompa : 0,071825 ft3/s Diameter pipa (ID): 0,2956 ft Schedule Number : 40

5.22 Pompa Reboiler Kolom Destilasi 1 (P-104)

Fungsi : Memompa campuran refluks dari D-101menujuke Reboiler

(RB-101)

Tipe : Centrifugal Pump

Bahan konstruksi : Commercial steel Jumlah : 1 unit

Cadangan : 1 unit

Spesifikasi,

Debit pompa : 0,75535 ft3/s Diameter pipa (ID): 0,3355 ft Schedule Number : 40

Kecepatan alir : 1,0455 ft/s Total friksi : 8,4725 lbf.ft/lbm Kerja poros : 29,0406 lbf.ft/lbm Daya pompa : 2 ¼ hp

5. 23 Reboiler I(RB-101)

Fungsi : menaikkan temperatur campuran gas sebelum, diumpankan ke menara destilasi (D-101).

Jenis : 1-2 Shell ang tube heat exchanger

Dipakai : Pipa ¾ in OD, 16 BWG, panjang = 16 ft Pitch (PT) : 1 5/16 in triangular pitch

Jumlah tube : 692 Diameter shell : 29 in

5.24 Pompa (P-105)

Fungsi : Memompa campuran refluks dari D-101menujuke TT-101

Tipe : Centrifugal Pump Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Spesifikasi,

Debit pompa : 0,110903 ft3/s Diameter pipa (ID): 0,2956 ft Schedule Number : 40

Kecepatan alir : 1,6143 ft/s Total friksi : 0,3973 lbf.ft/lbm Kerja poros : 58,205 lbf.ft/lbm Daya pompa : 1 hp

5.25 Cooler (E-106)

Fungsi : mengkondisikan produk yang akan disimpan pada tangki penyimpanan (TT-101)

Jenis : 1-2 Shell ang tube heat exchanger

Dipakai : Pipa 1 ¼ in OD, 16 BWG, panjang = 16 ft Pitch (PT) : 1 9/16 in triangular pitch

Jumlah tube : 32 Diameter shell : 15,25 in

5.26 Kolom Destilasi (D-102)

Fungsi : Memisahkan asam asetat dari campurannya Jenis : sieve tray

Bentuk : Silinder vertikal dengan tutup alas dan tutup ellipsoidal Bahan konstruksi : Carbon Steel SA-285 Grade A

Jumlah : 1 unit

Kondisi Operasi : Umpan : P = 0,9 atm , T = 99,67 oC Puncak : P = 0,8 atm , T = 94,33 oC Dasar : P = 1,1 atm, T = 116,85 oC Design kolom :

Tray spacing = 0,6 m Hole diameter = 4,5 mm Space between hole center = 12 mm

Pitch = triangular ¾in Column Diameter (T) = 16,2852 m Weir length (W) = 13,028225 m Downsput area (Ad) = 25,1931 m2

Active area (Aa) = 157,80365 m2

Weir crest (h1) = 0,0526177

Tinggi kolom : 18,6 m Tinggi tutup : 4,0713 m Tekanan desain : 13,888 psi Tebal sheell : 1 in

5.27 Kondensor Kolom Destilasi II(CD-102)

Fungsi : menurunkan temperature campuran gas sampai temperatur

dew point tercapai

Jenis : 2-4 Shell ang tube heat exchanger

Dipakai : Pipa 1 ¼ in OD, 16 BWG, panjang = 16 ft Pitch (PT) : 1 9/16 in triangular pitch

Jumlah tube : 155 Diameter shell : 25 in

5. 28 Accumulator (AC-102)

Fungsi : Menampung distilat pada kolom distilasi (D-102) Bentuk : Silinder horizontal dengan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-285 grade C Jenis sambungan : Single welded butt joints Jumlah : 1 unit

Laju alir massa (F) : 21.336 kg/jam Volume tangki : 26,5021 m3 Kondisi Fisik

- Panjang tangki : 4 m Kondisi Operasi

- Tekanan : 0,8 atm Silinder

- Diameter : 6,098 m - Panjang : 0,951 m - Tebal : ½ in Tutup

- Diameter : 6,098 m - Panjang : 1,5245 m - Tebal : ½ in

-5.29 Pompa Refluks Kolom Destilasi 1I (P-106)

Fungsi : Memompa campuran refluks dari accumulator ke kolom destilasi II (D-102)

Tipe : Centrifugal Pump Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Spesifikasi,

Debit pompa : 0,1786 ft3/s Diameter pipa (ID): 0,2956 ft Schedule Number : 40

Kecepatan alir : 12,6003 ft/s Total friksi : 0,3973 lbf.ft/lbm Kerja poros : 39,2418 lbf.ft/lbm Daya pompa : 1 hp

5.30 Pompa Rebolier Kolom Destilasi II (P-107)

Fungsi : Memompa campuran dari (D-102) menuju ke Reboiler (RB-

102)

Tipe : Centrifugal Pump Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Spesifikasi,

Debit pompa : 0,260967 ft3/s Diameter pipa (ID): 0,3355 ft Schedule Number : 40

Kecepatan alir : 2,9521 ft/s Total friksi : 1,1178 lbf.ft/lbm Kerja poros : 38,8973 lbf.ft/lbm Daya pompa : 1 hp

5. 31 Reboiler II(RB-102)

Fungsi : menaikkan temperatur campuran gas sebelum, diumpankan ke menara destilasi (D-102).

Jenis : 1-2 Shell ang tube heat exchanger

Dipakai : Pipa 1 ¼ in OD, 16 BWG, panjang = 16 ft Pitch (PT) : 1 9/16 in triangular pitch

Jumlah tube : 12 Diameter shell : 10 in

5.32 Pompa (P-108)

Fungsi : Memompa campuran dari D-101 menuju ke TT-102

Tipe : Centrifugal Pump Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Spesifikasi,

Debit pompa : 0,0250 ft3/s Diameter pipa (ID): 0,3355 ft Schedule Number : 40

5. 33 Cooler (E-107)

Fungsi : mengkondisikan produk yang akan disimpan pada tangki penyimpanan (TT-102)

Jenis : 2-4 Shell ang tube heat exchanger

Dipakai : Pipa 1 ¼ in OD, 16 BWG, panjang = 16 ft Pitch (PT) : 1 9/16 in triangular pitch

Jumlah tube : 26 Diameter shell : 8 in

5. 34 Cooler (E-108)

Fungsi : menurunkan suhu steam

Jenis : 2-4 Shell ang tube heat exchanger

Dipakai : Pipa 1 ¼ in OD, 16 BWG, panjang = 12 ft Pitch (PT) : 1 9/16 in triangular pitch

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 InstrumentasiInstrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah, dan efisien sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan yang paling minimum sehingga produk dapat dihasilkan secara optimal (Perry, 2008).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur variabel-variabel proses seperti temperatur, tekanan, densitas, viskositas, panas spesifik, konduktivitas, pH, kelembapan, titik embun, tinggi cairan, laju alir, dan komposisi. Instrumen-instumen tersebut mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen tersebut adalah :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari : 1. Elemen Perasa / sensing (Primary Element)

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol. 3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah: Range yang diperlukan untuk pengukuran.

Level instrumentasi.

Ketelitian yang dibutuhkan. Bahan konstruksinya.

Instrumentasi yang umum digunakan dalam pabrik adalah : Untuk variabel temperatur:

- Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperatur suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

- Temperature Indicator Controller (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat.

Untuk variabel tinggi permukaan cairan

- Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

- Level Indicator Contoller (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

Untuk variabel tekanan

- Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

- Pressure Indicator Controller (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

Untuk variabel aliran cairan

- Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

- Flow Indicator Controller (FI) adalah instrumentasi yang digunakan untuk mengamati laju aliran atau cairan suatu alat.

6.2 Elemen- Elemen Sistem Pengendalian Proses

[image:55.595.139.501.160.316.2]Sistem pengendalian proses terdiri dari 4 elemen penting yaitu proses, pengukuran, evaluasi, dan pengendalian.

Gambar 6.1 Empat Elemen pada Sistem Pengendalian

6.2.1 Proses

Secara umum, suatu proses terdiri dari rangkaian peralatan dan bahan yang dihubungkan pada beberapa urutan operasi pabrik. Sebagai contoh proses pengendalian level cairan di dalam suatu tangki yang dipengaruhi oleh aliran cairan masuk dan keluar dari tangki, tinggi tangki, serta inlet dan outlet perpipaan. Suatu proses dapat melibatkan banyak variabel dinamik dan mungkin diinginkan untuk mengendalikan semuanya.

6.2.2 Pengukuran

6.2.3 Evaluasi

Pada tahapan evaluasi rangkaian proses pengendalian, pengukuran nilai diperiksa serta dibandingkan dengan nilai atau set point yang diinginkan dan aksi pemeriksaan yang dibutuhkan untuk ditujukan memenuhi pengendalian yang tepat. Alat yang disebut pengendali (controller) memperlihatkan hasil evaluasi. Pengandali dapat berupa Pneumatic, listrik, atau mekanik pada control panel atau pada peralatan proses.

6.2.4 Pengendalian

Elemen pengendali pada rangkaian pengendalian adalah perangkat yang memberikan pengaruh langsung pada rangkaian proses di pabrik. Elemen pengendalian akhir menerima input dari pengendali dan mengubahnya menjadi operasi yang sesuai dengan proses yang ada. Pada kebanyakan kasus, elemen pengendalian akhir ini berupa katup pengendali yang dapat menyesuaikan aliran fluida pada suatu proses. Peralatan seperti electrical motor dan pompa juga digunakan sebagai elemen pengendalian (Jose A. Romagnoli dan Ahmet Palazoglu, 2012).

6.3 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian dari pabrik pembuatan asam akrilat adalah demi keamanan operasi pabrik yang mencakup:

Mempertahankan variabel-variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang kecil. Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat, karena

beberapa zat yang digunakan pada pabrik pembuatan asam akrilat ini berbahaya bagi manusia. Pendeteksian dilakukan dengan menyediakan alarm dan sistem penghentian operasi secara otomatis (automatic shut down systems).

Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan Pabrik Pembuatan Asam Akrilat dari Propilen

No Nama alat Jenis

instrumen Kegunaan

1. Tangki penyimpanan

PI LI FC

Mengetahui suhu dalam tangki Mengetahui level cairan Mengontrol laju alir cairan

2. Kompresor PC Mengontrol tekanan aliran gas

3. Heater FC

TI

Mengontrol laju alir steam Mengetahui suhu dalam tangki

4. Cooler FC

TI

Mengontrol laju alir air pendingin Mengetahui suhu dalam tangki

5. Blower FC Mengontrol laju aliran gas

6. Reaktor Oksidasi PC Mengetahui tekanan dalam reaktor

FC Mengontrol laju alir bahan yang masuk

ke dalam reaktor

7. Knock Out Drum LC Mengontrol level cairan

TI Mengetahui suhu dalam knock out drum

8. Pompa FC Mengontrol laju alir cairan dalam pipa

9. Menara Distilasi PC Mengontrol tekanan dalam menara distilasi

LC Mengontrol level alir bahan yang di

dalam menara distilasi

TI Mengetahui suhu dalam menara distilasi

10. Splitter FC Mengontrol laju alir bahan yang keluar

11. Tangki Produk Cairan LI Mengetahui tinggi level cairan dalam tangki

Contoh jenis-jenis instrumentasi yang digunakan pada pra rancangan pabrik pembuatan asam akrilat dari propilen:

1. Tangki Penyimpanan

dalam tangki, dan Flow Controller (FC) yang berfungsi untuk mengendalikan laju bahan baku yang masuk ke mixer.

2. Kompresor

Variabel yang dikontrol pada kompresor adalah tekanan. Jika tekanan kompresor lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan membuka atau memperbesar pembukaan katup.

3. Heaer

Temperature Controller (TC) pada heater berfungsi untuk mengatur besarnya suhu di dalam heater dengan cara mengatur banyaknya steam yang dialirkan. Jika temperatur di bawah kondisi yang diharapkan (set point), maka valve akan terbuka lebih besar dan jika temperatur di atas kondisi yang diharapkan maka valve akan terbuka lebih kecil.

4. Cooler

Temperature Controller (TC) pada cooler berfungsi untuk mengatur besarnya suhu didalam cooler dengan cara mengatut banyaknya air pendingin yang dialirkan. Jika temperatur di bawah kondisi yang diharapkan (set point), maka valve akan terbuka lebih besar dan jika temperatur di atas kondisi yang diharapkan maka valve akan terbuka lebih kecil.

5. Blower

Flow Controller (FC) pada Blower berfungsi untuk mengatur besarnya jumlah gas yang dibuang.

6. Reaktor Oksidasi

Instrumentasi pada reaktor oksidasiyang d igunakan dilengkapi dengan Pressure Controller (PC), Temperature Indicator (TI) dan Flow Controller (FC). Pressure Controller (PC), berfungsi untuk mempertahankan tekanan dalam reaktor hydrotreating. Temperature Indicator (TI) berfungsi untuk menunjukkan temperatur operasi dalam reaktor hydrotreating. Flow Controller (FC) berfungsi untuk mengendalikan laju bahan masuk ke dalam reaktor hydrotreating agar tidak tejadi kelebihan muatan.

7. Knock Out Drum

menunjukkan temperatur dalam knock out drum. Level Controller (LC) berfungsi untuk mengontrol tinggi cairan dalam knock out drum.

8. Pompa

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk mengetahui laju aliran pada pompa dipasang Flow Controller (FC). Jika laju aliran pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan menutup atau memperkecil pembukaan katup. 9. Menara Distilasi

Instrumentasi pada menara distilasi yang digunakan dilengkapi dengan Pressure Indicator (PI), Temperature Indicator (TI) dan Flow Controller (FC). Pressure Indicator (PI),berfungsi untuk menunjukkan tekanan dalam menara distilasi. Temperature Indicator (TI) berfungsi untuk menunjukkan temperatur operasi dalam menara distilasi. Flow Controller (FC) berfungsi untuk

mengendalikan laju bahan masuk kedalam menara distilasi agar tidak tejadi kelebihan muatan dengan cara mengatur katup pengendali (control valve). 10.Splitter

Splitter dilengkapi dengan Flow Controller (FC) yang berfungsi untuk mengatur besarnya laju aliran keluar yang terhubung dengan control valve yang bekerja secara otomatis.

11.Tangki Produk Cairan

Pada tangki ini dilengkapi dengan Level Indicator (LI) yang berfungsi untuk mengetahui atau mendeteksi tinggi cairan dalam tangki.

6.4 Keselamatan dan Kesehatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain:

Melakukan pelatihan secara berkala bagi karyawan

Membuat peraturan tata cara dengan pengawasan yang baik dan memberi sanksi bagi karyawan yang tidak disiplin

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja sebagai berikut:

- Penanganan dan pengangkutan bahan harus seminimal mungkin . - Adanya penerangan yang cukup dan sistem pertukaran udara yang baik. - Jarak antar mesin-mesin dan peralatan lain cukup luas.

- Setiap ruang gerak harus aman dan tidak licin.

- Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran. - Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya. - Penyediaan fasilitas pengungsian bila terjadi kebakaran.

(Bernasconi, 1995).

6.5 Keselamatan Kerja Pada Pabrik Pembuatan Asam Akrilat

Dalam rancangan pabrik pembuatan asam akrilat, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut:

6.5.1 Pencegahan Terhadap Kebakaran dan Peledakan

- Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

- Pada peralatan pabrik yang berupa t