PRA RANCANGAN PABRIK ISOPROPIL ASETAT (IPAc) DENGAN

BAHAN BAKU ASAM ASETAT DAN PROPILEN

KAPASITAS 15.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sidang Sarjana Teknik Kimia

Oleh :

JHON PERI RINALDO SIRAIT NIM : 100425005

DEPARTEMEN TEKNIK KIMIA

PROGRAM STUDI TEKNIK KIMIA EKSTENSI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN PRA RANCANGAN

PABRIK PEMBUATAN ISOPROPIL ASETAT DARI ASAM ASETAT DAN PROPILEN

KAPASITAS 15.000 TON/TAHUN

Oleh :

NIM : 100425005

JHON PERI RINALDO SIRAIT

Telah Diperiksa / Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

Ir. Renita Manurung, MT

NIP. 19681214 199702 2 002 NIP. 19700919 199903 1 001 Mhd. Hendra S. Ginting, ST, MT

Dosen penguji I

NIP. 19681214 199702 2 002 Ir. Renita Manurung, MT

Dosen penguji II

NIP. 19671029 199501 2 001 Dr.Ir. Hamidah Harahap, Msc

Dosen penguji III

NIP. 19640617 199403 2 001 Dr.Ir. Fatimah, MT

Mengetahui,

Koordinator Tugas Akhir

NIP. 19681214 199702 2 002 Ir. Renita Manurung, MT

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Syukur alhamdulillah penulis ucapkan kehadirat Tuhan Yang Maha Esa atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra Rancangan Pabrik Pembuatan Isopropil Asetat dari Asam Asetat dan Propilen dengan Kapasitas 15.000 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Renita Manurung, MT sebagai Dosen Pembimbing I sekaligus koordinator tugas akhir yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

2. Bapak Drs. Hendra S. Ginting, MT sebagai Dosen Pembimbing II yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

3. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi. 4. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik Kimia.

5. Dan yang paling istimewa Orang tua penulis yaitu Ayahanda J. Sirait dan Ibunda S. Br. Napitupulu, yang tidak pernah lupa memberikan motivasi dan semangat kepada penulis.

6. Kakak tercinta Rosnida Sabarlina Sirait/Leonardo Sijabat beserta bere-bereku yang kusanyangi dan Abang tercinta Hendrik Pandapotan Sirait/Rini Gultom yang selalu mendoakan dan memberikan semangat. Beserta kekasihku Mega “si mejin” yang selalu memberi motivasi dan semangat.

7. Teman-teman stambuk ’10: Bang Icon, Adil, Bang Nico, Bang Ozi, Darwis, Harry, Gugun, Putra, Benny, Jan, Binsar, Cut, Wina, Julika, Lizma dan Ella. Terimakasih buat kebersamaan dan semangatnya teman-teman.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Desember 2012 Penulis,

INTISARI

Isopropil Asetat (C5H10O2) diperoleh melalui reaksi antara asam asetat

(CH3COOH) dan propilen (C3H6) dengan bantuan katalis HF dan BF3 di dalam bubble

column reactor pada temperatur dan tekanan yang tinggi.

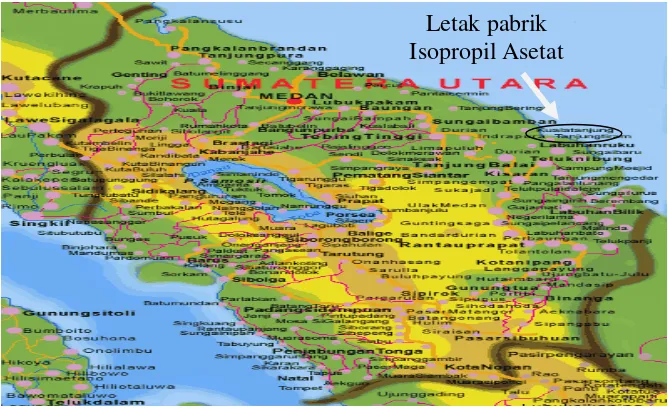

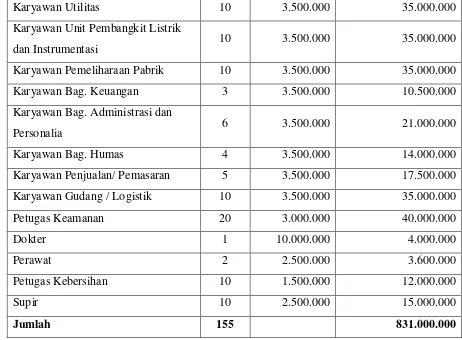

Pabrik pembuatan Isopropil Asetat ini direncanakan berproduksi dengan kapasitas 15.000 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Kuala Tanjung, Kabupaten Batubara, Sumatera Utara dengan luas areal 10.580 m2. Tenaga kerja yang dibutuhkan 155 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang General Manager dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan isopropil asetat ini adalah sebagai berikut:

Total Modal Investasi : Rp 417.956.081.961,- Biaya Produksi : Rp 324.195.968.855,- Hasil Penjualan : Rp 470.583.736.128,- Laba Bersih : Rp 145.655.829.431,- Profit Margin : 30,95 %

Break Even Point : 43,20 % Return on Investment : 20,46 % Pay Out Time : 4,09 tahun Return on Network : 40,77 % Internal Rate of Return : 33,49 %

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI...iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR... xiii

BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap/Fixed Capital Investment ... X-1 10.1.2 Modal Kerja/Working Capital ... X-3 10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4 10.2.1 Biaya Tetap/Fixed Cost (FC) ... X-4 10.2.2 Biaya Variabel/Variable Coat (VC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Bonus Perusahaan... X-5 10.5 Perkiraan Rugi/Laba Usaha ... X-5 10.6 Analisa Aspek Ekonomi ... X-5 10.6.1 Profit Margin (PM) ... X-5 10.6.2 Break Event Point ... X-6 10.6.3 Return on Investment (RON) ... X-6 10.6.4 Pay Out Time (POT) ... X-7 10.6.5 Return On Network (RON) ... X-7 10.6.6 Internal Rate of Return (IRR) ... X-8 BAB XI KESIMPULAN ...XI-1 DAFTAR PUSTAKA ... xiv

DAFTAR TABEL

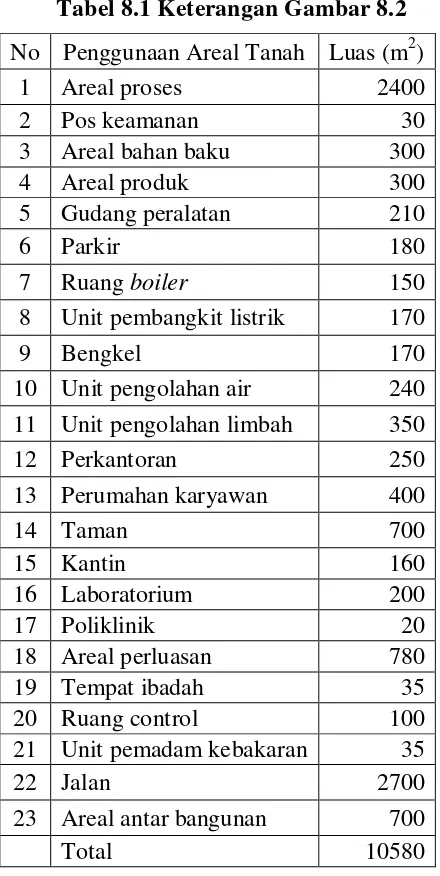

Tabel 6.1 Daftar Penggunanan Instrumentasi pada Pra – Rancangan Pabrik Isopropil Asetat ...VI-2 Tabel 7.1 Kebutuhan Steam Pabrik Isopropil Asetat... VII-1 Tabel 7.2 Kebutuhan Air Pendingin ... VII-2 Tabel 7.3 Pemakaian Air Untuk Kebutuhan ... VII-4 Tabel 7.4 Kualitas Air Sungai Silau ... VII-4 Tabel 7.5 Perincian Kebutuhan Listrik untuk Utilitas ... VII-12 Tabel 7.6 Baku mutu limbah cair untuk industri isopropil asetat ... VII-16 Tabel 8.1 Keterangan Gambar 8.2... VIII-6 Tabel 9.1 Jadwal Kerja Karyawan Shift ...IX-7 Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ...IX-7 Tabel 9.3 Perincian Gaji Karyawan...IX-9 Tabel LA.1 Komposisi CH3COOH ... LA-1

Tabel LA.2 Komposisi C3H6 ... LA-1

Tabel LA.3 Komposisi HF ... LA-1 Tabel LA.4 Komposisi BF3 ...LA-29

DAFTAR GAMBAR

Hal Gambar 8.1 Peta Lokasi Pabrik Isopropil asetat ... VIII-1 Gambar 8.2 Tata Letak Pabrik Isopropil asetat ... VIII-5 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan

Isopropil asetat dari Asam Asetat dan Propilen ...IX-3 Gambar LD.1 Sketsa Sebagian Bar Screen ... LD-2 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage)

DAFTAR LAMPIRAN

INTISARI

Isopropil Asetat (C5H10O2) diperoleh melalui reaksi antara asam asetat

(CH3COOH) dan propilen (C3H6) dengan bantuan katalis HF dan BF3 di dalam bubble

column reactor pada temperatur dan tekanan yang tinggi.

Pabrik pembuatan Isopropil Asetat ini direncanakan berproduksi dengan kapasitas 15.000 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Kuala Tanjung, Kabupaten Batubara, Sumatera Utara dengan luas areal 10.580 m2. Tenaga kerja yang dibutuhkan 155 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang General Manager dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan isopropil asetat ini adalah sebagai berikut:

Total Modal Investasi : Rp 417.956.081.961,- Biaya Produksi : Rp 324.195.968.855,- Hasil Penjualan : Rp 470.583.736.128,- Laba Bersih : Rp 145.655.829.431,- Profit Margin : 30,95 %

Break Even Point : 43,20 % Return on Investment : 20,46 % Pay Out Time : 4,09 tahun Return on Network : 40,77 % Internal Rate of Return : 33,49 %

BAB I

PENDAHULUAN

1.1. LatarBelakang

Indonesia sebagai negara berkembang banyak melakukan pembangunan di segala bidang. Sampai saat ini pembangunan sektor industri di Indonesia mengalami peningkatan, salah satunya adalah pembangunan sub sektor industri kimia. Namun Indonesia masih banyak mengimpor bahan baku atau produk-produk suatu industri kimia dari luar negeri, salah satunya adalah isopropil asetat (anonym,2012c). Akibat ketergantungan impor ini menyebabkan devisa negara berkurang dan terjadinya ketergantungan pada negara lain, sehingga diperlukan suatu usaha untuk menanggulangi ketergantungan terhadap impor, salah satunya adalah dengan mendirikan pabrik untuk memenuhi kebutuhan dalam negeri. Dengan berdirinya pabrik, akan menghemat devisa negara dan membuka peluang berdirinya pabrik lain yang menggunakan produk pabrik tersebut. Selain itu dapat membuka kesempatan untuk membuka lapangan kerja baru sehingga mengurangi angka pengangguran dan meningkatkan pendapatan asli daerah setempat.

Isopropil asetat (IPAc) merupakan bahan yang banyak dipakai sebagai pelarut aktif beberapa resin sintetis. Pemakaian terbesar senyawa ini adalah sebagai pelarut (solvent) untuk selulosa, plastik, minyak dan lemak; dan tinta cetak (printing ink) (anonim, 2012c). Sifat fisis dan kimia yang berdekatan dengan etil asetat, juga memungkinkan isopropil asetat dipakai untuk menggantikan peranan etil asetat dalam bidang aplikasi tertentu, seperti pada industri plastik dan tinta cetak. Oleh karena itu, sejalan dengan perkembangan di bidang industri, diperkirakan kebutuhan akan bahan ini juga akan meningkat di Indonesia.

Tabel 1.1. Perkembangan Impor Isopropil Asetat di Indonesia

Tahun Impor (Kg)

2003 4.722.565

2004 5.114.593

2005 4.636.805

2006 5.123.623

2009 8.586.959

2010 11.055.875

2011 10.582.165

(Sumber : Badan Pusat Statistik Nasional (BPS), 2003-2006, 2009-2011)

1.2. Perumusan Masalah

Mengingat data statistik tentang kebutuhan akan isopropil asetat (IPAc) dalam indutri sampai saat ini sangat meningkat dalam negeri dengan semakin besarnya data impor akan kebutuhan isopropil asetat di indonesia, sehingga perlu dilakukan perkembangan untuk memproduksi isopropil asetat untuk mencukupi kebutuhan tersebut dan mengurangi angka impor indonesia akan isopropil asetat.

1.3. Tujuan dan Manfaat Pra Rancangan Pabrik

BAB II

TINJAUAN PUSTAKA

2.1. Isopropil Asetat

Isopropil asetat (IPAc) merupakan senyawa organik dengan rumus molekul C5H10O2. Isopropil Asetat terbentuk secara alami dalam jus anggur, apel dan nektarin.

Isopropil asetat adalah pelarut cepat menguap. Lebih dari tiga perempat digunakan dalam tinta cetak gravure untuk film plastik seperti bungkus roti, karena besifat cepat menguap sehingga tinta dapat cepat mengering. Tinta ini dapat juga digunakan untuk mencetak majalah, katalog, label dan wallpaper. Sisanya banyak digunakan sebagai pelarut dalam parfum dan industri kosmetik. Sebagai alternatif juga dapat digunakan sebagai surfaktan untuk menjernihkan cairan, pelapis mobil dan juga perawatan kuku.

Dalam industri kimia metode yang paling banyak digunakan untuk memproduksi isopropil asetat adalah esterifikasi isopropanol dan asam asetat dengan pemanasan menggunakan asam kuat. Saat ini isopropil asetat masih diproduksi diluar negeri, berikut nama-nama perusahaan penghasil isopropil asetat diantaranya: Sciencelab.com, Inc; The Dow Chemical Company, USA; Sucrogen BioEthanol Pty Ltd; Johann Haltermann Ltd. Karakteristik isopropil asetat dapat dilihat pada tabel 2.1..

Tabel 2.1. Karakteristik Isopropil Asetat (IPAc)

Berat Molekul 102.13 g/mol

Rumus Empiris C5H10O2

Wujud Cairan bewarna

Titik Didih @ 760mmHg 88.6°C (191.5°F)

Titik beku -73.4°C (-100.1°F)

Flash Point – Closed Cup 4°C (40°F) Specific Gravity @ 20/20°C 0.874 Vapor Pressure @ 20°C 47.5 mmHg Vapor Density (air = 1) 3.5

Tabel 2.1. Karakteristik Isopropil Asetat (IPAc) (Lanjutan) Viskositas @ 20°C 0.6 mPa.s

Heat of Vaporization 7703 cal/g.mol (Sumber : IPAc Thecnical Data and Safety Bulletin, 2011)

2.2. Dasar Pemilihan Bahan baku

Proses pembuatan isopropil asetat dengan cara esterifikasi langsung Propilen dengan Asam asetat dipilih dengan pertimbangan bahan baku tersebut tersedia cukup memadai di Indonesia. Dengan adanya pabrik - pabrik yang memproduksi asam asetat di Indonesia saat ini diantaranya adalah PT. Indo Acidatama Chemical Industry dengan kapasitas 36.000 ton/tahun; PT. Indo Acidatama Tbk. Sehingga diharapkan kebutuhan akan bahan baku asam asetat dapat terpenuhi. Disamping itu penggunaan proses esterifikasi langsung tersebut diharapkan dapat membuat langkah-langkah proses menjadi lebih singkat dibanding dengan cara biasa, sehingga secara ekonomis akan lebih menguntungkan.

2.3. Bahan Baku Pembuatan Isopropil Asetat 2.3.1. Asam Asetat

Asam asetat, asam etanoat atau asam cuka adalah yang dikenal sebagai pemberi rasa memiliki rumus empiris C2H4O2. Asam asetat merupakan salah sat

paling sederhana, setelah

+ dan CH3COO-.

Sifat-sifat Umum :

Fase, 15 °C, 1 atm : Cair

Rumus molekul : CH3COOH

Berat molekul : 60 g/mol Densitas pada 20 oC : 1,049 g/cm3

Titik didih : 117,87 °C

Titik beku : 16,635 °C

Temperatur kritis : 321,4 °C Tekanan kritis : 57,1 atm

Kemurnian : 100 %

(Sumber : Kirk-Othmer, 1999)

Propilena adalah gas yang tidak bewarna, mudah terbakar, gas cair dengan bau agak manis. Propilena memiliki suhu lebih tinggi dari keseluruhan propana dan memiliki suhu lebih rendah dari asetilena. Propilena adalah bahan untuk produksi polypropilene. Propilena dipolimerisasi menggunakan Ziegler-Natta katalisis yang menghasilkan polipropilena isotaktik.

Sifat-sifat Umum :

Fase, 15 °C, 1 atm : Gas Rumus molekul : C3H6

Berat molekul : 42,081 g/mol Densitas pada -50 °C : 0,612 g/cm3

Titik didih : -48 °C

Titik beku : -185,1 °C

Temperatur kritis : 92 °C Tekanan kritis : 45,4 atm

Kemurnian : 92 %

(Sumber : Kirk-Othmer, 1999)

2.3.3. Hidrogen Flourida

Hidrogen Flourida (HF) adalah gas tidak bewarna, berasap, bertitik didih rendah, dan dengan bau yang mengiritasi. Gas ini biasa digunakan untuk mempreparasi senyawa anorganik dan organik yang mengandung fluor. Karena permitivitasnya tinggi, senyawa ini dapat digunakan sebagai pelarut non air yang khusus. Larutan dalam air gas ini disebut asam fluorat dan disimpan dalam wadah polyetilen karena asam ini menyerang gelas.

Sifat-sifat Umum :

Fase, 15 °C, 1 atm : Cair Rumus molekul : HF

Tekanan kritis : 63,95 atm (Sumber : Kirk-Othmer, 1999)

2.3.4. Boron Triflourida

Boron triflourida (BF3) adalah gas tidak bewarna yang memiliki bau mengiritasi

dan beracun. Boron triflourida digunakan sebagai katalis untuk reaksi untuk reaksi jenis Friedel-Crafts. BF3 juga digunakan sebagai katalis untuk polimerisasi kationik. BF3

berada di fasa gas basa Lewis amonia, amina, eter, fosfin. Sebab sifat asam Lewisnya yang kuat.

Sifat-sifat umum :

Fase, 15 °C, 1 atm : Gas Rumus molekul : BF3

Berat molekul : 67,8062 g/mol Densitas : 0,00276 g/cm3 Titik didih : -99,9 °C Titik lebur : -128,37 oC Temperatur kritis : -12,25 °C Tekanan kritis : 49,22 atm (Sumber : Kirk-Othmer, 1999)

2.3.5. Air

Air bersifat tidak bewarna, tidak berasa dan tidak berbau pada kondisi standar yaitu 1 atm dan 0oC. Air merupakan suatu pelarut yang penting, yang memiliki kemampuan untuk melarutkan banyak zat kimia lainnya, seperti garam-garam, gula, asam, beberapa jenis gas dan banyak macam molekul organik.

Sifat-sifat Umum :

Fase : Cair

Rumus molekul : H2O

2.4. Dasar Pemilihan Proses Pembuatan Isopropil Asetat

Isopropil asetat dapat dibuat dengan metode esterifikasi. Ada dua macam metode esterifikasi dalam pembuatan isopropil asetat yaitu:

1. Esterifikasi antara asam asetat dengan propilena. Dengan reaksi sebagai berikut :

CH3COOH (aq) + C3H6 (g) CH3COOCH(CH3)2 (aq)

Reaksi ini terjadi pada kondisi temperatur 70 oC - 120 oC, tekanan 15 kg/cm2 - 50 kg/cm2 (14,5 atm - 48,4 atm) dengan range ratio molar asam asetat dengan propilena antara 1.0 – 2.0, dan menggunakan katalis BF3 dengan promotor

HF. Dengan konversi reaksi anttara 70-80%. Dengan hasil akhir kemurnian isopropil asetat 99.5% (Ohyama et al., 1995).

Pada dasarnya katalisator yang dapat dipakai dalam reaksi ini adalah asam kuat, seperti H2SO4, BF3, HClO4, AlCl3 dan sebagainya (Groggins,

1935). Katalisator yang paling efektif dalam proses ini adalah BF3 dengan

promotor HF (Bearse, 1947). Permasalahan yang timbul dari pemakaian katalisator tersebut adalah terjadinya polimerisasi propilen dan pembentukan ester dengan berat molekul lebih tinggi. Untuk mengatasi hal tersebut, Bearse merekomendasikan untuk mencampur terlebih dahulu BF3 dan HF dengan

asam asetat sebelum direaksikan dengan propilen, sehingga kemungkinan terjadinya polimerisasi akan dapat dihindari.

Berdasar hasil penelitian yang dilakukan oleh Bearse (1947), maka kondisi yang dianjurkan untuk reaksi esterifikasi propilen dengan asam asetat adalah suhu 100 °C, tekanan 20 atm, dengan perbandingan katalisator HF/BF3

adalah 3/1 (perbandingan mol) dan jumlah katalisator (HF + BF3) sebanyak

5% dari asam asetat dalam campuran reaksi tersebut.

2. Esterifikasi antara asam asetat dengan isopropanol. Dengan reaksi sebagai berikut :

CH3COOH(aq) + CH3CHOHCH3(aq) CH3COOCH(CH3)2(aq) + H2O(l)

Reaksi ini terjadi pada kondisi temperatur 80 oC - 100 oC, dengan konstanta keseimbangan reaksi 8,7 pada 90 oC, dan menggunakan katalis asam kuat. Dengan hasil akhir kemurnian isopropil asetat 98.5%.

(Sumber : Auburn University, 2012)

Dari uraian kedua proses diatas maka dapat diketahui keunggulan dan kelemahan dari proses esterifikasi asam asetat dengan propilena dan proses esterifikasi asam asetat dengan isopropanol. Keunggulan dan kelemahan dari kedua proses tersebut dapat dilihat pada tabel 2.2 di bawah ini.

Tabel 2.2. Keunggulan dan Kelemahan antara Proses Esterifikasi Asam Asetat dan Propilena dengan Esterifikasi Asam Asetat dan Isopropanol

Proses Esterifikasi Keunggulan Kelemahan

Asam asetat dengan propilena:

1. Temperatur 70 oC - 120 oC.

2. Tekanan 14,5 atm - 48,4 atm.

3. Kemurnian 99,5%. 4. Konversi reaksi

70-80 %.

1. Bahan baku cukup banyak tersedia di indonesia.

2. Langkah-langkah Proses pembuatan lebih singkat. 3. Katalis BF3 dengan

promotor HF.

1. Prosesnya baru sehingga belum banyak

penggunaanya. 2. Reaksi heterogen.

Asam asetat dengan isopropanol:

1. Temperatur 80 oC - 100 oC.

2. Kemurnian 98,5%.

1. Prosesnya sudah lama diketahui dan secara komersil cukup banyak digunakan. 2. Reaksi homogen.

1. Isopropanol lebih banyak diimpor dari luar.

2. Langkah-langkah proses lebih lama dan panjang. 3. Katalis dengan

menggunakan asam kuat.

Berdasarkan tabel 2.2 di atas maka dipilih proses esterifikasi antara asam asetat dan propilena karena lebih unggul dan diharapkan dapat membuat langkah-langkah proses menjadi lebih singkat dibanding dengan proses esterifikasi antara asam asetat dan isopropanol, sehingga secara ekonomis akan lebih menguntungkan.

2.5. Deskripsi Proses Pembuatan Isopropil Asetat

Katalisator HF dan BF3 yang berasal dari tangki penyimpan (T-102) dan (T-103)

dilarutkan terlebih dahulu didalam mixer (MX-101) sebelum ke mixer (MX-102). Kemudian hasil pelarutan dari mixer (MX-101) dan bahan baku cairan asam asetat dari tangki penyimpan (T-101) dialirkan untuk dihomogenkan di dalam mixer (MX-102) yang beroperasi pada suhu 30oC dan tekanan 2 atm. Reaksi dalam mixer (MX-101) sebagai berikut :

HF(aq) + BF3(g) HBF4-(aq)

Produk cairan dari mixer (MX-101) kemudian dinaikkan tekanannya dengan menggunakan pompa (P-103) hingga 20 atm dan dialirkan masuk reaktor (R-101) dengan terlebih dahulu dipanaskan dengan heat exchanger (HE-101) hingga mencapai suhu 100oC.

Bahan baku gas propilen dari tangki penyimpan (T-104) dikompres dengan kompresor dan kemudian dipanaskan dengan heat exchanger (HE-103) sehingga menjadi 100oC sebelum masuk ke reaktor (R-101).

Reaktor (R-101), berupa reaktor gelembung yang beroperasi pada suhu 100 oC dan tekanan 20 atm. Reaktor ini dilengkapi dengan koil pendingin dengan media pendingin air untuk menyerap panas reaksi yang timbul dan menjaga suhu cairan reaksi tetap pada 100oC. Dengan reaksi sebagai berikut:

CH3COOH (aq) + C3H6 (g) CH3COOCH(CH3)2 (aq)

Gas keluar dari reaktor (R-101) dialirkan ke ke umpan bersama dengan umpan masuk propilen. Produk cairan dari reaktor (R-101) mengalir menuju accumulator (AC-101) setelah melalui ekspansion valve sehingga tekanannya menjadi 1 atm.

penyimpan (T-105) pada suhu 40oC tekanan 1 atm dengan kemurnian isopropil asetat sampai 99,95 %. Hasil bawah menara distilasi (MD-101) yang keluar pada suhu 122,3oC dalam fase cair terdiri atas Air, Asam Asetat, HBF4 dalam bentuk senyawa kompleks.

Campuran ini kemudian diumpankan ke menara distilasi (MD-102).

Hasil atas menara distilasi (MD-102) berupa cairan pada suhu 119,52oC yang sebagian besar terdiri dari produk asam asetat dan air. Kemudian dialirkan melalui pompa (P-107) ketangki penyimpanan. Asam asetat yang dihasilkan adalah 99,35%. Hasil bawah menara distilasi (MD-102) berupa senyawa kompleks HBF4 pada suhu 144,96oC. Sebagian cairan

BAB III

NERACA MASSA

Kapasitas pabrik : 15.000 ton/tahun Waktu operasi : 330 hari/tahun Basis perhitungan : 1 jam operasi Satuan operasi : kg/jam

3.1 NERACA MASSA UMPAN SETELAH ADA HASIL RECYCLE Tabel 3.1 Neraca Massa Umpan Setelah Ada Hasil Recycle

Komponen Inject Recycle Output

kg kmol Kg kmol Kg Kmol

CH3COOH 1865,5303 31,0922 - - 1865,5303 31,0922

C3H6 979,4034 23,3191 1632,3390 38,8652 2611,7424 62,1843

C3H8 - - 227,1080 5,1615 227,1080 5,1615

HF 7,7730 0,3887 - - - -

BF3 26,3530 0,3887 - - - -

HBF4 - - 34,1261 0,3887 68,2521 0,7773

H2O 5,4411 0,3023 - - 5,4411 0,3023

Sub Total 2884,5009 55,4909 1893,5731 44,4154 4778,0740 99,5177

Total 4778,0740 kg 99,9063 kmol 4778,0740 99,5177

3.2 NERACA MASSA PADA MIXER (MX -101) Tabel 3.2 Neraca Massa pada Mixer (MX–101)

Komponen Input (Alur 2,3) Output Atas (Alur 5)

Kg kmol Kg Kmol

HBF4 - - 34,1261 0,3887

HF 7,7730 0,3887 - -

BF3 26,3530

0,3887

- -H2O 5,4411 0,3023 5,4411 0,3023

3.3 NERACA MASSA PADA MIXER (MX -102) Tabel 3.3 Neraca Massa pada Mixer (MX–102)

Komponen Input (Alur 1,5,13) Output Atas (Alur 6)

Kg kmol Kg Kmol

CH3COOH 1865,5303 31,0922 1865,5303 31,0922

HBF4 34,1261 0,3887 68,2521 0,7773

H2O 5,4411 0,3023 5,4411 0,3023

Total 1939,2236 32,5604 1939,2236 32,1718

3.4 NERACA MASSA PADA REAKTOR (R -101) Tabel 3.4 Neraca Massa pada Reaktor (R-101)

Komponen

Input Output

Alur 8,7 Alur 6 Alur 4 Recycle (7)

kg Kmol Kg Kmol kg Kmol Kg kmol CH3COOH 1865,5303 31,0922 - - - - 466,3826 7,7730

H2O 5,4411 0,3023 - - - - 5,4411 0,3023

HBF4 68,2521 0,7773 - - - - 68,2521 0,7773

C3H6 - - 979,4034 23,3191 1632,3390 38,8652 1632,3390 38,8652

C3H8 - - - - 227,1080 5,1615 227,1080 5,1615

C5H10O2 - - - 2378,5511 23,3191

Sub Total 1939,2236 32,1718 979,4034 23,3191 1859,4470 44,0268 4778,0740 76,1985 Total 4778,0740 kg 99,5177 kmol 4778,0740 76,1985

3.5 NERACA MASSA PADA ACCUMULATOR (AC-101) Tabel 3.5 Neraca Massa pada Accumulator (AC-101)

Komponen Input (Alur 8) Output Atas (Alur 9)

kg kmol Kg Kmol

CH3COOH 466,3826 7,7730 466,3826 7,7730

HBF4 68,2521 0,7773 68,2521 0,7773

H2O 5,4411 0,3023 5,4411 0,3023

C5H10O2 2378,5511 22,6485 2378,5511 22,6485

3.6 NERACA MASSA PADA KOLOM DESTILASI (MD-101) Tabel 3.6 Neraca Massa pada Kolom Destilasi (MD-101)

Komponen kg Input (Alur 9) kmol Output Atas (Alur 10) Output Bawah (Alur 11) Kg Kmol Kg Kmol

CH3COOH 466,3826 7,7730 - - 466,3826 7,7730

HBF4 68,2521 0,7773 - - 68,2521 0,7773

H2O 5,4411 0,3023 2,3786 0,1321 3,0626 0,1701

C5H10O2 2378,5511 23,3191 2378,5511 23,3191 - -

Sub Total 2918,6270 32,1718 2380,9297 23,4513 537,6973 8,7205

Total 2918,6270 32,1718 2918,6270 32,1718

3.7 NERACA MASSA PADA KOLOM DESTILASI (MD-102) Tabel 3.7 Neraca Massa pada Kolom Destilasi (MD-102)

Komponen

Input

(Alur 11)

Output Atas

(Alur 12)

Output Bawah

(Alur 13) (Alur 14)

Kg Kmol Kg Kmol Kg Kmol Kg Kmol

CH3COOH 466,3826 7,7730 466,3826 7,7730 - - - -

HBF4 68,2521 0,7773 - - 34,1261 0,3887 34,1261 0,3887

H2O 3,0626 0,1701 3,0626 0,1701 - - - -

Sub Total 537,6973 8,7205 469,4452 7,9432 68,2521 Kg 0,7773 Kmol

BAB IV

NERACA PANAS

4.1 NERACA PANAS PADA KOMPRESOR (K-101) Tabel 4.1 Neraca Panas Pada Kompresor (K-101)

Komponen Input Output

n.Cp.dt n.Cp.dt

BF3 18,3974646 9,0227374

Subtotal 18,3974646 9,0227374

Qkompresi -9,3747272

Total 9,0227374 9,0227374

4.2 NERACA PANAS PADA KOMPRESOR (K-102) Tabel 4.2 Neraca Panas Pada Kompresor (K-102)

Komponen Input Output

n.Cp.dt n.Cp.dt

C3H8 140,06800 150,18549

C3H6 713,21572 741,67534

Subtotal 853,28373 891,86083

Qkompresi 38,57710

Total 891,86083 891,86083

4.3 NERACA PANAS PADA HEAT EXCHANGER (HE-102) Tabel 4.3 Neraca Panas Pada Heat Exchanger (HE-102)

Komponen Input Output

n.Cp.dt n.Cp.dt Qcw

H2O 14,6511 14,8624

CH3COOH 1605,5118 1575,7314

HBF4 25,6913 20,6994

Subtotal 1645,8542 1611,2932 34,5609

Total 1645,8542 1645,8542

Komponen Input Output

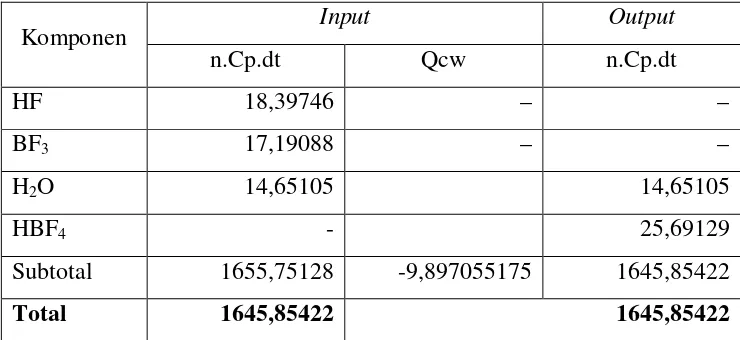

n.Cp.dt Qcw n.Cp.dt

HF 18,39746 – –

BF3 17,19088 – –

H2O 14,65105 14,65105

HBF4 - 25,69129

Subtotal 1655,75128 -9,897055175 1645,85422

Total 1645,85422 1645,85422

[image:30.595.109.493.73.679.2]4.5 NERACA PANAS PADA MIXER (MX-102) Tabel 4.5 Neraca Panas Pada Mixer (MX-102)

Komponen Input Output

n.Cp.dt Qcw n.Cp.dt

H2O 14,65105 14,65105

CH3COOH 1605,51187 1605,51187

HBF4 - 25,69129

Subtotal 1655,75128 -9,897055175 1645,85422

Total 1645,85422 1645,85422

4.6 NERACA PANAS PADA HEAT EXCHANGER (HE-101) Tabel 4.6 Neraca Panas Pada Heat Exchanger (HE-101)

Komponen Input Output

n.Cp.dt n.Cp.dt Qcw

H2O 14,6511 14,8624

CH3COOH 1605,5118 1575,7314

HBF4 25,6913 20,6994

Subtotal 1645,8542 1611,2932 34,5609

[image:30.595.113.483.84.254.2]4.7 NERACA PANAS PADA REAKTOR (R-101) Tabel 4.7 Neraca Panas Pada Reaktor (R-101)

Input Output

Komponen n.Cp.dT ΔHtotalr,t n.Cp.dT Qcooling water

C3H8 196,05271 196,05271

C3H6 2346,22925 1466,39328

HBF4 62,35239 62,35239

H2O 14,30568 14,30568

CH3COOH 1741,51009 435,37752

C5H10O2 – 561,95739

Subtotal 4360,45013 -3058,14178 2736,43898 -990,47514

Total 1745,96384 1745,96384

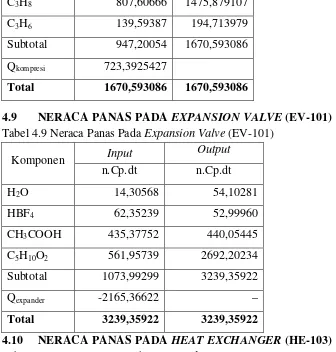

4.8 NERACA PANAS PADA KOMPRESOR (K-103) Tabel 4.8 Neraca Panas Pada Kompresor (K-103)

Komponen Input Output

n.Cp.dt n.Cp.dt C3H8 807,60666 1475,879107

C3H6 139,59387 194,713979

Subtotal 947,20054 1670,593086

Qkompresi 723,3925427

Total 1670,593086 1670,593086

[image:31.595.112.448.419.771.2]4.9 NERACA PANAS PADA EXPANSION VALVE (EV-101) Tabel 4.9 Neraca Panas Pada Expansion Valve (EV-101)

Komponen Input Output

n.Cp.dt n.Cp.dt

H2O 14,30568 54,10281

HBF4 62,35239 52,99960

CH3COOH 435,37752 440,05445

C5H10O2 561,95739 2692,20234

Subtotal 1073,99299 3239,35922

Qexpander -2165,36622 –

Total 3239,35922 3239,35922

Input Output

Komponen n.Cp.dT n.Cp.dT Qcw

H2O 54,10281696 53,9836

HBF4 52,99960282 46,5185

CH3COOH 440,0544578 360,8394

C5H10O2 2692,202347 2372,3702

Subtotal 3239,359225 2833,7117 405,6475

Total 3239,359225 3239,359225

4.11 NERACA PANAS PADA KOLOM DESTILASI (MD-101) Tabel 4.11 Neraca Panas Pada Kolom Destilasi (MD-101)

Komponen Input Output

Atas bawah

QF QLo QD Qv Qw

HBF4 40,6926 – – – 36,8845

H2O 14,6829 2,9566 6,40724 9,38805 8,3327

CH3COOH 393,1526 – – – 399,3940

C5H10O2 –2167,1935 –928,5376 –2012,20541 –3260,53687 –

Total –1718,6656 –925,5810 –2005,79817 –3251,14882 444,6112

Neraca Panas Pada Kondensor QV = QLo+ QD + QC

QC = (–2005,79817) – (–925,5810) – (–2077,31817)

= 854,06105 J/jam

Neraca Panas Pada Reboiler QF + QR = QD+ QW + QC

QR = 854,0610 + 444,6112 + (–2005,7981) – (–1718,6656)

= 1011,5397 J/jam

4.12 NERACA PANAS PADA KOLOM DESTILASI (MD-102) Tabel 4.12 Neraca Panas Pada Kolom Destilasi (MD-102)

Atas Bawah

QF QLo QD Qv Qw

HBF4 8,0474 0,87125 8,0480 8,91999 –

H2O 64,7924 – – – 49,0896

CH3COOH 448,2615 48,76437 450,4510 500,77906 –

Total 521,1013 49,63562 458,4990 500,77905 49,0896

Neraca Panas Pada Kondensor QV = QLo+ QD + QC

QC = 791,29259 - 49,63562 - 458,49909

= 283,15788 J/jam

Neraca Panas pada Reboiler QF + QR = QD+ QW + QC

QR = 49,08958 + 458,49909 + 283,15788 – 521,10130

BAB V

SPESIFIKASI PERALATAN

1. Tangki Penyimpanan Asam Asetat (T-101)

Fungsi : Menyimpan asam asetat glasial untuk kebutuhan 10 hari Bahan konstruksi : Carbon Steel SA-285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kondisi operasi : Tekanan = 1 atm Temperatur = 30 °C Kapasitas : 511,6883 m3

Ukuran : -. Silinder

- Diameter = 7,7188 m - Tinggi = 13,5078 m - Tebal = 0,5516 in -. Tutup

- Diameter = 7,7188 m - Tinggi = 1,9297 m - Tebal = 0,6446 in

Analog spesifikasi alat dapat dilihat pada T-101, sehingga diperoleh : Tabel 5.1 Spesifikasi Tangki Penyimpanan Cairan

Tangki

Waktu simpan (hari)

Volume tangki (m3)

Diameter tangki (m)

Tinggi tutup (m)

Tinggi tangki (m)

Jumlah (unit)

(T – 101) 10 511,6883 7,7188 1,9297 13,5078 1 (T – 102) 120 72,9120 4,0316 1,0079 7,0553 1 (T – 105) 7 549,1247 7,9026 1,9756 13,8295 1 (T – 106) 30 386,4123 7,0291 1,7572 12,3008 1

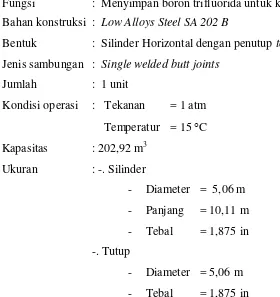

Fungsi : Menyimpan boron trifluorida untuk kebutuhan 7 hari Bahan konstruksi : Low Alloys Steel SA 202 B

Bentuk : Silinder Horizontal dengan penutup torrispherical dished head Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kondisi operasi : Tekanan = 1 atm Temperatur = 15 °C Kapasitas : 202,92 m3

Ukuran : -. Silinder

- Diameter = 5,06 m - Panjang = 10,11 m - Tebal = 1,875 in -. Tutup

- Diameter = 5,06 m - Tebal = 1,875 in

[image:35.595.130.410.89.386.2]Analog spesifikasi alat dapat dilihat pada T-103, sehingga diperoleh : Tabel 5.2 Spesifikasi Tangki Penyimpanan Gas

Tangki

Waktu simpan (hari)

Volume tangki (m3)

Diameter tangki (m)

Tinggi tutup (m)

Panjang tangki (m)

Jumlah (unit)

(T – 103) 7 202,9225 5,0560 0,1875 10,1121 1 (T – 104) 7 326,0441 5,9219 1,6250 11,8437 1

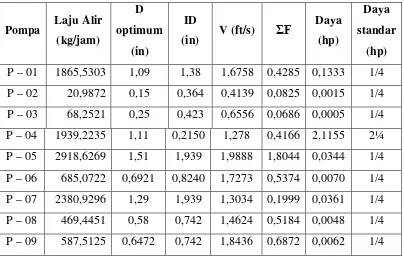

3. Pompa (P-101)

Fungsi : memompa fluida dari T-101 menuju MX-102. Jenis : Pompa sentrifugal

Jumlah : 1 unit ID : 1,38 in

ΣF : 0,4285 hp Daya : 0,1332 hp

Pompa Laju Alir (kg/jam)

D optimum

(in)

ID

(in) V (ft/s) ΣF

Daya (hp)

Daya standar

(hp) P – 01 1865,5303 1,09 1,38 1,6758 0,4285 0,1333 1/4 P – 02 20,9872 0,15 0,364 0,4139 0,0825 0,0015 1/4 P – 03 68,2521 0,25 0,423 0,6556 0,0686 0,0005 1/4 P – 04 1939,2235 1,11 0,2150 1,278 0,4166 2,1155 2¼ P – 05 2918,6269 1,51 1,939 1,9888 1,8044 0,0344 1/4 P – 06 685,0722 0,6921 0,8240 1,7273 0,5374 0,0070 1/4 P – 07 2380,9296 1,29 1,939 1,3034 0,1999 0,0361 1/4 P – 08 469,4451 0,58 0,742 1,4624 0,5184 0,0048 1/4 P – 09 587,5125 0,6472 0,742 1,8436 0,6872 0,0062 1/4

4. Kompresor (K-101)

Fungsi : Mengalirkan dan menaikkan tekanan gas boron trifluorida menjadi 2 atm sebelum masuk ke MX-101

Jenis : Centrifugal compressor Jumlah : 1 unit

Laju Alir : 325,9434 kg/jam Daya : 8,9349 hp

[image:36.595.109.513.83.340.2]Analog spesifikasi alat dapat dilihat pada K-101, sehingga diperoleh : Tabel 5.4 Spesifikasi Kompressor

Kompresor Laju Alir (kg/jam)

D optimum

(in) ID (in) Daya (hp)

Daya standar (hp)

K-101 52,7060 1.4422 5,0470 0,0958 1/4

K-102 2.838,8505 10,0969 7,9810 37,7109 40 K-103 1.859,4470 9,0608 9,7500 0,0050 1/20

5. Mixer (MX-101)

Fungsi : Mencampur umpan segar katalis HF dan BF3 sebagai umpan

Bentuk : Tangki silinder tegak dilengkapi dengan pengaduk Bahan konstruksi : carbon steel SA-283 grade C dengan tutup torispherical

dished head Jumlah : 1 unit Temperatur : 30°C Tekanan : 2 atm Ukuran : -. Silinder

- Diameter = 7,7188 m - Tinggi = 3,4792 ft - Tebal = 0,1386 in -. Tutup

- Diameter = 7,7188 m - Tinggi = 4,3750 in - Tebal = 0,1386 in

Analog spesifikasi alat dapat dilihat pada MX-101, sehingga diperoleh : Tabel 5.5 Spesifikasi Mixer

Mixer Laju Alir (kg/jam)

D optimum

(in) ID (in)

Jumlah

pengaduk Daya (hp)

Daya standar

(hp)

MX-101 73,6933 16,37 17 1 0,0027 1/4

MX-102 1939,2236 24,29 25 3 1,1964 2

6. Reaktor (R-101)

Fungsi : Tempat berlangsungnya reaksi pembentukan isopropil asetat

Jenis : Fixed bed multitubular Type Reaktor : Bubble coloumn reactor

Bentuk : silinder vertikal dengan alas dan tutup torispherical head Bahan konstruksi : cabon steel SA-299

Volume reaktor : 3,2881 m3 Jumlah : 1 unit Ukuran : -. Silinder

- Tinggi = 5,6661 m - Tebal = 1,0622 in -. Tutup

- Diameter = 2,17621 in - Tinggi = 0,3384 m - Tebal = 1,0622 in

7. Expansion Valve (EV-101)

Fungsi : Menurunkan tekanan gas dari reaktor sebelum dimasukkan ke accumulator (AC-101).

Jenis : Expansion Valve Jumlah : 1 unit

Bahan konstruksi : comercial steel Daya : 25,4622 hp

8. Accumulator (AC-101)

Fungsi : Menampung sementara cairan yang keluar dari reaktor Bentuk : Silinder horizontal dengan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-283 grade C Jenis sambungan : Double welded butt joints Jumlah : 1 unit

Kapasitas : 3,8839 m3 Ukuran : -. Silinder

- Diameter = 2,4956 m - Panjang = 3,7522 m - Tebal = 0,2746 in -. Tutup

- Diameter = 2,4956 m - Panjang = 0,6239 m - Tebal = 0,2746 in 9. Menara Destilasi (MD-101)

Jenis : Sieve – tray

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 unit

Tray spacing (t) = 0,4 m Hole diameter (do) = 4,5 mm

Space between hole center (p’) = 12 mm Weir height (hw) = 5 cm

Pitch = triangular ¾ in Column Diameter (T) = 0,1707 m Weir length (W) = 0,0956 m Downsput area (Ad) = 0,0188 m2

Active area (Aa) = 0,0188 m2 Weir crest (h1) = 0,0175 m

Spesifikasi kolom destilasi Tinggi kolom = 6,8 m Tinggi tutup = 0,0427 m Tinggi total = 6,8853 m

Tekanan operasi = 1,1 atm = 111,4575 kPa Tebal silinder = 0,0056 in

Analog spesifikasi alat dapat dilihat pada MD-101, sehingga diperoleh :

Kolom Bahan konstruksi Diameter kolom (m) Tinggi kolom (m) Jumlah plate

(MD-101) Carbon steel 0,107 6,8 17

(MD-102) Carbon steel 0,0578 23 46

10.Kondensor (CD-101)

Fungsi : Mengubah fasa uap isopropil asetat dan air menjadi fasa cair Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

Analog spesifikasi alat dapat dilihat pada CD-101, sehingga diperoleh : Tabel 5.8 Spesifikasi Kondensor

Kondensor Bahan konstruksi

ID shell (in)

Jumlah tube

OD tube (in)

ID tube

(CD-101) Carbon steel 8 21 ¾ 0,482 1 in, triangular (CD-102) Carbon steel 10 26 ¾ 0,482 1 in, triangular

11.Reboiler (RB-101)

Fungsi : Menaikkan temperatur campuran asam asetat, air dan HBF4

sebelum masuk ke MD-101 Jenis : 1-2 shell and tube exchanger

Dipakai : 1 in OD tube 8 BWG, panjang = 18 ft, 2 pass Jumlah : 1 unit

Analog spesifikasi alat dapat dilihat pada RB-101, sehingga diperoleh : Tabel 5.9 Spesifikasi Reboiler

Reboiler Bahan konstruksi

ID shell (in)

Jumlah tube

OD tube (in)

ID tube

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien. Alat-alat instrumentasi dipasang pada setiap peralatan proses dengan tujuan agar sarjana teknik dapat memantau dan mengontrol kondisi di lapangan. Dengan adanya instrumentasi ini pula, para sarjana teknik dapat segera melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine, 1985).

Fungsi instrumentasi adalah sebagai pengontrol (controler), penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah : 1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya (Considine,1985).

Pada dasarnya sistem pengendalian terdiri dari:

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai yang diinginkan.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

(Considine,1985)

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah: 1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses (Timmerhaus,2004)

Instrumentasi yang digunakan dalam pabrik isopropil asetat ini disajikan dalam table 6.1 berikut ini:

Tabel 6.1 Daftar Pengguna nan Instrumentasi pada Pra Rancangan Pabrik Isopropil Asetat

No Instrumentasi Nama Alat Kegunaan

1 Temperature Controller (TC)

Tangki cairan Mengetahui suhu cairan dalam tangki Tangki gas Mengontrol suhu gas dalam tangki

Mixer Mengontrol suhu dalam mixer Reaktor Mengontrol suhu dalam reaktor

1. Temperature Controller (TC)

Menara

Distilasi Mengontrol suhu dalam menara destilasi Condensor Mengontrol suhu dalam condensor

Reboiler Mengontrol suhu dalam reboiler

2. Level Controller (LC)

Tangki cairan Mengontrol level dalam tangki cairan Menara

Destilasi Mengontrol level dalam menara destilasi Accumulator Mengontrol level dalam accumulator

Reboiler Mengontrol level dalam reboiler

3. Pressure Controller (PC)

Tangki gas Mengontrol tekanan dalam tangki gas Kompresor Mengontrol tekanan dalam kompresor

Reaktor Mengontrol tekanan dalam reaktor Expansion

valve

Mengontrol tekanan dalam expansion valve

Menara Distilasi

Mengontrol tekanan dalam menara destilasi

4. Flow Controller (LC)

Pompa Mengotrol aliran dalam pompa Kompresor Mengotrol aliran dalam kompresor

Mixer Mengotrol aliran dalam mixer Reaktor Mengotrol aliran dalam reaktor Exvander Mengotrol aliran dalam expansion valve

6.2 Keselamatan Kerja Pada Pabrik Isopropil Asetat

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi. Dalam rancangan pabrik isopropil asetat, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut :

6.2.1 Pencegahan Terhadap Kebakaran dan Peledakan

atau peledakan yang berasal dari reaktor. Selain itu unit penghasil uap (boiler) juga dapat menciptakan hal yang serupa apabila pengendalian tidak berjalan optimal.

Dari uraian di atas maka perlu dilakukan upaya pencegahan dan penanganan terhadap kebakaran dan ledakan sebagai berikut :

1. Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

2. Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang cukup untuk pemeriksaan.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan.

4. Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

5. Penyediaan racun api yang selalu siap dengan pompa hydran untuk jarak tertentu. Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu :

1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

a. Smoke detector adalah detektor yang bekerja berdasarkan terjadinya akumulasi asap dalam jumlah tertentu.

b. Gas detector adalah detektor yang bekerja berdasarkan kenaikan konsentrasi gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar. c. Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm

kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa: 1) Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus

(audible alarm).

2) Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh pandangan mata secara jelas (visible alarm).

2. Panel Indikator Kebakaran

Panel indikator kebakaran adalah suatu komponen dari sistem deteksi dan alarm kebakaran yang berfungsi mengendalikan sistem dan terletak di ruang operator.

Upaya peningkatan keselamatan kerja bagi karyawan pada pabrik ini adalah dengan menyediakan fasilitas sesuai bidang kerjanya. Fasilitas yang diberikan adalah melengkapi karyawan dengan peralatan perlindungan diri sebagai berikut :

1. Helm

2. Pakaian dan perlengkapan pelindung. 3. Sepatu pengaman.

4. Pelindung mata. 5. Masker udara. 6. Sarung tangan.

6.2.3 Keselamatan Kerja Terhadap Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah sebagai berikut : 1. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau

pemutus arus listrik otomatis lainnya.

2. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

3. Penempatan dan pemasangan motor – motor listrik tidak boleh mengganggu lalu lintas pekerja.

4. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi. 5. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

7. Kabel – kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada tekana dan suhu tinggi harus diisolasi secara khusus.

6.2.4 Pencegahan Terhadap Gangguan Kesehatan

Upaya peningkatan kesehatan karyawan dalam lapangan kerja adalah :

1. Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam lokasi pabrik.

2. Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan memakai sarung tangan karet serta penutup hidung dan mulut.

korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat. 4. Poliklinik yang memadai disediakan di lokasi pabrik.

6.2.5 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat – alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

3. Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak menghalangi kendaraan yang lewat.

4. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran.

5. Pada alat – alat yang bergerak atau berputar harus diberikan tutup pelindung untuk menghindari terjadinya kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai disiplin bagi para karyawan yaitu:

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada.

4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan. 5. Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan

bahaya.

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan isopropil asetat adalah sebagai berikut:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan listrik 6. Unit pengolahan limbah

7.1 Kebutuhan Uap (Steam)

Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada pabrik pembuatan isopropil asetat dapat dilihat pada tabel di bawah ini.

Tabel 7.1 Kebutuhan Steam Pabrik Isopropil Asetat Nama Alat Jumlah steam

(kg/jam) Heat Exchanger (HE-101) 6,1094 Heat Exchanger (HE-102) 4,8722 Heat Exchanger (HE-103) 2,4093 Reboiler (RB-101) 39,6105 Reboiler (RB-102) 735,6363

Jumlah 788,,6376

Steam yang digunakan adalah saturated steam dengan temperatur 131,2°C, 2,8 bar. Jumlah total steam yang dibutuhkan adalah 788,6376 kg/jam. Tambahan untuk faktor keamanan diambil sebesar 20% dan faktor kebocoran sebesar 10%.

Total steam yang dibutuhkan = 1,3 × 788,,6376 kg/jam = 1025,2289 kg/jam

Diperkirakan 80% kondensat dapat digunakan kembali, sehingga : Kondensat yang digunakan kembali = 80% × 1025,2289 kg/jam

= 820,1831 kg/jam

Kebutuhan tambahan untuk ketel uap = 20% × 1025,2289 kg/jam = 205,0458 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Kebutuhan air pada pabrik pembuatan isopropil asetat bersumber dari air sungai Silau.

Kebutuhan air pendingin pada keseluruhan pabrik pembuatan isopropil asetat ditunjukkan pada tabel 7.2.

Tabel 7.2 Kebutuhan Air Pendingin

Nama Alat Jumlah Air Pendingin (kg/jam)

Reaktor (R-101) 3596,1562

Condensor (CD-101) 13,9963

Condensor (CD-102) 65,1271

Mixer (MX-101) 6177,4338

Heat Exchanger (HE-104) 30,2457

Jumlah 9882,9592

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan, drift loss, dan blowdown (Perry, 1999).

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T2 – T1) (Pers. 12-10, Perry, 1999)

Dimana:

T1 = temperatur air pendingin masuk = 30°C = 86°F

T2 = temperatur air pendingin keluar = 50°C = 122°F

Maka:

We = 0,00085 × 9882,9592 × (122 – 86)

= 226,8139 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang masuk ke menara air (Perry, 1997). Ditetapkan drift loss 0,2 %, maka:

Wd = 0,002 × 9882,9592 kg/jam

= 19,7659 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3-5 siklus (Perry, 1997). Ditetapkan 5 siklus, maka:

1 S

W

W e

b = − (Pers. 12-12, Perry, 1999)

1 5

kg/jam 226,8139

Wb

− =

= 113,4070 kg/jam

Sehingga air tambahan yang diperlukan = We + Wd + Wb

= 226,8139 + 19,7659 + 113,4070

= 359,9868 kg/jam

Kebutuhan air domestik (perumahan, kantor) diperkirakan 5% dari kebutuhan air pabrik, sehingga kebutuhan air untuk domestik: (Gordon, 1968)

= 5% x (kebutuhan air pendingin + air umpan) = 5% x (9882,9592 + 359,9868)

= 512,1473 kg/jam

Kebutuhan air untuk keperluan lain (laboratorium, poliklinik, kantin dan tempat ibadah) diperkirakan 5% dari kebutuhan air domestik: (Gordon, 1968)

= 5% x 512,1473 kg/jam = 25,6074 kg/jam

Perkiraan pemakaian air untuk berbagai kebutuhan ditunjukkan pada tabel 7.3.

Tabel 7.3 Pemakaian Air Untuk Kebutuhan

Kebutuhan Jumlah Air

Domestik 512,1473

Laboratorium 6,4018

Kantin & Tempat Ibadah 12,8037

Poliklinik 6,4018

Total 537,7547

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah: = (205,0458 + 9882,9592 + 359,9868 + 537,7547) kg/jam = 10985,7464 kg/jam

Sumber air untuk pabrik pembuatan isopropil Asetat ini adalah dari air Sungai Silau, Kuala Tanjung, Kabupaten Batubara, Provinsi Sumatera Utara. Adapun kualitas air Sungai Silau, Kuala Tanjung dapat dilihat pada tabel 7.4.

Tabel 7.4 Kualitas Air Sungai Silau

No Analisa Satuan Hasil

1. 2. 3. 4. 5.

1. 2. 3. 4. 5. 6

I. FISIKA Bau Kekeruhan Rasa Warna Suhu

II. KIMIA

Total kesadahan dalam CaCO3

Klorida NO3-N

Zat organik dalam KMnO4 (COD)

SO4

-Sulfida

NTU

TCU °C

mg/l mg/l mg/l mg/l mg/l mg/l

Tidak berbau 50,16 Tidak berasa

150 25

150 1,3 0,2 65 5 -

Tabel 7.4 Kualitas Air Sungai Silau (Lanjutan)

No Analisa Satuan Hasil

8. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19 20 21 22

NO3

Hardness (CaCO3)

pH Fe2+ Mn2+ Zn2+ Ca2+ Mg2+ CO2 bebas

Cu2+ Pb2+ Cd2+ Cl 2-CO32-

mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l

0,084 13 6,6 0,52 0,024 0,0012

75 27 132 0,02 0,784

0,02 60 95 Sumber: Laboratorium Inalum Kuala Tanjung 10 September 2012

Sumber air untuk pabrik pembuatan isopropil asetat ini adalah dari air sungai Silau. Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air sungai Silau. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu:

7.2.1 Screening

Pengendapan merupakan tahap awal dari pengolahan air. Pada screening, partikel-partikel padat yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya (Degremont, 1991).

7.2.2 Sedimentasi

padatan-padatan tersebut, maka air yang sudah disaring tadi dimasukkan ke dalam bak sedimentasi untuk mengendapkan partikel-partikel padatan yang tidak terlarut.

7.2.3 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air. Air dari screening dialirkan ke dalam clarifier setelah diinjeksikan larutan alum, Al2(SO4)3 dan

larutan abu Na2CO3. Larutan Al2(SO4)3 berfungsi sebagai koagulan utama dan larutan

Na2CO3 sebagai koagulan tambahan yang berfungsi sebagai bahan pembantu untuk

mempercepat pengendapan dan penetralan pH. Pada bak clarifier, akan terjadi proses koagulasi dan flokulasi. Tahap ini bertujuan menyingkirkan Suspended Solid (SS) dan koloid (Degremont, 1991).

Setelah pencampuran yang disertai pengadukan maka akan terbentuk flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan abu soda = 1 : 0,54 (Crities, 2004). Perhitungan alum dan abu soda yang diperlukan:

Total kebutuhan air = 10985,7464 kg/jam Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 × 50 = 27 ppm

Larutan alum yang dibutuhkan = 50.10-6 × 106.397,370 = 0,5493 kg/jam Larutan abu soda yang dibutuhkan = 27.10-6 × 106.397,370 = 0,2966 kg/jam 7.2.4 Filtrasi

Filtrasi dalam pemurnian air merupakan operasi yang sangat umum dengan tujuan menyingkirkan Suspended Solid (SS), termasuk partikulat BOD dalam air (Metcalf, 1991).

Unit filtrasi dalam pabrik pembuatan isopropil asetat menggunakan media filtrasi granular (Granular Medium Filtration) sebagai berikut:

1. Lapisan atas terdiri dari pasir hijau (green sand). Lapisan ini bertujuan memisahkan flok dan koagulan yang masih terikut bersama air. Lapisan yang digunakan setinggi 24 in (60,96 cm).

2. Untuk menghasilkan penyaringan yang efektif, perlu digunakan medium berpori misalnya atrasit atau marmer. Untuk beberapa pengolahan dua tahap atau tiga tahap pada pengolahan effluent pabrik, perlu menggunakan bahan dengan luar permukaan pori yang besar dan daya adsorpsi yang lebih besar, seperti Biolite, pozzuolana ataupun Granular Active Carbon/GAC) (Degremont, 1991). Pada pabrik ini, digunakan antrasit setinggi 38 in (0,963 m).

3. Lapisan bawah menggunakan batu kerikil/gravel setinggi 7 in (17,78 cm) (Metcalf & Eddy, 1991).

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai kebutuhan.

Untuk air proses, masih diperlukan pengolahan lebih lanjut, yaitu proses softener dan deaerasi. Untuk air domestik, laboratorium, kantin, dan tempat ibadah, serta poliklinik, dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(ClO)2. Khusus untuk air minum, setelah dilakukan proses klorinasi diteruskan ke

penyaring air (water treatment system) sehingga air yang keluar merupakan air sehat dan memenuhi syarat-syarat air minum.

Perhitungan kebutuhan kaporit, Ca(ClO)2

Total kebutuhan air yang memerlukan proses klorinasi = 537,7547 kg/jam Kaporit yang digunakan direncanakan mengandung klorin 70 %

Kebutuhan klorin = 2 ppm dari berat air (Gordon, 1968) Total kebutuhan kaporit = (2.10-6 × 5.591,133)/0,7 = 0,015 kg/jam

7.2.5 Demineralisasi

a. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari resin. Resin yang digunakan bertipe gel dengan merek IRR–122 (Lorch, 1981).

Reaksi yang terjadi :

2H+R + Ca2+ → Ca2+R + 2H+ 2H+R + Mg2+ → Mg2+R + 2H+ 2H+R + Mn2+ → Mn2+R + 2H+

Untuk regenerasi dipakai H2SO4 dengan reaksi :

Ca2+R + H2SO4 → CaSO4 + 2H+R

Mg2+R + H2SO4 → MgSO4 + 2H+R

Mn2+R + H2SO4 → MnSO4 + 2H+R

Perhitungan Kesadahan Kation

Air Sungai Silau mengandung kation Fe2+, Cd+2, Mn2+, Ca2+, Mg2+, Zn+2, Cu2+, Pb+2, dan NO3+ masing-masing 0,52 ppm, 0,02 ppm, 0,023 ppm, 75 ppm, 27 ppm, 0,024 ppm, 0,02

ppm, 0,784 ppm dan 0,084 ppm (Tabel 7.4)

1 gr/gal = 17,1 ppm Sumber : The Nalco Water Handbook (1988) Total kesadahan kation = 0,52+0,02+0,023+75+27+0,024+0,02+0,784+0,084

= 103,391 ppm / 17,1 gr / gal ppm = 6,04626 gr/gal

Jumlah air yang diolah = 205,0458 kg/jam

= 3

3 264,17gal/m

kg/m 996,24

kg/jam

205,0458 ×

= 54,3714 gal/jam

Kesadahan air = 6.04626 gr/gal × 54,3714 gal/jam × 24 jam/hari = 7889,8182 gr/hari

= 7,8898 kg/hari Perhitungan ukuran Cation Exchanger

Jumlah air yang diolah = 54,3714 gal/jam = 0,9062 gal/menit

- Luas penampang penukar kation = 12,6 ft2 - Jumlah penukar kation = 1 unit Volume resin yang diperlukan:

Total kesadahan air = 329,476 kg/hari

Dari Tabel 12.2, The Nalco Water Handbook (1988) diperoleh: - Kapasitas resin = 20 kgr/ft3

- Kebutuhan regenerant = 6 lb H2SO4/ft3 resin

Jadi, kebutuhan resin = 3

kg/ft 20

kg/hari 7,8898

= 0,3945 ft3/hari

Tinggi resin =

7854 , 0 0,3945

= 0,5023 ft

Tinggi minimum resin adalah 30 in = 1 ft (Tabel 12.4, The Nalco Water Handbook) Sehingga volume resin yang dibutuhkan = 1 ft × 0,7854 ft2 = 0,7854 ft3

Waktu regenerasi =

kg/hari 7,8898

kg/ft 20 ft

0,7854 3× 3

= 1,9909 hari = 47,7821 jam = 2866,9254 menit Kebutuhan regenerant H2SO4 = 7,8898 kg/hari × 3

3 kgr/ft 20

lb/ft 6

= 2,3669 lb/hari = 1,0746 kg/jam

b. Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar anion yang terdapat dalam air dengan ion hidroksida dari resin. Resin yang digunakan bermerek IRA-410. Resin ini merupakan kopolimer isopropil asetat DVB (Lorch,1981).

Reaksi yang terjadi:

2ROH + SO42- → R2SO4 + 2OH

ROH + Cl- → RCl + OH

-Untuk regenerasi dipakai larutan NaOH dengan reaksi: R2SO4 + 2NaOH → Na2SO4 + 2ROH

RCl + NaOH → NaCl + ROH Perhitungan Kesadahan Anion

Air sungai Silau mengandung Anion Cl-, SO42-, CO32-, PO43-masing-masing 60 ppm, 50

1 gr/gal = 17,1 ppm

Total kesadahan anion = 60 + 50 + 95 + 0,245 = 205,245 ppm / 17,1 gr / gal

ppm = 12,0026 gr/gal

Jumlah air yang diolah = 205,0458 kg/jam

= 3

3 264,17gal/m

kg/m 996,24

kg/jam

205,0458 ×

= 54,3714 gal/jam

Kesadahan air = 12,0026 gr/gal × 54,3714 gal/jam × 24 jam/hari = 15662,3508 gr/hari

= 15,6624 kg/hari Ukuran Anion Exchanger

Jumlah air yang diolah = 54,3714 gal/jam = 0,9062 gal/menit Dari Tabel 12.4 , The Nalco Water Handbook, diperoleh: - Diameter penukar anion = 4 ft

- Luas penampang penukar kation = 12,6 ft2 - Jumlah penukar anion = 1 unit Volume resin yang diperlukan

Total kesadahan air = 15,6624 kg/hari

Dari Tabel 12.7, The Nalco Water Handbook, diperoleh : - Kapasitas resin = 12 kgr/ft3

- Kebutuhan regenerant = 5 lb NaOH/ft3 resin Jadi, kebutuhan resin = 3

kgr/ft 12

kg/hari 15,6624

= 1,3052 ft3/hari

Tinggi resin = 6 , 12 1,3052

= 0,1036 ft

Waktu regenerasi =

kg/hari

15,6624

kgr/ft 12 ft

1,3952 3× 3

= 1 hari = 24 jam

Kebutuhan regenerant NaOH = 15,6624 kg/hari ×

3 3 kgr/ft 12

lb/ft 5

Deaerator berfungsi untuk memanaskan air yang keluar dari alat penukar ion (ion exchanger) dan kondensat bekas sebelum dikirim sebagai air umpan ketel. Pada deaerator ini, air dipanaskan hingga 90°C supaya gas-gas yang terlarut dalam air, seperti O2 dan CO2 dapat dihilangkan, sebab gas-gas tersebut dapat menyebabkan korosi.

Pemanasan dilakukan dengan menggunakan koil pemanas di dalam deaerator.

7.3 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia pada pabrik pembuatan Isopropil Asetat adalah sebagai berikut :

1. Al2(SO4)3 = 0,5493 kg/jam

2. Na2CO3 = 0,2966 kg/jam

3. Kaporit = 0,0015 kg/jam 4. H2SO4 = 1,0746 kg/jam

5. NaOH = 2,9628 kg/jam

7.4 Kebutuhan Listrik

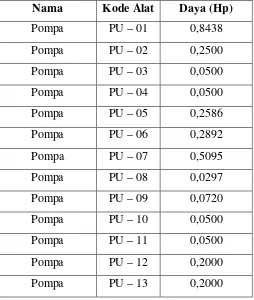

[image:57.595.109.363.470.770.2]Perincian kebutuhan listrik diperkirakan sebagai berikut: Tabel 7.5 Perincian Kebutuhan Listrik untuk Utilitas

Nama Kode Alat Daya (Hp)

Pompa PU – 01 0,8438

Pompa PU – 02 0,2500

Pompa PU – 03 0,0500

Pompa PU – 04 0,0500

Pompa PU – 05 0,2586

Pompa PU – 06 0,2892

Pompa PU – 07 0,5095

Pompa PU – 08 0,0297

Pompa PU – 09 0,0720

Pompa PU – 10 0,0500

Pompa PU – 11 0,0500

Pompa PU – 12 0,2000

Pompa PU – 14 0,3574

Pompa PU – 15 0,0500

Pompa PU – 16 0,0300

Pompa PU – 17 0,0117

Pompa PU – 18 0,0500

Pompa PU – 19 0,0018

Tangki Pelarutan TP – 01 0,0500 Tangki Pelarutan TP – 02 0,0578 Tangki Pelarutan TP – 03 0,0420 Tangki Pelarutan TP – 04 0,0500 Tangki Pelarutan TP – 05 0,0500 Clarifier CL 0,0377

Ketel Uap KU 19,0000

Total 22,5955

Unit proses = 144,0322 Hp

Ruang kontrol dan laboratorium = 80 Hp Penerangan dan kantor = 50 Hp

Bengkel = 40 Hp

Perumahan = 150 Hp

Total kebutuhan listrik = (144,0322+22,5955+80+50+40+150)Hp = 486,6277 Hp x 0,7457 kW/Hp

= 362,8783 kW Efisiensi generator 80%, maka;

Daya output generator = 362,8783 /0,8 = 453,5978 kW

Untuk perancangan dipakai 2 unit diesel generator AC 650 kW, 220 – 240 V, 50 Hz, 3 phase yang mempunyai keuntungan :

Tenaga dapat dinaikkan atau diturunkan sesuai dengan kebutuhan dengan menggunakan transformator

Daya dan tenaga listrik yang dihasilkan relatif besar Tenaga listrik stabil

Motor 3 phase harganya relatif lebih murah dan sederhana

7.5 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk ketel uap dan pembangkit tenaga listrik (generator) adalah minyak solar karena minyak solar efisien dan mempunyai nilai bakar yang tinggi.

Keperluan Bahan Bakar Generator

Nilai bahan bakar solar = 19.860 Btu/lb (Perry, 1999)

Densitas bahan bakar solar = 0,89 kg/liter (Perry, 1999) Daya yang dibutuhkan = 453,5978 kW = 608,2846 Hp

= 608,2846 Hp x 2.544,5 Btu/jam = 1547780,2283 Btu/jam

Jumlah solar yang dibutuhkan untuk bahan bakar: Kebutuhan solar =

kg/jam 0,89

kg/jam 35,3503

= 48,846 kg/jam

Keperluan Bahan Bakar Ketel Uap Enthalpi steam (Hs1) pada 4550C; 1 atm

Hs1 = 2105 kJ/kg

Uap yang dihasilkan ketel uap = 205,0458 kg/jam

Panas yang dibutuhkan ketel

= 205,0458 kg/jam x 2054,7 kJ/kg/1,05506 kJ /Btu = 399.320,9663 Btu/jam

Efisiensi ketel uap = 75% Panas yang harus disuplai ketel

=

0,75

kg/jam 63

399.320,96

= 532.427,9551 Btu/jam Nilai bahan bakar solar = 19.860 Btu/lb

= 26,8091 lb/jam x 0,45359 kg/lbm

= 12,1603 kg/jam

Kebutuhan solar = (12,1603 kg/jam)/(0,89 kg/liter) = 13,6633 liter/jam

Total kebutuhan solar = 79,4390 liter/jam + 13,6633 liter/jam = 93,1022 liter/jam

7.6 Unit Pengolahan Limbah

Limbah dari suatu pabrik harus diolah sebelum dibuang ke badan air atau atmosfer, karena limbah tersebut mengandung bermacam-macam zat yang dapat membahayakan alam sekitar maupun manusia itu sendiri. Demi kelestarian lingkungan hidup, maka setiap pabrik harus mempunyai unit pengolahan limbah. Sistem pengolahan limbah yang dilakukan adalah dengan penampungan sementara limbah, proses pengendapan limbah dan proses netralisasi limbah.

Karakteristik limbah pabrik isopropil asetat adalah limbah cair yang hanya mengandung mikroorganisme aerobik, sehingga pengolahannya dilakukan dengan pengolahan limbah secara aerobik