PRESTASI KERJA FINISHING KURSI ROTAN TYPE LEYTON DI PT. RATTANLAND FURNITURE

PLUMBON, KAB. CIREBON, JAWA BARAT

ERRY IRAWAN

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

PRESTASI KERJA FINISHING KURSI ROTAN TYPE LEYTON DI PT. RATTANLAND FURNITURE

PLUMBON, KAB. CIREBON, JAWA BARAT

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

Sarjana Kehutanan

Departemen Hasil Hutan

Fakultas Kehutanan - Institut Pertanian Bogor

Oleh : ERRY IRAWAN

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

LEMBAR PENGESAHAN

Judul skripsi : Prestasi Kerja Finishing Kursi Rotan Type Leyton di PT. Rattanland Furniture Plumbon, Kab. Cirebon, Jawa Barat Nama mahasiswa : Erry Irawan

Nomor pokok : E24101035

Departemen : Hasil Hutan

Menyetujui, Dosen pembimbing

Ir. Tjetjep Ukman Karnasastra, MM Tanggal :

Mengetahui, Dekan Fakultas Kehutanan

Institut Pertanian Bogor

Prof. Dr. Ir. Cecep Kusmana, MS Tanggal :

KATA PENGANTAR

Puji syukur saya panjatkan kehadirat Alloh SWT, karena hanya dengan kemudahan yang diberikan-Nya maka skripsi sebagai salah satu tugas untuk dapat menyelesaikan studi di Institut Pertanian Bogor ini dapat terselesaikan.

Penelitian kerja merupakan suatu upaya peningkatan produktivitas melalui studi tata cara kerja ataupun studi pengukuran kerja. Dengan penelitian kerja diharapkan mampu memberikan cara-cara atau metode kerja yang dapat meningkatkan produktivitas pada sebuah kegiatan produksi dalam suatu industri, sehingga kegiatan kerja menjadi lebih efektif dan efisien.

Terima kasih saya ucapkan kepada pihak-pihak yang membantu dalam kelancaran penyelesaian sikripsi ini :

1. Bapak dan ibu yang telah memberikan bantuan secara moril dan materiil. 2. Bapak Ir. Tjetjep Ukman K, MM. selaku dosen pembimbing yang telah

meluangkan waktunya untuk memberi bimbingan dan arahan, dalam penyelesaian skripsi ini.

3. Ir. Iin Ichwandi, MSi selaku dosen penguji dari Departemen Manajemen Hutan dan Ir. Nyoto Santoso, MS selaku dosen penguji dari Departemen Konservasi Sumberdaya Hutan dan Ekowisata.

4. Direktur PT. Rattaland, Ir. Tonton Taufik R., staff dan karyawan yang telah memberi bantuan dalam melaksanakan penelitian ini.

5. Teman-teman THH 38-40 khususnya dan Fahutan pada umumnya, teman-teman wisma dawegan (Wawan, Dian, Ucup, Feri, Marcel, Gerta, Gino, Chandra dan Dwipur)

Demikian skripsi ini dibuat, mungkin masih banyak kekurangan sehingga perlu masukan yang dapat melengkapi karya ilmiah ini dan semoga dapat menjadi masukan bagi pihak-pihak yang berkepentingan.

Bogor, 1 Maret 2006

RIWAYAT HIDUP

Penulis lahir di Klaten, Provinsi Jawa Tengah, pada 9 November 1982 dari keluarga Bapak Soehardi dan Ibu Sunari, yang merupakan anak ke dua dari tiga bersaudara.

Pendidikan formal yang telah ditempuh adalah TK Tunas Rimba Salatiga, SDN 4 Mangunsari Salatiga, SMPN 2 Salatiga, SMAN 1 Tengaran Kab. Semarang dan untuk jenjang strata 1 melanjutkan di Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor. Selama studi penulis aktif sebagai pengurus MT Al asyjaar, Fakultas Kehutanan-IPB. Dalam studi penulis telah melaksanakan praktek umum pengenalan dan pengelolaan hutan di Perum Perhutani Unit I Jawa Tengah dengan lokasi praktek di Baturaden, Cilacap dan Getas serta telah melaksanakan Kuliah Kerja Nyata (KKN) di Desa Cihideung Ilir, Kec. Ciampea, Kab. Bogor Barat.

DAFTAR ISI

Halaman

Daftar Isi ... i

Daftar Tabel ... iii

Daftar Grafik ... iv

Daftar Gambar ... v

Daftar Lampiran ... vi

I. Pendahuluan A. Latar Belakang ... 1

B. Tujuan Penelitian ... 2

C. Sasaran Penelitian ... 2

D. Ruang Lingkup ... 2

E. Manfaat Penelitian ... 3

II. Tinjauan Pustaka A. Rotan ... 4

B. Industri Kerajinan Rotan ... 4

C. Proses Produksi ... 7

D. Penelitian Kerja ... 7

E. Pengukuran Waktu Kerja ... 9

F. Prestasi Kerja ... 14

G. Tataletak Ruang Pabrik ... 15

H. Pemindahan Bahan ... 17

III. Metodologi A. Waktu dan Lokasi Penelitian ... 19

B. Alat dan Bahan ... 19

C. Batasan Penelitian ... 19

D. Metode Penelitian ... 20

E. Analisis Data ... 21

IV. Kondisi Umum Lokasi Penelitian A. Sejarah ... 26

C. Struktur organisasi ... 26

D. Bahan baku ... 27

E. Bidang usaha ... 27

F. Mitra Usaha ... 28

G. Pemasaran ... 28

H. Gambar kursi Type Leyton ... 29

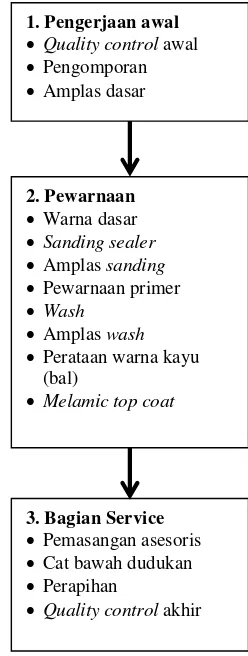

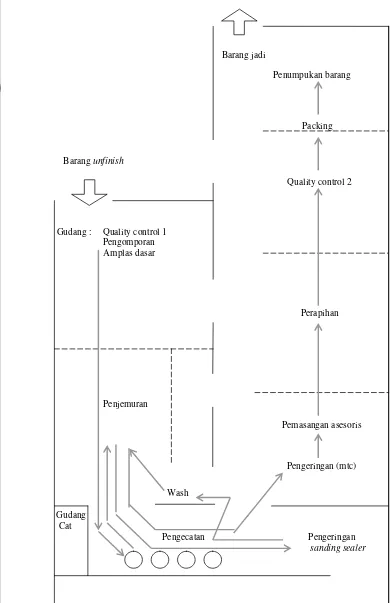

V. Hasil dan Pembahasan A. Bagan Alir Proses Finishing Kursi Type Leyton ... 30

B. Proses Finishing Kursi Type Leyton ... 30

C. Pengamatan Waktu Kerja ... 37

1. Pengukuran waktu kerja rata-rata ... 37

2. Penentuan waktu kerja standar ... 42

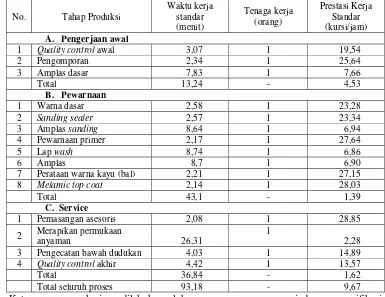

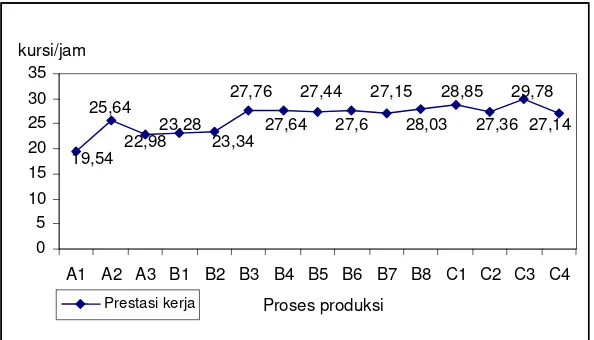

D. Prestasi Kerja ... 45

1. Prestasi kerja pekerja pada setiap kegiatan prouksi ... 45

2. Dasar penentuan standar prestasi kerja sebagai pembatas jumlah kursi yang harus difinishing dalam waktu 1 jam ... 47

3. Penyesuaian jumlah tenaga kerja ... E. Waktu kerja penyelesaian finishing kursi type Leyton ... 57

F. Kegiatan pemindahan bahan ... G. Lingkungan Kerja Fisik... 59

VI. Kesimpulan dan Saran A. Kesimpulan ... 61

B. Saran ... 62 Daftar Pustaka

DAFTAR TABEL

Halaman

Tabel 1. Rata-rata waktu kerja pada proses quality control awal per unit kursi ... 37

Tabel 2. Rata-rata waktu kerja pada proses pengomporan per unit kursi ... 37

Tabel 3. Rata-rata waktu kerja pada proses aplas dasar per unit kursi ... 38

Tabel 4. Rata-rata waktu kerja pada proses warna dasar per unit kursi ... 38

Tabel 5. Rata-rata waktu kerja pada proses sanding sealer per unit kursi ... 38

Tabel 6. Rata-rata waktu kerja pada proses amplas sanding per unit kursi ... 39

Tabel 7. Rata-rata waktu kerja pada proses cat warna primer per unit kursi ... 39

Tabel 8. Rata-rata waktu kerja pada proses lap wash per unit kursi ... 39

Tabel 9. Rata-rata waktu kerja pada proses amplas wash per unit kursi ... 39

Tabel 10. Rata-rata waktu kerja pada proses pengecatan permukaan kayu per unit kursi40 Tabel 11. Rata-rata waktu kerja pada proses pengecatan melamic top coating per unit kursi ... 40

Tabel 12. Rata-rata waktu kerja pada proses pemasangan asesoris per unit kursi ... 40

Tabel 13. Rata-rata waktu kerja pada proses pengecatan bawah dudukan per unit kursi 40 Tabel 14. Rata-rata waktu kerja pada proses perapihan per unit kursi ... 41

Tabel 15. Rata-rata waktu kerja pada proses quality control akhir per unit kursi ... 41

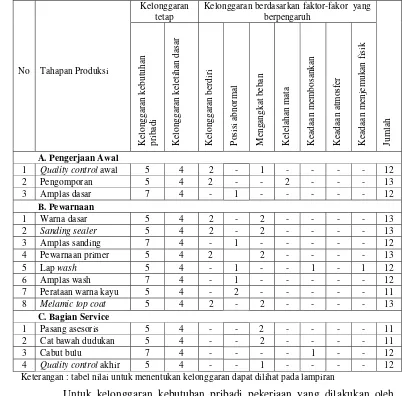

Tabel 16. Kelonggaran tetap dan variable pada masing-masing bagian produksi (dalam %) ... 42

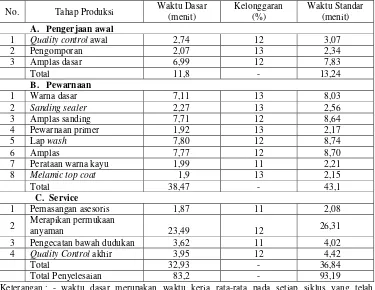

Tabel 17. Perhitungan waktu kerja standar ... 43

Tabel 18. Pengamatan waktu rata-rata penjemuran/pengeringan setelah pengecatan ... 44

Tabel 19. Waktu kerja standar per unit kursi type Leyton dan prestasi kerja per orang (pekerja yang diamati) ... 45

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Hasil pengukuran waktu kerja pada proses quality control awal ... 62

Lampiran 2. Hasil pengukuran waktu kerja pada proses pengomporan ... 63

Lampiran 3. Hasil pengukuran waktu kerja pada proses amplas dasar ... 64

Lampiran 4. Hasil pengukuran waktu kerja pada proses cat warna dasar ... 65

Lampiran 5. Hasil pengukuran waktu kerja pada proses cat sanding sealer ... 66

Lampiran 6. Hasil pengukuran waktu kerja pada proses amplas sanding ... 67

Lampiran 7. Hasil pengukuran waktu kerja pada proses cat cairan wash ... 68

Lampiran 8. Hasil pengukuran waktu kerja pada proses lap tinner wash ... 69

Lampiran 9. Hasil pengukuran waktu kerja pada proses amplas wash ... 70

Lampiran 10. Hasil pengukuran waktu kerja pada proses cat permukaan kayu ... 71

Lampiran 11. Hasil pengukuran waktu kerja pada proses melamic top coating ... 72

Lampiran 12. Hasil pengukuran waktu kerja pada proses pemasangan asesoris ... 73

Lampiran 13. Hasil pengukuran waktu kerja pada proses cat bawah dudukan ... 74

Lampiran 14. Hasil pengukuran waktu kerja pada proses perapihan (cabut bulu) ... 75

Lampiran 15. Hasil pengukuran waktu kerja pada proses quality control akhir ... 76

Lampiran 16. Hasil pengukuran waktu kerja pemindahan bahan pada proses cat warna dasar ... 77

Lampiran 17. Hasil pengukuran waktu kerja pemindahan bahan pada proses cat sanding sealer ... 78

Lampiran 18. Hasil pengukuran waktu kerja pemindahan bahan pada proses lap wash ... 79

Lampiran 19. Hasil pengukuran waktu kerja pemindahan bahan pada proses melamic top coating ... 80

Lampiran 20. Hasil pengukuran waktu kerja pemindahan bahan pada kegiatan pengeringan ... 81

DAFTAR GRAFIK

Halaman

Grafik 1. Jumlah kursi rotan type Leyton yang dapat dikerjakan oleh orang yang

diamati dalam waktu 1 jam ... 49

Grafik 2. Jumlah kursi rotan type Leyton yang dapat dikerjakan dalam waktu 1 jam

DAFTAR GAMBAR

Halaman

Gambar 1. Input-output dalam sebuah proses produksi ... 7

Gambar 2. Bagan sistematis langkah-langkah penelitian kerja ... 8

Gambar 3. Ruang lingkup penelitian kerja ... 9

Gambar 4. Urutan pengukuran waktu kerja ... 10

Gambar 5. Kursi Leyton sebelum dan setelah proses finishing ... 29

Gambar 6. Aliran proses (flow process) produksi kegiatan finishing kursi type Leyton .. 30

I. PENDAHULUAN

A. Latar Belakang

Salah satu hasil hutan non kayu yang menjadi andalan sebagai bahan baku untuk produk-produk furniture adalah rotan. Kelebihan dari bahan baku ini adalah kemudahannya dalam dibentuk, sehingga variasi dari produk jadi yang dihasilkan sangat beragam. Disamping itu dari segi ketenagakerjaan industri ini adalah bersifat padat karya dimana tahapan pemanfaatan rotan dari mulai dipanen dari hutan sampai diolah menjadi barang jadi memerlukan tahapan produksi yang sangat panjang, dimulai dari sumber bahan baku, petani pemungut, pedagang pengumpul I & II, industri pengawetan, industri barang jadi atau setengah jadi (pengesup rangka dan pengesup anyam), pedagang besar, pedagang kecil sampai rotan untuk konsumsi dalam negeri atau untuk ekspor, sehingga dari panjangnya tahapan ini diharapkan akan membuka lapangan pekerjaan yang sangat besar. Di Jawa Barat, Cirebon masih merupakan pusat industri rotan dengan jumlah industri sebanyak 294 unit usaha, dengan nilai ekspor industri rotan di Jawa Barat selama triwulan pertama pada tahun 2001 mencapai US$ 21,655 juta (Sinar Harapan, 2001).

memperoleh waktu standar yang akan digunakan sebagai acuan dalam menetapkan perkiraan waktu kerja karyawan dan penjadwalan kegiatan produksi.

B. Tujuan

Tujuan dari penelitian pengukuran waktu kerja pembuatan kursi rotan di PT. Rattanland Furniture adalah untuk menentukan waktu kerja standar dan prestasi kerja standar dalam pembuatan kursi type Leyton tersebut.

Dari hasil penelitian ini diharapkan menjadi masukan bagi pihak manajemen, menentukan prestasi kerja standar pekerja dalam kegiatan finishing

kursi type Leyton, sehingga dari waktu kerja standar tersebut dapat digunakan sebagai acuan dalam penyusunan jadwal kegiatan produksi untuk kursi type tersebut.

C. Sasaran

Sasaran dari penelitian ini adalah untuk mengetahui sejauh mana susunan jumlah tenaga kerja pada setiap tahap produksi dikaitkan dengan kelancaran atau keseimbangan proses produksi dengan dasar pengukuran waktu kerja. Pengukuran ini digunakan untuk menentukan waktu standar, yaitu waktu yang diperlukan oleh seorang pekerja dengan kemampuan rata-rata pada kecepatan kerja normal untuk melaksanakan pekerjaannya.

D. Ruang Lingkup Penelitian

Penelitian ini hanya dilakukan dibagian finishing saja, tanpa dilakukan dari proses pembuatannya. Bagian dari proses finishing yang menjadi obyek penelitian untuk dilakukan pengikuran waktu kerjannya, diantaranya adalah :

1. Pengerjaan awal meliputi : quality control awal, pengomporan, dan amplas dasar.

2. Pewarnaan meliputi : pengecatan warna dasar, pengecatan sanding sealer, amplas sanding, pewarnaan primer (staining), Lap wash, amplas wash, perataan warna kayu, pengecatan melamic top coat.

E. Manfaat penelitian

II. TINJAUAN PUSTAKA

A. Rotan

Rotan adalah palem memanjat berduri yang terdapat di daerah tropis dan subtropis. Tumbuhan ini berbentuk batang dengan keragaman diameter berkisar dari beberapa milimeter sampai lebih dari 10 cm dengan panjang mencapai 100 m. Batang rotan tidak bertambah besar diameternya meskipun bertambah tua. Rotan semai mula-mula akan membesar diameter batangnya, kemudian panjang batangnya, dengan pertumbuhan awal itu akan menentukan akan menentukan diameter atas tanah. Variasi diameter pada rotan dipengaruhi oleh adanya buku-buku yang menghasilkan pembungaan atau tidak. Dengan adanya variasi diameter tersebut maka akan mempengaruhi kualitas rotan. (Dransfield, 1996)

Rotan merupakan salah satu hasil ikutan yang penting dan potensial serta merupakan salah satu penghasil devisa negara. Jenis tanaman ini dapat tumbuh di daerah tropis. Terdapat kurang lebih 600 jenis rotan di dunia dan diperkirakan sebanyak 516 jenis rotan terdapat di Asia Tenggara yang berasal dari 9 genus. Dari sekitar 300 jenis rotan yang tumbuh di Indonesia, baru 53 jenis rotan yang sudah dimanfaatkan dan diperdagangkan di Indonesia (Yanuar, 1994).

Jenis-jenis rotan yang banyak dibudidayakan adalah yang menunjukan potensi silvikultur yang besar, atau secara meluas dan selektif dipanen untuk tujuan komersial. Beberapa spesies tersebut diantaranya Calamus andamanicus

Kurz, C. egregius Burr., C. ovoideus Thw. ex Tr., C. simplicifolius Wei, C. tetradactylus Hence, C. wailong Pei & Chen, dan Daemonorops margaritae

(Hance) Becc. yang tumbuh alami di luar kawasan yang diliput oleh prosea dan yang dibudidayakan serta menunjukan potensi, atau dapat digunakan sebagai model silvikultur (Heyne, 1950)

B. Industri Kerajinan Rotan

jadi (rotan poles halus, peel/bark dan core) serta industri yang menghasilkan barang jadi dan barang kerajinan (keranjang dan sebagainya) (Yanuar, 1994).

Industri pengolahan barang jadi rotan masih terbatas pada industri rakyat (home industry) seperti furniture, kerajinan dan lain-lain. Industri yang bersifat mekanis masih sangat terbatas dan umumnya penghasil barang setengah jadi, seperti terdapat di Padang, Jambi, Banjarmasin, Ujung Pandang dan Surabaya. Sedangkan di Medan, Palembang, Jakarta, Semarang dan Bandung terbatas pada industri non mekanis seperti peralatan rumah tangga (Januminro, 2000).

Produk tanaman rotan yang paling penting adalah batangnya, terutama batang yang sudah tua. Rotan memiliki karakteristik yang unik dibandingkan barang lainnya yang sejenis, yaitu relatif lebih tahan lama, ringan dan sangat elastis, stabil dalam segala cuaca dan memiliki warna yang khas. Karena mempunyai keunikan tersebut maka banyak konsumen yang menyukai barang-barang dari rotan. Masyarakat Indonesia sudah sejak lama mengenal dan memanfaatkan rotan dalam berbagai keperluan sehari-hari. (Moh Yanuar, 1994).

Batang Rotan yang bersifat elastis, kenyal dan ulet jika dipadukan dengan daya kreasi seni yang tinggi, maka menjadi barang kerajinan/perabot rumah tangga yang artistik. Rotan juga memiliki kekuatan dan keuletan yang cukup tinggi, sehingga dapat dijadikan bahan untuk konstruksi tulang beton. Hal ini dibuktikan dalam percobaan pembuatan konstruksi jembatan beton tulangan rotan di Kendari Sulawesi Tenggara tahun 1985 yang memakai jenis rotan Tohiti. Selain itu rotan jenis Daemonorops juga menghasilkan getah Jernang yang fungsinya untuk bahan baku pewarna industri keramik, marmer, alat-alat batu, kayu, kertas, cat, ekstrak tanin dan sebagainya. Selain manfaat langsung, rotan juga dapat memberikan manfaat tidak langsung dalam kehidupan, yaitu membentuk budaya masyarakat, yang tercermin pada perkembangan daya kreasi dalam bentuk berbagai produk rotan; sebagai sumber mata pencaharian dan penyerapan tenaga kerja serta sebagai sumber devisa negara (Januminro, 2001)

pengumpul I& II, industri pengawetan, industri barang jadi/setengah jadi, pedagang besar, pedagang Kecil sampai Rotan untuk konsumsi dalam negeri atau untuk ekspor (Januminro, CFM, 2000)

Industri rotan Indonesia sangat prospektif untuk dikembangkan, karena terbukti telah menghasilkan devisa yang tidak sedikit. Ekspor Hasil Hutan Rotan selama tahun 1990-2000 menurut Departemen Kehutanan adalah sebagai berikut:

TAHUN

PRODUKSI (TON)

1990/1991 52.171

1991/1992 64.020

1992/1993 69.384

1993/1994 88.149

1994/1995 78.340

1995/1996 36.256

1996/1997 51.564

1997/1998 32.389

1998/1999 62.644 1999/2000 32.165

2000 94.752

Sumber: Statistik Kehutanan Indonesia 2000

beragam, serta mengadakan pelatihan bidang product design pada perusahaan industri rotan (Fraser, 1995).

C. Proses Produksi

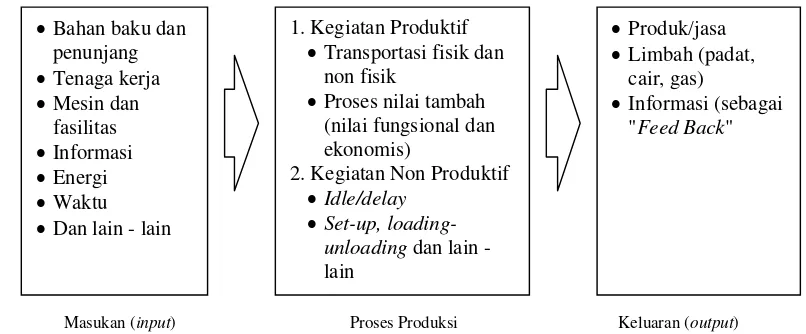

Menurut Wignjosoebroto (1995) proses produksi adalah serangkaian aktivitas yang diperlukan untuk mengolah ataupun mengubah sekumpulan masukan (input) menjadi sejumlah keluaran (output) yang memiliki nilai tambah (added value). Pengolahan ataupun perubahan yang terjadi disini bisa secara fisik ataupun non fisik, dimana perubahan tersebut bisa terjadi terhadap bentuk, dimensi maupun sifat - sifatnya.

Secara sederhana prosesproduksi dapat digambarkan dalam bagan input - output sebagai berikut :

Masukan (input) Proses Produksi Keluaran (output)

Gambar 1. Input - output dalam sebuah proses produksi

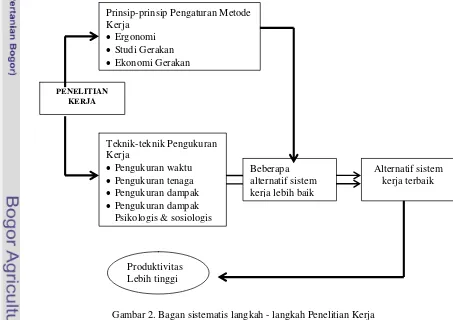

D. Penelitian Kerja

Peneltian kerja adalah suatu aktivitas yang ditujukan untuk mempelajari prinsip - prinsip dan teknik - yeknik guna mendapatkan suatu rancangan sistem kerja yang terbaik. Prinsip - prinsip dan teknik kerja ini digunakan ntuk mengatur komponen - komponen yang ada dalam sistem kerja yang terdiri dari manusia dengan sifat dan kemampuannya, bahan baku, mesin dan peralatan kerja lainnya, serta lingkungan kerja fisik yang ada sedemikian rupa sehingga dicapai tingkat efektifitas dan efisiensi kerja yang tinggi yang diukur dengan waktu yang dihabiskan, tenaga yang dipakai serta akibat psikologis atau sosiologis yang ditimbulkannya. • Transportasi fisik dan

non fisik

• Proses nilai tambah (nilai fungsional dan ekonomis)

2. Kegiatan Non Produktif

• Idle/delay

• Set-up,

Penelitian kerja terdiri dari dua elemen dasar yaitu pemikiran kearah usaha untuk pencapaian efisiensi kerja dan untuk mempertimbangkan perilaku manusia sebagai unsur pokok dalam kegiatan kerja. Dalam penelitian kerja terdapat beberapa

langkah yang harus dilakukan dalam mengimplementasikan tahapan untuk mencapai efisiensi kerja diantaranya adalah menemukan fakta, mengidentifikasi permasalahan, mempertimbangkan landasan teoritis, memformulasikan alternatif pemecahan masalah, kemudian memilih salah satu alternatif yang paling sesuai. Selanjutnya untuk pendekatan kedua yang mempertimbangkan faktor perilaku manusia sebagai unsur pokok dalam penelitian kerja, dengan konsep tersebut akan mengarahkan usaha dalam aspek motivasi kerja dengan cara memperbaiki kualitas ruang lingkup kerja baik fisik ataupun non fisik. Secara sistematis usaha - usaha penelitian kerja dapat dilakukan dengan tahapan berikut :

Ruang lingkup penelitian kerja dapat dibagi menjadi dua kelompok, yaitu penelitian metode dan pelaksanaan pengukuran kerja. Hubungan antara kedua hal tersebut dapat dilihat pada Gambar 3. Di sini proses kerja berisi prinsip - prinsip pengaturan komponen - komponen sistem kerja untuk mendapatkan alternatif sistem kerja yang terbaik. Komponen sistem kerja diatur sehingga secara bersama - sama berada dalam satu komposisi yang baik, yaitu yang dapat memberiakan efiseinsi dan

produktivitas yang tinggi (Wignjosoebroto, 1995).

Gambar 3. Ruang Lingkup Penelitian Kerja

E. Pengukuran Waktu Kerja

Penelitian waktu kerja adalah teknik pengukuran kerja untuk mencatat waktu, jangka waktu dan perbandingan kerja mengenai suatu unsur pekerjaan tertentu, serta menganalisa keterangan yang diperoleh tersebut sehingga ditemukan waktu yang diperlukan untuk melaksanakan pekerjaan itu pada tingkat prestasi tertentu (International Labour Office, 1976). Sedangkan menurut

STUDI TATA CARA KERJA •Studi gerakan kerja

•Memperbaiki tata cara bekerja •Aplikasi metode ilmiah vs metode

trial and error

•Eliminasi gerakan kerja yang tidak perlu, kombinasi operasi kerja, dan penyederhanaan kerja

•Standarisasi dalam hal pemakaian material, mesin, informasi, kondisi lingkungan kerja, dan lain - lain

STUDI PENGUKURAN KERJA • Pengukuran kerja (waktu, energi,

dampak psikologis)

• Menilai dan menetapkan tolok ukur efektivitas dan efisiensi kerja. • Menetapkan waktu standar, insentif

/insentif, idle/delay (aktivitas tak produktif), dan lain - lain.

• Macam kegiatan pengukuran waktu kerja :

- Secara langsung (stopwatch time study, sampling kerja)

- Tidak langsung (standar data, PMTS, dll)

PENELITIAN KERJA (WORK STUDY)

Soemitro (1976), bahwa penelitian waktu kerja adalah teknik untuk menentukan waktu yang diperlukan untuk mengerjakan suatu tugas tertentu berdasarkan pada isi pekerjaan tersebut ditambah satu persentase kelelakan dan keterlambatan.

Menurut Sulistyadi dan Susanti (2003) menyatakan bahwa pengukuran kerja (time study) pada dasarnya merupakan suatu usaha untuk menentukan lamanya waktu kerja yang dibutuhkan oleh seorang operator atau pekerja yang terlatih untuk menyelesaikan suatu pekerjaan yang spesifik pada tingkat kecepatan kerja yang normal, dan dalam lingkngan kerja yang terbaik pada saat itu. pengukuran itu merupakan suatu upaya proses kuantitatif yang diarahkan untuk mendapatkan suatu kriteria obyektif.

Soemitro (1976), berpendapat bahwa tujuan penelitian waktu kerja adalah untuk menentukan waktu standar pelaksanaan kerja, yaitu yang diperlukan oleh seorang pekerja dengan cara tertentu dan dengan kecepatan normal. Juta (1954), juga berpendapat bahwa tujuan penelitian dari waktu kerja adalah untuk menetapkan waktu yang diperlukan oleh pekerja yang paling baik untuk mengerjakan tugas.

Dengan demikian pendapat tersebut telah menunjukan bahwa pada masa kini tujuan dari penelitian waktu kerja bukan lagi untuk menetapkan waktu yang paling singkat, melainkan menentukan waktu yang normal, yang diperlukan pekerja dalam menyelesaikan tugasnya. dengan melakukan penitian waktu kerja dapat dilakukan perubahan metode kerja yang akan mengurangi hilangnya waktu, sehingga hasil produksi akan menjadi lebih tinggi dari sebelumnya sehingga efisiensi dapat di tingkatkan (Barnes,1980)

kelonggaran pada setiap elemen pekerjaan. Berikut adalah urutan pengukuran

Disamping menentukan waktu standar, dengan penelitian waktu kerja akan membantu pihak manajemen mengetahui besarnya waktu tidak efektif serta menemukan sebab – sebabnya sehingga dapat dilakukan usaha mengembangkan metode yang dapat mempersingkat waktu kerja.

Penelitian waktu kerja dapat menggambarkan beberapa hal yaitu : 1. Pengaruh perubahan kondisi kerja terhadap hasil kerja.

2. Akibat dari suatu hasil kerja.

3. Waktu yang diperlukan untuk melakukan suatu pekerjaan.

Dengan demikian dari suatu penelitian waktu kerja akan diperoleh waktu standar yang dapat digunakan untuk :

1. Man power planning (perencanaan kebutuhan tenaga kerja) 2. Estimasi biaya – biaya untuk upah karyawan atau pekerja. 3. Penjadwalan produksi dan penganggaran.

4. Perencanaan sistem pemberian bonus dan insentif bagi karyawan/pekerja yang berprestasi.

5. Indikasi keluaran (output) yang mampu dihasilkan oleh seorang pekerja. 6. Menentukan efektifitas suatu mesin dan jumlah mesin, yang dilayani oleh

seorang dan jumlah orang dalam kelompok tersebut.

Dalam menentukan waktu kerja sering ditemukan adanya kesukaran – kesukaran yang cukup menghambat kelancaran penelitian. Sehingga pekerjaan tersebut tidak dapat dilakukan oleh setiap orang, yang hanya sekedar mampu menggunakan stop watch saja. Untuk itu Sanjoto (1958), mengemukakan bahwa

syarat – syarat yang diperlukan bagi seseorang yang melakukan penelitian waktu, kerja, antara lain adalah :

1. Mempunyai pengalaman dalam bidang yang akan ditelitinya atau pemahaman setidaknya.

2. Mempunyai sifat teliti dalam bekerja.

3. Mengerti bahwa setiap persoalan atau tahapan yang sederhana tidak boleh diabaikan.

4. Memiliki kemampuan analitis

5. Dapat Mengawasi pekerjaan dengan baik.

Beberapa hal yang harus dilaksanakan dalam penelitian waktu kerja dengan

stop watch adalah :

1. Definisi pekerjaan yang akan diteliti untuk diukur waktunya dan jelaska maksud dan tujuan pengukuran ini kepada pekerja yang dipilih untuk diamati. 2. Catat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan (lay

out, spesifikasi mesin, peralatan yang digunakan dan lain – lain)

3. Membagi kegiatan (operasi) kedalam elemen – elemen kerja sedetail – detailnya, tetapi diusahakan masih dalam batas kemudahan untuk pengukuran waktunya.

4. Amati, ukur dan catat waktu yang dibutuhkan oleh operator untuk menyelesaikan elemen – elemen kerja tersebut.

5. Tetapkan jumlah siklus yang harus diukur dan dicatat, kemudian uji keseragaman datanya.

6. Tetapkan faktor penyesuaian dari operator saat melaksanakan elemen kerja tersebut.

7. sesuaikan waktu pengamatan berdasarkan performace yang ditunjukan oleh operator tersebut sehingga akan diperoleh waktu kerja normal.

8. Tetapkan kelonggaran untuk memberikan fleksibilitas bagi operator untuk memenuhi kebutuhan personil yang bersifat pribadi, faktor kelelahan, keterlambatan material dan lain – lain.

Pengukuran waktu kerja dapat dilakukan dengan beberapa metode. Menurut International Labour Office (1976), bahwa ada tiga metode untuk melakukan pengukuran waktu kerja dengan menggunakan stop watch, yaitu : 1. Metode berulang kembali ( Null Stop Method)

yaitu metode dimana pada saat pengukuran waktu kerja menggunakan stop watch, dimana saat setiap unsur kerja berahir atau selesai diukur waktunya

stopwatch tersebut dikembalikan ke angka 0, sehingga waktu untuk setiap unsur kerja langsung diperoleh. Dalam penerapan metode ini diperlukan dua

stop watch yang digunakan secara bergantian. 2. Metode berurut (Cumulative Method)

Yaitu suatu metode yang membiarkan jarum stop watch berjalan terus tanpa dikembalikan ke angka nol pada ahir tiap unsur. Waktu untuk masing – masing unsur diperoleh dengan mngadakan pengurangan dari unsur – unsur kerja yang berurut. keuntungan dari metode ini adalah meskipun ada suatu unsur yang tercecer atau suatu kegiatan yang tidak tercatat, hal ini tidak akan berpngaruh terhadap waktu totalnya. Cara ini cocok untuk mengukur pekerjaan yang mempunyai elemen – elemen kerja pendek.

3. Metode differensial (Differensial timing)

Yaitu suatu metode untuk mengukur waktu dari satu atau lebih unsur kecil. Unsur diambl waktunya secara berkelompok, yaitu awalnya masing – masing unsur kecil atau pendek dimasukan, dan kemudian dikeluarkan sehingga selanjutnya waktu masing – masing unsur diperoleh dengan mengadakan pengurangan.

Sanjoto (1958), brpendapat bahwa secara garis besar waktu kerja dapat dibagi dalam:

1. Waktu kerja murni, yaitu waktu kerja yang sesungguhnya diperlukan untuk menyelesaikan pekerjaan pokok.

hilang yang tidak dapat dihindari misalnya berhenti karena alat rusak sewaktu bekerja, waktu istirahat karena lelah. sedangkan waktu hilang dapat dihindari seperti kesalahan memasang alat dalam pekerjaan. Waktu berhenti atau diam, yaitu waktu yang dibutuhkan guna persiapan pekerjaan pokok dan perbaikan pada ahir pekerjaan.

Selanjutnya pada penelitian waktu kerja ini perlu diketahui beberapa pengertian yang berhubungan dengan siklus kerja. International Labour Office (1976), yang mengutarakan bahwa suatu unsur iala bagian yang terperinci dari pekerjaan tertentu yang dipilih untuk memudahkan pengamatan, pengukuran dan analisa.

Siklus kerja atau putaran kerja ialah waktu yang diperlukan untuk menyelesaikan suatu pekerjaan yang merupakan bagian (elemen) dari suatu produk yang akan dibuat yang menghasilkan suatu kesatuan produksi. Urutan tersebut kadang – kadang dapat meliputi unsur yang tak tentu.

Menurut International Labour Office (1976), dikenang ada delapan macam unsur, yaitu antara lain:

1. Unsur berulang – ulang adalah unsur yang terdapat dalam tiap siklus kerja dalam pekerjaan.

2. Unsur kadang – kadang ialah unsur yang tidak terjadi dalam setiap siklus kerja dalam pekerjaan, tetapi dapat timbul dalam jangka waktu yang teratur maupun tidak teratur.

3. Unsur tetap ialah unsur yang waktu dasarnya tidak berubah kapanpun itu dilaksanakan.

4. Unsur yang berubah – ubah ialah unsur yang waktudasarnya berbeda tergantung tergantung dari beberapa sifat produk, perlengkapan atau proses. 5. Unsur dengan tangan ialah unsur yang dilakukan oleh pekerja.

6. Unsur dengan mesin ialah unsur yang dilakukan secara otomatis oleh mesin (atau proses) yang digerakan oleh tenaga bukan otot.

8. Umsur asing ialah unsur yang ditemui selama penelitian diadakan dan yang sesudah dianalisa ternyata dianggap bukan merupakan bagian yang masih harus diolah lebih lanjut pada mesin.

F. Prestasi Kerja

Prestasi kerja adalah hasil kerja atau produksi dalam satuan kerja persatuan waktu. Banyaknya hasil kerja yang diperoleh seorang pekerja tergantung pada alat kerja, kecakapan, kemampuan serta keadaan tempat bekerja (Wasono,1965)

Prestasi kerja ditentukan oleh faktor – faktor yang dapat diubah dan yang tak dapat diubah. Faktor – faktor yang dapat diubah misalya alat – alat yang digunakan, meode kerja, tempo dan efek yang digunakan oleh pekerja. Sedangkan faktor – faktor yang tidak dapat diubah adalah iklim, cuaca, keadaan tempat dan teknik kerja secara alamiah.

Menurut Sanjoto (1958) prestasi kerja dapat ditentukan dalam berbagai ukuran, ukuran perstasi kerja adalah sebagai berikut:

1. Satuan untuk hasil seorang sehari

2. Satuan bidang luas yang dikerjakan seseorang 3. Satuan orang jam (man hour)

Satuan ini menunjukan lamanya waktu kerja. Ukuran prestasi kerja ini masih tergantung pada kecepatan dan usaha yang dibutuhkan untuk menyelesaikan pekerjaan tertentu. Pekerjaan yang diukur harus kemiliki tingkat kesulitan yang sama. Pekerja yang bekerja dengan kecepatan tinggi akan menghasilkan lebih banyak daripada yang bekerja lambat dalam waktu yang sama.

60

G. Tataletak Ruang Pabrik

Tata ruang pabrik adalah pengadaan suatu rencana penggunaan lantai sehingga dapat diatur ruang permesinan dan perlengkapan suatu pabrik yang diinginkan, ditetapkan dan dipikirkan sebaik – baiknya sehingga tercapai aliran bahan selancar – lancarnya, dengan biaya serendah – rendahnya dan pelayanan seminimum mungkin selama memproses produk mulai dari menerima bahan baku hingga pengiriman barang jadi (International Labour Office, 1975). Tujuan dari penentuan tata letak adalah untuk meminimumkan gerak – gerak yang tidak perlu yang mengakibatkan tambahan - tambahan pengeluaran. Biasanya tata letak pabrik ditentukan terlebih dahulu sedangkan bentuk pabrik mengikuti sehingga diperoleh pengaturan susunan peralatan produksi yang paling baik dengan demikian akan memperlancar proses produksi (Darwis S. Gani,1990)

Menurut James M. Apple; terjemahan Nurhayati M.T. Mardiono (1990) peningkatan produktivitas biasanya merupakan hasil yang diharapkan dari rancangan fasilitas, atau rancang ulang fasilitas. peningkatan produktivitas ini dilaksanakan melalui upaya perancangan yang diperlukan untuk mencapai beberapa tujuan dari perancangan fasilitas. Tujuan tersebut diantaranya adalah:

1. Memudahkan proses manufaktur. 2. Meminimumkan pemindahan barang. 3. Memelihara keluwesan suasana operasi.

4. Memelihara perputaran barang setengah jadi yang tinggi. 5. Menekan modal tertanam pada peralatan.

8. Memberi kemudahan keselamatan bagi pegawai, dan memberi kenyamanan dalam melaksanakan pekerjaan.

Untuk memperoleh tata letak pabrik yang effisien ada beberapa kriteria yang harus dipenuhi, diantaranya adalah:

1. Jarak angkut minimum 2. Aliran materian yang baik 3. Penggunaan ruang yang efektif 4. Luwes/fleksibel

5. Keselamatan barang – barang yang diangkut 6. Kemungkinan perluasan dimasa depan 7. Biaya

Secara garis besar tata ruang dapat dibedakan atas dua macam, yaitu : 1. Tata ruang proses

Dalam tata ruang proses, semua mesin atau proses sejenis ditempatkan dalam satu kelompok. Tata ruang seperti ini biasanya digunakan untuk perusahaan – perusahaan yang bersifat pesanan yang berbeda – beda, baik bentuk, kualitas maupun jumlahnya.

2. Tata ruang produk

Pada tata ruang produk pengelompokan berdasarkan mesin atau proses yang berhubungan dengan pembuatan produk atau berdasarkan urutan dari operasi yang diperlukan bagi produk yang dibuat. Dalam hal ini biasanya perusahaan memproduksi satu macam produk secara terus – menerus dalam jumlah besar (mass product)

Menurut International Labour Office (1975), segi – segi menguntungkan dan merugikan dari kedua macam tata ruang tersebut adalah sebagai berikut :

1. Tata ruang proses

a. Dapat meng akibatkan pemanfaatan optimal mesin, spesialisasi mesin dan tenaga kerja

b. Bagian – bagian fungsional luwes dan dapat memproses berbagai jenis produksi

d. Produksi dan layanan yang memerlukan proses yang bermacam – macam dengan mudah diproses

e. Fasilitas lain pada tata letak fungsional tidak terpengaruh dengan adanya kemungkinan satu mesin rusak

f. Mesin dan karyawan sering tergantung, sehingga metose ini sangat sesuai untuk pelaksanaan sistem upah borongan

2. Tata ruang produk

a. Karena pekerjaan melewati jalan fisik langsung maka penundaan akan berkurang sehingga berkurang pula keperluan pelayanan bahan. b. Waktu pengolahan dapat ditekan, luas lantai yang dipakai dapat lebih

kecil dan jumlah pekerjaan dapat ditekan.

c. Biaya produksi per unit produk akan berkurang pada jumlah produksi yang tinggi dibanding dengan tata ruang proses.

d. Pada umumnya tidak banyak doperlukan ketrampilan untuk menlayani mesin khusus, sehingga mudah untuk melatih tenaga kerja yangt belum berpengalaman.

e. Penanaman modal lebih tinggi karena diperlukan mesin untuk membuat produk yang berbeda.

f. Bila kapasitas produksi kecil maka biaya akan naik dengan cepat karena modal yang tinggi.

g. Kemacetan suatu mesin maka proses akan macet pula.

H. Pemindahan Bahan

Pemindahan bahan merupakan faktor penting dalam perencanaan dan perancangan. karena pemindahan barang merupakan bagian besar dari kegiatan produktif dalam kebanyakan perusahaan, maka harus dipikirkan secara cermat , dan cara pemindahan dirancang kedalam tata letak, bukan dibedakan menjadi dua bagian yang terpisah (Apple, 1977)

Beberapa prinsip yang menjadi acuan dalam pemindahan bahan menurut adalah: 1. Semua kegiatan harus dierncanakan.

3. Manfaatkan volume bangunan semaksimal mungkin. 4. Tingkatkan jumlah, ukuran, berat beban yang dipindah.

5. Gunakan peralatan pemindah mekanis atau otomatis jika mungkin atau peralatan pemindah yang dapat melaksanakan berbagai pekerjaan.

6. Kurangi waktu kosong atau tak-produktif.

III.

METODE PENELITIAN

A.Waktu dan Lokasi Penelitian

Penelitian ini dilaksanakan dengan penelitian pendahuluan selama 2 minggu pada bulan Mei 2005 dan pelaksanaan penelitian dilakukan dari pertengahan bulan Juni - ahir Juli 2005. Lokasi penelitian yang digunakan adalah di pabrik finishing industri rotan, PT. RATTANLAND FURNITURE, Plumbon, Kabupaten Cirebon, Jawa Barat.

B. Alat dan Bahan

Yang menjadi bahan penelitian Pengukuran Waktu Kerja Pada Pembuatan Kursi ini adalah proses produksi yang sedang berlangsung di pabrik finishing, PT. RATTANLAND FURNITURE, terutama untuk kursi type Leyton. Sedangkan peralatan yang digunakan dalam kegiatan penelitian terdiri dari :

- Dua buah stopwatch dan jam - Tally sheet

- Peralatan tulis - Kalkulator - Meteran

C. Batasan Penelitian

Beberapa hal yang menjadi batasan dalam penelitian ini adalah :

a. Penelitian ini dilaksanakan tanpa melalui penelitian metode dan tata cara kerja sebelumnya, hanya meneliti waktu kerja pada saat kegiatan produksi berlangsung saja.

b. Penelitian hanya dilakukan pada proses finishing saja, tidak dilakukan dari proses pembuatannya.

c. Macam kegiatan pengukuran waktu kerja yang dilakukan adalah secara langsung ( stopwatch time study).

e. Dalam penghitungan waktu penyelesaian pekerjaan, dianggap bahwa dalam sehari pekerja hanya mengerjakan type Leyotn saja.

C. Tahapan Penelitian

1. Tahapan Kerja

a. Memilih seorang tenaga kerja yang melakukan suatu kegiatan tertentu baik berupa kegiatan penggambaran pola, kegiatan pemotongan kayu yang telah dipola, kegiatan perakitan, kegiatan finishing, dan kegiatan pengendalian kualitas. Tenaga kerja yang dipilih adalah seseorang yang telah bekerja untu bagian pekerjaan tersebut minimal 2 tahun dan memiliki ketrampilan yang baik dalam melaksanakan pekerjaannya. b. Mengumpulkan semua data - data yang berkaitan kegiatan yang ada di

industri tersebut, baik keterangan mengenai pekerjaan, keadaan pekerja, dan lay out pabrik.

c. Melakukan pengamatan terhadap kegiatan yang dilakukan pekerja serta menentukan unsur - unsur penting yang membentuk siklus produksi dari produk yang menjadi objek penelitian.

d. Mengukur waktu dengan stopwatch dan mencatat waktu yang diperlukan setiap pekerja pada setiap bagian produksi dalam menyelesaikan pekerjaannya. Diamana waktu yang diukur adalah waktu kerja efektif, yaitu waktu yang diperlukan untuk menyelesaikan pekerjaan pokok.

e. Menyusun standar operasi, termasuk kelonggaran melepas lelah, hal - hal tak terduga dan sebagainya.

2. Pengumpulan Data

a. Data Primer

Data primer adalah data yang diperoleh dari pengamatan langsung di lokasi yaitu pada kegiatan penelitian ini adalah pengukuran waktu kerja efektif dan pencatatan semua keterangan mengenai pekerjaan (unsur - unsur kerja dalam satu siklus pekerjaan), data pekerja dan pengamatan kondisi lingkungan kerja.

b. Data sekunder

Data sekunder adalah data yang diperoleh dari arsip perusahaan yang meliputi keadaan umum perusahaan, keorganisasian kerja perusahaan, produksi perusahaan, dan data - data lain yang menunjang dalam kegiatan penelitian.

3. Pengukuran Waktu Kerja

Untuk memperoleh waktu standar diperlukan sejumlah data memalui beberapa tahapan. Beberapa tahapan tersebut adalah penentuan waktu kerja efektif dari setiap elemen kerja dengan beberapa kali ulangan, sehingga untuk menentukan jumlah data minimal perlu dilakukan pengujian kecukupan data yang sebelumnya harus dilakukan pengujian keseragaman terlebih dahulu. Kemudian menentukan waktu efektif rata – rata yang akan digunakan untuk menentukan waktu dasar, yaitu dengan megkalikannya dengan factor penyesuaian. Kemudian ditetapkan waktu standar dengan menjumlahkan waktu dasar dengan jumlah kelonggaran pada setiap elemen pekerjaan. Secara garis besar urutan kegiatan dari pengumpulan data sampai memperoleh waktu standar dalam pengukuran waktu kerja dapat dilihat pada Gambar 1.

D. Analisis Data

1. Pengujian Keseragaman Data

data dengan cara mengelompokannya ke dalam sub – sub grup. Jumlah sub grup adalah sebanyak n. Adapaun tahapan – tahapan dalam pengujian keseragaman data adalah sebagai berikut (Sutalaksana,1979):

a. Hitung nilai rata – rata dari waktu kerja efektif dengan :

b. Hitung standar deviasi sebenarnya dari waktu penyelesaian dengan :

N = jumlah pengamatan yang dilakukan xi = waktu penyelesaian n yang diamati

c. Hitung standar deviasi dari distribusi harga rata – rata pada sub grup (rumus berikut digunakan apabila data yang diperoleh dibagi kedalam sub grup) :

Batas kontrol inilah yang merupakan batasan apakah suatu sub grup (waktu hasil pengamatan terhadap seorang operator selama berulang – ulang) seragam atau tidak. bila ternyata terdapat waktu pengamatan yag diperoleh diluar batas kontrol tersebut, maka seluruh data yang terdapat dalam sub grup tersebut harus dibuang atau tidak diikutkan dalam penelitian selanjutnya.

2. Pengujian Kecukupan Data

sebenarnya untuk unsur suatu operasi itu sendiri akan tergantung sampai pada batas tertentu, yaitu pada jumlah contoh yang diambil. Mundel (1960), memberikan suatu cara untuk menurunkan rumus yang dapat diguankan untuk memeriksa apakah jumlah contoh sudah mencukupi atau belum sesuai dengan timngkat kepercayaan dan kecermatan yang dikehendaki. rumus itu diturunkan dari rumus – rumus statistik yang sering digunakan, yaitu:

(

)

N' = Jumlah siklus yang diperlukan untuk menghasilkan kecermatan dan tingkat kepercayaan yang diharapkan.

k/s = Faktor tingkat kepercayan/kecermatan N = Jumlah siklus yang terkumpul

Ketentuan :

N < N' = perlu penambahan jumlah siklus pengamatan. N > N' = jumlah siklus pengamatan sudah cukup.

k = tergantung tingkat kepercayaan yang diharapkan, 95% : maka k = 2

99% : maka k = 3

s = tingkat kecermatan yang diharapkan yaitu 5% atau 10%.

3. Penentuan Faktor Penyesuaian/Laju Kerja (rating factor)

Laju kerja (rating) adalah suatu proses selama menganalisa waktu kerja dengan membandingkan kecepatan atau tempo pekerjaan dari pekerja yang diamati dengan konsep normal menurut pengamat itu sendiri (Barnes,1968)

terlalu lambat. Beberapa faktor seperti kondisi ruang, ketrampilan buruh dalam melakukan pekerjaan, dan lain – lain sangat berpengaruh terhadap hasil kerja.

Barnes (1968), merumuskan tingkat laju kerja (rating factor) sebagai berikut :

P = waktu gerak standar unsur sebelum ditentukan (menit)

A = nilai waktu nyata rata – rata (waktu dipilih untuk unsur P yang sama)

4. Perhitungan Waktu Dasar/Normal

Dari hasil pengamatan terhadap operator atau pekeja maka dievaluasi tempo kerja dar operator yang telah didapatkan terlebih dahulu dari penentuan rata - rata waktu kerja efektifnya. Operator duanggap bekerja normal bila operator tersebut bekeja tanpa usaha - usaha yang berlebihan sepanjang hari, menguasai cara kerja yang ditetapkan dan menunjukan kesungguhan dalam melakukan pekerjaannya. Sehingga dari R(rating factor) yang telah ditentukan maka diperoleh waktu dasarnya dengan rumus sebagai berikut :

Rating = skala rating yang diberikan berdasarkan penilaian pengamat

- bekerja diatas performa standar diberi nilai > 100 - bekerja dibawah performa standar diberi nilai < 100

Rating standar = performa kerja standar (100)

5. Penentuan Kelonggaran

a. Kelonggaran tetap, yaitu berupa kelonggaran yang diberikan untuk pemenuhan kebutuhan pribadi dan menghilangkan rasa letih dan hambatan

– hambatan yang tidak dapat dihindarkan.

b. Kelonggaran variable, besarnya kelonggaran variable ditentukan oleh kondisi kerja dan gerakan pekerja di lokasi pengamatan untuk masing masing elemen kerja.

Kelonggaran tersebut merupakan faktor nyata yang diperlukan oleh pekerja, dan selama pengukuran waktu kerja hal – hal tersebut tidak terukur, dicatat ataupun dihitung sehingga untuk permasalahan tersebut diperlukan tabel kelonggaran.

6. Perhitungan Waktu Standar

Jika pengukuran telah selesai dan telah dilakukan pengujian kesaragaman data, dan data yang di uji masuk kedalam batas – batas yang telah diperoleh dan jumlah data yang diukur telah cukup sesuai dengan tingkat ketelitian dan tingkat kepercayaan yang diinginkan, maka kegiatan pengukuran telah selesai. Kemudian dari data – data yang diperoleh digunakan untuk menentukan waktu standar. Waktu standar diperoleh melalui rumus berikut :

WS = WD + { (WD x Kt) + (WD x Kv) }

dimana :

WS = waktu standar untuk menyelesaikan suatu pekerjaan

WD = waktu dasar rata – rata untuk menyelesaikan satu elemen kerja Kt = kelonggaran tetap

Kv = kelonggaran variable

7. Metode Sampling Kerja

Dalam pengambilan sampel waktu kerja dilakukan secara periodik sesuai dengan kebutuhan jumlah data yang diperlukan.

6. Penentuan Prestasi Kerja

Prestasi kerja dihitung berdasarkan hasil pengukuran waktu kerja rata – rata dengan menggunakan rumus sebagai berikut :

x60

h x Tk

Hk P=

dimana :

P = prestasi kerja perjam yang dicapai (unit perjam) Hk = Hasil kerja (jumlah komponen per bagian) h = waktu kerja dalam satuan menit

Tk = Jumlah tenaga kerja

IV. KONDISI UMUM LOKASI

A. Sejarah

CV. Putra Mas Corporation didirikan pada tahun 1999 dengan lokasi pabrik di daerah Jatiwangi, Cirebon. Disini perusahaan masih menyewa pabrik dalam melaksanakan kegiatan produksinya. Dengan alasan untuk menekan biaya produksi dan jarak pabrik dengan jalan utama maka pada tahun 2004 perusahan pindah lokasi ke daerah Plumbon dan telah mendirikan pabrik sendiri, kemudian berganti nama menjadi PT. Rattanland Furniture. Perusahaan ini bergerak dibidang finishing dan eksportir furniture.

B. Lokasi

Perusahaan ini berlokasi di Plumbon, Kabupaten Cirebon, tepatnya beralamat di Jl. Simanggu No. 9, Kasugengan Lor. Dengan luas pabrik finishing

sekitar 9000 m2, yang terdiri dari 3 bagian utama yaitu bagian gudang untuk proses quality control awal, pengomporan dan amplas dasar, bagian pengecatan dan bagian pengerjaan barang jadi meliputi service dan quality control akhir. Dibagian depan pabrik terdapat 2 kantot yang berfungsi sebagai ruang staff dan

show room.

C. Struktur organisasi

D. Bahan baku

Bahan baku yang mensuplai seluruh industri rotan di Cirebon sebagian besar berasal dari Sulawesi, dalam kegiatan penanganan bahan bakunnya biasanya sudah ada industri terpisah yang kegiatannya mengolah dari rotan mentah atau asalan menjadi rotan poles atau roytan halus atau rotan WS (wash and sulphurize), ataupun rotan hati dan kulit dan biasa dijual di toko material yang khusus menjual rotan. Sehingga pengrajin tinggal membeli di tempat yang telah ditunjuk perusahaan sebagai penyedia bahan bakunya. Jenis rotan yang diperdagangan biasanya dari jenis Calamus manan, Daewmonorops sp. dan

Calamus irops. Tetapi didalam perdagangan dalam pengelompokanya bukan berdasarkan dari jenisnya melainkan dari kualitasnya. Bahan baku yang digunakan PT. Rattanland dalam membuat produk-produknya adalah :

1. Rotan bulat atau poles halus atau rotan WS biasa digunakan untuk membuat produk-produk dengan kerangka rotan.

2. Rotan hati dan kulit, kepangan pelepah pisang (banana), eceng gondok (water hyacinth) dan rumput laut (seagrass) biasa digunakan untuk bagian anyaman.

3. kayu biasa digunakan sebagai bahan baku pembuatan produk dengan kerangka kayu biasanya dari jenis mahony.

4. Bahan-bahan pewarna dan pelengkap untuk kegiatan finishing.

Bahan baku produknya perpaduan antara kayu dengan rotan, ataupun material lain seperti miksalnya anyamabn pelepah pisang (banana), eceng gondok (water hyacinth) dan rumput laut (seagrass), tetapi perusahaan ini hanya menangani proses finishingnya saja, sedangkan untuk pembuatanya diserahkan ke beberapa industri rumah tangga.

E. Bidang usaha

makan, kursi tamu, partisi ruangan dan lain-lain. Perusahaan ini tidak memproduksi produknya secara keseluruhan di pabrik. Dalam kegiatan pembuatan kerangka ataupun penganyamannya dilakukan diluar pabrik. Perusahaan bekerja sama dengan pengrajin untuk pembuatan rangka dan penganyamannya, dimana perusahaan hanya memberikan model dan spesifikasi ukuran dari produk tersebut kepada pengrajin.

F. Mitra usaha

Dalam usaha melengkapi produk yang dipesan, PT. Rattanland bekerja sama dengan beberapa distributor, diantaranya adalah :

1. Pengesup rangka, terdapat 7 pengesup rangka atau distributor rangka yang menjadi mitra usaha PT. Rattanland, untuk jenis rangka kursi makan (dining chair) dikerjakan oleh Bp. Dori.

2. Pengesub anyam, terdapat 17 pengesup anyam sebagai mitra usaha. Dalam penggolongannya setiap distributor memiliki spesifikasi tersendiri tergantung dari jenis bahan baku untuk penganyamnya dan model kursinya.

3. Distributor pelengkap, pelengkap yang digunakan diantarannya adalah

dust cover, box kardus, cushion, lempark dan komponen besi atau almunium.

4. Suplier yang bekerja sama dengan PT. Rattanland dalam memenuhi kebutuhan untuk proses finishing diperusahaan ini adalah :

- PT. Diva, suplier melamic top coat dan thinner.

- CV. Sumber Warna, suplier cat untuk pewarnaan primer (stain) - Tiara, suplier gas elpiji dan tali rafia

- Sama Jaya, suplier box kardus

G. Pemasaran

pembayarannya pemesanannya perusahaan ini menggunakan L/C (letter of Credit) dan TT (Telegrapic Transfered).

Dengan sistem pembayaran melalui L/C akan menjamin keamanan proses pembayaran antara kedua belah pihak, sedangkan dengan sistem TT buyer memberi uang muka terlebih dahulu, lalu perusahaan mengirimkan barang yang dipesannya, namun dalam pengirimannya belum disertai dokumen ekspor karena dokumen tersebut sebagai jaminan dari sisa pembayaran yang belum dilakukan oleh buyer, mengenai prosentase dari jumlah uang muka yang harus dibayarkan tergantung dari kesepakatan perusahaan dengan buyer.

V. HASIL DAN PEMBAHASAN

A. Bagan alir proses finishing kursi rotan type Leyton

Untuk dapat mengukur waktu kerja, terlebih dahulu perlu diketahui urutan proses produksi secara lengkap sehingga tidak ada kegiatan yang tidak terukur

waktu kerjannya. Berikut adalah diagram alir proses (flow process) di PT. Rattanland Furnitur.

Gambar 6. Aliran proses (flow process) produksi kegiatan finishing kursi type Leyton

B. Proses finishing kursi type Leyton

Secara garis besar proses finishing kursi type Leyton yang dilakukan oleh PT Rattanland Furniture, meliputi beberapa tahapan yaitu pertama pengerjaan awal mulai barang baru masuk kedalam gudang diantaranya adalah quality control

barang unfinish, pengomporan dan amplas dasar. Kedua pewarnaan meliputi 1. Pengerjaan awal

• Quality control awal

• Pengomporan

• Amplas dasar

2. Pewarnaan

• Warna dasar

• Sanding sealer

• Amplas sanding

• Pewarnaan primer

• Wash

• Amplas wash

• Perataan warna kayu (bal)

• Melamic top coat

3. Bagian Service

• Pemasangan asesoris

• Cat bawah dudukan

• Perapihan

pengecatan warna dasar, sanding sealer, amplas sanding, pewarnaan primer, wash, amplas wash dan melamic top coating. Ketiga kegiatan service meliputi pemasangan sepatu plastik, merapikan permukaan anyam (memotong serabut) dan

quality control akhir.

Tahapan produksi secara lengkapnya adalah sebagai berikut :

1. Pengerjaan awal a.Quality control awal

Kegiatan ini dilakukan pada meja QC, yaitu meja dengan lapisan kaca (untuk mendapatkan kerataan permukaan) khusus untuk mengecek barang yang baru masuk pabrik. Pada bagian ini kegiatan yang dilaksanakan adalah mengecek ukuran tinggi kursi. Tinggi kursi diukur dari ujung kaki kursi sampai tinggi sandaran dan keseragaman panjang kaki kursi. Biasanya dari ukuran tingginya sudah sesuai dengan yang di pesan oleh perusahaan, tetapi yang sering terjadi adalah panjang kaki perlu pemotongan sedikit agar tidak goncang. Elemen kerja pada kegiatan quality control awal yang diukur waktu kerjanya adalah :

- Persiapan bahan

- Pengukuran tinggi kursi

- Pengecekan kerataan kaki kursi - Pemotongan kaki kursi

- Penumpukan ke bahan yang telah diperiksa

b. Pengomporan

Kegiatan ini dilakukan dengan menyemburkan api yang berasal dari tabung gas LPG ke seluruh permukaan, khususnya pada bagian yang dianyam. Kegiatan ini bertujuan untuk mengurangi serabut kasar dari rotan, sehingga pekerjaan yang berkaitan dengan penghalusan permukaan yaitu bagian amplas dan perapihan (cabut bulu) menjadi lebih ringan. Elemen kerja yang terdapat pada tahap pengomporan adalah :

- Persiapan bahan - Pengomporan

c. Amplas dasar

Kegiatan ini dilakukan untuk menghaluskan permukaan bahan, dengan menggunakan kertas amplas. Elemen kerja yang diamati pada pekerjaan amplas dasar adalah :

- Persiapan - Amplas dasar

2. Pewarnaan a. Warna dasar

Kegiatan ini bertujuan untuk memberikan pelapisan awal sebelum dilakukan pewarnaan sesuai dengan warna kursi yang diinginkan yaitu pecan glaze (yaitu warna coklat tua) dan juga untuk membersihkan debu (hasil dari kegiatan amplas dasar), sehingga pada proses pewarnaan selanjutnya cat dapat menempel secara sempurna pada permukaan. Setelah dilakukan pengecatan warna dasar dilakukan penjemuran dibawah terik matahari secara langsung. Bahan yang digunakan pada proses pengecatan warna dasar adalah peralatan semprot spray gun (Meiji F 75 S) dengan metode pengaliran cat pressure feed spray gun yaitu cat mengalir dari tabung penampung ke pipa penyalur dengan bantuan tekanan udara, sehingga intensitas cat yang menyemprot ke permukaan bahan dapat diatur dengan cara penyetelan lubang udarannya. Bahan cat yang digunakan adalah yellow M5G, orange 200 dan air yang akan menghasilkan warna coklat muda setelah kering. Elemen kerja pewarnaan dasar adalah sebagai berikut :

- Pengambilan bahan dari gudang - Persiapan

- Pengecatan

- Pemindahan ke tempat penjemuran

b. Sanding sealer

Kegiatan ini dilakukan dengan tujuan sebagai pemisah antara warna dasar (stain) dan cat akhir/top coat (dipisahkan karena warna dasar dan top coat

dapat menghasilkan warna yang diinginkan. Peralatan yang digunakan adalah

spray gun dan bahan cat yang digunakan adalah air sanding sealer, thinner dan

hardener dengan perbandingan 2:1:1. Setelah dilakukan kegiatan pengecatan kursi dipindahkan ke bagian pengeringan (tidak dijemur secara langsung dibawah sinar matahari, hanya dianginkan saja). Elemen kerja yang diamati untuk diukur waktu kerjanya pada kegiatan pengecatan sanding sealer adalah :

- Pengambilan bahan dari penjemuran - Pengecatan sanding sealer

- Pemindahan bahan ke tempat pengeringan

c. Amplas sanding

Kegiatan ini dilakukan dengan tujuan untuk menghaluskan permukaan, karena bahan yang digunakan pada kursi jenis ini adalah rotan (wicker) maka proses pengamplasan harus dilakukan berulang-ulang untuk menghasilkan hasil akhir yang halus. Elemen kerja yang diamati pada pekerjaan amplas sanding

adalah :

- Pengambilan bahan - Pengamplasan

d. Pewarnaan primer

Kegiatan ini dilakukan dengan tujuan untuk memberikan warna coklat tua (pecan glaze) pada permukan anyaman, tahapan kegiatannya adalah sama dengan kegiatan pengecatan sebelumnya, tetapi pada proses ini setelah permukaan kursi disemprot dengan cairan wash kemudian permukaannya dilap dengan

thinner wash. Peralatan yang digunakan adalah spray gun dan bahan pewarna

melamine gloss (coklat). Elemen kerja pada bagian pewarnaan primer yang diamati dan diukur waktu kerjanya adalah sebagai berikut :

- Pengambilan bahan setelah diamplas - Penyemprotan wash

- Pemindahan ke bagian lap wash

e. Lap wash

kerataan warna. Setelah dilap dengan thinner wash kemudian dijemur dibawah sinar matahari. Elemen kerja tahap lap wash adalah :

- Pengambilan bahan/persiapan bahan - Pengelapan dengan thinner wash

- Pemindahan ke tempat penjemuran

f. Amplas wash

Kegiatan ini dilakukan setelah bahan yang di lap dengan thinner wash

kering, kegiatan ini merupakan pengamplasan terakhir yang dilakukan sebelum akhirnya kursi tersebut dilakukan pelapisan dengan melamine gloss. Elemen kerja yang diamati dan diukur waktu kerjanya pada tahap amplas wash adalah :

- Persiapan bahan - Pengamplasan

g. Perataan warna permukaan kaki kursi/bal

Kegiatan ini dilakukan dengan tujuan untuk memperoleh warna coltaire

(warna coklat tua kehitaman) permukaan kayu pada kaki kursi, karena beberapa proses pewarnaan sebelumnya hanya dilakukan untuk pewarnaan permukaan yang dianyam menggunakan rotan saja. Peralatan yang digunakan adalah menggunakan kuas cat yang telah ditutup dengan kain bal pada bagian kuasnya dengan tujuan mendapatkan kerataan warna dan permukaan hasil cat yang halus. Bahan cat yang digunakan adalahpelitur. Elemen kerja pada kegiatan perataan warna permukaan kaki kursi/pengebalan yang diamati untuk diukur waktu kerjanya adalah :

- Persiapan bahan - Pengecatan kayu - Pemindahan bahan

h. Melamic top coat

Kegiatan ini merupakan proses terakhir dari kegiatan perwarnaan yang dilakukan dengan pengecatan pelapisan akhir dengan bahan cat vinyl melamic

- Pengambilan bahan - Persiapan bahan

- Pengecatan melamic top coat

- Pemindahan ke bagian pengeringan (di bagian service)

3. Bagian Service

a. Pemasangan sepatu oval

Pada kegiatan ini dilakukan pelepasan sepatu kayu yang tadinya berfungsi sebagai pelindung dasar kaki kursi dari kerusakan, karena pada proses pengerjaannya barang sering dipindah dari satu tempat ke tempat lain. Setelah kegiatan tersebut, dilakukan pemasangan sepatu oval plastic pada permukaan kaki kursi tersebut. Elemen kerja pada tahap pemasangan sepatu oval adalah :

- Persiapan bahan - Pelepasan sepatu kayu

- Pemasangan sepatu oval plastik - Pemindahan

b. Pengecatan bagian bawah dudukan

Pada bagian ini dilakukan pengecatan bagian bawah dudukan (pada permukaan rangka kayu bagian dalam dan permukan tripleks di bawah dudukan. Peralatan yang digunakan pada bagian ini adalah kuas cat dan warna yang digunakan adalah cat hitam. Elemen kerja yang diamati untuk diukur waktu kerjanya pada kegiatan pengecatan bagian bawah dudukan adalah :

- Persiapan bahan - Pengecatan - Pemindahan

c. Perapihan (pemotongan serabut halus)

Pada kegiatan ini dilakukan pemotongan serabut dari permukaan core

rotan yang masih tersisa. Selain itu kegiatan lain pada bagian ini adalah merapikan anyman rotan bila terdapat anyaman yang tidak lurus. Elemen kerja perapihan (pemotongan serabut halus) adalah sebagai berikut:

- Perapihan - Pemindahan

d. Quality control akhir

Kegiatan ini dilakukan oleh kepala gudang secara langsung, kegiatan yang dilakukan adalah mengecekan keseragaman warna baik dari permukaan anyam ataupun permukaan kayunya (bagian kaki kursi), untuk barang yang direject akan dikembalikan sesuai dengan kekurangan yang yang ada dari barang yang telah difinish tersebut ke bagian sebelumnya. Elemen kerja kegiatan quality control ahir adalah :

- Persiapan bahan

- Pengecekan (warna dan kehalusan permukaan anyam)

C. Pengamatan waktu kerja

1. Pengukuran waktu kerja rata-rata

Kegiatan awal dalam melakukan penelitian kerja adalah melakukan pengukuran waktu kerja. Beberapa kegiatan yang harus dilaksanakan pada tahap ini adalah mengamati seluruh proses dan menentukan pembagian tahapan produksi berdasarkan proses/tahapan yang harus dilaksanakan untuk kegiatan proses finishing kursi type Leyton ini. Dari setiap tahapan/proses produksi ditentukan elemen kerja apa saja yang membentuk satu tahapan produksi tersebut, sehingga dari sebuah tahapan tersebut dapat diketahui secara pasti, kapan sebuah elemen dalam suatu proses dimulai dan berahir dan sehingga akan mempermudah dalam kegiatan pengukuran waktu kerjanya.

a. Pengerjaan awal

a.1) Quality control awal

Pada tahap ini terdapat 5 elemen kerja yang diukur waktunya, dari pengukuran diperoleh hasil sebagai berikut :

Tabel 1. Pengamatan waktu kerja rata-rata proses quality control awal per unit kursi Elemen kerja Rata-rata (menit)

Persiapan 0,22

Setelah dilakukan dilakukan quality control awal kemudian dilakukan proses pengomporan. Pada proses ini dilakukan oleh satu orang yang melakukan pengomporan dan satu orang yang bertugas untuk memindahkan bahan dan memasang sepatu kayu. Berikut adalah rata-rata hasil pengukuran :

Tabel 2. Pengamatan waktu kerja rata-rata proses pengomporan per unit kursi Elemen kerja Rata-rata (menit)

Persiapan 0,06 Pengomporan 1,68

Pasang sepatu 0,45

Pindahkan 0,18

Total 2,07

a.3) Amplas dasar

Pengamplasan dilakukan secara manual, kegiatan ini dilakukan terhadap seluruh bagian kursi baik pada permukaan anyam ataupun permukaan kayu (kaki kursi). Pada kegiatan ini dibagi menjadi dua elemen kerja yaitu persiapan bahan dan pengamplasan. Berikut adalah rata-rata hasil pengukuran :

Tabel 3. Pengamatan waktu kerja rata-rata proses amplas dasar per unit kursi Elemen kerja Rata-rata (menit)

Persiapan 0,12

Amplas dasar 8,08

Total 8,20

b. Pewarnaan

b.1) Warna dasar

maka proses pemindahan bahan tidak dilakukan satu persatu melainkan dengan mengunakan kereta dorong, sehingga beberapa barang dipindahkan secara langsung sekaligus. Setelah dilakukan pengecatan dilakukan proses penjemuran (data rata-rata waktunya dapat dilihat pada Tabel 18). Berikut adalah rata-rata hasil pengukuran :

Tabel 4. Pengamatan waktu kerja rata-rata proses warna dasar per unit kursi Elemen kerja Rata-rata (menit)

Persiapan 0,14 Pengecatan 1,41 Total 1,55

b.2) Sanding sealer

Setelah dilakukan pengecatan warna dasar dan penjemuran kemudian dilakukan kegiatan ini. Pada bagian ini terdapat 4 elemen kerja yang diukur waktunya, meliputi kegiatan pengecatan dan pemindahan bahan. Kegiatan pengeringan dilakukan setelah sanding sealer (dengan lokasi dalam ruangan). Untuk waktu pengeringan dapat dilihat pada Tabel 18. Berikut adalah rata-rata hasil pengukuran :

Tabel 5. Pengamatan waktu kerja rata-rata proses sanding sealer per unit kursi Elemen kerja Rata-rata (menit)

Persiapan 0,16 Pengecatan 0,99 Total 1,15

b.3) Amplas sanding

Pada tahap amplas sanding terdapat 3 elemen kerja yang diukur waktunya yaitu kegiatan persiapan dan pengamplasan. Dari pengukuran waktu kerja diperoleh rata-rata sebagai berikut :

Tabel 6. Pengamatan waktu kerja rata-rata proses amplas sanding per unit kursi Elemen kerja Rata-rata (menit)

Persiapan 0,16 Pengamplasan 6,57

Total 6,73

b.4) Pewarnaan primer

sealer dan pemindahan ke bagian wash. Untuk waktu penjemuran dapat dilihat pada Tabel 18. Berikut rata-rata hasil pengukuran :

Tabel 7. Pengamatan waktu kerja rata-rata proses pewarnaan primer per unit kursi Elemen kerja Rata-rata (menit)

Persiapan 0,13 Pengecatan 0,70 Total 0,83

b.5) Lap wash

Setelah dilakukan pewarnaan primer, maka permukaan dari kursi tersebut kemudian dilap dengan tinner wash. Pada bagian ini pengamatan pekerjaan untuk pengukuran waktunya dibagi menjadi 3 elemen kerja. Berikut rata-rata hasil pengukuran :

Tabel 8. Pengamatan waktu kerja rata-rata proses lap wash per unit kursi Elemen kerja Rata-rata (menit)

Persiapan 0,13

Lap wash 7,86

Pindahkan 0,61 Total 8,60

b.6) Amplas wash

Pada tahap ini terdapat 3 elemen kerja yang diukur waktunya, dari pengukuran waktu kerja diperoleh rata-rata sebagai berikut :

Tabel 9. Pengamatan waktu kerja rata-rata proses amplas wash per unit kursi Elemen kerja Rata-rata (menit)

Persiapan 0,14 Pengamplasan 6,64

Total 6,78

b.7) Pengecatan permukaan kayu/bal

Untuk kegiatan pengebalan terdapat 3 elemen kerja yang diukur waktunya, dari pengukuran waktu kerja diperoleh rata-rata sebagai berikut :

Tabel 10. Pengamatan waktu kerja rata-rata proses pengecatan permukaan kayu per unit kursi Elemen kerja Rata-rata (menit)

Persiapan 0,13 Pengecatan 1,41 Pindahkan 0,61 Total 2,15

Pada tahap ini terdapat 3 elemen kerja dan rata-rata waktu penjemuran (dapat dilihat pada Tabel 18) yang diukur waktunya, dari pengukuran waktu kerja diperoleh rata-rata sebagai berikut :

Tabel 11. Pengamatan waktu kerja rata-rata proses melamic top coating per unit kursi Elemen kerja Rata-rata (menit)

Persiapan 0,15

Setelah kursi kering dari proses melamic top coating kemudian tahapan selanjutnya adalah melepas sepatu pelindung dan menggantinya dengan sepatu plastik oval sebagai salah satu bagian dari kursi tersebut. Pada tahap ini terdapat 4 elemen pekerjaan yang diukur waktu kerjanya. Berikut rata-rata waktu kerjanya :

Tabel 12. Pengamatan waktu kerja rata-rata proses pemasangan asesoris per unit kursi Elemen kerja Rata-rata (menit)

Persiapan 0,16

Lepas sepatu 0,96

Pasang sepatu 0,66

Pemindahan 0,31 Total 2,09

c.2) Pengecatan bagian bawah dudukan.

Setelah dilakukan pemasangan asesoris tahapan selanjutnya adalah pengcatan bagian dalam bawah dudukan. Berikut adalah waktu rata-rata pada setiap elemen kerja pada proses pengecatan bawah dudukan :

Tabel 13. Pengamatan waktu kerja rata-rata proses pengecatan bawah dudukan per unit kursi Elemen kerja Rata-rata (menit)

Persiapan 0,14 Pengecatan 3,69 Pemindahan 0,15 Total 3,99

c.3) Perapihan (pemotongan serabut halus)

core (hati). Berikut adalah waktu kerja rata-rata pada setiap tahapan pada proses perapihan :

Tabel 14. Pengamatan waktu kerja rata-rata proses perapihan per unit kursi Elemen kerja Rata-rata (menit)

Persiapan 0,18 Perapihan 28,91 Pemindahan 0,19 Total 29,28

c.4) Quality control akhir

Sebelum dilakukan pembungkusan perlu dilakukan pengendalian kualitas berkaitan dengan keseragaman warna, terutama warna pada bagian kayu.

Tabel 15. Pengamatan waktu kerja rata-rata proses quality control akhir per unit kursi Elemen kerja Rata-rata (menit)

Persiapan 0,21 QC 0,62 Pemindahan 0,14 Total 0,97

2. Penentuan waktu kerja standar

Setelah ditentukan waktu rata-rata penyelesaian suatu pekerjaan, tahapan selanjutnya adalah menentukan rating kerja dari pekerja yang diamati pada tiap-tiap elemen pekerjaan berdasarkan kemampuan pekerja untuk bekerja pada tingkat ketrampilan standar. Ditentukan menggunakan rumus:

Waktu dasar = waktu pengamatan rata- rata x

dar

Skala rating yang digunakan adalah British standard dengan kisaran antara 0-100 dengan rating standar 100. Pada Tabel 17, nilai waktu kerja rata- rata telah dikalikan dengan rating yang diberikan (nilai rating pada masing-masing tahap dapat dilihat pada lampiran), sehingga diperoleh waktu dasar. Setelah diperoleh waktu dasar kemudian ditentukan kelonggaran pada masing- masing tahapan produksi.

yang hilang untuk keperluan pribadi atau hambatan yang tidak dapat dihindarkan. Kelonggaran pada masing-masing kegiatan produksi dapat dilihat pada Tabel 16.

Tabel 16. Kelonggaran tetap dan variable pada masing-masing bagian produksi ( %)

No Tahapan Produksi

Kelonggaran tetap

Kelonggaran berdasarkan faktor-fakor yang berpengaruh

Keterangan : tabel nilai untuk menentukan kelonggaran dapat dilihat pada lampiran

Untuk kelonggaran kebutuhan pribadi pekerjaan yang dilakukan oleh pria diberikan nilai 5% dan wanita sebesar 7% (untuk pekerjaan pengamplasan dan perapihan). Dari hasil pengamatan, diberikan kelonggaran variable sesuai dengan kondisi fisik pekerja dan lingkungan kerja.