TUGAS SARJANA

PROSES PEMOTONGAN LOGAM

KARAKTERISTIK AUS PAHAT KARBIDA BERLAPIS PADA PROSES PEMBUBUTAN KERING

BAHAN OTOMOTIF

OLEH:

NIM : 020401052 JUANDA

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

UNIVERSITAS SUMATERA UTARA DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK MEDAN

2008

TUGAS SARJANA

PROSES PEMOTONGAN LOGAM

KARAKTERISTIK AUS PAHAT KARBIDA BERLAPIS

PADA PROSES PEMBUBUTAN KERING BAHAN OTOMOTIF

OLEH:

NIM : 020401052 JUANDA

Disetujui oleh: Dosen Pembimbing,

NIP. 132 126 843

UNIVERSITAS SUMATERA UTARA

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK MEDAN

2008

TUGAS SARJANA

PROSES PEMOTONGAN LOGAM

KARAKTERISTIK AUS PAHAT KARBIDA BERLAPIS

PADA PROSES PEMBUBUTAN KERING

BAHAN OTOMOTIF

OLEH:

NIM : 020401052 JUANDA

Telah diseminarkan dan disetujui pada seminar Tugas Sarjana Periode ke-507, kamis 10 April 2008

Dosen Pembanding I, Dosen Pembanding II,

Ir. Tugiman, MT

NIP: 131 459 557 NIP: 131 654 258

TUGAS SARJANA

NAMA : JUANDA

NIM : 020401052

MATA PELAJARAN : PROSES PEMOTONGAN LOGAM

SPESIFIKASI : :

DIBERIKAN TANGGAL : 18 / 06 / 2007 SELESAI TANGGAL : / / 2008

MEDAN, Maret 2008 KETUA JURUSAN TEKNIK MESIN, DOSEN PEMBIMBING,

Dr. Ing. Ir. IKHWANSYAH ISRANURI Dr.Ir. ARMANSYAHGINTING,M.Eng DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK USU MEDAN

AGENDA :772 / TS / 2007 DITERIMA TGL : 19 / 09 / 2007

PARAF :

Pilihlah dua jenis bahan otomotif (ferro metal dan non ferro metal)sebagai benda kerja pada pembubutan kering menggunakan pahat karbida berlapis.

Kondisi pemotongan ditentukan sesuai kemampuan mesin perkakas yang digunakan.

Gunakan jenis karbida berlapis komersial yang mudah diperoleh untuk bahan tersebut.

KATA PENGANTAR

Alhamdullillah, puji dan syukur saya ucapkan kehadirat Allah SWT atas

rahmat dan hidayah-Nya, penulis dapat menyelesaikan Tugas Akhir ini tepat pada

waktunya. Tugas Akhir ini adalah salah satu syarat yang harus dipenuhi untuk

menyelesaikan program studi S-1 di Departemen Teknik Mesin, Fakultas Teknik,

Universitas Sumatera Utara.

Penulis memilih Tugas Akhir ini dalam bidang Pemotongan Logam dengan judul “KARAKTERISTIK AUS PAHAT KARBIDA BERLAPIS PADA PROSES PEMBUBUTAN KERING BAHAN OTOMOTIF ”.

Pada kesempatan yang baik ini juga, penulis ingin mengucapkan terimakasih kapada :

1. Orang tua saya, Bapak dan Ibu saya tercinta dan juga buat Adik-adikku

yang telah banyak memberikan perhatian, doa dan dukungan baik moril

maupun materil.

2. Bapak Dr. Ir. Armansyah Ginting, M.Eng selaku dosen pembimbing tugas

sarjana ini, yang telah banyak membantu sumbangan pikiran dan

meluangkan waktunya dalam memberikan bimbingan untuk penulisan

tugas sarjana ini.

3. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri, selaku Ketua Jurusan Teknik Mesin Universitas Sumatera Utara.

4. Bapak Tulus Burhanuddin Sitorus, S.T, M.T, selaku Sekretaris Jurusan

5. Seluruh staf pengajar dan pegawai administrasi Jurusan Teknik Mesin di

Universitas Sumatera Utara.

6. M.Irfandi, Prayitno G Taruna, Yuki febrian, M Hanafi, Zaldiasyah,

Supriadi, Yudi, Noval, Bang Salman selaku teman-teman diskusi dalam

penelitian ini terima kasih atas semua bantuannya.

7. Kepada senior dan teman-teman penulis yang telah banyak membantu penulis dalam kuliah. Semoga Allah SWT membalas perbuatan baik yang telah mereka lakukan.

Akhir kata, syukur pada Allah SWT dan semoga tugas sarjana ini bermanfaat dan berguna bagi kita semua.

Medan, 19 Maret 2008

Penulis

NIM : 020401052

DAFTAR ISI

KATA PENGANTAR i

DAFTAR ISI iii

DAFTAR TABEL iv

DAFTAR GAMBAR v

DAFTAR NOTASI ix

BAB 1 PENDAHULUAN 1

1.1Latar Belakang 1

1.2Tujuan Penelitian 3

1.3Batasan Masalah 3

1.4Manfaat Penelitian 4

1.5Sistematika Penulisan 4

BAB 2 TINJAUAN PUSTAKA 6

2.1 Pemesinan Kering (Dry Machining) 6

2.1.1 Pengertian Pemesinan Kering 6

2.1.2 Perkembangan Pemesinan Kering 6

2.2 Bahan

Pahat 9

2.3 Bahan

Benda Kerja

16

2.4.2 Mekanisme Keausan dan Kerusakan Pahat 37

BAB 3 METODOLOGI PENELITIAN 47

3.1 Bahan dan Alat 47

3.1.1 Bahan 47

3.1.2 Pahat Potong 48

3.1.3 Pemegang pahat (tool holder) 49

3.1.4 Peralatan. 51

3.2

Prosedur Penelitian

54

BAB 4 HASIL PENGUJIAN PEMESINAN 52

BAB 5 PEMBAHAS 67

5.1 Karakteristik aus pahat karbida berlapis 67

5.2 Mekanisme aus pahat 73

BAB 6 KESIMPULAN DAN SARAN 77

6.1 Kesimpulan 77

6.2 Saran 78

DAFTAR PUSTAKA 79

DAFTAR TABEL

Tabel 2.1. Perbandingan kecepatan potong untuk Al dan logam lain 17 Tabel 3.1. Sifat-sifat mekanis Baja Karbon AISI 1045 46 Tabel 3.2. Komposisi kimia Baja Karbon AISI 1045 46

Tabel 3.3. Sifat mekanik material benda kerja 47

Tabel 3.4. komposisi kimia Paduan Aluminum 6061 47

Tabel 3.5. Geometri Pahat Karbida 48

Tabel 3.6. Komposisi kimia dan sifat mekanis pahat karbida 48

Tabel 3.7. Geometri pemegang pahat tipe N

49

Tabel 3.8. Ukuran Pemegang Pahat 50

Tabel 3.9 Data Teknis Mesin bubut Jhung Metal Machinery Co 51 Tabel 3.10. Kondisi pemotongan Baja Karbon AISI 1045 53

Tabel 3.11. Kondisi pemotongan Paduan Aluminium 6061

53

DAFTAR GAMBAR

Gambar 2.1. Diagram kesetimbangan besi dan carbon untuk carbon

sampai dengan 5% C 22

Gambar 2.2. kurva kegagalan ideal untuk logam ferrous dan non-ferrous 23 Gambar 2.3. Variasi sifat mekanis pada batangan baja karbon d= 1 inch,

sebagai fungsi kandungan karbon 24 Gambar 2.4. kurva kekuatan tarik dan kekerasan sebagai fungsi dari

tebal cetakan pada berbagai Besi Tuang 27 Gambar 2.5. Hubungan tegangan-regangan pada besi tuang 28

Gambar 2.6. Aus Tepi (Flank Wear) 32

Gambar 2.7. Deformasi Plastis (Plastic Deformation) 32

Gambar 2.8. Aus Kawah (Crater Wear) 33

Gambar 2.9. Flaking paper 34

Gambar 2.10. Penyerpihan (Chipping) 34

Gambar 2.11. Built Up Edge 35

Gambar 2.12. Keausan karena gesekan pada daerah dimana geram panjang berkesinambungan mempunyai kesempatan untuk bergesekan dengan permukaan bidang geram

pahat karbida. 38 Gambar 2.13. Daerah penempelan material benda kerja pada bidang

(CD, terjadi gerakan relative yang berupa gesekan). 38

Gambar 2.14. Penumpukan metal pada mata potong pahat (BUE) dalam proses pemesinan baja. Foto metalografik specimen yang diambil dari benda kerja pada lokasi bekas pemotongan. 39

Gambar 2.15. Dengan bertambahnya kecepatan potong maka BUE akan lenyap dan diganti dengan daerah aliran. 40

Gambar 2.16. Deformasi plastik yang dialami pahat 43 Gambar 2.17. a. Retak pada mata potong pahat freis karbida setelah digunakan untuk memotong baja. b. Retak yang diakibatkan oleh perbedaan koefisien pemuaian antara BUE (baja) dengan pahat karbida. 45 Gambar 3.1. Gambar Baja Karbon AISI 1045 46 Gambar 3.2. Gambar Paduan Aluminum 6061 47

Gambar 3.3. Mata Pahat Karbida dan Lapisannya 48

Gambar 3.4. Pemegang Pahat (Tool Holder) 49

Gambar 3.5. Sistem Kelem Pemegang Pahat Tipe N 49

Gambar 3.6. Ukuran Pemegang Pahat 50

Gambar 3.7. Mesin bubut Jhung Metal Machinery Co. 50

Gambar 3.10. Jangka Sorong

52 Gambar 3.11. Mikroskop VB

52

Gambar 4.1. Aus pahat karbida berlapis pada kondisi pemotongan

V = 238.6 m/min, a = 2.0 mm, f = 0.24 mm/rev 57

Gambar 4.2. Aus pahat karbida berlapis pada kondisi pemotongan V = 193.9 m/min, a = 1.20 mm, f = 0.17 mm/rev.

(CD = Coating Delimination/Pengelupasan Salutan) 58 Gambar 4.3. Aus pahat karbida berlapis pada kondisi Pemotongan

V = 163.28 m/min, a = 2.0 mm, f = 0.17 mm/rev 59 Gambar 4.4. Aus pahat karbida berlapis pada kondisi Pemotongan

V = 132.665 m/min, a = 1.20 mm, f = 0.17 mm/rev

(CD = Coating Delimination/Pengelupasan Salutan) 60 Gambar 4.5. Aus pahat karbida bersalut pada kondisi pemotongan

V = 565.2 m/min, a = 2.00 mm, f = 0.24 mm/rev 61 Gambar 4.6. Aus pahat karbida bersalut pada kondisi pemotongan

V = 364.3 m/min, a = 1.20 mm, f = 0.17 mm/rev 62 Gambar 4.7. Aus pahat karbida bersalut pada kondisi pemotongan

V = 245.8 m/min, a = 1.20 mm, f = 0.17 mm/rev 64 Gambar 5.1. Bentuk aus tepi takik(notch)

69 Gambar 5.2 Skema mekanisme pengelupasan lapisan (Coating Delamination) 71

DAFTAR NOTASI

Lambang Besaran Satuan

a : Kedalaman potong (depth of cut) mm

Aγ : Bidang pada pahat dimana geram mengalir (face) mm2

b : Lebar pemotongan (width of cut) mm

d : Diameter rata-rata mm

dm : Diameter akhir mm

do : Diameter awal mm

E : Modulus elastisitas (modulus of elasticity) GPa

f : Asutan mm/rev

K : Konduktivitas Panas

W/m.K

n : Putaran poros utama rpm

rc : Radius ujung pahat mm

v : Kecepatan potong (cutting speed) m/min

VB : Panjang keausan tepi mm

s : Sudut miring

( o)

σu : Tegangan batas (Ultimate tensile strength)

MPa

σy : Tegangan luluh (Tensile yield strength)

MPa

BAB I PENDAHULUAN

I.1. Latar Belakang

Ada berbagai hal yang dapat dialami oleh pahat pada proses pemotongan dan satu diantaranya adalah aus. Aus terjadi karena adanya perubahan energi mekanik pemotongan menjadi energi panas. Perubahan energi tersebut terjadi akibat gesekan antara pahat dan benda kerja, benda kerja dan geram,serta proses perusakan molekuler (ikatan atom) pada bahan bidang geser (Shear Plane) (Rochim 1993).

Berdasarkan hasil-hasil penelitian mengenai keausan dan kerusakan pahat, ada beberapa faktor yang menyebabkan terjadinya aus pahat diantaranya adalah proses kimiawi, oksidasi, adhesi dan beberapa proses lainnya. Faktor ini sangat berpengaruh dan hal ini dipicu oleh beban mekanik atau termal sehingga terjadi aus tepi (Flank Wear), aus kawah (Crater Wear) maupun terjadinya penumpukan geram pada mata potong yang lazim disebut BUE (Built Up Edge).

tersebut tumbuh seiring dengan jalannya proses permesinan. Aus akan membesar dan memperlemah pahat. Pahat aus juga akan mempengaruhi gaya pemotongan maupun dapat berakhir dengan kerusakan yang fatal (Catastrophic Failure). Dari paparan di atas banyak terlahir ragam kegagalan atau kerusakan mata pahat, misalnya sebagaimana yang dilaporkan oleh Trent 1995 yaitu aus tepi (Flank Wear), aus kawah (Crater Wear), penumpukan geram (BUE) dan kerusakan

katastropik. Maka dengan demikian dalam industri otomotif proses pemotongan logam banyak dilakukan, umumnya bahan-bahan yang digunakan berbasis Ferro dan Non Ferro (misalnya Baja karbon, Aluminium,Besi cor, Tembaga, Nikel dan lain-lain). (Molinary & Nouari 2003; Grzesik & Nieslony 2003) mengatakan bahwa penggunaan Baja karbon dan Aluminium pada proses pemesinan kering sangat potensial untuk mengurangi biaya produksi. Karena hasil riset menunjukkan bahwa pada industri otomotif Jerman menyatakan bahwa penggunaan cairan pemotongan mengeluarkan biaya (7-20) % dari biaya pahat total. Jumlah ini membuktikan bahwa penggunaan cairan pada kondisi pemotongan membutuhkan biaya dua sampai empat kali lebih besar dari biaya pahat potong. Graham (2000) juga melaporkan bahwa perubahan dari pemesinan yang menggunakan cairan pemotongan ke pemesinan kering dapat dilakukan untuk beberapa logam seperti baja, besi cor dan aluminium (Strejith and Ngoi 2000).

(Dry Machining) (Sreejith dan Ngoi 2000). Penelitian pada skripsi ini ditujukan untuk mempelajari karakteristik aus pahat karbida berlapis yang digunakan pada proses pembubutan kering bahan otomotif AISI 1045 dan Al 6061.

I.2. Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengetahui karakteristik aus pahat yang dialami oleh pahat Karbida Berlapis (Coated Cemented Carbide) ketika digunakan untuk membubut bahan otomotif yaitu Baja Karbon AISI 1045 dan Aluminium 6061 pada kondisi pemesinan kering (dry machining).

I.3. Batasan Masalah

Adapun masalah yang dikaji pada penelitian ini adalah aus yang dialami oleh pahat Karbida Berlapis (Coated Cemented Carbide) dengan menggunakan proses permesinan kering pada bahan baja karbon AISI 1045 dan Aluminium 6061.

a) Bahan yang digunakan adalah Baja Karbon AISI 1045 dan Aluminium 6061 dengan alasan bahwa bahan tersebut merupakan salah satu bahan yang digunakan pada operasi pembubutan dalam industri otomotif.

b) Pahat yang digunakan adalah pahat karbida berlapis (Coated Cemented Carbide) dengan alasan bahwa jenis pahat ini semakin berkembang dan

I.4. Manfaat Penelitian

Manfaat yang dapat diperoleh dari penelitian ini adalah sebagai berikut: 1. Dapat mengetahui ragam karakteristik aus dan jenis kegagalan yang terjadi

pada pahat Karbida Berlapis yang dilakukan dalam proses pemesinan kering.

2. Memberikan informasi karakteristik aus pahat karbida berlapis yang digunakan pada pembubutan kering Baja Karbon AISI 1045 dan Aluminium 6061 kepada industri otomotif dan dunia akademik.

I.5. Sistematika penulisan

Tugas sarjana ini disajikan dalam beberapa bab dengan tujuan untuk memudahkan pemaparan masalah dan membentuk alur pembahasan analisa yang mudah dipahami.

BAB I merupakan uraian singkat mengenai latar belakang, tujuan, manfaat, batasan masalah, dan sistematika penulisan

BAB II menjelaskan tinjauan pustaka yang akan memberikan informasi mengenai lima elemen dasar permesinan, sifat dan ketermesinan dari bahan Ferros dan Non Ferros, jenis material pahat, serta pemesinan kering dan

perkembangannya.

BAB III menjelaskan pengumpulan data, metodologi penelitian, peralatan dan bahan yang digunakan, proses pengerjaan yang dilakukan, serta faktor-faktor penting lainnya yang menunjang penelitian ini.

dengan meggunakan benda kerja Baja karbon AISI 1045 dan Aluminium 6061 pada proses pembubutan kering.

BAB V Membuat penjelasan baik dalam bentuk tabel dan keterangan tentang mekanisme penyebab terjadinya ragam kegagalan yang terjadi pada pahat Karbida berlapis.

BAB II

TINJAUAN PUSTAKA

2.1. Pemesinan Kering (Dry Machining) 2.1.1. Pengertian Pemesinan Kering

Pemesinan kering atau dalam dunia Manufakturing dikenal dengan Green Machining (pemesinan hijau) merupakan suatu cara proses pemesinan atau

pemotongan logam tanpa menggunakan cairan pendingin melainkan

menggunakan partikel udara sebagai media pendingin selama proses pemesinan berlangsung untuk menghasilkan suatu produk yang diinginkan dengan maksud untuk mengurangi biaya produksi, meningkatkan produktivitas serta ramah lingkungan.

Mengingat persaingan dalam dunia industri manufaktur begitu ketatnya maka penelitian terhadap teknologi pemesinan hijau (Green Machining) terus dilakukan, karena dengan berkembangnya teknologi pemesinan hijau (Green Machining) maka dapat meningkatkan produktivitas suatu teknologi pemesinan

khususnya pemotongan terhadap dunia industri. Tetapi walaupun demikian tekno1ogi yang ada sekarang ini juga mampu digunakan untuk proses pemesinan, yaitu dengan pemakanan yang kecil sehingga biasanya hanya dipakai untuk proses finishing.

2.1.2. Perkembangan Pemesinan Kering

pada industri manufaktur sekarang ini masih sedikit sekali atau boleh dikatakan masih dalam tahap uji coba, ini disebabkan karena belum tegaknya undang-undang lingkungan hidup dan masih minimnya pahat yang direkomendasi untuk pemesinan kering, sehingga industri manufaktur masih tetap bertahan pada sistem yang lama yaitu pemesinan basah ( Molinary & Nouari 2003; Grzesik & Nieslony 2003 ). Ada empat faktor yang menyebabkan pemesinan kering menjadi menarik dibicarakan yaitu :

1. Pemesinan kering hanya dipilih untuk mengatasi masalah pemutusan atau penguraian rantai ikatan kimia yang panjang dengan waktu paruh yang sangat lama (Non Biodegradable) yang potensial untuk merusak lingkungan.

2. Teknik pemesinan kering sangat potensial untuk mengurangi biaya produksi. Hasil riset menunjukkan bahwa pada industri otomotif Jerman biaya cairan pemotongan (7-20) % dari biaya pahat total . Jumlah ini adalah dua sampai empat kali lebih besar dari biaya pahat potong.

4. Salah satu cara pemesinan yang tidak menimbulkan limbah dan pengabutan udara serta tidak menimbulkan sisa pada serpihan adalah pemesinan kering (Strejith & Ngoi 2000; Sokovic &Mijanovic 2001 ). Keuntungan utama dari cairan pemotongan adalah untuk mengurangi panas dan gesekan yang ditimbulkan sepanjang daerah pemotongan serta juga bermanfaat untuk membersihkan serpihan dari daerah pemotongan. Jika cairan pemotongan tidak digunakan pada proses pemesinan maka kedua keuntungan di atas tidak diperoleh mengakibatkan koefisien gesekan serta suhu pemotongan meningkat sehingga akan menimbulkan keausan pada pahat yang disebabkan difusi pahat. Mekanisme keausan pahat ditunjukkan dalam pemotongan kering beban kerja tinggi (beban termal) Sebaliknya dalam perspektif pahat sebagai material yang rapuh, pemotongan kering memberikan manfaat untuk menghindari tegangan termal yang umumnya diindikasikan oleh keretakan sisir pada

permukaan pahat potong (Che Haron 2001).

pemotongan ke pemesinan kering dapat dilakukan untuk beberapa logam seperti baja, besi cor dan aluminium (Strejith and Ngoi 2000) di dalam papernya berjudul pemesinan kering untuk masa yang akan datang.

Graham 2000 ; Strejth dan Ngoi 2000 melaporkan bahwa pemesinan yang sukses untuk masa yang akan datang adalah pemesinan kering dengan

menggunakan pahat potong Karbida berlapis, CBN, Sialon dan PCD. CBN dan PCD telah banyak digunakan untuk pemesinan kering kecepatan tinggi 1000 m/menit. Dalam kasus baja paduan, beberapa peneliti melaporkan bahwa Karbida berlapis, Seramik, CBN dan PCD sangat potensial digunakan (Che Haron et al, 2001, Grzesik & Nieslony 2003).

Pemesinan kering meniadakan kebutuhan untuk pembuangan dan pembelian cairan pendingin, menghapus ditutupnya produksi pembersih pemesinan dan meningkatkan keselamatan dan kesehatan pekerja. Pemesinan kering juga akan memberikan lebih bersih lingkungan benda kerja seperti tak adanya minyak yang melekat pada benda kerja. Selain itu, geram menjadi tak terkontaminasi. Keuntungan biaya dari pemesinan kering meliputi tanpa

pendingin, tanpa pompa pendingin, tak ada pembelian filter dan tak ada penjualan pembersih geram (Bulloch, 2004).

Berdasarkan paparan tentang perkembangan pemesinan kering diatas baik di Jerman maupun pada Industri otomotif didunia telah menggalakkan proses pemesinan kering ini khususnya pada proses pembuatan suku cadang otomotif. Hal ini menjadi pertimbangan bagi setiap industri otomotif untuk

paduan aluminium yaitu dengan menggunakan Baja karbon AISI 1045 dan Paduan Aluminium 6061.

Untuk jenis dari bahan Baja Karbon AISI 1045 yang diaplikasikan untuk bahan industri otomotif diantaranya dapat ditunjukkan pada Gambar 2.1, 2.2 dan 2.3.

Gambar 2.1. Carbon Steel Ball Gambar 2.2. Rumah Kopling

Gambar 2.3. Plat Penghubung

1. Carbon Steel Ball, biasanya digunakan untuk bantalan karena memiliki kadar kekerasan bahan sebesar HRC 60 min.

2. Rumah kopling dan plat penghubung merupakan jenis suku cadang kendaraan yang dibuat khusus dari bahan bahan AISI 1045. Hal ini disebabkan bahan tersebut memiliki ketahanan yang baik, low temper dan memiliki kadar kekerasan sebesar 137 - 180 BHN.

Gambar 2.4. Custom Motor Endcaps Gambar 2.5. Custom filter unit

1. Custom Motor Endcaps digunakan sebagai penutup salah satu kutub poros pada rumah motor DC dan Custom filter unit ini pada umumnya digunakan sebagai alas dari pada filter bahan bakar pada mesin mobil Chevrolet Chevelle. Kedua bahan tersebut digunakan karena memiliki ketahanan yang

baik dan mampu bentuk.

2.2. Bahan Pahat

Dalam suatu pemesinan jenis pekerjaan permesinan yang tertentu diperlukan pahat dari jenis material yang cocok. Keterbatasan kemampuan suatu jenis material pahat perlu diperhitungkan, berikut adalah pahat yang sering digunakan menurut urutannya mulai dari material yang relatif lunak sampai dengan yang paling keras sebagai berikut :

1. Baja karbon tinggi (High Carbon Steel, Carbon Tool Steels, CTS) 2. HSS (High Speed Steels, Tool Steels)

3. Paduan Cor Nonfero (Cast Nonferous Alloys, Cast carbides) 4. Karbida (Cermeted Carbides, Harmetals)

6. CBN (Cubic Boron Nitride)

7. Intan (Sintered Diamons & Natural Diamonds)

2.2.1. Baja Karbon Tinggi

Baja dengan kandungan karbon yang sangat tinggi (0,7 %-1,4 % C) tanpa unsur lain atau dengan persentase unsur lain yang rendah (2 % Mn, W, Cr) panas yang tinggi (500-1000 HV) maka terjadi transformasi martensitik, tatapi pada suhu 250OC proses martensit ini menjadi lunak. Dengan demikian dapat disimpulkan baja karbon ini hanya bisa digunakan pada kecepatan potong rendah.

2.2.2. HSS (High Speed Steel)

Pada tahun 1898 ditemukan jenis baja paduan tinggi dengan unsur paduan Krom (Cr) dan Tungsten / Wolfram (W). Mulai proses penuangan (Molten Metallurgy) kemudian diikuti pengerolan atau penempaan baja ini dibentuk

menjadi batang, atau silinder. Pada kondisi lunak ( Annealed ) bahan tersebut dapat diproses secara pemesinan menjadi berbagai bentuk pahat potong. Setelah proses perlakuan panas dilaksanakan, kekerasannya akan cukup tinggi sehingga dapat digunakan pada kecepatan potong yang tinggi (sampai 3 kali kecepatan potong untuk pahat CTS yang dikenal pada saat itu sekitar 10 m/min, sehingga dinamakan dengan Baja kecepatan tinggi, HSS). Pahat ini apabila mengalami aus dapat diasah sehingga tajam kembali.

Jenis pahat ini mempunyai Resistance dan Abrasive resistance yang tinggi. Komposisi HSS terdiri dari campuran :

Tungsten atau Wolfram dapat membentuk karbida yaitu paduan yang sangat keras (Fe2 W2 C) yang menyebabkan kenaikan temperatur untuk proses Hardening dan Tempering. Dengan demikian Hot hardness dipertinggi.

2. Chromium (Cr)

Menaikkan Hardenability dan Hot hardness. Chrom merupakan elemen pembentuk karbida,akan tetapi Cr menaikkan sesivitas terhadap overheating. 3. Vanadium (V)

Menurunkan sensivitas terhadap Overheating serta menghaluskan besar butir. Vanadium juga merupakan elemen pembentuk karbida.

4. Molydenum (Mo)

Memiliki efek yang sama seperti W akan tetapi lebih terasa (2 % Wdapat digantikan oleh 1 % Mo). Dengan menambah 0,4 % sampai 0,9 % Mo dalam HSS paduan utama W (W-HSS) dapat dihasilkan HSS yang mampu dikeraskan di udara (Air Hardening Properties ). Selain itu, MO-HSS lebih liat sehingga mampu menahan beban kejut. Kejelekannya adalah lebih sensitif terhadap Overheating (hangusnya ujung-ujung yang runcing) sewaktu dilakukan proses

Heattreatment.

5. Cobalt (Co)

2.2.3. Paduan Cor Nonferros

Sifat-sifat paduan cor nonferro adalah diantara HSS dan karbida (Cemented Carbide) dan digunakan dalam hal khusus diantara pilihan dimana karbida terlalu rapuh dan HSS mempunyai Hot hardness dari Wear resistance yang terlalu rendah. Jenis material ini dibentuk secara cor menjadi bentuk-bentuk yang tidak terlampau sulit misalnya sisipan (Tool bit) yang kemudian diasah menurut geometri yang dibutuhkan.

Paduan nonferro terdiri dari 4 macam elemen utama serta sedikit tambahan beberapa elemen lain untuk memperbaiki sifat-sifatnya. Elemen utama adalah Cobalt sebagai pelarut bagi elemen lain. Elemen yang kedua yang terpenting adalah Cr (10 %-35 % berat) yang membentuk karbida. Elemen W (10 %-25 % berat) sebagai pembentuk karbida menaikkan kekerasan secara menyeluruh sedangkan elemen terakhir adalah karbon (1 % C membentuk jenis yang relatif lunak sedangkan 3 % C menghasilkan jenis yang keras serta tahan aus).

2.2.4. Bahan Pahat Karbida

1. Karbida Tungsten ( WC + Co ) yang merupakan jenis pahat karbida untuk memotong besi cor

2. Karbida Tungsten Paduan (WC .TiC +Co ;WC-TaC-TiC + Co ; WC –TaC+ Co ; WC-TiC-TiN+Co ; TiC + Ni,Mo) merupakan jenis pahat karbida yang digunakan untuk pemotongan baja

3. Karbida lapis (Coated Cemeted Carbides) merupakan jenis karbida Tungsten yang dilapis. (Rochim 1993)

a. Karbida tungsten (WC + Co)

Karbida tungsten murni merupakan jenis yang paling sederhana terdiri dari karbida tungsten (WC ) dan pengikat cobalt ( Co) Jenis yang cocok untuk pemesinan dimana mekanisme keausan pahat terutama disebabkan oleh proses abrasi seperti terjadi pada berbagai besi cor, apabila digunakan untuk baja akan terjadi keausan kawah yang berlebihan. Untuk pemesinan baja dipakai jenis karbida tungsten paduan ( Destefani 2002)

b. Karbida WC-TiC + Co

Pengaruh utama dari TiC adalah mengurangi tendensi dari geram untuk melekat pada muka pahat (BUE ;Buit Up Edge) serta menaikkan daya tahan terhadap keausan kawah ( Destefani 2002)

c. Karbida WC- TaC- TiC +Co

Penambahan TaC memperbaiki efek samping TiC yang menurunkan Transverse Rupture Strength. Hot Hardness dan Compressive Strength dipertinggi, sehingga ujung pahat tahan terhadap deformasi

d. Karbida WC –TaC +Co

Pengaruh TaC adalah hampir serupa dengan pengaruh TiC, akan tetapi Tac lebih lunak dibandingkan dengan TiC. Jenis ini lebih tahan terhadap Thermal shock cocok untuk pembuatan alur. ( Destefani 2002) e. Karbida Titanium

Pahat karbida titanium terbuat dari bahan TiC +Ni + Mo , Nikel dan Molybdenum berfungsi sebagai bahan pengikat menggantikan Cobalt. kekerasannya sangat tinggi sekitar 93.5 Ra. Jenis ini mengisi kekosongan antara tingkatan WC-Tools dengan keramik. TiC hanya dipakai dalam operasi penghalusan (Finishing) kecepatan potong tinggi dan kedalaman potong rendah. (Rochim 1993 )

f. Karbida Lapis

Coated Cemented Carbide jenis karbida lapis yang sedang

2.2.5. Keramik (Ceramic)

Keramik memiliki karakteristik yang lain dari pada metal atau polimer (plastik, karet) karena perbedaan ikatan atom-atomnya.ikatannya dapat berupa kovalen, ionik, gabungan kovalen dan ionik dan sekunder. Karena elektron cenderung mengumpul di sekitar inti atom maka derajat kekuatan ikatnya hampir serupa dengan ikatan kovalen meskipun sesungguhnya termasuk jenis ikatan ionik. Jika keramik dibuat secara berlapis maka antara lapisan tersebut terjadi ikatan sekunder yang kekuatan ikatannya dipengaruhi oleh adanya molekul, gas, atau cairan lain. Keramik dapat bekerja pada kecepatan yang tinggi, Karena titik lelehnya berkisar antara (3500-7000 0F).

2.2.6 CBN (Cubic Boron Nitride)

2.2.7. Intan (Diamond)

Sintered Diamond (GE, 1955) merupakan hasil proses sintering serbuk

intan tiruan dengan bahan pengikat Co (5%-10%). Hot hardness serbuk tinggi dan tahan terhadap deformasi plastik. Sifat ini ditentukan oleh besar butir intan serta persentase dan komposisi material pengikat. Karena intan pada temperatur tinggi akan berubah menjadi graphit dan mudah terdifusi dengan atom besi, maka pahat intan tidak bisa digunakan untuk memotong bahan yang mengandung besi (ferros). Cocok bagi ”Ultra High Precision and Mirror Cutting” bagi benda kerja nonferros (Al Alloys, Cu Alloys, Plastics, Rubber).

2.3.

Bahan Benda Kerja

2.3.1.

Non

Ferrous Metal

Paduan non-ferrous metal sering digunakan karena sifat tekniknya, diantaranya tahan korosi, ketermesinan yang baik, bobot yang ringan, elektrik atau konduktivitas thermal yang tinggi, kemampuan menyerap energi, rasio kekuatan yang baik.

1. Aluminium

Karakteristik Al yang banyak dipertimbangkan para designer, yaitu sifat-sifat yang hampir dimiliki oleh logam Non-Ferrous, yaitu :

a. Ketika rasio berat-kekuatan sangat penting (massa jenis spesifiknya = 2,7 kg/m3)

d. Ketahanan elektrik yang rendah

e. Ketika sifat non-toksin, non-magnetik, tidak meledak (berapi dibutuhkan)

Untuk Al dengan kemurnian yang tinggi, yang bersifat halus dan ulet, maka memiliki tegangan tarik sekitar 13.000 lb/inch. Walaupun ini diperkirakan dapat meningkat menjadi 2 kali lipat dengan pengerjaan dingin, tetapi ketangguhan akhir masih belum cukup tinggi, dan Al tidak dapat dilaku panas. Ketangguhan yang lebih besar dapat dicapai dengan pertambahan elemen lain dan menghasilkan paduan, yang nantinya dikenakan laku panas.

Dalam pemesinannya, Al adalah logam termurah dalam pengerjaannya. Table perbandingan kecepatan potong relatif untuk Al dan berbagai metal lainnya ditunjukkan pada tabel 2.1 :

Tabel 2.1. Perbandingan kecepatan potong untuk Al dan logam lain Material Kecepatan Potong Relatif

(Drilling dan Turning) Aluminum Alloy

Baja, paduan ( < 0.3 %) Kuningan atau perunggu Magnesium dan Alloynya

0.5-1.0 0.25-0.35

0.6-1.0 0.9-1.3 Sumber : Rochim (1993)

2. Magnesium

a. Logam teringa (C = 1,74) b. Ketermesinan yang tinggi

c. Dapat digabungkan dengan gas busur dan tahan las listrik d. Dapat dicor dengan pasir, cetakan pasir dan die casting

e. Stabil pada kondisi atm dan ketahanan terhadap serangan alkali dan minyak

f. Non-magnetik

Magnesium lebih mahal dari Al. Kekuatan tariknya rendah dan untuk menaikkannya dapat melalui laku panas karakteristik lainnya, yaitu konduktivitas elektriknya sekitar 30% dari copper murni dan 60% dari Al murni.

Paduan magnesium biasanya dapat dimesinkan pada kecepatan yang sangat tinggi. Tetapi pemotongan logam dapat menimbulkan resiko jika kotoran pemotongan bertaburan, sehingga sangat dianjurkan untuk pemesinan basah. Magnesium mempunyai ketermesinan yang tinggi, walaupun mempunyai struktur heksagonal tertutup karena temperatur zona pemotongan di atas temperatur rekristalisasi.

3. Copper dan paduannya

Copper memiliki struktur kristal center kubik, dengan gravitasi spesifik

membentuk oksida. Copper dapat dipadukan dengan banyak komponen, di antaranya Zink, Tin, Iron, Silver, Phosphor, Silicon, dan Arsenic.

4. Brass

Brass adalah copper yang dipadukan dengan zink, yang lebih kuat daripada 2 komponen penyusunannya. Brass memiliki struktur Crystal Face Centre Cubic. Sifat dari brass, diantaranya :

a. Keuletan yang tinggi

b. Biaya perawatan die yang rendah

c. Kemampuan paduan yang baik untuk mendapatkan sifat yang diinginkan d. Ketermesinan yang tinggi.

5. Bronze

Paduan copper dengan zink/nikel yang dikenal sebagai Mo Bronze. Elemen paduan utama adalah TiN dan yang lain : Si, Al, Mn, P, dan Ni. Sama halnya dengan Brass, kekerasan didapat dengan pengerjaan dingin. Paduan yang paling sering digunakan adalah Berrilium Bronze, Al Bronze, Phosfor Bronze, dan Si Bronze.

Berrilium Bronze adalah paduan copper dan Be yang sering digunakan pada Perang dunia II. Karakteristik sifat bronze, diantaranya :

a. Tidak berapi

b. Konduktor listrik yang baik (45% saat dikeraskan) dengan kekuatan 100.000-190.000 lb/inch2

6. Nikel dan paduannya

Kegunaan utama nikel adalah sebagai paduan antara baja dan logam non-ferrous (ada lebih dari 3000 paduan aktif dari nikel). Nikel juga tahan korosi,

mayoritas berupa asam, non-oksida (kecuali asam nitrit). Titik lebur 2646 0F dan gravitasi spesifik 8,84. Ni mempunyai massa jenis yang sama dengan Copper tapi lebih mahal 3 kali lipat dari Copper. Contoh paduan dengan kadar nikel tertinggi adalah Dura Nikel yang mencapai 93.7 % Ni; 4.4 % Al; 0.5 % Si; 0.35 % Fe; 0.3 % Mn; 0.17 % C dan 0.05 % Copper. Ketika dikeraskan, Dura Nikel memiliki kekuatan tarik 145.000 lb/inch2 dengan elongasi 66 % dan 375 BHN. Karena mempunyai ketahanan kegagalan yang tinggi dan tahan panas sampai dengan 550 0

F, maka Dura Nikel sering digunakan sebagai pegas. 7. Molybdenum (Mo)

Mo mempunyai sifat yang tidak biasa, sehingga membuatnya banyak digunakan pada paduan baja. Besi cor dan paduan temperatur tinggi Molibdenum mempunyai gravitasi spesifik 0.2 dan titik lebur 4750 0F. Mo yang dirol mempunyai tegangan tarik sekitar 25.000 lb/inch2 dan 170 BHN. Konduktivitas listrik sekitar 34 % dari copper. Mo yang murni (99.95 % Mo) digunakan sebagai elemen pemanas pada tungku listrik, bagian dari mesin jet, dan misil. Mo banyak dijual dalam bentuk : Mo oksida; Mo sulfite.

8. Cobalt

Cobalt memiliki gravitasi spesifik 8.76, titik lebur 2719 0F, 86 BHN, konduktivitas listriknya 16% dari copper. Tegangan tarik Cobalt cor dengan 0.25 % C adalah sekitar 65.000 lb/inch2. Paduan yang terkenal yaitu invar (54 % Co) dan (36 % Ni) mempunyai koefesien ekspansi termal nol untuk semua range temperatur, membuatnya digunakan sebagai material pada desain mekanisme Kontrol.

9. Titanium

Digolongkan sebagai metal ringan (0.16 % lb/inch2) dengan bobot 60 % lebih berat dari Al, tapi 55 % lebih ringan dari berat paduan Baja. Sifat mekanik dari Titanium, diantaranya :

a. Kekerasan 86-95 HRC

b. σ ijin = 80.000 lb/inch2 (ultimate strength)

c. yield strength = 70.000 lb/inch ; elongation = 20% d. Sp h1 = 0.113 btu/lb.0F

e. Konduktivitas termal 105btu/ft3h.inch f. Koefesien ekspansi = 5.10-6/ 0F

g. Tegangan gagal 750 0F = 35.000 lb/inch2 untuk 2000 jam. Pada umumnya T1 tidak dianjurkan untuk laku panas tapi dengan pengerjaan dingin untuk mendapat karakteristik yang lebih baik.

2.3.2.

Ferrous

Metal

Yang kemudian dapat dibagi atas Baja karbon dengan kandungan karbon rendah, menengah dan tinggi, paduan baja rendah dan tinggi, dan baja perkakas.

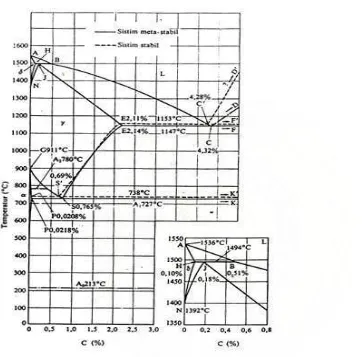

[image:38.595.81.443.187.544.2]Hubungan besi dan karbon dapat dilihat pada diagram kesetimbangan besi dan Karbon pada Gambar 2.6.

Gambar 2.6. Diagram kesetimbangan besi dan karbon untuk karbon sampai dengan 5% C

Diagram di atas menunjukkan bahwa variasi temperatur transformasi dengan penambahan karbon dengan fase yang stabil, dan juga menunjukkan bahwa ketika karbon ditambahkan pada besi, fase ketiga mungkin stabil di bawah kondisi sebenarnya yang disebut fase besi-karbon (Fe3C).

1. Baja (Steel)

a. Modulus elastisitasnya 28.106 – 30.106 lb/inch2

b. Kekerasan dipengaruhi kandungan carbon bukan paduan

c. Ketangguhan baja untuk kekerasan yang seragam dalam volumenya bergantung pada jumlah dan jenis paduan

[image:39.595.146.440.310.547.2]Baja adalah logam yang memiliki batas pertahanan. Kegagalan material biasanya disebabkan pembebanan yang berulang, tegangan untuk material dapat bertahan di bawah pembebanan konstan jauh di bawah pembebanan statik. Perbandingan kegagalan pada logam ferrous dan non-ferrous dapat dilihat pada Gambar 2.7.

Gambar 2.7. kurva kegagalan ideal untuk logam ferrous dan non-ferrous

Untuk ferrous metal di bawah, di mana kegagalan tegangan terjadi hampir mencapai 101 - 107 siklus. Untuk non-ferrous, batas kegagalan tidak tercapai melebihi 108 siklus.

Faktor utama yang mempengaruhi sifat dari baja karbon adalah kandungan karbon dan mikrostruktur yang ditentukan oleh komposisi baja, seperti : C, Mn, Si, P, S, dan elemen sisanya berupa O2H2 dan N. Dan dengan pengerjaan akhir, pengerolan, penempaan dan perlakuan panas. Pengaruh kadar karbon terhadap sifat mekanisnya dapat dilihat pada diagram Gambar 2.8.

Gambar 2.8. Variasi sifat mekanis pada batangan baja karbon d= 1 inch, sebagai fungsi kandungan karbon

Carbon steel biasa dalam fase perilitic, dalam kondisi penuangan,

pengerolan, dan penempaan. Dalam kondisi hypo eutectoid adalah ferrit dan pearlit. Dan hypo eutectoid adalah cementit dan pearlit.

Baja paduan adalah paduan dari besi dan Karbon yang berisi elemen paduan satu atau lebih, yaitu 1.65 % Mn; 0.6 % Si; 0.6 % Cu; atau paduan spesifik yang mencapai 3.99 % Al, B, dan lain-lain.

Baja paduan dapat menghasilkan kekuatan, kegetasan, dan keuletan yang lebih baik dari baja karbon. Baja paduan sesuai untuk tegangan tinggi dan beban kejut.

Pengaruh paduan elemen pada baja paduan adalah sebagai berikut : Ni : menghasilkan keuletan, tahan korosi, dan kekerasan yang lain Cr : tahan korosi, keuletan, dan kemampuan pengerasan

SiO2 : menghasilkan ketahanan, oksida temperatur tinggi, menaikkan temperatur kristis.

Mo : menghasilkan kemampukerasan, meningkatkan tegangan tarik dan menambah kekuatan pada temperatur tinggi

VaO2 : menghasilkan struktur butir ideal (sama dengan AlO2) Cu : ketahanan korosi dan agak kekuatan

B : meningkatkan kekerasan. 4. Baja Perkakas

Baja perkakas sama seperti baja paduan karbon tinggi, denga sifat tahan aus dan kejut, keras, tangguh dan ulet yang didapat dari perlakuan panas, dan fabrifikasi. Baja perkakas biasanya dikombinasikan dengan besi dari satu atau lebih elemen berikut :0.8-1.3% C; 0.2-1.6% Mn; 0.5-2.0% Si; 0.25-1.4% Cr; 1.5-2.0% T; 0.15-3.0% Vn; 0.8-5.0% Mo; dan 0.75-1.2% Co.

5. Baja Tahan Karat (Stainless Steel)

Sifat terpenting adalah ketahan korosi, yang berhubungan dengan lapisan tipis CrO2 yang terbentuk di atas permukaan. Lapisan tersebut hanya tahan terhadap oksidasi seperti asam nitrit, tapi tidak pada penyerongan bahan, seperti asam hidrochloris, dan banyak garam halogen.

Pemanasan dan pendinginan yang berulang-ulang dan diikuti dengan ekspansi dan konstruksi akan menyebabkan hancurnya lapisan oksida. Sebagian besar stainless steel menunjukkan kekuatan singkat yang baik pada 1500 0F dan sebagian lagi pada (900-950 0F) panas mengkonduksi sifat Stainless steel jadi berkurang, maka Cu ditambahkan untuk mendistribusikan panas.

6. Besi cor

Ada lima jenis besi cor, diantaranya besi cor kelabu. Besi cor ulet, lunak, paduan tinggi dan putih. Dan yang paling terkenal besi cor kelabu dan ulet. Variasi jenis di atas ditentukan kandungan karbon. Sifat mekanis besi cor, yaitu :

[image:42.595.166.450.512.810.2]Gambar 2.9. kurva kekuatan tarik dan kekerasan sebagai fungsi dari tebal cetakan pada berbagai Besi cor

2. Kekuatan tekan, kekuatan tekan besi cor kelabu biasanya 3-5 kali kekuatan tariknya dan tegangan gesernya sama dengan tegangan tariknya.

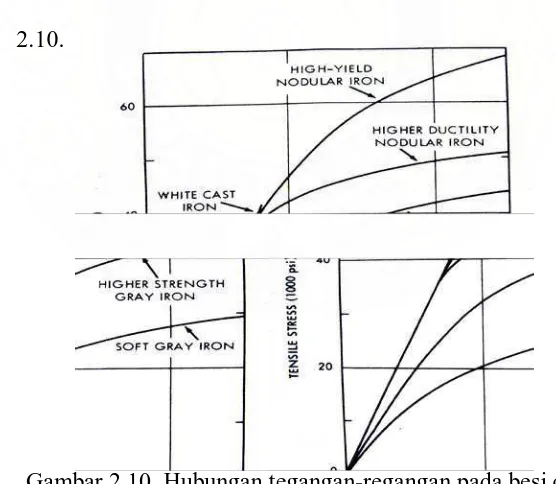

[image:43.595.159.437.403.645.2]3. Modulus Elastisitasnya, dalam menentukan modulus elastisitas dari besi cor kelabu biasanya digunakan slope dari kurva defleksi pembebanan, pada 25 % tegangan tarik dianjurkan memilih besi cor dengan modulus elastisitas yang rendah pada aplikasi yang membutuhkan ketahanan kenaikan temperatur yang tiba-tiba. Berikut kurva defleksi pembebanan, seperti yang ditunjukkan pada Gambar 2.10.

Gambar 2.10. Hubungan tegangan-regangan pada besi cor

dilaku panas menunjukkan elongation kurang dari 0.2 %. Besi cor kelabu jauh lebih rapuh dari baja dan mempunyai ketahanan kejut yang rendah.

2.3.3.

Paduan

Aluminum

Aluminium mempunyai sifat tahan karat yang baik selain itu juga sebagai penghantar listrik yang baik dan mudah ditempa. Pada umumnya, aluminium digunakan sebagai paduan dari logam murni karena bersifat lunak, yaitu 20 BHN (Kalpakjian, 1995). Unsur-unsur lain ditambahkan untuk meningkatkan sifat-sifat Aluminium.

Pengaruh dari elemen paduan akan menentukan karakteristik Al sebagai berikut : 1. Seri 1000

Dengan 99 % Al atau lebih tinggi banyak digunakan pada batang kelistrikan dan kimia. Sifatnya yaitu tahan korosi, termal yang tinggi, konduktivitas elektrik, sifat mekanik yang rendah dan ketermesinan yang baik.

2. Seri 2000

Mn elemen utama paduan yang biasanya tak dilaku panas. Tetapi dengan penambahan Mn sampai optimal (15 %) untuk mendapatkan sifat ketermesinan yang baik. Contoh seri 3003.

4. Seri 4000

Elemen utama dalam paduannya adalah Si yang dapat menurunkan titik lebur tanpa menyebabkan kegetasan. Sebagai contoh, AL-Si digunakan sebagai elektroda las dan paduan Brazing. Paduan ini biasanya tak dilaku panas.

5. Seri 5000

Mg adalah elemen paduan terbaik untuk Al. Mg dianggap lebih efektif dari Mn. Sebagai pengeras (0.8 % Mg = 1.25 % Mn). Paduan ini memiliki sifat mampu las dan ketahanan korosi yang baik. Penambahan kandungan Mg lebih banyak 3.5 % akan menaikkan temperatur operasi samapai 150 0

F.

6. Seri 6000

Paduan ini dari Mg dan Si yang membentuk MgSi sehingga mampu mengalami laku panas. Paduan yang terkenal adalah 6061, paduan yang paling mampu dilaku panas walaupun kurang kuat dibanding seri 2000 atau 4000. paduan ini memiliki mampu bentuk dan ketahanan yang baik dengan kekuatan menengah.

7. Seri 7000

2.4. Aus Pahat dan Mekanismenya. 2.4.1. Aus Pahat

Dalam prakteknya umur pahat tidak hanya dipengaruhi oleh geometri pahat saja melainkan juga oleh semua faktor yang berkaitan dengan proses pemesinan, yaitu antara lain jenis material benda kerja dan pahat, kondisi pemotongan (kecepatan potong, kedalaman potong, dan gerak makan), cairan pendingin dan jenis proses pemesinan. Dalam berbagai situasi seperti ini proses pemesinan tidak akan berlangsung terus sebagaimana yang dikehendaki karena makin lama pahat akan menunjukkan tanda-tanda yang menjurus kepada kegagalan proses pemesinan. Kerusakan atau keausan pahat akan terjadi dan penyebabnya harus diketahui untuk menentukan tindakan koreksi sehingga dalam proses pemesinan selanjutnya umur pahat diharapkan menjadi lebih tinggi.

Selama proses pembentukan geram berlangsung, pahat dapat mengalami kegagalan dari fungsinya yang normal karena berbagai sebab, diantaranya :

1. Keausan yang secara bertahap membesar (tumbuh) pada bidang aktif pahat.

2. Retak yang menjalar sehingga menimbulkan patahan pada mata potong pahat.

3. Deformasi plastik yang akan mengubah bentuk/geometri pahat.

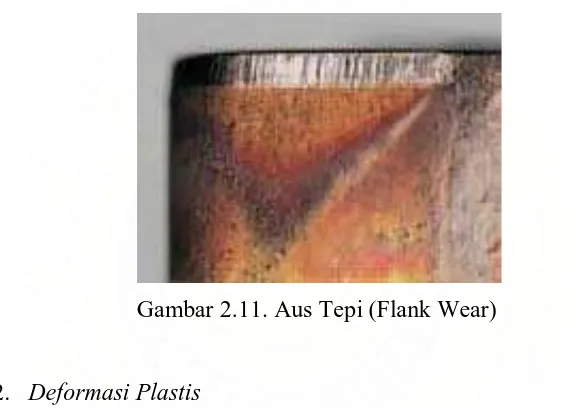

1. Aus Tepi (Flank Wear)

[image:47.595.153.443.289.493.2]Aus tepi yaitu keausan pada bidang utama/mayor. Keausan tepi dapat diukur menggunakan mikroskop, dimana bidang mata potong diatur sehingga tegak lurus sumbu optik. Dalam hal ini besarnya keausan tepi dapat diketahui dengan mengukur panjang VB (mm), yaitu jarak antara mata potong sebelum terjadi keausan sampai ke garis rata-rata bekas keausan pada bidang utama. Untuk jelasnya ditunjukkan pada Gambar 2.11.

Gambar 2.11. Aus Tepi (Flank Wear)

2. Deformasi Plastis

[image:47.595.220.397.628.777.2]Gambar 2.12. Deformasi Plastis (Plastic Deformation) 3. Aus Kawah (Crater Wear)

Keausan pada bidang geram disebut dengan keausan kawah (Crater

Wear). Keausan kawah hanya dapat diukur dengan mudah dengan

memakai alat ukur kekasaran permukaan. Dalam hal ini jarum /sensor alat ukur digeserkan pada bidang geram dengan sumbu pergeseran diatur sehingga sejajar bidang geram. Dari grafik profil permukaan yang diperoleh dapat diukur jarak/kedalaman yang paling besar yang menyatakan harga KT (mm). Sebagaimana ditunnjukkan pada Gambar 2.13.

Gambar 2.13. Aus Kawah (Crater Wear)

rusak sama sekali. Hal ini merupakan suatu faktor yang unik yang selalu sama tetapi sangat tergantung pada kondisi proses pemotongan.

4. Pengelupasan (Flaking)

Pengelupasan merupakan bentuk aus pahat yang letaknya sama dengan aus tepi (flank wear),tetapi bentuknya lebih kecil atau lebih halus. Seperti ditunjukkan pada Gambar 2.14.

[image:49.595.229.395.718.835.2]

Gambar 2.14. Flaking paper 5. Penyerpihan (Chipping)

Penyerpihan merupakan bentuk cacat kecil pada pahat yang terletak pada sisi mata pahat (cutting edge). Seperti yang ditunjukkan pada Gambar 2.15.

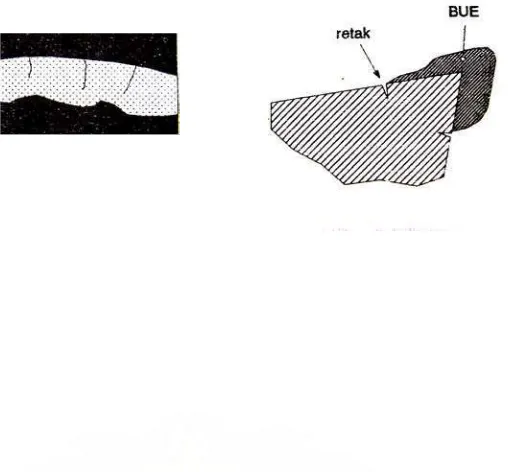

Gambar 2.15. Penyerpihan (Chipping) 6. Built Up Edge

Gambar 2.16. Built Up Edge

2.4.2.

Mekanism

e Keausan dan Kerusakan Pahat

Berdasarkan hasil-hasil penelitian mengenai keausan dan

kerusakan pahat dapat disimpulkan bahwa penyebab keausan

dan kerusakan pahat dapat merupakan suatu faktor yang

dominan atau gabungan dari beberapa faktor yang tertentu.

Faktor-faktor penyebab tersebut antara lain :

1.

Proses Abrasif

2.

Proses Kimiawi

3.

Proses Adhesi

4.

Proses Difusi

5.

Proses oksidasi

6.

Proses Deformasi Plastik

1. Proses Abrasif

Permukaa

n dapat rusak/ aus karena adanya partikel yang keras pada benda

kerja yang menggesek bersama-sama dengan aliran material

benda kerja pada bidang geram dan bidang utama pahat. Proses

abrasif merupakan faktor dominan sebagai penyebab keausan

pada pahat HSS dengan kecepatan potong yang relatif rendah

sekitar 10 s.d 20 m/min (Rochim. 1993). Bagi pahat karbida

pengaruh proses abrasif ini tidak begitu mencolok karena

sebagian besar struktur pahat karbida merupakan

karbida-karbida yang sangat keras.

2. Proses Kimiawi

Dua

permukaan yang saling bergesekan dengan tekanan yang cukup

besar beserta lingkungan kimiawi yang aktif (udara maupun

cairan pendingin tertentu) dapat menyebabkan interaksi antara

material pahat dengan benda kerja. Permukaan material benda

celah-celah di antara pahat dengan geram atau benda kerja

mempunyai kesempatan/peluang untuk bereaksi dengan material

benda kerja sehingga akan mengurangi derajad penyatuan

(afinitas) dengan permukaan pahat. Akibatnya daerah kontak

dimana pergeseran antara metal dengan metal (pahat dengan

geram/benda kerja) akan lebih luas sehingga proses keausan

karena gesekan akan terjadi lebih cepat. Pada kecepatan potong

yang rendah, temperatur pemotongan mesin cukup tinggi untuk

mengubah air atau cairan pendingin menjadi uap yang dapat

berfungsi sebagai oksigen. Dengan demikian pelumas sangat

diperlukan untuk mengurangi kontak antar metal dengan metal

(Boundary lubrication).

3. Proses Adhesi

Pada

tekanan dan temperatur yang relatif tinggi, permukaan metal

yang baru saja terbentuk akan menempel (bersatu seolah-olah

dilas) dengan permukaan metal yang lain. Proses adhesi tersebut

Kontak hanya mungkin terjadi pada daerah disebelah belakang

daerah penempelan tersebut.

Karena

pada semua keadaan/kondisi pemotongan, proses adhesi didaerah

dekat mata potong hampir selalu terjadi, maka pada daerah

tersebut dapat dinamakan sebagai daerah aliran (Flow Zone). Hal

ini dapat diumpamakan sebagai aliran fluida yang mempunyai

kecepatan aliran nol pada batas pemisah (dinding pipa). Bentuk

dan distribusi kecepatan aliran metal tergantung pada jenis

material benda kerja dan kondisi pemotongan. Sebagai contoh :

a.

Benda kerja Nikel dan paduannya dengan pahat Karbida

(Cemented carbide) mempunyai affinitas yang besar

sehingga geram akan menempel dengan kuat, sebaliknya

benda kerja magnesium mempunyai afinitas yang lemah

terhadap pahat HSS.

b.

Pada kecepatan potong rendah aliran metal (lapisan tipis

diatas daerah penempelan) akan kurang teratur (irreguler),

Gambar 2.17. Keausan

karena gesekan pada daerah

dimana geram

panjang berkesinambungan

mempu- nyai kesempatan

untuk bergesekan dengan

permukaan bidang geram

pahat karbida.

Gambar 2.18. Daerah

Karena aliran metal yang kurang teratur pada kecepatan

potong yang rendah dan bila daya adhesi atau afinitas antar

material benda kerja dan material pahat cukup kuat maka akan

terjadi proses penumpukan lapisan material benda kerja pada

bidang geram di daerah dekat mata potong. Penumpukan lapisan

material tersebut dalam proses pemesinan terkenal dengan nama

BUE (Built Up Edge) yang mengubah geometri pahat (sudut

geram

γ

0) karena berfungsi sebagai mata potong yang baru dari

pahat yang bersagkutan. BUE merupakan struktur yang dinamik,

sebab selama proses pemotongan pada kecepatan rendah

berlangsung, BUE akan tumbuh dan pada suatu saat lapisan atas

atau seluruh BUE akan tergeser/terkelupas dan berulang dengan

proses penumpukan lapisan metal yang baru. Karena telah

mengalami regangan yang tinggi, BUE pada pemotongan baja

akan menjadi sangat keras dengan kekerasan antara 600 s.d. 700

HV.

Ditinjau dari kekasaran permukaan hasil pemotongan, jelas

lapisan terluar material pahat yaitu pada butir martensif pada

pahat HSS atau butir karbida (pahat karbida). Proses

pertumbuhan dan pengelupasan BUE tersebut terjadi secara

periodik sehingga mata potong pahat akan cepat aus dan pada

suatu saat ujung pahat tidak kuat lagi untuk menahan gaya

pemotongan yang makin membesar sehingga terjadi kerusakan

fatal. Untuk pemotongan dengan kecepatan rendah dengan

kondisi tanpa beban kejut, BUE akan lebih stabil. Pengelupasan

hanya terjadi pada lapisan atas BUE sehingga permukaan pahat

justru akan terlindungai. Jikalau geram mempunyai bentuk

serpihan dengan adanya BUE yang stabil umur pahat akan

sangat panjang dan hal ini kadangkala dimanfaatkan dalam

praktek terutama dalam proses pemesinan dengan mesin

perkakas otomatik dimana ongkos perkakas relatif mahal. Proses

pembentukan BUE dapat ditunjukkan pada Gambar 2.19 dan

2.20.

Gambar 2.19. Penumpukan metal pada mata potong pahat (BUE)

dalam proses pemesinan baja. Foto metalografik spesimen yang

diambil dari benda kerja pada lokasi bekas pemotongan.

Gambar 2.20. Dengan bertambahnya kecepatan potong maka

BUE akan lenyap dan diganti dengan daerah aliran.

4. Proses Difusi

Pada

daerah dimana terjadi pelekatan (adhesi) antara material benda

kerja dengan pahat dibawah tekanan dan temperatur yang tinggi

serta adanya aliran metal (geram dan permukaan terpotong

relatif terhadap pahat) akan menyebabkan timbulnya proses

difusi. Dalam hal ini terjadi perpindahan atom metal dan karbon

dari daerah dengan konsentrasi tinggi menuju daerah dengan

konsentrasi rendah. Kecepatan keausan karena proses difusi

tergantung pada beberapa faktor, antara lain:

a.

Daya larut (Solubility) dari berbagai fasa dalam bentuk

b.

Temperatur

c.

Kecepatan aliran metal yang melarutkan.

Pada pahat Karbida (Cemented carbide) cobalt sebagai

pengikat karbida akan terdifusi, akan tetapi butiran karbida

tidak mudah terkelupas. Hal ini disebabkan oleh dua faktor,

pertama karena ikatan antara butiran karbida cukup kompak (80

% volumenya terdiri atas butiran karbida) dan kedua karena

atom besi dari benda kerja akan terdifusi kedalam struktur pahat

sehingga menggantikan Cobalt sebagai pengikat. Atom karbon

dalam karbida sendiri tidak mudah terdifusi, karena ikatan

karbon dalam karbida sangat kuat dan stabil. Apabila

temperatur dan kecepatan aliran metal yang melarutkan makin

tinggi, karbon dalam karbida akan terdifusi. Karbida titanium

tidak mudah terdifusi bila dibandingkan dengan karbida

tungsten, akan tetapi jikalau benda kerja merupakan paduan

titanium hal sebaliknya akan terjadi.

Kecepatan difusi dipengaruhi oleh temperatur, dengan

demikian bidang pahat yang mempunyai temperatur yang tinggi

akan mengalami keausan karena proses difusi. Pada pemotongan

hampir semua jenis benda kerja akan mengalami distribusi

kawah (crater wear) pada bidang geram akan timbul yang dimulai

dengan terjadinya mekanisme difusi. Dalam hal yang khusus

yaitu pada pemotongan nikel dan paduannya, mata potong

menderita temperatur yang tertinggi sehingga tidak terjadi

keausan kawah melainkan keausan mata potong.

Kecepatan aliran metal menentukan kecepatan proses

difusi. Hal ini ditunjukkan oleh kenyataan bahwa meskipun

temperatur bidang utama (mayor) pahat jauh lebih rendah dari

pada temperatur bidang geram yang sangat dekat dengan mata

potong akan tetapi justru keausan karena difusi terjadi pada

bidang utama. Bidang geram di dekat mata potong tersebut

berhadapan dengan aliran metal dengan kecepatan (kecepatan

geram) yang selalu lebih rendah daripada kecepatan aliran metal

di atas bidang utama dekat mata potong.

5. Proses Oksidasi

Pada

kecepatan potong yang tinggi (temperatur yang tinggi) ketahan

karbida atas proses oksidasi akan menurun. Karbida dapat

teroksidasi bila temperaturnya cukup tinggi dan tak ada

perlindungan terhadap serangan oksigen dalam atmosfir.

akan deformasi yang disebabkan oleh gaya pemotongan. Cairan

pendingin pada batas-batas tertentu mampu mencegah terjadinya

oksidasi.

6. Proses Deformasi Plastik

Kekuatan

pahat untuk menahan tegangan tekan (Compressive strees)

merupakan sifat material pahat yang dipengaruhi oleh

temperatur. Hal inilah yang merupakan faktor utama yang

membatasi kecepatan penghasilan geram bagi suatu jenis pahat.

Penampang geram harus direncanakan supaya tekanan yang

diderita ujung/pojok pahat tidak melebihi batas kekuatan pahat

untuk menghindari terjadinya deformasi plastik. Pahat HSS jauh

lebih lemah dibandingkan dengan pahat karbida, sehingga

kekerasan benda kerja yang dapat dipotong HSS umumnya tidak

lebih dari 350 HV (mungkin juga sampai 450 HV asalkan

kecepatan potong dan penampang geram diperkecil). Pojok pahat

harus diberi radius yang disesuaikan dengan besarnya

penampang geram, sebab deformasi akibat tegangan akan

dimulai pada pojok pahat.

plastik dapat terjadi pada lapisan terluar suatu pahat HSS. Hal

ini diakibatkan oleh tegangan geser yang sangat tinggi dari

material benda kerja yang mengalami regangan dengan

kecepatan tinggi (High Strain Rate). Seperti diketahui bahwa yield

stress suatu metal akan tinggi sekali bila mengalami strain dengan

kecepatan yang tinggi. Deformasi plastic yang dialami pahat HSS

dapat ditunjukkan pada Gambar 2.21.

Gambar 2.21.

Deformasi

plastik yang dialami pahat

b)

Hasil pemeriksaan dengan teknik interferensi optik

pada bidang utama (mayor) pahat karbida. Karena

telah dipakai untuk memotong baja maka bidang

mayor yang sebelumnya diasah rata menunjukkan

adanya ketidakrataan akibat deformasi plastik.

c)

Deformasi plastik pada bidang geram pahat yang

ditandai dengan adanya lapisan yang tergeser. Hal ini

disebabkan oleh regangan geser dengan kecepatan

regangan yang tinggi pada daerah aliran. Deformasi

ini menimbulkan keausan kawah pada bidang geram

pahat.

7. Proses Keretakan dan Kelelahan

Umur

paha mungkin sangat singkat karena diakibatkan oleh karena

patahnya pojok pahat sebelum timbul tanda terjadinya keausan.

Hal ini umumnya terjadi bila pojok pahat menderita beban kejut

(Impact load) seperti halnya yang sering terjadi pada proses

permulaan pemotongan dengan gerak makan atau kedalaman

potong yang besar. Untuk itu perlu dipilih pahat dari jenis yang

lebih ulet (ductile, misalnya pahat karbida denga persentase Co

yang besar atau dipilih pahat HSS) atau digunakan geometri yang

cocok (sudut penampang dan/atau sudut miring yang besar

dengan sudut potong utama yang kecil dan radius pojok yang

Retak

yang sangat lembut (micro crack) dapat terjadi pada mata potong

atau pojok pahat. Retak tersebut makin lama makin besar

(menjalar) sampai akhirnya terjadi konsentrasi tegangan (Strees

concentration) yang sangat besar sehingga pahat akan patah.

Gejala ini sering disebut kelelahan (fatique). Kelelahan dapat

dianggap kelelahan mekanik atau kelelahan termik ataupun

gabungan dari kedua hal tersebut. Kelelahan mekanik akibat

beban yang berfluktuasi. Kelelahan termik terjadi akibat

tegangan yang berfluktuasi yang disebabkan oleh fluktuasi

temperatur.

BUE pada

pahat karbida dapat menyebabkan terjadinya keretakan. Karena

koefisien muai material karbida lebih rendah daripada koefisien

muai baja (BUE) maka suatu pendingin yang tiba-tiba (pada

langkah akhir pemotongan dengan cairan pendingin) akan

menyebabkan cairan BUE mengkerut lebih banyak daripada

b

Gambar 2.22. a. Retak pada mata potong pahat freis karbida

setelah digunakan untuk memotong baja.

b. Retak yang diakibatkan oleh perbedaan koefisien

BAB III

METODE PENELITIAN

3.1. Bahan dan Alat

3.1.1. Bahan.

Benda kerja yang digunakan pada penelitian ini terdiri dari 2

jenis yaitu :

1.

Baja karbon (AISI 1045)

Faktor utama yang mempengaruhi sifat dari baja karbon

adalah kandungan karbon dan mikrostruktur yang ditentukan

oleh komposisi baja, seperti : C, Mn, Si, P, S, dan elemen sisanya :

O

2H

2dan N. Dan dengan pengerjaan akhir, pengerolan,

Penempaan dan perlakuan panas. Sifat-sifat mekanis dari Baja

Karbon AISI 1045 seperti pada Tabel 3.1 dan komposisi kimianya

seperti Tabel 3.2.

Tabel 3.1. Sifat-sifat mekanis Baja Karbon AISI 1045

Sumber : www.eFunda.com

Sifat Mekanis

Baja Karbon AISI 1045

Berat spesifik ( )

7.7 – 8.03 (x1000 kg/m

3)

Modulus elastisitas (E)

190 – 210 GPa

Kekuatan geser

505 MPa

Kekuatan tarik

585 MPa

Kekerasan

179,8 BHN

Tabel 3.2. Komposisi kimia Baja Karbon AISI 1045

Unsur

C

Mn

P

S

Fe

%

0.43 -

0.50

0.60 –

0.90

0.04

max

0.050

max

sisa

Sumber :

Untuk jenis material benda kerja Baja Karbon AISI 1045

dapat ditunjukkan pada Gambar. 3.1.

Gambar 3.1. Gambar Baja Karbon AISI 1045

2.

Alumunium 6061

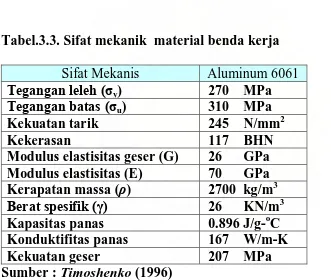

mampu dilaku panas walaupun kurang kuat dibanding seri 2000 atau 4000, paduan ini memiliki mampu bentuk dan ketahanan yang baik dengan kekuatan menengah

[image:67.595.112.443.296.576.2]Sifat-sifat mekanis dari Paduan Aluminum 6061 seperti pada

Tabel 3.3 dan komposisi kimianya seperti Tabel 3.4.

Tabel.3.3. Sifat mekanik material benda kerja

Sifat Mekanis

Aluminum 6061

Tegangan leleh (

y)

270 MPa

Tegangan batas (

u)

310 MPa

Kekuatan tarik

245 N/mm

2Kekerasan

117 BHN

Modulus elastisitas geser (G)

26 GPa

Modulus elastisitas (E)

70 GPa

Kerapatan massa ( )

2700 kg/m

3Berat spesifik ( )

26 KN/m

3Kapasitas panas

0.896 J/g-

oC

Konduktifitas panas

167 W/m-K

Kekuatan geser

207 MPa

Sumber : Timoshenko (1996)

Tabel 3.4. komposisi kimia Paduan Aluminum 6061

Unsu

r

Si

Fe

Cu Mn

Mg Cr

Zn Ti

Pb

Al

%

0.6

Untuk jenis material benda kerja Aluminium 6061 dapat

ditunjukkan pada Gambar. 3.5.

Gambar 3.5. Gambar Paduan Aluminum 6061

3.1.2. Pahat Potong

Pahat potong yang digunakan adalah pahat Karbida Berlapis dengan geometri, komposisi kimia, dan sifat mekanis sebagai berikut:

Tabel 3.5. Geometri Pahat Karbida

Geometri Pahat

Satuan

Sudut Potong

Utama

( Nose Angle )

80

oSudut Geram

( Relief Angle )

0

o

Toleransi

( Tolerance )

d = 0.05-0.10 mm;

m = 0.08-0.20 mm; s = 0.13 mm

Bentuk

Permukaan Atas

( Form of Top

Surface )

IK

≥ ¼ inc

Panjang Sisi

Potong

( Cutting Edge

Length)

Tebal

MataPahat

( Insert

Thickness )

s = 4.76 mm

Radius Pojok

( Corner Radius

)

r = 1,2 mm

Sumber : Tools and inserts for turning ( Ceratizit)

Tabel 3.6. Komposisi kimia dan sifat mekanis pahat karbida

Lapisan Pahat

Al

2O

3/ TiCN / TiN

Komposisi Pahat

WC-Co

Tebal Lapisan

12

m

kekerasan

2000-2475 BHN

Young Modulus

53 103 kgf/mm2

Koefisien Panas

5.2 106/ oC

Sumber : Tools and inserts for turning ( Ceratizit)

[image:69.595.108.516.229.556.2]Mata pahat jenis Karbida Berlapis dapat ditunjukkan pada

Gambar 3.3.

Sumber : Tools and inserts for turning ( Ceratizit)

Gambar 3.3.Mata Pahat Karbida Berlapis beserta lapisannya

3.1.3. Pemegang pahat

Al2O3

TiC TiN

Adapun jenis pemegang pahat yang digunakan adalah

[image:70.595.107.512.210.683.2]pemegang pahat tipe-P denga geometri seperti yang ditunjukkan

pada tabel 3.7.

Tabel 3.7. Geometri pemegang pahat tipe N

Geometri Pemegeng Pahat

Kondisi

Sistem Kelem

( Clamping

Method )

Ditopang melalui lubang

( Retained Via the Bore )

Sudut Potong

Pahat

( Insert Shape )

Sudut yang sesuai

80

oSudut Potong

Pemegang

( Holder Shape )

95

oSudut Geram

( Clearance Angle

)

0

oArah

Pemotongan

( Cutting

Direction )

R = Kanan

Tinggi Pemegang

( Shank Height )

h

1= h

2= 25 mm

Lebar Pemegang

( Shank Width )

b = 25 mm

Panjang

Pemegang

( Tool Length )

l

1= 150 mm

Panjang Mata

Potong

( Cutting Edge

Length )

12 mm

Sumber : Tools and inserts for turning ( Ceratizit)

Gambar 3.4. Pemegang Pahat (Tool Holder)

Gambar 3.5. Sistem Kelem Pemegang Pahat Tipe N

Gambar 3.6. Ukuran Pemegang Pahat

Tabel 3.8. Ukuran Pemegang Pahat

h

1=h

2Jenis Tool

Holder

b

l

1l

2f

25

mm

PCLNR

2525M12

25

mm

150

mm

28

mm

32

mm

3.1.4. Peralatan.

Adapun peralatan-peralatan yang digunakan dalam

penelitian ini adalah :

Gambar 3.7. Mesin bubut Jhung Metal Machinery Co.

Gambar 3.8. Bagian–bagian Mesin Bubut

12 4

Keterangan :

1. Poros utama (spindle)

4.

Pemegang pahat (tool holder) & Pahat (tool)

2. Pencekam benda kerja (chuck) 5. Dudukan pahat (tool

post)dan tool holder

3. Benda kerja (Baja Karbon 6. Kepala lepas (Tailstok)

AISI 1045 dan Aluminium 6061)

Untuk data dari mesin bubut Jhung Metal Machinery Co

dapat ditunjukkan pada Tabel 3.9.

Tabel 3.9 Data Teknis Mesin bubut Jhung Metal Machinery Co

Daya (N)

15.7 kW

Torsi

6600 N

Diameter penjepit maksimum (mm)

158

Ukuran (mm)

530 x 1100

Putaran (rpm)

350

2500

Voltase (v)

220/330

220/330

Ampere (A)

14.0/8.11

13.5/7.82

Frekuensi (Hz)

50 60

Motor listrik

High effisiensi, 3

phase.

Induction motor.

2.

Pemusatan (Centering)

melakukan pemesinan. Untuk proses pemusatan dapat

dilihat pada Gambar 3.9.

Gambar 3.9. Centering

3. Jangka sorong

Jangka sorong digunakan untuk mengukur diameter

benda kerja sebelum dan setelah pemesinan pada tiap fase.

[image:74.595.269.354.615.796.2]Gambar 3.10. Jangka Sorong

4.

Mikroskop VB

Gambar 3.11. Mikroskop VB

5.

Kamera

Kamera digunakan untuk merekam gambar yang didapat

dari mikroskop VB. Kamera yang digunakan adalah kamera

digital dengan resolusi tinggi (6 MP 2816x2112) dengan

perbesaran optik 3x (3x optical zoom). Kamera ditunjukkan

pada Gambar 3.14.

Gambar 3.12. Kamera Digital 6MP

3. 2.

Prosedur

Penelitian

kondisi pemotongan seperti kecepatan potong, kedalaman potong,

gerak makan pahat ditentukan berdasarkan Tabel 3.10. dan

[image:76.595.110.513.180.579.2]Tabel 3.11.

Tabel 3.10. Kondisi pemotongan Baja Karbon AISI 1045

Parameter Pemotongan Kondisi1

Kondisi 2 Kondisi 3 Kondisi 4

Putaran Mesin (n) (rpm) 950 950 650 650

Kedalaman potong(a) (mm) 2.0 1.2 2.0 1.2

Gerak makan (f) (mm/rev) 0.24 0.17 0.24 0.17

Diameter benda kerja (d) (mm) 80 65 80 65

Kecepatan potong rata-rata

(m/min) 196.878 168.838 134.706 115.521

Suhu rata-rata ( max) (°C) 1739.23

2 1493.696 1495.688 1297.464

Tabel 3.11. Kondisi pemotongan Paduan Aluminium 6061

Parameter Pemotongan Kondisi1 Kondisi 2 Kondisi 3 Kondisi 4

Putaran Mesin (n) (rpm) 2000 2000 1350 1350

Kedalaman potong(a) (mm) 2.0 1.2 2.0 1.2