RANCANG BANGUN ALAT PENGERING GABAH

TENAGA MATAHARI

SKRIPSI

Oleh

RICO RAMA HUTASOIT

DEPARTEMEN TEKNOLOGI PERTANIAN

FAKULTAS PERTANIAN

RANCANG BANGUN ALAT PENGERING GABAH

TENAGA MATAHARI

SKRIPSI

Oleh

RICO RAMA HUTASOIT 050308005/TEKNIK PERTANIAN

Skripsi sebagai salah satu syarat untuk memperoleh gelar sarjana di Departemen Teknologi Pertanian Fakultas Pertanian

Universitas Sumatera Utara

Disetujui Oleh, Komisi Pembimbing

(Ainun Rohanah, STP.,M.Si) (Ir. Saipul Bahri Daulay, M.Si)

Ketua Anggota

DEPARTEMEN TEKNOLOGI PERTANIAN

FAKULTAS PERTANIAN

Abstract

RICO RAMA HUTASOIT, “The design of solar energy dryer”, supervised by

AINUN ROHANAH and SAIPUL BAHRI DAULAY.

Rice is the staple food for most people of Indonesia. Rice comes from grain. Milled grain should have to be dried, before milled to prevent broken grain, using artificial or natural dryer.

Most rural communities do the drying in direct sun shine. Grain drying is done by flat plate collectors to shorten the drying time. Dryer box walls, were made of glass to reduce heat loss and improve the performance of the collector.

Keyword : Grain, solar, dryer, grain moisture content, drying cost

Abstrak

RICO RAMA HUTASOIT, ”Rancang bangun alat pengering gabah tenaga matahari”, dibimbing oleh AINUN ROHANAH dan SAIPUL BAHRI DAULAY.

Beras merupakan makanan pokok bagi kebanyakan masyarakat Indonesia. Dimana beras berasal dari gabah. Beras yang akan digiling harus dikeringkan terlebih dahulu, agar tidak pecah saat digiling, baik itu dengan pengering buatan maupun alami.

Kebanyakan masyarakat pedesaan melakukan pengeringan dengan menjemur langsung dipanas matahari. Pengeringan gabah dilakukan dengan kolektor plat datar untuk mempersingkat waktu penjemuran. Dinding kotak pengering, dibuat dari kaca untuk mengurangi kehilangan panas dan meningkatkan kinerja kolektor.

Kata Kunci : Gabah, tenaga matahari, alat pengering, kadar air gabah, biaya

RIWAYAT HIDUP

Penulis dilahirkan di Pematang Siantar pada tanggal 15 Oktober 1986, dari

ayah Alm. J. Hutasoit dan ibu R. br Sirait. Penulis merupakan putra pertama dari

empat bersaudara.

Tahun 2005 penulis lulus dari SMU Negeri 3 Tebing Tinggi dan pada

tahun 2005 lulus seleksi masuk Universitas Sumatera Utara melalui jalur Seleksi

Penerimaan Mahasiswa Baru (SPMB). Penulis memilih Program Studi Teknik

Pertanian Departemen Teknologi Pertanian, Fakultas Pertanian.

Selama mengikuti perkuliahan penulis mengikuti kegiatan organisasi

IMATETA (Ikatan Mahasiswa Teknik Pertanian) dan IMATETA FC di Fakultas

Pertanian.

Penulis melaksanakan Praktek Kerja Lapangan (PKL) di PTPN 1 Tanjung

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Kuasa atas

berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan skripsi ini.

Skripsi ini berjudul “Rancang Bangun Alat Pengering Gabah Tenaga

Matahari” yang merupakan salah satu syarat untuk memperoleh gelar sarjana di

Program Studi Teknik Pertanian Departemen Teknologi Pertanian Fakultas

Pertanian Universitas Sumatera Utara Medan.

Pada kesempatan ini penulis mengucapkan banyak terima kasih kepada

Ibu Ainun Rohanah, STP.,M.Si selaku ketua komisi pembimbing dan Bapak Ir.

Saipul Bahri Daulay, M.Si selaku anggota komisi pembimbing yang telah banyak

membimbing penulis sehingga dapat menyelesaikan skripsi ini. Ucapan terima

kasih juga penulis ucapkan kepada ibunda serta seluruh keluarga: Erni, Nova,

Febrina atas segala perhatian, doa dan dukungan materil maupun moril. Terima

kasih juga penulis sampaikan kepada teman-teman yang telah membantu penulis

selama melakukan penelitian dan menyelesaikan skripsi ini.

Penulis menyadari dalam penyusunan skripsi ini masih terdapat

kekurangan, oleh sebab itu penulis mengharapkan kritik dan saran yang bersifat

membangun dari para pembaca sehingga menjadi lebih baik.

Akhir kata penulis mengucapkan terima kasih.

Medan, Februari 2010

DAFTAR ISI

Hal.

ABSTRACT ... i

ABSTRAK ... i

RIWAYAT HIDUP ... ii

KATA PENGANTAR ... iii

DARTAR TABEL ... v

DAFTAR LAMPIRAN ... vi

PENDAHULUAN Latar Belakang ... 1

Tujuan Penelitian ... 3

Kegunaan Penelitian ... 3

Batasan Masalah ... 3

TINJAUAN PUSTAKA Gabah ... 5

Metode Pengeringan ... 6

Pengeringan alami ... 6

Pengeringan buatan ... 8

Teori Pengeringan ... 8

Kelembaban Udara ... 10

Radiasi Surya ... 10

Kolektor Surya Plat Datar ... 11

Elemen Alat ... 12

Glasswool ... 12

Plat Aluminium ... 12

Kaca ... 13

Exhaust Fan ... 13

METODE PENELITIAN Lokasi dan Waktu Penelitian ... 14

Bahan dan Alat Penelitian ... 14

Metode Penelitian ... 14

Pelaksanaan Penelitian ... 14

Parameter yang diamati ... 17

HASIL DAN PEMBAHASAN Kadar Air Bahan ... 21

Massa Air yang Diuapkan dalam Suatu Bahan ... 23

Analisis Ekonomi ... 24

KESIMPULAN DAN SARAN Kesimpulan ... 27

Saran ... 27

DAFTAR PUSTAKA ... 28

DAFTAR TABEL

Hal.

1. Kadar air gabah ... 22

2. Massa air gabah ... 23

3. Data pengamatan hasil penelitian hari pertama ... 41

4. Data pengamatan hasil penelitian hari kedua ... 41

5. Data pengamatan hasil penelitian hari ketiga ... 41

6. Data pengamatan hasil penelitian hari keempat ... 42

DAFTAR LAMPIRAN

Hal.

1. Alat pengering gabah tenaga matahari ... 30

2. Gabah yang sudah dikeringkan ... 31

3. Grain moisture meter ... 31

4. Termometer wet bulb dan dry bulb ... 32

5. Alat pengering gabah tenaga matahari tampak samping ... 33

6. Alat pengering gabah tenaga matahari tampak atas ... 34

7. Alat pengering gabah tenaga matahari tampak depan ... 35

8. Diagram alir penelitian ... 36

9. Analisis biaya pembuatan alat pengering gabah dengan tenaga matahari ... 37

10.Spesifikasi alat pengering gabah dengan tenaga matahari ... 40

11.Data pengamatan hasil penelitian ... 41

12.Perhitungan massa air yang diuapkan tiap-tiap ulangan ... 43

Abstract

RICO RAMA HUTASOIT, “The design of solar energy dryer”, supervised by

AINUN ROHANAH and SAIPUL BAHRI DAULAY.

Rice is the staple food for most people of Indonesia. Rice comes from grain. Milled grain should have to be dried, before milled to prevent broken grain, using artificial or natural dryer.

Most rural communities do the drying in direct sun shine. Grain drying is done by flat plate collectors to shorten the drying time. Dryer box walls, were made of glass to reduce heat loss and improve the performance of the collector.

Keyword : Grain, solar, dryer, grain moisture content, drying cost

Abstrak

RICO RAMA HUTASOIT, ”Rancang bangun alat pengering gabah tenaga matahari”, dibimbing oleh AINUN ROHANAH dan SAIPUL BAHRI DAULAY.

Beras merupakan makanan pokok bagi kebanyakan masyarakat Indonesia. Dimana beras berasal dari gabah. Beras yang akan digiling harus dikeringkan terlebih dahulu, agar tidak pecah saat digiling, baik itu dengan pengering buatan maupun alami.

Kebanyakan masyarakat pedesaan melakukan pengeringan dengan menjemur langsung dipanas matahari. Pengeringan gabah dilakukan dengan kolektor plat datar untuk mempersingkat waktu penjemuran. Dinding kotak pengering, dibuat dari kaca untuk mengurangi kehilangan panas dan meningkatkan kinerja kolektor.

Kata Kunci : Gabah, tenaga matahari, alat pengering, kadar air gabah, biaya

PENDAHULUAN

Latar Belakang

Sebagai negara agraris di Indonesia terdapat banyak tempat penggilingan

beras. Hal ini juga dikarenakan sebagian besar rakyat indonesia mengkonsumsi

nasi sebagai makanan pokok. Oleh sebab itu untuk memenuhi kebutuhan akan

makanan pokok yang baik, beras harus melalui beberapa proses. Mula-mula

setelah padi dipanen, bulir padi atau gabah dipisahkan dari jerami. Pemisahan

dilakukan dengan memukulkan seikat padi sehingga gabah terlepas atau dengan

bantuan mesin pemisah gabah. Gabah yang terlepas lalu dikumpulkan dan

dikeringkan. Dalam hal ini proses pengeringan gabah merupakan salah satu faktor

penentu kualitas beras. Hal ini dikarenakan gabah pada awalnya dalam keadaan

basah dan harus dikeringkan terlebih dahulu agar kadar air gabah sesuai dengan

standar yang disesuaikan, yaitu gabah dengan kadar basis kering 14 % (Keputusan

Bersama Kepala Badan Bimas Ketahanan Pangan No. 04/SKB/BBKP/II/2002)

untuk dapat diproses lebih lanjut. Gabah yang telah kering disimpan atau digiling,

sehingga beras terpisah dari sekam. Beras merupakan bentuk olahan yang dijual

pada tingkat konsumen.

Pada umumnya pengeringan gabah di Indonesia masih dilakukan dengan

cara yang relatif sederhana, yaitu dengan dipanaskan pada terik matahari atau

dijemur. Hal ini kurang efisien karena memerlukan waktu berhari-hari dan tempat

yang luas. Oleh sebab itu perlulah diciptakan suatu alat pengering guna

mengurangi keterbatasan tersebut, agar petani mampu memanfaatkan panas

matahari secara maksimal dan mendapatkan hasil pengeringan yang lebih higienis

pengeringan yang baik gabah menjadi tidak cepat rusak dan kandungan mineral

tetap terjaga (Rumiati, 1981).

Panen raya padi umumnya bertepatan dengan musim penghujan sehingga

kadar air panen cukup tinggi, yaitu 30-40 %. Kadar air itu perlu segera diturunkan

sampai 14 % agar aman untuk di simpan maupun diolah. Teknik pengeringan

harus terjangkau oleh petani, demikian pula teknik pendukungnya seperti

perontokan padi.

Peningkatan produksi pangan harus diiringi penerapan teknik pasca panen

untuk mendukung pengamanan, peningkatan mutu dan daya simpan agar tercapai

kecukupan pangan dan peningkatan pangan dan pendapatan petani. Salah satu

tahap proses pascapanen yang menentukan adalah pengeringan, terutama pada

musim penghujan. Sampai saat ini sebagian besar pengeringan di tingkat petani

dilakukan dengan penjemuran. Kondisi penjemuran itu masih beranekaragam,

sehingga dihasilkan komoditas bermutu rendah.

Panen padi umumnya langsung dirontok dalam kondisi basah karena sifat

padi yang mudah rontok. Di beberapa daerah (Sumatera Barat), padi ditumpuk

dalam keadaan basah sebelum dirontok sehingga banyak butir padi yang rusak

dan tercecer. Petani pada umumnya masih menggunakan beragam alas penjemur

gabah, misalnya tikar, anyaman bambu, lembaran plastik, karung goni, seng dan

kadang-kadang tanpa alas (tanah, aspal) yang dapat mengakibatkan butir retak dan

bertambahnya benda asing. Dalam musim penghujan, butiran padi rusak karena

penjemuran terhambat dan terjadi akumulasi panas dalam tumpukan gabah yang

ditutup plastik karena tidak sempat diangkat dari penjemuran pada saat hujan

Pengeringan yang baik memerlukan panas yang seragam dan laju

pengeringan yang tidak terlalu cepat, agar tidak terjadi keretakan dan kadar air

menjadi lebih seragam. Syarat ini sukar dipenuhi dengan penjemuran langsung

dengan matahari, karena intensitas panas matahari sulit dikendalikan. Oleh sebab

itu sangatlah perlu diciptakan suatu alat pengering, dimana biaya pembuatannya

yang murah begitu juga dengan pengoperasiannya yang mudah, karena suatu

gabah yang memiliki kadar air tinggi akan mudah rusak apabila disimpan dalam

jangka waktu yang lama begitu juga dengan mutu beras hasil giling yang rendah.

Tujuan Penelitian

Penelitian ini bertujuan untuk memodifikasi, merancang dan membuat alat

pengering gabah dengan tenaga matahari.

Kegunaan Penelitian

1. Sebagai bahan bagi penulis untuk menyusun skripsi yang merupakan syarat

untuk menyelesaikan pendidikan di Program Studi Teknik Pertanian

Departemen Teknologi Pertanian Fakultas Pertanian Universitas Sumatera

Utara.

2. Sebagai bahan informasi bagi mahasiswa yang akan mengembangkan alat ini.

3. Sebagai bahan informasi bagi pihak yang membutuhkan, khususnya petani

Batasan Masalah

Alat yang dirancang atau akan digunakan untuk mengeringkan gabah

tenaga matahari. Dengan batasan sebagai berikut :

1. Pesawat pengumpul panas adalah kolektor surya plat datar

2. Kapasitas gabah yang dikeringkan adalah 10 kg dalam satu kali proses

3. Kadar air yang telah dikeringkan maksimum 14 % (Keputusan Bersama

TINJAUAN PUSTAKA

Gabah

Suatu proses gabah menjadi beras memiliki beberapa tahapan, dimulai dari

pemanenan, perontokan, pengeringan dan penggilingan. Tiap-tiap tahapan ini

sangatlah berbeda penanganannya satu sama lain, pada saat pemanenan biasanya

petani menggunakan arit (sabit) dimana mereka bekerja sama dalam memanen

sawah mereka ataupun mengupahkannya kepada orang, pada saat perontokan,

petani pada saat ini sudah mampu menggunakan mesin dalam melakukannya,

dimana sebelumnya mereka merontokkan gabah dengan cara memukul gabah ke

kayu-kayu yang disusun sedemikian rupa, dengan menggunakan mesin tentunya

perontokan akan semakin mudah dan cepat, untuk melakukan pengeringan gabah

petani biasanya langsung menjemur gabah dipanas matahari, dimana waktu

pengeringan dengan cara seperti itu akan memakan waktu yang relatif lama

biasanya 2 hari, pada tahap penggilingan mereka akan membawa gabah yang

sudah dikeringkan ke kilang padi.

Jumlah kandungan air pada gabah disebut kadar air dan dinyatakan dengan

persen (%). Karena tingginya kandungan air gabah maka perlulah dilakukan

pengeringan, dimana pada umumnya kadar air gabah mencapai 20 % - 26 % ini

bergantung cuaca pada saat pemanenan tentunya

Pengeringan gabah adalah suatu perlakuan yang bertujuan menurunkan

kadar air sehingga gabah dapat disimpan lama, daya kecambah dapat

dipertahankan, mutu gabah dapat dijaga agar tetap baik (tidak kuning, tidak

meningkatkan rendemen serta menghasilkan beras gilingan yang baik

(Damardjati, 1978) .

Pengeringan merupakan salah satu kegiatan pascapanen yang penting,

dengan tujuan agar kadar air gabah aman dari kemungkinan berkembangbiaknya

serangga dan mikroorganisme seperti jamur dan bakteri. Pengeringan harus

sesegera mungkin dimulai sejak saat dipanen. Apabila pengeringan tidak dapat

dilangsungkan, maka usahakan agar gabah yang masih basah tidak ditumpuk

tetapi ditebarkan untuk menghindarkan dari kemungkinan terjadinya proses

fermentasi. Pengeringan akan semakin cepat apabila ada pemanasan, perluasan

permukaan gabah padi dan aliran udara.

Adapun tujuan pengeringan disamping untuk menekan biaya transportasi

juga untuk menurunkan kadar air dari 23-27 % menjadi 14 %, agar dapat

disimpan lebih lama serta menghasikan beras yang berkualitas baik. Proses

pengeringan gabah sebaiknya dilakukan secara merata, perlahan-lahan dengan

suhu yang tidak terlalu tinggi. Pengeringan yang kurang merata, akan

menyebabkan timbulnya retak-retak pada gabah dan sebaliknya gabah yang terlalu

kering akan mudah pecah saat digiling. Sedangkan dalam kondisi yang masih

terlalu basah disamping sulit untuk digiling juga kurang baik ditinjau dari segi

penyimpanannya karena akan gampang terserang hama gudang, cendawan dan

jamur (Strumillo and Kudra, 1986).

Metode Pengeringan 1. Pengeringan Alami

Menurut Widiastuti (1980), Metode pengeringan terbagi atas :

2. Pengeringan di atas rak

3. Pengeringan dengan ikatan-ikatan ditumpuk

4. Pengeringan dengan ikatan-ikatan yang diberdirikan

5. Pengeringan dengan memakai tonggak

Penjemuran gabah pada lantai jemur (lamporan) adalah cara pengeringan gabah

secara alami yang praktis, murah, sederhana dan umum digunakan oleh para

petani. Energi untuk penguapan diperoleh dari angin dan sinar matahari.

Lamporan harus bersih agar gabah padi yang dikeringkan tidak kotor. Lamporan

haruslah memenuhi syarat antara lain tidak menimbulkan panas yang terlalu

tinggi, mudah dibersihkan dan dikeringkan, tidak basah sewaktu digunakan, dan

tidak berlubang-lubang. Lamporan pada umumnya dibuat dari semen,

permukaannya agak miring dan bergelombang dengan maksud agar air tidak

menggenang, Mudah dikeringkan dan permukaannya menjadi lebih luas. Cara

penjemuran gabah dihamparkan di lamporan setipis mungkin, namun untuk

efisiensi dan mengurangi pengaruh lantai semen yang terlalu panas maka tebal

lapisan dianjurkan sekitar 5-7 cm. Padi harus sering dibolak-balik secara merata

minimal 2 jam sekali. Pengeringan padi dapat dilakukan selama 1-3 hari

tergantung dengan cuaca (mendung atau terik matahari). Penjemuran sebaiknya

dilakukan ditempat yang bebas menerima sinar matahari, bebas banjir dan bebas

dari gangguan unggas dan binatang penggangu lainnya.

Penjemuran sebaiknya dilakukan pada pukul 07.00-16.00 atau tergantung

pada intensitas panas sinar matahari. Apabila penjemuran selesai dan gabah tidak

akan segera dikemas serta disimpan di dalam gudang, sebaiknya tumpukan gabah

Pengeringan secara alami mempunyai kelemahan antara lain (a)

memerlukan banyak tenaga kerja untuk menebarkan, membalik dan

mengumpulkan kembali, (b) sangat bergantung pada cuaca, sehingga padi tidak

dapat dikeringkan apabila cuaca buruk terlebih-lebih apabila hujan datang pada

saat sedang menjemur, (c) memerlukan lahan yang luas untuk jumlah gabah padi

yang besar dan lahan yang dijadikan lamporan semen tidak dapat lagi

dipergunakan untuk beberapa keperluan lain, (d) sulit mengatur suhu dan laju

pengeringan di atas semen atau alas logam (Widjono, dkk).

2. Pengeringan Buatan

Pengeringan buatan mempunyai kelebihan dibanding pengering alami

yaitu waktu penjemuran yang lebih singkat dan gabah yang djemur lebih bersih

dan terlindung dari debu, hujan dan lain-lain. Pengeringan buatan

bemacam-macam, ada yang menggunakan listrik, matahari, bahan bakar sekam dan lain-lain

(Setijahartini, 1980).

Teori Pengeringan

Proses pengeringan adalah poses menurunkan kadar air suatu bahan sampai

pada batas kandungan air yang ditentukan. Dalam wet basis, jumlah (massa) air

yang diuapkan dihitung berdasarkan selisih massa air mula-mula (mw1) dan massa

air akhir (mw2).

mw

∆ = mw1-mw2 ...(1)

mw

∆ = massa air yang diuapkan pada proses pengeringan

mw1 = massa air mula-mula

dimana

mw1 = Ko.m ...(2)

Ko = kadar air mula-mula dalam wet basis (%)

m = massa total bahan sebelum dikeringkan

Kadar air akhir (K) dicari dengan menggunakan persamaan :

K =

K = kadar air setelah proses pengeringan dalam wet basis (%)

md = massa kering bahan

Sehingga didapatkan :

mw

Persamaan di atas digunakan untuk menghitung massa air yang diuapkan dalam

suatu bahan pada proses pengeringan ( Henderson and Perry, 1976).

Kandungan air suatu bahan dapat dinyatakan dalam wet basis atau dry basis.

dalam bahan dengam massa total bahan. Pada dry basis, kandungan air dihitung

dengan membagi massa air dalam bahan dengan massa keringnya saja. Keduanya

baik wet basis dan dry basis dinyatakan dalam persen kelembaban :

Mw =

md mw

mw

+ ... (6)

Mw = Wet basis

mw = massa air

md = massa kering bahan

Md =

md mw

...(7)

Md = dry basis

( Henderson and Perry, 1976).

Kelembaban Udara

Kelembaban udara mempengaruhi kemampuan udara untuk memindahkan

uap air. Secara umum, kelembaban udara adalah ukuran kandungan air di udara.

Kelembaban udara dapat dinyatakan dalam dua pengertian yang berbeda yaitu

kelembaban relatif dan kelembaban mutlak. Kelembaban mutlak adalah massa

uap air dalam tiap satuan massa udara kering. Kelembaban udara relatif adalah

perbandingan kelembaban udara tertentu dengan kelembaban udara jenuh pada

kondisi dan tekanan yang sama. Perbandingan ini dinyatakan dalam persentase

kejenuhan dengan 100 % untuk udara jenuh dan 0 % untuk udara yang

benar-benar kering, sedangkan alat ukur yang digunakan untuk mengukur kelembaban

udara adalah sling psychrometer. Alat ini terdiri atas dua termometer standar yang

dengan kain basah sedangkan termometer yang lain dibiarkan terbuka. Sling

kemudian diputar, termometer yang ditutup kain basah menunjukkan suhu wet

bulb sedangkan termometer yang lainnya menunjukkan dry bulb (Taib dan

Wiraatmadja,1988).

Radiasi Surya

Tenaga matahari berjumlah besar dan bersifat kontiniu. Tenaga matahari

dapat dikonversi langsung menjadi tenaga lainnya dengan tiga proses terpisah

yaitu :

1. Proses heliochemical : tenaga matahari dapat merubah atau menstimulir

proses kimia dari suatu bahan

2. Proses helioelectrical : tenaga matahari dapat dirubah menjadi tenaga listrik

melalui fotosel sebagai pengumpul dan perubah tenaga matahari

3. Proses heliothermal : tenaga radiasi matahari dapat dirubah menjadi tenaga

panas dengan suatu alat pengumpul panas (kolektor keping datar) yang

selanjutnya dapat digunakan untuk pengeringan atau untuk keperluan lain

(Rizaldi, 2006).

Radiasi surya yang sampai pada permukaan bumi telah mengalami

perubahan intensitas akibat penghamburan antara lain oleh molekul-molekul

udara, nitrogen dan oksigen, aerosol, uap air dan debu dan partikel-partikel lain.

Penghamburan radiasi ini menyebabkan langit tampak berwarna biru pada hari

cerah. Beberapa radiasi yang sudah mengalami penghamburan ini mencapai

permukaan bumi dikenal dengan radiasi difusi. Radiasi difusi biasanya juga

atmosfer, maka radiasi sampai ke permukaan sebagian radiasi langsung (beam

radiation) (Arismunandar, 1995).

Kolektor Surya Plat Datar

Kolektor surya plat datar adalah suatu bentuk khusus alat penukar panas

dimana perpindahan panas radiasi memegang peranan sangat penting. Apabila

pada pesawat penukar pada konvensional, energi panas dipindahkan antara fluida

dan radiasi bukanlah suatu hal penting maka pada kolektor surya plat datar, energi

dipindahkan dari sumber energi radiasi yang berjarak tertentu, dan melalui prinsip

fotothermal, energi radiasi matahari diubah menjadi energi panas (Holman, 1991).

Elemen Alat

1. Glasswool

Glasswool adalah bahan kedap suara dan insulation yang baik. Banyak

digunakan untuk insulasi, kedap suara dan perlindungan panas terhadap pipa,

kabel dan lainnya. Glasswool ini sangat userfriendly, elastic, lunak dan mudah

dipasang sesuai kebutuhan. Sering kita lihat Glasswool ini terpasang di bawah

atap pabrik, atap gedung perkantoran, lapisan pada tembok studio, kantor dan

hotel untuk kedap suara, dan juga digunakan di pabrik-pabrik sebagai pelapis

pipa dan saluran-saluran AC dan udara (Anonimous, 2009).

2. Plat Aluminium

Aluminium tidak termasuk kelompok logam mulia dan secara kimiawi

termasuk jenis logam yang sangat reaktif. Aluminium bersifat lembut, ringan,

tahan terhadap karat, dan tidak beracun. Dewasa ini aluminium telah

terbang, truk, perahu, sepeda,dll), pengepakan (kaleng, foil, dll), water

treatment, pembasmi parasit, (perikanan), konstruksi, alat masak, kabel

transmisi, dll. Aluminium juga dipergunakan sebagai konduktor bahkan

mampu sebagai super konduktor, lebih baik daripada tembaga

(Anonimous, 2008).

3. Kaca

Kaca merupakan materi bening (tembus pandang) yang biasanya

dihasilkan dari campuran silikon atau bahan siikon dioksida (SiO2), secara

kimia sama dengan kuarsa. Biasanya dibuat dari pasir dan suhu lelehnya adalah

2000 0C. Komponen utama kaca adalah silika. Silika adalah galian yang

mengandung silikon dioksida (Anonimous, 2009).

4. Exhaust fan

Exhaust fan adalah kipas yang berfungsi sebagai penghisap udara didalam

ruang untuk dibuang keluar, dan pada saat bersamaan menarik udara segar

diluar kedalam ruangan, Exhaust fan butuh daya listrik dan ia dapat

menghembuskan dan menyedot udara sehingga sirkulasi udara didalam ruang

bisa berjalan lebih cepat dan optimal. Motor Exhaust fan dilengkapi sekring

pengaman. Jadi, bila panas karena terlalu lama bekerja, motor tidak rusak tapi

hanya sekringnya yang putus. Motor juga memiliki sistem pelumasan agar

METODE PENELITIAN

Lokasi dan Waktu Penelitian

Penelitian ini dilakukan di Laboratorium Teknik Pertanian, Fakultas

Pertanian Universitas Sumatera Utara, Medan dan di laksanakan pada bulan

Agustus sampai dengan Desember 2009.

Bahan dan Alat Penelitian

Bahan-bahan yang digunakan dalam penelitian adalah gabah sebagai

bahan uji alat pengering ini, exhaust fan berungsi sebagai penghisap udara di

dalam ruang untuk dibuang keluar, dan pada saat bersamaan menarik udara segar

diluar ke dalam ruangan yang berukuran 10 cm x 10 cm, rak pengering berfungsi

sebagai tempat gabah yang akan dikeringkan, dimana masing-masing sisinya

berbentuk bujur sangkar dengan dimensi 50 cm x 50 cm, kaca berfungsi sebagai

penutup transparan kolektor dan sebagai dinding rak pengering yang

masing-masing ketebalannya 3 mm, glasswool berfungsi sebagai isolator, plat kolektor

(plat aluminium) berfungsi sebagai penyerap dengan tebal 0,5 mm yang dicat

hitam buram, kawat las berfungsi sebagai penyatu rangka yang terbuat dari besi

siku, cat hitam digunakan untuk melapisi plat kolektor dan rangka bagian bawah

alat pengering, aluminium foil sebagai penutup permukaan glasswool, besi plat

digunakan sebagai rangka alat pengering, serta baut dan mur untuk memperkokoh

rangka.

Alat-alat yang digunakan dalam penelitian mesin las, gergaji besi, pulpen

Metode Penelitian

Dalam penelitian ini, pengumpulan data dilakukan dengan cara studi

literatur (kepustakaan), melakukan eksperimen, survei kelapangan dan melakukan

pengamatan tentang cara pengeringan gabah pada umumnya oleh petani.

Kemudian dilakukan perancangan bentuk dan pembuatan/perangkaian

komponen-komponen alat pengering gabah dengan tenaga surya. Setelah itu, dilakukan

pengujian alat, pengamatan parameter.

Pelaksanaan Penelitian

1. Persiapan

Sebelum penelitian dilaksanakan, terlebih dahulu dilakukan persiapan

untuk penelitian yaitu merancang bentuk dan ukuran alat pengering gabah dengan

tenaga matahari, mempersiapkan bahan-bahan dan peralatan-peralatan yang akan

digunakan dalam penelitian.

2. Pembuatan alat

Adapun langkah pembuatan alat pengering gabah tenaga matahari adalah :

a. Dirancang bentuk alat pengering gabah tenaga matahari kemudian digambar.

b. Dipilih bahan yang akan digunakan untuk membuat alat pengering gabah

tenaga matahari.

c. Dilakukan pengukuran terhadap besi yang akan digunakan sesuai dengan

ukuran yang telah ditentukan.

d. Dipotong bahan sesuai dengan ukuran yang telah ditentukan kemudian

dilakukan pengeboran terhadap bahan.

e. Dilakukan pemasangan atau perangkaian bahan-bahan sesuai dengan bentuk

f. Dilakukan pemasangan plat aluminium, Glasswool, Exhaust fan, serta kaca

penutup transparannya.

3. Pengujian

Adapun prosedur pengujian alat adalah :

1. Dilakukan proses pengeringan sebanyak 5 kali pengulangan, yang dimulai

pada pukul 10.00 sampai pukul 15.00 selama 5 hari berturut-turut.

2. Ditimbang gabah sebanyak 10 kg.

3. Diletakkan gabah diatas rak masing-masing 2,5 kg tiap rak, kemudian exhaust

fan dihidupkan.

4. Dicatat berbagai parameter yang berhubungan dengan percobaan dan

dimasukkan ke dalam tabel.

5. Dilakukan pengamatan setiap 15 menit pertama proses percobaan dan menjadi

tiap jam setelah jam pertama.

Parameter Yang Diamati

1. Kadar air bahan

Kandungan air suatu bahan dapat dinyatakan dalam wet basis atau dry

basis. Kandungan kelembaban dalam wet basis menyatakan perbandingan massa

air dalam bahan dengam massa total bahan. Pada dry basis, kandungan air

dihitung dengan membagi massa air dalam bahan dengan massa keringnya saja.

Keduanya baik wet basis dan dry basis dinyatakan dalam persen kelembaban :

Mw =

md mw

mw

+ ... (8)

Mw = Wet basis

mw = massa air

Md =

md mw

...(9)

2. Massa air yang diuapkan dalam suatu bahan

Kandungan air yang diuapkan pada suatu pengeringan dapat dinyatakan

dalam :

mw

∆ =

K K Ko m

−−

1

) (

...(10)

Dimana :

mw

∆ = massa air yang diuapkan pada proses pengeringan

m = massa total bahan sebelum dikeringkan

K0 = kadar air mula-mula dalam wet basis (%)

K = kadar air setelah proses pengeringan dalam wet basis (%)

3. Analisis Ekonomi

Biaya Pengering gabah dengan tenaga matahari (Rp/Kg)

Pengukuran biaya pengering gabah tenaga matahari dilakukan dengan cara

menjumlahkan biaya yang dikeluarkan yaitu biaya tetap dan biaya tidak tetap

(biaya pokok).

Biaya pokok BTT C...(11)

x BT

+

=

Dimana:

BT = Total biaya tetap (Rp/tahun)

BTT = Total biaya tidak tetap (Rp/jam)

x = Total jam kerja pertahun (jam/tahun)

A. Biaya tetap

Menurut Darun (2002), biaya tetap terdiri dari :

1) Biaya penyusutan (metode garis lurus)

(

)

......(12)n S P D= −

dimana :

D = Biaya penyusutan (Rp/tahun)

P = Nilai awal (harga beli/pembuatan) alsin (Rp)

S = Nilai akhir alsin (10% dari P) (Rp)

n = Umur ekonomi (tahun)

2) Biaya bunga modal dan asuransi, perhitungannya digabungkan,

besarnya :

( )( )

.........(13)2 1 n n P i

I= +

dimana :

I = Total persentase bunga modal dan asuransi (17% pertahun)

3) Biaya pajak

Di negara kita belum ada ketentuan besar pajak secara khusus

untuk mesin-mesin dan peralatan pertanian, namun beberapa

literatur menganjurkan bahwa biaya pajak alsin pertanian

diperkirakan sebesar 2% pertahun dari nilai awalnya.

4) Biaya gudang/gedung

Biaya gudang atau gedung diperkirakan berkisar antara 0,5-1%,

B. Biaya tidak tetap

Menurut Darun (2002), biaya tidak tetap terdiri dari :

1) Biaya perbaikan untuk sumber tenaga penggerak, mesin sumber

tenaga adalah mesin penggerak peralatan lainnya yang umumnya

dihubungkan dengan jenis-jenis transmisi tertentu. Biaya perbaikan

ini dapat dihitung dengan persamaan :

(

)

......(14)1600 % 2 , 1

jam S P reparasi

Biaya = −

2) Biaya karyawan/ operator yaitu biaya untuk gaji operator. Biaya ini

tergantung kepada kondisi lokal, dapat diperkirakan dari gaji

HASIL DAN PEMBAHASAN

Perancangan alat pengering gabah tenaga matahari diantaranya

dipengaruhi oleh faktor pemilihan bahan dan komponen-komponen utama alat

pengering gabah untuk mengetahui kinerja alat yang dirancang. Pemilihan bahan

yang berkualitas namun murah juga sangat mempengaruhi biaya produksi alat.

Bahan-bahan yang digunakan diusahakan kokoh dan mampu mendukung kerja

alat serta mudah diperoleh untuk menjaga kesinambungan bahan apabila ada

usaha untuk memproduksi dengan jumlah yang besar.

Dalam pengeringan gabah diperlukan suatu alat pengering gabah yang

pada tahap perencanaan telah mempertimbangkan efektifitas dan efisiensi

sehingga alat tersebut layak dan mempunyai nilai ekonomis.

Pembuatan alat pengering gabah tenaga matahari ini bertujuan untuk

membantu petani dalam mengeringkan gabah, dimana selain waktu pengeringan

yang lebih cepat dari pengeringan alami, yaitu hanya butuh waktu 5 jam untuk

satu kali pengeringan, dimana jika dibandingkan dengan pengeringan secara

tradisional yang memakan waktu 2 hari, tentunya alat ini sangat efisien.

Kehigienisan gabah juga akan lebih mudah dijaga selama waktu pengeringan,

yakni memiliki sedikit butir kotoran baik itu berupa pasir ataupun partikel lain

seperti kaca dan batu karena gabah dikeringkan di ruang tertutup.

Komponen-komponen alat yang digunakan dalam penelitian ini terbuat

dari bahan yang mudah dijumpai dengan harga yang terjangkau dan kualitas yang

relatif lebih baik. Kerangka alat terbuat dari besi siku yang diharapkan mampu

Ukuran kerangka disesuaikan dengan kebutuhan tempat alat-alat yang dirancang,

karakteristik pengguna (operator).

Plat kolektor yang digunakan disesuaikan dengan kebutuhan dan kerja alat

yaitu kolektor surya plat datar. Spesifikasi alat yang dipakai pada alat pengering

ini diusahakan memiliki daya yang cukup dalam menangkap panas dengan

karakterisik yang relatif lunak. Dengan tebal 0,5 mm, dan berdimensi 70 cm x 50

cm, yang dicat hitam buram dengan absorbsivitas (α) sebesar 0,9 dan emisivitas

plat sebesar 0,105, dengan bagian seluruh permukaan plat dicat hitam buram.

Fan yang dipilih digunakan pada alat pengering adalah exhaust fan. Jenis

ini digunakan karena dapat menarik udara masuk kedalam inlet kolektor dan

mengurangi kelembaban pada rak pengering dengan daya hisap fan sebesar 48 Pa.

Alat pengering ini memiliki empat rak, yang masing-masing berkapasitas

2,5 kg dalam satu kali pengeringan, pengujian alat dilakukan selama 5 hari

berturut-turut yakni pada tanggal 2 Februari-6 Februari 2010.

Kadar Air Bahan

Kadar air bahan pada penelitian diukur sebelum dan setelah pengeringan

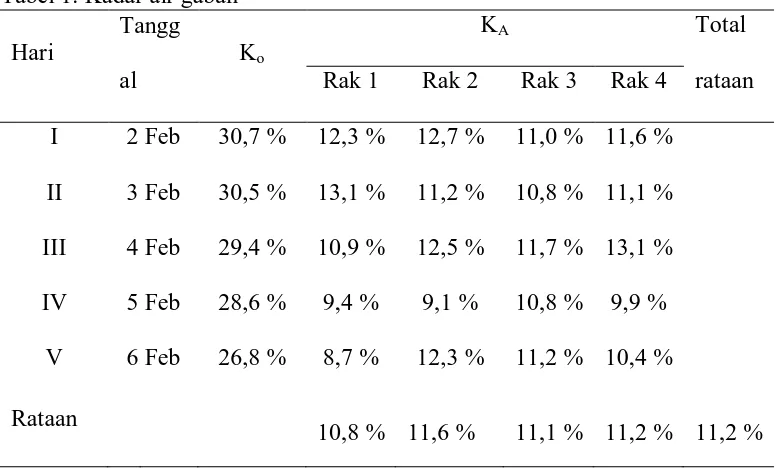

Tabel 1. Kadar air gabah

Hari

Tangg

al

Ko

KA Total

Rak 1 Rak 2 Rak 3 Rak 4 rataan

I 2 Feb 30,7 % 12,3 % 12,7 % 11,0 % 11,6 %

II 3 Feb 30,5 % 13,1 % 11,2 % 10,8 % 11,1 %

III 4 Feb 29,4 % 10,9 % 12,5 % 11,7 % 13,1 %

IV 5 Feb 28,6 % 9,4 % 9,1 % 10,8 % 9,9 %

V 6 Feb 26,8 % 8,7 % 12,3 % 11,2 % 10,4 %

Rataan

10,8 % 11,6 % 11,1 % 11,2 % 11,2 %

Panen gabah bertepatan dengan musim penghujan ini dapat dilihat dari

data diatas, yaitu kadar air awal gabah cukup tinggi sekitar 26,8 % - 30,7 %.

Dengan kadar air yang demikian, maka kadar air gabah haruslah sesegera

mungkin diturunkan agar aktivitas mikroba ataupun jamur dapat dihentikan agar

gabah tidak cepat membusuk dan dapat disimpan untuk waktu yang lama.

Dari hasil yang didapat dengan menggunakan alat pengering gabah tenaga

matahari ini kadar air akhir gabah berkisar antara 8,7 % - 13,6 %. Dengan melihat

hasil rataan kadar air pada masing-masing rak, yaitu pada rak 1 adalah 10,8 %, rak

2 sebesar 11,6 %, rak 3 sebesar 11,1 %, dan rak 4 sebesar 11,2 % dan hasil total

rataan kadar air akhir gabah sebesar 11,2 % yang didapat dari hasil pengeringan,

maka alat ini sudah mampu bekerja secara maksimal dan tidak perlu dilakukan

rotasi terhadap rak. Dari hasil pengeringan yang diperoleh dari penelitian ini,

maka kualitas gabah akan lebih terjaga dan pada waktu digiling gabah tidak akan

Melihat keputusan bersama ketahanan pangan departemen pertanian

republik Indonesia untuk standar kadar air gabah giling adalah 14 % dan untuk

standar kadar air simpan adalah 18 %, maka alat ini sudah cukup layak digunakan

untuk membantu para petani untuk mengeringkan gabah, tentunya dengan

kapasitas alat yang lebih besar, karena memang kelemahan alat pengering ini

adalah kapasitasnya yang masih kecil, untuk itu perlu dilakukan penelitian

lanjutan dengan menambah kapasitas alat demi meningkatkan efektifitas dan

efisiensi alat.

Massa Air yang Diuapkan dalam Suatu Bahan

Massa uap air dari bahan yang diuapkan pada penelitian ini dapat dilihat

pada tabel berikut :

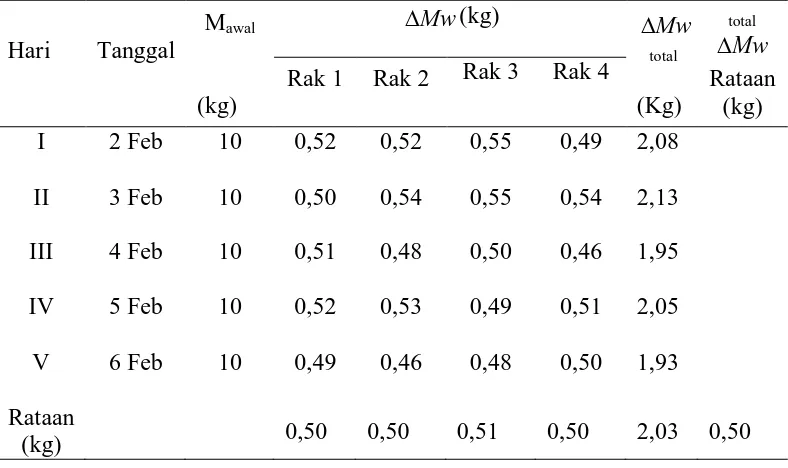

Tabel 2. Massa air gabah

Hari Tanggal

Mawal

(kg)

Mw

∆ (kg) ∆Mw

total

(Kg)

total Mw

∆

Rak 1 Rak 2 Rak 3 Rak 4 Rataan (kg) I 2 Feb 10 0,52 0,52 0,55 0,49 2,08

II 3 Feb 10 0,50 0,54 0,55 0,54 2,13

III 4 Feb 10 0,51 0,48 0,50 0,46 1,95

IV 5 Feb 10 0,52 0,53 0,49 0,51 2,05

V 6 Feb 10 0,49 0,46 0,48 0,50 1,93

Rataan

(kg) 0,50 0,50 0,51 0,50 2,03 0,50

Tabel 2. menunjukkan bahwa massa air yang diuapkan pada

masing-masing penelitian, yaitu berkisar antara 1,93 kg – 2,13 kg dari massa total awal

terdapat pada hari ke-II yaitu sebesar 2,13 kg dengan kadar air awal gabah sebesar

30,5 %. Sedangkan massa air terendah yang diuapkan alat pengering gabah ini

terdapat pada hari ke-V dengan kadar air awal gabah sebesar 26,8 %.

Dari data tersebut dapat dilihat perbedaan massa air yang diuapkan dengan

massa awal gabah yang sama, ini terjadi dikarenakan perbedaan kadar air awal

gabah dan kadar air akhir gabah pada masing-masing rak serta intensitas matahari

pada waktu pengeringan .

Dengan melihat Tabel 2. jumlah massa air total yang diuapkan pada

masing-masing hari penelitian tidak memiliki perbedaan yang jauh dengan

rata-rata massa air yang diuapkan pada rak 1 sebesar 0,50 kg, rak 2 sebesar 0,50 kg,

rak 3 sebesar 0,51 kg, dan rak 4 sebesar 0,50 dan rata-rata total massa air yang

diuapkan sebesar 0,50 kg untuk tiap-tiap rak dan rata- rata massa air yang

diuapkan pada keseluruhan hari percobaan adalah sebesar 2,03 kg, dengan

intensitas matahari pada waktu pengeringan rata-rata cerah dengan suhu

lingkungan berkisar antara 29 OC – 39 OC, maka dapat dikatakan kinerja alat ini

relatif konstan, sehingga layak untuk digunakan sebagai sarana untuk

mempercepat waktu pengeringan gabah.

Analisis Ekonomi

Salah satu faktor yang sangat menentukan layak atau tidaknya suatu alat

untuk digunakan adalah biaya produksi. Dari hasil analisis ini dapat diketahui

seberapa besar biaya produksinya sehingga keuntungan alat tersebut juga dapat

dihitung. Biaya produksi dipengaruhi oleh kapasitas alat. Semakin tinggi kapasitas

alat maka biaya produksi akan semakin rendah dan keuntungan akan semakin

Dari analisa yang diperoleh dengan biaya produksi untuk investasi

pembuatan alat sebesar Rp. 535.000,00 maka biaya pengeringan gabah adalah

sebesar Rp.1294,53/kg (Lampiran 9). Hasil ini diperoleh dari perhitungan biaya

produksi terhadap kapasitas alat pengering. Perhitungan biaya dapat dilakukan

dengan cara menjumlahkan biaya tetap (BT) dan biaya tidak tetap (BTT).

1. Biaya Tetap (Rp/tahun)

a. Biaya penyusutan

Biaya penyusutan adalah banyaknya biaya untuk mengganti alat jika umur

ekonominya telah habis atau alat tersebut dijual sebelum umur

ekonominya habis. Besarnya biaya penyusutan alat ini adalah sebesar

Rp 60.187,50

b. Biaya Bunga Modal dan Asuransi

Biaya bunga modal asuransi ini merupakan banyaknya uang yang akan

disetorkan ke bank karena transaksi peminjaman modal. Dalam hal ini

persentase bunga modal dan asuransi sebesar 17 %. Biaya bunga modal

dan asuransi alat ini adalah sebesar Rp 51.159,375

c. Biaya Sewa Gudang

Biaya sewa gudang diasumsikan sebagai biaya selama proses pembuatan

alat yang besarnya 1 % per tahun dari nilai awal. Biaya gudang dari alat

pencacah sampah ini adalah Rp 5.350

d. Biaya Pajak

Biaya pajak diperkirakan sebesar 2 % per tahun dari nilai awal yakni

2. Biaya Tidak Tetap

a. Biaya Reparasi

Biaya reparasi merupakan biaya yang dikeluarkan untuk memperbaiki alat

apabila mengalami kerusakan. Biaya reparasi dari alat ini adalah Rp 3,86

b. Biaya Operator

Biaya operator merupakan biaya untuk menggaji operator dalam

pengoperasian alat. Biaya yang dikeluarkan adalah sebesar Rp 1.000/jam.

Biaya pokok merupakan penjumlahan dari biaya tetap (BT) dan biaya

tidak tetap (BTT) . Sehingga total biaya pokok dari alat pengering gabah dengan

KESIMPULAN DAN SARAN

Kesimpulan

1. Kadar air gabah sebelum dikeringkan berkisar antara 30 % - 26 % dan setelah

dikeringkan berkisar 8,7 % - 13,6 %, dengan rata-rata kadar air akhir selama

lima hari penelitian sebesar 11,2 %.

2. Massa total air yang diuapkan pada satu kali pengeringan dengan massa awal

gabah 10 kg berkisar antara 1,93 kg – 2,13 kg, dengan rata-rata massa air yang

diuapkan selama lima hari penelitian sebesar 2,03 kg.

3. Biaya pengeringan gabah adalah sebesar Rp.544,53/kg.

4. Alat pengering ini dapat digunakan oleh operator dengan tingkat keterampilan

yang biasa, tidak membutuhkan keahlian yang tinggi,tetapi hanya

membutuhkan adaptasi (kebiasaan kerja) pada alat tersebut.

5. Biaya investasi pembuatan alat pengering gabah adalah sebesar Rp.

535.000,00.

6. Proses pengeringan menggunakan alat pengering dengan kolektor surya plat

datar lebih cepat yaitu 5 jam dari pengeringan tradisional melalui proses

penjemuran yang biasanya memakan waktu 2 hari.

Saran

1. Perlu dilakukan pengujian kinerja alat lebih lanjut, terutama untuk

meningkatkan kapasitas pengeringan

2. Agar pengeringan lebih efektif maka perlu di tambah daya hisap kipas agar

udara mudah masuk melalui inlet kolektor sehingga suhu pada ruangan

DAFTAR PUSTAKA

Anonimous, 2008. Aluminium,

---, 2008. Exhaust Fan,

---, 2009. Glasswool, [17 April 2009]

---, 2009. Kaca,

Damardjati, D.S., 1978. Sifat Fisiokimia Beras dan Hubungannya Dengan Mutu Giling, Mutu Masak dan Mutu Rasa Dari Varietas-Varietas Padi, Karawang.

Darun, 2002. Ekonomi Teknik. Jurusan Teknologi Pertanian, Fakultas Pertanian USU, Medan.

Henderson, S.M. and R.L. Perry, 1976. Agricultural Process Engineering 3th Edition. The AVI Publishing Company. Inc., Wesport Connecticut, USA.

Holman J.P., 1991, Perpindahan Kalor Edisi VI, Penerbit Erlangga, Jakarta.

Keputusan Bersama Kepala Badan Bimas ketahanan Pangan No.04/SKB/BBKP/II/2002.

Rizaldi, T., 2006, Buku Ajar Mesin Pertanian. Jurusan Teknologi Pertanian, Fakultas Pertanian USU, Medan.

Rumiati, S., 1981. Pengaruh Cara dan Umur Panen Terhadap Jumlah Kehilangan, Waktu yang Diperlukan, Produksi dan Mutu Padi PB 36. Laporan Kemajuan Panel. Seri Teknologi Lepas Panen No.13. Sub Ballitan Karawang.

Setijahartini, S., 1980, Pengeringan. Jurusan Teknologi Industri. Fateta. Institut Pertanian Bogor, Bogor

Soetoyo, R. dan Soemardi, 1978. Pengaruh Alas Penjemuran Gabah Terhadap Mutu dan Rendemen Beras. Laporan Kemajuan Panel. Seri Teknologi Lepas Panen No. 7. LP3 Bag. Teknologi, Karawang.

Soetoyo, R. dan Syafaruddin L., 1981. Laporan Diskusi Pascapanen Padi dan Palawija. LP3 Karawang.

Taib, G., G, Said dan S. Wiraatmadja, 1988. Operasi Pengeringan Pada Pengolahan Hasil Pertanian, PT Mediatama Sarana Perkasa, Jakarta.

Widiastuti, N., 1980. Pengeringan Gabah Dengan Alat Pengering Energi Surya (solar rice grain drying). Fakultas Teknologi Pertanian, Universitas Gadjah Mada, Yogyakarta

Lampiran 1. Alat Pengering Gabah Tenaga Matahari

Alat pengering gabah tenaga matahari (tampak depan)

Lampiran 2. Gabah Yang Sudah Dikeringkan

Lampiran 5. Analisis Biaya Pembuatan Alat Pengering Gabah Tenaga Matahari

1. unsur biaya produksi

1. biaya pembuatan alat

(1) Glasswool Rp.70.000,00

(2) Exhaust fan Rp.15.000,00

(3) Plat aluminium Rp. 32.000,00

(4) Besi siku Rp. 145.000,00

(5) kaca Rp. 105.000,00

(6) jaring baja Rp. 30.000,00

(7) baterai kering 1,5 V Rp. 18.000,00

(8) cat Rp. 20.000,00

(9) biaya perakitan Rp. 100.000,00

2.Umur Ekonomi (n) 8 tahun

3. Nilai akhir alat (S) 10 % dari P

4. Jam kerja 5 jam/hari

5. Produksi/hari 10 kg

6. Upah operator Rp. 1000,00/jam

7. Biaya perawatan 10 % dari P per tahun /1495

8. Bunga modal dan asuransi Rp. 51.159,375 / tahun

9. Biaya sewa gedung 1 % dari P

10. Pajak 2 % dari P

11. Jam kerja Alat/tahun 1495 jam/tahun (asumsi 299 hari

II. Perhitungan Biaya Produksi

1. Biaya tetap (BT)

(1). Biaya Penyusutan

D = (P-S) / n

= (Rp. 535.000,00-53500)/8

= Rp. 60.187,50 / tahun

(2) Bunga Modal dan Asuransi

Bunga bank untuk bulan desember adalah 15 %

Asuransi = 2 %,jadi total i = (15+2) % = 17 %

Bunga Modal (I) =

n n iP

2 ) 1

( +

=

8 . 2

) 1 8 ( 000 . 535 %

17 x +

= Rp. 51.159,375 / tahun

(3) Biaya Sewa Gedung

Sewa gudang = 1 % dari P

= 1 % x 535.000

= Rp. 5.350,00 / tahun

(4) Pajak

Pajak = 2 % dari P

= 2 % x 535.000,00

= Rp. 10.700,00 / tahun

2. Biaya Tidak tetap (BTT)

(1) Biaya Perbaikan Alat (reparasi)

Biaya reparasi =

x S

P )

%( 2 ,

1 −

=

jam

/ 1495

) 53500 000

. 535 %( 2 ,

1 −

= 3,86/jam

(2) Biaya operator

Biaya Operator Rp. 1.000,00/jam

Total Biaya Tidak Tetap (BTT) = Rp.1003,86/jam

Biaya Pokok Produksi = BTT C x

BT

)

( +

= 1003,86)

1495 87 , 396 . 127

(Rp +Rp 0,5

Lampiran 6. Spesifikasi Alat Pengering Gabah Tenaga Matahari

1. Dimensi alat

• Panjang : 120 cm

• Lebar : 50 cm

• Tinggi : 100 cm

2. Berat : 50 kg

3. kapasitas : 2 kg/jam

Lampiran 7. Data Pengamatan Hasil Penelitian

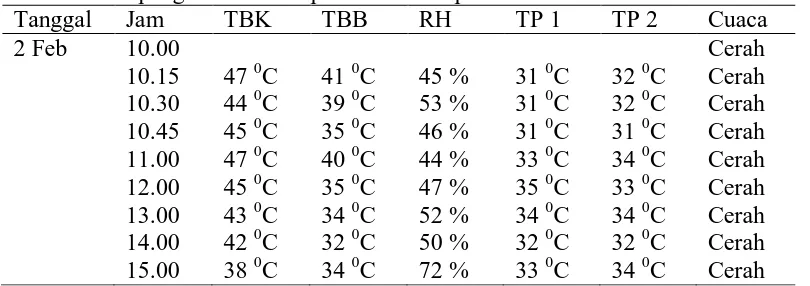

Tabel 3. Data pengamatan hasil penelitian hari pertama

Tanggal Jam TBK TBB RH TP 1 TP 2 Cuaca

2 Feb 10.00 Cerah

10.15 47 0C 41 0C 45 % 31 0C 32 0C Cerah 10.30 44 0C 39 0C 53 % 31 0C 32 0C Cerah 10.45 45 0C 35 0C 46 % 31 0C 31 0C Cerah 11.00 47 0C 40 0C 44 % 33 0C 34 0C Cerah 12.00 45 0C 35 0C 47 % 35 0C 33 0C Cerah 13.00 43 0C 34 0C 52 % 34 0C 34 0C Cerah 14.00 42 0C 32 0C 50 % 32 0C 32 0C Cerah 15.00 38 0C 34 0C 72 % 33 0C 34 0C Cerah

Tabel 4. Data pengamatan hasil penelitian hari kedua

Tanggal Jam TBK TBB RH TP 1 TP 2 Cuaca

3 Feb 10.00

10.15 40 0C 33 0C 62 % 29 0C 30 0C Berawan 10.30 42 0C 33 0C 55 % 30 0C 31 0C Cerah 10.45 43 0C 34 0C 51 % 31 0C 32 0C Cerah 11.00 46 0C 35 0C 43 % 32 0C 33 0C Cerah 12.00 47 0C 36 0C 40 % 34 0C 35 0C Cerah 13.00 49 0C 39 0C 38 % 39 0C 38 0C Cerah 14.00 46 0C 37 0C 42 % 35 0C 35 0C Cerah 15.00 41 0C 35 0C 60 % 36 0C 35 0C Cerah

Tabel 5. Data pengamatan hasil penelitian hari ketiga

Tanggal Jam TBK TBB RH TP 1 TP 2 Cuaca

4 Feb 10.00 Cerah

Tabel 6. Data pengamatan hasil penelitian hari keempat

Tanggal Jam TBK TBB RH TP 1 TP 2 Cuaca

5 Feb 10.00

10.15 45 0C 34 0C 46 % 32 0C 32 0C Cerah 10.30 47 0C 34 0C 40 % 32 0C 33 0C Cerah 10.45 41 0C 32 0C 54 % 31 0C 32 0C Cerah 11.00 43 0C 32 0C 48 % 31 0C 32 0C Cerah 12.00 46 0C 35 0C 44 % 35 0C 35 0C Cerah 13.00 48 0C 35 0C 39 % 34 0C 34 0C Cerah 14.00 50 0C 37 0C 35 % 35 0C 35 0C Cerah 15.00 47 0C 36 0C 41 % 36 0C 35 0C Cerah

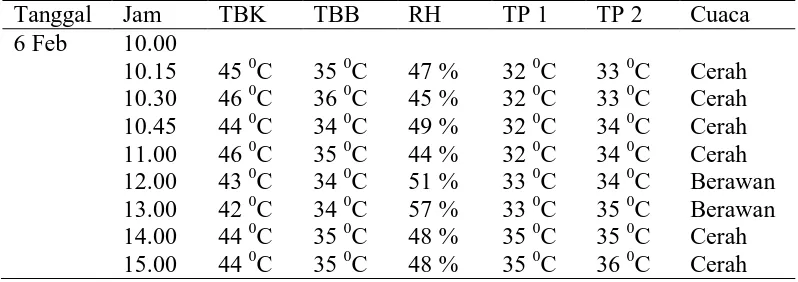

Tabel 7. Data pengamatan hasil penelitian hari kelima

Tanggal Jam TBK TBB RH TP 1 TP 2 Cuaca

6 Feb 10.00

Lampiran 8. Perhitungan massa air gabah yang diuapkan tiap-tiap ulangan

Pada hari pertama pada tanggal 2 Februari 2010

Pada rak 1

Massa gabah pada tiap-tiap rak adalah 2,5 kg, dan kadar air awal 30,7 %

Kadar air akhir 12,3 %

Maka massa air yang diuapkan :

K

Maka massa air yang diuapkan pada rak 1 sebesar 0,52 kg

Pada rak 2

Kadar air akhir 12,7 %

Maka massa air yang diuapkan :

=

∆Mw 0,52 kg

Maka massa air yang diuapkan pada rak 2 sebesar 0,52 kg

Pada rak 3

Kadar air akhir 11,0 %

Maka massa air yang diuapkan :

K

Maka massa air yang diuapkan pada rak 3 sebesar 0,55 kg

Pada rak 4

Kadar air akhir 13,6 %

Maka massa air yang diuapkan :

Maka massa air yang diuapkan pada rak 4 sebesar 0,49 kg

Massa total air yang diuapkan adalah

(0,52 kg+0,52 kg+0,55 kg+0,49kg) = 2,08 kg

Pada hari kedua pada tanggal 3 Februari 2010

Pada rak 1

Massa gabah pada tiap-tiap rak adalah 2,5 kg, dan kadar air awal 30,5 %

Kadar air 13,1 %

Maka massa air yang diuapkan :

K

Maka massa air yang diuapkan pada rak 1 sebesar 0,50 kg

Pada rak 2

Kadar air akhir 11,2 %

Maka massa air yang diuapkan :

=

Maka massa air yang diuapkan pada rak 2 sebesar 0,54 kg

Pada rak 3

Kadar air akhir 10,8 %

Maka massa air yang diuapkan :

K

Maka massa air yang diuapkan pada rak 3 sebesar 0,55 kg

Pada rak 4

Kadar air akhir 11,1 %

Maka massa air yang diuapkan :

=

Maka massa air yang diuapkan pada rak 4 sebesar 0,54 kg

Massa total air yang diuapkan adalah

(0,50 kg+0,54 kg+0,55 kg+0,54 kg) = 2,13 kg

Pada hari ketiga pada tanggal 4 Februari 2010

Pada rak 1

Massa gabah pada tiap-tiap rak adalah 2,5 kg, dan kadar air awal 29,4 %

Kadar air akhir 10,9 %

Maka massa air yang diuapkan :

K

Maka massa air yang diuapkan pada rak 1 sebesar 0,51 kg

Pada rak 2

Kadar air akhir 12,5 %

Maka massa air yang diuapkan :

=

Maka massa air yang diuapkan pada rak 2 sebesar 0,48 kg

Pada rak 3

Kadar air akhir 11,7 %

Maka massa air yang diuapkan :

K

Maka massa air yang diuapkan pada rak 3 sebesar 0,50 kg

Pada rak 4

Kadar air akhir 13,1 %

Maka massa air yang diuapkan :

=

Maka massa air yang diuapkan pada rak 4 sebesar 0,46 kg

Massa total air yang diuapkan adalah

(0,51 kg+0,48 kg+0,5 kg+0,46 kg) = 1,95 kg

Pada hari keempat pada tanggal 5 Februari 2010

Rak 1

Massa gabah pada tiap-tiap rak adalah 2,5 kg, dan kadar air awal 28,6 %

Kadar air akhir 9,4 %

Maka massa air yang diuapkan :

K

Rak 2

Kadar air akhir 9,1 %

Maka massa air yang diuapkan :

K

Maka massa air yang diuapkan pada rak 2 sebesar 0,53 kg

Rak 3

Kadar air akhir 10,8 %

Maka massa air yang diuapkan :

K

Rak 4

Kadar air akhir 9,9 %

Maka massa air yang diuapkan :

K

Maka massa air yang diuapkan pada rak 4 sebesar 0,51 kg

Massa total air yang diuapkan adalah

(0,52 kg+0,53 kg+0,49 kg+0,51 kg) = 2.05 kg

Pada hari kelima pada tanggal 6 Februari 2010

Rak 1

Massa gabah pada tiap-tiap rak adalah 2,5 kg, dan kadar air awal 26,8 %

Kadar air akhir 8,7 %

Maka massa air yang diuapkan :

=

Maka massa air yang diuapkan pada rak 1 sebesar 0,49 kg

Rak 2

Kadar air akhir 12,3 %

Maka massa air yang diuapkan :

K

Maka massa air yang diuapkan pada rak 2 sebesar 0,46 kg

Rak 3

Kadar air akhir 11,2 %

Maka massa air yang diuapkan :

=

Maka massa air yang diuapkan pada rak 3 sebesar 0,48 kg

Rak 4

Kadar air akhir 10,4 %

Maka massa air yang diuapkan :

K

Maka massa air yang diuapkan pada rak 4 sebesar 0,5 kg

Massa total air yang diuapkan adalah