ASSESMEN IMPLEMENTASI

TRACEABILITY

PADA RANTAI DISTRIBUSI PRODUK TUNA LOIN BEKU

BERBASIS ISO 28000

BAYU ARDY KRESNA

DEPARTEMEN TEKNOLOGI HASIL PERAIRAN FAKULTAS PERIKANAN DAN ILMU KELAUTAN

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Assesmen Implementasi Traceability pada Rantai Distribusi Produk Tuna Loin Beku Berbasis ISO 28000 adalah benar karya saya dengan arahan dari dosen pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Semua sumber data dan informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

BAYU ARDY KRESNA. Assesmen Implementasi Traceability pada Rantai Distribusi Produk Tuna Loin Beku Berbasis ISO 28000. Dibimbing oleh WINI TRILAKSANI dan BAMBANG RIYANTO

Arus perdagangan perikanan dunia sedang menunjukkan kecenderungan positif, namun masih terganjal pada berbagai permasalahan mutu dan keamanan pangan. Traceability penting untuk diterapkan. Metode yang telah dikembangkan diantaranya quality tracing and tracking (QTT), biotracing, dan sebagainya. ISO 28000 dapat menjadi solusi untuk menjamin keamanan rantai distribusi tuna sejak ditangkap, diolah, hingga siap untuk ekspor. Tujuan dari penelitian ini adalah melakukan asesmen implementasi traceabiliy rantai distribusi tuna loin beku dengan ISO 28000. Penelitian dilakukan dengan metode analisis sistem keamanan rantai distribusi produk tuna loin beku, pengkajian risiko kritis produk tuna loin beku, penentuan efisiensi jaringan distribusi produk tuna loin beku, dan asesmen traceability dengan ISO 28000. Sistem keamanan pangan yang dilakukan kapal dan transit belum sesuai standar, sedangkan UPI dan eksportir sudah memenuhi standar. Kajian manajemen risiko kritis pada rantai distribusi tuna loin beku mengindikasikan empat risiko kritis yang berhubungan dengan suhu, jumlah mikroba, dan histamin. Efisiensi jaringan ditunjukkan dengan kapabilitas proses yang berada pada level mampu dan masih harus ditingkatkan dalam mencapai six sigma. Penilaian dengan ISO 28000 menunjukkan kekurangan dalam sistem manajemen dan adminstrasi.

Kata kunci: ISO 28000, risiko kritis, sistem keamanan, tuna loin beku

ABSTRACT

BAYU ARDY KRESNA. Assesment of Traceability Implementation in Supply Chain of Frozen Loin Tuna With ISO 28000. Supervised by WINI TRILAKSANI and BAMBANG RIYANTO

Nowadays, world trade of fisheries give the positive trend, but there are many problems in food safety and quality. Traceability is important to be implemented. There are many method in traceability such as quality tracing and tracking, biotracing, etc. ISO 28000 can be a solution to ensure the safety of tuna supply chain from vessel, transit, plant, and export. The aim of this study is doing the assesment of traceability implementation in supply chain of frozen loin tuna with ISO 28000. The method was analyzed the security management in supply chain of frozen loin tuna, studied about critical risk in frozen loin tuna, determinated of network eficiency in supply chain of frozen loin tuna, and assesmented with ISO 28000. The result showed a poor food safety system in vessel and transit, but a good system in plant and export. The study in critical risk showed four critical risk which related with temperature, total microbe, and histamine. Network eficiency showed good result in process capability that means company can produced to be six sigma industry. The result of ISO 28000 assesment showed good result, but company needs continual improvement especially in management system and administration.

© Hak Cipta Milik IPB, Tahun 2014

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

ASSESMEN IMPLEMENTASI

TRACEABILITY

PADA RANTAI

DISTRIBUSI PRODUK TUNA LOIN BEKU

BERBASIS ISO 28000

BAYU ARDY KRESNA

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Perikanan pada

Departemen Teknologi Hasil Perairan

DEPARTEMEN TEKNOLOGI HASIL PERAIRAN FAKULTAS PERIKANAN DAN ILMU KELAUTAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Assesmen Implementasi Traceability pada Rantai Distribusi Produk Tuna Loin Beku Berbasis ISO 28000

Nama : Bayu Ardy Kresna

NIM : C34090052

Program Studi : Teknologi Hasil Perairan

Disetujui oleh

Dr Ir Wini Trilaksani, MSc Pembimbing I

Bambang Riyanto, SPi, MSi Pembimbing II

Diketahui oleh

Dr Ir Joko Santoso, MSi Ketua Departemen

KATA PENGANTAR

Puji syukur penulis haturkan kepada Tuhan Yang Maha Esa atas segala rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan skripsi dengan judul Assesmen Implementasi Traceability pada Rantai Distribusi Produk Tuna Loin Beku Berbasis ISO 28000. Skripsi ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Perikanan pada Departemen Teknologi Hasil Perairan, Fakultas Perikanan dan Ilmu Kelautan, Institut Pertanian Bogor.

Pada kesempatan ini penulis mengucpkan terima kasih kepada semua pihak yang telah membantu dalam penulisan dan penyusunan skripsi ini, terutama kepada:

1. Dr. Ir. Wini Trilaksani, M.Sc dan Bambang Riyanto S.Pi, M.Si selaku dosen pembimbing atas segala arahannya.

2. Ir. Heru Sumaryanto, M.Si selaku dosen penguji atas segala masukannya. 3. Program studi Departemen Teknologi Hasil Perairan, Dr. Desniar, S.Pi,

M.Si atas segala masukannya.

4. Bapak Hendra Sugandhi dan Bapak Nur Hadipitoyo selaku pimpinan PT X yang telah memberikan kesempatan penelitian kepada penulis di PT X

5. Orang tua dan keluarga yang telah memberikan semangat dan motivasi 6. Ibu Ema Masuroh S.Si atas bantuan yang diberikan selama penulis

melakukan penelitian

7. Teman-teman THP 46 serta KEMAKI 46 atas semangat dan motivasinya. Kritik dan saran yang membangun sangat diharapkan dalam perbaikan di masa depan. Demikian skripsi ini disusun, semoga bermanfaat.

Bogor, 21 Februari 2014

DAFTAR ISI

Tujuan Penelitian ... METODE ... Waktu dan Tempat ... Prosedur Penelitian ... Prosedur Analisis... ... HASIL DAN PEMBAHASAN ...Sistem KeamananRantai Distribusi Tuna Loin Beku ... Kajian Risiko pada Rantai Distribusi Produk Tuna Loin Beku ... Kajian Efisiensi Rantai Distribusi Tuna Loin Beku ... Asesmen Sistem Keamanan Rantai Distribusi Tuna Loin Beku

DAFTAR TABEL

1. 2. 3.

Model SIPOC PT X... Risiko terhadap mutu dan keamanan pangan tuna loin beku... Rencana tanggap risiko...

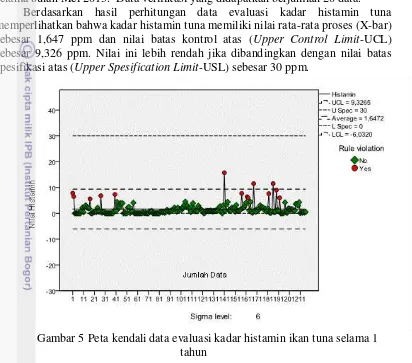

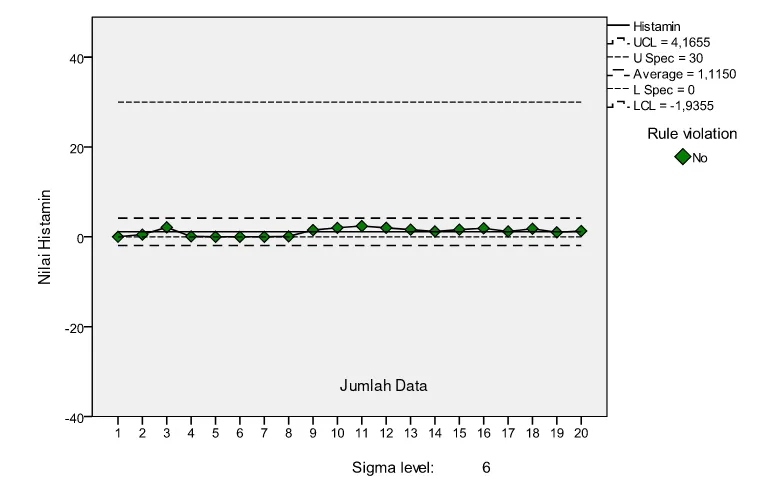

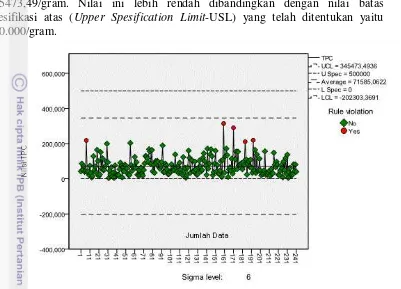

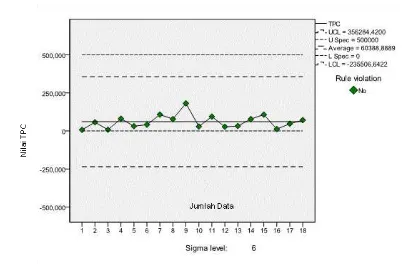

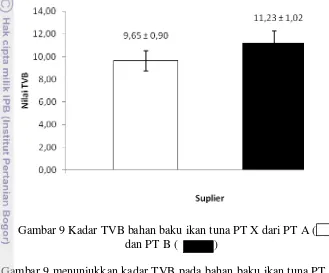

Rantai distribusi tuna loin beku PT X... Diagram pareto nilai risiko (Risk Score) ... Diagram pareto nilai Risk Priority Number (RPN) ... Diagram pencar nilai risiko dan RPN ... Peta kendali data evaluasi kadar histamin ikan tuna ... Peta kendali data verifikasi kadar histamin ikan tuna ... Peta kendali data evaluasi nilai TPC ikan tuna ... Peta kendali data verifikasi nilai TPC ikan tuna ... Kadar TVB bahan baku ikan tuna PT X ...

Format tabel observasi kegiatan rantai distribusi tuna loin beku ... Format tabel observasi sistem higiene rantai distribusi tuna loin beku .. Hasil observasi kegiatan pada rantai distribusi tuna loin beku ... Hasil observasi sistem higiene pada rantai distribusi produk tuna loin beku... Format angket pengetahuan higiene karyawan ... Pedoman skor Likelhood RFMEA ... Pedoman skor Impact RFMEA ... Pedoman skor Detction RFMEA ... Layout PT X... Form Kontrol Suhu PT X ... Sertifikat HACCP PT X ... Prosedur Penarikan Produk PT X... Form Pest Control PT X ... Hasil Pengecekan Kesehatan Karyawan PT X ... Surat Keterangan Pemasok ... Sertifikat Hasil Tangkapan PT X... Harvest Vessel Receiving Record PT X... Form Daily Report Raw Material Receiving... Form Spesifikasi Bahan Pengemas PT X ... Sertifikat Kesehatan Produk Perikanan ... Invoice Packing List PT X ... Kebijakan Manajemen PT X ... Struktur Organisasi PT X ...

24. 25. 26. 27. 28. 29. 30.

Tim HACCP PT X ... Pembagian Tugas Tim HACCP PT X ... Distribusi Dokumen PT X ... Diagram Alir Produksi Tuna Loin Beku PT X ... Rencana Tanggap Darurat PT X ... Sertifikat Kalibrasi PT X ... Hasil Asesmen ISO 28000 PT X ...

PENDAHULUAN

Latar Belakang

Arus perdagangan modern menuntut sebuah sistem yang cepat dan berlangsung lintas negara maupun benua. Perdagangan ekspor maupun impor telah banyak mewarnai arus perdagangan dewasa ini untuk berbagai komoditi. Hasil laut (ikan) merupakan salah satu komoditi pangan yang penting bagi masyarakat dunia, diindikasikan dengan terjadinya peningkatan konsumsi ikan dunia dalam lima tahun terakhir (FAO 2012). Konsumsi ikan dunia pada tahun 2006 hanya berkisar 114,3 juta ton, namun pada tahun 2011 telah meningkat menjadi 130,8 juta ton. Kebutuhan ikan dunia pada tahun 2011 ini telah diimbangi dengan pasokan ikan dunia sebesar 154 juta ton. Pasokan ini umumnya dapat dipenuhi melalui proses ekspor maupun impor. Lem (2011) menyatakan bahwa negara-negara dengan sektor perikanan yang kuat, umumnya adalah negara yang melakukan proses ekspor maupun impor sekaligus.

Kecenderungan positif perdagangan hasil perikanan dunia dapat ditandai dengan banyaknya target pasar baru maupun bertambahnya negara-negara pengekspor. Kondisi ini disebabkan oleh adanya peningkatan populasi manusia dan pertumbuhan ekonomi yang baik (Lem 2011), juga dimungkinkan karena adanya dinamika perubahan gaya hidup manusia dalam mengonsumsi makanan di era ini sehingga proses ekspor dan impor dalam distribusi hasil perikanan menjadi semakin banyak dilakukan dan semakin kompleks. Sistem rantai distribusi hasil perikanan yang kompleks salah satunya dapat tergambar dari sistem rantai distribusi ikan tuna.

Ikan tuna merupakan salah satu komoditas ekspor perikanan dunia yang juga menjadi unggulan produk ekspor non migas Indonesia. Perkembangan ekspor tuna Indonesia terus mengalami peningkatan setiap tahunnya. Pada tahun 2011 ekspor tuna Indonesia mencapai 141.774 ton meningkat dari 122.450 ton pada tahun 2010 (KKP 2012). Namun potensi ekspor Indonesia yang besar juga harus diimbangi dengan kemampuan menyikapi regulasi-regulasi yang ada. Sistem rantai distribusi tuna umumnya terikat dengan berbagai regulasi yang ketat dan berbagai isu dalam perdagangan global. Isu yang umum diangkat dalam rantai distribusi tuna antara lain ketahanan pangan, mutu dan keamanan pangan ikan, property right and fisheries management, Illegal Unregulated Unreported (IUU), sustainable development, dan ecolabelling in fisheries (FAO 2004). Isu ini tertuang dalam sebuah kebijakan perdagangan yang pada akhirnya akan berdampak pada kebijakan publik mengenai kehidupan sosial masyarakat dan ketahanan pangan suatu wilayah (ICTSD 2006).

IUU merupakan salah satu permasalahan kompleks dalam rantai distribusi tuna pada proses penangkapan. IUU berkontribusi pada terjadinya over fishing dan hambatan pada recovery populasi ikan dan ekosistem, serta sustainability dari distribusi ikan tuna. Menurut studi kasus di 54 negara oleh UK Department for International Development (DFID) (2009) menunjukkan kerugian dari IUU mencapai 11 sampai 26 ton ikan per tahunnya. Hasil kajian ini juga menempatkan negara berkembang sebagai daerah yang rawan terhadap penangkapan ikan secara ilegal. Dampak dari IUU ini antara lain pada ekonomi suatu negara baik secara langsung maupun tidak langsung, serta dampak pada ekosistem lingkungan. Maraknya kasus IUU fishing mendorong dilakukannya sistem kuota penangkapan ikan tuna di suatu perairan yang diatur oleh organisasi tertentu seperti Regional Fisheries Management Organization (RFMO) yang harus diikuti oleh industri perikanan tangkap dunia. Hal ini merupakan salah satu langkah yang dapat ditempuh untuk menanggulangi risiko yang mungkin ditimbulkan dan harus didukung oleh berbagai upaya sistem keamanan selama proses distribusi tuna. Menurut Trilaksani (2011), permasalahan seperti ini secara langsung akan mempengaruhi industri pengolahan yang menyangkut masalah ketersediaan bahan (volume), harga bahan baku, mutu dan keamanan pangan (fish quality dan safety).

Aspek fish quality and safety akan berkaitan dengan permasalahan kualitas tuna selama proses distribusi dan ketika sampai pada konsumen serta dampaknya bagi kesehatan konsumen. Kajian yang telah dilakukan oleh Rizal (2011) menunjukkan bahwa jalur distribusi tuna di Unit Pengolahan Ikan (UPI) PT X di Muara Baru, Jakarta cukup rumit. Ikan tuna yang didaratkan kapal di tempat transit akan disalurkan menuju tiga tempat, yaitu diangkut langsung ke distributor, melalui UPI, dan pasar lokal. Proses distribusi yang rumit ini membutuhkan suatu perhatian khusus dari setiap stakeholder karena apabila tidak ditangani dengan baik di setiap tahapan distribusi akan berpotensi menimbulkan permasalahan keamanan pangan.

Mutu dan keamanan produk tuna dapat diindikasikan dengan adanya histamin, mikroorganisme pembusuk, patogen, ataupun logam berat. Histamin dan bakteri patogen merupakan isu utama yang menjadi syarat masuk produk tuna di negara importir. Food and Drugs Admnistration (FDA) (2009) melaporkan bahwa terjadi 13 kasus tahun 2007 dan tahun 2008 sebanyak 7 kasus penolakan tuna Indonesia akibat histamin. Pada bulan Juli 2012, terdapat 9 kasus tuna Indonesia yang mengandung filthy dan 18 kasus tuna Indonesia yang mengandung Salmonella, serta tidak ditemukannya kasus histamin. Secara kesuluruhan, kecenderungan penolakan kasus tuna Indonesia oleh FDA disebabkan oleh dua hal, yaitu histamin, filthy dan Salmonella (Buzby et al. 2008). Berdasarkan data tersebut, permasalahan histamin sudah mulai diantisipasi oleh Indonesia. Menurut Buzby et al. (2008), Indonesia dan Vietnam merupakan dua negara dengan kasus penolakan oleh histamin terbanyak pada masa lalu.

menghasilkan model telusur yang efektif dan efisien. Salah satu metode yang cukup berkembang adalah quality tracing and tracking (QTT). Metode ini sangat tepat untuk diadopsi pada pangan yang mudah rusak (high perishable food). Penerapan metode ini dapat memberi beberapa keunggulan seperti jaminan keamanan pangan, kepuasan konsumen, dan penghematan biaya. QTT secara umum juga dapat mengoptimalkan sistem rantai pasok dari suatu industri (Scheer 2006). Kajian lainnya adalah perkembangan metode biotracing. Biotracing merupakan sistem ketertelusuran terhadap kontaminan biologis selama proses rantai pangan. Sistem ini mampu mengendalikan bahaya patogen dan meningkatkan sistem model sistem ketertelusuran (Jordan et al. 2011). Perkembangan lainnya juga menunjukkan tuntutan perubahan sistem ketertelusuran menjadi lebih cepat dan akurat. Hal ini berdampak pada pergeseran model sistem ketertelusuran dengan model manual (paper based traceability) menjadi model berbasis web (ICT traceability). Model ini mampu membuat sistem ketertelusuran menjadi lebih sederhana dan akurat (Morreale dan Puccio 2011). Skoglund dan Dejmek (2007) juga melakukan kajian mengenai konsep fuzzy traceability. Kajian ini menjelaskan bahwa sistem ini mampu memberikan hasil yang lebih akurat dari industri pangan yang bersifat dinamis. Radio Frequency Identification (RFID) juga diyakini mampu memberi nilai tambah dalam model traceability. Kajian yang dilakukan Zhang et al. (2009) menjelaskan bahwa teknologi RFID dapat meningkatkan pengumpulan informasi traceability secara cepat dan akurat. Perkembangan sistem ketertelusuran dengan berbagai model ini membuat asesmen sistem ketelusuran sangat penting dilakukan. CAC (1995) menjelaskan bahwa inspeksi dan sertifikasi harus dilakukan untuk memastikan pangan dan proses produksinya. Setiap pelaku bisnis harus mempersiapkan diri dalam menghadapi inspeksi dengan menerapkan standar yang sesuai. ISO 28000 dapat menjadi salah satu pilihan standar untuk melakukan asesmen dari penerapan sistem ketertelusuran. ISO 28000 bertujuan untuk meningkatkan keamanan pada rantai distribusi suatu produk. Penerapan ISO 28000 masih belum banyak dilakukan dan hanya terfokus pada industri logistik atau jasa transportasi. Hal ini mungkin disebabkan karena masih terdapat paradigma bahwa sektor rantai pasok hanya penting dijaga keamanannya pada saat proses transportasi. Namun faktor keamanan pada industri tuna sudah dimulai dari saat ikan ditangkap hingga ekspor. ISO 28000 dapat berperan lebih disini karena keamanan yang tertuang di dalam ISO 28000 merupakan keamanan pada titik kritis dari suatu perusahaan dengan memperhatikan risiko yang mungkin terjadi selama proses rantai distribusi, dari hulu hingga hilir. ISO 28000 dapat diterapkan pada berbagai jenis industri mulai dari skala kecil hingga multinasional, baik industri manufaktur, jasa, maupun logistik (ISO 28000:2007). Penerapan sistem ini cukup penting digunakan sebagai salah satu acuan untuk mengembangkan sebuah sistem rantai distribusi yang memperhatikan aspek keamanan dan peningkatan berkesinambungan. Sistem ini bekerja melalui beberapa aspek, seperti keamanan terhadap kebijakan manajemen, rencana keamanan, dan pemeriksaan serta tindakan koreksi (ISO 28000:2007).

menjaga dan meningkatkan efektivitas manajemen risiko kritis pada distribusi produk tuna loin beku dan melihat sistem manajemen keamanan yang berlaku berdasarkan ISO 28000.

Tujuan

Tujuan umum dari penelitian ini ialah melakukan asesmen terhadap implementasi sistem traceability pada rantai distribusi tuna loin beku berbasis ISO 28000. Sedangkan tujuan khusus dari penelitian ini ialah sebagai berikut:

1. Melakukan analisis sistem keamanan rantai distribusi tuna loin beku 2. Menentukan risiko kritis pada proses distribusi produk tuna loin beku

3. Mengkaji efektivitas kontrol pada risiko kritis proses pengolahan tuna loin beku dan kesesuaian dengan regulasi yang berlaku.

4. Menentukan nilai asesmen dari ISO 28000.

METODE PENELITIAN

Waktu dan Tempat

Penelitian dilaksanakan pada salah satu perusahaan pengolahan ikan tuna (PT X), yang terletak di kawasan Pelabuhan Perikanan Samudera Nizam Zachman, Muara Baru, Jakarta Utara. Analisis mutu dilakukan pada Laboratorium Mikrobiologi Hasil Perairan, Departemen Teknologi Hasil Perairan, Fakultas Perikanan dan Ilmu Kelautan, Institut Pertanian Bogor. Penelitian dilaksanakan pada bulan April-September 2013.

Prosedur Penelitian

1. Analisis sistem keamanan rantai distribusi produk tuna loin beku

Parliament and European Council of 28 January 2002 mengenai General Principle and Requirements of Food Law (EC 2002), The Public Health Security and Bioterorism Prepadness and Response Act of 2002 (FDA 2002), Council Regulation (EC) 104/2000 of 17 December 1999 on the Common Organization of the Markets in Fishery and Aquaculture Products (EC 2000), PER.18/MEN/2010 (KKP 2010), PER.13/MEN/2012 (KKP 2012), KEP.01/MEN/2007 (KKP 2007), CAC/RCP 47-2001 tentang Code of Hygiene Practice for the Transport of Food in Bulk and Semi-Packed Food (CAC 2001). Prosedur ini dilakukan dengan pengamatan pada sistem rantai distribusi tuna dan hal-hal yang mempengaruhi keamanannya, serta dokumen yang berperan.

Beberapa kegiatan yang dilakukan adalah :

a. Mempelajari jaringan rantai distribusi tuna yang berkaitan dengan PT X mulai dari penangkapan hingga ekspor

b. Pengumpulan data aktivitas pada setiap bagian rantai distribusi tuna dengan observasi dan wawancara. (Form data dapat dilihat pada Lampiran 1.)

c. Pengumpulan data dan persyaratan higiene sepanjang rantai distribusi tuna dengan observasi dan wawancara (Form dapat dilihat pada Lampiran 2.)

d. Pembuatan jaringan rantai distribusi tuna PT X dalam bentuk skema. e. Pembuatan diagram alir proses distribusi dengan menggunakan model

SIPOC.

f. Verifikasi dan presentasi jaringan rantai distribusi tuna di PT X dengan konsultasi dan diskusi kepada QC dan manajer umum PT X

Luaran yang diharapkan adalah:

a. Data aktivitas pada setiap bagian rantai distribusi tuna (Lampiran 3). b. Data persyaratan higiene sepanjang rantai distribusi tuna (Lampiran 4). c. Manajemen rantai distribusi tuna loin beku PT X

d. Data persyaratan pada setiap tahapan distribusi tuna loin beku

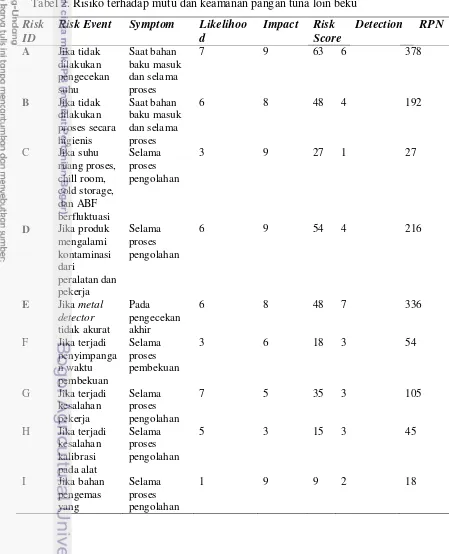

2. Kajian risiko kritis dari distribusi tuna loin beku

Tahapan ini dilakukan dengan melihat peluang terjadi risiko kritis tuna loin beku dari proses produksi tuna loin beku. Risiko kritis dapat menyebabkan timbulnya keamanan pangan. CAC (2003) menyebutkan bahwa penentuan bahaya keamanan pangan harus dianalisis dan ditentukan tingkat signifikannya, serta ditetapkan upaya kontrol. Penentuan peluang risiko kritis dilakukan dengan metode Risk Failure Mode and Effect Analysis (RFMEA) (Carbone dan Tippet 2004). Langkah selanjutnya adalah melakukan hasil analisis nilai histamin (Veratox kit) dan TPC (SNI 01-2332.3-2006) dari rekaman PT X. Pengujian nilai TVB dilakukan dengan metode cawan conway dan mengacu pada AOAC (1984). Pada tahapan ini juga dilakukan pengujian kompetensi karyawan dengan menggunakan kuisioner (Aarnisalo et al. 2006). Tahapan ini akan dilakukan beberapa kegiatan yaitu:

b. Mengambil data verifikasi hasil pengujian histamin dan Total Plate Count (TPC) di PT X selama bulan Mei 2013

c. Melakukan pengujian terhadap nilai Total Volatile Base (TVB) dari sampel ikan tuna di PT X dengan 3 kali ulangan dari dua supplier yang masuk ke perusahaan.

d. Melakukan uji pengetahuan karyawan mengenai higiene dengan menggunakan angket (Format angket dapat dilihat pada Lampiran 5). Luaran yang diharapkan adalah:

a. Data risiko kritis dari tuna loin beku dari proses produksi tuna loin beku. b. Data tingkat pengetahuan dan kepedulian karyawan terhadap higiene. c. Data evaluasi hasil pengujian histamin dan Total Plate Count (TPC) di

PT X seama bulan Januari 2012-Desember 2012.

d. Data verifikasi hasil pengujian histamin dan Total Plate Count (TPC) di PT X seama bulan Mei 2013.

e. Data nilai Total Volatile Base (TVB) dari transit A dan transit B.

3. Penentuan efisiensi jaringan distribusi tuna loin beku

Tahapan penelitian ini dilakukan dengan menentukan efektivitas proses distribusi melalui pendekatan Statistical Process Control untuk parameter histamin dan Total Plate Count (TPC). Alat bantu yang digunakan untuk parameter histamin dan TPC adalah peta kendali dengan menggunakan SPSS 17.0. Pendekatan ini dilakukan untuk melihat bahwa produk yang diekspor sesuai dengan standar yang ditetapkan. Efisiensi dilihat dari nilai kapabilitas proses yang didapatkan yang mengacu pada standar perusahaan. Acuan standar untuk nilai histamin adalah standar perusahaan yang mengacu pada FDA (2011) dan BSN (2006a). Acuan standar untuk nilai TPC adalah standar perusahaan yang mengacu pada FDA (2013) dan BSN (2006a). Penentuan nilai Total Volatile Base (TVB) dilakukan dengan membandingkan nilai TVB dari dua supplier yang masuk ke PT X dengan menggunakan diagram batang. Acuan untuk nilai TVB berdasarkan Farber (1965).

Luaran yang diharapkan adalah:

a. Peta kendali nilai evaluasi histamin dan TPC PT X selama bulan Januari 2012-Desember 2012.

b. Peta kendali nilai verifikasi histamin dan TPC PT X selama bulan Mei 2013.

c. Diagram batang nilai TVB dari transit A dan transit B

4. Asesmen sistem traceability dengan ISO 28000

Tahapan penelitian ini dilakukan dengan melakukan audit ISO 28000 pada PT X berdasarkan SNI ISO 28000:2009 (BSN 2009). Teknik audit yang dilakukan sesuai dengan SNI 19-19011:2005 (BSN 2005) tentang Panduan Audit Sistem Manajemen Mutu dan/atau Lingkungan.

Prosedur Analisis

Analisis risiko kritis (Carbone dan Tippet 2004)

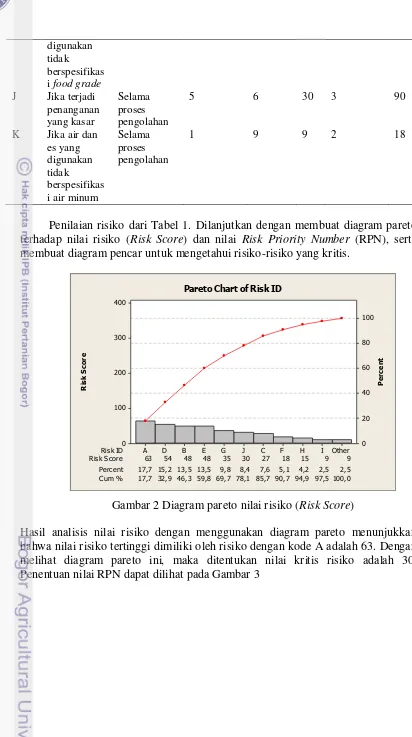

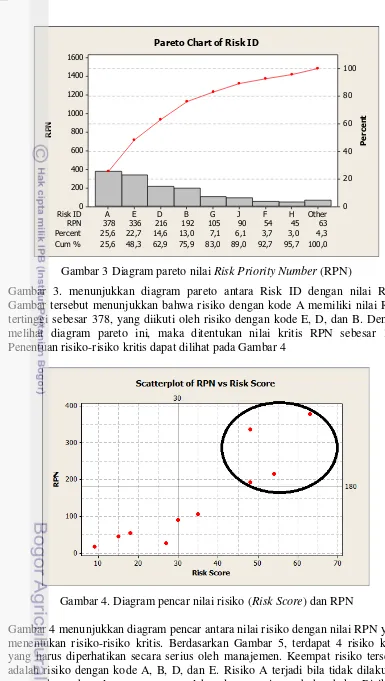

Penentuan risiko kritis yang harus menjadi perhatian khusus pihak manajemen dilakukan dengan menggunakan metode Risk Failure Mode and Effect Analysis (RFMEA) (Carbone dan Tippet 2004). Penggunaan RFMEA dipetakan dengan menggunakan scatterplot. Diagram pareto merupakan grafik batang yang menunjukkan masalah berdasarkan urutan banyaknya kejadian. Masalah yang paling banyak terjadi ditunjukkan pada sisi paling kiri, dan seterusnya hingga yang terendah di sisi kanan (Gaspersz 2012). Tahapan analisis risiko kritis adalah: nilai kritis risiko.

5. Nilai RPN dihitung dengan perkalian antara nilai Likelihood, nilai Impact, dan nilai Detection (L x I x D).

6. Nilai RPN digambarkan dalam bentuk diagram pareto dan ditentukan nilai kritis RPN.

7. Nilai risiko dan nilai RPN dipetakan dalam scatterplot (diagram pencar). 8. Risiko kritis ditentukan dengan melihat risiko yang berada lebih besar dari

batas kritis nilai risiko dan RPN.

Analisis kapabilitas proses (Gaspersz 2012)

Analisis kapabilitas proses dilakukan dengan Statistical Process Control (SPC) dengan menggunakan software SPSS 17.0. Penentuan nilai kapabilitas proses dilakukan terhadap parameter histamin dan TPC. Jenis data yang digunakan adalah data evaluasi yang diperoleh dari hasil rekaman (record keeping) histamin dan TPC di PT X selama kurun waktu Januari 2012- Desember 2012, yang selanjutnya dianalisis menggunakan metode SPC. Untuk verifikasi, data yang digunakan adalah data hasil rekaman (record keeping) histamin dan TPC di PT X selama bulan Mei 2013.

Gaspersz (2012) menuliskan bahwa nilai kapabilitas proses dapat dibagi menjadi tiga bagian, yaitu:

Cp 2,0 :Proses dianggap mampu (capable) karena telah mencapai industri kelas dunia yang mencapai tingkat six sigma. 1 Cp 1,99 :Proses masih harus ditingkatkan terus menerus agar

mencapai tingkat kelas dunia yang telah mencapai taraf six sigma.

Hasil dari nilai kapabilitas proses dapat menjadi salah satu indikator dari tingkat efektivitas distribusi produk tuna loin beku dilihat dari nilai histamin dan TPC. Total Volatil Base (TVB) (AOAC 1984)

Pengujian Total Volatil Base (TVB) bertujuan untuk menentukan mutu dan kesegaran dari ikan dengan menentukan jumlah kandungan senyawa-senyawa basa volatil yang terbentuk akibat degradasi protein. Pengujian TVB dilakukan dengan metode cawan conway dan mengacu pada AOAC 1984.

Tahapan pengujian diawali dengan preparasi sampel daging ikan dengan ditimbang sebanyak 15 gram. Sampel tersebut kemudian dihancurkan (pengecilan ukuran) dan ditambahkan TCA 7% sebanyak 45 mL dan dihomogenkan selama 1 menit. Larutan disaring hingga diperoleh filtrat yang jernih. Langkah selanjutnya adalah penambahan 1 mL H3BO3 ke dalam inner chamber cawan conway,

sedangkan filtrat sampel dimasukkan ke dalam outer chamber bagian kiri. Selanjutnya ditambahkan 1 mL K2CO3 jenuh ke dalam outer chamber bagian

kanan sehingga tidak tercampur dengan filtrat. Cawan segera ditutup lalu dilakukan gerakan memutar agar filtrat bercampur dengan K2CO3. Prosedur yang

sama juga dilakukan untuk penentuan nilai blanko, namun fitrat diganti dengan TCA 7%. Tahap selanjutnya adalah kedua cawan diinkubasi pada suhu 35 C selama 2 jam. Selanjutnya larutan asam borat pada inner chamber dititrasi dengan larutan HCL 0,02 N hingga warna larutan asam borat menjadi merah muda. Perhitungan TVB dilakukan dengan rumus:

Kadar TVB (mgN/100g) =

Keterangan :

Vc = volume larutan HCl pada titrasi contoh/sampel Vb = volume larutan HCl pada titrasi blanko

Ar N = berat atom nitrogen (14,007) Fp = faktor pengenceran

HASIL DAN PEMBAHASAN

Sistem Keamanan Rantai Distribusi Tuna Loin Beku

Analisis aktivitas jaringan rantai distribusi tuna loin beku

Gambar 1 Rantai distribusi tuna loin beku PT X

1. Kapal

Kapal yang digunakan untuk menangkap tuna adalah jenis kapal longliner. Pada tahap penangkapan ikan, aktivitas yang dilakukan antara lain memasang longline pada daerah penangkapan, penangkapan, pembuangan isi perut dan insang, pencucian, dan penyimpanan ikan dalam palka bersuhu -1,5 ˚C. Pihak kapal memberikan Sertifikat Hasil Tangkapan Ikan (SHTI) yang berisi mengenai hasil tangkapan ikan dan ikan tersebut tidak berasal dari kegiatan IUU Fishing. Penilaian kesesuaian yang dilakukan pada tahap penangkapan ikan mengacu pada Blanc et al. (2005), CAC/RCP 52-2003 mengenai Code of Practice for Fish and Fishery Products, PER.18/MEN/2010, PER.13/MEN/2012, dan KEP.01/MEN/2007. Hasil penilaian menunjukkan ditemukannya ketidaksesuaian, yaitu ikan yang ditangkap tidak dimatikan dengan cepat, air untuk mencuci tidak berstandar air minum, dan tidak dilakukan pengisian log book dengan data yang sebenarnya dan tepat waktu. Luaran informasi yang diharapkan dari tahap ini adalah logbook pengangkapan ikan.

2. Transit

Tahap transit berfungsi sebagai tempat bongkar muat dan pembelian ikan oleh perusahaan. PT X memiliki kerjasama dengan 3 transit untuk melakukan pembelian ikan. Aktivitas yang dilakukan pada tahapan ini adalah mengangkut ikan dari palka kapal menuju transit, proses penentuan mutu ikan, pembelian ikan oleh perusahaan, dan pengangkutan ikan dari transit menuju perusahaan. Penilaian kesesuaian yang dilakukan mengacu pada Blanc et al. (2005), SNI 01-2729-3-2006 mengenai Penanganan dan Pengolahan Ikan Segar, serta CAC (2009) mengenai Recomended International Code of Practice General Principles of Food Hygiene (CAC/RCP 1-1969). Hasil penilaian menunjukkan ketidaksesuaian, yaitu pembongkaran ikan dilakukan tidak hati-hati (kasar), terjemur di bawah sinar matahari secara langsung. Luaran informasi yang diharapkan dari tahap ini adalah catch certificate dan dokumen Harvest Vessel Receiving Record.

3. Unit pengolahan ikan (UPI)

trimming, pemberian CO (karbon monoksida), penyimpanan di dalam chillroom, sortasi mutu dan retouching, pemvakuman, pembekuan, packing, pelabelan, penyimpanan dalam cold storage, dan stuffing. Setiap tahapan memiliki rekaman tertentu yang dituliskan dalam form rekaman. Penilaian kesesuaian yang dilakukan mengacu pada SNI 01-4104-3-2006 mengenai Penanganan dan Pengolahan Tuna Loin Beku, dan Aktivitas pada tahapan ini tidak ditemukan ketidaksesuaian, namun terdapat pemberian CO pada proses produksi di PT X. Pemberian CO pada produk diketahui oleh pihak pembeli dan diperbolehkan untuk ditambahkan pada proses produksi tuna loin beku.

Luaran informasi yang diharapkan dari tahapan ini adalah record of periodically pest control, record of water and ice analysis, daliy report of sanitation inspection, periodically sanitation checklist, freezing monitoring report, daily report of packing and labelling, cold storage temperatur report, receiving report packaging report materials and label, daily report of pest control, chilling tmperature monitoring report, daily report of inspection product after trimming before freezing, daily record of temperature control, daiy report of raw material receiving, report of stuffing inspection.

4. Eksportir

Tahap eksportir berfungsi untuk mengirimkan produk tuna kepada konsumen. PT X melakukan proses ekspor kepada buyer di Amerika Serikat. Aktivitas yang dilakukan pada tahapan ini adalah menerima Purchase Order (PO) dari pembeli, pembuatan kontrak, pemilihan kontainer, persiapan kontainer (pencucian, pre cooling), persiapan dokumen, dan pengiriman barang. Penilaian kesesuaian pada tahapan ini mengacu pada CEN 14460:2003. Aktivitas pada tahapan ini tidak ditemukan ketidaksesuaian. Luaran informasi yang diharapkan adalah invoice packing list dan health certificate.

5. Retailer

Tahap retailer berfungi untuk menerima, menangani, menyimpan, dan menunjukkan produk kepada konsumen dengan tetap memperhatikan bahaya keamanan pangan dan mutu dari produk. Retailer harus mengetahui supplier dari produknya dan mampu memastikan serta bertanggung jawab terhadap mutu dan keamanan produknya. Penilaian kesesuaian pada tahapan ini dilakukan dengan melakukan wawancara kepada manajer marketing PT X dengan mengacu pada Code of Practice for Fish and Fishery Products (CAC/RCP 52-2003). Aktivitas pada tahapan ini tidak ditemukan ketidaksesuaian.

Analisis persyaratan higiene jaringan rantai distribusi tuna loin beku

Persyaratan higiene merupakan salah satu persyaratan yang penting untuk diterapkan pada semua tahapan distribusi tuna, dimulai dari ikan diangkat dari laut, proses pengolahan, dan pengiriman kepada konsumen.

1. Kapal

di kapal sesaat setelah longline diangkat dari laut. Penilaian kesesuaian yang dilakukan mengacu pada CAC/RCP 52-2003 tentang Code of Practice for Fish and Fishery Products danKEP. 01/MEN/2007 tentang Persyaratan Jaminan Mutu dan Keamanan Hasil Perikanan pada Proses Produksi, Pengolahan, dan Distribusi. Hasil penilaian menunjukkan ketidaksesuaian, yaitu kondisi kapal tidak bersih, tidak dilakukan penanganan yang cepat pada ikan, dan tidak dilakukan pencucian dengan air yang memenuhi standar.

Pada persyaratan higiene untuk penanganan kapal penangkap dan pengangkut ikan terlihat bahwa tidak terdapat penanggung jawab ikan secara khusus, sanitasi palka kurang terjaga, karyawan tidak mengenakan seragam, bahkan ada yang tidak mengenakan baju, karyawan tidak mencuci tangan, tidak dilakukan pemeriksaan terhadap karyawan apakah karyawan sakit atau memiliki luka yang dapat mengontaminasi. Selama proses pembongkaran ikan dari palka, terdapat karyawan yang merokok, meludah, dan bersenda gurau di area geladak kapal. Ikan dicuci dengan menggunakan air laut, proses pendinginan dilakukan dengan sistem Refrigerated Sea Water (RSW) hingga suhu mencapai -1,5 ˚C, dan tidak dilakukan pengisisan log book dengan data yang akurat dan tepat waktu. Penilaian kesesuaian yang dilakukan mengacu pada CAC/RCP 52-2003 tentang Code of Practice for Fish and Fishery Products dan KEP. 01/MEN/2007 tentang Persyaratan Jaminan Mutu dan Keamanan Hasil Perikanan pada Proses Produksi, Pengolahan, dan Distribusi. Hasil penilaian menunjukkan beberapa ketidaksesuaian, yaitu tidak terdapat penanggung jawab mutu ikan, kondisi umum kapal tidak higienis, karyawan tidak mengenakan pakaian kerja, kesehatan karyawan tidak diperiksa, sikap karyawan tidak diperhatikan, diantaranya merokok, meludah, bercanda, serta tidak dilakukan proses rekaman dengan baik.

2. Transit

CAC (2009) juga mensyaratkan bahwa peralatan harus terbuat dari bahan yang mudah dibersihkan dan dipindahkan, tidak terbuat dari bahan yang bersifat toksik. Transit A merupakan salah satu supplier PT X berada di lokasi Pelabuhan Perikanan Samudera Nizam Zachman, Muara Baru, Jakarta. Kondisi layout transit kurang baik dan dapat menyebabkan kontaminasi silang karena tidak terdapat perbedaan antara ruang penerimaan ikan dan penyimpanan barang, serta tidak diberi bak pencuci kaki. Selain itu terdapat hewan peliharaan (anjing) di dalam area transit. Fasilitas lain di transit antara lain dinding yang tidak kedap air, langit-langit yang kotor dan penuh sarang laba-laba, dan tidak memiliki pintu yang permanen hanya terbuat/dibatasi plastik curtain. Lantai dan area bekerja terbuat dari bahan yang kedap air dan memiliki kemiringan yang cukup. Fasilitas supplai air menggunakan air yang dialirkan dari laut. Hasil penilaian menunjukkan beberapa ketidaksesuaian, yaitu layout yang dapat menyebabkan kontaminasi silang dan ditemukan puntung rokok pada lantai transit. Permukaan dinding tidak kedap air dan langit-langit tidak bersih, serta tidak terdapat pintu. Selain itu, air yang digunakan juga tidak berspesifikasi air minum. Menurut CAC (2003); CAC (2009), layout harus tidak memungkinkan terjadinya kontminasi silang. Permukaan dinding halus, terbuat dari bahan yang tidak toksik, serta kedap air. Langit-langit harus mampu meminimalkan kotoran dan mencegah kondensasi, dan pintu harus memiliki permukaan yang lembut, kedap air dan mudah dibersihkan. Supplai air yang kontak dengan bahan pangan harus menggunakan air dengan spesifikasi air minum.

Transit A juga memiliki kondisi yang kurang baik pada aspek higiene personal. Kondisi higiene personal yang dilihat pada transit A adalah tidak ada pemeriksaan kesehatan bagi karyawan, karyawan hanya memakai boot sebagai seragam kerja dan jarang mencuci tangan. Selain itu karyawan merokok, berbicara, makan dan minum di area transit. Pembeli ikan dan pengunjung tidak menggunakan seragam dan dapat merokok atau makan dan minum di dalam area transit. Hasil penilaian menunjukkan beberapa ketidaksesuaian, yaitu kesehatan karyawan tidak diperiksa, karyawan tidak mengenakan pakaian kerja secara lengkap, tidak memperhatikan sikap karyawan, seperti merokok. Pembeli tidak disyaratkan untuk mengikuti peraturan higiene. Terdapat pembeli yang merokok serta makan dan minum di trasit. Menurut CAC (2003); CAC (2009), karyawan yang diketahui atau diduga menderita penyakit dilarang masuk ke dalam area penanganan ikan. Selain itu karyawan yang menderita sakit seperti diare, demam, muntah tidak diperkenankan masuk ke dalam ruang produksi. Kebersihan personal juga wajib diperhatikan, yaitu karyawan harus memakai seragam lengkap, mulai dari penutup kepala hingga alas kaki, serta harus sering mencuci tangan ketika keluar dari toilet, memulai melakukan pekerjaan, dan sebagainya. Karyawan juga dilarang melakukan kegiatan yang dapat mengkontaminasi, seperti merokok dan makan. Pengunjung juga harus mengikuti peraturan higiene yang berlaku.

3. Unit pengolahan ikan

Intrnational Code of Practice General Principles of Food Higiene CAC/RCP 1-1969 dalam Food Hygiene Basic Text (CAC 2009), CAC/RCP 52-2003 tentang Code of Practice for Fish and Fishery Products, (EC) 178/2002 ofThe European Parliament and European Council of 28 January 2002 mengenai General Principle and Requirements of Food Law, The Public Health Security and Bioterorism Prepadness and Response Act of 2002, Council Regulation (EC) 104/2000 of 17 December 1999 on the Common Organization of the Markets in Fishery and Aquaculture Products. Penilaian ini tertuju ke dalam beberapa aspek, seperti lokasi perusahaan, design dan layout perusahaan, peralatan, fasilitas, proses pengendalian, pemeliharaan dan sanitasi, higiene personal, pelatihan, serta informasi dan informasi produk dan kepedulian konsumen.

3.1. Lokasi

PT X merupakan UPI yang memiliki lokasi di kawasan Pelabuhan Perikanan Samudera Nizam Zachman, Muara Baru, Jakarta Utara. Kawasan ini merupakan kawasan industri bagi industri pengolahan hasil perikanan. Kondisi pabrik dan lingkungannya selalu dijaga kebersihannya. Sistem pembuangan air di pabrik tidak memungkinkan adanya arus balik serta kondisi tanah tidak berpotensi menimbulkan kontaminasi. Hasil penilaian menunjukkan tidak ditemukan ketidaksesuaian PT X dengan peraturan yang berlaku untuk aspek lokasi perusahaan.

3.2. Desain dan layout

Desain dan layout PT X memiliki kondisi yang baik. Kondisi ruang pengolahan terpisah dengan ruang ganti pakaian, toilet, kantor, dan gudang. Area UPI juga memadai untuk melakukan pekerjaan dengan saniter dan higienis. UPI juga berada dalam kawasan industri yang diizinkan. Layout PT X dapat dilihat pada Lampiran 9. Hasil penilaian menunjukkan tidak ditemukan ketidaksesuaian PT X dengan peraturan yang berlaku untuk aspek desain dan layout perusahaan secara umum.

Ruang penerimaan

Desain dan layout ruang penerimaan bahan baku PT X tergolong baik dan tidak terdapat penilaian ketidaksesuaian. Secara umum kondisi ruang penerimaan PT X selalu dijaga kebersihannya, memiliki pasokan dan tekanan air yang cukup untuk melakukan pencucian, saluran pembuangan tepat dan bersih, serta ruang penerimaan tertutup dari lingkungan luar dan dibatasi oleh plastik curtain.

Permukaan dinding ruang penerimaan terbuat dari keramik, berwarna putih, mudah dibersihkan, dan kedap air. Kondisi lantai juga memiliki kemiringan yang cukup dan tidak terdapat air yang menggenang. Langit-langit mudah dibersihkan dan dapat mencegah kondensasi. Pintu terbuat dari bahan yang tahan karat dan lembut, serta area bekerja yang kontak dengan ikan terbuat dari keramik berwarna putih dan selalu dijaga kebersihannya.

Ruang penanganan dan pengolahan

sudut yang sulit dibersihkan. Menurut CAC (2003); CAC (2009); KKP (2007), permukaan dinding harus halus, tanpa retak, celah, atau lubang, serta mudah dibersihkan dan didesinfeksi. Selain itu pertemuan antara lantai dan dinding serta dinding dan dinding mudah dibersihkan.

Kondisi lantai pada ruang penanganan dan pengolahan memiliki kemiringan yang cukup dan terbuat dari keramik berwarna putih yang kedap air dan mudah dibersihkan. Langit-langit berwarna abu-abu muda, terbuat dari aluminium, dan tidak menyebabkan kondensasi. Permukaannya juga halus dan mudah dicuci. Ventilasi juga mencukupi dan mampu menyaring uap air. Kondisi area bekerja yang kontak dengan ikan merupakan peralatan yang terbuat dari stainless steel dan talenan berwarna bahan putih. Peralatan ini tidak menyerap air, tidak toksik, dan mudah dibersihkan.

Pintu masuk ruang penanganan dan pengolahan berwarna abu-abu dan terbuat dari aluminium, tahan air, tahan korosi, mudah dibersihkan, dan menutup semi otomatis. Pada pintu masuk terdapat alat pembunuh serangga. Hasil penilaian menunjukkan ketidaksesuaian dimana pintu tidak menutup secara otomatis. Menurut CAC (2009); KKP (2007), pintu harus memiliki permukaan yang lembut, kedap air, tahan korosi, serta menutup secara otomatis.

Ruang pendinginan, es, dan gudang beku

Desain dan layout pada ruang pendingin, es, dan gudang beku cukup baik, namun masih ditemukan ketidaksesuaian. Permukaan dinding terbuat dari aluminium yang kedap air, berwarna terang, dan tahan lama. Permukaan dinding juga halus, tanpa retak, dan mudah didesinfeksi. Langit-langit juga tampak berwarna terang, bebas dari retak dan celah, serta permukaannya halus.

Kondisi lantai memiliki kemiringan yang cukup dan mudah dibersihkan serta terbuat dari bahan yang kedap air. Kondisi lantai cukup licin karena es yang menempel. Hasil penilaian menunjukkan adanya ketidaksesuaian karena lantai yang licin. Menurut CAC (2003); CAC (2009); KKP (2007), lantai harus memiliki kemiringan yang cukup, mudah dibersihkan dan didesinfeksi, terbuat dari bahan yang kedap air, tidak beracun, tidak menyerp, tidak licin, dan tidak retak.

3.3. Peralatan

Peralatan yang digunakan oleh PT X dalam proses pengolahan tuna adalah meja dan pisau yang terbuat dari bahan stainless steel, mudah dibersihkan, tahan karat, dan tahan air. Peralatan lain adalah keranjang yang terbuat dari plastik dan diberi warna berbeda untuk area dan fungsi kerja berbeda, serta talenan yang selalu dijaga kebersihannya. Peralatan produksi selalu dibersihkan dua kali sehari, yaitu saat akan istirahat dan saat akan pulang, serta dilakukan monitoring pembersihan oleh QC. Pencucian alat dilakukan di dalam ruang produksi. Peralatan disimpan di dalam anteroom ketika tidak sedang digunakan. Hasil penilaian menunjukkan ketidaksesuaian, yaitu tempat pencucian alat tidak terpisah dan tidak memiliki pintu masuk dan keluar yang terpisah. CAC (2003); CAC (2009); KKP (2007), menyatakan bahwa peralatan harus mempunyai tempat pencucian alat yang terpisah, serta tempat pencucian mempunyai pintu masuk dan keluar yang terpisah.

3.4. Fasilitas

bahwa fasilitas yang terdapat dalam industri pangan mencakup beberapa hal, yaitu supplai air, drainase dan pembuangan limbah, pembersihan, ruang ganti, kamar mandi, dan toilet, kontrol suhu, penerangan, fasilitas pencucian tangan dan desinfeksi, fasilitas pembekuan, serta pembuatan dan penggunaan es.

Suplai air

Suplai air di PT X dipenuhi dari suplai air baku yang didapatkan dari Perum Nizam Zachman dan mengalami proses pengolahan air di PT X. Sistem pengolahan air dilakukan dengan proses filtrasi yang selanjutnya dibagi ke dalam tiga pompa. Ketiga pompa digunakan sebagai penanda dari penggunaan air selanjutnya. Air yang kontak dengan bahan pangan akan melalui proses ozonasi dan Reverse Osmosis (RO) yang selanjutnya dialirkan ke water chiller. Air yang digunakan untuk pembersihan hanya dilalui menuju proses ozonasi dan water chiller. Dalam penggunaannya terdapat nomor seri dan penanda dari air yang dapat digunakan untuk kontak dengan bahan pangan dan yang tidak dapat. Air yang kontak dengan bahan pangan telah memenuhi spesifikasi air minum yang sesuai dengan Keputusan Menteri Kesehatan RI nomor 907/MENKES/SK/VII/2002 dan diuji secara berkala oleh laboratorium internal. Pasokan dan tekanan air cukup karena PT X mempunyai tangki penampung air dengan kapasitas yang memadai dan selalu dalam kondisi terkontrol. Hasil penilaian menunjukkan satu temuan ketidaksesuaian, yaitu PT X tidak memiliki peta distribusi air. Menurut CAC (2003); CAC (2009) dan KKP (2007), suplai air yang kontak dengan bahan pangan harus menggunakan air dengan spesifikasi air minum, pasokan air cukup, terdapat penandaan yang jelas antara pipa penanda air minum dan bukan air minum, serta memiliki peta distribusi air dan kran yang diberi nomor seri.

Drainase dan pembuangan limbah

Sistem drainase dan pembuangan limbah di PT X terkontrol dalam kondisi yang baik. Limbah padat potongan ikan sisa hasil produksi ditempatkan dalam wadah khusus yang terbuat dari fiber serta berwarna cerah dan dibersihkan setiap hari. Limbah tersebut selalu diambil oleh pengumpul setiap hari. Limbah cair dari PT X akan dialirkan melalui saluran pembuangan limbah yang tertutup dan dialirkan keluar pabrik untuk ditampung pada suatu kolam penampungan. Sistem pengelolaan limbah cair dikelola oleh pihak PPS Nizam Zachman dan PT X hanya membayar biaya pengolahan setiap bulannya. Hasil penilaian menunjukkan tidak ditemukan ketidaksesuaian pada sistem drainase dan pembuangan limbah PT X.

Pembersihan

Pembersihan di PT X dilakukan dengan menggunakan air dingin serta air panas dan sabun sebagai desinfektan. Sabun digunakan untuk mencuci semua peralatan dan dinding. Air panas digunakan untuk membilas peralatan yang telah dicuci sebelum disimpan di dalam anteroom. Hasil penilaian tidak menunjukkan adanya ketidaksesuaian pada aspek fasilitas pembersihan di PT X.

Ruang ganti, kamar mandi, dan toilet

pengering sekali pakai. Lokasi toilet terpisah dari ruang pengolahan yang dilengkapi dengan dengan sistem menyiram air yang masih berfungsi. Terdapat empat toilet untuk karyawan dan satu toilet untuk staf. Karyawan di PT X berjumlah 71 karyawan yang terdiri dari 20 karyawan pria dan 51 karyawan wanita. Peraturan Menteri Perindustrian nomor 75/M-IND/PER/7/2010 mensyaratkan bahwa dibutuhkan 1 toilet untuk setiap 25 orang karyawan pria dan dibutuhkan 3 toilet untuk 41-75 karyawan wanita.

Kontrol suhu dan penerangan

CAC (2009) mensyaratkan bahwa sebuah pabrik pengolahan pangan harus memiliki fasilitas pengontrol suhu, baik suhu produk maupun suhu ruangan. Kondisi fasilitas kontrol suhu di PT X telah memadai. Terdapat termometer dan alat pengontrol suhu di dalam ruang produksi, chill room, alat pembeku, dan gudang beku. Selain itu suhu produk pangan juga selalu dalam kondisi terkontrol pada setiap tahap pengolahan. Data hasil kontrol suhu selalu dicatat dalam rekaman. Form catatan kontrol suhu dapat dilihat pada Lampiran 10.

Kondisi penerangan di PT X memadai dengan menggunakan lampu berwarna putih, diberi pelindung yang aman, dan cahaya memadai. Kondisi lampu juga tidak berpotensi menyebabkan kontaminasi pada proses pengolahan. Hasil penilaian menunjukkan tidak ditemukan ketidaksesuaian dalam aspek kontrol suhu dan penerangan di PT X.

Fasilitas pencucian tangan dan desinfeksi

Kondisi fasilitas pencucian tangan di PT X memiliki hasil yang cukup baik. Hal ini dapat dilihat dari fasilitas bak cuci kaki dengan ukuran yang sesuai pada pintu masuk utama ruang pengolahan. Bak cuci kaki menggunakan air bersih dan diberi klorin 200 ppm. Fasilitas cuci tangan juga terdapat di pintu masuk utama ruang pengolahan dan dilengkapi dengan sabun dan kran otomatis. Namun, belum digunakan pengering sekali pakai. Pintu masuk ruang pengolahan yang berasal dari lift tidak dilengkapi dengan bak cuci kaki dan fasilitas cuci tangan. Hasil penilaian menunjukkan adanya ketidaksesuaian pada tidak dilengkapinya bak cuci kaki dan fasilitas cuci tangan pada pintu masuk dari lift, serta pada fasilitas cuci tangan tidak dilengkapi dengan pengering sekali pakai. Menurut CAC (2003); CAC (2009) dan KKP (2007), semua pintu masuk ke area pengolahan dilengkapi dengan bak cuci kaki dengan ukuran yang sesuai. Selain itu juga harus terdapat pengering sekali pakai pada fasilitas cuci tangan.

Fasilitas pembekuan

Fasilitas pembekuan di PT X meliputi alat pembeku dan gudang pembeku. Alat pembeku tuna di PT X menggunakan Air Blast Freezer (ABF). Kapasitas alat pembeku dan gudang membeku memadai dan dilengkapi dengan alat pencatat suhu. Fasilitas ABF dan gudang beku juga dilengkapi dengan tirai, namun anteroom tidak dilengkapi dengan tirai. Penyimpanan produk dilakukan dengan metode First In First Out (FIFO) dan disimpan dengan menggunakan pallet untuk tuna saku serta produk ground meat, dan keranjang untuk tuna loin. Hasil penilaian menunjukkan ketidaksesuaian dimana pintu masuk anteroom tidak dilengkapi dengan tirai. Menurut CAC (2009) dan KKP (2007), pintu masuk anteroom dan gudang beku harus dilengkapi dengan tirai.

Pembuatan dan penggunaan es

proses ozonasi dan Reverse Osmosis (RO). Es yang dihasilkan kemudian disimpan dalam tempat khusus es yang bersih dan selalu dijaga kebersihannya. Hasil penilaian menunjukkan tidak ditemukan ketidaksesuaian untuk fasilitas pembuatan dan penggunaan es di PT X.

3.5. Prosedur pengendalian

Pengendalian bahaya pangan

Pengendalian bahaya pangan di PT X telah dilakukan dengan baik. PT X telah mendapatkan sertifikasi HACCP dari Direktorat Jenderal Pengolahan dan Pemasaran Hasil Periakan (P2HP) Kementerian Kelautan dan Perikanan dengan nilai A (Lampiran 11). Sertifikasi HACCP tersebut juga telah diimplementasikan dengan baik di dalam proses produksi. Setiap proses produksi dituangkan dalam diagram alir proses manual HACCP. Selain itu juga dilakukan tahapan identifikasi bahaya, penentuan titik kritis, dan prosedur monitoring, serta tindakan koreksi yang sesuai dalam manual HACCP. Produsen pangan wajib melakukan kontrol untuk memastikan keamanan pangannya. Upaya kontrol tersebut berupa pencegahan, penghilangan, dan pengurangan bahaya kemanan pangan (FDA 2006). Hasil penilaian menunjukkan tidak ditemukannya ketidaksesuaian.

Aspek kunci dalam pengendalian sistem higiene

Pengendalian sistem higiene memiliki beberapa aspek kunci. Aspek kunci ini berperan dalam pengendalian waktu dan suhu proses, kalibrasi alat pengukur suhu, pengawasan pada setiap proses, dan pengendalian kontaminasi silang (CAC 2009). Aspek kunci pada pengendalian higiene PT X terdapat pada pengukuran dan pencatatan suhu ikan saat penerimaan bahan baku. Selanjutnya adalah pengukuran dan pencatatan suhu produk dan ruangan pendinginan, pembekuan, dan gudang beku. Hal lain yang dilakukan adalah melakukan pengecekan produk dari adanya kontaminasi mikrobiologi dan fisik. Kalibrasi pada termometer juga dilakukan secara berkala. Hasil penilaian menunjukkan tidak ditemukannya ketidaksesuaian pada aspek kunci pengendalian higiene PT X.

Persyaratan bahan baku

Pada proses penerimaan bahan baku di PT X, terdapat beberapa persyaratan yang harus dipenuhi, yaitu ikan tuna yang diterima adalah minimal grade B dengan suhu pusat < 3 ˚C, serta memenuhi persyaratan organoleptik. Proses pencucian ikan juga dilakukan dengan cepat ± 1 menit. Ikan yang tidak langsung dipotong, disimpan di dalam bak penampungan yang diberi es. Peralatan yang digunakan selama proses penerimaan bahan baku dalam keadaan bersih. Setelah pembuangan kepala tidak dilakukan proses pencucian dengan air. Limbah hasil pemotongan ditempatkan pada sebuah wadah khusus. Hasil penilaian menunjukkan adanya ketidaksesuaian, yaitu tidak dilakukan pencucian dengan air setelah dilakukan pemotongan kepala. Menurut CAC (2003); KKP (2007), setelah pembuangan kepala dan isi perut segera dilakukan pencucian dengan air yang dipersyaratkan.

Pengemasan

tanggal produksi, tulisan “Product of Indonesia” dan “Dolphin Safe”, serta terdapat nomor registrasi dari Food and Drugs Administration (FDA). CAC (2007) melalui General Standard for The Labelling of Prepackaged Food menyampaikan bahwa terdapat informasi wajib yang harus terdapat pada label pangan, yaitu nama produk, bahan baku, berat bersih, nama dan alamat produsen, asal negara, kode dan tanggal produksi, serta petunjuk penggunaan. Hasil penilaian tidak ditemukan ketidaksesuaian untuk aspek pengemasan PT X.

Air

Prosedur pengendalian air di PT X dilakukan dengan baik. Air yang digunakan untuk kontak dengan bahan pangan dan bahan baku pembuatan es telah melewati proses ozonasi dan Reverse Osmosis (RO). Selain itu terdapat nomor seri dan penanda yang jelas pada setiap kran output air di dalam ruang produksi. Hasil penilaian tidak menunjukkan adanya ketidaksesuaian.

Manajemen dan supervisi

Sistem manajemen dan supevisi di PT X telah berlangsung baik. Manajer mengerti dan menerapkan program higiene dalam proses produksi dan membuat aturan mengenai pelaksanaan program higiene. Manajer memiliki latar belakang pendidikan di bidang perikanan dan pernah mengikuti beberapa pelatihan manajemen mutu dan keamanan pangan. Hasil penilaian menunjukkan tidak ditemukannya ketidaksesuaian sistem manajemen dan supervisi di PT X.

Dokumentasi dan rekaman

Sistem dokumentasi dan rekaman di PT X telah berlangsung dengan baik. Seluruh proses produksi telah dilakukan perekaman dengan baik. Tidak terdapat dokumen yang dipalsukan dan dapat dipercaya. Rekaman selalu dimutakhirkan dan tersedia di dalam ruang manajemen. Masa simpan dokumen adalah selama tujuh tahun ke belakang. Hasil penilaian tidak ditemukan ketidaksesuaian.

Prosedur penarikan

Prosedur penarikan di PT X telah dipersiapkan dengan baik dan terdapat di dalam manual HACCP. Sistem traceability juga telah dilakukan dengan baik dengan memberi nomor dan kode produksi pada setiap batch tuna. Manajer produksi mengetahui dan paham mengenai sistem traceability dan recall jika terjadi keadaan darurat. Prosedur penarikan dilakukan secara upward dan backward. Prosedur penarikan PT X dapat dilihat pada Lampiran 12. Hasil penilaian menunjukkan tidak ditemukannya ketidaksesuaian.

3.6. Pemeliharaan dan sanitasi

Pemeliharaan dan pembersihan

Proses pembersihan ruangan produksi di PT X dilakukan dengan melakukan pencucian pada dinding ruangan dan menyiram dengan air. Selama proses produksi, lantai selalu disiram dengan air setiap 30 menit sekali oleh petugas sanitasi. Pembersihan peralatan dilakukan dengan pencucian sabun dan pembilasan dengan air panas. Program piket juga dijalankan untuk mengatur program pembersihan. Hasil penilaian menunjukkan tidak ditemukannya ketidaksesuaian.

Pengawasan binatang pengerat (Pest control)

dilihat pada Lampiran 13. Selain program pest control, juga dilakukan pemberian penangkap lalat (insect killer) di beberapa titik, seperti pintu masuk ruang pengolahan, dan sebagainya. Selain itu juga terdapat anti rayap pada beberapa titik di dalam PT X. Hasil penilaian menunjukkan tidak ditemukan ketidaksesuaian.

Manajemen limbah dan efektifitas pengawasan

Sistem manajemen limbah di PT X memungkinkan limbah tidak terakumulasi pada proses penanganan pangan, penyimpanan pangan, dan area pengolahan. Limbah padat selalu dibuang setiap hari dengan cara diambil oleh pengumpul yang ditentukan. Limbah cair perusahaan dialirkan menuju kolam penampungan yang dikelola oleh PPS Nizam Zachman. Efektifitas pengawasan di PT X juga berlangsung dengan baik dimana program sanitasi diawasi secara berkala dan dibawah pengawasan manajer serta secara berkala dilakukan sampling kondisi mikrobiologi dan direkam. Hasil penilaian menunjukkan tidak ditemukan ketidaksesuaian.

3.7. Higiene personal

Status kesehatan karyawan

Status kesehatan karyawan di PT X selalu dicek setiap 6 bulan sekali. Program pengecekan status kesehatan karyawan dilakukan bekerjasama dengan klinik pelabuhan. Hal ini karena program pengecekan yang lengkap, harga yang ekonomis, dan jarak yang tidak terlalu jauh dari perusahaan. Hasil pengecekan status kesehatan karyawan dapat dilihat pada Lampiran 14. Program pengecekan kesehatan yang dilakukan adalah torax, feses, mata, urin, telinga, buta warna, tensi tekanan darah. Pengecekan kesehatan ini berlaku wajib bagi setiap karyawan dan staf yang menangani ikan. Karyawan yang memiliki status kesehatan yang berpotensi untuk mengontaminasi produk, dialihkan ke bagian lain. Hasil penilaian menunjukkan tidak ditemukan ketidaksesuaian.

Sakit

Karyawan yang menderita sakit seperti diare, muntah, demam tidak diperkenankan masuk ke dalam ruang produksi. Selain itu juga terdapat sarana pertolongan pertama dan luka ditutup dengan perban. Namun, tidak dilakukan pengecekan secara pasti siapa saja karyawan yang menderita sakit. Hasil penilaian menunjukkan adanya ketidaksesuaian, yaitu tidak dilakukan pengecekan secara pasti siapa saja karyawan yang menderita sakit.

Kebersihan personal

Kebersihan personal di PT X dilakukan dengan cukup baik. Karyawan memakai pakaian seragam lengkap dengan topi yang menutupi rambut, masker, seragam, dan boot. Karyawan harus melepas seluruh seragam ketika memasuki toilet dan harus mencuci tangan setelah keluar dari toilet. Seragam karyawan harus dicuci setelah digunakan selama 2 hari dan dicuci oleh pihak UPI. Saat jam istirahat, baju karyawan harus digantung di sebuah lemari yang mengandung ozon, namun banyak karyawan kurang tertib dalam menaruh seragam. Hasil penilaian menunjukkan ketidaksesuaian, yaitu tidak dilakukan kontrol penggantungan baju dalam ruang ozon baik pada saat jam istirahat maupun saat pulang bekerja.

Sikap personal

Makan dan minum hanya diizinkan di ruang istirahat, tidak boleh dilakukan di ruang produksi maupun ruang ganti. Makan dan minum tidak boleh dengan menggunakan seragam. Namun, terdapat beberapa karyawan yang bercanda saat proses produksi tidak tinggi. Hasil penilaian menunjukkan adanya ketidaksesuaian, yaitu terdapat beberapa karyawan yang bercanda saat proses produksi berlangsung.

Pengunjung

Pengunjung di PT X yang akan masuk ke dalam ruang produksi harus mengikuti segala ketentuan sanitasi dan higiene yang berlaku, seperti menggunakan seragam lengkap, mencuci tangan, tidak makan serta minum, dan merokok. Pengunjung yang dimaksud mencakup pihak manajemen, tamu, maupun mahasiswa praktek kerja lapang. Hasil penilaian menunjukkan tidak ditemukan ketidaksesuaian.

3.8. Pelatihan

Kepedulian dan tanggung jawab

Menurut CAC (2003); CAC (2009), karyawan harus peduli dan bertanggung jawab untuk melindungi produk dari kontaminasi dan kerusakan serta harus memiliki kemampuan untuk menangani produk dengan higienis. Hasil survei yang dilakukan kepada 34 orang responden yang berasal dari karyawan, 97,1% karyawan menyatakan peduli dengan kebersihan selama bekerja, dan 94,1% karyawan menyatakan peduli dengan produk yang dihasilkan perusahaan. Hasil ini menunjukkan tidak ditemukan ketidaksesuaian.

Program pelatihan

Program pelatihan karyawan di PT X dilakukan secara internal oleh manajer PT X dengan sistem Learning by Doing. Hal ini bertujuan agar karyawan dapat mengerti secara utuh dengan cara yang mudah mengenai sistem higiene perusahaan. Pelatihan yang diberikan mengenai titik kritis pada tuna seperti suhu rendah untuk mencegah histamin, dan sebagainya. Pelatihan eksternal diberikan kepada karyawan tertentu seperti QC dan analis laboratorium. Hasil penilaian menunjukkan tidak ditemukan ketidaksesuaian.

Instruksi dan supervisi

Supervisi selama proses produksi dilakukan oleh mandor dan QC dan beberapa kali dikontrol oleh manajer produksi. Pada saat supervisi dapat diketahui pengetahuan karyawan mengenai higiene yang diaplikasikan dalam pekerjaannya. Hasil penilaian menunjukkan tidak ditemukan ketidaksesuaian.

Pembaharuan pelatihan

Menurut CAC (2003); CAC (2009), program pelatihan harus selalu dilakukan review dan diperbaharui sesuai dengan keperluan yang ada. Program pelatihan karyawan di PT X dilakukan secara Learning by Doing dan materi yang selalu disesuaikan dengan kebutuhan dari para karyawan. Hasil penilaian menunjukkan tidak ditemukan ketidaksesuaian, namun pihak perusahaan tidak membuat program pelatihan secara terencana dan terdokumentasi.

3.9. Informasi produk dan kepedulian konsumen

Identifikasi lot dan informasi produk

telah diberi identitas dalam kontainer dan dicatat sehingga memungkinkan untuk dilakukan traceability. Selain itu, semua produk telah diberikan informasi yang memadai bagi konsumen dan pihak lain yang menangani produk termasuk cara penyimpanan produk. Hasil penilaian menunjukkan tidak terdapat ketidaksesuaian.

Pelabelan dan pendidikan konsumen

Berdasarkan persyaratan CAC (2009), semua produk pangan harus diberi label dengan benar agar dapat digunakan pada rantai pangan berikutnya dengan aman dan benar. Selain itu program pendidikan konsumen dilakukan untuk memberi pengetahuan kepada konsumen mengenai sifat produk dan kaitan antara suhu dan kerusakan produk. Pelabelan yang dilakukan di PT X telah berjalan dengan baik. Setiap produk telah diberikan label sesuai dengan ketentuan yang berlaku. Selain itu, pendidikan kepada konsumen di PT X dilakukan dengan memberikan keterangan yang jelas pada label produk bahwa produk harus disimpan pada suhu tertentu serta dengan pemberian tanggal produksi. Hasil penilaian menunjukkan tidak ditemukan ketidaksesuaian.

4. Eksportir

Proses ekspor tuna loin beku PT X dilakukan dengan menggunakan kontainer melalui jalur laut. Penilaian higiene selama proses ekspor mengacu pada KEP. 01/MEN/2007 tentang Persyaratan Jaminan Mutu dan Keamanan Hasil Perikanan pada Proses Produksi, Pengolahan, dan Distribusi. Acuan lainnya adalah Recommended Intrnational Code of Practice General Principles of Food Higiene CAC/RCP 1-1969 dalam Food Hygiene Basic Text (CAC 2009), CAC/RCP 52-2003 tentang Code of Practice for Fish and Fishery Products, serta CAC/RCP 47-2001 tentang Code of Hygiene Practice for the Transport of Food in Bulk and Semi-Packed Food. Aspek yang dinilai meliputi peryaratan transportasi serta penggunaan dan pemeliharaan.

4.1. Transportasi

Persyaratan

Sistem transportasi yang dilakukan oleh PT X adalah dengan menggunakan kontainer. Kontainer yang digunakan merupakan kontainer yang memiliki desain untuk menghindari kontaminasi dan kerusakan fisik, mudah dibersihkan. Kontainer juga dilengkapi dengan pendingin udara sehingga dapat menjaga suhu produk dan memiliki data rekaman suhu selama pendingin udara hidup. Pihak perusahaan memiliki data penyimpanan suhu selama proses distribusi melalui data rekaman. Hasil penilaian menunjukkan tidak ditemukan ketidaksesuaian.

Penggunaan dan pemeliharaan

Kontainer yang digunakan PT X untuk melakukan ekspor adalah kontainer yang dikhususkan untuk mengangkut bahan pangan. Kontainer yang akan digunakan, dicuci terlebih dahulu dan didinginkan hingga mencapai suhu yang sesuai sebelum produk dimasukkan. Hasil penilaian menunjukkan tidak ditemukan ketidaksesuaian.

5. Retailer

(filth). Produk tuna loin beku disimpan pada suhu dibawah -18 ˚C dan dilakukan sampling dari beberapa tempat di bagian kontainer serta pengecekan suhu internal kontainer dan produk.

Kontainer ekspor yang disewa oleh PT X merupakan kontainer yang dilengkapi dengan pendingin udara dan dilengkapi dengan perekam data suhu selama proses ekspor berlangung. Pihak retailer dapat melakukan pengecekan suhu berdasarkan data rekaman tersebut dan dapat melakukan sampling pada beberapa bagian kontainer.

6. Model SIPOC

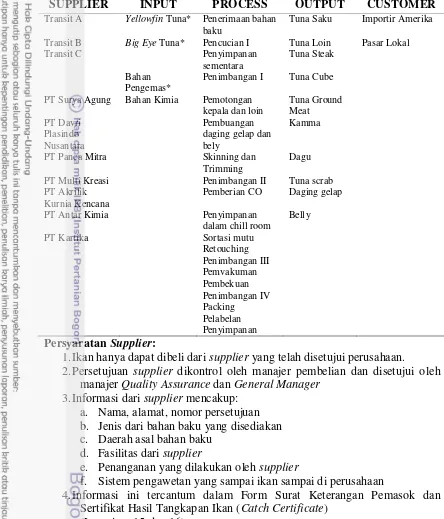

Tabel 1. Model SIPOC PT X

SUPPLIER INPUT PROCESS OUTPUT CUSTOMER

Transit A Yellowfin Tuna* Penerimaan bahan

baku

Tuna Saku Importir Amerika

Transit B Big Eye Tuna* Pencucian I Tuna Loin Pasar Lokal

Transit C Penyimpanan

sementara

Tuna Steak

Bahan Pengemas*

Penimbangan I Tuna Cube

PT Surya Agung Bahan Kimia Pemotongan

kepala dan loin

PT Panca Mitra Skinning dan

Trimming

Dagu

PT Multi Kreasi Penimbangan II Tuna scrab

PT Akrilik Kurnia Kencana

Pemberian CO Daging gelap

PT Antar Kimia Penyimpanan

dalam chill room

Belly

PT Kartika Sortasi mutu

Retouching

Persyaratan Supplier:

1.Ikan hanya dapat dibeli dari supplier yang telah disetujui perusahaan.

2.Persetujuan supplier dikontrol oleh manajer pembelian dan disetujui oleh manajer Quality Assurance dan General Manager

3.Informasi dari supplier mencakup: a. Nama, alamat, nomor persetujuan b. Jenis dari bahan baku yang disediakan c. Daerah asal bahan baku

d. Fasilitas dari supplier

e. Penanganan yang dilakukan oleh supplier

f. Sistem pengawetan yang sampai ikan sampai di perusahaan

4.Informasi ini tercantum dalam Form Surat Keterangan Pemasok dan Sertifikat Hasil Tangkapan Ikan (Catch Certificate)

(Lampiran 15 dan 16)

Persyaratan Input:

Spesifikasi Bahan Baku:

a.Nama Spesies: Big Eye Tuna, Yellowfin Tuna, Bluefin Tuna, Albacore Tuna b.Ukuran bahan baku: minimum 12 kg/ekor

c.Kriteria minimum: mata menonjol, daging elastis, bau netral d.Proses penerimaan bahan baku: